透明導電性フィルムとその製造方法

【課題】透明フィルムの透光性を維持したまま、優れた導電性を持ち電磁波の遮蔽に利用でき、他基材との貼り合わせで気泡が混入することのない、透明導電性フィルムとその製造方法を提供する。

【解決手段】透明フィルムの両面もしくは片面に、平均高さ0.1μm以下の多数の凹凸を形成する工程と、透明フィルムの凹凸を有する面に、導電性フィルムの導電性部分とは逆のパターンのレジスト層を形成する工程と、レジスト層を形成した面にめっき用触媒を付与する工程と、レジスト層を剥離する工程と、めっき処理により金属層を形成する工程と、金属層を黒化する工程とからなり、金属層の幅Wと金属層の高さTとの比W/Tが、1≦W/T≦500である透明導電性フィルムの製造方法、及び該製造方法により製造された透明導電性フィルム。

【解決手段】透明フィルムの両面もしくは片面に、平均高さ0.1μm以下の多数の凹凸を形成する工程と、透明フィルムの凹凸を有する面に、導電性フィルムの導電性部分とは逆のパターンのレジスト層を形成する工程と、レジスト層を形成した面にめっき用触媒を付与する工程と、レジスト層を剥離する工程と、めっき処理により金属層を形成する工程と、金属層を黒化する工程とからなり、金属層の幅Wと金属層の高さTとの比W/Tが、1≦W/T≦500である透明導電性フィルムの製造方法、及び該製造方法により製造された透明導電性フィルム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、CRTやプラズマディスプレイパネルなどの表示面前面に配置されるフィルター、計測機器の表示部などに用いられる透光性電磁波シールド材としての透明導電性フィルム、およびその製造方法に関するものであり、より詳しくは、電磁波を遮蔽する働きを有し、かつ電子レンジや計測機器などの内部、CRTやプラズマディスプレイパネルなどの表示面を透視することができる透明導電性フィルムとその製造方法に関する。

【背景技術】

【0002】

従来、十分な透光性を維持しながら、電磁波を遮蔽できる導電性フィルムを製造する方法としては、透明なガラスやプラスチック基板の表面に、例えばインジュウム−錫酸化物膜(ITO膜)等の透明導電性膜を、蒸着やスパッタリング法などで薄膜形成したものや、透明なガラスやプラスチック基板の表面に、金属メッキや蒸着などにより、全面に金属薄膜を形成し、これをフォトリソグラフィー法等により加工して、微細な金属薄膜からなるメッシュを設けたものなどが知られている。

【0003】

しかし、透明基板上にITO膜を形成した透明導電性フィルムでは、透光性に優れているものの、金属薄膜をメッシュ状に有する透明導電性フィルムと比較して、導電性に劣り、十分な電磁波シールド性が得られない。一方、透明基板上に金属薄膜を形成し、これを加工してメッシュ状とする方法では、導電性には優れるものの、金属薄膜の大部分を除去することになるため、無駄が多く生産コストが高くなる、という欠点を持っている。

【0004】

これらの問題を改善すべく、例えば特許文献1や特許文献2には、透明なフィルムやガラスなどの基材に、導電性インクや無電解めっき触媒を含有させたインクを、細線からなるパターン状に印刷した後、インク層の上へ金属メッキする方法が提案されている。しかしながら、この方法では線幅30μm以下の細線によるパターンの作成は難しく線幅が太くなるために透光性が劣り、ディスプレイ用電磁波シールド材として用いた場合は画像の視認性に劣るという問題点がある。

【0005】

またPDP用電磁波シールド材として用いるときには、赤外吸収フィルムなどと接着剤を用いて貼り合わせることになるが、この際に、上記手法による透明導電性フィルムでは、印刷後のインク層が厚く、印刷面の表面の凹凸が大きいので、接着剤を一方のフィルム表面に塗布し、他方のフィルムと貼り合わせたときに気泡が混入しやすく、その気泡が妨げとなって画像の視認性に劣るという問題があった。

【0006】

一方、特許文献3には、透明基材と金属箔とを接着剤で積層した後に、金属箔をフォトリソグラフィー法でメッシュ状とする方法が提案されている。しかしながらこの方法では、線幅として20μm以下のものができ透光性は良いものの、接着剤による反りが発生しやすい。また、先の方法と同じく、金属箔の厚みが10μm以上であるために、表面の凹凸が大きくなり、他部材との貼り合わせのときに気泡が混入するなどの問題があった。

【0007】

【特許文献1】特開昭62−57297号公報

【特許文献2】特開平2−52499号公報

【特許文献3】特開2000−137442号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、透明フィルムの透光性を維持したまま、優れた導電性を持ち電磁波の遮蔽に利用できる透明導電性フィルムを提供することである。さらに詳しくは、他基材との貼り合わせで、気泡が混入することのない、透明導電性フィルムとその製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは、鋭意研究を進め、上記課題を解決するために、次のような構成の透明導電性フィルムを発明するに至った。つまり、本発明の透明導電性フィルムは、透明フィルムの両面もしくは片面に、平均高さ0.1μm以下の多数の凹凸を形成する工程と、透明フィルムの凹凸を有する面に、導電性フィルムの導電性部分とは逆のパターンのレジスト層を形成する工程と、レジスト層を形成した面にめっき用触媒を付与する工程と、レジスト層を剥離する工程と、めっき処理により金属層を形成する工程と、金属層を黒化する工程とからなり、金属層の幅Wと金属層の高さTとの比W/Tが、1≦W/T≦500であるように構成した。

【0010】

また、上記発明において、透明フィルムの両面もしくは片面の凹凸を、透明フィルムにフィラーを含有させることにより形成しているように構成した。ここで、フィラーと透明フィルムとの光の屈折率の差が、0.15以下であることが好ましい。また、透明フィルムがポリエチレンテレフタレートであり、且つ、フィラーがシリカもしくはアルミナであることが好ましい。

【発明の効果】

【0011】

本発明によれば、透明フィルムの透光性を維持したまま、優れた導電性を持ち電磁波の遮蔽などに利用できる導電性フィルムを提供できる。さらに、他基材との張り合わせにおいて、金属層の剥がれや気泡の混入などがなく、少ない工程で歩留りよく、且つ安価に製造できる透明導電性フィルムとその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について、図面を参照しながら、詳細に説明する。

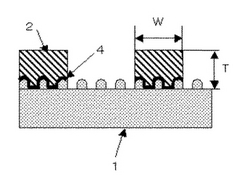

図1は本発明の透明導電性フィルムの断面図であり、図2は本発明の透明導電性フィルム平面図である。また、図3〜5はこの透明導電性フィルムの製造工程を示す断面図である。この中で、1は透明フィルム、2は金属層、3はレジスト層である。

【0013】

本発明の透明導電性フィルムは、平均高さ0.1μm以下の多数の凹凸を有する透明フィルム1の上に金属層がパターン状に形成されたものである(図1と図2参照)。本発明の透明導電性フィルムの製造方法は次のような工程からなる。まず、透明フィルム1の表面に、平均高さ0.1μm以下の多数の凹凸を形成する工程、次にこの透明フィルム1の上に、形成させたい金属層2のパターンとは逆のパターンのレジスト層3を形成する工程(図3)、続いて、このレジスト層3を形成した面にめっき用触媒4を付与する工程(図4)、レジスト層を剥離する工程(図5)、めっきにより金属層2を形成する工程、そして金属層2を黒化する工程である。

【0014】

本発明で用いられる透明フィルム1としては、ポリエチレンテレフタレ−ト、ポリブチレンテレフタレ−ト、ポリエチレンナフタレ−ト、ポリエチレンテレフタレート‐イソフタレート共重合体、テレフタル酸‐シクロヘキサンジメタノール‐エチレングリコール共重合体などのポリエステル系樹脂、ナイロン6などのポリアミド系樹脂、ポリプロピレン、ポリメチルペンテンなどのポリオレフィン系樹脂、ポリアクリレート、ポリメタアクリレート、ポリメチルメタアクリレートなどのアクリル系樹脂、ABS樹脂などのスチレン系樹脂、トリアセチルセルロースなどのセルロース系樹脂、イミド系樹脂、ポリカ−ボネ−トなどがある。これら樹脂の少なくとも1層からなるフィルム、シート、ボード状として使用するが、これら形状を本明細書ではフィルムと総称する。通常は、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系のフィルムが透明性、耐熱性がよくコストも安いので好適に使用され、ポリエチレンテレフタレートが最適である。

【0015】

透明フィルム1は、これら樹脂を主成分とする共重合樹脂、または、混合体(アロイを含む)、若しくは複数層からなる積層体であっても良い。該透明フィルム1は、延伸フィルムでも、未延伸フィルムでも良いが、強度を向上させる目的で、一軸方向または二軸方向に延伸したフィルムが好ましい。該透明フィルム1の厚さは、通常、12〜1000μmが適用できるが、50〜700μmが好適で、100〜500μmが最適である。透明フィルム1の厚さが12μm未満では、機械的強度が不足して反りやたるみなどが発生する虞があり、1000μmを超えると、透光性が悪くなったり、過剰な性能となってコスト的にも無駄であったりする。

【0016】

透明フィルム1の表面には、めっきにより形成された金属層2と透明フィルム1との接着性を高め、剥離を防ぐために、平均高さ0.1μm以下の多数の凹凸を設ける。このような凹凸を形成するには、例えば、アルカリやクロム酸によるエッチング処理、またはサンドブラスト処理のように、透明フィルム1の表面を削ることにより凹凸を作る方法が挙げられ、さらにはフィルム樹脂にフィラーを含有させる方法も挙げられる。この中でもフィルム樹脂にフィラーを含有させる方法が、工程付加も少なく好ましい。

【0017】

フィラーを含有した樹脂をフィルム状に形成する方法として、二軸延伸法などが挙げられ、別の方法として、コーティング法なども挙げられる。好ましくはフィラーを含まないフィルム上にフィラーを含む樹脂をキャストして延伸したものである。このフィラーとしては平均粒径が0.5μm以下であることが好ましく、0.2μm以下であることがより好ましい。フィラー粒径が0.2μm未満では、凹凸の形成が不十分となり、金属層2の接着性が悪くなる虞があり、フィラー粒径が0.5μmを超える場合は、透光性が悪くなり、ディスプレイ用の電磁波シールド材としての視認性が低下してしまう。

【0018】

また、フィラーの材質としては、ポリメタクリル酸エステル、ポリアクリレート、ポリスチレン、ポリエチレンのような有機物であってもよく、マイカ、タルク、アルミナ、炭酸カルシウム、ガラス、シリカ、カオリン、アルミノシリケートのような無機物であっても良いが、透明シート1を構成する樹脂と、フィラーとの光の屈折率の差が、0.15以下であることが好ましい。この光の屈折率の差が0.15を超えると、透光性が悪くなる虞がある。光の屈折率の差が0.15以下となるような、透明フィルム1とフィラーの組み合わせとしては、透明フィルムにポリエチレンテレフタレート、フィラーにシリカもしくはアルミナを使用することが好ましい。

【0019】

本発明のレジスト層の形成方法としては、印刷法やフォトリソグラフィー法などが挙げられ、このうち印刷法としては平面オフセット印刷、凹版オフセット印刷、グラビア印刷、スクリーン印刷、フレキソ印刷などが挙げられる。

【0020】

フォトリソグラフィーの方法としては、透明フィルム1の表面に、レジストをコーティングやディッピングなどの方法で塗布するか、ドライフィルムをラミネートすることによって、透明シート表面に感光性レジストを前面に均一に形成する。その後に所定のパターンのフォトマスクで露光、現像する。必要であればこの後に硬化処理などをすることもできる。これにより金属層のパターンとは逆のレジストのパターンが透明フィルム上に形成される(図3)。本発明で用いられる感光性レジストには、公知公用の感光性組成物が適用でき、特に限定されるものではないが、十分な解像性を有し、剥離操作の容易なものを選択することが好ましい。

【0021】

本発明のめっき処理としては、無電解めっきもしくは電気めっきを挙げることができ、これらを組み合わせることも可能である。また、これらの方法で形成された金属層2を酸化もしくは硫化によって黒色化することも可能である。

【0022】

以下、本発明における金属層2を形成するための、めっき工程について、無電解メッキ法を例として、具体的に説明する。まずめっき用触媒4となる有機物や無機物を、レジスト層3を形成した透明フィルム1の表面に付与する(図4)。このめっき用触媒4として鉄、銅、ニッケル、コバルト、パラジウム等の塩化物、硫酸塩、硝酸塩、有機塩、アンモニア塩などが挙げられる。付与の方法は特に限定されず、コーティングやディッピングなどの方法を用いることができる。

【0023】

次の工程はレジスト層3を剥離する工程であるが、剥離の方法は特に限定されず、使用したレジストに適した方法で剥離、または除去することができる。レジスト層3を剥離することにより、図5に示すように、めっき用触媒が所望のパターン状に付与された透明フィルムを得ることができる。ここに無電解めっきを施すことで、金属層2を形成し、電磁波シールドパターンと成すことができる。

【0024】

無電解めっきは、通常行われている銅やニッケル、もしくはそれらの合金を用いる方法が挙げられる。さらにこれらを熱処理してフィルムとの接着強度を高めたり、酸化や硫化により黒色化したりすることによって、接着性や色を変化させることもできる。

【0025】

本発明では、この無電解めっきによって形成された金属層2の上に、必要であれば、電気めっきなどの手法で、重ねて金属層を形成しても良い。電気めっきには、通常用いられる銅やニッケル、もしくはそれらの合金を使用することができる。また、さらに無電解めっきを施して導電性を高めたり、金属層2を酸化や硫化させて黒色化したりするなどにより、導電性や色を変化させることもできる。

【0026】

本発明の金属層2のパターンは、ストライプやメッシュ状の形状を取ることができ、例えば、三角形、四角形、六角形、八角形などの多角形や円形などを複数組み合わせてメッシュ状とすることができる。この金属層2の幅Wは5〜50μmが好ましく、ラインとラインのスペースは100〜700μmが好ましい。また、モアレを解消するためにバイアスをつけても良い。金属層2の幅Wが5μm未満では、導電性が不足し、十分な電磁波の遮蔽ができない虞があり、また幅Wが50μmを超えると透光性が低下する虞がある。また、ラインとラインのスペースが100μm未満の場合には、透光性が低下する虞があり、スペースが700μmを超えた場合は、導電性が悪くなる虞がある。

【0027】

金属層2の厚さTは0.1〜15μmが好ましく、且つ、1≦W/T≦500(金属層2の幅W、金属層2の高さT)を満たすものであると、他基材との貼り合わせで気泡の混入を防ぐことができる。W/Tが1未満では、他基材との張り合わせた時に、気泡が混入するため透光性が悪くなる虞があり、W/Tが500を超えると、金属層そのものにより透光性が悪くなったり、金属層の剥がれが起き易くなったりする虞がある。

【0028】

本発明の透明導電性フィルムには、さらにフィルムなどを積層させても良く、ディスプレイ用電磁波シールド材として用いる場合には、近赤外部吸収層、反射防止層、ハードコート層、防汚層、防眩層などを設けても良い。

【実施例】

【0029】

以下、実施例により本発明をより詳細に説明するが、本発明はこれら実施例に限定されるものではない。尚、以下の各実施例、比較例により得られた透明導電性フィルムは、次の方法により評価をした。

【0030】

(1)フィルム凹凸、金属層の高さT

フィルムの一部を切り出し、ミクロトームで断面方向に薄片を切り出し、レーザー顕微鏡(オリンパス株式会社製 LEXT OLS3000)を用いて観察、測定した。

(2)金属層の幅W

透明導電性フィルムの金属層の面から、レーザー顕微鏡(オリンパス株式会社製 LEXT OLS3000)を用いて金属層の幅を測定した。

(3)導電性

三菱化学株式会社製ロレスタAP(4端針法)を用いて測定した。

(4)透過率

分光顕微鏡(大塚電子株式会社製 MCPD2000)にて、波長400〜700nmの光(可視光線)の透過率を測定した。

【0031】

[実施例1]厚さ100μmのポリエチレンテレフタレート(PET)フィルム(透光率92%、屈折率1.55)表面に平均粒径0.1μmのシリカ(屈折率1.46)を含んだ層を積層させることにより、平均高さ0.05μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、フィルム表面に無電解めっき触媒(パラジウム触媒溶液:奥野製薬株式会社製 OPC−80 キャタリスト)を付与し、5%NaOH水溶液を剥離溶液としてレジストを剥離し、無電解銅めっき(無電解めっき液:奥野製薬株式会社製 OPC−750無電解銅 M)を施して透明導電性フィルムを得た。さらに電解銅めっき液(硫酸銅水溶液)を用いて電気銅めっき処理を施して、金属層の幅Wが20μm、金属層の厚さTが5μm、W/T=4である本発明の透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0032】

[実施例2]PETフィルム(透光率92%、屈折率1.55)表面に平均粒径0.1μmのアルミナ(屈折率1.56)を含んだ層を積層させることにより、平均高さ0.05μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して透明導電性フィルムを得た。さらに電気銅めっきを施して、金属層の幅Wが20μm、金属層の厚さTが5μm、W/T=4である本発明の透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0033】

[実施例3]PETフィルム(透光率92%、屈折率1.55)表面に平均粒径0.1μmのシリカ(屈折率1.46)を含んだ層を積層させることにより、平均高さ0.05μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより100×100μmのレジストブロックが50μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して、金属層の幅Wが50μm、金属層の厚さTが0.1μm、W/T=500である本発明の透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0034】

[実施例4]PETフィルム(透光率92%、屈折率1.55)表面にクロム酸エッチング処理を施すことにより、平均高さ0.05μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施し、さらに電気銅めっきを施して、金属層の幅Wが20μm、金属層の厚さTが5μm、W/T=4である本発明の透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0035】

[実施例4]PETフィルム(透光率92%、屈折率1.55)表面に平均粒径0.1μmの酸化チタン(屈折率2.75)を含んだ層を積層させることにより、平均高さ0.05μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して、透明導電性フィルムを得た。さらに電気銅めっきを施して、金属層の幅Wが20μm、金属層の厚さTが5μm、W/T=4である導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0036】

[比較例1]PETフィルム(透光率92%、屈折率1.55)表面に、スクリーン印刷によりパラジウム触媒インクを線幅30μm、スペース300μmの正方形格子パターンで印刷した。このフィルム実施例1と同様の方法で無電解銅めっき処理を施して、金属層の幅Wが30μm、金属層の厚さTが20μm、W/T=0.67である透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0037】

[比較例2]PETフィルム(透光率92%、屈折率1.55)表面に平均粒径0.1μmのシリカ(屈折率1.46)を含んだ層を積層させることにより、平均高さ0.05μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが70μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して、金属層の幅Wが70μm、金属層の厚さTが0.1μm、W/T=700である透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0038】

[比較例3]PETフィルム(透光率92%、屈折率1.55)表面に平均粒径1μmのシリカ(屈折率1.46)を含んだ層を積層させることにより、平均高さ0.8μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して、透明導電性フィルムを得た。さらに電気銅めっきを施して、金属層の幅Wが20μm、金属層の厚さTが40μm、W/T=0.5である導電性フィルムを得た。さらに、この透明導電性シート表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0039】

[比較例4]PETフィルム(透光率92%、屈折率1.55)表面にサンドブラスト処理を施すことにより、平均高さ0.5μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して、透明導電性フィルムを得た。さらに電気銅めっきを施して、金属層の幅Wが20μm、金属層の厚さTが5μm、W/T=4である本発明の透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0040】

[比較例5]凹凸のないPETフィルム表面(透光率92%、屈折率1.55)に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して、透明導電性フィルムを得た。さらに電気銅めっきを施して、金属層の幅Wが20μm、金属層の厚さTが5μm、W/T=4である本発明の透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0041】

実施例1〜5、比較例1〜5で得られた透明導電性フィルムを評価し、その結果を表1にまとめた。

【0042】

【表1】

【図面の簡単な説明】

【0043】

【図1】この発明の透明導電性フィルムの一実施例を示す断面図

【図2】この発明の透明導電性フィルムの一実施例を示す平面図

【図3】この発明の透明導電性フィルムの製造工程(レジスト層形成)を示す断面図

【図4】この発明の透明導電性フィルムの製造工程(めっき用触媒の付与)を示す断面図

【図5】この発明の透明導電性フィルムの製造工程(レジスト層の剥離)を示す断面図

【符号の説明】

【0044】

1 透明フィルム

2 金属層

3 レジスト層

4 めっき用触媒

W 金属層2の幅

T 金属層2の高さ

【技術分野】

【0001】

本発明は、CRTやプラズマディスプレイパネルなどの表示面前面に配置されるフィルター、計測機器の表示部などに用いられる透光性電磁波シールド材としての透明導電性フィルム、およびその製造方法に関するものであり、より詳しくは、電磁波を遮蔽する働きを有し、かつ電子レンジや計測機器などの内部、CRTやプラズマディスプレイパネルなどの表示面を透視することができる透明導電性フィルムとその製造方法に関する。

【背景技術】

【0002】

従来、十分な透光性を維持しながら、電磁波を遮蔽できる導電性フィルムを製造する方法としては、透明なガラスやプラスチック基板の表面に、例えばインジュウム−錫酸化物膜(ITO膜)等の透明導電性膜を、蒸着やスパッタリング法などで薄膜形成したものや、透明なガラスやプラスチック基板の表面に、金属メッキや蒸着などにより、全面に金属薄膜を形成し、これをフォトリソグラフィー法等により加工して、微細な金属薄膜からなるメッシュを設けたものなどが知られている。

【0003】

しかし、透明基板上にITO膜を形成した透明導電性フィルムでは、透光性に優れているものの、金属薄膜をメッシュ状に有する透明導電性フィルムと比較して、導電性に劣り、十分な電磁波シールド性が得られない。一方、透明基板上に金属薄膜を形成し、これを加工してメッシュ状とする方法では、導電性には優れるものの、金属薄膜の大部分を除去することになるため、無駄が多く生産コストが高くなる、という欠点を持っている。

【0004】

これらの問題を改善すべく、例えば特許文献1や特許文献2には、透明なフィルムやガラスなどの基材に、導電性インクや無電解めっき触媒を含有させたインクを、細線からなるパターン状に印刷した後、インク層の上へ金属メッキする方法が提案されている。しかしながら、この方法では線幅30μm以下の細線によるパターンの作成は難しく線幅が太くなるために透光性が劣り、ディスプレイ用電磁波シールド材として用いた場合は画像の視認性に劣るという問題点がある。

【0005】

またPDP用電磁波シールド材として用いるときには、赤外吸収フィルムなどと接着剤を用いて貼り合わせることになるが、この際に、上記手法による透明導電性フィルムでは、印刷後のインク層が厚く、印刷面の表面の凹凸が大きいので、接着剤を一方のフィルム表面に塗布し、他方のフィルムと貼り合わせたときに気泡が混入しやすく、その気泡が妨げとなって画像の視認性に劣るという問題があった。

【0006】

一方、特許文献3には、透明基材と金属箔とを接着剤で積層した後に、金属箔をフォトリソグラフィー法でメッシュ状とする方法が提案されている。しかしながらこの方法では、線幅として20μm以下のものができ透光性は良いものの、接着剤による反りが発生しやすい。また、先の方法と同じく、金属箔の厚みが10μm以上であるために、表面の凹凸が大きくなり、他部材との貼り合わせのときに気泡が混入するなどの問題があった。

【0007】

【特許文献1】特開昭62−57297号公報

【特許文献2】特開平2−52499号公報

【特許文献3】特開2000−137442号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、透明フィルムの透光性を維持したまま、優れた導電性を持ち電磁波の遮蔽に利用できる透明導電性フィルムを提供することである。さらに詳しくは、他基材との貼り合わせで、気泡が混入することのない、透明導電性フィルムとその製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは、鋭意研究を進め、上記課題を解決するために、次のような構成の透明導電性フィルムを発明するに至った。つまり、本発明の透明導電性フィルムは、透明フィルムの両面もしくは片面に、平均高さ0.1μm以下の多数の凹凸を形成する工程と、透明フィルムの凹凸を有する面に、導電性フィルムの導電性部分とは逆のパターンのレジスト層を形成する工程と、レジスト層を形成した面にめっき用触媒を付与する工程と、レジスト層を剥離する工程と、めっき処理により金属層を形成する工程と、金属層を黒化する工程とからなり、金属層の幅Wと金属層の高さTとの比W/Tが、1≦W/T≦500であるように構成した。

【0010】

また、上記発明において、透明フィルムの両面もしくは片面の凹凸を、透明フィルムにフィラーを含有させることにより形成しているように構成した。ここで、フィラーと透明フィルムとの光の屈折率の差が、0.15以下であることが好ましい。また、透明フィルムがポリエチレンテレフタレートであり、且つ、フィラーがシリカもしくはアルミナであることが好ましい。

【発明の効果】

【0011】

本発明によれば、透明フィルムの透光性を維持したまま、優れた導電性を持ち電磁波の遮蔽などに利用できる導電性フィルムを提供できる。さらに、他基材との張り合わせにおいて、金属層の剥がれや気泡の混入などがなく、少ない工程で歩留りよく、且つ安価に製造できる透明導電性フィルムとその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について、図面を参照しながら、詳細に説明する。

図1は本発明の透明導電性フィルムの断面図であり、図2は本発明の透明導電性フィルム平面図である。また、図3〜5はこの透明導電性フィルムの製造工程を示す断面図である。この中で、1は透明フィルム、2は金属層、3はレジスト層である。

【0013】

本発明の透明導電性フィルムは、平均高さ0.1μm以下の多数の凹凸を有する透明フィルム1の上に金属層がパターン状に形成されたものである(図1と図2参照)。本発明の透明導電性フィルムの製造方法は次のような工程からなる。まず、透明フィルム1の表面に、平均高さ0.1μm以下の多数の凹凸を形成する工程、次にこの透明フィルム1の上に、形成させたい金属層2のパターンとは逆のパターンのレジスト層3を形成する工程(図3)、続いて、このレジスト層3を形成した面にめっき用触媒4を付与する工程(図4)、レジスト層を剥離する工程(図5)、めっきにより金属層2を形成する工程、そして金属層2を黒化する工程である。

【0014】

本発明で用いられる透明フィルム1としては、ポリエチレンテレフタレ−ト、ポリブチレンテレフタレ−ト、ポリエチレンナフタレ−ト、ポリエチレンテレフタレート‐イソフタレート共重合体、テレフタル酸‐シクロヘキサンジメタノール‐エチレングリコール共重合体などのポリエステル系樹脂、ナイロン6などのポリアミド系樹脂、ポリプロピレン、ポリメチルペンテンなどのポリオレフィン系樹脂、ポリアクリレート、ポリメタアクリレート、ポリメチルメタアクリレートなどのアクリル系樹脂、ABS樹脂などのスチレン系樹脂、トリアセチルセルロースなどのセルロース系樹脂、イミド系樹脂、ポリカ−ボネ−トなどがある。これら樹脂の少なくとも1層からなるフィルム、シート、ボード状として使用するが、これら形状を本明細書ではフィルムと総称する。通常は、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系のフィルムが透明性、耐熱性がよくコストも安いので好適に使用され、ポリエチレンテレフタレートが最適である。

【0015】

透明フィルム1は、これら樹脂を主成分とする共重合樹脂、または、混合体(アロイを含む)、若しくは複数層からなる積層体であっても良い。該透明フィルム1は、延伸フィルムでも、未延伸フィルムでも良いが、強度を向上させる目的で、一軸方向または二軸方向に延伸したフィルムが好ましい。該透明フィルム1の厚さは、通常、12〜1000μmが適用できるが、50〜700μmが好適で、100〜500μmが最適である。透明フィルム1の厚さが12μm未満では、機械的強度が不足して反りやたるみなどが発生する虞があり、1000μmを超えると、透光性が悪くなったり、過剰な性能となってコスト的にも無駄であったりする。

【0016】

透明フィルム1の表面には、めっきにより形成された金属層2と透明フィルム1との接着性を高め、剥離を防ぐために、平均高さ0.1μm以下の多数の凹凸を設ける。このような凹凸を形成するには、例えば、アルカリやクロム酸によるエッチング処理、またはサンドブラスト処理のように、透明フィルム1の表面を削ることにより凹凸を作る方法が挙げられ、さらにはフィルム樹脂にフィラーを含有させる方法も挙げられる。この中でもフィルム樹脂にフィラーを含有させる方法が、工程付加も少なく好ましい。

【0017】

フィラーを含有した樹脂をフィルム状に形成する方法として、二軸延伸法などが挙げられ、別の方法として、コーティング法なども挙げられる。好ましくはフィラーを含まないフィルム上にフィラーを含む樹脂をキャストして延伸したものである。このフィラーとしては平均粒径が0.5μm以下であることが好ましく、0.2μm以下であることがより好ましい。フィラー粒径が0.2μm未満では、凹凸の形成が不十分となり、金属層2の接着性が悪くなる虞があり、フィラー粒径が0.5μmを超える場合は、透光性が悪くなり、ディスプレイ用の電磁波シールド材としての視認性が低下してしまう。

【0018】

また、フィラーの材質としては、ポリメタクリル酸エステル、ポリアクリレート、ポリスチレン、ポリエチレンのような有機物であってもよく、マイカ、タルク、アルミナ、炭酸カルシウム、ガラス、シリカ、カオリン、アルミノシリケートのような無機物であっても良いが、透明シート1を構成する樹脂と、フィラーとの光の屈折率の差が、0.15以下であることが好ましい。この光の屈折率の差が0.15を超えると、透光性が悪くなる虞がある。光の屈折率の差が0.15以下となるような、透明フィルム1とフィラーの組み合わせとしては、透明フィルムにポリエチレンテレフタレート、フィラーにシリカもしくはアルミナを使用することが好ましい。

【0019】

本発明のレジスト層の形成方法としては、印刷法やフォトリソグラフィー法などが挙げられ、このうち印刷法としては平面オフセット印刷、凹版オフセット印刷、グラビア印刷、スクリーン印刷、フレキソ印刷などが挙げられる。

【0020】

フォトリソグラフィーの方法としては、透明フィルム1の表面に、レジストをコーティングやディッピングなどの方法で塗布するか、ドライフィルムをラミネートすることによって、透明シート表面に感光性レジストを前面に均一に形成する。その後に所定のパターンのフォトマスクで露光、現像する。必要であればこの後に硬化処理などをすることもできる。これにより金属層のパターンとは逆のレジストのパターンが透明フィルム上に形成される(図3)。本発明で用いられる感光性レジストには、公知公用の感光性組成物が適用でき、特に限定されるものではないが、十分な解像性を有し、剥離操作の容易なものを選択することが好ましい。

【0021】

本発明のめっき処理としては、無電解めっきもしくは電気めっきを挙げることができ、これらを組み合わせることも可能である。また、これらの方法で形成された金属層2を酸化もしくは硫化によって黒色化することも可能である。

【0022】

以下、本発明における金属層2を形成するための、めっき工程について、無電解メッキ法を例として、具体的に説明する。まずめっき用触媒4となる有機物や無機物を、レジスト層3を形成した透明フィルム1の表面に付与する(図4)。このめっき用触媒4として鉄、銅、ニッケル、コバルト、パラジウム等の塩化物、硫酸塩、硝酸塩、有機塩、アンモニア塩などが挙げられる。付与の方法は特に限定されず、コーティングやディッピングなどの方法を用いることができる。

【0023】

次の工程はレジスト層3を剥離する工程であるが、剥離の方法は特に限定されず、使用したレジストに適した方法で剥離、または除去することができる。レジスト層3を剥離することにより、図5に示すように、めっき用触媒が所望のパターン状に付与された透明フィルムを得ることができる。ここに無電解めっきを施すことで、金属層2を形成し、電磁波シールドパターンと成すことができる。

【0024】

無電解めっきは、通常行われている銅やニッケル、もしくはそれらの合金を用いる方法が挙げられる。さらにこれらを熱処理してフィルムとの接着強度を高めたり、酸化や硫化により黒色化したりすることによって、接着性や色を変化させることもできる。

【0025】

本発明では、この無電解めっきによって形成された金属層2の上に、必要であれば、電気めっきなどの手法で、重ねて金属層を形成しても良い。電気めっきには、通常用いられる銅やニッケル、もしくはそれらの合金を使用することができる。また、さらに無電解めっきを施して導電性を高めたり、金属層2を酸化や硫化させて黒色化したりするなどにより、導電性や色を変化させることもできる。

【0026】

本発明の金属層2のパターンは、ストライプやメッシュ状の形状を取ることができ、例えば、三角形、四角形、六角形、八角形などの多角形や円形などを複数組み合わせてメッシュ状とすることができる。この金属層2の幅Wは5〜50μmが好ましく、ラインとラインのスペースは100〜700μmが好ましい。また、モアレを解消するためにバイアスをつけても良い。金属層2の幅Wが5μm未満では、導電性が不足し、十分な電磁波の遮蔽ができない虞があり、また幅Wが50μmを超えると透光性が低下する虞がある。また、ラインとラインのスペースが100μm未満の場合には、透光性が低下する虞があり、スペースが700μmを超えた場合は、導電性が悪くなる虞がある。

【0027】

金属層2の厚さTは0.1〜15μmが好ましく、且つ、1≦W/T≦500(金属層2の幅W、金属層2の高さT)を満たすものであると、他基材との貼り合わせで気泡の混入を防ぐことができる。W/Tが1未満では、他基材との張り合わせた時に、気泡が混入するため透光性が悪くなる虞があり、W/Tが500を超えると、金属層そのものにより透光性が悪くなったり、金属層の剥がれが起き易くなったりする虞がある。

【0028】

本発明の透明導電性フィルムには、さらにフィルムなどを積層させても良く、ディスプレイ用電磁波シールド材として用いる場合には、近赤外部吸収層、反射防止層、ハードコート層、防汚層、防眩層などを設けても良い。

【実施例】

【0029】

以下、実施例により本発明をより詳細に説明するが、本発明はこれら実施例に限定されるものではない。尚、以下の各実施例、比較例により得られた透明導電性フィルムは、次の方法により評価をした。

【0030】

(1)フィルム凹凸、金属層の高さT

フィルムの一部を切り出し、ミクロトームで断面方向に薄片を切り出し、レーザー顕微鏡(オリンパス株式会社製 LEXT OLS3000)を用いて観察、測定した。

(2)金属層の幅W

透明導電性フィルムの金属層の面から、レーザー顕微鏡(オリンパス株式会社製 LEXT OLS3000)を用いて金属層の幅を測定した。

(3)導電性

三菱化学株式会社製ロレスタAP(4端針法)を用いて測定した。

(4)透過率

分光顕微鏡(大塚電子株式会社製 MCPD2000)にて、波長400〜700nmの光(可視光線)の透過率を測定した。

【0031】

[実施例1]厚さ100μmのポリエチレンテレフタレート(PET)フィルム(透光率92%、屈折率1.55)表面に平均粒径0.1μmのシリカ(屈折率1.46)を含んだ層を積層させることにより、平均高さ0.05μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、フィルム表面に無電解めっき触媒(パラジウム触媒溶液:奥野製薬株式会社製 OPC−80 キャタリスト)を付与し、5%NaOH水溶液を剥離溶液としてレジストを剥離し、無電解銅めっき(無電解めっき液:奥野製薬株式会社製 OPC−750無電解銅 M)を施して透明導電性フィルムを得た。さらに電解銅めっき液(硫酸銅水溶液)を用いて電気銅めっき処理を施して、金属層の幅Wが20μm、金属層の厚さTが5μm、W/T=4である本発明の透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0032】

[実施例2]PETフィルム(透光率92%、屈折率1.55)表面に平均粒径0.1μmのアルミナ(屈折率1.56)を含んだ層を積層させることにより、平均高さ0.05μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して透明導電性フィルムを得た。さらに電気銅めっきを施して、金属層の幅Wが20μm、金属層の厚さTが5μm、W/T=4である本発明の透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0033】

[実施例3]PETフィルム(透光率92%、屈折率1.55)表面に平均粒径0.1μmのシリカ(屈折率1.46)を含んだ層を積層させることにより、平均高さ0.05μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより100×100μmのレジストブロックが50μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して、金属層の幅Wが50μm、金属層の厚さTが0.1μm、W/T=500である本発明の透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0034】

[実施例4]PETフィルム(透光率92%、屈折率1.55)表面にクロム酸エッチング処理を施すことにより、平均高さ0.05μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施し、さらに電気銅めっきを施して、金属層の幅Wが20μm、金属層の厚さTが5μm、W/T=4である本発明の透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0035】

[実施例4]PETフィルム(透光率92%、屈折率1.55)表面に平均粒径0.1μmの酸化チタン(屈折率2.75)を含んだ層を積層させることにより、平均高さ0.05μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して、透明導電性フィルムを得た。さらに電気銅めっきを施して、金属層の幅Wが20μm、金属層の厚さTが5μm、W/T=4である導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0036】

[比較例1]PETフィルム(透光率92%、屈折率1.55)表面に、スクリーン印刷によりパラジウム触媒インクを線幅30μm、スペース300μmの正方形格子パターンで印刷した。このフィルム実施例1と同様の方法で無電解銅めっき処理を施して、金属層の幅Wが30μm、金属層の厚さTが20μm、W/T=0.67である透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0037】

[比較例2]PETフィルム(透光率92%、屈折率1.55)表面に平均粒径0.1μmのシリカ(屈折率1.46)を含んだ層を積層させることにより、平均高さ0.05μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが70μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して、金属層の幅Wが70μm、金属層の厚さTが0.1μm、W/T=700である透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0038】

[比較例3]PETフィルム(透光率92%、屈折率1.55)表面に平均粒径1μmのシリカ(屈折率1.46)を含んだ層を積層させることにより、平均高さ0.8μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して、透明導電性フィルムを得た。さらに電気銅めっきを施して、金属層の幅Wが20μm、金属層の厚さTが40μm、W/T=0.5である導電性フィルムを得た。さらに、この透明導電性シート表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0039】

[比較例4]PETフィルム(透光率92%、屈折率1.55)表面にサンドブラスト処理を施すことにより、平均高さ0.5μmの凹凸を持つ透明フィルムを得た。このフィルム表面に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して、透明導電性フィルムを得た。さらに電気銅めっきを施して、金属層の幅Wが20μm、金属層の厚さTが5μm、W/T=4である本発明の透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0040】

[比較例5]凹凸のないPETフィルム表面(透光率92%、屈折率1.55)に感光性レジスト(太陽インキ製造株式会社製 PER20 SC03)を10μmの厚さで塗布し、露光、現像することにより300×300μmのレジストブロックが20μmの間隔で並んだフィルムを作成した。次に、実施例1と同様の方法で無電解銅めっき処理を施して、透明導電性フィルムを得た。さらに電気銅めっきを施して、金属層の幅Wが20μm、金属層の厚さTが5μm、W/T=4である本発明の透明導電性フィルムを得た。さらに、この透明導電性フィルム表面にEVA系接着剤を塗布し、反射防止層を持ったPETフィルムと張り合わせた。

【0041】

実施例1〜5、比較例1〜5で得られた透明導電性フィルムを評価し、その結果を表1にまとめた。

【0042】

【表1】

【図面の簡単な説明】

【0043】

【図1】この発明の透明導電性フィルムの一実施例を示す断面図

【図2】この発明の透明導電性フィルムの一実施例を示す平面図

【図3】この発明の透明導電性フィルムの製造工程(レジスト層形成)を示す断面図

【図4】この発明の透明導電性フィルムの製造工程(めっき用触媒の付与)を示す断面図

【図5】この発明の透明導電性フィルムの製造工程(レジスト層の剥離)を示す断面図

【符号の説明】

【0044】

1 透明フィルム

2 金属層

3 レジスト層

4 めっき用触媒

W 金属層2の幅

T 金属層2の高さ

【特許請求の範囲】

【請求項1】

透明フィルムの両面もしくは片面に、平均高さ0.1μm以下の多数の凹凸を形成する工程と、透明フィルムの凹凸を有する面に、導電性フィルムの導電性部分とは逆のパターンのレジスト層を形成する工程と、レジスト層を形成した面にめっき用触媒を付与する工程と、レジスト層を剥離する工程と、めっき処理により金属層を形成する工程と、金属層を黒化する工程とからなり、金属層の幅Wと金属層の高さTとの比W/Tが、1≦W/T≦500であることを特徴とする、透明導電性フィルムの製造方法。

【請求項2】

透明フィルムの両面もしくは片面の凹凸を、透明フィルムにフィラーを含有させることにより形成することを特徴とする、請求項1に記載の透明導電性フィルムの製造方法。

【請求項3】

フィラーと透明フィルムとの光の屈折率の差が、0.15以下である請求項2に記載の透明導電性フィルムの製造方法。

【請求項4】

透明フィルムがポリエチレンテレフタレートであり、且つ、フィラーがシリカもしくはアルミナである、請求項2または3に記載の透明導電性フィルムの製造方法。

【請求項5】

請求項1〜4のいずれか1項に記載の透明導電性フィルムの製造方法によって製造されてなる透明導電性フィルム。

【請求項1】

透明フィルムの両面もしくは片面に、平均高さ0.1μm以下の多数の凹凸を形成する工程と、透明フィルムの凹凸を有する面に、導電性フィルムの導電性部分とは逆のパターンのレジスト層を形成する工程と、レジスト層を形成した面にめっき用触媒を付与する工程と、レジスト層を剥離する工程と、めっき処理により金属層を形成する工程と、金属層を黒化する工程とからなり、金属層の幅Wと金属層の高さTとの比W/Tが、1≦W/T≦500であることを特徴とする、透明導電性フィルムの製造方法。

【請求項2】

透明フィルムの両面もしくは片面の凹凸を、透明フィルムにフィラーを含有させることにより形成することを特徴とする、請求項1に記載の透明導電性フィルムの製造方法。

【請求項3】

フィラーと透明フィルムとの光の屈折率の差が、0.15以下である請求項2に記載の透明導電性フィルムの製造方法。

【請求項4】

透明フィルムがポリエチレンテレフタレートであり、且つ、フィラーがシリカもしくはアルミナである、請求項2または3に記載の透明導電性フィルムの製造方法。

【請求項5】

請求項1〜4のいずれか1項に記載の透明導電性フィルムの製造方法によって製造されてなる透明導電性フィルム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−302998(P2006−302998A)

【公開日】平成18年11月2日(2006.11.2)

【国際特許分類】

【出願番号】特願2005−119492(P2005−119492)

【出願日】平成17年4月18日(2005.4.18)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

【公開日】平成18年11月2日(2006.11.2)

【国際特許分類】

【出願日】平成17年4月18日(2005.4.18)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

[ Back to top ]