透明導電性基板の製造装置

【課題】噴霧する液体材料を構成する原料や溶媒の種類に制限されること無く、溶媒に原料が溶ける割合を広く設定することが可能な、SPD法による透明導電性基板の製造装置を提供する。

【解決手段】本発明の製造装置20は、被処理体11を載置する支持手段21と、透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する第一生成手段28及び第二生成手段29と、前記第一生成手段と個別に繋がり、前記被処理体の一面11aに向けて、それぞれの成分からなる第一ミスト23Aを噴霧する第一吐出手段24A及び、前記第二生成手段と個別に繋がり、前記被処理体の一面に向けて、それぞれの成分からなる第二ミスト23Bを噴霧する第二吐出手段24Bと、前記被処理体の温度を調整する温度制御手段22と、を少なくとも備えたことを特徴とする。

【解決手段】本発明の製造装置20は、被処理体11を載置する支持手段21と、透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する第一生成手段28及び第二生成手段29と、前記第一生成手段と個別に繋がり、前記被処理体の一面11aに向けて、それぞれの成分からなる第一ミスト23Aを噴霧する第一吐出手段24A及び、前記第二生成手段と個別に繋がり、前記被処理体の一面に向けて、それぞれの成分からなる第二ミスト23Bを噴霧する第二吐出手段24Bと、前記被処理体の温度を調整する温度制御手段22と、を少なくとも備えたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スプレー熱分解(SPD:Spray Pyrolysis Deposition)法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置に関する。

【背景技術】

【0002】

従来、太陽電池、液晶表示装置(LCD)、プラズマディスプレイ(PDP)等においては、たとえば絶縁体であるガラスなどからなる透明な基材上に透明導電膜(TCF:Transparent Conductive Films)を成膜した透明導電性基板が広く利用されている。

この透明導電膜は、酸化物透明導電体(TCO:Transparent Conductive Oxide)とも称されるスズドープ酸化インジウム(ITO:Indium Tin Oxide)や酸化スズ(TO:Tin Oxide)、フッ素ドープ酸化スズ(FTO:Fluorine-doped Tin Oxide)、アンチモンドープ酸化スズ(ATO:Antimony-doped Tin Oxide)、酸化亜鉛(ZnO:Zinc Oxide)等の導電性金属酸化物を主成分とする半導体セラミックスの膜で、可視光に対する優れた透明性と優れた電気伝導性を併せ持っている。この透明導電膜の中でも、特にITOを主成分とする透明導電膜が広く知られており、パーソナルコンピュータ(PC)、テレビジョン、携帯用電話機等の液晶表示装置(LCD)に応用されている。

【0003】

また、太陽電池においては、光電変換効率の向上が最も重要な課題である。この光電変換効率の向上を達成する方法として、この透明導電膜の表面を凹凸化する方法が知られている。この凹凸化により、入射光が透明導電膜と発電層の界面で散乱される。この散乱効果により、入射光の表面反射損失の低減、発電層における吸収の増大、短絡電流密度の増大が得られる。これにより、光電変換効率が向上する。

【0004】

このようなITO等の透明導電膜を、透明基材上に成膜する方法として、SPD法がある。

SPD法は、あらかじめ成膜温度まで加熱された基板に向けて、霧化器等の噴霧手段を用いて膜の原料となる溶液を噴霧することにより、反応初期には、基材表面に付着した液滴中の溶媒の蒸発と、溶質の熱分解に続く加水分解反応、及び熱酸化反応することにより結晶が成形される。反応が進むと基材上に形成した結晶(多結晶膜)上に、液滴が付着し、液滴中の溶媒蒸発と共に、溶質および下部の結晶間で結晶成長が進む、という一連の反応を応用した技術である。

このSPD法では、噴霧に好適な透明導電膜の出発原料として、金属無機塩の水溶液またはアルコール溶液、あるいは有機溶剤中に有機金属化合物や有機酸塩を溶解した有機溶剤系溶液、あるいはこれらの溶液を混合してなる混合溶液等が用いられている。基材の温度は、出発原料や原料溶液の種類によって異なるが、250〜700℃の温度範囲に設定される。このようなSPD法は、成膜装置が簡易で、原料も比較的安価なため、低コストで透明導電膜等の形成が可能である。

【0005】

また、上述したSPD法以外に、複数の種類の原料を含む薄膜を製造する方法としては、いかに説明する(1)〜(4)の方法が提案されている。

(1)一つの気化器に複数の液体原料を時分割送入することで、あるいは一つの気化器に独立した複数の部屋を持たせることで、多くの気化器を必用としないで液体原料を気化し、気化後に混合して、CVD(化学気相体積)法により成膜するようにした技術が提案されている(特許文献1参照)。

【0006】

(2)高温に保持された気化チャンバ内へ複数の液体材料を混合して噴霧し、噴霧した液体材料を気化することで、CVD(化学気相体積)法により成膜するようにした技術が提案されている(特許文献2参照)。

【0007】

(3)異なる組成のスプレー噴霧液を所望の噴霧量比で混合した後、一つのスプレーノズルから直接噴霧することで、SPD法により成膜するようにした技術が提案されている(特許文献3参照)。

【0008】

(4)超臨界状態の流体又は液体に成膜原料を混合して原料流体を形成し、この原料流体を基板表面に供給して加熱処理を施すことで、ゾルゲル成膜法により成膜するようにした技術が提案されている(特許文献4参照)。

【0009】

しかしながら、従来のSPD法や上記(1)〜(4)に説明した各成膜法によって透明導電膜を製造する場合、複数の原料を混合して使用するため、次のような問題があった。

(イ)最初から複数の原料を混合すると、溶媒が反応して副生成物を作る場合がある。

(ロ)混合する原料の種類が制限されることがある。

(ハ)混合する全ての原料が溶ける溶媒を用いなければならない。

(ニ)溶媒に原料が溶ける割合が制限される場合があるため、高性能な成膜が行えない。

【0010】

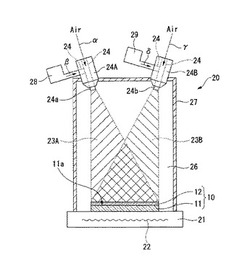

SPD法により、透明基材等からなる被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置としては、たとえば、図3に示すようなものがある。

この製造装置100は、被処理体111を載置する支持手段121と、被処理体111の一面111aに向けて、透明導電膜の原料溶液からなるミスト123を吐出口124aから噴霧する吐出手段124と、前記原料溶液に含有される透明導電膜原料の濃度を調整する濃度制御手段125と、前記被処理体111の温度を調整する温度制御手段122と、を少なくとも備えている。

吐出手段124は、空気(Airと表記)を取り込む第一導入路124αと、濃度制御手段125によって透明導電膜原料の濃度が調整された原料溶液を取り込む第二導入路124βとを備え、たとえば、矢印αの方向に空気を、矢印βの方向に原料溶液を導入し、これらを混ぜ合わせてミスト(「液滴とエアーの混合物」を指す)化を図った上で、吐出口124aを通して被処理体111の一面111aに向けて噴霧する。

また、製造装置100には、前記一面111aに向けて放射状に噴霧したミスト123を安定させると共に、透明導電膜112の堆積(成膜)面を安定させる上から、吐出手段124と被処理体111との空間126を包み込むように配置されるフード127が備えられている。

【0011】

このような成膜装置を用いてFTO膜を成膜する場合、原料溶液は、酸化スズの原料とドープするフッ素を含む原料を溶媒に混合し、成膜を行なう。具体的には、酸化スズの原料に酸化第二スズ・五水和物(SnCl4 /5H2O)、ドープするフッ素を含む原料にフッ化アンモニウム(NH4F)を用いることがあるが、この二つの原料は、高濃度にすると容易に沈殿を生じるものであった。また、フッ化アンモニウムはアルコールに溶けにくいため、水溶媒もしくはアルコールと水の混合溶媒を用いなければならなかった。

しかも、SPD法以外の方法は、SPD法に比べて装置が複雑かつ高価であったり、所望の厚さの薄膜を安定して得ることが困難であったり、工程の増加や消費エネルギーの増加によるコスト負担が大きいものであった。

【0012】

また、太陽電池に用いられる透明導電性基板に関して、太陽光からは可視光領域よりも長波長側の赤外光も地上に達しているにも関わらず、ヘイズ率の制御は可視光領域に対して行われていることがほとんどであった。

【特許文献1】特開2000−58528号公報

【特許文献2】特開2002−110546号公報

【特許文献3】特開2003−205235号公報

【特許文献4】特開2003−213425号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、上記事情に鑑みてなされたものであり、噴霧する液体材料を構成する原料や溶媒の種類に制限されること無く、溶媒に原料が溶ける割合を広く設定することが可能な、SPD法による透明導電性基板の製造装置を提供することを第一の目的とする。

また、可視光よりも長波長側の赤外光のヘイズ率を制御し、より多くの光を散乱することができる透明導電性基板と、その製造方法を提供することを第二の目的とする。

【課題を解決するための手段】

【0014】

本発明の請求項1に係る透明導電性基板の製造装置は、スプレー熱分解法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置であって、前記被処理体を載置する支持手段と、前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する生成手段と、前記生成手段の各々と個別に繋がり、前記被処理体の一面に向けて、それぞれの成分からなるミストを噴霧する複数の吐出手段と、前記被処理体の温度を調整する温度制御手段と、を少なくとも備えたことを特徴とする。

【0015】

本発明の請求項2に係る透明導電性基板の製造装置は、スプレー熱分解法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置であって、前記被処理体を載置する支持手段と、前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する生成手段と、前記生成手段の各々と個別に繋がり、各成分からなるミストを集合させて混在ミストを形成するバッファ手段と、前記バッファ手段と繋がり、前記被処理体の一面に向けて、混在ミストを噴霧する吐出手段と、前記被処理体の温度を調整する温度制御手段と、を少なくとも備えたことを特徴とする。

【0016】

本発明の請求項3に係る透明導電性基板は、請求項1又は請求項2に記載の透明導電性基板の製造装置を用いた透明導電性基板であって、800〜1000nmの入射光に対してヘイズ率が10%以上であることを特徴とする。

【0017】

本発明の請求項4に係る透明導電性基板は、請求項3において、前記透明導電性基板は、1000nmの入射光に対するヘイズ率を600nmの入射光に対するヘイズ率で除してなる比が0.8以上であることを特徴とする。

【0018】

本発明の請求項5に係る透明導電性基板の製造方法は、請求項1又は請求項2に記載の透明導電性基板の製造装置を用い、前記被処理体の一面上に前記透明導電膜を形成することを特徴とする。

【発明の効果】

【0019】

本発明の請求項1に係る透明導電性基板の製造装置(以下、「第一製造装置」とも呼ぶ。)は、SPD法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置であって、特に、前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する生成手段と、前記生成手段の各々と個別に繋がり、前記被処理体の一面に向けて、それぞれの成分からなるミストを噴霧する複数の吐出手段と、を備えたことにより、透明導電膜の原料を個別にまたは複数を溶媒に溶かした原料溶液を生成手段によってそれぞれミスト化し、これをそれぞれの吐出手段によって被処理体に向けて噴霧することができる。

ゆえに、透明導電膜の原料溶液を構成する成分ごとに、個別に作製したミストを、複数の成分が均一になるように噴霧後に混合することができ、さらに、混合したミストを被処理体に噴霧することで、複数の種類の成分を含む透明導電膜を成膜することができる。

したがって、噴霧する液体材料を構成する原料や溶媒の種類に制限されること無く、溶媒に原料が溶ける割合を広く設定することが可能な、SPD法による透明導電性基板の製造装置を提供することができる。

しかも、原料溶液の濃度やミスト発生量、ミスト化された原料溶液の噴霧量を個別に調節することができるので、より適切な成膜条件を得ることができ、原料や溶媒の種類に左右されること無く、成膜速度を速くすることができる。

【0020】

また、本発明の請求項2に係る透明導電性基板の製造装置(以下、「第二製造装置」とも呼ぶ。)によれば、SPD法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置であって、特に、前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する生成手段と、前記生成手段の各々と個別に繋がり、各成分からなるミストを集合させて混在ミストを形成するバッファ手段と、前記バッファ手段と繋がり、前記被処理体の一面に向けて、混在ミストを噴霧する吐出手段と、を備えたことにより、透明導電膜の原料を個別にまたは複数を溶媒に溶かした原料溶液を生成手段によってそれぞれミスト化し、これを複数の原料が均一になるようにバッファ手段によって集合させて混在ミストを形成し、この混在ミストを吐出手段によって被処理体に向けて噴霧することができる。

ゆえに、透明導電膜の原料溶液を構成する成分ごとに、個別に作製したミストを、複数の成分が均一になるように噴霧前に混合することができ、さらに、混合したミストを被処理体に噴霧することで、複数の種類の成分を含む透明導電膜を成膜することができる。

したがって、噴霧する液体材料を構成する原料や溶媒の種類に制限されること無く、溶媒に原料が溶ける割合を広く設定することが可能な、SPD法による透明導電性基板の製造装置を提供することができる。

しかも、原料溶液の濃度やミスト発生量(混在ミスト成分比)を個別に調節することができるので、より適切な成膜条件を得ることができ、原料や溶媒の種類に左右されること無く、成膜速度を速くすることができる。

【0021】

また、本発明の請求項3に係る透明導電性基板は、800〜1000nmの入射光に対してヘイズ率が10%以上を有する。よって、波長の長い赤外光をも利用することができる透明導電性基板を提供することができる。

【0022】

本発明の請求項4に係る透明導電性基板によれば、600nmと1000nmの入射光に対するヘイズ率の比が、0.8以上である。このことによって、従来利用されていた可視光と同様に赤外光をも利用することが可能である。

【0023】

本発明の請求項5に係る透明導電性基板の製造方法によれば、可視光と同様に赤外光をも利用することができる透明導電性基板を効率良く作製することが可能となる。

【発明を実施するための最良の形態】

【0024】

(透明導電性基板の製造装置)

以下、最良の形態に基づき、図面を参照して本発明を説明する。

まず、本発明に係る透明導電性基板の製造装置としては、透明導電膜の原料溶液を構成する成分ごとに個別に作製したミストを、複数の成分が均一になるように噴霧後に混合する第一構造を備える第一製造装置と、透明導電膜の原料溶液を構成する成分ごとに個別に作製したミストを、複数の成分が均一になるように噴霧前に混合する第二構造を備える第二製造装置との2つのタイプが挙げられる。

【0025】

<第一実施形態>

以下では、第一構造を備える透明導電性基板の製造装置(第一製造装置)について説明する。

ここでは、SPD法により、被処理体としてガラス基材(透明基材)を用い、その一面上に透明導電膜として二種類の原料を含むFTO膜を作製する場合を例に説明するが、本発明の趣旨を逸脱しない限り、本発明は以下の実施形態に限定されるものではない。

【0026】

図1は、本発明の第一製造装置の一例を示す概略構成図である。

図1に示すように、本実施形態における第一製造装置20は、スプレー熱分解法により被処理体11の一面上にFTO膜からなる透明導電体12を形成する透明導電性基板10の製造装置であって、前記被処理体11を載置する支持手段21と、前記FTO膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する第一生成手段28及び第二生成手段29と、前記第一生成手段28と個別に繋がり、前記被処理体11の一面に向けて、それぞれの成分からなるミストを噴霧する第一吐出手段24Aと、前記第二生成手段29と個別に繋がり、前記被処理体11の一面に向けて、それぞれの成分からなるミストを噴霧する第二吐出手段24Bと、前記被処理体11の温度を調整する温度制御手段22と、を少なくとも備えている。

【0027】

第一吐出手段24Aは、空気(Airと表記)を取り込む第一導入路24αと、第一生成手段28によってミスト(「液滴とエアーの混合物」を指す)化された透明導電膜原料溶液を取り込む第二導入路24βとを備え、たとえば、矢印αの方向に空気を、矢印βの方向にミスト化された原料溶液を導入し、第一吐出口24aを通して被処理体11の一面11aに向けて噴霧する。

一方、第二吐出手段24Bは、空気(Airと表記)を取り込む第一導入路24γと、第二生成手段29によってミスト(「液滴とエアーの混合物」を指す)化された透明導電膜原料溶液を取り込む第二導入路24δとを備え、たとえば、矢印γの方向に空気を、矢印δの方向にミスト化された原料溶液を導入し、第二吐出口24bを通して被処理体11の一面11aに向けて噴霧する。

【0028】

したがって、第一吐出口24aから噴霧された第一ミスト23Aと、第二吐出口24bから噴霧された第二ミスト23Bは、それぞれの原料が均一になるように噴霧後に混合され、混合したミストが被処理体11に噴霧され、FTO膜からなる透明導電体12を作製する。

なお、ミストを混合する場合、ミストがお互いに反発し合い、くっつくこと無く、被処理体11に到達させるために、ミストの粒径は0.1〜100μmが好ましく、さらに望ましくは1〜50μmである。100μmより大きいとミスト同士がくっつき、大きなミストとなって成膜にバラツキが生じる。また、0.1μmよりも小さいと成膜速度が遅くなってしまう。

【0029】

また、被処理体11は、所定の温度に加熱された状態に保持されていることが好ましく、保持温度としては、出発原料や原料溶液の種類によって異なるが、250〜700℃の温度範囲が好ましい。このように被処理体11の温度を制御するためには、図1に示したような温度制御手段22、すなわち支持手段21に内蔵された形態のもの(たとえば、シーズヒータやホットプレート等)の他に、支持手段21とは別体をなす形態のもの(たとえば、ランプや加熱雰囲気等)を使用しても良い。

【0030】

また、第一製造装置20には、被処理体11の一面11aに向けて放射状に噴霧された第一ミスト(図1の左側斜線部分)23Aと第二ミスト(図1の右側斜線部分)23Bを安定させると共に、FTO膜からなる透明導電体12の堆積(成膜)面を安定させる上からも、第一吐出口24aと第二吐出口24bと被処理体11との空間26を包み込むように配置されるフード27を備える構成が好ましい。これにより、外気の影響が遮断され、適切な成膜条件の制御性が向上するので、量産する際に、所望の特性を有するFTO膜を、広い面積に亘って確実に製造可能となる。このようなフード27は、その内部空間26から装置の外部へ原料溶液が飛散し、無駄な使用量が増加するのを防ぐ働きもすることから、フード27は原料溶液の利用効率の向上に寄与する。

【0031】

次に、本実施形態に係る透明導電膜の成膜方法を説明する。

まず、支持手段21上に被処理体11を載置し、温度制御手段22により前記被処理体11の温度を調整する。

次いで、第一生成手段28及び第二生成手段29により前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する。

その後、第一吐出手段24Aにより被処理体11に対して生成された第一ミスト23Aを噴霧し、第二吐出手段24Bにより被処理体11に対して生成された第二ミスト23Bを噴霧する。

そして、第一ミスト23Aと第二ミスト23Bとを噴霧後に混合したミストを、被処理体としてのガラス基材11上に堆積させて、透明導電膜(たとえばFTO膜)成膜する。

【0032】

このように本発明の第一製造装置によれば、以下のような種々の効果を有する。

(1)簡単な装置で所望の厚さの薄膜を効率良く低コストで形成するができる。

(2)単一もしくは数種類の原料を溶媒に溶かした原料溶液を個別に作製し、それぞれミスト化して噴霧して透明導電膜(たとえばFTO膜)を成膜するので、噴霧する液体材料を構成する原料や溶媒の種類を制限されることが無く、反応する原料同士を混ぜなくて良い。

(3)単一原料を溶媒に溶かした場合、溶媒に原料が溶ける割合を広く設定することが可能なので、他の原料によって濃度が制限されることが無い。

(4)原料の種類を容易に増やすことができ、溶媒も数種類使用することができるので、目的にあった原料や溶媒を自由に選択することができる。

(5)原料溶液の濃度やミスト発生量、ミスト化された原料溶液の噴霧量を個別に調節することができるので、より適切な成膜条件を得ることができ、高性能な透明導電膜を成膜することができる。

(6)原料溶液の管理が容易になり、長期保存が可能となる。

【0033】

しかも、本発明によれば、ミスト化した原料溶液を噴霧するものに限らず、原料溶液を液体のまま吐出手段より噴霧するものとしても良い。

【0034】

<第二実施形態>

以下では、第二構造を備える透明導電性基板の製造装置(第二製造装置)について説明する。

ここでは、SPD法により、被処理体としてガラス基材(透明基材)を用い、その一面上に透明導電膜として二種類の原料を含むFTO膜を作製する場合を例に説明するが、本発明の趣旨を逸脱しない限り、本発明は以下の実施形態に限定されるものではない。

【0035】

図2は、本発明の第二製造装置の一例を示す概略構成図である。

図2に示すように、本実施形態における第二製造装置40は、スプレー熱分解法により被処理体11の一面上にFTO膜からなる透明導電体32を形成する透明導電性基板30の製造装置であって、前記被処理体11を載置する支持手段41と、前記FTO膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する第一生成手段48及び第二生成手段49と、前記生成手段48,49の各々と個別に繋がり、各成分からなるミストを集合させて混在ミスト43を形成するバッファ手段45と、前記バッファ手段45と繋がり、前記被処理体11の一面に向けて、混在ミストを噴霧する吐出手段44と、前記被処理体11の温度を調整する温度制御手段42と、を少なくとも備えている。

【0036】

吐出手段44は、空気(Airと表記)を取り込む第一導入路44αと、第一生成手段48によってミスト(「液滴とエアーの混合物」を指す)化された透明導電膜原料溶液と、第二生成手段49によってミスト化された透明導電膜原料溶液を集合させて形成した混在ミストを、バッファ手段45より取り込む第二導入路44βとを備え、たとえば、矢印αの方向に空気を、矢印βの方向にミスト化された原料溶液を導入し、吐出口44aを通して被処理体11の一面11aに向けて噴霧する。

【0037】

したがって、第一生成手段48から噴霧された第一ミストと、第二生成手段49から噴霧された第二ミストは、それぞれの原料が均一になるようにバッファ手段45により集合され、形成した混在ミスト43が吐出口44aから被処理体11に噴霧され、FTO膜からなる透明導電体32を作製する。

なお、ミストを混合する場合、ミストがお互いに反発し合い、くっつくこと無く、被処理体11に到達させるために、ミストの粒径は0.1〜100μmが好ましく、さらに望ましくは1〜50μmである。100μmより大きいとミスト同士がくっつき、大きなミストとなって成膜にバラツキが生じる。また、0.1μmよりも小さいと成膜速度が遅くなってしまう。

【0038】

また、被処理体11は、所定の温度に加熱された状態に保持されていることが好ましく、保持温度としては、出発原料や原料溶液の種類によって異なるが、250〜700℃の温度範囲が好ましい。このように被処理体11の温度を制御するためには、図2に示したような温度制御手段42、すなわち支持手段41に内蔵された形態のもの(たとえば、シーズヒータやホットプレート等)の他に、支持手段41とは別体をなす形態のもの(たとえば、ランプや加熱雰囲気等)を使用しても良い。

【0039】

また、第二製造装置40には、被処理体11の一面11aに向けて放射状に噴霧された混在ミスト(図2の斜線部分)43を安定させると共に、FTO膜からなる透明導電体32の堆積(成膜)面を安定させる上からも、吐出口44aと被処理体11との空間46を包み込むように配置されるフード47を備える構成が好ましい。これにより、外気の影響が遮断され、適切な成膜条件の制御性が向上するので、量産する際に、所望の特性を有するFTO膜を、広い面積に亘って確実に製造可能となる。このようなフード47は、その内部空間46から装置の外部へ原料溶液が飛散し、無駄な使用量が増加するのを防ぐ働きもすることから、フード47は原料溶液の利用効率の向上に寄与する。

【0040】

次に、本実施形態に係る透明導電膜の成膜方法を説明する。

まず、支持手段41上に被処理体11を載置し、温度制御手段42により前記被処理体11の温度を調整する。

次いで、第一生成手段48及び第二生成手段49により前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する。

引き続き、各成分からなるミストをバッファ手段45に集合させて混在ミスト43を形成する。

その後、吐出手段44により被処理体11に対して生成された混在ミスト43を噴霧する。

そして、噴霧前に形成した混在ミストを、被処理体としてのガラス基材11上に堆積させて、透明導電膜(たとえばFTO膜)成膜する。

【0041】

このように本発明の第二製造装置によれば、以下のような種々の効果を有する。

(1)簡単な装置で所望の厚さの薄膜を効率良く低コストで形成するができる。

(2)単一もしくは数種類の原料を溶媒に溶かした原料溶液を個別に作製し、それぞれミスト化して噴霧して透明導電膜(たとえばFTO膜)を成膜するので、噴霧する液体材料を構成する原料や溶媒の種類を制限されることが無く、反応する原料同士を混ぜなくて良い。

(3)単一原料を溶媒に溶かした場合、溶媒に原料が溶ける割合を広く設定することが可能なので、他の原料によって濃度が制限されることが無い。

(4)原料の種類を容易に増やすことができ、溶媒も数種類使用することができるので、目的にあった原料や溶媒を自由に選択することができる。

(5)原料溶液の濃度やミスト発生量、ミスト化された原料溶液の噴霧量を個別に調節することができるので、より適切な成膜条件を得ることができ、高性能な透明導電膜を成膜することができる。

(6)原料溶液の管理が容易になり、長期保存が可能となる。

【0042】

次に、本実施形態に関わる透明導電性基板について、説明する。

本発明に関わる透明導電性基板に関しては、ガラス基板の一面に透明導電膜が配されている。

ガラス基板に関しては、厚さは0.05〜1μmとするのが好ましい。

また、透明導電膜に関しては、ITO、FTO、ZnO、等が材料として挙げられ、特に、フッ素ドープ酸化すず(FTO)を薄膜とするのが好ましい。

また、全光線透過率は80%以上とするのが好ましく、より好ましくは90%以上である。

キャリア密度に関しては、2.0×1020以上が好ましく、より好ましくは3.0×1020、更に好ましくは5.0×1020である。

移動度(cm2/V・s)に関しては30以上が好ましく、より好ましくは40以上である。

本発明によれば、赤外光に対しても高いヘイズ率を有するので、光電変換効率に優れた透明導電性基板を得ることが可能となる。

【実施例】

【0043】

次に、本発明の実施例について説明する。

まず、第一製造装置20を用いて、SPD法により、被処理体としてのガラス基材上に透明導電膜としてフッ素ドープ酸化スズ(FTO)膜を成膜する場合について説明する。

なお、実施例は、本発明をより理解するために、透明導電膜としてFTO膜を成膜する場合を例に挙げて説明するが、本発明はこれに限定されるものではなく、様々な薄膜を形成するのに用いることができる。また、今回は原料、溶媒を二種類しか用いていないが、二種類に限定すること無く、二種類以上の原料、溶媒を用いても構わない。

【0044】

事前に、実施例1〜3として、実施例ごとにFTO膜を形成するための原料溶液をそれぞれ調整した。

出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.6mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.6mol/lに調整された第二原料溶液を、それぞれ実施例1の原料溶液とした。

また、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒をエタノールとする、0.6mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.6mol/lに調整された第二原料溶液を、それぞれ実施例2の原料溶液とした。

さらに、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、2.0mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F) とし、溶媒を水とする、4.0mol/lに調整された第二原料溶液を、それぞれ実施例3の原料溶液とした。

【0045】

次に、上記実施例(実施例1〜3)ごと、第一原料溶液を第一生成手段28に供給しミストを形成した後、空気(Air:矢印α)を導入し、第一生成手段28からミスト化された原料溶液(矢印β)を第一吐出手段24Aの中に導入し、第一吐出口24aから被処理体11の一面に向けて第一ミスト23Aを噴霧すると共に、第二原料溶液を第二生成手段29に供給しミストを形成した後、空気(Air:矢印γ)を導入し、第二生成手段29からミスト化された原料溶液(矢印δ)を第二吐出手段24Bの中に導入し、第二吐出口24bから被処理体11の一面に向けて第二ミスト23Bを噴霧することにより、それぞれ被処理体11上にFTO膜からなる透明導電体12を作製した。この際、ミストの粒径は0.1〜100μmである。

【0046】

ここで、被処理体11としては何れも、硼珪酸ガラス基材(SCHOTT社製、型番:8330、サイズ:500×500×2[mm])を用い、この硼珪酸ガラス基材を支持手段21に設置し、室温から300〜450℃の表面温度に達するまで加熱した。また、加熱方法は、硼珪酸ガラス基材11の下部に配された温度制御手段22からの伝熱に加えて、フード27上部に配された赤外線ランプ(不図示)からの熱線輻射によるものとした。そして、硼珪酸ガラス基材11の表面温度が安定したことを確認してから、硼珪酸ガラス基材11の温度を400℃に保持し、FTO膜を形成した。

【0047】

また、第一製造装置20では、第一生成手段28で生成されたミストを第一吐出手段24Aまで誘導する搬送路、及び第二生成手段29で生成されたミストを第二吐出手段24Bまで誘導する搬送路には、伸縮性を有する塩化ビニル製の蛇腹パイプを採用し、内面にはフッ素樹脂加工を施して撥水性を確保した。

【0048】

以上の実施例1〜3により得られた透明導電性基板について、透明導電体をなすFTO膜の導電特性としてシート抵抗をそれぞれ測定し、その結果を表1に示した。

また、実施例4として、実施例1の原料溶液のうち、第一原料溶液のみ2倍のミスト量で成膜し、同様に、得られた透明導電性基板について、透明導電体をなすFTO膜の導電特性としてシート抵抗を測定し、併せてその結果を表1に示した。

【0049】

一方、以下の比較例ごとに、比較例とするFTO膜を形成するための原料溶液をそれぞれ調整した。

出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.6mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.6mol/lに調整された第二原料溶液を、それぞれ比較例1の原料溶液とした。上記実施例1〜3と同様の条件にて、それぞれ被処理体上にFTO膜からなる透明導電体を作製した。この際、ミストの粒径は50〜500μmである。

また、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.3mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、0.8mol/lに調整された第二原料溶液とを混合し、比較例2の原料溶液とした。

さらに、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、2.0mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F) とし、溶媒を水とする、4.0mol/lに調整された第二原料溶液とを混合し、比較例3の原料溶液とした。

【0050】

そして、上記比較例(比較例1〜3)ごとに、上記実施例1〜3と同様の条件にて、それぞれ被処理体上にFTO膜からなる透明導電体を作製した。その後、得られた透明導電性基板について、前記FTO膜の導電特性としてシート抵抗を測定し、併せてその結果を表1に示した。

【0051】

【表1】

【0052】

表1に示す結果より、第一製造装置では、原料溶液の溶媒を変更したり、原料溶液の濃度を変更したりしても、シート抵抗が上昇すること無く、改善できたことが分かった。したがって、目的にあった原料や溶媒を選択する自由度を高め、より適切で高性能な透明導電膜が形成された透明導電性基板を得ることができる。

しかも、ミスト量を増大しても、シート抵抗が上昇してしまうことがないので、成膜速度を速める効果を有することが分かった。

また、第一製造装置20を用いて作製した透明導電膜は何れも(実施例1〜4)、抵抗分布の面内バラツキが±20%程度であった。

【0053】

次に、上記実施例1から4、及び上記比較例1〜3にて調整した原料溶液をそれぞれ室温で1ヶ月放置後、沈殿が生じているか否か目視により調べた。なお、沈殿が生じなかった場合を「○」、沈殿が生じた場合を「×」として、表2に示した。

【0054】

【表2】

【0055】

表2に示す結果より、第一製造装置では、原料溶液に沈殿が発生しないものとすることができるので、原料溶液の管理が容易になり、長期保存が可能なことがわかる。

【0056】

次に、第二製造装置40を用いて、SPD法により、被処理体としてのガラス基材上に透明導電膜としてフッ素ドープ酸化スズ(FTO)膜を成膜する場合について説明する。

なお、本実施例は、本発明をより理解するために、透明導電膜としてFTO膜を成膜する場合を例に挙げて説明するが、本発明はこれに限定されるものではなく、様々な薄膜を形成するのに用いることができる。また、今回は原料、溶媒を二種類しか用いていないが、二種類に限定すること無く、二種類以上の原料、溶媒を用いても構わない。

【0057】

事前に、実施例5〜7として、実施例ごとにFTO膜を形成するための原料溶液をそれぞれ調整した。

出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.6mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.6mol/lに調整された第二原料溶液を、それぞれ実施例5の原料溶液とした。

また、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒をエタノールとする、0.6mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.6mol/lに調整された第二原料溶液を、それぞれ実施例6の原料溶液とした。

さらに、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、2.0mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F) とし、溶媒を水とする、4.0mol/lに調整された第二原料溶液を、それぞれ実施例7の原料溶液とした。

【0058】

次に、上記実施例(実施例5〜7)ごと、第一原料溶液を第一生成手段48に供給しミストを形成した後、バッファ手段45へ導入すると共に、第二原料溶液を第二生成手段49に供給しミストを形成した後、バッファ手段45へ導入し、さらに、空気(Air:矢印α)を導入し、バッファ手段45から集合させた混在ミスト(矢印β)を吐出手段44の中に導入し、吐出口44aから被処理体11の一面に向けて混在ミスト43を噴霧することにより、被処理体11上にFTO膜からなる透明導電体32を作製した。この際、ミストの粒径は0.1〜100μmである。

【0059】

ここで、被処理体11としては何れも、硼珪酸ガラス基材(SCHOTT社製、型番:8330、サイズ:500×500×2[mm])を用い、この硼珪酸ガラス基材を支持手段21に設置し、室温から300〜450℃の表面温度に達するまで加熱した。また、加熱方法は、硼珪酸ガラス基材11の下部に配された温度制御手段22からの伝熱に加えて、フード27上部に配された赤外線ランプ(不図示)からの熱線輻射によるものとした。そして、硼珪酸ガラス基材11の表面温度が安定したことを確認してから、硼珪酸ガラス基材11の温度を400℃に保持し、FTO膜を形成した。

【0060】

また、第二製造装置40では、第一生成手段48で生成されたミストと第二生成手段49で生成されたミストとをバッファ手段45に集合させて形成した混在ミストを、バッファ手段45から吐出手段44まで誘導する搬送路には、伸縮性を有する塩化ビニル製の蛇腹パイプを採用し、内面にはフッ素樹脂加工を施して撥水性を確保した。

【0061】

また、ミストを混合するバッファ手段45の断面積は、搬送路の断面積に比して10倍であり、幅は(タンクの面積)1/2 の体積を有している。

【0062】

以上の実施例5〜7により得られた透明導電性基板について、透明導電体をなすFTO膜の導電特性としてシート抵抗をそれぞれ測定し、その結果を表3に示した。

また、実施例8として、実施例5の原料溶液のうち、第一原料溶液のみ2倍のミスト量で成膜し、同様に、得られた透明導電性基板について、透明導電体をなすFTO膜の導電特性としてシート抵抗を測定し、併せてその結果を表3に示した。

【0063】

一方、以下の比較例ごとに、比較例とするFTO膜を形成するための原料溶液をそれぞれ調整した。

出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.6mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.6mol/lに調整された第二原料溶液を、それぞれ比較例4の原料溶液とした。上記実施例5〜7と同様の条件にて、それぞれ被処理体上にFTO膜からなる透明導電体を作製した。この際、ミストの粒径は50〜500μmである。

また、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.3mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、0.8mol/lに調整された第二原料溶液とを混合し、比較例5の原料溶液とした。

さらに、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、2.0mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F) とし、溶媒を水とする、4.0mol/lに調整された第二原料溶液とを混合し、比較例6の原料溶液とした。

【0064】

そして、上記比較例(比較例4〜6)ごとに、上記実施例5〜7と同様の条件にて、それぞれ被処理体上にFTO膜からなる透明導電体を作製した。その後、得られた透明導電性基板について、前記FTO膜の導電特性としてシート抵抗を測定し、併せてその結果を表3に示した。

また、比較例7として、搬送路にミストを混合するバッファ手段を設けなかったこと以外は実施例5と同様にして成膜し、得られた透明導電性基板について、透明導電体をなすFTO膜の導電特性としてシート抵抗を測定し、併せてその結果を表3に示した。

【0065】

【表3】

【0066】

表3に示す結果より、第二製造装置では、原料溶液の溶媒を変更したり、原料溶液の濃度を変更したりしても、シート抵抗が上昇すること無く、改善できたことが分かった。したがって、目的にあった原料や溶媒を選択する自由度を高め、より適切で高性能な透明導電膜が形成された透明導電性基板を得ることができる。

しかも、ミスト量を増大しても、シート抵抗が上昇してしまうことがないので、成膜速度を速める効果を有することが分かった。

また、第二製造装置40を用いて作製した透明導電膜は何れも(実施例5〜8)、抵抗分布の面内バラツキが±10%程度であった。ゆえに、前述した第一製造装置20に比べて第二製造装置40は、抵抗分布の面内バラツキを抑制できることが分かった。また、バッファ手段を設けなかった比較例7の抵抗分布の面内バラツキは±15%であった。これにより、バッファー手段を設けた方が面内のバラツキを小さくすることができることが分かった。

【0067】

次に、上記実施例5から8、及び上記比較例5〜8にて調整した原料溶液をそれぞれ室温で1ヶ月放置後、沈殿が生じているか否か目視により調べた。なお、沈殿が生じなかった場合を「○」、沈殿が生じた場合を「×」として、表4に示した。

【0068】

【表4】

【0069】

表4に示す結果より、第二構造の本装置では、原料溶液に沈殿が発生しないものとすることができるので、原料溶液の管理が容易になり、長期保存が可能なことがわかる。

【0070】

(ヘイズ率の測定)

次に、第一製造装置20を用いて、SPD法により、被処理体としてのガラス基材上に透明導電膜としてフッ素ドープ酸化スズ(FTO)膜を成膜し、波長600nm、800nm、1000nmに対するヘイズ率、およびヘイズ率の比(Hλ=1000/Hλ=600)を測定した。

【0071】

事前に、実施例9〜10として、実施例ごとにFTO膜を形成するための原料溶液をそれぞれ調整した。

出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、2.0mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、4.0mol/lに調整された第二原料溶液を、それぞれ実施例9の原料溶液とした。

また、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、水とする、1.5mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、3.0mol/lに調整された第二原料溶液を、それぞれ実施例10の原料溶液とした。

【0072】

次に、上記実施例(実施例9〜10)ごと、第一原料溶液を第一生成手段28に供給しミストを形成した後、空気(Air:矢印α)を導入し、第一生成手段28からミスト化された原料溶液(矢印β)を第一吐出手段24Aの中に導入し、第一吐出口24aから被処理体11の一面に向けて第一ミスト23Aを噴霧すると共に、第二原料溶液を第二生成手段29に供給しミストを形成した後、空気(Air:矢印γ)を導入し、第二生成手段29からミスト化された原料溶液(矢印δ)を第二吐出手段24Bの中に導入し、第二吐出口24bから被処理体11の一面に向けて第二ミスト23Bを噴霧することにより、それぞれ被処理体11上にFTO膜からなる透明導電体12を作製した。この際、ミストの粒径は0.1〜100μmである。

【0073】

ここで、被処理体11としては何れも、硼珪酸ガラス基材(SCHOTT社製、型番:8330、サイズ:500×500×2[mm])を用い、この硼珪酸ガラス基材を支持手段21に設置し、室温から300〜450℃の表面温度に達するまで加熱した。また、加熱方法は、硼珪酸ガラス基材11の下部に配された温度制御手段22からの伝熱に加えて、フード27上部に配された赤外線ランプ(不図示)からの熱線輻射によるものとした。そして、硼珪酸ガラス基材11の表面温度が安定したことを確認してから、硼珪酸ガラス基材11の温度を300〜450℃に保持し、15分間、FTO膜を形成した。

【0074】

また、第一製造装置20では、第一生成手段28で生成されたミストを第一吐出手段24Aまで誘導する搬送路、及び第二生成手段29で生成されたミストを第二吐出手段24Bまで誘導する搬送路には、伸縮性を有する塩化ビニル製の蛇腹パイプを採用し、内面にはフッ素樹脂加工を施して撥水性を確保した。

【0075】

以上の実施例9〜10により得られた透明導電性基板について、600nm、800nm、1000nmの波長に対するヘイズ率をそれぞれ測定し、その結果を表5に示した。

【0076】

一方、以下の比較例とするFTO膜を形成するための原料溶液を調整した。

出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.5mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.0mol/lに調整された第二原料溶液を、それぞれ比較例8の原料溶液とした。上記実施例9〜10と同様の条件にて、それぞれ被処理体上にFTO膜からなる透明導電体を作製した。

【0077】

そして、上記比較例8は、上記実施例9〜10と同様の条件にて、それぞれ被処理体上にFTO膜からなる透明導電体を作製した。その後、得られた透明導電性基板について、前記FTO膜の導電特性として600nm、800nm、1000nmの波長に対するヘイズ率をそれぞれ測定し、併せてその結果を表5に示した。

【0078】

【表5】

【0079】

表5に示す結果より、第一製造装置により作製された透明導電性基板では、入射光の波長が長波長となっても、ヘイズ率が10%以上と高い数値を示した。また、波長の長さによらず、ほぼ一定のヘイズ率を示した。

【0080】

次に、上記実施例9〜10、及び上記比較例8にて得られたヘイズ率の比(Hλ=1000/Hλ=600)を表6に示した。

【0081】

【表6】

【0082】

表6に示す結果より、第一製造装置により作製された透明導電性基板では、従来行われていた可視光領域のヘイズ率と大差ないことが示された。

以上、表3および表4から、赤外領域においても高いヘイズ率を有する透明導電性基板を得ることが出来る。

【図面の簡単な説明】

【0083】

【図1】本発明の第一製造装置の構造を示す概略図である。

【図2】本発明の第二製造装置の構造を示す概略図である。

【図3】従来の製造装置の構造を示す概略図である。

【符号の説明】

【0084】

10 透明導電性基板、11 被処理体(ガラス基材)、12 透明導電体(FTO膜)、20 第一製造装置、21 支持手段、22 温度制御手段、23A 第一ミスト、23B 第二ミスト、24A 第一吐出手段、24a 第一吐出口、24B 第二吐出手段、24b 第二吐出口、26 空間、27 フード、28 第一生成手段、29 第二生成手段、30 透明導電性基板、32 透明導電体(FTO膜)、40 第二製造装置、41 支持手段、42 温度制御手段、43 混在ミスト、44 吐出手段、44a 吐出口、45 バッファ手段、46 空間、47 フード、48 第一生成手段、49 第二生成手段。

【技術分野】

【0001】

本発明は、スプレー熱分解(SPD:Spray Pyrolysis Deposition)法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置に関する。

【背景技術】

【0002】

従来、太陽電池、液晶表示装置(LCD)、プラズマディスプレイ(PDP)等においては、たとえば絶縁体であるガラスなどからなる透明な基材上に透明導電膜(TCF:Transparent Conductive Films)を成膜した透明導電性基板が広く利用されている。

この透明導電膜は、酸化物透明導電体(TCO:Transparent Conductive Oxide)とも称されるスズドープ酸化インジウム(ITO:Indium Tin Oxide)や酸化スズ(TO:Tin Oxide)、フッ素ドープ酸化スズ(FTO:Fluorine-doped Tin Oxide)、アンチモンドープ酸化スズ(ATO:Antimony-doped Tin Oxide)、酸化亜鉛(ZnO:Zinc Oxide)等の導電性金属酸化物を主成分とする半導体セラミックスの膜で、可視光に対する優れた透明性と優れた電気伝導性を併せ持っている。この透明導電膜の中でも、特にITOを主成分とする透明導電膜が広く知られており、パーソナルコンピュータ(PC)、テレビジョン、携帯用電話機等の液晶表示装置(LCD)に応用されている。

【0003】

また、太陽電池においては、光電変換効率の向上が最も重要な課題である。この光電変換効率の向上を達成する方法として、この透明導電膜の表面を凹凸化する方法が知られている。この凹凸化により、入射光が透明導電膜と発電層の界面で散乱される。この散乱効果により、入射光の表面反射損失の低減、発電層における吸収の増大、短絡電流密度の増大が得られる。これにより、光電変換効率が向上する。

【0004】

このようなITO等の透明導電膜を、透明基材上に成膜する方法として、SPD法がある。

SPD法は、あらかじめ成膜温度まで加熱された基板に向けて、霧化器等の噴霧手段を用いて膜の原料となる溶液を噴霧することにより、反応初期には、基材表面に付着した液滴中の溶媒の蒸発と、溶質の熱分解に続く加水分解反応、及び熱酸化反応することにより結晶が成形される。反応が進むと基材上に形成した結晶(多結晶膜)上に、液滴が付着し、液滴中の溶媒蒸発と共に、溶質および下部の結晶間で結晶成長が進む、という一連の反応を応用した技術である。

このSPD法では、噴霧に好適な透明導電膜の出発原料として、金属無機塩の水溶液またはアルコール溶液、あるいは有機溶剤中に有機金属化合物や有機酸塩を溶解した有機溶剤系溶液、あるいはこれらの溶液を混合してなる混合溶液等が用いられている。基材の温度は、出発原料や原料溶液の種類によって異なるが、250〜700℃の温度範囲に設定される。このようなSPD法は、成膜装置が簡易で、原料も比較的安価なため、低コストで透明導電膜等の形成が可能である。

【0005】

また、上述したSPD法以外に、複数の種類の原料を含む薄膜を製造する方法としては、いかに説明する(1)〜(4)の方法が提案されている。

(1)一つの気化器に複数の液体原料を時分割送入することで、あるいは一つの気化器に独立した複数の部屋を持たせることで、多くの気化器を必用としないで液体原料を気化し、気化後に混合して、CVD(化学気相体積)法により成膜するようにした技術が提案されている(特許文献1参照)。

【0006】

(2)高温に保持された気化チャンバ内へ複数の液体材料を混合して噴霧し、噴霧した液体材料を気化することで、CVD(化学気相体積)法により成膜するようにした技術が提案されている(特許文献2参照)。

【0007】

(3)異なる組成のスプレー噴霧液を所望の噴霧量比で混合した後、一つのスプレーノズルから直接噴霧することで、SPD法により成膜するようにした技術が提案されている(特許文献3参照)。

【0008】

(4)超臨界状態の流体又は液体に成膜原料を混合して原料流体を形成し、この原料流体を基板表面に供給して加熱処理を施すことで、ゾルゲル成膜法により成膜するようにした技術が提案されている(特許文献4参照)。

【0009】

しかしながら、従来のSPD法や上記(1)〜(4)に説明した各成膜法によって透明導電膜を製造する場合、複数の原料を混合して使用するため、次のような問題があった。

(イ)最初から複数の原料を混合すると、溶媒が反応して副生成物を作る場合がある。

(ロ)混合する原料の種類が制限されることがある。

(ハ)混合する全ての原料が溶ける溶媒を用いなければならない。

(ニ)溶媒に原料が溶ける割合が制限される場合があるため、高性能な成膜が行えない。

【0010】

SPD法により、透明基材等からなる被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置としては、たとえば、図3に示すようなものがある。

この製造装置100は、被処理体111を載置する支持手段121と、被処理体111の一面111aに向けて、透明導電膜の原料溶液からなるミスト123を吐出口124aから噴霧する吐出手段124と、前記原料溶液に含有される透明導電膜原料の濃度を調整する濃度制御手段125と、前記被処理体111の温度を調整する温度制御手段122と、を少なくとも備えている。

吐出手段124は、空気(Airと表記)を取り込む第一導入路124αと、濃度制御手段125によって透明導電膜原料の濃度が調整された原料溶液を取り込む第二導入路124βとを備え、たとえば、矢印αの方向に空気を、矢印βの方向に原料溶液を導入し、これらを混ぜ合わせてミスト(「液滴とエアーの混合物」を指す)化を図った上で、吐出口124aを通して被処理体111の一面111aに向けて噴霧する。

また、製造装置100には、前記一面111aに向けて放射状に噴霧したミスト123を安定させると共に、透明導電膜112の堆積(成膜)面を安定させる上から、吐出手段124と被処理体111との空間126を包み込むように配置されるフード127が備えられている。

【0011】

このような成膜装置を用いてFTO膜を成膜する場合、原料溶液は、酸化スズの原料とドープするフッ素を含む原料を溶媒に混合し、成膜を行なう。具体的には、酸化スズの原料に酸化第二スズ・五水和物(SnCl4 /5H2O)、ドープするフッ素を含む原料にフッ化アンモニウム(NH4F)を用いることがあるが、この二つの原料は、高濃度にすると容易に沈殿を生じるものであった。また、フッ化アンモニウムはアルコールに溶けにくいため、水溶媒もしくはアルコールと水の混合溶媒を用いなければならなかった。

しかも、SPD法以外の方法は、SPD法に比べて装置が複雑かつ高価であったり、所望の厚さの薄膜を安定して得ることが困難であったり、工程の増加や消費エネルギーの増加によるコスト負担が大きいものであった。

【0012】

また、太陽電池に用いられる透明導電性基板に関して、太陽光からは可視光領域よりも長波長側の赤外光も地上に達しているにも関わらず、ヘイズ率の制御は可視光領域に対して行われていることがほとんどであった。

【特許文献1】特開2000−58528号公報

【特許文献2】特開2002−110546号公報

【特許文献3】特開2003−205235号公報

【特許文献4】特開2003−213425号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、上記事情に鑑みてなされたものであり、噴霧する液体材料を構成する原料や溶媒の種類に制限されること無く、溶媒に原料が溶ける割合を広く設定することが可能な、SPD法による透明導電性基板の製造装置を提供することを第一の目的とする。

また、可視光よりも長波長側の赤外光のヘイズ率を制御し、より多くの光を散乱することができる透明導電性基板と、その製造方法を提供することを第二の目的とする。

【課題を解決するための手段】

【0014】

本発明の請求項1に係る透明導電性基板の製造装置は、スプレー熱分解法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置であって、前記被処理体を載置する支持手段と、前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する生成手段と、前記生成手段の各々と個別に繋がり、前記被処理体の一面に向けて、それぞれの成分からなるミストを噴霧する複数の吐出手段と、前記被処理体の温度を調整する温度制御手段と、を少なくとも備えたことを特徴とする。

【0015】

本発明の請求項2に係る透明導電性基板の製造装置は、スプレー熱分解法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置であって、前記被処理体を載置する支持手段と、前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する生成手段と、前記生成手段の各々と個別に繋がり、各成分からなるミストを集合させて混在ミストを形成するバッファ手段と、前記バッファ手段と繋がり、前記被処理体の一面に向けて、混在ミストを噴霧する吐出手段と、前記被処理体の温度を調整する温度制御手段と、を少なくとも備えたことを特徴とする。

【0016】

本発明の請求項3に係る透明導電性基板は、請求項1又は請求項2に記載の透明導電性基板の製造装置を用いた透明導電性基板であって、800〜1000nmの入射光に対してヘイズ率が10%以上であることを特徴とする。

【0017】

本発明の請求項4に係る透明導電性基板は、請求項3において、前記透明導電性基板は、1000nmの入射光に対するヘイズ率を600nmの入射光に対するヘイズ率で除してなる比が0.8以上であることを特徴とする。

【0018】

本発明の請求項5に係る透明導電性基板の製造方法は、請求項1又は請求項2に記載の透明導電性基板の製造装置を用い、前記被処理体の一面上に前記透明導電膜を形成することを特徴とする。

【発明の効果】

【0019】

本発明の請求項1に係る透明導電性基板の製造装置(以下、「第一製造装置」とも呼ぶ。)は、SPD法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置であって、特に、前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する生成手段と、前記生成手段の各々と個別に繋がり、前記被処理体の一面に向けて、それぞれの成分からなるミストを噴霧する複数の吐出手段と、を備えたことにより、透明導電膜の原料を個別にまたは複数を溶媒に溶かした原料溶液を生成手段によってそれぞれミスト化し、これをそれぞれの吐出手段によって被処理体に向けて噴霧することができる。

ゆえに、透明導電膜の原料溶液を構成する成分ごとに、個別に作製したミストを、複数の成分が均一になるように噴霧後に混合することができ、さらに、混合したミストを被処理体に噴霧することで、複数の種類の成分を含む透明導電膜を成膜することができる。

したがって、噴霧する液体材料を構成する原料や溶媒の種類に制限されること無く、溶媒に原料が溶ける割合を広く設定することが可能な、SPD法による透明導電性基板の製造装置を提供することができる。

しかも、原料溶液の濃度やミスト発生量、ミスト化された原料溶液の噴霧量を個別に調節することができるので、より適切な成膜条件を得ることができ、原料や溶媒の種類に左右されること無く、成膜速度を速くすることができる。

【0020】

また、本発明の請求項2に係る透明導電性基板の製造装置(以下、「第二製造装置」とも呼ぶ。)によれば、SPD法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置であって、特に、前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する生成手段と、前記生成手段の各々と個別に繋がり、各成分からなるミストを集合させて混在ミストを形成するバッファ手段と、前記バッファ手段と繋がり、前記被処理体の一面に向けて、混在ミストを噴霧する吐出手段と、を備えたことにより、透明導電膜の原料を個別にまたは複数を溶媒に溶かした原料溶液を生成手段によってそれぞれミスト化し、これを複数の原料が均一になるようにバッファ手段によって集合させて混在ミストを形成し、この混在ミストを吐出手段によって被処理体に向けて噴霧することができる。

ゆえに、透明導電膜の原料溶液を構成する成分ごとに、個別に作製したミストを、複数の成分が均一になるように噴霧前に混合することができ、さらに、混合したミストを被処理体に噴霧することで、複数の種類の成分を含む透明導電膜を成膜することができる。

したがって、噴霧する液体材料を構成する原料や溶媒の種類に制限されること無く、溶媒に原料が溶ける割合を広く設定することが可能な、SPD法による透明導電性基板の製造装置を提供することができる。

しかも、原料溶液の濃度やミスト発生量(混在ミスト成分比)を個別に調節することができるので、より適切な成膜条件を得ることができ、原料や溶媒の種類に左右されること無く、成膜速度を速くすることができる。

【0021】

また、本発明の請求項3に係る透明導電性基板は、800〜1000nmの入射光に対してヘイズ率が10%以上を有する。よって、波長の長い赤外光をも利用することができる透明導電性基板を提供することができる。

【0022】

本発明の請求項4に係る透明導電性基板によれば、600nmと1000nmの入射光に対するヘイズ率の比が、0.8以上である。このことによって、従来利用されていた可視光と同様に赤外光をも利用することが可能である。

【0023】

本発明の請求項5に係る透明導電性基板の製造方法によれば、可視光と同様に赤外光をも利用することができる透明導電性基板を効率良く作製することが可能となる。

【発明を実施するための最良の形態】

【0024】

(透明導電性基板の製造装置)

以下、最良の形態に基づき、図面を参照して本発明を説明する。

まず、本発明に係る透明導電性基板の製造装置としては、透明導電膜の原料溶液を構成する成分ごとに個別に作製したミストを、複数の成分が均一になるように噴霧後に混合する第一構造を備える第一製造装置と、透明導電膜の原料溶液を構成する成分ごとに個別に作製したミストを、複数の成分が均一になるように噴霧前に混合する第二構造を備える第二製造装置との2つのタイプが挙げられる。

【0025】

<第一実施形態>

以下では、第一構造を備える透明導電性基板の製造装置(第一製造装置)について説明する。

ここでは、SPD法により、被処理体としてガラス基材(透明基材)を用い、その一面上に透明導電膜として二種類の原料を含むFTO膜を作製する場合を例に説明するが、本発明の趣旨を逸脱しない限り、本発明は以下の実施形態に限定されるものではない。

【0026】

図1は、本発明の第一製造装置の一例を示す概略構成図である。

図1に示すように、本実施形態における第一製造装置20は、スプレー熱分解法により被処理体11の一面上にFTO膜からなる透明導電体12を形成する透明導電性基板10の製造装置であって、前記被処理体11を載置する支持手段21と、前記FTO膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する第一生成手段28及び第二生成手段29と、前記第一生成手段28と個別に繋がり、前記被処理体11の一面に向けて、それぞれの成分からなるミストを噴霧する第一吐出手段24Aと、前記第二生成手段29と個別に繋がり、前記被処理体11の一面に向けて、それぞれの成分からなるミストを噴霧する第二吐出手段24Bと、前記被処理体11の温度を調整する温度制御手段22と、を少なくとも備えている。

【0027】

第一吐出手段24Aは、空気(Airと表記)を取り込む第一導入路24αと、第一生成手段28によってミスト(「液滴とエアーの混合物」を指す)化された透明導電膜原料溶液を取り込む第二導入路24βとを備え、たとえば、矢印αの方向に空気を、矢印βの方向にミスト化された原料溶液を導入し、第一吐出口24aを通して被処理体11の一面11aに向けて噴霧する。

一方、第二吐出手段24Bは、空気(Airと表記)を取り込む第一導入路24γと、第二生成手段29によってミスト(「液滴とエアーの混合物」を指す)化された透明導電膜原料溶液を取り込む第二導入路24δとを備え、たとえば、矢印γの方向に空気を、矢印δの方向にミスト化された原料溶液を導入し、第二吐出口24bを通して被処理体11の一面11aに向けて噴霧する。

【0028】

したがって、第一吐出口24aから噴霧された第一ミスト23Aと、第二吐出口24bから噴霧された第二ミスト23Bは、それぞれの原料が均一になるように噴霧後に混合され、混合したミストが被処理体11に噴霧され、FTO膜からなる透明導電体12を作製する。

なお、ミストを混合する場合、ミストがお互いに反発し合い、くっつくこと無く、被処理体11に到達させるために、ミストの粒径は0.1〜100μmが好ましく、さらに望ましくは1〜50μmである。100μmより大きいとミスト同士がくっつき、大きなミストとなって成膜にバラツキが生じる。また、0.1μmよりも小さいと成膜速度が遅くなってしまう。

【0029】

また、被処理体11は、所定の温度に加熱された状態に保持されていることが好ましく、保持温度としては、出発原料や原料溶液の種類によって異なるが、250〜700℃の温度範囲が好ましい。このように被処理体11の温度を制御するためには、図1に示したような温度制御手段22、すなわち支持手段21に内蔵された形態のもの(たとえば、シーズヒータやホットプレート等)の他に、支持手段21とは別体をなす形態のもの(たとえば、ランプや加熱雰囲気等)を使用しても良い。

【0030】

また、第一製造装置20には、被処理体11の一面11aに向けて放射状に噴霧された第一ミスト(図1の左側斜線部分)23Aと第二ミスト(図1の右側斜線部分)23Bを安定させると共に、FTO膜からなる透明導電体12の堆積(成膜)面を安定させる上からも、第一吐出口24aと第二吐出口24bと被処理体11との空間26を包み込むように配置されるフード27を備える構成が好ましい。これにより、外気の影響が遮断され、適切な成膜条件の制御性が向上するので、量産する際に、所望の特性を有するFTO膜を、広い面積に亘って確実に製造可能となる。このようなフード27は、その内部空間26から装置の外部へ原料溶液が飛散し、無駄な使用量が増加するのを防ぐ働きもすることから、フード27は原料溶液の利用効率の向上に寄与する。

【0031】

次に、本実施形態に係る透明導電膜の成膜方法を説明する。

まず、支持手段21上に被処理体11を載置し、温度制御手段22により前記被処理体11の温度を調整する。

次いで、第一生成手段28及び第二生成手段29により前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する。

その後、第一吐出手段24Aにより被処理体11に対して生成された第一ミスト23Aを噴霧し、第二吐出手段24Bにより被処理体11に対して生成された第二ミスト23Bを噴霧する。

そして、第一ミスト23Aと第二ミスト23Bとを噴霧後に混合したミストを、被処理体としてのガラス基材11上に堆積させて、透明導電膜(たとえばFTO膜)成膜する。

【0032】

このように本発明の第一製造装置によれば、以下のような種々の効果を有する。

(1)簡単な装置で所望の厚さの薄膜を効率良く低コストで形成するができる。

(2)単一もしくは数種類の原料を溶媒に溶かした原料溶液を個別に作製し、それぞれミスト化して噴霧して透明導電膜(たとえばFTO膜)を成膜するので、噴霧する液体材料を構成する原料や溶媒の種類を制限されることが無く、反応する原料同士を混ぜなくて良い。

(3)単一原料を溶媒に溶かした場合、溶媒に原料が溶ける割合を広く設定することが可能なので、他の原料によって濃度が制限されることが無い。

(4)原料の種類を容易に増やすことができ、溶媒も数種類使用することができるので、目的にあった原料や溶媒を自由に選択することができる。

(5)原料溶液の濃度やミスト発生量、ミスト化された原料溶液の噴霧量を個別に調節することができるので、より適切な成膜条件を得ることができ、高性能な透明導電膜を成膜することができる。

(6)原料溶液の管理が容易になり、長期保存が可能となる。

【0033】

しかも、本発明によれば、ミスト化した原料溶液を噴霧するものに限らず、原料溶液を液体のまま吐出手段より噴霧するものとしても良い。

【0034】

<第二実施形態>

以下では、第二構造を備える透明導電性基板の製造装置(第二製造装置)について説明する。

ここでは、SPD法により、被処理体としてガラス基材(透明基材)を用い、その一面上に透明導電膜として二種類の原料を含むFTO膜を作製する場合を例に説明するが、本発明の趣旨を逸脱しない限り、本発明は以下の実施形態に限定されるものではない。

【0035】

図2は、本発明の第二製造装置の一例を示す概略構成図である。

図2に示すように、本実施形態における第二製造装置40は、スプレー熱分解法により被処理体11の一面上にFTO膜からなる透明導電体32を形成する透明導電性基板30の製造装置であって、前記被処理体11を載置する支持手段41と、前記FTO膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する第一生成手段48及び第二生成手段49と、前記生成手段48,49の各々と個別に繋がり、各成分からなるミストを集合させて混在ミスト43を形成するバッファ手段45と、前記バッファ手段45と繋がり、前記被処理体11の一面に向けて、混在ミストを噴霧する吐出手段44と、前記被処理体11の温度を調整する温度制御手段42と、を少なくとも備えている。

【0036】

吐出手段44は、空気(Airと表記)を取り込む第一導入路44αと、第一生成手段48によってミスト(「液滴とエアーの混合物」を指す)化された透明導電膜原料溶液と、第二生成手段49によってミスト化された透明導電膜原料溶液を集合させて形成した混在ミストを、バッファ手段45より取り込む第二導入路44βとを備え、たとえば、矢印αの方向に空気を、矢印βの方向にミスト化された原料溶液を導入し、吐出口44aを通して被処理体11の一面11aに向けて噴霧する。

【0037】

したがって、第一生成手段48から噴霧された第一ミストと、第二生成手段49から噴霧された第二ミストは、それぞれの原料が均一になるようにバッファ手段45により集合され、形成した混在ミスト43が吐出口44aから被処理体11に噴霧され、FTO膜からなる透明導電体32を作製する。

なお、ミストを混合する場合、ミストがお互いに反発し合い、くっつくこと無く、被処理体11に到達させるために、ミストの粒径は0.1〜100μmが好ましく、さらに望ましくは1〜50μmである。100μmより大きいとミスト同士がくっつき、大きなミストとなって成膜にバラツキが生じる。また、0.1μmよりも小さいと成膜速度が遅くなってしまう。

【0038】

また、被処理体11は、所定の温度に加熱された状態に保持されていることが好ましく、保持温度としては、出発原料や原料溶液の種類によって異なるが、250〜700℃の温度範囲が好ましい。このように被処理体11の温度を制御するためには、図2に示したような温度制御手段42、すなわち支持手段41に内蔵された形態のもの(たとえば、シーズヒータやホットプレート等)の他に、支持手段41とは別体をなす形態のもの(たとえば、ランプや加熱雰囲気等)を使用しても良い。

【0039】

また、第二製造装置40には、被処理体11の一面11aに向けて放射状に噴霧された混在ミスト(図2の斜線部分)43を安定させると共に、FTO膜からなる透明導電体32の堆積(成膜)面を安定させる上からも、吐出口44aと被処理体11との空間46を包み込むように配置されるフード47を備える構成が好ましい。これにより、外気の影響が遮断され、適切な成膜条件の制御性が向上するので、量産する際に、所望の特性を有するFTO膜を、広い面積に亘って確実に製造可能となる。このようなフード47は、その内部空間46から装置の外部へ原料溶液が飛散し、無駄な使用量が増加するのを防ぐ働きもすることから、フード47は原料溶液の利用効率の向上に寄与する。

【0040】

次に、本実施形態に係る透明導電膜の成膜方法を説明する。

まず、支持手段41上に被処理体11を載置し、温度制御手段42により前記被処理体11の温度を調整する。

次いで、第一生成手段48及び第二生成手段49により前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する。

引き続き、各成分からなるミストをバッファ手段45に集合させて混在ミスト43を形成する。

その後、吐出手段44により被処理体11に対して生成された混在ミスト43を噴霧する。

そして、噴霧前に形成した混在ミストを、被処理体としてのガラス基材11上に堆積させて、透明導電膜(たとえばFTO膜)成膜する。

【0041】

このように本発明の第二製造装置によれば、以下のような種々の効果を有する。

(1)簡単な装置で所望の厚さの薄膜を効率良く低コストで形成するができる。

(2)単一もしくは数種類の原料を溶媒に溶かした原料溶液を個別に作製し、それぞれミスト化して噴霧して透明導電膜(たとえばFTO膜)を成膜するので、噴霧する液体材料を構成する原料や溶媒の種類を制限されることが無く、反応する原料同士を混ぜなくて良い。

(3)単一原料を溶媒に溶かした場合、溶媒に原料が溶ける割合を広く設定することが可能なので、他の原料によって濃度が制限されることが無い。

(4)原料の種類を容易に増やすことができ、溶媒も数種類使用することができるので、目的にあった原料や溶媒を自由に選択することができる。

(5)原料溶液の濃度やミスト発生量、ミスト化された原料溶液の噴霧量を個別に調節することができるので、より適切な成膜条件を得ることができ、高性能な透明導電膜を成膜することができる。

(6)原料溶液の管理が容易になり、長期保存が可能となる。

【0042】

次に、本実施形態に関わる透明導電性基板について、説明する。

本発明に関わる透明導電性基板に関しては、ガラス基板の一面に透明導電膜が配されている。

ガラス基板に関しては、厚さは0.05〜1μmとするのが好ましい。

また、透明導電膜に関しては、ITO、FTO、ZnO、等が材料として挙げられ、特に、フッ素ドープ酸化すず(FTO)を薄膜とするのが好ましい。

また、全光線透過率は80%以上とするのが好ましく、より好ましくは90%以上である。

キャリア密度に関しては、2.0×1020以上が好ましく、より好ましくは3.0×1020、更に好ましくは5.0×1020である。

移動度(cm2/V・s)に関しては30以上が好ましく、より好ましくは40以上である。

本発明によれば、赤外光に対しても高いヘイズ率を有するので、光電変換効率に優れた透明導電性基板を得ることが可能となる。

【実施例】

【0043】

次に、本発明の実施例について説明する。

まず、第一製造装置20を用いて、SPD法により、被処理体としてのガラス基材上に透明導電膜としてフッ素ドープ酸化スズ(FTO)膜を成膜する場合について説明する。

なお、実施例は、本発明をより理解するために、透明導電膜としてFTO膜を成膜する場合を例に挙げて説明するが、本発明はこれに限定されるものではなく、様々な薄膜を形成するのに用いることができる。また、今回は原料、溶媒を二種類しか用いていないが、二種類に限定すること無く、二種類以上の原料、溶媒を用いても構わない。

【0044】

事前に、実施例1〜3として、実施例ごとにFTO膜を形成するための原料溶液をそれぞれ調整した。

出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.6mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.6mol/lに調整された第二原料溶液を、それぞれ実施例1の原料溶液とした。

また、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒をエタノールとする、0.6mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.6mol/lに調整された第二原料溶液を、それぞれ実施例2の原料溶液とした。

さらに、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、2.0mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F) とし、溶媒を水とする、4.0mol/lに調整された第二原料溶液を、それぞれ実施例3の原料溶液とした。

【0045】

次に、上記実施例(実施例1〜3)ごと、第一原料溶液を第一生成手段28に供給しミストを形成した後、空気(Air:矢印α)を導入し、第一生成手段28からミスト化された原料溶液(矢印β)を第一吐出手段24Aの中に導入し、第一吐出口24aから被処理体11の一面に向けて第一ミスト23Aを噴霧すると共に、第二原料溶液を第二生成手段29に供給しミストを形成した後、空気(Air:矢印γ)を導入し、第二生成手段29からミスト化された原料溶液(矢印δ)を第二吐出手段24Bの中に導入し、第二吐出口24bから被処理体11の一面に向けて第二ミスト23Bを噴霧することにより、それぞれ被処理体11上にFTO膜からなる透明導電体12を作製した。この際、ミストの粒径は0.1〜100μmである。

【0046】

ここで、被処理体11としては何れも、硼珪酸ガラス基材(SCHOTT社製、型番:8330、サイズ:500×500×2[mm])を用い、この硼珪酸ガラス基材を支持手段21に設置し、室温から300〜450℃の表面温度に達するまで加熱した。また、加熱方法は、硼珪酸ガラス基材11の下部に配された温度制御手段22からの伝熱に加えて、フード27上部に配された赤外線ランプ(不図示)からの熱線輻射によるものとした。そして、硼珪酸ガラス基材11の表面温度が安定したことを確認してから、硼珪酸ガラス基材11の温度を400℃に保持し、FTO膜を形成した。

【0047】

また、第一製造装置20では、第一生成手段28で生成されたミストを第一吐出手段24Aまで誘導する搬送路、及び第二生成手段29で生成されたミストを第二吐出手段24Bまで誘導する搬送路には、伸縮性を有する塩化ビニル製の蛇腹パイプを採用し、内面にはフッ素樹脂加工を施して撥水性を確保した。

【0048】

以上の実施例1〜3により得られた透明導電性基板について、透明導電体をなすFTO膜の導電特性としてシート抵抗をそれぞれ測定し、その結果を表1に示した。

また、実施例4として、実施例1の原料溶液のうち、第一原料溶液のみ2倍のミスト量で成膜し、同様に、得られた透明導電性基板について、透明導電体をなすFTO膜の導電特性としてシート抵抗を測定し、併せてその結果を表1に示した。

【0049】

一方、以下の比較例ごとに、比較例とするFTO膜を形成するための原料溶液をそれぞれ調整した。

出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.6mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.6mol/lに調整された第二原料溶液を、それぞれ比較例1の原料溶液とした。上記実施例1〜3と同様の条件にて、それぞれ被処理体上にFTO膜からなる透明導電体を作製した。この際、ミストの粒径は50〜500μmである。

また、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.3mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、0.8mol/lに調整された第二原料溶液とを混合し、比較例2の原料溶液とした。

さらに、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、2.0mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F) とし、溶媒を水とする、4.0mol/lに調整された第二原料溶液とを混合し、比較例3の原料溶液とした。

【0050】

そして、上記比較例(比較例1〜3)ごとに、上記実施例1〜3と同様の条件にて、それぞれ被処理体上にFTO膜からなる透明導電体を作製した。その後、得られた透明導電性基板について、前記FTO膜の導電特性としてシート抵抗を測定し、併せてその結果を表1に示した。

【0051】

【表1】

【0052】

表1に示す結果より、第一製造装置では、原料溶液の溶媒を変更したり、原料溶液の濃度を変更したりしても、シート抵抗が上昇すること無く、改善できたことが分かった。したがって、目的にあった原料や溶媒を選択する自由度を高め、より適切で高性能な透明導電膜が形成された透明導電性基板を得ることができる。

しかも、ミスト量を増大しても、シート抵抗が上昇してしまうことがないので、成膜速度を速める効果を有することが分かった。

また、第一製造装置20を用いて作製した透明導電膜は何れも(実施例1〜4)、抵抗分布の面内バラツキが±20%程度であった。

【0053】

次に、上記実施例1から4、及び上記比較例1〜3にて調整した原料溶液をそれぞれ室温で1ヶ月放置後、沈殿が生じているか否か目視により調べた。なお、沈殿が生じなかった場合を「○」、沈殿が生じた場合を「×」として、表2に示した。

【0054】

【表2】

【0055】

表2に示す結果より、第一製造装置では、原料溶液に沈殿が発生しないものとすることができるので、原料溶液の管理が容易になり、長期保存が可能なことがわかる。

【0056】

次に、第二製造装置40を用いて、SPD法により、被処理体としてのガラス基材上に透明導電膜としてフッ素ドープ酸化スズ(FTO)膜を成膜する場合について説明する。

なお、本実施例は、本発明をより理解するために、透明導電膜としてFTO膜を成膜する場合を例に挙げて説明するが、本発明はこれに限定されるものではなく、様々な薄膜を形成するのに用いることができる。また、今回は原料、溶媒を二種類しか用いていないが、二種類に限定すること無く、二種類以上の原料、溶媒を用いても構わない。

【0057】

事前に、実施例5〜7として、実施例ごとにFTO膜を形成するための原料溶液をそれぞれ調整した。

出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.6mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.6mol/lに調整された第二原料溶液を、それぞれ実施例5の原料溶液とした。

また、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒をエタノールとする、0.6mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.6mol/lに調整された第二原料溶液を、それぞれ実施例6の原料溶液とした。

さらに、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、2.0mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F) とし、溶媒を水とする、4.0mol/lに調整された第二原料溶液を、それぞれ実施例7の原料溶液とした。

【0058】

次に、上記実施例(実施例5〜7)ごと、第一原料溶液を第一生成手段48に供給しミストを形成した後、バッファ手段45へ導入すると共に、第二原料溶液を第二生成手段49に供給しミストを形成した後、バッファ手段45へ導入し、さらに、空気(Air:矢印α)を導入し、バッファ手段45から集合させた混在ミスト(矢印β)を吐出手段44の中に導入し、吐出口44aから被処理体11の一面に向けて混在ミスト43を噴霧することにより、被処理体11上にFTO膜からなる透明導電体32を作製した。この際、ミストの粒径は0.1〜100μmである。

【0059】

ここで、被処理体11としては何れも、硼珪酸ガラス基材(SCHOTT社製、型番:8330、サイズ:500×500×2[mm])を用い、この硼珪酸ガラス基材を支持手段21に設置し、室温から300〜450℃の表面温度に達するまで加熱した。また、加熱方法は、硼珪酸ガラス基材11の下部に配された温度制御手段22からの伝熱に加えて、フード27上部に配された赤外線ランプ(不図示)からの熱線輻射によるものとした。そして、硼珪酸ガラス基材11の表面温度が安定したことを確認してから、硼珪酸ガラス基材11の温度を400℃に保持し、FTO膜を形成した。

【0060】

また、第二製造装置40では、第一生成手段48で生成されたミストと第二生成手段49で生成されたミストとをバッファ手段45に集合させて形成した混在ミストを、バッファ手段45から吐出手段44まで誘導する搬送路には、伸縮性を有する塩化ビニル製の蛇腹パイプを採用し、内面にはフッ素樹脂加工を施して撥水性を確保した。

【0061】

また、ミストを混合するバッファ手段45の断面積は、搬送路の断面積に比して10倍であり、幅は(タンクの面積)1/2 の体積を有している。

【0062】

以上の実施例5〜7により得られた透明導電性基板について、透明導電体をなすFTO膜の導電特性としてシート抵抗をそれぞれ測定し、その結果を表3に示した。

また、実施例8として、実施例5の原料溶液のうち、第一原料溶液のみ2倍のミスト量で成膜し、同様に、得られた透明導電性基板について、透明導電体をなすFTO膜の導電特性としてシート抵抗を測定し、併せてその結果を表3に示した。

【0063】

一方、以下の比較例ごとに、比較例とするFTO膜を形成するための原料溶液をそれぞれ調整した。

出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.6mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.6mol/lに調整された第二原料溶液を、それぞれ比較例4の原料溶液とした。上記実施例5〜7と同様の条件にて、それぞれ被処理体上にFTO膜からなる透明導電体を作製した。この際、ミストの粒径は50〜500μmである。

また、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.3mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、0.8mol/lに調整された第二原料溶液とを混合し、比較例5の原料溶液とした。

さらに、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、2.0mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F) とし、溶媒を水とする、4.0mol/lに調整された第二原料溶液とを混合し、比較例6の原料溶液とした。

【0064】

そして、上記比較例(比較例4〜6)ごとに、上記実施例5〜7と同様の条件にて、それぞれ被処理体上にFTO膜からなる透明導電体を作製した。その後、得られた透明導電性基板について、前記FTO膜の導電特性としてシート抵抗を測定し、併せてその結果を表3に示した。

また、比較例7として、搬送路にミストを混合するバッファ手段を設けなかったこと以外は実施例5と同様にして成膜し、得られた透明導電性基板について、透明導電体をなすFTO膜の導電特性としてシート抵抗を測定し、併せてその結果を表3に示した。

【0065】

【表3】

【0066】

表3に示す結果より、第二製造装置では、原料溶液の溶媒を変更したり、原料溶液の濃度を変更したりしても、シート抵抗が上昇すること無く、改善できたことが分かった。したがって、目的にあった原料や溶媒を選択する自由度を高め、より適切で高性能な透明導電膜が形成された透明導電性基板を得ることができる。

しかも、ミスト量を増大しても、シート抵抗が上昇してしまうことがないので、成膜速度を速める効果を有することが分かった。

また、第二製造装置40を用いて作製した透明導電膜は何れも(実施例5〜8)、抵抗分布の面内バラツキが±10%程度であった。ゆえに、前述した第一製造装置20に比べて第二製造装置40は、抵抗分布の面内バラツキを抑制できることが分かった。また、バッファ手段を設けなかった比較例7の抵抗分布の面内バラツキは±15%であった。これにより、バッファー手段を設けた方が面内のバラツキを小さくすることができることが分かった。

【0067】

次に、上記実施例5から8、及び上記比較例5〜8にて調整した原料溶液をそれぞれ室温で1ヶ月放置後、沈殿が生じているか否か目視により調べた。なお、沈殿が生じなかった場合を「○」、沈殿が生じた場合を「×」として、表4に示した。

【0068】

【表4】

【0069】

表4に示す結果より、第二構造の本装置では、原料溶液に沈殿が発生しないものとすることができるので、原料溶液の管理が容易になり、長期保存が可能なことがわかる。

【0070】

(ヘイズ率の測定)

次に、第一製造装置20を用いて、SPD法により、被処理体としてのガラス基材上に透明導電膜としてフッ素ドープ酸化スズ(FTO)膜を成膜し、波長600nm、800nm、1000nmに対するヘイズ率、およびヘイズ率の比(Hλ=1000/Hλ=600)を測定した。

【0071】

事前に、実施例9〜10として、実施例ごとにFTO膜を形成するための原料溶液をそれぞれ調整した。

出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、2.0mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、4.0mol/lに調整された第二原料溶液を、それぞれ実施例9の原料溶液とした。

また、出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、水とする、1.5mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、3.0mol/lに調整された第二原料溶液を、それぞれ実施例10の原料溶液とした。

【0072】

次に、上記実施例(実施例9〜10)ごと、第一原料溶液を第一生成手段28に供給しミストを形成した後、空気(Air:矢印α)を導入し、第一生成手段28からミスト化された原料溶液(矢印β)を第一吐出手段24Aの中に導入し、第一吐出口24aから被処理体11の一面に向けて第一ミスト23Aを噴霧すると共に、第二原料溶液を第二生成手段29に供給しミストを形成した後、空気(Air:矢印γ)を導入し、第二生成手段29からミスト化された原料溶液(矢印δ)を第二吐出手段24Bの中に導入し、第二吐出口24bから被処理体11の一面に向けて第二ミスト23Bを噴霧することにより、それぞれ被処理体11上にFTO膜からなる透明導電体12を作製した。この際、ミストの粒径は0.1〜100μmである。

【0073】

ここで、被処理体11としては何れも、硼珪酸ガラス基材(SCHOTT社製、型番:8330、サイズ:500×500×2[mm])を用い、この硼珪酸ガラス基材を支持手段21に設置し、室温から300〜450℃の表面温度に達するまで加熱した。また、加熱方法は、硼珪酸ガラス基材11の下部に配された温度制御手段22からの伝熱に加えて、フード27上部に配された赤外線ランプ(不図示)からの熱線輻射によるものとした。そして、硼珪酸ガラス基材11の表面温度が安定したことを確認してから、硼珪酸ガラス基材11の温度を300〜450℃に保持し、15分間、FTO膜を形成した。

【0074】

また、第一製造装置20では、第一生成手段28で生成されたミストを第一吐出手段24Aまで誘導する搬送路、及び第二生成手段29で生成されたミストを第二吐出手段24Bまで誘導する搬送路には、伸縮性を有する塩化ビニル製の蛇腹パイプを採用し、内面にはフッ素樹脂加工を施して撥水性を確保した。

【0075】

以上の実施例9〜10により得られた透明導電性基板について、600nm、800nm、1000nmの波長に対するヘイズ率をそれぞれ測定し、その結果を表5に示した。

【0076】

一方、以下の比較例とするFTO膜を形成するための原料溶液を調整した。

出発原料を塩化第二スズ・五水和物(SnCl4・5H2O)とし、溶媒を水とする、0.5mol/lに調整された第一原料溶液と、出発原料をフッ化アンモニウム(NH4F)とし、溶媒を水とする、1.0mol/lに調整された第二原料溶液を、それぞれ比較例8の原料溶液とした。上記実施例9〜10と同様の条件にて、それぞれ被処理体上にFTO膜からなる透明導電体を作製した。

【0077】

そして、上記比較例8は、上記実施例9〜10と同様の条件にて、それぞれ被処理体上にFTO膜からなる透明導電体を作製した。その後、得られた透明導電性基板について、前記FTO膜の導電特性として600nm、800nm、1000nmの波長に対するヘイズ率をそれぞれ測定し、併せてその結果を表5に示した。

【0078】

【表5】

【0079】

表5に示す結果より、第一製造装置により作製された透明導電性基板では、入射光の波長が長波長となっても、ヘイズ率が10%以上と高い数値を示した。また、波長の長さによらず、ほぼ一定のヘイズ率を示した。

【0080】

次に、上記実施例9〜10、及び上記比較例8にて得られたヘイズ率の比(Hλ=1000/Hλ=600)を表6に示した。

【0081】

【表6】

【0082】

表6に示す結果より、第一製造装置により作製された透明導電性基板では、従来行われていた可視光領域のヘイズ率と大差ないことが示された。

以上、表3および表4から、赤外領域においても高いヘイズ率を有する透明導電性基板を得ることが出来る。

【図面の簡単な説明】

【0083】

【図1】本発明の第一製造装置の構造を示す概略図である。

【図2】本発明の第二製造装置の構造を示す概略図である。

【図3】従来の製造装置の構造を示す概略図である。

【符号の説明】

【0084】

10 透明導電性基板、11 被処理体(ガラス基材)、12 透明導電体(FTO膜)、20 第一製造装置、21 支持手段、22 温度制御手段、23A 第一ミスト、23B 第二ミスト、24A 第一吐出手段、24a 第一吐出口、24B 第二吐出手段、24b 第二吐出口、26 空間、27 フード、28 第一生成手段、29 第二生成手段、30 透明導電性基板、32 透明導電体(FTO膜)、40 第二製造装置、41 支持手段、42 温度制御手段、43 混在ミスト、44 吐出手段、44a 吐出口、45 バッファ手段、46 空間、47 フード、48 第一生成手段、49 第二生成手段。

【特許請求の範囲】

【請求項1】

スプレー熱分解法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置であって、

前記被処理体を載置する支持手段と、

前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する生成手段と、

前記生成手段の各々と個別に繋がり、前記被処理体の一面に向けて、それぞれの成分からなるミストを噴霧する複数の吐出手段と、

前記被処理体の温度を調整する温度制御手段と、を少なくとも備えたことを特徴とする透明導電性基板の製造装置。

【請求項2】

スプレー熱分解法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置であって、

前記被処理体を載置する支持手段と、

前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する生成手段と、

前記生成手段の各々と繋がり、各成分からなるミストを集合させて混在ミストを形成するバッファ手段と、

前記バッファ手段と繋がり、前記被処理体の一面に向けて、混在ミストを噴霧する吐出手段と、

前記被処理体の温度を調整する温度制御手段と、を少なくとも備えたことを特徴とする透明導電性基板の製造装置。

【請求項3】

請求項1又は請求項2に記載の透明導電性基板の製造装置を用いた透明導電性基板であって、800〜1000nmの入射光に対してヘイズ率が10%以上であることを特徴とする、透明導電性基板。

【請求項4】

前記透明導電性基板は、1000nmの入射光に対するヘイズ率を600nmの入射光に対するヘイズ率で除してなる比が0.8以上であることを特徴とする、請求項3記載の透明導電性基板。

【請求項5】

請求項1又は請求項2に記載の透明導電性基板の製造装置を用い、前記被処理体の一面上に前記透明導電膜を形成することを特徴とする透明導電性基板の製造方法。

【請求項1】

スプレー熱分解法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置であって、

前記被処理体を載置する支持手段と、

前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する生成手段と、

前記生成手段の各々と個別に繋がり、前記被処理体の一面に向けて、それぞれの成分からなるミストを噴霧する複数の吐出手段と、

前記被処理体の温度を調整する温度制御手段と、を少なくとも備えたことを特徴とする透明導電性基板の製造装置。

【請求項2】

スプレー熱分解法により被処理体の一面上に透明導電膜を形成する透明導電性基板の製造装置であって、

前記被処理体を載置する支持手段と、

前記透明導電膜の原料溶液を構成する成分ごとに、それぞれの成分からなるミストを個別に作製する生成手段と、

前記生成手段の各々と繋がり、各成分からなるミストを集合させて混在ミストを形成するバッファ手段と、

前記バッファ手段と繋がり、前記被処理体の一面に向けて、混在ミストを噴霧する吐出手段と、

前記被処理体の温度を調整する温度制御手段と、を少なくとも備えたことを特徴とする透明導電性基板の製造装置。

【請求項3】

請求項1又は請求項2に記載の透明導電性基板の製造装置を用いた透明導電性基板であって、800〜1000nmの入射光に対してヘイズ率が10%以上であることを特徴とする、透明導電性基板。

【請求項4】

前記透明導電性基板は、1000nmの入射光に対するヘイズ率を600nmの入射光に対するヘイズ率で除してなる比が0.8以上であることを特徴とする、請求項3記載の透明導電性基板。

【請求項5】

請求項1又は請求項2に記載の透明導電性基板の製造装置を用い、前記被処理体の一面上に前記透明導電膜を形成することを特徴とする透明導電性基板の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−78113(P2008−78113A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2007−132924(P2007−132924)

【出願日】平成19年5月18日(2007.5.18)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成19年5月18日(2007.5.18)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]