透明導電性積層膜およびそれを用いた電磁遮蔽膜

【課題】低コストでありながら、銀凝集防止された透明導電性薄膜およびそれを用いた電磁遮蔽膜を提供する。

【解決手段】透明基体S上に生成された酸化物透明導電膜と金属膜の積層体であって、その酸化物透明導電膜と金属膜は、膜成分微粒子を基体S上に、スプレーコート法又は超音波噴霧法を用いた塗布方法により堆積させたのち大気圧プラズマ処理処理装置30にて、基体S上に付着させることを特徴とする透明導電性積層膜である。

【解決手段】透明基体S上に生成された酸化物透明導電膜と金属膜の積層体であって、その酸化物透明導電膜と金属膜は、膜成分微粒子を基体S上に、スプレーコート法又は超音波噴霧法を用いた塗布方法により堆積させたのち大気圧プラズマ処理処理装置30にて、基体S上に付着させることを特徴とする透明導電性積層膜である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高透過性、低抵抗な透明導電性積層膜に関し、さらには、透明導電性積層膜を用いたプラズマディスプレイ等の電磁遮蔽膜に関する。

【背景技術】

【0002】

従来、電磁遮蔽膜として、メッシュタイプがあり高シールド性を特徴としており、印刷法やフォトリソによる、導電性樹脂・めっき触媒含有などのファインライン(メッシュ構造)の形成と、選択的導電性付与(無電解めっき法、UV照射など)で作製されていた。しかし、このタイプの電磁遮蔽膜は高価であり生産性も劣っている。これに対して、中低シールド性電磁遮蔽膜として、導電膜タイプがあり、金属薄膜層を透明高屈折率層(ITOなど)で挟み、透明導電性薄膜積層体を形成している。

【0003】

導電膜タイプの課題として、金属薄膜層材料として用いられる銀凝集による透過率、耐久性の劣化がある。また、スパッタ法や真空蒸着により形成されているため、材料コスト・製造コストが非常に高価である。

【0004】

このような問題点の解決として、銀の合金化(BiおよびSb含有の銀合金膜)により銀凝集防止する方法が提案されて(例えば、特許文献1参照。)いる。そして、銀以外の金属の含有率が高いと耐久性向上するが、透過率減少し、スパッタ積層タイプなのでコストが高い。

【0005】

銀膜と酸化物膜の間にAlを含有した酸化亜鉛膜を作製することにより、銀凝集防止が図られて(例えば、特許文献2参照。)いるが、スパッタ積層タイプなのでコストが高い。

【0006】

更に、波長依存性を減少するため、特定の2層の金属薄膜層の膜厚を特定の関係にする方法が提案され(例えば、特許文献3参照。)、界面活性層付与により、最表面層の接触角を規定することにより銀凝集防止、性能劣化防止する方法も提案されて(例えば、特許文献4参照。)いるが、スパッタ積層タイプなのでコストが高い。

【0007】

酸化物透明導電膜の裏面に金属薄膜を形成し、腐食防止剤として金を添加することにより(例えば、特許文献5参照。)、干渉により反射が低減されて透明性が向上し、抵抗も小さくなるが、スパッタ積層タイプなのでコストが高い。

【0008】

酸化インジウムと酸化スズを主成分とする透明導電膜中に銀が含有することにより(例えば、特許文献6参照。)、抵抗性能が向上が図られている。しかし、スパッタ積層タイプなのでコストが高い。

【特許文献1】特開2004−263290号公報

【特許文献2】特開2004−207383号公報

【特許文献3】特開2005−242264号公報

【特許文献4】特開2004−294555号公報

【特許文献5】特開2005−93441号公報

【特許文献6】特開平9−245519号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、低コストでありながら、銀凝集防止された透明導電性薄膜およびそれを用いた電磁遮蔽膜を提供することにある。

【課題を解決するための手段】

【0010】

本発明の上記目的は、以下の構成により達成することができる。

【0011】

1.透明基体上に生成された酸化物透明導電膜と金属膜の積層体であって、その酸化物透明導電膜と金属膜は、膜成分微粒子を基体上に堆積させたのち大気圧プラズマ処理にて基体上に付着させることを特徴とする透明導電性積層膜。

【0012】

2.前記膜成分微粒子を形成する方法として、スプレーコート法又は超音波噴霧法を用いることを特徴とする前記1に記載の透明導電性積層膜。

【0013】

3.前記酸化物透明導電膜はITO、ZnO、酸化錫から選ばれる少なくとも1種であり、前記金属膜は、銀、金、白金、パラジウムから選ばれる少なくとも1種で形成される原料を微粒化されていることを特徴とする前記1又は2に記載の透明導電性積層膜。

【0014】

4.前記1〜3のいずれか1項に記載の透明導電性積層膜を用いることを特徴とする電磁遮蔽膜。

【発明の効果】

【0015】

本発明により、低コストでありながら、銀凝集防止された透明導電性薄膜およびそれを用いた電磁遮蔽膜を提供することができた。

【発明を実施するための最良の形態】

【0016】

本発明を更に詳しく説明する。

【0017】

本発明の酸化物透明導電膜と金属膜との混合膜(以後、単に薄膜ともいう)は、酸化物透明導電膜および金属膜が形成される塗布液(以後、単に薄膜形成材料を含有する液体ともいう)を基体上に塗布した後、大気圧プラズマ処理を施すことで形成されるが、該塗布方法として、スプレーコート法又は超音波噴霧法を用いることが好ましい。

【0018】

(大気圧プラズマ処理)

本発明において、大気圧プラズマ処理とは、大気圧または大気圧近傍の圧力下、対向する電極間にガスを供給し、前記電極間に高周波電界を発生させることによって前記ガスを励起ガスとし、前記励起ガスに、本発明の薄膜形成材料を含有する液体を晒す処理のことである。これにより前記液体が活性化し、基材上で薄膜を形成する。

【0019】

大気圧プラズマ処理に用いられる電極、電極間に供給されるガス、高周波電界の発生のさせ方等については、WO02/48428号や特開2004−68143号公報に記載のものを用いることができる。

【0020】

大気圧もしくはその近傍の圧力下の圧力とは、20〜110kPa程度であり、93〜104kPaが好ましい。

【0021】

電極としては、金属母材上に誘電体を被覆したものであることが好ましい。少なくとも対向する印加電極とアース電極の片側に誘電体を被覆すること、さらに好ましくは、対向する印加電極とアース電極の両方に誘電体を被覆することである。誘電体としては、比誘電率が6〜45の無機物であることが好ましく、このような誘電体としては、アルミナ、窒化珪素等のセラミックス、あるいは、ケイ酸塩系ガラス、ホウ酸塩系ガラス等のガラスライニング材等がある。

【0022】

本発明において、電極間に供給するガスは、少なくとも放電ガスを含有する。放電ガスとは、電圧を印加することにより放電を起こすことのできるガスである。放電ガスとしては、窒素、希ガス、空気、水素ガス、酸素等があり、これらを単独で放電ガスとして用いても、混合して用いてもかまわない。本発明において、放電ガスとして好ましいのは窒素である。放電ガスの50〜100体積%が窒素ガスであることが好ましい。このとき、放電ガスとして窒素以外の放電ガスとしては、希ガスを50体積%未満含有することが好ましい。また、放電ガスの量は、放電空間に供給する全ガス量に対し、90〜99.9体積%含有することが好ましい。

【0023】

電極間に供給するガスは、上記放電ガス以外に、薄膜形成の反応を促進する添加ガスを含有してもよい。添加ガスとしては、酸素、オゾン、過酸化水素、二酸化炭素、一酸化炭素、水素、アンモニア等を挙げることができるが、酸素、一酸素化炭素及び水素が好ましく、これらから選択される成分を混合させるのが好ましい。その含有量はガス全量に対して0.01〜5体積%含有させることが好ましく、それによって反応促進され、かつ、緻密で良質な薄膜を形成することができる。

【0024】

電極間に供給するガスは、電圧を印加されることによって、それ自体は活性化して励起ガスとなる。そして、本発明に係る薄膜形成材料を含有する液体が、前記励起ガスに晒されると、前記液体は基材上で薄膜を形成できうる状態に変化すると推定される。

【0025】

電極間に発生させる高周波電界は、断続的なパルス波であっても、連続したサイン波であっても構わないが、本発明の効果を高く得るためには、連続したサイン波であることが好ましい。

【0026】

高周波電界の周波数は、好ましくは100〜150MHzである。

【0027】

また、電極間に供給する電力密度は、好ましくは1.0W/cm2以上であり、上限値としては、好ましくは50W/cm2以下、さらに好ましくは20W/cm2以下である。

【0028】

なお、電極間に供給するガスが放電ガスとして窒素を含有する場合は、大きい放電開始電界強度が必要となるため、2種類の高周波電界を重畳することが好ましい。このようにすることによって、放電ガスが窒素であっても、高密度なプラズマの発生が達成でき、良質な薄膜が得られ、高速に製膜でき、さらには、安価、かつ安全に運転でき、環境負荷の低減も達成できる。2種類の高周波電界は、以下の関係を満たすことで、安定な放電状態を維持することができる。

【0029】

すなわち、第1の高周波電界の周波数ω1より第2の高周波電界の周波数ω2が高く、かつ、前記第1の高周波電界の強さV1、前記第2の高周波電界の強さV2及び放電開始電界の強さIVとの関係が、V1≧IV>V2、または、V1>IV≧V2を満たすことである。ここで、第1の高周波電界の周波数としては、200kHz以下が好ましく用いることができる。下限は1kHz程度が望ましい。一方、第2の高周波電界の周波数としては、800kHz以上が好ましく用いられる。この第2の高周波電界の周波数が高い程、プラズマ密度が高くなり、緻密で良質な薄膜が得られる。上限は200MHz程度が望ましい。

【0030】

このように電極間に発生させた電界中に、基材に付与した薄膜形成材料を含有する液体もしくは基材に付与する前の前記液体を晒し、活性化して、基材上で薄膜化させる。

【0031】

(薄膜形成材料を含有する液体)

薄膜形成材料は、形成する薄膜の種類によって、適宜選択することができる。以下に形成する薄膜の例を示すがこれに限られるものではない。

【0032】

酸化物透明導電膜はITO、ZnO、酸化錫、金属膜は、銀、金、白金、パラジウムが好ましい。

【0033】

本発明に使用する薄膜形成材料としては、金属原子含有化合物が好ましい。金属原子含有化合物としては、金属塩、有機金属化合物、ハロゲン金属化合物、金属水素化合物等を挙げることができる。

【0034】

有機金属化合物としては、下記の一般式(I)で示すものが挙げられる。

【0035】

一般式(I) R1xMR2yR3z

式中、Mは金属、R1はアルキル基、R2はアルコキシ基、R3はβ−ジケトン錯体基、β−ケトカルボン酸エステル錯体基、β−ケトカルボン酸錯体基及びケトオキシ基(ケトオキシ錯体基)から選ばれる基であり、金属Mの価数をmとした場合、x+y+z=mであり、x=0〜m、またはx=0〜m−1であり、y=0〜m、z=0〜mで、何れも0または正の整数である。R1のアルキル基としては、メチル基、エチル基、プロピル基、ブチル基等を挙げることができる。R2のアルコキシ基としては、例えば、メトキシ基、エトキシ基、プロポキシ基、ブトキシ基、3,3,3−トリフルオロプロポキシ基等を挙げることができる。またアルキル基の水素原子をフッ素原子に置換したものでもよい。R3のβ−ジケトン錯体基、β−ケトカルボン酸エステル錯体基、β−ケトカルボン酸錯体基及びケトオキシ基(ケトオキシ錯体基)から選ばれる基としては、β−ジケトン錯体基として、例えば、2,4−ペンタンジオン(アセチルアセトンあるいはアセトアセトンともいう)、1,1,1,5,5,5−ヘキサメチル−2,4−ペンタンジオン、2,2,6,6−テトラメチル−3,5−ヘプタンジオン、1,1,1−トリフルオロ−2,4−ペンタンジオン等を挙げることができ、β−ケトカルボン酸エステル錯体基として、例えば、アセト酢酸メチルエステル、アセト酢酸エチルエステル、アセト酢酸プロピルエステル、トリメチルアセト酢酸エチル、トリフルオロアセト酢酸メチル等を挙げることができ、β−ケトカルボン酸として、例えば、アセト酢酸、トリメチルアセト酢酸等を挙げることができ、またケトオキシとして、例えば、アセトオキシ基(またはアセトキシ基)、プロピオニルオキシ基、ブチリロキシ基、アクリロイルオキシ基、メタクリロイルオキシ基等を挙げることができる。これらの基の炭素原子数は18以下が好ましい。また直鎖または分岐のもの、また水素原子をフッ素原子に置換したものでもよい。有機金属化合物の中では、分子内に少なくとも一つ以上の酸素を有するものが好ましい。このようなものとしてR2のアルコキシ基を少なくとも一つを含有する有機金属化合物、またR3のβ−ジケトン錯体基、β−ケトカルボン酸エステル錯体基、β−ケトカルボン酸錯体基及びケトオキシ基(ケトオキシ錯体基)から選ばれる基を少なくとも一つ有する金属化合物が好ましい。

【0036】

本発明においては、薄膜形成材料としては、金属塩が最も好ましい。金属塩の中では、硝酸塩が好ましい。硝酸塩は高純度品が入手しやすく、また使用時の媒体として好ましい水に対する溶解度が高い。

【0037】

本発明において、薄膜形成材料は、媒体としての液体に溶解または分散させて存在させる。溶解させる方が好ましい。媒体としては、メタノール、エタノール、イソプロパノール、ブタノール、n−ヘキサン等の有機溶媒、水及びこれらの混合溶媒が使用できる。媒体としては水が好ましく、媒体の50質量%以上を水で構成することが好ましい。

【0038】

本発明において、薄膜形成材料を含有する液体は、基材上に付与され、もしくは直接に電極間の電界中に供給される。

【0039】

基材上に付与する場合は、ディッピング等の塗布により塗布膜として付与、もしくは噴霧等により液滴として付与するが、液滴として付与することが好ましい。また、直接電界中に供給する場合は、液滴として供給する。プラズマ反応性、生産性の観点から、液滴の平均粒径は5μm以下、好ましくは1μm以下である。液滴の平均粒径の測定方法は、液滴群にレーザー光を照射し、そこから発せられる回折・散乱光の強度分布パターンから粒度分布を算出する方法が簡便であり、東日コンピュータアプリケーションズ株式会社のLDSA−1500A等が利用できる。

【0040】

好ましい液滴の形成方法について以下に述べる。

【0041】

図6は、本発明に好ましく用いられる液滴発生器システムの概略構成を示す図である。

【0042】

液滴発生器システム112は、薄膜形成材料を含有する液体を貯留する原料貯留部、即ち加圧リザーバ114、質量流量制御装置115、及び液滴発生器116、加速システム118、電荷中和システム121より構成される。

【0043】

ガスシステム172は、加圧ガス、好ましくは乾燥窒素または他の不活性ガスをライン134を介して加圧リザーバ114に、薄膜形成材料を含有する液体を加圧リザーバ114から質量流量制御装置115に圧送するのに十分な圧力で提供する。加圧リザーバ114は、バルブ141を開放することにより加圧される。加圧された加圧リザーバ114をライン135を介して質量流量制御装置115に連結し、質量流量制御装置115をライン136を介して液滴発生器116に連結する。この質量流量制御装置115は、液滴発生器116への薄膜形成材料を含有する液体の流れを約0.05〜1cm3/分まで制御できる。薄膜材料を含有する液体は、入口チューブ136を通って液滴発生器116に移動する。随意には、戻しチューブ137が、液滴状にならなかった、あるいは凝集した薄膜形成材料を含有する液体を液滴発生器116から加圧リザーバ114に戻す。本発明の好ましい実施例では、液滴状にならなかった凝集した薄膜形成材料を含有する液体の量は比較的少なく、即ち薄膜材料を含有する液体全体の約20%またはそれ以下であり、かくして凝集物は再使用されるのでなく、付着後に液滴発生器116をパージすることによって簡単に処分される。これにより、薄膜材料を含有する液体の粘度の増大といった潜在的問題をなくす。次いで、バルブ139及び140を開放し、加圧ガスをガスライン142を通して流し、液滴発生器116に送る。ライン142内のガス圧は、所定の圧力に自動的に調節される。好ましくは、この圧力は、2.76×105〜5.52×105Paであり、さらに好ましくは4.14×105Paである。好ましくは、ガスは、乾燥窒素等の不活性ガスと、容易にイオン化されるガス、好ましくは酸素または二酸化炭素、最も好ましくは酸素との混合物である。酸素を加え、液滴の電荷を高める。酸素は容易にイオン化し、ガス粒子が室温のガス中で連続的に衝突するため、電荷を液体液滴液滴に伝達するのを助ける。好ましくは、ガス中の酸素は1〜15容量%であり、最も好ましくは5〜10容量%である。好ましい実施例のプロセスでは、95%乾燥窒素及び5%酸素を使用した。

【0044】

次にバルブ147を開放し、液滴発生器116で発生された液滴を導管149を介して大気圧プラズマ処理装置のチャンバ120内の基材上へ供給することができる。

【0045】

以下、さらに詳細に説明する。電圧を加えて液滴に電気フィルタを掛けるか、あるいは液滴を帯電させるためのいずれかを行うため、またはこの両方を行うことができる。液滴発生器システム112に加えられる電圧は、電力発生器159によって所定電圧に自動制御される。同様に、帯電させた粒子を、電源164から電気ケーブル166を介して加えられた電圧によって、大気圧プラズマ処理装置のチャンバ120内で加速する。加速電圧は、電源164を介して自動制御される。随意であるが、電荷中和器システム121が、基板に付着する液滴粒子とは逆の電荷に帯電させた粒子を発生する。電荷中和器システムは、イオン化粒子源169を含む。供給バルブ155Aを開放した後、ガスシステム155のバルブ155Bをコンピューター制御し、イオン化粒子源169及びガスライン156を通るガス流を発生し、イオン化粒子をチャンバ内に導入し、このチャンバでイオン化粒子を基板に差し向ける。またガスシステム155を使用して乾燥窒素を基板の下側に差し向け、薄膜材料を含有する液体が基板の下側に付着しないようにしてもよい。ガスシステム155は、さらに、追加の乾燥窒素または他の不活性ガスをチャンバ120にガスライン156を介して入れるように制御できる。これは、圧力を所望のレベルに維持するのに必要な場合に行われる。液滴の装入を補助するために必要である場合には、追加の酸素または二酸化炭素を加えることもできる。

【0046】

以上のように液滴を生成することで図5(B)に示す非常に粒径の小さい微粒子の液滴を生成することができる。

【0047】

(基材)

本発明に用いられる基材について説明する。

【0048】

本発明に用いられる基材としては、板状、シート状またはフィルム状の平面形状のもの、あるいはレンズその他成形物等の立体形状のもの等の薄膜をその表面に形成できるものであれば特に限定はない。基材が静置状態でも移送状態でもプラズマ状態の混合ガスに晒され、均一の薄膜が形成されるものであれば基材の形態または材質には制限ない。形態的には平面形状、立体形状でもよく、平面形状のものとしては、ガラス板、樹脂フィルム等を挙げることができる。材質的には、ガラス、樹脂、陶器、金属、非金属等さまざまなものを使用できる。具体的には、ガラスとしては、ガラス板やレンズ等、樹脂としては、樹脂レンズ、樹脂フィルム、樹脂シート、樹脂板等を挙げることができる。

【0049】

樹脂フィルムは本発明に係る大気圧プラズマ処理装置の電極間または電極の近傍を連続的に移送させて透明導電膜を形成することができるので、スパッタリングのような真空系のようなバッチ式でない、大量生産に向き、連続的な生産性の高い生産方式として好適である。

【0050】

樹脂フィルム、樹脂シート、樹脂レンズ、樹脂成形物等成形物の材質としては、セルローストリアセテート、セルロースジアセテート、セルロースアセテートプロピオネートまたはセルロースアセテートブチレートのようなセルロースエステル、ポリエチレンテレフタレートやポリエチレンナフタレートのようなポリエステル、ポリエチレンやポリプロピレンのようなポリオレフィン、ポリ塩化ビニリデン、ポリ塩化ビニル、ポリビニルアルコール、エチレンビニルアルコールコポリマー、シンジオタクティックポリスチレン、ポリカーボネート、ノルボルネン樹脂、ポリメチルペンテン、ポリエーテルケトン、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリエーテルイミド、ポリアミド、フッ素樹脂、ポリメチルアクリレート、アクリレートコポリマー等を挙げることができる。

【0051】

これらの素材は単独であるいは適宜混合されて使用することもできる。中でもゼオネックスやゼオノア(日本ゼオン(株)製)、非晶質シクロポリオレフィン樹脂フィルムのARTON(ジェイエスアール(株)製)、ポリカーボネートフィルムのピュアエース(帝人(株)製)、セルローストリアセテートフィルムのコニカタックKC4UX、KC8UX(コニカ(株)製)等の市販品を好ましく使用することができる。さらに、ポリカーボネート、ポリアリレート、ポリスルフォン及びポリエーテルスルフォン等の固有複屈折率の大きい素材であっても、溶液流延製膜、溶融押し出し製膜等の条件、さらには縦、横方向に延伸条件等を適宜設定することにより使用することができるものを得ることができる。

【0052】

これらのうち光学的に等方性に近いセルロースエステルフィルムが光学素子に好ましく用いられる。セルロースエステルフィルムとしては、上記のようにセルローストリアセテートフィルム、セルロースアセテートプロピオネートが好ましく用いられるものの一つである。セルローストリアセテートフィルムとしては市販品のコニカタックKC4UX等が有用である。

【0053】

これらの樹脂の表面にゼラチン、ポリビニルアルコール、アクリル樹脂、ポリエステル樹脂、セルロースエステル樹脂等を塗設したものも使用できる。またこれら樹脂フィルムの薄膜側に防眩層、クリアハードコート層、バリア層、防汚層等を設けてもよい。また、必要に応じて接着層、アルカリバリアコート層、ガスバリア層や耐溶剤性層等を設けてもよい。

【0054】

また、本発明に用いられる基材は、上記の記載に限定されない。フィルム形状のものの膜厚としては10〜1000μmが好ましく、より好ましくは40〜200μmである。

【0055】

(大気圧プラズマ処理装置)

次に、本発明に用いられる大気圧プラズマ処理装置について、図1〜図4を用いて説明する。なお、本発明の実施の形態は、これらに限られるものではない。

【0056】

図1は、薄膜形成材料を含有する液体を液滴として基材上に付与もしくは電極間に供給する場合に用いられる超音波噴霧器の概略図である。これにより微小液滴(液滴)を形成することができる。図1中、1は超音波噴霧器、11は窒素ガスを導入する導入管、12は液滴原料としての薄膜形成材料を含有する液体Lを貯留する原料貯留部、13は超音波発生部、14は超音波発生部13に接続された電源、15は発生した液滴を放出する放出管である。導入管11から原料貯留部12に窒素ガスを導入し、かつ、電源14をONすることにより超音波発生部13から超音波を発生させると、液滴が発生する。このようにして発生した液滴は、放出管15を通って超音波噴霧器1外へ放出され、図示しない大気圧プラズマ装置の適宜の場所において液滴が噴霧されることになる。

【0057】

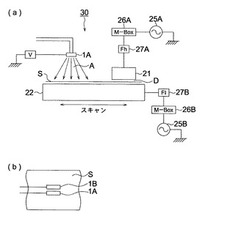

図2(a)は、超音波噴霧器を備えた枚葉式の大気圧プラズマ処理装置の概略図である。図2(a)中、1A及び1B(図2(a)では省略)は図1と同様の超音波噴霧器である。超音波噴霧器1A及び1Bから下部方向に噴霧された液滴Mは、噴霧空間Aで基材S上に付与されることになる。超音波噴霧器1A及び1Bの配置を上方から見た図を図2(B)に示す。

【0058】

21は固定された第1電極、22は基材Sを支持し、図中白矢の方向に反復運動することが可能な第2電極である。第1電極21と第2電極22とは所定のギャップを有して対向して設けられ、このギャップが放電空間Dを構成する。第1電極21と第2電極22は、それぞれ負荷であるフィルタ27Aまたは27Bと、さらにマッチングボックス26Aまたは26Bと、さらに高周波電源25Aまたは25Bと接続され、接地されている。フィルタは、異なる2種類の高周波電界を前記放電空間で重畳するため、互いの電源に互いの高周波が影響を与えないために挿入するものである。また、マッチングボックスは、高周波電源のエネルギーを有効に利用するため、負荷の持つリアクタンス成分をキャンセルし、インピーダンスを補正するために挿入している。

【0059】

高周波電源25Aにより発生させる第1の高周波電界及び高周波電源25Bにより発生させる第2の高周波電界は、次の関係を満たす。第1の高周波電界の周波数ω1より第2の高周波電界の周波数ω2が高く、かつ、前記第1の高周波電界の強さV1、前記第2の高周波電界の強さV2及び放電開始電界の強さIVとの関係が、V1≧IV>V2、または、V1>IV≧V2を満たす。前述したように、この関係を満たす2種類の高周波電界を重畳することで、放電開始電界強度が大きい窒素等のガスを用いた場合でも、安定して高密度な放電状態を達成することができ、質の高い製膜を行うことができる。

【0060】

例えば、第1の高周波電界としては周波数100kHzの高周波を、それと対向する第2の高周波電界としては周波数13.56MHzの高周波を用いる。そして、電極間には、窒素ガスに対し酸素ガス0.1体積%、水素ガス1体積%の混合ガスを導入し放電空間を形成させる。

【0061】

ガラス等の基材Sは、第2電極22上に載置され、噴霧空間Aと放電空間Dとの間を反復移動する。噴霧空間Aでは薄膜形成材料を含有した液体の液滴が基材S上に付与される。放電空間Dでは、窒素等の放電ガスが供給され、2種類の高周波電界が重畳され、高密度なプラズマが発生しており、ここに液滴が付与された基材Sが晒される。これを繰り返すことによって薄膜が形成される。

【0062】

図3(a)は、超音波噴霧器を備えたロール式の大気圧プラズマ処理装置の概略図である。図3(a)中、参照符号で図2と同一であるものは、図2で説明した部材と同じである。図3(a)においてSはプラスチックフイルム等の長尺の基材である。基材Sは第2電極であるロール電極22Rの周囲に巻回され図中の矢印の方向に搬送されている。超音波噴霧器1A及び1B(図3(a)では省略)から噴霧される薄膜形成材料を含有する液滴Mは、噴霧空間Aにおいて、基材S上に付与される。その後、第1電極21と第2電極22Rとの間で形成される放電空間Dを、液滴Mが付与された基材Sが通過すると、薄膜が形成される。超音波噴霧器1A及び1Bの配置を下方から見た図を図3(B)に示す。

【0063】

図4は、本発明に用いることのできる別のタイプの大気圧プラズマ処理装置の概略図である。図4において、大気圧プラズマ処理装置30は、二つの電源を有する電界印加手段40、ガス・液滴供給手段50、電極温度調節手段60を有している装置である。

【0064】

ロール電極(第1電極)35と複数の角筒型電極(第2電極)36との対向電極間(放電空間)32に、ガス・液滴供給手段50から供給された薄膜形成材料を含有する微小液滴(液滴)と放電ガスである窒素の混合物MGが供給され、ここで活性化されて、基材F上に堆積して薄膜を形成する。

【0065】

ロール回転電極(第1電極)35と角筒型電極(第2電極)36との間の放電空間(対向電極間)32に、ロール回転電極(第1電極)35には第1電源41から周波数ω1、電界強度V1、電流I1の第1の高周波電界を、また角筒型電極(第2電極)36には第2電源42から周波数ω2、電界強度V2、電流I2の第2の高周波電界をかけるようになっている。

【0066】

ロール回転電極(第1電極)35と第1電源41との間には、第1フィルタ43が設置されており、第1フィルタ43は第1電源41から第1電極への電流を通過しやすくし、第2電源42からの電流をアースして、第2電源42から第1電源への電流を通過しにくくするように設計されている。また、角筒型電極(第2電極)36と第2電源42との間には、第2フィルタ44が設置されており、第2フィルター44は、第2電源42から第2電極への電流を通過しやすくし、第1電源41からの電流をアースして、第1電源41から第2電源への電流を通過しにくくするように設計されている。

【0067】

なお、本発明においては、ロール回転電極35を第2電極、また角筒型電極36を第1電極としてもよい。何れにしろ第1電極には第1電源が、また第2電極には第2電源が接続される。第1電源は第2電源より高い高周波電界強度(V1>V2)を印加することが好ましい。また、周波数はω1<ω2となる能力を有している。

【0068】

また、電流はI1<I2となることが好ましい。第1の高周波電界の電流I1は、好ましくは0.3〜20mA/cm2、さらに好ましくは1.0〜20mA/cm2である。また、第2の高周波電界の電流I2は、好ましくは10〜100mA/cm2、さらに好ましくは20〜100mA/cm2である。

【0069】

ガス・液滴供給手段50において、ガス・液滴発生装置51で発生させたガス・液滴MGは、流量を制御して給気口52より大気圧プラズマ処理容器31内に導入する。

【0070】

基材Fを、図示されていない元巻きから巻きほぐして搬送されてくるか、または前工程から搬送されてきて、ガイドロール64を経てニップロール65で基材に同伴されてくる空気等を遮断し、ロール回転電極35に接触したまま巻き回しながら角筒型電極36との間に移送し、ロール回転電極(第1電極)35と角筒型電極(第2電極)36との両方から電界をかけ、対向電極間(放電空間)32で放電プラズマを発生させる。基材Fはロール回転電極35に接触したまま巻き回されながらプラズマ状態のガスにより薄膜を形成する。基材Fは、ニップロール66、ガイドロール67を経て、図示してない巻き取り機で巻き取るか、次工程に移送する。

【0071】

放電処理済みの処理排液滴G′は排気口53より排出する。

【0072】

薄膜形成中、ロール回転電極(第1電極)35及び角筒型電極(第2電極)36を加熱または冷却するために、電極温度調節手段60で温度を調節した媒体を、送液ポンプPで配管61を経て両電極に送り、電極内側から温度を調節する。なお、68及び69は大気圧プラズマ処理容器31と外界とを仕切る仕切板である。

【0073】

図4に示した各角筒型電極36は、円筒型電極でもよいが、角筒型電極は円筒型電極に比べて、放電範囲(放電面積)を広げる効果があるので、本発明に好ましく用いられる。

【0074】

対向する第1電極及び第2の電極の電極間距離は、電極の一方に誘電体を設けた場合、該誘電体表面ともう一方の電極の導電性の金属質母材表面との最短距離のことを言う。双方の電極に誘電体を設けた場合、誘電体表面同士の距離の最短距離のことを言う。電極間距離は、導電性の金属質母材に設けた誘電体の厚さ、印加電界強度の大きさ、プラズマを利用する目的等を考慮して決定されるが、いずれの場合も均一な放電を行う観点から0.1〜20mmが好ましく、特に好ましくは0.5〜2mmである。

【0075】

大気圧プラズマ処理容器31はパイレックス(登録商標)ガラス製の処理容器等が好ましく用いられるが、電極との絶縁がとれれば金属製を用いることも可能である。例えば、アルミニウムまたは、ステンレススティールのフレームの内面にポリイミド樹脂等を張り付けてもよく、該金属フレームにセラミックス溶射を行い絶縁性をとってもよい。

【0076】

大気圧プラズマ処理装置に設置する第1電源(高周波電源)としては、

印加電源記号 メーカー 周波数 製品名

A1 神鋼電機 3kHz SPG3−4500

A2 神鋼電機 5kHz SPG5−4500

A3 春日電機 15kHz AGI−023

A4 神鋼電機 50kHz SPG50−4500

A5 ハイデン研究所 100kHz* PHF−6k

A6 パール工業 200kHz CF−2000−200k

A7 パール工業 400kHz CF−2000−400k

等の市販のものを挙げることができ、何れも使用することができる。

【0077】

また、第2電源(高周波電源)としては、

印加電源記号 メーカー 周波数 製品名

B1 パール工業 800kHz CF−2000−800k

B2 パール工業 2MHz CF−2000−2M

B3 パール工業 13.56MHz CF−5000−13M

B4 パール工業 27MHz CF−2000−27M

B5 パール工業 150MHz CF−2000−150M

等の市販のものを挙げることができ、何れも好ましく使用できる。

【0078】

なお、上記電源のうち、*印はハイデン研究所インパルス高周波電源(連続モードで100kHz)である。それ以外は連続サイン波のみ印加可能な高周波電源である。

【0079】

本発明においては、このような電界を印加して、均一で安定な放電状態を保つことができる電極を大気圧プラズマ処理装置に採用することが好ましい。

【0080】

本発明において、対向する電極間に印加する電力は、第2電極(第2の高周波電界)に1W/cm2以上の電力(出力密度)を供給し、放電ガスを励起してプラズマを発生させ、エネルギーを薄膜形成液滴に与え、薄膜を形成する。第2電極に供給する電力の上限値としては、好ましくは50W/cm2、より好ましくは20W/cm2である。下限値は、好ましくは1.2W/cm2である。なお、放電面積(cm2)は、電極において放電が起こる範囲の面積のことを指す。

【0081】

また、第1電極(第1の高周波電界)にも、1W/cm2以上の電力(出力密度)を供給することにより、第2の高周波電界の均一性を維持したまま、出力密度を向上させることができる。これにより、さらなる均一高密度プラズマを生成でき、さらなる製膜速度の向上と膜質の向上が両立できる。好ましくは5W/cm2以上である。第1電極に供給する電力の上限値は、好ましくは50W/cm2である。

【0082】

ここで高周波電界の波形としては、特に限定されない。連続モードと呼ばれる連続サイン波状の連続発振モードと、パルスモードと呼ばれるON/OFFを断続的に行う断続発振モード等があり、そのどちらを採用してもよいが、少なくとも第2電極側(第2の高周波電界)は連続サイン波の方がより緻密で良質な膜が得られるので好ましい。

【実施例】

【0083】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれらに限定されない。なお、特に断りない限り、実施例中の「%」は「質量%」を表す。

【0084】

実施例1

(透明導電性薄膜積層体の作製)

(試料No.1の作製)

透明基体として、大きさが1000mm×580mm×約3mm(厚さ)のフロートガラス基板(可視光線透過率:90.4%、ガラスの周縁部の黒枠プリントおよびブスバー付き、半強化加工品)の表面上に、DCマグネトロンスパッタリング装置を用いて成膜した。

【0085】

先ず、スパッタリング装置のカソードに予めITOターゲット、Agターゲット、Alを4原子%ドープしたZnOターゲット(以下AZOターゲット)を取り付けたのち、成膜前の圧力が2×10-4Pa以下となるように真空チャンバー内の排気を行った。成膜は以下の順で行った。

(1)成膜室の雰囲気をAr:O2=97:3とした後、ITOターゲットに所定の電力を印加しITOの膜厚が40nmとなるようにガラス基板の搬送速度を調節して成膜を行った。

(2)成膜室の雰囲気をAr:O2=97:3としたのち、AZOターゲットに所定の電力を印加しAZOの膜厚が5nmとなるようにガラス基板の搬送速度を調節して成膜を行った。

(3)成膜室の雰囲気をAr100%としたのち、Agターゲットに所定の電力を印加し、金属層の膜厚が12nmとなるようにガラス基板の搬送速度を調節して成膜を行った。

(4)成膜室の雰囲気を再びAr:O2=97:3としたのち、AZOターゲットに所定の電力を印加しAZOの膜厚が5nmとなるようにガラス基板の搬送速度を調節して成膜を行った。

(5)成膜室の雰囲気をAr:O2=97:3としたのち、ITOターゲットに所定の電力を印加しITOの膜厚が40nmとなるようにガラス基板の搬送速度を調節して成膜を行った。

【0086】

以上のようにガラス基板上にG/ITO(40nm)/AZO(5nm)/Ag(12nm)/AZO(5nm)/ITO(40nm)という膜構成が形成された透明導電性薄膜積層体の試料No.1を作製した。

【0087】

(試料No.2の作製)

金属原子比で95:5からなる酸化インジウムと酸化スズの大気雰囲気中での固相反応焼結により作製した直径6インチ、厚さ5mmの相対密度約70%のターゲット上に1mm×1mm×14mmの銀チップを複数個配置し、RFマグネトロンスパッタリング法により投入電力200Wで、200℃に加熱した試料No.1と同じガラス基板上に成膜した。堆積膜の膜厚は368nmで、インジウムに対するスズおよび全金属原子に対する銀の濃度はそれぞれ、4.3及び0.27原子%であった。

【0088】

(試料No.3の作製)

(酸化物透明導電膜が形成される塗布液の調合)

金属成分の合計が約0.1mol/L、金属成分中のスズ濃度が5原子%となるように塩化インジウム(InCl3・3.5H2O、高純度化学研究所、純度99.99%)、無機スズ化合物として塩化第一錫(SnCl2・2H2O、高純度化学研究所製、純度99.9%)をエタノール50mlに溶解し5時間攪拌し、塗布液を調合した。

【0089】

(金属膜が形成される塗布液の調合)

金属成分の合計が約0.1mol/Lとなるように硝酸銀(AgNO3、関東化学、純度99.99%)を水50mlに溶解し5時間攪拌し、塗布液を調合した。

【0090】

(液滴の生成その1:超音波噴霧の場合)

図1に示す超音波噴霧装置1を用いて、25℃の上記調製した薄膜形成材料を含有する液体(液滴原料L)から液滴Mを生成した。なお、超音波霧化器の周波数は2MHzで、窒素ガスは流量10L/min、温度80℃とした。

【0091】

(液滴の生成その2:スプレーコート法の場合)

プリマックス社製のアトマイジング装置を用いて液滴Mを生成した。

【0092】

(塗布方法)

酸化物透明導電膜が形成される塗布液を噴霧することにより生成された液体の液滴導出口1A(ノズル1)と金属膜が形成される塗布液を噴霧することにより生成された液体の液滴導出口1B(ノズル2)を二つ並列に配置する。最初は1Aからのみ噴霧させ、1Bはストップしておく。1Aの噴霧量が所定の量になった時、1Bから噴霧させ、1Aの噴霧をストップする。1Bのみ噴霧し、所定の量になった時、1Bをストップし、また、1Aから噴霧させ、最後に1Aをストップする。このようにして、金属膜(Ag)と酸化物透明導電膜の積層体をつくることができる。

【0093】

(プラズマの形成)

図2に示す大気圧プラズマ処理装置を用いて、供給口に+1kVの直流電界を印加し、上記液滴Mを試料No.1と同じガラス基板Sに上述した塗布方法により塗布した。図2の大気圧プラズマ処理装置は、基材Sを保持する電極22Rに周波数100kHzの高周波電源を接続し、それと対向する棒電極21に13.56MHzの高周波電源を接続するとともに電源本体と電極間には、インピーダンス整合をとるためのマッチングボックスを接続している。またマッチングボックスと電極との間には、ともに互いの電流が流れ込まないようにフィルターを設置している。放電空間Dに窒素ガスに対し酸素ガス0.1体積%、水素ガス1体積%の混合ガスを導入し放電を形成した。プラズマガスに晒される部分は、噴霧空間Aの下流に位置するため、噴霧直後、噴霧された液滴はプラズマガスに曝されることになる。尚、周波数100kHzの高周波電源の出力密度は3W/cm2で、13.56MHzの高周波電源の出力密度は5W/cm2とした。

【0094】

また、下の基材(ステージ)は常に製膜中は常に動いているため、塗布・プラズマ処理を連続的に行うことができ、その往復操作の回数(pass数)によって膜厚もコントロールすることができる。

【0095】

〔評価〕

得られた各試料について以下の評価を行った。その結果を表1に示す。

【0096】

(導電性)

JIS R 1637に従い、四端子法により表面比抵抗(Ω・cm)を求めた。なお、測定には三菱化学製ロレスタ−GP、MCP−T600を用いた。

【0097】

◎:0.4Ω/□以上〜5Ω/□未満

○:5Ω/□以上

(透過率)

JIS R 1635に従い、日立製作所製分光光度計1U−4000型を用いて550nmの波長で透過率(%)を測定した。

【0098】

◎:86%以上

○:80%以上86%未満

×:80%未満

(銀凝集)

高温高湿試験[85℃、95%Rh(相対湿度)の雰囲気下に48時間放置]を行った後、Agの凝集を示す白点を肉眼および光学顕微鏡観察(倍率:200倍)により調べた。

【0099】

◎:白色点(Agの凝集点)発生の個数 10個以下

○:白色点(Agの凝集点)発生の個数 10個以上30個未満

×:白色点(Agの凝集点)発生の個数 30個以上

【0100】

【表1】

【0101】

本発明の透明導電性薄膜の試料No.3は、導電性、透過率、銀凝集のいずれも優れているのに対し、透明導電性薄膜の試料No.1は、導電性、銀凝集はよいが、透過率が劣り、実用性に乏しい。また、透明導電性薄膜の試料No.2は、導電性、透過率はよいが、銀凝集が多く、実用性に乏しい。

【図面の簡単な説明】

【0102】

【図1】超音波噴霧器の概略図である。

【図2】枚葉式の大気圧プラズマ処理装置の概略図である。

【図3】ロール式の大気圧プラズマ処理装置の概略図である。

【図4】別のタイプのロール式の大気圧プラズマ処理装置の概略図である。

【図5】液滴の粒度分布を示す図である。

【図6】液滴発生器システムの概略構成を示す図である。

【符号の説明】

【0103】

1 超音波噴霧器

1A 液滴供給口(酸化物透明導電膜が形成される塗布液を噴霧した液滴)

1B 液滴供給口(金属膜が形成される塗布液を噴霧した液滴)

11 導入管

12 原料貯留部

13 超音波発生部

14 電源

15 放出管

21 第1電極

22、32 第2電極

22R、35 ロール回転電極

25A、25B 高周波電源

26A、26B マッチングボックス

27A、27B フィルタ

30 大気圧プラズマ処理装置

31 大気圧プラズマ処理容器

32、D 放電空間

36 角筒型電極

40 電界印加手段

41 第1電源

42 第2電源

43 第1フィルタ

44 第2フィルタ

50 ガス・液滴供給手段

51 ガス・液滴発生装置

52 給気口

53 排気口

60 電極温度調節手段

64 ガイドロール

65 ニップロール

68、69 仕切板

A 噴霧空間

M ガス・液滴

F、S 基材

G′ 処理排液滴

【技術分野】

【0001】

本発明は、高透過性、低抵抗な透明導電性積層膜に関し、さらには、透明導電性積層膜を用いたプラズマディスプレイ等の電磁遮蔽膜に関する。

【背景技術】

【0002】

従来、電磁遮蔽膜として、メッシュタイプがあり高シールド性を特徴としており、印刷法やフォトリソによる、導電性樹脂・めっき触媒含有などのファインライン(メッシュ構造)の形成と、選択的導電性付与(無電解めっき法、UV照射など)で作製されていた。しかし、このタイプの電磁遮蔽膜は高価であり生産性も劣っている。これに対して、中低シールド性電磁遮蔽膜として、導電膜タイプがあり、金属薄膜層を透明高屈折率層(ITOなど)で挟み、透明導電性薄膜積層体を形成している。

【0003】

導電膜タイプの課題として、金属薄膜層材料として用いられる銀凝集による透過率、耐久性の劣化がある。また、スパッタ法や真空蒸着により形成されているため、材料コスト・製造コストが非常に高価である。

【0004】

このような問題点の解決として、銀の合金化(BiおよびSb含有の銀合金膜)により銀凝集防止する方法が提案されて(例えば、特許文献1参照。)いる。そして、銀以外の金属の含有率が高いと耐久性向上するが、透過率減少し、スパッタ積層タイプなのでコストが高い。

【0005】

銀膜と酸化物膜の間にAlを含有した酸化亜鉛膜を作製することにより、銀凝集防止が図られて(例えば、特許文献2参照。)いるが、スパッタ積層タイプなのでコストが高い。

【0006】

更に、波長依存性を減少するため、特定の2層の金属薄膜層の膜厚を特定の関係にする方法が提案され(例えば、特許文献3参照。)、界面活性層付与により、最表面層の接触角を規定することにより銀凝集防止、性能劣化防止する方法も提案されて(例えば、特許文献4参照。)いるが、スパッタ積層タイプなのでコストが高い。

【0007】

酸化物透明導電膜の裏面に金属薄膜を形成し、腐食防止剤として金を添加することにより(例えば、特許文献5参照。)、干渉により反射が低減されて透明性が向上し、抵抗も小さくなるが、スパッタ積層タイプなのでコストが高い。

【0008】

酸化インジウムと酸化スズを主成分とする透明導電膜中に銀が含有することにより(例えば、特許文献6参照。)、抵抗性能が向上が図られている。しかし、スパッタ積層タイプなのでコストが高い。

【特許文献1】特開2004−263290号公報

【特許文献2】特開2004−207383号公報

【特許文献3】特開2005−242264号公報

【特許文献4】特開2004−294555号公報

【特許文献5】特開2005−93441号公報

【特許文献6】特開平9−245519号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明の目的は、低コストでありながら、銀凝集防止された透明導電性薄膜およびそれを用いた電磁遮蔽膜を提供することにある。

【課題を解決するための手段】

【0010】

本発明の上記目的は、以下の構成により達成することができる。

【0011】

1.透明基体上に生成された酸化物透明導電膜と金属膜の積層体であって、その酸化物透明導電膜と金属膜は、膜成分微粒子を基体上に堆積させたのち大気圧プラズマ処理にて基体上に付着させることを特徴とする透明導電性積層膜。

【0012】

2.前記膜成分微粒子を形成する方法として、スプレーコート法又は超音波噴霧法を用いることを特徴とする前記1に記載の透明導電性積層膜。

【0013】

3.前記酸化物透明導電膜はITO、ZnO、酸化錫から選ばれる少なくとも1種であり、前記金属膜は、銀、金、白金、パラジウムから選ばれる少なくとも1種で形成される原料を微粒化されていることを特徴とする前記1又は2に記載の透明導電性積層膜。

【0014】

4.前記1〜3のいずれか1項に記載の透明導電性積層膜を用いることを特徴とする電磁遮蔽膜。

【発明の効果】

【0015】

本発明により、低コストでありながら、銀凝集防止された透明導電性薄膜およびそれを用いた電磁遮蔽膜を提供することができた。

【発明を実施するための最良の形態】

【0016】

本発明を更に詳しく説明する。

【0017】

本発明の酸化物透明導電膜と金属膜との混合膜(以後、単に薄膜ともいう)は、酸化物透明導電膜および金属膜が形成される塗布液(以後、単に薄膜形成材料を含有する液体ともいう)を基体上に塗布した後、大気圧プラズマ処理を施すことで形成されるが、該塗布方法として、スプレーコート法又は超音波噴霧法を用いることが好ましい。

【0018】

(大気圧プラズマ処理)

本発明において、大気圧プラズマ処理とは、大気圧または大気圧近傍の圧力下、対向する電極間にガスを供給し、前記電極間に高周波電界を発生させることによって前記ガスを励起ガスとし、前記励起ガスに、本発明の薄膜形成材料を含有する液体を晒す処理のことである。これにより前記液体が活性化し、基材上で薄膜を形成する。

【0019】

大気圧プラズマ処理に用いられる電極、電極間に供給されるガス、高周波電界の発生のさせ方等については、WO02/48428号や特開2004−68143号公報に記載のものを用いることができる。

【0020】

大気圧もしくはその近傍の圧力下の圧力とは、20〜110kPa程度であり、93〜104kPaが好ましい。

【0021】

電極としては、金属母材上に誘電体を被覆したものであることが好ましい。少なくとも対向する印加電極とアース電極の片側に誘電体を被覆すること、さらに好ましくは、対向する印加電極とアース電極の両方に誘電体を被覆することである。誘電体としては、比誘電率が6〜45の無機物であることが好ましく、このような誘電体としては、アルミナ、窒化珪素等のセラミックス、あるいは、ケイ酸塩系ガラス、ホウ酸塩系ガラス等のガラスライニング材等がある。

【0022】

本発明において、電極間に供給するガスは、少なくとも放電ガスを含有する。放電ガスとは、電圧を印加することにより放電を起こすことのできるガスである。放電ガスとしては、窒素、希ガス、空気、水素ガス、酸素等があり、これらを単独で放電ガスとして用いても、混合して用いてもかまわない。本発明において、放電ガスとして好ましいのは窒素である。放電ガスの50〜100体積%が窒素ガスであることが好ましい。このとき、放電ガスとして窒素以外の放電ガスとしては、希ガスを50体積%未満含有することが好ましい。また、放電ガスの量は、放電空間に供給する全ガス量に対し、90〜99.9体積%含有することが好ましい。

【0023】

電極間に供給するガスは、上記放電ガス以外に、薄膜形成の反応を促進する添加ガスを含有してもよい。添加ガスとしては、酸素、オゾン、過酸化水素、二酸化炭素、一酸化炭素、水素、アンモニア等を挙げることができるが、酸素、一酸素化炭素及び水素が好ましく、これらから選択される成分を混合させるのが好ましい。その含有量はガス全量に対して0.01〜5体積%含有させることが好ましく、それによって反応促進され、かつ、緻密で良質な薄膜を形成することができる。

【0024】

電極間に供給するガスは、電圧を印加されることによって、それ自体は活性化して励起ガスとなる。そして、本発明に係る薄膜形成材料を含有する液体が、前記励起ガスに晒されると、前記液体は基材上で薄膜を形成できうる状態に変化すると推定される。

【0025】

電極間に発生させる高周波電界は、断続的なパルス波であっても、連続したサイン波であっても構わないが、本発明の効果を高く得るためには、連続したサイン波であることが好ましい。

【0026】

高周波電界の周波数は、好ましくは100〜150MHzである。

【0027】

また、電極間に供給する電力密度は、好ましくは1.0W/cm2以上であり、上限値としては、好ましくは50W/cm2以下、さらに好ましくは20W/cm2以下である。

【0028】

なお、電極間に供給するガスが放電ガスとして窒素を含有する場合は、大きい放電開始電界強度が必要となるため、2種類の高周波電界を重畳することが好ましい。このようにすることによって、放電ガスが窒素であっても、高密度なプラズマの発生が達成でき、良質な薄膜が得られ、高速に製膜でき、さらには、安価、かつ安全に運転でき、環境負荷の低減も達成できる。2種類の高周波電界は、以下の関係を満たすことで、安定な放電状態を維持することができる。

【0029】

すなわち、第1の高周波電界の周波数ω1より第2の高周波電界の周波数ω2が高く、かつ、前記第1の高周波電界の強さV1、前記第2の高周波電界の強さV2及び放電開始電界の強さIVとの関係が、V1≧IV>V2、または、V1>IV≧V2を満たすことである。ここで、第1の高周波電界の周波数としては、200kHz以下が好ましく用いることができる。下限は1kHz程度が望ましい。一方、第2の高周波電界の周波数としては、800kHz以上が好ましく用いられる。この第2の高周波電界の周波数が高い程、プラズマ密度が高くなり、緻密で良質な薄膜が得られる。上限は200MHz程度が望ましい。

【0030】

このように電極間に発生させた電界中に、基材に付与した薄膜形成材料を含有する液体もしくは基材に付与する前の前記液体を晒し、活性化して、基材上で薄膜化させる。

【0031】

(薄膜形成材料を含有する液体)

薄膜形成材料は、形成する薄膜の種類によって、適宜選択することができる。以下に形成する薄膜の例を示すがこれに限られるものではない。

【0032】

酸化物透明導電膜はITO、ZnO、酸化錫、金属膜は、銀、金、白金、パラジウムが好ましい。

【0033】

本発明に使用する薄膜形成材料としては、金属原子含有化合物が好ましい。金属原子含有化合物としては、金属塩、有機金属化合物、ハロゲン金属化合物、金属水素化合物等を挙げることができる。

【0034】

有機金属化合物としては、下記の一般式(I)で示すものが挙げられる。

【0035】

一般式(I) R1xMR2yR3z

式中、Mは金属、R1はアルキル基、R2はアルコキシ基、R3はβ−ジケトン錯体基、β−ケトカルボン酸エステル錯体基、β−ケトカルボン酸錯体基及びケトオキシ基(ケトオキシ錯体基)から選ばれる基であり、金属Mの価数をmとした場合、x+y+z=mであり、x=0〜m、またはx=0〜m−1であり、y=0〜m、z=0〜mで、何れも0または正の整数である。R1のアルキル基としては、メチル基、エチル基、プロピル基、ブチル基等を挙げることができる。R2のアルコキシ基としては、例えば、メトキシ基、エトキシ基、プロポキシ基、ブトキシ基、3,3,3−トリフルオロプロポキシ基等を挙げることができる。またアルキル基の水素原子をフッ素原子に置換したものでもよい。R3のβ−ジケトン錯体基、β−ケトカルボン酸エステル錯体基、β−ケトカルボン酸錯体基及びケトオキシ基(ケトオキシ錯体基)から選ばれる基としては、β−ジケトン錯体基として、例えば、2,4−ペンタンジオン(アセチルアセトンあるいはアセトアセトンともいう)、1,1,1,5,5,5−ヘキサメチル−2,4−ペンタンジオン、2,2,6,6−テトラメチル−3,5−ヘプタンジオン、1,1,1−トリフルオロ−2,4−ペンタンジオン等を挙げることができ、β−ケトカルボン酸エステル錯体基として、例えば、アセト酢酸メチルエステル、アセト酢酸エチルエステル、アセト酢酸プロピルエステル、トリメチルアセト酢酸エチル、トリフルオロアセト酢酸メチル等を挙げることができ、β−ケトカルボン酸として、例えば、アセト酢酸、トリメチルアセト酢酸等を挙げることができ、またケトオキシとして、例えば、アセトオキシ基(またはアセトキシ基)、プロピオニルオキシ基、ブチリロキシ基、アクリロイルオキシ基、メタクリロイルオキシ基等を挙げることができる。これらの基の炭素原子数は18以下が好ましい。また直鎖または分岐のもの、また水素原子をフッ素原子に置換したものでもよい。有機金属化合物の中では、分子内に少なくとも一つ以上の酸素を有するものが好ましい。このようなものとしてR2のアルコキシ基を少なくとも一つを含有する有機金属化合物、またR3のβ−ジケトン錯体基、β−ケトカルボン酸エステル錯体基、β−ケトカルボン酸錯体基及びケトオキシ基(ケトオキシ錯体基)から選ばれる基を少なくとも一つ有する金属化合物が好ましい。

【0036】

本発明においては、薄膜形成材料としては、金属塩が最も好ましい。金属塩の中では、硝酸塩が好ましい。硝酸塩は高純度品が入手しやすく、また使用時の媒体として好ましい水に対する溶解度が高い。

【0037】

本発明において、薄膜形成材料は、媒体としての液体に溶解または分散させて存在させる。溶解させる方が好ましい。媒体としては、メタノール、エタノール、イソプロパノール、ブタノール、n−ヘキサン等の有機溶媒、水及びこれらの混合溶媒が使用できる。媒体としては水が好ましく、媒体の50質量%以上を水で構成することが好ましい。

【0038】

本発明において、薄膜形成材料を含有する液体は、基材上に付与され、もしくは直接に電極間の電界中に供給される。

【0039】

基材上に付与する場合は、ディッピング等の塗布により塗布膜として付与、もしくは噴霧等により液滴として付与するが、液滴として付与することが好ましい。また、直接電界中に供給する場合は、液滴として供給する。プラズマ反応性、生産性の観点から、液滴の平均粒径は5μm以下、好ましくは1μm以下である。液滴の平均粒径の測定方法は、液滴群にレーザー光を照射し、そこから発せられる回折・散乱光の強度分布パターンから粒度分布を算出する方法が簡便であり、東日コンピュータアプリケーションズ株式会社のLDSA−1500A等が利用できる。

【0040】

好ましい液滴の形成方法について以下に述べる。

【0041】

図6は、本発明に好ましく用いられる液滴発生器システムの概略構成を示す図である。

【0042】

液滴発生器システム112は、薄膜形成材料を含有する液体を貯留する原料貯留部、即ち加圧リザーバ114、質量流量制御装置115、及び液滴発生器116、加速システム118、電荷中和システム121より構成される。

【0043】

ガスシステム172は、加圧ガス、好ましくは乾燥窒素または他の不活性ガスをライン134を介して加圧リザーバ114に、薄膜形成材料を含有する液体を加圧リザーバ114から質量流量制御装置115に圧送するのに十分な圧力で提供する。加圧リザーバ114は、バルブ141を開放することにより加圧される。加圧された加圧リザーバ114をライン135を介して質量流量制御装置115に連結し、質量流量制御装置115をライン136を介して液滴発生器116に連結する。この質量流量制御装置115は、液滴発生器116への薄膜形成材料を含有する液体の流れを約0.05〜1cm3/分まで制御できる。薄膜材料を含有する液体は、入口チューブ136を通って液滴発生器116に移動する。随意には、戻しチューブ137が、液滴状にならなかった、あるいは凝集した薄膜形成材料を含有する液体を液滴発生器116から加圧リザーバ114に戻す。本発明の好ましい実施例では、液滴状にならなかった凝集した薄膜形成材料を含有する液体の量は比較的少なく、即ち薄膜材料を含有する液体全体の約20%またはそれ以下であり、かくして凝集物は再使用されるのでなく、付着後に液滴発生器116をパージすることによって簡単に処分される。これにより、薄膜材料を含有する液体の粘度の増大といった潜在的問題をなくす。次いで、バルブ139及び140を開放し、加圧ガスをガスライン142を通して流し、液滴発生器116に送る。ライン142内のガス圧は、所定の圧力に自動的に調節される。好ましくは、この圧力は、2.76×105〜5.52×105Paであり、さらに好ましくは4.14×105Paである。好ましくは、ガスは、乾燥窒素等の不活性ガスと、容易にイオン化されるガス、好ましくは酸素または二酸化炭素、最も好ましくは酸素との混合物である。酸素を加え、液滴の電荷を高める。酸素は容易にイオン化し、ガス粒子が室温のガス中で連続的に衝突するため、電荷を液体液滴液滴に伝達するのを助ける。好ましくは、ガス中の酸素は1〜15容量%であり、最も好ましくは5〜10容量%である。好ましい実施例のプロセスでは、95%乾燥窒素及び5%酸素を使用した。

【0044】

次にバルブ147を開放し、液滴発生器116で発生された液滴を導管149を介して大気圧プラズマ処理装置のチャンバ120内の基材上へ供給することができる。

【0045】

以下、さらに詳細に説明する。電圧を加えて液滴に電気フィルタを掛けるか、あるいは液滴を帯電させるためのいずれかを行うため、またはこの両方を行うことができる。液滴発生器システム112に加えられる電圧は、電力発生器159によって所定電圧に自動制御される。同様に、帯電させた粒子を、電源164から電気ケーブル166を介して加えられた電圧によって、大気圧プラズマ処理装置のチャンバ120内で加速する。加速電圧は、電源164を介して自動制御される。随意であるが、電荷中和器システム121が、基板に付着する液滴粒子とは逆の電荷に帯電させた粒子を発生する。電荷中和器システムは、イオン化粒子源169を含む。供給バルブ155Aを開放した後、ガスシステム155のバルブ155Bをコンピューター制御し、イオン化粒子源169及びガスライン156を通るガス流を発生し、イオン化粒子をチャンバ内に導入し、このチャンバでイオン化粒子を基板に差し向ける。またガスシステム155を使用して乾燥窒素を基板の下側に差し向け、薄膜材料を含有する液体が基板の下側に付着しないようにしてもよい。ガスシステム155は、さらに、追加の乾燥窒素または他の不活性ガスをチャンバ120にガスライン156を介して入れるように制御できる。これは、圧力を所望のレベルに維持するのに必要な場合に行われる。液滴の装入を補助するために必要である場合には、追加の酸素または二酸化炭素を加えることもできる。

【0046】

以上のように液滴を生成することで図5(B)に示す非常に粒径の小さい微粒子の液滴を生成することができる。

【0047】

(基材)

本発明に用いられる基材について説明する。

【0048】

本発明に用いられる基材としては、板状、シート状またはフィルム状の平面形状のもの、あるいはレンズその他成形物等の立体形状のもの等の薄膜をその表面に形成できるものであれば特に限定はない。基材が静置状態でも移送状態でもプラズマ状態の混合ガスに晒され、均一の薄膜が形成されるものであれば基材の形態または材質には制限ない。形態的には平面形状、立体形状でもよく、平面形状のものとしては、ガラス板、樹脂フィルム等を挙げることができる。材質的には、ガラス、樹脂、陶器、金属、非金属等さまざまなものを使用できる。具体的には、ガラスとしては、ガラス板やレンズ等、樹脂としては、樹脂レンズ、樹脂フィルム、樹脂シート、樹脂板等を挙げることができる。

【0049】

樹脂フィルムは本発明に係る大気圧プラズマ処理装置の電極間または電極の近傍を連続的に移送させて透明導電膜を形成することができるので、スパッタリングのような真空系のようなバッチ式でない、大量生産に向き、連続的な生産性の高い生産方式として好適である。

【0050】

樹脂フィルム、樹脂シート、樹脂レンズ、樹脂成形物等成形物の材質としては、セルローストリアセテート、セルロースジアセテート、セルロースアセテートプロピオネートまたはセルロースアセテートブチレートのようなセルロースエステル、ポリエチレンテレフタレートやポリエチレンナフタレートのようなポリエステル、ポリエチレンやポリプロピレンのようなポリオレフィン、ポリ塩化ビニリデン、ポリ塩化ビニル、ポリビニルアルコール、エチレンビニルアルコールコポリマー、シンジオタクティックポリスチレン、ポリカーボネート、ノルボルネン樹脂、ポリメチルペンテン、ポリエーテルケトン、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリエーテルイミド、ポリアミド、フッ素樹脂、ポリメチルアクリレート、アクリレートコポリマー等を挙げることができる。

【0051】

これらの素材は単独であるいは適宜混合されて使用することもできる。中でもゼオネックスやゼオノア(日本ゼオン(株)製)、非晶質シクロポリオレフィン樹脂フィルムのARTON(ジェイエスアール(株)製)、ポリカーボネートフィルムのピュアエース(帝人(株)製)、セルローストリアセテートフィルムのコニカタックKC4UX、KC8UX(コニカ(株)製)等の市販品を好ましく使用することができる。さらに、ポリカーボネート、ポリアリレート、ポリスルフォン及びポリエーテルスルフォン等の固有複屈折率の大きい素材であっても、溶液流延製膜、溶融押し出し製膜等の条件、さらには縦、横方向に延伸条件等を適宜設定することにより使用することができるものを得ることができる。

【0052】

これらのうち光学的に等方性に近いセルロースエステルフィルムが光学素子に好ましく用いられる。セルロースエステルフィルムとしては、上記のようにセルローストリアセテートフィルム、セルロースアセテートプロピオネートが好ましく用いられるものの一つである。セルローストリアセテートフィルムとしては市販品のコニカタックKC4UX等が有用である。

【0053】

これらの樹脂の表面にゼラチン、ポリビニルアルコール、アクリル樹脂、ポリエステル樹脂、セルロースエステル樹脂等を塗設したものも使用できる。またこれら樹脂フィルムの薄膜側に防眩層、クリアハードコート層、バリア層、防汚層等を設けてもよい。また、必要に応じて接着層、アルカリバリアコート層、ガスバリア層や耐溶剤性層等を設けてもよい。

【0054】

また、本発明に用いられる基材は、上記の記載に限定されない。フィルム形状のものの膜厚としては10〜1000μmが好ましく、より好ましくは40〜200μmである。

【0055】

(大気圧プラズマ処理装置)

次に、本発明に用いられる大気圧プラズマ処理装置について、図1〜図4を用いて説明する。なお、本発明の実施の形態は、これらに限られるものではない。

【0056】

図1は、薄膜形成材料を含有する液体を液滴として基材上に付与もしくは電極間に供給する場合に用いられる超音波噴霧器の概略図である。これにより微小液滴(液滴)を形成することができる。図1中、1は超音波噴霧器、11は窒素ガスを導入する導入管、12は液滴原料としての薄膜形成材料を含有する液体Lを貯留する原料貯留部、13は超音波発生部、14は超音波発生部13に接続された電源、15は発生した液滴を放出する放出管である。導入管11から原料貯留部12に窒素ガスを導入し、かつ、電源14をONすることにより超音波発生部13から超音波を発生させると、液滴が発生する。このようにして発生した液滴は、放出管15を通って超音波噴霧器1外へ放出され、図示しない大気圧プラズマ装置の適宜の場所において液滴が噴霧されることになる。

【0057】

図2(a)は、超音波噴霧器を備えた枚葉式の大気圧プラズマ処理装置の概略図である。図2(a)中、1A及び1B(図2(a)では省略)は図1と同様の超音波噴霧器である。超音波噴霧器1A及び1Bから下部方向に噴霧された液滴Mは、噴霧空間Aで基材S上に付与されることになる。超音波噴霧器1A及び1Bの配置を上方から見た図を図2(B)に示す。

【0058】

21は固定された第1電極、22は基材Sを支持し、図中白矢の方向に反復運動することが可能な第2電極である。第1電極21と第2電極22とは所定のギャップを有して対向して設けられ、このギャップが放電空間Dを構成する。第1電極21と第2電極22は、それぞれ負荷であるフィルタ27Aまたは27Bと、さらにマッチングボックス26Aまたは26Bと、さらに高周波電源25Aまたは25Bと接続され、接地されている。フィルタは、異なる2種類の高周波電界を前記放電空間で重畳するため、互いの電源に互いの高周波が影響を与えないために挿入するものである。また、マッチングボックスは、高周波電源のエネルギーを有効に利用するため、負荷の持つリアクタンス成分をキャンセルし、インピーダンスを補正するために挿入している。

【0059】

高周波電源25Aにより発生させる第1の高周波電界及び高周波電源25Bにより発生させる第2の高周波電界は、次の関係を満たす。第1の高周波電界の周波数ω1より第2の高周波電界の周波数ω2が高く、かつ、前記第1の高周波電界の強さV1、前記第2の高周波電界の強さV2及び放電開始電界の強さIVとの関係が、V1≧IV>V2、または、V1>IV≧V2を満たす。前述したように、この関係を満たす2種類の高周波電界を重畳することで、放電開始電界強度が大きい窒素等のガスを用いた場合でも、安定して高密度な放電状態を達成することができ、質の高い製膜を行うことができる。

【0060】

例えば、第1の高周波電界としては周波数100kHzの高周波を、それと対向する第2の高周波電界としては周波数13.56MHzの高周波を用いる。そして、電極間には、窒素ガスに対し酸素ガス0.1体積%、水素ガス1体積%の混合ガスを導入し放電空間を形成させる。

【0061】

ガラス等の基材Sは、第2電極22上に載置され、噴霧空間Aと放電空間Dとの間を反復移動する。噴霧空間Aでは薄膜形成材料を含有した液体の液滴が基材S上に付与される。放電空間Dでは、窒素等の放電ガスが供給され、2種類の高周波電界が重畳され、高密度なプラズマが発生しており、ここに液滴が付与された基材Sが晒される。これを繰り返すことによって薄膜が形成される。

【0062】

図3(a)は、超音波噴霧器を備えたロール式の大気圧プラズマ処理装置の概略図である。図3(a)中、参照符号で図2と同一であるものは、図2で説明した部材と同じである。図3(a)においてSはプラスチックフイルム等の長尺の基材である。基材Sは第2電極であるロール電極22Rの周囲に巻回され図中の矢印の方向に搬送されている。超音波噴霧器1A及び1B(図3(a)では省略)から噴霧される薄膜形成材料を含有する液滴Mは、噴霧空間Aにおいて、基材S上に付与される。その後、第1電極21と第2電極22Rとの間で形成される放電空間Dを、液滴Mが付与された基材Sが通過すると、薄膜が形成される。超音波噴霧器1A及び1Bの配置を下方から見た図を図3(B)に示す。

【0063】

図4は、本発明に用いることのできる別のタイプの大気圧プラズマ処理装置の概略図である。図4において、大気圧プラズマ処理装置30は、二つの電源を有する電界印加手段40、ガス・液滴供給手段50、電極温度調節手段60を有している装置である。

【0064】

ロール電極(第1電極)35と複数の角筒型電極(第2電極)36との対向電極間(放電空間)32に、ガス・液滴供給手段50から供給された薄膜形成材料を含有する微小液滴(液滴)と放電ガスである窒素の混合物MGが供給され、ここで活性化されて、基材F上に堆積して薄膜を形成する。

【0065】

ロール回転電極(第1電極)35と角筒型電極(第2電極)36との間の放電空間(対向電極間)32に、ロール回転電極(第1電極)35には第1電源41から周波数ω1、電界強度V1、電流I1の第1の高周波電界を、また角筒型電極(第2電極)36には第2電源42から周波数ω2、電界強度V2、電流I2の第2の高周波電界をかけるようになっている。

【0066】

ロール回転電極(第1電極)35と第1電源41との間には、第1フィルタ43が設置されており、第1フィルタ43は第1電源41から第1電極への電流を通過しやすくし、第2電源42からの電流をアースして、第2電源42から第1電源への電流を通過しにくくするように設計されている。また、角筒型電極(第2電極)36と第2電源42との間には、第2フィルタ44が設置されており、第2フィルター44は、第2電源42から第2電極への電流を通過しやすくし、第1電源41からの電流をアースして、第1電源41から第2電源への電流を通過しにくくするように設計されている。

【0067】

なお、本発明においては、ロール回転電極35を第2電極、また角筒型電極36を第1電極としてもよい。何れにしろ第1電極には第1電源が、また第2電極には第2電源が接続される。第1電源は第2電源より高い高周波電界強度(V1>V2)を印加することが好ましい。また、周波数はω1<ω2となる能力を有している。

【0068】

また、電流はI1<I2となることが好ましい。第1の高周波電界の電流I1は、好ましくは0.3〜20mA/cm2、さらに好ましくは1.0〜20mA/cm2である。また、第2の高周波電界の電流I2は、好ましくは10〜100mA/cm2、さらに好ましくは20〜100mA/cm2である。

【0069】

ガス・液滴供給手段50において、ガス・液滴発生装置51で発生させたガス・液滴MGは、流量を制御して給気口52より大気圧プラズマ処理容器31内に導入する。

【0070】

基材Fを、図示されていない元巻きから巻きほぐして搬送されてくるか、または前工程から搬送されてきて、ガイドロール64を経てニップロール65で基材に同伴されてくる空気等を遮断し、ロール回転電極35に接触したまま巻き回しながら角筒型電極36との間に移送し、ロール回転電極(第1電極)35と角筒型電極(第2電極)36との両方から電界をかけ、対向電極間(放電空間)32で放電プラズマを発生させる。基材Fはロール回転電極35に接触したまま巻き回されながらプラズマ状態のガスにより薄膜を形成する。基材Fは、ニップロール66、ガイドロール67を経て、図示してない巻き取り機で巻き取るか、次工程に移送する。

【0071】

放電処理済みの処理排液滴G′は排気口53より排出する。

【0072】

薄膜形成中、ロール回転電極(第1電極)35及び角筒型電極(第2電極)36を加熱または冷却するために、電極温度調節手段60で温度を調節した媒体を、送液ポンプPで配管61を経て両電極に送り、電極内側から温度を調節する。なお、68及び69は大気圧プラズマ処理容器31と外界とを仕切る仕切板である。

【0073】

図4に示した各角筒型電極36は、円筒型電極でもよいが、角筒型電極は円筒型電極に比べて、放電範囲(放電面積)を広げる効果があるので、本発明に好ましく用いられる。

【0074】

対向する第1電極及び第2の電極の電極間距離は、電極の一方に誘電体を設けた場合、該誘電体表面ともう一方の電極の導電性の金属質母材表面との最短距離のことを言う。双方の電極に誘電体を設けた場合、誘電体表面同士の距離の最短距離のことを言う。電極間距離は、導電性の金属質母材に設けた誘電体の厚さ、印加電界強度の大きさ、プラズマを利用する目的等を考慮して決定されるが、いずれの場合も均一な放電を行う観点から0.1〜20mmが好ましく、特に好ましくは0.5〜2mmである。

【0075】

大気圧プラズマ処理容器31はパイレックス(登録商標)ガラス製の処理容器等が好ましく用いられるが、電極との絶縁がとれれば金属製を用いることも可能である。例えば、アルミニウムまたは、ステンレススティールのフレームの内面にポリイミド樹脂等を張り付けてもよく、該金属フレームにセラミックス溶射を行い絶縁性をとってもよい。

【0076】

大気圧プラズマ処理装置に設置する第1電源(高周波電源)としては、

印加電源記号 メーカー 周波数 製品名

A1 神鋼電機 3kHz SPG3−4500

A2 神鋼電機 5kHz SPG5−4500

A3 春日電機 15kHz AGI−023

A4 神鋼電機 50kHz SPG50−4500

A5 ハイデン研究所 100kHz* PHF−6k

A6 パール工業 200kHz CF−2000−200k

A7 パール工業 400kHz CF−2000−400k

等の市販のものを挙げることができ、何れも使用することができる。

【0077】

また、第2電源(高周波電源)としては、

印加電源記号 メーカー 周波数 製品名

B1 パール工業 800kHz CF−2000−800k

B2 パール工業 2MHz CF−2000−2M

B3 パール工業 13.56MHz CF−5000−13M

B4 パール工業 27MHz CF−2000−27M

B5 パール工業 150MHz CF−2000−150M

等の市販のものを挙げることができ、何れも好ましく使用できる。

【0078】

なお、上記電源のうち、*印はハイデン研究所インパルス高周波電源(連続モードで100kHz)である。それ以外は連続サイン波のみ印加可能な高周波電源である。

【0079】

本発明においては、このような電界を印加して、均一で安定な放電状態を保つことができる電極を大気圧プラズマ処理装置に採用することが好ましい。

【0080】

本発明において、対向する電極間に印加する電力は、第2電極(第2の高周波電界)に1W/cm2以上の電力(出力密度)を供給し、放電ガスを励起してプラズマを発生させ、エネルギーを薄膜形成液滴に与え、薄膜を形成する。第2電極に供給する電力の上限値としては、好ましくは50W/cm2、より好ましくは20W/cm2である。下限値は、好ましくは1.2W/cm2である。なお、放電面積(cm2)は、電極において放電が起こる範囲の面積のことを指す。

【0081】

また、第1電極(第1の高周波電界)にも、1W/cm2以上の電力(出力密度)を供給することにより、第2の高周波電界の均一性を維持したまま、出力密度を向上させることができる。これにより、さらなる均一高密度プラズマを生成でき、さらなる製膜速度の向上と膜質の向上が両立できる。好ましくは5W/cm2以上である。第1電極に供給する電力の上限値は、好ましくは50W/cm2である。

【0082】

ここで高周波電界の波形としては、特に限定されない。連続モードと呼ばれる連続サイン波状の連続発振モードと、パルスモードと呼ばれるON/OFFを断続的に行う断続発振モード等があり、そのどちらを採用してもよいが、少なくとも第2電極側(第2の高周波電界)は連続サイン波の方がより緻密で良質な膜が得られるので好ましい。

【実施例】

【0083】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれらに限定されない。なお、特に断りない限り、実施例中の「%」は「質量%」を表す。

【0084】

実施例1

(透明導電性薄膜積層体の作製)

(試料No.1の作製)

透明基体として、大きさが1000mm×580mm×約3mm(厚さ)のフロートガラス基板(可視光線透過率:90.4%、ガラスの周縁部の黒枠プリントおよびブスバー付き、半強化加工品)の表面上に、DCマグネトロンスパッタリング装置を用いて成膜した。

【0085】

先ず、スパッタリング装置のカソードに予めITOターゲット、Agターゲット、Alを4原子%ドープしたZnOターゲット(以下AZOターゲット)を取り付けたのち、成膜前の圧力が2×10-4Pa以下となるように真空チャンバー内の排気を行った。成膜は以下の順で行った。

(1)成膜室の雰囲気をAr:O2=97:3とした後、ITOターゲットに所定の電力を印加しITOの膜厚が40nmとなるようにガラス基板の搬送速度を調節して成膜を行った。

(2)成膜室の雰囲気をAr:O2=97:3としたのち、AZOターゲットに所定の電力を印加しAZOの膜厚が5nmとなるようにガラス基板の搬送速度を調節して成膜を行った。

(3)成膜室の雰囲気をAr100%としたのち、Agターゲットに所定の電力を印加し、金属層の膜厚が12nmとなるようにガラス基板の搬送速度を調節して成膜を行った。

(4)成膜室の雰囲気を再びAr:O2=97:3としたのち、AZOターゲットに所定の電力を印加しAZOの膜厚が5nmとなるようにガラス基板の搬送速度を調節して成膜を行った。

(5)成膜室の雰囲気をAr:O2=97:3としたのち、ITOターゲットに所定の電力を印加しITOの膜厚が40nmとなるようにガラス基板の搬送速度を調節して成膜を行った。

【0086】

以上のようにガラス基板上にG/ITO(40nm)/AZO(5nm)/Ag(12nm)/AZO(5nm)/ITO(40nm)という膜構成が形成された透明導電性薄膜積層体の試料No.1を作製した。

【0087】

(試料No.2の作製)

金属原子比で95:5からなる酸化インジウムと酸化スズの大気雰囲気中での固相反応焼結により作製した直径6インチ、厚さ5mmの相対密度約70%のターゲット上に1mm×1mm×14mmの銀チップを複数個配置し、RFマグネトロンスパッタリング法により投入電力200Wで、200℃に加熱した試料No.1と同じガラス基板上に成膜した。堆積膜の膜厚は368nmで、インジウムに対するスズおよび全金属原子に対する銀の濃度はそれぞれ、4.3及び0.27原子%であった。

【0088】

(試料No.3の作製)

(酸化物透明導電膜が形成される塗布液の調合)

金属成分の合計が約0.1mol/L、金属成分中のスズ濃度が5原子%となるように塩化インジウム(InCl3・3.5H2O、高純度化学研究所、純度99.99%)、無機スズ化合物として塩化第一錫(SnCl2・2H2O、高純度化学研究所製、純度99.9%)をエタノール50mlに溶解し5時間攪拌し、塗布液を調合した。

【0089】

(金属膜が形成される塗布液の調合)

金属成分の合計が約0.1mol/Lとなるように硝酸銀(AgNO3、関東化学、純度99.99%)を水50mlに溶解し5時間攪拌し、塗布液を調合した。

【0090】

(液滴の生成その1:超音波噴霧の場合)

図1に示す超音波噴霧装置1を用いて、25℃の上記調製した薄膜形成材料を含有する液体(液滴原料L)から液滴Mを生成した。なお、超音波霧化器の周波数は2MHzで、窒素ガスは流量10L/min、温度80℃とした。

【0091】

(液滴の生成その2:スプレーコート法の場合)

プリマックス社製のアトマイジング装置を用いて液滴Mを生成した。

【0092】

(塗布方法)

酸化物透明導電膜が形成される塗布液を噴霧することにより生成された液体の液滴導出口1A(ノズル1)と金属膜が形成される塗布液を噴霧することにより生成された液体の液滴導出口1B(ノズル2)を二つ並列に配置する。最初は1Aからのみ噴霧させ、1Bはストップしておく。1Aの噴霧量が所定の量になった時、1Bから噴霧させ、1Aの噴霧をストップする。1Bのみ噴霧し、所定の量になった時、1Bをストップし、また、1Aから噴霧させ、最後に1Aをストップする。このようにして、金属膜(Ag)と酸化物透明導電膜の積層体をつくることができる。

【0093】

(プラズマの形成)

図2に示す大気圧プラズマ処理装置を用いて、供給口に+1kVの直流電界を印加し、上記液滴Mを試料No.1と同じガラス基板Sに上述した塗布方法により塗布した。図2の大気圧プラズマ処理装置は、基材Sを保持する電極22Rに周波数100kHzの高周波電源を接続し、それと対向する棒電極21に13.56MHzの高周波電源を接続するとともに電源本体と電極間には、インピーダンス整合をとるためのマッチングボックスを接続している。またマッチングボックスと電極との間には、ともに互いの電流が流れ込まないようにフィルターを設置している。放電空間Dに窒素ガスに対し酸素ガス0.1体積%、水素ガス1体積%の混合ガスを導入し放電を形成した。プラズマガスに晒される部分は、噴霧空間Aの下流に位置するため、噴霧直後、噴霧された液滴はプラズマガスに曝されることになる。尚、周波数100kHzの高周波電源の出力密度は3W/cm2で、13.56MHzの高周波電源の出力密度は5W/cm2とした。

【0094】

また、下の基材(ステージ)は常に製膜中は常に動いているため、塗布・プラズマ処理を連続的に行うことができ、その往復操作の回数(pass数)によって膜厚もコントロールすることができる。

【0095】

〔評価〕

得られた各試料について以下の評価を行った。その結果を表1に示す。

【0096】

(導電性)

JIS R 1637に従い、四端子法により表面比抵抗(Ω・cm)を求めた。なお、測定には三菱化学製ロレスタ−GP、MCP−T600を用いた。

【0097】

◎:0.4Ω/□以上〜5Ω/□未満

○:5Ω/□以上

(透過率)

JIS R 1635に従い、日立製作所製分光光度計1U−4000型を用いて550nmの波長で透過率(%)を測定した。

【0098】

◎:86%以上

○:80%以上86%未満

×:80%未満

(銀凝集)

高温高湿試験[85℃、95%Rh(相対湿度)の雰囲気下に48時間放置]を行った後、Agの凝集を示す白点を肉眼および光学顕微鏡観察(倍率:200倍)により調べた。

【0099】

◎:白色点(Agの凝集点)発生の個数 10個以下

○:白色点(Agの凝集点)発生の個数 10個以上30個未満

×:白色点(Agの凝集点)発生の個数 30個以上

【0100】

【表1】

【0101】

本発明の透明導電性薄膜の試料No.3は、導電性、透過率、銀凝集のいずれも優れているのに対し、透明導電性薄膜の試料No.1は、導電性、銀凝集はよいが、透過率が劣り、実用性に乏しい。また、透明導電性薄膜の試料No.2は、導電性、透過率はよいが、銀凝集が多く、実用性に乏しい。

【図面の簡単な説明】

【0102】

【図1】超音波噴霧器の概略図である。

【図2】枚葉式の大気圧プラズマ処理装置の概略図である。

【図3】ロール式の大気圧プラズマ処理装置の概略図である。

【図4】別のタイプのロール式の大気圧プラズマ処理装置の概略図である。

【図5】液滴の粒度分布を示す図である。

【図6】液滴発生器システムの概略構成を示す図である。

【符号の説明】

【0103】

1 超音波噴霧器

1A 液滴供給口(酸化物透明導電膜が形成される塗布液を噴霧した液滴)

1B 液滴供給口(金属膜が形成される塗布液を噴霧した液滴)

11 導入管

12 原料貯留部

13 超音波発生部

14 電源

15 放出管

21 第1電極

22、32 第2電極

22R、35 ロール回転電極

25A、25B 高周波電源

26A、26B マッチングボックス

27A、27B フィルタ

30 大気圧プラズマ処理装置

31 大気圧プラズマ処理容器

32、D 放電空間

36 角筒型電極

40 電界印加手段

41 第1電源

42 第2電源

43 第1フィルタ

44 第2フィルタ

50 ガス・液滴供給手段

51 ガス・液滴発生装置

52 給気口

53 排気口

60 電極温度調節手段

64 ガイドロール

65 ニップロール

68、69 仕切板

A 噴霧空間

M ガス・液滴

F、S 基材

G′ 処理排液滴

【特許請求の範囲】

【請求項1】

透明基体上に生成された酸化物透明導電膜と金属膜の積層体であって、その酸化物透明導電膜と金属膜は、膜成分微粒子を基体上に堆積させたのち大気圧プラズマ処理にて基体上に付着させることを特徴とする透明導電性積層膜。

【請求項2】

前記膜成分微粒子を形成する方法として、スプレーコート法又は超音波噴霧法を用いることを特徴とする請求項1に記載の透明導電性積層膜。

【請求項3】

前記酸化物透明導電膜はITO、ZnO、酸化錫から選ばれる少なくとも1種であり、前記金属膜は、銀、金、白金、パラジウムから選ばれる少なくとも1種で形成される原料を微粒化されていることを特徴とする請求項1又は2に記載の透明導電性積層膜。

【請求項4】

請求項1〜3のいずれか1項に記載の透明導電性積層膜を用いることを特徴とする電磁遮蔽膜。

【請求項1】

透明基体上に生成された酸化物透明導電膜と金属膜の積層体であって、その酸化物透明導電膜と金属膜は、膜成分微粒子を基体上に堆積させたのち大気圧プラズマ処理にて基体上に付着させることを特徴とする透明導電性積層膜。

【請求項2】

前記膜成分微粒子を形成する方法として、スプレーコート法又は超音波噴霧法を用いることを特徴とする請求項1に記載の透明導電性積層膜。

【請求項3】

前記酸化物透明導電膜はITO、ZnO、酸化錫から選ばれる少なくとも1種であり、前記金属膜は、銀、金、白金、パラジウムから選ばれる少なくとも1種で形成される原料を微粒化されていることを特徴とする請求項1又は2に記載の透明導電性積層膜。

【請求項4】

請求項1〜3のいずれか1項に記載の透明導電性積層膜を用いることを特徴とする電磁遮蔽膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−324287(P2007−324287A)

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願番号】特願2006−151378(P2006−151378)

【出願日】平成18年5月31日(2006.5.31)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願日】平成18年5月31日(2006.5.31)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]