透明導電膜、透明導電膜付き基材、及びそれを用いた有機エレクトロルミネッセンス素子、並びにその製造方法

【課題】透明導電膜、透明導電膜付き基材、及びそれを用いた有機エレクトロルミネッセンス素子、並びにその製造方法において、パターニング処理を簡易に行う。

【解決手段】透明導電膜3は、導電性を有する複数の金属細線7と、バインダーとしての透明樹脂層8と、を備える。光触媒活性を有する光触媒粒子9は、透明樹脂層8内に分散されている。この構成によれば、透明導電膜3上に紫外線が照射され、紫外線が照射された光触媒粒子9の光触媒作用により、透明導電膜3内の金属細線7を酸化して絶縁体とすることができ、これを選択的に行うことで、透明導電膜3のパターニング処理を行うことができる。従って、透明導電膜3上に紫外線を所定パターンで照射する簡易な工程により、透明導電膜3のパターニング処理を行うことができる。

【解決手段】透明導電膜3は、導電性を有する複数の金属細線7と、バインダーとしての透明樹脂層8と、を備える。光触媒活性を有する光触媒粒子9は、透明樹脂層8内に分散されている。この構成によれば、透明導電膜3上に紫外線が照射され、紫外線が照射された光触媒粒子9の光触媒作用により、透明導電膜3内の金属細線7を酸化して絶縁体とすることができ、これを選択的に行うことで、透明導電膜3のパターニング処理を行うことができる。従って、透明導電膜3上に紫外線を所定パターンで照射する簡易な工程により、透明導電膜3のパターニング処理を行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、種々の光学デバイスに用いられる透明導電膜、透明導電膜付き基材、及びそれを用いた有機エレクトロルミネッセンス素子、並びにその製造方法に関する。

【背景技術】

【0002】

従来、一般的な有機エレクトロルミネッセンス(以下、有機ELという)素子は、一対の電極で挟持された有機発光層が透明な基材上に形成されたものであり、有機発光層からの光は、一方の電極を透過して基材側から取り出される。この種の有機EL素子において、基材側の電極の材料として、導電性及び透明性を有するものが用いられ、インジウムスズ酸化物(以下、ITOという)が広く用いられる。しかし、ITOを材料として用いた電極は曲げや物理的な応力に対して脆弱で壊れやすい。また、ITOを用いた電極の導電性を向上させるためには、高い蒸着温度及び/又は高いアニール温度が必要となり、有機EL素子を用いたデバイスの製造において、コスト高となる虞がある。

【0003】

そこで、ITOに代えて、複数の金属細線を含む透明導電膜を電極として用いた技術が知られている(例えば、特許文献1参照)。この種の透明導電膜付き基材の構成例について、図9を参照して説明する。透明導電膜付き基材101は、透明性を有する基材102と、この基材102上に形成される透明導電膜103と、を備える。透明導電膜103は、導電性を有する複数の金属細線104と、バインダーとしての透明樹脂層105と、を含む。複数の金属細線104は、透明樹脂層105によって、基材102上に接着されている。

【0004】

このような透明導電膜付き基材101は、この基材101上に形成される有機発光層等の機能層に対して、効率的に給電を行えるように、透明導電膜103にパターニング処理が行われることがある。この種のパターニング処理として、一般的には、フォトエッチング、転写、又はパターン印刷等の方法が用いられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2009−505358号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述したフォトエッチングには、フォトレジストの塗布工程、露光工程、及び現像工程、並びに透明導電膜103のエッチング工程等が含まれる。また、転写には、他の基材上に透明導電膜103を所定パターンに形成する工程、及びその透明導電膜103を他の基材上から基材102上に写す工程等が含まれる。また、パターン印刷には、原版の所定パターンに形成された凹部内に透明導電膜103を設ける工程、及びこの透明導電膜103を基材102上に押しつける工程等が含まれる。このように、一般的なパターニング処理は、工程の数が多く、工程の内容が複雑であり、透明導電膜103のパターニング処理を簡易に行いえるものではなかった。

【0007】

本発明は、上記課題を解決するためになされたものであり、パターニング処理を簡易に行うことができる透明導電膜、透明導電膜付き基材、及びそれを用いた有機エレクトロルミネッセンス素子、並びにその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の透明導電膜は、基材上に設けられ、金属細線を含む透明樹脂層を備えた透明導電膜であって、光触媒活性を有する光触媒粒子が、前記透明樹脂層内、又は前記透明樹脂層の前記基材と対向する面若しくはこの面と反対側の面上に存在することを特徴とする。

【0009】

この透明導電膜において、前記光触媒粒子を含む光触媒含有層が、前記透明樹脂層の前記基材と対向する面、又はこの面と反対側の面上に形成されていることが好ましい。

【0010】

この透明導電膜において、前記透明樹脂層又は前記光触媒含有層は、有機系樹脂をバインダーとして含むことが好ましい。

【0011】

この透明導電膜において、前記金属細線は、金属ナノワイヤであることが好ましい。

【0012】

この透明導電膜において、前記光触媒粒子は、酸化チタンであることが好ましい。

【0013】

この透明導電膜が基材上に形成されて、透明導電膜付き基材として構成されることが好ましい。

【0014】

この透明導電膜付き基材は、有機エレクトロルミネッセンス素子に用いられることが好ましい。

【0015】

本発明の透明導電膜の製造方法は、基材上に設けられ、金属細線を含む透明樹脂層を備えた透明導電膜の製造方法であって、前記基材上に光触媒活性を有する光触媒粒子を含む前記透明導電膜を形成する工程と、前記透明導電膜上に紫外線を所定パターンで照射し、前記光触媒粒子に近接する前記金属細線を選択的に酸化する工程と、を含むことを特徴とする。

【0016】

本発明の透明導電膜の製造方法は、基材上に設けられ、金属細線を含む透明樹脂層を備えた透明導電膜の製造方法であって、前記基材上に光触媒活性を有する光触媒粒子を含む光触媒含有層を形成する工程と、前記光触媒含有層上に前記透明導電膜を形成する工程と、前記透明導電膜上に紫外線を所定パターンで照射し、前記光触媒粒子に近接する前記金属細線を選択的に酸化する工程と、を含むことを特徴とする。

【0017】

この透明導電膜の製造方法において、前記紫外線を所定パターンで照射する工程の後に、前記透明導電膜を液相内に浸して洗浄する工程を含むことが好ましい。

【発明の効果】

【0018】

本発明に係る透明導電膜によれば、光触媒粒子の光触媒作用により、例えば透明樹脂層に含まれる金属細線を酸化して絶縁体とすることができ、これを選択的に行うことにより、透明導電膜のパターニング処理を簡易に行うことができる。

【0019】

また、本発明に係る透明導電膜の製造方法によれば、透明導電膜上に紫外線を所定パターンで照射することにより、光触媒粒子の光触媒作用を活性化させ、これに近接する金属細線を選択的に酸化させて絶縁体とすることができる。従って、紫外線を所定パターンで照射する簡易な工程で透明導電膜のパターニング処理を行うことができる。

【0020】

また、本発明に係る透明導電膜の製造方法によれば、透明導電膜上に紫外線を所定パターンで照射することにより、基材上の光触媒含有層に含まれる光触媒粒子の光触媒作用を活性化させ、これに近接する金属細線を選択的に酸化させて絶縁体とすることができる。従って、紫外線を所定パターンで照射する簡易な工程で透明導電膜のパターニング処理を行うことができる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1の実施形態に係る透明導電膜付き基材を備えた有機エレクトロルミネッセンス素子の断面構成図。

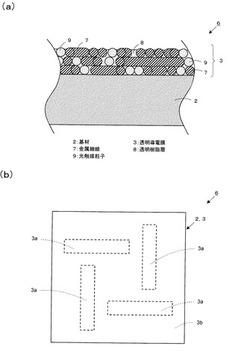

【図2】(a)は、同透明導電膜付き基材の断面図、(b)は、同透明導電膜付き基材の上面図。

【図3】(a),(b)は、同透明導電膜の製造工程を示す工程断面図。

【図4】(a),(b)は、同透明導電膜の製造工程を示す工程断面図。

【図5】本発明の第2の実施形態に係る透明導電膜付き基材の断面図。

【図6】パターニング処理が行われた同透明導電膜付き基材の断面図。

【図7】図3(a)の紫外線照射工程において用いられる紫外線照射用マスクの上面図。

【図8】パターニング性の評価の方法を示す透明導電膜の上面図。

【図9】従来の透明導電膜付き基材の断面図。

【発明を実施するための形態】

【0022】

以下、本発明の第1の実施形態に係る透明導電膜について、図1乃至図4を参照して説明する。本実施形態の透明導電膜は、透明性を有する基材上に形成され、透明導電膜付き基材として構成され、例えば有機エレクトロルミネッセンス(以下、有機ELという)素子に用いられる。図1は、有機EL素子の断面構成を示す。有機EL素子1は、基材2と、透明導電膜3と、有機発光層4と、導体層5と、を備え、基材2上に透明導電膜3、有機発光層4、及び導体層5が順次積層された構成となっている。基材2と透明導電膜3とが、透明導電膜付き基材6を構成する。透明導電膜3は、有機EL素子1の陽極として機能し、有機発光層4に正孔(ホール)を注入する。一方、導体層5は、有機EL素子1の陰極として機能し、有機発光層4に電子を注入する。

【0023】

有機発光層4は、透明導電膜3からの正孔の注入を促進する正孔注入層が、透明導電膜3との間に設けられることが好ましく、導体層5からの電子の注入を促進する電子注入層が導体層5との間に設けられることが好ましい。さらに、正孔を効率的に輸送する正孔輸送層や、電子を効率的に輸送する電子輸送層が設けられてもよい。

【0024】

このように構成された有機EL素子1において、透明導電膜3と導体層5との間に透明導電膜3側を+電位として電圧が印加されると、正孔が透明導電膜3から有機発光層4に注入され、電子が導体層5から有機発光層4に注入される。そして、有機発光層4に注入された正孔と電子とが、有機発光層4内で再結合することにより、有機発光層4が発光する。有機発光層4から発せられた光は、透明導電膜付き基材6(透明導電膜3及び基材2)を透過して、有機EL素子1の外へ取り出される。なお、導体層5に照射された光は、導体層5の表面で反射され、透明導電膜付き基材6を透過して、有機EL素子1の外へ取り出される。

【0025】

基材2の材料は、透明性を有するものであれば、特に限定されず、例えばソーダガラス若しくは無アルカリガラス等のリジッドな透明ガラス板、又はポリカーボネート若しくはエチレンテレフタレート等のフレキシブルな透明プラスチック板等を用いることができる。基材2としてリジッドな透明ガラス板を用いた場合、基材2の強度が優れる。また、基材2上への透明導電膜3の形成を容易とすることができる。基材2としてフレキシブルな透明プラスチック板を用いた場合、基材2を用いたデバイスを軽量化できる。また、柔軟性を有するデバイスとすることができる。

【0026】

また、有機発光層4の材料としては、例えばアントラセン、ナフタレン、ピレン、テトラセン、コロネン、ペリレン、フタロペリレン、ナフタロペリレン、ジフェニルブタジエン、テトラフェニルブタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、キノリン金属錯体、トリス(8−ヒドロキシキノリナート)アルミニウム錯体、トリス(4−メチル−8−キノリナート)アルミニウム錯体、トリス(5−フェニル−8−キノリナート)アルミニウム錯体、アミノキノリン金属錯体、ベンゾキノリン金属錯体、トリ−(p−ターフェニル−4−イル)アミン、ピラン、キナクリドン、ルブレン、若しくはこれらの誘導体、1−アリール−2,5−ジ(2−チエニル)ピロール誘導体、ジスチリルベンゼン誘導体、スチリルアリーレン誘導体、スチリルアミン誘導体、又はこれらの発光性化合物からなる基を分子の一部分に有する化合物若しくは高分子等が用いられる。また、例えばイリジウム錯体、オスミウム錯体、白金錯体若しくはユーロピウム錯体等の発光材料、又はこれらを分子内に有する化合物若しくは高分子等の燐光発光材料を用いることができる。これらの材料は、必要に応じて、適宜選択して用いることができる。

【0027】

また、導体層5の材料としては、例えばアルミニウム等を用いることができる。また、アルミニウムと他の材料とを組み合わせて積層構造としてもよい。このような組み合わせとしては、アルカリ金属とアルミニウムとの積層体、アルカリ金属と銀との積層体、アルカリ金属のハロゲン化物とアルミニウムとの積層体、アルカリ金属の酸化物とアルミニウムとの積層体、アルカリ土類金属若しくは希土類金属とアルミニウムとの積層体、又はこれらの金属種と他の金属との合金等が挙げられる。具体的には、ナトリウム、ナトリウムとカリウムとの合金、リチウム、若しくはマグネシウム等とアルミニウムとの積層体、マグネシウムと銀との混合物、マグネシウムとインジウムとの混合物、アルミニウムとリチウムとの合金、フッ化リチウムとアルミニウムの混合物との積層体、又はアルミニウムと酸化アルミニウム(Al2O3)の混合物との積層体等が挙げられる。

【0028】

次に、透明導電膜付き基材6の詳細について説明する。図2(a)に示すように、透明導電膜付き基材6は、基材2と、この基材2上に形成されている透明導電膜3と、を備える。透明導電膜3は、導電性を有する複数の金属細線7と、バインダーとしての透明樹脂層8と、を備える。本例において、光触媒活性を有する光触媒粒子9は、透明樹脂層8内に分散されている。なお、以下の説明においては、透明樹脂層8の基材2と対向する面と反対側の面は、透明導電膜付き基材6が有機EL素子の基板として用いられた場合、有機発光層に対して正孔を注入する等の作用を行う面であるから、この面を作用面という。

【0029】

複数の金属細線7は、透明樹脂層8内に充填され、三次元的に互いに接触又は近接し合っている。これら金属細線7が電気的なネットワークを構成することにより、透明導電膜3の導電性が保持される。また、金属細線7は、透明樹脂層8の作用面から突出した状態で基材2上に接着されているので、透明樹脂層8の作用面は、凹凸状になっている。透明樹脂層8の作用面から突出した金属細線7は、透明導電膜付き基材6が有機EL素子の基板として用いられた場合、有機発光層と接触する。そして、その有機EL素子に電圧が印加されると、金属細線7から有機発光層へ正孔が注入される。

【0030】

光触媒粒子9は、複数の金属細線7の間を埋めるように配置されている。つまり、光触媒粒子9が存在している分、透明樹脂層8の作用面からの金属細線7が突出している部分が埋没されて、透明樹脂層8の作用面の凹凸が少なくなっている。

【0031】

また、光触媒粒子9は、紫外線が照射されると、光触媒活性を発揮する。そのため、透明導電膜3上に紫外線が照射されると、紫外線が照射された光触媒粒子9は、これらの光触媒粒子9に近接する金属細線7を酸化し絶縁化することができる。本実施形態において、透明導電膜3上に紫外線が所定パターンで照射され、光触媒粒子9の光触媒活性を利用することにより、透明導電膜3のパターニング処理が行われる。

【0032】

図2(b)に示すように、透明導電膜3のパターニング処理は、紫外線が、例えば図に示した矩形状の破線で囲まれた透明導電膜3の第1の上面領域3aには照射されず、この第1の上面領域3aを除く第2の上面領域3bに照射されることにより行われる。つまり、透明導電膜3の第1の上面領域3a下の部分は、酸化されず導電性を保持し、透明導電膜3の第2の上面領域3b下の部分は、酸化されて絶縁体となる。なお、光触媒粒子9は、透明樹脂層8の基材2と対向する面又は作用面上に存在してもよい。この場合においても、光触媒粒子9の光触媒活性を利用して、これに近接する金属細線7を選択的に酸化し絶縁化することにより、透明導電膜3のパターニング処理が行われる。

【0033】

金属細線7は、数nmから数十μmの線幅を有する繊維状金属、金属、又は金属微粒子から成る。金属細線7の繊維径は、透明導電膜3の透明性の保持、及び透明樹脂層8の作用面の凹凸状の低減の観点から、100nm以下であることが好ましい。金属細線7の長さは、金属細線7の繊維径よりも十分に長い。基材2上に接着される金属細線7の量は、0.1mg/m2以上1000mg/m2であることが好ましく、1mg/m2以上100mg/m2であることがより好ましい。また、金属細線7の平均アスペクト比は、10以上10000以下であることが好ましい。なお、上記の金属細線7の量、及び平均アスペクト比は、金属細線7と光触媒粒子9との比重等を考慮して、適宜設定される。

【0034】

金属細線7の材料としては、例えば金属メッシュ、金属ナノワイヤ、又は金属微粒子の集合体等を用いることができる。このような材料の中でも、金属細線7として、金属ナノワイヤを用いることが好ましい。金属ナノワイヤは、一般的に材料固有の導電性が高いので透明導電膜3の導電性を保持し易く、また、光触媒粒子9により酸化され易い。従って、この金属ナノワイヤを金属細線7として用いることにより、透明導電膜3のパターニング処理が簡易となる。なお、金属細線7に用いられる金属として、例えば金、銀、銅、アルミニウム、亜鉛、コバルト、ニッケル、又はタングステン等を用いることができる。このような金属の中でも、導電率が高い金、銀、又は銅を用いることが好ましく、導電率が最も高い銀を用いることがより好ましい。

【0035】

金属細線7として金属ナノワイヤを用いた場合、金属ナノワイヤの繊維径は、透明導電膜3の透明性の保持、及び透明導電膜3の表面の凹凸状の低減の観点から、100nm以下であることが好ましい。また、金属ナノワイヤの長さは、透明導電膜3の導電性の保持の観点から、3μm以上であることが好ましく、3μm以上500μm以下であることがより好ましく、3μm以上300μm以下であることが更に好ましい。金属ナノワイヤの製造方法は、特に限定されることなく、例えば液相法又は気相法等の公知の方法を用いることができる。

【0036】

透明樹脂層8は、透明導電膜3上に有機発光層4を形成することができる程度の強度を有するように構成されている。透明樹脂層8の厚さは、透明導電膜3の導電性の保持の観点から、金属細線7の繊維径(例えば上述した100nm)以上500nm以下であることが好ましい。透明樹脂層8の材料として、例えばシリコーン樹脂、フッ素樹脂、アクリル樹脂、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリスチレン、ポリエーテルスルホン、ポリアリレート、ポリカーボネート樹脂、ポリウレタン、ポリアクリルニトリル、ポリビニルアセタール、ポリアミド、ポリイミド、ジアクリルフタレート樹脂、セルロース系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、その他の熱可塑性樹脂や、これらの樹脂を構成する単量体の2種以上の共重合体を用いることができる。このような材料の中でも、金属細線7、及び光触媒微粒子9の分散性の観点並びに透明導電膜3の強度、及び密着性の観点から、特に、セルロース樹脂、又はアクリル樹脂を用いることが好ましい。

【0037】

また、透明樹脂層8は、有機系樹脂をバインダーとして含むことが好ましい。そのような透明樹脂層8を含む透明導電膜3上に紫外線が照射された場合、光触媒粒子9の有機物分解作用により、透明樹脂層8に含まれる有機系樹脂の結合が切断される。そのため、その透明導電膜3に洗浄処理を行うことにより、透明導電膜3の紫外線が照射された部分、つまり不要な部分を除去することができ、透明導電膜3として必要な部分のみを残すことができる。洗浄処理は、特に限定されることなく、例えば、水、酸、アルカリ、又はアルコール等の液相内に透明導電膜3を浸すことができる。また、洗浄処理の際、界面活性剤や超音波等を用いてもよい。

【0038】

光触媒粒子9の粒径は、透明導電膜3の透明性の保持、及び透明樹脂層8の作用面の凹凸状の低減の観点から、100nm以下であることが好ましい。光触媒粒子9の材料としては、例えば酸化チタン、酸化亜鉛、酸化錫、酸化鉄、酸化ジルコニウム、酸化タングステン、酸化クロム、酸化モリブデン、酸化ルテニウム、酸化ゲルマニウム、酸化鉛、酸化カドミウム、酸化銅、酸化バナジウム、酸化ニオブ、酸化タンタル、酸化マンガン、酸化コバルト、酸化ロジウム、酸化レニウム、酸化ストロンチウム、及びこれらの単独又は2種以上の混合物や金属、色素を担持したものが挙げられる。上記の材料の中でも、酸化チタンは高い光触媒活性を有するので、これを用いることにより効率的に金属細線7を酸化することができる。従って、光触媒粒子9の材料として、酸化チタンを用いることが好ましい。

【0039】

透明導電膜3上に紫外線を照射するための光源としては、光触媒粒子9の光触媒作用を活性化できるエネルギーレベルの紫外線を含む光を照射できるものであれば、特に限定されず、近紫外光及び可視光等を更に含む光を照射できるものであってもよい。このような光源としては、水銀ランプ、メタルハライドランプ、キセノンランプ、又はエキシマランプ等の種々の光源を用いることができる。

【0040】

透明導電膜3の塗工法としては、特に限定されることなく、例えばスピンコート、スクリーン印刷、ディップコート、ダイコート、キャスト、スプレーコート、又はグラビアコート等の公知の塗工法を用いることができる。また、透明導電膜3の表面を平滑化させ、透明導電膜6の表面抵抗値を安定化させるために、例えばローラープレス等による加圧工程を行ってもよい。

【0041】

次に、透明導電膜3の製造方法について図3(a),(b)を参照して説明する。

【0042】

まず、図3(a)に示すように、例えば無アルカリガラスから成る基材2を用意する。次に、その基板2上に透明導電膜3の材料である透明導電性インクを、例えばスピンコート法により厚さが100nmとなるように塗布する。透明導電性インクは、金属細線材料と、透明樹脂材料と、光触媒材料と、を混合することにより作製され、予め作製されてもよい。金属細線材料としては、例えば銀ナノワイヤを水で分散した溶液を用いることができる。また、透明樹脂材料としては、例えばセルロース樹脂を水で分散した溶液を用いることができる。また、光触媒材料としては、例えば光触媒粒子ゾルをイソプロピルアルコール(IPA)で分散した溶液を用いることができる。その後、基材2上に塗布された透明導電性インクを加熱する。この場合、加熱温度としては、例えば100℃に設定することができ、加熱時間としては、例えば5分間に設定することができる。こうして、図3(b)に示すように、基材2上に透明導電膜3を形成することができる。

【0043】

次に、透明導電膜3に電極パターンを形成する方法について、図4(a),(b)を参照して説明する。ここでは、図4(a)に示すように、紫外線照射用マスク(以下、マスクと略記する)10を透明導電膜3上に所定間隔を隔てて配置する。マスク10は、平坦な板材が所定パターンに切り欠かれて、この切り欠かれた箇所が紫外線透過部11となり、それ以外の部分が紫外線遮蔽部12となっている。つまり、透明導電膜3において、紫外線透過部11に対応する領域には紫外線が照射されて、この領域に存在する光触媒粒子9の光触媒作用を活性化させる。そして、活性化された光触媒粒子9に近接する金属細線7が光触媒作用により酸化されて絶縁化する。なお、この絶縁化された部分が上述した図2(b)における透明導電膜3の第2の上面領域3bに相当する。

【0044】

これに対して、透明導電膜3において、紫外線遮蔽部12に対応する領域には紫外線が

照射されないので、この領域に存在する光触媒粒子9の光触媒作用は活性化せず、これらの光触媒粒子9に近接する金属細線7は、導電性を有する。なお、この導電性を有する部分が上述した図2(b)における透明導電膜3の第1の上面領域3aに相当する。

【0045】

このように、紫外線が照射された光触媒粒子9に近接する金属細線7を選択的に酸化することにより、図4(b)に示すように、透明導電膜3の絶縁化する部分(3b)と導電性を有する部分(3a)とを形成することができる。また、上記の図2(a)に示したように、それらを基材2上で所定パターンに形成することができる。なお、紫外線の強度としては、例えば1000mJ/cm2に設定することができる。また、透明導電膜3の第2の上面領域3b下の部分は絶縁化しているので、透明導電膜3のこの部分は、例えば透明導電膜3上に形成される有機発光層に対しては、電気的な作用を行わない。

【0046】

こうして、パターニング処理が行われた透明導電膜3が完成する。なお、必ずしも透明導電膜3の第2の上面領域3b下の全ての金属細線7が絶縁化されている必要はなく、少なくとも透明導電膜3の第2の上面領域3bにおける金属細線7が絶縁化されていればよい。

【0047】

なお、透明導電膜3は、図3(b)に示したような、基材2上に設けられた状態で、市場に供給されえるものである。つまり、使用者がそれを用いたデバイスを製造する際に、そのデバイスに求められる電極パターン等に応じて、適宜に透明導電膜3にパターニング処理を行うことができる。また、このとき、透明導電膜3の透明樹脂層8が有機系樹脂をバインダーとして含む場合、透明導電膜3上に紫外線を照射した後に、基材2上に透明導電膜3の不要な部分を除去して、必要な部分のみを残すために、透明導電膜3に洗浄処理を行うことが好ましい。

【0048】

このように本実施形態の透明導電膜3によれば、光触媒粒子9の光触媒作用により、透明導電膜3の透明樹脂層8に含まれる金属細線7を酸化して絶縁体とすることができ、これを選択的に行うことにより透明導電膜3のパターニング処理を簡易に行うことができる。

【0049】

また、この透明導電膜3が基材上に形成されて透明導電膜付基材6として構成されることにより、パターニング処理を簡易に行うことができる汎用性の高い基板を提供することができる。

【0050】

また、この透明導電膜付き基材6が有機EL素子の基板として用いられることにより、

この透明導電膜付き基材6が用いられない場合に比べて、有機EL素子の製造を簡易とすることができる。

【0051】

さらに、本実施形態の透明導電膜3の製造方法によれば、透明導電膜3上に紫外線を所定パターンで照射することにより、光触媒粒子9の光触媒作用を活性化させ、これに近接する金属細線7を選択的に酸化させて絶縁体とすることができる。従って、紫外線を所定パターンで照射する簡易な工程で透明導電膜のパターニング処理を行うことができる。

【0052】

次に、第2の実施形態に係る透明導電膜3について、図5及び図6を参照して説明する。以下の説明においては、本実施形態に係る透明導電膜3及び透明導電膜付き基材6が、上記実施形態と異なる点について説明する。

【0053】

図5に示すように、本実施形態に係る透明導電膜付き基材6の構成は、光触媒粒子9が、透明樹脂層8には含まれず、基材2と透明樹脂層8との間に設けられている光触媒含有層13に含まれるものである。光触媒粒子9は、光触媒含有層13内に均一に分散している。光触媒含有層13は、有機系樹脂をバインダーとして含む。光触媒含有層13の材料としては、上記の透明樹脂層8の材料と同様の材料を用いることができる。

【0054】

また、本実施形態に係る透明導電膜3の製造方法は、基材2上に光触媒含有層13の材料である光触媒層材料を塗布して、光触媒含有層13を形成した後に、金属細線材料と透明樹脂材料とから成る透明導電性インクを光触媒含有層13上に塗布するものである。さらに、本実施形態に係る透明導電膜3に電極パターンを形成する方法は、透明導電膜3上に紫外線を所定パターンで照射した後に、透明導電膜付き基材6の洗浄処理を行うものである。

【0055】

電極パターンの形成時に、紫外線が透明導電膜3を透過して光触媒含有層13に照射されると、光触媒粒子9の有機物分解作用により、この光触媒含有層13に含まれる有機系樹脂の結合が切断される。それにより、有機系樹脂は、光触媒含有層13自体及びこの上に形成された透明導電膜3と基材2との保持力を失うことになる。この状態で、透明導電膜付き基材6に洗浄処理が行われることにより、紫外線が照射された光触媒含有層13の部分が基材2上から除去され、また、この光触媒含有層13上に形成されている透明導電膜3の部分も基材2上から除去される。こうして、図6に示すように、透明導電膜3及び光触媒含有層13の不要な部分(3b)が基材2上から除去されて、必要な部分、すなわち電極パターンとして機能する部分(3a)が基材2上に形成される。

【0056】

なお、光触媒含有層13の代わりに、透明樹脂層8が、有機系樹脂をバインダーとして含んでもよい。この場合、透明導電膜3上に紫外線を照射した後に、透明導電膜3に洗浄処理を行うことにより、第2の上面領域3b下の透明導電膜3を除去することができる。この場合、光触媒含有層13は、基材2上に残存するが、光触媒含有層13を構成する有機系樹脂から成るバインダー及び光触媒粒子9は不導体なので、これらが基材2上に残存していても、電極パターンとして機能する部分に悪い影響を及ぼすことはない。

【0057】

この透明導電膜3によれば、上記実施形態と同様の効果が得られ、また、透明導電膜3下の光触媒含有層13内に均一に分散する光触媒粒子9の光触媒作用を選択的に活性化させることにより、第2の上面領域3b下の金属細線7を確実に酸化することができる。

【0058】

また、この透明導電膜3の製造方法によれば、上記実施形態と同様の効果が得られ、また、透明導電膜3上に紫外線を所定パターンで照射する簡易な工程により、選択された金属細線7を確実に酸化することができる。

【0059】

次に、実施例1乃至6及び比較例1乃至4について説明する。

【0060】

以下に示すように、金属細線材料、光触媒材料、透明樹脂材料A、及び透明樹脂材料Bを作製した後、実施例1乃至6及び比較例1乃至4のサンプルを作製した。以下、金属細線材料、光触媒材料、透明樹脂材料A、及び透明樹脂材料B、並びにマスク(紫外線照射用マスク)10について説明した後に、実施例1乃至6及び比較例1乃至4のサンプルについて説明する。

【0061】

(金属細線材料)

金属細線として、公知論文「Materials Chemistry and Physics vol.114 p333-338 “Preparation of Ag nanorods with high yield by polyol process”」に準じて銀ナノワイヤを作製した。この場合、銀ナノワイヤの平均繊維径を50nmとし、銀ナノワイヤの平均長さを5μmとした。次に、この銀ナノワイヤを水で分散することにより、固形分5.0質量%の金属細線材料を作製した。

【0062】

(光触媒材料)

固形分30%の石原産業株式会社製酸化チタンゾルSTS−01をイソプロピルアルコール(IPA)で希釈することにより、固形分5.0質量%の光触媒材料を作製した。

【0063】

(透明樹脂材料A)

セルロース樹脂5質量部と水95質量部とを混合することにより、透明樹脂材料Aを作製した。

【0064】

(透明樹脂材料B)

三菱化学株式会社製シリコーン樹脂MS51(酸化物換算51%)9.8質量部をIPA85.2質量部に混合して溶解した。次に、このシリコーン樹脂とIPAとの混合液に、0.1H硝酸5質量部を混合して溶解した後、これらの混合液を25℃の恒温槽雰囲気下で1時間撹拌混合した。こうして、固形分5%の透明樹脂材料Bを作製した。

【0065】

(紫外線照射用マスク)

図7に示すように、マスク10は、矩形状に形成されており、紫外線透過部11と、4つの矩形状の紫外線遮蔽部12と、から成る。マスク10の寸法は、縦100mm、及び横100mmである。紫外線遮蔽部12の寸法は、縦50mm、及び10mmである。

このような紫外線遮蔽部12が、マスク10における、図7に示すような位置に設けられている。

【0066】

(実施例1)

金属細線材料3質量部と、光触媒材料1質量部と、透明樹脂材料A1質量部と、を混合して、透明導電性インクを作製した。次に、基材として、コーニング社製無アルカリガラス板No.1737(波長が500nmの光に対する屈折率が1.50〜1.53)を用意した。次に、この基材上に透明導電性インクをスピンコート法により、厚さが100nmとなるように塗布した。続いて、透明導電性インクが塗布された基材を100℃で5分間加熱することにより、基材上に透明導電膜を形成した。次に、この透明導電膜上に上記のマスク10を介して、紫外線を1000mJ/cm2の強度で照射した。それにより、紫外線が照射された領域の金属細線が絶縁化された。

【0067】

(実施例2)

紫外線を照射した後、水中で1分間の超音波洗浄を行った点を除いて、上記実施理例1と同様にして、実施例2のサンプルを作製した。

【0068】

(実施例3)

光触媒材料3質量部と透明樹脂材料A2質量部とを混合して、光触媒層材料を作製した。次に、基材として、実施例1と同様の無アルカリガラス板を用意した。次に、その基材上に光触媒層材料をスピンコート法により、厚さが200nmとなるように塗布した。続いて、光触媒層材料が塗布された基材を100℃で5分間加熱することにより、基材上に光触媒含有層を形成した。次に、金属細線材料3.75質量部と透明樹脂材料A1.25質量部と混合して、透明導電性インクを作製した。次に、光触媒含有層上に、透明導電性インクをスピンコート法により、厚さが100nmとなるように塗布した。続いて、透明導電性インクが塗布された基材を、100℃で5分間加熱することにより、光触媒含有層上に透明導電膜を形成した。次に、この透明導電膜上に上記のマスク10を介して、紫外線を1000mJ/cm2の強度で照射した。それにより、紫外線が照射された領域の金属細線が絶縁化された。

【0069】

(実施例4)

紫外線を照射した後、水中で1分間の超音波洗浄を行った点を除いて、上記実施理例3と同様にして、実施例4のサンプルを作製した。

【0070】

(実施例5)

光触媒材料を作製する際、透明樹脂材料Aの代わりに、透明樹脂材料Bを用いた点を除いて、上記実施例3と同様にして、実施例5のサンプルを作製した。

【0071】

(実施例6)

紫外線を照射した後、水中で1分間の超音波洗浄を行った点を除いて、上記実施理例5と同様にして、実施例6のサンプルを作製した。

【0072】

(比較例1)

光触媒材料を用いることなく、金属細線材料3.75質量部と透明樹脂材料A1.25質量部とを混合して、透明導電性インクを作製した点を除いて、上記実施例1と同様にして、比較例1のサンプルを作製した。

【0073】

(比較例2)

紫外線を照射した後、水中で1分間の超音波洗浄を行った点を除いて、上記比較例1と同様にして、実施例2のサンプルを作製した。

【0074】

(比較例3)

光触媒含有層の代わりに、透明樹脂材料Bを基材上に塗布することにより透明樹脂層を形成した点を除いて、上記実施例5と同様にして、比較例3のサンプルを作製した。

【0075】

(比較例4)

紫外線を照射した後、水中で1分間の超音波洗浄を行った点を除いて、上記比較例3と同様にして、比較例4のサンプルを作製した。

【0076】

上記の実施例1乃至6及び比較例1乃至4のサンプルの構成を表1に示す。

【0077】

【表1】

【0078】

上記の実施例1乃至6及び比較例1乃至4のサンプルについて、膜物性の測定、及びパターニング性の評価を行った。以下、これらの評価の方法について説明する。

【0079】

(膜物性の測定)

膜物性の測定として、各サンプルの透明導電膜の外観を目視により観察した。また、日本電色工業株式会社製NDH−2000を用いて各サンプルの透明導電膜のヘイズ値、及び全光線透過率の測定を行った。

【0080】

(パターニング性の評価)

図8に示すように、各透明導電膜の4つの第1の上面領域3aの両端に銀ペーストにより測定端子部3cを設けた。任意に選択した2つの測定端子部3c間の抵抗値をテスターを用いて測定することにより、パターニング性を評価した。具体的には、同一の第1の上面領域3a内の測定端子部3c間では導電性があり、且つ異なる第1の上面領域3a内の測定端子部3c間では絶縁している場合に、パターニングがされていると評価し、その他の場合は、パターニングがさていないと評価した。以下においては、透明導電膜3の第1の上面領域3a下の部分を、UV遮蔽部といい、透明導電膜3の第2の上面領域3b下の部分を、UV照射部という。

【0081】

表2に膜物性の測定結果を示す。

【0082】

【表2】

【0083】

表2に示すように、各実施例のサンプルの透明導電膜の外観について、実施例2及び実施例4では、UV照射部が除去されていた。また、実施例6では、シリコーン樹脂を含む光触媒含有層を残存させた状態で、UV照射部が除去されていた。実施例1、実施例3、及び実施例5では、透明導電膜の外観に変化は無かった。

【0084】

各実施例のサンプルの透明導電膜のヘイズ値について、実施例1及び実施例2のUV遮蔽部では、ヘイズ値が0.8%であり、実施例3乃至6のUV遮蔽部では、ヘイズ値が1%であった。また、実施例1のUV照射部では、ヘイズ値が0.8%であり、実施例2及び実施例4のUV照射部では、ヘイズ値が0.2%であり、実施例3及び実施例5のUV照射部では、ヘイズ値が1%であり、実施例6のUV照射部では、ヘイズ値が0.4%であった。

【0085】

各実施例のサンプルの透明導電膜の全光線透過率について、実施例1及び実施例2のUV遮蔽部では、全光線透過率が91%であり、実施例3乃至6のUV遮蔽部では、全光線透過率が90%であった。また、実施例1及び実施例6のUV照射部では、全光線透過率が91%であり、実施例2及び実施例4のUV照射部では、全光線透過率が92%であり、実施例3及び実施例5のUV照射部では、全光線透過率が90%であった。

【0086】

次に、表3にパターニング性の評価結果を示す。なお、表3中でパターニング性の評価を示す「○」は、パターニングがされていたことを示し、「×」は、パターニングがされていなかったことを示す。また、表3中で、同一の第1の上面領域内での測定において示されている「1」は、1−1の測定端子部3cと1−2の測定端子部3cとを用いたことを示し、「2」は、2−1の測定端子部3cと2−2の測定端子部3cとを用いたことを示す。「3」、及び「4」についても同様である。

【0087】

さらに、異なる第1の上面領域間での測定において示されている「1−2」は、1−1の測定端子部3cと2−1の測定端子部3cとを用いたことを示し、「1−3」は、1−1の測定端子部3cと3−1の測定端子部3cと用いたことを示す。つまり、この場合、異なる第1の上面領域内の1側の測定端子部3cを用いた。「1−4」、「2−3」、「2−4」、及び「3−4」についても同様である。

【0088】

【表3】

【0089】

表3に示すように、実施例1乃至6では、同一の第1の上面領域3a内の測定端子部3c間では導電性があり、且つ異なる第1の上面領域3a内の測定端子部3c間では絶縁していた。これに対して、比較例1乃至4では、同一の第1の上面領域3a内の測定端子部3c間、及び異なる第1の上面領域3a間で導電性があった。この結果は、実施例1乃至6では、パターニングがされ、比較例1乃至4では、パターニングがされていなかったことを示す。

【0090】

本発明は上記実施形態の構成に限られず、発明の趣旨を変更しない範囲で種々の変更が

可能である。例えば、光触媒含有層13が、基材2と透明導電膜3との間に形成される代わりに、透明導電膜3上に形成されてもよい。この場合においても、透明導電膜3上の光触媒含有層13上に紫外線を照射することにより、透明導電膜3にパターニング処理を簡易に行うことができる。なお、この場合、透明導電膜3にパターニング処理が行われた後、透明導電膜3の導電性を保持するために、光触媒含有層13を透明導電膜3上から除去することが好ましい。

【0091】

また、透明導電膜3は、液晶ディスプレイ、プラズマディスプレイ、又は太陽有機電池等の透明電極として用いることができる。また、金属細線7の材料として、カーボンナノチューブを用いてもよく、透明樹脂層8の材料として、導電性を有する高分子を用いてもよい。

【符号の説明】

【0092】

1 有機エレクトロルミネッセンス素子

2 基材

3 透明導電膜

6 透明導電膜付き基材

7 金属細線(金属ナノワイヤ)

8 透明樹脂層

9 光触媒粒子(酸化チタン)

13 光触媒含有層

【技術分野】

【0001】

本発明は、種々の光学デバイスに用いられる透明導電膜、透明導電膜付き基材、及びそれを用いた有機エレクトロルミネッセンス素子、並びにその製造方法に関する。

【背景技術】

【0002】

従来、一般的な有機エレクトロルミネッセンス(以下、有機ELという)素子は、一対の電極で挟持された有機発光層が透明な基材上に形成されたものであり、有機発光層からの光は、一方の電極を透過して基材側から取り出される。この種の有機EL素子において、基材側の電極の材料として、導電性及び透明性を有するものが用いられ、インジウムスズ酸化物(以下、ITOという)が広く用いられる。しかし、ITOを材料として用いた電極は曲げや物理的な応力に対して脆弱で壊れやすい。また、ITOを用いた電極の導電性を向上させるためには、高い蒸着温度及び/又は高いアニール温度が必要となり、有機EL素子を用いたデバイスの製造において、コスト高となる虞がある。

【0003】

そこで、ITOに代えて、複数の金属細線を含む透明導電膜を電極として用いた技術が知られている(例えば、特許文献1参照)。この種の透明導電膜付き基材の構成例について、図9を参照して説明する。透明導電膜付き基材101は、透明性を有する基材102と、この基材102上に形成される透明導電膜103と、を備える。透明導電膜103は、導電性を有する複数の金属細線104と、バインダーとしての透明樹脂層105と、を含む。複数の金属細線104は、透明樹脂層105によって、基材102上に接着されている。

【0004】

このような透明導電膜付き基材101は、この基材101上に形成される有機発光層等の機能層に対して、効率的に給電を行えるように、透明導電膜103にパターニング処理が行われることがある。この種のパターニング処理として、一般的には、フォトエッチング、転写、又はパターン印刷等の方法が用いられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特表2009−505358号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述したフォトエッチングには、フォトレジストの塗布工程、露光工程、及び現像工程、並びに透明導電膜103のエッチング工程等が含まれる。また、転写には、他の基材上に透明導電膜103を所定パターンに形成する工程、及びその透明導電膜103を他の基材上から基材102上に写す工程等が含まれる。また、パターン印刷には、原版の所定パターンに形成された凹部内に透明導電膜103を設ける工程、及びこの透明導電膜103を基材102上に押しつける工程等が含まれる。このように、一般的なパターニング処理は、工程の数が多く、工程の内容が複雑であり、透明導電膜103のパターニング処理を簡易に行いえるものではなかった。

【0007】

本発明は、上記課題を解決するためになされたものであり、パターニング処理を簡易に行うことができる透明導電膜、透明導電膜付き基材、及びそれを用いた有機エレクトロルミネッセンス素子、並びにその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の透明導電膜は、基材上に設けられ、金属細線を含む透明樹脂層を備えた透明導電膜であって、光触媒活性を有する光触媒粒子が、前記透明樹脂層内、又は前記透明樹脂層の前記基材と対向する面若しくはこの面と反対側の面上に存在することを特徴とする。

【0009】

この透明導電膜において、前記光触媒粒子を含む光触媒含有層が、前記透明樹脂層の前記基材と対向する面、又はこの面と反対側の面上に形成されていることが好ましい。

【0010】

この透明導電膜において、前記透明樹脂層又は前記光触媒含有層は、有機系樹脂をバインダーとして含むことが好ましい。

【0011】

この透明導電膜において、前記金属細線は、金属ナノワイヤであることが好ましい。

【0012】

この透明導電膜において、前記光触媒粒子は、酸化チタンであることが好ましい。

【0013】

この透明導電膜が基材上に形成されて、透明導電膜付き基材として構成されることが好ましい。

【0014】

この透明導電膜付き基材は、有機エレクトロルミネッセンス素子に用いられることが好ましい。

【0015】

本発明の透明導電膜の製造方法は、基材上に設けられ、金属細線を含む透明樹脂層を備えた透明導電膜の製造方法であって、前記基材上に光触媒活性を有する光触媒粒子を含む前記透明導電膜を形成する工程と、前記透明導電膜上に紫外線を所定パターンで照射し、前記光触媒粒子に近接する前記金属細線を選択的に酸化する工程と、を含むことを特徴とする。

【0016】

本発明の透明導電膜の製造方法は、基材上に設けられ、金属細線を含む透明樹脂層を備えた透明導電膜の製造方法であって、前記基材上に光触媒活性を有する光触媒粒子を含む光触媒含有層を形成する工程と、前記光触媒含有層上に前記透明導電膜を形成する工程と、前記透明導電膜上に紫外線を所定パターンで照射し、前記光触媒粒子に近接する前記金属細線を選択的に酸化する工程と、を含むことを特徴とする。

【0017】

この透明導電膜の製造方法において、前記紫外線を所定パターンで照射する工程の後に、前記透明導電膜を液相内に浸して洗浄する工程を含むことが好ましい。

【発明の効果】

【0018】

本発明に係る透明導電膜によれば、光触媒粒子の光触媒作用により、例えば透明樹脂層に含まれる金属細線を酸化して絶縁体とすることができ、これを選択的に行うことにより、透明導電膜のパターニング処理を簡易に行うことができる。

【0019】

また、本発明に係る透明導電膜の製造方法によれば、透明導電膜上に紫外線を所定パターンで照射することにより、光触媒粒子の光触媒作用を活性化させ、これに近接する金属細線を選択的に酸化させて絶縁体とすることができる。従って、紫外線を所定パターンで照射する簡易な工程で透明導電膜のパターニング処理を行うことができる。

【0020】

また、本発明に係る透明導電膜の製造方法によれば、透明導電膜上に紫外線を所定パターンで照射することにより、基材上の光触媒含有層に含まれる光触媒粒子の光触媒作用を活性化させ、これに近接する金属細線を選択的に酸化させて絶縁体とすることができる。従って、紫外線を所定パターンで照射する簡易な工程で透明導電膜のパターニング処理を行うことができる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1の実施形態に係る透明導電膜付き基材を備えた有機エレクトロルミネッセンス素子の断面構成図。

【図2】(a)は、同透明導電膜付き基材の断面図、(b)は、同透明導電膜付き基材の上面図。

【図3】(a),(b)は、同透明導電膜の製造工程を示す工程断面図。

【図4】(a),(b)は、同透明導電膜の製造工程を示す工程断面図。

【図5】本発明の第2の実施形態に係る透明導電膜付き基材の断面図。

【図6】パターニング処理が行われた同透明導電膜付き基材の断面図。

【図7】図3(a)の紫外線照射工程において用いられる紫外線照射用マスクの上面図。

【図8】パターニング性の評価の方法を示す透明導電膜の上面図。

【図9】従来の透明導電膜付き基材の断面図。

【発明を実施するための形態】

【0022】

以下、本発明の第1の実施形態に係る透明導電膜について、図1乃至図4を参照して説明する。本実施形態の透明導電膜は、透明性を有する基材上に形成され、透明導電膜付き基材として構成され、例えば有機エレクトロルミネッセンス(以下、有機ELという)素子に用いられる。図1は、有機EL素子の断面構成を示す。有機EL素子1は、基材2と、透明導電膜3と、有機発光層4と、導体層5と、を備え、基材2上に透明導電膜3、有機発光層4、及び導体層5が順次積層された構成となっている。基材2と透明導電膜3とが、透明導電膜付き基材6を構成する。透明導電膜3は、有機EL素子1の陽極として機能し、有機発光層4に正孔(ホール)を注入する。一方、導体層5は、有機EL素子1の陰極として機能し、有機発光層4に電子を注入する。

【0023】

有機発光層4は、透明導電膜3からの正孔の注入を促進する正孔注入層が、透明導電膜3との間に設けられることが好ましく、導体層5からの電子の注入を促進する電子注入層が導体層5との間に設けられることが好ましい。さらに、正孔を効率的に輸送する正孔輸送層や、電子を効率的に輸送する電子輸送層が設けられてもよい。

【0024】

このように構成された有機EL素子1において、透明導電膜3と導体層5との間に透明導電膜3側を+電位として電圧が印加されると、正孔が透明導電膜3から有機発光層4に注入され、電子が導体層5から有機発光層4に注入される。そして、有機発光層4に注入された正孔と電子とが、有機発光層4内で再結合することにより、有機発光層4が発光する。有機発光層4から発せられた光は、透明導電膜付き基材6(透明導電膜3及び基材2)を透過して、有機EL素子1の外へ取り出される。なお、導体層5に照射された光は、導体層5の表面で反射され、透明導電膜付き基材6を透過して、有機EL素子1の外へ取り出される。

【0025】

基材2の材料は、透明性を有するものであれば、特に限定されず、例えばソーダガラス若しくは無アルカリガラス等のリジッドな透明ガラス板、又はポリカーボネート若しくはエチレンテレフタレート等のフレキシブルな透明プラスチック板等を用いることができる。基材2としてリジッドな透明ガラス板を用いた場合、基材2の強度が優れる。また、基材2上への透明導電膜3の形成を容易とすることができる。基材2としてフレキシブルな透明プラスチック板を用いた場合、基材2を用いたデバイスを軽量化できる。また、柔軟性を有するデバイスとすることができる。

【0026】

また、有機発光層4の材料としては、例えばアントラセン、ナフタレン、ピレン、テトラセン、コロネン、ペリレン、フタロペリレン、ナフタロペリレン、ジフェニルブタジエン、テトラフェニルブタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、キノリン金属錯体、トリス(8−ヒドロキシキノリナート)アルミニウム錯体、トリス(4−メチル−8−キノリナート)アルミニウム錯体、トリス(5−フェニル−8−キノリナート)アルミニウム錯体、アミノキノリン金属錯体、ベンゾキノリン金属錯体、トリ−(p−ターフェニル−4−イル)アミン、ピラン、キナクリドン、ルブレン、若しくはこれらの誘導体、1−アリール−2,5−ジ(2−チエニル)ピロール誘導体、ジスチリルベンゼン誘導体、スチリルアリーレン誘導体、スチリルアミン誘導体、又はこれらの発光性化合物からなる基を分子の一部分に有する化合物若しくは高分子等が用いられる。また、例えばイリジウム錯体、オスミウム錯体、白金錯体若しくはユーロピウム錯体等の発光材料、又はこれらを分子内に有する化合物若しくは高分子等の燐光発光材料を用いることができる。これらの材料は、必要に応じて、適宜選択して用いることができる。

【0027】

また、導体層5の材料としては、例えばアルミニウム等を用いることができる。また、アルミニウムと他の材料とを組み合わせて積層構造としてもよい。このような組み合わせとしては、アルカリ金属とアルミニウムとの積層体、アルカリ金属と銀との積層体、アルカリ金属のハロゲン化物とアルミニウムとの積層体、アルカリ金属の酸化物とアルミニウムとの積層体、アルカリ土類金属若しくは希土類金属とアルミニウムとの積層体、又はこれらの金属種と他の金属との合金等が挙げられる。具体的には、ナトリウム、ナトリウムとカリウムとの合金、リチウム、若しくはマグネシウム等とアルミニウムとの積層体、マグネシウムと銀との混合物、マグネシウムとインジウムとの混合物、アルミニウムとリチウムとの合金、フッ化リチウムとアルミニウムの混合物との積層体、又はアルミニウムと酸化アルミニウム(Al2O3)の混合物との積層体等が挙げられる。

【0028】

次に、透明導電膜付き基材6の詳細について説明する。図2(a)に示すように、透明導電膜付き基材6は、基材2と、この基材2上に形成されている透明導電膜3と、を備える。透明導電膜3は、導電性を有する複数の金属細線7と、バインダーとしての透明樹脂層8と、を備える。本例において、光触媒活性を有する光触媒粒子9は、透明樹脂層8内に分散されている。なお、以下の説明においては、透明樹脂層8の基材2と対向する面と反対側の面は、透明導電膜付き基材6が有機EL素子の基板として用いられた場合、有機発光層に対して正孔を注入する等の作用を行う面であるから、この面を作用面という。

【0029】

複数の金属細線7は、透明樹脂層8内に充填され、三次元的に互いに接触又は近接し合っている。これら金属細線7が電気的なネットワークを構成することにより、透明導電膜3の導電性が保持される。また、金属細線7は、透明樹脂層8の作用面から突出した状態で基材2上に接着されているので、透明樹脂層8の作用面は、凹凸状になっている。透明樹脂層8の作用面から突出した金属細線7は、透明導電膜付き基材6が有機EL素子の基板として用いられた場合、有機発光層と接触する。そして、その有機EL素子に電圧が印加されると、金属細線7から有機発光層へ正孔が注入される。

【0030】

光触媒粒子9は、複数の金属細線7の間を埋めるように配置されている。つまり、光触媒粒子9が存在している分、透明樹脂層8の作用面からの金属細線7が突出している部分が埋没されて、透明樹脂層8の作用面の凹凸が少なくなっている。

【0031】

また、光触媒粒子9は、紫外線が照射されると、光触媒活性を発揮する。そのため、透明導電膜3上に紫外線が照射されると、紫外線が照射された光触媒粒子9は、これらの光触媒粒子9に近接する金属細線7を酸化し絶縁化することができる。本実施形態において、透明導電膜3上に紫外線が所定パターンで照射され、光触媒粒子9の光触媒活性を利用することにより、透明導電膜3のパターニング処理が行われる。

【0032】

図2(b)に示すように、透明導電膜3のパターニング処理は、紫外線が、例えば図に示した矩形状の破線で囲まれた透明導電膜3の第1の上面領域3aには照射されず、この第1の上面領域3aを除く第2の上面領域3bに照射されることにより行われる。つまり、透明導電膜3の第1の上面領域3a下の部分は、酸化されず導電性を保持し、透明導電膜3の第2の上面領域3b下の部分は、酸化されて絶縁体となる。なお、光触媒粒子9は、透明樹脂層8の基材2と対向する面又は作用面上に存在してもよい。この場合においても、光触媒粒子9の光触媒活性を利用して、これに近接する金属細線7を選択的に酸化し絶縁化することにより、透明導電膜3のパターニング処理が行われる。

【0033】

金属細線7は、数nmから数十μmの線幅を有する繊維状金属、金属、又は金属微粒子から成る。金属細線7の繊維径は、透明導電膜3の透明性の保持、及び透明樹脂層8の作用面の凹凸状の低減の観点から、100nm以下であることが好ましい。金属細線7の長さは、金属細線7の繊維径よりも十分に長い。基材2上に接着される金属細線7の量は、0.1mg/m2以上1000mg/m2であることが好ましく、1mg/m2以上100mg/m2であることがより好ましい。また、金属細線7の平均アスペクト比は、10以上10000以下であることが好ましい。なお、上記の金属細線7の量、及び平均アスペクト比は、金属細線7と光触媒粒子9との比重等を考慮して、適宜設定される。

【0034】

金属細線7の材料としては、例えば金属メッシュ、金属ナノワイヤ、又は金属微粒子の集合体等を用いることができる。このような材料の中でも、金属細線7として、金属ナノワイヤを用いることが好ましい。金属ナノワイヤは、一般的に材料固有の導電性が高いので透明導電膜3の導電性を保持し易く、また、光触媒粒子9により酸化され易い。従って、この金属ナノワイヤを金属細線7として用いることにより、透明導電膜3のパターニング処理が簡易となる。なお、金属細線7に用いられる金属として、例えば金、銀、銅、アルミニウム、亜鉛、コバルト、ニッケル、又はタングステン等を用いることができる。このような金属の中でも、導電率が高い金、銀、又は銅を用いることが好ましく、導電率が最も高い銀を用いることがより好ましい。

【0035】

金属細線7として金属ナノワイヤを用いた場合、金属ナノワイヤの繊維径は、透明導電膜3の透明性の保持、及び透明導電膜3の表面の凹凸状の低減の観点から、100nm以下であることが好ましい。また、金属ナノワイヤの長さは、透明導電膜3の導電性の保持の観点から、3μm以上であることが好ましく、3μm以上500μm以下であることがより好ましく、3μm以上300μm以下であることが更に好ましい。金属ナノワイヤの製造方法は、特に限定されることなく、例えば液相法又は気相法等の公知の方法を用いることができる。

【0036】

透明樹脂層8は、透明導電膜3上に有機発光層4を形成することができる程度の強度を有するように構成されている。透明樹脂層8の厚さは、透明導電膜3の導電性の保持の観点から、金属細線7の繊維径(例えば上述した100nm)以上500nm以下であることが好ましい。透明樹脂層8の材料として、例えばシリコーン樹脂、フッ素樹脂、アクリル樹脂、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリスチレン、ポリエーテルスルホン、ポリアリレート、ポリカーボネート樹脂、ポリウレタン、ポリアクリルニトリル、ポリビニルアセタール、ポリアミド、ポリイミド、ジアクリルフタレート樹脂、セルロース系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、その他の熱可塑性樹脂や、これらの樹脂を構成する単量体の2種以上の共重合体を用いることができる。このような材料の中でも、金属細線7、及び光触媒微粒子9の分散性の観点並びに透明導電膜3の強度、及び密着性の観点から、特に、セルロース樹脂、又はアクリル樹脂を用いることが好ましい。

【0037】

また、透明樹脂層8は、有機系樹脂をバインダーとして含むことが好ましい。そのような透明樹脂層8を含む透明導電膜3上に紫外線が照射された場合、光触媒粒子9の有機物分解作用により、透明樹脂層8に含まれる有機系樹脂の結合が切断される。そのため、その透明導電膜3に洗浄処理を行うことにより、透明導電膜3の紫外線が照射された部分、つまり不要な部分を除去することができ、透明導電膜3として必要な部分のみを残すことができる。洗浄処理は、特に限定されることなく、例えば、水、酸、アルカリ、又はアルコール等の液相内に透明導電膜3を浸すことができる。また、洗浄処理の際、界面活性剤や超音波等を用いてもよい。

【0038】

光触媒粒子9の粒径は、透明導電膜3の透明性の保持、及び透明樹脂層8の作用面の凹凸状の低減の観点から、100nm以下であることが好ましい。光触媒粒子9の材料としては、例えば酸化チタン、酸化亜鉛、酸化錫、酸化鉄、酸化ジルコニウム、酸化タングステン、酸化クロム、酸化モリブデン、酸化ルテニウム、酸化ゲルマニウム、酸化鉛、酸化カドミウム、酸化銅、酸化バナジウム、酸化ニオブ、酸化タンタル、酸化マンガン、酸化コバルト、酸化ロジウム、酸化レニウム、酸化ストロンチウム、及びこれらの単独又は2種以上の混合物や金属、色素を担持したものが挙げられる。上記の材料の中でも、酸化チタンは高い光触媒活性を有するので、これを用いることにより効率的に金属細線7を酸化することができる。従って、光触媒粒子9の材料として、酸化チタンを用いることが好ましい。

【0039】

透明導電膜3上に紫外線を照射するための光源としては、光触媒粒子9の光触媒作用を活性化できるエネルギーレベルの紫外線を含む光を照射できるものであれば、特に限定されず、近紫外光及び可視光等を更に含む光を照射できるものであってもよい。このような光源としては、水銀ランプ、メタルハライドランプ、キセノンランプ、又はエキシマランプ等の種々の光源を用いることができる。

【0040】

透明導電膜3の塗工法としては、特に限定されることなく、例えばスピンコート、スクリーン印刷、ディップコート、ダイコート、キャスト、スプレーコート、又はグラビアコート等の公知の塗工法を用いることができる。また、透明導電膜3の表面を平滑化させ、透明導電膜6の表面抵抗値を安定化させるために、例えばローラープレス等による加圧工程を行ってもよい。

【0041】

次に、透明導電膜3の製造方法について図3(a),(b)を参照して説明する。

【0042】

まず、図3(a)に示すように、例えば無アルカリガラスから成る基材2を用意する。次に、その基板2上に透明導電膜3の材料である透明導電性インクを、例えばスピンコート法により厚さが100nmとなるように塗布する。透明導電性インクは、金属細線材料と、透明樹脂材料と、光触媒材料と、を混合することにより作製され、予め作製されてもよい。金属細線材料としては、例えば銀ナノワイヤを水で分散した溶液を用いることができる。また、透明樹脂材料としては、例えばセルロース樹脂を水で分散した溶液を用いることができる。また、光触媒材料としては、例えば光触媒粒子ゾルをイソプロピルアルコール(IPA)で分散した溶液を用いることができる。その後、基材2上に塗布された透明導電性インクを加熱する。この場合、加熱温度としては、例えば100℃に設定することができ、加熱時間としては、例えば5分間に設定することができる。こうして、図3(b)に示すように、基材2上に透明導電膜3を形成することができる。

【0043】

次に、透明導電膜3に電極パターンを形成する方法について、図4(a),(b)を参照して説明する。ここでは、図4(a)に示すように、紫外線照射用マスク(以下、マスクと略記する)10を透明導電膜3上に所定間隔を隔てて配置する。マスク10は、平坦な板材が所定パターンに切り欠かれて、この切り欠かれた箇所が紫外線透過部11となり、それ以外の部分が紫外線遮蔽部12となっている。つまり、透明導電膜3において、紫外線透過部11に対応する領域には紫外線が照射されて、この領域に存在する光触媒粒子9の光触媒作用を活性化させる。そして、活性化された光触媒粒子9に近接する金属細線7が光触媒作用により酸化されて絶縁化する。なお、この絶縁化された部分が上述した図2(b)における透明導電膜3の第2の上面領域3bに相当する。

【0044】

これに対して、透明導電膜3において、紫外線遮蔽部12に対応する領域には紫外線が

照射されないので、この領域に存在する光触媒粒子9の光触媒作用は活性化せず、これらの光触媒粒子9に近接する金属細線7は、導電性を有する。なお、この導電性を有する部分が上述した図2(b)における透明導電膜3の第1の上面領域3aに相当する。

【0045】

このように、紫外線が照射された光触媒粒子9に近接する金属細線7を選択的に酸化することにより、図4(b)に示すように、透明導電膜3の絶縁化する部分(3b)と導電性を有する部分(3a)とを形成することができる。また、上記の図2(a)に示したように、それらを基材2上で所定パターンに形成することができる。なお、紫外線の強度としては、例えば1000mJ/cm2に設定することができる。また、透明導電膜3の第2の上面領域3b下の部分は絶縁化しているので、透明導電膜3のこの部分は、例えば透明導電膜3上に形成される有機発光層に対しては、電気的な作用を行わない。

【0046】

こうして、パターニング処理が行われた透明導電膜3が完成する。なお、必ずしも透明導電膜3の第2の上面領域3b下の全ての金属細線7が絶縁化されている必要はなく、少なくとも透明導電膜3の第2の上面領域3bにおける金属細線7が絶縁化されていればよい。

【0047】

なお、透明導電膜3は、図3(b)に示したような、基材2上に設けられた状態で、市場に供給されえるものである。つまり、使用者がそれを用いたデバイスを製造する際に、そのデバイスに求められる電極パターン等に応じて、適宜に透明導電膜3にパターニング処理を行うことができる。また、このとき、透明導電膜3の透明樹脂層8が有機系樹脂をバインダーとして含む場合、透明導電膜3上に紫外線を照射した後に、基材2上に透明導電膜3の不要な部分を除去して、必要な部分のみを残すために、透明導電膜3に洗浄処理を行うことが好ましい。

【0048】

このように本実施形態の透明導電膜3によれば、光触媒粒子9の光触媒作用により、透明導電膜3の透明樹脂層8に含まれる金属細線7を酸化して絶縁体とすることができ、これを選択的に行うことにより透明導電膜3のパターニング処理を簡易に行うことができる。

【0049】

また、この透明導電膜3が基材上に形成されて透明導電膜付基材6として構成されることにより、パターニング処理を簡易に行うことができる汎用性の高い基板を提供することができる。

【0050】

また、この透明導電膜付き基材6が有機EL素子の基板として用いられることにより、

この透明導電膜付き基材6が用いられない場合に比べて、有機EL素子の製造を簡易とすることができる。

【0051】

さらに、本実施形態の透明導電膜3の製造方法によれば、透明導電膜3上に紫外線を所定パターンで照射することにより、光触媒粒子9の光触媒作用を活性化させ、これに近接する金属細線7を選択的に酸化させて絶縁体とすることができる。従って、紫外線を所定パターンで照射する簡易な工程で透明導電膜のパターニング処理を行うことができる。

【0052】

次に、第2の実施形態に係る透明導電膜3について、図5及び図6を参照して説明する。以下の説明においては、本実施形態に係る透明導電膜3及び透明導電膜付き基材6が、上記実施形態と異なる点について説明する。

【0053】

図5に示すように、本実施形態に係る透明導電膜付き基材6の構成は、光触媒粒子9が、透明樹脂層8には含まれず、基材2と透明樹脂層8との間に設けられている光触媒含有層13に含まれるものである。光触媒粒子9は、光触媒含有層13内に均一に分散している。光触媒含有層13は、有機系樹脂をバインダーとして含む。光触媒含有層13の材料としては、上記の透明樹脂層8の材料と同様の材料を用いることができる。

【0054】

また、本実施形態に係る透明導電膜3の製造方法は、基材2上に光触媒含有層13の材料である光触媒層材料を塗布して、光触媒含有層13を形成した後に、金属細線材料と透明樹脂材料とから成る透明導電性インクを光触媒含有層13上に塗布するものである。さらに、本実施形態に係る透明導電膜3に電極パターンを形成する方法は、透明導電膜3上に紫外線を所定パターンで照射した後に、透明導電膜付き基材6の洗浄処理を行うものである。

【0055】

電極パターンの形成時に、紫外線が透明導電膜3を透過して光触媒含有層13に照射されると、光触媒粒子9の有機物分解作用により、この光触媒含有層13に含まれる有機系樹脂の結合が切断される。それにより、有機系樹脂は、光触媒含有層13自体及びこの上に形成された透明導電膜3と基材2との保持力を失うことになる。この状態で、透明導電膜付き基材6に洗浄処理が行われることにより、紫外線が照射された光触媒含有層13の部分が基材2上から除去され、また、この光触媒含有層13上に形成されている透明導電膜3の部分も基材2上から除去される。こうして、図6に示すように、透明導電膜3及び光触媒含有層13の不要な部分(3b)が基材2上から除去されて、必要な部分、すなわち電極パターンとして機能する部分(3a)が基材2上に形成される。

【0056】

なお、光触媒含有層13の代わりに、透明樹脂層8が、有機系樹脂をバインダーとして含んでもよい。この場合、透明導電膜3上に紫外線を照射した後に、透明導電膜3に洗浄処理を行うことにより、第2の上面領域3b下の透明導電膜3を除去することができる。この場合、光触媒含有層13は、基材2上に残存するが、光触媒含有層13を構成する有機系樹脂から成るバインダー及び光触媒粒子9は不導体なので、これらが基材2上に残存していても、電極パターンとして機能する部分に悪い影響を及ぼすことはない。

【0057】

この透明導電膜3によれば、上記実施形態と同様の効果が得られ、また、透明導電膜3下の光触媒含有層13内に均一に分散する光触媒粒子9の光触媒作用を選択的に活性化させることにより、第2の上面領域3b下の金属細線7を確実に酸化することができる。

【0058】

また、この透明導電膜3の製造方法によれば、上記実施形態と同様の効果が得られ、また、透明導電膜3上に紫外線を所定パターンで照射する簡易な工程により、選択された金属細線7を確実に酸化することができる。

【0059】

次に、実施例1乃至6及び比較例1乃至4について説明する。

【0060】

以下に示すように、金属細線材料、光触媒材料、透明樹脂材料A、及び透明樹脂材料Bを作製した後、実施例1乃至6及び比較例1乃至4のサンプルを作製した。以下、金属細線材料、光触媒材料、透明樹脂材料A、及び透明樹脂材料B、並びにマスク(紫外線照射用マスク)10について説明した後に、実施例1乃至6及び比較例1乃至4のサンプルについて説明する。

【0061】

(金属細線材料)

金属細線として、公知論文「Materials Chemistry and Physics vol.114 p333-338 “Preparation of Ag nanorods with high yield by polyol process”」に準じて銀ナノワイヤを作製した。この場合、銀ナノワイヤの平均繊維径を50nmとし、銀ナノワイヤの平均長さを5μmとした。次に、この銀ナノワイヤを水で分散することにより、固形分5.0質量%の金属細線材料を作製した。

【0062】

(光触媒材料)

固形分30%の石原産業株式会社製酸化チタンゾルSTS−01をイソプロピルアルコール(IPA)で希釈することにより、固形分5.0質量%の光触媒材料を作製した。

【0063】

(透明樹脂材料A)

セルロース樹脂5質量部と水95質量部とを混合することにより、透明樹脂材料Aを作製した。

【0064】

(透明樹脂材料B)

三菱化学株式会社製シリコーン樹脂MS51(酸化物換算51%)9.8質量部をIPA85.2質量部に混合して溶解した。次に、このシリコーン樹脂とIPAとの混合液に、0.1H硝酸5質量部を混合して溶解した後、これらの混合液を25℃の恒温槽雰囲気下で1時間撹拌混合した。こうして、固形分5%の透明樹脂材料Bを作製した。

【0065】

(紫外線照射用マスク)

図7に示すように、マスク10は、矩形状に形成されており、紫外線透過部11と、4つの矩形状の紫外線遮蔽部12と、から成る。マスク10の寸法は、縦100mm、及び横100mmである。紫外線遮蔽部12の寸法は、縦50mm、及び10mmである。

このような紫外線遮蔽部12が、マスク10における、図7に示すような位置に設けられている。

【0066】

(実施例1)

金属細線材料3質量部と、光触媒材料1質量部と、透明樹脂材料A1質量部と、を混合して、透明導電性インクを作製した。次に、基材として、コーニング社製無アルカリガラス板No.1737(波長が500nmの光に対する屈折率が1.50〜1.53)を用意した。次に、この基材上に透明導電性インクをスピンコート法により、厚さが100nmとなるように塗布した。続いて、透明導電性インクが塗布された基材を100℃で5分間加熱することにより、基材上に透明導電膜を形成した。次に、この透明導電膜上に上記のマスク10を介して、紫外線を1000mJ/cm2の強度で照射した。それにより、紫外線が照射された領域の金属細線が絶縁化された。

【0067】

(実施例2)

紫外線を照射した後、水中で1分間の超音波洗浄を行った点を除いて、上記実施理例1と同様にして、実施例2のサンプルを作製した。

【0068】

(実施例3)

光触媒材料3質量部と透明樹脂材料A2質量部とを混合して、光触媒層材料を作製した。次に、基材として、実施例1と同様の無アルカリガラス板を用意した。次に、その基材上に光触媒層材料をスピンコート法により、厚さが200nmとなるように塗布した。続いて、光触媒層材料が塗布された基材を100℃で5分間加熱することにより、基材上に光触媒含有層を形成した。次に、金属細線材料3.75質量部と透明樹脂材料A1.25質量部と混合して、透明導電性インクを作製した。次に、光触媒含有層上に、透明導電性インクをスピンコート法により、厚さが100nmとなるように塗布した。続いて、透明導電性インクが塗布された基材を、100℃で5分間加熱することにより、光触媒含有層上に透明導電膜を形成した。次に、この透明導電膜上に上記のマスク10を介して、紫外線を1000mJ/cm2の強度で照射した。それにより、紫外線が照射された領域の金属細線が絶縁化された。

【0069】

(実施例4)

紫外線を照射した後、水中で1分間の超音波洗浄を行った点を除いて、上記実施理例3と同様にして、実施例4のサンプルを作製した。

【0070】

(実施例5)

光触媒材料を作製する際、透明樹脂材料Aの代わりに、透明樹脂材料Bを用いた点を除いて、上記実施例3と同様にして、実施例5のサンプルを作製した。

【0071】

(実施例6)

紫外線を照射した後、水中で1分間の超音波洗浄を行った点を除いて、上記実施理例5と同様にして、実施例6のサンプルを作製した。

【0072】

(比較例1)

光触媒材料を用いることなく、金属細線材料3.75質量部と透明樹脂材料A1.25質量部とを混合して、透明導電性インクを作製した点を除いて、上記実施例1と同様にして、比較例1のサンプルを作製した。

【0073】

(比較例2)

紫外線を照射した後、水中で1分間の超音波洗浄を行った点を除いて、上記比較例1と同様にして、実施例2のサンプルを作製した。

【0074】

(比較例3)

光触媒含有層の代わりに、透明樹脂材料Bを基材上に塗布することにより透明樹脂層を形成した点を除いて、上記実施例5と同様にして、比較例3のサンプルを作製した。

【0075】

(比較例4)

紫外線を照射した後、水中で1分間の超音波洗浄を行った点を除いて、上記比較例3と同様にして、比較例4のサンプルを作製した。

【0076】

上記の実施例1乃至6及び比較例1乃至4のサンプルの構成を表1に示す。

【0077】

【表1】

【0078】

上記の実施例1乃至6及び比較例1乃至4のサンプルについて、膜物性の測定、及びパターニング性の評価を行った。以下、これらの評価の方法について説明する。

【0079】

(膜物性の測定)

膜物性の測定として、各サンプルの透明導電膜の外観を目視により観察した。また、日本電色工業株式会社製NDH−2000を用いて各サンプルの透明導電膜のヘイズ値、及び全光線透過率の測定を行った。

【0080】

(パターニング性の評価)

図8に示すように、各透明導電膜の4つの第1の上面領域3aの両端に銀ペーストにより測定端子部3cを設けた。任意に選択した2つの測定端子部3c間の抵抗値をテスターを用いて測定することにより、パターニング性を評価した。具体的には、同一の第1の上面領域3a内の測定端子部3c間では導電性があり、且つ異なる第1の上面領域3a内の測定端子部3c間では絶縁している場合に、パターニングがされていると評価し、その他の場合は、パターニングがさていないと評価した。以下においては、透明導電膜3の第1の上面領域3a下の部分を、UV遮蔽部といい、透明導電膜3の第2の上面領域3b下の部分を、UV照射部という。

【0081】

表2に膜物性の測定結果を示す。

【0082】

【表2】

【0083】

表2に示すように、各実施例のサンプルの透明導電膜の外観について、実施例2及び実施例4では、UV照射部が除去されていた。また、実施例6では、シリコーン樹脂を含む光触媒含有層を残存させた状態で、UV照射部が除去されていた。実施例1、実施例3、及び実施例5では、透明導電膜の外観に変化は無かった。

【0084】

各実施例のサンプルの透明導電膜のヘイズ値について、実施例1及び実施例2のUV遮蔽部では、ヘイズ値が0.8%であり、実施例3乃至6のUV遮蔽部では、ヘイズ値が1%であった。また、実施例1のUV照射部では、ヘイズ値が0.8%であり、実施例2及び実施例4のUV照射部では、ヘイズ値が0.2%であり、実施例3及び実施例5のUV照射部では、ヘイズ値が1%であり、実施例6のUV照射部では、ヘイズ値が0.4%であった。

【0085】

各実施例のサンプルの透明導電膜の全光線透過率について、実施例1及び実施例2のUV遮蔽部では、全光線透過率が91%であり、実施例3乃至6のUV遮蔽部では、全光線透過率が90%であった。また、実施例1及び実施例6のUV照射部では、全光線透過率が91%であり、実施例2及び実施例4のUV照射部では、全光線透過率が92%であり、実施例3及び実施例5のUV照射部では、全光線透過率が90%であった。

【0086】

次に、表3にパターニング性の評価結果を示す。なお、表3中でパターニング性の評価を示す「○」は、パターニングがされていたことを示し、「×」は、パターニングがされていなかったことを示す。また、表3中で、同一の第1の上面領域内での測定において示されている「1」は、1−1の測定端子部3cと1−2の測定端子部3cとを用いたことを示し、「2」は、2−1の測定端子部3cと2−2の測定端子部3cとを用いたことを示す。「3」、及び「4」についても同様である。

【0087】

さらに、異なる第1の上面領域間での測定において示されている「1−2」は、1−1の測定端子部3cと2−1の測定端子部3cとを用いたことを示し、「1−3」は、1−1の測定端子部3cと3−1の測定端子部3cと用いたことを示す。つまり、この場合、異なる第1の上面領域内の1側の測定端子部3cを用いた。「1−4」、「2−3」、「2−4」、及び「3−4」についても同様である。

【0088】

【表3】

【0089】

表3に示すように、実施例1乃至6では、同一の第1の上面領域3a内の測定端子部3c間では導電性があり、且つ異なる第1の上面領域3a内の測定端子部3c間では絶縁していた。これに対して、比較例1乃至4では、同一の第1の上面領域3a内の測定端子部3c間、及び異なる第1の上面領域3a間で導電性があった。この結果は、実施例1乃至6では、パターニングがされ、比較例1乃至4では、パターニングがされていなかったことを示す。

【0090】

本発明は上記実施形態の構成に限られず、発明の趣旨を変更しない範囲で種々の変更が

可能である。例えば、光触媒含有層13が、基材2と透明導電膜3との間に形成される代わりに、透明導電膜3上に形成されてもよい。この場合においても、透明導電膜3上の光触媒含有層13上に紫外線を照射することにより、透明導電膜3にパターニング処理を簡易に行うことができる。なお、この場合、透明導電膜3にパターニング処理が行われた後、透明導電膜3の導電性を保持するために、光触媒含有層13を透明導電膜3上から除去することが好ましい。

【0091】

また、透明導電膜3は、液晶ディスプレイ、プラズマディスプレイ、又は太陽有機電池等の透明電極として用いることができる。また、金属細線7の材料として、カーボンナノチューブを用いてもよく、透明樹脂層8の材料として、導電性を有する高分子を用いてもよい。

【符号の説明】

【0092】

1 有機エレクトロルミネッセンス素子

2 基材

3 透明導電膜

6 透明導電膜付き基材

7 金属細線(金属ナノワイヤ)

8 透明樹脂層

9 光触媒粒子(酸化チタン)

13 光触媒含有層

【特許請求の範囲】

【請求項1】

基材上に設けられ、金属細線を含む透明樹脂層を備えた透明導電膜であって、

光触媒活性を有する光触媒粒子が、前記透明樹脂層内、又は前記透明樹脂層の前記基材と対向する面若しくはこの面と反対側の面上に存在することを特徴とする透明導電膜。

【請求項2】

前記光触媒粒子を含む光触媒含有層が、前記透明樹脂層の前記基材と対向する面、又はこの面と反対側の面上に形成されていることを特徴とする請求項1に記載の透明導電膜。

【請求項3】

前記透明樹脂層又は前記光触媒含有層は、有機系樹脂をバインダーとして含むことを特徴とする請求項2に記載の透明導電膜。

【請求項4】

前記金属細線は、金属ナノワイヤであることを特徴とする請求項1乃至請求項3に記載の透明導電膜。

【請求項5】

前記光触媒粒子は、酸化チタンであることを特徴とする請求項1乃至請求項4に記載の透明導電膜。

【請求項6】

基材上に請求項1乃至請求項5のいずれか一項に記載の透明導電膜が形成されていることを特徴とする透明導電膜付き基材。

【請求項7】

請求項6に記載の透明導電膜付き基材を用いたことを特徴とする有機エレクトロルミネッセンス素子。

【請求項8】

基材上に設けられ、金属細線を含む透明樹脂層を備えた透明導電膜の製造方法であって、

前記基材上に光触媒活性を有する光触媒粒子を含む前記透明導電膜を形成する工程と、

前記透明導電膜上に紫外線を所定パターンで照射し、前記光触媒粒子に近接する前記金属細線を選択的に酸化する工程と、を含むことを特徴とする透明導電膜の製造方法。

【請求項9】

基材上に設けられ、金属細線を含む透明樹脂層を備えた透明導電膜の製造方法であって、

前記基材上に光触媒活性を有する光触媒粒子を含む光触媒含有層を形成する工程と、

前記光触媒含有層上に前記透明導電膜を形成する工程と、

前記透明導電膜上に紫外線を所定パターンで照射し、前記光触媒粒子に近接する前記金属細線を選択的に酸化する工程と、を含むことを特徴とする透明導電膜の製造方法。

【請求項10】

前記紫外線を所定パターンで照射する工程の後に、前記透明導電膜を液相内に浸して洗浄する工程を含むことを特徴とする請求項8又は請求項9に記載の透明導電膜の製造方法。

【請求項1】

基材上に設けられ、金属細線を含む透明樹脂層を備えた透明導電膜であって、

光触媒活性を有する光触媒粒子が、前記透明樹脂層内、又は前記透明樹脂層の前記基材と対向する面若しくはこの面と反対側の面上に存在することを特徴とする透明導電膜。

【請求項2】

前記光触媒粒子を含む光触媒含有層が、前記透明樹脂層の前記基材と対向する面、又はこの面と反対側の面上に形成されていることを特徴とする請求項1に記載の透明導電膜。

【請求項3】

前記透明樹脂層又は前記光触媒含有層は、有機系樹脂をバインダーとして含むことを特徴とする請求項2に記載の透明導電膜。

【請求項4】

前記金属細線は、金属ナノワイヤであることを特徴とする請求項1乃至請求項3に記載の透明導電膜。

【請求項5】

前記光触媒粒子は、酸化チタンであることを特徴とする請求項1乃至請求項4に記載の透明導電膜。

【請求項6】

基材上に請求項1乃至請求項5のいずれか一項に記載の透明導電膜が形成されていることを特徴とする透明導電膜付き基材。

【請求項7】

請求項6に記載の透明導電膜付き基材を用いたことを特徴とする有機エレクトロルミネッセンス素子。

【請求項8】

基材上に設けられ、金属細線を含む透明樹脂層を備えた透明導電膜の製造方法であって、

前記基材上に光触媒活性を有する光触媒粒子を含む前記透明導電膜を形成する工程と、

前記透明導電膜上に紫外線を所定パターンで照射し、前記光触媒粒子に近接する前記金属細線を選択的に酸化する工程と、を含むことを特徴とする透明導電膜の製造方法。

【請求項9】

基材上に設けられ、金属細線を含む透明樹脂層を備えた透明導電膜の製造方法であって、

前記基材上に光触媒活性を有する光触媒粒子を含む光触媒含有層を形成する工程と、

前記光触媒含有層上に前記透明導電膜を形成する工程と、

前記透明導電膜上に紫外線を所定パターンで照射し、前記光触媒粒子に近接する前記金属細線を選択的に酸化する工程と、を含むことを特徴とする透明導電膜の製造方法。

【請求項10】

前記紫外線を所定パターンで照射する工程の後に、前記透明導電膜を液相内に浸して洗浄する工程を含むことを特徴とする請求項8又は請求項9に記載の透明導電膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−204023(P2012−204023A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−65064(P2011−65064)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]