透明導電膜の作成方法

【課題】アモルファス状態の透明導電膜の光透過率を増加させ、シート抵抗を低下させ、p型半導体層とのオーミックコンタクトを形成する技術を提供する。

【解決手段】

真空排気された真空槽31内に、アモルファス状態の透明導電膜が表面に露出する処理対象物1が配置された状態で、真空槽31内に不活性ガスと酸素ガスとを、不活性ガスに対する酸素ガスの流量比が1/20以上3/7以下になるように導入して圧力を上昇させ、圧力が上昇した状態で処理対象物1を300℃以上800℃以下に加熱する(第一のアニール工程)。次いで、酸素ガスの導入を停止して、真空槽31内の酸素ガスの分圧が第一のアニール工程での酸素ガスの分圧よりも低下した状態で、処理対象物1を300℃以上800℃以下に加熱する(第二のアニール工程)。

【解決手段】

真空排気された真空槽31内に、アモルファス状態の透明導電膜が表面に露出する処理対象物1が配置された状態で、真空槽31内に不活性ガスと酸素ガスとを、不活性ガスに対する酸素ガスの流量比が1/20以上3/7以下になるように導入して圧力を上昇させ、圧力が上昇した状態で処理対象物1を300℃以上800℃以下に加熱する(第一のアニール工程)。次いで、酸素ガスの導入を停止して、真空槽31内の酸素ガスの分圧が第一のアニール工程での酸素ガスの分圧よりも低下した状態で、処理対象物1を300℃以上800℃以下に加熱する(第二のアニール工程)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明導電膜の作成方法に係り、特にLED用透明導電膜を作成する技術に関する。

【背景技術】

【0002】

図4の符号100は一般的なGaN系青色LEDの断面図を示している。

GaN系青色LED100は、サファイア基板などの結晶基板102上に、GaN系半導体材料からなる低温成長バッファ層103と、n型半導体層104と、GaN系発光層105と、p型半導体層106を順に積層して形成される。GaN系発光層105は、InGaN井戸層とGaNあるいはInGaN障壁層を含んだ多重量子井戸構造(MQW:Multiple Quantum Well)を成している。n型半導体層104表面は部分的に露出されてその上にn型電極108bが形成され、p型半導体層106上には電流拡散層107を介してp型電極108aが形成される。

【0003】

電流拡散層107の物性には、低ダメージ成膜、p型半導体層106との良好なコンタクト、発光波長(450nm前後)における高透過率、均一な膜厚分布、エッチング加工性、低電気抵抗率が求められる。

電流拡散層107として、従来は真空蒸着法によるNi/Auの半透過膜が用いられてきたが、近年はITO等の透明導電膜が用いられている。

【0004】

従来、LED用透明導電膜の作成方法としては、真空蒸着法が用いられてきた。

真空蒸着法により、LED基板へのダメージが無く透明導電膜を形成することができるが、成膜時の基板温度が200℃以上の高温になる。高温成長した透明導電膜は一般的に多結晶であるため、エッチングに硝酸等の強酸が必要になり、生産設備に負担がかかっていた。また、加工性についても、結晶界面と結晶部分でエッチングレートが異なり、結晶粒界からエッチング液が入り込み易く、レジスト端部では形状が不良になるため、多結晶透明導電膜において精度の高い微細加工は困難であった。

【0005】

一方、スパッタリング法によれば、真空蒸着法より低い基板温度(25℃〜100℃)で透明導電膜を成膜できる。一般に、低温で成膜した透明導電膜はアモルファスであり、シュウ酸等の弱酸で非常に精度よく微細加工を行うことができるため、真空蒸着法よりも加工性に関して優位である。またスパッタリング法では、真空蒸着法に比べて透明導電膜の表面平坦性も優れている。

【0006】

しかしながら、室温成膜したアモルファス状態の透明導電膜は、酸素欠損が非常に多いため、光透過率は低く、シート抵抗は高いという不都合があった。

また、LED用途においては、透明導電膜とp型半導体層とのオーミックコンタクトが必要になるが、25℃〜100℃でのスパッタリングにより透明導電膜をp型半導体層表面に成膜しただけでは、オーミックコンタクトを取りづらいという問題があった。

【0007】

特許文献1では、真空蒸着法によりp型半導体層表面に第一のITO膜を形成し、その後スパッタリング法により第一のITO膜表面に第二のITO膜を形成するという技術が開示されているが、基板温度300℃でスパッタリングを行うため、得られるITO膜は多結晶であり、微細加工が困難であるという問題を解決できない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−054889号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記従来技術の不都合を解決するために創作されたものであり、その目的は、アモルファス状態の透明導電膜の光透過率を増加させ、シート抵抗を低下させ、p型半導体層とのオーミックコンタクトを形成する技術を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために本発明は、真空排気された真空槽内に、アモルファス状態の透明導電膜が表面に露出する処理対象物が配置された状態で、前記真空槽内に不活性ガスと酸素ガスとを導入して圧力を上昇させ、前記圧力が上昇した状態で前記処理対象物を300℃以上800℃以下に加熱する第一のアニール工程を有する透明導電膜の作成方法である。

本発明は透明導電膜の作成方法であって、前記第一のアニール工程では、不活性ガスに対して酸素ガスを1/20以上3/7以下の流量比で、前記真空槽内に導入する透明導電膜の作成方法である。

本発明は透明導電膜の作成方法であって、前記第一のアニール工程の後、前記真空槽内の酸素ガスの分圧が前記第一のアニール工程での酸素ガスの分圧よりも低下した状態で、前記処理対象物を300℃以上800℃以下に加熱する第二のアニール工程を有する透明導電膜の作成方法である。

本発明は透明導電膜の作成方法であって、前記第二のアニール工程では、前記真空槽内に酸素ガスを導入しない透明導電膜の作成方法である。

【発明の効果】

【0011】

アニール前のアモルファス状態の透明導電膜はエッチング加工性に優れているため、歩留まりの改善が見込まれる。

第一のアニール工程によると、透明導電膜はp型半導体層とのコンタクト抵抗が減少するため、LED駆動電圧の低下による省消費電力化が見込まれる。また透明導電膜の光透過率が増加するため、LEDの光取り出し効率の向上が見込まれる。

第二のアニール工程によると、透明導電膜のシート抵抗がさらに減少するため、さらなる省消費電力化が見込まれる。

【図面の簡単な説明】

【0012】

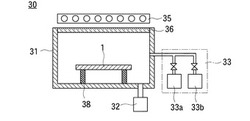

【図1】透明導電膜のアニールに用いるアニール装置の一例の内部構成図

【図2】透明導電膜の成膜に用いる成膜装置の一例の内部構成図

【図3】(a)〜(e):LEDの製造工程を説明するための図

【図4】一般的なGaN系青色LEDの断面図

【発明を実施するための形態】

【0013】

<透明導電膜の成膜装置の構造>

透明導電膜の成膜に用いる成膜装置の構造を説明する。

図2は成膜装置10の一例の内部構成図を示している。

【0014】

成膜装置10は本実施例では通過型のスパッタリング装置であり、真空槽11と、真空槽11内を真空排気する真空排気部12と、真空槽11内に配置され、透明導電膜材料のターゲット21を保持するターゲット保持部22と、真空槽11内にスパッタガスを供給するガス供給部24と、ターゲット21のスパッタ面28上でスパッタガスをプラズマ化するプラズマ生成部と、ターゲット21に電圧を印加する電源装置23と、真空槽11内に配置され、処理対象物1をスパッタ面28と平行に保持する基板保持部16と、基板保持部16を、スパッタ面28と平行な一平面内で移動させ、基板保持部16に保持された処理対象物1の表面を、基板保持部16の移動中にスパッタ面28と対面させる移動装置とを有している。

【0015】

ターゲット21には本実施例では平板形状のITOを用いるが、透明導電膜材料であればITOに限定されず、IZO、AZO、GZO等の他の透明導電膜材料を用いる場合も本発明に含まれる。

ターゲット21はスパッタ面28が露出した状態で平板形状のターゲット保持部22に密着して固定され、ターゲット保持部22と電気的に接続されている。

ターゲット保持部22は真空槽11の壁面に絶縁物26を介して固定され、真空槽11とは電気的に絶縁されている。

【0016】

電源装置23は真空槽11の外側に配置され、ターゲット保持部22に電気的に接続されている。電源装置23から電圧を出力すると、ターゲット保持部22を介してターゲット21に電圧が印加されるようになっている。

【0017】

ガス供給部24は真空槽11内に接続されている。ガス供給部24から真空排気された真空槽11内にスパッタガスを導入し、電源装置23からターゲット21に電圧を印加すると、スパッタ面28上でスパッタガスはプラズマ化される。すなわち、本実施例ではプラズマ生成装置は電源装置23である。

【0018】

ターゲット21が真空槽11に対して負電位に置かれているとき、プラズマ中のイオンはスパッタ面28に入射して、スパッタ面28から透明導電膜材料の粒子であるスパッタリング粒子が放出される。

【0019】

移動装置はここでは直線状のレール14と不図示のモーターを有している。レール14はスパッタ面と平行な一の基板移動方向19と平行に向けられて、真空槽11内に配置されている。モーターは動力を基板保持部16に伝達して、基板保持部16をレール14に沿って移動させ、基板保持部16に保持された処理対象物1の表面を、基板保持部16の移動中にスパッタ面28と対面させるように構成されている。

【0020】

<透明導電膜の成膜工程>

上述の成膜装置10を用いた透明導電膜の成膜工程を説明する。

真空槽11内を真空排気部12により真空排気し、真空雰囲気にする。以後真空排気を継続して真空槽11内の真空雰囲気を維持する。

【0021】

真空槽11内の真空雰囲気を維持しながら、処理対象物1を真空槽11内に搬入し、処理対象物1の表面が露出した状態で、基板保持部16に保持させる。基板保持部16に加熱装置は設けられておらず、基板保持部16に保持された処理対象物1は外部から加熱されない。

【0022】

真空排気された真空槽11内にガス供給部24からスパッタガスを導入する。ここではスパッタガスにはArガスを使用する。

電源装置23からターゲット21に電圧を印加すると、スパッタ面28上のスパッタガスは電離されてプラズマ化する。

【0023】

ターゲット21が真空槽11に対して負電位に置かれているとき、プラズマ中のイオンがスパッタ面28に入射して、スパッタ面28をスパッタし、スパッタ面28からスパッタリング粒子が放出される。

スパッタリング粒子が到達する位置よりも基板移動方向19の上流側から基板保持部16の移動を開始させ、基板保持部16の移動中に、基板保持部16に保持された処理対象物1の表面をスパッタ面28と対面させ、スパッタリング粒子が到達する位置よりも基板移動方向19の下流側で基板保持部16の移動を終了する。

【0024】

基板保持部16の移動中に、基板保持部16に保持された処理対象物1の表面には、スパッタリング粒子が到達して付着し、スパッタリング粒子から成る透明導電膜が成膜される。

スパッタリング法により成膜された透明導電膜は、真空蒸着法よりも表面平坦性に優れている。

【0025】

また、本発明によるスパッタリング法では、真空蒸着法と異なり、成膜中に処理対象物1の加熱処理は実施しない。処理対象物1を外部から加熱していないので、処理対象物1の温度は25℃以上100℃以下の温度に維持され、透明導電膜はアモルファス状態で形成される。

アモルファス状態の透明導電膜は、多結晶の透明導電膜とは異なり、シュウ酸等の弱酸を用いて精度良くエッチングできるという利点がある。

処理対象物1の表面にアモルファス状態の透明導電膜を成膜した後、処理対象物1を基板保持部16から取り外し、真空槽11内から大気に取り出す。

【0026】

上記実施例では通過型のスパッタリング装置を用いて透明導電膜を成膜したが、アモルファス状態の透明導電膜を成膜できるならば上記方法に限定されず、静止対向スパッタリング法や塗布法など他の低温成膜法により透明導電膜を成膜してもよい。ただし、スパッタリング法は他の成膜法に比べて表面平坦性に優れているため好ましい。また、通過型スパッタリング法は静止対向スパッタリング法に比べて処理対象物の大面積化に容易に対応できるため好ましい。

【0027】

<アニール装置の構造>

透明導電膜のアニールに用いるアニール装置の構造を説明する。

図1はアニール装置30の一例の内部構成図を示している。

【0028】

アニール装置30は、真空槽31と、真空槽31内を真空排気する真空排気装置32と、真空槽31内に不活性ガスと酸素ガスを導入するガス導入装置33と、真空槽31内に配置され、処理対象物1を保持する基板保持部38と、基板保持部38に保持された処理対象物1を加熱する加熱装置35とを有している。

【0029】

ガス導入装置33は、不活性ガスを放出する不活性ガス放出部33aと、酸素ガスを放出する酸素ガス放出部33bを有している。不活性ガスは透明導電膜と反応しないガスであり、本実施例では窒素ガスを用いるが、Arガス等の他の不活性ガスを用いてもよい。

不活性ガス放出部33aと酸素ガス放出部33bはそれぞれバルブを介して真空槽31内に接続されている。

【0030】

加熱装置35は赤外線を放射するランプ加熱装置であり、真空槽31の外側に配置されている。真空槽31の壁面のうち加熱装置35と対面する部分には、石英等の赤外線を透過する材料で形成された透過窓36が設けられている。

加熱装置35から赤外線を放射させると、放射された赤外線は透過窓36を透過して、基板保持部38に保持された処理対象物1に入射し、処理対象物1が加熱されるようになっている。

【0031】

<第一のアニール工程>

上述のアニール装置30を用いた第一のアニール工程を説明する。

真空槽31内を真空排気装置32により真空排気し、真空雰囲気にする。以後真空排気を継続して真空槽31内の真空雰囲気を維持する。

【0032】

真空槽31内の真空雰囲気を維持しながら、処理対象物1を真空槽31内に搬入し、処理対象物1の表面を透過窓36と対面させた状態で、基板保持部38に保持させる。処理対象物1の表面にはアモルファス状態の透明導電膜が露出している。

【0033】

真空排気された真空槽31内に処理対象物1が配置された状態にできるならば、本発明は上記方法に限定されず、真空排気する前の真空槽31内に処理対象物1を配置した後、真空槽31内の真空排気を開始して、真空槽31内を真空雰囲気にしてもよい。

真空槽31内の真空排気を継続しながら、ガス導入装置33から、真空槽31内に不活性ガスと酸素ガスとを導入して、真空槽31内の圧力を上昇させる。

【0034】

不活性ガスは酸素ガスを希釈するために導入する。不活性ガスに対して酸素ガスを1/20以上3/7以下の流量比で導入するのが好ましい。

不活性ガスと酸素ガスの導入を継続して真空槽31内の圧力が上昇した状態で、加熱装置35から基板保持部38に保持された処理対象物1に赤外線を照射して、処理対象物1を300℃以上800℃以下に急加熱する。

【0035】

昇温した透明導電膜の表面に酸素分子が到達すると、透明導電膜は酸素分子と反応して、透明導電膜中の酸素欠損が補償され、多結晶化する。その結果、透明導電膜の光透過率が増加し、シート抵抗が低下する。

また、透明導電膜がp型半導体層と接触している場合には、透明導電膜とp型半導体層の界面が活性化し、オーミックコンタクトを得ることができる。

【0036】

透明導電膜は所定量より多くの酸素分子と反応すると、過酸化されて、光透過率が減少し、シート抵抗が増加するのだが、本発明では、酸素ガスは不活性ガスと一緒に流されて希釈されており、かつ、ランプ加熱により透明導電膜は瞬間的に昇温するため、透明導電膜は過酸化しないようになっている。

【0037】

<第二のアニール工程>

第一のアニール工程と同じアニール装置30を用いた第二のアニール工程を説明する。

【0038】

処理対象物1の加熱を継続して300℃以上800℃以下に維持しながら、透明導電膜が過酸化する前に、ガス導入装置33からの酸素ガスの導入を停止する。

真空槽31内の真空排気は継続しており、真空槽31内の酸素ガスの分圧は、上述の第一のアニール工程での酸素ガスの分圧よりも低下する。

酸素ガスの分圧が所定の圧力以下に低下すると、昇温した透明導電膜と酸素分子との反応は進行せず、透明導電膜は過酸化されない。

【0039】

一方、昇温した透明導電膜中のドーピング原子(ITO膜中のSn等)は活性化してイオン化する。その結果、透明導電膜のキャリア密度が増加し、シート抵抗が第二のアニール工程前よりもさらに減少する。

次いで、加熱装置35を停止し、処理対象物1を150℃まで自然降温した後、真空槽31から取り出す。

【0040】

上述の第二のアニール工程では、酸素ガスの導入を停止した状態でアニールしたが、透明導電膜と酸素分子との反応が停止する圧力まで酸素ガスの分圧を低下した状態でアニールする限りでは、本発明は上記方法に限定されず、酸素ガスと窒素ガスの導入を停止して、例えば1.0Paまで真空槽内を真空排気した状態でアニールしてもよいし、真空排気した後、窒素ガスの導入を再開して窒素雰囲気下でアニールしてもよい。

【0041】

また、上述の第二のアニール工程では、第一のアニール工程での処理対象物1の加熱を継続して300℃以上800℃以下に維持した状態で行ったが、第一のアニール工程後にランプ加熱を停止し、酸素ガスの分圧を低下した状態で、処理対象物1の加熱を再開して300℃以上800℃以下に昇温してもよい。第二のアニール工程の加熱では、透明導電膜は過酸化しないので、ランプ加熱より昇温速度の遅い他の加熱手段(抵抗加熱等)を用いて加熱してもよい。

【実施例】

【0042】

<実施例1>

図3(a)を参照し、MOCVD法により、サファイア基板2上に、GaN系半導体材料からなるバッファ層3と、n型半導体層4と、MQW構造のGaN系発光層5と、p型半導体層6を順に積層して形成した。

次いで、図3(b)を参照し、上述の透明導電膜の成膜工程を行って、p型半導体層6の表面にアモルファス状態のITO膜7を成膜した。

【0043】

フォトリソグラフィにより、ITO膜7の表面の一部をレジストで覆った後、シュウ酸等の弱酸を含有するエッチング液を接触させ、図3(c)を参照し、ITO膜7のうちレジストで覆われていない部分をエッチング液に溶解させて除去して、p型半導体層6を部分的に露出させた(ウエットエッチング)。エッチング液には本実施例ではITO−06N(関東化学製)を用いた。

【0044】

次いで、レジストを溶解させるレジスト溶解液を接触させて、ITO膜7の表面のレジストをレジスト溶解液に溶解させて除去した。

次いで、上述の第一のアニール工程を行った後、第二のアニール工程は行わなかった。

【0045】

図3(d)を参照し、p型半導体層6の露出した部分とその下地層のGaN系発光層5をメサエッチングして、n型半導体層4を部分的に露出させた後、図3(e)を参照し、真空蒸着法により、ITO膜7表面とn型半導体層4の表面に露出した部分にNiとAuの薄膜を順に積層して、p型電極8aとn型電極8bを形成し、LEDを得た。

【0046】

このLEDのITO膜7の波長450nmにおける光透過率を測定すると、95%以上であった。また、ITO膜7のシート抵抗を測定すると、30Ω/□以下であり、キャリア密度を測定すると、1×1020cm-3以上であった。さらに、ITO膜7とp型半導体層6との間のコンタクト抵抗を測定すると、オーミックコンタクトが形成されていることが確認された。

【0047】

<実施例2>

実施例1と同様にして、p型半導体層6の表面にアモルファス状態のITO膜7を成膜し、ITO膜7をウエットエッチングした後、第一のアニール工程を行い、次いで、第二のアニール工程を行った。そのあと、実施例1と同様にして、メサエッチングしてn型半導体層4を部分的に露出させ、p型電極8aとn型電極8bを作成し、LEDを得た。

【0048】

このLEDのITO膜7の波長450nmにおける光透過率を測定すると、95%以上であった。また、ITO膜7のシート抵抗を測定すると10Ω/□以下であり、キャリア密度を測定すると1×1021cm-3以上であった。

【0049】

実施例1の測定結果と比較すると、実施例2ではITO膜7のシート抵抗が低下し、キャリア密度が増加している。すなわち、第一のアニール工程の後に第二のアニール工程を行うことにより、ITO膜7のキャリア密度を増加でき、シート抵抗を減少できることが分かる。

【0050】

<比較例>

実施例1と同様にして、p型半導体層6の表面にアモルファス状態のITO膜7を成膜し、ITO膜7をウエットエッチングした後、第一、第二のアニール工程を行わなかった。そのあと、実施例1と同様にして、メサエッチングしてn型半導体層4を部分的に露出させ、p型電極8aとn型電極8bを作成し、LEDを得た。

【0051】

このLEDのITO膜7の波長450nmにおける光透過率を測定すると、30〜70%であった。また、ITO膜7とp型半導体層6との間のコンタクト抵抗を測定すると、オーミックコンタクトが形成されていないことが確認された。

【0052】

実施例1の測定結果と比較すると、比較例ではITO膜7の光透過率が低下し、オーミックコンタクトが形成されない。すなわち、アモルファス状態のITO膜7を成膜した後に第一のアニール工程を行うことにより、ITO膜7の光透過率を低下でき、かつp型半導体層6とのオーミックコンタクトを形成できることが分かる。

【符号の説明】

【0053】

1……処理対象物

31……真空槽

【技術分野】

【0001】

本発明は、透明導電膜の作成方法に係り、特にLED用透明導電膜を作成する技術に関する。

【背景技術】

【0002】

図4の符号100は一般的なGaN系青色LEDの断面図を示している。

GaN系青色LED100は、サファイア基板などの結晶基板102上に、GaN系半導体材料からなる低温成長バッファ層103と、n型半導体層104と、GaN系発光層105と、p型半導体層106を順に積層して形成される。GaN系発光層105は、InGaN井戸層とGaNあるいはInGaN障壁層を含んだ多重量子井戸構造(MQW:Multiple Quantum Well)を成している。n型半導体層104表面は部分的に露出されてその上にn型電極108bが形成され、p型半導体層106上には電流拡散層107を介してp型電極108aが形成される。

【0003】

電流拡散層107の物性には、低ダメージ成膜、p型半導体層106との良好なコンタクト、発光波長(450nm前後)における高透過率、均一な膜厚分布、エッチング加工性、低電気抵抗率が求められる。

電流拡散層107として、従来は真空蒸着法によるNi/Auの半透過膜が用いられてきたが、近年はITO等の透明導電膜が用いられている。

【0004】

従来、LED用透明導電膜の作成方法としては、真空蒸着法が用いられてきた。

真空蒸着法により、LED基板へのダメージが無く透明導電膜を形成することができるが、成膜時の基板温度が200℃以上の高温になる。高温成長した透明導電膜は一般的に多結晶であるため、エッチングに硝酸等の強酸が必要になり、生産設備に負担がかかっていた。また、加工性についても、結晶界面と結晶部分でエッチングレートが異なり、結晶粒界からエッチング液が入り込み易く、レジスト端部では形状が不良になるため、多結晶透明導電膜において精度の高い微細加工は困難であった。

【0005】

一方、スパッタリング法によれば、真空蒸着法より低い基板温度(25℃〜100℃)で透明導電膜を成膜できる。一般に、低温で成膜した透明導電膜はアモルファスであり、シュウ酸等の弱酸で非常に精度よく微細加工を行うことができるため、真空蒸着法よりも加工性に関して優位である。またスパッタリング法では、真空蒸着法に比べて透明導電膜の表面平坦性も優れている。

【0006】

しかしながら、室温成膜したアモルファス状態の透明導電膜は、酸素欠損が非常に多いため、光透過率は低く、シート抵抗は高いという不都合があった。

また、LED用途においては、透明導電膜とp型半導体層とのオーミックコンタクトが必要になるが、25℃〜100℃でのスパッタリングにより透明導電膜をp型半導体層表面に成膜しただけでは、オーミックコンタクトを取りづらいという問題があった。

【0007】

特許文献1では、真空蒸着法によりp型半導体層表面に第一のITO膜を形成し、その後スパッタリング法により第一のITO膜表面に第二のITO膜を形成するという技術が開示されているが、基板温度300℃でスパッタリングを行うため、得られるITO膜は多結晶であり、微細加工が困難であるという問題を解決できない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−054889号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記従来技術の不都合を解決するために創作されたものであり、その目的は、アモルファス状態の透明導電膜の光透過率を増加させ、シート抵抗を低下させ、p型半導体層とのオーミックコンタクトを形成する技術を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために本発明は、真空排気された真空槽内に、アモルファス状態の透明導電膜が表面に露出する処理対象物が配置された状態で、前記真空槽内に不活性ガスと酸素ガスとを導入して圧力を上昇させ、前記圧力が上昇した状態で前記処理対象物を300℃以上800℃以下に加熱する第一のアニール工程を有する透明導電膜の作成方法である。

本発明は透明導電膜の作成方法であって、前記第一のアニール工程では、不活性ガスに対して酸素ガスを1/20以上3/7以下の流量比で、前記真空槽内に導入する透明導電膜の作成方法である。

本発明は透明導電膜の作成方法であって、前記第一のアニール工程の後、前記真空槽内の酸素ガスの分圧が前記第一のアニール工程での酸素ガスの分圧よりも低下した状態で、前記処理対象物を300℃以上800℃以下に加熱する第二のアニール工程を有する透明導電膜の作成方法である。

本発明は透明導電膜の作成方法であって、前記第二のアニール工程では、前記真空槽内に酸素ガスを導入しない透明導電膜の作成方法である。

【発明の効果】

【0011】

アニール前のアモルファス状態の透明導電膜はエッチング加工性に優れているため、歩留まりの改善が見込まれる。

第一のアニール工程によると、透明導電膜はp型半導体層とのコンタクト抵抗が減少するため、LED駆動電圧の低下による省消費電力化が見込まれる。また透明導電膜の光透過率が増加するため、LEDの光取り出し効率の向上が見込まれる。

第二のアニール工程によると、透明導電膜のシート抵抗がさらに減少するため、さらなる省消費電力化が見込まれる。

【図面の簡単な説明】

【0012】

【図1】透明導電膜のアニールに用いるアニール装置の一例の内部構成図

【図2】透明導電膜の成膜に用いる成膜装置の一例の内部構成図

【図3】(a)〜(e):LEDの製造工程を説明するための図

【図4】一般的なGaN系青色LEDの断面図

【発明を実施するための形態】

【0013】

<透明導電膜の成膜装置の構造>

透明導電膜の成膜に用いる成膜装置の構造を説明する。

図2は成膜装置10の一例の内部構成図を示している。

【0014】

成膜装置10は本実施例では通過型のスパッタリング装置であり、真空槽11と、真空槽11内を真空排気する真空排気部12と、真空槽11内に配置され、透明導電膜材料のターゲット21を保持するターゲット保持部22と、真空槽11内にスパッタガスを供給するガス供給部24と、ターゲット21のスパッタ面28上でスパッタガスをプラズマ化するプラズマ生成部と、ターゲット21に電圧を印加する電源装置23と、真空槽11内に配置され、処理対象物1をスパッタ面28と平行に保持する基板保持部16と、基板保持部16を、スパッタ面28と平行な一平面内で移動させ、基板保持部16に保持された処理対象物1の表面を、基板保持部16の移動中にスパッタ面28と対面させる移動装置とを有している。

【0015】

ターゲット21には本実施例では平板形状のITOを用いるが、透明導電膜材料であればITOに限定されず、IZO、AZO、GZO等の他の透明導電膜材料を用いる場合も本発明に含まれる。

ターゲット21はスパッタ面28が露出した状態で平板形状のターゲット保持部22に密着して固定され、ターゲット保持部22と電気的に接続されている。

ターゲット保持部22は真空槽11の壁面に絶縁物26を介して固定され、真空槽11とは電気的に絶縁されている。

【0016】

電源装置23は真空槽11の外側に配置され、ターゲット保持部22に電気的に接続されている。電源装置23から電圧を出力すると、ターゲット保持部22を介してターゲット21に電圧が印加されるようになっている。

【0017】

ガス供給部24は真空槽11内に接続されている。ガス供給部24から真空排気された真空槽11内にスパッタガスを導入し、電源装置23からターゲット21に電圧を印加すると、スパッタ面28上でスパッタガスはプラズマ化される。すなわち、本実施例ではプラズマ生成装置は電源装置23である。

【0018】

ターゲット21が真空槽11に対して負電位に置かれているとき、プラズマ中のイオンはスパッタ面28に入射して、スパッタ面28から透明導電膜材料の粒子であるスパッタリング粒子が放出される。

【0019】

移動装置はここでは直線状のレール14と不図示のモーターを有している。レール14はスパッタ面と平行な一の基板移動方向19と平行に向けられて、真空槽11内に配置されている。モーターは動力を基板保持部16に伝達して、基板保持部16をレール14に沿って移動させ、基板保持部16に保持された処理対象物1の表面を、基板保持部16の移動中にスパッタ面28と対面させるように構成されている。

【0020】

<透明導電膜の成膜工程>

上述の成膜装置10を用いた透明導電膜の成膜工程を説明する。

真空槽11内を真空排気部12により真空排気し、真空雰囲気にする。以後真空排気を継続して真空槽11内の真空雰囲気を維持する。

【0021】

真空槽11内の真空雰囲気を維持しながら、処理対象物1を真空槽11内に搬入し、処理対象物1の表面が露出した状態で、基板保持部16に保持させる。基板保持部16に加熱装置は設けられておらず、基板保持部16に保持された処理対象物1は外部から加熱されない。

【0022】

真空排気された真空槽11内にガス供給部24からスパッタガスを導入する。ここではスパッタガスにはArガスを使用する。

電源装置23からターゲット21に電圧を印加すると、スパッタ面28上のスパッタガスは電離されてプラズマ化する。

【0023】

ターゲット21が真空槽11に対して負電位に置かれているとき、プラズマ中のイオンがスパッタ面28に入射して、スパッタ面28をスパッタし、スパッタ面28からスパッタリング粒子が放出される。

スパッタリング粒子が到達する位置よりも基板移動方向19の上流側から基板保持部16の移動を開始させ、基板保持部16の移動中に、基板保持部16に保持された処理対象物1の表面をスパッタ面28と対面させ、スパッタリング粒子が到達する位置よりも基板移動方向19の下流側で基板保持部16の移動を終了する。

【0024】

基板保持部16の移動中に、基板保持部16に保持された処理対象物1の表面には、スパッタリング粒子が到達して付着し、スパッタリング粒子から成る透明導電膜が成膜される。

スパッタリング法により成膜された透明導電膜は、真空蒸着法よりも表面平坦性に優れている。

【0025】

また、本発明によるスパッタリング法では、真空蒸着法と異なり、成膜中に処理対象物1の加熱処理は実施しない。処理対象物1を外部から加熱していないので、処理対象物1の温度は25℃以上100℃以下の温度に維持され、透明導電膜はアモルファス状態で形成される。

アモルファス状態の透明導電膜は、多結晶の透明導電膜とは異なり、シュウ酸等の弱酸を用いて精度良くエッチングできるという利点がある。

処理対象物1の表面にアモルファス状態の透明導電膜を成膜した後、処理対象物1を基板保持部16から取り外し、真空槽11内から大気に取り出す。

【0026】

上記実施例では通過型のスパッタリング装置を用いて透明導電膜を成膜したが、アモルファス状態の透明導電膜を成膜できるならば上記方法に限定されず、静止対向スパッタリング法や塗布法など他の低温成膜法により透明導電膜を成膜してもよい。ただし、スパッタリング法は他の成膜法に比べて表面平坦性に優れているため好ましい。また、通過型スパッタリング法は静止対向スパッタリング法に比べて処理対象物の大面積化に容易に対応できるため好ましい。

【0027】

<アニール装置の構造>

透明導電膜のアニールに用いるアニール装置の構造を説明する。

図1はアニール装置30の一例の内部構成図を示している。

【0028】

アニール装置30は、真空槽31と、真空槽31内を真空排気する真空排気装置32と、真空槽31内に不活性ガスと酸素ガスを導入するガス導入装置33と、真空槽31内に配置され、処理対象物1を保持する基板保持部38と、基板保持部38に保持された処理対象物1を加熱する加熱装置35とを有している。

【0029】

ガス導入装置33は、不活性ガスを放出する不活性ガス放出部33aと、酸素ガスを放出する酸素ガス放出部33bを有している。不活性ガスは透明導電膜と反応しないガスであり、本実施例では窒素ガスを用いるが、Arガス等の他の不活性ガスを用いてもよい。

不活性ガス放出部33aと酸素ガス放出部33bはそれぞれバルブを介して真空槽31内に接続されている。

【0030】

加熱装置35は赤外線を放射するランプ加熱装置であり、真空槽31の外側に配置されている。真空槽31の壁面のうち加熱装置35と対面する部分には、石英等の赤外線を透過する材料で形成された透過窓36が設けられている。

加熱装置35から赤外線を放射させると、放射された赤外線は透過窓36を透過して、基板保持部38に保持された処理対象物1に入射し、処理対象物1が加熱されるようになっている。

【0031】

<第一のアニール工程>

上述のアニール装置30を用いた第一のアニール工程を説明する。

真空槽31内を真空排気装置32により真空排気し、真空雰囲気にする。以後真空排気を継続して真空槽31内の真空雰囲気を維持する。

【0032】

真空槽31内の真空雰囲気を維持しながら、処理対象物1を真空槽31内に搬入し、処理対象物1の表面を透過窓36と対面させた状態で、基板保持部38に保持させる。処理対象物1の表面にはアモルファス状態の透明導電膜が露出している。

【0033】

真空排気された真空槽31内に処理対象物1が配置された状態にできるならば、本発明は上記方法に限定されず、真空排気する前の真空槽31内に処理対象物1を配置した後、真空槽31内の真空排気を開始して、真空槽31内を真空雰囲気にしてもよい。

真空槽31内の真空排気を継続しながら、ガス導入装置33から、真空槽31内に不活性ガスと酸素ガスとを導入して、真空槽31内の圧力を上昇させる。

【0034】

不活性ガスは酸素ガスを希釈するために導入する。不活性ガスに対して酸素ガスを1/20以上3/7以下の流量比で導入するのが好ましい。

不活性ガスと酸素ガスの導入を継続して真空槽31内の圧力が上昇した状態で、加熱装置35から基板保持部38に保持された処理対象物1に赤外線を照射して、処理対象物1を300℃以上800℃以下に急加熱する。

【0035】

昇温した透明導電膜の表面に酸素分子が到達すると、透明導電膜は酸素分子と反応して、透明導電膜中の酸素欠損が補償され、多結晶化する。その結果、透明導電膜の光透過率が増加し、シート抵抗が低下する。

また、透明導電膜がp型半導体層と接触している場合には、透明導電膜とp型半導体層の界面が活性化し、オーミックコンタクトを得ることができる。

【0036】

透明導電膜は所定量より多くの酸素分子と反応すると、過酸化されて、光透過率が減少し、シート抵抗が増加するのだが、本発明では、酸素ガスは不活性ガスと一緒に流されて希釈されており、かつ、ランプ加熱により透明導電膜は瞬間的に昇温するため、透明導電膜は過酸化しないようになっている。

【0037】

<第二のアニール工程>

第一のアニール工程と同じアニール装置30を用いた第二のアニール工程を説明する。

【0038】

処理対象物1の加熱を継続して300℃以上800℃以下に維持しながら、透明導電膜が過酸化する前に、ガス導入装置33からの酸素ガスの導入を停止する。

真空槽31内の真空排気は継続しており、真空槽31内の酸素ガスの分圧は、上述の第一のアニール工程での酸素ガスの分圧よりも低下する。

酸素ガスの分圧が所定の圧力以下に低下すると、昇温した透明導電膜と酸素分子との反応は進行せず、透明導電膜は過酸化されない。

【0039】

一方、昇温した透明導電膜中のドーピング原子(ITO膜中のSn等)は活性化してイオン化する。その結果、透明導電膜のキャリア密度が増加し、シート抵抗が第二のアニール工程前よりもさらに減少する。

次いで、加熱装置35を停止し、処理対象物1を150℃まで自然降温した後、真空槽31から取り出す。

【0040】

上述の第二のアニール工程では、酸素ガスの導入を停止した状態でアニールしたが、透明導電膜と酸素分子との反応が停止する圧力まで酸素ガスの分圧を低下した状態でアニールする限りでは、本発明は上記方法に限定されず、酸素ガスと窒素ガスの導入を停止して、例えば1.0Paまで真空槽内を真空排気した状態でアニールしてもよいし、真空排気した後、窒素ガスの導入を再開して窒素雰囲気下でアニールしてもよい。

【0041】

また、上述の第二のアニール工程では、第一のアニール工程での処理対象物1の加熱を継続して300℃以上800℃以下に維持した状態で行ったが、第一のアニール工程後にランプ加熱を停止し、酸素ガスの分圧を低下した状態で、処理対象物1の加熱を再開して300℃以上800℃以下に昇温してもよい。第二のアニール工程の加熱では、透明導電膜は過酸化しないので、ランプ加熱より昇温速度の遅い他の加熱手段(抵抗加熱等)を用いて加熱してもよい。

【実施例】

【0042】

<実施例1>

図3(a)を参照し、MOCVD法により、サファイア基板2上に、GaN系半導体材料からなるバッファ層3と、n型半導体層4と、MQW構造のGaN系発光層5と、p型半導体層6を順に積層して形成した。

次いで、図3(b)を参照し、上述の透明導電膜の成膜工程を行って、p型半導体層6の表面にアモルファス状態のITO膜7を成膜した。

【0043】

フォトリソグラフィにより、ITO膜7の表面の一部をレジストで覆った後、シュウ酸等の弱酸を含有するエッチング液を接触させ、図3(c)を参照し、ITO膜7のうちレジストで覆われていない部分をエッチング液に溶解させて除去して、p型半導体層6を部分的に露出させた(ウエットエッチング)。エッチング液には本実施例ではITO−06N(関東化学製)を用いた。

【0044】

次いで、レジストを溶解させるレジスト溶解液を接触させて、ITO膜7の表面のレジストをレジスト溶解液に溶解させて除去した。

次いで、上述の第一のアニール工程を行った後、第二のアニール工程は行わなかった。

【0045】

図3(d)を参照し、p型半導体層6の露出した部分とその下地層のGaN系発光層5をメサエッチングして、n型半導体層4を部分的に露出させた後、図3(e)を参照し、真空蒸着法により、ITO膜7表面とn型半導体層4の表面に露出した部分にNiとAuの薄膜を順に積層して、p型電極8aとn型電極8bを形成し、LEDを得た。

【0046】

このLEDのITO膜7の波長450nmにおける光透過率を測定すると、95%以上であった。また、ITO膜7のシート抵抗を測定すると、30Ω/□以下であり、キャリア密度を測定すると、1×1020cm-3以上であった。さらに、ITO膜7とp型半導体層6との間のコンタクト抵抗を測定すると、オーミックコンタクトが形成されていることが確認された。

【0047】

<実施例2>

実施例1と同様にして、p型半導体層6の表面にアモルファス状態のITO膜7を成膜し、ITO膜7をウエットエッチングした後、第一のアニール工程を行い、次いで、第二のアニール工程を行った。そのあと、実施例1と同様にして、メサエッチングしてn型半導体層4を部分的に露出させ、p型電極8aとn型電極8bを作成し、LEDを得た。

【0048】

このLEDのITO膜7の波長450nmにおける光透過率を測定すると、95%以上であった。また、ITO膜7のシート抵抗を測定すると10Ω/□以下であり、キャリア密度を測定すると1×1021cm-3以上であった。

【0049】

実施例1の測定結果と比較すると、実施例2ではITO膜7のシート抵抗が低下し、キャリア密度が増加している。すなわち、第一のアニール工程の後に第二のアニール工程を行うことにより、ITO膜7のキャリア密度を増加でき、シート抵抗を減少できることが分かる。

【0050】

<比較例>

実施例1と同様にして、p型半導体層6の表面にアモルファス状態のITO膜7を成膜し、ITO膜7をウエットエッチングした後、第一、第二のアニール工程を行わなかった。そのあと、実施例1と同様にして、メサエッチングしてn型半導体層4を部分的に露出させ、p型電極8aとn型電極8bを作成し、LEDを得た。

【0051】

このLEDのITO膜7の波長450nmにおける光透過率を測定すると、30〜70%であった。また、ITO膜7とp型半導体層6との間のコンタクト抵抗を測定すると、オーミックコンタクトが形成されていないことが確認された。

【0052】

実施例1の測定結果と比較すると、比較例ではITO膜7の光透過率が低下し、オーミックコンタクトが形成されない。すなわち、アモルファス状態のITO膜7を成膜した後に第一のアニール工程を行うことにより、ITO膜7の光透過率を低下でき、かつp型半導体層6とのオーミックコンタクトを形成できることが分かる。

【符号の説明】

【0053】

1……処理対象物

31……真空槽

【特許請求の範囲】

【請求項1】

真空排気された真空槽内に、アモルファス状態の透明導電膜が表面に露出する処理対象物が配置された状態で、

前記真空槽内に不活性ガスと酸素ガスとを導入して圧力を上昇させ、前記圧力が上昇した状態で前記処理対象物を300℃以上800℃以下に加熱する第一のアニール工程を有する透明導電膜の作成方法。

【請求項2】

前記第一のアニール工程では、不活性ガスに対して酸素ガスを1/20以上3/7以下の流量比で、前記真空槽内に導入する請求項1記載の透明導電膜の作成方法。

【請求項3】

前記第一のアニール工程の後、前記真空槽内の酸素ガスの分圧が前記第一のアニール工程での酸素ガスの分圧よりも低下した状態で、前記処理対象物を300℃以上800℃以下に加熱する第二のアニール工程を有する請求項2記載の透明導電膜の作成方法。

【請求項4】

前記第二のアニール工程では、前記真空槽内に酸素ガスを導入しない請求項3記載の透明導電膜の作成方法。

【請求項1】

真空排気された真空槽内に、アモルファス状態の透明導電膜が表面に露出する処理対象物が配置された状態で、

前記真空槽内に不活性ガスと酸素ガスとを導入して圧力を上昇させ、前記圧力が上昇した状態で前記処理対象物を300℃以上800℃以下に加熱する第一のアニール工程を有する透明導電膜の作成方法。

【請求項2】

前記第一のアニール工程では、不活性ガスに対して酸素ガスを1/20以上3/7以下の流量比で、前記真空槽内に導入する請求項1記載の透明導電膜の作成方法。

【請求項3】

前記第一のアニール工程の後、前記真空槽内の酸素ガスの分圧が前記第一のアニール工程での酸素ガスの分圧よりも低下した状態で、前記処理対象物を300℃以上800℃以下に加熱する第二のアニール工程を有する請求項2記載の透明導電膜の作成方法。

【請求項4】

前記第二のアニール工程では、前記真空槽内に酸素ガスを導入しない請求項3記載の透明導電膜の作成方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−212820(P2012−212820A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−78520(P2011−78520)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]