透明導電膜の形成方法及び透明導電膜

【課題】 塗布膜に大気中にてプラズマを照射することにより、加熱処理や減圧雰囲気を必要とすることなく、高品位の透明導電膜を安定的に形成することができ、さらに、塗工法を用いたことにより量産性及びコスト面で優れている透明導電膜の形成方法及び透明導電膜を提供する。

【解決手段】 本発明の透明導電膜の形成方法は、導電性塗料を基材7上に塗布して塗膜8を形成し、この塗膜8上に大気圧下にて反応ガスを導入し該反応ガスをプラズマ化させて弱電離プラズマ状態のプラズマであるプルームP’を発生させ、このプルームP’を塗膜8に照射して塗膜8を改質することにより、基材7上に透明導電膜9を形成することを特徴とする。

【解決手段】 本発明の透明導電膜の形成方法は、導電性塗料を基材7上に塗布して塗膜8を形成し、この塗膜8上に大気圧下にて反応ガスを導入し該反応ガスをプラズマ化させて弱電離プラズマ状態のプラズマであるプルームP’を発生させ、このプルームP’を塗膜8に照射して塗膜8を改質することにより、基材7上に透明導電膜9を形成することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明導電膜の形成方法及び透明導電膜に関し、更に詳しくは、プラズマディスプレイ(PDP)、液晶ディスプレイ(LCD)、エレクトロルミネッセンスディスプレイ(EL)、ブラウン管(CRT)、プロジェクション(PJTV)等の画像表示装置やタッチパネル等の表示パネル、シリコン系太陽電池、湿式太陽電池、あるいはグレッツェルセル等の太陽光利用電池等の電極等を有する電子機器やデバイスにおいて、透光性と導電性を同時に兼ね備えることを必要とする機能部品、あるいは、ガラス、レンズ等の光学部材の防曇機能として透光性と低抵抗性を同時に兼ね備えることを必要とする機能部品等に高品位の透明導電膜を安定的に形成することのできる技術に関するものである。

【背景技術】

【0002】

従来、プラズマディスプレイ(PDP)、液晶ディスプレイ(LCD)、エレクトロルミネッセンスディスプレイ(EL)、ブラウン管(CRT)、プロジェクション(PJTV)等の画像表示装置やタッチパネル等の表示パネル、シリコン系太陽電池、湿式太陽電池、あるいはグレッツェルセル等の太陽光利用電池等の電極等を有する電子機器やデバイスにおいては、透光性と導電性を同時に兼ね備えることを必要とする機能部品、あるいは、ガラス、レンズ等の光学部材の防曇機能として透光性と低抵抗性を同時に兼ね備えることを必要とする機能部品等では、透明な基材上に透明導電膜が形成されたフラットパネルが用いられている。基材としては、ガラス基板、透光性セラミックス基板等の透明基板の他、金属基板、有機高分子フィルム、紙等が用いられている。

従来より、透明基材上に透明導電膜を形成する方法としては、乾式法と湿式法の二つの方法に大別でき、これまでにも多くの研究が精力的になされてきた。

【0003】

乾式法は、真空蒸着法、イオンプレーティング法、スパッタリング法等により金属または金属酸化物からなる透明導電膜を透明基材上に成膜する方法である。

また、湿式法は、塗工法により透明導電膜を形成する方法であり、金属アルコキシドの加水分解と縮重合反応を利用するゾルゲル法により透明基材上に金属酸化物薄膜を形成する方法、金属粒子または金属酸化物粒子を有機溶媒に分散させた塗布液を透明基材上に塗布する方法等が知られている(例えば、特許文献1参照)。

この塗布液については、粒子の分散状態を安定化し、得られた膜の面内均一性を向上させるために、粒径がより小さい金属微粒子や金属酸化物微粒子を用いたものが提案されている(例えば、特許文献2参照)。

【0004】

しかしながら、従来の乾式法では、高品位な成膜が可能であるが、比較的高い真空度を要するために、製造装置がかなり高価なものとなり、その結果、成膜のコストが高くなり、得られた透明導電膜が非常に高価なものになってしまうという問題点があった。また、バッチ式となるために1ロット当たりの生産個数が限られてしまい、生産性を上げることが難しいという問題点もあった。

一方、従来の湿式法では、塗膜装置が安価であることから、安価な透明導電膜が提供可能であり、また、連続生産が可能であるから生産性を上げることが容易という優れた点があるものの、所望の導電性を得るためには熱処理を必要とするために、透明基材に有機高分子フィルムを使用することが難しいという問題点があった。

【0005】

そこで、従来の乾式法や湿式法の問題点を改善するために、大気中にて、塗布膜にプラズマを照射することにより、加熱処理や減圧雰囲気を必要とすることなく低抵抗の透明導電膜を形成する方法が提案されている。

プラズマを利用した成膜技術は、プラズマ中の電子、イオン、励起分子、ラジカル種の効果を助長することにより、塗膜を有効的に改質する技術である。

【特許文献1】特開昭60−220507号公報

【特許文献2】特開平11−31417号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のプラズマを利用した技術では、導電性の塗膜をプラズマに近づけると、プラズマ中の電子が塗膜面内を移動し、塗膜とプラズマとの境界でスパーク(火花)やアーキングが発生したり、ストリーマが発生したり、アークスポットが形成されたりして、塗膜が剥がれたり、部分的に削れたり、穴が開いたり、変色したり等の欠陥が生じるという問題点があることが分かった。

特に、電子が積極的に流れているプラズマ領域(例えば、アークコラム)に導電性塗膜を近づけると、アークスポットの発生が顕著となり、均一かつ高品位の透明導電膜を安定的に形成することが困難であるという問題点があった。

また、塗膜にプラズマを照射する際に、基板と反応ガスとの界面の影響により、プラズマが塗膜の表面に達しないという問題点があった。

【0007】

本発明は、上記の課題を解決するためになされたものであって、塗布膜に大気中にてプラズマを照射することにより、加熱処理や減圧雰囲気を必要とすることなく、高品位の透明導電膜を安定的に形成することができ、さらに、塗工法を用いたことにより量産性及びコスト面で優れている透明導電膜の形成方法及び透明導電膜を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者等は、鋭意検討を行った結果、導電性塗料を基材上に塗布して塗膜を形成し、この塗膜に大気圧下にて発生したプラズマを照射することにより、加熱処理や減圧雰囲気を必要とせずに、高品位の透明導電膜を、安定的に、しかも低コストで形成することができることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明の透明導電膜の形成方法は、導電性塗料を基材上に塗布して塗膜を形成し、この塗膜上に大気圧下にて反応ガスを導入し該反応ガスをプラズマ化させて弱電離プラズマ状態のプラズマを発生させ、この弱電離プラズマ状態のプラズマを前記塗膜に照射して該塗膜を改質することにより、前記基材上に透明導電膜を形成することを特徴とする。

【0010】

前記反応ガスは、窒素、希ガス、酸素、オゾン、水素、アンモニアの群から選択された1種または2種以上を含むことが好ましい。

前記反応ガスは、1種または2種以上の有機金属化合物を含むことが好ましい。

【0011】

前記プラズマを発生させるプラズマ発生部と前記塗膜との間に整流板を設け、前記プラズマの流れを制御することが好ましい。

前記プラズマ発生部がプラズマ発生用電極を備えており、このプラズマ発生用電極と前記塗膜との間に前記整流板を設けてなることがさらに好ましい。

前記基材は、ガラスまたは有機高分子化合物からなることが好ましい。

前記導電性塗料は、有機金属化合物、金属無機酸塩、金属有機酸塩、金属酸化物微粒子、金属または合金からなる微粒子のいずれかを含むことが好ましい。

【0012】

本発明の透明導電膜は、本発明の透明導電膜の形成方法により形成されたことを特徴とする。

【発明の効果】

【0013】

本発明の透明導電膜の形成方法によれば、塗膜上に大気圧下にて反応ガスを導入し該反応ガスをプラズマ化させて弱電離プラズマ状態のプラズマを発生させ、この弱電離プラズマ状態のプラズマを前記塗膜に照射して該塗膜を改質するので、加熱処理や減圧雰囲気を必要とせずに、高品位かつ低抵抗の透明導電膜を容易に形成することができる。

また、導電性塗料を基材上に塗布して塗膜を形成するので、量産性及びコスト面で優れた透明導電膜が得られる。

【0014】

また、弱電離プラズマ状態のプラズマを前記塗膜に照射するので、膜面にアークスポットのような欠陥が生じる虞のない高品位の透明導電膜が得られる。

また、前記プラズマを発生させるプラズマ発生用電極と前記塗膜との間に整流板を設ければ、前記プラズマの流れを制御することでプラズマを塗膜の表面に到達させることができ、その結果、塗膜へのプラズマ照射を確実に行うことができ、高品位の透明導電膜を安定的に得ることができる。

【0015】

本発明の透明導電膜によれば、本発明の透明導電膜の形成方法により形成したので、加熱処理や減圧雰囲気を必要とせずに、透明導電膜の低抵抗化及び高品位化を図ることができる。

また、この透明導電膜は、プラズマ照射により塗膜を改質したものであるので、膜厚が薄いにもかかわらず、膜の面内均一性が向上し、表面抵抗を低くすることができる。

【発明を実施するための最良の形態】

【0016】

本発明の透明導電膜の形成方法及び透明導電膜を実施するための最良の形態について説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0017】

本発明の透明導電膜の形成方法は、導電性塗料を基材上に塗布して塗膜を形成し、この塗膜上に大気圧下にて反応ガスを導入し該反応ガスをプラズマ化させて弱電離プラズマ状態のプラズマを発生させ、この弱電離プラズマ状態のプラズマを前記塗膜に照射して該塗膜を改質することにより、前記基材上に透明導電膜を形成する方法である。

【0018】

「導電性塗料」

この導電性塗料は、有機金属化合物、金属無機酸塩、金属有機酸塩、金属酸化物微粒子、金属・合金微粒子(金属または合金からなる微粒子)、のうちいずれか1種または2種以上を有機溶媒および/または水に溶解または分散させた塗料である。

用いる有機金属化合物等は、用いる金属元素が含有されているものを適宜選択すればよく、特に限定されるものではない。

【0019】

上記の有機金属化合物としては、例えば、インジウム、スズ、亜鉛、カドミウム、ガリウム、アンチモン、アルミニウム等の金属アルキルや金属アリールが好適に用いられ、特に、インジウムアセチルアセトナート等の金属アセチルアセトナートが好適である。また、インジウムイソプロポキシド等の金属アルコキシドも好適に使用できる。

【0020】

金属無機酸塩としては、例えば、インジウム、スズ、亜鉛、カドミウム、ガリウム、アンチモン、アルミニウムのいずれか1種または2種以上を含む硝酸塩、塩酸塩、硫酸塩、リン酸塩が好適に用いられる。この金属無機酸塩の替わりに上記の無機酸塩の水和物を用いてもよい。

金属有機酸塩としては、金属と、飽和脂肪族モノカルボン酸、飽和脂肪族ジカルボン酸、不飽和脂肪酸、炭素環カルボン酸、複素環カルボン酸等のカルボン酸との塩が好適に用いられ、例えば、インジウム、スズ、亜鉛、カドミウム、ガリウム、アンチモン、アルミニウムのいずれか1種または2種以上を含む酢酸塩、酒石酸塩、ギ酸塩、シュウ酸塩、2−エチルヘキサン酸塩等が挙げられる。

【0021】

金属酸化物微粒子としては、例えば、酸化インジウム、酸化スズ、酸化亜鉛、酸化カドミウム、酸化ガリウム、酸化アンチモン、酸化アルミニウム等の微粒子、あるいは、これら酸化物に他の金属元素を添加したスズ添加酸化インジウム(ITO)、アンチモン添加酸化スズ(ATO)、亜鉛添加酸化インジウム(IZO)、アルミニウム添加酸化亜鉛(AZO)等の微粒子が好適に用いられる。

特に、透明導電膜を構成する金属酸化物としては、スズ添加酸化インジウム(ITO)、アンチモン添加酸化スズ(ATO)、亜鉛添加酸化インジウム(IZO)、アルミニウム添加酸化亜鉛(AZO)、酸化インジウム(In2O3)、酸化スズ(SnO2)等が好適に用いられる。

【0022】

この金属酸化物微粒子の平均一次粒子径は1nm以上かつ100nm以下が好ましく、より好ましくは1nm以上かつ30nm以下である。

その理由は、金属酸化物微粒子の平均一次粒子径が1nm未満であると、透明導電膜の結晶性が低下し、その結果、膜の電気伝導性が低下する(表面抵抗が上昇する)からであり、また、100nmを超えると、透明導電膜の透明性、焼結性が低下するからである。

ここで、この金属酸化物微粒子の平均一次粒子径を1nm以上かつ30nm以下とすれば、金属酸化物微粒子同士の焼結性が向上し、塗膜の緻密化が容易となるので、特に好ましい。

【0023】

金属・合金微粒子としては、例えば、インジウム、スズ、亜鉛、カドミウム、ガリウム、アンチモン、アルミニウム等の金属微粒子、またはインジウム−スズ合金、インジウム−亜鉛合金、アンチモン−スズ合金、亜鉛−アルミニウム合金等の合金微粒子が好適に用いられる。

この金属・合金微粒子の平均一次粒子径は1nm以上かつ100nm以下が好ましく、より好ましくは1nm以上かつ30nm以下である。

その理由は、金属・合金微粒子の平均一次粒子径が1nm未満であると、透明導電膜の結晶性が低下し、その結果、膜の電気伝導性が低下する(表面抵抗が上昇する)からであり、また、100nmを超えると、透明導電膜の透明性、焼結性が低下するからである。

【0024】

有機溶媒としては、使用する有機金属化合物、金属無機酸塩、金属有機酸塩、金属酸化物微粒子、金属・合金微粒子によって適宜選択すればよく、特に限定されるものではないが、例えば、メタノール、エタノール、2−プロパノール、ブタノール等の一価アルコール類、エチレングリコール等の二価アルコール類、アセトン、メチルエチルケトン、ジエチルケトン等のケトン類、酢酸エチル、酢酸ブチル、酢酸ベンジル等のエステル類、メトキシエタノール、エトキシエタノール等のエーテルアルコール類、ジオキサン、テトラヒドロフラン等のエーテル類、N,N−ジメチルホルムアミド等の酸アミド類、トルエン、キシレン等の芳香族炭化水素等を挙げることができる。

【0025】

この有機溶媒および/または水の使用量は、使用する有機金属化合物、金属無機酸塩、金属有機酸塩、金属酸化物微粒子、金属・合金微粒子に応じて、塗布し易く、かつ所望の膜厚を得ることができる様に、適宜選択すればよい。例えば、金属酸化物微粒子または金属・合金微粒子を有機溶媒および/または水に溶解または分散させる場合、微粒子の量を溶媒全体量に対して1〜10重量%とするのがよい。

【0026】

「塗膜」

上記の導電性塗料を基材上に塗布して塗膜とする。

基材としては、特に限定されず、ガラス基板、プラスチック基板(有機高分子化合物基板)を挙げることができ、その形状としては、平板、フィルム、シート等であってもよい。プラスチック基板としては、透明プラスチックシートや透明プラスチックフィルム等が好ましい。

【0027】

プラスチック基板の材質としては、特に限定されるものではないが、例えば、セルロースアセテート、ポリスチレン(PS)、ポリエチレンテレフタレート(PET)、ポリエーテル、ポリイミド、エポキシ、フェノキシ、ポリカーボネート(PC)、ポリフッ化ビニリデン、アクリル、ポリエチレン(PE)、ナイロン、ポリビニルアルコール(PVA)、ポリテトラフルオルエチレン(PTFE)、ポリフルオルアセチレン(PFA)等から適宜選択することができる。

また、このプラスチック基板の厚みも特段限定されるものではなく、フィルムであれば通常50〜250μm、シートであれば10mm程度のものまでが使用可能である。

【0028】

これらの基板は単独で用いてもよく、複数の基板を貼り合わせて一体化した積層構造の基板として用いてもよい。この基板は、導電性塗料を塗布する前に、純水や有機溶剤等の洗浄液を用いて洗浄することが好ましく、この洗浄の際に洗浄液に超音波を印加すれば、洗浄力が大幅に向上するので好ましい。

【0029】

塗布方法としては、例えば、スピンコート法、スプレーコート法、インクジェット法、ディップ法、ロールコート法、スクリーン印刷法等、通常の方法が用いられる。これらの塗布方法により上記の導電性塗料を基材上に塗布する。

基材上に塗布された導電性塗料は、溶媒を含んでいるので、この導電性塗料を塗布した基材を室温、大気中にて乾燥するか、あるいは所定の温度、例えば、50℃〜80℃の温度にて乾燥することにより、導電性塗料に含まれる溶媒を散逸させ、塗膜とする。

なお、溶媒の含有量が少なく、プラズマや電磁波を照射しても膜質が変化する虞が無ければ、乾燥工程を省略することができる。

【0030】

「プラズマ照射」

上記の塗膜上に大気圧下にて反応ガスを導入し該反応ガスをプラズマ化させて弱電離プラズマ状態のプラズマを発生させ、この弱電離プラズマ状態のプラズマを前記塗膜に照射し、この塗膜を改質することにより、基材上に透明導電膜を形成する。

この場合、反応ガスとしては、窒素(N2)、He、Ne、Ar、Kr、Xe等の希ガス、酸素(O2)、オゾン(O3)、水素(H2)の群から選択された1種、または2種以上を含有する混合ガスを用いる。

【0031】

この反応ガスは、1種または2種以上の有機金属化合物を含有することとしてもよい。

また、この反応ガスに、水、過酸化水素、アルコール類等を添加してもよい。

反応ガスに水を添加すると、プラズマの活性力を向上させ、電極を効果的に冷却することができるので、電極の消耗を抑制し、さらに、オゾンの発生を抑制するという効果がある。また、過酸化水素やアルコール類を添加すると、さらにプラズマの活性力を向上させるので、膜の改質に好適である。

【0032】

次に、このプラズマ照射に用いられるプラズマ照射装置について説明する。

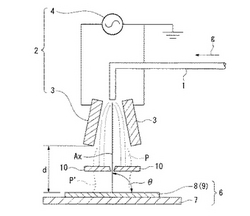

図1は、このプラズマ照射装置を示す断面図、図2は、プラズマ照射装置の整流板を示す断面図であり、図において、1は反応ガスを導入するガス導入管、2はガス導入管1の先端部に設けられたプラズマ発生部であり、このプラズマ発生部2は、ガス導入管1の先端部の下方かつ中心線Axを挟む様に設けられた一対のプラズマ発生用電極3、3と、これらのプラズマ発生用電極3、3間に高電圧を印加しプラズマ発生用電極3、3間にプラズマを発生させるプラズマ発生用電源4とにより構成されている。

【0033】

このプラズマ発生部2の下方には、膜付基材6が配置されている。この膜付基材6は、ガラス基板、プラスチック基板等の透明な基材7上に上記の導電性塗料を塗布・乾燥してなる塗膜8が形成されたものである。

このプラズマ発生部2と塗膜8との間には、プラズマの流れを制御するための半導体もしくは絶縁体からなる板状の整流板10、10が設けられている。

この図1では、一対のプラズマ発生用電極3、3と塗膜8との間に整流板10、10を設けた構成としている。

【0034】

プラズマ発生用電源4は、プラズマ発生用電極3、3間に高電圧を印加することができるものであればよく、例えば、高周波パルス電源を用いることが好ましい。この高周波パルス電源を用いると、プラズマによる熱の発生を抑制することができるので、特にプラスチック基板(有機高分子化合物基板)を用いる場合に効果的である。このプラズマは、プラズマ発生用電源4のプラズマ出力、周波数、パルス幅、間欠周波数を調整することによって、任意に制御できることができる。

【0035】

整流板10、10は、それぞれの端面10a、10a同士が中心線Axを対称軸として互いに対向するように一平面上(ここでは水平面上)に配置され、整流板10、10間に間隔bを設けることにより、この間隔bがアークコラムPおよびプルームP’の流れを制御するスリット11とされる。

これら整流板10、10をプラズマ発生用電極3、3と塗膜8との間に設けることにより、プラズマ発生用電極3、3間に高電圧を印加した際に発生するアークコラムPおよびプルームP’の流れを制御することができる。

【0036】

スリット11の大きさ及び形状は、プラズマの流れを制御できる形状であればよく、プラズマの照射形態によって適宜選定される。このスリット11を、メッシュ状、格子状等、他の形状に適宜変更してもよい。

この間隔bの範囲は0.5〜30mm、好ましくは1〜10mmである。この間隔bが0.5mm未満であるか、または30mmを超えると、プルームP’の活性エネルギーが塗膜8に十分に付与することができない。

【0037】

このプラズマ照射装置を用いて塗膜にプラズマを照射する。

まず、ガラス基板等の基材7上に塗膜8が形成された膜付基材6を作製し、この膜付基材6を塗膜8を上にして、プラズマ発生用電極3、3の下方に配置し、この塗膜8とプラズマ発生用電極3、3との間に整流板10、10を配置する。

【0038】

次いで、ガス導入管1によりプラズマ発生用電極3、3間に反応ガスgを導入すると共に、プラズマ発生用電源4によりプラズマ発生用電極3、3間に、例えば、高周波パルス電圧等の高電圧を印加して大気圧下にてアーク放電を発生させることにより、プラズマ発生用電極3、3間にプラズマを発生させる。

【0039】

反応ガスgとしては、窒素(N2)、He、Ne、Ar、Kr、Xe等の希ガス、酸素(O2)、オゾン(O3)、水素(H2)、アンモニア(NH3)のうち少なくとも1種を含有するガスを用いる。例えば、80v/v%N2−20v/v%O2等の混合ガス等である。

【0040】

また、反応ガスgに有機金属成分を添加すれば、膜の焼結性を向上させることができるので、良質な膜を得るのに効果的である。

反応ガスgに水を添加すれば、プラズマの活性力が向上し、電極を効果的に冷却することにより電極の消耗が抑制され、さらに、オゾンの発生が抑制される。また、反応ガスgに過酸化水素やアルコール類を添加すれば、さらにプラズマの活性力が向上し、膜の改質に好適なものとなる。

【0041】

このプラズマは、アークコラムPとプルームP’とにより構成され、共に電子、イオン、ラジカル、励起原子・分子等の活性粒子を放出する。

ここで、アークコラムPとは、弱電界プラズマであり、電子が積極的に流れる状態である。一方、アークコラムPの先端部に発生するプルームP’は、強電界プラズマであり、電離度が低いプラズマの状態である。

この強電界状態のアークコラムPを導電性の塗膜8に照射する場合、塗膜8にアークスポットの発生等の欠陥が生じ易い。そこで、前記問題を生じないよう、アークコラムPの先端部に発生する弱電界のプルームP’を塗膜8へ照射する。

【0042】

プラズマ出力の範囲としては、10〜1000W/cm2、好ましくは50〜300W/cm2である。プラズマ出力が10W/cm2未満であると、プルームP’の活性エネルギーを塗膜8に十分に付与することができない。一方、1000W/cm2を超えると、プルームP’の活性エネルギーが大き過ぎるために、塗膜8および基材7に熱的損傷が生じる虞があるからである。

周波数の範囲としては、1k〜30kHz、好ましくは10〜25kHzである。周波数が1kHz未満または30kHzを超えると、プラズマの安定性が乏しくなり、プルームP’の活性エネルギーを塗膜8に十分に付与することができない。

【0043】

パルス幅の範囲としては、1〜20μs、好ましくは2〜10μsである。パルス幅が1μs未満または20μsを超えると、プラズマの安定性が乏しくなり、プルームP’の活性エネルギーを塗膜8に十分に付与することができない。

間欠周波数の範囲としては、10〜3kHz、好ましくは100〜1kHzである。間欠周波数が10Hz未満または3kHzを超えると、プラズマの安定性が乏しくなり、プルームP’の活性エネルギーを塗膜8に十分に付与することができない。

【0044】

ここでは、プルームP’が塗膜8に効率良く照射されるように、その膜付基材6の形状により、プラズマ発生用電極3、3と塗膜8との距離d、プラズマ出力及びプラズマ照射角度θ、およびプラズマの流れを制御する整流板10、10の間隔bを適宜調整する。

ここでは、プラズマ発生用電極3、3と塗膜8との距離dを調整し、最適な距離dを1〜50mmとした。距離dが1mm未満では、プルームP’が不安定となり、また基材7自体が加熱されるため好ましくなく、一方、距離dが50mmを超えると、プルームP’の活性エネルギーを塗膜8に十分に付与することができないからである。

【0045】

また、プラズマ照射角度θとは、プラズマ発生用電極3、3間の中心線Ax、すなわちアークコラムPおよびプルームP’の流れ方向の中心軸と、塗膜8の表面、すなわちアークコラムPおよびプルームP’の照射面とのなす角度のことであり、基材6の形状に合わせて設定される。このプラズマ照射角度θの範囲は、0.1〜179.9度、好ましくは10〜170度である。プラズマ照射角度θが0.1度未満または179.9度を超えると、プルームP’の活性エネルギーが塗膜8に十分に付与することができない。

【0046】

プルームP’を整流板10、10の間隔bおよびプラズマ照射角度θで塗膜8に照射させることにより、この塗膜8に有機金属化合物、金属無機酸塩、金属有機酸塩等が含まれる場合には、これらが反応して低抵抗の均質な透明導電膜9を得ることができ、また、金属酸化物微粒子、金属・合金微粒子等が含まれる場合には、これらの微粒子同士が融着して、低抵抗の透明導電膜9を得ることができる。

【0047】

本発明によれば、塗膜8にプルームP’を照射するので、プルームP’の活性エネルギーを塗膜8に十分に付与することができ、したがって、高品位かつ低抵抗の透明導電膜9を容易に形成することができる。

また、導電性塗料を基材7上に塗布して塗膜を形成するので、量産性及びコスト面で優れた透明導電膜が得られる。

また、プルームP’を塗膜8に照射するので、膜面にアークスポットのような欠陥が生じる虞のない高品位の透明導電膜が得られる。

【0048】

本実施の形態においては、プラズマ源に、アーク放電、特にグライディングアークを用いた場合について説明したが、プラズマ源としては、上記のアーク放電の他、交流・直流・パスルグロー放電、誘電体バリア放電、RF放電、マイクロ波放電、PENジェット(下記の文献参照)等も利用可能である。

文献:Jungo Toshifuji, Takashi Katsumata, Hirofumi Takikawa, Tateki Sakakibara, Ichiro Shimizu: "Cold arc-plasma jet under atomospheric pressure for surface modification", Surface and Coatings Technology vol.171, (2003) p.p.302-306

【0049】

特に、グロー放電、誘電体バリア放電、RF放電、マイクロ波放電の場合、電極とプラズマとが直接接触しない場合がある。この様な形態の放電を用いる場合には、強電離プラズマが塗膜に接触して、塗膜にダメージを与えることがない様に、プラズマ発生部と塗膜の間に、プラズマの流れを制御する整流板を設けることが好ましい。

【実施例】

【0050】

以下、実施例1〜6及び比較例により本発明を具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。

[実施例1]

Snを5重量%含むスズ添加酸化インジウム(ITO)微粒子(一次粒子径:100nm以下)を、400℃にて50%Ar−50%H2の混合ガスによる還元処理を行い、In−Sn合金粉末を得た。得られたIn−Sn合金粉末は、平均一次粒子径が20nmであった。次いで、このIn−Sn合金粉末を濃度が5重量%となるようにシクロヘキサンに分散して導電性塗料を調製した。

【0051】

この導電性塗料をスピンコート法によりガラス基板上に塗布し、膜厚が約300nmの塗膜を形成した。得られた塗膜に、加熱装置を用いず、図1に示すプラズマ照射装置を用いて大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜の改質を行った。

【0052】

ここでは、照射条件を、出力80W/cm2、周波数20kHz、パルス幅2μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを70度とし、反応ガスとして80v/v%N2−20v/v%O2混合ガスを用い、この混合ガスの流量を20L/minとした。また、整流板10、10の間隔bを3mmとした。

【0053】

ここで、上記のプラズマ照射時間を3分、5分の2通りとし、得られた各透明導電膜の表面抵抗(シート抵抗:Ω/□)、可視光透過率(%)を測定した。

測定方法は以下の通りである。

表面抵抗(シート抵抗Ω/□):ロレスタ(三菱化学社製)にて測定

可視光透過率:日本工業規格「JIS K 7105」に準じ、日本電色社製ヘイズメータにて測定

測定結果を表1に示す。

得られた透明導電膜は十分緻密化しており、表面抵抗も小さかった。また、処理時においては、塗膜面のアークスポット等の発生も認められず、かつ、処理後の観察においては、アークスポット等の発生の痕跡も認められなかった。

【0054】

【表1】

【0055】

[実施例2]

Snを5重量%含むスズ添加酸化インジウム(ITO)微粒子(一次粒子径:100nm以下)を濃度が5重量%となるようにイソプロピルアルコールに分散して導電性塗料を調製した。

この導電性塗料をスピンコート法によりガラス基板上に塗布し、膜厚が約300nmの塗膜を形成した。得られた塗膜に、加熱装置を用いず、図1及び図2に示すプラズマ照射装置を用いて大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜の改質を行った。

【0056】

ここでは、照射条件を、出力96W/cm2、周波数23kHz、パルス幅2μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを60度とし、反応ガスとして97v/v%N2−3v/v%H2混合ガスを用い、この混合ガスの流量を20L/minとした。また、整流板10、10の間隔bを3mmとした。

【0057】

ここで、上記のプラズマ照射時間を5分、10分、15分の3通りとし、得られた各透明導電膜の表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表2に示す。

得られた透明導電膜は十分緻密化しており、表面抵抗も小さかった。また、処理時においては、塗膜面のアークスポット等の発生も認められず、かつ、処理後の観察においては、アークスポット等の発生の痕跡も認められなかった。

【0058】

【表2】

【0059】

[実施例3]

硝酸インジウム・3水和物(In(NO3)3・3H2O)2gと、塩化スズ(IV)・5水和物(SnCl4・5H2O)0.16gをアセチルアセトン2gに溶解し、さらにアセトン5gを加え、その後、マグネティックスターラーを用いて室温(25℃)にて24時間攪拌し、導電性塗料を調製した。

この導電性塗料をスピンコート法によりガラス基板上に塗布し、塗膜を形成した。得られた塗膜に、加熱装置を用いず、図1及び図2に示すプラズマ照射装置を用いて大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜の改質を行った。

【0060】

ここでは、照射条件を、出力120W/cm2、周波数20kHz、パルス幅3μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを80度とし、反応ガスとして50v/v%N2−50v/v%O2混合ガスを用い、この混合ガスの流量を20L/minとした。また、整流板10、10の間隔bを3mmとした。

【0061】

上記の塗膜の形成及びプラズマ照射を、合計3回繰り返し、膜厚が約300nmの透明導電膜を作製した。

得られた各透明導電膜に対して、表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表3に示す。

得られた透明導電膜は十分緻密化しており、表面抵抗も小さかった。また、処理時においては、塗膜面のアークスポット等の発生も認められず、かつ、処理後の観察においては、アークスポット等の発生の痕跡も認められなかった。

【0062】

【表3】

【0063】

[実施例4]

インジウムイソプロポキシド(In(O−i−C3H7))0.4gと、スズイソプロポキシド(Sn(O−i−C3H7))0.03gをシクロヘキサン10gに溶解し、その後、マグネティックスターラーを用いてアルゴン(Ar)雰囲気中、室温(25℃)にて24時間攪拌し、導電性塗料を調製した。

この導電性塗料をスピンコート法によりガラス基板上に塗布し、塗膜を形成した。得られた塗膜に、加熱装置を用いず、図1及び図2に示すプラズマ照射装置を用いて大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜の改質を行った。

【0064】

ここでは、照射条件を、出力80W/cm2、周波数20kHz、パルス幅2μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを80度とし、反応ガスとして70v/v%N2−30v/v%O2混合ガスを用い、この混合ガスの流量を20L/minとした。また、整流板10、10の間隔bを3mmとした。

【0065】

上記の塗膜の形成及びプラズマ照射を、合計5回繰り返し、膜厚が約300nmの透明導電膜を作製した。

得られた各透明導電膜に対して、表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表4に示す。

得られた透明導電膜は十分緻密化しており、表面抵抗も小さかった。また、処理時においては、塗膜面のアークスポット等の発生も認められず、かつ、処理後の観察においては、アークスポット等の発生の痕跡も認められなかった。

【0066】

【表4】

【0067】

[実施例5]

セパラブルフラスコに、Snを5重量%含むスズ添加酸化インジウム(ITO)微粒子(一次粒子径:100nm以下)と酢酸を投入し、次いで、このセパラブルフラスコを用いて還流装置を組み立て、酢酸の沸点下にて24時間還流し、塩基性酢酸インジウム−スズ塩を合成した。

得られた塩基性酢酸インジウム−スズ塩2.5gを、ジエタノールアミン(DEA)2gおよび無水エタノール(C2H5OH)19gに溶解し、その後、マグネティックスターラーを用いて室温(25℃)にて24時間攪拌し、導電性塗料を調製した。

【0068】

この導電性塗料をスピンコート法によりガラス基板上に塗布し、塗膜を形成した。得られた塗膜に、加熱装置を用いず、図1及び図2に示すプラズマ照射装置を用いて大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜の改質を行った。

【0069】

ここでは、照射条件を、出力96W/cm2、周波数23kHz、パルス幅2μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを80度とし、反応ガスとして75v/v%N2−25v/v%O2混合ガスを用い、この混合ガスの流量を20L/minとした。また、整流板10、10の間隔bを3mmとした。

【0070】

ここで、上記のプラズマ照射時間を5分、10分、15分の3通りとし、得られた各透明導電膜の表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表5に示す。

得られた透明導電膜は十分緻密化しており、表面抵抗も小さかった。また、処理時においては、塗膜面のアークスポット等の発生も認められず、かつ、処理後の観察においては、アークスポット等の発生の痕跡も認められなかった。

【0071】

【表5】

【0072】

[実施例6]

Snを5重量%含むスズ添加酸化インジウム(ITO)微粒子(一次粒子径:100nm以下)を濃度が5重量%となるようにイソプロピルアルコールに分散して導電性塗料を調製した。

この導電性塗料をスピンコート法によりガラス基板上に塗布し、膜厚が約250nmの塗膜を形成した。得られた塗膜に、加熱装置を用いず、図1及び図2に示すプラズマ照射装置を用いて大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜の改質を行った。

【0073】

ここでは、照射条件を、出力72W/cm2、周波数20kHz、パルス幅3μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを60度、プラズマ照射時間を15分とした。また、反応ガスとしては、トリメチルインジウム(In(CH3)3)とテトラエチルスズ(Sn(C2H5)4)の混合溶液を80℃に加熱し、この混合溶液内に80v/v%N2−20v/v%O2の混合ガスにてバブリングしたものを用い、この反応ガスの流量を15L/分とした。また、整流板10、10の間隔bを3mmとした。

【0074】

得られた透明導電膜の膜厚は約300nmであった。その後、この透明導電膜の表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表6に示す。

得られた透明導電膜は十分緻密化しており、表面抵抗も小さかった。また、塗膜面にアークスポット等の発生も見られなかった。

【0075】

【表6】

【0076】

[比較例1]

Snを5重量%含むスズ添加酸化インジウム(ITO)微粒子(一次粒子径:100nm以下)を濃度が5重量%となるようにイソプロピルアルコールに分散して導電性塗料を調製した。

この導電性塗料をスピンコート法によりガラス基板上に塗布し、膜厚が約300nmの塗膜を形成した。

【0077】

次いで、この塗膜を、加熱装置を用いて、大気圧下、最高保持温度にて30分間焼成し、透明導電膜を得た。

ここでは、最高保持温度を300℃、400℃、500℃の3通りとした。得られた各透明導電膜の表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表7に示す。

得られた透明導電膜はアークスポットの発生が顕著であり、表面抵抗も大きなものであった。

【0078】

【表7】

【0079】

[比較例2]

Snを5重量%含むスズ添加酸化インジウム(ITO)微粒子(一次粒子径:100nm以下)を濃度が5重量%となるようにイソプロピルアルコールに分散して導電性塗料を調製した。

この導電性塗料をスピンコート法によりガラス基板上に塗布し、膜厚が約300nmの塗膜を形成した。

【0080】

得られた塗膜に、加熱装置を用いず、図1及び図2に示すプラズマ照射装置を用いて大気圧下にて強電界プラズマであるアークコラムPを照射し、塗膜の改質を行った。

ここでは、照射条件を、出力80W/cm2、周波数20kHz、パルス幅3μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを80度とし、反応ガスとして80v/v%N2−20v/v%O2混合ガスを用い、この混合ガスの流量を20L/minとした。また、整流板10、10の間隔bを3mmとした。

【0081】

ここで、上記のプラズマ照射時間を1分、3分、5分の3通りとし、得られた各透明導電膜の表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表8に示す。

得られた透明導電膜はアークスポットの発生が顕著であり、照射時間とともに塗膜面が損傷し、表面抵抗が大きくなった。

【0082】

【表8】

【0083】

以上の測定結果によれば、実施例1〜6の透明導電膜は、比較例1,2の透明導電膜と比べて表面抵抗(シート抵抗)が小さく、また塗膜面にアークスポット等の欠陥の発生もなかった。

また、実施例1〜6各々の塗布液に有機金属化合物、金属無機塩、金属有機塩の何れかを添加した場合においても、得られた塗布膜に大気圧下かつ酸化性雰囲気下にてプラズマを発生し、プルームを照射することにより、低抵抗かつ高品位な透明導電膜を安定的に形成することができることが確認された。

【産業上の利用可能性】

【0084】

本発明の透明導電膜の形成方法は、基材上に形成された塗膜に、大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜を改質することにより、高品位の透明導電膜を安定的に形成することができるものであるから、プラズマディスプレイ(PDP)、液晶ディスプレイ(LCD)、エレクトロルミネッセンスディスプレイ(EL)、陰極線管(CRT)、プロジェクション(PJTV)等の各種表示装置に適用可能であることはもちろんのこと、自動車、建築物等の窓材等、様々な工業分野においても、その効果は大である。

【図面の簡単な説明】

【0085】

【図1】本発明のプラズマ照射に用いられるプラズマ照射装置を示す断面図である。

【図2】本発明のプラズマ照射に用いられるプラズマ照射装置の整流板を示す断面図である。

【符号の説明】

【0086】

1 ガス導入管

2 プラズマ発生部

3 プラズマ発生用電極

4 プラズマ発生用電源

6 膜付基材

7 基材

8 塗膜

9 透明導電膜

10 整流板

10a 端面

11 スリット

g 反応ガス

P アークコラム

P’ プルーム

【技術分野】

【0001】

本発明は、透明導電膜の形成方法及び透明導電膜に関し、更に詳しくは、プラズマディスプレイ(PDP)、液晶ディスプレイ(LCD)、エレクトロルミネッセンスディスプレイ(EL)、ブラウン管(CRT)、プロジェクション(PJTV)等の画像表示装置やタッチパネル等の表示パネル、シリコン系太陽電池、湿式太陽電池、あるいはグレッツェルセル等の太陽光利用電池等の電極等を有する電子機器やデバイスにおいて、透光性と導電性を同時に兼ね備えることを必要とする機能部品、あるいは、ガラス、レンズ等の光学部材の防曇機能として透光性と低抵抗性を同時に兼ね備えることを必要とする機能部品等に高品位の透明導電膜を安定的に形成することのできる技術に関するものである。

【背景技術】

【0002】

従来、プラズマディスプレイ(PDP)、液晶ディスプレイ(LCD)、エレクトロルミネッセンスディスプレイ(EL)、ブラウン管(CRT)、プロジェクション(PJTV)等の画像表示装置やタッチパネル等の表示パネル、シリコン系太陽電池、湿式太陽電池、あるいはグレッツェルセル等の太陽光利用電池等の電極等を有する電子機器やデバイスにおいては、透光性と導電性を同時に兼ね備えることを必要とする機能部品、あるいは、ガラス、レンズ等の光学部材の防曇機能として透光性と低抵抗性を同時に兼ね備えることを必要とする機能部品等では、透明な基材上に透明導電膜が形成されたフラットパネルが用いられている。基材としては、ガラス基板、透光性セラミックス基板等の透明基板の他、金属基板、有機高分子フィルム、紙等が用いられている。

従来より、透明基材上に透明導電膜を形成する方法としては、乾式法と湿式法の二つの方法に大別でき、これまでにも多くの研究が精力的になされてきた。

【0003】

乾式法は、真空蒸着法、イオンプレーティング法、スパッタリング法等により金属または金属酸化物からなる透明導電膜を透明基材上に成膜する方法である。

また、湿式法は、塗工法により透明導電膜を形成する方法であり、金属アルコキシドの加水分解と縮重合反応を利用するゾルゲル法により透明基材上に金属酸化物薄膜を形成する方法、金属粒子または金属酸化物粒子を有機溶媒に分散させた塗布液を透明基材上に塗布する方法等が知られている(例えば、特許文献1参照)。

この塗布液については、粒子の分散状態を安定化し、得られた膜の面内均一性を向上させるために、粒径がより小さい金属微粒子や金属酸化物微粒子を用いたものが提案されている(例えば、特許文献2参照)。

【0004】

しかしながら、従来の乾式法では、高品位な成膜が可能であるが、比較的高い真空度を要するために、製造装置がかなり高価なものとなり、その結果、成膜のコストが高くなり、得られた透明導電膜が非常に高価なものになってしまうという問題点があった。また、バッチ式となるために1ロット当たりの生産個数が限られてしまい、生産性を上げることが難しいという問題点もあった。

一方、従来の湿式法では、塗膜装置が安価であることから、安価な透明導電膜が提供可能であり、また、連続生産が可能であるから生産性を上げることが容易という優れた点があるものの、所望の導電性を得るためには熱処理を必要とするために、透明基材に有機高分子フィルムを使用することが難しいという問題点があった。

【0005】

そこで、従来の乾式法や湿式法の問題点を改善するために、大気中にて、塗布膜にプラズマを照射することにより、加熱処理や減圧雰囲気を必要とすることなく低抵抗の透明導電膜を形成する方法が提案されている。

プラズマを利用した成膜技術は、プラズマ中の電子、イオン、励起分子、ラジカル種の効果を助長することにより、塗膜を有効的に改質する技術である。

【特許文献1】特開昭60−220507号公報

【特許文献2】特開平11−31417号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、従来のプラズマを利用した技術では、導電性の塗膜をプラズマに近づけると、プラズマ中の電子が塗膜面内を移動し、塗膜とプラズマとの境界でスパーク(火花)やアーキングが発生したり、ストリーマが発生したり、アークスポットが形成されたりして、塗膜が剥がれたり、部分的に削れたり、穴が開いたり、変色したり等の欠陥が生じるという問題点があることが分かった。

特に、電子が積極的に流れているプラズマ領域(例えば、アークコラム)に導電性塗膜を近づけると、アークスポットの発生が顕著となり、均一かつ高品位の透明導電膜を安定的に形成することが困難であるという問題点があった。

また、塗膜にプラズマを照射する際に、基板と反応ガスとの界面の影響により、プラズマが塗膜の表面に達しないという問題点があった。

【0007】

本発明は、上記の課題を解決するためになされたものであって、塗布膜に大気中にてプラズマを照射することにより、加熱処理や減圧雰囲気を必要とすることなく、高品位の透明導電膜を安定的に形成することができ、さらに、塗工法を用いたことにより量産性及びコスト面で優れている透明導電膜の形成方法及び透明導電膜を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者等は、鋭意検討を行った結果、導電性塗料を基材上に塗布して塗膜を形成し、この塗膜に大気圧下にて発生したプラズマを照射することにより、加熱処理や減圧雰囲気を必要とせずに、高品位の透明導電膜を、安定的に、しかも低コストで形成することができることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明の透明導電膜の形成方法は、導電性塗料を基材上に塗布して塗膜を形成し、この塗膜上に大気圧下にて反応ガスを導入し該反応ガスをプラズマ化させて弱電離プラズマ状態のプラズマを発生させ、この弱電離プラズマ状態のプラズマを前記塗膜に照射して該塗膜を改質することにより、前記基材上に透明導電膜を形成することを特徴とする。

【0010】

前記反応ガスは、窒素、希ガス、酸素、オゾン、水素、アンモニアの群から選択された1種または2種以上を含むことが好ましい。

前記反応ガスは、1種または2種以上の有機金属化合物を含むことが好ましい。

【0011】

前記プラズマを発生させるプラズマ発生部と前記塗膜との間に整流板を設け、前記プラズマの流れを制御することが好ましい。

前記プラズマ発生部がプラズマ発生用電極を備えており、このプラズマ発生用電極と前記塗膜との間に前記整流板を設けてなることがさらに好ましい。

前記基材は、ガラスまたは有機高分子化合物からなることが好ましい。

前記導電性塗料は、有機金属化合物、金属無機酸塩、金属有機酸塩、金属酸化物微粒子、金属または合金からなる微粒子のいずれかを含むことが好ましい。

【0012】

本発明の透明導電膜は、本発明の透明導電膜の形成方法により形成されたことを特徴とする。

【発明の効果】

【0013】

本発明の透明導電膜の形成方法によれば、塗膜上に大気圧下にて反応ガスを導入し該反応ガスをプラズマ化させて弱電離プラズマ状態のプラズマを発生させ、この弱電離プラズマ状態のプラズマを前記塗膜に照射して該塗膜を改質するので、加熱処理や減圧雰囲気を必要とせずに、高品位かつ低抵抗の透明導電膜を容易に形成することができる。

また、導電性塗料を基材上に塗布して塗膜を形成するので、量産性及びコスト面で優れた透明導電膜が得られる。

【0014】

また、弱電離プラズマ状態のプラズマを前記塗膜に照射するので、膜面にアークスポットのような欠陥が生じる虞のない高品位の透明導電膜が得られる。

また、前記プラズマを発生させるプラズマ発生用電極と前記塗膜との間に整流板を設ければ、前記プラズマの流れを制御することでプラズマを塗膜の表面に到達させることができ、その結果、塗膜へのプラズマ照射を確実に行うことができ、高品位の透明導電膜を安定的に得ることができる。

【0015】

本発明の透明導電膜によれば、本発明の透明導電膜の形成方法により形成したので、加熱処理や減圧雰囲気を必要とせずに、透明導電膜の低抵抗化及び高品位化を図ることができる。

また、この透明導電膜は、プラズマ照射により塗膜を改質したものであるので、膜厚が薄いにもかかわらず、膜の面内均一性が向上し、表面抵抗を低くすることができる。

【発明を実施するための最良の形態】

【0016】

本発明の透明導電膜の形成方法及び透明導電膜を実施するための最良の形態について説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0017】

本発明の透明導電膜の形成方法は、導電性塗料を基材上に塗布して塗膜を形成し、この塗膜上に大気圧下にて反応ガスを導入し該反応ガスをプラズマ化させて弱電離プラズマ状態のプラズマを発生させ、この弱電離プラズマ状態のプラズマを前記塗膜に照射して該塗膜を改質することにより、前記基材上に透明導電膜を形成する方法である。

【0018】

「導電性塗料」

この導電性塗料は、有機金属化合物、金属無機酸塩、金属有機酸塩、金属酸化物微粒子、金属・合金微粒子(金属または合金からなる微粒子)、のうちいずれか1種または2種以上を有機溶媒および/または水に溶解または分散させた塗料である。

用いる有機金属化合物等は、用いる金属元素が含有されているものを適宜選択すればよく、特に限定されるものではない。

【0019】

上記の有機金属化合物としては、例えば、インジウム、スズ、亜鉛、カドミウム、ガリウム、アンチモン、アルミニウム等の金属アルキルや金属アリールが好適に用いられ、特に、インジウムアセチルアセトナート等の金属アセチルアセトナートが好適である。また、インジウムイソプロポキシド等の金属アルコキシドも好適に使用できる。

【0020】

金属無機酸塩としては、例えば、インジウム、スズ、亜鉛、カドミウム、ガリウム、アンチモン、アルミニウムのいずれか1種または2種以上を含む硝酸塩、塩酸塩、硫酸塩、リン酸塩が好適に用いられる。この金属無機酸塩の替わりに上記の無機酸塩の水和物を用いてもよい。

金属有機酸塩としては、金属と、飽和脂肪族モノカルボン酸、飽和脂肪族ジカルボン酸、不飽和脂肪酸、炭素環カルボン酸、複素環カルボン酸等のカルボン酸との塩が好適に用いられ、例えば、インジウム、スズ、亜鉛、カドミウム、ガリウム、アンチモン、アルミニウムのいずれか1種または2種以上を含む酢酸塩、酒石酸塩、ギ酸塩、シュウ酸塩、2−エチルヘキサン酸塩等が挙げられる。

【0021】

金属酸化物微粒子としては、例えば、酸化インジウム、酸化スズ、酸化亜鉛、酸化カドミウム、酸化ガリウム、酸化アンチモン、酸化アルミニウム等の微粒子、あるいは、これら酸化物に他の金属元素を添加したスズ添加酸化インジウム(ITO)、アンチモン添加酸化スズ(ATO)、亜鉛添加酸化インジウム(IZO)、アルミニウム添加酸化亜鉛(AZO)等の微粒子が好適に用いられる。

特に、透明導電膜を構成する金属酸化物としては、スズ添加酸化インジウム(ITO)、アンチモン添加酸化スズ(ATO)、亜鉛添加酸化インジウム(IZO)、アルミニウム添加酸化亜鉛(AZO)、酸化インジウム(In2O3)、酸化スズ(SnO2)等が好適に用いられる。

【0022】

この金属酸化物微粒子の平均一次粒子径は1nm以上かつ100nm以下が好ましく、より好ましくは1nm以上かつ30nm以下である。

その理由は、金属酸化物微粒子の平均一次粒子径が1nm未満であると、透明導電膜の結晶性が低下し、その結果、膜の電気伝導性が低下する(表面抵抗が上昇する)からであり、また、100nmを超えると、透明導電膜の透明性、焼結性が低下するからである。

ここで、この金属酸化物微粒子の平均一次粒子径を1nm以上かつ30nm以下とすれば、金属酸化物微粒子同士の焼結性が向上し、塗膜の緻密化が容易となるので、特に好ましい。

【0023】

金属・合金微粒子としては、例えば、インジウム、スズ、亜鉛、カドミウム、ガリウム、アンチモン、アルミニウム等の金属微粒子、またはインジウム−スズ合金、インジウム−亜鉛合金、アンチモン−スズ合金、亜鉛−アルミニウム合金等の合金微粒子が好適に用いられる。

この金属・合金微粒子の平均一次粒子径は1nm以上かつ100nm以下が好ましく、より好ましくは1nm以上かつ30nm以下である。

その理由は、金属・合金微粒子の平均一次粒子径が1nm未満であると、透明導電膜の結晶性が低下し、その結果、膜の電気伝導性が低下する(表面抵抗が上昇する)からであり、また、100nmを超えると、透明導電膜の透明性、焼結性が低下するからである。

【0024】

有機溶媒としては、使用する有機金属化合物、金属無機酸塩、金属有機酸塩、金属酸化物微粒子、金属・合金微粒子によって適宜選択すればよく、特に限定されるものではないが、例えば、メタノール、エタノール、2−プロパノール、ブタノール等の一価アルコール類、エチレングリコール等の二価アルコール類、アセトン、メチルエチルケトン、ジエチルケトン等のケトン類、酢酸エチル、酢酸ブチル、酢酸ベンジル等のエステル類、メトキシエタノール、エトキシエタノール等のエーテルアルコール類、ジオキサン、テトラヒドロフラン等のエーテル類、N,N−ジメチルホルムアミド等の酸アミド類、トルエン、キシレン等の芳香族炭化水素等を挙げることができる。

【0025】

この有機溶媒および/または水の使用量は、使用する有機金属化合物、金属無機酸塩、金属有機酸塩、金属酸化物微粒子、金属・合金微粒子に応じて、塗布し易く、かつ所望の膜厚を得ることができる様に、適宜選択すればよい。例えば、金属酸化物微粒子または金属・合金微粒子を有機溶媒および/または水に溶解または分散させる場合、微粒子の量を溶媒全体量に対して1〜10重量%とするのがよい。

【0026】

「塗膜」

上記の導電性塗料を基材上に塗布して塗膜とする。

基材としては、特に限定されず、ガラス基板、プラスチック基板(有機高分子化合物基板)を挙げることができ、その形状としては、平板、フィルム、シート等であってもよい。プラスチック基板としては、透明プラスチックシートや透明プラスチックフィルム等が好ましい。

【0027】

プラスチック基板の材質としては、特に限定されるものではないが、例えば、セルロースアセテート、ポリスチレン(PS)、ポリエチレンテレフタレート(PET)、ポリエーテル、ポリイミド、エポキシ、フェノキシ、ポリカーボネート(PC)、ポリフッ化ビニリデン、アクリル、ポリエチレン(PE)、ナイロン、ポリビニルアルコール(PVA)、ポリテトラフルオルエチレン(PTFE)、ポリフルオルアセチレン(PFA)等から適宜選択することができる。

また、このプラスチック基板の厚みも特段限定されるものではなく、フィルムであれば通常50〜250μm、シートであれば10mm程度のものまでが使用可能である。

【0028】

これらの基板は単独で用いてもよく、複数の基板を貼り合わせて一体化した積層構造の基板として用いてもよい。この基板は、導電性塗料を塗布する前に、純水や有機溶剤等の洗浄液を用いて洗浄することが好ましく、この洗浄の際に洗浄液に超音波を印加すれば、洗浄力が大幅に向上するので好ましい。

【0029】

塗布方法としては、例えば、スピンコート法、スプレーコート法、インクジェット法、ディップ法、ロールコート法、スクリーン印刷法等、通常の方法が用いられる。これらの塗布方法により上記の導電性塗料を基材上に塗布する。

基材上に塗布された導電性塗料は、溶媒を含んでいるので、この導電性塗料を塗布した基材を室温、大気中にて乾燥するか、あるいは所定の温度、例えば、50℃〜80℃の温度にて乾燥することにより、導電性塗料に含まれる溶媒を散逸させ、塗膜とする。

なお、溶媒の含有量が少なく、プラズマや電磁波を照射しても膜質が変化する虞が無ければ、乾燥工程を省略することができる。

【0030】

「プラズマ照射」

上記の塗膜上に大気圧下にて反応ガスを導入し該反応ガスをプラズマ化させて弱電離プラズマ状態のプラズマを発生させ、この弱電離プラズマ状態のプラズマを前記塗膜に照射し、この塗膜を改質することにより、基材上に透明導電膜を形成する。

この場合、反応ガスとしては、窒素(N2)、He、Ne、Ar、Kr、Xe等の希ガス、酸素(O2)、オゾン(O3)、水素(H2)の群から選択された1種、または2種以上を含有する混合ガスを用いる。

【0031】

この反応ガスは、1種または2種以上の有機金属化合物を含有することとしてもよい。

また、この反応ガスに、水、過酸化水素、アルコール類等を添加してもよい。

反応ガスに水を添加すると、プラズマの活性力を向上させ、電極を効果的に冷却することができるので、電極の消耗を抑制し、さらに、オゾンの発生を抑制するという効果がある。また、過酸化水素やアルコール類を添加すると、さらにプラズマの活性力を向上させるので、膜の改質に好適である。

【0032】

次に、このプラズマ照射に用いられるプラズマ照射装置について説明する。

図1は、このプラズマ照射装置を示す断面図、図2は、プラズマ照射装置の整流板を示す断面図であり、図において、1は反応ガスを導入するガス導入管、2はガス導入管1の先端部に設けられたプラズマ発生部であり、このプラズマ発生部2は、ガス導入管1の先端部の下方かつ中心線Axを挟む様に設けられた一対のプラズマ発生用電極3、3と、これらのプラズマ発生用電極3、3間に高電圧を印加しプラズマ発生用電極3、3間にプラズマを発生させるプラズマ発生用電源4とにより構成されている。

【0033】

このプラズマ発生部2の下方には、膜付基材6が配置されている。この膜付基材6は、ガラス基板、プラスチック基板等の透明な基材7上に上記の導電性塗料を塗布・乾燥してなる塗膜8が形成されたものである。

このプラズマ発生部2と塗膜8との間には、プラズマの流れを制御するための半導体もしくは絶縁体からなる板状の整流板10、10が設けられている。

この図1では、一対のプラズマ発生用電極3、3と塗膜8との間に整流板10、10を設けた構成としている。

【0034】

プラズマ発生用電源4は、プラズマ発生用電極3、3間に高電圧を印加することができるものであればよく、例えば、高周波パルス電源を用いることが好ましい。この高周波パルス電源を用いると、プラズマによる熱の発生を抑制することができるので、特にプラスチック基板(有機高分子化合物基板)を用いる場合に効果的である。このプラズマは、プラズマ発生用電源4のプラズマ出力、周波数、パルス幅、間欠周波数を調整することによって、任意に制御できることができる。

【0035】

整流板10、10は、それぞれの端面10a、10a同士が中心線Axを対称軸として互いに対向するように一平面上(ここでは水平面上)に配置され、整流板10、10間に間隔bを設けることにより、この間隔bがアークコラムPおよびプルームP’の流れを制御するスリット11とされる。

これら整流板10、10をプラズマ発生用電極3、3と塗膜8との間に設けることにより、プラズマ発生用電極3、3間に高電圧を印加した際に発生するアークコラムPおよびプルームP’の流れを制御することができる。

【0036】

スリット11の大きさ及び形状は、プラズマの流れを制御できる形状であればよく、プラズマの照射形態によって適宜選定される。このスリット11を、メッシュ状、格子状等、他の形状に適宜変更してもよい。

この間隔bの範囲は0.5〜30mm、好ましくは1〜10mmである。この間隔bが0.5mm未満であるか、または30mmを超えると、プルームP’の活性エネルギーが塗膜8に十分に付与することができない。

【0037】

このプラズマ照射装置を用いて塗膜にプラズマを照射する。

まず、ガラス基板等の基材7上に塗膜8が形成された膜付基材6を作製し、この膜付基材6を塗膜8を上にして、プラズマ発生用電極3、3の下方に配置し、この塗膜8とプラズマ発生用電極3、3との間に整流板10、10を配置する。

【0038】

次いで、ガス導入管1によりプラズマ発生用電極3、3間に反応ガスgを導入すると共に、プラズマ発生用電源4によりプラズマ発生用電極3、3間に、例えば、高周波パルス電圧等の高電圧を印加して大気圧下にてアーク放電を発生させることにより、プラズマ発生用電極3、3間にプラズマを発生させる。

【0039】

反応ガスgとしては、窒素(N2)、He、Ne、Ar、Kr、Xe等の希ガス、酸素(O2)、オゾン(O3)、水素(H2)、アンモニア(NH3)のうち少なくとも1種を含有するガスを用いる。例えば、80v/v%N2−20v/v%O2等の混合ガス等である。

【0040】

また、反応ガスgに有機金属成分を添加すれば、膜の焼結性を向上させることができるので、良質な膜を得るのに効果的である。

反応ガスgに水を添加すれば、プラズマの活性力が向上し、電極を効果的に冷却することにより電極の消耗が抑制され、さらに、オゾンの発生が抑制される。また、反応ガスgに過酸化水素やアルコール類を添加すれば、さらにプラズマの活性力が向上し、膜の改質に好適なものとなる。

【0041】

このプラズマは、アークコラムPとプルームP’とにより構成され、共に電子、イオン、ラジカル、励起原子・分子等の活性粒子を放出する。

ここで、アークコラムPとは、弱電界プラズマであり、電子が積極的に流れる状態である。一方、アークコラムPの先端部に発生するプルームP’は、強電界プラズマであり、電離度が低いプラズマの状態である。

この強電界状態のアークコラムPを導電性の塗膜8に照射する場合、塗膜8にアークスポットの発生等の欠陥が生じ易い。そこで、前記問題を生じないよう、アークコラムPの先端部に発生する弱電界のプルームP’を塗膜8へ照射する。

【0042】

プラズマ出力の範囲としては、10〜1000W/cm2、好ましくは50〜300W/cm2である。プラズマ出力が10W/cm2未満であると、プルームP’の活性エネルギーを塗膜8に十分に付与することができない。一方、1000W/cm2を超えると、プルームP’の活性エネルギーが大き過ぎるために、塗膜8および基材7に熱的損傷が生じる虞があるからである。

周波数の範囲としては、1k〜30kHz、好ましくは10〜25kHzである。周波数が1kHz未満または30kHzを超えると、プラズマの安定性が乏しくなり、プルームP’の活性エネルギーを塗膜8に十分に付与することができない。

【0043】

パルス幅の範囲としては、1〜20μs、好ましくは2〜10μsである。パルス幅が1μs未満または20μsを超えると、プラズマの安定性が乏しくなり、プルームP’の活性エネルギーを塗膜8に十分に付与することができない。

間欠周波数の範囲としては、10〜3kHz、好ましくは100〜1kHzである。間欠周波数が10Hz未満または3kHzを超えると、プラズマの安定性が乏しくなり、プルームP’の活性エネルギーを塗膜8に十分に付与することができない。

【0044】

ここでは、プルームP’が塗膜8に効率良く照射されるように、その膜付基材6の形状により、プラズマ発生用電極3、3と塗膜8との距離d、プラズマ出力及びプラズマ照射角度θ、およびプラズマの流れを制御する整流板10、10の間隔bを適宜調整する。

ここでは、プラズマ発生用電極3、3と塗膜8との距離dを調整し、最適な距離dを1〜50mmとした。距離dが1mm未満では、プルームP’が不安定となり、また基材7自体が加熱されるため好ましくなく、一方、距離dが50mmを超えると、プルームP’の活性エネルギーを塗膜8に十分に付与することができないからである。

【0045】

また、プラズマ照射角度θとは、プラズマ発生用電極3、3間の中心線Ax、すなわちアークコラムPおよびプルームP’の流れ方向の中心軸と、塗膜8の表面、すなわちアークコラムPおよびプルームP’の照射面とのなす角度のことであり、基材6の形状に合わせて設定される。このプラズマ照射角度θの範囲は、0.1〜179.9度、好ましくは10〜170度である。プラズマ照射角度θが0.1度未満または179.9度を超えると、プルームP’の活性エネルギーが塗膜8に十分に付与することができない。

【0046】

プルームP’を整流板10、10の間隔bおよびプラズマ照射角度θで塗膜8に照射させることにより、この塗膜8に有機金属化合物、金属無機酸塩、金属有機酸塩等が含まれる場合には、これらが反応して低抵抗の均質な透明導電膜9を得ることができ、また、金属酸化物微粒子、金属・合金微粒子等が含まれる場合には、これらの微粒子同士が融着して、低抵抗の透明導電膜9を得ることができる。

【0047】

本発明によれば、塗膜8にプルームP’を照射するので、プルームP’の活性エネルギーを塗膜8に十分に付与することができ、したがって、高品位かつ低抵抗の透明導電膜9を容易に形成することができる。

また、導電性塗料を基材7上に塗布して塗膜を形成するので、量産性及びコスト面で優れた透明導電膜が得られる。

また、プルームP’を塗膜8に照射するので、膜面にアークスポットのような欠陥が生じる虞のない高品位の透明導電膜が得られる。

【0048】

本実施の形態においては、プラズマ源に、アーク放電、特にグライディングアークを用いた場合について説明したが、プラズマ源としては、上記のアーク放電の他、交流・直流・パスルグロー放電、誘電体バリア放電、RF放電、マイクロ波放電、PENジェット(下記の文献参照)等も利用可能である。

文献:Jungo Toshifuji, Takashi Katsumata, Hirofumi Takikawa, Tateki Sakakibara, Ichiro Shimizu: "Cold arc-plasma jet under atomospheric pressure for surface modification", Surface and Coatings Technology vol.171, (2003) p.p.302-306

【0049】

特に、グロー放電、誘電体バリア放電、RF放電、マイクロ波放電の場合、電極とプラズマとが直接接触しない場合がある。この様な形態の放電を用いる場合には、強電離プラズマが塗膜に接触して、塗膜にダメージを与えることがない様に、プラズマ発生部と塗膜の間に、プラズマの流れを制御する整流板を設けることが好ましい。

【実施例】

【0050】

以下、実施例1〜6及び比較例により本発明を具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。

[実施例1]

Snを5重量%含むスズ添加酸化インジウム(ITO)微粒子(一次粒子径:100nm以下)を、400℃にて50%Ar−50%H2の混合ガスによる還元処理を行い、In−Sn合金粉末を得た。得られたIn−Sn合金粉末は、平均一次粒子径が20nmであった。次いで、このIn−Sn合金粉末を濃度が5重量%となるようにシクロヘキサンに分散して導電性塗料を調製した。

【0051】

この導電性塗料をスピンコート法によりガラス基板上に塗布し、膜厚が約300nmの塗膜を形成した。得られた塗膜に、加熱装置を用いず、図1に示すプラズマ照射装置を用いて大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜の改質を行った。

【0052】

ここでは、照射条件を、出力80W/cm2、周波数20kHz、パルス幅2μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを70度とし、反応ガスとして80v/v%N2−20v/v%O2混合ガスを用い、この混合ガスの流量を20L/minとした。また、整流板10、10の間隔bを3mmとした。

【0053】

ここで、上記のプラズマ照射時間を3分、5分の2通りとし、得られた各透明導電膜の表面抵抗(シート抵抗:Ω/□)、可視光透過率(%)を測定した。

測定方法は以下の通りである。

表面抵抗(シート抵抗Ω/□):ロレスタ(三菱化学社製)にて測定

可視光透過率:日本工業規格「JIS K 7105」に準じ、日本電色社製ヘイズメータにて測定

測定結果を表1に示す。

得られた透明導電膜は十分緻密化しており、表面抵抗も小さかった。また、処理時においては、塗膜面のアークスポット等の発生も認められず、かつ、処理後の観察においては、アークスポット等の発生の痕跡も認められなかった。

【0054】

【表1】

【0055】

[実施例2]

Snを5重量%含むスズ添加酸化インジウム(ITO)微粒子(一次粒子径:100nm以下)を濃度が5重量%となるようにイソプロピルアルコールに分散して導電性塗料を調製した。

この導電性塗料をスピンコート法によりガラス基板上に塗布し、膜厚が約300nmの塗膜を形成した。得られた塗膜に、加熱装置を用いず、図1及び図2に示すプラズマ照射装置を用いて大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜の改質を行った。

【0056】

ここでは、照射条件を、出力96W/cm2、周波数23kHz、パルス幅2μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを60度とし、反応ガスとして97v/v%N2−3v/v%H2混合ガスを用い、この混合ガスの流量を20L/minとした。また、整流板10、10の間隔bを3mmとした。

【0057】

ここで、上記のプラズマ照射時間を5分、10分、15分の3通りとし、得られた各透明導電膜の表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表2に示す。

得られた透明導電膜は十分緻密化しており、表面抵抗も小さかった。また、処理時においては、塗膜面のアークスポット等の発生も認められず、かつ、処理後の観察においては、アークスポット等の発生の痕跡も認められなかった。

【0058】

【表2】

【0059】

[実施例3]

硝酸インジウム・3水和物(In(NO3)3・3H2O)2gと、塩化スズ(IV)・5水和物(SnCl4・5H2O)0.16gをアセチルアセトン2gに溶解し、さらにアセトン5gを加え、その後、マグネティックスターラーを用いて室温(25℃)にて24時間攪拌し、導電性塗料を調製した。

この導電性塗料をスピンコート法によりガラス基板上に塗布し、塗膜を形成した。得られた塗膜に、加熱装置を用いず、図1及び図2に示すプラズマ照射装置を用いて大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜の改質を行った。

【0060】

ここでは、照射条件を、出力120W/cm2、周波数20kHz、パルス幅3μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを80度とし、反応ガスとして50v/v%N2−50v/v%O2混合ガスを用い、この混合ガスの流量を20L/minとした。また、整流板10、10の間隔bを3mmとした。

【0061】

上記の塗膜の形成及びプラズマ照射を、合計3回繰り返し、膜厚が約300nmの透明導電膜を作製した。

得られた各透明導電膜に対して、表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表3に示す。

得られた透明導電膜は十分緻密化しており、表面抵抗も小さかった。また、処理時においては、塗膜面のアークスポット等の発生も認められず、かつ、処理後の観察においては、アークスポット等の発生の痕跡も認められなかった。

【0062】

【表3】

【0063】

[実施例4]

インジウムイソプロポキシド(In(O−i−C3H7))0.4gと、スズイソプロポキシド(Sn(O−i−C3H7))0.03gをシクロヘキサン10gに溶解し、その後、マグネティックスターラーを用いてアルゴン(Ar)雰囲気中、室温(25℃)にて24時間攪拌し、導電性塗料を調製した。

この導電性塗料をスピンコート法によりガラス基板上に塗布し、塗膜を形成した。得られた塗膜に、加熱装置を用いず、図1及び図2に示すプラズマ照射装置を用いて大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜の改質を行った。

【0064】

ここでは、照射条件を、出力80W/cm2、周波数20kHz、パルス幅2μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを80度とし、反応ガスとして70v/v%N2−30v/v%O2混合ガスを用い、この混合ガスの流量を20L/minとした。また、整流板10、10の間隔bを3mmとした。

【0065】

上記の塗膜の形成及びプラズマ照射を、合計5回繰り返し、膜厚が約300nmの透明導電膜を作製した。

得られた各透明導電膜に対して、表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表4に示す。

得られた透明導電膜は十分緻密化しており、表面抵抗も小さかった。また、処理時においては、塗膜面のアークスポット等の発生も認められず、かつ、処理後の観察においては、アークスポット等の発生の痕跡も認められなかった。

【0066】

【表4】

【0067】

[実施例5]

セパラブルフラスコに、Snを5重量%含むスズ添加酸化インジウム(ITO)微粒子(一次粒子径:100nm以下)と酢酸を投入し、次いで、このセパラブルフラスコを用いて還流装置を組み立て、酢酸の沸点下にて24時間還流し、塩基性酢酸インジウム−スズ塩を合成した。

得られた塩基性酢酸インジウム−スズ塩2.5gを、ジエタノールアミン(DEA)2gおよび無水エタノール(C2H5OH)19gに溶解し、その後、マグネティックスターラーを用いて室温(25℃)にて24時間攪拌し、導電性塗料を調製した。

【0068】

この導電性塗料をスピンコート法によりガラス基板上に塗布し、塗膜を形成した。得られた塗膜に、加熱装置を用いず、図1及び図2に示すプラズマ照射装置を用いて大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜の改質を行った。

【0069】

ここでは、照射条件を、出力96W/cm2、周波数23kHz、パルス幅2μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを80度とし、反応ガスとして75v/v%N2−25v/v%O2混合ガスを用い、この混合ガスの流量を20L/minとした。また、整流板10、10の間隔bを3mmとした。

【0070】

ここで、上記のプラズマ照射時間を5分、10分、15分の3通りとし、得られた各透明導電膜の表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表5に示す。

得られた透明導電膜は十分緻密化しており、表面抵抗も小さかった。また、処理時においては、塗膜面のアークスポット等の発生も認められず、かつ、処理後の観察においては、アークスポット等の発生の痕跡も認められなかった。

【0071】

【表5】

【0072】

[実施例6]

Snを5重量%含むスズ添加酸化インジウム(ITO)微粒子(一次粒子径:100nm以下)を濃度が5重量%となるようにイソプロピルアルコールに分散して導電性塗料を調製した。

この導電性塗料をスピンコート法によりガラス基板上に塗布し、膜厚が約250nmの塗膜を形成した。得られた塗膜に、加熱装置を用いず、図1及び図2に示すプラズマ照射装置を用いて大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜の改質を行った。

【0073】

ここでは、照射条件を、出力72W/cm2、周波数20kHz、パルス幅3μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを60度、プラズマ照射時間を15分とした。また、反応ガスとしては、トリメチルインジウム(In(CH3)3)とテトラエチルスズ(Sn(C2H5)4)の混合溶液を80℃に加熱し、この混合溶液内に80v/v%N2−20v/v%O2の混合ガスにてバブリングしたものを用い、この反応ガスの流量を15L/分とした。また、整流板10、10の間隔bを3mmとした。

【0074】

得られた透明導電膜の膜厚は約300nmであった。その後、この透明導電膜の表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表6に示す。

得られた透明導電膜は十分緻密化しており、表面抵抗も小さかった。また、塗膜面にアークスポット等の発生も見られなかった。

【0075】

【表6】

【0076】

[比較例1]

Snを5重量%含むスズ添加酸化インジウム(ITO)微粒子(一次粒子径:100nm以下)を濃度が5重量%となるようにイソプロピルアルコールに分散して導電性塗料を調製した。

この導電性塗料をスピンコート法によりガラス基板上に塗布し、膜厚が約300nmの塗膜を形成した。

【0077】

次いで、この塗膜を、加熱装置を用いて、大気圧下、最高保持温度にて30分間焼成し、透明導電膜を得た。

ここでは、最高保持温度を300℃、400℃、500℃の3通りとした。得られた各透明導電膜の表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表7に示す。

得られた透明導電膜はアークスポットの発生が顕著であり、表面抵抗も大きなものであった。

【0078】

【表7】

【0079】

[比較例2]

Snを5重量%含むスズ添加酸化インジウム(ITO)微粒子(一次粒子径:100nm以下)を濃度が5重量%となるようにイソプロピルアルコールに分散して導電性塗料を調製した。

この導電性塗料をスピンコート法によりガラス基板上に塗布し、膜厚が約300nmの塗膜を形成した。

【0080】

得られた塗膜に、加熱装置を用いず、図1及び図2に示すプラズマ照射装置を用いて大気圧下にて強電界プラズマであるアークコラムPを照射し、塗膜の改質を行った。

ここでは、照射条件を、出力80W/cm2、周波数20kHz、パルス幅3μs、間欠周波数300Hzとし、プラズマ発生用電極3、3と塗膜8との距離dを25mm、プラズマ照射角度θを80度とし、反応ガスとして80v/v%N2−20v/v%O2混合ガスを用い、この混合ガスの流量を20L/minとした。また、整流板10、10の間隔bを3mmとした。

【0081】

ここで、上記のプラズマ照射時間を1分、3分、5分の3通りとし、得られた各透明導電膜の表面抵抗(シート抵抗:Ω/□)及び可視光透過率(%)を、実施例1に準じて測定した。

測定結果を表8に示す。

得られた透明導電膜はアークスポットの発生が顕著であり、照射時間とともに塗膜面が損傷し、表面抵抗が大きくなった。

【0082】

【表8】

【0083】

以上の測定結果によれば、実施例1〜6の透明導電膜は、比較例1,2の透明導電膜と比べて表面抵抗(シート抵抗)が小さく、また塗膜面にアークスポット等の欠陥の発生もなかった。

また、実施例1〜6各々の塗布液に有機金属化合物、金属無機塩、金属有機塩の何れかを添加した場合においても、得られた塗布膜に大気圧下かつ酸化性雰囲気下にてプラズマを発生し、プルームを照射することにより、低抵抗かつ高品位な透明導電膜を安定的に形成することができることが確認された。

【産業上の利用可能性】

【0084】

本発明の透明導電膜の形成方法は、基材上に形成された塗膜に、大気圧下にて弱電離プラズマ状態のプルームP’を照射し、塗膜を改質することにより、高品位の透明導電膜を安定的に形成することができるものであるから、プラズマディスプレイ(PDP)、液晶ディスプレイ(LCD)、エレクトロルミネッセンスディスプレイ(EL)、陰極線管(CRT)、プロジェクション(PJTV)等の各種表示装置に適用可能であることはもちろんのこと、自動車、建築物等の窓材等、様々な工業分野においても、その効果は大である。

【図面の簡単な説明】

【0085】

【図1】本発明のプラズマ照射に用いられるプラズマ照射装置を示す断面図である。

【図2】本発明のプラズマ照射に用いられるプラズマ照射装置の整流板を示す断面図である。

【符号の説明】

【0086】

1 ガス導入管

2 プラズマ発生部

3 プラズマ発生用電極

4 プラズマ発生用電源

6 膜付基材

7 基材

8 塗膜

9 透明導電膜

10 整流板

10a 端面

11 スリット

g 反応ガス

P アークコラム

P’ プルーム

【特許請求の範囲】

【請求項1】

導電性塗料を基材上に塗布して塗膜を形成し、この塗膜上に大気圧下にて反応ガスを導入し該反応ガスをプラズマ化させて弱電離プラズマ状態のプラズマを発生させ、この弱電離プラズマ状態のプラズマを前記塗膜に照射して該塗膜を改質することにより、前記基材上に透明導電膜を形成することを特徴とする透明導電膜の形成方法。

【請求項2】

前記反応ガスは、窒素、希ガス、酸素、オゾン、水素、アンモニアの群から選択された1種または2種以上を含むことを特徴とする請求項1記載の透明導電膜の形成方法。

【請求項3】

前記反応ガスは、1種または2種以上の有機金属化合物を含むことを特徴とする請求項1または2記載の透明導電膜の形成方法。

【請求項4】

前記プラズマを発生させるプラズマ発生部と前記塗膜との間に整流板を設け、前記プラズマの流れを制御することを特徴とする請求項1、2または3記載の透明導電膜の形成方法。

【請求項5】

前記プラズマ発生部はプラズマ発生用電極を備え、このプラズマ発生用電極と前記塗膜との間に前記整流板を設けてなることを特徴とする請求項4記載の透明導電膜の形成方法。

【請求項6】

前記基材は、ガラスまたは有機高分子化合物からなることを特徴とする請求項1ないし5のいずれか1項記載の透明導電膜の形成方法。

【請求項7】

前記導電性塗料は、有機金属化合物、金属無機酸塩、金属有機酸塩、金属酸化物微粒子、金属または合金からなる微粒子のいずれかを含むことを特徴とする請求項1ないし6のいずれか1項記載の透明導電膜の形成方法。

【請求項8】

請求項1ないし7のいずれか1項記載の透明導電膜の形成方法により形成されたことを特徴とする透明導電膜。

【請求項1】

導電性塗料を基材上に塗布して塗膜を形成し、この塗膜上に大気圧下にて反応ガスを導入し該反応ガスをプラズマ化させて弱電離プラズマ状態のプラズマを発生させ、この弱電離プラズマ状態のプラズマを前記塗膜に照射して該塗膜を改質することにより、前記基材上に透明導電膜を形成することを特徴とする透明導電膜の形成方法。

【請求項2】

前記反応ガスは、窒素、希ガス、酸素、オゾン、水素、アンモニアの群から選択された1種または2種以上を含むことを特徴とする請求項1記載の透明導電膜の形成方法。

【請求項3】

前記反応ガスは、1種または2種以上の有機金属化合物を含むことを特徴とする請求項1または2記載の透明導電膜の形成方法。

【請求項4】

前記プラズマを発生させるプラズマ発生部と前記塗膜との間に整流板を設け、前記プラズマの流れを制御することを特徴とする請求項1、2または3記載の透明導電膜の形成方法。

【請求項5】

前記プラズマ発生部はプラズマ発生用電極を備え、このプラズマ発生用電極と前記塗膜との間に前記整流板を設けてなることを特徴とする請求項4記載の透明導電膜の形成方法。

【請求項6】

前記基材は、ガラスまたは有機高分子化合物からなることを特徴とする請求項1ないし5のいずれか1項記載の透明導電膜の形成方法。

【請求項7】

前記導電性塗料は、有機金属化合物、金属無機酸塩、金属有機酸塩、金属酸化物微粒子、金属または合金からなる微粒子のいずれかを含むことを特徴とする請求項1ないし6のいずれか1項記載の透明導電膜の形成方法。

【請求項8】

請求項1ないし7のいずれか1項記載の透明導電膜の形成方法により形成されたことを特徴とする透明導電膜。

【図1】

【図2】

【図2】

【公開番号】特開2006−324105(P2006−324105A)

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願番号】特願2005−145614(P2005−145614)

【出願日】平成17年5月18日(2005.5.18)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【出願人】(304027349)国立大学法人豊橋技術科学大学 (391)

【Fターム(参考)】

【公開日】平成18年11月30日(2006.11.30)

【国際特許分類】

【出願日】平成17年5月18日(2005.5.18)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【出願人】(304027349)国立大学法人豊橋技術科学大学 (391)

【Fターム(参考)】

[ Back to top ]