透明導電膜の生成方法及び透明導電膜生成装置

【課題】簡単な構成・制御で高い品質の透明導電膜を生成する。

【解決手段】In−Sn合金膜120をガラス基板12上に成膜し、成膜されたIn−Sn合金膜120を、エッチングしてパターニングした後、水蒸気生成装置42の処理室400に格納する。水蒸気生成装置42によって水蒸気を生成させて、その基板12を格納する処理室400に水蒸気を導入する。In−Sn合金膜120が水蒸気に曝された状態を所定の時間保持することで、ITO膜140となるようにIn−Sn合金膜120を酸化反応させる。

【解決手段】In−Sn合金膜120をガラス基板12上に成膜し、成膜されたIn−Sn合金膜120を、エッチングしてパターニングした後、水蒸気生成装置42の処理室400に格納する。水蒸気生成装置42によって水蒸気を生成させて、その基板12を格納する処理室400に水蒸気を導入する。In−Sn合金膜120が水蒸気に曝された状態を所定の時間保持することで、ITO膜140となるようにIn−Sn合金膜120を酸化反応させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明導電膜の生成方法及び透明導電膜生成装置に関するものである。

【背景技術】

【0002】

近年、高い解像度を有し省電力性能を有する液晶及び有機EL(Electro Luminescence)等を備えるフラットパネルディスプレイが一般に普及している。このフラットパネルディスプレイは、ITO(Indium-Tin-Oxide)膜等の透明導電膜が成膜された透明基板を備えるものが一般的である。

【0003】

透明導電膜を透明基板上に形成する方法として、例えば特許文献1には、非反応性スパッタリング法で合金膜を透明基板上に成膜する工程と、プラズマ処理装置によって合金膜を酸化反応させて透明導電膜(ITO膜)に変える工程とを備えるものが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−276689号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に開示されたプラズマ処理装置は構造及び実施プロセスが複雑で高度な制御が要求されると共に非常に高価である。結果として、高品質での成膜が困難となることがあり、また、プラズマ処理装置を備える透明導電膜生成装置も複雑・高価なものとなる。

【0006】

本発明は、かかる問題点に鑑みてなされたものであり、簡単な構成・制御で高い品質の透明導電膜を生成することができる装置と方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の第1の観点に係る透明導電膜の生成方法は、

導電膜材料を基板上に成膜する成膜工程と、

前記基板上に成膜された導電膜を酸化させるために前記導電膜を水蒸気に曝す水蒸気処理工程と、を備える、

ことを特徴とする。

【0008】

また、前記導電膜をエッチングするパターニング工程を更に備え、

前記パターニング工程は、前記水蒸気処理工程の前にあるようにしてもよい。

【0009】

例えば、前記成膜工程は、それぞれ別種類の金属から成る2個以上のターゲットをスパッタリングすることによって基板上に導電膜材料を成膜する工程である。

【0010】

例えば、前記導電膜は、In−Sn合金膜又はNb−Ti合金膜である。

【0011】

本発明の第2の観点に係る透明導電膜生成装置は、

導電膜材料を基板上に成膜する成膜部と、

水蒸気を生成する水蒸気生成装置と、

前記基板上に成膜された導電膜を酸化させるために前記導電膜を水蒸気に曝す水蒸気処理部と、を備える、

ことを特徴とする。

【発明の効果】

【0012】

本発明によれば、簡単な構成・制御で高い品質の透明導電膜を生成することができる。

【図面の簡単な説明】

【0013】

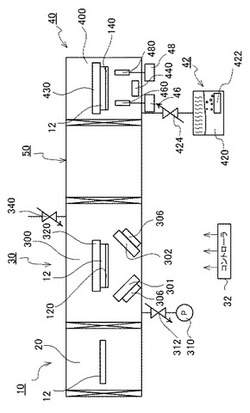

【図1】本実施形態に係る透明導電膜生成装置を側方から模式的に示す構成図である。

【図2】成膜装置を模式的に示す側面図である。

【図3】本実施形態に係る透明導電膜の生成方法を示すフロー図である。

【図4】X線回折法(XRD)による分析結果を示す図である。

【図5】水蒸気処理前後における光透過率の変化を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る透明導電膜の生成方法、及び透明導電膜生成装置の実施形態について添付の図面を参照して具体的に説明する。

【0015】

本実施形態にかかる透明導電膜生成装置10は、側方から見た概略構成図である図1に示すように、ガラス基板12が仕込まれる仕込室20と、ガラス基板12にIn−Sn(導電膜材料)合金膜120を成膜する金属膜成膜装置(成膜部)30と、成膜されたIn−Sn合金膜120をパターニングするパターニング装置50と、In−Sn合金膜120に水蒸気を浴びせて酸化させてITO(Indium Tin Oxide)膜140にする水蒸気処理装置(水蒸気処理部)40と、を備える。

【0016】

仕込室20は、処理対象のガラス基板12及び処理終了後のガラス基板12が格納される部屋である。

【0017】

図1及び図2に示す金属膜成膜装置30は、DCマグネトロンスパッタ装置から構成され、スパッタリングによって、ガラス基板12上にIn−Sn合金膜120を成膜する装置である。金属膜成膜装置30は、金属膜をガラス基板12に成膜するための部屋である成膜室300と、成膜室300内に配置されたアノード320と2つのカソード306とを備える。

【0018】

アノード320は、カソード306に対向する面上に成膜対象のガラス基板12を載置する。2つのカソード306は、アノード320に対向するようにハの字状に並列に配置されている。2つのカソード306のアノード320に対向する面上には、成膜対象材料であるInのターゲット(以下、Inターゲット)301とSnのターゲット(以下、Snターゲット)302がそれぞれ載置される。

【0019】

アノード320とカソード306の間には、所定の直流電圧が印加される。

【0020】

また、成膜室300には、アノード320とカソード306の間の空間に磁界を生成する図示せぬ磁界生成部が配置されている。磁界生成部は、回転磁界を生成しても、揺動磁界を生成してもよい。

【0021】

また、アノード320には、処理中のガラス基板12を加熱するための図示せぬヒータが設置されている。

また、成膜室300は、成膜室300内を高真空状態にするための真空ポンプ310及びバルブ312に繋がる配管に接続されている。また、成膜室300は、Arガスを導入するためのバルブ340に繋がる配管に接続されている。

【0022】

パターニング装置50は、金属膜成膜装置30によりガラス基板12上に形成されたIn−Sn合金膜120をパターニングするための装置である。パターニング装置50は、In−Sn合金膜120上にレジストを塗布する塗布装置と、塗布されたレジスト膜を露光する露光装置と、露光されたレジスト膜を現像する現像装置、現像されたレジスト膜をマスクとして用いてIn−Sn合金膜120をエッチング(パターニング)するエッチング装置、残存レジスト膜を除去するアッシング装置等を備える。

【0023】

水蒸気処理装置40は、ガラス基板12上に形成されたIn−Sn合金膜120を水蒸気酸化することによりITO膜140に変化させる装置であり、処理室400と、水蒸気生成装置42とを備える。処理室400は、In−Sn合金膜120を水蒸気に曝すための部屋である。処理室400内には、ガラス基板12が載置されるステージ430、室内温度を調整するヒータ/クーラ440、ガラス基板12に成膜された金属膜(In−Sn合金膜120,ITO膜140)の透過率を計測する紫外可視分光光度計460、及びITO膜140の電気抵抗を検出するセンサ480が設けられている。更に、処理室400外に、紫外可視分光光度計460によって計測された透過率を表示する光学モニタ46、及びセンサ480によって検出される電気抵抗値を表示する電気抵抗モニタ48が設けられている。

【0024】

水蒸気生成装置42は、水蒸気を生成し、生成した水蒸気を処理室400に導入するためのものである。水蒸気生成装置42は、貯水槽420と、貯水槽420に貯められた水を加熱するヒータ422と、水蒸気の流量を調整する流量調整バルブ424とを備える。貯水槽420内には、純水(又は超純水)が蓄えられており、ヒータ422が浸水されている。

【0025】

これらの各部屋(仕込室20,成膜室300,パターニング室500,処理室400)の間でガラス基板12を搬送するため、図示せぬ搬送装置(搬送ロボット)が設けられている。

【0026】

上記仕込室20,成膜装置30,パターニング装置50,水蒸気処理装置40、搬送装置は、コントローラ32によりその動作が制御されている。コントローラ32は、所定の制御プログラムを実行するコンピュータ等から構成される。

【0027】

次に、透明導電膜生成装置10の動作(成膜処理、パターニング処理、水蒸気処理)を、図1〜図4を参照しながら説明をする。

なお、以下の動作は、コントローラ32の制御により実行される。

まず、搬送装置の処理により、未処理のガラス基板12が仕込室20に搬入される(ステップS101)。

次に、搬送装置は、仕込み室20に搬入されたガラス基板12を成膜室300のアノード320上に搬送し、載置する(ステップS102)。

【0028】

<成膜処理>

次に、コントローラ32に真空ポンプ310及びバルブ312等が制御されることによって、成膜室300内が高真空の状態にされ、次に、バルブ340が制御されて、成膜室300内の圧力が0.1〜10Paの範囲における所定の圧力となるようにArガスが導入される。続いて、アノード320とカソード306との間の空間に磁界を生成する、これにより、アノード320とカソード306との間にプラズマが生成される。このプラズマ中で加速されたAr+イオンが、数百ev〜数十kev程度のエネルギーで、カソード306上に固定されたインジウムから成るInターゲット301及び錫からなるSnターゲット302に衝突する。この衝突によって、図2に模式的に示すように、Inターゲット301からIn原子311が放出され、Snターゲット302からSn原子312が放出される。放出されたIn原子311とSn原子312とがガラス基板12上に付着するとともに、In原子311とSn原子312とが融合してIn−Sn合金膜120が成膜される(ステップS103)。なお、この成膜処理中のガラス基板12の温度は100℃以内であり、このため、ガラス基板12上に成膜されたIn−Sn合金膜120は、結晶の粗大化を抑制される。

【0029】

スパッタリングが一定時間継続し、所定の膜厚のIn−Sn合金膜120がガラス基板12に成膜されると、コントローラ32の制御によって、搬送装置は、成膜済のガラス基板12を、成膜室300から搬出し、パターニング装置50に搬入する(ステップS104)。

【0030】

<パターニング処理>

パターニング装置50は、フォトレジストをIn−Sn合金膜120の全面を覆うように塗布し、フォトマスクを用いてフォトレジスト膜を露光し、これを現像することによってパターンを転写する。次に、残存しているフォトレジストをマスクとしてIn−Sn合金膜120を所定パターンにエッチングする。その後、フォトレジストを除去する(ステップS105)。

【0031】

In−Sn合金膜120のパターニングが完了すると、搬送装置は、ガラス基板12をパターニング装置50から搬出し、水蒸気処理装置40の処理室400に搬送し、ステージ430上に載置する(ステップS106)。

【0032】

<水蒸気処理>

ガラス基板12が処理室400内へ搬送されると、コントローラ32が、水蒸気生成装置42のヒータ422を制御することで、貯水槽420内の純水から水蒸気を発生させる。更に、コントローラ32の制御によってバルブ424が開放され、水蒸気が配管を通して処理室400内に導入される(ステップS106)。コントローラ32は、ヒータ422及びバルブ424の開度を制御することによって、処理室400内を、ほぼ相対湿度90%に維持する。更に、コントローラ32は、ヒータ/クーラ440を制御することによって、処理室400内の温度を約80℃に保ち、In−Sn合金膜120を、最大96時間水蒸気に曝すことで酸化させる(ステップS107)。

【0033】

また、コントローラ32の制御によって、光学モニタ46は、紫外可視分光光度計460の計測値に基づきガラス基板12の透過状態を表示する。また、コントローラ32は、センサ480及び電気抵抗モニタ48を制御することによって、ITO膜140の電気抵抗値を表示する。

なお、本実施形態においては、この水蒸気処理中の処理室400内は、相対湿度90%であり、コントローラ32のヒータ/クーラ440の制御によって、温度80℃に保たれている。しかしこれに限定せず、温度45〜95℃、相対湿度50〜95%で水蒸気処理を実施可能である。

【0034】

水蒸気処理によれば、合金膜を着水させる処理又は大気中に曝す処理と異なり、温度、湿度、及び曝露時間、その他圧力等を制御することができる。よって、再現性の高い所定の環境下でIn−Sn合金膜120を均一に酸化反応させ、ITO膜140を生成することができる。

【0035】

なお、この水蒸気処理に、純水又は超純水から発生する水蒸気を用いることによって、生成される透過導電膜への不純物の混入を防ぐことができる。

【0036】

一定時間が経過し、In−Sn合金膜120の酸化が完了し、ITO膜140の生成が完了すると、搬送装置は、ガラス基板12を水蒸気処理装置40から搬出し、仕込み室20に搬入され、適宜、外部に搬出される。

【0037】

次に、透明導電膜生成装置10によって実行させる透明導電膜生成処理により生成されたITO膜140の特性について説明する。

(1)In−Sn合金膜120の水蒸気処理前後の特性値確認

水蒸気処理によって、In−Sn合金膜120から検出される特性値(回折角度2θ(deg)におけるX線相対強度(a.u.))がITO膜140から検出される特性値に変化したかどうかをXRD(X-ray Diffraction)回折分析(以下、XRDと記載)によって確認する。この比較データを図4に示す。なお、本実施形態に係るXRDにおいては、水蒸気処理前後に、40kV、40mAの環境で、入射X線にはCuKα線(波長(α)=1.5418Å)を入射角1°でIn−Sn合金膜120に照射したものである。

また、この図5のデータのうち、(a)は、In−Sn合金膜120におけるスパッタリング時(水蒸気処理前)のデータであり、(b)は、水蒸気処理を96時間施した後のデータである。

【0038】

ここで、X線相対強度が急激に上昇する点における回折角度2θを回折ピーク値とすると、In−Snは、Inの回折ピーク値(JCPDSカード番号:050642)と相関する回折ピーク値を有し、ITOは、In2O3の回折ピーク値(JCPDSカード番号:220336)と相関する回折ピーク値を有することが一般的に知られている。なお、Snの回折ピーク値についても考慮してもよいが、酸化反応に関しては、Inの回折ピーク値のみ比較することで十分な鑑定が可能である。よって、Inの値のみを比較する。ここで、図4において、Inの回折ピーク値に対応する回折角度を逆三角形マークで示し、In2O3の回折ピーク値に対応する回折角度を丸マークで示す。

【0039】

図4に示すように、(a)に示されたスパッタリング時のIn−Sn合金膜120のデータにおいて、逆三角形マークで示されたInの回折ピーク値に対応する位置にピーク値が現れていることが認められる。更に、(b)に示された96時間の水蒸気処理後のデータにおいて、丸マークで示されたIn2O3の回折ピーク値に対応する位置にピーク値が現れていることが認められる。このように、図4のデータから、96時間の水蒸気処理によって酸化されたこと、つまり、In−Sn合金膜120がITO膜140の結晶構造に変化したことが確認できる。

【0040】

また、水蒸気処理後のIn−Sn合金膜120の電気抵抗値をセンサ480に検出させて電気抵抗モニタ48によって確認したところ、良好な導電性が確認された。

【0041】

(2)In−Sn合金膜の水蒸気処理後の透過率確認

In−Sn合金膜120の水蒸気処理後の透過率は、紫外可視分光光度計460によって測定される。図5は、波長(nm)を横軸として、透過率(%)を縦軸として、In−Sn合金膜120の各波長における光透過率を示す図である。この図5のデータのうち、点線で示されたデータは、スパッタリング時(水蒸気処理前)のデータであり、破線で示されたデータは、水蒸気処理を24時間施した後のデータ、実線で示されたデータは、水蒸気処理を96時間施した後のデータである。

【0042】

水蒸気処理前におけるIn−Sn合金膜は、図5において点線で示すように、全範囲の波長350〜780nmの光でほぼ20%よりも低い透過率となった。これに対して、図5において、破線で示すように、24時間、水蒸気処理を施した場合には、全範囲の波長350〜780nmの光で40%よりも高い透過率となった。更に、実線で示すように、96時間、水蒸気処理を施した場合には、60%よりも高い透過率となった。

この結果から、In−Sn合金膜120が水蒸気処理によって透明になったことが、透過率の値で定量的に確認された。

【0043】

上記実施形態に係る透明導電膜生成装置10は、合金膜の反応性(酸化)プロセスに、プラズマを使用せず水蒸気を使用している。このため、プラズマ発生装置を酸化プロセスのために余計に必要とせず、イニシャルコストを低減できる。

【0044】

(スパッタリングの低コスト化について)

また、本実施形態においては、ハの字状に並列に配置されたインジウムから成るInターゲット301と錫から成るSnターゲット302を同時にスパッタして、ガラス基板12表面にインジウムと錫を同時に付着させている。このように、インジウム、錫を同時スパッタすることにより、膜厚及び組成比の調整が容易にできることで、真空蒸着による成膜方法よりも緻密で高精度な薄膜を再現性よく形成でき、且つ、低コスト化につながる。また、インジウム、錫ではないその他の材料を同時スパッタするようにして、金属膜を成膜してもよい。

【0045】

(生産効率の向上について)

また、従来技術として、高真空中に不活性ガス(主にArガス)と微量の酸素ガスを導入しながらスパッタリング(反応性スパッタリング)することで、酸化反応させながら透明導電膜を基板上に成膜する技術がある。しかし、この反応性スパッタリングによる成膜方法は、ターゲット材料をスパッタリングすると同時にターゲット材料を酸化させるという性質上、スパッタリング速度が速い場合には均一に酸化反応させることが難しい。つまり、均一に酸化反応させるためには、スパッタリング速度を所定の速さに制限する必要があり、結果的に成膜スピードが遅くなっていた。

【0046】

これに対して、本実施形態に係る透明導電膜の生成方法によれば、スパッタリングによる合金の成膜処理と、合金の酸化処理とを別工程で行うようにしているため、均一に酸化反応させることについての考慮が不要であり、スパッタリング速度を上げることができる。また、連続的に複数のITO膜が成膜された基板を生産する(バッチ生産)場合には、同時進行で成膜処理と酸化処理とを行うことができ、生産効率を高くすることができる。

【0047】

以上、本発明を実施形態に基づき具体的に説明したが、本発明は上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲内で種々の変更が可能である。例えば、上記実施形態においては、In−Sn合金膜に水蒸気処理を施してITO膜を形成するものとして説明した。しかし、本発明はこれに限定されず、成膜材料に、Nb−Ti合金、その他Al−Zn合金に水蒸気処理を施してその酸化物膜を形成するようにしてもよい。

【0048】

また、金属酸化物は化学的に非常に安定であり、エッチングによるパターニングに困難性を有する。特に、Nb−Ti酸化物において、強酸を使用したウェットエッチングを施すと基板まで侵されてしまうこともあり、パターニングされた金属酸化物導電膜を生成することが困難であった。一方、本発明に係る透明導電膜の生成方法は、合金を成膜し、成膜された合金膜をエッチングし、その後に水蒸気処理によって合金膜を酸化するという工程を備える。このため、金属酸化物をエッチングすることなく、パターニングされたNb−Ti酸化物膜その他の金属酸化物導電膜の生成が容易となる。

【0049】

更に、インジウムから成るターゲットと錫から成るターゲットとを同時にスパッタしてIn−Sn合金膜をガラス基板上に成膜するものとしたが、このようにして生成される合金膜に限られない。例えば、In−Sn合金(その他Nb−Ti合金又はAl−Zn合金等)であるターゲットにスパッタリングして成膜してもよい。

【0050】

なお、本実施形態においては、好適な組成比の合金膜を容易に変更可能であり、且つ、短時間で成膜可能であるスパッタ装置によって基板に成膜することが好ましいが、蒸着装置等によって成膜された合金膜基板に、水蒸気処理を施すようにしてもよい。

【0051】

また、ガラス基板12を透過導電膜基板の基礎とするものとしたが、これに限られず、合成樹脂材料から成る透明な基板を基礎としてもよい。

【0052】

また水蒸気処理によって金属を酸化させた後に、基板に保護膜を成膜するようにしてもよい。

【符号の説明】

【0053】

10 :透明導電膜生成装置

12 :ガラス基板

120:In−Sn合金膜

140:ITO膜

20 :仕込室

30 :金属膜成膜装置(成膜部)

300:成膜室

301,302:ターゲット

306:カソード

32 :コントローラ

320:アノード

40 :水蒸気処理装置(水蒸気処理部)

400:処理室

42 :水蒸気生成装置

420:貯水槽

422:ヒータ

440:ヒータ/クーラ

46 :光学モニタ

460:紫外可視分光光度計

48 :電気抵抗モニタ

480:センサ

50 :パターニング装置

【技術分野】

【0001】

本発明は、透明導電膜の生成方法及び透明導電膜生成装置に関するものである。

【背景技術】

【0002】

近年、高い解像度を有し省電力性能を有する液晶及び有機EL(Electro Luminescence)等を備えるフラットパネルディスプレイが一般に普及している。このフラットパネルディスプレイは、ITO(Indium-Tin-Oxide)膜等の透明導電膜が成膜された透明基板を備えるものが一般的である。

【0003】

透明導電膜を透明基板上に形成する方法として、例えば特許文献1には、非反応性スパッタリング法で合金膜を透明基板上に成膜する工程と、プラズマ処理装置によって合金膜を酸化反応させて透明導電膜(ITO膜)に変える工程とを備えるものが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−276689号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に開示されたプラズマ処理装置は構造及び実施プロセスが複雑で高度な制御が要求されると共に非常に高価である。結果として、高品質での成膜が困難となることがあり、また、プラズマ処理装置を備える透明導電膜生成装置も複雑・高価なものとなる。

【0006】

本発明は、かかる問題点に鑑みてなされたものであり、簡単な構成・制御で高い品質の透明導電膜を生成することができる装置と方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の第1の観点に係る透明導電膜の生成方法は、

導電膜材料を基板上に成膜する成膜工程と、

前記基板上に成膜された導電膜を酸化させるために前記導電膜を水蒸気に曝す水蒸気処理工程と、を備える、

ことを特徴とする。

【0008】

また、前記導電膜をエッチングするパターニング工程を更に備え、

前記パターニング工程は、前記水蒸気処理工程の前にあるようにしてもよい。

【0009】

例えば、前記成膜工程は、それぞれ別種類の金属から成る2個以上のターゲットをスパッタリングすることによって基板上に導電膜材料を成膜する工程である。

【0010】

例えば、前記導電膜は、In−Sn合金膜又はNb−Ti合金膜である。

【0011】

本発明の第2の観点に係る透明導電膜生成装置は、

導電膜材料を基板上に成膜する成膜部と、

水蒸気を生成する水蒸気生成装置と、

前記基板上に成膜された導電膜を酸化させるために前記導電膜を水蒸気に曝す水蒸気処理部と、を備える、

ことを特徴とする。

【発明の効果】

【0012】

本発明によれば、簡単な構成・制御で高い品質の透明導電膜を生成することができる。

【図面の簡単な説明】

【0013】

【図1】本実施形態に係る透明導電膜生成装置を側方から模式的に示す構成図である。

【図2】成膜装置を模式的に示す側面図である。

【図3】本実施形態に係る透明導電膜の生成方法を示すフロー図である。

【図4】X線回折法(XRD)による分析結果を示す図である。

【図5】水蒸気処理前後における光透過率の変化を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る透明導電膜の生成方法、及び透明導電膜生成装置の実施形態について添付の図面を参照して具体的に説明する。

【0015】

本実施形態にかかる透明導電膜生成装置10は、側方から見た概略構成図である図1に示すように、ガラス基板12が仕込まれる仕込室20と、ガラス基板12にIn−Sn(導電膜材料)合金膜120を成膜する金属膜成膜装置(成膜部)30と、成膜されたIn−Sn合金膜120をパターニングするパターニング装置50と、In−Sn合金膜120に水蒸気を浴びせて酸化させてITO(Indium Tin Oxide)膜140にする水蒸気処理装置(水蒸気処理部)40と、を備える。

【0016】

仕込室20は、処理対象のガラス基板12及び処理終了後のガラス基板12が格納される部屋である。

【0017】

図1及び図2に示す金属膜成膜装置30は、DCマグネトロンスパッタ装置から構成され、スパッタリングによって、ガラス基板12上にIn−Sn合金膜120を成膜する装置である。金属膜成膜装置30は、金属膜をガラス基板12に成膜するための部屋である成膜室300と、成膜室300内に配置されたアノード320と2つのカソード306とを備える。

【0018】

アノード320は、カソード306に対向する面上に成膜対象のガラス基板12を載置する。2つのカソード306は、アノード320に対向するようにハの字状に並列に配置されている。2つのカソード306のアノード320に対向する面上には、成膜対象材料であるInのターゲット(以下、Inターゲット)301とSnのターゲット(以下、Snターゲット)302がそれぞれ載置される。

【0019】

アノード320とカソード306の間には、所定の直流電圧が印加される。

【0020】

また、成膜室300には、アノード320とカソード306の間の空間に磁界を生成する図示せぬ磁界生成部が配置されている。磁界生成部は、回転磁界を生成しても、揺動磁界を生成してもよい。

【0021】

また、アノード320には、処理中のガラス基板12を加熱するための図示せぬヒータが設置されている。

また、成膜室300は、成膜室300内を高真空状態にするための真空ポンプ310及びバルブ312に繋がる配管に接続されている。また、成膜室300は、Arガスを導入するためのバルブ340に繋がる配管に接続されている。

【0022】

パターニング装置50は、金属膜成膜装置30によりガラス基板12上に形成されたIn−Sn合金膜120をパターニングするための装置である。パターニング装置50は、In−Sn合金膜120上にレジストを塗布する塗布装置と、塗布されたレジスト膜を露光する露光装置と、露光されたレジスト膜を現像する現像装置、現像されたレジスト膜をマスクとして用いてIn−Sn合金膜120をエッチング(パターニング)するエッチング装置、残存レジスト膜を除去するアッシング装置等を備える。

【0023】

水蒸気処理装置40は、ガラス基板12上に形成されたIn−Sn合金膜120を水蒸気酸化することによりITO膜140に変化させる装置であり、処理室400と、水蒸気生成装置42とを備える。処理室400は、In−Sn合金膜120を水蒸気に曝すための部屋である。処理室400内には、ガラス基板12が載置されるステージ430、室内温度を調整するヒータ/クーラ440、ガラス基板12に成膜された金属膜(In−Sn合金膜120,ITO膜140)の透過率を計測する紫外可視分光光度計460、及びITO膜140の電気抵抗を検出するセンサ480が設けられている。更に、処理室400外に、紫外可視分光光度計460によって計測された透過率を表示する光学モニタ46、及びセンサ480によって検出される電気抵抗値を表示する電気抵抗モニタ48が設けられている。

【0024】

水蒸気生成装置42は、水蒸気を生成し、生成した水蒸気を処理室400に導入するためのものである。水蒸気生成装置42は、貯水槽420と、貯水槽420に貯められた水を加熱するヒータ422と、水蒸気の流量を調整する流量調整バルブ424とを備える。貯水槽420内には、純水(又は超純水)が蓄えられており、ヒータ422が浸水されている。

【0025】

これらの各部屋(仕込室20,成膜室300,パターニング室500,処理室400)の間でガラス基板12を搬送するため、図示せぬ搬送装置(搬送ロボット)が設けられている。

【0026】

上記仕込室20,成膜装置30,パターニング装置50,水蒸気処理装置40、搬送装置は、コントローラ32によりその動作が制御されている。コントローラ32は、所定の制御プログラムを実行するコンピュータ等から構成される。

【0027】

次に、透明導電膜生成装置10の動作(成膜処理、パターニング処理、水蒸気処理)を、図1〜図4を参照しながら説明をする。

なお、以下の動作は、コントローラ32の制御により実行される。

まず、搬送装置の処理により、未処理のガラス基板12が仕込室20に搬入される(ステップS101)。

次に、搬送装置は、仕込み室20に搬入されたガラス基板12を成膜室300のアノード320上に搬送し、載置する(ステップS102)。

【0028】

<成膜処理>

次に、コントローラ32に真空ポンプ310及びバルブ312等が制御されることによって、成膜室300内が高真空の状態にされ、次に、バルブ340が制御されて、成膜室300内の圧力が0.1〜10Paの範囲における所定の圧力となるようにArガスが導入される。続いて、アノード320とカソード306との間の空間に磁界を生成する、これにより、アノード320とカソード306との間にプラズマが生成される。このプラズマ中で加速されたAr+イオンが、数百ev〜数十kev程度のエネルギーで、カソード306上に固定されたインジウムから成るInターゲット301及び錫からなるSnターゲット302に衝突する。この衝突によって、図2に模式的に示すように、Inターゲット301からIn原子311が放出され、Snターゲット302からSn原子312が放出される。放出されたIn原子311とSn原子312とがガラス基板12上に付着するとともに、In原子311とSn原子312とが融合してIn−Sn合金膜120が成膜される(ステップS103)。なお、この成膜処理中のガラス基板12の温度は100℃以内であり、このため、ガラス基板12上に成膜されたIn−Sn合金膜120は、結晶の粗大化を抑制される。

【0029】

スパッタリングが一定時間継続し、所定の膜厚のIn−Sn合金膜120がガラス基板12に成膜されると、コントローラ32の制御によって、搬送装置は、成膜済のガラス基板12を、成膜室300から搬出し、パターニング装置50に搬入する(ステップS104)。

【0030】

<パターニング処理>

パターニング装置50は、フォトレジストをIn−Sn合金膜120の全面を覆うように塗布し、フォトマスクを用いてフォトレジスト膜を露光し、これを現像することによってパターンを転写する。次に、残存しているフォトレジストをマスクとしてIn−Sn合金膜120を所定パターンにエッチングする。その後、フォトレジストを除去する(ステップS105)。

【0031】

In−Sn合金膜120のパターニングが完了すると、搬送装置は、ガラス基板12をパターニング装置50から搬出し、水蒸気処理装置40の処理室400に搬送し、ステージ430上に載置する(ステップS106)。

【0032】

<水蒸気処理>

ガラス基板12が処理室400内へ搬送されると、コントローラ32が、水蒸気生成装置42のヒータ422を制御することで、貯水槽420内の純水から水蒸気を発生させる。更に、コントローラ32の制御によってバルブ424が開放され、水蒸気が配管を通して処理室400内に導入される(ステップS106)。コントローラ32は、ヒータ422及びバルブ424の開度を制御することによって、処理室400内を、ほぼ相対湿度90%に維持する。更に、コントローラ32は、ヒータ/クーラ440を制御することによって、処理室400内の温度を約80℃に保ち、In−Sn合金膜120を、最大96時間水蒸気に曝すことで酸化させる(ステップS107)。

【0033】

また、コントローラ32の制御によって、光学モニタ46は、紫外可視分光光度計460の計測値に基づきガラス基板12の透過状態を表示する。また、コントローラ32は、センサ480及び電気抵抗モニタ48を制御することによって、ITO膜140の電気抵抗値を表示する。

なお、本実施形態においては、この水蒸気処理中の処理室400内は、相対湿度90%であり、コントローラ32のヒータ/クーラ440の制御によって、温度80℃に保たれている。しかしこれに限定せず、温度45〜95℃、相対湿度50〜95%で水蒸気処理を実施可能である。

【0034】

水蒸気処理によれば、合金膜を着水させる処理又は大気中に曝す処理と異なり、温度、湿度、及び曝露時間、その他圧力等を制御することができる。よって、再現性の高い所定の環境下でIn−Sn合金膜120を均一に酸化反応させ、ITO膜140を生成することができる。

【0035】

なお、この水蒸気処理に、純水又は超純水から発生する水蒸気を用いることによって、生成される透過導電膜への不純物の混入を防ぐことができる。

【0036】

一定時間が経過し、In−Sn合金膜120の酸化が完了し、ITO膜140の生成が完了すると、搬送装置は、ガラス基板12を水蒸気処理装置40から搬出し、仕込み室20に搬入され、適宜、外部に搬出される。

【0037】

次に、透明導電膜生成装置10によって実行させる透明導電膜生成処理により生成されたITO膜140の特性について説明する。

(1)In−Sn合金膜120の水蒸気処理前後の特性値確認

水蒸気処理によって、In−Sn合金膜120から検出される特性値(回折角度2θ(deg)におけるX線相対強度(a.u.))がITO膜140から検出される特性値に変化したかどうかをXRD(X-ray Diffraction)回折分析(以下、XRDと記載)によって確認する。この比較データを図4に示す。なお、本実施形態に係るXRDにおいては、水蒸気処理前後に、40kV、40mAの環境で、入射X線にはCuKα線(波長(α)=1.5418Å)を入射角1°でIn−Sn合金膜120に照射したものである。

また、この図5のデータのうち、(a)は、In−Sn合金膜120におけるスパッタリング時(水蒸気処理前)のデータであり、(b)は、水蒸気処理を96時間施した後のデータである。

【0038】

ここで、X線相対強度が急激に上昇する点における回折角度2θを回折ピーク値とすると、In−Snは、Inの回折ピーク値(JCPDSカード番号:050642)と相関する回折ピーク値を有し、ITOは、In2O3の回折ピーク値(JCPDSカード番号:220336)と相関する回折ピーク値を有することが一般的に知られている。なお、Snの回折ピーク値についても考慮してもよいが、酸化反応に関しては、Inの回折ピーク値のみ比較することで十分な鑑定が可能である。よって、Inの値のみを比較する。ここで、図4において、Inの回折ピーク値に対応する回折角度を逆三角形マークで示し、In2O3の回折ピーク値に対応する回折角度を丸マークで示す。

【0039】

図4に示すように、(a)に示されたスパッタリング時のIn−Sn合金膜120のデータにおいて、逆三角形マークで示されたInの回折ピーク値に対応する位置にピーク値が現れていることが認められる。更に、(b)に示された96時間の水蒸気処理後のデータにおいて、丸マークで示されたIn2O3の回折ピーク値に対応する位置にピーク値が現れていることが認められる。このように、図4のデータから、96時間の水蒸気処理によって酸化されたこと、つまり、In−Sn合金膜120がITO膜140の結晶構造に変化したことが確認できる。

【0040】

また、水蒸気処理後のIn−Sn合金膜120の電気抵抗値をセンサ480に検出させて電気抵抗モニタ48によって確認したところ、良好な導電性が確認された。

【0041】

(2)In−Sn合金膜の水蒸気処理後の透過率確認

In−Sn合金膜120の水蒸気処理後の透過率は、紫外可視分光光度計460によって測定される。図5は、波長(nm)を横軸として、透過率(%)を縦軸として、In−Sn合金膜120の各波長における光透過率を示す図である。この図5のデータのうち、点線で示されたデータは、スパッタリング時(水蒸気処理前)のデータであり、破線で示されたデータは、水蒸気処理を24時間施した後のデータ、実線で示されたデータは、水蒸気処理を96時間施した後のデータである。

【0042】

水蒸気処理前におけるIn−Sn合金膜は、図5において点線で示すように、全範囲の波長350〜780nmの光でほぼ20%よりも低い透過率となった。これに対して、図5において、破線で示すように、24時間、水蒸気処理を施した場合には、全範囲の波長350〜780nmの光で40%よりも高い透過率となった。更に、実線で示すように、96時間、水蒸気処理を施した場合には、60%よりも高い透過率となった。

この結果から、In−Sn合金膜120が水蒸気処理によって透明になったことが、透過率の値で定量的に確認された。

【0043】

上記実施形態に係る透明導電膜生成装置10は、合金膜の反応性(酸化)プロセスに、プラズマを使用せず水蒸気を使用している。このため、プラズマ発生装置を酸化プロセスのために余計に必要とせず、イニシャルコストを低減できる。

【0044】

(スパッタリングの低コスト化について)

また、本実施形態においては、ハの字状に並列に配置されたインジウムから成るInターゲット301と錫から成るSnターゲット302を同時にスパッタして、ガラス基板12表面にインジウムと錫を同時に付着させている。このように、インジウム、錫を同時スパッタすることにより、膜厚及び組成比の調整が容易にできることで、真空蒸着による成膜方法よりも緻密で高精度な薄膜を再現性よく形成でき、且つ、低コスト化につながる。また、インジウム、錫ではないその他の材料を同時スパッタするようにして、金属膜を成膜してもよい。

【0045】

(生産効率の向上について)

また、従来技術として、高真空中に不活性ガス(主にArガス)と微量の酸素ガスを導入しながらスパッタリング(反応性スパッタリング)することで、酸化反応させながら透明導電膜を基板上に成膜する技術がある。しかし、この反応性スパッタリングによる成膜方法は、ターゲット材料をスパッタリングすると同時にターゲット材料を酸化させるという性質上、スパッタリング速度が速い場合には均一に酸化反応させることが難しい。つまり、均一に酸化反応させるためには、スパッタリング速度を所定の速さに制限する必要があり、結果的に成膜スピードが遅くなっていた。

【0046】

これに対して、本実施形態に係る透明導電膜の生成方法によれば、スパッタリングによる合金の成膜処理と、合金の酸化処理とを別工程で行うようにしているため、均一に酸化反応させることについての考慮が不要であり、スパッタリング速度を上げることができる。また、連続的に複数のITO膜が成膜された基板を生産する(バッチ生産)場合には、同時進行で成膜処理と酸化処理とを行うことができ、生産効率を高くすることができる。

【0047】

以上、本発明を実施形態に基づき具体的に説明したが、本発明は上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲内で種々の変更が可能である。例えば、上記実施形態においては、In−Sn合金膜に水蒸気処理を施してITO膜を形成するものとして説明した。しかし、本発明はこれに限定されず、成膜材料に、Nb−Ti合金、その他Al−Zn合金に水蒸気処理を施してその酸化物膜を形成するようにしてもよい。

【0048】

また、金属酸化物は化学的に非常に安定であり、エッチングによるパターニングに困難性を有する。特に、Nb−Ti酸化物において、強酸を使用したウェットエッチングを施すと基板まで侵されてしまうこともあり、パターニングされた金属酸化物導電膜を生成することが困難であった。一方、本発明に係る透明導電膜の生成方法は、合金を成膜し、成膜された合金膜をエッチングし、その後に水蒸気処理によって合金膜を酸化するという工程を備える。このため、金属酸化物をエッチングすることなく、パターニングされたNb−Ti酸化物膜その他の金属酸化物導電膜の生成が容易となる。

【0049】

更に、インジウムから成るターゲットと錫から成るターゲットとを同時にスパッタしてIn−Sn合金膜をガラス基板上に成膜するものとしたが、このようにして生成される合金膜に限られない。例えば、In−Sn合金(その他Nb−Ti合金又はAl−Zn合金等)であるターゲットにスパッタリングして成膜してもよい。

【0050】

なお、本実施形態においては、好適な組成比の合金膜を容易に変更可能であり、且つ、短時間で成膜可能であるスパッタ装置によって基板に成膜することが好ましいが、蒸着装置等によって成膜された合金膜基板に、水蒸気処理を施すようにしてもよい。

【0051】

また、ガラス基板12を透過導電膜基板の基礎とするものとしたが、これに限られず、合成樹脂材料から成る透明な基板を基礎としてもよい。

【0052】

また水蒸気処理によって金属を酸化させた後に、基板に保護膜を成膜するようにしてもよい。

【符号の説明】

【0053】

10 :透明導電膜生成装置

12 :ガラス基板

120:In−Sn合金膜

140:ITO膜

20 :仕込室

30 :金属膜成膜装置(成膜部)

300:成膜室

301,302:ターゲット

306:カソード

32 :コントローラ

320:アノード

40 :水蒸気処理装置(水蒸気処理部)

400:処理室

42 :水蒸気生成装置

420:貯水槽

422:ヒータ

440:ヒータ/クーラ

46 :光学モニタ

460:紫外可視分光光度計

48 :電気抵抗モニタ

480:センサ

50 :パターニング装置

【特許請求の範囲】

【請求項1】

導電膜材料を基板上に成膜する成膜工程と、

前記基板上に成膜された導電膜を酸化させるために前記導電膜を水蒸気に曝す水蒸気処理工程と、を備える、

ことを特徴とする透明導電膜の生成方法。

【請求項2】

前記導電膜をエッチングするパターニング工程を更に備え、

前記パターニング工程は、前記水蒸気処理工程の前にある、ことを特徴とする請求項1に記載の透明導電膜の生成方法。

【請求項3】

前記成膜工程は、それぞれ別種類の金属から成る2個以上のターゲットをスパッタリングすることによって基板上に導電膜材料を成膜する工程である、ことを特徴とする請求項1又は2に記載の透明導電膜の生成方法。

【請求項4】

前記導電膜は、In−Sn合金膜又はNb−Ti合金膜である、ことを特徴とする請求項1乃至3のいずれか1項に記載の透明導電膜の生成方法。

【請求項5】

導電膜材料を基板上に成膜する成膜部と、

水蒸気を生成する水蒸気生成装置と、

前記基板上に成膜された導電膜を酸化させるために前記導電膜を水蒸気に曝す水蒸気処理部と、を備える、

ことを特徴とする透明導電膜生成装置。

【請求項1】

導電膜材料を基板上に成膜する成膜工程と、

前記基板上に成膜された導電膜を酸化させるために前記導電膜を水蒸気に曝す水蒸気処理工程と、を備える、

ことを特徴とする透明導電膜の生成方法。

【請求項2】

前記導電膜をエッチングするパターニング工程を更に備え、

前記パターニング工程は、前記水蒸気処理工程の前にある、ことを特徴とする請求項1に記載の透明導電膜の生成方法。

【請求項3】

前記成膜工程は、それぞれ別種類の金属から成る2個以上のターゲットをスパッタリングすることによって基板上に導電膜材料を成膜する工程である、ことを特徴とする請求項1又は2に記載の透明導電膜の生成方法。

【請求項4】

前記導電膜は、In−Sn合金膜又はNb−Ti合金膜である、ことを特徴とする請求項1乃至3のいずれか1項に記載の透明導電膜の生成方法。

【請求項5】

導電膜材料を基板上に成膜する成膜部と、

水蒸気を生成する水蒸気生成装置と、

前記基板上に成膜された導電膜を酸化させるために前記導電膜を水蒸気に曝す水蒸気処理部と、を備える、

ことを特徴とする透明導電膜生成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−12409(P2013−12409A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−144757(P2011−144757)

【出願日】平成23年6月29日(2011.6.29)

【出願人】(311008933)

【出願人】(311008922)

【出願人】(599048638)CBC株式会社 (9)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月29日(2011.6.29)

【出願人】(311008933)

【出願人】(311008922)

【出願人】(599048638)CBC株式会社 (9)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]