透明導電膜の製造方法、反射膜の製造方法、液晶表示装置の製造方法、液晶表示装置、イメージセンサの製造方法、タッチパネルの製造方法、及び太陽電池の製造方法

【課題】透明導電膜の形成方法に依らずに、その表面に凹凸を形成することが可能な透明導電膜の製造方法を提供する。

【解決手段】本発明の透明導電膜の製造方法は、酸化物からなる透明導電膜を形成し、透明導電膜を水素含有ガスの還元雰囲気に晒すことで、透明導電膜の表面に凹凸を形成する、ことを特徴とする。

【解決手段】本発明の透明導電膜の製造方法は、酸化物からなる透明導電膜を形成し、透明導電膜を水素含有ガスの還元雰囲気に晒すことで、透明導電膜の表面に凹凸を形成する、ことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明導電膜の製造方法、反射膜の製造方法、液晶表示装置の製造方法、液晶表示装置、イメージセンサの製造方法、タッチパネルの製造方法、及び太陽電池の製造方法に関し、特には、酸化物からなる透明導電膜の表面に凹凸を形成する技術に関する。

【背景技術】

【0002】

近年、スズ添加酸化インジウム(以下、ITOともいう)等の酸化物からなる透明導電膜は、液晶表示装置などの様々な機器に用いられている。こうした透明導電膜には、その表面に凹凸を形成することが求められることがある。特許文献1には、基板上に感光性樹脂を塗布する工程と、各階調毎にパターン形状が異なる3階調以上のパターンを備えたフォトマスクを用いて感光性樹脂に対して露光を行い、現像を行うことにより、複数の段差を有し、断面形状が非対称な感光性樹脂からなる複数の凸部を形成する工程と、複数の段差を有する感光性樹脂からなる複数の凸部の表面をなだらかな曲面にする工程と、複数の凸部のなだらかな表面上に反射膜を形成する発明、が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−043231号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来技術では、複数のフォトリソグラフィ工程を必要とすることから時間と手間と費用を要することになる。

【0005】

本発明は、上記実情に鑑みて為されたものであり、非常に簡易かつ安価な方法で、これまでのプロセスに多くの変更を加えずに、その表面に凹凸を形成することが可能な透明導電膜の製造方法、反射膜の製造方法、液晶表示装置の製造方法、液晶表示装置、イメージセンサの製造方法、タッチパネルの製造方法、及び太陽電池の製造方法を提供することを主な目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明の透明導電膜の製造方法は、酸化物からなる透明導電膜を形成する工程と、前記透明導電膜を水素含有ガスの還元雰囲気に晒す工程と、を含むことを特徴とする。

【0007】

本発明者らは、酸化物からなる透明導電膜を水素含有ガスの還元雰囲気に晒すことで、その表面に凹凸が形成されることを見出した。本発明によれば、これまでにプロセスに多くの変更を加えることなく安価かつ簡易に、その表面に凹凸を形成することが可能である。

【0008】

また、本発明の一態様において、前記透明導電膜は、スズ添加酸化インジウムからなる。これによると、透明性及び導電性に優れたITOの表面に簡便に凹凸を形成することが可能である。

【0009】

また、上記課題を解決するため、本発明の反射膜の製造方法は、上記透明導電膜の製造方法で透明導電膜を製造する工程と、前記透明導電膜上に反射膜を形成する工程と、を含むことを特徴とする。本発明によると、透明導電膜上に形成された反射膜の表面にも凹凸が形成されるため、反射光の拡散効果が高められる。

【0010】

また、上記課題を解決するため、本発明の液晶表示装置の製造方法は、上記反射膜の製造方法で反射膜を製造する工程を含むことを特徴とする。本発明によると、透明導電膜上に形成された反射膜の表面にも凹凸が形成されるため、反射光の拡散効果が高められる。

【0011】

また、本発明の一態様では、前記透明導電膜上に絶縁膜を形成する工程をさらに含み、前記反射膜は、前記絶縁膜上に形成される。これによると、透明導電膜上に形成される絶縁膜の厚みに応じて反射膜の凹凸の度合いを調整することが可能である。

【0012】

また、本発明の一態様では、薄膜トランジスタを形成する工程をさらに含み、前記絶縁膜は、前記薄膜トランジスタのゲート電極とチャネル層との間に形成される絶縁膜である。これによると、製造の簡便化を図ることが可能である。

【0013】

さらに、前記反射膜は、前記薄膜トランジスタのソース電極及びドレイン電極と同時に形成されてもよい。これによると、製造の簡便化を図ることが可能である。

【0014】

さらに、前記透明導電膜は共通電極であってもよい。これによると、共通電極を利用して反射膜の表面に凹凸を形成することが可能である。

【0015】

また、本発明の一態様では、前記透明導電膜を水素含有ガスの還元雰囲気に晒す工程と、前記絶縁膜を形成する工程と、が同一の反応室内で行われる。これによると、これら2つの工程を連続して行うことが可能である。

【0016】

また、上記課題を解決するため、本発明の液晶表示装置は、反射型の液晶表示装置であって、基板と、前記基板上に形成される薄膜トランジスタと、前記基板上に形成され、水素含有ガスの還元雰囲気に晒された透明導電膜と、前記透明導電膜上に形成される反射膜と、を備え、前記薄膜トランジスタのゲート電極とチャネル層との間に形成される絶縁膜が、前記透明導電膜と前記反射膜との間に介在する、ことを特徴とする。本発明によると、透明導電膜上に形成された反射膜の表面にも凹凸が形成されるため、反射光の拡散効果が高められる。

【0017】

また、上記課題を解決するため、本発明のイメージセンサの製造方法は、上記透明導電膜の製造方法で透明導電膜を製造する工程を含むことを特徴とする。本発明によると、透明導電膜の表面に凹凸が形成されると共に、透明導電膜と対向する対向導電膜の表面にも凹凸が形成されるので、透明導電膜と対向導電膜との間の容量の向上を図ることが可能である。

【0018】

また、上記課題を解決するため、本発明のタッチパネルの製造方法は、上記透明導電膜の製造方法で透明導電膜を製造する工程を含むことを特徴とする。本発明によると、透明導電膜の表面に凹凸が形成されるので、外部から入射する光の反射を抑制することが可能である。

【0019】

また、上記課題を解決するため、本発明の太陽電池の製造方法は、光電変換層を形成する工程と、上記透明導電膜の製造方法で透明導電膜を製造する工程と、を含むことを特徴とする。本発明によると、透明導電膜の表面に凹凸が形成されるので、光閉じ込め効果を得ることが可能である。

【図面の簡単な説明】

【0020】

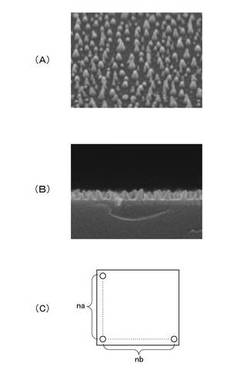

【図1】本発明の一実施形態に係る透明導電膜の製造方法により製造される透明導電膜のSEM像である。

【図2】本発明の一実施形態に係る液晶表示装置の断面図である。

【図3】本発明の一実施形態に係る液晶表示装置の製造方法の第1の工程を表す図である。

【図4】本発明の一実施形態に係る液晶表示装置の製造方法の第2の工程を表す図である。

【図5】本発明の一実施形態に係る液晶表示装置の製造方法の第3の工程を表す図である。

【図6】本発明の一実施形態に係る液晶表示装置の製造方法の第4の工程を表す図である。

【図7】本発明の一実施形態に係る液晶表示装置の製造方法の第5の工程を表す図である。

【図8】本発明の一実施形態に係る液晶表示装置の製造方法の第6の工程を表す図である。

【図9】本発明の一実施形態に係るイメージセンサの製造方法により製造されるイメージセンサの断面図である。

【図10】本発明の一実施形態に係るタッチパネルの製造方法により製造されるタッチパネルの断面図である。

【図11】本発明の一実施形態に係る太陽電池の製造方法により製造される太陽電池の断面図である。

【発明を実施するための形態】

【0021】

本発明の透明導電膜の製造方法、反射膜の製造方法、液晶表示装置の製造方法、液晶表示装置、イメージセンサの製造方法、タッチパネルの製造方法、及び太陽電池の製造方法の各実施形態を、図面を参照しながら説明する。

【0022】

[透明導電膜の製造方法]

本発明の一実施形態に係る透明導電膜の製造方法では、酸化物からなる透明導電膜が水素含有ガスの還元雰囲気に晒されることで、透明導電膜の表面に凹凸が形成される。

【0023】

透明導電膜を構成する酸化物としては、スズ添加酸化インジウム(ITO)が代表的である。他の酸化物としては、酸化インジウム・亜鉛(IZO)や酸化亜鉛(ZnO)、酸化スズ(SnO2)などがある。上述したように、透明導電膜の表面の凹凸はインジウム等の金属と酸素との結合が還元性の水素ラジカルによって切断され、酸素が離脱して、金属が析出することにより生じると推測される。こうした酸化物の中でも、ITOは、他の材料と比較して透明性及び導電性に優れるため、透明導電膜の材料として好適である。また、ITOは、酸化スズよりも水素ラジカルに反応しやすい性質を持つ。このため、ITOは、表面に凹凸を形成する観点からも有利であると思われる。

【0024】

本実施形態の透明導電膜は、代表的な形成方法であるスパッタリングにより作成される。膜厚は30nmから100nmが好ましい。他の形成方法としては、真空蒸着法やイオンプレーティング法、パルスレーザ蒸着などの物理的作製法や、スプレー法やディップ法などの化学的作製法がある。

【0025】

水素含有ガスとは、水素原子を含んだ分子のガスであり、より詳しくは、プラズマ状態において水素ラジカルを生じるガスである。水素含有ガスとしては、水素ガス(H2)、モノシラン(SiH4)、アンモニア(NH3)などのガスで、これら単独でも、混合ガスでも良いが、水素ガスを含むガスがより好ましい。また、水素含有ガスの還元雰囲気とは、水素含有ガスのプラズマ状態であり、換言すると、水素ラジカルを含んだ雰囲気である。

【0026】

透明導電膜を水素含有ガスの還元雰囲気に晒す工程には、例えば、CVD(Chemical

Vapor Deposition)装置やスパッタリング装置、エッチング装置のような減圧可能な反応室(いわゆる真空チャンバ)を備える装置が用いられる。減圧可能な反応室を備える装置が用いられるのは、反応室内でプラズマ状態を作り出すためである。

【0027】

反応室内に水素含有ガスが導入され、かつ反応室内が例えば100〜300Pa程度まで減圧されたときに、高周波電源による放電でプラズマ状態が作り出される。このときの高周波電源の出力は例えば3000W程度であり、放電時間は例えば数秒程度である。なお、これに限られず、直流電源が用いられてもよい。

【0028】

十分な水素ラジカルを得るためには、平行平板型アノードカップリング方式によりプラズマ状態を作り出すことが可能な装置が用いられることが好ましい。これに限れられず、平行平板型または容量結合型のカソードカップリング方式によりプラズマ状態を作り出すことが可能な装置が用いられてもよい。

【0029】

なお、凹凸の面内分布の均一化を図るために、プラズマ状態を作り出す前に予備加熱が行われてもよい。予備加熱では、例えば、反応室の温度を200℃程度の高温が60秒程度維持される。

【0030】

以上に説明した方法で、表面が平坦なITO(膜厚約30nm)からなる透明導電膜を水素ガスの還元雰囲気に晒したところ、図1に示されるように、透明導電膜の表面には多数の微小な凹凸が形成された。図1のうち、(A)は透明導電膜の表面SEM像であり、(B)は透明導電膜の断面SEM像である。これらのSEM像では、平均径が25から35nmで平均高さが10から20nmの円錐形状の突起物が、ほぼ隙間無くランダムに埋め尽くされている。これらのSEM像から、突起物はエッチング等で人工的に作成された構造と異なり、自発的に生成された形状であることが見て取れる。図1(C)は、図1(A)の表面SEM像を模式的に表した模式図である。一辺が100μmの正方形の領域に、直径30nmで突起高さ15nmの円錐形の突起が整然と並んでいるものと仮定すると、突起が無く平坦な面の場合の表面積と比較して、約3倍の表面積が生成されているものと計算できる。

【0031】

[液晶表示装置の製造方法・反射膜の製造方法]

図2は、本発明の一実施形態に係る反射型の液晶表示装置1の断面図である。この図では、1画素に対応する部分の断面構造が模式的に示されている。液晶表示装置1は、薄膜トランジスタ(TFT)をスイッチング素子として備えるアクティブマトリクス型で、液晶分子に対して面内方向の電界を印加するIPS(In-Plane Switching)型の液晶表示装置として構成されているが、この態様に限られず、単純マトリクス型であってもよいし、VA(Vertical Alignment)型であってもよい。

【0032】

液晶表示装置1は、対向配置される一対の基板2,3と、これらの間に挟持される液晶層4と、を備えている。第1の基板2において、無アルカリガラス等からなるガラス基板21の液晶層4と同側の面上には、薄膜トランジスタ(TFT)5と、共通電極6と、反射膜7と、画素電極8と、が設けられている。また、ガラス基板21の液晶層4と逆側の面上には、偏光板22が設けられている。

【0033】

TFT5は、ゲート電極51と、非晶質Si(a−Si)等からなる半導体層53と、ソース電極55と、ドレイン電極57と、を備えている。ゲート電極51は不図示の走査線に接続されている。半導体層53はゲート電極51上に配置されており、ゲート電極51と半導体層53との間にはゲート絶縁膜27が配置されている。ソース電極55及びドレイン電極57は半導体層53上に配置されている。ソース電極55は不図示の信号線に接続されており、ドレイン電極57は画素電極8に接続されている。ソース電極55及びドレイン電極57の上には保護絶縁膜29が配置され、保護絶縁膜29上には配向膜23が配置されている。

【0034】

共通電極6は、共通線61に接続されており、ガラス基板21とゲート絶縁膜27との間に配置されている。画素電極8は、TFT5に接続されており、保護絶縁膜29と配向膜23との間に配置されている。共通電極6及び画素電極8は、ITO等の酸化物からなる透明導電膜である。このうち、共通電極6は、上述したように水素含有ガスの還元雰囲気に晒されることで、その表面に凹凸が形成されている。反射膜7は、Al,Ni,Cr,Ag、Cu等の比較的反射率の高い金属からなり、ゲート絶縁膜27と保護絶縁膜29との間に配置されている。反射膜7は共通電極6上に形成されており、このため、反射膜7の表面にも凹凸が形成されている。これにより、反射膜7による反射光の拡散効果が高められている。

【0035】

本実施形態において、反射膜7は画素領域の一部に配置されており、これにより、液晶表示装置1は、反射膜7により反射される反射光と、それ以外の部分を透過する透過光との両方による表示が可能な、いわゆる半透過型の液晶表示装置として構成されている。

【0036】

第2の基板3において、無アルカリガラス等からなるガラス基板21の液晶層4と同側の面上には、TFT5と対向する位置にブラックマトリクス35が設けられ、画素電極8と対向する位置にカラーフィルタ36が設けられている。ブラックマトリクス35及びカラーフィルタ36の上には平坦化膜37が配置され、平坦化膜37上には配向膜33が配置されている。また、ガラス基板21の液晶層4と逆側の面上には、偏光板32が設けられている。

【0037】

図3〜図8は、本発明の一実施形態に係る液晶表示装置1の製造方法の各工程を表す図である。これらの図のうち(A)に係る断面図は、各工程においてレジストパターン形成及びエッチングによる薄膜の加工が終了し、フォトレジストが除去された状態を示している。(B)に係るフローチャートは、各工程に含まれる主な処理を示している。

【0038】

ここで、レジストパターン形成とは、フォトレジストの塗布から、フォトマスクを使用した選択的な露光を経て、現像を行うまでの、レジストパターンを形成する一連の工程を含む処理であり、以下では詳細な説明を省略する。

【0039】

図3に示される第1の工程では、ゲート電極51、共通電極6、共通線61及び不図示の走査線が形成される。具体的には、始めに、ガラス基板21上にスパッタリングによりITO等の酸化物からなる透明導電膜(膜厚は約30nm)が成膜され、続いて、透明導電膜上にスパッタリングによりCu等の金属からなる金属膜が成膜される(S11)。なお、透明導電膜は、スパッタリング以外の方法で形成されてもよい。次いで、金属膜上にハーフトーンマスクを利用してレジストパターンが形成される(S12)。ここでは、ゲート電極51、共通線61及び不図示の走査線が形成される領域にフォトレジストが厚く形成され、共通電極6が形成される領域(すなわち、透明導電膜を露出させる領域)にフォトレジストが薄く形成される。次いで、金属膜がエッチングされ、続いて、透明導電膜がエッチングされる(S13)。次いで、フォトレジストの薄く形成された部分がハーフアッシングにより除去される(S14)。次いで、ハーフアッシングにより露出した金属膜がエッチングされる(S15)。その後、フォトレジストが剥離される(S16)。これにより、ガラス基板21上に、ゲート電極51、共通電極6、共通線61及び不図示の走査線が形成される。

【0040】

図4に示される第2の工程では、共通電極6が上述したように水素含有ガスの還元雰囲気に晒される(S21)。これにより、透明導電膜からなる共通電極6の露出した表面には凹凸が形成される。本実施形態では、第2の工程と第3の工程とを連続して行うため、第2の工程はプラズマCVD装置の反応室内で行われる。

【0041】

図5に示される第3の工程では、ゲート絶縁膜27、半導体層53及びコンタクト層54が形成される。具体的には、第2の工程の後に、プラズマCVD装置の反応室内にアンモニアガス、シランガス及び窒素ガスが導入されることでSiNからなる絶縁膜(膜厚は350nm)が成膜され、続いて、シランガス及び水素ガスが導入されることで非晶質Siからなるa−Si層が成膜され、続いて、シランガス、水素ガス及びホスフィンガスが導入されることでn型非晶質Si(n+a−Si)からなるn+a−Si層が成膜される(S31)。次いで、この積層膜上にレジストパターンが形成される(S32)。次いで、ドライエッチングガスによりa−Si層及びn+a−Si層がエッチングされる(S33)。その後、フォトレジストが剥離される(S34)。これにより、ゲート電極51及び共通電極6を覆うゲート絶縁膜27が形成されると共に、ゲート電極51上に島状の半導体層53及びコンタクト層54が形成される。ここで、共通電極6の表面には凹凸が形成されているので、ゲート絶縁膜27のうち共通電極6上に位置する部分にも凹凸が形成される。なお、ゲート絶縁膜27の厚さが増加するに伴い、ゲート絶縁膜27の表面の凹凸の高さないし深さが短くなって、凹凸の度合いが弱まる。デバイスへの適応上、ゲート絶縁膜27の厚さは150から500nmの範囲が好ましい。

【0042】

図6に示される第4の工程では、ソース電極55、ドレイン電極57及び反射膜7が形成される。具体的には、始めに、ゲート絶縁膜27、半導体層53及びコンタクト層54の上にスパッタリングにより金属膜が形成される(S41)。金属膜の厚さは300nmとしたが、デバイスへの適応上150から500nmの範囲が好ましい。金属膜は、Al,Ni,Cr,Ag,Cu等の金属からなる。次いで、金属膜上にレジストパターンが形成される(S42)。次いで、金属膜がエッチングされる(S43)。次いで、ドライエッチングガスにより、コンタクト層54のうちソース電極55とドレイン電極57との間の部分がエッチングされる(S44)。その後、フォトレジストが剥離される(S45)。これにより、ソース電極55、ドレイン電極57及び反射膜7が形成される。ここで、共通電極6の表面には凹凸が形成されているので、共通電極6上に位置する反射膜7にも凹凸が形成される。なお、本実施形態では、反射膜7がソース電極55及びドレイン電極57と一斉に形成されたが、この態様に限られず、個別の材料で個別に形成されてもよい。

【0043】

図7に示される第5の工程では、保護絶縁膜29が形成される。具体的には、始めに、プラズマCVD装置の反応室内にアンモニアガス、シランガス及び窒素ガスが導入されることで、SiNからなる絶縁膜が成膜される(S51)。次いで、絶縁膜上にレジストパターンが形成される(S52)。次いで、ドライエッチングガスにより絶縁膜がエッチングされる(S53)。このとき、絶縁膜には、底面にドレイン電極57が露出するスルーホールが形成される。その後、フォトレジストが剥離される(S54)。これにより、ソース電極55、ドレイン電極57及び反射膜7を覆う保護絶縁膜29が形成されると共に、保護絶縁膜29にスルーホールが形成される。

【0044】

図8に示される第6の工程では、画素電極8が形成される。具体的には、始めに、保護絶縁膜29上にスパッタリングによりITO等の酸化物からなる透明導電膜が成膜される(S61)。次いで、透明導電膜上にレジストパターンが形成される(S62)。次いで、透明導電膜がエッチングされる(S63)。その後、フォトレジストが剥離される(S64)。これにより、保護絶縁膜29上に画素電極8が形成される。画素電極8は、保護絶縁膜29に形成されたスルーホールを埋めて、その底面に露出したドレイン電極57に接続される。

【0045】

そして、保護絶縁膜29及び画素電極8の上に配向膜23を形成し、ガラス基板21の液晶層4と逆側の面上に偏光板22を配置することで、第1の基板2が完成する。さらに、第1の基板2と第2の基板3とで液晶層4を挟持する液晶パネルを形成し、液晶パネルに駆動回路などを組み付けることで、液晶表示装置1が完成する。

【0046】

[イメージセンサの製造方法]

図9は、本発明の一実施形態に係るイメージセンサ100の製造方法により製造されるイメージセンサ100の断面図である。この図では、1画素に対応する部分の断面構造が模式的に示されている。なお、上記実施形態と重複する構成については、同番号を付すことで詳細な説明を省略する。

【0047】

イメージセンサ100は、ガラス基板21上に、薄膜トランジスタ(TFT)5と、画素容量部101と、を備えている。TFT5は、光電変換素子としての役割と、スイッチング素子としての役割と、を担っている。画素容量部101は、対向配置される共通電極6と画素電極80とを備えており、共通電極6と画素電極80との間には、ゲート絶縁膜27が配置されている。共通電極6及び画素電極80は、ITO等の酸化物からなる透明導電膜である。このうち、共通電極6は、上述したように水素含有ガスの還元雰囲気に晒されることで、その表面に凹凸が形成されている。また、画素電極80は共通電極6上に形成されているため、画素電極80にも凹凸が形成されている。TFT5及び画素容量部101の上には平坦化膜107が配置され、平坦化膜107上にはガラスシート109が配置されている。

【0048】

イメージセンサ100では、ガラス基板21側に配置された不図示のバックライトから出射された光が、ガラスシート109側に配置された不図示の読み取り対象物で反射され、TFT5の半導体層53に至ることで(図9中の破線を参照)、読み取り対象物の画像が読み取られる。

【0049】

画素容量部101では、共通電極6の表面に凹凸が形成されると共に、共通電極6と対向する画素電極80の表面にも凹凸が形成されるので、共通電極6と画素電極80との間の容量の向上を図ることが可能である。

【0050】

本発明の一実施形態に係るイメージセンサ100の製造方法は、上記図3〜図5に示される第1〜第3の工程と同じ3つの工程を含んでいる。すなわち、第1の工程ではガラス基板21上にゲート電極51、共通電極6、共通線61及び不図示の走査線が形成され、第2の工程では共通電極6が水素含有ガスの還元雰囲気に晒され、第3の工程ではゲート絶縁膜27、半導体層53及びコンタクト層54が形成される。

【0051】

その後の第4の工程では、ソース電極55、ドレイン電極57及び画素電極80が形成される。具体的には、始めに、ゲート絶縁膜27、半導体層53及びコンタクト層54の上にスパッタリングによりITO等の酸化物からなる透明導電膜が形成され、この透明導電膜がレジストパターンを用いてエッチングされる。さらに、ドライエッチングガスにより、コンタクト層54のうちソース電極55とドレイン電極57との間の部分がエッチングされる。ここで、共通電極6の表面には凹凸が形成されているので、共通電極6上に位置する画素電極80にも凹凸が形成される。その後、ソース電極55、ドレイン電極57及び画素電極80の上に平坦化膜107を形成し、平坦化膜107上にガラスシート109を配置することで、イメージセンサ100が完成する。

【0052】

[タッチパネルの製造方法]

図10は、本発明の一実施形態に係るタッチパネル200の製造方法により製造されるタッチパネル200の断面図である。タッチパネル200は、抵抗膜方式のタッチパネルとして構成されており、表示装置の画面上に配置されて使用される。なお、この態様に限られず、静電容量方式のタッチパネルであってもよい。

【0053】

タッチパネル200では、一対の基板201,202が隙間Sを空けた状態で対向配置されており、この隙間Sには、多数のドットスペーサー203が所定の間隔で配列している。第1の基板201では、ガラス基板204の隙間Sと同側の面上に、ITO等の酸化物からなる透明導電膜205が形成されている。この透明導電膜205は、上述したように水素含有ガスの還元雰囲気に晒されることで、その表面に凹凸が形成されている。第2の基板202においても、透明な樹脂フィルム206の隙間Sと同側の面上に、ITO等の酸化物からなる透明導電膜207が形成されている。

【0054】

このように透明導電膜205の表面に凹凸が形成されることで、第2の基板202側から入射し、透明導電膜205の表面で反射される光(図10中の破線を参照)を抑制することが可能である。この結果、抵抗値を調整するために透明導電膜205の厚さを増しても、透明導電膜205の透過率の劣化が抑制される。

【0055】

本発明の一実施形態に係るタッチパネル200の製造方法では、第1の基板201を製造する工程において、ガラス基板204上にスパッタリングによりITO等の酸化物からなる透明導電膜205が成膜され、次いで、透明導電膜205上に多数のドットスペーサー203が配置される。なお、透明導電膜205は、スパッタリング以外の方法で形成されてもよい。その後、透明導電膜205は上述したように水素含有ガスの還元雰囲気に晒される。これにより、透明導電膜205の表面には凹凸が形成される。なお、透明導電膜205が水素含有ガスの還元雰囲気に晒された後に、透明導電膜205上にドットスペーサー203が配置されてもよい。

【0056】

[太陽電池の製造方法]

図11は、本発明の一実施形態に係る太陽電池300の製造方法により製造される太陽電池300の断面図である。太陽電池300は、薄膜型の太陽電池として構成されているが、この態様に限られず、結晶型の太陽電池として構成されてもよい。

【0057】

太陽電池300は、基板301と、基板301上に形成される裏面電極302と、裏面電極302上に形成される光電変換層303と、光電変換層303上に形成される、ITO等の酸化物からなる透明導電膜304と、を備えている。光電変換層303は、Si等の半導体からなり、pn接合を含んでいる。透明導電膜304の表面は、太陽光の受光面とされている。透明導電膜304は、上述したように水素含有ガスの還元雰囲気に晒されることで、その表面に凹凸が形成されている。このように透明導電膜304の表面に凹凸が形成されることで、透明導電膜304に入射した光に対する光閉じ込め効果を向上させることが可能である。

【0058】

本発明の一実施形態に係る太陽電池300の製造方法では、基板301上にスパッタリングにより裏面電極302が形成され、次いで、裏面電極303上にプラズマCVD装置により、pn接合を含む光電変換層303が形成され、次いで、半導体層303上にスパッタリングによりITO等の酸化物からなる透明導電膜304が形成される。なお、透明導電膜304は、スパッタリング以外の方法で形成されてもよい。その後、透明導電膜304は、上述したように水素含有ガスの還元雰囲気に晒される。これにより、透明導電膜304の表面には凹凸が形成される。

【0059】

以上、本発明の実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、種々の変形実施が当業者にとって可能であるのはもちろんである。

【符号の説明】

【0060】

1 液晶表示装置、2 第1の基板、21 ガラス基板、22 偏光板、23 配向膜、27 ゲート絶縁膜、29 保護絶縁膜、3 第2の基板、31 ガラス基板、32 偏光板、33 配向膜、35 ブラックマトリクス、36 カラーフィルタ、37 平坦化膜、4 液晶層、5 薄膜トランジスタ、51 ゲート電極、53 半導体層、54 コンタクト層、55 ソース電極、57 ドレイン電極、6 共通電極、61 共通線、7 反射膜、8 画素電極、80 画素電極、100 イメージセンサ、101 画素容量部、107 平坦化膜、109 ガラスシート、200 タッチパネル、201 第1の基板、202 第2の基板、203 ドットスペーサー、204 ガラス基板、205 透明導電膜、206 樹脂フィルム、207 透明導電膜、300 太陽電池、301 基板、302 裏面電極、303 光電変換層、304 透明導電膜。

【技術分野】

【0001】

本発明は、透明導電膜の製造方法、反射膜の製造方法、液晶表示装置の製造方法、液晶表示装置、イメージセンサの製造方法、タッチパネルの製造方法、及び太陽電池の製造方法に関し、特には、酸化物からなる透明導電膜の表面に凹凸を形成する技術に関する。

【背景技術】

【0002】

近年、スズ添加酸化インジウム(以下、ITOともいう)等の酸化物からなる透明導電膜は、液晶表示装置などの様々な機器に用いられている。こうした透明導電膜には、その表面に凹凸を形成することが求められることがある。特許文献1には、基板上に感光性樹脂を塗布する工程と、各階調毎にパターン形状が異なる3階調以上のパターンを備えたフォトマスクを用いて感光性樹脂に対して露光を行い、現像を行うことにより、複数の段差を有し、断面形状が非対称な感光性樹脂からなる複数の凸部を形成する工程と、複数の段差を有する感光性樹脂からなる複数の凸部の表面をなだらかな曲面にする工程と、複数の凸部のなだらかな表面上に反射膜を形成する発明、が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−043231号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来技術では、複数のフォトリソグラフィ工程を必要とすることから時間と手間と費用を要することになる。

【0005】

本発明は、上記実情に鑑みて為されたものであり、非常に簡易かつ安価な方法で、これまでのプロセスに多くの変更を加えずに、その表面に凹凸を形成することが可能な透明導電膜の製造方法、反射膜の製造方法、液晶表示装置の製造方法、液晶表示装置、イメージセンサの製造方法、タッチパネルの製造方法、及び太陽電池の製造方法を提供することを主な目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明の透明導電膜の製造方法は、酸化物からなる透明導電膜を形成する工程と、前記透明導電膜を水素含有ガスの還元雰囲気に晒す工程と、を含むことを特徴とする。

【0007】

本発明者らは、酸化物からなる透明導電膜を水素含有ガスの還元雰囲気に晒すことで、その表面に凹凸が形成されることを見出した。本発明によれば、これまでにプロセスに多くの変更を加えることなく安価かつ簡易に、その表面に凹凸を形成することが可能である。

【0008】

また、本発明の一態様において、前記透明導電膜は、スズ添加酸化インジウムからなる。これによると、透明性及び導電性に優れたITOの表面に簡便に凹凸を形成することが可能である。

【0009】

また、上記課題を解決するため、本発明の反射膜の製造方法は、上記透明導電膜の製造方法で透明導電膜を製造する工程と、前記透明導電膜上に反射膜を形成する工程と、を含むことを特徴とする。本発明によると、透明導電膜上に形成された反射膜の表面にも凹凸が形成されるため、反射光の拡散効果が高められる。

【0010】

また、上記課題を解決するため、本発明の液晶表示装置の製造方法は、上記反射膜の製造方法で反射膜を製造する工程を含むことを特徴とする。本発明によると、透明導電膜上に形成された反射膜の表面にも凹凸が形成されるため、反射光の拡散効果が高められる。

【0011】

また、本発明の一態様では、前記透明導電膜上に絶縁膜を形成する工程をさらに含み、前記反射膜は、前記絶縁膜上に形成される。これによると、透明導電膜上に形成される絶縁膜の厚みに応じて反射膜の凹凸の度合いを調整することが可能である。

【0012】

また、本発明の一態様では、薄膜トランジスタを形成する工程をさらに含み、前記絶縁膜は、前記薄膜トランジスタのゲート電極とチャネル層との間に形成される絶縁膜である。これによると、製造の簡便化を図ることが可能である。

【0013】

さらに、前記反射膜は、前記薄膜トランジスタのソース電極及びドレイン電極と同時に形成されてもよい。これによると、製造の簡便化を図ることが可能である。

【0014】

さらに、前記透明導電膜は共通電極であってもよい。これによると、共通電極を利用して反射膜の表面に凹凸を形成することが可能である。

【0015】

また、本発明の一態様では、前記透明導電膜を水素含有ガスの還元雰囲気に晒す工程と、前記絶縁膜を形成する工程と、が同一の反応室内で行われる。これによると、これら2つの工程を連続して行うことが可能である。

【0016】

また、上記課題を解決するため、本発明の液晶表示装置は、反射型の液晶表示装置であって、基板と、前記基板上に形成される薄膜トランジスタと、前記基板上に形成され、水素含有ガスの還元雰囲気に晒された透明導電膜と、前記透明導電膜上に形成される反射膜と、を備え、前記薄膜トランジスタのゲート電極とチャネル層との間に形成される絶縁膜が、前記透明導電膜と前記反射膜との間に介在する、ことを特徴とする。本発明によると、透明導電膜上に形成された反射膜の表面にも凹凸が形成されるため、反射光の拡散効果が高められる。

【0017】

また、上記課題を解決するため、本発明のイメージセンサの製造方法は、上記透明導電膜の製造方法で透明導電膜を製造する工程を含むことを特徴とする。本発明によると、透明導電膜の表面に凹凸が形成されると共に、透明導電膜と対向する対向導電膜の表面にも凹凸が形成されるので、透明導電膜と対向導電膜との間の容量の向上を図ることが可能である。

【0018】

また、上記課題を解決するため、本発明のタッチパネルの製造方法は、上記透明導電膜の製造方法で透明導電膜を製造する工程を含むことを特徴とする。本発明によると、透明導電膜の表面に凹凸が形成されるので、外部から入射する光の反射を抑制することが可能である。

【0019】

また、上記課題を解決するため、本発明の太陽電池の製造方法は、光電変換層を形成する工程と、上記透明導電膜の製造方法で透明導電膜を製造する工程と、を含むことを特徴とする。本発明によると、透明導電膜の表面に凹凸が形成されるので、光閉じ込め効果を得ることが可能である。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る透明導電膜の製造方法により製造される透明導電膜のSEM像である。

【図2】本発明の一実施形態に係る液晶表示装置の断面図である。

【図3】本発明の一実施形態に係る液晶表示装置の製造方法の第1の工程を表す図である。

【図4】本発明の一実施形態に係る液晶表示装置の製造方法の第2の工程を表す図である。

【図5】本発明の一実施形態に係る液晶表示装置の製造方法の第3の工程を表す図である。

【図6】本発明の一実施形態に係る液晶表示装置の製造方法の第4の工程を表す図である。

【図7】本発明の一実施形態に係る液晶表示装置の製造方法の第5の工程を表す図である。

【図8】本発明の一実施形態に係る液晶表示装置の製造方法の第6の工程を表す図である。

【図9】本発明の一実施形態に係るイメージセンサの製造方法により製造されるイメージセンサの断面図である。

【図10】本発明の一実施形態に係るタッチパネルの製造方法により製造されるタッチパネルの断面図である。

【図11】本発明の一実施形態に係る太陽電池の製造方法により製造される太陽電池の断面図である。

【発明を実施するための形態】

【0021】

本発明の透明導電膜の製造方法、反射膜の製造方法、液晶表示装置の製造方法、液晶表示装置、イメージセンサの製造方法、タッチパネルの製造方法、及び太陽電池の製造方法の各実施形態を、図面を参照しながら説明する。

【0022】

[透明導電膜の製造方法]

本発明の一実施形態に係る透明導電膜の製造方法では、酸化物からなる透明導電膜が水素含有ガスの還元雰囲気に晒されることで、透明導電膜の表面に凹凸が形成される。

【0023】

透明導電膜を構成する酸化物としては、スズ添加酸化インジウム(ITO)が代表的である。他の酸化物としては、酸化インジウム・亜鉛(IZO)や酸化亜鉛(ZnO)、酸化スズ(SnO2)などがある。上述したように、透明導電膜の表面の凹凸はインジウム等の金属と酸素との結合が還元性の水素ラジカルによって切断され、酸素が離脱して、金属が析出することにより生じると推測される。こうした酸化物の中でも、ITOは、他の材料と比較して透明性及び導電性に優れるため、透明導電膜の材料として好適である。また、ITOは、酸化スズよりも水素ラジカルに反応しやすい性質を持つ。このため、ITOは、表面に凹凸を形成する観点からも有利であると思われる。

【0024】

本実施形態の透明導電膜は、代表的な形成方法であるスパッタリングにより作成される。膜厚は30nmから100nmが好ましい。他の形成方法としては、真空蒸着法やイオンプレーティング法、パルスレーザ蒸着などの物理的作製法や、スプレー法やディップ法などの化学的作製法がある。

【0025】

水素含有ガスとは、水素原子を含んだ分子のガスであり、より詳しくは、プラズマ状態において水素ラジカルを生じるガスである。水素含有ガスとしては、水素ガス(H2)、モノシラン(SiH4)、アンモニア(NH3)などのガスで、これら単独でも、混合ガスでも良いが、水素ガスを含むガスがより好ましい。また、水素含有ガスの還元雰囲気とは、水素含有ガスのプラズマ状態であり、換言すると、水素ラジカルを含んだ雰囲気である。

【0026】

透明導電膜を水素含有ガスの還元雰囲気に晒す工程には、例えば、CVD(Chemical

Vapor Deposition)装置やスパッタリング装置、エッチング装置のような減圧可能な反応室(いわゆる真空チャンバ)を備える装置が用いられる。減圧可能な反応室を備える装置が用いられるのは、反応室内でプラズマ状態を作り出すためである。

【0027】

反応室内に水素含有ガスが導入され、かつ反応室内が例えば100〜300Pa程度まで減圧されたときに、高周波電源による放電でプラズマ状態が作り出される。このときの高周波電源の出力は例えば3000W程度であり、放電時間は例えば数秒程度である。なお、これに限られず、直流電源が用いられてもよい。

【0028】

十分な水素ラジカルを得るためには、平行平板型アノードカップリング方式によりプラズマ状態を作り出すことが可能な装置が用いられることが好ましい。これに限れられず、平行平板型または容量結合型のカソードカップリング方式によりプラズマ状態を作り出すことが可能な装置が用いられてもよい。

【0029】

なお、凹凸の面内分布の均一化を図るために、プラズマ状態を作り出す前に予備加熱が行われてもよい。予備加熱では、例えば、反応室の温度を200℃程度の高温が60秒程度維持される。

【0030】

以上に説明した方法で、表面が平坦なITO(膜厚約30nm)からなる透明導電膜を水素ガスの還元雰囲気に晒したところ、図1に示されるように、透明導電膜の表面には多数の微小な凹凸が形成された。図1のうち、(A)は透明導電膜の表面SEM像であり、(B)は透明導電膜の断面SEM像である。これらのSEM像では、平均径が25から35nmで平均高さが10から20nmの円錐形状の突起物が、ほぼ隙間無くランダムに埋め尽くされている。これらのSEM像から、突起物はエッチング等で人工的に作成された構造と異なり、自発的に生成された形状であることが見て取れる。図1(C)は、図1(A)の表面SEM像を模式的に表した模式図である。一辺が100μmの正方形の領域に、直径30nmで突起高さ15nmの円錐形の突起が整然と並んでいるものと仮定すると、突起が無く平坦な面の場合の表面積と比較して、約3倍の表面積が生成されているものと計算できる。

【0031】

[液晶表示装置の製造方法・反射膜の製造方法]

図2は、本発明の一実施形態に係る反射型の液晶表示装置1の断面図である。この図では、1画素に対応する部分の断面構造が模式的に示されている。液晶表示装置1は、薄膜トランジスタ(TFT)をスイッチング素子として備えるアクティブマトリクス型で、液晶分子に対して面内方向の電界を印加するIPS(In-Plane Switching)型の液晶表示装置として構成されているが、この態様に限られず、単純マトリクス型であってもよいし、VA(Vertical Alignment)型であってもよい。

【0032】

液晶表示装置1は、対向配置される一対の基板2,3と、これらの間に挟持される液晶層4と、を備えている。第1の基板2において、無アルカリガラス等からなるガラス基板21の液晶層4と同側の面上には、薄膜トランジスタ(TFT)5と、共通電極6と、反射膜7と、画素電極8と、が設けられている。また、ガラス基板21の液晶層4と逆側の面上には、偏光板22が設けられている。

【0033】

TFT5は、ゲート電極51と、非晶質Si(a−Si)等からなる半導体層53と、ソース電極55と、ドレイン電極57と、を備えている。ゲート電極51は不図示の走査線に接続されている。半導体層53はゲート電極51上に配置されており、ゲート電極51と半導体層53との間にはゲート絶縁膜27が配置されている。ソース電極55及びドレイン電極57は半導体層53上に配置されている。ソース電極55は不図示の信号線に接続されており、ドレイン電極57は画素電極8に接続されている。ソース電極55及びドレイン電極57の上には保護絶縁膜29が配置され、保護絶縁膜29上には配向膜23が配置されている。

【0034】

共通電極6は、共通線61に接続されており、ガラス基板21とゲート絶縁膜27との間に配置されている。画素電極8は、TFT5に接続されており、保護絶縁膜29と配向膜23との間に配置されている。共通電極6及び画素電極8は、ITO等の酸化物からなる透明導電膜である。このうち、共通電極6は、上述したように水素含有ガスの還元雰囲気に晒されることで、その表面に凹凸が形成されている。反射膜7は、Al,Ni,Cr,Ag、Cu等の比較的反射率の高い金属からなり、ゲート絶縁膜27と保護絶縁膜29との間に配置されている。反射膜7は共通電極6上に形成されており、このため、反射膜7の表面にも凹凸が形成されている。これにより、反射膜7による反射光の拡散効果が高められている。

【0035】

本実施形態において、反射膜7は画素領域の一部に配置されており、これにより、液晶表示装置1は、反射膜7により反射される反射光と、それ以外の部分を透過する透過光との両方による表示が可能な、いわゆる半透過型の液晶表示装置として構成されている。

【0036】

第2の基板3において、無アルカリガラス等からなるガラス基板21の液晶層4と同側の面上には、TFT5と対向する位置にブラックマトリクス35が設けられ、画素電極8と対向する位置にカラーフィルタ36が設けられている。ブラックマトリクス35及びカラーフィルタ36の上には平坦化膜37が配置され、平坦化膜37上には配向膜33が配置されている。また、ガラス基板21の液晶層4と逆側の面上には、偏光板32が設けられている。

【0037】

図3〜図8は、本発明の一実施形態に係る液晶表示装置1の製造方法の各工程を表す図である。これらの図のうち(A)に係る断面図は、各工程においてレジストパターン形成及びエッチングによる薄膜の加工が終了し、フォトレジストが除去された状態を示している。(B)に係るフローチャートは、各工程に含まれる主な処理を示している。

【0038】

ここで、レジストパターン形成とは、フォトレジストの塗布から、フォトマスクを使用した選択的な露光を経て、現像を行うまでの、レジストパターンを形成する一連の工程を含む処理であり、以下では詳細な説明を省略する。

【0039】

図3に示される第1の工程では、ゲート電極51、共通電極6、共通線61及び不図示の走査線が形成される。具体的には、始めに、ガラス基板21上にスパッタリングによりITO等の酸化物からなる透明導電膜(膜厚は約30nm)が成膜され、続いて、透明導電膜上にスパッタリングによりCu等の金属からなる金属膜が成膜される(S11)。なお、透明導電膜は、スパッタリング以外の方法で形成されてもよい。次いで、金属膜上にハーフトーンマスクを利用してレジストパターンが形成される(S12)。ここでは、ゲート電極51、共通線61及び不図示の走査線が形成される領域にフォトレジストが厚く形成され、共通電極6が形成される領域(すなわち、透明導電膜を露出させる領域)にフォトレジストが薄く形成される。次いで、金属膜がエッチングされ、続いて、透明導電膜がエッチングされる(S13)。次いで、フォトレジストの薄く形成された部分がハーフアッシングにより除去される(S14)。次いで、ハーフアッシングにより露出した金属膜がエッチングされる(S15)。その後、フォトレジストが剥離される(S16)。これにより、ガラス基板21上に、ゲート電極51、共通電極6、共通線61及び不図示の走査線が形成される。

【0040】

図4に示される第2の工程では、共通電極6が上述したように水素含有ガスの還元雰囲気に晒される(S21)。これにより、透明導電膜からなる共通電極6の露出した表面には凹凸が形成される。本実施形態では、第2の工程と第3の工程とを連続して行うため、第2の工程はプラズマCVD装置の反応室内で行われる。

【0041】

図5に示される第3の工程では、ゲート絶縁膜27、半導体層53及びコンタクト層54が形成される。具体的には、第2の工程の後に、プラズマCVD装置の反応室内にアンモニアガス、シランガス及び窒素ガスが導入されることでSiNからなる絶縁膜(膜厚は350nm)が成膜され、続いて、シランガス及び水素ガスが導入されることで非晶質Siからなるa−Si層が成膜され、続いて、シランガス、水素ガス及びホスフィンガスが導入されることでn型非晶質Si(n+a−Si)からなるn+a−Si層が成膜される(S31)。次いで、この積層膜上にレジストパターンが形成される(S32)。次いで、ドライエッチングガスによりa−Si層及びn+a−Si層がエッチングされる(S33)。その後、フォトレジストが剥離される(S34)。これにより、ゲート電極51及び共通電極6を覆うゲート絶縁膜27が形成されると共に、ゲート電極51上に島状の半導体層53及びコンタクト層54が形成される。ここで、共通電極6の表面には凹凸が形成されているので、ゲート絶縁膜27のうち共通電極6上に位置する部分にも凹凸が形成される。なお、ゲート絶縁膜27の厚さが増加するに伴い、ゲート絶縁膜27の表面の凹凸の高さないし深さが短くなって、凹凸の度合いが弱まる。デバイスへの適応上、ゲート絶縁膜27の厚さは150から500nmの範囲が好ましい。

【0042】

図6に示される第4の工程では、ソース電極55、ドレイン電極57及び反射膜7が形成される。具体的には、始めに、ゲート絶縁膜27、半導体層53及びコンタクト層54の上にスパッタリングにより金属膜が形成される(S41)。金属膜の厚さは300nmとしたが、デバイスへの適応上150から500nmの範囲が好ましい。金属膜は、Al,Ni,Cr,Ag,Cu等の金属からなる。次いで、金属膜上にレジストパターンが形成される(S42)。次いで、金属膜がエッチングされる(S43)。次いで、ドライエッチングガスにより、コンタクト層54のうちソース電極55とドレイン電極57との間の部分がエッチングされる(S44)。その後、フォトレジストが剥離される(S45)。これにより、ソース電極55、ドレイン電極57及び反射膜7が形成される。ここで、共通電極6の表面には凹凸が形成されているので、共通電極6上に位置する反射膜7にも凹凸が形成される。なお、本実施形態では、反射膜7がソース電極55及びドレイン電極57と一斉に形成されたが、この態様に限られず、個別の材料で個別に形成されてもよい。

【0043】

図7に示される第5の工程では、保護絶縁膜29が形成される。具体的には、始めに、プラズマCVD装置の反応室内にアンモニアガス、シランガス及び窒素ガスが導入されることで、SiNからなる絶縁膜が成膜される(S51)。次いで、絶縁膜上にレジストパターンが形成される(S52)。次いで、ドライエッチングガスにより絶縁膜がエッチングされる(S53)。このとき、絶縁膜には、底面にドレイン電極57が露出するスルーホールが形成される。その後、フォトレジストが剥離される(S54)。これにより、ソース電極55、ドレイン電極57及び反射膜7を覆う保護絶縁膜29が形成されると共に、保護絶縁膜29にスルーホールが形成される。

【0044】

図8に示される第6の工程では、画素電極8が形成される。具体的には、始めに、保護絶縁膜29上にスパッタリングによりITO等の酸化物からなる透明導電膜が成膜される(S61)。次いで、透明導電膜上にレジストパターンが形成される(S62)。次いで、透明導電膜がエッチングされる(S63)。その後、フォトレジストが剥離される(S64)。これにより、保護絶縁膜29上に画素電極8が形成される。画素電極8は、保護絶縁膜29に形成されたスルーホールを埋めて、その底面に露出したドレイン電極57に接続される。

【0045】

そして、保護絶縁膜29及び画素電極8の上に配向膜23を形成し、ガラス基板21の液晶層4と逆側の面上に偏光板22を配置することで、第1の基板2が完成する。さらに、第1の基板2と第2の基板3とで液晶層4を挟持する液晶パネルを形成し、液晶パネルに駆動回路などを組み付けることで、液晶表示装置1が完成する。

【0046】

[イメージセンサの製造方法]

図9は、本発明の一実施形態に係るイメージセンサ100の製造方法により製造されるイメージセンサ100の断面図である。この図では、1画素に対応する部分の断面構造が模式的に示されている。なお、上記実施形態と重複する構成については、同番号を付すことで詳細な説明を省略する。

【0047】

イメージセンサ100は、ガラス基板21上に、薄膜トランジスタ(TFT)5と、画素容量部101と、を備えている。TFT5は、光電変換素子としての役割と、スイッチング素子としての役割と、を担っている。画素容量部101は、対向配置される共通電極6と画素電極80とを備えており、共通電極6と画素電極80との間には、ゲート絶縁膜27が配置されている。共通電極6及び画素電極80は、ITO等の酸化物からなる透明導電膜である。このうち、共通電極6は、上述したように水素含有ガスの還元雰囲気に晒されることで、その表面に凹凸が形成されている。また、画素電極80は共通電極6上に形成されているため、画素電極80にも凹凸が形成されている。TFT5及び画素容量部101の上には平坦化膜107が配置され、平坦化膜107上にはガラスシート109が配置されている。

【0048】

イメージセンサ100では、ガラス基板21側に配置された不図示のバックライトから出射された光が、ガラスシート109側に配置された不図示の読み取り対象物で反射され、TFT5の半導体層53に至ることで(図9中の破線を参照)、読み取り対象物の画像が読み取られる。

【0049】

画素容量部101では、共通電極6の表面に凹凸が形成されると共に、共通電極6と対向する画素電極80の表面にも凹凸が形成されるので、共通電極6と画素電極80との間の容量の向上を図ることが可能である。

【0050】

本発明の一実施形態に係るイメージセンサ100の製造方法は、上記図3〜図5に示される第1〜第3の工程と同じ3つの工程を含んでいる。すなわち、第1の工程ではガラス基板21上にゲート電極51、共通電極6、共通線61及び不図示の走査線が形成され、第2の工程では共通電極6が水素含有ガスの還元雰囲気に晒され、第3の工程ではゲート絶縁膜27、半導体層53及びコンタクト層54が形成される。

【0051】

その後の第4の工程では、ソース電極55、ドレイン電極57及び画素電極80が形成される。具体的には、始めに、ゲート絶縁膜27、半導体層53及びコンタクト層54の上にスパッタリングによりITO等の酸化物からなる透明導電膜が形成され、この透明導電膜がレジストパターンを用いてエッチングされる。さらに、ドライエッチングガスにより、コンタクト層54のうちソース電極55とドレイン電極57との間の部分がエッチングされる。ここで、共通電極6の表面には凹凸が形成されているので、共通電極6上に位置する画素電極80にも凹凸が形成される。その後、ソース電極55、ドレイン電極57及び画素電極80の上に平坦化膜107を形成し、平坦化膜107上にガラスシート109を配置することで、イメージセンサ100が完成する。

【0052】

[タッチパネルの製造方法]

図10は、本発明の一実施形態に係るタッチパネル200の製造方法により製造されるタッチパネル200の断面図である。タッチパネル200は、抵抗膜方式のタッチパネルとして構成されており、表示装置の画面上に配置されて使用される。なお、この態様に限られず、静電容量方式のタッチパネルであってもよい。

【0053】

タッチパネル200では、一対の基板201,202が隙間Sを空けた状態で対向配置されており、この隙間Sには、多数のドットスペーサー203が所定の間隔で配列している。第1の基板201では、ガラス基板204の隙間Sと同側の面上に、ITO等の酸化物からなる透明導電膜205が形成されている。この透明導電膜205は、上述したように水素含有ガスの還元雰囲気に晒されることで、その表面に凹凸が形成されている。第2の基板202においても、透明な樹脂フィルム206の隙間Sと同側の面上に、ITO等の酸化物からなる透明導電膜207が形成されている。

【0054】

このように透明導電膜205の表面に凹凸が形成されることで、第2の基板202側から入射し、透明導電膜205の表面で反射される光(図10中の破線を参照)を抑制することが可能である。この結果、抵抗値を調整するために透明導電膜205の厚さを増しても、透明導電膜205の透過率の劣化が抑制される。

【0055】

本発明の一実施形態に係るタッチパネル200の製造方法では、第1の基板201を製造する工程において、ガラス基板204上にスパッタリングによりITO等の酸化物からなる透明導電膜205が成膜され、次いで、透明導電膜205上に多数のドットスペーサー203が配置される。なお、透明導電膜205は、スパッタリング以外の方法で形成されてもよい。その後、透明導電膜205は上述したように水素含有ガスの還元雰囲気に晒される。これにより、透明導電膜205の表面には凹凸が形成される。なお、透明導電膜205が水素含有ガスの還元雰囲気に晒された後に、透明導電膜205上にドットスペーサー203が配置されてもよい。

【0056】

[太陽電池の製造方法]

図11は、本発明の一実施形態に係る太陽電池300の製造方法により製造される太陽電池300の断面図である。太陽電池300は、薄膜型の太陽電池として構成されているが、この態様に限られず、結晶型の太陽電池として構成されてもよい。

【0057】

太陽電池300は、基板301と、基板301上に形成される裏面電極302と、裏面電極302上に形成される光電変換層303と、光電変換層303上に形成される、ITO等の酸化物からなる透明導電膜304と、を備えている。光電変換層303は、Si等の半導体からなり、pn接合を含んでいる。透明導電膜304の表面は、太陽光の受光面とされている。透明導電膜304は、上述したように水素含有ガスの還元雰囲気に晒されることで、その表面に凹凸が形成されている。このように透明導電膜304の表面に凹凸が形成されることで、透明導電膜304に入射した光に対する光閉じ込め効果を向上させることが可能である。

【0058】

本発明の一実施形態に係る太陽電池300の製造方法では、基板301上にスパッタリングにより裏面電極302が形成され、次いで、裏面電極303上にプラズマCVD装置により、pn接合を含む光電変換層303が形成され、次いで、半導体層303上にスパッタリングによりITO等の酸化物からなる透明導電膜304が形成される。なお、透明導電膜304は、スパッタリング以外の方法で形成されてもよい。その後、透明導電膜304は、上述したように水素含有ガスの還元雰囲気に晒される。これにより、透明導電膜304の表面には凹凸が形成される。

【0059】

以上、本発明の実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、種々の変形実施が当業者にとって可能であるのはもちろんである。

【符号の説明】

【0060】

1 液晶表示装置、2 第1の基板、21 ガラス基板、22 偏光板、23 配向膜、27 ゲート絶縁膜、29 保護絶縁膜、3 第2の基板、31 ガラス基板、32 偏光板、33 配向膜、35 ブラックマトリクス、36 カラーフィルタ、37 平坦化膜、4 液晶層、5 薄膜トランジスタ、51 ゲート電極、53 半導体層、54 コンタクト層、55 ソース電極、57 ドレイン電極、6 共通電極、61 共通線、7 反射膜、8 画素電極、80 画素電極、100 イメージセンサ、101 画素容量部、107 平坦化膜、109 ガラスシート、200 タッチパネル、201 第1の基板、202 第2の基板、203 ドットスペーサー、204 ガラス基板、205 透明導電膜、206 樹脂フィルム、207 透明導電膜、300 太陽電池、301 基板、302 裏面電極、303 光電変換層、304 透明導電膜。

【特許請求の範囲】

【請求項1】

酸化物からなる透明導電膜を形成する工程と、

前記透明導電膜を水素含有ガスの還元雰囲気に晒す工程と、

を含むことを特徴とする透明導電膜の製造方法。

【請求項2】

前記透明導電膜の表面に凹凸が形成される、

請求項1に記載の透明導電膜の製造方法。

【請求項3】

前記透明導電膜は、スズ添加酸化インジウムからなる、

請求項1または2に記載の透明導電膜の製造方法。

【請求項4】

請求項1ないし3の何れかに記載の透明導電膜の製造方法で透明導電膜を製造する工程と、

前記透明導電膜上に反射膜を形成する工程と、

を含むことを特徴とする反射膜の製造方法。

【請求項5】

請求項4に記載の反射膜の製造方法で反射膜を製造する工程を含むことを特徴とする液晶表示装置の製造方法。

【請求項6】

前記透明導電膜上に絶縁膜を形成する工程をさらに含み、

前記反射膜は、前記絶縁膜上に形成される、

請求項5に記載の液晶表示装置の製造方法。

【請求項7】

薄膜トランジスタを形成する工程をさらに含み、

前記絶縁膜は、前記薄膜トランジスタのゲート電極とチャネル層との間に形成される絶縁膜である、

請求項6に記載の液晶表示装置の製造方法。

【請求項8】

前記反射膜は、前記薄膜トランジスタのソース電極及びドレイン電極と同時に形成される、

請求項7に記載の液晶表示装置の製造方法。

【請求項9】

前記透明導電膜は共通電極である、

請求項5ないし8の何れかに記載の液晶表示装置の製造方法。

【請求項10】

前記透明導電膜を水素含有ガスの還元雰囲気に晒す工程と、前記絶縁膜を形成する工程と、が同一の反応室内で行われる、

請求項5ないし9の何れかに記載の液晶表示装置の製造方法。

【請求項11】

請求項1ないし3の何れかに記載の透明導電膜の製造方法で透明導電膜を製造する工程を含むことを特徴とするイメージセンサの製造方法。

【請求項12】

請求項1ないし3の何れかに記載の透明導電膜の製造方法で透明導電膜を製造する工程を含むことを特徴とするタッチパネルの製造方法。

【請求項13】

光電変換層を形成する工程と、

請求項1ないし3の何れかに記載の透明導電膜の製造方法で透明導電膜を製造する工程と、

を含むことを特徴とする太陽電池の製造方法。

【請求項14】

反射型の液晶表示装置であって、

基板と、

前記基板上に形成される薄膜トランジスタと、

前記基板上に形成され、水素含有ガスの還元雰囲気に晒された透明導電膜と、

前記透明導電膜上に形成される反射膜と、

を備え、

前記薄膜トランジスタのゲート電極とチャネル層との間に形成される絶縁膜が、前記透明導電膜と前記反射膜との間に介在する、

ことを特徴とする液晶表示装置。

【請求項1】

酸化物からなる透明導電膜を形成する工程と、

前記透明導電膜を水素含有ガスの還元雰囲気に晒す工程と、

を含むことを特徴とする透明導電膜の製造方法。

【請求項2】

前記透明導電膜の表面に凹凸が形成される、

請求項1に記載の透明導電膜の製造方法。

【請求項3】

前記透明導電膜は、スズ添加酸化インジウムからなる、

請求項1または2に記載の透明導電膜の製造方法。

【請求項4】

請求項1ないし3の何れかに記載の透明導電膜の製造方法で透明導電膜を製造する工程と、

前記透明導電膜上に反射膜を形成する工程と、

を含むことを特徴とする反射膜の製造方法。

【請求項5】

請求項4に記載の反射膜の製造方法で反射膜を製造する工程を含むことを特徴とする液晶表示装置の製造方法。

【請求項6】

前記透明導電膜上に絶縁膜を形成する工程をさらに含み、

前記反射膜は、前記絶縁膜上に形成される、

請求項5に記載の液晶表示装置の製造方法。

【請求項7】

薄膜トランジスタを形成する工程をさらに含み、

前記絶縁膜は、前記薄膜トランジスタのゲート電極とチャネル層との間に形成される絶縁膜である、

請求項6に記載の液晶表示装置の製造方法。

【請求項8】

前記反射膜は、前記薄膜トランジスタのソース電極及びドレイン電極と同時に形成される、

請求項7に記載の液晶表示装置の製造方法。

【請求項9】

前記透明導電膜は共通電極である、

請求項5ないし8の何れかに記載の液晶表示装置の製造方法。

【請求項10】

前記透明導電膜を水素含有ガスの還元雰囲気に晒す工程と、前記絶縁膜を形成する工程と、が同一の反応室内で行われる、

請求項5ないし9の何れかに記載の液晶表示装置の製造方法。

【請求項11】

請求項1ないし3の何れかに記載の透明導電膜の製造方法で透明導電膜を製造する工程を含むことを特徴とするイメージセンサの製造方法。

【請求項12】

請求項1ないし3の何れかに記載の透明導電膜の製造方法で透明導電膜を製造する工程を含むことを特徴とするタッチパネルの製造方法。

【請求項13】

光電変換層を形成する工程と、

請求項1ないし3の何れかに記載の透明導電膜の製造方法で透明導電膜を製造する工程と、

を含むことを特徴とする太陽電池の製造方法。

【請求項14】

反射型の液晶表示装置であって、

基板と、

前記基板上に形成される薄膜トランジスタと、

前記基板上に形成され、水素含有ガスの還元雰囲気に晒された透明導電膜と、

前記透明導電膜上に形成される反射膜と、

を備え、

前記薄膜トランジスタのゲート電極とチャネル層との間に形成される絶縁膜が、前記透明導電膜と前記反射膜との間に介在する、

ことを特徴とする液晶表示装置。

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図1】

【公開番号】特開2013−51083(P2013−51083A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187638(P2011−187638)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(506087819)パナソニック液晶ディスプレイ株式会社 (443)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(506087819)パナソニック液晶ディスプレイ株式会社 (443)

【Fターム(参考)】

[ Back to top ]