透明導電膜の製造方法

【課題】広範な波長領域の光に対する散乱性能を高めた透明導電膜の製造方法を提供する。

【解決手段】透明導電膜の製造方法は、酸化亜鉛を主成分とする透明導電膜を基体上にスパッタリング法によって形成する膜形成工程と、透明導電膜をアニール処理するアニール工程と、透明導電膜をウェットエッチングするエッチング工程と、を備える。アニール工程は、エッチング工程よりも前に行われてもよい。透明導電膜のアニール処理の温度が300〜600℃であってもよい。

【解決手段】透明導電膜の製造方法は、酸化亜鉛を主成分とする透明導電膜を基体上にスパッタリング法によって形成する膜形成工程と、透明導電膜をアニール処理するアニール工程と、透明導電膜をウェットエッチングするエッチング工程と、を備える。アニール工程は、エッチング工程よりも前に行われてもよい。透明導電膜のアニール処理の温度が300〜600℃であってもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池に好適な透明導電膜の技術に関する。

【背景技術】

【0002】

近年、新興国の飛躍的な経済発展に伴って、地球規模でのエネルギー需要が増大してきている。その結果、石油等の化石エネルギーコストが上昇している。また、これら新興国の化石エネルギー消費の増大は地球規模でのCO2排出量の増加を招き、深刻な環境破壊を引き起こしている。これらの問題解決の有力な候補としては、自然エネルギーの積極的な利用が叫ばれており、中でも太陽電池による太陽光発電への期待は極めて大きい。

【0003】

太陽電池には、低抵抗率で可視光に対して高い透過率を示す透明導電膜が電極として用いられる。透明導電膜としては、ITO(Indium Tin Oxide)や酸化亜鉛等が知られている。特に、材料コストや材料の供給安定性の観点から酸化亜鉛系の透明導電膜が注目を浴びている。

【0004】

また、近年、透明導電膜の表面にテクスチャ構造を形成することによって光を散乱させ、薄膜太陽電池の変換効率を向上させる試みがなされている。例えば、特許文献1には、スパッタリング成膜技術を用いてZnO系透明導電膜の表面にテクスチャ構造を形成する技術が開示されている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】Tadatsugu MINAMI et al.、「Large-Area Milky Transparent Conducting Al-Doped ZnO Films Prepared by Magnetron Sputtering」、Jpn. J. Appl. Phys.、1992、Vol. 31、No. 8A、pp.L1106-L1109

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、前述の技術が考案されていた当時、透明導電膜を形成することを想定していた薄膜太陽電池は、光電変換層として多結晶Siを単独で用いた太陽電池であった。そのため、透明導電膜に求められる性能は、近赤外領域での散乱効果を高めることで十分であった。

【0007】

しかしながら、近年、より高い変換効率を達成すべく、アモルファスSi薄膜/微結晶Si薄膜/Si−Ge薄膜の3層を積層した、いわゆるタンデム型薄膜Si系太陽電池が開発されている。このタイプの太陽電池は、バンドギャップの異なる薄膜を積層することで、短波長から長波長領域までより広範な波長の太陽光を電気に変換できることから、高い変換効率を達成できる。そのため、このようなタンデム型の薄膜太陽電池に適した透明導電膜は、より広範な波長領域の光を散乱させることが求められている。

【0008】

本発明はこうした状況に鑑みてなされており、その目的とするところは、広範な波長領域の光に対する散乱性能を高めた透明導電膜の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のある態様の透明導電膜の製造方法は、酸化亜鉛を主成分とする透明導電膜を基体上にスパッタリング法によって形成する膜形成工程と、透明導電膜をアニール処理するアニール工程と、透明導電膜をウェットエッチングするエッチング工程と、を備える。

【0010】

この態様によると、広範な波長領域の光に対する散乱性能を高めた透明導電膜を形成できる。

【0011】

アニール工程は、エッチング工程よりも前に行われてもよい。これにより、より散乱性能の高い表面形状を有する透明導電膜を製造できる。

【0012】

アニール工程において、透明導電膜のアニール処理の温度が300〜600℃であってもよい。これにより、透明導電膜のキャリア密度を減少させることができる。

【0013】

アニール工程において、透明導電膜のアニール処理の時間が1〜5分であってもよい。これにより、透明導電膜の電気特性がアニール処理により低下することが抑制される。

【0014】

エッチング工程において、塩酸を用いて透明導電膜をエッチングしてもよい。これにより、より簡便にエッチングが可能となる。

【0015】

膜形成工程において、マグネトロンスパッタリング法により透明導電膜を形成してもよい。これにより、より適切な表面形態を有する透明導電膜を製造できる。

【0016】

膜形成工程において、直流電力に高周波電力を重畳したスパッタ電圧を用いて透明導電膜を形成してもよい。これにより、表面形状の変化がより大きいテクスチャ構造を有する透明導電膜を形成できる。

【0017】

膜形成工程において、透明導電膜の原料としてアルミニウムをドーブした酸化亜鉛焼結体を用いてもよい。これにより、安価な材料で所望の電気特性を有する透明導電膜を製造できる。

【0018】

なお、上述した各要素を適宜組み合わせたものも、本件特許出願によって特許による保護を求める発明の範囲に含まれうる。

【発明の効果】

【0019】

本発明によれば、広範な波長領域の光に対する散乱性能を高めた透明導電膜を製造できる。

【図面の簡単な説明】

【0020】

【図1】透明導電膜に求められる表面構造を説明するための模式図である。

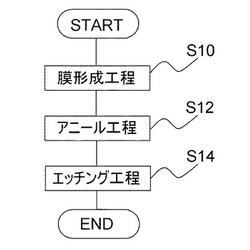

【図2】本実施の形態に係る透明導電膜の製造方法のフローチャートを示す図である。

【図3】本実施の形態に係るマグネトロンスパッタリング装置の一例を模式的に示した要部断面図である。

【図4】直流電力のみを印加したマグネトロンスパッタリングを行って形成した透明導電膜の表面のSEM像を示す図である。

【図5】高周波電力のみを印加したマグネトロンスパッタリングを行って形成した透明導電膜の表面のSEM像を示す図である。

【図6】高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングを行って形成した透明導電膜の表面のSEM像を示す図である。

【図7】膜厚の異なる透明導電膜を同じ深さエッチングした場合の表面の各SEM像を示す図である。

【図8】高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚1000nm、2000nmのAZO透明導電膜(エッチング深さ300nm)の垂直透過率と波長との関係を示す図である。

【図9】高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚1000nm、2000nmのAZO透明導電膜(エッチング深さ300nm)の拡散透過率と波長との関係を示す図である。

【図10】図10(a)は、直流電力のみを印加したマグネトロンスパッタリングにより形成した膜厚2000nmの透明導電膜をRTA処理し、エッチング(エッチング深さ300nm)した場合の表面のSEM像を示す図、図10(b)は、高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚2000nmの透明導電膜をRTA処理し、エッチング(エッチング深さ300nm)した場合の表面のSEM像を示す図である。

【図11】図7(d)に示した透明導電膜(RTA処理なし)および図10(b)に示した透明導電膜(RTA処理有り)の垂直透過率と波長との関係を示す図である。

【図12】図7(d)に示した透明導電膜(RTA処理なし)および図10(b)に示した透明導電膜(RTA処理有り)の拡散透過率と波長との関係を示す図である。

【図13】図7(d)に示した透明導電膜(RTA処理なし)および図10(b)に示した透明導電膜(RTA処理有り)のヘイズ率と波長との関係を示す図である。

【図14】図14(a)は、透明導電膜(iii)の試料表面のSEM像を示す図、図14(b)は、透明導電膜(ii)の試料表面のSEM像を示す図である。

【図15】3種類の透明導電膜(i)〜(iii)のそれぞれのヘイズ率と波長との関係を示した図である。

【図16】高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成したGZO透明導電膜の表面のSEM像を示す図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しながら、本発明を実施するための形態について詳細に説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を適宜省略する。

【0022】

(透明導電膜)

はじめに、薄膜太陽電池用の透明導電膜の現状について説明する。近年、CIGS(銅・インジウム・ガリウム・セレン化合物)系や薄膜Si系太陽電池の透明電極として、ZnO(酸化亜鉛)系の透明導電膜の開発がすすんでいる。また、薄膜Si系太陽電池としては、アモルファスSi薄膜の単層からなる太陽電池以外に、前述のように、アモルファスSi薄膜/微結晶Si薄膜/Si−Ge薄膜の3層を積層した、いわゆるタンデム型薄膜Si系太陽電池の開発もすすんでいる。

【0023】

タンデム型薄膜Si系太陽電池は、各層の分光感度スペクトルが異なっている。例えば、アモルファスSi薄膜の場合は波長が約300〜700nmの範囲の光に感度を有しており、微結晶Si薄膜の場合は波長が約500〜1100nmの範囲の光に感度を有しており、微結晶Si−Ge薄膜の場合は波長が約700〜1300nmの範囲の光に感度を有している。つまり、タンデム型薄膜Si系太陽電池は、単層の薄膜Si系太陽電池と比較して、広範な範囲の波長の光を電気に変換できる。

【0024】

したがって、薄膜Si系太陽電池用の透明導電膜には、可視光域から近赤外光域までの、従来より広範囲の光を散乱させ、閉じ込めるための表面構造の形成が要求される。

【0025】

(散乱のメカニズム)

光が小さい凹凸のある面を通過する場合、または、小さな粒子を含む媒質の中を通過する場合、光の進行方向が不規則に散らされる。

【0026】

このような散乱の程度を表すものとして、下記式(1)に示すレイリー散乱係数ksが知られている。

ks=A・(d6/λ4)・・・式(1)

(A:定数、d:粒径(凹凸)、λ:光の波長)

【0027】

式(1)に示すように、散乱の強弱は、光の波長と粒子(凹凸)の大きさに関係し、短波長の光ほど強く、長波長の光ほど弱い。つまり、波長λが大きくなる(長波長側に近づく)につれて散乱係数が小さく(散乱されなく)なる。そのため、透明導電膜の表面の凹凸の間隔を大きくすることで、より長波長の光を散乱させることができる。

【0028】

図1は、透明導電膜に求められる表面構造を説明するための模式図である。図1に示す太陽電池100は、ガラス基板102上に、透明導電膜104、アモルファスSi層106、微結晶Si層108、裏面電極110の各層を積層した構造を有する。

【0029】

透明導電膜104は、周期の大きな凹凸面と、周期の大きな凹凸面の凹部に形成されている周期の小さな凹凸面とが形成されている。このようなテクスチャ構造を有する透明導電膜104においては、長波長の光L1は、周期の大きな凹凸面により散乱されるとともに、短波長の光L2は、周期の小さな凹凸面により散乱されることとり、広範な波長領域の光に対する散乱が可能となる。

【0030】

そこで、本発明者らは、薄膜Si系太陽電池用の透明導電膜として、可視光域から近赤外光域までの光を有効に散乱する表面テクスチャ構造を有するZnO系透明導電膜の開発を鋭意行った。その結果、所望の表面テクスチャ構造を有するZnO系透明導電膜の製造に適した以下の方法に想到した。

【0031】

図2は、本実施の形態に係る透明導電膜の製造方法のフローチャートを示す図である。本実施の形態に係る透明導電膜の製造方法は、酸化亜鉛を主成分とする透明導電膜を基体上にスパッタリング法によって形成する膜形成工程(S10)と、透明導電膜をアニール処理するアニール工程(S12)と、透明導電膜をウェットエッチングするエッチング工程(S14)と、を備える。

【0032】

(膜形成工程)

図3は、本実施の形態に係るマグネトロンスパッタリング装置10の一例を模式的に示した要部断面図である。なお、図3は、マグネトロンスパッタリング装置10の構成のうち、真空チャンバ70に収容された構成を示す。

【0033】

マグネトロンスパッタリング装置10では、ターゲット20と薄膜が形成される土台となる基体30とが対向して配置されている。ターゲット20と反対側の基体30の面に接する状態でアノード60が設けられている。アノード60は、スパッタされたターゲット20の成分が薄膜として形成される基体30を保持する基体ホルダとして機能する。一方、ターゲット20は、ターゲットホルダを有するマグネトロンカソード部22によって保持されている。

【0034】

マグネトロンカソード部22は、ステンレスなどの金属で形成されている。また、マグネトロンカソード部22は、高周波電源と直流電源を有する電力供給源40により交流電力(高周波電力)を重畳した直流電力が供給され、カソードとしても機能する。マグネトロンカソード部22の背面には、磁界発生手段として磁石50およびヨーク52が設けられている。磁石50およびヨーク52との隙間には、マグネトロンカソード部22を冷却する手段として、冷却水などの冷媒を循環させるパイプ54が設けられている。磁石50としては、永久磁石を用いてもよいし、電磁石を用いてもよい。

【0035】

なお、マグネトロンカソード部22を冷却する手段は、冷却水の循環による放熱に限られず、アルミニウムブロックのような金属による放熱であってもよい。磁石50およびヨーク52は、ステンレスなどの金属等で形成されたシールド板43によって囲まれている。シールド板43により、ターゲット20のエロージョン部上方以外での放電やスパッタリングを防止する。

【0036】

真空チャンバ70は、ターゲット20と基体30とを含む空間を所望の真空度に維持することが可能であり、スパッタリングガスを供給するガス供給源72と、真空チャンバ内を排気し所望の真空度を得るための真空ポンプ74が取り付けられている。また、成膜時の基体30の温度を変更するための加熱手段(不図示)が設けられている。

【0037】

次に、上述の実施の形態に係るマグネトロンスパッタリング装置10を用いた透明導電膜の製造方法につい説明する。

【0038】

はじめに、マグネトロンスパッタリング装置10で使用されるターゲット20および基体30について説明する。

【0039】

ターゲット20は、127mm×275mmの高密度焼結体であるZnOにAlをドープしたもの(AZO)を使用する。なお、ターゲットの形状は方形だけでなく円形等任意のものであってもよく、装置や材料、成膜条件に応じて適宜選択すればよい。透明導電膜の原料としてアルミニウムをドーブした酸化亜鉛焼結体を用いることで、安価な材料で所望の電気特性を有する透明導電膜を製造できる。

【0040】

基体30には200mm×200mmのガラス基板(無アルカリガラスOA−10(日本電気硝子株式会社製))を使用する。そして、ターゲット20および基体30をマグネトロンスパッタリング装置10の所定の位置に配置し、真空ポンプ74により所望の真空度となるよう真空チャンバ70内を排気する。その際、基体30であるガラス基板を加熱手段(不図示)により200℃に加熱する。

【0041】

真空チャンバ70が所望の真空度となった状態で、Arを主成分とするスパッタガスをガス供給源72から真空チャンバ70内に供給する。ここで、スパッタガス圧は0.2Paである。そして、電力供給源40からマグネトロンカソード部22に印加し透明導電膜を基体上に形成する。なお、電力供給源40は、直流電力、高周波電力、高周波電力を重畳した直流電力のそれぞれをマグネトロンカソード部22に印加できるように構成されている。高周波電力や直流電力の大きさは、各種成膜条件を考慮して適宜設定すればよい。例えば、高周波電力は100W、直流電力は80Wである。

【0042】

ここで高周波電力は、直流電力の30%〜300%、より好ましくは60%〜200%の範囲で設定されているとよい。高周波電力の割合が少なすぎるまたは多すぎると、直流成分、高周波成分の一方の特性が強すぎてしまうからである。

【0043】

また、直流電力に重畳する高周波電力の周波数は2MHz〜700MHzの範囲が好ましい。周波数が2MHzより小さいと、プラズマが生成しにくくなる一方、周波数が700MHzより大きくなると、電力損失が増大し、スパッタ効率が悪化するからである。より好ましくは、10MHz〜100MHzの範囲であればよく、例えば、13.56MHzの周波数が好適に用いられる。

【0044】

(エッチング工程)

次に、成膜された透明導電膜を湿式(ウェット)エッチングする。エッチングは、濃度0.1[mol/l]、溶液温度25℃の塩酸水溶液中に透明導電膜を浸漬することで行われる。なお、塩酸の濃度は、0.05〜0.3[mol/l]、好ましくは0.1〜0.2[mol/l]である。塩酸は取り扱いが容易であり、より簡便にエッチングが可能となる。

【0045】

そして、エッチングの深さや、マグネトロンスパッタリングにおける印加電力の種類が異なる複数の試料を作製し、走査型電子顕微鏡(SEM)により表面を観察した。

【0046】

図4は、直流電力のみを印加したマグネトロンスパッタリングを行って形成した透明導電膜の表面のSEM像を示す図である。図4(a)は成膜直後(膜厚1000[nm])、図4(b)はエッチング深さが100[nm]、図4(c)はエッチング深さが200[nm]、図4(d)はエッチング深さが400[nm]の状態のSEM像である。

【0047】

図5は、高周波電力のみを印加したマグネトロンスパッタリングを行って形成した透明導電膜の表面のSEM像を示す図である。図5(a)は成膜直後(膜厚1000[nm])、図5(b)はエッチング深さが100[nm]、図5(c)はエッチング深さが200[nm]、図5(d)はエッチング深さが400[nm]の状態のSEM像である。

【0048】

図6は、高周波電力を重畳した直流電力を印加した状態でマグネトロンスパッタリングを行って形成した透明導電膜の表面のSEM像を示す図である。図6(a)は成膜直後(膜厚1000[nm])、図6(b)はエッチング深さが100[nm]、図6(c)はエッチング深さが200[nm]、図6(d)はエッチング深さが400[nm]、の状態の透明導電膜表面のSEM像である。

【0049】

図4に示す直流電力のみを印加したマグネトロンスパッタリングにより成膜した透明導電膜の表面状態と比較すると、図5および図6に示す高周波電力を印加したマグネトロンスパッタリングにより成膜した透明導電膜の表面状態は、エッチングにより小さな凹凸だけではなく大きな凹凸が形成されていることがわかる。特に、図6に示す高周波電力を重畳した直流電力を印加した場合の透明導電膜は、より大きな凹凸が形成されている。つまり、表面形状の変化がより大きいテクスチャ構造を有する透明導電膜を形成できる。このような凹凸が形成されていることにより、より長波長の光の散乱が可能となる。

【0050】

次に、透明導電膜の膜厚と凹凸の大きさとの関係を説明する。図7は、膜厚の異なる透明導電膜を同じ深さ(300nm)エッチングした場合の表面の各SEM像を示す図である。図7(a)は、直流電力のみを印加したマグネトロンスパッタリングにより形成した膜厚1000nmの透明導電膜の表面のSEM像、図7(b)は、図7(a)と同じ条件で形成した膜厚2000nmの透明導電膜の表面のSEM像、図7(c)は、高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚1000nmの透明導電膜の表面のSEM像、図7(d)は、図7(c)と同じ条件で形成した膜厚2000nmの透明導電膜の表面のSEM像である。図7に示すように、膜厚の大きな透明導電膜のほうが凹凸が大きいことがわかる。

【0051】

次に、上述のような定性的な形状の傾向を光学的特性により説明する。従来、透明導電膜の光学的特性の評価方法として、垂直透過率と拡散透過率が知られている。

垂直透過率[%]=(透過光/入射光)×100・・・式(2)

拡散透過率[%]=((透過光+散乱光)/(入射光))×100・・・式(3)

【0052】

図8は、高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚1000nm、2000nmのAZO透明導電膜(エッチング深さ300nm)の垂直透過率と波長との関係を示す図である。図9は、高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚1000nm、2000nmのAZO透明導電膜(エッチング深さ300nm)の拡散透過率と波長との関係を示す図である。

【0053】

図8、図9に示すように、垂直透過率および拡散透過率ともに長波長側の光(例えば、波長が1000nm以上の光)に対して急激に低下していることがわかる。これは、作製されたAZO透明導電膜のキャリア密度が1020[cm−3]と高いため、波長1000nm以上の長波長領域においてプラズマ共鳴振動による光の吸収および反射が起こることが一因と考えられる。

【0054】

そこで、本発明者らは、成膜後の透明導電膜を熱処理(アニール)しキャリア密度を減少させることによって、長波長領域の光に対する透過率を改善できる点に想到した。

【0055】

(アニール工程)

具体的には、膜形成工程の後に、透明導電膜に対して、ラピッドサーマルアニール(RTA)処理を行う。RTA処理の条件としては、処理温度が300℃〜600℃であるとよい。これにより、透明導電膜のキャリア密度を効率よく減少させることができる。より好ましくは400℃〜500℃の範囲である。処理時間は、1分〜5分であるとよい。これにより、透明導電膜の電気特性がアニール処理により低下することが抑制される。処理時間は、より好ましくは2分〜3分の範囲である。本実施の形態では、大気雰囲気中、温度500℃、3分間、RTA処理を行った。

【0056】

図10(a)は、直流電力のみを印加したマグネトロンスパッタリングにより形成した膜厚2000nmの透明導電膜をRTA処理し、エッチング(エッチング深さ300nm)した場合の表面のSEM像を示す図、図10(b)は、高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚2000nmの透明導電膜をRTA処理し、エッチング(エッチング深さ300nm)した場合の表面のSEM像を示す図である。

【0057】

図10に示すように、透明導電膜にRTA処理を施すことにより、透明導電膜の表面の凹凸が滑らかに、かつ、大きくなっている。

【0058】

図11は、図7(d)に示した透明導電膜(RTA処理なし)および図10(b)に示した透明導電膜(RTA処理有り)の垂直透過率と波長との関係を示す図である。図12は、図7(d)に示した透明導電膜(RTA処理なし)および図10(b)に示した透明導電膜(RTA処理有り)の拡散透過率と波長との関係を示す図である。

【0059】

図11に示すように、RTA処理を行った透明導電膜は、長波長側の光に対する垂直透過率が相対的に向上している。また、図12に示すように、RTA処理を行った透明導電膜は、波長が1000nm以上の光に対する拡散透過率が全体的に向上している。

【0060】

ここで、垂直透過率と拡散透過率から算出されるヘイズ率について着目する。ヘイズ率は下記式(4)により算出される。

ヘイズ率[%]=((拡散透過率−垂直透過率)/拡散透過率)×100・・・式(4)

【0061】

式(2)〜式(4)より、

ヘイズ率[%]=散乱光/(透過光+散乱光)×100・・・式(5)

が算出される。

【0062】

そこで、垂直透過率および拡散透過率を求める際に測定した値を用いてヘイズ率を算出した。図13は、図7(d)に示した透明導電膜(RTA処理なし)および図10(b)に示した透明導電膜(RTA処理有り)のヘイズ率と波長との関係を示す図である。図13に示すように、RTA処理を行った透明導電膜においては、ヘイズ率が全体的に向上しており、特に波長が1000nm以上の光に対するヘイズ率の向上が著しい。つまり、図10に示す透明導電膜の表面形態や、図13に示すヘイズ率と波長との関係より、本実施の形態に係る透明導電膜の製造方法は、長波長の光に対する散乱性能が向上した透明導電膜を簡便に製造できることがわかる。

【0063】

従来、ZnO系透明導電膜の表面にテクスチャ構造を形成する場合、特に大きな凹凸(より長波長の光を散乱できる凹凸)を形成することが困難であり、通常のエッチング技術を用いただけでは限界がある。

【0064】

しかしながら、酸またはアルカリ溶液によるエッチング工程の前工程として、新規に開発したRTA処理を施すことにより、極めて大きなテクスチャ構造を形成することが可能となった。また、RTA処理は処理時間が数分と短いことから、透明導電膜の電気的特性をほとんど低下させることがない。加えて、生産性(スループット)も高い。

【0065】

このように、本実施の形態に係る透明導電膜の製造方法は、広範な波長領域の光に対する散乱性能を高めたテクスチャ構造を透明導電膜の表面に形成できることから、実用化技術としての価値が極めて高い。

【0066】

次に、RTA処理の好適なタイミングについて説明する。前述と同様に高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより膜厚2000nmのAZO透明導電膜の試料を3つ形成した。透明導電膜(i)は、前述の試料に対してエッチングを400nmの深さまで行った試料、透明導電膜(ii)は、前述の試料に対してエッチングを400nmの深さまで行った後に400℃でRTA処理を行った試料、透明導電膜(iii)は、前述の試料に対して400℃でRTA処理を行った後にエッチングを400nmの深さまで行った試料である。なお、エッチングに用いられる塩酸溶液の濃度は0.1mol/lである。

【0067】

図14(a)は、透明導電膜(iii)の試料表面のSEM像を示す図、図14(b)は、透明導電膜(ii)の試料表面のSEM像を示す図である。図14(a)、図14(b)に示すように、エッチングをする前にRTA処理をした透明導電膜(iii)と、エッチング後にRTA処理をした透明導電膜(ii)とを比較すると、形成される表面構造が大きく変化していることがわかる。図14に示した各試料表面のSEM像からわかるように、エッチング前にRTA処理をした透明導電膜(iii)では、より大きな凹凸を有する表面構造が形成されている。つまり、本実施の形態に係る透明導電膜の製造方法においては、アニール工程は、エッチング工程よりも前に行われているとよい。これにより、より散乱性能の高い表面形状を有する透明導電膜を製造できる。このような傾向は成膜方式に関係なく認められたが、得られる表面テクスチャ構造は成膜方式に大きく影響されている。

【0068】

これらの表面構造の違いが光学的特性に及ぼす影響を図15に示す。図15は、3種類の透明導電膜(i)〜(iii)のそれぞれのヘイズ率と波長との関係を示した図である。図15に示すように、RTA処理をしてからエッチングをした透明導電膜(iii)では、可視光域から近赤外光の波長約1.1μmにおいて、60%以上の高いヘイズ率が実現されている。

【0069】

(GZO透明導電膜)

ZnO系透明導電膜には、前述のAZO透明導電膜以外に、ZnOにGaをドープしたもの(GZO)が知られている。そこで、GZO焼結体を原料として前述と同様に透明導電膜を製造した。製造条件はAZO透明導電膜の場合とほぼ同じである。

【0070】

図16は、高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングを行って形成したGZO透明導電膜の表面のSEM像を示す図である。図16(a)は成膜直後(膜厚1000[nm])、図16(b)はエッチング深さが100[nm]、図16(c)はエッチング深さが200[nm]、図16(d)はエッチング深さが400[nm]、の状態の透明導電膜表面のSEM像である。図16に示すように、GZO透明導電膜の表面形態は、AZO透明導電膜と同様の傾向の表面テクスチャ構造が見られる。

【0071】

本実施の形態に係る製造方法によって製造された透明導電膜を用いることで、薄膜Si系太陽電池の変換効率を、現在達成されている効率と比較して10〜20%程度向上させることが期待できる。薄膜太陽電池は、現在主として実用化されている多結晶および単結晶Si系太陽電池と比較して、変換効率が低いことが欠点であった。しかし、本発明により20%程度の変換効率の向上が達成できれば、大面積かつ低コストに製造できる薄膜Si系太陽電池の利点を生かして、他の結晶系太陽電池と十分に競争できる性能を実現できる。薄膜Si系太陽電池は、結晶系Si太陽電池と比較して、使用する原料も少なくてすむことから、環境負荷も小さく、グリーンエネルギー技術開発の進展に極めて大きな効果をもたらすことが期待できる。

【0072】

以上、本発明を上述の実施の形態を参照して説明したが、本発明は上述の実施の形態に限定されるものではなく、実施の形態の構成を適宜組み合わせたものや置換したものについても本発明に含まれるものである。また、当業者の知識に基づいて実施の形態における組合せや工程の順番を適宜組み替えることや各種の設計変更等の変形を実施の形態に対して加えることも可能であり、そのような変形が加えられた実施の形態も本発明の範囲に含まれうる。

【符号の説明】

【0073】

10 マグネトロンスパッタリング、 20 ターゲット、 22 マグネトロンカソード部、 25 溶液温度、 30 基体、 40 電力供給源、 43 シールド板、 50 磁石、 52 ヨーク、 54 パイプ、 60 アノード、 70 真空チャンバ、 72 ガス供給源、 74 真空ポンプ、 100 太陽電池、 102 ガラス基板、 104 透明導電膜、 106 アモルファスSi層、 108 微結晶Si層、 110 裏面電極。

【技術分野】

【0001】

本発明は、太陽電池に好適な透明導電膜の技術に関する。

【背景技術】

【0002】

近年、新興国の飛躍的な経済発展に伴って、地球規模でのエネルギー需要が増大してきている。その結果、石油等の化石エネルギーコストが上昇している。また、これら新興国の化石エネルギー消費の増大は地球規模でのCO2排出量の増加を招き、深刻な環境破壊を引き起こしている。これらの問題解決の有力な候補としては、自然エネルギーの積極的な利用が叫ばれており、中でも太陽電池による太陽光発電への期待は極めて大きい。

【0003】

太陽電池には、低抵抗率で可視光に対して高い透過率を示す透明導電膜が電極として用いられる。透明導電膜としては、ITO(Indium Tin Oxide)や酸化亜鉛等が知られている。特に、材料コストや材料の供給安定性の観点から酸化亜鉛系の透明導電膜が注目を浴びている。

【0004】

また、近年、透明導電膜の表面にテクスチャ構造を形成することによって光を散乱させ、薄膜太陽電池の変換効率を向上させる試みがなされている。例えば、特許文献1には、スパッタリング成膜技術を用いてZnO系透明導電膜の表面にテクスチャ構造を形成する技術が開示されている。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】Tadatsugu MINAMI et al.、「Large-Area Milky Transparent Conducting Al-Doped ZnO Films Prepared by Magnetron Sputtering」、Jpn. J. Appl. Phys.、1992、Vol. 31、No. 8A、pp.L1106-L1109

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、前述の技術が考案されていた当時、透明導電膜を形成することを想定していた薄膜太陽電池は、光電変換層として多結晶Siを単独で用いた太陽電池であった。そのため、透明導電膜に求められる性能は、近赤外領域での散乱効果を高めることで十分であった。

【0007】

しかしながら、近年、より高い変換効率を達成すべく、アモルファスSi薄膜/微結晶Si薄膜/Si−Ge薄膜の3層を積層した、いわゆるタンデム型薄膜Si系太陽電池が開発されている。このタイプの太陽電池は、バンドギャップの異なる薄膜を積層することで、短波長から長波長領域までより広範な波長の太陽光を電気に変換できることから、高い変換効率を達成できる。そのため、このようなタンデム型の薄膜太陽電池に適した透明導電膜は、より広範な波長領域の光を散乱させることが求められている。

【0008】

本発明はこうした状況に鑑みてなされており、その目的とするところは、広範な波長領域の光に対する散乱性能を高めた透明導電膜の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のある態様の透明導電膜の製造方法は、酸化亜鉛を主成分とする透明導電膜を基体上にスパッタリング法によって形成する膜形成工程と、透明導電膜をアニール処理するアニール工程と、透明導電膜をウェットエッチングするエッチング工程と、を備える。

【0010】

この態様によると、広範な波長領域の光に対する散乱性能を高めた透明導電膜を形成できる。

【0011】

アニール工程は、エッチング工程よりも前に行われてもよい。これにより、より散乱性能の高い表面形状を有する透明導電膜を製造できる。

【0012】

アニール工程において、透明導電膜のアニール処理の温度が300〜600℃であってもよい。これにより、透明導電膜のキャリア密度を減少させることができる。

【0013】

アニール工程において、透明導電膜のアニール処理の時間が1〜5分であってもよい。これにより、透明導電膜の電気特性がアニール処理により低下することが抑制される。

【0014】

エッチング工程において、塩酸を用いて透明導電膜をエッチングしてもよい。これにより、より簡便にエッチングが可能となる。

【0015】

膜形成工程において、マグネトロンスパッタリング法により透明導電膜を形成してもよい。これにより、より適切な表面形態を有する透明導電膜を製造できる。

【0016】

膜形成工程において、直流電力に高周波電力を重畳したスパッタ電圧を用いて透明導電膜を形成してもよい。これにより、表面形状の変化がより大きいテクスチャ構造を有する透明導電膜を形成できる。

【0017】

膜形成工程において、透明導電膜の原料としてアルミニウムをドーブした酸化亜鉛焼結体を用いてもよい。これにより、安価な材料で所望の電気特性を有する透明導電膜を製造できる。

【0018】

なお、上述した各要素を適宜組み合わせたものも、本件特許出願によって特許による保護を求める発明の範囲に含まれうる。

【発明の効果】

【0019】

本発明によれば、広範な波長領域の光に対する散乱性能を高めた透明導電膜を製造できる。

【図面の簡単な説明】

【0020】

【図1】透明導電膜に求められる表面構造を説明するための模式図である。

【図2】本実施の形態に係る透明導電膜の製造方法のフローチャートを示す図である。

【図3】本実施の形態に係るマグネトロンスパッタリング装置の一例を模式的に示した要部断面図である。

【図4】直流電力のみを印加したマグネトロンスパッタリングを行って形成した透明導電膜の表面のSEM像を示す図である。

【図5】高周波電力のみを印加したマグネトロンスパッタリングを行って形成した透明導電膜の表面のSEM像を示す図である。

【図6】高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングを行って形成した透明導電膜の表面のSEM像を示す図である。

【図7】膜厚の異なる透明導電膜を同じ深さエッチングした場合の表面の各SEM像を示す図である。

【図8】高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚1000nm、2000nmのAZO透明導電膜(エッチング深さ300nm)の垂直透過率と波長との関係を示す図である。

【図9】高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚1000nm、2000nmのAZO透明導電膜(エッチング深さ300nm)の拡散透過率と波長との関係を示す図である。

【図10】図10(a)は、直流電力のみを印加したマグネトロンスパッタリングにより形成した膜厚2000nmの透明導電膜をRTA処理し、エッチング(エッチング深さ300nm)した場合の表面のSEM像を示す図、図10(b)は、高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚2000nmの透明導電膜をRTA処理し、エッチング(エッチング深さ300nm)した場合の表面のSEM像を示す図である。

【図11】図7(d)に示した透明導電膜(RTA処理なし)および図10(b)に示した透明導電膜(RTA処理有り)の垂直透過率と波長との関係を示す図である。

【図12】図7(d)に示した透明導電膜(RTA処理なし)および図10(b)に示した透明導電膜(RTA処理有り)の拡散透過率と波長との関係を示す図である。

【図13】図7(d)に示した透明導電膜(RTA処理なし)および図10(b)に示した透明導電膜(RTA処理有り)のヘイズ率と波長との関係を示す図である。

【図14】図14(a)は、透明導電膜(iii)の試料表面のSEM像を示す図、図14(b)は、透明導電膜(ii)の試料表面のSEM像を示す図である。

【図15】3種類の透明導電膜(i)〜(iii)のそれぞれのヘイズ率と波長との関係を示した図である。

【図16】高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成したGZO透明導電膜の表面のSEM像を示す図である。

【発明を実施するための形態】

【0021】

以下、図面を参照しながら、本発明を実施するための形態について詳細に説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を適宜省略する。

【0022】

(透明導電膜)

はじめに、薄膜太陽電池用の透明導電膜の現状について説明する。近年、CIGS(銅・インジウム・ガリウム・セレン化合物)系や薄膜Si系太陽電池の透明電極として、ZnO(酸化亜鉛)系の透明導電膜の開発がすすんでいる。また、薄膜Si系太陽電池としては、アモルファスSi薄膜の単層からなる太陽電池以外に、前述のように、アモルファスSi薄膜/微結晶Si薄膜/Si−Ge薄膜の3層を積層した、いわゆるタンデム型薄膜Si系太陽電池の開発もすすんでいる。

【0023】

タンデム型薄膜Si系太陽電池は、各層の分光感度スペクトルが異なっている。例えば、アモルファスSi薄膜の場合は波長が約300〜700nmの範囲の光に感度を有しており、微結晶Si薄膜の場合は波長が約500〜1100nmの範囲の光に感度を有しており、微結晶Si−Ge薄膜の場合は波長が約700〜1300nmの範囲の光に感度を有している。つまり、タンデム型薄膜Si系太陽電池は、単層の薄膜Si系太陽電池と比較して、広範な範囲の波長の光を電気に変換できる。

【0024】

したがって、薄膜Si系太陽電池用の透明導電膜には、可視光域から近赤外光域までの、従来より広範囲の光を散乱させ、閉じ込めるための表面構造の形成が要求される。

【0025】

(散乱のメカニズム)

光が小さい凹凸のある面を通過する場合、または、小さな粒子を含む媒質の中を通過する場合、光の進行方向が不規則に散らされる。

【0026】

このような散乱の程度を表すものとして、下記式(1)に示すレイリー散乱係数ksが知られている。

ks=A・(d6/λ4)・・・式(1)

(A:定数、d:粒径(凹凸)、λ:光の波長)

【0027】

式(1)に示すように、散乱の強弱は、光の波長と粒子(凹凸)の大きさに関係し、短波長の光ほど強く、長波長の光ほど弱い。つまり、波長λが大きくなる(長波長側に近づく)につれて散乱係数が小さく(散乱されなく)なる。そのため、透明導電膜の表面の凹凸の間隔を大きくすることで、より長波長の光を散乱させることができる。

【0028】

図1は、透明導電膜に求められる表面構造を説明するための模式図である。図1に示す太陽電池100は、ガラス基板102上に、透明導電膜104、アモルファスSi層106、微結晶Si層108、裏面電極110の各層を積層した構造を有する。

【0029】

透明導電膜104は、周期の大きな凹凸面と、周期の大きな凹凸面の凹部に形成されている周期の小さな凹凸面とが形成されている。このようなテクスチャ構造を有する透明導電膜104においては、長波長の光L1は、周期の大きな凹凸面により散乱されるとともに、短波長の光L2は、周期の小さな凹凸面により散乱されることとり、広範な波長領域の光に対する散乱が可能となる。

【0030】

そこで、本発明者らは、薄膜Si系太陽電池用の透明導電膜として、可視光域から近赤外光域までの光を有効に散乱する表面テクスチャ構造を有するZnO系透明導電膜の開発を鋭意行った。その結果、所望の表面テクスチャ構造を有するZnO系透明導電膜の製造に適した以下の方法に想到した。

【0031】

図2は、本実施の形態に係る透明導電膜の製造方法のフローチャートを示す図である。本実施の形態に係る透明導電膜の製造方法は、酸化亜鉛を主成分とする透明導電膜を基体上にスパッタリング法によって形成する膜形成工程(S10)と、透明導電膜をアニール処理するアニール工程(S12)と、透明導電膜をウェットエッチングするエッチング工程(S14)と、を備える。

【0032】

(膜形成工程)

図3は、本実施の形態に係るマグネトロンスパッタリング装置10の一例を模式的に示した要部断面図である。なお、図3は、マグネトロンスパッタリング装置10の構成のうち、真空チャンバ70に収容された構成を示す。

【0033】

マグネトロンスパッタリング装置10では、ターゲット20と薄膜が形成される土台となる基体30とが対向して配置されている。ターゲット20と反対側の基体30の面に接する状態でアノード60が設けられている。アノード60は、スパッタされたターゲット20の成分が薄膜として形成される基体30を保持する基体ホルダとして機能する。一方、ターゲット20は、ターゲットホルダを有するマグネトロンカソード部22によって保持されている。

【0034】

マグネトロンカソード部22は、ステンレスなどの金属で形成されている。また、マグネトロンカソード部22は、高周波電源と直流電源を有する電力供給源40により交流電力(高周波電力)を重畳した直流電力が供給され、カソードとしても機能する。マグネトロンカソード部22の背面には、磁界発生手段として磁石50およびヨーク52が設けられている。磁石50およびヨーク52との隙間には、マグネトロンカソード部22を冷却する手段として、冷却水などの冷媒を循環させるパイプ54が設けられている。磁石50としては、永久磁石を用いてもよいし、電磁石を用いてもよい。

【0035】

なお、マグネトロンカソード部22を冷却する手段は、冷却水の循環による放熱に限られず、アルミニウムブロックのような金属による放熱であってもよい。磁石50およびヨーク52は、ステンレスなどの金属等で形成されたシールド板43によって囲まれている。シールド板43により、ターゲット20のエロージョン部上方以外での放電やスパッタリングを防止する。

【0036】

真空チャンバ70は、ターゲット20と基体30とを含む空間を所望の真空度に維持することが可能であり、スパッタリングガスを供給するガス供給源72と、真空チャンバ内を排気し所望の真空度を得るための真空ポンプ74が取り付けられている。また、成膜時の基体30の温度を変更するための加熱手段(不図示)が設けられている。

【0037】

次に、上述の実施の形態に係るマグネトロンスパッタリング装置10を用いた透明導電膜の製造方法につい説明する。

【0038】

はじめに、マグネトロンスパッタリング装置10で使用されるターゲット20および基体30について説明する。

【0039】

ターゲット20は、127mm×275mmの高密度焼結体であるZnOにAlをドープしたもの(AZO)を使用する。なお、ターゲットの形状は方形だけでなく円形等任意のものであってもよく、装置や材料、成膜条件に応じて適宜選択すればよい。透明導電膜の原料としてアルミニウムをドーブした酸化亜鉛焼結体を用いることで、安価な材料で所望の電気特性を有する透明導電膜を製造できる。

【0040】

基体30には200mm×200mmのガラス基板(無アルカリガラスOA−10(日本電気硝子株式会社製))を使用する。そして、ターゲット20および基体30をマグネトロンスパッタリング装置10の所定の位置に配置し、真空ポンプ74により所望の真空度となるよう真空チャンバ70内を排気する。その際、基体30であるガラス基板を加熱手段(不図示)により200℃に加熱する。

【0041】

真空チャンバ70が所望の真空度となった状態で、Arを主成分とするスパッタガスをガス供給源72から真空チャンバ70内に供給する。ここで、スパッタガス圧は0.2Paである。そして、電力供給源40からマグネトロンカソード部22に印加し透明導電膜を基体上に形成する。なお、電力供給源40は、直流電力、高周波電力、高周波電力を重畳した直流電力のそれぞれをマグネトロンカソード部22に印加できるように構成されている。高周波電力や直流電力の大きさは、各種成膜条件を考慮して適宜設定すればよい。例えば、高周波電力は100W、直流電力は80Wである。

【0042】

ここで高周波電力は、直流電力の30%〜300%、より好ましくは60%〜200%の範囲で設定されているとよい。高周波電力の割合が少なすぎるまたは多すぎると、直流成分、高周波成分の一方の特性が強すぎてしまうからである。

【0043】

また、直流電力に重畳する高周波電力の周波数は2MHz〜700MHzの範囲が好ましい。周波数が2MHzより小さいと、プラズマが生成しにくくなる一方、周波数が700MHzより大きくなると、電力損失が増大し、スパッタ効率が悪化するからである。より好ましくは、10MHz〜100MHzの範囲であればよく、例えば、13.56MHzの周波数が好適に用いられる。

【0044】

(エッチング工程)

次に、成膜された透明導電膜を湿式(ウェット)エッチングする。エッチングは、濃度0.1[mol/l]、溶液温度25℃の塩酸水溶液中に透明導電膜を浸漬することで行われる。なお、塩酸の濃度は、0.05〜0.3[mol/l]、好ましくは0.1〜0.2[mol/l]である。塩酸は取り扱いが容易であり、より簡便にエッチングが可能となる。

【0045】

そして、エッチングの深さや、マグネトロンスパッタリングにおける印加電力の種類が異なる複数の試料を作製し、走査型電子顕微鏡(SEM)により表面を観察した。

【0046】

図4は、直流電力のみを印加したマグネトロンスパッタリングを行って形成した透明導電膜の表面のSEM像を示す図である。図4(a)は成膜直後(膜厚1000[nm])、図4(b)はエッチング深さが100[nm]、図4(c)はエッチング深さが200[nm]、図4(d)はエッチング深さが400[nm]の状態のSEM像である。

【0047】

図5は、高周波電力のみを印加したマグネトロンスパッタリングを行って形成した透明導電膜の表面のSEM像を示す図である。図5(a)は成膜直後(膜厚1000[nm])、図5(b)はエッチング深さが100[nm]、図5(c)はエッチング深さが200[nm]、図5(d)はエッチング深さが400[nm]の状態のSEM像である。

【0048】

図6は、高周波電力を重畳した直流電力を印加した状態でマグネトロンスパッタリングを行って形成した透明導電膜の表面のSEM像を示す図である。図6(a)は成膜直後(膜厚1000[nm])、図6(b)はエッチング深さが100[nm]、図6(c)はエッチング深さが200[nm]、図6(d)はエッチング深さが400[nm]、の状態の透明導電膜表面のSEM像である。

【0049】

図4に示す直流電力のみを印加したマグネトロンスパッタリングにより成膜した透明導電膜の表面状態と比較すると、図5および図6に示す高周波電力を印加したマグネトロンスパッタリングにより成膜した透明導電膜の表面状態は、エッチングにより小さな凹凸だけではなく大きな凹凸が形成されていることがわかる。特に、図6に示す高周波電力を重畳した直流電力を印加した場合の透明導電膜は、より大きな凹凸が形成されている。つまり、表面形状の変化がより大きいテクスチャ構造を有する透明導電膜を形成できる。このような凹凸が形成されていることにより、より長波長の光の散乱が可能となる。

【0050】

次に、透明導電膜の膜厚と凹凸の大きさとの関係を説明する。図7は、膜厚の異なる透明導電膜を同じ深さ(300nm)エッチングした場合の表面の各SEM像を示す図である。図7(a)は、直流電力のみを印加したマグネトロンスパッタリングにより形成した膜厚1000nmの透明導電膜の表面のSEM像、図7(b)は、図7(a)と同じ条件で形成した膜厚2000nmの透明導電膜の表面のSEM像、図7(c)は、高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚1000nmの透明導電膜の表面のSEM像、図7(d)は、図7(c)と同じ条件で形成した膜厚2000nmの透明導電膜の表面のSEM像である。図7に示すように、膜厚の大きな透明導電膜のほうが凹凸が大きいことがわかる。

【0051】

次に、上述のような定性的な形状の傾向を光学的特性により説明する。従来、透明導電膜の光学的特性の評価方法として、垂直透過率と拡散透過率が知られている。

垂直透過率[%]=(透過光/入射光)×100・・・式(2)

拡散透過率[%]=((透過光+散乱光)/(入射光))×100・・・式(3)

【0052】

図8は、高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚1000nm、2000nmのAZO透明導電膜(エッチング深さ300nm)の垂直透過率と波長との関係を示す図である。図9は、高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚1000nm、2000nmのAZO透明導電膜(エッチング深さ300nm)の拡散透過率と波長との関係を示す図である。

【0053】

図8、図9に示すように、垂直透過率および拡散透過率ともに長波長側の光(例えば、波長が1000nm以上の光)に対して急激に低下していることがわかる。これは、作製されたAZO透明導電膜のキャリア密度が1020[cm−3]と高いため、波長1000nm以上の長波長領域においてプラズマ共鳴振動による光の吸収および反射が起こることが一因と考えられる。

【0054】

そこで、本発明者らは、成膜後の透明導電膜を熱処理(アニール)しキャリア密度を減少させることによって、長波長領域の光に対する透過率を改善できる点に想到した。

【0055】

(アニール工程)

具体的には、膜形成工程の後に、透明導電膜に対して、ラピッドサーマルアニール(RTA)処理を行う。RTA処理の条件としては、処理温度が300℃〜600℃であるとよい。これにより、透明導電膜のキャリア密度を効率よく減少させることができる。より好ましくは400℃〜500℃の範囲である。処理時間は、1分〜5分であるとよい。これにより、透明導電膜の電気特性がアニール処理により低下することが抑制される。処理時間は、より好ましくは2分〜3分の範囲である。本実施の形態では、大気雰囲気中、温度500℃、3分間、RTA処理を行った。

【0056】

図10(a)は、直流電力のみを印加したマグネトロンスパッタリングにより形成した膜厚2000nmの透明導電膜をRTA処理し、エッチング(エッチング深さ300nm)した場合の表面のSEM像を示す図、図10(b)は、高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより形成した膜厚2000nmの透明導電膜をRTA処理し、エッチング(エッチング深さ300nm)した場合の表面のSEM像を示す図である。

【0057】

図10に示すように、透明導電膜にRTA処理を施すことにより、透明導電膜の表面の凹凸が滑らかに、かつ、大きくなっている。

【0058】

図11は、図7(d)に示した透明導電膜(RTA処理なし)および図10(b)に示した透明導電膜(RTA処理有り)の垂直透過率と波長との関係を示す図である。図12は、図7(d)に示した透明導電膜(RTA処理なし)および図10(b)に示した透明導電膜(RTA処理有り)の拡散透過率と波長との関係を示す図である。

【0059】

図11に示すように、RTA処理を行った透明導電膜は、長波長側の光に対する垂直透過率が相対的に向上している。また、図12に示すように、RTA処理を行った透明導電膜は、波長が1000nm以上の光に対する拡散透過率が全体的に向上している。

【0060】

ここで、垂直透過率と拡散透過率から算出されるヘイズ率について着目する。ヘイズ率は下記式(4)により算出される。

ヘイズ率[%]=((拡散透過率−垂直透過率)/拡散透過率)×100・・・式(4)

【0061】

式(2)〜式(4)より、

ヘイズ率[%]=散乱光/(透過光+散乱光)×100・・・式(5)

が算出される。

【0062】

そこで、垂直透過率および拡散透過率を求める際に測定した値を用いてヘイズ率を算出した。図13は、図7(d)に示した透明導電膜(RTA処理なし)および図10(b)に示した透明導電膜(RTA処理有り)のヘイズ率と波長との関係を示す図である。図13に示すように、RTA処理を行った透明導電膜においては、ヘイズ率が全体的に向上しており、特に波長が1000nm以上の光に対するヘイズ率の向上が著しい。つまり、図10に示す透明導電膜の表面形態や、図13に示すヘイズ率と波長との関係より、本実施の形態に係る透明導電膜の製造方法は、長波長の光に対する散乱性能が向上した透明導電膜を簡便に製造できることがわかる。

【0063】

従来、ZnO系透明導電膜の表面にテクスチャ構造を形成する場合、特に大きな凹凸(より長波長の光を散乱できる凹凸)を形成することが困難であり、通常のエッチング技術を用いただけでは限界がある。

【0064】

しかしながら、酸またはアルカリ溶液によるエッチング工程の前工程として、新規に開発したRTA処理を施すことにより、極めて大きなテクスチャ構造を形成することが可能となった。また、RTA処理は処理時間が数分と短いことから、透明導電膜の電気的特性をほとんど低下させることがない。加えて、生産性(スループット)も高い。

【0065】

このように、本実施の形態に係る透明導電膜の製造方法は、広範な波長領域の光に対する散乱性能を高めたテクスチャ構造を透明導電膜の表面に形成できることから、実用化技術としての価値が極めて高い。

【0066】

次に、RTA処理の好適なタイミングについて説明する。前述と同様に高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングにより膜厚2000nmのAZO透明導電膜の試料を3つ形成した。透明導電膜(i)は、前述の試料に対してエッチングを400nmの深さまで行った試料、透明導電膜(ii)は、前述の試料に対してエッチングを400nmの深さまで行った後に400℃でRTA処理を行った試料、透明導電膜(iii)は、前述の試料に対して400℃でRTA処理を行った後にエッチングを400nmの深さまで行った試料である。なお、エッチングに用いられる塩酸溶液の濃度は0.1mol/lである。

【0067】

図14(a)は、透明導電膜(iii)の試料表面のSEM像を示す図、図14(b)は、透明導電膜(ii)の試料表面のSEM像を示す図である。図14(a)、図14(b)に示すように、エッチングをする前にRTA処理をした透明導電膜(iii)と、エッチング後にRTA処理をした透明導電膜(ii)とを比較すると、形成される表面構造が大きく変化していることがわかる。図14に示した各試料表面のSEM像からわかるように、エッチング前にRTA処理をした透明導電膜(iii)では、より大きな凹凸を有する表面構造が形成されている。つまり、本実施の形態に係る透明導電膜の製造方法においては、アニール工程は、エッチング工程よりも前に行われているとよい。これにより、より散乱性能の高い表面形状を有する透明導電膜を製造できる。このような傾向は成膜方式に関係なく認められたが、得られる表面テクスチャ構造は成膜方式に大きく影響されている。

【0068】

これらの表面構造の違いが光学的特性に及ぼす影響を図15に示す。図15は、3種類の透明導電膜(i)〜(iii)のそれぞれのヘイズ率と波長との関係を示した図である。図15に示すように、RTA処理をしてからエッチングをした透明導電膜(iii)では、可視光域から近赤外光の波長約1.1μmにおいて、60%以上の高いヘイズ率が実現されている。

【0069】

(GZO透明導電膜)

ZnO系透明導電膜には、前述のAZO透明導電膜以外に、ZnOにGaをドープしたもの(GZO)が知られている。そこで、GZO焼結体を原料として前述と同様に透明導電膜を製造した。製造条件はAZO透明導電膜の場合とほぼ同じである。

【0070】

図16は、高周波電力を重畳した直流電力を印加したマグネトロンスパッタリングを行って形成したGZO透明導電膜の表面のSEM像を示す図である。図16(a)は成膜直後(膜厚1000[nm])、図16(b)はエッチング深さが100[nm]、図16(c)はエッチング深さが200[nm]、図16(d)はエッチング深さが400[nm]、の状態の透明導電膜表面のSEM像である。図16に示すように、GZO透明導電膜の表面形態は、AZO透明導電膜と同様の傾向の表面テクスチャ構造が見られる。

【0071】

本実施の形態に係る製造方法によって製造された透明導電膜を用いることで、薄膜Si系太陽電池の変換効率を、現在達成されている効率と比較して10〜20%程度向上させることが期待できる。薄膜太陽電池は、現在主として実用化されている多結晶および単結晶Si系太陽電池と比較して、変換効率が低いことが欠点であった。しかし、本発明により20%程度の変換効率の向上が達成できれば、大面積かつ低コストに製造できる薄膜Si系太陽電池の利点を生かして、他の結晶系太陽電池と十分に競争できる性能を実現できる。薄膜Si系太陽電池は、結晶系Si太陽電池と比較して、使用する原料も少なくてすむことから、環境負荷も小さく、グリーンエネルギー技術開発の進展に極めて大きな効果をもたらすことが期待できる。

【0072】

以上、本発明を上述の実施の形態を参照して説明したが、本発明は上述の実施の形態に限定されるものではなく、実施の形態の構成を適宜組み合わせたものや置換したものについても本発明に含まれるものである。また、当業者の知識に基づいて実施の形態における組合せや工程の順番を適宜組み替えることや各種の設計変更等の変形を実施の形態に対して加えることも可能であり、そのような変形が加えられた実施の形態も本発明の範囲に含まれうる。

【符号の説明】

【0073】

10 マグネトロンスパッタリング、 20 ターゲット、 22 マグネトロンカソード部、 25 溶液温度、 30 基体、 40 電力供給源、 43 シールド板、 50 磁石、 52 ヨーク、 54 パイプ、 60 アノード、 70 真空チャンバ、 72 ガス供給源、 74 真空ポンプ、 100 太陽電池、 102 ガラス基板、 104 透明導電膜、 106 アモルファスSi層、 108 微結晶Si層、 110 裏面電極。

【特許請求の範囲】

【請求項1】

酸化亜鉛を主成分とする透明導電膜を基体上にスパッタリング法によって形成する膜形成工程と、

前記透明導電膜をアニール処理するアニール工程と、

前記透明導電膜をウェットエッチングするエッチング工程と、

を備える透明導電膜の製造方法。

【請求項2】

前記アニール工程は、前記エッチング工程よりも前に行われることを特徴とする請求項1に記載の透明導電膜の製造方法。

【請求項3】

前記アニール工程において、前記透明導電膜のアニール処理の温度が300〜600℃であることを特徴とする請求項1または2に記載の透明導電膜の製造方法。

【請求項4】

前記アニール工程において、前記透明導電膜のアニール処理の時間が1〜5分であることを特徴とする請求項3に記載の透明導電膜の製造方法。

【請求項5】

前記エッチング工程において、塩酸を用いて前記透明導電膜をエッチングすることを特徴とする請求項1乃至4のいずれか1項に記載の透明導電膜の製造方法。

【請求項6】

前記膜形成工程において、マグネトロンスパッタリング法により前記透明導電膜を形成することを特徴とする請求項1乃至5のいずれか1項に記載の透明導電膜の製造方法。

【請求項7】

前記膜形成工程において、直流電力に高周波電力を重畳したスパッタ電圧を用いて前記透明導電膜を形成することを特徴とする請求項1乃至6のいずれか1項に記載の透明導電膜の製造方法。

【請求項8】

前記膜形成工程において、透明導電膜の原料としてアルミニウムをドーブした酸化亜鉛焼結体を用いることを特徴とする請求項1乃至7のいずれか1項に記載の透明導電膜の製造方法。

【請求項1】

酸化亜鉛を主成分とする透明導電膜を基体上にスパッタリング法によって形成する膜形成工程と、

前記透明導電膜をアニール処理するアニール工程と、

前記透明導電膜をウェットエッチングするエッチング工程と、

を備える透明導電膜の製造方法。

【請求項2】

前記アニール工程は、前記エッチング工程よりも前に行われることを特徴とする請求項1に記載の透明導電膜の製造方法。

【請求項3】

前記アニール工程において、前記透明導電膜のアニール処理の温度が300〜600℃であることを特徴とする請求項1または2に記載の透明導電膜の製造方法。

【請求項4】

前記アニール工程において、前記透明導電膜のアニール処理の時間が1〜5分であることを特徴とする請求項3に記載の透明導電膜の製造方法。

【請求項5】

前記エッチング工程において、塩酸を用いて前記透明導電膜をエッチングすることを特徴とする請求項1乃至4のいずれか1項に記載の透明導電膜の製造方法。

【請求項6】

前記膜形成工程において、マグネトロンスパッタリング法により前記透明導電膜を形成することを特徴とする請求項1乃至5のいずれか1項に記載の透明導電膜の製造方法。

【請求項7】

前記膜形成工程において、直流電力に高周波電力を重畳したスパッタ電圧を用いて前記透明導電膜を形成することを特徴とする請求項1乃至6のいずれか1項に記載の透明導電膜の製造方法。

【請求項8】

前記膜形成工程において、透明導電膜の原料としてアルミニウムをドーブした酸化亜鉛焼結体を用いることを特徴とする請求項1乃至7のいずれか1項に記載の透明導電膜の製造方法。

【図1】

【図2】

【図3】

【図8】

【図9】

【図11】

【図12】

【図13】

【図15】

【図4】

【図5】

【図6】

【図7】

【図10】

【図14】

【図16】

【図2】

【図3】

【図8】

【図9】

【図11】

【図12】

【図13】

【図15】

【図4】

【図5】

【図6】

【図7】

【図10】

【図14】

【図16】

【公開番号】特開2013−37768(P2013−37768A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−170241(P2011−170241)

【出願日】平成23年8月3日(2011.8.3)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 金沢工業大学発行の「平成22年度工学設計III公開発表審査会予稿集」にて平成23年2月21日に発表 社団法人応用物理学会発行の「2011年春季<第58回>応用物理学関係連合講演会講演予稿集」にて平成23年3月9日に発表 日本学術振興会透明酸化物光・電子材料第166委員会発行の「第7回透明酸化物薄膜に関する国際会議の予稿集」にて平成23年3月14日に発表

【出願人】(593165487)学校法人金沢工業大学 (202)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月3日(2011.8.3)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 金沢工業大学発行の「平成22年度工学設計III公開発表審査会予稿集」にて平成23年2月21日に発表 社団法人応用物理学会発行の「2011年春季<第58回>応用物理学関係連合講演会講演予稿集」にて平成23年3月9日に発表 日本学術振興会透明酸化物光・電子材料第166委員会発行の「第7回透明酸化物薄膜に関する国際会議の予稿集」にて平成23年3月14日に発表

【出願人】(593165487)学校法人金沢工業大学 (202)

【Fターム(参考)】

[ Back to top ]