透明導電膜製造用スパッタリングターゲット及び透明導電膜形成方法

【課題】基体上での抵抗率分布を大幅に改善するスパッタリングターゲットの作製方法及びそれを用いる透明導電膜形成方法を提供する。

【解決手段】亜鉛、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、Cを0.1〜10原子%含有されてなる複合物、もしくは、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた1種以上の元素をそれぞれ0.1から8原子%含有してなるZnO系複合酸化物に、炭化珪素、炭化硼素、炭化バナジウム、炭化モリブデン、炭化ハフニウムおよび炭化チタンからなる群より選ばれた1種もしくは2種以上の炭化物を0.1〜5重量%添加されてなる複合物焼結体を用いることを特徴とする。

【解決手段】亜鉛、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、Cを0.1〜10原子%含有されてなる複合物、もしくは、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた1種以上の元素をそれぞれ0.1から8原子%含有してなるZnO系複合酸化物に、炭化珪素、炭化硼素、炭化バナジウム、炭化モリブデン、炭化ハフニウムおよび炭化チタンからなる群より選ばれた1種もしくは2種以上の炭化物を0.1〜5重量%添加されてなる複合物焼結体を用いることを特徴とする。

【発明の詳細な説明】

【発明の詳細な説明】

【産業上の利用分野】

【0001】

本発明は透明導電膜を製造するために使用されるターゲット材及びその該ターゲット材を使用する成膜技術に関する。

【背景技術】

【0002】

現在、液晶ディスプレイ(LCD)では薄膜トランジスタ(TFT)を使用するアクティブマトリックス型が主流であり、構成要素の一つである透明電極は酸化物焼結体ターゲットを使用する直流マグネトロンスパッタ装置を用いて、約200℃以下の低温プロセス(カラーフィルターや薄膜トランジスタの耐熱限界のため)においてスズ添加酸化インジウム(In2O3:Sn;通称ITO)透明導電膜を形成している。しかしながら、ITOの主原料であるインジウムが高価な希少金属であることから、近年LCDの爆発的な普及に伴って、価格の高騰及び安定供給の懸念が生じており、ITO代替材料の開発が強く望まれている。ITO代替材料の有力候補としてアルミニウム添加酸化亜鉛(AZO)やガリウム添加酸化亜鉛(GZO)等の酸化亜鉛(ZnO)系透明導電膜がある。

【発明が解決しようとする課題】

【0003】

しかし、現状のLCD製造プロセスにおけるITO透明電極形成技術をZnO系に適用した場合、以下の問題を生じることが知られている。すなわち、直流マグネトロンスパッタ装置を用いてZnO系透明導電膜を約300℃以下の低温基体上に作製した場合、基体の位置で抵抗率が異なり(抵抗率分布を生じる)、この抵抗率分布は成膜される基体の温度が低下すると顕著になる。直流マグネトロンスパッタ装置による実際の成膜においては、基体(もしくはターゲット部)を固定した状態で成膜する場合と移動させながら成膜する場合の両方を採用しているが、固定した場合では基体(通常、基板)上に抵抗率分布(ターゲットのエロージョン領域に対向する基板上の位置で抵抗率が増加する)を生じ、基体(もしくはターゲット)を移動させた場合では、基体上での抵抗率分布が平均化されることから分布は抑制されるが、結果として膜全体の抵抗率が増加するという新たな問題点を生じる。上記のような基板上での抵抗率の増加を生じる原因として、これまでに異なる2つのメカニズムが提案されている。すなわち、1つはエロージョン領域上の高電界により加速された酸素負イオン等の高エネルギー酸素が基板上に衝突して、膜の結晶性を低下させている(例えば非特許文献1参照)。他は、スパッタされた粒子は余弦則に従って基板上に飛来するが、高電界で加速されたほとんどの酸素(しかも活性な酸素)はエロージョン領域に対向する基板上の位置に集中して到達するため、基板上に到達する酸素(量及び活性度)に分布を生じている(例えば非特許文献2参照)。従来、前者のボンバード(衝突)によるボンバードメント説が広く支持されている。本発明者の申請者らは後者の酸化過剰説が正しいと考えているので、基板上に到達する酸素分布の改善もしくは、酸化抑制を実現すれば解決できると考え、鋭意検討した。本発明はこのような事情に鑑み、直流マグネトロンスパッタリング法で作製されるZnO系透明導電膜において、基板上に生じる抵抗率分布の改善を課題とする。

【非特許文献1】K.Tominaga et al.,Jpn.J.Appl.Phys.,24(1985)944.

【非特許文献2】T.Minami et al.,J.Vac.Sci.Technol.,A18(4)(2000)1584.

【課題を解決するための手段】

【0004】

前記課題を解決する本発明の第1の態様は、亜鉛、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、炭素を0.1〜10原子%含有されてなる複合物成形体を用いることを特徴とする不純物共添加酸化亜鉛系透明導電膜形成用スパッタリングターゲットにある。

【0005】

本発明の第2の態様は、実質的に亜鉛、酸素、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、炭素を0.1〜10原子%含有されてなる複合物成形体を用いることを特徴とする不純物共添加酸化亜鉛系透明導電膜形成用スパッタリングターゲットにある。

【0006】

本発明の第3の態様は、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた1種以上の元素をそれぞれ0.1から8原子%含有してなるZnO系複合酸化物に、炭化珪素、炭化硼素、炭化バナジウム、炭化モリブデン、炭化ハフニウムおよび炭化チタンからなる群より選ばれた1種もしくは2種以上の炭化物を0.1〜5重量%添加されてなる複合物焼結体を用いることを特徴とする様態1及び様態2に記載の不純物共添加酸化亜鉛系透明導電膜形成用スパッタリングターゲットにある。

【0007】

本発明の第4の態様は、様態1、2及び3記載の酸化亜鉛系透明導電膜形成用スパッタリングターゲットを使用するスパッタリング法により成膜することを特徴とする不純物共添加酸化亜鉛系透明導電膜の形成方法にある。

【0008】

本発明は、亜鉛、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、炭素を0.1〜10原子%含有されてなる複合物成形体、もしくは、亜鉛、酸素、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、炭素を0.1〜10原子%含有されてなる複合物成形体、もしくは、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた1種以上の元素をそれぞれ0.1から8原子%含有してなるZnO系複合酸化物に、炭化珪素、炭化硼素、炭化バナジウム、炭化モリブデン、炭化ハフニウムおよび炭化チタンからなる群より選ばれた1種もしくは2種以上の炭化物を0.1〜5重量%添加されてなる複合物焼結体を用いるスパッタリングターゲットを提供する。また、該スパッタリングターゲットを採用した公知のスパッタリング成膜法並びに反応性スパッタリング成膜法を用いることにより、硝子のようなセラミックス質基体あるいはプラスチックのような有機質基体等の任意の基体上に、成膜時に生じる抵抗率分布を改善した不純物共添加ZnO系透明導電膜を形成することができる。

【0009】

具体的には、例えば、亜鉛(Zn)及び、アルミニウム(Al)及び珪素(Si)をZnに対してそれぞれ3原子%及び0.2原子%、及び炭素(C)をZnに対して0.5原子%含有した複合物成形体ターゲットを用い、酸素を含有するアルゴンガス雰囲気中での反応性マグネトロンスパッタリングによりガラス基体上に抵抗率分布の改善された不純物共添加ZnO系透明導電膜を作製することによって本発明の目的を達成することができる。また、亜鉛(Zn)、酸素及び、酸化アルミニウム(Al2O3)及び珪素(Si)をZnに対してそれぞれ3原子%及び0.2原子%、及び炭素(C)をZnに対して0.5原子%含有した複合物成形体ターゲットを用い、純アルゴンもしくは少量の酸素を含有するアルゴンガス雰囲気中でのマグネトロンスパッタリングによりガラス基体上に抵抗率分布の改善された不純物共添加ZnO系透明導電膜を作製することによって本発明の目的を達成することができる。さらに、酸化亜鉛(ZnO)に酸化アルミニウム(Al2O3)を原材料としてZnに対してAlを3原子%添加し、さらに炭化珪素(SiC)を0.25重量%添加し、成形後焼結して作製した複合物焼結体ターゲットを用い、アルゴンガス雰囲気中でのマグネトロンスパッタリングによりガラス基体上に抵抗率分布の改善された不純物共添加ZnO系透明導電膜を形成することによって本発明の目的を達成することができる。

【作用】

【0010】

本発明は、ターゲットのエロージョン領域対向部の基体上の位置付近に形成されたZnO系透明導電膜では、他の位置に形成された膜より抵抗率が高くなる原因について、酸化過剰説に立脚する。ターゲットのエロージョン領域直上の高電界により基体方向へ加速される酸素イオンの量を減少させる方法として、ターゲット中に炭素を含有させ、スパッタリングにより生成された炭素が活性な酸素ラジカルや酸素イオンとの積極的な化学反応により一酸化炭素(CO)や二酸化炭素(CO2)ガス分子を生成して、過剰酸化をもたらす余分な酸素を排気除去することにより、基体上での酸化過剰を抑制できる。すなわち、ターゲットに含有されている炭素がターゲット表面、ターゲット−基体間のプラズマ中、及び基体上表面において酸素と化学反応して、COやCO2を生成することにより膜中への酸素の取り込みを抑制する。したがって、作製される不純物共添加ZnO系透明導電膜中には、別途ターゲット中に含有されていたドナー不純物のみが添加される。本発明ではAl、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVの群からなる2種以上の元素を含有してなるターゲットがスパッタリングされることにより、膜中にドナー不純物が添加される。Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVの郡からなる1種もしくは2種の元素はZnO中に共添加されると、ZnO格子のZn位置に置換され、ドナーとして有効に働き自由電子を生成するため、伝導帯のキャリアを増加させて低抵抗率ZnO系透明導電膜を実現できる。低抵抗率化は1種のドナー不純物の添加により実現可能であるが、広範な用途において実際に使用する場合に抵抗率や化学的特性の安定性が問題となることがある。そこで1種のドナー不純物を添加してなるZnO系透明導電膜では実現困難な電気的特性や化学的特性の安定性の向上を実現するために2種以上の不純物を添加している。換言すると、AZOやGZOにおいてAlやGa以外にさらに適当な不純物を適量共添加することによりZnO系透明導電膜では抵抗率の耐熱性や耐湿性、並びに酸やアルカリ溶液中での耐薬品性等の改善が期待できる。すなわち、Al、In、B、Ga、Sc、Si、Y、Sn、Hr、MoおよびV等の不純物は低抵抗率を得るため、及び化学的安定性を改善するために必要な不純物である。以上により、該複合物成形体ターゲットもしくは該複合物焼結体ターゲットを用いるマグネトロンスパッタリング成膜法を使用して不純物共添加ZnO計透明導電膜を基体上に形成することにより、基板上での膜の抵抗率分布を大幅に改善できるという顕著な作用効果がある。

【0011】

以下、本発明を実施例により説明するが、以下の実施例に限定されるものではない。

【実施例1】

亜鉛(Zn)、アルミニウム(Al)、珪素(Si)及びグラファイト(C)をそれぞれA13原子%及びSi0.2原子%、及びC0.5重量%含有する複合物成形体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arと純酸素の混合ガス(酸素含有量約2%)を用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、膜厚約200nmのZnO系透明導電膜を作製した。該不純物共添加ZnO系透明導電膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例2】

【0012】

酸化亜鉛(ZnO)、アルミニウム(Al)、炭化珪素(SiC)をそれぞれAlをZnに対して3原子%一定とし、SiC粉末を約0.25重量%含有する複合物成形体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、膜厚約200nmの不純物共添加ZnO系透明導電膜を作製した。SiCを添加して作製した焼結体ターゲットを用いて作製した不純物共添加ZnO系透明導電膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例3】

【0013】

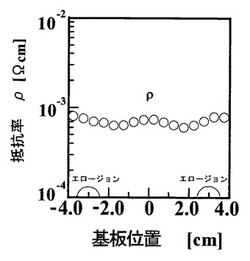

酸化亜鉛(ZnO)、アルミナ(Al2O3)および炭化珪素(SiC)粉末を原料として用いAlをZnに対して3原子%一定とし、SiC粉末を約0.25重量%添加した混合粉末をコールドプレス法によりプレス成形し、その後アルゴン(Ar)ガス中、900℃で1時間焼結しマグネトロンスパッタリング用焼結体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、膜厚約200nmの不純物共添加ZnO系透明導電膜を作製した。図1に作製した該膜の典型的な抵抗率の基板上での分布を示す。また、比較のために図2にSiCを添加せずにその他の条件を同様にして作製した焼結体ターゲットを用い、同様の成膜条件において作製した厚さ約200nmのZnO系透明導電膜の典型的な抵抗率の基板上での分布を示す。図1及び2から明らかなように、SiCを添加して作製した焼結体ターゲットを用いて作製した不純物共添加ZnO系透明導電膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例4】

【0014】

酸化亜鉛(ZnO)、アルミナ(Al2O3)および炭化珪素(SiC)粉末を原料として用いAlをZnに対して3原子%一定とし、SiC粉末を約0.2重量%添加した混合粉末をコールドプレス法によりプレス成形し、その後28GHzのミリ波を用いるミリ波焼結法により、アルゴン(Ar)ガス中、900℃で10分間焼結しマグネトロンスパッタリング用焼結体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定として、ターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、膜厚約200nmの不純物共添加ZnO系透明導電膜を作製した。作製した該膜の抵抗率の基板上での分布は大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例5】

【0015】

酸化亜鉛(ZnO)、酸化ガリウム(Ga2O3)および炭化珪素(SiC)粉末を原料として用いGaをZnに対して3原子%一定とし、SiC粉末を0.2重量%添加した混合粉末をコールドプレス法によりプレス成形し、アルゴン(Ar)ガス中、900℃で1時間焼結したマグネトロンスパッタリング用焼結体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、膜厚約200nmの不純物共添加ZnO系透明導電膜を作製した。作製した該膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例6】

【0016】

酸化亜鉛(ZnO)、酸化インジウム(In2O3)および炭化珪素(SiC)粉末を原料として用いInを3原子%一定とし、SiC粉末を0.2重量%添加した混合粉末をコールドプレス法によりプレス成形し、アルゴン(Ar)ガス中、900℃で1時間焼結したマグネトロンスパッタリング用焼結体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、厚さ約200nmの不純物共添加ZnO系透明導電膜を作製した。作製した該膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例7】

【0017】

酸化亜鉛(ZnO)、アルミナ(Al2O3)、酸化ガリウム(Ga2O3)および炭化珪素(SiC)粉末を原料として用いAlを3原子%、Gaを0.5原子%一定として添加し、SiC粉末を約0.2重量%添加した混合粉末をコールドプレス法によりプレス成形し、アルゴン(Ar)ガス中、900℃で1時間焼結したマグネトロンスパッタリング用焼結体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、厚さ約200nmの不純物共添加ZnO系透明導電膜を作製した。作製した該膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例8】

【0018】

酸化亜鉛(ZnO)、アルミナ(Al2O3)および炭化硼素粉末を原料として用いAlを3原子%一定として添加し、炭化硼素粉末を0.3重量%になるように添加量を変化させてそれぞれ調整した混合粉末をコールドプレス法によりプレス成形し、その後アルゴン(Ar)ガス中、1000℃で1時間焼結しマグネトロンスパッタリング用焼結体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、膜厚約200nmの不純物共添加ZnO系透明導電膜を作製した。作製した該膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【発明の効果】

【0019】

以上説明したように本発明によると、例えば、亜鉛、酸素、及び、アルミニウム及び珪素を亜鉛に対してそれぞれ3原子%及び0.2原子%、炭素を亜鉛に対して0.5原子%含有した複合物を加工成形して作製したターゲット、あるいは、酸化亜鉛、酸化アルミニウムからなり、アルミニウムがAl/(Zn+Al)の原子百分率で0.1原子%から8原子%の割合で含有される酸化物粉末に、炭化珪素(SiC)、炭化硼素、炭化ハフニウム(Hf)、炭化モリブデン(Mo2C)、炭化チタン(TiC)、炭化バナジウム(VC)粉末等の炭化物及びそれらを含む化合物のいずれか一つもしくは複数を組み合わせて0.1から5重量%添加して作製した複合物焼結体スパッタリングターゲットを採用するマグネトロンスパッタリング法により作製する不純物共添加ZnO系透明導電膜が、上記の炭素や炭化物の添加によって膜の基板上での抵抗率分布を改善できるという顕著な効果が得られた。このような、簡便な方法で基体上での抵抗率分布を改善できるという顕著な効果があるため、液晶ディスプレイ用ZnO系透明導電膜の実用化に対する効果は絶大である。

【図1】

【図2】

【発明の詳細な説明】

【産業上の利用分野】

【0001】

本発明は透明導電膜を製造するために使用されるターゲット材及びその該ターゲット材を使用する成膜技術に関する。

【背景技術】

【0002】

現在、液晶ディスプレイ(LCD)では薄膜トランジスタ(TFT)を使用するアクティブマトリックス型が主流であり、構成要素の一つである透明電極は酸化物焼結体ターゲットを使用する直流マグネトロンスパッタ装置を用いて、約200℃以下の低温プロセス(カラーフィルターや薄膜トランジスタの耐熱限界のため)においてスズ添加酸化インジウム(In2O3:Sn;通称ITO)透明導電膜を形成している。しかしながら、ITOの主原料であるインジウムが高価な希少金属であることから、近年LCDの爆発的な普及に伴って、価格の高騰及び安定供給の懸念が生じており、ITO代替材料の開発が強く望まれている。ITO代替材料の有力候補としてアルミニウム添加酸化亜鉛(AZO)やガリウム添加酸化亜鉛(GZO)等の酸化亜鉛(ZnO)系透明導電膜がある。

【発明が解決しようとする課題】

【0003】

しかし、現状のLCD製造プロセスにおけるITO透明電極形成技術をZnO系に適用した場合、以下の問題を生じることが知られている。すなわち、直流マグネトロンスパッタ装置を用いてZnO系透明導電膜を約300℃以下の低温基体上に作製した場合、基体の位置で抵抗率が異なり(抵抗率分布を生じる)、この抵抗率分布は成膜される基体の温度が低下すると顕著になる。直流マグネトロンスパッタ装置による実際の成膜においては、基体(もしくはターゲット部)を固定した状態で成膜する場合と移動させながら成膜する場合の両方を採用しているが、固定した場合では基体(通常、基板)上に抵抗率分布(ターゲットのエロージョン領域に対向する基板上の位置で抵抗率が増加する)を生じ、基体(もしくはターゲット)を移動させた場合では、基体上での抵抗率分布が平均化されることから分布は抑制されるが、結果として膜全体の抵抗率が増加するという新たな問題点を生じる。上記のような基板上での抵抗率の増加を生じる原因として、これまでに異なる2つのメカニズムが提案されている。すなわち、1つはエロージョン領域上の高電界により加速された酸素負イオン等の高エネルギー酸素が基板上に衝突して、膜の結晶性を低下させている(例えば非特許文献1参照)。他は、スパッタされた粒子は余弦則に従って基板上に飛来するが、高電界で加速されたほとんどの酸素(しかも活性な酸素)はエロージョン領域に対向する基板上の位置に集中して到達するため、基板上に到達する酸素(量及び活性度)に分布を生じている(例えば非特許文献2参照)。従来、前者のボンバード(衝突)によるボンバードメント説が広く支持されている。本発明者の申請者らは後者の酸化過剰説が正しいと考えているので、基板上に到達する酸素分布の改善もしくは、酸化抑制を実現すれば解決できると考え、鋭意検討した。本発明はこのような事情に鑑み、直流マグネトロンスパッタリング法で作製されるZnO系透明導電膜において、基板上に生じる抵抗率分布の改善を課題とする。

【非特許文献1】K.Tominaga et al.,Jpn.J.Appl.Phys.,24(1985)944.

【非特許文献2】T.Minami et al.,J.Vac.Sci.Technol.,A18(4)(2000)1584.

【課題を解決するための手段】

【0004】

前記課題を解決する本発明の第1の態様は、亜鉛、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、炭素を0.1〜10原子%含有されてなる複合物成形体を用いることを特徴とする不純物共添加酸化亜鉛系透明導電膜形成用スパッタリングターゲットにある。

【0005】

本発明の第2の態様は、実質的に亜鉛、酸素、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、炭素を0.1〜10原子%含有されてなる複合物成形体を用いることを特徴とする不純物共添加酸化亜鉛系透明導電膜形成用スパッタリングターゲットにある。

【0006】

本発明の第3の態様は、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた1種以上の元素をそれぞれ0.1から8原子%含有してなるZnO系複合酸化物に、炭化珪素、炭化硼素、炭化バナジウム、炭化モリブデン、炭化ハフニウムおよび炭化チタンからなる群より選ばれた1種もしくは2種以上の炭化物を0.1〜5重量%添加されてなる複合物焼結体を用いることを特徴とする様態1及び様態2に記載の不純物共添加酸化亜鉛系透明導電膜形成用スパッタリングターゲットにある。

【0007】

本発明の第4の態様は、様態1、2及び3記載の酸化亜鉛系透明導電膜形成用スパッタリングターゲットを使用するスパッタリング法により成膜することを特徴とする不純物共添加酸化亜鉛系透明導電膜の形成方法にある。

【0008】

本発明は、亜鉛、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、炭素を0.1〜10原子%含有されてなる複合物成形体、もしくは、亜鉛、酸素、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、炭素を0.1〜10原子%含有されてなる複合物成形体、もしくは、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた1種以上の元素をそれぞれ0.1から8原子%含有してなるZnO系複合酸化物に、炭化珪素、炭化硼素、炭化バナジウム、炭化モリブデン、炭化ハフニウムおよび炭化チタンからなる群より選ばれた1種もしくは2種以上の炭化物を0.1〜5重量%添加されてなる複合物焼結体を用いるスパッタリングターゲットを提供する。また、該スパッタリングターゲットを採用した公知のスパッタリング成膜法並びに反応性スパッタリング成膜法を用いることにより、硝子のようなセラミックス質基体あるいはプラスチックのような有機質基体等の任意の基体上に、成膜時に生じる抵抗率分布を改善した不純物共添加ZnO系透明導電膜を形成することができる。

【0009】

具体的には、例えば、亜鉛(Zn)及び、アルミニウム(Al)及び珪素(Si)をZnに対してそれぞれ3原子%及び0.2原子%、及び炭素(C)をZnに対して0.5原子%含有した複合物成形体ターゲットを用い、酸素を含有するアルゴンガス雰囲気中での反応性マグネトロンスパッタリングによりガラス基体上に抵抗率分布の改善された不純物共添加ZnO系透明導電膜を作製することによって本発明の目的を達成することができる。また、亜鉛(Zn)、酸素及び、酸化アルミニウム(Al2O3)及び珪素(Si)をZnに対してそれぞれ3原子%及び0.2原子%、及び炭素(C)をZnに対して0.5原子%含有した複合物成形体ターゲットを用い、純アルゴンもしくは少量の酸素を含有するアルゴンガス雰囲気中でのマグネトロンスパッタリングによりガラス基体上に抵抗率分布の改善された不純物共添加ZnO系透明導電膜を作製することによって本発明の目的を達成することができる。さらに、酸化亜鉛(ZnO)に酸化アルミニウム(Al2O3)を原材料としてZnに対してAlを3原子%添加し、さらに炭化珪素(SiC)を0.25重量%添加し、成形後焼結して作製した複合物焼結体ターゲットを用い、アルゴンガス雰囲気中でのマグネトロンスパッタリングによりガラス基体上に抵抗率分布の改善された不純物共添加ZnO系透明導電膜を形成することによって本発明の目的を達成することができる。

【作用】

【0010】

本発明は、ターゲットのエロージョン領域対向部の基体上の位置付近に形成されたZnO系透明導電膜では、他の位置に形成された膜より抵抗率が高くなる原因について、酸化過剰説に立脚する。ターゲットのエロージョン領域直上の高電界により基体方向へ加速される酸素イオンの量を減少させる方法として、ターゲット中に炭素を含有させ、スパッタリングにより生成された炭素が活性な酸素ラジカルや酸素イオンとの積極的な化学反応により一酸化炭素(CO)や二酸化炭素(CO2)ガス分子を生成して、過剰酸化をもたらす余分な酸素を排気除去することにより、基体上での酸化過剰を抑制できる。すなわち、ターゲットに含有されている炭素がターゲット表面、ターゲット−基体間のプラズマ中、及び基体上表面において酸素と化学反応して、COやCO2を生成することにより膜中への酸素の取り込みを抑制する。したがって、作製される不純物共添加ZnO系透明導電膜中には、別途ターゲット中に含有されていたドナー不純物のみが添加される。本発明ではAl、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVの群からなる2種以上の元素を含有してなるターゲットがスパッタリングされることにより、膜中にドナー不純物が添加される。Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVの郡からなる1種もしくは2種の元素はZnO中に共添加されると、ZnO格子のZn位置に置換され、ドナーとして有効に働き自由電子を生成するため、伝導帯のキャリアを増加させて低抵抗率ZnO系透明導電膜を実現できる。低抵抗率化は1種のドナー不純物の添加により実現可能であるが、広範な用途において実際に使用する場合に抵抗率や化学的特性の安定性が問題となることがある。そこで1種のドナー不純物を添加してなるZnO系透明導電膜では実現困難な電気的特性や化学的特性の安定性の向上を実現するために2種以上の不純物を添加している。換言すると、AZOやGZOにおいてAlやGa以外にさらに適当な不純物を適量共添加することによりZnO系透明導電膜では抵抗率の耐熱性や耐湿性、並びに酸やアルカリ溶液中での耐薬品性等の改善が期待できる。すなわち、Al、In、B、Ga、Sc、Si、Y、Sn、Hr、MoおよびV等の不純物は低抵抗率を得るため、及び化学的安定性を改善するために必要な不純物である。以上により、該複合物成形体ターゲットもしくは該複合物焼結体ターゲットを用いるマグネトロンスパッタリング成膜法を使用して不純物共添加ZnO計透明導電膜を基体上に形成することにより、基板上での膜の抵抗率分布を大幅に改善できるという顕著な作用効果がある。

【0011】

以下、本発明を実施例により説明するが、以下の実施例に限定されるものではない。

【実施例1】

亜鉛(Zn)、アルミニウム(Al)、珪素(Si)及びグラファイト(C)をそれぞれA13原子%及びSi0.2原子%、及びC0.5重量%含有する複合物成形体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arと純酸素の混合ガス(酸素含有量約2%)を用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、膜厚約200nmのZnO系透明導電膜を作製した。該不純物共添加ZnO系透明導電膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例2】

【0012】

酸化亜鉛(ZnO)、アルミニウム(Al)、炭化珪素(SiC)をそれぞれAlをZnに対して3原子%一定とし、SiC粉末を約0.25重量%含有する複合物成形体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、膜厚約200nmの不純物共添加ZnO系透明導電膜を作製した。SiCを添加して作製した焼結体ターゲットを用いて作製した不純物共添加ZnO系透明導電膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例3】

【0013】

酸化亜鉛(ZnO)、アルミナ(Al2O3)および炭化珪素(SiC)粉末を原料として用いAlをZnに対して3原子%一定とし、SiC粉末を約0.25重量%添加した混合粉末をコールドプレス法によりプレス成形し、その後アルゴン(Ar)ガス中、900℃で1時間焼結しマグネトロンスパッタリング用焼結体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、膜厚約200nmの不純物共添加ZnO系透明導電膜を作製した。図1に作製した該膜の典型的な抵抗率の基板上での分布を示す。また、比較のために図2にSiCを添加せずにその他の条件を同様にして作製した焼結体ターゲットを用い、同様の成膜条件において作製した厚さ約200nmのZnO系透明導電膜の典型的な抵抗率の基板上での分布を示す。図1及び2から明らかなように、SiCを添加して作製した焼結体ターゲットを用いて作製した不純物共添加ZnO系透明導電膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例4】

【0014】

酸化亜鉛(ZnO)、アルミナ(Al2O3)および炭化珪素(SiC)粉末を原料として用いAlをZnに対して3原子%一定とし、SiC粉末を約0.2重量%添加した混合粉末をコールドプレス法によりプレス成形し、その後28GHzのミリ波を用いるミリ波焼結法により、アルゴン(Ar)ガス中、900℃で10分間焼結しマグネトロンスパッタリング用焼結体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定として、ターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、膜厚約200nmの不純物共添加ZnO系透明導電膜を作製した。作製した該膜の抵抗率の基板上での分布は大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例5】

【0015】

酸化亜鉛(ZnO)、酸化ガリウム(Ga2O3)および炭化珪素(SiC)粉末を原料として用いGaをZnに対して3原子%一定とし、SiC粉末を0.2重量%添加した混合粉末をコールドプレス法によりプレス成形し、アルゴン(Ar)ガス中、900℃で1時間焼結したマグネトロンスパッタリング用焼結体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、膜厚約200nmの不純物共添加ZnO系透明導電膜を作製した。作製した該膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例6】

【0016】

酸化亜鉛(ZnO)、酸化インジウム(In2O3)および炭化珪素(SiC)粉末を原料として用いInを3原子%一定とし、SiC粉末を0.2重量%添加した混合粉末をコールドプレス法によりプレス成形し、アルゴン(Ar)ガス中、900℃で1時間焼結したマグネトロンスパッタリング用焼結体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、厚さ約200nmの不純物共添加ZnO系透明導電膜を作製した。作製した該膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例7】

【0017】

酸化亜鉛(ZnO)、アルミナ(Al2O3)、酸化ガリウム(Ga2O3)および炭化珪素(SiC)粉末を原料として用いAlを3原子%、Gaを0.5原子%一定として添加し、SiC粉末を約0.2重量%添加した混合粉末をコールドプレス法によりプレス成形し、アルゴン(Ar)ガス中、900℃で1時間焼結したマグネトロンスパッタリング用焼結体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、厚さ約200nmの不純物共添加ZnO系透明導電膜を作製した。作製した該膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【実施例8】

【0018】

酸化亜鉛(ZnO)、アルミナ(Al2O3)および炭化硼素粉末を原料として用いAlを3原子%一定として添加し、炭化硼素粉末を0.3重量%になるように添加量を変化させてそれぞれ調整した混合粉末をコールドプレス法によりプレス成形し、その後アルゴン(Ar)ガス中、1000℃で1時間焼結しマグネトロンスパッタリング用焼結体ターゲットを作製した。該ターゲットを用いる通常のマグネトロンスパッタ装置を使用し、スパッタリングガスとしては純Arを用い、スパッタリングガス圧を0.2Pa一定としてターゲット面に並行に保持された室温のガラス基体上に直流投入電力50Wでスパッタリングを行い、膜厚約200nmの不純物共添加ZnO系透明導電膜を作製した。作製した該膜においては、ターゲットのエロージョン部分に対向する膜の抵抗率の上昇が大幅に抑制され、結果として膜の基体上での抵抗率分布が大幅に改善された。また、基体としてポリエチレンテレフタレート(PET)フィルム、硬質ポリカーボネート板、各種セラミック板及びサファイヤ等の単結晶上に該膜を形成した場合においても上記とほぼ同様の結果が得られた。

【発明の効果】

【0019】

以上説明したように本発明によると、例えば、亜鉛、酸素、及び、アルミニウム及び珪素を亜鉛に対してそれぞれ3原子%及び0.2原子%、炭素を亜鉛に対して0.5原子%含有した複合物を加工成形して作製したターゲット、あるいは、酸化亜鉛、酸化アルミニウムからなり、アルミニウムがAl/(Zn+Al)の原子百分率で0.1原子%から8原子%の割合で含有される酸化物粉末に、炭化珪素(SiC)、炭化硼素、炭化ハフニウム(Hf)、炭化モリブデン(Mo2C)、炭化チタン(TiC)、炭化バナジウム(VC)粉末等の炭化物及びそれらを含む化合物のいずれか一つもしくは複数を組み合わせて0.1から5重量%添加して作製した複合物焼結体スパッタリングターゲットを採用するマグネトロンスパッタリング法により作製する不純物共添加ZnO系透明導電膜が、上記の炭素や炭化物の添加によって膜の基板上での抵抗率分布を改善できるという顕著な効果が得られた。このような、簡便な方法で基体上での抵抗率分布を改善できるという顕著な効果があるため、液晶ディスプレイ用ZnO系透明導電膜の実用化に対する効果は絶大である。

【図1】

【図2】

【特許請求の範囲】

【請求項1】

亜鉛、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、炭素を0.1〜10原子%含有されてなる複合物成形体を用いることを特徴とする不純物共添加酸化亜鉛系透明導電膜形成用スパッタリングターゲット。

【請求項2】

実質的に、亜鉛、酸素、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、炭素を0.1〜10原子%含有されてなる複合物成形体を用いることを特徴とする請求項1に記載の不純物共添加酸化亜鉛系透明導電膜形成用スパッタリングターゲット。

【請求項3】

Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた1種以上の元素をそれぞれ0.1から8原子%の割合で含有してなるZnO系複合酸化物に、炭化珪素、炭化硼素、炭化バナジウム、炭化モリブデン、炭化ハフニウムおよび炭化チタンからなる群より選ばれた1種もしくは2種以上の炭化物を0.1〜5重量%添加されてなる複合物焼結体を用いることを特徴とする請求項1及び請求項2に記載の不純物共添加酸化亜鉛系透明導電膜形成用スパッタリングターゲット。

【請求項4】

請求項1、2及び3記載の酸化亜鉛系透明導電膜形成用スパッタリングターゲットを使用するスパッタリング法により成膜することを特徴とする不純物共添加酸化亜鉛系透明導電膜の形成方法。

【請求項1】

亜鉛、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、炭素を0.1〜10原子%含有されてなる複合物成形体を用いることを特徴とする不純物共添加酸化亜鉛系透明導電膜形成用スパッタリングターゲット。

【請求項2】

実質的に、亜鉛、酸素、および、Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた2種以上の元素をそれぞれ0.1から8原子%、および、炭素を0.1〜10原子%含有されてなる複合物成形体を用いることを特徴とする請求項1に記載の不純物共添加酸化亜鉛系透明導電膜形成用スパッタリングターゲット。

【請求項3】

Al、In、B、Ga、Sc、Si、Y、Sn、Hf、MoおよびVからなる群より選ばれた1種以上の元素をそれぞれ0.1から8原子%の割合で含有してなるZnO系複合酸化物に、炭化珪素、炭化硼素、炭化バナジウム、炭化モリブデン、炭化ハフニウムおよび炭化チタンからなる群より選ばれた1種もしくは2種以上の炭化物を0.1〜5重量%添加されてなる複合物焼結体を用いることを特徴とする請求項1及び請求項2に記載の不純物共添加酸化亜鉛系透明導電膜形成用スパッタリングターゲット。

【請求項4】

請求項1、2及び3記載の酸化亜鉛系透明導電膜形成用スパッタリングターゲットを使用するスパッタリング法により成膜することを特徴とする不純物共添加酸化亜鉛系透明導電膜の形成方法。

【公開番号】特開2009−167515(P2009−167515A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2008−32403(P2008−32403)

【出願日】平成20年1月15日(2008.1.15)

【出願人】(593165487)学校法人金沢工業大学 (202)

【Fターム(参考)】

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成20年1月15日(2008.1.15)

【出願人】(593165487)学校法人金沢工業大学 (202)

【Fターム(参考)】

[ Back to top ]