透明性積層シートの製造方法およびその透明性積層シート

【課題】透明性積層シートの透明性を向上させることができる製造方法およびその透明性積層シートを提供すること

【解決手段】本発明の透明性積層シート2の製造方法では、結晶性樹脂により形成される第一基材層2aと、この第一基材層2aの少なくとも片面に設けられ、結晶性樹脂により形成される第二基材層2bと、を具備する透明性積層シート2の製造方法であって、前記第二基材層2bを形成する結晶性樹脂としては、前記第一基材層2aを形成する結晶性樹脂よりもメルトフローレートが大きく、かつ、緩和時間が短いものを用い、前記第一基材層2aを形成する結晶性樹脂と前記第二基材層2bを形成する結晶性樹脂とが、それぞれ溶融状態でダイス10から押し出された直後に急冷されることで形成されることを特徴とする。

【解決手段】本発明の透明性積層シート2の製造方法では、結晶性樹脂により形成される第一基材層2aと、この第一基材層2aの少なくとも片面に設けられ、結晶性樹脂により形成される第二基材層2bと、を具備する透明性積層シート2の製造方法であって、前記第二基材層2bを形成する結晶性樹脂としては、前記第一基材層2aを形成する結晶性樹脂よりもメルトフローレートが大きく、かつ、緩和時間が短いものを用い、前記第一基材層2aを形成する結晶性樹脂と前記第二基材層2bを形成する結晶性樹脂とが、それぞれ溶融状態でダイス10から押し出された直後に急冷されることで形成されることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明性積層シートの製造方法およびその透明性積層シートに関する。

【背景技術】

【0002】

ポリプロピレンに代表される結晶性樹脂はその結晶性の高さ(結晶化度、結晶化速度、球晶サイズ等)から通常の製膜方法では不透明である。透明な結晶性樹脂フィルム・シートを得ようとした場合、特許文献1に記載のように、一般的には添加剤処方(造核剤)により、微細結晶を多量に造り、球晶の成長を抑えるといったポリマーデザインの手法が取られる。

その他の透明性の発現手段として、特許文献2に記載のようなベルトプロセスを用いた急冷法が挙げられる。ポリプロピレンを溶融状態から低温に保持したベルトおよびロールで挟圧し、急冷する製膜工程で付与している。急冷することにより、結晶の成長が抑制され低結晶化および微細球晶化が図られ、造核剤を添加せずともそれ以上の透明性を実現している。

また、特許文献3に記載のようなポリプロピレン系樹脂シートでは、ポリプロピレンに特定の直鎖状低密度ポリエチレンを添加し、急冷することで、高透明性および耐衝撃性を確保している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許3725955号

【特許文献2】特許4237275号

【特許文献3】特開2006−297876号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載のものは、造核剤入りポリプロピレンシートの透明性が従来に比べ向上しているが、その白濁感を完全に解消するには至っておらず、さらに透明性が要求される用途分野への展開上、透明性のさらなる向上が望まれる。

また、ポリプロピレンはもともと結晶性樹脂であるがために融点付近で急激に粘度が下がり、熱成形が難しいとされているが、造核剤の添加は結晶化度を高め熱成形性の範囲を更に狭め、より一層熱成形が難しいものとなってしまうおそれがある。

さらに、特許文献2に記載のようなベルトプロセスや水冷法による押出製膜急冷プロセスを経たシートは、シート表面近傍に数多くの球晶ができ、この球晶の存在が透明性を低下させるおそれがある。

また、特許文献3に記載のようなポリプロピレンに特定の直鎖状低密度ポリエチレンを添加した場合でも、その透明性のさらなる向上が望まれている。さらに、特許文献3の構成ではポリプロピレン以外の原料を添加せざるを得ないため、構成がモノマテリアルではなくなるためリサイクルすることが難しい。

よって、この球晶の生成を如何に少なくするかということが更なる透明性発現の要点である。そして、本発明者の鋭意研究により、樹脂の押出時に掛かる応力を制御することで、その後の急冷によってできる結晶に変化を起こすことが分かってきた。

本発明は、この新たな知見によって、生まれた発明である。

【0005】

そこで、本発明の目的は、透明性積層シートの透明性を向上させることができる製造方法およびその透明性積層シートを提供することにある。

【課題を解決するための手段】

【0006】

本発明の透明性積層シートの製造方法では、結晶性樹脂により形成される第一基材層と、この第一基材層の少なくとも片面に設けられ、結晶性樹脂により形成される第二基材層と、を具備する透明性積層シートの製造方法であって、前記第二基材層を形成する結晶性樹脂としては、前記第一基材層を形成する結晶性樹脂よりもメルトフローレート(以下、MFR)が大きく、かつ、緩和時間が短いものを用い、前記第一基材層を形成する結晶性樹脂と前記第二基材層を形成する結晶性樹脂とを、溶融状態でシート状に押し出し、これを急冷することを特徴とする。

【0007】

本発明では、前記第一基材層と前記第二基材層とが同系の結晶性樹脂である構成とすることが好ましい。

また、本発明では、前記第一基材層および前記第二基材層がともにポリプロピレン系樹脂である構成とすることが好ましい。

【0008】

本発明の透明性積層シートでは、上記の透明性積層シートの製造方法により得られることを特徴とした。

【0009】

本発明の透明性積層シートでは、結晶性樹脂により形成される第一基材層と、この第一基材層の少なくとも片面に設けられ、結晶性樹脂により形成される第二基材層と、を具備する透明性積層シートであって、前記第二基材層を形成する結晶性樹脂は、前記第一基材層を形成する結晶性樹脂よりもMFRが大きく、かつ、緩和時間が短いものであり、前記第一基材層単層の場合の内部ヘイズに対して、前記第二基材層を具備した透明性積層シートの内部ヘイズが10%以上低いことを特徴とした。

【発明の効果】

【0010】

本発明では、透明性積層シートは、第一基材層が、その少なくとも片面に設けられる結晶性樹脂により形成される第二基材層を有し、第二基材層を形成する結晶性樹脂は、第一基材層を形成する結晶性樹脂よりもMFRが大きく、かつ、緩和時間が短い。このため、第二基材層の結晶性樹脂は、押出中にシート表面に受けていた応力が緩和しやすく、結果として、応力配向に起因する結晶核生成を抑制することができる。

また、本発明では、造核剤が添加されないため、結晶化度を高め熱成形性の範囲を狭め、熱成形が難しいものとなってしまうおそれがない。

したがって、本発明の透明性積層シートの製造方法では、造核剤を添加しなくとも第一基材層単独で押出した場合に比べ透明性を向上(ヘイズを低減)することができる。

【図面の簡単な説明】

【0011】

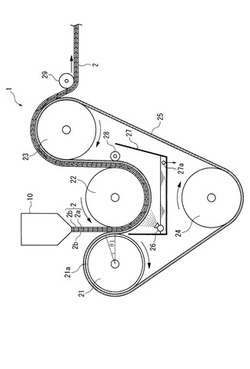

【図1】本実施形態の透明性積層シートの製造方法を説明するための引き取り部の概略図。

【発明を実施するための形態】

【0012】

以下、図1を参照して本実施形態に係るポリプロピレン系の樹脂シート2の製造方法を説明する。

〔製造装置の構成〕

【0013】

図1に示す製造装置1は、図示しない単軸押出機、又は多軸押出機などの既存の押出機を備えて構成されており、押出機の先端にはシート成形用のTダイ10が設けられている。そして、樹脂シート2は、3層の積層構造を有している。原料樹脂としては、2種類のポリプロピレン系樹脂を用いる。第一基材層としての内層2aは、ポリプロピレン系樹脂を用いる。内層2aを両面に形成される第二基材層としての外層2bは、内層2aよりMFRが大きく、かつ、緩和時間が短いポリプロピレン系樹脂を用いる。具体的には、外層2bは、内層2aよりMFRが1.5倍以上大きいことが好ましい。MFRが1.5倍未満では、透明性の改善効果が小さいからである。さらに、緩和時間が内層2aの80%以下であることが好ましい。緩和時間が80%より大きいと透明性の改善効果が小さいからである。

これら内層2aおよび外層2bの原料樹脂は、それぞれペレット状のものを用意してもよい。

【0014】

MFRの測定については、JIS−K7210に準拠し、測定温度230℃、荷重2.16kgで測定した。

また、緩和時間(τ)は、レオメトリックス社製回転型レオメーターにおいて、コーンプレートを25mmφ、コーンアングルを0.1ラジアン(rad)とし、温度175℃において周波数分散測定を行った時の角周波数ω=0.01rad/秒における緩和時間を求めた。具体的には、樹脂ペレットについて測定した複素弾性率G*(iω)を下記式(1)に示すように、応力σ*と歪γ*によりσ*/γ*で定義し、緩和時間τは下記式(2)により求めた。

G*(iω)=σ*/γ*=G’(ω)+iG"(ω) ・・・(1)

τ(ω)=G’(ω)/ωG"(ω) ・・・(2)

(式中、G’は貯蔵弾性率を示し、G”は損失弾性率を示す。)

【0015】

ここで緩和時間(τ)について詳しく説明する。

平衡状態にある物質系に外力を加え、新しい平衡状態又は定常状態に達した後、外力を取り去ると、その系の内部運動によって、系が初めの平衡状態に回復する現象を緩和現象といい、緩和に要する時間の目安となる特性的な時間定数を緩和時間という。高分子の成形加工(例えば押出成形)の場合、溶融した高分子を流動させるが、この時分子鎖は流動方向に引き伸ばされて引き揃えられる(配向する)。そして、流動が終了し、冷却が始まると、分子に加わる応力がなくなり、各分子鎖は動き出し、やがて勝手な方向に向いてしまう(これを分子鎖の緩和という)。

緩和時間は、押出成形時において、押出方向に配向した分子鎖の戻りやすさに関係しており、緩和時間が短い場合には、元に戻りやすいことを示している。

【0016】

なお、本実施形態では、樹脂シート2は、3層としたが、これに限らず、内層2aの片面に外層2bを形成した2層としてもよく、4層以上としてもよい。また、2種類のポリプロピレン系樹脂を用いるとしたが、これに限らず、3種類以上のポリプロピレン系樹脂を用いてもよい。

そして、これらのペレットを各々の押出機のホッパーに投入して、それぞれを溶融混練する。この後、フィードブロック方式又はマルチマニホールドダイ方式等で積層する。

なお、Tダイス10として、例えば、コートハンガーダイおよびスロットダイなどが例示でき、多層シートを形成できるダイスであれば、いずれでもよい。

【0017】

更に、図1に示す製造装置1は、第一冷却ロール21、第二冷却ロール22、第三冷却ロール23、第四冷却ロール24、エンドレスベルト25、冷却水吹き付けノズル26、水槽27、吸水ロール28、及び剥離ロール29を備えている。

【0018】

第一冷却ロール21の表面には、ニトリル−ブタジエンゴム(NBR)等の弾性材21aが被覆されている。この弾性材21aは、硬度(JIS K 6301Aに準拠した方法で測定)が80度以下、厚さが10mm程度であるのが好ましい。

なお、第一、第三、第四冷却ロール21,23,24の少なくとも一つは、その回転軸が、図示しない回転駆動手段と連結されている。

【0019】

第二冷却ロール22は、その表面粗さ(JIS B 0601「表面粗さ−定義及び表示」に基づく表面粗さ:Rmax)が、0.3μm以下の鏡面とされた金属製ロール(鏡面冷却ロール)であり、その内部には、表面の温度調節を可能にするために、図示しない水冷式等の冷却手段が内蔵されている。第二冷却ロール22の表面粗さ(Rmax)が、0.3μmを超えると、得られる樹脂シート2の光沢度や、透明性が低下するおそれがある。

このような第二冷却ロール22は、ステンレス等からなる金属製のエンドレスベルト25を介して第一冷却ロール21との間に、Tダイ10から溶融押出された内層2aおよび外層2bを挟むように配置されている。

【0020】

エンドレスベルト25は、Tダイ10から溶融押出された内層2aおよび外層2bと接する面の表面粗さ(Rmax)が0.3μm以下の鏡面とされており、第一、第三、第四冷却ロール21,23,24に回動自在に巻装されている。

このとき、第三、第四冷却ロール23,24は、金属製ロールとすることができ、その内部に図示しない水冷式等の冷却手段を内蔵させることにより、エンドレスベルト25の温度調節が可能となるようにすることができる。

【0021】

また、冷却水吹き付けノズル26は、第二冷却ロール22の下面側に設けられており、これによって、エンドレスベルト25の裏面に冷却水が吹き付けられる。このように、冷却水吹き付けノズル26から冷却水を吹き付けることで、エンドレスベルト25を急冷するとともに、第一、第二冷却ロール21,22により面状圧接された内層2aおよび外層2bをも急冷することができる。

【0022】

水槽27は、上面が開口した箱状に形成され、第二冷却ロール22の下面全体を覆うように設けられている。この水槽27により、エンドレスベルト25の裏面に吹き付けられた冷却水を回収するとともに、回収した水を水槽27の下面に形成された排出口27aより排出する。

【0023】

吸水ロール28は、第二冷却ロール22における第三冷却ロール23側の側面部に、エンドレスベルト25に接するように設置されており、エンドレスベルト25の裏面に付着した余分な冷却水を除去するためのものである。

【0024】

剥離ロール29は、内層2aおよび外層2bを第三冷却ロール23、及びエンドレスベルト25にガイドするように配置されるとともに、冷却終了後の内層2aおよび外層2b(樹脂シート2)をエンドレスベルト25から剥離するものである。

なお、剥離ロール29は、内層2aおよび外層2b(樹脂シート2)を第三冷却ロール23側に圧接するように配置してもよいが、図示するように第三冷却ロール23に対して離間して配置し、内層2aおよび外層2b(樹脂シート2)を圧接しないようにするのが好ましい。

【0025】

このように構成された製造装置により、透明ポリプロピレン系樹脂シートは次のようにして製造される。

【0026】

まず、内層2aおよび外層2bと直接接触し、これを冷却する第二冷却ロール22、及びエンドレスベルト25の表面温度が露点以上、50℃以下、好ましくは30℃以下に保たれるように、予め各冷却ロール22,23,24の温度制御を行う。

ここで、第二冷却ロール22、及びエンドレスベルト25の表面温度が露点以下では、表面に結露が生じ均一な製膜が困難になる可能性がある。一方、表面温度が50℃より高いと、得られる樹脂シート2の透明性が低くなるとともに、α晶が多くなり、熱成形しにくいものとなる可能性がある。

【0027】

次に、押出機のTダイ10より内層2aおよび外層2bを溶融押出し、第一冷却ロール21上でエンドレスベルト25と、第二冷却ロール22との間に挟み込む。この状態で、内層2aおよび外層2bを第一、第二冷却ロール21,22で面状圧接するとともに急冷する。

この際、第一冷却ロール21の表面に被覆されている弾性材21aが圧縮されて弾性変形するが、内層2aおよび外層2bは、弾性材32が弾性変形している部分、すなわち、第一冷却ロール21の中心角度θ1に対応する円弧部分で、第一、第二冷却ロール21,22により面状圧接される。

なお、このときの面圧は、0.1〜20MPaであるのが好ましい。

【0028】

続いて、第二冷却ロール22と、エンドレスベルト25との間に挟まれた内層2aおよび外層2bは、第二冷却ロール22の略下半周に対応する円弧部分において、第二冷却ロール22と、エンドレスベルト25とにより面状圧接されるとともに、冷却水吹き付けノズル26によるエンドレスベルト25の裏面側への冷却水の吹き付けにより、さらに急冷される。

なお、このときの面圧は、0.01〜0.5MPaであるのが好ましく、冷却水の温度は、0〜30℃であるのが好ましい。また、吹き付けられた冷却水は、水槽27に回収されるとともに、回収された水は排水口29Aより排出される。

【0029】

このようにして、第二冷却ロール22と、エンドレスベルト25との間で、内層2aおよび外層2bに対して面状圧接と、冷却がなされた後、エンドレスベルト25に密着した内層2aおよび外層2bは、エンドレスベルト25の回動とともに、第三冷却ロール23上に移動される。そして、剥離ロール29によりガイドされた内層2aおよび外層2bは、第三冷却ロール23の略上半周に対応する円弧部分で急冷される。

なお、エンドレスベルト25の裏面に付着した水は、第二冷却ロール22から第三冷却ロール23への移動途中に設けられている吸水ロール28により除去される。

【0030】

第三冷却ロール23上で冷却された内層2aおよび外層2b、すなわち、内層2aおよび外層2bを急冷してなる樹脂シート2は、剥離ロール29によりエンドレスベルト17から剥離され、図示しない巻取りロールにより所定の速度で巻き取られる。

【0031】

以上の製造方法により、内層2aと、その両面に形成された外層2bとを有する3層の樹脂シート2が得られる。

樹脂シート2の総厚みは、160μm以上500μm未満とする。これは、樹脂シート2の総厚みが160μm未満の場合、各冷却ロール21,22,23,24による急冷効果が十分あり、あえて積層にする必要性がない程に透明性が得られるためである。さらに、樹脂シート2の総厚みが500μm以上の場合、熱伝導による急冷効果が期待できず、結果として積層の効果が発現できないためである。

【0032】

〔実施形態の作用効果〕

本実施形態により奏することができる作用効果は以下の通りである。

本実施形態によれば、樹脂シート2は、内層2aの両面に形成される外層2bを有し、外層2bを形成するポリプロピレン系樹脂は、内層2aを形成するポリプロピレン系樹脂よりもMFRが大きく、かつ、緩和時間が短い。

このため、外層2bのポリプロピレン系樹脂は、内層2aのポリプロピレン系樹脂よりもMFRが大きく緩和時間が短いので、押出中にシート表面に受けていた応力が緩和しやすく、結果として、応力配向に起因する結晶核生成を抑制することができる。

また、本実施形態では、造核剤が添加されないため、結晶化度を高め熱成形性の範囲が狭まり、熱成形が難しいものとなってしまうおそれがない。

したがって、本実施形態の樹脂シート2の製造方法では、造核剤を添加しなくとも透明性を向上(ヘイズを低減)させることができる。

【0033】

本実施形態では、樹脂シート2は、3層の積層構造を有しており、原料樹脂として、2種類のポリプロピレン系樹脂を用いている。このため、得られる樹脂シート2は、モノマテリアルとなるので、リサイクルを容易に行うことができる。

【0034】

本実施形態では、樹脂シート2は、外層2bが、樹脂シート2の総厚みの30%以下である。このため、外層2bによるヘイズの影響を小さく抑えることができ、透明性向上の効果を顕著に奏することができる。

【0035】

本実施形態では、樹脂シート2の総厚みは、160μm以上500μm未満とする。このため、樹脂シート2の総厚みが160μm未満の場合のように各冷却ロール21,22,23,24による急冷効果が十分あり、敢えて積層にする必要性がない、もしくは、樹脂シート2の総厚みが500μm以上の場合のように熱伝導による急冷効果が期待できず、結果として透明性向上の効果を奏することができないというおそれがない。したがって、透明性向上の効果を有効に奏することができる。

【0036】

なお、以上に説明した態様は、本発明の一態様を示したものであって、本発明は、前記した各実施形態に限定されるものではなく、本発明の目的および効果を達成できる範囲内での変形や改良が、本発明の内容に含まれるものである。

例えば、本実施形態では、内層2aおよび外層2bの結晶性樹脂として、それぞれ同系のポリプロピレン系樹脂を用いたが、これに限らない。すなわち、ポリプロピレン系樹脂以外の結晶性樹脂を用いてもよく、同系の結晶性樹脂でなくてもよい。

【0037】

また、本実施形態では、冷却水を用いて急冷したが、これに限らず、急冷できる構成であればいずれでもよい。

【実施例】

【0038】

〔実施例1〜6〕

上記実施形態において、製造装置及び製造方法の具体的条件を下記の通りとした。また、各実施例並びに各比較例における原料樹脂および層構成を表1に示した。

【0039】

【表1】

MFRの測定については、JIS−K7210に準拠し、測定温度230℃、荷重2.16kgで測定した。

また、緩和時間(τ)は、レオメトリックス社製回転型レオメーターにおいて、コーンプレートを25mmφ、コーンアングルを0.1ラジアン(rad)とし、温度175℃において周波数分散測定を行った時の角周波数ω=0.01rad/秒における緩和時間を求めた。具体的には、樹脂ペレットについて測定した複素弾性率G*(iω)を下記式(1)に示すように、応力σ*と歪γ*によりσ*/γ*で定義し、緩和時間τは下記式(2)により求めた。

G*(iω)=σ*/γ*=G’(ω)+iG"(ω) ・・・(1)

τ(ω)=G’(ω)/ωG"(ω) ・・・(2)

(式中、G’は貯蔵弾性率を示し、G”は損失弾性率を示す。)

【0040】

押出機寸法、運転条件等を以下に示す。

・押出機:第一基材層用φ90mm、第二基材層用φ50mm

・コートハンガーダイ幅:900mm

・ 冷却ロールおよびロールの表面粗さRmax=0.1μm

・エンドレスベルト:材質析出硬化系ステンレススチール、表面粗さRmax=0.1μm、幅900mm、長さ7700mm、厚み0.8mm

・溶融シートが接触しはじめる部分のベルト及び鏡面ロール温度16℃

・引取り速度:10m/min

・シート幅:780mm

・フィードブロック方式による積層

【0041】

〔比較例1〜4〕

実施例と同様にしてポリプロピレン系樹脂により積層構造を有する樹脂シート2を製造したが、原料樹脂を異なるものとした。詳細は表2に示した。

【0042】

〔特性の評価〕

上記実施例1〜6および比較例1〜4に係るポリプロピレン系の樹脂シートについて、へイズ(全ヘイズと内部ヘイズ)を測定した。それらの結果を表2に示す。

前記ヘイズは、ヘイズ測定機(NDH−300A、日本電色工業株式会社製)を使用し、シートに光を照射して透過した光線の全量を表す全光線透過率(Tt)と、シートによって拡散された透過した拡散光線透過率(Td)との比によって下記式(3)で求める。前記全光線透過率(Tt)は、入射光と同軸のまま透過した平行光線透過率(Tp)と拡散光線透過率(Td)との和である。

[式3]

ヘイズ(H)=Td/Tt×100 ・・・(3)

【0043】

また、内部ヘイズは、シートの両面にシリコーンオイルを塗布した後、ガラス板でこのシートの両面を挟み、シート外側の影響を消去して測定した。

全ヘイズ=内部ヘイズ+外部ヘイズ

【0044】

表2に評価結果を示す。

【0045】

【表2】

【0046】

表2に示す通り、樹脂シート2は、2層以上に積層することでヘイズ比が10%以上低減できることがわかった。

【0047】

さらに、樹脂シート2は、総厚みが160μm〜500μmにおいて透明性向上の効果を顕著に奏することがわかった。

【産業上の利用可能性】

【0048】

本発明は、食品、医薬品、化粧品等の包装用途に適用することができる。

【符号の説明】

【0049】

2…樹脂シート(透明性積層シート)

2a…内層(第一基材層)

2b…外層(第二基材層)

10…Tダイ(ダイス)

【技術分野】

【0001】

本発明は、透明性積層シートの製造方法およびその透明性積層シートに関する。

【背景技術】

【0002】

ポリプロピレンに代表される結晶性樹脂はその結晶性の高さ(結晶化度、結晶化速度、球晶サイズ等)から通常の製膜方法では不透明である。透明な結晶性樹脂フィルム・シートを得ようとした場合、特許文献1に記載のように、一般的には添加剤処方(造核剤)により、微細結晶を多量に造り、球晶の成長を抑えるといったポリマーデザインの手法が取られる。

その他の透明性の発現手段として、特許文献2に記載のようなベルトプロセスを用いた急冷法が挙げられる。ポリプロピレンを溶融状態から低温に保持したベルトおよびロールで挟圧し、急冷する製膜工程で付与している。急冷することにより、結晶の成長が抑制され低結晶化および微細球晶化が図られ、造核剤を添加せずともそれ以上の透明性を実現している。

また、特許文献3に記載のようなポリプロピレン系樹脂シートでは、ポリプロピレンに特定の直鎖状低密度ポリエチレンを添加し、急冷することで、高透明性および耐衝撃性を確保している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許3725955号

【特許文献2】特許4237275号

【特許文献3】特開2006−297876号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載のものは、造核剤入りポリプロピレンシートの透明性が従来に比べ向上しているが、その白濁感を完全に解消するには至っておらず、さらに透明性が要求される用途分野への展開上、透明性のさらなる向上が望まれる。

また、ポリプロピレンはもともと結晶性樹脂であるがために融点付近で急激に粘度が下がり、熱成形が難しいとされているが、造核剤の添加は結晶化度を高め熱成形性の範囲を更に狭め、より一層熱成形が難しいものとなってしまうおそれがある。

さらに、特許文献2に記載のようなベルトプロセスや水冷法による押出製膜急冷プロセスを経たシートは、シート表面近傍に数多くの球晶ができ、この球晶の存在が透明性を低下させるおそれがある。

また、特許文献3に記載のようなポリプロピレンに特定の直鎖状低密度ポリエチレンを添加した場合でも、その透明性のさらなる向上が望まれている。さらに、特許文献3の構成ではポリプロピレン以外の原料を添加せざるを得ないため、構成がモノマテリアルではなくなるためリサイクルすることが難しい。

よって、この球晶の生成を如何に少なくするかということが更なる透明性発現の要点である。そして、本発明者の鋭意研究により、樹脂の押出時に掛かる応力を制御することで、その後の急冷によってできる結晶に変化を起こすことが分かってきた。

本発明は、この新たな知見によって、生まれた発明である。

【0005】

そこで、本発明の目的は、透明性積層シートの透明性を向上させることができる製造方法およびその透明性積層シートを提供することにある。

【課題を解決するための手段】

【0006】

本発明の透明性積層シートの製造方法では、結晶性樹脂により形成される第一基材層と、この第一基材層の少なくとも片面に設けられ、結晶性樹脂により形成される第二基材層と、を具備する透明性積層シートの製造方法であって、前記第二基材層を形成する結晶性樹脂としては、前記第一基材層を形成する結晶性樹脂よりもメルトフローレート(以下、MFR)が大きく、かつ、緩和時間が短いものを用い、前記第一基材層を形成する結晶性樹脂と前記第二基材層を形成する結晶性樹脂とを、溶融状態でシート状に押し出し、これを急冷することを特徴とする。

【0007】

本発明では、前記第一基材層と前記第二基材層とが同系の結晶性樹脂である構成とすることが好ましい。

また、本発明では、前記第一基材層および前記第二基材層がともにポリプロピレン系樹脂である構成とすることが好ましい。

【0008】

本発明の透明性積層シートでは、上記の透明性積層シートの製造方法により得られることを特徴とした。

【0009】

本発明の透明性積層シートでは、結晶性樹脂により形成される第一基材層と、この第一基材層の少なくとも片面に設けられ、結晶性樹脂により形成される第二基材層と、を具備する透明性積層シートであって、前記第二基材層を形成する結晶性樹脂は、前記第一基材層を形成する結晶性樹脂よりもMFRが大きく、かつ、緩和時間が短いものであり、前記第一基材層単層の場合の内部ヘイズに対して、前記第二基材層を具備した透明性積層シートの内部ヘイズが10%以上低いことを特徴とした。

【発明の効果】

【0010】

本発明では、透明性積層シートは、第一基材層が、その少なくとも片面に設けられる結晶性樹脂により形成される第二基材層を有し、第二基材層を形成する結晶性樹脂は、第一基材層を形成する結晶性樹脂よりもMFRが大きく、かつ、緩和時間が短い。このため、第二基材層の結晶性樹脂は、押出中にシート表面に受けていた応力が緩和しやすく、結果として、応力配向に起因する結晶核生成を抑制することができる。

また、本発明では、造核剤が添加されないため、結晶化度を高め熱成形性の範囲を狭め、熱成形が難しいものとなってしまうおそれがない。

したがって、本発明の透明性積層シートの製造方法では、造核剤を添加しなくとも第一基材層単独で押出した場合に比べ透明性を向上(ヘイズを低減)することができる。

【図面の簡単な説明】

【0011】

【図1】本実施形態の透明性積層シートの製造方法を説明するための引き取り部の概略図。

【発明を実施するための形態】

【0012】

以下、図1を参照して本実施形態に係るポリプロピレン系の樹脂シート2の製造方法を説明する。

〔製造装置の構成〕

【0013】

図1に示す製造装置1は、図示しない単軸押出機、又は多軸押出機などの既存の押出機を備えて構成されており、押出機の先端にはシート成形用のTダイ10が設けられている。そして、樹脂シート2は、3層の積層構造を有している。原料樹脂としては、2種類のポリプロピレン系樹脂を用いる。第一基材層としての内層2aは、ポリプロピレン系樹脂を用いる。内層2aを両面に形成される第二基材層としての外層2bは、内層2aよりMFRが大きく、かつ、緩和時間が短いポリプロピレン系樹脂を用いる。具体的には、外層2bは、内層2aよりMFRが1.5倍以上大きいことが好ましい。MFRが1.5倍未満では、透明性の改善効果が小さいからである。さらに、緩和時間が内層2aの80%以下であることが好ましい。緩和時間が80%より大きいと透明性の改善効果が小さいからである。

これら内層2aおよび外層2bの原料樹脂は、それぞれペレット状のものを用意してもよい。

【0014】

MFRの測定については、JIS−K7210に準拠し、測定温度230℃、荷重2.16kgで測定した。

また、緩和時間(τ)は、レオメトリックス社製回転型レオメーターにおいて、コーンプレートを25mmφ、コーンアングルを0.1ラジアン(rad)とし、温度175℃において周波数分散測定を行った時の角周波数ω=0.01rad/秒における緩和時間を求めた。具体的には、樹脂ペレットについて測定した複素弾性率G*(iω)を下記式(1)に示すように、応力σ*と歪γ*によりσ*/γ*で定義し、緩和時間τは下記式(2)により求めた。

G*(iω)=σ*/γ*=G’(ω)+iG"(ω) ・・・(1)

τ(ω)=G’(ω)/ωG"(ω) ・・・(2)

(式中、G’は貯蔵弾性率を示し、G”は損失弾性率を示す。)

【0015】

ここで緩和時間(τ)について詳しく説明する。

平衡状態にある物質系に外力を加え、新しい平衡状態又は定常状態に達した後、外力を取り去ると、その系の内部運動によって、系が初めの平衡状態に回復する現象を緩和現象といい、緩和に要する時間の目安となる特性的な時間定数を緩和時間という。高分子の成形加工(例えば押出成形)の場合、溶融した高分子を流動させるが、この時分子鎖は流動方向に引き伸ばされて引き揃えられる(配向する)。そして、流動が終了し、冷却が始まると、分子に加わる応力がなくなり、各分子鎖は動き出し、やがて勝手な方向に向いてしまう(これを分子鎖の緩和という)。

緩和時間は、押出成形時において、押出方向に配向した分子鎖の戻りやすさに関係しており、緩和時間が短い場合には、元に戻りやすいことを示している。

【0016】

なお、本実施形態では、樹脂シート2は、3層としたが、これに限らず、内層2aの片面に外層2bを形成した2層としてもよく、4層以上としてもよい。また、2種類のポリプロピレン系樹脂を用いるとしたが、これに限らず、3種類以上のポリプロピレン系樹脂を用いてもよい。

そして、これらのペレットを各々の押出機のホッパーに投入して、それぞれを溶融混練する。この後、フィードブロック方式又はマルチマニホールドダイ方式等で積層する。

なお、Tダイス10として、例えば、コートハンガーダイおよびスロットダイなどが例示でき、多層シートを形成できるダイスであれば、いずれでもよい。

【0017】

更に、図1に示す製造装置1は、第一冷却ロール21、第二冷却ロール22、第三冷却ロール23、第四冷却ロール24、エンドレスベルト25、冷却水吹き付けノズル26、水槽27、吸水ロール28、及び剥離ロール29を備えている。

【0018】

第一冷却ロール21の表面には、ニトリル−ブタジエンゴム(NBR)等の弾性材21aが被覆されている。この弾性材21aは、硬度(JIS K 6301Aに準拠した方法で測定)が80度以下、厚さが10mm程度であるのが好ましい。

なお、第一、第三、第四冷却ロール21,23,24の少なくとも一つは、その回転軸が、図示しない回転駆動手段と連結されている。

【0019】

第二冷却ロール22は、その表面粗さ(JIS B 0601「表面粗さ−定義及び表示」に基づく表面粗さ:Rmax)が、0.3μm以下の鏡面とされた金属製ロール(鏡面冷却ロール)であり、その内部には、表面の温度調節を可能にするために、図示しない水冷式等の冷却手段が内蔵されている。第二冷却ロール22の表面粗さ(Rmax)が、0.3μmを超えると、得られる樹脂シート2の光沢度や、透明性が低下するおそれがある。

このような第二冷却ロール22は、ステンレス等からなる金属製のエンドレスベルト25を介して第一冷却ロール21との間に、Tダイ10から溶融押出された内層2aおよび外層2bを挟むように配置されている。

【0020】

エンドレスベルト25は、Tダイ10から溶融押出された内層2aおよび外層2bと接する面の表面粗さ(Rmax)が0.3μm以下の鏡面とされており、第一、第三、第四冷却ロール21,23,24に回動自在に巻装されている。

このとき、第三、第四冷却ロール23,24は、金属製ロールとすることができ、その内部に図示しない水冷式等の冷却手段を内蔵させることにより、エンドレスベルト25の温度調節が可能となるようにすることができる。

【0021】

また、冷却水吹き付けノズル26は、第二冷却ロール22の下面側に設けられており、これによって、エンドレスベルト25の裏面に冷却水が吹き付けられる。このように、冷却水吹き付けノズル26から冷却水を吹き付けることで、エンドレスベルト25を急冷するとともに、第一、第二冷却ロール21,22により面状圧接された内層2aおよび外層2bをも急冷することができる。

【0022】

水槽27は、上面が開口した箱状に形成され、第二冷却ロール22の下面全体を覆うように設けられている。この水槽27により、エンドレスベルト25の裏面に吹き付けられた冷却水を回収するとともに、回収した水を水槽27の下面に形成された排出口27aより排出する。

【0023】

吸水ロール28は、第二冷却ロール22における第三冷却ロール23側の側面部に、エンドレスベルト25に接するように設置されており、エンドレスベルト25の裏面に付着した余分な冷却水を除去するためのものである。

【0024】

剥離ロール29は、内層2aおよび外層2bを第三冷却ロール23、及びエンドレスベルト25にガイドするように配置されるとともに、冷却終了後の内層2aおよび外層2b(樹脂シート2)をエンドレスベルト25から剥離するものである。

なお、剥離ロール29は、内層2aおよび外層2b(樹脂シート2)を第三冷却ロール23側に圧接するように配置してもよいが、図示するように第三冷却ロール23に対して離間して配置し、内層2aおよび外層2b(樹脂シート2)を圧接しないようにするのが好ましい。

【0025】

このように構成された製造装置により、透明ポリプロピレン系樹脂シートは次のようにして製造される。

【0026】

まず、内層2aおよび外層2bと直接接触し、これを冷却する第二冷却ロール22、及びエンドレスベルト25の表面温度が露点以上、50℃以下、好ましくは30℃以下に保たれるように、予め各冷却ロール22,23,24の温度制御を行う。

ここで、第二冷却ロール22、及びエンドレスベルト25の表面温度が露点以下では、表面に結露が生じ均一な製膜が困難になる可能性がある。一方、表面温度が50℃より高いと、得られる樹脂シート2の透明性が低くなるとともに、α晶が多くなり、熱成形しにくいものとなる可能性がある。

【0027】

次に、押出機のTダイ10より内層2aおよび外層2bを溶融押出し、第一冷却ロール21上でエンドレスベルト25と、第二冷却ロール22との間に挟み込む。この状態で、内層2aおよび外層2bを第一、第二冷却ロール21,22で面状圧接するとともに急冷する。

この際、第一冷却ロール21の表面に被覆されている弾性材21aが圧縮されて弾性変形するが、内層2aおよび外層2bは、弾性材32が弾性変形している部分、すなわち、第一冷却ロール21の中心角度θ1に対応する円弧部分で、第一、第二冷却ロール21,22により面状圧接される。

なお、このときの面圧は、0.1〜20MPaであるのが好ましい。

【0028】

続いて、第二冷却ロール22と、エンドレスベルト25との間に挟まれた内層2aおよび外層2bは、第二冷却ロール22の略下半周に対応する円弧部分において、第二冷却ロール22と、エンドレスベルト25とにより面状圧接されるとともに、冷却水吹き付けノズル26によるエンドレスベルト25の裏面側への冷却水の吹き付けにより、さらに急冷される。

なお、このときの面圧は、0.01〜0.5MPaであるのが好ましく、冷却水の温度は、0〜30℃であるのが好ましい。また、吹き付けられた冷却水は、水槽27に回収されるとともに、回収された水は排水口29Aより排出される。

【0029】

このようにして、第二冷却ロール22と、エンドレスベルト25との間で、内層2aおよび外層2bに対して面状圧接と、冷却がなされた後、エンドレスベルト25に密着した内層2aおよび外層2bは、エンドレスベルト25の回動とともに、第三冷却ロール23上に移動される。そして、剥離ロール29によりガイドされた内層2aおよび外層2bは、第三冷却ロール23の略上半周に対応する円弧部分で急冷される。

なお、エンドレスベルト25の裏面に付着した水は、第二冷却ロール22から第三冷却ロール23への移動途中に設けられている吸水ロール28により除去される。

【0030】

第三冷却ロール23上で冷却された内層2aおよび外層2b、すなわち、内層2aおよび外層2bを急冷してなる樹脂シート2は、剥離ロール29によりエンドレスベルト17から剥離され、図示しない巻取りロールにより所定の速度で巻き取られる。

【0031】

以上の製造方法により、内層2aと、その両面に形成された外層2bとを有する3層の樹脂シート2が得られる。

樹脂シート2の総厚みは、160μm以上500μm未満とする。これは、樹脂シート2の総厚みが160μm未満の場合、各冷却ロール21,22,23,24による急冷効果が十分あり、あえて積層にする必要性がない程に透明性が得られるためである。さらに、樹脂シート2の総厚みが500μm以上の場合、熱伝導による急冷効果が期待できず、結果として積層の効果が発現できないためである。

【0032】

〔実施形態の作用効果〕

本実施形態により奏することができる作用効果は以下の通りである。

本実施形態によれば、樹脂シート2は、内層2aの両面に形成される外層2bを有し、外層2bを形成するポリプロピレン系樹脂は、内層2aを形成するポリプロピレン系樹脂よりもMFRが大きく、かつ、緩和時間が短い。

このため、外層2bのポリプロピレン系樹脂は、内層2aのポリプロピレン系樹脂よりもMFRが大きく緩和時間が短いので、押出中にシート表面に受けていた応力が緩和しやすく、結果として、応力配向に起因する結晶核生成を抑制することができる。

また、本実施形態では、造核剤が添加されないため、結晶化度を高め熱成形性の範囲が狭まり、熱成形が難しいものとなってしまうおそれがない。

したがって、本実施形態の樹脂シート2の製造方法では、造核剤を添加しなくとも透明性を向上(ヘイズを低減)させることができる。

【0033】

本実施形態では、樹脂シート2は、3層の積層構造を有しており、原料樹脂として、2種類のポリプロピレン系樹脂を用いている。このため、得られる樹脂シート2は、モノマテリアルとなるので、リサイクルを容易に行うことができる。

【0034】

本実施形態では、樹脂シート2は、外層2bが、樹脂シート2の総厚みの30%以下である。このため、外層2bによるヘイズの影響を小さく抑えることができ、透明性向上の効果を顕著に奏することができる。

【0035】

本実施形態では、樹脂シート2の総厚みは、160μm以上500μm未満とする。このため、樹脂シート2の総厚みが160μm未満の場合のように各冷却ロール21,22,23,24による急冷効果が十分あり、敢えて積層にする必要性がない、もしくは、樹脂シート2の総厚みが500μm以上の場合のように熱伝導による急冷効果が期待できず、結果として透明性向上の効果を奏することができないというおそれがない。したがって、透明性向上の効果を有効に奏することができる。

【0036】

なお、以上に説明した態様は、本発明の一態様を示したものであって、本発明は、前記した各実施形態に限定されるものではなく、本発明の目的および効果を達成できる範囲内での変形や改良が、本発明の内容に含まれるものである。

例えば、本実施形態では、内層2aおよび外層2bの結晶性樹脂として、それぞれ同系のポリプロピレン系樹脂を用いたが、これに限らない。すなわち、ポリプロピレン系樹脂以外の結晶性樹脂を用いてもよく、同系の結晶性樹脂でなくてもよい。

【0037】

また、本実施形態では、冷却水を用いて急冷したが、これに限らず、急冷できる構成であればいずれでもよい。

【実施例】

【0038】

〔実施例1〜6〕

上記実施形態において、製造装置及び製造方法の具体的条件を下記の通りとした。また、各実施例並びに各比較例における原料樹脂および層構成を表1に示した。

【0039】

【表1】

MFRの測定については、JIS−K7210に準拠し、測定温度230℃、荷重2.16kgで測定した。

また、緩和時間(τ)は、レオメトリックス社製回転型レオメーターにおいて、コーンプレートを25mmφ、コーンアングルを0.1ラジアン(rad)とし、温度175℃において周波数分散測定を行った時の角周波数ω=0.01rad/秒における緩和時間を求めた。具体的には、樹脂ペレットについて測定した複素弾性率G*(iω)を下記式(1)に示すように、応力σ*と歪γ*によりσ*/γ*で定義し、緩和時間τは下記式(2)により求めた。

G*(iω)=σ*/γ*=G’(ω)+iG"(ω) ・・・(1)

τ(ω)=G’(ω)/ωG"(ω) ・・・(2)

(式中、G’は貯蔵弾性率を示し、G”は損失弾性率を示す。)

【0040】

押出機寸法、運転条件等を以下に示す。

・押出機:第一基材層用φ90mm、第二基材層用φ50mm

・コートハンガーダイ幅:900mm

・ 冷却ロールおよびロールの表面粗さRmax=0.1μm

・エンドレスベルト:材質析出硬化系ステンレススチール、表面粗さRmax=0.1μm、幅900mm、長さ7700mm、厚み0.8mm

・溶融シートが接触しはじめる部分のベルト及び鏡面ロール温度16℃

・引取り速度:10m/min

・シート幅:780mm

・フィードブロック方式による積層

【0041】

〔比較例1〜4〕

実施例と同様にしてポリプロピレン系樹脂により積層構造を有する樹脂シート2を製造したが、原料樹脂を異なるものとした。詳細は表2に示した。

【0042】

〔特性の評価〕

上記実施例1〜6および比較例1〜4に係るポリプロピレン系の樹脂シートについて、へイズ(全ヘイズと内部ヘイズ)を測定した。それらの結果を表2に示す。

前記ヘイズは、ヘイズ測定機(NDH−300A、日本電色工業株式会社製)を使用し、シートに光を照射して透過した光線の全量を表す全光線透過率(Tt)と、シートによって拡散された透過した拡散光線透過率(Td)との比によって下記式(3)で求める。前記全光線透過率(Tt)は、入射光と同軸のまま透過した平行光線透過率(Tp)と拡散光線透過率(Td)との和である。

[式3]

ヘイズ(H)=Td/Tt×100 ・・・(3)

【0043】

また、内部ヘイズは、シートの両面にシリコーンオイルを塗布した後、ガラス板でこのシートの両面を挟み、シート外側の影響を消去して測定した。

全ヘイズ=内部ヘイズ+外部ヘイズ

【0044】

表2に評価結果を示す。

【0045】

【表2】

【0046】

表2に示す通り、樹脂シート2は、2層以上に積層することでヘイズ比が10%以上低減できることがわかった。

【0047】

さらに、樹脂シート2は、総厚みが160μm〜500μmにおいて透明性向上の効果を顕著に奏することがわかった。

【産業上の利用可能性】

【0048】

本発明は、食品、医薬品、化粧品等の包装用途に適用することができる。

【符号の説明】

【0049】

2…樹脂シート(透明性積層シート)

2a…内層(第一基材層)

2b…外層(第二基材層)

10…Tダイ(ダイス)

【特許請求の範囲】

【請求項1】

結晶性樹脂により形成される第一基材層と、この第一基材層の少なくとも片面に設けられ、結晶性樹脂により形成される第二基材層と、を具備する透明性積層シートの製造方法であって、

前記第二基材層を形成する結晶性樹脂としては、前記第一基材層を形成する結晶性樹脂よりもメルトフローレートが大きく、かつ、緩和時間が短いものを用い、

前記第一基材層を形成する結晶性樹脂と前記第二基材層を形成する結晶性樹脂とを、それぞれ溶融状態でシート状に押し出した直後に積層する状態で急冷することを特徴とする透明性積層シートの製造方法。

【請求項2】

請求項1に記載の透明性積層シートの製造方法において、

前記第一基材層と前記第二基材層とが同系の結晶性樹脂であることを特徴とする透明性積層シートの製造方法。

【請求項3】

請求項1または請求項2に記載の透明性積層シートの製造方法において、

前記第一基材層および前記第二基材層がともにポリプロピレン系樹脂であることを特徴とする透明性積層シートの製造方法。

【請求項4】

請求項1から請求項3までのいずれか一項に記載の透明性積層シートの製造方法により得られることを特徴とした透明性積層シート。

【請求項5】

結晶性樹脂により形成される第一基材層と、この第一基材層の少なくとも片面に設けられ、結晶性樹脂により形成される第二基材層と、を具備する透明性積層シートであって、

前記第二基材層を形成する結晶性樹脂は、前記第一基材層を形成する結晶性樹脂よりもメルトフローレートが大きく、かつ、緩和時間が短いものであり、

前記第一基材層単層の場合の内部ヘイズに対して、前記第二基材層を具備した透明性積層シートの内部ヘイズが10%以上低いことを特徴とした透明性積層シート。

【請求項1】

結晶性樹脂により形成される第一基材層と、この第一基材層の少なくとも片面に設けられ、結晶性樹脂により形成される第二基材層と、を具備する透明性積層シートの製造方法であって、

前記第二基材層を形成する結晶性樹脂としては、前記第一基材層を形成する結晶性樹脂よりもメルトフローレートが大きく、かつ、緩和時間が短いものを用い、

前記第一基材層を形成する結晶性樹脂と前記第二基材層を形成する結晶性樹脂とを、それぞれ溶融状態でシート状に押し出した直後に積層する状態で急冷することを特徴とする透明性積層シートの製造方法。

【請求項2】

請求項1に記載の透明性積層シートの製造方法において、

前記第一基材層と前記第二基材層とが同系の結晶性樹脂であることを特徴とする透明性積層シートの製造方法。

【請求項3】

請求項1または請求項2に記載の透明性積層シートの製造方法において、

前記第一基材層および前記第二基材層がともにポリプロピレン系樹脂であることを特徴とする透明性積層シートの製造方法。

【請求項4】

請求項1から請求項3までのいずれか一項に記載の透明性積層シートの製造方法により得られることを特徴とした透明性積層シート。

【請求項5】

結晶性樹脂により形成される第一基材層と、この第一基材層の少なくとも片面に設けられ、結晶性樹脂により形成される第二基材層と、を具備する透明性積層シートであって、

前記第二基材層を形成する結晶性樹脂は、前記第一基材層を形成する結晶性樹脂よりもメルトフローレートが大きく、かつ、緩和時間が短いものであり、

前記第一基材層単層の場合の内部ヘイズに対して、前記第二基材層を具備した透明性積層シートの内部ヘイズが10%以上低いことを特徴とした透明性積層シート。

【図1】

【公開番号】特開2011−189540(P2011−189540A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−55493(P2010−55493)

【出願日】平成22年3月12日(2010.3.12)

【出願人】(500163366)出光ユニテック株式会社 (128)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月12日(2010.3.12)

【出願人】(500163366)出光ユニテック株式会社 (128)

【Fターム(参考)】

[ Back to top ]