透明材料中の欠陥の検出

【課題】透明材料中に存在する欠陥の検出方法及び検出装置を提供する

【解決手段】透明材料の一定の容積部分を第一放射光源で照射する工程と、第二放射光源の光を前記透明材料中へ照射結合させて前記容積部分中の前記光の光路が前記透明材料の内部だけに拡がるようにする工程と、前記透明材料の前記容積部分中の前記欠陥の存在を検出するため、前記容積部分中の欠陥からの散乱光、前記容積部分中の前記欠陥からの明度視野吸収、及び/または前記容積部分中の前記欠陥による前記第一放射光源の光の偏向を検出する工程から構成される透明材料中の欠陥の検出方法。

【解決手段】透明材料の一定の容積部分を第一放射光源で照射する工程と、第二放射光源の光を前記透明材料中へ照射結合させて前記容積部分中の前記光の光路が前記透明材料の内部だけに拡がるようにする工程と、前記透明材料の前記容積部分中の前記欠陥の存在を検出するため、前記容積部分中の欠陥からの散乱光、前記容積部分中の前記欠陥からの明度視野吸収、及び/または前記容積部分中の前記欠陥による前記第一放射光源の光の偏向を検出する工程から構成される透明材料中の欠陥の検出方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は透明材料中に存在する欠陥の検出装置に関する。本発明は透明材料の光学的品質を測定し、及び欠陥を検出することを目的とする。ここで透明材料とは、実際的には固体材料、特にガラスまたはプラスチックである。また、ここで言うプラスチック材料には、例えば塩化ポリビニル(PVC)、ポリプロピレン(PP)、ポリエチレン(PE)、あるいは他の透明なジュロプラスチックまたは熱硬化性のエラストマーあるいは熱可塑性材料が含まれる。本発明は特に板ガラス及びフロートガラスの品質測定へ利用することが好ましい。

【背景技術】

【0002】

WO99/49303には板ガラス中の欠陥の検出方法及び装置に関して記載している。この方法では、二部分構成の照明装置の境界上にあるスポットをカメラを用いて観測している。この照明装置は一方に赤色LED、他方に緑色LEDを用いた二つの部分から構成されている。この装置ではカメラと照明装置間の相対動作が検出される。板ガラス中に例えばかなり大きな泡のようなビーム偏向性の欠陥が存在すれば、この欠陥によって照明装置からカメラへガイドされるビームが屈曲される。このため、異なる光量の赤色光及び緑色光が波長感知カメラへ到達すると偏向信号が生成される。かかる方法によって前記装置はビーム偏向性の欠陥を検出することが可能である。さらに対応するビーム屈曲性あるいはビーム偏向性欠陥の大きさを測定するため明度視野信号が用いられている。

【0003】

JP,H10−339795Bには、板ガラスの側端に対して一定角度で傾斜した平行な光ビームを導入することによる板ガラス中の欠陥の検出に関する開示がある。ストリップ形状のガラス材料内部へ光ビームを導入する方法であるため全反射が起こり、光は板ガラスの片側から他方側へと通過する。例えば節または泡等の封入物が板ガラス内部に存在すると、そのガラス体中へ入った光は散乱される。これら散乱された光が上記開示の方法によって検出されるのである。

【0004】

2002年5月15日付のDE10221945.1には、レーザ光を板ガラス片中へその側部あるいは横方向から導入する類似の方法が開示されている。このレーザ光は全反射によって該板ガラスの一方の側部から他方の側部へと通過される。この方法では、レーザビームは水を介してガラス中へその側部から導入されている。レーザビームをかかる方法で導入しているため、フロートガラスに明確な縁形態が存在しないという欠点が克服されている。上記のように構成されたこの後者の方法は、放射光が困難性を伴う一定の手法でしか側縁部中へ横方向から導入できない前述の日本特許公報に開示された方法とは異なっている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、透明材料の一定容積部分からの信号のみを調べることによって欠陥の検出及び欠陥の大きさの測定ができる透明材料中の欠陥の検出装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的は主独立請求項において権利化が求められている発明によって達成される。また、添付の従属請求項において権利化が求められている実施態様によって本発明の付加的利点が達成される。

【0007】

本発明に係る透明材料中の欠陥の検出装置は、

a)透明材料の一定容積部分の照明を行う第一放射光源と、

b)前記容積部分から生じた光を検出する検出器と、

c)光路が透明材料内部だけに進むように、透明材料に対する位置関係に配置された第二放射光源から構成される、透明材料中の欠陥の検出装置である。

【0008】

本発明において、前記透明材料の用語「一定容積部分」とは、好ましくは前記透明材料の全容積よりもかなり小さく、かつ明確な境界をもつ透明材料の特定の部位あるいは部分をいう。

【0009】

本発明の第一の実施態様は、透明材料中の欠陥検出のための明度視野方法の有用性に関わる従来技術の限界がこれら方法における空間的解析能の欠如によるという理解に基づいている。現在に至るまで、欠陥が透明材料の容積中にあるのか、あるいは該材料の表面上にあるのかを、吸収による明度視野強度の局部的減少に比例してその強度が減少するそれぞれの明度視野信号からは判定することはできなかった。前記明度視野吸収はガラス内部の欠陥によって、あるいはまたガラス表面上にある埃等の欠陥によって生じ得るものである。これら原因の相違は従来技術による明度視野吸収方法では判定できなかった。

かかる理解に基づき、本発明は前記明度視野方法と透明材料内部の一定容積中の欠陥だけを感知できる第二の方法を組み合わせることを基本概念としている。双方の方法が同一の欠陥を検出できることを確実にするために、同一容積部分の透明材料のみについて双方の方法で試験を行うように注意を払うことが必要である。両方法を組み合わせることにより、明度視野信号と前記第二の方法の信号の一致性を試験することが可能であり、また一致する場合には明度視野信号の原因が材料内部にあることが示される。一致しない場合は、欠陥が測定された容積中には存在せず、表面上にあることが示される。後者の場合の殆どは例えば埃の影響によるものである。

上記考慮すべき点に基づき、前記技術的課題を解決する透明材料中の欠陥の検出方法の一実施態様は、透明材料の一定容積部分を第一放射光源を用いた明度視野照明下に置き及び第二放射光源を用いて透明材料中へ光を照射させ、それによって部分的容積内の光路が透明材料内のみに進むようにすることから構成される。本実施態様による方法によれば、欠陥を示す吸収が明度視野中に検出され、また欠陥によって散乱された第二放射光源の光が検出された時に、前記容積部分中に欠陥が存在することが検出される。

ここで、前記後続して光の散乱によって生成された信号を散乱光信号と呼ぶ。

【0010】

本発明に係る第二の実施態様は、透明材料が外側から照射を受け及び透明材料へ作用する光を欠陥が偏向あるいは屈曲させる透明材料中の欠陥の検出のための従来技術における放射偏向あるいは屈曲方法では、やはり散乱中心あるいは部位が透明材料内部にあるのかあるいは表面上にあるのかを区別できないという知見に基づいている。

【0011】

上記の開示に関し、本発明の基本概念は、放射偏向あるいは屈曲方法と透明材料内部、言い換えれば透明材料のバルクあるいは容積中の欠陥だけに感応する第二の方法を組み合わせることである。

このさらなる発明概念に基づき、本願発明に係る透明材料中の欠陥の検出方法のさらに別の実施態様は、前記一定容積部分を第一放射光源を用いて照射し、また第二放射光源を用いて一定容積部分を通る光路が透明材料の内部だけに限られるように光を透明材料中へ導入あるいは結合させるように構成されている。この実施態様によれば、前記一定容積部分中の欠陥は前記一定容積部分からの散乱光と第一放射光源からの光によって生ずる偏向あるいは屈曲の双方を検出することによって検出される。

ここで、前記偏向光から生成された信号を以下偏向信号と呼ぶ。

【0012】

本発明の前記実施態様の双方は二者択一的にあるいは重複して実施することが可能である。さらに本発明に係る第三の実施態様において、欠陥からの散乱光及び一定容積部分中の欠陥によって生じた前記第一放射光源の光の偏向を検出して透明材料内部において放射偏向性欠陥を調べるように構成することも可能である。

【0013】

要約すれば、透明材料の一定容積部分へ第一放射光源の光を照射し、かつ前記透明材料中へ第二照射源の光を照射させるにあたって前記一定容積部分中の後者の光路が前記透明材料内部だけを通過するように構成された透明材料中の欠陥の検出方法によって上記技術的課題が解決されるのである。本発明方法によれば、欠陥からの散乱光、欠陥よって生ずる明度視野中の吸収、及び/または欠陥によってひき起こされる第一放射光源の光の偏向が検出された時に欠陥の存在が確認されるのである。

【0014】

前記技術的課題を解決し、かつ本発明に係る透明材料中の欠陥の検出方法を実施するための装置は、透明材料の特定の及び/または所定の容積部分を照射するための第一放射光源、前記容積部分中に存在する光を検出する検出器、及び第二放射光源からの光の光路が前記材料内部だけを進むように前記材料との位置関係をもって配置された第二放射光源を備えて構成されている。

【0015】

これら実施態様によれば、前記容積部分中の欠陥は下記要素から検出される。

a)欠陥から散乱された前記第二放射光源の散乱光、及び/または

b)欠陥によって生じた前記第一放射光源の光の吸収を伴った明度視野光、及び/または

c)欠陥によって偏向された前記第一放射光源光。

前記透明材料中の欠陥あるいはきず部分で散乱される前記第二放射光源の光を検出するための検出器が配置される。この検出器は前記第一放射光源の光を検出する検出器と同一であってもよいし、あるいは異なるものであってもよい。

【0016】

好ましい実施態様においては、前記明度視野光は局部空間解析能によって測定される。この場合、前記容積部分中に存在する欠陥あるいはきずの大きさを測定することも可能である。これはガラス製造における品質管理にとって極めて重要である。高品質製品にはますます小さなきずしか許容されなくなっているからである。従って、例えばディスプレイ画面に用いられるTFTガラスの製造においては直径が50μm以上のきずが生じないことがますます求められている。製造においては、直径が50μm以上あるきずは一定の限定された数しか許容されない。製造された製品がこのような規格に適合するか否かは一致信号の数によって結論が下される。

【0017】

欠陥の種類は前記明度視野信号の前記散乱光信号に対する比から推定することができる。例えば前記容積中の泡に対して本発明に係る方法で照明が行われたならば、光は泡の部分の放射光が通り抜ける側で散乱される。これに対して封入物の場合は、散乱が該封入物の片側において起こり、また大きさが同じであっても封入物の場合は全散乱光は相対的に少ない。従って、欠陥が泡であるかあるいは封入物であるかを前記した信号比から判定することが可能である。また欠陥の種類は偏向信号の前記散乱光信号に対する比からも判定可能である。透明材料中の欠陥としてはさらに他のものも広く考慮される。本発明に従ったさらなる検査によれば、各欠陥型はそれ自体の特徴的な三次元放射パターンをもっているため、これらの特徴的放射パターンから検出された欠陥型を確認することが可能である。

【0018】

特に有利な実施態様によれば、前記第二放射光源は単色光、すなわちレーザを発する。かかる実施態様においては、この第二放射光源からの単色光は板ガラスの側縁部から板ガラス中へ特に容易に導入あるいは結合される。さらに、この単色光は高い光強度が得られる利点をもっている。例えばハロゲンランプで照らされる板ガラスの場合には、入力光の強度が吸収によって、例えば1.2mの板ガラスの場合では、入力値の5%まで板ガラスの中心部で大きく減少することを考慮しなければならない。この場合、散乱光から板ガラスの全長に亘って欠陥の大きさを正確に判定するための評価において費用を要するコンピュータ補正が必要とされる。しかしながら、レーザであれば本発明方法の本実施態様においてもレーザビームに沿って十分な強度が得られる可能性がある。

【0019】

本発明の有利な利用として、板ガラス薄板中へそれぞれの放射光を結合させて通過させ該薄板について欠陥を検査することができる。この板ガラスを製造条件下において放射光源に対して実際的には10m/分の送り速度で移動することにより、板ガラスの幅を基準として約26m2/分の能力で検査を行うことができる。この種のガラスの厚さとしては一般的には0.4〜1.1mmの範囲内にある。

【0020】

前記第二放射光源から緑色光または緑色域の光が発せられる時、実用上のガラス中における前記吸収効果は特に小さい。このガラスにはこの緑色波長域中では吸収が極小である鉄含有不純物が含まれている。それゆえ、前記レーザの放射周波数として532nmを選択することが有利である。

【0021】

前記第二放射光源が赤色光を発する場合、光学ガラス中での吸収効果は特に小さくなる。この場合、赤色波長域中において発せられるヘリウムネオンレーザまたはLED、あるいはダイオードレーザを放射光源として用いることが可能である。前記放射光源の波長は、吸収される放射光が可能な限り少なくなるように選択するのが一般的に有利である。

【0022】

前記第二放射光源によって材料縁部中へ結合される光の強度がその中心部分の約10倍であると有利であることが実験によって示されている。板ガラス中へ光を結合させる実験において、単に入力光の強度を高めてもガラス中に避けることのできない吸収による光強度の減少を補償する解決法とはならないことが確認されている。さらに、おそらくガラス表面上の埃によると思われる妨害信号も生ずる。ガラス表面上の埃へ照明が行われる限り信号処理は困難となる。前記強度比において、十分に高い強度と十分に小さい妨害信号とのよいバランスが得られる。前記吸収は材料に依存して異なる波長ごとに変化するので、各材料について波長を調整することにより前記強度比を調整することが可能である。交互的にあるいは累積的に、入力レーザ光の焦点を変えることによっても前記強度比を設定することが可能である。

【0023】

検査対象の前記容積部分中の第二放射光源からの光が材料内部だけを移動することを確実にするため、第二放射光源の光をそれが前記内部において全反射されるような方法で入力させることも可能である。この方法は、表面垂線に対する入射角が、続いての光の透明材料から空中への伝搬の際の全反射の制限角あるいは境界角よりも大きくなるように、材料の上側あるいは下側に対して一定角度をなす光を導入することによって行うことが可能である。あるいは、前記光を材料の側縁部に対して一定角度をなすように投入させることも可能である。この前提条件は、光がいわば光ファイバーにおけるように内部に捕獲される板ガラスあるいはフロートガラスの試験に特に適している。同時に、小さな容積部分だけでなく板ガラスの全幅に亘って検査を行うことも可能である。従って、かかる検査装置は単一の小さな容積部分について調べるだけでなく板ガラスの送り方向の全域の複数の小さな容積部分についても調べられるように設計されなければならない。

【0024】

フロートガラスの欠陥を本発明方法によって試験しなければならないが、該ガラスの縁部分に明瞭な縁構造がない場合は、前記第二放射光源を用いて側縁部に対して一定角度をなす光を投入する。もし有利であれば、水等の透明液状物を前記第二放射光源と前記フロートガラスの間に配置して前記第二放射光源の光を前記透明液状物を通してフロートガラスの板またはストリップ中へ結合させることも可能である。不均質な縁部と接触している前記透明液状物によって構造上の差異が補正され、レーザ光の投入が可能となる。

【0025】

双方の放射光源がパルス状の光を発し、かつその一方の放射光源が他方の放射光源のパルス間の合間だけの期間に光を発する場合は、単一の検出器を用いて透明材料中の欠陥を検出することが可能である。これにより、第一放射光源の放射からの明度視野信号が対応する散乱光信号から時間的にずれて検出される。つまりこれら信号の検出は交互に行われる。他方、検査は同一容積部分から受けた信号に基づいて行われるので、材料の送り速度は放射源のパルス持続時間に適合するように調整されなければならないことが理解できるであろう。このような方式により、放射光源双方からの前記同一容積部分への照明が確実に行える。従って、一般的には放射光源が時間交替性のパルスだけを発するように構成されたマルチプレックス装置等の電子機器が放射光源双方の制御のために必要である。

【0026】

本発明による方法の主なる点は、明度視野光中に放射吸収が確認された時、一致の予告だけが行われる。この吸収が小さすぎるかあるいは全くない場合は、対応する欠陥は検出されない。しかしながら、このような場合、欠陥をその放射偏向作用から検出することが可能である。伝搬中に明度視野照明が行われるならば、すなわち透明媒体がカメラと光源との間に配置されているならば、放射偏向性欠陥である場合、欠陥に作用した光は偏向される。このようにして偏向された光は、偏向の影響を受けていない無偏向光とは異なる位置にある検出器へと向かう。

このような放射偏向を検出するために、前記第一放射光源を二部分構成の放射光源とすることが可能である。これにより、2つの異なる強度または色をもつ光をかかる放射光源のそれぞれの部分から発することができる。例えば、赤色または緑色の2色の光を発した場合、欠陥あるいはきずによる放射偏向作用によって検出される赤色または緑色光の光量が変化する。検出器における各電圧信号U1及びU2が対応する色と相関関係にあるならば、これらの電圧信号U1及びU2の変化は放射偏向に一致する。双方の電圧の差異は偏向量の尺度となる。

【0027】

本発明方法の実施態様において、

比、Upos=(U1−U2)/(U1+U2)を用いて欠陥を検出することが可能である。従って、振幅Uposは欠陥あるいはきずによってひき起こされる偏向量の尺度となる。

【0028】

放射屈曲性欠陥の付加的検出を行うことによって、測定技術を用いて数種類に及ぶ欠陥が検出される。これにより、製造過程において猶受け入れ得る最大限の大きさをもつ欠陥の検出信頼性が増大する。

散乱光信号、放射偏向信号及び明度視野信号を同時に操作することも可能である。表面上の放射偏向性部位をこの手法で検出し、かつ材料の品質管理検査中においてこれを無視することも可能である。これら3つの信号が同時に一致するかあるいは肯定的である場合、これは材料内部またはバルク中に放射偏向性及び放射吸収性の欠陥が存在することを示すものである。この欠陥がさらに放射偏向も起こす状況では、前記したような欠陥のより広範かつ向上した類別化が可能となる。

【0029】

色の異なるLEDSを前記第一放射光源の両部分と連関させるため、前記両部分を異なる色で作製することも可能である。この場合この2部分構成放射光源からの光はCCDカメラを用いて検出可能である。

一方において前記散乱光の検出が可能であるが、他方において偏向放射及び/または明度視野信号の検出は異なる検出器を用いても可能である。

【0030】

装置費用を低コストに抑えるためには、好ましくは前記第一放射光源がパルス形放射光源となるように両放射光源をパルス化することが有利である。例えばパルスレーザ等のパルス形第二放射光源と組み合わせることにより、一方の放射光源が、他方の放射光源からのパルス間の合間だけにパルスを発するように構成することができる。この目的のため、装置には時間交替性信号だけを発するように構成された両放射光源を制御する電子機器が備えられる。

前記したように、2部分構成の第一放射光源が選択されたならば、これは1光源が他の光源のパルス間の合間に光を放射する限り、3光源を備えた実施態様に相当するものとなる。

また分析あるいは評価装置を備えて、検出信号を処理し明度視野信号、散乱光信号及び/または偏向信号を確認することも行われる。

【図面の簡単な説明】

【0031】

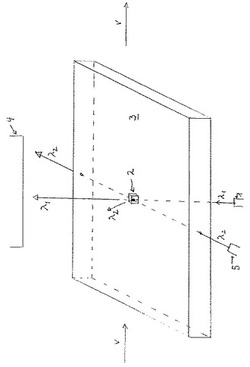

【図1】本発明に係る透明材料中の欠陥を検出するための装置の第一の実施態様を示す透視図である。

【図2】本発明に係る透明材料中の欠陥の検出するための装置の第二の実施態様を示す透視図である。

【図3】本発明に係る透明材料中の欠陥の検出するための装置であって、図2に示した装置に類似したさらに別の実施態様を示す透視図である。

【図4】透明材料中に存在する泡形状をした欠陥を図式的に示した図である。

【図5】本発明方法において用いられるレーザ及びLEDパルスの時間的関係を示したパルスタイミング図である。

【発明を実施するための形態】

【0032】

次に本発明の目的、特徴及び利益について添付図面を参照しながら以下に記載した本発明の好ましい実施態様を用いてより詳細に説明する。

図1は本発明方法を示すための概略図であり、図では波長λ1の光を発する第一放射光源1が板形状のガラス体3をその下側から照射している。光は該ガラス体を通過して該ガラス体までの距離をさらに進んだ後検出器4へと到達する。前記放射光源1は前記ガラス体3内部にある容積部分2について探測を行う。

前記ガラス体3は、波長λ2の光を発する第二放射光源5によって横方向あるいは該ガラス体3の側縁部から照射される。前記第二放射光源5からの光は、図1中の左横方向の矢印で示される一定の容積部分2において一部散乱される。前記ガラス体3は左から右へと横方向へ速度vで移動する。

【0033】

図2もまたガラス体3を示す図であるが、本図では該ガラス体下側に波長λ1の光を発する棒状の光源1が該ガラス体の下側または下面に対して垂直に備えられている。また、図に示すように、図示されていない別の放射光源からの波長λ2の放射光が前記ガラス体3の側縁部を通って領域5へ到達する。この波長λ2の光は前記ガラス体3中へ取り込まれて領域5中のジグザク状の線で示されるようにガラス体内部において全反射される。前記全反射された光は前記容積部分中で一部散乱された後前記検出器4へと到達する。散乱することなく前記ガラス体3中を通過した波長λ2の光の部分は前記ガラス体3の他方の端部あるいは側部の表面から外部へと通り抜ける。

【0034】

図3は図2に示した装置に類似した装置を示す。図3に示した実施態様は図2に示した実施態様と棒状光源1が第一部分1’と第二部分1”の2部分構成になっている点で異なっている。図ではCCDカメラ4がガラス体3中の容積部分に焦点を合わせている状態が示されている。さらに、この方向において、検出器4が前記部分1’及び1”間の境界においてパルス状の光を放射する前記棒状光源1の表面部分の検出を行っている。

【0035】

図4はガラス中にある既知の泡形状欠陥を図式化して表した図である。明度視野吸収の評価を行うことにより、欠陥の大きさとほぼ卵形状の構造が得られる。前記CCDチップは光LED1と光LED2の検出を交互に、すなわち7’、8’、7”、8”、7’”、8’”、7””、8””の順に行う。LED1は光源1の前記第一部分1’の光を表し、LED2は前記第二部分1”の光を表す。

波長λ2の光も、図3の左から右へ横方向に縁部を通ってガラス体3中へ一緒に入る。この縁部からの光は右から左へと泡(欠陥)を通過し、この泡によって光が前記照射を受けた領域中へと散乱される。

【0036】

図5に示すように、レーザパルスは前記部分1’と部分1”のパルスタイミングへと調整される。実施された同期化を図5に示す。個々のレーザ光パルスに続いて、前記第一部分1’及び前記第二部分1”からの各光パルスが交互に発せられる。このように、一方の光源からのパルス放射は、他方の光源からのパルス放射が通常途切れる合間に行われる。単一の検出器4によって、前記散乱領域中の連続レーザ光9’、LED1の光7”、レーザ光9”、LED2の光8’”、レーザ光9”、及びLED1からの光7’”の検出が行われる。

【0037】

本発明は透明材料中の欠陥の検出方法及び装置として具現化して説明及び記載してきたが、本発明の精神から逸脱することなく種々の変更及び変形を行うことが可能であるため本発明を上記態様に限定する意図ではない。

本発明の要旨は上記において十分に開示されているため、さらに詳細な分析を必要とせずとも、第三者は先行技術の見地に立って本発明の包括的あるいは特有の態様を構成する必須の特徴を漏らすことなく現在の知識を適用し本発明の要旨を種々用途へ容易に適合させることが可能である。

【技術分野】

【0001】

本発明は透明材料中に存在する欠陥の検出装置に関する。本発明は透明材料の光学的品質を測定し、及び欠陥を検出することを目的とする。ここで透明材料とは、実際的には固体材料、特にガラスまたはプラスチックである。また、ここで言うプラスチック材料には、例えば塩化ポリビニル(PVC)、ポリプロピレン(PP)、ポリエチレン(PE)、あるいは他の透明なジュロプラスチックまたは熱硬化性のエラストマーあるいは熱可塑性材料が含まれる。本発明は特に板ガラス及びフロートガラスの品質測定へ利用することが好ましい。

【背景技術】

【0002】

WO99/49303には板ガラス中の欠陥の検出方法及び装置に関して記載している。この方法では、二部分構成の照明装置の境界上にあるスポットをカメラを用いて観測している。この照明装置は一方に赤色LED、他方に緑色LEDを用いた二つの部分から構成されている。この装置ではカメラと照明装置間の相対動作が検出される。板ガラス中に例えばかなり大きな泡のようなビーム偏向性の欠陥が存在すれば、この欠陥によって照明装置からカメラへガイドされるビームが屈曲される。このため、異なる光量の赤色光及び緑色光が波長感知カメラへ到達すると偏向信号が生成される。かかる方法によって前記装置はビーム偏向性の欠陥を検出することが可能である。さらに対応するビーム屈曲性あるいはビーム偏向性欠陥の大きさを測定するため明度視野信号が用いられている。

【0003】

JP,H10−339795Bには、板ガラスの側端に対して一定角度で傾斜した平行な光ビームを導入することによる板ガラス中の欠陥の検出に関する開示がある。ストリップ形状のガラス材料内部へ光ビームを導入する方法であるため全反射が起こり、光は板ガラスの片側から他方側へと通過する。例えば節または泡等の封入物が板ガラス内部に存在すると、そのガラス体中へ入った光は散乱される。これら散乱された光が上記開示の方法によって検出されるのである。

【0004】

2002年5月15日付のDE10221945.1には、レーザ光を板ガラス片中へその側部あるいは横方向から導入する類似の方法が開示されている。このレーザ光は全反射によって該板ガラスの一方の側部から他方の側部へと通過される。この方法では、レーザビームは水を介してガラス中へその側部から導入されている。レーザビームをかかる方法で導入しているため、フロートガラスに明確な縁形態が存在しないという欠点が克服されている。上記のように構成されたこの後者の方法は、放射光が困難性を伴う一定の手法でしか側縁部中へ横方向から導入できない前述の日本特許公報に開示された方法とは異なっている。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、透明材料の一定容積部分からの信号のみを調べることによって欠陥の検出及び欠陥の大きさの測定ができる透明材料中の欠陥の検出装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的は主独立請求項において権利化が求められている発明によって達成される。また、添付の従属請求項において権利化が求められている実施態様によって本発明の付加的利点が達成される。

【0007】

本発明に係る透明材料中の欠陥の検出装置は、

a)透明材料の一定容積部分の照明を行う第一放射光源と、

b)前記容積部分から生じた光を検出する検出器と、

c)光路が透明材料内部だけに進むように、透明材料に対する位置関係に配置された第二放射光源から構成される、透明材料中の欠陥の検出装置である。

【0008】

本発明において、前記透明材料の用語「一定容積部分」とは、好ましくは前記透明材料の全容積よりもかなり小さく、かつ明確な境界をもつ透明材料の特定の部位あるいは部分をいう。

【0009】

本発明の第一の実施態様は、透明材料中の欠陥検出のための明度視野方法の有用性に関わる従来技術の限界がこれら方法における空間的解析能の欠如によるという理解に基づいている。現在に至るまで、欠陥が透明材料の容積中にあるのか、あるいは該材料の表面上にあるのかを、吸収による明度視野強度の局部的減少に比例してその強度が減少するそれぞれの明度視野信号からは判定することはできなかった。前記明度視野吸収はガラス内部の欠陥によって、あるいはまたガラス表面上にある埃等の欠陥によって生じ得るものである。これら原因の相違は従来技術による明度視野吸収方法では判定できなかった。

かかる理解に基づき、本発明は前記明度視野方法と透明材料内部の一定容積中の欠陥だけを感知できる第二の方法を組み合わせることを基本概念としている。双方の方法が同一の欠陥を検出できることを確実にするために、同一容積部分の透明材料のみについて双方の方法で試験を行うように注意を払うことが必要である。両方法を組み合わせることにより、明度視野信号と前記第二の方法の信号の一致性を試験することが可能であり、また一致する場合には明度視野信号の原因が材料内部にあることが示される。一致しない場合は、欠陥が測定された容積中には存在せず、表面上にあることが示される。後者の場合の殆どは例えば埃の影響によるものである。

上記考慮すべき点に基づき、前記技術的課題を解決する透明材料中の欠陥の検出方法の一実施態様は、透明材料の一定容積部分を第一放射光源を用いた明度視野照明下に置き及び第二放射光源を用いて透明材料中へ光を照射させ、それによって部分的容積内の光路が透明材料内のみに進むようにすることから構成される。本実施態様による方法によれば、欠陥を示す吸収が明度視野中に検出され、また欠陥によって散乱された第二放射光源の光が検出された時に、前記容積部分中に欠陥が存在することが検出される。

ここで、前記後続して光の散乱によって生成された信号を散乱光信号と呼ぶ。

【0010】

本発明に係る第二の実施態様は、透明材料が外側から照射を受け及び透明材料へ作用する光を欠陥が偏向あるいは屈曲させる透明材料中の欠陥の検出のための従来技術における放射偏向あるいは屈曲方法では、やはり散乱中心あるいは部位が透明材料内部にあるのかあるいは表面上にあるのかを区別できないという知見に基づいている。

【0011】

上記の開示に関し、本発明の基本概念は、放射偏向あるいは屈曲方法と透明材料内部、言い換えれば透明材料のバルクあるいは容積中の欠陥だけに感応する第二の方法を組み合わせることである。

このさらなる発明概念に基づき、本願発明に係る透明材料中の欠陥の検出方法のさらに別の実施態様は、前記一定容積部分を第一放射光源を用いて照射し、また第二放射光源を用いて一定容積部分を通る光路が透明材料の内部だけに限られるように光を透明材料中へ導入あるいは結合させるように構成されている。この実施態様によれば、前記一定容積部分中の欠陥は前記一定容積部分からの散乱光と第一放射光源からの光によって生ずる偏向あるいは屈曲の双方を検出することによって検出される。

ここで、前記偏向光から生成された信号を以下偏向信号と呼ぶ。

【0012】

本発明の前記実施態様の双方は二者択一的にあるいは重複して実施することが可能である。さらに本発明に係る第三の実施態様において、欠陥からの散乱光及び一定容積部分中の欠陥によって生じた前記第一放射光源の光の偏向を検出して透明材料内部において放射偏向性欠陥を調べるように構成することも可能である。

【0013】

要約すれば、透明材料の一定容積部分へ第一放射光源の光を照射し、かつ前記透明材料中へ第二照射源の光を照射させるにあたって前記一定容積部分中の後者の光路が前記透明材料内部だけを通過するように構成された透明材料中の欠陥の検出方法によって上記技術的課題が解決されるのである。本発明方法によれば、欠陥からの散乱光、欠陥よって生ずる明度視野中の吸収、及び/または欠陥によってひき起こされる第一放射光源の光の偏向が検出された時に欠陥の存在が確認されるのである。

【0014】

前記技術的課題を解決し、かつ本発明に係る透明材料中の欠陥の検出方法を実施するための装置は、透明材料の特定の及び/または所定の容積部分を照射するための第一放射光源、前記容積部分中に存在する光を検出する検出器、及び第二放射光源からの光の光路が前記材料内部だけを進むように前記材料との位置関係をもって配置された第二放射光源を備えて構成されている。

【0015】

これら実施態様によれば、前記容積部分中の欠陥は下記要素から検出される。

a)欠陥から散乱された前記第二放射光源の散乱光、及び/または

b)欠陥によって生じた前記第一放射光源の光の吸収を伴った明度視野光、及び/または

c)欠陥によって偏向された前記第一放射光源光。

前記透明材料中の欠陥あるいはきず部分で散乱される前記第二放射光源の光を検出するための検出器が配置される。この検出器は前記第一放射光源の光を検出する検出器と同一であってもよいし、あるいは異なるものであってもよい。

【0016】

好ましい実施態様においては、前記明度視野光は局部空間解析能によって測定される。この場合、前記容積部分中に存在する欠陥あるいはきずの大きさを測定することも可能である。これはガラス製造における品質管理にとって極めて重要である。高品質製品にはますます小さなきずしか許容されなくなっているからである。従って、例えばディスプレイ画面に用いられるTFTガラスの製造においては直径が50μm以上のきずが生じないことがますます求められている。製造においては、直径が50μm以上あるきずは一定の限定された数しか許容されない。製造された製品がこのような規格に適合するか否かは一致信号の数によって結論が下される。

【0017】

欠陥の種類は前記明度視野信号の前記散乱光信号に対する比から推定することができる。例えば前記容積中の泡に対して本発明に係る方法で照明が行われたならば、光は泡の部分の放射光が通り抜ける側で散乱される。これに対して封入物の場合は、散乱が該封入物の片側において起こり、また大きさが同じであっても封入物の場合は全散乱光は相対的に少ない。従って、欠陥が泡であるかあるいは封入物であるかを前記した信号比から判定することが可能である。また欠陥の種類は偏向信号の前記散乱光信号に対する比からも判定可能である。透明材料中の欠陥としてはさらに他のものも広く考慮される。本発明に従ったさらなる検査によれば、各欠陥型はそれ自体の特徴的な三次元放射パターンをもっているため、これらの特徴的放射パターンから検出された欠陥型を確認することが可能である。

【0018】

特に有利な実施態様によれば、前記第二放射光源は単色光、すなわちレーザを発する。かかる実施態様においては、この第二放射光源からの単色光は板ガラスの側縁部から板ガラス中へ特に容易に導入あるいは結合される。さらに、この単色光は高い光強度が得られる利点をもっている。例えばハロゲンランプで照らされる板ガラスの場合には、入力光の強度が吸収によって、例えば1.2mの板ガラスの場合では、入力値の5%まで板ガラスの中心部で大きく減少することを考慮しなければならない。この場合、散乱光から板ガラスの全長に亘って欠陥の大きさを正確に判定するための評価において費用を要するコンピュータ補正が必要とされる。しかしながら、レーザであれば本発明方法の本実施態様においてもレーザビームに沿って十分な強度が得られる可能性がある。

【0019】

本発明の有利な利用として、板ガラス薄板中へそれぞれの放射光を結合させて通過させ該薄板について欠陥を検査することができる。この板ガラスを製造条件下において放射光源に対して実際的には10m/分の送り速度で移動することにより、板ガラスの幅を基準として約26m2/分の能力で検査を行うことができる。この種のガラスの厚さとしては一般的には0.4〜1.1mmの範囲内にある。

【0020】

前記第二放射光源から緑色光または緑色域の光が発せられる時、実用上のガラス中における前記吸収効果は特に小さい。このガラスにはこの緑色波長域中では吸収が極小である鉄含有不純物が含まれている。それゆえ、前記レーザの放射周波数として532nmを選択することが有利である。

【0021】

前記第二放射光源が赤色光を発する場合、光学ガラス中での吸収効果は特に小さくなる。この場合、赤色波長域中において発せられるヘリウムネオンレーザまたはLED、あるいはダイオードレーザを放射光源として用いることが可能である。前記放射光源の波長は、吸収される放射光が可能な限り少なくなるように選択するのが一般的に有利である。

【0022】

前記第二放射光源によって材料縁部中へ結合される光の強度がその中心部分の約10倍であると有利であることが実験によって示されている。板ガラス中へ光を結合させる実験において、単に入力光の強度を高めてもガラス中に避けることのできない吸収による光強度の減少を補償する解決法とはならないことが確認されている。さらに、おそらくガラス表面上の埃によると思われる妨害信号も生ずる。ガラス表面上の埃へ照明が行われる限り信号処理は困難となる。前記強度比において、十分に高い強度と十分に小さい妨害信号とのよいバランスが得られる。前記吸収は材料に依存して異なる波長ごとに変化するので、各材料について波長を調整することにより前記強度比を調整することが可能である。交互的にあるいは累積的に、入力レーザ光の焦点を変えることによっても前記強度比を設定することが可能である。

【0023】

検査対象の前記容積部分中の第二放射光源からの光が材料内部だけを移動することを確実にするため、第二放射光源の光をそれが前記内部において全反射されるような方法で入力させることも可能である。この方法は、表面垂線に対する入射角が、続いての光の透明材料から空中への伝搬の際の全反射の制限角あるいは境界角よりも大きくなるように、材料の上側あるいは下側に対して一定角度をなす光を導入することによって行うことが可能である。あるいは、前記光を材料の側縁部に対して一定角度をなすように投入させることも可能である。この前提条件は、光がいわば光ファイバーにおけるように内部に捕獲される板ガラスあるいはフロートガラスの試験に特に適している。同時に、小さな容積部分だけでなく板ガラスの全幅に亘って検査を行うことも可能である。従って、かかる検査装置は単一の小さな容積部分について調べるだけでなく板ガラスの送り方向の全域の複数の小さな容積部分についても調べられるように設計されなければならない。

【0024】

フロートガラスの欠陥を本発明方法によって試験しなければならないが、該ガラスの縁部分に明瞭な縁構造がない場合は、前記第二放射光源を用いて側縁部に対して一定角度をなす光を投入する。もし有利であれば、水等の透明液状物を前記第二放射光源と前記フロートガラスの間に配置して前記第二放射光源の光を前記透明液状物を通してフロートガラスの板またはストリップ中へ結合させることも可能である。不均質な縁部と接触している前記透明液状物によって構造上の差異が補正され、レーザ光の投入が可能となる。

【0025】

双方の放射光源がパルス状の光を発し、かつその一方の放射光源が他方の放射光源のパルス間の合間だけの期間に光を発する場合は、単一の検出器を用いて透明材料中の欠陥を検出することが可能である。これにより、第一放射光源の放射からの明度視野信号が対応する散乱光信号から時間的にずれて検出される。つまりこれら信号の検出は交互に行われる。他方、検査は同一容積部分から受けた信号に基づいて行われるので、材料の送り速度は放射源のパルス持続時間に適合するように調整されなければならないことが理解できるであろう。このような方式により、放射光源双方からの前記同一容積部分への照明が確実に行える。従って、一般的には放射光源が時間交替性のパルスだけを発するように構成されたマルチプレックス装置等の電子機器が放射光源双方の制御のために必要である。

【0026】

本発明による方法の主なる点は、明度視野光中に放射吸収が確認された時、一致の予告だけが行われる。この吸収が小さすぎるかあるいは全くない場合は、対応する欠陥は検出されない。しかしながら、このような場合、欠陥をその放射偏向作用から検出することが可能である。伝搬中に明度視野照明が行われるならば、すなわち透明媒体がカメラと光源との間に配置されているならば、放射偏向性欠陥である場合、欠陥に作用した光は偏向される。このようにして偏向された光は、偏向の影響を受けていない無偏向光とは異なる位置にある検出器へと向かう。

このような放射偏向を検出するために、前記第一放射光源を二部分構成の放射光源とすることが可能である。これにより、2つの異なる強度または色をもつ光をかかる放射光源のそれぞれの部分から発することができる。例えば、赤色または緑色の2色の光を発した場合、欠陥あるいはきずによる放射偏向作用によって検出される赤色または緑色光の光量が変化する。検出器における各電圧信号U1及びU2が対応する色と相関関係にあるならば、これらの電圧信号U1及びU2の変化は放射偏向に一致する。双方の電圧の差異は偏向量の尺度となる。

【0027】

本発明方法の実施態様において、

比、Upos=(U1−U2)/(U1+U2)を用いて欠陥を検出することが可能である。従って、振幅Uposは欠陥あるいはきずによってひき起こされる偏向量の尺度となる。

【0028】

放射屈曲性欠陥の付加的検出を行うことによって、測定技術を用いて数種類に及ぶ欠陥が検出される。これにより、製造過程において猶受け入れ得る最大限の大きさをもつ欠陥の検出信頼性が増大する。

散乱光信号、放射偏向信号及び明度視野信号を同時に操作することも可能である。表面上の放射偏向性部位をこの手法で検出し、かつ材料の品質管理検査中においてこれを無視することも可能である。これら3つの信号が同時に一致するかあるいは肯定的である場合、これは材料内部またはバルク中に放射偏向性及び放射吸収性の欠陥が存在することを示すものである。この欠陥がさらに放射偏向も起こす状況では、前記したような欠陥のより広範かつ向上した類別化が可能となる。

【0029】

色の異なるLEDSを前記第一放射光源の両部分と連関させるため、前記両部分を異なる色で作製することも可能である。この場合この2部分構成放射光源からの光はCCDカメラを用いて検出可能である。

一方において前記散乱光の検出が可能であるが、他方において偏向放射及び/または明度視野信号の検出は異なる検出器を用いても可能である。

【0030】

装置費用を低コストに抑えるためには、好ましくは前記第一放射光源がパルス形放射光源となるように両放射光源をパルス化することが有利である。例えばパルスレーザ等のパルス形第二放射光源と組み合わせることにより、一方の放射光源が、他方の放射光源からのパルス間の合間だけにパルスを発するように構成することができる。この目的のため、装置には時間交替性信号だけを発するように構成された両放射光源を制御する電子機器が備えられる。

前記したように、2部分構成の第一放射光源が選択されたならば、これは1光源が他の光源のパルス間の合間に光を放射する限り、3光源を備えた実施態様に相当するものとなる。

また分析あるいは評価装置を備えて、検出信号を処理し明度視野信号、散乱光信号及び/または偏向信号を確認することも行われる。

【図面の簡単な説明】

【0031】

【図1】本発明に係る透明材料中の欠陥を検出するための装置の第一の実施態様を示す透視図である。

【図2】本発明に係る透明材料中の欠陥の検出するための装置の第二の実施態様を示す透視図である。

【図3】本発明に係る透明材料中の欠陥の検出するための装置であって、図2に示した装置に類似したさらに別の実施態様を示す透視図である。

【図4】透明材料中に存在する泡形状をした欠陥を図式的に示した図である。

【図5】本発明方法において用いられるレーザ及びLEDパルスの時間的関係を示したパルスタイミング図である。

【発明を実施するための形態】

【0032】

次に本発明の目的、特徴及び利益について添付図面を参照しながら以下に記載した本発明の好ましい実施態様を用いてより詳細に説明する。

図1は本発明方法を示すための概略図であり、図では波長λ1の光を発する第一放射光源1が板形状のガラス体3をその下側から照射している。光は該ガラス体を通過して該ガラス体までの距離をさらに進んだ後検出器4へと到達する。前記放射光源1は前記ガラス体3内部にある容積部分2について探測を行う。

前記ガラス体3は、波長λ2の光を発する第二放射光源5によって横方向あるいは該ガラス体3の側縁部から照射される。前記第二放射光源5からの光は、図1中の左横方向の矢印で示される一定の容積部分2において一部散乱される。前記ガラス体3は左から右へと横方向へ速度vで移動する。

【0033】

図2もまたガラス体3を示す図であるが、本図では該ガラス体下側に波長λ1の光を発する棒状の光源1が該ガラス体の下側または下面に対して垂直に備えられている。また、図に示すように、図示されていない別の放射光源からの波長λ2の放射光が前記ガラス体3の側縁部を通って領域5へ到達する。この波長λ2の光は前記ガラス体3中へ取り込まれて領域5中のジグザク状の線で示されるようにガラス体内部において全反射される。前記全反射された光は前記容積部分中で一部散乱された後前記検出器4へと到達する。散乱することなく前記ガラス体3中を通過した波長λ2の光の部分は前記ガラス体3の他方の端部あるいは側部の表面から外部へと通り抜ける。

【0034】

図3は図2に示した装置に類似した装置を示す。図3に示した実施態様は図2に示した実施態様と棒状光源1が第一部分1’と第二部分1”の2部分構成になっている点で異なっている。図ではCCDカメラ4がガラス体3中の容積部分に焦点を合わせている状態が示されている。さらに、この方向において、検出器4が前記部分1’及び1”間の境界においてパルス状の光を放射する前記棒状光源1の表面部分の検出を行っている。

【0035】

図4はガラス中にある既知の泡形状欠陥を図式化して表した図である。明度視野吸収の評価を行うことにより、欠陥の大きさとほぼ卵形状の構造が得られる。前記CCDチップは光LED1と光LED2の検出を交互に、すなわち7’、8’、7”、8”、7’”、8’”、7””、8””の順に行う。LED1は光源1の前記第一部分1’の光を表し、LED2は前記第二部分1”の光を表す。

波長λ2の光も、図3の左から右へ横方向に縁部を通ってガラス体3中へ一緒に入る。この縁部からの光は右から左へと泡(欠陥)を通過し、この泡によって光が前記照射を受けた領域中へと散乱される。

【0036】

図5に示すように、レーザパルスは前記部分1’と部分1”のパルスタイミングへと調整される。実施された同期化を図5に示す。個々のレーザ光パルスに続いて、前記第一部分1’及び前記第二部分1”からの各光パルスが交互に発せられる。このように、一方の光源からのパルス放射は、他方の光源からのパルス放射が通常途切れる合間に行われる。単一の検出器4によって、前記散乱領域中の連続レーザ光9’、LED1の光7”、レーザ光9”、LED2の光8’”、レーザ光9”、及びLED1からの光7’”の検出が行われる。

【0037】

本発明は透明材料中の欠陥の検出方法及び装置として具現化して説明及び記載してきたが、本発明の精神から逸脱することなく種々の変更及び変形を行うことが可能であるため本発明を上記態様に限定する意図ではない。

本発明の要旨は上記において十分に開示されているため、さらに詳細な分析を必要とせずとも、第三者は先行技術の見地に立って本発明の包括的あるいは特有の態様を構成する必須の特徴を漏らすことなく現在の知識を適用し本発明の要旨を種々用途へ容易に適合させることが可能である。

【特許請求の範囲】

【請求項1】

a)透明材料の一定容積部分の照明を行う第一放射光源と、

b)前記容積部分から生じた光を検出する検出器と、

c)光路が透明材料内部だけに進むように、透明材料に対する位置関係に配置された第二放射光源から構成される、透明材料中の欠陥の検出装置。

【請求項2】

前記第一放射光源が2つの部分から構成され、前記2つの部分がそれぞれ異なる強度または波長の光を発することを特徴とする請求項1記載の装置。

【請求項3】

前記第一放射光源の2つの部分が異なる色のLEDから成ることを特徴とする請求項2記載の装置。

【請求項4】

前記第一放射光源がパルス化されていることを特徴とする請求項1又は2記載の装置。

【請求項5】

前記検出器が前記第一放射光源の2つの部分の双方からの放射を検出するように明度視野光の検出のために配置されていることを特徴とする請求項1〜4のいずれかに記載の装置。

【請求項6】

前記第一放射光源及び前記第二放射光源の一方が緑色波長域の光を発することを特徴とする請求項1〜5のいずれかに記載の装置。

【請求項7】

前記第二放射光源がレーザであることを特徴とする請求項1〜6のいずれかに記載の装置。

【請求項8】

前記レーザの放出周波数が532nmであることを特徴とする請求項7記載の装置。

【請求項9】

前記レーザがパルスレーザであることを特徴とする請求項7又は8記載の装置。

【請求項10】

前記第一放射光源及び前記第二放射光源が時間交替性の光だけを発するように前記第一放射光源及び前記第二放射光源を制御する電子機器をさらに含むことを特徴とする請求項1〜9のいずれかに記載の装置。

【請求項11】

前記検出器が明度視野信号、散乱光信号、及び/または偏向信号を検出することを特徴とする請求項1〜10のいずれかに記載の装置。

【請求項12】

前記検出器がCCDカメラであることを特徴とする請求項1〜11のいずれかに記載の装置。

【請求項1】

a)透明材料の一定容積部分の照明を行う第一放射光源と、

b)前記容積部分から生じた光を検出する検出器と、

c)光路が透明材料内部だけに進むように、透明材料に対する位置関係に配置された第二放射光源から構成される、透明材料中の欠陥の検出装置。

【請求項2】

前記第一放射光源が2つの部分から構成され、前記2つの部分がそれぞれ異なる強度または波長の光を発することを特徴とする請求項1記載の装置。

【請求項3】

前記第一放射光源の2つの部分が異なる色のLEDから成ることを特徴とする請求項2記載の装置。

【請求項4】

前記第一放射光源がパルス化されていることを特徴とする請求項1又は2記載の装置。

【請求項5】

前記検出器が前記第一放射光源の2つの部分の双方からの放射を検出するように明度視野光の検出のために配置されていることを特徴とする請求項1〜4のいずれかに記載の装置。

【請求項6】

前記第一放射光源及び前記第二放射光源の一方が緑色波長域の光を発することを特徴とする請求項1〜5のいずれかに記載の装置。

【請求項7】

前記第二放射光源がレーザであることを特徴とする請求項1〜6のいずれかに記載の装置。

【請求項8】

前記レーザの放出周波数が532nmであることを特徴とする請求項7記載の装置。

【請求項9】

前記レーザがパルスレーザであることを特徴とする請求項7又は8記載の装置。

【請求項10】

前記第一放射光源及び前記第二放射光源が時間交替性の光だけを発するように前記第一放射光源及び前記第二放射光源を制御する電子機器をさらに含むことを特徴とする請求項1〜9のいずれかに記載の装置。

【請求項11】

前記検出器が明度視野信号、散乱光信号、及び/または偏向信号を検出することを特徴とする請求項1〜10のいずれかに記載の装置。

【請求項12】

前記検出器がCCDカメラであることを特徴とする請求項1〜11のいずれかに記載の装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−37538(P2012−37538A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2011−256916(P2011−256916)

【出願日】平成23年11月25日(2011.11.25)

【分割の表示】特願2004−104006(P2004−104006)の分割

【原出願日】平成16年3月31日(2004.3.31)

【出願人】(504299782)ショット アクチエンゲゼルシャフト (346)

【氏名又は名称原語表記】Schott AG

【住所又は居所原語表記】Hattenbergstr.10,D−55122 Mainz,Germany

【出願人】(505141532)イズラ ヴィジョン レーザー ゲーエムベーハー (1)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【分割の表示】特願2004−104006(P2004−104006)の分割

【原出願日】平成16年3月31日(2004.3.31)

【出願人】(504299782)ショット アクチエンゲゼルシャフト (346)

【氏名又は名称原語表記】Schott AG

【住所又は居所原語表記】Hattenbergstr.10,D−55122 Mainz,Germany

【出願人】(505141532)イズラ ヴィジョン レーザー ゲーエムベーハー (1)

【Fターム(参考)】

[ Back to top ]