透明板状部材の歪み検出装置

【課題】透明な板状部材でも、モアレパターンが得られる歪み検出装置の提供。

【解決手段】板状の透明な検査対象物16,17を搭載し得る透明な定盤2を有し、定盤の上下に第1及び第2の基準格子ユニット3,5が対称的に配置されており、各基準格子ユニット3,5は、面発光ユニット3a,5a及び該面発光ユニットの発光面3c,5cに配置された面格子3b,5bをそれぞれ有し、第1の基準格子ユニット3と対向する位置に、第1の基準格子ユニット3の面格子3bの検査対象物16,17からの反射像と、第2の基準格子ユニット5の面格子5bの、定盤2及び検査対象物16,17を透過して来た像を重ね合わせた重畳画像データDATを取得する面格子画像取得手段7を設け、該重畳画像データDATに基づいて、モアレ縞が発生しているか否かを判定して検査対象物16,17の歪みや反りの存在を判定する。

【解決手段】板状の透明な検査対象物16,17を搭載し得る透明な定盤2を有し、定盤の上下に第1及び第2の基準格子ユニット3,5が対称的に配置されており、各基準格子ユニット3,5は、面発光ユニット3a,5a及び該面発光ユニットの発光面3c,5cに配置された面格子3b,5bをそれぞれ有し、第1の基準格子ユニット3と対向する位置に、第1の基準格子ユニット3の面格子3bの検査対象物16,17からの反射像と、第2の基準格子ユニット5の面格子5bの、定盤2及び検査対象物16,17を透過して来た像を重ね合わせた重畳画像データDATを取得する面格子画像取得手段7を設け、該重畳画像データDATに基づいて、モアレ縞が発生しているか否かを判定して検査対象物16,17の歪みや反りの存在を判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明な板状部材であっても、モアレポトグラフィ計測法を用いて歪みを簡易的に検出可能な透明板状部材の歪み検出装置に関する。特に、本発明は、LCDなどのフラットパネルディスプレイのバックライトユニットを構成する導光板などに使用される透明の板状部材の反りを簡易的に検査することの出来る、透明板状部材の歪み検出装置に関する。

【背景技術】

【0002】

板状部材の反り検査方法としては、非接触3次元測定器による精密な測定が可能となっている。しかし非接触3次元測定器は半導体ウェハの反りを測定する用途で使われるなど極めて高い測定精度が求められるために非常に高価であり、LCDなどのフラットパネルディスプレイのバックライトユニットを構成する導光板などについて、簡易的に反り具合を検出するのに用いるのには適切とはいえない。

【0003】

簡易的な3次元測定として他に挙げられるのがモアレトポグラフィを利用した方法がある。モアレトポグラフィとは等高線モアレ縞測定方法ともよばれ、所定ピッチで所定方向に複数線条を配列させた基準格子を光照射などによってその陰影を物体表面上に形成させ、この基準格子と、被測定物体表面上の基準格子の陰影とを干渉させることによって形成される等高線モアレ縞を観察することで3次元物体の形状などが認識されるものである。

【0004】

このようなモアレトポグラフィ計測法の応用例として、物体の歪みや反り、表面上の傷や凹凸具合の測定がある。特許文献1には測定物体が3次元形状面であってもモアレ縞情報を抽出できる方法が開示されており、特許文献2にはウェハ上の極微小な汚染粒子を、モアレパターンの視覚的歪みを識別することで検知する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭61−35484

【特許文献2】特開平9−146260

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来のモアレトポグラフィ計測法は、被測定物体に格子像を投影するものであったが、被測定物体が透明体であると投影像が見えにくくなり、モアレパターンの識別が困難になるため実用的ではない。なお、簡易的に板状部材の歪みを検出する際には、モアレパターンとして必ずしも等高線モアレ縞を生成させる必要はなく、部材の歪みによって生じるモアレ縞の板状部材全体に対する発生頻度又は発生態様を測定するだけで足りる場合も多い。

【0007】

そこで、本発明は、被測定物体が透明な板状部材であっても、適切にモアレパターンを取得することが出来、しかも簡易に板状部材の歪みを検査することの出来る、透明板状部材の歪み検出装置を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上述する課題を解決するための最初の観点は、板状の透明な検査対象物(16,17)を搭載し得る透明な定盤(2)を有し、該定盤の上下に第1及び第2の基準格子ユニット(3,5)が対称的に配置されており、

前記各基準格子ユニット(3,5)は、面発光ユニット(3a,5a)及び該面発光ユニットの発光面(3c,5c)側に配置された同一形状の格子(6)からなる面格子(3b,5b)をそれぞれ有し、

前記第1の基準格子ユニット(3)と対向する位置に、前記第1の基準格子ユニット(3)の面格子(3b)の、前記定盤(2)上に搭載された検査対象物(16,17)からの反射像と、前記第2の基準格子ユニット(5)の面格子(5b)の、前記定盤(2)及び検査対象物(16,17)を透過して来た像を重ね合わせた重畳画像データ(DAT)を取得する面格子画像取得手段(7)を設け、

該面格子画像取得手段(7)により取得された重畳画像データ(DAT)に基づいて、モアレ縞(19)が発生しているか否かで前記検査対象物(16,17)の歪みや反りの存在を判定し、その結果を外部に出力するモアレ縞判定部(12)を設けて構成される。

【0009】

また、上述する課題を解決するための二つ目の観点は、前記第1及び第2の基準格子ユニット(3,5)は、互いに3次元方向にその位置を調整自在に設けられていることを特徴とする。

【0010】

また、上述する課題を解決するための三つ目の観点は、前記第1及び第2の基準格子ユニット(3,5)の面発光ユニット(3a,5a)の明るさを個別に調整可能な調光器(13)を有することを特徴とする。

【発明の効果】

【0011】

上記した最初の観点によれば、モアレ縞(19)を、第1の基準格子ユニット(3)の面格子(3b)の検査対象物(16,17)からの反射像と、第2の基準格子ユニット(5)の面格子(5b)の定盤(2)及び検査対象物(16,17)を透過して来た像から得ることが出来、モアレ縞を得るために基準格子の影を被検体上に形成させる必要が無いので、透明な被検体であっても、モアレパターン、即ちモアレ縞(19)を容易に形成させて、検査対象物の歪みや反りを検出することが出来る。

【0012】

上記した二つ目の観点によれば、前記第1及び第2の基準格子ユニット(3,5)の相対位置を3次元方向で調整することで、測定に際したキャリブレーションを容易に行うことが出来る。

【0013】

上記した三つ目の観点によれば、調光器(13)により、各基準格子ユニット(3,5)の明るさを調整して、モアレ縞(19)の測定に最適なコントラストを得ることが出来る。

【0014】

なお、括弧内の番号等は、図面における対応する要素を示す便宜的なものであり、従って、本記述は図面上の記載に限定拘束されるものではない。

【図面の簡単な説明】

【0015】

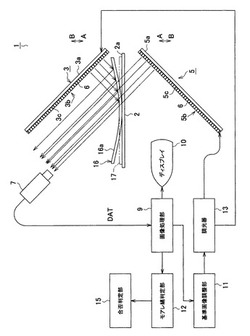

【図1】図1は、本発明が適用される、透明板状部材の歪み検出装置の一例を示す模式図。

【図2】図2は、歪みのない透明板状部材の歪み検出結果の一例を示す図。

【図3】図3は、歪みの有る透明板状部材の歪み検出結果の一例を示す図。

【図4】図4は、歪みの有る別の透明板状部材の歪み検出結果の一例を示す図である。

【発明を実施するための形態】

【0016】

以下、図面に基づき、本発明の実施例を説明する。

【0017】

歪み検出装置1は、図1に示すように、板状の被検体(16)を搭載することの出来る透明なガラス定盤2を有しており、ガラス定盤2の図中上下には、図中紙面と直交する方向に伸延する平らな板状(例えば、長方形状)にそれぞれ形成された1対の基準格子ユニット3,5が、ガラス定盤2を中心にして、面対称的に配置されている。なお、定盤2は、透明で有ればガラスで無くとも、他の材料から形成されていても良い。各基準格子ユニット3,5は、図中上下左右方向を含む3次元方向にその位置を調整可能に配置されており、各基準格子ユニット3,5は2次元の面状の光源として発光ダイオードなどが2次元配列されて構成される面発光ユニット3a、5aを有している。面発光ユニット3a,5aのガラス定盤2側、即ち、発光面3c,5c側には、例えば図2(a)に示すように、同一のピッチで互いに直交する直線から形成される同一形状の格子6からなる面格子3b、5bが、ガラス定盤2を中心にして面対称となる形で対称的に配置されている。面格子3b,5bの大きさは、面発光ユニット3a、5bの発光面3c,5cと同一に構成されている。

【0018】

ガラス定盤2の図1上方の、基準格子ユニット3と対向する位置には、カメラ7が、ガラス定盤2上に搭載された、後述する基準体17や被検体16などの板状の透明な検査対象物の画像を取得しうるように配置されており、カメラ7には、画像処理部9が接続している。画像処理部9には、モニタなどのディスプレイ10、基準画像調整部11、モアレ縞判定部12が接続しており、基準画像調整部11には、基準格子ユニット3,5に接続された調光器13が接続しており、モアレ縞判定部12には、合否判定部15が接続している。調光器13は、各基準格子ユニット3,5の面発光ユニット3a,5aの明るさを個別に調整することが出来る。

【0019】

歪み検出装置1は、以上のような構成を有するので、LCDなどのフラットパネルディスプレイのバックライトユニットを構成する導光板などに使用される透明の板状部材の反りなどを簡易的に検査する際には、当該板状部材を被検体16として、ガラス定盤2の図1上面の被検体搭載面2aに、当該被検体16が、基準格子ユニット3,5に図中上下から挟まれる形で配置されるように搭載する。

【0020】

この状態で、基準格子ユニット3,5の面発光ユニット3a,5aを駆動して基準格子ユニット3、5を発光させる。面発光ユニット3a,5aが発光すると、基準格子ユニット3の面格子3bの格子縞が被検体16に投影される。このとき、被検体16に投影された面格子3bの反射像をカメラ7を用いて取得するが、カメラ7には、ガラス定盤2の下方に配置した基準格子ユニット5の格子5bの格子縞の像も、透明な被検体16を通して、カメラ7に取得されることとなる。

【0021】

測定に際して、例えば、図2(b)に示すように、前もって被検体16と同じ材質(樹脂製)で透明で同寸法の、表面が平滑で歪みや反りが無い板状の基準体17をガラス定盤2上に配置して、カメラ7で基準体17の映像を取得する。カメラ7には、基準体17上に投影されてカメラ7に向けて反射されるガラス定盤2上方の基準格子ユニット3の面格子3bの反射像と、ガラス定盤2下方からガラス定盤2及び基準体17を通して透過してくる基準格子ユニット5の面格子5bの像が、重ね合わさる形で取得される。この際、基準体17には、歪みや反りが無いので、格子ユニット3の格子3bの像は歪むことなく基準体17で反射され、下方から基準体17を屈折する形で透過してくる格子ユニット5の面格子5bの映像と重ね合わさる形でカメラ7に取得され、重畳画像データDATとして画像処理部9に出力される。

【0022】

ここで、検査者は、基準画像調整部11及び調光器13を操作して基準格子ユニット3,5の発光ユニット3a,5aの明るさを調整すると共に、基準格子ユニット3,5の基準体17に対する3次元位置を微調整して、カメラ7により重畳画像データDATとして取得され、画像処理部9を介してディスプレイ10に表示される画像PCが、図2(a)で示すように、基準格子ユニット3,5の面格子3b、5bが互いに重なった格子縞模様、即ちモアレ縞19が生じていない状態となるように調整する(キャリブレーション)。これにより、基準格子ユニット5の格子5bの像が基準体17を通過することで生じる屈折による歪みの影響が排除される。

【0023】

このキャリブレーション動作が終了したところで、検査者は、基準体17に変えて検査すべき被検体16をガラス定盤2に搭載し、同様にしてカメラ7を介して、被検体16を介して取得される基準格子ユニット3,5の面格子3b、5bの映像を重畳画像データDATとして取得する。

【0024】

ここで、仮に、被検体16に、図3(b)又は図4(b)に示すように、歪みや反りが有った場合には、被検体16を介してカメラ7により取得される重畳画像データDATに基づいて画像処理部9から出力される基準格子ユニット3,5の面格子3b、5bのディスプレイ10上での映像PCには、図3(a)又は図4(a)に示すように、面格子3b、5bの模様が被検体16の表面の凹凸により干渉を生じて、モアレ縞19が観測される。

【0025】

なお、被検体16のモアレ縞19の重畳画像データDAT、即ちディスプレイ10に表示される映像PCは、ガラス定盤2の下方に配置され、カメラ7から被検体16及びガラス定盤2を介して透視することの出来る基準格子ユニット5の格子5bの透視像と、ガラス定盤2の上方に配置された基準格子ユニット3の格子3bの、被検体16からの反射像から形成される。このモアレ縞19は、基準格子ユニット3の格子3bの、歪みや反りを持った被検体16での反射による格子像の歪みが、基準格子ユニット5の格子5bが、歪みや反りを持った被検体16を透過することで生じる、格子像の屈折による歪みよりも大きいことから生じるものである。従って、従来のように、モアレ縞を得るために基準格子3bの影を被検体16上に形成させる必要が無いので、透明な被検体16であってもモアレ縞19は容易に形成される。

【0026】

なお、図3(a)又は図4(a)のモアレ縞19の模様は、図3(b)又は図4(b)の被検体16の形状に対応するものではなく、単なる例示であり、実際は基準格子ユニット3,5及びカメラ7の位置によって図示したものとはかなり異なった態様のモアレ縞19が観測されるが、本発明は、簡易的に被検体16の歪みや反りを検出すれば足りるので、モアレ縞判定部12により画像処理部9から出力されるモアレ縞19の画像PCを解析して、基準体17の格子縞模様とは異なるモアレ縞19が観測されれば、被検体16に歪みや反りが有るものと判定し、画像処理部9にその判定結果を出力し、画像処理部9はディスプレイ10にその判定結果を表示する。なお、被検体16に歪みや反りがない場合には、モアレ縞判定部12でモアレ縞19は観測されず、被検体16は歪みがないものと判定され、モアレ縞判定部12は画像処理部9にその判定結果を出力し、画像処理部9はディスプレイ10にその判定結果を表示する。モアレ縞判定部12でのモアレ縞19の判定は、公知のパターンマッチング手法をなど用いて行う。

【0027】

また、通常、観測されるモアレ縞19の単位面積当たりの数は、被検体16の歪みや反りの程度に比例するので、ディスプレイ10に表示される被検体16の画像の所定位置(領域)でのモアレ縞19の密度をモアレ縞判定部12で測定し、その測定結果に応じて、合否判定部15で予め決められた基準に従って、被検体16の合否判定を行うようにするとよい。合否判定の結果は、ディスプレイ10に表示される。

【符号の説明】

【0028】

2……定盤

3,5……基準格子ユニット

3a,5a……面発光ユニット

3b,5b……面格子

3c,5c……発光面

6……格子

7……面格子画像取得手段(カメラ)

12……モアレ縞判定部

13……調光器

16……検査対象物(被検体)

17……検査対象物(基準体)

19……モアレ縞

DAT……重畳画像データ

【技術分野】

【0001】

本発明は、透明な板状部材であっても、モアレポトグラフィ計測法を用いて歪みを簡易的に検出可能な透明板状部材の歪み検出装置に関する。特に、本発明は、LCDなどのフラットパネルディスプレイのバックライトユニットを構成する導光板などに使用される透明の板状部材の反りを簡易的に検査することの出来る、透明板状部材の歪み検出装置に関する。

【背景技術】

【0002】

板状部材の反り検査方法としては、非接触3次元測定器による精密な測定が可能となっている。しかし非接触3次元測定器は半導体ウェハの反りを測定する用途で使われるなど極めて高い測定精度が求められるために非常に高価であり、LCDなどのフラットパネルディスプレイのバックライトユニットを構成する導光板などについて、簡易的に反り具合を検出するのに用いるのには適切とはいえない。

【0003】

簡易的な3次元測定として他に挙げられるのがモアレトポグラフィを利用した方法がある。モアレトポグラフィとは等高線モアレ縞測定方法ともよばれ、所定ピッチで所定方向に複数線条を配列させた基準格子を光照射などによってその陰影を物体表面上に形成させ、この基準格子と、被測定物体表面上の基準格子の陰影とを干渉させることによって形成される等高線モアレ縞を観察することで3次元物体の形状などが認識されるものである。

【0004】

このようなモアレトポグラフィ計測法の応用例として、物体の歪みや反り、表面上の傷や凹凸具合の測定がある。特許文献1には測定物体が3次元形状面であってもモアレ縞情報を抽出できる方法が開示されており、特許文献2にはウェハ上の極微小な汚染粒子を、モアレパターンの視覚的歪みを識別することで検知する方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭61−35484

【特許文献2】特開平9−146260

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来のモアレトポグラフィ計測法は、被測定物体に格子像を投影するものであったが、被測定物体が透明体であると投影像が見えにくくなり、モアレパターンの識別が困難になるため実用的ではない。なお、簡易的に板状部材の歪みを検出する際には、モアレパターンとして必ずしも等高線モアレ縞を生成させる必要はなく、部材の歪みによって生じるモアレ縞の板状部材全体に対する発生頻度又は発生態様を測定するだけで足りる場合も多い。

【0007】

そこで、本発明は、被測定物体が透明な板状部材であっても、適切にモアレパターンを取得することが出来、しかも簡易に板状部材の歪みを検査することの出来る、透明板状部材の歪み検出装置を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上述する課題を解決するための最初の観点は、板状の透明な検査対象物(16,17)を搭載し得る透明な定盤(2)を有し、該定盤の上下に第1及び第2の基準格子ユニット(3,5)が対称的に配置されており、

前記各基準格子ユニット(3,5)は、面発光ユニット(3a,5a)及び該面発光ユニットの発光面(3c,5c)側に配置された同一形状の格子(6)からなる面格子(3b,5b)をそれぞれ有し、

前記第1の基準格子ユニット(3)と対向する位置に、前記第1の基準格子ユニット(3)の面格子(3b)の、前記定盤(2)上に搭載された検査対象物(16,17)からの反射像と、前記第2の基準格子ユニット(5)の面格子(5b)の、前記定盤(2)及び検査対象物(16,17)を透過して来た像を重ね合わせた重畳画像データ(DAT)を取得する面格子画像取得手段(7)を設け、

該面格子画像取得手段(7)により取得された重畳画像データ(DAT)に基づいて、モアレ縞(19)が発生しているか否かで前記検査対象物(16,17)の歪みや反りの存在を判定し、その結果を外部に出力するモアレ縞判定部(12)を設けて構成される。

【0009】

また、上述する課題を解決するための二つ目の観点は、前記第1及び第2の基準格子ユニット(3,5)は、互いに3次元方向にその位置を調整自在に設けられていることを特徴とする。

【0010】

また、上述する課題を解決するための三つ目の観点は、前記第1及び第2の基準格子ユニット(3,5)の面発光ユニット(3a,5a)の明るさを個別に調整可能な調光器(13)を有することを特徴とする。

【発明の効果】

【0011】

上記した最初の観点によれば、モアレ縞(19)を、第1の基準格子ユニット(3)の面格子(3b)の検査対象物(16,17)からの反射像と、第2の基準格子ユニット(5)の面格子(5b)の定盤(2)及び検査対象物(16,17)を透過して来た像から得ることが出来、モアレ縞を得るために基準格子の影を被検体上に形成させる必要が無いので、透明な被検体であっても、モアレパターン、即ちモアレ縞(19)を容易に形成させて、検査対象物の歪みや反りを検出することが出来る。

【0012】

上記した二つ目の観点によれば、前記第1及び第2の基準格子ユニット(3,5)の相対位置を3次元方向で調整することで、測定に際したキャリブレーションを容易に行うことが出来る。

【0013】

上記した三つ目の観点によれば、調光器(13)により、各基準格子ユニット(3,5)の明るさを調整して、モアレ縞(19)の測定に最適なコントラストを得ることが出来る。

【0014】

なお、括弧内の番号等は、図面における対応する要素を示す便宜的なものであり、従って、本記述は図面上の記載に限定拘束されるものではない。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明が適用される、透明板状部材の歪み検出装置の一例を示す模式図。

【図2】図2は、歪みのない透明板状部材の歪み検出結果の一例を示す図。

【図3】図3は、歪みの有る透明板状部材の歪み検出結果の一例を示す図。

【図4】図4は、歪みの有る別の透明板状部材の歪み検出結果の一例を示す図である。

【発明を実施するための形態】

【0016】

以下、図面に基づき、本発明の実施例を説明する。

【0017】

歪み検出装置1は、図1に示すように、板状の被検体(16)を搭載することの出来る透明なガラス定盤2を有しており、ガラス定盤2の図中上下には、図中紙面と直交する方向に伸延する平らな板状(例えば、長方形状)にそれぞれ形成された1対の基準格子ユニット3,5が、ガラス定盤2を中心にして、面対称的に配置されている。なお、定盤2は、透明で有ればガラスで無くとも、他の材料から形成されていても良い。各基準格子ユニット3,5は、図中上下左右方向を含む3次元方向にその位置を調整可能に配置されており、各基準格子ユニット3,5は2次元の面状の光源として発光ダイオードなどが2次元配列されて構成される面発光ユニット3a、5aを有している。面発光ユニット3a,5aのガラス定盤2側、即ち、発光面3c,5c側には、例えば図2(a)に示すように、同一のピッチで互いに直交する直線から形成される同一形状の格子6からなる面格子3b、5bが、ガラス定盤2を中心にして面対称となる形で対称的に配置されている。面格子3b,5bの大きさは、面発光ユニット3a、5bの発光面3c,5cと同一に構成されている。

【0018】

ガラス定盤2の図1上方の、基準格子ユニット3と対向する位置には、カメラ7が、ガラス定盤2上に搭載された、後述する基準体17や被検体16などの板状の透明な検査対象物の画像を取得しうるように配置されており、カメラ7には、画像処理部9が接続している。画像処理部9には、モニタなどのディスプレイ10、基準画像調整部11、モアレ縞判定部12が接続しており、基準画像調整部11には、基準格子ユニット3,5に接続された調光器13が接続しており、モアレ縞判定部12には、合否判定部15が接続している。調光器13は、各基準格子ユニット3,5の面発光ユニット3a,5aの明るさを個別に調整することが出来る。

【0019】

歪み検出装置1は、以上のような構成を有するので、LCDなどのフラットパネルディスプレイのバックライトユニットを構成する導光板などに使用される透明の板状部材の反りなどを簡易的に検査する際には、当該板状部材を被検体16として、ガラス定盤2の図1上面の被検体搭載面2aに、当該被検体16が、基準格子ユニット3,5に図中上下から挟まれる形で配置されるように搭載する。

【0020】

この状態で、基準格子ユニット3,5の面発光ユニット3a,5aを駆動して基準格子ユニット3、5を発光させる。面発光ユニット3a,5aが発光すると、基準格子ユニット3の面格子3bの格子縞が被検体16に投影される。このとき、被検体16に投影された面格子3bの反射像をカメラ7を用いて取得するが、カメラ7には、ガラス定盤2の下方に配置した基準格子ユニット5の格子5bの格子縞の像も、透明な被検体16を通して、カメラ7に取得されることとなる。

【0021】

測定に際して、例えば、図2(b)に示すように、前もって被検体16と同じ材質(樹脂製)で透明で同寸法の、表面が平滑で歪みや反りが無い板状の基準体17をガラス定盤2上に配置して、カメラ7で基準体17の映像を取得する。カメラ7には、基準体17上に投影されてカメラ7に向けて反射されるガラス定盤2上方の基準格子ユニット3の面格子3bの反射像と、ガラス定盤2下方からガラス定盤2及び基準体17を通して透過してくる基準格子ユニット5の面格子5bの像が、重ね合わさる形で取得される。この際、基準体17には、歪みや反りが無いので、格子ユニット3の格子3bの像は歪むことなく基準体17で反射され、下方から基準体17を屈折する形で透過してくる格子ユニット5の面格子5bの映像と重ね合わさる形でカメラ7に取得され、重畳画像データDATとして画像処理部9に出力される。

【0022】

ここで、検査者は、基準画像調整部11及び調光器13を操作して基準格子ユニット3,5の発光ユニット3a,5aの明るさを調整すると共に、基準格子ユニット3,5の基準体17に対する3次元位置を微調整して、カメラ7により重畳画像データDATとして取得され、画像処理部9を介してディスプレイ10に表示される画像PCが、図2(a)で示すように、基準格子ユニット3,5の面格子3b、5bが互いに重なった格子縞模様、即ちモアレ縞19が生じていない状態となるように調整する(キャリブレーション)。これにより、基準格子ユニット5の格子5bの像が基準体17を通過することで生じる屈折による歪みの影響が排除される。

【0023】

このキャリブレーション動作が終了したところで、検査者は、基準体17に変えて検査すべき被検体16をガラス定盤2に搭載し、同様にしてカメラ7を介して、被検体16を介して取得される基準格子ユニット3,5の面格子3b、5bの映像を重畳画像データDATとして取得する。

【0024】

ここで、仮に、被検体16に、図3(b)又は図4(b)に示すように、歪みや反りが有った場合には、被検体16を介してカメラ7により取得される重畳画像データDATに基づいて画像処理部9から出力される基準格子ユニット3,5の面格子3b、5bのディスプレイ10上での映像PCには、図3(a)又は図4(a)に示すように、面格子3b、5bの模様が被検体16の表面の凹凸により干渉を生じて、モアレ縞19が観測される。

【0025】

なお、被検体16のモアレ縞19の重畳画像データDAT、即ちディスプレイ10に表示される映像PCは、ガラス定盤2の下方に配置され、カメラ7から被検体16及びガラス定盤2を介して透視することの出来る基準格子ユニット5の格子5bの透視像と、ガラス定盤2の上方に配置された基準格子ユニット3の格子3bの、被検体16からの反射像から形成される。このモアレ縞19は、基準格子ユニット3の格子3bの、歪みや反りを持った被検体16での反射による格子像の歪みが、基準格子ユニット5の格子5bが、歪みや反りを持った被検体16を透過することで生じる、格子像の屈折による歪みよりも大きいことから生じるものである。従って、従来のように、モアレ縞を得るために基準格子3bの影を被検体16上に形成させる必要が無いので、透明な被検体16であってもモアレ縞19は容易に形成される。

【0026】

なお、図3(a)又は図4(a)のモアレ縞19の模様は、図3(b)又は図4(b)の被検体16の形状に対応するものではなく、単なる例示であり、実際は基準格子ユニット3,5及びカメラ7の位置によって図示したものとはかなり異なった態様のモアレ縞19が観測されるが、本発明は、簡易的に被検体16の歪みや反りを検出すれば足りるので、モアレ縞判定部12により画像処理部9から出力されるモアレ縞19の画像PCを解析して、基準体17の格子縞模様とは異なるモアレ縞19が観測されれば、被検体16に歪みや反りが有るものと判定し、画像処理部9にその判定結果を出力し、画像処理部9はディスプレイ10にその判定結果を表示する。なお、被検体16に歪みや反りがない場合には、モアレ縞判定部12でモアレ縞19は観測されず、被検体16は歪みがないものと判定され、モアレ縞判定部12は画像処理部9にその判定結果を出力し、画像処理部9はディスプレイ10にその判定結果を表示する。モアレ縞判定部12でのモアレ縞19の判定は、公知のパターンマッチング手法をなど用いて行う。

【0027】

また、通常、観測されるモアレ縞19の単位面積当たりの数は、被検体16の歪みや反りの程度に比例するので、ディスプレイ10に表示される被検体16の画像の所定位置(領域)でのモアレ縞19の密度をモアレ縞判定部12で測定し、その測定結果に応じて、合否判定部15で予め決められた基準に従って、被検体16の合否判定を行うようにするとよい。合否判定の結果は、ディスプレイ10に表示される。

【符号の説明】

【0028】

2……定盤

3,5……基準格子ユニット

3a,5a……面発光ユニット

3b,5b……面格子

3c,5c……発光面

6……格子

7……面格子画像取得手段(カメラ)

12……モアレ縞判定部

13……調光器

16……検査対象物(被検体)

17……検査対象物(基準体)

19……モアレ縞

DAT……重畳画像データ

【特許請求の範囲】

【請求項1】

板状の透明な検査対象物を搭載し得る透明な定盤を有し、該定盤の上下に第1及び第2の基準格子ユニットが対称的に配置されており、

前記各基準格子ユニットは、面発光ユニット及び該面発光ユニットの発光面側に配置された同一形状の格子からなる面格子をそれぞれ有し、

前記第1の基準格子ユニットと対向する位置に、前記第1の基準格子ユニットの面格子の、前記定盤上に搭載された検査対象物からの反射像と、前記第2の基準格子ユニットの面格子の、前記定盤及び検査対象物を透過して来た像を重ね合わせた重畳画像データを取得する面格子画像取得手段を設け、

該面格子画像取得手段により取得された重畳画像データに基づいて、モアレ縞が発生しているか否かで前記検査対象物の歪みや反りの存在を判定し、その結果を外部に出力するモアレ縞判定部を設け、

て構成した透明板状部材の歪み検出装置。

【請求項2】

前記第1及び第2の基準格子ユニットは、互いに3次元方向にその位置を調整自在に設けられていることを特徴とする、請求項1記載の透明板状部材の歪み検出装置

【請求項3】

前記第1及び第2の基準格子ユニットの面発光ユニットの明るさを個別に調整可能な調光器を有することを特徴とする、請求項1記載の透明板状部材の歪み検出装置

【請求項1】

板状の透明な検査対象物を搭載し得る透明な定盤を有し、該定盤の上下に第1及び第2の基準格子ユニットが対称的に配置されており、

前記各基準格子ユニットは、面発光ユニット及び該面発光ユニットの発光面側に配置された同一形状の格子からなる面格子をそれぞれ有し、

前記第1の基準格子ユニットと対向する位置に、前記第1の基準格子ユニットの面格子の、前記定盤上に搭載された検査対象物からの反射像と、前記第2の基準格子ユニットの面格子の、前記定盤及び検査対象物を透過して来た像を重ね合わせた重畳画像データを取得する面格子画像取得手段を設け、

該面格子画像取得手段により取得された重畳画像データに基づいて、モアレ縞が発生しているか否かで前記検査対象物の歪みや反りの存在を判定し、その結果を外部に出力するモアレ縞判定部を設け、

て構成した透明板状部材の歪み検出装置。

【請求項2】

前記第1及び第2の基準格子ユニットは、互いに3次元方向にその位置を調整自在に設けられていることを特徴とする、請求項1記載の透明板状部材の歪み検出装置

【請求項3】

前記第1及び第2の基準格子ユニットの面発光ユニットの明るさを個別に調整可能な調光器を有することを特徴とする、請求項1記載の透明板状部材の歪み検出装置

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−32356(P2012−32356A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−174278(P2010−174278)

【出願日】平成22年8月3日(2010.8.3)

【出願人】(000163006)興和株式会社 (618)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年8月3日(2010.8.3)

【出願人】(000163006)興和株式会社 (618)

【Fターム(参考)】

[ Back to top ]