透明樹脂基材への非晶質炭素膜の成膜方法及びその成膜装置

【課題】透明樹脂基材へ確実に非晶質炭素膜等を成膜できる成膜方法を提供する。

【解決手段】互いに対向配置された保持電極1と印加電極2との間に、炭化水素系ガスを含む原料ガスGoを供給し、大気圧雰囲気下において、必要に応じて保持電極1と印加電極2との間に直流バイアス電圧を発生させながら印加電極2に交流電圧を印加して、保持電極1に保持された基材Wと印加電極2との間でグロー放電プラズマを発生させることで、基材Wの表面に非晶質炭素膜等を成膜する成膜方法であって、基材Wが透明樹脂であり、該基材Wの熱変形温度未満の温度範囲で成膜することを特徴とする。

【解決手段】互いに対向配置された保持電極1と印加電極2との間に、炭化水素系ガスを含む原料ガスGoを供給し、大気圧雰囲気下において、必要に応じて保持電極1と印加電極2との間に直流バイアス電圧を発生させながら印加電極2に交流電圧を印加して、保持電極1に保持された基材Wと印加電極2との間でグロー放電プラズマを発生させることで、基材Wの表面に非晶質炭素膜等を成膜する成膜方法であって、基材Wが透明樹脂であり、該基材Wの熱変形温度未満の温度範囲で成膜することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大気圧放電プラズマを用いて、透明樹脂基材の表面に少なくとも非晶質炭素を含む膜を成膜する方法と、その成膜装置に関する。

【背景技術】

【0002】

機械部品、電気絶縁材料、自動車部品などには、透明性の高い樹脂材料が使用されることが多い。例えばポリカーボネートは、寸法安定性や難燃性に優れるのみならず、アクリル樹脂に匹敵する優れた透明性と非常に強い耐衝撃性を有するため、軽量化部材として自動車用のヘッドランプレンズや窓枠部材への採用が増えている。しかし、ポリカーボネートは耐傷付性や耐候性に劣るため、通常は表面に保護膜(ハードコード膜)がコーティングされる。このような保護膜として、従来では紫外線硬化型アクリル樹脂膜、シロキサン系熱硬化膜、SiO2主成分に窒素を含む膜、またはポリシラザン含有組成物膜などがあった。

【0003】

一方、透明樹脂基材へ保護膜を成膜する技術として、例えばPETボトルの内面へ非晶質炭素膜を成膜する技術もある。これは、非晶質炭素膜のガスバリア性を利用したものである。非晶質炭素は、ダイヤモンドと同じ結合状態の炭素原子を比較的多く含み、一般的にダイヤモンドライクカーボン(DLC)と呼ばれる。したがって、非晶質炭素膜は高硬度、低摩耗、低摩擦、表面平滑性に優れるという特徴も有するため、上記自動車部品などで使用される透明樹脂基材の保護膜としても好適である。

【0004】

しかし、一般的に非晶質炭素膜は、プラズマ化学蒸着法(プラズマCVD)やスパッタリングによって成膜されることが多いが、従来のプラズマCVDやスパッタリングを用いた成膜方法では、基本的に低圧雰囲気(真空)下でプラズマを発生させるため、成膜速度が遅いという課題がある。

【0005】

そこで、成膜速度を向上させるためには大気圧雰囲気下での処理が考えられる。しかし、単に大気圧雰囲気下において原料ガスを放電空間に導入しても、低圧雰囲気下に比べてガス拡散性が劣るため、原料ガスの偏りが生じやすい。これでは、均一な非晶質炭素膜を得られ難い。また、従来のプラズマCVDやスパッタリングでは、広範囲に亘って均質なプラズマも得られ難い。したがって、均質な膜を形成できる領域が限られ、成膜の大面積化も困難であった。さらに、従来のプラズマCVDやスパッタリングは、真空容器を用いたバッチ式であるため、生産性に難点があるなどの問題もあった。

【0006】

このような事情に鑑みて、大気圧雰囲気下での均質な放電プラズマによって迅速に非晶質炭素膜を成膜可能な技術として、本出願人が先に提案した下記特許文献1,2がある。特許文献1,2では、大気圧雰囲気下において、印加電極を有する電極体を保持電極に対向させ、該電極体と保持電極との間に炭化水素系ガスを含む原料ガスを供給し、電極体と保持電極との間に直流バイアス電圧を発生させながら印加電極に交流電圧を印加して、電極体と成膜対象である基材との間でグロー放電プラズマを発生させることで、基材表面に非晶質炭素膜を成膜している。そして、直流バイアス電圧、交流電圧の周波数、電圧、放電ギャップ距離、不活性ガス/炭化水素系ガスの混合比などを所定の条件で行うことで、高硬度で均質な非晶質炭素膜を迅速に成膜している。このとき、基材を300℃以下の範囲で加熱することで、基材表面での反応を促進している。

【0007】

また、特許文献1,2では、被成膜体を保持する保持電極と、該保持電極に対して対向位置された複数の印加電極を有する電極体と、保持電極と電極体との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段と、大気圧雰囲気下で印加電極に交流電圧を印加して、保持電極と電極体の間の高周波電界においてグロー放電プラズマを発生させる電圧印加手段と、保持電極と電極体の間に、炭化水素系ガスを供給する原料ガス供給手段と、保持電極と電極体とを相対移動させる移動手段と、保持電極の背面に配された被成膜体を加熱する加熱手段とを有し、一つの印加電極と隣り合う他の一つの該印加電極との間に、原料ガスを供給する原料ガス供給口が設けられた成膜装置を使用している。ここでの印加電極の表面(保持電極との対向面)は、アルミナ等の固体誘電体で被覆されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−291328号公報

【特許文献2】特開2010−126734号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1は金属製の摺動部材を基材とした技術であり、透明樹脂基材へ非晶質炭素膜を成膜することは想定していない。一方、特許文献2では、基材として樹脂基材(高分子基材)も使用可能とされてはいるが、やはり基本的には金属基材を対象とした技術であり、透明樹脂基材へ成膜する場合に適した条件等は開示されていない。例えば特許文献2では成膜中に基材を200℃に加熱しているが、このような温度では透明樹脂基材が軟化ないし流動化してしまい、成膜できないおそれがある。また、透明樹脂基材へ非晶質炭素膜を成膜すると透明性が低下する傾向があるが、当該透明性についても特に考慮されていない。

【0010】

そこで、本発明はこのような事情に鑑みてなされたものであり、透明樹脂基材へ確実に非晶質炭素膜を成膜できる成膜方法と、その成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

そのための手段として本発明は、互いに対向配置された保持電極と印加電極との間に、炭化水素系ガスを含む原料ガスを供給し、大気圧雰囲気下において前記印加電極に交流電圧を印加して、前記保持電極に保持された基材と前記印加電極との間でグロー放電プラズマを発生させることで、前記基材の表面に非晶質炭素膜を成膜する成膜方法であって、前記基材が透明樹脂であり、該透明樹脂基材の熱変形温度未満の温度範囲で成膜することを特徴とする。なお、本発明において大気圧雰囲気とは、成膜を大気圧開放下で行った際の圧力を意味し、ガスの給排気による圧力変動の範囲を含む。また、熱変形温度とは、軟化温度、ガラス転移温度、又は融点を意味し、熱変形温度未満とは、これら軟化温度、ガラス転移温度、又は融点のうち最も低い温度未満を意味する。これによれば、透明樹脂基材の軟化や流動化などの熱変形を避けながら、大気圧放電プラズマによって優れた硬度を有する非晶質炭素膜を確実に成膜することができる。

【0012】

成膜中、前記透明樹脂基材が熱変形温度未満の温度範囲にあれば、必ずしも前記透明樹脂基材は加熱していなくても良いが、成膜中に前記透明樹脂基材を30℃以上に加熱することが好ましい。これによれば、基材表面での成膜反応が促進され、非晶質炭素膜の硬度を向上することができる。

【0013】

前記原料ガスとしては炭化水素系ガスのみとすることもできるが、前記炭化水素系ガスに加えて、有機シラン系ガス及び酸素源ガスも含むことが好ましい。この場合、該原料ガス中の混合比としては、前記有機シラン系ガス:前記酸素源ガスを99.9:0.1〜0.1:99.9とし、且つ、前記炭化水素系ガス:前記有機シラン系ガス+前記酸素源ガスを1:99〜99:1とする。この場合、前記非晶質炭素膜中に有機シラン酸化物も混合された非晶質炭素・有機シラン酸化物混合膜とすることができる。非晶質炭素膜中に有機シラン酸化物も混合されていれば、非晶質炭素膜による透過率(透明性)低下を抑制することができる。

【0014】

成膜条件としては、前記交流電圧を周波数0.1kHz以上とし、前記交流電圧を1〜50kVとし、前記保持電極と印加電極との間の放電ギャップ距離を0.1〜5mmとし、ガス流速を1〜3,000mm/secとする。また、成膜中、前記保持電極と印加電極との間に0〜10,000Vの直流バイアス電圧を発生させることも好ましい。このような条件で成膜することで、均一な非晶質炭素膜を的確に得ることができる。

【0015】

特許文献1,2では、金属製の基材を使用することを想定して、印加電極の表面を誘電体によって被覆していたが、本発明では、樹脂基材を前提としている。したがって、本発明では、必ずしも前記印加電極を誘電体で被覆する必要はなく、前記透明樹脂基材を誘電体として兼用することがでる。これにより、誘電体での被覆処理の手間や材料コストを削減できる。

【0016】

また、上記の成膜方法によって成膜された非晶質炭素・シリコン酸化物混合膜、及び当該非晶質炭素・シリコン酸化物混合膜を表面に備える透明樹脂部材を提供することもできる。

【0017】

また、成膜対象である透明樹脂製の基材を保持する保持電極と、該保持電極に対して対向位置された印加電極と、大気圧雰囲気下で前記印加電極に交流電圧を印加して、前記保持電極と印加電極の間の高周波電界においてグロー放電プラズマを発生させる電圧印加手段と、前記基材を加熱する加熱手段と、前記保持電極と印加電極の間に原料ガスを供給する原料ガス供給手段とを有し、前記原料ガス供給手段が、炭化水素系ガス供給手段と、有機シラン系ガス供給手段と、酸素源ガス供給手段とを含む成膜装置を提供することもできる。これによれば、保持電極に直流バイアス電圧をかけながら成膜し、且つ基材を温度制御することで、大気圧雰囲気下において非晶質炭素膜又は非晶質炭素・シリコン酸化物混合膜を確実に成膜することができる。

【0018】

当該成膜装置は、前記保持電極と印加電極との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段も有することが好ましい。さらに、前記保持電極と前記印加電極とを相対移動させる移動手段とを有し、前記印加電極を複数個並設したうえで、一つの印加電極と隣り合う他の一つの印加電極との間に、前記原料ガスを供給する原料ガス供給口を設けることが好ましい。これによれば、保持電極と印加電極とを相対移動させながら、隣り合う印加電極との間に設けられた原料ガス供給口から原料ガスを供給しているので、低圧雰囲気下の場合よりもガス拡散性に劣る大気圧雰囲気下においても、原料ガスの偏りを抑制しながら迅速に均一な膜を成膜することができる。

【発明の効果】

【0019】

本発明によれば、透明樹脂基材が熱変形することなく、均一な非晶質炭素膜や非晶質炭素・シリコン酸化物混合膜を確実に成膜することができる。また、得られる透明樹脂部材の透明性も良好に確保することができる。

【図面の簡単な説明】

【0020】

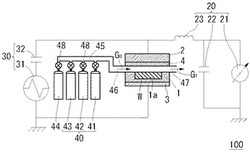

【図1】実施形態1の成膜装置の模式図である。

【図2】実施形態2の成膜装置の要部側断面図である。

【図3】図2のX−X断面図である。

【図4】実施形態3の成膜装置の要部側断面図である。

【図5】実施形態3の成膜装置の要部平面図である。

【発明を実施するための形態】

【0021】

(実施形態1)

先ず、成膜装置について説明する。本実施形態1の成膜装置100は、図1に示すように、被成膜対象である基材Wを保持する保持電極1と、該保持電極1に対して対向位置された印加電極2と、保持電極1と印加電極2との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段20と、印加電極2に交流電圧を印加して、保持電極1と印加電極2との間の高周波電界(放電空間)においてグロー放電プラズマを発生させる電圧印加手段30と、保持電極1と印加電極2の間に原料ガスを供給する原料ガス供給手段40とを有する。

【0022】

保持電極1は平板形状であり、その表面(印加電極2との対向面)側の平面方向中央部には、板状の基材Wを収容可能な凹部1aが凹み形成されている。保持電極1は導電体であれば特に限定されず、例えばアルミニウム、銅、真鍮等の金属製や、カーボン製などとすることができる。基材Wは凹部1aに収容保持され、基材Wの表面(成膜面)と保持電極1の表面とは略面一となっている。これにより、放電空間内に安定なガス流を作ることができ、不要な放電の発生を抑制できる。一方、保持電極1の裏面には、基材Wを加熱する加熱装置3が配設されている。加熱装置3は、板状のヒーターと熱電対とによって構成されている。

【0023】

基材Wは、透明樹脂製である。透明樹脂基材としては、一般的に自動車部品、機械部品、外装建材、電気絶縁材料などとして使用されているものであれば特に限定されず、例えばポリカーボネート系樹脂、ポリエステル系樹脂、メタクリル系樹脂、スチレン系樹脂、ポリ塩化ビニル系樹脂、ポリオレフィン系樹脂、ポリアミド系樹脂などを挙げることができる。中でも、透明性、耐熱性、耐衝撃性などに優れる、ポリカーボネート系樹脂が好ましい。

【0024】

ポリカーボネート系樹脂とは、主鎖中に炭酸エステル結合を含む線状高分子であり、例えば種々のジヒドロキシジアリール化合物とホスゲンとをホスゲン法により反応させたり、ジヒドロキシジアリール化合物とジフェニルカーボネートなどの炭酸エステルとをエステル交換法で反応させたりして得ることができる重合体などである。

【0025】

ポリエステル系樹脂としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアクリレート、ポリエーテルエーテルケトン等が挙げられる。

【0026】

メタクリル系樹脂としては、メタクリル酸の各種エステルからなる重合体又は他の単量体との共重合体等が挙げられる。例えばメタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル等の各種メタクリル酸エステルの単独重合体、及びこれらのメタクリル酸エステルと各種アクリル酸エステル、アクリル酸、スチレン、α−メチルスチレン等との共重合体等が挙げられる。

【0027】

スチレン系樹脂としては、スチレン系単量体からなる重合体又はスチレン系単量体と共重合可能な単量体を用いた共重合体等が挙げられる。スチレン系単量体としては、スチレン、α−メチルスチレン、ベンゼン核の水素原子がハロゲン原子や炭素数1〜2のアルキル基で置換されたスチレン誘導体等があり、具体的には、スチレン、o−クロルスチレン、p−クロルスチレン、2,4−ジメチルスチレン、t−ブチルスチレン等がある。また、共重合可能な単量体としては、(メタ)アクリロニトリル、α−クロロアクリロニトリル、シアン化ビニリデン等のアクリロニトリル系単量体や、(メタ)アクリル酸、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸グリシジル、(メタ)アクリル酸−2−エチルヘキシルブチル、(メタ)アクリル酸−β−ヒドロキシエチル等の(メタ)アクリル酸や、これらの各種エステル類又は酢酸ビニル、塩化ビニル、塩化ビニリデン、ビニルピロリドン、(メタ)アクリルアミド、無水マレイン酸、無水イタコン酸、マレイミド等が挙げられる。

【0028】

ポリ塩化ビニル系樹脂としては、塩化ビニルの単独重合体、少量のコモノマーを共重合させた塩化ビニル系共重合体、グラフト共重合体等が挙げられる。これらと塩化ビニリデン樹脂、エチレン・酢酸ビニル共重合体、塩素化ポリエチレン等とのポリマーブレンドでもよい。

【0029】

ポリオレフィン系樹脂としては、α−オレフィンの単独重合体又はα−オレフィンと他の共重合可能な単量体との共重合体等が挙げられる。例えばポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−ブテン共重合体、エチレン−4−メチル−1−ペンテン共重合体、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸共重合体等が挙げられる。このうち、密度が0.910〜0.935の低密度ポリエチレンやエチレン−α−オレフィン共重合体、酢酸ビニル含量が30重量%以下のエチレン−酢酸ビニル共重合体が透明性及び耐候性に優れている。なかでも、酢酸ビニルの含量が5重量%〜30重量%のエチレン−酢酸ビニル共重合体は透明性、柔軟性及び耐候性が特に優れている。

【0030】

ポリアミド系樹脂としては、ナイロン−6、ナイロン−66、ナイロン−12、ナイロン−46等が挙げられる。

【0031】

印加電極2の形状は成膜方法に応じた長さがあれば特に限定されないが、本実施形態1の成膜装置100では、保持電極1と略同じ面積を有する1つの平板形状の印加電極2が、所定の放電ギャップ距離を介して保持電極1と平行に対向配置されている。印加電極2は、その表面(保持電極1との対向面)が誘電体4で被覆された状態で電極体を構成している。印加電極2が誘電体4で被覆されていることで、電圧印加時に絶縁破壊を起こしてアーク放電を発生するのを抑制できる。誘電体4は、別途形成した誘電体を印加電極2に接合してもよいし、印加電極2へ溶射等によって誘電体層として形成することもできる。誘電体4は、誘電率が3以上あるものが好ましい。このような誘電体としては、例えばガラスや、二酸化珪素、酸化アルミニウム、二酸化ジルコニウム、二酸化チタンなどの金属酸化物、チタン酸バリウム等の複酸化物などが挙げられる。中でも、誘電体4として誘電率が高い酸化アルミニウムや二酸化ジルコニウムを用いることで、効率的に電極間へエネルギーを注入することができる。

【0032】

印加電極2(電極体)には、直流バイアス電圧印加手段20が電気的に配線されていることで、印加電極2に正の直流バイアス電圧が印加される。当該直流バイアス電圧印加手段20は、印加電極2に直流電圧を印加する公知の直流電源21と、コンデンサ22と、コイル23とによって構成されている。コンデンサ22及びコイル23は、後述の交流電源31からの高周波成分を直流バイアス電圧印加手段20側へ流入させないために配設される。コンデンサ22は、使用する直流電源21の電圧に耐え得るものであればよい。コイル23も、交流電源31の周波数に対応する仕様であればよい。なお、本実施形態1では印加電極2に正の直流バイアス電圧を印加する回路構成となっているが、保持電極1に直接負の直流バイアス電圧を印加する回路構成とすることもできる。

【0033】

一方、保持電極1と印加電極2とには、電圧印加手段30が電気的に配線されている。当該電圧印加手段30は、保持電極1及び印加電極2に交流電圧を印加する交流電源31と、当該交流電源31に対応するコンデンサ32とによって構成されている。交流電源31としては、例えば高圧パルス電源やRF電源などを使用できる。コンデンサ32は、直流電源21からの直流成分を電圧印加手段30側へ流入させないために配設される。コンデンサ32は、使用する交流電源31の電圧に耐え得るものであればよい。また、保持電極1は接地されている。これにより、保持電極1側に相対的に正イオンが引きつけられやすい状態となる。

【0034】

原料ガス供給手段40としては、炭化水素系ガスボンベ41と、有機シラン系ガス源ボンベ42と、酸素源ガスボンベ43とを有する。また、成膜装置100には、原料ガス供給手段40と共に、不活性ガス供給手段として不活性ガスボンベ44も設けられている。炭化水素系ガスボンベ41、有機シラン系ガス源ボンベ42、酸素源ガスボンベ43、及び不活性ガスボンベ44にはそれぞれ配管45が連結されており、各ボンベ41・42・43・44から供給される各ガスは、最終的に1つの原料ガス供給口としてのガス供給口46から保持電極1と印加電極2との間の放電空間へ混合ガスG0として供給される。なお、ガス供給口46には、層流状態となるように整流した混合ガスG0をライン状に均一に流すためのガス供給ノズルを設けておくことが好ましい。

【0035】

一方、放電空間を挟んでガス供給口46の反対側には、排気ガスG1を成膜装置100外へ排気する排気口47が設けられている。図示していないが、排気口47には、排気ガスG1を積極的に排気する排気ポンプが連結されている。これにより、印加電極2と保持電極1との間は常に新しい混合ガスが一定方向に流れるようになっている。

【0036】

炭化水素系ガスボンベ41、有機シラン系ガス源ボンベ42、酸素源ガスボンベ43、及び不活性ガスボンベ44に連結された各配管45上には、それぞれバルブ48が設けられている。各バルブ48を開閉することで、放電空間へ供給する原料ガスの種類や、そのときの各ガスの流量を別個調製することができる。例えば、非晶質炭素膜を成膜したい場合は、炭化水素系ガスボンベ41及び必要に応じて不活性ガスボンベ44に対応するバルブ48を開ければよい。一方、非晶質炭素・シリコン酸化物混合膜を成膜したい場合は、これらに加えて有機シラン系ガス源ボンベ42及び酸素源ガスボンベ43に対応するバルブ48も開ければよい。なお、図示していないが、有機シラン系ガス源ボンベ42に連結された配管上には、液状の有機ケイ素化合物を気化する気化手段が設けられている。炭化水素系ガスボンベ41が本発明の炭化水素系ガス供給手段に相当し、有機シラン系ガス源ボンベ42が本発明の有機シラン系ガス供給手段に相当し、酸素源ガスボンベ43が本発明の酸素源ガス供給手段に相当する。

【0037】

炭化水素系ガスとしては、例えばメタン、エタン、プロパン等の飽和炭化水素のほか、エチレン、アセチレン等の不飽和炭化水素、及びベンゼン等の芳香族炭化水素などが挙げられる。中でも、反応性が高いアセチレンを用いることが好ましい。有機シラン系ガスとしては、例えば珪酸エチル(TEOS)、トリメチルシラン(TMS)、テトラメチルシクロテトラシロキサン(TMCTS)、オクタメチルシクロテトラシロキサン(OMCTS)、ヘキサメチルジシラザン(HMDS)、ヘキサメチルジシロキサン(HMDSO)、トリエトキシシラン(SiH(OC2H5)3)、又はトリスジメチルアミノシラン(SiH(N(CH3)2)3)などの有機ケイ素化合物を気化したガスが挙げられる。酸素源ガスとしては、例えば酸素単体、空気、N2Oなどが挙げられる。不活性ガスは、必要に応じて希釈ガスとして使用されるものであって、例えばヘリウム、アルゴン、窒素が挙げられる。窒素ガスを用いるとより低コストになり好ましい。また低いエネルギーで高硬度な成膜を行うためにはヘリウムを用いることが好ましい。

【0038】

次に成膜方法について説明する。基材Wの表面へ膜を成膜するには、互いに対向配置された保持電極1と印加電極2(電極体)との間に、成膜する膜に応じた原料ガスを供給し、必要に応じて印加電極2と保持電極1との間に直流バイアス電圧を発生させながら、印加電極2に交流電圧を印加して、保持電極1に保持された基材Wと印加電極2との間でグロー放電プラズマを発生させることで、基材Wの表面に非晶質炭素膜や非晶質炭素・シリコン酸化物混合膜を成膜することができる。このとき、大気圧雰囲気下において成膜が行われる。大気圧雰囲気下とは、成膜を大気圧開放環境下で行うことを意味し、具体的には0.5気圧(約50kPa)〜2気圧(約203kPa)程度の範囲で変動し得る。すなわち、本発明では、大気圧プラズマCVD法によって膜を成膜している。

【0039】

先ず、保持電極1の凹部1aに基材Wをセットする。次いで、炭化水素系ガスボンベ41、有機シラン系ガス源ボンベ42、酸素源ガスボンベ43、不活性ガスボンベ44のうちから必要なボンベに対応するバルブ48を開き、原料ガスを含む混合ガスG0を、配管45を通してガス供給口46から保持電極1と印加電極2との間の放電空間へ供給する。

【0040】

例えば非晶質炭素膜を成膜する場合は、原料ガスを炭化水素系ガスのみとし、同時に流量比(体積比)基準で、原料ガス:不活性ガス=100:0〜0.01:99.99の範囲で不活性ガスを混合することができる。一方、非晶質炭素・シリコン酸化物混合膜を成膜する場合は、原料ガスを炭化水素系ガス、有機シラン系ガス、及び酸素源ガスとする。このときの原料ガスの混合比としては、流量比(体積比)基準で、有機シラン系ガス:酸素源ガス=99.9:0.1〜0.1:99.9とし、且つ、炭化水素系ガス:有機シラン系ガス+酸素源ガス=1:99〜99:1とすればよい。不活性ガスの混合比は非晶質炭素膜を成膜する場合と同じである。不活性ガスも存在すると、放電が安定すると共に原料ガスの適切な分解によって平滑表面、緻密膜形成など良質な膜特性が得られる。炭化水素系ガスや有機シラン系ガスは不活性ガスと比べてイオン化され難いので、原料ガスに対する不活性ガスの混合比は、できるだけ高いことが好ましい。したがって、原料ガス:不活性ガスの混合比は、20:80〜0.1:99.9が好ましい。各種ガスの混合比は、それぞれに対応するバルブ48の開度を調節することで調整できる。また、膜の高機能化を目的に、上記原料ガス以外の金属成分等を含むガスを混合することもできる。混合ガスの混合比は、成膜中一定比率でもよいし、適宜変動させることもできる。成膜中に混合比を変動させた場合に、膜厚方向に物性の異なる機能性膜が形成される。

【0041】

混合ガスG0の流速は、1〜3,000mm/sec、好ましくは200〜2000mm/secとする。ガス流速が1mm/secより遅いと、均一なガス流れを作り難く、局所的な放電が発生しやすい。また、ドロップレット等の異物が発生し易く、膜質を低下させる。一方、ガス流速が3,000mm/secより速いと、原料ガス成分は蒸着される前に排気されてしまい、反って成膜速度が遅くなる。また、排気ガスG1の排気流速は、混合ガスG0の流速と同等以上とすることが好ましい。混合ガスG0と同等以上で排気することで、混合ガスG0が均一に対流し、原料ガスが均等に拡散される。排気ガスG1の排気流速は、排気ポンプの出力によって調整できる。

【0042】

印加電極2には交流電源31によって電圧が印加されると共に、直流電源21によって印加電極2と保持電極1との間に直流バイアス電圧が発生し、グロー放電が生じる。すると、放電空間に供給された原料ガスが活性化し、マイナス電位側の電極に薄膜が堆積する。このとき、保持電極1に直流バイアス電圧が印加されていることで、保持電極1に保持された基材Wが負の極性を持つ。これにより、基材Wの表面に非晶質炭素膜や非晶質炭素・シリコン酸化物混合膜が形成される。

【0043】

印加電極2と保持電極1との放電ギャップ距離は、0.1〜5mmが好ましく、0.3〜2mmがより好ましい。この範囲で成膜工程を行うと、安定なガス流の保持とギャップ空間内の均一な放電が得られやすい。放電ギャップ距離が0.1mmより小さいと、部分的な異常放電が発生し易い。一方、放電ギャップ距離が5mmより大きいと、原料ガスをイオン化するのに高電力が必要になる。

【0044】

直流バイアス電圧は必ずしも印加する必要は無いが、直流バイアス電圧を印加する場合は、少なくともDC10,000V以下とする。直流バイアス電圧がDC10000Vより大きいと、絶縁破壊が起こり易くなるからである。直流バイアス電圧も印加することで、成膜性がより向上する。直流バイアス電圧印加する場合は、DC200〜10,000Vが好ましく、DC1,000V〜7,000Vがより好ましい。

【0045】

交流電圧は、1〜50kVが好ましく、5〜20kVがより好ましい。交流電圧が1kVより小さいと、原料ガスのイオン化が進み難い。一方、交流電圧が50kVより大きいと、アーク放電を起こし易い。

【0046】

交流電圧は、1〜50kVが好ましく、5〜20kVがより好ましい。交流電圧が1kVより小さいと、原料ガスのイオン化が進み難い。一方、交流電圧が50kVより大きいと、アーク放電を起こし易い。また、交流電圧の周波数は0.1kHz以上あればよい。

【0047】

なお、成膜中は基材Wの温度を必ずしも制御する必要はないが、少なくとも基材Wが熱変形しない温度未満の温度範囲で成膜する。具体的には、基材Wである透明樹脂の軟化温度、ガラス転移温度、又は融点のうち、最も低い温度未満とする。これ以上の温度では、基材Wが熱変形してしまい、的確に成膜できなくなるからである。例えばポリカーボネート製の基材Wを使用する場合は、130℃未満とする。このとき、基材Wは必ずしも加熱する必要はないが、加熱装置3によって30℃以上に加熱することが好ましい。これにより、基材W表面での成膜反応が促進され、膜硬度を向上することができるからである。

【0048】

成膜する膜厚は、プラズマ処理を行う時間によって調整できる。非晶質炭素膜を成膜する場合は、その膜厚は好ましくは2μm以下、より好ましくは1μm以下、さらに好ましくは0.5μm以下とする。非晶質炭素膜の膜厚が大きくなるほど、透明性(全光線透過率)が低下する傾向にあるからである。また、残留応力によってクラックが発生する可能性が高くなる。非晶質炭素膜は硬度、平滑性、摩耗性、絶縁性に優れ、保護膜のみならず、摺動膜や絶縁膜等として利用できる。

【0049】

一方、非晶質炭素膜にシリコン酸化物が混合されていれば、透明性の低下を抑制できる。したがって、非晶質炭素・シリコン酸化物混合膜であれば、非晶質炭素膜より厚膜化することができる。具体的には、非晶質炭素・シリコン酸化物混合膜の膜厚は、好ましくは3μm以下、より好ましくは2μm以下、さらに好ましくは1μm以下とすればよい。また、シリコン酸化物も混合することで、クラックの発生も抑制することができる。而して、このような非晶質炭素膜又は非晶質炭素・シリコン酸化物混合膜を表面に備える透明樹脂部材を得ることができる。当該透明樹脂部材は、ヘッドランプレンズや窓枠部材などの自動車部品のほか、各種機械部品、建築部品などとして使用できる。

【0050】

(実施形態2)

図2、図3に、本発明に係る成膜装置の実施形態2の要部断面を示す。本実施形態2の成膜装置200も、上記実施形態1の成膜装置100と基本的構成は同じであり、保持電極1、印加電極2、保持電極1と印加電極2との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段、大気圧雰囲気下で印加電極2に交流電圧を印加して、放電空間にグロー放電プラズマを発生させる電圧印加手段、原料ガス供給手段などを有する。したがって、以下には実施形態1と異なる点を中心に説明する。

【0051】

図2,図3に示すように、保持電極1及び印加電極2は、それぞれ耐熱構造材12によって挟持されている。これにより、保持電極1や印加電極2を安定して固定できる。耐熱構造材12としては、絶縁性と300℃以上の耐熱性を有し、寸法変化の少ないセラミックスが好適に用いられる。保持電極1側の耐熱構造材12は、保持電極1や基材Wと略面一となっている。一方、印加電極2側の耐熱構造材12は、印加電極2と略面一となっており、耐熱構造材12の保持電極1との対向面も誘電体4によって被覆されている。

【0052】

加熱装置3及び印加電極2の裏面には、冷却装置11が配設されている。冷却装置11により、成膜処理後に基材Wを冷却したり、成膜中の印加電極2の温度を安定させることができる。冷却装置11としては、例えば水冷構造の治具を好適に使用できる。

【0053】

また、耐熱構造材12の両側縁には、スペーサー17が挟持されている。このスペーサー17の厚みによって電極間の放電ギャップ距離を設定できる。スペーサー17には、絶縁性と300℃以上の耐熱性を有するセラミックスが好適に用いられる。成膜方法や電気回路を含めてその他は実施形態1と同様なので、要部以外の図示を省略すると共に、同じ部材に同じ符合を付してその説明も省略する。

【0054】

(実施形態3)

図4,図5に、本発明に係る成膜装置の実施形態3の要部断面を示す。本実施形態3の成膜装置300も、上記実施形態1の成膜装置100と基本的構成は同じであり、保持電極1、印加電極2、保持電極1と印加電極2との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段、大気圧雰囲気下で印加電極2に交流電圧を印加して、放電空間にグロー放電プラズマを発生させる電圧印加手段、原料ガス供給手段などを有する。したがって、以下には実施形態1と異なる点を中心に説明する。

【0055】

図4,図5に示すように、本実施形態3の成膜装置300では、保持電極1に複数の凹部1aが並設されており、複数の基材Wを保持可能となっている。また、保持電極1は、図外の移動手段によって矢印Cの方向に平行移動可能となっている。そして、当該保持電極1の移動を円滑に行うために、保持電極1の背面には耐熱性の潤滑剤15が配設される。潤滑剤15としては、例えばフィルム、シート、液体及び粉体が好適に用いられる。

【0056】

そのうえで、基材Wを加熱する加熱装置3が、潤滑剤15を介して保持電極1の裏面に配設されている。また、保持電極1の移動方向基準で加熱装置3の下流に、成膜処理後に基材Wを冷却する冷却装置11が、耐熱構造材12を介して配置されている。

【0057】

印加電極2は、複数個(本実施形態3では2個)並設されている。各印加電極2の表面(保持電極1との対向面)は、誘電体によって被覆されていない。本成膜装置300は、樹脂製の基材Wへ成膜することを前提としており、当該基材Wを誘電体として兼用することができるからである。

【0058】

そのうえで、ガス供給口46が、一つの印加電極2と隣り合う他の一つの印加電極2との間に設けられており、当該ガス供給口46の印加電極2を挟んだ少なくとも両側に、排気口47が設けられている。ここでのガス供給口46及び排気口47は、スリット形状となっている。そのスリットの幅は、放電ギャップ距離の1〜2倍程度が望ましい。スリット長さは、成膜する基材Wの表面を被覆出来る程度の長さであればよい。

【0059】

炭化水素系ガスボンベ、有機シラン系ガス源ボンベ、酸素源ガスボンベ、不活性ガスボンベなどから供給された、少なくとも炭化水素系ガスを含む混合ガスG0は、図4の細矢印で示すように、ガス供給口46から放電空間へ供給され、両側の排気口47・47から排気ガスG1として吸い上げ排気される。このため、印加電極2と保持電極1との間は常に新しいガスが一定方向に流れるようになっている。また、より狭い範囲に均一なライン状のガス流を形成することが出来る。また、大気圧雰囲気下では難しいガスの対流が起こりやすくなることで原料ガスが均等に拡散され、均一な膜を成膜することができる。図5に示すように、保持電極1には移動方向ではない相対する両側縁部に、スペーサー17が配設されている。

【0060】

非晶質炭素膜や非晶質炭素・シリコン酸化物混合膜を成膜する際は、移動手段によって保持電極1を矢印Cの方向に移動させながらプラズマ放電を行う。これにより、複数の基材Wの表面に、順次成膜することができる。成膜する膜厚は、保持電極1の移動速度によって調整することができる。

【0061】

以上、本発明の代表的な実施形態について説明したが、これに限られることは無く、本発明の要旨を逸脱しない範囲で、種々の変形が可能である。例えば、上記実施形態1〜3では、基材Wを保持するために保持電極1に凹部1aを形成したが、例えば複数の分割された保持電極1に基材Wを挟持したり、保持電極1に貫通孔を形成して、当該貫通孔に被成膜体を挿通保持することもできる。また、印加電極2と保持電極1とは、上下を逆に設置することもできる。

【0062】

保持電極1の形状は、基材Wの表面が曲面形状の場合は、それが略同一面状になるような曲面形状となってもよい。この場合でも、印加電極2と保持電極1との間には平行平坦部が形成される形状が好ましい。

【0063】

また、上記実施形態3では保持電極1をスライド移動させたが、印加電極2側をスライド移動させてもよい。また、例えば基材Wがリング状の場合、保持電極1と印加電極2とを、周回転方向へ相対的にスライド移動させればよい。

【0064】

上記実施形態1,2でも、樹脂製の基材Wを処理対象としているので、印加電極2の表面を誘電体4で被覆する必要は無い。逆に、上記実施形態3において印加電極2の表面を誘電体で被覆することもできる。

【0065】

上記実施形態1〜3において、保持電極1と印加電極2との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段を廃すこともできる。

【実施例】

【0066】

実施形態1の成膜装置を用いて、実施例及び比較例を作成した。具体的には、縦30mm、横30mm、厚み3mmのポリカードネート製平板を基材として用いた。保持電極には、縦70mm、横70mm、厚み5mmの銅製の平板を用い、凹部に被成膜体を収容保持した。加熱装置には、坂口電熱社製の高温面状発熱体「スーパーラピッド」と、シース熱電対を用いた。印加電極にはm縦70mm、横70mm、厚み5mmの平板を用い、印加電極の表面には、誘電体として厚み1mmのアルミナ製平板を配設した。直流電源には、グラスマンジャパンハイボルテージ社製の直流高圧電源を用いた。また、炭化水素系ガスとしてアセチレン(C2H2)を、有機シラン系ガス源としてトリメチルシラン(TMS)を、酸素源ガスとして酸素単体を、不活性ガスとしてヘリウム(He)をそれぞれ使用し、これらの混合比は次の比率で一定とした。そのうえで、成膜は表1に示す条件で行った。

【0067】

【表1】

【0068】

上記の条件で得られた実施例及び比較例の成膜体に対して、その膜硬度をナノインデンテーション法により測定した。ナノインデンターには、原子間力顕微鏡(SHIMADZU社製SPM9500J2 )に取り付けたHYSITORON社製Toribo Scopeを用いた。なお、ナノインデンテーション法によれば、基材の影響を受けずに、薄膜そのものの硬度を測定することができる。また、#0000のスチールウールに所定の荷重1kgをかけて、ストローク幅25mm、速度30mm/secで所定回数10往復摩擦したあとの表面を目視で観測し、次のA〜Cで評価した。

A:傷が0〜10本 B:傷が11〜20本 C:傷が21本以上

さらに、得られた実施例及び比較例における波長500nmの光の透過率を測定した。その測定方法は、日立社製分光光度計(U−4100)を用い、乾燥空気をベースラインとして、成膜体の透過率(%)を測定した。これらの測定結果を表2に示す。

【0069】

【表2】

【0070】

表2の結果からも明らかなように、基材温度を高く設定した実施例1,2では、実施例3に比べて膜硬度及び耐傷付き性が良好であった。また、実施例1と実施例2を比べると、膜厚の大きい実施例1の方が耐傷付き性が良好であった。しかし、膜厚を大きくすることで、透明性が低下する傾向が確認された。一方、実施例1〜3と実施例4,5との対比から、シリコン酸化物を添加することで、良好な耐傷付き性を保ちながら透明性を向上できることが確認された。また、シリコン酸化物を添加すると膜硬度は低下する傾向があるが、保護膜を成膜していない比較例1と比べると、硬度を高めることができることが確認できた。

【符号の説明】

【0071】

1 保持電極

1a 凹部

2 印加電極

3 加熱装置

4 誘電体

11 冷却装置

12 耐熱構造材

15 潤滑剤

17 スペーサー

20 直流バイアス電圧印加手段

21 直流電源

30 電圧印加手段

31 交流電源

40 原料ガス供給手段

46 ガス供給口

47 排気口

100・200・300 成膜装置

W 基材

【技術分野】

【0001】

本発明は、大気圧放電プラズマを用いて、透明樹脂基材の表面に少なくとも非晶質炭素を含む膜を成膜する方法と、その成膜装置に関する。

【背景技術】

【0002】

機械部品、電気絶縁材料、自動車部品などには、透明性の高い樹脂材料が使用されることが多い。例えばポリカーボネートは、寸法安定性や難燃性に優れるのみならず、アクリル樹脂に匹敵する優れた透明性と非常に強い耐衝撃性を有するため、軽量化部材として自動車用のヘッドランプレンズや窓枠部材への採用が増えている。しかし、ポリカーボネートは耐傷付性や耐候性に劣るため、通常は表面に保護膜(ハードコード膜)がコーティングされる。このような保護膜として、従来では紫外線硬化型アクリル樹脂膜、シロキサン系熱硬化膜、SiO2主成分に窒素を含む膜、またはポリシラザン含有組成物膜などがあった。

【0003】

一方、透明樹脂基材へ保護膜を成膜する技術として、例えばPETボトルの内面へ非晶質炭素膜を成膜する技術もある。これは、非晶質炭素膜のガスバリア性を利用したものである。非晶質炭素は、ダイヤモンドと同じ結合状態の炭素原子を比較的多く含み、一般的にダイヤモンドライクカーボン(DLC)と呼ばれる。したがって、非晶質炭素膜は高硬度、低摩耗、低摩擦、表面平滑性に優れるという特徴も有するため、上記自動車部品などで使用される透明樹脂基材の保護膜としても好適である。

【0004】

しかし、一般的に非晶質炭素膜は、プラズマ化学蒸着法(プラズマCVD)やスパッタリングによって成膜されることが多いが、従来のプラズマCVDやスパッタリングを用いた成膜方法では、基本的に低圧雰囲気(真空)下でプラズマを発生させるため、成膜速度が遅いという課題がある。

【0005】

そこで、成膜速度を向上させるためには大気圧雰囲気下での処理が考えられる。しかし、単に大気圧雰囲気下において原料ガスを放電空間に導入しても、低圧雰囲気下に比べてガス拡散性が劣るため、原料ガスの偏りが生じやすい。これでは、均一な非晶質炭素膜を得られ難い。また、従来のプラズマCVDやスパッタリングでは、広範囲に亘って均質なプラズマも得られ難い。したがって、均質な膜を形成できる領域が限られ、成膜の大面積化も困難であった。さらに、従来のプラズマCVDやスパッタリングは、真空容器を用いたバッチ式であるため、生産性に難点があるなどの問題もあった。

【0006】

このような事情に鑑みて、大気圧雰囲気下での均質な放電プラズマによって迅速に非晶質炭素膜を成膜可能な技術として、本出願人が先に提案した下記特許文献1,2がある。特許文献1,2では、大気圧雰囲気下において、印加電極を有する電極体を保持電極に対向させ、該電極体と保持電極との間に炭化水素系ガスを含む原料ガスを供給し、電極体と保持電極との間に直流バイアス電圧を発生させながら印加電極に交流電圧を印加して、電極体と成膜対象である基材との間でグロー放電プラズマを発生させることで、基材表面に非晶質炭素膜を成膜している。そして、直流バイアス電圧、交流電圧の周波数、電圧、放電ギャップ距離、不活性ガス/炭化水素系ガスの混合比などを所定の条件で行うことで、高硬度で均質な非晶質炭素膜を迅速に成膜している。このとき、基材を300℃以下の範囲で加熱することで、基材表面での反応を促進している。

【0007】

また、特許文献1,2では、被成膜体を保持する保持電極と、該保持電極に対して対向位置された複数の印加電極を有する電極体と、保持電極と電極体との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段と、大気圧雰囲気下で印加電極に交流電圧を印加して、保持電極と電極体の間の高周波電界においてグロー放電プラズマを発生させる電圧印加手段と、保持電極と電極体の間に、炭化水素系ガスを供給する原料ガス供給手段と、保持電極と電極体とを相対移動させる移動手段と、保持電極の背面に配された被成膜体を加熱する加熱手段とを有し、一つの印加電極と隣り合う他の一つの該印加電極との間に、原料ガスを供給する原料ガス供給口が設けられた成膜装置を使用している。ここでの印加電極の表面(保持電極との対向面)は、アルミナ等の固体誘電体で被覆されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−291328号公報

【特許文献2】特開2010−126734号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1は金属製の摺動部材を基材とした技術であり、透明樹脂基材へ非晶質炭素膜を成膜することは想定していない。一方、特許文献2では、基材として樹脂基材(高分子基材)も使用可能とされてはいるが、やはり基本的には金属基材を対象とした技術であり、透明樹脂基材へ成膜する場合に適した条件等は開示されていない。例えば特許文献2では成膜中に基材を200℃に加熱しているが、このような温度では透明樹脂基材が軟化ないし流動化してしまい、成膜できないおそれがある。また、透明樹脂基材へ非晶質炭素膜を成膜すると透明性が低下する傾向があるが、当該透明性についても特に考慮されていない。

【0010】

そこで、本発明はこのような事情に鑑みてなされたものであり、透明樹脂基材へ確実に非晶質炭素膜を成膜できる成膜方法と、その成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

そのための手段として本発明は、互いに対向配置された保持電極と印加電極との間に、炭化水素系ガスを含む原料ガスを供給し、大気圧雰囲気下において前記印加電極に交流電圧を印加して、前記保持電極に保持された基材と前記印加電極との間でグロー放電プラズマを発生させることで、前記基材の表面に非晶質炭素膜を成膜する成膜方法であって、前記基材が透明樹脂であり、該透明樹脂基材の熱変形温度未満の温度範囲で成膜することを特徴とする。なお、本発明において大気圧雰囲気とは、成膜を大気圧開放下で行った際の圧力を意味し、ガスの給排気による圧力変動の範囲を含む。また、熱変形温度とは、軟化温度、ガラス転移温度、又は融点を意味し、熱変形温度未満とは、これら軟化温度、ガラス転移温度、又は融点のうち最も低い温度未満を意味する。これによれば、透明樹脂基材の軟化や流動化などの熱変形を避けながら、大気圧放電プラズマによって優れた硬度を有する非晶質炭素膜を確実に成膜することができる。

【0012】

成膜中、前記透明樹脂基材が熱変形温度未満の温度範囲にあれば、必ずしも前記透明樹脂基材は加熱していなくても良いが、成膜中に前記透明樹脂基材を30℃以上に加熱することが好ましい。これによれば、基材表面での成膜反応が促進され、非晶質炭素膜の硬度を向上することができる。

【0013】

前記原料ガスとしては炭化水素系ガスのみとすることもできるが、前記炭化水素系ガスに加えて、有機シラン系ガス及び酸素源ガスも含むことが好ましい。この場合、該原料ガス中の混合比としては、前記有機シラン系ガス:前記酸素源ガスを99.9:0.1〜0.1:99.9とし、且つ、前記炭化水素系ガス:前記有機シラン系ガス+前記酸素源ガスを1:99〜99:1とする。この場合、前記非晶質炭素膜中に有機シラン酸化物も混合された非晶質炭素・有機シラン酸化物混合膜とすることができる。非晶質炭素膜中に有機シラン酸化物も混合されていれば、非晶質炭素膜による透過率(透明性)低下を抑制することができる。

【0014】

成膜条件としては、前記交流電圧を周波数0.1kHz以上とし、前記交流電圧を1〜50kVとし、前記保持電極と印加電極との間の放電ギャップ距離を0.1〜5mmとし、ガス流速を1〜3,000mm/secとする。また、成膜中、前記保持電極と印加電極との間に0〜10,000Vの直流バイアス電圧を発生させることも好ましい。このような条件で成膜することで、均一な非晶質炭素膜を的確に得ることができる。

【0015】

特許文献1,2では、金属製の基材を使用することを想定して、印加電極の表面を誘電体によって被覆していたが、本発明では、樹脂基材を前提としている。したがって、本発明では、必ずしも前記印加電極を誘電体で被覆する必要はなく、前記透明樹脂基材を誘電体として兼用することがでる。これにより、誘電体での被覆処理の手間や材料コストを削減できる。

【0016】

また、上記の成膜方法によって成膜された非晶質炭素・シリコン酸化物混合膜、及び当該非晶質炭素・シリコン酸化物混合膜を表面に備える透明樹脂部材を提供することもできる。

【0017】

また、成膜対象である透明樹脂製の基材を保持する保持電極と、該保持電極に対して対向位置された印加電極と、大気圧雰囲気下で前記印加電極に交流電圧を印加して、前記保持電極と印加電極の間の高周波電界においてグロー放電プラズマを発生させる電圧印加手段と、前記基材を加熱する加熱手段と、前記保持電極と印加電極の間に原料ガスを供給する原料ガス供給手段とを有し、前記原料ガス供給手段が、炭化水素系ガス供給手段と、有機シラン系ガス供給手段と、酸素源ガス供給手段とを含む成膜装置を提供することもできる。これによれば、保持電極に直流バイアス電圧をかけながら成膜し、且つ基材を温度制御することで、大気圧雰囲気下において非晶質炭素膜又は非晶質炭素・シリコン酸化物混合膜を確実に成膜することができる。

【0018】

当該成膜装置は、前記保持電極と印加電極との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段も有することが好ましい。さらに、前記保持電極と前記印加電極とを相対移動させる移動手段とを有し、前記印加電極を複数個並設したうえで、一つの印加電極と隣り合う他の一つの印加電極との間に、前記原料ガスを供給する原料ガス供給口を設けることが好ましい。これによれば、保持電極と印加電極とを相対移動させながら、隣り合う印加電極との間に設けられた原料ガス供給口から原料ガスを供給しているので、低圧雰囲気下の場合よりもガス拡散性に劣る大気圧雰囲気下においても、原料ガスの偏りを抑制しながら迅速に均一な膜を成膜することができる。

【発明の効果】

【0019】

本発明によれば、透明樹脂基材が熱変形することなく、均一な非晶質炭素膜や非晶質炭素・シリコン酸化物混合膜を確実に成膜することができる。また、得られる透明樹脂部材の透明性も良好に確保することができる。

【図面の簡単な説明】

【0020】

【図1】実施形態1の成膜装置の模式図である。

【図2】実施形態2の成膜装置の要部側断面図である。

【図3】図2のX−X断面図である。

【図4】実施形態3の成膜装置の要部側断面図である。

【図5】実施形態3の成膜装置の要部平面図である。

【発明を実施するための形態】

【0021】

(実施形態1)

先ず、成膜装置について説明する。本実施形態1の成膜装置100は、図1に示すように、被成膜対象である基材Wを保持する保持電極1と、該保持電極1に対して対向位置された印加電極2と、保持電極1と印加電極2との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段20と、印加電極2に交流電圧を印加して、保持電極1と印加電極2との間の高周波電界(放電空間)においてグロー放電プラズマを発生させる電圧印加手段30と、保持電極1と印加電極2の間に原料ガスを供給する原料ガス供給手段40とを有する。

【0022】

保持電極1は平板形状であり、その表面(印加電極2との対向面)側の平面方向中央部には、板状の基材Wを収容可能な凹部1aが凹み形成されている。保持電極1は導電体であれば特に限定されず、例えばアルミニウム、銅、真鍮等の金属製や、カーボン製などとすることができる。基材Wは凹部1aに収容保持され、基材Wの表面(成膜面)と保持電極1の表面とは略面一となっている。これにより、放電空間内に安定なガス流を作ることができ、不要な放電の発生を抑制できる。一方、保持電極1の裏面には、基材Wを加熱する加熱装置3が配設されている。加熱装置3は、板状のヒーターと熱電対とによって構成されている。

【0023】

基材Wは、透明樹脂製である。透明樹脂基材としては、一般的に自動車部品、機械部品、外装建材、電気絶縁材料などとして使用されているものであれば特に限定されず、例えばポリカーボネート系樹脂、ポリエステル系樹脂、メタクリル系樹脂、スチレン系樹脂、ポリ塩化ビニル系樹脂、ポリオレフィン系樹脂、ポリアミド系樹脂などを挙げることができる。中でも、透明性、耐熱性、耐衝撃性などに優れる、ポリカーボネート系樹脂が好ましい。

【0024】

ポリカーボネート系樹脂とは、主鎖中に炭酸エステル結合を含む線状高分子であり、例えば種々のジヒドロキシジアリール化合物とホスゲンとをホスゲン法により反応させたり、ジヒドロキシジアリール化合物とジフェニルカーボネートなどの炭酸エステルとをエステル交換法で反応させたりして得ることができる重合体などである。

【0025】

ポリエステル系樹脂としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアクリレート、ポリエーテルエーテルケトン等が挙げられる。

【0026】

メタクリル系樹脂としては、メタクリル酸の各種エステルからなる重合体又は他の単量体との共重合体等が挙げられる。例えばメタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル等の各種メタクリル酸エステルの単独重合体、及びこれらのメタクリル酸エステルと各種アクリル酸エステル、アクリル酸、スチレン、α−メチルスチレン等との共重合体等が挙げられる。

【0027】

スチレン系樹脂としては、スチレン系単量体からなる重合体又はスチレン系単量体と共重合可能な単量体を用いた共重合体等が挙げられる。スチレン系単量体としては、スチレン、α−メチルスチレン、ベンゼン核の水素原子がハロゲン原子や炭素数1〜2のアルキル基で置換されたスチレン誘導体等があり、具体的には、スチレン、o−クロルスチレン、p−クロルスチレン、2,4−ジメチルスチレン、t−ブチルスチレン等がある。また、共重合可能な単量体としては、(メタ)アクリロニトリル、α−クロロアクリロニトリル、シアン化ビニリデン等のアクリロニトリル系単量体や、(メタ)アクリル酸、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸グリシジル、(メタ)アクリル酸−2−エチルヘキシルブチル、(メタ)アクリル酸−β−ヒドロキシエチル等の(メタ)アクリル酸や、これらの各種エステル類又は酢酸ビニル、塩化ビニル、塩化ビニリデン、ビニルピロリドン、(メタ)アクリルアミド、無水マレイン酸、無水イタコン酸、マレイミド等が挙げられる。

【0028】

ポリ塩化ビニル系樹脂としては、塩化ビニルの単独重合体、少量のコモノマーを共重合させた塩化ビニル系共重合体、グラフト共重合体等が挙げられる。これらと塩化ビニリデン樹脂、エチレン・酢酸ビニル共重合体、塩素化ポリエチレン等とのポリマーブレンドでもよい。

【0029】

ポリオレフィン系樹脂としては、α−オレフィンの単独重合体又はα−オレフィンと他の共重合可能な単量体との共重合体等が挙げられる。例えばポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−ブテン共重合体、エチレン−4−メチル−1−ペンテン共重合体、エチレン−酢酸ビニル共重合体、エチレン−アクリル酸共重合体等が挙げられる。このうち、密度が0.910〜0.935の低密度ポリエチレンやエチレン−α−オレフィン共重合体、酢酸ビニル含量が30重量%以下のエチレン−酢酸ビニル共重合体が透明性及び耐候性に優れている。なかでも、酢酸ビニルの含量が5重量%〜30重量%のエチレン−酢酸ビニル共重合体は透明性、柔軟性及び耐候性が特に優れている。

【0030】

ポリアミド系樹脂としては、ナイロン−6、ナイロン−66、ナイロン−12、ナイロン−46等が挙げられる。

【0031】

印加電極2の形状は成膜方法に応じた長さがあれば特に限定されないが、本実施形態1の成膜装置100では、保持電極1と略同じ面積を有する1つの平板形状の印加電極2が、所定の放電ギャップ距離を介して保持電極1と平行に対向配置されている。印加電極2は、その表面(保持電極1との対向面)が誘電体4で被覆された状態で電極体を構成している。印加電極2が誘電体4で被覆されていることで、電圧印加時に絶縁破壊を起こしてアーク放電を発生するのを抑制できる。誘電体4は、別途形成した誘電体を印加電極2に接合してもよいし、印加電極2へ溶射等によって誘電体層として形成することもできる。誘電体4は、誘電率が3以上あるものが好ましい。このような誘電体としては、例えばガラスや、二酸化珪素、酸化アルミニウム、二酸化ジルコニウム、二酸化チタンなどの金属酸化物、チタン酸バリウム等の複酸化物などが挙げられる。中でも、誘電体4として誘電率が高い酸化アルミニウムや二酸化ジルコニウムを用いることで、効率的に電極間へエネルギーを注入することができる。

【0032】

印加電極2(電極体)には、直流バイアス電圧印加手段20が電気的に配線されていることで、印加電極2に正の直流バイアス電圧が印加される。当該直流バイアス電圧印加手段20は、印加電極2に直流電圧を印加する公知の直流電源21と、コンデンサ22と、コイル23とによって構成されている。コンデンサ22及びコイル23は、後述の交流電源31からの高周波成分を直流バイアス電圧印加手段20側へ流入させないために配設される。コンデンサ22は、使用する直流電源21の電圧に耐え得るものであればよい。コイル23も、交流電源31の周波数に対応する仕様であればよい。なお、本実施形態1では印加電極2に正の直流バイアス電圧を印加する回路構成となっているが、保持電極1に直接負の直流バイアス電圧を印加する回路構成とすることもできる。

【0033】

一方、保持電極1と印加電極2とには、電圧印加手段30が電気的に配線されている。当該電圧印加手段30は、保持電極1及び印加電極2に交流電圧を印加する交流電源31と、当該交流電源31に対応するコンデンサ32とによって構成されている。交流電源31としては、例えば高圧パルス電源やRF電源などを使用できる。コンデンサ32は、直流電源21からの直流成分を電圧印加手段30側へ流入させないために配設される。コンデンサ32は、使用する交流電源31の電圧に耐え得るものであればよい。また、保持電極1は接地されている。これにより、保持電極1側に相対的に正イオンが引きつけられやすい状態となる。

【0034】

原料ガス供給手段40としては、炭化水素系ガスボンベ41と、有機シラン系ガス源ボンベ42と、酸素源ガスボンベ43とを有する。また、成膜装置100には、原料ガス供給手段40と共に、不活性ガス供給手段として不活性ガスボンベ44も設けられている。炭化水素系ガスボンベ41、有機シラン系ガス源ボンベ42、酸素源ガスボンベ43、及び不活性ガスボンベ44にはそれぞれ配管45が連結されており、各ボンベ41・42・43・44から供給される各ガスは、最終的に1つの原料ガス供給口としてのガス供給口46から保持電極1と印加電極2との間の放電空間へ混合ガスG0として供給される。なお、ガス供給口46には、層流状態となるように整流した混合ガスG0をライン状に均一に流すためのガス供給ノズルを設けておくことが好ましい。

【0035】

一方、放電空間を挟んでガス供給口46の反対側には、排気ガスG1を成膜装置100外へ排気する排気口47が設けられている。図示していないが、排気口47には、排気ガスG1を積極的に排気する排気ポンプが連結されている。これにより、印加電極2と保持電極1との間は常に新しい混合ガスが一定方向に流れるようになっている。

【0036】

炭化水素系ガスボンベ41、有機シラン系ガス源ボンベ42、酸素源ガスボンベ43、及び不活性ガスボンベ44に連結された各配管45上には、それぞれバルブ48が設けられている。各バルブ48を開閉することで、放電空間へ供給する原料ガスの種類や、そのときの各ガスの流量を別個調製することができる。例えば、非晶質炭素膜を成膜したい場合は、炭化水素系ガスボンベ41及び必要に応じて不活性ガスボンベ44に対応するバルブ48を開ければよい。一方、非晶質炭素・シリコン酸化物混合膜を成膜したい場合は、これらに加えて有機シラン系ガス源ボンベ42及び酸素源ガスボンベ43に対応するバルブ48も開ければよい。なお、図示していないが、有機シラン系ガス源ボンベ42に連結された配管上には、液状の有機ケイ素化合物を気化する気化手段が設けられている。炭化水素系ガスボンベ41が本発明の炭化水素系ガス供給手段に相当し、有機シラン系ガス源ボンベ42が本発明の有機シラン系ガス供給手段に相当し、酸素源ガスボンベ43が本発明の酸素源ガス供給手段に相当する。

【0037】

炭化水素系ガスとしては、例えばメタン、エタン、プロパン等の飽和炭化水素のほか、エチレン、アセチレン等の不飽和炭化水素、及びベンゼン等の芳香族炭化水素などが挙げられる。中でも、反応性が高いアセチレンを用いることが好ましい。有機シラン系ガスとしては、例えば珪酸エチル(TEOS)、トリメチルシラン(TMS)、テトラメチルシクロテトラシロキサン(TMCTS)、オクタメチルシクロテトラシロキサン(OMCTS)、ヘキサメチルジシラザン(HMDS)、ヘキサメチルジシロキサン(HMDSO)、トリエトキシシラン(SiH(OC2H5)3)、又はトリスジメチルアミノシラン(SiH(N(CH3)2)3)などの有機ケイ素化合物を気化したガスが挙げられる。酸素源ガスとしては、例えば酸素単体、空気、N2Oなどが挙げられる。不活性ガスは、必要に応じて希釈ガスとして使用されるものであって、例えばヘリウム、アルゴン、窒素が挙げられる。窒素ガスを用いるとより低コストになり好ましい。また低いエネルギーで高硬度な成膜を行うためにはヘリウムを用いることが好ましい。

【0038】

次に成膜方法について説明する。基材Wの表面へ膜を成膜するには、互いに対向配置された保持電極1と印加電極2(電極体)との間に、成膜する膜に応じた原料ガスを供給し、必要に応じて印加電極2と保持電極1との間に直流バイアス電圧を発生させながら、印加電極2に交流電圧を印加して、保持電極1に保持された基材Wと印加電極2との間でグロー放電プラズマを発生させることで、基材Wの表面に非晶質炭素膜や非晶質炭素・シリコン酸化物混合膜を成膜することができる。このとき、大気圧雰囲気下において成膜が行われる。大気圧雰囲気下とは、成膜を大気圧開放環境下で行うことを意味し、具体的には0.5気圧(約50kPa)〜2気圧(約203kPa)程度の範囲で変動し得る。すなわち、本発明では、大気圧プラズマCVD法によって膜を成膜している。

【0039】

先ず、保持電極1の凹部1aに基材Wをセットする。次いで、炭化水素系ガスボンベ41、有機シラン系ガス源ボンベ42、酸素源ガスボンベ43、不活性ガスボンベ44のうちから必要なボンベに対応するバルブ48を開き、原料ガスを含む混合ガスG0を、配管45を通してガス供給口46から保持電極1と印加電極2との間の放電空間へ供給する。

【0040】

例えば非晶質炭素膜を成膜する場合は、原料ガスを炭化水素系ガスのみとし、同時に流量比(体積比)基準で、原料ガス:不活性ガス=100:0〜0.01:99.99の範囲で不活性ガスを混合することができる。一方、非晶質炭素・シリコン酸化物混合膜を成膜する場合は、原料ガスを炭化水素系ガス、有機シラン系ガス、及び酸素源ガスとする。このときの原料ガスの混合比としては、流量比(体積比)基準で、有機シラン系ガス:酸素源ガス=99.9:0.1〜0.1:99.9とし、且つ、炭化水素系ガス:有機シラン系ガス+酸素源ガス=1:99〜99:1とすればよい。不活性ガスの混合比は非晶質炭素膜を成膜する場合と同じである。不活性ガスも存在すると、放電が安定すると共に原料ガスの適切な分解によって平滑表面、緻密膜形成など良質な膜特性が得られる。炭化水素系ガスや有機シラン系ガスは不活性ガスと比べてイオン化され難いので、原料ガスに対する不活性ガスの混合比は、できるだけ高いことが好ましい。したがって、原料ガス:不活性ガスの混合比は、20:80〜0.1:99.9が好ましい。各種ガスの混合比は、それぞれに対応するバルブ48の開度を調節することで調整できる。また、膜の高機能化を目的に、上記原料ガス以外の金属成分等を含むガスを混合することもできる。混合ガスの混合比は、成膜中一定比率でもよいし、適宜変動させることもできる。成膜中に混合比を変動させた場合に、膜厚方向に物性の異なる機能性膜が形成される。

【0041】

混合ガスG0の流速は、1〜3,000mm/sec、好ましくは200〜2000mm/secとする。ガス流速が1mm/secより遅いと、均一なガス流れを作り難く、局所的な放電が発生しやすい。また、ドロップレット等の異物が発生し易く、膜質を低下させる。一方、ガス流速が3,000mm/secより速いと、原料ガス成分は蒸着される前に排気されてしまい、反って成膜速度が遅くなる。また、排気ガスG1の排気流速は、混合ガスG0の流速と同等以上とすることが好ましい。混合ガスG0と同等以上で排気することで、混合ガスG0が均一に対流し、原料ガスが均等に拡散される。排気ガスG1の排気流速は、排気ポンプの出力によって調整できる。

【0042】

印加電極2には交流電源31によって電圧が印加されると共に、直流電源21によって印加電極2と保持電極1との間に直流バイアス電圧が発生し、グロー放電が生じる。すると、放電空間に供給された原料ガスが活性化し、マイナス電位側の電極に薄膜が堆積する。このとき、保持電極1に直流バイアス電圧が印加されていることで、保持電極1に保持された基材Wが負の極性を持つ。これにより、基材Wの表面に非晶質炭素膜や非晶質炭素・シリコン酸化物混合膜が形成される。

【0043】

印加電極2と保持電極1との放電ギャップ距離は、0.1〜5mmが好ましく、0.3〜2mmがより好ましい。この範囲で成膜工程を行うと、安定なガス流の保持とギャップ空間内の均一な放電が得られやすい。放電ギャップ距離が0.1mmより小さいと、部分的な異常放電が発生し易い。一方、放電ギャップ距離が5mmより大きいと、原料ガスをイオン化するのに高電力が必要になる。

【0044】

直流バイアス電圧は必ずしも印加する必要は無いが、直流バイアス電圧を印加する場合は、少なくともDC10,000V以下とする。直流バイアス電圧がDC10000Vより大きいと、絶縁破壊が起こり易くなるからである。直流バイアス電圧も印加することで、成膜性がより向上する。直流バイアス電圧印加する場合は、DC200〜10,000Vが好ましく、DC1,000V〜7,000Vがより好ましい。

【0045】

交流電圧は、1〜50kVが好ましく、5〜20kVがより好ましい。交流電圧が1kVより小さいと、原料ガスのイオン化が進み難い。一方、交流電圧が50kVより大きいと、アーク放電を起こし易い。

【0046】

交流電圧は、1〜50kVが好ましく、5〜20kVがより好ましい。交流電圧が1kVより小さいと、原料ガスのイオン化が進み難い。一方、交流電圧が50kVより大きいと、アーク放電を起こし易い。また、交流電圧の周波数は0.1kHz以上あればよい。

【0047】

なお、成膜中は基材Wの温度を必ずしも制御する必要はないが、少なくとも基材Wが熱変形しない温度未満の温度範囲で成膜する。具体的には、基材Wである透明樹脂の軟化温度、ガラス転移温度、又は融点のうち、最も低い温度未満とする。これ以上の温度では、基材Wが熱変形してしまい、的確に成膜できなくなるからである。例えばポリカーボネート製の基材Wを使用する場合は、130℃未満とする。このとき、基材Wは必ずしも加熱する必要はないが、加熱装置3によって30℃以上に加熱することが好ましい。これにより、基材W表面での成膜反応が促進され、膜硬度を向上することができるからである。

【0048】

成膜する膜厚は、プラズマ処理を行う時間によって調整できる。非晶質炭素膜を成膜する場合は、その膜厚は好ましくは2μm以下、より好ましくは1μm以下、さらに好ましくは0.5μm以下とする。非晶質炭素膜の膜厚が大きくなるほど、透明性(全光線透過率)が低下する傾向にあるからである。また、残留応力によってクラックが発生する可能性が高くなる。非晶質炭素膜は硬度、平滑性、摩耗性、絶縁性に優れ、保護膜のみならず、摺動膜や絶縁膜等として利用できる。

【0049】

一方、非晶質炭素膜にシリコン酸化物が混合されていれば、透明性の低下を抑制できる。したがって、非晶質炭素・シリコン酸化物混合膜であれば、非晶質炭素膜より厚膜化することができる。具体的には、非晶質炭素・シリコン酸化物混合膜の膜厚は、好ましくは3μm以下、より好ましくは2μm以下、さらに好ましくは1μm以下とすればよい。また、シリコン酸化物も混合することで、クラックの発生も抑制することができる。而して、このような非晶質炭素膜又は非晶質炭素・シリコン酸化物混合膜を表面に備える透明樹脂部材を得ることができる。当該透明樹脂部材は、ヘッドランプレンズや窓枠部材などの自動車部品のほか、各種機械部品、建築部品などとして使用できる。

【0050】

(実施形態2)

図2、図3に、本発明に係る成膜装置の実施形態2の要部断面を示す。本実施形態2の成膜装置200も、上記実施形態1の成膜装置100と基本的構成は同じであり、保持電極1、印加電極2、保持電極1と印加電極2との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段、大気圧雰囲気下で印加電極2に交流電圧を印加して、放電空間にグロー放電プラズマを発生させる電圧印加手段、原料ガス供給手段などを有する。したがって、以下には実施形態1と異なる点を中心に説明する。

【0051】

図2,図3に示すように、保持電極1及び印加電極2は、それぞれ耐熱構造材12によって挟持されている。これにより、保持電極1や印加電極2を安定して固定できる。耐熱構造材12としては、絶縁性と300℃以上の耐熱性を有し、寸法変化の少ないセラミックスが好適に用いられる。保持電極1側の耐熱構造材12は、保持電極1や基材Wと略面一となっている。一方、印加電極2側の耐熱構造材12は、印加電極2と略面一となっており、耐熱構造材12の保持電極1との対向面も誘電体4によって被覆されている。

【0052】

加熱装置3及び印加電極2の裏面には、冷却装置11が配設されている。冷却装置11により、成膜処理後に基材Wを冷却したり、成膜中の印加電極2の温度を安定させることができる。冷却装置11としては、例えば水冷構造の治具を好適に使用できる。

【0053】

また、耐熱構造材12の両側縁には、スペーサー17が挟持されている。このスペーサー17の厚みによって電極間の放電ギャップ距離を設定できる。スペーサー17には、絶縁性と300℃以上の耐熱性を有するセラミックスが好適に用いられる。成膜方法や電気回路を含めてその他は実施形態1と同様なので、要部以外の図示を省略すると共に、同じ部材に同じ符合を付してその説明も省略する。

【0054】

(実施形態3)

図4,図5に、本発明に係る成膜装置の実施形態3の要部断面を示す。本実施形態3の成膜装置300も、上記実施形態1の成膜装置100と基本的構成は同じであり、保持電極1、印加電極2、保持電極1と印加電極2との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段、大気圧雰囲気下で印加電極2に交流電圧を印加して、放電空間にグロー放電プラズマを発生させる電圧印加手段、原料ガス供給手段などを有する。したがって、以下には実施形態1と異なる点を中心に説明する。

【0055】

図4,図5に示すように、本実施形態3の成膜装置300では、保持電極1に複数の凹部1aが並設されており、複数の基材Wを保持可能となっている。また、保持電極1は、図外の移動手段によって矢印Cの方向に平行移動可能となっている。そして、当該保持電極1の移動を円滑に行うために、保持電極1の背面には耐熱性の潤滑剤15が配設される。潤滑剤15としては、例えばフィルム、シート、液体及び粉体が好適に用いられる。

【0056】

そのうえで、基材Wを加熱する加熱装置3が、潤滑剤15を介して保持電極1の裏面に配設されている。また、保持電極1の移動方向基準で加熱装置3の下流に、成膜処理後に基材Wを冷却する冷却装置11が、耐熱構造材12を介して配置されている。

【0057】

印加電極2は、複数個(本実施形態3では2個)並設されている。各印加電極2の表面(保持電極1との対向面)は、誘電体によって被覆されていない。本成膜装置300は、樹脂製の基材Wへ成膜することを前提としており、当該基材Wを誘電体として兼用することができるからである。

【0058】

そのうえで、ガス供給口46が、一つの印加電極2と隣り合う他の一つの印加電極2との間に設けられており、当該ガス供給口46の印加電極2を挟んだ少なくとも両側に、排気口47が設けられている。ここでのガス供給口46及び排気口47は、スリット形状となっている。そのスリットの幅は、放電ギャップ距離の1〜2倍程度が望ましい。スリット長さは、成膜する基材Wの表面を被覆出来る程度の長さであればよい。

【0059】

炭化水素系ガスボンベ、有機シラン系ガス源ボンベ、酸素源ガスボンベ、不活性ガスボンベなどから供給された、少なくとも炭化水素系ガスを含む混合ガスG0は、図4の細矢印で示すように、ガス供給口46から放電空間へ供給され、両側の排気口47・47から排気ガスG1として吸い上げ排気される。このため、印加電極2と保持電極1との間は常に新しいガスが一定方向に流れるようになっている。また、より狭い範囲に均一なライン状のガス流を形成することが出来る。また、大気圧雰囲気下では難しいガスの対流が起こりやすくなることで原料ガスが均等に拡散され、均一な膜を成膜することができる。図5に示すように、保持電極1には移動方向ではない相対する両側縁部に、スペーサー17が配設されている。

【0060】

非晶質炭素膜や非晶質炭素・シリコン酸化物混合膜を成膜する際は、移動手段によって保持電極1を矢印Cの方向に移動させながらプラズマ放電を行う。これにより、複数の基材Wの表面に、順次成膜することができる。成膜する膜厚は、保持電極1の移動速度によって調整することができる。

【0061】

以上、本発明の代表的な実施形態について説明したが、これに限られることは無く、本発明の要旨を逸脱しない範囲で、種々の変形が可能である。例えば、上記実施形態1〜3では、基材Wを保持するために保持電極1に凹部1aを形成したが、例えば複数の分割された保持電極1に基材Wを挟持したり、保持電極1に貫通孔を形成して、当該貫通孔に被成膜体を挿通保持することもできる。また、印加電極2と保持電極1とは、上下を逆に設置することもできる。

【0062】

保持電極1の形状は、基材Wの表面が曲面形状の場合は、それが略同一面状になるような曲面形状となってもよい。この場合でも、印加電極2と保持電極1との間には平行平坦部が形成される形状が好ましい。

【0063】

また、上記実施形態3では保持電極1をスライド移動させたが、印加電極2側をスライド移動させてもよい。また、例えば基材Wがリング状の場合、保持電極1と印加電極2とを、周回転方向へ相対的にスライド移動させればよい。

【0064】

上記実施形態1,2でも、樹脂製の基材Wを処理対象としているので、印加電極2の表面を誘電体4で被覆する必要は無い。逆に、上記実施形態3において印加電極2の表面を誘電体で被覆することもできる。

【0065】

上記実施形態1〜3において、保持電極1と印加電極2との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段を廃すこともできる。

【実施例】

【0066】

実施形態1の成膜装置を用いて、実施例及び比較例を作成した。具体的には、縦30mm、横30mm、厚み3mmのポリカードネート製平板を基材として用いた。保持電極には、縦70mm、横70mm、厚み5mmの銅製の平板を用い、凹部に被成膜体を収容保持した。加熱装置には、坂口電熱社製の高温面状発熱体「スーパーラピッド」と、シース熱電対を用いた。印加電極にはm縦70mm、横70mm、厚み5mmの平板を用い、印加電極の表面には、誘電体として厚み1mmのアルミナ製平板を配設した。直流電源には、グラスマンジャパンハイボルテージ社製の直流高圧電源を用いた。また、炭化水素系ガスとしてアセチレン(C2H2)を、有機シラン系ガス源としてトリメチルシラン(TMS)を、酸素源ガスとして酸素単体を、不活性ガスとしてヘリウム(He)をそれぞれ使用し、これらの混合比は次の比率で一定とした。そのうえで、成膜は表1に示す条件で行った。

【0067】

【表1】

【0068】

上記の条件で得られた実施例及び比較例の成膜体に対して、その膜硬度をナノインデンテーション法により測定した。ナノインデンターには、原子間力顕微鏡(SHIMADZU社製SPM9500J2 )に取り付けたHYSITORON社製Toribo Scopeを用いた。なお、ナノインデンテーション法によれば、基材の影響を受けずに、薄膜そのものの硬度を測定することができる。また、#0000のスチールウールに所定の荷重1kgをかけて、ストローク幅25mm、速度30mm/secで所定回数10往復摩擦したあとの表面を目視で観測し、次のA〜Cで評価した。

A:傷が0〜10本 B:傷が11〜20本 C:傷が21本以上

さらに、得られた実施例及び比較例における波長500nmの光の透過率を測定した。その測定方法は、日立社製分光光度計(U−4100)を用い、乾燥空気をベースラインとして、成膜体の透過率(%)を測定した。これらの測定結果を表2に示す。

【0069】

【表2】

【0070】

表2の結果からも明らかなように、基材温度を高く設定した実施例1,2では、実施例3に比べて膜硬度及び耐傷付き性が良好であった。また、実施例1と実施例2を比べると、膜厚の大きい実施例1の方が耐傷付き性が良好であった。しかし、膜厚を大きくすることで、透明性が低下する傾向が確認された。一方、実施例1〜3と実施例4,5との対比から、シリコン酸化物を添加することで、良好な耐傷付き性を保ちながら透明性を向上できることが確認された。また、シリコン酸化物を添加すると膜硬度は低下する傾向があるが、保護膜を成膜していない比較例1と比べると、硬度を高めることができることが確認できた。

【符号の説明】

【0071】

1 保持電極

1a 凹部

2 印加電極

3 加熱装置

4 誘電体

11 冷却装置

12 耐熱構造材

15 潤滑剤

17 スペーサー

20 直流バイアス電圧印加手段

21 直流電源

30 電圧印加手段

31 交流電源

40 原料ガス供給手段

46 ガス供給口

47 排気口

100・200・300 成膜装置

W 基材

【特許請求の範囲】

【請求項1】

互いに対向配置された保持電極と印加電極との間に、炭化水素系ガスを含む原料ガスを供給し、大気圧雰囲気下において、前記印加電極に交流電圧を印加して前記保持電極に保持された基材と前記印加電極との間でグロー放電プラズマを発生させることで、前記基材の表面に非晶質炭素膜を成膜する成膜方法であって、

前記基材が透明樹脂であり、

該透明樹脂基材の熱変形温度未満の温度範囲で成膜することを特徴とする、透明樹脂基材への非晶質炭素膜の成膜方法。

【請求項2】

成膜中、前記透明樹脂基材が30℃以上に加熱される、請求項1に記載の透明樹脂基材への非晶質炭素膜の成膜方法。

【請求項3】

前記原料ガスが、前記炭化水素系ガスに加えて有機シラン系ガスと酸素源ガスとを含み、

該原料ガス中、前記有機シラン系ガス:前記酸素源ガスが99.9:0.1〜0.1:99.9であり、且つ、前記炭化水素系ガス:前記有機シラン系ガス+前記酸素源ガスが1:99〜99:1の混合比で構成されており、

前記非晶質炭素膜中に有機シラン酸化物も混合されている、請求項1または請求項2に記載の透明樹脂基材への非晶質炭素膜の成膜方法。

【請求項4】

前記交流電圧が周波数0.1kHz以上であり、

前記交流電圧が1〜50kVであり、

前記保持電極と印加電極との間の放電ギャップ距離が0.1〜5mmであり、

ガス流速が1〜3,000mm/secである、請求項1ないし請求項3のいずれかに記載の透明樹脂基材への非晶質炭素膜の成膜方法。

【請求項5】

成膜中、前記保持電極と印加電極との間に0〜10,000Vの直流バイアス電圧を発生させる、請求項1ないし請求項4のいずれかに記載の透明樹脂基材への非晶質炭素膜の成膜方法。

【請求項6】

前記印加電極を誘電体で被覆せず、前記透明樹脂基材を誘電体として兼用する、請求項1ないし請求項5のいずれかに記載の透明樹脂基材への非晶質炭素膜の成膜方法。

【請求項7】

請求項3ないし請求項6のいずれかに記載の成膜方法によって成膜された、非晶質炭素・シリコン酸化物混合膜。

【請求項8】

請求項7に記載の非晶質炭素・シリコン酸化物混合膜を表面に備える、透明樹脂部材。

【請求項9】

成膜対象である透明樹脂製の基材を保持する保持電極と、

該保持電極に対して対向位置された印加電極と、

大気圧雰囲気下で前記印加電極に交流電圧を印加して、前記保持電極と印加電極の間の高周波電界においてグロー放電プラズマを発生させる電圧印加手段と、

前記基材を加熱する加熱手段と、

前記保持電極と印加電極の間に原料ガスを供給する原料ガス供給手段とを有し、

前記原料ガス供給手段が、炭化水素系ガス供給手段と、有機シラン系ガス供給手段と、酸素源ガス供給手段とを含む、成膜装置。

【請求項10】

前記保持電極と印加電極との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段を有する、請求項10に記載の成膜装置。

【請求項11】

前記保持電極と前記印加電極とを相対移動させる移動手段とを有し、

前記印加電極は複数個並設され、

一つの印加電極と隣り合う他の一つの印加電極との間に、前記原料ガスを供給する原料ガス供給口が設けられている、請求項9または請求項10に記載の成膜装置。

【請求項1】

互いに対向配置された保持電極と印加電極との間に、炭化水素系ガスを含む原料ガスを供給し、大気圧雰囲気下において、前記印加電極に交流電圧を印加して前記保持電極に保持された基材と前記印加電極との間でグロー放電プラズマを発生させることで、前記基材の表面に非晶質炭素膜を成膜する成膜方法であって、

前記基材が透明樹脂であり、

該透明樹脂基材の熱変形温度未満の温度範囲で成膜することを特徴とする、透明樹脂基材への非晶質炭素膜の成膜方法。

【請求項2】

成膜中、前記透明樹脂基材が30℃以上に加熱される、請求項1に記載の透明樹脂基材への非晶質炭素膜の成膜方法。

【請求項3】

前記原料ガスが、前記炭化水素系ガスに加えて有機シラン系ガスと酸素源ガスとを含み、

該原料ガス中、前記有機シラン系ガス:前記酸素源ガスが99.9:0.1〜0.1:99.9であり、且つ、前記炭化水素系ガス:前記有機シラン系ガス+前記酸素源ガスが1:99〜99:1の混合比で構成されており、

前記非晶質炭素膜中に有機シラン酸化物も混合されている、請求項1または請求項2に記載の透明樹脂基材への非晶質炭素膜の成膜方法。

【請求項4】

前記交流電圧が周波数0.1kHz以上であり、

前記交流電圧が1〜50kVであり、

前記保持電極と印加電極との間の放電ギャップ距離が0.1〜5mmであり、

ガス流速が1〜3,000mm/secである、請求項1ないし請求項3のいずれかに記載の透明樹脂基材への非晶質炭素膜の成膜方法。

【請求項5】

成膜中、前記保持電極と印加電極との間に0〜10,000Vの直流バイアス電圧を発生させる、請求項1ないし請求項4のいずれかに記載の透明樹脂基材への非晶質炭素膜の成膜方法。

【請求項6】

前記印加電極を誘電体で被覆せず、前記透明樹脂基材を誘電体として兼用する、請求項1ないし請求項5のいずれかに記載の透明樹脂基材への非晶質炭素膜の成膜方法。

【請求項7】

請求項3ないし請求項6のいずれかに記載の成膜方法によって成膜された、非晶質炭素・シリコン酸化物混合膜。

【請求項8】

請求項7に記載の非晶質炭素・シリコン酸化物混合膜を表面に備える、透明樹脂部材。

【請求項9】

成膜対象である透明樹脂製の基材を保持する保持電極と、

該保持電極に対して対向位置された印加電極と、

大気圧雰囲気下で前記印加電極に交流電圧を印加して、前記保持電極と印加電極の間の高周波電界においてグロー放電プラズマを発生させる電圧印加手段と、

前記基材を加熱する加熱手段と、

前記保持電極と印加電極の間に原料ガスを供給する原料ガス供給手段とを有し、

前記原料ガス供給手段が、炭化水素系ガス供給手段と、有機シラン系ガス供給手段と、酸素源ガス供給手段とを含む、成膜装置。

【請求項10】

前記保持電極と印加電極との間に直流バイアス電圧を発生させる直流バイアス電圧印加手段を有する、請求項10に記載の成膜装置。

【請求項11】

前記保持電極と前記印加電極とを相対移動させる移動手段とを有し、

前記印加電極は複数個並設され、

一つの印加電極と隣り合う他の一つの印加電極との間に、前記原料ガスを供給する原料ガス供給口が設けられている、請求項9または請求項10に記載の成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−172202(P2012−172202A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−35582(P2011−35582)

【出願日】平成23年2月22日(2011.2.22)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月22日(2011.2.22)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]