透明積層体

【課題】透明樹脂フィルムを用いた透明積層体の製造技術、及び低粘性の樹脂組成物を注入して製造される透明積層体の製造技術を提供する。

【解決手段】一対の透明基板10,16の、一方の透明基板10上の周辺部に、硬化性樹脂組成物14を封じ込めるためのシール部12を形成し、透明基板10上のシール部で囲まれた領域に硬化性樹脂組成物14を供給し、減圧雰囲気下にて前記供給された硬化性樹脂組成物14の上に他方の透明基板16を重ねて一対の透明基板10,16間に硬化性樹脂組成物14を挟持して密封し、次いで挟持した際の雰囲気の圧力より高い圧力下にて硬化性樹脂組成物14を硬化させて透明積層体を製造する。

【解決手段】一対の透明基板10,16の、一方の透明基板10上の周辺部に、硬化性樹脂組成物14を封じ込めるためのシール部12を形成し、透明基板10上のシール部で囲まれた領域に硬化性樹脂組成物14を供給し、減圧雰囲気下にて前記供給された硬化性樹脂組成物14の上に他方の透明基板16を重ねて一対の透明基板10,16間に硬化性樹脂組成物14を挟持して密封し、次いで挟持した際の雰囲気の圧力より高い圧力下にて硬化性樹脂組成物14を硬化させて透明積層体を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建物や車両などの窓用ガラスとして使用される合わせガラスのような2枚のガラス基板の間に樹脂製の中間層が形成された透明積層体に関する。

【背景技術】

【0002】

ポリビニルブチラール(PVB)等の熱可塑性透明樹脂フィルムや熱架橋性透明樹脂フィルムを介して、一対の透明基板をオートクレーブにより加熱、加圧しながら張り合わせて構成される透明積層体が知られており、透明基板がガラス基板の場合には、合わせガラスという名称で知られている。このような合わせガラスは、破損したガラス破片がフィルムに付着して飛散しないことから自動車の風防ガラスとして使用され、また、貫通し難く強度が優れていることから建物の窓ガラス(安全ガラス、防犯ガラス)として使用されている。

【0003】

しかしながら、前述した透明樹脂フィルムを使用する透明基板の製造方法は、少なくとも70℃以上、又は120℃以上という高温環境が必要であったり、10気圧以上の高い圧力を必要としたりするため、生産における環境負荷が大きいという問題があった。また、同様の理由により透明基板として、透明樹脂基板などの熱変形に弱い透明基板を使用することができないという問題もあった。更に、透明基板のサイズに合わせて透明樹脂フィルムを切断した際に、例えばトリミングしたフィルムは不要のフィルムとして廃棄されるため、透明樹脂フィルムの利用効率が悪いという問題もあった。

【0004】

そこで、このような問題を解消する合わせガラスの製造方法として、特許文献1などに開示された製法が知られている。この製法は、まず、接着性のスペーサーを挟んで一対のガラス基板を張り合わせた平板状の容器を作製し、次に、スペーサーの一部を開口させて、この開口部分から、硬化性樹脂組成物を注入し、次いで、スペーサーの前記開口部を閉塞した後、硬化性樹脂組成物を加熱(室温の長時間保持を含む)又は紫外線によって硬化させることにより、合わせガラスを製造するものである(以下、注入法とする)。したがって、この製法によれば、高温環境、高圧力環境を必要としないので、熱変形に弱い透明基板を使用することができ、また、成膜された透明樹脂フィルムも使用しないので、資源を節約することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−41747号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、一対の透明基板によって形成された平板容器に、硬化性樹脂組成物を注入する特許文献1などの技術では、注入による気泡の除去に時間を要するという問題があった。また、硬化性樹脂組成物は、注入可能な程度に低粘性の硬化性樹脂組成物とすることが必要となるため、比較的分子量の小さい硬化性化合物を多く含むことになり、これによって、硬化性樹脂組成物の硬化前後での収縮率が大きくなるため、合わせガラスとしての強度が充分に得られないという問題があった。

【0007】

本発明は、基板の種類が限定されず、中間層となる硬化性樹脂組成物の種類の自由度が大きく、中間層を形成するための資源を有効に利用でき、かつ従来の注入法で要する気泡除去工程を不要とし、生産性に優れ、環境負荷が小さい透明積層体の提供を目的とする。なお、本発明において、「硬化性樹脂組成物」は未硬化状態の硬化性樹脂組成物をいい、また、「硬化性樹脂組成物」が硬化して生成した硬化物を、以下「硬化した硬化性樹脂組成物」又は単に「硬化樹脂」という。

【課題を解決するための手段】

【0008】

本発明は、前記目的を達成するために、一対の透明基板の間に、硬化性樹脂組成物の硬化物を挟持してなる透明積層体であって、前記硬化性樹脂組成物の硬化物が、前記一対の透明基板と前記透明基板の周辺部に設置されたシール部とによって形成される間隙全体に広がっており、前記シール部が、前記硬化性樹脂組成物を封じ込めるよう設置されていることを特徴とする透明積層体を提供する。

【0009】

本発明の透明積層体において、前記硬化性樹脂組成物の硬化物の厚みをTs、前記透明基板のいずれか薄い方の厚みをT1、他方の厚みをT2とした時、Tsが下記の式を満たすことが好ましい。

【0010】

T1×0.05≦Ts≦T2×1.5

本発明の透明積層体において、前記硬化性樹脂組成物の硬化物の透明性が、前記透明積層体のヘイズ値で6%以下であることが好ましい。

【0011】

本発明の透明積層体において、前記シール部の、前記透明基板に垂直方向から入射する光に対する透過率をIs、前記硬化性樹脂組成物の硬化物からなる硬化樹脂層の透過率をIrとする時、下記の式を満足することが好ましい。

【0012】

0.9≦Is/Ir≦1.1

本発明の透明積層体において、前記透明基板が、ガラス又は樹脂であることが好ましい。

【0013】

透明積層体の透明基板がガラス板の場合には、建物や車両などの窓用ガラスとして使用される合わせガラスを提供できる。樹脂製透明基板としてポリカーボネイトを使用すれば、衝撃性が高く軽量な透明パネルを提供できる。この透明パネルもまた、建物や車両などの窓用ガラスとして使用できる。また、ガラス板と樹脂板とを、この硬化性樹脂組成物で接合した透明積層体であってもよい。

【0014】

本発明の透明積層体は、前記一対の透明基板がほぼ同じ曲率を有する湾曲基板であることが好ましい。

【0015】

フィルムを中間層として使用する従来の透明積層体では、透明基板が一定曲率以上の湾曲基板であると、フィルムに皺が生じるため、透明積層体の製造が困難であるが、硬化性樹脂組成物を硬化させることにより製造される、本発明の透明積層体は、形状が規制されない。このため、透明基板が三次元的に大きく湾曲した基板の場合には、湾曲した透明積層体となり特に有効となる。

【0016】

一対の透明基板間に、硬化性樹脂組成物を、透明基板の周辺部にその硬化性樹脂組成物を封じ込めるよう設置したシール部を介して減圧下の雰囲気にて挟持し、挟持した際の雰囲気の圧力より高い圧力下にて硬化性樹脂組成物を硬化させることにより透明積層体を製造する方法を提供する。

【0017】

また、一対の透明基板と、該一対の透明基板間に存在する硬化性樹脂組成物の硬化物の層とを有する透明積層体の製造方法であって、一方の透明基板上の周辺部に、硬化性樹脂組成物を封じ込めるためのシール部を形成し、透明基板上の前記シール部で囲まれた領域に硬化性樹脂組成物を供給し、減圧雰囲気下にて前記供給された硬化性樹脂組成物の上に他方の透明基板を重ねて一対の透明基板間に硬化性樹脂組成物を挟持して密封し、次いで、硬化性樹脂組成物を挟持した一対の透明基板を前記減圧雰囲気より高い圧力雰囲気下に置き、前記圧力雰囲気下にて硬化性樹脂組成物を硬化させる透明積層体の製造方法を提供する。

【0018】

これらの製造方法によれば、減圧下の雰囲気で硬化性樹脂組成物を一対の透明基板によって挟持し、挟持した際の雰囲気の圧力より高い圧力下にて硬化性樹脂組成物を硬化させるため、注入による気泡の除去に時間を要するという問題の発生がなく、更に一対の透明基板の減圧下での積層時に樹脂組成物で満たされない僅かな空間が存在したとしても、より高い圧力下に保持することでその空間を微小化、ないしは実質的に消失させることができる。また、従来の注入法では実現困難な薄い樹脂層による透明積層体も容易に提供できる。

【0019】

よって、これらの製造方法により製造された透明積層体は、気泡のない透明積層体となる。また、透明基板の周辺部に設けるシール部により完全に密封されているため、得られた透明積層体は、その後の過酷な使用条件においても周辺部からの剥がれなどが起こりにくく耐久性が高い。

【0020】

また、上記製造方法によって透明積層体を製造することにより、硬化性樹脂組成物として粘度の高い組成物、又は分子量の高い硬化性化合物を使用できるので、硬化した際に強度の高い硬化樹脂となり、全体として機械的強度の高い透明積層体を得ることができる。したがって、本発明の透明積層体は、低粘度の硬化性樹脂組成物を注入して製造された従来の透明積層体と比較して、厚みが薄くても透明積層体の機械的強度を十分に得ることができる。

【0021】

上記製造方法において、前記一対の透明基板はほぼ同じ曲率を有する湾曲基板を使用できる。フィルムを中間層として製造する従来の透明積層体の製造方法では、透明基板が一定曲率以上の湾曲基板であると、フィルムに皺が生じるため、透明積層体の製造が困難であるが、この製造方法によれば製造される透明積層体の形状は規制されない。このため、透明基板が三次元的に大きく湾曲した透明基板を使用して、湾曲した透明積層体を容易に製造できる。

【0022】

上記製造方法において、硬化性樹脂組成物が接する透明基板表面の少なくとも一方は、予め、シラン化合物及びチタン化合物から選ばれるカップリング剤で処理されていることが好ましい。

【0023】

シラン化合物からなるカップリング剤は、シランカップリング剤と呼ばれるものであり、ケイ素原子に結合した有機基とケイ素原子に結合した加水分解性基を有する化合物が代表的な化合物である。チタン化合物からなるカップリング剤は、チタンカップリング剤と呼ばれるものであり、チタン素原子に結合した有機基とチタン素原子に結合した加水分解性基を有する化合物が代表的な化合物である。これらカップリング剤を表面処理剤として、予め、一対の透明基板の少なくとも一方の硬化性樹脂組成物が接する表面に塗布し、加熱するなどして透明基板表面に結合させる。

【0024】

このように予め表面処理された透明基板を使用することにより、硬化した硬化性樹脂組成物の透明基板に対する接着性を向上させることができる。よって、得られる透明積層体の機械的強度が向上するので、合わせガラスの製造に好適である。

【0025】

上記製造方法において、一対の透明基板間に硬化性樹脂組成物を挟持する減圧雰囲気は、10〜100Paの圧力雰囲気であることが好ましい。

【0026】

この圧力P1が100Paを超えると、透明積層体中の硬化樹脂層に残存する気泡が目立ち易くなり、この圧力P1が10Pa未満であると、減圧度が高いため、その減圧雰囲気を構築する際の時間的なロスが大きくなる。また、減圧度が高過ぎると、硬化性樹脂組成物に含まれる熱重合開始剤、又は光重合開始剤、重合禁止剤、光安定剤などの添加物が一部真空容器内で揮発するなどして、硬化不良を引き起こしたり、硬化後の硬化樹脂層の性能に悪影響を与えたりするため好ましくない。

【0027】

上記製造方法において、硬化性樹脂組成物を硬化させる圧力雰囲気は大気圧であることが好ましい。

【0028】

このように積層時よりも高い硬化時の圧力として大気圧を利用することで、硬化性樹脂組成物を硬化させるための圧力容器などの設備を無くすことができる。また、減圧雰囲気が10〜100Paの圧力雰囲気である場合には、減圧雰囲気との圧力差を十分に高くすることができる。

【0029】

上記製造方法は、硬化性樹脂組成物を加熱又は紫外線照射によって硬化させることが好ましい。加熱によって硬化しうる硬化性樹脂組成物は、通常、硬化性化合物と熱重合開始剤を含む熱硬化性樹脂組成物であり、紫外線によって硬化しうる硬化性樹脂組成物は、通常、硬化性化合物と光重合開始剤を含む光硬化性樹脂組成物である。

【0030】

このような製造方法によれば、熱硬化性樹脂組成物の場合には熱を加え、光硬化性樹脂組成物の場合には紫外線を照射すればよい。又は、室温で長時間保持することで硬化できるような硬化性樹脂組成物を選んでもよい。硬化性樹脂組成物としては、特に紫外線で硬化しうる光硬化性の硬化性樹脂組成物が好ましい。例えば、熱硬化性樹脂組成物がアクリル酸エステルなどのアクリル系硬化性化合物を含む場合には、熱重合開始剤の開始反応を誘起させるために、例えば80℃に加熱する必要がある。一方、アクリル系硬化性化合物を含む光硬化性の硬化性樹脂組成物を紫外線で硬化させる場合には、紫外線を照射するだけでよいので、省エネルギーで硬化性樹脂組成物を硬化させることができる。また、紫外線硬化の場合には、温度も昇温しないため、環境負荷が小さく、熱変形に弱い透明基板であっても使用することができる。室温硬化の場合には、例えば1日ないし数日、硬化のために静置する必要があるが、紫外線硬化の場合、数分ないし数10分程度で実質的に硬化させることができ生産効率が高い。また、紫外線と熱を併用したり、紫外線硬化後に一定期間室温で保持したりすることで硬化反応を完了させることもできる。

【0031】

また、硬化性樹脂組成物は、硬化後透明性の高い硬化樹脂となる硬化性樹脂組成物が好ましい。硬化性樹脂組成物の硬化後の透明性は、得られた透明積層体のヘイズ値で表して、6%以下となることが透明積層体の透明性を確保する点から好ましい。さらに、前記シール部に使用する硬化性樹脂組成物も、透明積層体全体の透明性を確保する意味で、硬化後透明性の高い硬化樹脂となる硬化性樹脂組成物が好ましい。

【0032】

上記製造方法は、硬化性樹脂組成物の25℃における粘度が0.2Pa・s以上であり、かつ40℃における粘度が50Pa・s以下であることが好ましい。

【0033】

このような粘度の硬化性樹脂組成物を使用して透明積層体を製造する場合は、粘度の高い硬化性樹脂組成物、又は分子量の高い硬化性化合物を含む硬化性樹脂組成物を使用することができる。硬化性樹脂組成物の25℃における粘度を0.2Pa・s未満とするためには、組成物に低分子量の硬化性化合物をある一定以上添加する必要があり、このため、硬化前後での収縮が大きくなり、硬化樹脂に歪みが残り機械的強度が低下する。また、40℃における粘度が50Pa・sを超えると、硬化性樹脂組成物の流動性が低下するため、例えば硬化性樹脂組成物挟持後に大気開放しても、その流動性の悪さから硬化性樹脂組成物が透明基板の間隙全体に広がるまでに時間を要する。そのため、透明基板の間隙内に硬化性樹脂組成物が存在しない空間が消滅するまでに長時間を要し、製造タクトの低下を引き起こし易い。以上の粘度、及び分子量の観点から、分子量が1000以上の硬化性化合物を含み、40℃での粘度が50Pa・s以下の硬化性樹脂組成物が本発明の透明積層体を製造する上で好ましい。

【0034】

上記製造方法において、硬化性樹脂組成物は、アクリロイルオキシ基及びメタクリロイルオキシ基から選ばれる硬化性基を1分子あたり1〜3個有する化合物の少なくとも1種と光重合開始剤とを有する光硬化性の硬化性樹脂組成物であることが好ましい。

【0035】

前記のように、本発明における硬化性樹脂組成物としては紫外線などの光の照射を受けて硬化しうる硬化性樹脂組成物が好ましい。この光硬化性の硬化性樹脂組成物は、硬化性化合物としてアクリロイルオキシ基を有する化合物(すなわち、アクリル酸エステル)やメタクリロイルオキシ基を有する化合物(すなわち、メタアクリル酸エステル)を含む硬化性樹脂組成物であることが好ましい。また、1分子あたりのこれら硬化性官能基の数は1〜3個であることが好ましい。硬化性樹脂組成物がこれら硬化性化合物の少なくとも1種と光重合開始剤とを有する光硬化性の硬化性樹脂組成物であることにより、前記紫外線等の光による硬化によりもたらされる特徴が十分に発揮される。

【発明の効果】

【0036】

本発明によれば、透明基板の種類が限定されず、中間層となる硬化性樹脂組成物の種類の自由度が大きく、中間層を形成するための資源を有効に利用でき、かつ従来の注入法で要する気泡除去工程を不要とし、生産性に優れ、環境負荷が小さい透明積層体の提供ができる。

【0037】

本発明によれば、減圧下の雰囲気で硬化性樹脂組成物を一対の透明基板によって挟持して密封し、挟持した際の雰囲気の圧力より高い圧力下にて硬化性樹脂組成物を硬化させるため、気泡の発生がなく、更に予め周辺に設けたシール材に、挟持される硬化性樹脂組成物が内包されるため、使用する硬化性樹脂組成物の利用効率が高い。

【0038】

また、積層体を作製する際に高い温度や圧力を必要としないため環境負荷が小さくなる。

【0039】

更に、従来のように平板で構成した空間内に樹脂を注入する必要がないため、硬化樹脂層の強度を高められる比較的高分子量の硬化性化合物を使用した高粘度の硬化性樹脂組成物を使用することができる。よって、合わせガラスとして好適な強度を得ることができる。

【0040】

更にまた、透明基板の周辺部に設けるシール部により完全に密封されているため、その後の過酷な使用条件においても周辺部からの剥がれなどが起こりにくく耐久性が高い。

【0041】

また、従来の注入法では実現困難な薄い樹脂層による積層体も容易に提供できる。

【図面の簡単な説明】

【0042】

【図1】透明基板の4辺縁部に両面接着テープを貼着している説明図であって、(A)は平面図、(B)は断面図。

【図2】透明基板に硬化性樹脂組成物を塗布している説明図であって、(A)は平面図、(B)は断面図。

【図3】一対の透明基板を減圧下において両面接着テープを介して密着しようとしている説明図。

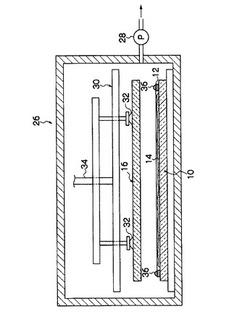

【図4】紫外線照射装置の概略構造を示した説明図。

【図5】本発明の好ましい透明積層体の製造工程を示したフローチャート。

【発明を実施するための形態】

【0043】

本発明における透明基板の材料は、ガラス又は樹脂であることが好ましい。ガラスとしては、建物や車両などの窓材として通常使用されているソーダライムガラスが好ましい。樹脂材料としては、ポリカーボネイトやポリメチルメタクリレートなどの透明性の高い樹脂材料が好ましい。透明基板の形状は特に限定されないが、平板形状や湾曲平板形状などの窓材として使用されている形状が好ましい。透明基板の大きさは特に限定されない。しかし、本発明は従来の硬化性樹脂注入法では製造が困難であった大型の透明積層体を製造できることより、透明基板及び得られる透明積層体の大きさは600mm×600mm以上の大きさであることが好ましい。

【0044】

透明基板は、硬化性樹脂組成物が接する透明基板表面の少なくとも一方が、予め、シラン化合物及びチタン化合物から選ばれるカップリング剤で処理されていることが好ましい。シラン化合物からなるカップリング剤は、シランカップリング剤と呼ばれるものであり、ケイ素原子に結合した有機基とケイ素原子に結合した加水分解性基を有する化合物が代表的な化合物である。チタン化合物からなるカップリング剤は、チタンカップリング剤と呼ばれるものであり、チタン素原子に結合した有機基とチタン素原子に結合した加水分解性基を有する化合物が代表的な化合物である。ケイ素原子やチタン原子に結合した有機基は、その結合末端の原子が炭素原子であり、該炭素原子がこれら金属原子と結合している有機基である。具体的には、例えば、アルキル基、アルケニル基、官能基結合アルキル基などがある。官能基としては、例えば、アクリロイルオキシ基、メタクリロイルオキシ基、エポキシ基、アミノ基などがある。加水分解性基は、水と反応して水酸基を生じる基であり、例えば、アルコキシ基、塩素原子、アシル基、アミノ基などがある。

【0045】

カップリング剤としては、ケイ素原子に結合した官能基結合アルキル基とアルコキシ基を有するシラン化合物であるシランカップリング剤が好ましい。これらカップリング剤は、硬化性樹脂組成物の硬化時に硬化性樹脂組成物中の硬化性化合物と化学結合可能な官能基を有することが好ましい。このような官能基としてはアクリロイルオキシ基やメタクリロイルオキシ基が挙げられる。具体的なシランカップリング剤としては、例えば、3−メタクリロイルオキシプロピルトリメトキシシランが挙げられる。

【0046】

これらカップリング剤を表面処理剤として、予め、一対の透明基板の少なくとも一方の硬化性樹脂組成物が接する表面に塗布し、加熱するなどして透明基板表面に結合させる。この表面処理により、カップリング剤の加水分解性基が加水分解し、生成した水酸基によって基板表面に結合すると考えられる。表面処理方法としては、例えば、カップリング剤を溶剤に溶解してカップリング剤溶液を作製し、その溶液を透明基板表面に塗布するか又は透明基板をその溶液に浸漬して引き上げ、加熱して溶剤を蒸発除去し、その後加熱してカップリング剤を透明基板表面に結合させる方法が挙げられる。カップリング剤溶液の代わりに、カップリング剤を溶剤に溶解した後カップリング剤を部分的に加水分解させて得られる溶液を使用することもできる。

【0047】

具体的には、例えば、シランカップリング剤:水:iPA(イソプロピルアルコール)=0.3:0.5:99.2の溶液を室温で10時間撹拌することでシランカップリング剤を加水分解させて一部がシラノール化した溶液を取得し、次いで、この溶液を透明基板に1分間浸漬して引き上げ、この後、150℃のオーブンで30分熱処理してガラス表面と反応させる。

【0048】

上記表面処理を施した透明基板を使用することにより硬化樹脂の透明基板に対する接着性が向上し、透明積層体の機械的強度が向上する。

【0049】

また、上記一対の透明基板は、ほぼ同じ曲率を有する湾曲基板であってもよい。フィルムを中間層として使用する従来の透明積層体では、透明基板が湾曲基板であると、フィルムに皺が生じるため、透明積層体の製造が困難な場合があった。硬化性樹脂組成物を透明基板間で挟持して硬化させることにより製造される透明積層体は、形状は規制されない。このため、透明基板として三次元的に湾曲した透明基板を使用しても良好な三次元的に湾曲した透明積層体が得られる。これは、従来のフィルムを使用する合わせガラスの製法では、達成することのできない形態である。

【0050】

本発明の透明積層体は、以下の製造方法で製造される。以下、本発明の透明積層体について説明する。

【0051】

まず、一対の透明基板のうち一方の透明基板を取り出し、この一方の透明基板の周辺部に沿ってシール部を設置する。このシール部は、両面接着テープなどのシール部材を貼着することによって設けることができる。次に、一方の透明基板の前記シール部に囲まれた領域に硬化性樹脂組成物を供給する。硬化性樹脂組成物の供給量は、シール部と一対の透明基板とによって密封される空間が硬化性樹脂組成物によって充填されるだけの量に予め設定されている。この時、硬化性樹脂組成物の硬化収縮による体積減少を予め考慮して硬化後の樹脂層の体積を定めることができる。供給方法は、一方の透明基板を平置きにし、ディスペンサー又はダイコーターのような供給手段によって点状、線状又は面状に供給すればよい。次いで、減圧雰囲気下、例えば真空(略真空を含む)雰囲気下において、他方の透明基板をシール部を介して重ね合わせることにより、一対の透明基板間に硬化性樹脂組成物を挟持して密封する。更に、必要により、その減圧雰囲気下で所定時間硬化性樹脂組成物を挟持する。この後、前記減圧雰囲気をそれよりも高い圧力(例えば大気圧)の雰囲気に変えると、上昇した圧力によって一対の透明基板同士が密着する方向に押圧されると同時に、上記密封された空間に残留する空孔部の体積がその雰囲気の差圧に応じて縮減することから、一対の透明基板とシール部で密閉された密閉空間における減圧の空間に硬化性樹脂組成物が流動していき、密閉空間全体が硬化性樹脂組成物によって均一に充填される。この後、硬化性樹脂組成物を硬化させることにより、本発明の透明積層体が製造される。

【0052】

一対の透明基板の接着性を向上させるために、シール部材の透明基板と接する片面又はその両面に硬化性樹脂組成物を塗布しておくことが好ましい。このように、シール部材の面に硬化性樹脂組成物を塗布することにより、前述した密閉空間の密閉度が向上するので、減圧雰囲気から高い圧力の雰囲気に変えた際に、密閉空間の減圧度を保持できる。硬化性樹脂組成物を接着テープと透明基板の間に設ける場合、塗布される硬化性樹脂組成物が接着層と同様に機能するため、シール部材として、片面接着のテープや接着層のないテープを使用することもできる。また、シール部材にはテープの代わりに、透明基板間に挟持する硬化性樹脂組成物とは別の高粘性の硬化性樹脂組成物にスペーサー粒子を混ぜたものを使用することもできる。また、シール部に使用する硬化性樹脂組成物が熱硬化性樹脂組成物の場合には熱を加えて硬化させ、紫外線硬化性樹脂組成物の場合には紫外線を照射して硬化すればよい。

【0053】

上記減圧雰囲気としては、減圧雰囲気の圧力をP1とした時、下記の式を満足する減圧雰囲気であることが好ましい。

【0054】

10Pa≦P1≦100Pa

P1が100Paを超えると、透明積層体の硬化性樹脂に残存する気泡が目立ち易くなり、10Pa未満であると、減圧度が高いため、その減圧雰囲気を構築する際の負担や時間的なロスが大きくなるからである。また、減圧度が高過ぎると、硬化性樹脂組成物に含まれる硬化性化合物や他の成分(熱重合開始剤又は光重合開始剤、重合禁止剤、光安定剤など)に悪影響を与えるため好ましくないからである。例えば、減圧度が高過ぎるとこれらの化合物が気化するおそれがある。より好ましいP1は、30〜50Paである。

【0055】

一対の透明基板間に硬化性樹脂組成物を挟持して密封し、更に、その減圧雰囲気下で所定時間硬化性樹脂組成物を挟持する場合、硬化性樹脂組成物を密封した時点から雰囲気圧力を上げるまでの減圧雰囲気保持時間は特に限定されない。密封状態が維持される限り、硬化性樹脂組成物の密封後直ちに雰囲気圧力を上げてもよい。密封後ある時間減圧状態を維持することにより、硬化性樹脂組成物が密閉空間内を流れて透明基板間の距離が均一となり、雰囲気圧力を上げても密封状態が維持しやすくなる。この減圧保持時間は、数時間以上の長時間であってもよいが、生産効率の面から1時間以内が好ましく、特に10分以内が好ましい。

【0056】

上記減圧雰囲気よりも高い圧力雰囲気としては大気圧が好ましい。大気圧雰囲気であれば、硬化性樹脂組成物を硬化させるための特別な設備が不要となる。しかし、これに限定されるものではなく、上記減圧雰囲気の圧力より高い圧力としては、減圧雰囲気の圧力よりも50kPa以上高い圧力、特に100kPa以上高い圧力が好ましい。

【0057】

本発明における硬化性樹脂が、熱硬化性樹脂組成物の場合には熱を加え、光硬化性樹脂組成物の場合には紫外線を照射すればよい。又は、室温で長時間保持することで硬化できるような硬化性樹脂組成物を選んでもよい。更に、硬化性樹脂組成物は、熱重合開始剤や光重合開始剤以外にこれら重合開始剤より少ない量の重合禁止剤を含むことが好ましい。重合禁止剤の含有により硬化性樹脂組成物の安定性を改善でき、硬化後の樹脂層の分子量を調整することもできる。更に、硬化性樹脂組成物は紫外線吸収剤やラジカル捕獲剤のような光安定剤を含むことが好ましい。光安定剤の含有により硬化後の樹脂層の耐光性を改善することができ好ましい。

【0058】

硬化性樹脂組成物としては、特に紫外線で硬化しうる光硬化性の硬化性樹脂組成物が好ましい。例えば、熱硬化性樹脂組成物がアクリル酸エステルなどのアクリロイルオキシ基含有硬化性化合物を含む場合には、熱重合開始剤の開始反応を誘起させるために、例えば80℃に加熱する必要がある。これに対し、アクリロイルオキシ基含有硬化性化合物を含む光硬化性の硬化性樹脂組成物を紫外線で硬化させる場合には、紫外線を照射するだけでよいので、省エネルギーで硬化性樹脂組成物を硬化させることができる。また、紫外線硬化の場合には、温度も昇温しないため、環境負荷が小さく、熱変形に弱い透明基板であっても使用することができる。室温硬化の場合には、例えば1日ないし数日、硬化のために静置する必要があるが、紫外線硬化の場合、数分ないし数10分程度で実質的に硬化させることができ生産効率が高い。また、紫外線と熱を併用したり、紫外線硬化後に一定時間室温で保持することで硬化反応を完了させたりすることもできる。

【0059】

本発明においては、粘度の高い硬化性樹脂組成物、又は分子量の高い硬化性化合物を含む組成物を使用することができる。硬化性樹脂組成物としては、硬化性樹脂組成物の粘度をVrとした時、下記の式を満足する粘度の硬化性樹脂組成物を選定することが好ましい。

【0060】

0.2Pa・s≦Vr(但し、硬化性樹脂組成物の25℃での粘度)、かつ

Vr≦50Pa・s(但し、硬化性樹脂組成物の40℃での粘度)

25℃でのVrが0.2Pa・s未満とするためには、硬化性樹脂組成物に低分子量の硬化性化合物をある一定以上添加する必要があり、このため、硬化前後での収縮が大きくなり、硬化樹脂に歪みが残り機械的強度が低下する。また、40℃でのVrが50Pa・sを超えると、透明積層体の製造過程において硬化性樹脂組成物の流動性が低下するため、例えば硬化性樹脂組成物挟持後に大気開放しても、その流動性の悪さから硬化性樹脂組成物が透明基板の間隙全体に広がるまでに時間を要する。そのため、透明基板の間隙内に硬化性樹脂組成物が存在しない空間が消滅するまでに長時間を要し、製造タクトの低下を引き起こし易い。硬化性樹脂組成物の25℃における粘度が0.5Pa・s以上であり、かつ40℃における粘度が10Pa・s以下であるとより好ましい。

【0061】

また、粘度の高い硬化性樹脂組成物、又は分子量の高い硬化性化合物を含む組成物の方が、硬化樹脂中の化学結合手の数を少なくできることから、硬化前後での収縮が小さいため、硬化樹脂の機械的強度を上げることができる。一方で硬化性オリゴマーなどの分子量の大きい硬化性化合物の多くは粘性が高い。そのため、機械的強度を確保しつつ減圧積層時の気泡残りを抑制する面では、高分子量の硬化性オリゴマーに、より分子量の小さい硬化性モノマーを溶解させて粘度を調整して使用するのが好ましい。高分子量の硬化性オリゴマーとしては分子量1000以上が好ましく、分子量2000以上がさらに好ましい。以上の粘度、及び分子量の観点から、分子量が1000以上の硬化性化合物を含み、40℃での粘度が50Pa・s以下の硬化性樹脂組成物が本発明の透明積層体を製造する上で好ましい。

【0062】

また、硬化性樹脂組成物は、硬化後透明性の高い硬化樹脂となる硬化性樹脂組成物が好ましい。硬化性樹脂組成物の硬化後の透明性は、得られた透明積層体のヘイズ値で表して、6%以下となることが透明積層体の透明性を確保する点から好ましい。さらに、前記シール部に使用する硬化性樹脂組成物も、透明積層体全体の透明性を確保する意味で、硬化後透明性の高い硬化樹脂となる硬化性樹脂組成物が好ましい。

【0063】

一方、透明積層体においては、一対の透明基板の間隔、すなわち、硬化樹脂層の厚みをTs、透明基板のいずれか薄い方の厚みをT1、他方の厚みをT2としたとき、Tsは下記の式を満足することが好ましい。なお、T1とT2とは同じ厚みの場合もある。

【0064】

T1×0.05≦Ts≦T2×1.5

硬化樹脂層の厚みTsが透明基板の薄い方の厚みに対して5%未満であると、透明積層体としての強度を確保することができず、透明基板の厚い方の厚みに対して150%を超えると透明積層体の厚みが無用に厚くなる。

【0065】

透明積層体における硬化樹脂層の厚みが一定である場合、シール部の厚みも硬化樹脂層の厚みTsに等しい。シール材として非圧縮性の両面接着テープのみを使用した場合はシール部の厚みは両面接着テープの厚みにほぼ等しくなる。また、両面接着テープの上面にシール部形成用の硬化性樹脂組成物を使用した場合(図3参照)は、両面接着テープの厚みと硬化性樹脂組成物の硬化物層との合計厚みにほぼ等しくなる。スペーサー粒子を混合した硬化性樹脂組成物からなるシール材を使用した場合は、シール部の厚みはスペーサー粒子の大きさによって規制される。

【0066】

また、透明積層体においては、一対の透明基板に挟持されたシール部の、透明基板に垂直方向から入射する光に対する透過率をIs、同様に一対の透明基板に挟持された硬化樹脂層の透過率をIrとする時、下記の式を満足することが好ましい。

【0067】

0.9≦Is/Ir≦1.1

硬化樹脂層の透過率Irに対してシール部の透過率Isが上記式を満足することにより、透明積層体全体が略同一の透過性を有するので、透明積層体全体を透光体として使用することができる。

【0068】

以下、添付図面に従って本発明に係る透明積層体の好ましい実施の形態について説明する。

【0069】

図1〜図4には、本発明の透明積層体の好ましい製造工程を示す図が示され、図5には、好ましい透明積層体の製造工程のフローチャートが示されている。

【0070】

これらの図に基づいて、本発明の好ましい透明積層体の製造方法について説明する。

【0071】

まず、一対の透明基板を用意するとともに、図1(A)、(B)で示すように、このうちの一方の透明基板10を取り出し、この透明基板10の4辺縁部に沿って両面接着テープ12を貼着し、シール部を形成する(S(step)100)。

【0072】

次に、図2(A)、(B)に示すように、透明基板10の両面接着テープ12に囲まれた矩形状の領域13に硬化性樹脂組成物14を塗布(供給)する(S110)。硬化性樹脂組成物14の塗布量は、両面接着テープ12と一対の透明基板10、16(図3参照)とによって密閉される空間が硬化性樹脂組成物14によって充填されるだけの量に予め設定されている。塗布方法は、図2(A)、(B)に示すように透明基板10を下定盤18に平置きにし、水平方向に移動するディスペンサー20によって線状、帯状又は点状に塗布することにより実施される。このディスペンサー20は、一対の送りねじ22、22と、これらの送りねじ22、22に直交する送りねじ24とからなる周知の水平移動機構によって前記領域13の全範囲において水平移動可能となっている。なお、ディスペンサー20に代えてダイコート塗布手段を適用することもできる。

【0073】

次いで、図3に示すように一対の透明基板10、16を減圧タンク26内に搬入し、この減圧タンク26内の空気を真空ポンプ28によって吸引する。この後、減圧雰囲気下、例えば真空(略真空を含む)雰囲気下において、透明基板16を上定盤30の吸着パッド32、32…によって吸着保持した状態で、下に待機している透明基板10に向けて、エアシリンダ34を動作させて下降させる。そして、一対の透明基板10、16を、両面接着テープ12を介して重ね合わせる(積層する)とともに、減圧した雰囲気の圧力で所定時間挟持する(S120)。なお、吸着パッド32の個数、及び上定盤30に対する取り付け位置は、透明基板16のサイズなどに依存する。また、積層時の減圧度は、10〜100Paが好ましく、30〜50Paがより好ましい。

【0074】

次に、減圧タンク26の減圧雰囲気を例えば大気開放すると(S130)、大気圧によって一対の透明基板10、16同士が密着する方向に押圧される。これと同時に、密封された空間に残留する空孔部の体積がその雰囲気の差圧に応じて縮減することから、密閉空間における減圧の空間に硬化性樹脂組成物14が流動していき、密閉空間全体が硬化性樹脂組成物14によって均一に充填される。この後、硬化性樹脂組成物14を硬化させることにより、本例の透明積層体が製造される。

【0075】

よって、この製法により製造された透明積層体によれば、減圧下の雰囲気により一対の透明基板10、16が密着されるため、気泡のない透明積層体となる。また、密閉空間は、透明基板10の周辺部に貼着された両面接着テープ12により完全に密封されているため、その後の過酷な使用条件においても周辺部からの剥がれなどが起こりにくく耐久性が高くなる。

【0076】

また、一対の透明基板10、16の接着性を向上させるために、図3の如く両面接着テープ12の上面にシール部形成用の硬化性樹脂組成物36を塗布しておくことが好ましい。このように、両面接着テープ12の上面に硬化性樹脂組成物36を塗布することにより、前述した密閉空間の密閉度が向上するので、大気圧に開放した際に、密閉空間の減圧度を保持できる。また、両面接着テープの代わりに、ガラス基板面に供給する硬化性樹脂組成物とは別の高粘性の硬化性樹脂組物にスペーサー粒子を混合したものを塗布してもよい。また、両面接着テープ12の上面に塗布された硬化性樹脂組成物36、及び密閉空間内の硬化性樹脂組成物14が、光硬化性樹脂組成物の場合には、図4に示した紫外線照射装置40を使用して硬化性樹脂組成物14を硬化させる。紫外線照射装置40は、高圧水銀ランプ42、42からの紫外線を反射ミラー44、44、46、46を介して挟持された硬化性樹脂組成物が未硬化の状態にある透明積層体48の両面全体に照射する装置である。これにより、両面接着テープ12の上面に塗布した硬化性樹脂組成物36、及び密閉空間内の硬化性樹脂組成物14を同時に硬化させることができる。なお、硬化性樹脂組成物14が熱硬化性樹脂組成物の場合には、熱を加えて硬化させればよい。

【0077】

このような製造方法によって透明積層体を製造することにより、硬化性樹脂組成物14として粘度の高い硬化性樹脂組成物、又は分子量の高い硬化性化合物を含む硬化性樹脂組成物を使用できるので、硬化した際に強度の高い硬化樹脂となり、全体として機械的強度の高い透明積層体を得ることができる。

【0078】

したがって、本発明の透明積層体は、低粘度の硬化性樹脂組成物を注入して製造された従来の透明積層体と比較して、厚みが薄くても透明積層体の機械的強度を十分に得ることができる。また、従来の注入法では達成することのできない、厚みの極薄い透明積層体でも製造することが可能となる。

【0079】

硬化性樹脂組成物14が光硬化性樹脂組成物の場合は、図4の如く紫外線を照射するだけでよいので、省エネルギーで硬化性樹脂組成物を硬化させることができる。また、温度も昇温しないため、環境負荷が小さく、熱変形に弱い透明基板であっても使用することができる。

【0080】

[硬化性樹脂組成物]

本発明における硬化性樹脂組成物は、光や熱の作用により硬化して硬化樹脂を形成する硬化性樹脂組成物である。室温で長時間保持することにより硬化する室温硬化性樹脂であってもよい。硬化性樹脂は、重合性の各種ビニル基を有する化合物と重合開始剤を含む組成物が好ましい。また、ビニル基とチオール基との反応で硬化するタイプの硬化性樹脂組成物やエポキシ基と光によりカチオンを生成する光カチオン発生剤との組み合わせにより硬化するタイプの硬化性樹脂組成物、ケイ素原子に結合したビニル基とケイ素原子に結合した水素原子との反応により硬化するタイプの硬化性樹脂組成物、なども使用できる。特に、アクリロイルオキシ基及びメタクリロイルオキシ基から選ばれる硬化性基を有する化合物の少なくとも1種と光重合開始剤とを有する光硬化性の硬化性樹脂組成物であることが、効果速度が速く、硬化樹脂の透明性が高いことより好ましい。

【0081】

アクリロイルオキシ基及びメタクリロイルオキシ基から選ばれる硬化性基(以下、(メタ)アクリロイルオキシ基という)を有する化合物(以下、(メタ)アクリレート系化合物ともいう)としては、1分子あたり(メタ)アクリロイルオキシ基を1〜6個有する化合物が好ましい。特に、硬化樹脂が硬くなり過ぎないようにするためには、1分子あたり(メタ)アクリロイルオキシ基を1〜3個有する化合物が好ましい。(メタ)アクリレート系化合物は、比較的低分子の化合物(以下、アクリレート系モノマーという)であってもよく、繰り返し単位を有する比較的高分子量の化合物(以下、(メタ)アクリレート系オリゴマーという)であってもよい。また、(メタ)アクリレート系化合物としては、硬化樹脂層の耐光性の面では、芳香環をできるだけ含まない脂肪族系又は脂肪族環系の化合物を使用することが好ましい。

【0082】

(メタ)アクリレート系モノマーとしては、チャンバー内での減圧下の雰囲気で透明基板への供給を行う場合を考慮すると、揮発性を充分抑制できる程度低い蒸気圧を有する化合物を用いることが好ましい。(メタ)アクリレート系オリゴマーとしては、ポリウレタン鎖、ポリエステル鎖、ポリエーテル鎖、ポリカーボネイト鎖などの繰り返し単位を2個以上有する鎖と(メタ)アクリロイルオキシ基とを有する分子構造の(メタ)アクリレート系オリゴマーが好ましい。例えば、ウレタンアクリレートオリゴマーと呼ばれる、ウレタン鎖(通常さらにポリエステル鎖やポリエーテル鎖を含む)と2個以上の(メタ)アクリロイルオキシ基とを有する(メタ)アクリレート系オリゴマーを使用できる。前記のように、オリゴマーの分子量は1000以上が好ましく、2000以上がさらに好ましい。(メタ)アクリレート系オリゴマーの粘度が高すぎる場合には、アクリレート系モノマーと併用して(メタ)アクリレート系化合物全体としての粘度を低下させることが好ましい。

【0083】

また、(メタ)アクリレート系化合物として、分子内に水酸基を有する化合物を用いると、透明基板、特にガラス基板との密着性を改善でき好ましい。(メタ)アクリレート系化合物全体に対して、水酸基を有する(メタ)アクリレート系化合物を重量比で30%以上含むことが好ましく、50%以上含むことが更に好ましい。

【0084】

本発明における硬化性樹脂組成物は、(メタ)アクリレート系化合物と光重合開始剤とを含む光硬化性の硬化性樹脂組成物であることが好ましい。この光硬化性の硬化性樹脂組成物は、紫外線や可視光の照射により硬化し、硬化樹脂となる。硬化性樹脂組成物中の(メタ)アクリレート系化合物としては、アクリレート系モノマーの1種以上、(メタ)アクリレート系オリゴマーの1種以上、またはアクリレート系モノマーの1種以上と(メタ)アクリレート系オリゴマーの1種以上とからなる。特に、(メタ)アクリレート系オリゴマーの1種以上からなるか、(メタ)アクリレート系オリゴマーの1種以上とアクリレート系モノマーの1種以上とからなることが好ましい。

【0085】

上記光硬化性の硬化性樹脂組成物における光重合開始剤の代わりに熱重合開始剤を使用することにより、(メタ)アクリレート系化合物を含む熱硬化性の硬化性樹脂組成物となる。このような光硬化性や熱硬化性の硬化性樹脂組成物には、光重合開始剤や熱重合開始剤以外に、重合禁止剤、光安定剤、紫外線吸収剤、酸化防止剤などの各種添加剤を含んでいてもよい。このような硬化性樹脂組成物の粘度は、前記のように、25℃での粘度が0.2Pa・s以上、かつ、40℃での粘度が50Pa・s以下であることが好ましい。

【0086】

上記以外の硬化性樹脂組成物としては、紫外線硬化により好適な樹脂層を形成できる硬化性樹脂組成物として、トリアリルイソシアヌレートなどの1ないし6のビニル基を分子中に有するポリエン化合物と、トリエチレングリコールジメルカプタンなどの1ないし6のチオール基を分子中に有するポリチオール化合物とを、含まれるビニル基とチオール基のモル数が概ね等しくなる割合で含みかつ光重合開始剤を含む光硬化性の硬化性樹脂組成物を使用できる。また、エポキシ基を2個以上有するエポキシ化合物と光カチオン発生剤とを含む光カチオン重合する硬化性樹脂組成物も知られており、このような光硬化性の硬化性樹脂組成物を、硬化物の硬度が高くなり過ぎない範囲で使用することができる。また、熱硬化性樹脂組成物としては、分子末端にビニル基を有するシリコーン化合物と、ヒドロシリル基を有する化合物とによる透明な2液性のシリコーン樹脂を使用することもできる。このような硬化性樹脂組成物にも、前記と同様に、重合禁止剤、光安定剤、紫外線吸収剤、酸化防止剤などの各種添加剤を含ませることができる。

【0087】

[重合開始剤]

(メタ)アクリレート系化合物を光硬化させる光重合開始剤、ポリエン化合物とポリチオール化合物とを反応させる光重合開始剤としては、アセトフェノン系、ケタール系、ベンゾイン又はベンゾインエーテル系、フォスフィンオキサイド系、ベンゾフェノン系、チオキサントン系やキノン系などを使用することができ、特に、ベンゾインイソプロピルエーテルなどのベンゾインエーテル系や、アセトフェノン系の光重合開始剤が好ましい。また、エポキシ化合物を硬化させる光カチオン発生剤としては、オニウム塩系の化合物などを使用することができる。

【0088】

(メタ)アクリレート系化合物を熱硬化させる熱重合開始剤としては、過酸化ベンゾイルなどの各種過酸化物や、アゾビスブチロニトリルなどのアゾ系化合物などを使用することができる。また、2液型シリコーンの硬化には白金などの触媒を使用することが好ましい。

【0089】

[各種添加剤]

重合禁止剤としては、2,5,-ジ-t-ブチルハイドロキノンなどのハイドロキノン系やp-t-ブチルカテコールなどのカテコール系、アンスラキノン系やフェノチアジンやヒドロキシトルエン系を使用することができる。光安定剤としては、ベンゾトリアゾール系、ベンゾフェノン系、サリチレート系などの紫外線吸収剤や、ヒンダードアミン系などのラジカル捕獲剤を使用することができる。その他酸化防止剤として、リン系やイオウ系の化合物を使用してもよい。また、透明な着色硬化樹脂層を形成するために各種顔料や染料を硬化性樹脂組成物に添加してもよい。前記重合開始剤やこれら各種添加剤は、減圧下の雰囲気で使用するために比較的分子量の大きい、減圧下での蒸気圧の小さい化合物を用いることが好ましい。

【0090】

[実施例]

以下に、本発明の有効性を確認するために実施した例について示す。例1及び2が実施例であり、例3が比較例である。

【0091】

〔例1〕

まず、長さ610mm、幅610mm、厚み2mmのソーダライムガラス(基板Aと呼ぶ)のガラス端部より、厚み1mmで幅10mmの両面接着テープ(シール材)を離型フィルムを剥がして、基板Aの4辺部に沿って貼合した。次に、ウレタンアクリレートオリゴマー(共栄社化学社製 UF8001G)100部とベンゾインイソプロピエーテル(重合開始剤)1部を均一に混合し、この混合した紫外線硬化性樹脂組成物を前記両面接着テープの上面に、塗布厚み約0.3mmでディスペンサーにて塗布した。

【0092】

一方で、紫外線硬化型の硬化性樹脂組成物(組成物Pと呼ぶ)として、ウレタンアクリレートオリゴマー(共栄社化学社製 UF8001G)70部、2官能メタクリレートモノマー(共栄社化学製 ライトエステル 14EG)30部、ベンゾインイソプロピエーテル1部を均一に混合したものを用い、この組成物Pを容器に入れたまま開放状態で減圧チャンバー内に設置して、チャンバー内を約200Pa・sに減圧して10分保持することで脱泡処理を行った。粘度測定用の容器(Brookfield社製 HT-2DB-100)に組成物Pを約10g入れ、粘度測定用の保温機に設置して組成物Pの温度を40℃とした。次に粘度計(Brookfield社製 LVDV-II+ pro)に取り付けた測定用のスピンドル(Brookfield社製 SC4-31)を測定容器中の組成物Pに浸漬して0.3rpmの速度でスピンドルを回転させながら15分保持した後、組成物Pの粘度を測定したところ、16Pa・sであった。なお、この結果より組成物Pの温度が25℃の場合の粘度は、樹脂の温度依存性を考慮すると、少なくとも0.5Pa・sを超えることは明らかである。

【0093】

次に、基板A表面上の両面接着テープで囲まれた領域に、25℃(室温)において組成物Pをディスペンサーを用いて総重量が380gとなるように複数個所に供給した。次いで、この基板Aを、一対の定盤の昇降装置が設置されている真空チャンバー内の下側の下定盤の上面に載置した。

【0094】

次に、基板Aで用いたものと同形状かつ同厚のソーダライムガラス板(基板Bと呼ぶ)を、真空チャンバー内の昇降装置の上側の上定盤の下面に吸着パッドを用いて保持させるとともに、水平方向に対しては基板Aと同位置となるようにし、垂直方向では基板Aとの距離を10mmとなるように保持させた。

【0095】

次いで、真空チャンバーを密封状態としてチャンバー内が約30Paとなるまで排気した。この後、真空チャンバー内の昇降装置にて上下の定盤を接近させ、基板Aと基板Bとを2kPaの圧力で圧着し1分間保持させた。この後、約30秒で真空チャンバー内を大気圧に戻し、基板Aと基板Bとを組成物Pを介して密着させた。

【0096】

次に、昇降装置によって上下の定盤を離間させ、上側の上定盤の吸着パッドに貼着している、基板Aと基板Bとからなる積層体(積層体Cと呼ぶ)を、上側の上定盤から剥離させた。次いで、積層体Cの外周部の両面テープの上部を、ガラス(基板B)を介して、高圧水銀ランプを光源とするファイバー光源から紫外線を照射し、テープに予め塗布した紫外線で硬化する硬化性樹脂組成物を硬化させた。この後、積層体Cを水平に保って約1時間静置した。

【0097】

次に、積層体Cの面方向から均一に高圧水銀ランプから紫外線を照射して、組成物Pを硬化させることにより、合わせガラス状の透明積層体(積層体Dと呼ぶ)を得た。この積層体Dは、従来の注入法での作成時に要する気泡除去の工程はなかったが、硬化樹脂層中に残留する気泡欠陥などが確認されず、ヘイズ値も1%程度であり、透明度が高い良好なものであった。なお、ヘイズ値は、(株)東洋精機製作所製のヘイズガードIIを用い、ASTM D 1003に準じた測定により得られた値である。

【0098】

更に、積層体Dの強度を確認するために、落球試験を行った。試験では、積層体DをJIS R 3205(2005年版)の試験枠上に設置して、重量4.11kgの鉄球を1.5mの高さから積層体Dの中央に落下させた。試験は、室温を23±2℃に管理した雰囲気内で行った。試験の結果、鉄球は積層体Dを貫通しなかった。

【0099】

〔例2〕

紫外線硬化型の透明な硬化性樹脂組成物(組成物Qと呼ぶ)として、例1と同じウレタンアクリレートオリゴマー(共栄社化学社製 UF8001G)70部、単官能アクリレートモノマー(ダイセル・サイテック社製 EBECRYL 112)30部、ベンゾインイソプロピエーテル1部を均一に混合したものを用い、減圧下にて脱泡処理を行った。例1と同様にして40℃にて組成物Qの粘度を測定したところ、9.5Pa・sであった。なお、この結果より組成物Qの温度が25℃の場合の粘度は、樹脂の温度依存性を考慮すると、少なくとも0.5Pa・sを超えることは明らかである。

【0100】

硬化性樹脂組成物として組成物Qを使用し、減圧チャンバー内を30Paに保持して一対のガラス基板に挟持した以外は例1と同様にして積層体Eを得た。積層体Eに例1と同様に紫外線を照射することで合わせガラス状の透明積層体Fを得た。

【0101】

得られた積層体Fは、残留する気泡欠陥など見られず、ヘイズ値も1%程度であり透明度が高い良好なものであった。更に積層体Fを用いて例1と同様の条件で落球試験を実施した。その結果、鉄球は貫通しなかった。

【0102】

〔例3〕

例1と同形状かつ同厚の一対のソーダライムガラス基板を、例1で用いた厚み1mmで幅10mmの両面接着テープを基板周辺部4辺に設置して1辺の両面接着テープの離型フィルムのみを残し、一対のガラス基板を張り合わせた。

【0103】

次に、離型フィルムを残した1辺の両面接着テープとガラス基板の間を2mm程度ドライバーにより抉じ開けその部分より、例1で調製した組成物Pを同様に380g注ぎ入れようとしたが、ガラス基板間の下部に気泡が残り、組成物Pをガラス基板中に密実に注入することができなかった。

【産業上の利用可能性】

【0104】

本発明の、2枚のガラス基板の間に樹脂製の中間層が形成された透明積層体は、高い生産性と優れた品質を有しているので、建物や車両などの窓ガラス用合わせガラスとして好適である。

【0105】

なお、2006年12月28日に出願された日本特許出願2006−354969号の明細書、特許請求の範囲、図面及び要約書の全内容をここに引用し、本発明の明細書の開示として、取り入れるものである。

【符号の説明】

【0106】

10…透明基板、12…両面接着テープ(シール材)、13…領域、14…硬化性樹脂組成物、16…透明基板、18…下定盤、20…ディスペンサー、22…送りねじ、24…送りねじ、26…減圧タンク、28…真空ポンプ、30…上定盤、32…吸着パッド、34…エアシリンダ、36…硬化性樹脂組成物、40…紫外線照射装置、42…高圧水銀ランプ、44…反射ミラー、46…反射ミラー、48…硬化性樹脂組成物が未硬化の状態にある透明積層体

【技術分野】

【0001】

本発明は、建物や車両などの窓用ガラスとして使用される合わせガラスのような2枚のガラス基板の間に樹脂製の中間層が形成された透明積層体に関する。

【背景技術】

【0002】

ポリビニルブチラール(PVB)等の熱可塑性透明樹脂フィルムや熱架橋性透明樹脂フィルムを介して、一対の透明基板をオートクレーブにより加熱、加圧しながら張り合わせて構成される透明積層体が知られており、透明基板がガラス基板の場合には、合わせガラスという名称で知られている。このような合わせガラスは、破損したガラス破片がフィルムに付着して飛散しないことから自動車の風防ガラスとして使用され、また、貫通し難く強度が優れていることから建物の窓ガラス(安全ガラス、防犯ガラス)として使用されている。

【0003】

しかしながら、前述した透明樹脂フィルムを使用する透明基板の製造方法は、少なくとも70℃以上、又は120℃以上という高温環境が必要であったり、10気圧以上の高い圧力を必要としたりするため、生産における環境負荷が大きいという問題があった。また、同様の理由により透明基板として、透明樹脂基板などの熱変形に弱い透明基板を使用することができないという問題もあった。更に、透明基板のサイズに合わせて透明樹脂フィルムを切断した際に、例えばトリミングしたフィルムは不要のフィルムとして廃棄されるため、透明樹脂フィルムの利用効率が悪いという問題もあった。

【0004】

そこで、このような問題を解消する合わせガラスの製造方法として、特許文献1などに開示された製法が知られている。この製法は、まず、接着性のスペーサーを挟んで一対のガラス基板を張り合わせた平板状の容器を作製し、次に、スペーサーの一部を開口させて、この開口部分から、硬化性樹脂組成物を注入し、次いで、スペーサーの前記開口部を閉塞した後、硬化性樹脂組成物を加熱(室温の長時間保持を含む)又は紫外線によって硬化させることにより、合わせガラスを製造するものである(以下、注入法とする)。したがって、この製法によれば、高温環境、高圧力環境を必要としないので、熱変形に弱い透明基板を使用することができ、また、成膜された透明樹脂フィルムも使用しないので、資源を節約することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−41747号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、一対の透明基板によって形成された平板容器に、硬化性樹脂組成物を注入する特許文献1などの技術では、注入による気泡の除去に時間を要するという問題があった。また、硬化性樹脂組成物は、注入可能な程度に低粘性の硬化性樹脂組成物とすることが必要となるため、比較的分子量の小さい硬化性化合物を多く含むことになり、これによって、硬化性樹脂組成物の硬化前後での収縮率が大きくなるため、合わせガラスとしての強度が充分に得られないという問題があった。

【0007】

本発明は、基板の種類が限定されず、中間層となる硬化性樹脂組成物の種類の自由度が大きく、中間層を形成するための資源を有効に利用でき、かつ従来の注入法で要する気泡除去工程を不要とし、生産性に優れ、環境負荷が小さい透明積層体の提供を目的とする。なお、本発明において、「硬化性樹脂組成物」は未硬化状態の硬化性樹脂組成物をいい、また、「硬化性樹脂組成物」が硬化して生成した硬化物を、以下「硬化した硬化性樹脂組成物」又は単に「硬化樹脂」という。

【課題を解決するための手段】

【0008】

本発明は、前記目的を達成するために、一対の透明基板の間に、硬化性樹脂組成物の硬化物を挟持してなる透明積層体であって、前記硬化性樹脂組成物の硬化物が、前記一対の透明基板と前記透明基板の周辺部に設置されたシール部とによって形成される間隙全体に広がっており、前記シール部が、前記硬化性樹脂組成物を封じ込めるよう設置されていることを特徴とする透明積層体を提供する。

【0009】

本発明の透明積層体において、前記硬化性樹脂組成物の硬化物の厚みをTs、前記透明基板のいずれか薄い方の厚みをT1、他方の厚みをT2とした時、Tsが下記の式を満たすことが好ましい。

【0010】

T1×0.05≦Ts≦T2×1.5

本発明の透明積層体において、前記硬化性樹脂組成物の硬化物の透明性が、前記透明積層体のヘイズ値で6%以下であることが好ましい。

【0011】

本発明の透明積層体において、前記シール部の、前記透明基板に垂直方向から入射する光に対する透過率をIs、前記硬化性樹脂組成物の硬化物からなる硬化樹脂層の透過率をIrとする時、下記の式を満足することが好ましい。

【0012】

0.9≦Is/Ir≦1.1

本発明の透明積層体において、前記透明基板が、ガラス又は樹脂であることが好ましい。

【0013】

透明積層体の透明基板がガラス板の場合には、建物や車両などの窓用ガラスとして使用される合わせガラスを提供できる。樹脂製透明基板としてポリカーボネイトを使用すれば、衝撃性が高く軽量な透明パネルを提供できる。この透明パネルもまた、建物や車両などの窓用ガラスとして使用できる。また、ガラス板と樹脂板とを、この硬化性樹脂組成物で接合した透明積層体であってもよい。

【0014】

本発明の透明積層体は、前記一対の透明基板がほぼ同じ曲率を有する湾曲基板であることが好ましい。

【0015】

フィルムを中間層として使用する従来の透明積層体では、透明基板が一定曲率以上の湾曲基板であると、フィルムに皺が生じるため、透明積層体の製造が困難であるが、硬化性樹脂組成物を硬化させることにより製造される、本発明の透明積層体は、形状が規制されない。このため、透明基板が三次元的に大きく湾曲した基板の場合には、湾曲した透明積層体となり特に有効となる。

【0016】

一対の透明基板間に、硬化性樹脂組成物を、透明基板の周辺部にその硬化性樹脂組成物を封じ込めるよう設置したシール部を介して減圧下の雰囲気にて挟持し、挟持した際の雰囲気の圧力より高い圧力下にて硬化性樹脂組成物を硬化させることにより透明積層体を製造する方法を提供する。

【0017】

また、一対の透明基板と、該一対の透明基板間に存在する硬化性樹脂組成物の硬化物の層とを有する透明積層体の製造方法であって、一方の透明基板上の周辺部に、硬化性樹脂組成物を封じ込めるためのシール部を形成し、透明基板上の前記シール部で囲まれた領域に硬化性樹脂組成物を供給し、減圧雰囲気下にて前記供給された硬化性樹脂組成物の上に他方の透明基板を重ねて一対の透明基板間に硬化性樹脂組成物を挟持して密封し、次いで、硬化性樹脂組成物を挟持した一対の透明基板を前記減圧雰囲気より高い圧力雰囲気下に置き、前記圧力雰囲気下にて硬化性樹脂組成物を硬化させる透明積層体の製造方法を提供する。

【0018】

これらの製造方法によれば、減圧下の雰囲気で硬化性樹脂組成物を一対の透明基板によって挟持し、挟持した際の雰囲気の圧力より高い圧力下にて硬化性樹脂組成物を硬化させるため、注入による気泡の除去に時間を要するという問題の発生がなく、更に一対の透明基板の減圧下での積層時に樹脂組成物で満たされない僅かな空間が存在したとしても、より高い圧力下に保持することでその空間を微小化、ないしは実質的に消失させることができる。また、従来の注入法では実現困難な薄い樹脂層による透明積層体も容易に提供できる。

【0019】

よって、これらの製造方法により製造された透明積層体は、気泡のない透明積層体となる。また、透明基板の周辺部に設けるシール部により完全に密封されているため、得られた透明積層体は、その後の過酷な使用条件においても周辺部からの剥がれなどが起こりにくく耐久性が高い。

【0020】

また、上記製造方法によって透明積層体を製造することにより、硬化性樹脂組成物として粘度の高い組成物、又は分子量の高い硬化性化合物を使用できるので、硬化した際に強度の高い硬化樹脂となり、全体として機械的強度の高い透明積層体を得ることができる。したがって、本発明の透明積層体は、低粘度の硬化性樹脂組成物を注入して製造された従来の透明積層体と比較して、厚みが薄くても透明積層体の機械的強度を十分に得ることができる。

【0021】

上記製造方法において、前記一対の透明基板はほぼ同じ曲率を有する湾曲基板を使用できる。フィルムを中間層として製造する従来の透明積層体の製造方法では、透明基板が一定曲率以上の湾曲基板であると、フィルムに皺が生じるため、透明積層体の製造が困難であるが、この製造方法によれば製造される透明積層体の形状は規制されない。このため、透明基板が三次元的に大きく湾曲した透明基板を使用して、湾曲した透明積層体を容易に製造できる。

【0022】

上記製造方法において、硬化性樹脂組成物が接する透明基板表面の少なくとも一方は、予め、シラン化合物及びチタン化合物から選ばれるカップリング剤で処理されていることが好ましい。

【0023】

シラン化合物からなるカップリング剤は、シランカップリング剤と呼ばれるものであり、ケイ素原子に結合した有機基とケイ素原子に結合した加水分解性基を有する化合物が代表的な化合物である。チタン化合物からなるカップリング剤は、チタンカップリング剤と呼ばれるものであり、チタン素原子に結合した有機基とチタン素原子に結合した加水分解性基を有する化合物が代表的な化合物である。これらカップリング剤を表面処理剤として、予め、一対の透明基板の少なくとも一方の硬化性樹脂組成物が接する表面に塗布し、加熱するなどして透明基板表面に結合させる。

【0024】

このように予め表面処理された透明基板を使用することにより、硬化した硬化性樹脂組成物の透明基板に対する接着性を向上させることができる。よって、得られる透明積層体の機械的強度が向上するので、合わせガラスの製造に好適である。

【0025】

上記製造方法において、一対の透明基板間に硬化性樹脂組成物を挟持する減圧雰囲気は、10〜100Paの圧力雰囲気であることが好ましい。

【0026】

この圧力P1が100Paを超えると、透明積層体中の硬化樹脂層に残存する気泡が目立ち易くなり、この圧力P1が10Pa未満であると、減圧度が高いため、その減圧雰囲気を構築する際の時間的なロスが大きくなる。また、減圧度が高過ぎると、硬化性樹脂組成物に含まれる熱重合開始剤、又は光重合開始剤、重合禁止剤、光安定剤などの添加物が一部真空容器内で揮発するなどして、硬化不良を引き起こしたり、硬化後の硬化樹脂層の性能に悪影響を与えたりするため好ましくない。

【0027】

上記製造方法において、硬化性樹脂組成物を硬化させる圧力雰囲気は大気圧であることが好ましい。

【0028】

このように積層時よりも高い硬化時の圧力として大気圧を利用することで、硬化性樹脂組成物を硬化させるための圧力容器などの設備を無くすことができる。また、減圧雰囲気が10〜100Paの圧力雰囲気である場合には、減圧雰囲気との圧力差を十分に高くすることができる。

【0029】

上記製造方法は、硬化性樹脂組成物を加熱又は紫外線照射によって硬化させることが好ましい。加熱によって硬化しうる硬化性樹脂組成物は、通常、硬化性化合物と熱重合開始剤を含む熱硬化性樹脂組成物であり、紫外線によって硬化しうる硬化性樹脂組成物は、通常、硬化性化合物と光重合開始剤を含む光硬化性樹脂組成物である。

【0030】

このような製造方法によれば、熱硬化性樹脂組成物の場合には熱を加え、光硬化性樹脂組成物の場合には紫外線を照射すればよい。又は、室温で長時間保持することで硬化できるような硬化性樹脂組成物を選んでもよい。硬化性樹脂組成物としては、特に紫外線で硬化しうる光硬化性の硬化性樹脂組成物が好ましい。例えば、熱硬化性樹脂組成物がアクリル酸エステルなどのアクリル系硬化性化合物を含む場合には、熱重合開始剤の開始反応を誘起させるために、例えば80℃に加熱する必要がある。一方、アクリル系硬化性化合物を含む光硬化性の硬化性樹脂組成物を紫外線で硬化させる場合には、紫外線を照射するだけでよいので、省エネルギーで硬化性樹脂組成物を硬化させることができる。また、紫外線硬化の場合には、温度も昇温しないため、環境負荷が小さく、熱変形に弱い透明基板であっても使用することができる。室温硬化の場合には、例えば1日ないし数日、硬化のために静置する必要があるが、紫外線硬化の場合、数分ないし数10分程度で実質的に硬化させることができ生産効率が高い。また、紫外線と熱を併用したり、紫外線硬化後に一定期間室温で保持したりすることで硬化反応を完了させることもできる。

【0031】

また、硬化性樹脂組成物は、硬化後透明性の高い硬化樹脂となる硬化性樹脂組成物が好ましい。硬化性樹脂組成物の硬化後の透明性は、得られた透明積層体のヘイズ値で表して、6%以下となることが透明積層体の透明性を確保する点から好ましい。さらに、前記シール部に使用する硬化性樹脂組成物も、透明積層体全体の透明性を確保する意味で、硬化後透明性の高い硬化樹脂となる硬化性樹脂組成物が好ましい。

【0032】

上記製造方法は、硬化性樹脂組成物の25℃における粘度が0.2Pa・s以上であり、かつ40℃における粘度が50Pa・s以下であることが好ましい。

【0033】

このような粘度の硬化性樹脂組成物を使用して透明積層体を製造する場合は、粘度の高い硬化性樹脂組成物、又は分子量の高い硬化性化合物を含む硬化性樹脂組成物を使用することができる。硬化性樹脂組成物の25℃における粘度を0.2Pa・s未満とするためには、組成物に低分子量の硬化性化合物をある一定以上添加する必要があり、このため、硬化前後での収縮が大きくなり、硬化樹脂に歪みが残り機械的強度が低下する。また、40℃における粘度が50Pa・sを超えると、硬化性樹脂組成物の流動性が低下するため、例えば硬化性樹脂組成物挟持後に大気開放しても、その流動性の悪さから硬化性樹脂組成物が透明基板の間隙全体に広がるまでに時間を要する。そのため、透明基板の間隙内に硬化性樹脂組成物が存在しない空間が消滅するまでに長時間を要し、製造タクトの低下を引き起こし易い。以上の粘度、及び分子量の観点から、分子量が1000以上の硬化性化合物を含み、40℃での粘度が50Pa・s以下の硬化性樹脂組成物が本発明の透明積層体を製造する上で好ましい。

【0034】

上記製造方法において、硬化性樹脂組成物は、アクリロイルオキシ基及びメタクリロイルオキシ基から選ばれる硬化性基を1分子あたり1〜3個有する化合物の少なくとも1種と光重合開始剤とを有する光硬化性の硬化性樹脂組成物であることが好ましい。

【0035】

前記のように、本発明における硬化性樹脂組成物としては紫外線などの光の照射を受けて硬化しうる硬化性樹脂組成物が好ましい。この光硬化性の硬化性樹脂組成物は、硬化性化合物としてアクリロイルオキシ基を有する化合物(すなわち、アクリル酸エステル)やメタクリロイルオキシ基を有する化合物(すなわち、メタアクリル酸エステル)を含む硬化性樹脂組成物であることが好ましい。また、1分子あたりのこれら硬化性官能基の数は1〜3個であることが好ましい。硬化性樹脂組成物がこれら硬化性化合物の少なくとも1種と光重合開始剤とを有する光硬化性の硬化性樹脂組成物であることにより、前記紫外線等の光による硬化によりもたらされる特徴が十分に発揮される。

【発明の効果】

【0036】

本発明によれば、透明基板の種類が限定されず、中間層となる硬化性樹脂組成物の種類の自由度が大きく、中間層を形成するための資源を有効に利用でき、かつ従来の注入法で要する気泡除去工程を不要とし、生産性に優れ、環境負荷が小さい透明積層体の提供ができる。

【0037】

本発明によれば、減圧下の雰囲気で硬化性樹脂組成物を一対の透明基板によって挟持して密封し、挟持した際の雰囲気の圧力より高い圧力下にて硬化性樹脂組成物を硬化させるため、気泡の発生がなく、更に予め周辺に設けたシール材に、挟持される硬化性樹脂組成物が内包されるため、使用する硬化性樹脂組成物の利用効率が高い。

【0038】

また、積層体を作製する際に高い温度や圧力を必要としないため環境負荷が小さくなる。

【0039】

更に、従来のように平板で構成した空間内に樹脂を注入する必要がないため、硬化樹脂層の強度を高められる比較的高分子量の硬化性化合物を使用した高粘度の硬化性樹脂組成物を使用することができる。よって、合わせガラスとして好適な強度を得ることができる。

【0040】

更にまた、透明基板の周辺部に設けるシール部により完全に密封されているため、その後の過酷な使用条件においても周辺部からの剥がれなどが起こりにくく耐久性が高い。

【0041】

また、従来の注入法では実現困難な薄い樹脂層による積層体も容易に提供できる。

【図面の簡単な説明】

【0042】

【図1】透明基板の4辺縁部に両面接着テープを貼着している説明図であって、(A)は平面図、(B)は断面図。

【図2】透明基板に硬化性樹脂組成物を塗布している説明図であって、(A)は平面図、(B)は断面図。

【図3】一対の透明基板を減圧下において両面接着テープを介して密着しようとしている説明図。

【図4】紫外線照射装置の概略構造を示した説明図。

【図5】本発明の好ましい透明積層体の製造工程を示したフローチャート。

【発明を実施するための形態】

【0043】

本発明における透明基板の材料は、ガラス又は樹脂であることが好ましい。ガラスとしては、建物や車両などの窓材として通常使用されているソーダライムガラスが好ましい。樹脂材料としては、ポリカーボネイトやポリメチルメタクリレートなどの透明性の高い樹脂材料が好ましい。透明基板の形状は特に限定されないが、平板形状や湾曲平板形状などの窓材として使用されている形状が好ましい。透明基板の大きさは特に限定されない。しかし、本発明は従来の硬化性樹脂注入法では製造が困難であった大型の透明積層体を製造できることより、透明基板及び得られる透明積層体の大きさは600mm×600mm以上の大きさであることが好ましい。

【0044】

透明基板は、硬化性樹脂組成物が接する透明基板表面の少なくとも一方が、予め、シラン化合物及びチタン化合物から選ばれるカップリング剤で処理されていることが好ましい。シラン化合物からなるカップリング剤は、シランカップリング剤と呼ばれるものであり、ケイ素原子に結合した有機基とケイ素原子に結合した加水分解性基を有する化合物が代表的な化合物である。チタン化合物からなるカップリング剤は、チタンカップリング剤と呼ばれるものであり、チタン素原子に結合した有機基とチタン素原子に結合した加水分解性基を有する化合物が代表的な化合物である。ケイ素原子やチタン原子に結合した有機基は、その結合末端の原子が炭素原子であり、該炭素原子がこれら金属原子と結合している有機基である。具体的には、例えば、アルキル基、アルケニル基、官能基結合アルキル基などがある。官能基としては、例えば、アクリロイルオキシ基、メタクリロイルオキシ基、エポキシ基、アミノ基などがある。加水分解性基は、水と反応して水酸基を生じる基であり、例えば、アルコキシ基、塩素原子、アシル基、アミノ基などがある。

【0045】

カップリング剤としては、ケイ素原子に結合した官能基結合アルキル基とアルコキシ基を有するシラン化合物であるシランカップリング剤が好ましい。これらカップリング剤は、硬化性樹脂組成物の硬化時に硬化性樹脂組成物中の硬化性化合物と化学結合可能な官能基を有することが好ましい。このような官能基としてはアクリロイルオキシ基やメタクリロイルオキシ基が挙げられる。具体的なシランカップリング剤としては、例えば、3−メタクリロイルオキシプロピルトリメトキシシランが挙げられる。

【0046】

これらカップリング剤を表面処理剤として、予め、一対の透明基板の少なくとも一方の硬化性樹脂組成物が接する表面に塗布し、加熱するなどして透明基板表面に結合させる。この表面処理により、カップリング剤の加水分解性基が加水分解し、生成した水酸基によって基板表面に結合すると考えられる。表面処理方法としては、例えば、カップリング剤を溶剤に溶解してカップリング剤溶液を作製し、その溶液を透明基板表面に塗布するか又は透明基板をその溶液に浸漬して引き上げ、加熱して溶剤を蒸発除去し、その後加熱してカップリング剤を透明基板表面に結合させる方法が挙げられる。カップリング剤溶液の代わりに、カップリング剤を溶剤に溶解した後カップリング剤を部分的に加水分解させて得られる溶液を使用することもできる。

【0047】

具体的には、例えば、シランカップリング剤:水:iPA(イソプロピルアルコール)=0.3:0.5:99.2の溶液を室温で10時間撹拌することでシランカップリング剤を加水分解させて一部がシラノール化した溶液を取得し、次いで、この溶液を透明基板に1分間浸漬して引き上げ、この後、150℃のオーブンで30分熱処理してガラス表面と反応させる。

【0048】

上記表面処理を施した透明基板を使用することにより硬化樹脂の透明基板に対する接着性が向上し、透明積層体の機械的強度が向上する。

【0049】

また、上記一対の透明基板は、ほぼ同じ曲率を有する湾曲基板であってもよい。フィルムを中間層として使用する従来の透明積層体では、透明基板が湾曲基板であると、フィルムに皺が生じるため、透明積層体の製造が困難な場合があった。硬化性樹脂組成物を透明基板間で挟持して硬化させることにより製造される透明積層体は、形状は規制されない。このため、透明基板として三次元的に湾曲した透明基板を使用しても良好な三次元的に湾曲した透明積層体が得られる。これは、従来のフィルムを使用する合わせガラスの製法では、達成することのできない形態である。

【0050】

本発明の透明積層体は、以下の製造方法で製造される。以下、本発明の透明積層体について説明する。

【0051】

まず、一対の透明基板のうち一方の透明基板を取り出し、この一方の透明基板の周辺部に沿ってシール部を設置する。このシール部は、両面接着テープなどのシール部材を貼着することによって設けることができる。次に、一方の透明基板の前記シール部に囲まれた領域に硬化性樹脂組成物を供給する。硬化性樹脂組成物の供給量は、シール部と一対の透明基板とによって密封される空間が硬化性樹脂組成物によって充填されるだけの量に予め設定されている。この時、硬化性樹脂組成物の硬化収縮による体積減少を予め考慮して硬化後の樹脂層の体積を定めることができる。供給方法は、一方の透明基板を平置きにし、ディスペンサー又はダイコーターのような供給手段によって点状、線状又は面状に供給すればよい。次いで、減圧雰囲気下、例えば真空(略真空を含む)雰囲気下において、他方の透明基板をシール部を介して重ね合わせることにより、一対の透明基板間に硬化性樹脂組成物を挟持して密封する。更に、必要により、その減圧雰囲気下で所定時間硬化性樹脂組成物を挟持する。この後、前記減圧雰囲気をそれよりも高い圧力(例えば大気圧)の雰囲気に変えると、上昇した圧力によって一対の透明基板同士が密着する方向に押圧されると同時に、上記密封された空間に残留する空孔部の体積がその雰囲気の差圧に応じて縮減することから、一対の透明基板とシール部で密閉された密閉空間における減圧の空間に硬化性樹脂組成物が流動していき、密閉空間全体が硬化性樹脂組成物によって均一に充填される。この後、硬化性樹脂組成物を硬化させることにより、本発明の透明積層体が製造される。

【0052】

一対の透明基板の接着性を向上させるために、シール部材の透明基板と接する片面又はその両面に硬化性樹脂組成物を塗布しておくことが好ましい。このように、シール部材の面に硬化性樹脂組成物を塗布することにより、前述した密閉空間の密閉度が向上するので、減圧雰囲気から高い圧力の雰囲気に変えた際に、密閉空間の減圧度を保持できる。硬化性樹脂組成物を接着テープと透明基板の間に設ける場合、塗布される硬化性樹脂組成物が接着層と同様に機能するため、シール部材として、片面接着のテープや接着層のないテープを使用することもできる。また、シール部材にはテープの代わりに、透明基板間に挟持する硬化性樹脂組成物とは別の高粘性の硬化性樹脂組成物にスペーサー粒子を混ぜたものを使用することもできる。また、シール部に使用する硬化性樹脂組成物が熱硬化性樹脂組成物の場合には熱を加えて硬化させ、紫外線硬化性樹脂組成物の場合には紫外線を照射して硬化すればよい。

【0053】

上記減圧雰囲気としては、減圧雰囲気の圧力をP1とした時、下記の式を満足する減圧雰囲気であることが好ましい。

【0054】

10Pa≦P1≦100Pa

P1が100Paを超えると、透明積層体の硬化性樹脂に残存する気泡が目立ち易くなり、10Pa未満であると、減圧度が高いため、その減圧雰囲気を構築する際の負担や時間的なロスが大きくなるからである。また、減圧度が高過ぎると、硬化性樹脂組成物に含まれる硬化性化合物や他の成分(熱重合開始剤又は光重合開始剤、重合禁止剤、光安定剤など)に悪影響を与えるため好ましくないからである。例えば、減圧度が高過ぎるとこれらの化合物が気化するおそれがある。より好ましいP1は、30〜50Paである。

【0055】

一対の透明基板間に硬化性樹脂組成物を挟持して密封し、更に、その減圧雰囲気下で所定時間硬化性樹脂組成物を挟持する場合、硬化性樹脂組成物を密封した時点から雰囲気圧力を上げるまでの減圧雰囲気保持時間は特に限定されない。密封状態が維持される限り、硬化性樹脂組成物の密封後直ちに雰囲気圧力を上げてもよい。密封後ある時間減圧状態を維持することにより、硬化性樹脂組成物が密閉空間内を流れて透明基板間の距離が均一となり、雰囲気圧力を上げても密封状態が維持しやすくなる。この減圧保持時間は、数時間以上の長時間であってもよいが、生産効率の面から1時間以内が好ましく、特に10分以内が好ましい。

【0056】

上記減圧雰囲気よりも高い圧力雰囲気としては大気圧が好ましい。大気圧雰囲気であれば、硬化性樹脂組成物を硬化させるための特別な設備が不要となる。しかし、これに限定されるものではなく、上記減圧雰囲気の圧力より高い圧力としては、減圧雰囲気の圧力よりも50kPa以上高い圧力、特に100kPa以上高い圧力が好ましい。

【0057】

本発明における硬化性樹脂が、熱硬化性樹脂組成物の場合には熱を加え、光硬化性樹脂組成物の場合には紫外線を照射すればよい。又は、室温で長時間保持することで硬化できるような硬化性樹脂組成物を選んでもよい。更に、硬化性樹脂組成物は、熱重合開始剤や光重合開始剤以外にこれら重合開始剤より少ない量の重合禁止剤を含むことが好ましい。重合禁止剤の含有により硬化性樹脂組成物の安定性を改善でき、硬化後の樹脂層の分子量を調整することもできる。更に、硬化性樹脂組成物は紫外線吸収剤やラジカル捕獲剤のような光安定剤を含むことが好ましい。光安定剤の含有により硬化後の樹脂層の耐光性を改善することができ好ましい。

【0058】

硬化性樹脂組成物としては、特に紫外線で硬化しうる光硬化性の硬化性樹脂組成物が好ましい。例えば、熱硬化性樹脂組成物がアクリル酸エステルなどのアクリロイルオキシ基含有硬化性化合物を含む場合には、熱重合開始剤の開始反応を誘起させるために、例えば80℃に加熱する必要がある。これに対し、アクリロイルオキシ基含有硬化性化合物を含む光硬化性の硬化性樹脂組成物を紫外線で硬化させる場合には、紫外線を照射するだけでよいので、省エネルギーで硬化性樹脂組成物を硬化させることができる。また、紫外線硬化の場合には、温度も昇温しないため、環境負荷が小さく、熱変形に弱い透明基板であっても使用することができる。室温硬化の場合には、例えば1日ないし数日、硬化のために静置する必要があるが、紫外線硬化の場合、数分ないし数10分程度で実質的に硬化させることができ生産効率が高い。また、紫外線と熱を併用したり、紫外線硬化後に一定時間室温で保持することで硬化反応を完了させたりすることもできる。

【0059】

本発明においては、粘度の高い硬化性樹脂組成物、又は分子量の高い硬化性化合物を含む組成物を使用することができる。硬化性樹脂組成物としては、硬化性樹脂組成物の粘度をVrとした時、下記の式を満足する粘度の硬化性樹脂組成物を選定することが好ましい。

【0060】

0.2Pa・s≦Vr(但し、硬化性樹脂組成物の25℃での粘度)、かつ

Vr≦50Pa・s(但し、硬化性樹脂組成物の40℃での粘度)

25℃でのVrが0.2Pa・s未満とするためには、硬化性樹脂組成物に低分子量の硬化性化合物をある一定以上添加する必要があり、このため、硬化前後での収縮が大きくなり、硬化樹脂に歪みが残り機械的強度が低下する。また、40℃でのVrが50Pa・sを超えると、透明積層体の製造過程において硬化性樹脂組成物の流動性が低下するため、例えば硬化性樹脂組成物挟持後に大気開放しても、その流動性の悪さから硬化性樹脂組成物が透明基板の間隙全体に広がるまでに時間を要する。そのため、透明基板の間隙内に硬化性樹脂組成物が存在しない空間が消滅するまでに長時間を要し、製造タクトの低下を引き起こし易い。硬化性樹脂組成物の25℃における粘度が0.5Pa・s以上であり、かつ40℃における粘度が10Pa・s以下であるとより好ましい。

【0061】

また、粘度の高い硬化性樹脂組成物、又は分子量の高い硬化性化合物を含む組成物の方が、硬化樹脂中の化学結合手の数を少なくできることから、硬化前後での収縮が小さいため、硬化樹脂の機械的強度を上げることができる。一方で硬化性オリゴマーなどの分子量の大きい硬化性化合物の多くは粘性が高い。そのため、機械的強度を確保しつつ減圧積層時の気泡残りを抑制する面では、高分子量の硬化性オリゴマーに、より分子量の小さい硬化性モノマーを溶解させて粘度を調整して使用するのが好ましい。高分子量の硬化性オリゴマーとしては分子量1000以上が好ましく、分子量2000以上がさらに好ましい。以上の粘度、及び分子量の観点から、分子量が1000以上の硬化性化合物を含み、40℃での粘度が50Pa・s以下の硬化性樹脂組成物が本発明の透明積層体を製造する上で好ましい。

【0062】

また、硬化性樹脂組成物は、硬化後透明性の高い硬化樹脂となる硬化性樹脂組成物が好ましい。硬化性樹脂組成物の硬化後の透明性は、得られた透明積層体のヘイズ値で表して、6%以下となることが透明積層体の透明性を確保する点から好ましい。さらに、前記シール部に使用する硬化性樹脂組成物も、透明積層体全体の透明性を確保する意味で、硬化後透明性の高い硬化樹脂となる硬化性樹脂組成物が好ましい。

【0063】

一方、透明積層体においては、一対の透明基板の間隔、すなわち、硬化樹脂層の厚みをTs、透明基板のいずれか薄い方の厚みをT1、他方の厚みをT2としたとき、Tsは下記の式を満足することが好ましい。なお、T1とT2とは同じ厚みの場合もある。

【0064】

T1×0.05≦Ts≦T2×1.5

硬化樹脂層の厚みTsが透明基板の薄い方の厚みに対して5%未満であると、透明積層体としての強度を確保することができず、透明基板の厚い方の厚みに対して150%を超えると透明積層体の厚みが無用に厚くなる。

【0065】

透明積層体における硬化樹脂層の厚みが一定である場合、シール部の厚みも硬化樹脂層の厚みTsに等しい。シール材として非圧縮性の両面接着テープのみを使用した場合はシール部の厚みは両面接着テープの厚みにほぼ等しくなる。また、両面接着テープの上面にシール部形成用の硬化性樹脂組成物を使用した場合(図3参照)は、両面接着テープの厚みと硬化性樹脂組成物の硬化物層との合計厚みにほぼ等しくなる。スペーサー粒子を混合した硬化性樹脂組成物からなるシール材を使用した場合は、シール部の厚みはスペーサー粒子の大きさによって規制される。

【0066】

また、透明積層体においては、一対の透明基板に挟持されたシール部の、透明基板に垂直方向から入射する光に対する透過率をIs、同様に一対の透明基板に挟持された硬化樹脂層の透過率をIrとする時、下記の式を満足することが好ましい。

【0067】

0.9≦Is/Ir≦1.1

硬化樹脂層の透過率Irに対してシール部の透過率Isが上記式を満足することにより、透明積層体全体が略同一の透過性を有するので、透明積層体全体を透光体として使用することができる。

【0068】

以下、添付図面に従って本発明に係る透明積層体の好ましい実施の形態について説明する。

【0069】

図1〜図4には、本発明の透明積層体の好ましい製造工程を示す図が示され、図5には、好ましい透明積層体の製造工程のフローチャートが示されている。

【0070】

これらの図に基づいて、本発明の好ましい透明積層体の製造方法について説明する。

【0071】

まず、一対の透明基板を用意するとともに、図1(A)、(B)で示すように、このうちの一方の透明基板10を取り出し、この透明基板10の4辺縁部に沿って両面接着テープ12を貼着し、シール部を形成する(S(step)100)。

【0072】

次に、図2(A)、(B)に示すように、透明基板10の両面接着テープ12に囲まれた矩形状の領域13に硬化性樹脂組成物14を塗布(供給)する(S110)。硬化性樹脂組成物14の塗布量は、両面接着テープ12と一対の透明基板10、16(図3参照)とによって密閉される空間が硬化性樹脂組成物14によって充填されるだけの量に予め設定されている。塗布方法は、図2(A)、(B)に示すように透明基板10を下定盤18に平置きにし、水平方向に移動するディスペンサー20によって線状、帯状又は点状に塗布することにより実施される。このディスペンサー20は、一対の送りねじ22、22と、これらの送りねじ22、22に直交する送りねじ24とからなる周知の水平移動機構によって前記領域13の全範囲において水平移動可能となっている。なお、ディスペンサー20に代えてダイコート塗布手段を適用することもできる。

【0073】

次いで、図3に示すように一対の透明基板10、16を減圧タンク26内に搬入し、この減圧タンク26内の空気を真空ポンプ28によって吸引する。この後、減圧雰囲気下、例えば真空(略真空を含む)雰囲気下において、透明基板16を上定盤30の吸着パッド32、32…によって吸着保持した状態で、下に待機している透明基板10に向けて、エアシリンダ34を動作させて下降させる。そして、一対の透明基板10、16を、両面接着テープ12を介して重ね合わせる(積層する)とともに、減圧した雰囲気の圧力で所定時間挟持する(S120)。なお、吸着パッド32の個数、及び上定盤30に対する取り付け位置は、透明基板16のサイズなどに依存する。また、積層時の減圧度は、10〜100Paが好ましく、30〜50Paがより好ましい。

【0074】

次に、減圧タンク26の減圧雰囲気を例えば大気開放すると(S130)、大気圧によって一対の透明基板10、16同士が密着する方向に押圧される。これと同時に、密封された空間に残留する空孔部の体積がその雰囲気の差圧に応じて縮減することから、密閉空間における減圧の空間に硬化性樹脂組成物14が流動していき、密閉空間全体が硬化性樹脂組成物14によって均一に充填される。この後、硬化性樹脂組成物14を硬化させることにより、本例の透明積層体が製造される。

【0075】

よって、この製法により製造された透明積層体によれば、減圧下の雰囲気により一対の透明基板10、16が密着されるため、気泡のない透明積層体となる。また、密閉空間は、透明基板10の周辺部に貼着された両面接着テープ12により完全に密封されているため、その後の過酷な使用条件においても周辺部からの剥がれなどが起こりにくく耐久性が高くなる。

【0076】

また、一対の透明基板10、16の接着性を向上させるために、図3の如く両面接着テープ12の上面にシール部形成用の硬化性樹脂組成物36を塗布しておくことが好ましい。このように、両面接着テープ12の上面に硬化性樹脂組成物36を塗布することにより、前述した密閉空間の密閉度が向上するので、大気圧に開放した際に、密閉空間の減圧度を保持できる。また、両面接着テープの代わりに、ガラス基板面に供給する硬化性樹脂組成物とは別の高粘性の硬化性樹脂組物にスペーサー粒子を混合したものを塗布してもよい。また、両面接着テープ12の上面に塗布された硬化性樹脂組成物36、及び密閉空間内の硬化性樹脂組成物14が、光硬化性樹脂組成物の場合には、図4に示した紫外線照射装置40を使用して硬化性樹脂組成物14を硬化させる。紫外線照射装置40は、高圧水銀ランプ42、42からの紫外線を反射ミラー44、44、46、46を介して挟持された硬化性樹脂組成物が未硬化の状態にある透明積層体48の両面全体に照射する装置である。これにより、両面接着テープ12の上面に塗布した硬化性樹脂組成物36、及び密閉空間内の硬化性樹脂組成物14を同時に硬化させることができる。なお、硬化性樹脂組成物14が熱硬化性樹脂組成物の場合には、熱を加えて硬化させればよい。

【0077】

このような製造方法によって透明積層体を製造することにより、硬化性樹脂組成物14として粘度の高い硬化性樹脂組成物、又は分子量の高い硬化性化合物を含む硬化性樹脂組成物を使用できるので、硬化した際に強度の高い硬化樹脂となり、全体として機械的強度の高い透明積層体を得ることができる。

【0078】

したがって、本発明の透明積層体は、低粘度の硬化性樹脂組成物を注入して製造された従来の透明積層体と比較して、厚みが薄くても透明積層体の機械的強度を十分に得ることができる。また、従来の注入法では達成することのできない、厚みの極薄い透明積層体でも製造することが可能となる。

【0079】

硬化性樹脂組成物14が光硬化性樹脂組成物の場合は、図4の如く紫外線を照射するだけでよいので、省エネルギーで硬化性樹脂組成物を硬化させることができる。また、温度も昇温しないため、環境負荷が小さく、熱変形に弱い透明基板であっても使用することができる。

【0080】

[硬化性樹脂組成物]

本発明における硬化性樹脂組成物は、光や熱の作用により硬化して硬化樹脂を形成する硬化性樹脂組成物である。室温で長時間保持することにより硬化する室温硬化性樹脂であってもよい。硬化性樹脂は、重合性の各種ビニル基を有する化合物と重合開始剤を含む組成物が好ましい。また、ビニル基とチオール基との反応で硬化するタイプの硬化性樹脂組成物やエポキシ基と光によりカチオンを生成する光カチオン発生剤との組み合わせにより硬化するタイプの硬化性樹脂組成物、ケイ素原子に結合したビニル基とケイ素原子に結合した水素原子との反応により硬化するタイプの硬化性樹脂組成物、なども使用できる。特に、アクリロイルオキシ基及びメタクリロイルオキシ基から選ばれる硬化性基を有する化合物の少なくとも1種と光重合開始剤とを有する光硬化性の硬化性樹脂組成物であることが、効果速度が速く、硬化樹脂の透明性が高いことより好ましい。

【0081】

アクリロイルオキシ基及びメタクリロイルオキシ基から選ばれる硬化性基(以下、(メタ)アクリロイルオキシ基という)を有する化合物(以下、(メタ)アクリレート系化合物ともいう)としては、1分子あたり(メタ)アクリロイルオキシ基を1〜6個有する化合物が好ましい。特に、硬化樹脂が硬くなり過ぎないようにするためには、1分子あたり(メタ)アクリロイルオキシ基を1〜3個有する化合物が好ましい。(メタ)アクリレート系化合物は、比較的低分子の化合物(以下、アクリレート系モノマーという)であってもよく、繰り返し単位を有する比較的高分子量の化合物(以下、(メタ)アクリレート系オリゴマーという)であってもよい。また、(メタ)アクリレート系化合物としては、硬化樹脂層の耐光性の面では、芳香環をできるだけ含まない脂肪族系又は脂肪族環系の化合物を使用することが好ましい。

【0082】

(メタ)アクリレート系モノマーとしては、チャンバー内での減圧下の雰囲気で透明基板への供給を行う場合を考慮すると、揮発性を充分抑制できる程度低い蒸気圧を有する化合物を用いることが好ましい。(メタ)アクリレート系オリゴマーとしては、ポリウレタン鎖、ポリエステル鎖、ポリエーテル鎖、ポリカーボネイト鎖などの繰り返し単位を2個以上有する鎖と(メタ)アクリロイルオキシ基とを有する分子構造の(メタ)アクリレート系オリゴマーが好ましい。例えば、ウレタンアクリレートオリゴマーと呼ばれる、ウレタン鎖(通常さらにポリエステル鎖やポリエーテル鎖を含む)と2個以上の(メタ)アクリロイルオキシ基とを有する(メタ)アクリレート系オリゴマーを使用できる。前記のように、オリゴマーの分子量は1000以上が好ましく、2000以上がさらに好ましい。(メタ)アクリレート系オリゴマーの粘度が高すぎる場合には、アクリレート系モノマーと併用して(メタ)アクリレート系化合物全体としての粘度を低下させることが好ましい。

【0083】

また、(メタ)アクリレート系化合物として、分子内に水酸基を有する化合物を用いると、透明基板、特にガラス基板との密着性を改善でき好ましい。(メタ)アクリレート系化合物全体に対して、水酸基を有する(メタ)アクリレート系化合物を重量比で30%以上含むことが好ましく、50%以上含むことが更に好ましい。

【0084】

本発明における硬化性樹脂組成物は、(メタ)アクリレート系化合物と光重合開始剤とを含む光硬化性の硬化性樹脂組成物であることが好ましい。この光硬化性の硬化性樹脂組成物は、紫外線や可視光の照射により硬化し、硬化樹脂となる。硬化性樹脂組成物中の(メタ)アクリレート系化合物としては、アクリレート系モノマーの1種以上、(メタ)アクリレート系オリゴマーの1種以上、またはアクリレート系モノマーの1種以上と(メタ)アクリレート系オリゴマーの1種以上とからなる。特に、(メタ)アクリレート系オリゴマーの1種以上からなるか、(メタ)アクリレート系オリゴマーの1種以上とアクリレート系モノマーの1種以上とからなることが好ましい。

【0085】

上記光硬化性の硬化性樹脂組成物における光重合開始剤の代わりに熱重合開始剤を使用することにより、(メタ)アクリレート系化合物を含む熱硬化性の硬化性樹脂組成物となる。このような光硬化性や熱硬化性の硬化性樹脂組成物には、光重合開始剤や熱重合開始剤以外に、重合禁止剤、光安定剤、紫外線吸収剤、酸化防止剤などの各種添加剤を含んでいてもよい。このような硬化性樹脂組成物の粘度は、前記のように、25℃での粘度が0.2Pa・s以上、かつ、40℃での粘度が50Pa・s以下であることが好ましい。

【0086】

上記以外の硬化性樹脂組成物としては、紫外線硬化により好適な樹脂層を形成できる硬化性樹脂組成物として、トリアリルイソシアヌレートなどの1ないし6のビニル基を分子中に有するポリエン化合物と、トリエチレングリコールジメルカプタンなどの1ないし6のチオール基を分子中に有するポリチオール化合物とを、含まれるビニル基とチオール基のモル数が概ね等しくなる割合で含みかつ光重合開始剤を含む光硬化性の硬化性樹脂組成物を使用できる。また、エポキシ基を2個以上有するエポキシ化合物と光カチオン発生剤とを含む光カチオン重合する硬化性樹脂組成物も知られており、このような光硬化性の硬化性樹脂組成物を、硬化物の硬度が高くなり過ぎない範囲で使用することができる。また、熱硬化性樹脂組成物としては、分子末端にビニル基を有するシリコーン化合物と、ヒドロシリル基を有する化合物とによる透明な2液性のシリコーン樹脂を使用することもできる。このような硬化性樹脂組成物にも、前記と同様に、重合禁止剤、光安定剤、紫外線吸収剤、酸化防止剤などの各種添加剤を含ませることができる。

【0087】

[重合開始剤]

(メタ)アクリレート系化合物を光硬化させる光重合開始剤、ポリエン化合物とポリチオール化合物とを反応させる光重合開始剤としては、アセトフェノン系、ケタール系、ベンゾイン又はベンゾインエーテル系、フォスフィンオキサイド系、ベンゾフェノン系、チオキサントン系やキノン系などを使用することができ、特に、ベンゾインイソプロピルエーテルなどのベンゾインエーテル系や、アセトフェノン系の光重合開始剤が好ましい。また、エポキシ化合物を硬化させる光カチオン発生剤としては、オニウム塩系の化合物などを使用することができる。

【0088】

(メタ)アクリレート系化合物を熱硬化させる熱重合開始剤としては、過酸化ベンゾイルなどの各種過酸化物や、アゾビスブチロニトリルなどのアゾ系化合物などを使用することができる。また、2液型シリコーンの硬化には白金などの触媒を使用することが好ましい。

【0089】

[各種添加剤]

重合禁止剤としては、2,5,-ジ-t-ブチルハイドロキノンなどのハイドロキノン系やp-t-ブチルカテコールなどのカテコール系、アンスラキノン系やフェノチアジンやヒドロキシトルエン系を使用することができる。光安定剤としては、ベンゾトリアゾール系、ベンゾフェノン系、サリチレート系などの紫外線吸収剤や、ヒンダードアミン系などのラジカル捕獲剤を使用することができる。その他酸化防止剤として、リン系やイオウ系の化合物を使用してもよい。また、透明な着色硬化樹脂層を形成するために各種顔料や染料を硬化性樹脂組成物に添加してもよい。前記重合開始剤やこれら各種添加剤は、減圧下の雰囲気で使用するために比較的分子量の大きい、減圧下での蒸気圧の小さい化合物を用いることが好ましい。

【0090】

[実施例]

以下に、本発明の有効性を確認するために実施した例について示す。例1及び2が実施例であり、例3が比較例である。

【0091】

〔例1〕

まず、長さ610mm、幅610mm、厚み2mmのソーダライムガラス(基板Aと呼ぶ)のガラス端部より、厚み1mmで幅10mmの両面接着テープ(シール材)を離型フィルムを剥がして、基板Aの4辺部に沿って貼合した。次に、ウレタンアクリレートオリゴマー(共栄社化学社製 UF8001G)100部とベンゾインイソプロピエーテル(重合開始剤)1部を均一に混合し、この混合した紫外線硬化性樹脂組成物を前記両面接着テープの上面に、塗布厚み約0.3mmでディスペンサーにて塗布した。

【0092】

一方で、紫外線硬化型の硬化性樹脂組成物(組成物Pと呼ぶ)として、ウレタンアクリレートオリゴマー(共栄社化学社製 UF8001G)70部、2官能メタクリレートモノマー(共栄社化学製 ライトエステル 14EG)30部、ベンゾインイソプロピエーテル1部を均一に混合したものを用い、この組成物Pを容器に入れたまま開放状態で減圧チャンバー内に設置して、チャンバー内を約200Pa・sに減圧して10分保持することで脱泡処理を行った。粘度測定用の容器(Brookfield社製 HT-2DB-100)に組成物Pを約10g入れ、粘度測定用の保温機に設置して組成物Pの温度を40℃とした。次に粘度計(Brookfield社製 LVDV-II+ pro)に取り付けた測定用のスピンドル(Brookfield社製 SC4-31)を測定容器中の組成物Pに浸漬して0.3rpmの速度でスピンドルを回転させながら15分保持した後、組成物Pの粘度を測定したところ、16Pa・sであった。なお、この結果より組成物Pの温度が25℃の場合の粘度は、樹脂の温度依存性を考慮すると、少なくとも0.5Pa・sを超えることは明らかである。

【0093】

次に、基板A表面上の両面接着テープで囲まれた領域に、25℃(室温)において組成物Pをディスペンサーを用いて総重量が380gとなるように複数個所に供給した。次いで、この基板Aを、一対の定盤の昇降装置が設置されている真空チャンバー内の下側の下定盤の上面に載置した。

【0094】

次に、基板Aで用いたものと同形状かつ同厚のソーダライムガラス板(基板Bと呼ぶ)を、真空チャンバー内の昇降装置の上側の上定盤の下面に吸着パッドを用いて保持させるとともに、水平方向に対しては基板Aと同位置となるようにし、垂直方向では基板Aとの距離を10mmとなるように保持させた。

【0095】

次いで、真空チャンバーを密封状態としてチャンバー内が約30Paとなるまで排気した。この後、真空チャンバー内の昇降装置にて上下の定盤を接近させ、基板Aと基板Bとを2kPaの圧力で圧着し1分間保持させた。この後、約30秒で真空チャンバー内を大気圧に戻し、基板Aと基板Bとを組成物Pを介して密着させた。

【0096】

次に、昇降装置によって上下の定盤を離間させ、上側の上定盤の吸着パッドに貼着している、基板Aと基板Bとからなる積層体(積層体Cと呼ぶ)を、上側の上定盤から剥離させた。次いで、積層体Cの外周部の両面テープの上部を、ガラス(基板B)を介して、高圧水銀ランプを光源とするファイバー光源から紫外線を照射し、テープに予め塗布した紫外線で硬化する硬化性樹脂組成物を硬化させた。この後、積層体Cを水平に保って約1時間静置した。

【0097】

次に、積層体Cの面方向から均一に高圧水銀ランプから紫外線を照射して、組成物Pを硬化させることにより、合わせガラス状の透明積層体(積層体Dと呼ぶ)を得た。この積層体Dは、従来の注入法での作成時に要する気泡除去の工程はなかったが、硬化樹脂層中に残留する気泡欠陥などが確認されず、ヘイズ値も1%程度であり、透明度が高い良好なものであった。なお、ヘイズ値は、(株)東洋精機製作所製のヘイズガードIIを用い、ASTM D 1003に準じた測定により得られた値である。

【0098】

更に、積層体Dの強度を確認するために、落球試験を行った。試験では、積層体DをJIS R 3205(2005年版)の試験枠上に設置して、重量4.11kgの鉄球を1.5mの高さから積層体Dの中央に落下させた。試験は、室温を23±2℃に管理した雰囲気内で行った。試験の結果、鉄球は積層体Dを貫通しなかった。

【0099】

〔例2〕

紫外線硬化型の透明な硬化性樹脂組成物(組成物Qと呼ぶ)として、例1と同じウレタンアクリレートオリゴマー(共栄社化学社製 UF8001G)70部、単官能アクリレートモノマー(ダイセル・サイテック社製 EBECRYL 112)30部、ベンゾインイソプロピエーテル1部を均一に混合したものを用い、減圧下にて脱泡処理を行った。例1と同様にして40℃にて組成物Qの粘度を測定したところ、9.5Pa・sであった。なお、この結果より組成物Qの温度が25℃の場合の粘度は、樹脂の温度依存性を考慮すると、少なくとも0.5Pa・sを超えることは明らかである。

【0100】

硬化性樹脂組成物として組成物Qを使用し、減圧チャンバー内を30Paに保持して一対のガラス基板に挟持した以外は例1と同様にして積層体Eを得た。積層体Eに例1と同様に紫外線を照射することで合わせガラス状の透明積層体Fを得た。

【0101】

得られた積層体Fは、残留する気泡欠陥など見られず、ヘイズ値も1%程度であり透明度が高い良好なものであった。更に積層体Fを用いて例1と同様の条件で落球試験を実施した。その結果、鉄球は貫通しなかった。

【0102】

〔例3〕

例1と同形状かつ同厚の一対のソーダライムガラス基板を、例1で用いた厚み1mmで幅10mmの両面接着テープを基板周辺部4辺に設置して1辺の両面接着テープの離型フィルムのみを残し、一対のガラス基板を張り合わせた。

【0103】

次に、離型フィルムを残した1辺の両面接着テープとガラス基板の間を2mm程度ドライバーにより抉じ開けその部分より、例1で調製した組成物Pを同様に380g注ぎ入れようとしたが、ガラス基板間の下部に気泡が残り、組成物Pをガラス基板中に密実に注入することができなかった。

【産業上の利用可能性】

【0104】

本発明の、2枚のガラス基板の間に樹脂製の中間層が形成された透明積層体は、高い生産性と優れた品質を有しているので、建物や車両などの窓ガラス用合わせガラスとして好適である。

【0105】

なお、2006年12月28日に出願された日本特許出願2006−354969号の明細書、特許請求の範囲、図面及び要約書の全内容をここに引用し、本発明の明細書の開示として、取り入れるものである。

【符号の説明】

【0106】

10…透明基板、12…両面接着テープ(シール材)、13…領域、14…硬化性樹脂組成物、16…透明基板、18…下定盤、20…ディスペンサー、22…送りねじ、24…送りねじ、26…減圧タンク、28…真空ポンプ、30…上定盤、32…吸着パッド、34…エアシリンダ、36…硬化性樹脂組成物、40…紫外線照射装置、42…高圧水銀ランプ、44…反射ミラー、46…反射ミラー、48…硬化性樹脂組成物が未硬化の状態にある透明積層体

【特許請求の範囲】

【請求項1】

一対の透明基板の間に、硬化性樹脂組成物の硬化物を挟持してなる透明積層体であって、

前記硬化性樹脂組成物の硬化物が、前記一対の透明基板と前記透明基板の周辺部に設置されたシール部とによって形成される間隙全体に広がっており、

前記シール部が、前記硬化性樹脂組成物を封じ込めるよう設置されていることを特徴とする透明積層体。

【請求項2】

前記硬化性樹脂組成物の硬化物の厚みをTs、前記透明基板のいずれか薄い方の厚みをT1、他方の厚みをT2とした時、Tsが下記の式を満たす請求項1に記載の透明積層体。

T1×0.05≦Ts≦T2×1.5

【請求項3】

前記硬化性樹脂組成物の硬化物の透明性が、前記透明積層体のヘイズ値で6%以下である請求項1又は2に記載の透明積層体。

【請求項4】

前記シール部の、前記透明基板に垂直方向から入射する光に対する透過率をIs、前記硬化性樹脂組成物の硬化物からなる硬化樹脂層の透過率をIrとする時、下記の式を満足する請求項1から3のいずれか1項に記載の透明積層体。

0.9≦Is/Ir≦1.1

【請求項5】

前記透明基板が、ガラス又は樹脂よりなる請求項1から4のいずれか1項に記載の透明積層体。

【請求項6】

前記一対の透明基板がほぼ同じ曲率を有する湾曲基板である請求項1から5のいずれか1項に記載の透明積層体。

【請求項1】

一対の透明基板の間に、硬化性樹脂組成物の硬化物を挟持してなる透明積層体であって、

前記硬化性樹脂組成物の硬化物が、前記一対の透明基板と前記透明基板の周辺部に設置されたシール部とによって形成される間隙全体に広がっており、

前記シール部が、前記硬化性樹脂組成物を封じ込めるよう設置されていることを特徴とする透明積層体。

【請求項2】

前記硬化性樹脂組成物の硬化物の厚みをTs、前記透明基板のいずれか薄い方の厚みをT1、他方の厚みをT2とした時、Tsが下記の式を満たす請求項1に記載の透明積層体。

T1×0.05≦Ts≦T2×1.5

【請求項3】

前記硬化性樹脂組成物の硬化物の透明性が、前記透明積層体のヘイズ値で6%以下である請求項1又は2に記載の透明積層体。

【請求項4】

前記シール部の、前記透明基板に垂直方向から入射する光に対する透過率をIs、前記硬化性樹脂組成物の硬化物からなる硬化樹脂層の透過率をIrとする時、下記の式を満足する請求項1から3のいずれか1項に記載の透明積層体。

0.9≦Is/Ir≦1.1

【請求項5】

前記透明基板が、ガラス又は樹脂よりなる請求項1から4のいずれか1項に記載の透明積層体。

【請求項6】

前記一対の透明基板がほぼ同じ曲率を有する湾曲基板である請求項1から5のいずれか1項に記載の透明積層体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−47007(P2013−47007A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2012−219984(P2012−219984)

【出願日】平成24年10月2日(2012.10.2)

【分割の表示】特願2008−552137(P2008−552137)の分割

【原出願日】平成19年12月26日(2007.12.26)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成24年10月2日(2012.10.2)

【分割の表示】特願2008−552137(P2008−552137)の分割

【原出願日】平成19年12月26日(2007.12.26)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]