透明積層板の平滑化処理方法

【課題】表面の平滑性が高い透明積層板を得ることができる透明積層板の表面平滑化方法を提供する。

【解決手段】ガラス繊維より屈折率の大きい高屈折率樹脂と、ガラス繊維より屈折率の小さい低屈折率樹脂とを混合して、屈折率がガラス繊維の屈折率に近似するように調整された樹脂組成物を、ガラス繊維基材に含浸・硬化して作製される透明積層板1の表面を平滑化する方法に関する。表面の粗さRaが100nm以下のロール2間に透明積層板1を、透明積層板1の樹脂のガラス転移点以上の加熱条件下で通してロールプレスし、その後にガラス転移点以下の温度に透明積層板1を冷却する。

【解決手段】ガラス繊維より屈折率の大きい高屈折率樹脂と、ガラス繊維より屈折率の小さい低屈折率樹脂とを混合して、屈折率がガラス繊維の屈折率に近似するように調整された樹脂組成物を、ガラス繊維基材に含浸・硬化して作製される透明積層板1の表面を平滑化する方法に関する。表面の粗さRaが100nm以下のロール2間に透明積層板1を、透明積層板1の樹脂のガラス転移点以上の加熱条件下で通してロールプレスし、その後にガラス転移点以下の温度に透明積層板1を冷却する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶ディスプレイなどに用いられる透明積層板の平滑化処理方法に関するものである。

【背景技術】

【0002】

透明積層板は、液晶ディスプレイ、プラズマディスプレイ、ELディスプレイ等のフラットパネルディスプレイなどにおいて、ガラス板に代わる材料として検討されている(例えば特許文献1等)。

【0003】

このような透明積層板の一例として、ガラスクロスなどガラス繊維からなる基材に、ガラス繊維と屈折率が近似する透明熱硬化性樹脂を含浸してプリプレグを調製し、このプリプレグを加熱加圧成形することによって作製したものを挙げることができる。透明熱硬化性樹脂としては一般にエポキシ樹脂が使用されているが、樹脂の屈折率をガラス繊維の屈折率に近似させるために、ガラス繊維より屈折率の大きいエポキシ樹脂と、ガラス繊維より屈折率の小さいエポキシ樹脂とを混合し、屈折率がガラス繊維の屈折率に近似するように混合比率を調整した樹脂組成物を用いるようにしている。このように基材のガラス繊維とマトリクス樹脂の屈折率を合わせることによって、透明積層板内での光の屈折を抑え、視認性に優れたディスプレイの透明基板として使用することができるものである。

【0004】

図2はこのような透明積層板1を用いて作製した液晶ディスプレイの概略構成の一例を示すものであり、一対の透明積層板1を平行に配置し、この透明積層板1間に駆動素子10が搭載されるようになっている。この駆動素子10は、一方の透明積層板1に設けられた画素電極11とTFT12、他方の透明積層板1に設けられた共通電極13、透明積層板1間に充填される液晶分子14などを備えて形成されるものである。

【特許文献1】特開2004−307851号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記のような液晶ディスプレイにあって、対向して配置される透明積層板1の間隔が不均一であると、充填されている液晶分子14の厚みが不均一になって、液晶分子14の配向性が部分的に乱れ、光の散乱が生じるおそれがある。

【0006】

しかし透明積層板1は、ガラス基材に樹脂を含浸・硬化して形成されているため、表面の平滑性をガラス基板のように高く形成することは困難であり、特にガラスクロスなどで形成されるガラス基材の凹凸が表面に表れて、平滑性が低くなる傾向にある。従ってこのような透明積層板1を液晶ディスプレイの駆動素子10を搭載する基板として用いる場合、対向して配置される透明積層板1の間隔が不均一になって、充填されている液晶分子14に配向の乱れが生じて光の散乱が起こり、鮮明な画像を得ることができなくなるおそれがあるという問題があった。

【0007】

本発明は上記の点に鑑みてなされたものであり、表面の平滑性が高い透明積層板を得ることができる透明積層板の表面平滑化方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明に係る透明積層板の表面平滑化方法は、ガラス繊維より屈折率の大きい高屈折率樹脂と、ガラス繊維より屈折率の小さい低屈折率樹脂とを混合して、屈折率がガラス繊維の屈折率に近似するように調整された樹脂組成物を、ガラス繊維基材に含浸・硬化して作製される透明積層板1の表面を平滑化するにあたって、表面の粗さRaが100nm以下のロール2間に透明積層板1を、透明積層板1の樹脂のガラス転移点以上の加熱条件下で通してロールプレスし、その後にガラス転移点以下の温度に透明積層板1を冷却することを特徴とするものである。

【0009】

この発明によれば、透明積層板1をその樹脂のガラス転移点以上の温度で加熱した状態で、表面の粗さRaが100nm以下の平滑なロール2に通して、ロールプレスすることによって、透明積層板1の表面を平滑化処理することができ、表面の平滑性が高い透明積層板を得ることができるものである。

【0010】

また本発明は、透明積層板1の樹脂のガラス転移点以上の温度に加熱された表面粗さRaが100nm以下のロール2a間に透明積層板1を通し、その後に、透明積層板1の樹脂のガラス転移点以下の温度の表面粗さRaが100nm以下のロール2b間に透明積層板1を通して冷却することを特徴とするものである。

【0011】

この発明によれば、ガラス転移点以上の温度のロール2a間に透明積層板1を通して平滑化処理した後、冷却をガラス転移点以下のロール2b間に透明積層板1を通して行なうことができ、透明積層板1の表面を平滑化した状態を保ったまま、冷却を行なうことができるものである。

【0012】

また本発明において、上記のロール2は少なくともその表面が、透明積層板1の樹脂に対して離型性を有する材料からなることを特徴とするものである。

【0013】

この発明によれば、ロール2に透明積層板1を通す際に、ガラス転移点以上の樹脂がロール2の表面に付着することなくスムーズに離型し、高い平滑度で透明積層板1を平滑化処理することができるものである。

【発明の効果】

【0014】

本発明によれば、透明積層板1をその樹脂のガラス転移点以上の温度で加熱した状態で、表面の粗さRaが100nm以下の平滑なロール2に通して、ロールプレスすることによって、透明積層板1の表面を平滑化することができるものであり、表面の平滑性が高い透明積層板1を得ることができるものである。

【発明を実施するための最良の形態】

【0015】

以下、本発明を実施するための最良の形態を説明する。

【0016】

まず、本発明において使用する透明積層板について説明する。この透明積層板は、ガラス繊維より屈折率の大きい高屈折率樹脂と、ガラス繊維より屈折率の小さい低屈折率樹脂とを混合して、屈折率がガラス繊維の屈折率に近似するように調整された樹脂組成物を、ガラス繊維基材に含浸・硬化して作製されるものである。

【0017】

上記のガラス繊維より高屈折率の樹脂として、シアネートエステル樹脂を用いるのが好ましい。シアネートエステル樹脂は、1分子中に2個以上のシアネート基を有するシアネートエステル化合物が3量化でトリアジン環を生成して重合したものであり、シアネートエステル化合物としては、例えば、2,2−ビス(4−シアナートフェニル)プロパン、ビス(3,5−ジメチル−4−シアナートフェニル)メタン、2,2−ビス(4−シアナートフェニル)エタン等、あるいはこれらの誘導体など、芳香族シアネートエステル化合物を用いることができる。これらは単独で用いる他、複数種を組み合わせて用いるようにしてもよい。このシアネートエステル樹脂は剛直な分子骨格を有するものであり、このため、硬化物に高いガラス転移温度を与えるものである。またシアネートエステル樹脂は常温で固形であるので、後述のように樹脂組成物をガラス繊維の基材に含浸して乾燥することによってプリプレグを調製する際に、指触乾燥することが容易になるので、プリプレグの取り扱い性が良好になるものである。

【0018】

ここで、ガラス繊維の屈折率が例えば1.562である場合、高屈折率樹脂として用いるシアネートエステル樹脂は屈折率が1.6前後のものが好ましく、ガラス繊維の屈折率をnとすると、n+0.03〜n+0.06の範囲のものであることが望ましい。尚、本発明において、樹脂の屈折率は、いずれも硬化した樹脂の状態での屈折率をいうものであり、ASTM D542で試験した値である。

【0019】

一方、上記のガラス繊維より低屈折率の樹脂としては、低屈折率であれば任意のエポキシ樹脂を用いることができるが、水添ビスフェノール型エポキシ樹脂を用いるのが好ましい。ガラス繊維の屈折率が例えば1.562である場合、この低屈折率のエポキシ樹脂としては屈折率が1.5前後のものが好ましく、ガラス繊維の屈折率をnとすると、n−0.04〜n−0.08の範囲のものであることが望ましい。

【0020】

低屈折率の水添ビスフェノール型エポキシ樹脂において、ビスフェノール型としては、ビスフェノールA型の他に、ビスフェノールF型、ビスフェノールS型などを用いることもできる。

【0021】

また、低屈折率の水添ビスフェノール型エポキシ樹脂としては、常温で固形の固形型水添ビスフェノール型エポキシ樹脂を用いるのが好ましい。常温で液状の液状型水添ビスフェノール型エポキシ樹脂を使用することもできるが、プリプレグを調製する際に、指触で粘着性のある状態にまでしか乾燥することができず、プリプレグの取り扱い性が悪くなるので、固形型水添ビスフェノール型エポキシ樹脂を使用するのが好ましいのである。さらに、低屈折率のエポキシ樹脂として、水添ビスフェノール型エポキシ樹脂以外のものを併用することも可能であり、例えば1,2−エポキシ−4−(2−オキシラニル)シクロヘキサンを含むエポキシ樹脂を併用することができる。このエポキシ樹脂は屈折率を微調整するために併用するものであり、また常温で固体であるために透明積層板の製造を容易にするためにも最適な樹脂である。

【0022】

そして、上記の高屈折率のシアネートエステル樹脂と、低屈折率の水添ビスフェノール型エポキシ樹脂などエポキシ樹脂とを混合して、ガラス繊維の屈折率に近似した樹脂組成物を調製して用いるものである。高屈折率のシアネートエステル樹脂と低屈折率のエポキシ樹脂の混合比率は、ガラス繊維の屈折率に近似させるように、任意に調整されるものである。ここで、樹脂組成物の屈折率はガラス繊維の屈折率にできるだけ近いことが望ましいが、ガラス繊維の屈折率をnとすると、n−0.02〜n+0.02の範囲で近似するように調整するのが好ましい。

【0023】

またこの樹脂組成物は、その硬化樹脂のガラス転移温度(Tg)が170℃以上になるように調製されるのが好ましい。ガラス転移温度が170℃以上であることによって、透明積層板の耐熱性を高めることができるものである。ガラス転移温度の上限は特に設定されるものではないが、実用的には280℃程度がガラス転移温度の上限である。ガラス転移温度の調整は、樹脂組成物中の上記のシアネートエステル樹脂の配合比率を変えることによって行なうことができるものであり、併用する低屈折率樹脂の種類に左右されるが、樹脂組成物の樹脂分中、シアネートエステル樹脂が約30質量%以上であれば、樹脂組成物のガラス転移温度を170℃以上に調整することができる。

【0024】

さらに樹脂組成物には、硬化開始剤(硬化剤)を配合することができる。この硬化開始剤としては、有機金属塩を用いることができる。この有機金属塩としては、例えば、オクタン酸、ステアリン酸、アセチルアセトネート、ナフテン酸、サリチル酸等の有機酸と、Zn、Cu、Fe等の金属との塩を挙げることができる。これらは一種を単独で用いる他に、二種以上を併用することもできるが、中でも、オクタン酸亜鉛が好ましい。硬化開始剤としてオクタン酸亜鉛を用いることによって、硬化樹脂のガラス転移温度を高めることができるものである。樹脂組成物中のオクタン酸亜鉛など有機金属塩の含有量は、特に限定されるものではないが、0.01〜0.1PHRの範囲が好ましい。

【0025】

また硬化開始剤として、カチオン系硬化剤を用いることもできる。このようにカチオン系硬化剤を用いることによって樹脂の透明性を高めることができるものである。カチオン系硬化剤としては、特に限定されるものではないが、芳香族スルホニウム塩、芳香族ヨードニウム塩、アンモニウム塩、アルミニウムキレート、三フッ化ホウ素アミン錯体などを用いることができる。樹脂組成物中のカチオン系硬化剤の含有量は、特に限定されるものではないが、0.2〜3.0PHRの範囲が好ましい。

【0026】

さらに硬化開始剤として、トリエチルアミン、トリエタノールアミン等の3級アミン、2−エチル−4−イミダゾール、4−メチルイミダゾール、2−エチル−4−メチル−イミダゾール(2E4MZ)などの硬化触媒を用いることもできる。樹脂組成物中の硬化触媒の含有量は、特に限定されるものではないが、0.5〜5PHRの範囲が好ましい。

【0027】

上記のように高屈折率のシアネートエステル樹脂、低屈折率の水添ビスフェノール型エポキシ樹脂などエポキシ樹脂、硬化開始剤を配合することによって樹脂組成物を調製することができるものである。この樹脂組成物は、必要に応じて溶剤に溶解乃至分散して樹脂ワニスとして使用するものである。この溶剤としては、特に限定されるものではないが、ベンゼン、トルエン、キシレン、メチルエチルケトン、メチルイソブチルケトン、アセトン、メタノール、エタノール、イソプロピルアルコール、2−ブタノール、酢酸エチル、酢酸ブチル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、ジアセトンアルコール、N,N’−ジメチルアセトアミドなどを用いることができる。

【0028】

一方、ガラス繊維としては、透明積層板の耐衝撃性を高める効果の点からEガラスやNEガラスであることが好ましい。Eガラスは無アルカリガラスとも称され、樹脂強化用ガラス繊維として汎用されるガラスであり、NEガラスはNewEガラスのことである。またガラス繊維には、耐衝撃性を向上させる目的で、ガラス繊維処理剤として通常使用されているシランカップリング剤によって表面処理しておくことが好ましい。ガラス繊維の屈折率は1.55〜1.57の範囲であることが好ましく、1.555〜1.565の範囲であることがさらに好ましい。ガラス繊維の屈折率がこの範囲であれば、視認性に優れた透明積層板を得ることができるものである。ガラス繊維の基材としては、ガラス繊維の織布あるいは不織布を使用することができる。

【0029】

そしてガラス繊維の基材に樹脂組成物のワニスを含浸し、加熱して乾燥することによって、プリプレグを調製することができる。乾燥条件は特に限定されるものではないが、乾燥温度100〜160℃、乾燥時間1〜10分間の範囲が好ましい。

【0030】

次にこのプリプレグを1枚、あるいは複数枚重ね、加熱加圧成形することによって、樹脂組成物を硬化させて、透明積層板を得ることができるものである。加熱加圧成形の条件は、特に限定されるものではないが、温度150〜200℃、圧力1〜4MPa、時間10〜120分間の範囲が好ましい。

【0031】

上記のようにして得られる透明積層板にあって、高屈折率のシアネートエステル樹脂と低屈折率の水添ビスフェノール型エポキシ樹脂などのエポキシ樹脂が重合して形成される樹脂マトリクスは、シアネートエステル樹脂を含有することによってガラス転移温度が高いものであり、耐熱性に優れた透明積層板を得ることができるものである。またシアネートエステル樹脂や水添ビスフェノール型エポキシ樹脂などのエポキシ樹脂はいずれも透明性に優れるものであり、高い透明性を確保した透明積層板を得ることができるものである。この透明積層板において、ガラス繊維の基材の含有率は25〜65質量%の範囲であることが好ましく、この範囲であれば、ガラス繊維による補強効果で高い耐衝撃性を得ることができると共に、十分な透明性を得ることができるものである。

【0032】

ここで、ガラス繊維の基材としては、透明性を高く得るために、厚みの薄いもの複数枚重ねて用いるのが好ましい。具体的には、ガラス繊維基材として厚み50μm以下のものを用い、この50μm以下の厚みのガラス繊維基材を2枚以上重ねて使用するのが好ましい。ガラス繊維基材の厚みの下限は特に限定されるものではないが、10μm程度が実用上の下限である。またガラス繊維基材の枚数も特に限定されるものではないが、20枚程度が実用上の上限である。このように複数枚のガラス繊維基材を用いて透明積層板を製造する場合、各ガラス繊維基材に樹脂組成物を含浸・乾燥してプリプレグを作製し、このプリプレグを複数枚重ねて加熱加圧成形することによって透明積層板を得ることができるが、複数枚のガラス繊維基材を重ねた状態で樹脂組成物を含浸・乾燥してプリプレグを作製し、このプリプレグを加熱加圧成形して透明積層板を得るようにしてもよい。

【0033】

本発明は、上記のようにして作製される透明積層板1をロールプレスして、透明積層板1の表面を平滑化処理するものである。

【0034】

ロールプレスに用いるロール2として、本発明では外周表面の粗さRaが100nm以下の、表面が平滑面に形成されたものを用いる。ここで、表面粗さRaはJIS B0601(1994)で規定される算術平均粗さであり、測定は次のようにして行なった。株式会社東京精密製の蝕針式表面粗さ計「SURFCOM 130A」を用いて、ロール2の表面凹凸を縦、横、45°バイアス方向についてそれぞれ3点測定し、合計9点の測定値の平均値をRa値とした。ロール2の表面粗さRaが100nmを超えるものでは、透明積層板1の表面を平滑にする効果が不十分になる。ロール2の表面粗さRaは小さいほど好ましいので、下限は設定されない。

【0035】

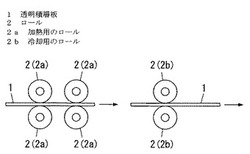

このロール2としては、加熱用のロール2aと冷却用のロール2bとを用いるものである。加熱用のロール2aや冷却用のロール2bは、それぞれ一対を対向配置したものを一組として用いるものであり、加熱用のロール2aの工程の後に冷却用のロール2bが配置してある。

【0036】

加熱用のロール2aは、表面温度が透明積層板1の樹脂のガラス転移点(Tg)よりも高い温度になるように設定してある。加熱用のロール2aの表面温度の範囲は特に限定されるものではないが、透明積層板1の樹脂のガラス転移点をTg(℃)とすると、Tg+5℃〜Tg+50℃の範囲に設定するのが好ましい。

【0037】

また冷却用のロール2bは、表面温度が透明積層板1の樹脂のガラス転移点(Tg)よりも低い温度になるように設定してある。冷却用のロール2bの表面温度の範囲は特に限定されるものではないが、透明積層板1の樹脂のガラス転移点をTg(℃)とすると、Tg−10℃〜Tg−150℃の範囲に設定するのが好ましい。

【0038】

そして、透明積層板1を平滑化処理するにあたっては、まず透明積層板1を加熱用のロール2a,2aの間に通してロールプレスする。このように透明積層板1を加熱用のロール2a,2a間に通すことによって、透明積層板1をその樹脂のガラス転移点以上の温度で加熱しながらロール2aでプレスすることができるものであり、Raが100nm以下と平滑に形成されたロール2aの表面を透明積層板1の表面に転写するようにして、透明積層板1の表面を平滑化することができるものである。

【0039】

図1の実施の形態では、加熱用のロール2aを2組(2対)用いて、2段でロールプレスするようにしたが、1段であってもよく、また3段以上の複数段であってもよい。特に限定されるものではないが、加熱用のロール2aによる透明積層板1の加圧力は、0.1〜5MPa程度に設定するのが好ましく、また加圧用のロール2a間に透明積層板1を通過させる送り速度は0.5〜10m/min程度が好ましい。

【0040】

このように透明積層板1を加熱用のロール2a間に通した後、直ちに透明積層板1を冷却用のロール2b間に通し、透明積層板1をその樹脂のガラス転移点以下の温度に冷却する。Raが100nm以下と平滑に形成されたロール2bに通してロールプレスしながら、透明積層板1をガラス転移点以下の温度に冷却することによって、上記のように加熱用のロール2aに通して平滑にした表面の状態に固定することができるものであり、表面が平滑な透明積層板1を得ることができるものである。

【0041】

図1の実施の形態では、冷却用のロール2bは1組(1対)のみを用いるようにしたが、2組以上の複数組を用いるようにしてもよい。特に限定されるものではないが、冷却用のロール2bによる透明積層板1の加圧力は、0.1〜5MPa程度に設定するのが好ましく、また冷却用のロール2b間に透明積層板1を通過させる送り速度は0.5〜10m/min程度が好ましい。

【0042】

上記のロール2(ロール2a,2b)の材質は特に制限されるものではなく、金属製や樹脂製など任意の材質のものを用いることができる。しかし、ロール2の表面が透明積層板1の樹脂と離型性悪いと、ロール2でロールプレスする際に、ガラス転移点以上の温度の樹脂がロール2の表面に付着して、透明積層板1を平滑化する効果を高く得ることができない。このため、ロール2は少なくとも外周表面が透明積層板1の樹脂と離型性が良好であることが好ましい。この離型性の目安は、ロール2と透明積層板1の樹脂との剥離強度が500mN/cm以下であることが望ましい。

【0043】

例えば、ロール2そのもの、あるいはロール2の外周層を、透明積層板1の樹脂と離型性が良好な材料で形成することができる。このような離型性が良好な材料としては、ロール2やその外周層を形成するものとしてフッ素系樹脂やシリコーン系樹脂などを挙げることができ、ロール2の外周層を形成するものとしてDLC(ダイヤモンドライクカーボン)などを挙げることができる。

【0044】

また、ロール2の外周面に離型剤を塗布して、ロール2の表面が透明積層板1の樹脂と離型性が良好になるようにしてもよい。このような離型剤としては、フッ素系離型剤などを用いることができる。

【0045】

尚、上記の実施の形態では、ロール2として加熱用のロール2aと冷却用のロール2bを用いてロールプレスを行なうようにしたが、このような方法のみに限定されるものではなく、例えば、透明積層板1を加熱炉などに通して樹脂のガラス転移点以上の温度に加熱した後に、これをロール2に通してロールプレスし、この後に透明積層板1を冷風等でガラス転移点の温度以下に冷却するようにしてもよい。

【実施例】

【0046】

次に、本発明を実施例によって具体的に説明する。

【0047】

(実施例1)

高屈折率樹脂として、固形型のシアネートエステル樹脂(Lonza社製「BADCy」、2,2−ビス(4−シアナートフェニル)プロパン:屈折率1.59)を52質量部、低屈折率樹脂として、固形型の水添ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製「YL7170」:屈折率1.51)を48質量部配合し、さらに硬化開始剤としてオクタン酸亜鉛を0.02質量部配合し、これにトルエン50質量部、メチルエチルケトン50質量部を添加して、温度70℃で攪拌溶解することによって、樹脂組成物のワニスを調製した。この樹脂組成物の硬化物の屈折率は1.56であった。

【0048】

次に、厚み25μmのガラス繊維クロス(旭化成エレクトロニクス(株)製品番「1037」、Eガラス、屈折率1.562)に、上記の樹脂組成物のワニスを含浸し、150℃で5分間加熱することによって、溶剤を除去すると共に樹脂を半硬化させてプリプレグを調製した。

【0049】

そしてこのプリプレグを2枚重ねて、プレス機にセットし、170℃、2MPa、15分の条件で加熱加圧成形することによって、樹脂の含有率が63質量%、厚みが80μmの透明積層板1を得た。この透明積層板1の樹脂のガラス転移点Tgは183℃であり、表面粗さRaは90nmであった。

【0050】

一方、加熱用のロール2aと冷却用のロール2bとして、それぞれテフロン(登録商標)樹脂製の外周表面の粗さRaが80nmのものを用いた。

【0051】

そして加熱用のロール2aの加熱温度を200℃に設定し、2組(2対)のこの加熱用ロール2aに、プレス圧1.0MPa、送り速度1.0m/minの条件で上記の透明積層板1を通して加熱ロールプレスを行なった。続いて、冷却用のロール2bの温度を80℃に設定し、1組(1対)のこの冷却用ロール2bに、プレス圧1.0MPa、送り速度1.0m/minの条件で透明積層板1を通して冷却ロールプレスを行なった。

【0052】

(実施例2)

加熱用のロール2aと冷却用のロール2bとして、それぞれ外周表面の粗さRaが20nmのステンレス製のロールを用い、ロール表面にフッ素系離型剤(ダイキン化成品販売(株)製「HD1101TH」)を塗布して離型処理して用いた。

【0053】

そして実施例1で得た透明積層板1を、この加熱用のロール2aと冷却用のロール2bを用いて、実施例1と同じ条件でロールプレスした。

【0054】

(実施例3)

加熱用のロール2aと冷却用のロール2bとして、それぞれ外周表面の粗さRaが20nmのステンレス製のロールを用い、実施例2のような離型処理をせずにそのまま用いた。

【0055】

そして実施例1で得た透明積層板1を、この加熱用のロール2aと冷却用のロール2bを用いて、実施例1と同じ条件でロールプレスした。

【0056】

(比較例1)

実施例1において、加熱用ロール2aの加熱条件を150℃に設定するようにした他は、実施例1と同様にして透明積層板1をロールプレスした。

【0057】

(比較例2)

加熱用のロール2aと冷却用のロール2bとして、それぞれテフロン(登録商標)樹脂製の外周表面の粗さRaが200nmのものを用いた。

【0058】

そして実施例1で得た透明積層板1を、この加熱用のロール2aと冷却用のロール2bを用いて、実施例1と同じ条件でロールプレスした。

【0059】

上記のように実施例1〜3及び比較例1〜2でロールプレス処理した後の、透明積層板1の表面の粗さRaを測定した。透明積層板1の測定は、株式会社東京精密製の蝕針式表面粗さ計「SURFCOM 130A」を用いて、透明積層板1の表面凹凸を縦、横、45°バイアス方向についてそれぞれ3点測定することによって行ない、合計9点の測定値の平均値をRa値とした。結果を表1に示す。

【0060】

【表1】

【0061】

表1にみられるように、各実施例のようにロールプレスすることによって、透明積層板1の表面平滑性を向上することができるものであった。

【図面の簡単な説明】

【0062】

【図1】本発明の実施の形態の一例を示す概略図である。

【図2】液晶ディスプレイの概略構成を示す図である。

【符号の説明】

【0063】

1 透明積層板

2 ロール

2a 加熱用のロール

2b 冷却用のロール

【技術分野】

【0001】

本発明は、液晶ディスプレイなどに用いられる透明積層板の平滑化処理方法に関するものである。

【背景技術】

【0002】

透明積層板は、液晶ディスプレイ、プラズマディスプレイ、ELディスプレイ等のフラットパネルディスプレイなどにおいて、ガラス板に代わる材料として検討されている(例えば特許文献1等)。

【0003】

このような透明積層板の一例として、ガラスクロスなどガラス繊維からなる基材に、ガラス繊維と屈折率が近似する透明熱硬化性樹脂を含浸してプリプレグを調製し、このプリプレグを加熱加圧成形することによって作製したものを挙げることができる。透明熱硬化性樹脂としては一般にエポキシ樹脂が使用されているが、樹脂の屈折率をガラス繊維の屈折率に近似させるために、ガラス繊維より屈折率の大きいエポキシ樹脂と、ガラス繊維より屈折率の小さいエポキシ樹脂とを混合し、屈折率がガラス繊維の屈折率に近似するように混合比率を調整した樹脂組成物を用いるようにしている。このように基材のガラス繊維とマトリクス樹脂の屈折率を合わせることによって、透明積層板内での光の屈折を抑え、視認性に優れたディスプレイの透明基板として使用することができるものである。

【0004】

図2はこのような透明積層板1を用いて作製した液晶ディスプレイの概略構成の一例を示すものであり、一対の透明積層板1を平行に配置し、この透明積層板1間に駆動素子10が搭載されるようになっている。この駆動素子10は、一方の透明積層板1に設けられた画素電極11とTFT12、他方の透明積層板1に設けられた共通電極13、透明積層板1間に充填される液晶分子14などを備えて形成されるものである。

【特許文献1】特開2004−307851号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記のような液晶ディスプレイにあって、対向して配置される透明積層板1の間隔が不均一であると、充填されている液晶分子14の厚みが不均一になって、液晶分子14の配向性が部分的に乱れ、光の散乱が生じるおそれがある。

【0006】

しかし透明積層板1は、ガラス基材に樹脂を含浸・硬化して形成されているため、表面の平滑性をガラス基板のように高く形成することは困難であり、特にガラスクロスなどで形成されるガラス基材の凹凸が表面に表れて、平滑性が低くなる傾向にある。従ってこのような透明積層板1を液晶ディスプレイの駆動素子10を搭載する基板として用いる場合、対向して配置される透明積層板1の間隔が不均一になって、充填されている液晶分子14に配向の乱れが生じて光の散乱が起こり、鮮明な画像を得ることができなくなるおそれがあるという問題があった。

【0007】

本発明は上記の点に鑑みてなされたものであり、表面の平滑性が高い透明積層板を得ることができる透明積層板の表面平滑化方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

本発明に係る透明積層板の表面平滑化方法は、ガラス繊維より屈折率の大きい高屈折率樹脂と、ガラス繊維より屈折率の小さい低屈折率樹脂とを混合して、屈折率がガラス繊維の屈折率に近似するように調整された樹脂組成物を、ガラス繊維基材に含浸・硬化して作製される透明積層板1の表面を平滑化するにあたって、表面の粗さRaが100nm以下のロール2間に透明積層板1を、透明積層板1の樹脂のガラス転移点以上の加熱条件下で通してロールプレスし、その後にガラス転移点以下の温度に透明積層板1を冷却することを特徴とするものである。

【0009】

この発明によれば、透明積層板1をその樹脂のガラス転移点以上の温度で加熱した状態で、表面の粗さRaが100nm以下の平滑なロール2に通して、ロールプレスすることによって、透明積層板1の表面を平滑化処理することができ、表面の平滑性が高い透明積層板を得ることができるものである。

【0010】

また本発明は、透明積層板1の樹脂のガラス転移点以上の温度に加熱された表面粗さRaが100nm以下のロール2a間に透明積層板1を通し、その後に、透明積層板1の樹脂のガラス転移点以下の温度の表面粗さRaが100nm以下のロール2b間に透明積層板1を通して冷却することを特徴とするものである。

【0011】

この発明によれば、ガラス転移点以上の温度のロール2a間に透明積層板1を通して平滑化処理した後、冷却をガラス転移点以下のロール2b間に透明積層板1を通して行なうことができ、透明積層板1の表面を平滑化した状態を保ったまま、冷却を行なうことができるものである。

【0012】

また本発明において、上記のロール2は少なくともその表面が、透明積層板1の樹脂に対して離型性を有する材料からなることを特徴とするものである。

【0013】

この発明によれば、ロール2に透明積層板1を通す際に、ガラス転移点以上の樹脂がロール2の表面に付着することなくスムーズに離型し、高い平滑度で透明積層板1を平滑化処理することができるものである。

【発明の効果】

【0014】

本発明によれば、透明積層板1をその樹脂のガラス転移点以上の温度で加熱した状態で、表面の粗さRaが100nm以下の平滑なロール2に通して、ロールプレスすることによって、透明積層板1の表面を平滑化することができるものであり、表面の平滑性が高い透明積層板1を得ることができるものである。

【発明を実施するための最良の形態】

【0015】

以下、本発明を実施するための最良の形態を説明する。

【0016】

まず、本発明において使用する透明積層板について説明する。この透明積層板は、ガラス繊維より屈折率の大きい高屈折率樹脂と、ガラス繊維より屈折率の小さい低屈折率樹脂とを混合して、屈折率がガラス繊維の屈折率に近似するように調整された樹脂組成物を、ガラス繊維基材に含浸・硬化して作製されるものである。

【0017】

上記のガラス繊維より高屈折率の樹脂として、シアネートエステル樹脂を用いるのが好ましい。シアネートエステル樹脂は、1分子中に2個以上のシアネート基を有するシアネートエステル化合物が3量化でトリアジン環を生成して重合したものであり、シアネートエステル化合物としては、例えば、2,2−ビス(4−シアナートフェニル)プロパン、ビス(3,5−ジメチル−4−シアナートフェニル)メタン、2,2−ビス(4−シアナートフェニル)エタン等、あるいはこれらの誘導体など、芳香族シアネートエステル化合物を用いることができる。これらは単独で用いる他、複数種を組み合わせて用いるようにしてもよい。このシアネートエステル樹脂は剛直な分子骨格を有するものであり、このため、硬化物に高いガラス転移温度を与えるものである。またシアネートエステル樹脂は常温で固形であるので、後述のように樹脂組成物をガラス繊維の基材に含浸して乾燥することによってプリプレグを調製する際に、指触乾燥することが容易になるので、プリプレグの取り扱い性が良好になるものである。

【0018】

ここで、ガラス繊維の屈折率が例えば1.562である場合、高屈折率樹脂として用いるシアネートエステル樹脂は屈折率が1.6前後のものが好ましく、ガラス繊維の屈折率をnとすると、n+0.03〜n+0.06の範囲のものであることが望ましい。尚、本発明において、樹脂の屈折率は、いずれも硬化した樹脂の状態での屈折率をいうものであり、ASTM D542で試験した値である。

【0019】

一方、上記のガラス繊維より低屈折率の樹脂としては、低屈折率であれば任意のエポキシ樹脂を用いることができるが、水添ビスフェノール型エポキシ樹脂を用いるのが好ましい。ガラス繊維の屈折率が例えば1.562である場合、この低屈折率のエポキシ樹脂としては屈折率が1.5前後のものが好ましく、ガラス繊維の屈折率をnとすると、n−0.04〜n−0.08の範囲のものであることが望ましい。

【0020】

低屈折率の水添ビスフェノール型エポキシ樹脂において、ビスフェノール型としては、ビスフェノールA型の他に、ビスフェノールF型、ビスフェノールS型などを用いることもできる。

【0021】

また、低屈折率の水添ビスフェノール型エポキシ樹脂としては、常温で固形の固形型水添ビスフェノール型エポキシ樹脂を用いるのが好ましい。常温で液状の液状型水添ビスフェノール型エポキシ樹脂を使用することもできるが、プリプレグを調製する際に、指触で粘着性のある状態にまでしか乾燥することができず、プリプレグの取り扱い性が悪くなるので、固形型水添ビスフェノール型エポキシ樹脂を使用するのが好ましいのである。さらに、低屈折率のエポキシ樹脂として、水添ビスフェノール型エポキシ樹脂以外のものを併用することも可能であり、例えば1,2−エポキシ−4−(2−オキシラニル)シクロヘキサンを含むエポキシ樹脂を併用することができる。このエポキシ樹脂は屈折率を微調整するために併用するものであり、また常温で固体であるために透明積層板の製造を容易にするためにも最適な樹脂である。

【0022】

そして、上記の高屈折率のシアネートエステル樹脂と、低屈折率の水添ビスフェノール型エポキシ樹脂などエポキシ樹脂とを混合して、ガラス繊維の屈折率に近似した樹脂組成物を調製して用いるものである。高屈折率のシアネートエステル樹脂と低屈折率のエポキシ樹脂の混合比率は、ガラス繊維の屈折率に近似させるように、任意に調整されるものである。ここで、樹脂組成物の屈折率はガラス繊維の屈折率にできるだけ近いことが望ましいが、ガラス繊維の屈折率をnとすると、n−0.02〜n+0.02の範囲で近似するように調整するのが好ましい。

【0023】

またこの樹脂組成物は、その硬化樹脂のガラス転移温度(Tg)が170℃以上になるように調製されるのが好ましい。ガラス転移温度が170℃以上であることによって、透明積層板の耐熱性を高めることができるものである。ガラス転移温度の上限は特に設定されるものではないが、実用的には280℃程度がガラス転移温度の上限である。ガラス転移温度の調整は、樹脂組成物中の上記のシアネートエステル樹脂の配合比率を変えることによって行なうことができるものであり、併用する低屈折率樹脂の種類に左右されるが、樹脂組成物の樹脂分中、シアネートエステル樹脂が約30質量%以上であれば、樹脂組成物のガラス転移温度を170℃以上に調整することができる。

【0024】

さらに樹脂組成物には、硬化開始剤(硬化剤)を配合することができる。この硬化開始剤としては、有機金属塩を用いることができる。この有機金属塩としては、例えば、オクタン酸、ステアリン酸、アセチルアセトネート、ナフテン酸、サリチル酸等の有機酸と、Zn、Cu、Fe等の金属との塩を挙げることができる。これらは一種を単独で用いる他に、二種以上を併用することもできるが、中でも、オクタン酸亜鉛が好ましい。硬化開始剤としてオクタン酸亜鉛を用いることによって、硬化樹脂のガラス転移温度を高めることができるものである。樹脂組成物中のオクタン酸亜鉛など有機金属塩の含有量は、特に限定されるものではないが、0.01〜0.1PHRの範囲が好ましい。

【0025】

また硬化開始剤として、カチオン系硬化剤を用いることもできる。このようにカチオン系硬化剤を用いることによって樹脂の透明性を高めることができるものである。カチオン系硬化剤としては、特に限定されるものではないが、芳香族スルホニウム塩、芳香族ヨードニウム塩、アンモニウム塩、アルミニウムキレート、三フッ化ホウ素アミン錯体などを用いることができる。樹脂組成物中のカチオン系硬化剤の含有量は、特に限定されるものではないが、0.2〜3.0PHRの範囲が好ましい。

【0026】

さらに硬化開始剤として、トリエチルアミン、トリエタノールアミン等の3級アミン、2−エチル−4−イミダゾール、4−メチルイミダゾール、2−エチル−4−メチル−イミダゾール(2E4MZ)などの硬化触媒を用いることもできる。樹脂組成物中の硬化触媒の含有量は、特に限定されるものではないが、0.5〜5PHRの範囲が好ましい。

【0027】

上記のように高屈折率のシアネートエステル樹脂、低屈折率の水添ビスフェノール型エポキシ樹脂などエポキシ樹脂、硬化開始剤を配合することによって樹脂組成物を調製することができるものである。この樹脂組成物は、必要に応じて溶剤に溶解乃至分散して樹脂ワニスとして使用するものである。この溶剤としては、特に限定されるものではないが、ベンゼン、トルエン、キシレン、メチルエチルケトン、メチルイソブチルケトン、アセトン、メタノール、エタノール、イソプロピルアルコール、2−ブタノール、酢酸エチル、酢酸ブチル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、ジアセトンアルコール、N,N’−ジメチルアセトアミドなどを用いることができる。

【0028】

一方、ガラス繊維としては、透明積層板の耐衝撃性を高める効果の点からEガラスやNEガラスであることが好ましい。Eガラスは無アルカリガラスとも称され、樹脂強化用ガラス繊維として汎用されるガラスであり、NEガラスはNewEガラスのことである。またガラス繊維には、耐衝撃性を向上させる目的で、ガラス繊維処理剤として通常使用されているシランカップリング剤によって表面処理しておくことが好ましい。ガラス繊維の屈折率は1.55〜1.57の範囲であることが好ましく、1.555〜1.565の範囲であることがさらに好ましい。ガラス繊維の屈折率がこの範囲であれば、視認性に優れた透明積層板を得ることができるものである。ガラス繊維の基材としては、ガラス繊維の織布あるいは不織布を使用することができる。

【0029】

そしてガラス繊維の基材に樹脂組成物のワニスを含浸し、加熱して乾燥することによって、プリプレグを調製することができる。乾燥条件は特に限定されるものではないが、乾燥温度100〜160℃、乾燥時間1〜10分間の範囲が好ましい。

【0030】

次にこのプリプレグを1枚、あるいは複数枚重ね、加熱加圧成形することによって、樹脂組成物を硬化させて、透明積層板を得ることができるものである。加熱加圧成形の条件は、特に限定されるものではないが、温度150〜200℃、圧力1〜4MPa、時間10〜120分間の範囲が好ましい。

【0031】

上記のようにして得られる透明積層板にあって、高屈折率のシアネートエステル樹脂と低屈折率の水添ビスフェノール型エポキシ樹脂などのエポキシ樹脂が重合して形成される樹脂マトリクスは、シアネートエステル樹脂を含有することによってガラス転移温度が高いものであり、耐熱性に優れた透明積層板を得ることができるものである。またシアネートエステル樹脂や水添ビスフェノール型エポキシ樹脂などのエポキシ樹脂はいずれも透明性に優れるものであり、高い透明性を確保した透明積層板を得ることができるものである。この透明積層板において、ガラス繊維の基材の含有率は25〜65質量%の範囲であることが好ましく、この範囲であれば、ガラス繊維による補強効果で高い耐衝撃性を得ることができると共に、十分な透明性を得ることができるものである。

【0032】

ここで、ガラス繊維の基材としては、透明性を高く得るために、厚みの薄いもの複数枚重ねて用いるのが好ましい。具体的には、ガラス繊維基材として厚み50μm以下のものを用い、この50μm以下の厚みのガラス繊維基材を2枚以上重ねて使用するのが好ましい。ガラス繊維基材の厚みの下限は特に限定されるものではないが、10μm程度が実用上の下限である。またガラス繊維基材の枚数も特に限定されるものではないが、20枚程度が実用上の上限である。このように複数枚のガラス繊維基材を用いて透明積層板を製造する場合、各ガラス繊維基材に樹脂組成物を含浸・乾燥してプリプレグを作製し、このプリプレグを複数枚重ねて加熱加圧成形することによって透明積層板を得ることができるが、複数枚のガラス繊維基材を重ねた状態で樹脂組成物を含浸・乾燥してプリプレグを作製し、このプリプレグを加熱加圧成形して透明積層板を得るようにしてもよい。

【0033】

本発明は、上記のようにして作製される透明積層板1をロールプレスして、透明積層板1の表面を平滑化処理するものである。

【0034】

ロールプレスに用いるロール2として、本発明では外周表面の粗さRaが100nm以下の、表面が平滑面に形成されたものを用いる。ここで、表面粗さRaはJIS B0601(1994)で規定される算術平均粗さであり、測定は次のようにして行なった。株式会社東京精密製の蝕針式表面粗さ計「SURFCOM 130A」を用いて、ロール2の表面凹凸を縦、横、45°バイアス方向についてそれぞれ3点測定し、合計9点の測定値の平均値をRa値とした。ロール2の表面粗さRaが100nmを超えるものでは、透明積層板1の表面を平滑にする効果が不十分になる。ロール2の表面粗さRaは小さいほど好ましいので、下限は設定されない。

【0035】

このロール2としては、加熱用のロール2aと冷却用のロール2bとを用いるものである。加熱用のロール2aや冷却用のロール2bは、それぞれ一対を対向配置したものを一組として用いるものであり、加熱用のロール2aの工程の後に冷却用のロール2bが配置してある。

【0036】

加熱用のロール2aは、表面温度が透明積層板1の樹脂のガラス転移点(Tg)よりも高い温度になるように設定してある。加熱用のロール2aの表面温度の範囲は特に限定されるものではないが、透明積層板1の樹脂のガラス転移点をTg(℃)とすると、Tg+5℃〜Tg+50℃の範囲に設定するのが好ましい。

【0037】

また冷却用のロール2bは、表面温度が透明積層板1の樹脂のガラス転移点(Tg)よりも低い温度になるように設定してある。冷却用のロール2bの表面温度の範囲は特に限定されるものではないが、透明積層板1の樹脂のガラス転移点をTg(℃)とすると、Tg−10℃〜Tg−150℃の範囲に設定するのが好ましい。

【0038】

そして、透明積層板1を平滑化処理するにあたっては、まず透明積層板1を加熱用のロール2a,2aの間に通してロールプレスする。このように透明積層板1を加熱用のロール2a,2a間に通すことによって、透明積層板1をその樹脂のガラス転移点以上の温度で加熱しながらロール2aでプレスすることができるものであり、Raが100nm以下と平滑に形成されたロール2aの表面を透明積層板1の表面に転写するようにして、透明積層板1の表面を平滑化することができるものである。

【0039】

図1の実施の形態では、加熱用のロール2aを2組(2対)用いて、2段でロールプレスするようにしたが、1段であってもよく、また3段以上の複数段であってもよい。特に限定されるものではないが、加熱用のロール2aによる透明積層板1の加圧力は、0.1〜5MPa程度に設定するのが好ましく、また加圧用のロール2a間に透明積層板1を通過させる送り速度は0.5〜10m/min程度が好ましい。

【0040】

このように透明積層板1を加熱用のロール2a間に通した後、直ちに透明積層板1を冷却用のロール2b間に通し、透明積層板1をその樹脂のガラス転移点以下の温度に冷却する。Raが100nm以下と平滑に形成されたロール2bに通してロールプレスしながら、透明積層板1をガラス転移点以下の温度に冷却することによって、上記のように加熱用のロール2aに通して平滑にした表面の状態に固定することができるものであり、表面が平滑な透明積層板1を得ることができるものである。

【0041】

図1の実施の形態では、冷却用のロール2bは1組(1対)のみを用いるようにしたが、2組以上の複数組を用いるようにしてもよい。特に限定されるものではないが、冷却用のロール2bによる透明積層板1の加圧力は、0.1〜5MPa程度に設定するのが好ましく、また冷却用のロール2b間に透明積層板1を通過させる送り速度は0.5〜10m/min程度が好ましい。

【0042】

上記のロール2(ロール2a,2b)の材質は特に制限されるものではなく、金属製や樹脂製など任意の材質のものを用いることができる。しかし、ロール2の表面が透明積層板1の樹脂と離型性悪いと、ロール2でロールプレスする際に、ガラス転移点以上の温度の樹脂がロール2の表面に付着して、透明積層板1を平滑化する効果を高く得ることができない。このため、ロール2は少なくとも外周表面が透明積層板1の樹脂と離型性が良好であることが好ましい。この離型性の目安は、ロール2と透明積層板1の樹脂との剥離強度が500mN/cm以下であることが望ましい。

【0043】

例えば、ロール2そのもの、あるいはロール2の外周層を、透明積層板1の樹脂と離型性が良好な材料で形成することができる。このような離型性が良好な材料としては、ロール2やその外周層を形成するものとしてフッ素系樹脂やシリコーン系樹脂などを挙げることができ、ロール2の外周層を形成するものとしてDLC(ダイヤモンドライクカーボン)などを挙げることができる。

【0044】

また、ロール2の外周面に離型剤を塗布して、ロール2の表面が透明積層板1の樹脂と離型性が良好になるようにしてもよい。このような離型剤としては、フッ素系離型剤などを用いることができる。

【0045】

尚、上記の実施の形態では、ロール2として加熱用のロール2aと冷却用のロール2bを用いてロールプレスを行なうようにしたが、このような方法のみに限定されるものではなく、例えば、透明積層板1を加熱炉などに通して樹脂のガラス転移点以上の温度に加熱した後に、これをロール2に通してロールプレスし、この後に透明積層板1を冷風等でガラス転移点の温度以下に冷却するようにしてもよい。

【実施例】

【0046】

次に、本発明を実施例によって具体的に説明する。

【0047】

(実施例1)

高屈折率樹脂として、固形型のシアネートエステル樹脂(Lonza社製「BADCy」、2,2−ビス(4−シアナートフェニル)プロパン:屈折率1.59)を52質量部、低屈折率樹脂として、固形型の水添ビスフェノールA型エポキシ樹脂(ジャパンエポキシレジン(株)製「YL7170」:屈折率1.51)を48質量部配合し、さらに硬化開始剤としてオクタン酸亜鉛を0.02質量部配合し、これにトルエン50質量部、メチルエチルケトン50質量部を添加して、温度70℃で攪拌溶解することによって、樹脂組成物のワニスを調製した。この樹脂組成物の硬化物の屈折率は1.56であった。

【0048】

次に、厚み25μmのガラス繊維クロス(旭化成エレクトロニクス(株)製品番「1037」、Eガラス、屈折率1.562)に、上記の樹脂組成物のワニスを含浸し、150℃で5分間加熱することによって、溶剤を除去すると共に樹脂を半硬化させてプリプレグを調製した。

【0049】

そしてこのプリプレグを2枚重ねて、プレス機にセットし、170℃、2MPa、15分の条件で加熱加圧成形することによって、樹脂の含有率が63質量%、厚みが80μmの透明積層板1を得た。この透明積層板1の樹脂のガラス転移点Tgは183℃であり、表面粗さRaは90nmであった。

【0050】

一方、加熱用のロール2aと冷却用のロール2bとして、それぞれテフロン(登録商標)樹脂製の外周表面の粗さRaが80nmのものを用いた。

【0051】

そして加熱用のロール2aの加熱温度を200℃に設定し、2組(2対)のこの加熱用ロール2aに、プレス圧1.0MPa、送り速度1.0m/minの条件で上記の透明積層板1を通して加熱ロールプレスを行なった。続いて、冷却用のロール2bの温度を80℃に設定し、1組(1対)のこの冷却用ロール2bに、プレス圧1.0MPa、送り速度1.0m/minの条件で透明積層板1を通して冷却ロールプレスを行なった。

【0052】

(実施例2)

加熱用のロール2aと冷却用のロール2bとして、それぞれ外周表面の粗さRaが20nmのステンレス製のロールを用い、ロール表面にフッ素系離型剤(ダイキン化成品販売(株)製「HD1101TH」)を塗布して離型処理して用いた。

【0053】

そして実施例1で得た透明積層板1を、この加熱用のロール2aと冷却用のロール2bを用いて、実施例1と同じ条件でロールプレスした。

【0054】

(実施例3)

加熱用のロール2aと冷却用のロール2bとして、それぞれ外周表面の粗さRaが20nmのステンレス製のロールを用い、実施例2のような離型処理をせずにそのまま用いた。

【0055】

そして実施例1で得た透明積層板1を、この加熱用のロール2aと冷却用のロール2bを用いて、実施例1と同じ条件でロールプレスした。

【0056】

(比較例1)

実施例1において、加熱用ロール2aの加熱条件を150℃に設定するようにした他は、実施例1と同様にして透明積層板1をロールプレスした。

【0057】

(比較例2)

加熱用のロール2aと冷却用のロール2bとして、それぞれテフロン(登録商標)樹脂製の外周表面の粗さRaが200nmのものを用いた。

【0058】

そして実施例1で得た透明積層板1を、この加熱用のロール2aと冷却用のロール2bを用いて、実施例1と同じ条件でロールプレスした。

【0059】

上記のように実施例1〜3及び比較例1〜2でロールプレス処理した後の、透明積層板1の表面の粗さRaを測定した。透明積層板1の測定は、株式会社東京精密製の蝕針式表面粗さ計「SURFCOM 130A」を用いて、透明積層板1の表面凹凸を縦、横、45°バイアス方向についてそれぞれ3点測定することによって行ない、合計9点の測定値の平均値をRa値とした。結果を表1に示す。

【0060】

【表1】

【0061】

表1にみられるように、各実施例のようにロールプレスすることによって、透明積層板1の表面平滑性を向上することができるものであった。

【図面の簡単な説明】

【0062】

【図1】本発明の実施の形態の一例を示す概略図である。

【図2】液晶ディスプレイの概略構成を示す図である。

【符号の説明】

【0063】

1 透明積層板

2 ロール

2a 加熱用のロール

2b 冷却用のロール

【特許請求の範囲】

【請求項1】

ガラス繊維より屈折率の大きい高屈折率樹脂と、ガラス繊維より屈折率の小さい低屈折率樹脂とを混合して、屈折率がガラス繊維の屈折率に近似するように調整された樹脂組成物を、ガラス繊維基材に含浸・硬化して作製される透明積層板の表面を平滑化するにあたって、表面の粗さRaが100nm以下のロール間に透明積層板を、透明積層板の樹脂のガラス転移点以上の加熱条件下で通してロールプレスし、その後にガラス転移点以下の温度に透明積層板を冷却することを特徴とする透明積層板の平滑化処理方法。

【請求項2】

透明積層板の樹脂のガラス転移点以上の温度に加熱された表面粗さRaが100nm以下のロール間に透明積層板を通し、その後に、透明積層板の樹脂のガラス転移点以下の温度の表面粗さRaが100nm以下のロール間に透明積層板を通して冷却することを特徴とする請求項1に記載の透明積層板の平滑化処理方法。

【請求項3】

ロールは少なくともその表面が、透明積層板の樹脂に対して離型性を有する材料からなることを特徴とする請求項1又は2に記載の透明積層板の平滑化処理方法。

【請求項1】

ガラス繊維より屈折率の大きい高屈折率樹脂と、ガラス繊維より屈折率の小さい低屈折率樹脂とを混合して、屈折率がガラス繊維の屈折率に近似するように調整された樹脂組成物を、ガラス繊維基材に含浸・硬化して作製される透明積層板の表面を平滑化するにあたって、表面の粗さRaが100nm以下のロール間に透明積層板を、透明積層板の樹脂のガラス転移点以上の加熱条件下で通してロールプレスし、その後にガラス転移点以下の温度に透明積層板を冷却することを特徴とする透明積層板の平滑化処理方法。

【請求項2】

透明積層板の樹脂のガラス転移点以上の温度に加熱された表面粗さRaが100nm以下のロール間に透明積層板を通し、その後に、透明積層板の樹脂のガラス転移点以下の温度の表面粗さRaが100nm以下のロール間に透明積層板を通して冷却することを特徴とする請求項1に記載の透明積層板の平滑化処理方法。

【請求項3】

ロールは少なくともその表面が、透明積層板の樹脂に対して離型性を有する材料からなることを特徴とする請求項1又は2に記載の透明積層板の平滑化処理方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−242715(P2009−242715A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−93586(P2008−93586)

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000005832)パナソニック電工株式会社 (17,916)

【Fターム(参考)】

[ Back to top ]