透明管体の外観検査装置及び外観検査システム

【課題】不均質部分による不良を精度よく検出し、不良部分を確実に排除可能な透明管体の外観検査装置及び外観検査システムを提供する。

【解決手段】光軸方向に順に光源19、管軸方向のスリット32を1本有するスリット部材21、光軸直交方向に移送されるガラス管15、撮像装置20を配置し、スリット部材21を背景にガラス管15を所定単位時間毎に撮影し、撮影画像のガラス管内径部分を通してのスリット画像の幅寸法を測定手段34で測定し、測定されたスリット画像の幅寸法をもとに、判断手段35で、所定時間内の幅寸法の最大値、最小値及び最大値の差と、予め設定された各閾値とを比較してガラス管15の外観の良否を判断する。

【解決手段】光軸方向に順に光源19、管軸方向のスリット32を1本有するスリット部材21、光軸直交方向に移送されるガラス管15、撮像装置20を配置し、スリット部材21を背景にガラス管15を所定単位時間毎に撮影し、撮影画像のガラス管内径部分を通してのスリット画像の幅寸法を測定手段34で測定し、測定されたスリット画像の幅寸法をもとに、判断手段35で、所定時間内の幅寸法の最大値、最小値及び最大値の差と、予め設定された各閾値とを比較してガラス管15の外観の良否を判断する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、管軸方向に移送される透明管体の外観を検査する透明管体の外観検査装置及び連続的に管引き成形され移送される透明管体の外観を成形ライン上で検査する透明管体の外観検査システムに関する。

【背景技術】

【0002】

ガラス管等の透明管体は、例えばダンナー成形法による管引き成形装置によって連続成形される。そして、成形された管体では、その表面のすじ等による凹凸や、マッフルの天井から落下し付着したドリップ等により生じたガラス不均質状態などによって、光を当てたりした際に屈折率や透過経路が変わるなどして外観がつよく輝き、ぎらついて見える状態となることがある。こうした外観のぎらつきの程度が大きい場合には、透明管体の使途によっては発色むらが生じ、使途に適さない状態となる虞があり、ぎらつきによる不良を排除するための外観検査が必要となっている。

【0003】

このため、透明管体の真円度を測定してぎらつき不良の排除を行うことが考えられるが、十分に排除することが難しい。そのため、ぎらつき等による外観不良の検査は、所定長さに切断された管体を複数本ならべ、作業者による目視等の官能検査により成形ライン外において行なわれる。

【0004】

一方、透明管体の外観を検査する外観検査装置として、例えば、特許文献1に示すようなものがある。特許文献1に示されたものは、管引き中の管径27〜32mmのガラス管に、光をスリットを通しガラス管の長手方向に沿って当て、ガラス管を通過した光をシリコンフォトダイオード等のセンサで感知し、受光量を電気信号に変換し、この電気信号の大きさによってガラス管の脈理を検出することにより検査するものである。

【0005】

このような外観検査装置では、ガラス管中に脈理欠陥があると脈理部分での光の屈折により光量の変化が生じ、光量の変化の差で欠陥の検出が行え、ガラス管径が27〜32mmと比較的大径の管体では、受光量が多く脈理部分での光量の変化量も多いために欠陥の検出も比較的容易に行える。

【0006】

しかし、管体が比較的細く、管直径が5mm以下で、例えば内径が2mm程度の小径の管体では、管体を通過して受光される光量が少なく、管体の欠陥によって生じる光量の変化量も少なく、精度よく欠陥を検出することができる検査を行うことが難しい。

【0007】

このような状況にあることから、成形ライン中において、管径が大きい管体や小さい管体であっても、凹凸や不均質部分などによるぎらつき等の不良が精度よく検出でき、不良品を確実に排除することが連続して行えるようにすることが、強く望まれている。

【特許文献1】特開平2−138853号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記のような状況に鑑み、発明者は、その解決手段として透明管体にスリットを通して光を当てた場合、それによって得られるスリット画像が管体の欠陥部分で歪むことから、スリット画像の幅寸法の最大値と最小値の差に基づいて、ぎらつきによる不良の判断を行うことができると考えるに至った。しかし、最大値と最小値の差の値からだけでは外観不良を確実に排除することができないことが判り、それをも解決するものとして本発明はなされたもので、その目的とするところは、管径の大小に係らず、不均質部分などによる不良が精度よく検出でき、検出結果に基づいて不良部分を確実に排除することができる透明管体の外観検査装置及び外観検査システムを提供することにある。

【課題を解決するための手段】

【0009】

本発明の透明管体の外観検査装置及び外観検査システムは、

透明管体の外観検査装置が、光源と、この光源の光軸方向に対向配置した撮像装置と、この撮像装置と前記光源との間を光軸に直交する管軸方向に回転しながら移送される光源光に透明な管体と、この管体の管軸方向に平行な1本のスリットを有して前記管体と前記光源との間の所定位置に配置されたスリット部材と、このスリット部材を背景として前記撮像装置によって所定単位時間毎に撮影された前記管体の撮影画像を画像処理し、撮影されたスリット画像の幅寸法を測定する測定手段と、測定された前記スリット画像の幅寸法に基づいて前記管体の良否を判断する判断手段を備えた透明管体の外観検査装置であって、前記スリット部材は、前記管体を通して見た時、前記スリットが該管体の内径寸法より狭い所定径方向範囲内の画像として得られるように形成されていると共に、前記スリットの外方側遮光部分が該管体の管肉厚部を遮光する画像となるように形成されているものであり、前記判断手段は、測定された前記スリット画像の所定時間内の幅寸法の最大値、最小値及び最大値と最小値の差と、それぞれの予め設定された閾値とから前記管体の外観の良否を判断するものであることを特徴とするものであり、

さらに、前記撮像装置は、前記管体の直径寸法以上の撮像範囲を有すると共に、前記管体が全周にわたり撮影可能となるよう前記光源と共に少なくとも2対光干渉を生じない位置にそれぞれ配設されていることを特徴とするものである。

【0010】

また、透明管体の外観検査システムが、連続的にガラス管の管引き成形を行う成形ラインと、この成形ラインに設置され管軸方向に所定管引き速度で連続移送される透明な管体を検査する上記請求項1記載の透明管体の外観検査装置と、この外観検査装置による検査後の前記管体を所定長に切断する切断装置と、前記外観検査装置より前記成形ラインの移送方向下流側の所定離間距離だけ隔たった位置に設置され、前記切断装置で切断された前記管体のうち前記外観検査装置で不良判定された不良管体を排除する排除装置を備えるものであって、前記排除装置での不良管体の排除が、前記外観検査装置での不良判定時点から、前記外観検査装置、前記排除装置間の所定離間距離と前記管引き速度とに基づいて算出された時間経過後に行われるよう設定されていることを特徴とするシステムである。

【発明の効果】

【0011】

本発明の透明管体の外観検査装置によれば、管径の大小に係らず、不均質部分などによる不良が精度よく検出でき、また透明管体の外観検査システムによれば、管径の大小に係らず、不均質部分などによる不良部分を、精度よく検出して確実に排除することができる等の効果を有する。

【発明を実施するための最良の形態】

【0012】

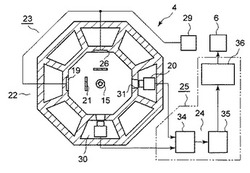

以下本発明の一実施形態を、図1乃至図5を参照して説明する。図1は外観検査システムの構成図であり、図2は外観検査装置の断面図であり、図3は外観検査装置を説明するために示す図であり、図4はスリット部材の平面図であり、図5はスリットの画像を例示する図で、図5(a)は幅寸法が最小値のスリット画像を示す図、図5(b)は幅寸法が最大値のスリット画像を示す図である。

【0013】

図1乃至図5において、透明管体である例えば透光性ガラス管の外観検査システム1は、ダンナー成形法による管引き成形装置2の管引き成形ライン3のラインが水平となるように構成されている部分に沿って、順に外観検査装置4、切断装置5、排除装置6を設置して構成されている。管引き成形装置2は、図示しないガラス溶融炉によって溶融された溶融ガラス7を所定温度に保持し貯溜するガラス溶融容器8と、このガラス溶融容器8の底部に形成されたガラス流下口9の下方に配設され、駆動機構10により所定回転速度で一定方向に回転するスリーブ11を備えている。スリーブ11は先端が下方となるよう所定の傾斜角度で傾斜していると共に、スリーブ11の軸心に沿いガス圧送路12が貫通して設けられていて、このガス圧送路12を通じ、圧ガス供給源13から供給されたブローエアが先端開口から噴出するようになっている。

【0014】

そして、ガラス溶融容器8のガラス流下口9から適正に粘性が調整された溶融ガラス7がリボン状に流下し、スリーブ11の上方の根元側表面に巻き付く。その後、巻き付いた溶融ガラス7は、重力により根元側から下方の先端側に移動し、先端開口から噴出する所定圧力のブローエアによって管状に成形され、管引き成形ライン3の外観検査装置4と切断装置5の間に配置された管引き機14によって、例えば直径が2mm〜5mm、管肉厚が0.2mm〜0.5mmである所定管外径、所定管肉厚の連続した透光性ガラス管15の管引きが、管軸Oを中心にしてゆっくり回転しながら連続して管軸方向に行われる。

【0015】

このとき、例えば管引き成形ライン3に沿って移送されるガラス管15の管外径が第1の管外径測定器16、第2の管外径測定器17でそれぞれ測定され、測定結果はブロー圧制御部18に入力され、それに基づき、管外径が所定寸法となるよう圧ガス供給源13の制御が行われる。なお、管引き速度vについては、図示しないがガラス管15の速度を測定し管引き機14を調節することによって、例えば、80m/分〜400m/分の所定管引き速度を維持するようになっている。

【0016】

また、外観検査装置4は、透光性ガラス管15の管表面のすじ等による凹凸やガラス不均質状態などにより生じるぎらつき等の外観不良の有無を検査するもので、それぞれ2つの光源19、撮像装置20、スリット部材21が光軸L方向に、光源19と撮像装置20が対向配置され、さらに光源19と撮像装置20の間にスリット部材21が配置されるようにして収納された例えば正八角形の角環状をなす筐体22を備え、環状筐体22の環状面の中心部を直交方向に管引き成形ライン3上のガラス管15が移送される撮像部23と、撮像部23の撮影画像を処理し、ガラス管15の外観の良否判断を行う判断装置24を備えた制御部25と、環状筐体22を管引き成形ライン3の適正な位置に支持する図示しない筐体支持部を備えている。

【0017】

そして、撮像部23を構成する環状筐体22の内壁26には、移送されるガラス管15の管軸Oと同一の位置でそれぞれの光軸Lを直角に交差させると共に、互いの光軸Lを直交させるように2つの光源19が取り付けられている。光源19は、例えば100mm×100mmサイズを有する白色LED(発光ダイオード)アレイ27の前面に光拡散板28を配置して構成され、電源29によって対向する撮像装置20の方向に白色LEDアレイ27の発光光を、光拡散板28を透過させて光源光として投射するようになっている。

【0018】

また、各光源19が取り付けられた内壁26に対向する小区画30内には、所定の撮影範囲を持ち、ガラス管15の前面から背面までの間の明瞭な映像が得られるよう被写界深度がガラス管15の直径寸法以上となっているCCD(固体撮像素子)カメラで構成された撮像装置20が収納され、撮像装置20の前方を覆う内壁26には所定直径の撮影開口31が形成されている。これにより、撮像装置20が管軸Oに直交する同一平面内で光軸Lを90度ずらして配置されることになり、ガラス管15の全周の撮影が可能となる。

【0019】

また、ガラス管15と光源19との間に配置されたスリット部材21は、移送される高い温度のガラス管15の熱によって熱変形しない薄鋼板等で形成されており、さらにスリット部材21には、ガラス管15の内径寸法より小寸法の、例えば幅1mmで、所定の長さを有する1本のスリット32が、ガラス管15の管軸方向に、加工端にチッピング等の不具合が生じないレーザ加工などにより形成されている。

【0020】

スリット32の長さについては、管引き成形ライン3上を移送されるガラス管15の移送速度、すなわち管引き速度vや撮影から次の撮影までの撮像装置20の撮影間隔等を考慮し、ガラス管15が管軸方向に連続して撮影できるようなものとなっている。そしてスリット32を形成することでスリット部材21には、スリット32の外方側にガラス管15の管肉厚部が写り込まないよう、例えば10mm以上の幅を有するスリット外方遮光部分33がスリット32の長手方向両側に設けられる。

【0021】

そして、このように形成されたスリット部材21は、スリット32の中心を光軸Lが通るようにして、ガラス管15から所定距離だけ離れた位置に配置される。これによって、スリット部材21を背景にしてガラス管15を撮像装置20で撮影した画像には、ガラスの屈折によりガラス管15の管肉厚部はスリット部材21のスリット外方遮光部分33で遮光されて画像として現れず、スリット部材21に形成されたスリット32の画像だけとなる。

【0022】

さらにスリット32による画像は、スリット32がガラス管15の内径寸法より小寸法の幅を有し、スリット32の中心を光軸Lが通るように配置されるので、ガラス管15の管肉厚部を除いた内径部内、すなわち、内径寸法より狭い所定径方向範囲内に得られる。なお、ガラス管15が移送される際に上下左右に少し振動することから、その際に管肉厚部がスリット32に重なり、写り込んでくることがないように、管肉厚部の写り込み対策として、図示しないが、例えばガラス管15の外形あるいは管肉厚部を同時に撮影し、常時チェックできるようにし、写り込んだり、写り込む虞がある場合に異常発生を通報するようになっている。

【0023】

また、撮像部23の撮影画像を処理し、ガラス管15の外観の良否判断を行う判断装置24を備えた制御部25は、判断装置24が各撮像装置20によって撮影されたスリット32の画像の幅を測定する測定手段34と、測定されたスリット32の画像の幅寸法に基づいてガラス管15の外観の良否を判断する判断手段35とを備えており、さらに判断装置24の良否判断結果の出力信号を受けて排除装置6等を制御するライン制御装置36とで構成されている。

【0024】

そして、ガラス管15の外観検査は、先ず、撮像装置20で所定単位時間毎、例えば1/40秒毎に撮影が行われる。各撮像装置20で所定単位時間毎に撮影された撮影画像は、撮影画像信号として判断装置24の測定手段34に出力される。測定手段34は各撮影画像信号をそれぞれS/N比を上げる等の種々の処理を施し、得られた撮影画像中のスリット32の画像の幅を測定する。測定は、例えば1画素を1単位として行われ、撮影画像を例示する図5におけるスリット32の画像の白抜き部分の幅を計数することで測定される。なお、図5(a)は幅寸法が最小値となっているスリット画像37minを示しており、図5(b)は幅寸法が最大値となっているスリット画像37maxを示している。

【0025】

また判断手段35では、外観検査に先立って閾値の設定が行われる。測定手段34へのそれぞれの閾値の設定は、使途等に応じたガラス管15のぎらつき等の外観良否限界品について、予めスリット32の画像の幅寸法の最大値、最小値及び最大値と最小値の差を求め、これに基づき各閾値を、例えば1画素を1単位として決定し、各値を入力し記憶させることにより行なわれる。

【0026】

そして、閾値の設定後に検査が開始され、測定手段34から測定して得られたスリット32の画像の所定単位時間毎の幅寸法が入力され、判断手段35では、所定時間内におけるスリット32の画像の幅寸法の推移状況から、幅寸法の最大値、最小値、さらに最大値と最小値の差を求める。続いて、求められた最大値、最小値、差の各値をそれぞれの閾値と比較し、閾値内か否かでガラス管15の外観の良否を判断し、閾値から外れている場合に外観不良である旨の信号をライン制御装置36に出力する。

【0027】

このように、スリット32の画像の幅寸法の最大値と最小値の差以外に、最大値、最小値についても閾値を設定して良否判断をすることによって、最大値と最小値がそれぞれどのような値をとるかにより、例えばそれらの各値が大きくても両者の差が小さいために、最大値と最小値の各値が小さく、それらの差も小さい場合と同様に判断され、設定された閾値との比較では外観不良として検出できず、誤判断をしてしまうといったことがなくなり、より精度の高い判断をすることができる。

【0028】

また、上記したガラス管15の外観の良否判断が移送されるガラス管15の外観が全て検査できるよう、判断結果を出力した後も連続して次の所定時間内のスリット32の画像の幅寸法の推移状況をもとに、判断手段35では外観の良否判断が繰り返し行なわれる。

【0029】

一方、外観不良の信号を受信したライン制御装置36は、外観検査装置4と排除装置6の離間距離Q1とガラス管15の移送速度、すなわち管引き速度v、さらに外観検査装置4と切断装置5の離間距離Q2と切断装置5でのガラス管15の切断長fとから、外観検査装置4で検出されたぎらつき等の不良が有る切断後のガラス管15fを割り出し、それを管引き成形ライン3上から排除するよう排除装置6の動作を制御する。これによって、排除装置6でぎらつき等の不良が有るガラス管15fが管引き成形ライン3上から排除され、排除装置6以降の管引き成形ライン3上には良品の切断後のガラス管15fが流れ、次工程に移送されることになる。

【0030】

以上の通り構成することで、管引き成形ライン3上で成形され移送されるガラス管15について、特に小管径で透過光量の少ないガラス管15であっても、連続してぎらつき等の外観検査を精度よく行うことができるので、自動的に不良部分を確実に排除することができる。この結果、所定長に切断後のガラス管15fの品質を所定品質水準に維持することができ、またこうした検査を、作業者による官能検査等の手間のかかる検査をすることなく行うことができる。

【0031】

なお、上記の実施形態においては光源19に白色LEDを用いたが、白色フィルタを用いて投射する光源光を白色にしてもよく、また用いる撮像装置20により最適な波長の光源光を選択するようにしてもよい。また、透明管体をガラス管15としたが、透明樹脂管等であってもよい。

【図面の簡単な説明】

【0032】

【図1】本発明の一実施形態を示す外観検査システムの構成図である。

【図2】本発明の一実施形態における外観検査装置を示す断面図である。

【図3】本発明の一実施形態における外観検査装置を説明するために示す図である。

【図4】本発明の一実施形態におけるスリット部材の平面図である。

【図5】本発明の一実施形態に係るスリットの画像を例示する図で、図5(a)は幅寸法が最小値のスリット画像を示す図、図5(b)は幅寸法が最大値のスリット画像を示す図である。

【符号の説明】

【0033】

15…ガラス管

19…光源

20…撮像装置

21…スリット部材

32…スリット

34…測定手段

35…判断手段

【技術分野】

【0001】

本発明は、管軸方向に移送される透明管体の外観を検査する透明管体の外観検査装置及び連続的に管引き成形され移送される透明管体の外観を成形ライン上で検査する透明管体の外観検査システムに関する。

【背景技術】

【0002】

ガラス管等の透明管体は、例えばダンナー成形法による管引き成形装置によって連続成形される。そして、成形された管体では、その表面のすじ等による凹凸や、マッフルの天井から落下し付着したドリップ等により生じたガラス不均質状態などによって、光を当てたりした際に屈折率や透過経路が変わるなどして外観がつよく輝き、ぎらついて見える状態となることがある。こうした外観のぎらつきの程度が大きい場合には、透明管体の使途によっては発色むらが生じ、使途に適さない状態となる虞があり、ぎらつきによる不良を排除するための外観検査が必要となっている。

【0003】

このため、透明管体の真円度を測定してぎらつき不良の排除を行うことが考えられるが、十分に排除することが難しい。そのため、ぎらつき等による外観不良の検査は、所定長さに切断された管体を複数本ならべ、作業者による目視等の官能検査により成形ライン外において行なわれる。

【0004】

一方、透明管体の外観を検査する外観検査装置として、例えば、特許文献1に示すようなものがある。特許文献1に示されたものは、管引き中の管径27〜32mmのガラス管に、光をスリットを通しガラス管の長手方向に沿って当て、ガラス管を通過した光をシリコンフォトダイオード等のセンサで感知し、受光量を電気信号に変換し、この電気信号の大きさによってガラス管の脈理を検出することにより検査するものである。

【0005】

このような外観検査装置では、ガラス管中に脈理欠陥があると脈理部分での光の屈折により光量の変化が生じ、光量の変化の差で欠陥の検出が行え、ガラス管径が27〜32mmと比較的大径の管体では、受光量が多く脈理部分での光量の変化量も多いために欠陥の検出も比較的容易に行える。

【0006】

しかし、管体が比較的細く、管直径が5mm以下で、例えば内径が2mm程度の小径の管体では、管体を通過して受光される光量が少なく、管体の欠陥によって生じる光量の変化量も少なく、精度よく欠陥を検出することができる検査を行うことが難しい。

【0007】

このような状況にあることから、成形ライン中において、管径が大きい管体や小さい管体であっても、凹凸や不均質部分などによるぎらつき等の不良が精度よく検出でき、不良品を確実に排除することが連続して行えるようにすることが、強く望まれている。

【特許文献1】特開平2−138853号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記のような状況に鑑み、発明者は、その解決手段として透明管体にスリットを通して光を当てた場合、それによって得られるスリット画像が管体の欠陥部分で歪むことから、スリット画像の幅寸法の最大値と最小値の差に基づいて、ぎらつきによる不良の判断を行うことができると考えるに至った。しかし、最大値と最小値の差の値からだけでは外観不良を確実に排除することができないことが判り、それをも解決するものとして本発明はなされたもので、その目的とするところは、管径の大小に係らず、不均質部分などによる不良が精度よく検出でき、検出結果に基づいて不良部分を確実に排除することができる透明管体の外観検査装置及び外観検査システムを提供することにある。

【課題を解決するための手段】

【0009】

本発明の透明管体の外観検査装置及び外観検査システムは、

透明管体の外観検査装置が、光源と、この光源の光軸方向に対向配置した撮像装置と、この撮像装置と前記光源との間を光軸に直交する管軸方向に回転しながら移送される光源光に透明な管体と、この管体の管軸方向に平行な1本のスリットを有して前記管体と前記光源との間の所定位置に配置されたスリット部材と、このスリット部材を背景として前記撮像装置によって所定単位時間毎に撮影された前記管体の撮影画像を画像処理し、撮影されたスリット画像の幅寸法を測定する測定手段と、測定された前記スリット画像の幅寸法に基づいて前記管体の良否を判断する判断手段を備えた透明管体の外観検査装置であって、前記スリット部材は、前記管体を通して見た時、前記スリットが該管体の内径寸法より狭い所定径方向範囲内の画像として得られるように形成されていると共に、前記スリットの外方側遮光部分が該管体の管肉厚部を遮光する画像となるように形成されているものであり、前記判断手段は、測定された前記スリット画像の所定時間内の幅寸法の最大値、最小値及び最大値と最小値の差と、それぞれの予め設定された閾値とから前記管体の外観の良否を判断するものであることを特徴とするものであり、

さらに、前記撮像装置は、前記管体の直径寸法以上の撮像範囲を有すると共に、前記管体が全周にわたり撮影可能となるよう前記光源と共に少なくとも2対光干渉を生じない位置にそれぞれ配設されていることを特徴とするものである。

【0010】

また、透明管体の外観検査システムが、連続的にガラス管の管引き成形を行う成形ラインと、この成形ラインに設置され管軸方向に所定管引き速度で連続移送される透明な管体を検査する上記請求項1記載の透明管体の外観検査装置と、この外観検査装置による検査後の前記管体を所定長に切断する切断装置と、前記外観検査装置より前記成形ラインの移送方向下流側の所定離間距離だけ隔たった位置に設置され、前記切断装置で切断された前記管体のうち前記外観検査装置で不良判定された不良管体を排除する排除装置を備えるものであって、前記排除装置での不良管体の排除が、前記外観検査装置での不良判定時点から、前記外観検査装置、前記排除装置間の所定離間距離と前記管引き速度とに基づいて算出された時間経過後に行われるよう設定されていることを特徴とするシステムである。

【発明の効果】

【0011】

本発明の透明管体の外観検査装置によれば、管径の大小に係らず、不均質部分などによる不良が精度よく検出でき、また透明管体の外観検査システムによれば、管径の大小に係らず、不均質部分などによる不良部分を、精度よく検出して確実に排除することができる等の効果を有する。

【発明を実施するための最良の形態】

【0012】

以下本発明の一実施形態を、図1乃至図5を参照して説明する。図1は外観検査システムの構成図であり、図2は外観検査装置の断面図であり、図3は外観検査装置を説明するために示す図であり、図4はスリット部材の平面図であり、図5はスリットの画像を例示する図で、図5(a)は幅寸法が最小値のスリット画像を示す図、図5(b)は幅寸法が最大値のスリット画像を示す図である。

【0013】

図1乃至図5において、透明管体である例えば透光性ガラス管の外観検査システム1は、ダンナー成形法による管引き成形装置2の管引き成形ライン3のラインが水平となるように構成されている部分に沿って、順に外観検査装置4、切断装置5、排除装置6を設置して構成されている。管引き成形装置2は、図示しないガラス溶融炉によって溶融された溶融ガラス7を所定温度に保持し貯溜するガラス溶融容器8と、このガラス溶融容器8の底部に形成されたガラス流下口9の下方に配設され、駆動機構10により所定回転速度で一定方向に回転するスリーブ11を備えている。スリーブ11は先端が下方となるよう所定の傾斜角度で傾斜していると共に、スリーブ11の軸心に沿いガス圧送路12が貫通して設けられていて、このガス圧送路12を通じ、圧ガス供給源13から供給されたブローエアが先端開口から噴出するようになっている。

【0014】

そして、ガラス溶融容器8のガラス流下口9から適正に粘性が調整された溶融ガラス7がリボン状に流下し、スリーブ11の上方の根元側表面に巻き付く。その後、巻き付いた溶融ガラス7は、重力により根元側から下方の先端側に移動し、先端開口から噴出する所定圧力のブローエアによって管状に成形され、管引き成形ライン3の外観検査装置4と切断装置5の間に配置された管引き機14によって、例えば直径が2mm〜5mm、管肉厚が0.2mm〜0.5mmである所定管外径、所定管肉厚の連続した透光性ガラス管15の管引きが、管軸Oを中心にしてゆっくり回転しながら連続して管軸方向に行われる。

【0015】

このとき、例えば管引き成形ライン3に沿って移送されるガラス管15の管外径が第1の管外径測定器16、第2の管外径測定器17でそれぞれ測定され、測定結果はブロー圧制御部18に入力され、それに基づき、管外径が所定寸法となるよう圧ガス供給源13の制御が行われる。なお、管引き速度vについては、図示しないがガラス管15の速度を測定し管引き機14を調節することによって、例えば、80m/分〜400m/分の所定管引き速度を維持するようになっている。

【0016】

また、外観検査装置4は、透光性ガラス管15の管表面のすじ等による凹凸やガラス不均質状態などにより生じるぎらつき等の外観不良の有無を検査するもので、それぞれ2つの光源19、撮像装置20、スリット部材21が光軸L方向に、光源19と撮像装置20が対向配置され、さらに光源19と撮像装置20の間にスリット部材21が配置されるようにして収納された例えば正八角形の角環状をなす筐体22を備え、環状筐体22の環状面の中心部を直交方向に管引き成形ライン3上のガラス管15が移送される撮像部23と、撮像部23の撮影画像を処理し、ガラス管15の外観の良否判断を行う判断装置24を備えた制御部25と、環状筐体22を管引き成形ライン3の適正な位置に支持する図示しない筐体支持部を備えている。

【0017】

そして、撮像部23を構成する環状筐体22の内壁26には、移送されるガラス管15の管軸Oと同一の位置でそれぞれの光軸Lを直角に交差させると共に、互いの光軸Lを直交させるように2つの光源19が取り付けられている。光源19は、例えば100mm×100mmサイズを有する白色LED(発光ダイオード)アレイ27の前面に光拡散板28を配置して構成され、電源29によって対向する撮像装置20の方向に白色LEDアレイ27の発光光を、光拡散板28を透過させて光源光として投射するようになっている。

【0018】

また、各光源19が取り付けられた内壁26に対向する小区画30内には、所定の撮影範囲を持ち、ガラス管15の前面から背面までの間の明瞭な映像が得られるよう被写界深度がガラス管15の直径寸法以上となっているCCD(固体撮像素子)カメラで構成された撮像装置20が収納され、撮像装置20の前方を覆う内壁26には所定直径の撮影開口31が形成されている。これにより、撮像装置20が管軸Oに直交する同一平面内で光軸Lを90度ずらして配置されることになり、ガラス管15の全周の撮影が可能となる。

【0019】

また、ガラス管15と光源19との間に配置されたスリット部材21は、移送される高い温度のガラス管15の熱によって熱変形しない薄鋼板等で形成されており、さらにスリット部材21には、ガラス管15の内径寸法より小寸法の、例えば幅1mmで、所定の長さを有する1本のスリット32が、ガラス管15の管軸方向に、加工端にチッピング等の不具合が生じないレーザ加工などにより形成されている。

【0020】

スリット32の長さについては、管引き成形ライン3上を移送されるガラス管15の移送速度、すなわち管引き速度vや撮影から次の撮影までの撮像装置20の撮影間隔等を考慮し、ガラス管15が管軸方向に連続して撮影できるようなものとなっている。そしてスリット32を形成することでスリット部材21には、スリット32の外方側にガラス管15の管肉厚部が写り込まないよう、例えば10mm以上の幅を有するスリット外方遮光部分33がスリット32の長手方向両側に設けられる。

【0021】

そして、このように形成されたスリット部材21は、スリット32の中心を光軸Lが通るようにして、ガラス管15から所定距離だけ離れた位置に配置される。これによって、スリット部材21を背景にしてガラス管15を撮像装置20で撮影した画像には、ガラスの屈折によりガラス管15の管肉厚部はスリット部材21のスリット外方遮光部分33で遮光されて画像として現れず、スリット部材21に形成されたスリット32の画像だけとなる。

【0022】

さらにスリット32による画像は、スリット32がガラス管15の内径寸法より小寸法の幅を有し、スリット32の中心を光軸Lが通るように配置されるので、ガラス管15の管肉厚部を除いた内径部内、すなわち、内径寸法より狭い所定径方向範囲内に得られる。なお、ガラス管15が移送される際に上下左右に少し振動することから、その際に管肉厚部がスリット32に重なり、写り込んでくることがないように、管肉厚部の写り込み対策として、図示しないが、例えばガラス管15の外形あるいは管肉厚部を同時に撮影し、常時チェックできるようにし、写り込んだり、写り込む虞がある場合に異常発生を通報するようになっている。

【0023】

また、撮像部23の撮影画像を処理し、ガラス管15の外観の良否判断を行う判断装置24を備えた制御部25は、判断装置24が各撮像装置20によって撮影されたスリット32の画像の幅を測定する測定手段34と、測定されたスリット32の画像の幅寸法に基づいてガラス管15の外観の良否を判断する判断手段35とを備えており、さらに判断装置24の良否判断結果の出力信号を受けて排除装置6等を制御するライン制御装置36とで構成されている。

【0024】

そして、ガラス管15の外観検査は、先ず、撮像装置20で所定単位時間毎、例えば1/40秒毎に撮影が行われる。各撮像装置20で所定単位時間毎に撮影された撮影画像は、撮影画像信号として判断装置24の測定手段34に出力される。測定手段34は各撮影画像信号をそれぞれS/N比を上げる等の種々の処理を施し、得られた撮影画像中のスリット32の画像の幅を測定する。測定は、例えば1画素を1単位として行われ、撮影画像を例示する図5におけるスリット32の画像の白抜き部分の幅を計数することで測定される。なお、図5(a)は幅寸法が最小値となっているスリット画像37minを示しており、図5(b)は幅寸法が最大値となっているスリット画像37maxを示している。

【0025】

また判断手段35では、外観検査に先立って閾値の設定が行われる。測定手段34へのそれぞれの閾値の設定は、使途等に応じたガラス管15のぎらつき等の外観良否限界品について、予めスリット32の画像の幅寸法の最大値、最小値及び最大値と最小値の差を求め、これに基づき各閾値を、例えば1画素を1単位として決定し、各値を入力し記憶させることにより行なわれる。

【0026】

そして、閾値の設定後に検査が開始され、測定手段34から測定して得られたスリット32の画像の所定単位時間毎の幅寸法が入力され、判断手段35では、所定時間内におけるスリット32の画像の幅寸法の推移状況から、幅寸法の最大値、最小値、さらに最大値と最小値の差を求める。続いて、求められた最大値、最小値、差の各値をそれぞれの閾値と比較し、閾値内か否かでガラス管15の外観の良否を判断し、閾値から外れている場合に外観不良である旨の信号をライン制御装置36に出力する。

【0027】

このように、スリット32の画像の幅寸法の最大値と最小値の差以外に、最大値、最小値についても閾値を設定して良否判断をすることによって、最大値と最小値がそれぞれどのような値をとるかにより、例えばそれらの各値が大きくても両者の差が小さいために、最大値と最小値の各値が小さく、それらの差も小さい場合と同様に判断され、設定された閾値との比較では外観不良として検出できず、誤判断をしてしまうといったことがなくなり、より精度の高い判断をすることができる。

【0028】

また、上記したガラス管15の外観の良否判断が移送されるガラス管15の外観が全て検査できるよう、判断結果を出力した後も連続して次の所定時間内のスリット32の画像の幅寸法の推移状況をもとに、判断手段35では外観の良否判断が繰り返し行なわれる。

【0029】

一方、外観不良の信号を受信したライン制御装置36は、外観検査装置4と排除装置6の離間距離Q1とガラス管15の移送速度、すなわち管引き速度v、さらに外観検査装置4と切断装置5の離間距離Q2と切断装置5でのガラス管15の切断長fとから、外観検査装置4で検出されたぎらつき等の不良が有る切断後のガラス管15fを割り出し、それを管引き成形ライン3上から排除するよう排除装置6の動作を制御する。これによって、排除装置6でぎらつき等の不良が有るガラス管15fが管引き成形ライン3上から排除され、排除装置6以降の管引き成形ライン3上には良品の切断後のガラス管15fが流れ、次工程に移送されることになる。

【0030】

以上の通り構成することで、管引き成形ライン3上で成形され移送されるガラス管15について、特に小管径で透過光量の少ないガラス管15であっても、連続してぎらつき等の外観検査を精度よく行うことができるので、自動的に不良部分を確実に排除することができる。この結果、所定長に切断後のガラス管15fの品質を所定品質水準に維持することができ、またこうした検査を、作業者による官能検査等の手間のかかる検査をすることなく行うことができる。

【0031】

なお、上記の実施形態においては光源19に白色LEDを用いたが、白色フィルタを用いて投射する光源光を白色にしてもよく、また用いる撮像装置20により最適な波長の光源光を選択するようにしてもよい。また、透明管体をガラス管15としたが、透明樹脂管等であってもよい。

【図面の簡単な説明】

【0032】

【図1】本発明の一実施形態を示す外観検査システムの構成図である。

【図2】本発明の一実施形態における外観検査装置を示す断面図である。

【図3】本発明の一実施形態における外観検査装置を説明するために示す図である。

【図4】本発明の一実施形態におけるスリット部材の平面図である。

【図5】本発明の一実施形態に係るスリットの画像を例示する図で、図5(a)は幅寸法が最小値のスリット画像を示す図、図5(b)は幅寸法が最大値のスリット画像を示す図である。

【符号の説明】

【0033】

15…ガラス管

19…光源

20…撮像装置

21…スリット部材

32…スリット

34…測定手段

35…判断手段

【特許請求の範囲】

【請求項1】

光源と、この光源の光軸方向に対向配置した撮像装置と、この撮像装置と前記光源との間を光軸に直交する管軸方向に回転しながら移送される光源光に透明な管体と、この管体の管軸方向に平行な1本のスリットを有して前記管体と前記光源との間の所定位置に配置されたスリット部材と、このスリット部材を背景として前記撮像装置によって所定単位時間毎に撮影された前記管体の撮影画像を画像処理し、撮影されたスリット画像の幅寸法を測定する測定手段と、測定された前記スリット画像の幅寸法に基づいて前記管体の良否を判断する判断手段を備えた透明管体の外観検査装置であって、

前記スリット部材は、前記管体を通して見た時、前記スリットが該管体の内径寸法より狭い所定径方向範囲内の画像として得られるように形成されていると共に、前記スリットの外方側遮光部分が該管体の管肉厚部を遮光する画像となるように形成されているものであり、

前記判断手段は、測定された前記スリット画像の所定時間内の幅寸法の最大値、最小値及び最大値と最小値の差と、それぞれの予め設定された閾値とから前記管体の外観の良否を判断するものであることを特徴とする透明管体の外観検査装置。

【請求項2】

前記撮像装置は、前記管体の直径寸法以上の撮像範囲を有すると共に、前記管体が全周にわたり撮影可能となるよう前記光源と共に少なくとも2対光干渉を生じない位置にそれぞれ配設されていることを特徴とする請求項1記載の透明管体の外観検査装置。

【請求項3】

連続的にガラス管の管引き成形を行う成形ラインと、この成形ラインに設置され管軸方向に所定管引き速度で連続移送される透明な管体を検査する上記請求項1記載の透明管体の外観検査装置と、この外観検査装置による検査後の前記管体を所定長に切断する切断装置と、前記外観検査装置より前記成形ラインの移送方向下流側の所定離間距離だけ隔たった位置に設置され、前記切断装置で切断された前記管体のうち前記外観検査装置で不良判定された不良管体を排除する排除装置を備えるものであって、

前記排除装置での不良管体の排除が、前記外観検査装置での不良判定時点から、前記外観検査装置、前記排除装置間の所定離間距離と前記管引き速度とに基づいて算出された時間経過後に行われるよう設定されていることを特徴とする透明管体の外観検査システム。

【請求項1】

光源と、この光源の光軸方向に対向配置した撮像装置と、この撮像装置と前記光源との間を光軸に直交する管軸方向に回転しながら移送される光源光に透明な管体と、この管体の管軸方向に平行な1本のスリットを有して前記管体と前記光源との間の所定位置に配置されたスリット部材と、このスリット部材を背景として前記撮像装置によって所定単位時間毎に撮影された前記管体の撮影画像を画像処理し、撮影されたスリット画像の幅寸法を測定する測定手段と、測定された前記スリット画像の幅寸法に基づいて前記管体の良否を判断する判断手段を備えた透明管体の外観検査装置であって、

前記スリット部材は、前記管体を通して見た時、前記スリットが該管体の内径寸法より狭い所定径方向範囲内の画像として得られるように形成されていると共に、前記スリットの外方側遮光部分が該管体の管肉厚部を遮光する画像となるように形成されているものであり、

前記判断手段は、測定された前記スリット画像の所定時間内の幅寸法の最大値、最小値及び最大値と最小値の差と、それぞれの予め設定された閾値とから前記管体の外観の良否を判断するものであることを特徴とする透明管体の外観検査装置。

【請求項2】

前記撮像装置は、前記管体の直径寸法以上の撮像範囲を有すると共に、前記管体が全周にわたり撮影可能となるよう前記光源と共に少なくとも2対光干渉を生じない位置にそれぞれ配設されていることを特徴とする請求項1記載の透明管体の外観検査装置。

【請求項3】

連続的にガラス管の管引き成形を行う成形ラインと、この成形ラインに設置され管軸方向に所定管引き速度で連続移送される透明な管体を検査する上記請求項1記載の透明管体の外観検査装置と、この外観検査装置による検査後の前記管体を所定長に切断する切断装置と、前記外観検査装置より前記成形ラインの移送方向下流側の所定離間距離だけ隔たった位置に設置され、前記切断装置で切断された前記管体のうち前記外観検査装置で不良判定された不良管体を排除する排除装置を備えるものであって、

前記排除装置での不良管体の排除が、前記外観検査装置での不良判定時点から、前記外観検査装置、前記排除装置間の所定離間距離と前記管引き速度とに基づいて算出された時間経過後に行われるよう設定されていることを特徴とする透明管体の外観検査システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−14599(P2010−14599A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2008−175848(P2008−175848)

【出願日】平成20年7月4日(2008.7.4)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成20年7月4日(2008.7.4)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]