透明部材の欠陥検出装置及び欠陥検出方法

【課題】透明部材の欠陥を高精度に検出可能な欠陥検出装置を提供する。

【解決手段】透明部材の欠陥検出装置は、光を投射する投光装置26と、投光装置26から投射された光を反射する反射板3と、反射部3を撮像する撮像装置11と、反射板3と撮像装置11との間に透明ブレードbを配置可能なステージと、を有する。反射板3は、投光装置26から投射された光を第2の方向に反射する反射率の異なる複数の領域が規則的に配置された反射面を備えている。

【解決手段】透明部材の欠陥検出装置は、光を投射する投光装置26と、投光装置26から投射された光を反射する反射板3と、反射部3を撮像する撮像装置11と、反射板3と撮像装置11との間に透明ブレードbを配置可能なステージと、を有する。反射板3は、投光装置26から投射された光を第2の方向に反射する反射率の異なる複数の領域が規則的に配置された反射面を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明部材の欠陥検出装置及び欠陥検出方法に関する。

【背景技術】

【0002】

例えばトナー現像方式の画像形成装置では、クリーニングブレードや現像ブレード等のブレードが用いられている。これらのブレードには製造工程中に表面や内部に欠陥が生じることがあり、このような欠陥はブレードの性能の低下を招く。例えば、ブレードは、表面や内部の欠陥が起因して、その一部分のみが硬化または軟化することにより、ブレードとしての機能を損なうことがある。したがって、欠陥のあるブレードを排除する必要がある。このような欠陥のあるブレードの検出は、光を透過する性質のあるブレード(以下、「透明ブレード」という。)を用いることにより、以下に述べる2つの方法により可能である。

【0003】

第1の方法として目視で行う方法がある。この検査方法では、検査結果が検査を行う者の主観に大きく依存する。また、画像形成装置の高機能化に伴い、より高精度に透明ブレードの欠陥を検出することが必要となるが、目視は欠陥の検出の精度に限界がある。

【0004】

第2の方法として欠陥検出装置を用いる方法がある。特許文献1に、透明ブレードの欠陥検出装置が記載されている。この欠陥検出装置では、透明ブレードに光を照射し、透明ブレードの表面に反射された光や、透明ブレードの内部を透過した光を検出する。透明ブレードに欠陥がある場合には、検出される光がその欠陥の影響を受ける。この欠陥検出装置では、検出される光を解析することにより、目視による方法よりも高精度に透明ブレードの欠陥を発見することが可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−62354号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のような画像形成装置の更なる高機能化に伴い、欠陥検出装置には、透明ブレードの欠陥の検出の更なる高精度化が求められている。

【0007】

そこで、本発明は、透明ブレードをはじめとする透明部材の欠陥を高精度に検出可能な欠陥検出装置及び欠陥検出方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の欠陥検出装置は、透明部材の欠陥検出装置であって、第1の方向に所定の光を投射する投光部と、前記投光部から投射された光を第2の方向に反射する反射部と、前記反射部を前記第2の方向から撮像する撮像部と、前記反射部と前記撮像部との間に前記透明部材を配置可能なステージと、を有し、前記反射部は、前記投光部から前記第1の方向に投射された光を前記第2の方向に反射する反射率がそれぞれ異なる複数の領域が規則的に配置された反射面を備えていることを特徴とする。

【発明の効果】

【0009】

本発明によれば、透明部材の欠陥を高精度に検出可能な欠陥検出装置及び欠陥検出方法を提供することを目的とする。

【図面の簡単な説明】

【0010】

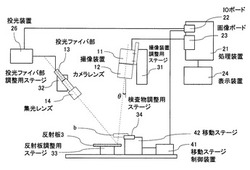

【図1】本発明の第1の実施形態に係る欠陥検出装置の概略構成図である。

【図2】図1に示した欠陥検出装置の部分拡大図である。

【図3】図1に示した欠陥検出装置における光の軌道の一例を示した図である。

【図4】図1に示した反射板の反射面を例示した図である。

【図5】図1に示した反射板の変形例を示した平面図である。

【図6】図1に示した反射板の断面図を例示した図である。

【図7】本発明の第2の実施形態に係る欠陥検出装置の反射板の反射面を示した図である。

【図8】図7に示した欠陥検出装置における光の軌道の一例を示した図である。

【発明を実施するための形態】

【0011】

次に、本発明の実施形態について図面を参照して説明する。

【0012】

トナー現像方式の画像形成装置に備わるクリーニングブレードや現像ブレード等には、欠けや空孔等の欠陥を検出しやすいように光が透過する性質を有する部材(以下、「透明部材」という。)が用いられることがある。本発明の実施形態では、このような透明ブレードを例にとって説明するが、透明ブレード以外の透明部材についても本発明に係る欠陥検出装置及び欠陥検出方法を同様に用いることができる。

(第1の実施形態)

図1は本発明の第1の実施形態に係る欠陥検出装置の概略構成図である。

【0013】

本実施形態に係る欠陥検出装置は、検査物である透明ブレードbを透過した透過光を用いて透明ブレードbの欠陥を検出する。透明ブレードbは、欠陥が無い場合に良品と判断され、欠陥がある場合に不良品と判断される。この欠陥検出装置では、光を反射する反射部として反射板3を用いており、透明ブレードbを透過させる光として、反射板3によって形成された明るさの異なる複数の光束を使用している。

【0014】

この欠陥検出装置の各部について説明する。

【0015】

反射板3は、反射板調整用ステージ33に取り付けられている。反射板3の配置は、反射板調整用ステージ33によって調整可能である。

【0016】

反射板3に向けて光を投射する投光部として、投光装置26、投光ファイバ部13、集光レンズ14及び投光ファイバ部調整用ステージ32が用意されている。投光装置26は、投光ファイバ部13に接続されており、投光装置26によって発せられた光は光ファイバ部13によって集光レンズ14に導かれる。これにより、集光レンズ14から所定の均一な光が出射される。

【0017】

投光ファイバ部13及び集光レンズ14の配置は、集光レンズ14から出射した光が反射板3に、図1に破線で示す第1の方向から入射するように投光ファイバ部調整用ステージ32によって調整される。投光部の構成は、所定の光が反射板3に第1の方向から入射するものであれば本構成と異なっていてもよい。

【0018】

投光部から反射板3に向けて投射する光束は、ライン形状、スポット形状、リング形状等の様々な形状のものでよい。本実施形態では、投光装置26として、可変抵抗で出力を0%〜100%の範囲で変更可能な150Wのハロゲン電球を使用した。しかし、投光装置26としては、あらゆる光源が使用可能であり、例えば、発光ダイオードやメタルハライドなどの光源が使用可能である。また、本実施形態では、投光装置26により発生させる光の波長は400nm〜750nmの波長領域を持つ白色光とした。しかし、投光装置26が発生させる光の波長領域は任意に設定可能である。

【0019】

投光部の各部品の形状や配置は実験的に決定される。本実施形態では、集光レンズ14として、レンズの出射端から150mm離れた位置で照射範囲がφ74mmとなり、集光率が、レンズの出射端から50mm離れた位置を100%とした際に、150mm離れた位置で65%となるものを使用した。

【0020】

反射板3の配置は、投光部から第1の方向に投射された光が、反射板3によって主に図1に破線で示す第2の方向に反射されるように反射板調整用ステージ33によって調整される。検査物である透明ブレードbは、検査物調整用ステージ34に配置可能である。反射板3に反射された光は、透明ブレードbを透過し、撮像部に入射する。透明ブレードbは移動ステージ42上に載置された検査物調整用ステージ34に固定される。透明ブレードbの配置は、検査物調整用ステージ34及び移動ステージ42とともに移動ステージ制御装置41によって制御される。

【0021】

本実施形態では、反射板3に反射された光が透明ブレードbの検査範囲全域に照射される。しかし、反射板3に反射された光が透明ブレードbの検査範囲の一部のみに照射され、検査物調整用ステージ34によって透明ブレードbを移動させて複数回に分けて検査範囲全体の検査を行う構成でもよい。

【0022】

反射板3に反射され、透明ブレードbを透過した光が入射する撮像部として、撮像装置11、カメラレンズ12及び撮像装置調整用ステージ31が用意されていれる。撮像装置11及びカメラレンズ12の配置は、撮像装置調整用ステージ31によって、透明ブレードbを透過した光がカメラレンズ12に入射するように調整される。図1では、一例として、第2の方向の、鉛直方向に対する角度がθ°である場合を示している。撮像装置11は、カメラレンズ12を介して反射板3の反射面を撮像する。

【0023】

この欠陥検出装置は、撮像部に接続され、撮像装置11によって撮像された画像を処理する処理部を有する。処理部として、処理装置21、IOボード22及び画像ボード23が用意されている。撮像装置11によって撮像された画像は、画像ボード23を介して処理装置21に伝送される。処理装置21によって画像が処理され、透明ブレードbの欠陥の有無が判定される。処理装置21による判定結果は表示装置24に表示される。また、処理装置21は必要に応じて、IOボード22を介して投光装置26が発する光量の調整や移動ステージ制御装置41の制御などを行う。

【0024】

撮像装置11としては、横1600画素×縦1200画素の複数の受光素子が二次元配置された反射板3の反射面全体を一度に撮像するものを使用した。しかし、撮像装置11は、反射板3の反射面を複数回に分けて撮像するものでもよい。また、撮像装置11は複数備えられていてもよい。また、本実施形態の撮像装置11としては、光の明るさを256通りの階調に識別するものを使用した。すなわち、撮像装置11により得られる画像には、明るさが0である場合には黒色に表示され、明るさが256である場合には白色に表示される。しかし、撮像装置11としては、256階調以外でも、1024階調等、任意の階調に明るさを識別する構成のものを用いることができる。さらに、撮像装置11はカラー成分(RGB成分)を識別可能なものでもよい。

【0025】

本実施形態では、カメラレンズ12として、歪曲収差を低減している高解像度型のものを用いた。また、カメラレンズ12は、撮像装置11による良好な撮像が可能となるようにピント調整機構及び手動絞り機構を備えていることが望ましい。本実施形態では、カメラレンズ12として、TVディストーションが0.3%以内で、手動でフォーカスとアイリス絞りを調整可能なものを用いた。

【0026】

次に、本実施形態に係る欠陥検出装置の反射板3の詳細について説明する。図2は図1に示した反射板3付近を拡大して示した図である。反射板3の、集光レンズ14から出射された光を受ける反射面には、第1の方向から入射した光のうち、第2の方向に反射する光量の割合(以下、「反射率」という。)の異なる2つの領域が交互に配置されている。すなわち、反射板3の反射面に第1の方向から入射した光の明るさは均一であるものの、反射板3の反射面に第2の方向に反射面に反射された光の明るさは均一ではない。ここで、反射板3の2つの領域のうち、反射率の大きい部分を明部とし、反射率が小さい部分を暗部とする。本実施形態では、反射板3の反射面に明部と暗部とがストライプ状になるように形成している。すなわち、反射板3の反射面にはストライプ幅が等しい明部と暗部とが交互に並んでいる。

【0027】

図3は図2に示した欠陥検出装置における光の軌道の一例を示した図である。図3では、説明の簡略化のため、図1及び図2のθの値をゼロとしている。透明ブレードbの欠陥には、例えば、表面凹みd1や、異物d2や、空孔d3がある。異物d2の一例としては金属粉末が挙げられる。図3に示すように、透明ブレードbに入射した光は、表面凹みd1や空孔d3によっては屈折をし、異物d2によっては遮断される。

【0028】

ここで、欠陥d1,d2,d3が無かった場合を仮定すると、反射板3の明部と暗部とにより反射された光がそのまま一様にカメラレンズ12に入射する。そのため、この場合には、撮像装置11(図1,2参照)は、図4(a)に示すように反射板3の明部と暗部とに反射された明るさがそのまま反映されたストライプ状の光束を撮像する。

【0029】

一方、透明ブレードbに欠陥d1,d2,d3があった場合には、透明ブレードbを透過する光の屈折等により、図4(a)に示すようなきれいなストライプ状の画像は形成されない。透明ブレードbに欠陥d1,d3があった場合には、例えば、図4(b)に示すように暗部に反射された光束に、明部に反射された光束の一部が屈折して入り込むことにより、画像中の暗部に対応する部分に明るい点が現れることがある。また、図4(c)に示すように明部に反射された光束に、暗部に反射された光束の一部が屈折して入り込むことにより、画像中の明部に対応する部分に暗い点が現れることもある。また、欠陥d2があった場合には、例えば、図4(b)に示すように画像中に黒点が現れることがある。

【0030】

反射板3の反射面が均一であった場合を仮定した場合にも、透明ブレードbに欠陥d1,d2,d3があると、撮像装置11によって得られる画像には明るい点や暗い点が現れうる。しかし、当該画像では、それらの点が周囲とのコントラストが低く、不明確にしか現れないことが多い。一方、本実施形態では、明るさの異なる光を透明ブレードbに透過させていることにより、図4に示すように、撮像装置11によって得られ画像には、透明ブレードbの欠陥d1,d2,d3が周囲とのコントラストが高く明確に現れることが検証できている。

【0031】

図4(a)に示す画像が処理装置21に伝送されると、処理装置21は透明ブレードbに欠陥がないものと判定し、表示装置24にその判定結果を表示する。反対に、図4(b)〜(d)に示すような画像が処理装置21に伝送されると、処理装置21は透明ブレードbに欠陥があるものと判定し、表示装置24にその判定結果を表示する。

【0032】

処理装置21による画像の前処理について説明する。本実施形態で用いた透明ブレードbは、表面粗さなどのノイズの影響によって、透明ブレードbを透過した後の光の明るさが256階調のうち20階調ほどばらつく。したがって、透明ブレードbを透過する光の明るさの階調を予め設定し、各透明ブレードbの欠陥の無い部分を透過した光の明るさの階調が予め設定された階調となるように画像全体の補正を行う。この処理により、ノイズの影響を低減することができる。

【0033】

次に処理装置21による欠陥の検出処理について説明する。処理装置21に伝送された画像を、透明ブレードbに欠陥が無い場合に形成される明部と暗部とに対応する部分に分割する。明部に対応する部分の明るさの許容範囲と暗部に対応する部分の明るさの許容範囲を設定し、それぞれの明るさを解析する。明るさの許容範囲は、例えば、画像中の明部に対応する部分が256階調のうち200〜230であり、画像中の暗部に対応する部分が100〜130と設定する。全ての領域について許容範囲内であれば、欠陥が無いものと判定し、許容範囲外の部分が存在すれば、欠陥があるものとして判定する。また、表示装置24は、処理装置21による画像処理の流れを表示させることにより、その様子をリアルタイムで確認できるようになる。

【0034】

なお、本実施形態では、透明ブレードbの欠陥の有無の判定に処理装置21を用いたが、欠陥検出装置の構成には処理装置21は必須ではない。図4に示すように、本実施形態に係る欠陥検出装置では、反射板3の反射面に明部と暗部とが交互に設けられているため、図4に示すように透明ブレードbに存在する欠陥に対応する部分が規則的な配置の明部及び暗部の中で視覚的に際立つ。そのため、撮像装置11により得られる画像を表示装置24に表示させて、目視にて欠陥の有無を判定することも可能である。

【0035】

本実施形態では、反射板3の反射面における明部と暗部との反射率の差は、30%以上であると、透明ブレードbの表面凹みd1や空孔d3を検出するのに有利であることがわかっている。また、反射板3の反射面における明部と暗部との、反射板3の反射面に第2の方向に反射された光の明るさの差は、256階調中、25階調以上あると、透明ブレードbの表面凹みd1や空孔d3を検出するのに有利であることがわかっている。

【0036】

本実施形態では、反射板3の反射面に反射率が異なる2つの領域、すなわち明部及び暗部を形成した。しかし、反射板3の反射面における、反射率が異なる領域は3つ以上あってもよい。この場合にも、反射率の異なる隣り合う領域の間での反射率の差は、30%以上であると、透明ブレードbの表面凹みd1や空孔d3を検出するのに有利であることがわかっている。また、反射率の異なる隣り合う領域の間での出射する光の明るさの差は、256階調中、25階調以上であると、透明ブレードbの表面凹みd1や空孔d3を検出するのに有利であることがわかっている。

【0037】

また、本実施形態では、反射板3の反射面の明部と暗部とにより形成される模様をストライプ状としたが、反射板3の反射面の複数の領域により形成される模様は任意である。しかし、図5(a)〜(f)に例示されるように、透明ブレード全域を同条件で欠陥検出を行なうという観点より、反射板3の反射面の複数の領域は規則的に配置されていることが望ましい。

【0038】

図6を参照して反射板3の反射面に、反射率の異なる領域を形成する方法を説明する。図6は反射板3の断面図を例示した図である。図6(a)は反射板3の反射面に透明度の異なるパターンの成膜を行い、反射板3から出射される光の明るさの調整を行っている。膜の透明度の高い領域が相対的に明るくなり、膜の透明度の低い領域が相対的に暗くなる。その結果、これらの領域が、反射板3の反射面の、第1の方向から入射した光を第2の方向に反射する反射率の異なる2つの領域となる。図6(b)は反射板3の反射面の形状により、反射板3から出射される光の明るさの調整を行っている。第1の方向から投射された光を、第2の方向に反射する領域が相対的に明るくなり、第2の方向以外の方向に反射する領域が相対的に暗くなる。その結果、これらの領域が、反射板3の反射面の、第1の方向から入射した光を第2の方向に反射する反射率の異なる2つの領域となる。

【0039】

以上のように、本実施形態に係る欠陥検出装置によって、透明ブレードbの欠陥の有無を検査することができる。この欠陥検出装置では、反射板3の反射面の規則的な処理により、明るさの異なる複数の光束を得ている。しかし、反射板を用いなくても、規則的に並んだ明るさの異なる複数の光束を透明ブレードbに透過させることができる構成であれば本実施形態に係る欠陥検出装置と同様の検査を行うことができる。

【0040】

したがって、本実施形態に係る欠陥検出装置による欠陥検出方法は本質的に以下の3つの工程により成り立つ。

(1)明るさの異なる光を規則的に並べて透明ブレードbに入射させる(第1工程)

(2)透明ブレードbを透過した光を撮像する(第2工程)。

(3)撮像された画像を用いて透明ブレードbの欠陥の有無を判断する(第3工程)。

(第2の実施形態)

図7は本発明の第2の実施形態に係る欠陥検出装置の反射板3aの反射面を示した図である。本実施形態に係る欠陥検出装置の反射板3a以外の構成は第1の実施形態に係る欠陥検出装置と同様である。図8は本実施形態に係る欠陥検出装置における光の軌道の一例を示した図である。図8では、第1の実施形態に係る欠陥装置と同様の構成要素については同一の符号を付している。

【0041】

本実施形態の反射板3aは、反射面に第1の実施形態に係る反射板3と同様の明部と暗部とがストライプ状に形成された領域Aと、反射面が均一に形成された領域Bと、を有している。領域Bは、全面が領域Aの明部と同様に形成されている。すなわち、領域Bで反射され、透明ブレードbを透過する光は比較的明るい。

【0042】

この欠陥検出装置では、表面凹みd1と空孔d3を領域Aに対応する部分の画像で検出し、異物d2を画像中の領域Bに対応する部分で検出する。異物d2は、黒点として画像に現れるため、領域Bに対応する画像中の明るい部分を用いることにより、周囲との明るさのコントラストが高くなるため、高精度な検出が可能となる。

【0043】

撮像装置による反射板3aの反射面の撮像は、領域Aと領域Bとを同時に行ってもよいし、領域Aと領域Bとで各別に行ってもよい。

【符号の説明】

【0044】

2 画像形成装置用ブレード

3 反射板

11 撮像装置

12 カメラレンズ

13 投光ファイバ部

14 集光レンズ

21 処理装置

22 IOボード

23 画像ボード

24 表示装置

26 投光装置

31 撮像装置調整用ステージ、

32 投光ファイバ部調整用ステージ、

33 反射板調整用ステージ、

34 検査物調整用ステージ、

41 移動ステージ制御装置

42 移動ステージ

b 透明ブレード

d1、d2,d3 欠陥

【技術分野】

【0001】

本発明は、透明部材の欠陥検出装置及び欠陥検出方法に関する。

【背景技術】

【0002】

例えばトナー現像方式の画像形成装置では、クリーニングブレードや現像ブレード等のブレードが用いられている。これらのブレードには製造工程中に表面や内部に欠陥が生じることがあり、このような欠陥はブレードの性能の低下を招く。例えば、ブレードは、表面や内部の欠陥が起因して、その一部分のみが硬化または軟化することにより、ブレードとしての機能を損なうことがある。したがって、欠陥のあるブレードを排除する必要がある。このような欠陥のあるブレードの検出は、光を透過する性質のあるブレード(以下、「透明ブレード」という。)を用いることにより、以下に述べる2つの方法により可能である。

【0003】

第1の方法として目視で行う方法がある。この検査方法では、検査結果が検査を行う者の主観に大きく依存する。また、画像形成装置の高機能化に伴い、より高精度に透明ブレードの欠陥を検出することが必要となるが、目視は欠陥の検出の精度に限界がある。

【0004】

第2の方法として欠陥検出装置を用いる方法がある。特許文献1に、透明ブレードの欠陥検出装置が記載されている。この欠陥検出装置では、透明ブレードに光を照射し、透明ブレードの表面に反射された光や、透明ブレードの内部を透過した光を検出する。透明ブレードに欠陥がある場合には、検出される光がその欠陥の影響を受ける。この欠陥検出装置では、検出される光を解析することにより、目視による方法よりも高精度に透明ブレードの欠陥を発見することが可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−62354号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のような画像形成装置の更なる高機能化に伴い、欠陥検出装置には、透明ブレードの欠陥の検出の更なる高精度化が求められている。

【0007】

そこで、本発明は、透明ブレードをはじめとする透明部材の欠陥を高精度に検出可能な欠陥検出装置及び欠陥検出方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の欠陥検出装置は、透明部材の欠陥検出装置であって、第1の方向に所定の光を投射する投光部と、前記投光部から投射された光を第2の方向に反射する反射部と、前記反射部を前記第2の方向から撮像する撮像部と、前記反射部と前記撮像部との間に前記透明部材を配置可能なステージと、を有し、前記反射部は、前記投光部から前記第1の方向に投射された光を前記第2の方向に反射する反射率がそれぞれ異なる複数の領域が規則的に配置された反射面を備えていることを特徴とする。

【発明の効果】

【0009】

本発明によれば、透明部材の欠陥を高精度に検出可能な欠陥検出装置及び欠陥検出方法を提供することを目的とする。

【図面の簡単な説明】

【0010】

【図1】本発明の第1の実施形態に係る欠陥検出装置の概略構成図である。

【図2】図1に示した欠陥検出装置の部分拡大図である。

【図3】図1に示した欠陥検出装置における光の軌道の一例を示した図である。

【図4】図1に示した反射板の反射面を例示した図である。

【図5】図1に示した反射板の変形例を示した平面図である。

【図6】図1に示した反射板の断面図を例示した図である。

【図7】本発明の第2の実施形態に係る欠陥検出装置の反射板の反射面を示した図である。

【図8】図7に示した欠陥検出装置における光の軌道の一例を示した図である。

【発明を実施するための形態】

【0011】

次に、本発明の実施形態について図面を参照して説明する。

【0012】

トナー現像方式の画像形成装置に備わるクリーニングブレードや現像ブレード等には、欠けや空孔等の欠陥を検出しやすいように光が透過する性質を有する部材(以下、「透明部材」という。)が用いられることがある。本発明の実施形態では、このような透明ブレードを例にとって説明するが、透明ブレード以外の透明部材についても本発明に係る欠陥検出装置及び欠陥検出方法を同様に用いることができる。

(第1の実施形態)

図1は本発明の第1の実施形態に係る欠陥検出装置の概略構成図である。

【0013】

本実施形態に係る欠陥検出装置は、検査物である透明ブレードbを透過した透過光を用いて透明ブレードbの欠陥を検出する。透明ブレードbは、欠陥が無い場合に良品と判断され、欠陥がある場合に不良品と判断される。この欠陥検出装置では、光を反射する反射部として反射板3を用いており、透明ブレードbを透過させる光として、反射板3によって形成された明るさの異なる複数の光束を使用している。

【0014】

この欠陥検出装置の各部について説明する。

【0015】

反射板3は、反射板調整用ステージ33に取り付けられている。反射板3の配置は、反射板調整用ステージ33によって調整可能である。

【0016】

反射板3に向けて光を投射する投光部として、投光装置26、投光ファイバ部13、集光レンズ14及び投光ファイバ部調整用ステージ32が用意されている。投光装置26は、投光ファイバ部13に接続されており、投光装置26によって発せられた光は光ファイバ部13によって集光レンズ14に導かれる。これにより、集光レンズ14から所定の均一な光が出射される。

【0017】

投光ファイバ部13及び集光レンズ14の配置は、集光レンズ14から出射した光が反射板3に、図1に破線で示す第1の方向から入射するように投光ファイバ部調整用ステージ32によって調整される。投光部の構成は、所定の光が反射板3に第1の方向から入射するものであれば本構成と異なっていてもよい。

【0018】

投光部から反射板3に向けて投射する光束は、ライン形状、スポット形状、リング形状等の様々な形状のものでよい。本実施形態では、投光装置26として、可変抵抗で出力を0%〜100%の範囲で変更可能な150Wのハロゲン電球を使用した。しかし、投光装置26としては、あらゆる光源が使用可能であり、例えば、発光ダイオードやメタルハライドなどの光源が使用可能である。また、本実施形態では、投光装置26により発生させる光の波長は400nm〜750nmの波長領域を持つ白色光とした。しかし、投光装置26が発生させる光の波長領域は任意に設定可能である。

【0019】

投光部の各部品の形状や配置は実験的に決定される。本実施形態では、集光レンズ14として、レンズの出射端から150mm離れた位置で照射範囲がφ74mmとなり、集光率が、レンズの出射端から50mm離れた位置を100%とした際に、150mm離れた位置で65%となるものを使用した。

【0020】

反射板3の配置は、投光部から第1の方向に投射された光が、反射板3によって主に図1に破線で示す第2の方向に反射されるように反射板調整用ステージ33によって調整される。検査物である透明ブレードbは、検査物調整用ステージ34に配置可能である。反射板3に反射された光は、透明ブレードbを透過し、撮像部に入射する。透明ブレードbは移動ステージ42上に載置された検査物調整用ステージ34に固定される。透明ブレードbの配置は、検査物調整用ステージ34及び移動ステージ42とともに移動ステージ制御装置41によって制御される。

【0021】

本実施形態では、反射板3に反射された光が透明ブレードbの検査範囲全域に照射される。しかし、反射板3に反射された光が透明ブレードbの検査範囲の一部のみに照射され、検査物調整用ステージ34によって透明ブレードbを移動させて複数回に分けて検査範囲全体の検査を行う構成でもよい。

【0022】

反射板3に反射され、透明ブレードbを透過した光が入射する撮像部として、撮像装置11、カメラレンズ12及び撮像装置調整用ステージ31が用意されていれる。撮像装置11及びカメラレンズ12の配置は、撮像装置調整用ステージ31によって、透明ブレードbを透過した光がカメラレンズ12に入射するように調整される。図1では、一例として、第2の方向の、鉛直方向に対する角度がθ°である場合を示している。撮像装置11は、カメラレンズ12を介して反射板3の反射面を撮像する。

【0023】

この欠陥検出装置は、撮像部に接続され、撮像装置11によって撮像された画像を処理する処理部を有する。処理部として、処理装置21、IOボード22及び画像ボード23が用意されている。撮像装置11によって撮像された画像は、画像ボード23を介して処理装置21に伝送される。処理装置21によって画像が処理され、透明ブレードbの欠陥の有無が判定される。処理装置21による判定結果は表示装置24に表示される。また、処理装置21は必要に応じて、IOボード22を介して投光装置26が発する光量の調整や移動ステージ制御装置41の制御などを行う。

【0024】

撮像装置11としては、横1600画素×縦1200画素の複数の受光素子が二次元配置された反射板3の反射面全体を一度に撮像するものを使用した。しかし、撮像装置11は、反射板3の反射面を複数回に分けて撮像するものでもよい。また、撮像装置11は複数備えられていてもよい。また、本実施形態の撮像装置11としては、光の明るさを256通りの階調に識別するものを使用した。すなわち、撮像装置11により得られる画像には、明るさが0である場合には黒色に表示され、明るさが256である場合には白色に表示される。しかし、撮像装置11としては、256階調以外でも、1024階調等、任意の階調に明るさを識別する構成のものを用いることができる。さらに、撮像装置11はカラー成分(RGB成分)を識別可能なものでもよい。

【0025】

本実施形態では、カメラレンズ12として、歪曲収差を低減している高解像度型のものを用いた。また、カメラレンズ12は、撮像装置11による良好な撮像が可能となるようにピント調整機構及び手動絞り機構を備えていることが望ましい。本実施形態では、カメラレンズ12として、TVディストーションが0.3%以内で、手動でフォーカスとアイリス絞りを調整可能なものを用いた。

【0026】

次に、本実施形態に係る欠陥検出装置の反射板3の詳細について説明する。図2は図1に示した反射板3付近を拡大して示した図である。反射板3の、集光レンズ14から出射された光を受ける反射面には、第1の方向から入射した光のうち、第2の方向に反射する光量の割合(以下、「反射率」という。)の異なる2つの領域が交互に配置されている。すなわち、反射板3の反射面に第1の方向から入射した光の明るさは均一であるものの、反射板3の反射面に第2の方向に反射面に反射された光の明るさは均一ではない。ここで、反射板3の2つの領域のうち、反射率の大きい部分を明部とし、反射率が小さい部分を暗部とする。本実施形態では、反射板3の反射面に明部と暗部とがストライプ状になるように形成している。すなわち、反射板3の反射面にはストライプ幅が等しい明部と暗部とが交互に並んでいる。

【0027】

図3は図2に示した欠陥検出装置における光の軌道の一例を示した図である。図3では、説明の簡略化のため、図1及び図2のθの値をゼロとしている。透明ブレードbの欠陥には、例えば、表面凹みd1や、異物d2や、空孔d3がある。異物d2の一例としては金属粉末が挙げられる。図3に示すように、透明ブレードbに入射した光は、表面凹みd1や空孔d3によっては屈折をし、異物d2によっては遮断される。

【0028】

ここで、欠陥d1,d2,d3が無かった場合を仮定すると、反射板3の明部と暗部とにより反射された光がそのまま一様にカメラレンズ12に入射する。そのため、この場合には、撮像装置11(図1,2参照)は、図4(a)に示すように反射板3の明部と暗部とに反射された明るさがそのまま反映されたストライプ状の光束を撮像する。

【0029】

一方、透明ブレードbに欠陥d1,d2,d3があった場合には、透明ブレードbを透過する光の屈折等により、図4(a)に示すようなきれいなストライプ状の画像は形成されない。透明ブレードbに欠陥d1,d3があった場合には、例えば、図4(b)に示すように暗部に反射された光束に、明部に反射された光束の一部が屈折して入り込むことにより、画像中の暗部に対応する部分に明るい点が現れることがある。また、図4(c)に示すように明部に反射された光束に、暗部に反射された光束の一部が屈折して入り込むことにより、画像中の明部に対応する部分に暗い点が現れることもある。また、欠陥d2があった場合には、例えば、図4(b)に示すように画像中に黒点が現れることがある。

【0030】

反射板3の反射面が均一であった場合を仮定した場合にも、透明ブレードbに欠陥d1,d2,d3があると、撮像装置11によって得られる画像には明るい点や暗い点が現れうる。しかし、当該画像では、それらの点が周囲とのコントラストが低く、不明確にしか現れないことが多い。一方、本実施形態では、明るさの異なる光を透明ブレードbに透過させていることにより、図4に示すように、撮像装置11によって得られ画像には、透明ブレードbの欠陥d1,d2,d3が周囲とのコントラストが高く明確に現れることが検証できている。

【0031】

図4(a)に示す画像が処理装置21に伝送されると、処理装置21は透明ブレードbに欠陥がないものと判定し、表示装置24にその判定結果を表示する。反対に、図4(b)〜(d)に示すような画像が処理装置21に伝送されると、処理装置21は透明ブレードbに欠陥があるものと判定し、表示装置24にその判定結果を表示する。

【0032】

処理装置21による画像の前処理について説明する。本実施形態で用いた透明ブレードbは、表面粗さなどのノイズの影響によって、透明ブレードbを透過した後の光の明るさが256階調のうち20階調ほどばらつく。したがって、透明ブレードbを透過する光の明るさの階調を予め設定し、各透明ブレードbの欠陥の無い部分を透過した光の明るさの階調が予め設定された階調となるように画像全体の補正を行う。この処理により、ノイズの影響を低減することができる。

【0033】

次に処理装置21による欠陥の検出処理について説明する。処理装置21に伝送された画像を、透明ブレードbに欠陥が無い場合に形成される明部と暗部とに対応する部分に分割する。明部に対応する部分の明るさの許容範囲と暗部に対応する部分の明るさの許容範囲を設定し、それぞれの明るさを解析する。明るさの許容範囲は、例えば、画像中の明部に対応する部分が256階調のうち200〜230であり、画像中の暗部に対応する部分が100〜130と設定する。全ての領域について許容範囲内であれば、欠陥が無いものと判定し、許容範囲外の部分が存在すれば、欠陥があるものとして判定する。また、表示装置24は、処理装置21による画像処理の流れを表示させることにより、その様子をリアルタイムで確認できるようになる。

【0034】

なお、本実施形態では、透明ブレードbの欠陥の有無の判定に処理装置21を用いたが、欠陥検出装置の構成には処理装置21は必須ではない。図4に示すように、本実施形態に係る欠陥検出装置では、反射板3の反射面に明部と暗部とが交互に設けられているため、図4に示すように透明ブレードbに存在する欠陥に対応する部分が規則的な配置の明部及び暗部の中で視覚的に際立つ。そのため、撮像装置11により得られる画像を表示装置24に表示させて、目視にて欠陥の有無を判定することも可能である。

【0035】

本実施形態では、反射板3の反射面における明部と暗部との反射率の差は、30%以上であると、透明ブレードbの表面凹みd1や空孔d3を検出するのに有利であることがわかっている。また、反射板3の反射面における明部と暗部との、反射板3の反射面に第2の方向に反射された光の明るさの差は、256階調中、25階調以上あると、透明ブレードbの表面凹みd1や空孔d3を検出するのに有利であることがわかっている。

【0036】

本実施形態では、反射板3の反射面に反射率が異なる2つの領域、すなわち明部及び暗部を形成した。しかし、反射板3の反射面における、反射率が異なる領域は3つ以上あってもよい。この場合にも、反射率の異なる隣り合う領域の間での反射率の差は、30%以上であると、透明ブレードbの表面凹みd1や空孔d3を検出するのに有利であることがわかっている。また、反射率の異なる隣り合う領域の間での出射する光の明るさの差は、256階調中、25階調以上であると、透明ブレードbの表面凹みd1や空孔d3を検出するのに有利であることがわかっている。

【0037】

また、本実施形態では、反射板3の反射面の明部と暗部とにより形成される模様をストライプ状としたが、反射板3の反射面の複数の領域により形成される模様は任意である。しかし、図5(a)〜(f)に例示されるように、透明ブレード全域を同条件で欠陥検出を行なうという観点より、反射板3の反射面の複数の領域は規則的に配置されていることが望ましい。

【0038】

図6を参照して反射板3の反射面に、反射率の異なる領域を形成する方法を説明する。図6は反射板3の断面図を例示した図である。図6(a)は反射板3の反射面に透明度の異なるパターンの成膜を行い、反射板3から出射される光の明るさの調整を行っている。膜の透明度の高い領域が相対的に明るくなり、膜の透明度の低い領域が相対的に暗くなる。その結果、これらの領域が、反射板3の反射面の、第1の方向から入射した光を第2の方向に反射する反射率の異なる2つの領域となる。図6(b)は反射板3の反射面の形状により、反射板3から出射される光の明るさの調整を行っている。第1の方向から投射された光を、第2の方向に反射する領域が相対的に明るくなり、第2の方向以外の方向に反射する領域が相対的に暗くなる。その結果、これらの領域が、反射板3の反射面の、第1の方向から入射した光を第2の方向に反射する反射率の異なる2つの領域となる。

【0039】

以上のように、本実施形態に係る欠陥検出装置によって、透明ブレードbの欠陥の有無を検査することができる。この欠陥検出装置では、反射板3の反射面の規則的な処理により、明るさの異なる複数の光束を得ている。しかし、反射板を用いなくても、規則的に並んだ明るさの異なる複数の光束を透明ブレードbに透過させることができる構成であれば本実施形態に係る欠陥検出装置と同様の検査を行うことができる。

【0040】

したがって、本実施形態に係る欠陥検出装置による欠陥検出方法は本質的に以下の3つの工程により成り立つ。

(1)明るさの異なる光を規則的に並べて透明ブレードbに入射させる(第1工程)

(2)透明ブレードbを透過した光を撮像する(第2工程)。

(3)撮像された画像を用いて透明ブレードbの欠陥の有無を判断する(第3工程)。

(第2の実施形態)

図7は本発明の第2の実施形態に係る欠陥検出装置の反射板3aの反射面を示した図である。本実施形態に係る欠陥検出装置の反射板3a以外の構成は第1の実施形態に係る欠陥検出装置と同様である。図8は本実施形態に係る欠陥検出装置における光の軌道の一例を示した図である。図8では、第1の実施形態に係る欠陥装置と同様の構成要素については同一の符号を付している。

【0041】

本実施形態の反射板3aは、反射面に第1の実施形態に係る反射板3と同様の明部と暗部とがストライプ状に形成された領域Aと、反射面が均一に形成された領域Bと、を有している。領域Bは、全面が領域Aの明部と同様に形成されている。すなわち、領域Bで反射され、透明ブレードbを透過する光は比較的明るい。

【0042】

この欠陥検出装置では、表面凹みd1と空孔d3を領域Aに対応する部分の画像で検出し、異物d2を画像中の領域Bに対応する部分で検出する。異物d2は、黒点として画像に現れるため、領域Bに対応する画像中の明るい部分を用いることにより、周囲との明るさのコントラストが高くなるため、高精度な検出が可能となる。

【0043】

撮像装置による反射板3aの反射面の撮像は、領域Aと領域Bとを同時に行ってもよいし、領域Aと領域Bとで各別に行ってもよい。

【符号の説明】

【0044】

2 画像形成装置用ブレード

3 反射板

11 撮像装置

12 カメラレンズ

13 投光ファイバ部

14 集光レンズ

21 処理装置

22 IOボード

23 画像ボード

24 表示装置

26 投光装置

31 撮像装置調整用ステージ、

32 投光ファイバ部調整用ステージ、

33 反射板調整用ステージ、

34 検査物調整用ステージ、

41 移動ステージ制御装置

42 移動ステージ

b 透明ブレード

d1、d2,d3 欠陥

【特許請求の範囲】

【請求項1】

透明部材の欠陥検出装置であって、

第1の方向に所定の光を投射する投光部と、

前記投光部から投射された光を第2の方向に反射する反射部と、

前記反射部を前記第2の方向から撮像する撮像部と、

前記反射部と前記撮像部との間に前記透明部材を配置可能なステージと、

を有し、

前記反射部は、前記投光部から前記第1の方向に投射された所定の光を前記第2の方向に反射する反射率がそれぞれ異なる複数の領域が規則的に配置された反射面を備えていることを特徴とする欠陥検出装置。

【請求項2】

隣り合う前記領域の間で、前記反射率が30%以上の差がある、請求項1に記載の欠陥検出装置。

【請求項3】

隣り合う前記領域の間で、出射する光の明るさが、256階調中、25階調以上の差がある、請求項1または2に記載の欠陥検出装置。

【請求項4】

前記複数の領域は2つであり、当該2つの領域がストライプ状に交互に配置されている、請求項1から3のいずれか1項に記載の欠陥検出装置。

【請求項5】

前記撮像部が撮像した画像を解析し、前記透明部材の欠陥を検出する処理部を有している、請求項1から4のいずれか1項に記載の欠陥検出装置。

【請求項6】

透明部材の欠陥検出方法であって、

明るさの異なる光を規則的に並べて前記透明部材に入射させる第1工程と、

前記透明部材を透過した光を撮像する第2工程と、

前記第2工程で撮像された画像を用いて欠陥の有無を判断する第3工程と、

を有することを特徴とする欠陥検出方法。

【請求項1】

透明部材の欠陥検出装置であって、

第1の方向に所定の光を投射する投光部と、

前記投光部から投射された光を第2の方向に反射する反射部と、

前記反射部を前記第2の方向から撮像する撮像部と、

前記反射部と前記撮像部との間に前記透明部材を配置可能なステージと、

を有し、

前記反射部は、前記投光部から前記第1の方向に投射された所定の光を前記第2の方向に反射する反射率がそれぞれ異なる複数の領域が規則的に配置された反射面を備えていることを特徴とする欠陥検出装置。

【請求項2】

隣り合う前記領域の間で、前記反射率が30%以上の差がある、請求項1に記載の欠陥検出装置。

【請求項3】

隣り合う前記領域の間で、出射する光の明るさが、256階調中、25階調以上の差がある、請求項1または2に記載の欠陥検出装置。

【請求項4】

前記複数の領域は2つであり、当該2つの領域がストライプ状に交互に配置されている、請求項1から3のいずれか1項に記載の欠陥検出装置。

【請求項5】

前記撮像部が撮像した画像を解析し、前記透明部材の欠陥を検出する処理部を有している、請求項1から4のいずれか1項に記載の欠陥検出装置。

【請求項6】

透明部材の欠陥検出方法であって、

明るさの異なる光を規則的に並べて前記透明部材に入射させる第1工程と、

前記透明部材を透過した光を撮像する第2工程と、

前記第2工程で撮像された画像を用いて欠陥の有無を判断する第3工程と、

を有することを特徴とする欠陥検出方法。

【図1】

【図2】

【図3】

【図6】

【図7】

【図8】

【図4】

【図5】

【図2】

【図3】

【図6】

【図7】

【図8】

【図4】

【図5】

【公開番号】特開2012−150079(P2012−150079A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−10781(P2011−10781)

【出願日】平成23年1月21日(2011.1.21)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月21日(2011.1.21)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]