透明電極の導電性メッシュ埋設方法

【課題】導電性メッシュを透明電極内部に埋設することによって導電性メッシュが透明電極から突出しなくなり、これによって透明電極の接触性能を向上させる一方、導電性メッシュが透明電極から分離しないようにする透明電極の導電性メッシュ埋設方法を提供する。

【解決手段】PDMS材質の伝達部120に導電性メッシュMを付着する段階と、伝達部120を基板S上の透明電極Eに加圧密着させる段階と、伝達部120を透明電極Eから分離することで導電性メッシュMが伝達部120から分離する一方、透明電極Eから突出しないように透明電極Eに埋設されるようにする段階と、を含む、透明電極の導電性メッシュ埋設方法。

【解決手段】PDMS材質の伝達部120に導電性メッシュMを付着する段階と、伝達部120を基板S上の透明電極Eに加圧密着させる段階と、伝達部120を透明電極Eから分離することで導電性メッシュMが伝達部120から分離する一方、透明電極Eから突出しないように透明電極Eに埋設されるようにする段階と、を含む、透明電極の導電性メッシュ埋設方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明電極に導電性メッシュを埋設する方法に関し、より詳細には、前記導電性メッシュが透明電極に埋設されるようにすることで、前記導電性メッシュが透明電極から突出しないようにする埋設方法に関する。

【背景技術】

【0002】

一般的に、透明電極は、プラズマディスプレイパネル(PDP)、液晶ディスプレイ(LCD)素子、発光ダイオード素子(LED)、有機電子発光素子(OLED)、タッチパネル、または太陽電池などに使用される。

【0003】

このような透明電極は、高い導電性および可視領域における高い透過率を有しているため、太陽電池、液晶表示素子、プラズマディスプレイパネル、その他の各種受光素子と発光素子の電極として利用される以外に、自動車の窓ガラスや建築物の窓ガラスなどに用いられる帯電防止膜、電磁波遮蔽膜などの透明電磁波遮蔽体、および熱線反射膜、冷凍ショーケースなどの透明発熱体に使用されている。

【0004】

上述したような透明電極としては、ITOが広く使用される。

【0005】

前記ITOの場合、諸般の物性が優れおり、現在まで工程投入の経験が多いという長所があるが、酸化インジウム(In2O3)は亜鉛(Zn)鉱山などで副産物として生産されるため、需給が不安定であるという問題点がある。

【0006】

また、前記ITO膜は柔軟性がないため、ポリマー基質などのフレキシブルな材質には使用できないという短所があり、高温、高圧環境下で製造が可能なので生産単価が高まるという問題点がある。

【0007】

一方、このような問題点を解決するために、図1に示すように有機ポリマー電極(以下、透明電極とする)10上に導電性物質をメッシュ形状に形成(以下、導電性メッシュ(M)とする)し、これを印刷やコーティング方式を利用して形成する技術が提案されている。

【0008】

しかし、上述した従来の方法による導電性メッシュ(M)は、前記透明電極10の上面から突出するように形成され、その突出の高さも一定でないという現象がある。

【0009】

このような現象により、前記透明電極10の接触性能が低下する一方、前記導電性メッシュ(M)が前記透明電極10から分離するという問題点があった。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述した問題点を解決するためのものであって、前記導電性メッシュを前記透明電極内部に埋設することによって前記導電性メッシュが透明電極から突出しなくなり、これによって前記透明電極の接触性能を向上させる一方、前記導電性メッシュが前記透明電極から分離しないようにする透明電極の導電性メッシュ埋設方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の一側面によれば、PDMS材質の伝達部に導電性メッシュを付着する段階と、前記伝達部を基板上の透明電極に加圧密着させる段階と、前記伝達部を前記透明電極から分離することで前記導電性メッシュが前記伝達部から分離する一方、前記透明電極から突出しないように前記透明電極に埋設されるようにする段階と、を含む、透明電極の導電性メッシュ埋設方法が提供される。

【0012】

本発明の他の側面によれば、相互に交差してメッシュ形状をなす複数の凹溝部を備えた製版と、前記製版に接触するPDMS材質の第1伝達部とを備えたメッシュ埋設装置を利用して透明電極に導電性メッシュを埋設する方法であって、前記製版の前記凹溝部に液状の導電性メッシュを充填する段階と、前記製版に前記第1伝達部を接触させる段階と、前記接触した製版および前記第1伝達部を分離し、前記製版の前記凹溝部に充填した前記導電性メッシュを前記第1伝達部側に転移させる段階と、前記第1伝達部を前記透明電極が形成された基板に密着させ、前記第1伝達部に付着している前記導電性メッシュが前記透明電極内部に埋設されるようにする段階と、前記導電性メッシュが前記透明電極から突出しないように、前記透明電極に埋設した状態で前記透明電極が形成された前記基板から前記第1伝達部が分離されるようにする段階と、を含む透明電極の導電性メッシュ埋設方法が提供される。

【0013】

本発明の他の側面によれば、相互に交差してメッシュ形状をなす複数の凹溝部を備えた製版と、前記製版に接触するPDMS材質の第1伝達部と、前記第1伝達部と接触し、前記第1伝達部よりも接触力が低いPDMS材質の第2伝達部とを備えたメッシュ埋設装置を利用して透明電極に導電性メッシュを埋設する方法であって、前記製版の前記凹溝部に液状の導電性メッシュを充填する段階と、前記製版に前記第1伝達部を接触させる段階と、前記製版に接触した前記第1伝達部を前記製版から分離させ、前記製版の前記凹溝部に充填した前記導電性メッシュを前記第1伝達部側に転移させる段階と、前記第1伝達部を前記透明電極が形成された第2伝達部に密着させ、前記第1伝達部に付着した前記導電性メッシュが前記透明電極から突出しないように前記透明電極内部に埋設させる段階と、前記第2伝達部から前記第1伝達部を分離させ、前記導電性メッシュが埋設した前記透明電極が前記第1伝達部に付着した状態で前記第2伝達部から分離するようにする段階と、前記導電性メッシュが埋設した前記透明電極が付着した前記第1伝達部を基板に接触させた後、前記基板から前記第1伝達部を分離し、前記導電性メッシュが埋設した前記透明電極が前記基板に付着されるようにする段階と、を含む透明電極の導電性メッシュ埋設方法が提供される。

【0014】

本発明の他の側面によれば、相互に交差してメッシュ形状をなす複数の凹溝部を備えたパターンローラと、前記パターンローラに接触するPDMS材質のブランケットを備えたブランケットローラと、基板を間において前記ブランケットローラと接触するインプレッションローラとを含むグラビアオフセット印刷装置を利用して透明電極に導電性メッシュを埋設する方法であって、前記パターンローラの前記凹溝部に液状の前記導電性メッシュを充填する段階と、前記パターンローラに前記ブランケットローラを接触させ、前記導電性メッシュが前記ブランケットロール側に転写されるようにする段階と、前記透明電極が塗布された前記基板を前記ブランケットローラと前記インプレッションローラの間を通過させる段階と、を含み、前記基板を前記ブランケットローラと前記インプレッションローラの間を通過させる段階では、前記ブランケットローラに転写された前記導電性メッシュが前記透明電極から突出せずに前記基板上の前記透明電極内部に埋設するように、前記ブランケットローラと前記基板が相互に接触する透明電極の導電性メッシュ埋設方法が提供される。

【0015】

本発明の他の側面によれば、相互に交差してメッシュ形状をなす複数の突出部を備えたクリシェと、導電性メッシュが液状で塗布されるベースと、前記導電性メッシュを透明電極が塗布された基板に転写するローラとを含むリバースクライバ印刷装置を利用して前記透明電極に前記導電性メッシュを埋設する方法であって、前記ベースに液状の前記導電性メッシュを塗布する段階と、前記ベースに前記ローラを接触させ、前記導電性メッシュが前記ローラ側に転写されるようにする段階と、前記ローラを前記クリシェに接触させ、前記導電性メッシュのうちの不必要な部分を前記突出部側に転移させる段階と、前記導電性メッシュのうちの不必要な部分が除去されたローラを前記透明電極が塗布された基板に接触させる段階と、を含み、前記ローラを前記基板に接触させる段階では、前記ローラに転写された前記導電性メッシュが前記基板上の前記透明電極内部に埋設する透明電極の導電性メッシュ埋設方法が提供される。

【0016】

本発明の他の側面によれば、相互に交差してメッシュ形状をなす複数のパターン凹溝部を備えた平製版と、前記平製版と接触し、導電性メッシュを基板側に転写するローラとを含む平製版印刷装置を利用して透明電極に前記導電性メッシュを埋設する方法であって、

前記平製版に前記導電性メッシュを塗布する段階と、ドクターブレードを利用して前記平製版の前記パターン凹溝部に前記導電性メッシュが充填されるようにする段階と、前記平製版上に前記ローラを接触させ、前記平製版の前記パターン凹溝部に充填した前記導電性メッシュを前記ローラに転写させる段階と、前記ローラに転写された前記導電性メッシュが前記基板上の前記透明電極内部に埋設するように、前記ローラを前記透明電極が塗布された前記基板に接触させる段階と、を含む透明電極の導電性メッシュ埋設方法が提供される。

【発明の効果】

【0017】

本発明の実施形態によれば、導電性メッシュが透明電極から突出せずに透明電極の接触性能が向上する一方、前記導電性メッシュが前記透明電極に頑丈に固定される効果がある。

【図面の簡単な説明】

【0018】

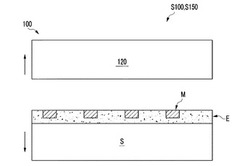

【図1】従来の透明電極上に導電性メッシュが突出していることを示す概念図である。

【図2A】本発明の一実施形態による方法を示す概念図である。

【図2B】本発明の一実施形態による方法を示す概念図である。

【図2C】本発明の一実施形態による方法を示す概念図である。

【図2D】本発明の一実施形態による方法を示す概念図である。

【図2E】本発明の一実施形態による方法を示す概念図である。

【図3A】本発明の一実施形態による方法を示す概念図である。

【図3B】本発明の一実施形態による方法を示す概念図である。

【図3C】本発明の一実施形態による方法を示す概念図である。

【図3D】本発明の一実施形態による方法を示す概念図である。

【図3E】本発明の一実施形態による方法を示す概念図である。

【図3F】本発明の一実施形態による方法を示す概念図である。

【図3G】本発明の一実施形態による方法を示す概念図である。

【図3H】本発明の一実施形態による方法を示す概念図である。

【図3I】本発明の一実施形態による方法を示す概念図である。

【図4】グラビアオフセット印刷装置を利用した本発明の他の実施形態による方法を示す概念図である。

【図5】グラビアオフセット印刷装置を利用した本発明の他の実施形態による方法を示す概念図である。

【図6A】リバースグラビアオフセット印刷装置を利用した本発明のまた他の実施形態による方法を示す概念図である。

【図6B】リバースグラビアオフセット印刷装置を利用した本発明のまた他の実施形態による方法を示す概念図である。

【図6C】リバースグラビアオフセット印刷装置を利用した本発明のまた他の実施形態による方法を示す概念図である。

【図7A】平製版印刷装置を利用した本発明のまた他の実施形態による方法を示す概念図である。

【図7B】平製版印刷装置を利用した本発明のまた他の実施形態による方法を示す概念図である。

【図7C】平製版印刷装置を利用した本発明のまた他の実施形態による方法を示す概念図である。

【発明を実施するための形態】

【0019】

本発明の多様な実施形態を詳しく説明する前に、次の詳細な説明に記載された図面に示された構成要素の構成および配列の詳細により、その応用が制限されないことを知ることができるであろう。

【0020】

本発明は他の実施形態で実現されて実施することができ、多様な方法によって実行することができる。

【0021】

また、装置または要素方向(例えば「前(front)」、「後、(back)」、「上(up)」、「下(down)」、「上(top)」、「下(bottom)」、「左(left)」、「右(right)」、「横(lateral)」などのような用語に関し、本願に用いられた表現および術語は本発明の説明を単純化するためのものに過ぎず、関連する装置または要素が単に特定方向を持たなければならないことを示したり意味しないということを知ることができるであろう。

【0022】

以下、添付の図面を参照しながら、本発明の好ましい実施形態について詳しく説明する。これに先立ち、本明細書および請求範囲に用いられた用語や単語は、通常的あるいは辞書的な意味に限定して解釈されてはならず、発明者は自身の発明を最善の方法として説明するために用語の概念を適切に定義できる原則に立脚し、本発明の技術的な思想に符合する意味と概念で解釈されなければならない。

【0023】

したがって、本明細書に記載された実施形態と図面に示された構成は、本発明の最も好ましい一実施形態に過ぎず、本発明の技術的な思想をすべて代弁するものではないため、本出願時点においてこれらを代替することができる多様な均等物と変形例があり得ることを理解しなければならない。

【0024】

以下、図2と実施形態を参照しながら、本発明を詳しく説明する。

本発明の一実施形態は、上述したように、導電性メッシュが前記透明電極から突出しないように前記透明電極に埋設されるようにする方法であって、PDMS材質の伝達部に導電性メッシュを付着する段階と、前記伝達部を基板上の透明電極に加圧密着させる段階と、前記伝達部を前記透明電極から分離することで、前記導電性メッシュが前記伝達部から分離する一方、前記透明電極から突出しないように前記透明電極に埋設されるようにする段階とを含む。

【0025】

すなわち、前記導電性メッシュが板上の透明電極に加圧され、前記導電性メッシュが透明電極内部に進入および埋設されれば、前記導電性メッシュが透明電極から突出せずに埋設される。

【0026】

このような本発明を、下記の実施形態を参照しながら詳しく説明する。

【実施例】

【0027】

〔第1実施形態〕

本発明の第1実施形態は、図2A〜図2Eに示すように、透明電極(E)に埋設する導電性メッシュ(M)の鋳型役割を行うものであって、相互に交差してメッシュ形状をなす複数の凹溝部111を備えた製版110と、前記製版110に接触するPDMS材質の第1伝達部120を備えたメッシュ埋設装置100とを利用して前記透明電極(E)に導電性メッシュ(M)を埋設する方法(S100)である。

【0028】

このために、先ず、前記製版110の凹溝部111に液状の導電性メッシュ(M)を充填する段階(S110、以下、第11段階とする)を行う。(図2A参照)

【0029】

このとき、前記第11段階(S110)は、ディスペンサ(図示せず)によって液状の導電性メッシュを前記製版110に投入した後、ドクターブレード(DB)を利用して前記製版110の凹溝部111に前記液状の導電性メッシュ(M)を充填してもよい。

【0030】

この後、前記製版110に第1伝達部120を接触させる第12段階(S120、以下、第12段階とする)を行う。前記第12段階(S120)の第1伝達部120は、PDMSを材質として用いてもよい。(図2B参照)

【0031】

前記PDMS(polydimethylsiloxane stamp)は、基板の広い領域に安定的に粘着する特性を有し、表面自由エネルギーの調整が可能であるという特性を有している。

【0032】

このような特性を利用することにより、上述した液状の導電性メッシュ(M)を前記第1伝達部120側に、または前記第1伝達部120から他の構成要素に移転することが容易となる。

【0033】

このような内容は広く知られていることであるため、詳しい説明は省略する。

【0034】

前記第12段階(S120)の実行後、前記接触した製版110と第1伝達部120を分離し、前記製版110の凹溝部111に充填した導電性メッシュ(M)を前記第1伝達部120側に転移させる第13段階(S130、以下、第13段階とする)を行う。(図2C参照)

【0035】

前記第13段階(S130)で、前記導電性メッシュ(M)の前記第1伝達部120側への転移は、前記第1伝達部120と製版110の間の表面エネルギー差を利用したためであることは上述したとおりである。

【0036】

前記第13段階(S130)の実行後、前記第1伝達部120を透明電極(E)が形成された基板(S)に密着させ、前記第1伝達部120に付着している導電性メッシュ(M)が前記透明電極(E)内部に埋設されるようにする段階(S140、以下、第14段階とする)を行う。(図2D参照)

【0037】

このような第14段階(S140)により、前記導電性メッシュ(M)が前記透明電極(E)から突出せずに前記透明電極(E)内部に埋設されるようになる。

【0038】

この後、前記第1伝達部120を前記基板(S)から分離する段階(S150)により、前記埋設した導電性メッシュ(M)を備えた透明電極(E)が基板(S)に装着されるようになる。(図2E参照)

【0039】

従来には、図1に示すように、導電性メッシュ(M)が透明電極10から突出した形状である。

【0040】

このような形状により、前記透明電極10の接触性能が低下する一方、前記導電性メッシュ(M)が前記透明電極10から分離するという問題点があった。

【0041】

本発明の第1実施形態はこのような問題点を解決したものであって、前記導電性メッシュ(M)を透明電極(E)内部に埋設させることで、前記導電性メッシュ(M)が前記透明電極(E)から突出しないように形成し、透明電極の接触性能を向上させる一方、前記導電性メッシュが前記透明電極から分離せずに頑丈に付着されるようにする。

【0042】

一方、前記第14段階(S140)の実行後、前記第1伝達部120と基板(S)を分離し、前記導電性メッシュ(M)が前記透明電極(E)内部に埋設した状態で前記第1伝達部120から分離する段階(S150、以下、第15段階とする)を行って工程を終了する。

【0043】

一方、前記基板(S)に透明電極(E)が形成されているが、このためには前記透明電極(E)をスピンコーティング法やスリットコーティング法などによって前記基板(S)に塗布してもよい。しかし、これは周知の技術であるため、詳しい説明は省略する。

【0044】

〔第2実施形態〕

本発明の第2実施形態は、図3A〜図3Iに示すように、透明電極(E)に埋設する導電性メッシュ(M)の鋳型役割を行うものであって、相互に交差してメッシュ形状をなす複数の凹溝部211を備えた製版210と、前記製版210に接触するPDMS材質の第1伝達部220と、前記第1伝達部220と接触するPDMS材質を利用し、前記第1伝達部220よりも接触力が低い第2伝達部230を備えたメッシュ埋設装置200を利用して前記透明電極(E)に導電性メッシュ(M)を埋設する方法(S200)である。

【0045】

このために、先ず、前記製版210の凹溝部211に液状の導電性メッシュ(M)を充填する段階(S210、以下、第21段階とする)を行う。(図3A参照)

【0046】

前記第21段階(S210)は、実施形態1の第11段階(S110)と同じであるため、重複する説明は省略する。

【0047】

前記第21段階(S210)の実行後、前記製版210に第1伝達部220を接触させる段階(S220、以下、第22段階とする)と、前記接触した製版210と第1伝達部220を分離し、前記製版210の凹溝部211に充填した導電性メッシュ(M)を前記第1伝達部220側に転移させる段階(S230、以下、第23段階とする)とを行う。(図3B、図3C参照)

【0048】

前記第22段階(S220)および第23段階(S230)は、実施形態1の第12段階(S120)と、第13段階(S130)と同じであるため、重複する説明は省略する。

【0049】

前記第22段階(S220)および第23段階(S230)の実行後、前記第1伝達部220を透明電極(E)が形成された第2伝達部230に密着させ、前記第1伝達部220に付着している導電性メッシュ(M)を前記透明電極(E)内部に埋設させる段階(S240、以下、第24段階とする)を行う。(図3E、図3F参照)

【0050】

このとき、図3Dに示すように、第2伝達部230に透明電極(E)を塗布するが、このために上述したようにスピンコーティング、スリットコーティングなどが用いられてもよい。

【0051】

一方、前記第2伝達部230は、上述したように第1伝達部220よりも接触力が低いPDMSを利用する。

【0052】

これにより、前記導電性メッシュ(M)が前記第1伝達部220から第2伝達部230に転移する。

【0053】

このとき、前記第24段階(S240)によって前記導電性メッシュ(M)が前記透明電極(E)内部に進入し、前記導電性メッシュ(M)が前記透明電極(E)から突出せずに埋設する。(図3F参照)

【0054】

前記第24段階(S240)の実行後、前記第1伝達部220と第2伝達部230を分離し、前記導電性メッシュ(M)が埋設した透明電極(E)が前記第1伝達部220に付着した状態で第2伝達部230から分離されるようにする段階(S250、以下、第25段階とする)を行う。(図3G参照)

【0055】

前記第25段階(S250)は、第1伝達部220と第2伝達部230の接触力が異なることを利用する。

【0056】

前記第25段階(S250)の実行後、前記第1伝達部220を基板(S)に接触させた後に分離し、前記導電性メッシュ(M)が埋設した透明電極(E)が前記基板(S)に付着されるようにする段階(S260、以下、第26段階とする)を行う。(図3H参照)

【0057】

この後、図3Iに示すように、第1伝達部220を前記基板(S)から分離し、前記透明電極(E)が基板(S)に付着した状態で作業を終了する。

【0058】

〔第3実施形態〕

本発明の第3実施形態は、図4に示すように、グラビアオフセット印刷装置300を利用して導電性メッシュ(M)を透明電極(E)に埋設する方法(S300)である。

【0059】

すなわち、本発明の第3実施形態は、透明電極(E)に埋設する導電性メッシュ(M)の鋳型役割を行うものであって、相互に交差してメッシュ形状をなす複数の凹溝部311を備えたパターンローラ310と、前記パターンローラ310に接触するPDMS材質のブランケット321を備えたブランケットローラ320と、基板(S)を間において前記ブランケットローラ320と接触するインプレッションローラ330とを含むグラビアオフセット印刷装置300を利用して前記透明電極(E)に導電性メッシュ(M)を埋設する方法(S300)である。

【0060】

このために、先ず、前記パターンローラ310の凹溝部311に液状の導電性メッシュ(M)を充填する段階(S310、以下、第31段階とする)を行う。

【0061】

前記第31段階(S310)は、前記液状の導電性メッシュ(M)を噴出するディスペンサ(D)と前記液状の導電性メッシュ(M)を均一に塗布するドクターブレード(DB)を利用してもよいが、これは周知の内容であるため、詳しい説明は省略する。

【0062】

一方、前記パターンローラ310の周辺部を囲むPDMS材質のブランケット(図示せず)に前記凹溝部311を形成することも可能である。

【0063】

前記第31段階(S310)の実行後、前記パターンローラ310にブランケットローラ320を接触させ、前記導電性メッシュ(M)が前記ブランケットローラ320側に転写されるようにする段階(S320、以下、第32段階とする)を行う。

【0064】

このとき、前記ブランケットローラ320の外周縁に上述したようなPDMS材質のブランケット(図示せず)を設置し、前記第32段階(S320)で前記導電性メッシュ(M)が転写されるようにすることも可能である。

【0065】

前記第32段階(S320)の実行後、前記透明電極(E)が塗布された基板(S)を前記ブランケットローラ320とインプレッションローラ330間を通過させる段階(S330、以下、第33段階とする)を行う。このとき、第33段階では、前記ブランケットローラ320に転写された導電性メッシュ(M)が前記透明電極(E)から突出せずに前記基板(S)上の透明電極(E)内部に埋設されるように、前記ブランケットローラ320と基板(S)が相互に接触する。

【0066】

一方、前記基板(S)に透明電極(E)を塗布させるために、別途のディスペンサ(D)とドクターブレード(DB)またはローラ340を備えてもよい。(図4の左側部参照)

【0067】

このとき、前記ディスペンサ(D)によって液状の透明電極(E)を前記ローラ340に塗布させた後、前記ローラ340と基板(S)を接触させることで、図に示すように基板(S)上に透明電極(E)が形成されるようにしてもよい。

【0068】

一方、本発明の第3実施形態の場合、図4に示すように、ブランケットローラ320と透明電極(E)が接触するようにし、前記導電性メッシュ(M)が前記ブランケットローラ320によって加圧されて前記透明電極(E)内部に埋設されるようにすることも可能であり、図5に示すように、前記導電性メッシュ(M)を透明電極(E)上に突出する状態で付着した後、別途のローラ350、351、352によって加圧することで、前記導電性メッシュ(M)が前記透明電極(E)内部に埋設されるようにすることも可能である。

【0069】

〔第4実施形態〕

本発明の第4実施形態は、図6A〜図6Cに示すように、リバースグラビアオフセット印刷装置500を利用して導電性メッシュ(M)を透明電極(E)に埋設する方法(S500)である。

【0070】

すなわち、本発明の第4実施形態は、透明電極(E)に埋設する導電性メッシュ(M)の鋳型役割を行うものであって、相互に交差してメッシュ形状をなす複数の突出部521を備えたクリシェ520と、前記導電性メッシュ(M)が液状で塗布されるベース510と、導電性メッシュ(M)を前記透明電極(E)が塗布された基板(S)に転写するローラ530とを含むリバースクライバ印刷装置500を利用して前記透明電極(E)に導電性メッシュ(M)を埋設する方法(S500)である。

【0071】

このために、先ず、ベース(B)に液状の導電性メッシュ(M)を塗布する段階(S510、以下、第51段階とする)、および前記ベース(B)にローラ530を接触させ、前記導電性メッシュ(M)がローラ530側に転写されるようにする段階(S520、以下、第52段階とする)を行う。(図6A参照)

【0072】

前記第51段階(S510)で、前記導電性メッシュ(M)は、上述したようにスピンコーティング法やスリットコーティング法などを利用してもよい。

【0073】

前記第51段階(S510)および第52段階(S520)を行った後、前記ローラ530をクリシェ520に接触させ、前記導電性メッシュ(M)のうちの不必要な部分を前記突出部521側に転移させる段階(S530、以下、第53段階とする)を行う。

【0074】

このような第53段階(S530)により、形成しようとするメッシュ形状のみが前記ローラ530に残存するようになる。

【0075】

前記第53段階(S530)の実行後、前記導電性メッシュ(M)のうちの不必要な部分が除去されたローラ530を前記透明電極(E)が塗布された基板(S)に接触させる段階(S540、以下、第54段階とする)を行う。このとき、第54段階では、前記ローラ530に転写された導電性メッシュ(M)が前記基板(S)上の透明電極(E)内部に埋設される。

【0076】

このために、前記ローラ530を前記透明電極(E)に接触させ、前記導電性メッシュ(M)が前記ローラ530に加圧されて前記透明電極(E)内部に埋設されるようにしてもよい。

【0077】

〔第5実施形態〕

本発明の第5実施形態は、図7A〜図7Cに示すように、平製版オフセット印刷装置600を利用して導電性メッシュ(M)を透明電極(E)に埋設する方法(S600)でさる。

【0078】

すなわち、本発明の第5実施形態は、透明電極(E)に埋設する導電性メッシュ(M)の鋳型役割を行うものであって、相互に交差してメッシュ形状をなす複数のパターン凹溝部611を備えた平製版610と、前記平製版610と接触して導電性メッシュ(M)を基板(S)側に転写するローラ630とを含む平製版印刷装置600を利用して前記透明電極(E)に導電性メッシュ(M)を埋設する方法(S600)である。

【0079】

このために、まず、平製版610に前記導電性メッシュ(M)を塗布する段階(S610、以下、第61段階とする)と、前記平製版610上にドクターブレード(DB)を利用し、前記平製版610のパターン凹溝部611に前記導電性メッシュ(M)が充填されるようにする段階(S620、以下、第62段階とする)とを行う。(図7A参照)

【0080】

前記第61段階(S610)は、上述したように、ディスペンサ(D)を利用してもよい。

【0081】

また、前記ディスペンサ(D)によって塗布された液状の導電性メッシュ(M)を、ドクターブレード(DB)によって前記平製版610のパターン凹溝部611に充填してもよい。

【0082】

これは周知の技術であるため、詳しい説明は省略する。

【0083】

前記第61段階(S610)と第62段階(S620)の実行後、前記平製版610上にローラ630を接触させ、前記平製版610のパターン凹溝部611に充填した導電性メッシュ(M)を前記ローラ630に転写させる段階(S630、以下、第63段階とする)を行う。(図7B参照)

【0084】

このとき、前記ローラ630の外周縁にPDMS材質のブランケット(図示せず)を設置した後、前記ブランケットに前記導電性メッシュ(M)が転写されるようにすることも可能である。

【0085】

前記第63段階(S630)の実行後、前記ローラ630を前記透明電極(E)が塗布された基板(S)に接触させ、前記ローラ630に転写された導電性メッシュ(M)が前記基板(S)上の透明電極(E)内部に埋設するように、前記ローラ630と前記透明電極(S)が塗布された基板(S)を相互に接触させる段階(S640、以下、第64段階とする)を行う。(図7C参照)

【0086】

このような方法によって前記導電性メッシュ(M)を透明電極(E)に埋設し、前記導電性メッシュ(M)が透明電極(E)から突出しないようにする。

【0087】

一方、前記第64段階(S640)で、透明電極(E)はスピンコーティング法やスリットコーティング法によって基板(S)に塗布してもよいことは、上述したとおりである。

【符号の説明】

【0088】

DB ドクターブレード

E 透明電極

M 導電性メッシュ

S 基板

110 製版

111 凹溝部

120 第1伝達部

200 メッシュ埋設装置

230 第2伝達部

300 グラビアオフセット印刷装置

310 パターンローラ

321 ブランケット

320 ブランケットローラ

330 インプレッションローラ

500 リバースクライバ印刷装置

510 ベース

520 クリシェ

530 ローラ

600 平製版印刷装置

610 平製版

611 パターン凹溝部

【技術分野】

【0001】

本発明は、透明電極に導電性メッシュを埋設する方法に関し、より詳細には、前記導電性メッシュが透明電極に埋設されるようにすることで、前記導電性メッシュが透明電極から突出しないようにする埋設方法に関する。

【背景技術】

【0002】

一般的に、透明電極は、プラズマディスプレイパネル(PDP)、液晶ディスプレイ(LCD)素子、発光ダイオード素子(LED)、有機電子発光素子(OLED)、タッチパネル、または太陽電池などに使用される。

【0003】

このような透明電極は、高い導電性および可視領域における高い透過率を有しているため、太陽電池、液晶表示素子、プラズマディスプレイパネル、その他の各種受光素子と発光素子の電極として利用される以外に、自動車の窓ガラスや建築物の窓ガラスなどに用いられる帯電防止膜、電磁波遮蔽膜などの透明電磁波遮蔽体、および熱線反射膜、冷凍ショーケースなどの透明発熱体に使用されている。

【0004】

上述したような透明電極としては、ITOが広く使用される。

【0005】

前記ITOの場合、諸般の物性が優れおり、現在まで工程投入の経験が多いという長所があるが、酸化インジウム(In2O3)は亜鉛(Zn)鉱山などで副産物として生産されるため、需給が不安定であるという問題点がある。

【0006】

また、前記ITO膜は柔軟性がないため、ポリマー基質などのフレキシブルな材質には使用できないという短所があり、高温、高圧環境下で製造が可能なので生産単価が高まるという問題点がある。

【0007】

一方、このような問題点を解決するために、図1に示すように有機ポリマー電極(以下、透明電極とする)10上に導電性物質をメッシュ形状に形成(以下、導電性メッシュ(M)とする)し、これを印刷やコーティング方式を利用して形成する技術が提案されている。

【0008】

しかし、上述した従来の方法による導電性メッシュ(M)は、前記透明電極10の上面から突出するように形成され、その突出の高さも一定でないという現象がある。

【0009】

このような現象により、前記透明電極10の接触性能が低下する一方、前記導電性メッシュ(M)が前記透明電極10から分離するという問題点があった。

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述した問題点を解決するためのものであって、前記導電性メッシュを前記透明電極内部に埋設することによって前記導電性メッシュが透明電極から突出しなくなり、これによって前記透明電極の接触性能を向上させる一方、前記導電性メッシュが前記透明電極から分離しないようにする透明電極の導電性メッシュ埋設方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の一側面によれば、PDMS材質の伝達部に導電性メッシュを付着する段階と、前記伝達部を基板上の透明電極に加圧密着させる段階と、前記伝達部を前記透明電極から分離することで前記導電性メッシュが前記伝達部から分離する一方、前記透明電極から突出しないように前記透明電極に埋設されるようにする段階と、を含む、透明電極の導電性メッシュ埋設方法が提供される。

【0012】

本発明の他の側面によれば、相互に交差してメッシュ形状をなす複数の凹溝部を備えた製版と、前記製版に接触するPDMS材質の第1伝達部とを備えたメッシュ埋設装置を利用して透明電極に導電性メッシュを埋設する方法であって、前記製版の前記凹溝部に液状の導電性メッシュを充填する段階と、前記製版に前記第1伝達部を接触させる段階と、前記接触した製版および前記第1伝達部を分離し、前記製版の前記凹溝部に充填した前記導電性メッシュを前記第1伝達部側に転移させる段階と、前記第1伝達部を前記透明電極が形成された基板に密着させ、前記第1伝達部に付着している前記導電性メッシュが前記透明電極内部に埋設されるようにする段階と、前記導電性メッシュが前記透明電極から突出しないように、前記透明電極に埋設した状態で前記透明電極が形成された前記基板から前記第1伝達部が分離されるようにする段階と、を含む透明電極の導電性メッシュ埋設方法が提供される。

【0013】

本発明の他の側面によれば、相互に交差してメッシュ形状をなす複数の凹溝部を備えた製版と、前記製版に接触するPDMS材質の第1伝達部と、前記第1伝達部と接触し、前記第1伝達部よりも接触力が低いPDMS材質の第2伝達部とを備えたメッシュ埋設装置を利用して透明電極に導電性メッシュを埋設する方法であって、前記製版の前記凹溝部に液状の導電性メッシュを充填する段階と、前記製版に前記第1伝達部を接触させる段階と、前記製版に接触した前記第1伝達部を前記製版から分離させ、前記製版の前記凹溝部に充填した前記導電性メッシュを前記第1伝達部側に転移させる段階と、前記第1伝達部を前記透明電極が形成された第2伝達部に密着させ、前記第1伝達部に付着した前記導電性メッシュが前記透明電極から突出しないように前記透明電極内部に埋設させる段階と、前記第2伝達部から前記第1伝達部を分離させ、前記導電性メッシュが埋設した前記透明電極が前記第1伝達部に付着した状態で前記第2伝達部から分離するようにする段階と、前記導電性メッシュが埋設した前記透明電極が付着した前記第1伝達部を基板に接触させた後、前記基板から前記第1伝達部を分離し、前記導電性メッシュが埋設した前記透明電極が前記基板に付着されるようにする段階と、を含む透明電極の導電性メッシュ埋設方法が提供される。

【0014】

本発明の他の側面によれば、相互に交差してメッシュ形状をなす複数の凹溝部を備えたパターンローラと、前記パターンローラに接触するPDMS材質のブランケットを備えたブランケットローラと、基板を間において前記ブランケットローラと接触するインプレッションローラとを含むグラビアオフセット印刷装置を利用して透明電極に導電性メッシュを埋設する方法であって、前記パターンローラの前記凹溝部に液状の前記導電性メッシュを充填する段階と、前記パターンローラに前記ブランケットローラを接触させ、前記導電性メッシュが前記ブランケットロール側に転写されるようにする段階と、前記透明電極が塗布された前記基板を前記ブランケットローラと前記インプレッションローラの間を通過させる段階と、を含み、前記基板を前記ブランケットローラと前記インプレッションローラの間を通過させる段階では、前記ブランケットローラに転写された前記導電性メッシュが前記透明電極から突出せずに前記基板上の前記透明電極内部に埋設するように、前記ブランケットローラと前記基板が相互に接触する透明電極の導電性メッシュ埋設方法が提供される。

【0015】

本発明の他の側面によれば、相互に交差してメッシュ形状をなす複数の突出部を備えたクリシェと、導電性メッシュが液状で塗布されるベースと、前記導電性メッシュを透明電極が塗布された基板に転写するローラとを含むリバースクライバ印刷装置を利用して前記透明電極に前記導電性メッシュを埋設する方法であって、前記ベースに液状の前記導電性メッシュを塗布する段階と、前記ベースに前記ローラを接触させ、前記導電性メッシュが前記ローラ側に転写されるようにする段階と、前記ローラを前記クリシェに接触させ、前記導電性メッシュのうちの不必要な部分を前記突出部側に転移させる段階と、前記導電性メッシュのうちの不必要な部分が除去されたローラを前記透明電極が塗布された基板に接触させる段階と、を含み、前記ローラを前記基板に接触させる段階では、前記ローラに転写された前記導電性メッシュが前記基板上の前記透明電極内部に埋設する透明電極の導電性メッシュ埋設方法が提供される。

【0016】

本発明の他の側面によれば、相互に交差してメッシュ形状をなす複数のパターン凹溝部を備えた平製版と、前記平製版と接触し、導電性メッシュを基板側に転写するローラとを含む平製版印刷装置を利用して透明電極に前記導電性メッシュを埋設する方法であって、

前記平製版に前記導電性メッシュを塗布する段階と、ドクターブレードを利用して前記平製版の前記パターン凹溝部に前記導電性メッシュが充填されるようにする段階と、前記平製版上に前記ローラを接触させ、前記平製版の前記パターン凹溝部に充填した前記導電性メッシュを前記ローラに転写させる段階と、前記ローラに転写された前記導電性メッシュが前記基板上の前記透明電極内部に埋設するように、前記ローラを前記透明電極が塗布された前記基板に接触させる段階と、を含む透明電極の導電性メッシュ埋設方法が提供される。

【発明の効果】

【0017】

本発明の実施形態によれば、導電性メッシュが透明電極から突出せずに透明電極の接触性能が向上する一方、前記導電性メッシュが前記透明電極に頑丈に固定される効果がある。

【図面の簡単な説明】

【0018】

【図1】従来の透明電極上に導電性メッシュが突出していることを示す概念図である。

【図2A】本発明の一実施形態による方法を示す概念図である。

【図2B】本発明の一実施形態による方法を示す概念図である。

【図2C】本発明の一実施形態による方法を示す概念図である。

【図2D】本発明の一実施形態による方法を示す概念図である。

【図2E】本発明の一実施形態による方法を示す概念図である。

【図3A】本発明の一実施形態による方法を示す概念図である。

【図3B】本発明の一実施形態による方法を示す概念図である。

【図3C】本発明の一実施形態による方法を示す概念図である。

【図3D】本発明の一実施形態による方法を示す概念図である。

【図3E】本発明の一実施形態による方法を示す概念図である。

【図3F】本発明の一実施形態による方法を示す概念図である。

【図3G】本発明の一実施形態による方法を示す概念図である。

【図3H】本発明の一実施形態による方法を示す概念図である。

【図3I】本発明の一実施形態による方法を示す概念図である。

【図4】グラビアオフセット印刷装置を利用した本発明の他の実施形態による方法を示す概念図である。

【図5】グラビアオフセット印刷装置を利用した本発明の他の実施形態による方法を示す概念図である。

【図6A】リバースグラビアオフセット印刷装置を利用した本発明のまた他の実施形態による方法を示す概念図である。

【図6B】リバースグラビアオフセット印刷装置を利用した本発明のまた他の実施形態による方法を示す概念図である。

【図6C】リバースグラビアオフセット印刷装置を利用した本発明のまた他の実施形態による方法を示す概念図である。

【図7A】平製版印刷装置を利用した本発明のまた他の実施形態による方法を示す概念図である。

【図7B】平製版印刷装置を利用した本発明のまた他の実施形態による方法を示す概念図である。

【図7C】平製版印刷装置を利用した本発明のまた他の実施形態による方法を示す概念図である。

【発明を実施するための形態】

【0019】

本発明の多様な実施形態を詳しく説明する前に、次の詳細な説明に記載された図面に示された構成要素の構成および配列の詳細により、その応用が制限されないことを知ることができるであろう。

【0020】

本発明は他の実施形態で実現されて実施することができ、多様な方法によって実行することができる。

【0021】

また、装置または要素方向(例えば「前(front)」、「後、(back)」、「上(up)」、「下(down)」、「上(top)」、「下(bottom)」、「左(left)」、「右(right)」、「横(lateral)」などのような用語に関し、本願に用いられた表現および術語は本発明の説明を単純化するためのものに過ぎず、関連する装置または要素が単に特定方向を持たなければならないことを示したり意味しないということを知ることができるであろう。

【0022】

以下、添付の図面を参照しながら、本発明の好ましい実施形態について詳しく説明する。これに先立ち、本明細書および請求範囲に用いられた用語や単語は、通常的あるいは辞書的な意味に限定して解釈されてはならず、発明者は自身の発明を最善の方法として説明するために用語の概念を適切に定義できる原則に立脚し、本発明の技術的な思想に符合する意味と概念で解釈されなければならない。

【0023】

したがって、本明細書に記載された実施形態と図面に示された構成は、本発明の最も好ましい一実施形態に過ぎず、本発明の技術的な思想をすべて代弁するものではないため、本出願時点においてこれらを代替することができる多様な均等物と変形例があり得ることを理解しなければならない。

【0024】

以下、図2と実施形態を参照しながら、本発明を詳しく説明する。

本発明の一実施形態は、上述したように、導電性メッシュが前記透明電極から突出しないように前記透明電極に埋設されるようにする方法であって、PDMS材質の伝達部に導電性メッシュを付着する段階と、前記伝達部を基板上の透明電極に加圧密着させる段階と、前記伝達部を前記透明電極から分離することで、前記導電性メッシュが前記伝達部から分離する一方、前記透明電極から突出しないように前記透明電極に埋設されるようにする段階とを含む。

【0025】

すなわち、前記導電性メッシュが板上の透明電極に加圧され、前記導電性メッシュが透明電極内部に進入および埋設されれば、前記導電性メッシュが透明電極から突出せずに埋設される。

【0026】

このような本発明を、下記の実施形態を参照しながら詳しく説明する。

【実施例】

【0027】

〔第1実施形態〕

本発明の第1実施形態は、図2A〜図2Eに示すように、透明電極(E)に埋設する導電性メッシュ(M)の鋳型役割を行うものであって、相互に交差してメッシュ形状をなす複数の凹溝部111を備えた製版110と、前記製版110に接触するPDMS材質の第1伝達部120を備えたメッシュ埋設装置100とを利用して前記透明電極(E)に導電性メッシュ(M)を埋設する方法(S100)である。

【0028】

このために、先ず、前記製版110の凹溝部111に液状の導電性メッシュ(M)を充填する段階(S110、以下、第11段階とする)を行う。(図2A参照)

【0029】

このとき、前記第11段階(S110)は、ディスペンサ(図示せず)によって液状の導電性メッシュを前記製版110に投入した後、ドクターブレード(DB)を利用して前記製版110の凹溝部111に前記液状の導電性メッシュ(M)を充填してもよい。

【0030】

この後、前記製版110に第1伝達部120を接触させる第12段階(S120、以下、第12段階とする)を行う。前記第12段階(S120)の第1伝達部120は、PDMSを材質として用いてもよい。(図2B参照)

【0031】

前記PDMS(polydimethylsiloxane stamp)は、基板の広い領域に安定的に粘着する特性を有し、表面自由エネルギーの調整が可能であるという特性を有している。

【0032】

このような特性を利用することにより、上述した液状の導電性メッシュ(M)を前記第1伝達部120側に、または前記第1伝達部120から他の構成要素に移転することが容易となる。

【0033】

このような内容は広く知られていることであるため、詳しい説明は省略する。

【0034】

前記第12段階(S120)の実行後、前記接触した製版110と第1伝達部120を分離し、前記製版110の凹溝部111に充填した導電性メッシュ(M)を前記第1伝達部120側に転移させる第13段階(S130、以下、第13段階とする)を行う。(図2C参照)

【0035】

前記第13段階(S130)で、前記導電性メッシュ(M)の前記第1伝達部120側への転移は、前記第1伝達部120と製版110の間の表面エネルギー差を利用したためであることは上述したとおりである。

【0036】

前記第13段階(S130)の実行後、前記第1伝達部120を透明電極(E)が形成された基板(S)に密着させ、前記第1伝達部120に付着している導電性メッシュ(M)が前記透明電極(E)内部に埋設されるようにする段階(S140、以下、第14段階とする)を行う。(図2D参照)

【0037】

このような第14段階(S140)により、前記導電性メッシュ(M)が前記透明電極(E)から突出せずに前記透明電極(E)内部に埋設されるようになる。

【0038】

この後、前記第1伝達部120を前記基板(S)から分離する段階(S150)により、前記埋設した導電性メッシュ(M)を備えた透明電極(E)が基板(S)に装着されるようになる。(図2E参照)

【0039】

従来には、図1に示すように、導電性メッシュ(M)が透明電極10から突出した形状である。

【0040】

このような形状により、前記透明電極10の接触性能が低下する一方、前記導電性メッシュ(M)が前記透明電極10から分離するという問題点があった。

【0041】

本発明の第1実施形態はこのような問題点を解決したものであって、前記導電性メッシュ(M)を透明電極(E)内部に埋設させることで、前記導電性メッシュ(M)が前記透明電極(E)から突出しないように形成し、透明電極の接触性能を向上させる一方、前記導電性メッシュが前記透明電極から分離せずに頑丈に付着されるようにする。

【0042】

一方、前記第14段階(S140)の実行後、前記第1伝達部120と基板(S)を分離し、前記導電性メッシュ(M)が前記透明電極(E)内部に埋設した状態で前記第1伝達部120から分離する段階(S150、以下、第15段階とする)を行って工程を終了する。

【0043】

一方、前記基板(S)に透明電極(E)が形成されているが、このためには前記透明電極(E)をスピンコーティング法やスリットコーティング法などによって前記基板(S)に塗布してもよい。しかし、これは周知の技術であるため、詳しい説明は省略する。

【0044】

〔第2実施形態〕

本発明の第2実施形態は、図3A〜図3Iに示すように、透明電極(E)に埋設する導電性メッシュ(M)の鋳型役割を行うものであって、相互に交差してメッシュ形状をなす複数の凹溝部211を備えた製版210と、前記製版210に接触するPDMS材質の第1伝達部220と、前記第1伝達部220と接触するPDMS材質を利用し、前記第1伝達部220よりも接触力が低い第2伝達部230を備えたメッシュ埋設装置200を利用して前記透明電極(E)に導電性メッシュ(M)を埋設する方法(S200)である。

【0045】

このために、先ず、前記製版210の凹溝部211に液状の導電性メッシュ(M)を充填する段階(S210、以下、第21段階とする)を行う。(図3A参照)

【0046】

前記第21段階(S210)は、実施形態1の第11段階(S110)と同じであるため、重複する説明は省略する。

【0047】

前記第21段階(S210)の実行後、前記製版210に第1伝達部220を接触させる段階(S220、以下、第22段階とする)と、前記接触した製版210と第1伝達部220を分離し、前記製版210の凹溝部211に充填した導電性メッシュ(M)を前記第1伝達部220側に転移させる段階(S230、以下、第23段階とする)とを行う。(図3B、図3C参照)

【0048】

前記第22段階(S220)および第23段階(S230)は、実施形態1の第12段階(S120)と、第13段階(S130)と同じであるため、重複する説明は省略する。

【0049】

前記第22段階(S220)および第23段階(S230)の実行後、前記第1伝達部220を透明電極(E)が形成された第2伝達部230に密着させ、前記第1伝達部220に付着している導電性メッシュ(M)を前記透明電極(E)内部に埋設させる段階(S240、以下、第24段階とする)を行う。(図3E、図3F参照)

【0050】

このとき、図3Dに示すように、第2伝達部230に透明電極(E)を塗布するが、このために上述したようにスピンコーティング、スリットコーティングなどが用いられてもよい。

【0051】

一方、前記第2伝達部230は、上述したように第1伝達部220よりも接触力が低いPDMSを利用する。

【0052】

これにより、前記導電性メッシュ(M)が前記第1伝達部220から第2伝達部230に転移する。

【0053】

このとき、前記第24段階(S240)によって前記導電性メッシュ(M)が前記透明電極(E)内部に進入し、前記導電性メッシュ(M)が前記透明電極(E)から突出せずに埋設する。(図3F参照)

【0054】

前記第24段階(S240)の実行後、前記第1伝達部220と第2伝達部230を分離し、前記導電性メッシュ(M)が埋設した透明電極(E)が前記第1伝達部220に付着した状態で第2伝達部230から分離されるようにする段階(S250、以下、第25段階とする)を行う。(図3G参照)

【0055】

前記第25段階(S250)は、第1伝達部220と第2伝達部230の接触力が異なることを利用する。

【0056】

前記第25段階(S250)の実行後、前記第1伝達部220を基板(S)に接触させた後に分離し、前記導電性メッシュ(M)が埋設した透明電極(E)が前記基板(S)に付着されるようにする段階(S260、以下、第26段階とする)を行う。(図3H参照)

【0057】

この後、図3Iに示すように、第1伝達部220を前記基板(S)から分離し、前記透明電極(E)が基板(S)に付着した状態で作業を終了する。

【0058】

〔第3実施形態〕

本発明の第3実施形態は、図4に示すように、グラビアオフセット印刷装置300を利用して導電性メッシュ(M)を透明電極(E)に埋設する方法(S300)である。

【0059】

すなわち、本発明の第3実施形態は、透明電極(E)に埋設する導電性メッシュ(M)の鋳型役割を行うものであって、相互に交差してメッシュ形状をなす複数の凹溝部311を備えたパターンローラ310と、前記パターンローラ310に接触するPDMS材質のブランケット321を備えたブランケットローラ320と、基板(S)を間において前記ブランケットローラ320と接触するインプレッションローラ330とを含むグラビアオフセット印刷装置300を利用して前記透明電極(E)に導電性メッシュ(M)を埋設する方法(S300)である。

【0060】

このために、先ず、前記パターンローラ310の凹溝部311に液状の導電性メッシュ(M)を充填する段階(S310、以下、第31段階とする)を行う。

【0061】

前記第31段階(S310)は、前記液状の導電性メッシュ(M)を噴出するディスペンサ(D)と前記液状の導電性メッシュ(M)を均一に塗布するドクターブレード(DB)を利用してもよいが、これは周知の内容であるため、詳しい説明は省略する。

【0062】

一方、前記パターンローラ310の周辺部を囲むPDMS材質のブランケット(図示せず)に前記凹溝部311を形成することも可能である。

【0063】

前記第31段階(S310)の実行後、前記パターンローラ310にブランケットローラ320を接触させ、前記導電性メッシュ(M)が前記ブランケットローラ320側に転写されるようにする段階(S320、以下、第32段階とする)を行う。

【0064】

このとき、前記ブランケットローラ320の外周縁に上述したようなPDMS材質のブランケット(図示せず)を設置し、前記第32段階(S320)で前記導電性メッシュ(M)が転写されるようにすることも可能である。

【0065】

前記第32段階(S320)の実行後、前記透明電極(E)が塗布された基板(S)を前記ブランケットローラ320とインプレッションローラ330間を通過させる段階(S330、以下、第33段階とする)を行う。このとき、第33段階では、前記ブランケットローラ320に転写された導電性メッシュ(M)が前記透明電極(E)から突出せずに前記基板(S)上の透明電極(E)内部に埋設されるように、前記ブランケットローラ320と基板(S)が相互に接触する。

【0066】

一方、前記基板(S)に透明電極(E)を塗布させるために、別途のディスペンサ(D)とドクターブレード(DB)またはローラ340を備えてもよい。(図4の左側部参照)

【0067】

このとき、前記ディスペンサ(D)によって液状の透明電極(E)を前記ローラ340に塗布させた後、前記ローラ340と基板(S)を接触させることで、図に示すように基板(S)上に透明電極(E)が形成されるようにしてもよい。

【0068】

一方、本発明の第3実施形態の場合、図4に示すように、ブランケットローラ320と透明電極(E)が接触するようにし、前記導電性メッシュ(M)が前記ブランケットローラ320によって加圧されて前記透明電極(E)内部に埋設されるようにすることも可能であり、図5に示すように、前記導電性メッシュ(M)を透明電極(E)上に突出する状態で付着した後、別途のローラ350、351、352によって加圧することで、前記導電性メッシュ(M)が前記透明電極(E)内部に埋設されるようにすることも可能である。

【0069】

〔第4実施形態〕

本発明の第4実施形態は、図6A〜図6Cに示すように、リバースグラビアオフセット印刷装置500を利用して導電性メッシュ(M)を透明電極(E)に埋設する方法(S500)である。

【0070】

すなわち、本発明の第4実施形態は、透明電極(E)に埋設する導電性メッシュ(M)の鋳型役割を行うものであって、相互に交差してメッシュ形状をなす複数の突出部521を備えたクリシェ520と、前記導電性メッシュ(M)が液状で塗布されるベース510と、導電性メッシュ(M)を前記透明電極(E)が塗布された基板(S)に転写するローラ530とを含むリバースクライバ印刷装置500を利用して前記透明電極(E)に導電性メッシュ(M)を埋設する方法(S500)である。

【0071】

このために、先ず、ベース(B)に液状の導電性メッシュ(M)を塗布する段階(S510、以下、第51段階とする)、および前記ベース(B)にローラ530を接触させ、前記導電性メッシュ(M)がローラ530側に転写されるようにする段階(S520、以下、第52段階とする)を行う。(図6A参照)

【0072】

前記第51段階(S510)で、前記導電性メッシュ(M)は、上述したようにスピンコーティング法やスリットコーティング法などを利用してもよい。

【0073】

前記第51段階(S510)および第52段階(S520)を行った後、前記ローラ530をクリシェ520に接触させ、前記導電性メッシュ(M)のうちの不必要な部分を前記突出部521側に転移させる段階(S530、以下、第53段階とする)を行う。

【0074】

このような第53段階(S530)により、形成しようとするメッシュ形状のみが前記ローラ530に残存するようになる。

【0075】

前記第53段階(S530)の実行後、前記導電性メッシュ(M)のうちの不必要な部分が除去されたローラ530を前記透明電極(E)が塗布された基板(S)に接触させる段階(S540、以下、第54段階とする)を行う。このとき、第54段階では、前記ローラ530に転写された導電性メッシュ(M)が前記基板(S)上の透明電極(E)内部に埋設される。

【0076】

このために、前記ローラ530を前記透明電極(E)に接触させ、前記導電性メッシュ(M)が前記ローラ530に加圧されて前記透明電極(E)内部に埋設されるようにしてもよい。

【0077】

〔第5実施形態〕

本発明の第5実施形態は、図7A〜図7Cに示すように、平製版オフセット印刷装置600を利用して導電性メッシュ(M)を透明電極(E)に埋設する方法(S600)でさる。

【0078】

すなわち、本発明の第5実施形態は、透明電極(E)に埋設する導電性メッシュ(M)の鋳型役割を行うものであって、相互に交差してメッシュ形状をなす複数のパターン凹溝部611を備えた平製版610と、前記平製版610と接触して導電性メッシュ(M)を基板(S)側に転写するローラ630とを含む平製版印刷装置600を利用して前記透明電極(E)に導電性メッシュ(M)を埋設する方法(S600)である。

【0079】

このために、まず、平製版610に前記導電性メッシュ(M)を塗布する段階(S610、以下、第61段階とする)と、前記平製版610上にドクターブレード(DB)を利用し、前記平製版610のパターン凹溝部611に前記導電性メッシュ(M)が充填されるようにする段階(S620、以下、第62段階とする)とを行う。(図7A参照)

【0080】

前記第61段階(S610)は、上述したように、ディスペンサ(D)を利用してもよい。

【0081】

また、前記ディスペンサ(D)によって塗布された液状の導電性メッシュ(M)を、ドクターブレード(DB)によって前記平製版610のパターン凹溝部611に充填してもよい。

【0082】

これは周知の技術であるため、詳しい説明は省略する。

【0083】

前記第61段階(S610)と第62段階(S620)の実行後、前記平製版610上にローラ630を接触させ、前記平製版610のパターン凹溝部611に充填した導電性メッシュ(M)を前記ローラ630に転写させる段階(S630、以下、第63段階とする)を行う。(図7B参照)

【0084】

このとき、前記ローラ630の外周縁にPDMS材質のブランケット(図示せず)を設置した後、前記ブランケットに前記導電性メッシュ(M)が転写されるようにすることも可能である。

【0085】

前記第63段階(S630)の実行後、前記ローラ630を前記透明電極(E)が塗布された基板(S)に接触させ、前記ローラ630に転写された導電性メッシュ(M)が前記基板(S)上の透明電極(E)内部に埋設するように、前記ローラ630と前記透明電極(S)が塗布された基板(S)を相互に接触させる段階(S640、以下、第64段階とする)を行う。(図7C参照)

【0086】

このような方法によって前記導電性メッシュ(M)を透明電極(E)に埋設し、前記導電性メッシュ(M)が透明電極(E)から突出しないようにする。

【0087】

一方、前記第64段階(S640)で、透明電極(E)はスピンコーティング法やスリットコーティング法によって基板(S)に塗布してもよいことは、上述したとおりである。

【符号の説明】

【0088】

DB ドクターブレード

E 透明電極

M 導電性メッシュ

S 基板

110 製版

111 凹溝部

120 第1伝達部

200 メッシュ埋設装置

230 第2伝達部

300 グラビアオフセット印刷装置

310 パターンローラ

321 ブランケット

320 ブランケットローラ

330 インプレッションローラ

500 リバースクライバ印刷装置

510 ベース

520 クリシェ

530 ローラ

600 平製版印刷装置

610 平製版

611 パターン凹溝部

【特許請求の範囲】

【請求項1】

PDMS材質の伝達部に導電性メッシュを付着する段階と、

前記伝達部を基板上の透明電極に加圧密着させる段階と、

前記伝達部を前記透明電極から分離することで前記導電性メッシュが前記伝達部から分離する一方、前記透明電極から突出しないように前記透明電極に埋設されるようにする段階と、を含む、透明電極の導電性メッシュ埋設方法。

【請求項2】

相互に交差してメッシュ形状をなす複数の凹溝部を備えた製版と、前記製版に接触するPDMS材質の第1伝達部とを備えたメッシュ埋設装置を利用して透明電極に導電性メッシュを埋設する方法であって、

前記製版の前記凹溝部に液状の導電性メッシュを充填する段階と、

前記製版に前記第1伝達部を接触させる段階と、

前記接触した製版および前記第1伝達部を分離し、前記製版の前記凹溝部に充填した前記導電性メッシュを前記第1伝達部側に転移させる段階と、

前記第1伝達部を前記透明電極が形成された基板に密着させ、前記第1伝達部に付着している前記導電性メッシュが前記透明電極内部に埋設されるようにする段階と、

前記導電性メッシュが前記透明電極から突出しないように、前記透明電極に埋設した状態で前記透明電極が形成された前記基板から前記第1伝達部が分離されるようにする段階と、を含む透明電極の導電性メッシュ埋設方法。

【請求項3】

相互に交差してメッシュ形状をなす複数の凹溝部を備えた製版と、前記製版に接触するPDMS材質の第1伝達部と、前記第1伝達部と接触し、前記第1伝達部よりも接触力が低いPDMS材質の第2伝達部とを備えたメッシュ埋設装置を利用して透明電極に導電性メッシュを埋設する方法であって、

前記製版の前記凹溝部に液状の導電性メッシュを充填する段階と、

前記製版に前記第1伝達部を接触させる段階と、

前記製版に接触した前記第1伝達部を前記製版から分離させ、前記製版の前記凹溝部に充填した前記導電性メッシュを前記第1伝達部側に転移させる段階と、

前記第1伝達部を前記透明電極が形成された第2伝達部に密着させ、前記第1伝達部に付着した前記導電性メッシュが前記透明電極から突出しないように前記透明電極内部に埋設させる段階と、

前記第2伝達部から前記第1伝達部を分離させ、前記導電性メッシュが埋設した前記透明電極が前記第1伝達部に付着した状態で前記第2伝達部から分離するようにする段階と、

前記導電性メッシュが埋設した前記透明電極が付着した前記第1伝達部を基板に接触させた後、前記基板から前記第1伝達部を分離し、前記導電性メッシュが埋設した前記透明電極が前記基板に付着されるようにする段階と、を含む透明電極の導電性メッシュ埋設方法。

【請求項4】

相互に交差してメッシュ形状をなす複数の凹溝部を備えたパターンローラと、前記パターンローラに接触するPDMS材質のブランケットを備えたブランケットローラと、基板を間において前記ブランケットローラと接触するインプレッションローラとを含むグラビアオフセット印刷装置を利用して透明電極に導電性メッシュを埋設する方法であって、

前記パターンローラの前記凹溝部に液状の前記導電性メッシュを充填する段階と、

前記パターンローラに前記ブランケットローラを接触させ、前記導電性メッシュが前記ブランケットロール側に転写されるようにする段階と、

前記透明電極が塗布された前記基板を前記ブランケットローラと前記インプレッションローラの間を通過させる段階と、を含み、

前記基板を前記ブランケットローラと前記インプレッションローラの間を通過させる段階では、前記ブランケットローラに転写された前記導電性メッシュが前記透明電極から突出せずに前記基板上の前記透明電極内部に埋設するように、前記ブランケットローラと前記基板が相互に接触する透明電極の導電性メッシュ埋設方法。

【請求項5】

相互に交差してメッシュ形状をなす複数の突出部を備えたクリシェと、導電性メッシュが液状で塗布されるベースと、前記導電性メッシュを透明電極が塗布された基板に転写するローラとを含むリバースクライバ印刷装置を利用して前記透明電極に前記導電性メッシュを埋設する方法であって、

前記ベースに液状の前記導電性メッシュを塗布する段階と、

前記ベースに前記ローラを接触させ、前記導電性メッシュが前記ローラ側に転写されるようにする段階と、

前記ローラを前記クリシェに接触させ、前記導電性メッシュのうちの不必要な部分を前記突出部側に転移させる段階と、

前記導電性メッシュのうちの不必要な部分が除去されたローラを前記透明電極が塗布された基板に接触させる段階と、を含み、前記ローラを前記基板に接触させる段階では、前記ローラに転写された前記導電性メッシュが前記基板上の前記透明電極内部に埋設する透明電極の導電性メッシュ埋設方法。

【請求項6】

相互に交差してメッシュ形状をなす複数のパターン凹溝部を備えた平製版と、前記平製版と接触し、導電性メッシュを基板側に転写するローラとを含む平製版印刷装置を利用して透明電極に前記導電性メッシュを埋設する方法であって、

前記平製版に前記導電性メッシュを塗布する段階と、

ドクターブレードを利用して前記平製版の前記パターン凹溝部に前記導電性メッシュが充填されるようにする段階と、

前記平製版上に前記ローラを接触させ、前記平製版の前記パターン凹溝部に充填した前記導電性メッシュを前記ローラに転写させる段階と、

前記ローラに転写された前記導電性メッシュが前記基板上の前記透明電極内部に埋設するように、前記ローラを前記透明電極が塗布された前記基板に接触させる段階と、を含む透明電極の導電性メッシュ埋設方法。

【請求項1】

PDMS材質の伝達部に導電性メッシュを付着する段階と、

前記伝達部を基板上の透明電極に加圧密着させる段階と、

前記伝達部を前記透明電極から分離することで前記導電性メッシュが前記伝達部から分離する一方、前記透明電極から突出しないように前記透明電極に埋設されるようにする段階と、を含む、透明電極の導電性メッシュ埋設方法。

【請求項2】

相互に交差してメッシュ形状をなす複数の凹溝部を備えた製版と、前記製版に接触するPDMS材質の第1伝達部とを備えたメッシュ埋設装置を利用して透明電極に導電性メッシュを埋設する方法であって、

前記製版の前記凹溝部に液状の導電性メッシュを充填する段階と、

前記製版に前記第1伝達部を接触させる段階と、

前記接触した製版および前記第1伝達部を分離し、前記製版の前記凹溝部に充填した前記導電性メッシュを前記第1伝達部側に転移させる段階と、

前記第1伝達部を前記透明電極が形成された基板に密着させ、前記第1伝達部に付着している前記導電性メッシュが前記透明電極内部に埋設されるようにする段階と、

前記導電性メッシュが前記透明電極から突出しないように、前記透明電極に埋設した状態で前記透明電極が形成された前記基板から前記第1伝達部が分離されるようにする段階と、を含む透明電極の導電性メッシュ埋設方法。

【請求項3】

相互に交差してメッシュ形状をなす複数の凹溝部を備えた製版と、前記製版に接触するPDMS材質の第1伝達部と、前記第1伝達部と接触し、前記第1伝達部よりも接触力が低いPDMS材質の第2伝達部とを備えたメッシュ埋設装置を利用して透明電極に導電性メッシュを埋設する方法であって、

前記製版の前記凹溝部に液状の導電性メッシュを充填する段階と、

前記製版に前記第1伝達部を接触させる段階と、

前記製版に接触した前記第1伝達部を前記製版から分離させ、前記製版の前記凹溝部に充填した前記導電性メッシュを前記第1伝達部側に転移させる段階と、

前記第1伝達部を前記透明電極が形成された第2伝達部に密着させ、前記第1伝達部に付着した前記導電性メッシュが前記透明電極から突出しないように前記透明電極内部に埋設させる段階と、

前記第2伝達部から前記第1伝達部を分離させ、前記導電性メッシュが埋設した前記透明電極が前記第1伝達部に付着した状態で前記第2伝達部から分離するようにする段階と、

前記導電性メッシュが埋設した前記透明電極が付着した前記第1伝達部を基板に接触させた後、前記基板から前記第1伝達部を分離し、前記導電性メッシュが埋設した前記透明電極が前記基板に付着されるようにする段階と、を含む透明電極の導電性メッシュ埋設方法。

【請求項4】

相互に交差してメッシュ形状をなす複数の凹溝部を備えたパターンローラと、前記パターンローラに接触するPDMS材質のブランケットを備えたブランケットローラと、基板を間において前記ブランケットローラと接触するインプレッションローラとを含むグラビアオフセット印刷装置を利用して透明電極に導電性メッシュを埋設する方法であって、

前記パターンローラの前記凹溝部に液状の前記導電性メッシュを充填する段階と、

前記パターンローラに前記ブランケットローラを接触させ、前記導電性メッシュが前記ブランケットロール側に転写されるようにする段階と、

前記透明電極が塗布された前記基板を前記ブランケットローラと前記インプレッションローラの間を通過させる段階と、を含み、

前記基板を前記ブランケットローラと前記インプレッションローラの間を通過させる段階では、前記ブランケットローラに転写された前記導電性メッシュが前記透明電極から突出せずに前記基板上の前記透明電極内部に埋設するように、前記ブランケットローラと前記基板が相互に接触する透明電極の導電性メッシュ埋設方法。

【請求項5】

相互に交差してメッシュ形状をなす複数の突出部を備えたクリシェと、導電性メッシュが液状で塗布されるベースと、前記導電性メッシュを透明電極が塗布された基板に転写するローラとを含むリバースクライバ印刷装置を利用して前記透明電極に前記導電性メッシュを埋設する方法であって、

前記ベースに液状の前記導電性メッシュを塗布する段階と、

前記ベースに前記ローラを接触させ、前記導電性メッシュが前記ローラ側に転写されるようにする段階と、

前記ローラを前記クリシェに接触させ、前記導電性メッシュのうちの不必要な部分を前記突出部側に転移させる段階と、

前記導電性メッシュのうちの不必要な部分が除去されたローラを前記透明電極が塗布された基板に接触させる段階と、を含み、前記ローラを前記基板に接触させる段階では、前記ローラに転写された前記導電性メッシュが前記基板上の前記透明電極内部に埋設する透明電極の導電性メッシュ埋設方法。

【請求項6】

相互に交差してメッシュ形状をなす複数のパターン凹溝部を備えた平製版と、前記平製版と接触し、導電性メッシュを基板側に転写するローラとを含む平製版印刷装置を利用して透明電極に前記導電性メッシュを埋設する方法であって、

前記平製版に前記導電性メッシュを塗布する段階と、

ドクターブレードを利用して前記平製版の前記パターン凹溝部に前記導電性メッシュが充填されるようにする段階と、

前記平製版上に前記ローラを接触させ、前記平製版の前記パターン凹溝部に充填した前記導電性メッシュを前記ローラに転写させる段階と、

前記ローラに転写された前記導電性メッシュが前記基板上の前記透明電極内部に埋設するように、前記ローラを前記透明電極が塗布された前記基板に接触させる段階と、を含む透明電極の導電性メッシュ埋設方法。

【図1】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図3A】

【図3B】

【図3C】

【図3D】

【図3E】

【図3F】

【図3G】

【図3H】

【図3I】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図7A】

【図7B】

【図7C】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図3A】

【図3B】

【図3C】

【図3D】

【図3E】

【図3F】

【図3G】

【図3H】

【図3I】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図7A】

【図7B】

【図7C】

【公開番号】特開2013−33955(P2013−33955A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−146841(P2012−146841)

【出願日】平成24年6月29日(2012.6.29)

【出願人】(304059937)コリア・インスティテュート・オブ・マシナリー・アンド・マテリアルズ (27)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年6月29日(2012.6.29)

【出願人】(304059937)コリア・インスティテュート・オブ・マシナリー・アンド・マテリアルズ (27)

【Fターム(参考)】

[ Back to top ]