透明電極フィルムおよび透明タッチパネル

【課題】透明電極フィルムの視認性を損なうことなく、透明導電膜がレーザーパターニングされている透明電極フィルムおよびタッチパネルを提供することを目的とする。

【解決手段】

ノルボルネンとエチレンとの共重合比率が80:20〜90:10、メルトボリュームレートが0.8〜2.0cm3/10分である環状オレフィンの付加(共)重合体よりなる透明電極フィルムを基板として用いて、透明導電膜がレーザーによりパターニングされる。

【解決手段】

ノルボルネンとエチレンとの共重合比率が80:20〜90:10、メルトボリュームレートが0.8〜2.0cm3/10分である環状オレフィンの付加(共)重合体よりなる透明電極フィルムを基板として用いて、透明導電膜がレーザーによりパターニングされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザーによりパターニングされた透明電極フィルムに関し、特に基板へのレーザーによる熱影響が緩和された視認性に優れる透明電極フィルムを提供する。

【背景技術】

【0002】

タッチパネル等に使用される透明電極フィルムの多くは、蒸着法により基板に金属酸化膜からなる透明導電膜に形成しているが、特許文献1に示されるような導電性高分子膜を塗布することにより形成された透明導電膜がある。

【0003】

静電容量型タッチパネルに使用される透明電極フィルムは、透明導電膜をパターニングすることが必須であり、パターニング方法には特許文献2に示されるようなレーザーパターニングを用いることができる。

【0004】

レーザーパターニングは微細な加工が可能なため、透明電極フィルムを用いるタッチパネルの中でも、ディスプレイエリア内での複雑なパターニングを必要する静電容量型タッチパネルに用いられる。

【0005】

一般的な静電容量型タッチパネルの透明導電膜は帯状や菱形連結形状にレーザーパターニングされており、レーザーパターニング後の透明電極フィルムの視認性を確保することが重要になっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−302013号公報

【特許文献2】特開2003−037314号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

透明電極フィルムをレーザーパターニングする際のレーザーの出力の高さによっては、熱影響のために基板が融解また変色することでレーザー加工跡がみえてしまい、透明電極フィルムの視認性が阻害される。

【0008】

特に導電性高分子膜を塗布した透明電極フィルムを紫外線レーザーで微細なパターニングする場合、従来の蒸着法による金属酸化膜へのパターニングに比べて、高いレーザー出力を必要とするため、基板への熱影響が大きく、さらに視認性を阻害されていた。

【0009】

本発明は、レーザーパターニングにおける基板への熱影響を緩和することで、視認性を改善した透明電極フィルム、および透明タッチパネルを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る透明電極フィルムは、基板と、透明導電膜とを備える透明電極フィルムであって、前記基板は、ノルボルネンとエチレンとの共重合比率が80:20〜90:10、メルトボリュームレート(MVR)が0.8〜2.0cm3/10分である環状オレフィンの付加(共)重合体よりなり、前記透明導電膜はレーザーによりパターニングされる。本構成により、レーザーによる基板への熱影響を緩和できる。

【0011】

またこの透明電極フィルムにおいて、透明導電膜は、導電性高分子により形成されることが好ましい。導電性高分子による透明導電膜は、蒸着法による金属酸化膜等に比べて簡易的なプロセスで基板上に透明導電膜を形成できる。

【0012】

また前記透明導電膜は、波長が320nm以上420nm以下のレーザーによりパターニングされることが好ましい。これにより微細な加工が可能となる。

【0013】

本発明の上記目的は、上述の透明電極フィルムを少なくとも1つ備えた透明タッチパネルにより達成される。

【0014】

また上記透明タッチパネルは、前記透明電極フィルムの透明導電膜と、該透明導電膜とは異なる第2の透明導電膜とが、互いに対向する向き、或いは、同一方向となる向きに配置することが好ましい。

【発明の効果】

【0015】

本発明によれば、レーザーパターニングにより微細な加工が施され、かつ視認性に優れる透明電極フィルムおよび透明タッチパネルを得られる。

【図面の簡単な説明】

【0016】

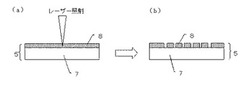

【図1】本発明の実施の形態におけるレーザー加工装置の概略図である。

【図2】本発明の実施例1の透明電極フィルムの断面図である。

【図3】本発明の実施の形態における透明タッチパネルの概略構成断面図である。

【図4】図3に示す透明タッチパネルの一部を示す平面図である。

【図5】図3に示す透明タッチパネルの他の一部を示す平面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を説明する。

【0018】

(ノルボルネンとエチレンとの共重合体)

本発明の、ノルボルネンとエチレンとの共重合体とは例えば市販品を使用することができる。市販品としては、TOPAS Advanced Polymers社製、商品名「TOPAS」等を挙げることができる。

【0019】

本発明で使用するノルボルネンとエチレンとの共重合体の吸水率(23℃/24時間)は、通常、0.005〜0.1%程度であるのが好ましい。吸水率が、0.1%を超えると、得られる基板の寸法安定性が低下する傾向にある。

本発明で使用するノルボルネンとエチレンとの共重合体の屈折率は、通常、1.49〜1.55程度であり、光線透過率は、90.8〜93.0%程度である。

【0020】

ノルボルネンとエチレンとの共重合体には紫外線吸収剤、無機や有機のアンチブロッキング剤、滑剤、静電気防止剤、安定剤等各種公知の添加剤を合目的に添加してもよい。

【0021】

MVRは、JIS K7210に準拠して温度260℃、荷重2.16kgの条件での10分当たりの吐出体積(cm3)であり、0.8〜2.0cm3/10分であることが好ましい。0.8cm3/10分以下では、原料製造時あるいはフィルム製造時に成形機内の圧力が高くなりすぎ製造できない。また2.0cm3/10分以上では得られるフィルムの強度が弱すぎてタッチパネル等に必要な加工(ハードコート、スパッタリング等)工程に耐えることができない。

よって、適切なMVR値を用いるべきである。この点について、各MVR値での製造における官能試験を行い、得られたデータを表1に示す。

【0022】

【表1】

【0023】

ノルボルネンとエチレンとの共重合比率は、80:20〜90:10が好ましい。この場合、ガラス転移温度が170〜200℃の環状オレフィンの付加(共)重合体が得られる。ノルボルネンの比率が80%以下になると、170℃以上の高いガラス転移温度が得られない。またエチレンの比率が10%以下になると、得られるフィルムの強度が弱くなり、必要な後加工(コーティング、薄膜形成等)工程に耐えることができない。

【0024】

従ってエチレン、ノルボルネンの重量比率には注意が必要である。この点について、エチレンとのノルボルネンの重量比率を変更した場合の耐熱評価データを表2に示す。評価方法としては、A5サイズ(148mm×210mm)にフィルムをカットした後、150℃に設定された熱風循環炉の中に30分間入れて、フィルムの変形の有無を調べた。なお、フィルムは4隅に立てたピンの上に置き、フィルムの中央部がだれて下がった場合に、フィルムの軟化による変形が発生していると判断して×とした。ガラス転移点Tgは、JIS K7121に準拠して示差走査熱量測定器(株式会社島津製作所製DSC−60)により測定した。

【0025】

【表2】

【0026】

(製造方法)

ノルボルネンとエチレンとの共重合体からフィルムを得る方法は特に限定はなく、例えば溶液流延法、押出し法、カレンダー法等が例示できる。

【0027】

(フィルム厚み)

ノルボルネンとエチレンとの共重合体からフィルムは、20〜300μmが好ましく、さらに好ましくは、40〜200μmである。薄すぎるとフィルム強度が不足する傾向にあり、フィルム強度が十分であれば必要以上に厚くする必要はない。

【0028】

(表面処理)

ノルボルネンとエチレンとの共重合体フィルム表面の濡れ性及び接着性を向上させるために、フレーム処理、紫外線照射処理、コロナ放電処理、プラズマ処理、イトロ処理、プライマー処理、化学薬品処理などの表面改質処理を行ってもよい。コロナ放電処理及び紫外線照射処理は、空気中、窒素ガス中、希ガス中等で行うことができる。このような表面改質処理によって、環状オレフィン系樹脂フィルム表面の濡れ張力を、450μN/cm(23℃)以上とすることが好ましく、500μN/cm(23℃)以上とすることがより好ましい。

【0029】

(延伸)

ノルボルネンとエチレンとの共重合体フィルムを延伸することによって、異方性を有する位相差フィルムとすることができる。延伸する手法は特に限定はなく、例えばロール延伸法、テンタークリップ延伸法、圧延法等が例示できる。

【0030】

(透明導電膜の形成)

本発明のノルボルネンとエチレンとの共重合体から得られるフィルム上に、透明導電膜を形成する材料として、蒸着法により形成される金属酸化膜や金属膜の導電材料がある。具体的には、酸化インジウム錫、アンチモン添加酸化鉛、フッ素添加酸化錫、アルミニウム添加酸化亜鉛、ガリウム添加酸化亜鉛、シリコン添加酸化亜鉛、酸化亜鉛−酸化錫系、酸化インジウム−酸化錫系等の透明導電材料、或いは、スズ酸化膜、銅、アルミニウム、ニッケル、クロムなどが挙げられる。またこれらの合金であってもよいし、異なる形成材が重ねて形成されてもよい。このうち1種だけを使用するようにしてもよい。

【0031】

また、導電性高分子材料や、カーボンナノワイヤ、カーボンナノファイバーなどの極細導電炭素繊維や銀ナノワイヤーなどの極細金属繊維を非導電性高分子材料または導電性高分子材料に分散させた複合材があり、これらは塗布法により透明導電膜を形成できる。なかでも、導電性高分子材料は加工性が良く、比較的高透明かつ低抵抗のため好適に用いられる。

【0032】

導電性高分子材料として、具体的にはポリアニリン、ポリパラフェニレン、ポリパラフェニレンビニレン、ポリチオフェン、ポリフラン、ポリピロール、ポリセレノフェン、ポリイソチアナフテン、ポリフェニレンスルフィド、ポリアセチレン、ポリピリジルビニレン、ポリアジン等が挙げられる。また、導電性高分子材料の塗布法としては、ディッピング、スピンコート、ナイフコート、バーコート、ブレードコート、スクイズコート、リバースロールコート、グラビアロールコート、カーテンコート、スプレイコート、ダイコート等が挙げられ、特に連続薄膜塗布できる機構が生産上望ましい。なお、透明導電膜としてのシート抵抗は低いことが望ましいが、実用上100〜1000Ω/□であれば使用可能である。

【0033】

(レーザーパターニング)

透明電極フィルム上に付与された透明導電膜をレーザーによるパターニングを行う。図1に、本発明の実施の形態におけるレーザー加工装置の概略図を示す。本レーザー加工装置は、パルス状のレーザー光を繰り返し出射するレーザー光源としてのYAGレーザー装置1、第三高調波(THG)発生器2、レーザー光を集束させ対象物に照射する伝送系3(集光レンズ4を含む)、及び、加工対象物を固定し照射位置を移動させるXYテーブル6から構成されている。図1のレーザー加工装置は第三高調波発生器2により、レーザー波長355nmの紫外線レーザーを発生させている。紫外線レーザーとはレーザー波長が320nm以上420nm以下の紫外線領域にあるレーザーをいう。レーザーパターニングでは、紫外線レーザーに限らず、赤外線レーザー、可視光レーザーなども使用可能である。なお、短波長ではレーザーの集光が良好なため、微細な加工には紫外線レーザーが望ましい。また紫外線レーザーは、多くの透明導電膜への吸収率が高くなるため加工が容易になる。

【0034】

(透明タッチパネル)

図3は、本発明の実施の形態における透明タッチパネルの概略構成断面図である。この透明タッチパネル100は、静電容量型のタッチパネルであり、第1透明電極フィルム10と第2透明電極フィルム20とを備えている。第1透明電極フィルム10は、一方面側にパターニングされた第1透明導電膜11を有する第1基板12を備えている。第2透明電極フィルム20は、一方面側にパターニングされた第2透明導電膜21が形成された第2基板22を備えている。第1透明電極フィルム10と第2透明電極フィルム20とは、それぞれの透明導電膜11、21が互いに離間して対向するようにして、粘着層30を介して貼着されている。なお、それぞれの透明導電膜11,21が同一方向を向くようにして配置してもよい。

【0035】

第1透明導電膜11,および第2透明導電膜21は、図4及び図5に示すように、レーザーパターニングにより形成された、平行に延びる複数の帯状導電パターン11a,21aの集合体としてそれぞれ形成されており、各透明導電膜11,21の帯状導電パターン11a,21aは、互いに直交するように配置されている。透明導電膜11,21は、導電性インクなどからなる引き廻し回路(図示せず)を介して外部の駆動回路(図示せず)に接続される。透明導電膜11,21の導電パターン形状は、本実施形態のものに限定されず、指などの接触ポイントを検出可能である限り、任意の形状とすることが可能である。例えば、帯状導電パターン11a,21aを、複数の菱形状導電部が直線状に連結されたパターン構成とし、且つ、平面視において上下の菱形状導電部が重なり合わないように配置してもよい。

【0036】

本発明の透明電極フィルムを、このような構成のタッチパネル100に用いることで、タッチ操作面の導電パターンが見え難く、視認性の高い透明タッチパネルが得られる。

【実施例】

【0037】

(実施例1)

(実施例1−1:基板の作製)

TOPAS Advanced Polymers社製の「TOPAS 6017」(ノルボルネンとエチレンの共重合比率=82:18、ガラス転移温度=180℃、MVR=1.5cm3/10分、屈折率=1.53、光線透過率=91.6%)を用い、溶融押出法にて樹脂温度300℃、引取りロール温度130℃で、厚みが100μmになるようにフィルムを作製した。

【0038】

(実施例1−2:透明電極フィルムの作製)

実施例1−1で得られたフィルムを基板として、片面にコロナ処理(処理速度4m/min 印加電力0.7kW)した後に、導電性高分子剤(中京油脂株式会社製導電コートQ−338)をバーコーター(テスター産業株式会社製SA−203バーコーター、Rod No.24、 シャフト径12.7mm)で塗布し、120℃に設定した熱風乾燥炉に3分いれて硬化させ、透明電極フィルムを得た。塗布により形成した透明導電膜のシート抵抗は、三菱化学株式会社製ロレスタAPよる四端子法により測定したところ、275Ω/□であった。

【0039】

(実施例1−3:透明電極フィルムのレーザーパターニング)

図2は実施例1の透明電極フィルムの断面図であり、図2(a)は透明電極フィルムへのレーザー照射時の様子を、図2(b)はレーザー照射後のパターニングされた透明電極フィルムを示している。

得られた透明電極フィルムに波長355nmのYAGレーザーの第3高調波を照射しパターニングを行った。レーザーの焦点位置は透明導電膜上に設定した。レーザー出力を68mWで加工を行い、透明導電膜を確実に除去することができた。また、レーザーパルス繰り返し周波数は120kHz、レーザー照射時のXYテーブルのワーク速度は100mm/secと設定した。

【0040】

(比較例1)

ポリエチレンテレフタレートフィルム(東洋紡績株式会社製「コスモシャインA4100」、厚さ=100μm、ガラス転移温度=110℃、屈折率=1.64、光線透過率=92.5%)の易接着処理面に、実施例1と同様に、導電性高分子剤(中京油脂株式会社製導電コートQ−338)からなる透明導電膜を形成し、波長355nmのYAGレーザーの第3高調波を照射しパターニングを行った。レーザーの各条件は実施例1と同様に設定した。

【0041】

(比較例2)

ポリエチレンテレフタレートフィルム(東洋紡績株式会社製「コスモシャイン A4300」、厚さ=188μm、ガラス転移温度=110℃、屈折率=1.64、光線透過率=92.3%)の両面に紫外線硬化型のアクリル系塗料を塗布し、膜厚6μm、屈折率1.52のハードコート層を設けた。このハードコート層付きフィルムの片面をコロナ処理(処理速度4m/min 印加電力0.7kW)した後、実施例1と同様に、導電性高分子材料(中京油脂株式会社製 導電コートQ−338)からなる透明導電膜を形成し、波長355nmのYAGレーザーの第3高調波を照射しパターニングを行った。レーザーの各条件は実施例1と同様に設定した。

【0042】

(視認性の評価方法)

レーザーパターニング後の透明電極フィルムを、短波長蛍光灯の反射光で電極面の目視観察を行った。電極面のパターンの確認が困難な場合を○、そうでない場合(パターンが目視で確認できる場合)は×とした。

【0043】

実施例および比較例の内容を、表3にまとめた。

【表3】

【0044】

実施例1の透明電極フィルムは目視でのパターンの確認が困難であり、視認性が優れていた。また基板への熱影響についても、光学顕微鏡(400倍)においてレーザー照射部分内に黒点が数箇所確認されるだけであり、視認性を阻害する程度ではなかった。しかし、比較例1と比較例2の透明電極フィルムは、目視でパターンが白く線状に確認されており、レーザー照射後の視認性が著しく阻害されていた。光学顕微鏡での観察では、比較例1のレーザー照射部分の全体に黒点が広がっており、さらにレーザー加工の端部周辺まで変色していた。また比較例2では特に加工端部周辺で比較例1と同様の変色している様子が確認できた。これは、実施例1の基板は、比較例1および比較例2の基板に比べてガラス転位温度が高く、また紫外線領域での透過率が高いために、レーザーによる熱影響が受けにくくなったためと考えられる。

【0045】

(その他の事項)

上記実施の形態では、Nd:YAGレーザーを用いる構成について例示したが、本発明はこれに限定されるものでなく、Nd:YVO4 レーザー、Nd:YFLレーザー又はTi:sapphireレーザー等を用いることができる。

【産業上の利用可能性】

【0046】

本発明は、視認性に優れるパターニングされた透明電極フィルムを得ることができ、タッチパネルに限らず、液晶ディスプレイ、有機ELディスプレイ等にも利用可能である。

【符号の説明】

【0047】

5 透明電極フィルム

7 基板

8 透明導電膜

10 第1透明電極フィルム

11 第1透明導電膜

12 第1基板

20 第2透明電極フィルム

21 第2透明導電膜

22 第2基板

30 粘着層

100 透明タッチパネル

【技術分野】

【0001】

本発明は、レーザーによりパターニングされた透明電極フィルムに関し、特に基板へのレーザーによる熱影響が緩和された視認性に優れる透明電極フィルムを提供する。

【背景技術】

【0002】

タッチパネル等に使用される透明電極フィルムの多くは、蒸着法により基板に金属酸化膜からなる透明導電膜に形成しているが、特許文献1に示されるような導電性高分子膜を塗布することにより形成された透明導電膜がある。

【0003】

静電容量型タッチパネルに使用される透明電極フィルムは、透明導電膜をパターニングすることが必須であり、パターニング方法には特許文献2に示されるようなレーザーパターニングを用いることができる。

【0004】

レーザーパターニングは微細な加工が可能なため、透明電極フィルムを用いるタッチパネルの中でも、ディスプレイエリア内での複雑なパターニングを必要する静電容量型タッチパネルに用いられる。

【0005】

一般的な静電容量型タッチパネルの透明導電膜は帯状や菱形連結形状にレーザーパターニングされており、レーザーパターニング後の透明電極フィルムの視認性を確保することが重要になっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−302013号公報

【特許文献2】特開2003−037314号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

透明電極フィルムをレーザーパターニングする際のレーザーの出力の高さによっては、熱影響のために基板が融解また変色することでレーザー加工跡がみえてしまい、透明電極フィルムの視認性が阻害される。

【0008】

特に導電性高分子膜を塗布した透明電極フィルムを紫外線レーザーで微細なパターニングする場合、従来の蒸着法による金属酸化膜へのパターニングに比べて、高いレーザー出力を必要とするため、基板への熱影響が大きく、さらに視認性を阻害されていた。

【0009】

本発明は、レーザーパターニングにおける基板への熱影響を緩和することで、視認性を改善した透明電極フィルム、および透明タッチパネルを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係る透明電極フィルムは、基板と、透明導電膜とを備える透明電極フィルムであって、前記基板は、ノルボルネンとエチレンとの共重合比率が80:20〜90:10、メルトボリュームレート(MVR)が0.8〜2.0cm3/10分である環状オレフィンの付加(共)重合体よりなり、前記透明導電膜はレーザーによりパターニングされる。本構成により、レーザーによる基板への熱影響を緩和できる。

【0011】

またこの透明電極フィルムにおいて、透明導電膜は、導電性高分子により形成されることが好ましい。導電性高分子による透明導電膜は、蒸着法による金属酸化膜等に比べて簡易的なプロセスで基板上に透明導電膜を形成できる。

【0012】

また前記透明導電膜は、波長が320nm以上420nm以下のレーザーによりパターニングされることが好ましい。これにより微細な加工が可能となる。

【0013】

本発明の上記目的は、上述の透明電極フィルムを少なくとも1つ備えた透明タッチパネルにより達成される。

【0014】

また上記透明タッチパネルは、前記透明電極フィルムの透明導電膜と、該透明導電膜とは異なる第2の透明導電膜とが、互いに対向する向き、或いは、同一方向となる向きに配置することが好ましい。

【発明の効果】

【0015】

本発明によれば、レーザーパターニングにより微細な加工が施され、かつ視認性に優れる透明電極フィルムおよび透明タッチパネルを得られる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態におけるレーザー加工装置の概略図である。

【図2】本発明の実施例1の透明電極フィルムの断面図である。

【図3】本発明の実施の形態における透明タッチパネルの概略構成断面図である。

【図4】図3に示す透明タッチパネルの一部を示す平面図である。

【図5】図3に示す透明タッチパネルの他の一部を示す平面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態を説明する。

【0018】

(ノルボルネンとエチレンとの共重合体)

本発明の、ノルボルネンとエチレンとの共重合体とは例えば市販品を使用することができる。市販品としては、TOPAS Advanced Polymers社製、商品名「TOPAS」等を挙げることができる。

【0019】

本発明で使用するノルボルネンとエチレンとの共重合体の吸水率(23℃/24時間)は、通常、0.005〜0.1%程度であるのが好ましい。吸水率が、0.1%を超えると、得られる基板の寸法安定性が低下する傾向にある。

本発明で使用するノルボルネンとエチレンとの共重合体の屈折率は、通常、1.49〜1.55程度であり、光線透過率は、90.8〜93.0%程度である。

【0020】

ノルボルネンとエチレンとの共重合体には紫外線吸収剤、無機や有機のアンチブロッキング剤、滑剤、静電気防止剤、安定剤等各種公知の添加剤を合目的に添加してもよい。

【0021】

MVRは、JIS K7210に準拠して温度260℃、荷重2.16kgの条件での10分当たりの吐出体積(cm3)であり、0.8〜2.0cm3/10分であることが好ましい。0.8cm3/10分以下では、原料製造時あるいはフィルム製造時に成形機内の圧力が高くなりすぎ製造できない。また2.0cm3/10分以上では得られるフィルムの強度が弱すぎてタッチパネル等に必要な加工(ハードコート、スパッタリング等)工程に耐えることができない。

よって、適切なMVR値を用いるべきである。この点について、各MVR値での製造における官能試験を行い、得られたデータを表1に示す。

【0022】

【表1】

【0023】

ノルボルネンとエチレンとの共重合比率は、80:20〜90:10が好ましい。この場合、ガラス転移温度が170〜200℃の環状オレフィンの付加(共)重合体が得られる。ノルボルネンの比率が80%以下になると、170℃以上の高いガラス転移温度が得られない。またエチレンの比率が10%以下になると、得られるフィルムの強度が弱くなり、必要な後加工(コーティング、薄膜形成等)工程に耐えることができない。

【0024】

従ってエチレン、ノルボルネンの重量比率には注意が必要である。この点について、エチレンとのノルボルネンの重量比率を変更した場合の耐熱評価データを表2に示す。評価方法としては、A5サイズ(148mm×210mm)にフィルムをカットした後、150℃に設定された熱風循環炉の中に30分間入れて、フィルムの変形の有無を調べた。なお、フィルムは4隅に立てたピンの上に置き、フィルムの中央部がだれて下がった場合に、フィルムの軟化による変形が発生していると判断して×とした。ガラス転移点Tgは、JIS K7121に準拠して示差走査熱量測定器(株式会社島津製作所製DSC−60)により測定した。

【0025】

【表2】

【0026】

(製造方法)

ノルボルネンとエチレンとの共重合体からフィルムを得る方法は特に限定はなく、例えば溶液流延法、押出し法、カレンダー法等が例示できる。

【0027】

(フィルム厚み)

ノルボルネンとエチレンとの共重合体からフィルムは、20〜300μmが好ましく、さらに好ましくは、40〜200μmである。薄すぎるとフィルム強度が不足する傾向にあり、フィルム強度が十分であれば必要以上に厚くする必要はない。

【0028】

(表面処理)

ノルボルネンとエチレンとの共重合体フィルム表面の濡れ性及び接着性を向上させるために、フレーム処理、紫外線照射処理、コロナ放電処理、プラズマ処理、イトロ処理、プライマー処理、化学薬品処理などの表面改質処理を行ってもよい。コロナ放電処理及び紫外線照射処理は、空気中、窒素ガス中、希ガス中等で行うことができる。このような表面改質処理によって、環状オレフィン系樹脂フィルム表面の濡れ張力を、450μN/cm(23℃)以上とすることが好ましく、500μN/cm(23℃)以上とすることがより好ましい。

【0029】

(延伸)

ノルボルネンとエチレンとの共重合体フィルムを延伸することによって、異方性を有する位相差フィルムとすることができる。延伸する手法は特に限定はなく、例えばロール延伸法、テンタークリップ延伸法、圧延法等が例示できる。

【0030】

(透明導電膜の形成)

本発明のノルボルネンとエチレンとの共重合体から得られるフィルム上に、透明導電膜を形成する材料として、蒸着法により形成される金属酸化膜や金属膜の導電材料がある。具体的には、酸化インジウム錫、アンチモン添加酸化鉛、フッ素添加酸化錫、アルミニウム添加酸化亜鉛、ガリウム添加酸化亜鉛、シリコン添加酸化亜鉛、酸化亜鉛−酸化錫系、酸化インジウム−酸化錫系等の透明導電材料、或いは、スズ酸化膜、銅、アルミニウム、ニッケル、クロムなどが挙げられる。またこれらの合金であってもよいし、異なる形成材が重ねて形成されてもよい。このうち1種だけを使用するようにしてもよい。

【0031】

また、導電性高分子材料や、カーボンナノワイヤ、カーボンナノファイバーなどの極細導電炭素繊維や銀ナノワイヤーなどの極細金属繊維を非導電性高分子材料または導電性高分子材料に分散させた複合材があり、これらは塗布法により透明導電膜を形成できる。なかでも、導電性高分子材料は加工性が良く、比較的高透明かつ低抵抗のため好適に用いられる。

【0032】

導電性高分子材料として、具体的にはポリアニリン、ポリパラフェニレン、ポリパラフェニレンビニレン、ポリチオフェン、ポリフラン、ポリピロール、ポリセレノフェン、ポリイソチアナフテン、ポリフェニレンスルフィド、ポリアセチレン、ポリピリジルビニレン、ポリアジン等が挙げられる。また、導電性高分子材料の塗布法としては、ディッピング、スピンコート、ナイフコート、バーコート、ブレードコート、スクイズコート、リバースロールコート、グラビアロールコート、カーテンコート、スプレイコート、ダイコート等が挙げられ、特に連続薄膜塗布できる機構が生産上望ましい。なお、透明導電膜としてのシート抵抗は低いことが望ましいが、実用上100〜1000Ω/□であれば使用可能である。

【0033】

(レーザーパターニング)

透明電極フィルム上に付与された透明導電膜をレーザーによるパターニングを行う。図1に、本発明の実施の形態におけるレーザー加工装置の概略図を示す。本レーザー加工装置は、パルス状のレーザー光を繰り返し出射するレーザー光源としてのYAGレーザー装置1、第三高調波(THG)発生器2、レーザー光を集束させ対象物に照射する伝送系3(集光レンズ4を含む)、及び、加工対象物を固定し照射位置を移動させるXYテーブル6から構成されている。図1のレーザー加工装置は第三高調波発生器2により、レーザー波長355nmの紫外線レーザーを発生させている。紫外線レーザーとはレーザー波長が320nm以上420nm以下の紫外線領域にあるレーザーをいう。レーザーパターニングでは、紫外線レーザーに限らず、赤外線レーザー、可視光レーザーなども使用可能である。なお、短波長ではレーザーの集光が良好なため、微細な加工には紫外線レーザーが望ましい。また紫外線レーザーは、多くの透明導電膜への吸収率が高くなるため加工が容易になる。

【0034】

(透明タッチパネル)

図3は、本発明の実施の形態における透明タッチパネルの概略構成断面図である。この透明タッチパネル100は、静電容量型のタッチパネルであり、第1透明電極フィルム10と第2透明電極フィルム20とを備えている。第1透明電極フィルム10は、一方面側にパターニングされた第1透明導電膜11を有する第1基板12を備えている。第2透明電極フィルム20は、一方面側にパターニングされた第2透明導電膜21が形成された第2基板22を備えている。第1透明電極フィルム10と第2透明電極フィルム20とは、それぞれの透明導電膜11、21が互いに離間して対向するようにして、粘着層30を介して貼着されている。なお、それぞれの透明導電膜11,21が同一方向を向くようにして配置してもよい。

【0035】

第1透明導電膜11,および第2透明導電膜21は、図4及び図5に示すように、レーザーパターニングにより形成された、平行に延びる複数の帯状導電パターン11a,21aの集合体としてそれぞれ形成されており、各透明導電膜11,21の帯状導電パターン11a,21aは、互いに直交するように配置されている。透明導電膜11,21は、導電性インクなどからなる引き廻し回路(図示せず)を介して外部の駆動回路(図示せず)に接続される。透明導電膜11,21の導電パターン形状は、本実施形態のものに限定されず、指などの接触ポイントを検出可能である限り、任意の形状とすることが可能である。例えば、帯状導電パターン11a,21aを、複数の菱形状導電部が直線状に連結されたパターン構成とし、且つ、平面視において上下の菱形状導電部が重なり合わないように配置してもよい。

【0036】

本発明の透明電極フィルムを、このような構成のタッチパネル100に用いることで、タッチ操作面の導電パターンが見え難く、視認性の高い透明タッチパネルが得られる。

【実施例】

【0037】

(実施例1)

(実施例1−1:基板の作製)

TOPAS Advanced Polymers社製の「TOPAS 6017」(ノルボルネンとエチレンの共重合比率=82:18、ガラス転移温度=180℃、MVR=1.5cm3/10分、屈折率=1.53、光線透過率=91.6%)を用い、溶融押出法にて樹脂温度300℃、引取りロール温度130℃で、厚みが100μmになるようにフィルムを作製した。

【0038】

(実施例1−2:透明電極フィルムの作製)

実施例1−1で得られたフィルムを基板として、片面にコロナ処理(処理速度4m/min 印加電力0.7kW)した後に、導電性高分子剤(中京油脂株式会社製導電コートQ−338)をバーコーター(テスター産業株式会社製SA−203バーコーター、Rod No.24、 シャフト径12.7mm)で塗布し、120℃に設定した熱風乾燥炉に3分いれて硬化させ、透明電極フィルムを得た。塗布により形成した透明導電膜のシート抵抗は、三菱化学株式会社製ロレスタAPよる四端子法により測定したところ、275Ω/□であった。

【0039】

(実施例1−3:透明電極フィルムのレーザーパターニング)

図2は実施例1の透明電極フィルムの断面図であり、図2(a)は透明電極フィルムへのレーザー照射時の様子を、図2(b)はレーザー照射後のパターニングされた透明電極フィルムを示している。

得られた透明電極フィルムに波長355nmのYAGレーザーの第3高調波を照射しパターニングを行った。レーザーの焦点位置は透明導電膜上に設定した。レーザー出力を68mWで加工を行い、透明導電膜を確実に除去することができた。また、レーザーパルス繰り返し周波数は120kHz、レーザー照射時のXYテーブルのワーク速度は100mm/secと設定した。

【0040】

(比較例1)

ポリエチレンテレフタレートフィルム(東洋紡績株式会社製「コスモシャインA4100」、厚さ=100μm、ガラス転移温度=110℃、屈折率=1.64、光線透過率=92.5%)の易接着処理面に、実施例1と同様に、導電性高分子剤(中京油脂株式会社製導電コートQ−338)からなる透明導電膜を形成し、波長355nmのYAGレーザーの第3高調波を照射しパターニングを行った。レーザーの各条件は実施例1と同様に設定した。

【0041】

(比較例2)

ポリエチレンテレフタレートフィルム(東洋紡績株式会社製「コスモシャイン A4300」、厚さ=188μm、ガラス転移温度=110℃、屈折率=1.64、光線透過率=92.3%)の両面に紫外線硬化型のアクリル系塗料を塗布し、膜厚6μm、屈折率1.52のハードコート層を設けた。このハードコート層付きフィルムの片面をコロナ処理(処理速度4m/min 印加電力0.7kW)した後、実施例1と同様に、導電性高分子材料(中京油脂株式会社製 導電コートQ−338)からなる透明導電膜を形成し、波長355nmのYAGレーザーの第3高調波を照射しパターニングを行った。レーザーの各条件は実施例1と同様に設定した。

【0042】

(視認性の評価方法)

レーザーパターニング後の透明電極フィルムを、短波長蛍光灯の反射光で電極面の目視観察を行った。電極面のパターンの確認が困難な場合を○、そうでない場合(パターンが目視で確認できる場合)は×とした。

【0043】

実施例および比較例の内容を、表3にまとめた。

【表3】

【0044】

実施例1の透明電極フィルムは目視でのパターンの確認が困難であり、視認性が優れていた。また基板への熱影響についても、光学顕微鏡(400倍)においてレーザー照射部分内に黒点が数箇所確認されるだけであり、視認性を阻害する程度ではなかった。しかし、比較例1と比較例2の透明電極フィルムは、目視でパターンが白く線状に確認されており、レーザー照射後の視認性が著しく阻害されていた。光学顕微鏡での観察では、比較例1のレーザー照射部分の全体に黒点が広がっており、さらにレーザー加工の端部周辺まで変色していた。また比較例2では特に加工端部周辺で比較例1と同様の変色している様子が確認できた。これは、実施例1の基板は、比較例1および比較例2の基板に比べてガラス転位温度が高く、また紫外線領域での透過率が高いために、レーザーによる熱影響が受けにくくなったためと考えられる。

【0045】

(その他の事項)

上記実施の形態では、Nd:YAGレーザーを用いる構成について例示したが、本発明はこれに限定されるものでなく、Nd:YVO4 レーザー、Nd:YFLレーザー又はTi:sapphireレーザー等を用いることができる。

【産業上の利用可能性】

【0046】

本発明は、視認性に優れるパターニングされた透明電極フィルムを得ることができ、タッチパネルに限らず、液晶ディスプレイ、有機ELディスプレイ等にも利用可能である。

【符号の説明】

【0047】

5 透明電極フィルム

7 基板

8 透明導電膜

10 第1透明電極フィルム

11 第1透明導電膜

12 第1基板

20 第2透明電極フィルム

21 第2透明導電膜

22 第2基板

30 粘着層

100 透明タッチパネル

【特許請求の範囲】

【請求項1】

基板と、透明導電膜とを備える透明電極フィルムであって、前記基板は、ノルボルネンとエチレンとの共重合比率が80:20〜90:10、メルトボリュームレートが0.8〜2.0cm3/10分である環状オレフィンの付加(共)重合体よりなり、前記透明導電膜はレーザーによりパターニングされている透明電極フィルム。

【請求項2】

前記透明導電膜は、導電性高分子により形成されている請求項1に記載の透明電極フィルム。

【請求項3】

前記透明導電膜は、波長が320nm以上420nm以下のレーザーによりパターニングされている請求項1または請求項2に記載の透明電極フィルム。

【請求項4】

請求項1から3のいずれかに記載の透明電極フィルムを少なくとも1つ備える透明タッチパネル。

【請求項5】

請求項4に記載の透明タッチパネルは、前記透明電極フィルムの透明導電膜と、該透明導電膜とは異なる第2の透明導電膜とが、互いに対向する向き、或いは、同一方向となる向きに配置されている透明タッチパネル。

【請求項1】

基板と、透明導電膜とを備える透明電極フィルムであって、前記基板は、ノルボルネンとエチレンとの共重合比率が80:20〜90:10、メルトボリュームレートが0.8〜2.0cm3/10分である環状オレフィンの付加(共)重合体よりなり、前記透明導電膜はレーザーによりパターニングされている透明電極フィルム。

【請求項2】

前記透明導電膜は、導電性高分子により形成されている請求項1に記載の透明電極フィルム。

【請求項3】

前記透明導電膜は、波長が320nm以上420nm以下のレーザーによりパターニングされている請求項1または請求項2に記載の透明電極フィルム。

【請求項4】

請求項1から3のいずれかに記載の透明電極フィルムを少なくとも1つ備える透明タッチパネル。

【請求項5】

請求項4に記載の透明タッチパネルは、前記透明電極フィルムの透明導電膜と、該透明導電膜とは異なる第2の透明導電膜とが、互いに対向する向き、或いは、同一方向となる向きに配置されている透明タッチパネル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−174578(P2012−174578A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−36888(P2011−36888)

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

[ Back to top ]