透明電極付き基板およびその製造方法

【課題】基板上に透明電極層を設け、さらにその上に導電性ペーストを原料とした金属配線を形成した透明電極付き基板において、当該透明電極層と当該金属配線の接着性に優れた透明電極付き基板を提供する。

【解決手段】透明電極層と金属配線の間にカーボン膜などの実質炭素を含有する層を形成することで、金属配線の剥離のない、耐久性に優れた透明電極付き基板を作製することができる。これらのカーボン層はスパッタリング法やプラズマCVD法により形成することができる。

【解決手段】透明電極層と金属配線の間にカーボン膜などの実質炭素を含有する層を形成することで、金属配線の剥離のない、耐久性に優れた透明電極付き基板を作製することができる。これらのカーボン層はスパッタリング法やプラズマCVD法により形成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、実質炭素を含有する層を有する透明電極付き基板に関するものであり、タッチパネルやフラットパネルディスプレイ等にも応用可能な技術である。

【背景技術】

【0002】

透明電極付き基板としては、ガラス上への透明電極層の製膜やプラスチックフィルムへの透明電極層の製膜などがすでに公知の技術として普及しており、太陽電池をはじめ液晶テレビなどのフラットパネルディスプレイやタッチパネル等の幅広い用途に適用されている。これらの透明電極付き基板は基材となる透明基板上に透明電極層が形成されているものであり、透明電極層には一般的にインジウム−錫複合酸化物(ITO)や酸化亜鉛(ZnO)のような透明導電性酸化物が用いられている。

【0003】

透明電極付き基板は電流の注入や取り出しのために別途金属配線を設ける必要がある。このような金属配線は、蒸着のような真空プロセスを用いる方法と、金属粒子とバインダー樹脂を含む導電性ペースト材料を用いて熱硬化させる方法があり、プロセスとしては後者のほうが安易である。このような導電性ペーストをプラスチックフィルム上の透明電極層に塗布する場合には低温での処理が必須となり、例えば特許文献1に記載されているような銀ペーストが使用される。

【0004】

また、透明電極付き基板の銀ペースト付着性改善としては、特許文献2に記載されているようなシランカップリング剤による表面処理がある。しかし、この方法はシランカップリング剤を溶剤に溶かすために、溶剤と基材との塗れ性・溶解性などの相性があること、廃液の問題があるなどの課題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−159535号公報

【特許文献2】特開平7−38126号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

透明電極付き基板の重要な特性の一つは透明電極層と金属配線材料との接着性である。金属配線を設ける方法としては、上記のように、蒸着により形成する方法と導電性ペーストを熱硬化させることで形成する方法がある。

【0007】

導電性ペーストを熱硬化させる場合には、基板に用いた材料の種類により印加できる熱が異なるため、特に基板が低ガラス転移点のプラスチック材料の場合には導電性ペーストの接着性を向上させることは困難であった。

【課題を解決するための手段】

【0008】

上記課題を解決する為に、本発明者らは鋭意検討を重ねた結果、透明電極層と金属配線の間に実質炭素を含有する層が存在することにより、透明電極層に対する金属配線の接着性が向上することを見出した。すなわち本願発明は以下の構成を有するものである。

【0009】

(1)基板上に下地層、透明電極層、金属配線が順に配置された透明電極付き基板において、透明電極層と金属配線の間に、実質炭素を含有する層が形成されており、金属配線にも炭素が含まれていることを特徴とする透明電極付き基板。

【0010】

(2)上記実質炭素を含有する層が、さらに水素を含有していることを特徴とする(1)記載の透明電極付き基板。

【0011】

(3)上記金属配線が、導電性ペーストを熱処理により硬化したものであることを特徴とする、(1)または(2)に記載の透明電極付き基板。

【0012】

(4)上記導電性ペーストが、導電性粒子とポリエステル、ポリアミドイミド、エポキシ樹脂、フェノール樹脂、ウレタン樹脂から選ばれる少なくとも1種類以上のバインダー樹脂とを含むことを特徴とする、(1)〜(3)いずれかに記載の透明電極付き基板。

【0013】

(5)上記実質炭素を含有する層が、水素を含有するアモルファスカーボン膜であることを特徴とする、(1)〜(4)いずれかに記載の透明電極付き基板。

【0014】

(6)上記実質炭素を含有する層が、カーボンをターゲットとしたスパッタリング法により形成され、そのキャリアガスとしてアルゴン・水素・二酸化炭素から選ばれる1種類以上のガスを用いることを特徴とする(1)〜(5)いずれかに記載の透明電極付き基板の製造方法。

【0015】

(7)上記実質炭素を含有する層が、メタンあるいはベンゼンを含む1種類以上のガスを原料としたプラズマCVD法により形成されることを特徴とする(6)に記載の透明電極付き基板の製造方法。

【0016】

(8)上記実質炭素を含有する層の原料ガスとしてさらに、水素、二酸化炭素から選ばれる1種類以上のガスを含有するプラズマCVD法により形成されることを特徴とする(6)または(7)に記載の透明電極付き基板の製造方法。

【0017】

(9)上記実質炭素を含有する層を形成する際に水素あるいは水素を含有するガスを用いることを特徴とする(6)〜(8)いずれかに記載の透明電極付き基板の製造方法。

【0018】

(10)上記金属配線として導電性ペーストを用い、当該導電性ペーストの熱硬化を60℃〜200℃の温度で行うことを特徴とする、(6)〜(9)いずれかに記載の透明電極付き基板の製造方法。

【発明の効果】

【0019】

本発明の透明電極付き基板を用いることで、透明電極層に対する金属配線の接着性が向上し、金属配線の剥離などに由来する性能の悪化を解消することが可能となる。

【図面の簡単な説明】

【0020】

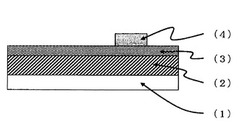

【図1】透明導電膜の模式的断面図を示す。

【発明を実施するための形態】

【0021】

本発明は「基板上に下地層、透明電極層、金属配線が順に配置された透明電極付き基板において、透明電極層と金属配線の間に、実質炭素を含有する層が形成されており、金属配線にも炭素が含まれていることを特徴とする透明電極付き基板」に関するものであり、また、前記透明電極付き基板の製造方法を開示するものである。

【0022】

以下、本発明に係る透明電極付き基板の代表的な態様を説明する。

【0023】

図1は、本発明に係る透明電極付き基板の模式的断面図である。この透明電極付き基板は厚さ0.05〜1.5mmの基板1上に、透明電極層2が設けられる。上記透明電極層2の上に実質炭素を含有する層3が設けられる。実質炭素を含有する層3の上に金属配線4が設けられる。

【0024】

上記基板1については、用途によって使い分けられるが、透明電極の基板として使用する場合には、少なくとも可視光領域において透明な基板であれば、硬質または軟質材料は特に限定されない。硬質材料としてはガラス、サファイヤを用いることができる。ガラスの具体例としては、アルカリガラスやホウ珪酸ガラス、無アルカリガラスなどがあげられる。

【0025】

ガラスあるいはサファイヤを用いた場合の基板の厚みは使用目的により任意に選択することができるが、取り扱いと重量のバランスを加味して、0.5mm〜4.5mmが好ましい範囲として例示できる。この膜厚範囲が基板の取り扱いやすさや製造されたデバイスの重量、透明性、コストなどの観点から好ましい。

【0026】

一方、軟質材料としては、熱可塑性樹脂や熱硬化製樹脂があげられる。熱可塑性樹脂としては、アクリル樹脂やポリエステル、ポリカーボネート樹脂、ポリオレフィン、シクロオレフィンポリマーなどが、熱硬化製性樹脂としてはポリウレタンなどがあげられる。特に優れた光学等方性と水蒸気遮断性に優れているシクロオレフィンポリマー(COP)を主成分とする基板が好ましい。

【0027】

COPとしては、ノルボルネンの重合体やノルボルネンとオレフィンとの共重合体、シクロペンタジエンなどの不飽和脂環式炭化水素の重合体などが挙げられる。水蒸気遮断性の観点から、構成分子の主鎖および側鎖には大きな極性を示す官能基、例えばカルボニル基やヒドロキシル基、を含まないことが好ましい。

【0028】

これら軟質材料の基板(すなわちフィルム基板)の厚みとしては0.03mm〜3.0mm程度をあげることができ好ましい。この膜厚範囲が基板の取り扱いやすさやデバイス作製時の重量の観点に加えて、基板の曲げや引っかきに対する強度の観点から好ましい。その他耐熱性に優れるという観点から、ポリエチレンナフタレート(PEN)やポリエーテルスルホン(PES)なども使用できる。

【0029】

これらのフィルム基板を用いる場合には、キズの防止や反りの緩和を目的としてフィルム基板上にハードコート層を形成することができる。このハードコート層については、材料等に限定はなく公知のものを使用できる。例えば、UVや熱によって硬化するアクリル系樹脂などがある。

【0030】

上記のハードコート層を基板1と透明電極層2の間に設けて下地層とすることができるが、ハードコート層の上にさらに下地層を形成することができる。このような下地層は公知の材料を使用することができ、例えば二酸化珪素や酸化ジルコニウム、酸化ニオブなどが挙げられる。

【0031】

本発明における透明電極層2には物理的な強度が高いことと、透明性および導電性に優れることから透明導電性酸化物が好ましい。透明導電性酸化物には、酸化インジウムや酸化錫、酸化亜鉛、酸化チタンなど多種の材料がこれまでに開発されているが、特に透明性に優れている点と、実質炭素を含有する層3の形成しやすさから酸化亜鉛が好ましい。酸化亜鉛を透明電極層2として用いる場合には、導電性の向上を目的としてドーパントを加えることができる。代表的なドーパントとしては、アルミニウムやガリウムやホウ素などのIII価の原子が挙げられる。

【0032】

上記透明電極層2の形成方法としては、均一な薄膜が形成される手段であれば特に限定されない。例えば、スパッタリングや蒸着などの物理気相堆積法(PVD法)や、各種化学気相堆積法(CVD法)などの気相堆積法などの他に、透明電極層の原料を含む溶液をスピンコート法やロールコート法、スプレー塗布やディッピング塗布などにより塗布した後に加熱処理などで透明電極層を形成する方法が挙げられるが、ナノメートルレベルの薄膜を形成しやすいという観点から気相堆積法が好ましい。

【0033】

気相堆積法で透明電極層を形成する場合、基板の温度は、基板の軟化温度により変化するが、室温〜基板のガラス転移温度以下が好ましく、さらに好ましくは室温〜基板のガラス転移温度より30℃程度低温が好ましい。基板の温度は製膜された透明導電性酸化物の電気特性(導電性)および光学特性(透明性)に大きく影響を与える製膜条件である。このため、上記の範囲の製膜温度とすることで、導電性・透明性ともに良好な透明電極層2を形成することが可能となる。

【0034】

上記透明電極層2の形成には必要に応じてプラズマ放電を利用することができる。プラズマのパワーには特に制限はないが、生産性や結晶性の観点から0.10〜10W/cm2が好ましい。上記範囲とすることで、基板や装置へのダメージがなく製膜できると考えられる。

【0035】

上記透明電極層2の形成に使用するキャリアガスは一般的な気相堆積法に使用されるガスを使用することができる。例えばアルゴンや水素、酸素や窒素ガスを使用することができる。

【0036】

上記透明電極層2の膜厚は200〜15000Å以上が好ましい。膜厚をこの範囲にすることで、本発明に必要な導電性を有する透明電極層を作製することができる。また本発明の透明電極付き基板を多接合型の薄膜光電変換装置の中間材料として用いる場合には、上記透明電極層2の膜厚は1000〜15000Åが好ましい。

【0037】

膜厚は透明電極層の導電性に依存して決定されるが、上記の膜厚範囲とすることで良好な導電性と各種デバイスに必要な透明性を発現することが可能となる。その他、例えばタッチパネルのようなセンサーデバイスに用いる場合、200〜2000Å程度の膜厚が好ましい。これは、透明電極層に適度な抵抗があることでセンサーの感度が向上するためである。

【0038】

上記透明電極層2の上には実質炭素を含有する層3が設けられる。ここで、「実質炭素を含有する層」とは、炭素原子を主成分とする原子もしくは原子団により構成される層であり、例えば水素化アモルファスカーボンやカーボンナノチューブやフラーレン、グラフェンに代表されるような、いわゆるナノカーボンなどが挙げられる。ここで「炭素原子を主成分とする」とは、炭素原子を50%以上でかつ最も多く含むことを意味する。中でも炭素原子は、60%以上が好ましく、65%以上がより好ましい。また、炭素原子以外の成分としては、水素原子などが好ましい。この層は上記透明電極層2と金属配線4との接着性を向上させることが目的である。

【0039】

上記実質炭素を含有する層3には、物理的強度や透明性の観点から、水素を含有するカーボン膜が好ましく用いられる。中でも水素を含有するアモルファスカーボン膜や、水素を含有する多結晶カーボン膜などがより好ましく用いられ、水素を含有するアモルファスカーボン膜が特に好ましく用いられる。水素を含有するアモルファスカーボン膜としては、例えばテトラヘドラルアモルファスカーボン膜などが使用される。

【0040】

上記のようにカーボン膜に水素を含むことにより、SP2構造炭素の影響が少なくなり透明性がより良好になる。水素の含有量には規定はないが、水素の有無については、例えばラザフォード後方散乱法や赤外吸収スペクトル、ラマンスペクトルなどにより検出が可能である。

【0041】

これらのカーボン膜は、一般的に知られている手法により製膜することができ、例えばプラズマCVD法や蒸着法、スパッタリング法などがあり、どの手法を用いても良いが、効率よく水素を導入できる点ではプラズマCVD法やカーボンをターゲットとしたスパッタリング法が優れている。

【0042】

プラズマCVD法でカーボン膜を形成する場合、原料ガスとしては通常使用されるものを使用できるが、炭素源としてメタンあるいはベンゼンなどを含む1種類以上のガスを用いることが好ましい。中でもメタンを用いることが特に好ましい。ここで「1種類以上のガス」とは、メタンあるいはベンゼンなど単独ガスを用いても、あるいは他のガスとの混合ガスを用いても良いことを意味する。例えばメタンに適宜水素を混合したガスを用いる方法により良好なカーボン膜を得ることができる。また、必要に応じてメタンに二酸化炭素を混合したガスを用いることもでき、また、メタンに水素と二酸化炭素等、複数のガスを混合したガス等も用いることができる。また、炭素源としてベンゼンなど他のガスを用いた場合も、同様に単独ガス、あるいは混合ガスとして用いることができる。

【0043】

また、透明導電膜表面の疎水性を上げる為に上記実質炭素を含有する層3にフッ素原子を導入してもよく、その際の炭素源としてテトラフルオロメタン、トリフルオロメタン、ジフルオロメタン、フルオロメタンやフッ素置換ベンゼンなどが使用できる。

【0044】

カーボン膜を形成する際のプラズマのパワーは特に制限はないが0.10〜10W/cm2が好ましい。上記のパワー範囲とすることで、カーボン膜の製膜と透明導電層のエッチング抑制が可能となり好ましい。

【0045】

スパッタリング法によりカーボン膜を製膜する場合、スパッタターゲットとしてカーボンを用いて、キャリアガスとして水素や二酸化炭素、酸素を用いることで本発明に適したカーボン膜を製膜することができる。

【0046】

スパッタリング法によりカーボン膜を形成する場合、カーボンをターゲットとして用い、キャリアガスとして水素を使用することで、水素を含有するカーボン膜を形成することができる。

【0047】

上記実質炭素を含有する層3の膜厚は1000Å以下が好ましく、薄いものでは20Å程度でも構わない。上記製膜方法で製膜されるカーボン膜には種々の屈折率があり、その屈折率を用いて光学的な計算手法を用いることで透過率の向上を図ることができる。

【0048】

本発明における金属配線4は、真空プロセスを用いた蒸着法による方法、あるいはスクリーン印刷やインクジェット印刷を用いたペースト塗布による方法の2種類が代表的な形成方法として挙げられる。これらの方法のうち、ペースト塗布による方法が好ましく使用され、中でも導電性ペーストを熱処理により硬化させる方法(以下「熱硬化」という)がコストの点から好ましい。

【0049】

上記導電性ペーストとしては、金属ナノ粒子の表面を有機官能基で修飾したものが多く用いられる。有機官能基には反応性のものを用いることが一般的であり、例えばグリシジル基などを有するものがある。

【0050】

上記金属ナノ粒子の金属種としては、熱硬化後に導電性を示すもの(以下「導電性粒子」という)であればとくに制限はないが、銀やアルミニウム、銅などが導電性とコストのバランスから多く用いられる。

【0051】

上記導電性ペーストの熱硬化の条件は、温度が高いほうが好ましいが、基板材料のガラス転移点以下である必要があることは言うまでもない。この場合、上記導電性ペーストの熱硬化は、60℃〜200℃の温度で行うことが好ましい。この温度範囲で熱硬化を行うことにより、金属配線としての十分な導電性の発現が可能となる。

【0052】

上記導電性ペーストは、導電性粒子とバインダー樹脂を有するものであり、バインダー樹脂としてはポリエステル、ポリアミドイミド、エポキシ樹脂、フェノール樹脂、ウレタン樹脂から選ばれる少なくとも一種類以上の樹脂を含むことが好ましい。上記のようなバインダー樹脂は含むことにより、上記カーボン膜との接合性がよくなり、電流取り出しロスの低減や、曲げやひっかきなどに対する耐久性の向上が可能となる。

【0053】

本発明における金属配線は、炭素を含有することを特徴としている。炭素を含有させる方法としては、例えば、上記のように導電性ペーストを熱硬化して金属配線を形成する方法などがあり、金属配線中に有機官能基に由来する炭素原子が存在する。このように炭素原子を含有するものとしては、例えば上記バインダー樹脂等が挙げられる。これらの炭素原子の存在や、有機官能基が存在することで、カーボン膜、すなわち実質炭素を含有する層3との接着性を向上することが可能となる。これは、金属配線中の炭素原子や有機官能基は、透明電極層を形成する透明導電性酸化物のような無機物質よりも、有機化合物に近いカーボン膜の方が化学結合を形成して接着しやすいためであると考えられる。このように、金属配線と実質炭素を含有する層の接着性が高くなり、その結果、金属配線と透明電極層との接着性も高くなる。

【0054】

本発明に係る透明電極付き基板は、薄膜光電変換装置のみならず、例えばタッチパネルのような透明電極を用いるデバイスにも適用可能であることは言うまでもない。例えばタッチパネルに適用する場合には、透明電極上に導電性ペーストを用いて金属配線を作製し、電流の取り出し部以外を絶縁層で被覆した後にパネル作製すればよい。

【0055】

本願発明の透明電極付き基板は、金属配線と透明電極層との接着性に優れるため、例えば当該基板を用いた光電変換装置は耐久性が向上することが可能である。

【0056】

金属配線と透明電極層との接着性の評価はJIS K−5600に従って実施した。すなわち、基板上に透明電極層、実質炭素を有する層を形成した後に、金属配線を幅20mm、長さ20mm、厚さ10μmで塗布し、熱硬化後に碁盤目試験により評価した。

【0057】

また、カーボン膜の赤外吸収スペクトルは、フーリエ変換赤外吸収スペクトル装置(FT/IR−4100(日本分光製)を用いた。カーボン膜に含まれる炭素の量は二次イオン質量分析(SIMS)装置により測定した。金属配線の炭素含有量については、エネルギー分散型X線分析(EDX)装置走査型電子顕微鏡(JSM−6500/JED−2300)により測定した。本発明における透明電極付き基板を形成する各層の厚みは、分光エリプソメトリー(VASE2000、J.A.ウーラム製)を用いて測定した。

【実施例】

【0058】

以下に、実施例をもって本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0059】

(実施例1)

基板として無アルカリガラス(商品名:OA−10、厚み:0.7mm、日本電気硝子製)を用い、この上に透明電極層を製膜した。製膜にはマグネトロンスパッタリング法を用いた。2重量%の酸化アルミニウムがドープされた酸化亜鉛(2AZO)をターゲット材料として使用し、基板温度は25℃とし、アルゴンガスを20sccmの流量に制御しながら、圧力を0.2Paとした。RF(13.56MHz)の高周波電源を用いて1W/cm2のパワー密度を印加して、1500Åの透明電極層を形成した。

【0060】

さらにその上に実質炭素を有する層としてアモルファスカーボン膜を用い、マグネトロンスパッタリング法により製膜した。基板温度は25℃とし、カーボンをターゲット材料として使用し、水素を20sccmの流量に制御しながら、圧力を8.0Paとした。RF(13.56MHz)の高周波電源を用いて1.5W/cm2のパワー密度を印加して、100Åのカーボン膜を製膜した。二次イオン質量分析(SIMS)から炭素原子の含有量は66atom.%であった。

【0061】

上記透明電極付き基板におけるカーボン膜の赤外吸収スペクトルを全反射モード(ATR)で測定したところ、2950〜3050cm-1付近に炭素−水素結合の伸縮振動を示すピークが検出されたことから、製膜したカーボン膜、すなわち実質炭素を有する層には水素が含有されていることがわかった。

【0062】

さらに上記カーボン膜上に、金属配線として導電性ペースト材料を用い、スクリーン印刷により塗布した。上記導電性ペースト材料としては導電性銀ペースト(商品名FA−301CA(導電性粒子:銀、バインダー樹脂:エポキシ樹脂)、藤倉化成株式会社製)を用い、80℃20分間熱処理(すなわち熱硬化)することで、幅20mm、長さ20mm、厚さ10μmの金属配線を形成した。上記導電性銀ペーストのバインダー樹脂として使用するエポキシ樹脂に炭素が含まれていることは言うまでもない。熱硬化後の金属配線についてEDX(エネルギー分散型X線分析)測定から炭素が含有されていることが確認された。

【0063】

この金属配線に10×10マス(合計100マス)の1mm□を形成するようにカッターナイフでカットした。カットした金属配線の上から、セロハンテープ(商品名CT−15S、ニチバン株式会社製)を貼り、フィルム面に対して60°の角度を保ちながらテープを引き上げた時のテープに付着した金属配線の個数を数えた。結果、金属配線はテープに張り付かず、全て実質炭素を含有する層に付着していた。これは、金属配線と透明電極層の接着性が優れていることを意味する。

【0064】

(実施例2)

導電性ペースト材料に、導電性銀ペースト(商品名FA−401CA(導電性粒子:銀、バインダー樹脂:エポキシ樹脂)、藤倉化成株式会社製)を用い、140℃20分間熱処理する以外は実施例1と同様に実施した。

【0065】

このようにして作製された透明電極付き基板の碁盤目試験の結果、金属配線はテープに張り付かず、全て実質炭素を含有する層に付着していた。これは、実施例1と同様金属配線と透明電極層の接着性が優れていることを意味する。

【0066】

(実施例3)

実質炭素を有する層としてアモルファスカーボン膜を用い、当該カーボン膜の製膜をプラズマCVD法で行った以外は実施例1と同様に実施した。プラズマCVD条件は、メタンと水素(体積比1:199)をガス材料としてRF(13.56MHz)の高周波電源を用い、1.5W/cm2のパワー密度を印加して50Åのカーボン膜を製膜した。二次イオン質量分析(SIMS)から炭素原子の含有量は62atom.%であった。

【0067】

上記透明電極付き基板におけるカーボン膜の赤外吸収スペクトルを全反射モード(ATR)で測定したところ、2950〜3050cm-1付近に炭素−水素結合の伸縮振動を示すピークが検出されたことから、製膜したカーボン膜、すなわち実質炭素を有する層には水素が含有されていることがわかった。

【0068】

このようにして作製された透明電極付き基板の碁盤目試験の結果、金属配線はテープに張り付かず、全て実質炭素を含有する層に付着していた。これは、実施例1と同様金属配線と透明電極層の接着性が優れていることを意味する。

【0069】

(実施例4)

導電性ペースト材料に、導電性銀ペースト(商品名FA−401CA(導電性粒子:銀、バインダー樹脂:エポキシ樹脂)、藤倉化成株式会社製)を用い、140℃20分間熱処理する以外は実施例3と同様に実施した。

【0070】

このようにして作製された透明電極付き基板の碁盤目試験の結果、金属配線はテープに張り付かず、全て実質炭素を含有する層に付着していた。これは、実施例1と同様金属配線と透明電極層の接着性が優れていることを意味する。

【0071】

(比較例1)

カーボン膜を製膜しなかった以外は実施例1と同様に実施した。

【0072】

碁盤目試験の結果、金属配線は全てテープに付着した。これは、金属配線と透明電極層の接着性が劣ることを意味する。

【0073】

(比較例2)

カーボン膜を製膜しなかった以外は実施例2と同様に実施した。

【0074】

碁盤目試験の結果、金属配線は全てテープに付着した。これは、金属配線と透明電極層の接着性が劣ることを意味する。

【0075】

(比較例3)

カーボン膜を製膜しなかった以外は実施例3と同様に実施した。

【0076】

碁盤目試験の結果、金属配線は全てテープに付着した。これは、金属配線と透明電極層の接着性が劣ることを意味する。

【0077】

(比較例4)

カーボン膜を製膜しなかった以外は実施例4と同様に実施した。

【0078】

碁盤目試験の結果、金属配線は全てテープに付着した。これは、金属配線と透明電極層の接着性が劣ることを意味する。

【0079】

今回の結果から、透明電極層上に実質炭素を含有する層を形成することで、金属配線と透明電極層の接着性が向上することがわかった。

【符号の説明】

【0080】

1 基板

2 透明電極層

3 実質炭素を含有する層

4 金属配線

【技術分野】

【0001】

本発明は、実質炭素を含有する層を有する透明電極付き基板に関するものであり、タッチパネルやフラットパネルディスプレイ等にも応用可能な技術である。

【背景技術】

【0002】

透明電極付き基板としては、ガラス上への透明電極層の製膜やプラスチックフィルムへの透明電極層の製膜などがすでに公知の技術として普及しており、太陽電池をはじめ液晶テレビなどのフラットパネルディスプレイやタッチパネル等の幅広い用途に適用されている。これらの透明電極付き基板は基材となる透明基板上に透明電極層が形成されているものであり、透明電極層には一般的にインジウム−錫複合酸化物(ITO)や酸化亜鉛(ZnO)のような透明導電性酸化物が用いられている。

【0003】

透明電極付き基板は電流の注入や取り出しのために別途金属配線を設ける必要がある。このような金属配線は、蒸着のような真空プロセスを用いる方法と、金属粒子とバインダー樹脂を含む導電性ペースト材料を用いて熱硬化させる方法があり、プロセスとしては後者のほうが安易である。このような導電性ペーストをプラスチックフィルム上の透明電極層に塗布する場合には低温での処理が必須となり、例えば特許文献1に記載されているような銀ペーストが使用される。

【0004】

また、透明電極付き基板の銀ペースト付着性改善としては、特許文献2に記載されているようなシランカップリング剤による表面処理がある。しかし、この方法はシランカップリング剤を溶剤に溶かすために、溶剤と基材との塗れ性・溶解性などの相性があること、廃液の問題があるなどの課題がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−159535号公報

【特許文献2】特開平7−38126号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

透明電極付き基板の重要な特性の一つは透明電極層と金属配線材料との接着性である。金属配線を設ける方法としては、上記のように、蒸着により形成する方法と導電性ペーストを熱硬化させることで形成する方法がある。

【0007】

導電性ペーストを熱硬化させる場合には、基板に用いた材料の種類により印加できる熱が異なるため、特に基板が低ガラス転移点のプラスチック材料の場合には導電性ペーストの接着性を向上させることは困難であった。

【課題を解決するための手段】

【0008】

上記課題を解決する為に、本発明者らは鋭意検討を重ねた結果、透明電極層と金属配線の間に実質炭素を含有する層が存在することにより、透明電極層に対する金属配線の接着性が向上することを見出した。すなわち本願発明は以下の構成を有するものである。

【0009】

(1)基板上に下地層、透明電極層、金属配線が順に配置された透明電極付き基板において、透明電極層と金属配線の間に、実質炭素を含有する層が形成されており、金属配線にも炭素が含まれていることを特徴とする透明電極付き基板。

【0010】

(2)上記実質炭素を含有する層が、さらに水素を含有していることを特徴とする(1)記載の透明電極付き基板。

【0011】

(3)上記金属配線が、導電性ペーストを熱処理により硬化したものであることを特徴とする、(1)または(2)に記載の透明電極付き基板。

【0012】

(4)上記導電性ペーストが、導電性粒子とポリエステル、ポリアミドイミド、エポキシ樹脂、フェノール樹脂、ウレタン樹脂から選ばれる少なくとも1種類以上のバインダー樹脂とを含むことを特徴とする、(1)〜(3)いずれかに記載の透明電極付き基板。

【0013】

(5)上記実質炭素を含有する層が、水素を含有するアモルファスカーボン膜であることを特徴とする、(1)〜(4)いずれかに記載の透明電極付き基板。

【0014】

(6)上記実質炭素を含有する層が、カーボンをターゲットとしたスパッタリング法により形成され、そのキャリアガスとしてアルゴン・水素・二酸化炭素から選ばれる1種類以上のガスを用いることを特徴とする(1)〜(5)いずれかに記載の透明電極付き基板の製造方法。

【0015】

(7)上記実質炭素を含有する層が、メタンあるいはベンゼンを含む1種類以上のガスを原料としたプラズマCVD法により形成されることを特徴とする(6)に記載の透明電極付き基板の製造方法。

【0016】

(8)上記実質炭素を含有する層の原料ガスとしてさらに、水素、二酸化炭素から選ばれる1種類以上のガスを含有するプラズマCVD法により形成されることを特徴とする(6)または(7)に記載の透明電極付き基板の製造方法。

【0017】

(9)上記実質炭素を含有する層を形成する際に水素あるいは水素を含有するガスを用いることを特徴とする(6)〜(8)いずれかに記載の透明電極付き基板の製造方法。

【0018】

(10)上記金属配線として導電性ペーストを用い、当該導電性ペーストの熱硬化を60℃〜200℃の温度で行うことを特徴とする、(6)〜(9)いずれかに記載の透明電極付き基板の製造方法。

【発明の効果】

【0019】

本発明の透明電極付き基板を用いることで、透明電極層に対する金属配線の接着性が向上し、金属配線の剥離などに由来する性能の悪化を解消することが可能となる。

【図面の簡単な説明】

【0020】

【図1】透明導電膜の模式的断面図を示す。

【発明を実施するための形態】

【0021】

本発明は「基板上に下地層、透明電極層、金属配線が順に配置された透明電極付き基板において、透明電極層と金属配線の間に、実質炭素を含有する層が形成されており、金属配線にも炭素が含まれていることを特徴とする透明電極付き基板」に関するものであり、また、前記透明電極付き基板の製造方法を開示するものである。

【0022】

以下、本発明に係る透明電極付き基板の代表的な態様を説明する。

【0023】

図1は、本発明に係る透明電極付き基板の模式的断面図である。この透明電極付き基板は厚さ0.05〜1.5mmの基板1上に、透明電極層2が設けられる。上記透明電極層2の上に実質炭素を含有する層3が設けられる。実質炭素を含有する層3の上に金属配線4が設けられる。

【0024】

上記基板1については、用途によって使い分けられるが、透明電極の基板として使用する場合には、少なくとも可視光領域において透明な基板であれば、硬質または軟質材料は特に限定されない。硬質材料としてはガラス、サファイヤを用いることができる。ガラスの具体例としては、アルカリガラスやホウ珪酸ガラス、無アルカリガラスなどがあげられる。

【0025】

ガラスあるいはサファイヤを用いた場合の基板の厚みは使用目的により任意に選択することができるが、取り扱いと重量のバランスを加味して、0.5mm〜4.5mmが好ましい範囲として例示できる。この膜厚範囲が基板の取り扱いやすさや製造されたデバイスの重量、透明性、コストなどの観点から好ましい。

【0026】

一方、軟質材料としては、熱可塑性樹脂や熱硬化製樹脂があげられる。熱可塑性樹脂としては、アクリル樹脂やポリエステル、ポリカーボネート樹脂、ポリオレフィン、シクロオレフィンポリマーなどが、熱硬化製性樹脂としてはポリウレタンなどがあげられる。特に優れた光学等方性と水蒸気遮断性に優れているシクロオレフィンポリマー(COP)を主成分とする基板が好ましい。

【0027】

COPとしては、ノルボルネンの重合体やノルボルネンとオレフィンとの共重合体、シクロペンタジエンなどの不飽和脂環式炭化水素の重合体などが挙げられる。水蒸気遮断性の観点から、構成分子の主鎖および側鎖には大きな極性を示す官能基、例えばカルボニル基やヒドロキシル基、を含まないことが好ましい。

【0028】

これら軟質材料の基板(すなわちフィルム基板)の厚みとしては0.03mm〜3.0mm程度をあげることができ好ましい。この膜厚範囲が基板の取り扱いやすさやデバイス作製時の重量の観点に加えて、基板の曲げや引っかきに対する強度の観点から好ましい。その他耐熱性に優れるという観点から、ポリエチレンナフタレート(PEN)やポリエーテルスルホン(PES)なども使用できる。

【0029】

これらのフィルム基板を用いる場合には、キズの防止や反りの緩和を目的としてフィルム基板上にハードコート層を形成することができる。このハードコート層については、材料等に限定はなく公知のものを使用できる。例えば、UVや熱によって硬化するアクリル系樹脂などがある。

【0030】

上記のハードコート層を基板1と透明電極層2の間に設けて下地層とすることができるが、ハードコート層の上にさらに下地層を形成することができる。このような下地層は公知の材料を使用することができ、例えば二酸化珪素や酸化ジルコニウム、酸化ニオブなどが挙げられる。

【0031】

本発明における透明電極層2には物理的な強度が高いことと、透明性および導電性に優れることから透明導電性酸化物が好ましい。透明導電性酸化物には、酸化インジウムや酸化錫、酸化亜鉛、酸化チタンなど多種の材料がこれまでに開発されているが、特に透明性に優れている点と、実質炭素を含有する層3の形成しやすさから酸化亜鉛が好ましい。酸化亜鉛を透明電極層2として用いる場合には、導電性の向上を目的としてドーパントを加えることができる。代表的なドーパントとしては、アルミニウムやガリウムやホウ素などのIII価の原子が挙げられる。

【0032】

上記透明電極層2の形成方法としては、均一な薄膜が形成される手段であれば特に限定されない。例えば、スパッタリングや蒸着などの物理気相堆積法(PVD法)や、各種化学気相堆積法(CVD法)などの気相堆積法などの他に、透明電極層の原料を含む溶液をスピンコート法やロールコート法、スプレー塗布やディッピング塗布などにより塗布した後に加熱処理などで透明電極層を形成する方法が挙げられるが、ナノメートルレベルの薄膜を形成しやすいという観点から気相堆積法が好ましい。

【0033】

気相堆積法で透明電極層を形成する場合、基板の温度は、基板の軟化温度により変化するが、室温〜基板のガラス転移温度以下が好ましく、さらに好ましくは室温〜基板のガラス転移温度より30℃程度低温が好ましい。基板の温度は製膜された透明導電性酸化物の電気特性(導電性)および光学特性(透明性)に大きく影響を与える製膜条件である。このため、上記の範囲の製膜温度とすることで、導電性・透明性ともに良好な透明電極層2を形成することが可能となる。

【0034】

上記透明電極層2の形成には必要に応じてプラズマ放電を利用することができる。プラズマのパワーには特に制限はないが、生産性や結晶性の観点から0.10〜10W/cm2が好ましい。上記範囲とすることで、基板や装置へのダメージがなく製膜できると考えられる。

【0035】

上記透明電極層2の形成に使用するキャリアガスは一般的な気相堆積法に使用されるガスを使用することができる。例えばアルゴンや水素、酸素や窒素ガスを使用することができる。

【0036】

上記透明電極層2の膜厚は200〜15000Å以上が好ましい。膜厚をこの範囲にすることで、本発明に必要な導電性を有する透明電極層を作製することができる。また本発明の透明電極付き基板を多接合型の薄膜光電変換装置の中間材料として用いる場合には、上記透明電極層2の膜厚は1000〜15000Åが好ましい。

【0037】

膜厚は透明電極層の導電性に依存して決定されるが、上記の膜厚範囲とすることで良好な導電性と各種デバイスに必要な透明性を発現することが可能となる。その他、例えばタッチパネルのようなセンサーデバイスに用いる場合、200〜2000Å程度の膜厚が好ましい。これは、透明電極層に適度な抵抗があることでセンサーの感度が向上するためである。

【0038】

上記透明電極層2の上には実質炭素を含有する層3が設けられる。ここで、「実質炭素を含有する層」とは、炭素原子を主成分とする原子もしくは原子団により構成される層であり、例えば水素化アモルファスカーボンやカーボンナノチューブやフラーレン、グラフェンに代表されるような、いわゆるナノカーボンなどが挙げられる。ここで「炭素原子を主成分とする」とは、炭素原子を50%以上でかつ最も多く含むことを意味する。中でも炭素原子は、60%以上が好ましく、65%以上がより好ましい。また、炭素原子以外の成分としては、水素原子などが好ましい。この層は上記透明電極層2と金属配線4との接着性を向上させることが目的である。

【0039】

上記実質炭素を含有する層3には、物理的強度や透明性の観点から、水素を含有するカーボン膜が好ましく用いられる。中でも水素を含有するアモルファスカーボン膜や、水素を含有する多結晶カーボン膜などがより好ましく用いられ、水素を含有するアモルファスカーボン膜が特に好ましく用いられる。水素を含有するアモルファスカーボン膜としては、例えばテトラヘドラルアモルファスカーボン膜などが使用される。

【0040】

上記のようにカーボン膜に水素を含むことにより、SP2構造炭素の影響が少なくなり透明性がより良好になる。水素の含有量には規定はないが、水素の有無については、例えばラザフォード後方散乱法や赤外吸収スペクトル、ラマンスペクトルなどにより検出が可能である。

【0041】

これらのカーボン膜は、一般的に知られている手法により製膜することができ、例えばプラズマCVD法や蒸着法、スパッタリング法などがあり、どの手法を用いても良いが、効率よく水素を導入できる点ではプラズマCVD法やカーボンをターゲットとしたスパッタリング法が優れている。

【0042】

プラズマCVD法でカーボン膜を形成する場合、原料ガスとしては通常使用されるものを使用できるが、炭素源としてメタンあるいはベンゼンなどを含む1種類以上のガスを用いることが好ましい。中でもメタンを用いることが特に好ましい。ここで「1種類以上のガス」とは、メタンあるいはベンゼンなど単独ガスを用いても、あるいは他のガスとの混合ガスを用いても良いことを意味する。例えばメタンに適宜水素を混合したガスを用いる方法により良好なカーボン膜を得ることができる。また、必要に応じてメタンに二酸化炭素を混合したガスを用いることもでき、また、メタンに水素と二酸化炭素等、複数のガスを混合したガス等も用いることができる。また、炭素源としてベンゼンなど他のガスを用いた場合も、同様に単独ガス、あるいは混合ガスとして用いることができる。

【0043】

また、透明導電膜表面の疎水性を上げる為に上記実質炭素を含有する層3にフッ素原子を導入してもよく、その際の炭素源としてテトラフルオロメタン、トリフルオロメタン、ジフルオロメタン、フルオロメタンやフッ素置換ベンゼンなどが使用できる。

【0044】

カーボン膜を形成する際のプラズマのパワーは特に制限はないが0.10〜10W/cm2が好ましい。上記のパワー範囲とすることで、カーボン膜の製膜と透明導電層のエッチング抑制が可能となり好ましい。

【0045】

スパッタリング法によりカーボン膜を製膜する場合、スパッタターゲットとしてカーボンを用いて、キャリアガスとして水素や二酸化炭素、酸素を用いることで本発明に適したカーボン膜を製膜することができる。

【0046】

スパッタリング法によりカーボン膜を形成する場合、カーボンをターゲットとして用い、キャリアガスとして水素を使用することで、水素を含有するカーボン膜を形成することができる。

【0047】

上記実質炭素を含有する層3の膜厚は1000Å以下が好ましく、薄いものでは20Å程度でも構わない。上記製膜方法で製膜されるカーボン膜には種々の屈折率があり、その屈折率を用いて光学的な計算手法を用いることで透過率の向上を図ることができる。

【0048】

本発明における金属配線4は、真空プロセスを用いた蒸着法による方法、あるいはスクリーン印刷やインクジェット印刷を用いたペースト塗布による方法の2種類が代表的な形成方法として挙げられる。これらの方法のうち、ペースト塗布による方法が好ましく使用され、中でも導電性ペーストを熱処理により硬化させる方法(以下「熱硬化」という)がコストの点から好ましい。

【0049】

上記導電性ペーストとしては、金属ナノ粒子の表面を有機官能基で修飾したものが多く用いられる。有機官能基には反応性のものを用いることが一般的であり、例えばグリシジル基などを有するものがある。

【0050】

上記金属ナノ粒子の金属種としては、熱硬化後に導電性を示すもの(以下「導電性粒子」という)であればとくに制限はないが、銀やアルミニウム、銅などが導電性とコストのバランスから多く用いられる。

【0051】

上記導電性ペーストの熱硬化の条件は、温度が高いほうが好ましいが、基板材料のガラス転移点以下である必要があることは言うまでもない。この場合、上記導電性ペーストの熱硬化は、60℃〜200℃の温度で行うことが好ましい。この温度範囲で熱硬化を行うことにより、金属配線としての十分な導電性の発現が可能となる。

【0052】

上記導電性ペーストは、導電性粒子とバインダー樹脂を有するものであり、バインダー樹脂としてはポリエステル、ポリアミドイミド、エポキシ樹脂、フェノール樹脂、ウレタン樹脂から選ばれる少なくとも一種類以上の樹脂を含むことが好ましい。上記のようなバインダー樹脂は含むことにより、上記カーボン膜との接合性がよくなり、電流取り出しロスの低減や、曲げやひっかきなどに対する耐久性の向上が可能となる。

【0053】

本発明における金属配線は、炭素を含有することを特徴としている。炭素を含有させる方法としては、例えば、上記のように導電性ペーストを熱硬化して金属配線を形成する方法などがあり、金属配線中に有機官能基に由来する炭素原子が存在する。このように炭素原子を含有するものとしては、例えば上記バインダー樹脂等が挙げられる。これらの炭素原子の存在や、有機官能基が存在することで、カーボン膜、すなわち実質炭素を含有する層3との接着性を向上することが可能となる。これは、金属配線中の炭素原子や有機官能基は、透明電極層を形成する透明導電性酸化物のような無機物質よりも、有機化合物に近いカーボン膜の方が化学結合を形成して接着しやすいためであると考えられる。このように、金属配線と実質炭素を含有する層の接着性が高くなり、その結果、金属配線と透明電極層との接着性も高くなる。

【0054】

本発明に係る透明電極付き基板は、薄膜光電変換装置のみならず、例えばタッチパネルのような透明電極を用いるデバイスにも適用可能であることは言うまでもない。例えばタッチパネルに適用する場合には、透明電極上に導電性ペーストを用いて金属配線を作製し、電流の取り出し部以外を絶縁層で被覆した後にパネル作製すればよい。

【0055】

本願発明の透明電極付き基板は、金属配線と透明電極層との接着性に優れるため、例えば当該基板を用いた光電変換装置は耐久性が向上することが可能である。

【0056】

金属配線と透明電極層との接着性の評価はJIS K−5600に従って実施した。すなわち、基板上に透明電極層、実質炭素を有する層を形成した後に、金属配線を幅20mm、長さ20mm、厚さ10μmで塗布し、熱硬化後に碁盤目試験により評価した。

【0057】

また、カーボン膜の赤外吸収スペクトルは、フーリエ変換赤外吸収スペクトル装置(FT/IR−4100(日本分光製)を用いた。カーボン膜に含まれる炭素の量は二次イオン質量分析(SIMS)装置により測定した。金属配線の炭素含有量については、エネルギー分散型X線分析(EDX)装置走査型電子顕微鏡(JSM−6500/JED−2300)により測定した。本発明における透明電極付き基板を形成する各層の厚みは、分光エリプソメトリー(VASE2000、J.A.ウーラム製)を用いて測定した。

【実施例】

【0058】

以下に、実施例をもって本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0059】

(実施例1)

基板として無アルカリガラス(商品名:OA−10、厚み:0.7mm、日本電気硝子製)を用い、この上に透明電極層を製膜した。製膜にはマグネトロンスパッタリング法を用いた。2重量%の酸化アルミニウムがドープされた酸化亜鉛(2AZO)をターゲット材料として使用し、基板温度は25℃とし、アルゴンガスを20sccmの流量に制御しながら、圧力を0.2Paとした。RF(13.56MHz)の高周波電源を用いて1W/cm2のパワー密度を印加して、1500Åの透明電極層を形成した。

【0060】

さらにその上に実質炭素を有する層としてアモルファスカーボン膜を用い、マグネトロンスパッタリング法により製膜した。基板温度は25℃とし、カーボンをターゲット材料として使用し、水素を20sccmの流量に制御しながら、圧力を8.0Paとした。RF(13.56MHz)の高周波電源を用いて1.5W/cm2のパワー密度を印加して、100Åのカーボン膜を製膜した。二次イオン質量分析(SIMS)から炭素原子の含有量は66atom.%であった。

【0061】

上記透明電極付き基板におけるカーボン膜の赤外吸収スペクトルを全反射モード(ATR)で測定したところ、2950〜3050cm-1付近に炭素−水素結合の伸縮振動を示すピークが検出されたことから、製膜したカーボン膜、すなわち実質炭素を有する層には水素が含有されていることがわかった。

【0062】

さらに上記カーボン膜上に、金属配線として導電性ペースト材料を用い、スクリーン印刷により塗布した。上記導電性ペースト材料としては導電性銀ペースト(商品名FA−301CA(導電性粒子:銀、バインダー樹脂:エポキシ樹脂)、藤倉化成株式会社製)を用い、80℃20分間熱処理(すなわち熱硬化)することで、幅20mm、長さ20mm、厚さ10μmの金属配線を形成した。上記導電性銀ペーストのバインダー樹脂として使用するエポキシ樹脂に炭素が含まれていることは言うまでもない。熱硬化後の金属配線についてEDX(エネルギー分散型X線分析)測定から炭素が含有されていることが確認された。

【0063】

この金属配線に10×10マス(合計100マス)の1mm□を形成するようにカッターナイフでカットした。カットした金属配線の上から、セロハンテープ(商品名CT−15S、ニチバン株式会社製)を貼り、フィルム面に対して60°の角度を保ちながらテープを引き上げた時のテープに付着した金属配線の個数を数えた。結果、金属配線はテープに張り付かず、全て実質炭素を含有する層に付着していた。これは、金属配線と透明電極層の接着性が優れていることを意味する。

【0064】

(実施例2)

導電性ペースト材料に、導電性銀ペースト(商品名FA−401CA(導電性粒子:銀、バインダー樹脂:エポキシ樹脂)、藤倉化成株式会社製)を用い、140℃20分間熱処理する以外は実施例1と同様に実施した。

【0065】

このようにして作製された透明電極付き基板の碁盤目試験の結果、金属配線はテープに張り付かず、全て実質炭素を含有する層に付着していた。これは、実施例1と同様金属配線と透明電極層の接着性が優れていることを意味する。

【0066】

(実施例3)

実質炭素を有する層としてアモルファスカーボン膜を用い、当該カーボン膜の製膜をプラズマCVD法で行った以外は実施例1と同様に実施した。プラズマCVD条件は、メタンと水素(体積比1:199)をガス材料としてRF(13.56MHz)の高周波電源を用い、1.5W/cm2のパワー密度を印加して50Åのカーボン膜を製膜した。二次イオン質量分析(SIMS)から炭素原子の含有量は62atom.%であった。

【0067】

上記透明電極付き基板におけるカーボン膜の赤外吸収スペクトルを全反射モード(ATR)で測定したところ、2950〜3050cm-1付近に炭素−水素結合の伸縮振動を示すピークが検出されたことから、製膜したカーボン膜、すなわち実質炭素を有する層には水素が含有されていることがわかった。

【0068】

このようにして作製された透明電極付き基板の碁盤目試験の結果、金属配線はテープに張り付かず、全て実質炭素を含有する層に付着していた。これは、実施例1と同様金属配線と透明電極層の接着性が優れていることを意味する。

【0069】

(実施例4)

導電性ペースト材料に、導電性銀ペースト(商品名FA−401CA(導電性粒子:銀、バインダー樹脂:エポキシ樹脂)、藤倉化成株式会社製)を用い、140℃20分間熱処理する以外は実施例3と同様に実施した。

【0070】

このようにして作製された透明電極付き基板の碁盤目試験の結果、金属配線はテープに張り付かず、全て実質炭素を含有する層に付着していた。これは、実施例1と同様金属配線と透明電極層の接着性が優れていることを意味する。

【0071】

(比較例1)

カーボン膜を製膜しなかった以外は実施例1と同様に実施した。

【0072】

碁盤目試験の結果、金属配線は全てテープに付着した。これは、金属配線と透明電極層の接着性が劣ることを意味する。

【0073】

(比較例2)

カーボン膜を製膜しなかった以外は実施例2と同様に実施した。

【0074】

碁盤目試験の結果、金属配線は全てテープに付着した。これは、金属配線と透明電極層の接着性が劣ることを意味する。

【0075】

(比較例3)

カーボン膜を製膜しなかった以外は実施例3と同様に実施した。

【0076】

碁盤目試験の結果、金属配線は全てテープに付着した。これは、金属配線と透明電極層の接着性が劣ることを意味する。

【0077】

(比較例4)

カーボン膜を製膜しなかった以外は実施例4と同様に実施した。

【0078】

碁盤目試験の結果、金属配線は全てテープに付着した。これは、金属配線と透明電極層の接着性が劣ることを意味する。

【0079】

今回の結果から、透明電極層上に実質炭素を含有する層を形成することで、金属配線と透明電極層の接着性が向上することがわかった。

【符号の説明】

【0080】

1 基板

2 透明電極層

3 実質炭素を含有する層

4 金属配線

【特許請求の範囲】

【請求項1】

基板上に下地層、透明電極層、金属配線が順に配置された透明電極付き基板において、透明電極層と金属配線の間に、実質炭素を含有する層が形成されており、金属配線にも炭素が含まれていることを特徴とする透明電極付き基板。

【請求項2】

上記実質炭素を含有する層が、さらに水素を含有していることを特徴とする請求項1記載の透明電極付き基板。

【請求項3】

上記金属配線が、導電性ペーストを熱処理により硬化したものであることを特徴とする、請求項1または2に記載の透明電極付き基板。

【請求項4】

上記導電性ペーストが、導電性粒子とポリエステル、ポリアミドイミド、エポキシ樹脂、フェノール樹脂、ウレタン樹脂から選ばれる少なくとも1種類以上のバインダー樹脂とを含むことを特徴とする、請求項1〜3いずれかに記載の透明電極付き基板。

【請求項5】

上記実質炭素を含有する層が、水素を含有するアモルファスカーボン膜であることを特徴とする、請求項1〜4いずれかに記載の透明電極付き基板。

【請求項6】

上記実質炭素を含有する層が、カーボンをターゲットとしたスパッタリング法により形成され、そのキャリアガスとしてアルゴン・水素・二酸化炭素から選ばれる1種類以上のガスを用いることを特徴とする請求項1〜5いずれかに記載の透明電極付き基板の製造方法。

【請求項7】

上記実質炭素を含有する層が、メタンあるいはベンゼンを含む1種類以上のガスを原料としたプラズマCVD法により形成されることを特徴とする請求項6に記載の透明電極付き基板の製造方法。

【請求項8】

上記実質炭素を含有する層の原料ガスとしてさらに、水素、二酸化炭素から選ばれる1種類以上のガスを含有するプラズマCVD法により形成されることを特徴とする請求項6または7に記載の透明電極付き基板の製造方法。

【請求項9】

上記実質炭素を含有する層を形成する際に水素あるいは水素を含有するガスを用いることを特徴とする請求項6〜8いずれかに記載の透明電極付き基板の製造方法。

【請求項10】

上記金属配線として導電性ペーストを用い、当該導電性ペーストの熱硬化を60℃〜200℃の温度で行うことを特徴とする、請求項6〜9いずれかに記載の透明電極付き基板の製造方法。

【請求項1】

基板上に下地層、透明電極層、金属配線が順に配置された透明電極付き基板において、透明電極層と金属配線の間に、実質炭素を含有する層が形成されており、金属配線にも炭素が含まれていることを特徴とする透明電極付き基板。

【請求項2】

上記実質炭素を含有する層が、さらに水素を含有していることを特徴とする請求項1記載の透明電極付き基板。

【請求項3】

上記金属配線が、導電性ペーストを熱処理により硬化したものであることを特徴とする、請求項1または2に記載の透明電極付き基板。

【請求項4】

上記導電性ペーストが、導電性粒子とポリエステル、ポリアミドイミド、エポキシ樹脂、フェノール樹脂、ウレタン樹脂から選ばれる少なくとも1種類以上のバインダー樹脂とを含むことを特徴とする、請求項1〜3いずれかに記載の透明電極付き基板。

【請求項5】

上記実質炭素を含有する層が、水素を含有するアモルファスカーボン膜であることを特徴とする、請求項1〜4いずれかに記載の透明電極付き基板。

【請求項6】

上記実質炭素を含有する層が、カーボンをターゲットとしたスパッタリング法により形成され、そのキャリアガスとしてアルゴン・水素・二酸化炭素から選ばれる1種類以上のガスを用いることを特徴とする請求項1〜5いずれかに記載の透明電極付き基板の製造方法。

【請求項7】

上記実質炭素を含有する層が、メタンあるいはベンゼンを含む1種類以上のガスを原料としたプラズマCVD法により形成されることを特徴とする請求項6に記載の透明電極付き基板の製造方法。

【請求項8】

上記実質炭素を含有する層の原料ガスとしてさらに、水素、二酸化炭素から選ばれる1種類以上のガスを含有するプラズマCVD法により形成されることを特徴とする請求項6または7に記載の透明電極付き基板の製造方法。

【請求項9】

上記実質炭素を含有する層を形成する際に水素あるいは水素を含有するガスを用いることを特徴とする請求項6〜8いずれかに記載の透明電極付き基板の製造方法。

【請求項10】

上記金属配線として導電性ペーストを用い、当該導電性ペーストの熱硬化を60℃〜200℃の温度で行うことを特徴とする、請求項6〜9いずれかに記載の透明電極付き基板の製造方法。

【図1】

【公開番号】特開2010−205721(P2010−205721A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2010−20475(P2010−20475)

【出願日】平成22年2月1日(2010.2.1)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成22年2月1日(2010.2.1)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]