透明電極基板、その製造方法、該透明電極基板を有する電子デバイス及び太陽電池

【課題】光線透過率が高く維持されるとともに、表面抵抗率が低く、導電性に優れた透明電極基板、その製造方法、該透明電極基板を有する電子デバイス及び太陽電池を提供すること。

【解決手段】透明基材の一方の面に、導電性金属メッシュ層を埋設した透明導電層が積層されてなる透明電極基板、透明基材の一方の面に第1の透明導電層を形成させ、同透明導電層上に導電性金属層を形成させ、同導電性金属層をフォットレジストパターニング処理することにより導電性金属メッシュ層を形成させ、同金属メッシュ層の面に第2の透明導電層を形成させて同導電性金属メッシュ層を同透明導電層により被覆することを特徴とする透明電極基板の製造方法、同透明電極基板を有する電子デバイスならびに太陽電池である。

【解決手段】透明基材の一方の面に、導電性金属メッシュ層を埋設した透明導電層が積層されてなる透明電極基板、透明基材の一方の面に第1の透明導電層を形成させ、同透明導電層上に導電性金属層を形成させ、同導電性金属層をフォットレジストパターニング処理することにより導電性金属メッシュ層を形成させ、同金属メッシュ層の面に第2の透明導電層を形成させて同導電性金属メッシュ層を同透明導電層により被覆することを特徴とする透明電極基板の製造方法、同透明電極基板を有する電子デバイスならびに太陽電池である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明電極基板、その製造方法及び該透明電極基板を有する太陽電池に関する。さらに詳しくは、本発明は、光線透過率が高い透明電極基板、その製造方法、該透明電極基板を有する電子デバイス及び太陽電池に関する。

【背景技術】

【0002】

近年、有機エレクトロルミネッセンス(有機EL)、有機太陽電池を含めた各種太陽電池、タッチパネルや携帯電話、電子ペーパー等において、透明導電層を有する透明電極基板が盛んに検討されている。

ガラス基板等の基板上に透明導電層が形成された透明電極基板は、太陽電池、有機EL素子等の電子デバイスの電極として一般的に使用されている。しかしながら、通常のスズドープ酸化インジウム(以下、ITOという)等の金属酸化物層を透明導電層として用いた透明電極基板は、ITOの体積抵抗率が高く、表面抵抗率が低くない。たとえば、5Ω/□程度以下の表面抵抗率を有する透明導電基板が求められる。

このような要求に対して、透明導電層よりも体積抵抗率の極めて低い金属材料層を補助電極として用いる透明電極基板が検討されている。

例えば、特許文献1には、基板上に、透明酸化物層、金属層、透明酸化物層がこの順に積層されてなる透明導電膜付き基体が開示されている。しかしながら、このような構成では、光線透過率が低く、薄膜デバイスの透明電極基板としては実用的でない。また、金属層が透明酸化物層の全面に積層されているため、金属層の劣化により当該透明導電膜付き基体を用いた薄膜デバイスの耐久性が問題となる場合がある。

また、特許文献2には、基板上に形成されたITOからなる第1電極上に、金属からなるストライプ状またはメッシュ状の補助電極層が形成され、その上に発光領域を画定する発光層とその上に形成された第2電極を含む電界発光パネルが開示されている。

さらに、特許文献3には、透明基板と、同透明基板上に順不同に積層された金属薄膜からなるメッシュ電極および透明電極と、前記メッシュ電極および透明電極の上に形成された光電変換層と、前記光電変換層上に形成された対向電極とを有する有機薄膜太陽電池が開示されている。

しかしながら、このような構造では、金属の腐食による劣化等の問題が起こる可能性がある。

特許文献4には、透明な基材シートの少なくとも一方の面に卑金属または卑金属からなる合金製の導電性金属メッシュ層と導電性高分子層からなる透明導電性層を有する透明導電性フィルムが、特許文献5には、透明支持体上に少なくとも一種の金属により形成されたメッシュ状の導電層を有する透明導電膜であって、該導電層の上にマイグレーション防止剤を含有する透明導電層が設置されている透明導電膜が、特許文献6には、基板上に透明導電膜が形成されてなる色素増感型太陽電池用電極において、該基板と透明導電膜との間に、該透明導電膜よりも抵抗値の低い導電体を設けた色素増感型太陽電池用電極が開示されている。

しかしながら、太陽電池、有機EL素子等の電子デバイスの電極として、透明電極基板には、透明性や導電性並びに耐久性の更なる向上が求められている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−241464号公報

【特許文献2】特開2008−103305号公報

【特許文献3】特開2010−157681号公報

【特許文献4】特開2009−081104号公報

【特許文献5】特開2009−146678号公報

【特許文献6】特開2004−296669号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明はこのような事情に鑑みてなされたもので、本発明の目的は、上記のような問題を解決した、光線透過率が高く、導電性優れた透明電極基板、その製造方法および該透明電極基板を有する電子デバイスを提供することにある。

【課題を解決するための手段】

【0005】

上記のような問題を解決するため、本発明者らは鋭意検討した結果、下記のような層構成とすることにより、上記問題を解決することができることを見出し、本発明を完成させた。

すなわち、本発明は、下記

(1)透明基材の一方の面に、導電性金属メッシュ層を埋設した透明導電層が積層されてなる透明電極基板、

(2)前記透明導電層が金属酸化物よりなる層である上記(1)に記載の透明電極基板、

(3)前記導電性金属メッシュ層の厚みが1〜100nmである上記(1)または(2)に記載の透明電極基板、

(4)前記導電性金属メッシュ層の開口部の開口率が75%以上である上記(1)〜(3)のいずれかに記載の透明電極基板、

(5)前記透明導電層が酸化インジウムを主成分とする層である上記(1)〜(4)のいずれかに記載の透明電極基板、

(6)前記導電性金属メッシュ層が、金、銀、銅、白金、アルミニウム、ニッケルおよびクロムから選ばれる少なくとも一種からなる層である上記(1)〜(5)のいずれかに記載の透明電極基板、

(7)透明基材の一方の面に第1の透明導電層を形成させ、同透明導電層上に導電性金属層を形成させ、同導電性金属層をフォットレジストパターニング処理することにより導電性金属メッシュ層を形成させ、同金属メッシュ層の面に第2の透明導電層を形成させて同導電性金属メッシュ層を同透明導電層により被覆することを特徴とする透明電極基板の製造方法、

(8)前記透明基材の一方の面に形成される第1の透明導電層の厚みが10〜1000nmである上記(7)に記載の透明電極基板の製造方法、

(9)前記金属メッシュ層の面に形成される第2の透明導電層の厚みが10〜200nmである上記(7)または(8)に記載の透明電極基板の製造方法、

(10)上記(1)〜(6)のいずれかに記載の透明電極基板を有することを特徴とする電子デバイスおよび

(11)上記(1)〜(6)のいずれかに記載の透明電極基板を有することを特徴とする太陽電池を提供する。

【発明の効果】

【0006】

本発明の透明電極基板は、光線透過率が高く維持されるとともに、表面抵抗率が低く、導電性に優れている。また、本発明の透明電極基板を使用した太陽電池においては高い光電変換効率が得られる。

【図面の簡単な説明】

【0007】

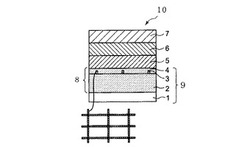

【図1】本発明の透明電極基板を使用した太陽電池の一例である有機薄膜太陽電池の断面を示す模式図である。

【図2】導電性金属メッシュ層形状の一例を示す模式図である。

【発明を実施するための形態】

【0008】

以下、本発明について、詳細に説明する。

<透明電極基板>

本発明の透明電極基板は、透明基材の一方の面に、導電性金属メッシュ層を埋設した透明導電層が積層されてなるものである。

以下、本発明の透明電極基板の構成材料について説明する。

【0009】

〔透明基材〕

透明基材としては、透明性の観点から、全光線透過率が85%以上のものが好ましく、このような透明基材としては、一般的には、ガラス(板)またはプラスチックフィルム等が使用される。

プラスチックフィルムの種類としては、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート、トリアセチルセルロース、シンジオタクチックポリスチレン、ポリフェニレンスルフィド、ポリカーボネート、ポリアリレート、ポリスルホン、ポリエステルスルホン、ポリエーテルイミド、環状ポリオレフィン等からなるプラスチックフィルムが挙げられる。中でも機械的強度、耐久性、透明性、汎用性等に優れたものとして、ガラス(板)やポリエチレンテレフタレート、ポリエチレンナフタレート、ポリアリレート等からなるプラスチックフィルムが好ましい。透明基材の厚さは、機械強度、耐久性、及び透明性のバランスの観点から、3μm〜5mmが好ましく、より好ましくは5μm〜3mmであり、特に好ましくは10μm〜1mmである。

【0010】

〔透明導電層〕

透明導電層の材料としては特に限定されるものではないが、導電性金属酸化物、例えば、インジウム、スズ、亜鉛、ガリウム等の酸化物、及びこれらの元素の複合酸化物等を挙げることができる。

より具体的には、スズドープ酸化インジウム(ITO)、酸化イリジウム(IrO2)、酸化インジウム(In2O3)、酸化スズ(SnO2)、フッ素ドープ酸化スズ(FTO)、酸化インジウム−酸化亜鉛(IZO)、酸化亜鉛(ZnO)、ガリウムドープ酸化亜鉛(GZO)、アルミニウムドープ酸化亜鉛(AZO)、酸化モリブデン(MoO3)、酸化チタン(TiO2)等が挙げられる。

透明導電層の厚さは、20〜1200nmであることが好ましく、30〜1000nmであることがさらに好ましく、35〜700nmであることが特に好ましい。

透明基材上に透明導電層を形成させる方法は、特に限定されず、公知の方法を用いることができる。例えば、これらの透明導電層の材料を、真空蒸着、スパッタリング、イオンプレーティング等のPVD(物理気相蒸着)、もしくは熱CVD、原子層堆積(ALD)等のCVD(化学気相蒸着)などのドライプロセス、またはウェットプロセスのインクジェット法やスクリーン印刷法等の公知の方法により形成することができ、透明基材や透明導電層の材料に応じて適宜選択される。

透明導電層は表面抵抗率が50Ω/□以下であることが好ましく、10Ω/□以下であることがさらに好ましい。

表面抵抗率が50Ω/□を超えると、たとえば、透明電極基板を薄膜太陽電池に適用した場合、内部抵抗が大きいため、光電変換効率が低下することがあるので好ましくない。

【0011】

本発明の透明電極基板において、透明導電層は、内部に導電性金属メッシュ層を埋設した形態で基材の一方の面に積層されている。

導電性金属メッシュ層を埋設した透明導電層は透明基材の一方の面に形成されており、導電性金属メッシュ層は、透明導電層の透明基材側と反対側の表面に近い方に埋設されていることが好ましい。

すなわち、導電性金属メッシュ層は、透明導電層全体の厚みを100%とした場合、透明導電層全体の厚みの透明基材側から50〜99%の距離の範囲の位置に埋設されていることが好ましい。

導電性金属メッシュ層の埋設される位置がこの範囲であれば、導電性が良好である。これは、導電性の優れる導電性金属メッシュ層が、透明導電層の透明基材と反対側の面に近い方に埋設されていることで、透明導電層の表面抵抗率を低下させ、導電性を向上させることができるためであると考えられる。

【0012】

〔導電性金属メッシュ層〕

本発明の透明電極基板において、導電性金属メッシュ層は金属又は合金からなり、透明基材の一方の面に形成された透明導電層に埋設されている。導電性金属メッシュ層としては、金属グリッドパターンによる微細メッシュ構造の層が挙げられる。

【0013】

導電性金属メッシュ層は、厚み方向に貫通した開口部を有する。

開口部の開口率としては、透明性の観点から75%以上であることが好ましく、より好ましくは80%以上であり、さらに好ましくは90%以上である。開口率は以下のように求められる。

開口率(%)

=[開口部の面積/(導電性金属メッシュ層の面積+開口部の面積)]×100%

導電性金属メッシュ層の形状は開口部を有していればよく、特に限定されない。例えば、図2に示したような正方形、長方形、六角形などの周期性のあるメッシュ形状等が挙げられる。

開口部のピッチは、0.1〜10mmが好ましく、より好ましく0.5〜5mmである。開口部のピッチが0.1mm未満の場合、透明性が低下する場合があり、10mmを超えると、導電性が向上する効果が得られにくい。

導電性金属メッシュ層の線幅は、10nm〜1000μmが好ましく、20nm〜500μmがより好ましい。線幅が1000μmを超えると、開口率が低くなるため透明性が低下する場合があり、10nm未満だと、導電性が向上する効果が得られにくくなる可能性がある。

導電性金属メッシュ層の厚みは1〜100nmが好ましく、より好ましくは2〜50nm程度である。1nm以上とすることにより、導電性を維持することができ、100nm以下とすることにより、全体の厚みを薄く保つことが可能で、かつ、材料の無駄を省くことができる。

【0014】

導電性金属メッシュ層を形成させるための材料としては、金属や合金が挙げられる。例えば、金、銀、銅、アルミニウム、チタン、クロム、鉄、コバルト、ニッケル、亜鉛、錫、イリジウム、インジウム、タングステン、モリブデン、白金、イリジウム、ハフニウム、ニオブ、タンタル、タングステン、マグネシウム等の単体の金属、あるいは、これらの群から成る金属の少なくとも1種を主体とする合金等が挙げられる。これらの中でも、耐腐食性があり、導電性が高いという観点から、金、銀、銅、白金、アルミニウム、チタン、ニッケル及びクロムの金属が好ましく、金、銀、銅、白金、アルミニウム、ニッケル及びクロムがより好ましい。

合金としては、ステンレス、ニッケル-クロム、インコネル(商品名)、青銅、リン青銅、黄銅、ジュラルミン、白銅、インバール、モネル、ニッケルリン合金などの金属リン化合物、ニッケルボロンなどの金属ホウ素化合物、窒化チタンなどの窒化物など適宜選択可能である。とりわけ、銅を主体とする合金や、ニッケルを主体とする合金、コバルトを主体とする合金、クロムを主体とする合金、アルミニウムを主体とする合金は、導電性に優れ、加工性も良好なので、好ましく用いられる。

導電性金属メッシュ層は、金属や合金からなる単層であってもよく、少なくとも2種類以上の金属や合金からなる層を積層した多層構造であってもよい。

【0015】

次に、透明基材上に設けられた透明導電層の内部に導電性金属メッシュ層を埋設する方法について説明する。

導電性金属メッシュ層を埋設する方法としては、特に限定されず、導電性金属メッシュ層の材料、メッシュの形状に応じて、公知の方法を適宜選択用いることができる。例えば、透明基材上に設けられた透明導電層上に予め作製した導電性金属メッシュ層を接着剤や導電性のペースト等を用いて貼りつけ、さらにこの上に透明導電層を形成する方法や、透明基材上に設けられた透明導電層上に、インクジェット法、スクリーン印刷法等により導電性金属メッシュ層を形成し、さらにこの上に透明導電層を形成する方法、または透明基材上に設けられた透明導電層上にメッシュ加工されていない導電性金属層(以下、単に導電性金属層という場合がある)を形成し、この導電性金属層を導電性金属メッシュの形状に加工し導電性金属メッシュ層を形成し、さらにこの上に透明導電層を形成する方法等が挙げられる。

【0016】

以下、透明導電層を形成する方法について、説明する。

まず、上述した方法により透明基材上に設けられた透明導電層上に導電性金属層を形成させる。上記方法は導電性金属層の材料に応じて適宜選択される。

次いで、形成された導電性金属層に対して、フォトリソグラフィ法を用いてエッチングし、メッシュパターンを形成する方法など各種公知の機械的処理または化学的処理等を施すことにより、導電性金属メッシュの形状に加工し、導電性金属メッシュ層が形成される。

上記のように、形成された導電性金属メッシュ層の上にさらに上述の方法により透明導電層を形成させることにより、導電性金属メッシュ層が透明導電層の内部に埋設された形態の本発明の透明電極基板が得られる。

本発明においては、透明導電層中に導電性金属メッシュ層が埋設されているので、従来のようなメッシュ加工されていない導電性金属層が透明導電層の間に設けられている構造のものと比べて透明電極基板の透明性が向上する。また、さらに、従来のような透明基材上に透明導電層のみが直接設けられている構造の透明電極基板や、導電性金属メッシュ層が透明基材上に直接設けられ、その上に透明導電層が設けられている透明電極基板(すなわち、導電性金属メッシュ層が埋設されていない透明導電層が設けられている透明電極基板)と比べて表面抵抗率が低く、導電性が優れている。

【0017】

[透明電極基板の製造方法]

次に、本発明の透明電極基板を製造する方法について説明する。

本発明の透明電極基板の製造方法は下記の通りである。

まず、透明基材の一方の面に第1の透明導電層を形成させ、同第1の透明導電層上に導電性金属層を形成させ、同導電性金属層をフォットレジストパターニング処理等により導電性金属メッシュ層を形成させ、同金属メッシュ層の面に第2の透明導電層を形成させて同導電性金属メッシュ層を同第2の透明導電層により被覆することを特徴とするものである。

ここで、フォットレジストパターニング処理とは、フォトリソグラフィ法を用いて導電性金属層をエッチングし、導電性金属層にメッシュパターンを形成するものである。

この方法によれば、透明基材の一方の面に、導電性金属メッシュ層を埋設した透明導電層が積層されてなる本発明の透明電極基板を効率的に製造することができる。

導電性金属層を形成させるための材料としては、上述した導電性金属メッシュ層を形成させる材料と同様のものが挙げられ、導電性金属層を形成する方法としては、上述した導電性金属メッシュ層を形成する方法と同様のものが挙げられ、導電性金属層の材料に応じて適宜選択される。

第1の透明導電層及び第2の透明導電層を形成させるための材料としては、上述した透明導電層を形成させる材料と同様のものが挙げられる。

透明基材の一方の面に形成される第1の透明導電層および金属メッシュ上に形成される第2の透明導電層の材料は同じものであってもよいし、異なるものであってもよいが、通常、同じ材料のものが好ましい。

第1の透明導電層及び第2の透明導電層を形成させる方法としては、上述した透明導電層を形成する方法と同様のものが挙げられ、透明導電層の材料に応じて適宜選択される。

また、通常、導電性金属メッシュ層上に形成される第2の透明導電層の厚みは、透明基材の一方の面に形成される第1の透明導電層の厚みより薄く形成されることが好ましい。

透明基材の一方の面に形成される第1の透明導電層の厚みは、透明性と導電性の観点から、通常10〜1000nm、好ましくは10〜500nm、特に30〜300nmであることが好ましい。

金属メッシュ上に形成される第2の透明導電層の厚みは、10〜200nm、好ましくは20〜100nm、特に好ましくは25〜50nmである。上記本発明の透明性電極基板は、透明性及び導電性に優れているため、各種の電子デバイスに電極として適用することができる。

【0018】

<電子デバイス>

本発明の電子デバイスは、上記本発明の透明性電極基板を有することを特徴とするものである。

本発明の透明性電極基板を適用できる電子デバイスとしては、トランジスタ、メモリー、有機EL、有機太陽電池等の有機デバイス;液晶ディスプレイ;電子ペーパー;薄膜トランジスタ;エレクトロクロミック;電気化学発光デバイス;タッチパネル;ディスプレイ;光電変換デバイス;熱電変換デバイス;圧電変換デバイス;蓄電デバイス等が挙げられる。

【0019】

<太陽電池>

本発明の太陽電池は、上記本発明の透明性電極基板を有することを特徴とするものである。

本発明の透明性電極基板を適用できる太陽電池としては、有機薄膜太陽電池、薄膜シリコン型太陽電池、ハイブリッド型太陽電池、多接合型太陽電池、球状シリコン型太陽電池、電界効果型太陽電池、色素増感太陽電池等種々のものが挙げられる。なかでも本発明の太陽電池は、上記本発明の透明電極基板を有する有機薄膜太陽電池であることが好ましい。

ここでは有機薄膜太陽電池を例に挙げて説明する。

図1は、本発明の太陽電池の一例である有機薄膜太陽電池を構成する層の一例を示す断面図である。図1において、1は透明基材、2は第1の透明導電層、3は導電性金属メッシュ層、4は第2透明導電層、5は光電変換層、6は電極、7は基材層、8は導電性金属メッシュ層を埋設した透明導電層、9は本発明の透明電極基板、10が有機薄膜太陽電池である。

【0020】

〔光電変換層〕

光電変換層(図1における5)は、光電変換を行う層であり、原料の低コスト化、柔軟性、形成の容易性、吸光係数の高さ、軽量化、耐衝撃性等の観点から有機半導体であることが好ましい。

光電変換層は、単層からなってもよいし、複数層からなってもよい。単層の場合には、光電変換層は、通常、真性半導体(i型半導体)から形成される。

また、複数層の場合、(p型半導体層/n型半導体層)の積層、または、(p型半導体層/真性半導体層/n型半導体層)等である。

光電変換層の厚さは、単層または複数層の場合で異なるが導電性、励起子拡散距離という観点から、一般的には、30nm〜2μmであることが好ましく、特に40nm〜300nmであることが好ましい。

【0021】

以下、光電変換層に用いられる有機半導体について説明する。

(1)真性半導体

真性半導体の材料としては、例えば、フラーレン、フラーレン誘導体、半導体性を有するカーボンナノチューブ(CNT)およびCNT化合物の少なくとも1種類からなる第1の材料と、ポリフェニレンビニレン(PPV)の誘導体またはポリチオフェン系高分子材料からなる第2の材料とを、得られる半導体が真性半導体となるように混合した混合物を使用することができる。

フラーレン誘導体としては、例えば、[6,6]−フェニル−C61−酪酸メチル(PCBM)等を用いることができ、また、フラーレンの二量体、またはアルカリ金属もしくはアルカリ土類金属等を導入したフラーレン化合物なども用いることができる。また、CNTとしては、フラーレンまたは金属内包フラーレンを内包したカーボンナノチューブ等を用いることができる。さらに、CNTの側壁や先端に、種々の分子を付加したCNT化合物等も用いることができる。

ポリフェニレンビニレンの誘導体としては、ポリ[2−メトキシ,5−(2’−エチル−ヘキシロキシ)−p−フェニレン−ビニレン](MEH−PPV)等を用いることができ、ポリチオフェン系高分子材料としては、ポリ−3−ヘキシルチオフェン(P3HT)などのポリ(3−アルキルチオフェン),ジオクチルフルオレンエン−ビチオフェン共重合体(F8T2)、等を用いることができる。

特に好ましい真性半導体としては、PCBMとP3HTとを質量比で1:0.3〜1:4で混合した混合物が挙げられる。

【0022】

(2)p型半導体

p型半導体の材料としては、例えば、ポリアルキルチオフェンおよびその誘導体、ポリフェニレンおよびその誘導体、ポリフェニレンビニレンおよびその誘導体、ポリシランおよびその誘導体、ポルフィリン誘導体、フタロシアニン誘導体、有機金属ポリマー等が挙げられる。中でもポリアルキルチオフェンおよびその誘導体が好ましい。また、それら有機材料の混合物であってもよい。導電性高分子化合物としては、ポリ(3,4)−エチレンジオキシチオフェン/ポリスチレンスルフォネート(PEDOT:PSS)を好ましく使用することができる。

【0023】

(3)n型半導体

n型半導体の材料としては、特にフラーレン誘導体が好ましい。フラーレン誘導体としては、例えば、[6,6]−フェニル−C61−酪酸メチル(PCBM)等を用いることができる。

光電変換層5を形成させる方法としては、真空蒸着法、スパッタリング法などのドライプロセス、ディップコーティング、スピンコーティング、スプレーコーティング、バーコーティング等の各種コーティングプロセス等が適宜選択される。

【0024】

〔電極〕

電極(図1における6)の材料としては、対向電極となる透明導電層の材質(例えばITO電極)に比べて仕事関数の差が大きいものが好ましい。例えば、銀、アルミニウム、白金、金、イリジウム、クロム、酸化亜鉛等の金属、金属酸化物もしくは合金の他、上記金属、金属酸化物もしくは合金との複合体が挙げられる。

電極の厚さは、20nm〜1μmであることが好ましく、特に30〜100nmであることが好ましい。

光電変換層5上に電極6を形成させる方法としては、真空蒸着、スパッタリング、イオンプレーティング等のPVD(物理気相蒸着)が挙げられ、対向電極の材料(仕事関数など)に応じて適宜選択される。

【0025】

〔基材層〕

基材層(図1における7)としては、一般的にガラス(板)またはプラスチックフィルムが挙げられ、電子デバイスの用途に応じて適宜選択される。プラスチックフィルムとしては、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート、テトラアセチルセルロース、シンジオタクチックポリスチレン、ポリフェニレンスルフィド、ポリカーボネート、ポリアリレート、ポリスルホン、ポリエステルスルホン、ポリエーテルイミド、環状ポリオレフィン等のフィルムが挙げられ、機械的強度、耐久性等に優れたものが好ましい。

【実施例】

【0026】

以下、参考例、実施例及び比較例により、本発明をさらに詳しく説明するが、本発明はこれらにより何ら限定されるものではない。

【0027】

<実施例1>

[透明電極基板の作製]

透明基材の一方の面に第1の透明導電層が積層された基板として、ジオマテック(株)製、製品名「フラットITO」(基材として厚み0.7mmのガラスの一方の面に、ITO膜を250nm有する基板)を用意した。

次いで、この基板のITO膜上に、1×10-4Pa以下の減圧下、銀(Ag)を真空蒸着法により厚みを5nmになるように製膜し、導電性金属層を形成させた。

次いで、導電性金属層にフォトレジストでパターニング処理を行い、その後エッチング処理(フォットレジストパターニング処理)を行ない、導電性金属メッシュ層として、正方形の周期性のあるメッシュ形状(開口部のピッチ1mm、導電性金属メッシュ層の線幅30μm、開口率94.1%、厚さ5nm)を形成させた。

次いで、導電性金属メッシュ層上に1×10−4Pa以下の減圧下、スパッタリング法(ULVAC製のスパッタ装置、装置名「i-sputter」)で、厚さが30nmのITO膜を第2の透明導電層として形成させることで、導電性金属メッシュ層が透明導電層内に埋設された本発明の透明電極基板を作製した。

【0028】

<実施例2〜4>

導電性金属メッシュ層(Ag)の厚さを表1に記載の厚さに変更した以外は実施例1と同様に本発明の透明電極基板を作製した。

【0029】

<比較例1〜4>

導電性金属層(Ag)の厚さを表1に記載の厚さに変更し、導電性金属にフォットレジストパターニング処理を行なわなかった以外は、実施例1と同様にして、比較用の透明電極基板を作製した。すなわち、メッシュ加工されていない導電性金属層が透明導電層内に埋設された比較用の透明電極基板を作製した。

【0030】

<比較例5>

導電性金属層(Ag)を形成しない以外は実施例1と同様にして、第1の透明導電層としての厚さ250nmのITO膜上に、直接、第2の透明導電層として厚さ30nmのITO膜を形成させ、比較用の透明電極基板を作製した。すなわち、透明導電層のみが設けられている構造の比較用の透明電極基板を作製した。

【0031】

<比較例6>

透明基材としてガラス板(河村久三商店社製、厚み3mm)の一方の面に、直接、実施例2と同じ条件で厚さ10nmの導電性金属層を形成させて、導電性金属層のフォットレジストパターニング処理を行い、開口率94.1%の導電性金属メッシュ層を形成させた。次いで、実施例2と同様の方法で、導電性金属メッシュ層の面に厚さ150nmの透明導電層としてITO膜を形成させて比較用の透明電極基板を作製した。すなわち、導電性金属メッシュ層が埋設されていない透明導電層が設けられている比較用の透明電極基板を作製した。

【0032】

<比較例7>

比較例6において、導電性金属層(Ag)の厚さを20nmに変更した以外は同様に比較用の透明電極基板を作製した。すなわち、導電性金属メッシュ層が埋設されていない透明導電層が設けられている比較用の透明電極基板を作製した。

【0033】

<比較例8>

比較例6において、導電性金属層(Ag)の厚さを30nmに変更した以外は同様に比較用の透明電極基板を作製した。すなわち、導電性金属メッシュ層が埋設されていない透明導電層が設けられている比較用の透明電極基板を作製した。

【0034】

<比較例9>

比較例6において、導電性金属層(Ag)の厚さを50nmに変更した以外はと同様に比較用の透明電極基板を作製した。すなわち、導電性金属メッシュ層が埋設されていない透明導電層が設けられている比較用の透明電極基板を作製した。

【0035】

<比較例10>

比較例6において、導電性金属メッシュ層(Ag)を形成せず、透明基材に直接、厚さ150nmの透明導電層としてITO膜形成し、比較用の透明電極基板を作製した。すなわち、透明基材に透明導電層のみが設けられている構造の比較用の透明電極基板を作製した。

【0036】

<比較例11>

透明導電層の厚さ250nmのとした以外は比較例10と同様にして比較用の透明電極基板を作製した。すなわち、透明導電層のみが設けられている構造の比較用の透明電極基板を作製した。

実施例1〜4で得られた本発明の透明電極基板および比較例1〜11で得られた比較用の透明電極基板の各特性を表1にまとめて記載する。

【0037】

【表1】

【0038】

表1に記載の材料の物性および透明電極基板の特性は下記のようにして測定した。

(1)厚み

透明導電層、導電性金属メッシュ層および導電性金属層の厚みは、触針式表面形状測定装置(ULVAC社製、製品名「Dektak 150」)により測定した。

(2)表面抵抗率の測定

得られた透明電極基板の透明導電層の表面を、表面抵抗測定装置〔三菱化学社製、製品名「ロレスタGP MCP−T600」〕により、四端子法で表面抵抗率を測定した。

(3)光線透過率

光線透過率測定装置〔日本電色工業社製、製品名「NDH−5000」〕を用いてJIS K7361−1に準じて、透明電極基板の全光線透過率を測定した。

【0039】

<実施例5>

[太陽電池の作製]

実施例3で作製された本発明の透明電極基板を用いて太陽電池を作製した。

透明電極基板の透明導電層の表面に、まずポリチオフェン系導電性ポリマーであるポリ(3,4−エチレンオキサイドチオフェン)(PEDOT)とポリスチレンスルホン酸(PSS)の混合物(PEDOT:PSS、エイチ・シー・スタルク社製、製品名「AI4083」)をスピンコート法により厚さ50nmの膜を形成させた。続いて、ポリ-3-ヘキシルチオフェン(P3HT)と[6,6]−フェニル−C61−酪酸メチル(PCBM)の2種類の有機材料の混合溶液(モル比1:1)を用いてスピンコート法により厚さが80nmになるように成膜した。陰極は真空蒸着で金属アルミニウムを厚さが100nmになるように成膜した。最後にガラスキャップにより封止し、本発明の太陽電池を作製した。

【0040】

<比較例12>

比較例5の透明電極基板を用いて、実施例5と同様にして比較用の太陽電池を作製した。

【0041】

[太陽電池の評価]

実施例5及び比較例12で作製した太陽電池の素子有効面積12cm2に、ソーラーシミュレーター[ワコム電創(株)製、WXS−50S−1.5]により擬似太陽光(AM1.5)を照射して、光電変換効率を測定した。太陽電池の評価結果を表2に示す。

【0042】

【表2】

【0043】

表1および2から、以下のことが確認される。

(1)表1の実施例1〜4で示されているように、本発明の透明電極基板は、全光線透過率が高く、透明性に優れており、さらに、表面抵抗率の値も低く、優れた導電性を有していることが確認された。

(2)一方、メッシュ加工されていない導電性金属層が透明導電層内に埋設された比較例1〜4の透明電極基板は、全光線透過率が低く、実施例1〜4に比べて透明性が悪かった。

また、透明基材に透明導電層のみが設けられている構造の比較例5、10及び11の透明電極基板は、実施例1〜4に比べ、表面抵抗率の値が高く、導電性に劣っている。

また、比較例6〜9で示されているように、透明基材に直接導電性金属メッシュが直接設けられ、導電性金属メッシュ層が埋設されていない場合、全光線透過率は実施例1〜3に比べて低く、また表面抵抗率の値も高く、透明性及び導電性に劣っていることが分かる。

表2の結果で示されているように、本発明の透明電極基板を用いた実施例5の太陽電池は、比較例12の太陽電池と比較して、変換効率が高く、17%程度の効率向上が得られた。これは、本発明の透明性が高く、表面抵抗率が低い透明電極基板を用いたことで、有機太陽電池の内部抵抗の低下により光電変換効率が向上した結果である。

【産業上の利用可能性】

【0044】

本発明の透明電極基板は、透明性が高く、表面抵抗率が低いため、透明性と導電性のバランスに優れている。本発明の透明電極基板は、有機薄膜太陽電池等の太陽電池;トランジスタ、メモリー、有機EL等の有機デバイス;液晶ディスプレイ;電子ペーパー;薄膜トランジスタ;エレクトロクロミック;電気化学発光デバイス;タッチパネル;ディスプレイ;熱電変換デバイス;圧電変換デバイス;蓄電デバイス;等の電子デバイスに使用可能である。

【符号の説明】

【0045】

1:透明基材

2:第1の透明導電層

3:導電性金属メッシュ層

4:第2の透明導電層

5:光電変換層

6:電極

7:基材

8:透明導電層

9:透明電極基板

10:太陽電池

【技術分野】

【0001】

本発明は、透明電極基板、その製造方法及び該透明電極基板を有する太陽電池に関する。さらに詳しくは、本発明は、光線透過率が高い透明電極基板、その製造方法、該透明電極基板を有する電子デバイス及び太陽電池に関する。

【背景技術】

【0002】

近年、有機エレクトロルミネッセンス(有機EL)、有機太陽電池を含めた各種太陽電池、タッチパネルや携帯電話、電子ペーパー等において、透明導電層を有する透明電極基板が盛んに検討されている。

ガラス基板等の基板上に透明導電層が形成された透明電極基板は、太陽電池、有機EL素子等の電子デバイスの電極として一般的に使用されている。しかしながら、通常のスズドープ酸化インジウム(以下、ITOという)等の金属酸化物層を透明導電層として用いた透明電極基板は、ITOの体積抵抗率が高く、表面抵抗率が低くない。たとえば、5Ω/□程度以下の表面抵抗率を有する透明導電基板が求められる。

このような要求に対して、透明導電層よりも体積抵抗率の極めて低い金属材料層を補助電極として用いる透明電極基板が検討されている。

例えば、特許文献1には、基板上に、透明酸化物層、金属層、透明酸化物層がこの順に積層されてなる透明導電膜付き基体が開示されている。しかしながら、このような構成では、光線透過率が低く、薄膜デバイスの透明電極基板としては実用的でない。また、金属層が透明酸化物層の全面に積層されているため、金属層の劣化により当該透明導電膜付き基体を用いた薄膜デバイスの耐久性が問題となる場合がある。

また、特許文献2には、基板上に形成されたITOからなる第1電極上に、金属からなるストライプ状またはメッシュ状の補助電極層が形成され、その上に発光領域を画定する発光層とその上に形成された第2電極を含む電界発光パネルが開示されている。

さらに、特許文献3には、透明基板と、同透明基板上に順不同に積層された金属薄膜からなるメッシュ電極および透明電極と、前記メッシュ電極および透明電極の上に形成された光電変換層と、前記光電変換層上に形成された対向電極とを有する有機薄膜太陽電池が開示されている。

しかしながら、このような構造では、金属の腐食による劣化等の問題が起こる可能性がある。

特許文献4には、透明な基材シートの少なくとも一方の面に卑金属または卑金属からなる合金製の導電性金属メッシュ層と導電性高分子層からなる透明導電性層を有する透明導電性フィルムが、特許文献5には、透明支持体上に少なくとも一種の金属により形成されたメッシュ状の導電層を有する透明導電膜であって、該導電層の上にマイグレーション防止剤を含有する透明導電層が設置されている透明導電膜が、特許文献6には、基板上に透明導電膜が形成されてなる色素増感型太陽電池用電極において、該基板と透明導電膜との間に、該透明導電膜よりも抵抗値の低い導電体を設けた色素増感型太陽電池用電極が開示されている。

しかしながら、太陽電池、有機EL素子等の電子デバイスの電極として、透明電極基板には、透明性や導電性並びに耐久性の更なる向上が求められている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−241464号公報

【特許文献2】特開2008−103305号公報

【特許文献3】特開2010−157681号公報

【特許文献4】特開2009−081104号公報

【特許文献5】特開2009−146678号公報

【特許文献6】特開2004−296669号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明はこのような事情に鑑みてなされたもので、本発明の目的は、上記のような問題を解決した、光線透過率が高く、導電性優れた透明電極基板、その製造方法および該透明電極基板を有する電子デバイスを提供することにある。

【課題を解決するための手段】

【0005】

上記のような問題を解決するため、本発明者らは鋭意検討した結果、下記のような層構成とすることにより、上記問題を解決することができることを見出し、本発明を完成させた。

すなわち、本発明は、下記

(1)透明基材の一方の面に、導電性金属メッシュ層を埋設した透明導電層が積層されてなる透明電極基板、

(2)前記透明導電層が金属酸化物よりなる層である上記(1)に記載の透明電極基板、

(3)前記導電性金属メッシュ層の厚みが1〜100nmである上記(1)または(2)に記載の透明電極基板、

(4)前記導電性金属メッシュ層の開口部の開口率が75%以上である上記(1)〜(3)のいずれかに記載の透明電極基板、

(5)前記透明導電層が酸化インジウムを主成分とする層である上記(1)〜(4)のいずれかに記載の透明電極基板、

(6)前記導電性金属メッシュ層が、金、銀、銅、白金、アルミニウム、ニッケルおよびクロムから選ばれる少なくとも一種からなる層である上記(1)〜(5)のいずれかに記載の透明電極基板、

(7)透明基材の一方の面に第1の透明導電層を形成させ、同透明導電層上に導電性金属層を形成させ、同導電性金属層をフォットレジストパターニング処理することにより導電性金属メッシュ層を形成させ、同金属メッシュ層の面に第2の透明導電層を形成させて同導電性金属メッシュ層を同透明導電層により被覆することを特徴とする透明電極基板の製造方法、

(8)前記透明基材の一方の面に形成される第1の透明導電層の厚みが10〜1000nmである上記(7)に記載の透明電極基板の製造方法、

(9)前記金属メッシュ層の面に形成される第2の透明導電層の厚みが10〜200nmである上記(7)または(8)に記載の透明電極基板の製造方法、

(10)上記(1)〜(6)のいずれかに記載の透明電極基板を有することを特徴とする電子デバイスおよび

(11)上記(1)〜(6)のいずれかに記載の透明電極基板を有することを特徴とする太陽電池を提供する。

【発明の効果】

【0006】

本発明の透明電極基板は、光線透過率が高く維持されるとともに、表面抵抗率が低く、導電性に優れている。また、本発明の透明電極基板を使用した太陽電池においては高い光電変換効率が得られる。

【図面の簡単な説明】

【0007】

【図1】本発明の透明電極基板を使用した太陽電池の一例である有機薄膜太陽電池の断面を示す模式図である。

【図2】導電性金属メッシュ層形状の一例を示す模式図である。

【発明を実施するための形態】

【0008】

以下、本発明について、詳細に説明する。

<透明電極基板>

本発明の透明電極基板は、透明基材の一方の面に、導電性金属メッシュ層を埋設した透明導電層が積層されてなるものである。

以下、本発明の透明電極基板の構成材料について説明する。

【0009】

〔透明基材〕

透明基材としては、透明性の観点から、全光線透過率が85%以上のものが好ましく、このような透明基材としては、一般的には、ガラス(板)またはプラスチックフィルム等が使用される。

プラスチックフィルムの種類としては、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート、トリアセチルセルロース、シンジオタクチックポリスチレン、ポリフェニレンスルフィド、ポリカーボネート、ポリアリレート、ポリスルホン、ポリエステルスルホン、ポリエーテルイミド、環状ポリオレフィン等からなるプラスチックフィルムが挙げられる。中でも機械的強度、耐久性、透明性、汎用性等に優れたものとして、ガラス(板)やポリエチレンテレフタレート、ポリエチレンナフタレート、ポリアリレート等からなるプラスチックフィルムが好ましい。透明基材の厚さは、機械強度、耐久性、及び透明性のバランスの観点から、3μm〜5mmが好ましく、より好ましくは5μm〜3mmであり、特に好ましくは10μm〜1mmである。

【0010】

〔透明導電層〕

透明導電層の材料としては特に限定されるものではないが、導電性金属酸化物、例えば、インジウム、スズ、亜鉛、ガリウム等の酸化物、及びこれらの元素の複合酸化物等を挙げることができる。

より具体的には、スズドープ酸化インジウム(ITO)、酸化イリジウム(IrO2)、酸化インジウム(In2O3)、酸化スズ(SnO2)、フッ素ドープ酸化スズ(FTO)、酸化インジウム−酸化亜鉛(IZO)、酸化亜鉛(ZnO)、ガリウムドープ酸化亜鉛(GZO)、アルミニウムドープ酸化亜鉛(AZO)、酸化モリブデン(MoO3)、酸化チタン(TiO2)等が挙げられる。

透明導電層の厚さは、20〜1200nmであることが好ましく、30〜1000nmであることがさらに好ましく、35〜700nmであることが特に好ましい。

透明基材上に透明導電層を形成させる方法は、特に限定されず、公知の方法を用いることができる。例えば、これらの透明導電層の材料を、真空蒸着、スパッタリング、イオンプレーティング等のPVD(物理気相蒸着)、もしくは熱CVD、原子層堆積(ALD)等のCVD(化学気相蒸着)などのドライプロセス、またはウェットプロセスのインクジェット法やスクリーン印刷法等の公知の方法により形成することができ、透明基材や透明導電層の材料に応じて適宜選択される。

透明導電層は表面抵抗率が50Ω/□以下であることが好ましく、10Ω/□以下であることがさらに好ましい。

表面抵抗率が50Ω/□を超えると、たとえば、透明電極基板を薄膜太陽電池に適用した場合、内部抵抗が大きいため、光電変換効率が低下することがあるので好ましくない。

【0011】

本発明の透明電極基板において、透明導電層は、内部に導電性金属メッシュ層を埋設した形態で基材の一方の面に積層されている。

導電性金属メッシュ層を埋設した透明導電層は透明基材の一方の面に形成されており、導電性金属メッシュ層は、透明導電層の透明基材側と反対側の表面に近い方に埋設されていることが好ましい。

すなわち、導電性金属メッシュ層は、透明導電層全体の厚みを100%とした場合、透明導電層全体の厚みの透明基材側から50〜99%の距離の範囲の位置に埋設されていることが好ましい。

導電性金属メッシュ層の埋設される位置がこの範囲であれば、導電性が良好である。これは、導電性の優れる導電性金属メッシュ層が、透明導電層の透明基材と反対側の面に近い方に埋設されていることで、透明導電層の表面抵抗率を低下させ、導電性を向上させることができるためであると考えられる。

【0012】

〔導電性金属メッシュ層〕

本発明の透明電極基板において、導電性金属メッシュ層は金属又は合金からなり、透明基材の一方の面に形成された透明導電層に埋設されている。導電性金属メッシュ層としては、金属グリッドパターンによる微細メッシュ構造の層が挙げられる。

【0013】

導電性金属メッシュ層は、厚み方向に貫通した開口部を有する。

開口部の開口率としては、透明性の観点から75%以上であることが好ましく、より好ましくは80%以上であり、さらに好ましくは90%以上である。開口率は以下のように求められる。

開口率(%)

=[開口部の面積/(導電性金属メッシュ層の面積+開口部の面積)]×100%

導電性金属メッシュ層の形状は開口部を有していればよく、特に限定されない。例えば、図2に示したような正方形、長方形、六角形などの周期性のあるメッシュ形状等が挙げられる。

開口部のピッチは、0.1〜10mmが好ましく、より好ましく0.5〜5mmである。開口部のピッチが0.1mm未満の場合、透明性が低下する場合があり、10mmを超えると、導電性が向上する効果が得られにくい。

導電性金属メッシュ層の線幅は、10nm〜1000μmが好ましく、20nm〜500μmがより好ましい。線幅が1000μmを超えると、開口率が低くなるため透明性が低下する場合があり、10nm未満だと、導電性が向上する効果が得られにくくなる可能性がある。

導電性金属メッシュ層の厚みは1〜100nmが好ましく、より好ましくは2〜50nm程度である。1nm以上とすることにより、導電性を維持することができ、100nm以下とすることにより、全体の厚みを薄く保つことが可能で、かつ、材料の無駄を省くことができる。

【0014】

導電性金属メッシュ層を形成させるための材料としては、金属や合金が挙げられる。例えば、金、銀、銅、アルミニウム、チタン、クロム、鉄、コバルト、ニッケル、亜鉛、錫、イリジウム、インジウム、タングステン、モリブデン、白金、イリジウム、ハフニウム、ニオブ、タンタル、タングステン、マグネシウム等の単体の金属、あるいは、これらの群から成る金属の少なくとも1種を主体とする合金等が挙げられる。これらの中でも、耐腐食性があり、導電性が高いという観点から、金、銀、銅、白金、アルミニウム、チタン、ニッケル及びクロムの金属が好ましく、金、銀、銅、白金、アルミニウム、ニッケル及びクロムがより好ましい。

合金としては、ステンレス、ニッケル-クロム、インコネル(商品名)、青銅、リン青銅、黄銅、ジュラルミン、白銅、インバール、モネル、ニッケルリン合金などの金属リン化合物、ニッケルボロンなどの金属ホウ素化合物、窒化チタンなどの窒化物など適宜選択可能である。とりわけ、銅を主体とする合金や、ニッケルを主体とする合金、コバルトを主体とする合金、クロムを主体とする合金、アルミニウムを主体とする合金は、導電性に優れ、加工性も良好なので、好ましく用いられる。

導電性金属メッシュ層は、金属や合金からなる単層であってもよく、少なくとも2種類以上の金属や合金からなる層を積層した多層構造であってもよい。

【0015】

次に、透明基材上に設けられた透明導電層の内部に導電性金属メッシュ層を埋設する方法について説明する。

導電性金属メッシュ層を埋設する方法としては、特に限定されず、導電性金属メッシュ層の材料、メッシュの形状に応じて、公知の方法を適宜選択用いることができる。例えば、透明基材上に設けられた透明導電層上に予め作製した導電性金属メッシュ層を接着剤や導電性のペースト等を用いて貼りつけ、さらにこの上に透明導電層を形成する方法や、透明基材上に設けられた透明導電層上に、インクジェット法、スクリーン印刷法等により導電性金属メッシュ層を形成し、さらにこの上に透明導電層を形成する方法、または透明基材上に設けられた透明導電層上にメッシュ加工されていない導電性金属層(以下、単に導電性金属層という場合がある)を形成し、この導電性金属層を導電性金属メッシュの形状に加工し導電性金属メッシュ層を形成し、さらにこの上に透明導電層を形成する方法等が挙げられる。

【0016】

以下、透明導電層を形成する方法について、説明する。

まず、上述した方法により透明基材上に設けられた透明導電層上に導電性金属層を形成させる。上記方法は導電性金属層の材料に応じて適宜選択される。

次いで、形成された導電性金属層に対して、フォトリソグラフィ法を用いてエッチングし、メッシュパターンを形成する方法など各種公知の機械的処理または化学的処理等を施すことにより、導電性金属メッシュの形状に加工し、導電性金属メッシュ層が形成される。

上記のように、形成された導電性金属メッシュ層の上にさらに上述の方法により透明導電層を形成させることにより、導電性金属メッシュ層が透明導電層の内部に埋設された形態の本発明の透明電極基板が得られる。

本発明においては、透明導電層中に導電性金属メッシュ層が埋設されているので、従来のようなメッシュ加工されていない導電性金属層が透明導電層の間に設けられている構造のものと比べて透明電極基板の透明性が向上する。また、さらに、従来のような透明基材上に透明導電層のみが直接設けられている構造の透明電極基板や、導電性金属メッシュ層が透明基材上に直接設けられ、その上に透明導電層が設けられている透明電極基板(すなわち、導電性金属メッシュ層が埋設されていない透明導電層が設けられている透明電極基板)と比べて表面抵抗率が低く、導電性が優れている。

【0017】

[透明電極基板の製造方法]

次に、本発明の透明電極基板を製造する方法について説明する。

本発明の透明電極基板の製造方法は下記の通りである。

まず、透明基材の一方の面に第1の透明導電層を形成させ、同第1の透明導電層上に導電性金属層を形成させ、同導電性金属層をフォットレジストパターニング処理等により導電性金属メッシュ層を形成させ、同金属メッシュ層の面に第2の透明導電層を形成させて同導電性金属メッシュ層を同第2の透明導電層により被覆することを特徴とするものである。

ここで、フォットレジストパターニング処理とは、フォトリソグラフィ法を用いて導電性金属層をエッチングし、導電性金属層にメッシュパターンを形成するものである。

この方法によれば、透明基材の一方の面に、導電性金属メッシュ層を埋設した透明導電層が積層されてなる本発明の透明電極基板を効率的に製造することができる。

導電性金属層を形成させるための材料としては、上述した導電性金属メッシュ層を形成させる材料と同様のものが挙げられ、導電性金属層を形成する方法としては、上述した導電性金属メッシュ層を形成する方法と同様のものが挙げられ、導電性金属層の材料に応じて適宜選択される。

第1の透明導電層及び第2の透明導電層を形成させるための材料としては、上述した透明導電層を形成させる材料と同様のものが挙げられる。

透明基材の一方の面に形成される第1の透明導電層および金属メッシュ上に形成される第2の透明導電層の材料は同じものであってもよいし、異なるものであってもよいが、通常、同じ材料のものが好ましい。

第1の透明導電層及び第2の透明導電層を形成させる方法としては、上述した透明導電層を形成する方法と同様のものが挙げられ、透明導電層の材料に応じて適宜選択される。

また、通常、導電性金属メッシュ層上に形成される第2の透明導電層の厚みは、透明基材の一方の面に形成される第1の透明導電層の厚みより薄く形成されることが好ましい。

透明基材の一方の面に形成される第1の透明導電層の厚みは、透明性と導電性の観点から、通常10〜1000nm、好ましくは10〜500nm、特に30〜300nmであることが好ましい。

金属メッシュ上に形成される第2の透明導電層の厚みは、10〜200nm、好ましくは20〜100nm、特に好ましくは25〜50nmである。上記本発明の透明性電極基板は、透明性及び導電性に優れているため、各種の電子デバイスに電極として適用することができる。

【0018】

<電子デバイス>

本発明の電子デバイスは、上記本発明の透明性電極基板を有することを特徴とするものである。

本発明の透明性電極基板を適用できる電子デバイスとしては、トランジスタ、メモリー、有機EL、有機太陽電池等の有機デバイス;液晶ディスプレイ;電子ペーパー;薄膜トランジスタ;エレクトロクロミック;電気化学発光デバイス;タッチパネル;ディスプレイ;光電変換デバイス;熱電変換デバイス;圧電変換デバイス;蓄電デバイス等が挙げられる。

【0019】

<太陽電池>

本発明の太陽電池は、上記本発明の透明性電極基板を有することを特徴とするものである。

本発明の透明性電極基板を適用できる太陽電池としては、有機薄膜太陽電池、薄膜シリコン型太陽電池、ハイブリッド型太陽電池、多接合型太陽電池、球状シリコン型太陽電池、電界効果型太陽電池、色素増感太陽電池等種々のものが挙げられる。なかでも本発明の太陽電池は、上記本発明の透明電極基板を有する有機薄膜太陽電池であることが好ましい。

ここでは有機薄膜太陽電池を例に挙げて説明する。

図1は、本発明の太陽電池の一例である有機薄膜太陽電池を構成する層の一例を示す断面図である。図1において、1は透明基材、2は第1の透明導電層、3は導電性金属メッシュ層、4は第2透明導電層、5は光電変換層、6は電極、7は基材層、8は導電性金属メッシュ層を埋設した透明導電層、9は本発明の透明電極基板、10が有機薄膜太陽電池である。

【0020】

〔光電変換層〕

光電変換層(図1における5)は、光電変換を行う層であり、原料の低コスト化、柔軟性、形成の容易性、吸光係数の高さ、軽量化、耐衝撃性等の観点から有機半導体であることが好ましい。

光電変換層は、単層からなってもよいし、複数層からなってもよい。単層の場合には、光電変換層は、通常、真性半導体(i型半導体)から形成される。

また、複数層の場合、(p型半導体層/n型半導体層)の積層、または、(p型半導体層/真性半導体層/n型半導体層)等である。

光電変換層の厚さは、単層または複数層の場合で異なるが導電性、励起子拡散距離という観点から、一般的には、30nm〜2μmであることが好ましく、特に40nm〜300nmであることが好ましい。

【0021】

以下、光電変換層に用いられる有機半導体について説明する。

(1)真性半導体

真性半導体の材料としては、例えば、フラーレン、フラーレン誘導体、半導体性を有するカーボンナノチューブ(CNT)およびCNT化合物の少なくとも1種類からなる第1の材料と、ポリフェニレンビニレン(PPV)の誘導体またはポリチオフェン系高分子材料からなる第2の材料とを、得られる半導体が真性半導体となるように混合した混合物を使用することができる。

フラーレン誘導体としては、例えば、[6,6]−フェニル−C61−酪酸メチル(PCBM)等を用いることができ、また、フラーレンの二量体、またはアルカリ金属もしくはアルカリ土類金属等を導入したフラーレン化合物なども用いることができる。また、CNTとしては、フラーレンまたは金属内包フラーレンを内包したカーボンナノチューブ等を用いることができる。さらに、CNTの側壁や先端に、種々の分子を付加したCNT化合物等も用いることができる。

ポリフェニレンビニレンの誘導体としては、ポリ[2−メトキシ,5−(2’−エチル−ヘキシロキシ)−p−フェニレン−ビニレン](MEH−PPV)等を用いることができ、ポリチオフェン系高分子材料としては、ポリ−3−ヘキシルチオフェン(P3HT)などのポリ(3−アルキルチオフェン),ジオクチルフルオレンエン−ビチオフェン共重合体(F8T2)、等を用いることができる。

特に好ましい真性半導体としては、PCBMとP3HTとを質量比で1:0.3〜1:4で混合した混合物が挙げられる。

【0022】

(2)p型半導体

p型半導体の材料としては、例えば、ポリアルキルチオフェンおよびその誘導体、ポリフェニレンおよびその誘導体、ポリフェニレンビニレンおよびその誘導体、ポリシランおよびその誘導体、ポルフィリン誘導体、フタロシアニン誘導体、有機金属ポリマー等が挙げられる。中でもポリアルキルチオフェンおよびその誘導体が好ましい。また、それら有機材料の混合物であってもよい。導電性高分子化合物としては、ポリ(3,4)−エチレンジオキシチオフェン/ポリスチレンスルフォネート(PEDOT:PSS)を好ましく使用することができる。

【0023】

(3)n型半導体

n型半導体の材料としては、特にフラーレン誘導体が好ましい。フラーレン誘導体としては、例えば、[6,6]−フェニル−C61−酪酸メチル(PCBM)等を用いることができる。

光電変換層5を形成させる方法としては、真空蒸着法、スパッタリング法などのドライプロセス、ディップコーティング、スピンコーティング、スプレーコーティング、バーコーティング等の各種コーティングプロセス等が適宜選択される。

【0024】

〔電極〕

電極(図1における6)の材料としては、対向電極となる透明導電層の材質(例えばITO電極)に比べて仕事関数の差が大きいものが好ましい。例えば、銀、アルミニウム、白金、金、イリジウム、クロム、酸化亜鉛等の金属、金属酸化物もしくは合金の他、上記金属、金属酸化物もしくは合金との複合体が挙げられる。

電極の厚さは、20nm〜1μmであることが好ましく、特に30〜100nmであることが好ましい。

光電変換層5上に電極6を形成させる方法としては、真空蒸着、スパッタリング、イオンプレーティング等のPVD(物理気相蒸着)が挙げられ、対向電極の材料(仕事関数など)に応じて適宜選択される。

【0025】

〔基材層〕

基材層(図1における7)としては、一般的にガラス(板)またはプラスチックフィルムが挙げられ、電子デバイスの用途に応じて適宜選択される。プラスチックフィルムとしては、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート、テトラアセチルセルロース、シンジオタクチックポリスチレン、ポリフェニレンスルフィド、ポリカーボネート、ポリアリレート、ポリスルホン、ポリエステルスルホン、ポリエーテルイミド、環状ポリオレフィン等のフィルムが挙げられ、機械的強度、耐久性等に優れたものが好ましい。

【実施例】

【0026】

以下、参考例、実施例及び比較例により、本発明をさらに詳しく説明するが、本発明はこれらにより何ら限定されるものではない。

【0027】

<実施例1>

[透明電極基板の作製]

透明基材の一方の面に第1の透明導電層が積層された基板として、ジオマテック(株)製、製品名「フラットITO」(基材として厚み0.7mmのガラスの一方の面に、ITO膜を250nm有する基板)を用意した。

次いで、この基板のITO膜上に、1×10-4Pa以下の減圧下、銀(Ag)を真空蒸着法により厚みを5nmになるように製膜し、導電性金属層を形成させた。

次いで、導電性金属層にフォトレジストでパターニング処理を行い、その後エッチング処理(フォットレジストパターニング処理)を行ない、導電性金属メッシュ層として、正方形の周期性のあるメッシュ形状(開口部のピッチ1mm、導電性金属メッシュ層の線幅30μm、開口率94.1%、厚さ5nm)を形成させた。

次いで、導電性金属メッシュ層上に1×10−4Pa以下の減圧下、スパッタリング法(ULVAC製のスパッタ装置、装置名「i-sputter」)で、厚さが30nmのITO膜を第2の透明導電層として形成させることで、導電性金属メッシュ層が透明導電層内に埋設された本発明の透明電極基板を作製した。

【0028】

<実施例2〜4>

導電性金属メッシュ層(Ag)の厚さを表1に記載の厚さに変更した以外は実施例1と同様に本発明の透明電極基板を作製した。

【0029】

<比較例1〜4>

導電性金属層(Ag)の厚さを表1に記載の厚さに変更し、導電性金属にフォットレジストパターニング処理を行なわなかった以外は、実施例1と同様にして、比較用の透明電極基板を作製した。すなわち、メッシュ加工されていない導電性金属層が透明導電層内に埋設された比較用の透明電極基板を作製した。

【0030】

<比較例5>

導電性金属層(Ag)を形成しない以外は実施例1と同様にして、第1の透明導電層としての厚さ250nmのITO膜上に、直接、第2の透明導電層として厚さ30nmのITO膜を形成させ、比較用の透明電極基板を作製した。すなわち、透明導電層のみが設けられている構造の比較用の透明電極基板を作製した。

【0031】

<比較例6>

透明基材としてガラス板(河村久三商店社製、厚み3mm)の一方の面に、直接、実施例2と同じ条件で厚さ10nmの導電性金属層を形成させて、導電性金属層のフォットレジストパターニング処理を行い、開口率94.1%の導電性金属メッシュ層を形成させた。次いで、実施例2と同様の方法で、導電性金属メッシュ層の面に厚さ150nmの透明導電層としてITO膜を形成させて比較用の透明電極基板を作製した。すなわち、導電性金属メッシュ層が埋設されていない透明導電層が設けられている比較用の透明電極基板を作製した。

【0032】

<比較例7>

比較例6において、導電性金属層(Ag)の厚さを20nmに変更した以外は同様に比較用の透明電極基板を作製した。すなわち、導電性金属メッシュ層が埋設されていない透明導電層が設けられている比較用の透明電極基板を作製した。

【0033】

<比較例8>

比較例6において、導電性金属層(Ag)の厚さを30nmに変更した以外は同様に比較用の透明電極基板を作製した。すなわち、導電性金属メッシュ層が埋設されていない透明導電層が設けられている比較用の透明電極基板を作製した。

【0034】

<比較例9>

比較例6において、導電性金属層(Ag)の厚さを50nmに変更した以外はと同様に比較用の透明電極基板を作製した。すなわち、導電性金属メッシュ層が埋設されていない透明導電層が設けられている比較用の透明電極基板を作製した。

【0035】

<比較例10>

比較例6において、導電性金属メッシュ層(Ag)を形成せず、透明基材に直接、厚さ150nmの透明導電層としてITO膜形成し、比較用の透明電極基板を作製した。すなわち、透明基材に透明導電層のみが設けられている構造の比較用の透明電極基板を作製した。

【0036】

<比較例11>

透明導電層の厚さ250nmのとした以外は比較例10と同様にして比較用の透明電極基板を作製した。すなわち、透明導電層のみが設けられている構造の比較用の透明電極基板を作製した。

実施例1〜4で得られた本発明の透明電極基板および比較例1〜11で得られた比較用の透明電極基板の各特性を表1にまとめて記載する。

【0037】

【表1】

【0038】

表1に記載の材料の物性および透明電極基板の特性は下記のようにして測定した。

(1)厚み

透明導電層、導電性金属メッシュ層および導電性金属層の厚みは、触針式表面形状測定装置(ULVAC社製、製品名「Dektak 150」)により測定した。

(2)表面抵抗率の測定

得られた透明電極基板の透明導電層の表面を、表面抵抗測定装置〔三菱化学社製、製品名「ロレスタGP MCP−T600」〕により、四端子法で表面抵抗率を測定した。

(3)光線透過率

光線透過率測定装置〔日本電色工業社製、製品名「NDH−5000」〕を用いてJIS K7361−1に準じて、透明電極基板の全光線透過率を測定した。

【0039】

<実施例5>

[太陽電池の作製]

実施例3で作製された本発明の透明電極基板を用いて太陽電池を作製した。

透明電極基板の透明導電層の表面に、まずポリチオフェン系導電性ポリマーであるポリ(3,4−エチレンオキサイドチオフェン)(PEDOT)とポリスチレンスルホン酸(PSS)の混合物(PEDOT:PSS、エイチ・シー・スタルク社製、製品名「AI4083」)をスピンコート法により厚さ50nmの膜を形成させた。続いて、ポリ-3-ヘキシルチオフェン(P3HT)と[6,6]−フェニル−C61−酪酸メチル(PCBM)の2種類の有機材料の混合溶液(モル比1:1)を用いてスピンコート法により厚さが80nmになるように成膜した。陰極は真空蒸着で金属アルミニウムを厚さが100nmになるように成膜した。最後にガラスキャップにより封止し、本発明の太陽電池を作製した。

【0040】

<比較例12>

比較例5の透明電極基板を用いて、実施例5と同様にして比較用の太陽電池を作製した。

【0041】

[太陽電池の評価]

実施例5及び比較例12で作製した太陽電池の素子有効面積12cm2に、ソーラーシミュレーター[ワコム電創(株)製、WXS−50S−1.5]により擬似太陽光(AM1.5)を照射して、光電変換効率を測定した。太陽電池の評価結果を表2に示す。

【0042】

【表2】

【0043】

表1および2から、以下のことが確認される。

(1)表1の実施例1〜4で示されているように、本発明の透明電極基板は、全光線透過率が高く、透明性に優れており、さらに、表面抵抗率の値も低く、優れた導電性を有していることが確認された。

(2)一方、メッシュ加工されていない導電性金属層が透明導電層内に埋設された比較例1〜4の透明電極基板は、全光線透過率が低く、実施例1〜4に比べて透明性が悪かった。

また、透明基材に透明導電層のみが設けられている構造の比較例5、10及び11の透明電極基板は、実施例1〜4に比べ、表面抵抗率の値が高く、導電性に劣っている。

また、比較例6〜9で示されているように、透明基材に直接導電性金属メッシュが直接設けられ、導電性金属メッシュ層が埋設されていない場合、全光線透過率は実施例1〜3に比べて低く、また表面抵抗率の値も高く、透明性及び導電性に劣っていることが分かる。

表2の結果で示されているように、本発明の透明電極基板を用いた実施例5の太陽電池は、比較例12の太陽電池と比較して、変換効率が高く、17%程度の効率向上が得られた。これは、本発明の透明性が高く、表面抵抗率が低い透明電極基板を用いたことで、有機太陽電池の内部抵抗の低下により光電変換効率が向上した結果である。

【産業上の利用可能性】

【0044】

本発明の透明電極基板は、透明性が高く、表面抵抗率が低いため、透明性と導電性のバランスに優れている。本発明の透明電極基板は、有機薄膜太陽電池等の太陽電池;トランジスタ、メモリー、有機EL等の有機デバイス;液晶ディスプレイ;電子ペーパー;薄膜トランジスタ;エレクトロクロミック;電気化学発光デバイス;タッチパネル;ディスプレイ;熱電変換デバイス;圧電変換デバイス;蓄電デバイス;等の電子デバイスに使用可能である。

【符号の説明】

【0045】

1:透明基材

2:第1の透明導電層

3:導電性金属メッシュ層

4:第2の透明導電層

5:光電変換層

6:電極

7:基材

8:透明導電層

9:透明電極基板

10:太陽電池

【特許請求の範囲】

【請求項1】

透明基材の一方の面に、導電性金属メッシュ層を埋設した透明導電層が積層されてなる透明電極基板。

【請求項2】

前記透明導電層が金属酸化物よりなる層である請求項1に記載の透明電極基板。

【請求項3】

前記導電性金属メッシュ層の厚みが1〜100nmである請求項1または2に記載の透明電極基板。

【請求項4】

前記導電性金属メッシュ層の開口部の開口率が75%以上である請求項1〜3のいずれかに記載の透明電極基板。

【請求項5】

前記透明導電層が酸化インジウムを主成分とする層である請求項1〜4のいずれかに記載の透明電極基板。

【請求項6】

前記導電性金属メッシュ層が、金、銀、銅、白金、アルミニウム、ニッケルおよびクロムから選ばれる少なくとも一種からなる層である請求項1〜5のいずれかに記載の透明電極基板。

【請求項7】

透明基材の一方の面に第1の透明導電層を形成させ、同透明導電層上に導電性金属層を形成させ、同導電性金属層をフォットレジストパターニング処理することにより導電性金属メッシュ層を形成させ、同金属メッシュ層の面に第2の透明導電層を形成させて同導電性金属メッシュ層を同透明導電層により被覆することを特徴とする透明電極基板の製造方法。

【請求項8】

前記透明基材の一方の面に形成される第1の透明導電層の厚みが10〜1000nmである請求項7に記載の透明電極基板の製造方法。

【請求項9】

前記金属メッシュ層の面に形成される第2の透明導電層の厚みが1〜100nmである請求項7または8に記載の透明電極基板の製造方法。

【請求項10】

請求項1〜6のいずれか1項に記載の透明電極基板を有することを特徴とする電子デバイス。

【請求項11】

請求項1〜6のいずれか1項に記載の透明電極基板を有することを特徴とする太陽電池。

【請求項1】

透明基材の一方の面に、導電性金属メッシュ層を埋設した透明導電層が積層されてなる透明電極基板。

【請求項2】

前記透明導電層が金属酸化物よりなる層である請求項1に記載の透明電極基板。

【請求項3】

前記導電性金属メッシュ層の厚みが1〜100nmである請求項1または2に記載の透明電極基板。

【請求項4】

前記導電性金属メッシュ層の開口部の開口率が75%以上である請求項1〜3のいずれかに記載の透明電極基板。

【請求項5】

前記透明導電層が酸化インジウムを主成分とする層である請求項1〜4のいずれかに記載の透明電極基板。

【請求項6】

前記導電性金属メッシュ層が、金、銀、銅、白金、アルミニウム、ニッケルおよびクロムから選ばれる少なくとも一種からなる層である請求項1〜5のいずれかに記載の透明電極基板。

【請求項7】

透明基材の一方の面に第1の透明導電層を形成させ、同透明導電層上に導電性金属層を形成させ、同導電性金属層をフォットレジストパターニング処理することにより導電性金属メッシュ層を形成させ、同金属メッシュ層の面に第2の透明導電層を形成させて同導電性金属メッシュ層を同透明導電層により被覆することを特徴とする透明電極基板の製造方法。

【請求項8】

前記透明基材の一方の面に形成される第1の透明導電層の厚みが10〜1000nmである請求項7に記載の透明電極基板の製造方法。

【請求項9】

前記金属メッシュ層の面に形成される第2の透明導電層の厚みが1〜100nmである請求項7または8に記載の透明電極基板の製造方法。

【請求項10】

請求項1〜6のいずれか1項に記載の透明電極基板を有することを特徴とする電子デバイス。

【請求項11】

請求項1〜6のいずれか1項に記載の透明電極基板を有することを特徴とする太陽電池。

【図1】

【図2】

【図2】

【公開番号】特開2012−142500(P2012−142500A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−779(P2011−779)

【出願日】平成23年1月5日(2011.1.5)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年1月5日(2011.1.5)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

[ Back to top ]