透明電極積層体およびその製造方法

【課題】 欠陥の低減された超薄膜素子が得られる平坦性に優れた透明電極を提供することである。

【解決手段】 実施形態の透明電極は、透明基板(11)と、前記透明基板上に形成され、金属ナノワイヤーの三次元網目構造(20)を含む電極層(12)とを具備する。前記電極層は、表面の金属が反応して反応生成物が形成された金属ナノワイヤー(22)を含む第一の導電性領域(14)と、前記第一の導電性領域に隣接し、前記金属ナノワイヤー(21)の表面の金属が未反応で前記第一の導電性領域より導電性が高い光透過性の第二の導電性領域(13)とを含むこと特徴とする。

【解決手段】 実施形態の透明電極は、透明基板(11)と、前記透明基板上に形成され、金属ナノワイヤーの三次元網目構造(20)を含む電極層(12)とを具備する。前記電極層は、表面の金属が反応して反応生成物が形成された金属ナノワイヤー(22)を含む第一の導電性領域(14)と、前記第一の導電性領域に隣接し、前記金属ナノワイヤー(21)の表面の金属が未反応で前記第一の導電性領域より導電性が高い光透過性の第二の導電性領域(13)とを含むこと特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、透明電極積層体およびその製造方法に関する。

【背景技術】

【0002】

ITOなどの透明電極をデバイスに適用する際には、パターニングが必要とされる。高導電度のITOからなる透明電極は膜厚が大きいことから、エッチングで生じる段差も大きくなる。厚さが10nm〜数10nm程度の超薄膜が積層される有機太陽電池や有機EL素子などの素子においては、端部のショートなどの欠陥が起こりやすい。

【0003】

最近では、銀ナノワイヤーなどの金属ナノワイヤーを用いた透明電極が提案されている。金属ナノワイヤーを用いた透明電極において所望の表面抵抗を確保するためには、100nm以上の厚さが要求される。金属ナノワイヤーを用いた透明電極をエッチングによりパターン化する際には、ITOの場合と同様に大きな段差が発生し、超薄膜素子を作製する場合には欠陥につながる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−73322号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする課題は、欠陥の低減された超薄膜素子が得られる平坦性に優れた透明電極積層体を提供することにある。

【課題を解決するための手段】

【0006】

実施形態の透明電極積層体は、透明基板と、前記透明基板上に形成され、金属ナノワイヤーの三次元網目構造を含む電極層とを具備する。前記電極層は、表面の金属が反応して反応生成物が形成された金属ナノワイヤーを含む第一の導電性領域と、前記第一の導電性領域に隣接し、前記金属ナノワイヤーの表面の金属が未反応で前記第一の導電性領域より導電性が高い光透過性の第二の導電性領域とを含むこと特徴とする。

【図面の簡単な説明】

【0007】

【図1】一実施形態にかかる透明電極積層体の断面構造を示す概略図。

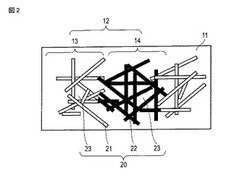

【図2】一実施形態にかかる透明電極積層体の電極層側からの模式図。

【図3】一実施形態にかかる透明電極積層体の製造方法の工程を示す断面図。

【図4】一実施形態にかかる透明電極積層体を用いた有機EL素子の断面構造を示す概略図。

【発明を実施するための形態】

【0008】

以下、図面を参照して実施形態を説明する。

【0009】

図1に示す透明電極積層体10においては、透明基板11上にパターン化された電極層12が設けられている。電極層12は、第一の導電性領域14と第二の導電性領域13との2つの導電性領域を含み、これら2つの領域は導電性が異なる。

【0010】

この電極層12を上面からみた模式図を図2に示す。透明基板11上の電極層12は、図2の模式図に示されるような金属ナノワイヤーの三次元網目構造20を含む。三次元網目構造20中には、金属ナノワイヤーが存在しない空隙23が存在し、この空隙23は電極層12をその厚み方向に貫通している。

【0011】

第一の導電性領域14における金属ナノワイヤー22は、少なくとも表面に反応生成物が形成されている。反応生成物は、金属ナノワイヤーの表面の一部の金属を反応させることによって、金属ナノワイヤーの表面の一部に形成されるが、その形成方法については後述する。一方、第二の導電性領域13における金属ナノワイヤー21は、表面の金属が未反応である。なお、第二の導電性領域13において、必ずしも全ての金属ナノワイヤーの表面が完全な金属状態であることは要求されず、金属ナノワイヤーの表面の90%以上が未反応であれば、本明細書において未反応と称する。金属ナノワイヤーの表面の反応状態は、例えば透過スペクトル等により確認することができる。

【0012】

金属ナノワイヤーの表面の金属が反応して反応生成物が生じると、電気抵抗が増大して導電性が低下するので、第一の導電性領域14は第二の導電性領域13より導電性低い。また、表面に反応生成物が存在することにより金属ナノワイヤーの光沢が減少して、光散乱が低減される。

【0013】

一般的に、金属の反応生成物は未反応の金属より比重が小さい。金属ナノワイヤーの表面が反応して反応生成物が生じると体積が増大し、膜厚の増加などが引き起こされる。本実施形態においては、金属ナノワイヤーは三次元網目構造20を構成しており、金属ナノワイヤー21,22が存在しない空隙23が存在する。反応生成物に起因した体積増加は、この空隙に吸収されるので、三次元網目構造20中の所定の領域における金属ナノワイヤーの表面が反応して体積が増大しても、膜厚の増加を低減することができる。

【0014】

三次元網目構造20を構成する金属ナノワイヤーの直径は、20nm以上200nm以下であることが好ましい。金属ナノワイヤーの直径は、例えば走査型電子顕微鏡(SEM:Scanning Electron Microscope)や原子間力顕微鏡(AFM:Atomic Force Microscope)による観察により求めることができる。電極層12の厚さは、金属ナノワイヤーの直径等に応じて適宜選択することができるが、一般的には30〜300nm程度である。

【0015】

金属ナノワイヤー21の材質は、銀および銅から選択することができる。銀および銅は電気抵抗が2×10-8Ωm以下程度と小さく、化学的にも比較的安定であることから、本実施形態において好ましく用いられる。少なくとも80質量%の銀が含まれていれば、パラジウム、インジウム、金、ビスマスおよび銅等を含有する銀合金を用いることもでき、少なくとも80質量%の銅が含まれていれば、金、銀、亜鉛、ニッケルおよびアルミニウム等を含有する銅合金を用いることもできる。

【0016】

図2に示したように電極層12においては、金属ナノワイヤーは、互いに接触し合うことにより三次元網目構造20を形成して三次元的に連続している。電極層12には、導電性の異なる2つの領域が存在し、第一の導電性領域14における金属ナノワイヤー22は、少なくとも表面の金属が反応して反応生成物が形成されている。反応生成物は、導電性を低下させるとともに光散乱を低減する。金属ナノワイヤーが銀ナノワイヤーの場合には、反応生成物は硫化物、酸化物、またはハロゲン化物であることが好ましい。ハロゲン化物は特に限定されないが、安価な塩酸などを反応原料として用いることができることから塩化物が好ましい。これらの反応生成物は、混合物であってもよい。安定性を考慮すると、反応生成物は硫化銀が最も好ましい。金属ナノワイヤーが銅ナノワイヤーの場合には、反応生成物は酸化物、ハロゲン化物、またはこれらの混合物とすることができる。

【0017】

電極層12の第二の導電性領域13に含まれる金属ナノワイヤー21は、表面の金属が未反応であり高い導電性を発現する。しかも、第二の導電性領域13においては、金属ナノワイヤー21が存在しない空隙23を光が透過することができる。こうして、本実施形態の透明電極積層体10の電極層12の第二の導電性領域13においては、導電性と光透過性とが確保される。

【0018】

第二の導電性領域13と第一の導電性領域14とは、これら2つの領域の間の特性を有する緩衝領域を介して隣接することが好ましい。緩衝領域が存在することによって、第一の導電性領域における金属ナノワイヤーの表面に反応生成物が生じた場合であっても、膜厚の急激な変化をさらに低減することができる。緩衝領域に含まれる金属ナノワイヤーは、表面に形成された反応生成物の量が第一の導電性領域よりも少ない。これは、走査型電子顕微鏡(SEM)や原子間力顕微鏡(AFM)などによる表面観測によって確認することができる。

【0019】

電極層12を支持する透明基板11の材質としては、例えばガラス等の無機材料およびポリメチルメタクリレート(PMMA)等の有機材料を用いることができる。透明基板11の厚さは、材質、および透明電極積層体の用途等に応じて適宜選択することができる。例えば、ガラス基板の場合には0.1〜5mm程度とすることができ、PMMA基板の場合には0.1〜10mm程度とすることができる。

【0020】

本実施形態の透明電極積層体10においては、電極層12の少なくとも一方の面には、グラフェンを含有するカーボン層が設けられていることが好ましい。言い換えると、グラフェンを含有するカーボン層は、金属ナノワイヤーの三次元網目構造20の少なくとも一方の側に積層することができる。グラフェンは、単層および多層のいずれであってもよい。図2に示したように、金属ナノワイヤーの三次元網目構造20には空隙23が存在している。空隙23は電極層12における第二の導電性領域13の透明性に寄与するものの、空隙23では電荷のやり取りが行なわれない。グラフェンを含有するカーボン層を金属ナノワイヤーの三次元網目構造に積層することによって、このカーボン層を介して電荷のやり取りを電極層12の第二の導電性領域13の全域にわたって均一に行なうことができる。

【0021】

グラフェンを含有するカーボン層が、金属ナノワイヤーの三次元網目構造の上に設けられた場合には、表面の平坦性を高めることができる。例えば単層グラフェンが設けられた表面は、原子間力顕微鏡(AMF)により測定される凹凸が10nm以下程度となる。電荷注入や超薄膜を積層する点で有利であることから、こうした透明電極積層体は、例えば有機EL素子や太陽電池等に好適である。

【0022】

なお、本実施形態の透明電極積層体を素子の陰極として用いる場合には、グラフェンにおける炭素の一部は窒素置換されていることが好ましい。ドーピング量(N/C原子比)は、例えばX線光電子スペクトル(XPS)に基いて求めることができる。このドーピング量(N/C原子比)が1/200〜1/10程度のグラフェンは、窒素置換されていないグラフェンと比較して、仕事関数が小さく、接合される機能層との電子の授受が容易であるため陰極としての性能が高められる。

【0023】

一実施形態の透明電極積層体における電極層は、例えば金属ナノワイヤーを含む分散液を用いて、透明基板上に形成することができる。透明基板として石英基板が用いられる場合には、塗布膜が形成される面に親水化処理を施しておくことが望まれる。親水化処理は、例えば窒素プラズマ処理などによって行なうことができる。窒素プラズマ処理は、具体的にはマグネトロンスパッタ装置(13.56MHz、150W)で窒素プラズマ(0.1ミリバール)中で10分間程度放置することにより行なうことができる。塗布膜が形成される石英基板の表面の親水性を高めることによって、膜の均一性が良好となる。あるいは、3−アミノエチルトリエトキシシランで石英基板の表面を処理して、基板と金属ナノワイヤーとの結合を強固にすることもできる。

【0024】

分散媒中に安定に分散させるためには、金属ナノワイヤーの直径は200nm以下であることが好ましい。金属ナノワイヤーの直径が200nmより大きい場合には、分散媒への分散性が低下して、均一な塗布膜を形成することが困難となる。金属ナノワイヤーの直径が200nmより大きい場合には、分散媒への分散性が低下して、均一な塗布膜を形成することが困難となる。一方、金属ナノワイヤーの直径が小さすぎる場合には、ワイヤーの長さが短くなる傾向となり塗布膜の表面抵抗が大きくなる。金属ナノワイヤーの直径が20nm以上であれば、所望の長さを確保することができる。金属ナノワイヤーの直径は、60nm以上150nm以下であることがより好ましい。

【0025】

金属ナノワイヤーの平均長さは、得られる電極の導電性および透明性を考慮して適切に決定することができる。具体的には、導電性の観点から1μm以上であることが好ましく、凝集による透明性の低下を避けるために100μm以下であることが好ましい。最適な長さは金属ナノワイヤーの直径に応じて決定され、金属ナノワイヤーの長さと直径との比(長さ/直径)は、例えば100〜1000程度とすることができる。

【0026】

所定の直径等を有する銀ナノワイヤーは、例えばSeashell Technology社から入手することができる。あるいは、Liangbing Huら、ACS Nano, 4巻、5号、2955頁、2010年に基いて、所定の直径等を有する銀ナノワイヤーを作製してもよい。所定の直径等を有する銅ナノワイヤーは、例えば特開2004−263318号公報または特開2002−266007号公報に基いて、所定の直径等を有する銅ナノワイヤーを作製してもよい。ただし、実施の形態の金属ナノワイヤーが得られるのであれば、これらに限られるものではない。

【0027】

金属ナノワイヤーが分散される分散媒は、金属を酸化させず、また乾燥により容易に除去可能であれば特に限定されない。例えば、メタノール、エタノールおよびイソプロパノール等を用いることができる。分散液中における金属ナノワイヤーの濃度は特に規定されず、良好な分散状態が確保される範囲内で適宜設定すればよい。

【0028】

金属ナノワイヤーの分散液は、例えばスピンコートやバーコート印刷、インクジェット印刷等により透明基板の表面に塗布して、塗布膜を形成することができる。例えば50〜100℃程度の窒素もしくはアルゴン気流中で0.5〜2時間程度乾燥して分散媒を除去することによって、図3(a)に示されるように、透明基板11の上に金属ナノワイヤーの三次元網目構造16が形成される。分散液の塗布および乾燥を繰り返すことによって、所望の厚さを有する三次元網目構造を形成することができる。

【0029】

金属ナノワイヤーの三次元網目構造16上の所定の領域に、図3(b)に示すように保護膜17を形成する。保護膜17が形成される三次元網目構造16上の領域は、図1に示した透明電極積層体10の電極層12における第二の導電性領域13に相当する。保護膜17は、例えば保護膜溶液をパターニング印刷することによって形成することができる。保護膜溶液としては、例えば、保護膜材料を溶媒に溶解して得られた5〜10質量%程度の溶液を用いることができる。保護膜材料としては、例えばポリメチルメタクリレート(PMMA)が挙げられ、溶媒としては、例えば酢酸エチルを用いることができる。

【0030】

例えば、所定のスクリーンを用いたスクリーン印刷により三次元網目構造16の上に保護膜溶液を塗布し、溶媒を除去することによって、三次元網目構造16上の所定の領域に保護膜材料の硬化膜からなる保護膜17が形成される。溶媒としての酢酸エチルは、例えば加熱により除去することができる。スクリーン印刷により形成する場合には、簡便に保護膜を形成することができる。

【0031】

あるいは、ポジ型感光性レジストを用いたフォトリソグラフィーにより保護膜を形成してもよい。ポジ型感光性レジストとしては、例えばAZエレクトロニックマテリアルズ社製のスピンコート用のポジ型フォトレジスト等が挙げられる。常法により三次元網目構造の上にポジ型感光性レジストを塗布して、レジスト層を形成する。パターン露光を行なってレジスト層の露光部を架橋させ、未露光部を現像液で溶解除去して、三次元網目構造16の所定の領域の上にポジ型感光性レジストの硬化膜からなる保護膜17が形成される。フォトリソグラフィーが採用される場合には、パターン露光に用いる露光マスクを選択することによって、保護膜のサイズおよび間隔を任意に変更することができる。

【0032】

三次元網目構造16の露出領域18における金属ナノワイヤーの表面の金属を反応させて反応生成物を形成することによって、図3(c)に示すように第一の導電性領域14が形成される。ここでの反応は、酸化、またはハロゲン化とすることができ、例えば所定の反応性ガスと金属ナノワイヤーの三次元網目構造とを気相で反応させればよい。

【0033】

酸化物を得る場合にはオゾンガスが好ましく、UVを照射しつつオゾンガスと反応させることによって、反応速度が高められる。ハロゲン化物を得る場合には、単体ハロゲンガスまたはハロゲン化水素ガスを用いることができ、塩素ガスが特に好ましい。金属ナノワイヤーの材質が銀の場合には、硫化により反応させることもできる。硫化物を得るには硫黄蒸気、硫化水素ガスを用いることができる。

【0034】

第一の導電性領域14は、第二の導電性領域13より導電性が低く、その差は、目的とする素子等に応じて適宜選択することができる。例えば、第二の導電性領域の表面抵抗が5〜100Ω/□程度の場合には、第一の導電性領域の表面抵抗は、10〜107Ω/□程度とすることができる。

【0035】

金属ナノワイヤーの反応が進行するにしたがって表面抵抗が増大するので、所望の値となるように制御しつつ反応させればよい。例えば、予備実験を行なって所望の表面抵抗が得られる適切な条件を調べた場合には、それにしたがって反応させればよい。あるいは、透過スペクトルを測定することによって金属ナノワイヤーの反応を制御することもできる。

【0036】

上述したように、三次元網目構造16においては、露出された領域では金属ナノワイヤーが反応して導電性の低い第一の導電性領域14が形成される。一方、保護膜17で覆われた領域は、初期の高い導電性が保たれて第二の導電性領域13となる。第一の導電性領域14と第一の導電性領域13との間には、所定の幅を有する緩衝領域が存在することがある。緩衝領域の幅は、保護膜の形成方法等に応じて変化する。例えば、スクリーン印刷法により保護膜が形成された場合には、緩衝領域の幅は5〜50μm程度となり、フォトリソグラフィーにより保護膜が形成された場合には、緩衝領域の幅は0.5〜3μm程度となる。

【0037】

保護膜17を除去することによって、第一の導電性領域14と第二の導電性領域13とを含む図1に示されるようなパターン化された電極層12が形成される。保護膜17は、その材質に応じて適切な溶媒で除去することができる。例えば、PMMAからなる保護膜は、酢酸エチル、アセトンなどにより除去することができ、ポジ型感光性レジストの硬化膜からなる保護膜は、それぞれのメーカーが提供する剥離剤で、多くは多種類の混合溶媒により除去することができる。

【0038】

電極層12における第二の導電性領域13は、光透過性および導電性を維持することが求められる。第二の導電性領域13に含まれる金属ナノワイヤー21が酸化等により反応した場合には、所望される特性を維持することが困難となる。電極層12の外側に反応抑制層を設けることによって、こうした不都合を回避することができる。反応抑制層は、例えば、スパッタリング法、ゾルゲル法などにより形成されたシリコン酸化膜とすることができる。

【0039】

本実施形態にかかる透明電極積層体においては、金属ナノワイヤーの三次元網目構造の所定の領域の表面抵抗を高めることによってパターン化されている。本実施形態にかかる透明電極積層体は、全体としての平坦性に優れ、パターンに段差が生じることもない。パターン段差に起因した欠陥が低減されるので、本実施形態の透明電極積層体は有機EL素子等の超薄膜素子に好適に用いることができる。

【0040】

以下に、透明電極積層体の具体例を示す。

【0041】

<実施例1>

透明基板11として厚さ0.4mmのガラス基板を用い、電極層12の材料としては、平均直径115nmの銀ナノワイヤーのメタノール分散液を用いる。分散液中における銀ナノワイヤーの濃度は、0.3質量%程度である。銀ナノワイヤーは、Seashell Technology社製の平均直径115nmのものを用いる。

【0042】

ガラス基板は、窒素プラズマ処理を施すことにより表面の親水性を高める。具体的には、グネトロンスパッタ装置(13.56MHz、150W)で窒素プラズマ(0.1ミリバール)中で10分間放置といった条件で窒素プラズマ処理を施す。処理されたガラス基板上には、銀ナノワイヤーの分散液を滴下し、自然拡散させて塗布膜を形成する。

【0043】

60℃のアルゴン気流中で1時間乾燥することによって、分散媒としてのメタノールが塗布膜から除去されて銀ナノワイヤーの三次元網目構造が得られる。表面抵抗は四深針法により測定し5Ω/□程度である。

【0044】

ポリメチルメタクリレート(PMMA)を酢酸エチルに溶解して10質量%の溶液を調製し、保護膜溶液を得る。スクリーン印刷により保護膜溶液を三次元網目構造の上に塗布し、乾燥してパターン化された保護膜を得る。印刷に用いたスクリーンは金属メッシュスクリーンであり、途膜は90℃のオーブンにより乾燥させる。

【0045】

銀ナノワイヤーの三次元網目構造の上には、幅2mm、高さ10μmのPMMA膜が所定の間隔5mmで配置される。

【0046】

所定の領域が露出された三次元網目構造を有するガラス基板をガラス容器に収容し、80℃の大気中で、三次元網目構造の露出領域における銀ナノワイヤーを硫黄蒸気と反応させる。硫黄蒸気は硫黄粉末を80℃に加熱することにより発生させる。三次元網目構造の露出領域における銀ナノワイヤーが硫化して硫化銀が形成され、この領域の表面抵抗が増大する。硫黄蒸気に曝した反応時間と、反応後の露出領域の表面抵抗とを、下記表1にまとめる。

【表1】

【0047】

上記表1に示されるように、10分程度の誘導期間の後、露出領域の表面抵抗は徐々に上昇し、50分を超えると急激に増加している。銀ナノワイヤー電極は誘導期間の後からは徐々に黒色化し、反応自体は徐々に進行する。

【0048】

三次元網目構造の露出領域の銀ナノワイヤーを、硫黄蒸気と1時間反応させた後、アセトンにより保護膜を除去する。全体をテフロン(登録商標)シートで保護した後、平坦なステンレス板で圧力200kg重/cm2でプレスして、本実施例の透明電極積層体が得られる。反応が生じた領域の表面抵抗は1×107Ω/□以上であり、低導電性の第一の導電性領域が形成される。第一の導電性領域の幅は3mm程度である。一方、PMMAで保護された領域の表面抵抗は初期と変わらず5Ω/□である。保護された領域は、高導電性の第二の導電性領域となる。第二の導電性領域の幅は2mm程度である。

【0049】

SEM観察により、本実施例の透明電極積層体の電極層においては第一の導電性領域14と第二の導電性領域13の間に、幅6〜10μm程度の緩衝領域が存在する。またAFMにより測定したところ、第一の導電性領域と第二の導電性領域との平均的な高さの差は20nm以下である。

【0050】

<実施例2>

電極層12の材料としては、Seashell Technology社製の平均直径60nmの銀ナノワイヤーのメタノール分散液を用いる。分散液中における銀ナノワイヤーの濃度は、0.3質量%程度である。

【0051】

透明基板11としては実施例1と同様のガラス基板を用い、その表面を3−アミノエチルトリエトキシシランで処理する。処理されたガラス基板上には、バーコータにより銀ナノワイヤーの分散液を塗布し、銀ナノワイヤーの三次元網目構造を形成する。四深針法により、表面抵抗は80Ω/□程度である。

【0052】

保護膜材料として、AZエレクトロニックマテリアルズ社製のスピンコート用のポジ型フォトレジストを、三次元網目構造の全面にスピンコートにより塗布する。所定の露光マスクを介してUV光を照射してパターン露光を施した後、現像液により未露光部を溶解除去して、レジストパターンを形成する。銀ナノワイヤーの三次元網目構造の上には、幅200μm、高さ50μmのレジストパターンが所定の間隔(3mm)で配置される。

【0053】

実施例1と同様の手法により、三次元網目構造の露出領域における銀ナノワイヤーを硫黄蒸気と反応させる。三次元網目構造の露出領域における銀ナノワイヤーが硫化して硫化銀が形成され、この領域の表面抵抗が増大する。硫黄蒸気に曝した反応時間と、反応後の露出領域の表面抵抗とを、下記表2にまとめる。

【表2】

【0054】

上記表2に示されるように、露出領域の表面抵抗は5分程度で急激に増加している。実施例1の場合との違いは、銀ナノワイヤーの直径が小さいために表面積が大きく、硫黄蒸気との反応速度が増大することに起因するものと推測される。

【0055】

三次元網目構造の露出領域の銀ナノワイヤーを、硫黄蒸気と10分間反応させた後、アセトンにより保護膜を除去して、全体をテフロン(登録商標)シートで保護した後、平坦なステンレス板で圧力200kg重/cm2でプレスして、本実施例の透明電極積層体が得られる。反応が生じた領域の表面抵抗は1×107Ω/□以上であり、低導電性の第一の導電性領域が形成される。第一の導電性領域の幅は200μm程度である。一方、レジストパターンで保護された領域の表面抵抗は初期と変わらず80Ω/□である。保護された領域は、高導電性の第二の導電性領域となる。第二の導電性領域の幅は3mm程度である。

【0056】

SEM観察の結果、本実施例の透明電極積層体の電極層においては第一の導電性領域14と第二の導電性領域13の間に、幅1μm程度の緩衝領域が存在する。また、AFMにより測定したところ、第一の導電性領域と第二の導電性領域との平均的な高さの差は15nm以下である。

【0057】

<実施例3>

実施例1と同様の手法によりガラス基板の表面の親水性を高め、その上に実施例2と同様の手法により銀ナノワイヤーの三次元目構造を形成する。銀ナノワイヤーの三次元網目構造上の所定の領域には、実施例1と同様の手法によりPMMAの硬化膜からなる保護膜を形成する。

【0058】

所定の領域が露出された三次元網目構造を有するガラス基板を室温のガラス容器に収容し、三次元網目構造の露出領域における銀ナノワイヤーを、メーカーによって調整された塩素ガスを3%含むアルゴンガスと反応させる。三次元網目構造の露出領域における銀ナノワイヤーが塩化して塩化銀が形成され、この領域の表面抵抗が増大する。

【0059】

三次元網目構造の露出領域の銀ナノワイヤーを、塩素ガスと20分と反応させた後、アセトンにより保護膜を除去して、全体をテフロン(登録商標)シートで保護した後、平坦なステンレス板で圧力200kg重/cm2でプレスして、本実施例の透明電極積層体が得られる。反応が生じた領域の表面抵抗は1×107Ω/□以上であり、低導電性の第一の導電性領域が形成される。第一の導電性領域の幅は3mm程度である。一方、PMMAで保護された領域の表面抵抗は初期と変わらず70Ω/□である。保護された領域は、高導電性の第二の導電性領域となる。第二の導電性領域の幅は2mm程度である。

【0060】

SEM観察により、本実施例の透明電極積層体の電極層においては第一の導電性領域14と第二の導電性領域13の間に、幅5μm程度の緩衝領域が存在する。また、AFMにより測定したところ、第一の導電性領域と第二の導電性領域との平均的な高さの差は15nm以下である。

【0061】

<実施例4>

電極層12の材料としては、平均直径90nmの銅ナノワイヤーのメタノール分散液を用いた。分散液中における銅ナノワイヤーの濃度は、0.2質量%程度である。ここでの銅ナノワイヤーは、特開2004−263318号公報に基いて作製する。

【0062】

実施例1と同様の手法により石英基板の表面の親水性を高め、その上に前述の銅ナノワイヤーの分散液を滴下により塗布する。60℃のアルゴン気流中で1時間乾燥することによって、銅ナノワイヤーの三次元網目構造が形成される。

【0063】

銅ナノワイヤーの三次元網目構造上の所定の領域には、実施例1と同様の手法によりPMMAの硬化膜からなる保護膜を形成する。三次元網目構造の露出領域における銅ナノワイヤーを、実施例3と同様の手法により塩素ガスと反応させる。その結果、三次元網目構造の露出領域における銅ナノワイヤーが塩化して塩化銅が形成されて、この領域の表面抵抗が増大する。

【0064】

三次元網目構造の露出領域の銅ナノワイヤーを、塩素ガスと20分と反応させた後、アセトンにより保護膜を除去し、全体をテフロン(登録商標)シートで保護した後、平坦なステンレス板で圧力200kg重/cm2でプレスして、本実施例の透明電極積層体が得られる。反応が生じた領域の表面抵抗は1×107Ω/□以上であり、低導電性の第一の導電性領域が形成される。第一の導電性領域の幅は3mm程度である。一方、PMMAで保護された領域の表面抵抗は初期と変わらず20Ω/□である。保護された領域は、高導電性の第二の導電性領域となる。第二の導電性領域の幅は2mm程度である。

【0065】

SEM観察により、本実施例の透明電極積層体の電極層においては第一の導電性領域14と第二の導電性領域13の間に、幅5μm程度の緩衝領域が存在する。また、AFMにより測定したところ、第一の導電性領域と第二の導電性領域との平均的な高さの差は20nm以下である。

【0066】

<実施例5>

実施例1と同様の手法により、銀ナノワイヤーの三次元網目構造を有するパターン化された電極層をガラス基板上に形成する。

【0067】

次に、Cu箔を下地触媒層として用いて、窒素置換された平面状の単層グラフェンをCVD法により作製する。反応ガスとして、アンモニア、メタン、水素、およびアルゴンの(15:60:65:200ccm)混合ガスを用い、1000℃、5分間のCVDを行う。得られるグラフェンのほとんどは単層グラフェンであるが、条件によっては、一部に二層またはこれ以上の多層のグラフェンも生成する。

【0068】

さらに、アンモニアとアルゴンとの15:200ccm混合気流下、1000℃で5分処理した後、アルゴン気流下で冷却する。Cu箔表面は、レーザー照射による加熱処理を施すことによって、事前にアニールして結晶粒を大きくしておく。これによって、得られるグラフェンドメインのサイズが大きくなり、導電性が高められる。転写フィルムとしての表面がシリコーン樹脂でコートされた膜厚150μmのPETフィルムと単層グラフェンとを圧着した後、下地触媒層を構成しているCuを溶解して、単層グラフェンを転写フィルム上に転写する。Cuを溶解させるにあたっては、アンモニアアルカリ性の塩化第二銅エッチャントに浸漬する。同様の操作を繰り返すことによって、四層の単層グラフェンが転写フィルム上に積層される。

【0069】

グラフェンにおける窒素のドーピング量(N/C原子比)は、X線光電子スペクトル(XPS)で見積もることができる。ここで得られるグラフェンにおいては、窒素のドーピング量は1〜2atom%である。

【0070】

こうして転写フィルム上に形成されるグラフェン膜を、銀ナノワイヤーの三次元網目構造を有する電極層の上に転写する。具体的には、グラフェン層の電極層上への転写は、転写フィルム上のグラフェン膜を銀ナノワイヤー電極に80℃でプレスした後、転写フィルムを剥離することにより行なう。原子間力顕微鏡(AMF)により、グラフェン膜の表面の凹凸は20nm以下と平坦性に優れ、第一の導電領域と第二の導電領域との境目においても膜のはがれといった欠陥も少ない。

【0071】

<比較例1>

実施例1と同様の銀ナノワイヤーのメタノール分散液を、実施例1と同様の手法により表面が親水化処理されたガラス基板の上にオフセットン印刷する。60℃のアルゴン気流中で1時間乾燥することによって、銀ナノワイヤーのパターンからなる電極層が形成される。得られるパターンの幅は2mm程度であり、高さは200nm程度である。電極層の上には、実施例5と同様の手法によりグラフェン膜を転写して、本比較例の透明電極積層体を得る。

【0072】

AMFによる観察の結果、銀ナノワイヤーのパターンの端の領域にはグラフェン膜のはがれ等の多数の欠陥が存在する。

【0073】

<実施例6>

実施例2の透明電極積層体を適用して、図4に示す有機EL素子30を作製する。

【0074】

図示する有機EL素子30においては、複数のTFT32が作製された透明ポリイミド基板31がガラス基板41上に設けられている。それぞれのTFT32は、その上に形成された透明電極に電気的に接続されており、ここでの透明電極は、実施例2と同様の手法により形成された電極層における高導電性領域13から構成される。

【0075】

透明電極としての複数の高導電性領域14は、間に低導電性領域13を介して隣接し、これらを含む電極層の上には、ホール注入層33が設けられる。ホール注入層33は、例えばスピンコート法により成膜されたポリ(3,4−エチレンジオキシチオフェン)・ポリ(スチレンスルホン酸)複合体(PEDOT・PSS)膜から構成することができ、その厚さは30nm程度である。

【0076】

それぞれの透明電極の上に対応するように、分離層37で隔離された発光層34,35,36が設けられている。発光層の厚さは、通常20〜50nm程度である。分離層37は、絶縁性の分子を蒸着することにより形成され、各発光層は、RGBの各画素に対応した発光性の分子をマスク蒸着することにより形成される。発光層および分離層の上には、フッ化リチウムの蒸着層からなる電子注入層38、およびアルミニウム電極39が順次積層される。こうした積層構造は、アルミニウムの酸化防止膜を有するポリイミド膜40でラミネート封止されている。

【0077】

実施例2の透明電極積層体をパターン化された透明電極として備えているので、パターンに起因した段差の影響は何等生じることがない。したがって、本実施例の有機EL素子30は画素欠陥も少なく、良好な発光特性を有する。

【0078】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行なうことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0079】

10…透明電極積層体; 11…透明基板; 12…電極層

13…第二の導電性領域; 14…第一の導電性領域; 16…三次元網目構造

17…保護膜; 18…露出領域; 20…三次元網目構造

21…表面の金属が未反応の金属ナノワイヤー

22…表面の金属が反応した金属ナノワイヤー; 23…空隙; 30…有機EL素子

31…透明ポリイミド基板; 32…TFT; 33…ホール注入層

34,35,36…発光層; 37…分離層; 38…電子注入層

39…アルミニウム電極; 40…ポリイミド膜; 41…ガラス基板。

【技術分野】

【0001】

本発明の実施形態は、透明電極積層体およびその製造方法に関する。

【背景技術】

【0002】

ITOなどの透明電極をデバイスに適用する際には、パターニングが必要とされる。高導電度のITOからなる透明電極は膜厚が大きいことから、エッチングで生じる段差も大きくなる。厚さが10nm〜数10nm程度の超薄膜が積層される有機太陽電池や有機EL素子などの素子においては、端部のショートなどの欠陥が起こりやすい。

【0003】

最近では、銀ナノワイヤーなどの金属ナノワイヤーを用いた透明電極が提案されている。金属ナノワイヤーを用いた透明電極において所望の表面抵抗を確保するためには、100nm以上の厚さが要求される。金属ナノワイヤーを用いた透明電極をエッチングによりパターン化する際には、ITOの場合と同様に大きな段差が発生し、超薄膜素子を作製する場合には欠陥につながる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−73322号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする課題は、欠陥の低減された超薄膜素子が得られる平坦性に優れた透明電極積層体を提供することにある。

【課題を解決するための手段】

【0006】

実施形態の透明電極積層体は、透明基板と、前記透明基板上に形成され、金属ナノワイヤーの三次元網目構造を含む電極層とを具備する。前記電極層は、表面の金属が反応して反応生成物が形成された金属ナノワイヤーを含む第一の導電性領域と、前記第一の導電性領域に隣接し、前記金属ナノワイヤーの表面の金属が未反応で前記第一の導電性領域より導電性が高い光透過性の第二の導電性領域とを含むこと特徴とする。

【図面の簡単な説明】

【0007】

【図1】一実施形態にかかる透明電極積層体の断面構造を示す概略図。

【図2】一実施形態にかかる透明電極積層体の電極層側からの模式図。

【図3】一実施形態にかかる透明電極積層体の製造方法の工程を示す断面図。

【図4】一実施形態にかかる透明電極積層体を用いた有機EL素子の断面構造を示す概略図。

【発明を実施するための形態】

【0008】

以下、図面を参照して実施形態を説明する。

【0009】

図1に示す透明電極積層体10においては、透明基板11上にパターン化された電極層12が設けられている。電極層12は、第一の導電性領域14と第二の導電性領域13との2つの導電性領域を含み、これら2つの領域は導電性が異なる。

【0010】

この電極層12を上面からみた模式図を図2に示す。透明基板11上の電極層12は、図2の模式図に示されるような金属ナノワイヤーの三次元網目構造20を含む。三次元網目構造20中には、金属ナノワイヤーが存在しない空隙23が存在し、この空隙23は電極層12をその厚み方向に貫通している。

【0011】

第一の導電性領域14における金属ナノワイヤー22は、少なくとも表面に反応生成物が形成されている。反応生成物は、金属ナノワイヤーの表面の一部の金属を反応させることによって、金属ナノワイヤーの表面の一部に形成されるが、その形成方法については後述する。一方、第二の導電性領域13における金属ナノワイヤー21は、表面の金属が未反応である。なお、第二の導電性領域13において、必ずしも全ての金属ナノワイヤーの表面が完全な金属状態であることは要求されず、金属ナノワイヤーの表面の90%以上が未反応であれば、本明細書において未反応と称する。金属ナノワイヤーの表面の反応状態は、例えば透過スペクトル等により確認することができる。

【0012】

金属ナノワイヤーの表面の金属が反応して反応生成物が生じると、電気抵抗が増大して導電性が低下するので、第一の導電性領域14は第二の導電性領域13より導電性低い。また、表面に反応生成物が存在することにより金属ナノワイヤーの光沢が減少して、光散乱が低減される。

【0013】

一般的に、金属の反応生成物は未反応の金属より比重が小さい。金属ナノワイヤーの表面が反応して反応生成物が生じると体積が増大し、膜厚の増加などが引き起こされる。本実施形態においては、金属ナノワイヤーは三次元網目構造20を構成しており、金属ナノワイヤー21,22が存在しない空隙23が存在する。反応生成物に起因した体積増加は、この空隙に吸収されるので、三次元網目構造20中の所定の領域における金属ナノワイヤーの表面が反応して体積が増大しても、膜厚の増加を低減することができる。

【0014】

三次元網目構造20を構成する金属ナノワイヤーの直径は、20nm以上200nm以下であることが好ましい。金属ナノワイヤーの直径は、例えば走査型電子顕微鏡(SEM:Scanning Electron Microscope)や原子間力顕微鏡(AFM:Atomic Force Microscope)による観察により求めることができる。電極層12の厚さは、金属ナノワイヤーの直径等に応じて適宜選択することができるが、一般的には30〜300nm程度である。

【0015】

金属ナノワイヤー21の材質は、銀および銅から選択することができる。銀および銅は電気抵抗が2×10-8Ωm以下程度と小さく、化学的にも比較的安定であることから、本実施形態において好ましく用いられる。少なくとも80質量%の銀が含まれていれば、パラジウム、インジウム、金、ビスマスおよび銅等を含有する銀合金を用いることもでき、少なくとも80質量%の銅が含まれていれば、金、銀、亜鉛、ニッケルおよびアルミニウム等を含有する銅合金を用いることもできる。

【0016】

図2に示したように電極層12においては、金属ナノワイヤーは、互いに接触し合うことにより三次元網目構造20を形成して三次元的に連続している。電極層12には、導電性の異なる2つの領域が存在し、第一の導電性領域14における金属ナノワイヤー22は、少なくとも表面の金属が反応して反応生成物が形成されている。反応生成物は、導電性を低下させるとともに光散乱を低減する。金属ナノワイヤーが銀ナノワイヤーの場合には、反応生成物は硫化物、酸化物、またはハロゲン化物であることが好ましい。ハロゲン化物は特に限定されないが、安価な塩酸などを反応原料として用いることができることから塩化物が好ましい。これらの反応生成物は、混合物であってもよい。安定性を考慮すると、反応生成物は硫化銀が最も好ましい。金属ナノワイヤーが銅ナノワイヤーの場合には、反応生成物は酸化物、ハロゲン化物、またはこれらの混合物とすることができる。

【0017】

電極層12の第二の導電性領域13に含まれる金属ナノワイヤー21は、表面の金属が未反応であり高い導電性を発現する。しかも、第二の導電性領域13においては、金属ナノワイヤー21が存在しない空隙23を光が透過することができる。こうして、本実施形態の透明電極積層体10の電極層12の第二の導電性領域13においては、導電性と光透過性とが確保される。

【0018】

第二の導電性領域13と第一の導電性領域14とは、これら2つの領域の間の特性を有する緩衝領域を介して隣接することが好ましい。緩衝領域が存在することによって、第一の導電性領域における金属ナノワイヤーの表面に反応生成物が生じた場合であっても、膜厚の急激な変化をさらに低減することができる。緩衝領域に含まれる金属ナノワイヤーは、表面に形成された反応生成物の量が第一の導電性領域よりも少ない。これは、走査型電子顕微鏡(SEM)や原子間力顕微鏡(AFM)などによる表面観測によって確認することができる。

【0019】

電極層12を支持する透明基板11の材質としては、例えばガラス等の無機材料およびポリメチルメタクリレート(PMMA)等の有機材料を用いることができる。透明基板11の厚さは、材質、および透明電極積層体の用途等に応じて適宜選択することができる。例えば、ガラス基板の場合には0.1〜5mm程度とすることができ、PMMA基板の場合には0.1〜10mm程度とすることができる。

【0020】

本実施形態の透明電極積層体10においては、電極層12の少なくとも一方の面には、グラフェンを含有するカーボン層が設けられていることが好ましい。言い換えると、グラフェンを含有するカーボン層は、金属ナノワイヤーの三次元網目構造20の少なくとも一方の側に積層することができる。グラフェンは、単層および多層のいずれであってもよい。図2に示したように、金属ナノワイヤーの三次元網目構造20には空隙23が存在している。空隙23は電極層12における第二の導電性領域13の透明性に寄与するものの、空隙23では電荷のやり取りが行なわれない。グラフェンを含有するカーボン層を金属ナノワイヤーの三次元網目構造に積層することによって、このカーボン層を介して電荷のやり取りを電極層12の第二の導電性領域13の全域にわたって均一に行なうことができる。

【0021】

グラフェンを含有するカーボン層が、金属ナノワイヤーの三次元網目構造の上に設けられた場合には、表面の平坦性を高めることができる。例えば単層グラフェンが設けられた表面は、原子間力顕微鏡(AMF)により測定される凹凸が10nm以下程度となる。電荷注入や超薄膜を積層する点で有利であることから、こうした透明電極積層体は、例えば有機EL素子や太陽電池等に好適である。

【0022】

なお、本実施形態の透明電極積層体を素子の陰極として用いる場合には、グラフェンにおける炭素の一部は窒素置換されていることが好ましい。ドーピング量(N/C原子比)は、例えばX線光電子スペクトル(XPS)に基いて求めることができる。このドーピング量(N/C原子比)が1/200〜1/10程度のグラフェンは、窒素置換されていないグラフェンと比較して、仕事関数が小さく、接合される機能層との電子の授受が容易であるため陰極としての性能が高められる。

【0023】

一実施形態の透明電極積層体における電極層は、例えば金属ナノワイヤーを含む分散液を用いて、透明基板上に形成することができる。透明基板として石英基板が用いられる場合には、塗布膜が形成される面に親水化処理を施しておくことが望まれる。親水化処理は、例えば窒素プラズマ処理などによって行なうことができる。窒素プラズマ処理は、具体的にはマグネトロンスパッタ装置(13.56MHz、150W)で窒素プラズマ(0.1ミリバール)中で10分間程度放置することにより行なうことができる。塗布膜が形成される石英基板の表面の親水性を高めることによって、膜の均一性が良好となる。あるいは、3−アミノエチルトリエトキシシランで石英基板の表面を処理して、基板と金属ナノワイヤーとの結合を強固にすることもできる。

【0024】

分散媒中に安定に分散させるためには、金属ナノワイヤーの直径は200nm以下であることが好ましい。金属ナノワイヤーの直径が200nmより大きい場合には、分散媒への分散性が低下して、均一な塗布膜を形成することが困難となる。金属ナノワイヤーの直径が200nmより大きい場合には、分散媒への分散性が低下して、均一な塗布膜を形成することが困難となる。一方、金属ナノワイヤーの直径が小さすぎる場合には、ワイヤーの長さが短くなる傾向となり塗布膜の表面抵抗が大きくなる。金属ナノワイヤーの直径が20nm以上であれば、所望の長さを確保することができる。金属ナノワイヤーの直径は、60nm以上150nm以下であることがより好ましい。

【0025】

金属ナノワイヤーの平均長さは、得られる電極の導電性および透明性を考慮して適切に決定することができる。具体的には、導電性の観点から1μm以上であることが好ましく、凝集による透明性の低下を避けるために100μm以下であることが好ましい。最適な長さは金属ナノワイヤーの直径に応じて決定され、金属ナノワイヤーの長さと直径との比(長さ/直径)は、例えば100〜1000程度とすることができる。

【0026】

所定の直径等を有する銀ナノワイヤーは、例えばSeashell Technology社から入手することができる。あるいは、Liangbing Huら、ACS Nano, 4巻、5号、2955頁、2010年に基いて、所定の直径等を有する銀ナノワイヤーを作製してもよい。所定の直径等を有する銅ナノワイヤーは、例えば特開2004−263318号公報または特開2002−266007号公報に基いて、所定の直径等を有する銅ナノワイヤーを作製してもよい。ただし、実施の形態の金属ナノワイヤーが得られるのであれば、これらに限られるものではない。

【0027】

金属ナノワイヤーが分散される分散媒は、金属を酸化させず、また乾燥により容易に除去可能であれば特に限定されない。例えば、メタノール、エタノールおよびイソプロパノール等を用いることができる。分散液中における金属ナノワイヤーの濃度は特に規定されず、良好な分散状態が確保される範囲内で適宜設定すればよい。

【0028】

金属ナノワイヤーの分散液は、例えばスピンコートやバーコート印刷、インクジェット印刷等により透明基板の表面に塗布して、塗布膜を形成することができる。例えば50〜100℃程度の窒素もしくはアルゴン気流中で0.5〜2時間程度乾燥して分散媒を除去することによって、図3(a)に示されるように、透明基板11の上に金属ナノワイヤーの三次元網目構造16が形成される。分散液の塗布および乾燥を繰り返すことによって、所望の厚さを有する三次元網目構造を形成することができる。

【0029】

金属ナノワイヤーの三次元網目構造16上の所定の領域に、図3(b)に示すように保護膜17を形成する。保護膜17が形成される三次元網目構造16上の領域は、図1に示した透明電極積層体10の電極層12における第二の導電性領域13に相当する。保護膜17は、例えば保護膜溶液をパターニング印刷することによって形成することができる。保護膜溶液としては、例えば、保護膜材料を溶媒に溶解して得られた5〜10質量%程度の溶液を用いることができる。保護膜材料としては、例えばポリメチルメタクリレート(PMMA)が挙げられ、溶媒としては、例えば酢酸エチルを用いることができる。

【0030】

例えば、所定のスクリーンを用いたスクリーン印刷により三次元網目構造16の上に保護膜溶液を塗布し、溶媒を除去することによって、三次元網目構造16上の所定の領域に保護膜材料の硬化膜からなる保護膜17が形成される。溶媒としての酢酸エチルは、例えば加熱により除去することができる。スクリーン印刷により形成する場合には、簡便に保護膜を形成することができる。

【0031】

あるいは、ポジ型感光性レジストを用いたフォトリソグラフィーにより保護膜を形成してもよい。ポジ型感光性レジストとしては、例えばAZエレクトロニックマテリアルズ社製のスピンコート用のポジ型フォトレジスト等が挙げられる。常法により三次元網目構造の上にポジ型感光性レジストを塗布して、レジスト層を形成する。パターン露光を行なってレジスト層の露光部を架橋させ、未露光部を現像液で溶解除去して、三次元網目構造16の所定の領域の上にポジ型感光性レジストの硬化膜からなる保護膜17が形成される。フォトリソグラフィーが採用される場合には、パターン露光に用いる露光マスクを選択することによって、保護膜のサイズおよび間隔を任意に変更することができる。

【0032】

三次元網目構造16の露出領域18における金属ナノワイヤーの表面の金属を反応させて反応生成物を形成することによって、図3(c)に示すように第一の導電性領域14が形成される。ここでの反応は、酸化、またはハロゲン化とすることができ、例えば所定の反応性ガスと金属ナノワイヤーの三次元網目構造とを気相で反応させればよい。

【0033】

酸化物を得る場合にはオゾンガスが好ましく、UVを照射しつつオゾンガスと反応させることによって、反応速度が高められる。ハロゲン化物を得る場合には、単体ハロゲンガスまたはハロゲン化水素ガスを用いることができ、塩素ガスが特に好ましい。金属ナノワイヤーの材質が銀の場合には、硫化により反応させることもできる。硫化物を得るには硫黄蒸気、硫化水素ガスを用いることができる。

【0034】

第一の導電性領域14は、第二の導電性領域13より導電性が低く、その差は、目的とする素子等に応じて適宜選択することができる。例えば、第二の導電性領域の表面抵抗が5〜100Ω/□程度の場合には、第一の導電性領域の表面抵抗は、10〜107Ω/□程度とすることができる。

【0035】

金属ナノワイヤーの反応が進行するにしたがって表面抵抗が増大するので、所望の値となるように制御しつつ反応させればよい。例えば、予備実験を行なって所望の表面抵抗が得られる適切な条件を調べた場合には、それにしたがって反応させればよい。あるいは、透過スペクトルを測定することによって金属ナノワイヤーの反応を制御することもできる。

【0036】

上述したように、三次元網目構造16においては、露出された領域では金属ナノワイヤーが反応して導電性の低い第一の導電性領域14が形成される。一方、保護膜17で覆われた領域は、初期の高い導電性が保たれて第二の導電性領域13となる。第一の導電性領域14と第一の導電性領域13との間には、所定の幅を有する緩衝領域が存在することがある。緩衝領域の幅は、保護膜の形成方法等に応じて変化する。例えば、スクリーン印刷法により保護膜が形成された場合には、緩衝領域の幅は5〜50μm程度となり、フォトリソグラフィーにより保護膜が形成された場合には、緩衝領域の幅は0.5〜3μm程度となる。

【0037】

保護膜17を除去することによって、第一の導電性領域14と第二の導電性領域13とを含む図1に示されるようなパターン化された電極層12が形成される。保護膜17は、その材質に応じて適切な溶媒で除去することができる。例えば、PMMAからなる保護膜は、酢酸エチル、アセトンなどにより除去することができ、ポジ型感光性レジストの硬化膜からなる保護膜は、それぞれのメーカーが提供する剥離剤で、多くは多種類の混合溶媒により除去することができる。

【0038】

電極層12における第二の導電性領域13は、光透過性および導電性を維持することが求められる。第二の導電性領域13に含まれる金属ナノワイヤー21が酸化等により反応した場合には、所望される特性を維持することが困難となる。電極層12の外側に反応抑制層を設けることによって、こうした不都合を回避することができる。反応抑制層は、例えば、スパッタリング法、ゾルゲル法などにより形成されたシリコン酸化膜とすることができる。

【0039】

本実施形態にかかる透明電極積層体においては、金属ナノワイヤーの三次元網目構造の所定の領域の表面抵抗を高めることによってパターン化されている。本実施形態にかかる透明電極積層体は、全体としての平坦性に優れ、パターンに段差が生じることもない。パターン段差に起因した欠陥が低減されるので、本実施形態の透明電極積層体は有機EL素子等の超薄膜素子に好適に用いることができる。

【0040】

以下に、透明電極積層体の具体例を示す。

【0041】

<実施例1>

透明基板11として厚さ0.4mmのガラス基板を用い、電極層12の材料としては、平均直径115nmの銀ナノワイヤーのメタノール分散液を用いる。分散液中における銀ナノワイヤーの濃度は、0.3質量%程度である。銀ナノワイヤーは、Seashell Technology社製の平均直径115nmのものを用いる。

【0042】

ガラス基板は、窒素プラズマ処理を施すことにより表面の親水性を高める。具体的には、グネトロンスパッタ装置(13.56MHz、150W)で窒素プラズマ(0.1ミリバール)中で10分間放置といった条件で窒素プラズマ処理を施す。処理されたガラス基板上には、銀ナノワイヤーの分散液を滴下し、自然拡散させて塗布膜を形成する。

【0043】

60℃のアルゴン気流中で1時間乾燥することによって、分散媒としてのメタノールが塗布膜から除去されて銀ナノワイヤーの三次元網目構造が得られる。表面抵抗は四深針法により測定し5Ω/□程度である。

【0044】

ポリメチルメタクリレート(PMMA)を酢酸エチルに溶解して10質量%の溶液を調製し、保護膜溶液を得る。スクリーン印刷により保護膜溶液を三次元網目構造の上に塗布し、乾燥してパターン化された保護膜を得る。印刷に用いたスクリーンは金属メッシュスクリーンであり、途膜は90℃のオーブンにより乾燥させる。

【0045】

銀ナノワイヤーの三次元網目構造の上には、幅2mm、高さ10μmのPMMA膜が所定の間隔5mmで配置される。

【0046】

所定の領域が露出された三次元網目構造を有するガラス基板をガラス容器に収容し、80℃の大気中で、三次元網目構造の露出領域における銀ナノワイヤーを硫黄蒸気と反応させる。硫黄蒸気は硫黄粉末を80℃に加熱することにより発生させる。三次元網目構造の露出領域における銀ナノワイヤーが硫化して硫化銀が形成され、この領域の表面抵抗が増大する。硫黄蒸気に曝した反応時間と、反応後の露出領域の表面抵抗とを、下記表1にまとめる。

【表1】

【0047】

上記表1に示されるように、10分程度の誘導期間の後、露出領域の表面抵抗は徐々に上昇し、50分を超えると急激に増加している。銀ナノワイヤー電極は誘導期間の後からは徐々に黒色化し、反応自体は徐々に進行する。

【0048】

三次元網目構造の露出領域の銀ナノワイヤーを、硫黄蒸気と1時間反応させた後、アセトンにより保護膜を除去する。全体をテフロン(登録商標)シートで保護した後、平坦なステンレス板で圧力200kg重/cm2でプレスして、本実施例の透明電極積層体が得られる。反応が生じた領域の表面抵抗は1×107Ω/□以上であり、低導電性の第一の導電性領域が形成される。第一の導電性領域の幅は3mm程度である。一方、PMMAで保護された領域の表面抵抗は初期と変わらず5Ω/□である。保護された領域は、高導電性の第二の導電性領域となる。第二の導電性領域の幅は2mm程度である。

【0049】

SEM観察により、本実施例の透明電極積層体の電極層においては第一の導電性領域14と第二の導電性領域13の間に、幅6〜10μm程度の緩衝領域が存在する。またAFMにより測定したところ、第一の導電性領域と第二の導電性領域との平均的な高さの差は20nm以下である。

【0050】

<実施例2>

電極層12の材料としては、Seashell Technology社製の平均直径60nmの銀ナノワイヤーのメタノール分散液を用いる。分散液中における銀ナノワイヤーの濃度は、0.3質量%程度である。

【0051】

透明基板11としては実施例1と同様のガラス基板を用い、その表面を3−アミノエチルトリエトキシシランで処理する。処理されたガラス基板上には、バーコータにより銀ナノワイヤーの分散液を塗布し、銀ナノワイヤーの三次元網目構造を形成する。四深針法により、表面抵抗は80Ω/□程度である。

【0052】

保護膜材料として、AZエレクトロニックマテリアルズ社製のスピンコート用のポジ型フォトレジストを、三次元網目構造の全面にスピンコートにより塗布する。所定の露光マスクを介してUV光を照射してパターン露光を施した後、現像液により未露光部を溶解除去して、レジストパターンを形成する。銀ナノワイヤーの三次元網目構造の上には、幅200μm、高さ50μmのレジストパターンが所定の間隔(3mm)で配置される。

【0053】

実施例1と同様の手法により、三次元網目構造の露出領域における銀ナノワイヤーを硫黄蒸気と反応させる。三次元網目構造の露出領域における銀ナノワイヤーが硫化して硫化銀が形成され、この領域の表面抵抗が増大する。硫黄蒸気に曝した反応時間と、反応後の露出領域の表面抵抗とを、下記表2にまとめる。

【表2】

【0054】

上記表2に示されるように、露出領域の表面抵抗は5分程度で急激に増加している。実施例1の場合との違いは、銀ナノワイヤーの直径が小さいために表面積が大きく、硫黄蒸気との反応速度が増大することに起因するものと推測される。

【0055】

三次元網目構造の露出領域の銀ナノワイヤーを、硫黄蒸気と10分間反応させた後、アセトンにより保護膜を除去して、全体をテフロン(登録商標)シートで保護した後、平坦なステンレス板で圧力200kg重/cm2でプレスして、本実施例の透明電極積層体が得られる。反応が生じた領域の表面抵抗は1×107Ω/□以上であり、低導電性の第一の導電性領域が形成される。第一の導電性領域の幅は200μm程度である。一方、レジストパターンで保護された領域の表面抵抗は初期と変わらず80Ω/□である。保護された領域は、高導電性の第二の導電性領域となる。第二の導電性領域の幅は3mm程度である。

【0056】

SEM観察の結果、本実施例の透明電極積層体の電極層においては第一の導電性領域14と第二の導電性領域13の間に、幅1μm程度の緩衝領域が存在する。また、AFMにより測定したところ、第一の導電性領域と第二の導電性領域との平均的な高さの差は15nm以下である。

【0057】

<実施例3>

実施例1と同様の手法によりガラス基板の表面の親水性を高め、その上に実施例2と同様の手法により銀ナノワイヤーの三次元目構造を形成する。銀ナノワイヤーの三次元網目構造上の所定の領域には、実施例1と同様の手法によりPMMAの硬化膜からなる保護膜を形成する。

【0058】

所定の領域が露出された三次元網目構造を有するガラス基板を室温のガラス容器に収容し、三次元網目構造の露出領域における銀ナノワイヤーを、メーカーによって調整された塩素ガスを3%含むアルゴンガスと反応させる。三次元網目構造の露出領域における銀ナノワイヤーが塩化して塩化銀が形成され、この領域の表面抵抗が増大する。

【0059】

三次元網目構造の露出領域の銀ナノワイヤーを、塩素ガスと20分と反応させた後、アセトンにより保護膜を除去して、全体をテフロン(登録商標)シートで保護した後、平坦なステンレス板で圧力200kg重/cm2でプレスして、本実施例の透明電極積層体が得られる。反応が生じた領域の表面抵抗は1×107Ω/□以上であり、低導電性の第一の導電性領域が形成される。第一の導電性領域の幅は3mm程度である。一方、PMMAで保護された領域の表面抵抗は初期と変わらず70Ω/□である。保護された領域は、高導電性の第二の導電性領域となる。第二の導電性領域の幅は2mm程度である。

【0060】

SEM観察により、本実施例の透明電極積層体の電極層においては第一の導電性領域14と第二の導電性領域13の間に、幅5μm程度の緩衝領域が存在する。また、AFMにより測定したところ、第一の導電性領域と第二の導電性領域との平均的な高さの差は15nm以下である。

【0061】

<実施例4>

電極層12の材料としては、平均直径90nmの銅ナノワイヤーのメタノール分散液を用いた。分散液中における銅ナノワイヤーの濃度は、0.2質量%程度である。ここでの銅ナノワイヤーは、特開2004−263318号公報に基いて作製する。

【0062】

実施例1と同様の手法により石英基板の表面の親水性を高め、その上に前述の銅ナノワイヤーの分散液を滴下により塗布する。60℃のアルゴン気流中で1時間乾燥することによって、銅ナノワイヤーの三次元網目構造が形成される。

【0063】

銅ナノワイヤーの三次元網目構造上の所定の領域には、実施例1と同様の手法によりPMMAの硬化膜からなる保護膜を形成する。三次元網目構造の露出領域における銅ナノワイヤーを、実施例3と同様の手法により塩素ガスと反応させる。その結果、三次元網目構造の露出領域における銅ナノワイヤーが塩化して塩化銅が形成されて、この領域の表面抵抗が増大する。

【0064】

三次元網目構造の露出領域の銅ナノワイヤーを、塩素ガスと20分と反応させた後、アセトンにより保護膜を除去し、全体をテフロン(登録商標)シートで保護した後、平坦なステンレス板で圧力200kg重/cm2でプレスして、本実施例の透明電極積層体が得られる。反応が生じた領域の表面抵抗は1×107Ω/□以上であり、低導電性の第一の導電性領域が形成される。第一の導電性領域の幅は3mm程度である。一方、PMMAで保護された領域の表面抵抗は初期と変わらず20Ω/□である。保護された領域は、高導電性の第二の導電性領域となる。第二の導電性領域の幅は2mm程度である。

【0065】

SEM観察により、本実施例の透明電極積層体の電極層においては第一の導電性領域14と第二の導電性領域13の間に、幅5μm程度の緩衝領域が存在する。また、AFMにより測定したところ、第一の導電性領域と第二の導電性領域との平均的な高さの差は20nm以下である。

【0066】

<実施例5>

実施例1と同様の手法により、銀ナノワイヤーの三次元網目構造を有するパターン化された電極層をガラス基板上に形成する。

【0067】

次に、Cu箔を下地触媒層として用いて、窒素置換された平面状の単層グラフェンをCVD法により作製する。反応ガスとして、アンモニア、メタン、水素、およびアルゴンの(15:60:65:200ccm)混合ガスを用い、1000℃、5分間のCVDを行う。得られるグラフェンのほとんどは単層グラフェンであるが、条件によっては、一部に二層またはこれ以上の多層のグラフェンも生成する。

【0068】

さらに、アンモニアとアルゴンとの15:200ccm混合気流下、1000℃で5分処理した後、アルゴン気流下で冷却する。Cu箔表面は、レーザー照射による加熱処理を施すことによって、事前にアニールして結晶粒を大きくしておく。これによって、得られるグラフェンドメインのサイズが大きくなり、導電性が高められる。転写フィルムとしての表面がシリコーン樹脂でコートされた膜厚150μmのPETフィルムと単層グラフェンとを圧着した後、下地触媒層を構成しているCuを溶解して、単層グラフェンを転写フィルム上に転写する。Cuを溶解させるにあたっては、アンモニアアルカリ性の塩化第二銅エッチャントに浸漬する。同様の操作を繰り返すことによって、四層の単層グラフェンが転写フィルム上に積層される。

【0069】

グラフェンにおける窒素のドーピング量(N/C原子比)は、X線光電子スペクトル(XPS)で見積もることができる。ここで得られるグラフェンにおいては、窒素のドーピング量は1〜2atom%である。

【0070】

こうして転写フィルム上に形成されるグラフェン膜を、銀ナノワイヤーの三次元網目構造を有する電極層の上に転写する。具体的には、グラフェン層の電極層上への転写は、転写フィルム上のグラフェン膜を銀ナノワイヤー電極に80℃でプレスした後、転写フィルムを剥離することにより行なう。原子間力顕微鏡(AMF)により、グラフェン膜の表面の凹凸は20nm以下と平坦性に優れ、第一の導電領域と第二の導電領域との境目においても膜のはがれといった欠陥も少ない。

【0071】

<比較例1>

実施例1と同様の銀ナノワイヤーのメタノール分散液を、実施例1と同様の手法により表面が親水化処理されたガラス基板の上にオフセットン印刷する。60℃のアルゴン気流中で1時間乾燥することによって、銀ナノワイヤーのパターンからなる電極層が形成される。得られるパターンの幅は2mm程度であり、高さは200nm程度である。電極層の上には、実施例5と同様の手法によりグラフェン膜を転写して、本比較例の透明電極積層体を得る。

【0072】

AMFによる観察の結果、銀ナノワイヤーのパターンの端の領域にはグラフェン膜のはがれ等の多数の欠陥が存在する。

【0073】

<実施例6>

実施例2の透明電極積層体を適用して、図4に示す有機EL素子30を作製する。

【0074】

図示する有機EL素子30においては、複数のTFT32が作製された透明ポリイミド基板31がガラス基板41上に設けられている。それぞれのTFT32は、その上に形成された透明電極に電気的に接続されており、ここでの透明電極は、実施例2と同様の手法により形成された電極層における高導電性領域13から構成される。

【0075】

透明電極としての複数の高導電性領域14は、間に低導電性領域13を介して隣接し、これらを含む電極層の上には、ホール注入層33が設けられる。ホール注入層33は、例えばスピンコート法により成膜されたポリ(3,4−エチレンジオキシチオフェン)・ポリ(スチレンスルホン酸)複合体(PEDOT・PSS)膜から構成することができ、その厚さは30nm程度である。

【0076】

それぞれの透明電極の上に対応するように、分離層37で隔離された発光層34,35,36が設けられている。発光層の厚さは、通常20〜50nm程度である。分離層37は、絶縁性の分子を蒸着することにより形成され、各発光層は、RGBの各画素に対応した発光性の分子をマスク蒸着することにより形成される。発光層および分離層の上には、フッ化リチウムの蒸着層からなる電子注入層38、およびアルミニウム電極39が順次積層される。こうした積層構造は、アルミニウムの酸化防止膜を有するポリイミド膜40でラミネート封止されている。

【0077】

実施例2の透明電極積層体をパターン化された透明電極として備えているので、パターンに起因した段差の影響は何等生じることがない。したがって、本実施例の有機EL素子30は画素欠陥も少なく、良好な発光特性を有する。

【0078】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行なうことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0079】

10…透明電極積層体; 11…透明基板; 12…電極層

13…第二の導電性領域; 14…第一の導電性領域; 16…三次元網目構造

17…保護膜; 18…露出領域; 20…三次元網目構造

21…表面の金属が未反応の金属ナノワイヤー

22…表面の金属が反応した金属ナノワイヤー; 23…空隙; 30…有機EL素子

31…透明ポリイミド基板; 32…TFT; 33…ホール注入層

34,35,36…発光層; 37…分離層; 38…電子注入層

39…アルミニウム電極; 40…ポリイミド膜; 41…ガラス基板。

【特許請求の範囲】

【請求項1】

透明基板と、

前記透明基板上に形成され、金属ナノワイヤーの三次元網目構造を含む電極層とを具備し、前記電極層は、

表面の金属が反応して反応生成物が形成された金属ナノワイヤーを含む第一の導電性領域と、

前記第一の導電性領域に隣接し、前記金属ナノワイヤーの表面の金属が未反応で前記第一の導電性領域より導電性が高い光透過性の第二の導電性領域と

を含むこと特徴とする透明電極積層体。

【請求項2】

前記金属ナノワイヤーは、20nm以上200nm以下の直径を有することを特徴とする請求項1に記載の透明電極積層体。

【請求項3】

前記第一の導電性領域と前記第二の導電性領域とは緩衝領域を介して隣接し、前記緩衝領域の金属ナノワイヤーは、前記第一の導電性領域より少ない量の反応生成物が形成されていることを特徴とする請求項1または2に記載の透明電極積層体。

【請求項4】

前記金属ナノワイヤーの材質は銀および銀合金から選択され、前記反応生成物は、硫化物、酸化物、およびハロゲン化物から選択されることを特徴とする請求項1乃至3のいずれか1項に記載の透明電極積層体。

【請求項5】

前記金属ナノワイヤーの材質は銅および銅合金から選択され、前記反応生成物は、酸化物、およびハロゲン化物から選択されることを特徴とする請求項1乃至3のいずれか1項に記載の透明電極積層体。

【請求項6】

前記電極層は、前記金属ナノワイヤーの三次元網目構造の少なくとも一方の面に設けられたグラフェンを含有するカーボン層をさらに具備することを特徴とする請求項1乃至5のいずれか1項に記載の透明電極積層体。

【請求項7】

透明基板上に、金属ナノワイヤーの三次元網目構造を形成する工程と、

前記三次元網目構造の所定の領域を選択的に覆う保護膜を形成する工程と、

前記三次元網目構造の露出領域における金属ナノワイヤーを選択的に反応させることにより、未露出領域の導電性を維持しつつ前記露出領域の導電性を低める工程と、

前記保護膜を除去して、導電性が低められた第一の領域と導電性が維持された第二の領域とを含むパターンを得る工程と

を具備することを特徴とする透明電極積層体の製造方法。

【請求項8】

前記金属ナノワイヤーの材質は銀を含み、前記反応は硫化反応であることを特徴とする請求項7に記載の透明電極積層体の製造方法。

【請求項9】

前記保護膜は、保護膜溶液をパターニング印刷することにより形成されることを特徴とする請求項7または8に記載の透明電極積層体の製造方法。

【請求項1】

透明基板と、

前記透明基板上に形成され、金属ナノワイヤーの三次元網目構造を含む電極層とを具備し、前記電極層は、

表面の金属が反応して反応生成物が形成された金属ナノワイヤーを含む第一の導電性領域と、

前記第一の導電性領域に隣接し、前記金属ナノワイヤーの表面の金属が未反応で前記第一の導電性領域より導電性が高い光透過性の第二の導電性領域と

を含むこと特徴とする透明電極積層体。

【請求項2】

前記金属ナノワイヤーは、20nm以上200nm以下の直径を有することを特徴とする請求項1に記載の透明電極積層体。

【請求項3】

前記第一の導電性領域と前記第二の導電性領域とは緩衝領域を介して隣接し、前記緩衝領域の金属ナノワイヤーは、前記第一の導電性領域より少ない量の反応生成物が形成されていることを特徴とする請求項1または2に記載の透明電極積層体。

【請求項4】

前記金属ナノワイヤーの材質は銀および銀合金から選択され、前記反応生成物は、硫化物、酸化物、およびハロゲン化物から選択されることを特徴とする請求項1乃至3のいずれか1項に記載の透明電極積層体。

【請求項5】

前記金属ナノワイヤーの材質は銅および銅合金から選択され、前記反応生成物は、酸化物、およびハロゲン化物から選択されることを特徴とする請求項1乃至3のいずれか1項に記載の透明電極積層体。

【請求項6】

前記電極層は、前記金属ナノワイヤーの三次元網目構造の少なくとも一方の面に設けられたグラフェンを含有するカーボン層をさらに具備することを特徴とする請求項1乃至5のいずれか1項に記載の透明電極積層体。

【請求項7】

透明基板上に、金属ナノワイヤーの三次元網目構造を形成する工程と、

前記三次元網目構造の所定の領域を選択的に覆う保護膜を形成する工程と、

前記三次元網目構造の露出領域における金属ナノワイヤーを選択的に反応させることにより、未露出領域の導電性を維持しつつ前記露出領域の導電性を低める工程と、

前記保護膜を除去して、導電性が低められた第一の領域と導電性が維持された第二の領域とを含むパターンを得る工程と

を具備することを特徴とする透明電極積層体の製造方法。

【請求項8】

前記金属ナノワイヤーの材質は銀を含み、前記反応は硫化反応であることを特徴とする請求項7に記載の透明電極積層体の製造方法。

【請求項9】

前記保護膜は、保護膜溶液をパターニング印刷することにより形成されることを特徴とする請求項7または8に記載の透明電極積層体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−73748(P2013−73748A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−211047(P2011−211047)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]