透明電極

【課題】透明電極に用いられる透明導電性酸化物は導電性を上げるための一つの手法として膜厚を上げることがあるが、膜厚を上げると透過率が低下するという課題があり、膜厚を上げることなく導電性を向上する必要があった。

【解決手段】基材上に形成された透明電極であって、該透明電極が、基材上に炭素系薄膜層が形成されており、さらにその上に透明導電性化合物層が形成されており、且つ該透明導電性化合物層はその一部が炭素系薄膜に入り込んでいることを特徴とする透明電極。

【解決手段】基材上に形成された透明電極であって、該透明電極が、基材上に炭素系薄膜層が形成されており、さらにその上に透明導電性化合物層が形成されており、且つ該透明導電性化合物層はその一部が炭素系薄膜に入り込んでいることを特徴とする透明電極。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として単結晶シリコン系または非単結晶シリコン系太陽電池の透明電極や裏面電極、ハイブリッド型太陽電池の透明中間層、化合物半導体系太陽電池の透明電極、タッチパネルやPDP、LCDやエレクトロルミネッセンス(EL)ディスプレイ材料、化合物半導体高速デバイスに用いる低誘電率膜、表面弾性波素子、赤外線カットなどを目的とした窓ガラスコーティング、ガスセンサー、非線形光学を活用したプリズムシート、透明磁性体、光学記録素子、光スイッチ、光導波路、光スプリッタ、光音響材料、高温発熱ヒーター材料、などの材料において、高い導電性を達成可能な透明電極に関するものである。

【背景技術】

【0002】

太陽電池やタッチパネルやディスプレイ材料などに使用される透明電極付き基板は、その透明導電層として酸化インジウム錫(ITO)や酸化錫、酸化亜鉛などが広く使用されている。このような透明導電層は、マグネトロンスパッタリング法やモレキュラービームエピタキシー法などの物理気相堆積法(PVD法)、熱CVDやプラズマCVDなどの化学気相堆積法(CVD法)などにより形成されるほか、無電解法により形成されることが知られている。

【0003】

中でもITOは透明導電材料として非常に優れた材料であり、現在広く透明導電層に使用されている。しかしながら、原料のインジウムが枯渇する可能性があり、資源的にもコスト的にもITOに替わる材料の探索が急務となっている。

【0004】

このようなインジウムの原料に関わる問題への対策として、非インジウム材料を使用すること、使用するインジウムの量を減らすことの2つの方法が挙げられる。

【0005】

例えば、非特許文献1には非インジウム材料として酸化亜鉛を用いた透明導電膜が記載されている。しかし、酸化亜鉛は、水や空気に対する耐久性が乏しく、特に導電率が容易に変化してしまうことが記載されている。

【0006】

酸化物以外の材料としては、例えば、特許文献1にカーボンナノチューブを用いた電極について記載されている。しかし、カーボンナノチューブは大量に作製することが困難であるためにコストが高くなること、透明性が劣ることから実用化までには至っていない。

【0007】

一方、特許文献2には、ガリウムやアルミニウムを含む酸化亜鉛とITOを積層することで、ITOの使用量を減少する技術が開示されている。

【0008】

このようにインジウムの代替材料の研究やインジウムの使用量を減少させる研究は広く行われているが、前者の場合には実用化に対して課題が多く、後者の場合にはインジウムの使用量を減少することができるが導電性の向上などの課題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−297196号公報

【特許文献2】特開2007−163995号公報

【非特許文献】

【0010】

【非特許文献1】澤田豊 監修、「透明導電膜」、6〜19ページ(1999年)(シーエムシー出版)

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、良好な導電性を示す透明電極を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決する為に、本発明者らは鋭意検討を重ねた結果、導電性ナノカーボン物質に代表される炭素系薄膜上に透明導電性化合物を製膜することで、透明導電性化合物の粒界散乱による導電性の低下を抑制し、高導電性の透明電極を作製可能であることを見出した。

【0013】

すなわち本発明は、基材上に形成された透明電極であって、該透明電極が、基材上に炭素系薄膜層が形成されており、さらにその上に透明導電性化合物層が形成されており、且つ該透明導電性化合物層はその一部が炭素系薄膜に入り込んでいることを特徴とする透明電極に関する。

【0014】

好ましい実施態様は、前記炭素系薄膜層が、粒子状または板状の炭素物質の集合体から形成されることを特徴とする、前記の透明電極に関する。

【0015】

好ましい実施態様は、前記透明導電性化合物層が透明導電性酸化物層であり、該透明導電性酸化物が、亜鉛、インジウム、錫、タングステン、チタン、モリブデン、ニオブから選択される1種以上の金属の酸化物であることを特徴とする、前記の透明電極に関する。

【発明の効果】

【0016】

本発明により、太陽電池やタッチパネルやエレクトロルミネッセンス用電極基板などで特に重要な要素である「導電性」において良好な特性を示す透明電極付き基板を提供することが可能となる。

【図面の簡単な説明】

【0017】

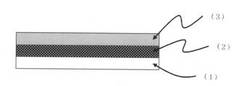

【図1】透明電極の断面概略図である。

【図2】炭素系薄膜の表面原子間力顕微鏡(AFM)画像である。

【図3】炭素系薄膜の断面透過電子顕微鏡(TEM)画像である。

【図4】実施例1における透明電極の表面AFM画像である。

【図5】比較例1における透明電極の表面AFM画像である。

【発明を実施するための形態】

【0018】

本発明は、「基材上に形成された透明電極であり、該透明電極が基材上に炭素系薄膜層が形成されており、さらにその上に透明導電性化合物層が形成されていることを特徴とする透明電極」に関するものである。

【0019】

太陽電池やエレクトロルミネッセンス照明デバイス、タッチパネルなどに用いられる透明電極において、重要な要素として「導電性」と「透明性」がある。通常、酸化インジウム系化合物に代表される透明導電性化合物は、その膜厚と導電性がほぼ比例しており、膜厚が厚くなると導電性が向上する。これは、膜厚が厚くなると製膜工程によっては結晶性が向上し、キャリア濃度の上昇と移動度の向上が起こるためであることが知られている。一方で膜厚が厚くなると透明性が悪くなる。このように、導電性と透明性は互いにトレードオフの関係にあることが多いため、両方を高いレベルで達成することは困難である。

【0020】

本発明では、透明導電性化合物の高キャリア濃度、炭素系薄膜の高移動度に着目し、導電性を高いレベルで達成可能な透明電極を見出した。さらに導電性が高くなることで、必要な膜厚を薄くすることが可能となるので、結果として透明性を向上することが可能となる。

【0021】

以下、本発明に係る透明電極の代表的な態様を説明する。

【0022】

図1に本発明の透明電極の代表的な模式図を示している。基板1上に炭素系薄膜2が形成され、さらに透明導電性化合物層3が形成されている。図1では透明導電性化合物層3を構成する透明導電性化合物が炭素系薄膜2に一部入り込んでいることを示している。

【0023】

本発明における上記基材1については、用途によって使い分けられるものであり、特に限定されない。透明電極の基材として使用する場合には、硬質または軟質材料は特に限定されない。例えば、前記基材用の硬質材料としては、単結晶シリコン基板、非単結晶シリコン基板、ガラス、サファイヤなどの酸化物や窒化ガリウムやヒ化ガリウムなどの化合物半導体基板、銅−インジウム−セレン(CIS)や銅−インジウム−ガリウム−セレン(CIGS)などを用いることができる。これらのCISやCIGS上にはバッファー層として硫化カドミウム(CdS)や硫化亜鉛(ZnS)、酸化亜鉛(ZnO)を製膜しても良い。ガラスの具体例としては、アルカリガラスやホウ珪酸ガラス、無アルカリガラスなどがあげられる。

【0024】

前記単結晶または非単結晶シリコン基板は真性であってもよいが、イオン注入法などにより不純物をドーピングしたものを用いることができる。結晶シリコン系太陽電池では結晶シリコンはP型またはN型にドーピングされているものが一般的であり、この上に透明電極として本発明の透明電極を使用することで変換効率の向上が可能となる。ドーピングは、P型であればホウ素が代表的であり、N型であればリンが代表的である。またこれらの結晶シリコン基板上に非晶質シリコンを製膜した、いわゆるヘテロ接合型結晶シリコン系太陽電池の透明電極としても使用することができる。ヘテロ接合型結晶シリコン系太陽電池は、例えば、単結晶シリコン基板に非晶質の真性シリコンを3〜200nm製膜し、さらに導電性ドーピングされた非晶質シリコンを1〜30nm製膜されたものに、透明電極、集電極を作製したものである。

【0025】

前記の単結晶シリコン基板または非単結晶シリコン基板の厚みは、用途等目的に応じて適宜選択すればよいが、概して80〜1000μmの範囲が好ましく、さらには100〜700μmの範囲が好ましい。より好適には単結晶シリコン基板の厚みは250μm以下のものが除かれうる。

【0026】

前記シリコン基板を太陽電池の光電変換層やキャリア輸送層として用いる場合には、光電変換層に多くの光を取り込むことにより多くの電流を発生することができる。シリコン基板が薄い膜厚では光電変換を十分に行うだけの光を取り込むことができない場合がある。逆にシリコン基板が厚すぎる場合には、シリコン内で発生したキャリアが電極に到達する前に再結合してしまう場合がある。

【0027】

ガラスあるいはサファイヤを用いる場合の基板の厚みは、使用目的により任意に選択することができるが、取り扱いと重量のバランスを加味して、0.5mm〜4.5mmが好ましい範囲として例示できる。ガラス等の基板が薄すぎると強度が不足するために、衝撃により割れやすい傾向がある。また厚すぎると重量が重くなることと、機器の厚みに影響を及ぼすことから、ポータブル機器への利用は困難となる上、透明性とコストの面からも好ましくない。

【0028】

一方、前記基材用の軟質材料としては、熱可塑性樹脂や熱硬化性樹脂があげられる。熱可塑性樹脂としては、例えば、アクリル樹脂やポリエステル、ポリカーボネート樹脂、ポリオレフィン、シクロオレフィンポリマーなどが、熱硬化製性樹脂としては、例えば、ポリウレタンがあげられる。中でも、特に優れた光学等方性と水蒸気遮断性に優れているシクロオレフィンポリマー(COP)を主成分とする基材が好ましい。COPとしては、ノルボルネンの重合体やノルボルネンとオレフィンとの共重合体、シクロペンタジエンなどの不飽和脂環式炭化水素の重合体などが挙げられる。水蒸気遮断性の観点から、構成分子の主鎖および側鎖には大きな極性を示す官能基、例えばカルボニル基やヒドロキシル基を含まないことが好ましい。その他耐熱性に優れるという観点から、前記軟質材料として、ポリエチレンナフタレート(PEN)やポリエーテルスルホン(PES)なども使用できる。これらは適宜単独若しくは組み合わせて使用できる。

【0029】

これら軟質材料を用いた基材の厚みとしては、使用目的により任意に選択することができるが、好ましくは0.03mm〜3.0mm程度をあげることができる。前記基板の厚みが薄いとハンドリングが困難であることと、強度が不足する点が課題となる。また逆に厚みが厚いと透明性とコストに課題があり、機器の厚みも増すことから、ポータブル機器には使用が困難となる傾向がある。

【0030】

これらの基板上に炭素系薄膜2を形成する前に、光学設計や下地層としての役割を付与するための層を形成してもよい。これらの層としては、酸化ケイ素、酸化ジルコニウム、酸化ハフニウム、酸化アルミニウム、酸化ガリウムなどの導電性の低いものから酸化ニオブや酸化チタン、酸化亜鉛、酸化インジウム、酸化錫などのワイドギャップ半導体層などが挙げられる。これらの層を加えることで、屈折率差の観点から界面での光の反射の抑制を可能にし、下地層として炭素系薄膜2の成長を促進することが可能となる。

【0031】

前記炭素系薄膜2は炭素を主成分とする化合物からなる層である。図2、図3は炭素系薄膜の表面からの原子間力顕微鏡(AFM)の画像(図2)または断面の透過電子顕微鏡(TEM)の画像(図3)である。

【0032】

本発明における炭素系薄膜は、図2および3に示すように粒子状または板状の炭素系化合物の集合体が含まれていることが好ましい。これは、層中に隙間の大きい構造となることを意味しており、従って透明導電性化合物層3を形成した時に、炭素系薄膜の隙間に透明導電性化合物が入り込み、透明導電性化合物層単層よりも導電性の向上が可能となる。なお、ここで言う「入り込み」とは、炭素系薄膜の膜厚の半分以上に炭素系薄膜と導電性化合物が共存する層が存在する状態を意味し、例えばTEMによる断面の観察や、二次イオン質量分析(SIMS)またはX線光電子分光(XPS)のように深さ方向の元素分析を実施することでも確認可能である。

【0033】

透明電極が上記のような構成となることで、導電性の高い透明電極を作製することができる。この構成で導電性が向上する理由は明確でないが、導電性化合物が導電性キャリアを供給し、炭素系薄膜のカーボンが導電性キャリアの移動を補助する形式になっているものと考えられる。例えば、結晶性の導電性酸化物を用いた場合では、結晶粒界でのキャリアの散乱が導電性低下の原因となるが、結晶粒界に炭素層が存在することで、結晶粒界で散乱されるキャリアを炭素系薄膜側に取り出すことが可能になるものと考えられる。

【0034】

このような粒子状または板状の炭素系化合物としては、例えばフラーレンやカーボンナノチューブ、グラフェン、カーボンナノウォールなどが挙げられるが、これらの化合物に限らず、上記化合物の不完全体(構造を完全に形成していないもの)でも構わない。

【0035】

炭素系薄膜2は、上記粒子状または板状の炭素系化合物がアモルファスカーボン中に存在する形態でもかまわない。

【0036】

炭素系薄膜2には炭素以外にも水素や酸素が含まれていても良い。これは製膜条件によって入るものであり、どちらの元素も40原子%以下であれば特性に問題はない。

【0037】

炭素系薄膜2は一般的な気相堆積成長で作製することができる。例えば、スパッタリング法や化学気相堆積(CVD)法、蒸着法、パルスレーザー堆積(PLD)法などがあげられる。中でもスパッタリング法は大面積を簡便に製膜できることから生産性に優れる点で優位である。スパッタリング法で炭素系薄膜2を作製する場合には、ターゲットにカーボンを用いて、キャリアガスとしてアルゴンを使用し、さらに二酸化炭素または酸素を2〜40体積%加えることで製膜することができる。さらにこの反応系に水素を添加することで、屈折率の制御が可能である。スパッタリング法で製膜する場合の電源は、直流(DC)電源や低周波・高周波電源など任意の電源を使用することができる。どのような電源を使用しても本発明に必要な炭素系薄膜を形成することができる。

【0038】

炭素系薄膜2の膜厚は1〜50nmが好ましく、さらには2〜30nmが好ましい。炭素系薄膜は多孔質構造のため、膜厚が厚すぎる場合には引っ掻き耐性などの物理的強度が低下する場合がある。

【0039】

本発明における透明導電性化合物層3は、例えば、透明導電性酸化物、有機導電性化合物、高分子導電性化合物などの公知の化合物を使用できる。中でも、大面積の均一製膜と、物理的な強度および耐久性の観点から、透明導電性酸化物が好ましい。透明導電性酸化物としては、例えば、亜鉛、インジウム、錫、タングステン、チタン、モリブデン、ニオブなどから選択された1種以上の金属の酸化物が挙げられる。これらの酸化物を単独または複数の複合酸化物として使用することができる。透明導電性化合物層3は公知の手法で作製することができる。例えば、スパッタリング法や有機金属化学気相堆積法(MOCVD)や熱CVD法、プラズマCVD法、分子線ビームエピタキシー法(MBE)やパルスレーザー堆積法(PLD)などが挙げられる。

【0040】

またガラス基板や高い軟化(溶融)温度を有する軟質な材料上に形成された透明電極付き基板は、導電性と光線透過率を上げるためにアニール処理をすることができる。アニール雰囲気は真空または不活性ガス気流下が好ましい。酸素雰囲気でアニールすると、透明導電性化合物が熱酸化され、導電率が低下する場合がある。例えば、透明導電性化合物として酸化亜鉛を用いる場合のアニール温度は、酸化亜鉛の結晶性が向上する温度以上であり、基板の溶融温度以下であることが好ましく、具体的には200〜450℃程度でアニールすることで良好な透明電極付き基板を作製することができる。

【0041】

透明導電性化合物層3の膜厚は、100〜5000Åの範囲が好ましく、さらには150〜2000Åの範囲であることがより好ましい。この範囲の膜厚の透明導電性化合物層を用いることで、高い透明性と導電性を併せ持つ透明電極付き基板を作製することができる。透明導電性化合物層の膜厚が薄くなると、マグネトロンスパッタリングによる製膜では、透明導電性化合物が縞状成長となり、膜とならない場合がある。一方、透明導電性化合物層の膜厚が厚くなると、透明導電性化合物による光の吸収が大きくなり透過率が低下し、また応力により透明導電性化合物層にクラックが入りやすくなる場合がある。

【0042】

透明導電性化合物層3に含まれるドーピング量の検出方法は、通常元素分析に用いられる手法であれば、どのような方法を用いてもかまわないが、例えば、原子吸光分析や蛍光X線分析などの元素分析手段や、X線光電子分光やオージェ電子分光、電子線マイクロアナライザなどの分光学的手法や二次イオン質量分析などの手法を用いることができる。

【0043】

中でも、エネルギー分散型蛍光X線分析(EDX)は走査電子顕微鏡(SEM)や透過電子顕微鏡(TEM)による形状観察と同時に精度良く元素分析を行うことができ、かつ比較的簡便な手法である。

【0044】

作製される透明電極付き基板の表面抵抗は、使用用途によってさまざまであるが、一般的に5〜2500Ω/□の範囲で使用されうる。

【実施例】

【0045】

以下に、実施例をもって本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。なお、本発明において、表面抵抗測定は抵抗率計ロレスタGP MCT−610(三菱化学社製)を用いた。透明導電性酸化物層の膜厚は分光エリプソメーターVASE(J.Aウーラム社製)を使用した。フィッティングはChaucyモデルにより行った。透過電子顕微鏡はH−7650(日立製作所製)を用いた。原子間力顕微鏡はJSPM−4200(日本電子製)を用いた。

【0046】

(実施例1)

真性シリコン基板上に炭素系薄膜を10nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてカーボンを、キャリアガスとしてアルゴンと二酸化炭素をそれぞれ80sccm、20sccm使用して、8.0Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。この炭素系薄膜の表面をAFMで観察したところ、粒子状のものの集合のように観測された(図2)。この上に透明導電性酸化物層としてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を50nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を、キャリアガスとしてアルゴンを100sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。

【0047】

このようにして作製した透明電極のシート抵抗を測定したところ、50Ω/□であった。この透明電極の表面をAFMで観察したころ、炭素系薄膜の形状をトレースしたような形状になっていた。すなわち図4中の一部に暗部が存在し、炭素系薄膜の空隙をそのままトレースしていると予想されるものとなった。断面TEMの結果、IZOが炭素系薄膜に入り込んでいることが確認された。

【0048】

(実施例2)

無アルカリガラス(商品名OA−10、日本電気硝子社製)に酸化ニオブ層を5nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとして酸化ニオブを、キャリアガスとしてアルゴンと酸素をそれぞれ70sccm、30sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。この上に炭素系薄膜を10nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてカーボンを、キャリアガスとしてアルゴンと二酸化炭素をそれぞれ80sccm、20sccm使用して、8.0Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。この炭素系薄膜の表面構造をAFMで確認したところ、粒子状のものの集合のように観測された。この上に透明導電性酸化物層としてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を50nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を、キャリアガスとしてアルゴンを100sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。

【0049】

このようにして作製した透明電極のシート抵抗を測定したところ、55Ω/□であった。

【0050】

(実施例3)

実施例1のIZOをインジウム−タングステン複合酸化物(IWO:酸化タングステン1重量%含有)に変更した以外は、同様にして透明電極を作製した。

【0051】

このようにして作製した透明電極のシート抵抗を測定したところ、55Ω/□であった。

【0052】

(実施例4)

実施例1のIZOをインジウム−錫複合酸化物(ITO:酸化錫10重量%含有)に変更した以外は、同様にして透明電極を作製した。

【0053】

このようにして作製した透明電極のシート抵抗を測定したところ、45Ω/□であった。

【0054】

(実施例5)

実施例1のIZOをインジウム−チタン複合酸化物(ITiO:酸化チタン1重量%含有)に変更した以外は、同様にして透明電極を作製した。

【0055】

このようにして作製した透明電極のシート抵抗を測定したところ、60Ω/□であった。

【0056】

(実施例6)

実施例1のIZOをインジウム−モリブデン複合酸化物(IMO:酸化モリブデン1重量%含有)に変更した以外は、同様にして透明電極を作製した。

【0057】

このようにして作製した透明電極のシート抵抗を測定したところ、58Ω/□であった。

【0058】

(実施例7)

実施例1の炭素系薄膜の膜厚を60nmとした以外は同様にして透明電極を作製した。このようにして作製した炭素系薄膜の断面TEMを測定したところ、板状のものが重なり合ったような構造をしていた(図3)。

【0059】

このようにして作製した透明電極のシート抵抗は52Ω/□であった。

【0060】

(比較例1)

真性シリコン基板上に透明導電性酸化物層としてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を50nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を、キャリアガスとしてアルゴンガスを100sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。

【0061】

このようにして作製した透明電極のシート抵抗を測定したところ120Ω/□であった。この透明電極の表面をAFMで観察したころ(図5)、平坦な形状となった。これは空隙等無いことから、IZOのモルフォロジーのみで形状が形成されていると予想できるものである。

【0062】

(比較例2)

無アルカリガラス上に透明導電性酸化物層としてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を50nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を、キャリアガスとしてアルゴンガスを100sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。

【0063】

このようにして作製した透明電極のシート抵抗を測定したところ150Ω/□であった。

【0064】

(比較例3)

無アルカリガラス上に酸化ニオブ層を5nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとして酸化ニオブを、キャリアガスとしてアルゴンと酸素をそれぞれ70sccm、30sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。この上に透明導電性酸化物層としてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を50nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を、キャリアガスとしてアルゴンガスを100sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。

【0065】

このようにして作製した透明電極のシート抵抗を測定したところ150Ω/□であった。

【0066】

以上の結果から、基材上に炭素系薄膜を形成し、さらにその上に透明性導電性酸化物に代表される透明導電性化合物層を形成することで、従来よりも導電性の高い透明電極を作製できることがわかった。さらに、実施例1〜7の全てにおいて、導電性酸化物が炭素系薄膜へ入り込んでいることが確認された。

【符号の説明】

【0067】

1 基板

2 炭素系薄膜

3 透明導電性化合物層

【技術分野】

【0001】

本発明は、主として単結晶シリコン系または非単結晶シリコン系太陽電池の透明電極や裏面電極、ハイブリッド型太陽電池の透明中間層、化合物半導体系太陽電池の透明電極、タッチパネルやPDP、LCDやエレクトロルミネッセンス(EL)ディスプレイ材料、化合物半導体高速デバイスに用いる低誘電率膜、表面弾性波素子、赤外線カットなどを目的とした窓ガラスコーティング、ガスセンサー、非線形光学を活用したプリズムシート、透明磁性体、光学記録素子、光スイッチ、光導波路、光スプリッタ、光音響材料、高温発熱ヒーター材料、などの材料において、高い導電性を達成可能な透明電極に関するものである。

【背景技術】

【0002】

太陽電池やタッチパネルやディスプレイ材料などに使用される透明電極付き基板は、その透明導電層として酸化インジウム錫(ITO)や酸化錫、酸化亜鉛などが広く使用されている。このような透明導電層は、マグネトロンスパッタリング法やモレキュラービームエピタキシー法などの物理気相堆積法(PVD法)、熱CVDやプラズマCVDなどの化学気相堆積法(CVD法)などにより形成されるほか、無電解法により形成されることが知られている。

【0003】

中でもITOは透明導電材料として非常に優れた材料であり、現在広く透明導電層に使用されている。しかしながら、原料のインジウムが枯渇する可能性があり、資源的にもコスト的にもITOに替わる材料の探索が急務となっている。

【0004】

このようなインジウムの原料に関わる問題への対策として、非インジウム材料を使用すること、使用するインジウムの量を減らすことの2つの方法が挙げられる。

【0005】

例えば、非特許文献1には非インジウム材料として酸化亜鉛を用いた透明導電膜が記載されている。しかし、酸化亜鉛は、水や空気に対する耐久性が乏しく、特に導電率が容易に変化してしまうことが記載されている。

【0006】

酸化物以外の材料としては、例えば、特許文献1にカーボンナノチューブを用いた電極について記載されている。しかし、カーボンナノチューブは大量に作製することが困難であるためにコストが高くなること、透明性が劣ることから実用化までには至っていない。

【0007】

一方、特許文献2には、ガリウムやアルミニウムを含む酸化亜鉛とITOを積層することで、ITOの使用量を減少する技術が開示されている。

【0008】

このようにインジウムの代替材料の研究やインジウムの使用量を減少させる研究は広く行われているが、前者の場合には実用化に対して課題が多く、後者の場合にはインジウムの使用量を減少することができるが導電性の向上などの課題がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−297196号公報

【特許文献2】特開2007−163995号公報

【非特許文献】

【0010】

【非特許文献1】澤田豊 監修、「透明導電膜」、6〜19ページ(1999年)(シーエムシー出版)

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、良好な導電性を示す透明電極を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記課題を解決する為に、本発明者らは鋭意検討を重ねた結果、導電性ナノカーボン物質に代表される炭素系薄膜上に透明導電性化合物を製膜することで、透明導電性化合物の粒界散乱による導電性の低下を抑制し、高導電性の透明電極を作製可能であることを見出した。

【0013】

すなわち本発明は、基材上に形成された透明電極であって、該透明電極が、基材上に炭素系薄膜層が形成されており、さらにその上に透明導電性化合物層が形成されており、且つ該透明導電性化合物層はその一部が炭素系薄膜に入り込んでいることを特徴とする透明電極に関する。

【0014】

好ましい実施態様は、前記炭素系薄膜層が、粒子状または板状の炭素物質の集合体から形成されることを特徴とする、前記の透明電極に関する。

【0015】

好ましい実施態様は、前記透明導電性化合物層が透明導電性酸化物層であり、該透明導電性酸化物が、亜鉛、インジウム、錫、タングステン、チタン、モリブデン、ニオブから選択される1種以上の金属の酸化物であることを特徴とする、前記の透明電極に関する。

【発明の効果】

【0016】

本発明により、太陽電池やタッチパネルやエレクトロルミネッセンス用電極基板などで特に重要な要素である「導電性」において良好な特性を示す透明電極付き基板を提供することが可能となる。

【図面の簡単な説明】

【0017】

【図1】透明電極の断面概略図である。

【図2】炭素系薄膜の表面原子間力顕微鏡(AFM)画像である。

【図3】炭素系薄膜の断面透過電子顕微鏡(TEM)画像である。

【図4】実施例1における透明電極の表面AFM画像である。

【図5】比較例1における透明電極の表面AFM画像である。

【発明を実施するための形態】

【0018】

本発明は、「基材上に形成された透明電極であり、該透明電極が基材上に炭素系薄膜層が形成されており、さらにその上に透明導電性化合物層が形成されていることを特徴とする透明電極」に関するものである。

【0019】

太陽電池やエレクトロルミネッセンス照明デバイス、タッチパネルなどに用いられる透明電極において、重要な要素として「導電性」と「透明性」がある。通常、酸化インジウム系化合物に代表される透明導電性化合物は、その膜厚と導電性がほぼ比例しており、膜厚が厚くなると導電性が向上する。これは、膜厚が厚くなると製膜工程によっては結晶性が向上し、キャリア濃度の上昇と移動度の向上が起こるためであることが知られている。一方で膜厚が厚くなると透明性が悪くなる。このように、導電性と透明性は互いにトレードオフの関係にあることが多いため、両方を高いレベルで達成することは困難である。

【0020】

本発明では、透明導電性化合物の高キャリア濃度、炭素系薄膜の高移動度に着目し、導電性を高いレベルで達成可能な透明電極を見出した。さらに導電性が高くなることで、必要な膜厚を薄くすることが可能となるので、結果として透明性を向上することが可能となる。

【0021】

以下、本発明に係る透明電極の代表的な態様を説明する。

【0022】

図1に本発明の透明電極の代表的な模式図を示している。基板1上に炭素系薄膜2が形成され、さらに透明導電性化合物層3が形成されている。図1では透明導電性化合物層3を構成する透明導電性化合物が炭素系薄膜2に一部入り込んでいることを示している。

【0023】

本発明における上記基材1については、用途によって使い分けられるものであり、特に限定されない。透明電極の基材として使用する場合には、硬質または軟質材料は特に限定されない。例えば、前記基材用の硬質材料としては、単結晶シリコン基板、非単結晶シリコン基板、ガラス、サファイヤなどの酸化物や窒化ガリウムやヒ化ガリウムなどの化合物半導体基板、銅−インジウム−セレン(CIS)や銅−インジウム−ガリウム−セレン(CIGS)などを用いることができる。これらのCISやCIGS上にはバッファー層として硫化カドミウム(CdS)や硫化亜鉛(ZnS)、酸化亜鉛(ZnO)を製膜しても良い。ガラスの具体例としては、アルカリガラスやホウ珪酸ガラス、無アルカリガラスなどがあげられる。

【0024】

前記単結晶または非単結晶シリコン基板は真性であってもよいが、イオン注入法などにより不純物をドーピングしたものを用いることができる。結晶シリコン系太陽電池では結晶シリコンはP型またはN型にドーピングされているものが一般的であり、この上に透明電極として本発明の透明電極を使用することで変換効率の向上が可能となる。ドーピングは、P型であればホウ素が代表的であり、N型であればリンが代表的である。またこれらの結晶シリコン基板上に非晶質シリコンを製膜した、いわゆるヘテロ接合型結晶シリコン系太陽電池の透明電極としても使用することができる。ヘテロ接合型結晶シリコン系太陽電池は、例えば、単結晶シリコン基板に非晶質の真性シリコンを3〜200nm製膜し、さらに導電性ドーピングされた非晶質シリコンを1〜30nm製膜されたものに、透明電極、集電極を作製したものである。

【0025】

前記の単結晶シリコン基板または非単結晶シリコン基板の厚みは、用途等目的に応じて適宜選択すればよいが、概して80〜1000μmの範囲が好ましく、さらには100〜700μmの範囲が好ましい。より好適には単結晶シリコン基板の厚みは250μm以下のものが除かれうる。

【0026】

前記シリコン基板を太陽電池の光電変換層やキャリア輸送層として用いる場合には、光電変換層に多くの光を取り込むことにより多くの電流を発生することができる。シリコン基板が薄い膜厚では光電変換を十分に行うだけの光を取り込むことができない場合がある。逆にシリコン基板が厚すぎる場合には、シリコン内で発生したキャリアが電極に到達する前に再結合してしまう場合がある。

【0027】

ガラスあるいはサファイヤを用いる場合の基板の厚みは、使用目的により任意に選択することができるが、取り扱いと重量のバランスを加味して、0.5mm〜4.5mmが好ましい範囲として例示できる。ガラス等の基板が薄すぎると強度が不足するために、衝撃により割れやすい傾向がある。また厚すぎると重量が重くなることと、機器の厚みに影響を及ぼすことから、ポータブル機器への利用は困難となる上、透明性とコストの面からも好ましくない。

【0028】

一方、前記基材用の軟質材料としては、熱可塑性樹脂や熱硬化性樹脂があげられる。熱可塑性樹脂としては、例えば、アクリル樹脂やポリエステル、ポリカーボネート樹脂、ポリオレフィン、シクロオレフィンポリマーなどが、熱硬化製性樹脂としては、例えば、ポリウレタンがあげられる。中でも、特に優れた光学等方性と水蒸気遮断性に優れているシクロオレフィンポリマー(COP)を主成分とする基材が好ましい。COPとしては、ノルボルネンの重合体やノルボルネンとオレフィンとの共重合体、シクロペンタジエンなどの不飽和脂環式炭化水素の重合体などが挙げられる。水蒸気遮断性の観点から、構成分子の主鎖および側鎖には大きな極性を示す官能基、例えばカルボニル基やヒドロキシル基を含まないことが好ましい。その他耐熱性に優れるという観点から、前記軟質材料として、ポリエチレンナフタレート(PEN)やポリエーテルスルホン(PES)なども使用できる。これらは適宜単独若しくは組み合わせて使用できる。

【0029】

これら軟質材料を用いた基材の厚みとしては、使用目的により任意に選択することができるが、好ましくは0.03mm〜3.0mm程度をあげることができる。前記基板の厚みが薄いとハンドリングが困難であることと、強度が不足する点が課題となる。また逆に厚みが厚いと透明性とコストに課題があり、機器の厚みも増すことから、ポータブル機器には使用が困難となる傾向がある。

【0030】

これらの基板上に炭素系薄膜2を形成する前に、光学設計や下地層としての役割を付与するための層を形成してもよい。これらの層としては、酸化ケイ素、酸化ジルコニウム、酸化ハフニウム、酸化アルミニウム、酸化ガリウムなどの導電性の低いものから酸化ニオブや酸化チタン、酸化亜鉛、酸化インジウム、酸化錫などのワイドギャップ半導体層などが挙げられる。これらの層を加えることで、屈折率差の観点から界面での光の反射の抑制を可能にし、下地層として炭素系薄膜2の成長を促進することが可能となる。

【0031】

前記炭素系薄膜2は炭素を主成分とする化合物からなる層である。図2、図3は炭素系薄膜の表面からの原子間力顕微鏡(AFM)の画像(図2)または断面の透過電子顕微鏡(TEM)の画像(図3)である。

【0032】

本発明における炭素系薄膜は、図2および3に示すように粒子状または板状の炭素系化合物の集合体が含まれていることが好ましい。これは、層中に隙間の大きい構造となることを意味しており、従って透明導電性化合物層3を形成した時に、炭素系薄膜の隙間に透明導電性化合物が入り込み、透明導電性化合物層単層よりも導電性の向上が可能となる。なお、ここで言う「入り込み」とは、炭素系薄膜の膜厚の半分以上に炭素系薄膜と導電性化合物が共存する層が存在する状態を意味し、例えばTEMによる断面の観察や、二次イオン質量分析(SIMS)またはX線光電子分光(XPS)のように深さ方向の元素分析を実施することでも確認可能である。

【0033】

透明電極が上記のような構成となることで、導電性の高い透明電極を作製することができる。この構成で導電性が向上する理由は明確でないが、導電性化合物が導電性キャリアを供給し、炭素系薄膜のカーボンが導電性キャリアの移動を補助する形式になっているものと考えられる。例えば、結晶性の導電性酸化物を用いた場合では、結晶粒界でのキャリアの散乱が導電性低下の原因となるが、結晶粒界に炭素層が存在することで、結晶粒界で散乱されるキャリアを炭素系薄膜側に取り出すことが可能になるものと考えられる。

【0034】

このような粒子状または板状の炭素系化合物としては、例えばフラーレンやカーボンナノチューブ、グラフェン、カーボンナノウォールなどが挙げられるが、これらの化合物に限らず、上記化合物の不完全体(構造を完全に形成していないもの)でも構わない。

【0035】

炭素系薄膜2は、上記粒子状または板状の炭素系化合物がアモルファスカーボン中に存在する形態でもかまわない。

【0036】

炭素系薄膜2には炭素以外にも水素や酸素が含まれていても良い。これは製膜条件によって入るものであり、どちらの元素も40原子%以下であれば特性に問題はない。

【0037】

炭素系薄膜2は一般的な気相堆積成長で作製することができる。例えば、スパッタリング法や化学気相堆積(CVD)法、蒸着法、パルスレーザー堆積(PLD)法などがあげられる。中でもスパッタリング法は大面積を簡便に製膜できることから生産性に優れる点で優位である。スパッタリング法で炭素系薄膜2を作製する場合には、ターゲットにカーボンを用いて、キャリアガスとしてアルゴンを使用し、さらに二酸化炭素または酸素を2〜40体積%加えることで製膜することができる。さらにこの反応系に水素を添加することで、屈折率の制御が可能である。スパッタリング法で製膜する場合の電源は、直流(DC)電源や低周波・高周波電源など任意の電源を使用することができる。どのような電源を使用しても本発明に必要な炭素系薄膜を形成することができる。

【0038】

炭素系薄膜2の膜厚は1〜50nmが好ましく、さらには2〜30nmが好ましい。炭素系薄膜は多孔質構造のため、膜厚が厚すぎる場合には引っ掻き耐性などの物理的強度が低下する場合がある。

【0039】

本発明における透明導電性化合物層3は、例えば、透明導電性酸化物、有機導電性化合物、高分子導電性化合物などの公知の化合物を使用できる。中でも、大面積の均一製膜と、物理的な強度および耐久性の観点から、透明導電性酸化物が好ましい。透明導電性酸化物としては、例えば、亜鉛、インジウム、錫、タングステン、チタン、モリブデン、ニオブなどから選択された1種以上の金属の酸化物が挙げられる。これらの酸化物を単独または複数の複合酸化物として使用することができる。透明導電性化合物層3は公知の手法で作製することができる。例えば、スパッタリング法や有機金属化学気相堆積法(MOCVD)や熱CVD法、プラズマCVD法、分子線ビームエピタキシー法(MBE)やパルスレーザー堆積法(PLD)などが挙げられる。

【0040】

またガラス基板や高い軟化(溶融)温度を有する軟質な材料上に形成された透明電極付き基板は、導電性と光線透過率を上げるためにアニール処理をすることができる。アニール雰囲気は真空または不活性ガス気流下が好ましい。酸素雰囲気でアニールすると、透明導電性化合物が熱酸化され、導電率が低下する場合がある。例えば、透明導電性化合物として酸化亜鉛を用いる場合のアニール温度は、酸化亜鉛の結晶性が向上する温度以上であり、基板の溶融温度以下であることが好ましく、具体的には200〜450℃程度でアニールすることで良好な透明電極付き基板を作製することができる。

【0041】

透明導電性化合物層3の膜厚は、100〜5000Åの範囲が好ましく、さらには150〜2000Åの範囲であることがより好ましい。この範囲の膜厚の透明導電性化合物層を用いることで、高い透明性と導電性を併せ持つ透明電極付き基板を作製することができる。透明導電性化合物層の膜厚が薄くなると、マグネトロンスパッタリングによる製膜では、透明導電性化合物が縞状成長となり、膜とならない場合がある。一方、透明導電性化合物層の膜厚が厚くなると、透明導電性化合物による光の吸収が大きくなり透過率が低下し、また応力により透明導電性化合物層にクラックが入りやすくなる場合がある。

【0042】

透明導電性化合物層3に含まれるドーピング量の検出方法は、通常元素分析に用いられる手法であれば、どのような方法を用いてもかまわないが、例えば、原子吸光分析や蛍光X線分析などの元素分析手段や、X線光電子分光やオージェ電子分光、電子線マイクロアナライザなどの分光学的手法や二次イオン質量分析などの手法を用いることができる。

【0043】

中でも、エネルギー分散型蛍光X線分析(EDX)は走査電子顕微鏡(SEM)や透過電子顕微鏡(TEM)による形状観察と同時に精度良く元素分析を行うことができ、かつ比較的簡便な手法である。

【0044】

作製される透明電極付き基板の表面抵抗は、使用用途によってさまざまであるが、一般的に5〜2500Ω/□の範囲で使用されうる。

【実施例】

【0045】

以下に、実施例をもって本発明を具体的に説明するが、本発明はこれらの実施例に限定されるものではない。なお、本発明において、表面抵抗測定は抵抗率計ロレスタGP MCT−610(三菱化学社製)を用いた。透明導電性酸化物層の膜厚は分光エリプソメーターVASE(J.Aウーラム社製)を使用した。フィッティングはChaucyモデルにより行った。透過電子顕微鏡はH−7650(日立製作所製)を用いた。原子間力顕微鏡はJSPM−4200(日本電子製)を用いた。

【0046】

(実施例1)

真性シリコン基板上に炭素系薄膜を10nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてカーボンを、キャリアガスとしてアルゴンと二酸化炭素をそれぞれ80sccm、20sccm使用して、8.0Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。この炭素系薄膜の表面をAFMで観察したところ、粒子状のものの集合のように観測された(図2)。この上に透明導電性酸化物層としてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を50nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を、キャリアガスとしてアルゴンを100sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。

【0047】

このようにして作製した透明電極のシート抵抗を測定したところ、50Ω/□であった。この透明電極の表面をAFMで観察したころ、炭素系薄膜の形状をトレースしたような形状になっていた。すなわち図4中の一部に暗部が存在し、炭素系薄膜の空隙をそのままトレースしていると予想されるものとなった。断面TEMの結果、IZOが炭素系薄膜に入り込んでいることが確認された。

【0048】

(実施例2)

無アルカリガラス(商品名OA−10、日本電気硝子社製)に酸化ニオブ層を5nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとして酸化ニオブを、キャリアガスとしてアルゴンと酸素をそれぞれ70sccm、30sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。この上に炭素系薄膜を10nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてカーボンを、キャリアガスとしてアルゴンと二酸化炭素をそれぞれ80sccm、20sccm使用して、8.0Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。この炭素系薄膜の表面構造をAFMで確認したところ、粒子状のものの集合のように観測された。この上に透明導電性酸化物層としてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を50nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を、キャリアガスとしてアルゴンを100sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。

【0049】

このようにして作製した透明電極のシート抵抗を測定したところ、55Ω/□であった。

【0050】

(実施例3)

実施例1のIZOをインジウム−タングステン複合酸化物(IWO:酸化タングステン1重量%含有)に変更した以外は、同様にして透明電極を作製した。

【0051】

このようにして作製した透明電極のシート抵抗を測定したところ、55Ω/□であった。

【0052】

(実施例4)

実施例1のIZOをインジウム−錫複合酸化物(ITO:酸化錫10重量%含有)に変更した以外は、同様にして透明電極を作製した。

【0053】

このようにして作製した透明電極のシート抵抗を測定したところ、45Ω/□であった。

【0054】

(実施例5)

実施例1のIZOをインジウム−チタン複合酸化物(ITiO:酸化チタン1重量%含有)に変更した以外は、同様にして透明電極を作製した。

【0055】

このようにして作製した透明電極のシート抵抗を測定したところ、60Ω/□であった。

【0056】

(実施例6)

実施例1のIZOをインジウム−モリブデン複合酸化物(IMO:酸化モリブデン1重量%含有)に変更した以外は、同様にして透明電極を作製した。

【0057】

このようにして作製した透明電極のシート抵抗を測定したところ、58Ω/□であった。

【0058】

(実施例7)

実施例1の炭素系薄膜の膜厚を60nmとした以外は同様にして透明電極を作製した。このようにして作製した炭素系薄膜の断面TEMを測定したところ、板状のものが重なり合ったような構造をしていた(図3)。

【0059】

このようにして作製した透明電極のシート抵抗は52Ω/□であった。

【0060】

(比較例1)

真性シリコン基板上に透明導電性酸化物層としてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を50nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を、キャリアガスとしてアルゴンガスを100sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。

【0061】

このようにして作製した透明電極のシート抵抗を測定したところ120Ω/□であった。この透明電極の表面をAFMで観察したころ(図5)、平坦な形状となった。これは空隙等無いことから、IZOのモルフォロジーのみで形状が形成されていると予想できるものである。

【0062】

(比較例2)

無アルカリガラス上に透明導電性酸化物層としてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を50nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を、キャリアガスとしてアルゴンガスを100sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。

【0063】

このようにして作製した透明電極のシート抵抗を測定したところ150Ω/□であった。

【0064】

(比較例3)

無アルカリガラス上に酸化ニオブ層を5nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとして酸化ニオブを、キャリアガスとしてアルゴンと酸素をそれぞれ70sccm、30sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。この上に透明導電性酸化物層としてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を50nm製膜した。製膜条件は、基板温度を室温とし、ターゲットとしてインジウム−亜鉛複合酸化物(IZO:酸化亜鉛10重量%含有)を、キャリアガスとしてアルゴンガスを100sccm使用して、0.2Paの圧力で0.5W/cm2のパワー密度をかけて製膜した。

【0065】

このようにして作製した透明電極のシート抵抗を測定したところ150Ω/□であった。

【0066】

以上の結果から、基材上に炭素系薄膜を形成し、さらにその上に透明性導電性酸化物に代表される透明導電性化合物層を形成することで、従来よりも導電性の高い透明電極を作製できることがわかった。さらに、実施例1〜7の全てにおいて、導電性酸化物が炭素系薄膜へ入り込んでいることが確認された。

【符号の説明】

【0067】

1 基板

2 炭素系薄膜

3 透明導電性化合物層

【特許請求の範囲】

【請求項1】

基材上に形成された透明電極であって、

該透明電極が、基材上に炭素系薄膜層が形成されており、さらにその上に透明導電性化合物層が形成されており、且つ該透明導電性化合物層はその一部が炭素系薄膜に入り込んでいることを特徴とする透明電極。

【請求項2】

前記炭素系薄膜層が、粒子状または板状の炭素物質の集合体から形成されることを特徴とする、請求項1に記載の透明電極。

【請求項3】

前記透明導電性化合物層が透明導電性酸化物層であり、該透明導電性酸化物が、亜鉛、インジウム、錫、タングステン、チタン、モリブデン、ニオブから選択される1種以上の金属の酸化物であることを特徴とする、請求項1または2に記載の透明電極。

【請求項1】

基材上に形成された透明電極であって、

該透明電極が、基材上に炭素系薄膜層が形成されており、さらにその上に透明導電性化合物層が形成されており、且つ該透明導電性化合物層はその一部が炭素系薄膜に入り込んでいることを特徴とする透明電極。

【請求項2】

前記炭素系薄膜層が、粒子状または板状の炭素物質の集合体から形成されることを特徴とする、請求項1に記載の透明電極。

【請求項3】

前記透明導電性化合物層が透明導電性酸化物層であり、該透明導電性酸化物が、亜鉛、インジウム、錫、タングステン、チタン、モリブデン、ニオブから選択される1種以上の金属の酸化物であることを特徴とする、請求項1または2に記載の透明電極。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−234623(P2012−234623A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2009−209553(P2009−209553)

【出願日】平成21年9月10日(2009.9.10)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成20年度独立行政法人新エネルギー・産業技術総合開発機構「新エネルギー技術研究開発 革新的太陽光発電技術研究開発(革新型太陽電池国際研究拠点整備事業)」委託研究、産業技術力強化法第19条の適用を受けるもの)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成21年9月10日(2009.9.10)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成20年度独立行政法人新エネルギー・産業技術総合開発機構「新エネルギー技術研究開発 革新的太陽光発電技術研究開発(革新型太陽電池国際研究拠点整備事業)」委託研究、産業技術力強化法第19条の適用を受けるもの)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]