透明非金属製導電部の保護方法

【課題】 ガラス基板等の透明基板上のITO等により形成される透明非金属製導電部を電蝕(コロージョン)から保護する方法を提供する。

【解決手段】 ITO等により形成される透明非金属製導電部を、1,2,4−トリアゾール系化合物、ベンゾトリアゾール系化合物等のトリアゾール化合物を重量単位で1ppm〜30%含有する室温硬化性シリコーンゴム組成物で塗布した後、該組成物を硬化することを特徴とする、該透明非金属製導電部を電蝕(コロージョン)から保護する方法。

【解決手段】 ITO等により形成される透明非金属製導電部を、1,2,4−トリアゾール系化合物、ベンゾトリアゾール系化合物等のトリアゾール化合物を重量単位で1ppm〜30%含有する室温硬化性シリコーンゴム組成物で塗布した後、該組成物を硬化することを特徴とする、該透明非金属製導電部を電蝕(コロージョン)から保護する方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ITO(Indium Tin Oxide)等により形成される透明非金属製導電部を電蝕(コロージョン)から保護する方法に関する。

【背景技術】

【0002】

LCD(液晶ディスプレイ)やECD(エレクトロクロミックディスプレイ)等の受光型表示装置、およびELD(電界発光ディスプレイ)等の発光型表示装置等には、ITO等により形成される電極、電気回路等の透明非金属製導電部を有するガラス基板が用いられている。一般に、ITO等により形成される透明非金属導電部は、高湿度の環境、温度変化の激しい環境、塩分の浮遊する環境において、結露や塩により電蝕(コロージョン)が起こりやすく、電気抵抗の増加や断線、あるいは外観不良を生じやすいという問題がある。

【0003】

このため、透明非金属製導電部を、吸水率が0.1〜5.0%のメタクリレート系あるいはシリコーン系のモールディング剤で充填する方法(特許文献1参照)、あるいはフィルム形成剤とイオン交換性材料とを含む腐食防止用塗料で被覆する方法(特許文献2参照)が提案されている。しかし、このような方法でも、透明非金属製導電部の電蝕(コロージョン)を十分に抑制できないという問題がある。

【0004】

一方、大気中に含まれる硫化水素ガスや硫酸ガス等の腐食性ガスによる金属製導電部の腐食を抑制するため、該金属製導電部に、1,2,4−トリアゾール、ベンゾトリアゾール、またはそれらの誘導体を含有する室温硬化性シリコーンゴム組成物を塗布し、次いで該組成物を硬化させる方法が知られている(特許文献3、4参照)。しかし、これらの文献には、ITO等により形成される透明非金属製導電部を電蝕(コロージョン)から保護することは開示されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平05−019280号公報

【特許文献2】特開平11−286628号公報

【特許文献3】特開2004−149611号公報

【特許文献4】特開2006−206817号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、ITO等により形成される透明非金属製導電部を電蝕(コロージョン)から保護する方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の透明非金属製導電部の保護方法は、透明非金属製導電部に、トリアゾール化合物を重量単位で1ppm〜30%含有する室温硬化性シリコーンゴム組成物を塗布した後、該組成物を硬化することを特徴とする。

【発明の効果】

【0008】

本発明の透明非金属製導電部の保護方法によれば、結露や塩による電蝕(コロージョン)を著しく抑制することができる。

【図面の簡単な説明】

【0009】

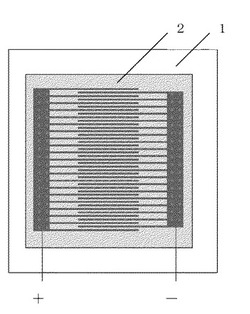

【図1】ITO製櫛型電極を有するガラス基板の表面に室温硬化性シリコーンゴム組成物を塗布した後、硬化させて作製した電蝕試験用試験体の上面図である。

【発明を実施するための形態】

【0010】

本発明の透明非金属製導電部の保護方法を詳細に説明する。

本発明の方法では、透明非金属製導電部に室温硬化性シリコーンゴム組成物を塗布した後、硬化することにより、該導電部の電蝕(コロージョン)を抑制する。この透明非金属製導電部は、ITO(Indium Tin Oxide)、ATO(Antimony Doped Tin Oxide)、ZnO(酸化亜鉛)等の非金属、すなわち金属酸化物により形成されている。このような非金属製導電部は、ガラス基板等の透明基板上に電気回路、あるいは電極として形成されている。このような透明非金属製導電部を有する透明基板は、LCDやECD等の受光型表示装置、およびELD等の発光型表示装置等に用いられている。

【0011】

本発明の方法において、透明非金属製導電部を保護するための室温硬化性シリコーンゴム組成物は、トリアゾール化合物を含有することを特徴とする。このトリアゾール化合物としては、1,2,4−トリアゾール、1−メチル−1,2,4−トリアゾール、1,3−ジフェニル−1,2,4−トリアゾール、5−アミノ−3−メチル−1,2,4−トリアゾール、3−メルカプト−1,2,4−トリアゾール、1,2,4−トリアゾール−3−カルボン酸、1−フェニル−1,2,4−トリアゾール−5−オン、1−フェニルウラゾール等の1,2,4−トリアゾール系化合物;ベンゾトリアゾール、トリルトリアゾール、カルボキシベンゾトリアゾール、ベンゾトリアゾールブチルエステル、クロロベンゾトリアゾール等のベンゾトリアゾール系化合物が例示され、好ましくは、ベンゾトリアゾール系化合物である。本発明の方法では、これらのトリアゾール化合物を2種以上併用してもよい。このトリアゾール化合物の含有量は、室温硬化性シリコーンゴム組成物中に重量単位で1ppm〜30%の範囲内となる量であり、好ましくは、10ppm〜1%の範囲内となる量である。これは、トリアゾール化合物の含有量が上記範囲の下限未満であると、透明非金属製導電部の電蝕(コロージョン)を十分に抑制できなくなるからであり、一方、上記範囲の上限をこえると、得られる硬化物の物性が低下するからである。

【0012】

この室温硬化性シリコーンゴム組成物としては、脱アルコール、脱アセトン、または脱水素縮合反応硬化型のものが例示され、好ましくは、脱アルコール縮合反応硬化型のものである。この脱アルコール縮合反応硬化型室温硬化性シリコーンゴム組成物としては、

(A)25℃における粘度が20〜1,000,000mPa・sであり、一分子中にケイ素原子結合水酸基またはケイ素原子結合アルコキシ基を少なくとも2個有するオルガノポリシロキサン 100重量部、

(B)一般式:

R1aSi(OR2)(4−a)

(式中、R1はハロゲン置換もしくは非置換の一価炭化水素基であり、R2はアルキル基であり、aは0〜2の整数である。)

で表されるアルコキシシランまたはその部分加水分解縮合物 0.5〜15重量部、

(C)トリアゾール化合物(本組成物中に重量単位で1ppm〜30%)、および

(D)縮合反応用触媒 0.1〜10重量部

から少なくともなるものが好ましい。

【0013】

(A)成分は上記組成物の主成分である、一分子中にケイ素原子結合水酸基またはケイ素原子結合アルコキシ基を少なくとも2個有するオルガノポリシロキサンである。これは、一分子中のケイ素原子結合水酸基またはケイ素原子結合アルコキシ基が2個未満であると、得られる組成物が十分に硬化しなくなるからである。このアルコキシ基としては、メトキシ基、エトキシ基、プロポキシ基、メトキシエトキシ基が例示され、このアルコキシ基は分子鎖中のケイ素原子に直接結合したものであってもよく、また、分子鎖中のケイ素原子に結合した、トリメトキシシリルエチル基、メチルジメトキシシリルエチル基、トリトリエトキシシリルエチル基、トリメトキシシリルプロピル基等のアルコキシシルアルキル基中のアルコキシ基であってもよい。(A)成分中のその他のケイ素原子結合基としては、メチル基、エチル基、プロピル基、ブチル基、オクチル基等のアルキル基;ビニル基、アリル基等のアルケニル基;フェニル基、トリル基等のアリール基;ベンジル基、フェネチル基等のアラルキル基;3,3,3−トリフロロプロピル基、3−クロロプロピル基等のハロゲン置換アルキル基;クロロベンジル基等のハロゲン置換アリール基等のハロゲン置換もしくは非置換の一価炭化水素基が例示される。(A)成分の分子構造は限定されず、直鎖状、一部分岐を有する直鎖状、分岐鎖状、樹枝状が例示され、好ましくは、直鎖状、一部分岐を有する直鎖状である。また、(A)成分の25℃における粘度は20〜1,000,000mPa・sの範囲内であり、好ましくは、100〜100,000mPa・sの範囲内である。これは、(A)成分の粘度が上記範囲の下限未満であると、得られる硬化物の強度が低下する傾向があるからであり、一方、上記範囲の上限をこえると、得られる組成物の取扱作業性や塗布作業性が低下する傾向があるからである。

【0014】

このような(A)成分のオルガノポリシロキサンとしては、分子鎖両末端ヒドロキシ基封鎖ジメチルポリシロキサン、分子鎖両末端ヒドロキシ基封鎖ジメチルシロキサン・メチルビニルシロキサン共重合体、分子鎖両末端ヒドロキシ基封鎖ジメチルシロキサン・メチルフェニルシロキサン共重合体、分子鎖両末端ヒドロキシ基封鎖ジメチルシロキサン・メチル(3,3,3−トリフルオロプロピル)シロキサン共重合体、分子鎖両末端トリメトキシシロキシ基封鎖ジメチルポリシロキサン、分子鎖両末端トリメトキシシロキシ基封鎖ジメチルシロキサン・メチルビニルシロキサン共重合体、分子鎖両末端トリメトキシシロキシ基封鎖ジメチルシロキサン・メチルフェニルシロキサン共重合体、分子鎖両末端トリメトキシシロキシ基封鎖ジメチルシロキサン・メチル(3,3,3−トリフルオロプロピル)シロキサン共重合体、分子鎖両末端トリメトキシシリルエチルジメチルシロキシ基封鎖ジメチルポリシロキサン、分子鎖両末端トリメトキシシリルエチルジメチルシロキシ基封鎖ジメチルシロキサン・メチルビニルシロキサン共重合体、分子鎖両末端トリメトキシシリルエチルジメチルシロキシ基封鎖ジメチルシロキサン・メチルフェニルシロキサン共重合体、分子鎖両末端トリメトキシシリルエチルジメチルシロキシ基封鎖ジメチルシロキサン・メチル(3,3,3−トリフルオロプロピル)シロキサン共重合体、およびこれらの2種以上の混合物が例示される。

【0015】

(B)成分は本組成物の硬化剤であり、一般式:

R1aSi(OR2)(4−a)

で表されるアルコキシシランまたはその部分加水分解縮合物である。上式中、R1はハロゲン置換もしくは非置換の一価炭化水素基であり、メチル基、エチル基、プロピル基、ブチル基、オクチル基等のアルキル基;ビニル基、アリル基等のアルケニル基;フェニル基、トリル基等のアリール基;ベンジル基、フェネチル基等のアラルキル基;3,3,3−トリフロロプロピル基、3−クロロプロピル基等のハロゲン置換アルキル基;クロロベンジル基等のハロゲン置換アリール基が例示される。また、上式中、R2はアルキル基であり、メチル基、エチル基、プロピル基、ブチル基、オクチル基、メトキシエトキシ基が例示される。また、上式中、aは0〜2の整数である。

【0016】

このような(B)成分としては、テトラメトキシシラン、テトラエトキシシラン、メチルセロソルブオルソシリケート等の4官能アルコキシシラン;メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、ビニルトリメトキシシラン、フェニルトリメトキシシラン等の3官能アルコキシシラン;ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジエチルジメトキシシラン、ジビニルジメトキシシラン、ジフェニルジメトキシシラン等の2官能アルコキシシラン;およびこれらのアルコキシシランの部分加水分解縮合物が例示される。上記組成物では、(B)成分として、これらを2種以上混合して用いてもよい。

【0017】

(B)成分の含有量は、(A)成分100重量部に対して0.5〜15重量部の範囲内であるが、(A)成分がケイ素原子結合水酸基を有する場合には、(B)成分中のアルコキシ基のモル数が(A)成分中のケイ素原子結合水酸基のモル数を上回るような量とすることが好ましい。また、(A)成分がケイ素原子結合アルコキシ基を有する場合には、(B)成分の含有量は2〜15重量部の範囲内であることが好ましい。

【0018】

(C)成分のトリアゾール化合物は、透明非金属製導電部の電蝕(コロージョン)を抑制するための特徴的な成分である。このような(C)成分としては、前記と同様の化合物が例示される。

【0019】

(C)成分の含有量は、上記組成物中に重量単位で1ppm〜30%の範囲内となる量であり、好ましくは、10ppm〜1%の範囲内となる量である。これは、(C)成分の含有量が上記範囲の下限未満であると、透明非金属製導電部の電蝕(コロージョン)を十分に抑制できなくなるからであり、一方、上記範囲の上限をこえると、得られる硬化物の物性が低下するからである。

【0020】

(D)成分は、本組成物の架橋を促進する縮合反応用触媒である。このような(D)成分としては、例えば、ジメチル錫ジネオデカノエート、スタナスオクトエート等の錫化合物;テトラ(イソプロポキシ)チタン、テトラ(n−ブトキシ)チタン、テトラ(t−ブトキシ)チタン、ジ(イソプロポキシ)ビス(エチルアセトアセテート)チタン、ジ(イソプロポキシ)ビス(メチルアセトアセテート)チタン、ジ(イソプロポキシ)ビス(アセチルアセトネート)チタン等のチタン化合物が挙げられ、特に、チタン化合物が好ましい。

【0021】

(D)成分の含有量は、(A)成分100重量部に対して0.1〜10重量部の範囲内であり、好ましくは、0.3〜6重量部の範囲内である。これは、(D)成分の含有量が上記範囲の下限未満であると、得られる組成物の硬化が促進されないからであり、一方、上記範囲の上限をこえると、得られる組成物の保存安定性が悪化するためである。

【0022】

上記組成物には、その他任意の成分として、フュームドシリカ、沈降性シリカ、焼成シリカ、石英微粉末、炭酸カルシウム、煙霧質二酸化チタン、けいそう土、水酸化アルミニウム、微粒子状アルミナ、マグネシア、酸化亜鉛、炭酸亜鉛、金属微粉末等の無機質充填剤;およびこれらの充填剤をシラン類、シラザン類、低重合度シロキサン類、有機化合物等で表面処理した充填剤;シラトラン誘導体、カルバシラトラン誘導体等の接着促進剤;防カビ剤、難燃剤、耐熱剤、可塑剤、チクソ性付与剤、顔料等を本発明の目的を阻害しない限り含有してもよい。

【0023】

上記組成物を調製する方法は限定されないが、上記組成物は湿気により硬化が進行するため、湿気遮断下で調製することが必要である。また、上記組成物は湿気遮断下では1液型として貯蔵可能であり、また、これを2液型とすることもできる。上記組成物は空気中の湿気により硬化して硬化物を形成する。

【0024】

本発明の方法では、透明非金属製導電部に室温硬化性シリコーンゴム組成物を塗布する。上記組成物を塗布する前に、必要に応じて透明非金属製導電部を洗浄してもよい。また、上記組成物の塗布方法は限定されず、ディスペンサーによる塗布、スクレーパによる塗布、はけによる塗布が例示される。本発明の方法では、透明非金属製導電部に塗布する室温硬化性シリコーンゴム組成物の厚さは限定されないが、100μm〜5mmの範囲内であることが好ましい。これは、透明非金属製導電部に塗布する室温硬化性シリコーンゴム組成物の厚さが上記下限未満であると、得られる硬化物により、透明非金属製導電部の電蝕(コロージョン)を十分に抑制することができなくなるおそれがあるからであり、一方、上記範囲の上限をこえても、湿気に曝される透明非金属製導電部の電蝕(コロージョン)を抑制する効果に著しい向上は見られないからである。本発明の方法では、次に、室温硬化性シリコーンゴム組成物を硬化させる。この硬化条件は限定されないが、上記組成物は室温で硬化するため、電気・電子機器を加熱したくない場合に好適である。もちろん、上記組成物は加熱により硬化が促進されるが、温度が高過ぎると発泡や表面のしわが発生することがあるため、60℃以下での加熱が推奨される。上記組成物を室温で硬化させる場合には、数分間〜1週間程度静置することが好ましい。

【実施例】

【0025】

本発明の透明非金属製導電部の保護方法を実施例により詳細に説明する。なお、実施例中の粘度は25℃における値である。また、透明非金属製導電部の電蝕試験を次のようにして行った。

【0026】

[透明非金属製導電部の電蝕試験]

図1で示した、ITO導電部間隔が10μmの櫛形電極が形成されたガラス基板上に、室温硬化性シリコーンゴム組成物を0.6mm厚に塗布した後、25℃、50%RHの条件下で1週間静置することにより硬化させて試験体を作製した。この試験体の電極間に電圧20V印加した状態で、60℃、95%RHの条件下で96時間放置し、試験後の透明非金属導電部の状態を顕微鏡で観察し、次いで腐食した透明非金属製導電部の割合(初期の透明非金属製導電部に対する面積比)を求めた。

【0027】

[実施例1]

湿気遮断下、粘度3,000mPa・sの分子鎖両末端トリメトキシシロキシ基封鎖ジメチルポリシロキサン86重量部、BET比表面積が200m2/gであるフュームドシリカ9重量部、ジメチルジメトキシシラン4重量部、ベンゾトリアゾール0.1重量部、およびジイソプロポキシビス(エチルアセトアセテート)チタン1重量部を混合して、脱アルコール縮合反応硬化型室温硬化性シリコーンゴム組成物を調製した。この組成物を用いて、上記のとおり試験体を作製した。この試験体を用いて、上記のとおり透明非金属製導電部の電蝕試験を行った。その結果を表1に示した。

【0028】

[実施例2]

実施例1において、ベンゾトリアゾールの添加量を0.01重量部に変えた以外は実施例1と同様にして脱アルコール縮合反応硬化型室温硬化性シリコーンゴム組成物を調製した。この組成物を用いて、上記のとおり試験体を作製した。この試験体を用いて、上記のとおり透明非金属製導電部の電蝕試験を行った。その結果を表1に示した。

【0029】

[実施例3]

実施例1において、ベンゾトリアゾールをトリルトリアゾールに代えた以外は実施例1と同様にして脱アルコール縮合反応硬化型室温硬化性シリコーンゴム組成物を調製した。この組成物を用いて、上記のとおり試験体を作製した。この試験体を用いて、上記のとおり透明非金属製導電部の電蝕試験を行った。その結果を表1に示した。

【0030】

[比較例1]

実施例1において、ベンゾトリアゾールを添加しない以外は実施例1と同様にして脱アルコール縮合反応硬化型室温硬化性シリコーンゴム組成物を調製した。この組成物を用いて、上記のとおり試験体を作製した。この試験体を用いて、上記のとおり透明非金属製導電部の電蝕試験を行った。その結果を表1に示した。

【0031】

【表1】

【産業上の利用可能性】

【0032】

本発明の透明非金属製導電部の保護方法は、透明非金属製導電部を有するガラス基板等の透明基板を用いているLCDやECD等の受光型表示装置、およびELD等の発光型表示装置の防湿シール方法として好適である。

【符号の説明】

【0033】

1 ITO製櫛型電極を形成したガラス基板

2 室温硬化性シリコーンゴム組成物の硬化物

【技術分野】

【0001】

本発明は、ITO(Indium Tin Oxide)等により形成される透明非金属製導電部を電蝕(コロージョン)から保護する方法に関する。

【背景技術】

【0002】

LCD(液晶ディスプレイ)やECD(エレクトロクロミックディスプレイ)等の受光型表示装置、およびELD(電界発光ディスプレイ)等の発光型表示装置等には、ITO等により形成される電極、電気回路等の透明非金属製導電部を有するガラス基板が用いられている。一般に、ITO等により形成される透明非金属導電部は、高湿度の環境、温度変化の激しい環境、塩分の浮遊する環境において、結露や塩により電蝕(コロージョン)が起こりやすく、電気抵抗の増加や断線、あるいは外観不良を生じやすいという問題がある。

【0003】

このため、透明非金属製導電部を、吸水率が0.1〜5.0%のメタクリレート系あるいはシリコーン系のモールディング剤で充填する方法(特許文献1参照)、あるいはフィルム形成剤とイオン交換性材料とを含む腐食防止用塗料で被覆する方法(特許文献2参照)が提案されている。しかし、このような方法でも、透明非金属製導電部の電蝕(コロージョン)を十分に抑制できないという問題がある。

【0004】

一方、大気中に含まれる硫化水素ガスや硫酸ガス等の腐食性ガスによる金属製導電部の腐食を抑制するため、該金属製導電部に、1,2,4−トリアゾール、ベンゾトリアゾール、またはそれらの誘導体を含有する室温硬化性シリコーンゴム組成物を塗布し、次いで該組成物を硬化させる方法が知られている(特許文献3、4参照)。しかし、これらの文献には、ITO等により形成される透明非金属製導電部を電蝕(コロージョン)から保護することは開示されていない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平05−019280号公報

【特許文献2】特開平11−286628号公報

【特許文献3】特開2004−149611号公報

【特許文献4】特開2006−206817号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、ITO等により形成される透明非金属製導電部を電蝕(コロージョン)から保護する方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の透明非金属製導電部の保護方法は、透明非金属製導電部に、トリアゾール化合物を重量単位で1ppm〜30%含有する室温硬化性シリコーンゴム組成物を塗布した後、該組成物を硬化することを特徴とする。

【発明の効果】

【0008】

本発明の透明非金属製導電部の保護方法によれば、結露や塩による電蝕(コロージョン)を著しく抑制することができる。

【図面の簡単な説明】

【0009】

【図1】ITO製櫛型電極を有するガラス基板の表面に室温硬化性シリコーンゴム組成物を塗布した後、硬化させて作製した電蝕試験用試験体の上面図である。

【発明を実施するための形態】

【0010】

本発明の透明非金属製導電部の保護方法を詳細に説明する。

本発明の方法では、透明非金属製導電部に室温硬化性シリコーンゴム組成物を塗布した後、硬化することにより、該導電部の電蝕(コロージョン)を抑制する。この透明非金属製導電部は、ITO(Indium Tin Oxide)、ATO(Antimony Doped Tin Oxide)、ZnO(酸化亜鉛)等の非金属、すなわち金属酸化物により形成されている。このような非金属製導電部は、ガラス基板等の透明基板上に電気回路、あるいは電極として形成されている。このような透明非金属製導電部を有する透明基板は、LCDやECD等の受光型表示装置、およびELD等の発光型表示装置等に用いられている。

【0011】

本発明の方法において、透明非金属製導電部を保護するための室温硬化性シリコーンゴム組成物は、トリアゾール化合物を含有することを特徴とする。このトリアゾール化合物としては、1,2,4−トリアゾール、1−メチル−1,2,4−トリアゾール、1,3−ジフェニル−1,2,4−トリアゾール、5−アミノ−3−メチル−1,2,4−トリアゾール、3−メルカプト−1,2,4−トリアゾール、1,2,4−トリアゾール−3−カルボン酸、1−フェニル−1,2,4−トリアゾール−5−オン、1−フェニルウラゾール等の1,2,4−トリアゾール系化合物;ベンゾトリアゾール、トリルトリアゾール、カルボキシベンゾトリアゾール、ベンゾトリアゾールブチルエステル、クロロベンゾトリアゾール等のベンゾトリアゾール系化合物が例示され、好ましくは、ベンゾトリアゾール系化合物である。本発明の方法では、これらのトリアゾール化合物を2種以上併用してもよい。このトリアゾール化合物の含有量は、室温硬化性シリコーンゴム組成物中に重量単位で1ppm〜30%の範囲内となる量であり、好ましくは、10ppm〜1%の範囲内となる量である。これは、トリアゾール化合物の含有量が上記範囲の下限未満であると、透明非金属製導電部の電蝕(コロージョン)を十分に抑制できなくなるからであり、一方、上記範囲の上限をこえると、得られる硬化物の物性が低下するからである。

【0012】

この室温硬化性シリコーンゴム組成物としては、脱アルコール、脱アセトン、または脱水素縮合反応硬化型のものが例示され、好ましくは、脱アルコール縮合反応硬化型のものである。この脱アルコール縮合反応硬化型室温硬化性シリコーンゴム組成物としては、

(A)25℃における粘度が20〜1,000,000mPa・sであり、一分子中にケイ素原子結合水酸基またはケイ素原子結合アルコキシ基を少なくとも2個有するオルガノポリシロキサン 100重量部、

(B)一般式:

R1aSi(OR2)(4−a)

(式中、R1はハロゲン置換もしくは非置換の一価炭化水素基であり、R2はアルキル基であり、aは0〜2の整数である。)

で表されるアルコキシシランまたはその部分加水分解縮合物 0.5〜15重量部、

(C)トリアゾール化合物(本組成物中に重量単位で1ppm〜30%)、および

(D)縮合反応用触媒 0.1〜10重量部

から少なくともなるものが好ましい。

【0013】

(A)成分は上記組成物の主成分である、一分子中にケイ素原子結合水酸基またはケイ素原子結合アルコキシ基を少なくとも2個有するオルガノポリシロキサンである。これは、一分子中のケイ素原子結合水酸基またはケイ素原子結合アルコキシ基が2個未満であると、得られる組成物が十分に硬化しなくなるからである。このアルコキシ基としては、メトキシ基、エトキシ基、プロポキシ基、メトキシエトキシ基が例示され、このアルコキシ基は分子鎖中のケイ素原子に直接結合したものであってもよく、また、分子鎖中のケイ素原子に結合した、トリメトキシシリルエチル基、メチルジメトキシシリルエチル基、トリトリエトキシシリルエチル基、トリメトキシシリルプロピル基等のアルコキシシルアルキル基中のアルコキシ基であってもよい。(A)成分中のその他のケイ素原子結合基としては、メチル基、エチル基、プロピル基、ブチル基、オクチル基等のアルキル基;ビニル基、アリル基等のアルケニル基;フェニル基、トリル基等のアリール基;ベンジル基、フェネチル基等のアラルキル基;3,3,3−トリフロロプロピル基、3−クロロプロピル基等のハロゲン置換アルキル基;クロロベンジル基等のハロゲン置換アリール基等のハロゲン置換もしくは非置換の一価炭化水素基が例示される。(A)成分の分子構造は限定されず、直鎖状、一部分岐を有する直鎖状、分岐鎖状、樹枝状が例示され、好ましくは、直鎖状、一部分岐を有する直鎖状である。また、(A)成分の25℃における粘度は20〜1,000,000mPa・sの範囲内であり、好ましくは、100〜100,000mPa・sの範囲内である。これは、(A)成分の粘度が上記範囲の下限未満であると、得られる硬化物の強度が低下する傾向があるからであり、一方、上記範囲の上限をこえると、得られる組成物の取扱作業性や塗布作業性が低下する傾向があるからである。

【0014】

このような(A)成分のオルガノポリシロキサンとしては、分子鎖両末端ヒドロキシ基封鎖ジメチルポリシロキサン、分子鎖両末端ヒドロキシ基封鎖ジメチルシロキサン・メチルビニルシロキサン共重合体、分子鎖両末端ヒドロキシ基封鎖ジメチルシロキサン・メチルフェニルシロキサン共重合体、分子鎖両末端ヒドロキシ基封鎖ジメチルシロキサン・メチル(3,3,3−トリフルオロプロピル)シロキサン共重合体、分子鎖両末端トリメトキシシロキシ基封鎖ジメチルポリシロキサン、分子鎖両末端トリメトキシシロキシ基封鎖ジメチルシロキサン・メチルビニルシロキサン共重合体、分子鎖両末端トリメトキシシロキシ基封鎖ジメチルシロキサン・メチルフェニルシロキサン共重合体、分子鎖両末端トリメトキシシロキシ基封鎖ジメチルシロキサン・メチル(3,3,3−トリフルオロプロピル)シロキサン共重合体、分子鎖両末端トリメトキシシリルエチルジメチルシロキシ基封鎖ジメチルポリシロキサン、分子鎖両末端トリメトキシシリルエチルジメチルシロキシ基封鎖ジメチルシロキサン・メチルビニルシロキサン共重合体、分子鎖両末端トリメトキシシリルエチルジメチルシロキシ基封鎖ジメチルシロキサン・メチルフェニルシロキサン共重合体、分子鎖両末端トリメトキシシリルエチルジメチルシロキシ基封鎖ジメチルシロキサン・メチル(3,3,3−トリフルオロプロピル)シロキサン共重合体、およびこれらの2種以上の混合物が例示される。

【0015】

(B)成分は本組成物の硬化剤であり、一般式:

R1aSi(OR2)(4−a)

で表されるアルコキシシランまたはその部分加水分解縮合物である。上式中、R1はハロゲン置換もしくは非置換の一価炭化水素基であり、メチル基、エチル基、プロピル基、ブチル基、オクチル基等のアルキル基;ビニル基、アリル基等のアルケニル基;フェニル基、トリル基等のアリール基;ベンジル基、フェネチル基等のアラルキル基;3,3,3−トリフロロプロピル基、3−クロロプロピル基等のハロゲン置換アルキル基;クロロベンジル基等のハロゲン置換アリール基が例示される。また、上式中、R2はアルキル基であり、メチル基、エチル基、プロピル基、ブチル基、オクチル基、メトキシエトキシ基が例示される。また、上式中、aは0〜2の整数である。

【0016】

このような(B)成分としては、テトラメトキシシラン、テトラエトキシシラン、メチルセロソルブオルソシリケート等の4官能アルコキシシラン;メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、ビニルトリメトキシシラン、フェニルトリメトキシシラン等の3官能アルコキシシラン;ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジエチルジメトキシシラン、ジビニルジメトキシシラン、ジフェニルジメトキシシラン等の2官能アルコキシシラン;およびこれらのアルコキシシランの部分加水分解縮合物が例示される。上記組成物では、(B)成分として、これらを2種以上混合して用いてもよい。

【0017】

(B)成分の含有量は、(A)成分100重量部に対して0.5〜15重量部の範囲内であるが、(A)成分がケイ素原子結合水酸基を有する場合には、(B)成分中のアルコキシ基のモル数が(A)成分中のケイ素原子結合水酸基のモル数を上回るような量とすることが好ましい。また、(A)成分がケイ素原子結合アルコキシ基を有する場合には、(B)成分の含有量は2〜15重量部の範囲内であることが好ましい。

【0018】

(C)成分のトリアゾール化合物は、透明非金属製導電部の電蝕(コロージョン)を抑制するための特徴的な成分である。このような(C)成分としては、前記と同様の化合物が例示される。

【0019】

(C)成分の含有量は、上記組成物中に重量単位で1ppm〜30%の範囲内となる量であり、好ましくは、10ppm〜1%の範囲内となる量である。これは、(C)成分の含有量が上記範囲の下限未満であると、透明非金属製導電部の電蝕(コロージョン)を十分に抑制できなくなるからであり、一方、上記範囲の上限をこえると、得られる硬化物の物性が低下するからである。

【0020】

(D)成分は、本組成物の架橋を促進する縮合反応用触媒である。このような(D)成分としては、例えば、ジメチル錫ジネオデカノエート、スタナスオクトエート等の錫化合物;テトラ(イソプロポキシ)チタン、テトラ(n−ブトキシ)チタン、テトラ(t−ブトキシ)チタン、ジ(イソプロポキシ)ビス(エチルアセトアセテート)チタン、ジ(イソプロポキシ)ビス(メチルアセトアセテート)チタン、ジ(イソプロポキシ)ビス(アセチルアセトネート)チタン等のチタン化合物が挙げられ、特に、チタン化合物が好ましい。

【0021】

(D)成分の含有量は、(A)成分100重量部に対して0.1〜10重量部の範囲内であり、好ましくは、0.3〜6重量部の範囲内である。これは、(D)成分の含有量が上記範囲の下限未満であると、得られる組成物の硬化が促進されないからであり、一方、上記範囲の上限をこえると、得られる組成物の保存安定性が悪化するためである。

【0022】

上記組成物には、その他任意の成分として、フュームドシリカ、沈降性シリカ、焼成シリカ、石英微粉末、炭酸カルシウム、煙霧質二酸化チタン、けいそう土、水酸化アルミニウム、微粒子状アルミナ、マグネシア、酸化亜鉛、炭酸亜鉛、金属微粉末等の無機質充填剤;およびこれらの充填剤をシラン類、シラザン類、低重合度シロキサン類、有機化合物等で表面処理した充填剤;シラトラン誘導体、カルバシラトラン誘導体等の接着促進剤;防カビ剤、難燃剤、耐熱剤、可塑剤、チクソ性付与剤、顔料等を本発明の目的を阻害しない限り含有してもよい。

【0023】

上記組成物を調製する方法は限定されないが、上記組成物は湿気により硬化が進行するため、湿気遮断下で調製することが必要である。また、上記組成物は湿気遮断下では1液型として貯蔵可能であり、また、これを2液型とすることもできる。上記組成物は空気中の湿気により硬化して硬化物を形成する。

【0024】

本発明の方法では、透明非金属製導電部に室温硬化性シリコーンゴム組成物を塗布する。上記組成物を塗布する前に、必要に応じて透明非金属製導電部を洗浄してもよい。また、上記組成物の塗布方法は限定されず、ディスペンサーによる塗布、スクレーパによる塗布、はけによる塗布が例示される。本発明の方法では、透明非金属製導電部に塗布する室温硬化性シリコーンゴム組成物の厚さは限定されないが、100μm〜5mmの範囲内であることが好ましい。これは、透明非金属製導電部に塗布する室温硬化性シリコーンゴム組成物の厚さが上記下限未満であると、得られる硬化物により、透明非金属製導電部の電蝕(コロージョン)を十分に抑制することができなくなるおそれがあるからであり、一方、上記範囲の上限をこえても、湿気に曝される透明非金属製導電部の電蝕(コロージョン)を抑制する効果に著しい向上は見られないからである。本発明の方法では、次に、室温硬化性シリコーンゴム組成物を硬化させる。この硬化条件は限定されないが、上記組成物は室温で硬化するため、電気・電子機器を加熱したくない場合に好適である。もちろん、上記組成物は加熱により硬化が促進されるが、温度が高過ぎると発泡や表面のしわが発生することがあるため、60℃以下での加熱が推奨される。上記組成物を室温で硬化させる場合には、数分間〜1週間程度静置することが好ましい。

【実施例】

【0025】

本発明の透明非金属製導電部の保護方法を実施例により詳細に説明する。なお、実施例中の粘度は25℃における値である。また、透明非金属製導電部の電蝕試験を次のようにして行った。

【0026】

[透明非金属製導電部の電蝕試験]

図1で示した、ITO導電部間隔が10μmの櫛形電極が形成されたガラス基板上に、室温硬化性シリコーンゴム組成物を0.6mm厚に塗布した後、25℃、50%RHの条件下で1週間静置することにより硬化させて試験体を作製した。この試験体の電極間に電圧20V印加した状態で、60℃、95%RHの条件下で96時間放置し、試験後の透明非金属導電部の状態を顕微鏡で観察し、次いで腐食した透明非金属製導電部の割合(初期の透明非金属製導電部に対する面積比)を求めた。

【0027】

[実施例1]

湿気遮断下、粘度3,000mPa・sの分子鎖両末端トリメトキシシロキシ基封鎖ジメチルポリシロキサン86重量部、BET比表面積が200m2/gであるフュームドシリカ9重量部、ジメチルジメトキシシラン4重量部、ベンゾトリアゾール0.1重量部、およびジイソプロポキシビス(エチルアセトアセテート)チタン1重量部を混合して、脱アルコール縮合反応硬化型室温硬化性シリコーンゴム組成物を調製した。この組成物を用いて、上記のとおり試験体を作製した。この試験体を用いて、上記のとおり透明非金属製導電部の電蝕試験を行った。その結果を表1に示した。

【0028】

[実施例2]

実施例1において、ベンゾトリアゾールの添加量を0.01重量部に変えた以外は実施例1と同様にして脱アルコール縮合反応硬化型室温硬化性シリコーンゴム組成物を調製した。この組成物を用いて、上記のとおり試験体を作製した。この試験体を用いて、上記のとおり透明非金属製導電部の電蝕試験を行った。その結果を表1に示した。

【0029】

[実施例3]

実施例1において、ベンゾトリアゾールをトリルトリアゾールに代えた以外は実施例1と同様にして脱アルコール縮合反応硬化型室温硬化性シリコーンゴム組成物を調製した。この組成物を用いて、上記のとおり試験体を作製した。この試験体を用いて、上記のとおり透明非金属製導電部の電蝕試験を行った。その結果を表1に示した。

【0030】

[比較例1]

実施例1において、ベンゾトリアゾールを添加しない以外は実施例1と同様にして脱アルコール縮合反応硬化型室温硬化性シリコーンゴム組成物を調製した。この組成物を用いて、上記のとおり試験体を作製した。この試験体を用いて、上記のとおり透明非金属製導電部の電蝕試験を行った。その結果を表1に示した。

【0031】

【表1】

【産業上の利用可能性】

【0032】

本発明の透明非金属製導電部の保護方法は、透明非金属製導電部を有するガラス基板等の透明基板を用いているLCDやECD等の受光型表示装置、およびELD等の発光型表示装置の防湿シール方法として好適である。

【符号の説明】

【0033】

1 ITO製櫛型電極を形成したガラス基板

2 室温硬化性シリコーンゴム組成物の硬化物

【特許請求の範囲】

【請求項1】

透明非金属製導電部を、トリアゾール化合物を重量単位で1ppm〜30%含有する室温硬化性シリコーンゴム組成物で塗布した後、該組成物を硬化することを特徴とする、透明非金属製導電部の保護方法。

【請求項2】

透明非金属製導電部がITO(Indium Tin Oxide)により形成されていることを特徴とする、請求項1記載の透明非金属製導電部の保護方法。

【請求項3】

トリアゾール化合物が1,2,4−トリアゾール系化合物またはベンゾトリアゾール系化合物であることを特徴とする、請求項1記載の透明非金属製導電部の保護方法。

【請求項4】

室温硬化性シリコーンゴム組成物が脱アルコール、脱ケトン、または脱水素縮合反応硬化型である、請求項1乃至3のいずれか1項に記載の透明非金属製導電部の保護方法。

【請求項5】

脱アルコール縮合反応硬化型室温硬化性シリコーンゴム組成物が、

(A)25℃における粘度が20〜1,000,000mPa・sであり、一分子中にケイ素原子結合水酸基またはケイ素原子結合アルコキシ基を少なくとも2個有するオルガノポリシロキサン 100重量部、

(B)一般式:

R1aSi(OR2)(4−a)

(式中、R1はハロゲン置換もしくは非置換の一価炭化水素基であり、R2はアルキル基であり、aは0〜2の整数である。)

で表されるアルコキシシランまたはその部分加水分解縮合物 0.5〜15重量部、

(C)トリアゾール化合物(本組成物中に重量単位で1ppm〜30%)、および

(D)縮合反応用触媒 0.1〜10重量部

から少なくともなることを特徴とする、請求項4記載の透明非金属製導電部の保護方法。

【請求項1】

透明非金属製導電部を、トリアゾール化合物を重量単位で1ppm〜30%含有する室温硬化性シリコーンゴム組成物で塗布した後、該組成物を硬化することを特徴とする、透明非金属製導電部の保護方法。

【請求項2】

透明非金属製導電部がITO(Indium Tin Oxide)により形成されていることを特徴とする、請求項1記載の透明非金属製導電部の保護方法。

【請求項3】

トリアゾール化合物が1,2,4−トリアゾール系化合物またはベンゾトリアゾール系化合物であることを特徴とする、請求項1記載の透明非金属製導電部の保護方法。

【請求項4】

室温硬化性シリコーンゴム組成物が脱アルコール、脱ケトン、または脱水素縮合反応硬化型である、請求項1乃至3のいずれか1項に記載の透明非金属製導電部の保護方法。

【請求項5】

脱アルコール縮合反応硬化型室温硬化性シリコーンゴム組成物が、

(A)25℃における粘度が20〜1,000,000mPa・sであり、一分子中にケイ素原子結合水酸基またはケイ素原子結合アルコキシ基を少なくとも2個有するオルガノポリシロキサン 100重量部、

(B)一般式:

R1aSi(OR2)(4−a)

(式中、R1はハロゲン置換もしくは非置換の一価炭化水素基であり、R2はアルキル基であり、aは0〜2の整数である。)

で表されるアルコキシシランまたはその部分加水分解縮合物 0.5〜15重量部、

(C)トリアゾール化合物(本組成物中に重量単位で1ppm〜30%)、および

(D)縮合反応用触媒 0.1〜10重量部

から少なくともなることを特徴とする、請求項4記載の透明非金属製導電部の保護方法。

【図1】

【公開番号】特開2012−236942(P2012−236942A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−107848(P2011−107848)

【出願日】平成23年5月13日(2011.5.13)

【出願人】(000110077)東レ・ダウコーニング株式会社 (338)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月13日(2011.5.13)

【出願人】(000110077)東レ・ダウコーニング株式会社 (338)

【Fターム(参考)】

[ Back to top ]