透明面状発熱積層体

【課題】発熱効率、視認性、熱線反射能、耐久性、コストパフォーマンスに優れた透明面状発熱積層体を提供する。

【解決手段】透明基材上に、金属と非金属バインダーを含む透明面状発熱層を積層した透明面状発熱積層体。該透明面状発熱層の表面抵抗値は0.1Ω/□以上、100Ω/□以下であることが好ましく、該透明面状発熱層は多孔的金属膜であることが好ましい。高い熱線反射能を有すると共に、発熱を伴う通電による耐久性が高く、コストパフォーマンスに優れた透明面状発熱部材が提供される。透明面状発熱層の形成を湿式製膜法により行うことで、大型曲面を有する透明基材に対しても、面状発熱能及び熱線反射能を付与することができる。

【解決手段】透明基材上に、金属と非金属バインダーを含む透明面状発熱層を積層した透明面状発熱積層体。該透明面状発熱層の表面抵抗値は0.1Ω/□以上、100Ω/□以下であることが好ましく、該透明面状発熱層は多孔的金属膜であることが好ましい。高い熱線反射能を有すると共に、発熱を伴う通電による耐久性が高く、コストパフォーマンスに優れた透明面状発熱部材が提供される。透明面状発熱層の形成を湿式製膜法により行うことで、大型曲面を有する透明基材に対しても、面状発熱能及び熱線反射能を付与することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、従来技術にあったヒーター線による視認性の問題を大きく改善し、コストパフォーマンス及び耐久性に優れ、尚且つ熱線反射能にも優れた透明面状発熱積層体に関する。

【0002】

本発明はまた、この透明面状発熱積層体を用いた窓材と、この窓材を適用した自動車に関する。

【背景技術】

【0003】

従来、面内で均一に発熱する面状ヒーターとして、特許文献1に、誘電体/金属薄膜/誘電体の積層構造における金属薄膜に通電することで発熱させる透明面状ヒーターが提案されている。しかしながら、この透明面状ヒーターでは、金属薄膜の抵抗値が低すぎるために発熱が弱い上に、さらに金属薄膜の膜厚が薄いために、過剰な電流によって、膜が壊れるといった欠点が挙げられる。

【0004】

このような課題に対して、特許文献2には、スパッタ技術により製膜した反射膜において、銀にパラジウムを加えて合金化することにより抵抗率を上げている。しかしながら、この方法では、合金化によって熱線反射能が低下してしまうことが考えられ、さらに上述の金属薄膜が薄く、通電により膜が壊れてしまう欠点は克服されていない。

【0005】

一方で、近年、自動車の軽量化のため、無機ガラスの代わりに、樹脂グレージングを適用する傾向がある。しかしながら、樹脂は無機ガラスと比較して、熱の伝わり方が悪く、従来の線状ヒーターでは、十分にグレージング全体を暖めることが出来ず、さらに強い電圧をかけると樹脂が加熱により変形し、永久ひずみを起こしやすくなる。

【0006】

この課題を解決する為に、特許文献3では、ヒーター線の数を増やすことを提案している。しかしながら、この方法では、視認性が悪くなるなどの欠点が挙げられる。さらに、このような課題に対して、特許文献4では、透明導電膜(ITO等)とヒーター線を併用した車両用樹脂窓が提案なされている。しかしながら、このものは、熱線反射機能は低い。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許3618793号公報

【特許文献2】特開平7−94263号公報

【特許文献3】実開平7−9666号公報

【特許文献4】特開2004−306025号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

このように、従来、透明面状発熱体についてはいくつか提案がなされているが、発熱効率、視認性、熱線反射能、耐久性、コストパフォーマンスをすべて満足する優れた透明面状発熱体は提供されていない。

【0009】

本発明は、発熱効率、視認性、熱線反射能、耐久性、及びコストパフォーマンスに優れた透明面状発熱積層体を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、金属と非金属バインダーを含む面状発熱層を透明基材上に形成した積層体が、上記課題を解決することが出来ることを見出した。

【0011】

本発明はこのような知見に基づいて達成されたものであり、以下を要旨とする。

【0012】

[1] 透明基材上に、金属と非金属バインダーを含む透明面状発熱層を積層した、透明面状発熱積層体。

【0013】

[2] 該透明面状発熱層の表面抵抗値が0.1Ω/□以上、100Ω/□以下であることを特徴とする[1]に記載の透明面状発熱積層体。

【0014】

[3] 該透明面状発熱層が多孔的金属膜であることを特徴とする[1]又は[2]に記載の透明面状発熱積層体。

【0015】

[4] JIS R3106に記載の方法で、該透明面状発熱層を含む側のから測定した日射反射率が15%以上であることを特徴とする[1]ないし[3]のいずれかに記載の透明面状発熱積層体。

【0016】

[5] 該非金属バインダーがバインダー樹脂であることを特徴とする[1]ないし[4]のいずれかに記載の透明面状発熱積層体。

【0017】

[6] 該透明面状発熱層に複素環化合物を含有していることを特徴とする[1]ないし[5]のいずれかに記載の透明面状発熱積層体。

【0018】

[7] 該透明基材が熱可塑性樹脂よりなることを特徴とする[1]ないし[6]のいずれかに記載の透明面状発熱積層体。

【0019】

[8][1]ないし[7]のいずれかに記載の透明面状発熱積層体を用いた窓材。

【0020】

[9][8]に記載の窓材を適用した自動車。

【発明の効果】

【0021】

本発明の透明面状発熱積層体によれば、高い熱線反射能を有すると共に、発熱を伴う通電による耐久性が高く、コストパフォーマンスに優れた透明面状発熱部材を提供することができる。

また、透明面状発熱層の形成を湿式製膜法により行うことで、大型曲面を有する透明基材に対しても、面状発熱能及び熱線反射能を付与することができる。

【0022】

このような透明面状発熱積層体は、特に窓材に適用することにより、熱線反射機能を有する曇り止め(デフロスター)として使用することが出来る。特に、樹脂グレージングにおいては、通常の無機ガラスと比べて、熱が伝わりにくく、本発明の透明面状発熱積層体は好適に用いられる。

このような機能は、自動車のグレージング、特にバックドアやルーフに好適に用いられる。その他の用途としては、コンビニエンスストアなどに使用される商品のディズプレイを必要とする保冷庫等において、結露により商品の視認性を悪くするなどの課題に対して、結露防止機能を有するショーウィンドウ部材として好適に用いられる。

【図面の簡単な説明】

【0023】

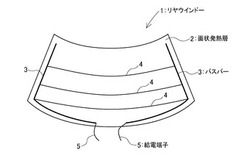

【図1】本発明の透明面状発熱積層体を自動車用リヤウインドーに適用した場合の通電方法の一例を説明する模式的な平面図である。

【図2】実施例3の透明透明面状発熱積層体3の面状発熱層のSEM画像である。

【発明を実施するための形態】

【0024】

以下に、本発明の実施の形態を詳細に説明するが、以下に記載する構成要件の説明は、本発明の実施の形態の一例(代表例)であり、本発明はその要旨を超えない限り、これらの内容には特定されない。

【0025】

本発明の透明面状発熱積層体は、透明基材上に、金属と非金属バインダーを含む透明面状発熱層(以下、「本発明の面状発熱層」或いは単に「面状発熱層」と称す場合がある。)が積層されたものである。

【0026】

[通電方法]

本発明の透明面状発熱積層体は、通常、本発明の面状発熱層に電気を流すことにより発熱させることができる。

本発明の面状発熱層に通電する方法としては特に制限はないが、通常、本発明の面状発熱層の両端に設置される電極から電圧をかけることにより通電する。

【0027】

以下に、図1を参照して本発明の透明面状発熱積層体を自動車用リヤウインドーに適用した場合の通電方法の一例を説明する。

図1は、本発明の透明面状発熱積層体を自動車用リヤウインドーに適用した場合の通電方法の一例を説明する模式的な平面図である。

【0028】

リヤウインドー(透明基材)1は、通常、車室内側に本発明の面状発熱層2が形成される。図1の態様では、リヤウインドー1の両端辺部にバスバー3が設置され、これらバスバー3の一端にバッテリにつながる給電端子5を取り付け、バスバー3を通して、面状発熱層2の両端に給電する。更に電圧を補助するために、ヒーター線4を設置しても良い。通常、面状発熱層2及びヒーター線4、バスバー3を保護するために、この上に硬化層がコートされる。

【0029】

図1において、バスバー3は、縦方向に設けられているが、横方向でも、任意の形状、任意の線幅でかまわない。また、図1では、ヒーター線4は横方向に設けられているが、縦方向でも、任意の形状、任意の間隔、また任意の本数でかまわない。通常、バスバーやヒーター線は、AgもしくはCu等の金属ペーストを印刷の手法やディップペンの手法など公知の方法により形成される。

これらバスバーやヒーター線に電圧を印加する場合、自動車用であれば、その印加電圧は通常12Vもしくは24Vであるが、電気自動車であれば、200Vを超える場合もある。

【0030】

[透明面状発熱積層体の光学特性]

本発明の透明面状発熱積層体は、面状発熱機能と熱線反射機能とを兼ね備えていることを特徴とする。

以下に、本発明の透明面状発熱積層体の光学特性について説明するが、本発明の趣旨を逸脱しない限り、以下の説明に限定されるものではない。

【0031】

<可視光線透過率>

本発明の透明面状発熱積層体は、可視光線透過率(TVIS)を1%以上透過することを必要とする。特に窓材に用いる場合、可視光線透過率が2%以上、好ましくは5%以上、さらに好ましくは10%以上、殊更好ましくは15%以上である。可視光線透過率がこの下限より低いと、窓材としての視認性に劣る傾向がある。また、可視光線透過率の上限に制限はないが、通常95%以下である。可視光線透過率がこの上限より高いと、実質的に遮熱特性が低くなる傾向がある。

【0032】

<可視光線吸収率>

本発明の透明面状発熱積層体の可視光線吸収率(AVIS)は好ましくは90%以下、より好ましくは80%以下、更に好ましくは60%以下である。上記上限よりAVISが高い場合、吸収された可視光により透明面状発熱積層体自体の温度が高くなり、透明基材上の面状発熱層等の膜劣化が促進される可能性がある。また、これらの膜が着色されてしまい、透明面状発熱積層体を構成する際に透明性が低下する傾向がある。

このAVISの下限には特に制限はないが、通常1%以上である。この下限を下回ると、遮熱特性が小さくなる傾向にある。

【0033】

ここでAVISは、透明面状発熱積層体の可視光線透過率(TVIS)及び可視光線反射率(RVIS)を用いて次式から算出される。

AVIS=100−TVIS−RVIS

ここでTVISは、分光光度計により測定された分光透過率から、JIS R3106の可視光透過率の算出方法を用いて求められる。

また、RVISは、JIS R3106に基づいて測定される。この場合、透明面状発熱積層体に対して、面状発熱層を含む側から測定光を入射させる。

【0034】

<可視光線反射率>

本発明の透明面状発熱積層体において、上記可視光線反射率(RVIS)は好ましくは1%以上、より好ましくは5%以上、更に好ましくは10%以上、特に好ましくは15%以上、とりわけ好ましくは20%以上である。RVISが低すぎる場合、日射に含まれるエネルギー密度の高い可視光線の反射量が少なくなる。ただし、RVISが過度に大きいと外観がぎらつき好ましくなく、また、可視光線透過率も低下するため視認性が悪化する場合がある。従って、本発明の透明面状発熱積層体のRVISは好ましくは50%以下、より好ましくは45%以下である。

【0035】

<日射吸収率>

本発明の透明面状発熱積層体の日射吸収率(ASUN)は好ましくは90%以下であり、より好ましくは80%以下、更に好ましくは70%以下である。これよりASUNが高い場合、透明面状発熱積層体の温度が高くなり、劣化が促進される可能性がある。また、後述の樹脂層に対して熱疲労の要因となる可能性、あるいは、樹脂層と面状発熱層や透明基材との熱膨張率差から層間の剥離を起こしやすくなる可能性がある。ASUNの下限については特に制限はないが通常5%以上である。この下限を下回ると、遮熱特性が小さくなる傾向がある。

【0036】

ここでASUNは、日射透過率(TSUN)、日射反射率(RSUN)を用いて次式から算出される。

ASUN=100−TSUN−RSUN

ここでTSUNは、分光光度計により測定された分光透過率から、JIS R3106の日射透過率の算出方法を用いて求められる。

また、RSUNは、JIS R3106に準じて測定される。この場合、透明面状発熱積層体に対して、面状発熱層を含む側から測定光を入射させる。

【0037】

<日射反射率>

本発明の透明面状発熱積層体において、上記の日射反射率(RSUN)は好ましくは15%以上、より好ましくは20%以上、更に好ましくは25%以上、特に好ましくは30%以上、とりわけ好ましくは35%以上である。これよりRSUNが低い場合、日射遮蔽性が不十分となる傾向がある。RSUNは、可視光線反射率として50%以下が好ましいことから、通常70%以下である。

【0038】

<日射透過率>

本発明の透明面状発熱積層体において、上記の日射透過率(TSUN)は好ましくは70%以下、より好ましくは60%以下、更に好ましくは50%以下、特に好ましくは40%以下である。TSUNが高すぎると熱線遮蔽性が不十分となる場合があり、用途が限定される恐れがある。TSUNの下限については、透明性を高くするため、通常5%以上である。

【0039】

<選択反射性>

本発明の透明面状発熱積層体は、相対的に高い熱線反射性を有する。その選択反射性は次式で表される。

選択反射性=RSUN/RVIS

ここで、RSUN及びRVISは既出の日射反射率及び可視光線反射率である。

本発明の透明面状発熱積層体の前記選択反射性は、好ましくは0.9〜3.0、より好ましくは1.0〜2.5、さらに好ましくは1.05以上、さらに好ましくは1.1〜2.0である。選択反射性が小さすぎる場合、可視光線反射率が高くなり、ぎらつきが大きくなる傾向がある。また、大きすぎる場合、可視光線反射の割合が小さくなりすぎ、熱線遮蔽能が小さくなる恐れがある。

【0040】

[透明基材]

<構成材料>

本発明の透明熱線面状発熱積層体に使用することができる透明基材の材料としては、各種樹脂やガラス等を用いることができる。透明基材に使用可能な材料の例としては、ソーダガラスや強化ガラスなどの無機ガラスがコストパフォーマンス、透明性、耐薬品性、擦傷性の観点から窓材に好ましい。

【0041】

また、以下に示す樹脂よりなる透明基材(以下「樹脂ガラス」と称す場合がある。)は、例えば車のグレージングに用いられる場合、軽量化、加工性の観点から好ましい。

【0042】

樹脂ガラスの構成材料の例としては、ポリカーボネート系樹脂、ポリスルホン系樹脂、アクリル系樹脂、ポリオレフィン系樹脂、ポリエーテル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリスルフィド系樹脂、不飽和ポリエステル系樹脂、エポキシ系樹脂、メラミン系樹脂、フェノール系樹脂、ジアリルフタレート系樹脂、ポリイミド系樹脂、ウレタン系樹脂、ポリ酢酸ビニル系樹脂、ポリビニルアルコール系樹脂、スチレン系樹脂、塩化ビニル系樹脂、繊維素系樹脂等が挙げられる。

樹脂の種類は熱可塑性樹脂であっても熱硬化性樹脂であってもよいが、リサイクルの観点か特に熱可塑性樹脂よりなることが好ましい。

また、透明基材は、面状発熱層に含まれる金属との密着性の観点、及び後述する面状発熱層の多孔的金属膜を通してその上の樹脂層との密着性の観点から、カルボニル基を有する透明樹脂よりなることが好ましい。

このような特性を好ましく満たす観点から、透明基材の構成材料としては、ポリエステル系樹脂、ポリアリレート系樹脂、ポリカーボネート系樹脂、酢酸セルロース系樹脂が好ましく、とりわけポリカーボネート系樹脂は高い耐衝撃性と透明性を有しており好ましい。

【0043】

<その他の添加物>

透明基材を構成する上記構成材料には、熱安定剤、紫外吸収剤、酸化防止剤、防腐剤、防カビ剤等、面状発熱層の効果を持続させる目的で各種添加剤を加えてもよい。更に、特定の波長の可視光、近赤外線、赤外線を吸収する色素や顔料等の着色剤や無機酸化物微粒子など、更なる機能付与を目的として各種添加剤を加えてもよい。

【0044】

<形態>

透明基材の形態については特に制限は無く、板状、シート状、フィルム状など任意であり、平面状(平板状)であっても曲面を有していてもよい。

【0045】

<厚み>

透明基材の厚みは、その形態に応じて適宜選択される。板状もしくはシート状の場合、透明基材の厚みは通常0.1mm〜2cmである。透明基材が薄過ぎると得られる積層体の機械的強度が低くなる傾向がある。また、透明基材が厚過ぎると透明性が低くなり、窓等に用いた際に視界が悪くなる場合がある。

【0046】

特に自動車用窓材に用いる場合は、透明基材の厚みは通常1mm〜1cm、好ましくは2mm〜8mm、特に好ましくは3mm〜7mmである。透明基材の厚みが上記下限よりも薄いと、窓材としての強度が低くなる傾向があり、上記上限よりも厚いと重くなってしまい軽量化の面で不利となる場合がある。

【0047】

また、フィルム状の場合、透明基材の厚みは通常10μm〜0.5mmである。厚みが10μm未満ではハンドリングが悪くなる傾向があり、0.5mmを超えるとフィルムとしてのフレキシビリティーに劣るものとなる場合がある。

【0048】

<大きさ>

透明基材の大きさに特に限定はなく、後述する本発明の透明面状発熱積層体の用途に応じた大きさに合わせて適宜選択される。

【0049】

<吸水率>

透明基材の吸水率は、好ましくは2.0重量%以下であって、より好ましくは1.0重量%以下、特に好ましくは0.5重量%以下である。透明基材の吸水率が高いと金属を含む面状発熱層が酸化もしくは劣化してしまったり、透明基板と金属を含む面状発熱層との層間に水がたまり、水泡を発生させたりする恐れがある。かかる吸水率は以下の方法で測定することができる。

【0050】

1辺が50mmの正方形で、厚みが1mmの試験片を金型温度280℃にてプレス成形し、50℃の恒温層内で24時間乾燥し、乾燥剤としてシリカゲルを入れたデシケータ内で放冷する。当該試験片を50℃の純水中に24時間浸漬させた後に取り出し、試験片の純水浸漬前の重量と、浸漬後の重量とを比較し、純水浸漬前の重量に対する浸漬後の重量の増加分の割合の百分率として吸水率を求めることができる。

【0051】

<接触角>

後述する湿式製膜法における面状発熱層形成用塗布液の透明基材に対する接触角(静的接触角)は、透明基材がガラスの場合、好ましくは90°以下、より好ましくは80°以下、さらに好ましくは70°以下、特に好ましくは60゜以下、とりわけ好ましくは50°以下で、好ましくは1°以上、より好ましくは5°以上、更に好ましくは10°以上、とりわけ好ましくは20°以上である。

透明基材が樹脂の場合、該塗布液の基材に対する接触角(静的接触角)は、好ましくは90°以下、より好ましくは85°以下、更に好ましくは70°以下、とりわけ好ましくは60°以下で、好ましくは1°以上、より好ましくは5°以上、更に好ましくは10°以上、とりわけ好ましくは20°以上である。

【0052】

透明基材に対する面状発熱層形成用塗布液の接触角が大き過ぎると、塗布液の透明基材に対する濡れ性が悪くなり、製膜が困難となる場合がある。また、形成される面状発熱層の表面平滑性が悪くなり、透過率が低下してしまう恐れがある。透明基材に対する塗布液の接触角が小さすぎると、所望の膜厚の面状発熱層を形成することが困難となる可能性がある。

【0053】

該塗布液の透明基材に対する接触角は接触角計で測定される。

【0054】

なお、塗布液の透明基材に対する接触角を下げるために透明基材の表面改質を行ってもよい。この場合の表面改質方法には、プラズマ放電処理、コロナ放電処理、オゾン処理、フレーム処理などの物理的な方法や、シランカップリング剤などによる化学的な方法、樹脂の下塗り等が挙げられる。

【0055】

[面状発熱層]

本発明の透明面状発熱積層体を構成する面状発熱層は、金属と非金属バインダーを含む。

【0056】

<金属の種類>

面状発熱層を構成する金属種はAu、Ag、Pd、Pt、Rh、Ru、Cu、Fe、Ni、Co、Sn、Ti、In、Al、Ta、Sbなどが挙げられる。好ましくはAu、Ag、Pd、Cu、より好ましくはAg及び/又はPdから、さらに好ましくはAg(銀)である。これらの金属を単独で用いても、2種以上組み合わせて使用してもよい。またこれらの金属を含む合金であってもよい。

【0057】

本発明の面状発熱層は特に金属として銀を含むことが好ましく、面状発熱層を構成する全金属中に含まれる銀の含有割合は30重量%以上であることが好ましく、特に50重量%以上であることがより好ましく、70重量%以上であることが更に好ましく、80重量%以上であることが特に好ましく、85重量%以上であることがとりわけ好ましい。銀の含有量が少なすぎる場合、面状発熱層の抵抗値が高くなりすぎ、面状発熱層としての機能が不十分になる恐れがあり、また、熱線反射性能も不十分になる場合がある。また、同時に、可視領域の透過光が過度に着色(すなわち可視光線吸収率の増加)してしまい、窓材に使用する場合に美観を損なう恐れがある。なお、赤外線反射率を高めるには面状発熱層を構成する全金属中の銀の含有量が100重量%であることが好ましいが、耐候性をより高める観点では面状発熱層を構成する全金属中に含まれる銀の含有量は好ましくは95重量%以下、より好ましくは90重量%以下である。この際、銀以外に含有される金属種としては、上述した銀以外の金属を用いることが出来るが、耐腐食性の観点から、Au(金)もしくはPd(パラジウム)が好ましく、特に色調の観点からPdが好ましい。

【0058】

<膜厚>

面状発熱層の膜厚は好ましくは5nm以上であり、より好ましくは10nm以上、より好ましくは12nm以上、より好ましくは15nm以上、更に好ましくは20nm以上、とりわけ好ましくは25nm以上であり、また、好ましくは100nm以下、より好ましくは80nm以下、より好ましくは70nm以下、更に好ましくは65nm以下、とりわけ好ましくは60nm以下である。面状発熱層の膜厚が薄過ぎると、通電したときに、導電パスが切れてしまい、面状発熱層として十分に機能できないばかりでなく、十分な熱線反射性能を発揮することができない恐れがある。一方、面状発熱層の膜厚が厚過ぎると、透明性の低下及び/又は可視光線反射率の増加に起因する金属光沢感(いわゆるぎらつき)の増加の問題が生じる恐れがある。

【0059】

面状発熱層の膜厚は、段差・表面粗さ・微細形状測定装置、エリプソメーター、反射分光膜厚計ないしは、面状発熱層を切断した断面の電子顕微鏡観察で測定することができる。

【0060】

<多孔構造>

本発明の面状発熱層は、金属と非金属バインダーとで形成される多孔的金属膜であることが好ましい。

即ち、面状発熱層は、電流が流れることにより、発熱するが、このときに多孔構造であることで適度な抵抗値を形成し、目的の発熱量を得ることができる。

【0061】

さらに本発明の面状発熱層は熱線も反射する。この熱線反射のメカニズムは、プラズマ振動という物理現象に基づいている。そのため、本発明の面状発熱層は、製膜法によらず、微粒子あるいは島状の金属クラスターが結合することにより、導電パスを形成し、プラズマ振動により光を反射させる多孔構造を有する多孔的金属膜であることが好ましい。この多孔構造は、その導電パスを適度にコントロールすることにより、自由電子の動きを抑制することで、このプラズマ振動を抑制していると考えられ、そのため、可視光領域の光を透過させ、近赤外ないしは赤外領域の光を強く反射させる特性を有する。

【0062】

本発明においては、面状発熱層の膜面から観察される空孔の面積重み付き平均面積が20〜5000nm2であり、該面状発熱層表面の面積に対する総空孔面積の割合(以下「空孔面積率」と称す場合がある。)が3%以上、特に5%以上、とりわけ10%以上で、40%以下、特に30%以下、とりわけ25%以下であることが好ましい。かくすることにより適当な抵抗値が得られると共に、良好な熱線反射性と相対的に低い可視光線反射性(従って、良好な可視光線透過性と低い可視光線吸収性)が両立され好ましい。

【0063】

空孔の面積重み付き平均面積が大き過ぎると、可視光線に散乱の影響が現れ、美観を損なう恐れがあり、また、熱安定性が悪化する恐れがある。また、抵抗値が大きくなりすぎ、デフロスターとして機能させるためには高い電圧が必要となる。かかる観点では、この空孔の面積重み付き平均面積の上限は通常5000nm2、好ましくは4000nm2、より好ましくは2500nm2、更に好ましくは2000nm2である。一方、空孔の面積重み付き平均面積が小さ過ぎると、空孔の分光特性への影響が少なく、面状発熱層の分光特性を改良する効果が小さいものとなり、目的とする分光特性が得られなくなる場合がある。また、抵抗値が低くなりすぎ、効果的に発熱しない傾向がある。かかる観点では、この空孔の面積重み付平均面積の下限は通常20nm2、より好ましくは30nm2、更に好ましくは50nm2である。

【0064】

なお、空孔の平面視形状は任意であり、不定形、円形、矩形などをとりうる。また、その分布も上記面積の範囲内において任意である。

【0065】

また、空孔面積率が小さ過ぎると、空孔を導入する効果が十分に得られないおそれがある。一方、空孔面積率が大き過ぎると、導電パスの形成が不十分となり、あるいは、膜の熱安定性が低下するおそれがある。また、抵抗値が大きくなりすぎ、デフロスターとして機能させるには高電圧が必要となる。空孔の面状発熱層内における分布は、不定不規則的であっても周期的(規則的)であってもよいが、周期性を有する場合、その周期に由来する限定的な波長の光に影響が現れるため、非周期的である方が好ましい。

【0066】

なお、上述の空孔とは、微粒子あるいは島状の金属が連結した構造からなる面状発熱層に含まれる誘電体相であり、その一部もしくは全てが非金属成分によって充填されていてもよいし、あるいは空隙であってもよい。本発明の面状発熱層は、その膜厚が十分に薄いものとされるため、かかる空孔の大きさはその膜面上で定義され、膜面を走査型電子顕微鏡(SEM)や走査型プローブ顕微鏡(SPM)などの形態観察手段により観察して得られる像を画像処理することによって求められる。この画像処理は、観察画像の濃度平均値を閾値として、2値化し、空隙部の面積を計測する。かかる空孔は厚さ方向に貫通していてもよく、この場合、空孔の導入効果がより得られやすい。膜面の観察画像において、個々の空孔は閉じた形状をなすが、一般に分布があるため、面積重み付きの平均面積をもってその平均的な大きさを表す。

【0067】

ここで面積重み付きの平均面積とは、観察画像処理により得られた面積により、次式で求められる。

面積重み付き平均面積=面積の二乗平均/面積の平均

【0068】

また、空孔面積率は、膜面の観察画像中の空孔の総面積を観察画像全体の面積で除した値の百分率で定義される。観察面積は、空孔に関する統計的な精度を得るために1500nm×1500nm以上である。

【0069】

また、面状発熱層のこのような多孔構造は、この面状発熱層上に形成される後述の樹脂層(オーバーコート層)が、これらの孔を通して透明基材と結合し、更なる密着向上に寄与していると考えられる点においても好適である。

【0070】

<表面抵抗値>

上記導電パスの直接的指標として、表面抵抗値が挙げられる。本発明の面状発熱層の表面抵抗値は、好ましくは100Ω/□以下、より好ましくは80Ω/□以下、さらに好ましくは50Ω/□以下、特に好ましくは30Ω/□以下、とりわけ好ましくは20Ω/□以下であり、好ましくは0.1Ω/□以上、より好ましくは0.5Ω/□以上、更に好ましくは1Ω/□以上、とりわけ好ましくは2Ω/□以上である。面状発熱層の表面抵抗値が小さ過ぎる場合、十分な発熱が出来ない傾向があり、さらに可視〜赤外領域に渡って反射率が高くなり、ぎらつきの増加及び透明性の低下で、美観を損なう恐れがある。一方、表面抵抗値が大き過ぎると、発熱のために過剰な電圧が必要になるばかりでなく、熱線反射性が劣る場合がある。

【0071】

面状発熱層の表面抵抗値の測定方法は、表面抵抗値が測定できれば、いかなる測定方法でもかまわない。例えば、面状発熱層の両端に電極を取り、その抵抗値をテスターにて測定し、面状発熱層の面積で割ることにより、表面抵抗値を求めてもよいし、パウ法、四探針法などにより測定しても良い。

【0072】

<非金属バインダー>

本発明の面状発熱層には、耐久性・密着性の向上及び後述する湿式製膜法における塗布性能の観点から、非金属バインダーを含む。

【0073】

(バインダー樹脂)

本発明の面状発熱層の非金属バインダーとしては熱可塑性樹脂等のバインダー樹脂が使用できる。

【0074】

バインダー樹脂は可視光線の波長領域にほとんど吸収を持たない性質を有するものが好ましい。例えばポリスチレン、ポリアクリレート、ポリエステル、ポリエーテル、ポリアミド、ポリビニルアルコール、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、ポリビニルピロリドン、ポリアクリル酸、ポリアルキレングリコールなどが挙げられ、以下に示すモノマーの重合体又は共重合体を用いることもできる。以下、アクリレートとメタクリレートを(メタ)アクリレートと記す。

【0075】

モノマーの具体的な例としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、i−ブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、グリシジル(メタ)アクリレート、N−アクリロイルモルホリン、ビニルピロリドン、スチレンなどが挙げられる。これらのモノマーは単独又は複数のモノマーを混合して用いてもよい。

【0076】

バインダー樹脂としての熱可塑性樹脂の重量平均分子量としては2000以上、好ましくは5000以上、もしくは重合度が20以上、好ましくは50以上である。かかる範囲を下回ると、膜欠陥が生じやすいため面状発熱層の耐久性が低くなる場合や、あるいは、熱安定性が著しく劣る場合がある。重量平均分子量の上限としては、通常100万以下、もしくは、重合度が通常1万以下である。かかる上限を上回ると膜構造が不均一になることがある。

【0077】

バインダー樹脂としては、熱可塑性樹脂以外に熱硬化性樹脂又は電離放射線硬化性樹脂等の硬化性樹脂も使用できる。

ここでいう電離放射線硬化性樹脂とは、電子線、紫外線により硬化する樹脂のことである。電離放射線硬化樹脂として、分子内に重合性不飽和基を含む重合性モノマーが挙げられる。例えば、上記で示したモノマーを電離放射線硬化性樹脂として用いることができる。

【0078】

電離放射線硬化性樹脂としてはこの他、モノマー中に重合性不飽和基が複数含有される多官能モノマーを用いることができる。多官能モノマーとしては、例えばエチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ノナエチレングリコールジ(メタ)アクリレート、1,3−ブチレングリコールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート

、1,6−ヘキサメチレンジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリプロピレンジ(メタ)アクリレート、ビスフェノールAジグリシジルエーテルジ(メタ)アクリレートなどが挙げられる。これらのモノマーは単独又は複数のモノマーを混合して用いてもよい。

【0079】

電離放射線硬化性樹脂としてはこの他、側鎖に重合性不飽和基を含有する重合体を用いることができる。この例として、上記で記した熱可塑性樹脂のカルボキシル基や水酸基等の官能基と重合性不飽和基を含有する単量体を反応せしめることにより、側鎖に重合性不飽和基を導入した電離放射線硬化性樹脂が例示される。また、金属との親和性が高く、均一性の高い面状発熱層を作製するという観点では、主鎖となる重合体は水酸基を含有していることが好ましい。かかる重合体の例としては、ポリヒドロキシエチル(メタ)アクリレート、ポリヒドロキシプロピル(メタ)アクリレート、ポリヒドロキシブチル(メタ)アクリレート、ポリ−1,4−シクロヘキサンジメタノールモノアクリレート、ポリビニルアルコール、セルロース等が挙げられる。

【0080】

熱硬化性樹脂としてはフェノール樹脂、尿素樹脂、メラミン樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、ポリイミド、ポリウレタン、シリコン樹脂等が挙げられる。また、アルコキシシラン及びその加水分解物や部分縮合物が挙げられる。アルコキシシランの例として、テトラアルコキシシラン(テトラメトキシシラン、テトラエトキシシラン等)、アルキルトリアルコキシシラン(メチルトリメトキシシラン、エチルトリメトキシシラン等)、アリールトリアルコキシシラン(フェニルトリメトキシシラン等)、ジアルキルジアルコキシシラン、ジアリールジアルコキシシラン等が挙げられる。

【0081】

バインダー樹脂は熱可塑性樹脂、熱硬化性樹脂、電離放射線硬化性樹脂をそれぞれ単独又はこれらを混合して用いてもよい。

【0082】

バインダー樹脂は高い耐熱性、更には耐湿熱性を実現するために、架橋していることが好ましい。ここでいう架橋とは水素結合による相互作用、双極子間の相互作用、疎水性相互作用、イオン性相互作用を利用した物理的な架橋や共有結合による化学的な架橋のことである。架橋可能なバインダー樹脂の例としては、水素結合形成可能なポリビニルアルコール、重合性不飽和基、エポキシ基、カルボキシル基、アミノ基、イソシアネート基、アルデヒド基、ヒドロキシル基、カルボジイミド基、オキサゾリン基、メチロール基、ヒドラジド基、シラノール基、アルコキシシリル基など反応性官能基を有する単量体を含む共重合体、熱硬化性樹脂、電離放射線硬化性樹脂などが挙げられる。

【0083】

かかるバインダー樹脂を架橋するため、バインダー樹脂が有する官能基と反応しうる架橋剤を添加してもよい。このような架橋剤としてはオキサゾリン基、カルボジイミド基、ブロックイソシアネート基、エポキシ基、カルボニル基、カルボキシル基、アミノ基、メチロール基、イソシアネート基、アルデヒド基、ヒドロキシル基、ヒドラジド基、シラノール基、アルコキシシリル基等の官能基を有する架橋剤が挙げられる。

面状発熱層の耐熱性、耐湿熱性を高める観点では、共有結合による化学的な架橋が形成されていることが好ましい。

【0084】

このような化学的な架橋の場合、バインダー樹脂に含まれる架橋するための官能基(架橋基)を有する繰り返しユニットの割合(架橋基含有率)は、通常1mol%〜90mol%、好ましくは2mol%〜80mol%、特に好ましくは、3mol%〜70mol%である。架橋基含有率が少なすぎると架橋することが出来ない場合があり、多すぎると分子内架橋が起こり、効果的な面状発熱層の架橋を形成することができない場合がある。

【0085】

面状発熱層を短時間で製造し、塵の混入を抑制し、均質な膜を作製するという観点では、バインダー樹脂としては電離放射線硬化性樹脂が好ましい。

また、熱線遮蔽性を高めるという観点では、バインダー樹脂は製膜時にモノマーあるいはオリゴマーを用い、製膜後に硬化させる熱硬化性樹脂又は電離放射線硬化性樹脂が好ましい。

【0086】

面状発熱層上に後述のオーバーコート層を塗布する際に面状発熱層を溶解させにくくするという観点から、バインダー樹脂として使用される熱可塑性樹脂、又は熱可塑性樹脂を構成する重合前のモノマーあるいはオリゴマー、電離放射線硬化樹脂の場合には硬化前のモノマーあるいはオリゴマー、熱硬化性樹脂の場合には硬化前のモノマーあるいはオリゴマーは、水又はアルコール類やエーテル類などの水溶性有機溶媒、あるいはこれらの混合溶媒に可溶なものが好ましい。

【0087】

かかる熱可塑性樹脂の例としては、ポリビニルアルコール、部分ベンジル化ポリビニルアルコール、アルキルアセタール化ポリビニルアルコール等の変性ポリビニルアルコール、ポリヒドロキシエチル(メタ)アクリレート、ポリビニルピロリドン、(メタ)アクリル酸−(メタ)アクリル酸メチルの共重合体、(メタ)アクリル酸−(メタ)アクリル酸エチルの共重合体等が挙げられる。

【0088】

また、かかるモノマーの例としては、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ヒドロキシブチル(メタ)アクリレート、1,4−シクロヘキサンジメタノールモノアクリレート、ポリプロピレングリコールジグリシジルエーテルジアクリレート、ビスフェノールA型エポキシアクリレート、1,4−ブタンジオールジグリシジルエーテルジアクリレート、1,6−ヘキサンジオールジグリシジルエーテルジアクリレート、ポリエチレングリコールジグリシジルエーテルジアクリレート、ポリプロピレングリコールジグリシジルエーテルジアクリレート、脂肪族エポキシアクリレート、エチレングリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、1,6−ヘキサンジオールジアクリレート、エトキシ化ビスフェノールAジアクリレート等が挙げられる。

【0089】

<バインダー樹脂の親水基>

本発明に係るバインダー樹脂は、通常、親水基を有する。

【0090】

後述の本発明の面状発熱層形成用塗布液においては、金属微粒子が、極性溶媒、特に水を含む極性溶媒に分散できることが好ましい。そのため、バインダー樹脂も極性溶媒に対する溶解性の観点から親水基を有することが好ましい。また、面状発熱層においても、このような親水基は、金属に対して相互作用し面状発熱層の力学的強度及び環境耐久性を向上させるため好ましい。

【0091】

前記親水基は、以下の測定条件で求めた脱離温度のピークが290℃以下であるものが好ましい。

【0092】

(測定条件)

親水性基−CH3(親水基とメチル基を結合させた化合物)と粒子径1〜5μmの銀粒子を混合し、TPD−MS(Temperature Programmed Desorption (or Dicomposition)-MassSpectrometry)で、銀からの親水基−CH3の脱離温度のピークを測定する。

【0093】

上記脱離温度は、金属と親水性基の結合力の強さを示す。結合力が強ければ、脱離温度が高くなる。金属との結合力が強ければ、上述の通り、塗布液中に凝集塊を生じさせて塗布欠陥となる場合がある。

【0094】

親水基−CH3は、親水基とメチル基を結合させた化合物である。親水基がポリマーに結合した状態では親水性基と金属との結合力を測定できないので、便宜的に、親水性基−CH3という化合物を使って、結合力の測定を行う。例えば、親水基がN−ピロリドニル基の場合は、N−メチル−2−ピロリドンを粒子径1〜5μmの銀粒子と混合して、その混合物をTPD−MSで測定して、銀からN−メチル−ピロリドンが脱離する温度のピークを測定する。親水基が2価の基(例えば、オキシエチレン基(−O−CH2−CH2−))であれば、2箇所の結合位置の各々にメチル基を結合させた化合物(例えば、CH3−O−C2H4−CH3)を調製して、脱離温度ピークを測定する。親水基が3価の基であれば、3箇所の結合位置の各々にメチル基を結合させた化合物を調製して、脱離温度ピークを測定する。

【0095】

このようにして測定される親水基の脱離温度のピークは、好ましくは285℃以下、更に好ましくは280℃以下で、通常20℃以上、好ましくは30℃以上、さらに好ましくは40℃以上である。

【0096】

本発明に用いられるバインダー樹脂に含まれる親水基は、ノニオン、アニオン、カチオンのいずれの親水基も用いられるが、その例示としては、以下のものが挙げられる。

水酸基、アミノ基、アミド基、−NO2基、−CN基、モルホリニル基、エポキシ基、−SH基、オキシエチレン基等のオキシアルキレン基又はポリオキシアルキレン基、カルボキシル基、スルホン酸基、りん酸基、テトラアルキルアンモニウム基

【0097】

その中でも、ノニオン性、又はアニオン性の親水基が好ましく、特に好ましくは、水酸基、カルボキシル基、オキシエチレン基である。これらは金属に対して、強すぎず、適度な相互作用を持つことから、本発明に用いられるバインダー樹脂の親水基として好適に用いられる。

親水性基としては、多くの金属と共有結合を形成するSH基および配位結合を形成するNH2基は、金属粒子を凝集させる恐れがあるので、SH基及びNH2基以外の基であることが好ましい。

【0098】

これらのバインダー樹脂は合成したものでも天然高分子でもかまわないが、面状発熱層の設計の観点からは、合成高分子が好ましい。高分子を合成する上で、好ましい親水性モノマーの具体例としては、(メタ)アクリル酸、イタコン酸、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、マレイン酸、スルホン酸、スルホン酸ソーダ、(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N−イソプロピルアクリルアミド、N−ビニルホルムアミド、(メタ)アクリロニトリル、N−(メタ)アクリロイルモルファリン、N−ビニルピロリドン、N−ビニルアセトアミド、N−ビニル−N−アセトアミド、ポリエチレングリコールモノ−(メタ)アクリレート、(メタ)アクリル酸グリシジル、2−メタクリロオキシエチルホスホリルコリン等が挙げられる。

また、酢酸ビニルを用いて、バインダー樹脂にアセチル基を導入し、その後、脱保護により、水酸基を導入しても良い。

【0099】

<バインダー樹脂の水酸基>

金属との親和性が高く、均一な膜を作製するという観点から、バインダー樹脂として使用される熱可塑性樹脂、又は熱可塑性樹脂を構成する重合前のモノマーあるいはオリゴマー、電離放射線硬化性樹脂の場合には硬化前のモノマーあるいはオリゴマー、熱硬化性樹脂の場合には硬化前のモノマーあるいはオリゴマーは、水酸基を含有していることが好ましい。

【0100】

かかる熱可塑性樹脂の例としては、ポリビニルアルコール、部分ベンジル化ポリビニルアルコール、アルキルアセタール化ポリビニルアルコール等の変性ポリビニルアルコール、ポリヒドロキシエチル(メタ)アクリレートが好ましく、この中でも特に変性ポリビニルアルコールが好ましい。また、かかるモノマーの例としては、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ヒドロキシブチル(メタ)アクリレート、1,4−シクロヘキサンジメタノールモノアクリレート、ポリプロピレングリコールジグリシジルエーテルジアクリレート、ビスフェノールA型エポキシアクリレート、1,4−ブタンジオールジグリシジルエーテルジアクリレート、1,6−ヘキサンジオールジグリシジルエーテルジアクリレート、ポリエチレングリコールジグリシジルエーテルジアクリレート、ポリプロピレングリコールジグリシジルエーテルジアクリレート、脂肪族エポキシアクリレート等が挙げられる。また、かかる電離放射線硬化性樹脂の硬化前の重合体、熱硬化性樹脂の硬化前の重合体の例としては、側鎖に不飽和二重結合を有する変性ポリビニルアルコール、側鎖に不飽和二重結合を有する変性セルロール等が挙げられる。

【0101】

バインダー樹脂に含まれる水酸基含有量は、熱可塑性樹脂の場合、1個以上の水酸基を含有する単量体が、熱可塑性樹脂である重量体中に通常30モル%以上、好ましくは50モル%以上、より好ましくは70モル%以上、さらに好ましくは80モル%以上含有されていることが好ましい。1個以上の水酸基を含有する単量体含有量が上記下限より少ない場合、金属との親和性が低く、膜の均一性が低下し、さらに透明基材と面状発熱層との密着性が低下する恐れがある。また、バインダー樹脂が硬化性樹脂の場合、バインダー樹脂中に1個以上の水酸基を含有する単量体が、通常30重量%以上、好ましくは50重量%以上、より好ましくは70重量%以上、さらに好ましくは80重量%以上、もしくは、通常30モル%以上、好ましくは50モル%以上、より好ましくは70モル%以上含有されていることが好ましい。1個以上の水酸基を含有する単量体含有量が少なすぎる場合、金属との親和性が低く、膜の均一性が低下し、さらに透明基材と面状発熱層との密着性が低下する恐れがある。

【0102】

<バインダー樹脂の疎水基>

バインダー樹脂は、疎水基を有することが好ましい。疎水基は、面状発熱層の耐久性を向上させる。

【0103】

疎水基としては、アルキル基、アセチル基、パーフルオロアルキル基、置換基を有していてもよいフェニル基などが挙げられる。アルキル基は、通常、炭素数1〜5である。フェニル基が有してもよい置換基としては、フェニル基に導入された時に全体の疎水性を損なうものでなければどのような置換基でもよいが、メチル基、エチル基などのアルキル基とその誘導体基、アセチル基などのアシル基とその誘導体基、メトキシ基、エトキシ基などのアルコキシ基とその誘導体基、フェニル基などの芳香族性置換基、フッ素、塩素などのハロゲン原子などが例として挙げられる。

【0104】

バインダー樹脂が有する疎水基としては、その中でも、好ましくはアルキル基、アセチル基、置換基を有していてもよいフェニル基であり、特に好ましくは、メチル基、エチル基、ブチル基、プロピル基、イソプロピル基、アセチル基、フェニル基である。

【0105】

このような疎水基を有するモノマーとして、メチル(メタ)アクリレート、アリル(メタ)アクリレート、イソブチル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、オクチル(メタ)アクリレート、ラウリル(メタ)アクリレート、オレイル(メタ)アクリレート、オレイル(メタ)アクリレート、ベヘニル(メタ)アクリレート、ブトキシエチル(メタ)アクリレート、ベンジル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、1,3−ブチレングリコール(メタ)アクリレート、ダイアセトンアクリルアミド、スチレン、クロロスチレン、ビニルトルエン、酢酸ビニル等が挙げられる。

【0106】

特に、前述した親水基を有するモノマーのうち、メタクリレート系のような、疎水基をも有するモノマーも好適に用いられる。このように、親水基と疎水基を併せ持っていることにより、一つのモノマーで、二つの役割を果すことができる。

【0107】

<リンカー>

上述の、親水基及び疎水基は、直接バインダー樹脂の高分子主鎖に結合されていても良いが、主鎖にリンカー(linker)を介して、結合されていてもよい。

このようなリンカーには、以下の表1に例示したものが挙げられる。また、これらのリンカーは単独で用いても、組み合わせて用いてもかまわない。

【0108】

【表1】

【0109】

ここで、Rはアルキル基である。Rのアルキル基の炭素数は、通常1〜5である。nは1〜5程度が好ましい。

【0110】

上記リンカーのうち、好ましいのは、エステル、アミド、アセタールである。

【0111】

<バインダー樹脂の主鎖>

バインダー樹脂として用いられる有機高分子の主鎖(骨格)は特に限定されないが、一般的には、炭化水素鎖、パーフルオロアルキル鎖、オキシエチレン鎖、オキシプロピレン鎖、または、ナイロンのようなアミド結合、ウレタン結合の繰り返し単位を主鎖とするものが挙げられ、好ましくは、炭化水素鎖である。

【0112】

<親水基、疎水基の導入量>

(親水基の割合)

バインダー樹脂を構成する全モノマー構成単位のうちの親水基を有するモノマー構成単位の割合(以下、「親水基含有率」と称す。)は、通常10mol%〜100mol%、好ましくは15mol%〜90mol%、特に好ましくは20mol%〜85mol%である。

【0113】

(疎水基の割合)

バインダー樹脂を構成する全モノマー構成単位のうちの疎水基を有するモノマー構成単位の割合(以下、「疎水基含有率」と称す。)は、通常10mol%〜100mol%、好ましくは15mol%〜90mol%、特に好ましくは20mol%〜85mol%である。

【0114】

(親水基と疎水基の割合)

バインダー樹脂中の親・疎水基比率(親水基数:疎水基数)は、通常95:5〜30:70、好ましくは90:10〜40:60、さらに好ましくは85:15〜50:50である。

【0115】

(市販のバインダー樹脂)

このようなバインダー樹脂のうち、好適に用いられる市販のバインダー樹脂は、例えば、完全けん化ポリビニルアルコールPVA117(クラレ工業)、部分けん化ポリビニルアルコールPVA505(クラレ工業)、アルキルアセタールポリビニルアルコール エスレックKS−1、KS−10(積水化学工業)、部分ベンザール化ポリビニルアルコール エスレック KX−1(積水化学工業)などが挙げられる。

また、アルコキシシラン加水分解物の重合体の前駆体として、市販されているものとしては、例えば、MSEP2、MS51(三菱化学)などが挙げられる。

【0116】

(バインダー樹脂の高分子構造)

バインダー樹脂の高分子構造は、線状であっても、分岐状であっても構わない。さらにこれらを架橋した構造であっても構わない。またその形状は粒子状であっても構わない。

【0117】

<金属に配位可能な複素環化合物>

本発明の面状発熱層の金属の劣化を防止する目的で、紫外線吸収剤、酸化防止剤、表面処理剤、赤外線吸収剤、などの各種添加剤が面状発熱層内に含まれていても良いが、耐久性の観点から、金属に配位可能な複素環化合物が含まれていることが特に好ましい。

【0118】

金属に対し配位結合を形成可能な複素環化合物は、分子構造の一部に複素環部位を含みかつ複素環部位と金属との結合を阻害する構造を持たない化合物である。配位結合を形成可能な複素環化合物としては、例えば、複素環化合物と金属を混合し、それをFT−IR、ラマンスペクトル、TOF−SIMS、XPS等で測定した結果、複素環部位と金属との配位結合を示すピークが確認できるものが好ましい。特に、TOF−SIMS、XPSで測定した結果、複素環部位と金属との配位結合を示すピークが確認できるものが好ましい。複素環部位におけるヘテロ原子としては、窒素原子、酸素原子、硫黄原子が挙げられ、複素環部位にはこれらのヘテロ原子が1個のみ含まれていても2個以上含まれていてもよい。また、2種以上のヘテロ原子が含まれていてもよい。該複素環化合物はこれらのヘテロ原子が持つ非共有電子対を利用して金属と配位結合を形成することができる。また、該複素環化合物は、複素環部位にヘテロ原子に起因する比較的大きな分極を持ち、透明基材との親和性も大きい。かかる化合物が含まれる塗布液を基材に塗布した際には、金属と基材とが該複素環化合物を通じて間接的に結合されることにより、塗布液が基材からはじかれるのを防ぐことができ、塗布欠陥の発生が抑制される。加えて、該複素環化合物が焼成後の薄膜において、金属との結合を通じて金属の表面を被覆することにより、酸素分子、水分子などの劣化因子が金属の表面に接近するのを阻害し、面状発熱層の耐久性を向上させる効果をも同時に得ることができる。

【0119】

複素環化合物のうち、芳香族性複素環化合物は上記の傾向が特に大きく、加えてその芳香環に由来する紫外線吸収能による塗布液の保護効果も見込めるため、塗布液に含有される該複素環化合物として好ましい。

【0120】

該複素環化合物としては、以下に例示する複素環部位に窒素原子を含む化合物、その他、フラン及びその誘導体、チオフェン及びその誘導体等が挙げられる。

【0121】

該複素環化合物としては好ましくは複素環部位におけるヘテロ原子として少なくとも窒素原子を含む化合物である。複素環部位に窒素原子が含まれると、金属と配位結合を形成する傾向が大きく、かつ、結合の安定性が大きすぎないため、塗膜を焼成する際に、該複素環化合物が金属微粒子同士の接触面から乖離することができ、金属微粒子の融着を阻害しない。かかる化合物としては例えば、ピロール又はその誘導体、インドール又はその誘導体、イソインドール又はその誘導体、イミダゾール又はその誘導体、ベンゾイミダゾール又はその誘導体、プリン又はその誘導体、ピラゾール又はその誘導体、インダゾール又はその誘導体、オキサゾール又はその誘導体、ベンゾオキサゾール又はその誘導体、イソオキサゾール又はその誘導体、ベンゾイソオキサゾール又はその誘導体、チアゾール又はその誘導体、ベンゾチアゾール又はその誘導体、トリアゾール又はその誘導体、テトラゾール又はその誘導体、フェナントロリン又はその誘導体、ピリジン又はその誘導体、キノリン又はその誘導体、イソキノリン又はその誘導体、ピラジン又はその誘導体、キノキサリン又はその誘導体、ピリミジン又はその誘導体、キナゾリン又はその誘導体、ピリダジン又はその誘導体、シンノリン又はその誘導体、トリアジン又はその誘導体などが挙げられる。より好ましくは、2−アルキルイミダゾール又はその誘導体、ベンゾイミダゾール又はその誘導体、1,2,3−ベンゾトリアゾール又はその誘導体、1,10−フェナントロリン又はその誘導体、1,7−フェナントロリン又はその誘導体、2,2’−ビピリジン又はその誘導体、3,3’−ビピリジン又はその誘導体、4,4’−ビピリジン又はその誘導体、2,3’−ビピリジン又はその誘導体、2,4’−ビピリジン又はその誘導体、メチルビオロゲン又はその誘導体、ベンゾチアゾール又はその誘導体、2−メルカプトベンゾチアゾール又はその誘導体などが挙げられるが、好ましくは1,2,3−ベンゾトリアゾール、1,10−フェナントロリン、2−メルカプトベンゾチアゾールである。

【0122】

これらの複素環化合物は、1種を単独で用いてもよく、2種以上を混合して用いても良い。

【0123】

<面状発熱層の組成>

本発明の面状発熱層の各成分の組成を以下に示す。

【0124】

(金属含有量)

本発明の面状発熱層に含まれる金属量は通常70.0〜99.95重量%、好ましくは80.0〜99.0重量%、より好ましくは90.0〜98.0重量%、さらに好ましくは90.0〜97.0重量%である。金属量が少なすぎる場合、導電パスが形成され難いため、発熱しにくく、また熱線反射性能が不十分となる傾向にある。ただし、金属量が多過ぎると、面状発熱層の透明性を高めるために膜厚を薄くせざるをえず、この結果、必要とされる多孔構造が形成せず、発熱しにくくなり、面状発熱層の面内の均一性が損なわれ、美観が損なわれる恐れがある場合がある。

【0125】

(非金属のバインダー含有量)

本発明の面状発熱層に含まれる非金属バインダー量は通常0.05〜30.0重量%、好ましくは0.1〜20.0重量%、より好ましくは0.2〜10.0重量%、さらに好ましくは0.3〜5.0重量%である。非金属バインダー量が上記上限よりも多い場合、導電パスが形成され難いため、発熱しにくく、さらに熱線反射性能も低くなる恐れがある。ただし、非金属バインダー量が少な過ぎると、面状発熱層の透明性を高めるために膜厚を薄くしなくてはならない。この結果、必要とされる導電パスの形成がされにくくなり、発熱することが出来なくなる恐れがある。さらに面状発熱層の面内均一性が損なわれ、美観が損なわれる場合がある。

【0126】

(複素環化合物含有量)

本発明の面状発熱層に含まれる金属に配位可能な複素環化合物の含有量は金属100重量部に対して、0.01〜10重量部であり、好ましくは0.02〜8重量部、より好ましくは0.05〜5重量部である。複素環化合物の含有量が少なすぎると、塗膜欠陥の抑制効果が得られず、多すぎると透明基材に塗布した後の焼成過程において金属の融着が進行し難くなり、導電パスが形成できず、十分な発熱が得られない傾向がある。

【0127】

尚、本発明の面状発熱層は、上述した成分以外の成分を、本発明の効果が損なわれない範囲で含有することができる。

【0128】

(面状発熱層のパターンニング)

本発明の面状発熱層は、これが形成される透明基材表面の全面に連続して面状に製膜されていてもよく、その他、線状、帯状、円状、多角形状等のパターンを有する状態で製膜されてもよい。パターンを有する状態で製膜される場合、そのパターンのサイズは用途に応じ特に制約はないが、通常、可視光線の波長と同程度であるサブμmからmの範囲である。

また、後述の電極と連続していることが好ましい。

パターンを有する状態で製膜される場合の効果としては、可視光線透過率の向上などが挙げられる。

【0129】

[面状発熱層の製造方法]

本発明の面状発熱層の製造方法には特に制限はなく、ドライプロセスによる製膜でも塗布液を塗布するなどの湿式製膜法によるものでもよい。本発明の面状発熱層の好適な多孔的金属膜はこのような製膜工程で自発的に形成されてもよく、空孔のテンプレートとなる材料を別途利用することにより形成されてもよい。

【0130】

{ドライプロセス法}

ドライプロセスによる面状発熱層の製造の場合、例えば、真空蒸着法ないしはスパッタリング法で形成した金属膜を、熱的に不安定化させて膜に所望の空孔を形成せしめ、該膜にバインダーを含む塗布液を塗布することで本発明の面状発熱層を作製することができる。あるいは、混和しない2種の金属で薄膜を形成し、選択的な溶媒で空孔となる金属部分を抽出し、該膜にバインダーを含む塗布液を塗布することで作製することができる。

【0131】

{湿式製膜法}

好ましい空孔を容易に形成でき、バインダーをはじめとするさまざまな添加剤を加えることができるという観点、さらには高価な装置を必要とすることがなく簡便に製膜できること、曲面や大型の基材に容易かつ安価に面状発熱層を形成することができるという観点からは、本発明の面状発熱層の製膜法としては湿式製膜法が特に好ましい。

【0132】

湿式製膜法では、金属微粒子と、前述の非金属バインダー及び/又はその前駆体と、溶媒(分散媒)を基本構成とする塗布液を基材に塗布することで面状発熱層を形成する。該塗布液において、バインダーは好適な膜構造及び分光特性を得る上で必須である。該塗布液には、空孔を形成するテンプレートとなるコロイド粒子、ミセル、エマルション等を積極的に添加し、これらを利用して空孔を形成せしめてもよい。あるいは、かかるテンプレートを添加せず、塗布・乾燥後の熱処理によって空孔を形成させてもよい。

【0133】

湿式製膜法による面状発熱層の製膜において、例えば、基材上で硝酸銀、塩化銀などのハロゲン化金属溶液から還元剤溶液により銀を析出させる、いわゆる無電解めっき法により金属薄膜を作製しても良いが、膜厚の制御の容易さや金属粒子のサイズの均一性などの点から、予め粒子状に製造された金属微粒子を用いる方法が好ましい。

【0134】

{面状発熱層の好適な製造方法}

本発明の面状発熱層の好適な製造方法として、金属粒子、非金属化合物、及び溶媒を含み、固形分に対する非金属化合物の割合が0.1〜40重量%である組成物を基材上に塗布するなどして湿式製膜する膜化工程と、その後熱処理することにより好ましくは表面抵抗値100Ω/□以下の面状発熱層とする熱処理工程とを含む方法が挙げられる。

【0135】

この方法においては、上記組成物を用い、所定の膜化工程と熱処理工程を経ることから、高い熱線遮蔽性を有する面状発熱層を安定に製造することができる。

上記組成物としては、後述の面状発熱層形成用塗布液が挙げられる。

【0136】

以下に、この製造方法について詳細に説明する。

【0137】

<膜化工程>

(湿式製膜方法)

上記の組成物を基材上に湿式製膜する方法としては、各種の塗布方法を採用することが可能であり、その塗布方法は特に限定されない。例えばフローコート法、スピンコート法、スプレーコート法、ディップコート法、ブレードコート法、グラビアロールコート法、カーテンロールコート法、リバースロールコート法、エヤナイフコート法、ロッドコート法、リップダイコート法、オフセット印刷法などが挙げられる。中でも、形成される膜の均質性の観点で、スピンコート法、スプレーコート法、ディップコート法、ロールコート法などが好ましい。生産性の観点からは、スプレーコート、フローコート法が好ましい。

【0138】

(塗布環境)

組成物の塗布時の相対湿度は、通常20%以上、好ましくは25%以上、より好ましくは30%以上、さらに好ましくは50%以上、また、通常100%以下、好ましくは95%以下である。相対湿度を上記の範囲にすることにより、塗布欠陥が少ない面状発熱層が得られる。また、塗布時の雰囲気に制限は無い。例えば、空気雰囲気中で組成物の塗布を行なっても良く、例えばアルゴン等の不活性雰囲気中で組成物の塗布を行なってもよい。

【0139】

(乾燥処理)

この製造方法では、上述の膜化工程において、溶媒を除去することを目的として、乾燥過程を有することが好ましい。熱処理工程の前に乾燥を行なうことにより、形成される面状発熱層の構造を安定化させ、後の熱処理工程における加熱などをより効率的に施すことが可能となる。なお、膜化工程における加熱乾燥過程と、後の熱処理工程における熱処理とは一つの工程として同時に行うこともできる。

【0140】

<熱処理工程>

この製造方法においては、熱処理工程により好ましくは表面抵抗値100Ω/□以下の面状発熱層にする。

本発明に係る熱処理工程では、このような表面抵抗値を実現するために膜化工程で形成された膜に熱、マイクロ波、UVなどを加えることができる。中でも、生産性の観点から熱を加えることが好ましい。熱による処理の場合、IRヒーター、オーブン、ホットプレートなどにより加熱処理を施すことができる。

また、熱処理工程において、目的とする表面抵抗値を得るための熱処理条件は、組成物に含まれる金属粒子、非金属化合物、溶媒、用いる基材の種類、厚さ、サイズなどにより適宜、調整することができる。

【0141】

(熱処理条件)

<熱処理温度>

熱処理工程における熱処理温度は、通常50℃以上、好ましくは70℃以上、より好ましくは100℃以上、さらに好ましくは120℃以上である。熱処理温度が低過ぎると層中の残存する溶媒の影響により表面抵抗値が変化し、高い熱線遮蔽性が得られない恐れがあり、さらに、抵抗値が大きくなりすぎ、デフロスターとして機能させるには高い電圧が必要となる。一方、加熱の際に発生する基材からのアルカリ成分、若しくは可塑剤、安定剤などのブリードアウトにより、表面抗率変化を防ぐために、熱処理温度の上限値は、基材として樹脂製基材を用いた場合、そのガラス転移温度以下であることが好ましい。具体的には300℃以下、好ましくは200℃以下、より好ましくは180℃以下、さらに好ましくは150℃以下である。熱処理温度が高過ぎると基材や金属粒子の条件によって表面抵抗値が大きくなり、熱線遮蔽性が低下したり、デフロスターとして機能させるには、高い電圧が必要となったり、使用できる基材が制限されるといった恐れがある。

【0142】

<加熱手段>

熱処理の加熱手段には、オーブン、ホットプレート、IRヒーター、電磁波加熱装置等が使用可能であり、本発明の効果を著しく損なわない限り、特に限定されるものではない。

【0143】

[面状発熱層形成用塗布液]

以下に本発明に好適な面状発熱層形成用塗布液(以下、単に「塗布液」と称す場合がある。)について説明する。

【0144】

面状発熱層の製膜には、好ましくは、次の[i],[ii]のような面状発熱層形成用塗布液が用いられる。

[i] 平均粒子径が100nm以下である金属微粒子と、バインダー樹脂と、分散媒である極性溶媒を含む塗布液。

[ii] 平均粒子径100nm以下の金属微粒子、分散媒である極性溶媒、金属に対し配位結合を形成可能な複素環化合物、及びバインダー樹脂を含有する塗布液。

上記[i]の塗布液は、更に金属に配位可能な複素環化合物を含むことが好ましく、また、[i],[ii]の塗布液は金属微粒子の分散剤を含んでいてもよい。

【0145】

<金属微粒子>

金属微粒子とは複数の金属原子が結合して形成される塊状の構成物であり、その形状は球状、扁平状、棒状、板状、糸状、サイコロ状、その他の異形形状などが含まれる。

【0146】

金属微粒子を構成する金属種としては、面状発熱層に含まれる金属として挙げたものを用いることができ、前述の面状発熱層に含まれる金属種として例示したものの1種でも2種以上でもよく、さらに合金であってもよい。また、該金属微粒子には、銀が含まれていることが好ましく、その銀の好適な含有比率は、前述の面状発熱層の全金属中に含まれる銀の好適な含有比率と同様である。

【0147】

金属微粒子の表面には分散剤が結合し、粒子の分散安定性、耐久性の向上に寄与していてもよい。

この分散剤については後述するが、電荷を持つ化合物がよい。電荷を持つ化合物が金属微粒子表面に配位することにより、金属微粒子が電荷で被覆され、クーロン反発による最良の分散安定性を得ることができる。

【0148】

金属微粒子の平均粒子径は、好ましくは1nm以上、より好ましくは2nm以上、更に好ましくは5nm以上で、好ましくは80nm以下、より好ましくは50nm以下、更に好ましくは40nm以下、とりわけ好ましくは30nm以下である。平均粒子径が100nmより大きいと、形成される面状発熱層の金属光沢が強くなり、さらに金属微粒子による光の散乱に起因する白濁が外観に見られるようになるため、美観が損なわれる恐れがある。また、粒径が大きい場合は、後の熱処理工程で金属微粒子の低温における融着が起こり難く、導電パスの形成が不十分となる傾向がある。金属微粒子の粒径が小さすぎる場合、微粒子が凝集しやすく、塗布液の安定性が得にくい。上記の範囲の平均粒子径であれば、好適な面状発熱層の外観と微粒子の分散安定性を共に得ることができる。

【0149】

金属微粒子の粒子径の測定は、動的光散乱測定による平均粒子径測定であってもよいし、走査型電子顕微鏡、又は透過型電子顕微鏡による直接観測によって測定される平均粒子径であってもよい。本発明においては、電子顕微鏡などを用いた直接測定の場合、測定された金属微粒子の粒子径の100点の平均値を平均粒子径とする。

【0150】

金属微粒子は、異なる金属種のものを2種以上用いてもよく、また、平均粒子径の異なる金属微粒子を混合して用いてもよい。

【0151】

なお、金属微粒子を含む分散液では、その凝集体が含まれることが多いが、前述の粒径範囲を超える凝集体は濾過等により除かれる。

【0152】

<分散媒>

分散媒としては、極性溶媒が用いられる。極性溶媒としては通常、水、又は、水と水以外の極性溶媒の混合液が用いられる。

【0153】

ここで、極性溶媒とは水との混合比によって定義され、水との混合液における重量比率が5〜95%の範囲のいずれかの混合比率において、常温常圧で均一な溶液を形成できるものである。

このような極性溶媒を塗布液の分散媒として用いることで、金属微粒子の分散安定性を向上させ、塗膜における凝集物の発生を抑制する効果や後述の複素環化合物及びバインダーの塗布液中における溶解性を向上させる効果が得られ、塗布液の保存安定性、透明基材への塗布性が向上する。

【0154】

かかる極性溶媒としては、水;メタノール、エタノール、プロパノール、イソプロパノール、ブタノール、2−ブタノール、イソブタノール、tert−ブタノール、ジアセトンアルコール、フルフリルアルコール、テトラヒドロフルフリルアルコール、エチレングリコール、ヘキシレングリコール、1−エトキシ−2−プロパノールなどのアルコール類;酢酸メチルエステル、酢酸エチルエステルなどのエステル類;ジエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノイソプロピルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、セロソルブアセテートなどのエーテル類;アセトン、メチルエチルケトン、アセチルアセトン、アセト酢酸エステルなどのケトン類;N,N−ジメチルホルムアミドなどのアミド類などが挙げられる。

【0155】

これらの極性溶媒は1種を単独で使用してもよいが、2種以上を混合して使用し、その内の1種が水であることが好ましい。即ち、金属微粒子の配位子として複素環化合物のような電荷を持つ化合物が用いられている場合、塗布液が水を含有することで、電荷の顕在化による該金属微粒子の分散性向上効果、形成される塗膜の凝集物抑制効果が得られ、塗布液の保存安定性がより好適となる。

【0156】

水を含有する混合液を分散媒とする場合、水以外の極性溶媒は、沸点が60〜170℃、特に80〜160℃、とりわけ90〜150℃のものが好ましい。即ち、水と沸点が大きく異ならない極性溶媒を選択することによって、基材へ塗布する際の乾燥過程においても、分散媒の組成が大きく変化することがなく、塗膜の安定性が損なわれることが防止される。かかる溶媒としては例えば、メタノール、エタノール、イソプロパノール、1−プロパノール、n−ブタノール、2−ブタノール、イソブタノール、tert−ブタノール、N,N−ジメチルホルムアミド、プロピレングリコールモノメチルエーテル、エチレングリコールモノイソプロピルエーテル、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテル、セロソルブアセテート、メチルセロソルブ、エチルセロソルブ、ジアセトンアルコールなどが挙げられる。その中でも好ましくは、イソプロパノール、メチルセロソルブ、エチルセロソルブ、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテルであり、特に好ましくは、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテルである。これらは、1種を単独で用いてもよく、2種以上を混合して用いても良い。

【0157】

水を含有する混合液を分散媒とする場合、該混合液中の水の比率は、重量比において好ましくは5〜95%、より好ましくは10〜90%、さらに好ましくは20〜80%である。水が少なすぎると分散安定性が得られにくく、多すぎると後述の複素環化合物及びバインダーの溶解性の向上効果が低下する可能性がある。

水溶性バインダーを用いる場合や、後述の複素環化合物を用いない場合は、分散媒は水のみでもかまわない。

【0158】

<バインダー>

バインダーとしては、本発明の面状発熱層に用いられる非金属バインダーとして例示したものの1種又は2種以上を用いることができる。

【0159】

<複素環化合物>

複素環化合物としては、本発明の面状発熱層に含まれる金属に配位可能な複素環化合物として前述したものの1種又は2種以上を用いることができる。

【0160】

<分散剤>

金属微粒子を面状発熱層形成用塗布液中で長期に安定に分散状態を保つため、該塗布液中に分散剤が含まれていることが好ましい。この分散剤とは、金属微粒子表面に親和性を持ち、かつ、金属微粒子の分散安定性を向上させる機能を持った化合物である。分散剤は塗布液に加えられているだけでなく、金属微粒子表面を被覆していてもよい。分散剤の種類としては低分子分散剤、高分子分散剤、前述の非金属バインダー以外の樹脂など適宜選択可能である。

【0161】

低分子分散剤としては、酢酸、酪酸等の1価のカルボン酸類或いは2価以上の多価カルボン酸類、アニリン及びその誘導体、メルカプト酢酸、メルカプトプロピオン酸、チオジプロピオン酸、メルカプトコハク酸、チオ酢酸等の酸チオール類、メチルメルカプタン、エチルメルカプタン、プロピルメルカプタン、イソプロピルメルカプタン、n−ブチルメルカプタン、アリルメルカプタン、ジメチルメルカプタン、メルカプトエタノール、アミノエチルメルカプタン、チオジエチルアミン等の脂肪族チオール類、シクロヘキシルチオール等の脂環式チオール類、チオフェノール等の芳香族チオール類等のチオール類、チオジエチレングリコール、チオジグリコール酸、エチレンチオグリコール等のチオグリコール類、チオホルムアミド等のチオアミド類、ジチオール類、チオン類、ポリチオール類、チオ炭酸類、チオ尿素類、硫化水素等のイオウ化合物及びそれらの誘導体等が挙げられる。

【0162】

これらの中でも特に、多価カルボン酸及び/又はその誘導体が塗布液に加えられていることが望ましい。多価カルボン酸及び/又はその誘導体としては例えば、シュウ酸、クエン酸、マロン酸、酒石酸、リンゴ酸、コハク酸、グルコン酸、L−グルタミン酸、L−アスコルビン酸等及びこれらのアルカリ金属塩、アルカリ土類金属塩、アンモニウム塩、エステル化合物、アミド化合物が挙げられる。これらの化合物は1分子の中に電荷を多く持ち得るために、金属微粒子の分散安定性に対する寄与が大きく、さらに好適な還元性を持つために、塗布液を基材に塗布した後の焼成過程において、金属微粒子の融着を促進させることができる。

【0163】

特に、多価カルボン酸若しくはその誘導体が、金属微粒子の融着過程において、分解しやすく、金属微粒子の融着を妨げにくいことから、好ましい。

このような効果を得る上で、分散剤の分解温度は、通常200℃以下、好ましくは150℃以下、さらに好ましくは120℃以下であり、また、通常40℃以上、好ましくは50℃以上、さらに好ましくは60℃以上である。分散剤の分解温度がこの温度より高いと、焼成時に分散剤が分解せず、分散剤が金属微粒子の融着を妨げるおそれがある。また、分散剤を分解させるために焼成温度を高くすると、面状発熱層の好ましい多孔構造を形成できない恐れがある。分解温度がこの温度より低いと、塗布液中での保存安定性に問題がある場合がある。

ここで、分散剤の分解温度は、TPD−MSにより求めることが出来る。尚、分散剤が分解したかどうかを確認する方法としては、例えば面状発熱層形成用塗布液を基板に塗布した後の熱処理(焼成)工程の前後で、TOF−SIMSによる測定から、多価カルボン酸等の分散剤の存在を確認する方法がある。

【0164】

高分子分散剤としては、アクリル系、ウレタン系等、公知の分散剤が使用できる。特に塗布液に用いられる溶媒(分散媒)に水が含まれている場合、高分子分散剤としては、ポリビニルブチラールなどのアセタール系樹脂、ポリビニルアルコール系樹脂、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース系樹脂、ポリビニルピロリドンなどの水溶性樹脂が挙げられる。

【0165】

これらの分散剤は単独で又は2種以上を混合して使用することができる。

【0166】

金属微粒子を分散剤で被覆する方法は、金属微粒子を作製するときに、金属塩と分散剤が混合された状態で金属塩の還元を行い、金属微粒子を分散剤で被覆する方法が好ましい。その他、通常の表面処理法に従って、金属微粒子と分散剤とを混合する方法を選択してもよい。この処理は塗布液の調製に先立って行ってもよく、塗布液の調製時に、金属微粒子と分散剤を他の成分と共に混合することで行ってもよい。

【0167】

分散剤の使用量は、後述の塗布液組成において、塗布液中の含有量として示す。

【0168】

<バインダーと分散剤との組み合わせ>

バインダーと分散剤の両方がイオン性基を有する場合、イオンの電荷による凝集を妨げるために、バインダーと分散剤はイオンの電荷の正負が同じ組み合わせを選ぶことが好ましい。特に、多価カルボン酸、特に好ましくはクエン酸を分散剤として、金属微粒子を分散させた場合には、用いるバインダーの親水基はノニオンもしくはアニオンが好ましく、その中でも特に−OH基やカルボキシル基が好ましい。

【0169】

<その他の添加剤>

本発明の面状発熱層形成用塗布液には、上記の成分以外に本発明の趣旨に反しない限り、熱安定剤、紫外線吸収剤、酸化防止剤、防腐剤、防カビ剤、難燃剤、結晶核剤、無機粒子、有機粒子、減粘剤、滑剤、表面処理剤、赤外線吸収剤、レベリング剤、色素等、面状発熱層の効果を持続させる目的で各種添加剤を加えてもよい。

また、特定波長の可視光、近赤外線、赤外線を吸収する色素や顔料等の着色剤や無機酸化物微粒子など、更なる機能付与を目的として各種添加剤を加えてもよい。

また、前述の如く、空孔を形成するテンプレートとなるコロイド粒子、ミセル、エマルション等を添加してもよい。

【0170】

<面状発熱層形成用塗布液の組成>

本発明の面状発熱層形成用塗布液における固形分(ここで、固形分とは、塗布液中の溶媒を除く、全成分の合計をさす。)の濃度は通常35重量%以下であり、好ましくは20重量%以下、より好ましくは15重量%以下である。固形分の濃度が高いと、塗布液中の各成分の相互作用が大きくなり、塗布液を長期保存する際に沈殿が生じる可能性が高くなる。固形分濃度は通常0.015重量%以上である。

【0171】

また、面状発熱層形成用塗布液中の金属微粒子の含有量は、通常0.01〜30重量%、好ましくは0.02〜25重量%、より好ましくは0.05〜10重量%である。上記固形分中の金属微粒子の含有量は、好ましくは70〜99.5重量%であり、より好ましくは80〜99.5重量%、さらに好ましくは90〜99.5重量%である。また、バインダーの含有量は、金属微粒子に対して、通常0.05〜30重量%、好ましくは0.1〜20重量%、より好ましくは0.5〜10重量%である。上記固形分中のバインダーの含有量は、好ましくは0.5〜30重量%であり、より好ましくは0.5〜20重量%、特に好ましくは0.5〜10重量%である。

【0172】

金属微粒子の含有量が少なすぎ、バインダーが多すぎる場合、基材に塗布した後の焼成過程において金属微粒子の融着が進行し難くなり、十分な赤外線反射能が得られない傾向がある。逆に、金属微粒子の含有量が多すぎ、バインダーが少なすぎる場合、十分な可視光線透過性を持つ面状発熱層を作製するために基材へ塗布する際の塗膜厚さを薄くしなければならず、極薄の塗膜は不安定となる傾向がある。

【0173】

また、この塗布液において、固形分中に含まれる非金属化合物の含有量は好ましくは0.1〜40.0重量%、より好ましくは0.2〜30.0重量%、さらに好ましくは0.3〜20.0重量%、特に好ましくは0.5〜10.0重量%、とりわけ好ましくは1.0〜10.0重量%である。非金属化合物含有量がこの上限を超えると、前述の熱処理工程において面状発熱層の表面抵抗値が下がらず、高い熱線遮蔽性を得ることができない可能性があり、デフロスターとして機能させるには高い電圧が必要となる。一方、非金属化合物含有量がこの下限を下回ると非金属化合物が面状発熱層内に均一に分布できず、金属微粒子の凝集が起こる恐れがあり、美観を損ねる恐れがある。

【0174】

また、金属微粒子に対する非金属化合物の重量割合は0.01〜0.4、好ましくは0.02〜0.3、より好ましくは0.03〜0.1である。金属微粒子に対する非金属化合物の割合がこの上限を超えると、前述の熱処理工程条件によって面状発熱層の表面構造において金属が連結した状態を形成し難くなる恐れがあり、一方、金属微粒子に対する非金属化合物の割合がこの下限を下回ると製膜時に金属微粒子の凝集が起こりやすくなる恐れがある。

【0175】

また、塗布液に複素環化合物が含まれる場合、複素環化合物の含有量は金属微粒子100重量部に対して、好ましくは0.01〜10重量部であり、より好ましくは0.02〜8重量部、特に好ましくは0.05〜5重量部である。複素環化合物の含有量が少なすぎると、塗膜欠陥の抑制効果が十分に得られにくく、多すぎると基材に塗布した後の焼成過程において金属の融着が進行し難くなり、十分な発熱を得られない傾向がある。

【0176】

また、塗布液に分散剤を含む場合、分散剤の含有量は金属微粒子に対し、好ましくは0.0001〜50重量%、より好ましくは0.001〜10重量%、より好ましくは0.1〜5重量%である。分散剤量が少な過ぎると金属微粒子に対する分散剤の量が不十分となり、微粒子が凝集しやすく、塗布液の安定性が得にくい傾向がある。分散剤量が多過ぎると金属微粒子の融着を阻害し、得られる面状発熱層の日射反射率が低下する傾向がある。

【0177】

本発明の塗布液における分散媒の含有量は、上記各成分の必要量を含む上で65〜99.985重量%、特に80〜99.950重量%、とりわけ85〜99.900重量%であることが好ましい。

【0178】

<粘度>

本発明の塗布液の25℃における粘度は好ましくは0.1mPa・s〜30Pa・s、より好ましくは0.5mPa・s〜5.0Pa・sである。塗布液の粘度が高過ぎると塗りムラが生じやすくなる。塗布液の粘度が低過ぎると一定以上の膜厚を得ることが困難となる場合がある。従って、形成される面状発熱層の金属微粒子含有量やバインダー含有量が前述の好適範囲となり、また、塗布液の粘度が上記範囲となるように、塗布液の金属微粒子含有量、バインダー(及び/又はその前駆体)含有量、分散媒含有量、その他の添加剤量が決定される。なお、塗布液粘度が上記範囲内にあれば、バインダーとしての前述の熱硬化性樹脂、電離放射線硬化性樹脂は無溶媒で塗布し、塗布後の乾燥工程を省略することも可能である。

【0179】

<表面張力>

本発明の塗布液の20℃における表面張力は好ましくは120mN/m以下、より好ましくは100mN/m以下、さらに好ましくは80mN/m以下である。表面張力が大きすぎると、基材への塗布性が低下する傾向がある。

【0180】

<調製方法>

本発明の塗布液は、上記各成分を固体もしくは溶液の状態で分散媒と混合することによって得られる。分散媒の沸騰、凍結や固体成分の昇華などによって最終的な塗布液の組成が著しく変化することがなければ、塗布液調製時の温度、圧力などは制限されない。

【0181】

また、各成分を混合する順序も基本的には任意である。例えば、塗布液の成分のうち、一つ又は二つ以上を除く成分を予め混合しておき、使用する直前に残りの成分を加えて本発明の塗布液の形態にしてもよいし、濃縮された分散液の状態で輸送、保管を行い、使用する直前に分散媒によって本発明の塗布液の形態に希釈してもよい。また、塗布液の固形分を乾燥体として保管し、使用前に分散媒に分散させて塗布液を得てもよい。

【0182】

塗布液の組成によっては、各成分を決まった順序で混合することで、塗布液の安定性を向上させることができる。例えば、金属微粒子を水に分散させた形態で用いる場合、金属微粒子分散液に分散媒を少量ずつ添加し、そこにバインダー(又はバインダー溶液)及び複素環化合物(又は複素環化合物の溶液)を添加することによって、金属微粒子の凝集を防ぐことができる。また、親水性の小さなバインダーを用いる場合には、分散媒にバインダーを加えた後、複素環化合物、金属微粒子分散液の順序で混合することで、バインダーの析出を抑制することができる。

【0183】

調製された塗布液から塵や凝集物を除くために、塗布液の使用前に濾過を行うことが好ましい。濾過によって除かれる固形分の大きさは好ましくは10μm以上、より好ましくは5μm以上、さらに好ましくは1μm以上である。上記下限より大きい固形分を除かなかった場合には固形分が塗布欠陥の要因となる場合がある。ただし、過度に小さい固形分を除こうとすると、濾過設備への負荷が大きくなると共に、濾過処理にかかる時間が大きくなる。

また、塗布液に超音波処理を行って、塗布液の分散性を向上させてもよい。

【0184】

[オーバーコート層]

本発明の透明面状発熱積層体は少なくとも、透明基材の上に、本発明の面状発熱層が形成されたものであるが、更に、本発明の面状発熱層の上、あるいは、透明基材と面状発熱層との間、または、透明基材の面状発熱層形成面と反対側の面に、面状発熱層(発熱及び熱線反射能)以外の機能を有する層が形成されていても良い。ここで面状発熱層以外の機能を有する層として、例えば、耐電防止層、ガスバリア層、接着層、粘着層、防汚層、易滑層、硬化(ハードコート)層、反射防止層、紫外線吸収層、赤外線吸収層、印刷層、蛍光発光層、剥離層、着色層、色補正層、合わせガラスに利用される中間膜層等が挙げられる。

【0185】

特に、面状発熱層の保護を目的として、面状発熱層上に硬化層が形成されていることが好ましく、この場合において硬化(ハードコート)層と面状発熱層との間に、面状発熱層と硬化層との密着性を高めるために樹脂層が形成されていることが好ましい。

即ち、本発明の透明面状発熱積層体は、プロセス数を減らすという観点からは、面状発熱層の表面に直接硬化層を形成しても良いが、面状発熱層と硬化層の密着を高め、耐久性を向上させるためには、以下に述べる樹脂層上に更に硬化層を有することが好ましい。

以下に、樹脂層と硬化層とを含む、面状発熱層のオーバーコート層について説明する。

【0186】

{樹脂層}

<樹脂層を構成するポリマー>

(炭素数8以上の側鎖アルキル基)

この樹脂層を構成するポリマーは、いかなるものでも適用可能であるが、好ましくは、側鎖に炭素数8以上、好ましくは10〜30のアルキル基を有するポリマーを含有することが好ましい。

【0187】

炭素数8以上の長鎖アルキル基は疎水性が高く、このような疎水性基を側鎖に有するポリマーで、面状発熱層を被覆することにより、面状発熱層中の金属が水分で腐食されるのを防止し、透明面状発熱積層体の耐久性を高めることができる。

このポリマーは、典型的には下記式(1)で表されるモノマー(以下、このモノマーを「モノマー(1)」と称す場合がある。)の1以上を含むモノマー成分を重合又は共重合することによって得られるポリマーであることが好ましい。

【0188】

CH2=C(R1)COOR2 (1)

(式(1)において、R1は水素原子もしくはアルキル基、R2は炭素数8以上のアルキル基を表す。)

【0189】

好ましくは、R1,R2は置換基を有していてもよいアルキル基であって、該アルキル基は分岐や環状構造を有していても構わないが、本発明の透明面状発熱積層体を構成する樹脂層の特性を本発明の目的に沿うものとするために、以下に記載の特性を勘案して、上記式(1)におけるR1及びR2が適宜選択される。

【0190】

樹脂層の機械的強度、接着性ためには、R1,R2はそれぞれ直鎖のアルキル基であることが好ましい。樹脂層の機械的強度、接着性の観点から、その炭素数は30以下であることが好ましい。同様の理由から、R1のアルキル基は炭素数5以下のアルキル基、特に炭素数5以下の直鎖アルキル基が好ましく、特にR1は水素原子、メチル基又はエチル基が好ましい。

また、R2は、樹脂層への水の浸入を抑制するために、炭素数8以上のアルキル基であり、その炭素数は、好ましくは10以上、更に好ましくは12以上、特に好ましくは16以上であって、好ましくは30以下、より好ましくは25以下である。

【0191】

なかでも、前記式(1)において、R1が水素原子、メチル基又はエチル基であって、R2が炭素数8以上30以下の分岐を有していてもよいアルキル基であることが好ましい。

【0192】

モノマー(1)としては、具体的には、2−エチルヘキシル(メタ)アクリレート、イソデシル(メタ)アクリレート、ラウリル(メタ)アクリレート、トリデシル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソステアリル(メタ)アクリレート、セチル(メタ)アクリレート、ベヘニル(メタ)アクリレート等を挙げることができる。 これらのモノマー(1)は、1種類を単独で用いても、2種類以上を組み合わせて用いても良い。

【0193】

(紫外線吸収基)

透明基材及び樹脂層自体の紫外線からの劣化を抑制する目的で、樹脂層には、紫外線吸収基を有するポリマーを含むことが望ましい。

【0194】

紫外線吸収基としては、2,4−ジヒドロキシベンゾフェノン等のベンゾフェノン骨格を有する基、トリアジン骨格を有する基、2−(5’−メチル−2’−ヒドロキシフェニル)ベンゾトリアゾール等のベンゾトリアゾール骨格を有する基、エチル−2−シアノ−3,3’−ジフェニルアクリレート等のシアノアクリレート骨格を有する基、フェニルサリシレート等のサリシレート骨格を有する基、ジエチル−p−メトキシベンジリデンマロネート等のベンジリデンマロネート骨格を有する基が、好ましく用いられる。なかでも、ベンゾフェノン骨格を有する基、トリアジン骨格を有する基、ベンゾトリアゾール骨格を有する基が好ましく、特にはベンゾトリアゾール骨格を有する基が好ましく用いられる。

【0195】

面状発熱層との密着性及び環境耐久性を上げる観点からは、紫外線吸収基は、窒素原子を含む複素環構造を有する紫外線吸収基であることが好ましく、特に、トリアジン骨格を有する基、ベンゾトリアゾール骨格を有する基が好ましく、とりわけベンゾトリアゾール骨格を有する基が好ましい。

【0196】

これら紫外線吸収基が面状発熱層への密着性や耐久性を上げる理由の詳細は、明らかではないが、複素環構造、特に窒素原子を有する複素環構造が、金属表面と相互作用し、密着性と金属の劣化抑制に作用していることによると考えられる。即ち、紫外線吸収基が面状発熱層に含まれる金属に吸着し、その結果、紫外線吸収基が結合しているポリマーで金属表面を覆い、これにより、金属を外部環境から保護すると共に、面状発熱層への密着性を高める。

【0197】

このように、本発明に係る樹脂層に紫外線吸収基を含有させることで、紫外線を吸収して透明基材と樹脂層自体を紫外線から守る効果のほかに、上述したように、本発明の透明面状発熱積層体の各層間の密着性や環境耐久性を向上させるという、予想外の効果が得られる。

【0198】

本発明に係る樹脂層に含まれるポリマーに紫外線吸収基を組み込むためには、紫外線吸収基を有し、重合可能なモノマーを用いて樹脂層を構成するポリマーを得る方法が挙げられ、ここで、紫外線吸収基を有する重合性モノマーとしては、例えば、下記式(2)に代表されるようなベンゾトリアゾール骨格を有する化合物、式(3)に代表されるようなベンゾフェノン骨格を有する化合物、及び式(4)に代表されるようなトリアジン骨格を有する化合物が挙げられる。

これらは1種を単独で用いてもよく、2種以上を混合して用いてもよい。

【0199】

【化1】

【0200】

式(2)中、Xは水素原子又は塩素原子を表し、R6は水素原子、メチル基、又は炭素数4〜8の第3級アルキル基を表す。R7は直鎖状又は分岐鎖状の炭素数2〜10のアルキレン基を表し、R8は水素原子又はメチル基を表す。nは0又は1を表す。

式(3)中、R8は式(2)のR8と同義であり、R9は炭素数1〜10の直鎖状又は分岐状のアルキレン基を表す。R10は水素原子又は水酸基を表し、R11は水素原子、水酸基又は炭素数1〜6のアルコキシ基を表す。

式(4)中、R8は式(2)のR8と同義であり、R12は直接結合、−CH2CH2O−又はCH2CH(OH)−CH2O−を表し、mは1〜5の整数を表す。R13は各々孤立して水素原子、炭素数1〜10のアルキル基、アルケニル基を表し、oは、0〜4の整数を表し、p,qは、各々独立に0〜5の整数を表す。

【0201】

本発明に係る樹脂層は、上述の紫外線吸収基を有する重合性モノマーの少なくとも1種を重合又は共重合してなるポリマーを含有することが好ましいが、このポリマーは、前述のモノマー(1)等の炭素数8以上のアルキル基を有する重合性モノマーや、これらと共重合可能なその他の(メタ)アクリロイル基を有する化合物群から選ばれる化合物を用いた共重合体であっても構わない。

【0202】

本発明に係る樹脂層は、炭素数8以上のアルキル基と紫外線吸収基の両方を有するポリマーを含有してもよいし、炭素数8以上のアルキル基を有するポリマーとは別に紫外線吸収基を有するポリマーを含有してもよい。

【0203】

(共重合可能なモノマー)

前述のモノマー(1)等の炭素数8以上のアルキル基を有する重合性モノマーと共重合可能なモノマー、上述の紫外線吸収基を有する重合性モノマーと共重合可能なモノマーとしては、(メタ)アクリル酸、(メタ)アクリル酸エステル、(メタ)アクリロニトリル、(メタ)アクリルアミド、アルキルビニルエーテル、アルキルビニルエステル、スチレン又はこれらの誘導体を挙げることができる。

【0204】

(メタ)アクリル酸エステル又はその誘導体の具体例としては、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、ベンジル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、イソボルニル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、ジシクロペンテニル(メタ)アクリレート、ジシクロペンテニルオキシエチル(メタ)アクリレート、エトキシエチル(メタ)アクリレート、エチルカルビトール(メタ)アクリレート、ブトキシエチル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、シアノエチル(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、メトキシポリプロピレングリコール(メタ)アクリレート等のアルコキシポリアルキレングリコール(メタ)アクリレート、グリシジル(メタ)アクリレート、3,4−エポキシシクロヘキシルメチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレートグリシジルエーテル、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピル(メタ)アクリレート、2−アクリロイルオキシエチル−2−ヒドロキシエチルフタレート、(メタ)アクリル酸、2−アクリロイルオキシエチルフタレート、2−(メタ)アクリロイルオキシエチルヘキサヒドロフタレート、2−(メタ)アクリロイルプロピルフタレート、(メタ)アクリロイルオキシエチルサクシネート、2−イソシアネートエチル(メタ)アクリレート、3−(メタ)アクリロイルオキシプロピルメチルジメトキシシラン、3−(メタ)アクリロイルオキシプロピルメチルトリメトキシシラン、3−(メタ)アクリロイルオキシプロピルメチルトリエトキシシランが挙げられる。

【0205】

また、(メタ)アクリロニトリル又はその誘導体の具体例としては、α−クロロアクリロニトリル、α−クロロメチルアクリロニトリル、α−トリフルオロメチルアクリロニトリル、α−メトキシアクリロニトリル、α−エトキシアクリロニトリル、シアノ化ビニリデンが挙げられる。

【0206】

また、(メタ)アクリルアミド又はその誘導体の具体例としては、N−メチル(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N−エチル(メタ)アクリルアミド、N,N−エメチル(メタ)アクリルアミド、N−メトキシ(メタ)アクリルアミド、N,N−ジメトキシ(メタ)アクリルアミド、N−エトキシ(メタ)アクリルアミド、N,N−エトキシ(メタ)アクリルアミド、ジアセトン(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−(2−ヒドロキシエチル)(メタ)アクリルアミド、N,N−ジメチルアミノメチル(メタ)アクリルアミド、N−(2−ジメチルアミノ)エチル(メタ)アクリルアミド、N,N−メチレンビス(メタ)アクリルアミド、N,N−エチレンビス(メタ)アクリルアミド等を挙げることができる。

【0207】

アルキルビニルエーテル又はその誘導体の具体例としては、メチルビニルエーテル、エチルビニルエーテル、ブチルビニルエーテル、ヘキシルビニルエーテル等を挙げることができる。

【0208】

アルキルビニルエステル又はその誘導体の具体例としては、蟻酸ビニル、酢酸ビニル、アクリル酸ビニル、酪酸ビニル、カプロン酸ビニル、ステアリン酸ビニル等を挙げることができる。

【0209】

スチレン又はその誘導体の具体例としては、スチレン、p−スチリルトリメトキシシラン、α−メチルスチレン、ビニルトルエン、クロロメチルスチレン等を挙げることができる。

【0210】

これらは1種を単独で用いてもよく、2種以上を混合して用いてもよい。

【0211】

(成分比)

本発明に係る樹脂層を構成するポリマーの共重合成分としての好適なモノマー組成は、モノマー(1)等の炭素数8以上のアルキル基を有する重合性モノマー1〜70重量%、好ましくは5〜40重量%であって、紫外線吸収基を有する重合性モノマーが5〜70重量%であって、これらのモノマーと共重合可能なモノマーが1〜94重量%の範囲であることが好ましい。モノマー(1)等の炭素数8以上のアルキル基を有する重合性モノマーが多いと、樹脂層形成用塗布液を作製する場合において、溶媒が限定される恐れがあり、少ないと、樹脂層を形成した場合、水の浸透を許し、面状発熱層の環境耐久性が低くなる恐れがある。また、紫外線吸収基を有する重合性モノマーが少ないとこれを用いることによる上記効果を十分に得ることができず、多いと樹脂層の膜の強度が落ちる可能性がある。また、これらのモノマーと共重合可能なモノマーがこの範囲よりも多いと、炭素数8以上のアルキル基を有する重合性モノマーや紫外線吸収基を有する重合性モノマーを十分に入れることができない場合があり、本発明の透明面状発熱積層体の環境耐久性を上げることができない場合があり、また少ないと、塗布液にした時の溶媒選択性が狭くなる恐れがある。

【0212】

(分子量)

樹脂層を構成するポリマーの数平均分子量は、通常1000以上、好ましくは3000以上、より好ましくは10000以上であり、100万以下、好ましくは70万以下、より好ましくは50万以下、さらに好ましくは30万以下である。分子量が小さすぎる場合には、本発明の透明面状発熱積層体の機械的強度及び環境耐久性が劣る恐れがあり、大きすぎる場合には、溶媒への溶解性が劣り、ポリマーの製造が困難になる傾向があるばかりでなく、該樹脂層を湿式製膜するときに、極低濃度にポリマーを溶媒で希釈しなくてはならず、この場合、塗布ムラや乾燥ムラを起こす原因となる場合がある。

【0213】

なお、ここで数平均分子量の測定には種々の方法が用いられるが、例えば、GPC(ゲルパーミエーションクロマトグラフィー)、SEC(サイズ排除クロマトグラフィー)、静的光散乱測定、粘度測定など一般的な測定により行うことができる。

【0214】

(ガラス転移温度)

樹脂層を構成するポリマーのガラス転移温度(Tg)は好ましくは40℃以上、より好60℃以上、さらに好ましくは70℃以上、特に好ましくは80℃以上である。Tgが低すぎると高温における透明面状発熱積層体の耐久性が低くなる場合がある。

このガラス転移温度は示差走査熱量測定装置(DSC)、動的粘弾性測定装置(DMA)、又は熱機械分析装置(TMA)により測定される。

【0215】

<その他の成分>

本発明に係る樹脂層は、安定剤(例えば、ヒンダードアミン系安定剤)、酸化防止剤(例えば、フェノール系、硫黄系、リン系酸化防止剤)、ブロッキング防止剤、レベリング剤、シランカップリング剤等の樹脂組成物に配合される種々の添加剤を、樹脂層形成成分の重量に対し、それぞれ0.01〜10重量%の割合で含有することができる。

【0216】

(光安定剤)

光安定剤としては、例えばビス(2,2,6,6−テトラメチル−4−ピペリジル)カーボネート、ビス(2,2,6,6−テトラメチル−4−ピペリジル)サクシネート、ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート、4−ベンゾイルオキシ−2,2,6,6−テトラメチルピペリジン、4−オクタノイルオキシ−2,2,6,6−テトラメチルピペリジン、ビス(2,2,6,6−テトラメチル−4−ピペリジル)ジフェニルメタン−p,p’−ジカーバメート、ビス(2,2,6,6−テトラメチル−4−ピペリジル)ベンゼン−1,3−ジスルホネート、ビス(2,2,6,6−テトラメチル−4−ピペリジル)フェニルホスファイト等のヒンダードアミン類、ニッケルビス(オクチルフェニルサルファイド、ニッケルコンプレクス−3,5−ジ−t−ブチル−4−ヒドロキシベンジルリン酸モノエチラート、ニッケルジブチルジチオカーバメート等のニッケル錯体が挙げられる。これらの剤は単独で使用しても2種以上を併用してもよい。

【0217】

(シランカップリング剤)

シランカップリング剤としては、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン・塩酸塩、γ−グリシドキシプロピルトリメトキシシラン、γ−メルカプトプロピルトリメトキシシラン、ビニルトリアセトキシシラン、γ−アニリノプロピルトリメトキシシラン、ビニルトリメトキシシラン、オクタデシルジメチル〔3−(トリメトキシシリル)プロピル〕アンモニウムクロライド、γ−ウレイドプロピルトリエトキシシラン等が挙げられ、また上記シランカップリング剤の部分加水分解縮合物も使用できる。

かかる剤を添加することにより、樹脂層が面状発熱層の孔を通して、透明基材、特にポリカーボネート基材と密着し、さらに硬化層との密着力が高められる。

これらは単独で使用しても2種以上を併用しても良い。

【0218】

<吸水率>

本発明に係る樹脂層の吸水率は、好ましくは2重量%以下、より好ましくは1.0%重量以下、特に好ましくは0.5重量%以下である。樹脂層の吸水率が高いと樹脂層が白濁してしまったり、面状発熱層を劣化させてしまう恐れがある。樹脂層の吸水率は、透明基材の吸水率と同様の方法により測定することができる。

【0219】

なお、前述の透明基材と樹脂層の選択において、吸水率の比Qが、4以下となるものが好ましく、より好ましくは3以下、特に好ましくは2以下である。ここで、吸水率の比Qとは樹脂層の吸水率を透明基材の吸水率で除した値である。

これは、温湿度変化による各々の層の膨張や収縮による形状変化により、各層の剥がれや、面状発熱層や硬化層のクラックの発生が起こるため、Qの値が上述の範囲にあることが好ましいことによる。

【0220】

<樹脂層の厚み>

本発明の透明面状発熱積層体の樹脂層の厚みは、面状発熱層の環境耐久性を向上させるために、通常0.5μm以上、好ましくは1μm以上、より好ましくは2μm以上、さらに好ましくは5μm以上である。一方、樹脂層を、溶媒を用いた塗布液を塗布乾燥して形成する際の乾燥性に優れるという理由から、通常100μm以下、好ましくは70μm以下、より好ましくは50μm以下、さらに好ましくは30μm以下である。

【0221】

{樹脂層形成用塗布液}

本発明の透明面状発熱積層体において、樹脂層の形成方法には特に制限はないが、大量生産が容易であるという利点から、樹脂層は、好ましくは、前述の樹脂層を形成する成分を溶媒に溶解又は分散させてなる塗布液、より好ましくは、炭素数8以上のアルキル基を有するモノマーを全共重合成分中に1〜70重量%含み、紫外線吸収基を1つ以上含み、かつ、数平均分子量1000以上1000000以下のポリマーを溶媒中に溶解ないし分散させてなる樹脂層形成用塗布液により、湿式製膜法で形成される。

【0222】

<溶媒>

本発明に係る樹脂層形成用塗布液に用いられる溶媒としては、例えば、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール等のアルコール類;アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン類;2−メトキシエタノール、2−エトキシエタノール、2−ブトキシエタノール、1−メトキシ−2−プロパノール、1−エトキシ−2−プロパノール、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、ジエチレングリコールジメチルエーテル等のエーテル類;2−メトキシエチルアセタート、2−エトキシエチルアセタート、2−メトキシプロピルアセテート、2−ブトキシエチルアセタート等のエーテルエステル類;トルエン、キシレン等の芳香族炭化水素類;酢酸エチル、酢酸プロピル、酢酸ブチル等のエステル類;等が挙げられ、更にこれらの溶媒の任意の比率での混合物であっても構わない。

これらの溶媒は、樹脂層を形成するポリマーを合成する際にも用いることができる。

【0223】

<固形分濃度>

樹脂層形成用塗布液の固形分濃度は、好ましくは1重量%以上、より好ましくは2重量%以上、さらに好ましくは3重量%以上、好ましくは80重量%以下、より好ましくは65重量%以下、さらに好ましくは50重量%以下である。固形分濃度が低すぎると、樹脂層の塗布ムラや乾燥ムラを引き起こす傾向があり、高すぎると塗布し難くなる傾向がある。

【0224】

<湿式製膜法>

樹脂層形成用塗布液の湿式製膜法については特に制限されず、ディップコート法、フローコート法、スプレー法、スピンコート法、バーコート法、カーテンコート法、ダイコート法、グラビアコート法、ロールコート法、ブレードコート法、エアーナイフコート法等、従前知られるいずれの塗工方法によっても塗布することができる。

【0225】

また、この際、最終的に形成された樹脂層の厚みが前述の所望の厚みになるのであれば、塗布された樹脂層形成用塗布液の厚みに制限は無いが、塗布の厚みが通常10μm以上、好ましくは30μm以上、より好ましくは50μm以上、また、通常300μm以下、好ましくは200μm以下、より好ましくは120μm以下となるように塗布する。また、塗布は1回の工程で行なっても、2回以上に分けて行なってもよいが、通常は、1回で行なう方が経済的に有利であり、好ましい。

【0226】

<乾燥>

上述の溶媒を含む樹脂層形成用塗布液を塗布した後は、乾燥を行って溶媒を除去する。この乾燥条件は溶媒の沸点、基材の材質、塗布量等によって好ましい範囲が異なるが、一般的には30〜200℃で1〜60分間、好ましくは80〜150℃で1〜10分間行う。この範囲より乾燥温度が低く、また、乾燥時間が短いと、溶媒が残留してしまい、これが欠陥となる場合があり、この範囲より乾燥温度が高く、また乾燥時間が長いと、基材が変形したり、面状発熱層を破壊してしまうおそれがある。

【0227】

{硬化層}

本発明に係る硬化層は、ポリイソシアネート化合物やトリアルコキシシラン加水分解物に代表される架橋剤により、架橋硬化された樹脂からなる層であり、架橋硬化された樹脂からなる層であればどのような硬化層であってもかまわない。また、当該硬化層を架橋硬化させる方法としては、熱による硬化、活性エネルギー線の照射による硬化など、従前知られた如何なる架橋硬化方法を用いても構わない。ただし、透明基材に熱可塑性樹脂を採用した場合、基材の劣化や、軟化による変形などを起こす虞があることから、熱により硬化させる方法よりも、活性エネルギー線の照射により硬化することが好ましい。

【0228】

硬化層に用いられる硬化性化合物としてより具体的には、(メタ)アクリレート基、環状エーテル基及びビニルエーテル基からなる群より選ばれる少なくとも1種を有するモノマー及び/又はオリゴマーを用いることができる。

(メタ)アクリレート基を有するモノマー及びオリゴマーは、活性エネルギー線の照射によりラジカル重合が可能である。従って、(メタ)アクリレート基を有するモノマー又はオリゴマーを含有している組成物であれば、活性エネルギー線を照射することによりラジカル重合により硬化させることが可能である。

【0229】

本発明に係る硬化層は、好ましくは、ウレタン結合を有さない多官能(メタ)アクリレート(以下単に「多官能(メタ)アクリレート」と称す場合がある。)とウレタン(メタ)アクリレートと紫外線吸収剤を含有する組成物を、硬化させることにより形成される。さらに、好ましくは、活性エネルギーで硬化すること望ましい。

【0230】

<(A)ウレタン結合を有さない多官能(メタ)アクリレート>

本発明に係る硬化層に使用される多官能(メタ)アクリレートとしては、ウレタン結合を有さないものであって、通常用いられる多官能(メタ)アクリレートであれば、特に限定は無いが、例えば、次のようなものがあげられる。

【0231】

1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールアジペートジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジ(メタ)アクリレート、カプロラクトン変性ジシクロペンテニルジ(メタ)アクリレート、EO(エチレンオキシド)変性ビスフェノールAジ(メタ)アクリレート、EO(エチレンオキシド)変性リン酸ジ(メタ)アクリレート、アリル化シクロヘキシルジ(メタ)アクリレート、イソシアヌル酸エトキシ変性ジ(メタ)アクリレート、イソシアヌル酸エトキシ変性トリ(メタ)アクリレート、トリメチロールプロパンジ(メタ)アクリレート等のジ(メタ)アクリレート;

【0232】

トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、プロピオン酸変性ジペンタエリスリトールトリ(メタ)アクリレート、PO(プロピレンオキシド)変性トリメチロールプロパントリ(メタ)アクリレート、トリス(アクリロキシエチル)イソシアヌレート、プロピオン酸変性ジペンタエリスリトールテトラ(メタ)アクリレート、プロピオン酸変性ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、カプロラクロン変性ジペンタエリスリトールヘキサ(メタ)アクリレート等の3官能以上の(メタ)アクリレート;

【0233】

上記3官能以上の(メタ)アクリレートと、γ−メルカプトプロピルトリメトキシシランの付加物とのコロイダルシリカ及び/又はシリケートの加水分解縮合物;

【0234】

グリセリンジアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールペンタアクリレート等の水酸基含有アクリレートとイソシアネートプロピルトリエトキシシランの付加物とのコロイダルシリカ及び/又はシリケートの加水分解縮合物;

【0235】

ビスフェノールAジグリシジルエーテル、ノボラック型エポキシ樹脂類;

【0236】

トリスフェノールメタントリグリシジルエーテル、1,4−ブタンジオールジグリシジルエーテル、1,6−ヘキサンジオールジグリシジルエーテル、グリセリントリグリシジルエーテル、トリメチロールプロパントリグリシジルエーテル、プロピレングリコールジグリシジルエーテル、2,4−エポキシシクロヘキシルメチル−3,4−エポキシシクロヘキサンカルボキシレート、ビス(3,4−エポキシシクロヘキシルメチル)アジペート、2−(3,4−エポキシシクロヘキシル−5,5−スピロ−3,4−エポキシ)シクロヘキサノン−メタ−ジオキサン、ビス(2,3−エポキシシクロペンチル)エーテル、EHPE−3150(ダイセル化学工業(株)製、脂環式エポキシ樹脂)等を、(メタ)アクリル酸で変性したエポキシ(メタ)アクリレート等:

【0237】

これら不飽和基を2個以上有する不飽和化合物は、単独又は2種以上を組み合わせて用いることができる。

【0238】

<(B)ウレタン(メタ)アクリレート>

本発明に係る硬化層に使用されるウレタン(メタ)アクリレートとしては、ポリオール

、イソシアネート化合物及び水酸基を有する(メタ)アクリレート化合物をウレタン化することによって得られる通常のウレタンアクリレートを使用することができる。

【0239】

例えば、イソホロンジイソシアネートや水添ジフェニルメタンジイソシアネート等の脂環骨格イソシアネート化合物に、(ポリ)ブタジエンジオール(ここで、「(ポリ)ブタジエンジオール」とは「ブタジエンジオール及び/又はポリブタジエンジオール」を示す。以下においても同様である。)、(ポリ)エチレングリコール、(ポリ)プロピレングリコール、(ポリ)テトラメチレングリコール、(ポリ)エステルジオール、(ポリ)カプロラクトン変性ジオール、(ポリ)カーボネートジオール、(ポリ)スピログリコール等の1種又は2種以上の化合物の水酸基を付加させた後、残ったイソシアネート基に2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、カプロラクトン変性2−ヒドロキシエチル(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート等の水酸基を持つ(メタ)アクリレートを反応させたウレタンポリ(メタ)アクリレート類が挙げられる。

【0240】

特に、本発明にかかるウレタン(メタ)アクリレートは、脂環構造を有するジオール、ラクトン類、ポリイソシアネート及び水酸基含有(メタ)アクリレートを反応させて合成してもよい。

【0241】

脂環構造を有するジオールとしては、例えば、インデン、ナフタレン、アズレン、アントラセン等をヒドロキシアルキル化した化合物;ビシクロ[5,3,0]デカンジメタノール、ビシクロ[4,4,0]デカンジメタノール、ビシクロ[4,3,0]ノナンジメタノール、ノルボルナンジメタノール、トリシクロデカンジメタノール、1,3−アダマンタンジオール(1,3−ジヒドロキシトリシクロ[3,3,1,13,7]デカン、3,9−ビス(2−ヒドロキシ−1,1−ジメチルエチル)−2,4,8,10−テトラオキサスピロ[5,5]ウンデカン、イソソルバイド、水添ビスフェノールA、1,4−シクロヘキサンジメタノール、1,3−シクロヘキサンジメタノール、1,2−シクロヘキサンジメタノール等が挙げられる。

【0242】

ラクトン類としては、例えば、β−プロピオラクトン、ε−カプロラクトン、δ−バレロラクトン、β−メチル−δ−バレロラクトン、α,β,γ−トリメトキシ−δ−バレロラクトン、β−メチル−ε−イソプロピル−ε−カプロラクトン、ラクチド、グリコリド等が挙げられる。

ポリイソシアネートとしては、例えば、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、水添ジフェニルメタンジイソシアネート、ヘキサメチレンジイソシアネート、イソホロンジイソシアネート、キシリレンジイソシアネート、水添キシリレンジイソシアネート、テトラメチルキシリレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、1,5−ナフタレンジイソシアネート、ノルボルネンジイソシアネート、トリジンジイソシアネート、p−フェニレンジイソシアネート、リジンジイソシアネート等が挙げられる。

【0243】

水酸基含有(メタ)アクリレートとしては、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピル(メタ)アクリレート、2−アクリロイルオキシエチル−2−ヒドロキシエチル(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート等が挙げられる。

【0244】

本発明に係るウレタン(メタ)アクリレートは、脂環構造を有するカプロラクトン変性ジオールを合成し、さらに該ジオールに、ジイソシアネートを20〜100℃、好ましくは40〜80℃で1〜20時間反応することによりジイソシアネートを合成し、さらに水酸基含有(メタ)アクリレートを20〜100℃にて1〜20時間反応させることにより得ることができる。例えば、脂環構造を有するカプロラクトン変性ジオールは、脂環構造を有するジオールとしてトリシクロデンカンジメタノールを用い、ラクトン類としてε−カプロラクトンを用いた場合、触媒の存在下、50〜220℃、好ましくは100〜200℃に加熱することにより付加反応を行うことで合成できる。この時低温では反応速度が遅く、高温では熱分解がおこる可能性がある。この反応に使用される触媒としては無機塩類、無機酸、有機アルカリ金属、スズ化合物、チタン化合物、アルミニウム化合物、亜鉛化合物、タングステン化合物、モリブデン化合物、ジルコニウム化合物などが使用できる。

【0245】

ジオールとジシアネート、ジシアネートと水酸基含有(メタ)アクリレートの反応にあたっては、反応を促進するために触媒を使用することが好ましい。ここで使用できる触媒としてはジブチル錫ジラウレート、ジオクチル錫ジラウレート、ジブチル錫ジアセテートに代表される有機錫化合物やトリエチルアミン等の3級アミン化合物を使用することができる。

【0246】

これらは単独又は2種以上を組み合わせて用いることができる。

【0247】

<(C)紫外線吸収剤>

本発明に係る硬化層に使用される紫外線吸収剤としては、例えば、ベンゾトリアゾール系、ベンゾフェノン系、ベンゾエート系、シアノアクリレート系の紫外線吸収剤が挙げられる。

【0248】

これらの具体例としては、2−(2−ヒドロキシ−5−メチル)ベンゾトリアゾール、2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2H−ベンゾトリアゾール、2−(2’−ヒドロキシ−5’−t−ブチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’−t−ブチル−5’−メチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−t−ブチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−t−ブチルフェニル)−5−クロロベンゾトリアゾール、2−(2H−ベンゾトリアゾール−2−イル)−4,6−ビス(1−メチル−1−フェニルエチル)フェノール、2−(2’−ヒドロキシ−3’,5’−t−ペンチルベンゾトリアゾール、2−[2’−ヒドロキシ−5’−(1,1,3,3,−テトラメチルブチル)]ベンゾトリアゾール、2−(2’ヒドロキシ−3’−s−ブチル−5’−t−ブチルベンゾトリアゾール、2−(2’−ヒドロキシ−3−ドデシル−5’−メチルベンゾトリアゾール、2−(2’−ヒドロキシ−3’−tert−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2,2−メチレンビス[4−1,1,3,3−テトラメチルブチル]−6−(2H−ベンゾトリアゾール−2−イル)フェノール]、3−[3−(2H−ベンゾトリアゾール−2−イル)−5−t−ブチル−4−ヒドロキシフェニル]プロピオネートとポリエチレングリコールの反応物、2−ヒドロキシベンゾフェノン、5−クロロ−2−ヒドロキシベンゾフェノン、2,4−ジヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−n−オクトキシベンゾフェノン、4−ドデシロキシ−2−ヒドロキシベンゾフェノン、2,2’−ジヒドロキシ−4−メトキシベンゾフェノン、2,2’−ジヒドロキシ−4,4’−ジメトキシベンゾフェノン、2−ヒドロキシ−4−ドデシルオキシベンゾフェノン、フェニルサリシレート、p−tert−ブチルフェニルサリシレート、3−ヒドロキシフェニルベンゾエート、フェニレン−1,3−ベンゾエート、2−エチルヘキシル−2−シアノ−3,3’−ジフェニルアクリレート、エチル−2−シアノ−3,3’−ジフェニルアクリレート、2−(4,6−ジフェニル−1,3,5−トリアジン−2―イル)−5−ヘキシルオキシフェノール等が挙げられる。

【0249】

これらの紫外線吸収剤は単独又は2種以上を組み合わせて用いることができる。

【0250】

<(D)光重合開始剤>

本発明に係る硬化層を形成するための活性エネルギー線硬化性組成物には、光重合開始剤を含むことが好ましい。

本発明に係る硬化層に使用される光重合開始剤としては、例えば、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテルなどのベンゾイン及びそのアルキルエーテル類;アセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、2,2−ジエトキシ−2−フェニルアセトフェノン、1,1−ジクロロアセトフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−[4−(2−ヒドロキシエトキシ)フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−1−ブタノンなどのアセトフェノン類;2−メチルアントラキノン、2−エチルアントラキノン、2−ターシャリーブチルアントラキノン、1−クロロアントラキノン、2−アミルアントラキノンなどのアントラキノン類が挙げられる。

【0251】

更に2,4−ジメチルチオキサントン、2,4−ジエチルチオキサントン、2−クロロチオキサントン、2,4−ジイソプロピルチオキサントンなどのチオキサントン類;アセトフェノンジメチルケタール、ベンジルジメチルケタールなどのケタール類;ベンゾフェノンなどのベンゾフェノン類又はキサントン類;2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタノン−1等のαアミノケトン類;ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチルペンチルフォスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、ビス(η5−2,4−シクロペンタジエン−1−イル)−ビス(2,6−ジフルオロ−3−(1H−ピロール−1−イル)フェニルチタニウム、η5−シクロペンタジエニル−η6−クメニルアイアン(1+)−ヘキサフルオロフォスフェイト(1−)等を挙げることができる。

【0252】

これらの光重合開始剤は単独又は2種以上を組み合わせて用いることができる。

【0253】

<光安定化剤>

本発明に係る硬化層を形成するための活性エネルギー線硬化性組成物には、ラジカル捕捉剤として機能する光安定化剤が含まれていてもよい。

【0254】

光安定化剤としては、例えば、4−ベンゾイルオキシ−2,2,6,6−テトラメチルピペリジン、4−ヘキサノイルオキシ−2,2,6,6−テトラメチルピペリジン、4−オクタノイルオキシ−2,2,6,6−テトラメチルピペリジン、4−ステアロイルオキシ−2,2,6,6−テトラメチルピペリジン、コハク酸−ビス(2,2,6,6−テトラメチルピペリジン)、セバシン酸−ビス(2,2,6,6−テトラメチルピペリジン)、セバシン酸−ビス(1,2,2,6,6−ペンタメチル−4−ピペリジン)、8−アセチル−3−ドデシル−7,7,9,9−テトラメチル−1,3,8−トリアザスピロ[4,5]デカン−2,4−ジオン、N−メチル−3−ドデシル−1−(2,2,6,6−テトラメチル−4−ピペリジニル)ピロリジン−2,5−ジオン、N−アセチル−3−ドデシル−1−(2,2,6,6−テトラメチル−4−ピペリジン)、トリメシン酸−トリス(2,2,6,6−テトラメチル−4−ピペリジル)等が挙げられる。

【0255】

これらの光安定化剤は単独又は2種以上を組み合わせて用いることができる。

【0256】

<コロイダルシリカ>

本発明に係る硬化層には、体積平均粒子径が1nm以上200nm以下のコロイダルシリカを含んでいても良く、これにより、硬化層の硬度を増すことができるという効果が奏される。従って、本発明に係る硬化層を形成するための活性エネルギー線硬化性組成物には、コロイダルシリカが含まれていてもよい。

【0257】

本発明に好適なコロイダルシリカとしては、無機ケイ酸の微粒子をコロイド溶液としたものが使用される。また分散媒を含有しない粉末状の微粒子シリカも本発明に使用できる。コロイダルシリカの分散媒としては、例えば、水、メタノール、エタノール、イソプロパノール、n−ブタノール、n−プロパノール等のアルコール類、エチレングリコール、プロピレングリコール等の多価アルコール類、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノプロピルエーテル、エチレングリコールモノブチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート等の多価アルコール若しくはその誘導体、メチルエチルケトン、メチルイソブチルケトン、ジアセトンアルコール等のケトン類、トルエン、キシレン等の芳香族炭化水素類、ジメチルアセトアミド等のアミド類が好ましい。

【0258】

これらのコロイダルシリカは周知の方法で製造され市販されているものから上記粒径のものを選んで用いることができる。例えば、日産化学株式会社から市販されている商品名スノーテックスO、AK、メタノールシリカゾル、IPA−ST、MEK−ST、MIBK−ST、PMA−ST、日揮触媒化成社から市販されている商品名Cataloid−SN、OSCAL1432等である。粉末状の微粒子シリカとしては日揮触媒化成社から市販されている商品名OSCAP、シーアイ化成社から市販されている商品名ナノテック等を挙げることができる。

【0259】

コロイダルシリカは酸性又は塩基性形態で入手可能であるが、本発明に係る硬化層を形成するための活性エネルギー線硬化性組成物においては酸性の形態を使用するのが好ましい。

【0260】

<アルコキシシランの加水分解縮合物>

本発明に係る硬化層に、体積平均粒子径が1nm以上200nm以下のコロイダルシリカが含有される場合、硬化層は、下記式(5)で表されるアルコキシシランの加水分解縮合物を含有していても良い。

【0261】

R3rR4sSi(OR5)4−r−s (5)

【0262】

式(5)中、R3、R4はそれぞれ炭素数1〜4のアルキル基、ビニル基、メタクリロイル基、アミノ基、グリシドキシ基、及び3,4−エポキシシクロヘキシル基からなる群から選ばれる1種以上の官能基で置換された炭素数1〜3のアルキル基であり、R5は炭素数1〜4のアルキル基であり、r、sはそれぞれ0〜3の整数であり、r+sは0〜3の整数である。

【0263】

このようなアルコキシシランの加水分解縮合物としては、より具体的には例えば、テトラメトキシシラン、テトラエトキシシラン、テトラn−プロポキシシシラン、テトライソプロポキシシラン、テトラn−ブトキシシラン、テトライソブトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、イソブチルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−アミノプロピルトリメトキシシラン、γ−アミノプロピルトリエトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルトリメトキシシラン、N−β−(アミノエチル)−γ−アミノプロピルトエトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−アミノプロピルメチルジエトキシシラン等が挙げられる。

【0264】

<その他の成分>

本発明に係る硬化層に使用されるその他の成分としては、例えば、酸化防止剤、熱安定剤、光吸収剤等の安定剤類;ガラス繊維、ガラスビーズ、マイカ、タルク、カオリン、金属繊維、金属粉等のフィラー類;炭素繊維、カーボンブラック、黒鉛、カーボンナノチューブ、C60等のフラーレン類等の炭素材料;帯電防止剤、可塑剤、離型剤、消泡剤、レベリング剤、沈降防止剤、界面活性剤、チクソトロピー付与剤等の改質剤類;顔料、染料、色相調整剤等の着色剤;モノマー及び/又はそのオリゴマー又は無機成分の合成に必要な硬化剤(酸、アルカリ、水など)、触媒、硬化促進剤類なども挙げられる。

【0265】

<溶媒>

本発明の硬化層形成塗布液は、その取り扱い上の点から溶媒を含有することができる。 この溶媒としては、樹脂層の形成に用いられた溶媒と同種のものを使用することができるが、異なるものであっても良い。この溶媒としては例えば、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール等のアルコール類;アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等のケトン類;2−メトキシエタノール、2−エトキシエタノール、2−ブトキシエタノール、1−メトキシ−2−プロパノール、1−エトキシ−2−プロパノール、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、ジエチレングリコールジメチルエーテル等のエーテル類;2−メトキシエチルアセテート、2−エトキシエチルアセテート、2−ブトキシエチルアセテート、3−メトキシプロピルアセタート等のエーテルエステル類;トルエン、キシレン等の芳香族炭化水素類;酢酸エチル、酢酸プロピル、酢酸ブチル等のエステル類;等が挙げられる。

【0266】

これらの溶媒は単独で又は2種以上を組みあわせて用いることができる。

【0267】

本発明に係る硬化層の形成に用いられる活性エネルギー線硬化性組成物に含まれる各成分の配合比は、以下の通りである。

【0268】

(A)ウレタン結合を有さない多官能(メタ)アクリレート:通常10〜90重量部であり、好ましくは、20〜80重量部、さらに好ましくは、30重量部〜75重量部である。少なすぎると、硬化層に傷がつきやすくなる傾向がある。多すぎると、硬化収縮による内部応力が発生し、はがれやすくなる傾向がある。

【0269】

(B)ウレタン(メタ)アクリレート:通常10〜90重量部であり、好ましくは、20〜80重量部、さらに好ましくは、30〜75重量部である。少なすぎると環境耐久性が劣り、多すぎると硬化層の硬化が不十分になる恐れがある。

【0270】

(C)紫外線吸収剤:(A)多官能(メタ)アクリレートと(B)ウレタン(メタ)アクリレートとの100重量部に対して通常0.1〜20重量部であり、好ましくは0.3〜10重量部であって、更に好ましくは0.5〜8重量部である。少なすぎると、本発明の透明面状発熱積層体が、紫外線を十分に吸収することができず、窓材として使用した場合、車室内に紫外線が侵入してしまう恐れがあり、さらには、本発明の透明面状発熱層積層体に含まれる硬化層、樹脂層、面状発熱層、基材が紫外線により、劣化してしまう恐れがある。また、多すぎると、硬化層を活性エネルギー線特に紫外線で硬化させるときに、十分に硬化することができないおそれがある。

【0271】

(D)光重合開始剤:(A)ウレタン結合を有さない多官能(メタ)アクリレートと(B)ウレタン(メタ)アクリレートの100重量部に対して通常0.05〜10重量部、好ましくは、0.1〜8重量部、さらに好ましくは、0.5〜5重量部である。

【0272】

さらに、該硬化層には、耐候性の観点から、光安定化剤が含まれることが好ましいが、塗布液にあらかじめ、加えておくことが好ましい。その含有量は、多官能(メタ)アクリレートとウレタン(メタ)アクリレートの合計量を100重量部としたときに、通常0.1〜15重量部、好ましくは、0.5〜10重量部、特に好ましくは、0.8〜5重量部である。少なすぎると十分に効果を得ることができない恐れがあり、多すぎると硬化層を十分に硬化させることができない恐れがある。

【0273】

また、本発明に係る硬化層、及び上記塗布液が前述のコロイダルシリカを含む場合、その含有量は、(A)多官能(メタ)アクリレートと(B)ウレタン(メタ)アクリレート成分の合計量を100重量部とした場合に、耐擦傷性・耐候性の観点から10〜40重量部含有することが好ましい。特に、有機溶剤に分散したコロイド状シリカを使用すると、塗膜とした場合に、高い透明性を発現するので好ましく、代表的には水酸基を有する溶剤、又はケトン基を有する極性溶媒に分散したオルガノシリカゾルを用いることが好ましい。具体的には、「IPA−ST」(IPA分散オルガノシリカゾル、日産化学工業社)、「MEK−ST」(MEK分散オルガノシリカゾル、日産化学工業社)、「MIBK−ST」(MIBK分散オルガノシリカゾル、日産化学工業社)等、又はこれらを原料に他の水酸基を有する溶剤に溶媒置換したゾル(例えばPGM分散オルガノシリカゾル等)を挙げることができる。

【0274】

また、本発明に係る硬化層及びその塗布液が前述のその他の成分を含む場合、その含有量は、その他の成分の効能を発揮できる量を添加することができるが、硬化層の硬化性・耐候性の観点から、(A)多官能(メタ)アクリレートと(B)ウレタン(メタ)アクリレート成分の合計量を100重量部とした場合に、通常、0.5〜50重量部である。

【0275】

本発明の硬化層形成塗布液の溶媒量は、その下限値は、0重量%(無溶媒)でも良く、また、通常、95重量%以下、好ましくは、80重量%以下、さらに好ましくは、70重量%以下である。溶媒の量が多すぎると、硬化層の有効な厚みを得るためには、塗布膜を厚くする必要があり、その場合、塗布ムラ、乾燥ムラを引きおこす恐れがある。

【0276】

{硬化層の形成方法}

<塗布・乾燥>

本発明に係る硬化層は、上述の活性エネルギー線硬化性組成物ないしは硬化層形成塗布液を樹脂層上に湿式製膜し、形成された塗膜に好ましくは活性エネルギー線を照射して硬化させることにより形成される。その塗布方法としては特に制限されず、ディップコート法、フローコート法、スプレー法、スピンコート法、バーコート法、カーテンコート法、ダイコート法、グラビアコート法、ロールコート法、ブレードコート法及びエアーナイフコート法等のいずれの塗工方法によって塗布することもできる。

【0277】

また、この際、塗布された活性エネルギー線硬化性組成物又は硬化層形成塗布液の層の厚みに制限は無いが、通常10μm以上、好ましくは30μm以上、より好ましくは50μm以上、また、通常300μm以下、好ましくは200μm以下、より好ましくは120μm以下とすることが望ましい。

また、塗布は1回で行なっても良く、2回以上に分けて行なってもよいが、通常は、1回で行なう方が経済的に有利であり、好ましい。

【0278】

本発明に係る硬化層の形成に、所望により溶媒を用いた場合、上記塗布後に乾燥を行って溶媒を除去する。この場合の乾燥条件は、溶媒の沸点、基材の材質、塗布量等によって好ましい範囲が異なるが、一般的には、30〜150℃で1〜60分間行い、好ましくは80〜120℃で1〜10分間行う。乾燥温度が低過ぎたり、乾燥時間が短か過ぎる場合には、溶媒が残留するおそれがある。乾燥温度が高過ぎたり、乾燥時間が長過ぎる場合には、耐熱性の面で使用できる基材が制限され、また、塗布液中の有機成分が分解する恐れがある。

【0279】

<硬化層用組成物の硬化>

上記塗布層を硬化させて硬化層を形成する際の硬化方法には、特に制限は無いが、前述の如く、活性エネルギー線の照射によるのが好ましい。

活性エネルギー線により硬化させる際には、塗布層に活性エネルギー線を照射して塗布層中のモノマーやオリゴマーの重合反応を開始させる。

【0280】

活性エネルギー線とは、必要とする重合反応を開始する重合開始剤に作用して該重合反応を開始する化学種を発生させる働きを有する電磁波(ガンマ線、エックス線、紫外線、可視光線、赤外線、マイクロ波等)又は粒子線(電子線、α線、中性子線、各種原子線等)である。

例えば、好ましく用いられる活性エネルギー線の一例としては、エネルギーと汎用光源を使用可能である点とから、紫外線、可視光線及び電子線が好ましく、より好ましくは紫外線及び電子線である。

【0281】

紫外線を用いる場合、通常は、紫外線によりラジカルを発生する光ラジカル開始剤を重合開始剤として使用する方法が採用される。この時、必要に応じて光増感剤を併用してもよい。紫外線は、硬化層用組成物を硬化させることができれば任意の波長の光を用いることができるが、例えば、波長が通常200nm以上、好ましくは250nm以上である。また、通常400nm以下の範囲のものを用いることができる。このとき、必要に応じて、併用する光増感剤としては、エタノールアミン、ジエタノールアミン、トリエタノールアミン、N−メチルジエタノールアミン、4−ジメチルアミノ安息香酸メチル、4−ジメチルアミノ安息香酸エチル、4−ジメチルアミノ安息香酸アミル、4−ジメチルアミノアセトフェノン等が挙げられる。

【0282】

さらに、紫外線を照射する装置としては任意の装置を用いることができ、例えば、高圧水銀ランプ、メタルハライドランプ、マイクロ波によって紫外線を発生させる構造の紫外線ランプ等、公知の任意の装置を好ましく用いることができる。該装置の出力は通常10〜200W/cmであり、また、該装置は、被照射体に対して5〜80cmの距離に設置するようにすると、被照射体の光劣化や熱劣化、熱変形等が少なく、好ましい。

【0283】

また、硬化層用組成物は、上記のように電子線によっても好ましく硬化させることができ、これにより、機械特性、特に引っ張り伸び特性に優れた硬化物を得ることができる。電子線を用いる場合、その光源及び照射装置は高価であるものの、開始剤の使用を省略可能であること、及び酸素による重合阻害を受けず、従って表面硬化度が良好となるため、好ましく用いられる場合がある。電子線照射に用いられる電子線照射装置としては、特にその方式に制限は無く任意の装置を用いることができるが、例えばカーテン型、エリアビーム型、ブロードビーム型、パルスビーム型等が挙げられる。さらに、電子線照射の際の加速電圧は、通常10〜1000kVが好ましい。

【0284】

硬化時に照射する活性エネルギー線の強度は、硬化層用組成物を硬化させうる限り任意であるが、通常0.1J/cm2以上、好ましくは0.2J/cm2以上のエネルギーで照射するのが望ましい。また、通常20J/cm2以下、好ましくは10J/cm2以下、より好ましくは8J/cm2以下、さらに好ましくは7J/cm2以下、特に好ましくは5J/cm2以下のエネルギー範囲で照射するのが望ましい。活性エネルギー線は、強度がこの範囲内であれば、硬化層用組成物の種類によって適宜選択可能である。

【0285】

さらに、活性エネルギー線の照射は、一段階で行なっても良く、あるいは2段階以上に分けて行なってもよい。また、その線源として通常は活性エネルギー線が全方向に広がる拡散線源を用いる。

【0286】

<硬化層の膜厚>

このようにして形成される本発明の透明面状発熱積層体の硬化層は、その用途に応じた要求特性や、硬化層の構成材料等によっても異なるが、通常0.1〜50μm、好ましくは、0.5〜40μm、特に好ましくは、1〜30μmである。硬化層の厚さが厚すぎると硬化収縮による内部応力により、はがれやすくなり、薄いと硬化層を設けたことによる、耐擦傷性・耐候性の効果を十分に得ることができない場合がある。

【実施例】

【0287】

以下に本発明を実施例により具体的に説明するが、本発明はその要旨を超えない限り以下の実施例に限定されるものではない。

【0288】

[実施例1]

{透明面状発熱積層体1の作製}

金属粒子として銀粒子(動的光散乱法で評価された平均粒径20nm/分散剤としてクエン酸を濃度2重量%で含む)の固形分濃度10.6重量%の銀粒子水分散液75gと、UV硬化型変性ポリビニルアルコール(親水基:疎水基=45:9(mol比))の1重量%水溶液25gとプロピレングリコールモノメチルエーテル(PGM,和光純薬)75gを混合して、面状発熱層形成用塗布液1を調製した。

【0289】

この面状発熱層形成用塗布液1を用いて、ポリカーボネート基板(三菱エンジニアリングプラスチックス株式会社製「ユーピロン・シートNF−2000U」、基板サイズ5m×5cm、厚み3mm)上に、スピンコータ(1H−DX2,MIKASA)にて回転数600rpmで30秒間製膜した。

その後、120℃で1時間の焼結作業を行った。さらに、UV照射装置(無電極ランプバルブ,Hバルブ,フュージョンUVシステムズ)によってUV照射(総照射エネルギーは2000J/cm2)を行い、ポリカーボネート基板上に多孔的銀膜よりなる面状発熱層が形成された透明面状発熱積層体1を得た。

【0290】

{光学特性}

得られた透明面状発熱積層体1の光学特性は、JIS R3106に準じて測定した結果、以下の通りであった。

可視光線透過率(TVIS):25.1%

可視光線反射率(RVIS):40.9%

可視光線吸収率(AVIS):34.0%

日射透過率(TSUN) :19.3%

日射反射率(RSUN) :55.3%

日射吸収率(ASUN) :25.4%

選択反射性 :1.35

【0291】

{通電試験}

<電極の形成>

得られた透明面状発熱積層体1の面状発熱層表面の向かい合った2辺に5mm幅で銀ペースト(藤倉化成「ドータイトD−500」)を塗付し、室温で3日間乾燥させて1対の電極を形成した。電極付着部を除いた面状発熱層の面積は20cm2であった。

【0292】

<昇温試験>

電極の中央と定電圧発生装置(菊水電子工業「PMM24−1QU」)をリード線で接続し、1000W/m2の電力密度となるように電圧を印加した。電圧印加5分後の基板の面状発熱層が形成された面と反対側の面の表面温度は48℃になっており、デフロスターとしての昇温性能を有していることが確認された。

面状発熱層の表面抵抗値を、定電圧発生装置の電圧と電流の表示値から算出したところ、表面抵抗値は9Ω/□であった。

【0293】

<耐久性試験>

面状発熱層積層体1を庫内温度が50℃の送風恒温器内に設置し、昇温試験と同様の装置で2400W/m2の電力密度となるように電圧を印加し、面状発熱層の表面抵抗値の経時変化を測定した。試験時間に亙って面状発熱層は表面抵抗値の増大が見られず、70時間以上の通電が可能であった。

【0294】

[比較例1]

{蒸着面状発熱積層体の作製}

実施例1と同様のポリカーボネート基板を、真空蒸着装置(アルバック機工株式会社製「VPC−410」)内に設置した。また、モリブデン製抵抗加熱ボートに、銀(フルウチ化学製)を入れ、真空蒸着装置に取付けた。真空蒸着装置の粗排気を油回転ポンプにより行なった後、真空蒸着装置内の真空度が5×10−5Torr以下になるまで拡散ポンプを用いて排気した。その後、加熱ボートに通電して加熱し、蒸着速度1.0Å/secで200秒間、基板上に銀を○○nmの厚さに蒸着して、蒸着面状発熱積層体を作製した。

【0295】

{光学特性}

得られた蒸着面状発熱積層体の光学特性は、JIS R3106に準じて測定した結果、以下の通りであった。

可視光線透過率(TVIS):38.2%

可視光線反射率(RVIS):52.2%

可視光線吸収率(AVIS):9.6%

日射透過率(TSUN) :24.5%

日射反射率(RSUN) :62.3%

日射吸収率(ASUN) :13.2%

選択反射性 :1.19

【0296】

{通電試験}

<電極の形成>

得られた蒸着面状発熱積層体の蒸着膜に実施例1と同様に電極を作製した。電極付着部を除いた面状発熱層(蒸着層)の面積は14cm2であった。

【0297】

<昇温試験>

実施例1と同様に、蒸着面状発熱積層体の昇温試験を行った。電圧印加5分後の基板の面状発熱層(蒸着層)が形成された面と反対側の面の表面温度は47℃になっており、デフロスターとしての昇温性能を有していることが確認された。実施例1と同様に測定した表面抵抗値は6Ω/□であった。

【0298】

<耐久性試験>

実施例1と同様に蒸着面状発熱積層体を庫内温度が50℃の送風恒温器内に設置し、昇温試験と同様の装置で2400W/m2の電力密度となるように電圧を印加し、面状発熱層(蒸着層)の表面抵抗値の経時変化を測定した。該面状発熱層の表面抵抗値は通電開始後30時間程度まで緩やかに上昇し、その後急速に増大して通電開始後34時間で通電不能となった。

【0299】

[実施例2]

<透明面状発熱積層体2の作製>

金属粒子として銀粒子(動的光散乱法で評価された平均粒径20nm/分散剤としてクエン酸を濃度2重量%で含む)の固形分濃度10.6重量%の銀粒子水分散液を75gと、UV硬化型変性ポリビニルアルコール((親水基:疎水基=45:9(mol比))の1重量%水溶液25gとPGM68gと、1,2,3−ベンゾトリアゾール(BTA:東京化成工業)の0.5重量%PGM溶液7gを混合し、面状発熱層形成用塗布液2を作製した。

【0300】

得られた面状発熱層形成用塗布液2を用いて、実施例1と同様のポリカーボネート基板に同様にスピンコート製膜、UV照射を行って、ポリカーボネート基板上に多孔的銀膜よりなる面状発熱層が形成された、透明面状発熱積層体2を作製した。

【0301】

{光学特性}

得られた透明面状発熱積層体2の光学特性は、JIS R3106に準じて測定した結果、以下の通りであった。

可視光線透過率(TVIS):22.8%

可視光線反射率(RVIS):36.9%

可視光線吸収率(AVIS):40.3%

日射透過率(TSUN) :19.9%

日射反射率(RSUN) :45.5%

日射吸収率(ASUN) :34.6%

選択反射性 :1.23

【0302】

{昇温試験}

得られた透明面状発熱積層体2に、実施例1と同様にして電極を形成し、同様に昇温試験を行ったところ、電圧印加5分後の基板の面状発熱層が形成された面と反対側の面の表面温度は52℃になっており、デフロスターとしての昇温性能を有していることが確認された。

【0303】

[実施例3]

<面状発熱層形成用塗布液3の作製>

金属粒子として銀粒子(動的光散乱法で評価された平均粒径23nm)、分散剤としてクエン酸を濃度2.1重量%含む、固形分濃度3.5重量%の金属粒子含有水溶液937gと、ポリビニルアルコール(PVA)(株式会社クラレ製「PVA117」、重合度1700、Tg=83℃)を含むPVA濃度3重量%PVA水溶液33gと、0.1重量%の硫酸ドデシルナトリウム水溶液(キシダ化学(株)製)102gと、脱塩水728gを混合して、面状発熱層形成用塗布液3を調製した。

【0304】

この面状発熱形成用塗布液3を、ポリカーボネート基板(三菱エンジニアリングプラスチックス株式会社製「ユーピロン・シートNF−2000U」、基板サイズはA4(210mm×297mm)、厚さ5mm)に、卓上ディップコーター(PD1501サツマ通信工業社製)を用いて、塗布条件:10mm/minで浸漬、10秒間静止、1mm/minの速度で引き上げ、で塗布した。この時、IRヒーター(ウシオ電機社製)を用いて、乾燥を同時に行った。さらに溶媒を飛ばすために、70℃のオーブンにて、10分間乾燥させた。この操作を5回行った。

さらに、銀ナノ粒子の融着のため、120℃で30分間加熱してポリカーボネート基板上に多孔的銀膜よりなる面状発熱層2が形成された透明面状発熱積層体3を得た。

【0305】

{表面抵抗値}

得られた透明面状発熱積層体3の面状発熱層の表面低抗値を、低抵抗率計路レスターGP(株式会社三菱化学アナリテック社製)にPDPプローブを取り付けて測定した結果、13.5Ω/□であった。

【0306】

{光学特性}

得られた透明面状発熱積層体3の光学特性は、JIS R3106に準じて測定した結果、以下の通りであった。

可視光線透過率(TVIS):24.2%

可視光線反射率(RVIS):34.2%

可視光線吸収率(AVIS):41.6%

日射透過率(TSUN) :21.4%

日射反射率(RSUN) :45.8%

日射吸収率(ASUN) :32.8%

選択反射性 :1.34

【0307】

{多孔構造}

透明面状発熱積層体3の面状発熱層に対する走査型電子顕微鏡(SEM)観察をS−4500(株式会社日立製作所)で行ったところ(加速電圧15kV、倍率6万倍)、図2に示すSEM画像のとおり、多孔構造であることが確認された。

【0308】

{発熱試験}

得られた透明面状発熱積層体3の短軸の両端に、導電性銀ペースト(ドータイト:藤倉化成株式会社製)を用いて、電極を形成し、電源としてPMM24−1QU(KIKUSUI社製)を用いて、印加電圧18.9Vで通電したところ、0.75Aの出力を確認した。赤外線カメラ(サーモショットF30、NEC Avio社製)で測定すると、中心部分の温度は、印加前の17℃から、15分で40℃まで温められ、ほぼ平衡状態となった。81時間の通電テストで、電流電圧の変化はほとんどなく、外観上も何ら変化はなかった。

【0309】

[実施例4]

{樹脂層形成用塗布液の調製}

温度計、攪拌機及び還流冷却管を備えたフラスコに、プロピレングリコールモノメチルエーテル300g、メチルメタクリレート150g、ステアリルメタクリレート40g、(2,[2’−ヒドロキシ−5’−(メタクリロキシエチル)フェニル]−2H−ベンゾトリアゾール(大塚化学社製RUVA93)10g、及び2,2’−アゾビス(2,4−ジメチルバレロニトリル)2gを加え、65℃にて3時間反応させ、さらに2,2’−アゾビス(2,4−ジメチルバレロニトリル)1gを加え3時間反応させて、不揮発分40重量%、数平均分子量180000の共重合体を得た。この共重合体の数平均分子量は、ゲルパーミエーションクロマトグラフィーを用いてポリスチレン換算により求めた。

このようにして製造された共重合体100重量部に対して、光安定剤チヌビン765(チバスペシャリティーケミカルズ社製)を0.6重量部加え、全体の固形分濃度が35重量%になるように、プロピレングリコールモノメチルエーテルを加えて樹脂層形成用塗布液を調製した。

【0310】

{硬化層形成用塗布液の調製}

以下の成分を混合して硬化層形成用塗布液を調製した。

多官能アクリレート(大阪有機化学社製「ビスコート300」ペンタエリスリトールトリアクリレート):50重量部

ウレタン系アクリレート(新中村化学社製「UA−122P」):50重量部

紫外線吸収剤(チバスペシャルティーケミカルズ社製「TINUVIN400」ヒドロキシフェニルトリアジン系紫外線吸収剤):5重量部

光重合開始剤:(長瀬産業社製「Irgacure184」1−ヒドロキシシクロヘキシルフェニルケトン):1重量部

光安定化剤(三共株式会社製「サノールLS765」ヒンダードアミン系光安定剤):1.5重量部

プロピレングリコールモノメチルエーテル:161.25重量部

【0311】

{オーバーコート層の形成}

実施例3と同様の方法で、ポリカーボネート基板上に面状発熱層を形成した。次いで、面状発熱層上に樹脂層形成用塗布液をマイクロメーター付フィルムアプリケーター(Sheen製「SA−204」)により塗布した後、120℃で3分間乾燥させて膜厚10μmの樹脂層を形成した。

その後、硬化層形成用塗布液を、形成された樹脂層上に14番のバーを用いたバーコーターにより塗布し、80℃で2分間乾燥させ、紫外線照射装置(LH6/LC−6BUVコンベアシステム:フュージョンUVシステムズ社製 Hバルブ使用)を用いて積算照射量が4J/cm2となるように紫外線を照射して、膜厚10μmの硬化層を形成した。

【0312】

このようにして得られたオーバーコート層付き透明面状発熱積層体を3cm×6cmに切り出し、端面を削り取り透明面状発熱積層体4とした。

【0313】

{発熱試験}

この透明面状発熱積層体4の短軸の両端に、導電性銀ペースト(ドータイト:藤倉化成株式会社製)を用いて、電極を形成し、電源としてPMM24−1QU(KIKUSUI社製)を用いて、印加電圧5.5Vで通電したところ、0.21Aの出力を確認した。赤外線カメラ(サーモショットF30、NEC Avio社製)で測定すると、中心部分の温度は、印加前の17℃から、15分で40℃まで温められ、ほぼ平衡状態となった。81時間の通電テストで、電流電圧の変化はほとんどなく、外観上も何ら変化はなかった。

【0314】

[考察]

実施例1と比較例1との対比より、非金属バインダーを含有する面状発熱層を有する実施例1の透明面状発熱積層体の方が、蒸着で形成された面状発熱層を有する比較例1のものよりも耐久性に優れていることが分かった。

また、実施例2より、複素環化合物(BTA)入りの面状発熱層、さらに実施例3より、A4サイズの大判サイズの面状発熱層、加えて、実施例4より、オーバーコート層を形成した面状発熱層においても、通電試験により発熱することが分かり、デフロスターとして機能することが確認された。

【符号の説明】

【0315】

1 リヤウインドー

2 面状発熱層

3 バスバー

4 ヒーター線

5 給電端子

【技術分野】

【0001】

本発明は、従来技術にあったヒーター線による視認性の問題を大きく改善し、コストパフォーマンス及び耐久性に優れ、尚且つ熱線反射能にも優れた透明面状発熱積層体に関する。

【0002】

本発明はまた、この透明面状発熱積層体を用いた窓材と、この窓材を適用した自動車に関する。

【背景技術】

【0003】

従来、面内で均一に発熱する面状ヒーターとして、特許文献1に、誘電体/金属薄膜/誘電体の積層構造における金属薄膜に通電することで発熱させる透明面状ヒーターが提案されている。しかしながら、この透明面状ヒーターでは、金属薄膜の抵抗値が低すぎるために発熱が弱い上に、さらに金属薄膜の膜厚が薄いために、過剰な電流によって、膜が壊れるといった欠点が挙げられる。

【0004】

このような課題に対して、特許文献2には、スパッタ技術により製膜した反射膜において、銀にパラジウムを加えて合金化することにより抵抗率を上げている。しかしながら、この方法では、合金化によって熱線反射能が低下してしまうことが考えられ、さらに上述の金属薄膜が薄く、通電により膜が壊れてしまう欠点は克服されていない。

【0005】

一方で、近年、自動車の軽量化のため、無機ガラスの代わりに、樹脂グレージングを適用する傾向がある。しかしながら、樹脂は無機ガラスと比較して、熱の伝わり方が悪く、従来の線状ヒーターでは、十分にグレージング全体を暖めることが出来ず、さらに強い電圧をかけると樹脂が加熱により変形し、永久ひずみを起こしやすくなる。

【0006】

この課題を解決する為に、特許文献3では、ヒーター線の数を増やすことを提案している。しかしながら、この方法では、視認性が悪くなるなどの欠点が挙げられる。さらに、このような課題に対して、特許文献4では、透明導電膜(ITO等)とヒーター線を併用した車両用樹脂窓が提案なされている。しかしながら、このものは、熱線反射機能は低い。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許3618793号公報

【特許文献2】特開平7−94263号公報

【特許文献3】実開平7−9666号公報

【特許文献4】特開2004−306025号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

このように、従来、透明面状発熱体についてはいくつか提案がなされているが、発熱効率、視認性、熱線反射能、耐久性、コストパフォーマンスをすべて満足する優れた透明面状発熱体は提供されていない。

【0009】

本発明は、発熱効率、視認性、熱線反射能、耐久性、及びコストパフォーマンスに優れた透明面状発熱積層体を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、金属と非金属バインダーを含む面状発熱層を透明基材上に形成した積層体が、上記課題を解決することが出来ることを見出した。

【0011】

本発明はこのような知見に基づいて達成されたものであり、以下を要旨とする。

【0012】

[1] 透明基材上に、金属と非金属バインダーを含む透明面状発熱層を積層した、透明面状発熱積層体。

【0013】

[2] 該透明面状発熱層の表面抵抗値が0.1Ω/□以上、100Ω/□以下であることを特徴とする[1]に記載の透明面状発熱積層体。

【0014】

[3] 該透明面状発熱層が多孔的金属膜であることを特徴とする[1]又は[2]に記載の透明面状発熱積層体。

【0015】

[4] JIS R3106に記載の方法で、該透明面状発熱層を含む側のから測定した日射反射率が15%以上であることを特徴とする[1]ないし[3]のいずれかに記載の透明面状発熱積層体。

【0016】

[5] 該非金属バインダーがバインダー樹脂であることを特徴とする[1]ないし[4]のいずれかに記載の透明面状発熱積層体。

【0017】

[6] 該透明面状発熱層に複素環化合物を含有していることを特徴とする[1]ないし[5]のいずれかに記載の透明面状発熱積層体。

【0018】

[7] 該透明基材が熱可塑性樹脂よりなることを特徴とする[1]ないし[6]のいずれかに記載の透明面状発熱積層体。

【0019】

[8][1]ないし[7]のいずれかに記載の透明面状発熱積層体を用いた窓材。

【0020】

[9][8]に記載の窓材を適用した自動車。

【発明の効果】

【0021】

本発明の透明面状発熱積層体によれば、高い熱線反射能を有すると共に、発熱を伴う通電による耐久性が高く、コストパフォーマンスに優れた透明面状発熱部材を提供することができる。

また、透明面状発熱層の形成を湿式製膜法により行うことで、大型曲面を有する透明基材に対しても、面状発熱能及び熱線反射能を付与することができる。

【0022】

このような透明面状発熱積層体は、特に窓材に適用することにより、熱線反射機能を有する曇り止め(デフロスター)として使用することが出来る。特に、樹脂グレージングにおいては、通常の無機ガラスと比べて、熱が伝わりにくく、本発明の透明面状発熱積層体は好適に用いられる。

このような機能は、自動車のグレージング、特にバックドアやルーフに好適に用いられる。その他の用途としては、コンビニエンスストアなどに使用される商品のディズプレイを必要とする保冷庫等において、結露により商品の視認性を悪くするなどの課題に対して、結露防止機能を有するショーウィンドウ部材として好適に用いられる。

【図面の簡単な説明】

【0023】

【図1】本発明の透明面状発熱積層体を自動車用リヤウインドーに適用した場合の通電方法の一例を説明する模式的な平面図である。

【図2】実施例3の透明透明面状発熱積層体3の面状発熱層のSEM画像である。

【発明を実施するための形態】

【0024】

以下に、本発明の実施の形態を詳細に説明するが、以下に記載する構成要件の説明は、本発明の実施の形態の一例(代表例)であり、本発明はその要旨を超えない限り、これらの内容には特定されない。

【0025】

本発明の透明面状発熱積層体は、透明基材上に、金属と非金属バインダーを含む透明面状発熱層(以下、「本発明の面状発熱層」或いは単に「面状発熱層」と称す場合がある。)が積層されたものである。

【0026】

[通電方法]

本発明の透明面状発熱積層体は、通常、本発明の面状発熱層に電気を流すことにより発熱させることができる。

本発明の面状発熱層に通電する方法としては特に制限はないが、通常、本発明の面状発熱層の両端に設置される電極から電圧をかけることにより通電する。

【0027】

以下に、図1を参照して本発明の透明面状発熱積層体を自動車用リヤウインドーに適用した場合の通電方法の一例を説明する。

図1は、本発明の透明面状発熱積層体を自動車用リヤウインドーに適用した場合の通電方法の一例を説明する模式的な平面図である。

【0028】

リヤウインドー(透明基材)1は、通常、車室内側に本発明の面状発熱層2が形成される。図1の態様では、リヤウインドー1の両端辺部にバスバー3が設置され、これらバスバー3の一端にバッテリにつながる給電端子5を取り付け、バスバー3を通して、面状発熱層2の両端に給電する。更に電圧を補助するために、ヒーター線4を設置しても良い。通常、面状発熱層2及びヒーター線4、バスバー3を保護するために、この上に硬化層がコートされる。

【0029】

図1において、バスバー3は、縦方向に設けられているが、横方向でも、任意の形状、任意の線幅でかまわない。また、図1では、ヒーター線4は横方向に設けられているが、縦方向でも、任意の形状、任意の間隔、また任意の本数でかまわない。通常、バスバーやヒーター線は、AgもしくはCu等の金属ペーストを印刷の手法やディップペンの手法など公知の方法により形成される。

これらバスバーやヒーター線に電圧を印加する場合、自動車用であれば、その印加電圧は通常12Vもしくは24Vであるが、電気自動車であれば、200Vを超える場合もある。

【0030】

[透明面状発熱積層体の光学特性]

本発明の透明面状発熱積層体は、面状発熱機能と熱線反射機能とを兼ね備えていることを特徴とする。

以下に、本発明の透明面状発熱積層体の光学特性について説明するが、本発明の趣旨を逸脱しない限り、以下の説明に限定されるものではない。

【0031】

<可視光線透過率>

本発明の透明面状発熱積層体は、可視光線透過率(TVIS)を1%以上透過することを必要とする。特に窓材に用いる場合、可視光線透過率が2%以上、好ましくは5%以上、さらに好ましくは10%以上、殊更好ましくは15%以上である。可視光線透過率がこの下限より低いと、窓材としての視認性に劣る傾向がある。また、可視光線透過率の上限に制限はないが、通常95%以下である。可視光線透過率がこの上限より高いと、実質的に遮熱特性が低くなる傾向がある。

【0032】

<可視光線吸収率>

本発明の透明面状発熱積層体の可視光線吸収率(AVIS)は好ましくは90%以下、より好ましくは80%以下、更に好ましくは60%以下である。上記上限よりAVISが高い場合、吸収された可視光により透明面状発熱積層体自体の温度が高くなり、透明基材上の面状発熱層等の膜劣化が促進される可能性がある。また、これらの膜が着色されてしまい、透明面状発熱積層体を構成する際に透明性が低下する傾向がある。

このAVISの下限には特に制限はないが、通常1%以上である。この下限を下回ると、遮熱特性が小さくなる傾向にある。

【0033】

ここでAVISは、透明面状発熱積層体の可視光線透過率(TVIS)及び可視光線反射率(RVIS)を用いて次式から算出される。

AVIS=100−TVIS−RVIS

ここでTVISは、分光光度計により測定された分光透過率から、JIS R3106の可視光透過率の算出方法を用いて求められる。

また、RVISは、JIS R3106に基づいて測定される。この場合、透明面状発熱積層体に対して、面状発熱層を含む側から測定光を入射させる。

【0034】

<可視光線反射率>

本発明の透明面状発熱積層体において、上記可視光線反射率(RVIS)は好ましくは1%以上、より好ましくは5%以上、更に好ましくは10%以上、特に好ましくは15%以上、とりわけ好ましくは20%以上である。RVISが低すぎる場合、日射に含まれるエネルギー密度の高い可視光線の反射量が少なくなる。ただし、RVISが過度に大きいと外観がぎらつき好ましくなく、また、可視光線透過率も低下するため視認性が悪化する場合がある。従って、本発明の透明面状発熱積層体のRVISは好ましくは50%以下、より好ましくは45%以下である。

【0035】

<日射吸収率>

本発明の透明面状発熱積層体の日射吸収率(ASUN)は好ましくは90%以下であり、より好ましくは80%以下、更に好ましくは70%以下である。これよりASUNが高い場合、透明面状発熱積層体の温度が高くなり、劣化が促進される可能性がある。また、後述の樹脂層に対して熱疲労の要因となる可能性、あるいは、樹脂層と面状発熱層や透明基材との熱膨張率差から層間の剥離を起こしやすくなる可能性がある。ASUNの下限については特に制限はないが通常5%以上である。この下限を下回ると、遮熱特性が小さくなる傾向がある。

【0036】

ここでASUNは、日射透過率(TSUN)、日射反射率(RSUN)を用いて次式から算出される。

ASUN=100−TSUN−RSUN

ここでTSUNは、分光光度計により測定された分光透過率から、JIS R3106の日射透過率の算出方法を用いて求められる。

また、RSUNは、JIS R3106に準じて測定される。この場合、透明面状発熱積層体に対して、面状発熱層を含む側から測定光を入射させる。

【0037】

<日射反射率>

本発明の透明面状発熱積層体において、上記の日射反射率(RSUN)は好ましくは15%以上、より好ましくは20%以上、更に好ましくは25%以上、特に好ましくは30%以上、とりわけ好ましくは35%以上である。これよりRSUNが低い場合、日射遮蔽性が不十分となる傾向がある。RSUNは、可視光線反射率として50%以下が好ましいことから、通常70%以下である。

【0038】

<日射透過率>

本発明の透明面状発熱積層体において、上記の日射透過率(TSUN)は好ましくは70%以下、より好ましくは60%以下、更に好ましくは50%以下、特に好ましくは40%以下である。TSUNが高すぎると熱線遮蔽性が不十分となる場合があり、用途が限定される恐れがある。TSUNの下限については、透明性を高くするため、通常5%以上である。

【0039】

<選択反射性>

本発明の透明面状発熱積層体は、相対的に高い熱線反射性を有する。その選択反射性は次式で表される。

選択反射性=RSUN/RVIS

ここで、RSUN及びRVISは既出の日射反射率及び可視光線反射率である。

本発明の透明面状発熱積層体の前記選択反射性は、好ましくは0.9〜3.0、より好ましくは1.0〜2.5、さらに好ましくは1.05以上、さらに好ましくは1.1〜2.0である。選択反射性が小さすぎる場合、可視光線反射率が高くなり、ぎらつきが大きくなる傾向がある。また、大きすぎる場合、可視光線反射の割合が小さくなりすぎ、熱線遮蔽能が小さくなる恐れがある。

【0040】

[透明基材]

<構成材料>

本発明の透明熱線面状発熱積層体に使用することができる透明基材の材料としては、各種樹脂やガラス等を用いることができる。透明基材に使用可能な材料の例としては、ソーダガラスや強化ガラスなどの無機ガラスがコストパフォーマンス、透明性、耐薬品性、擦傷性の観点から窓材に好ましい。

【0041】

また、以下に示す樹脂よりなる透明基材(以下「樹脂ガラス」と称す場合がある。)は、例えば車のグレージングに用いられる場合、軽量化、加工性の観点から好ましい。

【0042】

樹脂ガラスの構成材料の例としては、ポリカーボネート系樹脂、ポリスルホン系樹脂、アクリル系樹脂、ポリオレフィン系樹脂、ポリエーテル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリスルフィド系樹脂、不飽和ポリエステル系樹脂、エポキシ系樹脂、メラミン系樹脂、フェノール系樹脂、ジアリルフタレート系樹脂、ポリイミド系樹脂、ウレタン系樹脂、ポリ酢酸ビニル系樹脂、ポリビニルアルコール系樹脂、スチレン系樹脂、塩化ビニル系樹脂、繊維素系樹脂等が挙げられる。

樹脂の種類は熱可塑性樹脂であっても熱硬化性樹脂であってもよいが、リサイクルの観点か特に熱可塑性樹脂よりなることが好ましい。

また、透明基材は、面状発熱層に含まれる金属との密着性の観点、及び後述する面状発熱層の多孔的金属膜を通してその上の樹脂層との密着性の観点から、カルボニル基を有する透明樹脂よりなることが好ましい。

このような特性を好ましく満たす観点から、透明基材の構成材料としては、ポリエステル系樹脂、ポリアリレート系樹脂、ポリカーボネート系樹脂、酢酸セルロース系樹脂が好ましく、とりわけポリカーボネート系樹脂は高い耐衝撃性と透明性を有しており好ましい。

【0043】

<その他の添加物>

透明基材を構成する上記構成材料には、熱安定剤、紫外吸収剤、酸化防止剤、防腐剤、防カビ剤等、面状発熱層の効果を持続させる目的で各種添加剤を加えてもよい。更に、特定の波長の可視光、近赤外線、赤外線を吸収する色素や顔料等の着色剤や無機酸化物微粒子など、更なる機能付与を目的として各種添加剤を加えてもよい。

【0044】

<形態>

透明基材の形態については特に制限は無く、板状、シート状、フィルム状など任意であり、平面状(平板状)であっても曲面を有していてもよい。

【0045】

<厚み>

透明基材の厚みは、その形態に応じて適宜選択される。板状もしくはシート状の場合、透明基材の厚みは通常0.1mm〜2cmである。透明基材が薄過ぎると得られる積層体の機械的強度が低くなる傾向がある。また、透明基材が厚過ぎると透明性が低くなり、窓等に用いた際に視界が悪くなる場合がある。

【0046】

特に自動車用窓材に用いる場合は、透明基材の厚みは通常1mm〜1cm、好ましくは2mm〜8mm、特に好ましくは3mm〜7mmである。透明基材の厚みが上記下限よりも薄いと、窓材としての強度が低くなる傾向があり、上記上限よりも厚いと重くなってしまい軽量化の面で不利となる場合がある。

【0047】

また、フィルム状の場合、透明基材の厚みは通常10μm〜0.5mmである。厚みが10μm未満ではハンドリングが悪くなる傾向があり、0.5mmを超えるとフィルムとしてのフレキシビリティーに劣るものとなる場合がある。

【0048】

<大きさ>

透明基材の大きさに特に限定はなく、後述する本発明の透明面状発熱積層体の用途に応じた大きさに合わせて適宜選択される。

【0049】

<吸水率>

透明基材の吸水率は、好ましくは2.0重量%以下であって、より好ましくは1.0重量%以下、特に好ましくは0.5重量%以下である。透明基材の吸水率が高いと金属を含む面状発熱層が酸化もしくは劣化してしまったり、透明基板と金属を含む面状発熱層との層間に水がたまり、水泡を発生させたりする恐れがある。かかる吸水率は以下の方法で測定することができる。

【0050】

1辺が50mmの正方形で、厚みが1mmの試験片を金型温度280℃にてプレス成形し、50℃の恒温層内で24時間乾燥し、乾燥剤としてシリカゲルを入れたデシケータ内で放冷する。当該試験片を50℃の純水中に24時間浸漬させた後に取り出し、試験片の純水浸漬前の重量と、浸漬後の重量とを比較し、純水浸漬前の重量に対する浸漬後の重量の増加分の割合の百分率として吸水率を求めることができる。

【0051】

<接触角>

後述する湿式製膜法における面状発熱層形成用塗布液の透明基材に対する接触角(静的接触角)は、透明基材がガラスの場合、好ましくは90°以下、より好ましくは80°以下、さらに好ましくは70°以下、特に好ましくは60゜以下、とりわけ好ましくは50°以下で、好ましくは1°以上、より好ましくは5°以上、更に好ましくは10°以上、とりわけ好ましくは20°以上である。

透明基材が樹脂の場合、該塗布液の基材に対する接触角(静的接触角)は、好ましくは90°以下、より好ましくは85°以下、更に好ましくは70°以下、とりわけ好ましくは60°以下で、好ましくは1°以上、より好ましくは5°以上、更に好ましくは10°以上、とりわけ好ましくは20°以上である。

【0052】