透過型集積型薄膜太陽電池及びその製造方法と、その単位セルを電気的に直列接続する方法

【課題】薄膜太陽電池を提供し、さらに詳細には、透過型集積型薄膜太陽電池及びその製造方法と、その単位セルを電気的に直列接続する方法を提供することである。

【解決手段】本発明に係る透過型集積型薄膜太陽電池の製造方法は、透明基板上に帯状のパターンで離隔し、光が前記透明基板を直接通過し得る所定の空間を含むように、第1導電性物質を形成するステップ(a)と、太陽電池(半導体)層を形成するステップ(b)と、第2導電性物質を斜めに蒸着するステップ(c)と、前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と、を含む。

【解決手段】本発明に係る透過型集積型薄膜太陽電池の製造方法は、透明基板上に帯状のパターンで離隔し、光が前記透明基板を直接通過し得る所定の空間を含むように、第1導電性物質を形成するステップ(a)と、太陽電池(半導体)層を形成するステップ(b)と、第2導電性物質を斜めに蒸着するステップ(c)と、前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜太陽電池に関し、さらに詳細には、透過型集積型薄膜太陽電池及びその製造方法と、その単位セルを電気的に直列接続する方法に関する。

【背景技術】

【0002】

太陽電池は、太陽光熱エネルギーを直接電気に変換させる半導体素子であって、これに用いられる材料によって、大きくシリコン系、化合物系、有機物系に分類することができる。

【0003】

そして、シリコン系太陽電池は、半導体の相(phase)に応じて、細部的に単結晶(single crystalline)シリコン太陽電池、多結晶(polycrystalline)シリコン太陽電池、非晶質(amorphous)シリコン太陽電池に分類される。

【0004】

また、太陽電池は、半導体の厚さに応じてバルク(基板)型太陽電池と薄膜型太陽電池に分類されるが、薄膜型太陽電池は、半導体層の厚さが数10μm〜数μm以下の太陽電池である。

【0005】

シリコン系太陽電池における単結晶及び多結晶シリコン太陽電池はバルク型に属し、非晶質シリコン太陽電池は薄膜型に属する。

【0006】

一方、化合物系太陽電池は、III−V族のGaAs(Gallium Arsenide)とInP(Indium Phosphide)などのバルク型、II−VI族のCdTe(Cadmium Telluride)、及びI−III−VI族のCuInSe2(CIS;Copper Indium Diselenide)などの薄膜型に分類され、有機物系太陽電池は、大きく有機分子型と有無機複合型がある。この他に染料感応型太陽電池があり、これら全てが薄膜型に属する。

【0007】

このように、様々な種類の太陽電池の中で、エネルギー変換効率が高く、かつ、製造費用の相対的に低廉なバルク型シリコン太陽電池が主に地上電力用として幅広く活用されてきている。

【0008】

しかしながら、最近では、バルク型シリコン太陽電池の需要急増に伴う原料の不足現象により、コストアップにつながっているのが現状である。そのため、大規模な地上電力用太陽電池の低コスト化及び量産化技術の開発のためには、シリコン原料を現在の数百分の1に低減可能な薄膜型太陽電池の開発が切実に求められている。

【0009】

図1は、従来の集積型薄膜太陽電池の斜視図であり、図2は、従来の集積型薄膜太陽電池の構造を示した図である。

【0010】

図1に示すように、従来の集積型薄膜太陽電池1は、ガラス基板又は透明プラスチック基板10(以下、「透明基板」と記す)上に複数の単位セル20が直列に接続して単位セル化された構造からなる。

【0011】

したがって、集積型薄膜太陽電池の単位セル20は、絶縁体である透明基板10の上に相互断絶(絶縁)され、帯状に形成された透明電極22と、透明電極22を覆って帯状に形成された単位太陽電池(半導体)層24、太陽電池層24を覆って帯状に形成された金属裏面電極層26からなり、切断(絶縁)された複数の単位セル20が互いに直列に接続した構造を有する。そして、太陽電池の電気的な短絡防止及び保護を目的として、樹脂からなる裏面保護膜層30が金属裏面電極26を覆って形成される構成を有する。

【0012】

このような構造の集積型薄膜太陽電池1を製作するためには、レーザパターニング法と、化学的気化加工(chemical vaporization machining;CVM)と、金属針による機械的スクライビング法などが通常用いられている。

【0013】

レーザパターニング法は、主にYAGレーザビームを利用して、透明電極22、太陽電池(半導体)層24、及び金属裏面電極層26などをエッチングする技術である。以下、具体的な使用法を説明する。

【0014】

図2は、従来の集積型薄膜太陽電池の構造を示した図である。

【0015】

同図に示すように、透明基板10上に最初に形成される透明電極22を大気状態でレーザビームを利用してエッチングした後、2番目に形成される太陽電池(半導体)層24を大気状態でレーザビームを利用して切断(絶縁)させ、最後に形成される金属裏面電極層26を再び大気状態でレーザパターニングによりエッチングすることによって、太陽電池を直列に接続させて集積型太陽電池の単位セルを形成する。

【0016】

以下、このようなレーザパターニング法の問題点を指摘する。

【0017】

まず、透明基板10の上部全面に形成された透明電極22を、図2に示すように、レーザパターニング法により切断して、一定の幅を有する帯状に切断(絶縁)させると、加工された切断幅は、通常、50μm〜数100μm程度になる。

【0018】

ところが、透明電極22の形成後に形成される太陽電池(半導体)層24の形成工程がほとんど真空状態で行われることに対し、この太陽電池(半導体)層24を切断するためのレーザパターニングは大気状態で行われる。したがって、真空中での連続的な工程を行うことができないので、製造装置の稼動効率が低下するようになる。結局、このような工程は、太陽電池のコストを上げる要因として作用する。また、太陽電池(半導体)層24のエッチングのために基板を大気中に露出するため、水分及び汚染物質の付着により、太陽電池の単位セルの特性が低下するという問題が発生する恐れがある。

【0019】

その次のステップとして、通常のスパッタリング法により、金属裏面電極26を真空中で形成し、再度大気中でレーザパターニングして、集積型太陽電池の単位セルを製作するようになるが、このような工程も、上記のような工程の連続性と汚染という問題を引き起こす恐れがある。そして、透明電極22及び太陽電池(半導体)層24の切断のために実施される2回のレーザパターニングと、金属裏面電極26を切断すると同時に太陽電池を直列接続するために実施される1回のレーザパターニングの合計3回にわたって、レーザパターニングにより消失する太陽電池の単位セル20と単位セル20間の無効面積(切断幅)が広くなる。これにより、太陽電池の有効面積の損失が大きくなるという問題がある。また、パターニングのためのレーザ装備が高価であり、正確な位置でパターニングするためには精密な位置制御システムが必要なため、これによって製造単価が上昇するという問題がある。

【0020】

一方、化学的気化加工法は、SF6/Heなどのガスを利用して基板の上部に近接してグリッド(grid)状に配列された直径数十μmの線電極の周辺に常圧のプラズマを局部的に発生させることによって、太陽電池(半導体)層を均一な幅を有する複数の単位セルとして一度に切断する技術である。

【0021】

このような化学的気化加工法は、工程時間が短く、膜の選択性に優れており、レーザパターニング法に比べて膜の損傷(damage)を少なくすることができるという特徴がある。また、レーザパターニング法とは異なり、真空状態でエッチングを行うため、レーザパターニング法で問題となる大気状態における基板の露出により発生する太陽電池の性能低下を防止することができ、レーザパターニング法に比べて製造単価を低減することができるという利点がある。

【0022】

しかしながら、パターニングされた透明電極に合せて正確な位置でエッチングを行わなければならないため、真空装置中で位置を正確に制御可能な精密位置制御システムが必要である。このような点は、大面積の基板を使用して太陽電池を製作する際に極めて難しい問題となる。また、エッチングできる間隔は最小200μm程度であって、レーザパターニング法による絶縁間隔より広いので、太陽電池の有効面積が小さくなるという問題がある。

【0023】

一方、さらに他のエッチング方法として、機械的なスクライビング法がある。この方法は、複数の金属針により、必要な単位セル数に対応して一括したスクライビングが可能であり、レーザパターニング法に比べて拡張性及び高速処理への適応性が高い。また、この方法は、装置及び運転コストが上述の2つの方法に比べて最も低廉なエッチング法である。

【0024】

モリブデン(Mo)に比べて相対的に柔らかなCdS/CIS層は、スクライビング法により容易にスクライビングすることができるため、この機械的なスクライビング法はCIS太陽電池の製作に広く用いられている。

【0025】

しかしながら、既存の機械的なスクライビング法も、太陽電池(半導体)層にのみ限定して用いられるので、裏面電極として用いられるモリブデン(Mo)、及び前面電極として用いられるZnOをエッチングするためには、レーザパターニング装備及び正確な位置制御のための精密位置制御装置などが必要であるという問題がある。

【発明の開示】

【発明が解決しようとする課題】

【0026】

そこで、本発明は、上述の従来の技術の問題点を解決するためになされたものであって、その目的は、透過型集積型薄膜太陽電池の単位素子間の絶縁間隔を減らして太陽電池の有効面積を広め、透明電極形成後の全ての工程が真空中で行われるようにし、簡単な工程で太陽電池の単位素子を直列接続して、単位セル化された透過型集積型薄膜太陽電池を提供することにある。

【0027】

本発明の他の目的は、上述の透過型集積型薄膜太陽電池の製造方法であって、単位セルの性能低下を防止し、製造単価を低減する製造方法を提供することにある。

【課題を解決するための手段】

【0028】

本発明に係る透過型集積型薄膜太陽電池の製造方法は、透明基板上に帯状のパターンで離隔し、光が前記透明基板を直接通過し得る所定の空間を含むように、第1導電性物質を形成するステップ(a)と、太陽電池(半導体)層を形成するステップ(b)と、第2導電性物質を斜めに蒸着するステップ(c)と、前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と、を含む。

【0029】

ここで、前記ステップ(a)の前記第1導電性物質層が、前記透過型集積型薄膜太陽電池の単位セルの境界面に所定の間隔分伸びて形成される。

【0030】

ここで、前記ステップ(a)の前記所定の空間が6角形状である。

【0031】

また、本発明に係る透過型集積型薄膜太陽電池は、透明基板上に帯状のパターンで離隔し、光が前記透明基板を直接通過し得る所定の空間を含むように、第1導電性物質を形成するステップ(a)と、太陽電池(半導体)層を形成するステップ(b)と、第2導電性物質を斜めに蒸着するステップ(c)と、前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と、を含む透過型集積型薄膜太陽電池の製造方法により形成される。

【0032】

また、本発明に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法は、2ヶ以上の透過型集積型太陽電池の単位セルを電気的に直列接続する方法であって、透明基板上に帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように、第2導電性物質層を形成するステップ(b)と、太陽電池(半導体)層を形成するステップ(c)と、第3導電性物質を斜めに蒸着するステップ(d)と、前記第3導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(e)と、前記第1導電性物質層と前記第3導電性物質層とを電気的に接続するように、第4導電性物質を形成するステップ(f)と、を含む。

【0033】

ここで、前記第2導電性物質が透明な導電性物質である。

【0034】

ここで、前記ステップ(b)において、前記第1導電性物質層上に前記パターニングされた第2導電性物質と離隔するように、前記第2導電性物質のダミーパターンがさらに形成される。

【0035】

また、本発明に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法は、2ヶ以上の透過型集積型太陽電池の単位セルを電気的に直列接続する方法において、透明基板上に相互間に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように第2導電性物質層を形成するステップ(b)と、太陽電池(半導体)層を形成するステップ(c)と、第3導電性物質を斜めに蒸着するステップ(d)と、前記第3導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(e)と、前記第2導電性物質層と前記第3導電性物質層とを電気的に接続するように、第4導電性物質を形成するステップ(f)と、を含む。

【0036】

ここで、前記第1導電性物質が透明な導電性物質である。

【0037】

また、本発明に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法は、2ヶ以上の透過型集積型太陽電池の単位セルを電気的に直列接続する方法であって、透明基板上に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、太陽電池(半導体)層を形成するステップ(b)と、第2導電性物質を斜めに蒸着するステップ(c)と、前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と、前記第1導電性物質層と前記第2導電性物質層とを電気的に接続するように、第3導電性物質を形成するステップ(e)と、を含む。

【0038】

ここで、前記第1導電性物質が透明な導電性物質である。

【0039】

ここで、前記ステップ(a)のパターニングされた第1導電性物質層の一部が、段差があるように形成される。

【0040】

ここで、前記段差が、陽刻、陰刻のうちの何れかの形態である。

【0041】

ここで、前記段差が、ゾルゲル(sol−gel)法、ナノインプリント(nano−imprint)または印刷法(printing)のうちの何れかの方法により形成される。

【0042】

また、本発明に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法は、2ヶ以上の透過型集積型太陽電池の単位セルを電気的に直列接続する方法において、透明基板上に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように第2導電性物質層を形成するステップ(b)と、太陽電池(半導体)層を形成するステップ(c)と、第3導電性物質を斜めに蒸着するステップ(d)と、第4導電性物質を斜めに蒸着するステップ(e)と、前記第3導電性物質及び第4導電性物質をマスクとして、前記太陽電池層をエッチングするステップ(f)と、前記第1導電性物質と前記第3導電性物質とを電気的に接続するように、第5導電性物質を形成するステップ(g)と、を含む。

【0043】

ここで、前記第2導電性物質が透明な導電性物質である。

【0044】

また、本発明に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法は、2ヶ以上の透過型集積型太陽電池の単位セルを電気的に直列接続する方法において、透明基板上に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように第2導電性物質層を形成するステップ(b)と、太陽電池(半導体)層を形成するステップ(c)と、第3導電性物質を斜めに蒸着するステップ(d)と、前記第3導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(e)と、前記第1導電性物質と前記第3導電性物質とを電気的に接続するように、第4導電性物質を斜めに蒸着するステップ(f)と、を含む。

【0045】

ここで、前記第2導電性物質が透明な導電性物質である。

【0046】

その他、実施形態の具体的な事項は、詳細な説明及び図面に含まれている。

本発明の利点及び特徴、そしてそれらを達成する方法は、添付する図面と共に詳細に後述されている実施形態を参照すると、明確になるはずである。明細書全体にわたって同一の構成要素には同一の参照符号を付してある。

【発明の効果】

【0047】

本発明の構成によれば、透過型集積型薄膜太陽電池の単位素子間の絶縁間隔を既存のレーザパターニング及び化学的気化加工法に比べて数十倍〜数百倍以上減らすことができるため、太陽電池の有効面積を極大化することができる。これにより、太陽電池の単位セルの性能を向上させることができるという効果がある。

【0048】

また、自己整列が可能であるため、正確な位置制御装置が不要になり、また、透明電極の加工時には印刷法を利用してエッチングを行うので、レーザ、精密位置制御システムなどの高価装備が不要になる。これにより、製造単価を低減することができる。さらに、透明電極形成後の全ての工程が真空中で行われるため、大気状態への露出による太陽電池の単位セルの性能低下を防止することができるという効果がある。

【発明を実施するための最良の形態】

【0049】

以下、本発明の最も好ましい実施形態を添付する図面を参照して説明する。

【0050】

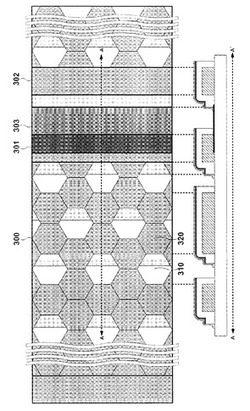

図3は、本発明に係る透過型集積型薄膜太陽電池セルの構造を説明するために示すものである。

【0051】

図3に示すように、本発明に係る透過型集積型薄膜太陽電池の単位セル300は、投光部310、太陽電池部320、及び接続部301、302、303を備える。

【0052】

ここで、投光部310は、一定の大きさに形成され、1つ以上の投光孔を含む。

【0053】

すなわち、太陽光熱発電が行われる複数の太陽電池部320により、1つの単位セル300が形成される。

【0054】

また、このような単位セル300のそれぞれが、相互に接続可能になるように、接続部301、302、303を単位セル300の外側に形成する。

【0055】

このような構造により、それぞれの単位セル300が相互接続されて太陽電池板が形成される。本発明に係る透過型集積型薄膜太陽電池の製造方法は、下記のステップ(a)ないし(d)を含む。まず、ステップ(a)として、透明基板上に透明基板を通過する光が透明基板を直接通過し得る所定の空間を含むように、第1導電性物質を形成する。

【0056】

ここで、上述の第1導電性物質は、透過型集積型薄膜太陽電池セル内で電気的に導通される1つの導体になるように所定の空間を含み、透過型集積型薄膜太陽電池セルの相互に対称な境界面に所定の間隔分伸びて形成される。

【0057】

また、上述の所定の空間は6角形状であり、相互に接続可能である。

【0058】

ステップ(b)として、上述の物質上に太陽電池(半導体)層を形成する。

【0059】

ステップ(c)として、上述の太陽電池(半導体)層上に第2導電性物質を斜めに蒸着する。

【0060】

ステップ(d)として、上述の第2導電性物質をマスクとして太陽電池層をエッチングする。

【0061】

前述した透過型集積型薄膜太陽電池の製造方法により、本発明に係る透過型集積型薄膜太陽電池を形成する。

【0062】

図4Aは、本発明の第1の実施形態に係る基板に形成される透過型集積型薄膜太陽電池セルの間の相互接続を説明するための図である。

【0063】

まず、基板401上に一定の幅を持って所定の間隔でパターニングされた第1導電性物質402を形成する(400A)。

【0064】

ここで、基板401として透明基板を使用する。また、第1導電性物質402は金属物質であって、主成分として、ニッケル(Ni)、クロム(Cr)、チタニウム(Ti)、タングステン(W)、銅(Cu)、銀(Ag)、アルミニウム(Al)、または金(Au)のうち、いずれかを使用する。

【0065】

次に、所定の間隔に離隔するようにパターニングされた第2導電性物質403を形成する(400B)。

【0066】

ここで、第2導電性物質403をパターニングする工程は、基板401上に薄膜として第2導電性物質403を形成し、第2導電性物質403上には、印刷法によりフォトレジスト(図示せず)またはポリマー(図示せず)を塗布し、該フォトレジスト(図示せず)またはポリマー(図示せず)の粘性の度合を調節して、互いに一定の距離が離隔するように塗布する。

【0067】

塗布後、フォトレジスト(図示せず)またはポリマー(図示せず)をマスクとして、第2導電性物質403をエッチングした後、フォトレジスト(図示せず)またはポリマー(図示せず)を除去する。

【0068】

このとき、用いられる印刷法として、印刷装置が最も簡単かつ廉価な工程で簡便にパターン化したフォトレジストまたはポリマー薄膜を塗布することが可能なスクリーン印刷法、または最も高精細なパターン形成が可能なグラビア印刷(gravure press)法などを利用する。

【0069】

そして、第2導電性物質403をエッチングする場合には、エッチングする方式に応じて異方性または等方性エッチング法を利用する。等方性エッチング法を利用する場合、両側部が曲線で湾曲された傾斜面であり、下部へ行くほどその幅が大きくなるパターンに第2導電性物質403を形成することができる。また、異方性エッチング法を利用すると、基板401と垂直な断面または一定の勾配を有する傾斜した断面を有するパターンに第2導電性物質403を形成することができる。

【0070】

さらに、第2導電性物質403をパターニングするための上述の方法以外に、所定のフォトレジストが光を受けると化学反応を起こして性質が変化する原理を利用したフォトリソグラフィ(photolithography)を活用することによって、印刷法により塗布されたポリマーの代りに、フォトレジストを形成して実現することもできる。

【0071】

また、導電性物質膜製造用原料を含有したゾル−ゲル溶液をインクのように使用し、印刷法を活用することによって、上述の印刷法またはフォトリソグラフィを利用したフォトレジストやポリマーパターンを使用すること無く、導電性物質膜を基板上に直接塗布することができる。このような方法では、マスク作業によるエッチング工程を行うことなく、帯状にパターン化された導電性物質を低温工程により直接形成することが可能である。

【0072】

このように、本発明の第2導電性物質403をエッチングする工程に各印刷法の原理を活用すると、高密度パターンの印刷が可能であり、薄膜の均質性が良く、比較的工程が簡単であり、かつ既存の工程で必要であったレーザパターニングのための高価な装備が不要になるので、製造単価を低減することができる。

【0073】

ここで、上述の第2導電性物質403をパターニングしてエッチングする技術は、既に本出願人が韓国特許出願第2005−0021771号「集積型薄膜太陽電池用透明電極の加工方法及びその構造、その透明電極が形成された透明基板」で出願した内容である。なお、ここでの透明電極は、導電性物質を意味する。

【0074】

ここで、第2導電性物質403は透明な導電性物質であって、その主成分として、酸化亜鉛(Zinc Oxide;ZnO)、酸化スズ(Tin Oxide;SnO2)または酸化インジウムスズ(Indium Tin Oxide;ITO)のうち、いずれかを使用する。

【0075】

ここで、所定の間隔に離隔された第2導電性物質403は、第1パターン410及び第2パターン420にパターニングされて、それぞれの第1パターン410及び第2パターン420は太陽電池として形成される。すなわち、それぞれのパターニングされた領域410、420の太陽電池を電気的に直列接続する方法を用いることにより、接触抵抗を低減させる。

【0076】

次に、太陽電池層404を形成する(400C)。

【0077】

ここで、太陽電池は、シリコン系太陽電池、化合物系太陽電池、有機物系太陽電池、または乾式染料感応型太陽電池のうち、いずれか1つ以上を利用することができる。

【0078】

このうち、シリコン系太陽電池は、非晶質シリコン単一接合太陽電池(amorphous silicon(a−Si:H) single junction solar cell)、非晶質シリコン多重接合太陽電池(a−Si:H/a−Si:H,a−Si:H/a−Si:H/a−Si:H multi−junction solar cell)、非晶質シリコンゲルマニウム単一接合太陽電池(amorphous silicon−germanium(a−SiGe:H) single junction solar cell)、非晶質シリコン/非晶質シリコンゲルマニウム二重接合太陽電池(a−Si:H/a−SiGe:H double junction solar cell)、非晶質シリコン/非晶質シリコンゲルマニウム/非晶質シリコンゲルマニウム三重接合太陽電池(a−Si:H/a−SiGe:H/a−SiGe:H triple junction solar cell)、または非晶質シリコン/マイクロ結晶シリコン(多結晶シリコン)二重接合太陽電池(amorphous silicon/microcrystalline(poly) silicon double junction solar cell)のうち、いずれかを利用することを特徴とする。

【0079】

次に、第3導電性物質405を斜めに蒸着する(400D)。

【0080】

ここで、電子ビームまたは熱蒸着などの蒸着法を利用して、第3導電性物質405を斜めに蒸着させる。

【0081】

このとき、第3導電性物質405は、酸化亜鉛(ZnO)、酸化スズ(SnO2)、または酸化インジウムスズ(ITO)のうち、いずれか1つ以上である透明導電性物質であることが好ましい。

【0082】

したがって、電子ビームまたは熱蒸着器を介して第1入射角θ1分斜めに蒸着させると、蒸着の直進性により第3導電性物質405が太陽電池層404上に薄い薄膜として蒸着され、一部d1には、第3導電性物質405が形成されない。ここで、このような一部d1は、下記のステップでエッチングされる区間である。

【0083】

次に、上述の第3導電性物質405をマスクとして、太陽電池層404を垂直エッチングする(400E)。

【0084】

ここで、反応性イオンエッチング法(Reactive Ion Etching;RIE)などのようなドライエッチング工程を利用することが好ましい。

【0085】

このような方法により、特殊なマスクを使用することなく、太陽電池層404の微細エッチングが可能であるため、単位素子間の絶縁間隔を数十μm〜数μm程度に実現することができる。これにより、既存のプラズマを利用した化学的気化加工法とレーザビームを利用したレーザパターニングに比べて、単位素子間の絶縁間隔を数十〜数百倍以上減らすことができるので、太陽電池の有効面積を極大化することができる。

【0086】

次に、上述の第1パターン410の第1導電性物質402と第2パターン420の第3導電性物質405とを電気的に接続するように、第4導電性物質406を形成する(400F)。

【0087】

ここで、第4導電性物質406をパターニングするために、金属マスク、インクジェット、スクリーン印刷、ナノインプリントまたはスタンピングのうちの何れかの方法を利用する。

【0088】

ここで、第1パターン410のパターニングされた第1導電性物質402は、第2導電性物質403に接触抵抗が小さくなるように直接接触され、第4導電性物質406は、第2パターン420のパターニングされた第1導電性物質402上に蒸着された第3導電性物質405に接触抵抗が小さくなるように直接接触される。

【0089】

このような構造により、第1パターン410にパターニングされた太陽電池と第2パターン420にパターニングされた太陽電池とは、電気的に直列接続される構造となって、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0090】

図4Bは、本発明の第1の実施形態の変形例を示す図である。

【0091】

まず、基板401上に一定の幅を持って所定の間隔でパターニングされた第1導電性物質402を形成する(400A)。

【0092】

ここで、基板401として透明基板を使用する。

【0093】

次に、所定の間隔に離隔するようにパターニングされた第2導電性物質403を形成する(400B)。

【0094】

ここで、第2導電性物質403をパターニングする工程は、基板401上に薄膜として第2導電性物質403を形成し、第2導電性物質403上には、印刷法によりフォトレジスト(図示せず)またはポリマー(図示せず)を塗布し、該フォトレジスト(図示せず)またはポリマー(図示せず)の粘性の度合を調節して、互いに一定の距離が離隔するように塗布する。

【0095】

塗布後、フォトレジスト(図示せず)またはポリマー(図示せず)をマスクとして、第2導電性物質403をエッチングした後、フォトレジスト(図示せず)またはポリマー(図示せず)を除去する。

【0096】

このとき、用いられる印刷法として、印刷装置が最も簡単かつ廉価な工程で簡便にパターン化したフォトレジストまたはポリマー薄膜を塗布可能なスクリーン印刷法、または最も高精細なパターン形成が可能なグラビア印刷法などを利用する。

【0097】

そして、第2導電性物質403をエッチングする場合には、エッチングする方式に応じて異方性または等方性エッチング法を利用する。等方性エッチング法を利用する場合、両側部が曲線で湾曲された傾斜面であり、下部へ行くほどその幅が大きくなるパターンに第2導電性物質403を形成することができる。また、異方性エッチング法を利用すると、基板401と垂直な断面または一定の勾配を有する傾斜した断面を有するパターンに第2導電性物質403を形成することができる。

【0098】

さらに、第2導電性物質403をパターニングするための上述の方法以外に、所定のフォトレジストが光を受けると化学反応を起こして性質が変化する原理を利用したフォトリソグラフィを活用することによって、印刷法により塗布されたポリマーの代りに、フォトレジストを形成して実現することもできる。

【0099】

また、導電性物質膜製造用原料を含有したゾル−ゲル溶液をインクのように使用し、印刷法を活用することによって、上述の印刷法またはフォトリソグラフィを利用したフォトレジストやポリマーパターンを使用することなく、導電性物質膜を基板上に直接塗布することができる。このような方法では、マスク作業によるエッチング工程を行うことなく、帯状にパターン化された導電性物質を低温工程により直接形成することが可能である。

【0100】

このように、本発明の第2導電性物質403をエッチングする工程に各印刷法の原理を活用すると、高密度パターンの印刷が可能であり、薄膜の均質性が良く、比較的工程が簡単であり、かつ既存の工程で必要であったレーザパターニングのための高価な装備が不要になるので、製造単価を低減することができる。

【0101】

ここで、上述の第2導電性物質403をパターニングしてエッチングする技術は、既に本出願人が韓国特許出願第2005−0021771号「集積型薄膜太陽電池用透明電極の加工方法及びその構造、その透明電極が形成された透明基板」で出願した内容である。なお、ここでの透明電極は、導電性物質を意味する。

【0102】

ここで、第2導電性物質403は透明な導電性物質であって、その主成分として、酸化亜鉛、酸化スズまたは酸化インジウムスズのうち、いずれかを使用する。

【0103】

ここで、所定の間隔に離隔された第2導電性物質403は、第1パターン410、第2パターン420、及びダミーパターンにパターニングされて、それぞれの第1パターン410及び第2パターン420は太陽電池として形成される。ここで、ダミーパターンは、第1パターン410と第2パターンとが工程上において電気的に短絡することを防止するために、所定の間隔で形成される。また、それぞれのパターニングされた領域410、420の太陽電池を電気的に直列接続する方法を用いることにより、それぞれの接触抵抗を低減する。

【0104】

太陽電池層404を形成する(400C)。

【0105】

次に、第3導電性物質405を斜めに蒸着する(400D)。

【0106】

ここで、電子ビームまたは熱蒸着などの蒸着法を利用して、第3導電性物質405を斜めに蒸着させる。

【0107】

このとき、第3導電性物質405は、酸化亜鉛、酸化スズ、または酸化インジウムスズのうち、いずれか1つ以上である透明導電性物質であることが好ましい。

【0108】

したがって、電子ビームまたは熱蒸着器を介して第2入射角θ2分斜めに蒸着させると、蒸着の直進性により第3導電性物質405が太陽電池層404上に薄い薄膜として蒸着され、一部d21,d22には、第3導電性物質405が形成されない。ここで、このような一部d21,d22は、下記のステップでエッチングされる区間である。

【0109】

次に、上述の第3導電性物質405をマスクとして、太陽電池層404を垂直エッチングする(400E)。

【0110】

ここで、反応性イオンエッチング法などのようなドライエッチング工程を利用することが好ましい。

【0111】

このような方法により、特殊なマスクを使用することなく太陽電池層404の微細エッチングが可能であるため、単位素子間の絶縁間隔を数十μm〜数μm程度に実現することができる。これにより、既存のプラズマを利用した化学的気化加工法とレーザビームを利用したレーザパターニングに比べて、単位素子間の絶縁間隔を数十〜数百倍以上減らすことができるので、太陽電池の有効面積を極大化することができる。

【0112】

次に、上述のダミーパターン430の第1導電性物質402と第2パターン420の第3導電性物質405とを電気的に接続するように、第4導電性物質406を形成する(400F)。

【0113】

ここで、第4導電性物質406をパターニングするために、金属マスク、インクジェット、スクリーン印刷、ナノインプリントまたはスタンピングのうちの何れかの方法を利用する。

【0114】

ここで、第1導電性物質402は、第1パターン410のパターニングされた第2導電性物質403に接触抵抗が小さくなるように直接接触され、第4導電性物質406は、ダミーパターン430のパターニングされた第2導電性物質403と第2パターン420のパターニングされた第3導電性物質405上に接触抵抗が小さくなるように直接接触される。

【0115】

このような構造により、第1パターン410にパターニングされた太陽電池と第2パターン420にパターニングされた太陽電池とは電気的に直列接続され、ダミーパターン430は、第1パターン410と第2パターン420とが工程上において電気的に短絡することを防止するために、所定の間隔を形成するようにして、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0116】

図5は、本発明の第2の実施形態に係る透過型集積型薄膜太陽電池の単位セルを直列接続する過程を示す断面図である。

【0117】

まず、基板501上に所定の間隔に離隔するようにパターニングされた第1導電性物質502を形成する(500A)。

【0118】

ここで、第1導電性物質502をパターニングして第1パターン510及び第2パターン520を形成し、第1導電性物質502をパターニングする工程は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0119】

次に、パターニングされた第2導電性物質503を形成する(500B)。

【0120】

ここで、第2導電性物質503の一部は、第1パターン510の第1導電性物質502に直接接触する。

【0121】

次に、太陽電池層504を形成する(500C)。

【0122】

ここで、太陽電池層504を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0123】

次に、第3導電性物質505を斜めに蒸着する(500D)。

【0124】

ここで、電子ビームまたは熱蒸着器を介して第3入射角θ3分斜めに蒸着させると、蒸着の直進性により、第3導電性物質505が太陽電池層504上に薄い薄膜で蒸着され、一部d3には、第3導電性物質505が形成されない。

【0125】

ここで、このような一部d3は、下記のステップでエッチングされる区間である。

【0126】

ここで、蒸着する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0127】

次に、上述の第3導電性物質505をマスクとして、太陽電池層504を垂直エッチングする(500E)。

【0128】

ここで、太陽電池層504を垂直エッチングする方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0129】

次に、上述の第1パターン510の第1導電性物質502と第2パターン520の第3導電性物質505とを電気的に接続するように、第4導電性物質506を形成する(500F)。

【0130】

ここで、第4導電性物質506を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0131】

このような構造により、第2導電性物質503の一部は、第1パターン510のパターニングされた第1導電性物質502に接触抵抗が小さくなるように直接接触され、第4導電性物質506は、第2導電性物質503と第2パターン520のパターニングされた第1導電性物質502上に蒸着された第3導電性物質505に接触抵抗が小さくなるように直接接触される。

【0132】

すなわち、第1パターン510にパターニングされた太陽電池と第2パターン520にパターニングされた太陽電池とは,電気的に直列接続される構造になって、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる 。

【0133】

図6Aは、本発明の第3の実施形態に係る基板に形成される透過型集積型薄膜太陽電池の単位セルを直列接続する過程を示す断面図である。

【0134】

まず、基板601上に所定の間隔に離隔するようにパターニングされた第1導電性物質602を形成する(600A)。

【0135】

ここで、第1導電性物質602をパターニングして第1パターン610及び第2パターン620を形成する。なお、第1導電性物質602をパターニングする工程は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0136】

ここで、第1パターン610の第1導電性物質602は、段差(陽刻、「凸」部)611を有するように、ゾルゲル法とナノインプリントまたは印刷法のうちの何れかの方法を利用して形成される。

【0137】

次に、太陽電池層603を形成する(600B)。

【0138】

ここで、太陽電池層603を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0139】

次に、第2導電性物質604を斜めに蒸着する(600C)。

【0140】

ここで、電子ビームまたは熱蒸着器を介して第4入射角θ4分斜めに蒸着させると、蒸着の直進性により、第2導電性物質604が太陽電池層603上に薄い薄膜で蒸着され、一部d41,d42には、第2導電性物質604が形成されない。

【0141】

ここで、このような一部d41,d42は、下記のステップでエッチングされる区間である。

【0142】

ここで、蒸着する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0143】

次に、上述の第2導電性物質604をマスクとして、太陽電池層603を垂直エッチングする(600D)。

【0144】

ここで、太陽電池層603を垂直エッチングする方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0145】

次に、上述の第1パターン610の第1導電性物質602と第2パターン620の第2導電性物質604とを電気的に接続するように、第3導電性物質605を形成する(600E)。

【0146】

ここで、第3導電性物質605を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0147】

このような構造により、第3導電性物質605は、第1パターン610のパターニングされた第1導電性物質602に接触抵抗が小さくなるように直接接触され、第2パターン620のパターニングされた第1導電性物質602上に蒸着された第2導電性物質604に接触抵抗が小さくなるように直接接触される。

【0148】

すなわち、第1パターン610にパターニングされた太陽電池と第2パターン620にパターニングされた太陽電池とは,電気的に直列接続される構造になって、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0149】

図6Bは、本発明の第3の実施形態の変形例を示す図である。

【0150】

まず、基板601上に所定の間隔に離隔するようにパターニングされた第1導電性物質602を形成する(600A)。

【0151】

ここで、所定の間隔に離隔される第1導電性物質602は、第1パターン610及び第2パターン620にパターニングされて、それぞれの第1パターン610と第2パターン620は太陽電池として形成される。また、それぞれのパターニングされた領域610、620の太陽電池を電気的に直列接続する方法を用いることにより、それぞれの接触抵抗を低減する。

【0152】

ここで、第1導電性物質602をパターニングして第1パターン610及び第2パターン620を形成し、第1導電性物質602をパターニングする工程は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0153】

ここで、第1パターン610の第1導電性物質602は、段差(陽刻、「凸凸」部)611を有するように、ゾルゲル法とナノインプリントまたは印刷法のうちの何れかの方法を利用して形成される。

【0154】

次に、太陽電池層603を形成する(600B)。

【0155】

ここで、太陽電池層603を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0156】

次に、第2導電性物質604を斜めに蒸着する(600C)。

【0157】

ここで、電子ビームまたは熱蒸着器を介して第5入射角θ5分斜めに蒸着させると、蒸着の直進性により、第2導電性物質604が太陽電池層603上に薄い薄膜で蒸着され、一部d51,d52,d53には、第2導電性物質604が形成されない。

【0158】

ここで、このような一部d51,d52,d53は、下記のステップでエッチングされる区間である。

【0159】

ここで、蒸着する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0160】

次に、上述の第2導電性物質604をマスクとして、太陽電池層603を垂直エッチングする(600D)。

【0161】

ここで、太陽電池層603を垂直エッチングする方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0162】

次に、上述の第1パターン610の第1導電性物質602と第2パターン620の第2導電性物質604とを電気的に接続するように、第3導電性物質605を形成する(600E)。

【0163】

ここで、第3導電性物質605を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0164】

このような構造により、第3導電性物質605は、第1パターン610のパターニングされた第1導電性物質602に接触抵抗が小さくなるように直接接触され、第2パターン620のパターニングされた第1導電性物質602上に蒸着された第2導電性物質604に接触抵抗が小さくなるように直接接触される。

【0165】

すなわち、第1パターン610にパターニングされた太陽電池と第2パターン620にパターニングされた太陽電池とが,電気的に直列接続される構造になり、第1パターン610及び第2パターン620が工程上において電気的に短絡されることを防止するために、段差611を所定の間隔で形成するようにして、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0166】

図7Aは、本発明の第4の実施形態に係る透過型集積型薄膜太陽電池の単位セルを直列接続する過程を示す図である。

【0167】

まず、基板701上に所定の間隔に離隔するようにパターニングされた第1導電性物質702を形成する(700A)。

【0168】

ここで、第1導電性物質702をパターニングして第1パターン710及び第2パターン720を形成する。なお、第1導電性物質702をパターニングする工程は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0169】

ここで、第1パターン710の第1導電性物質702は、段差(陰刻、「凹」部)711を有するように、ゾルゲル法とナノインプリントまたは印刷法のうちの何れかの方法を利用して形成される。

【0170】

次に、太陽電池層703を形成する(700B)。

【0171】

ここで、太陽電池層703を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0172】

次に、第2導電性物質704を斜めに蒸着する(700C)。

【0173】

ここで、電子ビームまたは熱蒸着器を介して第6入射角θ6分斜めに蒸着させると、蒸着の直進性により、第2導電性物質704が太陽電池層703上に薄い薄膜で蒸着され、一部d61,d62には、第2導電性物質704が形成されない。

【0174】

ここで、このような一部d61,d62は、下記のステップでエッチングされる区間である。

【0175】

ここで、蒸着する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0176】

次に、上述の第2導電性物質704をマスクとして、太陽電池層703を垂直エッチングする(700D)。

【0177】

ここで、太陽電池層703を垂直エッチングする方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0178】

次に、上述の第1パターン710の第1導電性物質702と第2パターン720の第2導電性物質704とを電気的に接続するように、第3導電性物質705を形成する(700E)。

【0179】

ここで、第3導電性物質705を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0180】

このような構造により、第3導電性物質705は、第1パターン710のパターニングされた第1導電性物質702に接触抵抗が小さくなるように直接接触され、第2パターン720のパターニングされた第1導電性物質702上に蒸着された第2導電性物質704に接触抵抗が小さくなるように直接接触される。

【0181】

すなわち、第1パターン710にパターニングされた太陽電池と第2パターン720にパターニングされた太陽電池とは,電気的に直列接続される構造になって、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0182】

図7Bは、本発明の第4の実施形態の変形例を示す図である。

【0183】

まず、基板701上に所定の間隔に離隔するようにパターニングされた第1導電性物質702を形成する(700A)。

【0184】

ここで、所定の間隔に離隔された第1導電性物質702は、第1パターン710、第2パターン720にパターニングされて、それぞれの第1パターン710及び第2パターン720は太陽電池として形成される。また、それぞれのパターニングされた領域710、720の太陽電池を電気的に直列接続する方法を用いることにより、それぞれの接触抵抗を低減する。

【0185】

ここで、第1導電性物質702をパターニングして第1パターン710及び第2パターン720を形成する。なお、第1導電性物質702をパターニングする工程は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0186】

ここで、第1パターン710の第1導電性物質702は、段差(陰刻、「凹凹」部)711を有するように、ゾルゲル法とナノインプリントまたは印刷法のうちの何れかの方法を利用して形成される。

【0187】

次に、太陽電池層703を形成する(700B)。

【0188】

ここで、太陽電池層703を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0189】

次に、第2導電性物質704を斜めに蒸着する(700C)。

【0190】

ここで、電子ビームまたは熱蒸着器を介して第7入射角θ7分斜めに蒸着させると、蒸着の直進性により、第2導電性物質704が太陽電池層703上に薄い薄膜で蒸着され、一部d71,d72,d73には、第2導電性物質704が形成されない。

【0191】

ここで、このような一部d71,d72,d73は、下記のステップでエッチングされる区間である。

【0192】

ここで、蒸着する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0193】

次に、上述の第2導電性物質704をマスクとして、太陽電池層703を垂直エッチングする(700D)。

【0194】

ここで、太陽電池層703を垂直エッチングする方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0195】

次に、上述の第1パターン710の第1導電性物質702と第2パターン720の第2導電性物質704とを電気的に接続するように、第3導電性物質705を形成する(700E)。

【0196】

ここで、第3導電性物質705を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0197】

このような構造により、第3導電性物質705は、第1パターン710のパターニングされた第1導電性物質702に接触抵抗が小さくなるように直接接触され、第2パターン720のパターニングされた第1導電性物質702上に蒸着された第2導電性物質704に接触抵抗が小さくなるように直接接触される。

【0198】

すなわち、第1パターン710にパターニングされた太陽電池と第2パターン720にパターニングされた太陽電池とは,電気的に直列接続される構造になり、第1パターン710及び第2パターン720が工程上において電気的に短絡されることを防止するために、段差711を所定の間隔で形成するようにして、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0199】

図8は、本発明の第5の実施形態に係る透過型集積型薄膜太陽電池の単位セルを直列接続する過程を示す断面図である。

【0200】

まず、基板801上に一定の幅を持って所定の間隔でパターニングされた第1導電性物質802を形成する(800A)。

【0201】

ここで、基板801として透明基板を使用する。また、第1導電性物質802は金属物質であって、主成分としてニッケル(Ni)、クロム(Cr)、チタニウム(Ti)、タングステン(W)、銅(Cu)、銀(Ag)、アルミニウム(Al)、または金(Au)のうち、いずれかを使用する。

【0202】

次に、所定の間隔に離隔するようにパターニングされた第2導電性物質803を形成する(800B)。

【0203】

ここで、第2導電性物質803をパターニングする工程は、基板801上に薄膜として第2導電性物質803を形成し、第2導電性物質803上には、印刷法によりフォトレジスト(図示せず)またはポリマー(図示せず)を塗布し、該フォトレジスト(図示せず)またはポリマー(図示せず)の粘性の度合を調節して、互いに一定の距離が離隔するように塗布する。

【0204】

塗布後、フォトレジスト(図示せず)またはポリマー(図示せず)をマスクとして、第2導電性物質803をエッチングした後、フォトレジスト(図示せず)またはポリマー(図示せず)を除去する。

【0205】

このとき、用いられる印刷法として、印刷装置が最も簡単かつ廉価の工程で簡便にパターン化したフォトレジストまたはポリマー薄膜を塗布し得るスクリーン印刷法、または最も高精細なパターン形成が可能なグラビア印刷法などを利用する。

【0206】

そして、第2導電性物質803をエッチングする場合には、エッチングする方式に応じて異方性または等方性エッチング法を利用する。等方性エッチング法を利用する場合、両側部が曲線で湾曲された傾斜面であり、下部へ行くほどその幅が大きくなるパターンに第2導電性物質803を形成することができる。また、異方性エッチング法を利用すると、基板801と垂直な断面または一定の勾配を有する傾斜した断面を有するパターンに第2導電性物質803を形成することができる。

【0207】

さらに、第2導電性物質803をパターニングするための上述の方法以外に、所定のフォトレジストが光を受けると化学反応を起こして性質が変化する原理を利用したフォトリソグラフィを活用することによって、印刷法により塗布されたポリマーの代りに、フォトレジストを形成して実現することもできる。

【0208】

また、導電性物質膜製造用原料を含有したゾル−ゲル溶液をインクのように使用し、印刷法を活用することによって、上述の印刷法またはフォトリソグラフィを利用したフォトレジストやポリマーパターンを使用することなく、導電性物質膜を基板上に直接塗布することができる。このような方法では、マスク作業によるエッチング工程を行うことなく、帯状にパターン化された導電性物質を低温工程により直接形成することが可能である。

【0209】

このように、本発明の第2導電性物質803をエッチングする工程に各印刷法の原理を活用すると、高密度パターンの印刷が可能であり、薄膜の均質性が良く、比較的工程が簡単であり、かつ既存の工程で必要であったレーザパターニングのための高価の装備が不要になるので、製造単価を低減することができる。

【0210】

ここで、上述の第2導電性物質803をパターニングしてエッチングする技術は、既に本出願人が韓国特許出願第2005−0021771号「集積型薄膜太陽電池用透明電極の加工方法及びその構造、その透明電極が形成された透明基板」で出願した内容である。なお、ここでの透明電極は、導電性物質を意味する。

【0211】

ここで、第2導電性物質803は透明な導電性物質であって、その主成分として、酸化亜鉛、酸化スズまたは酸化インジウムスズのうち、いずれかを使用する。ここで、所定の間隔に離隔された第2導電性物質803は、第1パターン810及び第2パターン820にパターニングされて、それぞれの第1パターン810及び第2パターン820は太陽電池として形成される。すなわち、それぞれのパターニングされた領域810、820の太陽電池を電気的に直列接続する方法により、接触抵抗を低減する。

【0212】

次に、太陽電池層804を形成する(800C)。

【0213】

次に、第3導電性物質805を斜めに蒸着する(800D)。

【0214】

ここで、電子ビームまたは熱蒸着などの蒸着法を利用して、第3導電性物質805を斜めに蒸着させる。

【0215】

このとき、第3導電性物質805は、酸化亜鉛、酸化スズ、または酸化インジウムスズのうち、いずれか1つ以上である透明導電性物質であることが好ましい。

【0216】

したがって、電子ビームまたは熱蒸着器を介して第2入射角θ8a分斜めに蒸着させると、蒸着の直進性により第3導電性物質805が太陽電池層804上に薄い薄膜として蒸着され、一部には、第3導電性物質805が形成されない。

【0217】

ここで、このような一部は、下記のステップでエッチングされる区間である。

【0218】

次に、第4導電性物質806を斜めに蒸着する(800E)。

【0219】

ここで、電子ビームまたは熱蒸着などの蒸着法を利用して、第4導電性物質806を斜めに蒸着させる。

【0220】

このとき、第4導電性物質806は、酸化亜鉛、酸化スズ、または酸化インジウムスズのうち、いずれか1つ以上である透明導電性物質であることが好ましい。

【0221】

したがって、電子ビームまたは熱蒸着器を介して第2入射角θ8b分斜めに蒸着させると、蒸着の直進性により第4導電性物質806が太陽電池層804上に薄い薄膜として蒸着され、一部には、第4導電性物質806が形成されない。

【0222】

ここで、このような一部は、下記のステップでエッチングされる区間である。

【0223】

次に、上述の第3導電性物質805及び第4導電性物質806をマスクとして、太陽電池層804を垂直エッチングする(800F)。

【0224】

ここで、反応性イオンエッチング法などのようなドライエッチング工程を利用することが好ましい。

【0225】

このような方法により、特殊なマスクを使用することなく、太陽電池層804の微細エッチングが可能であるため、単位素子間の絶縁間隔を数十μm〜数μm程度に実現することができる。これにより、既存のプラズマを利用した化学的気化加工法とレーザビームを利用したレーザパターニングに比べて、単位素子間の絶縁間隔を数十〜数百倍以上減らすことができるので、太陽電池の有効面積を極大化することができる。

【0226】

次に、上述の第1パターン810の第1導電性物質802と第2パターン820の第3導電性物質805及び第4導電性物質806とを電気的に接続するように、第5導電性物質807を形成する(800G)。

【0227】

ここで、第5導電性物質807をパターニングするために、金属マスク、インクジェット、スクリーン印刷、ナノインプリントまたはスタンピングのうちの何れかの方法を利用する。

【0228】

ここで、第1パターン810のパターニングされた第1導電性物質802は、第2導電性物質803に接触抵抗が小さくなるように直接接触され、第5導電性物質807は、第2パターンのパターニングされた第1導電性物質802上に蒸着された第3導電性物質805に接触抵抗が小さくなるように直接接触される。

【0229】

このような構造により、第1パターン810にパターニングされた太陽電池と第2パターン820にパターニングされた太陽電池とは、電気的に直列接続される構造になって、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0230】

図9は、本発明の第6の実施形態に係る透過型集積型薄膜太陽電池の単位セルを直列接続する過程を示す断面図である。

【0231】

まず、基板901上に一定の幅を持って所定の間隔でパターニングされた第1導電性物質902を形成する(900A)。

【0232】

ここで、基板901として透明基板を使用する。また、第1導電性物質902は金属物質であって、主成分として、ニッケル(Ni)、クロム(Cr)、チタニウム(Ti)、タングステン(W)、銅(Cu)、銀(Ag)、アルミニウム(Al)、または金(Au)のうち、いずれかを使用する。

【0233】

次に、所定の間隔に離隔するようにパターニングされた第2導電性物質903を形成する(900B)。

【0234】

ここで、第2導電性物質903をパターニングする工程は、基板901上に薄膜として第2導電性物質903を形成し、第2導電性物質903上には、印刷法によりフォトレジスト(図示せず)またはポリマー(図示せず)を塗布し、該フォトレジスト(図示せず)またはポリマー(図示せず)の粘性の度合を調節して、互いに一定の距離が離隔するように塗布する。

【0235】

塗布後、フォトレジスト(図示せず)またはポリマー(図示せず)をマスクとして、第2導電性物質903をエッチングした後、フォトレジスト(図示せず)またはポリマー(図示せず)を除去する。

【0236】

このとき、用いられる印刷法として、印刷装置が最も簡単かつ廉価な工程で簡便にパターン化したフォトレジストまたはポリマー薄膜を塗布し得るスクリーン印刷法、または最も高精細なパターン形成が可能なグラビア印刷法などを利用する。

【0237】

そして、第2導電性物質903をエッチングする場合には、エッチングする方式に応じて異方性または等方性エッチング法を利用する。等方性エッチング法を利用する場合、両側部が曲線で湾曲された傾斜面であり、下部へ行くほどその幅が大きくなるパターンに第2導電性物質903を形成することができる。また、異方性エッチング法を利用すると、基板901と垂直な断面または一定の勾配を有する傾斜した断面を有するパターンに第2導電性物質903を形成することができる。

【0238】

さらに、第2導電性物質903をパターニングするための上述の方法以外に、所定のフォトレジストが光を受けると化学反応を起こして性質が変化する原理を利用した写真エッチング法を活用することによって、印刷法により塗布されたポリマーの代りに、フォトレジストを形成して実現することもできる。

【0239】

また、導電性物質膜製造用原料を含有したゾル−ゲル溶液をインクのように使用し、印刷法を活用することによって、上述の印刷法またはフォトリソグラフィを利用したフォトレジストやポリマーパターンを使用することなく、導電性物質膜を基板上に直接塗布することができる。このような方法では、マスク作業によるエッチング工程を行うことなく、帯状にパターン化された導電性物質を低温工程により直接形成することが可能である。

【0240】

このように、本発明の第2導電性物質903をエッチングする工程に各印刷法の原理を活用すると、高密度パターンの印刷が可能であり、薄膜の均質性が良く、比較的工程が簡単であり、かつ既存の工程で必要であったレーザパターニングのための高価の装備が不要になるから、製造単価を低減することができる。

【0241】

ここで、上述の第2導電性物質903をパターニングしてエッチングする技術は、既に本出願人が韓国特許出願第2005−0021771号「集積型薄膜太陽電池用透明電極の加工方法及びその構造、その透明電極が形成された透明基板」で出願した内容である。なお、ここでの透明電極は、導電性物質を意味する。

【0242】

ここで、第2導電性物質903は透明な導電性物質であって、その主成分として、酸化亜鉛、酸化スズまたは酸化インジウムスズのうち、いずれかを使用する。ここで、所定の間隔に離隔された第2導電性物質903は、第1パターン910及び第2パターン920にパターニングされて、それぞれの第1パターン910及び第2パターン920は太陽電池として形成される。すなわち、それぞれのパターニングされた領域910、920の太陽電池を電気的に直列接続する方法により、接触抵抗を低減する。

【0243】

次に、太陽電池層904を形成する(900C)。

【0244】

次に、第3導電性物質905を斜めに蒸着する(900D)。

【0245】

ここで、電子ビームまたは熱蒸着などの蒸着法を利用して、第3導電性物質905を斜めに蒸着させる。

【0246】

このとき、第3導電性物質905は、酸化亜鉛、酸化スズ、または酸化インジウムスズのうち、いずれか1つ以上である透明導電性物質であることが好ましい。

【0247】

したがって、電子ビームまたは熱蒸着器を介して第1入射角θ9a分斜めに蒸着させると、蒸着の直進性により第3導電性物質905が太陽電池層904上に薄い薄膜として蒸着され、一部には、第3導電性物質905が形成されない。

【0248】

ここで、このような一部は、下記のステップでエッチングされる区間である。

【0249】

次に、上述の第3導電性物質905をマスクとして、太陽電池層904を垂直エッチングする(900E)。

【0250】

ここで、反応性イオンエッチング法などのようなドライエッチング工程を利用することが好ましい。

【0251】

このような方法により、特殊なマスクを使用することなく、太陽電池層904の微細エッチングが可能であるため、単位素子間の絶縁間隔を数十μm〜数μm程度に実現することができる。これにより、既存のプラズマを利用した化学的気化加工法とレーザビームを利用したレーザパターニングに比べて、単位素子間の絶縁間隔を数十〜数百倍以上減らすことができるので、太陽電池の有効面積を極大化することができる。

【0252】

次に、上述の第1パターン910の第1導電性物質902と第2パターン920の第3導電性物質905とを電気的に接続するように、第4導電性物質906を斜めに蒸着する(900F)。

【0253】

ここで、電子ビームまたは熱蒸着などの蒸着法を利用して、第4導電性物質906を斜めに蒸着させる。

【0254】

このとき、第4導電性物質906は、酸化亜鉛、酸化スズ、または酸化インジウムスズのうち、いずれか1つ以上である透明導電性物質であることが好ましい。

【0255】

したがって、電子ビームまたは熱蒸着器を介して第2入射角θ9b分斜めに蒸着させると、蒸着の直進性により第4導電性物質906が太陽電池層904上に薄い薄膜として蒸着され、一部には、第4導電性物質906が形成されない。

【0256】

このような構造により、第1パターン910にパターニングされた太陽電池と第2パターン920にパターニングされた太陽電池とは、電気的に直列接続される構造になって、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0257】

なお、本発明は、上記の実施形態に限定されるものではなく、本発明に係る技術的思想から逸脱しない範囲内で様々な変更が可能であり、それらも本発明の技術的範囲に属する。

【図面の簡単な説明】

【0258】

【図1】従来の集積型薄膜太陽電池の斜視図である。

【図2】従来の集積型薄膜太陽電池の構造を示す図である。

【図3】本発明に係る透過型集積型薄膜太陽電池の構造を説明するための図である。

【図4A】本発明の第1の実施形態に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する過程を示す断面図である。

【図4B】本発明の第1の実施形態の変形例を示す図である。

【図5】本発明の第2の実施形態に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する過程を示す断面図である。

【図6A】本発明の第3の実施形態に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する過程を示す断面図である。

【図6B】本発明の第3の実施形態の変形例を示す図である。

【図7A】本発明の第4の実施形態に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する過程を示す断面図である。

【図7B】本発明の第4の実施形態の変形例を示す図である。

【図8】本発明の第5の実施形態に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する過程を示す断面図である。

【図9】本発明の第6の実施形態に係る 透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する過程を示す断面図である。

【技術分野】

【0001】

本発明は、薄膜太陽電池に関し、さらに詳細には、透過型集積型薄膜太陽電池及びその製造方法と、その単位セルを電気的に直列接続する方法に関する。

【背景技術】

【0002】

太陽電池は、太陽光熱エネルギーを直接電気に変換させる半導体素子であって、これに用いられる材料によって、大きくシリコン系、化合物系、有機物系に分類することができる。

【0003】

そして、シリコン系太陽電池は、半導体の相(phase)に応じて、細部的に単結晶(single crystalline)シリコン太陽電池、多結晶(polycrystalline)シリコン太陽電池、非晶質(amorphous)シリコン太陽電池に分類される。

【0004】

また、太陽電池は、半導体の厚さに応じてバルク(基板)型太陽電池と薄膜型太陽電池に分類されるが、薄膜型太陽電池は、半導体層の厚さが数10μm〜数μm以下の太陽電池である。

【0005】

シリコン系太陽電池における単結晶及び多結晶シリコン太陽電池はバルク型に属し、非晶質シリコン太陽電池は薄膜型に属する。

【0006】

一方、化合物系太陽電池は、III−V族のGaAs(Gallium Arsenide)とInP(Indium Phosphide)などのバルク型、II−VI族のCdTe(Cadmium Telluride)、及びI−III−VI族のCuInSe2(CIS;Copper Indium Diselenide)などの薄膜型に分類され、有機物系太陽電池は、大きく有機分子型と有無機複合型がある。この他に染料感応型太陽電池があり、これら全てが薄膜型に属する。

【0007】

このように、様々な種類の太陽電池の中で、エネルギー変換効率が高く、かつ、製造費用の相対的に低廉なバルク型シリコン太陽電池が主に地上電力用として幅広く活用されてきている。

【0008】

しかしながら、最近では、バルク型シリコン太陽電池の需要急増に伴う原料の不足現象により、コストアップにつながっているのが現状である。そのため、大規模な地上電力用太陽電池の低コスト化及び量産化技術の開発のためには、シリコン原料を現在の数百分の1に低減可能な薄膜型太陽電池の開発が切実に求められている。

【0009】

図1は、従来の集積型薄膜太陽電池の斜視図であり、図2は、従来の集積型薄膜太陽電池の構造を示した図である。

【0010】

図1に示すように、従来の集積型薄膜太陽電池1は、ガラス基板又は透明プラスチック基板10(以下、「透明基板」と記す)上に複数の単位セル20が直列に接続して単位セル化された構造からなる。

【0011】

したがって、集積型薄膜太陽電池の単位セル20は、絶縁体である透明基板10の上に相互断絶(絶縁)され、帯状に形成された透明電極22と、透明電極22を覆って帯状に形成された単位太陽電池(半導体)層24、太陽電池層24を覆って帯状に形成された金属裏面電極層26からなり、切断(絶縁)された複数の単位セル20が互いに直列に接続した構造を有する。そして、太陽電池の電気的な短絡防止及び保護を目的として、樹脂からなる裏面保護膜層30が金属裏面電極26を覆って形成される構成を有する。

【0012】

このような構造の集積型薄膜太陽電池1を製作するためには、レーザパターニング法と、化学的気化加工(chemical vaporization machining;CVM)と、金属針による機械的スクライビング法などが通常用いられている。

【0013】

レーザパターニング法は、主にYAGレーザビームを利用して、透明電極22、太陽電池(半導体)層24、及び金属裏面電極層26などをエッチングする技術である。以下、具体的な使用法を説明する。

【0014】

図2は、従来の集積型薄膜太陽電池の構造を示した図である。

【0015】

同図に示すように、透明基板10上に最初に形成される透明電極22を大気状態でレーザビームを利用してエッチングした後、2番目に形成される太陽電池(半導体)層24を大気状態でレーザビームを利用して切断(絶縁)させ、最後に形成される金属裏面電極層26を再び大気状態でレーザパターニングによりエッチングすることによって、太陽電池を直列に接続させて集積型太陽電池の単位セルを形成する。

【0016】

以下、このようなレーザパターニング法の問題点を指摘する。

【0017】

まず、透明基板10の上部全面に形成された透明電極22を、図2に示すように、レーザパターニング法により切断して、一定の幅を有する帯状に切断(絶縁)させると、加工された切断幅は、通常、50μm〜数100μm程度になる。

【0018】

ところが、透明電極22の形成後に形成される太陽電池(半導体)層24の形成工程がほとんど真空状態で行われることに対し、この太陽電池(半導体)層24を切断するためのレーザパターニングは大気状態で行われる。したがって、真空中での連続的な工程を行うことができないので、製造装置の稼動効率が低下するようになる。結局、このような工程は、太陽電池のコストを上げる要因として作用する。また、太陽電池(半導体)層24のエッチングのために基板を大気中に露出するため、水分及び汚染物質の付着により、太陽電池の単位セルの特性が低下するという問題が発生する恐れがある。

【0019】

その次のステップとして、通常のスパッタリング法により、金属裏面電極26を真空中で形成し、再度大気中でレーザパターニングして、集積型太陽電池の単位セルを製作するようになるが、このような工程も、上記のような工程の連続性と汚染という問題を引き起こす恐れがある。そして、透明電極22及び太陽電池(半導体)層24の切断のために実施される2回のレーザパターニングと、金属裏面電極26を切断すると同時に太陽電池を直列接続するために実施される1回のレーザパターニングの合計3回にわたって、レーザパターニングにより消失する太陽電池の単位セル20と単位セル20間の無効面積(切断幅)が広くなる。これにより、太陽電池の有効面積の損失が大きくなるという問題がある。また、パターニングのためのレーザ装備が高価であり、正確な位置でパターニングするためには精密な位置制御システムが必要なため、これによって製造単価が上昇するという問題がある。

【0020】

一方、化学的気化加工法は、SF6/Heなどのガスを利用して基板の上部に近接してグリッド(grid)状に配列された直径数十μmの線電極の周辺に常圧のプラズマを局部的に発生させることによって、太陽電池(半導体)層を均一な幅を有する複数の単位セルとして一度に切断する技術である。

【0021】

このような化学的気化加工法は、工程時間が短く、膜の選択性に優れており、レーザパターニング法に比べて膜の損傷(damage)を少なくすることができるという特徴がある。また、レーザパターニング法とは異なり、真空状態でエッチングを行うため、レーザパターニング法で問題となる大気状態における基板の露出により発生する太陽電池の性能低下を防止することができ、レーザパターニング法に比べて製造単価を低減することができるという利点がある。

【0022】

しかしながら、パターニングされた透明電極に合せて正確な位置でエッチングを行わなければならないため、真空装置中で位置を正確に制御可能な精密位置制御システムが必要である。このような点は、大面積の基板を使用して太陽電池を製作する際に極めて難しい問題となる。また、エッチングできる間隔は最小200μm程度であって、レーザパターニング法による絶縁間隔より広いので、太陽電池の有効面積が小さくなるという問題がある。

【0023】

一方、さらに他のエッチング方法として、機械的なスクライビング法がある。この方法は、複数の金属針により、必要な単位セル数に対応して一括したスクライビングが可能であり、レーザパターニング法に比べて拡張性及び高速処理への適応性が高い。また、この方法は、装置及び運転コストが上述の2つの方法に比べて最も低廉なエッチング法である。

【0024】

モリブデン(Mo)に比べて相対的に柔らかなCdS/CIS層は、スクライビング法により容易にスクライビングすることができるため、この機械的なスクライビング法はCIS太陽電池の製作に広く用いられている。

【0025】

しかしながら、既存の機械的なスクライビング法も、太陽電池(半導体)層にのみ限定して用いられるので、裏面電極として用いられるモリブデン(Mo)、及び前面電極として用いられるZnOをエッチングするためには、レーザパターニング装備及び正確な位置制御のための精密位置制御装置などが必要であるという問題がある。

【発明の開示】

【発明が解決しようとする課題】

【0026】

そこで、本発明は、上述の従来の技術の問題点を解決するためになされたものであって、その目的は、透過型集積型薄膜太陽電池の単位素子間の絶縁間隔を減らして太陽電池の有効面積を広め、透明電極形成後の全ての工程が真空中で行われるようにし、簡単な工程で太陽電池の単位素子を直列接続して、単位セル化された透過型集積型薄膜太陽電池を提供することにある。

【0027】

本発明の他の目的は、上述の透過型集積型薄膜太陽電池の製造方法であって、単位セルの性能低下を防止し、製造単価を低減する製造方法を提供することにある。

【課題を解決するための手段】

【0028】

本発明に係る透過型集積型薄膜太陽電池の製造方法は、透明基板上に帯状のパターンで離隔し、光が前記透明基板を直接通過し得る所定の空間を含むように、第1導電性物質を形成するステップ(a)と、太陽電池(半導体)層を形成するステップ(b)と、第2導電性物質を斜めに蒸着するステップ(c)と、前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と、を含む。

【0029】

ここで、前記ステップ(a)の前記第1導電性物質層が、前記透過型集積型薄膜太陽電池の単位セルの境界面に所定の間隔分伸びて形成される。

【0030】

ここで、前記ステップ(a)の前記所定の空間が6角形状である。

【0031】

また、本発明に係る透過型集積型薄膜太陽電池は、透明基板上に帯状のパターンで離隔し、光が前記透明基板を直接通過し得る所定の空間を含むように、第1導電性物質を形成するステップ(a)と、太陽電池(半導体)層を形成するステップ(b)と、第2導電性物質を斜めに蒸着するステップ(c)と、前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と、を含む透過型集積型薄膜太陽電池の製造方法により形成される。

【0032】

また、本発明に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法は、2ヶ以上の透過型集積型太陽電池の単位セルを電気的に直列接続する方法であって、透明基板上に帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように、第2導電性物質層を形成するステップ(b)と、太陽電池(半導体)層を形成するステップ(c)と、第3導電性物質を斜めに蒸着するステップ(d)と、前記第3導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(e)と、前記第1導電性物質層と前記第3導電性物質層とを電気的に接続するように、第4導電性物質を形成するステップ(f)と、を含む。

【0033】

ここで、前記第2導電性物質が透明な導電性物質である。

【0034】

ここで、前記ステップ(b)において、前記第1導電性物質層上に前記パターニングされた第2導電性物質と離隔するように、前記第2導電性物質のダミーパターンがさらに形成される。

【0035】

また、本発明に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法は、2ヶ以上の透過型集積型太陽電池の単位セルを電気的に直列接続する方法において、透明基板上に相互間に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように第2導電性物質層を形成するステップ(b)と、太陽電池(半導体)層を形成するステップ(c)と、第3導電性物質を斜めに蒸着するステップ(d)と、前記第3導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(e)と、前記第2導電性物質層と前記第3導電性物質層とを電気的に接続するように、第4導電性物質を形成するステップ(f)と、を含む。

【0036】

ここで、前記第1導電性物質が透明な導電性物質である。

【0037】

また、本発明に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法は、2ヶ以上の透過型集積型太陽電池の単位セルを電気的に直列接続する方法であって、透明基板上に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、太陽電池(半導体)層を形成するステップ(b)と、第2導電性物質を斜めに蒸着するステップ(c)と、前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と、前記第1導電性物質層と前記第2導電性物質層とを電気的に接続するように、第3導電性物質を形成するステップ(e)と、を含む。

【0038】

ここで、前記第1導電性物質が透明な導電性物質である。

【0039】

ここで、前記ステップ(a)のパターニングされた第1導電性物質層の一部が、段差があるように形成される。

【0040】

ここで、前記段差が、陽刻、陰刻のうちの何れかの形態である。

【0041】

ここで、前記段差が、ゾルゲル(sol−gel)法、ナノインプリント(nano−imprint)または印刷法(printing)のうちの何れかの方法により形成される。

【0042】

また、本発明に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法は、2ヶ以上の透過型集積型太陽電池の単位セルを電気的に直列接続する方法において、透明基板上に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように第2導電性物質層を形成するステップ(b)と、太陽電池(半導体)層を形成するステップ(c)と、第3導電性物質を斜めに蒸着するステップ(d)と、第4導電性物質を斜めに蒸着するステップ(e)と、前記第3導電性物質及び第4導電性物質をマスクとして、前記太陽電池層をエッチングするステップ(f)と、前記第1導電性物質と前記第3導電性物質とを電気的に接続するように、第5導電性物質を形成するステップ(g)と、を含む。

【0043】

ここで、前記第2導電性物質が透明な導電性物質である。

【0044】

また、本発明に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法は、2ヶ以上の透過型集積型太陽電池の単位セルを電気的に直列接続する方法において、透明基板上に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように第2導電性物質層を形成するステップ(b)と、太陽電池(半導体)層を形成するステップ(c)と、第3導電性物質を斜めに蒸着するステップ(d)と、前記第3導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(e)と、前記第1導電性物質と前記第3導電性物質とを電気的に接続するように、第4導電性物質を斜めに蒸着するステップ(f)と、を含む。

【0045】

ここで、前記第2導電性物質が透明な導電性物質である。

【0046】

その他、実施形態の具体的な事項は、詳細な説明及び図面に含まれている。

本発明の利点及び特徴、そしてそれらを達成する方法は、添付する図面と共に詳細に後述されている実施形態を参照すると、明確になるはずである。明細書全体にわたって同一の構成要素には同一の参照符号を付してある。

【発明の効果】

【0047】

本発明の構成によれば、透過型集積型薄膜太陽電池の単位素子間の絶縁間隔を既存のレーザパターニング及び化学的気化加工法に比べて数十倍〜数百倍以上減らすことができるため、太陽電池の有効面積を極大化することができる。これにより、太陽電池の単位セルの性能を向上させることができるという効果がある。

【0048】

また、自己整列が可能であるため、正確な位置制御装置が不要になり、また、透明電極の加工時には印刷法を利用してエッチングを行うので、レーザ、精密位置制御システムなどの高価装備が不要になる。これにより、製造単価を低減することができる。さらに、透明電極形成後の全ての工程が真空中で行われるため、大気状態への露出による太陽電池の単位セルの性能低下を防止することができるという効果がある。

【発明を実施するための最良の形態】

【0049】

以下、本発明の最も好ましい実施形態を添付する図面を参照して説明する。

【0050】

図3は、本発明に係る透過型集積型薄膜太陽電池セルの構造を説明するために示すものである。

【0051】

図3に示すように、本発明に係る透過型集積型薄膜太陽電池の単位セル300は、投光部310、太陽電池部320、及び接続部301、302、303を備える。

【0052】

ここで、投光部310は、一定の大きさに形成され、1つ以上の投光孔を含む。

【0053】

すなわち、太陽光熱発電が行われる複数の太陽電池部320により、1つの単位セル300が形成される。

【0054】

また、このような単位セル300のそれぞれが、相互に接続可能になるように、接続部301、302、303を単位セル300の外側に形成する。

【0055】

このような構造により、それぞれの単位セル300が相互接続されて太陽電池板が形成される。本発明に係る透過型集積型薄膜太陽電池の製造方法は、下記のステップ(a)ないし(d)を含む。まず、ステップ(a)として、透明基板上に透明基板を通過する光が透明基板を直接通過し得る所定の空間を含むように、第1導電性物質を形成する。

【0056】

ここで、上述の第1導電性物質は、透過型集積型薄膜太陽電池セル内で電気的に導通される1つの導体になるように所定の空間を含み、透過型集積型薄膜太陽電池セルの相互に対称な境界面に所定の間隔分伸びて形成される。

【0057】

また、上述の所定の空間は6角形状であり、相互に接続可能である。

【0058】

ステップ(b)として、上述の物質上に太陽電池(半導体)層を形成する。

【0059】

ステップ(c)として、上述の太陽電池(半導体)層上に第2導電性物質を斜めに蒸着する。

【0060】

ステップ(d)として、上述の第2導電性物質をマスクとして太陽電池層をエッチングする。

【0061】

前述した透過型集積型薄膜太陽電池の製造方法により、本発明に係る透過型集積型薄膜太陽電池を形成する。

【0062】

図4Aは、本発明の第1の実施形態に係る基板に形成される透過型集積型薄膜太陽電池セルの間の相互接続を説明するための図である。

【0063】

まず、基板401上に一定の幅を持って所定の間隔でパターニングされた第1導電性物質402を形成する(400A)。

【0064】

ここで、基板401として透明基板を使用する。また、第1導電性物質402は金属物質であって、主成分として、ニッケル(Ni)、クロム(Cr)、チタニウム(Ti)、タングステン(W)、銅(Cu)、銀(Ag)、アルミニウム(Al)、または金(Au)のうち、いずれかを使用する。

【0065】

次に、所定の間隔に離隔するようにパターニングされた第2導電性物質403を形成する(400B)。

【0066】

ここで、第2導電性物質403をパターニングする工程は、基板401上に薄膜として第2導電性物質403を形成し、第2導電性物質403上には、印刷法によりフォトレジスト(図示せず)またはポリマー(図示せず)を塗布し、該フォトレジスト(図示せず)またはポリマー(図示せず)の粘性の度合を調節して、互いに一定の距離が離隔するように塗布する。

【0067】

塗布後、フォトレジスト(図示せず)またはポリマー(図示せず)をマスクとして、第2導電性物質403をエッチングした後、フォトレジスト(図示せず)またはポリマー(図示せず)を除去する。

【0068】

このとき、用いられる印刷法として、印刷装置が最も簡単かつ廉価な工程で簡便にパターン化したフォトレジストまたはポリマー薄膜を塗布することが可能なスクリーン印刷法、または最も高精細なパターン形成が可能なグラビア印刷(gravure press)法などを利用する。

【0069】

そして、第2導電性物質403をエッチングする場合には、エッチングする方式に応じて異方性または等方性エッチング法を利用する。等方性エッチング法を利用する場合、両側部が曲線で湾曲された傾斜面であり、下部へ行くほどその幅が大きくなるパターンに第2導電性物質403を形成することができる。また、異方性エッチング法を利用すると、基板401と垂直な断面または一定の勾配を有する傾斜した断面を有するパターンに第2導電性物質403を形成することができる。

【0070】

さらに、第2導電性物質403をパターニングするための上述の方法以外に、所定のフォトレジストが光を受けると化学反応を起こして性質が変化する原理を利用したフォトリソグラフィ(photolithography)を活用することによって、印刷法により塗布されたポリマーの代りに、フォトレジストを形成して実現することもできる。

【0071】

また、導電性物質膜製造用原料を含有したゾル−ゲル溶液をインクのように使用し、印刷法を活用することによって、上述の印刷法またはフォトリソグラフィを利用したフォトレジストやポリマーパターンを使用すること無く、導電性物質膜を基板上に直接塗布することができる。このような方法では、マスク作業によるエッチング工程を行うことなく、帯状にパターン化された導電性物質を低温工程により直接形成することが可能である。

【0072】

このように、本発明の第2導電性物質403をエッチングする工程に各印刷法の原理を活用すると、高密度パターンの印刷が可能であり、薄膜の均質性が良く、比較的工程が簡単であり、かつ既存の工程で必要であったレーザパターニングのための高価な装備が不要になるので、製造単価を低減することができる。

【0073】

ここで、上述の第2導電性物質403をパターニングしてエッチングする技術は、既に本出願人が韓国特許出願第2005−0021771号「集積型薄膜太陽電池用透明電極の加工方法及びその構造、その透明電極が形成された透明基板」で出願した内容である。なお、ここでの透明電極は、導電性物質を意味する。

【0074】

ここで、第2導電性物質403は透明な導電性物質であって、その主成分として、酸化亜鉛(Zinc Oxide;ZnO)、酸化スズ(Tin Oxide;SnO2)または酸化インジウムスズ(Indium Tin Oxide;ITO)のうち、いずれかを使用する。

【0075】

ここで、所定の間隔に離隔された第2導電性物質403は、第1パターン410及び第2パターン420にパターニングされて、それぞれの第1パターン410及び第2パターン420は太陽電池として形成される。すなわち、それぞれのパターニングされた領域410、420の太陽電池を電気的に直列接続する方法を用いることにより、接触抵抗を低減させる。

【0076】

次に、太陽電池層404を形成する(400C)。

【0077】

ここで、太陽電池は、シリコン系太陽電池、化合物系太陽電池、有機物系太陽電池、または乾式染料感応型太陽電池のうち、いずれか1つ以上を利用することができる。

【0078】

このうち、シリコン系太陽電池は、非晶質シリコン単一接合太陽電池(amorphous silicon(a−Si:H) single junction solar cell)、非晶質シリコン多重接合太陽電池(a−Si:H/a−Si:H,a−Si:H/a−Si:H/a−Si:H multi−junction solar cell)、非晶質シリコンゲルマニウム単一接合太陽電池(amorphous silicon−germanium(a−SiGe:H) single junction solar cell)、非晶質シリコン/非晶質シリコンゲルマニウム二重接合太陽電池(a−Si:H/a−SiGe:H double junction solar cell)、非晶質シリコン/非晶質シリコンゲルマニウム/非晶質シリコンゲルマニウム三重接合太陽電池(a−Si:H/a−SiGe:H/a−SiGe:H triple junction solar cell)、または非晶質シリコン/マイクロ結晶シリコン(多結晶シリコン)二重接合太陽電池(amorphous silicon/microcrystalline(poly) silicon double junction solar cell)のうち、いずれかを利用することを特徴とする。

【0079】

次に、第3導電性物質405を斜めに蒸着する(400D)。

【0080】

ここで、電子ビームまたは熱蒸着などの蒸着法を利用して、第3導電性物質405を斜めに蒸着させる。

【0081】

このとき、第3導電性物質405は、酸化亜鉛(ZnO)、酸化スズ(SnO2)、または酸化インジウムスズ(ITO)のうち、いずれか1つ以上である透明導電性物質であることが好ましい。

【0082】

したがって、電子ビームまたは熱蒸着器を介して第1入射角θ1分斜めに蒸着させると、蒸着の直進性により第3導電性物質405が太陽電池層404上に薄い薄膜として蒸着され、一部d1には、第3導電性物質405が形成されない。ここで、このような一部d1は、下記のステップでエッチングされる区間である。

【0083】

次に、上述の第3導電性物質405をマスクとして、太陽電池層404を垂直エッチングする(400E)。

【0084】

ここで、反応性イオンエッチング法(Reactive Ion Etching;RIE)などのようなドライエッチング工程を利用することが好ましい。

【0085】

このような方法により、特殊なマスクを使用することなく、太陽電池層404の微細エッチングが可能であるため、単位素子間の絶縁間隔を数十μm〜数μm程度に実現することができる。これにより、既存のプラズマを利用した化学的気化加工法とレーザビームを利用したレーザパターニングに比べて、単位素子間の絶縁間隔を数十〜数百倍以上減らすことができるので、太陽電池の有効面積を極大化することができる。

【0086】

次に、上述の第1パターン410の第1導電性物質402と第2パターン420の第3導電性物質405とを電気的に接続するように、第4導電性物質406を形成する(400F)。

【0087】

ここで、第4導電性物質406をパターニングするために、金属マスク、インクジェット、スクリーン印刷、ナノインプリントまたはスタンピングのうちの何れかの方法を利用する。

【0088】

ここで、第1パターン410のパターニングされた第1導電性物質402は、第2導電性物質403に接触抵抗が小さくなるように直接接触され、第4導電性物質406は、第2パターン420のパターニングされた第1導電性物質402上に蒸着された第3導電性物質405に接触抵抗が小さくなるように直接接触される。

【0089】

このような構造により、第1パターン410にパターニングされた太陽電池と第2パターン420にパターニングされた太陽電池とは、電気的に直列接続される構造となって、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0090】

図4Bは、本発明の第1の実施形態の変形例を示す図である。

【0091】

まず、基板401上に一定の幅を持って所定の間隔でパターニングされた第1導電性物質402を形成する(400A)。

【0092】

ここで、基板401として透明基板を使用する。

【0093】

次に、所定の間隔に離隔するようにパターニングされた第2導電性物質403を形成する(400B)。

【0094】

ここで、第2導電性物質403をパターニングする工程は、基板401上に薄膜として第2導電性物質403を形成し、第2導電性物質403上には、印刷法によりフォトレジスト(図示せず)またはポリマー(図示せず)を塗布し、該フォトレジスト(図示せず)またはポリマー(図示せず)の粘性の度合を調節して、互いに一定の距離が離隔するように塗布する。

【0095】

塗布後、フォトレジスト(図示せず)またはポリマー(図示せず)をマスクとして、第2導電性物質403をエッチングした後、フォトレジスト(図示せず)またはポリマー(図示せず)を除去する。

【0096】

このとき、用いられる印刷法として、印刷装置が最も簡単かつ廉価な工程で簡便にパターン化したフォトレジストまたはポリマー薄膜を塗布可能なスクリーン印刷法、または最も高精細なパターン形成が可能なグラビア印刷法などを利用する。

【0097】

そして、第2導電性物質403をエッチングする場合には、エッチングする方式に応じて異方性または等方性エッチング法を利用する。等方性エッチング法を利用する場合、両側部が曲線で湾曲された傾斜面であり、下部へ行くほどその幅が大きくなるパターンに第2導電性物質403を形成することができる。また、異方性エッチング法を利用すると、基板401と垂直な断面または一定の勾配を有する傾斜した断面を有するパターンに第2導電性物質403を形成することができる。

【0098】

さらに、第2導電性物質403をパターニングするための上述の方法以外に、所定のフォトレジストが光を受けると化学反応を起こして性質が変化する原理を利用したフォトリソグラフィを活用することによって、印刷法により塗布されたポリマーの代りに、フォトレジストを形成して実現することもできる。

【0099】

また、導電性物質膜製造用原料を含有したゾル−ゲル溶液をインクのように使用し、印刷法を活用することによって、上述の印刷法またはフォトリソグラフィを利用したフォトレジストやポリマーパターンを使用することなく、導電性物質膜を基板上に直接塗布することができる。このような方法では、マスク作業によるエッチング工程を行うことなく、帯状にパターン化された導電性物質を低温工程により直接形成することが可能である。

【0100】

このように、本発明の第2導電性物質403をエッチングする工程に各印刷法の原理を活用すると、高密度パターンの印刷が可能であり、薄膜の均質性が良く、比較的工程が簡単であり、かつ既存の工程で必要であったレーザパターニングのための高価な装備が不要になるので、製造単価を低減することができる。

【0101】

ここで、上述の第2導電性物質403をパターニングしてエッチングする技術は、既に本出願人が韓国特許出願第2005−0021771号「集積型薄膜太陽電池用透明電極の加工方法及びその構造、その透明電極が形成された透明基板」で出願した内容である。なお、ここでの透明電極は、導電性物質を意味する。

【0102】

ここで、第2導電性物質403は透明な導電性物質であって、その主成分として、酸化亜鉛、酸化スズまたは酸化インジウムスズのうち、いずれかを使用する。

【0103】

ここで、所定の間隔に離隔された第2導電性物質403は、第1パターン410、第2パターン420、及びダミーパターンにパターニングされて、それぞれの第1パターン410及び第2パターン420は太陽電池として形成される。ここで、ダミーパターンは、第1パターン410と第2パターンとが工程上において電気的に短絡することを防止するために、所定の間隔で形成される。また、それぞれのパターニングされた領域410、420の太陽電池を電気的に直列接続する方法を用いることにより、それぞれの接触抵抗を低減する。

【0104】

太陽電池層404を形成する(400C)。

【0105】

次に、第3導電性物質405を斜めに蒸着する(400D)。

【0106】

ここで、電子ビームまたは熱蒸着などの蒸着法を利用して、第3導電性物質405を斜めに蒸着させる。

【0107】

このとき、第3導電性物質405は、酸化亜鉛、酸化スズ、または酸化インジウムスズのうち、いずれか1つ以上である透明導電性物質であることが好ましい。

【0108】

したがって、電子ビームまたは熱蒸着器を介して第2入射角θ2分斜めに蒸着させると、蒸着の直進性により第3導電性物質405が太陽電池層404上に薄い薄膜として蒸着され、一部d21,d22には、第3導電性物質405が形成されない。ここで、このような一部d21,d22は、下記のステップでエッチングされる区間である。

【0109】

次に、上述の第3導電性物質405をマスクとして、太陽電池層404を垂直エッチングする(400E)。

【0110】

ここで、反応性イオンエッチング法などのようなドライエッチング工程を利用することが好ましい。

【0111】

このような方法により、特殊なマスクを使用することなく太陽電池層404の微細エッチングが可能であるため、単位素子間の絶縁間隔を数十μm〜数μm程度に実現することができる。これにより、既存のプラズマを利用した化学的気化加工法とレーザビームを利用したレーザパターニングに比べて、単位素子間の絶縁間隔を数十〜数百倍以上減らすことができるので、太陽電池の有効面積を極大化することができる。

【0112】

次に、上述のダミーパターン430の第1導電性物質402と第2パターン420の第3導電性物質405とを電気的に接続するように、第4導電性物質406を形成する(400F)。

【0113】

ここで、第4導電性物質406をパターニングするために、金属マスク、インクジェット、スクリーン印刷、ナノインプリントまたはスタンピングのうちの何れかの方法を利用する。

【0114】

ここで、第1導電性物質402は、第1パターン410のパターニングされた第2導電性物質403に接触抵抗が小さくなるように直接接触され、第4導電性物質406は、ダミーパターン430のパターニングされた第2導電性物質403と第2パターン420のパターニングされた第3導電性物質405上に接触抵抗が小さくなるように直接接触される。

【0115】

このような構造により、第1パターン410にパターニングされた太陽電池と第2パターン420にパターニングされた太陽電池とは電気的に直列接続され、ダミーパターン430は、第1パターン410と第2パターン420とが工程上において電気的に短絡することを防止するために、所定の間隔を形成するようにして、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0116】

図5は、本発明の第2の実施形態に係る透過型集積型薄膜太陽電池の単位セルを直列接続する過程を示す断面図である。

【0117】

まず、基板501上に所定の間隔に離隔するようにパターニングされた第1導電性物質502を形成する(500A)。

【0118】

ここで、第1導電性物質502をパターニングして第1パターン510及び第2パターン520を形成し、第1導電性物質502をパターニングする工程は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0119】

次に、パターニングされた第2導電性物質503を形成する(500B)。

【0120】

ここで、第2導電性物質503の一部は、第1パターン510の第1導電性物質502に直接接触する。

【0121】

次に、太陽電池層504を形成する(500C)。

【0122】

ここで、太陽電池層504を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0123】

次に、第3導電性物質505を斜めに蒸着する(500D)。

【0124】

ここで、電子ビームまたは熱蒸着器を介して第3入射角θ3分斜めに蒸着させると、蒸着の直進性により、第3導電性物質505が太陽電池層504上に薄い薄膜で蒸着され、一部d3には、第3導電性物質505が形成されない。

【0125】

ここで、このような一部d3は、下記のステップでエッチングされる区間である。

【0126】

ここで、蒸着する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0127】

次に、上述の第3導電性物質505をマスクとして、太陽電池層504を垂直エッチングする(500E)。

【0128】

ここで、太陽電池層504を垂直エッチングする方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0129】

次に、上述の第1パターン510の第1導電性物質502と第2パターン520の第3導電性物質505とを電気的に接続するように、第4導電性物質506を形成する(500F)。

【0130】

ここで、第4導電性物質506を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0131】

このような構造により、第2導電性物質503の一部は、第1パターン510のパターニングされた第1導電性物質502に接触抵抗が小さくなるように直接接触され、第4導電性物質506は、第2導電性物質503と第2パターン520のパターニングされた第1導電性物質502上に蒸着された第3導電性物質505に接触抵抗が小さくなるように直接接触される。

【0132】

すなわち、第1パターン510にパターニングされた太陽電池と第2パターン520にパターニングされた太陽電池とは,電気的に直列接続される構造になって、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる 。

【0133】

図6Aは、本発明の第3の実施形態に係る基板に形成される透過型集積型薄膜太陽電池の単位セルを直列接続する過程を示す断面図である。

【0134】

まず、基板601上に所定の間隔に離隔するようにパターニングされた第1導電性物質602を形成する(600A)。

【0135】

ここで、第1導電性物質602をパターニングして第1パターン610及び第2パターン620を形成する。なお、第1導電性物質602をパターニングする工程は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0136】

ここで、第1パターン610の第1導電性物質602は、段差(陽刻、「凸」部)611を有するように、ゾルゲル法とナノインプリントまたは印刷法のうちの何れかの方法を利用して形成される。

【0137】

次に、太陽電池層603を形成する(600B)。

【0138】

ここで、太陽電池層603を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0139】

次に、第2導電性物質604を斜めに蒸着する(600C)。

【0140】

ここで、電子ビームまたは熱蒸着器を介して第4入射角θ4分斜めに蒸着させると、蒸着の直進性により、第2導電性物質604が太陽電池層603上に薄い薄膜で蒸着され、一部d41,d42には、第2導電性物質604が形成されない。

【0141】

ここで、このような一部d41,d42は、下記のステップでエッチングされる区間である。

【0142】

ここで、蒸着する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0143】

次に、上述の第2導電性物質604をマスクとして、太陽電池層603を垂直エッチングする(600D)。

【0144】

ここで、太陽電池層603を垂直エッチングする方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0145】

次に、上述の第1パターン610の第1導電性物質602と第2パターン620の第2導電性物質604とを電気的に接続するように、第3導電性物質605を形成する(600E)。

【0146】

ここで、第3導電性物質605を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0147】

このような構造により、第3導電性物質605は、第1パターン610のパターニングされた第1導電性物質602に接触抵抗が小さくなるように直接接触され、第2パターン620のパターニングされた第1導電性物質602上に蒸着された第2導電性物質604に接触抵抗が小さくなるように直接接触される。

【0148】

すなわち、第1パターン610にパターニングされた太陽電池と第2パターン620にパターニングされた太陽電池とは,電気的に直列接続される構造になって、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0149】

図6Bは、本発明の第3の実施形態の変形例を示す図である。

【0150】

まず、基板601上に所定の間隔に離隔するようにパターニングされた第1導電性物質602を形成する(600A)。

【0151】

ここで、所定の間隔に離隔される第1導電性物質602は、第1パターン610及び第2パターン620にパターニングされて、それぞれの第1パターン610と第2パターン620は太陽電池として形成される。また、それぞれのパターニングされた領域610、620の太陽電池を電気的に直列接続する方法を用いることにより、それぞれの接触抵抗を低減する。

【0152】

ここで、第1導電性物質602をパターニングして第1パターン610及び第2パターン620を形成し、第1導電性物質602をパターニングする工程は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0153】

ここで、第1パターン610の第1導電性物質602は、段差(陽刻、「凸凸」部)611を有するように、ゾルゲル法とナノインプリントまたは印刷法のうちの何れかの方法を利用して形成される。

【0154】

次に、太陽電池層603を形成する(600B)。

【0155】

ここで、太陽電池層603を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0156】

次に、第2導電性物質604を斜めに蒸着する(600C)。

【0157】

ここで、電子ビームまたは熱蒸着器を介して第5入射角θ5分斜めに蒸着させると、蒸着の直進性により、第2導電性物質604が太陽電池層603上に薄い薄膜で蒸着され、一部d51,d52,d53には、第2導電性物質604が形成されない。

【0158】

ここで、このような一部d51,d52,d53は、下記のステップでエッチングされる区間である。

【0159】

ここで、蒸着する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0160】

次に、上述の第2導電性物質604をマスクとして、太陽電池層603を垂直エッチングする(600D)。

【0161】

ここで、太陽電池層603を垂直エッチングする方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0162】

次に、上述の第1パターン610の第1導電性物質602と第2パターン620の第2導電性物質604とを電気的に接続するように、第3導電性物質605を形成する(600E)。

【0163】

ここで、第3導電性物質605を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0164】

このような構造により、第3導電性物質605は、第1パターン610のパターニングされた第1導電性物質602に接触抵抗が小さくなるように直接接触され、第2パターン620のパターニングされた第1導電性物質602上に蒸着された第2導電性物質604に接触抵抗が小さくなるように直接接触される。

【0165】

すなわち、第1パターン610にパターニングされた太陽電池と第2パターン620にパターニングされた太陽電池とが,電気的に直列接続される構造になり、第1パターン610及び第2パターン620が工程上において電気的に短絡されることを防止するために、段差611を所定の間隔で形成するようにして、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0166】

図7Aは、本発明の第4の実施形態に係る透過型集積型薄膜太陽電池の単位セルを直列接続する過程を示す図である。

【0167】

まず、基板701上に所定の間隔に離隔するようにパターニングされた第1導電性物質702を形成する(700A)。

【0168】

ここで、第1導電性物質702をパターニングして第1パターン710及び第2パターン720を形成する。なお、第1導電性物質702をパターニングする工程は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0169】

ここで、第1パターン710の第1導電性物質702は、段差(陰刻、「凹」部)711を有するように、ゾルゲル法とナノインプリントまたは印刷法のうちの何れかの方法を利用して形成される。

【0170】

次に、太陽電池層703を形成する(700B)。

【0171】

ここで、太陽電池層703を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0172】

次に、第2導電性物質704を斜めに蒸着する(700C)。

【0173】

ここで、電子ビームまたは熱蒸着器を介して第6入射角θ6分斜めに蒸着させると、蒸着の直進性により、第2導電性物質704が太陽電池層703上に薄い薄膜で蒸着され、一部d61,d62には、第2導電性物質704が形成されない。

【0174】

ここで、このような一部d61,d62は、下記のステップでエッチングされる区間である。

【0175】

ここで、蒸着する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0176】

次に、上述の第2導電性物質704をマスクとして、太陽電池層703を垂直エッチングする(700D)。

【0177】

ここで、太陽電池層703を垂直エッチングする方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0178】

次に、上述の第1パターン710の第1導電性物質702と第2パターン720の第2導電性物質704とを電気的に接続するように、第3導電性物質705を形成する(700E)。

【0179】

ここで、第3導電性物質705を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0180】

このような構造により、第3導電性物質705は、第1パターン710のパターニングされた第1導電性物質702に接触抵抗が小さくなるように直接接触され、第2パターン720のパターニングされた第1導電性物質702上に蒸着された第2導電性物質704に接触抵抗が小さくなるように直接接触される。

【0181】

すなわち、第1パターン710にパターニングされた太陽電池と第2パターン720にパターニングされた太陽電池とは,電気的に直列接続される構造になって、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0182】

図7Bは、本発明の第4の実施形態の変形例を示す図である。

【0183】

まず、基板701上に所定の間隔に離隔するようにパターニングされた第1導電性物質702を形成する(700A)。

【0184】

ここで、所定の間隔に離隔された第1導電性物質702は、第1パターン710、第2パターン720にパターニングされて、それぞれの第1パターン710及び第2パターン720は太陽電池として形成される。また、それぞれのパターニングされた領域710、720の太陽電池を電気的に直列接続する方法を用いることにより、それぞれの接触抵抗を低減する。

【0185】

ここで、第1導電性物質702をパターニングして第1パターン710及び第2パターン720を形成する。なお、第1導電性物質702をパターニングする工程は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0186】

ここで、第1パターン710の第1導電性物質702は、段差(陰刻、「凹凹」部)711を有するように、ゾルゲル法とナノインプリントまたは印刷法のうちの何れかの方法を利用して形成される。

【0187】

次に、太陽電池層703を形成する(700B)。

【0188】

ここで、太陽電池層703を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0189】

次に、第2導電性物質704を斜めに蒸着する(700C)。

【0190】

ここで、電子ビームまたは熱蒸着器を介して第7入射角θ7分斜めに蒸着させると、蒸着の直進性により、第2導電性物質704が太陽電池層703上に薄い薄膜で蒸着され、一部d71,d72,d73には、第2導電性物質704が形成されない。

【0191】

ここで、このような一部d71,d72,d73は、下記のステップでエッチングされる区間である。

【0192】

ここで、蒸着する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0193】

次に、上述の第2導電性物質704をマスクとして、太陽電池層703を垂直エッチングする(700D)。

【0194】

ここで、太陽電池層703を垂直エッチングする方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0195】

次に、上述の第1パターン710の第1導電性物質702と第2パターン720の第2導電性物質704とを電気的に接続するように、第3導電性物質705を形成する(700E)。

【0196】

ここで、第3導電性物質705を形成する方法は、当業者であれば図4Aで説明したことにより十分に理解できるはずである。

【0197】

このような構造により、第3導電性物質705は、第1パターン710のパターニングされた第1導電性物質702に接触抵抗が小さくなるように直接接触され、第2パターン720のパターニングされた第1導電性物質702上に蒸着された第2導電性物質704に接触抵抗が小さくなるように直接接触される。

【0198】

すなわち、第1パターン710にパターニングされた太陽電池と第2パターン720にパターニングされた太陽電池とは,電気的に直列接続される構造になり、第1パターン710及び第2パターン720が工程上において電気的に短絡されることを防止するために、段差711を所定の間隔で形成するようにして、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0199】

図8は、本発明の第5の実施形態に係る透過型集積型薄膜太陽電池の単位セルを直列接続する過程を示す断面図である。

【0200】

まず、基板801上に一定の幅を持って所定の間隔でパターニングされた第1導電性物質802を形成する(800A)。

【0201】

ここで、基板801として透明基板を使用する。また、第1導電性物質802は金属物質であって、主成分としてニッケル(Ni)、クロム(Cr)、チタニウム(Ti)、タングステン(W)、銅(Cu)、銀(Ag)、アルミニウム(Al)、または金(Au)のうち、いずれかを使用する。

【0202】

次に、所定の間隔に離隔するようにパターニングされた第2導電性物質803を形成する(800B)。

【0203】

ここで、第2導電性物質803をパターニングする工程は、基板801上に薄膜として第2導電性物質803を形成し、第2導電性物質803上には、印刷法によりフォトレジスト(図示せず)またはポリマー(図示せず)を塗布し、該フォトレジスト(図示せず)またはポリマー(図示せず)の粘性の度合を調節して、互いに一定の距離が離隔するように塗布する。

【0204】

塗布後、フォトレジスト(図示せず)またはポリマー(図示せず)をマスクとして、第2導電性物質803をエッチングした後、フォトレジスト(図示せず)またはポリマー(図示せず)を除去する。

【0205】

このとき、用いられる印刷法として、印刷装置が最も簡単かつ廉価の工程で簡便にパターン化したフォトレジストまたはポリマー薄膜を塗布し得るスクリーン印刷法、または最も高精細なパターン形成が可能なグラビア印刷法などを利用する。

【0206】

そして、第2導電性物質803をエッチングする場合には、エッチングする方式に応じて異方性または等方性エッチング法を利用する。等方性エッチング法を利用する場合、両側部が曲線で湾曲された傾斜面であり、下部へ行くほどその幅が大きくなるパターンに第2導電性物質803を形成することができる。また、異方性エッチング法を利用すると、基板801と垂直な断面または一定の勾配を有する傾斜した断面を有するパターンに第2導電性物質803を形成することができる。

【0207】

さらに、第2導電性物質803をパターニングするための上述の方法以外に、所定のフォトレジストが光を受けると化学反応を起こして性質が変化する原理を利用したフォトリソグラフィを活用することによって、印刷法により塗布されたポリマーの代りに、フォトレジストを形成して実現することもできる。

【0208】

また、導電性物質膜製造用原料を含有したゾル−ゲル溶液をインクのように使用し、印刷法を活用することによって、上述の印刷法またはフォトリソグラフィを利用したフォトレジストやポリマーパターンを使用することなく、導電性物質膜を基板上に直接塗布することができる。このような方法では、マスク作業によるエッチング工程を行うことなく、帯状にパターン化された導電性物質を低温工程により直接形成することが可能である。

【0209】

このように、本発明の第2導電性物質803をエッチングする工程に各印刷法の原理を活用すると、高密度パターンの印刷が可能であり、薄膜の均質性が良く、比較的工程が簡単であり、かつ既存の工程で必要であったレーザパターニングのための高価の装備が不要になるので、製造単価を低減することができる。

【0210】

ここで、上述の第2導電性物質803をパターニングしてエッチングする技術は、既に本出願人が韓国特許出願第2005−0021771号「集積型薄膜太陽電池用透明電極の加工方法及びその構造、その透明電極が形成された透明基板」で出願した内容である。なお、ここでの透明電極は、導電性物質を意味する。

【0211】

ここで、第2導電性物質803は透明な導電性物質であって、その主成分として、酸化亜鉛、酸化スズまたは酸化インジウムスズのうち、いずれかを使用する。ここで、所定の間隔に離隔された第2導電性物質803は、第1パターン810及び第2パターン820にパターニングされて、それぞれの第1パターン810及び第2パターン820は太陽電池として形成される。すなわち、それぞれのパターニングされた領域810、820の太陽電池を電気的に直列接続する方法により、接触抵抗を低減する。

【0212】

次に、太陽電池層804を形成する(800C)。

【0213】

次に、第3導電性物質805を斜めに蒸着する(800D)。

【0214】

ここで、電子ビームまたは熱蒸着などの蒸着法を利用して、第3導電性物質805を斜めに蒸着させる。

【0215】

このとき、第3導電性物質805は、酸化亜鉛、酸化スズ、または酸化インジウムスズのうち、いずれか1つ以上である透明導電性物質であることが好ましい。

【0216】

したがって、電子ビームまたは熱蒸着器を介して第2入射角θ8a分斜めに蒸着させると、蒸着の直進性により第3導電性物質805が太陽電池層804上に薄い薄膜として蒸着され、一部には、第3導電性物質805が形成されない。

【0217】

ここで、このような一部は、下記のステップでエッチングされる区間である。

【0218】

次に、第4導電性物質806を斜めに蒸着する(800E)。

【0219】

ここで、電子ビームまたは熱蒸着などの蒸着法を利用して、第4導電性物質806を斜めに蒸着させる。

【0220】

このとき、第4導電性物質806は、酸化亜鉛、酸化スズ、または酸化インジウムスズのうち、いずれか1つ以上である透明導電性物質であることが好ましい。

【0221】

したがって、電子ビームまたは熱蒸着器を介して第2入射角θ8b分斜めに蒸着させると、蒸着の直進性により第4導電性物質806が太陽電池層804上に薄い薄膜として蒸着され、一部には、第4導電性物質806が形成されない。

【0222】

ここで、このような一部は、下記のステップでエッチングされる区間である。

【0223】

次に、上述の第3導電性物質805及び第4導電性物質806をマスクとして、太陽電池層804を垂直エッチングする(800F)。

【0224】

ここで、反応性イオンエッチング法などのようなドライエッチング工程を利用することが好ましい。

【0225】

このような方法により、特殊なマスクを使用することなく、太陽電池層804の微細エッチングが可能であるため、単位素子間の絶縁間隔を数十μm〜数μm程度に実現することができる。これにより、既存のプラズマを利用した化学的気化加工法とレーザビームを利用したレーザパターニングに比べて、単位素子間の絶縁間隔を数十〜数百倍以上減らすことができるので、太陽電池の有効面積を極大化することができる。

【0226】

次に、上述の第1パターン810の第1導電性物質802と第2パターン820の第3導電性物質805及び第4導電性物質806とを電気的に接続するように、第5導電性物質807を形成する(800G)。

【0227】

ここで、第5導電性物質807をパターニングするために、金属マスク、インクジェット、スクリーン印刷、ナノインプリントまたはスタンピングのうちの何れかの方法を利用する。

【0228】

ここで、第1パターン810のパターニングされた第1導電性物質802は、第2導電性物質803に接触抵抗が小さくなるように直接接触され、第5導電性物質807は、第2パターンのパターニングされた第1導電性物質802上に蒸着された第3導電性物質805に接触抵抗が小さくなるように直接接触される。

【0229】

このような構造により、第1パターン810にパターニングされた太陽電池と第2パターン820にパターニングされた太陽電池とは、電気的に直列接続される構造になって、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0230】

図9は、本発明の第6の実施形態に係る透過型集積型薄膜太陽電池の単位セルを直列接続する過程を示す断面図である。

【0231】

まず、基板901上に一定の幅を持って所定の間隔でパターニングされた第1導電性物質902を形成する(900A)。

【0232】

ここで、基板901として透明基板を使用する。また、第1導電性物質902は金属物質であって、主成分として、ニッケル(Ni)、クロム(Cr)、チタニウム(Ti)、タングステン(W)、銅(Cu)、銀(Ag)、アルミニウム(Al)、または金(Au)のうち、いずれかを使用する。

【0233】

次に、所定の間隔に離隔するようにパターニングされた第2導電性物質903を形成する(900B)。

【0234】

ここで、第2導電性物質903をパターニングする工程は、基板901上に薄膜として第2導電性物質903を形成し、第2導電性物質903上には、印刷法によりフォトレジスト(図示せず)またはポリマー(図示せず)を塗布し、該フォトレジスト(図示せず)またはポリマー(図示せず)の粘性の度合を調節して、互いに一定の距離が離隔するように塗布する。

【0235】

塗布後、フォトレジスト(図示せず)またはポリマー(図示せず)をマスクとして、第2導電性物質903をエッチングした後、フォトレジスト(図示せず)またはポリマー(図示せず)を除去する。

【0236】

このとき、用いられる印刷法として、印刷装置が最も簡単かつ廉価な工程で簡便にパターン化したフォトレジストまたはポリマー薄膜を塗布し得るスクリーン印刷法、または最も高精細なパターン形成が可能なグラビア印刷法などを利用する。

【0237】

そして、第2導電性物質903をエッチングする場合には、エッチングする方式に応じて異方性または等方性エッチング法を利用する。等方性エッチング法を利用する場合、両側部が曲線で湾曲された傾斜面であり、下部へ行くほどその幅が大きくなるパターンに第2導電性物質903を形成することができる。また、異方性エッチング法を利用すると、基板901と垂直な断面または一定の勾配を有する傾斜した断面を有するパターンに第2導電性物質903を形成することができる。

【0238】

さらに、第2導電性物質903をパターニングするための上述の方法以外に、所定のフォトレジストが光を受けると化学反応を起こして性質が変化する原理を利用した写真エッチング法を活用することによって、印刷法により塗布されたポリマーの代りに、フォトレジストを形成して実現することもできる。

【0239】

また、導電性物質膜製造用原料を含有したゾル−ゲル溶液をインクのように使用し、印刷法を活用することによって、上述の印刷法またはフォトリソグラフィを利用したフォトレジストやポリマーパターンを使用することなく、導電性物質膜を基板上に直接塗布することができる。このような方法では、マスク作業によるエッチング工程を行うことなく、帯状にパターン化された導電性物質を低温工程により直接形成することが可能である。

【0240】

このように、本発明の第2導電性物質903をエッチングする工程に各印刷法の原理を活用すると、高密度パターンの印刷が可能であり、薄膜の均質性が良く、比較的工程が簡単であり、かつ既存の工程で必要であったレーザパターニングのための高価の装備が不要になるから、製造単価を低減することができる。

【0241】

ここで、上述の第2導電性物質903をパターニングしてエッチングする技術は、既に本出願人が韓国特許出願第2005−0021771号「集積型薄膜太陽電池用透明電極の加工方法及びその構造、その透明電極が形成された透明基板」で出願した内容である。なお、ここでの透明電極は、導電性物質を意味する。

【0242】

ここで、第2導電性物質903は透明な導電性物質であって、その主成分として、酸化亜鉛、酸化スズまたは酸化インジウムスズのうち、いずれかを使用する。ここで、所定の間隔に離隔された第2導電性物質903は、第1パターン910及び第2パターン920にパターニングされて、それぞれの第1パターン910及び第2パターン920は太陽電池として形成される。すなわち、それぞれのパターニングされた領域910、920の太陽電池を電気的に直列接続する方法により、接触抵抗を低減する。

【0243】

次に、太陽電池層904を形成する(900C)。

【0244】

次に、第3導電性物質905を斜めに蒸着する(900D)。

【0245】

ここで、電子ビームまたは熱蒸着などの蒸着法を利用して、第3導電性物質905を斜めに蒸着させる。

【0246】

このとき、第3導電性物質905は、酸化亜鉛、酸化スズ、または酸化インジウムスズのうち、いずれか1つ以上である透明導電性物質であることが好ましい。

【0247】

したがって、電子ビームまたは熱蒸着器を介して第1入射角θ9a分斜めに蒸着させると、蒸着の直進性により第3導電性物質905が太陽電池層904上に薄い薄膜として蒸着され、一部には、第3導電性物質905が形成されない。

【0248】

ここで、このような一部は、下記のステップでエッチングされる区間である。

【0249】

次に、上述の第3導電性物質905をマスクとして、太陽電池層904を垂直エッチングする(900E)。

【0250】

ここで、反応性イオンエッチング法などのようなドライエッチング工程を利用することが好ましい。

【0251】

このような方法により、特殊なマスクを使用することなく、太陽電池層904の微細エッチングが可能であるため、単位素子間の絶縁間隔を数十μm〜数μm程度に実現することができる。これにより、既存のプラズマを利用した化学的気化加工法とレーザビームを利用したレーザパターニングに比べて、単位素子間の絶縁間隔を数十〜数百倍以上減らすことができるので、太陽電池の有効面積を極大化することができる。

【0252】

次に、上述の第1パターン910の第1導電性物質902と第2パターン920の第3導電性物質905とを電気的に接続するように、第4導電性物質906を斜めに蒸着する(900F)。

【0253】

ここで、電子ビームまたは熱蒸着などの蒸着法を利用して、第4導電性物質906を斜めに蒸着させる。

【0254】

このとき、第4導電性物質906は、酸化亜鉛、酸化スズ、または酸化インジウムスズのうち、いずれか1つ以上である透明導電性物質であることが好ましい。

【0255】

したがって、電子ビームまたは熱蒸着器を介して第2入射角θ9b分斜めに蒸着させると、蒸着の直進性により第4導電性物質906が太陽電池層904上に薄い薄膜として蒸着され、一部には、第4導電性物質906が形成されない。

【0256】

このような構造により、第1パターン910にパターニングされた太陽電池と第2パターン920にパターニングされた太陽電池とは、電気的に直列接続される構造になって、比較的簡単な工程により透過型集積型薄膜太陽電池の単位セルを直列接続することができる。

【0257】

なお、本発明は、上記の実施形態に限定されるものではなく、本発明に係る技術的思想から逸脱しない範囲内で様々な変更が可能であり、それらも本発明の技術的範囲に属する。

【図面の簡単な説明】

【0258】

【図1】従来の集積型薄膜太陽電池の斜視図である。

【図2】従来の集積型薄膜太陽電池の構造を示す図である。

【図3】本発明に係る透過型集積型薄膜太陽電池の構造を説明するための図である。

【図4A】本発明の第1の実施形態に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する過程を示す断面図である。

【図4B】本発明の第1の実施形態の変形例を示す図である。

【図5】本発明の第2の実施形態に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する過程を示す断面図である。

【図6A】本発明の第3の実施形態に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する過程を示す断面図である。

【図6B】本発明の第3の実施形態の変形例を示す図である。

【図7A】本発明の第4の実施形態に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する過程を示す断面図である。

【図7B】本発明の第4の実施形態の変形例を示す図である。

【図8】本発明の第5の実施形態に係る透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する過程を示す断面図である。

【図9】本発明の第6の実施形態に係る 透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する過程を示す断面図である。

【特許請求の範囲】

【請求項1】

透明基板上に帯状のパターンで離隔し、光が前記透明基板を直接通過し得る所定の空間を含むように、第1導電性物質を形成するステップ(a)と、

太陽電池(半導体)層を形成するステップ(b)と、

第2導電性物質を斜めに蒸着するステップ(c)と、

前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と

を含む、透過型集積型薄膜太陽電池の製造方法。

【請求項2】

前記ステップ(a)の前記第1導電性物質層が、前記透過型集積型薄膜太陽電池の単位セルの境界面に所定の間隔分伸びて形成される、請求項1に記載の透過型集積型薄膜太陽電池の製造方法。

【請求項3】

前記ステップ(a)の前記所定の空間が6角形状である、請求項1に記載の透過型集積型薄膜太陽電池の製造方法。

【請求項4】

透明基板上に帯状のパターンで離隔し、光が前記透明基板を直接通過し得る所定の空間を含むように、第1導電性物質を形成するステップ(a)と、

太陽電池(半導体)層を形成するステップ(b)と、

第2導電性物質を斜めに蒸着するステップ(c)と、

前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と

を含む、透過型集積型薄膜太陽電池の製造方法により形成された、透過型集積型薄膜太陽電池。

【請求項5】

2ケ以上の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法であって、

透明基板上に帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、

離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように、第2導電性物質層を形成するステップ(b)と、

太陽電池(半導体)層を形成するステップ(c)と、

第3導電性物質を斜めに蒸着するステップ(d)と、

前記第3導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(e)と、

前記第1導電性物質層と前記第3導電性物質層とを電気的に接続するように、第4導電性物質を形成するステップ(f)と

を含む、透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項6】

前記第2導電性物質が透明な導電性物質である、請求項5に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項7】

前記ステップ(b)において、前記第1導電性物質層上に前記パターニングされた第2導電性物質と離隔するように、前記第2導電性物質のダミーパターンがさらに形成される、請求項5に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項8】

2ケ以上の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法であって

透明基板上に相互間に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、

離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように第2導電性物質層を形成するステップ(b)と、

太陽電池(半導体)層を形成するステップ(c)と、

第3導電性物質を斜めに蒸着するステップ(d)と、

前記第3導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(e)と、

前記第2導電性物質層と前記第3導電性物質層とを電気的に接続するように、第4導電性物質を形成するステップ(f)と

を含む、透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法 。

【請求項9】

前記第1導電性物質が、透明な導電性物質である、請求項8に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法 。

【請求項10】

2ケ以上の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法であって、

透明基板上に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、

太陽電池(半導体)層を形成するステップ(b)と、

第2導電性物質を斜めに蒸着するステップ(c)と、

前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と、

前記第1導電性物質層と前記第2導電性物質層とを電気的に接続するように、第3導電性物質を形成するステップ(e)と

を含む、透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項11】

前記第1導電性物質が透明な導電性物質である、請求項10に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項12】

前記ステップ(a)にいいてパターニングされた第1導電性物質層の一部が、段差があるように形成される、請求項10に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項13】

前記段差が、陽刻、陰刻のうちの何れかの形態である、請求項12に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項14】

前記段差が、ゾルゲル(sol−gel)法、ナノインプリント(nano−imprint)または印刷法(printing)のうちの何れかの方法により形成される、請求項12に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項15】

2ケ以上の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法であって、

透明基板上に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、

離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように第2導電性物質層を形成するステップ(b)と、

太陽電池(半導体)層を形成するステップ(c)と、

第3導電性物質を斜めに蒸着するステップ(d)と、

第4導電性物質を斜めに蒸着するステップ(e)と、

前記第3導電性物質及び第4導電性物質をマスクとして、前記太陽電池層をエッチングするステップ(f)と、

前記第1導電性物質と前記第3導電性物質とを電気的に接続するように、第5導電性物質を形成するステップ(g)と

を含む、透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項16】

前記第2導電性物質が透明な導電性物質である、請求項15に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法 製造方法。

【請求項17】

2ケ以上の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法であって、

透明基板上に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、

離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように第2導電性物質層を形成するステップ(b)と、

太陽電池(半導体)層を形成するステップ(c)と、

第3導電性物質を斜めに蒸着するステップ(d)と、

前記第3導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(e)と、

前記第1導電性物質と前記第3導電性物質とを電気的に接続するように、第4導電性物質を斜めに蒸着するステップ(f)と

を含む、透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項18】

前記第2導電性物質が透明な導電性物質である、請求項17に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項1】

透明基板上に帯状のパターンで離隔し、光が前記透明基板を直接通過し得る所定の空間を含むように、第1導電性物質を形成するステップ(a)と、

太陽電池(半導体)層を形成するステップ(b)と、

第2導電性物質を斜めに蒸着するステップ(c)と、

前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と

を含む、透過型集積型薄膜太陽電池の製造方法。

【請求項2】

前記ステップ(a)の前記第1導電性物質層が、前記透過型集積型薄膜太陽電池の単位セルの境界面に所定の間隔分伸びて形成される、請求項1に記載の透過型集積型薄膜太陽電池の製造方法。

【請求項3】

前記ステップ(a)の前記所定の空間が6角形状である、請求項1に記載の透過型集積型薄膜太陽電池の製造方法。

【請求項4】

透明基板上に帯状のパターンで離隔し、光が前記透明基板を直接通過し得る所定の空間を含むように、第1導電性物質を形成するステップ(a)と、

太陽電池(半導体)層を形成するステップ(b)と、

第2導電性物質を斜めに蒸着するステップ(c)と、

前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と

を含む、透過型集積型薄膜太陽電池の製造方法により形成された、透過型集積型薄膜太陽電池。

【請求項5】

2ケ以上の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法であって、

透明基板上に帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、

離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように、第2導電性物質層を形成するステップ(b)と、

太陽電池(半導体)層を形成するステップ(c)と、

第3導電性物質を斜めに蒸着するステップ(d)と、

前記第3導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(e)と、

前記第1導電性物質層と前記第3導電性物質層とを電気的に接続するように、第4導電性物質を形成するステップ(f)と

を含む、透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項6】

前記第2導電性物質が透明な導電性物質である、請求項5に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項7】

前記ステップ(b)において、前記第1導電性物質層上に前記パターニングされた第2導電性物質と離隔するように、前記第2導電性物質のダミーパターンがさらに形成される、請求項5に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項8】

2ケ以上の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法であって

透明基板上に相互間に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、

離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように第2導電性物質層を形成するステップ(b)と、

太陽電池(半導体)層を形成するステップ(c)と、

第3導電性物質を斜めに蒸着するステップ(d)と、

前記第3導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(e)と、

前記第2導電性物質層と前記第3導電性物質層とを電気的に接続するように、第4導電性物質を形成するステップ(f)と

を含む、透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法 。

【請求項9】

前記第1導電性物質が、透明な導電性物質である、請求項8に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法 。

【請求項10】

2ケ以上の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法であって、

透明基板上に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、

太陽電池(半導体)層を形成するステップ(b)と、

第2導電性物質を斜めに蒸着するステップ(c)と、

前記第2導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(d)と、

前記第1導電性物質層と前記第2導電性物質層とを電気的に接続するように、第3導電性物質を形成するステップ(e)と

を含む、透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項11】

前記第1導電性物質が透明な導電性物質である、請求項10に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項12】

前記ステップ(a)にいいてパターニングされた第1導電性物質層の一部が、段差があるように形成される、請求項10に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項13】

前記段差が、陽刻、陰刻のうちの何れかの形態である、請求項12に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項14】

前記段差が、ゾルゲル(sol−gel)法、ナノインプリント(nano−imprint)または印刷法(printing)のうちの何れかの方法により形成される、請求項12に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項15】

2ケ以上の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法であって、

透明基板上に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、

離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように第2導電性物質層を形成するステップ(b)と、

太陽電池(半導体)層を形成するステップ(c)と、

第3導電性物質を斜めに蒸着するステップ(d)と、

第4導電性物質を斜めに蒸着するステップ(e)と、

前記第3導電性物質及び第4導電性物質をマスクとして、前記太陽電池層をエッチングするステップ(f)と、

前記第1導電性物質と前記第3導電性物質とを電気的に接続するように、第5導電性物質を形成するステップ(g)と

を含む、透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項16】

前記第2導電性物質が透明な導電性物質である、請求項15に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法 製造方法。

【請求項17】

2ケ以上の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法であって、

透明基板上に離隔するように帯状にパターニングされた第1導電性物質層を形成するステップ(a)と、

離隔するようにパターニングされ、隣接したパターンのうちの何れかのパターンと前記第1導電性物質層の一部とが電気的に接続されるように第2導電性物質層を形成するステップ(b)と、

太陽電池(半導体)層を形成するステップ(c)と、

第3導電性物質を斜めに蒸着するステップ(d)と、

前記第3導電性物質層をマスクとして、前記太陽電池層をエッチングするステップ(e)と、

前記第1導電性物質と前記第3導電性物質とを電気的に接続するように、第4導電性物質を斜めに蒸着するステップ(f)と

を含む、透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【請求項18】

前記第2導電性物質が透明な導電性物質である、請求項17に記載の透過型集積型薄膜太陽電池の単位セルを電気的に直列接続する方法。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6A】

【図6B】

【図7A】

【図7B】

【図8】

【図9】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6A】

【図6B】

【図7A】

【図7B】

【図8】

【図9】

【公開番号】特開2007−165902(P2007−165902A)

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願番号】特願2006−335615(P2006−335615)

【出願日】平成18年12月13日(2006.12.13)

【出願人】(592127149)韓国科学技術院 (129)

【Fターム(参考)】

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願日】平成18年12月13日(2006.12.13)

【出願人】(592127149)韓国科学技術院 (129)

【Fターム(参考)】

[ Back to top ]