透過型電子顕微鏡の試料作製方法および集束イオンビーム装置

【課題】透過型電子顕微鏡による観察時における、半導体デバイスの低誘電率層間絶縁膜の収縮による試料の変形を抑制することが可能な透過型電子顕微鏡の試料作製方法を提供する。

【解決手段】試料1を加工することによって、透過型電子顕微鏡による所望の観察箇所2を含む薄片部を形成し、記薄片部を含む試料表面に薄膜を成膜した後に、薄片部に対し集束イオンビームにより加工を施して、薄片部の一部の薄膜を除去し、透過型電子顕微鏡の観察試料とする。

【解決手段】試料1を加工することによって、透過型電子顕微鏡による所望の観察箇所2を含む薄片部を形成し、記薄片部を含む試料表面に薄膜を成膜した後に、薄片部に対し集束イオンビームにより加工を施して、薄片部の一部の薄膜を除去し、透過型電子顕微鏡の観察試料とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体デバイス断面を詳細に観察するための透過型電子顕微鏡の試料を、集束イオンビーム装置を用いて作製する方法、およびその試料作製方法に用いるための集束イオンビーム装置に関するものである。

【背景技術】

【0002】

近年、半導体デバイスの微細化が進むに従い、より詳細な形状観察方法が必要となっている。詳細な形状評価法としては、透過型電子顕微鏡(Transmission Electron Microscope:TEM)を用いた方法がある。TEM観察には膜厚100nm程度の薄片試料が必要であり、半導体デバイスの断面構造を観察するための薄片試料の作製方法としては、集束イオンビーム装置(Focused Ion Beam:FIB)を用いた試料作製方法が知られている (例えば特許文献1参照)。

【0003】

FIB加工を用いたTEM観察の薄片試料作製方法の一例について、図7を参照して説明する。図7において、1はSi基板であり、その表面に半導体デバイスが形成されている。2は断面TEM観察したい半導体デバイスの観察該当箇所、3は機械加工により形成された突起部である。図7(b)には、FIBで加工した薄片部4が示される。

【0004】

まず図7(a)に示すように機械加工によって、Si基板1に、断面TEM観察したい観察該当箇所2を含む突起部3の形状を加工する。突起部3は幅(Wb)が30〜50μm、高さ(d)が30〜50μmである。次に図7(b)に示すように、FIB加工によって観察該当箇所2の両側に深さ約10μm、幅約10μmの加工を施し、中央部に厚さ約100nmの薄片部4を残す。この薄片部4内にある観察該当箇所2をTEMにて観察する。

【特許文献1】特開2002―39926号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし従来のFIBを用いた試料作製方法には、以下のような問題がある。すなわち、近年、半導体デバイスの微細化に従い配線容量の問題を解決するために、層間絶縁膜として誘電率が低い低誘電率層間絶縁膜が使用されるようになっている。低誘電率膜は、誘電率を下げるためにCを含んだ膜である。そのため、TEM観察時の電子線照射によって有機結合が切れ、低誘電率層間絶縁膜が収縮する場合がある。その結果、正確な断面形状が観察できない問題が発生する。

【0006】

本発明は、透過型電子顕微鏡による観察時における、半導体デバイスの低誘電率層間絶縁膜の収縮による試料の変形を抑制することが可能な透過型電子顕微鏡の試料作製方法を提供することを目的とする。また、その試料作製方法に用いるための集束イオンビーム装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の透過型電子顕微鏡の試料作製方法においては、試料を加工することによって、透過型電子顕微鏡による所望の観察箇所を含む薄片部を形成し、前記薄片部を含む前記試料表面に薄膜を成膜した後に、前記薄片部に対し集束イオンビームにより加工を施して、前記薄片部の一部の前記薄膜を除去し、前記透過型電子顕微鏡の観察試料とする。

【0008】

これにより、薄片部を薄膜で保持することにより、観察試料が補強される。従って、このようにして作成された観察試料を透過型電子顕微鏡によって観察する場合、電子線による試料の変形を抑制することができ、所望の観察箇所を正確に観察、評価することができる。具体的には、低誘電率の層間絶縁膜を有した半導体デバイスの観察において、薄片部に形成した薄膜が低誘電率の層間絶縁膜の収縮による変形を防ぐため、透過型電子顕微鏡観察による正確な形状評価が可能となる。

【0009】

上記構成の本発明の透過型電子顕微鏡の試料作製方法において、前記薄膜の成膜と前記集束イオンビームによる加工は、複数回繰り返し行なうことができる。

【0010】

また、前記薄膜は、プラズマ重合法を用いて成膜されることが好ましい。

【0011】

前記プラズマ重合法は、メタンとエチレンを原料ガスとすることができる。

【0012】

前記薄膜は、カーボンからなることが好ましい。

【0013】

また、前記薄膜の膜厚は、50nm〜500nmとすることが好ましい。

【0014】

また、前記観察試料は、膜厚500nm以下の前記薄膜片を有することが好ましい。

【0015】

本発明の集束イオンビーム装置は、イオンを発生するイオン源と、前記イオン源から発生したイオンに電圧を印加してイオンビームとする引き出し電極と、前記イオンビームを絞るためのレンズと、前記イオンビームを走査させるレンズと、試料を載置する試料台と、前記イオンビームで前記試料を加工するための試料室と、前記試料室とバルブを介して接続され、プラズマ重合法により、前記試料に薄膜を形成するプラズマ重合室とを備える。

【0016】

このような構成により、FIB加工とプラズマ重合膜の堆積を真空外に試料を取り出すことなく可能であり、上記本発明の試料作製方法によってTEM試料を容易に作製することができる。

【0017】

上記構成の本発明の集束イオンビーム装置において、前記プラズマ重合室は、前記試料台を保持し、陰極となる試料台保持部と、前記試料台保持部と対向して設けられた陽極と、前記試料台保持部と前記陽極との間に電圧を印加する電源と、前記プラズマ重合室にプラズマ重合の原料ガスを導入するガス導入口とを備えることが好ましい。

【0018】

また、前記試料台には、前記試料が載置されている部分を開口した電極板が設けられ、前記薄膜を形成した後、前記電極板は前記試料台に載置されている前記試料と前記陽極との間を遮蔽するように可動であることが好ましい。陰極電極である試料台表面をクリーニングする時に、試料台に保持されている試料が陰電極板で覆われることで、陰極電極をイオンビームでエッチングする時の試料の汚染を防ぎ、陰極電極をFIB装置内でクリーニングすることが可能となる。

【0019】

また、前記試料室と前記プラズマ重合室との間に、液体窒素で冷却された冷却板が配置された構成とすることが好ましい。それにより、プラズマ重合装置内の残留ガスがFIB試料室へ流れ込まないようにして、FIB装置内でプラズマ重合膜の成膜を更に容易にすることができる。

【発明の効果】

【0020】

本発明の透過型電子顕微鏡の試料作製方法及び集束イオンビーム装置は、観察箇所を含む薄片部を薄膜で覆うため、透過型電子顕微鏡観察による正確な半導体デバイスの形状評価が可能となる。

【発明を実施するための最良の形態】

【0021】

以下に、本発明の実施形態について、図面を参照して詳細に説明する。

【0022】

(第一の実施形態)

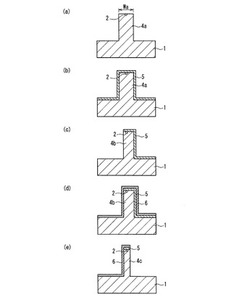

本発明の第一の実施形態におけるTEM試料作製方法について、図1を参照して説明する。図1は、本実施形態の試料作製方法を示す断面模式図である。なお、図6に示した従来例と同様の要素については、同一の参照番号を付して、説明の繰り返しを簡略化する。

【0023】

図1において、Si基板1、断面TEM観察したい観察該当箇所2、および機械加工およびFIB加工で作製した薄片部4aは、従来例と同様である。本実施形態においては、1回目に堆積したプラズマ重合カーボン膜5、および2回目に堆積したプラズマ重合カーボン膜6が設けられる点が、従来例とは相違する。

【0024】

まず図1(a)に示すように、機械加工とFIB装置での荒加工によって、Si基板1に、断面TEM観察したい観察該当箇所2を含む幅(Wa)が約1μmの薄片部4aを形成する。次に図1(b)に示すように、メタンとエチレンを原料ガスとしたプラズマ重合法により、膜厚約50nmのカーボン膜5を堆積する。

【0025】

尚、カーボン膜の膜厚は、約50〜500nmが好ましい。

【0026】

次に図1(c)に示すように、FIBの仕上げ加工により、TEM観察したい近傍まで断面加工し(図1(c)の図面では左側から加工)薄くなった薄片部4bを形成する。その後、図1(d)に示すように再度、プラズマ重合法でカーボン膜6を約50nm堆積する。続いて、図1(c)の場合とは反対側からのFIB加工により、図1(e)に示すように、断面TEM観察したい観察該当箇所2の近傍まで加工して、更に薄くなった薄片部4cを形成する。薄片部4cの試料膜厚が厚い場合には、必要に応じて、以上のカーボン膜の堆積とFIB加工を繰り返す。

【0027】

ここで、カーボン膜の堆積とFIB加工を終了した薄片部の膜厚は、約500nm以下が好ましい。

【0028】

仕上がった試料を、模式的に示す図2のよう配置して、電子線7によりTEM観察する。このように試料にカーボン膜6が付いた状態でTEM観察するが、カーボン膜は原子番号の小さいC、Hを主成分とする膜であるので、本実施形態の膜厚程度ではTEM観察には影響しない。

【0029】

以上のように、本実施形態によれば、FIB加工によって形成した薄片部をカーボン膜が保持しているので、TEM観察時に試料が備えている低誘電率膜の収縮による形状変化を抑制して、断面形状を詳細に観察することができる。

【0030】

(第二の実施形態)

本発明の第二の実施形態に係る集束イオンビーム(FIB)装置について、図3を参照して説明する。このFIB装置は、上記第一の実施形態の試料作製方法を実施することができる装置である。図3はFIB装置の概略構造を示す断面図である。この装置では、FIB試料室17および試料交換室26に加えて、プラズマ重合室19が設けられている。

【0031】

FIB試料室17には、液体イオン源8、引き出し電極9、集束レンズ11、対物絞り12、走査電極16、対物レンズ13、および試料台14が配置されている。FIB加工する試料15は、試料台14に取り付けられている。10は、液体イオン源8から引き出し電極9に印加された高電圧によって引き出されたイオンビームを示す。イオンビーム10は、走査電極16により走査される。

【0032】

FIB試料室間17と試料交換室26とは、ゲートバルブ34を介して接続されている。FIB試料室17および試料交換室26を真空排気するために、各々真空ポンプ27,28が、バルブ29,30を介して接続されている。

【0033】

液体イオン源8から引出電極9に引き出されたイオンビーム10は、集束レンズ11、対物絞り12、対物レンズ13によって細く絞られて、試料台14上取付けられた試料15に集束される。このビームを走査電極16で任意のx,yに走査して試料15を加工する。以上は、一般的なFIB装置の構成である。本実施形態では、FIB装置にプラズマ重合法で成膜する機能が付加されている。

【0034】

次に、本実施形態により付加されているプラズマ重合機能について説明する。一般的なFIB装置にプラズマ重合法により成膜する機能を付加するために、FIB試料などがセットされるFIB試料室17とゲートバルブ18で隔てて、プラズマ重合室19が設けられている。プラズマ重合室19には、試料台14をセットするための試料台保持部を構成する陰極電極20、陰極電極20に対向した陽極21、ガス導入バルブ22、およびガス導入口23が設けられている。

【0035】

また、陰極電極20および陽極21に高圧電圧を印加するための電源24、およびガス導入バルブ22を介して成膜の原料ガスを供給するガスボンベ25が用意されている。なお、プラズマ重合では成膜の原料ガスを流すので、FIB試料室17および試料交換室26を真空排気する真空ポンプ27,28とバルブ29,30とは別系統の、真空ポンプ31とバルブ32とを備えている。

【0036】

次にプラズマ重合法により成膜する手順について説明する。FIB試料室17に設置された試料台14は、試料交換時に用いる試料交換棒33を用いてプラズマ重合室19へ移動させることができる。そのために、試料交換室26とFIB試料室間17間のゲートバルブ34と、FIB試料室17とプラズマ重合室19間のゲートバルブ18とを開けて、試料交換棒33により試料台14をFIB試料室17からプラズマ重合室19の陰極電極20上へ移動させる。試料台14を移動させたら、試料交換棒33を試料交換室26まで引き抜いた後に、2つのゲートバルブ18,34を閉じる。次に、ガス導入バルブ22を開いてガスボンベ25のガスをガス導入口23からプラズマ重合室19へ導入し、高圧電源24によって陰極電極20と陽極21間に高電圧を印加し、陰極電極20と陽極21間でプラズマを発生させて陰極電極20上の試料台14上にプラズマ重合膜を堆積させる。

【0037】

以上のように、本発明の第二の実施形態のFIB装置を用いれば、FIB加工とプラズマ重合膜の堆積を真空外に試料を取り出すことなく可能である。したがって、第一の実施形態の試料作製方法によってTEM試料を容易に作製することができ、試料が備えている低誘電率絶縁膜が収縮することなく半導体デバイスの正確に形状を評価することができる。

【0038】

(第三の実施形態)

次に第三の実施形態に係るFIB装置について、図4および図5を参照しながら説明する。ただし、第二の実施形態と同一な部分は説明を省略する。

【0039】

本発明のプラズマ重合室19内において、プラズマ重合法でカーボン膜を堆積した場合、試料だけでなく陰極電極上にもカーボン膜が堆積する。カーボン膜が堆積すると放電が持続しないという問題の発生が予想される。一般的な単体のプラズマ重合装置では、カーボン膜を堆積する毎に陰極電極を取り外してクリーニングしている。しかし、本発明のTEM試料作製方法ではプラズマ重合膜の堆積とFIB加工とを繰り返し行なうので、陰極電極を取り外してクリーニングした後に再度真空排気していたのでは、作業効率が非常に悪くなる。この問題を解決するために、第三の実施形態におけるFIB装置は、以下のように構成される。

【0040】

図4は、本発明の第三の実施形態におけるFIB装置に設けられる試料台部分を示し、(a)は平面図、(b)は正面図である。14は試料台、15は試料、35は試料台14表面に設けられた陰電極板、36は陰電極板35に設けられた開口部、37は回転軸、38は回転アームである。

【0041】

試料15は、陰電極板35の開口部36内に位置するように試料台14上にセットされる。それにより、試料15のFIB加工およびプラズマ重合膜成膜時は、図4(a)に示すように、試料15が露出した状態で加工、成膜が行われる。

【0042】

FIB加工およびプラズマ重合膜成膜が終了した後、陰電極板35をクリーニングするときの状態が、図5に示される。図5(a)は平面図、(b)は正面図である。陰電極板35をクリーニングするためには、FIBのイオンビームで陰電極板35表面をエッチングする。この場合には、図5(b)に示すように。回転軸37の回転によって回転アーム38が回転して陰極板35が移動する。この配置では、陰電極板35の下に試料15が隠れているので、FIBのイオンビームによる陰電極板35のエッチング時に試料15が汚染されることはない。

【0043】

このように本発明の第三の実施形態によると、第二の実施形態のFIB装置に加えて、FIB装置内で試料を汚染することなく陰極電極をクリーニングできるので、真空装置内で連続してFIB加工とプラズマ重合膜の堆積が可能であり、効率よく第一の実施形態の試料作製方法でTEM試料を作製することができる。

【0044】

(第四の実施形態)

次に第四の実施形態に係るFIB装置について説明する。ただし、第二の実施形態と同一な部分は説明を省略する。本発明のプラズマ重合室19内において、プラズマ重合法でカーボン膜を堆積する際には、プラズマ重合室19内(図3参照)にガスを導入する。成膜後にはガス導入をとめて再度真空排気するが、試料台14をFIB試料室17に移動するためにゲートバルブ18を開けた際に、プラズマ重合室19に残留するガスがFIB試料室17に流れ込んで、FIB試料室17の真空度が低下する問題の発生が予想される。

【0045】

この問題を解決するために、第四の実施形態におけるFIB装置は、図6に示すように構成される。図3のFIB装置と同様の構成要素については、同一の参照番号を付して、説明の繰り返しを省略する。

【0046】

図6のFIB装置は、FIB試料室17とプラズマ重合室19の間に、2つのゲートバルブ18が設けられ、ガス吸着室41が配置されている。ガス吸着室41内には、液体窒素39で冷却された冷却板40が配置されている。

【0047】

この冷却板40によって、真空内の残留ガスを吸着することができる。試料台14を移動するためにゲートバルブ18を開けた際、プラズマ重合室19に残留している原料ガスは冷却板40に吸着されるので、FIB室17へ流れることが防止される。

【0048】

この第四の実施形態によってプラズマ重合室内に残留する原料ガスは、ゲートバルブ間に設けた冷却板によって吸着されるので、FIB試料室へ流れることはなく、第二の実施形態のFIB装置よりも、FIB試料室の真空度を高く保持することが可能となる。

【0049】

この第四の実施形態の構成を、第三の実施形態の構成と組み合わせて用いることにより、より良好な試料の形状評価を得ることができる。つまり、第二〜四の実施形態を組み合わせたFIB装置を用いることにより、より正確な形状評価を得ることができる。

【産業上の利用可能性】

【0050】

本発明の集束イオンビーム装置を用いた試料作製方法によれば、低誘電率の層間絶縁膜を有する半導体デバイスについて、低誘電率の層間絶縁膜の収縮による変形がプラズマ重合膜により抑制されて正確な透過型電子顕微鏡観察が可能となるので、半導体デバイスの適切な形状評価を行い安定した半導体デバイスを生産するために有用である。

【図面の簡単な説明】

【0051】

【図1】本発明の第一の実施形態における透過型電子顕微鏡の試料作製方法を示す断面模式図

【図2】同試料作製方法により作製した試料を透過型電子顕微鏡で観察する状態を示す断面模式図

【図3】本発明の第二の実施形態における集束イオンビーム装置を示す断面模式図

【図4】本発明の第三の実施形態における集束イオンビーム装置の試料台を示し、(a)は平面図、(b)は正面図

【図5】同実施形態における集束イオンビーム装置の試料台の動作を示し、(a)は平面図、(b)は正面図

【図6】本発明の第四の実施形態における集束イオンビーム装置の構造を示す断面模式図

【図7】従来例の集束イオンビーム装置を用いた試料作製方法を示す断面模式図

【符号の説明】

【0052】

1 Si基板

2 観察該当箇所

3 突起部

4、4a、4b、4c 薄片部

5 1回目に堆積したプラズマ重合カーボン膜

6 2回目に堆積したプラズマ重合カーボン膜

7 電子線

8 液体イオン源

9 引き出し電極

10 イオンビーム

11 集束レンズ

12 対物絞り

13 対物レンズ

14 試料台

15 試料

16 走査電極

17 FIB試料室

18 ゲートバルブ

19 プラズマ重合室

20 陰極電極

21 陽極

22 ガス導入バルブ

23 ガス導入口

24 電源

25 ガスボンベ

26 試料交換室

27、28、31 真空ポンプ

29、30、32 バルブ

33 試料交換棒

34 ゲートバルブ

35 陰電極板

36 開口部

37 回転軸

38 回転アーム

39 液体窒素

40 冷却板

41 ガス吸着室

【技術分野】

【0001】

本発明は、半導体デバイス断面を詳細に観察するための透過型電子顕微鏡の試料を、集束イオンビーム装置を用いて作製する方法、およびその試料作製方法に用いるための集束イオンビーム装置に関するものである。

【背景技術】

【0002】

近年、半導体デバイスの微細化が進むに従い、より詳細な形状観察方法が必要となっている。詳細な形状評価法としては、透過型電子顕微鏡(Transmission Electron Microscope:TEM)を用いた方法がある。TEM観察には膜厚100nm程度の薄片試料が必要であり、半導体デバイスの断面構造を観察するための薄片試料の作製方法としては、集束イオンビーム装置(Focused Ion Beam:FIB)を用いた試料作製方法が知られている (例えば特許文献1参照)。

【0003】

FIB加工を用いたTEM観察の薄片試料作製方法の一例について、図7を参照して説明する。図7において、1はSi基板であり、その表面に半導体デバイスが形成されている。2は断面TEM観察したい半導体デバイスの観察該当箇所、3は機械加工により形成された突起部である。図7(b)には、FIBで加工した薄片部4が示される。

【0004】

まず図7(a)に示すように機械加工によって、Si基板1に、断面TEM観察したい観察該当箇所2を含む突起部3の形状を加工する。突起部3は幅(Wb)が30〜50μm、高さ(d)が30〜50μmである。次に図7(b)に示すように、FIB加工によって観察該当箇所2の両側に深さ約10μm、幅約10μmの加工を施し、中央部に厚さ約100nmの薄片部4を残す。この薄片部4内にある観察該当箇所2をTEMにて観察する。

【特許文献1】特開2002―39926号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし従来のFIBを用いた試料作製方法には、以下のような問題がある。すなわち、近年、半導体デバイスの微細化に従い配線容量の問題を解決するために、層間絶縁膜として誘電率が低い低誘電率層間絶縁膜が使用されるようになっている。低誘電率膜は、誘電率を下げるためにCを含んだ膜である。そのため、TEM観察時の電子線照射によって有機結合が切れ、低誘電率層間絶縁膜が収縮する場合がある。その結果、正確な断面形状が観察できない問題が発生する。

【0006】

本発明は、透過型電子顕微鏡による観察時における、半導体デバイスの低誘電率層間絶縁膜の収縮による試料の変形を抑制することが可能な透過型電子顕微鏡の試料作製方法を提供することを目的とする。また、その試料作製方法に用いるための集束イオンビーム装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の透過型電子顕微鏡の試料作製方法においては、試料を加工することによって、透過型電子顕微鏡による所望の観察箇所を含む薄片部を形成し、前記薄片部を含む前記試料表面に薄膜を成膜した後に、前記薄片部に対し集束イオンビームにより加工を施して、前記薄片部の一部の前記薄膜を除去し、前記透過型電子顕微鏡の観察試料とする。

【0008】

これにより、薄片部を薄膜で保持することにより、観察試料が補強される。従って、このようにして作成された観察試料を透過型電子顕微鏡によって観察する場合、電子線による試料の変形を抑制することができ、所望の観察箇所を正確に観察、評価することができる。具体的には、低誘電率の層間絶縁膜を有した半導体デバイスの観察において、薄片部に形成した薄膜が低誘電率の層間絶縁膜の収縮による変形を防ぐため、透過型電子顕微鏡観察による正確な形状評価が可能となる。

【0009】

上記構成の本発明の透過型電子顕微鏡の試料作製方法において、前記薄膜の成膜と前記集束イオンビームによる加工は、複数回繰り返し行なうことができる。

【0010】

また、前記薄膜は、プラズマ重合法を用いて成膜されることが好ましい。

【0011】

前記プラズマ重合法は、メタンとエチレンを原料ガスとすることができる。

【0012】

前記薄膜は、カーボンからなることが好ましい。

【0013】

また、前記薄膜の膜厚は、50nm〜500nmとすることが好ましい。

【0014】

また、前記観察試料は、膜厚500nm以下の前記薄膜片を有することが好ましい。

【0015】

本発明の集束イオンビーム装置は、イオンを発生するイオン源と、前記イオン源から発生したイオンに電圧を印加してイオンビームとする引き出し電極と、前記イオンビームを絞るためのレンズと、前記イオンビームを走査させるレンズと、試料を載置する試料台と、前記イオンビームで前記試料を加工するための試料室と、前記試料室とバルブを介して接続され、プラズマ重合法により、前記試料に薄膜を形成するプラズマ重合室とを備える。

【0016】

このような構成により、FIB加工とプラズマ重合膜の堆積を真空外に試料を取り出すことなく可能であり、上記本発明の試料作製方法によってTEM試料を容易に作製することができる。

【0017】

上記構成の本発明の集束イオンビーム装置において、前記プラズマ重合室は、前記試料台を保持し、陰極となる試料台保持部と、前記試料台保持部と対向して設けられた陽極と、前記試料台保持部と前記陽極との間に電圧を印加する電源と、前記プラズマ重合室にプラズマ重合の原料ガスを導入するガス導入口とを備えることが好ましい。

【0018】

また、前記試料台には、前記試料が載置されている部分を開口した電極板が設けられ、前記薄膜を形成した後、前記電極板は前記試料台に載置されている前記試料と前記陽極との間を遮蔽するように可動であることが好ましい。陰極電極である試料台表面をクリーニングする時に、試料台に保持されている試料が陰電極板で覆われることで、陰極電極をイオンビームでエッチングする時の試料の汚染を防ぎ、陰極電極をFIB装置内でクリーニングすることが可能となる。

【0019】

また、前記試料室と前記プラズマ重合室との間に、液体窒素で冷却された冷却板が配置された構成とすることが好ましい。それにより、プラズマ重合装置内の残留ガスがFIB試料室へ流れ込まないようにして、FIB装置内でプラズマ重合膜の成膜を更に容易にすることができる。

【発明の効果】

【0020】

本発明の透過型電子顕微鏡の試料作製方法及び集束イオンビーム装置は、観察箇所を含む薄片部を薄膜で覆うため、透過型電子顕微鏡観察による正確な半導体デバイスの形状評価が可能となる。

【発明を実施するための最良の形態】

【0021】

以下に、本発明の実施形態について、図面を参照して詳細に説明する。

【0022】

(第一の実施形態)

本発明の第一の実施形態におけるTEM試料作製方法について、図1を参照して説明する。図1は、本実施形態の試料作製方法を示す断面模式図である。なお、図6に示した従来例と同様の要素については、同一の参照番号を付して、説明の繰り返しを簡略化する。

【0023】

図1において、Si基板1、断面TEM観察したい観察該当箇所2、および機械加工およびFIB加工で作製した薄片部4aは、従来例と同様である。本実施形態においては、1回目に堆積したプラズマ重合カーボン膜5、および2回目に堆積したプラズマ重合カーボン膜6が設けられる点が、従来例とは相違する。

【0024】

まず図1(a)に示すように、機械加工とFIB装置での荒加工によって、Si基板1に、断面TEM観察したい観察該当箇所2を含む幅(Wa)が約1μmの薄片部4aを形成する。次に図1(b)に示すように、メタンとエチレンを原料ガスとしたプラズマ重合法により、膜厚約50nmのカーボン膜5を堆積する。

【0025】

尚、カーボン膜の膜厚は、約50〜500nmが好ましい。

【0026】

次に図1(c)に示すように、FIBの仕上げ加工により、TEM観察したい近傍まで断面加工し(図1(c)の図面では左側から加工)薄くなった薄片部4bを形成する。その後、図1(d)に示すように再度、プラズマ重合法でカーボン膜6を約50nm堆積する。続いて、図1(c)の場合とは反対側からのFIB加工により、図1(e)に示すように、断面TEM観察したい観察該当箇所2の近傍まで加工して、更に薄くなった薄片部4cを形成する。薄片部4cの試料膜厚が厚い場合には、必要に応じて、以上のカーボン膜の堆積とFIB加工を繰り返す。

【0027】

ここで、カーボン膜の堆積とFIB加工を終了した薄片部の膜厚は、約500nm以下が好ましい。

【0028】

仕上がった試料を、模式的に示す図2のよう配置して、電子線7によりTEM観察する。このように試料にカーボン膜6が付いた状態でTEM観察するが、カーボン膜は原子番号の小さいC、Hを主成分とする膜であるので、本実施形態の膜厚程度ではTEM観察には影響しない。

【0029】

以上のように、本実施形態によれば、FIB加工によって形成した薄片部をカーボン膜が保持しているので、TEM観察時に試料が備えている低誘電率膜の収縮による形状変化を抑制して、断面形状を詳細に観察することができる。

【0030】

(第二の実施形態)

本発明の第二の実施形態に係る集束イオンビーム(FIB)装置について、図3を参照して説明する。このFIB装置は、上記第一の実施形態の試料作製方法を実施することができる装置である。図3はFIB装置の概略構造を示す断面図である。この装置では、FIB試料室17および試料交換室26に加えて、プラズマ重合室19が設けられている。

【0031】

FIB試料室17には、液体イオン源8、引き出し電極9、集束レンズ11、対物絞り12、走査電極16、対物レンズ13、および試料台14が配置されている。FIB加工する試料15は、試料台14に取り付けられている。10は、液体イオン源8から引き出し電極9に印加された高電圧によって引き出されたイオンビームを示す。イオンビーム10は、走査電極16により走査される。

【0032】

FIB試料室間17と試料交換室26とは、ゲートバルブ34を介して接続されている。FIB試料室17および試料交換室26を真空排気するために、各々真空ポンプ27,28が、バルブ29,30を介して接続されている。

【0033】

液体イオン源8から引出電極9に引き出されたイオンビーム10は、集束レンズ11、対物絞り12、対物レンズ13によって細く絞られて、試料台14上取付けられた試料15に集束される。このビームを走査電極16で任意のx,yに走査して試料15を加工する。以上は、一般的なFIB装置の構成である。本実施形態では、FIB装置にプラズマ重合法で成膜する機能が付加されている。

【0034】

次に、本実施形態により付加されているプラズマ重合機能について説明する。一般的なFIB装置にプラズマ重合法により成膜する機能を付加するために、FIB試料などがセットされるFIB試料室17とゲートバルブ18で隔てて、プラズマ重合室19が設けられている。プラズマ重合室19には、試料台14をセットするための試料台保持部を構成する陰極電極20、陰極電極20に対向した陽極21、ガス導入バルブ22、およびガス導入口23が設けられている。

【0035】

また、陰極電極20および陽極21に高圧電圧を印加するための電源24、およびガス導入バルブ22を介して成膜の原料ガスを供給するガスボンベ25が用意されている。なお、プラズマ重合では成膜の原料ガスを流すので、FIB試料室17および試料交換室26を真空排気する真空ポンプ27,28とバルブ29,30とは別系統の、真空ポンプ31とバルブ32とを備えている。

【0036】

次にプラズマ重合法により成膜する手順について説明する。FIB試料室17に設置された試料台14は、試料交換時に用いる試料交換棒33を用いてプラズマ重合室19へ移動させることができる。そのために、試料交換室26とFIB試料室間17間のゲートバルブ34と、FIB試料室17とプラズマ重合室19間のゲートバルブ18とを開けて、試料交換棒33により試料台14をFIB試料室17からプラズマ重合室19の陰極電極20上へ移動させる。試料台14を移動させたら、試料交換棒33を試料交換室26まで引き抜いた後に、2つのゲートバルブ18,34を閉じる。次に、ガス導入バルブ22を開いてガスボンベ25のガスをガス導入口23からプラズマ重合室19へ導入し、高圧電源24によって陰極電極20と陽極21間に高電圧を印加し、陰極電極20と陽極21間でプラズマを発生させて陰極電極20上の試料台14上にプラズマ重合膜を堆積させる。

【0037】

以上のように、本発明の第二の実施形態のFIB装置を用いれば、FIB加工とプラズマ重合膜の堆積を真空外に試料を取り出すことなく可能である。したがって、第一の実施形態の試料作製方法によってTEM試料を容易に作製することができ、試料が備えている低誘電率絶縁膜が収縮することなく半導体デバイスの正確に形状を評価することができる。

【0038】

(第三の実施形態)

次に第三の実施形態に係るFIB装置について、図4および図5を参照しながら説明する。ただし、第二の実施形態と同一な部分は説明を省略する。

【0039】

本発明のプラズマ重合室19内において、プラズマ重合法でカーボン膜を堆積した場合、試料だけでなく陰極電極上にもカーボン膜が堆積する。カーボン膜が堆積すると放電が持続しないという問題の発生が予想される。一般的な単体のプラズマ重合装置では、カーボン膜を堆積する毎に陰極電極を取り外してクリーニングしている。しかし、本発明のTEM試料作製方法ではプラズマ重合膜の堆積とFIB加工とを繰り返し行なうので、陰極電極を取り外してクリーニングした後に再度真空排気していたのでは、作業効率が非常に悪くなる。この問題を解決するために、第三の実施形態におけるFIB装置は、以下のように構成される。

【0040】

図4は、本発明の第三の実施形態におけるFIB装置に設けられる試料台部分を示し、(a)は平面図、(b)は正面図である。14は試料台、15は試料、35は試料台14表面に設けられた陰電極板、36は陰電極板35に設けられた開口部、37は回転軸、38は回転アームである。

【0041】

試料15は、陰電極板35の開口部36内に位置するように試料台14上にセットされる。それにより、試料15のFIB加工およびプラズマ重合膜成膜時は、図4(a)に示すように、試料15が露出した状態で加工、成膜が行われる。

【0042】

FIB加工およびプラズマ重合膜成膜が終了した後、陰電極板35をクリーニングするときの状態が、図5に示される。図5(a)は平面図、(b)は正面図である。陰電極板35をクリーニングするためには、FIBのイオンビームで陰電極板35表面をエッチングする。この場合には、図5(b)に示すように。回転軸37の回転によって回転アーム38が回転して陰極板35が移動する。この配置では、陰電極板35の下に試料15が隠れているので、FIBのイオンビームによる陰電極板35のエッチング時に試料15が汚染されることはない。

【0043】

このように本発明の第三の実施形態によると、第二の実施形態のFIB装置に加えて、FIB装置内で試料を汚染することなく陰極電極をクリーニングできるので、真空装置内で連続してFIB加工とプラズマ重合膜の堆積が可能であり、効率よく第一の実施形態の試料作製方法でTEM試料を作製することができる。

【0044】

(第四の実施形態)

次に第四の実施形態に係るFIB装置について説明する。ただし、第二の実施形態と同一な部分は説明を省略する。本発明のプラズマ重合室19内において、プラズマ重合法でカーボン膜を堆積する際には、プラズマ重合室19内(図3参照)にガスを導入する。成膜後にはガス導入をとめて再度真空排気するが、試料台14をFIB試料室17に移動するためにゲートバルブ18を開けた際に、プラズマ重合室19に残留するガスがFIB試料室17に流れ込んで、FIB試料室17の真空度が低下する問題の発生が予想される。

【0045】

この問題を解決するために、第四の実施形態におけるFIB装置は、図6に示すように構成される。図3のFIB装置と同様の構成要素については、同一の参照番号を付して、説明の繰り返しを省略する。

【0046】

図6のFIB装置は、FIB試料室17とプラズマ重合室19の間に、2つのゲートバルブ18が設けられ、ガス吸着室41が配置されている。ガス吸着室41内には、液体窒素39で冷却された冷却板40が配置されている。

【0047】

この冷却板40によって、真空内の残留ガスを吸着することができる。試料台14を移動するためにゲートバルブ18を開けた際、プラズマ重合室19に残留している原料ガスは冷却板40に吸着されるので、FIB室17へ流れることが防止される。

【0048】

この第四の実施形態によってプラズマ重合室内に残留する原料ガスは、ゲートバルブ間に設けた冷却板によって吸着されるので、FIB試料室へ流れることはなく、第二の実施形態のFIB装置よりも、FIB試料室の真空度を高く保持することが可能となる。

【0049】

この第四の実施形態の構成を、第三の実施形態の構成と組み合わせて用いることにより、より良好な試料の形状評価を得ることができる。つまり、第二〜四の実施形態を組み合わせたFIB装置を用いることにより、より正確な形状評価を得ることができる。

【産業上の利用可能性】

【0050】

本発明の集束イオンビーム装置を用いた試料作製方法によれば、低誘電率の層間絶縁膜を有する半導体デバイスについて、低誘電率の層間絶縁膜の収縮による変形がプラズマ重合膜により抑制されて正確な透過型電子顕微鏡観察が可能となるので、半導体デバイスの適切な形状評価を行い安定した半導体デバイスを生産するために有用である。

【図面の簡単な説明】

【0051】

【図1】本発明の第一の実施形態における透過型電子顕微鏡の試料作製方法を示す断面模式図

【図2】同試料作製方法により作製した試料を透過型電子顕微鏡で観察する状態を示す断面模式図

【図3】本発明の第二の実施形態における集束イオンビーム装置を示す断面模式図

【図4】本発明の第三の実施形態における集束イオンビーム装置の試料台を示し、(a)は平面図、(b)は正面図

【図5】同実施形態における集束イオンビーム装置の試料台の動作を示し、(a)は平面図、(b)は正面図

【図6】本発明の第四の実施形態における集束イオンビーム装置の構造を示す断面模式図

【図7】従来例の集束イオンビーム装置を用いた試料作製方法を示す断面模式図

【符号の説明】

【0052】

1 Si基板

2 観察該当箇所

3 突起部

4、4a、4b、4c 薄片部

5 1回目に堆積したプラズマ重合カーボン膜

6 2回目に堆積したプラズマ重合カーボン膜

7 電子線

8 液体イオン源

9 引き出し電極

10 イオンビーム

11 集束レンズ

12 対物絞り

13 対物レンズ

14 試料台

15 試料

16 走査電極

17 FIB試料室

18 ゲートバルブ

19 プラズマ重合室

20 陰極電極

21 陽極

22 ガス導入バルブ

23 ガス導入口

24 電源

25 ガスボンベ

26 試料交換室

27、28、31 真空ポンプ

29、30、32 バルブ

33 試料交換棒

34 ゲートバルブ

35 陰電極板

36 開口部

37 回転軸

38 回転アーム

39 液体窒素

40 冷却板

41 ガス吸着室

【特許請求の範囲】

【請求項1】

試料を加工することによって、透過型電子顕微鏡による所望の観察箇所を含む薄片部を形成し、

前記薄片部を含む前記試料表面に薄膜を成膜した後に、

前記薄片部に対し集束イオンビームにより加工を施して、前記薄片部の一部の前記薄膜を除去し、前記透過型電子顕微鏡の観察試料とする透過型電子顕微鏡の試料作製方法。

【請求項2】

前記薄膜の成膜と前記集束イオンビームによる加工は、複数回繰り返し行なう請求項1に記載の透過型電子顕微鏡の試料作製方法。

【請求項3】

前記薄膜は、プラズマ重合法を用いて成膜される請求項1に記載の透過型電子顕微鏡の試料作製方法。

【請求項4】

前記プラズマ重合法は、メタンとエチレンを原料ガスとする請求項3に記載の透過型電子顕微鏡の試料作製方法。

【請求項5】

前記薄膜は、カーボンからなる請求項1記載の透過型電子顕微鏡の試料作製方法。

【請求項6】

前記薄膜の膜厚は、50nm〜500nmである請求項1に記載の透過型電子顕微鏡の試料作成方法。

【請求項7】

前記観察試料は、膜厚500nm以下の前記薄膜片を有する請求項1に記載の透過型電子顕微鏡の試料作製方法。

【請求項8】

イオンを発生するイオン源と、

前記イオン源から発生したイオンに電圧を印加してイオンビームとする引き出し電極と、

前記イオンビームを絞るためのレンズと、

前記イオンビームを走査させるレンズと、

試料を載置する試料台と、

前記イオンビームで前記試料を加工するための試料室と、

前記試料室とバルブを介して接続され、プラズマ重合法により、前記試料に薄膜を形成するプラズマ重合室とを備えた集束イオンビーム装置。

【請求項9】

前記プラズマ重合室は、前記試料台を保持し、陰極となる試料台保持部と、

前記試料台保持部と対向して設けられた陽極と、

前記試料台保持部と前記陽極との間に電圧を印加する電源と、

前記プラズマ重合室にプラズマ重合の原料ガスを導入するガス導入口とを備えたことを特徴とする請求項8に記載の集束イオンビーム装置。

【請求項10】

前記試料台には、前記試料が載置されている部分を開口した電極板が設けられ、

前記薄膜を形成した後、前記電極板は前記試料台に載置されている前記試料と前記陽極との間を遮蔽するように可動であることを特徴とする請求項9に記載の集束イオンビーム装置。

【請求項11】

前記試料室と前記プラズマ重合室との間に、液体窒素で冷却された冷却板が配置された請求項9又は10に記載の集束イオンビーム装置。

【請求項1】

試料を加工することによって、透過型電子顕微鏡による所望の観察箇所を含む薄片部を形成し、

前記薄片部を含む前記試料表面に薄膜を成膜した後に、

前記薄片部に対し集束イオンビームにより加工を施して、前記薄片部の一部の前記薄膜を除去し、前記透過型電子顕微鏡の観察試料とする透過型電子顕微鏡の試料作製方法。

【請求項2】

前記薄膜の成膜と前記集束イオンビームによる加工は、複数回繰り返し行なう請求項1に記載の透過型電子顕微鏡の試料作製方法。

【請求項3】

前記薄膜は、プラズマ重合法を用いて成膜される請求項1に記載の透過型電子顕微鏡の試料作製方法。

【請求項4】

前記プラズマ重合法は、メタンとエチレンを原料ガスとする請求項3に記載の透過型電子顕微鏡の試料作製方法。

【請求項5】

前記薄膜は、カーボンからなる請求項1記載の透過型電子顕微鏡の試料作製方法。

【請求項6】

前記薄膜の膜厚は、50nm〜500nmである請求項1に記載の透過型電子顕微鏡の試料作成方法。

【請求項7】

前記観察試料は、膜厚500nm以下の前記薄膜片を有する請求項1に記載の透過型電子顕微鏡の試料作製方法。

【請求項8】

イオンを発生するイオン源と、

前記イオン源から発生したイオンに電圧を印加してイオンビームとする引き出し電極と、

前記イオンビームを絞るためのレンズと、

前記イオンビームを走査させるレンズと、

試料を載置する試料台と、

前記イオンビームで前記試料を加工するための試料室と、

前記試料室とバルブを介して接続され、プラズマ重合法により、前記試料に薄膜を形成するプラズマ重合室とを備えた集束イオンビーム装置。

【請求項9】

前記プラズマ重合室は、前記試料台を保持し、陰極となる試料台保持部と、

前記試料台保持部と対向して設けられた陽極と、

前記試料台保持部と前記陽極との間に電圧を印加する電源と、

前記プラズマ重合室にプラズマ重合の原料ガスを導入するガス導入口とを備えたことを特徴とする請求項8に記載の集束イオンビーム装置。

【請求項10】

前記試料台には、前記試料が載置されている部分を開口した電極板が設けられ、

前記薄膜を形成した後、前記電極板は前記試料台に載置されている前記試料と前記陽極との間を遮蔽するように可動であることを特徴とする請求項9に記載の集束イオンビーム装置。

【請求項11】

前記試料室と前記プラズマ重合室との間に、液体窒素で冷却された冷却板が配置された請求項9又は10に記載の集束イオンビーム装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−292507(P2007−292507A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2006−118333(P2006−118333)

【出願日】平成18年4月21日(2006.4.21)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成18年4月21日(2006.4.21)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]