透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法および透過型電子顕微鏡用試料の作製方法

【課題】FIBにより試料を作製する際に試料の表面に形成されたアモルファス層の厚さを、試料を破壊することなく正確に確認、評価する。そして、その結果に基づいて、多くの時間と手間を掛けることなく、アモルファス層を的確に可能な限り低減、除去して、良好な観察を行うことができるTEM試料を提供する。

【解決手段】表面にアモルファス層が形成されている試料の表面に電子線を照射し、試料を透過して得られた電子回折図形の輝度に基づいて、アモルファス層の厚さを評価する。電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を、アモルファス層の厚さが既知である他の試料における輝度の比率(Y1/Y2)と比較してアモルファス層の厚さを評価して、アモルファス層の厚さが所定の値以下となるまで、アモルファス層を低減、除去する。

【解決手段】表面にアモルファス層が形成されている試料の表面に電子線を照射し、試料を透過して得られた電子回折図形の輝度に基づいて、アモルファス層の厚さを評価する。電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を、アモルファス層の厚さが既知である他の試料における輝度の比率(Y1/Y2)と比較してアモルファス層の厚さを評価して、アモルファス層の厚さが所定の値以下となるまで、アモルファス層を低減、除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法および透過型電子顕微鏡用試料の作製方法に関する。

【背景技術】

【0002】

透過型電子顕微鏡(Transmission Electron Microscopy)(以下、「TEM」とも言う)は、対象となる試料に電子線をあて、試料を透過してきた電子が作り出す干渉像を拡大して観察・分析する顕微鏡である。このため、TEMを用いて試料を観察するためには、対象となる試料を充分に薄く、具体的には、100nm程度、あるいはそれ以下に薄片化する必要がある。

【0003】

薄片化加工は、通常、試料の観察したい部分を切り出し、μm以下のオーダーで精密加工することが可能な集束イオンビーム装置(Focused Ion Beam)(以下、「FIB」とも言う)により行われるが、FIBによる加工においては、Gaイオンの照射により試料表面がダメージを受け、アモルファス層が形成されるという問題がある。そして、このアモルファス層が厚くなると、TEMによる高分解能観察・分析が妨げられてしまう。

【0004】

例えば、試料全体の厚さが80nmで、その表面に厚さ40nmのアモルファス層が形成された場合、両面で80nmのアモルファス層となり、試料本来の構造や組成を有する部分がなくなってしまう。また、たとえ試料本来の部分が残っていたとしても、その部分はアモルファス層の存在のために、試料全体の厚さに対しては小さな割合となってしまい、TEMでの観察、更には観察結果の分析や評価の精度を低下させてしまう。

【0005】

このため、FIBによる加工後、より低加速電圧でのFIB照射を行ったり、アルゴンイオンビーム照射を行ったりして、試料表面に形成されたアモルファス層を可能な限り低減、除去することがなされている(特許文献1、同2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−228562号公報

【特許文献2】特開2007−108105号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、試料表面に形成されたアモルファス層を的確に可能な限り低減、除去するためには、アモルファス層の厚さを確認、評価して、低加速電圧でのFIB照射やアルゴンイオンビーム照射の最適条件を知る必要がある。

【0008】

アモルファス層の厚さを確認、評価する手段として、作製された試料の断面をFIB加工により切り出して断面試料を作製することが挙げられる。しかし、試料断面の切り出しにより、元の試料は破壊されるため、アモルファス層の確認、評価は、同一試料においては一度しか行うことができず、繰り返しアモルファス層の確認、評価を行って、より的確にアモルファス層を低減、除去することができない。

【0009】

また、本来の試料作製の他に、断面試料を作製する必要があるため、多大の時間と手間を要する。

【0010】

このため、FIBにより試料を作製する際に試料の表面に形成されたアモルファス層の厚さを、試料を破壊することなく正確に確認、評価することができる技術の開発が望まれていた。また、そのような技術に基づいて、多くの時間と手間を掛けることなく、アモルファス層を的確に可能な限り低減、除去して、良好な観察を行うことができるTEM試料を提供することができる技術の開発が望まれていた。

【課題を解決するための手段】

【0011】

本発明は、以上の課題を解決することを目的としてなされたものであり、TEM試料表面に電子線を照射して得られる電子回折図形において、アモルファス層の厚さに応じて輝度が変化、即ちアモルファス層が厚くなるに従い回折図形がぼやけて回折スポットと回折スポット間との輝度差が小さくなることに着目し、TEM電子線回折を用いて、FIB処理により試料の表面に形成されたアモルファス層の厚さを正確に確認、評価するように構成した発明である。以下、各請求項の発明を説明する。

【0012】

請求項1に記載の発明は、

表面にアモルファス層が形成されている試料の表面に電子線を照射し、試料を透過して得られた電子回折図形の輝度に基づいて、前記アモルファス層の厚さを評価することを特徴とする透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法である。

【0013】

前記したように、TEM試料表面に電子線を照射して得られる電子回折図形においては、アモルファス層の厚さに応じて輝度が変化、即ちアモルファス層が厚くなるに従い回折スポットと回折スポット間との輝度差が小さくなるため、輝度の相違に基づいてアモルファス層の厚さを評価することができる。

【0014】

本請求項の発明においては、TEM観察用にFIBを用いて加工した試料の表面に電子線を照射し、試料を透過した電子線のアモルファス層の存在に起因する回折により生じた電子回折図形の輝度の相違を基に、FIB照射により形成されたアモルファス層の厚さを確認、評価するため、当該試料を破壊せず、試料にダメージを与えることなく、アモルファス層の厚さを確認、評価して、アモルファス層を低減、除去するために好ましい条件を導くことができる。

【0015】

また、本請求項の発明においては、アモルファス層の確認、評価を繰り返しながら、アモルファス層の低減、除去を行うことができるため、より的確な条件でアモルファス層を低減、除去することができる。

【0016】

また、本請求項の発明においては、アモルファス層の厚さの確認、評価のために断面試料を作製する必要がないため、断面試料を作製する時間が不要となり、多くの時間と手間を掛けることなく、良好な観察を行うことができるTEM試料を提供することができる。

【0017】

請求項2に記載の発明は、

アモルファス層の厚さが未知である試料の電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を、アモルファス層の厚さが既知である他の試料を用いて同様に得られた輝度の比率(Y1/Y2)と比較することにより、前記アモルファス層の厚さを評価することを特徴とする請求項1に記載の透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法である。

【0018】

アモルファス層の厚さに応じて、電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルより求められた輝度の比率(以下、単に「輝度の比率」とも言う)(Y1/Y2)は定まっている。即ち、アモルファス層の厚さが同じであれば、同じ輝度の比率(Y1/Y2)が得られる。

【0019】

本請求項の発明においては、上記に基づき、アモルファス層の厚さが既知である試料について、種々の厚さにおける各々の輝度の比率(Y1/Y2)を予め得ておき、アモルファス層の厚さが未知である試料における輝度の比率(Y1/Y2)と比較することによりアモルファス層の厚さを評価する。このため、TEMでの観察用に作製された試料の表面にFIB加工時に形成されたアモルファス層の厚さを正確に判定することができる。

【0020】

なお、予め輝度の比率(Y1/Y2)を得た試料の厚さは、輝度の比率(Y1/Y2)を得た後、各試料につき前記した断面試料を作製し、これをTEM観察することにより求められる。

【0021】

また、本請求項の発明においては、アモルファス層の厚さが未知である試料を破壊することなく、アモルファス層の厚さを確認、評価しているため、アモルファス層の確認、評価を繰り返しながら、アモルファス層の低減、除去を行うことができ、より的確な条件でアモルファス層を低減、除去することができる。

【0022】

請求項3に記載の発明は、

異なる既知の厚さのアモルファス層が形成されている複数の試料を対象にして、それぞれの試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定する電子回折図形測定ステップと、

前記それぞれの試料の電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を求める輝度の比率算出ステップと、

前記それぞれの試料について、前記輝度の比率算出ステップにて算出された輝度の比率(Y1/Y2)と、前記既知の厚さをプロットして基準資料を作成する基準資料作成ステップと、

アモルファス層の厚さが未知の試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定し、測定した電子回折図形から当該試料における輝度の比率(Y1/Y2)を求め、求められた輝度の比率(Y1/Y2)を前記基準資料と照合して、当該試料のアモルファス層の厚さを推定するアモルファス層推定ステップと

を有していることを特徴とする透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法である。

【0023】

本請求項の発明においては、予め作成されたアモルファス層の厚さと輝度の比率(Y1/Y2)の関係を示す基準資料を基に、アモルファス層の厚さが未知の試料の輝度の比率(Y1/Y2)を前記基準資料と照合することにより当該試料のアモルファス層の厚さを推定して、正確にアモルファス層の厚さを評価することが可能となる。

【0024】

また、本請求項の発明においては、アモルファス層の厚さが未知である試料を破壊することなく、アモルファス層の厚さを確認、評価しているため、アモルファス層の確認、評価を繰り返しながら、アモルファス層の低減、除去を行うことができ、より的確な条件でアモルファス層を低減、除去することができる。

【0025】

さらに、本請求項の発明においても、アモルファス層の厚さの確認、評価のために断面試料を作製する必要がないため、断面試料を作製する時間が不要となり、多くの時間と手間を掛けることなく、良好な観察を行うことができるTEM試料を提供することができる。

【0026】

請求項4に記載の発明は、

異なる既知の厚さのアモルファス層が形成されている複数の試料を対象にして、それぞれの試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定する電子回折図形測定ステップと、

前記それぞれの試料の電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を求める輝度の比率算出ステップと、

前記それぞれの試料について、前記輝度の比率算出ステップにて算出された輝度の比率(Y1/Y2)と、前記既知の厚さをプロットして基準資料を作成する基準資料作成ステップと、

アモルファス層の厚さが未知の試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定し、測定した電子回折図形から当該試料における輝度の比率(Y1/Y2)を求め、この輝度の比率(Y1/Y2)を前記基準資料と照合して、当該試料のアモルファス層の厚さを推定するアモルファス層推定ステップとを備え、

前記アモルファス層の厚さが所定の値以下となるまで、前記アモルファス層の厚さが未知の試料の表面に形成された前記アモルファス層を低減、除去する処理を繰り返すことを特徴とする透過型電子顕微鏡用試料の作製方法である。

【0027】

本請求項の発明においては、予め作成されたアモルファス層の厚さと輝度の比率(Y1/Y2)の関係を示す基準資料を基に、アモルファス層の厚さが未知の試料の輝度の比率(Y1/Y2)を前記基準資料と照合することにより当該試料のアモルファス層の厚さを推定しているため、試料を破壊することなくアモルファス層の厚さを正確に評価することができる。

【0028】

そして、アモルファス層の厚さの評価において試料を破壊していないため、アモルファス層の厚さが所定の値に達していなかった場合、アモルファス層を低減、除去する処理を繰り返すことができ、その結果、ほとんど完全にアモルファス層を除去して、TEM観察に極めて好ましい試料を作製することができる。

【発明の効果】

【0029】

本発明においては、FIBにより試料を作製する際に試料の表面に形成されたアモルファス層の厚さを、試料を破壊することなく正確に確認、評価することができる。そして、その結果に基づいて、多くの時間と手間を掛けることなく、アモルファス層を的確に可能な限り低減、除去して、良好な観察を行うことができるTEM試料を提供することができる。

【図面の簡単な説明】

【0030】

【図1】TEM用試料を作製する様子およびTEM用試料の電子回折図形を撮影する様子を模式的に示す図である。

【図2】アモルファス層の厚さが異なる4つのTEM用の試料の電子回折図形を示す図である。

【図3】電子回折図形における水平方向に並んだ回折スポットを結ぶ直線上の各位置における輝度を示すグラフである。

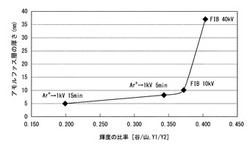

【図4】アモルファス層の厚さと輝度の谷Y1とピークY2の比率の関係を示すグラフである。

【図5】本発明の一実施の形態に係るTEM用試料の作製におけるアモルファス層の低減の方法を示すフロー図である。

【発明を実施するための形態】

【0031】

以下、本発明をその最良の実施の形態に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0032】

1.アモルファス層の厚さの測定(推定)に関する検証実験

本検証実験は、InPウエハから切り出されたTEM用試料を対象として、輝度のラインプロファイルから求められる輝度に基づいてアモルファス層の厚さを測定(推定)できることを検証するものである。以下図1〜図3を参照しつつ説明する。

【0033】

(1)標準試料の作製

イ.標準試料1の作製

最初に標準試料の作製について説明する。図1の(1)は標準試料の作製に際してFIB装置によりInPウエハから薄片を切り出す様子を模式的に示す図である。図1(1)においてFIBは集束イオンビーム、100はInPウエハ、110は切り出し途中のInPウエハの結晶部、111は切り出し時に表面に形成されるアモルファス層である。

【0034】

図1(2)は切り出されたInPウエハの薄片にFIB装置を用いて仕上げ加工を施す様子を模式的に示す図である。図1(2)において210は薄片化されたTEM用試料であり、211はその表面に形成されたアモルファス層であり、300はTEM用試料の保持台である。

【0035】

具体的には、FIB装置(HITACHI FB−2100)を用いて、InPウエハからその一部を切出し、仕上げ加工条件:加速電圧40kV、ビーム電流0.11μAで仕上げ加工を施して図1(2)に示す様な一辺が10μm角、厚さが100nmのTEM用の試料を作製し標準試料1とした。

【0036】

ロ.標準試料2の作製

標準試料1と同じ試料の表面に、さらにより低加速電圧でFIB照射による仕上げ加工を施し標準試料2とした。具体的には、仕上げ加工条件:加速電圧10kV、ビーム電流0.03nAで仕上げ加工を施した。

【0037】

ハ.標準試料3の作製

標準試料2と同じ試料に、さらにアルゴンイオンミリング装置(GATAN PIPS MODEL691)を使用して、Ar+照射による加工を施し標準試料3とした。具体的には、加工条件:加速電圧1.0kV、ビーム電流ねらい値10μA(実測値8.3〜11.4μA)、照射時間は5分で加工を施した。

【0038】

ニ.標準試料4の作製

標準試料3と同じ試料に、さらにアルゴンイオンミリング装置(GATAN PIPS MODEL691)を使用して、Ar+照射による加工を施し標準試料4とした。具体的には、加工条件:加速電圧1.0kV、ビーム電流ねらい値10μA(実測値8.3〜11.4μA)、照射時間10分で加工を施した。

【0039】

(2)標準試料の電子回折図形の撮影および電子回折図形

イ.電子回折図形の撮影

図1(3)は電子回折図形の撮影の様子を模式的に示す図である。図1(3)に示すようにTEM用試料210に電子線(e)を照射し、TEM用試料210の後方に生成させた電子回折図形400を撮影する。具体的には作製した標準試料1〜4について、TEM(HITACHI H−9000)を使用して、イメージングプレートで[011]方向の電子回折図形を撮影した。なお、電子回折図形の撮影条件は、加速電圧300kV、視野倍率×10,000、制限視野絞りNo.1、露光時間1.0秒、カメラ長さ1.0mである。

【0040】

ロ.電子回折図形

撮影した標準試料1〜4の電子回折図形を、それぞれ図2の(1)〜(4)に示す。なお、各図の白抜きの直線は後記する回折スポットを結ぶ直線を示す。

【0041】

(3)輝度のプロファイルの取得と標準化

イ.輝度のプロファイルの取得

次に、標準試料1〜4のそれぞれについて、電子回折図形の2つの回折スポットを結ぶ直線上における各位置の輝度を示すグラフ(輝度のラインプロファイル)を作成した。作成した輝度のラインプロファイルを図3に示す。図3において、縦軸は輝度であり、横軸は図2に記載した水平方向に並んだ回折2つの回折スポットを結ぶ直線上における位置(単位:1/nm)を示す。なお、図3において、符号(1)〜(4)を付与した線がそれぞれ標準試料1〜4の輝度のラインプロファイルを示す。

【0042】

また、Y1、Y2はそれぞれ標準試料4の輝度のラインプロファイルにおける谷(最低輝度)とピーク(最高輝度)であり、他の標準試料1〜3についても同様にY1、Y2が求められる。

【0043】

ロ.標準化

次に求めた輝度のラインプロファイルを標準化する。具体的には、各標準試料について、Y1とY2の比率(Y1/Y2)を求める。

【0044】

(4)標準試料のアモルファス層の厚さの測定と検量線の作成

イ.標準試料のアモルファス層の厚さの実測

標準試料1〜4について、各試料の実際のアモルファス層の厚さを、各々の断面試料を作製し、TEM観察により実測した。

標準試料1〜4のY1/Y2およびアモルファス層の厚さの実測結果を表1に示す。

【0045】

【表1】

【0046】

表1の結果から、アモルファス層の厚さが小さい程、Y1/Y2が小さいことが分かる。

【0047】

ロ.検量線の作成

標準試料について、縦軸にアモルファス層の測定値をとり、横軸に輝度の比率Y1/Y2をとってプロットし検量線を作成した。図4に作成した検量線を示す。

【0048】

(5)未知の試料のアモルファス層の厚さの推定

次に、前記検量線を用いてアモルファス層の厚さを推定できるか否か検証実験を行った。

イ.検証用試料の作製

以下に記載の検証用試料a、検証用試料bの2個の検証用試料を用意した。

検証用試料a:前記標準試料3においてAr+照射の照射時間を3分にした以外は標準試料3と同じ方法で作製した。

検証用試料b:前記標準試料3においてAr+照射の照射時間を10分にした以外は標準試料3と同じ方法で作製した。

【0049】

ロ.アモルファス層の厚さの推定および推定値と実測値との対比

a.検証用試料の輝度の比率Y1/Y2の算定とアモルファス層の厚さの推定

検証用試料について、標準試料と同じ方法で輝度のラインプロファイルを作成し、輝度の比率Y1/Y2を算定した。算定したY1/Y2に基づいて前記検量線を用いて検証用試料のアモルファス層の厚さを推定した。得られた推定値を表2に示す。

【0050】

b.検証用試料のアモルファス層の厚さの測定

検証用試料について、アモルファス層の厚さを標準試料と同様に断面のTEM観察により実測した。実測値を表2に示す。

【0051】

【表2】

【0052】

表2から分かるように、アモルファス層の厚さについて、検量線から求められる推定値と実測値とは極めて近い値を示しており、本実施例におけるアモルファス層の厚さの推定精度が高いことが確認された。

また、以上の結果から本発明に係るアモルファス層の厚さの測定によれば、試料を破壊することなく、アモルファス層の厚さを測定できることが分かった。

【0053】

2.TEM用試料の作製

前記した本発明に係るアモルファス層の厚さ測定方法によれば、試料を破壊することなくアモルファス層の厚さを測定できるため、例えば以下に記載する方法によりアモルファス層を低減するための適切な条件を設定して効率良く充分にアモルファス層が低減されたTEM用試料を作製することができる。

【0054】

(1)粗加工

事前に前記Y1/Y2を用いてアモルファス層の厚さを測定し、照射方法を決定する。例えば、アモルファス層の厚さが大きい場合には、標準試料2を作製したときのように、アモルファス層の低減効果の大きい低加速電圧のFIB照射により加工を行う。但し、前記Y1/Y2を用いて測定されたアモルファス層の厚さに基づいてTEM用試料を傷つけないようにアモルファス層を充分に低減するには短い目の時間でFIB照射を行う。

【0055】

(2)精密加工

粗加工後に再度前記Y1/Y2を用いてアモルファス層の厚さを測定し、例えばAr+ビームを照射するときの照射条件を設定する。照射条件を設定する方法としては、例えば予めAr+ビームを照射するときの照射条件と照射によるアモルファス層の厚さの低減効果との関係を把握しておき、試料について測定されたアモルファス層の厚さに応じて加工に適切な条件を設定する方法が挙げられる。アモルファス層の厚さと照射によるアモルファス層の厚さの低減効果との関係は、例えば前記標準試料3、4及び検証用試料a、bとから、標準試料2に対して1kVのAr+ビームを照射すれば、当初9.8nmのアモルファス層が、3分で7.9nmになり、5分で7.7nmになり、10分で6.0nmになり、15分で5.2nm等である。

【0056】

次に設定された条件でAr+ビームを照射し、照射後にアモルファス層の厚さを測定する。測定されたアモルファス層の厚さが所定の厚さ以下であれば得られた試料をTEM用試料とし、所定の厚さを超えている場合には、再度Ar+ビームの照射条件を設定して照射を行い、その後アモルファス層の厚さを測定する。そして図5に示すようにアモルファス層の厚さが所定の基準厚さ以下になるまでこの操作を繰り返し行う。

【0057】

本実施の形態によれば、傷を付けることなくアモルファス層が充分に低減されたTEM用試料を効率良く作製することができる。なお、実施例ではInP材料について紹介したが半導体材料全般にこの技術を適用することができる。

【符号の説明】

【0058】

100 InPウエハ

110 切り出されたInPウエハの結晶部

111、211 アモルファス層

210 TEM用試料

300 保持台

400 電子回折図形

【技術分野】

【0001】

本発明は透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法および透過型電子顕微鏡用試料の作製方法に関する。

【背景技術】

【0002】

透過型電子顕微鏡(Transmission Electron Microscopy)(以下、「TEM」とも言う)は、対象となる試料に電子線をあて、試料を透過してきた電子が作り出す干渉像を拡大して観察・分析する顕微鏡である。このため、TEMを用いて試料を観察するためには、対象となる試料を充分に薄く、具体的には、100nm程度、あるいはそれ以下に薄片化する必要がある。

【0003】

薄片化加工は、通常、試料の観察したい部分を切り出し、μm以下のオーダーで精密加工することが可能な集束イオンビーム装置(Focused Ion Beam)(以下、「FIB」とも言う)により行われるが、FIBによる加工においては、Gaイオンの照射により試料表面がダメージを受け、アモルファス層が形成されるという問題がある。そして、このアモルファス層が厚くなると、TEMによる高分解能観察・分析が妨げられてしまう。

【0004】

例えば、試料全体の厚さが80nmで、その表面に厚さ40nmのアモルファス層が形成された場合、両面で80nmのアモルファス層となり、試料本来の構造や組成を有する部分がなくなってしまう。また、たとえ試料本来の部分が残っていたとしても、その部分はアモルファス層の存在のために、試料全体の厚さに対しては小さな割合となってしまい、TEMでの観察、更には観察結果の分析や評価の精度を低下させてしまう。

【0005】

このため、FIBによる加工後、より低加速電圧でのFIB照射を行ったり、アルゴンイオンビーム照射を行ったりして、試料表面に形成されたアモルファス層を可能な限り低減、除去することがなされている(特許文献1、同2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−228562号公報

【特許文献2】特開2007−108105号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、試料表面に形成されたアモルファス層を的確に可能な限り低減、除去するためには、アモルファス層の厚さを確認、評価して、低加速電圧でのFIB照射やアルゴンイオンビーム照射の最適条件を知る必要がある。

【0008】

アモルファス層の厚さを確認、評価する手段として、作製された試料の断面をFIB加工により切り出して断面試料を作製することが挙げられる。しかし、試料断面の切り出しにより、元の試料は破壊されるため、アモルファス層の確認、評価は、同一試料においては一度しか行うことができず、繰り返しアモルファス層の確認、評価を行って、より的確にアモルファス層を低減、除去することができない。

【0009】

また、本来の試料作製の他に、断面試料を作製する必要があるため、多大の時間と手間を要する。

【0010】

このため、FIBにより試料を作製する際に試料の表面に形成されたアモルファス層の厚さを、試料を破壊することなく正確に確認、評価することができる技術の開発が望まれていた。また、そのような技術に基づいて、多くの時間と手間を掛けることなく、アモルファス層を的確に可能な限り低減、除去して、良好な観察を行うことができるTEM試料を提供することができる技術の開発が望まれていた。

【課題を解決するための手段】

【0011】

本発明は、以上の課題を解決することを目的としてなされたものであり、TEM試料表面に電子線を照射して得られる電子回折図形において、アモルファス層の厚さに応じて輝度が変化、即ちアモルファス層が厚くなるに従い回折図形がぼやけて回折スポットと回折スポット間との輝度差が小さくなることに着目し、TEM電子線回折を用いて、FIB処理により試料の表面に形成されたアモルファス層の厚さを正確に確認、評価するように構成した発明である。以下、各請求項の発明を説明する。

【0012】

請求項1に記載の発明は、

表面にアモルファス層が形成されている試料の表面に電子線を照射し、試料を透過して得られた電子回折図形の輝度に基づいて、前記アモルファス層の厚さを評価することを特徴とする透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法である。

【0013】

前記したように、TEM試料表面に電子線を照射して得られる電子回折図形においては、アモルファス層の厚さに応じて輝度が変化、即ちアモルファス層が厚くなるに従い回折スポットと回折スポット間との輝度差が小さくなるため、輝度の相違に基づいてアモルファス層の厚さを評価することができる。

【0014】

本請求項の発明においては、TEM観察用にFIBを用いて加工した試料の表面に電子線を照射し、試料を透過した電子線のアモルファス層の存在に起因する回折により生じた電子回折図形の輝度の相違を基に、FIB照射により形成されたアモルファス層の厚さを確認、評価するため、当該試料を破壊せず、試料にダメージを与えることなく、アモルファス層の厚さを確認、評価して、アモルファス層を低減、除去するために好ましい条件を導くことができる。

【0015】

また、本請求項の発明においては、アモルファス層の確認、評価を繰り返しながら、アモルファス層の低減、除去を行うことができるため、より的確な条件でアモルファス層を低減、除去することができる。

【0016】

また、本請求項の発明においては、アモルファス層の厚さの確認、評価のために断面試料を作製する必要がないため、断面試料を作製する時間が不要となり、多くの時間と手間を掛けることなく、良好な観察を行うことができるTEM試料を提供することができる。

【0017】

請求項2に記載の発明は、

アモルファス層の厚さが未知である試料の電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を、アモルファス層の厚さが既知である他の試料を用いて同様に得られた輝度の比率(Y1/Y2)と比較することにより、前記アモルファス層の厚さを評価することを特徴とする請求項1に記載の透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法である。

【0018】

アモルファス層の厚さに応じて、電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルより求められた輝度の比率(以下、単に「輝度の比率」とも言う)(Y1/Y2)は定まっている。即ち、アモルファス層の厚さが同じであれば、同じ輝度の比率(Y1/Y2)が得られる。

【0019】

本請求項の発明においては、上記に基づき、アモルファス層の厚さが既知である試料について、種々の厚さにおける各々の輝度の比率(Y1/Y2)を予め得ておき、アモルファス層の厚さが未知である試料における輝度の比率(Y1/Y2)と比較することによりアモルファス層の厚さを評価する。このため、TEMでの観察用に作製された試料の表面にFIB加工時に形成されたアモルファス層の厚さを正確に判定することができる。

【0020】

なお、予め輝度の比率(Y1/Y2)を得た試料の厚さは、輝度の比率(Y1/Y2)を得た後、各試料につき前記した断面試料を作製し、これをTEM観察することにより求められる。

【0021】

また、本請求項の発明においては、アモルファス層の厚さが未知である試料を破壊することなく、アモルファス層の厚さを確認、評価しているため、アモルファス層の確認、評価を繰り返しながら、アモルファス層の低減、除去を行うことができ、より的確な条件でアモルファス層を低減、除去することができる。

【0022】

請求項3に記載の発明は、

異なる既知の厚さのアモルファス層が形成されている複数の試料を対象にして、それぞれの試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定する電子回折図形測定ステップと、

前記それぞれの試料の電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を求める輝度の比率算出ステップと、

前記それぞれの試料について、前記輝度の比率算出ステップにて算出された輝度の比率(Y1/Y2)と、前記既知の厚さをプロットして基準資料を作成する基準資料作成ステップと、

アモルファス層の厚さが未知の試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定し、測定した電子回折図形から当該試料における輝度の比率(Y1/Y2)を求め、求められた輝度の比率(Y1/Y2)を前記基準資料と照合して、当該試料のアモルファス層の厚さを推定するアモルファス層推定ステップと

を有していることを特徴とする透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法である。

【0023】

本請求項の発明においては、予め作成されたアモルファス層の厚さと輝度の比率(Y1/Y2)の関係を示す基準資料を基に、アモルファス層の厚さが未知の試料の輝度の比率(Y1/Y2)を前記基準資料と照合することにより当該試料のアモルファス層の厚さを推定して、正確にアモルファス層の厚さを評価することが可能となる。

【0024】

また、本請求項の発明においては、アモルファス層の厚さが未知である試料を破壊することなく、アモルファス層の厚さを確認、評価しているため、アモルファス層の確認、評価を繰り返しながら、アモルファス層の低減、除去を行うことができ、より的確な条件でアモルファス層を低減、除去することができる。

【0025】

さらに、本請求項の発明においても、アモルファス層の厚さの確認、評価のために断面試料を作製する必要がないため、断面試料を作製する時間が不要となり、多くの時間と手間を掛けることなく、良好な観察を行うことができるTEM試料を提供することができる。

【0026】

請求項4に記載の発明は、

異なる既知の厚さのアモルファス層が形成されている複数の試料を対象にして、それぞれの試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定する電子回折図形測定ステップと、

前記それぞれの試料の電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を求める輝度の比率算出ステップと、

前記それぞれの試料について、前記輝度の比率算出ステップにて算出された輝度の比率(Y1/Y2)と、前記既知の厚さをプロットして基準資料を作成する基準資料作成ステップと、

アモルファス層の厚さが未知の試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定し、測定した電子回折図形から当該試料における輝度の比率(Y1/Y2)を求め、この輝度の比率(Y1/Y2)を前記基準資料と照合して、当該試料のアモルファス層の厚さを推定するアモルファス層推定ステップとを備え、

前記アモルファス層の厚さが所定の値以下となるまで、前記アモルファス層の厚さが未知の試料の表面に形成された前記アモルファス層を低減、除去する処理を繰り返すことを特徴とする透過型電子顕微鏡用試料の作製方法である。

【0027】

本請求項の発明においては、予め作成されたアモルファス層の厚さと輝度の比率(Y1/Y2)の関係を示す基準資料を基に、アモルファス層の厚さが未知の試料の輝度の比率(Y1/Y2)を前記基準資料と照合することにより当該試料のアモルファス層の厚さを推定しているため、試料を破壊することなくアモルファス層の厚さを正確に評価することができる。

【0028】

そして、アモルファス層の厚さの評価において試料を破壊していないため、アモルファス層の厚さが所定の値に達していなかった場合、アモルファス層を低減、除去する処理を繰り返すことができ、その結果、ほとんど完全にアモルファス層を除去して、TEM観察に極めて好ましい試料を作製することができる。

【発明の効果】

【0029】

本発明においては、FIBにより試料を作製する際に試料の表面に形成されたアモルファス層の厚さを、試料を破壊することなく正確に確認、評価することができる。そして、その結果に基づいて、多くの時間と手間を掛けることなく、アモルファス層を的確に可能な限り低減、除去して、良好な観察を行うことができるTEM試料を提供することができる。

【図面の簡単な説明】

【0030】

【図1】TEM用試料を作製する様子およびTEM用試料の電子回折図形を撮影する様子を模式的に示す図である。

【図2】アモルファス層の厚さが異なる4つのTEM用の試料の電子回折図形を示す図である。

【図3】電子回折図形における水平方向に並んだ回折スポットを結ぶ直線上の各位置における輝度を示すグラフである。

【図4】アモルファス層の厚さと輝度の谷Y1とピークY2の比率の関係を示すグラフである。

【図5】本発明の一実施の形態に係るTEM用試料の作製におけるアモルファス層の低減の方法を示すフロー図である。

【発明を実施するための形態】

【0031】

以下、本発明をその最良の実施の形態に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0032】

1.アモルファス層の厚さの測定(推定)に関する検証実験

本検証実験は、InPウエハから切り出されたTEM用試料を対象として、輝度のラインプロファイルから求められる輝度に基づいてアモルファス層の厚さを測定(推定)できることを検証するものである。以下図1〜図3を参照しつつ説明する。

【0033】

(1)標準試料の作製

イ.標準試料1の作製

最初に標準試料の作製について説明する。図1の(1)は標準試料の作製に際してFIB装置によりInPウエハから薄片を切り出す様子を模式的に示す図である。図1(1)においてFIBは集束イオンビーム、100はInPウエハ、110は切り出し途中のInPウエハの結晶部、111は切り出し時に表面に形成されるアモルファス層である。

【0034】

図1(2)は切り出されたInPウエハの薄片にFIB装置を用いて仕上げ加工を施す様子を模式的に示す図である。図1(2)において210は薄片化されたTEM用試料であり、211はその表面に形成されたアモルファス層であり、300はTEM用試料の保持台である。

【0035】

具体的には、FIB装置(HITACHI FB−2100)を用いて、InPウエハからその一部を切出し、仕上げ加工条件:加速電圧40kV、ビーム電流0.11μAで仕上げ加工を施して図1(2)に示す様な一辺が10μm角、厚さが100nmのTEM用の試料を作製し標準試料1とした。

【0036】

ロ.標準試料2の作製

標準試料1と同じ試料の表面に、さらにより低加速電圧でFIB照射による仕上げ加工を施し標準試料2とした。具体的には、仕上げ加工条件:加速電圧10kV、ビーム電流0.03nAで仕上げ加工を施した。

【0037】

ハ.標準試料3の作製

標準試料2と同じ試料に、さらにアルゴンイオンミリング装置(GATAN PIPS MODEL691)を使用して、Ar+照射による加工を施し標準試料3とした。具体的には、加工条件:加速電圧1.0kV、ビーム電流ねらい値10μA(実測値8.3〜11.4μA)、照射時間は5分で加工を施した。

【0038】

ニ.標準試料4の作製

標準試料3と同じ試料に、さらにアルゴンイオンミリング装置(GATAN PIPS MODEL691)を使用して、Ar+照射による加工を施し標準試料4とした。具体的には、加工条件:加速電圧1.0kV、ビーム電流ねらい値10μA(実測値8.3〜11.4μA)、照射時間10分で加工を施した。

【0039】

(2)標準試料の電子回折図形の撮影および電子回折図形

イ.電子回折図形の撮影

図1(3)は電子回折図形の撮影の様子を模式的に示す図である。図1(3)に示すようにTEM用試料210に電子線(e)を照射し、TEM用試料210の後方に生成させた電子回折図形400を撮影する。具体的には作製した標準試料1〜4について、TEM(HITACHI H−9000)を使用して、イメージングプレートで[011]方向の電子回折図形を撮影した。なお、電子回折図形の撮影条件は、加速電圧300kV、視野倍率×10,000、制限視野絞りNo.1、露光時間1.0秒、カメラ長さ1.0mである。

【0040】

ロ.電子回折図形

撮影した標準試料1〜4の電子回折図形を、それぞれ図2の(1)〜(4)に示す。なお、各図の白抜きの直線は後記する回折スポットを結ぶ直線を示す。

【0041】

(3)輝度のプロファイルの取得と標準化

イ.輝度のプロファイルの取得

次に、標準試料1〜4のそれぞれについて、電子回折図形の2つの回折スポットを結ぶ直線上における各位置の輝度を示すグラフ(輝度のラインプロファイル)を作成した。作成した輝度のラインプロファイルを図3に示す。図3において、縦軸は輝度であり、横軸は図2に記載した水平方向に並んだ回折2つの回折スポットを結ぶ直線上における位置(単位:1/nm)を示す。なお、図3において、符号(1)〜(4)を付与した線がそれぞれ標準試料1〜4の輝度のラインプロファイルを示す。

【0042】

また、Y1、Y2はそれぞれ標準試料4の輝度のラインプロファイルにおける谷(最低輝度)とピーク(最高輝度)であり、他の標準試料1〜3についても同様にY1、Y2が求められる。

【0043】

ロ.標準化

次に求めた輝度のラインプロファイルを標準化する。具体的には、各標準試料について、Y1とY2の比率(Y1/Y2)を求める。

【0044】

(4)標準試料のアモルファス層の厚さの測定と検量線の作成

イ.標準試料のアモルファス層の厚さの実測

標準試料1〜4について、各試料の実際のアモルファス層の厚さを、各々の断面試料を作製し、TEM観察により実測した。

標準試料1〜4のY1/Y2およびアモルファス層の厚さの実測結果を表1に示す。

【0045】

【表1】

【0046】

表1の結果から、アモルファス層の厚さが小さい程、Y1/Y2が小さいことが分かる。

【0047】

ロ.検量線の作成

標準試料について、縦軸にアモルファス層の測定値をとり、横軸に輝度の比率Y1/Y2をとってプロットし検量線を作成した。図4に作成した検量線を示す。

【0048】

(5)未知の試料のアモルファス層の厚さの推定

次に、前記検量線を用いてアモルファス層の厚さを推定できるか否か検証実験を行った。

イ.検証用試料の作製

以下に記載の検証用試料a、検証用試料bの2個の検証用試料を用意した。

検証用試料a:前記標準試料3においてAr+照射の照射時間を3分にした以外は標準試料3と同じ方法で作製した。

検証用試料b:前記標準試料3においてAr+照射の照射時間を10分にした以外は標準試料3と同じ方法で作製した。

【0049】

ロ.アモルファス層の厚さの推定および推定値と実測値との対比

a.検証用試料の輝度の比率Y1/Y2の算定とアモルファス層の厚さの推定

検証用試料について、標準試料と同じ方法で輝度のラインプロファイルを作成し、輝度の比率Y1/Y2を算定した。算定したY1/Y2に基づいて前記検量線を用いて検証用試料のアモルファス層の厚さを推定した。得られた推定値を表2に示す。

【0050】

b.検証用試料のアモルファス層の厚さの測定

検証用試料について、アモルファス層の厚さを標準試料と同様に断面のTEM観察により実測した。実測値を表2に示す。

【0051】

【表2】

【0052】

表2から分かるように、アモルファス層の厚さについて、検量線から求められる推定値と実測値とは極めて近い値を示しており、本実施例におけるアモルファス層の厚さの推定精度が高いことが確認された。

また、以上の結果から本発明に係るアモルファス層の厚さの測定によれば、試料を破壊することなく、アモルファス層の厚さを測定できることが分かった。

【0053】

2.TEM用試料の作製

前記した本発明に係るアモルファス層の厚さ測定方法によれば、試料を破壊することなくアモルファス層の厚さを測定できるため、例えば以下に記載する方法によりアモルファス層を低減するための適切な条件を設定して効率良く充分にアモルファス層が低減されたTEM用試料を作製することができる。

【0054】

(1)粗加工

事前に前記Y1/Y2を用いてアモルファス層の厚さを測定し、照射方法を決定する。例えば、アモルファス層の厚さが大きい場合には、標準試料2を作製したときのように、アモルファス層の低減効果の大きい低加速電圧のFIB照射により加工を行う。但し、前記Y1/Y2を用いて測定されたアモルファス層の厚さに基づいてTEM用試料を傷つけないようにアモルファス層を充分に低減するには短い目の時間でFIB照射を行う。

【0055】

(2)精密加工

粗加工後に再度前記Y1/Y2を用いてアモルファス層の厚さを測定し、例えばAr+ビームを照射するときの照射条件を設定する。照射条件を設定する方法としては、例えば予めAr+ビームを照射するときの照射条件と照射によるアモルファス層の厚さの低減効果との関係を把握しておき、試料について測定されたアモルファス層の厚さに応じて加工に適切な条件を設定する方法が挙げられる。アモルファス層の厚さと照射によるアモルファス層の厚さの低減効果との関係は、例えば前記標準試料3、4及び検証用試料a、bとから、標準試料2に対して1kVのAr+ビームを照射すれば、当初9.8nmのアモルファス層が、3分で7.9nmになり、5分で7.7nmになり、10分で6.0nmになり、15分で5.2nm等である。

【0056】

次に設定された条件でAr+ビームを照射し、照射後にアモルファス層の厚さを測定する。測定されたアモルファス層の厚さが所定の厚さ以下であれば得られた試料をTEM用試料とし、所定の厚さを超えている場合には、再度Ar+ビームの照射条件を設定して照射を行い、その後アモルファス層の厚さを測定する。そして図5に示すようにアモルファス層の厚さが所定の基準厚さ以下になるまでこの操作を繰り返し行う。

【0057】

本実施の形態によれば、傷を付けることなくアモルファス層が充分に低減されたTEM用試料を効率良く作製することができる。なお、実施例ではInP材料について紹介したが半導体材料全般にこの技術を適用することができる。

【符号の説明】

【0058】

100 InPウエハ

110 切り出されたInPウエハの結晶部

111、211 アモルファス層

210 TEM用試料

300 保持台

400 電子回折図形

【特許請求の範囲】

【請求項1】

表面にアモルファス層が形成されている試料の表面に電子線を照射し、試料を透過して得られた電子回折図形の輝度に基づいて、前記アモルファス層の厚さを評価することを特徴とする透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法。

【請求項2】

アモルファス層の厚さが未知である試料の電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を、アモルファス層の厚さが既知である他の試料を用いて同様に得られた輝度の比率(Y1/Y2)と比較することにより、前記アモルファス層の厚さを評価することを特徴とする請求項1に記載の透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法。

【請求項3】

異なる既知の厚さのアモルファス層が形成されている複数の試料を対象にして、それぞれの試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定する電子回折図形測定ステップと、

前記それぞれの試料の電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を求める輝度の比率算出ステップと、

前記それぞれの試料について、前記輝度の比率算出ステップにて算出された輝度の比率(Y1/Y2)と、前記既知の厚さをプロットして基準資料を作成する基準資料作成ステップと、

アモルファス層の厚さが未知の試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定し、測定した電子回折図形から当該試料における輝度の比率(Y1/Y2)を求め、求められた輝度の比率(Y1/Y2)を前記基準資料と照合して、当該試料のアモルファス層の厚さを推定するアモルファス層推定ステップと

を有していることを特徴とする透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法。

【請求項4】

異なる既知の厚さのアモルファス層が形成されている複数の試料を対象にして、それぞれの試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定する電子回折図形測定ステップと、

前記それぞれの試料の電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を求める輝度の比率算出ステップと、

前記それぞれの試料について、前記輝度の比率算出ステップにて算出された輝度の比率(Y1/Y2)と、前記既知の厚さをプロットして基準資料を作成する基準資料作成ステップと、

アモルファス層の厚さが未知の試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定し、測定した電子回折図形から当該試料における輝度の比率(Y1/Y2)を求め、この輝度の比率(Y1/Y2)を前記基準資料と照合して、当該試料のアモルファス層の厚さを推定するアモルファス層推定ステップとを備え、

前記アモルファス層の厚さが所定の値以下となるまで、前記アモルファス層の厚さが未知の試料の表面に形成された前記アモルファス層を低減、除去する処理を繰り返すことを特徴とする透過型電子顕微鏡用試料の作製方法。

【請求項1】

表面にアモルファス層が形成されている試料の表面に電子線を照射し、試料を透過して得られた電子回折図形の輝度に基づいて、前記アモルファス層の厚さを評価することを特徴とする透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法。

【請求項2】

アモルファス層の厚さが未知である試料の電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を、アモルファス層の厚さが既知である他の試料を用いて同様に得られた輝度の比率(Y1/Y2)と比較することにより、前記アモルファス層の厚さを評価することを特徴とする請求項1に記載の透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法。

【請求項3】

異なる既知の厚さのアモルファス層が形成されている複数の試料を対象にして、それぞれの試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定する電子回折図形測定ステップと、

前記それぞれの試料の電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を求める輝度の比率算出ステップと、

前記それぞれの試料について、前記輝度の比率算出ステップにて算出された輝度の比率(Y1/Y2)と、前記既知の厚さをプロットして基準資料を作成する基準資料作成ステップと、

アモルファス層の厚さが未知の試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定し、測定した電子回折図形から当該試料における輝度の比率(Y1/Y2)を求め、求められた輝度の比率(Y1/Y2)を前記基準資料と照合して、当該試料のアモルファス層の厚さを推定するアモルファス層推定ステップと

を有していることを特徴とする透過型電子顕微鏡用試料のアモルファス層の厚さ評価方法。

【請求項4】

異なる既知の厚さのアモルファス層が形成されている複数の試料を対象にして、それぞれの試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定する電子回折図形測定ステップと、

前記それぞれの試料の電子回折図形内の回折スポットを結ぶ直線における輝度のラインプロファイルの内、最も高い輝度をY2とし、最も低い輝度をY1としたときの輝度の比率(Y1/Y2)を求める輝度の比率算出ステップと、

前記それぞれの試料について、前記輝度の比率算出ステップにて算出された輝度の比率(Y1/Y2)と、前記既知の厚さをプロットして基準資料を作成する基準資料作成ステップと、

アモルファス層の厚さが未知の試料の表面に電子線を照射し、試料を透過した電子線による電子回折図形を測定し、測定した電子回折図形から当該試料における輝度の比率(Y1/Y2)を求め、この輝度の比率(Y1/Y2)を前記基準資料と照合して、当該試料のアモルファス層の厚さを推定するアモルファス層推定ステップとを備え、

前記アモルファス層の厚さが所定の値以下となるまで、前記アモルファス層の厚さが未知の試料の表面に形成された前記アモルファス層を低減、除去する処理を繰り返すことを特徴とする透過型電子顕微鏡用試料の作製方法。

【図1】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【図2】

【公開番号】特開2010−175265(P2010−175265A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−15187(P2009−15187)

【出願日】平成21年1月27日(2009.1.27)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月27日(2009.1.27)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]