通気性包装材料

【課題】製造が容易であって工程数が低減でき、安定した透気度が得られるとともに、製造時及び使用時の安全性、衛生面で優れた通気性包装材料を提供する。

【解決手段】合成樹脂フィルム層2と通気性シート基材1と通気性コート層4とを積層した積層体8からなり、前記合成樹脂フィルム層2は前記通気性シート基材1に達する通気孔5を形成し、前記通気性コート層4がヒートシール性と通気性とを有するエマルジョン型コーティング剤を塗布して形成された塗膜からなる通気性包装材料10である。

【解決手段】合成樹脂フィルム層2と通気性シート基材1と通気性コート層4とを積層した積層体8からなり、前記合成樹脂フィルム層2は前記通気性シート基材1に達する通気孔5を形成し、前記通気性コート層4がヒートシール性と通気性とを有するエマルジョン型コーティング剤を塗布して形成された塗膜からなる通気性包装材料10である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、通気性を有する包装材料に関し、脱酸素剤、除湿剤、炭酸ガス吸収剤、防錆剤、防臭剤等の包装に適した通気性包装材料に関するものである。

【背景技術】

【0002】

近年、食品の酸化、変色、カビ、腐敗などの品質低下や変質の防止、また衣類や紙製品の防虫や品質保持、或いは金属部品、精密機器の錆やカビ発生を防止するため乾燥剤、脱酸素剤、除湿剤、防錆剤等の機能性剤が多く用いられている。この機能性剤は、通気性を有する包装材料からなる袋状の包装袋内に封入したものが一般に用いられ、包装内の酸素や湿気を吸収してその品質を長期間維持するものである。

【0003】

上記の通気性包装材料としては、通気性を有する紙や不織布等の通気性シート材料に、包装材料の透気度をコントロールするために所定の配列で多数の細孔が開孔されたポリエステルやポリエチレン、ナイロン、ポリプロピレン等のヒートシール性を有する合成樹脂製有孔フィルムを両面に貼り合わせた通気性を有する積層体が主に用いられてきた(例えば、特許文献1)。

【0004】

このような従来の通気性包装材料の1例としては、「厚み12μmポリエステル(PET12)/印刷層/厚み15μmのポリエチレン(PE15)/熱ラミネート/撥水撥油紙/熱ラミネート/厚み30μmのポリエチレン(PE30)」、からなる積層体が一般的な構成として挙げられ、積層体の表裏面から通気孔が開孔されていた。

【0005】

上記の従来の通気性包装材料の製造方法では、その工程が、

1.PET12の裏面層に文字、図柄等を印刷する。

2.「PET12/印刷層」にPE15を押出しラミネートし、「PET12/印刷層/PE15」の積層体を形成する。

3.「PET12/印刷層/PE15」の積層体に有孔加工を行い、所定パターンの通気孔を開孔する…(A)とする。

4.PE30に有孔加工を行い通気孔を開孔する…(B)とする。

5.撥水撥油紙と(A)を熱ラミネートで貼り合わせ積層体「PET12/印刷層/PE15/撥水撥油紙」…(C)を形成する。

6.(C)に(B)を熱ラミネートし積層体を形成して通気性包装材料とする。

という6工程により製造されるものであった。

【0006】

また、プラスチックフィルム層と接着層と強化材層と酢酸ビニル含有率が6〜30重量%のエチレン−酢酸ビニル共重合体層からなり、プラスチックフィルム層と接着層に細孔が形成され、エチレン−酢酸ビニル共重合体層は通気性を有するため細孔の形成が不要である通気性包装材料が開示されている(特許文献2)。

【特許文献1】特開2000−109122号公報

【特許文献2】特開2002−308320号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記従来の通気性包装材料では、次のような問題点が挙げられる。

A)製造工程が多い(6工程)ことによる時間的損失とコストアップが大きい。

B)熱針による有孔加工が一般的で、特殊な装置を必要としコストに影響する。

C)熱で熱可塑性樹脂フィルムを溶かして孔を空けるので、溶けた孔の大きさが不安定になりがちで、設計通りの孔を形成するのが困難である。

D)熱可塑性樹脂に熱針で孔を空けるので、針に溶融樹脂が絡まりやすく加工が困難となり、孔の大きさが不安定となったり、メンテナンス頻度が高くなる。

E)熱ラミネートは熱のかかったロール間に基材を通して貼り合わせる加工で、上記構成では、PEを半溶融状態にして撥水撥油紙や不織布等の繊維にめり込ませる形となり、加工速度及び温度管理の調整が困難であり、そのため一般的な熱ラミネートの加工速度は約50m/分と遅く、生産性が低い。

F)熱ラミネートは樹脂を溶かして撥水撥油紙などと貼り合わせるため、溶けた樹脂が孔を塞ぎ透気度が不安定になるおそれがある。

【0008】

また、特許文献2に記載のものは、材料費や製造工程は削減されるが、エチレン−酢酸ビニル共重合体層が熱溶融押出ラミネーションにより形成されるため、工程が煩雑になっていた。

【0009】

そこで本発明は、製造が容易であって工程数が低減でき大幅なコストダウンを達成すると共に、安定した狙いの透気度が得られ、かつ製造時及び使用時の安全性、衛生面で優れた通気性包装材料を提供することを目的とする。

【課題を解決するための手段】

【0010】

すなわち、本発明の通気性包装材料は、合成樹脂フィルム層と通気性シート基材と通気性コート層とを積層した積層体からなり、前記合成樹脂フィルム層は前記通気性シート基材に達する通気孔を形成し、前記通気性コート層がヒートシール性と通気性とを有する水系エマルジョン型コーティング剤を塗布して形成された塗膜からなることを特徴とする。

【0011】

本発明の通気性包装材料においては、前記水系エマルジョン型コーティング剤が、エチレン−酢酸ビニル共重合体及び/又はエチレン−メタクリル酸共重合体を含む水系エマルジョンであることが好ましい。

【0012】

さらに、本発明の通気性包装材料は、JIS L1096に規定のガーレー法に準じて測定される透気度が、500〜12,000秒/100ccであることが好ましい。

【発明の効果】

【0013】

本発明の通気性包装材料によれば、積層体の積層工程、開孔工程が簡略化され、エマルジョン型コーティング剤をコーティングし乾燥させることで通気層を形成するので、製造が容易になり、かつ安定した透気度を得ることができ、さらに水系エマルジョンを用いることで包装材料の製造時及び包装袋など使用時の安全性、衛生面で優れるものとなる。

【発明を実施するための最良の形態】

【0014】

以下、本発明にかかる実施形態について説明する。

【0015】

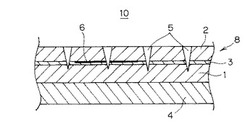

図1は、本発明の1実施形態に係る通気性包装材料(以下、単に「包装材料」という)10の断面図である。包装材料10は、通気性シート基材1と合成樹脂フィルム層2を接着層3を介して積層し、前記シート基材1の他面に水系エマルジョン型コーティング剤を塗布し乾燥させた塗膜からなる通気性コート層4を形成し、前記合成樹脂フィルム層2の表面から通気性シート基材1に達するまでの通気孔5を形成した積層体8である。

【0016】

通気性を有するシート基材1としては、透気度が1〜20秒/100cc、好ましくは5〜10秒/100ccである、撥水撥油処理あるいは耐水耐油処理を施したパルプ紙やポリエチレン、ポリプロピレン、ポリエステル等を抄紙した合成繊維混抄紙等の紙類、又はポリエチレンやポリエステルなどの合成樹脂からなるスパンボンド法やスパンレース法による不織布等の繊維質層、ポリエチレン系合成樹脂等を材料として微細有孔処理を施した微多孔性フィルム等の通気性素材が用いられ、乾燥剤、脱酸素剤等の成分である鉄粉等の固体微粉末を通過させず、また常圧で水及び油を通しにくいものが用いられる。

【0017】

シート基材1の厚みは、特に限定されないが、強度と通気性を確保するために50〜100μm程度が好ましく、撥水撥油紙の場合は秤量50g/m2 、厚さ80μm、透気度8〜10秒/100ccにあるものが例示される。

【0018】

合成樹脂フィルム層2としては、ポリエチレンテレフタレート(PET)やポリブチレンテレフタレート(PBT)などのポリエステル樹脂、ナイロン6やナイロン66などのポリアミド樹脂、ポリエチレンやポリプロピレン等のオレフィン系樹脂、ポリエチレン酢酸ビニル共重合体などの熱可塑性樹脂が用いられ、2軸延伸法により製膜されたPET樹脂やナイロン樹脂からなるフィルムが強度、光沢性、印刷適性などに優れ好適に使用することができる。

【0019】

樹脂フィルム層2の厚みは、特に限定されないが、例えば、PETの場合は強度と非通水性を確保するために10〜30μm程度であることが好ましい。

【0020】

また、シート基材1あるいは樹脂フィルム層2の表面には、「脱酸素剤」、「DO NOT EAT」等の文字や絵柄を印刷することができる。

【0021】

前記シート基材1と樹脂フィルム層2は接着層3を介して積層される。接着層3としては、水系または溶剤系の接着剤を用いて樹脂フィルム層2とシート基材1とを貼り合わされるが、残留溶剤や引火性、毒性等の安全性の問題から、水系接着剤を使用することが好ましい。水系接着剤としては、酢酸ビニル樹脂、エチレン−酢酸ビニル共重合樹脂、アクリル樹脂あるいはウレタン樹脂等を主成分とするエマルジョン型接着剤等が挙げられる。

【0022】

また、ポリエチレン(PE)等のポリオレフィン樹脂の溶融押出層を接着層3とすることもでき、PEの押出ラミネーションによりシート基材1と樹脂フィルム層2を積層することもできる。

【0023】

通気性コート層4は、乾燥すると通気性を有するようになる水系エマルジョン型コーティング剤を塗布し形成された塗膜からなる。

【0024】

前記エマルジョン型コーティング剤としては、例えば、酢酸ビニル系、アクリル酸エステル系、メタクリル酸エステル系、アイオノマー系、及びスチレン−ブタジエンなどのゴム系の水系エマルジョンが挙げられる。これらのコーティング剤は、乾燥すると非通水性を示し、かつ通気性とヒートシール性を有し、水系であるので製造時及び包装袋など使用時に引火性や毒性などがなく安全性、衛生面で優れるものとなり、食品の乾燥剤や除湿剤の包装袋にも好適に使用できるが、特に、エチレン−酢酸ビニル共重合体(EVA)及び/又はエチレン−メタクリル酸共重合体(EMAA)を含む水系エマルジョンが、均一な塗布性、塗布量の調整しやすさ(透気度の調整)が良く好ましい。

【0025】

コート層4は、シート基材1の全面に上記水系エマルジョン型コーティング剤を塗布し乾燥させた塗膜層からなり、安定した塗布量が得られることで透気度の調整のしやすさ、その安定化が図られ、またシート基材1に露出面がないので製袋時の安定したヒートシール強度が得られる。

【0026】

例えば、上記EVAを用いたコーティング剤としては、酢酸ビニル含有率が10〜30重量%のEVAが使用でき、このエマルジョンをシート基材1に塗布することで通気性とヒートシール性を有するコート層4を形成することができるので、通気孔5を形成しなくとも乾燥剤等を包装するために必要な通気性と袋を製造するヒートシール性が得られる。

【0027】

上記EVAは、酢酸ビニル含有率が10重量%未満のものでは透気度が小さくなり通気性包装材として好ましくない。一方、酢酸ビニル含有率が30重量%以上のものでは、コート層4の皮膜の滑性が悪く製袋化が困難であり、また酢酸ビニル臭が強くなるために好ましくない。酢酸ビニル含有率が10〜30重量%のEVAを使用することにより通気性、加工性が優れるとともに、通気孔を形成しなくとも通気性包装材に必要な適度な通気性が得られる。

【0028】

また、コーティング剤は、EVAを固形分として20〜50重量%含む水溶液が好ましく、固形分が20重量%未満では透気度の調整やヒートシール性が劣り、50重量%を超えると粘度が増加し塗布作業がしずらくなったり、必要な通気性が得られなくなる。さらに、乳化剤としてカチオン界面活性剤や非イオン界面活性剤、水溶性の重合開始剤などを添加してもよい。

【0029】

コーティング剤の塗布量は、EVA固形分として1〜12g/m2・dryであり、好ましくは3〜6g/m2・dryである。塗布量が少ないとヒートシール強度が低くなり製袋加工が困難になり、また袋が破損しやすくなる。逆に塗布量が多くなると通気性が低下し、目的の透気度が得られなくなる。

【0030】

なお、コーティング剤の塗布方法は、特に制限されず、グラビア、エアナイフ、スプレー、リバース、クローズド法など、各種のコーティングによることができる。

【0031】

樹脂フィルム層2側に形成される通気孔5は、樹脂フィルム層2と接着層3に予め通気孔5を開孔したものをシート基材1に積層しても、樹脂フィルム層2とシート基材1を積層した後、あるいはコート層4を形成した後に開孔してもよい。また、シート基材1の内部まで達するハーフカット(図1参照)状のものでも、また全貫通(図2参照)するものでもよい。このように樹脂フィルム層2と接着層3に通気孔5を形成することにより、EVAなどのコート層4は通気孔を形成しなくとも通気性が得られ、乾燥剤、脱酸素剤等を包装するために必要な通気性を得ることができる。

【0032】

この通気孔5の開孔方法は特に限定されることなく、例えば、積層体8の表面からシート基材1に向かって所定の配列で開孔されるもので、例えば先端部に刃部を有する細長い刃物、細幅の刃物、針又は熱針を用いる機械的手段、レーザー照射、電子線照射等の各種の穿孔方法により開孔することができる。

【0033】

通気孔の径、深さ或いは開孔密度は、前記各種の穿孔方法に従い、目的の透気度が得られるように、例えば刃物や針の形状や配置、侵入深さ、或いはレーザー、電子線の照射電圧、電流、照射時間等の穿孔条件により適宜決めることができ、また、通気孔の形状は、横断面は円形、三角、四角等の方形、楕円径等、縦断面も柱状、先細りの円錐、角錐状等であり、特に限定されるものではない。

【0034】

上記のようにして得られた積層体8からなる包装材料は、JIS L1096に規定のガーレー法に準じて測定される透気度が、500〜12,000秒/100ccであることが好ましく、より好ましくは2,000〜6,000秒/100ccである。この透気度の調整はコート層4の透気度と上記通気孔5の大きさ、開孔密度、配列等により容易に実施することができる。

【0035】

上記構成による包装材料は、次のような特長が挙げられる。

(1)コーティング層4自体に通気性とヒートシール性があり、通気孔の形成と熱シール層を別途設ける必要がない。

(2)コーティング剤は水系エマルジョンが使用できるので、溶剤系に比べて引火性、安全性、衛生面(非毒性)等に優れ、水で希釈できるので塗布量の調整が容易である。

(3)シート基材の全面にコーティングされるので、パターンコーティングのようにパターン版が不要であり、コーティング方法の幅が増える。グラビア、エアナイフ、スプレー、リバース、クローズド法などがある。また、塗布量が安定するので、安定した目的の透気度を得られ、ヒートシール強度も安定する。さらに、内容物が漏れ出すおそれがない。

(4)樹脂フィルム層とシート基材の積層体に全貫通で通気孔を開孔し、これにコーティング層を設ける製法では、ハーフカットのような微妙な開孔手段が省け、製法を簡易にすることができる。

【0036】

上記包装材料によって、乾燥剤等の包装袋を形成するには、方形状の一対の包装材料のヒートシール性を有するコート層4同士が対向するように重ね合わせ、その周縁部の3方をヒートシールして1方が開孔された包装袋を作製し、或いは1枚の方形状の包装材料のコート層4同士が対向するように折り重ね、その周縁部をヒートシールして1方が開孔された包装袋を作製し、粉末状や粒状の乾燥剤を収納した後開口部をヒートシールするもの、また筒状の包装体を作製し連続的に乾燥剤を収納し、包装体の中間部分をヒートシールして包装袋を形成することもできる。

【0037】

以上説明した本発明に係る通気性包装材料の具体例を以下に説明する。

【0038】

通気性包装材料の構成は、「PET12/印刷層/水系接着剤層(ウェットラミネート(WL))/撥水撥油紙/水系エマルジョン型コーティング層」、からなる積層体である。

【0039】

上記の通気性包装材料の製造方法では、その工程が、

1.PET12の裏面層に文字、図柄等を印刷する。

2.「PET12/印刷層」と撥水撥油紙や不織布等をWLする…(D)とする。

3.(D)の撥水撥油紙、不織布等面に水系エマルジョン型コーティング層をコーティングする。

4.PET12面から有孔加工を行い通気孔を開孔する。

という4工程により製造することができる。

【0040】

以上よりなる通気性包装材料は、従来構成に比較して次の改善点を得ることができる。

A)製造工程数が減るので(6工程→4工程)、大幅なコストダウンが実現できる。

B)刃物によるカット加工が可能となり、熱針のような特殊な装置が不要となる。

C)刃物によるカット加工により、孔の大きさ、パターンが均一で、設計通りの加工が可能となり安定した透気度が得られる。

D)刃物に熱がかからないため、刃物への樹脂の絡まりが無くスムーズな加工ができる。

E)カット加工では、約100m/分の高速加工が可能であり、生産性が大幅に向上する。

F)積層体に貼り合わせた後にカット加工を施すので、孔が塞がるおそれがなく、透気度が安定する。

【0041】

また、その他の改善点としては、次ぎの事項が挙げられる。

・コーティング剤はヒートシール性と通気性の機能を有しているので、シール面への有孔フィルムの熱ラミネート、およびシール面からのカット加工が不要になる。

・従来の熱針による有孔加工では、針に溶融樹脂が絡まるおそれがあり使用するシーラントフィルムにも制約があったが、本発明ではその心配が無く、コート剤の選定も自由となる。また、使用時の機械充填適性を考慮して、低温シールタイプのコート剤を使用することも可能となる。

・コーティング量を変えることで、シール強度の調整が容易に可能となる。

・ウェットラミネート(WL)は、水系の接着性樹脂を使用して貼り合わせる手法で、基材であるPET等に接着性樹脂を塗り、紙等を貼り合わせてから乾燥させて仕上げるので、接着性樹脂は紙の繊維に吸収され接着膜を形成しない形で貼り合わされる。このことは、後にカット加工を行う上で有利に働く。すなわち、押出しラミネートのようにPEを接着剤代わりに貼り合わせる手法だと、PET/PE/紙という形でPEの接着膜を介している。そのためPET/PEまでカットを入れる必要があり、本発明のようにPETにだけカットを入れる方法に比べると加工が困難であった。また、ドライラミネートは溶剤系の接着剤を使用するため、環境面、衛生面で考えるとウェットラミネートのほうが有利である。

【0042】

本発明の通気性包装材料は、食品分野のみならず、金属部品や精密機械部品、医薬品、衣料品等、広い分野において各種機能性剤の包装に有効に利用できるものである。

【実施例】

【0043】

以下、本発明の実施例について説明するが、本発明はこれらの実施例により何ら制限されるものではない。

【0044】

[実施例1]

印刷層6を印刷したPETフィルム層(厚み12μm)2と撥水撥油紙1(50g/m2、透気度5秒/100cc)とをEVA系水性接着剤3により接着一体化し、撥水撥油紙1の裏面にEVA系エマルジョン型コーティング剤(EVA固形分36重量%)を4.3g/m2・dryの塗布量で塗布した通気性コート層4を形成した図1に示す積層体8を作製した。図1に示すように、PETフィルム層2の表面から撥水撥油紙1に達する通気孔5を、先端部に刃部を有する刃物を用いて図3に示すカットパターンにて開孔した包装材料10を製造した。得られた包装材料10の透気度をJIS L1096に規定のガーレー法に準じて測定した結果、透気度は2,250秒/100ccであった。また、ヒートシール強度は、ヒートシールの熱板温度が110℃からの立ち上がりで、4.0〜6.0N/15mmの強度を得ることができた(圧力:0.2MPa、時間:0.5秒)。110℃以下の立ち上がりでは、強度は低いものの(1.0〜3.0N/15mm)、接着はされている。

【0045】

[実施例2]

上記と同様の積層体8に、図2に示すように、PETフィルム層2の表面から撥水撥油紙1を貫通する通気孔7を、先端部に刃部を有する刃物を用いて図3に示すカットパターンにて開孔した包装材料20を製造した。得られた包装材料20の透気度を上記と同様にして測定した結果、透気度は2,500秒/100ccであった。また、ヒートシール強度は、実施例1と同様に、ヒートシール時の熱板温度が110℃からの立ち上がりで、4.0〜6.0N/15mmの強度を得ることができた(圧力:0.2MPa、時間:0.5秒)。110℃以下の立ち上がりでは、強度は低いものの(1.0〜3.0N/15mm)、接着はされている。

【0046】

[比較例]

比較例の通気性包装材料は、図4の断面図に示す「PET12/印刷層/PE15/撥水撥油紙(秤量50g/m2、透気度5秒/100cc)/PE30」の積層体に、図3に示すカットパターンにて表裏面から通気孔を開孔した従来の包装材料である。透気度は2,500秒/100ccであった。また、ヒートシール強度は、ヒートシール時の熱板温度が120℃からの立ち上がりで、4.0〜6.0N/15mmの強度であり、(圧力:0.2MPa、時間:0.5秒)、120℃以下の立ち上がりでは、強度は0N/15mmで全くシール強度がでなかった。

【0047】

以上のことから、実施例の包装材料は比較例と比べて、同等の透気度を確保しながら、ヒートシール時のシール熱板温度の立ち上がりが10℃低い温度でシール強度が得られ、それより低い温度でも接着されていることから、低温シール性・ホットタック性に優れ、機械充填適性が向上することが分かる。

【産業上の利用可能性】

【0048】

本発明の通気性を有する包装材料は、脱酸素剤、除湿剤、炭酸ガス吸収剤、防錆剤、防臭剤等の機能性を有する組成物を包装する包装材料に好適に用いられる。

【図面の簡単な説明】

【0049】

【図1】実施形態の包装材料の断面図である。

【図2】他の実施形態の包装材料の断面図である。

【図3】通気孔のカットパターン図である。

【図4】従来例の包装材料の断面図である。

【符号の説明】

【0050】

1……通気性シート基材

2……樹脂フィルム層

4……通気性コート層

5……通気孔

8……積層体

10……通気性包装材料

【技術分野】

【0001】

本発明は、通気性を有する包装材料に関し、脱酸素剤、除湿剤、炭酸ガス吸収剤、防錆剤、防臭剤等の包装に適した通気性包装材料に関するものである。

【背景技術】

【0002】

近年、食品の酸化、変色、カビ、腐敗などの品質低下や変質の防止、また衣類や紙製品の防虫や品質保持、或いは金属部品、精密機器の錆やカビ発生を防止するため乾燥剤、脱酸素剤、除湿剤、防錆剤等の機能性剤が多く用いられている。この機能性剤は、通気性を有する包装材料からなる袋状の包装袋内に封入したものが一般に用いられ、包装内の酸素や湿気を吸収してその品質を長期間維持するものである。

【0003】

上記の通気性包装材料としては、通気性を有する紙や不織布等の通気性シート材料に、包装材料の透気度をコントロールするために所定の配列で多数の細孔が開孔されたポリエステルやポリエチレン、ナイロン、ポリプロピレン等のヒートシール性を有する合成樹脂製有孔フィルムを両面に貼り合わせた通気性を有する積層体が主に用いられてきた(例えば、特許文献1)。

【0004】

このような従来の通気性包装材料の1例としては、「厚み12μmポリエステル(PET12)/印刷層/厚み15μmのポリエチレン(PE15)/熱ラミネート/撥水撥油紙/熱ラミネート/厚み30μmのポリエチレン(PE30)」、からなる積層体が一般的な構成として挙げられ、積層体の表裏面から通気孔が開孔されていた。

【0005】

上記の従来の通気性包装材料の製造方法では、その工程が、

1.PET12の裏面層に文字、図柄等を印刷する。

2.「PET12/印刷層」にPE15を押出しラミネートし、「PET12/印刷層/PE15」の積層体を形成する。

3.「PET12/印刷層/PE15」の積層体に有孔加工を行い、所定パターンの通気孔を開孔する…(A)とする。

4.PE30に有孔加工を行い通気孔を開孔する…(B)とする。

5.撥水撥油紙と(A)を熱ラミネートで貼り合わせ積層体「PET12/印刷層/PE15/撥水撥油紙」…(C)を形成する。

6.(C)に(B)を熱ラミネートし積層体を形成して通気性包装材料とする。

という6工程により製造されるものであった。

【0006】

また、プラスチックフィルム層と接着層と強化材層と酢酸ビニル含有率が6〜30重量%のエチレン−酢酸ビニル共重合体層からなり、プラスチックフィルム層と接着層に細孔が形成され、エチレン−酢酸ビニル共重合体層は通気性を有するため細孔の形成が不要である通気性包装材料が開示されている(特許文献2)。

【特許文献1】特開2000−109122号公報

【特許文献2】特開2002−308320号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上記従来の通気性包装材料では、次のような問題点が挙げられる。

A)製造工程が多い(6工程)ことによる時間的損失とコストアップが大きい。

B)熱針による有孔加工が一般的で、特殊な装置を必要としコストに影響する。

C)熱で熱可塑性樹脂フィルムを溶かして孔を空けるので、溶けた孔の大きさが不安定になりがちで、設計通りの孔を形成するのが困難である。

D)熱可塑性樹脂に熱針で孔を空けるので、針に溶融樹脂が絡まりやすく加工が困難となり、孔の大きさが不安定となったり、メンテナンス頻度が高くなる。

E)熱ラミネートは熱のかかったロール間に基材を通して貼り合わせる加工で、上記構成では、PEを半溶融状態にして撥水撥油紙や不織布等の繊維にめり込ませる形となり、加工速度及び温度管理の調整が困難であり、そのため一般的な熱ラミネートの加工速度は約50m/分と遅く、生産性が低い。

F)熱ラミネートは樹脂を溶かして撥水撥油紙などと貼り合わせるため、溶けた樹脂が孔を塞ぎ透気度が不安定になるおそれがある。

【0008】

また、特許文献2に記載のものは、材料費や製造工程は削減されるが、エチレン−酢酸ビニル共重合体層が熱溶融押出ラミネーションにより形成されるため、工程が煩雑になっていた。

【0009】

そこで本発明は、製造が容易であって工程数が低減でき大幅なコストダウンを達成すると共に、安定した狙いの透気度が得られ、かつ製造時及び使用時の安全性、衛生面で優れた通気性包装材料を提供することを目的とする。

【課題を解決するための手段】

【0010】

すなわち、本発明の通気性包装材料は、合成樹脂フィルム層と通気性シート基材と通気性コート層とを積層した積層体からなり、前記合成樹脂フィルム層は前記通気性シート基材に達する通気孔を形成し、前記通気性コート層がヒートシール性と通気性とを有する水系エマルジョン型コーティング剤を塗布して形成された塗膜からなることを特徴とする。

【0011】

本発明の通気性包装材料においては、前記水系エマルジョン型コーティング剤が、エチレン−酢酸ビニル共重合体及び/又はエチレン−メタクリル酸共重合体を含む水系エマルジョンであることが好ましい。

【0012】

さらに、本発明の通気性包装材料は、JIS L1096に規定のガーレー法に準じて測定される透気度が、500〜12,000秒/100ccであることが好ましい。

【発明の効果】

【0013】

本発明の通気性包装材料によれば、積層体の積層工程、開孔工程が簡略化され、エマルジョン型コーティング剤をコーティングし乾燥させることで通気層を形成するので、製造が容易になり、かつ安定した透気度を得ることができ、さらに水系エマルジョンを用いることで包装材料の製造時及び包装袋など使用時の安全性、衛生面で優れるものとなる。

【発明を実施するための最良の形態】

【0014】

以下、本発明にかかる実施形態について説明する。

【0015】

図1は、本発明の1実施形態に係る通気性包装材料(以下、単に「包装材料」という)10の断面図である。包装材料10は、通気性シート基材1と合成樹脂フィルム層2を接着層3を介して積層し、前記シート基材1の他面に水系エマルジョン型コーティング剤を塗布し乾燥させた塗膜からなる通気性コート層4を形成し、前記合成樹脂フィルム層2の表面から通気性シート基材1に達するまでの通気孔5を形成した積層体8である。

【0016】

通気性を有するシート基材1としては、透気度が1〜20秒/100cc、好ましくは5〜10秒/100ccである、撥水撥油処理あるいは耐水耐油処理を施したパルプ紙やポリエチレン、ポリプロピレン、ポリエステル等を抄紙した合成繊維混抄紙等の紙類、又はポリエチレンやポリエステルなどの合成樹脂からなるスパンボンド法やスパンレース法による不織布等の繊維質層、ポリエチレン系合成樹脂等を材料として微細有孔処理を施した微多孔性フィルム等の通気性素材が用いられ、乾燥剤、脱酸素剤等の成分である鉄粉等の固体微粉末を通過させず、また常圧で水及び油を通しにくいものが用いられる。

【0017】

シート基材1の厚みは、特に限定されないが、強度と通気性を確保するために50〜100μm程度が好ましく、撥水撥油紙の場合は秤量50g/m2 、厚さ80μm、透気度8〜10秒/100ccにあるものが例示される。

【0018】

合成樹脂フィルム層2としては、ポリエチレンテレフタレート(PET)やポリブチレンテレフタレート(PBT)などのポリエステル樹脂、ナイロン6やナイロン66などのポリアミド樹脂、ポリエチレンやポリプロピレン等のオレフィン系樹脂、ポリエチレン酢酸ビニル共重合体などの熱可塑性樹脂が用いられ、2軸延伸法により製膜されたPET樹脂やナイロン樹脂からなるフィルムが強度、光沢性、印刷適性などに優れ好適に使用することができる。

【0019】

樹脂フィルム層2の厚みは、特に限定されないが、例えば、PETの場合は強度と非通水性を確保するために10〜30μm程度であることが好ましい。

【0020】

また、シート基材1あるいは樹脂フィルム層2の表面には、「脱酸素剤」、「DO NOT EAT」等の文字や絵柄を印刷することができる。

【0021】

前記シート基材1と樹脂フィルム層2は接着層3を介して積層される。接着層3としては、水系または溶剤系の接着剤を用いて樹脂フィルム層2とシート基材1とを貼り合わされるが、残留溶剤や引火性、毒性等の安全性の問題から、水系接着剤を使用することが好ましい。水系接着剤としては、酢酸ビニル樹脂、エチレン−酢酸ビニル共重合樹脂、アクリル樹脂あるいはウレタン樹脂等を主成分とするエマルジョン型接着剤等が挙げられる。

【0022】

また、ポリエチレン(PE)等のポリオレフィン樹脂の溶融押出層を接着層3とすることもでき、PEの押出ラミネーションによりシート基材1と樹脂フィルム層2を積層することもできる。

【0023】

通気性コート層4は、乾燥すると通気性を有するようになる水系エマルジョン型コーティング剤を塗布し形成された塗膜からなる。

【0024】

前記エマルジョン型コーティング剤としては、例えば、酢酸ビニル系、アクリル酸エステル系、メタクリル酸エステル系、アイオノマー系、及びスチレン−ブタジエンなどのゴム系の水系エマルジョンが挙げられる。これらのコーティング剤は、乾燥すると非通水性を示し、かつ通気性とヒートシール性を有し、水系であるので製造時及び包装袋など使用時に引火性や毒性などがなく安全性、衛生面で優れるものとなり、食品の乾燥剤や除湿剤の包装袋にも好適に使用できるが、特に、エチレン−酢酸ビニル共重合体(EVA)及び/又はエチレン−メタクリル酸共重合体(EMAA)を含む水系エマルジョンが、均一な塗布性、塗布量の調整しやすさ(透気度の調整)が良く好ましい。

【0025】

コート層4は、シート基材1の全面に上記水系エマルジョン型コーティング剤を塗布し乾燥させた塗膜層からなり、安定した塗布量が得られることで透気度の調整のしやすさ、その安定化が図られ、またシート基材1に露出面がないので製袋時の安定したヒートシール強度が得られる。

【0026】

例えば、上記EVAを用いたコーティング剤としては、酢酸ビニル含有率が10〜30重量%のEVAが使用でき、このエマルジョンをシート基材1に塗布することで通気性とヒートシール性を有するコート層4を形成することができるので、通気孔5を形成しなくとも乾燥剤等を包装するために必要な通気性と袋を製造するヒートシール性が得られる。

【0027】

上記EVAは、酢酸ビニル含有率が10重量%未満のものでは透気度が小さくなり通気性包装材として好ましくない。一方、酢酸ビニル含有率が30重量%以上のものでは、コート層4の皮膜の滑性が悪く製袋化が困難であり、また酢酸ビニル臭が強くなるために好ましくない。酢酸ビニル含有率が10〜30重量%のEVAを使用することにより通気性、加工性が優れるとともに、通気孔を形成しなくとも通気性包装材に必要な適度な通気性が得られる。

【0028】

また、コーティング剤は、EVAを固形分として20〜50重量%含む水溶液が好ましく、固形分が20重量%未満では透気度の調整やヒートシール性が劣り、50重量%を超えると粘度が増加し塗布作業がしずらくなったり、必要な通気性が得られなくなる。さらに、乳化剤としてカチオン界面活性剤や非イオン界面活性剤、水溶性の重合開始剤などを添加してもよい。

【0029】

コーティング剤の塗布量は、EVA固形分として1〜12g/m2・dryであり、好ましくは3〜6g/m2・dryである。塗布量が少ないとヒートシール強度が低くなり製袋加工が困難になり、また袋が破損しやすくなる。逆に塗布量が多くなると通気性が低下し、目的の透気度が得られなくなる。

【0030】

なお、コーティング剤の塗布方法は、特に制限されず、グラビア、エアナイフ、スプレー、リバース、クローズド法など、各種のコーティングによることができる。

【0031】

樹脂フィルム層2側に形成される通気孔5は、樹脂フィルム層2と接着層3に予め通気孔5を開孔したものをシート基材1に積層しても、樹脂フィルム層2とシート基材1を積層した後、あるいはコート層4を形成した後に開孔してもよい。また、シート基材1の内部まで達するハーフカット(図1参照)状のものでも、また全貫通(図2参照)するものでもよい。このように樹脂フィルム層2と接着層3に通気孔5を形成することにより、EVAなどのコート層4は通気孔を形成しなくとも通気性が得られ、乾燥剤、脱酸素剤等を包装するために必要な通気性を得ることができる。

【0032】

この通気孔5の開孔方法は特に限定されることなく、例えば、積層体8の表面からシート基材1に向かって所定の配列で開孔されるもので、例えば先端部に刃部を有する細長い刃物、細幅の刃物、針又は熱針を用いる機械的手段、レーザー照射、電子線照射等の各種の穿孔方法により開孔することができる。

【0033】

通気孔の径、深さ或いは開孔密度は、前記各種の穿孔方法に従い、目的の透気度が得られるように、例えば刃物や針の形状や配置、侵入深さ、或いはレーザー、電子線の照射電圧、電流、照射時間等の穿孔条件により適宜決めることができ、また、通気孔の形状は、横断面は円形、三角、四角等の方形、楕円径等、縦断面も柱状、先細りの円錐、角錐状等であり、特に限定されるものではない。

【0034】

上記のようにして得られた積層体8からなる包装材料は、JIS L1096に規定のガーレー法に準じて測定される透気度が、500〜12,000秒/100ccであることが好ましく、より好ましくは2,000〜6,000秒/100ccである。この透気度の調整はコート層4の透気度と上記通気孔5の大きさ、開孔密度、配列等により容易に実施することができる。

【0035】

上記構成による包装材料は、次のような特長が挙げられる。

(1)コーティング層4自体に通気性とヒートシール性があり、通気孔の形成と熱シール層を別途設ける必要がない。

(2)コーティング剤は水系エマルジョンが使用できるので、溶剤系に比べて引火性、安全性、衛生面(非毒性)等に優れ、水で希釈できるので塗布量の調整が容易である。

(3)シート基材の全面にコーティングされるので、パターンコーティングのようにパターン版が不要であり、コーティング方法の幅が増える。グラビア、エアナイフ、スプレー、リバース、クローズド法などがある。また、塗布量が安定するので、安定した目的の透気度を得られ、ヒートシール強度も安定する。さらに、内容物が漏れ出すおそれがない。

(4)樹脂フィルム層とシート基材の積層体に全貫通で通気孔を開孔し、これにコーティング層を設ける製法では、ハーフカットのような微妙な開孔手段が省け、製法を簡易にすることができる。

【0036】

上記包装材料によって、乾燥剤等の包装袋を形成するには、方形状の一対の包装材料のヒートシール性を有するコート層4同士が対向するように重ね合わせ、その周縁部の3方をヒートシールして1方が開孔された包装袋を作製し、或いは1枚の方形状の包装材料のコート層4同士が対向するように折り重ね、その周縁部をヒートシールして1方が開孔された包装袋を作製し、粉末状や粒状の乾燥剤を収納した後開口部をヒートシールするもの、また筒状の包装体を作製し連続的に乾燥剤を収納し、包装体の中間部分をヒートシールして包装袋を形成することもできる。

【0037】

以上説明した本発明に係る通気性包装材料の具体例を以下に説明する。

【0038】

通気性包装材料の構成は、「PET12/印刷層/水系接着剤層(ウェットラミネート(WL))/撥水撥油紙/水系エマルジョン型コーティング層」、からなる積層体である。

【0039】

上記の通気性包装材料の製造方法では、その工程が、

1.PET12の裏面層に文字、図柄等を印刷する。

2.「PET12/印刷層」と撥水撥油紙や不織布等をWLする…(D)とする。

3.(D)の撥水撥油紙、不織布等面に水系エマルジョン型コーティング層をコーティングする。

4.PET12面から有孔加工を行い通気孔を開孔する。

という4工程により製造することができる。

【0040】

以上よりなる通気性包装材料は、従来構成に比較して次の改善点を得ることができる。

A)製造工程数が減るので(6工程→4工程)、大幅なコストダウンが実現できる。

B)刃物によるカット加工が可能となり、熱針のような特殊な装置が不要となる。

C)刃物によるカット加工により、孔の大きさ、パターンが均一で、設計通りの加工が可能となり安定した透気度が得られる。

D)刃物に熱がかからないため、刃物への樹脂の絡まりが無くスムーズな加工ができる。

E)カット加工では、約100m/分の高速加工が可能であり、生産性が大幅に向上する。

F)積層体に貼り合わせた後にカット加工を施すので、孔が塞がるおそれがなく、透気度が安定する。

【0041】

また、その他の改善点としては、次ぎの事項が挙げられる。

・コーティング剤はヒートシール性と通気性の機能を有しているので、シール面への有孔フィルムの熱ラミネート、およびシール面からのカット加工が不要になる。

・従来の熱針による有孔加工では、針に溶融樹脂が絡まるおそれがあり使用するシーラントフィルムにも制約があったが、本発明ではその心配が無く、コート剤の選定も自由となる。また、使用時の機械充填適性を考慮して、低温シールタイプのコート剤を使用することも可能となる。

・コーティング量を変えることで、シール強度の調整が容易に可能となる。

・ウェットラミネート(WL)は、水系の接着性樹脂を使用して貼り合わせる手法で、基材であるPET等に接着性樹脂を塗り、紙等を貼り合わせてから乾燥させて仕上げるので、接着性樹脂は紙の繊維に吸収され接着膜を形成しない形で貼り合わされる。このことは、後にカット加工を行う上で有利に働く。すなわち、押出しラミネートのようにPEを接着剤代わりに貼り合わせる手法だと、PET/PE/紙という形でPEの接着膜を介している。そのためPET/PEまでカットを入れる必要があり、本発明のようにPETにだけカットを入れる方法に比べると加工が困難であった。また、ドライラミネートは溶剤系の接着剤を使用するため、環境面、衛生面で考えるとウェットラミネートのほうが有利である。

【0042】

本発明の通気性包装材料は、食品分野のみならず、金属部品や精密機械部品、医薬品、衣料品等、広い分野において各種機能性剤の包装に有効に利用できるものである。

【実施例】

【0043】

以下、本発明の実施例について説明するが、本発明はこれらの実施例により何ら制限されるものではない。

【0044】

[実施例1]

印刷層6を印刷したPETフィルム層(厚み12μm)2と撥水撥油紙1(50g/m2、透気度5秒/100cc)とをEVA系水性接着剤3により接着一体化し、撥水撥油紙1の裏面にEVA系エマルジョン型コーティング剤(EVA固形分36重量%)を4.3g/m2・dryの塗布量で塗布した通気性コート層4を形成した図1に示す積層体8を作製した。図1に示すように、PETフィルム層2の表面から撥水撥油紙1に達する通気孔5を、先端部に刃部を有する刃物を用いて図3に示すカットパターンにて開孔した包装材料10を製造した。得られた包装材料10の透気度をJIS L1096に規定のガーレー法に準じて測定した結果、透気度は2,250秒/100ccであった。また、ヒートシール強度は、ヒートシールの熱板温度が110℃からの立ち上がりで、4.0〜6.0N/15mmの強度を得ることができた(圧力:0.2MPa、時間:0.5秒)。110℃以下の立ち上がりでは、強度は低いものの(1.0〜3.0N/15mm)、接着はされている。

【0045】

[実施例2]

上記と同様の積層体8に、図2に示すように、PETフィルム層2の表面から撥水撥油紙1を貫通する通気孔7を、先端部に刃部を有する刃物を用いて図3に示すカットパターンにて開孔した包装材料20を製造した。得られた包装材料20の透気度を上記と同様にして測定した結果、透気度は2,500秒/100ccであった。また、ヒートシール強度は、実施例1と同様に、ヒートシール時の熱板温度が110℃からの立ち上がりで、4.0〜6.0N/15mmの強度を得ることができた(圧力:0.2MPa、時間:0.5秒)。110℃以下の立ち上がりでは、強度は低いものの(1.0〜3.0N/15mm)、接着はされている。

【0046】

[比較例]

比較例の通気性包装材料は、図4の断面図に示す「PET12/印刷層/PE15/撥水撥油紙(秤量50g/m2、透気度5秒/100cc)/PE30」の積層体に、図3に示すカットパターンにて表裏面から通気孔を開孔した従来の包装材料である。透気度は2,500秒/100ccであった。また、ヒートシール強度は、ヒートシール時の熱板温度が120℃からの立ち上がりで、4.0〜6.0N/15mmの強度であり、(圧力:0.2MPa、時間:0.5秒)、120℃以下の立ち上がりでは、強度は0N/15mmで全くシール強度がでなかった。

【0047】

以上のことから、実施例の包装材料は比較例と比べて、同等の透気度を確保しながら、ヒートシール時のシール熱板温度の立ち上がりが10℃低い温度でシール強度が得られ、それより低い温度でも接着されていることから、低温シール性・ホットタック性に優れ、機械充填適性が向上することが分かる。

【産業上の利用可能性】

【0048】

本発明の通気性を有する包装材料は、脱酸素剤、除湿剤、炭酸ガス吸収剤、防錆剤、防臭剤等の機能性を有する組成物を包装する包装材料に好適に用いられる。

【図面の簡単な説明】

【0049】

【図1】実施形態の包装材料の断面図である。

【図2】他の実施形態の包装材料の断面図である。

【図3】通気孔のカットパターン図である。

【図4】従来例の包装材料の断面図である。

【符号の説明】

【0050】

1……通気性シート基材

2……樹脂フィルム層

4……通気性コート層

5……通気孔

8……積層体

10……通気性包装材料

【特許請求の範囲】

【請求項1】

合成樹脂フィルム層と通気性シート基材と通気性コート層とを積層した積層体からなり、

前記合成樹脂フィルム層は前記通気性シート基材に達する通気孔を形成し、前記通気性コート層がヒートシール性と通気性とを有する水系エマルジョン型コーティング剤を塗布して形成された塗膜からなる

ことを特徴とする通気性包装材料。

【請求項2】

前記水系エマルジョン型コーティング剤が、エチレン−酢酸ビニル共重合体及び/又はエチレン−メタクリル酸共重合体を含む水系エマルジョンである

ことを特徴とする請求項1に記載の通気性包装材料。

【請求項3】

JIS L1096に規定のガーレー法に準じて測定される透気度が、500〜12,000秒/100ccである

ことを特徴とする請求項1又は2に記載の通気性包装材料。

【請求項1】

合成樹脂フィルム層と通気性シート基材と通気性コート層とを積層した積層体からなり、

前記合成樹脂フィルム層は前記通気性シート基材に達する通気孔を形成し、前記通気性コート層がヒートシール性と通気性とを有する水系エマルジョン型コーティング剤を塗布して形成された塗膜からなる

ことを特徴とする通気性包装材料。

【請求項2】

前記水系エマルジョン型コーティング剤が、エチレン−酢酸ビニル共重合体及び/又はエチレン−メタクリル酸共重合体を含む水系エマルジョンである

ことを特徴とする請求項1に記載の通気性包装材料。

【請求項3】

JIS L1096に規定のガーレー法に準じて測定される透気度が、500〜12,000秒/100ccである

ことを特徴とする請求項1又は2に記載の通気性包装材料。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−166877(P2009−166877A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2008−8051(P2008−8051)

【出願日】平成20年1月17日(2008.1.17)

【出願人】(000122896)岡田紙業株式会社 (10)

【出願人】(000122900)岡田紙工株式会社 (7)

【Fターム(参考)】

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成20年1月17日(2008.1.17)

【出願人】(000122896)岡田紙業株式会社 (10)

【出願人】(000122900)岡田紙工株式会社 (7)

【Fターム(参考)】

[ Back to top ]