速硬化性液体の制御方法

【課題】 速硬化性塗布液をロールコーターで塗布する場合にはロール端部の塗布液の形状及び液量を制御することができず、塗布液が吐出口からロール端部まで移動する際に硬化したり固化したりして、極端な場合ロール端部が欠膠してしまうという問題が生じ、作業性に支障を来たす。これらの問題点を解決する

【解決手段】 メインロールとメインロールに近接するドクターロール又は塗布液量を規制する装置等との間に速硬化性液体を1点吐出又はトラバース吐出により供給し、被塗物に該塗布液を塗布する方法において、メインロール1とドクターロール6又は塗布液量を規制する部材2等の間に速硬化性液体制御部材3を設けて、ドクターロール6とメインロール1又は塗布液量を規制する部材2等の間に保留される速硬化性液体5の形状や速硬化性液体の経時変化及びその保留する液量を制御する。

【解決手段】 メインロールとメインロールに近接するドクターロール又は塗布液量を規制する装置等との間に速硬化性液体を1点吐出又はトラバース吐出により供給し、被塗物に該塗布液を塗布する方法において、メインロール1とドクターロール6又は塗布液量を規制する部材2等の間に速硬化性液体制御部材3を設けて、ドクターロール6とメインロール1又は塗布液量を規制する部材2等の間に保留される速硬化性液体5の形状や速硬化性液体の経時変化及びその保留する液量を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、速硬化性液体を板状物等にロールコーターにより塗布するにあたり、メインロールとドクターロール又は塗布液量を規制する部材との間に保留される速硬化性液体の量と該液体の保留形状を制御することを特徴とする液体塗布方法およびその装置に関するものである。

【背景技術】

【0002】

合板や鋼板、和紙等の表面に接着剤または塗料等の塗布液を塗布することは従来より行われており、これらのためにロールスプレッダー、ナチュラルリバースコーター、カーテンフローコーター、ロールフローコーター、エアスプレー、ナイフコーター等の塗布装置が使用されている。これらの装置は、乾燥型塗布液の他に一液型もしくは二液型硬化性樹脂等の硬化型塗布液の塗布にも使用されている。

【0003】

しかしながら、上記従来技術による塗布装置は、速硬化型液体の塗布に使用した場合には、例えばエアースプレーでは該液体の乾燥物や硬化物によってノズル詰まりが生じ、また従来のロールコーターやナチュラルリバースコーター及びロールフローコーター又はナイフコーターではロールやナイフの表面に乾燥物や硬化物が付着して塗布量を狂わせたり、液体が均一に塗布されずに斑になるという問題を生じている。

【0004】

ロールコーターは装置が複雑ではなく、保守が容易であるとの利点を有するが、従来のロールコーターでは、塗布用ロール面に所定量を載せるためにドクターロールまたはドクターナイフのいずれを使用する場合でも、塗布用ロールとドクターロールまたはドクターナイフの間に塗布液が溜まり、ロールに供給した塗布液の全てが順次被塗布物に転写されず、この液溜りとなった部分で塗布液が硬化したり固化したりして、塗布面に斑、粒等の塗布むらを生ずるという問題を有する。塗布液が速硬化型のものでは、甚だしい場合には液溜り全体が固化または硬化してその後塗布できない等の問題を生ずる。また、このような事態とは別に、液溜りで塗布液が塗布用ロールの回転によって回転して泡を巻き込み、それによってクレーター等の塗布不良を生ずる等、改良すべき種々の問題を有している。これらの問題点に対し、塗布部に供給した塗布液量の制御と、カーテンコーターのように先に塗布部に供給した塗布液が先に塗布されるという先入れ先出しで対応することも提案されているが(特許文献1)、速硬化性液体を扱う場合にはロール端部の速硬化性液体の形状を制御することができず、速硬化性液体が吐出口からロール端部まで移動する際に長い時間を要し、極端な場合ロール端部が欠膠してしまうという問題が生じる。また、欠膠を生じさせないよう多量に速硬化性液体をロール上へ注入すると、ロール上で速硬化性液体が溢れたり、経時的に硬化したり固化したりして作業性に支障を来たす。

【0005】

【特許文献1】特開平4-247257号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、速硬化性液体をロールコーター上で使用する上で上記問題点を解決するもので、メインロールとドクターロール又は塗布液量を規制する部材等との間に保留する速硬化性液体の形状や速硬化性液体の経時変化及びその保留する液量を制御することを特徴とする速硬化性液体の制御方法及びその装置を提供せんとするものである。

【課題を解決するための手段】

【0007】

この目的のために本発明者らは鋭意検討を重ねた結果、特殊な速硬化性液体制御部材が速硬化性液体の塗布液のロール上での流れ方向、形状、経時変化、液量を制御できることを見出して本発明を完成させた。すなわち、本発明は、メインロールとメインロールに近接するドクターロール又は塗布液量を規制する部材等との間に速硬化性液体を1点吐出又はトラバース吐出により供給し、被塗物に該塗布液を塗布する方法において、メインロールとドクターロール又は塗布液量を規制する部材等の間に速硬化性液体制御部材を設けて、メインロールとドクターロール又は塗布液量を規制する部材等の間に保留される速硬化性液体の形状や速硬化性液体の経時変化及びその保留する液量を制御することを特徴とするものである。

【発明の効果】

【0008】

本発明によればメインロールとドクターロールとの間に速硬化性液体の塗布液を供給し、被塗物に速硬化性塗布液を塗布する方法において、両方のロール間の上方より所望の角度で塗布液の量及び保留形状を制御する速硬化性液体制御部材を設置し、メインロールとドクターロールの間に保留する速硬化性液体の塗布液の量及び形状を制御すること、及び/又は、メインロールとメインロールに近接するドクターロール及び/又は塗布液量を規制する固定型のフィルムやブレード又は板等の速硬化性液体量規制部材との間に速硬化性液体の塗布液を供給して被塗物に塗布液を塗布する方法において、メインロール及び/又はドクターロール又は固定型の塗布液量を規制する速硬化性液体量規制部材を設け、更に近接する位置、及び/又は接触する位置に速硬化性液体制御部材を設置することによって速硬化性液体の塗布液の量及び形状を制御することが可能となった。

【発明を実施するための最良の形態】

【0009】

本発明の塗布方法は、必要であればメインロール及び/又はドクターロール等の上方より所望の角度で接する面を有する速硬化性液体量規制部材を設けてもよい。

【0010】

本発明の塗布方法は更にまた、必要であれば、メインロール及び/又はドクターロール等に速硬化性液体制御部材を設けると共に、メインロール及び/又はドクターロール等の上方より所望の角度で接する面を有する速硬化性液体量規制部材を複数設けてもよい。

【0011】

本発明の塗布方法において、速硬化性液体制御部材の形状は阻止板型、樋型、滝型等が挙げられるがこれらに限定されるものではなく、速硬化性液体のロール上での形状、経時変化、液量を制御できるものであれば特に長さ、幅、高さ、型等の形状は問わない。

【0012】

本発明の塗布方法において、速硬化性液体制御部材と速硬化性液体量規制部材は、ロール上での安定性を更に向上させるために熱媒や冷媒等を内部へ流し所望の温度に温調してもよい。

【0013】

本発明の塗布方法において、速硬化性液体制御部材が、メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液に該制御部材の一部又は全体を沈ませて任意の体積だけメインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の塗布液の流れを阻止するタイプのもの(阻止板型)で、速硬化性液体の塗布液の中心部の液溜り量を少なくして更に塗布液を速く移動させること及び/又は保留する塗布液を堰部側(メインロールの両端部方向)に多くなる形状にする速硬化性液体制御部材としては、直方体型、蒲鉾型、三角錐型、円錐型等の形状のものがあるが、これらに限定されるものではなく、速硬化性液体の塗布液の中心部の液溜り量を少なくして更に塗布液をロール上で速く移動させること及び/又は保留する塗布液を堰部側に多くなる形状にするものであれば特に形状は問わない。

【0014】

このタイプの液体制御部材は、メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の体積と該制御部材の該塗布液に沈ませている部分の体積の比が、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:70〜1

及び/又は該装置を側面側から見たときの断面においてメインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の断面積と該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:70〜10

となるものが好ましい。

この比率以外でも効果は認められるが、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:70<

及び/又は保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:70<

では、該制御部材に対する塗布液量が少ないため、連続生産において送液ポンプの脈動による吐出液量のぶれなどの該塗布装置以外の他の因子の影響を受け該塗布液の形状および性状が部分的および又は全体的に変化する恐れがある。

また、保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:1>

及び/又は保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:10>

では、該制御部材に対する塗布液量が多く、期待される効果が十分に発揮できない恐れがある。

【0015】

形状別には、直方体型、蒲鉾型のものは、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:70〜15

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:70〜20

三角錐型、円錐型のものは、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:35〜1

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:35〜10

となるものが好ましい。

【0016】

本発明の塗布方法において塗布液を堰部側に多く供給することで中心部(ロールの長さ方向の中点部)と堰部側の塗布液の保留(又は貯留)形状を制御すること及び/又は堰部側の塗布液を中心部へ速く移動させることを特徴とする速硬化性液体制御部材としては、樋型の形状をしたもの等があり、堰部側に強制的に新しい液を供給し更に堰部側の液を中心部より多い形状に制御することができる。このタイプの液体制御部材は該装置を側面側から見たときの断面においてメインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する塗布液の断面積の最大値と最小値の比が、

断面積の最大値:断面積の最小値=100:90〜10

となるものが好ましい。

この比率以外でも効果は認められるが、

断面積の最大値:断面積の最小値=100:90<

となるときは、端部への該塗布液の供給が遅く、メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の経時変化が大きくなる傾向にある。

また、断面積の最大値:断面積の最小値=100:10>

となるときは、該塗布液量が部分的に少ないため、連続生産においてミキシングヘッドの脈動などの該塗布装置以外の他の因子の影響を受けやすく該塗布液の性状及び形状が部分的及び/又は全体的に変化する恐れがある。

【0017】

本発明の塗布方法において速硬化性液体量規制部材及び/又は速硬化性液体制御部材と組み合わせて設置する棒状または蒲鉾状の制御部材は、塗布液を滝状に供給する構造、すなわち塗布液が該部材の表面に沿って流れ落ちる構造で、塗布液を中心部より堰部側に滝状に拡散供給することで保留する塗布液の形状を制御することができる。この型の速硬化性液体制御部材の場合、部材の形状及び寸法により滝の流れ方が異なる。従って吐出量及び保留液の量によって形状が変化する。

【0018】

本発明の塗布方法において速硬化性液体量規制部材及び/又は速硬化性液体制御部材と組み合わせて設置する三角錐型又は半円錐型の制御部材は、速硬化性液体の塗布液を二方向及び/又は扇状に供給する構造で、塗布液を中心部より堰部側に向けて供給することで保留する塗布液の形状を制御することができる。

【0019】

本発明の塗布方法においてメインロール側の速硬化性液体量規制部材に対し速硬化性液体制御部材をドクターロール側に設置することにより更に液溜り量を少なくした速硬化性液体の形状を保つことができ、ゲル化の速い速硬化性液体の塗布液を制御できる。

【0020】

本発明において装置への速硬化性液体の供給は、メインロールとドクターロールの間に速硬化性液体を供給する方法であれば何れの方法でもよく、例えばこれらロールの上方に設けた供給口から流下する方法等が用いられる。

【0021】

本発明における速硬化性液体とはJIS K-6833に準拠する液体の可使時間が液温25℃において60分以内、及び/又は使用条件における初期粘度の2倍の粘度となりうる時間が60分以内のものである。この際の添加する硬化剤量については常用されている範囲内で、製造業者の指定又は実際の使用条件に応じて使用される。

【0022】

本発明における速硬化性液体としては、一液型のもの、主剤と硬化剤等2種類以上の液体を混合するものがあり、主剤としては、ホルムアルデヒド系樹脂、ウレタン樹脂、エポキシ樹脂等の熱硬化性樹脂、ビニル系樹脂等の熱可塑性樹脂、ゴム系樹脂等が挙げられる。これらは本発明の方法及び装置に適合し得るものであれば使用でき、公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらの主剤は1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0023】

硬化剤としては、主剤に対し硬化及び/又は架橋反応、更には硬化促進を起こすものであれば特に限定されない。これらの硬化剤は1種または2種以上を併せて使用することができる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。

【0024】

本発明の速硬化性液体におけるホルムアルデヒド系樹脂としては、尿素系樹脂、フェノール系樹脂、メラミン系樹脂、レゾルシノール系樹脂等が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。

【0025】

本発明の速硬化性液体におけるホルムアルデヒド系樹脂の硬化剤としては、有機及び無機のプロトン酸、酸性塩、及び酸生成塩が挙げられる。また、酸として、水溶液中で酸性反応を生じる金属塩(非プロトン酸)を使用してもよい。非プロトン酸の例として、塩化アルミニウム、硝酸アルミニウム及び硫酸アルミニウムが挙げられる。有機プロトン酸としては、脂肪族又は芳香族のモノカルボン酸、ジカルボン酸、トリカルボン酸、又はポリカルボン酸、例えば、ギ酸、酢酸、マレイン酸、マロン酸及びクエン酸、スルホン酸等が挙げられる。スルホン酸としては、例えば、パラ−トルエンスルホン酸、パラ−フェノールスルホン酸及びベンゼンスルホン酸が挙げられる。無機プロトン酸としては、例えば、塩酸、硫酸、硝酸、リン酸、ホウ酸、スルファミン酸、及びそのアンモニウム塩(例えば、塩化アンモニウム及び硫酸アンモニウム等)であってもよい。酸生成塩の例としては、ギ酸塩及び酢酸塩、例えば、ギ酸ナトリウム、酢酸ナトリウム、ギ酸アンモニウム、及び酢酸アンモニウムが挙げられる。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0026】

本発明の速硬化性液体において使用されるフェノール系樹脂とは、フェノール類とアルデヒド類を、必要に応じ反応触媒及び第1級アミン類の存在下で反応させて得られる、硬化触媒及び/又は加熱によって硬化反応を惹起する硬化性官能基、たとえばメチロール基、ジメチレンエーテル基、ベンゾオキサジン環等を分子内に有する樹脂及びその変性樹脂である。具体的には、例えば塩基性触媒の存在下に反応させて得られるレゾール型フェノール系樹脂、又は酸性触媒下で反応させた後、塩基性触媒下で反応させて得られるノボラックレゾール型フェノール系樹脂、又は弱酸性触媒、並びに塩基性及び酸性触媒の組み合わせで形成される、弱酸性下で反応させて得られるベンジルエーテル型フェノール系樹脂、又はフェノール類、アルデヒド類及び第1級アミン類を反応させて得られるベンゾオキサジン型フェノール系樹脂、又はこれらの樹脂の製造時ないしは製造後に任意の化合物、例えばキシレン樹脂、尿素系樹脂、メラミン系樹脂、エポキシ樹脂、高吸水性樹脂、尿素系化合物、メラミン系化合物、エポキシ系化合物、フルフラール類、レゾルシン、アルキルレゾルシン、タンニン等の化合物を混合ないし反応して得られる変性樹脂等が挙げられる。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0027】

フェノール系樹脂のpHがアルカリ性である場合には硬化促進剤として炭酸塩やポリフェノール類、プロピレンカーボネート、ホルムアミド等を使用することができる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0028】

本発明の速硬化性液体に用いられるウレタン樹脂は、高分子ポリオール、有機ジイソシアネート、及び必要に応じて鎖延長剤を反応させて得られるものが挙げられる。

【0029】

本発明の速硬化性液体において使用される高分子ポリオールには、ポリエステルポリオール、ポリエステルアミドポリオール、ポリカーボネートポリオール、ポリエーテルポリオール、ポリオレフィンポリオール、動植物系ポリオール、又はこれらのコポリオール等が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらの高分子ポリオールは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0030】

ポリエステルポリオール、ポリエステルアミドポリオールとしては公知のコハク酸、アジピン酸、セバシン酸、アゼライン酸、テレフタル酸、イソフタル酸、オルソフタル酸、ヘキサヒドロテレフタル酸、ヘキサヒドロイソフタル酸、ヘキサヒドロオルソフタル酸、ナフタレンジカルボン酸等のジカルボン酸、又はそれらの酸エステル、酸無水物等の1種以上と、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、2−メチル−1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタンジオール、ネオペンチルグリコール、1,8−オクタンジオール、1,9−ノナンジオール、2,2−ジエチル−1,3−プロパンジオール、2−n−ブチル−2−エチル−1,3−プロパンジオール、2,2,4−トリメチル−1,3−ペンタンジオール、2−エチル−1,3−ヘキサンジオール、2−n−ヘキサデカン−1,2−エチレングリコール、2−n−エイコサン−1,2−エチレングリコール、2−n−オクタコサン−1,2−エチレングリコール、ジエチレングリコール、ジプロピレングリコール、1,4−シクロヘキサンジメタノール、或いはビスフェノールAのエチレンオキサイド又はプロピレンオキサイド付加物、水素添加ビスフェノールA、3−ヒドロキシ−2,2−ジメチルプロピル−3−ヒドロキシ−2,2−ジメチルプロピオネート等の低分子ジオール類の1種以上との脱水縮合反応で得られるものが挙げられる。また、低分子ジオールを開始剤として、ε−カプロラクトン、γ−バレロラクトン等の環状エステル(ラクトン)モノマーの開環重合で得られるラクトン系ポリエステルポリオールも挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0031】

ポリカーボネートポリオールとしては、上記ポリエステルポリオールの合成に用いられる低分子ポリオールと、ジエチレンカーボネート、ジメチルカーボネート、ジエチルカーボネート、ジフェニルカーボネート等との脱アルコール反応、脱フェノール反応等で得られるものが挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0032】

ポリエーテルポリオールとしては、上記ポリエステルポリオールに用いられる低分子ジオール、アルキルアミン、アニリン等の第一モノアミン等を開始剤として、エチレンオキサイド、プロピレンオキサイド、テトラヒドロフラン等を開環重合させたポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコール等、及びこれらを共重合したポリエーテルポリオール、或いは、上記ポリエステルポリオール、ポリカーボネートポリオールを開始剤としたポリエステルエーテルポリオールが挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0033】

ポリオレフィンポリオールとしては、水酸基含有ポリブタジエン、水素添加した水酸基含有ポリブタジエン、水酸基含有ポリイソプレン、水素添加した水酸基含有ポリイソプレン、水酸基含有塩素化ポリプロピレン、水酸基含有塩素化ポリエチレン等が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0034】

動植物系ポリオールとしては、ヒマシ油系ポリオール、絹フィブロイン等が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0035】

本発明の速硬化性液体におけるウレタン樹脂の原料として使用される有機ジイソシアネートとしては、例えば、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、キシレン−1,4−ジイソシアネート、キシレン−1,3−ジイソシアネート、4,4′−ジフェニルメタンジイソシアネート、2,4′−ジフェニルメタンジイソシアネート、4,4′−ジフェニルエーテルジイソシアネート、2−ニトロジフェニル−4,4′−ジイソシアネート、2,2′−ジフェニルプロパン−4,4′−ジイソシアネート、3,3′−ジメチルジフェニルメタン−4,4′−ジイソシアネート、4,4′−ジフェニルプロパンジイソシアネート、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、ナフチレン−1,4−ジイソシアネート、ナフチレン−1,5−ジイソシアネート、3,3′−ジメトキシジフェニル−4,4′−ジイソシアネート等の芳香族ジイソシアネート、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、デカメチレンジイソシアネート、リジンジイソシアネート等の脂肪族ジイソシアネート、イソホロンジイソシアネート、水素添加トリレンジイソシアネート、水素添加キシレンジイソシアネート、水素添加ジフェニルメタンジイソシアネート、テトラメチルキシレンジイソシアネート等の脂環族ジイソシアネート等のジイソシアネート等が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0036】

本発明の速硬化性液体におけるエポキシ樹脂としては、グリシジル基を有する化合物から得られる主剤と有機ポリアミン等の硬化剤とを混合して反応させる二液型エポキシ樹脂、または前記主剤に予め潜在性硬化剤を混合し、使用時に加熱等により主剤と硬化剤とを反応させる一液型エポキシ樹脂が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0037】

二液型エポキシ樹脂の主剤としては、エピクロルヒドリン・ビスフェノールA型樹脂、エピクロルヒドリン・ビスフェノールF型樹脂、メチルエピクロルヒドリンをベースとするエポキシ樹脂、鎖状エポキシ樹脂、ポリアルキレンエーテル系エポキシ樹脂、ノボラック型エポキシ樹脂、環状脂肪族エポキシ樹脂等が挙げられる。

二液型エポキシ樹脂の硬化剤としては、脂肪族アミン、内在アミンアダクト、分離アミンアダクト、ポリアミド樹脂、芳香族アミン、アミン予備縮合物、アミン塩、有機酸無水物、アミノ・フェノール樹脂、脂肪酸、アルキッド樹脂、メルカプタン等が挙げられる。また前記潜在性硬化剤としては、常温で固体であり、加熱により液化することによって前記主剤と反応して硬化する化合物、たとえばヒドラジンが挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0038】

本発明の速硬化性液体におけるビニル系樹脂としては、エチレン性二重結合を有する重合性基を持つ重合性不飽和単量体の重合物、たとえば、酢酸ビニル樹脂、エチレン−酢酸ビニル樹脂等が挙げられる。前記重合性不飽和単量体としては、例えば、ビニルエステル類、(メタ)アクリル酸エステル類、オレフィン類等が挙げられる。ビニルエステル類としては、例えば、ギ酸ビニル、酢酸ビニル、プロピオン酸ビニル、酪酸ビニル、カプロン酸ビニル、カプリル酸ビニル、カプリン酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、オクチル酸ビニル、等の脂肪族カルボン酸のビニルエステル或いは安息香酸ビニル等の芳香族カルボン酸ビニル等が挙げられる。(メタ)アクリル酸エステルとしては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸ブチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸2−エチルへキシル、(メタ)アクリル酸オクチル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸ステアリル等の(メタ)アクリル酸アルキルエステル等が挙げられる。オレフィン類としては、例えば、エチレン、プロピレン、ブチレン、イソブチレン、ペンテン等が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0039】

本発明における速硬化性液体には、発泡剤として、ペンタン、シクロペンタン、ヘキサン、ヘプタン等の低沸点の脂肪族炭化水素、イソプロピルエーテル等のエーテル、メタノール、エタノール等のアルコール類、塩化メチレン等の塩素化脂肪族炭化水素、トリフルオロエタン(1、1−ジクロロ−1−フルオロエタン;HCFC-141b等)等のフッ素化合物、その他パラトルエンスルフォニルヒドラジド、4,4−オキシビスベンゼンスルフォニルヒドラジド、アゾビスイソブチロニトリル等の熱分解型発泡剤、及びポリイソシアネート等の水反応型発泡剤、或いはこれらの化合物の混合物等を用い、発泡性樹脂液として使用することができる。これらの発泡剤は1種で用いてもよく、2種以上を組み合わせて用いてもよい。またフロス発泡をする際には窒素ガス、炭酸ガス、空気等の気体を発泡剤として単独または併用することが出来る。

【0040】

本発明においては一般的な添加物、γ−アミノプロピルトリエトキシシラン、γ−グリシドキシプロピルトリメトキシシラン等のシランカップリング剤、レゾルシン、アルキルレゾルシン、タンニン、フルフラール類等の硬化促進剤、メラミン、メラミン系樹脂、含リン系化合物、含ハロゲン化合物、水酸化アルミニウム、グラファイト等の難燃剤、炭酸カルシウム、炭酸バリウム等の中和剤、クレー、タルク、セピオライト、シラスバルーン、ガラスバルーン、多孔質骨材、木粉等の無機系または有機系充填材、セラミック繊維、ガラス繊維、炭素繊維、フェノール繊維、アラミド繊維、ポリエステル、アクリル、パルプ、綿等の繊維状物およびマイカ等の板状物の補強材、その他可塑剤、着色剤等を各々単独で、あるいは複数混合して用いることが出来る。更に、界面活性剤として、シリコーン系、エチレンオキサイド、プロピレンオキサイド共重合体、ソルビタン、アルキルフェノール、ヒマシ油等のポリオキシアルキル付加物等を用いることができる。なお、これらの界面活性剤は各々単独で、あるいは複数混合して用いることができ、必要に応じて消泡剤、減粘剤、分散剤、湿潤剤等を添加して使用することが出来る。

【0041】

以下に本発明の実施例を示すが、本発明の趣旨はこれらに限定されるものではない。

【実施例】

【0042】

使用した速硬化性液体を以下に示す。

A:ユリア樹脂木材接着剤

主剤 :(株)J−ケミカル製UW−062 100部

添加物:小麦粉 5部

硬化剤:(株)J−ケミカル製♯−200 10部

B:無溶剤型ウレタン塗料・コンクリートパネル用塗料

主剤 :(株)J−ケミカル製CPN−64 100部

硬化剤:(株)J−ケミカル製CP−B 65部

C:酸性硬化型フェノール樹脂研磨剤用接着剤

主剤 :(株)J−ケミカル製PS−151 100部

添加物:クレー 80部

硬化剤:(株)J−ケミカル製K−1304 15部

D:常温硬化型フェノール変性レゾルシノール樹脂接着剤

主剤 :(株)J−ケミカル製RW−203 100部

硬化剤:(株)J−ケミカル製K−1308 20部

E:フェノール系発泡体用樹脂

主剤 :(株)J−ケミカル製PI−300 100部

発泡剤:シクロペンタン 1.5部

硬化剤:(株)J−ケミカル製KP−1500 7.5部

【0043】

各塗布液の特性並びに各塗装条件を実施例1〜6については表1に、比較例1〜6については表2に示す。塗装後の生産物の物性も表1、表2に併せて記載した。

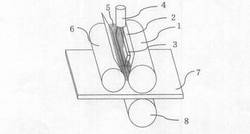

塗布装置は図1〜図23に示した。図1〜図23において、1はメインロール、2は速硬化性液体量規制部材、3は速硬化性液体制御部材、4は塗付液のミキシングヘッド、5は塗布液(速硬化性液体)、6はドクターロール、7は板状の被塗物、8は送りロール、9はロールの両側面部には位置される堰を示す。これらは以下の実施例及び比較において同一物には同一符号を付して説明を省略する。

【0044】

実施例1

速硬化性塗布液はAの配合で調製した。使用した塗布装置の概略を図1〜3に示す。メインロール1に接する位置に図1に示す速硬化性液体量規制部材2に長方形の阻止板3を取り付けた速硬化性液体制御部材を、塗布液に阻止板3の半分がメインロール1と、塗布液量を規制する速硬化性液体量規制部材2、2との間に保留する塗布液の体積と該制御部材3の塗布液に沈ませている部分の体積の比が、

保留する塗布液の体積:制御部材3の塗布液に沈ませている部分の体積=100:40

で、該装置を側面側から見たときの断面においてメインロール1速硬化性液体量規制部材2、2との間に保留する塗布液の断面積と該塗布液に沈ませている部分の該制御部材3の該断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:45

となるように浸すと、保留塗布液の形状は図2に示すように中心部が少なく、堰部9,9側が多くなる凹状を呈する。

接着剤の圧縮せん断接着強さ試験方法(JIS-K-6852)に準じて、片面塗布量が20〜25g/900cm2、圧縮圧が10〜15kg/cm2、圧縮放置条件20〜30℃で4時間以上放置してカバ材(まかんばの柾目板:30mm×25mm×10mmを使用)の圧縮せん断用試験片を作成した。試験片を7日間養生した後、圧縮せん断により接着強さを測定した。

【0045】

実施例2

速硬化性塗布液はBの配合で調製した。メインロール1に接する位置に図4〜図6に示す三角錐型の速硬化性液体制御部材10を速硬化性液体量規制部材2に取り付けた。又、ドクターロールに相当する位置に板状の速硬化性液体量規制部材13を設置し、該液体量規制部材13面を覆うプラスチックフィルム等のフィルム14を上方に引き上げることで保留塗布液に生じる硬化物を除去した。三角錐型の速硬化性液体制御部材10は、メインロール1と、塗布液量を規制する速硬化性液体量規制部材13との間に保留する塗布液5の体積と該制御部材10の該塗布液に沈ませている部分の体積の比が、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:5

で、該装置を側面側から見たときの断面においてメインロール1と速硬化性液体量規制部材13との間に保留する塗布液5の断面積と該塗布液に沈ませている部分の該制御部材10の該断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:20

となるように設置した。

該制御部材10の上方より塗布液5は供給され、その上面から見た保留塗付液の形状は図5に示すように凹状を呈する。被塗物7に塗布した後のメインロール1はDOP(ジオクチルフタレート)を洗浄剤として塗布液掻き取り用ブレード12と洗浄液掻き取り用ブレードにより清掃される。

コンクリート型枠用塗装合板は下塗り塗装→中塗り塗装→上塗り塗装の3工程により作成するが、本実施例の塗布液は上塗り塗装の塗布条件に該当するもので、次の条件により作成する。5プライ、12mmの針葉樹合板に下塗り塗料をナイフコーターにより130g/3×6×900cm2塗布、乾燥した後、中塗り塗料を80g/3×6×900cm2塗布、乾燥し下地処理合板を作成する。上塗り塗料Bの配合塗布液を図4に示す該制御部材の上方より供給し、下塗り塗装済みの合板に130g/3×6×900cm2塗布し、70℃乾燥機で20分間乾燥して試験片を作成した後、コンクリート型枠塗装合板の物性評価を行った。

【0046】

実施例3

速硬化性塗布液はCの配合で調製した。450mm幅(ロールの長さ)のメインロール1とドクターロール6のロールコーターの上方に、図7〜図10に示すように左右の各辺が50mm、長さ300mmでU字型の溝を有する台形の樋型の液体制御部材16を設置した。塗布液5は樋型の速硬化性液体制御部材16の上方より供給した。該装置を側面側から見たときの断面においてメインロール1と、ドクターロール6との間に保留する塗布液5の断面積の最大値と最小値の比が、

断面積の最大値:断面積の最小値=100:60

となるように供給した。ロール上に保留される塗布液の上面から見た形状は図8に示すように中心部が細く堰部9,9側が太い骨型の形状を示し、該塗布液は図9に示すように堰部9,9側よりロールの中心部に向けて移動した。該塗布液を使用して下記条件にて直径7インチのディスクサンダーを作成した。

1.メイクコート(下塗り塗装)

下塗り量:12g/7インチのディスクサンダー

♯16砥粒の着粒量:45g/7インチのディスクサンダー

メイクコートの乾燥:1.5時間/50℃

2.サイズコート(上塗り塗装)

上塗り量:18g/7インチのディスクサンダー

サイズコートの乾燥:2時間/50℃

3.硬化工程

ディスクサンダーを圧締装置にセットした後硬化:16時間/50℃

4.養生工程

養生7日間/20℃

養生して水分が戻った状態のディスクサンダーをディスクサンダー用研削装置を使って一定荷重で5kgの10分間連続研削した後、鉄パイプの研削量(g)及び7インチのディスクサンダーの落砂量を測定し、各研削比を得た。

【0047】

実施例4

速硬化性塗布液はDの配合で調製した。ドクターロール6に接するブレード状の速硬化性液体量規制部材2に図11に示すような蒲鉾状(半円板状)の滝型制御部材17を取り付けた。該制御部材17をメインロール1と、塗布液量を規制する速硬化性液体量規制部材2,2との間に保留する塗布液の体積と該制御部材17の塗布液5に沈ませている部分の体積の比が、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:35

で、該装置を側面側から見たときの断面においてメインロール1と速硬化性液体量規制部材との間に保留する塗布液の断面積と該塗布液に沈ませている部分の該制御部材17の該断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:45

となるように浸し、塗布液を該制御部材17の半円形の頂部に上方より供給すると、塗布液は半円形板の両曲面と板面とに沿って流れ、堰9,9部側に供給された塗布液は図12に示すように、ロールの中心部に向かって移動する。また、半円板の頂部より板面を滝状に落下した塗布液はロールの中心部より堰9,9部側に向かって移動する。これにより塗布液は素早く混合し均一化する。ロール上の塗布液の保留形状は、図12に示すようにロール1の中心部が少なく堰9部に多い逆凹状を呈した。以上の塗布液を使用して長さ300mm、幅300mm、厚さ5mmのセメント板と長さ300mm、幅300mm、厚さ12mmの針葉樹合板の接着を行い接着力試験用の試験片を作成した。片面塗布量は25g/900cm2、糊付け堆積時間は20分以下、冷圧圧締は10kgf/cm2で16時間放置して試験片を作成し、7日間養生して接着力測定を行った。

【0048】

実施例5

速硬化性塗布液はEの配合で調製した。ドクターロール1の上方に樋型制御部材16を、近接する位置に速硬化性液体量規制部材2に阻止板型制御部材3を設置した。樋型制御部材16は該装置を側面側から見たときの断面においてメインロール1と、塗布液量を規制する速硬化性液体量規制部材2及び塗布液制御部材3との間に保留する該塗布液の断面積の最大値と最小値の比が、

断面積の最大値:断面積の最小値=100:60

となるように、阻止板型制御部材3はメインロール1と、塗布液量を規制する速硬化性液体量規制部材2との間に保留する該塗布液の体積と該制御部材3の該塗布液に沈ませている部分の体積の比が、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:30

で、該装置を側面側から見たときの断面においてメインロール1と速硬化性液体量規制部材2との間に保留する該塗布液の断面積と該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:35

となるとなるように取り付けた。図15に示す樋16の上方より供給した塗布液5は、図16に示すように堰9,9部側に多くなる。また堰9,9部側の塗布液は、ロール1の中心部に向け迅速に移動する。更に阻止板型制御部材3により、塗布液量は極めて少なく保留できた。該塗布液の形状は逆凹状を呈し、連続使用時の変化をできるだけ小さく維持した。該塗布液を使用し、下記の発泡条件により物性評価試験片を作成した。

あらかじめ一定温度に保温したアルミモールド内にロール上の該塗布液を700g注入した後、アルミモールドの蓋をクランプ締めし、70℃の乾燥機中で8分間放置し発泡硬化させた。作成したフェノールフォームは常法により物性評価を行った。

【0049】

実施例6

実施例1において、メインロール1に接する位置に図1に示す速硬化性液体量規制部材2に長方形の阻止板3を取り付けた速硬化性液体制御部材を、塗布液に阻止板3の半分がメインロール1と、塗布液量を規制する速硬化性液体量規制部材2との間に保留する該塗布液の体積と該制御部材3の該塗布液に沈ませている部分の体積の比が、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:10

で、該装置を側面側から見たときの断面においてメインロール1と速硬化性液体量規制部材2との間に保留する塗布液の断面積と該塗布液に沈ませている部分の該制御部材3の該断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:15

とした他は実施例1に準拠した。塗布液の形状は図2に示すように中心部が少なく、堰部が多くなる凹状を呈する。

【0050】

比較例1

実施例1で記載の阻止板型の速硬化性液体制御部材を使用しない他は実施例1に準拠した。製造装置は図18〜20に示した。メインロール1とドクターロール6からなるロールコーターを用いた。

【0051】

比較例2

実施例2で記載した三角錐型の阻止板の速硬化性液体制御部材を使用しない他は実施例2に準拠した。メインロール1、速硬化性液体量規制部材2、板状の速硬化性液体量規制部材13及びフィルム14からなる装置を用いた。

【0052】

比較例3

実施例3で記載した樋型の速硬化性液体制御部材を使用しない他は実施例3に準拠した。製造装置は図18〜20と同じである。

【0053】

比較例4

実施例4で記載した蒲鉾型状の滝型制御部材と速硬化性液体量規制部材を使用しない他は実施例4に準拠した。製造装置は図18〜20に示した。

【0054】

比較例5

実施例5で記載した樋型及び阻止板型の速硬化性液体制御部材並びに速硬化性液体量規制部材を使用しない他は実施例5に準拠した。製造装置は図18〜20に示した。

【0055】

比較例6

特許文献1に記載した塗布方法を用いた。図21に示す塗布液保留部材18をメインロール1及びドクターロール6に接する位置に設け、その上方より塗布液を供給し、先入れ先出しを行った以外は実施例5に準拠した。塗布液のロール上の保留形状は図22に示す長方形を呈した。

【0056】

【表1】

*1…メインロールと、塗布液量を規制する速硬化性液体量規制部材との間に保留 する該塗布液の体積と該制御部材の該塗布液に沈ませている部分の体積の比

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積

*2…該装置を側面側から見たときの断面においてメインロールと速硬化性液体量 規制部材との間に保留する該塗布液の断面積と該塗布液に沈ませている部分の該制 御部材の該断面積が最大となるときの面積の比

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積 が最大となるときの面積

*3…該装置を側面側から見たときの断面においてメインロールと、メインロール に近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材 と及び/又は速硬化性液体制御部材の間に保留する該塗布液の断面積の最大値と最 小値の比、

断面積の最大値:断面積の最小値

【0057】

【表2】

【0058】

以下に本発明の速硬化性液体の制御方法の実施例および比較例を図面に従って説明する。

【0059】

図1〜図3は本発明の塗布液の制御方法において阻止板型の速硬化性液体制御部材を用いた図で、ブレード状の速硬化性液体量規制部材2に取り付けた板状の阻止板型速硬化性液体制御部材3で、(1)保留する速硬化性液体を堰9部側に多くなる形状に制御する、(2)ロールの中心部の塗布液を堰9部側に迅速に移動する、(3)堰部側の液量を多くしかつ全体の液溜り量を少なくする、ことで該塗布液の経時変化を少なくすることができる。ここでは塗布液の量を更に制御するために速硬化性液体量規制部材2を複数使用している。

【0060】

図4〜図6は本発明の塗布液の制御方法においてドクターロール6側にはフィルム14で覆った板状の速硬化性液体量規制部材を設置して速硬化性液体制御部材13を用いた図である。ブレード状の速硬化性液体量規制部材に取り付けた三角錐型の速硬化性液体制御部材10は、(1)保留する速硬化性液体を堰部側に多くなる形状に制御する、(2)中心部の液を堰部側に迅速に移動する、(3)堰部側の液量を多くし且つ全体の液溜り量を少なくすることで、該塗布液の経時変化を少なくすることができる。

【0061】

図7〜図10は本発明の塗布液の制御方法において樋型の速硬化性液体制御部材16を用いた図で、該塗布液は樋により新しい液が堰部側に強制的に供給されて堰部側の液が中心部より多い形状に制御される。加えて、該塗布液が中心部に向け迅速に移動するように制御される。

【0062】

図11〜図14は本発明の塗布液の制御方法において速硬化性液体量規制部材に蒲鉾状の滝型制御部材17を設置した図で、塗布液を堰部側に供給すると共に中心部に滝状に供給する構造で、塗布液を中心部及び堰部側に素早く拡散供給することで塗布液を均一混合する、又、保留する塗布液の形状を制御し該塗布液の経時変化を少なくすることができる。

【0063】

図15〜図17は本発明の塗布液の制御方法において樋型の速硬化性液体制御部材16と阻止板型の速硬化性液体制御部材3を用いた図で、堰部側に強制的に新しい液を供給し更に堰部側の液を中心部より多い形状に制御することができ、また堰部側の液を中心部に迅速に移動させ、更に全体の液溜り量を少なくすることで塗布液の経時変化を少なくすることができる。

【0064】

図18〜図20は、本発明の速硬化性液体制御部材を使用せずに直接ロールコーター上へ速硬化性液体を注入した場合の図で、ロール上の速硬化性液体の量は堰部側が少なく中心部が多いロールコーター特有のタイコ状を示す。

【0065】

図21〜図23は、特許文献1に記載した塗布液保留部材18をメインロール1及びドクターロール6に接する位置に設け、その上方より塗布液を供給し、先入れ先出しを行った図である。

【図面の簡単な説明】

【0066】

【図1】本発明の方法で用いる阻止板型の速硬化性液体制御部材を用いた塗布装置の側面図を示す。

【図2】本発明の方法で用いる阻止板型の速硬化性液体制御部材を用いた塗布装置の上面図を示す。

【図3】本発明の方法で用いる阻止板型の速硬化性液体制御部材を用いた塗布装置の斜視図を示す。

【図4】本発明の塗布液の制御方法に用いる三角錐型の速硬化性液体制御部材を用い塗布装置の側面図を示す。

【図5】本発明の方法における、三角錐型の速硬化性液体制御部材を用いた塗布装置の上面図を示す。

【図6】本発明の方法における、三角錐型の速硬化性液体制御部材を用いた塗布装置の斜視図を示す。

【図7】本発明の塗布方法における、樋型の速硬化性液体制御部材を用いた塗布装置の側面図を示す。

【図8】本発明の塗布方法における、樋型の速硬化性液体制御部材を用いた塗布装置の上面図を示す。

【図9】本発明の塗布方法における、樋型の速硬化性液体制御部材を用いた塗布装置の正面図を示す。

【図10】本発明の塗布方法における、樋型の速硬化性液体制御部材を用いた塗布装置の斜視図を示す。

【図11】本発明の塗布方法における、蒲鉾状の滝型速硬化性液体制御部材を用いた塗布装置の側面図を示す。

【図12】本発明の塗布方法における、蒲鉾状の滝型速硬化性液体制御部材を用いた塗布装置の上面図を示す。

【図13】本発明の塗布方法における、蒲鉾状の滝型速硬化性液体制御部材を用いた塗布装置の正面図を示す。

【図14】本発明の塗布方法における、蒲鉾状の滝型速硬化性液体制御部材を用いた塗布装置の斜視図を示す。

【図15】本発明の塗布方法における、樋型の速硬化性液体制御部材と阻止板型の速硬化性液体制御部材を用いた塗布装置の側面図を示す。

【図16】本発明の塗布方法における、樋型の速硬化性液体制御部材と阻止板型の速硬化性液体制御部材を用いた塗布装置の上面図を示す。

【図17】本発明の塗布方法における、樋型の速硬化性液体制御部材と阻止板型の速硬化性液体制御部材を用いた塗布装置の斜視図を示す。

【図18】従来の塗布装置の側面図を示す。

【図19】従来の塗布装置の上面図を示す。

【図20】従来の塗布装置の斜視図を示す。

【図21】本発明の塗布液の制御方法において、速硬化性液体制御部材を用いずに塗布液保留部材のみを用いた塗布装置の側面図を示す。

【図22】本発明の塗布液の制御方法において、速硬化性液体制御部材を用いずに塗布液保留部材のみを用いた塗布装置の上面図を示す。

【図23】本発明の塗布液の制御方法において、速硬化性液体制御部材を用いずに塗布液保留部材のみを用いた塗布装置の斜視図を示す。

【符号の説明】

【0067】

1 メインロール

2 速硬化性液体量規制部材(ブレード状)

3 速硬化性液体制御部材(阻止板型)

4 ミキシングヘッド

5 速硬化性液体

6 ドクターロール

7 被塗物

8 送りロール

9 堰

10 速硬化性液体制御部材(三角錐型)

11 ブレード(ロール洗浄液掻き取り用)

12 ブレード(塗布液掻き取り用)

13 速硬化性液体量規制部材(板状)

14 速硬化性液体量規制部材(フィルム状)

15 フィルム巻取り及び送り出しロール

16 速硬化性液体制御部材(樋型)

17 速硬化性液体制御部材(蒲鉾型)

18 塗布液保留部材

【技術分野】

【0001】

本発明は、速硬化性液体を板状物等にロールコーターにより塗布するにあたり、メインロールとドクターロール又は塗布液量を規制する部材との間に保留される速硬化性液体の量と該液体の保留形状を制御することを特徴とする液体塗布方法およびその装置に関するものである。

【背景技術】

【0002】

合板や鋼板、和紙等の表面に接着剤または塗料等の塗布液を塗布することは従来より行われており、これらのためにロールスプレッダー、ナチュラルリバースコーター、カーテンフローコーター、ロールフローコーター、エアスプレー、ナイフコーター等の塗布装置が使用されている。これらの装置は、乾燥型塗布液の他に一液型もしくは二液型硬化性樹脂等の硬化型塗布液の塗布にも使用されている。

【0003】

しかしながら、上記従来技術による塗布装置は、速硬化型液体の塗布に使用した場合には、例えばエアースプレーでは該液体の乾燥物や硬化物によってノズル詰まりが生じ、また従来のロールコーターやナチュラルリバースコーター及びロールフローコーター又はナイフコーターではロールやナイフの表面に乾燥物や硬化物が付着して塗布量を狂わせたり、液体が均一に塗布されずに斑になるという問題を生じている。

【0004】

ロールコーターは装置が複雑ではなく、保守が容易であるとの利点を有するが、従来のロールコーターでは、塗布用ロール面に所定量を載せるためにドクターロールまたはドクターナイフのいずれを使用する場合でも、塗布用ロールとドクターロールまたはドクターナイフの間に塗布液が溜まり、ロールに供給した塗布液の全てが順次被塗布物に転写されず、この液溜りとなった部分で塗布液が硬化したり固化したりして、塗布面に斑、粒等の塗布むらを生ずるという問題を有する。塗布液が速硬化型のものでは、甚だしい場合には液溜り全体が固化または硬化してその後塗布できない等の問題を生ずる。また、このような事態とは別に、液溜りで塗布液が塗布用ロールの回転によって回転して泡を巻き込み、それによってクレーター等の塗布不良を生ずる等、改良すべき種々の問題を有している。これらの問題点に対し、塗布部に供給した塗布液量の制御と、カーテンコーターのように先に塗布部に供給した塗布液が先に塗布されるという先入れ先出しで対応することも提案されているが(特許文献1)、速硬化性液体を扱う場合にはロール端部の速硬化性液体の形状を制御することができず、速硬化性液体が吐出口からロール端部まで移動する際に長い時間を要し、極端な場合ロール端部が欠膠してしまうという問題が生じる。また、欠膠を生じさせないよう多量に速硬化性液体をロール上へ注入すると、ロール上で速硬化性液体が溢れたり、経時的に硬化したり固化したりして作業性に支障を来たす。

【0005】

【特許文献1】特開平4-247257号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、速硬化性液体をロールコーター上で使用する上で上記問題点を解決するもので、メインロールとドクターロール又は塗布液量を規制する部材等との間に保留する速硬化性液体の形状や速硬化性液体の経時変化及びその保留する液量を制御することを特徴とする速硬化性液体の制御方法及びその装置を提供せんとするものである。

【課題を解決するための手段】

【0007】

この目的のために本発明者らは鋭意検討を重ねた結果、特殊な速硬化性液体制御部材が速硬化性液体の塗布液のロール上での流れ方向、形状、経時変化、液量を制御できることを見出して本発明を完成させた。すなわち、本発明は、メインロールとメインロールに近接するドクターロール又は塗布液量を規制する部材等との間に速硬化性液体を1点吐出又はトラバース吐出により供給し、被塗物に該塗布液を塗布する方法において、メインロールとドクターロール又は塗布液量を規制する部材等の間に速硬化性液体制御部材を設けて、メインロールとドクターロール又は塗布液量を規制する部材等の間に保留される速硬化性液体の形状や速硬化性液体の経時変化及びその保留する液量を制御することを特徴とするものである。

【発明の効果】

【0008】

本発明によればメインロールとドクターロールとの間に速硬化性液体の塗布液を供給し、被塗物に速硬化性塗布液を塗布する方法において、両方のロール間の上方より所望の角度で塗布液の量及び保留形状を制御する速硬化性液体制御部材を設置し、メインロールとドクターロールの間に保留する速硬化性液体の塗布液の量及び形状を制御すること、及び/又は、メインロールとメインロールに近接するドクターロール及び/又は塗布液量を規制する固定型のフィルムやブレード又は板等の速硬化性液体量規制部材との間に速硬化性液体の塗布液を供給して被塗物に塗布液を塗布する方法において、メインロール及び/又はドクターロール又は固定型の塗布液量を規制する速硬化性液体量規制部材を設け、更に近接する位置、及び/又は接触する位置に速硬化性液体制御部材を設置することによって速硬化性液体の塗布液の量及び形状を制御することが可能となった。

【発明を実施するための最良の形態】

【0009】

本発明の塗布方法は、必要であればメインロール及び/又はドクターロール等の上方より所望の角度で接する面を有する速硬化性液体量規制部材を設けてもよい。

【0010】

本発明の塗布方法は更にまた、必要であれば、メインロール及び/又はドクターロール等に速硬化性液体制御部材を設けると共に、メインロール及び/又はドクターロール等の上方より所望の角度で接する面を有する速硬化性液体量規制部材を複数設けてもよい。

【0011】

本発明の塗布方法において、速硬化性液体制御部材の形状は阻止板型、樋型、滝型等が挙げられるがこれらに限定されるものではなく、速硬化性液体のロール上での形状、経時変化、液量を制御できるものであれば特に長さ、幅、高さ、型等の形状は問わない。

【0012】

本発明の塗布方法において、速硬化性液体制御部材と速硬化性液体量規制部材は、ロール上での安定性を更に向上させるために熱媒や冷媒等を内部へ流し所望の温度に温調してもよい。

【0013】

本発明の塗布方法において、速硬化性液体制御部材が、メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液に該制御部材の一部又は全体を沈ませて任意の体積だけメインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の塗布液の流れを阻止するタイプのもの(阻止板型)で、速硬化性液体の塗布液の中心部の液溜り量を少なくして更に塗布液を速く移動させること及び/又は保留する塗布液を堰部側(メインロールの両端部方向)に多くなる形状にする速硬化性液体制御部材としては、直方体型、蒲鉾型、三角錐型、円錐型等の形状のものがあるが、これらに限定されるものではなく、速硬化性液体の塗布液の中心部の液溜り量を少なくして更に塗布液をロール上で速く移動させること及び/又は保留する塗布液を堰部側に多くなる形状にするものであれば特に形状は問わない。

【0014】

このタイプの液体制御部材は、メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の体積と該制御部材の該塗布液に沈ませている部分の体積の比が、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:70〜1

及び/又は該装置を側面側から見たときの断面においてメインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の断面積と該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:70〜10

となるものが好ましい。

この比率以外でも効果は認められるが、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:70<

及び/又は保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:70<

では、該制御部材に対する塗布液量が少ないため、連続生産において送液ポンプの脈動による吐出液量のぶれなどの該塗布装置以外の他の因子の影響を受け該塗布液の形状および性状が部分的および又は全体的に変化する恐れがある。

また、保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:1>

及び/又は保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:10>

では、該制御部材に対する塗布液量が多く、期待される効果が十分に発揮できない恐れがある。

【0015】

形状別には、直方体型、蒲鉾型のものは、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:70〜15

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:70〜20

三角錐型、円錐型のものは、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:35〜1

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:35〜10

となるものが好ましい。

【0016】

本発明の塗布方法において塗布液を堰部側に多く供給することで中心部(ロールの長さ方向の中点部)と堰部側の塗布液の保留(又は貯留)形状を制御すること及び/又は堰部側の塗布液を中心部へ速く移動させることを特徴とする速硬化性液体制御部材としては、樋型の形状をしたもの等があり、堰部側に強制的に新しい液を供給し更に堰部側の液を中心部より多い形状に制御することができる。このタイプの液体制御部材は該装置を側面側から見たときの断面においてメインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する塗布液の断面積の最大値と最小値の比が、

断面積の最大値:断面積の最小値=100:90〜10

となるものが好ましい。

この比率以外でも効果は認められるが、

断面積の最大値:断面積の最小値=100:90<

となるときは、端部への該塗布液の供給が遅く、メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の経時変化が大きくなる傾向にある。

また、断面積の最大値:断面積の最小値=100:10>

となるときは、該塗布液量が部分的に少ないため、連続生産においてミキシングヘッドの脈動などの該塗布装置以外の他の因子の影響を受けやすく該塗布液の性状及び形状が部分的及び/又は全体的に変化する恐れがある。

【0017】

本発明の塗布方法において速硬化性液体量規制部材及び/又は速硬化性液体制御部材と組み合わせて設置する棒状または蒲鉾状の制御部材は、塗布液を滝状に供給する構造、すなわち塗布液が該部材の表面に沿って流れ落ちる構造で、塗布液を中心部より堰部側に滝状に拡散供給することで保留する塗布液の形状を制御することができる。この型の速硬化性液体制御部材の場合、部材の形状及び寸法により滝の流れ方が異なる。従って吐出量及び保留液の量によって形状が変化する。

【0018】

本発明の塗布方法において速硬化性液体量規制部材及び/又は速硬化性液体制御部材と組み合わせて設置する三角錐型又は半円錐型の制御部材は、速硬化性液体の塗布液を二方向及び/又は扇状に供給する構造で、塗布液を中心部より堰部側に向けて供給することで保留する塗布液の形状を制御することができる。

【0019】

本発明の塗布方法においてメインロール側の速硬化性液体量規制部材に対し速硬化性液体制御部材をドクターロール側に設置することにより更に液溜り量を少なくした速硬化性液体の形状を保つことができ、ゲル化の速い速硬化性液体の塗布液を制御できる。

【0020】

本発明において装置への速硬化性液体の供給は、メインロールとドクターロールの間に速硬化性液体を供給する方法であれば何れの方法でもよく、例えばこれらロールの上方に設けた供給口から流下する方法等が用いられる。

【0021】

本発明における速硬化性液体とはJIS K-6833に準拠する液体の可使時間が液温25℃において60分以内、及び/又は使用条件における初期粘度の2倍の粘度となりうる時間が60分以内のものである。この際の添加する硬化剤量については常用されている範囲内で、製造業者の指定又は実際の使用条件に応じて使用される。

【0022】

本発明における速硬化性液体としては、一液型のもの、主剤と硬化剤等2種類以上の液体を混合するものがあり、主剤としては、ホルムアルデヒド系樹脂、ウレタン樹脂、エポキシ樹脂等の熱硬化性樹脂、ビニル系樹脂等の熱可塑性樹脂、ゴム系樹脂等が挙げられる。これらは本発明の方法及び装置に適合し得るものであれば使用でき、公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらの主剤は1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0023】

硬化剤としては、主剤に対し硬化及び/又は架橋反応、更には硬化促進を起こすものであれば特に限定されない。これらの硬化剤は1種または2種以上を併せて使用することができる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。

【0024】

本発明の速硬化性液体におけるホルムアルデヒド系樹脂としては、尿素系樹脂、フェノール系樹脂、メラミン系樹脂、レゾルシノール系樹脂等が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。

【0025】

本発明の速硬化性液体におけるホルムアルデヒド系樹脂の硬化剤としては、有機及び無機のプロトン酸、酸性塩、及び酸生成塩が挙げられる。また、酸として、水溶液中で酸性反応を生じる金属塩(非プロトン酸)を使用してもよい。非プロトン酸の例として、塩化アルミニウム、硝酸アルミニウム及び硫酸アルミニウムが挙げられる。有機プロトン酸としては、脂肪族又は芳香族のモノカルボン酸、ジカルボン酸、トリカルボン酸、又はポリカルボン酸、例えば、ギ酸、酢酸、マレイン酸、マロン酸及びクエン酸、スルホン酸等が挙げられる。スルホン酸としては、例えば、パラ−トルエンスルホン酸、パラ−フェノールスルホン酸及びベンゼンスルホン酸が挙げられる。無機プロトン酸としては、例えば、塩酸、硫酸、硝酸、リン酸、ホウ酸、スルファミン酸、及びそのアンモニウム塩(例えば、塩化アンモニウム及び硫酸アンモニウム等)であってもよい。酸生成塩の例としては、ギ酸塩及び酢酸塩、例えば、ギ酸ナトリウム、酢酸ナトリウム、ギ酸アンモニウム、及び酢酸アンモニウムが挙げられる。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0026】

本発明の速硬化性液体において使用されるフェノール系樹脂とは、フェノール類とアルデヒド類を、必要に応じ反応触媒及び第1級アミン類の存在下で反応させて得られる、硬化触媒及び/又は加熱によって硬化反応を惹起する硬化性官能基、たとえばメチロール基、ジメチレンエーテル基、ベンゾオキサジン環等を分子内に有する樹脂及びその変性樹脂である。具体的には、例えば塩基性触媒の存在下に反応させて得られるレゾール型フェノール系樹脂、又は酸性触媒下で反応させた後、塩基性触媒下で反応させて得られるノボラックレゾール型フェノール系樹脂、又は弱酸性触媒、並びに塩基性及び酸性触媒の組み合わせで形成される、弱酸性下で反応させて得られるベンジルエーテル型フェノール系樹脂、又はフェノール類、アルデヒド類及び第1級アミン類を反応させて得られるベンゾオキサジン型フェノール系樹脂、又はこれらの樹脂の製造時ないしは製造後に任意の化合物、例えばキシレン樹脂、尿素系樹脂、メラミン系樹脂、エポキシ樹脂、高吸水性樹脂、尿素系化合物、メラミン系化合物、エポキシ系化合物、フルフラール類、レゾルシン、アルキルレゾルシン、タンニン等の化合物を混合ないし反応して得られる変性樹脂等が挙げられる。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0027】

フェノール系樹脂のpHがアルカリ性である場合には硬化促進剤として炭酸塩やポリフェノール類、プロピレンカーボネート、ホルムアミド等を使用することができる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0028】

本発明の速硬化性液体に用いられるウレタン樹脂は、高分子ポリオール、有機ジイソシアネート、及び必要に応じて鎖延長剤を反応させて得られるものが挙げられる。

【0029】

本発明の速硬化性液体において使用される高分子ポリオールには、ポリエステルポリオール、ポリエステルアミドポリオール、ポリカーボネートポリオール、ポリエーテルポリオール、ポリオレフィンポリオール、動植物系ポリオール、又はこれらのコポリオール等が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらの高分子ポリオールは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0030】

ポリエステルポリオール、ポリエステルアミドポリオールとしては公知のコハク酸、アジピン酸、セバシン酸、アゼライン酸、テレフタル酸、イソフタル酸、オルソフタル酸、ヘキサヒドロテレフタル酸、ヘキサヒドロイソフタル酸、ヘキサヒドロオルソフタル酸、ナフタレンジカルボン酸等のジカルボン酸、又はそれらの酸エステル、酸無水物等の1種以上と、エチレングリコール、1,2−プロパンジオール、1,3−プロパンジオール、1,2−ブタンジオール、1,3−ブタンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、2−メチル−1,5−ペンタンジオール、3−メチル−1,5−ペンタンジオール、1,6−ヘキサンジオール、3−メチル−1,5−ペンタンジオール、ネオペンチルグリコール、1,8−オクタンジオール、1,9−ノナンジオール、2,2−ジエチル−1,3−プロパンジオール、2−n−ブチル−2−エチル−1,3−プロパンジオール、2,2,4−トリメチル−1,3−ペンタンジオール、2−エチル−1,3−ヘキサンジオール、2−n−ヘキサデカン−1,2−エチレングリコール、2−n−エイコサン−1,2−エチレングリコール、2−n−オクタコサン−1,2−エチレングリコール、ジエチレングリコール、ジプロピレングリコール、1,4−シクロヘキサンジメタノール、或いはビスフェノールAのエチレンオキサイド又はプロピレンオキサイド付加物、水素添加ビスフェノールA、3−ヒドロキシ−2,2−ジメチルプロピル−3−ヒドロキシ−2,2−ジメチルプロピオネート等の低分子ジオール類の1種以上との脱水縮合反応で得られるものが挙げられる。また、低分子ジオールを開始剤として、ε−カプロラクトン、γ−バレロラクトン等の環状エステル(ラクトン)モノマーの開環重合で得られるラクトン系ポリエステルポリオールも挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0031】

ポリカーボネートポリオールとしては、上記ポリエステルポリオールの合成に用いられる低分子ポリオールと、ジエチレンカーボネート、ジメチルカーボネート、ジエチルカーボネート、ジフェニルカーボネート等との脱アルコール反応、脱フェノール反応等で得られるものが挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0032】

ポリエーテルポリオールとしては、上記ポリエステルポリオールに用いられる低分子ジオール、アルキルアミン、アニリン等の第一モノアミン等を開始剤として、エチレンオキサイド、プロピレンオキサイド、テトラヒドロフラン等を開環重合させたポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコール等、及びこれらを共重合したポリエーテルポリオール、或いは、上記ポリエステルポリオール、ポリカーボネートポリオールを開始剤としたポリエステルエーテルポリオールが挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0033】

ポリオレフィンポリオールとしては、水酸基含有ポリブタジエン、水素添加した水酸基含有ポリブタジエン、水酸基含有ポリイソプレン、水素添加した水酸基含有ポリイソプレン、水酸基含有塩素化ポリプロピレン、水酸基含有塩素化ポリエチレン等が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0034】

動植物系ポリオールとしては、ヒマシ油系ポリオール、絹フィブロイン等が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0035】

本発明の速硬化性液体におけるウレタン樹脂の原料として使用される有機ジイソシアネートとしては、例えば、2,4−トリレンジイソシアネート、2,6−トリレンジイソシアネート、キシレン−1,4−ジイソシアネート、キシレン−1,3−ジイソシアネート、4,4′−ジフェニルメタンジイソシアネート、2,4′−ジフェニルメタンジイソシアネート、4,4′−ジフェニルエーテルジイソシアネート、2−ニトロジフェニル−4,4′−ジイソシアネート、2,2′−ジフェニルプロパン−4,4′−ジイソシアネート、3,3′−ジメチルジフェニルメタン−4,4′−ジイソシアネート、4,4′−ジフェニルプロパンジイソシアネート、m−フェニレンジイソシアネート、p−フェニレンジイソシアネート、ナフチレン−1,4−ジイソシアネート、ナフチレン−1,5−ジイソシアネート、3,3′−ジメトキシジフェニル−4,4′−ジイソシアネート等の芳香族ジイソシアネート、テトラメチレンジイソシアネート、ヘキサメチレンジイソシアネート、デカメチレンジイソシアネート、リジンジイソシアネート等の脂肪族ジイソシアネート、イソホロンジイソシアネート、水素添加トリレンジイソシアネート、水素添加キシレンジイソシアネート、水素添加ジフェニルメタンジイソシアネート、テトラメチルキシレンジイソシアネート等の脂環族ジイソシアネート等のジイソシアネート等が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0036】

本発明の速硬化性液体におけるエポキシ樹脂としては、グリシジル基を有する化合物から得られる主剤と有機ポリアミン等の硬化剤とを混合して反応させる二液型エポキシ樹脂、または前記主剤に予め潜在性硬化剤を混合し、使用時に加熱等により主剤と硬化剤とを反応させる一液型エポキシ樹脂が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0037】

二液型エポキシ樹脂の主剤としては、エピクロルヒドリン・ビスフェノールA型樹脂、エピクロルヒドリン・ビスフェノールF型樹脂、メチルエピクロルヒドリンをベースとするエポキシ樹脂、鎖状エポキシ樹脂、ポリアルキレンエーテル系エポキシ樹脂、ノボラック型エポキシ樹脂、環状脂肪族エポキシ樹脂等が挙げられる。

二液型エポキシ樹脂の硬化剤としては、脂肪族アミン、内在アミンアダクト、分離アミンアダクト、ポリアミド樹脂、芳香族アミン、アミン予備縮合物、アミン塩、有機酸無水物、アミノ・フェノール樹脂、脂肪酸、アルキッド樹脂、メルカプタン等が挙げられる。また前記潜在性硬化剤としては、常温で固体であり、加熱により液化することによって前記主剤と反応して硬化する化合物、たとえばヒドラジンが挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0038】

本発明の速硬化性液体におけるビニル系樹脂としては、エチレン性二重結合を有する重合性基を持つ重合性不飽和単量体の重合物、たとえば、酢酸ビニル樹脂、エチレン−酢酸ビニル樹脂等が挙げられる。前記重合性不飽和単量体としては、例えば、ビニルエステル類、(メタ)アクリル酸エステル類、オレフィン類等が挙げられる。ビニルエステル類としては、例えば、ギ酸ビニル、酢酸ビニル、プロピオン酸ビニル、酪酸ビニル、カプロン酸ビニル、カプリル酸ビニル、カプリン酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、オクチル酸ビニル、等の脂肪族カルボン酸のビニルエステル或いは安息香酸ビニル等の芳香族カルボン酸ビニル等が挙げられる。(メタ)アクリル酸エステルとしては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸ブチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸2−エチルへキシル、(メタ)アクリル酸オクチル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸ステアリル等の(メタ)アクリル酸アルキルエステル等が挙げられる。オレフィン類としては、例えば、エチレン、プロピレン、ブチレン、イソブチレン、ペンテン等が挙げられる。これらは公知物質であってもよく、最近開発されている新しいものであっても差し支えない。これらは1種で用いてもよく、2種以上を組み合わせて用いてもよい。

【0039】

本発明における速硬化性液体には、発泡剤として、ペンタン、シクロペンタン、ヘキサン、ヘプタン等の低沸点の脂肪族炭化水素、イソプロピルエーテル等のエーテル、メタノール、エタノール等のアルコール類、塩化メチレン等の塩素化脂肪族炭化水素、トリフルオロエタン(1、1−ジクロロ−1−フルオロエタン;HCFC-141b等)等のフッ素化合物、その他パラトルエンスルフォニルヒドラジド、4,4−オキシビスベンゼンスルフォニルヒドラジド、アゾビスイソブチロニトリル等の熱分解型発泡剤、及びポリイソシアネート等の水反応型発泡剤、或いはこれらの化合物の混合物等を用い、発泡性樹脂液として使用することができる。これらの発泡剤は1種で用いてもよく、2種以上を組み合わせて用いてもよい。またフロス発泡をする際には窒素ガス、炭酸ガス、空気等の気体を発泡剤として単独または併用することが出来る。

【0040】

本発明においては一般的な添加物、γ−アミノプロピルトリエトキシシラン、γ−グリシドキシプロピルトリメトキシシラン等のシランカップリング剤、レゾルシン、アルキルレゾルシン、タンニン、フルフラール類等の硬化促進剤、メラミン、メラミン系樹脂、含リン系化合物、含ハロゲン化合物、水酸化アルミニウム、グラファイト等の難燃剤、炭酸カルシウム、炭酸バリウム等の中和剤、クレー、タルク、セピオライト、シラスバルーン、ガラスバルーン、多孔質骨材、木粉等の無機系または有機系充填材、セラミック繊維、ガラス繊維、炭素繊維、フェノール繊維、アラミド繊維、ポリエステル、アクリル、パルプ、綿等の繊維状物およびマイカ等の板状物の補強材、その他可塑剤、着色剤等を各々単独で、あるいは複数混合して用いることが出来る。更に、界面活性剤として、シリコーン系、エチレンオキサイド、プロピレンオキサイド共重合体、ソルビタン、アルキルフェノール、ヒマシ油等のポリオキシアルキル付加物等を用いることができる。なお、これらの界面活性剤は各々単独で、あるいは複数混合して用いることができ、必要に応じて消泡剤、減粘剤、分散剤、湿潤剤等を添加して使用することが出来る。

【0041】

以下に本発明の実施例を示すが、本発明の趣旨はこれらに限定されるものではない。

【実施例】

【0042】

使用した速硬化性液体を以下に示す。

A:ユリア樹脂木材接着剤

主剤 :(株)J−ケミカル製UW−062 100部

添加物:小麦粉 5部

硬化剤:(株)J−ケミカル製♯−200 10部

B:無溶剤型ウレタン塗料・コンクリートパネル用塗料

主剤 :(株)J−ケミカル製CPN−64 100部

硬化剤:(株)J−ケミカル製CP−B 65部

C:酸性硬化型フェノール樹脂研磨剤用接着剤

主剤 :(株)J−ケミカル製PS−151 100部

添加物:クレー 80部

硬化剤:(株)J−ケミカル製K−1304 15部

D:常温硬化型フェノール変性レゾルシノール樹脂接着剤

主剤 :(株)J−ケミカル製RW−203 100部

硬化剤:(株)J−ケミカル製K−1308 20部

E:フェノール系発泡体用樹脂

主剤 :(株)J−ケミカル製PI−300 100部

発泡剤:シクロペンタン 1.5部

硬化剤:(株)J−ケミカル製KP−1500 7.5部

【0043】

各塗布液の特性並びに各塗装条件を実施例1〜6については表1に、比較例1〜6については表2に示す。塗装後の生産物の物性も表1、表2に併せて記載した。

塗布装置は図1〜図23に示した。図1〜図23において、1はメインロール、2は速硬化性液体量規制部材、3は速硬化性液体制御部材、4は塗付液のミキシングヘッド、5は塗布液(速硬化性液体)、6はドクターロール、7は板状の被塗物、8は送りロール、9はロールの両側面部には位置される堰を示す。これらは以下の実施例及び比較において同一物には同一符号を付して説明を省略する。

【0044】

実施例1

速硬化性塗布液はAの配合で調製した。使用した塗布装置の概略を図1〜3に示す。メインロール1に接する位置に図1に示す速硬化性液体量規制部材2に長方形の阻止板3を取り付けた速硬化性液体制御部材を、塗布液に阻止板3の半分がメインロール1と、塗布液量を規制する速硬化性液体量規制部材2、2との間に保留する塗布液の体積と該制御部材3の塗布液に沈ませている部分の体積の比が、

保留する塗布液の体積:制御部材3の塗布液に沈ませている部分の体積=100:40

で、該装置を側面側から見たときの断面においてメインロール1速硬化性液体量規制部材2、2との間に保留する塗布液の断面積と該塗布液に沈ませている部分の該制御部材3の該断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:45

となるように浸すと、保留塗布液の形状は図2に示すように中心部が少なく、堰部9,9側が多くなる凹状を呈する。

接着剤の圧縮せん断接着強さ試験方法(JIS-K-6852)に準じて、片面塗布量が20〜25g/900cm2、圧縮圧が10〜15kg/cm2、圧縮放置条件20〜30℃で4時間以上放置してカバ材(まかんばの柾目板:30mm×25mm×10mmを使用)の圧縮せん断用試験片を作成した。試験片を7日間養生した後、圧縮せん断により接着強さを測定した。

【0045】

実施例2

速硬化性塗布液はBの配合で調製した。メインロール1に接する位置に図4〜図6に示す三角錐型の速硬化性液体制御部材10を速硬化性液体量規制部材2に取り付けた。又、ドクターロールに相当する位置に板状の速硬化性液体量規制部材13を設置し、該液体量規制部材13面を覆うプラスチックフィルム等のフィルム14を上方に引き上げることで保留塗布液に生じる硬化物を除去した。三角錐型の速硬化性液体制御部材10は、メインロール1と、塗布液量を規制する速硬化性液体量規制部材13との間に保留する塗布液5の体積と該制御部材10の該塗布液に沈ませている部分の体積の比が、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:5

で、該装置を側面側から見たときの断面においてメインロール1と速硬化性液体量規制部材13との間に保留する塗布液5の断面積と該塗布液に沈ませている部分の該制御部材10の該断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:20

となるように設置した。

該制御部材10の上方より塗布液5は供給され、その上面から見た保留塗付液の形状は図5に示すように凹状を呈する。被塗物7に塗布した後のメインロール1はDOP(ジオクチルフタレート)を洗浄剤として塗布液掻き取り用ブレード12と洗浄液掻き取り用ブレードにより清掃される。

コンクリート型枠用塗装合板は下塗り塗装→中塗り塗装→上塗り塗装の3工程により作成するが、本実施例の塗布液は上塗り塗装の塗布条件に該当するもので、次の条件により作成する。5プライ、12mmの針葉樹合板に下塗り塗料をナイフコーターにより130g/3×6×900cm2塗布、乾燥した後、中塗り塗料を80g/3×6×900cm2塗布、乾燥し下地処理合板を作成する。上塗り塗料Bの配合塗布液を図4に示す該制御部材の上方より供給し、下塗り塗装済みの合板に130g/3×6×900cm2塗布し、70℃乾燥機で20分間乾燥して試験片を作成した後、コンクリート型枠塗装合板の物性評価を行った。

【0046】

実施例3

速硬化性塗布液はCの配合で調製した。450mm幅(ロールの長さ)のメインロール1とドクターロール6のロールコーターの上方に、図7〜図10に示すように左右の各辺が50mm、長さ300mmでU字型の溝を有する台形の樋型の液体制御部材16を設置した。塗布液5は樋型の速硬化性液体制御部材16の上方より供給した。該装置を側面側から見たときの断面においてメインロール1と、ドクターロール6との間に保留する塗布液5の断面積の最大値と最小値の比が、

断面積の最大値:断面積の最小値=100:60

となるように供給した。ロール上に保留される塗布液の上面から見た形状は図8に示すように中心部が細く堰部9,9側が太い骨型の形状を示し、該塗布液は図9に示すように堰部9,9側よりロールの中心部に向けて移動した。該塗布液を使用して下記条件にて直径7インチのディスクサンダーを作成した。

1.メイクコート(下塗り塗装)

下塗り量:12g/7インチのディスクサンダー

♯16砥粒の着粒量:45g/7インチのディスクサンダー

メイクコートの乾燥:1.5時間/50℃

2.サイズコート(上塗り塗装)

上塗り量:18g/7インチのディスクサンダー

サイズコートの乾燥:2時間/50℃

3.硬化工程

ディスクサンダーを圧締装置にセットした後硬化:16時間/50℃

4.養生工程

養生7日間/20℃

養生して水分が戻った状態のディスクサンダーをディスクサンダー用研削装置を使って一定荷重で5kgの10分間連続研削した後、鉄パイプの研削量(g)及び7インチのディスクサンダーの落砂量を測定し、各研削比を得た。

【0047】

実施例4

速硬化性塗布液はDの配合で調製した。ドクターロール6に接するブレード状の速硬化性液体量規制部材2に図11に示すような蒲鉾状(半円板状)の滝型制御部材17を取り付けた。該制御部材17をメインロール1と、塗布液量を規制する速硬化性液体量規制部材2,2との間に保留する塗布液の体積と該制御部材17の塗布液5に沈ませている部分の体積の比が、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:35

で、該装置を側面側から見たときの断面においてメインロール1と速硬化性液体量規制部材との間に保留する塗布液の断面積と該塗布液に沈ませている部分の該制御部材17の該断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:45

となるように浸し、塗布液を該制御部材17の半円形の頂部に上方より供給すると、塗布液は半円形板の両曲面と板面とに沿って流れ、堰9,9部側に供給された塗布液は図12に示すように、ロールの中心部に向かって移動する。また、半円板の頂部より板面を滝状に落下した塗布液はロールの中心部より堰9,9部側に向かって移動する。これにより塗布液は素早く混合し均一化する。ロール上の塗布液の保留形状は、図12に示すようにロール1の中心部が少なく堰9部に多い逆凹状を呈した。以上の塗布液を使用して長さ300mm、幅300mm、厚さ5mmのセメント板と長さ300mm、幅300mm、厚さ12mmの針葉樹合板の接着を行い接着力試験用の試験片を作成した。片面塗布量は25g/900cm2、糊付け堆積時間は20分以下、冷圧圧締は10kgf/cm2で16時間放置して試験片を作成し、7日間養生して接着力測定を行った。

【0048】

実施例5

速硬化性塗布液はEの配合で調製した。ドクターロール1の上方に樋型制御部材16を、近接する位置に速硬化性液体量規制部材2に阻止板型制御部材3を設置した。樋型制御部材16は該装置を側面側から見たときの断面においてメインロール1と、塗布液量を規制する速硬化性液体量規制部材2及び塗布液制御部材3との間に保留する該塗布液の断面積の最大値と最小値の比が、

断面積の最大値:断面積の最小値=100:60

となるように、阻止板型制御部材3はメインロール1と、塗布液量を規制する速硬化性液体量規制部材2との間に保留する該塗布液の体積と該制御部材3の該塗布液に沈ませている部分の体積の比が、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:30

で、該装置を側面側から見たときの断面においてメインロール1と速硬化性液体量規制部材2との間に保留する該塗布液の断面積と該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:35

となるとなるように取り付けた。図15に示す樋16の上方より供給した塗布液5は、図16に示すように堰9,9部側に多くなる。また堰9,9部側の塗布液は、ロール1の中心部に向け迅速に移動する。更に阻止板型制御部材3により、塗布液量は極めて少なく保留できた。該塗布液の形状は逆凹状を呈し、連続使用時の変化をできるだけ小さく維持した。該塗布液を使用し、下記の発泡条件により物性評価試験片を作成した。

あらかじめ一定温度に保温したアルミモールド内にロール上の該塗布液を700g注入した後、アルミモールドの蓋をクランプ締めし、70℃の乾燥機中で8分間放置し発泡硬化させた。作成したフェノールフォームは常法により物性評価を行った。

【0049】

実施例6

実施例1において、メインロール1に接する位置に図1に示す速硬化性液体量規制部材2に長方形の阻止板3を取り付けた速硬化性液体制御部材を、塗布液に阻止板3の半分がメインロール1と、塗布液量を規制する速硬化性液体量規制部材2との間に保留する該塗布液の体積と該制御部材3の該塗布液に沈ませている部分の体積の比が、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:10

で、該装置を側面側から見たときの断面においてメインロール1と速硬化性液体量規制部材2との間に保留する塗布液の断面積と該塗布液に沈ませている部分の該制御部材3の該断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積が最大となるときの面積=100:15

とした他は実施例1に準拠した。塗布液の形状は図2に示すように中心部が少なく、堰部が多くなる凹状を呈する。

【0050】

比較例1

実施例1で記載の阻止板型の速硬化性液体制御部材を使用しない他は実施例1に準拠した。製造装置は図18〜20に示した。メインロール1とドクターロール6からなるロールコーターを用いた。

【0051】

比較例2

実施例2で記載した三角錐型の阻止板の速硬化性液体制御部材を使用しない他は実施例2に準拠した。メインロール1、速硬化性液体量規制部材2、板状の速硬化性液体量規制部材13及びフィルム14からなる装置を用いた。

【0052】

比較例3

実施例3で記載した樋型の速硬化性液体制御部材を使用しない他は実施例3に準拠した。製造装置は図18〜20と同じである。

【0053】

比較例4

実施例4で記載した蒲鉾型状の滝型制御部材と速硬化性液体量規制部材を使用しない他は実施例4に準拠した。製造装置は図18〜20に示した。

【0054】

比較例5

実施例5で記載した樋型及び阻止板型の速硬化性液体制御部材並びに速硬化性液体量規制部材を使用しない他は実施例5に準拠した。製造装置は図18〜20に示した。

【0055】

比較例6

特許文献1に記載した塗布方法を用いた。図21に示す塗布液保留部材18をメインロール1及びドクターロール6に接する位置に設け、その上方より塗布液を供給し、先入れ先出しを行った以外は実施例5に準拠した。塗布液のロール上の保留形状は図22に示す長方形を呈した。

【0056】

【表1】

*1…メインロールと、塗布液量を規制する速硬化性液体量規制部材との間に保留 する該塗布液の体積と該制御部材の該塗布液に沈ませている部分の体積の比

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積

*2…該装置を側面側から見たときの断面においてメインロールと速硬化性液体量 規制部材との間に保留する該塗布液の断面積と該塗布液に沈ませている部分の該制 御部材の該断面積が最大となるときの面積の比

保留する該塗布液の断面積:該塗布液に沈ませている部分の該制御部材の該断面積 が最大となるときの面積

*3…該装置を側面側から見たときの断面においてメインロールと、メインロール に近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材 と及び/又は速硬化性液体制御部材の間に保留する該塗布液の断面積の最大値と最 小値の比、

断面積の最大値:断面積の最小値

【0057】

【表2】

【0058】

以下に本発明の速硬化性液体の制御方法の実施例および比較例を図面に従って説明する。

【0059】

図1〜図3は本発明の塗布液の制御方法において阻止板型の速硬化性液体制御部材を用いた図で、ブレード状の速硬化性液体量規制部材2に取り付けた板状の阻止板型速硬化性液体制御部材3で、(1)保留する速硬化性液体を堰9部側に多くなる形状に制御する、(2)ロールの中心部の塗布液を堰9部側に迅速に移動する、(3)堰部側の液量を多くしかつ全体の液溜り量を少なくする、ことで該塗布液の経時変化を少なくすることができる。ここでは塗布液の量を更に制御するために速硬化性液体量規制部材2を複数使用している。

【0060】

図4〜図6は本発明の塗布液の制御方法においてドクターロール6側にはフィルム14で覆った板状の速硬化性液体量規制部材を設置して速硬化性液体制御部材13を用いた図である。ブレード状の速硬化性液体量規制部材に取り付けた三角錐型の速硬化性液体制御部材10は、(1)保留する速硬化性液体を堰部側に多くなる形状に制御する、(2)中心部の液を堰部側に迅速に移動する、(3)堰部側の液量を多くし且つ全体の液溜り量を少なくすることで、該塗布液の経時変化を少なくすることができる。

【0061】

図7〜図10は本発明の塗布液の制御方法において樋型の速硬化性液体制御部材16を用いた図で、該塗布液は樋により新しい液が堰部側に強制的に供給されて堰部側の液が中心部より多い形状に制御される。加えて、該塗布液が中心部に向け迅速に移動するように制御される。

【0062】

図11〜図14は本発明の塗布液の制御方法において速硬化性液体量規制部材に蒲鉾状の滝型制御部材17を設置した図で、塗布液を堰部側に供給すると共に中心部に滝状に供給する構造で、塗布液を中心部及び堰部側に素早く拡散供給することで塗布液を均一混合する、又、保留する塗布液の形状を制御し該塗布液の経時変化を少なくすることができる。

【0063】

図15〜図17は本発明の塗布液の制御方法において樋型の速硬化性液体制御部材16と阻止板型の速硬化性液体制御部材3を用いた図で、堰部側に強制的に新しい液を供給し更に堰部側の液を中心部より多い形状に制御することができ、また堰部側の液を中心部に迅速に移動させ、更に全体の液溜り量を少なくすることで塗布液の経時変化を少なくすることができる。

【0064】

図18〜図20は、本発明の速硬化性液体制御部材を使用せずに直接ロールコーター上へ速硬化性液体を注入した場合の図で、ロール上の速硬化性液体の量は堰部側が少なく中心部が多いロールコーター特有のタイコ状を示す。

【0065】

図21〜図23は、特許文献1に記載した塗布液保留部材18をメインロール1及びドクターロール6に接する位置に設け、その上方より塗布液を供給し、先入れ先出しを行った図である。

【図面の簡単な説明】

【0066】

【図1】本発明の方法で用いる阻止板型の速硬化性液体制御部材を用いた塗布装置の側面図を示す。

【図2】本発明の方法で用いる阻止板型の速硬化性液体制御部材を用いた塗布装置の上面図を示す。

【図3】本発明の方法で用いる阻止板型の速硬化性液体制御部材を用いた塗布装置の斜視図を示す。

【図4】本発明の塗布液の制御方法に用いる三角錐型の速硬化性液体制御部材を用い塗布装置の側面図を示す。

【図5】本発明の方法における、三角錐型の速硬化性液体制御部材を用いた塗布装置の上面図を示す。

【図6】本発明の方法における、三角錐型の速硬化性液体制御部材を用いた塗布装置の斜視図を示す。

【図7】本発明の塗布方法における、樋型の速硬化性液体制御部材を用いた塗布装置の側面図を示す。

【図8】本発明の塗布方法における、樋型の速硬化性液体制御部材を用いた塗布装置の上面図を示す。

【図9】本発明の塗布方法における、樋型の速硬化性液体制御部材を用いた塗布装置の正面図を示す。

【図10】本発明の塗布方法における、樋型の速硬化性液体制御部材を用いた塗布装置の斜視図を示す。

【図11】本発明の塗布方法における、蒲鉾状の滝型速硬化性液体制御部材を用いた塗布装置の側面図を示す。

【図12】本発明の塗布方法における、蒲鉾状の滝型速硬化性液体制御部材を用いた塗布装置の上面図を示す。

【図13】本発明の塗布方法における、蒲鉾状の滝型速硬化性液体制御部材を用いた塗布装置の正面図を示す。

【図14】本発明の塗布方法における、蒲鉾状の滝型速硬化性液体制御部材を用いた塗布装置の斜視図を示す。

【図15】本発明の塗布方法における、樋型の速硬化性液体制御部材と阻止板型の速硬化性液体制御部材を用いた塗布装置の側面図を示す。

【図16】本発明の塗布方法における、樋型の速硬化性液体制御部材と阻止板型の速硬化性液体制御部材を用いた塗布装置の上面図を示す。

【図17】本発明の塗布方法における、樋型の速硬化性液体制御部材と阻止板型の速硬化性液体制御部材を用いた塗布装置の斜視図を示す。

【図18】従来の塗布装置の側面図を示す。

【図19】従来の塗布装置の上面図を示す。

【図20】従来の塗布装置の斜視図を示す。

【図21】本発明の塗布液の制御方法において、速硬化性液体制御部材を用いずに塗布液保留部材のみを用いた塗布装置の側面図を示す。

【図22】本発明の塗布液の制御方法において、速硬化性液体制御部材を用いずに塗布液保留部材のみを用いた塗布装置の上面図を示す。

【図23】本発明の塗布液の制御方法において、速硬化性液体制御部材を用いずに塗布液保留部材のみを用いた塗布装置の斜視図を示す。

【符号の説明】

【0067】

1 メインロール

2 速硬化性液体量規制部材(ブレード状)

3 速硬化性液体制御部材(阻止板型)

4 ミキシングヘッド

5 速硬化性液体

6 ドクターロール

7 被塗物

8 送りロール

9 堰

10 速硬化性液体制御部材(三角錐型)

11 ブレード(ロール洗浄液掻き取り用)

12 ブレード(塗布液掻き取り用)

13 速硬化性液体量規制部材(板状)

14 速硬化性液体量規制部材(フィルム状)

15 フィルム巻取り及び送り出しロール

16 速硬化性液体制御部材(樋型)

17 速硬化性液体制御部材(蒲鉾型)

18 塗布液保留部材

【特許請求の範囲】

【請求項1】

メインロールとメインロールに近接するドクターロールとの間に速硬化性液体の塗布液を供給し、被塗物に該塗布液を塗布する方法において両方のロール間の上方より所望の角度で塗布液の量及び形状を制御する速硬化性液体制御部材を単独、又は複数設置し、メインロールとドクターロールの間に保留する速硬化性液体の塗布液の量及び形状を制御することを特徴とする速硬化性液体の塗布液の制御方法。

【請求項2】

メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に速硬化性液体の塗布液を供給し被塗物に塗布液を塗布する方法において、塗布液量を規制する速硬化性液体量規制部材を単独、又は複数設置し、該塗布液の量及び形状を制御することを特徴とする請求項1に記載の速硬化性液体の塗布液の制御方法。

【請求項3】

速硬化性液体量規制部材が、ブレード状、板状、及びフィルム状から選ばれる一種以上であり、かつメインロールに近接する位置、及び/又は接触する位置に設置され、速硬化性液体の塗布液量を規制することを特徴とする請求項2に記載の速硬化性液体の塗布液の制御方法。

【請求項4】

速硬化性液体制御部材が、メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液に該制御部材の一部又は全体を沈ませるタイプのもので、メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の体積と該制御部材の該塗布液に沈ませている部分の体積の比が、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:70〜1

及び/又は該装置を側面側から見たときの断面においてメインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の断面積と該制御部材の該塗布液に沈ませている部分の該制御部材の断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該制御部材の該塗布液に沈ませている部分の該制御部材の断面積が最大となる時の面積=100:70〜10

となるような、中心部より堰部側へ速く移動させること及び/又は保留する塗布液を堰部側に多くなる形状にすることを特徴とする請求項1〜3に記載の速硬化性液体の塗布液の制御方法。

【請求項5】

速硬化性液体制御部材が、メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の上方空間の位置に該制御部材を設置するタイプのもので、該装置を側面側から見たときの断面においてメインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の断面積の最大値と最小値の比が、

断面積の最大値:断面積の最小値=100:90〜10

となるような、塗布液を堰部側に多く供給する制御部材で中心部より堰部側の塗布液量が多くなる形状に制御すること及び/又は堰部側の塗布液を中心部へ速く移動させることを特徴とする請求項1〜4に記載の速硬化性液体の塗布液の制御方法。

【請求項6】

速硬化性液体が、JIS K−6833に準拠する液体の可使時間が液温25℃において60分以内及び/又は初期粘度の2倍の粘度となりうる時間が60分以内であることを特徴とする請求項1〜5に記載の速硬化性液体の塗布液の制御方法。

【請求項7】

速硬化性液体がフェノール系樹脂からなることを特徴とする請求項1〜6に記載の速硬化性液体の塗布液の制御方法。

【請求項8】

速硬化性液体が発泡性樹脂液からなることを特徴とする請求項1〜6に記載の速硬化性液体の塗布液の制御方法。

【請求項1】

メインロールとメインロールに近接するドクターロールとの間に速硬化性液体の塗布液を供給し、被塗物に該塗布液を塗布する方法において両方のロール間の上方より所望の角度で塗布液の量及び形状を制御する速硬化性液体制御部材を単独、又は複数設置し、メインロールとドクターロールの間に保留する速硬化性液体の塗布液の量及び形状を制御することを特徴とする速硬化性液体の塗布液の制御方法。

【請求項2】

メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に速硬化性液体の塗布液を供給し被塗物に塗布液を塗布する方法において、塗布液量を規制する速硬化性液体量規制部材を単独、又は複数設置し、該塗布液の量及び形状を制御することを特徴とする請求項1に記載の速硬化性液体の塗布液の制御方法。

【請求項3】

速硬化性液体量規制部材が、ブレード状、板状、及びフィルム状から選ばれる一種以上であり、かつメインロールに近接する位置、及び/又は接触する位置に設置され、速硬化性液体の塗布液量を規制することを特徴とする請求項2に記載の速硬化性液体の塗布液の制御方法。

【請求項4】

速硬化性液体制御部材が、メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液に該制御部材の一部又は全体を沈ませるタイプのもので、メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の体積と該制御部材の該塗布液に沈ませている部分の体積の比が、

保留する該塗布液の体積:該制御部材の該塗布液に沈ませている部分の体積=100:70〜1

及び/又は該装置を側面側から見たときの断面においてメインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の断面積と該制御部材の該塗布液に沈ませている部分の該制御部材の断面積が最大となるときの面積の比が、

保留する該塗布液の断面積:該制御部材の該塗布液に沈ませている部分の該制御部材の断面積が最大となる時の面積=100:70〜10

となるような、中心部より堰部側へ速く移動させること及び/又は保留する塗布液を堰部側に多くなる形状にすることを特徴とする請求項1〜3に記載の速硬化性液体の塗布液の制御方法。

【請求項5】

速硬化性液体制御部材が、メインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の上方空間の位置に該制御部材を設置するタイプのもので、該装置を側面側から見たときの断面においてメインロールと、メインロールに近接するドクターロール及び/又は塗布液量を規制する速硬化性液体量規制部材との間に保留する該塗布液の断面積の最大値と最小値の比が、

断面積の最大値:断面積の最小値=100:90〜10

となるような、塗布液を堰部側に多く供給する制御部材で中心部より堰部側の塗布液量が多くなる形状に制御すること及び/又は堰部側の塗布液を中心部へ速く移動させることを特徴とする請求項1〜4に記載の速硬化性液体の塗布液の制御方法。

【請求項6】

速硬化性液体が、JIS K−6833に準拠する液体の可使時間が液温25℃において60分以内及び/又は初期粘度の2倍の粘度となりうる時間が60分以内であることを特徴とする請求項1〜5に記載の速硬化性液体の塗布液の制御方法。

【請求項7】

速硬化性液体がフェノール系樹脂からなることを特徴とする請求項1〜6に記載の速硬化性液体の塗布液の制御方法。

【請求項8】

速硬化性液体が発泡性樹脂液からなることを特徴とする請求項1〜6に記載の速硬化性液体の塗布液の制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2006−305502(P2006−305502A)

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願番号】特願2005−133306(P2005−133306)

【出願日】平成17年4月28日(2005.4.28)

【出願人】(504284009)株式会社J−ケミカル (12)

【Fターム(参考)】

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願日】平成17年4月28日(2005.4.28)

【出願人】(504284009)株式会社J−ケミカル (12)

【Fターム(参考)】

[ Back to top ]