造管設備に適用される鉄板ストリップ接合装置

【課題】厚板ストリップの接合熔接を速かに遂行しながらも熔接部の品質を向上させることができる鉄板ストリップ接合装置を提供する。

【解決手段】先行鉄板ストリップの後端部を切断する第1切断ユニットと;後行鉄板ストリップの先端部を切断する第2切断ユニットと;第1切断ユニットを前後進移送する第1移送手段と;第2切断ユニットを前後進移送する第2移送手段と;第1切断ユニットと第2切断ユニットの間に配置される熔接ユニットとを含んでなる鉄板ストリップ接合装置であって、第1上部刃と前記第2上部刃が互いに対向方向に傾いて設置されることにより、前記両鉄板ストリップの端部が互いに突き合わせられてV字形を成すようにした状態で、前記熔接ユニットによって熔接を実施する装置。

【解決手段】先行鉄板ストリップの後端部を切断する第1切断ユニットと;後行鉄板ストリップの先端部を切断する第2切断ユニットと;第1切断ユニットを前後進移送する第1移送手段と;第2切断ユニットを前後進移送する第2移送手段と;第1切断ユニットと第2切断ユニットの間に配置される熔接ユニットとを含んでなる鉄板ストリップ接合装置であって、第1上部刃と前記第2上部刃が互いに対向方向に傾いて設置されることにより、前記両鉄板ストリップの端部が互いに突き合わせられてV字形を成すようにした状態で、前記熔接ユニットによって熔接を実施する装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属パイプの製造設備において、ルーパーに供給される先行鉄板ストリップ(Strip)の後端と後行鉄板ストリップの先端をそれぞれ切断し、切断された前記両鉄板ストリップの切断面を互いに突き合わせて熔接することで接合する鉄板ストリップ接合装置に係り、特に厚さが15〜25mm程度である厚板ストリップの熔接を効果的に遂行することができる鉄板ストリップ接合装置に関する。

【背景技術】

【0002】

一般に、金属パイプ製造用鉄板ストリップは、所定長さ(50〜100M)づつ巻き取られたロール(Roll)をアンコイラー(Uncoiler)に搭載してルーパー(Looper)に供給されている。鉄板ストリップは、前記ルーパーを経由し、金属パイプを製造するための製管工程、つまり造管機(pipe mill)に移送される。

【0003】

前記ルーパーは、回転によって鉄板ストリップを巻き取って所定長さだけ貯蔵するとともに、貯蔵された鉄板ストリップを造管機に供給する機能を有するもので、鉄板ストリップの一定量を貯蔵しながら造管機に鉄板ストリップを安定的に供給する。前記ルーパーとしては、直立式ルーパー(vertical type looper)と、直立式ルーパーを改良したロータリー型ルーパー(rotary type looper)が知られている。前記ルーパーの具体的な技術構成及び機能も知られている。

【0004】

一般に、製管工程は無端の鉄板ストリップを連続して供給しなければならないので、一本の鉄板ストリップロールが全て供給されると、他の鉄板ストリップロールをアンコイラーに搭載して供給することになる。この際、供給された鉄板ストリップ(先行鉄板ストリップ)の後端と新たに搭載された鉄板ストリップ(後行鉄板ストリップ)の先端を互いに突き合わせて熔接することで、連続的な鉄板ストリップとなるように連結しなければならない。

【0005】

このような連結作業が行われる間には鉄板ストリップの移送が停止する。この間には、前記ルーパーに貯蔵された鉄板ストリップを造管機に供給することで、鉄板ストリップの供給中断による製管工程の中断を防止する。

【0006】

従来は、前記熔接作業はたいてい手作業でなされていた。しかし、熔接作業が速かにできないため、ルーパーに貯蔵された鉄板ストリップが供給し尽くされるまでに鉄板ストリップの連結を完了することができず、製管工程の全工程が中断される問題が発生する場合があった。

【0007】

前記のような手作業による問題点を解決するために、特許文献1には、ルーパーに供給される先行鉄板ストリップの後端と後行鉄板ストリップの先端を切断した後、切断された前記両鉄板ストリップの切断面を互いに突き合わせて熔接することで連結する「熔接装置(ストリップの切断及び熔接接合装置)」が開示されている。この熔接装置は、図1の正面図及び図2の平面図に示すように、鉄板ストリップ10、11の両端をそれぞれ加圧してクランピングするクランプユニット20、22と、鉄板ストリップ10、11を切断する切断ユニット30と、切断された両鉄板ストリップ10、11の切断面が互いに突き合わせられるようにクランプユニット20、22を移送させる移送ユニット40と、鉄板ストリップ10、11を熔接して連結する熔接ユニット50とからなる。図1及び図2に示す図面符号の名称は特許文献1の特許公報に記載されたものと同様である。

【0008】

しかし、前記のような構造を持つ従来の熔接装置(ストリップ接合装置)は、厚さが比較的薄い鉄板ストリップの切断及び熔接に適用可能なストリップ接合装置であるが、厚さが15〜25mm程度に至る厚板ストリップの接合熔接には適せず多くの問題点が指摘されている。

【0009】

すなわち、特許文献1に記載のストリップ接合装置は、切断ユニット30の切断刃が鉄板ストリップに対して垂直に下降しながら鉄板ストリップを切断するので、切断された前記両鉄板ストリップの切断面は、図3(a)に示すように、垂直切断面となる。このように、垂直切断面を持つ両鉄板ストリップを互いに突き合わせて熔接で連結する場合、最大10〜12mm程度の厚さを持つ鉄板ストリップは何の問題もなしに熔接連結が可能である。

【0010】

しかし、厚板ストリップを切断して互いに熔接する場合には、その切断面が垂直断面であると、先行ストリップの切断面と後行ストリップの切断面の間の熔接部位が非常に深く、図3(b)に示すように、鉄板ストリップの上部だけが熔接され、下部は溶着金属が満たされないとの問題点が指摘されている。

【0011】

特に、鉄板ストリップの接合部の熔接品質が良くない場合には、ルーパー内での鉄板ストリップのねじり(twisting)過程であるいは製管設備への移送過程で、接合部が切れるおそれがあるだけでなく、製造された金属パイプにも欠陷が発生するなど、深刻な問題が発生する。このような問題を補うため、作業者が手作業で鉄板ストリップの下部をさらに熔接することも少なくないが、手作業による熔接品質の均一性の確保が難しいだけでなく、作業に長い時間が必要となる問題がある。

【0012】

このような従来のストリップ接合装置の問題点を解決するために、特に厚板ストリップの熔接信頼性を確保するために、造管設備に適用される鉄板ストリップの切断後の熔接接合工程において、熔接接合のために突き合わせられた両鉄板ストリップの切断面の間がV字形を成すように、先行鉄板ストリップと後行鉄板ストリップの各切断面をフライス盤などの切削工具で面取り加工し、図3(c)に示すように、熔接用V溝を形成した後、熔接作業を実施する場合もある。

【0013】

このように厚板ストリップの垂直切断面を切削工具で面取り加工して熔接用V溝を形成することは、厚板ストリップの熔接接合部の品質向上には有利である。しかし、鉄板ストリップの切断と熔接接合作業が8〜15分以内に全部完了しなければならない造管生産工程の特性を勘案すると、接合作業に長時間が必要となるので、鉄板ストリップの貯蔵容量が大きな大型ルーパーを設置しなければ、短時間の間(ルーパーに貯蔵された余裕量の鉄板ストリップが供給し尽くされる間)に接合作業を完了することができない問題点がある。

【0014】

特に、造管生産工程は、およそ分当たり50m程度の高速で鉄板ストリップを供給しながらパイプを成形するので、ルーパーに貯蔵された余裕量の鉄板ストリップが供給し尽される前にストリップ接合作業が完了しなければならないので、短時間内に厚板ストリップの切断と接合熔接を効果的に遂行することができる新方式の鉄板ストリップ接合装置が望まれている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】大韓民国登録特許第10−649652号明細書

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は前記のような従来技術の問題点を解決するためになされたもので、先行鉄板ストリップの後端と後行鉄板ストリップの先端をそれぞれ切断し、切断された前記両鉄板ストリップの切断面を互いに突き合わせて熔接することで接合する鉄板ストリップ接合装置において、厚板ストリップの接合熔接を速かに遂行しながらも熔接部の品質を向上させることができる鉄板ストリップ接合装置を提供することをその目的とする。

【課題を解決するための手段】

【0017】

本発明による鉄板ストリップ接合装置は前記のような目的を達成するため、

先行鉄板ストリップの後端部を垂直に加圧してクランピングする垂直クランプと、

昇降動作によって先行鉄板ストリップを切断する第1上部刃と

を含んでなり、先行鉄板ストリップの後端部を切断する第1切断ユニットと;

後行鉄板ストリップの先端部を垂直に加圧してクランピングする垂直クランプと、

昇降動作によって後行鉄板ストリップを切断する第2上部刃と

を含んでなり、後行鉄板ストリップの先端部を切断する第2切断ユニットと;

前記第1切断ユニットをストリップ移送方向に前後進移送する第1移送手段と;

前記第2切断ユニットをストリップ移送方向に前後進移送する第2移送手段と;

前記第1切断ユニットと第2切断ユニットの間に配置され、前記第1及び第2移送手段によって移送され、それぞれ対向方向に突き合わせられた前記両鉄板ストリップの切断面を熔接して連結する熔接ユニットと

を含んでなる鉄板ストリップ接合装置であって、

前記第1上部刃と前記第2上部刃が互いに対向方向に傾いて設置され、前記第1上部刃の後端部で前記第1上部刃の切断方向と平行に傾いて前記先行鉄板ストリップの後端部を加圧してクランピングする傾斜クランプと、

前記第2上部刃の後端部で前記第2上部刃の切断方向と平行に傾いて前記後行鉄板ストリップの先端部を加圧してクランピングする傾斜クランプと

を含むことを特徴とする。

【0018】

このように、互いに対向方向に斜めに設置された前記第1上部刃と前記第2上部刃によってそれぞれ切断された前記両鉄板ストリップが、熔接接合のために前記熔接ユニットの中央に突き合わせられたとき、熔接接合部がV字形を成すようにした状態で熔接を行うことで、厚板ストリップの切断面に対する更なる切削加工作業なしに一回の切断工程だけで厚板ストリップの熔接作業を行うことができるだけではなく、厚板ストリップ接合部の熔接品質を向上させることができる。

【0019】

本発明のさらに他の解決課題及びその解決手段は本発明の詳細な説明によってより具体的になるであろう。

【発明の効果】

【0020】

前述した構成の特徴を持つ本発明による鉄板ストリップ接合装置は、両鉄板ストリップの後端と先端を斜めに切断することで、熔接のために互いに突き合わせられたとき、V字形を成すようにすることにより、造管設備の稼動を中断しなくても厚板ストリップの接合熔接を速かに遂行することができ、さらに両鉄板ストリップの熔接接合部の品質を向上させることができる。

【図面の簡単な説明】

【0021】

【図1】従来技術のストリップ切断装置の構成を概略的に示す正面図である。

【図2】従来技術のストリップ切断装置の構成を概略的に示す平面図である。

【図3】先行鉄板ストリップの後端と後行鉄板ストリップの先端の切断面の形態と、切断面での熔接状態を示す説明図である。

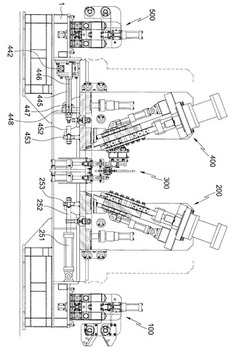

【図4】本発明による鉄板ストリップ接合装置の全体外形を示す斜視図である。

【図5】本発明による鉄板ストリップ接合装置の全体外形を示す正断面図である。

【図6】図5に記載の鉄板ストリップ接合装置の部分を示す平面図である。

【図7】本発明における第1切断ユニットの部分拡大図である。

【図8】本発明における第1切断ユニットの右側面図である。

【図9】本発明における第1切断ユニットの部分断面図である。

【図10】本発明における入口側ガイドユニットを示す右側面図である。

【図11】本発明における入口側ガイドユニットを示す断面図である。

【図12】本発明における出口側ガイドユニットを示す右側面図である。

【図13】本発明における出口側ガイドユニットを示す断面図である。

【図14】本発明における熔接ユニットを示す右側面図である。

【図15】本発明における熔接ユニットの下部に備えられる一対の熔接クランプを示す図である。

【図16】本発明の鉄板ストリップ接合装置の各構成要素の状態の説明図である。

【図17】先行鉄板ストリップの後端が第1熔接クランプを通過したときの先行鉄板ストリップをクランピングした状態を示す状態図である。

【図18】先行鉄板ストリップの後端を切断した状態を示す状態図である。

【図19】先行鉄板ストリップを第1切断ユニットが出口側に移動した状態を示す状態図である。

【図20】先行鉄板ストリップの後端を熔接位置に後進移送させた状態を示す状態図である。

【図21】後行鉄板ストリップの先端が第2熔接クランプに到逹したとき、後行鉄板ストリップをクランピングした状態を示す状態図である。

【図22】後行鉄板ストリップの先端を切断した状態を示す状態図である。

【図23】後行鉄板ストリップを第2切断ユニットが入口側に移動した状態を示す状態図である。

【図24】後行鉄板ストリップ先端を熔接位置に前進移送させた状態を示す状態図である。

【図25】両鉄板ストリップが互いに突き合わせられて熔接される状態を示す状態図である。

【発明を実施するための形態】

【0022】

以下、添付図面に基づいて本発明の好適な実施例による造管設備用鉄板ストリップ接合装置を具体的に説明する。

【0023】

本発明による鉄板ストリップ接合装置は、アンコイラーとルーパーの間に設置され、先行鉄板ストリップの後端と後行鉄板ストリップの先端をそれぞれ斜めに切断した後、両鉄板ストリップの切断面を熔接ユニット300の中央位置に移動させ、互いに突き合わせた状態で熔接して連結する装置である。

【0024】

すなわち、この鉄板ストリップ接合装置は、図4及び図5に示すように、

先行鉄板ストリップ10の後端部を垂直に加圧してクランピングする垂直クランプ430と、昇降動作によって先行鉄板ストリップ10を切断する第1上部刃410とを含んでなり、先行鉄板ストリップ10の後端部を切断する第1切断ユニット400と;

後行鉄板ストリップ11の先端部を垂直に加圧してクランピングする垂直クランプ230と、昇降動作によって後行鉄板ストリップ11を切断する第2上部刃210とを含んでなり、後行鉄板ストリップ11の先端部を切断する第2切断ユニット200と;

前記第1切断ユニット400をストリップ移送方向に前後進移送する第1切断ユニット移送手段と(以下「第1移送手段」という);

前記第2切断ユニット200をストリップ移送方向に前後進移送する第2切断ユニット移送手段(以下「第2移送手段」という)と;

前記第1切断ユニット400と第2切断ユニット200の間に配置され、前記第1及び第2移送手段によってそれぞれ対向方向に移送されて突き合わせられた前記両鉄板ストリップの切断面を熔接して連結する熔接ユニット300とを含んでなり、

前記第1上部刃410と前記第2上部刃210を互いに対向方向に斜めに設置することで、傾いた前記第1上部刃410と前記第2上部刃210によってそれぞれ切断された前記両鉄板ストリップ10、11の端部が、図3(c)に示すように、V字形を成すようにした状態で、互いに突き合わせて熔接を実施して、厚板ストリップ接合部の熔接品質を向上させたことを特徴とする。

【0025】

また、厚板の鉄板ストリップを傾斜断面に切断する作業の正確性を高めるために、前記第1上部刃410の後端部で前記第1上部刃410の切断方向と平行に傾いて前記先行鉄板ストリップ10の後端部を加圧してクランピングする傾斜クランプ420と、前記第2上部刃210の後端部で前記第2上部刃の切断方向と平行に傾いて前記後行鉄板ストリップ11の先端部を加圧してクランピングする傾斜クランプ220とをさらに備えることを特徴とする。

【0026】

図4は本発明による鉄板ストリップ接合装置の全体外形を示す斜視図、図5は本発明による鉄板ストリップ接合装置の全体外形を示す正断面図である。そして、図6は図5の平面図で、第1切断ユニット400と第2切断ユニット200が搭載されなかった状態の平面図であり、下部刃411が示されている。

【0027】

図4〜図6に示すように、本発明による鉄板ストリップ接合装置は、アンコイラー(図示せず)から供給された鉄板ストリップが進入する入口側に備えられ、進入する鉄板ストリップの移送方向を調節し、必要時に移送中の鉄板ストリップをクランピングして停止させる入口側ガイドユニット100をさらに含んでなる。また、本発明による鉄板ストリップ接合装置を通過してルーパー側に排出される鉄板ストリップの移送方向を調節し、必要時に移送中の鉄板ストリップをクランピングして停止させる出口側ガイドユニット500をさらに含んでなる。

【0028】

まず、本発明による第1切断ユニット400と第2切断ユニット200の構造について詳細に説明する。

【0029】

本発明による第1切断ユニット400と第2切断ユニット200は鉄板ストリップが移送される移送通路をそれぞれ備え、装置中央部の熔接ユニット300を基準として鉄板ストリップの移送方向の前後にそれぞれ互いに対称状に対向して設置される。前記第1切断ユニット400と第2切断ユニット200は、その設置方向は対称であるが、同一の構造なので、以下では図7〜図9に基づいて第1切断ユニット400の構成を詳細に説明する。

【0030】

図7〜図9は本発明の第1切断ユニット400を説明する図で、図7は図5に示す第1切断ユニット400のみを抜粹して拡大した拡大断面図、図8は図7の第1切断ユニット400の右側面図、図9は図7のA−A線についての断面図を示すものである。

【0031】

図7〜図9に示すように、本発明による第1切断ユニット400は一対の垂直支持部401の間に上部水平フレーム402と下部水平フレーム403が水平方向に固定される。前記上部水平フレーム402には上部刃410を昇降させる切断用油圧シリンダー409が固定設置される。

【0032】

本発明による第1切断ユニット400は、上部刃の先端が熔接部300に向かって一定角度(θ)に傾いた方向に昇降することにその特徴がある。このために、前記上部水平フレーム402は図7に示すものを基準として右側が上向きに前述した傾斜角(θ)だけ傾いて垂直支持部401に固定設置される。そして、前記切断用油圧シリンダー409は傾いた上部水平フレーム402に垂直に設置される。

【0033】

また、前記下部水平フレーム403は前記切断用油圧シリンダー409の作動方向と同一に前記傾斜角(θ)だけ傾いて垂直支持部401に固定設置されることで、前記下部水平フレーム403の傾斜面に沿って前記上部刃410のホルダー412の昇降が案内できるようにする。

【0034】

前記上部刃410を固定支持するホルダー412は下部水平フレーム403とカバー413の間で昇降可能に案内され、上端部は切断用油圧シリンダー409のピストンロッド415に結合される。前記上部刃410に対応する下部刃411はベースフレーム404の上面に固定され、前記上部刃410の昇降方向に対応するように前述した傾斜角(θ)だけ傾いて固定設置される。

【0035】

図7〜図9中の符号414はカバー413を下部水平フレーム403に固定する固定ボルトを示すものである。前記上部刃410を支持するホルダー412は前記カバー413と下部水平フレーム403の間で傾斜方向に昇降することになる。図9に示すA−A線についての断面図から分かるように、前記ホルダー412の両端部には昇降時の摩擦抵抗を最小化するための移送ガイドが備えられることが好ましい。

【0036】

また、前記上部刃410は、図8に示すように、一方の側は低くて反対側に次第に高くなる傾斜を持つように構成することで、上部刃410が下降して厚板ストリップを切断するとき、厚板ストリップのいずれか一辺部から切断し始めて反対側の辺部に切断が進むようにすることが特に好ましい。このように、上部刃410を斜めに形成することで、厚板ストリップの切断負荷を最小化することができるようにする。

【0037】

そして、本発明による鉄板ストリップ接合装置は、鉄板ストリップの平面上で幅方向への仮想基準線に対し、一定角度(B)で斜めに鉄板ストリップを切断することが特に好ましい。図9は鉄板ストリップ幅方向への仮想基準線に対し、傾斜角(B)だけ斜めに上部刃が傾いて配置されていることを示すものである。前記上部刃410に対応する下部刃411も、図6に示すように、傾斜角(B)だけ斜めに設置されていることが分かる。また、図6に示す熔接ユニット300も前記傾斜角(B)だけ斜めに設置されて構成される。このように、両鉄板ストリップ10、11の切断面(つまり、熔接ライン)を一定角度(B)で斜めに形成する理由は、鉄板ストリップの長手方向を基準とするとき、熔接部が特定位置に集中しないようにするためである。すなわち、両鉄板ストリップ10、11の熔接ラインを一定角度(B)で斜めに形成すれば、後続の作業工程(鉄板ストリップがルーパー内に貯蔵され、再び解けながらロール(Roll)成形装置(造管機)に進入して成形される工程)過程で鉄板ストリップ熔接部位の瞬間的な不連続断面によるがたつきや応力集中などの問題を緩和させることができる。

【0038】

このように構成される第1切断ユニット400の上部刃410は傾斜方向に下降しながら下部刃411に接触して鉄板ストリップの端から切断し始める。この際、上部刃410によるせん断力は傾斜角(θ)だけ斜めに作用するので、切断される先行鉄板ストリップが後方(鉄板ストリップの移送方向の反対方向)に引かれる力が作用して精密な切断作業ができない問題が発生することができる。このような問題を防止するために、本発明による第1切断ユニット400は、下部水平フレーム403を基準として、上部刃410の反対側に設置され、切断される先行鉄板ストリップが後方に引かれて行くことができないようにクランピングする傾斜クランプ420をさらに含んでなることを特徴とする。

【0039】

前記傾斜クランプ420は、前記上部水平フレーム402の底面に固定設置される傾斜シリンダー421と、前記傾斜シリンダーのピストンロッド422の終端にヒンジで結合され、前記傾斜シリンダーの作動によって前記下部水平フレーム403の後面に沿って昇降する傾斜クランピングプレート423と、前記傾斜クランピングプレートの下端に備えられ、先行鉄板ストリップの上面に密着する傾斜クランピングパッド424とからなる。図9中の符号425は前記下部水平フレーム403の後面に設置され、前記傾斜クランピングプレート423の昇降を案内するガイドブロックを示すものである。

【0040】

また、本発明は、厚板鉄板ストリップを垂直断面に対して一定角度(θ)に傾いた断面に切断する過程で鉄板ストリップをもっと堅固にクランピングするために、垂直クランプ430をさらに含むことが好ましい。前記垂直クランプ430は、前記垂直支持部401に固定設置される垂直シリンダー431と、前記垂直シリンダーのピストンロッド432の終端に備えられ、先行鉄板ストリップの上面に密着する垂直クランピングパッド434とからなる。

【0041】

このように構成される第1切断ユニット400は。移送手段(「第1移送手段」)によって鉄板ストリップの移送方向に前後進可能になる。このために、第1切断ユニット400はベースフレーム404上に設置され、前記ベースフレーム404はメインフレーム1上で鉄板ストリップの移送方向に沿って前後進可能に設置される。図8には、前記ベースフレーム404の両端がメインフレームに対して前後進移送を案内するためのガイド408が示されている。

【0042】

第1切断ユニット400を移送する第1移送手段は、前記ベースフレーム404の底面に突出したブラケット405と、ピストンロッドの終端が前記ブラケット405にヒンジで結合され、前記ベースフレーム404の底面でメインフレーム1に固定設置された一対の移送シリンダー451とから構成される。前記移送シリンダー451のピストンロッドの終端が前記ベースフレーム404の底面に突出したブラケット405に結合されて構成されることにより、前記一対の移送シリンダー451の作動によって第1切断ユニット400の全体は前記メインフレーム1のガイド408に沿って鉄板ストリップの移送方向に前後進するようになる。

【0043】

この際、前記第1切断ユニット400の移送限界位置を微細に調整するために、本発明は移送限界位置微細調節手段をさらに含むことを特徴とする。前記移送限界位置微細調節手段は、調整ハンドル441と、前記ハンドルの回転力をギアボックスの内部に備えられたウォームギア443に伝達するハンドル軸442と、ギアボックスの内部に備えられ、前記ウォームギア443と噛み合うウォームホイール444と、一側端は前記ウォームホイール444にネジ方式で結合され、反対側端は前記ベースフレーム404の底面に突出した案内ブロック448に収容され、長手方向に長く形成されたスロット446を備えた移送案内軸445と、前記案内ブロック448に設置され、前記移送案内軸445のスロット446に収容され、スロットに沿って動くキー447とからなる。

【0044】

このように構成される移送限界位置微細調節手段の作動過程は次のようである。調整ハンドルを回してウォームギア443を回せば、ウォームホイール444が回転しながら前記移送案内軸445を引き出すようになる。このように、前記移送案内軸445を微細に引き出せば、前記一対の移送シリンダー451の作動によって前記ベースフレーム404が前記メインフレーム1のガイド408に沿って前後進するようになる。この際、前記ベースフレーム404の案内ブロック448に備えられたキー447が前記移送案内軸445のスロット446に挿入された状態なので、究極に前記ベースフレーム404の移送距離は前記移送案内軸445のスロット446の範囲(長さ)内に制限されるものである。

【0045】

このように構成される第1切断ユニット400は、鉄板ストリップを垂直面に対して一定角度(θ)の傾斜断面に切断することができ、鉄板ストリップの切断後に一対の移送シリンダー451によって第1切断ユニット400を鉄板ストリップの移送方向に前進させた後、先行鉄板ストリップをクランピングして後方に移送させることで、先行鉄板ストリップの後端(切断部)を熔接ユニット300の熔接位置に載せることができるようになる。

【0046】

本発明による第2切断ユニット200は後行鉄板ストリップの先端を切断するもので、後行鉄板ストリップ11の先端部を垂直に加圧してクランピングする第2クランプユニット220と、昇降動作によって後行鉄板ストリップ11を切断する第2上部刃210とを含んでなる。そして、下部水平フレーム203を基準として、上部刃210の反対側に設置され、切断される後行鉄板ストリップが前方に引かれないようにクランピングする傾斜クランプ220をさらに含んでなる。

【0047】

このように構成される第2切断ユニット200は、移送手段(「第2移送手段」)によって鉄板ストリップの移送方向に前後進可能になる。この際、前記第2切断ユニット200の移送限界位置を微細に調整するために、本発明の第2移送手段は移送限界位置微細調節手段をさらに含むことを特徴とする。

第2切断ユニット200の具体的な構造及び作動関係は前記第1切断ユニット400と同様であるので、これについての具体的な説明は省略する。第2切断ユニット200の各構成要素の図面符号は、前述した第1切断ユニット400の各構成要素と、図面符号の百単位数字だけが異なる以外は同じである。すなわち、第1切断ユニット400の各構成要素の図面符号と、十単位数字及び一単位数字が同じものは同一構成要素を示す。

【0048】

図10及び図11はアンコイラーから供給される鉄板ストリップを本発明による第2切断ユニット200に案内する入口側ガイドユニット100を示す。入口側ガイドユニット100は、引き込まれる鉄板ストリップの移送方向を調節(つまり、中央センタリング調節)し、切断作業及び熔接作業のために鉄板ストリップが停止されたときに鉄板ストリップをクランピングする役目をする。図10は、図5の右側から見た入口側ガイドユニット100の右側面図、図11は図10のB−B線についての断面図である。

【0049】

図10及び図11に示すように、本発明による入口側ガイドユニット100は、メインフレーム1の上面ストリップ幅方向への位置が調節されるベーステーブル110と、前記ベーステーブル110の上面に備えられ、鉄板ストリップの上下面をクランピングする入口側クランプと、鉄板ストリップの両側面を案内するために鉄板ストリップの両側面位置に備えられ、鉄板ストリップの幅の大きさによってストリップ幅方向に間隔が調節される一対の側面ガイド132と、前記ベーステーブル110の位置をストリップ幅方向に調節する幅方向位置調節部とからなる。

【0050】

前記入口側クランプは、垂直に設置されるクランプシリンダー120と、前記クランプシリンダー120のピストンロッドの下端に結合されるクランプ上部パッド121と、前記クランプ上部パッド121と噛み合うクランプ下部パッド122とからなる。

【0051】

また、前記一対の側面ガイド132を、ストリップの移送方向中央線に対して近くなるか遠くなる方向(ストリップの幅方向)に、対向するように動作させるために、入口幅調節モーター130が備えられ、この入口幅調節モーター130の回転軸131には左ネジ部と右ネジ部が形成され、前記各ネジ部にはそれぞれの側面ガイド132が螺合される。このように構成される一対の側面ガイド132は前記調節モーター130の回転によってストリップ幅方向に互いに近くなるか遠くなる「間隔調節」が可能になるので、加工される鉄板ストリップの規格によって本発明による入口側ガイドユニット100を調節することにより汎用性を確保することができる。図10において、図面符号133は一対の側面ガイド132を支持しながら幅方向移送を案内するガイド棒を示すものである。

【0052】

そして、入口側ガイドユニット100の幅方向位置を調節する幅方向位置調節部は、幅方向位置調節シリンダー105をメインフレーム1の固定ブラケット104に設置し、前記幅方向位置調節シリンダー105のピストンロッド106の終端をベーステーブル110にヒンジで結合して構成する。図10において、図面符号107はベーステーブル110の底面に固定され、ベーステーブルと一緒に幅方向に動く可動ブラケットを示すものである。図10に示すような構成の入口側ガイドユニット100の幅方向位置調節部は、前記幅方向位置調節シリンダー105が作動すれば、ピストンロッド106が伸縮しながらベーステーブル110の位置をメインフレーム1に対してストリップの幅方向に調節することができるので、前記ベーステーブル110の上面に備えられた入口側クランプと、側面ガイド132のストリップ幅方向位置を調節することができるようになる。

【0053】

図11中の図面符号141と142は、入口側ガイドユニット100に進入する鉄板ストリップの上面と下面を案内する上部案内ローラー及び下部案内ローラーをそれぞれ示すものであり、図面符号143と144は鉄板ストリップが前記上下部案内ローラーの間に進入するように案内する上下部ガイドプレートをそれぞれ示すものである。

【0054】

図12及び図13は第1切断ユニットを通過してルーパーに移送される鉄板ストリップを案内する出口側ガイドユニット500を示すもので、図12は図5の右側から見た出口側ガイドユニット500の右側面図、図13は図12のC−C線についての断面図である。

【0055】

図12及び図13に示すように、本発明による出口側ガイドユニット500は、メインフレーム1の上面にストリップ幅方向への位置が調節されるベーステーブル510と、前記ベーステーブル510の上面に備えられ、鉄板ストリップの上下面をクランピングする出口側クランプと、鉄板ストリップの両側面を案内するために鉄板ストリップの両側面の位置に備えられ、鉄板ストリップの幅の大きさによってストリップ幅方向への間隔が調節される一対の側面ガイド532と、前記ベーステーブル510の位置をストリップ幅方向に調節する幅方向位置調節部とからなる。

【0056】

前記出口側クランプは、垂直に設置されるクランプシリンダー520と、前記クランプシリンダー520のピストンロッドの下端に結合されるクランプ上部パッド521と、前記クランプ上部パッド521と噛み合うクランプ下部パッド522とからなる。

【0057】

また、前記一対の側面ガイド532を、ストリップの移送方向中央線に対して近くなるか遠くなる方向(ストリップ幅方向)に、対向するように動作させるために出口幅調節モーター530が備えられ、この出口幅調節モーター530の回転軸531には左ネジ部と右ネジ部がそれぞれ形成され、前記各ネジ部にはそれぞれの側面ガイド532が螺合される。このように構成される一対の側面ガイド532は前記調節モーター530の回転によってストリップ幅方向に互いに近くなるか遠くなる「間隔調節」が可能になるので、加工される鉄板ストリップの規格によって本発明による出口側ガイドユニット500を調節することで汎用性を確保することができる。図12において、図面符号533は一対の側面ガイド532を支持しながら幅方向移送を案内するガイド棒を示すものである。

【0058】

そして、出口側ガイドユニット500の幅方向位置を調節する幅方向位置調節部は、幅方向位置調節シリンダー505をメインフレーム1の固定ブラケット504に設置し、前記幅方向位置調節シリンダー505のピストンロッド506の終端をベーステーブル510にヒンジで結合して構成する。図12において、図面符号507はベーステーブル510の底面に固定され、ベーステーブル510と一緒に幅方向に動く可動ブラケットを示すものである。図12に示すような構成の出口側ガイドユニット500の幅方向位置調節部は、前記幅方向位置調節シリンダー505が作動すれば、ピストンロッド506が伸縮しながらベーステーブル510をメインフレーム1に対してストリップの幅方向に位置を調節することができるので、前記ベーステーブル510の上面に備えられた出口側クランプと、側面ガイド532のストリップ幅方向位置を調節することができるようになる。

【0059】

図13中の符号541と542は、出口側ガイドユニット500に進入する鉄板ストリップの上面と下面を案内する上部案内ローラー及び下部案内ローラーをそれぞれ示すものである。

【0060】

つぎに、図14及び図15は本発明による熔接ユニット300を示すもので、図14は熔接ユニットの右側面図、図15は熔接ユニット300の下部に備えられ、熔接される両鉄板ストリップをそれぞれクランピングする一対の熔接クランプ340、350を示すものである。

【0061】

図14に示すように、本発明による熔接ユニット300は、鉄板ストリップの平面上で切断線方向と同一方向に設置される熔接ユニットフレーム301と、前記熔接ユニットフレーム301に支持されるボールスクリュー311と、前記ボールスクリューを駆動する駆動モーター310と、前記熔接ユニットフレーム301のLMガイド312に沿って鉄板ストリップの切断線方向(つまり、熔接方向)に移送されるレールブラケット320と、前記レールブラケットの一端に固定設置されて熔接を行う熔接モジュール330とから構成される。前記熔接モジュール330には、熔接トーチ及び熔接トーチの上下左右位置を調節する調節手段などを含む。図14中の符号315は熔接ワイヤ供給装置を示すものである。

【0062】

また、本発明による熔接ユニット300は、図15に示すように、前記熔接モジュールを基準として鉄板ストリップの移送方向の前後にそれぞれ熔接クランプ340、350がさらに備えられる。前記熔接クランプ340、350は、熔接テーブルの下部に垂直に設置される駆動シリンダー341、351と、鉄板ストリップの上部に備えられ、前記駆動シリンダー341、351のピストンロッドの昇降によって鉄板ストリップをクランピングするクランプパッド342、352とからなる。図15において、左側の熔接クランプ350を「第1熔接クランプ」だといい、右側の熔接クランプ340を「第2熔接クランプ」という。そして、添付図面には示されていないが、前記第1熔接クランプ350と第2熔接クランプ340は鉄板ストリップの有無を感知する感知センサーをそれぞれ備え、前記感知センサーの信号に応じてそれぞれの駆動シリンダー341、351を駆動するようになる。

【0063】

このように構成される本発明による鉄板ストリップ接合装置の作動過程を添付図面に基づいて詳細に説明する。

【0064】

図16は鉄板ストリップの正常供給による造管作業中の鉄板ストリップ接合装置を構成する各構成要素の基本位置を説明する説明図である。鉄板ストリップが正常に移送される状態では、本発明による鉄板ストリップ接合装置は鉄板ストリップの移送に全く関与しない。すなわち、入口側ガイドユニット100のクランプシリンダー120、第2切断ユニット200の切断用油圧シリンダー209、傾斜シリンダー221及び垂直シリンダー231、熔接クランプ340、350の各駆動シリンダー341、351、第1切断ユニット400の切断用油圧シリンダー409、傾斜シリンダー421及び垂直シリンダー431、出口側ガイドユニット500のクランプシリンダー520のすべてのピストンロッドが上昇作動した状態を維持することにより鉄板ストリップの移送が自由に行われる。

【0065】

図11〜図12は本発明による鉄板ストリップ接合装置によって先行鉄板ストリップの後端と後行鉄板ストリップの先端を突き合わせて連結する工程を順次説明する工程図である。まず、図17〜図20に基づいて、先行鉄板ストリップの後端部切断動作と、先行鉄板ストリップの後端を熔接位置に移送する工程を順次説明する。

【0066】

感知センサー(図示せず)によって先行鉄板ストリップの後端が第1熔接クランプ350を通過したことを感知すれば、出口側ガイドユニット500のクランプシリンダー520、第1切断ユニット400の垂直シリンダー431が動作して先行鉄板ストリップをクランピングするようになる。図17はこの状態を示すものである。

【0067】

先行鉄板ストリップの移送が停止された状態で、第1切断ユニット400の傾斜シリンダー421が下降して先行鉄板ストリップを堅固にクランピングするとともに、第1切断ユニット400の切断刃410が下降して、傾いた切断面を持つように先行鉄板ストリップの後端を切断するようになる。図18は第1切断ユニット400によって先行鉄板ストリップが切断される状態を示す状態図である。

【0068】

先行鉄板ストリップの後端切断が完了すれば、第1切断ユニット400の傾斜シリンダー421と切断用油圧シリンダー409が上昇して原位置に戻り、第1切断ユニット400の移送シリンダー451が作動し始め、第1切断ユニット400の全体が前記メインフレーム1のガイド408に沿って出口側ガイドユニット500側に移送される。図19は第1切断ユニット400の全体が出口側ガイドユニット500側に移動した状態を示すものである。

【0069】

第1切断ユニット400の全体が出口側ガイドユニット500側への移動が完了した(図19参照)後には、第1切断ユニット400の垂直シリンダー431と傾斜シリンダー421が下降して先行鉄板ストリップをクランピングし、出口側ガイドユニット500のクランプシリンダー520は上昇してクランプを解除し、第1切断ユニット400の移送シリンダー451が作動して第1切断ユニット400の全体を熔接ユニット300側に移送させる。この動作によって、前記先行鉄板ストリップの後端の切断面が熔接ユニット300の熔接位置に到逹すれば、図20に示すように、第1熔接クランプ350が作動して先行鉄板ストリップの後端をクランピングするようになる。

【0070】

つぎに、図21〜24に基づいて、後行鉄板ストリップの先端部切断動作と、後行鉄板ストリップの先端を熔接位置に移送する工程を順次説明する。

【0071】

感知センサー(図示せず)によって後行鉄板ストリップの先端が第2熔接クランプ340に到逹したことを感知すれば、入口側ガイドユニット100のクランプシリンダー120、第2切断ユニット200の垂直シリンダー231が動作して後行鉄板ストリップをクランピングするようになる。図21はこの状態を示すものである。

【0072】

後行鉄板ストリップの移送が停止されれば、第2切断ユニット200の傾斜シリンダー221が下降して後行鉄板ストリップを堅固にクランピングするとともに、第2切断ユニット200の切断刃210が下降して、傾いた切断面を持つように後行鉄板ストリップの先端を切断するようになる。図22は第2切断ユニット200によって後行鉄板ストリップが切断される状態を示す状態図である。

【0073】

後行鉄板ストリップの先端の切断が完了すれば、第2切断ユニット200の傾斜シリンダー221と切断用油圧シリンダー209が上昇して原位置に戻り、第2切断ユニット200の移送シリンダー251が作動し始め、第2切断ユニット200の全体が前記メインフレーム1のガイド208に沿って入口側ガイドユニット100側に移送される。図23は第2切断ユニット200の全体が入口側ガイドユニット100側に移動した状態を示すものである。

【0074】

第2切断ユニット200の全体が入口側ガイドユニット100側(図23の右側方向)に移動することが完了(図23参照)した後には、第2切断ユニット200の垂直シリンダー231と傾斜シリンダー221が下降して後行鉄板ストリップをクランピングし、入口側ガイドユニット100のクランプシリンダー120は上昇してクランプを解除し、第2切断ユニット200の移送シリンダー251が作動して第2切断ユニット200の全体を熔接ユニット300側に移送させる。この動作によって、前記後行鉄板ストリップの先端の切断面が熔接ユニット300の熔接位置に到逹すれば、図24に示すように、第2熔接クランプ340が作動して後行鉄板ストリップの先端をクランピングするようになる。

【0075】

このような図17〜図20及び図21〜図24の一連の動作によって鉄板ストリップの熔接接合準備が完了する。

【0076】

図25は一対の熔接クランプ350によってクランピングされた両鉄板ストリップ10、11が互いに突き合わせられた状態で熔接ユニット300によって熔接される状態を示すもので、熔接モジュール330の空圧シリンダーによって熔接トーチが下降しながら所定速度で熔接作業が進む。熔接作業が完了すれば、熔接トーチが自動的に上昇して原位置に戻る。このような熔接ユニット300及び熔接ユニットの作動過程は公知の熔接過程と同様であるので、本発明ではこれについての詳細な説明は省略する。

【0077】

図25に示す熔接ユニット300に対する熔接作業が完了すれば、本発明による鉄板ストリップ接合装置の各構成要素は図16に示すような基本位置に戻り、鉄ストリップの正常移送状態を維持するようになる。

【0078】

これまで本発明の好適な実施例に基づいて本発明による造管設備用鉄板ストリップ接合装置の特徴を中心として説明したが、本発明はこのような例示に限定されるものではなく、本発明の技術的思想を逸脱しない範疇内で多様な形態に変更または変形実施例が具体化可能であろう。

【産業上の利用可能性】

【0079】

本発明は、先行鉄板ストリップの後端と後行鉄板ストリップの先端をそれぞれ切断し、切断された前記両鉄板ストリップの切断面を互いに突き合わせて熔接することで接合する鉄板ストリップ接合装置に適用可能である。

【符号の説明】

【0080】

100 入口側ガイドユニット

110 ベーステーブル

132 側面ガイド

200 第2切断ユニット

209 切断用油圧シリンダー

210 第1上部刃

211 下部刃

220 傾斜クランプ

230 垂直クランプ

300 熔接ユニット

330 熔接モジュール

400 第1切断ユニット

409 切断用油圧シリンダー

410 第1上部刃

411 下部刃

420 傾斜クランプ

430 垂直クランプ

500 出口側ガイドユニット

510 ベーステーブル

532 側面ガイド

【技術分野】

【0001】

本発明は金属パイプの製造設備において、ルーパーに供給される先行鉄板ストリップ(Strip)の後端と後行鉄板ストリップの先端をそれぞれ切断し、切断された前記両鉄板ストリップの切断面を互いに突き合わせて熔接することで接合する鉄板ストリップ接合装置に係り、特に厚さが15〜25mm程度である厚板ストリップの熔接を効果的に遂行することができる鉄板ストリップ接合装置に関する。

【背景技術】

【0002】

一般に、金属パイプ製造用鉄板ストリップは、所定長さ(50〜100M)づつ巻き取られたロール(Roll)をアンコイラー(Uncoiler)に搭載してルーパー(Looper)に供給されている。鉄板ストリップは、前記ルーパーを経由し、金属パイプを製造するための製管工程、つまり造管機(pipe mill)に移送される。

【0003】

前記ルーパーは、回転によって鉄板ストリップを巻き取って所定長さだけ貯蔵するとともに、貯蔵された鉄板ストリップを造管機に供給する機能を有するもので、鉄板ストリップの一定量を貯蔵しながら造管機に鉄板ストリップを安定的に供給する。前記ルーパーとしては、直立式ルーパー(vertical type looper)と、直立式ルーパーを改良したロータリー型ルーパー(rotary type looper)が知られている。前記ルーパーの具体的な技術構成及び機能も知られている。

【0004】

一般に、製管工程は無端の鉄板ストリップを連続して供給しなければならないので、一本の鉄板ストリップロールが全て供給されると、他の鉄板ストリップロールをアンコイラーに搭載して供給することになる。この際、供給された鉄板ストリップ(先行鉄板ストリップ)の後端と新たに搭載された鉄板ストリップ(後行鉄板ストリップ)の先端を互いに突き合わせて熔接することで、連続的な鉄板ストリップとなるように連結しなければならない。

【0005】

このような連結作業が行われる間には鉄板ストリップの移送が停止する。この間には、前記ルーパーに貯蔵された鉄板ストリップを造管機に供給することで、鉄板ストリップの供給中断による製管工程の中断を防止する。

【0006】

従来は、前記熔接作業はたいてい手作業でなされていた。しかし、熔接作業が速かにできないため、ルーパーに貯蔵された鉄板ストリップが供給し尽くされるまでに鉄板ストリップの連結を完了することができず、製管工程の全工程が中断される問題が発生する場合があった。

【0007】

前記のような手作業による問題点を解決するために、特許文献1には、ルーパーに供給される先行鉄板ストリップの後端と後行鉄板ストリップの先端を切断した後、切断された前記両鉄板ストリップの切断面を互いに突き合わせて熔接することで連結する「熔接装置(ストリップの切断及び熔接接合装置)」が開示されている。この熔接装置は、図1の正面図及び図2の平面図に示すように、鉄板ストリップ10、11の両端をそれぞれ加圧してクランピングするクランプユニット20、22と、鉄板ストリップ10、11を切断する切断ユニット30と、切断された両鉄板ストリップ10、11の切断面が互いに突き合わせられるようにクランプユニット20、22を移送させる移送ユニット40と、鉄板ストリップ10、11を熔接して連結する熔接ユニット50とからなる。図1及び図2に示す図面符号の名称は特許文献1の特許公報に記載されたものと同様である。

【0008】

しかし、前記のような構造を持つ従来の熔接装置(ストリップ接合装置)は、厚さが比較的薄い鉄板ストリップの切断及び熔接に適用可能なストリップ接合装置であるが、厚さが15〜25mm程度に至る厚板ストリップの接合熔接には適せず多くの問題点が指摘されている。

【0009】

すなわち、特許文献1に記載のストリップ接合装置は、切断ユニット30の切断刃が鉄板ストリップに対して垂直に下降しながら鉄板ストリップを切断するので、切断された前記両鉄板ストリップの切断面は、図3(a)に示すように、垂直切断面となる。このように、垂直切断面を持つ両鉄板ストリップを互いに突き合わせて熔接で連結する場合、最大10〜12mm程度の厚さを持つ鉄板ストリップは何の問題もなしに熔接連結が可能である。

【0010】

しかし、厚板ストリップを切断して互いに熔接する場合には、その切断面が垂直断面であると、先行ストリップの切断面と後行ストリップの切断面の間の熔接部位が非常に深く、図3(b)に示すように、鉄板ストリップの上部だけが熔接され、下部は溶着金属が満たされないとの問題点が指摘されている。

【0011】

特に、鉄板ストリップの接合部の熔接品質が良くない場合には、ルーパー内での鉄板ストリップのねじり(twisting)過程であるいは製管設備への移送過程で、接合部が切れるおそれがあるだけでなく、製造された金属パイプにも欠陷が発生するなど、深刻な問題が発生する。このような問題を補うため、作業者が手作業で鉄板ストリップの下部をさらに熔接することも少なくないが、手作業による熔接品質の均一性の確保が難しいだけでなく、作業に長い時間が必要となる問題がある。

【0012】

このような従来のストリップ接合装置の問題点を解決するために、特に厚板ストリップの熔接信頼性を確保するために、造管設備に適用される鉄板ストリップの切断後の熔接接合工程において、熔接接合のために突き合わせられた両鉄板ストリップの切断面の間がV字形を成すように、先行鉄板ストリップと後行鉄板ストリップの各切断面をフライス盤などの切削工具で面取り加工し、図3(c)に示すように、熔接用V溝を形成した後、熔接作業を実施する場合もある。

【0013】

このように厚板ストリップの垂直切断面を切削工具で面取り加工して熔接用V溝を形成することは、厚板ストリップの熔接接合部の品質向上には有利である。しかし、鉄板ストリップの切断と熔接接合作業が8〜15分以内に全部完了しなければならない造管生産工程の特性を勘案すると、接合作業に長時間が必要となるので、鉄板ストリップの貯蔵容量が大きな大型ルーパーを設置しなければ、短時間の間(ルーパーに貯蔵された余裕量の鉄板ストリップが供給し尽くされる間)に接合作業を完了することができない問題点がある。

【0014】

特に、造管生産工程は、およそ分当たり50m程度の高速で鉄板ストリップを供給しながらパイプを成形するので、ルーパーに貯蔵された余裕量の鉄板ストリップが供給し尽される前にストリップ接合作業が完了しなければならないので、短時間内に厚板ストリップの切断と接合熔接を効果的に遂行することができる新方式の鉄板ストリップ接合装置が望まれている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】大韓民国登録特許第10−649652号明細書

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は前記のような従来技術の問題点を解決するためになされたもので、先行鉄板ストリップの後端と後行鉄板ストリップの先端をそれぞれ切断し、切断された前記両鉄板ストリップの切断面を互いに突き合わせて熔接することで接合する鉄板ストリップ接合装置において、厚板ストリップの接合熔接を速かに遂行しながらも熔接部の品質を向上させることができる鉄板ストリップ接合装置を提供することをその目的とする。

【課題を解決するための手段】

【0017】

本発明による鉄板ストリップ接合装置は前記のような目的を達成するため、

先行鉄板ストリップの後端部を垂直に加圧してクランピングする垂直クランプと、

昇降動作によって先行鉄板ストリップを切断する第1上部刃と

を含んでなり、先行鉄板ストリップの後端部を切断する第1切断ユニットと;

後行鉄板ストリップの先端部を垂直に加圧してクランピングする垂直クランプと、

昇降動作によって後行鉄板ストリップを切断する第2上部刃と

を含んでなり、後行鉄板ストリップの先端部を切断する第2切断ユニットと;

前記第1切断ユニットをストリップ移送方向に前後進移送する第1移送手段と;

前記第2切断ユニットをストリップ移送方向に前後進移送する第2移送手段と;

前記第1切断ユニットと第2切断ユニットの間に配置され、前記第1及び第2移送手段によって移送され、それぞれ対向方向に突き合わせられた前記両鉄板ストリップの切断面を熔接して連結する熔接ユニットと

を含んでなる鉄板ストリップ接合装置であって、

前記第1上部刃と前記第2上部刃が互いに対向方向に傾いて設置され、前記第1上部刃の後端部で前記第1上部刃の切断方向と平行に傾いて前記先行鉄板ストリップの後端部を加圧してクランピングする傾斜クランプと、

前記第2上部刃の後端部で前記第2上部刃の切断方向と平行に傾いて前記後行鉄板ストリップの先端部を加圧してクランピングする傾斜クランプと

を含むことを特徴とする。

【0018】

このように、互いに対向方向に斜めに設置された前記第1上部刃と前記第2上部刃によってそれぞれ切断された前記両鉄板ストリップが、熔接接合のために前記熔接ユニットの中央に突き合わせられたとき、熔接接合部がV字形を成すようにした状態で熔接を行うことで、厚板ストリップの切断面に対する更なる切削加工作業なしに一回の切断工程だけで厚板ストリップの熔接作業を行うことができるだけではなく、厚板ストリップ接合部の熔接品質を向上させることができる。

【0019】

本発明のさらに他の解決課題及びその解決手段は本発明の詳細な説明によってより具体的になるであろう。

【発明の効果】

【0020】

前述した構成の特徴を持つ本発明による鉄板ストリップ接合装置は、両鉄板ストリップの後端と先端を斜めに切断することで、熔接のために互いに突き合わせられたとき、V字形を成すようにすることにより、造管設備の稼動を中断しなくても厚板ストリップの接合熔接を速かに遂行することができ、さらに両鉄板ストリップの熔接接合部の品質を向上させることができる。

【図面の簡単な説明】

【0021】

【図1】従来技術のストリップ切断装置の構成を概略的に示す正面図である。

【図2】従来技術のストリップ切断装置の構成を概略的に示す平面図である。

【図3】先行鉄板ストリップの後端と後行鉄板ストリップの先端の切断面の形態と、切断面での熔接状態を示す説明図である。

【図4】本発明による鉄板ストリップ接合装置の全体外形を示す斜視図である。

【図5】本発明による鉄板ストリップ接合装置の全体外形を示す正断面図である。

【図6】図5に記載の鉄板ストリップ接合装置の部分を示す平面図である。

【図7】本発明における第1切断ユニットの部分拡大図である。

【図8】本発明における第1切断ユニットの右側面図である。

【図9】本発明における第1切断ユニットの部分断面図である。

【図10】本発明における入口側ガイドユニットを示す右側面図である。

【図11】本発明における入口側ガイドユニットを示す断面図である。

【図12】本発明における出口側ガイドユニットを示す右側面図である。

【図13】本発明における出口側ガイドユニットを示す断面図である。

【図14】本発明における熔接ユニットを示す右側面図である。

【図15】本発明における熔接ユニットの下部に備えられる一対の熔接クランプを示す図である。

【図16】本発明の鉄板ストリップ接合装置の各構成要素の状態の説明図である。

【図17】先行鉄板ストリップの後端が第1熔接クランプを通過したときの先行鉄板ストリップをクランピングした状態を示す状態図である。

【図18】先行鉄板ストリップの後端を切断した状態を示す状態図である。

【図19】先行鉄板ストリップを第1切断ユニットが出口側に移動した状態を示す状態図である。

【図20】先行鉄板ストリップの後端を熔接位置に後進移送させた状態を示す状態図である。

【図21】後行鉄板ストリップの先端が第2熔接クランプに到逹したとき、後行鉄板ストリップをクランピングした状態を示す状態図である。

【図22】後行鉄板ストリップの先端を切断した状態を示す状態図である。

【図23】後行鉄板ストリップを第2切断ユニットが入口側に移動した状態を示す状態図である。

【図24】後行鉄板ストリップ先端を熔接位置に前進移送させた状態を示す状態図である。

【図25】両鉄板ストリップが互いに突き合わせられて熔接される状態を示す状態図である。

【発明を実施するための形態】

【0022】

以下、添付図面に基づいて本発明の好適な実施例による造管設備用鉄板ストリップ接合装置を具体的に説明する。

【0023】

本発明による鉄板ストリップ接合装置は、アンコイラーとルーパーの間に設置され、先行鉄板ストリップの後端と後行鉄板ストリップの先端をそれぞれ斜めに切断した後、両鉄板ストリップの切断面を熔接ユニット300の中央位置に移動させ、互いに突き合わせた状態で熔接して連結する装置である。

【0024】

すなわち、この鉄板ストリップ接合装置は、図4及び図5に示すように、

先行鉄板ストリップ10の後端部を垂直に加圧してクランピングする垂直クランプ430と、昇降動作によって先行鉄板ストリップ10を切断する第1上部刃410とを含んでなり、先行鉄板ストリップ10の後端部を切断する第1切断ユニット400と;

後行鉄板ストリップ11の先端部を垂直に加圧してクランピングする垂直クランプ230と、昇降動作によって後行鉄板ストリップ11を切断する第2上部刃210とを含んでなり、後行鉄板ストリップ11の先端部を切断する第2切断ユニット200と;

前記第1切断ユニット400をストリップ移送方向に前後進移送する第1切断ユニット移送手段と(以下「第1移送手段」という);

前記第2切断ユニット200をストリップ移送方向に前後進移送する第2切断ユニット移送手段(以下「第2移送手段」という)と;

前記第1切断ユニット400と第2切断ユニット200の間に配置され、前記第1及び第2移送手段によってそれぞれ対向方向に移送されて突き合わせられた前記両鉄板ストリップの切断面を熔接して連結する熔接ユニット300とを含んでなり、

前記第1上部刃410と前記第2上部刃210を互いに対向方向に斜めに設置することで、傾いた前記第1上部刃410と前記第2上部刃210によってそれぞれ切断された前記両鉄板ストリップ10、11の端部が、図3(c)に示すように、V字形を成すようにした状態で、互いに突き合わせて熔接を実施して、厚板ストリップ接合部の熔接品質を向上させたことを特徴とする。

【0025】

また、厚板の鉄板ストリップを傾斜断面に切断する作業の正確性を高めるために、前記第1上部刃410の後端部で前記第1上部刃410の切断方向と平行に傾いて前記先行鉄板ストリップ10の後端部を加圧してクランピングする傾斜クランプ420と、前記第2上部刃210の後端部で前記第2上部刃の切断方向と平行に傾いて前記後行鉄板ストリップ11の先端部を加圧してクランピングする傾斜クランプ220とをさらに備えることを特徴とする。

【0026】

図4は本発明による鉄板ストリップ接合装置の全体外形を示す斜視図、図5は本発明による鉄板ストリップ接合装置の全体外形を示す正断面図である。そして、図6は図5の平面図で、第1切断ユニット400と第2切断ユニット200が搭載されなかった状態の平面図であり、下部刃411が示されている。

【0027】

図4〜図6に示すように、本発明による鉄板ストリップ接合装置は、アンコイラー(図示せず)から供給された鉄板ストリップが進入する入口側に備えられ、進入する鉄板ストリップの移送方向を調節し、必要時に移送中の鉄板ストリップをクランピングして停止させる入口側ガイドユニット100をさらに含んでなる。また、本発明による鉄板ストリップ接合装置を通過してルーパー側に排出される鉄板ストリップの移送方向を調節し、必要時に移送中の鉄板ストリップをクランピングして停止させる出口側ガイドユニット500をさらに含んでなる。

【0028】

まず、本発明による第1切断ユニット400と第2切断ユニット200の構造について詳細に説明する。

【0029】

本発明による第1切断ユニット400と第2切断ユニット200は鉄板ストリップが移送される移送通路をそれぞれ備え、装置中央部の熔接ユニット300を基準として鉄板ストリップの移送方向の前後にそれぞれ互いに対称状に対向して設置される。前記第1切断ユニット400と第2切断ユニット200は、その設置方向は対称であるが、同一の構造なので、以下では図7〜図9に基づいて第1切断ユニット400の構成を詳細に説明する。

【0030】

図7〜図9は本発明の第1切断ユニット400を説明する図で、図7は図5に示す第1切断ユニット400のみを抜粹して拡大した拡大断面図、図8は図7の第1切断ユニット400の右側面図、図9は図7のA−A線についての断面図を示すものである。

【0031】

図7〜図9に示すように、本発明による第1切断ユニット400は一対の垂直支持部401の間に上部水平フレーム402と下部水平フレーム403が水平方向に固定される。前記上部水平フレーム402には上部刃410を昇降させる切断用油圧シリンダー409が固定設置される。

【0032】

本発明による第1切断ユニット400は、上部刃の先端が熔接部300に向かって一定角度(θ)に傾いた方向に昇降することにその特徴がある。このために、前記上部水平フレーム402は図7に示すものを基準として右側が上向きに前述した傾斜角(θ)だけ傾いて垂直支持部401に固定設置される。そして、前記切断用油圧シリンダー409は傾いた上部水平フレーム402に垂直に設置される。

【0033】

また、前記下部水平フレーム403は前記切断用油圧シリンダー409の作動方向と同一に前記傾斜角(θ)だけ傾いて垂直支持部401に固定設置されることで、前記下部水平フレーム403の傾斜面に沿って前記上部刃410のホルダー412の昇降が案内できるようにする。

【0034】

前記上部刃410を固定支持するホルダー412は下部水平フレーム403とカバー413の間で昇降可能に案内され、上端部は切断用油圧シリンダー409のピストンロッド415に結合される。前記上部刃410に対応する下部刃411はベースフレーム404の上面に固定され、前記上部刃410の昇降方向に対応するように前述した傾斜角(θ)だけ傾いて固定設置される。

【0035】

図7〜図9中の符号414はカバー413を下部水平フレーム403に固定する固定ボルトを示すものである。前記上部刃410を支持するホルダー412は前記カバー413と下部水平フレーム403の間で傾斜方向に昇降することになる。図9に示すA−A線についての断面図から分かるように、前記ホルダー412の両端部には昇降時の摩擦抵抗を最小化するための移送ガイドが備えられることが好ましい。

【0036】

また、前記上部刃410は、図8に示すように、一方の側は低くて反対側に次第に高くなる傾斜を持つように構成することで、上部刃410が下降して厚板ストリップを切断するとき、厚板ストリップのいずれか一辺部から切断し始めて反対側の辺部に切断が進むようにすることが特に好ましい。このように、上部刃410を斜めに形成することで、厚板ストリップの切断負荷を最小化することができるようにする。

【0037】

そして、本発明による鉄板ストリップ接合装置は、鉄板ストリップの平面上で幅方向への仮想基準線に対し、一定角度(B)で斜めに鉄板ストリップを切断することが特に好ましい。図9は鉄板ストリップ幅方向への仮想基準線に対し、傾斜角(B)だけ斜めに上部刃が傾いて配置されていることを示すものである。前記上部刃410に対応する下部刃411も、図6に示すように、傾斜角(B)だけ斜めに設置されていることが分かる。また、図6に示す熔接ユニット300も前記傾斜角(B)だけ斜めに設置されて構成される。このように、両鉄板ストリップ10、11の切断面(つまり、熔接ライン)を一定角度(B)で斜めに形成する理由は、鉄板ストリップの長手方向を基準とするとき、熔接部が特定位置に集中しないようにするためである。すなわち、両鉄板ストリップ10、11の熔接ラインを一定角度(B)で斜めに形成すれば、後続の作業工程(鉄板ストリップがルーパー内に貯蔵され、再び解けながらロール(Roll)成形装置(造管機)に進入して成形される工程)過程で鉄板ストリップ熔接部位の瞬間的な不連続断面によるがたつきや応力集中などの問題を緩和させることができる。

【0038】

このように構成される第1切断ユニット400の上部刃410は傾斜方向に下降しながら下部刃411に接触して鉄板ストリップの端から切断し始める。この際、上部刃410によるせん断力は傾斜角(θ)だけ斜めに作用するので、切断される先行鉄板ストリップが後方(鉄板ストリップの移送方向の反対方向)に引かれる力が作用して精密な切断作業ができない問題が発生することができる。このような問題を防止するために、本発明による第1切断ユニット400は、下部水平フレーム403を基準として、上部刃410の反対側に設置され、切断される先行鉄板ストリップが後方に引かれて行くことができないようにクランピングする傾斜クランプ420をさらに含んでなることを特徴とする。

【0039】

前記傾斜クランプ420は、前記上部水平フレーム402の底面に固定設置される傾斜シリンダー421と、前記傾斜シリンダーのピストンロッド422の終端にヒンジで結合され、前記傾斜シリンダーの作動によって前記下部水平フレーム403の後面に沿って昇降する傾斜クランピングプレート423と、前記傾斜クランピングプレートの下端に備えられ、先行鉄板ストリップの上面に密着する傾斜クランピングパッド424とからなる。図9中の符号425は前記下部水平フレーム403の後面に設置され、前記傾斜クランピングプレート423の昇降を案内するガイドブロックを示すものである。

【0040】

また、本発明は、厚板鉄板ストリップを垂直断面に対して一定角度(θ)に傾いた断面に切断する過程で鉄板ストリップをもっと堅固にクランピングするために、垂直クランプ430をさらに含むことが好ましい。前記垂直クランプ430は、前記垂直支持部401に固定設置される垂直シリンダー431と、前記垂直シリンダーのピストンロッド432の終端に備えられ、先行鉄板ストリップの上面に密着する垂直クランピングパッド434とからなる。

【0041】

このように構成される第1切断ユニット400は。移送手段(「第1移送手段」)によって鉄板ストリップの移送方向に前後進可能になる。このために、第1切断ユニット400はベースフレーム404上に設置され、前記ベースフレーム404はメインフレーム1上で鉄板ストリップの移送方向に沿って前後進可能に設置される。図8には、前記ベースフレーム404の両端がメインフレームに対して前後進移送を案内するためのガイド408が示されている。

【0042】

第1切断ユニット400を移送する第1移送手段は、前記ベースフレーム404の底面に突出したブラケット405と、ピストンロッドの終端が前記ブラケット405にヒンジで結合され、前記ベースフレーム404の底面でメインフレーム1に固定設置された一対の移送シリンダー451とから構成される。前記移送シリンダー451のピストンロッドの終端が前記ベースフレーム404の底面に突出したブラケット405に結合されて構成されることにより、前記一対の移送シリンダー451の作動によって第1切断ユニット400の全体は前記メインフレーム1のガイド408に沿って鉄板ストリップの移送方向に前後進するようになる。

【0043】

この際、前記第1切断ユニット400の移送限界位置を微細に調整するために、本発明は移送限界位置微細調節手段をさらに含むことを特徴とする。前記移送限界位置微細調節手段は、調整ハンドル441と、前記ハンドルの回転力をギアボックスの内部に備えられたウォームギア443に伝達するハンドル軸442と、ギアボックスの内部に備えられ、前記ウォームギア443と噛み合うウォームホイール444と、一側端は前記ウォームホイール444にネジ方式で結合され、反対側端は前記ベースフレーム404の底面に突出した案内ブロック448に収容され、長手方向に長く形成されたスロット446を備えた移送案内軸445と、前記案内ブロック448に設置され、前記移送案内軸445のスロット446に収容され、スロットに沿って動くキー447とからなる。

【0044】

このように構成される移送限界位置微細調節手段の作動過程は次のようである。調整ハンドルを回してウォームギア443を回せば、ウォームホイール444が回転しながら前記移送案内軸445を引き出すようになる。このように、前記移送案内軸445を微細に引き出せば、前記一対の移送シリンダー451の作動によって前記ベースフレーム404が前記メインフレーム1のガイド408に沿って前後進するようになる。この際、前記ベースフレーム404の案内ブロック448に備えられたキー447が前記移送案内軸445のスロット446に挿入された状態なので、究極に前記ベースフレーム404の移送距離は前記移送案内軸445のスロット446の範囲(長さ)内に制限されるものである。

【0045】

このように構成される第1切断ユニット400は、鉄板ストリップを垂直面に対して一定角度(θ)の傾斜断面に切断することができ、鉄板ストリップの切断後に一対の移送シリンダー451によって第1切断ユニット400を鉄板ストリップの移送方向に前進させた後、先行鉄板ストリップをクランピングして後方に移送させることで、先行鉄板ストリップの後端(切断部)を熔接ユニット300の熔接位置に載せることができるようになる。

【0046】

本発明による第2切断ユニット200は後行鉄板ストリップの先端を切断するもので、後行鉄板ストリップ11の先端部を垂直に加圧してクランピングする第2クランプユニット220と、昇降動作によって後行鉄板ストリップ11を切断する第2上部刃210とを含んでなる。そして、下部水平フレーム203を基準として、上部刃210の反対側に設置され、切断される後行鉄板ストリップが前方に引かれないようにクランピングする傾斜クランプ220をさらに含んでなる。

【0047】

このように構成される第2切断ユニット200は、移送手段(「第2移送手段」)によって鉄板ストリップの移送方向に前後進可能になる。この際、前記第2切断ユニット200の移送限界位置を微細に調整するために、本発明の第2移送手段は移送限界位置微細調節手段をさらに含むことを特徴とする。

第2切断ユニット200の具体的な構造及び作動関係は前記第1切断ユニット400と同様であるので、これについての具体的な説明は省略する。第2切断ユニット200の各構成要素の図面符号は、前述した第1切断ユニット400の各構成要素と、図面符号の百単位数字だけが異なる以外は同じである。すなわち、第1切断ユニット400の各構成要素の図面符号と、十単位数字及び一単位数字が同じものは同一構成要素を示す。

【0048】

図10及び図11はアンコイラーから供給される鉄板ストリップを本発明による第2切断ユニット200に案内する入口側ガイドユニット100を示す。入口側ガイドユニット100は、引き込まれる鉄板ストリップの移送方向を調節(つまり、中央センタリング調節)し、切断作業及び熔接作業のために鉄板ストリップが停止されたときに鉄板ストリップをクランピングする役目をする。図10は、図5の右側から見た入口側ガイドユニット100の右側面図、図11は図10のB−B線についての断面図である。

【0049】

図10及び図11に示すように、本発明による入口側ガイドユニット100は、メインフレーム1の上面ストリップ幅方向への位置が調節されるベーステーブル110と、前記ベーステーブル110の上面に備えられ、鉄板ストリップの上下面をクランピングする入口側クランプと、鉄板ストリップの両側面を案内するために鉄板ストリップの両側面位置に備えられ、鉄板ストリップの幅の大きさによってストリップ幅方向に間隔が調節される一対の側面ガイド132と、前記ベーステーブル110の位置をストリップ幅方向に調節する幅方向位置調節部とからなる。

【0050】

前記入口側クランプは、垂直に設置されるクランプシリンダー120と、前記クランプシリンダー120のピストンロッドの下端に結合されるクランプ上部パッド121と、前記クランプ上部パッド121と噛み合うクランプ下部パッド122とからなる。

【0051】

また、前記一対の側面ガイド132を、ストリップの移送方向中央線に対して近くなるか遠くなる方向(ストリップの幅方向)に、対向するように動作させるために、入口幅調節モーター130が備えられ、この入口幅調節モーター130の回転軸131には左ネジ部と右ネジ部が形成され、前記各ネジ部にはそれぞれの側面ガイド132が螺合される。このように構成される一対の側面ガイド132は前記調節モーター130の回転によってストリップ幅方向に互いに近くなるか遠くなる「間隔調節」が可能になるので、加工される鉄板ストリップの規格によって本発明による入口側ガイドユニット100を調節することにより汎用性を確保することができる。図10において、図面符号133は一対の側面ガイド132を支持しながら幅方向移送を案内するガイド棒を示すものである。

【0052】

そして、入口側ガイドユニット100の幅方向位置を調節する幅方向位置調節部は、幅方向位置調節シリンダー105をメインフレーム1の固定ブラケット104に設置し、前記幅方向位置調節シリンダー105のピストンロッド106の終端をベーステーブル110にヒンジで結合して構成する。図10において、図面符号107はベーステーブル110の底面に固定され、ベーステーブルと一緒に幅方向に動く可動ブラケットを示すものである。図10に示すような構成の入口側ガイドユニット100の幅方向位置調節部は、前記幅方向位置調節シリンダー105が作動すれば、ピストンロッド106が伸縮しながらベーステーブル110の位置をメインフレーム1に対してストリップの幅方向に調節することができるので、前記ベーステーブル110の上面に備えられた入口側クランプと、側面ガイド132のストリップ幅方向位置を調節することができるようになる。

【0053】

図11中の図面符号141と142は、入口側ガイドユニット100に進入する鉄板ストリップの上面と下面を案内する上部案内ローラー及び下部案内ローラーをそれぞれ示すものであり、図面符号143と144は鉄板ストリップが前記上下部案内ローラーの間に進入するように案内する上下部ガイドプレートをそれぞれ示すものである。

【0054】

図12及び図13は第1切断ユニットを通過してルーパーに移送される鉄板ストリップを案内する出口側ガイドユニット500を示すもので、図12は図5の右側から見た出口側ガイドユニット500の右側面図、図13は図12のC−C線についての断面図である。

【0055】

図12及び図13に示すように、本発明による出口側ガイドユニット500は、メインフレーム1の上面にストリップ幅方向への位置が調節されるベーステーブル510と、前記ベーステーブル510の上面に備えられ、鉄板ストリップの上下面をクランピングする出口側クランプと、鉄板ストリップの両側面を案内するために鉄板ストリップの両側面の位置に備えられ、鉄板ストリップの幅の大きさによってストリップ幅方向への間隔が調節される一対の側面ガイド532と、前記ベーステーブル510の位置をストリップ幅方向に調節する幅方向位置調節部とからなる。

【0056】

前記出口側クランプは、垂直に設置されるクランプシリンダー520と、前記クランプシリンダー520のピストンロッドの下端に結合されるクランプ上部パッド521と、前記クランプ上部パッド521と噛み合うクランプ下部パッド522とからなる。

【0057】

また、前記一対の側面ガイド532を、ストリップの移送方向中央線に対して近くなるか遠くなる方向(ストリップ幅方向)に、対向するように動作させるために出口幅調節モーター530が備えられ、この出口幅調節モーター530の回転軸531には左ネジ部と右ネジ部がそれぞれ形成され、前記各ネジ部にはそれぞれの側面ガイド532が螺合される。このように構成される一対の側面ガイド532は前記調節モーター530の回転によってストリップ幅方向に互いに近くなるか遠くなる「間隔調節」が可能になるので、加工される鉄板ストリップの規格によって本発明による出口側ガイドユニット500を調節することで汎用性を確保することができる。図12において、図面符号533は一対の側面ガイド532を支持しながら幅方向移送を案内するガイド棒を示すものである。

【0058】

そして、出口側ガイドユニット500の幅方向位置を調節する幅方向位置調節部は、幅方向位置調節シリンダー505をメインフレーム1の固定ブラケット504に設置し、前記幅方向位置調節シリンダー505のピストンロッド506の終端をベーステーブル510にヒンジで結合して構成する。図12において、図面符号507はベーステーブル510の底面に固定され、ベーステーブル510と一緒に幅方向に動く可動ブラケットを示すものである。図12に示すような構成の出口側ガイドユニット500の幅方向位置調節部は、前記幅方向位置調節シリンダー505が作動すれば、ピストンロッド506が伸縮しながらベーステーブル510をメインフレーム1に対してストリップの幅方向に位置を調節することができるので、前記ベーステーブル510の上面に備えられた出口側クランプと、側面ガイド532のストリップ幅方向位置を調節することができるようになる。

【0059】

図13中の符号541と542は、出口側ガイドユニット500に進入する鉄板ストリップの上面と下面を案内する上部案内ローラー及び下部案内ローラーをそれぞれ示すものである。

【0060】

つぎに、図14及び図15は本発明による熔接ユニット300を示すもので、図14は熔接ユニットの右側面図、図15は熔接ユニット300の下部に備えられ、熔接される両鉄板ストリップをそれぞれクランピングする一対の熔接クランプ340、350を示すものである。

【0061】

図14に示すように、本発明による熔接ユニット300は、鉄板ストリップの平面上で切断線方向と同一方向に設置される熔接ユニットフレーム301と、前記熔接ユニットフレーム301に支持されるボールスクリュー311と、前記ボールスクリューを駆動する駆動モーター310と、前記熔接ユニットフレーム301のLMガイド312に沿って鉄板ストリップの切断線方向(つまり、熔接方向)に移送されるレールブラケット320と、前記レールブラケットの一端に固定設置されて熔接を行う熔接モジュール330とから構成される。前記熔接モジュール330には、熔接トーチ及び熔接トーチの上下左右位置を調節する調節手段などを含む。図14中の符号315は熔接ワイヤ供給装置を示すものである。

【0062】

また、本発明による熔接ユニット300は、図15に示すように、前記熔接モジュールを基準として鉄板ストリップの移送方向の前後にそれぞれ熔接クランプ340、350がさらに備えられる。前記熔接クランプ340、350は、熔接テーブルの下部に垂直に設置される駆動シリンダー341、351と、鉄板ストリップの上部に備えられ、前記駆動シリンダー341、351のピストンロッドの昇降によって鉄板ストリップをクランピングするクランプパッド342、352とからなる。図15において、左側の熔接クランプ350を「第1熔接クランプ」だといい、右側の熔接クランプ340を「第2熔接クランプ」という。そして、添付図面には示されていないが、前記第1熔接クランプ350と第2熔接クランプ340は鉄板ストリップの有無を感知する感知センサーをそれぞれ備え、前記感知センサーの信号に応じてそれぞれの駆動シリンダー341、351を駆動するようになる。

【0063】

このように構成される本発明による鉄板ストリップ接合装置の作動過程を添付図面に基づいて詳細に説明する。

【0064】

図16は鉄板ストリップの正常供給による造管作業中の鉄板ストリップ接合装置を構成する各構成要素の基本位置を説明する説明図である。鉄板ストリップが正常に移送される状態では、本発明による鉄板ストリップ接合装置は鉄板ストリップの移送に全く関与しない。すなわち、入口側ガイドユニット100のクランプシリンダー120、第2切断ユニット200の切断用油圧シリンダー209、傾斜シリンダー221及び垂直シリンダー231、熔接クランプ340、350の各駆動シリンダー341、351、第1切断ユニット400の切断用油圧シリンダー409、傾斜シリンダー421及び垂直シリンダー431、出口側ガイドユニット500のクランプシリンダー520のすべてのピストンロッドが上昇作動した状態を維持することにより鉄板ストリップの移送が自由に行われる。

【0065】

図11〜図12は本発明による鉄板ストリップ接合装置によって先行鉄板ストリップの後端と後行鉄板ストリップの先端を突き合わせて連結する工程を順次説明する工程図である。まず、図17〜図20に基づいて、先行鉄板ストリップの後端部切断動作と、先行鉄板ストリップの後端を熔接位置に移送する工程を順次説明する。

【0066】

感知センサー(図示せず)によって先行鉄板ストリップの後端が第1熔接クランプ350を通過したことを感知すれば、出口側ガイドユニット500のクランプシリンダー520、第1切断ユニット400の垂直シリンダー431が動作して先行鉄板ストリップをクランピングするようになる。図17はこの状態を示すものである。

【0067】

先行鉄板ストリップの移送が停止された状態で、第1切断ユニット400の傾斜シリンダー421が下降して先行鉄板ストリップを堅固にクランピングするとともに、第1切断ユニット400の切断刃410が下降して、傾いた切断面を持つように先行鉄板ストリップの後端を切断するようになる。図18は第1切断ユニット400によって先行鉄板ストリップが切断される状態を示す状態図である。

【0068】

先行鉄板ストリップの後端切断が完了すれば、第1切断ユニット400の傾斜シリンダー421と切断用油圧シリンダー409が上昇して原位置に戻り、第1切断ユニット400の移送シリンダー451が作動し始め、第1切断ユニット400の全体が前記メインフレーム1のガイド408に沿って出口側ガイドユニット500側に移送される。図19は第1切断ユニット400の全体が出口側ガイドユニット500側に移動した状態を示すものである。

【0069】

第1切断ユニット400の全体が出口側ガイドユニット500側への移動が完了した(図19参照)後には、第1切断ユニット400の垂直シリンダー431と傾斜シリンダー421が下降して先行鉄板ストリップをクランピングし、出口側ガイドユニット500のクランプシリンダー520は上昇してクランプを解除し、第1切断ユニット400の移送シリンダー451が作動して第1切断ユニット400の全体を熔接ユニット300側に移送させる。この動作によって、前記先行鉄板ストリップの後端の切断面が熔接ユニット300の熔接位置に到逹すれば、図20に示すように、第1熔接クランプ350が作動して先行鉄板ストリップの後端をクランピングするようになる。

【0070】

つぎに、図21〜24に基づいて、後行鉄板ストリップの先端部切断動作と、後行鉄板ストリップの先端を熔接位置に移送する工程を順次説明する。

【0071】

感知センサー(図示せず)によって後行鉄板ストリップの先端が第2熔接クランプ340に到逹したことを感知すれば、入口側ガイドユニット100のクランプシリンダー120、第2切断ユニット200の垂直シリンダー231が動作して後行鉄板ストリップをクランピングするようになる。図21はこの状態を示すものである。

【0072】

後行鉄板ストリップの移送が停止されれば、第2切断ユニット200の傾斜シリンダー221が下降して後行鉄板ストリップを堅固にクランピングするとともに、第2切断ユニット200の切断刃210が下降して、傾いた切断面を持つように後行鉄板ストリップの先端を切断するようになる。図22は第2切断ユニット200によって後行鉄板ストリップが切断される状態を示す状態図である。

【0073】

後行鉄板ストリップの先端の切断が完了すれば、第2切断ユニット200の傾斜シリンダー221と切断用油圧シリンダー209が上昇して原位置に戻り、第2切断ユニット200の移送シリンダー251が作動し始め、第2切断ユニット200の全体が前記メインフレーム1のガイド208に沿って入口側ガイドユニット100側に移送される。図23は第2切断ユニット200の全体が入口側ガイドユニット100側に移動した状態を示すものである。

【0074】

第2切断ユニット200の全体が入口側ガイドユニット100側(図23の右側方向)に移動することが完了(図23参照)した後には、第2切断ユニット200の垂直シリンダー231と傾斜シリンダー221が下降して後行鉄板ストリップをクランピングし、入口側ガイドユニット100のクランプシリンダー120は上昇してクランプを解除し、第2切断ユニット200の移送シリンダー251が作動して第2切断ユニット200の全体を熔接ユニット300側に移送させる。この動作によって、前記後行鉄板ストリップの先端の切断面が熔接ユニット300の熔接位置に到逹すれば、図24に示すように、第2熔接クランプ340が作動して後行鉄板ストリップの先端をクランピングするようになる。

【0075】

このような図17〜図20及び図21〜図24の一連の動作によって鉄板ストリップの熔接接合準備が完了する。

【0076】

図25は一対の熔接クランプ350によってクランピングされた両鉄板ストリップ10、11が互いに突き合わせられた状態で熔接ユニット300によって熔接される状態を示すもので、熔接モジュール330の空圧シリンダーによって熔接トーチが下降しながら所定速度で熔接作業が進む。熔接作業が完了すれば、熔接トーチが自動的に上昇して原位置に戻る。このような熔接ユニット300及び熔接ユニットの作動過程は公知の熔接過程と同様であるので、本発明ではこれについての詳細な説明は省略する。

【0077】

図25に示す熔接ユニット300に対する熔接作業が完了すれば、本発明による鉄板ストリップ接合装置の各構成要素は図16に示すような基本位置に戻り、鉄ストリップの正常移送状態を維持するようになる。

【0078】

これまで本発明の好適な実施例に基づいて本発明による造管設備用鉄板ストリップ接合装置の特徴を中心として説明したが、本発明はこのような例示に限定されるものではなく、本発明の技術的思想を逸脱しない範疇内で多様な形態に変更または変形実施例が具体化可能であろう。

【産業上の利用可能性】

【0079】

本発明は、先行鉄板ストリップの後端と後行鉄板ストリップの先端をそれぞれ切断し、切断された前記両鉄板ストリップの切断面を互いに突き合わせて熔接することで接合する鉄板ストリップ接合装置に適用可能である。

【符号の説明】

【0080】

100 入口側ガイドユニット

110 ベーステーブル

132 側面ガイド

200 第2切断ユニット

209 切断用油圧シリンダー

210 第1上部刃

211 下部刃

220 傾斜クランプ

230 垂直クランプ

300 熔接ユニット

330 熔接モジュール

400 第1切断ユニット

409 切断用油圧シリンダー

410 第1上部刃

411 下部刃

420 傾斜クランプ

430 垂直クランプ

500 出口側ガイドユニット

510 ベーステーブル

532 側面ガイド

【特許請求の範囲】

【請求項1】

先行鉄板ストリップ10の後端部を垂直に加圧してクランピングする垂直クランプ430と、昇降動作によって先行鉄板ストリップ10を切断する第1上部刃410とを含んでなり、先行鉄板ストリップ10の後端部を切断する第1切断ユニット400と;

後行鉄板ストリップ11の先端部を垂直に加圧してクランピングする垂直クランプ230と、昇降動作によって後行鉄板ストリップ11を切断する第2上部刃210とを含んでなり、後行鉄板ストリップ11の先端部を切断する第2切断ユニット200と;

前記第1切断ユニット400をストリップ移送方向に前後進移送する第1移送手段と;

前記第2切断ユニット200をストリップ移送方向に前後進移送する第2移送手段と;

前記第1切断ユニット400と第2切断ユニット200の間に配置され、前記第1及び第2移送手段によって移送され、それぞれ対向方向に突き合わせられた前記両鉄板ストリップの切断面を熔接して連結する熔接ユニット300とを含んでなる鉄板ストリップ接合装置であって、

前記第1上部刃410と前記第2上部刃210が互いに対向方向に傾いて設置されることにより、傾いた前記第1上部刃410と前記第2上部刃210によってそれぞれ切断された前記両鉄板ストリップ10、11の端部が互いに突き合わせられてV字形を成すようにした状態で、前記熔接ユニット300によって熔接を実施することを特徴とする、造管設備用鉄板ストリップ接合装置。

【請求項2】

前記第1切断ユニット400の上部刃410と下部刃411の水平面に対する配置方向、第2切断ユニット200の上部刃210と下部刃211の水平面に対する配置方向、及び前記熔接ユニットの熔接線の配置方向は、第1鉄板ストリップの平面上で幅方向への仮想基準線に対し、一定角度(B)に斜めに傾いて配置されることを特徴とする、請求項1に記載の造管設備用鉄板ストリップ接合装置。

【請求項3】

前記第1切断ユニット400は、前記第1上部刃410の後端部で前記第1上部刃410の切断方向と平行に傾いて前記先行鉄板ストリップ10の後端部を加圧してクランピングする傾斜クランプ420をさらに含み、前記第2切断ユニット200は、前記第2上部刃210の後端部で前記第2上部刃の切断方向と平行に傾いて前記後行鉄板ストリップ11の先端部を加圧してクランピングする傾斜クランプ220をさらに含むことを特徴とする、請求項2に記載の造管設備用鉄板ストリップ接合装置。

【請求項4】

前記第1切断ユニット400をストリップ移送方向に前後進移送する第1移送手段は、

ベースフレーム404の底面に突出したブラケット405と、

ピストンロッドの終端が前記ブラケット405にヒンジで結合され、前記ベースフレーム404の底面でメインフレーム1に固定設置された一対の移送シリンダー451とを含んでなり、

前記移送シリンダー451のピストンロッドの終端が前記ベースフレーム404の底面に突出したブラケット405に結合されて構成されることにより、前記一対の移送シリンダー451の作動によって第1切断ユニット400の全体は前記メインフレーム1のガイド408に沿って鉄板ストリップの移送方向に沿って前後進し;

前記第2切断ユニット200をストリップ移送方向に前後進移送する第2移送手段も、前記第1移送手段と同一の構成が対称状に備えられることにより、一対の移送シリンダー251の作動によって第2切断ユニット200の全体は前記メインフレーム1のガイドに沿って鉄板ストリップの移送方向に前後進することを特徴とする請求項2または3に記載の造管設備用鉄板ストリップ接合装置。

【請求項5】

前記第1切断ユニット400の移送限界位置を微細に調整するために、移送限界位置微細調節手段をさらに含み、

前記移送限界位置微細調節手段は、

メインフレームの一側に備えられる調整ハンドル441と、

前記ハンドルの回転力をギアボックスの内部に備えられたウォームギア443に伝達するハンドル軸442と、

ギアボックスの内部に備えられ、前記ウォームギア443と噛み合うウォームホイール444と、

一側端は前記ウォームホイール444にネジ方式で結合され、反対側端は前記ベースフレーム404の底面に突出した案内ブロック448に収容され、長手方向に長く形成されたスロット446を備えた移送案内軸445と、

前記案内ブロック448に設置されて前記移送案内軸445のスロット446に収容され、スロットに沿って動くキー447とを含んでなることを特徴とする、請求項4に記載の造管設備用鉄板ストリップ接合装置。

【請求項1】

先行鉄板ストリップ10の後端部を垂直に加圧してクランピングする垂直クランプ430と、昇降動作によって先行鉄板ストリップ10を切断する第1上部刃410とを含んでなり、先行鉄板ストリップ10の後端部を切断する第1切断ユニット400と;

後行鉄板ストリップ11の先端部を垂直に加圧してクランピングする垂直クランプ230と、昇降動作によって後行鉄板ストリップ11を切断する第2上部刃210とを含んでなり、後行鉄板ストリップ11の先端部を切断する第2切断ユニット200と;

前記第1切断ユニット400をストリップ移送方向に前後進移送する第1移送手段と;

前記第2切断ユニット200をストリップ移送方向に前後進移送する第2移送手段と;

前記第1切断ユニット400と第2切断ユニット200の間に配置され、前記第1及び第2移送手段によって移送され、それぞれ対向方向に突き合わせられた前記両鉄板ストリップの切断面を熔接して連結する熔接ユニット300とを含んでなる鉄板ストリップ接合装置であって、

前記第1上部刃410と前記第2上部刃210が互いに対向方向に傾いて設置されることにより、傾いた前記第1上部刃410と前記第2上部刃210によってそれぞれ切断された前記両鉄板ストリップ10、11の端部が互いに突き合わせられてV字形を成すようにした状態で、前記熔接ユニット300によって熔接を実施することを特徴とする、造管設備用鉄板ストリップ接合装置。

【請求項2】

前記第1切断ユニット400の上部刃410と下部刃411の水平面に対する配置方向、第2切断ユニット200の上部刃210と下部刃211の水平面に対する配置方向、及び前記熔接ユニットの熔接線の配置方向は、第1鉄板ストリップの平面上で幅方向への仮想基準線に対し、一定角度(B)に斜めに傾いて配置されることを特徴とする、請求項1に記載の造管設備用鉄板ストリップ接合装置。

【請求項3】

前記第1切断ユニット400は、前記第1上部刃410の後端部で前記第1上部刃410の切断方向と平行に傾いて前記先行鉄板ストリップ10の後端部を加圧してクランピングする傾斜クランプ420をさらに含み、前記第2切断ユニット200は、前記第2上部刃210の後端部で前記第2上部刃の切断方向と平行に傾いて前記後行鉄板ストリップ11の先端部を加圧してクランピングする傾斜クランプ220をさらに含むことを特徴とする、請求項2に記載の造管設備用鉄板ストリップ接合装置。

【請求項4】

前記第1切断ユニット400をストリップ移送方向に前後進移送する第1移送手段は、

ベースフレーム404の底面に突出したブラケット405と、

ピストンロッドの終端が前記ブラケット405にヒンジで結合され、前記ベースフレーム404の底面でメインフレーム1に固定設置された一対の移送シリンダー451とを含んでなり、

前記移送シリンダー451のピストンロッドの終端が前記ベースフレーム404の底面に突出したブラケット405に結合されて構成されることにより、前記一対の移送シリンダー451の作動によって第1切断ユニット400の全体は前記メインフレーム1のガイド408に沿って鉄板ストリップの移送方向に沿って前後進し;

前記第2切断ユニット200をストリップ移送方向に前後進移送する第2移送手段も、前記第1移送手段と同一の構成が対称状に備えられることにより、一対の移送シリンダー251の作動によって第2切断ユニット200の全体は前記メインフレーム1のガイドに沿って鉄板ストリップの移送方向に前後進することを特徴とする請求項2または3に記載の造管設備用鉄板ストリップ接合装置。

【請求項5】

前記第1切断ユニット400の移送限界位置を微細に調整するために、移送限界位置微細調節手段をさらに含み、

前記移送限界位置微細調節手段は、

メインフレームの一側に備えられる調整ハンドル441と、

前記ハンドルの回転力をギアボックスの内部に備えられたウォームギア443に伝達するハンドル軸442と、

ギアボックスの内部に備えられ、前記ウォームギア443と噛み合うウォームホイール444と、

一側端は前記ウォームホイール444にネジ方式で結合され、反対側端は前記ベースフレーム404の底面に突出した案内ブロック448に収容され、長手方向に長く形成されたスロット446を備えた移送案内軸445と、

前記案内ブロック448に設置されて前記移送案内軸445のスロット446に収容され、スロットに沿って動くキー447とを含んでなることを特徴とする、請求項4に記載の造管設備用鉄板ストリップ接合装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2012−236226(P2012−236226A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2012−105825(P2012−105825)

【出願日】平成24年5月7日(2012.5.7)

【出願人】(512117188)ベーク チュン プレシジョン カンパニー リミテッド (1)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成24年5月7日(2012.5.7)

【出願人】(512117188)ベーク チュン プレシジョン カンパニー リミテッド (1)

【Fターム(参考)】

[ Back to top ]