造粒コーティング装置の自動サンプル採取装置

【課題】粉粒体の造粒、コーティング、乾燥、混合等を行う装置において、閉鎖系のまま被処理物のサンプリングを行い得る自動サンプル採取装置を提供する。

【解決手段】回転ドラム1を備えたパンコーティング装置10にて、回転ドラム1の内外に延びるサンプル採取管32の先端部にサンプル採取部37を設ける。サンプル採取部37は水平軸に対し10°傾斜しており、内部が捕集部43となった切欠部42を有する。サンプル採取部37は、回転ドラム1内の引き出し位置Aから採取位置Dの間を揺動する。サンプル採取部37を採取位置Dに移動させて被処理物3を導入した後、サンプル採取部37を吸引位置Bに移動させて被処理物3をすくい取る。そして、エジェクター34による吸引力により、採取した被処理物3をサンプル回収部33に吸引・移送して回収すると共に、その際の排気をエアリターン管35にて回転ドラム1内に戻す。

【解決手段】回転ドラム1を備えたパンコーティング装置10にて、回転ドラム1の内外に延びるサンプル採取管32の先端部にサンプル採取部37を設ける。サンプル採取部37は水平軸に対し10°傾斜しており、内部が捕集部43となった切欠部42を有する。サンプル採取部37は、回転ドラム1内の引き出し位置Aから採取位置Dの間を揺動する。サンプル採取部37を採取位置Dに移動させて被処理物3を導入した後、サンプル採取部37を吸引位置Bに移動させて被処理物3をすくい取る。そして、エジェクター34による吸引力により、採取した被処理物3をサンプル回収部33に吸引・移送して回収すると共に、その際の排気をエアリターン管35にて回転ドラム1内に戻す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は造粒コーティング装置のサンプル採取装置に関し、特に、回転ドラムを備えたパンコーティング装置に設置される自動サンプル採取装置に関する。

【背景技術】

【0002】

粉粒体の造粒やコーティング、乾燥、混合等を行う場合、被処理物の仕上がり状況を観察すべく、各工程の途中で被処理物を適宜採取するいわゆるサンプリングがしばしば行われる。このサンプリングには、仕上がり状況を観察して処理条件を修正すること以外にも種々の目的がある。例えば、処理の終点を予測することや、処理工程の進行に伴う被処理物の物性の推移を把握し処理工程の解析を行うことなどが挙げられ、所望の製品を得るための重要な処理のひとつとなっている。

【0003】

このようなサンプリング操作は、従来、作業員の手作業による方法に頼っており、作業員の安全・衛生上好ましくないという問題があった。また、人手による方法では、装置内の被処理物にも汚染が生じる可能性があること、サンプリングのために造粒コーティング処理を一時停止しなければならない場合があること、などの問題もあった。このため、従来より、装置を停止する必要も、解放する必要もなく、安全でしかも簡易に自動サンプル採取を行うことのできる自動サンプル採取技術が求められていた。

【0004】

そこで、本出願人は、サンプル採取管や減圧源、弁装置等を備えた特許文献1のような自動サンプル採取装置を創出し、造粒コーティング装置における安全な自動サンプル採取を実現させた。特許文献1の装置は、例えば、被処理物が収容される筒状の処理容器を備えた流動層造粒コーティング装置に設置され、造粒コーティング処理中の粉粒体を処理容器に取り付けたサンプル採取管から装置外へと減圧吸引する。そして、サンプル採取管の終端側に取り付けられたセパレータにて、固体と気体を分離して固体としてのサンプルを捕集する。これにより、人が直接サンプルを採取する必要がなくなると共に、処理を中断させることなくサンプル採取が可能となり、コーティング処理の作業効率の改善も図ることが可能となった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3115305号公報

【特許文献2】特開2007-292753号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、造粒・コーティング装置においては、クリーンな環境での製造は勿論のこと、コンタミネーション防止や、作業者の被曝防止のため、装置がコンテインメント(被処理物の封じ込め)対応であることが求められている。装置をコンテインメント化する場合、小型装置であれば、アイソレータ内での手作業にて対応可能であるが、大型装置の場合は、作業員が防護服を着用する必要がある。しかしながら、防護服の着用は煩瑣であり、作業者が動きづらく作業効率も低下する。このため、大型装置においても、防護服を着用することなく、コンテインメントに対応できるシステムが求められていたが、そのようなシステムは現実には存在していなかった。

【0007】

特許文献1・2の装置では、装置外に吸引した被処理物をセパレータにて気固分離するため、処理容器内の空気が装置外に放出される構成となる。この場合、排気はフィルタを介して装置外に放出されるが、近年では、装置外への被処理物の曝露(飛散)に対する基準が厳しくなっており、排気が装置外に放出される構成が好ましくない場合も存在する。特に、有害物質の処理を行う場合、作業員と被処理物との接触は厳に避けなければならず、閉鎖系にてサンプリング操作を行い得る装置の登場が望まれていた。

【0008】

本発明の目的は、粉粒体の造粒、コーティング、乾燥、混合等を行う装置において、閉鎖系のまま被処理物のサンプリングを行い得る自動サンプル採取装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明の造粒コーティング装置の自動サンプル採取装置は、処理容器内にて粉粒体の造粒、コーティング、乾燥、混合を行う造粒コーティング装置に取り付けられる自動サンプル採取装置であって、一端側が前記処理容器内に配置され、他端側が前記処理容器外に延びるサンプル採取管と、前記サンプル採取管の一端側先端に形成され、前記処理容器内を移動し、前記粉粒体の被処理物層から被処理物のサンプルを採取するサンプル採取部と、前記サンプル採取管に対し、減圧によるサンプル吸引作用を与える減圧源と、前記サンプル採取管の他端側と前記減圧源との間に設けられ、前記サンプル採取部から吸引された被処理物の前記サンプルを収容するサンプル回収部と、一端側が前記減圧源に接続されると共に、他端側が前記処理容器内に連通し、前記サンプル吸引作用による排気を前記処理容器内に還流させるエアリターン管と、を有することを特徴とする。

【0010】

本発明にあっては、処理容器内外に延びるサンプル採取管の先端部に、処理容器内を移動可能に設けたサンプル採取部を形成し、このサンプル採取部によって、処理容器内の被処理物を採取する。サンプル採取部に採取された被処理物は、減圧源による吸引作用によってサンプル回収部に吸引捕集される。吸引作用に伴う排気は、エアリターン管にて処理容器内に戻される。これにより、人手によりサンプルを採取することなく、閉鎖系のまま被処理物のサンプリングを行うことができ、安全かつ簡易に被処理物の自動サンプル採取を行うことが可能となる。

【0011】

前記自動サンプル採取装置において、前記サンプル採取部を、前記サンプル採取管の先端部に屈曲形成し、水平軸に対し傾斜させて設けても良い。また、前記サンプル採取部を、前記サンプル採取管の回動により、前記被処理物層内に挿入され該サンプル採取部内に前記被処理物が導入される採取位置と、前記被処理物層から離脱し該サンプル採取部内に導入された前記被処理物を前記サンプル回収部側に吸引可能な吸引位置との間にて揺動可能に設けて良い。この場合、前記サンプル採取部は、前記採取位置から前記吸引位置に移動する際、前記被処理物層内の前記被処理物をすくい取って前記サンプル採取部内に導入する要にしても良い。

【0012】

さらに、前記サンプル採取部に、前記サンプル採取管の周壁を切り欠き形成した切欠部と、前記切欠部の内側に設けられ前記サンプル採取管の内部と連通した捕集部と、を設け、前記切欠部より前記捕集部内に前記被処理物を導入し、前記被処理物のサンプルを捕集するようにしても良い。

【0013】

一方、前記処理容器が、ほぼ水平な回転軸線を中心に回転自在に設けられた回転ドラムであっても良く、本発明は、いわゆるパンコーティング装置用として好適である。

【0014】

加えて、前記サンプル採取部を、水平軸に対し8°〜12°、好ましくは10°傾斜させても良く、また、前記切欠部の開口角θを80°〜100°、好ましくは90°としても良い。

【発明の効果】

【0015】

本発明の造粒コーティング装置の自動サンプル採取装置によれば、サンプル採取部を備えたサンプル採取管と、サンプル採取管に対し吸引作用を与える減圧源と、サンプル採取部から吸引された被処理物のサンプルを収容するサンプル回収部と、サンプル吸引作用による排気を処理容器内に還流させるエアリターン管とを設けることにより、処理容器内の被処理物をサンプル採取部にて採取し、これを吸引してサンプル回収部にて捕集すると共に、その際の排気をエアリターン管にて処理容器内に戻すことが可能となる。これにより、人手によりサンプルを採取することなく、閉鎖系のまま被処理物のサンプリングを行うことができ、安全かつ簡易に被処理物の自動サンプル採取を行うことが可能となる。また、コーティング処理等を中断させることなくサンプル採取が可能なため、粉粒体処理における作業効率の改善も図られる。

【図面の簡単な説明】

【0016】

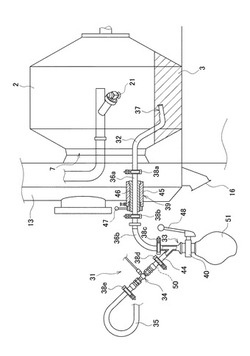

【図1】本発明の一実施形態である自動サンプル採取装置を取り付けたパンコーティング装置の構成を示す説明図である。

【図2】自動サンプル採取装置の構成を示す説明図である。

【図3】サンプル採取部の動作を示す説明図である。

【図4】サンプル採取部の構成を示す斜視図である。

【図5】(a)はサンプル採取部の側面図、(b)はサンプル採取部の正面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を図面に基づいて詳細に説明する。図1は本発明の一実施形態である自動サンプル採取装置を取り付けたパンコーティング装置10(以下、コーティング装置10と略記する)の構成を示す説明図である。図1の装置は、処理容器として、いわゆる全面パンチングタイプの回転ドラムを使用したジャケットレスタイプの造粒コーティング装置となっている。回転ドラム(コーティングパン、以下、ドラムと略記する)1内には、錠剤等の被処理物が収容され、そこにコーティング液を噴霧することにより、被処理物のコーティング処理が実施される。

【0018】

図1に示すように、コーティング装置10は、筐体2の中央部にドラム1を回転自在に設置した構成となっている。このドラム1は、ほぼ水平な回転軸線Oを中心に回転し、その内部には、ガムやチョコレート、錠剤等の被処理物3が投入される。ドラム1は、円筒形の胴部4と、胴部4の両端に形成された円錐台状のコニカル部5とを備えている。胴部4はステンレス製の多孔板にて形成されており、胴部4の外周は多数の通気孔6により通気可能な構成となっている。コニカル部5は孔のないステンレス製板材にて形成されており、その一端側には前面開口部7が形成されている。他端側はエンドプレート8にて閉鎖されており、回転軸9が取り付けられる。

【0019】

ドラム1の図1において右側には、電動のドラム駆動モータを用いた図示しないドラム回転機構が配置されている。ドラム1の右端側(他端側)には、前述のように回転軸9が固定されており、この回転軸9には図示しないスプロケットが取り付けられている。スプロケットは、チェーンを介して筐体2内に設置されたモータ側のスプロケットと接続されている。モータを回転させると、その回転に伴ってドラム1がチェーン駆動され、回転軸線Oを中心に回転する。なお、ドラム1の図1において左端側は、図示しないローラによって支持されている。

【0020】

筐体2内は、ドラム1を収容するドラム室11が設けられた二重構造となっており、ドラム室11の下部にはシンク12が設けられている。シンク12は、底部に図示しないドレーン口を備えた水密構造となっており、内部に水等の洗浄液を貯留できるようになっている。コーティング装置10を洗浄する際には、このシンク12内に洗浄液を溜め、そこでドラム1を回転させドラム内外を溜め洗いする。ドラム洗浄後は、前述のドレーン口より洗浄液を排出し、適宜、濯ぎや乾燥等の処理を行う。

【0021】

筐体2の正面(図1において左側にはチャンバドア13が配置されている。チャンバドア13は直方体状の箱形部材であり、ヒンジによって開閉自在に支持されている。チャンバドア13は、筐体2の前壁2a側の面が開放された箱形となっており、内部には給気チャンバ14が形成されている。給気チャンバ14は、ドラム1の前面開口部7の前段に配置されている。チャンバドア13の正面にはさらに、中央に監視窓が設けられた点検扉15が取り付けられている。チャンバドア13の下部には、処理完了後の製品を取り出すための製品排出口16が取り付けられている。

【0022】

筐体前壁2aの前面開口部7の上方には、給気孔17が設けられている。給気孔17は、筐体2内に配された給気ダクト18を介して、筐体上面2bに設けられた給気口19と連通している。コーティング装置10では、チャンバドア13を閉じると、ドラム1の前面開口部7が給気チャンバ14に対向・連通する。従って、給気口19に供給されたエアは、給気チャンバ14内に流入し、そこから前面開口部7を介してドラム1内に供給される。

【0023】

筐体前壁2aには、コーティング液噴霧用のスプレーガン21がドラム1の前面開口部7からドラム内に挿入されている。スプレーガン21は支持ホルダ22に取り付けられており、支持ホルダ22と共に装置正面側からドラム内に出し入れ自在となっている。支持ホルダ22には、スプレーガン21として、糖衣コーティング用スプレーガンとフィルムコーティング用スプレーガンが取り付けられている。

【0024】

支持ホルダ22は、中空状の金属パイプ(例えば、直径50mm)にて形成されている。支持ホルダ22の内部には、各スプレーガン21にコーティング液や噴霧エアを供給するためのホース(図示せず:スプレーエア用、パターンエア用、シリンダーエア用(ニードル弁)、液用(行き)、液用(戻り))が収容されている。コーティング装置10では、液ホースやエアホースは隠蔽配管となっており、これらのホースが外部に露出しない構成となっている。

【0025】

筐体2にはまた、ドラム1に供給されたエアを排出するための排気ダクト23が接続されている。筐体2内には、ドラム1の胴部4に近接するシールダクト(図示せず)と、シールダクトと排気ダクト23との間を接続する連結ダクト24が設置されている。チャンバドア13から供給されたエアは、ドラム1からシールダクトに排出され、連結ダクト24と排気ダクト23を介して装置外へと排出される。

【0026】

パンコーティング装置10にはさらに、自動サンプル採取装置31が取り付けられている。図2は、自動サンプル採取装置31の構成を示す説明図である。自動サンプル採取装置31は、装置を開放することなく被処理物のサンプリングができるようになっており、ドラム1内外に延びるサンプル採取管32と、サンプル採取管32に配管36a,36bを介して接続されたサンプル回収部33、サンプル採取管32に対しサンプル吸引作用を与えるエジェクター34、サンプル吸引作用による排気をドラム1内に還流させるエアリターン管35とから構成されている。

【0027】

サンプル採取管32の先端には、切欠状のサンプル採取部37が設けられている。図3に示すように、サンプル採取部37は、レバー操作によって、引き出し位置Aと、吸引位置B、被処理物層挿入位置C、採取位置Dの間を揺動する。サンプリングの際には、パンコーティング装置外部からサンプル採取部37を揺動させて被処理物層に挿入し(位置D)、サンプル採取部37にて被処理物をすくい取る。そして、サンプル採取部37を吸引位置Bに移動させ、エジェクター34によって発生させた負圧により、採取した被処理物をサンプル回収部33に吸引・移送して回収する。

【0028】

図2に示すように、サンプル採取部37はドラム1内に配置され、ドラム外から、前面開口部7を通って挿入されたサンプル採取管32の先端部に設けられている。サンプル採取管32は、軸継手38aを介して配管36aと接続・固定されており、配管36aは、配管取付部39を経てチャンバドア13の外部へと延びている。配管36aは、装置外にて、軸継手38bを介して配管36bに回動自在に接続される。これにより、サンプル採取管32と配管36aは、配管36bに対し回動自在となり、装置外からサンプル採取管32を回動させ、サンプル採取部37を引き出し位置A〜採取位置Dの間にて揺動させることが可能となる。

【0029】

装置外の配管36bは、軸継手38cを介して、開閉弁40を備えたサンプル回収部33に接続される。サンプル回収部33はまた、軸継手38dを介して、エジェクター34の一端側に接続されている。エジェクター34には、コンプレッサー41が接続されており、エジェクター34内にはコンプレッサー41から圧縮空気が供給される。エジェクター34の他端側は、軸継手38eを介して、エアリターン管35と接続されている。

【0030】

図4はサンプル採取部37の構成を示す斜視図、図5(a)はその側面図、同(b)は正面図である。図4,5に示すように、サンプル採取部37は、サンプル採取管32(内径約20mm)の先端部に屈曲形成されており、水平軸から10°上方に向かって傾斜している。この場合、サンプル採取部37に傾斜を設けないと、採取した被処理物が吸引しきれずに残ってしまい易く、サンプリング量が安定しなくなる。また、傾斜が大きいと、被処理物の仕込み量が少ない場合に、被処理物層からサンプル品をすくい取れなくなり、所定のサンプリング量が確保できなくなる。発明者らの実験によれば、サンプル採取部37の傾斜角度は、8°〜12°が好ましく、10°程度が最適であった。

【0031】

また、サンプル採取部37の先端部には切欠部42が設けられている。切欠部42の内側は捕集部43となっており、捕集部43はそのままサンプル採取管32の内部と連通している。サンプル採取部37の先端には円板状のディスク44が取り付けられており、切欠部42の先端側はこのディスク44にて閉じられている。すなわち、捕集部43の端部は、切欠部42の部位も含め、ディスク44にて閉鎖されている。サンプル採取部37の傾斜角度は10°程度に緩く設定されているため、ディスク44を設けずに端部を開放すると、サンプル採取部37の先端から採取した被処理物がこぼれ落ちる可能性があり、それを防止すべく、ディスク44が取り付けられている。

【0032】

切欠部42では、サンプル採取管32の外周壁が長さ50mmに亘って、開口角θ(図5(b)参照:切欠部42の中心角)=90°で切り欠かれている。切欠部42の開口角度に関しても、それが小さいと、すくい取れる被処理物の量が少なくなり、所望の採取量が確保できなくなる。一方、開口角度が大きいと、サンプル採取部37を吸引位置Bに回動したとき、吸引前に被処理物がサンプル採取部37から脱落してしまう。発明者らの実験によれば、切欠部42の開口角θは、80°〜100°が好ましく、90°程度に設定することにより、すくい取った被処理物が吸引しきれずに残った場合でも、引き出し位置Aにて残留物をパン内に落とすことができ、最適であった。また、切欠部42の開口長も、大き過ぎると吸引力が低下し、すくい取った被処理物が捕集部43に残ってしまい易く、40〜60mm、好ましくは50mm程度が好適である。

【0033】

本発明による自動サンプル採取装置31では、サンプル採取部37として、このような切欠形状を採用することにより、被処理物層から一定量のサンプルをすくい取ることが可能となる。この場合、端部が開放された直管状の部材を被処理物層に沈め、その状態からサンプルを吸引採取する方式では、常に一定量のサンプルを採取することは困難である。サンプル採取量は、エジェクターへの圧縮空気の導入時間の長短によって変化するが、負圧吸引方式のため、エア導入時間の制御によって採取量を正確に制御するのは非常に難しい。これに対し、当該自動サンプル採取装置31は、切欠形状のサンプル採取部37にて被処理物をすくい取る方式のため、捕集部43の内径や切欠部42の大きさ(開口長)によって採取できるサンプル量が決まる。このため、サンプル採取部37を所定寸法に設定することにより、操作ごとに常に一定量のサンプルを採取することができ、安定したサンプル量確保が可能となる。

【0034】

一方、配管取付部39は、チャンバドア13の正面、点検扉15の下方に、チャンバドア13の正面壁を貫通する形で設けられている。配管取付部39は、チャンバドア13に気密状態で取り付けられる円筒状のブラケット45と、ブラケット45内に回動自在に挿入されたスリーブ46を備えている。スリーブ46は、Oリングによって、ブラケット45に対し気密状態で取り付けられ、配管36aが気密状態で挿入固定されている。ブラケット45には回動レバー47が取り付けられており、回動レバー47の操作により、配管36aが回動し、ドラム1内の位置A〜D(図3参照)間にてサンプル採取部37が揺動する。

【0035】

サンプル回収部33には、バルブレバー48によって操作される開閉弁40が設けられている。開閉弁40の前段には分岐配管49が取り付けられており、分岐配管49は、軸継手38dを介して、エジェクター34の一端側に接続される。軸継手38dには、サンプル回収部33に回収されたサンプル品(被処理物)がエジェクター34側に入り込まないように、金網50が装着されている。サンプル回収部33の下部には、サンプリングした被処理物を収容する回収袋(サンプリングバック)51が装着される。バルブレバー48によって開閉弁40を開くと、サンプル回収部33に溜まったサンプル品は、この回収袋51に収容される。

【0036】

エジェクター34には、装置外に設置されたコンプレッサー41が接続されており、エジェクター34内に圧縮空気を供給できるようになっている。エジェクター34の他端側はエアリターン管35の一端側と接続されている。エアリターン管35の他端側は、チャンバドア13に気密状態で取り付けられており、エアリターン管35は給気チャンバ14内と連通している。コンプレッサー41からエジェクター34に圧縮空気を供給すると、圧縮空気がエアリターン管35を介して給気チャンバ14に流通する。これにより、サンプル回収部33内が負圧となり、配管36a,36b、サンプル採取管32を介して、サンプル採取部37側に吸引力が生じる。

【0037】

次に、このようなコーティング装置を用いたコーティング処理について糖衣錠の製造を例にとって説明する。ここではまず、コーティング処理を施される被処理物3として、乳糖錠などの錠剤(例えば、直径8mm,200mg/T)をドラム1内に投入する。コーティング装置10では、チャンバドア13を開けた状態で前面開口部7から被処理物3を投入する。所定量の被処理物3を投入した後、スプレーガン21をドラム1内にセットする。その後、チャンバドア13を閉じ、ドラム駆動モータを作動させドラム1を回転させる。

【0038】

ドラム内の被処理物3に対しては、ドラム1を回転させつつ、スプレーガン21からコーティング液(糖衣液)の噴霧を行う。コーティング液には、被覆物質やバインダ、溶剤等が含まれ、スプレーガン21から所定の圧力にて噴霧される。その際、当該コーティング装置10では、自動サンプル採取装置31によって適宜被処理物3のサンプリングを行い、造粒コーティング処理の進展状況を確認する。

【0039】

このサンプリング処理では、まず、回動レバー47を操作してサンプル採取部37を採取位置Dに移動させ、サンプル採取部37内に被処理物3を導入する。被処理物層にサンプル採取部37を挿入し、被処理物3を捕集部43内に導入した後、回動レバー47を再度操作し、サンプル採取部37を吸引位置Bに移動させる。そして、吸引位置Bにサンプル採取部37を保持したまま、コンプレッサー41からエジェクター34に圧縮空気を供給する。

【0040】

前述のように、エジェクター34に圧縮空気を供給すると、サンプル回収部33が負圧となり、サンプル採取部37にはサンプル回収部33側への吸引力が発生する。このため、圧縮空気の供給に伴い、被処理物3がサンプル採取部37からサンプル回収部33へと吸引される。吸引の後、サンプル採取部37を一旦引き出し位置Aに移動させれば、捕集部43内に残留物がないことを確認できる。また、吸引の際の排気は、エアリターン管35を介して給気チャンバ14に戻される。つまり、自動サンプル採取装置31では、サンプリングの際の吸引エアやその排気は一切装置外へは流出せず、完全な閉鎖系内にて被処理物のサンプリングが可能である。一方、サンプル回収部33に吸引移送された被処理物3は、バルブレバー48の操作により回収袋51に収容される。サンプリングされた被処理物3を収めた回収袋51は、サンプル回収部33から取り外され検査部門へと回される。

【0041】

このように、本発明による自動サンプル採取装置31では、人手によりサンプルを採取することなく、閉鎖系のまま被処理物のサンプリングを行うことができる。また、アイソレータを使用することなく、コンテインメントにも対応することができる。このため、パンコーティング装置においても、安全かつ簡易に自動サンプル採取を行うことができ、過大な設備投資を行うことなく、被処理物のサンプリングが可能となる。また、処理を中断させることなくサンプル採取が可能なため、コーティング処理等の作業効率の改善も図られる。

【0042】

このようにして被処理物3をサンプリングし、その状態を確認して処理条件の調整などを行いつつ、被処理物3に所望のコーティング層が形成されたところでコーティング処理を終える。コーティング処理の終了に伴い、コーティング装置10ではまず製品排出口16を開き、スプレーガン21や自動サンプリング装置31をそのままに、チャンバドア13を開放させることなく、ドラム1をコーティング時とは逆方向に回転させる。これにより、コーティング処理済みの製品が、図示しない逆転排出ガイドによって、給気チャンバ14を介して装置外に排出され、コーティング装置10によるコーティング作業が終了する。

【0043】

本発明は前述のような実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

例えば、前述の各種数値はあくまでも一例であり、その値は適宜変更し得ることは言うまでもない。また、前述の実施形態では、被処理物層内にて被処理物3を採取した後、サンプル採取部37を吸引位置Bに移動させてから吸引操作と行っているが、サンプル採取部37を被処理物層に挿入したままで(挿入位置C〜採取位置Dで)、吸引操作と行っても良い。さらに、本発明の自動サンプル採取装置は、コーティング装置10のようなパンコーティング装置のみならず、円筒状の直立した処理容器を備えた流動層造粒コーティング装置にも適用可能である。加えて、自動サンプル採取装置31にて採取する被処理物も前述の乳糖錠等の錠剤には限られず、菓子やガム等の食品や他の医薬品なども採取可能である。

【符号の説明】

【0044】

1 回転ドラム(処理容器)

2 筐体

2a 筐体前壁

2b 筐体上面

3 被処理物

4 胴部

5 コニカル部

6 通気孔

7 前面開口部

8 エンドプレート

9 回転軸

10 パンコーティング装置

11 ドラム室

12 シンク

13 チャンバドア

14 給気チャンバ

15 点検扉

16 製品排出口

17 給気孔

18 給気ダクト

19 給気口

21 スプレーガン

22 支持ホルダ

23 排気ダクト

24 連結ダクト

31 自動サンプル採取装置

32 サンプル採取管

33 サンプル回収部

34 エジェクター

35 エアリターン管

36a 配管

36b 配管

37 サンプル採取部

38a〜38e 軸継手

39 配管取付部

40 開閉弁

41 コンプレッサー

42 切欠部

43 捕集部

44 ディスク

45 ブラケット

46 スリーブ

47 回動レバー

48 バルブレバー

49 分岐配管

50 金網

51 回収袋

A 引き出し位置

B 吸引位置

C 被処理物層挿入位置

D 採取位置

O 回転軸線

θ 切欠部開口角

【技術分野】

【0001】

本発明は造粒コーティング装置のサンプル採取装置に関し、特に、回転ドラムを備えたパンコーティング装置に設置される自動サンプル採取装置に関する。

【背景技術】

【0002】

粉粒体の造粒やコーティング、乾燥、混合等を行う場合、被処理物の仕上がり状況を観察すべく、各工程の途中で被処理物を適宜採取するいわゆるサンプリングがしばしば行われる。このサンプリングには、仕上がり状況を観察して処理条件を修正すること以外にも種々の目的がある。例えば、処理の終点を予測することや、処理工程の進行に伴う被処理物の物性の推移を把握し処理工程の解析を行うことなどが挙げられ、所望の製品を得るための重要な処理のひとつとなっている。

【0003】

このようなサンプリング操作は、従来、作業員の手作業による方法に頼っており、作業員の安全・衛生上好ましくないという問題があった。また、人手による方法では、装置内の被処理物にも汚染が生じる可能性があること、サンプリングのために造粒コーティング処理を一時停止しなければならない場合があること、などの問題もあった。このため、従来より、装置を停止する必要も、解放する必要もなく、安全でしかも簡易に自動サンプル採取を行うことのできる自動サンプル採取技術が求められていた。

【0004】

そこで、本出願人は、サンプル採取管や減圧源、弁装置等を備えた特許文献1のような自動サンプル採取装置を創出し、造粒コーティング装置における安全な自動サンプル採取を実現させた。特許文献1の装置は、例えば、被処理物が収容される筒状の処理容器を備えた流動層造粒コーティング装置に設置され、造粒コーティング処理中の粉粒体を処理容器に取り付けたサンプル採取管から装置外へと減圧吸引する。そして、サンプル採取管の終端側に取り付けられたセパレータにて、固体と気体を分離して固体としてのサンプルを捕集する。これにより、人が直接サンプルを採取する必要がなくなると共に、処理を中断させることなくサンプル採取が可能となり、コーティング処理の作業効率の改善も図ることが可能となった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3115305号公報

【特許文献2】特開2007-292753号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

近年、造粒・コーティング装置においては、クリーンな環境での製造は勿論のこと、コンタミネーション防止や、作業者の被曝防止のため、装置がコンテインメント(被処理物の封じ込め)対応であることが求められている。装置をコンテインメント化する場合、小型装置であれば、アイソレータ内での手作業にて対応可能であるが、大型装置の場合は、作業員が防護服を着用する必要がある。しかしながら、防護服の着用は煩瑣であり、作業者が動きづらく作業効率も低下する。このため、大型装置においても、防護服を着用することなく、コンテインメントに対応できるシステムが求められていたが、そのようなシステムは現実には存在していなかった。

【0007】

特許文献1・2の装置では、装置外に吸引した被処理物をセパレータにて気固分離するため、処理容器内の空気が装置外に放出される構成となる。この場合、排気はフィルタを介して装置外に放出されるが、近年では、装置外への被処理物の曝露(飛散)に対する基準が厳しくなっており、排気が装置外に放出される構成が好ましくない場合も存在する。特に、有害物質の処理を行う場合、作業員と被処理物との接触は厳に避けなければならず、閉鎖系にてサンプリング操作を行い得る装置の登場が望まれていた。

【0008】

本発明の目的は、粉粒体の造粒、コーティング、乾燥、混合等を行う装置において、閉鎖系のまま被処理物のサンプリングを行い得る自動サンプル採取装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明の造粒コーティング装置の自動サンプル採取装置は、処理容器内にて粉粒体の造粒、コーティング、乾燥、混合を行う造粒コーティング装置に取り付けられる自動サンプル採取装置であって、一端側が前記処理容器内に配置され、他端側が前記処理容器外に延びるサンプル採取管と、前記サンプル採取管の一端側先端に形成され、前記処理容器内を移動し、前記粉粒体の被処理物層から被処理物のサンプルを採取するサンプル採取部と、前記サンプル採取管に対し、減圧によるサンプル吸引作用を与える減圧源と、前記サンプル採取管の他端側と前記減圧源との間に設けられ、前記サンプル採取部から吸引された被処理物の前記サンプルを収容するサンプル回収部と、一端側が前記減圧源に接続されると共に、他端側が前記処理容器内に連通し、前記サンプル吸引作用による排気を前記処理容器内に還流させるエアリターン管と、を有することを特徴とする。

【0010】

本発明にあっては、処理容器内外に延びるサンプル採取管の先端部に、処理容器内を移動可能に設けたサンプル採取部を形成し、このサンプル採取部によって、処理容器内の被処理物を採取する。サンプル採取部に採取された被処理物は、減圧源による吸引作用によってサンプル回収部に吸引捕集される。吸引作用に伴う排気は、エアリターン管にて処理容器内に戻される。これにより、人手によりサンプルを採取することなく、閉鎖系のまま被処理物のサンプリングを行うことができ、安全かつ簡易に被処理物の自動サンプル採取を行うことが可能となる。

【0011】

前記自動サンプル採取装置において、前記サンプル採取部を、前記サンプル採取管の先端部に屈曲形成し、水平軸に対し傾斜させて設けても良い。また、前記サンプル採取部を、前記サンプル採取管の回動により、前記被処理物層内に挿入され該サンプル採取部内に前記被処理物が導入される採取位置と、前記被処理物層から離脱し該サンプル採取部内に導入された前記被処理物を前記サンプル回収部側に吸引可能な吸引位置との間にて揺動可能に設けて良い。この場合、前記サンプル採取部は、前記採取位置から前記吸引位置に移動する際、前記被処理物層内の前記被処理物をすくい取って前記サンプル採取部内に導入する要にしても良い。

【0012】

さらに、前記サンプル採取部に、前記サンプル採取管の周壁を切り欠き形成した切欠部と、前記切欠部の内側に設けられ前記サンプル採取管の内部と連通した捕集部と、を設け、前記切欠部より前記捕集部内に前記被処理物を導入し、前記被処理物のサンプルを捕集するようにしても良い。

【0013】

一方、前記処理容器が、ほぼ水平な回転軸線を中心に回転自在に設けられた回転ドラムであっても良く、本発明は、いわゆるパンコーティング装置用として好適である。

【0014】

加えて、前記サンプル採取部を、水平軸に対し8°〜12°、好ましくは10°傾斜させても良く、また、前記切欠部の開口角θを80°〜100°、好ましくは90°としても良い。

【発明の効果】

【0015】

本発明の造粒コーティング装置の自動サンプル採取装置によれば、サンプル採取部を備えたサンプル採取管と、サンプル採取管に対し吸引作用を与える減圧源と、サンプル採取部から吸引された被処理物のサンプルを収容するサンプル回収部と、サンプル吸引作用による排気を処理容器内に還流させるエアリターン管とを設けることにより、処理容器内の被処理物をサンプル採取部にて採取し、これを吸引してサンプル回収部にて捕集すると共に、その際の排気をエアリターン管にて処理容器内に戻すことが可能となる。これにより、人手によりサンプルを採取することなく、閉鎖系のまま被処理物のサンプリングを行うことができ、安全かつ簡易に被処理物の自動サンプル採取を行うことが可能となる。また、コーティング処理等を中断させることなくサンプル採取が可能なため、粉粒体処理における作業効率の改善も図られる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態である自動サンプル採取装置を取り付けたパンコーティング装置の構成を示す説明図である。

【図2】自動サンプル採取装置の構成を示す説明図である。

【図3】サンプル採取部の動作を示す説明図である。

【図4】サンプル採取部の構成を示す斜視図である。

【図5】(a)はサンプル採取部の側面図、(b)はサンプル採取部の正面図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を図面に基づいて詳細に説明する。図1は本発明の一実施形態である自動サンプル採取装置を取り付けたパンコーティング装置10(以下、コーティング装置10と略記する)の構成を示す説明図である。図1の装置は、処理容器として、いわゆる全面パンチングタイプの回転ドラムを使用したジャケットレスタイプの造粒コーティング装置となっている。回転ドラム(コーティングパン、以下、ドラムと略記する)1内には、錠剤等の被処理物が収容され、そこにコーティング液を噴霧することにより、被処理物のコーティング処理が実施される。

【0018】

図1に示すように、コーティング装置10は、筐体2の中央部にドラム1を回転自在に設置した構成となっている。このドラム1は、ほぼ水平な回転軸線Oを中心に回転し、その内部には、ガムやチョコレート、錠剤等の被処理物3が投入される。ドラム1は、円筒形の胴部4と、胴部4の両端に形成された円錐台状のコニカル部5とを備えている。胴部4はステンレス製の多孔板にて形成されており、胴部4の外周は多数の通気孔6により通気可能な構成となっている。コニカル部5は孔のないステンレス製板材にて形成されており、その一端側には前面開口部7が形成されている。他端側はエンドプレート8にて閉鎖されており、回転軸9が取り付けられる。

【0019】

ドラム1の図1において右側には、電動のドラム駆動モータを用いた図示しないドラム回転機構が配置されている。ドラム1の右端側(他端側)には、前述のように回転軸9が固定されており、この回転軸9には図示しないスプロケットが取り付けられている。スプロケットは、チェーンを介して筐体2内に設置されたモータ側のスプロケットと接続されている。モータを回転させると、その回転に伴ってドラム1がチェーン駆動され、回転軸線Oを中心に回転する。なお、ドラム1の図1において左端側は、図示しないローラによって支持されている。

【0020】

筐体2内は、ドラム1を収容するドラム室11が設けられた二重構造となっており、ドラム室11の下部にはシンク12が設けられている。シンク12は、底部に図示しないドレーン口を備えた水密構造となっており、内部に水等の洗浄液を貯留できるようになっている。コーティング装置10を洗浄する際には、このシンク12内に洗浄液を溜め、そこでドラム1を回転させドラム内外を溜め洗いする。ドラム洗浄後は、前述のドレーン口より洗浄液を排出し、適宜、濯ぎや乾燥等の処理を行う。

【0021】

筐体2の正面(図1において左側にはチャンバドア13が配置されている。チャンバドア13は直方体状の箱形部材であり、ヒンジによって開閉自在に支持されている。チャンバドア13は、筐体2の前壁2a側の面が開放された箱形となっており、内部には給気チャンバ14が形成されている。給気チャンバ14は、ドラム1の前面開口部7の前段に配置されている。チャンバドア13の正面にはさらに、中央に監視窓が設けられた点検扉15が取り付けられている。チャンバドア13の下部には、処理完了後の製品を取り出すための製品排出口16が取り付けられている。

【0022】

筐体前壁2aの前面開口部7の上方には、給気孔17が設けられている。給気孔17は、筐体2内に配された給気ダクト18を介して、筐体上面2bに設けられた給気口19と連通している。コーティング装置10では、チャンバドア13を閉じると、ドラム1の前面開口部7が給気チャンバ14に対向・連通する。従って、給気口19に供給されたエアは、給気チャンバ14内に流入し、そこから前面開口部7を介してドラム1内に供給される。

【0023】

筐体前壁2aには、コーティング液噴霧用のスプレーガン21がドラム1の前面開口部7からドラム内に挿入されている。スプレーガン21は支持ホルダ22に取り付けられており、支持ホルダ22と共に装置正面側からドラム内に出し入れ自在となっている。支持ホルダ22には、スプレーガン21として、糖衣コーティング用スプレーガンとフィルムコーティング用スプレーガンが取り付けられている。

【0024】

支持ホルダ22は、中空状の金属パイプ(例えば、直径50mm)にて形成されている。支持ホルダ22の内部には、各スプレーガン21にコーティング液や噴霧エアを供給するためのホース(図示せず:スプレーエア用、パターンエア用、シリンダーエア用(ニードル弁)、液用(行き)、液用(戻り))が収容されている。コーティング装置10では、液ホースやエアホースは隠蔽配管となっており、これらのホースが外部に露出しない構成となっている。

【0025】

筐体2にはまた、ドラム1に供給されたエアを排出するための排気ダクト23が接続されている。筐体2内には、ドラム1の胴部4に近接するシールダクト(図示せず)と、シールダクトと排気ダクト23との間を接続する連結ダクト24が設置されている。チャンバドア13から供給されたエアは、ドラム1からシールダクトに排出され、連結ダクト24と排気ダクト23を介して装置外へと排出される。

【0026】

パンコーティング装置10にはさらに、自動サンプル採取装置31が取り付けられている。図2は、自動サンプル採取装置31の構成を示す説明図である。自動サンプル採取装置31は、装置を開放することなく被処理物のサンプリングができるようになっており、ドラム1内外に延びるサンプル採取管32と、サンプル採取管32に配管36a,36bを介して接続されたサンプル回収部33、サンプル採取管32に対しサンプル吸引作用を与えるエジェクター34、サンプル吸引作用による排気をドラム1内に還流させるエアリターン管35とから構成されている。

【0027】

サンプル採取管32の先端には、切欠状のサンプル採取部37が設けられている。図3に示すように、サンプル採取部37は、レバー操作によって、引き出し位置Aと、吸引位置B、被処理物層挿入位置C、採取位置Dの間を揺動する。サンプリングの際には、パンコーティング装置外部からサンプル採取部37を揺動させて被処理物層に挿入し(位置D)、サンプル採取部37にて被処理物をすくい取る。そして、サンプル採取部37を吸引位置Bに移動させ、エジェクター34によって発生させた負圧により、採取した被処理物をサンプル回収部33に吸引・移送して回収する。

【0028】

図2に示すように、サンプル採取部37はドラム1内に配置され、ドラム外から、前面開口部7を通って挿入されたサンプル採取管32の先端部に設けられている。サンプル採取管32は、軸継手38aを介して配管36aと接続・固定されており、配管36aは、配管取付部39を経てチャンバドア13の外部へと延びている。配管36aは、装置外にて、軸継手38bを介して配管36bに回動自在に接続される。これにより、サンプル採取管32と配管36aは、配管36bに対し回動自在となり、装置外からサンプル採取管32を回動させ、サンプル採取部37を引き出し位置A〜採取位置Dの間にて揺動させることが可能となる。

【0029】

装置外の配管36bは、軸継手38cを介して、開閉弁40を備えたサンプル回収部33に接続される。サンプル回収部33はまた、軸継手38dを介して、エジェクター34の一端側に接続されている。エジェクター34には、コンプレッサー41が接続されており、エジェクター34内にはコンプレッサー41から圧縮空気が供給される。エジェクター34の他端側は、軸継手38eを介して、エアリターン管35と接続されている。

【0030】

図4はサンプル採取部37の構成を示す斜視図、図5(a)はその側面図、同(b)は正面図である。図4,5に示すように、サンプル採取部37は、サンプル採取管32(内径約20mm)の先端部に屈曲形成されており、水平軸から10°上方に向かって傾斜している。この場合、サンプル採取部37に傾斜を設けないと、採取した被処理物が吸引しきれずに残ってしまい易く、サンプリング量が安定しなくなる。また、傾斜が大きいと、被処理物の仕込み量が少ない場合に、被処理物層からサンプル品をすくい取れなくなり、所定のサンプリング量が確保できなくなる。発明者らの実験によれば、サンプル採取部37の傾斜角度は、8°〜12°が好ましく、10°程度が最適であった。

【0031】

また、サンプル採取部37の先端部には切欠部42が設けられている。切欠部42の内側は捕集部43となっており、捕集部43はそのままサンプル採取管32の内部と連通している。サンプル採取部37の先端には円板状のディスク44が取り付けられており、切欠部42の先端側はこのディスク44にて閉じられている。すなわち、捕集部43の端部は、切欠部42の部位も含め、ディスク44にて閉鎖されている。サンプル採取部37の傾斜角度は10°程度に緩く設定されているため、ディスク44を設けずに端部を開放すると、サンプル採取部37の先端から採取した被処理物がこぼれ落ちる可能性があり、それを防止すべく、ディスク44が取り付けられている。

【0032】

切欠部42では、サンプル採取管32の外周壁が長さ50mmに亘って、開口角θ(図5(b)参照:切欠部42の中心角)=90°で切り欠かれている。切欠部42の開口角度に関しても、それが小さいと、すくい取れる被処理物の量が少なくなり、所望の採取量が確保できなくなる。一方、開口角度が大きいと、サンプル採取部37を吸引位置Bに回動したとき、吸引前に被処理物がサンプル採取部37から脱落してしまう。発明者らの実験によれば、切欠部42の開口角θは、80°〜100°が好ましく、90°程度に設定することにより、すくい取った被処理物が吸引しきれずに残った場合でも、引き出し位置Aにて残留物をパン内に落とすことができ、最適であった。また、切欠部42の開口長も、大き過ぎると吸引力が低下し、すくい取った被処理物が捕集部43に残ってしまい易く、40〜60mm、好ましくは50mm程度が好適である。

【0033】

本発明による自動サンプル採取装置31では、サンプル採取部37として、このような切欠形状を採用することにより、被処理物層から一定量のサンプルをすくい取ることが可能となる。この場合、端部が開放された直管状の部材を被処理物層に沈め、その状態からサンプルを吸引採取する方式では、常に一定量のサンプルを採取することは困難である。サンプル採取量は、エジェクターへの圧縮空気の導入時間の長短によって変化するが、負圧吸引方式のため、エア導入時間の制御によって採取量を正確に制御するのは非常に難しい。これに対し、当該自動サンプル採取装置31は、切欠形状のサンプル採取部37にて被処理物をすくい取る方式のため、捕集部43の内径や切欠部42の大きさ(開口長)によって採取できるサンプル量が決まる。このため、サンプル採取部37を所定寸法に設定することにより、操作ごとに常に一定量のサンプルを採取することができ、安定したサンプル量確保が可能となる。

【0034】

一方、配管取付部39は、チャンバドア13の正面、点検扉15の下方に、チャンバドア13の正面壁を貫通する形で設けられている。配管取付部39は、チャンバドア13に気密状態で取り付けられる円筒状のブラケット45と、ブラケット45内に回動自在に挿入されたスリーブ46を備えている。スリーブ46は、Oリングによって、ブラケット45に対し気密状態で取り付けられ、配管36aが気密状態で挿入固定されている。ブラケット45には回動レバー47が取り付けられており、回動レバー47の操作により、配管36aが回動し、ドラム1内の位置A〜D(図3参照)間にてサンプル採取部37が揺動する。

【0035】

サンプル回収部33には、バルブレバー48によって操作される開閉弁40が設けられている。開閉弁40の前段には分岐配管49が取り付けられており、分岐配管49は、軸継手38dを介して、エジェクター34の一端側に接続される。軸継手38dには、サンプル回収部33に回収されたサンプル品(被処理物)がエジェクター34側に入り込まないように、金網50が装着されている。サンプル回収部33の下部には、サンプリングした被処理物を収容する回収袋(サンプリングバック)51が装着される。バルブレバー48によって開閉弁40を開くと、サンプル回収部33に溜まったサンプル品は、この回収袋51に収容される。

【0036】

エジェクター34には、装置外に設置されたコンプレッサー41が接続されており、エジェクター34内に圧縮空気を供給できるようになっている。エジェクター34の他端側はエアリターン管35の一端側と接続されている。エアリターン管35の他端側は、チャンバドア13に気密状態で取り付けられており、エアリターン管35は給気チャンバ14内と連通している。コンプレッサー41からエジェクター34に圧縮空気を供給すると、圧縮空気がエアリターン管35を介して給気チャンバ14に流通する。これにより、サンプル回収部33内が負圧となり、配管36a,36b、サンプル採取管32を介して、サンプル採取部37側に吸引力が生じる。

【0037】

次に、このようなコーティング装置を用いたコーティング処理について糖衣錠の製造を例にとって説明する。ここではまず、コーティング処理を施される被処理物3として、乳糖錠などの錠剤(例えば、直径8mm,200mg/T)をドラム1内に投入する。コーティング装置10では、チャンバドア13を開けた状態で前面開口部7から被処理物3を投入する。所定量の被処理物3を投入した後、スプレーガン21をドラム1内にセットする。その後、チャンバドア13を閉じ、ドラム駆動モータを作動させドラム1を回転させる。

【0038】

ドラム内の被処理物3に対しては、ドラム1を回転させつつ、スプレーガン21からコーティング液(糖衣液)の噴霧を行う。コーティング液には、被覆物質やバインダ、溶剤等が含まれ、スプレーガン21から所定の圧力にて噴霧される。その際、当該コーティング装置10では、自動サンプル採取装置31によって適宜被処理物3のサンプリングを行い、造粒コーティング処理の進展状況を確認する。

【0039】

このサンプリング処理では、まず、回動レバー47を操作してサンプル採取部37を採取位置Dに移動させ、サンプル採取部37内に被処理物3を導入する。被処理物層にサンプル採取部37を挿入し、被処理物3を捕集部43内に導入した後、回動レバー47を再度操作し、サンプル採取部37を吸引位置Bに移動させる。そして、吸引位置Bにサンプル採取部37を保持したまま、コンプレッサー41からエジェクター34に圧縮空気を供給する。

【0040】

前述のように、エジェクター34に圧縮空気を供給すると、サンプル回収部33が負圧となり、サンプル採取部37にはサンプル回収部33側への吸引力が発生する。このため、圧縮空気の供給に伴い、被処理物3がサンプル採取部37からサンプル回収部33へと吸引される。吸引の後、サンプル採取部37を一旦引き出し位置Aに移動させれば、捕集部43内に残留物がないことを確認できる。また、吸引の際の排気は、エアリターン管35を介して給気チャンバ14に戻される。つまり、自動サンプル採取装置31では、サンプリングの際の吸引エアやその排気は一切装置外へは流出せず、完全な閉鎖系内にて被処理物のサンプリングが可能である。一方、サンプル回収部33に吸引移送された被処理物3は、バルブレバー48の操作により回収袋51に収容される。サンプリングされた被処理物3を収めた回収袋51は、サンプル回収部33から取り外され検査部門へと回される。

【0041】

このように、本発明による自動サンプル採取装置31では、人手によりサンプルを採取することなく、閉鎖系のまま被処理物のサンプリングを行うことができる。また、アイソレータを使用することなく、コンテインメントにも対応することができる。このため、パンコーティング装置においても、安全かつ簡易に自動サンプル採取を行うことができ、過大な設備投資を行うことなく、被処理物のサンプリングが可能となる。また、処理を中断させることなくサンプル採取が可能なため、コーティング処理等の作業効率の改善も図られる。

【0042】

このようにして被処理物3をサンプリングし、その状態を確認して処理条件の調整などを行いつつ、被処理物3に所望のコーティング層が形成されたところでコーティング処理を終える。コーティング処理の終了に伴い、コーティング装置10ではまず製品排出口16を開き、スプレーガン21や自動サンプリング装置31をそのままに、チャンバドア13を開放させることなく、ドラム1をコーティング時とは逆方向に回転させる。これにより、コーティング処理済みの製品が、図示しない逆転排出ガイドによって、給気チャンバ14を介して装置外に排出され、コーティング装置10によるコーティング作業が終了する。

【0043】

本発明は前述のような実施形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

例えば、前述の各種数値はあくまでも一例であり、その値は適宜変更し得ることは言うまでもない。また、前述の実施形態では、被処理物層内にて被処理物3を採取した後、サンプル採取部37を吸引位置Bに移動させてから吸引操作と行っているが、サンプル採取部37を被処理物層に挿入したままで(挿入位置C〜採取位置Dで)、吸引操作と行っても良い。さらに、本発明の自動サンプル採取装置は、コーティング装置10のようなパンコーティング装置のみならず、円筒状の直立した処理容器を備えた流動層造粒コーティング装置にも適用可能である。加えて、自動サンプル採取装置31にて採取する被処理物も前述の乳糖錠等の錠剤には限られず、菓子やガム等の食品や他の医薬品なども採取可能である。

【符号の説明】

【0044】

1 回転ドラム(処理容器)

2 筐体

2a 筐体前壁

2b 筐体上面

3 被処理物

4 胴部

5 コニカル部

6 通気孔

7 前面開口部

8 エンドプレート

9 回転軸

10 パンコーティング装置

11 ドラム室

12 シンク

13 チャンバドア

14 給気チャンバ

15 点検扉

16 製品排出口

17 給気孔

18 給気ダクト

19 給気口

21 スプレーガン

22 支持ホルダ

23 排気ダクト

24 連結ダクト

31 自動サンプル採取装置

32 サンプル採取管

33 サンプル回収部

34 エジェクター

35 エアリターン管

36a 配管

36b 配管

37 サンプル採取部

38a〜38e 軸継手

39 配管取付部

40 開閉弁

41 コンプレッサー

42 切欠部

43 捕集部

44 ディスク

45 ブラケット

46 スリーブ

47 回動レバー

48 バルブレバー

49 分岐配管

50 金網

51 回収袋

A 引き出し位置

B 吸引位置

C 被処理物層挿入位置

D 採取位置

O 回転軸線

θ 切欠部開口角

【特許請求の範囲】

【請求項1】

処理容器内にて粉粒体の造粒、コーティング、乾燥、混合を行う造粒コーティング装置に取り付けられる自動サンプル採取装置であって、

一端側が前記処理容器内に配置され、他端側が前記処理容器外に延びるサンプル採取管と、

前記サンプル採取管の一端側先端に形成され、前記処理容器内を移動し、前記粉粒体の被処理物層から被処理物のサンプルを採取するサンプル採取部と、

前記サンプル採取管に対し、減圧によるサンプル吸引作用を与える減圧源と、

前記サンプル採取管の他端側と前記減圧源との間に設けられ、前記サンプル採取部から吸引された被処理物の前記サンプルを収容するサンプル回収部と、

一端側が前記減圧源に接続されると共に、他端側が前記処理容器内に連通し、前記サンプル吸引作用による排気を前記処理容器内に還流させるエアリターン管と、を有することを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項2】

請求項1記載の造粒コーティング装置の自動サンプル採取装置において、

前記サンプル採取部は、前記サンプル採取管の先端部に屈曲形成されてなり、水平軸に対し傾斜していることを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項3】

請求項1又は2記載の造粒コーティング装置の自動サンプル採取装置において、

前記サンプル採取部は、前記サンプル採取管の回動により、前記被処理物層内に挿入され該サンプル採取部内に前記被処理物が導入される採取位置と、前記被処理物層から離脱し該サンプル採取部内に導入された前記被処理物を前記サンプル回収部側に吸引可能な吸引位置との間を揺動することを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項4】

請求項3記載の造粒コーティング装置の自動サンプル採取装置において、前記サンプル採取部は、前記採取位置から前記吸引位置に移動する際、前記被処理物層内の前記被処理物をすくい取って前記サンプル採取部内に導入することを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項5】

請求項1〜4の何れか1項に記載の造粒コーティング装置の自動サンプル採取装置において、

前記サンプル採取部は、前記サンプル採取管の周壁を切り欠き形成した切欠部と、前記切欠部の内側に設けられ前記サンプル採取管の内部と連通した捕集部と、を備え、

前記切欠部より前記捕集部内に前記被処理物を導入し、前記被処理物のサンプルを捕集することを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項6】

請求項1〜5の何れか1項に記載の造粒コーティング装置の自動サンプル採取装置において、

前記処理容器は、ほぼ水平な回転軸線を中心に回転自在に設けられた回転ドラムであることを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項7】

請求項2記載の造粒コーティング装置の自動サンプル採取装置において、

前記サンプル採取部は、水平軸に対し8°〜12°傾斜していることを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項8】

請求項5記載の造粒コーティング装置の自動サンプル採取装置において、

前記切欠部の開口角θが80°〜100°であることを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項1】

処理容器内にて粉粒体の造粒、コーティング、乾燥、混合を行う造粒コーティング装置に取り付けられる自動サンプル採取装置であって、

一端側が前記処理容器内に配置され、他端側が前記処理容器外に延びるサンプル採取管と、

前記サンプル採取管の一端側先端に形成され、前記処理容器内を移動し、前記粉粒体の被処理物層から被処理物のサンプルを採取するサンプル採取部と、

前記サンプル採取管に対し、減圧によるサンプル吸引作用を与える減圧源と、

前記サンプル採取管の他端側と前記減圧源との間に設けられ、前記サンプル採取部から吸引された被処理物の前記サンプルを収容するサンプル回収部と、

一端側が前記減圧源に接続されると共に、他端側が前記処理容器内に連通し、前記サンプル吸引作用による排気を前記処理容器内に還流させるエアリターン管と、を有することを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項2】

請求項1記載の造粒コーティング装置の自動サンプル採取装置において、

前記サンプル採取部は、前記サンプル採取管の先端部に屈曲形成されてなり、水平軸に対し傾斜していることを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項3】

請求項1又は2記載の造粒コーティング装置の自動サンプル採取装置において、

前記サンプル採取部は、前記サンプル採取管の回動により、前記被処理物層内に挿入され該サンプル採取部内に前記被処理物が導入される採取位置と、前記被処理物層から離脱し該サンプル採取部内に導入された前記被処理物を前記サンプル回収部側に吸引可能な吸引位置との間を揺動することを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項4】

請求項3記載の造粒コーティング装置の自動サンプル採取装置において、前記サンプル採取部は、前記採取位置から前記吸引位置に移動する際、前記被処理物層内の前記被処理物をすくい取って前記サンプル採取部内に導入することを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項5】

請求項1〜4の何れか1項に記載の造粒コーティング装置の自動サンプル採取装置において、

前記サンプル採取部は、前記サンプル採取管の周壁を切り欠き形成した切欠部と、前記切欠部の内側に設けられ前記サンプル採取管の内部と連通した捕集部と、を備え、

前記切欠部より前記捕集部内に前記被処理物を導入し、前記被処理物のサンプルを捕集することを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項6】

請求項1〜5の何れか1項に記載の造粒コーティング装置の自動サンプル採取装置において、

前記処理容器は、ほぼ水平な回転軸線を中心に回転自在に設けられた回転ドラムであることを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項7】

請求項2記載の造粒コーティング装置の自動サンプル採取装置において、

前記サンプル採取部は、水平軸に対し8°〜12°傾斜していることを特徴とする造粒コーティング装置の自動サンプル採取装置。

【請求項8】

請求項5記載の造粒コーティング装置の自動サンプル採取装置において、

前記切欠部の開口角θが80°〜100°であることを特徴とする造粒コーティング装置の自動サンプル採取装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−96717(P2013−96717A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−236813(P2011−236813)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000112912)フロイント産業株式会社 (55)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000112912)フロイント産業株式会社 (55)

【Fターム(参考)】

[ Back to top ]