造粒機用ダイス及びその製造方法

【課題】 家畜糞や木質系焼却灰、上下水道汚泥等の各種廃棄物をペレット化する造粒機用のダイス及びその製造方法に関し、特に低コストで耐摩耗性を向上した造粒機用ダイス及びその製造方法を提供する。

【解決手段】 円筒体の周壁に複数の成形孔を備える造粒機用ダイスであって、機械構造用炭素鋼を母材とし、前記周壁に前記成形孔を形成して熱処理を行った前記円筒体の表面に無電解ニッケルメッキ層を形成した後、硬化処理を行ったことを特徴とする。

【解決手段】 円筒体の周壁に複数の成形孔を備える造粒機用ダイスであって、機械構造用炭素鋼を母材とし、前記周壁に前記成形孔を形成して熱処理を行った前記円筒体の表面に無電解ニッケルメッキ層を形成した後、硬化処理を行ったことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、家畜糞や木質系焼却灰、上下水道汚泥等の各種廃棄物をペレット化する造粒機用のダイス及びその製造方法に関する。

【背景技術】

【0002】

従来から、家畜糞や木質系焼却灰、上下水道汚泥、し尿汚泥等の各種廃棄物は、減容化或いは有機肥料や家畜・養殖魚用飼料、土壌改良材、燃焼補助材、水質浄化剤等として再利用するべく、ペレット状に造粒することが行われている。上記の各種廃棄物をペレット化するための造粒方式としては、ディスクダイ方式、リングダイ方式、ツインダイス方式の三方式が挙げられる。

【0003】

ディスクダイ方式の造粒機は、複数の成形孔が形成された円盤状のダイス(ディスクダイ)と、このディスクダイ上を転動するローラとによって構成され、ディスクダイ上に投入されたペレット原料となる各種廃棄物がローラによって粉砕されつつ成形孔に圧入され、成形孔から突出したペレット原料を切断することによってペレットが造粒される(例えば、特許文献1参照。)。

【0004】

また、リングダイ方式の造粒機は、複数の成形孔が形成された円筒状のダイス(リングダイ)と、リングダイの内周面に接するローラとによって構成され、リングダイ内に投入されたペレット原料がローラによって成形孔に圧入され、成形孔から突出したペレット原料を切断することによってペレットが造粒される(例えば、特許文献2参照。)。

【0005】

そして、ツインダイス方式の造粒機は、図2に示すように、円筒体11の周壁12に複数の成形孔14が形成された一対のダイス10、10が、各々の周壁12外側面を対向接触させた状態で配置されている。当該一対のダイス10、10は、矢印X方向にそれぞれ回転し、一対のダイス10、10間に矢印Y方向からペレット原料16を投入すると、一方のダイス10の成形孔14に他方のダイス10の周壁12によってペレット原料16が圧入されて成形され、成形孔14からダイス10の周壁12内側に突出したペレット原料16がカッター18によって切断され、ペレット20が造粒される。(例えば、特許文献3参照。)。

【0006】

上記三方式の造粒機を比較すると、ディスクダイ方式やリングダイ方式の造粒機は高圧力でペレットを造粒するため、固さが要求されるペレットの造粒に好適である。また、両方式ともダイス又はローラの高速回転が可能であるためペレットの生産能力が高い。他方、ツインダイス方式の造粒機は低圧力でのペレット化が可能なため、有機肥料や土壌改良材等、分解性能も要求されるペレットの造粒に好適である。

【0007】

また、先の二方式の造粒機は、高圧力・高速回転による造粒が可能である反面、非常に大きな動力を必要とし、造粒温度も比較的高温となる。従って、大きな動力によるランニングコスト(造粒コスト)の増大を招くと共に、冷却装置も必要であり、高圧力・高速回転に起因する騒音問題や導入設置費用(イニシャルコスト)もかかる。しかし、ツインダイス方式の造粒機は造粒温度が低温であるため冷却装置は不要であり、動力も小さいため造粒コストも抑制でき、イニシャルコストもかからない。更に、一対のダイス10、10でそれぞれペレットが造粒されるため、生産能力も非常に高い。

【0008】

上記のように、それぞれに特徴を有する三方式の造粒機であるが、これらに共通する課題として挙げられるのがダイスの長寿命化である。ディスクダイ方式やリングダイ方式の造粒機ではローラが接触するダイス表面、ツインダイス方式の造粒機(図2参照)ではダイス10における周壁12外側面、そして各造粒機におけるダイスが備える成形孔が、ダイス表面とローラとの摩擦、周壁12外側面同士の摩擦、ダイス表面や成形孔とペレット原料との摩擦によって摩耗し、ペレット生産能力の低下、所望サイズのペレットが得られなくなる、といった問題が生ずる。摩耗による頻繁なダイス交換は造粒コストの増大を招くため、耐摩耗性の向上等によるダイスの長寿命化が非常に重要となる。

【0009】

そこで、特許文献1に開示されたダイスの構造によると、ディスクダイを第1ダイス部と第2ダイス部の二重構造とし、ローラが接触する第1ダイス部の素材に耐摩耗性の高い鋼材を適用すると共に、第1ダイス部の両面を使用可能な構成とすることによって、ダイスの長寿命化を図っている。

【0010】

また、特許文献2では、ダイス(リングダイ)に高硬度のステンレス鋼を使用することによって耐摩耗性の向上を図っている。

【0011】

更に、本願出願人が先に開示した特許文献3のツインダイス方式の造粒機では、ダイスの低コスト化を図るため機械構造用炭素鋼が採用されており、熱処理によって硬度を向上させて耐摩耗性の向上を図っている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平8−318150号公報

【特許文献2】特開2007−203255号公報

【特許文献3】特開昭64−34433号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献1に係るダイスでは、第1ダイス部の素材に耐摩耗性の高い鋼材を適用しているため、鋼材自体が高価でありダイスの高コスト化を招く。また、耐摩耗性の高い鋼材、還元すれば高硬度の鋼材を適用すると成形孔(挿通孔)の形成も困難となり、ダイスの製造コストがかかるといった問題も生じる。更には、ダイスの構成上、第2ダイス部が備える成形孔とペレット原料との摩擦が非常に大きく、第2ダイス部に耐摩耗性が低く安価な鋼材を適用すると、成形孔の摩耗が急速に進行して所望サイズのペレットが得られなくなる。

【0014】

また、特許文献2に係るダイスでは高硬度のステンレス鋼が採用されているため、ダイス自体が高価なものになると共に、特許文献1のダイスと同様、成形孔の形成が困難であり、ダイスの製造コストも必然的に高くなる。

【0015】

更に、特許文献1、2のようにダイスの素材自体を高硬度にすると、ペレット原料内に高硬度の金属等の異物が混入していた場合、ダイスやローラの回転軸に過剰な負荷がかかって造粒機本体に不具合を生じるおそれがあり、ダイス交換以上に修理費がかかる場合もある。その点、特許文献3に開示したダイスでは、ペレット原料内に異物が混入していた場合でもダイスの周壁外側面が多少損傷する程度で済み、ダイスの回転軸に負荷がかかって造粒機本体に悪影響を及ぼすことはない。しかし、特許文献1、2にかかるダイスに比べて耐摩耗性が劣るため、特にシリカ成分が多いペレット原料をペレット化する場合には、耐摩耗性の違いがより顕著に現れる。

【0016】

そこで本願発明者は、上記の問題点に鑑み、低コストで耐摩耗性を向上した造粒機用のダイスを提供するべく鋭意検討を重ねた結果、本発明に至ったのである。

【課題を解決するための手段】

【0017】

即ち、本発明は、円筒体の周壁に複数の成形孔を備える造粒機用ダイスであって、機械構造用炭素鋼を母材とし、前記周壁に前記成形孔を形成して熱処理を行った前記円筒体の表面に無電解ニッケルメッキ層を形成した後、硬化処理を行ったことを特徴とする。

【0018】

また、本発明の造粒機用ダイスにおいて、前記無電解ニッケルメッキ層の厚さが15〜25μmであることを特徴とする。

【0019】

更に、本発明の造粒機用ダイスにおいて、前記硬化処理を行った後の前記周壁外側面の硬さが64〜68HRCであることを特徴とする。

【0020】

また、本発明は、円筒体の周壁に複数の成形孔を備える造粒機用ダイスの製造方法であって、機械構造用炭素鋼を母材とする前記円筒体に前記成形孔を形成する工程と、前記成形孔が形成された前記円筒体を熱処理する工程と、熱処理された前記円筒体の表面に無電解ニッケルメッキ層を形成する工程と、硬化処理を行う行程とを含むことを特徴とする。

【発明の効果】

【0021】

本発明の造粒機用ダイスによると、ステンレス鋼等に比べて安価な機械構造用炭素鋼を母材として採用し、成形孔を形成して熱処理した後に無電解ニッケルメッキ層を形成して硬化処理を行っているため、低コストで耐摩耗性を飛躍的に向上することができると共に、周壁外側面及び成形孔内周面とペレット原料との滑りが良好となる。従って、造粒機用ダイスの長寿命化、造粒機用ダイスの交換頻度の減少によるメンテナンスコストの低減を図ることができる。

【0022】

また、造粒機用ダイスの母材がステンレス鋼等に比べて低硬度の機械構造用炭素鋼であるため、切削加工や成形孔の形成が比較的容易に行え、高硬度の母材を適用する場合に比べてダイス製造コストの低減も図られる。

【0023】

更に、本発明では成形孔の内周面にも無電解ニッケルメッキ層が形成されるため当該内周面の耐摩耗性及び滑り性も向上し、所望サイズのペレットの生産能力の向上も図られる。

【0024】

また、本発明の造粒機用ダイスにおいて、無電解ニッケルメッキ層の厚さを15〜25μmとすることによって、製造コストを抑制しつつ十分な耐摩耗性及び滑り性を得ることができる。

【0025】

更に、本発明の造粒機用ダイスにおいて、硬化処理を行った後の周壁外側面の硬さを64〜68HRCとすることによって、造粒機用ダイスの耐摩耗性を向上させると共に、ペレット原料への異物混入時に造粒機本体、特に造粒機用ダイスの回転軸に悪影響を及ぼすことのない造粒機用ダイスを提供することができる。

【図面の簡単な説明】

【0026】

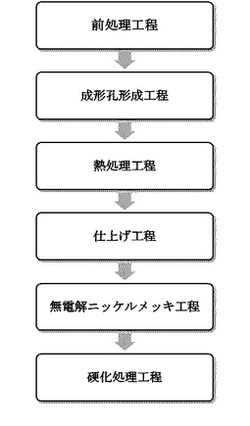

【図1】本発明の造粒機用ダイスの製造方法のフロー図である。

【図2】本発明の造粒機用ダイスが適用できるツインダイス式造粒機の要部断面図である。

【発明を実施するための形態】

【0027】

以下、本発明の造粒機用ダイスの実施形態について、図1に示した造粒機用ダイスの製造方法に係るフロー図に基づいて、図2に示した造粒機用ダイスを参照しつつ説明する。

【0028】

まず、[前処理工程]では、機械構造用炭素鋼を母材とする円筒体11を成型し、切削加工により本実施形態の造粒機用ダイス10を形作る。本実施形態に適用できる機械構造用炭素鋼としては、S45C、S50C、S58C等が挙げられるが、S45Cが無電解ニッケルメッキ後の水素脆性(メッキ脆性)を低く抑えられる点で好ましい。

【0029】

次いで[成形孔形成工程]では、[前処理工程]で得られた円筒体11の周壁12に複数の成形孔14を形成する。なお、成形孔14の形状は特に限定されないが、本願出願人が特許文献3で開示した成形孔の形状が、ペレットの生産効率が非常に高く好適である。

【0030】

次いで[熱処理工程]では、成形孔14を形成した円筒体11に熱処理を行う。熱処理方法は特に限定されないが、例えば焼入温度900℃±10℃で急速空冷焼入れを行い、焼戻温度160℃±10℃で焼戻しを行うことによって、焼入硬さHRC16〜22の円筒体11を得ることができる。

【0031】

次いで[仕上げ工程]では、円筒体11の周壁12の一方の端面に、造粒機本体が備える回転軸への取付用のボルト穴を形成する。つまり、当該[仕上げ工程]によって本実施形態の造粒機用ダイス10の最終製品形状が形作られることとなる。

【0032】

そして、次の[無電解ニッケルメッキ工程]では、全ての切削、成形加工が施された円筒体11の表面(成形孔14の内周面を含む。)に無電解ニッケルメッキ層を形成する。この無電解ニッケルメッキ層は慣用の無電解メッキ方法により形成するとこができる。ここで、無電解ニッケルメッキ層の厚さは15〜25μmであることが好ましい。無電解ニッケルメッキ層の厚さが当該範囲未満であっても多少の耐摩耗性・滑り性の向上は図られるが、15μm以上とすることによって、造粒機用ダイス10の製造コストを抑制しつつ造粒機用ダイス10の長寿命化を図ることができる。なお、当該範囲を超えても、耐摩耗性の向上という観点からは特に問題ないが、必要以上に厚いメッキ層の形成はコスト高を招く結果となる。

【0033】

このようにして無電解ニッケルメッキ層が形成された円筒体11は、最終的に400℃で硬化処理が行われ([硬化処理工程])、本実施形態の造粒機用ダイス10が得られる。当該[硬化処理工程]を経ることによって、円筒体11の周壁12外側面の硬さは64〜68HRCとなり、無電解ニッケルメッキ層を形成して硬化処理を行う前に比べて硬度が飛躍的に高まり、耐摩耗性が一層向上する。

【0034】

以上の工程を経て得られる本実施形態の造粒機用ダイス10によると、ステンレス鋼等に比べて安価な機械構造用炭素鋼を母材として採用し、成形孔14を形成して熱処理した後に無電解ニッケルメッキ層を形成して硬化処理を行っているため、低コストで耐摩耗性を飛躍的に向上することができると共に、周壁外側面及び成形孔内周面とペレット原料との滑りが良好となる。従って、造粒機用ダイス10の長寿命化、造粒機用ダイス10の交換頻度の減少によるメンテナンスコストの低減を図ることができる。

【0035】

また、造粒機用ダイス10の母材がステンレス鋼等に比べて低硬度の機械構造用炭素鋼であるため、切削加工や成形孔の形成が比較的容易に行え、高硬度の母材を適用する場合に比べてダイスの製造コストの低減も図られる。

【0036】

更に、本実施形態では成形孔14の内周面にもメッキ層が形成されるため、当該内周面の耐摩耗性及び滑り性も向上し、所望サイズのペレットの生産能力の向上も図られる。特に、シリカ成分を多く含有するペレット原料をペレット化する場合には、周壁12外側面のみならず成形孔14の内周面の摩耗も激しい。成形孔14の内周面の摩耗が進行すると、所望サイズのペレットが得られなくなるだけでなく、成形孔14が目詰まりしてペレットの造粒自体もできなくなる。この点、本実施形態の造粒機用ダイス10が備える成形孔14の内周面にはメッキ層が形成されているため、当該内周面の耐摩耗性及び滑り性が向上し、所望サイズのペレットの生産能力の向上が図られる。

【0037】

また、本実施形態の造粒機用ダイス10において、無電解ニッケルメッキ層の厚さを15〜25μmとすることによって、ダイスの製造コストを抑制しつつ十分な耐摩耗性及び滑り性を得ることができる。

【0038】

更に、本実施形態の造粒機用ダイス10において、硬化処理を行った後の周壁12外側面の硬さを64〜68HRCとすることによって、造粒機用ダイス10の耐摩耗性を向上させると共に、ペレット原料への異物混入時に造粒機本体、特に造粒機用ダイス10の回転軸に悪影響を及ぼすことのないものを提供することができる。

【0039】

以上に例示した本発明の実施形態に係る造粒機用ダイスは、本発明の技術的思想を実質的に限定するものと解してはならない。例えば[熱処理工程]において焼入れを行う際、二つの造粒機用ダイス10、10に係る端面同士を突き合わせた状態で焼入れを行うことによって、造粒機用ダイス10の端面の焼入硬度を端面以外の部分の焼入硬度より低くすることができる。従って、端面にボルト穴を形成する作業が比較的容易となり、作業性の向上による製造コストの低廉化が図られる。本発明はその要旨を逸脱しない範囲で、当業者の創意と工夫により、適宜に改良、変更又は追加をしながら実施できる。

【符号の説明】

【0040】

10:ダイス

11:円筒体

12:周壁

14:成形孔

16:ペレット原料

18:カッター

20:ペレット

X:ダイスの回転方向

Y:ペレット原料の投入方向

【技術分野】

【0001】

本発明は、家畜糞や木質系焼却灰、上下水道汚泥等の各種廃棄物をペレット化する造粒機用のダイス及びその製造方法に関する。

【背景技術】

【0002】

従来から、家畜糞や木質系焼却灰、上下水道汚泥、し尿汚泥等の各種廃棄物は、減容化或いは有機肥料や家畜・養殖魚用飼料、土壌改良材、燃焼補助材、水質浄化剤等として再利用するべく、ペレット状に造粒することが行われている。上記の各種廃棄物をペレット化するための造粒方式としては、ディスクダイ方式、リングダイ方式、ツインダイス方式の三方式が挙げられる。

【0003】

ディスクダイ方式の造粒機は、複数の成形孔が形成された円盤状のダイス(ディスクダイ)と、このディスクダイ上を転動するローラとによって構成され、ディスクダイ上に投入されたペレット原料となる各種廃棄物がローラによって粉砕されつつ成形孔に圧入され、成形孔から突出したペレット原料を切断することによってペレットが造粒される(例えば、特許文献1参照。)。

【0004】

また、リングダイ方式の造粒機は、複数の成形孔が形成された円筒状のダイス(リングダイ)と、リングダイの内周面に接するローラとによって構成され、リングダイ内に投入されたペレット原料がローラによって成形孔に圧入され、成形孔から突出したペレット原料を切断することによってペレットが造粒される(例えば、特許文献2参照。)。

【0005】

そして、ツインダイス方式の造粒機は、図2に示すように、円筒体11の周壁12に複数の成形孔14が形成された一対のダイス10、10が、各々の周壁12外側面を対向接触させた状態で配置されている。当該一対のダイス10、10は、矢印X方向にそれぞれ回転し、一対のダイス10、10間に矢印Y方向からペレット原料16を投入すると、一方のダイス10の成形孔14に他方のダイス10の周壁12によってペレット原料16が圧入されて成形され、成形孔14からダイス10の周壁12内側に突出したペレット原料16がカッター18によって切断され、ペレット20が造粒される。(例えば、特許文献3参照。)。

【0006】

上記三方式の造粒機を比較すると、ディスクダイ方式やリングダイ方式の造粒機は高圧力でペレットを造粒するため、固さが要求されるペレットの造粒に好適である。また、両方式ともダイス又はローラの高速回転が可能であるためペレットの生産能力が高い。他方、ツインダイス方式の造粒機は低圧力でのペレット化が可能なため、有機肥料や土壌改良材等、分解性能も要求されるペレットの造粒に好適である。

【0007】

また、先の二方式の造粒機は、高圧力・高速回転による造粒が可能である反面、非常に大きな動力を必要とし、造粒温度も比較的高温となる。従って、大きな動力によるランニングコスト(造粒コスト)の増大を招くと共に、冷却装置も必要であり、高圧力・高速回転に起因する騒音問題や導入設置費用(イニシャルコスト)もかかる。しかし、ツインダイス方式の造粒機は造粒温度が低温であるため冷却装置は不要であり、動力も小さいため造粒コストも抑制でき、イニシャルコストもかからない。更に、一対のダイス10、10でそれぞれペレットが造粒されるため、生産能力も非常に高い。

【0008】

上記のように、それぞれに特徴を有する三方式の造粒機であるが、これらに共通する課題として挙げられるのがダイスの長寿命化である。ディスクダイ方式やリングダイ方式の造粒機ではローラが接触するダイス表面、ツインダイス方式の造粒機(図2参照)ではダイス10における周壁12外側面、そして各造粒機におけるダイスが備える成形孔が、ダイス表面とローラとの摩擦、周壁12外側面同士の摩擦、ダイス表面や成形孔とペレット原料との摩擦によって摩耗し、ペレット生産能力の低下、所望サイズのペレットが得られなくなる、といった問題が生ずる。摩耗による頻繁なダイス交換は造粒コストの増大を招くため、耐摩耗性の向上等によるダイスの長寿命化が非常に重要となる。

【0009】

そこで、特許文献1に開示されたダイスの構造によると、ディスクダイを第1ダイス部と第2ダイス部の二重構造とし、ローラが接触する第1ダイス部の素材に耐摩耗性の高い鋼材を適用すると共に、第1ダイス部の両面を使用可能な構成とすることによって、ダイスの長寿命化を図っている。

【0010】

また、特許文献2では、ダイス(リングダイ)に高硬度のステンレス鋼を使用することによって耐摩耗性の向上を図っている。

【0011】

更に、本願出願人が先に開示した特許文献3のツインダイス方式の造粒機では、ダイスの低コスト化を図るため機械構造用炭素鋼が採用されており、熱処理によって硬度を向上させて耐摩耗性の向上を図っている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平8−318150号公報

【特許文献2】特開2007−203255号公報

【特許文献3】特開昭64−34433号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献1に係るダイスでは、第1ダイス部の素材に耐摩耗性の高い鋼材を適用しているため、鋼材自体が高価でありダイスの高コスト化を招く。また、耐摩耗性の高い鋼材、還元すれば高硬度の鋼材を適用すると成形孔(挿通孔)の形成も困難となり、ダイスの製造コストがかかるといった問題も生じる。更には、ダイスの構成上、第2ダイス部が備える成形孔とペレット原料との摩擦が非常に大きく、第2ダイス部に耐摩耗性が低く安価な鋼材を適用すると、成形孔の摩耗が急速に進行して所望サイズのペレットが得られなくなる。

【0014】

また、特許文献2に係るダイスでは高硬度のステンレス鋼が採用されているため、ダイス自体が高価なものになると共に、特許文献1のダイスと同様、成形孔の形成が困難であり、ダイスの製造コストも必然的に高くなる。

【0015】

更に、特許文献1、2のようにダイスの素材自体を高硬度にすると、ペレット原料内に高硬度の金属等の異物が混入していた場合、ダイスやローラの回転軸に過剰な負荷がかかって造粒機本体に不具合を生じるおそれがあり、ダイス交換以上に修理費がかかる場合もある。その点、特許文献3に開示したダイスでは、ペレット原料内に異物が混入していた場合でもダイスの周壁外側面が多少損傷する程度で済み、ダイスの回転軸に負荷がかかって造粒機本体に悪影響を及ぼすことはない。しかし、特許文献1、2にかかるダイスに比べて耐摩耗性が劣るため、特にシリカ成分が多いペレット原料をペレット化する場合には、耐摩耗性の違いがより顕著に現れる。

【0016】

そこで本願発明者は、上記の問題点に鑑み、低コストで耐摩耗性を向上した造粒機用のダイスを提供するべく鋭意検討を重ねた結果、本発明に至ったのである。

【課題を解決するための手段】

【0017】

即ち、本発明は、円筒体の周壁に複数の成形孔を備える造粒機用ダイスであって、機械構造用炭素鋼を母材とし、前記周壁に前記成形孔を形成して熱処理を行った前記円筒体の表面に無電解ニッケルメッキ層を形成した後、硬化処理を行ったことを特徴とする。

【0018】

また、本発明の造粒機用ダイスにおいて、前記無電解ニッケルメッキ層の厚さが15〜25μmであることを特徴とする。

【0019】

更に、本発明の造粒機用ダイスにおいて、前記硬化処理を行った後の前記周壁外側面の硬さが64〜68HRCであることを特徴とする。

【0020】

また、本発明は、円筒体の周壁に複数の成形孔を備える造粒機用ダイスの製造方法であって、機械構造用炭素鋼を母材とする前記円筒体に前記成形孔を形成する工程と、前記成形孔が形成された前記円筒体を熱処理する工程と、熱処理された前記円筒体の表面に無電解ニッケルメッキ層を形成する工程と、硬化処理を行う行程とを含むことを特徴とする。

【発明の効果】

【0021】

本発明の造粒機用ダイスによると、ステンレス鋼等に比べて安価な機械構造用炭素鋼を母材として採用し、成形孔を形成して熱処理した後に無電解ニッケルメッキ層を形成して硬化処理を行っているため、低コストで耐摩耗性を飛躍的に向上することができると共に、周壁外側面及び成形孔内周面とペレット原料との滑りが良好となる。従って、造粒機用ダイスの長寿命化、造粒機用ダイスの交換頻度の減少によるメンテナンスコストの低減を図ることができる。

【0022】

また、造粒機用ダイスの母材がステンレス鋼等に比べて低硬度の機械構造用炭素鋼であるため、切削加工や成形孔の形成が比較的容易に行え、高硬度の母材を適用する場合に比べてダイス製造コストの低減も図られる。

【0023】

更に、本発明では成形孔の内周面にも無電解ニッケルメッキ層が形成されるため当該内周面の耐摩耗性及び滑り性も向上し、所望サイズのペレットの生産能力の向上も図られる。

【0024】

また、本発明の造粒機用ダイスにおいて、無電解ニッケルメッキ層の厚さを15〜25μmとすることによって、製造コストを抑制しつつ十分な耐摩耗性及び滑り性を得ることができる。

【0025】

更に、本発明の造粒機用ダイスにおいて、硬化処理を行った後の周壁外側面の硬さを64〜68HRCとすることによって、造粒機用ダイスの耐摩耗性を向上させると共に、ペレット原料への異物混入時に造粒機本体、特に造粒機用ダイスの回転軸に悪影響を及ぼすことのない造粒機用ダイスを提供することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の造粒機用ダイスの製造方法のフロー図である。

【図2】本発明の造粒機用ダイスが適用できるツインダイス式造粒機の要部断面図である。

【発明を実施するための形態】

【0027】

以下、本発明の造粒機用ダイスの実施形態について、図1に示した造粒機用ダイスの製造方法に係るフロー図に基づいて、図2に示した造粒機用ダイスを参照しつつ説明する。

【0028】

まず、[前処理工程]では、機械構造用炭素鋼を母材とする円筒体11を成型し、切削加工により本実施形態の造粒機用ダイス10を形作る。本実施形態に適用できる機械構造用炭素鋼としては、S45C、S50C、S58C等が挙げられるが、S45Cが無電解ニッケルメッキ後の水素脆性(メッキ脆性)を低く抑えられる点で好ましい。

【0029】

次いで[成形孔形成工程]では、[前処理工程]で得られた円筒体11の周壁12に複数の成形孔14を形成する。なお、成形孔14の形状は特に限定されないが、本願出願人が特許文献3で開示した成形孔の形状が、ペレットの生産効率が非常に高く好適である。

【0030】

次いで[熱処理工程]では、成形孔14を形成した円筒体11に熱処理を行う。熱処理方法は特に限定されないが、例えば焼入温度900℃±10℃で急速空冷焼入れを行い、焼戻温度160℃±10℃で焼戻しを行うことによって、焼入硬さHRC16〜22の円筒体11を得ることができる。

【0031】

次いで[仕上げ工程]では、円筒体11の周壁12の一方の端面に、造粒機本体が備える回転軸への取付用のボルト穴を形成する。つまり、当該[仕上げ工程]によって本実施形態の造粒機用ダイス10の最終製品形状が形作られることとなる。

【0032】

そして、次の[無電解ニッケルメッキ工程]では、全ての切削、成形加工が施された円筒体11の表面(成形孔14の内周面を含む。)に無電解ニッケルメッキ層を形成する。この無電解ニッケルメッキ層は慣用の無電解メッキ方法により形成するとこができる。ここで、無電解ニッケルメッキ層の厚さは15〜25μmであることが好ましい。無電解ニッケルメッキ層の厚さが当該範囲未満であっても多少の耐摩耗性・滑り性の向上は図られるが、15μm以上とすることによって、造粒機用ダイス10の製造コストを抑制しつつ造粒機用ダイス10の長寿命化を図ることができる。なお、当該範囲を超えても、耐摩耗性の向上という観点からは特に問題ないが、必要以上に厚いメッキ層の形成はコスト高を招く結果となる。

【0033】

このようにして無電解ニッケルメッキ層が形成された円筒体11は、最終的に400℃で硬化処理が行われ([硬化処理工程])、本実施形態の造粒機用ダイス10が得られる。当該[硬化処理工程]を経ることによって、円筒体11の周壁12外側面の硬さは64〜68HRCとなり、無電解ニッケルメッキ層を形成して硬化処理を行う前に比べて硬度が飛躍的に高まり、耐摩耗性が一層向上する。

【0034】

以上の工程を経て得られる本実施形態の造粒機用ダイス10によると、ステンレス鋼等に比べて安価な機械構造用炭素鋼を母材として採用し、成形孔14を形成して熱処理した後に無電解ニッケルメッキ層を形成して硬化処理を行っているため、低コストで耐摩耗性を飛躍的に向上することができると共に、周壁外側面及び成形孔内周面とペレット原料との滑りが良好となる。従って、造粒機用ダイス10の長寿命化、造粒機用ダイス10の交換頻度の減少によるメンテナンスコストの低減を図ることができる。

【0035】

また、造粒機用ダイス10の母材がステンレス鋼等に比べて低硬度の機械構造用炭素鋼であるため、切削加工や成形孔の形成が比較的容易に行え、高硬度の母材を適用する場合に比べてダイスの製造コストの低減も図られる。

【0036】

更に、本実施形態では成形孔14の内周面にもメッキ層が形成されるため、当該内周面の耐摩耗性及び滑り性も向上し、所望サイズのペレットの生産能力の向上も図られる。特に、シリカ成分を多く含有するペレット原料をペレット化する場合には、周壁12外側面のみならず成形孔14の内周面の摩耗も激しい。成形孔14の内周面の摩耗が進行すると、所望サイズのペレットが得られなくなるだけでなく、成形孔14が目詰まりしてペレットの造粒自体もできなくなる。この点、本実施形態の造粒機用ダイス10が備える成形孔14の内周面にはメッキ層が形成されているため、当該内周面の耐摩耗性及び滑り性が向上し、所望サイズのペレットの生産能力の向上が図られる。

【0037】

また、本実施形態の造粒機用ダイス10において、無電解ニッケルメッキ層の厚さを15〜25μmとすることによって、ダイスの製造コストを抑制しつつ十分な耐摩耗性及び滑り性を得ることができる。

【0038】

更に、本実施形態の造粒機用ダイス10において、硬化処理を行った後の周壁12外側面の硬さを64〜68HRCとすることによって、造粒機用ダイス10の耐摩耗性を向上させると共に、ペレット原料への異物混入時に造粒機本体、特に造粒機用ダイス10の回転軸に悪影響を及ぼすことのないものを提供することができる。

【0039】

以上に例示した本発明の実施形態に係る造粒機用ダイスは、本発明の技術的思想を実質的に限定するものと解してはならない。例えば[熱処理工程]において焼入れを行う際、二つの造粒機用ダイス10、10に係る端面同士を突き合わせた状態で焼入れを行うことによって、造粒機用ダイス10の端面の焼入硬度を端面以外の部分の焼入硬度より低くすることができる。従って、端面にボルト穴を形成する作業が比較的容易となり、作業性の向上による製造コストの低廉化が図られる。本発明はその要旨を逸脱しない範囲で、当業者の創意と工夫により、適宜に改良、変更又は追加をしながら実施できる。

【符号の説明】

【0040】

10:ダイス

11:円筒体

12:周壁

14:成形孔

16:ペレット原料

18:カッター

20:ペレット

X:ダイスの回転方向

Y:ペレット原料の投入方向

【特許請求の範囲】

【請求項1】

円筒体の周壁に複数の成形孔を備える造粒機用ダイスであって、

機械構造用炭素鋼を母材とし、前記周壁に前記成形孔を形成して熱処理を行った前記円筒体の表面に、無電解ニッケルメッキ層を形成した後、硬化処理を行ったことを特徴とする造粒機用ダイス。

【請求項2】

前記無電解ニッケルメッキ層の厚さが15〜25μmであることを特徴とする請求項1に記載の造粒機用ダイス。

【請求項3】

前記硬化処理を行った後の前記周壁外側面の硬さが64〜68HRCあることを特徴とする請求項1又は請求項2に記載の造粒機用ダイス。

【請求項4】

円筒体の周壁に複数の成形孔を備える造粒機用ダイスの製造方法であって、

機械構造用炭素鋼を母材とする前記円筒体に前記成形孔を形成する工程と、

前記成形孔が形成された前記円筒体を熱処理する工程と、

熱処理された前記円筒体の表面に無電解ニッケルメッキ層を形成する工程と、

硬化処理を行う行程と、

を含むことを特徴とする造粒機用ダイスの製造方法。

【請求項1】

円筒体の周壁に複数の成形孔を備える造粒機用ダイスであって、

機械構造用炭素鋼を母材とし、前記周壁に前記成形孔を形成して熱処理を行った前記円筒体の表面に、無電解ニッケルメッキ層を形成した後、硬化処理を行ったことを特徴とする造粒機用ダイス。

【請求項2】

前記無電解ニッケルメッキ層の厚さが15〜25μmであることを特徴とする請求項1に記載の造粒機用ダイス。

【請求項3】

前記硬化処理を行った後の前記周壁外側面の硬さが64〜68HRCあることを特徴とする請求項1又は請求項2に記載の造粒機用ダイス。

【請求項4】

円筒体の周壁に複数の成形孔を備える造粒機用ダイスの製造方法であって、

機械構造用炭素鋼を母材とする前記円筒体に前記成形孔を形成する工程と、

前記成形孔が形成された前記円筒体を熱処理する工程と、

熱処理された前記円筒体の表面に無電解ニッケルメッキ層を形成する工程と、

硬化処理を行う行程と、

を含むことを特徴とする造粒機用ダイスの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−59747(P2013−59747A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−201111(P2011−201111)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(390031473)株式会社垣内 (3)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(390031473)株式会社垣内 (3)

【Fターム(参考)】

[ Back to top ]