造船用の鉱物繊維製絶縁要素

プレートまたはロールフェルトの形の造船用絶縁要素を備える、造船用の鉱物繊維製絶縁要素であって、絶縁要素の鉱物繊維組成が、絶縁要素の繊維構造のあるアルカリ/アルカリ土類金属質量比を示し、4μm以下の幾何学的な繊維直径平均、0.8〜4.3kg/m2の表面重量、および0.5〜4重量%を超える結合剤部分によって決定される。

【発明の詳細な説明】

【発明の詳細な説明】

【0001】

本発明は、請求項1のプレアンブルの特徴による、特にプレートまたはロールフェルトの形の、造船用の鉱物繊維製の絶縁要素に関する。

【0002】

造船において、壁を裏打ちする防火は大きな役割を果たし、公にアクセス可能な通路および領域内を絶縁要素で被覆するが、断熱には適さない。造船における断熱には規制が通常存在しないため、船舶所有者は、自分が適切であると考える断熱基準を満たすことができる。総重量が小さいため、断熱には、たとえば総密度が20kg/m3をわずかに上回り、λ計算プロシージャ(λ arithmetic procedure)が35mW/mKであるガラス繊維が主に、断熱材料として、ドイツ工業規格(DIN)18165に準拠する熱ガイダンスグループWLG035に従って、上記グラウンドコンストラクションで使用される。

【0003】

ただし、特に定期客船については、防火に関する世界標準が国際海事機関(IMO)によって規定されている。これは運転室の隔壁用の耐火区分A15から、避難通路、機関室、厨房などおよび同様の領域用の耐火区分A60の全てにおよび、定期客船のその他の区域用に耐火区分A30を計画することができる。その他の使用領域でも決定されるように、防火構造の耐火区分は、防火試験を受ける閉じられた部屋を、したがって高温に、防火構造から離れた隣の部屋で測定される規定の制限温度が到達されるまでの時間曝すことによって決定される。耐火区分は、この時間の長さを最短時間として分で示す。

【0004】

絶縁材料の厚さが非常に様々である場合に、造船における適切なせき止め材料を決定するための関連パラメータとして、単位面積あたりの重量について述べるべきである。というのもこのパラメータは、2つの実際に測定される影響変量すなわち密度および厚さを含むからである。

【0005】

耐火区分A30以上のような防火構造の場合、その耐熱指数により絶縁材料として主に岩綿が今まで使用されていた。そのような岩綿は通常、ノズルブロウ成形、またはたとえばカスケード遠心分離法などの外部遠心分離によって製作される。この方法では、平均幾何学直径が4〜12μmを超える比較的荒く、比較的長さが短い繊維が形成される。またこの製造法によれば、重量の10%〜30%の部分を占めるが絶縁効果をもたずしたがって防火効果をもたない、この製品中に「ビード」と呼ばれる形で存在するより粗い繊維構成要素の形のかなりの部分の非繊維化材料が生じる。

【0006】

フェルト、マット、またはガラス繊維板と比較した、岩綿を含む防火構造の利点は、より優れた防火挙動によって表され、したがってこの後者の構造は、より高い耐火区分の場合に専ら使用される。岩綿材料は、約0.7重量%の結合剤含有量(乾燥、繊維質量に対する)および約90kg/m3の総密度を有するキルトワイヤネットマット、または約0.5〜2重量%の結合剤含有量および約80〜150kg/m3の総密度を有する固いプレートのいずれかとなる。プレートの場合の結合剤含有量が多い場合、総密度が高い場合、結合剤の絶対使用量が多くなる。一般に、フェノールホルムアルデヒド樹脂などの有機材料が結合剤として使用されるので、火災荷重がかなり増加し、それは防火試験で防火構造の「冷たい」面上での炎の突出につながる可能性があり、それは破壊基準となる。ここでもキルトワイヤネットマットは、どこにでも適用可能なわけではない。

【0007】

特に、従来の岩綿の使用は、その他多くの造船要件に一致しない。

【0008】

重量が追加されるごとに牽引抵抗の増大が生じ、したがって燃料消費が増加するので、造船における主な要件の1つは重量の最小化である。それぞれの例で80kg/m3を超える通常の岩綿製品の高い総密度により、特に定期客船内で、壁の裏打ちおよび被覆用の体積の大きい絶縁材料による望ましくない重量増加が生じる。

【0009】

第2の要件は、空間の節約である。所定の外部寸法を有する船舶船体内部では、壁厚が拡大されるごとに使用可能な表面が減少する。しかし、従来の岩綿は、その繊維が比較的短く太いことにより、従来のガラス繊維に対して比較的小さい断熱特性を有するので、同一の断熱効果を実現するためにより大きい壁厚がもたらされる。しかしこの断熱効率は、防火能力に関する条件の1つである。

【0010】

さらに、造船所には職人にとって極度に窮屈な空間条件が見られる。このため、各当業者は船内に職人のチームによって効果的に使用されるような材料のみを運び込み、上記チームの作業の最後の最後には、使用されない材料を再び船から運び出さなくてはならない。したがって、せき止め技術者の最終的な絶縁材料は結局、電気技術者の作業に過度に悪影響を与えないことが保証されるべきである。いかなる場合においても、チームの作業の終了間近に材料が不足することを避けなければならないので、常に余分な材料と共に作業する必要がある。材料をまず、クローズバーおよび階段を越えて船内の作業場所まで運搬しなければならず、それぞれのチームの作業の最後に材料を戻さなければならない。この場合、材料の重量および体積が大きいことは極めて不利である。この場合、岩綿材料はより低い弾性率しかもたないので、その圧縮がほとんど不可能であることは特に不利である。岩綿材料が、空間の節約の点からより大きい割合で圧縮される場合、包装の開封後に、もはや組立てに必要とされる厚さが実現されないという危険が生じる。

【0011】

さらなる問題は、それぞれ断熱を完全にするための、様々な耐火区分に使用される防火および断熱材料の多様性にある。すなわち、各タイプの材料それぞれに対応するロジスティック手段を請じなければならず、所与のタイプの材料が欠如する場合に別のタイプの絶縁材料を用いて作業を続行することは、通常不可能である。これは、特に作業が切り詰めた時間条件で行われる場合に、ロジスティック上の考慮すべき問題となる。

【0012】

船に関する別の問題は、減少された空間を特徴とする領域における頭上での組立てである。これは重い材料で特に困難であり、キルトワイヤネットマットを使用する場合、上記材料が剛性でなく固定地点から垂れ下がった位置となる可能性があることにより、悪影響を受ける。さらに、繊維化されていない材料の形で材料から組立て時に落下する「ビード」が、作業に悪影響を及ぼすおそれがある。また、岩綿の表面が比較的短くもろい繊維を有する結果として、組立て時に材料が常に好ましい触感を有するわけではないので、触覚指数が不十分となる。

【0013】

船の動作時の重大な問題はまた、振動である。それは、機関が動作する間に存在する。最も振動数が多様な振動も岩綿材料に伝達されるので、それらはそこで、比較的厚く重い繊維、および中間位置に設けられた「ビード」の振動を生じ、また、結合剤によってもたらされる接続部が繊維の交差区間で緩くなるという傾向がある。これによって、特に垂直の防火構造の場合に、構造上部での防火効果が過度に低減される可能性があるという結果を伴う、材料の付着が生じる。水平の被覆構造の場合、破断した繊維材料が、「ビード」と共に絶縁物の低部領域に堆積し、一定のやり方で「放出され」、したがって粉末率が高い点で後の解体に悪影響を及ぼす。これは、作業のためのさらなる保護処置を必要とする可能性がある。

【0014】

本発明の一目的は、船舶建造のために、従来の岩綿ベースなどの絶縁要素の欠点をなくし重量を比較的減少させる、プレートまたはロールフェルトの形の絶縁要素を提供することであり、絶縁要素は、防火および動作安全性に悪影響を及ぼすことなく、少なくとも25%の割合で特にその重量が低減されるべきである。さらに、上記絶縁要素は、船の小さいロジスティックを改善するような性質を特徴とするべきである。

【0015】

本発明によれば、この課題は、請求項1に記載される特徴的な諸特徴によって解決され、本発明の好ましい実施形態は、従属請求項に記載される特徴によって特徴付けられる。

【0016】

本発明は、複数の因子の相乗的な協力によって特徴付けられる。一方では、そのアルカリ/アルカリ土類の質量比が1未満である鉱物繊維が使用される。結果的に、鉱物繊維は、高温耐性因子によって、特にアルカリ/アルカリ土類質量比が1を超える繊維と比べて優れている。同時に、鉱物繊維構造は、繊維が4μm以下の平均幾何学直径を特徴とする、細い性質のものであり、絶縁要素の表面重量は、0.8〜4.3kg/m2に設定される。絶縁要素の繊維質量に関する結合剤部分は、この細い繊維構造では0.5〜4重量%の範囲に限定される。この構成では、従来の岩綿の絶縁要素と比べて、これに対応する重量の利点が生じる。細く仕上げた繊維構造と関連させると、本発明による鉱物繊維はより高い復元能力を特徴とするので、個々の絶縁要素をより高い割合で圧縮することが可能になる。この目的で、職人用に船内に運搬される体積がより小さくなるので、これは、空間的な利点したがってロジスティック上の利点を意味する。この鉱質綿材料にはビードがなく、すなわちビードの含有量が1%未満である。これは、この結果が細い繊維構造が非常に均質な形成物となり、したがって、均一な絶縁値が絶縁要素の全面にわたって実現されるので有利である。繊維構造がより細くなり総密度が大幅に低減された結果として、同時に、かなり高い総密度を有する従来の岩綿で生じるのと同じλ計算ファクタ(λarithmetical factor)が実現される。同時に、同じ結合剤含有率で、絶対量が大幅に低減された結合剤が防火構造内に統合されるので、火災荷重因子がかなり低減され、それに応じて、特に定期客船で要求される、IMOに基づくかなり高い防火基準に関する利点が生じる。全体に、絶縁剤の厚さ、したがって防火構造の壁厚を、所与の防火耐性区分用に保つことができる。これにより、一面では重量が低減された結果として、もう一面では絶縁要素の厚さがより薄いことの結果として、絶縁要素の組立てがより簡単になる。扱われる要素は重くなく、これに加えて、それらは、載貨重量下の曲げに対する剛度がより高い従来の岩綿材料と同一の相対的な結合剤量を示す。これはまたここでも、従来の岩綿に比べてより細くガラスウール構造と同様にして構成されたより細い繊維構造に起因しており、これにより、従来の岩綿繊維と同じ総密度を有する事実上より多い数の繊維が構造内に存在することになり、したがって繊維接続用の交差点の数が増える。岩綿と同じように結合剤を適用すると、多数の交差点およびそれらの点における結合剤濃度の観点から、結合作用に寄与しない結合剤の部分が減少し、したがって結果的な繊維接続が生じ、硬化鉱物繊維プレートの構造の剛度が比較的高くなる。言い換えれば、本発明による絶縁要素は、結合剤使用の改善によって強調される。

【0017】

繊維の細さの原因となる低減された平均直径は、繊維直径の度数分布から決定される。度数分布は、顕微鏡を用いて綿の試料に基づいて決定することができる。多くの繊維の直径が測定され当てはめられて、左側に傾いた分布となる(図4、図5および図6参照)。

【0018】

細く長い繊維の高い弾性のため、圧縮下での優れた反動状態ももたらされる。したがって、製品は、高度に圧縮した状態で船内に運び込みそこで使用することができ、組立てのために包装を開けたときに、公称厚さで弾性を示す。これは船上に見られる窮屈な空間の結果として、非常に重要である。

【0019】

本発明に従って構成される鉱質綿材料は、防火および断熱の両方の要件を満たす。結果として、この材料はまた、船舶建造のいくつかの目的で使用されるガラスウールを、適切に置き換えることもできる。結果的に、タイプの多様性が低減され、特にガラスウールを誤って代用する危険性をなくすことができる。

【0020】

本発明のコンテクストでは、有利には、有機結合剤、特にフェノールホルムアルデヒド樹脂またはメラミン樹脂または同様の製品が結合剤として使用される。これらの結合要素は、本発明による細い繊維構造の結果としての十分な結合効果によって強調され、また、結果的に絶縁要素の剛度を高めることに寄与する。

【0021】

これに関して、結合要素の部分が上記絶縁要素の繊維質量に対して0.5〜3重量%、特に0.5〜2重量%の範囲内にある場合、特に都合がよい。特に、絶縁要素用の結合剤含有量が、耐火区分A15で2.5〜4%の範囲、A30で2〜3.5%の範囲、A60で1〜3%の範囲であることが好ましい。

【0022】

船の甲板上の絶縁要素の組立てに関しては、実際の手順によれば、表面重量を、耐火区分A15またはそれと同様で0.8〜1.4kg/m2、好ましくは1.2kg/m2、耐火区分A30またはそれと同様で1.2〜1.8kg/m2、好ましくは1.6kg/m2、ならびに、耐火区分A60またはそれと同様で2.0〜2.5kg/m2、好ましくは2.3kg/m3で構成することが都合がよい。

【0023】

船の隔壁上の絶縁要素の組立てに関しては、実際の手順によれば、表面重量を、耐火区分A15またはそれと同様で0.8〜1.4kg/m2、好ましくは1.2kg/m2、耐火区分A30またはそれと同様で1.2〜1.8kg/m2、好ましくは1.6kg/m2、ならびに、耐火区分A60またはそれと同様で2.0〜2.5kg/m2、好ましくは2.3kg/m3で構成することが都合がよい。規格および試験要件を参照する限り、出願日に提出された現行版を参照する。

【0024】

本発明によれば、輸送用の絶縁要素を少なくとも1:2の関係で高い方の総密度を50kg/m3まで、特に少なくとも1:3の関係で高い方の総密度を30kg/m3まで圧縮することが可能であり、これは、そのような絶縁材料の輸送問題に関して、造船時のロジスティックに非常に有利である。

【0025】

この場合、絶縁要素は、圧縮下でロールフェルトの形に巻かれる絶縁材料のシートの形で存在することができ、または、プレートの形を特徴とすることができ、その繊維構造が細く結合剤使用率が高いことによって、プレートは比較的剛性となる。また、このロールフェルトは20〜30kg/m3の範囲の総密度を有し、開いた状態で、「クランピングフェルト」と呼ばれるものと類似の特徴を有し、このため、開かれたロールフェルトから、測定要件に従ってそれぞれのプレートを切り離すことができる。キルトワイヤネットマットの形の、ロールフェルトの別の実施形態では、このユニットが、総密度45〜75kg/m3、特に55〜65kg/m3、結合剤含有量2重量%未満、特に0.5〜1.5重量%で、500℃を超える使用温度を特徴とすることが有利である。

【0026】

絶縁要素の鉱物繊維を、遠心バスケット法の内部遠心分離によって、少なくとも1100℃の遠心バスケット温度で製作することが都合がよい。内部遠心分離後に比較的高い温度耐性を有する鉱物繊維の製作は既に知られており、特に、欧州特許第0,551,476号、94/04468である欧州特許第0,583,792号、および米国特許第6,284,684号を参照する。本発明のコンテクストではさらに、ドイツ工業規格4102Part17による融点が1000℃を超える、鉱物繊維が特に予測される。

【0027】

内部遠心分離によって製作される鉱物繊維は、ノズルブロウ法または外部遠心分離によって製作される従来の岩綿材料よりも細く長い。したがって、より細く長い繊維は、従来の岩綿の相対的にもろい繊維よりも弾性が高い。振動により繊維が振動する場合、繊維の交差点における接続が、振動がある場合も結合剤によって適切に保たれるように、結合剤による交差点間でかなり小さい力が伝達される。さらに、内部遠心分離によって製作されるそのような鉱質綿は、交差点における結合接続部のさらなる振動質量としてビードを作用させないことが可能になるように、実質的にビードがない。さらに、より細く長い繊維の固有振動数は、船の振動の過度の振動が最終的に共振関係になるが、それにもかかわらずかなり低いエネルギー率を特徴とするような高水準である。

【0028】

本発明のコンテクストでは、絶縁要素を船のフレームの非常に優れた絶縁のための成形区間として構成することが都合がよく、これも同じく、組立てに有利である。このコンテクストで、成形区間がアルミニウム箔またはガラス布フリースなどの積層を有し、したがってフレームに貼り付けられることが都合がよく、これはこれらのユニットを、熱ブリッジ作用を伴わない1ステップに含む。

【0029】

絶縁要素すなわち成形区間は、生理的試剤に可溶の鉱物繊維製であり、それらの要素は、欧州ガイドライン97/69/EGの要件および/またはドイツ危険物規定、第4節、第22号の要件に対応し、これによって、製造、加工、使用および廃棄で耐火設備の安全領域が保証される。

【0030】

続いて表1は、ある絶縁要素、すなわち本発明による成形区間の鉱物繊維の好ましい組成を、面積あたりの重量%の数字で示す。

【表1】

【0031】

SiO2の好ましいより小さい範囲は39〜44%、特に40〜43%である。CaOの好ましいより小さい範囲は、9.5〜20%、特に10〜18%である。

【0032】

本発明による組成は、57〜75%の、好ましくは60%を超え、および/または72%未満の、網目形成要素の合計であるSiO2とAl2O3の合計に対して、16〜27%の、好ましくは17%を超え、および/または好ましくは25%未満の高い含有量のAl2O3と、比較的多いが10〜14.7%に、好ましくは10〜13.5%に限定される、ある量のアルカリ金属(ナトリウムおよびカリウム)酸化物(R2O)と、少なくとも1%の量の酸化マグネシウムとの組合せに依存する。

【0033】

これらの組成は、非常に高い温度で、著しく改善された挙動を示す。

【0034】

好ましくは、Al2O3は、17〜25重量%、好ましくは20〜25重量%、特に21〜24.5重量%、および特に22〜23または24重量%の量で存在する。

【0035】

有利には、酸化マグネシウム含有量を、特に少なくとも1.5%、特に2%、および好ましくは2〜5%に、かつ、特に好ましくは2.5%〜3%を超えて調整することにより、良好な耐火性を得ることができる。高い酸化マグネシウム含有量は、粘度の低下に対抗ししたがって材料が焼結することを防ぐ、プラスの作用を有する。

【0036】

Al2O3が少なくとも22重量%の量存在する場合、酸化マグネシウムの量は、好ましくは少なくとも1%、有利には約1〜4%、好ましくは1〜2%、および特に1.2〜1.6%である。Al2O3の含有量は、十分低い液体温度を維持するために、好ましくは25%に限定される。Al2O3含有量がたとえば約17〜22%の低量で存在する場合、酸化マグネシウムの量は、好ましくは2%、特に約2〜5%である。

【0037】

続いて、本発明の実施形態を図面に基づいて説明する。

【0038】

図1および図2で、参照番号1は、その下側区間でフレーム2を用いて補強された船の甲板を示す。フレーム2は、一般的にL字形プロファイルを特徴とし、プロファイルの可能な限り最高の抵抗モーメントを上記船舶甲板1を補強するために利用することができるように、船舶の甲板1の下側区間でそれらの延長フランクを用いて、図示しない溶接シームによって取り付けられる。

【0039】

船のそのような領域の防火構造は、原則的に、船の甲板1の下側区間が船の甲板1下方の炎に耐えるように保護され、船の甲板1の上方領域での高い火災温度が所定期間の直後に閾値温度定格となることを含む。防火構造はまた、そうでなければ結果的に温度上昇を伴う望ましくない熱の通過が生じるので、物理的に存続しなければならないことが理解される。

【0040】

図1の例では、フレーム2は、遠心バスケット法で内部遠心分離を用いて製作された鉱質綿フェルト3で覆われる。耐火区分A15の場合、例として圧縮比1:3.5のロールとして供給された、面積重量1.2kg/m3の非常に軽いロールフェルト材料3で十分である。フレーム2間の領域はまた、内部遠心分離によって製作された、プレート4の形の鉱質綿材料によって覆われる。これらのユニットもまた、例示的な例で、1.2kg/m2の表面重量を特徴とする。フェルト3およびプレート4はいずれも、図1および図2に5で示すような適切な金属クリップで取り付けられる。

【0041】

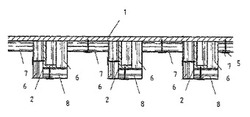

図2の実施形態では、同じ被覆構成が、同じく内部遠心分離によって製作されたプレート状の鉱質綿材料で覆われる。この場合、フレーム2は図示の形で、ただし対応させて切断されたプレート区間6および8によって絶縁され、すなわち箱状に覆われる。中間領域には、中間プレート7が導入され、全ての要素が適切な金属クリップ5によって被覆構成に取り付けられる。プレート区間6〜8はまた、好ましくは、1つの作業ステップで熱ブリッジを形成せずにフレームを囲み込むことが可能になるようにフレームの周囲に取り付けられる、一体の成形区間として形成することもできる。

【0042】

プレート区間6、7、および8用のプレート材料は、この例では2.3kg/m2の表面重量を特徴とする。そのような防火構造では、耐火区分A60を問題なく達成することができる。

【0043】

鉱質綿繊維をその融点が1000℃を超えるように選択することにより、火災の際の材料耐性が保証される。これによって、耐火区分A60も保証され、本発明の絶縁要素は、たとえば1時間など十分に長い時間、火災温度に対する耐性を有する。

【0044】

図示の変形では、繊維の平均的な幾何学寸法は3.2μmであり、結合剤含有量は1.8重量%である。

【0045】

従来の岩綿で製作された従来の絶縁要素、すなわち成形区間、および従来のガラスウールで製作された絶縁要素、すなわち成形区間の組成物の重量%は、表2に由来し、従来の岩綿、および絶縁要素、すなわち本発明の成形区間は、ドイツ工業規格(DIN)4102、Part17による少なくとも1000℃の融点を特徴とする。

【表2】

【0046】

図3は、400℃における熱伝導度試験の一連の測定値を総密度と共に図の形で表す。測定結果は、ドイツ工業規格52612−1に従って、ダブルプレート測定器と呼ばれるものを用いて判定される。

【0047】

本発明の鉱質綿を使用することによって、2つの総密度65および90kg/m3を特徴とする例である従来の岩綿に比べてそれが経済的に実行可能であることが、この図から簡単に分かる。総密度が65kg/m3の従来の岩綿によって実現されるのと同じ116mW/mKの熱伝導能力が、本発明の鉱質綿では既に約45kg/m3で、すなわち重量を約31%節約して得られる。

【0048】

同様に、総密度が90kg/m3の従来の岩綿では、本発明の鉱質綿を用いると重量が約33%節約される。

【0049】

最後に、図4および図5は、上記説明で述べた従来の岩綿および従来のガラスウールを表す絶縁要素の典型的な繊維棒状図を表し、図6は、本発明の絶縁要素の繊維棒状図を表す。

【0050】

以下の表は、様々な耐火区分A15、A30、およびA60に関し、隔壁および甲板で区別された、従来の岩綿製の絶縁要素およびIMで示す本発明による要素の片面間の比較試験を示す。表の結果は、造船における絶縁要素の使用に特に不可欠である面積重量および総密度が大幅に低減されたにもかかわらず、耐火区分A15、A30、A60の試験要件がIM絶縁要素によって満たされたことを示す。

【表3】

【図面の簡単な説明】

【0051】

【図1】ロールフェルトを使用する船舶甲板における防火構造の概略図である。

【図2】図1に対応する、形状付けされた部品を使用する防火構造の別の実施形態を示す図である。

【図3】400℃での熱伝導度試験に関して行った比較を示す図である。

【図4】従来の岩綿の典型的な繊維柱状図である。

【図5】従来のガラス繊維の典型的な繊維柱状図である。

【図6】本発明による鉱質綿の典型的な繊維柱状図である。

【発明の詳細な説明】

【0001】

本発明は、請求項1のプレアンブルの特徴による、特にプレートまたはロールフェルトの形の、造船用の鉱物繊維製の絶縁要素に関する。

【0002】

造船において、壁を裏打ちする防火は大きな役割を果たし、公にアクセス可能な通路および領域内を絶縁要素で被覆するが、断熱には適さない。造船における断熱には規制が通常存在しないため、船舶所有者は、自分が適切であると考える断熱基準を満たすことができる。総重量が小さいため、断熱には、たとえば総密度が20kg/m3をわずかに上回り、λ計算プロシージャ(λ arithmetic procedure)が35mW/mKであるガラス繊維が主に、断熱材料として、ドイツ工業規格(DIN)18165に準拠する熱ガイダンスグループWLG035に従って、上記グラウンドコンストラクションで使用される。

【0003】

ただし、特に定期客船については、防火に関する世界標準が国際海事機関(IMO)によって規定されている。これは運転室の隔壁用の耐火区分A15から、避難通路、機関室、厨房などおよび同様の領域用の耐火区分A60の全てにおよび、定期客船のその他の区域用に耐火区分A30を計画することができる。その他の使用領域でも決定されるように、防火構造の耐火区分は、防火試験を受ける閉じられた部屋を、したがって高温に、防火構造から離れた隣の部屋で測定される規定の制限温度が到達されるまでの時間曝すことによって決定される。耐火区分は、この時間の長さを最短時間として分で示す。

【0004】

絶縁材料の厚さが非常に様々である場合に、造船における適切なせき止め材料を決定するための関連パラメータとして、単位面積あたりの重量について述べるべきである。というのもこのパラメータは、2つの実際に測定される影響変量すなわち密度および厚さを含むからである。

【0005】

耐火区分A30以上のような防火構造の場合、その耐熱指数により絶縁材料として主に岩綿が今まで使用されていた。そのような岩綿は通常、ノズルブロウ成形、またはたとえばカスケード遠心分離法などの外部遠心分離によって製作される。この方法では、平均幾何学直径が4〜12μmを超える比較的荒く、比較的長さが短い繊維が形成される。またこの製造法によれば、重量の10%〜30%の部分を占めるが絶縁効果をもたずしたがって防火効果をもたない、この製品中に「ビード」と呼ばれる形で存在するより粗い繊維構成要素の形のかなりの部分の非繊維化材料が生じる。

【0006】

フェルト、マット、またはガラス繊維板と比較した、岩綿を含む防火構造の利点は、より優れた防火挙動によって表され、したがってこの後者の構造は、より高い耐火区分の場合に専ら使用される。岩綿材料は、約0.7重量%の結合剤含有量(乾燥、繊維質量に対する)および約90kg/m3の総密度を有するキルトワイヤネットマット、または約0.5〜2重量%の結合剤含有量および約80〜150kg/m3の総密度を有する固いプレートのいずれかとなる。プレートの場合の結合剤含有量が多い場合、総密度が高い場合、結合剤の絶対使用量が多くなる。一般に、フェノールホルムアルデヒド樹脂などの有機材料が結合剤として使用されるので、火災荷重がかなり増加し、それは防火試験で防火構造の「冷たい」面上での炎の突出につながる可能性があり、それは破壊基準となる。ここでもキルトワイヤネットマットは、どこにでも適用可能なわけではない。

【0007】

特に、従来の岩綿の使用は、その他多くの造船要件に一致しない。

【0008】

重量が追加されるごとに牽引抵抗の増大が生じ、したがって燃料消費が増加するので、造船における主な要件の1つは重量の最小化である。それぞれの例で80kg/m3を超える通常の岩綿製品の高い総密度により、特に定期客船内で、壁の裏打ちおよび被覆用の体積の大きい絶縁材料による望ましくない重量増加が生じる。

【0009】

第2の要件は、空間の節約である。所定の外部寸法を有する船舶船体内部では、壁厚が拡大されるごとに使用可能な表面が減少する。しかし、従来の岩綿は、その繊維が比較的短く太いことにより、従来のガラス繊維に対して比較的小さい断熱特性を有するので、同一の断熱効果を実現するためにより大きい壁厚がもたらされる。しかしこの断熱効率は、防火能力に関する条件の1つである。

【0010】

さらに、造船所には職人にとって極度に窮屈な空間条件が見られる。このため、各当業者は船内に職人のチームによって効果的に使用されるような材料のみを運び込み、上記チームの作業の最後の最後には、使用されない材料を再び船から運び出さなくてはならない。したがって、せき止め技術者の最終的な絶縁材料は結局、電気技術者の作業に過度に悪影響を与えないことが保証されるべきである。いかなる場合においても、チームの作業の終了間近に材料が不足することを避けなければならないので、常に余分な材料と共に作業する必要がある。材料をまず、クローズバーおよび階段を越えて船内の作業場所まで運搬しなければならず、それぞれのチームの作業の最後に材料を戻さなければならない。この場合、材料の重量および体積が大きいことは極めて不利である。この場合、岩綿材料はより低い弾性率しかもたないので、その圧縮がほとんど不可能であることは特に不利である。岩綿材料が、空間の節約の点からより大きい割合で圧縮される場合、包装の開封後に、もはや組立てに必要とされる厚さが実現されないという危険が生じる。

【0011】

さらなる問題は、それぞれ断熱を完全にするための、様々な耐火区分に使用される防火および断熱材料の多様性にある。すなわち、各タイプの材料それぞれに対応するロジスティック手段を請じなければならず、所与のタイプの材料が欠如する場合に別のタイプの絶縁材料を用いて作業を続行することは、通常不可能である。これは、特に作業が切り詰めた時間条件で行われる場合に、ロジスティック上の考慮すべき問題となる。

【0012】

船に関する別の問題は、減少された空間を特徴とする領域における頭上での組立てである。これは重い材料で特に困難であり、キルトワイヤネットマットを使用する場合、上記材料が剛性でなく固定地点から垂れ下がった位置となる可能性があることにより、悪影響を受ける。さらに、繊維化されていない材料の形で材料から組立て時に落下する「ビード」が、作業に悪影響を及ぼすおそれがある。また、岩綿の表面が比較的短くもろい繊維を有する結果として、組立て時に材料が常に好ましい触感を有するわけではないので、触覚指数が不十分となる。

【0013】

船の動作時の重大な問題はまた、振動である。それは、機関が動作する間に存在する。最も振動数が多様な振動も岩綿材料に伝達されるので、それらはそこで、比較的厚く重い繊維、および中間位置に設けられた「ビード」の振動を生じ、また、結合剤によってもたらされる接続部が繊維の交差区間で緩くなるという傾向がある。これによって、特に垂直の防火構造の場合に、構造上部での防火効果が過度に低減される可能性があるという結果を伴う、材料の付着が生じる。水平の被覆構造の場合、破断した繊維材料が、「ビード」と共に絶縁物の低部領域に堆積し、一定のやり方で「放出され」、したがって粉末率が高い点で後の解体に悪影響を及ぼす。これは、作業のためのさらなる保護処置を必要とする可能性がある。

【0014】

本発明の一目的は、船舶建造のために、従来の岩綿ベースなどの絶縁要素の欠点をなくし重量を比較的減少させる、プレートまたはロールフェルトの形の絶縁要素を提供することであり、絶縁要素は、防火および動作安全性に悪影響を及ぼすことなく、少なくとも25%の割合で特にその重量が低減されるべきである。さらに、上記絶縁要素は、船の小さいロジスティックを改善するような性質を特徴とするべきである。

【0015】

本発明によれば、この課題は、請求項1に記載される特徴的な諸特徴によって解決され、本発明の好ましい実施形態は、従属請求項に記載される特徴によって特徴付けられる。

【0016】

本発明は、複数の因子の相乗的な協力によって特徴付けられる。一方では、そのアルカリ/アルカリ土類の質量比が1未満である鉱物繊維が使用される。結果的に、鉱物繊維は、高温耐性因子によって、特にアルカリ/アルカリ土類質量比が1を超える繊維と比べて優れている。同時に、鉱物繊維構造は、繊維が4μm以下の平均幾何学直径を特徴とする、細い性質のものであり、絶縁要素の表面重量は、0.8〜4.3kg/m2に設定される。絶縁要素の繊維質量に関する結合剤部分は、この細い繊維構造では0.5〜4重量%の範囲に限定される。この構成では、従来の岩綿の絶縁要素と比べて、これに対応する重量の利点が生じる。細く仕上げた繊維構造と関連させると、本発明による鉱物繊維はより高い復元能力を特徴とするので、個々の絶縁要素をより高い割合で圧縮することが可能になる。この目的で、職人用に船内に運搬される体積がより小さくなるので、これは、空間的な利点したがってロジスティック上の利点を意味する。この鉱質綿材料にはビードがなく、すなわちビードの含有量が1%未満である。これは、この結果が細い繊維構造が非常に均質な形成物となり、したがって、均一な絶縁値が絶縁要素の全面にわたって実現されるので有利である。繊維構造がより細くなり総密度が大幅に低減された結果として、同時に、かなり高い総密度を有する従来の岩綿で生じるのと同じλ計算ファクタ(λarithmetical factor)が実現される。同時に、同じ結合剤含有率で、絶対量が大幅に低減された結合剤が防火構造内に統合されるので、火災荷重因子がかなり低減され、それに応じて、特に定期客船で要求される、IMOに基づくかなり高い防火基準に関する利点が生じる。全体に、絶縁剤の厚さ、したがって防火構造の壁厚を、所与の防火耐性区分用に保つことができる。これにより、一面では重量が低減された結果として、もう一面では絶縁要素の厚さがより薄いことの結果として、絶縁要素の組立てがより簡単になる。扱われる要素は重くなく、これに加えて、それらは、載貨重量下の曲げに対する剛度がより高い従来の岩綿材料と同一の相対的な結合剤量を示す。これはまたここでも、従来の岩綿に比べてより細くガラスウール構造と同様にして構成されたより細い繊維構造に起因しており、これにより、従来の岩綿繊維と同じ総密度を有する事実上より多い数の繊維が構造内に存在することになり、したがって繊維接続用の交差点の数が増える。岩綿と同じように結合剤を適用すると、多数の交差点およびそれらの点における結合剤濃度の観点から、結合作用に寄与しない結合剤の部分が減少し、したがって結果的な繊維接続が生じ、硬化鉱物繊維プレートの構造の剛度が比較的高くなる。言い換えれば、本発明による絶縁要素は、結合剤使用の改善によって強調される。

【0017】

繊維の細さの原因となる低減された平均直径は、繊維直径の度数分布から決定される。度数分布は、顕微鏡を用いて綿の試料に基づいて決定することができる。多くの繊維の直径が測定され当てはめられて、左側に傾いた分布となる(図4、図5および図6参照)。

【0018】

細く長い繊維の高い弾性のため、圧縮下での優れた反動状態ももたらされる。したがって、製品は、高度に圧縮した状態で船内に運び込みそこで使用することができ、組立てのために包装を開けたときに、公称厚さで弾性を示す。これは船上に見られる窮屈な空間の結果として、非常に重要である。

【0019】

本発明に従って構成される鉱質綿材料は、防火および断熱の両方の要件を満たす。結果として、この材料はまた、船舶建造のいくつかの目的で使用されるガラスウールを、適切に置き換えることもできる。結果的に、タイプの多様性が低減され、特にガラスウールを誤って代用する危険性をなくすことができる。

【0020】

本発明のコンテクストでは、有利には、有機結合剤、特にフェノールホルムアルデヒド樹脂またはメラミン樹脂または同様の製品が結合剤として使用される。これらの結合要素は、本発明による細い繊維構造の結果としての十分な結合効果によって強調され、また、結果的に絶縁要素の剛度を高めることに寄与する。

【0021】

これに関して、結合要素の部分が上記絶縁要素の繊維質量に対して0.5〜3重量%、特に0.5〜2重量%の範囲内にある場合、特に都合がよい。特に、絶縁要素用の結合剤含有量が、耐火区分A15で2.5〜4%の範囲、A30で2〜3.5%の範囲、A60で1〜3%の範囲であることが好ましい。

【0022】

船の甲板上の絶縁要素の組立てに関しては、実際の手順によれば、表面重量を、耐火区分A15またはそれと同様で0.8〜1.4kg/m2、好ましくは1.2kg/m2、耐火区分A30またはそれと同様で1.2〜1.8kg/m2、好ましくは1.6kg/m2、ならびに、耐火区分A60またはそれと同様で2.0〜2.5kg/m2、好ましくは2.3kg/m3で構成することが都合がよい。

【0023】

船の隔壁上の絶縁要素の組立てに関しては、実際の手順によれば、表面重量を、耐火区分A15またはそれと同様で0.8〜1.4kg/m2、好ましくは1.2kg/m2、耐火区分A30またはそれと同様で1.2〜1.8kg/m2、好ましくは1.6kg/m2、ならびに、耐火区分A60またはそれと同様で2.0〜2.5kg/m2、好ましくは2.3kg/m3で構成することが都合がよい。規格および試験要件を参照する限り、出願日に提出された現行版を参照する。

【0024】

本発明によれば、輸送用の絶縁要素を少なくとも1:2の関係で高い方の総密度を50kg/m3まで、特に少なくとも1:3の関係で高い方の総密度を30kg/m3まで圧縮することが可能であり、これは、そのような絶縁材料の輸送問題に関して、造船時のロジスティックに非常に有利である。

【0025】

この場合、絶縁要素は、圧縮下でロールフェルトの形に巻かれる絶縁材料のシートの形で存在することができ、または、プレートの形を特徴とすることができ、その繊維構造が細く結合剤使用率が高いことによって、プレートは比較的剛性となる。また、このロールフェルトは20〜30kg/m3の範囲の総密度を有し、開いた状態で、「クランピングフェルト」と呼ばれるものと類似の特徴を有し、このため、開かれたロールフェルトから、測定要件に従ってそれぞれのプレートを切り離すことができる。キルトワイヤネットマットの形の、ロールフェルトの別の実施形態では、このユニットが、総密度45〜75kg/m3、特に55〜65kg/m3、結合剤含有量2重量%未満、特に0.5〜1.5重量%で、500℃を超える使用温度を特徴とすることが有利である。

【0026】

絶縁要素の鉱物繊維を、遠心バスケット法の内部遠心分離によって、少なくとも1100℃の遠心バスケット温度で製作することが都合がよい。内部遠心分離後に比較的高い温度耐性を有する鉱物繊維の製作は既に知られており、特に、欧州特許第0,551,476号、94/04468である欧州特許第0,583,792号、および米国特許第6,284,684号を参照する。本発明のコンテクストではさらに、ドイツ工業規格4102Part17による融点が1000℃を超える、鉱物繊維が特に予測される。

【0027】

内部遠心分離によって製作される鉱物繊維は、ノズルブロウ法または外部遠心分離によって製作される従来の岩綿材料よりも細く長い。したがって、より細く長い繊維は、従来の岩綿の相対的にもろい繊維よりも弾性が高い。振動により繊維が振動する場合、繊維の交差点における接続が、振動がある場合も結合剤によって適切に保たれるように、結合剤による交差点間でかなり小さい力が伝達される。さらに、内部遠心分離によって製作されるそのような鉱質綿は、交差点における結合接続部のさらなる振動質量としてビードを作用させないことが可能になるように、実質的にビードがない。さらに、より細く長い繊維の固有振動数は、船の振動の過度の振動が最終的に共振関係になるが、それにもかかわらずかなり低いエネルギー率を特徴とするような高水準である。

【0028】

本発明のコンテクストでは、絶縁要素を船のフレームの非常に優れた絶縁のための成形区間として構成することが都合がよく、これも同じく、組立てに有利である。このコンテクストで、成形区間がアルミニウム箔またはガラス布フリースなどの積層を有し、したがってフレームに貼り付けられることが都合がよく、これはこれらのユニットを、熱ブリッジ作用を伴わない1ステップに含む。

【0029】

絶縁要素すなわち成形区間は、生理的試剤に可溶の鉱物繊維製であり、それらの要素は、欧州ガイドライン97/69/EGの要件および/またはドイツ危険物規定、第4節、第22号の要件に対応し、これによって、製造、加工、使用および廃棄で耐火設備の安全領域が保証される。

【0030】

続いて表1は、ある絶縁要素、すなわち本発明による成形区間の鉱物繊維の好ましい組成を、面積あたりの重量%の数字で示す。

【表1】

【0031】

SiO2の好ましいより小さい範囲は39〜44%、特に40〜43%である。CaOの好ましいより小さい範囲は、9.5〜20%、特に10〜18%である。

【0032】

本発明による組成は、57〜75%の、好ましくは60%を超え、および/または72%未満の、網目形成要素の合計であるSiO2とAl2O3の合計に対して、16〜27%の、好ましくは17%を超え、および/または好ましくは25%未満の高い含有量のAl2O3と、比較的多いが10〜14.7%に、好ましくは10〜13.5%に限定される、ある量のアルカリ金属(ナトリウムおよびカリウム)酸化物(R2O)と、少なくとも1%の量の酸化マグネシウムとの組合せに依存する。

【0033】

これらの組成は、非常に高い温度で、著しく改善された挙動を示す。

【0034】

好ましくは、Al2O3は、17〜25重量%、好ましくは20〜25重量%、特に21〜24.5重量%、および特に22〜23または24重量%の量で存在する。

【0035】

有利には、酸化マグネシウム含有量を、特に少なくとも1.5%、特に2%、および好ましくは2〜5%に、かつ、特に好ましくは2.5%〜3%を超えて調整することにより、良好な耐火性を得ることができる。高い酸化マグネシウム含有量は、粘度の低下に対抗ししたがって材料が焼結することを防ぐ、プラスの作用を有する。

【0036】

Al2O3が少なくとも22重量%の量存在する場合、酸化マグネシウムの量は、好ましくは少なくとも1%、有利には約1〜4%、好ましくは1〜2%、および特に1.2〜1.6%である。Al2O3の含有量は、十分低い液体温度を維持するために、好ましくは25%に限定される。Al2O3含有量がたとえば約17〜22%の低量で存在する場合、酸化マグネシウムの量は、好ましくは2%、特に約2〜5%である。

【0037】

続いて、本発明の実施形態を図面に基づいて説明する。

【0038】

図1および図2で、参照番号1は、その下側区間でフレーム2を用いて補強された船の甲板を示す。フレーム2は、一般的にL字形プロファイルを特徴とし、プロファイルの可能な限り最高の抵抗モーメントを上記船舶甲板1を補強するために利用することができるように、船舶の甲板1の下側区間でそれらの延長フランクを用いて、図示しない溶接シームによって取り付けられる。

【0039】

船のそのような領域の防火構造は、原則的に、船の甲板1の下側区間が船の甲板1下方の炎に耐えるように保護され、船の甲板1の上方領域での高い火災温度が所定期間の直後に閾値温度定格となることを含む。防火構造はまた、そうでなければ結果的に温度上昇を伴う望ましくない熱の通過が生じるので、物理的に存続しなければならないことが理解される。

【0040】

図1の例では、フレーム2は、遠心バスケット法で内部遠心分離を用いて製作された鉱質綿フェルト3で覆われる。耐火区分A15の場合、例として圧縮比1:3.5のロールとして供給された、面積重量1.2kg/m3の非常に軽いロールフェルト材料3で十分である。フレーム2間の領域はまた、内部遠心分離によって製作された、プレート4の形の鉱質綿材料によって覆われる。これらのユニットもまた、例示的な例で、1.2kg/m2の表面重量を特徴とする。フェルト3およびプレート4はいずれも、図1および図2に5で示すような適切な金属クリップで取り付けられる。

【0041】

図2の実施形態では、同じ被覆構成が、同じく内部遠心分離によって製作されたプレート状の鉱質綿材料で覆われる。この場合、フレーム2は図示の形で、ただし対応させて切断されたプレート区間6および8によって絶縁され、すなわち箱状に覆われる。中間領域には、中間プレート7が導入され、全ての要素が適切な金属クリップ5によって被覆構成に取り付けられる。プレート区間6〜8はまた、好ましくは、1つの作業ステップで熱ブリッジを形成せずにフレームを囲み込むことが可能になるようにフレームの周囲に取り付けられる、一体の成形区間として形成することもできる。

【0042】

プレート区間6、7、および8用のプレート材料は、この例では2.3kg/m2の表面重量を特徴とする。そのような防火構造では、耐火区分A60を問題なく達成することができる。

【0043】

鉱質綿繊維をその融点が1000℃を超えるように選択することにより、火災の際の材料耐性が保証される。これによって、耐火区分A60も保証され、本発明の絶縁要素は、たとえば1時間など十分に長い時間、火災温度に対する耐性を有する。

【0044】

図示の変形では、繊維の平均的な幾何学寸法は3.2μmであり、結合剤含有量は1.8重量%である。

【0045】

従来の岩綿で製作された従来の絶縁要素、すなわち成形区間、および従来のガラスウールで製作された絶縁要素、すなわち成形区間の組成物の重量%は、表2に由来し、従来の岩綿、および絶縁要素、すなわち本発明の成形区間は、ドイツ工業規格(DIN)4102、Part17による少なくとも1000℃の融点を特徴とする。

【表2】

【0046】

図3は、400℃における熱伝導度試験の一連の測定値を総密度と共に図の形で表す。測定結果は、ドイツ工業規格52612−1に従って、ダブルプレート測定器と呼ばれるものを用いて判定される。

【0047】

本発明の鉱質綿を使用することによって、2つの総密度65および90kg/m3を特徴とする例である従来の岩綿に比べてそれが経済的に実行可能であることが、この図から簡単に分かる。総密度が65kg/m3の従来の岩綿によって実現されるのと同じ116mW/mKの熱伝導能力が、本発明の鉱質綿では既に約45kg/m3で、すなわち重量を約31%節約して得られる。

【0048】

同様に、総密度が90kg/m3の従来の岩綿では、本発明の鉱質綿を用いると重量が約33%節約される。

【0049】

最後に、図4および図5は、上記説明で述べた従来の岩綿および従来のガラスウールを表す絶縁要素の典型的な繊維棒状図を表し、図6は、本発明の絶縁要素の繊維棒状図を表す。

【0050】

以下の表は、様々な耐火区分A15、A30、およびA60に関し、隔壁および甲板で区別された、従来の岩綿製の絶縁要素およびIMで示す本発明による要素の片面間の比較試験を示す。表の結果は、造船における絶縁要素の使用に特に不可欠である面積重量および総密度が大幅に低減されたにもかかわらず、耐火区分A15、A30、A60の試験要件がIM絶縁要素によって満たされたことを示す。

【表3】

【図面の簡単な説明】

【0051】

【図1】ロールフェルトを使用する船舶甲板における防火構造の概略図である。

【図2】図1に対応する、形状付けされた部品を使用する防火構造の別の実施形態を示す図である。

【図3】400℃での熱伝導度試験に関して行った比較を示す図である。

【図4】従来の岩綿の典型的な繊維柱状図である。

【図5】従来のガラス繊維の典型的な繊維柱状図である。

【図6】本発明による鉱質綿の典型的な繊維柱状図である。

【特許請求の範囲】

【請求項1】

特に、防火および/または断熱および/または防音に使用される絶縁要素である、生理的試剤によって結合された鉱物繊維製の、造船用のプレートまたはロールフェルトの形の絶縁要素であって、前記絶縁要素の前記鉱物繊維組成の合計が、アルカリ/アルカリ土類質量比1未満であり、前記絶縁要素の繊維構造が、ビードがないこと、および4μm以下の幾何学的な平均繊維直径、0.8〜4.3kg/m2の表面重量によって決定され、絶縁要素の繊維質量と呼ばれる結合剤の部分が、0.5〜4重量%を超える範囲であることを特徴とする絶縁要素。

【請求項2】

前記結合剤が、有機結合剤であることを特徴とする、請求項1に記載の絶縁要素。

【請求項3】

前記絶縁要素の繊維質量に関する前記結合剤の前記部分が、0.5〜3重量%、特に0.5〜2重量%の範囲内にあることを特徴とする、請求項1または2に記載の絶縁要素。

【請求項4】

特に船舶甲板の絶縁用の、表面重量が、耐火区分A15またはそれと同様で0.8〜1.4kg/m2、好ましくは1.2kg/m2、耐火区分A30またはそれと同様で1.2〜1.8kg/m2、好ましくは1.6kg/m2、ならびに、耐火区分A60またはそれと同様で2.0〜2.5kg/m2、好ましくは2.3kg/m3であることを特徴とする、請求項1に記載の絶縁要素。

【請求項5】

特に絶縁船舶隔壁用の、単位面積重量が、耐火区分A15またはそれと同様で0.8〜1.4kg/m2、好ましくは1.2kg/m2、耐火区分A30またはそれと同様で2.3〜3.0kg/m2、好ましくは2.7kg/m2、ならびに、耐火区分A60またはそれと同様で3.2〜4.3kg/m3、好ましくは4.0kg/m3であることを特徴とする、請求項1に記載の絶縁要素。

【請求項6】

λ計算プロシージャが35mW/mK以下であることを特徴とする、請求項1〜5のいずれか一項に記載の絶縁要素。

【請求項7】

前記繊維構造内の前記ビード部分が1%未満であることを特徴とする、請求項1〜6のいずれか一項に記載の絶縁要素。

【請求項8】

前記絶縁要素が、少なくともその梱包のために、1:2の最小比で高い方の総密度に関して50kg/m3まで、特に1:3の比で高い方の総密度に関して30kg/m3まで圧縮可能であることを特徴とする、請求項1〜7のいずれか一項に記載の絶縁要素。

【請求項9】

前記絶縁要素の前記鉱物繊維組成の合計が、アルカリ/アルカリ土類質量比1未満であり、前記絶縁要素の繊維構造が、4μm以下の幾何学的な平均繊維直径によって決定され、前記ロールフェルトが、段付けされたワイヤマットの形を特徴とし、その使用温度が、45〜75kg/m3、特に55〜65kg/m3の総密度、および2重量%未満、特に0.5〜1.5重量%の結合剤含有量で500℃を超えることを特徴とする、請求項1のプレアンブルによるロールフェルトの形の絶縁要素。

【請求項10】

前記絶縁要素の前記鉱物繊維が、遠心バスケット法の内部遠心分離によって、少なくとも1100℃の前記遠心バスケット温度で製造されることを特徴とする、請求項1〜9のいずれか一項に記載の絶縁要素。

【請求項11】

船舶のフレームが非常に優れた絶縁性を有するように設計されることを特徴とする、請求項1〜10のいずれか一項に記載の絶縁要素。

【請求項12】

成形区間が、熱ブリッジを伴わない1つの工程ステップで複数のユニットを囲みこむようにそれらのフレームの周りに付着される、アルミニウム箔またはガラス布フリースなどの積層を有することを特徴とする、請求項11に記載の成形区間。

【請求項13】

前記絶縁要素および/または前記成形要素の鉱物繊維が、生理学的環境におけるその溶解度に関して欧州ガイドライン97/69/EGの要件および/またはドイツ危険物規制(German dangerous material regulation)第4節、第22号の要件に対応することを特徴とする、請求項1〜12のいずれか一項に記載の絶縁要素および/または成形要素。

【請求項14】

前記鉱物繊維の化学組成の以下の範囲

【表1】

を特徴とする、請求項13に記載の絶縁要素および/または成形要素。

【請求項1】

特に、防火および/または断熱および/または防音に使用される絶縁要素である、生理的試剤によって結合された鉱物繊維製の、造船用のプレートまたはロールフェルトの形の絶縁要素であって、前記絶縁要素の前記鉱物繊維組成の合計が、アルカリ/アルカリ土類質量比1未満であり、前記絶縁要素の繊維構造が、ビードがないこと、および4μm以下の幾何学的な平均繊維直径、0.8〜4.3kg/m2の表面重量によって決定され、絶縁要素の繊維質量と呼ばれる結合剤の部分が、0.5〜4重量%を超える範囲であることを特徴とする絶縁要素。

【請求項2】

前記結合剤が、有機結合剤であることを特徴とする、請求項1に記載の絶縁要素。

【請求項3】

前記絶縁要素の繊維質量に関する前記結合剤の前記部分が、0.5〜3重量%、特に0.5〜2重量%の範囲内にあることを特徴とする、請求項1または2に記載の絶縁要素。

【請求項4】

特に船舶甲板の絶縁用の、表面重量が、耐火区分A15またはそれと同様で0.8〜1.4kg/m2、好ましくは1.2kg/m2、耐火区分A30またはそれと同様で1.2〜1.8kg/m2、好ましくは1.6kg/m2、ならびに、耐火区分A60またはそれと同様で2.0〜2.5kg/m2、好ましくは2.3kg/m3であることを特徴とする、請求項1に記載の絶縁要素。

【請求項5】

特に絶縁船舶隔壁用の、単位面積重量が、耐火区分A15またはそれと同様で0.8〜1.4kg/m2、好ましくは1.2kg/m2、耐火区分A30またはそれと同様で2.3〜3.0kg/m2、好ましくは2.7kg/m2、ならびに、耐火区分A60またはそれと同様で3.2〜4.3kg/m3、好ましくは4.0kg/m3であることを特徴とする、請求項1に記載の絶縁要素。

【請求項6】

λ計算プロシージャが35mW/mK以下であることを特徴とする、請求項1〜5のいずれか一項に記載の絶縁要素。

【請求項7】

前記繊維構造内の前記ビード部分が1%未満であることを特徴とする、請求項1〜6のいずれか一項に記載の絶縁要素。

【請求項8】

前記絶縁要素が、少なくともその梱包のために、1:2の最小比で高い方の総密度に関して50kg/m3まで、特に1:3の比で高い方の総密度に関して30kg/m3まで圧縮可能であることを特徴とする、請求項1〜7のいずれか一項に記載の絶縁要素。

【請求項9】

前記絶縁要素の前記鉱物繊維組成の合計が、アルカリ/アルカリ土類質量比1未満であり、前記絶縁要素の繊維構造が、4μm以下の幾何学的な平均繊維直径によって決定され、前記ロールフェルトが、段付けされたワイヤマットの形を特徴とし、その使用温度が、45〜75kg/m3、特に55〜65kg/m3の総密度、および2重量%未満、特に0.5〜1.5重量%の結合剤含有量で500℃を超えることを特徴とする、請求項1のプレアンブルによるロールフェルトの形の絶縁要素。

【請求項10】

前記絶縁要素の前記鉱物繊維が、遠心バスケット法の内部遠心分離によって、少なくとも1100℃の前記遠心バスケット温度で製造されることを特徴とする、請求項1〜9のいずれか一項に記載の絶縁要素。

【請求項11】

船舶のフレームが非常に優れた絶縁性を有するように設計されることを特徴とする、請求項1〜10のいずれか一項に記載の絶縁要素。

【請求項12】

成形区間が、熱ブリッジを伴わない1つの工程ステップで複数のユニットを囲みこむようにそれらのフレームの周りに付着される、アルミニウム箔またはガラス布フリースなどの積層を有することを特徴とする、請求項11に記載の成形区間。

【請求項13】

前記絶縁要素および/または前記成形要素の鉱物繊維が、生理学的環境におけるその溶解度に関して欧州ガイドライン97/69/EGの要件および/またはドイツ危険物規制(German dangerous material regulation)第4節、第22号の要件に対応することを特徴とする、請求項1〜12のいずれか一項に記載の絶縁要素および/または成形要素。

【請求項14】

前記鉱物繊維の化学組成の以下の範囲

【表1】

を特徴とする、請求項13に記載の絶縁要素および/または成形要素。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公表番号】特表2007−507621(P2007−507621A)

【公表日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願番号】特願2006−530083(P2006−530083)

【出願日】平成16年10月4日(2004.10.4)

【国際出願番号】PCT/EP2004/011061

【国際公開番号】WO2005/035895

【国際公開日】平成17年4月21日(2005.4.21)

【出願人】(399048489)サン−ゴバン・イソベール (4)

【Fターム(参考)】

【公表日】平成19年3月29日(2007.3.29)

【国際特許分類】

【出願日】平成16年10月4日(2004.10.4)

【国際出願番号】PCT/EP2004/011061

【国際公開番号】WO2005/035895

【国際公開日】平成17年4月21日(2005.4.21)

【出願人】(399048489)サン−ゴバン・イソベール (4)

【Fターム(参考)】

[ Back to top ]