連結されたミクロゲル粒子の製造方法及びそれで処理された物品

【目的】 ミクロゲル粒子連結体の提供。

【構成】 粒径が100〜0.01μmで粒径分布の標準偏差が平均粒径の100%以下である架橋したミクロゲル粒子を、マトリックス成分中に分散させ、該ミクロゲル粒子にモノマーを浸透させ、続いて上記モノマーを重合させて、上記ミクロゲル粒子を連結させることを特徴とする連結されたミクロゲル粒子の製造方法。

【構成】 粒径が100〜0.01μmで粒径分布の標準偏差が平均粒径の100%以下である架橋したミクロゲル粒子を、マトリックス成分中に分散させ、該ミクロゲル粒子にモノマーを浸透させ、続いて上記モノマーを重合させて、上記ミクロゲル粒子を連結させることを特徴とする連結されたミクロゲル粒子の製造方法。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、均一に連結したミクロゲル粒子(微小球体)関し、更に詳しくは機能性膜、吸着材、濾過材、意匠性材料等、幅広い分野で有用な連結したミクロゲル粒子及びその製造方法に関する。

【0002】高分子ミクロゲル粒子は、その微小性と広い表面積を有しており、この特性を利用する方法が従来より活発に検討されてきた。又、フリーに分散しているミクロゲル粒子を相互に連結して、球状体或いは集合体とする方法等は幾つか検討されている。しかしながら、ミクロゲル粒子を連結して膜状にする方法は見い出されていない。その理由は、ミクロゲル粒子がそれら同士のみでは融合或いは連結することが出来ないからである。

【0003】

【発明が解決しようとしている課題】フリーに分散しているミクロゲル粒子を膜状にし、且つ等方的に同質成分のミクロゲル粒子を連結することが出来れば、連結したミクロゲル粒子同士の間に超微小の均質な空間を現出させることが出来る。この様なミクロゲル粒子連結体は、今まで知られていない機能を発現することが期待され、例えば、新規なモザイク荷電膜、イオン交換膜、吸着材、濾過材、包含材、意匠性材料等の提供が期待されている。この様な発想、即ち、架橋ミクロゲル粒子の等方的な連結は、従来にないアイデアであり、技術的にも困難とされていた。

【0004】

【課題を解決する為の手段】本発明は、粒径が100〜0.01μmで粒径分布の標準偏差が平均粒径の100%以下である架橋したミクロゲル粒子を、マトリックス成分中に分散させ、該ミクロゲル粒子にモノマーを浸透させ、続いて上記モノマーを重合させて、上記ミクロゲル粒子を連結させることを特徴とする連結されたミクロゲル粒子の製造方法を提供する。

【0005】本発明によれば、均一にフリーに分散しているミクロゲル粒子同士を等方的に連結することによって、従来知られていない新規な物理的性質、光学的性質、物理的強度、基材に対する密着性、均一で微小な空間等を有する連結したミクロゲル粒子が得られる。更にこの連結したミクロゲル粒子は、種々の形状の基材面上に形成することが出来、例えば、基材がネット形状であれば、該ネット形状に合ったフイルム状や多孔質状のミクロゲル粒子層とすることが出来る。

【0006】

【発明の実施の形態】次に好ましい発明の実施の形態を挙げて本発明を更に詳しく説明する。本発明で使用するミクロゲル粒子は、粒径が100〜0.01μmの範囲、好ましくは10〜0.05μmの範囲である架橋したミクロゲル粒子(微小球状体)である。

【0007】ここで、ミクロゲル粒子の粒径分布は標準偏差が平均粒径の100%以下であり、好ましくは50%以下である。ミクロゲル粒子の粒度分布が広すぎると、連結後のミクロゲル粒子同士間に生成する空間が不均一になり、好ましくないので100%以下に抑える必要がある。ここで、粒径が0.01μm未満の場合には、連結されるときのミクロゲル粒子の均一性を保つのが難しく、一方、ミクロゲル粒子の直径が100μmを越えると、マトリックス中におけるミクロゲル粒子の分散が困難となる。従って、ミクロゲル粒子同士の連結が困難となり、連結後の連結体の構造を保つ強度に問題が生じる。

【0008】ミクロゲル粒子を調製する為の代表的なモノマーとしては、例えば、スチレン、α−メチルスチレン、クロロメチルスチレン等のスチレン誘導体、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ポリエチレングリコール(エチレンオキシドの重合度=2〜20)、(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸ポリプロピレングリコール等の(メタ)アクリル酸エステル誘導体、酢酸ビニル、1〜3級のアミノ基を有するモノマー、ピリジニウム基を有するモノマー及びそれらの4級化物、アニオン性モノマーとしてはスルホン基、カルボン酸基或いはこれらのイオン性基及びそれらの塩ノ基を有するモノマー等が挙げられる。

【0009】モノマーが塩の基を有する場合、例えば、カチオン性基に対しては塩酸、硫酸、燐酸、有機酸等が、アニオン性基に対してはアルカリ金属、アンモニア、低級アミン、アルカノールアミン等が対イオンとして使用される。

【0010】カチオン性ポリマーの具体例としては、例えば、ポリビニルピリジン及びその4級化物、ポリ2−ヒドロキシ−3−メタクリロイルオキシプロピルトリメチルアンモニウムクロラド、ポリメタクリル酸ジメチルアミノエチル、ポリメタクリル酸ジメチルアミノエチル又はそれらの塩等が挙げられる。アニオン性ポリマーの具体例としては、例えば、ポリスチレンスルホン酸、ポリ2−アクリロイルアミノ−2−メチル−プロパンスルホン酸、ポリ2−アクリルアミド−2−プロパンスルホン酸、ポリメタクリロイルオキシプロピルスルホン酸、ポリスルホプロピルメタクリレート、ポリ2−スルホエチルメタクリレート、ポリビニルスルホン酸、ポリアクリル酸、スチレン−マレイン酸共重合体、又はそれらの塩等が挙げられる。更に上記のカチオン性或いはアニオン性ポリマーを構成するモノマーの共重合体、他のモノマーとの共重合体等が挙げられる。

【0011】前記ノニオン性、カチオン性或いはアニオン性モノマーから、例えば、ソープフリー重合、エマルジョン重合、逆相重合、シード重合等の公知の方法でミクロゲル粒子を調製するが、得られるミクロゲル粒子が、それらを連結後、その形状を保つ為に、ガラス転移点(Tg)が10℃以上、好ましくは50℃以上、或いは融点を持たない様な重合体を形成するモノマーを選択してミクロゲル粒子を調製する。

【0012】本発明では、ミクロスフェアを構成しているポリマーが架橋しているミクロゲル粒子を使用する。ミクロスフェアを架橋させてミクロゲル粒子とする架橋剤として、例えば、ジビニルベンゼン、メチレンビスアクリルアミド、ジメタクリル酸エチレングリコール、メタクリル酸−1,3−ブチレングリコール、その他3〜4官能性のアクリレート類等が挙げられる。これらの架橋性モノマーの使用量は、非架橋性モノマー100重量部に対して30〜0.05重量部であり、好ましくは20〜0.1重量部の範囲である。

【0013】本発明では、上記の様にして得られるミクロゲル粒子に、これらの粒子を連結させる為に、モノマーを浸透させる。このモノマーとしては、ミクロゲル粒子を構成するモノマーと同一のモノマー或いは異なるモノマー、或いはそれらの混合物である。ミクロゲル粒子を構成しているモノマーと同一のモノマーを、滲透させる全モノマー中に10重量%以上、好ましくは30重量%以上を含むモノマー混合物を使用してミクロゲル粒子に滲透させることが好ましい。

【0014】ミクロゲル粒子に滲透させるモノマーの量は、ミクロゲル粒子100重量部に対して5〜2,000重量部であり、好ましくは10〜1,000重量部である。5重量部未満ではミクロゲル粒子の連結が難しく、2,000部を超えると、ミクロゲル粒子内へのモノマーの浸透が困難になる。尚、この際、浸透させるモノマーに架橋性モノマーを混在させてもよい。

【0015】ミクロゲル粒子に滲透させるモノマーの重合に使用する重合開始剤は、該モノマーに溶解する重合開始剤である。滲透させるモノマーが、イオン性ではないモノマーの場合には、重合開始剤は、例えば、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(メチルイソブチレート)、1,1’−アゾビス(シクロヘキサンカルボニトリル)、クメンハイドロパーオキサイド、ジクミルパーオキサイド、過酸化ベンゾイル、過酸化ラウリル等の溶剤溶解性の重合開始剤が挙げられる。

【0016】滲透させるモノマーが、イオン性モノマーの場合には、2,2’−アゾビス(2−アミジノプロパン)ジハイドロクロリド、2,2’−アゾビス(2−アミジノプロパン)ジアセテート、2,2’−アゾビス(N,N’−ジメチレンイソブチルアミジン)ジハイドロクロリド、過酸化アンモニウム、過硫酸カリウム等の水溶性の重合開始剤が挙げられる。ここでモノマーをシード重合させる場合には、ミクロゲル粒子の分散溶媒に溶解しないものを選択する。

【0017】マトリックスは従来公知のポリマーであり、該ポリマーは、前記ミクロゲル粒子用として例示したモノマーからなるポリマーの他に、例えば、ポリビニルアルコール、及びそのブチラール化物、エチレン−酢酸ビニル共重合体、及びそのケン化物或いはその塩素化物、ポリエチレン及びその塩素化物、ポリブタジエン、ポリイソプレン、スチレン−ブタジエン共重合体、ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、ポリウレタン、ポリエチレン、ポリエチレンオキサイド、ポリスルホン、ポリアミド、ポリアミドイミド、ポリイミド、セルロース、酢酸セルロース、酪酢酸セルロース、ニトロセルロース、キトサン及びその誘導体、メラミン樹脂、エポキシ樹脂及びその誘導体等であり、これらのポリマーの結合様式は、ランダム、ブロック或いはグラフト共重合体のいずれでもよい。

【0018】ミクロゲル粒子の連結の方法には、以下の如き2種の方法が挙げられる。第1の方法としては、ミクロゲル粒子とマトリックスとを適当な媒体中で混合後、該混合物を適当な基板上に塗布して静置し、ミクロゲル粒子を基板面に配列後、媒体を除去し、ミクロゲル粒子をマトリックス中に固定化する。このミクロゲル粒子を、重合開始剤を含んだモノマーの溶液中に浸漬させ、ミクロゲル粒子中にモノマーを浸透させる。ミクロゲル粒子はモノマーを吸収して膨潤して粒径が増大し、ミクロゲル粒子は互いにオーバーラップした状態となる。この状態で滲透させたモノマーを重合させると、隣接するミクロゲル粒子同士はその接点で連結する。この時、ミクロゲル粒子中に滲透させるモノマー中に架橋性モノマー(多官能性モノマー)が存在すると、ミクロゲル粒子を連結させる重合体も溶剤に対して不溶化させることが出来る。

【0019】第2の方法は、適当な媒体中において、ミクロゲル粒子中にモノマーを浸透させ、続いて該モノマーを重合させて得られる分散液を、マトリックス溶液と混合分散させ、適当な基材上に塗布し、基材面にミクロゲル粒子を静置配列後、溶媒を除去し、ミクロゲル粒子を基材上に固定する。その後、ミクロゲル粒子に浸透させたモノマーからなる重合体に対して良溶媒の蒸気をミクロゲル粒子層に曝露することによって、ミクロゲル粒子中に生成した重合体を粒子表面に溶出させ、これを連結剤としてミクロゲル粒子を連結させる方法である。

【0020】上記方法において、連結されたミクロゲル粒子と共に存在しているマトリックスは、そのままの状態で残っていてもよいし、連結されたミクロゲル粒子から除去してもよい。マトリックスをそのまま残す場合には、該マトリックスを後に架橋によって溶剤に対して不溶化してもよい。上記方法において、連結されたミクロゲル粒子からマトリックスを除去することによって、連結したミクロゲル粒子からなる多孔質体を作製することが出来る。又、この様にして得られた多孔質体を別の新たな有機材料或いは無機材料で処理したり、或いはその多孔質体の空隙をそれらの材料で充填してもよい。充填し得る有機材料としては、前記のマトリックスに使用されるポリマー類や、液晶材料等が挙げられ、無機材料としては無定形シリカ等が挙げられる。

【0021】マトリックスの不溶化には、通常の高分子間の架橋反応を用いることが出来る。マトリックスの不溶化には、例えば、マトリックスポリマーが有している官能基を利用し、架橋剤によって官能基同士を橋かけ結合させて、マトリックスを架橋させればよい。橋かけ結合としては、例えば、エステル結合、エーテル結合、ウレタン結合、アミンやピリジンの4級化、チオエーテル結合等を利用することが出来る。又、架橋剤としては、例えば、水酸基、カルボキシル基、アミノ基、ピリジニウム基、エポキシ基、イソシアネート基、メルカプト基、アルデヒド基、酸クロライド基、酸アミド基等を有する多官能化合物を利用することが出来る。又、連結されたミクロゲル粒子からマトリックスを除去するには、そのマトリックスの良溶媒によるマトリックスの抽出や、マトリックスの熱分解等を利用することが出来る。

【0022】以上の如くしてミクロゲル粒子の連結体が得られるが、これらの連結体はそのままでも利用することが出来る。例えば、連結されたミクロゲル粒子としてカチオン性ミクロゲル粒子を使用し、且つマトリックスとしてアニオン性マトリックスを使用して得られるモザイク荷電膜は、フィルム状で利用することが出来る。或いは、上記のモザイク荷電膜よりマトリックス成分を除去したものは、イオン交換膜として有用である。

【0023】更に連結前のミクロゲル粒子を含む組成物を基材面に塗布した後、ミクロゲル粒子を連結してからマトリックス成分を除くと、基材に密着したミクロゲル粒子連結体層を形成することが出来る。更にこれらの構造体から基材を取り去ると、無数の微細孔を有するフイルム状のミクロゲル粒子連結体とすることが出来る。上記ミクロゲル粒子連結体は、直径約200〜0.001μmの均一な微細孔を有する連続体である。これらの微細孔を有するミクロゲル粒子フイルムの用途としては、例えば、吸着材、濾過材の他に、香料や医薬の包含剤、添加剤等が挙げられる。

【0024】更に本発明の連結されたミクロゲル粒子の別な用途として、ミクロゲル粒子は規則的に配列しているので、光学的性質として可視光の干渉があり、虹彩を呈する。この虹彩を利用すれば、種々の装飾材料としても有用である。

【0025】

【実施例】次に参考例及び実施例を挙げて本発明を更に具体的に説明する。尚、文中部又は%とあるのは特に断りない限り重量基準である。

【0026】材料の調製例参考例1(4−ビニルピリジンのミクロゲル粒子(C−SPH−P4VP)の合成)

500mlの水、10部の4−ビニルピリジン、1部のジビニルベンゼン及び0.1部の2.2’−アゾビス(2−メチルプロピノアミジノ)ジハイドロクロライドをフラスコに仕込み、窒素ガス雰囲気下で80℃で8時間反応させ、乳化状物を得た。この乳化状物の精製はセルロース製の透析膜で行った。得られた粒状物(ミクロゲル粒子)の粒径は、動的光散乱方法で測定したところ、平均粒径は270nmであり、標準偏差(S.D)は60nmであった。

【0027】(シード重合体の調製)上記ミクロゲル粒子(C−SPH−P4VP)の水分散液の100部(固形分=2%)を反応容器に入れて撹拌する。この中に2部の4−ビニルピリジンと0.04部の2,2’−アゾビスイソブチロニトリルからなる溶液を滴下し、約8時間撹拌後、3日間静置して上記モノマーをミクロゲル粒子に浸透させる。

【0028】次に窒素ガス流入下で65℃に昇温して10時間反応させた後冷却し、冷却後透析膜を用いてミクロゲル粒子を精製する。生成後の分散液の固形分は2.75%であり、動的光散乱方法による測定での上記ミクロゲル粒子の粒径分布は、平均粒径約300nmであり、S.Dは32nmであった。

参考例2(未架橋ポリスチレンスルホン酸ソーダ共重合体水溶液の合成:L−PSSNa)

【0029】72部のポリスチレンスルホン酸ソーダ、24部のアクリルアミド、600部の水及び3部の2.2’−アゾビス(2−メチルプロピノアミジノ)ジハイドロクロライドを反応容器に仕込み、70℃で窒素気流下にて8時間重合した。重合液をアセトン−水により再沈法で精製及び乾燥してL−PSSNaを得た。該重合体の数平均分子量は、約40,000であった。

【0030】参考例3(ポリメタクリル酸メチル系ミクロゲル粒子の調製)

30部のメタクリル酸メチル、1.5部のメタクリル酸ヒドロシエチル、3部のジビニルベンゼン、0.3部の2.2’−アゾビス(2−メチルプロピノアミジノ)ジハイドロクロライド及び500部の水を反応容器に仕込み、窒素気流下80℃で8時間重合して乳化重合物を得た。この乳化重合物を加圧濾過機で濾過及び水洗をしてミクロゲル粒子を精製した。このミクロゲル粒子のペーストを水に再分散させた。このミクロゲル粒子の動的光散乱方法での粒径分布は、平均粒径200nmであり、S.Dは30nmであった。

【0031】参考例4(ポリスチレン系ミクロゲル粒子の調製)

30部のスチレン、0.3部のアクリルアミド、0.45部のジビニルベンゼン、4.5部のポリビニルピロリドン、0.45部の2,2’−アゾビスイソブチロニトリル及び300部のエタノールを反応容器に仕込み、窒素気流下8時間反応させた。得られたミクロゲル粒子の動的光散乱方法での粒径分布は平均粒径1500nmであり、S.Dは200nmであった。

【0032】参考例5(ポリスチレンスルホン酸ナトリウム系ミクロゲルの調製)

10部のスチレンスルホン酸ナトリウム、2部のメタリリル酸ヒドロキシエチル、1部のメチレンビスアクリルアミド、0.2部の2,2−アゾビス(2−アミノプロパン)ジアセテート及び247部の水をフラスコに仕込み、窒素気流下で60℃で10時間重合した。重合後、重合液にメタノールを添加して生成したポリマーミクロゲル粒子を析出させた。得られたミクロゲル粒子の粒径は、走査型電子顕微鏡で測定したところ30nmであった。

【0033】実施例1参考例1のカチオン性ミクロゲル粒子(C−SPH−P4VP)(固形分2.75%)の6.7部及び参考例2のアニオン性ポリマーの水溶液(L−PSSNa)(固形分=23.65%)の2.13部及びグルタ−ルアルデヒド(固形分=50%)0.71部を混合し、該混合物をガラス板上にキャスト及び風乾した。その後塩酸ガス雰囲気で3日間処理し、酢酸ソーダ水溶液で中和し、十分に水洗後風乾し、続いてジ沃化ブタン−メタノール雰囲気に3日間静置(P4VP間の架橋)する。更に沃化メチル雰囲気で3日間処理して厚み約100μmのモザイク荷電膜が得られた。

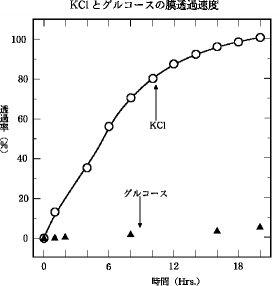

【0034】この膜の電解質のKClと非電解質のグルコースの0.05モル/lの分離試験結果を図−1に示した。KClの膜透過速度は速く、KCl/グルコースの分離比=25であった。上記の分離試験は次の様にして行った。75mlの容器を2個用意し、一方の容器Aに0.05モル/リットルのKCl(電解質)とグルコース(非電解質)を50mlを入れ、他方の容器Bに50mlの脱イオン水を入れる。これらの2個の溶液の間に前記で作製したモザイク荷電膜を挟み、両容器を撹拌しながら容器Aから膜を透過して容器B中に侵入した成分の濃度変化を測定する。容器Aの溶液の濃度が1/2となったところが平衡状態であるので、濃度0.025mol/リットルを100%とする。

【0035】実施例2支持体として400メッシュのステンレス網を使用し、その他は実施例1と同様にして膜厚が約200g/m2のモザイク荷電膜が得られた。この膜はステンレス網に対して極めて密着性が良く、又、変形に対しても膜にクラックが生じることがなく、柔軟性に優れていた。実施例1と同様にして行ったKClとグルコースの分離性試験結果を図−2に示した。

【0036】この実施例2の結果を、実施例1の結果と比較すると、膜透過速度は遅いが、分離性は極めて良く、KCl/グルコースの分離比=100であり極めて良好であった。約1ケ月連続試験でもグルコースの透過量は1%程度であった。

【0037】実施例3参考例3のポリメタクリル酸メチル系ミクロゲル粒子6.0部を94部の水に分散し、26部の10%ポリビニルアルコール(クラレPVA−205、平均重合度550±50)水溶液と10時間混合した。この混合液をエチレン−酢酸ビニル共重合体フィルムにキャストして成膜すると、この膜は可視光線で干渉色(青色の虹彩)を示した。このことは、ポリメタクリル酸メチル系ミクロゲル粒子がPVAマトリックス中で規則的な配列構造をとっていることを意味している。

【0038】この様にして作製した膜を、18部のメタクリ酸メチル、0.018部の2,2’−アゾビスイソブチロニトリル、200部のアセトン及び70部の水からなる混合液に24時間浸漬して、ミクロゲル粒子にモノマーを浸透させた。続いて密閉容器にこのフィルムを入れて窒素ガス雰囲気下で55℃で8時間滲透したモノマーを重合させた。モノマーの重合後、グルタール処理と塩酸ガス処理を施すことによって、フィルムを一体化することが出来た。このフイルムは虹彩を示し、この虹彩を呈するフィルムは、化粧材料として有用であり、且つさまざまの材料に熱で接着させることも出来る。

【0039】実施例4参考例3のポリメタクリル酸メチル系ミクロゲル粒子6.0部を94部の水に分散し、この分散液を60部の10%ポリビニルアルコール水溶液と混合した。該混合物を底の浅いガラス製容器に流し込んだ。その上よりポリエステル製不織布(200g/m2、厚さ0.25mm)を圧着し、乾燥するまで静置した。不織布に対する分散液の含浸量は固形分で約150g/m2である。次にこのガラス容器の中に30部のメチルメタクリレート、0.3部の2,2’−アゾビスイソブチロニトリル、200部のアセトン及び70部の水からなる混合液を入れて、上記不織布を24時間浸漬させて、ミクロゲル粒子にモノマーを滲透させた。次に上記不織布を反応フラスコに入れ、窒素気流下60℃でミクロゲル粒子に含浸されているモノマーを重合させて不織布内でミクロゲル粒子を連結させた。その後、熱湯で処理してマトリックスであるPVAを溶出除去した。この様にして連結したミクロゲル粒子からなる多孔質材料が得られた。この多孔質材料の孔径は0.1μm程度と推定され、濾過材として有用である。

【0040】実施例5L−PSSNaをPVAに代えた以外は実施例2と同様にして得られたのステンレス網を基材としたモザイク荷電膜を、ジ沃化ブタン及び沃化メチル処理によって架橋処理し、且つ4級化した。この様にして得られたモザイク荷電膜はアニオン交換性膜として有用であった。

【0041】実施例6参考例5のポリスチレンスルホン酸ナトリウム系ミクロゲル粒子3.0部及び10%のポリスチレン(三菱モンサント社製、ダイヤレックHF−77)のジオキサン溶液13部を10時間混合分散し、この分散液をセラミック多孔質シート(孔径0.5μm、厚さ2mm)に塗布し、室温でジオキサンを蒸発させて成膜した。塗布量は固形分で300g/m2である。この膜体を、9.0部のスチレンスルホン酸ナトリウム、1.8部のメタクリル酸ヒドロキシエチル、0.5部のメチレンビスアクリルアミド、0.3部の2,2−アゾビス(2−アミノプロパン)ジアセテート、100部の水及び35部のジオキサンとからなる混合液に24時間含浸して膜体中のミクロゲル粒子に上記モノマーを滲透させた。次に密閉容器中で滲透させたモノマーを窒素気流下55℃で8時間シード重合した。重合後、膜体をジオキサン溶液に含浸してポリスチレンマトリックスを除去した。この様にして得られた連結したミクロゲル粒子からなるセラミック多孔質体は、アニオン性を有しており、カチオン性物質の分離膜及びカチオン性物質の吸着剤として有用であった。

【0042】

【発明の効果】本発明によれば、均一にフリーに分散しているミクロゲル粒子同士を等方的に連結することによって、従来知られていない新規な物理的性質、光学的性質、物理的強度、基材に対する密着性、均一で微小な空間等を有する連結したミクロゲル粒子が得られる。更にこの連結したミクロゲル粒子は、種々の形状の基材面上に形成することが出来、例えば、基材がネット形状であれば、該ネット形状に合ったフイルム状や多孔質状のミクロゲル粒子層とすることが出来る。

【図面の簡単な説明】

【図1】実施例1で得られた膜によるKClとグルコースとの分離試験結果を示す図。

【図2】実施例2で得られた膜によるKClとグルコースとの分離試験結果を示す図。

【0001】

【発明の属する技術分野】本発明は、均一に連結したミクロゲル粒子(微小球体)関し、更に詳しくは機能性膜、吸着材、濾過材、意匠性材料等、幅広い分野で有用な連結したミクロゲル粒子及びその製造方法に関する。

【0002】高分子ミクロゲル粒子は、その微小性と広い表面積を有しており、この特性を利用する方法が従来より活発に検討されてきた。又、フリーに分散しているミクロゲル粒子を相互に連結して、球状体或いは集合体とする方法等は幾つか検討されている。しかしながら、ミクロゲル粒子を連結して膜状にする方法は見い出されていない。その理由は、ミクロゲル粒子がそれら同士のみでは融合或いは連結することが出来ないからである。

【0003】

【発明が解決しようとしている課題】フリーに分散しているミクロゲル粒子を膜状にし、且つ等方的に同質成分のミクロゲル粒子を連結することが出来れば、連結したミクロゲル粒子同士の間に超微小の均質な空間を現出させることが出来る。この様なミクロゲル粒子連結体は、今まで知られていない機能を発現することが期待され、例えば、新規なモザイク荷電膜、イオン交換膜、吸着材、濾過材、包含材、意匠性材料等の提供が期待されている。この様な発想、即ち、架橋ミクロゲル粒子の等方的な連結は、従来にないアイデアであり、技術的にも困難とされていた。

【0004】

【課題を解決する為の手段】本発明は、粒径が100〜0.01μmで粒径分布の標準偏差が平均粒径の100%以下である架橋したミクロゲル粒子を、マトリックス成分中に分散させ、該ミクロゲル粒子にモノマーを浸透させ、続いて上記モノマーを重合させて、上記ミクロゲル粒子を連結させることを特徴とする連結されたミクロゲル粒子の製造方法を提供する。

【0005】本発明によれば、均一にフリーに分散しているミクロゲル粒子同士を等方的に連結することによって、従来知られていない新規な物理的性質、光学的性質、物理的強度、基材に対する密着性、均一で微小な空間等を有する連結したミクロゲル粒子が得られる。更にこの連結したミクロゲル粒子は、種々の形状の基材面上に形成することが出来、例えば、基材がネット形状であれば、該ネット形状に合ったフイルム状や多孔質状のミクロゲル粒子層とすることが出来る。

【0006】

【発明の実施の形態】次に好ましい発明の実施の形態を挙げて本発明を更に詳しく説明する。本発明で使用するミクロゲル粒子は、粒径が100〜0.01μmの範囲、好ましくは10〜0.05μmの範囲である架橋したミクロゲル粒子(微小球状体)である。

【0007】ここで、ミクロゲル粒子の粒径分布は標準偏差が平均粒径の100%以下であり、好ましくは50%以下である。ミクロゲル粒子の粒度分布が広すぎると、連結後のミクロゲル粒子同士間に生成する空間が不均一になり、好ましくないので100%以下に抑える必要がある。ここで、粒径が0.01μm未満の場合には、連結されるときのミクロゲル粒子の均一性を保つのが難しく、一方、ミクロゲル粒子の直径が100μmを越えると、マトリックス中におけるミクロゲル粒子の分散が困難となる。従って、ミクロゲル粒子同士の連結が困難となり、連結後の連結体の構造を保つ強度に問題が生じる。

【0008】ミクロゲル粒子を調製する為の代表的なモノマーとしては、例えば、スチレン、α−メチルスチレン、クロロメチルスチレン等のスチレン誘導体、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ポリエチレングリコール(エチレンオキシドの重合度=2〜20)、(メタ)アクリル酸ヒドロキシプロピル、(メタ)アクリル酸ポリプロピレングリコール等の(メタ)アクリル酸エステル誘導体、酢酸ビニル、1〜3級のアミノ基を有するモノマー、ピリジニウム基を有するモノマー及びそれらの4級化物、アニオン性モノマーとしてはスルホン基、カルボン酸基或いはこれらのイオン性基及びそれらの塩ノ基を有するモノマー等が挙げられる。

【0009】モノマーが塩の基を有する場合、例えば、カチオン性基に対しては塩酸、硫酸、燐酸、有機酸等が、アニオン性基に対してはアルカリ金属、アンモニア、低級アミン、アルカノールアミン等が対イオンとして使用される。

【0010】カチオン性ポリマーの具体例としては、例えば、ポリビニルピリジン及びその4級化物、ポリ2−ヒドロキシ−3−メタクリロイルオキシプロピルトリメチルアンモニウムクロラド、ポリメタクリル酸ジメチルアミノエチル、ポリメタクリル酸ジメチルアミノエチル又はそれらの塩等が挙げられる。アニオン性ポリマーの具体例としては、例えば、ポリスチレンスルホン酸、ポリ2−アクリロイルアミノ−2−メチル−プロパンスルホン酸、ポリ2−アクリルアミド−2−プロパンスルホン酸、ポリメタクリロイルオキシプロピルスルホン酸、ポリスルホプロピルメタクリレート、ポリ2−スルホエチルメタクリレート、ポリビニルスルホン酸、ポリアクリル酸、スチレン−マレイン酸共重合体、又はそれらの塩等が挙げられる。更に上記のカチオン性或いはアニオン性ポリマーを構成するモノマーの共重合体、他のモノマーとの共重合体等が挙げられる。

【0011】前記ノニオン性、カチオン性或いはアニオン性モノマーから、例えば、ソープフリー重合、エマルジョン重合、逆相重合、シード重合等の公知の方法でミクロゲル粒子を調製するが、得られるミクロゲル粒子が、それらを連結後、その形状を保つ為に、ガラス転移点(Tg)が10℃以上、好ましくは50℃以上、或いは融点を持たない様な重合体を形成するモノマーを選択してミクロゲル粒子を調製する。

【0012】本発明では、ミクロスフェアを構成しているポリマーが架橋しているミクロゲル粒子を使用する。ミクロスフェアを架橋させてミクロゲル粒子とする架橋剤として、例えば、ジビニルベンゼン、メチレンビスアクリルアミド、ジメタクリル酸エチレングリコール、メタクリル酸−1,3−ブチレングリコール、その他3〜4官能性のアクリレート類等が挙げられる。これらの架橋性モノマーの使用量は、非架橋性モノマー100重量部に対して30〜0.05重量部であり、好ましくは20〜0.1重量部の範囲である。

【0013】本発明では、上記の様にして得られるミクロゲル粒子に、これらの粒子を連結させる為に、モノマーを浸透させる。このモノマーとしては、ミクロゲル粒子を構成するモノマーと同一のモノマー或いは異なるモノマー、或いはそれらの混合物である。ミクロゲル粒子を構成しているモノマーと同一のモノマーを、滲透させる全モノマー中に10重量%以上、好ましくは30重量%以上を含むモノマー混合物を使用してミクロゲル粒子に滲透させることが好ましい。

【0014】ミクロゲル粒子に滲透させるモノマーの量は、ミクロゲル粒子100重量部に対して5〜2,000重量部であり、好ましくは10〜1,000重量部である。5重量部未満ではミクロゲル粒子の連結が難しく、2,000部を超えると、ミクロゲル粒子内へのモノマーの浸透が困難になる。尚、この際、浸透させるモノマーに架橋性モノマーを混在させてもよい。

【0015】ミクロゲル粒子に滲透させるモノマーの重合に使用する重合開始剤は、該モノマーに溶解する重合開始剤である。滲透させるモノマーが、イオン性ではないモノマーの場合には、重合開始剤は、例えば、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(メチルイソブチレート)、1,1’−アゾビス(シクロヘキサンカルボニトリル)、クメンハイドロパーオキサイド、ジクミルパーオキサイド、過酸化ベンゾイル、過酸化ラウリル等の溶剤溶解性の重合開始剤が挙げられる。

【0016】滲透させるモノマーが、イオン性モノマーの場合には、2,2’−アゾビス(2−アミジノプロパン)ジハイドロクロリド、2,2’−アゾビス(2−アミジノプロパン)ジアセテート、2,2’−アゾビス(N,N’−ジメチレンイソブチルアミジン)ジハイドロクロリド、過酸化アンモニウム、過硫酸カリウム等の水溶性の重合開始剤が挙げられる。ここでモノマーをシード重合させる場合には、ミクロゲル粒子の分散溶媒に溶解しないものを選択する。

【0017】マトリックスは従来公知のポリマーであり、該ポリマーは、前記ミクロゲル粒子用として例示したモノマーからなるポリマーの他に、例えば、ポリビニルアルコール、及びそのブチラール化物、エチレン−酢酸ビニル共重合体、及びそのケン化物或いはその塩素化物、ポリエチレン及びその塩素化物、ポリブタジエン、ポリイソプレン、スチレン−ブタジエン共重合体、ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、ポリウレタン、ポリエチレン、ポリエチレンオキサイド、ポリスルホン、ポリアミド、ポリアミドイミド、ポリイミド、セルロース、酢酸セルロース、酪酢酸セルロース、ニトロセルロース、キトサン及びその誘導体、メラミン樹脂、エポキシ樹脂及びその誘導体等であり、これらのポリマーの結合様式は、ランダム、ブロック或いはグラフト共重合体のいずれでもよい。

【0018】ミクロゲル粒子の連結の方法には、以下の如き2種の方法が挙げられる。第1の方法としては、ミクロゲル粒子とマトリックスとを適当な媒体中で混合後、該混合物を適当な基板上に塗布して静置し、ミクロゲル粒子を基板面に配列後、媒体を除去し、ミクロゲル粒子をマトリックス中に固定化する。このミクロゲル粒子を、重合開始剤を含んだモノマーの溶液中に浸漬させ、ミクロゲル粒子中にモノマーを浸透させる。ミクロゲル粒子はモノマーを吸収して膨潤して粒径が増大し、ミクロゲル粒子は互いにオーバーラップした状態となる。この状態で滲透させたモノマーを重合させると、隣接するミクロゲル粒子同士はその接点で連結する。この時、ミクロゲル粒子中に滲透させるモノマー中に架橋性モノマー(多官能性モノマー)が存在すると、ミクロゲル粒子を連結させる重合体も溶剤に対して不溶化させることが出来る。

【0019】第2の方法は、適当な媒体中において、ミクロゲル粒子中にモノマーを浸透させ、続いて該モノマーを重合させて得られる分散液を、マトリックス溶液と混合分散させ、適当な基材上に塗布し、基材面にミクロゲル粒子を静置配列後、溶媒を除去し、ミクロゲル粒子を基材上に固定する。その後、ミクロゲル粒子に浸透させたモノマーからなる重合体に対して良溶媒の蒸気をミクロゲル粒子層に曝露することによって、ミクロゲル粒子中に生成した重合体を粒子表面に溶出させ、これを連結剤としてミクロゲル粒子を連結させる方法である。

【0020】上記方法において、連結されたミクロゲル粒子と共に存在しているマトリックスは、そのままの状態で残っていてもよいし、連結されたミクロゲル粒子から除去してもよい。マトリックスをそのまま残す場合には、該マトリックスを後に架橋によって溶剤に対して不溶化してもよい。上記方法において、連結されたミクロゲル粒子からマトリックスを除去することによって、連結したミクロゲル粒子からなる多孔質体を作製することが出来る。又、この様にして得られた多孔質体を別の新たな有機材料或いは無機材料で処理したり、或いはその多孔質体の空隙をそれらの材料で充填してもよい。充填し得る有機材料としては、前記のマトリックスに使用されるポリマー類や、液晶材料等が挙げられ、無機材料としては無定形シリカ等が挙げられる。

【0021】マトリックスの不溶化には、通常の高分子間の架橋反応を用いることが出来る。マトリックスの不溶化には、例えば、マトリックスポリマーが有している官能基を利用し、架橋剤によって官能基同士を橋かけ結合させて、マトリックスを架橋させればよい。橋かけ結合としては、例えば、エステル結合、エーテル結合、ウレタン結合、アミンやピリジンの4級化、チオエーテル結合等を利用することが出来る。又、架橋剤としては、例えば、水酸基、カルボキシル基、アミノ基、ピリジニウム基、エポキシ基、イソシアネート基、メルカプト基、アルデヒド基、酸クロライド基、酸アミド基等を有する多官能化合物を利用することが出来る。又、連結されたミクロゲル粒子からマトリックスを除去するには、そのマトリックスの良溶媒によるマトリックスの抽出や、マトリックスの熱分解等を利用することが出来る。

【0022】以上の如くしてミクロゲル粒子の連結体が得られるが、これらの連結体はそのままでも利用することが出来る。例えば、連結されたミクロゲル粒子としてカチオン性ミクロゲル粒子を使用し、且つマトリックスとしてアニオン性マトリックスを使用して得られるモザイク荷電膜は、フィルム状で利用することが出来る。或いは、上記のモザイク荷電膜よりマトリックス成分を除去したものは、イオン交換膜として有用である。

【0023】更に連結前のミクロゲル粒子を含む組成物を基材面に塗布した後、ミクロゲル粒子を連結してからマトリックス成分を除くと、基材に密着したミクロゲル粒子連結体層を形成することが出来る。更にこれらの構造体から基材を取り去ると、無数の微細孔を有するフイルム状のミクロゲル粒子連結体とすることが出来る。上記ミクロゲル粒子連結体は、直径約200〜0.001μmの均一な微細孔を有する連続体である。これらの微細孔を有するミクロゲル粒子フイルムの用途としては、例えば、吸着材、濾過材の他に、香料や医薬の包含剤、添加剤等が挙げられる。

【0024】更に本発明の連結されたミクロゲル粒子の別な用途として、ミクロゲル粒子は規則的に配列しているので、光学的性質として可視光の干渉があり、虹彩を呈する。この虹彩を利用すれば、種々の装飾材料としても有用である。

【0025】

【実施例】次に参考例及び実施例を挙げて本発明を更に具体的に説明する。尚、文中部又は%とあるのは特に断りない限り重量基準である。

【0026】材料の調製例参考例1(4−ビニルピリジンのミクロゲル粒子(C−SPH−P4VP)の合成)

500mlの水、10部の4−ビニルピリジン、1部のジビニルベンゼン及び0.1部の2.2’−アゾビス(2−メチルプロピノアミジノ)ジハイドロクロライドをフラスコに仕込み、窒素ガス雰囲気下で80℃で8時間反応させ、乳化状物を得た。この乳化状物の精製はセルロース製の透析膜で行った。得られた粒状物(ミクロゲル粒子)の粒径は、動的光散乱方法で測定したところ、平均粒径は270nmであり、標準偏差(S.D)は60nmであった。

【0027】(シード重合体の調製)上記ミクロゲル粒子(C−SPH−P4VP)の水分散液の100部(固形分=2%)を反応容器に入れて撹拌する。この中に2部の4−ビニルピリジンと0.04部の2,2’−アゾビスイソブチロニトリルからなる溶液を滴下し、約8時間撹拌後、3日間静置して上記モノマーをミクロゲル粒子に浸透させる。

【0028】次に窒素ガス流入下で65℃に昇温して10時間反応させた後冷却し、冷却後透析膜を用いてミクロゲル粒子を精製する。生成後の分散液の固形分は2.75%であり、動的光散乱方法による測定での上記ミクロゲル粒子の粒径分布は、平均粒径約300nmであり、S.Dは32nmであった。

参考例2(未架橋ポリスチレンスルホン酸ソーダ共重合体水溶液の合成:L−PSSNa)

【0029】72部のポリスチレンスルホン酸ソーダ、24部のアクリルアミド、600部の水及び3部の2.2’−アゾビス(2−メチルプロピノアミジノ)ジハイドロクロライドを反応容器に仕込み、70℃で窒素気流下にて8時間重合した。重合液をアセトン−水により再沈法で精製及び乾燥してL−PSSNaを得た。該重合体の数平均分子量は、約40,000であった。

【0030】参考例3(ポリメタクリル酸メチル系ミクロゲル粒子の調製)

30部のメタクリル酸メチル、1.5部のメタクリル酸ヒドロシエチル、3部のジビニルベンゼン、0.3部の2.2’−アゾビス(2−メチルプロピノアミジノ)ジハイドロクロライド及び500部の水を反応容器に仕込み、窒素気流下80℃で8時間重合して乳化重合物を得た。この乳化重合物を加圧濾過機で濾過及び水洗をしてミクロゲル粒子を精製した。このミクロゲル粒子のペーストを水に再分散させた。このミクロゲル粒子の動的光散乱方法での粒径分布は、平均粒径200nmであり、S.Dは30nmであった。

【0031】参考例4(ポリスチレン系ミクロゲル粒子の調製)

30部のスチレン、0.3部のアクリルアミド、0.45部のジビニルベンゼン、4.5部のポリビニルピロリドン、0.45部の2,2’−アゾビスイソブチロニトリル及び300部のエタノールを反応容器に仕込み、窒素気流下8時間反応させた。得られたミクロゲル粒子の動的光散乱方法での粒径分布は平均粒径1500nmであり、S.Dは200nmであった。

【0032】参考例5(ポリスチレンスルホン酸ナトリウム系ミクロゲルの調製)

10部のスチレンスルホン酸ナトリウム、2部のメタリリル酸ヒドロキシエチル、1部のメチレンビスアクリルアミド、0.2部の2,2−アゾビス(2−アミノプロパン)ジアセテート及び247部の水をフラスコに仕込み、窒素気流下で60℃で10時間重合した。重合後、重合液にメタノールを添加して生成したポリマーミクロゲル粒子を析出させた。得られたミクロゲル粒子の粒径は、走査型電子顕微鏡で測定したところ30nmであった。

【0033】実施例1参考例1のカチオン性ミクロゲル粒子(C−SPH−P4VP)(固形分2.75%)の6.7部及び参考例2のアニオン性ポリマーの水溶液(L−PSSNa)(固形分=23.65%)の2.13部及びグルタ−ルアルデヒド(固形分=50%)0.71部を混合し、該混合物をガラス板上にキャスト及び風乾した。その後塩酸ガス雰囲気で3日間処理し、酢酸ソーダ水溶液で中和し、十分に水洗後風乾し、続いてジ沃化ブタン−メタノール雰囲気に3日間静置(P4VP間の架橋)する。更に沃化メチル雰囲気で3日間処理して厚み約100μmのモザイク荷電膜が得られた。

【0034】この膜の電解質のKClと非電解質のグルコースの0.05モル/lの分離試験結果を図−1に示した。KClの膜透過速度は速く、KCl/グルコースの分離比=25であった。上記の分離試験は次の様にして行った。75mlの容器を2個用意し、一方の容器Aに0.05モル/リットルのKCl(電解質)とグルコース(非電解質)を50mlを入れ、他方の容器Bに50mlの脱イオン水を入れる。これらの2個の溶液の間に前記で作製したモザイク荷電膜を挟み、両容器を撹拌しながら容器Aから膜を透過して容器B中に侵入した成分の濃度変化を測定する。容器Aの溶液の濃度が1/2となったところが平衡状態であるので、濃度0.025mol/リットルを100%とする。

【0035】実施例2支持体として400メッシュのステンレス網を使用し、その他は実施例1と同様にして膜厚が約200g/m2のモザイク荷電膜が得られた。この膜はステンレス網に対して極めて密着性が良く、又、変形に対しても膜にクラックが生じることがなく、柔軟性に優れていた。実施例1と同様にして行ったKClとグルコースの分離性試験結果を図−2に示した。

【0036】この実施例2の結果を、実施例1の結果と比較すると、膜透過速度は遅いが、分離性は極めて良く、KCl/グルコースの分離比=100であり極めて良好であった。約1ケ月連続試験でもグルコースの透過量は1%程度であった。

【0037】実施例3参考例3のポリメタクリル酸メチル系ミクロゲル粒子6.0部を94部の水に分散し、26部の10%ポリビニルアルコール(クラレPVA−205、平均重合度550±50)水溶液と10時間混合した。この混合液をエチレン−酢酸ビニル共重合体フィルムにキャストして成膜すると、この膜は可視光線で干渉色(青色の虹彩)を示した。このことは、ポリメタクリル酸メチル系ミクロゲル粒子がPVAマトリックス中で規則的な配列構造をとっていることを意味している。

【0038】この様にして作製した膜を、18部のメタクリ酸メチル、0.018部の2,2’−アゾビスイソブチロニトリル、200部のアセトン及び70部の水からなる混合液に24時間浸漬して、ミクロゲル粒子にモノマーを浸透させた。続いて密閉容器にこのフィルムを入れて窒素ガス雰囲気下で55℃で8時間滲透したモノマーを重合させた。モノマーの重合後、グルタール処理と塩酸ガス処理を施すことによって、フィルムを一体化することが出来た。このフイルムは虹彩を示し、この虹彩を呈するフィルムは、化粧材料として有用であり、且つさまざまの材料に熱で接着させることも出来る。

【0039】実施例4参考例3のポリメタクリル酸メチル系ミクロゲル粒子6.0部を94部の水に分散し、この分散液を60部の10%ポリビニルアルコール水溶液と混合した。該混合物を底の浅いガラス製容器に流し込んだ。その上よりポリエステル製不織布(200g/m2、厚さ0.25mm)を圧着し、乾燥するまで静置した。不織布に対する分散液の含浸量は固形分で約150g/m2である。次にこのガラス容器の中に30部のメチルメタクリレート、0.3部の2,2’−アゾビスイソブチロニトリル、200部のアセトン及び70部の水からなる混合液を入れて、上記不織布を24時間浸漬させて、ミクロゲル粒子にモノマーを滲透させた。次に上記不織布を反応フラスコに入れ、窒素気流下60℃でミクロゲル粒子に含浸されているモノマーを重合させて不織布内でミクロゲル粒子を連結させた。その後、熱湯で処理してマトリックスであるPVAを溶出除去した。この様にして連結したミクロゲル粒子からなる多孔質材料が得られた。この多孔質材料の孔径は0.1μm程度と推定され、濾過材として有用である。

【0040】実施例5L−PSSNaをPVAに代えた以外は実施例2と同様にして得られたのステンレス網を基材としたモザイク荷電膜を、ジ沃化ブタン及び沃化メチル処理によって架橋処理し、且つ4級化した。この様にして得られたモザイク荷電膜はアニオン交換性膜として有用であった。

【0041】実施例6参考例5のポリスチレンスルホン酸ナトリウム系ミクロゲル粒子3.0部及び10%のポリスチレン(三菱モンサント社製、ダイヤレックHF−77)のジオキサン溶液13部を10時間混合分散し、この分散液をセラミック多孔質シート(孔径0.5μm、厚さ2mm)に塗布し、室温でジオキサンを蒸発させて成膜した。塗布量は固形分で300g/m2である。この膜体を、9.0部のスチレンスルホン酸ナトリウム、1.8部のメタクリル酸ヒドロキシエチル、0.5部のメチレンビスアクリルアミド、0.3部の2,2−アゾビス(2−アミノプロパン)ジアセテート、100部の水及び35部のジオキサンとからなる混合液に24時間含浸して膜体中のミクロゲル粒子に上記モノマーを滲透させた。次に密閉容器中で滲透させたモノマーを窒素気流下55℃で8時間シード重合した。重合後、膜体をジオキサン溶液に含浸してポリスチレンマトリックスを除去した。この様にして得られた連結したミクロゲル粒子からなるセラミック多孔質体は、アニオン性を有しており、カチオン性物質の分離膜及びカチオン性物質の吸着剤として有用であった。

【0042】

【発明の効果】本発明によれば、均一にフリーに分散しているミクロゲル粒子同士を等方的に連結することによって、従来知られていない新規な物理的性質、光学的性質、物理的強度、基材に対する密着性、均一で微小な空間等を有する連結したミクロゲル粒子が得られる。更にこの連結したミクロゲル粒子は、種々の形状の基材面上に形成することが出来、例えば、基材がネット形状であれば、該ネット形状に合ったフイルム状や多孔質状のミクロゲル粒子層とすることが出来る。

【図面の簡単な説明】

【図1】実施例1で得られた膜によるKClとグルコースとの分離試験結果を示す図。

【図2】実施例2で得られた膜によるKClとグルコースとの分離試験結果を示す図。

【特許請求の範囲】

【請求項1】粒径が100〜0.01μmで、粒径分布の標準偏差が平均粒径の100%以下であるミクロゲル粒子を、マトリックス成分中に分散させ、該ミクロゲル粒子にモノマーを浸透させ、続いて上記モノマーを重合させて、上記ミクロゲル粒子を連結させることを特徴とする連結されたミクロゲル粒子の製造方法。

【請求項2】ミクロゲル粒子が、非架橋モノマー100重量部と架橋性モノマー30〜0.05重量部との共重合によって形成される請求項1に記載のミクロゲル粒子の製造方法。

【請求項3】ミクロゲル粒子に浸透させるモノマーの量が、ミクロゲル粒子100重量部に対し5〜2,000重量部である請求項1に記載のミクロゲル粒子の製造方法。

【請求項4】ミクロゲル粒子に滲透させるモノマーが、ミクロゲル粒子を構成するモノマーと同一のモノマーを10重量%以上含有する請求項1に記載のミクロゲル粒子の製造方法。

【請求項5】ミクロゲル粒子を構成するポリマーのガラス転移点(Tg)が10℃以上である請求項1に記載のミクロゲル粒子の製造方法。

【請求項6】ミクロゲル粒子が、メチルメタアクリレート或いはスチレンを30重量%以上含有する共重合体からなる請求項1に記載のミクロゲル粒子の製造方法。

【請求項7】ミクロゲル粒子をマトリックス中に配列させ、モノマーをミクロゲル粒子に浸透後、該モノマーを重合してミクロゲル粒子を連結する請求項1に記載のミクロゲル粒子の製造方法。

【請求項8】ミクロゲル粒子にモノマーを浸透させて該モノマーを重合させ、該重合物を、該重合物の良溶媒の蒸気で処理して、重合物を連結剤としてミクロゲル粒子を連結する請求項1に記載のミクロゲル粒子の製造方法。

【請求項9】ミクロゲル粒子がイオン性を有する請求項1に記載のミクロゲル粒子の製造方法。

【請求項10】ミクロゲル粒子が、4−ビニルピリジン単位を30重量%以上含有するカチオン性共重合体である請求項1に記載のミクロゲル粒子の製造方法。

【請求項11】マトリックスを含む連結されたミクロゲル粒子からマトリックス成分を除去する請求項1に記載の多孔質ミクロゲル粒子の製造方法。

【請求項12】ミクロゲル粒子とマトリックスとからなる分散体からなる層を基材上に形成後、ミクロゲル粒子にモノマーを浸透させて、該モノマーを重合する請求項1に記載のミクロゲル粒子の製造方法。

【請求項13】ミクロゲル粒子にモノマーを浸透させてモノマーを重合させ、該ミクロゲル粒子とマトリックスとの混合物を用いて基材上に層を形成後、上記モノマーの重合体に対して良溶媒である蒸気で処理してミクロゲル粒子を連結する請求項1に記載のミクロゲル粒子の製造方法。

【請求項14】マトリックスを含む連結されたミクロゲル粒子からマトリックス成分を除去し、次いでそのマトリックスが除去されて生成した空隙に他の材料を充填して新たなマトリックスを形成させる請求項1に記載のミクロゲル粒子の製造方法。

【請求項15】請求項1〜14に記載の連結されたミクロゲル粒子からなる層を基材面に形成してなることを特徴とするミクロゲル粒子層を有する物品。

【請求項16】基材が、フィルム、合成紙、繊維、不織布、ガラス、陶器製品或いはセラミック製品である請求項15に記載の記載の物品。

【請求項17】ミクロゲル粒子が、4−ビニルピリジン単位を30重量%以上含有するカチオン性共重合体からなり、該ミクロゲル粒子に4−ビニルピリジンモノマ−を滲透させ、該モノマーを滲透させた上記ミクロゲル粒子を、直鎖状スチレンスルホン酸ソーダ共重合体からなるマトリックス中で、上記モノマーを重合させてミクロゲル粒子を連結することを特徴とするモザイク荷電膜の製造方法。

【請求項1】粒径が100〜0.01μmで、粒径分布の標準偏差が平均粒径の100%以下であるミクロゲル粒子を、マトリックス成分中に分散させ、該ミクロゲル粒子にモノマーを浸透させ、続いて上記モノマーを重合させて、上記ミクロゲル粒子を連結させることを特徴とする連結されたミクロゲル粒子の製造方法。

【請求項2】ミクロゲル粒子が、非架橋モノマー100重量部と架橋性モノマー30〜0.05重量部との共重合によって形成される請求項1に記載のミクロゲル粒子の製造方法。

【請求項3】ミクロゲル粒子に浸透させるモノマーの量が、ミクロゲル粒子100重量部に対し5〜2,000重量部である請求項1に記載のミクロゲル粒子の製造方法。

【請求項4】ミクロゲル粒子に滲透させるモノマーが、ミクロゲル粒子を構成するモノマーと同一のモノマーを10重量%以上含有する請求項1に記載のミクロゲル粒子の製造方法。

【請求項5】ミクロゲル粒子を構成するポリマーのガラス転移点(Tg)が10℃以上である請求項1に記載のミクロゲル粒子の製造方法。

【請求項6】ミクロゲル粒子が、メチルメタアクリレート或いはスチレンを30重量%以上含有する共重合体からなる請求項1に記載のミクロゲル粒子の製造方法。

【請求項7】ミクロゲル粒子をマトリックス中に配列させ、モノマーをミクロゲル粒子に浸透後、該モノマーを重合してミクロゲル粒子を連結する請求項1に記載のミクロゲル粒子の製造方法。

【請求項8】ミクロゲル粒子にモノマーを浸透させて該モノマーを重合させ、該重合物を、該重合物の良溶媒の蒸気で処理して、重合物を連結剤としてミクロゲル粒子を連結する請求項1に記載のミクロゲル粒子の製造方法。

【請求項9】ミクロゲル粒子がイオン性を有する請求項1に記載のミクロゲル粒子の製造方法。

【請求項10】ミクロゲル粒子が、4−ビニルピリジン単位を30重量%以上含有するカチオン性共重合体である請求項1に記載のミクロゲル粒子の製造方法。

【請求項11】マトリックスを含む連結されたミクロゲル粒子からマトリックス成分を除去する請求項1に記載の多孔質ミクロゲル粒子の製造方法。

【請求項12】ミクロゲル粒子とマトリックスとからなる分散体からなる層を基材上に形成後、ミクロゲル粒子にモノマーを浸透させて、該モノマーを重合する請求項1に記載のミクロゲル粒子の製造方法。

【請求項13】ミクロゲル粒子にモノマーを浸透させてモノマーを重合させ、該ミクロゲル粒子とマトリックスとの混合物を用いて基材上に層を形成後、上記モノマーの重合体に対して良溶媒である蒸気で処理してミクロゲル粒子を連結する請求項1に記載のミクロゲル粒子の製造方法。

【請求項14】マトリックスを含む連結されたミクロゲル粒子からマトリックス成分を除去し、次いでそのマトリックスが除去されて生成した空隙に他の材料を充填して新たなマトリックスを形成させる請求項1に記載のミクロゲル粒子の製造方法。

【請求項15】請求項1〜14に記載の連結されたミクロゲル粒子からなる層を基材面に形成してなることを特徴とするミクロゲル粒子層を有する物品。

【請求項16】基材が、フィルム、合成紙、繊維、不織布、ガラス、陶器製品或いはセラミック製品である請求項15に記載の記載の物品。

【請求項17】ミクロゲル粒子が、4−ビニルピリジン単位を30重量%以上含有するカチオン性共重合体からなり、該ミクロゲル粒子に4−ビニルピリジンモノマ−を滲透させ、該モノマーを滲透させた上記ミクロゲル粒子を、直鎖状スチレンスルホン酸ソーダ共重合体からなるマトリックス中で、上記モノマーを重合させてミクロゲル粒子を連結することを特徴とするモザイク荷電膜の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開平9−25303

【公開日】平成9年(1997)1月28日

【国際特許分類】

【出願番号】特願平7−197931

【出願日】平成7年(1995)7月12日

【出願人】(000002820)大日精化工業株式会社 (387)

【公開日】平成9年(1997)1月28日

【国際特許分類】

【出願日】平成7年(1995)7月12日

【出願人】(000002820)大日精化工業株式会社 (387)

[ Back to top ]