連結具

【課題】 簡単な構成で板材を強固に連結ことができ、また、板材への係合の有無を容易に認識することができる板材の連結具を提供する。

【解決手段】 第1の板材110に固定される固定部2の周縁に立壁部3を有する係合本体部50と、前記立壁3に、前記係合本体部の挿入方向上流側から下流側に向けて外側に広がるように延設され、前記第2の板材100との接合位置において第2の板材100の表面側に位置可能な弾性変形可能な係合部6を備える。前記立壁3は、互いに前記第1の板材100に対する立ち上がり角度が異なるようにそれぞれ構成され、挿入方向上流側から下流側外側に広がるように構成された上部面4と弾性を有し挿入方向上流側から下流側に向けて内側に狭まるように構成された下部面5を備える。

【解決手段】 第1の板材110に固定される固定部2の周縁に立壁部3を有する係合本体部50と、前記立壁3に、前記係合本体部の挿入方向上流側から下流側に向けて外側に広がるように延設され、前記第2の板材100との接合位置において第2の板材100の表面側に位置可能な弾性変形可能な係合部6を備える。前記立壁3は、互いに前記第1の板材100に対する立ち上がり角度が異なるようにそれぞれ構成され、挿入方向上流側から下流側外側に広がるように構成された上部面4と弾性を有し挿入方向上流側から下流側に向けて内側に狭まるように構成された下部面5を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、たとえば、建材などの板材同士、特に中空部材同士を接合する板材の連結具に関する。

【背景技術】

【0002】

従来、二つの部材を連結するための接合具として、特許文献1(特開2007−120680号公報)のものが開示されている。

【0003】

特許文献1に開示の接合具は、板材に設けられた孔に係合部を嵌入させて2つの板材同士を連結するものである。係合部は、挿入方向に向けて外側に漸次広がるように設けられた係合片を有し、当該係合片が板材の孔部の周縁に係合されるように構成されている。

【0004】

この接合具は、係合部と保持部とが2枚の板材に設けられた孔部を通して板材を狭持するようにして固定し、板材同士を接合するものである。このため、板材を強固に接合するためには、係合片の下端と保持部との間の間隔が2枚の板材の厚み寸法とほぼ一致するようにする必要があり、この間隔を調整可能にするためのパッキン(弾性部材)が設けられている。

【0005】

係合片と保持部との間隔をパッキン(弾性部材)で調整するようにすると、パッキンの弾性力にもよるが、係合片を板材に係合させるために板材同士を強力に密着させる必要がある。そして、係合片の下端が板材の孔を通過したとき、係合片は外向きに広がり、板材に設けられた孔の周縁に係合する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−120680号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記のようにパッキンが設けられていることにより、係合片の下端が孔を通過しないような向きの力を受けることとなる。板材を接合させる動作を行なう者がこのパッキンの弾性力に抗して接合具を孔にねじ込む場合、係合片が完全に孔を通過するかどうかが十分に確認できないという問題があった。

【0008】

また、パッキンが設けられていない接合具であったとしても、接合させる2枚の板材をガタツキなく接合するためには、係合片の下端と係合部の隙間を板材の厚み寸法にできるだけ近づけることが求められる。そして、この隙間が板材の厚み寸法に近づくほど、孔を通過させにくくなり、係合片を孔の周縁に完全に係合させることが困難となる。

【0009】

係合片が完全に孔を通過せず、係合片がしっかりと孔の周縁に係合しない場合、2つの板材の接合は不十分であり、ガタツキ、脱落の問題が生じる。

【0010】

さらに、板材が中空部材である場合、中空部材を構成する壁板に孔が設けられているため、孔を通過した係合部は外部から視認することができない。したがって、係合部が完全に孔の周縁に係合しているかどうかは、接合具の差し込み量、又は接合具と板材とのわずかな遊びにより判断するしかないという状況であった。

【0011】

しかも、一般に、板材はその材質などにもよるが、寸法の精度が必ずしも高いものとはいえない。一般に金属製の板材はその寸法精度を高くすることができるが、樹脂、特に押し出し成形により形成された樹脂加工品は、その厚み寸法に部分的ムラが生じることがある。この板材を用いて係合片の下端が孔の周縁にしっかりと係合しているかどうかは、接合具と板材との遊びによっては判断しにくいという問題があった。

【0012】

したがって、本発明が解決しようとする技術的課題は、簡単な構成で板材を強固に連結することができ、また、板材への係合の有無を容易に認識することができる板材の連結具及び当該連結具を用いた板材の連結構造を提供することである。

【課題を解決するための手段】

【0013】

本発明は、上記技術的課題を解決するために、以下の構成の板材の連結具を提供する。

【0014】

本発明の第1態様によれば、第1の板材に固定され、第2の板材の接合面に形成された孔部に挿通する対向配置された立設面を有する係合本体部と、

前記係合本体部の立設面に、前記係合本体部の挿入方向上流側から下流側に向けて外側に広がるように延設され、前記第2の板材との接合位置において前記第2の板材の表面側に位置可能な弾性変形可能な係合部を備え、

前記立設面は、互いに前記第1の板材に対する立ち上がり角度が異なるように構成された連続する上部面と下部面を備え、

前記上部面は挿入方向上流側から下流側外側に広がるように構成され、前記下部面は前記立設面の立ち上がり角度を変化可能な弾性を有し挿入方向上流側から下流側に向けて内側に狭まるような傾斜角度を有していることを特徴とする、板材の連結具を提供する。

【0015】

本発明の第2態様によれば、前記下部面は、その下端が第2の板材の接合面に形成された孔部に内接する内接多角形よりも小さく、上端が内接多角形より大きくなるように構成されていることを特徴とする、第1態様の板材の連結具を提供する。

【0016】

本発明の第3態様によれば、前記係合本体部は、前記第1の板材の接合面に固定される固定部と、前記固定部に対して立設され前記立設面を有する立壁部で構成されることを特徴とする、第1又は第2態様の板材の連結具を提供する。

【0017】

本発明の第4態様によれば、前記係合本体部は、前記固定部と立壁部が一体的に設けられた板状部材で構成され、固定部の周縁部において前記固定部に対して立設するように屈曲して設けられた立壁部を備え、

前記立壁部は、中間に設けられた屈曲部位において屈曲して前記上部面と下部面を形成することを特徴とする、第3態様の板材の連結具を提供する。

【0018】

本発明の第6態様によれば、前記立壁部の中間に設けられた屈曲部位は、前記係合部を画定するスリットの中間部位に設けられ、

前記係合部の下端は、前記立壁部の前記上部面と下部面の境界部分から外側に突出することを特徴とする、第5態様のいずれか1つの板材の連結具を提供する。

【0019】

本発明の第7態様によれば、前記固定部は、矩形に構成され、中央部分に前記第1の板材に固定するための貫通孔が設けられていることを特徴とする、第3から第6態様のいずれか1つに記載の板材の連結具を提供する。

【0020】

本発明の第8態様によれば、さらに、前記係合本体部の挿入方向上流側から下流側に向けて外側に広がるように延設され、前記第2の板材との接合位置において前記第2の板材の孔部内に下端が位置するように構成された弾性変形可能なずれ防止部と、

前記立設面に対して交差する方向に対向配置され第2の板材の接合面に形成された孔部に挿通するように立設し、前記ずれ防止部を支持するずれ防止支持面と、

を備えることを特徴とする、第1から第7態様のいずれか1つの板材の連結具を提供する。

【0021】

本発明の第9態様によれば、固定部は矩形に構成され、前記対向配置される前記立設面及びずれ防止部は前記固定部の互いに対向する2対の周縁にそれぞれ設けられる、第8態様の板材の連結具を提供する。

【0022】

本発明の第10態様によれば、第1から第9態様のいずれか1つの板材の連結具を用い、

前記連結具が接合面に固定された第1の中空部材と、接合面が含まれる壁板に孔部が形成された第2の中空部材とを連結する連結構造を提供する。

【発明の効果】

【0023】

本発明によれば、係合本体部が第1の板材に固定されており、また、第2の板材の孔部を挿通した立設面に設けられた係合部が、第2の板材の表面側に係合しているため、第2の板材を係合し脱落を防止して、2つの板材を連結することができる。また、係合部が設けられている立設面は、上部面が外側へ広がって構成されているため、第2の板材の連結時において孔部挿通のために、上部面又は係合部が孔部の縁によって内向きに押圧され、立設面が全体として下部面から内側に湾曲する。そして、係合部が孔部を完全に通過したとき、上記押圧は開放され立設面が元の形態に復帰する。そして、立設面の形態復帰に伴い音が発生するため、当該音の有無により係合部の係合を判断することができる。

【0024】

本発明の第2態様によれば、下部面の上端が孔部より大きいことで連結時に下部面が孔部の周縁を押圧する。また、下部面が内側に狭まるように設けられているため、第2の板材には、第1の板材に密着する方向の力が加わる。したがって、2つの板材をしっかりと固定することができる。

【0025】

本発明の第3態様によれば、固定部が第1の板材の接合面に重なるように固定されるため、連結具と第1の板材の固定を強固にすることができ、また、第2の板材に挿通される立壁部の構成を簡単にすることができる。また、固定部と立壁部を一体的に構成することで、製造を容易にすることができる。

【0026】

本発明の第5態様によればコの字状、U字状、V字状など固定部側が凸になるように設けたスリットによって係合部及びずれ防止部を構成することで、係合部及びずれ防止部を容易に構成することができる。

【0027】

本発明の第6態様によれば、スリットの中間部に屈曲部位を設けることで、容易に係合部を外側に突出させることができ、係合部の形成を容易にすることができる。

【0028】

本発明の第7態様によれば、固定部の中央に設けられた貫通孔にビスなどの手段を用いて、第1の板材に係合本体部を簡単に固定することができる。

【0029】

本発明の第8態様によれば、ずれ防止部の下端が第2の板材の孔部内の厚み内に当接し、孔部接合面に沿った方向に第2の板材を押圧しているため、第2の板材が連結具に対して厚み方向及び接合面方向にずれることを防止することができる。

【図面の簡単な説明】

【0030】

【図1A】本発明の実施形態にかかる板材の連結具を使用した板材の連結構造を示す分解斜視図である。

【図1B】図1Aの部分拡大図である。

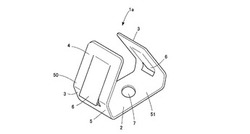

【図2A】本発明の第1実施形態にかかる板材の連結具の構成を示す斜視図である。

【図2B】図2Aの板材の連結具の展開図である。

【図3A】図2Aの板材の連結具の正面図である。

【図3B】図2Aの板材の連結具の平面図である。

【図4A】図2Aの板材の連結具の連結工程を示す断面図である。

【図4B】図4Aの続きの連結具の連結工程を示す断面図である。

【図4C】図4Bの続きの連結具の連結工程を示す断面図である。

【図4D】図4Cの続きの連結具の連結工程を示す断面図である。

【図4E】図4Dの続きの連結具の連結工程を示す断面図である。

【図5A】本発明の第2実施形態にかかる板材の連結具の構成を示す斜視図である。

【図5B】図5Aの板材の連結具の展開図である。

【図6】図5Aの板材の連結具の連結状態を示す正面図である。

【発明を実施するための形態】

【0031】

以下、本発明の各実施形態に係る板材の連結具について、図面を参照しながら説明する。

【0032】

図1Aは、本発明の実施形態にかかる板材の連結具を使用した板材の連結構造を示す分解斜視図である。図1Bは、図1Aの部分拡大図である。本実施形態にかかる板材の連結具は、図1Aに示すように、2枚の板材100、110を連結するための部材である。2枚の板材100、110は、それぞれ平滑な接合面同士が接触するように連結具によって連結される。なお、連結具の材質は、金属材料を用いるのが好ましい。例えば合成樹脂材料等からも連結具を形成することが可能であるが、板材が合成樹脂を被覆した金属材料のような場合、連結具自体の強度も要求される。したがって、金属材料、例えばステンレス、亜鉛鋼板等を用いるのが好ましい。

【0033】

図1Bに示すように、板材の連結具1によって連結される第1の板材110、第2の板材100はそれぞれ中空の部材であり、板材100,110を構成する壁板101,111に設けられた孔部102,112を用いて板材100,110を固定する。本実施形態では、板材100,110は、アルミ芯材の外面に合成樹脂を被覆した押出成形体で構成されている。連結具1は、第1の板材110の壁板111に設けられたネジ穴112にネジ90で固定され、第2の板材100の壁板101に設けられた孔部102に挿通して、孔部102の周縁に係合し、両者を連結する。

【0034】

本実施形態にかかる連結具は、中空状の板材、特に押出成形により得られる断面中空状長方形の板材を連結するのに有用である。単なる平板状部材であれば、いわゆる汎用的なビス固定、ネジ固定が可能だからである。特に連結する2つの板材が、共に断面中空状長方形押出成形体の場合等、ネジ固定、ビス固定が非常に困難な場合、本実施形態にかかる連結具は極めて有用である。

【0035】

また、本実施形態にかかる連結具は、中空状の金属製芯材に合成樹脂を被覆したような成形体、例えば特開2007−62276号公報や特開2007−175949号公報に開示されるような一体押出成形体に用いる場合、極めて有効である。上記公報に開示されるような、厚み1〜5mmのアルミ芯材に対して、厚み0.05〜3mmの合成樹脂を被覆した一体押出成形体は、外観性を必要とする用途に使用されることが多く、当該中空状成形体同士をビス固定、ネジ固定できない場合が多いためである。また、合成樹脂単体と比べると寸法精度が良いため、弾性力を用いた連結具が使用可能であるが、金属単体に比べると寸法精度は落ちるため、固定後のズレが生じるおそれがある。したがって、本実施形態にかかる連結具が非常に有効となる。

【0036】

図2Aは、本発明の第1実施形態にかかる板材の連結具の構成を示す斜視図である。本発明の板材の連結具は、第1の板材110に固定され、第2の板材100の接合面に形成された孔部102に挿通する対向配置された立設面を有する係合本体部を備える。係合本体部51の立設面50には、係合本体部51の挿入方向上流側から下流側に向けて外側に広がるように延設され、第2の板材100との接合位置において前記第2の板材100の表面側に位置可能な弾性変形可能な係合部6を備える。立設面50は、互いに第1の板材110に対する立ち上がり角度が異なるように構成された連続する上部面と下部面が設けられており、上部面は挿入方向上流側から下流側外側に広がるように構成され、下部面5は立設面50の立ち上がり角度を変化可能な弾性を有し挿入方向上流側から下流側に向けて内側に狭まるような傾斜角度を有している。

【0037】

板材の連結具1aは、第1の板材110に固定された係合本体部51に立設面50が設けられている。立設面50は第2の板材100に設けられた孔部102を挿通するように設けられている。立設面50は、それぞれ上部面と下部面の第1の板材110に対する立ち上がり角度が異なる2つの領域が設けられている。

【0038】

下部面5は、弾性可能に構成されており、立設面50の傾斜(立ち上がり)角度を変化できるようにまた、挿入方向上流側から下流側に向けて内側に狭まるような傾斜角度を有して構成されていればよく、例えば板バネなどにより構成されていてもよい。

【0039】

立設面50には、係合部6が設けられている。係合部6は、立設面50が孔部102を挿通して第2の板材100が接合位置に存在するとき、その下端が第2の板材100の表面側103(図4E参照)に位置し、孔部102の周縁に係合するように構成されている。ずれ防止部は、立設面50が孔部102を挿通して第2の板材100が接合位置に存在するとき、その下端が板材の孔部102内の壁板101の厚み内に位置し、壁板101が立設面50から脱落しないように防止する機能を有している。

【0040】

(第1実施形態)

次に本発明の実施形態の具体的構成について説明する。図2Aに示す本発明の第1実施形態にかかる板材の連結具は、図2Bの展開図に示すように、一枚のステンレス板(厚み約0.8mm)で構成された板状部材52を折り曲げ線55,56で折り曲げて作成されている。連結具1aは、第1の板材110の表面に配置される固定部2と固定部2の対向する2つの周縁に設けられた立壁部3とを備えている。また、立壁部3には、係合部6が設けられている。なお、第1及び第2の板材共に、1.2mmの断面中空状長方形のアルミ芯材に、厚み0.2mmのポリエステル樹脂層及び厚み0.6mmのアクリル樹脂層が一体押出成形により被覆されたものであり、合計厚み(肉厚)は約2mmである。

【0041】

固定部2は、平板状の部材であり、中央部分に貫通孔7が設けられている。本実施形態では、固定部2は矩形に構成されているが、例えば、三角形などの多角形で構成されていてもよいし、円形に構成されていてもよい。固定部2は、第2の板材の壁板101の孔部102に収まるような寸法に構成されていることが好ましく、さらに好ましくは、孔部102に内接する形状より若干小さく構成されている。

【0042】

貫通孔7は、第2の板材100との固定のために設けられており、当該貫通孔7にネジを挿入して固定部2の裏面とを板材110の表面が密着するように固定する。

【0043】

立壁部3は、板状部材52を折り曲げ線55、56で折り曲げ、固定部2に対して立設された部材である。立壁部3の外側表面は、係合本体部51の立設面50として機能する。立壁部3は、使用時に第2の板材壁板101の孔部102内に挿通する。このため、立壁部3の外縁形状は、第2の板材壁板101の孔部102に内接する形状よりも小さく構成されていることが必要である。なお、立壁部3の外縁形状が孔部102に対して小さすぎると、2つの板材の連結時にがたつきの原因となりやすい。

【0044】

また、立壁部3は、立壁部を構成する板部材の中間位置に存在する折り曲げ線56で折り曲げられて、それぞれ上部立壁4及び下部立壁5を有する。上部立壁4及び下部立壁5は図3Aに示すように、固定部2となす角度、すなわち、板材110に対する立ち上がり角度θ1,θ2が異なるように構成されている。

【0045】

下部立壁5は、固定部2となす角度θ1が鈍角となり、上方に向かうにつれて広がるように構成されている。角度θ1は、おおむね100〜145度程度になるように構成されている。図3Bに示すように、対向する下部立壁5の下端間の距離、すなわち、固定部2の幅W1は第2の板材壁板101の孔部102に内接する四角形よりも小さくなるように構成されている。一方で、対向する下部立壁5の上端間の距離W2は、第2の板材壁板101の孔部102に内接する四角形よりも大きくなるように構成されている。

【0046】

上部立壁4は、固定部2となす角度θ2が鋭角となり、上方に向かうにつれて狭まるように構成されている。角度θ2は、おおむね60〜80度程度になるように構成されている。上記のように、下部立壁5の上端間の距離W2は、第2の板材壁板101の孔部102に内接する四角形よりも大きくなるように構成されているため、上部立壁4の下端の一部は、孔部102の外側に位置する。

【0047】

また、下部立壁5は、固定部2となす角度θ1が変更できる程度の弾性を有している。上記のように、上部立壁4と固定部2がなす角度θ2が鋭角になるように構成されているため、上部立壁4が上側から押圧されると、角度θ1が小さくなるように立壁部3が全体として内側に傾斜する。

【0048】

係合部6は、対向する立壁部3に1つずつ設けられている。立壁部3に設けられた係合部6は、立壁部3に設けられたスリット53で区画された部分によって構成される。スリット53は、固定部2側に凸になるように構成されており、本実施形態では、コの字状に設けられている。また、スリット53の幅は特に限定されるものではなく、本実施形態では、板状部材に設けられた切り込みをスリットとしている。

【0049】

本実施形態では、折り曲げ線56が高さ方向に伸びるスリット54の途中に設けられているため、折り曲げ線56で上部立壁4を内側に折り曲げることにより、係合部6は外側へ突出する。

【0050】

なお、係合部6の外側への突出量は、後述する係合部6の機能を実現できる程度にすることが好ましく、折り曲げ量が多すぎても少なすぎても十分な機能を実現することが困難になる。

【0051】

図3Aに示すように、係合部6の下端9は、固定部2の下端から板材壁板101の厚み寸法分よりも高い位置となるように構成されている。このため、図3Aに示すように、板材101が接合位置に存在するとき孔部102を通過して板材の表面103側に配置され、係合部6の下端9が壁板101に突き当たって、壁板101の連結具1からの脱落を防止する。

【0052】

したがって、係合部6は、対向する下端9間の距離が板材壁板101の孔部102の直径よりも大きくなるように外側へ突出される。また、係合部6の突出量が大きいと、連結具1を孔部102に挿通させるために大きい力が必要となり、使用時の手間が大きくなる。

【0053】

次に、図4A〜図4Eを用いて第1実施形態にかかる連結具1aの取り付け工程について説明する。

【0054】

第1実施形態にかかる連結具1aは、図4Aに示すように、第1の板材110の壁板111表面に固定部2が当接するようにネジ90で固定される。このとき、図4Aに示すように、立壁部3は第1の板材壁板111に対して立設するので、第2の板材壁板101に設けられた孔部102に立壁部3を挿通させる。

【0055】

立壁部3の上部立壁4は、内側に傾斜するように設けられており、また、その下端は、孔部102よりも幅広に設けられているため、矢印80に示すように第2の板材壁板101が下降すると、孔部102の周縁102aが上部立壁4に当接する。

【0056】

第2の板材100が当接位置にまで移動したあとは、上部立壁4が内側へ傾斜しているため、図4Bに示すように、立壁部3の下部立壁5が矢印81に示すように内側へ弾性変形する。第2の板材100のさらなる下降に伴い、立壁部3の傾斜角度は大きくなり、孔部102の周縁が下部立壁5の上端に到達する。

【0057】

さらに、第2の板材100が下降すると、下部立壁5の上端15よりも突出して設けられている係合部6は、図4Cの矢印82に示すように下側に弾性変形する。係合部6の変形に伴い、係合部6の下端9は孔部102を通過する。なお、第2の板材100の下降にともない、対向する立壁部3の下部立壁5の間の距離が短くなるので、立壁部3は徐々に元の形状へ復帰する。

【0058】

係合部6の下端9が、孔部102を完全に通過すると、図4Dの矢印83に示すように係合部6は急激に上方へはじかれる。このとき、係合部6の元の形状への復帰に伴い、はじかれ音が発生する。

【0059】

最終的に、図4Eに示すように、第1の板材110と第2の板材100が当接位置にまで移動すると、係合部6の下端9は孔部102を通過し、また、立壁部3の下部立壁5が外向きに孔部102の周縁102aを押圧するので、第2の板材壁板101を図示下向きに押圧する。また、係合部6が、孔部102の周縁に係合し、第2の板材壁板101が脱落することを防止する。

【0060】

上記のように連結具1は、第1の板材壁板111にネジ90で位置ずれしないように強固に固定されているため、第1の板材110と第2の板材100は、連結具1を介して位置ずれなく連結される。

【0061】

本実施形態の連結具によれば、固定部2が第1の板材に固定されており、固定部と一体的に構成された立壁部3が、第2の板材壁板101の孔部を挿通し、係合部6が表面側に係合して第2の板材100の脱落を防止しているため、簡単な構成で2つの板材を連結することができる。また、板材の押しつけ自体を立壁部3が行ない、係合部6は脱落防止をするために、係合部6の下端9の位置を第2の板材100の厚みに対して厳密に構成しなくてもよい。したがって、係合時に係合部6の下端位置の調整をある程度の遊びを持って設計することができ、係合部6が形状復帰するときのはじかれ音を発生させやすくすることができる。これにより、係合したか否かの判断を容易に行なうことができる。

【0062】

(第2実施形態)

図5Aは、本発明の第2実施形態にかかる板材の連結具の構成を示す斜視図である。図5に示す本発明の第2実施形態にかかる板材の連結具1bは、図5Bの展開図に示すように、一枚の金属板で構成された板状部材52を折り曲げ線55,56,57で折り曲げて作成されている。

【0063】

連結具1bは、第1の板材110の表面に配置される固定部2と固定部2のそれぞれ周縁4箇所に設けられた立壁部3,10とを備えている。また、立壁部3,10には、係合部6及びずれ防止部8が設けられている。

【0064】

固定部2は、平板状の部材であり、中央部分に貫通孔7が設けられている。本実施形態では、固定部2は矩形に構成されているが、例えば、3角形などの多角形で構成されていてもよいし、円形に構成されていてもよい。固定部2は、第2の板材の壁板101の孔部102に収まるような寸法に構成されていることが好ましく、さらに好ましくは、孔部102に内接する形状より若干小さく構成されている。

【0065】

貫通孔7は、第1の板材110との固定のために設けられており、当該貫通孔7にネジを挿入して固定部2の裏面とを第1の板材110の表面が密着するように固定する。

【0066】

立壁部3,10は、板状部材52を折り曲げ線55、57で折り曲げ、固定部2に対して立設された部材である。立壁部10は、固定部に対して略垂直になるように構成されている。

【0067】

立壁部3,10の外側表面は、係合本体部51の立設面50として機能する。立壁部3,10は、固定部の周縁に互いに対向するように2対設けられており、使用時に第2の板材壁板101の孔部102内に挿通する。このため、立壁部3,10の外縁形状は、第2の板材壁板101の孔部102に内接する形状よりも小さく構成されていることが必要である。なお、立壁部3,10の外縁形状が孔部102に対して小さすぎると、2つの板材の連結時にがたつきの原因となりやすい。

【0068】

係合部6及びずれ防止部8は、それぞれ対向する立壁部3,10に1つずつ設けられている。立壁部3,10に設けられた係合部6及びずれ防止部8は、立壁部3,10に設けられたスリット53で区画された部分によって構成される。スリット53は、固定部2側に凸になるように構成されており、本実施形態では、コの字状に設けられている。また、スリットの幅は特に限定されるものではなく、本実施形態では、板状部材に設けられた切り込みをスリットとしている。折り曲げ線56が高さ方向に伸びるスリット54の途中に設けられているため、折り曲げ線56で上部立壁4を内側に折り曲げることにより、係合部6は外側へ突出する。

【0069】

なお、係合部6及びずれ防止部8の外側への折り曲げ量は、後述する係合部6及びずれ防止部8の機能を実現できる程度にすることが好ましく、折り曲げ量が多すぎても少なすぎても十分な機能を実現することが困難になる。

【0070】

図6は、図5Aの板材の連結具の連結状態を示す正面図である。係合部6の下端9は、固定部2の下端から第2の板材壁板101の厚み寸法分よりも高い位置となるように構成されている。このため、第1実施形態にかかる連結具と同様に、係合部6の下端9が壁板101に突き当たって第2の板材壁板101に設けられた孔部102の周縁102aに係合し、壁板101の連結具1bからの脱落を防止する。

【0071】

ずれ防止部8は、図6に示すように、第2の板材壁板101に設けられた孔部102内に残るように構成される。ずれ防止部8の下端11は、固定部2の下端から第2の板材壁板101の厚み寸法分よりも低い位置となるように構成されている。このため、図6に示すように、板材100が接合位置に存在するとき孔部102を通過せずに孔部102内に残り、ずれ防止部8の下端9が板材壁板101の孔部102の外壁102bを外側に押圧して板材100と連結具1の位置ずれを防止する。特に、ずれ防止部8は、第2の板材100の挿通方向に対して下端9が返し方向になっているため、ずれ防止部8の下端11によって第2の板材100が脱落する方向への移動(位置ずれ)を防止することができる。また、第2の板材100の面方向への位置ずれについても、ずれ防止部8の弾性力による押圧により防止することができる。

【0072】

したがって、ずれ防止部8は、対向する下端11間の距離が第2の板材壁板101の孔部102の直径よりも大きくなるように外側へ突出される。また、ずれ防止部8の突出量が大きいと、連結具1を孔部102に挿通させるために大きい力が必要となり、使用時の手間が大きくなるという問題が生じる。

【0073】

第2実施形態にかかる連結具1bは、図6に示すように、ずれ防止部8が第2の板材100が当接位置にまで移動する段階において、その下端9が孔部102を通過せずに孔部102内に残る。したがって、ずれ防止部8は、孔部102を押圧し、第2の板材100の連結具1に対する位置ずれを防止する。

【0074】

上記のように連結具1bは、第1の板材壁板111にネジ90で位置ずれしないように強固に固定されているため、第1の板材110と第2の板材100は、連結具1を介して位置ずれなく連結される。

【0075】

本実施形態の連結具によれば、固定部2が第1の板材110に固定されており、固定部と一体的に構成された立壁部3,10が、第2の板材壁板101の孔部を挿通し、係合部6が表面側に係合して板材100の脱落を防止しているため、簡単な構成で2つの板材を連結することができる。また、その下端が孔部102内に当接しているずれ防止部8が板材の挿通方向に対して下方外向きの応力で第2の板材壁板101を押圧しているため、第2の板材が連結具1bに対して厚み方向にも接合面方向にもずれることを防止することができる。

【0076】

以上説明したように、本発明の各実施形態にかかる発明によれば、第1の板材壁板111及び第2の板材壁板101に係合する係合部6によって、第1の板材110及び第2の板材100を厚み方向にがたつくことなく連結できる。また、板材の押しつけ自体を立壁部3が行ない、係合部6は脱落防止をするために、係合部6の下端9の位置を第2の板材100の厚みに対して厳密に構成しなくてもよい。したがって、係合時に係合部6の下端位置の調整をある程度の遊びを持って設計することができ、係合部6が形状復帰するときのはじかれ音を発生させやすくすることができる。これにより、係合したか否かの判断を容易に行なうことができる。

【0077】

また、いずれの実施形態も、一枚の金属板から構成される板状部材52を折り曲げるだけで作成することができるため、容易に作成することができる。

【0078】

また、第2実施形態にかかる連結具によれば、ずれ防止部8によって第1の板材110及び第2の板材100の孔部内を面方向に沿った応力で押し圧しているので、両板材の面方向に沿った位置ずれも防止することができる。

【0079】

なお、本発明は上記実施形態に限定されるものではなく、その他種々の態様で実施可能である。例えば、各実施例では2枚の板材を連結する場合について説明しているが、3枚以上の板材を連結することもできる。この場合は、各実施形態にかかる第1の板材と第2の板材の間に、孔部を設けた第3の板材を配置し、第1の板材と第2の板材によって第3の板材を狭持するようにすればよい。

【0080】

また、例えば、各実施形態では、いずれも係合部及びずれ防止部を構成するためにコの字状のスリットを設けているが、V字型などのスリットなどで構成されていてもよい。特にずれ防止部をV字型のスリットで構成すれば、ずれ防止部の下端が尖端になるため、板材に食い込みやすくなる。

【0081】

さらに、第1実施形態及び第2実施形態において、固定部はいずれも矩形に構成されているが、例えば、八角形などに構成し、それぞれ任意の周縁、例えば、対向する周縁に立壁部を設けてもよい。

【産業上の利用可能性】

【0082】

本発明の板材の連結具は、例えば、板材を位置ズレなく連結することができるため、例えば、建材の連結などの好適に用いることができる。

【符号の説明】

【0083】

1a,1b 板材の連結具

2b 固定部

3,10 立壁部

4 上部立壁

5 下部立壁

6 係合部

7 貫通孔

8 ずれ防止部

9,11下端

50 立設面

51 係合本体部

52 板状部材

53,54 スリット

55,56,57 折り曲げ線

90 ネジ

100 第2の板材

101,111 壁板

102 孔部

103,113 連結孔

110 第1の板材

112 ネジ孔

【技術分野】

【0001】

本発明は、たとえば、建材などの板材同士、特に中空部材同士を接合する板材の連結具に関する。

【背景技術】

【0002】

従来、二つの部材を連結するための接合具として、特許文献1(特開2007−120680号公報)のものが開示されている。

【0003】

特許文献1に開示の接合具は、板材に設けられた孔に係合部を嵌入させて2つの板材同士を連結するものである。係合部は、挿入方向に向けて外側に漸次広がるように設けられた係合片を有し、当該係合片が板材の孔部の周縁に係合されるように構成されている。

【0004】

この接合具は、係合部と保持部とが2枚の板材に設けられた孔部を通して板材を狭持するようにして固定し、板材同士を接合するものである。このため、板材を強固に接合するためには、係合片の下端と保持部との間の間隔が2枚の板材の厚み寸法とほぼ一致するようにする必要があり、この間隔を調整可能にするためのパッキン(弾性部材)が設けられている。

【0005】

係合片と保持部との間隔をパッキン(弾性部材)で調整するようにすると、パッキンの弾性力にもよるが、係合片を板材に係合させるために板材同士を強力に密着させる必要がある。そして、係合片の下端が板材の孔を通過したとき、係合片は外向きに広がり、板材に設けられた孔の周縁に係合する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−120680号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上記のようにパッキンが設けられていることにより、係合片の下端が孔を通過しないような向きの力を受けることとなる。板材を接合させる動作を行なう者がこのパッキンの弾性力に抗して接合具を孔にねじ込む場合、係合片が完全に孔を通過するかどうかが十分に確認できないという問題があった。

【0008】

また、パッキンが設けられていない接合具であったとしても、接合させる2枚の板材をガタツキなく接合するためには、係合片の下端と係合部の隙間を板材の厚み寸法にできるだけ近づけることが求められる。そして、この隙間が板材の厚み寸法に近づくほど、孔を通過させにくくなり、係合片を孔の周縁に完全に係合させることが困難となる。

【0009】

係合片が完全に孔を通過せず、係合片がしっかりと孔の周縁に係合しない場合、2つの板材の接合は不十分であり、ガタツキ、脱落の問題が生じる。

【0010】

さらに、板材が中空部材である場合、中空部材を構成する壁板に孔が設けられているため、孔を通過した係合部は外部から視認することができない。したがって、係合部が完全に孔の周縁に係合しているかどうかは、接合具の差し込み量、又は接合具と板材とのわずかな遊びにより判断するしかないという状況であった。

【0011】

しかも、一般に、板材はその材質などにもよるが、寸法の精度が必ずしも高いものとはいえない。一般に金属製の板材はその寸法精度を高くすることができるが、樹脂、特に押し出し成形により形成された樹脂加工品は、その厚み寸法に部分的ムラが生じることがある。この板材を用いて係合片の下端が孔の周縁にしっかりと係合しているかどうかは、接合具と板材との遊びによっては判断しにくいという問題があった。

【0012】

したがって、本発明が解決しようとする技術的課題は、簡単な構成で板材を強固に連結することができ、また、板材への係合の有無を容易に認識することができる板材の連結具及び当該連結具を用いた板材の連結構造を提供することである。

【課題を解決するための手段】

【0013】

本発明は、上記技術的課題を解決するために、以下の構成の板材の連結具を提供する。

【0014】

本発明の第1態様によれば、第1の板材に固定され、第2の板材の接合面に形成された孔部に挿通する対向配置された立設面を有する係合本体部と、

前記係合本体部の立設面に、前記係合本体部の挿入方向上流側から下流側に向けて外側に広がるように延設され、前記第2の板材との接合位置において前記第2の板材の表面側に位置可能な弾性変形可能な係合部を備え、

前記立設面は、互いに前記第1の板材に対する立ち上がり角度が異なるように構成された連続する上部面と下部面を備え、

前記上部面は挿入方向上流側から下流側外側に広がるように構成され、前記下部面は前記立設面の立ち上がり角度を変化可能な弾性を有し挿入方向上流側から下流側に向けて内側に狭まるような傾斜角度を有していることを特徴とする、板材の連結具を提供する。

【0015】

本発明の第2態様によれば、前記下部面は、その下端が第2の板材の接合面に形成された孔部に内接する内接多角形よりも小さく、上端が内接多角形より大きくなるように構成されていることを特徴とする、第1態様の板材の連結具を提供する。

【0016】

本発明の第3態様によれば、前記係合本体部は、前記第1の板材の接合面に固定される固定部と、前記固定部に対して立設され前記立設面を有する立壁部で構成されることを特徴とする、第1又は第2態様の板材の連結具を提供する。

【0017】

本発明の第4態様によれば、前記係合本体部は、前記固定部と立壁部が一体的に設けられた板状部材で構成され、固定部の周縁部において前記固定部に対して立設するように屈曲して設けられた立壁部を備え、

前記立壁部は、中間に設けられた屈曲部位において屈曲して前記上部面と下部面を形成することを特徴とする、第3態様の板材の連結具を提供する。

【0018】

本発明の第6態様によれば、前記立壁部の中間に設けられた屈曲部位は、前記係合部を画定するスリットの中間部位に設けられ、

前記係合部の下端は、前記立壁部の前記上部面と下部面の境界部分から外側に突出することを特徴とする、第5態様のいずれか1つの板材の連結具を提供する。

【0019】

本発明の第7態様によれば、前記固定部は、矩形に構成され、中央部分に前記第1の板材に固定するための貫通孔が設けられていることを特徴とする、第3から第6態様のいずれか1つに記載の板材の連結具を提供する。

【0020】

本発明の第8態様によれば、さらに、前記係合本体部の挿入方向上流側から下流側に向けて外側に広がるように延設され、前記第2の板材との接合位置において前記第2の板材の孔部内に下端が位置するように構成された弾性変形可能なずれ防止部と、

前記立設面に対して交差する方向に対向配置され第2の板材の接合面に形成された孔部に挿通するように立設し、前記ずれ防止部を支持するずれ防止支持面と、

を備えることを特徴とする、第1から第7態様のいずれか1つの板材の連結具を提供する。

【0021】

本発明の第9態様によれば、固定部は矩形に構成され、前記対向配置される前記立設面及びずれ防止部は前記固定部の互いに対向する2対の周縁にそれぞれ設けられる、第8態様の板材の連結具を提供する。

【0022】

本発明の第10態様によれば、第1から第9態様のいずれか1つの板材の連結具を用い、

前記連結具が接合面に固定された第1の中空部材と、接合面が含まれる壁板に孔部が形成された第2の中空部材とを連結する連結構造を提供する。

【発明の効果】

【0023】

本発明によれば、係合本体部が第1の板材に固定されており、また、第2の板材の孔部を挿通した立設面に設けられた係合部が、第2の板材の表面側に係合しているため、第2の板材を係合し脱落を防止して、2つの板材を連結することができる。また、係合部が設けられている立設面は、上部面が外側へ広がって構成されているため、第2の板材の連結時において孔部挿通のために、上部面又は係合部が孔部の縁によって内向きに押圧され、立設面が全体として下部面から内側に湾曲する。そして、係合部が孔部を完全に通過したとき、上記押圧は開放され立設面が元の形態に復帰する。そして、立設面の形態復帰に伴い音が発生するため、当該音の有無により係合部の係合を判断することができる。

【0024】

本発明の第2態様によれば、下部面の上端が孔部より大きいことで連結時に下部面が孔部の周縁を押圧する。また、下部面が内側に狭まるように設けられているため、第2の板材には、第1の板材に密着する方向の力が加わる。したがって、2つの板材をしっかりと固定することができる。

【0025】

本発明の第3態様によれば、固定部が第1の板材の接合面に重なるように固定されるため、連結具と第1の板材の固定を強固にすることができ、また、第2の板材に挿通される立壁部の構成を簡単にすることができる。また、固定部と立壁部を一体的に構成することで、製造を容易にすることができる。

【0026】

本発明の第5態様によればコの字状、U字状、V字状など固定部側が凸になるように設けたスリットによって係合部及びずれ防止部を構成することで、係合部及びずれ防止部を容易に構成することができる。

【0027】

本発明の第6態様によれば、スリットの中間部に屈曲部位を設けることで、容易に係合部を外側に突出させることができ、係合部の形成を容易にすることができる。

【0028】

本発明の第7態様によれば、固定部の中央に設けられた貫通孔にビスなどの手段を用いて、第1の板材に係合本体部を簡単に固定することができる。

【0029】

本発明の第8態様によれば、ずれ防止部の下端が第2の板材の孔部内の厚み内に当接し、孔部接合面に沿った方向に第2の板材を押圧しているため、第2の板材が連結具に対して厚み方向及び接合面方向にずれることを防止することができる。

【図面の簡単な説明】

【0030】

【図1A】本発明の実施形態にかかる板材の連結具を使用した板材の連結構造を示す分解斜視図である。

【図1B】図1Aの部分拡大図である。

【図2A】本発明の第1実施形態にかかる板材の連結具の構成を示す斜視図である。

【図2B】図2Aの板材の連結具の展開図である。

【図3A】図2Aの板材の連結具の正面図である。

【図3B】図2Aの板材の連結具の平面図である。

【図4A】図2Aの板材の連結具の連結工程を示す断面図である。

【図4B】図4Aの続きの連結具の連結工程を示す断面図である。

【図4C】図4Bの続きの連結具の連結工程を示す断面図である。

【図4D】図4Cの続きの連結具の連結工程を示す断面図である。

【図4E】図4Dの続きの連結具の連結工程を示す断面図である。

【図5A】本発明の第2実施形態にかかる板材の連結具の構成を示す斜視図である。

【図5B】図5Aの板材の連結具の展開図である。

【図6】図5Aの板材の連結具の連結状態を示す正面図である。

【発明を実施するための形態】

【0031】

以下、本発明の各実施形態に係る板材の連結具について、図面を参照しながら説明する。

【0032】

図1Aは、本発明の実施形態にかかる板材の連結具を使用した板材の連結構造を示す分解斜視図である。図1Bは、図1Aの部分拡大図である。本実施形態にかかる板材の連結具は、図1Aに示すように、2枚の板材100、110を連結するための部材である。2枚の板材100、110は、それぞれ平滑な接合面同士が接触するように連結具によって連結される。なお、連結具の材質は、金属材料を用いるのが好ましい。例えば合成樹脂材料等からも連結具を形成することが可能であるが、板材が合成樹脂を被覆した金属材料のような場合、連結具自体の強度も要求される。したがって、金属材料、例えばステンレス、亜鉛鋼板等を用いるのが好ましい。

【0033】

図1Bに示すように、板材の連結具1によって連結される第1の板材110、第2の板材100はそれぞれ中空の部材であり、板材100,110を構成する壁板101,111に設けられた孔部102,112を用いて板材100,110を固定する。本実施形態では、板材100,110は、アルミ芯材の外面に合成樹脂を被覆した押出成形体で構成されている。連結具1は、第1の板材110の壁板111に設けられたネジ穴112にネジ90で固定され、第2の板材100の壁板101に設けられた孔部102に挿通して、孔部102の周縁に係合し、両者を連結する。

【0034】

本実施形態にかかる連結具は、中空状の板材、特に押出成形により得られる断面中空状長方形の板材を連結するのに有用である。単なる平板状部材であれば、いわゆる汎用的なビス固定、ネジ固定が可能だからである。特に連結する2つの板材が、共に断面中空状長方形押出成形体の場合等、ネジ固定、ビス固定が非常に困難な場合、本実施形態にかかる連結具は極めて有用である。

【0035】

また、本実施形態にかかる連結具は、中空状の金属製芯材に合成樹脂を被覆したような成形体、例えば特開2007−62276号公報や特開2007−175949号公報に開示されるような一体押出成形体に用いる場合、極めて有効である。上記公報に開示されるような、厚み1〜5mmのアルミ芯材に対して、厚み0.05〜3mmの合成樹脂を被覆した一体押出成形体は、外観性を必要とする用途に使用されることが多く、当該中空状成形体同士をビス固定、ネジ固定できない場合が多いためである。また、合成樹脂単体と比べると寸法精度が良いため、弾性力を用いた連結具が使用可能であるが、金属単体に比べると寸法精度は落ちるため、固定後のズレが生じるおそれがある。したがって、本実施形態にかかる連結具が非常に有効となる。

【0036】

図2Aは、本発明の第1実施形態にかかる板材の連結具の構成を示す斜視図である。本発明の板材の連結具は、第1の板材110に固定され、第2の板材100の接合面に形成された孔部102に挿通する対向配置された立設面を有する係合本体部を備える。係合本体部51の立設面50には、係合本体部51の挿入方向上流側から下流側に向けて外側に広がるように延設され、第2の板材100との接合位置において前記第2の板材100の表面側に位置可能な弾性変形可能な係合部6を備える。立設面50は、互いに第1の板材110に対する立ち上がり角度が異なるように構成された連続する上部面と下部面が設けられており、上部面は挿入方向上流側から下流側外側に広がるように構成され、下部面5は立設面50の立ち上がり角度を変化可能な弾性を有し挿入方向上流側から下流側に向けて内側に狭まるような傾斜角度を有している。

【0037】

板材の連結具1aは、第1の板材110に固定された係合本体部51に立設面50が設けられている。立設面50は第2の板材100に設けられた孔部102を挿通するように設けられている。立設面50は、それぞれ上部面と下部面の第1の板材110に対する立ち上がり角度が異なる2つの領域が設けられている。

【0038】

下部面5は、弾性可能に構成されており、立設面50の傾斜(立ち上がり)角度を変化できるようにまた、挿入方向上流側から下流側に向けて内側に狭まるような傾斜角度を有して構成されていればよく、例えば板バネなどにより構成されていてもよい。

【0039】

立設面50には、係合部6が設けられている。係合部6は、立設面50が孔部102を挿通して第2の板材100が接合位置に存在するとき、その下端が第2の板材100の表面側103(図4E参照)に位置し、孔部102の周縁に係合するように構成されている。ずれ防止部は、立設面50が孔部102を挿通して第2の板材100が接合位置に存在するとき、その下端が板材の孔部102内の壁板101の厚み内に位置し、壁板101が立設面50から脱落しないように防止する機能を有している。

【0040】

(第1実施形態)

次に本発明の実施形態の具体的構成について説明する。図2Aに示す本発明の第1実施形態にかかる板材の連結具は、図2Bの展開図に示すように、一枚のステンレス板(厚み約0.8mm)で構成された板状部材52を折り曲げ線55,56で折り曲げて作成されている。連結具1aは、第1の板材110の表面に配置される固定部2と固定部2の対向する2つの周縁に設けられた立壁部3とを備えている。また、立壁部3には、係合部6が設けられている。なお、第1及び第2の板材共に、1.2mmの断面中空状長方形のアルミ芯材に、厚み0.2mmのポリエステル樹脂層及び厚み0.6mmのアクリル樹脂層が一体押出成形により被覆されたものであり、合計厚み(肉厚)は約2mmである。

【0041】

固定部2は、平板状の部材であり、中央部分に貫通孔7が設けられている。本実施形態では、固定部2は矩形に構成されているが、例えば、三角形などの多角形で構成されていてもよいし、円形に構成されていてもよい。固定部2は、第2の板材の壁板101の孔部102に収まるような寸法に構成されていることが好ましく、さらに好ましくは、孔部102に内接する形状より若干小さく構成されている。

【0042】

貫通孔7は、第2の板材100との固定のために設けられており、当該貫通孔7にネジを挿入して固定部2の裏面とを板材110の表面が密着するように固定する。

【0043】

立壁部3は、板状部材52を折り曲げ線55、56で折り曲げ、固定部2に対して立設された部材である。立壁部3の外側表面は、係合本体部51の立設面50として機能する。立壁部3は、使用時に第2の板材壁板101の孔部102内に挿通する。このため、立壁部3の外縁形状は、第2の板材壁板101の孔部102に内接する形状よりも小さく構成されていることが必要である。なお、立壁部3の外縁形状が孔部102に対して小さすぎると、2つの板材の連結時にがたつきの原因となりやすい。

【0044】

また、立壁部3は、立壁部を構成する板部材の中間位置に存在する折り曲げ線56で折り曲げられて、それぞれ上部立壁4及び下部立壁5を有する。上部立壁4及び下部立壁5は図3Aに示すように、固定部2となす角度、すなわち、板材110に対する立ち上がり角度θ1,θ2が異なるように構成されている。

【0045】

下部立壁5は、固定部2となす角度θ1が鈍角となり、上方に向かうにつれて広がるように構成されている。角度θ1は、おおむね100〜145度程度になるように構成されている。図3Bに示すように、対向する下部立壁5の下端間の距離、すなわち、固定部2の幅W1は第2の板材壁板101の孔部102に内接する四角形よりも小さくなるように構成されている。一方で、対向する下部立壁5の上端間の距離W2は、第2の板材壁板101の孔部102に内接する四角形よりも大きくなるように構成されている。

【0046】

上部立壁4は、固定部2となす角度θ2が鋭角となり、上方に向かうにつれて狭まるように構成されている。角度θ2は、おおむね60〜80度程度になるように構成されている。上記のように、下部立壁5の上端間の距離W2は、第2の板材壁板101の孔部102に内接する四角形よりも大きくなるように構成されているため、上部立壁4の下端の一部は、孔部102の外側に位置する。

【0047】

また、下部立壁5は、固定部2となす角度θ1が変更できる程度の弾性を有している。上記のように、上部立壁4と固定部2がなす角度θ2が鋭角になるように構成されているため、上部立壁4が上側から押圧されると、角度θ1が小さくなるように立壁部3が全体として内側に傾斜する。

【0048】

係合部6は、対向する立壁部3に1つずつ設けられている。立壁部3に設けられた係合部6は、立壁部3に設けられたスリット53で区画された部分によって構成される。スリット53は、固定部2側に凸になるように構成されており、本実施形態では、コの字状に設けられている。また、スリット53の幅は特に限定されるものではなく、本実施形態では、板状部材に設けられた切り込みをスリットとしている。

【0049】

本実施形態では、折り曲げ線56が高さ方向に伸びるスリット54の途中に設けられているため、折り曲げ線56で上部立壁4を内側に折り曲げることにより、係合部6は外側へ突出する。

【0050】

なお、係合部6の外側への突出量は、後述する係合部6の機能を実現できる程度にすることが好ましく、折り曲げ量が多すぎても少なすぎても十分な機能を実現することが困難になる。

【0051】

図3Aに示すように、係合部6の下端9は、固定部2の下端から板材壁板101の厚み寸法分よりも高い位置となるように構成されている。このため、図3Aに示すように、板材101が接合位置に存在するとき孔部102を通過して板材の表面103側に配置され、係合部6の下端9が壁板101に突き当たって、壁板101の連結具1からの脱落を防止する。

【0052】

したがって、係合部6は、対向する下端9間の距離が板材壁板101の孔部102の直径よりも大きくなるように外側へ突出される。また、係合部6の突出量が大きいと、連結具1を孔部102に挿通させるために大きい力が必要となり、使用時の手間が大きくなる。

【0053】

次に、図4A〜図4Eを用いて第1実施形態にかかる連結具1aの取り付け工程について説明する。

【0054】

第1実施形態にかかる連結具1aは、図4Aに示すように、第1の板材110の壁板111表面に固定部2が当接するようにネジ90で固定される。このとき、図4Aに示すように、立壁部3は第1の板材壁板111に対して立設するので、第2の板材壁板101に設けられた孔部102に立壁部3を挿通させる。

【0055】

立壁部3の上部立壁4は、内側に傾斜するように設けられており、また、その下端は、孔部102よりも幅広に設けられているため、矢印80に示すように第2の板材壁板101が下降すると、孔部102の周縁102aが上部立壁4に当接する。

【0056】

第2の板材100が当接位置にまで移動したあとは、上部立壁4が内側へ傾斜しているため、図4Bに示すように、立壁部3の下部立壁5が矢印81に示すように内側へ弾性変形する。第2の板材100のさらなる下降に伴い、立壁部3の傾斜角度は大きくなり、孔部102の周縁が下部立壁5の上端に到達する。

【0057】

さらに、第2の板材100が下降すると、下部立壁5の上端15よりも突出して設けられている係合部6は、図4Cの矢印82に示すように下側に弾性変形する。係合部6の変形に伴い、係合部6の下端9は孔部102を通過する。なお、第2の板材100の下降にともない、対向する立壁部3の下部立壁5の間の距離が短くなるので、立壁部3は徐々に元の形状へ復帰する。

【0058】

係合部6の下端9が、孔部102を完全に通過すると、図4Dの矢印83に示すように係合部6は急激に上方へはじかれる。このとき、係合部6の元の形状への復帰に伴い、はじかれ音が発生する。

【0059】

最終的に、図4Eに示すように、第1の板材110と第2の板材100が当接位置にまで移動すると、係合部6の下端9は孔部102を通過し、また、立壁部3の下部立壁5が外向きに孔部102の周縁102aを押圧するので、第2の板材壁板101を図示下向きに押圧する。また、係合部6が、孔部102の周縁に係合し、第2の板材壁板101が脱落することを防止する。

【0060】

上記のように連結具1は、第1の板材壁板111にネジ90で位置ずれしないように強固に固定されているため、第1の板材110と第2の板材100は、連結具1を介して位置ずれなく連結される。

【0061】

本実施形態の連結具によれば、固定部2が第1の板材に固定されており、固定部と一体的に構成された立壁部3が、第2の板材壁板101の孔部を挿通し、係合部6が表面側に係合して第2の板材100の脱落を防止しているため、簡単な構成で2つの板材を連結することができる。また、板材の押しつけ自体を立壁部3が行ない、係合部6は脱落防止をするために、係合部6の下端9の位置を第2の板材100の厚みに対して厳密に構成しなくてもよい。したがって、係合時に係合部6の下端位置の調整をある程度の遊びを持って設計することができ、係合部6が形状復帰するときのはじかれ音を発生させやすくすることができる。これにより、係合したか否かの判断を容易に行なうことができる。

【0062】

(第2実施形態)

図5Aは、本発明の第2実施形態にかかる板材の連結具の構成を示す斜視図である。図5に示す本発明の第2実施形態にかかる板材の連結具1bは、図5Bの展開図に示すように、一枚の金属板で構成された板状部材52を折り曲げ線55,56,57で折り曲げて作成されている。

【0063】

連結具1bは、第1の板材110の表面に配置される固定部2と固定部2のそれぞれ周縁4箇所に設けられた立壁部3,10とを備えている。また、立壁部3,10には、係合部6及びずれ防止部8が設けられている。

【0064】

固定部2は、平板状の部材であり、中央部分に貫通孔7が設けられている。本実施形態では、固定部2は矩形に構成されているが、例えば、3角形などの多角形で構成されていてもよいし、円形に構成されていてもよい。固定部2は、第2の板材の壁板101の孔部102に収まるような寸法に構成されていることが好ましく、さらに好ましくは、孔部102に内接する形状より若干小さく構成されている。

【0065】

貫通孔7は、第1の板材110との固定のために設けられており、当該貫通孔7にネジを挿入して固定部2の裏面とを第1の板材110の表面が密着するように固定する。

【0066】

立壁部3,10は、板状部材52を折り曲げ線55、57で折り曲げ、固定部2に対して立設された部材である。立壁部10は、固定部に対して略垂直になるように構成されている。

【0067】

立壁部3,10の外側表面は、係合本体部51の立設面50として機能する。立壁部3,10は、固定部の周縁に互いに対向するように2対設けられており、使用時に第2の板材壁板101の孔部102内に挿通する。このため、立壁部3,10の外縁形状は、第2の板材壁板101の孔部102に内接する形状よりも小さく構成されていることが必要である。なお、立壁部3,10の外縁形状が孔部102に対して小さすぎると、2つの板材の連結時にがたつきの原因となりやすい。

【0068】

係合部6及びずれ防止部8は、それぞれ対向する立壁部3,10に1つずつ設けられている。立壁部3,10に設けられた係合部6及びずれ防止部8は、立壁部3,10に設けられたスリット53で区画された部分によって構成される。スリット53は、固定部2側に凸になるように構成されており、本実施形態では、コの字状に設けられている。また、スリットの幅は特に限定されるものではなく、本実施形態では、板状部材に設けられた切り込みをスリットとしている。折り曲げ線56が高さ方向に伸びるスリット54の途中に設けられているため、折り曲げ線56で上部立壁4を内側に折り曲げることにより、係合部6は外側へ突出する。

【0069】

なお、係合部6及びずれ防止部8の外側への折り曲げ量は、後述する係合部6及びずれ防止部8の機能を実現できる程度にすることが好ましく、折り曲げ量が多すぎても少なすぎても十分な機能を実現することが困難になる。

【0070】

図6は、図5Aの板材の連結具の連結状態を示す正面図である。係合部6の下端9は、固定部2の下端から第2の板材壁板101の厚み寸法分よりも高い位置となるように構成されている。このため、第1実施形態にかかる連結具と同様に、係合部6の下端9が壁板101に突き当たって第2の板材壁板101に設けられた孔部102の周縁102aに係合し、壁板101の連結具1bからの脱落を防止する。

【0071】

ずれ防止部8は、図6に示すように、第2の板材壁板101に設けられた孔部102内に残るように構成される。ずれ防止部8の下端11は、固定部2の下端から第2の板材壁板101の厚み寸法分よりも低い位置となるように構成されている。このため、図6に示すように、板材100が接合位置に存在するとき孔部102を通過せずに孔部102内に残り、ずれ防止部8の下端9が板材壁板101の孔部102の外壁102bを外側に押圧して板材100と連結具1の位置ずれを防止する。特に、ずれ防止部8は、第2の板材100の挿通方向に対して下端9が返し方向になっているため、ずれ防止部8の下端11によって第2の板材100が脱落する方向への移動(位置ずれ)を防止することができる。また、第2の板材100の面方向への位置ずれについても、ずれ防止部8の弾性力による押圧により防止することができる。

【0072】

したがって、ずれ防止部8は、対向する下端11間の距離が第2の板材壁板101の孔部102の直径よりも大きくなるように外側へ突出される。また、ずれ防止部8の突出量が大きいと、連結具1を孔部102に挿通させるために大きい力が必要となり、使用時の手間が大きくなるという問題が生じる。

【0073】

第2実施形態にかかる連結具1bは、図6に示すように、ずれ防止部8が第2の板材100が当接位置にまで移動する段階において、その下端9が孔部102を通過せずに孔部102内に残る。したがって、ずれ防止部8は、孔部102を押圧し、第2の板材100の連結具1に対する位置ずれを防止する。

【0074】

上記のように連結具1bは、第1の板材壁板111にネジ90で位置ずれしないように強固に固定されているため、第1の板材110と第2の板材100は、連結具1を介して位置ずれなく連結される。

【0075】

本実施形態の連結具によれば、固定部2が第1の板材110に固定されており、固定部と一体的に構成された立壁部3,10が、第2の板材壁板101の孔部を挿通し、係合部6が表面側に係合して板材100の脱落を防止しているため、簡単な構成で2つの板材を連結することができる。また、その下端が孔部102内に当接しているずれ防止部8が板材の挿通方向に対して下方外向きの応力で第2の板材壁板101を押圧しているため、第2の板材が連結具1bに対して厚み方向にも接合面方向にもずれることを防止することができる。

【0076】

以上説明したように、本発明の各実施形態にかかる発明によれば、第1の板材壁板111及び第2の板材壁板101に係合する係合部6によって、第1の板材110及び第2の板材100を厚み方向にがたつくことなく連結できる。また、板材の押しつけ自体を立壁部3が行ない、係合部6は脱落防止をするために、係合部6の下端9の位置を第2の板材100の厚みに対して厳密に構成しなくてもよい。したがって、係合時に係合部6の下端位置の調整をある程度の遊びを持って設計することができ、係合部6が形状復帰するときのはじかれ音を発生させやすくすることができる。これにより、係合したか否かの判断を容易に行なうことができる。

【0077】

また、いずれの実施形態も、一枚の金属板から構成される板状部材52を折り曲げるだけで作成することができるため、容易に作成することができる。

【0078】

また、第2実施形態にかかる連結具によれば、ずれ防止部8によって第1の板材110及び第2の板材100の孔部内を面方向に沿った応力で押し圧しているので、両板材の面方向に沿った位置ずれも防止することができる。

【0079】

なお、本発明は上記実施形態に限定されるものではなく、その他種々の態様で実施可能である。例えば、各実施例では2枚の板材を連結する場合について説明しているが、3枚以上の板材を連結することもできる。この場合は、各実施形態にかかる第1の板材と第2の板材の間に、孔部を設けた第3の板材を配置し、第1の板材と第2の板材によって第3の板材を狭持するようにすればよい。

【0080】

また、例えば、各実施形態では、いずれも係合部及びずれ防止部を構成するためにコの字状のスリットを設けているが、V字型などのスリットなどで構成されていてもよい。特にずれ防止部をV字型のスリットで構成すれば、ずれ防止部の下端が尖端になるため、板材に食い込みやすくなる。

【0081】

さらに、第1実施形態及び第2実施形態において、固定部はいずれも矩形に構成されているが、例えば、八角形などに構成し、それぞれ任意の周縁、例えば、対向する周縁に立壁部を設けてもよい。

【産業上の利用可能性】

【0082】

本発明の板材の連結具は、例えば、板材を位置ズレなく連結することができるため、例えば、建材の連結などの好適に用いることができる。

【符号の説明】

【0083】

1a,1b 板材の連結具

2b 固定部

3,10 立壁部

4 上部立壁

5 下部立壁

6 係合部

7 貫通孔

8 ずれ防止部

9,11下端

50 立設面

51 係合本体部

52 板状部材

53,54 スリット

55,56,57 折り曲げ線

90 ネジ

100 第2の板材

101,111 壁板

102 孔部

103,113 連結孔

110 第1の板材

112 ネジ孔

【特許請求の範囲】

【請求項1】

第1の板材に固定され、第2の板材の接合面に形成された孔部に挿通する対向配置された立設面を有する係合本体部と、

前記係合本体部の立設面に、前記係合本体部の挿入方向上流側から下流側に向けて外側に広がるように延設され、前記第2の板材との接合位置において前記第2の板材の表面側に位置可能な弾性変形可能な係合部を備え、

前記立設面は、互いに前記第1の板材に対する立ち上がり角度が異なるように構成された連続する上部面と下部面を備え、

前記上部面は挿入方向上流側から下流側外側に広がるように構成され、前記下部面は前記立設面の立ち上がり角度を変化可能な弾性を有し挿入方向上流側から下流側に向けて内側に狭まるような傾斜角度を有していることを特徴とする、板材の連結具。

【請求項2】

前記下部面は、その下端が第2の板材の接合面に形成された孔部に内接する内接多角形よりも小さく、上端が内接多角形より大きくなるように構成されていることを特徴とする、請求項1に記載の板材の連結具。

【請求項3】

前記係合本体部は、前記第1の板材の接合面に固定される固定部と、前記固定部に対して立設され前記立設面を有する立壁部で構成されることを特徴とする、請求項1又は2に記載の板材の連結具。

【請求項4】

前記係合本体部は、前記固定部と立壁部が一体的に設けられた板状部材で構成され、固定部の周縁部において前記固定部に対して立設するように屈曲して設けられた立壁部を備え、

前記立壁部は、中間に設けられた屈曲部位において屈曲して前記上部面と下部面を形成することを特徴とする、請求項3に記載の板材の連結具。

【請求項5】

前記係合部は、前記固定部側が凸になるように前記立壁部に設けられたスリットで区画され、前記板状部材の前記スリットで区画された部分を外側に屈曲して構成されることを特徴とする、請求項3又は4に記載の板材の連結具。

【請求項6】

前記立壁部の中間に設けられた屈曲部位は、前記係合部を画定するスリットの中間部位に設けられ、

前記係合部の下端は、前記立壁部の前記上部面と下部面の境界部分から外側に突出することを特徴とする、請求項5に記載の板材の連結具。

【請求項7】

前記固定部は、矩形に構成され、中央部分に前記第1の板材に固定するための貫通孔が設けられていることを特徴とする、請求項3から6のいずれか1つに記載の板材の連結具。

【請求項8】

さらに、前記係合本体部の挿入方向上流側から下流側に向けて外側に広がるように延設され、前記第2の板材との接合位置において前記第2の板材の孔部内に下端が位置するように構成された弾性変形可能なずれ防止部と、

前記立設面に対して交差する方向に対向配置され第2の板材の接合面に形成された孔部に挿通するように立設し、前記ずれ防止部を支持するずれ防止支持面と、

を備えることを特徴とする、請求項1から7のいずれか1つに記載の板材の連結具。

【請求項9】

固定部は矩形に構成され、前記対向配置される前記立設面及びずれ防止部は前記固定部の互いに対向する2対の周縁にそれぞれ設けられる、請求項8に記載の板材の連結具。

【請求項10】

請求項1から9のいずれか1つに記載の板材の連結具を用い、

前記連結具が接合面に固定された第1の中空部材と、接合面が含まれる壁板に孔部が形成された第2の中空部材とを連結する連結構造。

【請求項1】

第1の板材に固定され、第2の板材の接合面に形成された孔部に挿通する対向配置された立設面を有する係合本体部と、

前記係合本体部の立設面に、前記係合本体部の挿入方向上流側から下流側に向けて外側に広がるように延設され、前記第2の板材との接合位置において前記第2の板材の表面側に位置可能な弾性変形可能な係合部を備え、

前記立設面は、互いに前記第1の板材に対する立ち上がり角度が異なるように構成された連続する上部面と下部面を備え、

前記上部面は挿入方向上流側から下流側外側に広がるように構成され、前記下部面は前記立設面の立ち上がり角度を変化可能な弾性を有し挿入方向上流側から下流側に向けて内側に狭まるような傾斜角度を有していることを特徴とする、板材の連結具。

【請求項2】

前記下部面は、その下端が第2の板材の接合面に形成された孔部に内接する内接多角形よりも小さく、上端が内接多角形より大きくなるように構成されていることを特徴とする、請求項1に記載の板材の連結具。

【請求項3】

前記係合本体部は、前記第1の板材の接合面に固定される固定部と、前記固定部に対して立設され前記立設面を有する立壁部で構成されることを特徴とする、請求項1又は2に記載の板材の連結具。

【請求項4】

前記係合本体部は、前記固定部と立壁部が一体的に設けられた板状部材で構成され、固定部の周縁部において前記固定部に対して立設するように屈曲して設けられた立壁部を備え、

前記立壁部は、中間に設けられた屈曲部位において屈曲して前記上部面と下部面を形成することを特徴とする、請求項3に記載の板材の連結具。

【請求項5】

前記係合部は、前記固定部側が凸になるように前記立壁部に設けられたスリットで区画され、前記板状部材の前記スリットで区画された部分を外側に屈曲して構成されることを特徴とする、請求項3又は4に記載の板材の連結具。

【請求項6】

前記立壁部の中間に設けられた屈曲部位は、前記係合部を画定するスリットの中間部位に設けられ、

前記係合部の下端は、前記立壁部の前記上部面と下部面の境界部分から外側に突出することを特徴とする、請求項5に記載の板材の連結具。

【請求項7】

前記固定部は、矩形に構成され、中央部分に前記第1の板材に固定するための貫通孔が設けられていることを特徴とする、請求項3から6のいずれか1つに記載の板材の連結具。

【請求項8】

さらに、前記係合本体部の挿入方向上流側から下流側に向けて外側に広がるように延設され、前記第2の板材との接合位置において前記第2の板材の孔部内に下端が位置するように構成された弾性変形可能なずれ防止部と、

前記立設面に対して交差する方向に対向配置され第2の板材の接合面に形成された孔部に挿通するように立設し、前記ずれ防止部を支持するずれ防止支持面と、

を備えることを特徴とする、請求項1から7のいずれか1つに記載の板材の連結具。

【請求項9】

固定部は矩形に構成され、前記対向配置される前記立設面及びずれ防止部は前記固定部の互いに対向する2対の周縁にそれぞれ設けられる、請求項8に記載の板材の連結具。

【請求項10】

請求項1から9のいずれか1つに記載の板材の連結具を用い、

前記連結具が接合面に固定された第1の中空部材と、接合面が含まれる壁板に孔部が形成された第2の中空部材とを連結する連結構造。

【図1A】

【図1B】

【図2A】

【図2B】

【図3A】

【図3B】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図5A】

【図5B】

【図6】

【図1B】

【図2A】

【図2B】

【図3A】

【図3B】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図5A】

【図5B】

【図6】

【公開番号】特開2011−122639(P2011−122639A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−280002(P2009−280002)

【出願日】平成21年12月10日(2009.12.10)

【出願人】(390037154)大和ハウス工業株式会社 (946)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月10日(2009.12.10)

【出願人】(390037154)大和ハウス工業株式会社 (946)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]