連結多孔質シート及びその製造方法、非水系二次電池用セパレータ、及び非水系二次電池及びその製造方法

【課題】高温下での安全性が高く、また製品の製造過程での連続生産適性を有し、製造効率が向上する連結多孔質シートを提供する。

【解決手段】ポリオレフィンを含む多孔質基材及び耐熱性樹脂を含む耐熱性多孔質層が積層された多孔質シート11,21を備え、多孔質シート11、21はそれぞれ、折り曲げにより向き合った耐熱性多孔質層同士が熱融着により形成された連結部位15a及び15b、25a及び25bで連結されると共に、さらに多孔質シート11,21は熱融着により形成された連結部位27でさらに連結されている。

【解決手段】ポリオレフィンを含む多孔質基材及び耐熱性樹脂を含む耐熱性多孔質層が積層された多孔質シート11,21を備え、多孔質シート11、21はそれぞれ、折り曲げにより向き合った耐熱性多孔質層同士が熱融着により形成された連結部位15a及び15b、25a及び25bで連結されると共に、さらに多孔質シート11,21は熱融着により形成された連結部位27でさらに連結されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連結多孔質シート及びその製造方法、非水系二次電池用セパレータ、及び非水系二次電池及びその製造方法に関する。特に、ポリオレフィンを含む多孔質基材と耐熱性樹脂を含む耐熱性多孔質層とを備えた多孔質シートを連結する技術に関する。

【背景技術】

【0002】

従来、多孔質シートとして、ポリオレフィンを含む多孔質基材と、耐熱性樹脂を用いて多孔質基材の片面又は両面に積層された耐熱性多孔質層とを備えた構成が知られている(例えば、特許文献1〜2参照)。

【0003】

特許文献1〜2には、ポリエチレン微多孔膜の表面に、全芳香族ポリアミド等の耐熱性ポリマーからなる耐熱性多孔質層を被覆した非水系二次電池用セパレータが示されている。このような構成のセパレータは、ポリエチレン微多孔膜により、高温下で孔が閉塞することにより電流を遮断し、電池の熱暴走を防ぐ機能(シャットダウン機能)を有している。さらに、高温の状況においてポリエチレン微多孔膜が溶融した場合でも、その形状を耐熱性多孔質層が保持するために、電極間の短絡を防いで電池の熱暴走や発火などの事故を防ぐことができ、より高温下での安全性に優れた非水系二次電池を提供することが可能となる。

【0004】

このような積層タイプのセパレータは、モバイル機器等の形状の自由度が高いラミネート型の電池や、ハイブリッド自動車用等の大容量かつ大型の電池にも適用することができる。

形状の自由化や大型化の観点からは、例えば、電極とセパレータを複数積層しその積層体をラミネートパックにより包装した構造のラミネート型電池等の積層型電池が好ましい。ところが、このような積層構造を有する電池の場合、外部からの衝撃等により電極とセパレータとの位置にずれが生じてしまい、短絡が発生するおそれがある。このような観点から、従来よりセパレータを折りたたんで端部を熱融着等により接合して袋状にした中に電極を収納して電極の動きを規制した積層型電池が知られている(例えば、特許文献3参照)。

【0005】

ところで、一般的な電池の製造においては、長大な電極シート及びセパレータを同時に連続搬送しながら、これらを積層させて電池要素を作製する。このとき、例えばセパレータとして長さの短いものを用いた場合、短期間のうちに新たなセパレータに切り替えるために製造ラインを一旦停止するか、あるいはセパレータの長さに合わせて電極シートの長さを短くする等の対応が必要とされる。かかる対応は、電池の製造効率の低下につながるものである。このような状況に対しては、ラインを連続的に運転した状態のまま、搬送中の多孔質シートの後端部に新たな多孔質シートの先端部を連結することで、ラインの停止を防ぐ方法が考えられる。この場合、連結方法として熱融着する方法が行なえれば簡易である点で好ましい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第2008/062727号パンフレット

【特許文献2】国際公開第2008/156033号パンフレット

【特許文献3】特開2009−218105号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のように、従来より袋状にしたセパレータの中に電極を収納する技術が提案されている。しかしながら、上述したような耐熱性多孔質層を備えたセパレータの場合、そもそも耐熱性多孔質層の存在により熱融着自体が困難であると考えられてきたため、耐熱性多孔質層を有するセパレータを積層型電池に適用する提案はされてきていない。そのため、高温下で優れた安全性を有し、積層型電池に適用した場合に求められる安全性を確保できる非水系二次電池用セパレータは提案されるに至っていなかったのが現状である。

【0008】

また、耐熱性多孔質層を備えた多孔質シートは融着自体が困難と考えられてきたため、電池を連続製造する場合にシート同士を連結して長尺状にする発想すらなかった。そのため、耐熱性多孔質層を備えた多孔質シートを用いて電池を製造する場合に、連続生産を可能とし、製造効率をより高めることができる技術は確立されていなかったのが現状である。

【0009】

本発明は、上記に鑑みなされたものであり、下記目的を達成することを課題とする。

本発明の第一の目的は、高温下での安全性が高く、また製品の製造過程での連続生産適性を有し、製造効率が向上する連結多孔質シート及びその製造方法を提供することにある。また、

本発明の第二の目的は、セパレータ及び電極を積み重ねた積層型電池への適用が可能で、積層ズレを解消しつつ高温下での安全性がより確保された非水系二次電池用セパレータを提供することにある。さらに、

本発明の第三の目的は、熱暴走や発火などが抑制された安全性の高い非水系二次電池及びその製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、ポリオレフィンを含む多孔質基材と耐熱性樹脂を用いて前記多孔質基材の片面又は両面に形成された耐熱性多孔質層とを備えた多孔質シートにおいて、熱融着により耐熱性樹脂を含む耐熱性多孔質層が設けられた多孔質シートの接合が可能であるとの知見を得、かかる知見に基づき本発明に到達したものである。すなわち、本発明は、前記課題を達成するための具体的手段として以下の構成を採用する。

【0011】

<1> ポリオレフィンを含む多孔質基材と、前記多孔質基材の片面又は両面に設けられ、耐熱性樹脂を含む耐熱性多孔質層とを有する1つ又は複数の多孔質シートを含み、前記多孔質シートの前記耐熱性多孔質層の一部と該多孔質シートの他の一部とが熱融着により連結された連結部位、及び、複数の多孔質シートから選ばれる第1の多孔質シートの耐熱性多孔質層の一部と、前記第1の多孔質シートと異なる第2の多孔質シートの一部とが熱融着により連結された連結部位、の少なくとも一方を有する連結多孔質シートである。

<2> 前記耐熱性多孔質層は、厚みが3μm以上12μm以下であり、空孔率が40%以上90%以下である上記<1>に記載の連結多孔質シートである。

<3> 前記ポリオレフィンは、分子量が20万以上200万以下のポリエチレンを含む上記<1>又は上記<2>に記載の連結多孔質シートである。

<4> 前記耐熱性多孔質層の空孔率[%]をεa、厚み[μm]をtaとし、前記多孔質基材の空孔率をεb[%]、厚み[μm]をtbとしたとき、下記式(1)を満たす上記<1>〜上記<3>のいずれか1つに記載の連結多孔質シートである。

(εa/100)×ta≦〔1−(εb/100)〕×tb ・・・(1)

<5> 前記耐熱性樹脂が、融点が200℃以上のポリマー、あるいは融点を有しないが分解温度が200℃以上のポリマーである上記<1>〜上記<4>のいずれか1つに記載の連結多孔質シートである。

【0012】

<6> 前記多孔質基材の両面に前記耐熱性多孔質層が形成された上記<1>〜上記<5>のいずれか1つに記載の連結多孔質シートである。

<7> 上記<1>〜上記<6>のいずれか1つに記載の連結多孔質シートを含む非水系二次電池用セパレータである。

<8> 正極、負極、及び前記正極と前記負極との間に一部が配置された上記<7>に記載の非水系二次電池用セパレータを含む複数の電池ユニットと、前記複数の電池ユニットを重ねた状態で封入する外装材と、リチウムイオンを含有する電解液と、を備え、リチウムのドープ・脱ドープにより起電力を得る非水系二次電池である。

<9> ポリオレフィンを含む多孔質基材と、前記多孔質基材の片面又は両面に設けられ、耐熱性樹脂を含む耐熱性多孔質層とを有する1つ又は複数の多孔質シートを連結して、連結多孔質シートを製造する方法であって、前記多孔質シートの前記耐熱性多孔質層の一部と該多孔質シートの他の一部とを熱融着により連結するか、あるいは、複数の多孔質シートから選ばれる第1の多孔質シートの耐熱性多孔質層の一部と、前記第1の多孔質シートと異なる第2の多孔質シートの一部とを熱融着により連結する熱融着工程を含む、連結多孔質シートの製造方法である。

<10> 前記熱融着工程は、インパルス方式の熱融着法により前記多孔質シートの両外面側から加熱し熱融着する上記<9>に記載の連結多孔質シートの製造方法である。

<11> 前記熱融着工程は、熱融着温度150〜220℃、熱融着圧力0.01MPa以上、熱融着時間0.1秒以上の条件で熱融着する上記<9>又は上記<10>に記載の連結多孔質シートの製造方法である。

<12> 前記熱融着工程は、インパルス方式の熱融着法によって、熱融着温度190〜220℃、熱融着圧力0.1〜5MPa、熱融着時間1〜15秒の条件で熱融着する上記<9>〜上記<11>のいずれか1つに記載の連結多孔質シートの製造方法である。

【0013】

<13> 正極、負極、及びセパレータを含む非水系二次電池を製造する方法であって、前記セパレータとして、ポリオレフィンを含む多孔質基材と、前記多孔質基材の片面又は両面に設けられ、耐熱性樹脂を含む耐熱性多孔質層とを有する複数の多孔質シートを用い、前記複数の多孔質シートから選ばれる第1の多孔質シートの一部と、前記第1の多孔質シートと異なる第2の多孔質シートの一部とを、熱融着により連結する熱融着工程を含み、前記熱融着工程では、インパルス方式の熱融着法により、前記複数の多孔質シートの両外面側から加熱し熱融着する、非水系二次電池の製造方法である。

<14> 前記正極、前記負極、及び前記セパレータを所定のシート形状に裁断する工程と、前記正極、前記負極、及び前記セパレータを、正極/セパレータ/負極/セパレータの重層構造を一つの構成単位として、あるいは、セパレータ/正極/セパレータ/負極の重層構造を一つの構成単位として、一単位以上の構成単位を重ねる工程と、を更に有し、前記熱融着工程は、前記複数のセパレータの互いに対向する端部同士を熱融着して、前記複数のセパレータを連結し、前記正極、前記負極、及び前記セパレータを固定化する工程を含む上記<13>に記載の非水系二次電池の製造方法である。

<15> 前記熱融着工程では、熱融着温度190〜220℃、熱融着圧力0.1〜5MPa、熱融着時間1〜15秒の条件で熱融着する上記<13>又は上記<14>に記載の非水系二次電池の製造方法である。

【発明の効果】

【0014】

本発明によれば、高温下での安全性が高く、また製品の製造過程での連続生産適性を有し、製造効率が向上する連結多孔質シート及びその製造方法が提供される。また、

本発明によれば、セパレータ及び電極を積み重ねた積層型電池への適用が可能で、積層ズレを解消しつつ高温下での安全性がより確保された非水系二次電池用セパレータが提供される。さらに、

本発明によれば、熱暴走や発火などが抑制された安全性の高い非水系二次電池及びその製造方法が提供される。

【図面の簡単な説明】

【0015】

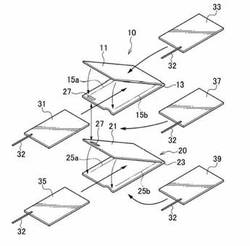

【図1】本発明の連結多孔質シートの一例を示す模式図である。

【図2】本発明の連結多孔質シートの他の一例を示す模式図である。

【図3】本発明の連結多孔質シートの他の一例を示す模式図である。

【図4】本発明の連結多孔質シートの他の一例を示す模式図である。

【図5】本発明の非水系二次電池用セパレータ及び電極の重層体をラミネートパックした角型の非水系二次電池の構成例を模式的に示す概略斜視図である。

【図6】複数の多孔質シートが熱融着により連結された長尺状の連結多孔質シートを用いた円筒状電池の構成例を模式的に示す概略斜視図である。

【発明を実施するための形態】

【0016】

以下に、本発明の実施の形態について順次説明する。なお、これらの説明及び実施例は本発明を例示するものであり、本発明の範囲を制限するものではない。

【0017】

<連結多孔質シート>

本発明の連結多孔質シートは、ポリオレフィンを含む多孔質基材と、前記多孔質基材の片面又は両面に設けられ、耐熱性樹脂を含む耐熱性多孔質層とを有する1つ又は複数の多孔質シートを含んでおり、(1)前記多孔質シートの前記耐熱性多孔質層の一部と該多孔質シートの他の一部とが熱融着により連結された連結部位、及び、(2)複数の多孔質シートから選ばれる第1の多孔質シートの耐熱性多孔質層の一部と、前記第1の多孔質シートと異なる第2の多孔質シートの一部とが熱融着により連結された連結部位、の少なくとも一方を設けて構成されたものである。

【0018】

このような連結多孔質シートであれば、高温下での安全性が高く、電池用セパレータ等の製品を製造する際には、従来より長尺での生産や、例えば電池を構成する電極やセパレータの長さを揃える等の調節が可能になる等によって、製造過程での連続生産適性が得られ、製造効率が向上する。

本発明の連結多孔質シートは、電極及びセパレータをそれぞれ複数重ねた重層構造を有する積層型電池(以下、単に「積層型電池」ともいう。)に適用する場合には、熱暴走や発火などに対する安全性が従来に比べより確保された非水系二次電池用セパレータ等の作製用途に利用できる。また、セパレータ以外の用途として、本発明の連結多孔質シートは、例えばフィルターや半透膜等の用途に適用することができる。さらに他の用途として、耐熱性多孔質層の有する耐熱性とポリオレフィンを含む多孔質基材の有する機械的強度等を活用すると共に、熱融着適性を具えることにより、本発明の連結多孔質シートは、任意の形状に加工した製品の作製用途に適用することができる。

【0019】

本発明の連結多孔質シートは、1枚の多孔質シートから構成されていてもよいし、2枚以上の多孔質シートから構成されていてもよい。連結多孔質シートが1枚の多孔質シートから構成される場合は、多孔質シートは折り曲げ部を有し、単一の多孔質シートを前記折り曲げ部で折り曲げ、互いに向き合う耐熱性多孔質層間を熱融着して前記連結部位が形成されていることが好ましい。また、連結多孔質シートが複数の多孔質シートから構成される場合は、少なくとも、前記複数の多孔質シートから選ばれる第1の多孔質シートの一部と、前記第1の多孔質シートに隣接して配置される第2の多孔質シートの一部とを熱融着し、前記連結部位が形成されていることが好ましい。連結部位においては、ポリオレフィン多孔質基材と耐熱性多孔質層の構成成分とが混在しており、この連結部位により1枚の多孔質シートあるいは複数の多孔質シートの少なくとも一部が一体化されている。

例えば、連結多孔質シートが複数枚の多孔質シートからなる場合、図1に示すように、それぞれ同じ形をした四角形状の多孔質シート1を複数枚重ね合わせ、4辺のうち3辺の端部あるいはその近傍をまとめて熱融着し、コ字状の連結部位2(鎖線部)を形成する例が挙げられる。このような構成の場合、熱融着後の各多孔質シート間がポケットとなるため、そこに正極3、負極4を交互に配置すれば、積層型電池用の電池素子を構成することができる。

また、例えば、連結多孔質シートが1枚の多孔質シートからなる場合、積層型電池を作製するという観点では、1枚の多孔質シートを1つ又は2つ以上の折り曲げ部を設けて折りたたみ、互いに向き合う表面(例えば、耐熱性多孔質層表面の端部又はその近傍の領域同士)を熱により融着させて袋状に形成する例が挙げられる。このとき、連結多孔質シートには、熱融着により互いに向き合う表面が連結され、連結部位が形成されている。この場合の折りたたみ方としては、図2に示すように、長方形状の多孔質シート11、21を半分に折りたたむ方法や、図3に示すように、長尺の多孔質シート41を、山折谷折を繰り返して2つ以上の折り曲げ部を設けてジグザグ状に折りたたむ方法が挙げられる。そして、折りたたんだ状態で互いに向き合う2つの面の各1辺又は2辺以上の端部又はその近傍の領域同士を熱融着する。

【0020】

図2では、片面又は両面の最表層が耐熱性多孔質層である単一の多孔質シート11、21を1箇所の折り曲げ部13、23で耐熱性多孔質層を内側にして折りたたみ、互いに向き合った2つの耐熱性多孔質層表面を折り曲げ軸方向両端の長辺に沿って熱融着し、各長辺の端部近傍に連結部位15a、15b、25a、25b(2点鎖線)を設けて袋状に形成されている。そして、袋状に形成された連結多孔質シート10、20を、袋の開口端に図2に示すように熱融着による連結部位27を形成して連結した形態であってもよい。

連結多孔質シート10、20を用いて非水系二次電池を作製する場合、図2に示すように、耐熱性多孔質層を内側にして折り畳んで向き合った2つの面とこれらを連結する連結部位とで形成された袋の中に電極31、35を挿入し、さらに互いに連結された連結多孔質シート10と連結多孔質シート20との間に電極37を挿入し、更に図示しないが連結多孔質シート10、20の各々と他の連結多孔質シートとの間に電極33、39を挿入することにより、正極、負極、及び正極と負極との間に一部が配置された非水系二次電池用セパレータを重ねてなる3つの電池ユニットを有する構造を形成することができる。

なお、電極31,33,35,37,39には、それぞれ引き出し線32が接続されている。

【0021】

また、図3では、両面に耐熱性多孔質層を有する単一の長尺の多孔質シート41を5箇所の折り曲げ部で折りたたみ、互いに向き合った2つの面を2つの長辺に沿って熱融着し、各長辺の端部近傍に連結部位43a〜43f(2点鎖線)を設けて重ねられたシートとシートの間にそれぞれ袋形状が形成されている。このとき、多孔質シート41は、耐熱性多孔質層を内側にして折り曲げられた状態にあり、シート同士が重なる部分は耐熱性多孔質層が互いに向き合った状態になっている。

連結多孔質シート41を用いて非水系二次電池を作製する場合、図3に示すように、耐熱性多孔質層を内側にして折り畳んで向き合った2つの面とこれら2面を連結する連結部位とで形成された5つの袋の中に電極51,53,55,57,59をそれぞれ挿入することにより、正極、負極、及び正極と負極との間に一部が配置された非水系二次電池用セパレータを重ねてなる5つの電池ユニットを有する構造を形成することができる。また加えて、連結多孔質シート41の両端の面と図示しない他の連結多孔質シートとの間に熱融着により袋を形成し、その中にさらに電極を挿入し、必要に応じて同様の操作を繰り返し行なうことにより、6つ以上の電池ユニットが積層された構造を形成することが可能である。

なお、電極51,53,55,57,59には、それぞれ引き出し線52が接続されており、電極51,55,59に接続された引き出し線は、多孔質シート41の折り曲げ部に形成された孔を通じて引き出されるようになっている。

【0022】

また、連結多孔質シートが2枚以上の多孔質シートからなる場合として、図4に示すように、第一の多孔質シート61の一方の端部にこれとは別の第二の前記多孔質シート63の一方の端部を重ね、また第二の前記多孔質シート63の他方の端部に更に他の第三の多孔質シート65の一方の端部を重ねる等して、互いに重なり合った2つのシート同士を端部で熱融着して連結された形態としてもよい。

このとき、多孔質シート61、63は、多孔質基材の片側に最表層として耐熱性多孔質層が設けられていてもよく、この場合は第一の多孔質シート61の多孔質基材の表面と第二の多孔質シート63の耐熱性多孔質膜の表面との間で熱融着されてもよい。また、例えば多孔質シート61及び63が多孔質基材の両側に最表層として耐熱性多孔質層を有する場合には、耐熱性多孔質層同士が熱融着される。同様に、例えば、多孔質シート63及び65がともに多孔質基材の片側に最表層として耐熱性多孔質層を有する場合には、第二の多孔質シート63の多孔質基材の表面と第三の多孔質シート65の耐熱性多孔質膜の表面とが熱融着されてもよく、また多孔質シート63及び65がともに多孔質基材の両側に最表層として耐熱性多孔質層を有する場合には耐熱性多孔質層同士が熱融着されることになる。

【0023】

上記のように、熱融着により連結部位を形成する場合の融着方法については、特に制限はなく、図1〜図4に示すように長辺の長さに合わせて線状の連結部位を形成してもよい。連結部位は、点線、破線、長破線、波線、二重線などいずれの形状に形成されてもよく、所望数の点(ドット)を所望又は任意の位置に形成するようにしてもよい。ドット形成する場合、円形、方形、長方形、菱形、楕円などの形状に制限はなく、任意のサイズを選択すればよく、例えばスタンプのような態様で形成されてもよい。

また、熱融着による連結部位は、例えば多孔質シートが4辺を持つ四角形である場合は、その4辺の全てに形成されてもよいし、1辺のみ、又は2辺、3辺に形成してもよい。

【0024】

[多孔質基材]

本発明の連結多孔質シートを構成する多孔質シートは、ポリオレフィンを含む多孔質基材を備えている。

多孔質基材としては、微多孔膜状、不織布状、紙状、その他三次元ネットーワーク状の多孔質構造を有した層を挙げることができるが、より優れた融着が実現できる点で、微多孔膜状の層であることが好ましい。ここで、微多孔膜状の層(以下、単に「微多孔膜」ともいう。)とは、内部に多数の微細孔を有し、これら微細孔が連結された構造となっており、一方の面から他方の面へと気体あるいは液体が通過可能となっている層をいう。

【0025】

本発明で用いられる多孔質基材は、ポリオレフィンを含むものであればいずれでもよいが、熱融着の観点からは融点170℃以下のポリオレフィンを用いることが好適である。中でも、ポリエチレン、ポリプロピレン、ポリメチルペンテン等、及びこれらの共重合体等のポリオレフィンが好適に挙げられる。その中でも、ポリエチレンが好ましく、より好ましくは高密度ポリエチレン、高密度ポリエチレンと超高分子量ポリエチレンとの混合物が、強度、耐熱性等の観点から好ましい。本発明では、多孔質基材中のポリオレフィンの含有量としては、全質量の90質量%以上が好ましく、10質量%未満の範囲であれば、電池特性に影響を与えない他の成分を含んでいてもよい。

本発明では、良好な熱融着及び基材としての強度が得られるという点では、多孔質基材を構成するポリオレフィンは、分子量が20万以上200万以下のポリエチレンを含むことが好ましい。前記ポリエチレンの分子量は、更に30万〜100万の範囲である場合が、熱融着の観点から好ましい。また、多孔質基材中におけるポリエチレンの含有量は、10質量%以上が好ましい。ここでいう分子量とは、重量平均分子量等の平均値ではなく、下記の方法で求められる値である。また、ポリエチレンの含有量は、多孔質基材を構成するポリオレフィン中における分子量20万〜200万のポリエチレンの割合(質量%)を意味する。なお、ポリオレフィンの分子量が20万以上であれば多孔質基材の機械的強度が向上し、200万以下であれば良好な熱融着が得られ易い。

【0026】

〜分子量20万〜200万のポリエチレンの含有量の測定〜

ポリエチレンの含有量(質量%)は、ゲル浸透クロマトグラフィー(GPC)で下記方法で測定される。すなわち、試料15mgにGPC測定用移動相20mlを加えて145℃で完全に溶解した後、ステンレス製焼結フィルター(孔径1.0μm)で濾過する。次いで、濾液400μlを装置に注入して測定に供し、以下の条件でGPC曲線を得る。得られたGPC曲線を分子量2.0×105〜2.0×106の区間で積分した値S1と、GPC曲線を分子量0〜4.0×107までの区間で積分した値S2とを求め、S1をS2で除算して100を乗じることで求められる。

【0027】

本発明において、多孔質基材の厚みは、力学強度及びハンドリング性の観点から、5μm以上であることが好ましい。多孔質基材の空孔率は、透過性及び力学強度の観点から、30〜60%であることが好ましい。多孔質基材のガーレ値(JIS P8117)は、機械強度と膜抵抗の観点から、50〜500sec/100ccであることが好ましい。多孔質基材の膜抵抗は、電池セパレータとして使用した場合の電池負荷特性への影響を考慮すると、0.5〜5ohm・cm2であることが好ましい。多孔質基材の突刺強度は、電池セパレータとして使用した場合の電池の短絡効果あるいは加工性の観点から、250g以上であることが好ましい。多孔質基材の引張強度は、電池セパレータとして使用した場合の加工性の観点から、10N以上であることが好ましい。多孔質基材の105℃における熱収縮率は、良好な熱融着を得る観点からは、5〜30%であることが好ましい。

【0028】

(多孔質基材の製造法)

以下、本発明で用いられる多孔質基材の好ましい製造法について述べる。

本発明の多孔質基材の製造法には、特に制限はないが、具体的には例えば下記(1)〜(6)の工程を含む方法により製造できる。

【0029】

(1)ポリオレフィン溶液の調製

ポリオレフィンをパラフィン、流動パラフィン、パラフィン油、鉱油、ひまし油、テトラリン、エチレングリコール、グリセリン、デカリン、トルエン、キシレン、ジエチルトリアミン、エチルジアミン、ジメチルスルホキシド、ヘキサン等、あるいはこれらの混合溶媒等の溶剤に溶解させた溶液を調製する。ポリオレフィン溶液の濃度は1〜35質量%が好ましい。

【0030】

(2)ポリオレフィン溶液の押出

調製した溶液を一軸押出機、もしくは二軸押出機で混練し、融点以上かつ融点+60℃以下の温度でTダイもしくはIダイで押し出す。好ましくは二軸押出機を用いる。そして、押し出した溶液をチルロール又は冷却浴に通過させて、ゲル状組成物を形成する。この際、ゲル化温度以下に急冷しゲル化することが好ましい。

(3)ゲル状組成物の乾燥

延伸温度で揮発する溶剤を使用する場合、ゲル状組成物を乾燥する。

(4)ゲル状組成物の延伸

ゲル状組成物を延伸する。ここで、延伸処理の前に弛緩処理を行なってもよい。延伸処理は、ゲル状成形物を加熱し、通常のテンター法、ロール法、圧延法もしくはこれらの方法の組合せによって所定の倍率で2軸延伸する。2軸延伸は、同時又は逐次のどちらであってもよい。また縦多段延伸や3、4段延伸とすることもできる。

延伸時の加熱温度は90℃以上で、製膜に使用するポリオレフィンの融点未満であることが好ましく、さらに好ましくは100〜120℃である。また、延伸倍率は、原反の厚さによって異なるが、1軸方向で少なくとも2倍以上、好ましくは4〜20倍で行う。延伸後は、必要に応じて熱固定を行ない、熱寸法安定性を持たせてもよい。

(5)溶剤の抽出・除去

延伸後のゲル状組成物を抽出溶剤に浸漬して、溶媒を抽出する。抽出溶剤としてはペンタン、ヘキサン、ヘプタン、シクロヘキサン、デカリン、テトラリンなどの炭化水素、塩化メチレン、四塩化炭素、メチレンクロライドなどの塩素化炭化水素、三フッ化エタンなどのフッ化炭化水素、ジエチルエーテル、ジオキサン等のエーテル類など易揮発性のものを用いることができる。これらの溶剤は、ポリオレフィン組成物の溶解に用いた溶媒に応じて適宜選択し、単独もしくは混合して用いることができる。溶媒の抽出は、多孔質基材中の溶媒を1質量%未満に迄除去する。

(6)多孔質基材のアニール

多孔質基材をアニールにより熱セットする。アニールは80〜150℃で実施する。

なお、上記のような湿式法以外にも、溶剤を用いない乾式法によってポリオレフィン微多孔膜を製造してもよい。また、ポリオレフィンを含む繊維状物を抄造して不織布や紙等の多孔質基材を形成してもよい。

【0031】

[耐熱性多孔質層]

本発明の連結多孔質シートを構成する多孔質シートは、上記の多孔質基材の片面又は両面に少なくとも一層の耐熱性多孔質層を備えている。ここで、「耐熱性」とは、200℃未満の温度領域で溶融ないし分解等を起こさない性状をいう。

【0032】

耐熱性多孔質層としては、微多孔膜状、不織布状、紙状、その他三次元ネットーワーク状の多孔質構造を有した層を挙げることができるが、より優れた耐熱性が得られる点で、微多孔膜状の層であることが好ましい。ここで、微多孔膜状の層とは、内部に多数の微細孔を有し、これら微細孔が連結された構造となっており、一方の面から他方の面へと気体あるいは液体が通過可能となっている層をいう。

【0033】

本発明において、耐熱性多孔質層は、多孔質基材の両面又は片面に形成すればよいが、ハンドリング性、耐久性及び熱収縮の抑制効果の観点から、多孔質基材の表裏両面に形成した方が好ましい。また、耐熱性多孔質層は、多孔質基材の表面の一部に形成されてもよいし、多孔質基材の全面を被覆して形成されてもよいが、多孔質基材の全面が耐熱性多孔質層で被覆されている態様が好ましい。また、耐熱性多孔質層は、多孔質基材の片面にのみ形成されている場合、熱圧着工程でセパレータの変形が起こり易く両面に形成したものに比べて熱圧着部分の外観が悪くなる傾向にあるため、このような観点から、耐熱性多孔質層は多孔質基材の両面に形成されていることが好ましい。

【0034】

耐熱性多孔質層の厚みについては、耐熱性多孔質層が多孔質基材の両面に形成されている場合は、耐熱性多孔質層の厚みの合計が3μm以上12μm以下であることが好ましく、耐熱性多孔質層が多孔質基材の片面にのみ形成されている場合は、耐熱性多孔質層の厚みが3μm以上12μm以下であることが好ましい。

【0035】

耐熱性多孔質層の空孔率は、40%以上90%以下の範囲が好適である。本発明における熱融着の前記機構を考慮すると、耐熱性多孔質層が適当な空孔率を有することにより前記熱融着を良好に行なうことができる。より好ましくは耐熱性多孔質層の空孔率は40〜70%が好適である。空孔率が40%以上であることで、多孔質基材が耐熱性多孔質層に入り込んで高い接着力を確保しやすくなる。また、熱融着時に力学的に構造を確保しているのは耐熱性多孔質層であるため、空孔率が90%以下であることで、その力学強度が保たれ、熱圧着時の破損等の不具合を防ぐことができる。

【0036】

本発明の連結多孔質シートにおいては、耐熱性多孔質層の空孔体積と多孔質基材の体積のバランスも、熱融着による接着力を確保する上で重要である。具体的には、

耐熱性多孔質層の空孔率[%]をεa、厚み[μm]をtaとし、前記多孔質基材の空孔率[%]をεb、厚み[μm]をtbとしたとき、下記式(1)を満たす構成が好ましい。

(εa/100)×ta≦〔1−(εb/100)〕×tb ・・・(1)

ここで、式(1)の左辺は、耐熱性多孔質層の空孔体積の目安であり、右辺は多孔質基材の体積の目安となっている。すなわち、充分な熱融着力を確保するには、耐熱性多孔質層の空孔体積より多孔質基材の体積が大きいことが好ましい。

【0037】

本発明における耐熱性多孔質層は、少なくとも耐熱性樹脂を含有し、好ましくは更に無機フィラーを含み、更に必要に応じて他の成分をさらに含有してもよい。

【0038】

(耐熱性樹脂)

耐熱性多孔質層に用いられる耐熱性樹脂は、融点200℃以上のポリマー、あるいは融点を有しないが分解温度が200℃以上のポリマーが適当である。このような耐熱性樹脂の好ましい例としては、全芳香族ポリアミド、ポリイミド、ポリアミドイミド、ポリエーテルスルホン、ポリスルホン、ポリケトン、ポリエーテルケトン、ポリエーテルイミド、セルロース、及びポリテトラフルオロエチレンからなる群から選ばれる少なくとも1種の樹脂が挙げられる。特に、耐久性の観点から、全芳香族ポリアミドが好適であり、多孔質層を形成しやすく耐酸化還元性に優れるという観点から、メタ型全芳香族ポリアミドであるポリメタフェニレンイソフタルアミドがさらに好適である。

【0039】

(無機フィラー)

本発明において、耐熱性多孔質層には、無機フィラーが含まれていることが好ましい。耐熱性多孔質層が無機フィラーを含んでいても、無機フィラーの粒径と含有量をバランスよく調整することにより熱融着は可能である。

【0040】

無機フィラーとしては、特に限定はないが、具体的にはアルミナ、チタニア、シリカ、ジルコニアなどの金属酸化物、炭酸カルシウムなどの金属炭酸塩、リン酸カルシウムなどの金属リン酸塩、水酸化アルミニウム、水酸化マグネシウムなどの金属水酸化物、あるいはこれらの混合物などが好適に用いられる。このような無機フィラーは、不純物の溶出や耐久性の観点から結晶性の高いものが好ましい。

【0041】

無機フィラーの平均粒子径は、耐熱性や成形性、熱融着の観点から、0.1〜2μmの範囲が好ましい。無機フィラーの含有量は、耐熱性やイオン透過性、熱融着の観点から、耐熱性多孔質層の全質量に対して、50〜95質量%であることが好ましい。

【0042】

なお、耐熱性多孔質層中の無機フィラーは、耐熱性多孔質層が微多孔膜状である場合は耐熱性樹脂に捕捉された状態で存在しており、耐熱性多孔質層が不織布、紙等の場合は構成繊維中に存在するか、樹脂などのバインダーにより不織布、紙の表面等に固定されていればよい。

【0043】

(耐熱性多孔質層の製造法)

本発明における耐熱性多孔質層を積層する方法は、上述した構成の多孔質シートを製造できれば特に限定されない。具体的には、例えば下記(1)〜(5)の工程を含む方法により製造することが可能である。

【0044】

(1)塗工用スラリーの作製

耐熱性樹脂を溶剤に溶かし、塗工用スラリーを作製する。溶剤は、耐熱性樹脂を溶解するものであればよく、特に限定はないが、具体的には極性溶剤が好ましい。極性溶剤としては、例えば、N−メチルピロリドン、ジメチルアセトアミド、ジメチルホルムアミド、ジメチルスルホキシドなどが挙げられる。また、該溶剤には、これらの極性溶剤に加えて、耐熱性樹脂に対して貧溶剤となる溶剤も加えることができる。このような貧溶剤を適用することでミクロ相分離構造が誘発され、耐熱性多孔質層を形成する上で多孔化が容易となる。貧溶剤としては、アルコールの類が好適であり、特にグリコールのような多価アルコールが好適である。塗工用スラリー中の耐熱性樹脂の濃度は4〜9質量%が好ましい。また必要に応じ、これに無機フィラーを分散させて塗工用スラリーとする。

【0045】

(2)スラリーの塗工

スラリーをポリオレフィン多孔質基材の少なくとも一方の表面に塗工する。ポリオレフィン多孔質基材の両面に耐熱性多孔質層を形成する場合は、基材の両面に同時に塗工することが、工程の短縮という観点で好ましい。塗工用スラリーを塗工する方法としては、ナイフコーター法、グラビアコーター法、スクリーン印刷法、マイヤーバー法、ダイコーター法、リバースロールコーター法、インクジェット法、スプレー法、ロールコーター法などが挙げられる。この中でも、塗膜を均一に形成するという観点において、リバースロールコーター法が好適である。

【0046】

(3)スラリーの凝固

スラリーが塗工された基材を、前記耐熱性樹脂を凝固させることが可能な凝固液で処理する。これにより、耐熱性樹脂を凝固させて、耐熱性樹脂からなる耐熱性多孔質層あるいは、耐熱性樹脂に無機フィラーが結着された耐熱性多孔質層を形成する。凝固液で処理する方法としては、塗工用スラリーを塗工した基材に対して凝固液をスプレーで吹き付ける方法や、当該基材を凝固液の入った浴(凝固浴)中に浸漬する方法などが挙げられる。凝固液としては、当該耐熱性樹脂を凝固できるものであれば特に限定されないが、水、又は、スラリーに用いた溶剤に水を適当量混合させたものが好ましい。ここで、水の混合量は凝固液に対して40〜80質量%が好適である。

(4)凝固液の除去

凝固液を水洗することによって除去する。

(5)乾燥

シートから水を乾燥して除去する。乾燥方法は特に限定はないが、乾燥温度は50〜80℃が好適であり、高い乾燥温度を適用する場合は熱収縮による寸法変化が起こらないようにするために、ロールに接触させるような方法を適用することが好ましい。

なお、上記のような湿式凝固法以外にも、スラリーの塗工後に凝固を行なわずに乾燥によって溶媒を除去する乾式法によって耐熱性多孔質層を形成してもよい。また、耐熱性樹脂を含む繊維状物を抄造して不織布や紙等の耐熱性多孔質シートを別途形成し、これをポリオレフィン多孔質基材に融着あるいは接着するような構成でもよい。

【0047】

<連結多孔質シートの製造方法>

本発明の連結多孔質シートの製造方法は、既述の本発明の連結多孔質シートを作製するものである。すなわち、本発明の連結多孔質シートの製造方法は、ポリオレフィンを含む多孔質基材と、前記多孔質基材の片面又は両面に設けられ、耐熱性樹脂を含む耐熱性多孔質層とを有する1つ又は複数の多孔質シートを連結して、連結多孔質シートを製造する方法であり、前記多孔質シートの前記耐熱性多孔質層の一部と該多孔質シートの他の一部とを熱融着により連結するか、あるいは、複数の多孔質シートから選ばれる第1の多孔質シートの耐熱性多孔質層の一部と、前記第1の多孔質シートと異なる第2の多孔質シートの一部とを熱融着により連結する熱融着工程を設けて構成されている。

【0048】

本発明の連結多孔質シートの製造方法においては、熱融着により、多孔質基材と耐熱性多孔質層との連結及び/又は耐熱性多孔質層と耐熱性多孔質層の連結を行なうようにすることで、電池用セパレータ等の製品を製造するにあたり、従来より長尺での生産や例えば電池を構成する電極やセパレータの長さを揃える等の調節が可能になる等により製造過程での連続生産適性が得られ、製造効率が向上する。また、熱融着により連結されることで、作製された連結多孔質シートは、高温下での安全性が高い。

【0049】

熱融着工程での熱融着は、所望の温度、圧力を与えて熱圧着することにより行なうことができる。熱融着は、多孔質基材と耐熱性多孔質層との間を熱で融着することができる方法であればいずれの方法により行なってもよいが、具体的には、熱融着する部分の形状や面積等にあわせて選択した所望形状の加熱部を押圧する方法(例えばスタンプする方法)、加熱された先端を押し当てて線を引くように移動させる方法、等の方法により行なうことができる。熱融着する方法の具体的な例として、熱板プレス方式、インパルス方式などの熱融着装置を用いた方法が挙げられる。中でも、融着により高い接合強度が得られる点で、インパルス方式の熱融着法が好ましい。

【0050】

インパルス方式とは、被着体を熱圧着する部位に電熱線(ヒーター線)を有し、この電熱線を被着体に加圧した状態で瞬間的に大電流を流して発熱させ、被着体を加熱、融着後、加圧状態で冷却することで熱圧着する方式である。インパルス方式の熱融着装置は、電流で加熱を制御することで迅速に加熱し、加熱後も迅速に冷却できるという特徴がある。

インパルス方式の熱圧着装置は、熱融着時間のみの制御で温度を制御できるものが好ましく、更には、温度、時間はともに熱融着に重要な因子であるため、熱融着時間と熱融着温度をともに独立に制御できるものがより好ましい。

【0051】

多孔質基材の表面に耐熱性多孔質層が設けられたタイプの多孔質シートを熱融着する場合、ポリオレフィン等の基材が熱で溶融し、溶融したポリオレフィン等が耐熱性多孔質層へ染み込むことで多孔質シート同士が接着されるという機構で熱融着がなされると考えられる。そのため、このタイプの多孔質シート同士の熱融着は、ポリオレフィン微多孔膜等の多孔質基材同士を熱融着させる条件に比べ、過酷な条件が必要とされる。したがって、熱融着がなされる状態では多孔質シートが充分な力学強度を保っていないことが多く、熱融着する方法によっては熱融着するステージ上から多孔質シートを取り外すとき等に破れ等が発生しやすく、ハンドリング面で難しい課題がある。

上記のようなインパルス方式の熱融着装置では、通電により瞬時に熱融着可能な条件に加熱することができ、熱融着後には瞬時に冷却されるため、熱圧着するステージ上から多孔質シートの取り外すときには十分な力学強度を確保することができる。したがって、ハンドリングの観点で有利である。特に上記のように多孔質基材の表面に耐熱性多孔質層が設けられたタイプの多孔質シートでは、インパルス方式の熱融着装置を用いると、熱融着をより容易に行なえ、高い接着強度を確保しやすい利点がある。

【0052】

また、熱融着は、被融着材料である多孔質シートを一外面側から加熱し熱融着させるようにしてもよいし、被融着材料を両外面側から、すなわち例えば図1に示すように最表層をなす2枚のセパレータ1の両表面から加熱し熱融着させてもよい。接着強度を確保する上では、被融着材料を両外面側から加熱する態様が好ましい。中でも特に、インパルス方式の熱融着法により、被融着材料である多孔質シートを両外面側から熱融着する方法が好ましい。

また、本発明においては、ポリオレフィン多孔質基材と耐熱性多孔質層を有する多孔質シートを熱融着する場合、耐熱性多孔質層を間に介した状態で熱融着する必要がある。すなわち、多孔質シートが一枚あるいは複数枚のいずれの場合であっても、耐熱性多孔質層と他の耐熱性多孔質層を当接させるか、あるいは、耐熱性多孔質層と他のポリオレフィン多孔質基材とを当接するように、シート同士を重ねて熱融着する必要がある。従来は、耐熱性多孔質層が存在する場合は熱融着自体が困難と考えられていたが、本発明では、多孔質基材のポリオレフィンが溶融して、これが耐熱性多孔質層中に染み込むことで多孔質シート同士が接着されるという機構を見出したことに技術的意義がある。ただし、インパルス方式の熱融着装置を用いた場合はこの限りでなく、ポリオレフィン多孔質基材と他のポリオレフィン多孔質基材を熱融着してもよい。

【0053】

熱融着する際の条件は、多孔質シート間が融着して連結した状態を形成可能な範囲であれば特に制限はなく、多孔質シートを形成する材料などに応じて適宜選択すればよい。

中でも、熱融着の好ましい条件として、熱融着温度150〜220℃、熱融着圧力0.01MPa以上、熱融着時間0.1秒以上の条件が好適である。

【0054】

熱融着する温度が150〜220℃の範囲にある場合、連結多孔質シートを非水系二次電池用セパレータに用いた場合において、熱融着が良好に行なわれることにより良好なシャットダウン特性と耐熱性を保持できる。融着温度は、ポリオレフィンの流動性や耐熱性多孔質層の構造によって左右される。融着温度が150℃以上であることは、ポリオレフィンが流出しにくいことを意味し、耐熱性を良好に保てる点で好ましい。また融着温度が220℃以下であることは、ポリオレフィンの流動が保たれていることを意味し、この範囲ではシャットダウン特性が良好であり、また熱により非水系二次電池が破断するおそれを回避するうえで好ましい。なお、熱融着温度は、160〜200℃の範囲であることがより好ましい。

【0055】

融着時の圧着は、0.01MPa以上の圧着力で行なわれることが一般的であり、多孔質シート間の熱融着を良好に行なうのに適している。融着時の圧着力は0.05MPa以上であることがより好ましい。圧着力の上限は、10MPaが望ましい。

前記融着時間は、0.1秒以上であることが好ましく、このような条件であれば多孔質シート間の熱融着をより良好に行なうことができる。熱融着時間は1秒以上であることがより好ましい。融着時間の上限は360秒が望ましい。

【0056】

上記の熱融着条件のうち、熱融着をインパルス方式により行なう場合、熱融着温度190〜220℃、熱融着圧力0.1〜5MPa、熱融着時間1〜15秒の条件が好ましい。

具体的に、熱融着時の熱融着温度としては、190〜220℃の範囲が好適である。熱融着温度が190℃以上であることで、多孔質シート同士の接着強度がより確保され、また熱融着温度が220℃以下であることで、多孔質シートの酸化劣化が防止され、黄変色の回避に有利である。

【0057】

熱融着をインパルス方式により行なう場合の熱融着時間としては、1〜15秒の範囲が好適である。前述のような機構で熱融着されることを考慮すると、多孔質シート同士の熱融着には、ポリオレフィン等の多孔質基材が溶融し、これが耐熱性多孔質層に入り込むのに十分な時間が必要となる。かかる観点から、熱融着時間が1秒以上であることで、多孔質基材同士の接着力が確保され、また熱融着時間が15秒以下であることで、多孔質基材の劣化が抑えられ、高い生産性が維持される。

【0058】

また、熱融着をインパルス方式により行なう場合の熱融着圧力は、0.1〜5MPaの範囲が好適である。上記のように溶融した多孔質基材が耐熱性多孔質層に染み込んで多孔質シート同士が接着されるという機構を踏まえると、高い圧力ほど溶融した多孔質基材が耐熱性多孔質層に入り込み易くなるため、圧力は重要な因子となる。かかる観点から、熱融着圧力が0.1MPa以上であることで、多孔質基材が耐熱性多孔質層に染み込みやすく、より高い接着力が確保され、また熱融着圧力が5MPa以下であることで、多孔質シートの熱圧着時における力学物性が保たれ、破れ等の発生防止に有利である。

【0059】

<非水二次電池用セパレータ>

本発明の非水二次電池用セパレータは、上述した連結多孔質シートを用いて構成されている。本発明の連結多孔質シートを備えた非水系二次電池用セパレータによれば、基材となるポリオレフィン含有の多孔質基材によりシャットダウン機能が得られると共に、耐熱性多孔質層により、シャットダウン温度以上の温度に達してポリオレフィンが溶融した場合でも、ポリオレフィンが耐熱性多孔質層に付着した状態で保持されるため、メルトダウンが防止される。これより、高温時の安全性を確保することができる。また、本発明においては、非水系二次電池用セパレータに熱融着による連結部位を設けて重層構造に積み重ねられた電極とセパレータのズレが防止され、ズレに伴なう電極間の短絡が回避されるので、安全性をより確保できる。従って、本発明の非水二次電池用セパレータによれば、従来に比べてさらに安全性に優れた非水系二次電池を提供することができる。

【0060】

本発明の非水系二次電池用セパレータは、全体の膜厚が30μm以下であることが好ましい。セパレータが30μm以下であると、非水系二次電池を作製したときのエネルギー密度を良好に維持することができる。

本発明の非水系二次電池用セパレータの空孔率は、透過性及び機械的強度の観点から30〜70%であることが好ましい。

本発明の非水系二次電池用セパレータのガーレ値(JIS P8117)は、機械強度と膜抵抗の観点から、100〜500sec/100ccであることが好ましい。

本発明の非水系二次電池用セパレータの膜抵抗値は、非水系二次電池の負荷特性の観点から、1.5〜10ohm・cm2であることが好ましい。

本発明の非水系二次電池用セパレータの突刺強度は、耐短絡性の観点から、250g以上であることが好ましい。

本発明の非水系二次電池用セパレータの引張強度は、電池の製造製の観点から、10N以上であることが好ましい。

本発明の非水系二次電池用セパレータのシャットダウン温度は、電池の高温下での安全性の観点から、130〜155℃であることが好ましい。ここで、シャットダウン温度は、抵抗値が103ohm・cm2となったときの温度をさす。シャットダウン温度が130℃以上の場合、同時にポリオレフィン微多孔膜が完全溶融しにくいため、短絡現象が発生するメルトダウンと呼ばれる現象が低温で発生しにくくなり、安全上好ましい。また、シャットダウン温度が155℃以下である場合、高温時の安全機能が期待できる。好ましくは135〜150℃である。

本発明の非水系二次電池用セパレータの105℃における熱収縮率は、形状安定性とシャットダウン特性の観点から、0.5〜10%であることが好ましい。

【0061】

<非水系二次電池>

本発明の非水系二次電池は、リチウムのドープ・脱ドープにより起電力を得る非水系二次電池であって、上述した構成の本発明の非水系二次電池用セパレータを設けて構成されている。非水系二次電池は、負極と正極とがセパレータを介して対向配置されている電池要素に電解液が含浸され、これが外装に封入された構造となっている。

【0062】

具体的には、本発明の非水系二次電池は、正極、負極、及び前記正極と前記負極との間に一部が配置された既述の本発明の非水系二次電池用セパレータを含む電池ユニットを複数と、複数の電池ユニットを重ねた状態で封入する外装材と、リチウムイオンを含有する電解液とを設けて構成されており、リチウムのドープ・脱ドープによって起電力が得られるようになっている。

【0063】

本発明においては、セパレータとして上述の本発明の連結多孔質シートを含む非水系二次電池用セパレータを備えているので、積層部での電極やセパレータの位置ズレが防止され、熱暴走や発火等の発生が低減され、従来に比べて、より高い安全性を有している。

【0064】

本発明の非水系二次電池における電池ユニットは、正極、負極、及びセパレータを、正極/セパレータ/負極/セパレータの順に重ねた重層構造を一つの構成単位として、あるいは、セパレータ/正極/セパレータ/負極の順に重ねた重層構造を一つの構成単位として、これらの重層構造を一単位以上重ねて形成され、セパレータにより正極あるいは負極が固定化された積層型の構造となっていることが好ましい。このような非水系二次電池は、本発明の非水系二次電池用セパレータを含めて積層型に構成されていることにより、高温下での安全性に優れると共に、重層構造に構成した際の積層材料、具体的には電極とセパレータの積層位置のズレを防ぎ、位置ズレに伴なう短絡が防止される。

【0065】

(負極)

負極は、負極活物質、導電助剤及びバインダーからなる負極合剤が、集電体上に成形された構造となっている。負極活物質としては、リチウムを電気化学的にドープすることが可能な材料が挙げられ、例えば炭素材料、シリコン、アルミニウム、スズ、ウッド合金などが挙げられる。導電助剤は、アセチレンブラック、ケッチェンブラックといった炭素材料が挙げられる。バインダーは有機高分子からなり、例えばポリフッ化ビニリデン、カルボキシメチルセルロースなどが挙げられる。集電体には銅箔、ステンレス箔、ニッケル箔などを用いることが可能である。

【0066】

(正極)

正極は、正極活物質、導電助剤及びバインダーからなる正極合剤が、集電体上に成形された構造となっている。正極活物質としては、リチウム含有遷移金属酸化物等が挙げられ、具体的にはLiCoO2、LiNiO2、LiMn0.5Ni0.5O2、LiCo1/3Ni1/3Mn1/3O2、LiMn2O4、LiFePO4等が挙げられる。導電助剤はアセチレンブラック、ケッチェンブラックといった炭素材料が挙げられる。バインダーは有機高分子からなり、例えばポリフッ化ビニリデンなどが挙げられる。集電体にはアルミ箔、ステンレス箔、チタン箔などを用いることが可能である。

【0067】

(電解液)

電解液は、リチウム塩を非水系溶媒に溶解した構成である。リチウム塩としては、LiPF6、LiBF4、LiClO4などが挙げられる。非水系溶媒としては、プロピレンカーボネート、エチレンカーボネート、ジメチルカーボネート、ジエチルカーボネート、エチルメチルカーボネート、γ−ブチロラクトン、ビニレンカーボネートなどが挙げられ、これらは単独で用いても混合して用いてもよい。

【0068】

(外装材)

本発明の非水系二次電池は、フィルム等の外装材を用いて、電池ユニットをラミネートパックすることにより封入されている。外装材は、アルミラミネートパック等が挙げられる。外装材の厚みについては、特に制限はなく、適宜選択することができる。

【0069】

非水系二次電池の形状としては、角型、円筒型、コイン型などがあるが、既述の本発明の非水系二次電池用セパレータはいずれの形状にも好適に適用することが可能であるため、目的等に応じて所望の形状に成形することができる。中でも、ハイブリッド自動車等の車載用に用いる場合、外装材をアルミラミネートパックとし、電池形状を角型にすると、非水系二次電池を大型化しやすく、高容量化に比較的容易に対応することが可能である点で好ましい。

【0070】

ここで、本発明の非水系二次電池の一例を図5を参照して説明する。図5は、本発明の非水系二次電池用セパレータ及び電極の重層体をラミネートパックした角型の非水系二次電池の一例を模式的に示している。

【0071】

図5に示すように、非水系二次電池70は、図示しない正極及び負極とセパレータとがそれぞれ複数積み重ねられてなる電池ユニット71を、さらに複数積み重ねた重層構造になっており、この重層構造からなる重層体は、外装材として用いたアルミラミネートフィルム73により封入されている。アルミラミネートフィルム73で封入された状態において、その一部に開口部を有しており、この開口部から電池ユニットの正極に接続されている引き出し線の束(リードタブ)75,負極に接続されている引き出し線の束(リードタブ)77が引き出され、電池外部と通電可能なようになっている。電極及びセパレータは、図1等に示すように、長方形状に成形されており、これらを積層した重層体が封入された構造であることにより、図5に示すラミネートパック積層電池は角型の形状を有している。

【0072】

また、本発明の非水系二次電池の他の例を図6を参照して説明する。図6は、複数の多孔質シートが熱融着により連結された長尺状の連結多孔質シートを用いた円筒状電池の一例を模式的に示している。

図6に示すように、非水系二次電池80は、電極として正極81及び負極85と、正極及び負極の間に一部分が配置され、図4に示すように複数の多孔質シートが互いの重なり部を熱融着して連結された長尺状の連結多孔質シート83と、負極85の連結多孔質シート83と対向しない側に配置され、連結多孔質シート83と同様に熱融着による連結部位を有する長尺状の連結多孔質シート87とをこの順に重ね、巻取り軸89に巻き取って形成される円筒形状を有している。非水系二次電池80は、図示しないアルミラミネートフィルムを用い、形成された円筒形状を封入して円筒型に構成される。

【0073】

[非水系二次電池の製造方法]

本発明の非水系二次電池の製造方法は、上述した連結多孔質シートの製造方法を利用したものであれば、いずれの方法でもよい。

【0074】

本発明の非水系二次電池の製造方法においては、既述の本発明の連結多孔質シートの製造方法、すなわち既述の熱融着工程が設けられた方法によって連結多孔質シートが作製されるので、連続生産適性が得られ、製造効率が向上すると共に、高温下での安全性が高い非水系二次電池が提供される。

特に、本発明においては次の方法が好ましい。すなわち、正極、負極、及びセパレータを含む非水系二次電池を製造する方法であって、前記セパレータとして、ポリオレフィンを含む多孔質基材と、前記多孔質基材の片面又は両面に設けられ、耐熱性樹脂を含む耐熱性多孔質層とを有する複数の多孔質シートを用い、複数の多孔質シートから選ばれる第1の多孔質シート(セパレータ)の一部と、前記第1の多孔質シート(セパレータ)と異なる第2の多孔質シート(セパレータ)の一部とを、熱融着により連結する熱融着工程を含み、前記熱融着工程では、インパルス方式の熱融着法により、前記複数の多孔質シートの両外面側から加熱し熱融着するものである。

このような方法によれば、インパルス方式の熱融着法により、電極とセパレータを容易に固定化することができる。

【0075】

このような方法においては、前記正極、前記負極、及び前記セパレータを所定のシート形状に裁断する工程と、前記正極、前記負極、及び前記セパレータを、正極/セパレータ/負極/セパレータの重層構造を一つの構成単位として、あるいは、セパレータ/正極/セパレータ/負極の重層構造を一つの構成単位として、一単位以上の構成単位を重ねる工程とを設け、前記熱融着工程が、前記複数のセパレータの互いに対向する端部同士を熱融着して、前記複数のセパレータを連結し、前記正極、前記負極、及び前記セパレータを固定化する工程を含んでいることが好ましい。

【0076】

具体的には、例えば図1に示すように、正極3、負極4、及びセパレータ1を所定のシート形状に裁断する。このとき、セパレータ1は、後の熱融着工程を考慮して、正極3及び負極4よりも大きな形状とする必要がある。そして、セパレータ1/正極3/セパレータ1/負極4/セパレータ1の順で重ねる。この際、セパレータ1のサイズは熱圧着部分を考慮して電極3,4よりも大きくなっているため、セパレータの外周縁部が電極の外周縁部よりも外側にはみ出した状態となっている。そして、複数のセパレータ1の外周縁部のうち3辺を対向させて、当該3辺の端部同士をまとめて、上述したインパルス方式の熱融着法により熱融着する。これにより、連結多孔質シートからなるセパレータを形成すると同時に、セパレータの袋内部に電極を固定化することができるため、あらかじめ熱融着により袋状の連結多孔質シートを作成してそこに電極を挿入する場合と比較して、高い生産性を確保できる。上記のようにして作製した電極とセパレータの積層体は、単独で又は複数ユニットを重ねた状態にして、正極タブ及び負極タブが溶接により取り付けられ、これを電池外装に入れて電解液を注入し、外装を封入することで非水系二次電池を製造することができる。この方法は生産性の観点から好ましい方法であるが、本発明のセパレータ熱融着技術は、2枚のセパレータの接合だけでなく、複数枚のセパレータの接合にも適用できることから、本発明の技術では熱融着の回数をできるだけ低減することができる。これにより、さらに生産性が高くなるという特徴もある。

上記の熱融着工程では、インパルス法により良好な熱融着が得られる観点から、熱融着温度190〜220℃、熱融着圧力0.1〜5MPa、熱融着時間1〜15秒の条件で熱融着することが好ましい。

【0077】

また、本発明の非水系二次電池は、例えば以下のようにして作製することもできる。

すなわち、本発明の連結多孔質シートと正極及び負極をなす電極板とを用意し、正極と負極との間に連結多孔質シートの一部を挟んで正極/連結多孔質シート/負極の積層状態となるように重ね、この状態でラミネータに通す。ラミネータで互いに向かい合うシートとシートとの間を熱融着し固定することにより電池ユニットを作製する。そして、得られた電池ユニットを複数積み重ね、全体をフィルム等の外装材で包装することにより二次電池を得ることができる。

また、他の方法として、図2〜図3に示すように予め多孔質シートを熱融着させて連結部位を有する連結多孔質シートを作製した後、これに正極と負極をなす電極板を配置し、正極/連結多孔質シート/負極の重層構造を持つ電池ユニットを作製する。ここで得られた電池ユニットを複数積み重ね、全体をフィルム等の外装材で包装することにより二次電池を得ることができる。

【実施例】

【0078】

以下、本発明を実施例により更に具体的に説明するが、本発明はその主旨を越えない限り、以下の実施例に限定されるものではない。なお、特に断りのない限り、「部」は質量基準である。

【0079】

[測定・評価(1)]

下記の実施例1〜10、比較例1〜2について、以下の方法に従って測定及び評価を行なった。

【0080】

(1)膜厚

非水系二次電池用セパレータの厚み(ポリオレフィン微多孔膜及び耐熱性多孔質層の合計厚み)及びポリオレフィン微多孔膜の厚みを、接触式の膜厚計(ミツトヨ社製)にて20点測定し、これを平均することにより求めた。ここで、接触端子は、底面が直径0.5cmの円柱状のものを用いた。

(2)目付

非水系二次電池用セパレータ及びポリオレフィン微多孔膜の目付は、サンプルを10cm×10cmに切り出し重量を測定する。この重量を面積で割ることで1m2当たりの重量である目付を求めた。

(3)空孔率

非水系二次電池用セパレータ及びポリオレフィン微多孔膜の空孔率は、下記式から求めた。

ε={1−Ws/(ds・t)}×100

ここで、ε:空孔率(%)、Ws:目付(g/m2)、ds:真密度(g/cm3)、t:膜厚(μm)である。

(4)ガーレ値

非水系二次電池用セパレータ及びポリオレフィン微多孔膜のガーレ値は、JIS P8117に従って求めた。

【0081】

(5)膜抵抗

非水系二次電池用セパレータ及びポリオレフィン微多孔膜の膜抵抗は、以下の方法で求めた。

サンプルを2.6cm×2.0cmのサイズに切り出す。非イオン性界面活性剤(花王社製のエマルゲン210P)3質量%を溶解したメタノール溶液(メタノール:和光純薬工業社製)に切り出したサンプルを浸漬し、風乾する。厚さ20μmのアルミ箔を2.0cm×1.4cmに切り出し、リードタブを付ける。このアルミ箔を2枚用意して、アルミ箔間に切り出したサンプルをアルミ箔が短絡しないように挟む。サンプルに電解液である1MのLiBF4 プロピレンカーボネート/エチレンカーボネート(1/1質量比)(キシダ化学社製)を含浸させる。これをアルミラミネートパック中にタブがアルミパックの外に出るようにして減圧封入する。このようなセルをアルミ箔中にセパレータが1枚、2枚、3枚となるようにそれぞれ作製する。該セルを20℃の恒温槽中に入れ、交流インピーダンス法で振幅10mV、周波数100kHzにて該セルの抵抗を測定する。測定されたセルの抵抗値をセパレータの枚数に対してプロットし、このプロットを線形近似し、傾きを求める。この傾きに電極面積である2.0cm×1.4cmを乗じてセパレータ1枚当たりの膜抵抗(ohm・cm2)を求めた。

【0082】

(6)突刺強度

非水系二次電池用セパレータ及びポリオレフィン微多孔膜の突刺強度は、カトーテック社製KES−G5ハンディー圧縮試験器を用いて、針先端の曲率半径0.5mm、突刺速度2mm/secの条件で突刺試験を行ない、最大突刺荷重を突刺強度とした。ここでサンプルはφ11.3mmの穴があいた金枠(試料ホルダー)にシリコンゴム製のパッキンも一緒に挟み固定した。

(7)引張強度

非水系二次電池用セパレータ及びポリオレフィン微多孔膜の引張強度は、10×100mmに調整したサンプルを、引張試験機(A&D社製、RTC−1225A)を用い、ロードセル荷重5kgf、チャック間距離50mmの条件で測定した。

(8)シャットダウン温度

非水系二次電池用セパレータ及びポリオレフィン微多孔膜のシャットダウン温度(SD温度)は、以下の方法で求めた。

サンプルをφ19mmに打ち抜き、非イオン性界面活性剤(花王社製エマルゲン210P)を3質量%溶解したメタノール溶液(メタノール:和光純薬工業社製)に切り出したサンプルを浸漬し、風乾した。サンプルをφ15.5mmのSUS板に挟んだ。サンプルに電解液である1MのLiBF4 プロピレンカーボネート/エチレンカーボネート(1/1質量比)(キシダ化学社製)を含浸させた。これを2032型コインセルに封入した。コインセルからリード線をとり、熱電対を付けてオーブンの中に入れた。昇温速度1.6℃/分で昇温させ、同時に交流インピーダンス法で振幅10mV、周波数100kHzにて該セルの抵抗を測定した。抵抗値が103ohm・cm2以上となった温度をシャットダウン温度とした。

【0083】

(9)熱収縮率

非水系二次電池用セパレータ及びポリオレフィン微多孔膜の熱収縮率は、サンプルを105℃で1時間加熱することによって測定した。なお、測定方向は機械方向である。

(10)熱圧着温度

非水系二次電池用セパレータの熱圧着温度は、シーラー(TCW−125B、日本アビオニクス社製)の温度を設定して熱圧着し、熱圧着可能となった最低温度を熱圧着可能温度とした。

(11)放電性

非水系二次電池の放電性評価を、以下の方法で実施した。

1.6mA、4.2Vで8時間定電流・定電圧充電、1.6mA、2.75Vで定電流放電の充放電サイクルを10サイクル実施し、10サイクル目に得られた放電容量[mAh]をこの電池の放電容量とした。次に、1.6mA、4.2Vで8時間定電流・定電圧充電、16mA、2.75Vで定電流放電を行なった。このとき得られた容量を10サイクル目の電池の放電容量で除算し、得られた数値を負荷特性[%]の指標とした。

(12)耐短絡性

非水系二次電池セパレータの耐短絡性を、以下の方法で実施した。

上記(11)に記載の放電性評価の実施後、非水系二次電池を1.6mA、4.2Vで8時間定電流・定電圧充電した。充電後、振とう機(MK161、ヤマト科学社製)を用いて1時間振盪させた。その後、非水系二次電池の電圧を測定した。

(13)サイクル特性

上記(11)に記載の放電性評価を300サイクル実施し、300サイクル目に得られた放電容量を10サイクル目に得られた放電容量[mAh]で除算し、得られた数値をサイクル特性[%]の指標とした。

(14)ポリエチレンの含有量

ポリオレフィン多孔質基材中の分子量20万〜200万のポリエチレンの含有量は、ゲル浸透クロマトグラフィー(GPC)で測定した。具体的には、試料15mgに、GPC測定用移動相20mlを加え、145℃で完全に溶解し、ステンレス製焼結フィルター(孔径1.0μm)で濾過した。次に、濾液400μlを装置に注入して測定に供し、以下の条件で、GPC曲線を得た。そして、GPC曲線を分子量2.0×105から2.0×106までの区間で積分した値S1と、GPC曲線を分子量0から4.0×107までの区間で積分した値S2を求め、S1をS2で除算して100を乗じることで、ポリオレフィン多孔質基材中の分子量20万〜200万のポリエチレンの含有量(質量%)を求めた。

<条件>

・装置:ゲル浸透クロマトグラフ Alliance GPC2000型(Waters製)

・カラム:東ソー(株)製、TSKgel GMH6−HT×2+TSKgel GMH6−HT×2

・カラム温度:140℃

・移動相:o−ジクロロベンゼン

・検出器:示差屈折計(RI)

・分子量較正:東ソー(株)製、単分散ポリスチレン

【0084】

[参考例1]

ポリエチレンパウダーとしてTicona社製のGUR2126(重量平均分子量415万、融点141℃)とGURX143(重量平均分子量56万、融点135℃)を用いた。GUR2126とGURX143を2:8(質量比)となるようにして、ポリエチレン濃度が30質量%となるように流動パラフィン(松村石油研究所社製のスモイルP−350:沸点480℃)とデカリン(和光純薬工業社製、沸点193℃)の混合溶媒中に溶解させ、ポリエチレン溶液を作製した。作製したポリエチレン溶液の組成は、ポリエチレン:流動パラフィン:デカリン=30:67.5:2.5(質量比)である。このとき、分子量が20万〜200万に相当するポリエチレンの含有量は、48質量%であった。

【0085】

このポリエチレン溶液を148℃でダイから押し出し、水浴中で冷却してゲル状テープ(ベーステープ)を作製した。該ベーステープを60℃で8分、95℃で15分乾燥し、該ベーステープを縦延伸、横延伸を逐次行う2軸延伸にて延伸した。ここで、縦延伸は延伸倍率6倍、延伸温度90℃とし、横延伸は延伸倍率9倍、延伸温度は105℃とした。横延伸の後に130℃で熱固定を行なった。次に、これを塩化メチレン浴に浸漬し、流動パラフィンとデカリンを抽出した。その後、50℃で乾燥し、120℃でアニール処理することで、ポリオレフィン微多孔膜(多孔質基材)を得た。得られたポリオレフィン微多孔膜は、フィブリル状ポリオレフィンが網目状に交絡し、細孔を構成する構造を有するものであった。

【0086】

得られたポリオレフィン微多孔膜の特性(膜厚、目付、ガーレ値、空孔率、膜抵抗、突刺強度、引張強度、シャットダウン温度(SD温度)、熱収縮率)の測定結果を下記表1に示す。

【0087】

[実施例1]

参考例1で得られたポリオレフィン微多孔膜を用い、この両面に耐熱性樹脂からなる耐熱性多孔質層を積層させて、本発明の非水系二次電池用セパレータを製造した。

具体的に、耐熱性樹脂として、ポリメタフェニレンイソフタルアミド(帝人テクノプロダクツ社製、コーネックス)を用いた。この耐熱性樹脂を、ジメチルアセトアミド(DMAc)とトリプロピレングリコール(TPG)が質量比50:50となっている混合溶媒に溶解させて、塗工用スラリーを作製した。なお、塗工用スラリーにおけるポリメタフェニレンイソフタルアミドの濃度は、5.5質量%となるように調整した。そして、マイヤーバーを2本対峙させ、その間に塗工液を適量のせた。この後、ポリオレフィン微多孔膜を、塗工液がのっているマイヤーバー間を通過させて、ポリオレフィン微多孔膜の表裏面に塗工液を塗工した。ここで、マイヤーバー間のクリアランスは20μmに設定し、マイヤーバーの番手は2本とも#6を用いた。これを質量比で水:DMAc:TPG=50:25:25で40℃となっている凝固液中に浸漬し、次いで水洗・乾燥を行なった。これにより、ポリオレフィン微多孔膜の表裏両面に厚み3μmの耐熱性多孔質層を形成して非水系二次電池用セパレータを得た。

ここで形成された耐熱性多孔質層の空孔率を前記方法で測定したところ、60%であった。

また、得られた非水系二次電池用セパレータの特性(膜厚、目付、ガーレ値、空孔率、膜抵抗、突刺強度、引張強度、シャットダウン温度(SD温度)、熱収縮率)を測定し、その測定結果を下記表1に示す。

【0088】

得られた非水系二次電池用セパレータを、長手方向の中央部を軸に耐熱性多孔質層を内側にして半分に折り、折り畳んだ状態で互いに向き合う2つの面(耐熱性多孔質層の表面)の、前記軸方向両端の2辺からそれぞれ層内部方向に5mmの位置を各辺に沿って、下記表1に示す温度、圧力、加圧時間で目的部位を加圧、加熱処理することにより熱融着した。

このようにして、図2に示すように連結部位を付して袋状に形成された連結セパレータを得た。

【0089】

なお、以下の実施例2〜5においても同様に、下記表1に非水系二次電池用セパレータの特性及び熱圧着条件をまとめて示した。

【0090】

[実施例2]

実施例1において、塗工用スラリーとして、上記のポリメタフェニレンイソフタルアミド、DMAc、及びTPGからなるポリマー溶液に、α−アルミナ(岩谷化学工業社製、SA−1、平均粒子径0.8μm)を分散させて作製した塗工用スラリーを用いた以外は、実施例1と同様にして非水系二次電池用セパレータを得た。なお、塗工用スラリーは、DMAcとTPGとが質量比50:50となっている混合溶媒に、ポリメタフェニレンイソフタルアミドを濃度5.5質量%となるように溶解させ、このポリマー溶液に無機フィラーを分散させて作製したものである。ポリメタフェニレンイソフタルアミドと無機フィラーとの質量比は、25:75とした。

得られた非水系二次電池用セパレータは、ポリオレフィン微多孔膜の表裏両面に厚み3μmの耐熱性多孔質層が形成されており、耐熱性多孔質層の空孔率は60%であった。

この非水系二次電池用セパレータについて、実施例1と同様の手順かつ表1に示す熱融着条件で、袋状に形成された連結セパレータを得た。

【0091】

[実施例3]

実施例2において、無機フィラーとして用いたα−アルミナを水酸化マグネシウム(協和化学工業社製、キスマ−5P、平均粒子径1.0μm)に代えたこと以外は、実施例2と同様にして、非水系二次電池用セパレータを作製し、さらに袋状に形成された連結セパレータを得た。得られた非水系二次電池用セパレータは、ポリオレフィン微多孔膜の表裏両面に厚み3μmの耐熱性多孔質層が形成されており、耐熱性多孔質層の空孔率は60%であった。

【0092】

[実施例4]

実施例3において、マイヤーバー間のクリアランスを20μmから50μmに設定変更したこと以外は、実施例3と同様にして、非水系二次電池用セパレータを得た。得られた非水系二次電池用セパレータは、ポリオレフィン微多孔膜の表裏両面に厚み10μmの耐熱性多孔質層が形成されており、耐熱性多孔質層の空孔率は60%であった。

【0093】

[実施例5]

実施例3において、マイヤーバー間のクリアランスを20μmから15μmに設定変更したこと以外は、実施例3と同様にして、非水系二次電池用セパレータを得た。得られた非水系二次電池用セパレータは、ポリオレフィン微多孔膜の表裏両面に厚み1μmの耐熱性多孔質層が形成されており、耐熱性多孔質層の空孔率は60%であった。

【0094】

[実施例6]

正極活物質であるコバルト酸リチウム(LiCoO2:日本化学工業社製のセルシードC)89.5質量部、アセチレンブラック(電気化学工業社製、商品名:デンカブラック;導電助剤)4.5質量部、ポリフッ化ビニリデン(KFポリマー、W#1100、クレハ化学社製;バインダー)6質量部となるように、N−メチル−ピロリドンを用いてこれらを混練し、スラリーを作製した。得られたスラリーを厚さが20μmのアルミ箔上に塗布乾燥させ、その後プレスして、100μmの正極を得た。

【0095】

また、メソフェーズカーボンマイクロビーズ(MCMB:大阪瓦斯化学社製)87質量部、アセチレンブラック(電気化学工業社製、商品名:デンカブラック)3質量部、ポリフッ化ビニリデン(クレハ化学社製)10質量部となるように、N−メチル−2ピロリドンを用いてこれらを混練し、スラリーを作製した。得られたスラリーを厚さ18μmの銅箔上に塗布乾燥した後、プレスし、90μmの負極を得た。

【0096】

次に、実施例1で作製した袋状の連結セパレータを用い、この連結セパレータの図2に示すように熱融着により袋状に成形された中(連結セパレータ(連結多孔質シート)の開口からその袋内部)に正極を入れ、この連結セパレータの外側の一方の側に負極を重ねた電池ユニットを5セット積み重ね、これに電解液を含浸させた状態にした後にアルミラミネートフィルムからなる外装により減圧封入し、非水系二次電池を作製した。ここで、作製された二次電池は、正極の面積が2×1.4cm2、負極の面積が2.2×1.6cm2であり、設定容量は8mAh(4.2V−2.75Vの範囲)である。

ここで、電解液には、1M LiPF6エチレンカーボネート/エチルメチルカーボネート(=3/7[質量比]、キシダ化学社製)を用いた。

得られた非水系二次電池の特性(放電容量、負荷特性、耐短絡性、サイクル特性)を測定し、その測定結果を下記表2に示す。

【0097】

なお、以下の実施例7〜10及び比較例1,2についても同様に、測定結果を下記表2にまとめて示す。

【0098】

[実施例7]

実施例6において、非水系二次電池用セパレータとして実施例2で得られた袋状の連結セパレータを用いたこと以外は、実施例6と同様にして、非水系二次電池を得た。

【0099】

[実施例8]

実施例6において、非水系二次電池用セパレータとして実施例3で得られた袋状の連結セパレータを用いたこと以外は、実施例6と同様にして、非水系二次電池を得た。

【0100】

[実施例9]

実施例6において、非水系二次電池用セパレータとして実施例4で得られた袋状の連結セパレータを用いたこと以外は、実施例6と同様にして、非水系二次電池を得た。

【0101】

[実施例10]

実施例6において、非水系二次電池用セパレータとして実施例5で得られた袋状の連結セパレータを用いたこと以外は、実施例6と同様にして、非水系二次電池を得た。

【0102】

[比較例1]

実施例1において、熱融着を行なわなかったこと以外は、実施例1と同様にして連結部位のない非水系二次電池用セパレータを作製した。次に、実施例6において、実施例1で作製した袋状の連結セパレータを、上記の連結部位のない非水系二次電池用セパレータに代えたこと以外は、実施例6と同様にして、非水系二次電池を得た。

【0103】

[比較例2]

実施例1において、熱融着に代えて接着剤(EXTRA2000、東亜合成社製)を付与することにより袋状の対比用連結セパレータを作製した。そして、実施例6において、実施例1で作製した袋状の連結セパレータを、上記の対比用連結セパレータに代えたこと以外は、実施例6と同様にして、非水系二次電池を得た。

【0104】

【表1】

【0105】

【表2】

【0106】

[測定・評価(2)]

下記の実施例11〜21について、上述の測定・評価方法以外にも、以下の方法に従って測定及び評価を行なった。

【0107】

(15)外観

作製した連結セパレータの融着箇所の外観を目視により観察し、ちぎれや波打ち、斑状などの発生の有無について評価した。

【0108】

(16)変色

作製した連結セパレータの融着箇所の外観を目視により観察し、熱融着前後での黄変色の有無を評価した。

【0109】

(17)接着強度

作製した連結セパレータに対し、JIS C 60068−1に準拠した試験を行ない、剥離強度を計測し、接着強度を評価する指標とした。評価は、実施例11の測定値を100に規格化し、相対値を求めて行なった。

【0110】

(18)充放電性

作製した非水系二次電池を充電電圧4.2V、充電電流0.2Cでの定電流・定電圧充電に供し、充電後、放電電流0.2C、2.75Vカットオフでの定電流放電を行なうことにより、非水系二次電池の充放電試験を実施した。

【0111】

(19)充放電サイクル特性

作製した非水系二次電池を、充電電圧4.2V、充電電流1Cでの定電流・定電圧充電と、放電電流1C、2.75Vカットオフでの定電流放電とを行なう操作を1サイクルとし、これを100サイクル繰り返す充放電条件にて、充放電サイクル試験を行なった。

【0112】

[実施例11]

耐熱性樹脂であるポリメタフェニレンイソフタルアミド(コーネックス、帝人テクノプロダクツ社製)を、ジメチルアセトアミド/トリプロピレングリコール(=60/40;質量比)に5質量%溶解した。この溶液に、ポリメタフェニレンイソフタルアミドの質量に対して4倍の水酸化マグネシウムフィラー(キスマ5P(平均粒子径0.8μm)、協和化学(株)製)を分散させ、塗工液を調製した。この塗工液を膜厚16μmのポリエチレン微多孔膜(TN1601、SK社製)の両面に塗工し、これを30℃のジメチルアセトアミド/トリプロピレングリコール/水(=18/12/70;質量比)の凝固液に浸漬した。更に、水洗、乾燥した。このようにして、ポリエチレン微多孔膜の両面に耐熱性多孔質層が形成された非水系二次電池用セパレータを作製した。

【0113】

このセパレータに用いたポリエチレン微多孔膜は、膜厚が16μm、空孔率が52%であり、耐熱性多孔質層の厚みは両面合計で6μm、空孔率は63%であった。

【0114】

得られたセパレータを2枚重ね、インパルス式の熱融着装置を用い、これを熱融着面積が幅1cm×長さ10cmとなるように両外面側から挟み込んで加圧し、熱融着温度:200℃、熱融着時間:7秒、熱融着圧力:0.5MPaの条件で熱融着し、連結セパレータを作製した。

その結果、融着部位は良好に熱融着されていることが確認され、融着箇所の外観も良好であった。また、上記方法にて融着箇所の接着強度を測定した。

【0115】

[実施例12]

実施例11において、インパルス式の熱融着装置を熱板プレス式の装置に代えたこと以外は、実施例11と同様にして熱融着を行なった。

その結果、融着箇所は、部分的にちぎれたり、波打ちがみられ、実施例11よりは劣るものの、比較的良好な外観が得られた。これは、実施例11のインパルス式では、熱融着後、瞬時に冷却がなされサンプルを取り出すときには充分に冷えていたのに対し、熱板プレス式では瞬時冷却が基本的に困難であり、200℃の状態でサンプルを取り出したため、外観上の差異が生じたものと考えられる。

また、接着強度は、実施例11での接着強度を100とした相対値で65であった。

【0116】

[実施例13]

実施例11において、重ねた2枚のセパレータの上下両側から行なった加熱を、一方側(下側)からのみ行なうようにしたこと以外は、実施例11と同様にして熱融着を行なった。

その結果、実施例11に比べて熱融着が弱いものの、融着されていることが確認された。融着箇所の外観は良好であった。接着強度は、実施例11での接着強度を100とした相対値で1であった。実施例11との対比から、このようなセパレータの熱融着にはセパレータの両外面側から加熱する方式が熱融着性の点でより有効であることが分かった。

【0117】

[実施例14]

実施例11において、熱融着温度を200℃から170℃としたこと以外は、実施例11と同様にして熱融着を行なった。

その結果、融着部位は良好に熱融着されていることが確認され、融着箇所の外観も良好であった。融着箇所の接着強度を測定した結果、その接着強度は、実施例11での接着強度を100とした相対値で50であった。

【0118】

[実施例15]

実施例11において、熱融着温度を200℃から250℃としたこと以外は、実施例11と同様にして熱融着を行なった。

その結果、融着部位では熱融着が行なわれていることが確認され、融着箇所の外観を観察すると、良好ではあるが、融着箇所がやや黄色く変色していた。また、接着強度は、実施例11での接着強度を100とした相対値で95であった。

【0119】

[実施例16]

実施例11において、熱融着時間を7秒から0.5秒としたこと以外は、実施例11と同様にして熱融着を行なった。

その結果、融着部位では熱融着が行なわれていることが確認され、融着箇所の外観は良好であった。融着箇所の接着強度を測定した結果、その接着強度は、実施例11での接着強度を100とした相対値で44であった。

【0120】

[実施例17]

実施例11において、熱融着時間を7秒から60秒としたこと以外は、実施例11と同様にして熱融着を行なった。

その結果、融着部位では熱融着が行なわれていることが確認され、融着箇所の外観を観察すると、良好ではあるが、やや黄色く変色していた。また、接着強度は、実施例11での接着強度を100とした相対値で97であった。

【0121】

[実施例18]

実施例11において、熱融着圧力を0.5MPaから0.01MPaとしたこと以外、実施例11と同様に熱融着を行なった。

その結果、融着部位では熱融着が行なわれていることが確認され、融着箇所の外観は良好であった。また、融着箇所の接着強度を測定した結果、その接着強度は、実施例11での接着強度を100とした相対値で45であった。

【0122】

[実施例19]

実施例11において、熱融着圧力を0.5MPaから10MPaとしたこと以外は、実施例11と同様にして熱融着を行なった。

その結果、融着部位では熱融着が行なわれていることが確認された。融着箇所の外観を観察すると、融着箇所が斑になっており、融着箇所の接着強度を測定した結果、その接着強度は、実施例11での接着強度を100とした相対値で72であった。

【0123】

[実施例20]

耐熱性樹脂であるポリメタフェニレンイソフタルアミド(コーネックス、帝人テクノプロダクツ社製)を、ジメチルアセトアミド/トリプロピレングリコール(=60/40;質量比)に5質量%溶解した。この溶液に、ポリメタフェニレンイソフタルアミドの質量に対して4倍の水酸化マグネシウムフィラー(キスマ5P(平均粒子径0.8μm)、協和化学(株)製)を分散させ、塗工液を調製した。この塗工液を膜厚16μmのポリエチレン微多孔膜(TN1601、SK社製)の片面に塗工し、これを30℃のジメチルアセトアミド/トリプロピレングリコール/水(=18/12/70;質量比)の凝固液に浸漬し、水洗、乾燥した。このようにして、ポリエチレン微多孔膜の片面に耐熱性多孔質層が形成された非水系二次電池用セパレータを作製した。

【0124】

このセパレータに用いたポリエチレン微多孔膜は、膜厚が16μm、空孔率が52%であり、耐熱性多孔質層の厚みは3μm、空孔率は60%であった。

【0125】

得られたセパレータを2枚重ね、インパルス式の熱融着装置を用い、これを熱融着面積が幅1cm×長さ10cmとなるように両側から挟み込んで加圧し、熱融着温度:200℃、熱融着時間:7秒、熱融着圧力:0.5MPaの条件で熱融着し、連結セパレータを作製した。

その結果、融着箇所の外観は、波打ちが現れていたものの、融着部位では熱融着が行なわれていることが確認された。融着箇所の接着強度を測定した結果、その接着強度は、実施例11での接着強度を100とした相対値で89であった。

【0126】

[実施例21]

耐熱性樹脂であるポリメタフェニレンイソフタルアミド(帝人テクノプロダクツ社製、コーネックス)をジメチルアセトアミド/トリプロピレングリコール(=60/40;質量比)に5質量%溶解した。この溶液に、ポリメタフェニレンイソフタルアミドの質量に対して4倍の水酸化マグネシウムフィラー(キスマ5P(平均粒子径0.8μm)、協和化学(株)製)を分散させ、塗工液を調製した。この塗工液を膜厚16μmのポリエチレン微多孔膜(TN1601、SK社製)の片面に塗工し、これを30℃のジメチルアセトアミド/トリプロピレングリコール/水(=18/12/70;質量比)の凝固液に浸漬し、水洗、乾燥した。このようにして、ポリエチレン微多孔膜の片面に耐熱性多孔質層が形成された非水系二次電池用セパレータを作製した。

【0127】

このセパレータに用いたポリエチレン微多孔膜は、膜厚が16μm、空孔率が52%であり、耐熱性多孔質層の厚みは16μm、空孔率は60%であった。

【0128】

得られたセパレータを2枚重ね、インパルス式の熱融着装置を用い、これを熱融着面積が幅1cm×長さ10cmとなるように両側から挟み込んで加圧し、熱融着温度:200℃、熱融着時間:7秒、熱融着圧力:0.5MPaで熱融着し、連結セパレータを作製した。

その結果、融着部位は良好に熱融着されていることが確認された。一方、融着箇所が斑になっていた。融着箇所の接着強度を測定した結果、その接着強度は、実施例11での接着強度を100とした相対値で52であった。

【0129】

実施例11〜21の結果を以下の表3に示す。

【表3】

【0130】

[実施例22]

(1)負極の作製

負極活物質である人造黒鉛(MCMB25−28 大阪ガス化学社製)87.0g、導電助剤のアセチレンブラック(デンカブラック、電気化学工業社製)3.0gを、バインダーであるポリフッ化ビニリデン(KFポリマー、W#9300、クレハ化学社製)10.0gを6質量%となるようにN−メチル−2−ピロリドン(NMP、以下同様)に溶解した溶液に、双腕式混合機にて攪拌することで分散し、負極用スラリーを作製した。この負極用スラリーを、負極集電体である厚さ20μmの銅箔に塗布し、得られた塗膜を乾燥しプレスして、負極活物質層を有する負極を作製した。

【0131】

(2)正極の作製

正極活物質であるコバルト酸リチウム(セルシードC 日本化学工業社製)粉末89.5gと、導電助剤のアセチレンブラック(デンカブラック 電気化学工業社製)4.5gと、バインダーであるポリフッ化ビニリデン(KFポリマー、W#1100、クレハ化学社製)をNMPに溶解した溶液の、ポリフッ化ビニリデンの質量が6質量%となる量とを、双腕式混合機にて混合、攪拌し、正極用スラリーを作製した。この正極用スラリーを正極集電体である厚さ20μmのアルミ箔に塗布し、得られた塗膜を乾燥しプレスして、正極活物質層を有する正極を作製した。

【0132】

(3)セパレータの作製

耐熱性樹脂であるポリメタフェニレンイソフタルアミド(コーネックス、帝人テクノプロダクツ社製;分解温度200℃以上)を、ジメチルアセトアミド/トリプロピレングリコール(=60/40;質量比)に5質量%溶解した。この溶液に、ポリメタフェニレンイソフタルアミドの質量に対して4倍の水酸化マグネシウムフィラー(キスマ5P(平均粒子径0.8μm)、協和化学(株)製)を分散させ、塗工液を調製した。この塗工液を膜厚16μmのポリエチレン微多孔膜(TN1601、SK社製)の両面に塗工し、これを30℃のジメチルアセトアミド/トリプロピレングリコール/水(=18/12/70;質量比)の凝固液に浸漬し、水洗、乾燥した。

このようにして、ポリエチレン微多孔膜の両面に耐熱性多孔質層が形成された非水系二次電池用セパレータを作製した。

【0133】

このセパレータに用いたポリエチレン微多孔膜は、膜厚が16μm、空孔率が52%であり、耐熱性多孔質層の厚みは両面合計で6μm、空孔率は63%であった。

【0134】

(4)電池の作製

上記で作製した正極を10cm×10cmに、負極を11cm×11cmに、非水系二次電池用セパレータを12.5cm×12.5cmのサイズにそれぞれ切り出し、これらを正極/セパレータ/負極/セパレータ/正極/セパレータ/負極/セパレータ/正極の重層構造になるように積層した。得られた重層体の4辺のうち、3辺をインパルス方式の熱融着装置で熱融着させた。このときの融着条件は、両端に配置された両正極側から挟み込んで加圧する加熱方式において、熱融着温度:200℃、熱融着時間:7秒、熱融着圧力:0.5MPaとした。

そして、正極、負極ともにリードタブを溶接した後、残りの1辺を同様の条件で熱融着した。これをアルミラミネートパックに入れ、電解液(1M LiPF6エチレンカーボネート/エチルメチルカーボネート(=3/7;質量比))を注入した。その後、封止することによって、非水系二次電池を作製した。

【0135】

作製した非水系二次電池を用い、前記方法により充放電試験を行なった結果、初回の充放電効率は91%であり、設定通りの放電容量が得られた。

更に、作製した非水系二次電池について、前記方法により充放電サイクル試験を行なった結果、100サイクル後の容量維持率は93%であり、良好なサイクル特性を示した。このサイクル試験の後、電池を解体し、電池内部の電極とセパレータの位置を確認したところ、有意に位置がズレている箇所は認められなかった。また、電池からセパレータを取り出し、セパレータの融着箇所の接着状態を確認したところ、その接着強度は良好であることが確認された。

【産業上の利用可能性】

【0136】

本発明の連結多孔質シートは、例えば非水系二次電池用のセパレータとして好適に用いることができる。連結多孔質シートを非水系二次電池用セパレータに適用した場合、熱融着の条件を制御することにより、シャットダウン特性や耐熱性を具えることに加え、重層構造に構成されたときの安全性に優れる。これにより、従来に比べて、より安全性に優れた非水系二次電池を提供することが可能になる。

【0137】

また、本発明の連結多孔質シートの製造方法は、例えば非水系二次電池用セパレータの製造に好適に適用することができる。本発明の製造方法を非水系二次電池用セパレータの製造に適用した場合、例えば耐熱性多孔質層を備えたセパレータなど、耐熱性とシャットダウン機能を有するセパレータのヒートシールが可能となり、安全性、信頼性の高い非水系二次電池を提供することが可能である。特に本発明の製造方法では、大面積の積層型非水系二次電池に好適に適用することができる。

【符号の説明】

【0138】

1・・・セパレータ

2・・・連結部位

3・・・正極

4・・・負極

10,20,40,60,83,87・・・連結多孔質シート(二次電池用セパレータ)

11,21,41,61,63,65・・・多孔質シート

15a,15b,25a,25b,43a〜43f・・・連結部位

27・・・連結部位

31,33,35,37,39・・・電極

51,53,55,57,59・・・電極

70,80・・・非水系二次電池

73・・・板状外装材

【技術分野】

【0001】

本発明は、連結多孔質シート及びその製造方法、非水系二次電池用セパレータ、及び非水系二次電池及びその製造方法に関する。特に、ポリオレフィンを含む多孔質基材と耐熱性樹脂を含む耐熱性多孔質層とを備えた多孔質シートを連結する技術に関する。

【背景技術】

【0002】

従来、多孔質シートとして、ポリオレフィンを含む多孔質基材と、耐熱性樹脂を用いて多孔質基材の片面又は両面に積層された耐熱性多孔質層とを備えた構成が知られている(例えば、特許文献1〜2参照)。

【0003】

特許文献1〜2には、ポリエチレン微多孔膜の表面に、全芳香族ポリアミド等の耐熱性ポリマーからなる耐熱性多孔質層を被覆した非水系二次電池用セパレータが示されている。このような構成のセパレータは、ポリエチレン微多孔膜により、高温下で孔が閉塞することにより電流を遮断し、電池の熱暴走を防ぐ機能(シャットダウン機能)を有している。さらに、高温の状況においてポリエチレン微多孔膜が溶融した場合でも、その形状を耐熱性多孔質層が保持するために、電極間の短絡を防いで電池の熱暴走や発火などの事故を防ぐことができ、より高温下での安全性に優れた非水系二次電池を提供することが可能となる。

【0004】

このような積層タイプのセパレータは、モバイル機器等の形状の自由度が高いラミネート型の電池や、ハイブリッド自動車用等の大容量かつ大型の電池にも適用することができる。

形状の自由化や大型化の観点からは、例えば、電極とセパレータを複数積層しその積層体をラミネートパックにより包装した構造のラミネート型電池等の積層型電池が好ましい。ところが、このような積層構造を有する電池の場合、外部からの衝撃等により電極とセパレータとの位置にずれが生じてしまい、短絡が発生するおそれがある。このような観点から、従来よりセパレータを折りたたんで端部を熱融着等により接合して袋状にした中に電極を収納して電極の動きを規制した積層型電池が知られている(例えば、特許文献3参照)。

【0005】

ところで、一般的な電池の製造においては、長大な電極シート及びセパレータを同時に連続搬送しながら、これらを積層させて電池要素を作製する。このとき、例えばセパレータとして長さの短いものを用いた場合、短期間のうちに新たなセパレータに切り替えるために製造ラインを一旦停止するか、あるいはセパレータの長さに合わせて電極シートの長さを短くする等の対応が必要とされる。かかる対応は、電池の製造効率の低下につながるものである。このような状況に対しては、ラインを連続的に運転した状態のまま、搬送中の多孔質シートの後端部に新たな多孔質シートの先端部を連結することで、ラインの停止を防ぐ方法が考えられる。この場合、連結方法として熱融着する方法が行なえれば簡易である点で好ましい。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】国際公開第2008/062727号パンフレット

【特許文献2】国際公開第2008/156033号パンフレット

【特許文献3】特開2009−218105号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のように、従来より袋状にしたセパレータの中に電極を収納する技術が提案されている。しかしながら、上述したような耐熱性多孔質層を備えたセパレータの場合、そもそも耐熱性多孔質層の存在により熱融着自体が困難であると考えられてきたため、耐熱性多孔質層を有するセパレータを積層型電池に適用する提案はされてきていない。そのため、高温下で優れた安全性を有し、積層型電池に適用した場合に求められる安全性を確保できる非水系二次電池用セパレータは提案されるに至っていなかったのが現状である。

【0008】

また、耐熱性多孔質層を備えた多孔質シートは融着自体が困難と考えられてきたため、電池を連続製造する場合にシート同士を連結して長尺状にする発想すらなかった。そのため、耐熱性多孔質層を備えた多孔質シートを用いて電池を製造する場合に、連続生産を可能とし、製造効率をより高めることができる技術は確立されていなかったのが現状である。

【0009】

本発明は、上記に鑑みなされたものであり、下記目的を達成することを課題とする。

本発明の第一の目的は、高温下での安全性が高く、また製品の製造過程での連続生産適性を有し、製造効率が向上する連結多孔質シート及びその製造方法を提供することにある。また、

本発明の第二の目的は、セパレータ及び電極を積み重ねた積層型電池への適用が可能で、積層ズレを解消しつつ高温下での安全性がより確保された非水系二次電池用セパレータを提供することにある。さらに、

本発明の第三の目的は、熱暴走や発火などが抑制された安全性の高い非水系二次電池及びその製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、ポリオレフィンを含む多孔質基材と耐熱性樹脂を用いて前記多孔質基材の片面又は両面に形成された耐熱性多孔質層とを備えた多孔質シートにおいて、熱融着により耐熱性樹脂を含む耐熱性多孔質層が設けられた多孔質シートの接合が可能であるとの知見を得、かかる知見に基づき本発明に到達したものである。すなわち、本発明は、前記課題を達成するための具体的手段として以下の構成を採用する。

【0011】

<1> ポリオレフィンを含む多孔質基材と、前記多孔質基材の片面又は両面に設けられ、耐熱性樹脂を含む耐熱性多孔質層とを有する1つ又は複数の多孔質シートを含み、前記多孔質シートの前記耐熱性多孔質層の一部と該多孔質シートの他の一部とが熱融着により連結された連結部位、及び、複数の多孔質シートから選ばれる第1の多孔質シートの耐熱性多孔質層の一部と、前記第1の多孔質シートと異なる第2の多孔質シートの一部とが熱融着により連結された連結部位、の少なくとも一方を有する連結多孔質シートである。

<2> 前記耐熱性多孔質層は、厚みが3μm以上12μm以下であり、空孔率が40%以上90%以下である上記<1>に記載の連結多孔質シートである。

<3> 前記ポリオレフィンは、分子量が20万以上200万以下のポリエチレンを含む上記<1>又は上記<2>に記載の連結多孔質シートである。

<4> 前記耐熱性多孔質層の空孔率[%]をεa、厚み[μm]をtaとし、前記多孔質基材の空孔率をεb[%]、厚み[μm]をtbとしたとき、下記式(1)を満たす上記<1>〜上記<3>のいずれか1つに記載の連結多孔質シートである。

(εa/100)×ta≦〔1−(εb/100)〕×tb ・・・(1)

<5> 前記耐熱性樹脂が、融点が200℃以上のポリマー、あるいは融点を有しないが分解温度が200℃以上のポリマーである上記<1>〜上記<4>のいずれか1つに記載の連結多孔質シートである。

【0012】

<6> 前記多孔質基材の両面に前記耐熱性多孔質層が形成された上記<1>〜上記<5>のいずれか1つに記載の連結多孔質シートである。

<7> 上記<1>〜上記<6>のいずれか1つに記載の連結多孔質シートを含む非水系二次電池用セパレータである。

<8> 正極、負極、及び前記正極と前記負極との間に一部が配置された上記<7>に記載の非水系二次電池用セパレータを含む複数の電池ユニットと、前記複数の電池ユニットを重ねた状態で封入する外装材と、リチウムイオンを含有する電解液と、を備え、リチウムのドープ・脱ドープにより起電力を得る非水系二次電池である。

<9> ポリオレフィンを含む多孔質基材と、前記多孔質基材の片面又は両面に設けられ、耐熱性樹脂を含む耐熱性多孔質層とを有する1つ又は複数の多孔質シートを連結して、連結多孔質シートを製造する方法であって、前記多孔質シートの前記耐熱性多孔質層の一部と該多孔質シートの他の一部とを熱融着により連結するか、あるいは、複数の多孔質シートから選ばれる第1の多孔質シートの耐熱性多孔質層の一部と、前記第1の多孔質シートと異なる第2の多孔質シートの一部とを熱融着により連結する熱融着工程を含む、連結多孔質シートの製造方法である。

<10> 前記熱融着工程は、インパルス方式の熱融着法により前記多孔質シートの両外面側から加熱し熱融着する上記<9>に記載の連結多孔質シートの製造方法である。

<11> 前記熱融着工程は、熱融着温度150〜220℃、熱融着圧力0.01MPa以上、熱融着時間0.1秒以上の条件で熱融着する上記<9>又は上記<10>に記載の連結多孔質シートの製造方法である。

<12> 前記熱融着工程は、インパルス方式の熱融着法によって、熱融着温度190〜220℃、熱融着圧力0.1〜5MPa、熱融着時間1〜15秒の条件で熱融着する上記<9>〜上記<11>のいずれか1つに記載の連結多孔質シートの製造方法である。

【0013】

<13> 正極、負極、及びセパレータを含む非水系二次電池を製造する方法であって、前記セパレータとして、ポリオレフィンを含む多孔質基材と、前記多孔質基材の片面又は両面に設けられ、耐熱性樹脂を含む耐熱性多孔質層とを有する複数の多孔質シートを用い、前記複数の多孔質シートから選ばれる第1の多孔質シートの一部と、前記第1の多孔質シートと異なる第2の多孔質シートの一部とを、熱融着により連結する熱融着工程を含み、前記熱融着工程では、インパルス方式の熱融着法により、前記複数の多孔質シートの両外面側から加熱し熱融着する、非水系二次電池の製造方法である。

<14> 前記正極、前記負極、及び前記セパレータを所定のシート形状に裁断する工程と、前記正極、前記負極、及び前記セパレータを、正極/セパレータ/負極/セパレータの重層構造を一つの構成単位として、あるいは、セパレータ/正極/セパレータ/負極の重層構造を一つの構成単位として、一単位以上の構成単位を重ねる工程と、を更に有し、前記熱融着工程は、前記複数のセパレータの互いに対向する端部同士を熱融着して、前記複数のセパレータを連結し、前記正極、前記負極、及び前記セパレータを固定化する工程を含む上記<13>に記載の非水系二次電池の製造方法である。

<15> 前記熱融着工程では、熱融着温度190〜220℃、熱融着圧力0.1〜5MPa、熱融着時間1〜15秒の条件で熱融着する上記<13>又は上記<14>に記載の非水系二次電池の製造方法である。

【発明の効果】

【0014】

本発明によれば、高温下での安全性が高く、また製品の製造過程での連続生産適性を有し、製造効率が向上する連結多孔質シート及びその製造方法が提供される。また、

本発明によれば、セパレータ及び電極を積み重ねた積層型電池への適用が可能で、積層ズレを解消しつつ高温下での安全性がより確保された非水系二次電池用セパレータが提供される。さらに、

本発明によれば、熱暴走や発火などが抑制された安全性の高い非水系二次電池及びその製造方法が提供される。

【図面の簡単な説明】

【0015】

【図1】本発明の連結多孔質シートの一例を示す模式図である。

【図2】本発明の連結多孔質シートの他の一例を示す模式図である。

【図3】本発明の連結多孔質シートの他の一例を示す模式図である。

【図4】本発明の連結多孔質シートの他の一例を示す模式図である。

【図5】本発明の非水系二次電池用セパレータ及び電極の重層体をラミネートパックした角型の非水系二次電池の構成例を模式的に示す概略斜視図である。

【図6】複数の多孔質シートが熱融着により連結された長尺状の連結多孔質シートを用いた円筒状電池の構成例を模式的に示す概略斜視図である。

【発明を実施するための形態】

【0016】

以下に、本発明の実施の形態について順次説明する。なお、これらの説明及び実施例は本発明を例示するものであり、本発明の範囲を制限するものではない。

【0017】

<連結多孔質シート>

本発明の連結多孔質シートは、ポリオレフィンを含む多孔質基材と、前記多孔質基材の片面又は両面に設けられ、耐熱性樹脂を含む耐熱性多孔質層とを有する1つ又は複数の多孔質シートを含んでおり、(1)前記多孔質シートの前記耐熱性多孔質層の一部と該多孔質シートの他の一部とが熱融着により連結された連結部位、及び、(2)複数の多孔質シートから選ばれる第1の多孔質シートの耐熱性多孔質層の一部と、前記第1の多孔質シートと異なる第2の多孔質シートの一部とが熱融着により連結された連結部位、の少なくとも一方を設けて構成されたものである。

【0018】

このような連結多孔質シートであれば、高温下での安全性が高く、電池用セパレータ等の製品を製造する際には、従来より長尺での生産や、例えば電池を構成する電極やセパレータの長さを揃える等の調節が可能になる等によって、製造過程での連続生産適性が得られ、製造効率が向上する。

本発明の連結多孔質シートは、電極及びセパレータをそれぞれ複数重ねた重層構造を有する積層型電池(以下、単に「積層型電池」ともいう。)に適用する場合には、熱暴走や発火などに対する安全性が従来に比べより確保された非水系二次電池用セパレータ等の作製用途に利用できる。また、セパレータ以外の用途として、本発明の連結多孔質シートは、例えばフィルターや半透膜等の用途に適用することができる。さらに他の用途として、耐熱性多孔質層の有する耐熱性とポリオレフィンを含む多孔質基材の有する機械的強度等を活用すると共に、熱融着適性を具えることにより、本発明の連結多孔質シートは、任意の形状に加工した製品の作製用途に適用することができる。

【0019】

本発明の連結多孔質シートは、1枚の多孔質シートから構成されていてもよいし、2枚以上の多孔質シートから構成されていてもよい。連結多孔質シートが1枚の多孔質シートから構成される場合は、多孔質シートは折り曲げ部を有し、単一の多孔質シートを前記折り曲げ部で折り曲げ、互いに向き合う耐熱性多孔質層間を熱融着して前記連結部位が形成されていることが好ましい。また、連結多孔質シートが複数の多孔質シートから構成される場合は、少なくとも、前記複数の多孔質シートから選ばれる第1の多孔質シートの一部と、前記第1の多孔質シートに隣接して配置される第2の多孔質シートの一部とを熱融着し、前記連結部位が形成されていることが好ましい。連結部位においては、ポリオレフィン多孔質基材と耐熱性多孔質層の構成成分とが混在しており、この連結部位により1枚の多孔質シートあるいは複数の多孔質シートの少なくとも一部が一体化されている。

例えば、連結多孔質シートが複数枚の多孔質シートからなる場合、図1に示すように、それぞれ同じ形をした四角形状の多孔質シート1を複数枚重ね合わせ、4辺のうち3辺の端部あるいはその近傍をまとめて熱融着し、コ字状の連結部位2(鎖線部)を形成する例が挙げられる。このような構成の場合、熱融着後の各多孔質シート間がポケットとなるため、そこに正極3、負極4を交互に配置すれば、積層型電池用の電池素子を構成することができる。

また、例えば、連結多孔質シートが1枚の多孔質シートからなる場合、積層型電池を作製するという観点では、1枚の多孔質シートを1つ又は2つ以上の折り曲げ部を設けて折りたたみ、互いに向き合う表面(例えば、耐熱性多孔質層表面の端部又はその近傍の領域同士)を熱により融着させて袋状に形成する例が挙げられる。このとき、連結多孔質シートには、熱融着により互いに向き合う表面が連結され、連結部位が形成されている。この場合の折りたたみ方としては、図2に示すように、長方形状の多孔質シート11、21を半分に折りたたむ方法や、図3に示すように、長尺の多孔質シート41を、山折谷折を繰り返して2つ以上の折り曲げ部を設けてジグザグ状に折りたたむ方法が挙げられる。そして、折りたたんだ状態で互いに向き合う2つの面の各1辺又は2辺以上の端部又はその近傍の領域同士を熱融着する。

【0020】

図2では、片面又は両面の最表層が耐熱性多孔質層である単一の多孔質シート11、21を1箇所の折り曲げ部13、23で耐熱性多孔質層を内側にして折りたたみ、互いに向き合った2つの耐熱性多孔質層表面を折り曲げ軸方向両端の長辺に沿って熱融着し、各長辺の端部近傍に連結部位15a、15b、25a、25b(2点鎖線)を設けて袋状に形成されている。そして、袋状に形成された連結多孔質シート10、20を、袋の開口端に図2に示すように熱融着による連結部位27を形成して連結した形態であってもよい。

連結多孔質シート10、20を用いて非水系二次電池を作製する場合、図2に示すように、耐熱性多孔質層を内側にして折り畳んで向き合った2つの面とこれらを連結する連結部位とで形成された袋の中に電極31、35を挿入し、さらに互いに連結された連結多孔質シート10と連結多孔質シート20との間に電極37を挿入し、更に図示しないが連結多孔質シート10、20の各々と他の連結多孔質シートとの間に電極33、39を挿入することにより、正極、負極、及び正極と負極との間に一部が配置された非水系二次電池用セパレータを重ねてなる3つの電池ユニットを有する構造を形成することができる。

なお、電極31,33,35,37,39には、それぞれ引き出し線32が接続されている。

【0021】

また、図3では、両面に耐熱性多孔質層を有する単一の長尺の多孔質シート41を5箇所の折り曲げ部で折りたたみ、互いに向き合った2つの面を2つの長辺に沿って熱融着し、各長辺の端部近傍に連結部位43a〜43f(2点鎖線)を設けて重ねられたシートとシートの間にそれぞれ袋形状が形成されている。このとき、多孔質シート41は、耐熱性多孔質層を内側にして折り曲げられた状態にあり、シート同士が重なる部分は耐熱性多孔質層が互いに向き合った状態になっている。

連結多孔質シート41を用いて非水系二次電池を作製する場合、図3に示すように、耐熱性多孔質層を内側にして折り畳んで向き合った2つの面とこれら2面を連結する連結部位とで形成された5つの袋の中に電極51,53,55,57,59をそれぞれ挿入することにより、正極、負極、及び正極と負極との間に一部が配置された非水系二次電池用セパレータを重ねてなる5つの電池ユニットを有する構造を形成することができる。また加えて、連結多孔質シート41の両端の面と図示しない他の連結多孔質シートとの間に熱融着により袋を形成し、その中にさらに電極を挿入し、必要に応じて同様の操作を繰り返し行なうことにより、6つ以上の電池ユニットが積層された構造を形成することが可能である。

なお、電極51,53,55,57,59には、それぞれ引き出し線52が接続されており、電極51,55,59に接続された引き出し線は、多孔質シート41の折り曲げ部に形成された孔を通じて引き出されるようになっている。

【0022】

また、連結多孔質シートが2枚以上の多孔質シートからなる場合として、図4に示すように、第一の多孔質シート61の一方の端部にこれとは別の第二の前記多孔質シート63の一方の端部を重ね、また第二の前記多孔質シート63の他方の端部に更に他の第三の多孔質シート65の一方の端部を重ねる等して、互いに重なり合った2つのシート同士を端部で熱融着して連結された形態としてもよい。

このとき、多孔質シート61、63は、多孔質基材の片側に最表層として耐熱性多孔質層が設けられていてもよく、この場合は第一の多孔質シート61の多孔質基材の表面と第二の多孔質シート63の耐熱性多孔質膜の表面との間で熱融着されてもよい。また、例えば多孔質シート61及び63が多孔質基材の両側に最表層として耐熱性多孔質層を有する場合には、耐熱性多孔質層同士が熱融着される。同様に、例えば、多孔質シート63及び65がともに多孔質基材の片側に最表層として耐熱性多孔質層を有する場合には、第二の多孔質シート63の多孔質基材の表面と第三の多孔質シート65の耐熱性多孔質膜の表面とが熱融着されてもよく、また多孔質シート63及び65がともに多孔質基材の両側に最表層として耐熱性多孔質層を有する場合には耐熱性多孔質層同士が熱融着されることになる。

【0023】

上記のように、熱融着により連結部位を形成する場合の融着方法については、特に制限はなく、図1〜図4に示すように長辺の長さに合わせて線状の連結部位を形成してもよい。連結部位は、点線、破線、長破線、波線、二重線などいずれの形状に形成されてもよく、所望数の点(ドット)を所望又は任意の位置に形成するようにしてもよい。ドット形成する場合、円形、方形、長方形、菱形、楕円などの形状に制限はなく、任意のサイズを選択すればよく、例えばスタンプのような態様で形成されてもよい。

また、熱融着による連結部位は、例えば多孔質シートが4辺を持つ四角形である場合は、その4辺の全てに形成されてもよいし、1辺のみ、又は2辺、3辺に形成してもよい。

【0024】

[多孔質基材]

本発明の連結多孔質シートを構成する多孔質シートは、ポリオレフィンを含む多孔質基材を備えている。

多孔質基材としては、微多孔膜状、不織布状、紙状、その他三次元ネットーワーク状の多孔質構造を有した層を挙げることができるが、より優れた融着が実現できる点で、微多孔膜状の層であることが好ましい。ここで、微多孔膜状の層(以下、単に「微多孔膜」ともいう。)とは、内部に多数の微細孔を有し、これら微細孔が連結された構造となっており、一方の面から他方の面へと気体あるいは液体が通過可能となっている層をいう。

【0025】

本発明で用いられる多孔質基材は、ポリオレフィンを含むものであればいずれでもよいが、熱融着の観点からは融点170℃以下のポリオレフィンを用いることが好適である。中でも、ポリエチレン、ポリプロピレン、ポリメチルペンテン等、及びこれらの共重合体等のポリオレフィンが好適に挙げられる。その中でも、ポリエチレンが好ましく、より好ましくは高密度ポリエチレン、高密度ポリエチレンと超高分子量ポリエチレンとの混合物が、強度、耐熱性等の観点から好ましい。本発明では、多孔質基材中のポリオレフィンの含有量としては、全質量の90質量%以上が好ましく、10質量%未満の範囲であれば、電池特性に影響を与えない他の成分を含んでいてもよい。

本発明では、良好な熱融着及び基材としての強度が得られるという点では、多孔質基材を構成するポリオレフィンは、分子量が20万以上200万以下のポリエチレンを含むことが好ましい。前記ポリエチレンの分子量は、更に30万〜100万の範囲である場合が、熱融着の観点から好ましい。また、多孔質基材中におけるポリエチレンの含有量は、10質量%以上が好ましい。ここでいう分子量とは、重量平均分子量等の平均値ではなく、下記の方法で求められる値である。また、ポリエチレンの含有量は、多孔質基材を構成するポリオレフィン中における分子量20万〜200万のポリエチレンの割合(質量%)を意味する。なお、ポリオレフィンの分子量が20万以上であれば多孔質基材の機械的強度が向上し、200万以下であれば良好な熱融着が得られ易い。

【0026】

〜分子量20万〜200万のポリエチレンの含有量の測定〜

ポリエチレンの含有量(質量%)は、ゲル浸透クロマトグラフィー(GPC)で下記方法で測定される。すなわち、試料15mgにGPC測定用移動相20mlを加えて145℃で完全に溶解した後、ステンレス製焼結フィルター(孔径1.0μm)で濾過する。次いで、濾液400μlを装置に注入して測定に供し、以下の条件でGPC曲線を得る。得られたGPC曲線を分子量2.0×105〜2.0×106の区間で積分した値S1と、GPC曲線を分子量0〜4.0×107までの区間で積分した値S2とを求め、S1をS2で除算して100を乗じることで求められる。

【0027】

本発明において、多孔質基材の厚みは、力学強度及びハンドリング性の観点から、5μm以上であることが好ましい。多孔質基材の空孔率は、透過性及び力学強度の観点から、30〜60%であることが好ましい。多孔質基材のガーレ値(JIS P8117)は、機械強度と膜抵抗の観点から、50〜500sec/100ccであることが好ましい。多孔質基材の膜抵抗は、電池セパレータとして使用した場合の電池負荷特性への影響を考慮すると、0.5〜5ohm・cm2であることが好ましい。多孔質基材の突刺強度は、電池セパレータとして使用した場合の電池の短絡効果あるいは加工性の観点から、250g以上であることが好ましい。多孔質基材の引張強度は、電池セパレータとして使用した場合の加工性の観点から、10N以上であることが好ましい。多孔質基材の105℃における熱収縮率は、良好な熱融着を得る観点からは、5〜30%であることが好ましい。

【0028】

(多孔質基材の製造法)

以下、本発明で用いられる多孔質基材の好ましい製造法について述べる。

本発明の多孔質基材の製造法には、特に制限はないが、具体的には例えば下記(1)〜(6)の工程を含む方法により製造できる。

【0029】

(1)ポリオレフィン溶液の調製

ポリオレフィンをパラフィン、流動パラフィン、パラフィン油、鉱油、ひまし油、テトラリン、エチレングリコール、グリセリン、デカリン、トルエン、キシレン、ジエチルトリアミン、エチルジアミン、ジメチルスルホキシド、ヘキサン等、あるいはこれらの混合溶媒等の溶剤に溶解させた溶液を調製する。ポリオレフィン溶液の濃度は1〜35質量%が好ましい。

【0030】

(2)ポリオレフィン溶液の押出

調製した溶液を一軸押出機、もしくは二軸押出機で混練し、融点以上かつ融点+60℃以下の温度でTダイもしくはIダイで押し出す。好ましくは二軸押出機を用いる。そして、押し出した溶液をチルロール又は冷却浴に通過させて、ゲル状組成物を形成する。この際、ゲル化温度以下に急冷しゲル化することが好ましい。

(3)ゲル状組成物の乾燥

延伸温度で揮発する溶剤を使用する場合、ゲル状組成物を乾燥する。

(4)ゲル状組成物の延伸

ゲル状組成物を延伸する。ここで、延伸処理の前に弛緩処理を行なってもよい。延伸処理は、ゲル状成形物を加熱し、通常のテンター法、ロール法、圧延法もしくはこれらの方法の組合せによって所定の倍率で2軸延伸する。2軸延伸は、同時又は逐次のどちらであってもよい。また縦多段延伸や3、4段延伸とすることもできる。

延伸時の加熱温度は90℃以上で、製膜に使用するポリオレフィンの融点未満であることが好ましく、さらに好ましくは100〜120℃である。また、延伸倍率は、原反の厚さによって異なるが、1軸方向で少なくとも2倍以上、好ましくは4〜20倍で行う。延伸後は、必要に応じて熱固定を行ない、熱寸法安定性を持たせてもよい。

(5)溶剤の抽出・除去

延伸後のゲル状組成物を抽出溶剤に浸漬して、溶媒を抽出する。抽出溶剤としてはペンタン、ヘキサン、ヘプタン、シクロヘキサン、デカリン、テトラリンなどの炭化水素、塩化メチレン、四塩化炭素、メチレンクロライドなどの塩素化炭化水素、三フッ化エタンなどのフッ化炭化水素、ジエチルエーテル、ジオキサン等のエーテル類など易揮発性のものを用いることができる。これらの溶剤は、ポリオレフィン組成物の溶解に用いた溶媒に応じて適宜選択し、単独もしくは混合して用いることができる。溶媒の抽出は、多孔質基材中の溶媒を1質量%未満に迄除去する。

(6)多孔質基材のアニール

多孔質基材をアニールにより熱セットする。アニールは80〜150℃で実施する。

なお、上記のような湿式法以外にも、溶剤を用いない乾式法によってポリオレフィン微多孔膜を製造してもよい。また、ポリオレフィンを含む繊維状物を抄造して不織布や紙等の多孔質基材を形成してもよい。

【0031】

[耐熱性多孔質層]

本発明の連結多孔質シートを構成する多孔質シートは、上記の多孔質基材の片面又は両面に少なくとも一層の耐熱性多孔質層を備えている。ここで、「耐熱性」とは、200℃未満の温度領域で溶融ないし分解等を起こさない性状をいう。

【0032】

耐熱性多孔質層としては、微多孔膜状、不織布状、紙状、その他三次元ネットーワーク状の多孔質構造を有した層を挙げることができるが、より優れた耐熱性が得られる点で、微多孔膜状の層であることが好ましい。ここで、微多孔膜状の層とは、内部に多数の微細孔を有し、これら微細孔が連結された構造となっており、一方の面から他方の面へと気体あるいは液体が通過可能となっている層をいう。

【0033】

本発明において、耐熱性多孔質層は、多孔質基材の両面又は片面に形成すればよいが、ハンドリング性、耐久性及び熱収縮の抑制効果の観点から、多孔質基材の表裏両面に形成した方が好ましい。また、耐熱性多孔質層は、多孔質基材の表面の一部に形成されてもよいし、多孔質基材の全面を被覆して形成されてもよいが、多孔質基材の全面が耐熱性多孔質層で被覆されている態様が好ましい。また、耐熱性多孔質層は、多孔質基材の片面にのみ形成されている場合、熱圧着工程でセパレータの変形が起こり易く両面に形成したものに比べて熱圧着部分の外観が悪くなる傾向にあるため、このような観点から、耐熱性多孔質層は多孔質基材の両面に形成されていることが好ましい。

【0034】

耐熱性多孔質層の厚みについては、耐熱性多孔質層が多孔質基材の両面に形成されている場合は、耐熱性多孔質層の厚みの合計が3μm以上12μm以下であることが好ましく、耐熱性多孔質層が多孔質基材の片面にのみ形成されている場合は、耐熱性多孔質層の厚みが3μm以上12μm以下であることが好ましい。

【0035】

耐熱性多孔質層の空孔率は、40%以上90%以下の範囲が好適である。本発明における熱融着の前記機構を考慮すると、耐熱性多孔質層が適当な空孔率を有することにより前記熱融着を良好に行なうことができる。より好ましくは耐熱性多孔質層の空孔率は40〜70%が好適である。空孔率が40%以上であることで、多孔質基材が耐熱性多孔質層に入り込んで高い接着力を確保しやすくなる。また、熱融着時に力学的に構造を確保しているのは耐熱性多孔質層であるため、空孔率が90%以下であることで、その力学強度が保たれ、熱圧着時の破損等の不具合を防ぐことができる。

【0036】

本発明の連結多孔質シートにおいては、耐熱性多孔質層の空孔体積と多孔質基材の体積のバランスも、熱融着による接着力を確保する上で重要である。具体的には、

耐熱性多孔質層の空孔率[%]をεa、厚み[μm]をtaとし、前記多孔質基材の空孔率[%]をεb、厚み[μm]をtbとしたとき、下記式(1)を満たす構成が好ましい。

(εa/100)×ta≦〔1−(εb/100)〕×tb ・・・(1)

ここで、式(1)の左辺は、耐熱性多孔質層の空孔体積の目安であり、右辺は多孔質基材の体積の目安となっている。すなわち、充分な熱融着力を確保するには、耐熱性多孔質層の空孔体積より多孔質基材の体積が大きいことが好ましい。

【0037】

本発明における耐熱性多孔質層は、少なくとも耐熱性樹脂を含有し、好ましくは更に無機フィラーを含み、更に必要に応じて他の成分をさらに含有してもよい。

【0038】

(耐熱性樹脂)

耐熱性多孔質層に用いられる耐熱性樹脂は、融点200℃以上のポリマー、あるいは融点を有しないが分解温度が200℃以上のポリマーが適当である。このような耐熱性樹脂の好ましい例としては、全芳香族ポリアミド、ポリイミド、ポリアミドイミド、ポリエーテルスルホン、ポリスルホン、ポリケトン、ポリエーテルケトン、ポリエーテルイミド、セルロース、及びポリテトラフルオロエチレンからなる群から選ばれる少なくとも1種の樹脂が挙げられる。特に、耐久性の観点から、全芳香族ポリアミドが好適であり、多孔質層を形成しやすく耐酸化還元性に優れるという観点から、メタ型全芳香族ポリアミドであるポリメタフェニレンイソフタルアミドがさらに好適である。

【0039】

(無機フィラー)

本発明において、耐熱性多孔質層には、無機フィラーが含まれていることが好ましい。耐熱性多孔質層が無機フィラーを含んでいても、無機フィラーの粒径と含有量をバランスよく調整することにより熱融着は可能である。

【0040】

無機フィラーとしては、特に限定はないが、具体的にはアルミナ、チタニア、シリカ、ジルコニアなどの金属酸化物、炭酸カルシウムなどの金属炭酸塩、リン酸カルシウムなどの金属リン酸塩、水酸化アルミニウム、水酸化マグネシウムなどの金属水酸化物、あるいはこれらの混合物などが好適に用いられる。このような無機フィラーは、不純物の溶出や耐久性の観点から結晶性の高いものが好ましい。

【0041】

無機フィラーの平均粒子径は、耐熱性や成形性、熱融着の観点から、0.1〜2μmの範囲が好ましい。無機フィラーの含有量は、耐熱性やイオン透過性、熱融着の観点から、耐熱性多孔質層の全質量に対して、50〜95質量%であることが好ましい。

【0042】

なお、耐熱性多孔質層中の無機フィラーは、耐熱性多孔質層が微多孔膜状である場合は耐熱性樹脂に捕捉された状態で存在しており、耐熱性多孔質層が不織布、紙等の場合は構成繊維中に存在するか、樹脂などのバインダーにより不織布、紙の表面等に固定されていればよい。

【0043】

(耐熱性多孔質層の製造法)

本発明における耐熱性多孔質層を積層する方法は、上述した構成の多孔質シートを製造できれば特に限定されない。具体的には、例えば下記(1)〜(5)の工程を含む方法により製造することが可能である。

【0044】

(1)塗工用スラリーの作製

耐熱性樹脂を溶剤に溶かし、塗工用スラリーを作製する。溶剤は、耐熱性樹脂を溶解するものであればよく、特に限定はないが、具体的には極性溶剤が好ましい。極性溶剤としては、例えば、N−メチルピロリドン、ジメチルアセトアミド、ジメチルホルムアミド、ジメチルスルホキシドなどが挙げられる。また、該溶剤には、これらの極性溶剤に加えて、耐熱性樹脂に対して貧溶剤となる溶剤も加えることができる。このような貧溶剤を適用することでミクロ相分離構造が誘発され、耐熱性多孔質層を形成する上で多孔化が容易となる。貧溶剤としては、アルコールの類が好適であり、特にグリコールのような多価アルコールが好適である。塗工用スラリー中の耐熱性樹脂の濃度は4〜9質量%が好ましい。また必要に応じ、これに無機フィラーを分散させて塗工用スラリーとする。

【0045】

(2)スラリーの塗工

スラリーをポリオレフィン多孔質基材の少なくとも一方の表面に塗工する。ポリオレフィン多孔質基材の両面に耐熱性多孔質層を形成する場合は、基材の両面に同時に塗工することが、工程の短縮という観点で好ましい。塗工用スラリーを塗工する方法としては、ナイフコーター法、グラビアコーター法、スクリーン印刷法、マイヤーバー法、ダイコーター法、リバースロールコーター法、インクジェット法、スプレー法、ロールコーター法などが挙げられる。この中でも、塗膜を均一に形成するという観点において、リバースロールコーター法が好適である。

【0046】

(3)スラリーの凝固

スラリーが塗工された基材を、前記耐熱性樹脂を凝固させることが可能な凝固液で処理する。これにより、耐熱性樹脂を凝固させて、耐熱性樹脂からなる耐熱性多孔質層あるいは、耐熱性樹脂に無機フィラーが結着された耐熱性多孔質層を形成する。凝固液で処理する方法としては、塗工用スラリーを塗工した基材に対して凝固液をスプレーで吹き付ける方法や、当該基材を凝固液の入った浴(凝固浴)中に浸漬する方法などが挙げられる。凝固液としては、当該耐熱性樹脂を凝固できるものであれば特に限定されないが、水、又は、スラリーに用いた溶剤に水を適当量混合させたものが好ましい。ここで、水の混合量は凝固液に対して40〜80質量%が好適である。

(4)凝固液の除去

凝固液を水洗することによって除去する。

(5)乾燥

シートから水を乾燥して除去する。乾燥方法は特に限定はないが、乾燥温度は50〜80℃が好適であり、高い乾燥温度を適用する場合は熱収縮による寸法変化が起こらないようにするために、ロールに接触させるような方法を適用することが好ましい。

なお、上記のような湿式凝固法以外にも、スラリーの塗工後に凝固を行なわずに乾燥によって溶媒を除去する乾式法によって耐熱性多孔質層を形成してもよい。また、耐熱性樹脂を含む繊維状物を抄造して不織布や紙等の耐熱性多孔質シートを別途形成し、これをポリオレフィン多孔質基材に融着あるいは接着するような構成でもよい。

【0047】

<連結多孔質シートの製造方法>

本発明の連結多孔質シートの製造方法は、既述の本発明の連結多孔質シートを作製するものである。すなわち、本発明の連結多孔質シートの製造方法は、ポリオレフィンを含む多孔質基材と、前記多孔質基材の片面又は両面に設けられ、耐熱性樹脂を含む耐熱性多孔質層とを有する1つ又は複数の多孔質シートを連結して、連結多孔質シートを製造する方法であり、前記多孔質シートの前記耐熱性多孔質層の一部と該多孔質シートの他の一部とを熱融着により連結するか、あるいは、複数の多孔質シートから選ばれる第1の多孔質シートの耐熱性多孔質層の一部と、前記第1の多孔質シートと異なる第2の多孔質シートの一部とを熱融着により連結する熱融着工程を設けて構成されている。

【0048】

本発明の連結多孔質シートの製造方法においては、熱融着により、多孔質基材と耐熱性多孔質層との連結及び/又は耐熱性多孔質層と耐熱性多孔質層の連結を行なうようにすることで、電池用セパレータ等の製品を製造するにあたり、従来より長尺での生産や例えば電池を構成する電極やセパレータの長さを揃える等の調節が可能になる等により製造過程での連続生産適性が得られ、製造効率が向上する。また、熱融着により連結されることで、作製された連結多孔質シートは、高温下での安全性が高い。

【0049】

熱融着工程での熱融着は、所望の温度、圧力を与えて熱圧着することにより行なうことができる。熱融着は、多孔質基材と耐熱性多孔質層との間を熱で融着することができる方法であればいずれの方法により行なってもよいが、具体的には、熱融着する部分の形状や面積等にあわせて選択した所望形状の加熱部を押圧する方法(例えばスタンプする方法)、加熱された先端を押し当てて線を引くように移動させる方法、等の方法により行なうことができる。熱融着する方法の具体的な例として、熱板プレス方式、インパルス方式などの熱融着装置を用いた方法が挙げられる。中でも、融着により高い接合強度が得られる点で、インパルス方式の熱融着法が好ましい。

【0050】

インパルス方式とは、被着体を熱圧着する部位に電熱線(ヒーター線)を有し、この電熱線を被着体に加圧した状態で瞬間的に大電流を流して発熱させ、被着体を加熱、融着後、加圧状態で冷却することで熱圧着する方式である。インパルス方式の熱融着装置は、電流で加熱を制御することで迅速に加熱し、加熱後も迅速に冷却できるという特徴がある。

インパルス方式の熱圧着装置は、熱融着時間のみの制御で温度を制御できるものが好ましく、更には、温度、時間はともに熱融着に重要な因子であるため、熱融着時間と熱融着温度をともに独立に制御できるものがより好ましい。

【0051】

多孔質基材の表面に耐熱性多孔質層が設けられたタイプの多孔質シートを熱融着する場合、ポリオレフィン等の基材が熱で溶融し、溶融したポリオレフィン等が耐熱性多孔質層へ染み込むことで多孔質シート同士が接着されるという機構で熱融着がなされると考えられる。そのため、このタイプの多孔質シート同士の熱融着は、ポリオレフィン微多孔膜等の多孔質基材同士を熱融着させる条件に比べ、過酷な条件が必要とされる。したがって、熱融着がなされる状態では多孔質シートが充分な力学強度を保っていないことが多く、熱融着する方法によっては熱融着するステージ上から多孔質シートを取り外すとき等に破れ等が発生しやすく、ハンドリング面で難しい課題がある。

上記のようなインパルス方式の熱融着装置では、通電により瞬時に熱融着可能な条件に加熱することができ、熱融着後には瞬時に冷却されるため、熱圧着するステージ上から多孔質シートの取り外すときには十分な力学強度を確保することができる。したがって、ハンドリングの観点で有利である。特に上記のように多孔質基材の表面に耐熱性多孔質層が設けられたタイプの多孔質シートでは、インパルス方式の熱融着装置を用いると、熱融着をより容易に行なえ、高い接着強度を確保しやすい利点がある。

【0052】

また、熱融着は、被融着材料である多孔質シートを一外面側から加熱し熱融着させるようにしてもよいし、被融着材料を両外面側から、すなわち例えば図1に示すように最表層をなす2枚のセパレータ1の両表面から加熱し熱融着させてもよい。接着強度を確保する上では、被融着材料を両外面側から加熱する態様が好ましい。中でも特に、インパルス方式の熱融着法により、被融着材料である多孔質シートを両外面側から熱融着する方法が好ましい。

また、本発明においては、ポリオレフィン多孔質基材と耐熱性多孔質層を有する多孔質シートを熱融着する場合、耐熱性多孔質層を間に介した状態で熱融着する必要がある。すなわち、多孔質シートが一枚あるいは複数枚のいずれの場合であっても、耐熱性多孔質層と他の耐熱性多孔質層を当接させるか、あるいは、耐熱性多孔質層と他のポリオレフィン多孔質基材とを当接するように、シート同士を重ねて熱融着する必要がある。従来は、耐熱性多孔質層が存在する場合は熱融着自体が困難と考えられていたが、本発明では、多孔質基材のポリオレフィンが溶融して、これが耐熱性多孔質層中に染み込むことで多孔質シート同士が接着されるという機構を見出したことに技術的意義がある。ただし、インパルス方式の熱融着装置を用いた場合はこの限りでなく、ポリオレフィン多孔質基材と他のポリオレフィン多孔質基材を熱融着してもよい。

【0053】

熱融着する際の条件は、多孔質シート間が融着して連結した状態を形成可能な範囲であれば特に制限はなく、多孔質シートを形成する材料などに応じて適宜選択すればよい。

中でも、熱融着の好ましい条件として、熱融着温度150〜220℃、熱融着圧力0.01MPa以上、熱融着時間0.1秒以上の条件が好適である。

【0054】

熱融着する温度が150〜220℃の範囲にある場合、連結多孔質シートを非水系二次電池用セパレータに用いた場合において、熱融着が良好に行なわれることにより良好なシャットダウン特性と耐熱性を保持できる。融着温度は、ポリオレフィンの流動性や耐熱性多孔質層の構造によって左右される。融着温度が150℃以上であることは、ポリオレフィンが流出しにくいことを意味し、耐熱性を良好に保てる点で好ましい。また融着温度が220℃以下であることは、ポリオレフィンの流動が保たれていることを意味し、この範囲ではシャットダウン特性が良好であり、また熱により非水系二次電池が破断するおそれを回避するうえで好ましい。なお、熱融着温度は、160〜200℃の範囲であることがより好ましい。

【0055】

融着時の圧着は、0.01MPa以上の圧着力で行なわれることが一般的であり、多孔質シート間の熱融着を良好に行なうのに適している。融着時の圧着力は0.05MPa以上であることがより好ましい。圧着力の上限は、10MPaが望ましい。

前記融着時間は、0.1秒以上であることが好ましく、このような条件であれば多孔質シート間の熱融着をより良好に行なうことができる。熱融着時間は1秒以上であることがより好ましい。融着時間の上限は360秒が望ましい。

【0056】

上記の熱融着条件のうち、熱融着をインパルス方式により行なう場合、熱融着温度190〜220℃、熱融着圧力0.1〜5MPa、熱融着時間1〜15秒の条件が好ましい。

具体的に、熱融着時の熱融着温度としては、190〜220℃の範囲が好適である。熱融着温度が190℃以上であることで、多孔質シート同士の接着強度がより確保され、また熱融着温度が220℃以下であることで、多孔質シートの酸化劣化が防止され、黄変色の回避に有利である。

【0057】

熱融着をインパルス方式により行なう場合の熱融着時間としては、1〜15秒の範囲が好適である。前述のような機構で熱融着されることを考慮すると、多孔質シート同士の熱融着には、ポリオレフィン等の多孔質基材が溶融し、これが耐熱性多孔質層に入り込むのに十分な時間が必要となる。かかる観点から、熱融着時間が1秒以上であることで、多孔質基材同士の接着力が確保され、また熱融着時間が15秒以下であることで、多孔質基材の劣化が抑えられ、高い生産性が維持される。

【0058】

また、熱融着をインパルス方式により行なう場合の熱融着圧力は、0.1〜5MPaの範囲が好適である。上記のように溶融した多孔質基材が耐熱性多孔質層に染み込んで多孔質シート同士が接着されるという機構を踏まえると、高い圧力ほど溶融した多孔質基材が耐熱性多孔質層に入り込み易くなるため、圧力は重要な因子となる。かかる観点から、熱融着圧力が0.1MPa以上であることで、多孔質基材が耐熱性多孔質層に染み込みやすく、より高い接着力が確保され、また熱融着圧力が5MPa以下であることで、多孔質シートの熱圧着時における力学物性が保たれ、破れ等の発生防止に有利である。

【0059】

<非水二次電池用セパレータ>

本発明の非水二次電池用セパレータは、上述した連結多孔質シートを用いて構成されている。本発明の連結多孔質シートを備えた非水系二次電池用セパレータによれば、基材となるポリオレフィン含有の多孔質基材によりシャットダウン機能が得られると共に、耐熱性多孔質層により、シャットダウン温度以上の温度に達してポリオレフィンが溶融した場合でも、ポリオレフィンが耐熱性多孔質層に付着した状態で保持されるため、メルトダウンが防止される。これより、高温時の安全性を確保することができる。また、本発明においては、非水系二次電池用セパレータに熱融着による連結部位を設けて重層構造に積み重ねられた電極とセパレータのズレが防止され、ズレに伴なう電極間の短絡が回避されるので、安全性をより確保できる。従って、本発明の非水二次電池用セパレータによれば、従来に比べてさらに安全性に優れた非水系二次電池を提供することができる。

【0060】

本発明の非水系二次電池用セパレータは、全体の膜厚が30μm以下であることが好ましい。セパレータが30μm以下であると、非水系二次電池を作製したときのエネルギー密度を良好に維持することができる。

本発明の非水系二次電池用セパレータの空孔率は、透過性及び機械的強度の観点から30〜70%であることが好ましい。

本発明の非水系二次電池用セパレータのガーレ値(JIS P8117)は、機械強度と膜抵抗の観点から、100〜500sec/100ccであることが好ましい。

本発明の非水系二次電池用セパレータの膜抵抗値は、非水系二次電池の負荷特性の観点から、1.5〜10ohm・cm2であることが好ましい。

本発明の非水系二次電池用セパレータの突刺強度は、耐短絡性の観点から、250g以上であることが好ましい。

本発明の非水系二次電池用セパレータの引張強度は、電池の製造製の観点から、10N以上であることが好ましい。

本発明の非水系二次電池用セパレータのシャットダウン温度は、電池の高温下での安全性の観点から、130〜155℃であることが好ましい。ここで、シャットダウン温度は、抵抗値が103ohm・cm2となったときの温度をさす。シャットダウン温度が130℃以上の場合、同時にポリオレフィン微多孔膜が完全溶融しにくいため、短絡現象が発生するメルトダウンと呼ばれる現象が低温で発生しにくくなり、安全上好ましい。また、シャットダウン温度が155℃以下である場合、高温時の安全機能が期待できる。好ましくは135〜150℃である。

本発明の非水系二次電池用セパレータの105℃における熱収縮率は、形状安定性とシャットダウン特性の観点から、0.5〜10%であることが好ましい。

【0061】

<非水系二次電池>

本発明の非水系二次電池は、リチウムのドープ・脱ドープにより起電力を得る非水系二次電池であって、上述した構成の本発明の非水系二次電池用セパレータを設けて構成されている。非水系二次電池は、負極と正極とがセパレータを介して対向配置されている電池要素に電解液が含浸され、これが外装に封入された構造となっている。

【0062】

具体的には、本発明の非水系二次電池は、正極、負極、及び前記正極と前記負極との間に一部が配置された既述の本発明の非水系二次電池用セパレータを含む電池ユニットを複数と、複数の電池ユニットを重ねた状態で封入する外装材と、リチウムイオンを含有する電解液とを設けて構成されており、リチウムのドープ・脱ドープによって起電力が得られるようになっている。

【0063】

本発明においては、セパレータとして上述の本発明の連結多孔質シートを含む非水系二次電池用セパレータを備えているので、積層部での電極やセパレータの位置ズレが防止され、熱暴走や発火等の発生が低減され、従来に比べて、より高い安全性を有している。

【0064】

本発明の非水系二次電池における電池ユニットは、正極、負極、及びセパレータを、正極/セパレータ/負極/セパレータの順に重ねた重層構造を一つの構成単位として、あるいは、セパレータ/正極/セパレータ/負極の順に重ねた重層構造を一つの構成単位として、これらの重層構造を一単位以上重ねて形成され、セパレータにより正極あるいは負極が固定化された積層型の構造となっていることが好ましい。このような非水系二次電池は、本発明の非水系二次電池用セパレータを含めて積層型に構成されていることにより、高温下での安全性に優れると共に、重層構造に構成した際の積層材料、具体的には電極とセパレータの積層位置のズレを防ぎ、位置ズレに伴なう短絡が防止される。

【0065】

(負極)

負極は、負極活物質、導電助剤及びバインダーからなる負極合剤が、集電体上に成形された構造となっている。負極活物質としては、リチウムを電気化学的にドープすることが可能な材料が挙げられ、例えば炭素材料、シリコン、アルミニウム、スズ、ウッド合金などが挙げられる。導電助剤は、アセチレンブラック、ケッチェンブラックといった炭素材料が挙げられる。バインダーは有機高分子からなり、例えばポリフッ化ビニリデン、カルボキシメチルセルロースなどが挙げられる。集電体には銅箔、ステンレス箔、ニッケル箔などを用いることが可能である。

【0066】

(正極)

正極は、正極活物質、導電助剤及びバインダーからなる正極合剤が、集電体上に成形された構造となっている。正極活物質としては、リチウム含有遷移金属酸化物等が挙げられ、具体的にはLiCoO2、LiNiO2、LiMn0.5Ni0.5O2、LiCo1/3Ni1/3Mn1/3O2、LiMn2O4、LiFePO4等が挙げられる。導電助剤はアセチレンブラック、ケッチェンブラックといった炭素材料が挙げられる。バインダーは有機高分子からなり、例えばポリフッ化ビニリデンなどが挙げられる。集電体にはアルミ箔、ステンレス箔、チタン箔などを用いることが可能である。

【0067】

(電解液)

電解液は、リチウム塩を非水系溶媒に溶解した構成である。リチウム塩としては、LiPF6、LiBF4、LiClO4などが挙げられる。非水系溶媒としては、プロピレンカーボネート、エチレンカーボネート、ジメチルカーボネート、ジエチルカーボネート、エチルメチルカーボネート、γ−ブチロラクトン、ビニレンカーボネートなどが挙げられ、これらは単独で用いても混合して用いてもよい。

【0068】

(外装材)

本発明の非水系二次電池は、フィルム等の外装材を用いて、電池ユニットをラミネートパックすることにより封入されている。外装材は、アルミラミネートパック等が挙げられる。外装材の厚みについては、特に制限はなく、適宜選択することができる。

【0069】

非水系二次電池の形状としては、角型、円筒型、コイン型などがあるが、既述の本発明の非水系二次電池用セパレータはいずれの形状にも好適に適用することが可能であるため、目的等に応じて所望の形状に成形することができる。中でも、ハイブリッド自動車等の車載用に用いる場合、外装材をアルミラミネートパックとし、電池形状を角型にすると、非水系二次電池を大型化しやすく、高容量化に比較的容易に対応することが可能である点で好ましい。

【0070】

ここで、本発明の非水系二次電池の一例を図5を参照して説明する。図5は、本発明の非水系二次電池用セパレータ及び電極の重層体をラミネートパックした角型の非水系二次電池の一例を模式的に示している。

【0071】

図5に示すように、非水系二次電池70は、図示しない正極及び負極とセパレータとがそれぞれ複数積み重ねられてなる電池ユニット71を、さらに複数積み重ねた重層構造になっており、この重層構造からなる重層体は、外装材として用いたアルミラミネートフィルム73により封入されている。アルミラミネートフィルム73で封入された状態において、その一部に開口部を有しており、この開口部から電池ユニットの正極に接続されている引き出し線の束(リードタブ)75,負極に接続されている引き出し線の束(リードタブ)77が引き出され、電池外部と通電可能なようになっている。電極及びセパレータは、図1等に示すように、長方形状に成形されており、これらを積層した重層体が封入された構造であることにより、図5に示すラミネートパック積層電池は角型の形状を有している。

【0072】

また、本発明の非水系二次電池の他の例を図6を参照して説明する。図6は、複数の多孔質シートが熱融着により連結された長尺状の連結多孔質シートを用いた円筒状電池の一例を模式的に示している。

図6に示すように、非水系二次電池80は、電極として正極81及び負極85と、正極及び負極の間に一部分が配置され、図4に示すように複数の多孔質シートが互いの重なり部を熱融着して連結された長尺状の連結多孔質シート83と、負極85の連結多孔質シート83と対向しない側に配置され、連結多孔質シート83と同様に熱融着による連結部位を有する長尺状の連結多孔質シート87とをこの順に重ね、巻取り軸89に巻き取って形成される円筒形状を有している。非水系二次電池80は、図示しないアルミラミネートフィルムを用い、形成された円筒形状を封入して円筒型に構成される。

【0073】

[非水系二次電池の製造方法]

本発明の非水系二次電池の製造方法は、上述した連結多孔質シートの製造方法を利用したものであれば、いずれの方法でもよい。

【0074】

本発明の非水系二次電池の製造方法においては、既述の本発明の連結多孔質シートの製造方法、すなわち既述の熱融着工程が設けられた方法によって連結多孔質シートが作製されるので、連続生産適性が得られ、製造効率が向上すると共に、高温下での安全性が高い非水系二次電池が提供される。

特に、本発明においては次の方法が好ましい。すなわち、正極、負極、及びセパレータを含む非水系二次電池を製造する方法であって、前記セパレータとして、ポリオレフィンを含む多孔質基材と、前記多孔質基材の片面又は両面に設けられ、耐熱性樹脂を含む耐熱性多孔質層とを有する複数の多孔質シートを用い、複数の多孔質シートから選ばれる第1の多孔質シート(セパレータ)の一部と、前記第1の多孔質シート(セパレータ)と異なる第2の多孔質シート(セパレータ)の一部とを、熱融着により連結する熱融着工程を含み、前記熱融着工程では、インパルス方式の熱融着法により、前記複数の多孔質シートの両外面側から加熱し熱融着するものである。

このような方法によれば、インパルス方式の熱融着法により、電極とセパレータを容易に固定化することができる。

【0075】

このような方法においては、前記正極、前記負極、及び前記セパレータを所定のシート形状に裁断する工程と、前記正極、前記負極、及び前記セパレータを、正極/セパレータ/負極/セパレータの重層構造を一つの構成単位として、あるいは、セパレータ/正極/セパレータ/負極の重層構造を一つの構成単位として、一単位以上の構成単位を重ねる工程とを設け、前記熱融着工程が、前記複数のセパレータの互いに対向する端部同士を熱融着して、前記複数のセパレータを連結し、前記正極、前記負極、及び前記セパレータを固定化する工程を含んでいることが好ましい。

【0076】

具体的には、例えば図1に示すように、正極3、負極4、及びセパレータ1を所定のシート形状に裁断する。このとき、セパレータ1は、後の熱融着工程を考慮して、正極3及び負極4よりも大きな形状とする必要がある。そして、セパレータ1/正極3/セパレータ1/負極4/セパレータ1の順で重ねる。この際、セパレータ1のサイズは熱圧着部分を考慮して電極3,4よりも大きくなっているため、セパレータの外周縁部が電極の外周縁部よりも外側にはみ出した状態となっている。そして、複数のセパレータ1の外周縁部のうち3辺を対向させて、当該3辺の端部同士をまとめて、上述したインパルス方式の熱融着法により熱融着する。これにより、連結多孔質シートからなるセパレータを形成すると同時に、セパレータの袋内部に電極を固定化することができるため、あらかじめ熱融着により袋状の連結多孔質シートを作成してそこに電極を挿入する場合と比較して、高い生産性を確保できる。上記のようにして作製した電極とセパレータの積層体は、単独で又は複数ユニットを重ねた状態にして、正極タブ及び負極タブが溶接により取り付けられ、これを電池外装に入れて電解液を注入し、外装を封入することで非水系二次電池を製造することができる。この方法は生産性の観点から好ましい方法であるが、本発明のセパレータ熱融着技術は、2枚のセパレータの接合だけでなく、複数枚のセパレータの接合にも適用できることから、本発明の技術では熱融着の回数をできるだけ低減することができる。これにより、さらに生産性が高くなるという特徴もある。

上記の熱融着工程では、インパルス法により良好な熱融着が得られる観点から、熱融着温度190〜220℃、熱融着圧力0.1〜5MPa、熱融着時間1〜15秒の条件で熱融着することが好ましい。

【0077】

また、本発明の非水系二次電池は、例えば以下のようにして作製することもできる。

すなわち、本発明の連結多孔質シートと正極及び負極をなす電極板とを用意し、正極と負極との間に連結多孔質シートの一部を挟んで正極/連結多孔質シート/負極の積層状態となるように重ね、この状態でラミネータに通す。ラミネータで互いに向かい合うシートとシートとの間を熱融着し固定することにより電池ユニットを作製する。そして、得られた電池ユニットを複数積み重ね、全体をフィルム等の外装材で包装することにより二次電池を得ることができる。

また、他の方法として、図2〜図3に示すように予め多孔質シートを熱融着させて連結部位を有する連結多孔質シートを作製した後、これに正極と負極をなす電極板を配置し、正極/連結多孔質シート/負極の重層構造を持つ電池ユニットを作製する。ここで得られた電池ユニットを複数積み重ね、全体をフィルム等の外装材で包装することにより二次電池を得ることができる。

【実施例】

【0078】

以下、本発明を実施例により更に具体的に説明するが、本発明はその主旨を越えない限り、以下の実施例に限定されるものではない。なお、特に断りのない限り、「部」は質量基準である。

【0079】

[測定・評価(1)]

下記の実施例1〜10、比較例1〜2について、以下の方法に従って測定及び評価を行なった。

【0080】

(1)膜厚

非水系二次電池用セパレータの厚み(ポリオレフィン微多孔膜及び耐熱性多孔質層の合計厚み)及びポリオレフィン微多孔膜の厚みを、接触式の膜厚計(ミツトヨ社製)にて20点測定し、これを平均することにより求めた。ここで、接触端子は、底面が直径0.5cmの円柱状のものを用いた。

(2)目付

非水系二次電池用セパレータ及びポリオレフィン微多孔膜の目付は、サンプルを10cm×10cmに切り出し重量を測定する。この重量を面積で割ることで1m2当たりの重量である目付を求めた。

(3)空孔率

非水系二次電池用セパレータ及びポリオレフィン微多孔膜の空孔率は、下記式から求めた。

ε={1−Ws/(ds・t)}×100

ここで、ε:空孔率(%)、Ws:目付(g/m2)、ds:真密度(g/cm3)、t:膜厚(μm)である。

(4)ガーレ値

非水系二次電池用セパレータ及びポリオレフィン微多孔膜のガーレ値は、JIS P8117に従って求めた。

【0081】

(5)膜抵抗

非水系二次電池用セパレータ及びポリオレフィン微多孔膜の膜抵抗は、以下の方法で求めた。

サンプルを2.6cm×2.0cmのサイズに切り出す。非イオン性界面活性剤(花王社製のエマルゲン210P)3質量%を溶解したメタノール溶液(メタノール:和光純薬工業社製)に切り出したサンプルを浸漬し、風乾する。厚さ20μmのアルミ箔を2.0cm×1.4cmに切り出し、リードタブを付ける。このアルミ箔を2枚用意して、アルミ箔間に切り出したサンプルをアルミ箔が短絡しないように挟む。サンプルに電解液である1MのLiBF4 プロピレンカーボネート/エチレンカーボネート(1/1質量比)(キシダ化学社製)を含浸させる。これをアルミラミネートパック中にタブがアルミパックの外に出るようにして減圧封入する。このようなセルをアルミ箔中にセパレータが1枚、2枚、3枚となるようにそれぞれ作製する。該セルを20℃の恒温槽中に入れ、交流インピーダンス法で振幅10mV、周波数100kHzにて該セルの抵抗を測定する。測定されたセルの抵抗値をセパレータの枚数に対してプロットし、このプロットを線形近似し、傾きを求める。この傾きに電極面積である2.0cm×1.4cmを乗じてセパレータ1枚当たりの膜抵抗(ohm・cm2)を求めた。

【0082】

(6)突刺強度

非水系二次電池用セパレータ及びポリオレフィン微多孔膜の突刺強度は、カトーテック社製KES−G5ハンディー圧縮試験器を用いて、針先端の曲率半径0.5mm、突刺速度2mm/secの条件で突刺試験を行ない、最大突刺荷重を突刺強度とした。ここでサンプルはφ11.3mmの穴があいた金枠(試料ホルダー)にシリコンゴム製のパッキンも一緒に挟み固定した。

(7)引張強度

非水系二次電池用セパレータ及びポリオレフィン微多孔膜の引張強度は、10×100mmに調整したサンプルを、引張試験機(A&D社製、RTC−1225A)を用い、ロードセル荷重5kgf、チャック間距離50mmの条件で測定した。

(8)シャットダウン温度

非水系二次電池用セパレータ及びポリオレフィン微多孔膜のシャットダウン温度(SD温度)は、以下の方法で求めた。

サンプルをφ19mmに打ち抜き、非イオン性界面活性剤(花王社製エマルゲン210P)を3質量%溶解したメタノール溶液(メタノール:和光純薬工業社製)に切り出したサンプルを浸漬し、風乾した。サンプルをφ15.5mmのSUS板に挟んだ。サンプルに電解液である1MのLiBF4 プロピレンカーボネート/エチレンカーボネート(1/1質量比)(キシダ化学社製)を含浸させた。これを2032型コインセルに封入した。コインセルからリード線をとり、熱電対を付けてオーブンの中に入れた。昇温速度1.6℃/分で昇温させ、同時に交流インピーダンス法で振幅10mV、周波数100kHzにて該セルの抵抗を測定した。抵抗値が103ohm・cm2以上となった温度をシャットダウン温度とした。

【0083】

(9)熱収縮率

非水系二次電池用セパレータ及びポリオレフィン微多孔膜の熱収縮率は、サンプルを105℃で1時間加熱することによって測定した。なお、測定方向は機械方向である。

(10)熱圧着温度

非水系二次電池用セパレータの熱圧着温度は、シーラー(TCW−125B、日本アビオニクス社製)の温度を設定して熱圧着し、熱圧着可能となった最低温度を熱圧着可能温度とした。

(11)放電性

非水系二次電池の放電性評価を、以下の方法で実施した。

1.6mA、4.2Vで8時間定電流・定電圧充電、1.6mA、2.75Vで定電流放電の充放電サイクルを10サイクル実施し、10サイクル目に得られた放電容量[mAh]をこの電池の放電容量とした。次に、1.6mA、4.2Vで8時間定電流・定電圧充電、16mA、2.75Vで定電流放電を行なった。このとき得られた容量を10サイクル目の電池の放電容量で除算し、得られた数値を負荷特性[%]の指標とした。

(12)耐短絡性

非水系二次電池セパレータの耐短絡性を、以下の方法で実施した。

上記(11)に記載の放電性評価の実施後、非水系二次電池を1.6mA、4.2Vで8時間定電流・定電圧充電した。充電後、振とう機(MK161、ヤマト科学社製)を用いて1時間振盪させた。その後、非水系二次電池の電圧を測定した。

(13)サイクル特性

上記(11)に記載の放電性評価を300サイクル実施し、300サイクル目に得られた放電容量を10サイクル目に得られた放電容量[mAh]で除算し、得られた数値をサイクル特性[%]の指標とした。

(14)ポリエチレンの含有量

ポリオレフィン多孔質基材中の分子量20万〜200万のポリエチレンの含有量は、ゲル浸透クロマトグラフィー(GPC)で測定した。具体的には、試料15mgに、GPC測定用移動相20mlを加え、145℃で完全に溶解し、ステンレス製焼結フィルター(孔径1.0μm)で濾過した。次に、濾液400μlを装置に注入して測定に供し、以下の条件で、GPC曲線を得た。そして、GPC曲線を分子量2.0×105から2.0×106までの区間で積分した値S1と、GPC曲線を分子量0から4.0×107までの区間で積分した値S2を求め、S1をS2で除算して100を乗じることで、ポリオレフィン多孔質基材中の分子量20万〜200万のポリエチレンの含有量(質量%)を求めた。

<条件>

・装置:ゲル浸透クロマトグラフ Alliance GPC2000型(Waters製)

・カラム:東ソー(株)製、TSKgel GMH6−HT×2+TSKgel GMH6−HT×2

・カラム温度:140℃

・移動相:o−ジクロロベンゼン

・検出器:示差屈折計(RI)

・分子量較正:東ソー(株)製、単分散ポリスチレン

【0084】

[参考例1]

ポリエチレンパウダーとしてTicona社製のGUR2126(重量平均分子量415万、融点141℃)とGURX143(重量平均分子量56万、融点135℃)を用いた。GUR2126とGURX143を2:8(質量比)となるようにして、ポリエチレン濃度が30質量%となるように流動パラフィン(松村石油研究所社製のスモイルP−350:沸点480℃)とデカリン(和光純薬工業社製、沸点193℃)の混合溶媒中に溶解させ、ポリエチレン溶液を作製した。作製したポリエチレン溶液の組成は、ポリエチレン:流動パラフィン:デカリン=30:67.5:2.5(質量比)である。このとき、分子量が20万〜200万に相当するポリエチレンの含有量は、48質量%であった。

【0085】

このポリエチレン溶液を148℃でダイから押し出し、水浴中で冷却してゲル状テープ(ベーステープ)を作製した。該ベーステープを60℃で8分、95℃で15分乾燥し、該ベーステープを縦延伸、横延伸を逐次行う2軸延伸にて延伸した。ここで、縦延伸は延伸倍率6倍、延伸温度90℃とし、横延伸は延伸倍率9倍、延伸温度は105℃とした。横延伸の後に130℃で熱固定を行なった。次に、これを塩化メチレン浴に浸漬し、流動パラフィンとデカリンを抽出した。その後、50℃で乾燥し、120℃でアニール処理することで、ポリオレフィン微多孔膜(多孔質基材)を得た。得られたポリオレフィン微多孔膜は、フィブリル状ポリオレフィンが網目状に交絡し、細孔を構成する構造を有するものであった。

【0086】

得られたポリオレフィン微多孔膜の特性(膜厚、目付、ガーレ値、空孔率、膜抵抗、突刺強度、引張強度、シャットダウン温度(SD温度)、熱収縮率)の測定結果を下記表1に示す。

【0087】

[実施例1]

参考例1で得られたポリオレフィン微多孔膜を用い、この両面に耐熱性樹脂からなる耐熱性多孔質層を積層させて、本発明の非水系二次電池用セパレータを製造した。

具体的に、耐熱性樹脂として、ポリメタフェニレンイソフタルアミド(帝人テクノプロダクツ社製、コーネックス)を用いた。この耐熱性樹脂を、ジメチルアセトアミド(DMAc)とトリプロピレングリコール(TPG)が質量比50:50となっている混合溶媒に溶解させて、塗工用スラリーを作製した。なお、塗工用スラリーにおけるポリメタフェニレンイソフタルアミドの濃度は、5.5質量%となるように調整した。そして、マイヤーバーを2本対峙させ、その間に塗工液を適量のせた。この後、ポリオレフィン微多孔膜を、塗工液がのっているマイヤーバー間を通過させて、ポリオレフィン微多孔膜の表裏面に塗工液を塗工した。ここで、マイヤーバー間のクリアランスは20μmに設定し、マイヤーバーの番手は2本とも#6を用いた。これを質量比で水:DMAc:TPG=50:25:25で40℃となっている凝固液中に浸漬し、次いで水洗・乾燥を行なった。これにより、ポリオレフィン微多孔膜の表裏両面に厚み3μmの耐熱性多孔質層を形成して非水系二次電池用セパレータを得た。

ここで形成された耐熱性多孔質層の空孔率を前記方法で測定したところ、60%であった。

また、得られた非水系二次電池用セパレータの特性(膜厚、目付、ガーレ値、空孔率、膜抵抗、突刺強度、引張強度、シャットダウン温度(SD温度)、熱収縮率)を測定し、その測定結果を下記表1に示す。

【0088】

得られた非水系二次電池用セパレータを、長手方向の中央部を軸に耐熱性多孔質層を内側にして半分に折り、折り畳んだ状態で互いに向き合う2つの面(耐熱性多孔質層の表面)の、前記軸方向両端の2辺からそれぞれ層内部方向に5mmの位置を各辺に沿って、下記表1に示す温度、圧力、加圧時間で目的部位を加圧、加熱処理することにより熱融着した。

このようにして、図2に示すように連結部位を付して袋状に形成された連結セパレータを得た。

【0089】

なお、以下の実施例2〜5においても同様に、下記表1に非水系二次電池用セパレータの特性及び熱圧着条件をまとめて示した。

【0090】

[実施例2]

実施例1において、塗工用スラリーとして、上記のポリメタフェニレンイソフタルアミド、DMAc、及びTPGからなるポリマー溶液に、α−アルミナ(岩谷化学工業社製、SA−1、平均粒子径0.8μm)を分散させて作製した塗工用スラリーを用いた以外は、実施例1と同様にして非水系二次電池用セパレータを得た。なお、塗工用スラリーは、DMAcとTPGとが質量比50:50となっている混合溶媒に、ポリメタフェニレンイソフタルアミドを濃度5.5質量%となるように溶解させ、このポリマー溶液に無機フィラーを分散させて作製したものである。ポリメタフェニレンイソフタルアミドと無機フィラーとの質量比は、25:75とした。

得られた非水系二次電池用セパレータは、ポリオレフィン微多孔膜の表裏両面に厚み3μmの耐熱性多孔質層が形成されており、耐熱性多孔質層の空孔率は60%であった。

この非水系二次電池用セパレータについて、実施例1と同様の手順かつ表1に示す熱融着条件で、袋状に形成された連結セパレータを得た。

【0091】

[実施例3]

実施例2において、無機フィラーとして用いたα−アルミナを水酸化マグネシウム(協和化学工業社製、キスマ−5P、平均粒子径1.0μm)に代えたこと以外は、実施例2と同様にして、非水系二次電池用セパレータを作製し、さらに袋状に形成された連結セパレータを得た。得られた非水系二次電池用セパレータは、ポリオレフィン微多孔膜の表裏両面に厚み3μmの耐熱性多孔質層が形成されており、耐熱性多孔質層の空孔率は60%であった。

【0092】

[実施例4]

実施例3において、マイヤーバー間のクリアランスを20μmから50μmに設定変更したこと以外は、実施例3と同様にして、非水系二次電池用セパレータを得た。得られた非水系二次電池用セパレータは、ポリオレフィン微多孔膜の表裏両面に厚み10μmの耐熱性多孔質層が形成されており、耐熱性多孔質層の空孔率は60%であった。

【0093】

[実施例5]

実施例3において、マイヤーバー間のクリアランスを20μmから15μmに設定変更したこと以外は、実施例3と同様にして、非水系二次電池用セパレータを得た。得られた非水系二次電池用セパレータは、ポリオレフィン微多孔膜の表裏両面に厚み1μmの耐熱性多孔質層が形成されており、耐熱性多孔質層の空孔率は60%であった。

【0094】

[実施例6]

正極活物質であるコバルト酸リチウム(LiCoO2:日本化学工業社製のセルシードC)89.5質量部、アセチレンブラック(電気化学工業社製、商品名:デンカブラック;導電助剤)4.5質量部、ポリフッ化ビニリデン(KFポリマー、W#1100、クレハ化学社製;バインダー)6質量部となるように、N−メチル−ピロリドンを用いてこれらを混練し、スラリーを作製した。得られたスラリーを厚さが20μmのアルミ箔上に塗布乾燥させ、その後プレスして、100μmの正極を得た。

【0095】

また、メソフェーズカーボンマイクロビーズ(MCMB:大阪瓦斯化学社製)87質量部、アセチレンブラック(電気化学工業社製、商品名:デンカブラック)3質量部、ポリフッ化ビニリデン(クレハ化学社製)10質量部となるように、N−メチル−2ピロリドンを用いてこれらを混練し、スラリーを作製した。得られたスラリーを厚さ18μmの銅箔上に塗布乾燥した後、プレスし、90μmの負極を得た。

【0096】

次に、実施例1で作製した袋状の連結セパレータを用い、この連結セパレータの図2に示すように熱融着により袋状に成形された中(連結セパレータ(連結多孔質シート)の開口からその袋内部)に正極を入れ、この連結セパレータの外側の一方の側に負極を重ねた電池ユニットを5セット積み重ね、これに電解液を含浸させた状態にした後にアルミラミネートフィルムからなる外装により減圧封入し、非水系二次電池を作製した。ここで、作製された二次電池は、正極の面積が2×1.4cm2、負極の面積が2.2×1.6cm2であり、設定容量は8mAh(4.2V−2.75Vの範囲)である。

ここで、電解液には、1M LiPF6エチレンカーボネート/エチルメチルカーボネート(=3/7[質量比]、キシダ化学社製)を用いた。

得られた非水系二次電池の特性(放電容量、負荷特性、耐短絡性、サイクル特性)を測定し、その測定結果を下記表2に示す。

【0097】

なお、以下の実施例7〜10及び比較例1,2についても同様に、測定結果を下記表2にまとめて示す。

【0098】

[実施例7]

実施例6において、非水系二次電池用セパレータとして実施例2で得られた袋状の連結セパレータを用いたこと以外は、実施例6と同様にして、非水系二次電池を得た。

【0099】

[実施例8]

実施例6において、非水系二次電池用セパレータとして実施例3で得られた袋状の連結セパレータを用いたこと以外は、実施例6と同様にして、非水系二次電池を得た。

【0100】

[実施例9]

実施例6において、非水系二次電池用セパレータとして実施例4で得られた袋状の連結セパレータを用いたこと以外は、実施例6と同様にして、非水系二次電池を得た。

【0101】

[実施例10]

実施例6において、非水系二次電池用セパレータとして実施例5で得られた袋状の連結セパレータを用いたこと以外は、実施例6と同様にして、非水系二次電池を得た。

【0102】

[比較例1]

実施例1において、熱融着を行なわなかったこと以外は、実施例1と同様にして連結部位のない非水系二次電池用セパレータを作製した。次に、実施例6において、実施例1で作製した袋状の連結セパレータを、上記の連結部位のない非水系二次電池用セパレータに代えたこと以外は、実施例6と同様にして、非水系二次電池を得た。

【0103】

[比較例2]

実施例1において、熱融着に代えて接着剤(EXTRA2000、東亜合成社製)を付与することにより袋状の対比用連結セパレータを作製した。そして、実施例6において、実施例1で作製した袋状の連結セパレータを、上記の対比用連結セパレータに代えたこと以外は、実施例6と同様にして、非水系二次電池を得た。

【0104】

【表1】

【0105】

【表2】

【0106】

[測定・評価(2)]

下記の実施例11〜21について、上述の測定・評価方法以外にも、以下の方法に従って測定及び評価を行なった。

【0107】

(15)外観

作製した連結セパレータの融着箇所の外観を目視により観察し、ちぎれや波打ち、斑状などの発生の有無について評価した。

【0108】

(16)変色

作製した連結セパレータの融着箇所の外観を目視により観察し、熱融着前後での黄変色の有無を評価した。

【0109】

(17)接着強度

作製した連結セパレータに対し、JIS C 60068−1に準拠した試験を行ない、剥離強度を計測し、接着強度を評価する指標とした。評価は、実施例11の測定値を100に規格化し、相対値を求めて行なった。

【0110】

(18)充放電性

作製した非水系二次電池を充電電圧4.2V、充電電流0.2Cでの定電流・定電圧充電に供し、充電後、放電電流0.2C、2.75Vカットオフでの定電流放電を行なうことにより、非水系二次電池の充放電試験を実施した。

【0111】

(19)充放電サイクル特性

作製した非水系二次電池を、充電電圧4.2V、充電電流1Cでの定電流・定電圧充電と、放電電流1C、2.75Vカットオフでの定電流放電とを行なう操作を1サイクルとし、これを100サイクル繰り返す充放電条件にて、充放電サイクル試験を行なった。

【0112】

[実施例11]

耐熱性樹脂であるポリメタフェニレンイソフタルアミド(コーネックス、帝人テクノプロダクツ社製)を、ジメチルアセトアミド/トリプロピレングリコール(=60/40;質量比)に5質量%溶解した。この溶液に、ポリメタフェニレンイソフタルアミドの質量に対して4倍の水酸化マグネシウムフィラー(キスマ5P(平均粒子径0.8μm)、協和化学(株)製)を分散させ、塗工液を調製した。この塗工液を膜厚16μmのポリエチレン微多孔膜(TN1601、SK社製)の両面に塗工し、これを30℃のジメチルアセトアミド/トリプロピレングリコール/水(=18/12/70;質量比)の凝固液に浸漬した。更に、水洗、乾燥した。このようにして、ポリエチレン微多孔膜の両面に耐熱性多孔質層が形成された非水系二次電池用セパレータを作製した。

【0113】

このセパレータに用いたポリエチレン微多孔膜は、膜厚が16μm、空孔率が52%であり、耐熱性多孔質層の厚みは両面合計で6μm、空孔率は63%であった。

【0114】

得られたセパレータを2枚重ね、インパルス式の熱融着装置を用い、これを熱融着面積が幅1cm×長さ10cmとなるように両外面側から挟み込んで加圧し、熱融着温度:200℃、熱融着時間:7秒、熱融着圧力:0.5MPaの条件で熱融着し、連結セパレータを作製した。

その結果、融着部位は良好に熱融着されていることが確認され、融着箇所の外観も良好であった。また、上記方法にて融着箇所の接着強度を測定した。

【0115】

[実施例12]

実施例11において、インパルス式の熱融着装置を熱板プレス式の装置に代えたこと以外は、実施例11と同様にして熱融着を行なった。

その結果、融着箇所は、部分的にちぎれたり、波打ちがみられ、実施例11よりは劣るものの、比較的良好な外観が得られた。これは、実施例11のインパルス式では、熱融着後、瞬時に冷却がなされサンプルを取り出すときには充分に冷えていたのに対し、熱板プレス式では瞬時冷却が基本的に困難であり、200℃の状態でサンプルを取り出したため、外観上の差異が生じたものと考えられる。

また、接着強度は、実施例11での接着強度を100とした相対値で65であった。

【0116】

[実施例13]

実施例11において、重ねた2枚のセパレータの上下両側から行なった加熱を、一方側(下側)からのみ行なうようにしたこと以外は、実施例11と同様にして熱融着を行なった。

その結果、実施例11に比べて熱融着が弱いものの、融着されていることが確認された。融着箇所の外観は良好であった。接着強度は、実施例11での接着強度を100とした相対値で1であった。実施例11との対比から、このようなセパレータの熱融着にはセパレータの両外面側から加熱する方式が熱融着性の点でより有効であることが分かった。

【0117】

[実施例14]

実施例11において、熱融着温度を200℃から170℃としたこと以外は、実施例11と同様にして熱融着を行なった。

その結果、融着部位は良好に熱融着されていることが確認され、融着箇所の外観も良好であった。融着箇所の接着強度を測定した結果、その接着強度は、実施例11での接着強度を100とした相対値で50であった。

【0118】

[実施例15]

実施例11において、熱融着温度を200℃から250℃としたこと以外は、実施例11と同様にして熱融着を行なった。

その結果、融着部位では熱融着が行なわれていることが確認され、融着箇所の外観を観察すると、良好ではあるが、融着箇所がやや黄色く変色していた。また、接着強度は、実施例11での接着強度を100とした相対値で95であった。

【0119】

[実施例16]

実施例11において、熱融着時間を7秒から0.5秒としたこと以外は、実施例11と同様にして熱融着を行なった。

その結果、融着部位では熱融着が行なわれていることが確認され、融着箇所の外観は良好であった。融着箇所の接着強度を測定した結果、その接着強度は、実施例11での接着強度を100とした相対値で44であった。

【0120】

[実施例17]

実施例11において、熱融着時間を7秒から60秒としたこと以外は、実施例11と同様にして熱融着を行なった。

その結果、融着部位では熱融着が行なわれていることが確認され、融着箇所の外観を観察すると、良好ではあるが、やや黄色く変色していた。また、接着強度は、実施例11での接着強度を100とした相対値で97であった。

【0121】

[実施例18]

実施例11において、熱融着圧力を0.5MPaから0.01MPaとしたこと以外、実施例11と同様に熱融着を行なった。

その結果、融着部位では熱融着が行なわれていることが確認され、融着箇所の外観は良好であった。また、融着箇所の接着強度を測定した結果、その接着強度は、実施例11での接着強度を100とした相対値で45であった。

【0122】

[実施例19]

実施例11において、熱融着圧力を0.5MPaから10MPaとしたこと以外は、実施例11と同様にして熱融着を行なった。