連結管

【課題】 推進管とセグメント管との間に配置されることで、推進管とセグメント管との連結を容易に行うことができ、推進管とセグメント管との連結作業を効率的に行うことができる連結管を提供することを課題とする。

【解決手段】 前記セグメント管を形成する少なくとも一つのセグメントと、前記本体部の一端部とを連結するボルト部材に対して螺合可能に構成された螺合孔を前記本体部の一端部に備えることを特徴とする。

【解決手段】 前記セグメント管を形成する少なくとも一つのセグメントと、前記本体部の一端部とを連結するボルト部材に対して螺合可能に構成された螺合孔を前記本体部の一端部に備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地盤中に管状体を埋設して管路を形成するに際し、推進工法で用いられる推進管と、シールド工法で用いられるセグメント管とを連結する連結管に関する。

【背景技術】

【0002】

従来から、地盤中の二地点間に複数の管状体を埋設して連結し、該二地点間に管路を形成する方法が知られている。このような管路を形成する方法としては、地盤の二地点に立坑を形成し、該立坑間の地盤を所定のルートに沿って掘削して掘削孔を形成しつつ、掘削孔内に複数の管状体を配置して連結していく方法が知られている。

【0003】

具体的には、掘進機に推進管を連結した後、立坑内から該推進管を掘削方向に向かって押圧する。これにより、掘進機を掘削方向に向かって推進させて掘削孔を形成する。そして、地盤中で掘進機を所定の距離推進させる毎に、掘削方向の最後部に位置する推進管に新たな推進管を順次連結し、連結された推進管によって掘進機を押圧することで掘進機をさらに推進させる。

【0004】

これにより、掘進機の推進方向に向かって地盤が掘削されて掘削孔が形成されると共に、掘削孔内を複数の推進管が連結された状態で推進する。そして、掘進機が一方の立坑から他方の立坑に到達することにより、地盤中の二地点間に管路が形成される。このようにして地盤中に管路を形成する方法は、一般的に推進工法と言われるものである。

【0005】

また、他の方法としては、地盤中で掘進機を所定の距離推進させた後、掘進機内の空間(構築空間)で、複数のセグメントからなるセグメント管を構築する。そして、該セグメント管を掘進機に備えられた押圧手段(ジャッキ等)を用いて掘進機の後方に押圧する。これにより、掘削孔内にセグメント管が押し出されると共に、構築空間で新たなセグメント管を構築することが可能となる。

【0006】

その後、構築空間で新たなセグメント管を構築し、該セグメント管を掘削孔内のセグメント管と連結する。そして、上記と同様に押圧手段を用いて構築空間内の新たなセグメント管を掘進機の後方に押圧する。この際、構築空間内のセグメント管は、掘削孔内のセグメント管からの反力によって地盤中の所定位置に留まると共に、該反力によって掘進機が掘削方向に向かって推進する。これにより、構築空間からセグメント管が相対的に押し出されると共に、構築空間で新たなセグメント管を構築することが可能となる。

【0007】

このように、掘進機の掘削方向への推進と構築空間でのセグメント管の構築とを順次行うことで、掘進機の推進方向に向かって地盤が掘削されて掘削孔が形成されると共に、掘削孔内で順次セグメント管が連結される。そして、掘進機が一方の立坑から他方の立坑に到達することにより、地盤中の二地点間に管路が形成される。このようにして地盤中に管路を形成する方法は、一般的にシールド工法と言われるものである。

【0008】

上記の推進工法では、推進管が直線状に形成されているため、直線状のルートを通る管路を迅速に形成することが可能である。ところが、管路を形成するルートが屈曲している場合には、屈曲している位置以降のルートに推進管を推進させることが困難となる。一方、シールド工法では、管路を形成するルートが屈曲している場合であっても、屈曲する位置以降のルートにセグメントを搬送し、搬送先で複数のセグメントを連結してセグメント管を構築することができる。このため、屈曲したルートを通る管路を容易に形成することができるが、複数のセグメントを連結する作業が必要となるため、管路を形成する作業に手間と時間がかかる。

【0009】

このため、部分的に屈曲したルートを通る管路を形成する際には、推進工法とシールド工法とが併用される。具体的には、管路を形成するルートが屈曲する位置までは(即ち、直線状のルートでは)、推進工法を用いて直線状のルートを通る管路を形成し、管路を形成するルートが屈曲する位置以降では、シールド工法を用いて管路を形成する。

【0010】

このようにして推進工法とシールド工法とを併用した場合、推進管とセグメント管とを連結する必要がある。一般的には、推進工法で形成される管路の先頭に位置する推進管(以下、先頭管とも記す)とセグメント管とをボルト部材及びナット部材を用いて連結する方法が採用されている(特許文献1参照)。具体的には、セグメント管及び推進管の互いに当接する端部にボルト部材を挿通させた後、ボルト部材にナット部材を螺合させて締め込むことで、セグメント管と推進管とが連結される。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2005−290797号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上記のようにボルト部材とナット部材とを用いた場合、ボルト部材(又は、ナット部材)が軸周りに回転しないように工具等を用いてボルト部材(又は、ナット部材)を固定しつつ、ナット部材(又は、ボルト部材)をボルト部材(又は、ナット部材)に螺合させるべく、工具等を用いてナット部材(又は、ボルト部材)を回転させる必要がある。つまり、ボルト部材及びナット部材の両方に対して工具等を連結したり回転力を加えたりする必要がある。このため、先頭管とセグメント管とを連結する作業が煩雑なものになり、先頭管とセグメント管とを連結する作業の効率を低下させる要因となる。

【0013】

そこで、本発明は、推進管とセグメント管との間に配置されることで、推進管とセグメント管との連結を容易に行うことができ、推進管とセグメント管との連結作業を効率的に行うことができる連結管を提供することを課題とする。

【課題を解決するための手段】

【0014】

本発明に係る連結管は、地盤が掘削されて形成された掘削孔の内周面に沿って複数のセグメントが配置されてなるセグメント管と、前記掘削孔内に挿入されて掘削孔内を推進する推進管との間に配置される管状の本体部を備え、該本体部は、本体部の軸方向に沿ってセグメント管が連結される一端部と、本体部の軸方向に沿って推進管が連結される他端部とを有し、前記一端部と他端部とにセグメント管と推進管とが連結されることで推進管とセグメント管とを間接的に連結する連結管であって、前記セグメント管を形成する少なくとも一つのセグメントと、前記本体部の一端部とを連結するボルト部材に対して螺合可能に構成された螺合孔を前記本体部の一端部に備えることを特徴とする。

【0015】

前記本体部の一端部には、前記螺合孔を備えるナット部材が埋設されていることが好ましい。

【0016】

斯かる構成によれば、本体部の一端部に螺合孔を備えることで、ボルト部材に対してのみ工具等を連結したり回転力を加えたりすることで螺合孔にボルト部材を螺合させることができる。つまり、連結管とは別体のナット部材を用いる必要がないため、ボルト部材及びナット部材の両方に対して工具等を連結したり回転力を加えたりする必要がない。このため、本体部の一端部とセグメントとを連結する作業を容易に行うことができる。これにより、推進管とセグメント管とを連結する作業の効率を向上させることができる。

【0017】

また、本体部の軸方向に沿って筒状に形成されて本体部の他端部から延出すると共に、推進管の軸方向の一端部が挿入されて推進管と嵌合可能に構成された延出部を有する推進管連結部を更に備え、該延出部の軸方向に直交する断面の内周形状が本体部の軸方向に直交する断面の外周形状よりも大きくなるように形成されていることが好ましい。

【0018】

斯かる構成によれば、推進管連結部を備えることで、本体部の他端部と推進管とを連結する際に、ボルト部材やナット部材のような他の部材を用いる必要がない。このため、本体部の他端部と推進管とを連結する作業を容易に行うことができる。これにより、推進管とセグメント管とを連結する作業の効率を向上させることができる。

【0019】

また、推進管連結部の軸方向に直交する断面の内周形状が本体部の軸方向に直交する断面の外周形状よりも大きくなるように形成されていることで、セグメント管の軸方向に直交する断面の外周形状が推進管の軸方向に直交する断面の外周形状よりも小さい場合であっても、つまり、セグメント管と推進管との外周形状の大きさが異なる場合であっても、連結管を介してセグメント管と推進管とを連結することができる。

【0020】

前記本体部の外周に沿って環状に形成されて本体部の外周面と延出部の外周面とを連結すると共に、本体部の外周面との連結位置が延出部の外周面との連結位置よりも本体部の一端部側に位置するように形成された傾斜面を有する傾斜部を備えることが好ましい。

【0021】

斯かる構成によれば、上記のような傾斜部を備えることで、本体部と延出部とが傾斜面によって緩やかに連結されると共に、本体部と延出部との間に形成される段差を傾斜面によって覆うことができる。これにより、掘削孔の内壁から落下する土や石が本体部と延出部との間に形成される段差に堆積してしまうのを防止することができる。

【0022】

また、掘削孔の内面と連結管の外周面(具体的には、本体部の外周面、傾斜部の傾斜面、及び、延出部の外周面)との間に形成される空間の体積が減少するため、斯かる空間に流動性を有する硬化材を充填する際の充填量を低減することができる。さらに、本体部と延出部との間に角部が形成されないため、流動性を有する硬化材を斯かる空間に充填する際に、斯かる空間を隙間なく硬化材で満たすことができる。

【発明の効果】

【0023】

以上のように、本発明によれば、推進管とセグメント管との間に配置されることで、推進管とセグメント管との連結を容易に行うことができ、推進管とセグメント管との連結作業を効率的に行うことができる。

【図面の簡単な説明】

【0024】

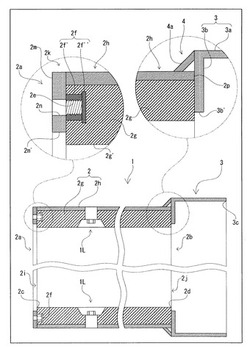

【図1】本発明の第一実施形態に係る連結管を介してセグメント管と推進管とが連結された状態を示す部分断面図。

【図2】同実施形態に係る連結管の断面図及び該断面図の部分拡大図。

【図3】同実施形態に係る連結管とセグメント管及び推進管とを連結する際の連結部分の断面を示した部分拡大図。

【図4】本発明の第二実施形態に係る連結管の断面図及び該断面図の部分拡大図。

【発明を実施するための形態】

【0025】

<第一実施形態>

以下、本発明の第一実施形態について図1〜3を参照しながら説明する。

【0026】

本実施形態に係る連結管1は、図1に示すように、地盤中に管状体を埋設して管路を形成するシールド工法で用いられるセグメント管Aと、推進工法で用いられる推進管Bとを間接的に連結するものである。

【0027】

セグメント管Aは、地盤が掘削されて形成された掘削孔(図示せず)の内周面に沿って複数のセグメントA1が配置されて連結されることで形成されるものである。一方、推進管Bは、コンクリート等の水硬性材料が水と混練されて管状に成形されてなる推進管本体部B1と、他の推進管Bにおける推進管本体部B1の軸方向の一端部を挿入可能に構成された本体連結部B2とから構成されている。該本体連結部B2は、筒状に形成されて推進管本体部B1の軸方向の他端部から延出するよう配置されている。また、本体連結部B2は、他の推進管Bにおける推進管本体部B1の軸方向の一端部が挿入された状態で、該一端部と嵌合可能に構成されている。具体的には、本体連結部B2の内周面と、該一端部の外周面とが摺接することで、本体連結部B2と該一端部とが嵌合するように構成されている。

【0028】

連結管1は、自身の軸方向に沿ってセグメント管Aと推進管Bとが連結されるように構成されている。つまり、セグメント管A及び推進管Bが連結管1の軸方向に沿って配置された状態で、セグメント管A及び推進管Bが連結管1に連結されるように構成されている。本実施形態に係る連結管1は、セグメント管Aと推進管Bとの間に配置される本体部2と、推進管Bを連結する推進管連結部3とから構成されている。

【0029】

また、セグメント管A及び推進管Bと連結管1とは、掘削孔内に配置された状態で、自身の外周面と掘削孔の内周面との間に形成される空間(充填空間)に充填材を供給する充填材供給部AL,1L,BLを少なくとも一つ備えている。該充填材供給部AL,1L,BLは、各管が備える内部空間と、前記充填空間とを連通させる流路(図示せず)を備えている。そして、充填材供給部AL,1L,BLは、必要に応じて斯かる流路を開閉可能に構成されている。

【0030】

連結管1は、図2に示すように、管状に形成された本体部2と、筒状に形成された推進管連結部3とから構成されている。本体部2は、軸方向に沿って形成された内部空間を備えている。また、本体部2は、軸方向の両端部に形成された一対の開口部から前記内部空間が本体部2の外側と連通するように構成されている。具体的には、本体部2は、前記一対の開口部のうち一方の開口部(後述する第一端部2a側の開口部2c)から前記内部空間が連結管1の外側と連通すると共に、他方の開口部(後述する第二端部2b側の開口部2d)から前記内部空間が後述する推進管連結部3の挿入空間と連通するように構成されている。

【0031】

また、本体部2は、本体部2の軸方向に沿ってセグメント管A(具体的には、セグメント管Aを構成するセグメントA1)が連結される一端部(以下、第一端部とも記す)2aと、本体部2の軸方向に沿って推進管Bが連結される他端部(以下、第二端部とも記す)2bとを有している。第一端部2aには、本体部2の軸方向の両端部に形成された一対の開口部のうち一方の開口部(以下、第一開口部とも記す)2cが形成されている。一方、第二端部2bは、前記一対の開口部のうち他方の開口部(以下、第二開口部とも記す)2dが形成されている。

【0032】

第一端部2aは、少なくとも一つのセグメントA1とボルト部材を介して連結可能に構成されている。具体的には、第一端部2aは、前記ボルト部材に対して螺合可能に構成された螺合孔2eを備えている。該螺合孔2eは、本体部2の軸方向に沿って形成されている。即ち、螺合孔2eは、本体部2の軸方向に沿って配置されるボルト部材に対して螺合可能に構成されている。また、螺合孔2eは、第一端部2aにおけるセグメントA1と対向する面に開口を有するように形成されている。本実施形態では、螺合孔2eは、前記ボルト部材に対して螺合可能に構成されたナット部材2fが第一端部2aに埋設されることで形成されている。

【0033】

ここで、本体部2について詳しく説明する。本体部2は、内部空間を形成する内部管2gと、該内部管2gの外周を覆う外部管2hとから構成されている。内部管2gは、本体部2の軸方向に沿って管状に形成されている。そして、内部管2gの軸方向の両端部のうち、一方の端部2iに第一開口部2cが形成されており、他方の端部2jに第二開口部2dが形成されている。

【0034】

内部管2gは、螺合孔2eを備えている。具体的には、内部管2gの軸方向の一端部(第一端部2aを構成する端部)2iに螺合孔2eが形成されている。該螺合孔2eは、内部管2gの軸方向に沿って形成されている。また、螺合孔2eは、本体部2の第一端部2aにセグメントA1が当接した際に、内部管2gの軸方向の一端部2iにおけるセグメントA1と対向する面に開口を有するように形成されている。

【0035】

螺合孔2eは、内部管2gの軸方向の一端部2iにナット部材2fが埋設されることで形成されている。本実施形態では、内部管2gは、コンクリート等の水硬性材料が水と混練されて硬化することで管状に成形されたものである。このため、内部管2gを形成する際に、水と混練された水硬性材料が硬化する前に、内部管2gの一端部2iにナット部材2fを埋め込むことができる。これにより、内部管2gに螺合孔2eを形成することができる。ナット部材2fは、内部管2gの一端部2iの厚み方向の略中央部に配置されることが好ましい。

【0036】

ナット部材2fは、螺合孔2eを備えるナット本体部2f’と、螺合孔2eの軸方向に直交する方向にナット本体部2f’から突出するナット突出部2f’’とを備えている。該ナット突出部2f’’を備えることで、内部管2gを形成するコンクリート等の水硬性材料が硬化した際に、内部管2gの一端部2iとナット部材2fとの間にアンカー効果が生じ、内部管2gからナット部材2fが抜け落ちてしまうのを防止することができる。

【0037】

外部管2hは、金属製の板材が本体部2の軸方向に沿って管状に形成されてなるものである。外部管2hの軸方向の長さは、内部管2gの軸方向の長さと略同一となるように形成されている。外部管2hの内側には、内部管2gが配置されている。具体的には、外部管2hの軸と内部管2gの軸とが同軸となるように、外部管2hの内側に内部管2gが配置されている。そして、外部管2hの内周面と内部管2gの外周面とは、密着した状態となっている。

【0038】

また、外部管2hの軸方向の一端部(具体的には、第一端部2aを構成する端部)2kには、該一端部2kから外部管2hの軸側に向かって延出するように本体フランジ部2mが形成されている。該本体フランジ部2mは、金属製の板材を用いて環状に形成されている。また、本体フランジ部2mは、外部管2hの軸方向に対して略直交するように配置されている。また、本体フランジ部2mは、外部管2hの一端部2kの全周に亘って形成されている。つまり、本体フランジ部2mは、外部管2hの一端部2kの全周から本体部2の軸側に向かって延出した状態となっている。また、本体フランジ部2mは、内部管2gの一端部2iに内部管2gの軸方向に沿って当接するように形成されている。

【0039】

本体フランジ部2mは、螺合孔2eと連通すると共に、ボルト部材を挿通可能な貫通孔2nを備えている。該貫通孔2nは、螺合孔2eと同軸となるように形成されている。また、本体フランジ部2mの先端部(外部管2hの軸側に位置する端部)2m’は、内部管2gにおける前記内部空間を形成する内周面2g’よりも本体部2の外周面側に位置している。つまり、環状の本体フランジ部2mの内周形状は、第一開口部2cの形状よりも大きくなるように形成されている。これにより、内部管2gの内周面2g’と本体フランジ部2mの先端部2m’との間に段差が形成されている。

【0040】

外部管2hの軸方向の他端部2pには、推進管連結部3が連結されている。該推進管連結部3は、外部管2hと同様に金属製の板材を用いて形成されている。推進管連結部3は、本体部2の他端部から延出する延出部3aと、該延出部3aを外部管2hに連結する延出部連結部3bとから構成されている。

【0041】

延出部3aは、本体部2の軸方向に沿って筒状に形成されている。具体的には、延出部3aは、本体部2と同軸となるように筒状に形成されている。そして、延出部3aは、軸方向の一端部に延出部連結部3bが連結されると共に、軸方向の他端部に開口部3cが形成されている。延出部3aは、推進管B(具体的には、推進管本体部B1)の軸方向の一端部を挿入可能に構成されている。具体的には、延出部3aは、推進管Bの一端部を挿入可能に形成された挿入空間を備えている。該挿入空間は、前記開口部3cから連結管1(延出部3a)の外側と連通するように構成されている。これにより、延出部3aは、前記開口部3cから軸方向に沿って推進管Bの一端部を挿入空間に挿入可能となっている。

【0042】

また、延出部3aは、推進管B(具体的には、推進管本体部B1)の軸方向の一端部が挿入された状態で、推進管Bと嵌合可能に構成されている。具体的には、延出部3aは、推進管Bの一端部が挿入された状態で、延出部3aの内周面と推進管Bの一端部の外周面とが摺接するように構成されている。これにより、延出部3aの内周面と推進管Bの一端部の外周面との間に生じる摩擦によって、延出部3aは、推進管Bの一端部と嵌合可能となっている。

【0043】

また、延出部3aは、軸方向に直交する断面の内周形状(挿入空間の軸方向に直交する断面の外周形状)が本体部2(具体的には、外部管2h)の軸方向に直交する断面の外周形状よりも大きくなるように形成されている。これにより、延出部3aの外周面と外部管2hの外周面との間に段差が形成されている。

【0044】

また、延出部3aの軸方向の他端部には、延出部連結部3bが連結されている。延出部連結部3bは、延出部3aの軸方向の他端部から延出部3aの軸側に向かって延出するように形成されている。延出部連結部3bは、延出部3aと同様に金属製の板材を用いて環状に形成されている。また、延出部連結部3bは、延出部3aの軸方向に対して略直交するように配置されている。また、延出部連結部3bは、外周部の全域が延出部3aの他端部の全域に連結されている。つまり、延出部連結部3bは、延出部3aの他端部の全周から延出部3aの軸側に向かって延出した状態となっている。また、延出部連結部3bは、内部管2gの他端部2jに内部管2gの軸方向に沿って当接した状態となっている。

【0045】

延出部連結部3bの先端部(延出部3aの軸側の端部)3b’は、内部管2gにおける前記内部空間を形成する内周面2g’よりも延出部3a側に位置している。つまり、環状の延出部連結部3bの内周形状は、第二開口部2dよりも大きくなるように形成されている。これにより、内部管2gの内周面2g’と延出部連結部3bの先端部3b’との間に段差が形成されている。

【0046】

本実施形態では、本体部2の外周面と延出部3aの外周面とを連結する傾斜面4aを備えた傾斜部4が外部管2hと延出部3aとの間に形成される段差を覆うように配置されている。該傾斜部4は、金属製の板材を用いて形成されている。また、傾斜部4は、延出部3aと延出部連結部3bとの連結位置と、本体部2(外部管2h)とを連結している。また、傾斜部4は、本体部2(外部管2h)の周方向の全域に亘って環状に形成されている。これにより、傾斜面4aは、本体部2の外周に沿って環状に形成されている。傾斜面4aは、本体部2の外周面との連結位置が延出部3aの外周面との連結位置よりも本体部2の一端部2a側に位置するように形成されている。つまり、傾斜面4aは、本体部2の第二端部2b側から第一端部2a側に向かってテーパー状に形成されている。

【0047】

次に、上記のような構成を有する連結管1を用いて、地盤中にセグメント管A、推進管B、及び、連結管1からなる管路を形成する流れについて説明する。本実施形態では、管路を形成するルートが屈曲するまでは、推進工法を用いて掘進機(図示せず)を推進させて管路を形成し、管路を形成するルートが屈曲する位置以降においては、シールド工法を用いて掘進機を推進させて管路を形成する。

【0048】

掘進機は、回転することで地盤を掘削する掘削部と、該掘削部が取り付けられる胴体部とから構成されている。胴体部は、管状に形成されて軸方向の一端部(掘削方向側の端部)に前記掘削部が取り付けられると共に、軸方向の他端部に開口部が形成されている。

【0049】

そして、前記胴体部における開口部を形成する他端部に連結管1を連結する。具体的には、連結管1(具体的には、本体部2)と胴体部とが同軸となるように、胴体部及び連結管1を配置し、連結管1における本体部2の第一端部2aを胴体部の開口部から胴体部の内側に挿入する。そして、胴体部内で該第一端部2aを胴体部に連結する。この際、本体部2の第二端部2b、推進管連結部3、及び、傾斜部4は、胴体部の外側に位置している。

【0050】

そして、地盤に形成した一対の立坑のうち、一方の立坑内から他方の立坑に向かって掘進機を推進させて地盤を掘削して掘削孔を形成する。具体的には、掘進機に連結された連結管1を掘削方向に沿って押圧する。これにより、掘進機を掘削方向に向かって推進させて掘削孔を形成すると共に、連結管1を掘削孔内で推進させる。

【0051】

掘進機を所定の距離推進させた後、連結管1の推進管連結部3に推進管Bの一端部(具体的には、推進管本体部B1の一端部)を挿入し、連結管1に推進管Bを嵌合させる。これにより、連結管1と推進管Bとが連結された状態となる。そして、連結管1に連結された推進管Bを掘削方向に沿って押圧し、連結管1及び推進管Bを掘進機と共に掘削孔内で推進させる。

【0052】

そして、掘進機が所定の距離推進する毎に、掘削方向の最後部に位置する推進管Bに新たな推進管Bを順次連結する。具体的には、掘削方向の最後部に位置する推進管Bの本体連結部B2に新たな推進管Bの一端部を挿入して推進管B同士を順次連結する。そして、新たな推進管Bを連結する毎に、該推進管Bを掘削方向に押圧し、掘進機をさらに推進させる。これにより、管路を形成する直線状のルートに連結管1を先頭管として複数の推進管Bが連結された管路が形成される。

【0053】

管路を形成するルートが屈曲する位置まで掘進機が到達したら、掘進機と連結管1との連結を解き、掘進機内に備えられた押圧手段を用いて、掘進機の後方(掘削方向に対向する方向)に向かって連結管1を押圧する。これにより、連結管1を押圧した反力によって掘進機を掘削方向に推進させると共に、連結管1及び推進管Bが地盤中の所定位置に留まる。つまり、掘進機が推進した距離分だけ、胴体部の外側に向かって連結管1(具体的には、本体部2が)が相対的に移動することになる。これにより、掘進機の胴体部内に部分的に挿入されていた連結管1が胴体部の外側に位置すると共に、胴体部内にセグメント管を構築する空間(以下、構築空間とも記す)が形成される。

【0054】

そして、斯かる構築空間内に複数のセグメントA1を搬送し、セグメントA1を連結してセグメント管Aを形成する。この際、少なくとも一つのセグメントA1と連結管1とがボルト部材を介して連結される。具体的には、図3に示すように、セグメントA1は、連結管1と当接する端部に、セグメント管Aの内部空間に連通すると共に、ボルト部材やナット部材を収容可能に構成された部材収容空間Rを備えている。

【0055】

また、該部材収容空間Rを形成する壁部のうち、連結管1(具体的には、第一端部2a)と当接する壁部A2は、連結管1の本体フランジ部2mと略同一の形状を有し、セグメント管Aの外周面からセグメント管Aの軸側に向かって延出するようにフランジ状に形成されている。該壁部(以下、セグメントフランジ部とも記す)A2には、貫通孔A3が形成されている。そして、該貫通孔A3は、部材収容空間Rに連通すると共に、セグメントA1が連結管1(具体的には、第一端部2a)と当接した状態で、本体フランジ部2mの貫通孔2n及び螺合孔2eに連通するように構成されている。

【0056】

セグメント管A(即ち、セグメントA1)と連結管1とを連結する際には、セグメントA1と連結管1の第一端部2aとを当接させる。これにより、部材収容空間Rと、セグメントフランジ部A2の貫通孔A3と、本体フランジ部2mの貫通孔2nと、螺合孔2eとが連通した状態となる。そして、部材収容空間Rからボルト部材Gを各貫通孔A3,2nに挿通させると共に、ボルト部材Gの軸方向の一端部を螺合孔2eに螺合させる。本実施形態では、ボルト部材Gとして、螺合孔2eと一端部が螺合するボルト軸のみからなる寸切りボルトG1と、該寸切りボルトG1の他端部に螺合するナット部材(高ナット)G2とから構成されたものが用いられる。

【0057】

本実施形態では、寸切りボルトG1は、螺合孔2eに螺合された状態で、軸方向の他端部が部材収容空間R内に位置するように構成されている。このため、高ナットG2を寸切りボルトG1の他端部に螺合させて締め込むことで、セグメントフランジ部A2と、本体フランジ部2mとがボルト部材Gを介して連結されることになる。これにより、セグメント管Aと連結管1とが連結される。

【0058】

なお、本実施形態では、セグメント管A同士は、セグメント管Aの軸方向に沿ってセグメントA1の厚み方向の略中央部を挿通する長尺の寸切りボルトG3と、該寸切りボルトG3に螺合する高ナットG2とからなるボルト部材で連結される。具体的には、寸切りボルトG3が挿通された一のセグメントA1の部材収容空間Rで該寸切りボルトG3の一端部が高ナットG2と螺合すると共に、寸切りボルトG3の他端部が他のセグメントA1の部材収容空間Rで他の高ナットG2と螺合することで、セグメント管A同士が連結されている。

【0059】

以上のように、連結管1にセグメント管A及び推進管Bが連結されることで、セグメント管Aと推進管Bとが連結管1を介して連結される。これにより、セグメント管Aの内部空間と推進管Bの内部空間とが連結管1の内部空間を介して連通した状態となり、セグメント管Aと推進管Bと連結管1とからなる管路が形成される。

【0060】

以上のように、本発明に係る連結管によれば、推進管とセグメント管との間に配置されることで、推進管とセグメント管との連結を容易に行うことができ、推進管とセグメント管との連結作業を効率的に行うことができる。

【0061】

即ち、前記連結管1は、本体部2の一端部に螺合孔2eを備えることで、ボルト部材Gに対してのみ工具等を連結したり回転力を加えたりすることで螺合孔2eにボルト部材Gを螺合させることができる。つまり、連結管1側に別体のナット部材を用いる必要がないため、ボルト部材G及びナット部材の両方に対して工具等を連結したり回転力を加えたりする必要がない。このため、本体部2の一端部とセグメントA1とを連結する作業を容易に行うことができる。これにより、セグメント管Aと推進管Bとを連結する作業の効率を向上させることができる。

【0062】

また、推進管連結部3を備えることで、本体部2の第二端部2bと推進管Bとを連結する際に、ボルト部材やナット部材のような他の部材を用いる必要がない。このため、本体部2の第二端部2bと推進管Bとを連結する作業を容易に行うことができる。これにより、セグメント管Aと推進管Bとを連結する作業の効率を向上させることができる。

【0063】

また、推進管連結部3の軸方向に直交する断面の内周形状が本体部2の軸方向に直交する断面の外周形状よりも大きくなるように形成されていることで、セグメント管Aの軸方向に直交する断面の外周形状が推進管Bの軸方向に直交する断面の外周形状よりも小さい場合であっても、つまり、セグメント管Aと推進管Bとの外周形状の大きさが異なる場合であっても、連結管1を介してセグメント管Aと推進管Bとを連結することができる。

【0064】

また、傾斜部4を備えることで、本体部2と延出部3aとが傾斜面4aによって緩やかに連結されると共に、本体部2と延出部3aとの間に形成される段差を傾斜面4aによって覆うことができる。これにより、掘削孔の内壁から落下する土や石が本体部2と延出部3aとの間に形成される段差に堆積してしまうのを防止することができる。

【0065】

また、掘削孔の内面と連結管1の外周面(具体的には、本体部2の外周面、傾斜部4の傾斜面4a、及び、延出部3aの外周面)との間に形成される空間の体積が減少するため、斯かる空間に流動性を有する硬化材を充填する際の充填量を低減することができる。さらに、本体部2と延出部3aとの間に角部が形成されないため、流動性を有する硬化材を斯かる空間に充填する際に、斯かる空間を隙間なく硬化材で満たすことができる。

【0066】

<第二実施形態>

次に、本願発明の第二実施形態について、図4を参照しながら説明する。第二実施形態に係る連結管10は、第一実施形態に係る連結管1と比較して、主に推進管連結部30の構成が異なるものであり、これに伴い、本体部20の構成も異なるものである。従って、以下では、第一実施形態と異なる点について説明し、同一の構成については同一の符号を付すこととして説明を省略する。

【0067】

本実施形態に係る連結管10を説明するに当り、まず始めに、本体部20の構成について説明する。本体部20は、第一実施形態の本体部2と比較して、外部管20hの構成が異なる。外部管20hは、内部管2gにおける他端部2jよりも一端部2i側の外周を覆うように形成されている。つまり、外部管20hの軸方向の長さは、内部管2gの軸方向の長さよりも短くなるように形成されている。これにより、内部管2gの他端部2jは、外部管20hで覆われていない状態となっている。

【0068】

次に、推進管連結部30について説明する。推進管連結部30は、金属製の板材を用いて形成されている。また、推進管連結部30は、本体部20の軸方向に沿って筒状に形成された筒状部30aと、該筒状部30aを本体部20(具体的には、内部管2g)に固定する固定部30bとから構成されている。

【0069】

筒状部30aは、軸方向の一端部の内側に、内部管2gの他端部2jが配置されている。そして、筒状部30aの軸方向の一端部の内周面と、内部管2gの他端部2jの外周面とが密着した状態となっている。また、筒状部30aの軸方向の他端部側は、本体部20の第二端部2b(具体的には、内部管2gの他端部2j)から本体部20の軸方向に沿って延出した状態となっている。そして、筒状部30aにおける該延出した領域は、軸方向に直交する断面の外周形状が本体部20(具体的には、外部管20h)の軸方向に直交する断面の外周形状と同じ大きさになっている。これにより、筒状部30aにおける本体部20から延出した領域の外周面と、内部管2gの他端部2jに密着している領域の外周面との間に段差が形成されない。このため、第一実施形態のように傾斜部4を設ける必要がない。

【0070】

筒状部30aの軸方向の一端部は、内部管2gの他端部2jに連結されている。具体的には、筒状部30aの軸方向の一端部は、該一端部に連結された固定部30bを介して内部管2gの他端部2jに連結されている。固定部30bは、金属製の棒状体が環状に形成されたものである。該固定部30bは、筒状部30aの軸方向の一端部における内周面の全域に連結されている。そして、内部管2gを形成する際に、筒状部30aに連結された固定部30bが内部管2gの他端部2jに埋め込まれることで、筒状部30aが内部管2gの他端部2jに固定される。

【0071】

筒状部30aは、軸方向の他端部に開口部30cが形成されている。また、筒状部30aは、本体部20(具体的には内部管2gの他端部2j)から延出した領域の内側に推進管B(具体的には、推進管本体部B1)の軸方向の一端部を挿入可能な挿入空間を備えている。該挿入空間は、前記開口部30cから連結管1(筒状部30a)の外側に連通している。これにより、筒状部30aは、前記開口部30cから軸方向に沿って推進管Bの一端部を挿入空間に挿入可能となっている。

【0072】

上記のような構成の連結管10は、軸方向に直交する断面の外周形状の大きさに略差がないセグメント管Aと推進管Bとを連結する際に用いることができる。また、連結管10は、外周面に凹凸が少ないため、第一実施形態のように、傾斜部4を必要しない。このため、連結管10の構成を単純なものにすることができると共に、掘削孔内を推進する際に、掘削孔の内面に突出している石などと接触するのを抑制することができる。これにより、掘削孔内における連結管10の推進性を良好なものにすることができる。

【0073】

なお、本発明に係る連結管は、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更が可能である。また、上記した複数の実施形態の構成や方法等を任意に採用して組み合わせてもよく(1つの実施形態に係る構成や方法等を他の実施形態に係る構成や方法等に適用してもよく)、さらに、下記する各種の変更例に係る構成や方法等を任意に選択して、上記した実施形態に係る構成や方法等に採用してもよいことは勿論である。

【0074】

例えば、上記実施形態では、寸切りボルトG1と高ナットG2とから構成されたボルト部材Gを用いてセグメントA1と連結管1とを連結しているが、これに限定されるものではなく、ボルト部材として、螺合孔2eと螺合可能なボルト軸と該ボルト軸の端部から外方に突出するボルトヘッドとが一体的に形成されたものを用いてもよい。

【0075】

また、上記実施形態では、セグメントA1の端部に形成された貫通孔A3に寸切りボルトG1を挿通させた後、螺合孔2eに寸切りボルトG1を螺合させているが、これに限定されるものではなく、寸切りボルトG1の一端部を螺合孔2eに螺合させた後、寸切りボルトG1の他端部をセグメントA1の端部に形成された貫通孔A3に挿通させてもよい。つまり、セグメントA1と連結管1の第一端部2aとを当接させる前に、螺合孔2eに寸切りボルトG1を螺合させ、寸切りボルトG1が螺合した第一端部2aをセグメントA1と当接させてもよい。

【0076】

また、上記実施形態では、推進管連結部3の延出部3aに推進管Bが摩擦力によって嵌合されるように構成されているが、これに限定されるものではなく、延出部3aの内周面及び推進管Bの外周面に凹凸を形成し、延出部3aに推進管Bを凹凸嵌合させてもよい。

【0077】

また、上記第二実施形態では、筒状部30aが固定部30bによって内管部2gに固定されているが、これに限定されるものではなく、筒状部30aが内部管2gに接着されるようにしてもよい。

【符号の説明】

【0078】

1,10…連結管、2,20…本体部、2a…第一端部、2b…第二端部、2c…第一開口部、2d…第二開口部、2e…螺合孔、2f…ナット部材、2g…内部管、2h,20h…外部管、2m…本体フランジ部、3,30…推進管連結部、3a…延出部、3b…延出部連結部、4…傾斜部、4a…傾斜面、30a…筒状部、30b…固定部、A…セグメント管、A1…セグメント、A2…セグメントフランジ部、A3…貫通孔、B…推進管、B1…推進管本体部、B2…本体連結部、G…ボルト部材、G2…高ナット、R…部材収容空間

【技術分野】

【0001】

本発明は、地盤中に管状体を埋設して管路を形成するに際し、推進工法で用いられる推進管と、シールド工法で用いられるセグメント管とを連結する連結管に関する。

【背景技術】

【0002】

従来から、地盤中の二地点間に複数の管状体を埋設して連結し、該二地点間に管路を形成する方法が知られている。このような管路を形成する方法としては、地盤の二地点に立坑を形成し、該立坑間の地盤を所定のルートに沿って掘削して掘削孔を形成しつつ、掘削孔内に複数の管状体を配置して連結していく方法が知られている。

【0003】

具体的には、掘進機に推進管を連結した後、立坑内から該推進管を掘削方向に向かって押圧する。これにより、掘進機を掘削方向に向かって推進させて掘削孔を形成する。そして、地盤中で掘進機を所定の距離推進させる毎に、掘削方向の最後部に位置する推進管に新たな推進管を順次連結し、連結された推進管によって掘進機を押圧することで掘進機をさらに推進させる。

【0004】

これにより、掘進機の推進方向に向かって地盤が掘削されて掘削孔が形成されると共に、掘削孔内を複数の推進管が連結された状態で推進する。そして、掘進機が一方の立坑から他方の立坑に到達することにより、地盤中の二地点間に管路が形成される。このようにして地盤中に管路を形成する方法は、一般的に推進工法と言われるものである。

【0005】

また、他の方法としては、地盤中で掘進機を所定の距離推進させた後、掘進機内の空間(構築空間)で、複数のセグメントからなるセグメント管を構築する。そして、該セグメント管を掘進機に備えられた押圧手段(ジャッキ等)を用いて掘進機の後方に押圧する。これにより、掘削孔内にセグメント管が押し出されると共に、構築空間で新たなセグメント管を構築することが可能となる。

【0006】

その後、構築空間で新たなセグメント管を構築し、該セグメント管を掘削孔内のセグメント管と連結する。そして、上記と同様に押圧手段を用いて構築空間内の新たなセグメント管を掘進機の後方に押圧する。この際、構築空間内のセグメント管は、掘削孔内のセグメント管からの反力によって地盤中の所定位置に留まると共に、該反力によって掘進機が掘削方向に向かって推進する。これにより、構築空間からセグメント管が相対的に押し出されると共に、構築空間で新たなセグメント管を構築することが可能となる。

【0007】

このように、掘進機の掘削方向への推進と構築空間でのセグメント管の構築とを順次行うことで、掘進機の推進方向に向かって地盤が掘削されて掘削孔が形成されると共に、掘削孔内で順次セグメント管が連結される。そして、掘進機が一方の立坑から他方の立坑に到達することにより、地盤中の二地点間に管路が形成される。このようにして地盤中に管路を形成する方法は、一般的にシールド工法と言われるものである。

【0008】

上記の推進工法では、推進管が直線状に形成されているため、直線状のルートを通る管路を迅速に形成することが可能である。ところが、管路を形成するルートが屈曲している場合には、屈曲している位置以降のルートに推進管を推進させることが困難となる。一方、シールド工法では、管路を形成するルートが屈曲している場合であっても、屈曲する位置以降のルートにセグメントを搬送し、搬送先で複数のセグメントを連結してセグメント管を構築することができる。このため、屈曲したルートを通る管路を容易に形成することができるが、複数のセグメントを連結する作業が必要となるため、管路を形成する作業に手間と時間がかかる。

【0009】

このため、部分的に屈曲したルートを通る管路を形成する際には、推進工法とシールド工法とが併用される。具体的には、管路を形成するルートが屈曲する位置までは(即ち、直線状のルートでは)、推進工法を用いて直線状のルートを通る管路を形成し、管路を形成するルートが屈曲する位置以降では、シールド工法を用いて管路を形成する。

【0010】

このようにして推進工法とシールド工法とを併用した場合、推進管とセグメント管とを連結する必要がある。一般的には、推進工法で形成される管路の先頭に位置する推進管(以下、先頭管とも記す)とセグメント管とをボルト部材及びナット部材を用いて連結する方法が採用されている(特許文献1参照)。具体的には、セグメント管及び推進管の互いに当接する端部にボルト部材を挿通させた後、ボルト部材にナット部材を螺合させて締め込むことで、セグメント管と推進管とが連結される。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2005−290797号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、上記のようにボルト部材とナット部材とを用いた場合、ボルト部材(又は、ナット部材)が軸周りに回転しないように工具等を用いてボルト部材(又は、ナット部材)を固定しつつ、ナット部材(又は、ボルト部材)をボルト部材(又は、ナット部材)に螺合させるべく、工具等を用いてナット部材(又は、ボルト部材)を回転させる必要がある。つまり、ボルト部材及びナット部材の両方に対して工具等を連結したり回転力を加えたりする必要がある。このため、先頭管とセグメント管とを連結する作業が煩雑なものになり、先頭管とセグメント管とを連結する作業の効率を低下させる要因となる。

【0013】

そこで、本発明は、推進管とセグメント管との間に配置されることで、推進管とセグメント管との連結を容易に行うことができ、推進管とセグメント管との連結作業を効率的に行うことができる連結管を提供することを課題とする。

【課題を解決するための手段】

【0014】

本発明に係る連結管は、地盤が掘削されて形成された掘削孔の内周面に沿って複数のセグメントが配置されてなるセグメント管と、前記掘削孔内に挿入されて掘削孔内を推進する推進管との間に配置される管状の本体部を備え、該本体部は、本体部の軸方向に沿ってセグメント管が連結される一端部と、本体部の軸方向に沿って推進管が連結される他端部とを有し、前記一端部と他端部とにセグメント管と推進管とが連結されることで推進管とセグメント管とを間接的に連結する連結管であって、前記セグメント管を形成する少なくとも一つのセグメントと、前記本体部の一端部とを連結するボルト部材に対して螺合可能に構成された螺合孔を前記本体部の一端部に備えることを特徴とする。

【0015】

前記本体部の一端部には、前記螺合孔を備えるナット部材が埋設されていることが好ましい。

【0016】

斯かる構成によれば、本体部の一端部に螺合孔を備えることで、ボルト部材に対してのみ工具等を連結したり回転力を加えたりすることで螺合孔にボルト部材を螺合させることができる。つまり、連結管とは別体のナット部材を用いる必要がないため、ボルト部材及びナット部材の両方に対して工具等を連結したり回転力を加えたりする必要がない。このため、本体部の一端部とセグメントとを連結する作業を容易に行うことができる。これにより、推進管とセグメント管とを連結する作業の効率を向上させることができる。

【0017】

また、本体部の軸方向に沿って筒状に形成されて本体部の他端部から延出すると共に、推進管の軸方向の一端部が挿入されて推進管と嵌合可能に構成された延出部を有する推進管連結部を更に備え、該延出部の軸方向に直交する断面の内周形状が本体部の軸方向に直交する断面の外周形状よりも大きくなるように形成されていることが好ましい。

【0018】

斯かる構成によれば、推進管連結部を備えることで、本体部の他端部と推進管とを連結する際に、ボルト部材やナット部材のような他の部材を用いる必要がない。このため、本体部の他端部と推進管とを連結する作業を容易に行うことができる。これにより、推進管とセグメント管とを連結する作業の効率を向上させることができる。

【0019】

また、推進管連結部の軸方向に直交する断面の内周形状が本体部の軸方向に直交する断面の外周形状よりも大きくなるように形成されていることで、セグメント管の軸方向に直交する断面の外周形状が推進管の軸方向に直交する断面の外周形状よりも小さい場合であっても、つまり、セグメント管と推進管との外周形状の大きさが異なる場合であっても、連結管を介してセグメント管と推進管とを連結することができる。

【0020】

前記本体部の外周に沿って環状に形成されて本体部の外周面と延出部の外周面とを連結すると共に、本体部の外周面との連結位置が延出部の外周面との連結位置よりも本体部の一端部側に位置するように形成された傾斜面を有する傾斜部を備えることが好ましい。

【0021】

斯かる構成によれば、上記のような傾斜部を備えることで、本体部と延出部とが傾斜面によって緩やかに連結されると共に、本体部と延出部との間に形成される段差を傾斜面によって覆うことができる。これにより、掘削孔の内壁から落下する土や石が本体部と延出部との間に形成される段差に堆積してしまうのを防止することができる。

【0022】

また、掘削孔の内面と連結管の外周面(具体的には、本体部の外周面、傾斜部の傾斜面、及び、延出部の外周面)との間に形成される空間の体積が減少するため、斯かる空間に流動性を有する硬化材を充填する際の充填量を低減することができる。さらに、本体部と延出部との間に角部が形成されないため、流動性を有する硬化材を斯かる空間に充填する際に、斯かる空間を隙間なく硬化材で満たすことができる。

【発明の効果】

【0023】

以上のように、本発明によれば、推進管とセグメント管との間に配置されることで、推進管とセグメント管との連結を容易に行うことができ、推進管とセグメント管との連結作業を効率的に行うことができる。

【図面の簡単な説明】

【0024】

【図1】本発明の第一実施形態に係る連結管を介してセグメント管と推進管とが連結された状態を示す部分断面図。

【図2】同実施形態に係る連結管の断面図及び該断面図の部分拡大図。

【図3】同実施形態に係る連結管とセグメント管及び推進管とを連結する際の連結部分の断面を示した部分拡大図。

【図4】本発明の第二実施形態に係る連結管の断面図及び該断面図の部分拡大図。

【発明を実施するための形態】

【0025】

<第一実施形態>

以下、本発明の第一実施形態について図1〜3を参照しながら説明する。

【0026】

本実施形態に係る連結管1は、図1に示すように、地盤中に管状体を埋設して管路を形成するシールド工法で用いられるセグメント管Aと、推進工法で用いられる推進管Bとを間接的に連結するものである。

【0027】

セグメント管Aは、地盤が掘削されて形成された掘削孔(図示せず)の内周面に沿って複数のセグメントA1が配置されて連結されることで形成されるものである。一方、推進管Bは、コンクリート等の水硬性材料が水と混練されて管状に成形されてなる推進管本体部B1と、他の推進管Bにおける推進管本体部B1の軸方向の一端部を挿入可能に構成された本体連結部B2とから構成されている。該本体連結部B2は、筒状に形成されて推進管本体部B1の軸方向の他端部から延出するよう配置されている。また、本体連結部B2は、他の推進管Bにおける推進管本体部B1の軸方向の一端部が挿入された状態で、該一端部と嵌合可能に構成されている。具体的には、本体連結部B2の内周面と、該一端部の外周面とが摺接することで、本体連結部B2と該一端部とが嵌合するように構成されている。

【0028】

連結管1は、自身の軸方向に沿ってセグメント管Aと推進管Bとが連結されるように構成されている。つまり、セグメント管A及び推進管Bが連結管1の軸方向に沿って配置された状態で、セグメント管A及び推進管Bが連結管1に連結されるように構成されている。本実施形態に係る連結管1は、セグメント管Aと推進管Bとの間に配置される本体部2と、推進管Bを連結する推進管連結部3とから構成されている。

【0029】

また、セグメント管A及び推進管Bと連結管1とは、掘削孔内に配置された状態で、自身の外周面と掘削孔の内周面との間に形成される空間(充填空間)に充填材を供給する充填材供給部AL,1L,BLを少なくとも一つ備えている。該充填材供給部AL,1L,BLは、各管が備える内部空間と、前記充填空間とを連通させる流路(図示せず)を備えている。そして、充填材供給部AL,1L,BLは、必要に応じて斯かる流路を開閉可能に構成されている。

【0030】

連結管1は、図2に示すように、管状に形成された本体部2と、筒状に形成された推進管連結部3とから構成されている。本体部2は、軸方向に沿って形成された内部空間を備えている。また、本体部2は、軸方向の両端部に形成された一対の開口部から前記内部空間が本体部2の外側と連通するように構成されている。具体的には、本体部2は、前記一対の開口部のうち一方の開口部(後述する第一端部2a側の開口部2c)から前記内部空間が連結管1の外側と連通すると共に、他方の開口部(後述する第二端部2b側の開口部2d)から前記内部空間が後述する推進管連結部3の挿入空間と連通するように構成されている。

【0031】

また、本体部2は、本体部2の軸方向に沿ってセグメント管A(具体的には、セグメント管Aを構成するセグメントA1)が連結される一端部(以下、第一端部とも記す)2aと、本体部2の軸方向に沿って推進管Bが連結される他端部(以下、第二端部とも記す)2bとを有している。第一端部2aには、本体部2の軸方向の両端部に形成された一対の開口部のうち一方の開口部(以下、第一開口部とも記す)2cが形成されている。一方、第二端部2bは、前記一対の開口部のうち他方の開口部(以下、第二開口部とも記す)2dが形成されている。

【0032】

第一端部2aは、少なくとも一つのセグメントA1とボルト部材を介して連結可能に構成されている。具体的には、第一端部2aは、前記ボルト部材に対して螺合可能に構成された螺合孔2eを備えている。該螺合孔2eは、本体部2の軸方向に沿って形成されている。即ち、螺合孔2eは、本体部2の軸方向に沿って配置されるボルト部材に対して螺合可能に構成されている。また、螺合孔2eは、第一端部2aにおけるセグメントA1と対向する面に開口を有するように形成されている。本実施形態では、螺合孔2eは、前記ボルト部材に対して螺合可能に構成されたナット部材2fが第一端部2aに埋設されることで形成されている。

【0033】

ここで、本体部2について詳しく説明する。本体部2は、内部空間を形成する内部管2gと、該内部管2gの外周を覆う外部管2hとから構成されている。内部管2gは、本体部2の軸方向に沿って管状に形成されている。そして、内部管2gの軸方向の両端部のうち、一方の端部2iに第一開口部2cが形成されており、他方の端部2jに第二開口部2dが形成されている。

【0034】

内部管2gは、螺合孔2eを備えている。具体的には、内部管2gの軸方向の一端部(第一端部2aを構成する端部)2iに螺合孔2eが形成されている。該螺合孔2eは、内部管2gの軸方向に沿って形成されている。また、螺合孔2eは、本体部2の第一端部2aにセグメントA1が当接した際に、内部管2gの軸方向の一端部2iにおけるセグメントA1と対向する面に開口を有するように形成されている。

【0035】

螺合孔2eは、内部管2gの軸方向の一端部2iにナット部材2fが埋設されることで形成されている。本実施形態では、内部管2gは、コンクリート等の水硬性材料が水と混練されて硬化することで管状に成形されたものである。このため、内部管2gを形成する際に、水と混練された水硬性材料が硬化する前に、内部管2gの一端部2iにナット部材2fを埋め込むことができる。これにより、内部管2gに螺合孔2eを形成することができる。ナット部材2fは、内部管2gの一端部2iの厚み方向の略中央部に配置されることが好ましい。

【0036】

ナット部材2fは、螺合孔2eを備えるナット本体部2f’と、螺合孔2eの軸方向に直交する方向にナット本体部2f’から突出するナット突出部2f’’とを備えている。該ナット突出部2f’’を備えることで、内部管2gを形成するコンクリート等の水硬性材料が硬化した際に、内部管2gの一端部2iとナット部材2fとの間にアンカー効果が生じ、内部管2gからナット部材2fが抜け落ちてしまうのを防止することができる。

【0037】

外部管2hは、金属製の板材が本体部2の軸方向に沿って管状に形成されてなるものである。外部管2hの軸方向の長さは、内部管2gの軸方向の長さと略同一となるように形成されている。外部管2hの内側には、内部管2gが配置されている。具体的には、外部管2hの軸と内部管2gの軸とが同軸となるように、外部管2hの内側に内部管2gが配置されている。そして、外部管2hの内周面と内部管2gの外周面とは、密着した状態となっている。

【0038】

また、外部管2hの軸方向の一端部(具体的には、第一端部2aを構成する端部)2kには、該一端部2kから外部管2hの軸側に向かって延出するように本体フランジ部2mが形成されている。該本体フランジ部2mは、金属製の板材を用いて環状に形成されている。また、本体フランジ部2mは、外部管2hの軸方向に対して略直交するように配置されている。また、本体フランジ部2mは、外部管2hの一端部2kの全周に亘って形成されている。つまり、本体フランジ部2mは、外部管2hの一端部2kの全周から本体部2の軸側に向かって延出した状態となっている。また、本体フランジ部2mは、内部管2gの一端部2iに内部管2gの軸方向に沿って当接するように形成されている。

【0039】

本体フランジ部2mは、螺合孔2eと連通すると共に、ボルト部材を挿通可能な貫通孔2nを備えている。該貫通孔2nは、螺合孔2eと同軸となるように形成されている。また、本体フランジ部2mの先端部(外部管2hの軸側に位置する端部)2m’は、内部管2gにおける前記内部空間を形成する内周面2g’よりも本体部2の外周面側に位置している。つまり、環状の本体フランジ部2mの内周形状は、第一開口部2cの形状よりも大きくなるように形成されている。これにより、内部管2gの内周面2g’と本体フランジ部2mの先端部2m’との間に段差が形成されている。

【0040】

外部管2hの軸方向の他端部2pには、推進管連結部3が連結されている。該推進管連結部3は、外部管2hと同様に金属製の板材を用いて形成されている。推進管連結部3は、本体部2の他端部から延出する延出部3aと、該延出部3aを外部管2hに連結する延出部連結部3bとから構成されている。

【0041】

延出部3aは、本体部2の軸方向に沿って筒状に形成されている。具体的には、延出部3aは、本体部2と同軸となるように筒状に形成されている。そして、延出部3aは、軸方向の一端部に延出部連結部3bが連結されると共に、軸方向の他端部に開口部3cが形成されている。延出部3aは、推進管B(具体的には、推進管本体部B1)の軸方向の一端部を挿入可能に構成されている。具体的には、延出部3aは、推進管Bの一端部を挿入可能に形成された挿入空間を備えている。該挿入空間は、前記開口部3cから連結管1(延出部3a)の外側と連通するように構成されている。これにより、延出部3aは、前記開口部3cから軸方向に沿って推進管Bの一端部を挿入空間に挿入可能となっている。

【0042】

また、延出部3aは、推進管B(具体的には、推進管本体部B1)の軸方向の一端部が挿入された状態で、推進管Bと嵌合可能に構成されている。具体的には、延出部3aは、推進管Bの一端部が挿入された状態で、延出部3aの内周面と推進管Bの一端部の外周面とが摺接するように構成されている。これにより、延出部3aの内周面と推進管Bの一端部の外周面との間に生じる摩擦によって、延出部3aは、推進管Bの一端部と嵌合可能となっている。

【0043】

また、延出部3aは、軸方向に直交する断面の内周形状(挿入空間の軸方向に直交する断面の外周形状)が本体部2(具体的には、外部管2h)の軸方向に直交する断面の外周形状よりも大きくなるように形成されている。これにより、延出部3aの外周面と外部管2hの外周面との間に段差が形成されている。

【0044】

また、延出部3aの軸方向の他端部には、延出部連結部3bが連結されている。延出部連結部3bは、延出部3aの軸方向の他端部から延出部3aの軸側に向かって延出するように形成されている。延出部連結部3bは、延出部3aと同様に金属製の板材を用いて環状に形成されている。また、延出部連結部3bは、延出部3aの軸方向に対して略直交するように配置されている。また、延出部連結部3bは、外周部の全域が延出部3aの他端部の全域に連結されている。つまり、延出部連結部3bは、延出部3aの他端部の全周から延出部3aの軸側に向かって延出した状態となっている。また、延出部連結部3bは、内部管2gの他端部2jに内部管2gの軸方向に沿って当接した状態となっている。

【0045】

延出部連結部3bの先端部(延出部3aの軸側の端部)3b’は、内部管2gにおける前記内部空間を形成する内周面2g’よりも延出部3a側に位置している。つまり、環状の延出部連結部3bの内周形状は、第二開口部2dよりも大きくなるように形成されている。これにより、内部管2gの内周面2g’と延出部連結部3bの先端部3b’との間に段差が形成されている。

【0046】

本実施形態では、本体部2の外周面と延出部3aの外周面とを連結する傾斜面4aを備えた傾斜部4が外部管2hと延出部3aとの間に形成される段差を覆うように配置されている。該傾斜部4は、金属製の板材を用いて形成されている。また、傾斜部4は、延出部3aと延出部連結部3bとの連結位置と、本体部2(外部管2h)とを連結している。また、傾斜部4は、本体部2(外部管2h)の周方向の全域に亘って環状に形成されている。これにより、傾斜面4aは、本体部2の外周に沿って環状に形成されている。傾斜面4aは、本体部2の外周面との連結位置が延出部3aの外周面との連結位置よりも本体部2の一端部2a側に位置するように形成されている。つまり、傾斜面4aは、本体部2の第二端部2b側から第一端部2a側に向かってテーパー状に形成されている。

【0047】

次に、上記のような構成を有する連結管1を用いて、地盤中にセグメント管A、推進管B、及び、連結管1からなる管路を形成する流れについて説明する。本実施形態では、管路を形成するルートが屈曲するまでは、推進工法を用いて掘進機(図示せず)を推進させて管路を形成し、管路を形成するルートが屈曲する位置以降においては、シールド工法を用いて掘進機を推進させて管路を形成する。

【0048】

掘進機は、回転することで地盤を掘削する掘削部と、該掘削部が取り付けられる胴体部とから構成されている。胴体部は、管状に形成されて軸方向の一端部(掘削方向側の端部)に前記掘削部が取り付けられると共に、軸方向の他端部に開口部が形成されている。

【0049】

そして、前記胴体部における開口部を形成する他端部に連結管1を連結する。具体的には、連結管1(具体的には、本体部2)と胴体部とが同軸となるように、胴体部及び連結管1を配置し、連結管1における本体部2の第一端部2aを胴体部の開口部から胴体部の内側に挿入する。そして、胴体部内で該第一端部2aを胴体部に連結する。この際、本体部2の第二端部2b、推進管連結部3、及び、傾斜部4は、胴体部の外側に位置している。

【0050】

そして、地盤に形成した一対の立坑のうち、一方の立坑内から他方の立坑に向かって掘進機を推進させて地盤を掘削して掘削孔を形成する。具体的には、掘進機に連結された連結管1を掘削方向に沿って押圧する。これにより、掘進機を掘削方向に向かって推進させて掘削孔を形成すると共に、連結管1を掘削孔内で推進させる。

【0051】

掘進機を所定の距離推進させた後、連結管1の推進管連結部3に推進管Bの一端部(具体的には、推進管本体部B1の一端部)を挿入し、連結管1に推進管Bを嵌合させる。これにより、連結管1と推進管Bとが連結された状態となる。そして、連結管1に連結された推進管Bを掘削方向に沿って押圧し、連結管1及び推進管Bを掘進機と共に掘削孔内で推進させる。

【0052】

そして、掘進機が所定の距離推進する毎に、掘削方向の最後部に位置する推進管Bに新たな推進管Bを順次連結する。具体的には、掘削方向の最後部に位置する推進管Bの本体連結部B2に新たな推進管Bの一端部を挿入して推進管B同士を順次連結する。そして、新たな推進管Bを連結する毎に、該推進管Bを掘削方向に押圧し、掘進機をさらに推進させる。これにより、管路を形成する直線状のルートに連結管1を先頭管として複数の推進管Bが連結された管路が形成される。

【0053】

管路を形成するルートが屈曲する位置まで掘進機が到達したら、掘進機と連結管1との連結を解き、掘進機内に備えられた押圧手段を用いて、掘進機の後方(掘削方向に対向する方向)に向かって連結管1を押圧する。これにより、連結管1を押圧した反力によって掘進機を掘削方向に推進させると共に、連結管1及び推進管Bが地盤中の所定位置に留まる。つまり、掘進機が推進した距離分だけ、胴体部の外側に向かって連結管1(具体的には、本体部2が)が相対的に移動することになる。これにより、掘進機の胴体部内に部分的に挿入されていた連結管1が胴体部の外側に位置すると共に、胴体部内にセグメント管を構築する空間(以下、構築空間とも記す)が形成される。

【0054】

そして、斯かる構築空間内に複数のセグメントA1を搬送し、セグメントA1を連結してセグメント管Aを形成する。この際、少なくとも一つのセグメントA1と連結管1とがボルト部材を介して連結される。具体的には、図3に示すように、セグメントA1は、連結管1と当接する端部に、セグメント管Aの内部空間に連通すると共に、ボルト部材やナット部材を収容可能に構成された部材収容空間Rを備えている。

【0055】

また、該部材収容空間Rを形成する壁部のうち、連結管1(具体的には、第一端部2a)と当接する壁部A2は、連結管1の本体フランジ部2mと略同一の形状を有し、セグメント管Aの外周面からセグメント管Aの軸側に向かって延出するようにフランジ状に形成されている。該壁部(以下、セグメントフランジ部とも記す)A2には、貫通孔A3が形成されている。そして、該貫通孔A3は、部材収容空間Rに連通すると共に、セグメントA1が連結管1(具体的には、第一端部2a)と当接した状態で、本体フランジ部2mの貫通孔2n及び螺合孔2eに連通するように構成されている。

【0056】

セグメント管A(即ち、セグメントA1)と連結管1とを連結する際には、セグメントA1と連結管1の第一端部2aとを当接させる。これにより、部材収容空間Rと、セグメントフランジ部A2の貫通孔A3と、本体フランジ部2mの貫通孔2nと、螺合孔2eとが連通した状態となる。そして、部材収容空間Rからボルト部材Gを各貫通孔A3,2nに挿通させると共に、ボルト部材Gの軸方向の一端部を螺合孔2eに螺合させる。本実施形態では、ボルト部材Gとして、螺合孔2eと一端部が螺合するボルト軸のみからなる寸切りボルトG1と、該寸切りボルトG1の他端部に螺合するナット部材(高ナット)G2とから構成されたものが用いられる。

【0057】

本実施形態では、寸切りボルトG1は、螺合孔2eに螺合された状態で、軸方向の他端部が部材収容空間R内に位置するように構成されている。このため、高ナットG2を寸切りボルトG1の他端部に螺合させて締め込むことで、セグメントフランジ部A2と、本体フランジ部2mとがボルト部材Gを介して連結されることになる。これにより、セグメント管Aと連結管1とが連結される。

【0058】

なお、本実施形態では、セグメント管A同士は、セグメント管Aの軸方向に沿ってセグメントA1の厚み方向の略中央部を挿通する長尺の寸切りボルトG3と、該寸切りボルトG3に螺合する高ナットG2とからなるボルト部材で連結される。具体的には、寸切りボルトG3が挿通された一のセグメントA1の部材収容空間Rで該寸切りボルトG3の一端部が高ナットG2と螺合すると共に、寸切りボルトG3の他端部が他のセグメントA1の部材収容空間Rで他の高ナットG2と螺合することで、セグメント管A同士が連結されている。

【0059】

以上のように、連結管1にセグメント管A及び推進管Bが連結されることで、セグメント管Aと推進管Bとが連結管1を介して連結される。これにより、セグメント管Aの内部空間と推進管Bの内部空間とが連結管1の内部空間を介して連通した状態となり、セグメント管Aと推進管Bと連結管1とからなる管路が形成される。

【0060】

以上のように、本発明に係る連結管によれば、推進管とセグメント管との間に配置されることで、推進管とセグメント管との連結を容易に行うことができ、推進管とセグメント管との連結作業を効率的に行うことができる。

【0061】

即ち、前記連結管1は、本体部2の一端部に螺合孔2eを備えることで、ボルト部材Gに対してのみ工具等を連結したり回転力を加えたりすることで螺合孔2eにボルト部材Gを螺合させることができる。つまり、連結管1側に別体のナット部材を用いる必要がないため、ボルト部材G及びナット部材の両方に対して工具等を連結したり回転力を加えたりする必要がない。このため、本体部2の一端部とセグメントA1とを連結する作業を容易に行うことができる。これにより、セグメント管Aと推進管Bとを連結する作業の効率を向上させることができる。

【0062】

また、推進管連結部3を備えることで、本体部2の第二端部2bと推進管Bとを連結する際に、ボルト部材やナット部材のような他の部材を用いる必要がない。このため、本体部2の第二端部2bと推進管Bとを連結する作業を容易に行うことができる。これにより、セグメント管Aと推進管Bとを連結する作業の効率を向上させることができる。

【0063】

また、推進管連結部3の軸方向に直交する断面の内周形状が本体部2の軸方向に直交する断面の外周形状よりも大きくなるように形成されていることで、セグメント管Aの軸方向に直交する断面の外周形状が推進管Bの軸方向に直交する断面の外周形状よりも小さい場合であっても、つまり、セグメント管Aと推進管Bとの外周形状の大きさが異なる場合であっても、連結管1を介してセグメント管Aと推進管Bとを連結することができる。

【0064】

また、傾斜部4を備えることで、本体部2と延出部3aとが傾斜面4aによって緩やかに連結されると共に、本体部2と延出部3aとの間に形成される段差を傾斜面4aによって覆うことができる。これにより、掘削孔の内壁から落下する土や石が本体部2と延出部3aとの間に形成される段差に堆積してしまうのを防止することができる。

【0065】

また、掘削孔の内面と連結管1の外周面(具体的には、本体部2の外周面、傾斜部4の傾斜面4a、及び、延出部3aの外周面)との間に形成される空間の体積が減少するため、斯かる空間に流動性を有する硬化材を充填する際の充填量を低減することができる。さらに、本体部2と延出部3aとの間に角部が形成されないため、流動性を有する硬化材を斯かる空間に充填する際に、斯かる空間を隙間なく硬化材で満たすことができる。

【0066】

<第二実施形態>

次に、本願発明の第二実施形態について、図4を参照しながら説明する。第二実施形態に係る連結管10は、第一実施形態に係る連結管1と比較して、主に推進管連結部30の構成が異なるものであり、これに伴い、本体部20の構成も異なるものである。従って、以下では、第一実施形態と異なる点について説明し、同一の構成については同一の符号を付すこととして説明を省略する。

【0067】

本実施形態に係る連結管10を説明するに当り、まず始めに、本体部20の構成について説明する。本体部20は、第一実施形態の本体部2と比較して、外部管20hの構成が異なる。外部管20hは、内部管2gにおける他端部2jよりも一端部2i側の外周を覆うように形成されている。つまり、外部管20hの軸方向の長さは、内部管2gの軸方向の長さよりも短くなるように形成されている。これにより、内部管2gの他端部2jは、外部管20hで覆われていない状態となっている。

【0068】

次に、推進管連結部30について説明する。推進管連結部30は、金属製の板材を用いて形成されている。また、推進管連結部30は、本体部20の軸方向に沿って筒状に形成された筒状部30aと、該筒状部30aを本体部20(具体的には、内部管2g)に固定する固定部30bとから構成されている。

【0069】

筒状部30aは、軸方向の一端部の内側に、内部管2gの他端部2jが配置されている。そして、筒状部30aの軸方向の一端部の内周面と、内部管2gの他端部2jの外周面とが密着した状態となっている。また、筒状部30aの軸方向の他端部側は、本体部20の第二端部2b(具体的には、内部管2gの他端部2j)から本体部20の軸方向に沿って延出した状態となっている。そして、筒状部30aにおける該延出した領域は、軸方向に直交する断面の外周形状が本体部20(具体的には、外部管20h)の軸方向に直交する断面の外周形状と同じ大きさになっている。これにより、筒状部30aにおける本体部20から延出した領域の外周面と、内部管2gの他端部2jに密着している領域の外周面との間に段差が形成されない。このため、第一実施形態のように傾斜部4を設ける必要がない。

【0070】

筒状部30aの軸方向の一端部は、内部管2gの他端部2jに連結されている。具体的には、筒状部30aの軸方向の一端部は、該一端部に連結された固定部30bを介して内部管2gの他端部2jに連結されている。固定部30bは、金属製の棒状体が環状に形成されたものである。該固定部30bは、筒状部30aの軸方向の一端部における内周面の全域に連結されている。そして、内部管2gを形成する際に、筒状部30aに連結された固定部30bが内部管2gの他端部2jに埋め込まれることで、筒状部30aが内部管2gの他端部2jに固定される。

【0071】

筒状部30aは、軸方向の他端部に開口部30cが形成されている。また、筒状部30aは、本体部20(具体的には内部管2gの他端部2j)から延出した領域の内側に推進管B(具体的には、推進管本体部B1)の軸方向の一端部を挿入可能な挿入空間を備えている。該挿入空間は、前記開口部30cから連結管1(筒状部30a)の外側に連通している。これにより、筒状部30aは、前記開口部30cから軸方向に沿って推進管Bの一端部を挿入空間に挿入可能となっている。

【0072】

上記のような構成の連結管10は、軸方向に直交する断面の外周形状の大きさに略差がないセグメント管Aと推進管Bとを連結する際に用いることができる。また、連結管10は、外周面に凹凸が少ないため、第一実施形態のように、傾斜部4を必要しない。このため、連結管10の構成を単純なものにすることができると共に、掘削孔内を推進する際に、掘削孔の内面に突出している石などと接触するのを抑制することができる。これにより、掘削孔内における連結管10の推進性を良好なものにすることができる。

【0073】

なお、本発明に係る連結管は、上記実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更が可能である。また、上記した複数の実施形態の構成や方法等を任意に採用して組み合わせてもよく(1つの実施形態に係る構成や方法等を他の実施形態に係る構成や方法等に適用してもよく)、さらに、下記する各種の変更例に係る構成や方法等を任意に選択して、上記した実施形態に係る構成や方法等に採用してもよいことは勿論である。

【0074】

例えば、上記実施形態では、寸切りボルトG1と高ナットG2とから構成されたボルト部材Gを用いてセグメントA1と連結管1とを連結しているが、これに限定されるものではなく、ボルト部材として、螺合孔2eと螺合可能なボルト軸と該ボルト軸の端部から外方に突出するボルトヘッドとが一体的に形成されたものを用いてもよい。

【0075】

また、上記実施形態では、セグメントA1の端部に形成された貫通孔A3に寸切りボルトG1を挿通させた後、螺合孔2eに寸切りボルトG1を螺合させているが、これに限定されるものではなく、寸切りボルトG1の一端部を螺合孔2eに螺合させた後、寸切りボルトG1の他端部をセグメントA1の端部に形成された貫通孔A3に挿通させてもよい。つまり、セグメントA1と連結管1の第一端部2aとを当接させる前に、螺合孔2eに寸切りボルトG1を螺合させ、寸切りボルトG1が螺合した第一端部2aをセグメントA1と当接させてもよい。

【0076】

また、上記実施形態では、推進管連結部3の延出部3aに推進管Bが摩擦力によって嵌合されるように構成されているが、これに限定されるものではなく、延出部3aの内周面及び推進管Bの外周面に凹凸を形成し、延出部3aに推進管Bを凹凸嵌合させてもよい。

【0077】

また、上記第二実施形態では、筒状部30aが固定部30bによって内管部2gに固定されているが、これに限定されるものではなく、筒状部30aが内部管2gに接着されるようにしてもよい。

【符号の説明】

【0078】

1,10…連結管、2,20…本体部、2a…第一端部、2b…第二端部、2c…第一開口部、2d…第二開口部、2e…螺合孔、2f…ナット部材、2g…内部管、2h,20h…外部管、2m…本体フランジ部、3,30…推進管連結部、3a…延出部、3b…延出部連結部、4…傾斜部、4a…傾斜面、30a…筒状部、30b…固定部、A…セグメント管、A1…セグメント、A2…セグメントフランジ部、A3…貫通孔、B…推進管、B1…推進管本体部、B2…本体連結部、G…ボルト部材、G2…高ナット、R…部材収容空間

【特許請求の範囲】

【請求項1】

地盤が掘削されて形成された掘削孔の内周面に沿って複数のセグメントが配置されてなるセグメント管と、前記掘削孔内に挿入されて掘削孔内を推進する推進管との間に配置される管状の本体部を備え、該本体部は、本体部の軸方向に沿ってセグメント管が連結される一端部と、本体部の軸方向に沿って推進管が連結される他端部とを有し、前記一端部と他端部とにセグメント管と推進管とが連結されることで推進管とセグメント管とを間接的に連結する連結管であって、

前記セグメント管を形成する少なくとも一つのセグメントと、前記本体部の一端部とを連結するボルト部材に対して螺合可能に構成された螺合孔を前記本体部の一端部に備えることを特徴とする連結管。

【請求項2】

前記本体部の一端部には、前記螺合孔を備えるナット部材が埋設されていることを特徴とする請求項1に記載の連結管。

【請求項3】

本体部の軸方向に沿って筒状に形成されて本体部の他端部から延出すると共に、推進管の軸方向の一端部が挿入されて推進管と嵌合可能に構成された延出部を有する推進管連結部を更に備え、該延出部の軸方向に直交する断面の内周形状が本体部の軸方向に直交する断面の外周形状よりも大きくなるように形成されていることを特徴とする請求項1又は2に記載の連結管。

【請求項4】

前記本体部の外周に沿って環状に形成されて本体部の外周面と延出部の外周面とを連結すると共に、本体部の外周面との連結位置が延出部の外周面との連結位置よりも本体部の一端部側に位置するように形成された傾斜面を有する傾斜部を備えることを特徴とする請求項3に記載の連結管。

【請求項1】

地盤が掘削されて形成された掘削孔の内周面に沿って複数のセグメントが配置されてなるセグメント管と、前記掘削孔内に挿入されて掘削孔内を推進する推進管との間に配置される管状の本体部を備え、該本体部は、本体部の軸方向に沿ってセグメント管が連結される一端部と、本体部の軸方向に沿って推進管が連結される他端部とを有し、前記一端部と他端部とにセグメント管と推進管とが連結されることで推進管とセグメント管とを間接的に連結する連結管であって、

前記セグメント管を形成する少なくとも一つのセグメントと、前記本体部の一端部とを連結するボルト部材に対して螺合可能に構成された螺合孔を前記本体部の一端部に備えることを特徴とする連結管。

【請求項2】

前記本体部の一端部には、前記螺合孔を備えるナット部材が埋設されていることを特徴とする請求項1に記載の連結管。

【請求項3】

本体部の軸方向に沿って筒状に形成されて本体部の他端部から延出すると共に、推進管の軸方向の一端部が挿入されて推進管と嵌合可能に構成された延出部を有する推進管連結部を更に備え、該延出部の軸方向に直交する断面の内周形状が本体部の軸方向に直交する断面の外周形状よりも大きくなるように形成されていることを特徴とする請求項1又は2に記載の連結管。

【請求項4】

前記本体部の外周に沿って環状に形成されて本体部の外周面と延出部の外周面とを連結すると共に、本体部の外周面との連結位置が延出部の外周面との連結位置よりも本体部の一端部側に位置するように形成された傾斜面を有する傾斜部を備えることを特徴とする請求項3に記載の連結管。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−79531(P2013−79531A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220336(P2011−220336)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(390000332)栗本コンクリート工業株式会社 (29)

【出願人】(509175078)中川企画建設株式会社 (3)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(390000332)栗本コンクリート工業株式会社 (29)

【出願人】(509175078)中川企画建設株式会社 (3)

【Fターム(参考)】

[ Back to top ]