連結部材、この連結部材を用いた太陽電池モジュール、及びその製造方法

【課題】十分な止水性を確保しつつ、太陽電池モジュールの接地に関する国際規格を満たすことのできる連結部材、この連結部材を用いた太陽電池モジュール、及びその製造方法を提供する。

【解決手段】太陽電池パネル2の一辺を保持する第1枠部材10と、太陽電池パネル2の他辺を保持する第2枠部材20との突き合わせ部30を連結する連結部材40Aであって、連結部材40Aは、第1枠部材10の突き合わせ部30に設けられたねじ受け部14に第2枠部材20の突き合わせ部に設けられたねじ挿通孔24を介してねじ込まれるねじ本体部41と、ねじ本体部41の頭部42の裏側に設けられた突起部とを備え、突起部を含むねじ本体部41の表面全体に絶縁性の耐候性膜50を被覆した構成としている。

【解決手段】太陽電池パネル2の一辺を保持する第1枠部材10と、太陽電池パネル2の他辺を保持する第2枠部材20との突き合わせ部30を連結する連結部材40Aであって、連結部材40Aは、第1枠部材10の突き合わせ部30に設けられたねじ受け部14に第2枠部材20の突き合わせ部に設けられたねじ挿通孔24を介してねじ込まれるねじ本体部41と、ねじ本体部41の頭部42の裏側に設けられた突起部とを備え、突起部を含むねじ本体部41の表面全体に絶縁性の耐候性膜50を被覆した構成としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池パネルの一辺を保持する第1枠部材と他辺を保持する第2枠部材との突き合わせ部を連結する連結部材、この連結部材を用いた太陽電池モジュール、及びその製造方法に関する。

【背景技術】

【0002】

太陽電池モジュールの国際規格によれば、太陽電池モジュールの安全適格性について、露出した導電性の部材は接地できるように導通があることがIEC61730に規定されており、日本工業規格でもJIS−C8992に規定されている。

【0003】

この規格に対応するために、太陽電池モジュールが金属製の垂木などに電気的に接続される技術が特許文献1に開示されている。

【0004】

一方、屋根材一体型の太陽電池モジュールにおいては、太陽電池モジュール自体が屋根材の役割を担っているため、雨水を裏面に漏らさないように止水する必要がある。このため、太陽電池パネルの一辺を保持する第1枠部材と他辺を保持する第2枠部材との突き合わせ部(結合部分)に止水用のシール材を介在させる技術が特許文献2に開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−219950号公報

【特許文献2】特開平11−303347号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

止水用のシール材としては、樹脂やゴムなどの絶縁性部材が一般的に使用されることが多い。そのため、特許文献2記載のように枠同士の結合部分に止水用のシール材を介在させると、枠同士の電気的な導通が困難になり、上記した太陽電池モジュールの接地に関する国際規格を満足させることが難しくなるといった問題があった。

【0007】

また、太陽電池パネルの一辺を保持する第1枠部材と他辺を保持する第2枠部材との突き合わせ部を連結する連結部材として、一般的にねじ部材が用いられるが、耐候性や腐食防止を考慮すると、このねじ部材も樹脂等の耐候性膜で全面が被覆されていることが好ましい。しかし、このようにねじ部材を耐候性膜で全面被覆すると、ねじ部材を介して第1枠部材と第2枠部材とを電気的に導通させることも難しくなる。

【0008】

本発明はかかる問題点を解決すべく創案されたもので、その目的は、十分な止水性を確保しつつ、太陽電池モジュールの接地に関する国際規格を満たすことのできる連結部材、この連結部材を用いた太陽電池モジュール、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の連結部材は、太陽電池パネルの一辺を保持する第1枠部材と、前記一辺と隣接する他辺を保持する第2枠部材との突き合わせ部を連結する連結部材であって、前記連結部材は、前記第1枠部材の突き合わせ部に設けられたねじ受け部に前記第2枠部材の突き合わせ部に設けられたねじ挿通孔を介してねじ込まれるねじ本体部と、前記ねじ本体部の一方の端部に設けられたねじ頭部と、前記ねじ頭部の前記ねじ本体部側となる裏側に設けられた突起部とを備え、前記連結部材は導電性の部材によって構成されるとともに、前記連結部材の表面全体に絶縁性の耐候性膜が被覆されていることを特徴としている。

【0010】

このような構成の連結部材によれば、連結部材の表面全体を耐候性膜で被覆することで、連結部材自体の耐候性を向上させることができる。そして、連結部材のねじ本体部及び突起部の一部が枠部材などに褶接して表面の耐候性膜が削られることで、連結部材と導電性の部材とを電気的に接続することができる。

【0011】

また、本発明によれば、前記連結部材としてセルフタッピングねじを用いることができる。セルフタッピングねじは、第1枠部材のねじ受け部をねじ切りしながらねじ込まれるので、ねじ山部分とねじ受け部との接触部分が共に削られることで、ねじ山部分の耐候性膜が確実に削られ、露出したねじ山部分とねじ受け部とが直接接触して、電気的導通を確実に得ることができる。

【0012】

また、本発明の太陽電池モジュールは、太陽電池パネルと、前記太陽電池パネルの一辺を保持する第1枠部材と、前記太陽電池パネルの前記一辺と隣り合う他辺を保持する第2枠部材とを備えた太陽電池モジュールであって、前記第1枠部材と前記第2枠部材との突き合わせ部が、上記構成の連結部材によって連結され、前記連結部材の前記ねじ本体部及び前記突起部を被覆する前記耐候性膜の一部が削られて前記導電性の部材が露出している構成としている。このような構成によれば、連結部材の耐候性膜が削られる部分を最小限に抑えることができる。

【0013】

また、本発明の太陽電池モジュールによれば、前記第1枠部材及び前記第2枠部材は導電性の部材によって構成され、前記ねじ本体部の耐候性膜が削られて導電性の部材が露出している部分が前記第1枠部材と電気的に導通され、前記突起部の耐候性膜が削られて導電性の部材が露出している部分が前記第2枠部材と電気的に導通された構成としている。

【0014】

すなわち、連結部材のねじ本体部を第1枠部材のねじ受け部にねじ込むことで、ねじ本体部の表面の耐候性膜が削られて露出した部分とねじ受け部とが直接接触し、これにより、連結部材と第1枠部材とが電気的に導通される。また、連結部材のねじ本体部を第1枠部材のねじ受け部にねじ込むことで、ねじ本体部の頭部裏側に設けられた突起部が第2枠部材のねじ挿通孔の外周面に摺接して表面の耐候性膜が削られ、この削られて露出した部分と第2枠部材のねじ挿通孔の外周面とが直接接触し、これにより連結部材と第2枠部材とが電気的に導通される。すなわち、連結部材を介して第1枠部材と第2枠部材とが電気的に導通される。

【0015】

また、本発明の太陽電池モジュールによれば、前記第2枠部材の少なくとも前記ねじ挿通孔が設けられている表面には絶縁性の耐候性膜が被覆されており、前記連結部材の前記突起部が当接している前記第2枠部材の部分は、前記絶縁性の耐候性膜が削られて導電性の部材が露出している構成としてもよい。このように、第2枠部材のねじ挿通孔が設けられている表面に絶縁性の耐候性膜が被覆してある場合でも、連結部材を介して第1枠部材と第2枠部材との電気的導通を維持することができる。

【0016】

また、本発明の太陽電池モジュールによれば、前記第1枠部材と前記第2枠部材との突き合わせ部に絶縁性の止水部材が介装された構成としてもよい。この構成によれば、第1枠部材と第2枠部材との突き合わせ部に絶縁性の止水部材が介装されている場合でも、連結部材を介して第1枠部材と第2枠部材とを電気的に導通させることができる。

【0017】

また、本発明の太陽電池モジュールの製造方法は、上記構成の太陽電池モジュールの製造方法であって、前記太陽電池パネルの対向する一辺に前記第1枠部材を嵌め合わせて保持する工程と、前記太陽電池パネルの対向する他辺に前記第2枠部材を嵌め合わせて保持する工程と、前記第1枠部材と前記第2枠部材との突き合わせ部に前記絶縁性の止水部材を介装する工程と、前記連結部材によって前記第1枠部材と前記第2枠部材との突き合わせ部を連結する工程とを含み、前記連結する工程は、前記連結部材の前記ねじ本体部に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記第1枠部材とを電気的に導通させる工程と、前記連結部材の前記突起部に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記第2枠部材とを電気的に導通させる工程と、を含むことを特徴としている。

【0018】

本発明の製造方法によれば、第1枠部材と第2枠部材との突き合わせ部に絶縁性の止水部材を介装させた場合でも、連結部材を介して第1枠部材と第2枠部材とを電気的に導通させることができるので、止水性を維持しつつ、太陽電池モジュールの接地に関する国際規格を満たした太陽電池モジュールを製造することができる。

【0019】

また、本発明の連結部材は、太陽電池パネルの一辺を保持する第1枠部材と、前記一辺と隣接する他辺を保持する第2枠部材との突き合わせ部を連結する連結部材であって、前記連結部材は、前記第1枠部材の突き合わせ部に設けられたねじ受け部に前記第2枠部材の突き合わせ部に設けられたねじ挿通孔を介してねじ込まれるねじと、両面に突起部が形成された座金とを備え、前記ねじ及び前記座金は導電性の部材によって構成されるとともに、前記ねじ及び前記座金の表面全体がそれぞれ絶縁性の耐候性膜によって被覆されていることを特徴としている。

【0020】

このような構成の連結部材によれば、ねじを、座金を挿通した状態で第2枠部材のねじ挿通孔を介して第1枠部材のねじ受け部にねじ込むことで、ねじの表面の耐候性膜が削られ、この削られて露出した部分がねじ受け部と直接接触し、これにより、連結部材と第1枠部材とが電気的に導通される。また、ねじを第1枠部材のねじ受け部にねじ込むことで、ねじの頭部裏側と第2枠部材のねじ挿通孔の外周面との間に挟持される形の座金の両面に設けられた突起部の一部が、それぞれねじの頭部裏側と第2枠部材のねじ挿通孔の外周面とに褶接することで、表面の耐候性膜が削られ、この削られて露出した座金の部分がねじの頭部裏面と第2枠部材のねじ挿通孔の外周面とに直接接触し、これによりねじと第2枠部材とが座金を介して電気的に導通される。すなわち、連結部材を介して第1枠部材と第2枠部材とが電気的に導通される。

【0021】

また、本発明によれば、前記ねじとしてセルフタッピングねじを用いることができる。セルフタッピングねじは、第1枠部材のねじ受け部をねじ切りしながらねじ込まれるので、ねじ山部分とねじ受け部との接触部分が共に削られることで、ねじ山部分の耐候性膜が確実に削られ、導電性の部材が露出したねじ山部分とねじ受け部とが直接接触して、電気的導通を確実に得ることができる。

【0022】

また、本発明の太陽電池モジュールは、太陽電池パネルと、前記太陽電池パネルの一辺を保持する第1枠部材と、前記一辺と隣り合う他辺を保持する第2枠部材とを備えた太陽電池モジュールであって、前記第1枠部材と前記第2枠部材との突き合わせ部が、前記ねじ及び前記座金によって構成される連結部材によって連結され、前記ねじ及び前記座金を被覆する前記耐候性膜の一部が削られて前記導電性の部材が露出している構成としている。

【0023】

このような構成によれば、連結部材の耐候性膜が削られる部分を最小限に抑えることができる。

【0024】

また、本発明の太陽電池モジュールによれば、前記連結部材は、前記ねじのねじ山部分の耐候性膜が削られて導電性の部材が露出している部分が前記第1枠部材と電気的に導通され、前記座金の耐候性膜が削られて導電性の部材が露出している部分が前記ねじと前記第2枠部材とに電気的に導通された構成としている。

【0025】

すなわち、連結部材のねじを第1枠部材のねじ受け部にねじ込むことで、ねじのねじ山部分の耐候性膜が削られ、その削られて露出した部分とねじ受け部とが直接接触し、これにより、連結部材と第1枠部材とが電気的に導通される。また、連結部材のねじを第1枠部材のねじ受け部にねじ込むことで、ねじの頭部裏側と第2枠部材のねじ挿通孔の外周面との間に挟持される座金の表面の耐候性膜が削られ、その削られて露出した部分とねじの頭部裏面及び第2枠部材のねじ挿通孔の外周面とが直接接触し、これによりねじと第2枠部材とが座金を介して電気的に導通される。すなわち、連結部材を介して第1枠部材と第2枠部材とが電気的に導通される。

【0026】

また、本発明の太陽電池モジュールによれば、前記第1枠部材と前記第2枠部材との突き合わせ部に絶縁性の止水部材が介装された構成としてもよい。この構成によれば、第1枠部材と第2枠部材との突き合わせ部に絶縁性の止水部材が介装されている場合でも、連結部材を介して第1枠部材と第2枠部材とを電気的に導通させることができる。

【0027】

また、本発明の太陽電池モジュールの製造方法は、上記構成の太陽電池モジュールの製造方法であって、前記太陽電池パネルの対向する一辺に第1枠部材を嵌め合わせて保持する工程と、前記太陽電池パネルの対向する他辺に前記第2枠部材を嵌め合わせて保持する工程と、前記第1枠部材と前記第2枠部材との突き合わせ部に前記絶縁性の止水部材を介装する工程と、前記連結部材によって前記第1枠部材と前記第2枠部材との突き合わせ部を連結する工程とを含み、前記連結する工程は、前記ねじのねじ山部分に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記第1枠部材とを電気的に導通させる工程と、前記座金に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記ねじ及び前記第2枠部材とを電気的に導通させる工程と、を含むことを特徴としている。

【0028】

本発明の製造方法によれば、第1枠部材と第2枠部材との突き合わせ部に絶縁性の止水部材を介装させた場合でも、連結部材を介して第1枠部材と第2枠部材とを電気的に導通させることができる。

【発明の効果】

【0029】

本発明の連結部材によれば、第1枠部材と第2枠部材との突き合わせ部における第1枠部材及び第2枠部材の表面状態や、止水材などの介装状態にかかわらず、第1枠部材と第2枠部材とを確実に電気的に導通させることができる。

【0030】

また、本発明の太陽電池モジュール及びその製造方法によれば、第1枠部材と第2枠部材との突き合わせ部における第1枠部材及び第2枠部材の表面の地金を露出させなくても、第1枠部材と第2枠部材とは連結部材によって電気的導通状態を保って連結されているので、接地に関する国際規格を満たすことができる。また、第1枠部材と第2枠部材との突き合わせ部に絶縁性の止水部材を介装させた場合でも、連結部材を介して第1枠部材と第2枠部材とを電気的に導通させることができる。したがって、太陽電池モジュールの止水性や耐腐食性などの耐候性を維持しつつ、接地に関する国際規格を満たすことができる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施形態に係る太陽電池モジュールの平面図である。

【図2】太陽電池パネルの端部断面図である。

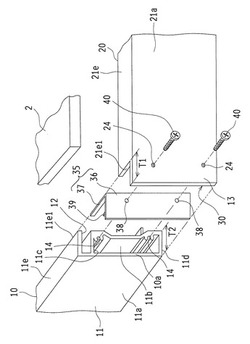

【図3】図1に示す太陽電池モジュールのD部分を枠部材の外側から見た斜視図である。

【図4】図1に示す太陽電池モジュールのD部分を枠部材の外側から見た分解斜視図である。

【図5】図1に示す太陽電池モジュールのD部分を枠部材の内側から見た分解斜視図である。

【図6】第1枠部材の断面図である。

【図7】第2枠部材の断面図である。

【図8A】連結部材の具体例1の構成を示す側面図である。

【図8B】連結部材の具体例1の構成を示す斜視図である。

【図9A】具体例1の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図9B】具体例1の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図9C】具体例1の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図9D】具体例1の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図9E】具体例1の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図10A】連結部材の具体例2の構成を示す側面図である。

【図10B】連結部材の具体例2の構成を示す斜視図である。

【図10C】具体例2の連結部材を構成する座金の平面図である。

【図10D】具体例2の連結部材を構成する座金の側面図である。

【図11A】具体例2の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図11B】具体例2の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図11C】具体例2の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図11D】具体例2の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図11E】具体例2の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図12A】連結部材の具体例3の構成を示す側面図である。

【図12B】連結部材の具体例3の構成を示す斜視図である。

【図13A】具体例3の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図13B】具体例3の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図13C】具体例3の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図13D】具体例3の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図13E】具体例3の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図14】本発明の連結部材の適用が可能な屋根材一体型の太陽電池モジュールの構成例を示す斜視図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施の形態について、図面を参照して説明する。

【0033】

図1は、本発明の実施形態に係る太陽電池モジュールの平面図である。また、図2は、太陽電池パネルの端部断面図、図3は、図1に示す太陽電池モジュールのD部分を枠部材の外側から見た斜視図、図4は、図1に示す太陽電池モジュールのD部分を枠部材の外側から見た分解斜視図、図5は、図1に示す太陽電池モジュールのD部分を枠部材の内側から見た分解斜視図、図6は、第1枠部材の断面図、図7は、第2枠部材の断面図である。

【0034】

実施形態に係る太陽電池モジュール1は、図1に示すように、矩形状に形成された太陽電池パネル2と、この太陽電池パネル2の対向する一辺(左端部及び右端部)をそれぞれ保持する一対の第1枠部材10,10、及び、この一辺と隣接する対向する他辺(上端部及び下端部)をそれぞれ保持する一対の第2枠部材20,20と、第1枠部材10と第2枠部材20との角部である突き合わせ部30に介装されるシート状の止水部材35と、止水部材35を介して突き合わせ部30を連結する連結部材40とで構成されている。

【0035】

太陽電池パネル2は、図2にその端部断面を一部拡大して示すように、透光性絶縁基板(表面基板)201上に、太陽電池セル205を構成する透明導電膜からなる透明電極膜202、光電変換層203、裏面電極膜204がこの順に積層され、さらに、この裏面電極膜204上に、封止材206と、耐候性・高絶縁性のための裏面保護シートとしてのバックフィルム207とが積層され、全体がラミネート封止された一体構造となっている。また、バックフィルム207には、電力を取り出すための図示しない端子ボックスとケーブルが取り付けられている。

【0036】

透光性絶縁基板201としてはガラスやポリイミドなどの耐熱性樹脂がある。透明電極膜202としてはSnO2、ZnO、ITOなどがある。光電変換層203としてはアモルファスシリコンや微結晶シリコンなどのシリコン系光電変換膜や、CdTe,CuInSe2などの化合物系光電変換膜がある。また、裏面電極膜204は、例えばZnO透明導電膜及び銀薄膜からなる。封止材206としては、熱可塑性の高分子フィルムが好ましく、なかでもEVA(エチレンビニルアセテート樹脂)製やPVB(ポリビニルブチラール樹脂)製のものなどが最適である。バックフィルム207としては、防湿性確保のためにPET/Al/PET(PET:ポリエチレンテレフタレート)の3層構造やPVF/Al/PVF(PVF:ポリフッ化ビニル樹脂フィルム)の3層構造となっている。

【0037】

なお、太陽電池パネル2としては、単結晶または多結晶太陽電池セルが、ガラスとバックフィルムとの間に樹脂などの封止材を介してサンドウィッチ状に封止された例えばスーパーストレート構造のものであってもよい。また、バックフィルムも上記に掲げた構造に限らず、要求される耐候性・高絶縁性に応じて適宜材質や構造を採択すればよい。

【0038】

次に、第1枠部材10及び第2枠部材20について説明する。第1枠部材10及び第2枠部材20は、例えばアルミニウム(Al)の押出成型品、または鉄板のロール成型品やプレス成型品として形成されている。

【0039】

まず、第1枠部材10の構成について説明する。

【0040】

第1枠部材10は、長尺状に形成されており、図4、図5、及び図6に示すように、外壁11a,内壁11b,上壁11c,及び下壁11dからなる断面略矩形の本体部11を備えている。また、この本体部11の外壁11aの上端は上壁11cからさらに上方に延設されており、この延設上端部から上壁11cと平行に内壁11b側に屈曲させて延設屈曲片11eが形成されている。この延設屈曲片11eと外壁11aの延設部分11a1と上壁11cとで断面コ字状に囲まれた空間が、太陽電池パネル2の一辺(左端部または右端部)に嵌まり込んで太陽電池パネル2を保持する溝部12となっている。また、底壁11d近傍の内壁11bには、底壁11dと平行に内側に延設された副底壁11fが形成されている。

【0041】

また、内壁11dは、高さ方向の中央部分がやや外壁11a側に凹んだ形状となっており、その中央部分を除く上端部と下端部近傍とに、内壁11dの長手方向(図6中、紙面に垂直な方向)に沿って断面C字状に形成されたねじ受け部14が形成されている。本実施形態では、このねじ受け部14の内面には雌ねじ部は形成されていない。

【0042】

次に、第2枠部材20の構成について説明する。

【0043】

第2枠部材20は、長尺状に形成されており、図4、図5、及び図7に示すように、外壁21a,内壁21b,上壁21c,及び下壁21dからなる断面矩形の本体部21を備えている。また、この本体部21の外壁21aの上端はさらに上方に延設されており、この延設上端部から上壁21cと平行に内壁21b側に屈曲させて延設屈曲片21eが形成されている。この延設屈曲片21eと外壁21aの延設部分21a1と上壁21cとで囲まれた空間が、太陽電池パネル2の他辺(上端部または下端部)に嵌まり込んで太陽電池パネル2を保持する溝部22となっている。また、底壁21d近傍の内壁21bには、底壁21dと平行に内側に延設された副底壁21fが形成されている。

【0044】

また、図1、図3ないし図5に示すように、外壁21aの両端部はさらにその延長方向に所定長さ延設されており、その延設された外壁部分が、第1枠部材10の端面10aが当接する当接片23となっている。すなわち、第2枠部材20の当接片23に第1枠部材10の端面10aを当接させることで、第1枠部材10と第2枠部材との突き合わせ部30が構成されている。従って、当接片23の幅T1は、第1枠部材10の端面10aの幅(すなわち、外壁11aから内壁11bまでの幅)T2とほぼ等しい幅に形成されている。この当接片23には、第1枠部材10の内壁11dに形成された上下一対のねじ受け部14,14にそれぞれ対向する箇所に、ねじ挿通孔24,24がそれぞれ形成されている。

【0045】

次に、止水部材35について説明する。

【0046】

止水部材35は、例えばエチレン・プロピレンゴム(EPM)、またはこれに少量のジエンモノマーを共重合したEPDM(EPT)ゴムなどによって形成されており、その形状は、図3ないし図5に示すように、第1枠部材10と第2枠部材20との突き合わせ部30の形状に概ね合致する形状に形成されている。すなわち、第2枠部材20の当接片23に当接する長方形状の第1片36と、第1枠部材20の端面20aに当接する長方形状の第2片37とが平面視L字状に形成されたものである。ただし、第1片36には、ねじ40を挿通するためのねじ挿通孔38が形成されていてもよい。また、第2片37には、第2枠部材20の溝部22に対応するように横方向に延びる切欠き部39が形成されて、この切欠き部39に太陽電池パネルの端部が嵌まり込むようになっていてもよい。なお、図4及び図5では、第1片36と第2片37とは直交するように形成されているが、第1片36と第2片37とは真っ直ぐに連続して形成されていてもよい。すなわち、第1枠部材10と第2枠部材20との間に介装させるときに、第1片36と第2片37とを90度に折り曲げて介装するようにしてもよい。また、止水部材35は、第1枠部材10と第2枠部材20との突き合わせ部30の形状よりも若干大きい形状としてもよい。この場合は、止水部材35が突き合わせ部30からはみ出すことになり、止水部材35の位置合わせをさほど厳密にしなくとも止水の効果を損なわないようにできる。

【0047】

次に、連結部材の具体例1について説明する。

【0048】

<具体例1>

図8A及び図8Bは、連結部材の具体例1の構成を示している。

【0049】

図8A及び図8Bに示す具体例1の連結部材40Aは、第1枠部材10の端面10aの内壁11bに設けられたねじ受け部14に、第2枠部材20の当接片23に設けられたねじ挿通孔24を介してねじ込まれるねじ本体部41と、ねじ本体部41の一方の端部に設けられた頭部42と、頭部42の裏面42a側に設けられた突起部45とを備え、連結部材40Aの表面全体に絶縁性の耐候性膜50が被覆された構成となっている。すなわち、連結部材40Aの表面全体に、フッ素や樹脂などの耐候性材料をコーティングまたは塗布することによって、連結部材40Aの表面全体を耐候性膜50で被覆している。これにより、後述する、連結部材40Aの腐食または第1枠部材10や第2枠部材20の腐食を抑制することができる。なお、耐候性膜50の厚みは、ねじ本体部41のねじ山部分、谷の部分、平らな部分によって多少ばらつきはあるものの、10μm程度が好適である。

【0050】

ねじ本体部41は、頭部42の裏面42a側から垂直に延設されたねじ軸43を有し、このねじ軸43に所定ピッチでねじ山44が螺旋状に形成されている。また、突起部45は、図8Bに示すように、頭部42の裏面42aにおいて、ねじ軸43の周囲に1箇所以上形成されている。この例では、突起部45は、裏面42aの4箇所に形成されているが、所定の間隔で少なくとも2箇所以上形成されていることが好ましい。

【0051】

上記構成において、具体例1では、ねじ本体部41としてセルフタッピングねじを用いている。セルフタッピングねじは、第1枠部材10のねじ受け部14をねじ切りしながらねじ込まれるので、ねじ山44部分とねじ受け部14との接触部分が共に削られることで、ねじ山44部分の耐候性膜50が確実に削られ、露出したねじ山44部分とねじ受け部14とが直接接触して、連結部材40Aと第1枠部材10との電気的導通を確実に得ることができる。また、ねじ本体部41を第1枠部材10のねじ受け部14にねじ込むことで、連結部材40Aの頭部42の裏面42aに設けられた突起部45が第2枠部材20のねじ挿通孔24の外周面に摺接して、突起部45表面の耐候性膜50が削れる結果、露出した突起部45と第2枠部材20のねじ挿通孔24の外周面とが直接接触し、これにより連結部材40Aと第2枠部材20とが電気的に導通される。すなわち、連結部材40Aを介して第1枠部材10と第2枠部材20とが電気的に導通されることになる。

【0052】

なお、セルフタッピングねじ自体については、ネジ山等に関して従来から種々の形状及び構造のものが提案されており、本発明においてもそのような従来構造のセルフタッピングねじを用いることができる。

【0053】

次に、このような具体例1の連結部材40Aを用いて太陽電池モジュール1を製造する(組み立てる)手順について、図3、図4、及び、図9Aないし図9Eを参照して説明する。ただし、図9Aないし図9Eは、図3のE−E線に沿う部分に対応した断面図であり、特に、上側のねじ挿通孔24の周辺部分のみを図示している。また、太陽電池パネル2の周端面には、図示は省略しているが、その全周に渡って止水用のシート部材が装着されている。

【0054】

まず、図3及び図4に示すように、太陽電池パネル2の対向する一辺のそれぞれに第1枠部材10を嵌め合わせて保持する工程と、太陽電池パネル2の対向する他辺(一辺に隣接する他辺)のそれぞれに第2枠部材20を嵌め合わせて保持する工程とを実施する。この工程は、例えば基台上に太陽電池パネル2を載置し、その四方から第1枠部材10と第2枠部材20とを嵌め合わせて実施する。

【0055】

このとき、第1枠部材10と第2枠部材20との突き合わせ部30に止水部材35を介装する工程も同時に実施する。これにより図3及び図4に示すように、第2枠部材20の当接片23と第1枠部材10の端面10aとの間、及び、第2枠部材20の端面20aと第1枠部材10の内壁11bとの間に、止水部材35がL字状に介装される。なお、予め止水部材35を第1枠部材10と第2枠部材20との少なくとも一方に装着しておいてもよい。これは止水部材35の少なくとも一部に接着材を設けておくことにより容易に実施できる。

【0056】

次に、この状態で、連結部材40Aによって第1枠部材10と第2枠部材20との突き合わせ部30を連結する工程を実施する。すなわち、図9A及び図9Bに示すように、第2枠部材20の当接片23の外側から、ねじ挿通孔24及び止水部材35のねじ挿通孔38(図4及び図5を併せて参照)を通して、連結部材40Aのねじ軸43を第1枠部材10のねじ受け部14に挿入して、ねじ込んで行く。これにより、図9Cに示すように、連結部材40Aのねじ軸43は、第1枠部材10のねじ受け部14をねじ切りしながらねじ込まれるので、ねじ山44部分とねじ受け部14との接触部分44aが共に削られることで、ねじ山44部分の耐候性膜50(少なくとも接触部分44aの耐候性膜50)が確実に削られ、露出したねじ山44部分とねじ受け部14とが直接接触して、電気的導通が確保される。

【0057】

この後、ねじ本体部41を第1枠部材10のねじ受け部14にさらにねじ込むことで、今度は、図9Dに示すように、連結部材40Aの頭部42の裏面42aに設けられた突起部45が第2枠部材20のねじ挿通孔24の外周面に摺接し、突起部45表面の耐候性膜50が削れて、露出した突起部45と第2枠部材20のねじ挿通孔24の外周面とが直接接触する。これにより、突起部45を介して連結部材40Aと第2枠部材20とが電気的に導通される。その結果、図9Eに示すように、連結部材40Aを介して第1枠部材10と第2枠部材20とが電気的に導通されることになる。

【0058】

一般的な太陽電池モジュールには、第1枠部材10及び第2枠部材20としてアルミニウム製の枠(アルミ枠)が用いられていることが多い。そして、このアルミ枠に耐食性を持たせるためにアルマイト処理(陽極酸化処理)や絶縁性塗料の塗装による表面処理が施されることも一般的である。この場合、第1枠部材10及び第2枠部材20の突き合わせ部30となる部分の表面処理を削る、または予め表面処理を形成しないことなどで露出させた地金のアルミ同士を突き合わせて、アルミ枠同士の導通をとることができる。しかしながら、表面処理を部分的に形成する工程、もしくは部分的に取り除く工程が必要となる。また、アルミ枠の耐食性を向上させるために、突き合わせ部30も含めたアルミ枠の全体に表面処理を施したい場合や、太陽電池モジュールの止水性の向上のために止水部材35を突き合わせ部30に介装したい場合には、第1枠部材10と第2枠部材20との電気的な導通を確実に行うことは容易ではない。

【0059】

これに対して、上記構造及び製造方法によれば、第1枠部材10及び第2枠部材20としてアルミ枠等の導電性の部材が用いられていて、突き合わせ部30にアルマイト処理や絶縁性塗料の塗布による表面処理が施されていたり、突き合わせ部30に絶縁性の止水部材35を介装させるなどで、突き合わせ部30における第1枠部材10と第2枠部材20との直接接触による電気的な導通が得られ難い場合でも、連結部材40Aを介して第1枠部材10と第2枠部材20とを確実に電気的に導通させることができるので、止水性を維持しつつ、接地に関する国際規格を満たした太陽電池モジュール1を製造することができる。

【0060】

そして、前述のように、連結部材40Aは表面全体に耐候性膜が被覆されているので、連結部材40Aの腐食を抑制することができる。例えば、断面矩形状に形成された枠体の中にねじ受け部がある枠形状の場合は、連結部材の頭部のみが外気に露出することになるが、断面コ字状に形成された枠体(すなわち、外部に開口している部分がある枠体)の中に断面C字状のねじ受け部がある場合には、連結部材のねじ軸部分もねじ受け部の開口部から外部に露出することになる。そのため、このような形状の枠体を考慮すれば、連結部材の表面全体を耐候性膜で被覆する方がよい。もちろん、連結部材のねじ本体部を第1枠部材のねじ受け部にねじ込むことで、耐候性膜が部分的に削られるが、全てが削られるわけではないので、ねじ本体部の耐候性はある程度維持されることになる。

【0061】

また、連結部材40Aと第1枠部材10及び第2枠部材20とで異なる材質の金属を使用する場合がある。例えば、連結部材はその全体がステンレスや鉄などで作製され、枠部材はアルミニウムで作製されることが一般的である。この場合、ステンレスや鉄などである連結部材とアルミニウムである枠部材とが直接接触する部分では異種金属間接触による電位差が生じて、腐食の原因となることが挙げられる。従って、連結部材の表面全体に耐候性膜を被覆しておくことで、この異種金属間接触による腐食を抑制することができ、耐候性を向上させることが可能となる。この場合も耐候性膜が削られた部分は異種金属間接触を避けられないが、この部分は連結部材と枠部材とが密着していて水分が浸入しにくいので腐食の進行は抑制されることになる。

【0062】

また、連結部材の耐候性膜は、めっき処理によって複数層に形成されることが多く、そして、めっき処理では、溶液に浸漬させるバレル法が生産性とコストの面から一般的に用いられることが多い。この膜形成方法では連結部材の露出部分のみに耐候性膜を形成することは現実的ではなく、連結部材の表面全体を耐候性膜で被覆することが、生産性、コスト、及び品質の観点からも優位である。

【0063】

このように、連結部材の表面全体に耐候性膜が被覆されていることで、耐候性を向上させ、かつ、生産性及び品質の高い太陽電池モジュールを提供することができる。そして、本実施の形態によれば、表面全体に耐候性膜が被覆されている連結部材を用いても、連結部材を介して第1枠部材と第2枠部材とを確実に電気的に導通させることができる。つまり、止水性と、連結部材の腐食の抑制と、第1枠部材や第2枠部材の腐食の抑制と、接地に関する国際規格を満たすための枠部材同士の電気的な導通とを満足する太陽電池モジュール1を提供することができる。

【0064】

次に、連結部材の具体例2について説明する。

【0065】

<具体例2>

図10Aないし図10Dは、連結部材の具体例2の構成を示しており、図10A及び図10Bは連結部材40Bの全体斜視図、図10Cは連結部材40Bを構成する座金60Bの平面図、図10Dは座金60Bの側面図である。

【0066】

図10Aないし図10Dに示す具体例2の連結部材40Bは、第1枠部材10の端面10aの内壁11bに設けられたねじ受け部14に、第2枠部材20の当接片23に設けられたねじ挿通孔24を介してねじ込まれるねじ41Bと、座金60Bとを備え、ねじ41B及び座金60Bの表面全体がそれぞれ絶縁性の耐候性膜50によって被覆された構成となっている。すなわち、ねじ41B及び座金60Bのそれぞれの表面全体に、フッ素や樹脂などの耐候性材料をコーティングまたは塗布することによって、ねじ41B及び座金60Bの表面全体を耐候性膜50で被覆している。これにより、ねじ41B及び座金60Bの腐食を防止することができる。また、ねじ41B及び座金60Bに第1枠部材10や第2枠部材20とは異なる材質の金属を用いた場合に起こる異種金属の接触による腐食を抑制することができる。

【0067】

ねじ41Bは、頭部42の裏面42a側から垂直に延設されたねじ軸43を有し、このねじ軸43に所定ピッチでねじ山44が螺旋状に形成されている。具体例2では、上記具体例1と同様、ねじ41Bとしてセルフタッピングねじを用いている。

【0068】

座金60Bは、主に図10C及び図10Dに示すように、中央部にねじ挿通孔61aを有する円盤状の座金本体61の外周部に、台形状に広がった複数の羽根部62が形成されており、この羽根部62は、図10Dに示すように、水平方向から見たときに上下方向にひねられた形となっている。すなわち、ちょうど扇風機の羽根のような形状となっている。羽根部62をこのようにひねった形状とすることで、羽根部62の先端部(特に、先端角部)62aにおいて耐候性膜50を破れやすくしている。また、羽根部62をひねった形状とすることで、スプリングワッシャとしての効果も見込むことができるため、止水部材35が肉痩せしても枠同士の結合の緩みをスプリング機能で抑制することができる。

【0069】

次に、このような具体例2の連結部材40Bを用いて太陽電池モジュール1を製造する(組み立てる)手順について、図3、図4、及び、図11Aないし図11Eを参照して説明する。ただし、図11Aないし図11Eは、図3のE−E線に沿う部分に対応した断面図であり、特に、上側のねじ挿通孔24の周辺部分のみを図示している。また、太陽電池パネル2の周端面には、図示は省略しているが、その全周に渡って止水用のシート部材が装着されている。

【0070】

まず、図3及び図4に示すように、太陽電池パネル2の対向する一辺のそれぞれに第1枠部材10を嵌め合わせて保持する工程と、太陽電池パネル2の対向する他辺(一辺に隣接する他辺)のそれぞれに第2枠部材20を嵌め合わせて保持する工程とを実施する。この工程は、例えば基台上に太陽電池パネル2を載置し、その四方から第1枠部材10と第2枠部材20とを嵌め合わせて実施する。

【0071】

このとき、第1枠部材10と第2枠部材20との突き合わせ部30に上記の止水部材35を介装する工程も同時に実施する。これにより、図3及び図4に示すように、第2枠部材20の当接片23と第1枠部材10の端面10aとの間、及び、第2枠部材20の端面20aと第1枠部材10の内壁11bとの間に、止水部材35がL字状に介装される。なお、上記具体例1と同様、予め止水部材35を第1枠部材10と第2枠部材20との少なくとも一方に装着しておいてもよい。

【0072】

次に、この状態で、連結部材40Bによって第1枠部材10と第2枠部材20との突き合わせ部30を連結する工程を実施する。すなわち、図11A及び11Bに示すように、第2枠部材20の当接片23の外側から、ねじ挿通孔24及び止水部材35のねじ挿通孔38(図4及び図5を併せて参照)を通して、座金60Bが挿着された連結部材40Bのねじ軸43を第1枠部材10のねじ受け部14に挿入して、ねじ込んで行く。これにより、図11Cに示すように、連結部材40Bのねじ軸43は、第1枠部材10のねじ受け部14をねじ切りしながらねじ込まれるので、ねじ山44部分とねじ受け部14との接触部分44aが共に削られることで、ねじ山44部分の耐候性膜50が確実に削られ、露出したねじ山44部分とねじ受け部14とが直接接触して、電気的導通が確保される。

【0073】

この後、ねじ41Bを第1枠部材10のねじ受け部14にさらにねじ込むことで、今度は、図11Dに示すように、ねじ41Bのねじ軸43に装着されている座金60Bの羽根部62の先端部62aが第2枠部材20のねじ挿通孔24の外周面に摺接し、先端部62aの耐候性膜50が削られて、露出した先端部62aと第2枠部材20のねじ挿通孔24の外周面とが直接接触する。同時に、座金60Bの羽根部62の先端部62aは、ねじ41Bの頭部42の裏面42aにも摺接し、先端部62a表面の耐候性膜50が削られるとともにねじ41Bの頭部42の裏面42aの耐候性膜50が削られて、露出した先端部62aとねじ41Bの頭部42の裏面42aとが直接接触する。これにより、座金60Bの羽根部62を介して第2枠部材20とねじ41Bとが電気的に導通される。その結果、図11Eに示すように、ねじ41Bと座金60Bとからなる連結部材40Bを介して、第1枠部材10と第2枠部材20とが電気的に導通されることになる。

【0074】

上記製造方法によれば、第1枠部材10及び第2枠部材20としてアルミ枠等の導電性の部材が用いられていて、突き合わせ部30にアルマイト処理や絶縁性塗料の塗布による表面処理が施されていたり、突き合わせ部30に絶縁性の止水部材35を介装させるなどで、突き合わせ部30における第1枠部材10と第2枠部材20との直接接触による電気的な導通が得られ難い場合でも、連結部材40Bを介して第1枠部材10と第2枠部材20とを確実に電気的に導通させることができるので、上記具体例1と同様に、止水性と、連結部材の腐食の抑制と、第1枠部材や第2枠部材の腐食の抑制と、接地に関する国際規格を満たすための枠部材同士の電気的な導通とを満足する太陽電池モジュール1を製造することができる。

【0075】

さらに、具体例2では、両面に突起部が形成された座金を使用することで、ねじ自体に突起部を設けなくとも具体例1と同様の効果を得ることができる。また、平板状の座金を複数の羽根状に分割し、その羽根を上下方向(座金の表裏方向)にひねった形状とすることで、羽根形状部分の先端を突起部とすることができ、この場合は、ひねりを加えた部分に生じるスプリング効果によって、第2枠部材とねじの頭部の裏面との電気的な導通をより確実にすることができる。また、止水部材が肉痩せしても枠同士の結合の緩みをスプリング機能で抑制することができる。なお、上記の具体例2では円盤状の座金の外周部に台形状に広がった複数の羽根部が形成されている形状となっているが、この形状に限るものではなく、例えば羽根部が四角形や三角形などであってもよい。また、複数の羽根形状ではなく、例えば円盤を上下方向に折り曲げて凹凸を形成しても構わない。

【0076】

次に、連結部材の具体例3について説明する。

【0077】

<具体例3>

図12A及び図12Bは、連結部材の具体例3の構成を示している。

【0078】

図12A及び図12Bに示す具体例3の連結部材40Cは、第1枠部材10の端面10aの内壁11bに設けられたねじ受け部14に、第2枠部材20の当接片23に設けられたねじ挿通孔24を介してねじ込まれるねじ41Cと、両面64a,64bに突起部65a,65bがそれぞれ形成された座金60Cとを備え、ねじ41C及び座金60Cの表面全体がそれぞれ絶縁性の耐候性膜50によって被覆された構成となっている。すなわち、ねじ41C及び座金60Cのそれぞれの表面全体に、フッ素や樹脂などの耐候性材料をコーティングまたは塗布することによって、ねじ41C及び座金60Cの表面全体を耐候性膜50で被覆している。これにより、ねじ41C及び座金60Cの腐食を防止することができる。また、ねじ41C及び座金60Cに第1枠部材10や第2枠部材20とは異なる材質の金属を用いた場合に起こる異種金属の接触による腐食を抑制することができる。

【0079】

ねじ41Cは、頭部42の裏面42a側から垂直に延設されたねじ軸43を有し、このねじ軸43に所定ピッチでねじ山44が螺旋状に形成されている。具体例3では、上記具体例1,2と同様、ねじ41Cとしてセルフタッピングねじを用いている。

【0080】

座金60Cの突起部65は、図12Bに示すように、座金60Cの両面64a,64bにおいて、ねじ挿通孔64cの周囲に所定の間隔で複数個形成されている。この例では、突起部65a,65bは、各面64a,64bのそれぞれに8個形成されているが、少なくとも各面64a,64bに2個以上形成されていればよい。

【0081】

次に、このような具体例3の連結部材40Cを用いて太陽電池モジュール1を製造する(組み立てる)手順について、図3、図4、及び、図13Aないし図13Eを参照して説明する。ただし、図13Aないし図13Eは、図3のE−E線に沿う部分に対応した断面図であり、特に、上側のねじ挿通孔24の周辺部分のみを図示している。また、太陽電池パネル2の周端面には、図示は省略しているが、その全周に渡って止水用のシート部材が装着されている。

【0082】

まず、図3及び図4に示すように、太陽電池パネル2の対向する一辺のそれぞれに第1枠部材10を嵌め合わせて保持する工程と、太陽電池パネル2の対向する他辺(一辺に隣接する他辺)のそれぞれに第2枠部材20を嵌め合わせて保持する工程とを実施する。この工程は、例えば基台上に太陽電池パネル2を載置し、その四方から第1枠部材10と第2枠部材20とを嵌め合わせて実施する。

【0083】

このとき、第1枠部材10と第2枠部材20との突き合わせ部30に上記の止水部材35を介装する工程も同時に実施する。これにより、図3及び図4に示すように、第2枠部材20の当接片23と、第1枠部材10の端面10aとの間、及び、第2枠部材20の端面20aと第1枠部材10の内壁11bとの間に、止水部材35がL字状に介装される。なお、上記具体例1や2と同様、予め止水部材35を第1枠部材10と第2枠部材20との少なくとも一方に装着しておいてもよい。

【0084】

次に、この状態で、連結部材40Cによって第1枠部材10と第2枠部材20との突き合わせ部30を連結する工程を実施する。すなわち、図13A及び13Bに示すように、第2枠部材20の当接片23の外側から、ねじ挿通孔24及び止水部材35のねじ挿通孔38(図4及び図5を併せて参照)を通して、座金60Cが挿着された連結部材40Cのねじ軸43を第1枠部材10のねじ受け部14に挿入して、ねじ込んで行く。これにより、図13Cに示すように、連結部材40Cのねじ軸43は、第1枠部材10のねじ受け部14をねじ切りしながらねじ込まれるので、ねじ山44部分とねじ受け部14との接触部分44aが共に削られることで、ねじ山44部分の耐候性膜50が確実に削られ、露出したねじ山44部分とねじ受け部14とが直接接触して、電気的導通が確保される。

【0085】

この後、ねじ41Cを第1枠部材10のねじ受け部14にさらにねじ込むことで、今度は、図13Dに示すように、ねじ41Cのねじ軸43に装着されている座金60Cの一方の面64aに設けられている突起部65aが第2枠部材20のねじ挿通孔24の外周面に摺接し、突起部65a表面の耐候性膜50が削られて、露出した突起部65aと第2枠部材20のねじ挿通孔24の外周面とが直接接触する。一方、座金60Cの他方の面64bに設けられている突起部65bがねじ41Cの頭部42の裏面42aに摺接し、突起部65b表面の耐候性膜50が削られるとともにねじ41Cの頭部42の裏面42aの耐候性膜50が削られて、露出した突起部65bとねじ41Cの頭部42の裏面42aとが直接接触する。これにより、座金60Cの両面64a,64bの突起部65a,65bを介して第2枠部材20とねじ41Cとが電気的に導通される。その結果、図13Eに示すように、ねじ41Cと座金60Cとからなる連結部材40Cを介して、第1枠部材10と第2枠部材20とが電気的に導通されることになる。

【0086】

上記製造方法によっても、具体例2と同様の効果を奏することができる。すなわち、止水性と、連結部材の腐食の抑制と、第1枠部材や第2枠部材の腐食の抑制と、接地に関する国際規格を満たすための枠部材同士の電気的な導通とを満足する太陽電池モジュール1を製造することができる。

【0087】

具体例3では、具体例2のようにスプリング効果を持つ座金にはならないが、座金の形状が変形しにくい分、ねじの締め付けトルクがそのまま座金の突起部にかかるため、座金を介しての第1枠部材10と第2枠部材20との電気的な導通がより確実に行える傾向がある。このため、具体例1のようにねじ本体に突起部加工を施さなくとも、具体例1と同様の効果を得たい場合に好適である。

【0088】

上記実施形態では、第2枠部材20のねじ挿通孔24が設けられている表面には絶縁性の耐候性膜を設けていないが、第2枠部材20の少なくともねじ挿通孔24が設けられている表面も絶縁性の耐候性膜で被覆する構成とし、連結部材40Aの突起部45や、連結部材40Bを構成する座金60Bの羽根部62の先端部62aや、連結部材40Cを構成する座金60Cの突起部65aが当接する第2枠部材20の部分は、絶縁性の耐候性膜が削られて導電性の部材が露出するように構成してもよい。このように、第2枠部材20のねじ挿通孔24が設けられている表面に絶縁性の耐候性膜が被覆してある場合であっても、連結部材40A,40B,40Cのいずれかを介して第1枠部材10と第2枠部材20との電気的導通を維持することができる。したがって、連結部材40A,40B,40Cのいずれかによる第1枠部材10と第2枠部材20との電気的導通を行うために、第2枠部材20のねじ挿通孔24が設けられている表面の耐候性膜を除外する、または、第2枠部材20のねじ挿通孔24が設けられている表面に耐候性膜を形成しない、とする必要がなく、たとえば、第2枠部材20のねじ挿通孔24が設けられている表面を含む全表面に耐候性膜を形成することができる。これにより、太陽電池モジュールの耐候性の向上、及び、製造工程の削減の効果を奏する。

【0089】

また、上記実施形態では、ねじ受け部14の内面に雌ねじ部が形成されておらず、ねじ本体部41、及びねじ41B,41Cとしてセルフタッピングねじを用いた場合を例示しているが、ねじ本体部41、及びねじ41B,41Cはこのようなセルフタッピングねじに限定されるものではない。例えば、普通のボルトとナットによる締結構造においても、ねじの締め付けの原理上、ボルトを締めつけていくと、ねじ山同士がお互いを擦りつけていくため、ボルトの表面を耐候性膜で被覆した場合でも、ねじ山部分の耐候性膜が削れていくことは容易に推察できる。従って、本発明の連結部材は、このようなボルト・ナット構造によるボルトにも適用することが可能である。

【0090】

また、上記実施形態では、第1枠部材10と第2枠部材20との突き合わせ部30に止水部材35が介装されているが、突き合わせ部30に止水部材35が介装されていない構造の太陽電池モジュールに上記具体例1,2,3の連結部材40A,40B,40Cを適用してもよい。この場合であっても、例えば経年変化や枠部材の変形等によって第1枠部材10と第2枠部材20との突き合わせ部分30に隙間ができたり、表面に酸化膜などが形成されたりなどによって、第1枠部材10と第2枠部材20との突き合わせ部分30が絶縁状態になったとしても、第1枠部材10と第2枠部材20とは連結部材40A,40B,40Cによって電気的導通状態を保って連結されているので、接地に関する国際規格を満たした状態を維持することができる。

【0091】

また、太陽電池パネル2の周囲を保持する第1枠部材10及び第2枠部材20については、従来から種々の構造のものが提案されているが、本発明の連結部材40A,40B,40Cは、これら従来の枠部材についても同様に適用できるものである。

【0092】

また、従来の技術でも述べたように、屋根材一体型の太陽電池モジュールでは、特に止水性は重要であり、そのため第1枠部材と第2枠部材との突き合わせ部にはシート状の止水部材が介装される場合が多い。従って、本発明の連結部材は、このような屋根材一体型の太陽電池モジュールに特に好適に用いられるものである。

【0093】

図14は、本発明の連結部材の適用が可能な屋根材一体型の太陽電池モジュール1Aの構成例を示している。この太陽電池モジュール1Aは、特開2005−707639号公報にも開示されている。

【0094】

この太陽電池モジュール1Aは、図示しない屋根材(平板瓦)と並んで配置される屋根材一体型の太陽電池モジュールである。太陽電池モジュール1Aは、光エネルギーを電気エネルギーに変換するための太陽電池パネル2と、太陽電池パネル2を保持する枠体部とを備えている。

【0095】

枠体部は、軒側に配置される軒側第2枠部材20A、棟側に配置される棟側第2枠部材20B、左側第1枠部材10A、及び、右側第1枠部材10Bで形成されている。枠体部は、アルミニウムの押し出し成型品、または鉄板のロール成型やプレス成型品等として形成されている。

【0096】

右側第1枠部材10Bには、アンダーラップ116が形成されている。アンダーラップ116は、その右側に配置される他の太陽電池モジュール1Aまたは平板瓦の左側端部と互いに重なり合う部分であり、雨水等を流す樋の役割を果たす部分である。

【0097】

このような構成の太陽電池モジュール1Aにおいて、屋根材としての止水性を高めるために、左側第1枠部材10A及び右側第1枠部材10Bと軒側第2枠部材20A及び棟側第2枠部材20Bとのそれぞれの突き合わせ部30にシート状の止水部材を介装することが好ましい。そして、このような形態の太陽電池モジュール1Aにおける枠部材同士を連結する連結部材として、上記実施形態の連結部材40A,40B,40Cを好適に用いることができる。なお、図14に示すような屋根材一体型の太陽電池モジュール1Aを屋根材として配置する場合、他の屋根材(平板瓦)と同様に、軒側の太陽電池モジュールの棟側枠材の上部に、棟側の太陽電池モジュールの軒側枠材の部分を重ねて配置することがある。このような配置をする場合は、棟側第2枠部材20Bの各第1枠部材10A,10Bとのそれぞれの突き合わせ部30は、上に重なる棟側の屋根材(太陽電池モジュールもしくは平板瓦)によって覆われているため、雨などに直接さらされなくなる。したがって、このような配置をする場合は、上記した止水部材や連結部材は、軒側第2枠部材20Aと連結する第1枠部材とのそれぞれの突き合わせ部30(2箇所)だけであってもよい。

【0098】

上記実施形態では、第1枠部材10及び第2枠部材20の構造として、断面矩形状に形成された枠体を例示しているが、枠部材はこのような形状に限定されるものではなく、少なくとも断面コ字状に形成されていればよい。すなわち、外部に開口している部分がある枠体であってもよい。また、場合によっては底壁を無くした断面逆L字状に形成された枠体であってもよい。

【0099】

なお、今回開示した実施形態はすべての点で例示であって、限定的な解釈の根拠となるものではない。従って、本発明の技術的範囲は、上記した実施形態のみによって解釈されるものではなく、特許請求の範囲の記載に基づいて画定される。また、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれる。

【符号の説明】

【0100】

1,1A 太陽電池モジュール

2 太陽電池パネル

10 第1枠部材

10A 左側第1枠部材

10B 右側第1枠部材

11a 外壁

11a1 延設部分

11b 内壁

11c 上壁

11d 下壁

11e 延設屈曲片

11f 副底壁

12 溝部

14 ねじ受け部

20 第2枠部材

20A 軒側第2枠部材

20B 棟側第2枠部材

21a 外壁

21a1 延設部分

21b 内壁

21c 上壁

21d 下壁

21e 延設屈曲片

21f 副底壁

22 溝部

23 当接片

24 ねじ挿通孔

30 突き合わせ部

35 止水部材

36 第1片

37 第2片

38 ネジ挿通孔

39 切欠き部

40A,40B,40C 連結部材

41 ねじ本体部

41B,41C ねじ

42 頭部

42a 裏面

43 ねじ軸

44 ねじ山

44a 接触部分

45 突起部

50 耐候性膜

60B,60C 座金

61 座金本体

61a ねじ挿通孔

62 羽根部

62a 先端部(突起部)

64a,64b 面

64c ねじ挿通孔

65a,65b 突起部

116 アンダーラップ

201 透光性絶縁基板(表面基板)

202 透明電極膜

203 光電変換層

204 裏面電極膜

206 封止材

207 バックフィルム

【技術分野】

【0001】

本発明は、太陽電池パネルの一辺を保持する第1枠部材と他辺を保持する第2枠部材との突き合わせ部を連結する連結部材、この連結部材を用いた太陽電池モジュール、及びその製造方法に関する。

【背景技術】

【0002】

太陽電池モジュールの国際規格によれば、太陽電池モジュールの安全適格性について、露出した導電性の部材は接地できるように導通があることがIEC61730に規定されており、日本工業規格でもJIS−C8992に規定されている。

【0003】

この規格に対応するために、太陽電池モジュールが金属製の垂木などに電気的に接続される技術が特許文献1に開示されている。

【0004】

一方、屋根材一体型の太陽電池モジュールにおいては、太陽電池モジュール自体が屋根材の役割を担っているため、雨水を裏面に漏らさないように止水する必要がある。このため、太陽電池パネルの一辺を保持する第1枠部材と他辺を保持する第2枠部材との突き合わせ部(結合部分)に止水用のシール材を介在させる技術が特許文献2に開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−219950号公報

【特許文献2】特開平11−303347号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

止水用のシール材としては、樹脂やゴムなどの絶縁性部材が一般的に使用されることが多い。そのため、特許文献2記載のように枠同士の結合部分に止水用のシール材を介在させると、枠同士の電気的な導通が困難になり、上記した太陽電池モジュールの接地に関する国際規格を満足させることが難しくなるといった問題があった。

【0007】

また、太陽電池パネルの一辺を保持する第1枠部材と他辺を保持する第2枠部材との突き合わせ部を連結する連結部材として、一般的にねじ部材が用いられるが、耐候性や腐食防止を考慮すると、このねじ部材も樹脂等の耐候性膜で全面が被覆されていることが好ましい。しかし、このようにねじ部材を耐候性膜で全面被覆すると、ねじ部材を介して第1枠部材と第2枠部材とを電気的に導通させることも難しくなる。

【0008】

本発明はかかる問題点を解決すべく創案されたもので、その目的は、十分な止水性を確保しつつ、太陽電池モジュールの接地に関する国際規格を満たすことのできる連結部材、この連結部材を用いた太陽電池モジュール、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の連結部材は、太陽電池パネルの一辺を保持する第1枠部材と、前記一辺と隣接する他辺を保持する第2枠部材との突き合わせ部を連結する連結部材であって、前記連結部材は、前記第1枠部材の突き合わせ部に設けられたねじ受け部に前記第2枠部材の突き合わせ部に設けられたねじ挿通孔を介してねじ込まれるねじ本体部と、前記ねじ本体部の一方の端部に設けられたねじ頭部と、前記ねじ頭部の前記ねじ本体部側となる裏側に設けられた突起部とを備え、前記連結部材は導電性の部材によって構成されるとともに、前記連結部材の表面全体に絶縁性の耐候性膜が被覆されていることを特徴としている。

【0010】

このような構成の連結部材によれば、連結部材の表面全体を耐候性膜で被覆することで、連結部材自体の耐候性を向上させることができる。そして、連結部材のねじ本体部及び突起部の一部が枠部材などに褶接して表面の耐候性膜が削られることで、連結部材と導電性の部材とを電気的に接続することができる。

【0011】

また、本発明によれば、前記連結部材としてセルフタッピングねじを用いることができる。セルフタッピングねじは、第1枠部材のねじ受け部をねじ切りしながらねじ込まれるので、ねじ山部分とねじ受け部との接触部分が共に削られることで、ねじ山部分の耐候性膜が確実に削られ、露出したねじ山部分とねじ受け部とが直接接触して、電気的導通を確実に得ることができる。

【0012】

また、本発明の太陽電池モジュールは、太陽電池パネルと、前記太陽電池パネルの一辺を保持する第1枠部材と、前記太陽電池パネルの前記一辺と隣り合う他辺を保持する第2枠部材とを備えた太陽電池モジュールであって、前記第1枠部材と前記第2枠部材との突き合わせ部が、上記構成の連結部材によって連結され、前記連結部材の前記ねじ本体部及び前記突起部を被覆する前記耐候性膜の一部が削られて前記導電性の部材が露出している構成としている。このような構成によれば、連結部材の耐候性膜が削られる部分を最小限に抑えることができる。

【0013】

また、本発明の太陽電池モジュールによれば、前記第1枠部材及び前記第2枠部材は導電性の部材によって構成され、前記ねじ本体部の耐候性膜が削られて導電性の部材が露出している部分が前記第1枠部材と電気的に導通され、前記突起部の耐候性膜が削られて導電性の部材が露出している部分が前記第2枠部材と電気的に導通された構成としている。

【0014】

すなわち、連結部材のねじ本体部を第1枠部材のねじ受け部にねじ込むことで、ねじ本体部の表面の耐候性膜が削られて露出した部分とねじ受け部とが直接接触し、これにより、連結部材と第1枠部材とが電気的に導通される。また、連結部材のねじ本体部を第1枠部材のねじ受け部にねじ込むことで、ねじ本体部の頭部裏側に設けられた突起部が第2枠部材のねじ挿通孔の外周面に摺接して表面の耐候性膜が削られ、この削られて露出した部分と第2枠部材のねじ挿通孔の外周面とが直接接触し、これにより連結部材と第2枠部材とが電気的に導通される。すなわち、連結部材を介して第1枠部材と第2枠部材とが電気的に導通される。

【0015】

また、本発明の太陽電池モジュールによれば、前記第2枠部材の少なくとも前記ねじ挿通孔が設けられている表面には絶縁性の耐候性膜が被覆されており、前記連結部材の前記突起部が当接している前記第2枠部材の部分は、前記絶縁性の耐候性膜が削られて導電性の部材が露出している構成としてもよい。このように、第2枠部材のねじ挿通孔が設けられている表面に絶縁性の耐候性膜が被覆してある場合でも、連結部材を介して第1枠部材と第2枠部材との電気的導通を維持することができる。

【0016】

また、本発明の太陽電池モジュールによれば、前記第1枠部材と前記第2枠部材との突き合わせ部に絶縁性の止水部材が介装された構成としてもよい。この構成によれば、第1枠部材と第2枠部材との突き合わせ部に絶縁性の止水部材が介装されている場合でも、連結部材を介して第1枠部材と第2枠部材とを電気的に導通させることができる。

【0017】

また、本発明の太陽電池モジュールの製造方法は、上記構成の太陽電池モジュールの製造方法であって、前記太陽電池パネルの対向する一辺に前記第1枠部材を嵌め合わせて保持する工程と、前記太陽電池パネルの対向する他辺に前記第2枠部材を嵌め合わせて保持する工程と、前記第1枠部材と前記第2枠部材との突き合わせ部に前記絶縁性の止水部材を介装する工程と、前記連結部材によって前記第1枠部材と前記第2枠部材との突き合わせ部を連結する工程とを含み、前記連結する工程は、前記連結部材の前記ねじ本体部に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記第1枠部材とを電気的に導通させる工程と、前記連結部材の前記突起部に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記第2枠部材とを電気的に導通させる工程と、を含むことを特徴としている。

【0018】

本発明の製造方法によれば、第1枠部材と第2枠部材との突き合わせ部に絶縁性の止水部材を介装させた場合でも、連結部材を介して第1枠部材と第2枠部材とを電気的に導通させることができるので、止水性を維持しつつ、太陽電池モジュールの接地に関する国際規格を満たした太陽電池モジュールを製造することができる。

【0019】

また、本発明の連結部材は、太陽電池パネルの一辺を保持する第1枠部材と、前記一辺と隣接する他辺を保持する第2枠部材との突き合わせ部を連結する連結部材であって、前記連結部材は、前記第1枠部材の突き合わせ部に設けられたねじ受け部に前記第2枠部材の突き合わせ部に設けられたねじ挿通孔を介してねじ込まれるねじと、両面に突起部が形成された座金とを備え、前記ねじ及び前記座金は導電性の部材によって構成されるとともに、前記ねじ及び前記座金の表面全体がそれぞれ絶縁性の耐候性膜によって被覆されていることを特徴としている。

【0020】

このような構成の連結部材によれば、ねじを、座金を挿通した状態で第2枠部材のねじ挿通孔を介して第1枠部材のねじ受け部にねじ込むことで、ねじの表面の耐候性膜が削られ、この削られて露出した部分がねじ受け部と直接接触し、これにより、連結部材と第1枠部材とが電気的に導通される。また、ねじを第1枠部材のねじ受け部にねじ込むことで、ねじの頭部裏側と第2枠部材のねじ挿通孔の外周面との間に挟持される形の座金の両面に設けられた突起部の一部が、それぞれねじの頭部裏側と第2枠部材のねじ挿通孔の外周面とに褶接することで、表面の耐候性膜が削られ、この削られて露出した座金の部分がねじの頭部裏面と第2枠部材のねじ挿通孔の外周面とに直接接触し、これによりねじと第2枠部材とが座金を介して電気的に導通される。すなわち、連結部材を介して第1枠部材と第2枠部材とが電気的に導通される。

【0021】

また、本発明によれば、前記ねじとしてセルフタッピングねじを用いることができる。セルフタッピングねじは、第1枠部材のねじ受け部をねじ切りしながらねじ込まれるので、ねじ山部分とねじ受け部との接触部分が共に削られることで、ねじ山部分の耐候性膜が確実に削られ、導電性の部材が露出したねじ山部分とねじ受け部とが直接接触して、電気的導通を確実に得ることができる。

【0022】

また、本発明の太陽電池モジュールは、太陽電池パネルと、前記太陽電池パネルの一辺を保持する第1枠部材と、前記一辺と隣り合う他辺を保持する第2枠部材とを備えた太陽電池モジュールであって、前記第1枠部材と前記第2枠部材との突き合わせ部が、前記ねじ及び前記座金によって構成される連結部材によって連結され、前記ねじ及び前記座金を被覆する前記耐候性膜の一部が削られて前記導電性の部材が露出している構成としている。

【0023】

このような構成によれば、連結部材の耐候性膜が削られる部分を最小限に抑えることができる。

【0024】

また、本発明の太陽電池モジュールによれば、前記連結部材は、前記ねじのねじ山部分の耐候性膜が削られて導電性の部材が露出している部分が前記第1枠部材と電気的に導通され、前記座金の耐候性膜が削られて導電性の部材が露出している部分が前記ねじと前記第2枠部材とに電気的に導通された構成としている。

【0025】

すなわち、連結部材のねじを第1枠部材のねじ受け部にねじ込むことで、ねじのねじ山部分の耐候性膜が削られ、その削られて露出した部分とねじ受け部とが直接接触し、これにより、連結部材と第1枠部材とが電気的に導通される。また、連結部材のねじを第1枠部材のねじ受け部にねじ込むことで、ねじの頭部裏側と第2枠部材のねじ挿通孔の外周面との間に挟持される座金の表面の耐候性膜が削られ、その削られて露出した部分とねじの頭部裏面及び第2枠部材のねじ挿通孔の外周面とが直接接触し、これによりねじと第2枠部材とが座金を介して電気的に導通される。すなわち、連結部材を介して第1枠部材と第2枠部材とが電気的に導通される。

【0026】

また、本発明の太陽電池モジュールによれば、前記第1枠部材と前記第2枠部材との突き合わせ部に絶縁性の止水部材が介装された構成としてもよい。この構成によれば、第1枠部材と第2枠部材との突き合わせ部に絶縁性の止水部材が介装されている場合でも、連結部材を介して第1枠部材と第2枠部材とを電気的に導通させることができる。

【0027】

また、本発明の太陽電池モジュールの製造方法は、上記構成の太陽電池モジュールの製造方法であって、前記太陽電池パネルの対向する一辺に第1枠部材を嵌め合わせて保持する工程と、前記太陽電池パネルの対向する他辺に前記第2枠部材を嵌め合わせて保持する工程と、前記第1枠部材と前記第2枠部材との突き合わせ部に前記絶縁性の止水部材を介装する工程と、前記連結部材によって前記第1枠部材と前記第2枠部材との突き合わせ部を連結する工程とを含み、前記連結する工程は、前記ねじのねじ山部分に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記第1枠部材とを電気的に導通させる工程と、前記座金に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記ねじ及び前記第2枠部材とを電気的に導通させる工程と、を含むことを特徴としている。

【0028】

本発明の製造方法によれば、第1枠部材と第2枠部材との突き合わせ部に絶縁性の止水部材を介装させた場合でも、連結部材を介して第1枠部材と第2枠部材とを電気的に導通させることができる。

【発明の効果】

【0029】

本発明の連結部材によれば、第1枠部材と第2枠部材との突き合わせ部における第1枠部材及び第2枠部材の表面状態や、止水材などの介装状態にかかわらず、第1枠部材と第2枠部材とを確実に電気的に導通させることができる。

【0030】

また、本発明の太陽電池モジュール及びその製造方法によれば、第1枠部材と第2枠部材との突き合わせ部における第1枠部材及び第2枠部材の表面の地金を露出させなくても、第1枠部材と第2枠部材とは連結部材によって電気的導通状態を保って連結されているので、接地に関する国際規格を満たすことができる。また、第1枠部材と第2枠部材との突き合わせ部に絶縁性の止水部材を介装させた場合でも、連結部材を介して第1枠部材と第2枠部材とを電気的に導通させることができる。したがって、太陽電池モジュールの止水性や耐腐食性などの耐候性を維持しつつ、接地に関する国際規格を満たすことができる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施形態に係る太陽電池モジュールの平面図である。

【図2】太陽電池パネルの端部断面図である。

【図3】図1に示す太陽電池モジュールのD部分を枠部材の外側から見た斜視図である。

【図4】図1に示す太陽電池モジュールのD部分を枠部材の外側から見た分解斜視図である。

【図5】図1に示す太陽電池モジュールのD部分を枠部材の内側から見た分解斜視図である。

【図6】第1枠部材の断面図である。

【図7】第2枠部材の断面図である。

【図8A】連結部材の具体例1の構成を示す側面図である。

【図8B】連結部材の具体例1の構成を示す斜視図である。

【図9A】具体例1の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図9B】具体例1の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図9C】具体例1の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図9D】具体例1の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図9E】具体例1の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図10A】連結部材の具体例2の構成を示す側面図である。

【図10B】連結部材の具体例2の構成を示す斜視図である。

【図10C】具体例2の連結部材を構成する座金の平面図である。

【図10D】具体例2の連結部材を構成する座金の側面図である。

【図11A】具体例2の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図11B】具体例2の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図11C】具体例2の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図11D】具体例2の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図11E】具体例2の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図12A】連結部材の具体例3の構成を示す側面図である。

【図12B】連結部材の具体例3の構成を示す斜視図である。

【図13A】具体例3の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図13B】具体例3の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図13C】具体例3の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図13D】具体例3の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図13E】具体例3の連結部材を用いて太陽電池モジュールを組み立てていく手順を示す説明図であり、図3のE−E線に沿う部分断面図である。

【図14】本発明の連結部材の適用が可能な屋根材一体型の太陽電池モジュールの構成例を示す斜視図である。

【発明を実施するための形態】

【0032】

以下、本発明の実施の形態について、図面を参照して説明する。

【0033】

図1は、本発明の実施形態に係る太陽電池モジュールの平面図である。また、図2は、太陽電池パネルの端部断面図、図3は、図1に示す太陽電池モジュールのD部分を枠部材の外側から見た斜視図、図4は、図1に示す太陽電池モジュールのD部分を枠部材の外側から見た分解斜視図、図5は、図1に示す太陽電池モジュールのD部分を枠部材の内側から見た分解斜視図、図6は、第1枠部材の断面図、図7は、第2枠部材の断面図である。

【0034】

実施形態に係る太陽電池モジュール1は、図1に示すように、矩形状に形成された太陽電池パネル2と、この太陽電池パネル2の対向する一辺(左端部及び右端部)をそれぞれ保持する一対の第1枠部材10,10、及び、この一辺と隣接する対向する他辺(上端部及び下端部)をそれぞれ保持する一対の第2枠部材20,20と、第1枠部材10と第2枠部材20との角部である突き合わせ部30に介装されるシート状の止水部材35と、止水部材35を介して突き合わせ部30を連結する連結部材40とで構成されている。

【0035】

太陽電池パネル2は、図2にその端部断面を一部拡大して示すように、透光性絶縁基板(表面基板)201上に、太陽電池セル205を構成する透明導電膜からなる透明電極膜202、光電変換層203、裏面電極膜204がこの順に積層され、さらに、この裏面電極膜204上に、封止材206と、耐候性・高絶縁性のための裏面保護シートとしてのバックフィルム207とが積層され、全体がラミネート封止された一体構造となっている。また、バックフィルム207には、電力を取り出すための図示しない端子ボックスとケーブルが取り付けられている。

【0036】

透光性絶縁基板201としてはガラスやポリイミドなどの耐熱性樹脂がある。透明電極膜202としてはSnO2、ZnO、ITOなどがある。光電変換層203としてはアモルファスシリコンや微結晶シリコンなどのシリコン系光電変換膜や、CdTe,CuInSe2などの化合物系光電変換膜がある。また、裏面電極膜204は、例えばZnO透明導電膜及び銀薄膜からなる。封止材206としては、熱可塑性の高分子フィルムが好ましく、なかでもEVA(エチレンビニルアセテート樹脂)製やPVB(ポリビニルブチラール樹脂)製のものなどが最適である。バックフィルム207としては、防湿性確保のためにPET/Al/PET(PET:ポリエチレンテレフタレート)の3層構造やPVF/Al/PVF(PVF:ポリフッ化ビニル樹脂フィルム)の3層構造となっている。

【0037】

なお、太陽電池パネル2としては、単結晶または多結晶太陽電池セルが、ガラスとバックフィルムとの間に樹脂などの封止材を介してサンドウィッチ状に封止された例えばスーパーストレート構造のものであってもよい。また、バックフィルムも上記に掲げた構造に限らず、要求される耐候性・高絶縁性に応じて適宜材質や構造を採択すればよい。

【0038】

次に、第1枠部材10及び第2枠部材20について説明する。第1枠部材10及び第2枠部材20は、例えばアルミニウム(Al)の押出成型品、または鉄板のロール成型品やプレス成型品として形成されている。

【0039】

まず、第1枠部材10の構成について説明する。

【0040】

第1枠部材10は、長尺状に形成されており、図4、図5、及び図6に示すように、外壁11a,内壁11b,上壁11c,及び下壁11dからなる断面略矩形の本体部11を備えている。また、この本体部11の外壁11aの上端は上壁11cからさらに上方に延設されており、この延設上端部から上壁11cと平行に内壁11b側に屈曲させて延設屈曲片11eが形成されている。この延設屈曲片11eと外壁11aの延設部分11a1と上壁11cとで断面コ字状に囲まれた空間が、太陽電池パネル2の一辺(左端部または右端部)に嵌まり込んで太陽電池パネル2を保持する溝部12となっている。また、底壁11d近傍の内壁11bには、底壁11dと平行に内側に延設された副底壁11fが形成されている。

【0041】

また、内壁11dは、高さ方向の中央部分がやや外壁11a側に凹んだ形状となっており、その中央部分を除く上端部と下端部近傍とに、内壁11dの長手方向(図6中、紙面に垂直な方向)に沿って断面C字状に形成されたねじ受け部14が形成されている。本実施形態では、このねじ受け部14の内面には雌ねじ部は形成されていない。

【0042】

次に、第2枠部材20の構成について説明する。

【0043】

第2枠部材20は、長尺状に形成されており、図4、図5、及び図7に示すように、外壁21a,内壁21b,上壁21c,及び下壁21dからなる断面矩形の本体部21を備えている。また、この本体部21の外壁21aの上端はさらに上方に延設されており、この延設上端部から上壁21cと平行に内壁21b側に屈曲させて延設屈曲片21eが形成されている。この延設屈曲片21eと外壁21aの延設部分21a1と上壁21cとで囲まれた空間が、太陽電池パネル2の他辺(上端部または下端部)に嵌まり込んで太陽電池パネル2を保持する溝部22となっている。また、底壁21d近傍の内壁21bには、底壁21dと平行に内側に延設された副底壁21fが形成されている。

【0044】

また、図1、図3ないし図5に示すように、外壁21aの両端部はさらにその延長方向に所定長さ延設されており、その延設された外壁部分が、第1枠部材10の端面10aが当接する当接片23となっている。すなわち、第2枠部材20の当接片23に第1枠部材10の端面10aを当接させることで、第1枠部材10と第2枠部材との突き合わせ部30が構成されている。従って、当接片23の幅T1は、第1枠部材10の端面10aの幅(すなわち、外壁11aから内壁11bまでの幅)T2とほぼ等しい幅に形成されている。この当接片23には、第1枠部材10の内壁11dに形成された上下一対のねじ受け部14,14にそれぞれ対向する箇所に、ねじ挿通孔24,24がそれぞれ形成されている。

【0045】

次に、止水部材35について説明する。

【0046】

止水部材35は、例えばエチレン・プロピレンゴム(EPM)、またはこれに少量のジエンモノマーを共重合したEPDM(EPT)ゴムなどによって形成されており、その形状は、図3ないし図5に示すように、第1枠部材10と第2枠部材20との突き合わせ部30の形状に概ね合致する形状に形成されている。すなわち、第2枠部材20の当接片23に当接する長方形状の第1片36と、第1枠部材20の端面20aに当接する長方形状の第2片37とが平面視L字状に形成されたものである。ただし、第1片36には、ねじ40を挿通するためのねじ挿通孔38が形成されていてもよい。また、第2片37には、第2枠部材20の溝部22に対応するように横方向に延びる切欠き部39が形成されて、この切欠き部39に太陽電池パネルの端部が嵌まり込むようになっていてもよい。なお、図4及び図5では、第1片36と第2片37とは直交するように形成されているが、第1片36と第2片37とは真っ直ぐに連続して形成されていてもよい。すなわち、第1枠部材10と第2枠部材20との間に介装させるときに、第1片36と第2片37とを90度に折り曲げて介装するようにしてもよい。また、止水部材35は、第1枠部材10と第2枠部材20との突き合わせ部30の形状よりも若干大きい形状としてもよい。この場合は、止水部材35が突き合わせ部30からはみ出すことになり、止水部材35の位置合わせをさほど厳密にしなくとも止水の効果を損なわないようにできる。

【0047】

次に、連結部材の具体例1について説明する。

【0048】

<具体例1>

図8A及び図8Bは、連結部材の具体例1の構成を示している。

【0049】

図8A及び図8Bに示す具体例1の連結部材40Aは、第1枠部材10の端面10aの内壁11bに設けられたねじ受け部14に、第2枠部材20の当接片23に設けられたねじ挿通孔24を介してねじ込まれるねじ本体部41と、ねじ本体部41の一方の端部に設けられた頭部42と、頭部42の裏面42a側に設けられた突起部45とを備え、連結部材40Aの表面全体に絶縁性の耐候性膜50が被覆された構成となっている。すなわち、連結部材40Aの表面全体に、フッ素や樹脂などの耐候性材料をコーティングまたは塗布することによって、連結部材40Aの表面全体を耐候性膜50で被覆している。これにより、後述する、連結部材40Aの腐食または第1枠部材10や第2枠部材20の腐食を抑制することができる。なお、耐候性膜50の厚みは、ねじ本体部41のねじ山部分、谷の部分、平らな部分によって多少ばらつきはあるものの、10μm程度が好適である。

【0050】

ねじ本体部41は、頭部42の裏面42a側から垂直に延設されたねじ軸43を有し、このねじ軸43に所定ピッチでねじ山44が螺旋状に形成されている。また、突起部45は、図8Bに示すように、頭部42の裏面42aにおいて、ねじ軸43の周囲に1箇所以上形成されている。この例では、突起部45は、裏面42aの4箇所に形成されているが、所定の間隔で少なくとも2箇所以上形成されていることが好ましい。

【0051】

上記構成において、具体例1では、ねじ本体部41としてセルフタッピングねじを用いている。セルフタッピングねじは、第1枠部材10のねじ受け部14をねじ切りしながらねじ込まれるので、ねじ山44部分とねじ受け部14との接触部分が共に削られることで、ねじ山44部分の耐候性膜50が確実に削られ、露出したねじ山44部分とねじ受け部14とが直接接触して、連結部材40Aと第1枠部材10との電気的導通を確実に得ることができる。また、ねじ本体部41を第1枠部材10のねじ受け部14にねじ込むことで、連結部材40Aの頭部42の裏面42aに設けられた突起部45が第2枠部材20のねじ挿通孔24の外周面に摺接して、突起部45表面の耐候性膜50が削れる結果、露出した突起部45と第2枠部材20のねじ挿通孔24の外周面とが直接接触し、これにより連結部材40Aと第2枠部材20とが電気的に導通される。すなわち、連結部材40Aを介して第1枠部材10と第2枠部材20とが電気的に導通されることになる。

【0052】

なお、セルフタッピングねじ自体については、ネジ山等に関して従来から種々の形状及び構造のものが提案されており、本発明においてもそのような従来構造のセルフタッピングねじを用いることができる。

【0053】

次に、このような具体例1の連結部材40Aを用いて太陽電池モジュール1を製造する(組み立てる)手順について、図3、図4、及び、図9Aないし図9Eを参照して説明する。ただし、図9Aないし図9Eは、図3のE−E線に沿う部分に対応した断面図であり、特に、上側のねじ挿通孔24の周辺部分のみを図示している。また、太陽電池パネル2の周端面には、図示は省略しているが、その全周に渡って止水用のシート部材が装着されている。

【0054】

まず、図3及び図4に示すように、太陽電池パネル2の対向する一辺のそれぞれに第1枠部材10を嵌め合わせて保持する工程と、太陽電池パネル2の対向する他辺(一辺に隣接する他辺)のそれぞれに第2枠部材20を嵌め合わせて保持する工程とを実施する。この工程は、例えば基台上に太陽電池パネル2を載置し、その四方から第1枠部材10と第2枠部材20とを嵌め合わせて実施する。

【0055】

このとき、第1枠部材10と第2枠部材20との突き合わせ部30に止水部材35を介装する工程も同時に実施する。これにより図3及び図4に示すように、第2枠部材20の当接片23と第1枠部材10の端面10aとの間、及び、第2枠部材20の端面20aと第1枠部材10の内壁11bとの間に、止水部材35がL字状に介装される。なお、予め止水部材35を第1枠部材10と第2枠部材20との少なくとも一方に装着しておいてもよい。これは止水部材35の少なくとも一部に接着材を設けておくことにより容易に実施できる。

【0056】

次に、この状態で、連結部材40Aによって第1枠部材10と第2枠部材20との突き合わせ部30を連結する工程を実施する。すなわち、図9A及び図9Bに示すように、第2枠部材20の当接片23の外側から、ねじ挿通孔24及び止水部材35のねじ挿通孔38(図4及び図5を併せて参照)を通して、連結部材40Aのねじ軸43を第1枠部材10のねじ受け部14に挿入して、ねじ込んで行く。これにより、図9Cに示すように、連結部材40Aのねじ軸43は、第1枠部材10のねじ受け部14をねじ切りしながらねじ込まれるので、ねじ山44部分とねじ受け部14との接触部分44aが共に削られることで、ねじ山44部分の耐候性膜50(少なくとも接触部分44aの耐候性膜50)が確実に削られ、露出したねじ山44部分とねじ受け部14とが直接接触して、電気的導通が確保される。

【0057】

この後、ねじ本体部41を第1枠部材10のねじ受け部14にさらにねじ込むことで、今度は、図9Dに示すように、連結部材40Aの頭部42の裏面42aに設けられた突起部45が第2枠部材20のねじ挿通孔24の外周面に摺接し、突起部45表面の耐候性膜50が削れて、露出した突起部45と第2枠部材20のねじ挿通孔24の外周面とが直接接触する。これにより、突起部45を介して連結部材40Aと第2枠部材20とが電気的に導通される。その結果、図9Eに示すように、連結部材40Aを介して第1枠部材10と第2枠部材20とが電気的に導通されることになる。

【0058】

一般的な太陽電池モジュールには、第1枠部材10及び第2枠部材20としてアルミニウム製の枠(アルミ枠)が用いられていることが多い。そして、このアルミ枠に耐食性を持たせるためにアルマイト処理(陽極酸化処理)や絶縁性塗料の塗装による表面処理が施されることも一般的である。この場合、第1枠部材10及び第2枠部材20の突き合わせ部30となる部分の表面処理を削る、または予め表面処理を形成しないことなどで露出させた地金のアルミ同士を突き合わせて、アルミ枠同士の導通をとることができる。しかしながら、表面処理を部分的に形成する工程、もしくは部分的に取り除く工程が必要となる。また、アルミ枠の耐食性を向上させるために、突き合わせ部30も含めたアルミ枠の全体に表面処理を施したい場合や、太陽電池モジュールの止水性の向上のために止水部材35を突き合わせ部30に介装したい場合には、第1枠部材10と第2枠部材20との電気的な導通を確実に行うことは容易ではない。

【0059】

これに対して、上記構造及び製造方法によれば、第1枠部材10及び第2枠部材20としてアルミ枠等の導電性の部材が用いられていて、突き合わせ部30にアルマイト処理や絶縁性塗料の塗布による表面処理が施されていたり、突き合わせ部30に絶縁性の止水部材35を介装させるなどで、突き合わせ部30における第1枠部材10と第2枠部材20との直接接触による電気的な導通が得られ難い場合でも、連結部材40Aを介して第1枠部材10と第2枠部材20とを確実に電気的に導通させることができるので、止水性を維持しつつ、接地に関する国際規格を満たした太陽電池モジュール1を製造することができる。

【0060】

そして、前述のように、連結部材40Aは表面全体に耐候性膜が被覆されているので、連結部材40Aの腐食を抑制することができる。例えば、断面矩形状に形成された枠体の中にねじ受け部がある枠形状の場合は、連結部材の頭部のみが外気に露出することになるが、断面コ字状に形成された枠体(すなわち、外部に開口している部分がある枠体)の中に断面C字状のねじ受け部がある場合には、連結部材のねじ軸部分もねじ受け部の開口部から外部に露出することになる。そのため、このような形状の枠体を考慮すれば、連結部材の表面全体を耐候性膜で被覆する方がよい。もちろん、連結部材のねじ本体部を第1枠部材のねじ受け部にねじ込むことで、耐候性膜が部分的に削られるが、全てが削られるわけではないので、ねじ本体部の耐候性はある程度維持されることになる。

【0061】

また、連結部材40Aと第1枠部材10及び第2枠部材20とで異なる材質の金属を使用する場合がある。例えば、連結部材はその全体がステンレスや鉄などで作製され、枠部材はアルミニウムで作製されることが一般的である。この場合、ステンレスや鉄などである連結部材とアルミニウムである枠部材とが直接接触する部分では異種金属間接触による電位差が生じて、腐食の原因となることが挙げられる。従って、連結部材の表面全体に耐候性膜を被覆しておくことで、この異種金属間接触による腐食を抑制することができ、耐候性を向上させることが可能となる。この場合も耐候性膜が削られた部分は異種金属間接触を避けられないが、この部分は連結部材と枠部材とが密着していて水分が浸入しにくいので腐食の進行は抑制されることになる。

【0062】

また、連結部材の耐候性膜は、めっき処理によって複数層に形成されることが多く、そして、めっき処理では、溶液に浸漬させるバレル法が生産性とコストの面から一般的に用いられることが多い。この膜形成方法では連結部材の露出部分のみに耐候性膜を形成することは現実的ではなく、連結部材の表面全体を耐候性膜で被覆することが、生産性、コスト、及び品質の観点からも優位である。

【0063】

このように、連結部材の表面全体に耐候性膜が被覆されていることで、耐候性を向上させ、かつ、生産性及び品質の高い太陽電池モジュールを提供することができる。そして、本実施の形態によれば、表面全体に耐候性膜が被覆されている連結部材を用いても、連結部材を介して第1枠部材と第2枠部材とを確実に電気的に導通させることができる。つまり、止水性と、連結部材の腐食の抑制と、第1枠部材や第2枠部材の腐食の抑制と、接地に関する国際規格を満たすための枠部材同士の電気的な導通とを満足する太陽電池モジュール1を提供することができる。

【0064】

次に、連結部材の具体例2について説明する。

【0065】

<具体例2>

図10Aないし図10Dは、連結部材の具体例2の構成を示しており、図10A及び図10Bは連結部材40Bの全体斜視図、図10Cは連結部材40Bを構成する座金60Bの平面図、図10Dは座金60Bの側面図である。

【0066】

図10Aないし図10Dに示す具体例2の連結部材40Bは、第1枠部材10の端面10aの内壁11bに設けられたねじ受け部14に、第2枠部材20の当接片23に設けられたねじ挿通孔24を介してねじ込まれるねじ41Bと、座金60Bとを備え、ねじ41B及び座金60Bの表面全体がそれぞれ絶縁性の耐候性膜50によって被覆された構成となっている。すなわち、ねじ41B及び座金60Bのそれぞれの表面全体に、フッ素や樹脂などの耐候性材料をコーティングまたは塗布することによって、ねじ41B及び座金60Bの表面全体を耐候性膜50で被覆している。これにより、ねじ41B及び座金60Bの腐食を防止することができる。また、ねじ41B及び座金60Bに第1枠部材10や第2枠部材20とは異なる材質の金属を用いた場合に起こる異種金属の接触による腐食を抑制することができる。

【0067】

ねじ41Bは、頭部42の裏面42a側から垂直に延設されたねじ軸43を有し、このねじ軸43に所定ピッチでねじ山44が螺旋状に形成されている。具体例2では、上記具体例1と同様、ねじ41Bとしてセルフタッピングねじを用いている。

【0068】

座金60Bは、主に図10C及び図10Dに示すように、中央部にねじ挿通孔61aを有する円盤状の座金本体61の外周部に、台形状に広がった複数の羽根部62が形成されており、この羽根部62は、図10Dに示すように、水平方向から見たときに上下方向にひねられた形となっている。すなわち、ちょうど扇風機の羽根のような形状となっている。羽根部62をこのようにひねった形状とすることで、羽根部62の先端部(特に、先端角部)62aにおいて耐候性膜50を破れやすくしている。また、羽根部62をひねった形状とすることで、スプリングワッシャとしての効果も見込むことができるため、止水部材35が肉痩せしても枠同士の結合の緩みをスプリング機能で抑制することができる。

【0069】

次に、このような具体例2の連結部材40Bを用いて太陽電池モジュール1を製造する(組み立てる)手順について、図3、図4、及び、図11Aないし図11Eを参照して説明する。ただし、図11Aないし図11Eは、図3のE−E線に沿う部分に対応した断面図であり、特に、上側のねじ挿通孔24の周辺部分のみを図示している。また、太陽電池パネル2の周端面には、図示は省略しているが、その全周に渡って止水用のシート部材が装着されている。

【0070】

まず、図3及び図4に示すように、太陽電池パネル2の対向する一辺のそれぞれに第1枠部材10を嵌め合わせて保持する工程と、太陽電池パネル2の対向する他辺(一辺に隣接する他辺)のそれぞれに第2枠部材20を嵌め合わせて保持する工程とを実施する。この工程は、例えば基台上に太陽電池パネル2を載置し、その四方から第1枠部材10と第2枠部材20とを嵌め合わせて実施する。

【0071】

このとき、第1枠部材10と第2枠部材20との突き合わせ部30に上記の止水部材35を介装する工程も同時に実施する。これにより、図3及び図4に示すように、第2枠部材20の当接片23と第1枠部材10の端面10aとの間、及び、第2枠部材20の端面20aと第1枠部材10の内壁11bとの間に、止水部材35がL字状に介装される。なお、上記具体例1と同様、予め止水部材35を第1枠部材10と第2枠部材20との少なくとも一方に装着しておいてもよい。

【0072】

次に、この状態で、連結部材40Bによって第1枠部材10と第2枠部材20との突き合わせ部30を連結する工程を実施する。すなわち、図11A及び11Bに示すように、第2枠部材20の当接片23の外側から、ねじ挿通孔24及び止水部材35のねじ挿通孔38(図4及び図5を併せて参照)を通して、座金60Bが挿着された連結部材40Bのねじ軸43を第1枠部材10のねじ受け部14に挿入して、ねじ込んで行く。これにより、図11Cに示すように、連結部材40Bのねじ軸43は、第1枠部材10のねじ受け部14をねじ切りしながらねじ込まれるので、ねじ山44部分とねじ受け部14との接触部分44aが共に削られることで、ねじ山44部分の耐候性膜50が確実に削られ、露出したねじ山44部分とねじ受け部14とが直接接触して、電気的導通が確保される。

【0073】

この後、ねじ41Bを第1枠部材10のねじ受け部14にさらにねじ込むことで、今度は、図11Dに示すように、ねじ41Bのねじ軸43に装着されている座金60Bの羽根部62の先端部62aが第2枠部材20のねじ挿通孔24の外周面に摺接し、先端部62aの耐候性膜50が削られて、露出した先端部62aと第2枠部材20のねじ挿通孔24の外周面とが直接接触する。同時に、座金60Bの羽根部62の先端部62aは、ねじ41Bの頭部42の裏面42aにも摺接し、先端部62a表面の耐候性膜50が削られるとともにねじ41Bの頭部42の裏面42aの耐候性膜50が削られて、露出した先端部62aとねじ41Bの頭部42の裏面42aとが直接接触する。これにより、座金60Bの羽根部62を介して第2枠部材20とねじ41Bとが電気的に導通される。その結果、図11Eに示すように、ねじ41Bと座金60Bとからなる連結部材40Bを介して、第1枠部材10と第2枠部材20とが電気的に導通されることになる。

【0074】

上記製造方法によれば、第1枠部材10及び第2枠部材20としてアルミ枠等の導電性の部材が用いられていて、突き合わせ部30にアルマイト処理や絶縁性塗料の塗布による表面処理が施されていたり、突き合わせ部30に絶縁性の止水部材35を介装させるなどで、突き合わせ部30における第1枠部材10と第2枠部材20との直接接触による電気的な導通が得られ難い場合でも、連結部材40Bを介して第1枠部材10と第2枠部材20とを確実に電気的に導通させることができるので、上記具体例1と同様に、止水性と、連結部材の腐食の抑制と、第1枠部材や第2枠部材の腐食の抑制と、接地に関する国際規格を満たすための枠部材同士の電気的な導通とを満足する太陽電池モジュール1を製造することができる。

【0075】

さらに、具体例2では、両面に突起部が形成された座金を使用することで、ねじ自体に突起部を設けなくとも具体例1と同様の効果を得ることができる。また、平板状の座金を複数の羽根状に分割し、その羽根を上下方向(座金の表裏方向)にひねった形状とすることで、羽根形状部分の先端を突起部とすることができ、この場合は、ひねりを加えた部分に生じるスプリング効果によって、第2枠部材とねじの頭部の裏面との電気的な導通をより確実にすることができる。また、止水部材が肉痩せしても枠同士の結合の緩みをスプリング機能で抑制することができる。なお、上記の具体例2では円盤状の座金の外周部に台形状に広がった複数の羽根部が形成されている形状となっているが、この形状に限るものではなく、例えば羽根部が四角形や三角形などであってもよい。また、複数の羽根形状ではなく、例えば円盤を上下方向に折り曲げて凹凸を形成しても構わない。

【0076】

次に、連結部材の具体例3について説明する。

【0077】

<具体例3>

図12A及び図12Bは、連結部材の具体例3の構成を示している。

【0078】

図12A及び図12Bに示す具体例3の連結部材40Cは、第1枠部材10の端面10aの内壁11bに設けられたねじ受け部14に、第2枠部材20の当接片23に設けられたねじ挿通孔24を介してねじ込まれるねじ41Cと、両面64a,64bに突起部65a,65bがそれぞれ形成された座金60Cとを備え、ねじ41C及び座金60Cの表面全体がそれぞれ絶縁性の耐候性膜50によって被覆された構成となっている。すなわち、ねじ41C及び座金60Cのそれぞれの表面全体に、フッ素や樹脂などの耐候性材料をコーティングまたは塗布することによって、ねじ41C及び座金60Cの表面全体を耐候性膜50で被覆している。これにより、ねじ41C及び座金60Cの腐食を防止することができる。また、ねじ41C及び座金60Cに第1枠部材10や第2枠部材20とは異なる材質の金属を用いた場合に起こる異種金属の接触による腐食を抑制することができる。

【0079】

ねじ41Cは、頭部42の裏面42a側から垂直に延設されたねじ軸43を有し、このねじ軸43に所定ピッチでねじ山44が螺旋状に形成されている。具体例3では、上記具体例1,2と同様、ねじ41Cとしてセルフタッピングねじを用いている。

【0080】

座金60Cの突起部65は、図12Bに示すように、座金60Cの両面64a,64bにおいて、ねじ挿通孔64cの周囲に所定の間隔で複数個形成されている。この例では、突起部65a,65bは、各面64a,64bのそれぞれに8個形成されているが、少なくとも各面64a,64bに2個以上形成されていればよい。

【0081】

次に、このような具体例3の連結部材40Cを用いて太陽電池モジュール1を製造する(組み立てる)手順について、図3、図4、及び、図13Aないし図13Eを参照して説明する。ただし、図13Aないし図13Eは、図3のE−E線に沿う部分に対応した断面図であり、特に、上側のねじ挿通孔24の周辺部分のみを図示している。また、太陽電池パネル2の周端面には、図示は省略しているが、その全周に渡って止水用のシート部材が装着されている。

【0082】

まず、図3及び図4に示すように、太陽電池パネル2の対向する一辺のそれぞれに第1枠部材10を嵌め合わせて保持する工程と、太陽電池パネル2の対向する他辺(一辺に隣接する他辺)のそれぞれに第2枠部材20を嵌め合わせて保持する工程とを実施する。この工程は、例えば基台上に太陽電池パネル2を載置し、その四方から第1枠部材10と第2枠部材20とを嵌め合わせて実施する。

【0083】

このとき、第1枠部材10と第2枠部材20との突き合わせ部30に上記の止水部材35を介装する工程も同時に実施する。これにより、図3及び図4に示すように、第2枠部材20の当接片23と、第1枠部材10の端面10aとの間、及び、第2枠部材20の端面20aと第1枠部材10の内壁11bとの間に、止水部材35がL字状に介装される。なお、上記具体例1や2と同様、予め止水部材35を第1枠部材10と第2枠部材20との少なくとも一方に装着しておいてもよい。

【0084】

次に、この状態で、連結部材40Cによって第1枠部材10と第2枠部材20との突き合わせ部30を連結する工程を実施する。すなわち、図13A及び13Bに示すように、第2枠部材20の当接片23の外側から、ねじ挿通孔24及び止水部材35のねじ挿通孔38(図4及び図5を併せて参照)を通して、座金60Cが挿着された連結部材40Cのねじ軸43を第1枠部材10のねじ受け部14に挿入して、ねじ込んで行く。これにより、図13Cに示すように、連結部材40Cのねじ軸43は、第1枠部材10のねじ受け部14をねじ切りしながらねじ込まれるので、ねじ山44部分とねじ受け部14との接触部分44aが共に削られることで、ねじ山44部分の耐候性膜50が確実に削られ、露出したねじ山44部分とねじ受け部14とが直接接触して、電気的導通が確保される。

【0085】

この後、ねじ41Cを第1枠部材10のねじ受け部14にさらにねじ込むことで、今度は、図13Dに示すように、ねじ41Cのねじ軸43に装着されている座金60Cの一方の面64aに設けられている突起部65aが第2枠部材20のねじ挿通孔24の外周面に摺接し、突起部65a表面の耐候性膜50が削られて、露出した突起部65aと第2枠部材20のねじ挿通孔24の外周面とが直接接触する。一方、座金60Cの他方の面64bに設けられている突起部65bがねじ41Cの頭部42の裏面42aに摺接し、突起部65b表面の耐候性膜50が削られるとともにねじ41Cの頭部42の裏面42aの耐候性膜50が削られて、露出した突起部65bとねじ41Cの頭部42の裏面42aとが直接接触する。これにより、座金60Cの両面64a,64bの突起部65a,65bを介して第2枠部材20とねじ41Cとが電気的に導通される。その結果、図13Eに示すように、ねじ41Cと座金60Cとからなる連結部材40Cを介して、第1枠部材10と第2枠部材20とが電気的に導通されることになる。

【0086】

上記製造方法によっても、具体例2と同様の効果を奏することができる。すなわち、止水性と、連結部材の腐食の抑制と、第1枠部材や第2枠部材の腐食の抑制と、接地に関する国際規格を満たすための枠部材同士の電気的な導通とを満足する太陽電池モジュール1を製造することができる。

【0087】

具体例3では、具体例2のようにスプリング効果を持つ座金にはならないが、座金の形状が変形しにくい分、ねじの締め付けトルクがそのまま座金の突起部にかかるため、座金を介しての第1枠部材10と第2枠部材20との電気的な導通がより確実に行える傾向がある。このため、具体例1のようにねじ本体に突起部加工を施さなくとも、具体例1と同様の効果を得たい場合に好適である。

【0088】

上記実施形態では、第2枠部材20のねじ挿通孔24が設けられている表面には絶縁性の耐候性膜を設けていないが、第2枠部材20の少なくともねじ挿通孔24が設けられている表面も絶縁性の耐候性膜で被覆する構成とし、連結部材40Aの突起部45や、連結部材40Bを構成する座金60Bの羽根部62の先端部62aや、連結部材40Cを構成する座金60Cの突起部65aが当接する第2枠部材20の部分は、絶縁性の耐候性膜が削られて導電性の部材が露出するように構成してもよい。このように、第2枠部材20のねじ挿通孔24が設けられている表面に絶縁性の耐候性膜が被覆してある場合であっても、連結部材40A,40B,40Cのいずれかを介して第1枠部材10と第2枠部材20との電気的導通を維持することができる。したがって、連結部材40A,40B,40Cのいずれかによる第1枠部材10と第2枠部材20との電気的導通を行うために、第2枠部材20のねじ挿通孔24が設けられている表面の耐候性膜を除外する、または、第2枠部材20のねじ挿通孔24が設けられている表面に耐候性膜を形成しない、とする必要がなく、たとえば、第2枠部材20のねじ挿通孔24が設けられている表面を含む全表面に耐候性膜を形成することができる。これにより、太陽電池モジュールの耐候性の向上、及び、製造工程の削減の効果を奏する。

【0089】

また、上記実施形態では、ねじ受け部14の内面に雌ねじ部が形成されておらず、ねじ本体部41、及びねじ41B,41Cとしてセルフタッピングねじを用いた場合を例示しているが、ねじ本体部41、及びねじ41B,41Cはこのようなセルフタッピングねじに限定されるものではない。例えば、普通のボルトとナットによる締結構造においても、ねじの締め付けの原理上、ボルトを締めつけていくと、ねじ山同士がお互いを擦りつけていくため、ボルトの表面を耐候性膜で被覆した場合でも、ねじ山部分の耐候性膜が削れていくことは容易に推察できる。従って、本発明の連結部材は、このようなボルト・ナット構造によるボルトにも適用することが可能である。

【0090】

また、上記実施形態では、第1枠部材10と第2枠部材20との突き合わせ部30に止水部材35が介装されているが、突き合わせ部30に止水部材35が介装されていない構造の太陽電池モジュールに上記具体例1,2,3の連結部材40A,40B,40Cを適用してもよい。この場合であっても、例えば経年変化や枠部材の変形等によって第1枠部材10と第2枠部材20との突き合わせ部分30に隙間ができたり、表面に酸化膜などが形成されたりなどによって、第1枠部材10と第2枠部材20との突き合わせ部分30が絶縁状態になったとしても、第1枠部材10と第2枠部材20とは連結部材40A,40B,40Cによって電気的導通状態を保って連結されているので、接地に関する国際規格を満たした状態を維持することができる。

【0091】

また、太陽電池パネル2の周囲を保持する第1枠部材10及び第2枠部材20については、従来から種々の構造のものが提案されているが、本発明の連結部材40A,40B,40Cは、これら従来の枠部材についても同様に適用できるものである。

【0092】

また、従来の技術でも述べたように、屋根材一体型の太陽電池モジュールでは、特に止水性は重要であり、そのため第1枠部材と第2枠部材との突き合わせ部にはシート状の止水部材が介装される場合が多い。従って、本発明の連結部材は、このような屋根材一体型の太陽電池モジュールに特に好適に用いられるものである。

【0093】

図14は、本発明の連結部材の適用が可能な屋根材一体型の太陽電池モジュール1Aの構成例を示している。この太陽電池モジュール1Aは、特開2005−707639号公報にも開示されている。

【0094】

この太陽電池モジュール1Aは、図示しない屋根材(平板瓦)と並んで配置される屋根材一体型の太陽電池モジュールである。太陽電池モジュール1Aは、光エネルギーを電気エネルギーに変換するための太陽電池パネル2と、太陽電池パネル2を保持する枠体部とを備えている。

【0095】

枠体部は、軒側に配置される軒側第2枠部材20A、棟側に配置される棟側第2枠部材20B、左側第1枠部材10A、及び、右側第1枠部材10Bで形成されている。枠体部は、アルミニウムの押し出し成型品、または鉄板のロール成型やプレス成型品等として形成されている。

【0096】

右側第1枠部材10Bには、アンダーラップ116が形成されている。アンダーラップ116は、その右側に配置される他の太陽電池モジュール1Aまたは平板瓦の左側端部と互いに重なり合う部分であり、雨水等を流す樋の役割を果たす部分である。

【0097】

このような構成の太陽電池モジュール1Aにおいて、屋根材としての止水性を高めるために、左側第1枠部材10A及び右側第1枠部材10Bと軒側第2枠部材20A及び棟側第2枠部材20Bとのそれぞれの突き合わせ部30にシート状の止水部材を介装することが好ましい。そして、このような形態の太陽電池モジュール1Aにおける枠部材同士を連結する連結部材として、上記実施形態の連結部材40A,40B,40Cを好適に用いることができる。なお、図14に示すような屋根材一体型の太陽電池モジュール1Aを屋根材として配置する場合、他の屋根材(平板瓦)と同様に、軒側の太陽電池モジュールの棟側枠材の上部に、棟側の太陽電池モジュールの軒側枠材の部分を重ねて配置することがある。このような配置をする場合は、棟側第2枠部材20Bの各第1枠部材10A,10Bとのそれぞれの突き合わせ部30は、上に重なる棟側の屋根材(太陽電池モジュールもしくは平板瓦)によって覆われているため、雨などに直接さらされなくなる。したがって、このような配置をする場合は、上記した止水部材や連結部材は、軒側第2枠部材20Aと連結する第1枠部材とのそれぞれの突き合わせ部30(2箇所)だけであってもよい。

【0098】

上記実施形態では、第1枠部材10及び第2枠部材20の構造として、断面矩形状に形成された枠体を例示しているが、枠部材はこのような形状に限定されるものではなく、少なくとも断面コ字状に形成されていればよい。すなわち、外部に開口している部分がある枠体であってもよい。また、場合によっては底壁を無くした断面逆L字状に形成された枠体であってもよい。

【0099】

なお、今回開示した実施形態はすべての点で例示であって、限定的な解釈の根拠となるものではない。従って、本発明の技術的範囲は、上記した実施形態のみによって解釈されるものではなく、特許請求の範囲の記載に基づいて画定される。また、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれる。

【符号の説明】

【0100】

1,1A 太陽電池モジュール

2 太陽電池パネル

10 第1枠部材

10A 左側第1枠部材

10B 右側第1枠部材

11a 外壁

11a1 延設部分

11b 内壁

11c 上壁

11d 下壁

11e 延設屈曲片

11f 副底壁

12 溝部

14 ねじ受け部

20 第2枠部材

20A 軒側第2枠部材

20B 棟側第2枠部材

21a 外壁

21a1 延設部分

21b 内壁

21c 上壁

21d 下壁

21e 延設屈曲片

21f 副底壁

22 溝部

23 当接片

24 ねじ挿通孔

30 突き合わせ部

35 止水部材

36 第1片

37 第2片

38 ネジ挿通孔

39 切欠き部

40A,40B,40C 連結部材

41 ねじ本体部

41B,41C ねじ

42 頭部

42a 裏面

43 ねじ軸

44 ねじ山

44a 接触部分

45 突起部

50 耐候性膜

60B,60C 座金

61 座金本体

61a ねじ挿通孔

62 羽根部

62a 先端部(突起部)

64a,64b 面

64c ねじ挿通孔

65a,65b 突起部

116 アンダーラップ

201 透光性絶縁基板(表面基板)

202 透明電極膜

203 光電変換層

204 裏面電極膜

206 封止材

207 バックフィルム

【特許請求の範囲】

【請求項1】

太陽電池パネルの一辺を保持する第1枠部材と、前記一辺と隣接する他辺を保持する第2枠部材との突き合わせ部を連結する連結部材であって、

前記連結部材は、前記第1枠部材の突き合わせ部に設けられたねじ受け部に前記第2枠部材の突き合わせ部に設けられたねじ挿通孔を介してねじ込まれるねじ本体部と、前記ねじ本体部の一方の端部に設けられたねじ頭部と、前記ねじ頭部の前記ねじ本体部側となる裏側に設けられた突起部とを備え、

前記連結部材は導電性の部材によって構成されるとともに、前記連結部材の表面全体に絶縁性の耐候性膜が被覆されていることを特徴とする連結部材。

【請求項2】

請求項1に記載の連結部材であって、

前記連結部材がセルフタッピングねじであることを特徴とする連結部材。

【請求項3】

太陽電池パネルと、前記太陽電池パネルの一辺を保持する第1枠部材と、前記太陽電池パネルの前記一辺と隣り合う他辺を保持する第2枠部材とを備えた太陽電池モジュールであって、

前記第1枠部材と前記第2枠部材との突き合わせ部が、請求項1または請求項2に記載の連結部材によって連結され、前記連結部材の前記ねじ本体部及び前記突起部を被覆する前記耐候性膜の一部が削られて前記導電性の部材が露出していることを特徴とする太陽電池モジュール。

【請求項4】

請求項3に記載の太陽電池モジュールであって、

前記第1枠部材及び前記第2枠部材は導電性の部材によって構成され、

前記ねじ本体部の耐候性膜が削られて導電性の部材が露出している部分が前記第1枠部材と電気的に導通され、前記突起部の耐候性膜が削られて導電性の部材が露出している部分が前記第2枠部材と電気的に導通されていることを特徴とする太陽電池モジュール。

【請求項5】

請求項4に記載の太陽電池モジュールであって、

前記第2枠部材の少なくとも前記ねじ挿通孔が設けられている表面には絶縁性の耐候性膜が被覆されており、

前記連結部材の前記突起部が当接している前記第2枠部材の部分は、前記絶縁性の耐候性膜が削られて導電性の部材が露出していることを特徴とする太陽電池モジュール。

【請求項6】

請求項3から請求項5までのいずれか1項に記載の太陽電池モジュールであって、

前記第1枠部材と前記第2枠部材との突き合わせ部に絶縁性の止水部材が介装されていることを特徴とする太陽電池モジュール。

【請求項7】

請求項6に記載の太陽電池モジュールの製造方法であって、

前記太陽電池パネルの対向する一辺に前記第1枠部材を嵌め合わせて保持する工程と、

前記太陽電池パネルの対向する他辺に前記第2枠部材を嵌め合わせて保持する工程と、

前記第1枠部材と前記第2枠部材との突き合わせ部に前記絶縁性の止水部材を介装する工程と、

前記連結部材によって前記第1枠部材と前記第2枠部材との突き合わせ部を連結する工程とを含み、

前記連結する工程は、

前記連結部材の前記ねじ本体部に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記第1枠部材とを電気的に導通させる工程と、

前記連結部材の前記突起部に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記第2枠部材とを電気的に導通させる工程と、

を含むことを特徴とする太陽電池モジュールの製造方法。

【請求項8】

太陽電池パネルの一辺を保持する第1枠部材と、前記一辺と隣接する他辺を保持する第2枠部材との突き合わせ部を連結する連結部材であって、

前記連結部材は、前記第1枠部材の突き合わせ部に設けられたねじ受け部に前記第2枠部材の突き合わせ部に設けられたねじ挿通孔を介してねじ込まれるねじと、両面に突起部が形成された座金とを備え、前記ねじ及び前記座金は導電性の部材によって構成されるとともに、前記ねじ及び前記座金の表面全体がそれぞれ絶縁性の耐候性膜によって被覆されていることを特徴とする連結部材。

【請求項9】

請求項8に記載の連結部材であって、

前記ねじがセルフタッピングねじであることを特徴とする連結部材。

【請求項10】

太陽電池パネルと、前記太陽電池パネルの一辺を保持する第1枠部材と、前記一辺と隣り合う他辺を保持する第2枠部材とを備えた太陽電池モジュールであって、

前記第1枠部材と前記第2枠部材との突き合わせ部が、請求項8または請求項9に記載の連結部材によって連結され、前記連結部材の前記ねじ及び前記座金を被覆する前記耐候性膜の一部が削られて前記導電性の部材が露出していることを特徴とする太陽電池モジュール。

【請求項11】

請求項10に記載の太陽電池モジュールであって、

前記第1枠部材及び前記第2枠部材は導電性の部材によって構成され、

前記連結部材は、前記ねじのねじ山部分の耐候性膜が削られて導電性の部材が露出している部分が前記第1枠部材と電気的に導通され、前記座金の耐候性膜が削られて導電性の部材が露出している部分が前記ねじと前記第2枠部材とに電気的に導通されていることを特徴とする太陽電池モジュール。

【請求項12】

請求項10または請求項11に記載の太陽電池モジュールであって、

前記第1枠部材と前記第2枠部材との突き合わせ部に絶縁性の止水部材が介装されていることを特徴とする太陽電池モジュール。

【請求項13】

請求項12に記載の太陽電池モジュールの製造方法であって、

前記太陽電池パネルの対向する一辺に前記第1枠部材を嵌め合わせて保持する工程と、

前記太陽電池パネルの対向する他辺に前記第2枠部材を嵌め合わせて保持する工程と、

前記第1枠部材と前記第2枠部材との突き合わせ部に前記絶縁性の止水部材を介装する工程と、

前記連結部材によって前記第1枠部材と前記第2枠部材との突き合わせ部を連結する工程とを含み、

前記連結する工程は、

前記ねじのねじ山部分に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記第1枠部材とを電気的に導通させる工程と、

前記座金に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記ねじ及び前記第2枠部材とを電気的に導通させる工程と、

を含むことを特徴とする太陽電池モジュールの製造方法。

【請求項1】

太陽電池パネルの一辺を保持する第1枠部材と、前記一辺と隣接する他辺を保持する第2枠部材との突き合わせ部を連結する連結部材であって、

前記連結部材は、前記第1枠部材の突き合わせ部に設けられたねじ受け部に前記第2枠部材の突き合わせ部に設けられたねじ挿通孔を介してねじ込まれるねじ本体部と、前記ねじ本体部の一方の端部に設けられたねじ頭部と、前記ねじ頭部の前記ねじ本体部側となる裏側に設けられた突起部とを備え、

前記連結部材は導電性の部材によって構成されるとともに、前記連結部材の表面全体に絶縁性の耐候性膜が被覆されていることを特徴とする連結部材。

【請求項2】

請求項1に記載の連結部材であって、

前記連結部材がセルフタッピングねじであることを特徴とする連結部材。

【請求項3】

太陽電池パネルと、前記太陽電池パネルの一辺を保持する第1枠部材と、前記太陽電池パネルの前記一辺と隣り合う他辺を保持する第2枠部材とを備えた太陽電池モジュールであって、

前記第1枠部材と前記第2枠部材との突き合わせ部が、請求項1または請求項2に記載の連結部材によって連結され、前記連結部材の前記ねじ本体部及び前記突起部を被覆する前記耐候性膜の一部が削られて前記導電性の部材が露出していることを特徴とする太陽電池モジュール。

【請求項4】

請求項3に記載の太陽電池モジュールであって、

前記第1枠部材及び前記第2枠部材は導電性の部材によって構成され、

前記ねじ本体部の耐候性膜が削られて導電性の部材が露出している部分が前記第1枠部材と電気的に導通され、前記突起部の耐候性膜が削られて導電性の部材が露出している部分が前記第2枠部材と電気的に導通されていることを特徴とする太陽電池モジュール。

【請求項5】

請求項4に記載の太陽電池モジュールであって、

前記第2枠部材の少なくとも前記ねじ挿通孔が設けられている表面には絶縁性の耐候性膜が被覆されており、

前記連結部材の前記突起部が当接している前記第2枠部材の部分は、前記絶縁性の耐候性膜が削られて導電性の部材が露出していることを特徴とする太陽電池モジュール。

【請求項6】

請求項3から請求項5までのいずれか1項に記載の太陽電池モジュールであって、

前記第1枠部材と前記第2枠部材との突き合わせ部に絶縁性の止水部材が介装されていることを特徴とする太陽電池モジュール。

【請求項7】

請求項6に記載の太陽電池モジュールの製造方法であって、

前記太陽電池パネルの対向する一辺に前記第1枠部材を嵌め合わせて保持する工程と、

前記太陽電池パネルの対向する他辺に前記第2枠部材を嵌め合わせて保持する工程と、

前記第1枠部材と前記第2枠部材との突き合わせ部に前記絶縁性の止水部材を介装する工程と、

前記連結部材によって前記第1枠部材と前記第2枠部材との突き合わせ部を連結する工程とを含み、

前記連結する工程は、

前記連結部材の前記ねじ本体部に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記第1枠部材とを電気的に導通させる工程と、

前記連結部材の前記突起部に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記第2枠部材とを電気的に導通させる工程と、

を含むことを特徴とする太陽電池モジュールの製造方法。

【請求項8】

太陽電池パネルの一辺を保持する第1枠部材と、前記一辺と隣接する他辺を保持する第2枠部材との突き合わせ部を連結する連結部材であって、

前記連結部材は、前記第1枠部材の突き合わせ部に設けられたねじ受け部に前記第2枠部材の突き合わせ部に設けられたねじ挿通孔を介してねじ込まれるねじと、両面に突起部が形成された座金とを備え、前記ねじ及び前記座金は導電性の部材によって構成されるとともに、前記ねじ及び前記座金の表面全体がそれぞれ絶縁性の耐候性膜によって被覆されていることを特徴とする連結部材。

【請求項9】

請求項8に記載の連結部材であって、

前記ねじがセルフタッピングねじであることを特徴とする連結部材。

【請求項10】

太陽電池パネルと、前記太陽電池パネルの一辺を保持する第1枠部材と、前記一辺と隣り合う他辺を保持する第2枠部材とを備えた太陽電池モジュールであって、

前記第1枠部材と前記第2枠部材との突き合わせ部が、請求項8または請求項9に記載の連結部材によって連結され、前記連結部材の前記ねじ及び前記座金を被覆する前記耐候性膜の一部が削られて前記導電性の部材が露出していることを特徴とする太陽電池モジュール。

【請求項11】

請求項10に記載の太陽電池モジュールであって、

前記第1枠部材及び前記第2枠部材は導電性の部材によって構成され、

前記連結部材は、前記ねじのねじ山部分の耐候性膜が削られて導電性の部材が露出している部分が前記第1枠部材と電気的に導通され、前記座金の耐候性膜が削られて導電性の部材が露出している部分が前記ねじと前記第2枠部材とに電気的に導通されていることを特徴とする太陽電池モジュール。

【請求項12】

請求項10または請求項11に記載の太陽電池モジュールであって、

前記第1枠部材と前記第2枠部材との突き合わせ部に絶縁性の止水部材が介装されていることを特徴とする太陽電池モジュール。

【請求項13】

請求項12に記載の太陽電池モジュールの製造方法であって、

前記太陽電池パネルの対向する一辺に前記第1枠部材を嵌め合わせて保持する工程と、

前記太陽電池パネルの対向する他辺に前記第2枠部材を嵌め合わせて保持する工程と、

前記第1枠部材と前記第2枠部材との突き合わせ部に前記絶縁性の止水部材を介装する工程と、

前記連結部材によって前記第1枠部材と前記第2枠部材との突き合わせ部を連結する工程とを含み、

前記連結する工程は、

前記ねじのねじ山部分に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記第1枠部材とを電気的に導通させる工程と、

前記座金に被覆されている前記耐候性膜の一部を削ることで露出させた前記導電性の部材と前記ねじ及び前記第2枠部材とを電気的に導通させる工程と、

を含むことを特徴とする太陽電池モジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図9C】

【図9D】

【図9E】

【図10A】

【図10B】

【図10C】

【図10D】

【図11A】

【図11B】

【図11C】

【図11D】

【図11E】

【図12A】

【図12B】

【図13A】

【図13B】

【図13C】

【図13D】

【図13E】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図9C】

【図9D】

【図9E】

【図10A】

【図10B】

【図10C】

【図10D】

【図11A】

【図11B】

【図11C】

【図11D】

【図11E】

【図12A】

【図12B】

【図13A】

【図13B】

【図13C】

【図13D】

【図13E】

【図14】

【公開番号】特開2013−38253(P2013−38253A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−173793(P2011−173793)

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]