連結部材およびその製造方法

【課題】車両のサスペンションアームなど、機械構成部品に連結される、一対のブラケット間に作用する引張強度と圧縮強度を両立させた連結部材と、このような連結部材として、より信頼性の高い連結部材を安価に製造する方法を提供する。

【解決手段】連結部材1Aは、一対の筒状のブラケット部11A,11Aと、一対の筒状ブラケット部11A,11Aを連結するアーム部12と、を備えた金属部材10Aと、金属部材10Aを囲繞するように、筒状ブラケット部11Aの外周面14Aに巻き付けられた連続強化繊維23を含む繊維強化樹脂材21Aと、を含む。

【解決手段】連結部材1Aは、一対の筒状のブラケット部11A,11Aと、一対の筒状ブラケット部11A,11Aを連結するアーム部12と、を備えた金属部材10Aと、金属部材10Aを囲繞するように、筒状ブラケット部11Aの外周面14Aに巻き付けられた連続強化繊維23を含む繊維強化樹脂材21Aと、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、筒状のブラケット部を介して機械構成部品を連結するための連結部材およびその製造方法に係り、特に、車両等の軽量化に好適な連結部材およびその製造方法に関する。

【背景技術】

【0002】

従来から、車両のサスペンションアームなど、機械構成部品に連結される連結部材には、加工性に優れ、所望の剛性を得ることができることから、鉄またはアルミニウムなどの金属材が使用されている。しかしながら、近年、耐環境性の観点から車両の燃費を向上させるため、金属材よりも軽量である材料として、樹脂材の使用が注目さている。

【0003】

例えば、このような連結部材として、以下に示す製造方法で製造された連結部材が提案されている(例えば、特許文献1参照)。まず、一対の筒状の金属ブラケットを準備し、このブラケットを離間して配置し、この配置状態を維持する。次に、2つの金属ブラケットを連結するように、金属ブラケットの外周面に、ガラス繊維とマトリクス樹脂とかならなる繊維強化樹脂材を巻き付けて、繊維強化樹脂層を形成する。さらに、巻き付けた繊維強化樹脂材と一対の金属ブラケットによって囲まれた空間に、FRP素材を挿入し、繊維強化樹脂層を外側から熱プレスにより成形する。これにより、樹脂材料を含む連結部材を得ることができる。

【0004】

また、この他にも、両側に一対の貫通穴が形成された繊維強化樹脂材からなるシートを積層して積層体とし、この積層体の貫通穴のそれぞれに金属ブラケットを勘合せしめた連結部材が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平1−82920号公報

【特許文献2】特開平4−81310号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に示す連結部材は、金属ブラケットの圧縮方向の荷重は、ブラケット間に配置したFRP素材で受け、引張方向の荷重は、繊維強化樹脂層により受ける構造となっている。しかしながら、製造時においては、このFRP素材と繊維強化樹脂層とは、製造時には別部品であるため、たとえ、熱プレスによりこれらを結合したとして、その結合部部の信頼性は高いものとはいえない。また、FRP素材は、一般的に引張方向の強度に対しては有効な素材であるが、圧縮方向の強度に対しては、金属素材等に比べて充分ではない。

【0007】

さらに、特許文献1に示す製造方法において、繊維強化樹脂層(プリプレグの層)のマトリクス樹脂に熱硬化性樹脂を用いられているが、この場合、架橋効果反応により樹脂を硬化させなければならないため、成形時間が長くなる。一方、マトリクス樹脂に熱可塑性樹脂を用いた場合には、上述した熱プレスにより成形する前に、FRP素材の熱可塑性樹脂を溶融温度(軟化温度以上)に加熱(プレヒート)する工程が必要であり、生産性が低い。

【0008】

同様に、また、特許文献2に記載の連結部材も繊維強化樹脂材の積層体で、圧縮方向の荷重を受けるので、その方向の強度は十分ではない。また、繊維強化樹脂材からなるシートに貫通穴を加工する必要があるので、材料の歩留まりが良いとはいえない。

【0009】

本発明は、上述の課題に鑑みてなされたものであり、その目的とするところは、一対のブラケット間に作用する引張強度と圧縮強度を両立させた連結部材と、このような連結部材として、より信頼性の高い連結部材を、生産性を高めつつ安価に製造する製造方法を提供することにある。

【課題を解決するための手段】

【0010】

前記課題を解決すべく、本発明に係る連結部材は、一対の筒状のブラケット部と、該一対の筒状ブラケット部を連結するアーム部と、を備えた金属部材と、該金属部材を囲繞するように、前記筒状ブラケット部の外周面に巻き付けられた連続強化繊維を含む繊維強化樹脂材と、を含むことを特徴とする。

【0011】

本発明によれば、一対の筒状ブラケット部間に作用する圧縮荷重は、繊維強化樹脂材に比べて強度の優れている金属部材のアーム部が担うことができる。一方、一対の筒状ブラケット部間に作用する引張荷重は、金属材料に比べて比強度の優れている繊維強化樹脂材が担うことができる。このようにして、連結部材は、筒状ブラケット部間に作用する引張強度と圧縮強度を軽量な構成で両立させることができる。

【0012】

本発明でいう「繊維強化樹脂材」とは、連続した強化繊維と、この連続強化繊維に含浸されたマトリクス樹脂と、からなる複合材であり、強化繊維と合わせて所定の強度を保つことができるのであれば、特にその種類は限定されるものではない。

【0013】

本発明でいう「連続強化繊維」とは、繊維強化樹脂材の機械的強度を強化するための樹脂強化用の連続した繊維をいい、例えば、ガラス繊維、炭素繊維、アラミド繊維、アルミナ繊維、ボロン繊維、スチール繊維、PBO繊維、有機繊維、又は高強度ポリエチレン繊維などの繊維が挙げられ、撒き付け方向に連続していれば、糸状の繊維はかりでなく、布状繊維であってもよい。織布である場合には、その織り方としては、平織、綾織、朱子織などの織組織いずれであってもよい。但し、より安価な連結部材を得ようとする場合には、繊維を一方向(巻き付け方向)に引き揃えた(配向した)連続強化繊維であることがより好ましい。

【0014】

なお、マトリクス樹脂は、後述する熱可塑性樹脂、または熱硬化性樹脂いずれであってもよくその種類も限定されるものではないが、製造面を考慮すると、後述するように熱可塑性樹脂が好ましい。

【0015】

ここで、筒状ブラケット部の外周面の形状は、安定して繊維強化樹脂材を保持することができるのであれば、その形状は特に限定されるものではないが、より好ましい態様としては、本発明に係る連結部材の前記筒状ブラケット部の外周面は、凹面となっている。

【0016】

本発明によれば、この凹面により形成された筒状ブラケット部の凹空間に、繊維強化樹脂材が配置されるので、連結部材のコンパクト化を図ることができ、さらには、筒状ブラケット部に巻き付いた繊維強化樹脂材を確実に保持することができる。

【0017】

また、本発明に係る連結部材は、例えば、筒状ブラケット部とアーム部が連結されていれば、その連結状態は特に限定されるものではなく、例えば、一体成形、溶接、締め代を設けた接合等による連結状態を挙げることができる。しかしながら、より好ましい態様としては、本発明に係る連結部材の前記筒状ブラケット部と前記アーム部とは一体成形されている。本発明によれば、筒状ブラケット部とアーム部を一体成形するので、これらを別体で製造し接続した場合に比べて、強度面で信頼性の高い金属部材を得ることができる。

【0018】

さらに、本発明に係る連結部材の前記繊維強化樹脂材は、熱可塑性樹脂でオーバーモールドされていることがより好ましい。これにより、巻き付いた繊維強化樹脂材のほつれ等を抑えることができる。

【0019】

本願では、本発明として、上述した連結部材を好適に製造することができる製造方法をも開示する。本発明に係る連結部材の製造方法は、一対の筒状のブラケット部と、該一対の筒状ブラケット部を連結するアーム部とかなる金属部材を製造する工程と、該金属部材を囲繞するように、前記筒状ブラケット部の外周面に、連続強化繊維を含む繊維強化樹脂材を、前記連続強化繊維の繊維長方向に張力をかけながら巻き付ける巻き付け工程と、を少なくとも含むことを特徴とするものである。

【0020】

本発明によれば、製造された金属部材は、アーム部により、筒状ブラケット部を連結されているので、筒状ブラケット部の間に圧縮強度を確保するための部材(例えば、FRP材料など)を配置することは不要である。これにより、製造工程の簡素化、成形時間の短縮を図ることができる。

【0021】

連続強化繊維の繊維長方向に張力をかけながら繊維強化樹脂材を巻き付けるので、得られる連結部材の引張り方向の強度を向上させることができる。また、一対の筒状ブラケット部はアーム部で固定されているので、筒状ブラケット間の距離は変動することがない。さらに、繊維強化樹脂材を巻き付けることにより、繊維強化樹脂材の余分は廃材がほとんど排出されることはない。このようにして、簡素な工程で、精度良く、強度面においても信頼性の高い連結部材を安価に製造することができる。

【0022】

このように繊維強化材を金属部材に巻き付けることができるのであれば、その巻き付け方法は特に限定されるものではない。例えば、一方向に連続強化繊維が引き揃えられた帯状の繊維強化樹脂材や、糸状の繊維強化樹脂材(例えば、連続強化繊維が一方向に引き揃えられた連続強化繊維と糸状のマトリクス樹脂とを紡糸したもの)など、巻き付ける繊維強化樹脂材(プリプレグ)の形態は特に限定されるものではない。また、巻き付ける筒状ブラケット部の外周面も、筒状ブラケット部の軸方向に沿った面に加工したもの(凹凸が無いもの)、または、この方向に沿って凹状または凸状に加工したもの等、外周面の形状も特に限定されるものではない。

【0023】

しかしながら、より好ましい態様としては、前記金属部材の製造工程において、前記筒状ブラケット部の外周面を、凹面に加工し、前記巻き付け工程において、前記繊維強化樹脂材として、前記連続強化繊維が一方向に引き揃えられた糸状の繊維強化樹脂材を巻き付ける。本発明によれば、筒状ブラケット部の外周面を凹面にすることにより、糸状の繊維強化樹脂材を、好適に金属部材を囲繞するように巻き付けることができる。

【0024】

また、巻き付け工程後においては、この巻き付けた繊維強化樹脂が緩んだりしなければ、特に、巻き付け工程後の状態の連結部材をそのまま用いてもよく、繊維強化樹脂材のマトリクス樹脂としては、熱硬化性樹脂、または熱可塑性樹脂いずれを用いてもよい。熱可塑性樹脂としては、ナイロン系樹脂、ポリカーボネート系樹脂、ポリアミド系樹脂、ポリオレフィン系樹脂、又はアクリル系樹脂、ABS系樹脂等を挙げることができる。熱硬化性樹脂としては、例えばビニルエステル系樹脂、エポキシ系樹脂、繊維強化樹脂、不飽和ポリエステル系樹脂等を挙げることができる。

【0025】

しかしながら、より好ましい態様としては、前記繊維強化樹脂材のマトリクス樹脂が、熱可塑性樹脂であり、前記巻き付け工程後、前記マトリクス樹脂が軟化するように加熱する。このように、加熱によるマトリクス樹脂の軟化により、繊維強化樹脂材を多重に巻き付けたときに発生する隙間、連続強化繊維間にある空隙(ボイド)等を軟化したマトリクス樹脂が埋め、強固な繊維強化樹脂材を得ることができる。

【0026】

また、別の態様としては、前記繊維強化樹脂材のマトリクス樹脂は、熱可塑性樹脂であり、前記巻き付け工程後、前記繊維強化樹脂材が巻き付けられた金属部材を、前記マトリクス樹脂が軟化するように、熱可塑性樹脂によりオーバーモールドすることがより好ましい。

【0027】

本発明によれば、巻き付けた繊維強化樹脂材がオーバーモールドされるので、巻き付け状態を確実に保持することができる。さらに、このオーバーモールド時の熱可塑性樹脂の熱で、マトリクス樹脂が軟化するので、上述した多重巻きつけ時における隙間、繊維強化樹脂のボイドを低減し、より強度の高い連結部材を得ることができる。

【0028】

また、オーバーモールドする熱可塑性樹脂は、繊維で強化されていない熱可塑性樹脂でも、繊維で強化された熱可塑性樹脂でも、どちらでもよい。また、マトリクス樹脂となじみ性が良いことが好ましく、例えば、上述した同じ種類の熱可塑性樹脂を選択してもよいが、より好ましくは、マトリクス樹脂の軟化温度が、前記オーバーモールドする熱可塑性樹脂の軟化温度よりも低い熱可塑性樹脂を選択する。これにより、オーバーモールド時の熱可塑性樹脂の熱で、より容易にマトリクス樹脂を軟化させることができる。

【0029】

また、本発明に係る連結部材の製造方法の金属部材の製造工程において、前記筒状ブラケット部と、前記アーム部とを一体成形することがより好ましく、この一体成形は、例えば、プレス成形、鋳造、鍛造等により行うことができる。

【発明の効果】

【0030】

本発明によれば、一対の筒状ブラケット間に作用する引張強度と圧縮強度ともに確保することができる連結部材を得ることができ、さらには、より信頼性の高い連結部材を、生産性を高めつつ安価に製造することができる。

【図面の簡単な説明】

【0031】

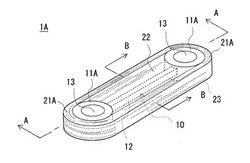

【図1】本発明に係る第一実施形態の連結部材の模式的斜視図。

【図2】図1に示す連結部材の断面図であり、(a)は、図1のA−A線に沿った矢視断面図、(b)は、図1のB−B線に沿った矢視断面図。

【図3】本発明に係る第二実施形態の連結部材の模式的斜視図。

【図4】図3に示す連結部材の断面図であり、(a)は、図1のA−A線に沿った矢視断面図、(b)は、図1のB−B線に沿った矢視断面図。

【図5】図1に示す第一実施形態に係る連結部材を好適に製造するための方法を説明するための図であり、(a)は、金属部材の製造工程を説明するための図、(b)は、巻き付け工程を説明するための図、(c)は、オーバーモールドを説明するための図。

【図6】図3に示す第二実施形態に係る連結部材を好適に製造するための方法を説明するための図であり、(a)は、金属部材の製造工程を説明するための図、(b)は、巻き付け工程を説明するための図、(c)は、オーバーモールドを説明するための図。

【発明を実施するための形態】

【0032】

以下、図面を参照して、2つの実施の形態に基づき本発明を説明する。図1は、本発明に係る第一実施形態の連結部材の模式的斜視図である。図2は、図1に示す連結部材の断面図であり、(a)は、図1のA−A線に沿った矢視断面図、(b)は、図1のB−B線に沿った矢視断面図である。

【0033】

図1及び図2に示すように、本実施形態に係る連結部材1Aは、金属部材10Aと、金属部材10Aの周りを囲繞するように配置された繊維強化樹脂材21Aを少なくとも備えている。金属部材10Aは、一対の筒状のブラケット部11A,11Aを備えており、一対の筒状ブラケット部11A,11Aは、アーム部12により連結されている。

【0034】

筒状ブラケット部11Aには、他の機械構成部品と連結するための円柱状の貫通穴13が形成されている。筒状ブラケット部11Aの外周面14Aは、筒状ブラケット部11Aの軸方向Lに沿って面が形成されており、凹凸のない面となっている。

【0035】

金属部材10Aを構成する筒状ブラケット部11A及びアーム部12の素材としては、筒状ブラケット部間の圧縮強度を確保することができるものであれば、特に限定されるものではない。鋼、アルミニウム、マグネシウムなどの金属材料は、加工性に優れ、耐腐性を有しているので好ましく、これらは、さらに、一体成形されていることが好ましい。

【0036】

繊維強化樹脂材21Aは、金属部材10Aを囲繞するように、筒状ブラケット部11Aの外周面14Aに巻き付けられており、その巻き付け方向に対する断面形状は矩形状となっている。また、繊維強化樹脂材21Aは、複数の連続強化繊維23と、これらの繊維に含浸されたマトリクス樹脂からなる。連続強化繊維23は、繊維強化樹脂材21Aの巻き付け方向に沿った方向(一方向)に、引き揃えられて配向している。

【0037】

連続強化繊維23の素材としては、例えば、炭素繊維、ガラス繊維、天然繊維、有機繊維、または金属繊維から選択される少なくとも1種であり、例えば、炭素繊維とガラス繊維とで構成されていてもよい。また、マトリクス樹脂は、熱可塑性樹脂であり、例えば、PP,PA、PET等の樹脂からなり、マトリクス樹脂を介して、これらの繊維同士を結合することができるのであれば、その種類は特に限定されるものではない。

【0038】

さらに、金属部材10Aに繊維強化樹脂材21Aが巻きつけられた巻付体を連結部材として用いてもよいが、本実施形態では、この巻付体は、さらに熱可塑性樹脂22によりオーバーモールドされている。これにより、巻き付けられた繊維強化樹脂材21Aの巻き付け状態をより確実に保持することができる。本実施形態では、非繊維強化樹脂でオーバーモールドされているが、上述した短繊維または長繊維からなる強化繊維を含む繊維強化樹脂でオーバーモールドされていてもよい。これにより、連結部材1Aの強度をさらに高めることができる。また、オーバーモールドされている熱可塑性樹脂は、繊維強化樹脂材21Aを構成するマトリクス樹脂となじみ性のよい樹脂であることが望ましい。

【0039】

このような連結部材1Aは、貫通穴13を介して、他の機械構成部品と連結される。そして、一対の筒状ブラケット部11A間に作用する圧縮荷重は、繊維強化樹脂材21Aに比べて圧縮強度の優れている金属部材10Aのアーム部12が担う。一方、一対のブラケット部11A間に作用する引張荷重は、金属材料に比べて比強度の優れている繊維強化樹脂材21Aが担うことができる。このようにして、連結部材1Aは、筒状ブラケット部11A間に作用する引張強度と圧縮強度を両立させることができる。

【0040】

図3は、本発明に係る第二実施形態の連結部材の模式的斜視図である。図4は、図3に示す連結部材の断面図であり、(a)は、図1のA−A線に沿った矢視断面図、(b)は、図1のB−B線に沿った矢視断面図である。

【0041】

ここで、第二実施形態に係る連結部材1Bは、第一実施形態に係る連結部材1Aと比較して、金属部材のブラケット部の外周面の形状と、これに巻き付いた繊維強化樹脂材の巻き付け状態のみが異なる。従って、第一実施形態の連結部材と同じ構成の部分は、同じ符号を付して、その詳細な説明は省略する。

【0042】

図3及び4に示すように、本実施形態に係る連結部材1Bの金属部材10Bは、筒状ブラケット部11Bに繊維強化樹脂材21Bが巻き付き易い形状となっている。具体的には、筒状ブラケット部11Bの外周面14Bは、筒状ブラケット部11Bの軸方向Lに沿って湾曲した凹面となり、筒状ブラケット部11Bは、略鼓状となっている。筒状ブラケット部11Bは、ここでは鼓状となっているが、繊維強化樹脂材21Bとの巻き付け部分に、凹面が形成されていればよく、特に、その面形状(筒状ブラケット部11Bの外形)は、限定されるものではない。

【0043】

また、繊維強化樹脂材21Bは、金属部材10Bを囲繞するように、筒状ブラケット部11Bの外周面14Bに巻き付けられており、その巻き付け方向に対する断面形状は縦長の楕円状になっている。

【0044】

このように、外周面14Bを凹面にすることにより、凹面に形成された筒状ブラケット部11Bの凹部に、繊維強化樹脂材21Bが巻き付けて配置されるので、連結部材1Bのコンパクト化を図ることができ、さらには、筒状ブラケット部11Bに繊維強化樹脂材21Bをずれなく確実に保持することができ、信頼性の高い連結部材1Bを得ることができる。

【0045】

以下に、上述した2つの実施形態に係る連結部材1A,1Bを好適に製造するための製造方法を説明する。まず、第一実施形態に係る連結部材1Aの製造方法を以下に説明する。図5は、図1に示す第一実施形態に係る連結部材を好適に製造するための方法を説明するための図であり、(a)は、金属部材の製造工程を説明するための図、(b)は、巻き付け工程を説明するための図、(c)は、オーバーモールドを説明するための図である。

【0046】

まず、図5(a)に示すように、金属部材10Aの製造工程を行う。具体的には、一対の筒状のブラケット部11A,11Aと、一対の筒状ブラケット部11A,11Aを連結するアーム部12と、を備えた金属部材10Aを一体成形により製造する。一体成形は、例えば、プレス成形、鋳造、鍛造等により行われる。これにより、強度面において、信頼性の高い金属部材10Aを得ることができる。なお、筒状ブラケット部11Aの貫通穴13は、一体成形をした後に、ドリルなどを用いた穴加工により成形してもよい。

【0047】

次に、図5(b)に示すように、巻き付け工程を行う。具体的には、金属部材10Aを囲繞するように、筒状ブラケット部11Aの外周面14Aに、連続強化繊維23を含む帯状の繊維強化樹脂材(プリプレグ)21aを、連続強化繊維23の繊維長方向に張力をかけながら多重に巻き付けて、巻付体1aを製造する。

【0048】

この帯状の繊維強化樹脂材21aは、上述したように、長手方向に沿って(一方向に)引き揃えられた(配向した)複数の連続強化繊維23に、上述した素材のマトリクス樹脂が含浸されたもの(いわゆるUD材)である。

【0049】

上述した金属部材10Aは、アーム部12により、筒状ブラケット部11Aを連結されているので、筒状ブラケット部11A,11Aの間に圧縮強度を確保するための部材を配置することは不要である。

【0050】

連続強化繊維23の繊維長方向に張力をかけながら繊維強化樹脂材21aを巻き付けるので、得られるブラケット部間の引張り方向の強度は向上する。また、一対の筒状ブラケット部11A,11Aはアーム部12で固定されているので、帯状の繊維強化樹脂材21aの巻き付け時に、筒状ブラケット部11A,11A間の距離は変動することがない。さらに、帯状の繊維強化樹脂材21aを巻き付けることにより、連結部材1Aの繊維強化樹脂材21Aをなすので、帯状の繊維強化樹脂材21aの余分な廃材がほとんど排出されることはない。

【0051】

帯状の繊維強化樹脂材21aの巻き付け状態を例えば接着剤等により保持して、この巻付体1aを連結部材としてもよい。さらに、巻き付け工程後、巻付体1aの繊維強化樹脂材21Aのマトリクス樹脂が軟化するように加熱処理し、この処理後の巻付体1aを連結部材としてもよい。

【0052】

加熱のよるマトリクス樹脂の軟化により、帯状の繊維強化樹脂材21aを多重に巻き付けたときに発生する隙間を無くすように、軟化したマトリクス樹脂が埋めることができる。このようにして、繊維強化樹脂材21Aの内部に存在する空隙(ボイド)を低減し、より強固な連結部材を得ることができる。

【0053】

しかしながら、本実施形態では、さらに図5(c)に示すように、巻付体1aを熱可塑性樹脂Rでオーバーモールドする。ここでは、まず、上型51Aと下型52Aとからなる成形型50Aの内部に、巻付体1aを配置し、上型51Aと下型52Aとを型締めする。巻付体1aを配置し型締めした状態で、成形型50Aの内部(キャビティ)には、巻付体1aの表面等をオーバーモールドできる空間が形成されている。

【0054】

次に、成形型50Aの樹脂導入口53Aから、加熱により軟化した熱可塑性樹脂Rを射出し、熱可塑性樹脂Rにより、巻付体1aをオーバーモールドし、これを脱型して連結部材1Aを得る。ここでは、射出前の熱可塑性樹脂Rを、成形型50A内において繊維強化樹脂材21Aのマトリクス樹脂が軟化する温度まで加熱している。

【0055】

また、オーバーモールドする熱可塑性樹脂Rの軟化(開始)温度が、マトリクス樹脂の軟化(開始)温度よりもより高い熱可塑性樹脂Rを選択している。例えば、熱可塑性樹脂Rとしては、半芳香族ナイロン、マトリクス樹脂としては、6−ナイロンを挙げることができる。尚、軟化温度の異なる同種の熱可塑性樹脂を使い分けても良い。

【0056】

このようにして、耐圧縮荷重を担う部分を従来の如くFRP材料で成形するのではなく、筒状ブラケット部11Aを連結するアーム部12が担うので、製造工程の簡素化、成形時間の短縮を図ることができる。

【0057】

また、巻き付けた繊維強化樹脂材21Aを含む巻付体1aがオーバーモールドされるので、繊維強化樹脂材21Aの巻き付け状態を確実に保持することができる。さらに、このオーバーモールド時の熱可塑性樹脂Rの熱で、マトリクス樹脂が軟化するので、上述した多重巻きつけ時における繊維強化樹脂材のボイドを低減し、より強度の高い連結部材1Aを得ることができる。

【0058】

図6は、図3に示す第二実施形態に係る連結部材を好適に製造するための方法を説明するための図であり、(a)は、金属部材の製造工程を説明するための図、(b)は、巻き付け工程を説明するための図、(c)は、オーバーモールドを説明するための図である。

【0059】

なお、本実施形態では、図6(a)及び(b)に示す、金属部材の製造工程と、巻き付け工程が異なり、それ以降のオーバーモールド等の工程は、第一実施形態で示した工程と同じ工程であるので、その詳細の説明は説明する。例えば、図6(c)は、巻付体1bの形状が、第一実施形態のものと異なるのみであるので、符号の末尾のAをBに変更しているが、第一実施形態と同様の方法である。

【0060】

まず、図6(a)に示すように、金属部材10Bの製造工程を行う。具体的には、一対の筒状のブラケット部11B,11Bと、一対の筒状ブラケット部11B,11Bを連結するアーム部12と、を備えた金属部材10Bを一体成形により製造する。このとき、筒状ブラケット部11Bの外周面14Bを、筒状ブラケット部11Bの軸方向Lに沿って湾曲した凹面に加工する。この凹面の加工は、一体成形時、もしくは、一体成形後いずれのタイミングで行ってもよい。また、貫通穴13の加工は、第一実施形態と同様である。

【0061】

次に、図6(b)に示すように、巻き付け工程を行う。具体的には、金属部材10Bを囲繞するように、筒状ブラケット部11Bの外周面14Bに、連続強化繊維23を含む糸状の繊維強化樹脂材21bを多重に巻き付ける。巻き付けの際には、糸状の繊維強化樹脂材21bの連続強化繊維23の繊維長方向に張力を与えて巻き付けること(引き抜き成形)により巻付体1bを製造することができる。

【0062】

この糸状の繊維強化樹脂材21bは、上述したように、長手方向に沿って(一方向に)引き揃えられた(配向した)複数の連続強化繊維23に、上述した素材のマトリクス樹脂が含浸されたものである。例えば、糸状の繊維強化樹脂材21bは、ポリプロピレン樹脂とガラス繊維の混合紡糸などを挙げることができる。これは、“Twintex“(登録商標)として知られたロービング材を例示することができ、この材料は微細で均質に混合される連続的なガラスフィラメントおよびポリプロピレンのフィラメントから構成されている。

【0063】

このようにして、第一実施形態の製造方法で示した効果に加え、さらに、筒状ブラケット部11Bの外周面14Bを凹面にすることにより、糸状の繊維強化樹脂材21bを、好適に金属部材10Bを囲繞するように巻き付けることができる。

【0064】

以上、本発明の実施形態について詳述したが、本発明は、前記の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の精神を逸脱しない範囲で、種々の設計変更を行うことができるものである。

【0065】

例えば、本実施形態では、オーバーモールドを射出成形により行ったが、これをプレス成形によって行ってもよい。また、第二実施形態の筒状ブラケット部の外周面を湾曲した凹面としたが、繊維強化樹脂材を巻き付けることができるのであれば、矩形状の凹面としてもよい。

【符号の説明】

【0066】

1A,1B:連結部材、1a,1b:巻付体(連結部材)、10A,10B:金属部材、11A,11B:筒状ブラケット部、12:アーム部、13:貫通穴、14A,14B:外周面、21A,21B:繊維強化樹脂材、21a:帯状の繊維強化樹脂材、21b:糸状の繊維強化樹脂材、22:熱可塑性樹脂、23:連続強化繊維

【技術分野】

【0001】

本発明は、筒状のブラケット部を介して機械構成部品を連結するための連結部材およびその製造方法に係り、特に、車両等の軽量化に好適な連結部材およびその製造方法に関する。

【背景技術】

【0002】

従来から、車両のサスペンションアームなど、機械構成部品に連結される連結部材には、加工性に優れ、所望の剛性を得ることができることから、鉄またはアルミニウムなどの金属材が使用されている。しかしながら、近年、耐環境性の観点から車両の燃費を向上させるため、金属材よりも軽量である材料として、樹脂材の使用が注目さている。

【0003】

例えば、このような連結部材として、以下に示す製造方法で製造された連結部材が提案されている(例えば、特許文献1参照)。まず、一対の筒状の金属ブラケットを準備し、このブラケットを離間して配置し、この配置状態を維持する。次に、2つの金属ブラケットを連結するように、金属ブラケットの外周面に、ガラス繊維とマトリクス樹脂とかならなる繊維強化樹脂材を巻き付けて、繊維強化樹脂層を形成する。さらに、巻き付けた繊維強化樹脂材と一対の金属ブラケットによって囲まれた空間に、FRP素材を挿入し、繊維強化樹脂層を外側から熱プレスにより成形する。これにより、樹脂材料を含む連結部材を得ることができる。

【0004】

また、この他にも、両側に一対の貫通穴が形成された繊維強化樹脂材からなるシートを積層して積層体とし、この積層体の貫通穴のそれぞれに金属ブラケットを勘合せしめた連結部材が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平1−82920号公報

【特許文献2】特開平4−81310号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に示す連結部材は、金属ブラケットの圧縮方向の荷重は、ブラケット間に配置したFRP素材で受け、引張方向の荷重は、繊維強化樹脂層により受ける構造となっている。しかしながら、製造時においては、このFRP素材と繊維強化樹脂層とは、製造時には別部品であるため、たとえ、熱プレスによりこれらを結合したとして、その結合部部の信頼性は高いものとはいえない。また、FRP素材は、一般的に引張方向の強度に対しては有効な素材であるが、圧縮方向の強度に対しては、金属素材等に比べて充分ではない。

【0007】

さらに、特許文献1に示す製造方法において、繊維強化樹脂層(プリプレグの層)のマトリクス樹脂に熱硬化性樹脂を用いられているが、この場合、架橋効果反応により樹脂を硬化させなければならないため、成形時間が長くなる。一方、マトリクス樹脂に熱可塑性樹脂を用いた場合には、上述した熱プレスにより成形する前に、FRP素材の熱可塑性樹脂を溶融温度(軟化温度以上)に加熱(プレヒート)する工程が必要であり、生産性が低い。

【0008】

同様に、また、特許文献2に記載の連結部材も繊維強化樹脂材の積層体で、圧縮方向の荷重を受けるので、その方向の強度は十分ではない。また、繊維強化樹脂材からなるシートに貫通穴を加工する必要があるので、材料の歩留まりが良いとはいえない。

【0009】

本発明は、上述の課題に鑑みてなされたものであり、その目的とするところは、一対のブラケット間に作用する引張強度と圧縮強度を両立させた連結部材と、このような連結部材として、より信頼性の高い連結部材を、生産性を高めつつ安価に製造する製造方法を提供することにある。

【課題を解決するための手段】

【0010】

前記課題を解決すべく、本発明に係る連結部材は、一対の筒状のブラケット部と、該一対の筒状ブラケット部を連結するアーム部と、を備えた金属部材と、該金属部材を囲繞するように、前記筒状ブラケット部の外周面に巻き付けられた連続強化繊維を含む繊維強化樹脂材と、を含むことを特徴とする。

【0011】

本発明によれば、一対の筒状ブラケット部間に作用する圧縮荷重は、繊維強化樹脂材に比べて強度の優れている金属部材のアーム部が担うことができる。一方、一対の筒状ブラケット部間に作用する引張荷重は、金属材料に比べて比強度の優れている繊維強化樹脂材が担うことができる。このようにして、連結部材は、筒状ブラケット部間に作用する引張強度と圧縮強度を軽量な構成で両立させることができる。

【0012】

本発明でいう「繊維強化樹脂材」とは、連続した強化繊維と、この連続強化繊維に含浸されたマトリクス樹脂と、からなる複合材であり、強化繊維と合わせて所定の強度を保つことができるのであれば、特にその種類は限定されるものではない。

【0013】

本発明でいう「連続強化繊維」とは、繊維強化樹脂材の機械的強度を強化するための樹脂強化用の連続した繊維をいい、例えば、ガラス繊維、炭素繊維、アラミド繊維、アルミナ繊維、ボロン繊維、スチール繊維、PBO繊維、有機繊維、又は高強度ポリエチレン繊維などの繊維が挙げられ、撒き付け方向に連続していれば、糸状の繊維はかりでなく、布状繊維であってもよい。織布である場合には、その織り方としては、平織、綾織、朱子織などの織組織いずれであってもよい。但し、より安価な連結部材を得ようとする場合には、繊維を一方向(巻き付け方向)に引き揃えた(配向した)連続強化繊維であることがより好ましい。

【0014】

なお、マトリクス樹脂は、後述する熱可塑性樹脂、または熱硬化性樹脂いずれであってもよくその種類も限定されるものではないが、製造面を考慮すると、後述するように熱可塑性樹脂が好ましい。

【0015】

ここで、筒状ブラケット部の外周面の形状は、安定して繊維強化樹脂材を保持することができるのであれば、その形状は特に限定されるものではないが、より好ましい態様としては、本発明に係る連結部材の前記筒状ブラケット部の外周面は、凹面となっている。

【0016】

本発明によれば、この凹面により形成された筒状ブラケット部の凹空間に、繊維強化樹脂材が配置されるので、連結部材のコンパクト化を図ることができ、さらには、筒状ブラケット部に巻き付いた繊維強化樹脂材を確実に保持することができる。

【0017】

また、本発明に係る連結部材は、例えば、筒状ブラケット部とアーム部が連結されていれば、その連結状態は特に限定されるものではなく、例えば、一体成形、溶接、締め代を設けた接合等による連結状態を挙げることができる。しかしながら、より好ましい態様としては、本発明に係る連結部材の前記筒状ブラケット部と前記アーム部とは一体成形されている。本発明によれば、筒状ブラケット部とアーム部を一体成形するので、これらを別体で製造し接続した場合に比べて、強度面で信頼性の高い金属部材を得ることができる。

【0018】

さらに、本発明に係る連結部材の前記繊維強化樹脂材は、熱可塑性樹脂でオーバーモールドされていることがより好ましい。これにより、巻き付いた繊維強化樹脂材のほつれ等を抑えることができる。

【0019】

本願では、本発明として、上述した連結部材を好適に製造することができる製造方法をも開示する。本発明に係る連結部材の製造方法は、一対の筒状のブラケット部と、該一対の筒状ブラケット部を連結するアーム部とかなる金属部材を製造する工程と、該金属部材を囲繞するように、前記筒状ブラケット部の外周面に、連続強化繊維を含む繊維強化樹脂材を、前記連続強化繊維の繊維長方向に張力をかけながら巻き付ける巻き付け工程と、を少なくとも含むことを特徴とするものである。

【0020】

本発明によれば、製造された金属部材は、アーム部により、筒状ブラケット部を連結されているので、筒状ブラケット部の間に圧縮強度を確保するための部材(例えば、FRP材料など)を配置することは不要である。これにより、製造工程の簡素化、成形時間の短縮を図ることができる。

【0021】

連続強化繊維の繊維長方向に張力をかけながら繊維強化樹脂材を巻き付けるので、得られる連結部材の引張り方向の強度を向上させることができる。また、一対の筒状ブラケット部はアーム部で固定されているので、筒状ブラケット間の距離は変動することがない。さらに、繊維強化樹脂材を巻き付けることにより、繊維強化樹脂材の余分は廃材がほとんど排出されることはない。このようにして、簡素な工程で、精度良く、強度面においても信頼性の高い連結部材を安価に製造することができる。

【0022】

このように繊維強化材を金属部材に巻き付けることができるのであれば、その巻き付け方法は特に限定されるものではない。例えば、一方向に連続強化繊維が引き揃えられた帯状の繊維強化樹脂材や、糸状の繊維強化樹脂材(例えば、連続強化繊維が一方向に引き揃えられた連続強化繊維と糸状のマトリクス樹脂とを紡糸したもの)など、巻き付ける繊維強化樹脂材(プリプレグ)の形態は特に限定されるものではない。また、巻き付ける筒状ブラケット部の外周面も、筒状ブラケット部の軸方向に沿った面に加工したもの(凹凸が無いもの)、または、この方向に沿って凹状または凸状に加工したもの等、外周面の形状も特に限定されるものではない。

【0023】

しかしながら、より好ましい態様としては、前記金属部材の製造工程において、前記筒状ブラケット部の外周面を、凹面に加工し、前記巻き付け工程において、前記繊維強化樹脂材として、前記連続強化繊維が一方向に引き揃えられた糸状の繊維強化樹脂材を巻き付ける。本発明によれば、筒状ブラケット部の外周面を凹面にすることにより、糸状の繊維強化樹脂材を、好適に金属部材を囲繞するように巻き付けることができる。

【0024】

また、巻き付け工程後においては、この巻き付けた繊維強化樹脂が緩んだりしなければ、特に、巻き付け工程後の状態の連結部材をそのまま用いてもよく、繊維強化樹脂材のマトリクス樹脂としては、熱硬化性樹脂、または熱可塑性樹脂いずれを用いてもよい。熱可塑性樹脂としては、ナイロン系樹脂、ポリカーボネート系樹脂、ポリアミド系樹脂、ポリオレフィン系樹脂、又はアクリル系樹脂、ABS系樹脂等を挙げることができる。熱硬化性樹脂としては、例えばビニルエステル系樹脂、エポキシ系樹脂、繊維強化樹脂、不飽和ポリエステル系樹脂等を挙げることができる。

【0025】

しかしながら、より好ましい態様としては、前記繊維強化樹脂材のマトリクス樹脂が、熱可塑性樹脂であり、前記巻き付け工程後、前記マトリクス樹脂が軟化するように加熱する。このように、加熱によるマトリクス樹脂の軟化により、繊維強化樹脂材を多重に巻き付けたときに発生する隙間、連続強化繊維間にある空隙(ボイド)等を軟化したマトリクス樹脂が埋め、強固な繊維強化樹脂材を得ることができる。

【0026】

また、別の態様としては、前記繊維強化樹脂材のマトリクス樹脂は、熱可塑性樹脂であり、前記巻き付け工程後、前記繊維強化樹脂材が巻き付けられた金属部材を、前記マトリクス樹脂が軟化するように、熱可塑性樹脂によりオーバーモールドすることがより好ましい。

【0027】

本発明によれば、巻き付けた繊維強化樹脂材がオーバーモールドされるので、巻き付け状態を確実に保持することができる。さらに、このオーバーモールド時の熱可塑性樹脂の熱で、マトリクス樹脂が軟化するので、上述した多重巻きつけ時における隙間、繊維強化樹脂のボイドを低減し、より強度の高い連結部材を得ることができる。

【0028】

また、オーバーモールドする熱可塑性樹脂は、繊維で強化されていない熱可塑性樹脂でも、繊維で強化された熱可塑性樹脂でも、どちらでもよい。また、マトリクス樹脂となじみ性が良いことが好ましく、例えば、上述した同じ種類の熱可塑性樹脂を選択してもよいが、より好ましくは、マトリクス樹脂の軟化温度が、前記オーバーモールドする熱可塑性樹脂の軟化温度よりも低い熱可塑性樹脂を選択する。これにより、オーバーモールド時の熱可塑性樹脂の熱で、より容易にマトリクス樹脂を軟化させることができる。

【0029】

また、本発明に係る連結部材の製造方法の金属部材の製造工程において、前記筒状ブラケット部と、前記アーム部とを一体成形することがより好ましく、この一体成形は、例えば、プレス成形、鋳造、鍛造等により行うことができる。

【発明の効果】

【0030】

本発明によれば、一対の筒状ブラケット間に作用する引張強度と圧縮強度ともに確保することができる連結部材を得ることができ、さらには、より信頼性の高い連結部材を、生産性を高めつつ安価に製造することができる。

【図面の簡単な説明】

【0031】

【図1】本発明に係る第一実施形態の連結部材の模式的斜視図。

【図2】図1に示す連結部材の断面図であり、(a)は、図1のA−A線に沿った矢視断面図、(b)は、図1のB−B線に沿った矢視断面図。

【図3】本発明に係る第二実施形態の連結部材の模式的斜視図。

【図4】図3に示す連結部材の断面図であり、(a)は、図1のA−A線に沿った矢視断面図、(b)は、図1のB−B線に沿った矢視断面図。

【図5】図1に示す第一実施形態に係る連結部材を好適に製造するための方法を説明するための図であり、(a)は、金属部材の製造工程を説明するための図、(b)は、巻き付け工程を説明するための図、(c)は、オーバーモールドを説明するための図。

【図6】図3に示す第二実施形態に係る連結部材を好適に製造するための方法を説明するための図であり、(a)は、金属部材の製造工程を説明するための図、(b)は、巻き付け工程を説明するための図、(c)は、オーバーモールドを説明するための図。

【発明を実施するための形態】

【0032】

以下、図面を参照して、2つの実施の形態に基づき本発明を説明する。図1は、本発明に係る第一実施形態の連結部材の模式的斜視図である。図2は、図1に示す連結部材の断面図であり、(a)は、図1のA−A線に沿った矢視断面図、(b)は、図1のB−B線に沿った矢視断面図である。

【0033】

図1及び図2に示すように、本実施形態に係る連結部材1Aは、金属部材10Aと、金属部材10Aの周りを囲繞するように配置された繊維強化樹脂材21Aを少なくとも備えている。金属部材10Aは、一対の筒状のブラケット部11A,11Aを備えており、一対の筒状ブラケット部11A,11Aは、アーム部12により連結されている。

【0034】

筒状ブラケット部11Aには、他の機械構成部品と連結するための円柱状の貫通穴13が形成されている。筒状ブラケット部11Aの外周面14Aは、筒状ブラケット部11Aの軸方向Lに沿って面が形成されており、凹凸のない面となっている。

【0035】

金属部材10Aを構成する筒状ブラケット部11A及びアーム部12の素材としては、筒状ブラケット部間の圧縮強度を確保することができるものであれば、特に限定されるものではない。鋼、アルミニウム、マグネシウムなどの金属材料は、加工性に優れ、耐腐性を有しているので好ましく、これらは、さらに、一体成形されていることが好ましい。

【0036】

繊維強化樹脂材21Aは、金属部材10Aを囲繞するように、筒状ブラケット部11Aの外周面14Aに巻き付けられており、その巻き付け方向に対する断面形状は矩形状となっている。また、繊維強化樹脂材21Aは、複数の連続強化繊維23と、これらの繊維に含浸されたマトリクス樹脂からなる。連続強化繊維23は、繊維強化樹脂材21Aの巻き付け方向に沿った方向(一方向)に、引き揃えられて配向している。

【0037】

連続強化繊維23の素材としては、例えば、炭素繊維、ガラス繊維、天然繊維、有機繊維、または金属繊維から選択される少なくとも1種であり、例えば、炭素繊維とガラス繊維とで構成されていてもよい。また、マトリクス樹脂は、熱可塑性樹脂であり、例えば、PP,PA、PET等の樹脂からなり、マトリクス樹脂を介して、これらの繊維同士を結合することができるのであれば、その種類は特に限定されるものではない。

【0038】

さらに、金属部材10Aに繊維強化樹脂材21Aが巻きつけられた巻付体を連結部材として用いてもよいが、本実施形態では、この巻付体は、さらに熱可塑性樹脂22によりオーバーモールドされている。これにより、巻き付けられた繊維強化樹脂材21Aの巻き付け状態をより確実に保持することができる。本実施形態では、非繊維強化樹脂でオーバーモールドされているが、上述した短繊維または長繊維からなる強化繊維を含む繊維強化樹脂でオーバーモールドされていてもよい。これにより、連結部材1Aの強度をさらに高めることができる。また、オーバーモールドされている熱可塑性樹脂は、繊維強化樹脂材21Aを構成するマトリクス樹脂となじみ性のよい樹脂であることが望ましい。

【0039】

このような連結部材1Aは、貫通穴13を介して、他の機械構成部品と連結される。そして、一対の筒状ブラケット部11A間に作用する圧縮荷重は、繊維強化樹脂材21Aに比べて圧縮強度の優れている金属部材10Aのアーム部12が担う。一方、一対のブラケット部11A間に作用する引張荷重は、金属材料に比べて比強度の優れている繊維強化樹脂材21Aが担うことができる。このようにして、連結部材1Aは、筒状ブラケット部11A間に作用する引張強度と圧縮強度を両立させることができる。

【0040】

図3は、本発明に係る第二実施形態の連結部材の模式的斜視図である。図4は、図3に示す連結部材の断面図であり、(a)は、図1のA−A線に沿った矢視断面図、(b)は、図1のB−B線に沿った矢視断面図である。

【0041】

ここで、第二実施形態に係る連結部材1Bは、第一実施形態に係る連結部材1Aと比較して、金属部材のブラケット部の外周面の形状と、これに巻き付いた繊維強化樹脂材の巻き付け状態のみが異なる。従って、第一実施形態の連結部材と同じ構成の部分は、同じ符号を付して、その詳細な説明は省略する。

【0042】

図3及び4に示すように、本実施形態に係る連結部材1Bの金属部材10Bは、筒状ブラケット部11Bに繊維強化樹脂材21Bが巻き付き易い形状となっている。具体的には、筒状ブラケット部11Bの外周面14Bは、筒状ブラケット部11Bの軸方向Lに沿って湾曲した凹面となり、筒状ブラケット部11Bは、略鼓状となっている。筒状ブラケット部11Bは、ここでは鼓状となっているが、繊維強化樹脂材21Bとの巻き付け部分に、凹面が形成されていればよく、特に、その面形状(筒状ブラケット部11Bの外形)は、限定されるものではない。

【0043】

また、繊維強化樹脂材21Bは、金属部材10Bを囲繞するように、筒状ブラケット部11Bの外周面14Bに巻き付けられており、その巻き付け方向に対する断面形状は縦長の楕円状になっている。

【0044】

このように、外周面14Bを凹面にすることにより、凹面に形成された筒状ブラケット部11Bの凹部に、繊維強化樹脂材21Bが巻き付けて配置されるので、連結部材1Bのコンパクト化を図ることができ、さらには、筒状ブラケット部11Bに繊維強化樹脂材21Bをずれなく確実に保持することができ、信頼性の高い連結部材1Bを得ることができる。

【0045】

以下に、上述した2つの実施形態に係る連結部材1A,1Bを好適に製造するための製造方法を説明する。まず、第一実施形態に係る連結部材1Aの製造方法を以下に説明する。図5は、図1に示す第一実施形態に係る連結部材を好適に製造するための方法を説明するための図であり、(a)は、金属部材の製造工程を説明するための図、(b)は、巻き付け工程を説明するための図、(c)は、オーバーモールドを説明するための図である。

【0046】

まず、図5(a)に示すように、金属部材10Aの製造工程を行う。具体的には、一対の筒状のブラケット部11A,11Aと、一対の筒状ブラケット部11A,11Aを連結するアーム部12と、を備えた金属部材10Aを一体成形により製造する。一体成形は、例えば、プレス成形、鋳造、鍛造等により行われる。これにより、強度面において、信頼性の高い金属部材10Aを得ることができる。なお、筒状ブラケット部11Aの貫通穴13は、一体成形をした後に、ドリルなどを用いた穴加工により成形してもよい。

【0047】

次に、図5(b)に示すように、巻き付け工程を行う。具体的には、金属部材10Aを囲繞するように、筒状ブラケット部11Aの外周面14Aに、連続強化繊維23を含む帯状の繊維強化樹脂材(プリプレグ)21aを、連続強化繊維23の繊維長方向に張力をかけながら多重に巻き付けて、巻付体1aを製造する。

【0048】

この帯状の繊維強化樹脂材21aは、上述したように、長手方向に沿って(一方向に)引き揃えられた(配向した)複数の連続強化繊維23に、上述した素材のマトリクス樹脂が含浸されたもの(いわゆるUD材)である。

【0049】

上述した金属部材10Aは、アーム部12により、筒状ブラケット部11Aを連結されているので、筒状ブラケット部11A,11Aの間に圧縮強度を確保するための部材を配置することは不要である。

【0050】

連続強化繊維23の繊維長方向に張力をかけながら繊維強化樹脂材21aを巻き付けるので、得られるブラケット部間の引張り方向の強度は向上する。また、一対の筒状ブラケット部11A,11Aはアーム部12で固定されているので、帯状の繊維強化樹脂材21aの巻き付け時に、筒状ブラケット部11A,11A間の距離は変動することがない。さらに、帯状の繊維強化樹脂材21aを巻き付けることにより、連結部材1Aの繊維強化樹脂材21Aをなすので、帯状の繊維強化樹脂材21aの余分な廃材がほとんど排出されることはない。

【0051】

帯状の繊維強化樹脂材21aの巻き付け状態を例えば接着剤等により保持して、この巻付体1aを連結部材としてもよい。さらに、巻き付け工程後、巻付体1aの繊維強化樹脂材21Aのマトリクス樹脂が軟化するように加熱処理し、この処理後の巻付体1aを連結部材としてもよい。

【0052】

加熱のよるマトリクス樹脂の軟化により、帯状の繊維強化樹脂材21aを多重に巻き付けたときに発生する隙間を無くすように、軟化したマトリクス樹脂が埋めることができる。このようにして、繊維強化樹脂材21Aの内部に存在する空隙(ボイド)を低減し、より強固な連結部材を得ることができる。

【0053】

しかしながら、本実施形態では、さらに図5(c)に示すように、巻付体1aを熱可塑性樹脂Rでオーバーモールドする。ここでは、まず、上型51Aと下型52Aとからなる成形型50Aの内部に、巻付体1aを配置し、上型51Aと下型52Aとを型締めする。巻付体1aを配置し型締めした状態で、成形型50Aの内部(キャビティ)には、巻付体1aの表面等をオーバーモールドできる空間が形成されている。

【0054】

次に、成形型50Aの樹脂導入口53Aから、加熱により軟化した熱可塑性樹脂Rを射出し、熱可塑性樹脂Rにより、巻付体1aをオーバーモールドし、これを脱型して連結部材1Aを得る。ここでは、射出前の熱可塑性樹脂Rを、成形型50A内において繊維強化樹脂材21Aのマトリクス樹脂が軟化する温度まで加熱している。

【0055】

また、オーバーモールドする熱可塑性樹脂Rの軟化(開始)温度が、マトリクス樹脂の軟化(開始)温度よりもより高い熱可塑性樹脂Rを選択している。例えば、熱可塑性樹脂Rとしては、半芳香族ナイロン、マトリクス樹脂としては、6−ナイロンを挙げることができる。尚、軟化温度の異なる同種の熱可塑性樹脂を使い分けても良い。

【0056】

このようにして、耐圧縮荷重を担う部分を従来の如くFRP材料で成形するのではなく、筒状ブラケット部11Aを連結するアーム部12が担うので、製造工程の簡素化、成形時間の短縮を図ることができる。

【0057】

また、巻き付けた繊維強化樹脂材21Aを含む巻付体1aがオーバーモールドされるので、繊維強化樹脂材21Aの巻き付け状態を確実に保持することができる。さらに、このオーバーモールド時の熱可塑性樹脂Rの熱で、マトリクス樹脂が軟化するので、上述した多重巻きつけ時における繊維強化樹脂材のボイドを低減し、より強度の高い連結部材1Aを得ることができる。

【0058】

図6は、図3に示す第二実施形態に係る連結部材を好適に製造するための方法を説明するための図であり、(a)は、金属部材の製造工程を説明するための図、(b)は、巻き付け工程を説明するための図、(c)は、オーバーモールドを説明するための図である。

【0059】

なお、本実施形態では、図6(a)及び(b)に示す、金属部材の製造工程と、巻き付け工程が異なり、それ以降のオーバーモールド等の工程は、第一実施形態で示した工程と同じ工程であるので、その詳細の説明は説明する。例えば、図6(c)は、巻付体1bの形状が、第一実施形態のものと異なるのみであるので、符号の末尾のAをBに変更しているが、第一実施形態と同様の方法である。

【0060】

まず、図6(a)に示すように、金属部材10Bの製造工程を行う。具体的には、一対の筒状のブラケット部11B,11Bと、一対の筒状ブラケット部11B,11Bを連結するアーム部12と、を備えた金属部材10Bを一体成形により製造する。このとき、筒状ブラケット部11Bの外周面14Bを、筒状ブラケット部11Bの軸方向Lに沿って湾曲した凹面に加工する。この凹面の加工は、一体成形時、もしくは、一体成形後いずれのタイミングで行ってもよい。また、貫通穴13の加工は、第一実施形態と同様である。

【0061】

次に、図6(b)に示すように、巻き付け工程を行う。具体的には、金属部材10Bを囲繞するように、筒状ブラケット部11Bの外周面14Bに、連続強化繊維23を含む糸状の繊維強化樹脂材21bを多重に巻き付ける。巻き付けの際には、糸状の繊維強化樹脂材21bの連続強化繊維23の繊維長方向に張力を与えて巻き付けること(引き抜き成形)により巻付体1bを製造することができる。

【0062】

この糸状の繊維強化樹脂材21bは、上述したように、長手方向に沿って(一方向に)引き揃えられた(配向した)複数の連続強化繊維23に、上述した素材のマトリクス樹脂が含浸されたものである。例えば、糸状の繊維強化樹脂材21bは、ポリプロピレン樹脂とガラス繊維の混合紡糸などを挙げることができる。これは、“Twintex“(登録商標)として知られたロービング材を例示することができ、この材料は微細で均質に混合される連続的なガラスフィラメントおよびポリプロピレンのフィラメントから構成されている。

【0063】

このようにして、第一実施形態の製造方法で示した効果に加え、さらに、筒状ブラケット部11Bの外周面14Bを凹面にすることにより、糸状の繊維強化樹脂材21bを、好適に金属部材10Bを囲繞するように巻き付けることができる。

【0064】

以上、本発明の実施形態について詳述したが、本発明は、前記の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の精神を逸脱しない範囲で、種々の設計変更を行うことができるものである。

【0065】

例えば、本実施形態では、オーバーモールドを射出成形により行ったが、これをプレス成形によって行ってもよい。また、第二実施形態の筒状ブラケット部の外周面を湾曲した凹面としたが、繊維強化樹脂材を巻き付けることができるのであれば、矩形状の凹面としてもよい。

【符号の説明】

【0066】

1A,1B:連結部材、1a,1b:巻付体(連結部材)、10A,10B:金属部材、11A,11B:筒状ブラケット部、12:アーム部、13:貫通穴、14A,14B:外周面、21A,21B:繊維強化樹脂材、21a:帯状の繊維強化樹脂材、21b:糸状の繊維強化樹脂材、22:熱可塑性樹脂、23:連続強化繊維

【特許請求の範囲】

【請求項1】

一対の筒状のブラケット部と、該一対の筒状ブラケット部を連結するアーム部と、を備えた金属部材と、

該金属部材を囲繞するように、前記筒状ブラケット部の外周面に巻き付けられた連続強化繊維を含む繊維強化樹脂材と、を含むことを特徴とする連結部材。

【請求項2】

前記筒状ブラケット部の外周面は、凹面となっていることを特徴とする請求項1に記載の連結部材。

【請求項3】

前記筒状ブラケット部と前記アーム部とは一体成形されていることを特徴とする請求項1または2に記載の連結部材。

【請求項4】

前記繊維強化樹脂材は、熱可塑性樹脂でオーバーモールドされていることを特徴とする請求項1〜3のいずれかに記載の連結部材。

【請求項5】

一対の筒状のブラケット部と、該一対の筒状ブラケット部を連結するアーム部とかなる金属部材を製造する工程と、

該金属部材を囲繞するように、前記筒状ブラケット部の外周面に、連続強化繊維を含む繊維強化樹脂材を、前記連続強化繊維の繊維長方向に張力をかけながら巻き付ける巻き付け工程と、を少なくとも含むことを特徴とする連結部材の製造方法。

【請求項6】

前記金属部材の製造工程において、前記筒状ブラケット部の外周面を、凹面に加工し、前記巻き付け工程において、前記繊維強化樹脂材として、前記連続強化繊維が一方向に引き揃えられた糸状の繊維強化樹脂材を巻き付けることを特徴とする請求項5に記載の連結部材の製造方法。

【請求項7】

前記繊維強化樹脂材のマトリクス樹脂は、熱可塑性樹脂であり、前記巻き付け工程後、前記マトリクス樹脂が軟化するように加熱することを特徴とする請求項5または6に記載の連結部材の製造方法。

【請求項8】

前記繊維強化樹脂材のマトリクス樹脂は、熱可塑性樹脂であり、前記巻き付け工程後、前記繊維強化樹脂材が巻き付けられた金属部材を、前記マトリクス樹脂が軟化するように、熱可塑性樹脂によりオーバーモールドすることを特徴とする請求項5または6に記載の連結部材の製造方法。

【請求項9】

前記マトリクス樹脂の軟化温度は、前記オーバーモールドする熱可塑性樹脂の軟化温度よりも低いことを特徴とする請求項8に記載の連結部材の製造方法。

【請求項10】

前記金属部材の製造工程において、前記筒状ブラケット部と、前記アーム部とを一体成形することを特徴とする請求項5〜9のいずれかに記載の連続部材の製造方法。

【請求項1】

一対の筒状のブラケット部と、該一対の筒状ブラケット部を連結するアーム部と、を備えた金属部材と、

該金属部材を囲繞するように、前記筒状ブラケット部の外周面に巻き付けられた連続強化繊維を含む繊維強化樹脂材と、を含むことを特徴とする連結部材。

【請求項2】

前記筒状ブラケット部の外周面は、凹面となっていることを特徴とする請求項1に記載の連結部材。

【請求項3】

前記筒状ブラケット部と前記アーム部とは一体成形されていることを特徴とする請求項1または2に記載の連結部材。

【請求項4】

前記繊維強化樹脂材は、熱可塑性樹脂でオーバーモールドされていることを特徴とする請求項1〜3のいずれかに記載の連結部材。

【請求項5】

一対の筒状のブラケット部と、該一対の筒状ブラケット部を連結するアーム部とかなる金属部材を製造する工程と、

該金属部材を囲繞するように、前記筒状ブラケット部の外周面に、連続強化繊維を含む繊維強化樹脂材を、前記連続強化繊維の繊維長方向に張力をかけながら巻き付ける巻き付け工程と、を少なくとも含むことを特徴とする連結部材の製造方法。

【請求項6】

前記金属部材の製造工程において、前記筒状ブラケット部の外周面を、凹面に加工し、前記巻き付け工程において、前記繊維強化樹脂材として、前記連続強化繊維が一方向に引き揃えられた糸状の繊維強化樹脂材を巻き付けることを特徴とする請求項5に記載の連結部材の製造方法。

【請求項7】

前記繊維強化樹脂材のマトリクス樹脂は、熱可塑性樹脂であり、前記巻き付け工程後、前記マトリクス樹脂が軟化するように加熱することを特徴とする請求項5または6に記載の連結部材の製造方法。

【請求項8】

前記繊維強化樹脂材のマトリクス樹脂は、熱可塑性樹脂であり、前記巻き付け工程後、前記繊維強化樹脂材が巻き付けられた金属部材を、前記マトリクス樹脂が軟化するように、熱可塑性樹脂によりオーバーモールドすることを特徴とする請求項5または6に記載の連結部材の製造方法。

【請求項9】

前記マトリクス樹脂の軟化温度は、前記オーバーモールドする熱可塑性樹脂の軟化温度よりも低いことを特徴とする請求項8に記載の連結部材の製造方法。

【請求項10】

前記金属部材の製造工程において、前記筒状ブラケット部と、前記アーム部とを一体成形することを特徴とする請求項5〜9のいずれかに記載の連続部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−126075(P2011−126075A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−285052(P2009−285052)

【出願日】平成21年12月16日(2009.12.16)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月16日(2009.12.16)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]