連続プレス装置

【課題】成型時に被加工物に欠陥を発生させずに長尺状の製品を製造可能な連続プレス装置。

【解決手段】下面が平坦に形成された上部熱盤と、上部熱盤の下面と対向するよう設けられ、上面が平坦に形成された下部熱盤を有し、上部及び下部熱盤には、第1の領域と、第1の領域から熱盤の面方向に離れている第2の領域とが定められており、両熱盤の第1の領域に隣接する部分を第1の温度に加熱する第1の加熱手段と、第2の領域に隣接する部分を第1の温度より高い第2の温度に加熱する第2の加熱手段と、上部及び下部熱盤の少なくとも一方を駆動して両熱盤間に配置された被加工物を押圧する押圧手段と、第1の領域から該第2の領域に向う搬送方向に、両熱盤によって熱圧締される被加工物を搬送する、被加工物搬送手段と、を有する。

【解決手段】下面が平坦に形成された上部熱盤と、上部熱盤の下面と対向するよう設けられ、上面が平坦に形成された下部熱盤を有し、上部及び下部熱盤には、第1の領域と、第1の領域から熱盤の面方向に離れている第2の領域とが定められており、両熱盤の第1の領域に隣接する部分を第1の温度に加熱する第1の加熱手段と、第2の領域に隣接する部分を第1の温度より高い第2の温度に加熱する第2の加熱手段と、上部及び下部熱盤の少なくとも一方を駆動して両熱盤間に配置された被加工物を押圧する押圧手段と、第1の領域から該第2の領域に向う搬送方向に、両熱盤によって熱圧締される被加工物を搬送する、被加工物搬送手段と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリプレグなどのシート状の材料を熱圧締し、同一断面形状の被加工物を連続成形する、連続プレス装置に関する。

【背景技術】

【0002】

プリプレグを積層した構造材料、特に炭素繊維をプリプレグの補強材として使用するものは、軽量かつ比剛性、比強度が高く、航空宇宙用途(例えば航空機の尾翼などを補強するビーム)などに利用されている。特に、航空宇宙用途においては、長さ方向の寸法が数10メートルに達する同一断面形状のものが利用される。このような部材(被加工物)を成形するために、特許文献1に記載のもののような間欠プレス装置が利用されている。

【特許文献1】特開昭61−242816

【0003】

特許文献1に記載の間欠プレス装置は、周期的に開閉するよう制御された熱盤対と、被加工物を送る搬送手段とを有する。すなわち、熱盤対が開いている時に成型前の被加工物を所定量熱盤対の間に送る。次いで、熱盤対が閉じ、被加工物のうち熱盤対の間にある部分が熱圧締される。続いて、熱盤対が開き、成型後の被加工物が熱盤対から送り出されると共に、成型前の被加工物が熱盤対の間に送り込まれる。このプロセスを継続して行うことによって、同一断面形状の長尺状の部材が成型される。

【発明の開示】

【発明が解決しようとする課題】

【0004】

このような間欠プレス装置においては、以下のような課題があった。第1に、熱可塑性樹脂であれば加熱・成型・冷却、熱硬化性樹脂であれば加熱・成型・熱硬化の全てのプロセスを一対の熱盤対にて行う必要があるため、被加工物が常温・常圧から急激に加熱・加圧される。このため、プリプレグが局所的にガラス転移温度まで急激に加熱され、流動する。そして、これによって、成型後の被加工物に、繊維の乱れや樹脂流れの跡、ボイドの発生による白化、樹脂流れによる厚みむら、などの欠陥が発生する可能性がある。第2に、熱盤の端部においては、被加工物の成型前の部分と成型中の部分物との間に厚み方向の段差が発生し、製品の強度に影響を与える。すなわち、この段差も一種の欠陥といえる。

【0005】

このような欠陥の発生を防止するため、特許文献1に記載の構成においては、熱盤に厚み方向の傾斜若しくは段差を付け、前段部の熱盤間隔を後段部のものよりも大きくしている。被加工物は、まず前段部でその形状が整えられ、次いで後段部にて熱圧締が行われる。前段部においては、熱盤間隔を大きくとっているため、樹脂の流動が起こりにくくなっている。

【0006】

しかしながら、この方式においても、熱盤は被加工物のガラス転位温度よりも充分に高い温度に加熱されているため、樹脂の流動を完全には防止出来ない。また、熱盤に段差を設けている場合は、成型後の被加工物に段差が発生する可能性がある。

【0007】

本発明は上記の問題に鑑みてなされたものである。すなわち、本発明は、成型時に被加工物に欠陥を発生させずに長尺の製品を製造可能な連続プレス装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明の連続プレス装置は、下面が平坦に形成された上部熱盤と、上部熱盤の下面と対向するよう設けられ、上面が平坦に形成された下部熱盤を有し、上部及び下部熱盤には、夫々第1の領域と第1の領域から熱盤の面方向に離れている第2の領域とが定められており、両熱盤の第1の領域を第1の温度に加熱する第1の加熱手段と、両熱盤の第2の領域を第1の温度より高い第2の温度に加熱する第2の加熱手段と、上部及び下部熱盤の少なくとも一方を駆動して両熱盤間に配置された被加工物を押圧する押圧手段と、第1の領域から該第2の領域に向う搬送方向に、両熱盤によって熱圧締される被加工物を搬送する、被加工物搬送手段と、を有する。

【0009】

このような構成とすると、第1の領域では低温でプレスされて被加工物の形状が整えられ、次いで被加工物が第2の領域に搬送されて高温で熱圧締される。従って、被加工物の急激な加熱に起因する欠陥を防止することができる。また、本発明においては、被加工物と当接する面が平坦に形成された一対の熱盤にて被加工物の形状を整え、且つ熱圧締を行う構成としているので、継ぎ目状の欠陥も発生しない。

【0010】

また、被加工物が押圧されている時の上部熱盤と前記下部熱盤との間隔を規定する熱盤間隔規定手段であって、第1の領域と第2の領域とでは熱盤の間隔が異なるよう構成されたものをさらに有する、構成としてもよい。このような構成とすることによって、第1の領域と第2の領域とで被加工物の厚みや荷重を変えることができる。例えば、第1の領域においては熱盤の間隔を大きめにとることによって被加工物に加わる荷重を小さくし、且つ第2の領域においては熱盤の間隔を小さくして被加工物に大きな荷重を加えることができる。また、被加工物が熱圧締の過程で反応して収縮又は膨張するような材料を用いている場合は、各領域の熱盤間隔を収縮または膨張の程度を考慮した大きさに調整することによって、最終的に所望の厚みの被加工物を得ることができる。例えば、熱圧締の工程中に収縮する材料を被加工物とする場合は、第2の領域における熱盤の間隔をより一層小さくして所望の荷重、厚みで熱圧締が行われるようにする。

【0011】

また、熱盤間隔規定手段は、上部熱盤側と下部熱盤側とに設けられたディスタンスバーの対であり、上部熱盤側のディスタンスバーと下部熱盤側のディスタンスバーとが当接することによって、上部熱盤と下部熱盤との間隔が規定され、ディスタンスバーの対は、第1の領域と第2の領域に夫々少なくとも一対ずつ設けられている。

【0012】

また、第1の領域に配された該被加工物を押圧する第1押圧部と、第2の領域に配された被加工物を押圧する第2押圧部とを押圧手段が有する構成としてもよい。これによって、第1押圧部は第1の領域の被加工物を充分に押圧できる程度の低い荷重で熱盤を駆動させることができるようになり、単一の押圧部で第1及び第2の領域の双方を押圧する場合と比べて、動力のロスを抑えることができる。

【0013】

ここで、第1の温度は被加工物のガラス転位温度に略等しい。また、第2の温度は被加工物の成形温度に略等しい。被加工物が熱硬化性樹脂である場合は、成形温度は、例えば熱硬化性樹脂の硬化温度域に設定される。

【0014】

また、被加工物搬送手段が、第1及び第2の押圧手段が被加工物を押圧していない時に該被加工物を移動させる構成としてもよい。例えば、被加工物搬送手段は、一対のプーリを有する下側プーリ対に掛け渡され、その上に被加工物が載置される下側無端ベルトと、一対のプーリを有する上側プーリ対に掛け渡され、被加工物を介して下側無端ベルトと対向するように配置されている上側無端ベルトと、上側無端ベルトと前記下側無端ベルトとを駆動するベルト駆動手段と、を有し、下側無端ベルトの上側の部分及び前記上側無端ベルトの下側の部分は上部及び下部熱盤の間に配置されており、被加工物は下側無端ベルトの上側の部分と上側無端ベルトの下側の部分とに挟まれた状態で搬送されるとともに、上部及び下部熱盤によって前記下側無端ベルトの上側の部分と前記上側無端ベルトの下側の部分ごと押圧されるようになっている。また、ベルト駆動手段は、例えば上側及び下側無端ベルトを介して被加工物を把持可能なグリッパと、搬送方向及び、搬送方向の反対方向である後退方向に前記グリッパを往復移動させるグリッパ駆動手段と、を有する。また、グリッパ駆動手段は、例えばシリンダ機構によってグリッパを往復移動させる。また、グリッパは、例えば上部及び下部熱盤に対して搬送方向側又は後退方向側のいずれかに配置されている。

【0015】

また、下側プーリ対のプーリの一方は他方に対して離間する方向に付勢されており、上側プーリ対のプーリの一方は他方に対して離間する方向に付勢されている。これによって、無端ベルトにテンションを与えることができる。また、下側プーリ対のプーリの一方は、他方に対して搬送方向及び後退方向に微小移動可能に支持されており、上側プーリ対のプーリの一方は、他方に対して搬送方向及び後退方向に微小移動可能に支持されている。本構成においては、無端ベルトの一部が熱盤間に配置されているため、上部熱盤が下部熱盤に近接すると、ベルトが引っ張られることになる。この構成においては、プーリ対の一方を微小移動可能とすることによって、ベルトが熱盤によって引っ張られた時に生じる過度の張力を緩和し、ベルトの破断が防止される。

【0016】

また、無端ベルトは、例えばスチールなどの金属製のベルトである。或いは、耐熱性の樹脂(ポリイミド)等によって形成された樹脂製のベルトである。

【0017】

また、上側無端ベルト及び下側無端ベルトの上部熱盤と下部熱盤の間にある部分同士を互いに近接させる方向に付勢するベルト付勢手段をさらに有する構成としてもよい。このような構成とすると、熱盤によって被加工物が押圧されていない時に無端ベルトを熱盤から離すことができる。また、ベルト付勢手段が、上部及び下部熱盤による該被加工物の押圧が終了して両熱盤が互いに離間した後、所定時間上側及び下側無端ベルトと被加工物とが当接した状態を保持し、次いで両無端ベルトの少なくとも一方が被加工物から徐々に離れるよう、上側及び下側無端ベルトを付勢する構成としてもよい。このような構成とすると、熱盤が被加工物を開放した時に急に無端ベルトが跳ね上がって製品が破損することはない。

【0018】

また、例えば、ベルト付勢手段は、上部熱盤の上流側及び下流側に設けられ、上側無端ベルトの下側の部分を上面側から付勢するとともに、上側無端ベルトの進行にともなって回動するよう構成されている一対の上側付勢ローラと、下部熱盤双方の上流側及び下流側に設けられ、下側無端ベルトの上側の部分を下面側から付勢するとともに、下側無端ベルトの進行にともなって回動するよう構成されている一対の下側付勢ローラを有する。

【0019】

また、上部及び下部熱盤において、第2の領域よりも搬送方向側に第3の領域が定められており、両熱盤の第3の領域を第3の温度に加熱する第3の加熱手段をさらに有し、被加工物搬送手段は、被加工物を第2の領域から第3の領域に搬送する構成としてもよい。このような構成とすると、熱圧締を二回に分けて行うことが可能であり、第1の領域での被加工物のプレス時間を長くすることなく、熱圧締に掛ける時間を長くすることができる。また、押圧手段は第3の領域に配された被加工物を押圧する第3押圧部を有する構成としてもよい。

【0020】

また、例えば第3の温度は第2の温度に略等しく、熱盤間隔規定手段は、被加工物が押圧されている時の第3の領域における上部熱盤と前記下部熱盤との間隔を、第2の領域における該間隔に略等しい間隔に規定する。

【発明の効果】

【0021】

以上のように、本発明によれば成型時に被加工物に欠陥を発生させずに長尺状の製品を製造可能な連続プレス装置が実現される。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施の形態につき、図面を用いて詳細に説明する。図1は、本実施形態のプレス装置1の全体図を示したものである。本実施形態のプレス装置1は、合成繊維シートに樹脂を含浸させたプリプレグシートを複数積層させた被加工物を熱圧締し、所定の厚さの板状の製品を生成する装置である。なお、製品は、数メートル毎にカットされた長尺状の部材である。図1に示されるように、プレス装置1の装置本体2は、真空チャンバ10の中に配置されており、装置本体2による一連のプレス動作は、真空チャンバ10の中で真空状態にて行われるようになっている。

【0023】

図1に示されているように、装置本体2は、真空チャンバ10の略中央に配置されており、装置本体の図中右側にはプリプレグシートのロールRが複数配置されるシート配置エリア16が、図中左側には製品が配置される製品配置エリア17が、夫々配置されている。シート配置エリア16及び製品配置エリア17の近傍の真空チャンバ10側面には、夫々入口扉18及び出口扉19が設けられている。従って、入口扉18からプリプレグシートのロールRを補充し、出口扉19から製品を取り出すことができる。また、製品配置エリア17と装置本体2との間にはカッタ22が配置されており、装置本体2によって連続成形される製品を適度な長さにカットするようになっている。

【0024】

以下、真空チャンバ10の構造に付き説明する。真空チャンバ10には、真空チャンバ10からエアを抜くための真空ポンプ15aと、真空チャンバ10にエアを導入するための弁15bが設けられている。本実施形態においては、真空ポンプ15aの作動及び弁15bの開閉を制御することにより、真空チャンバ10の内部の気圧を真空と大気圧の間で変化させることができる。すなわち、プリプレグシートの補充や製品の取り出し時には、真空チャンバ10内の気圧を大気圧とし、また、被加工物の熱圧締時には真空チャンバ10内の気圧を真空とする。

【0025】

また、図1に示されているように、装置本体2は、主脚部242を介して、ベースBに剛体支持されるようになっている。真空チャンバ10は、チャンバ支持脚11によって、ベースBに支持されるようになっている。また、真空チャンバ10の底面12には開口部12aが複数設けられており、主脚部242の各々は開口部12aを貫通するよう配置されている。また、開口部12aの外縁からベースBに渡って、装置本体2の主脚部242はベローズ管14に覆われている。ベローズ管14の上端14aと開口部12a、及びベローズ管14の下端14bとベースBとは、全周溶接によって接合されており、開口部12aを介して真空チャンバ10内にエアが入ることを防止している。

【0026】

本実施形態においては、このように、装置本体2の主脚部242と真空チャンバとが接触しないようになっている。また、真空チャンバ10の内壁部と装置本体もまた、互いに接触してはいない。従って、真空チャンバ10の内外の気圧差により、真空チャンバ10にゆがみが発生したとしても、真空チャンバ10と接触していない装置本体2にはゆがみは発生しない。これによって、真空下においても、装置本体2によって、精密なプレス加工が可能となる。

【0027】

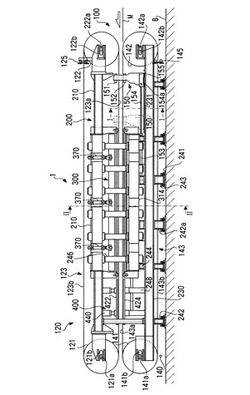

次いで、装置本体2の構成に付き説明する。図2は、装置本体2の側面図である。図2に示されるように、装置本体2は、上下方向に配列された一対のベルト機構120、140で被加工物を挟んで搬送する搬送機構100と、搬送機構100の中に配置され、搬送される被加工物を熱圧締するホットプレス機構300と、搬送機構100の中に配置され、熱圧締後の被加工物の熱を奪いながらプレスするコールドプレス機構400と、を有する。搬送機構100、ホットプレス機構300、コールドプレス機構400は、フレーム部200を介してベースBに剛体支持されている。より詳細には、ベースBにはレベリングプレート241が固定されており、フレーム部200の主脚部242は、レベリングボルト243を介してレベリングプレート241上に取り付けられるようになっている。

【0028】

以下、搬送機構100の構成に付き、詳細に説明する。本実施形態においては、図1に示されているように、シート配置エリア16に配置されているプリプレグシートのロールRからプリプレグシートSを引き出し、これを製品配置エリア17に搬送するよう構成されている。以下の説明においては、シート配置エリア16のある側(図中右側)を「上流側」、製品配置エリア17のある側(図中左側)を「下流側」と定義する。また、上流側から下流側に向う方向を「搬送方向」、下流側から上流側に向う方向を「後退方向」と定義する。

【0029】

搬送機構100の上側ベルト機構120は、下流側のプーリ121、上流側のプーリ122及び両プーリ121、122に掛け渡されている無端ベルトであるスチールベルト123を有する。プーリ121、122の回転軸121a、122aは、夫々軸受121b、122bを介してフレーム200の上部フレーム部210に回転可能に取り付けられている。ここで、軸受121b及び122bは、互いに離れる方向に付勢されており、スチールベルト123には所定の張力が付与されている。このため、スチールベルト123の下側の部分123aを上流側から下流側に移動させると、スチールベルト123とプーリ121、122との間に働いている摩擦力によって、プーリ121、122は図中時計回り方向に回動する。

【0030】

次に、スチールベルト123にテンションを与えるための機構につき説明する。図3は、上側ベルト機構のプーリ121及び122近傍の側面図である。図示されているように、軸受122bはフレーム200の上部フレーム部210の上流側端に、軸受121bは下流側端に、それぞれ取り付けられている。

【0031】

上部フレーム部210の上流側端部(図中右側)には、搬送方向に伸びる一対のレール部212a、212bと、下流側でレール部212a、212bを連結する連結部212cを備えたコの字状のガイドフレーム212が形成されている。軸受122bは、ガイドフレーム212のレール部212a、212bに挟まれ、搬送方向及び後退方向のみに移動可能となっている。また、連結部212cには搬送/後退方向に伸びるねじ122cが取り付けられている。ねじ122cの上流側先端は軸受122bと係合しており、ねじ122cを回動させることによって、軸受122bの位置決めを行うことができる。位置決めを行った後、ナットによって、連結部212c及び軸受122bとねじ122cとを固定する。これによって、軸受122bが固定される。

【0032】

また、上部フレーム210の下流側端部には、搬送方向に伸びる一対のレール部211a、211bを備えたガイドフレーム211が形成されている。上側ベルト機構120における下流側の軸受121bは、ガイドフレーム211のレール部211a、211bに挟まれ、搬送/後退方向のみに移動可能となっている。また、上部フレーム210にはシリンダ121cが取り付けられている。シリンダ121cの下流側先端は軸受121bと係合しており、シリンダ121cによって、軸受121bは下流側に付勢されるようになっている。これによって、スチールベルト123にテンションが付与される。なお、下流側の軸受121bについては、搬送/後退方向に微小移動可能としている。ホットプレス機構300及びコールドプレス機構400によって、スチールベルト123の下側の部分123aが下方に引っ張られるが、このような場合に本実施形態においてはスチールベルト123に従属して軸受121b及びプーリ121が後退方向に微小移動するため、スチールベルト123に過度の張力が加わることはない。従って、本実施形態においてはスチールベルト123がホットプレス機構300及びコールドプレス機構400に引っ張られても破断しないようになっている。

【0033】

また、図2に示されているように、搬送機構100の下側ベルト機構140は、下流側のプーリ141、上流側のプーリ142及び両プーリ141、142に掛け渡されている無端ベルトであるスチールベルト143を有する。プーリ141、142の回転軸141a、142aは、夫々軸受141b、142bを介してフレーム200の下部フレーム部230に回転可能に取り付けられている。ここで、軸受141b及び142bは、互いに離れる方向に付勢されており、スチールベルト143には所定の張力が付与されている。このため、スチールベルト143の上側の部分143aを上流側から下流側に移動させると、スチールベルト143とプーリ141、142との間に働いている摩擦力によって、プーリ141、142は図中反時計回り方向に回動する。

【0034】

下側ベルト機構140のプーリ141、142を支持する軸受141b、142bを付勢するための機構は、上側ベルト機構120のものと同様である。すなわち、上流側の軸受142bは、ねじによって位置決め、固定される。また、下流側の軸受141bは搬送/後退方向に微小移動可能となっており、シリンダ機構によって搬送方向に付勢されている。

【0035】

上側ベルト機構120のスチールベルト123の下の部分123a、下側ベルト機構140のスチールベルト143の上の部分143a、及び両スチールベルトに挟まれた被加工物は、グリッパ150によって搬送方向に送られるようになっている。以下、このグリッパ150の構造につき説明する。

【0036】

図2に示されているように、グリッパ150は、一対の把持プレート151、152と、この把持プレート151、152を支持する一対のボディ155(後述)とを有している。上側把持プレート151は、上側ベルト機構120のスチールベルト123の上側の部分123bと下側の部分123aの間に配置されており、また、下側把持プレート152は、下側ベルト機構140のスチールベルト143の上側の部分143aと下側の部分143bの間に配置されている。この把持プレート151、152を互いに近づけるよう駆動すると、両把持プレート151、152の間にスチールベルト123、143及びスチールベルト143の上に配置された被加工物Mが挟み込まれるようになっている。

【0037】

次に、グリッパ150の構造の詳細を説明する。図4は、本実施形態のグリッパ150の側面図、図5は、グリッパ150を搬送方向側から投影した正面図である(図2におけるI−I線図)。また、図6は、グリッパ150の上面図であり、図7はグリッパ150の下側把持プレート152を下方から投影した図である(図5におけるIII−III線図)。また、図8は、グリッパ150によって被加工物Mを搬送する手順を示した側面図である。

【0038】

図4、5に示されているように、把持プレート151、152は、スチールベルトの幅方向に伸びる板状の部材であり、夫々グリッパ150のボディ155に対して鉛直方向にスライド可能に構成されている。より具体的には、ボディ155の搬送方向側の側面には、把持プレート支持レール155bが設けられており、この把持プレート支持レール155bと各把持プレートに設けられた係合部151a、152a(図6、7)とが係合することによって、把持プレート151、152の移動方向が鉛直方向のみとなるよう規制されている。把持プレート151、152は油圧又は空圧駆動のシリンダ156a、156bとシリンダロッド157a、157bを有する第1及び第2シリンダ駆動機構156、157によって、互いに近接/離間するように駆動される。シリンダ駆動機構156のシリンダ156aはボディ155に固定されており、シリンダ156bの先端は下側把持プレート152に固定されている。従って、シリンダ駆動機構156を駆動することによって下側把持プレート152を上下動させることができる。また、シリンダ駆動機構157のシリンダ157aは下側把持プレート152の下面に固定されており、シリンダロッド157bは上側把持プレート151に固定されている。従って、シリンダ駆動機構157を駆動することによって、上側把持プレート151を下側把持プレート152に対して近接/離間させることができる。なお、図4及び5に示されているように、第1シリンダ機構156のシリンダ156aは、ボディ155の夫々に一つずつ(すなわち下側把持プレート152の幅方向両端に)設けられており、また、第2シリンダ機構157のシリンダ157aは、下側把持プレート152の4隅に一つずつ配置されている。

【0039】

シリンダ駆動機構156を駆動して下側把持プレート152を第1の量持ち上げ、同時に、シリンダ駆動機構157を駆動して上側把持プレート151が下側把持プレートに第1の量より多い第2の量だけ近づくようにすると、下側把持プレート152が上昇すると共に上側把持プレート151が降下し、両プレート151、152は互いに近づく。一方、シリンダ駆動機構156を駆動して下側把持プレート152を第1の量降下させ、同時に、シリンダ駆動機構157を駆動して上側把持プレート151が下側把持プレートに第1の量より多い第2の量だけ遠ざかるようにすると、下側把持プレート152が降下すると共に上側把持プレート151が上昇し、両プレート151、152は互いに遠ざかる。

【0040】

図2、4、5に示されるように、下部フレーム部230には、レール231が搬送/後退方向に沿って設けられている。グリッパ150のボディ155の底面にはこのレール231と係合する脚部155aが設けられている。この係合によって、グリッパ150はレール231に沿って上流側から下流側へ、また、下流側から上流側へ移動可能となっている。なお、図5に示されているように、レール231は、幅方向に2本並べて設けられている。

【0041】

グリッパ150による被加工物Mの搬送は以下の手順で行われる。まず、グリッパ150が上流側に後退した初期状態(図8(a))から、シリンダ156、157を駆動して把持プレート151、152を互いに近接させる。すると、図8(b)のように、グリッパ150の把持プレート151、152がスチールベルト123、143及び被加工物を挟んだ状態となる。

【0042】

この状態から、グリッパ150を搬送方向に移動すると、スチールベルト123、143及びプーリ121、122、141、142は、グリッパ150の移動に伴って回動し、図8(c)のように被加工物が搬送方向に向けて搬送される。

【0043】

グリッパ150は、ホットプレス機構300の手前まで移動した(図4中一点鎖線にて示されている位置)後、把持プレート151、152を互いに遠ざけるように駆動してスチールベルト123、143及び被加工物Mを開放する(図8(d))。次いで、グリッパ150は後退方向に後退する。この時、把持プレート151、152はスチールベルト123、143を挟み込んでいないので、グリッパ150が後退してもスチールベルト123、143及びその間にある被加工物Mは動かない。この結果、図8(a)の初期状態に戻る。そして、再び把持プレート151、152の間にスチールベルト123、143及び被加工物Mを挟み込んで搬送方向に移動する。このように、把持プレート151、152を開閉させながらグリッパ150を往復移動させることによって、間欠的にスチールベルトを搬送方向に移動させることができ、これによって被加工物が搬送される。

【0044】

グリッパ150の前進/後退は、シリンダ機構によって行われる。図2に示されるように、シリンダ機構を構成するシリンダ153は、下部フレーム230に固定されている。そして、シリンダ153の中に一端が挿置されるピストン154は、リンク機構154aを介してグリッパ150のボディ155に取り付けられる。そして、シリンダ153を駆動してピストン154を進退させることによって、グリッパ150は前進/後退する。なお、図5及び6に示されているように、シリンダ153とピストン154、リンク機構154aは夫々2つずつ設けられている。

【0045】

次いで、ホットプレス機構300の構造につき説明する。図9は、ホットプレス機構300の側断面図であり、また、図10はホットプレス機構を下流側から投影した正面図(図2のII−II線図)である。図9に示されるように、ホットプレス機構300は、上下方向に移動可能に構成された上部熱盤322と、固定されている下部熱盤324との間で被加工物を熱圧締するよう構成された装置である。上部フレーム部210に搬送方向側及び後退方向側から上部熱盤支持フレーム312が固定支持されており、上部熱盤322は、上部熱盤支持フレーム312の下から熱盤移動用シリンダ機構370及び可動定盤336を介して吊り下げられている。また、下部熱盤324は、下部フレーム部230の上に支柱244を介して固定支持されているテーブル定盤314上に固定されている。

【0046】

本実施形態においては、図2及び10に示されるように、上部熱盤322は、3対(6つ)の熱盤移動用シリンダ機構370によって上部熱盤支持フレーム312から吊り下げられている。図10に示されるように、シリンダ機構370は、シリンダ371と、このシリンダ371から下方に伸びるロッド372と、このロッド372の先端に設けられているリンク機構373とを有する。シリンダ371は、上部熱盤支持フレーム312の側面に固定されている。また、ロッド372と可動定盤336とは、リンク機構373によって連結されている。従って、ロッド372を駆動することによって、可動定盤336を上下動させることができる。なお、熱盤移動用シリンダ機構370は空圧又は油圧機構によってロッド372を進退させるようになっている。

【0047】

また、本実施形態においては、熱盤移動用シリンダ機構370によって上部熱盤322を降下させて被加工物が熱盤間に挟まれた状態とした後に、上部熱盤322を下方に押圧してプレスを行うプレスシリンダ機構340が、上部熱盤支持フレーム312に6つ備えられている。各プレスシリンダ機構340は、ピストン342と、ピストン342が挿置されるスリーブ344と、スリーブ344を上部熱盤支持フレーム312の下面に固定するための固定用プレート346と、を有する。固定用プレート346は、例えば溶接などの手段によってスリーブ344と一体化しており、固定プレート346をボルト348(図10)によって上部熱盤支持フレーム312に締結することによって、スリーブ344は上部熱盤支持フレーム312に取り付けられる。また、可動定盤336は、ピストン342の下端に固定されている。従って、図示しない油圧ポンプによってスリーブ344内の油圧を制御することによって、所望の荷重で被加工物をプレスすることができる。

【0048】

また、図9及び10に示されているように、可動定盤336の下面からは、上部熱盤の幅方向両側に、鉛直下向きに伸びる上部ディスタンスバー352が複数設けられている。同様に、テーブル定盤314の上面からは、下部熱盤の幅方向両側に、鉛直上向きに伸びる下部ディスタンスバー354が複数設けられている。上部ディスタンスバー352の各々は、下部ディスタンスバー354の各々と対向して配置されており、プレスシリンダ機構340によって上部熱盤322を下部熱盤324に近づけるよう駆動すると、上部ディスタンスバー352の下面は下部ディスタンスバー354の上面と当接し、上部熱盤322はそれ以上下がらなくなる。すなわち、ディスタンスバー352、354によって、熱圧締時における上部熱盤322と下部熱盤324との間隔、すなわち被加工物の厚みを制御することができる。

【0049】

上部熱盤322、下部熱盤324共に、ヒータ(不図示)を内蔵しており、各熱盤を所望の温度に昇温させることができる。また、上部熱盤322の熱がピストン側に逃げないように、可動定盤336と上部熱盤322との間には、断熱材334が設けられている。同様に、下部熱盤324の熱がテーブル定盤314側に逃げないように、テーブル定盤314と下部熱盤との間には断熱材338が設けられている。

【0050】

本実施形態においては、ホットプレス機構300には、上流側にある予熱ゾーン300a、搬送/後退方向において略中央部にある第1加熱ゾーン300b及び下流側にある第2加熱ゾーン300cが定められている。各ゾーンの搬送方向寸法はほぼ同じであり、各ゾーンには2つのプレスシリンダ機構340が配置されている。また、各ゾーンの搬送方向の寸法と、グリッパ150(図2)による被加工物の送り量はほぼ等しく構成されている。従って、本実施形態においては、被加工物は、順次予熱ゾーン300a、第1加熱ゾーン300b、第2加熱ゾーン300cにてプレスされる。

【0051】

また、上部及び下部熱盤322、324の温度、ディスタンスバー352、354の長さ(すなわち熱盤間隔)は、ゾーン300a、300b、300c毎に異なるものとすることができる。すなわち、被加工物の厚みは、被加工物の物性に応じて、対応するディスタンスバー352、354の長さを調節することにより、ゾーン毎に別個に制御可能である。

【0052】

また、プレスシリンダ機構340は、ゾーン300a、300b、300c毎に別個に駆動されるようになっている。本実施形態においては、各ゾーンの被加工物に加えられる荷重は、ディスタンスバー352、354の長さ及び、被加工物の寸法及び物性のみによって決まる。すなわち、ディスタンスバー352と354が当接した後は、スリーブ344内の油圧を上昇させて可動定盤336に加える荷重を増大させたとしても、その荷重増大分はディスタンスバー352、354を介してテーブル定盤314が受けることになり、熱盤322、324が被加工物Mに加える荷重に影響を与えることはない。換言すれば、各プレスシリンダ機構340は被加工物Mを充分にプレスできるだけの荷重を可動定盤336に与えられればよく、それ以上の荷重を与えても動力のロスにしかならない。そして、本実施形態においては被加工物の反応の程度やディスタンスバー352、354の長さがゾーンごとに異なるものとすることができるため、一般に、被加工物に加えるべき荷重の大きさはゾーン毎に異なる。従って、プレスシリンダ機構340のピストン342に加えられる荷重をゾーン毎に別個に制御することによって、ゾーン300a、300b、300cの各々に配置された被加工物Mをプレスするのに必要な荷重のみで上部熱盤322を駆動することができるようになり、動力のロスを必要最低限に抑えることができる。

【0053】

ホットプレス機構300によって熱圧締された被加工物は、次にグリッパ150によってコールドプレス機構400に送られる。図2に示されるように、コールドプレス機構400は、プレスシリンダ機構440を介して上部フレーム部210から吊り下げられている上部冷却盤422と、下部フレーム部230の上に支持バー248を介して固定されている下部冷却盤424とを有する。上部冷却盤422、下部冷却盤424共に、内部に冷媒(水、空気、オイルなど)を循環させるための管路が設けられており、冷媒を循環させることによって冷却盤422、424の温度は熱盤322、324よりも低く保たれている。また、プレスシリンダ機構440は、上部冷却盤422を下部冷却盤424に対して離間/近接させるよう駆動することができる。

【0054】

本実施形態においては、プレスシリンダ440を駆動して上部冷却盤422を降下させることによって、被加工物を上部冷却盤422と下部冷却盤424に密着させることができる。この時、被加工物の温度は両冷却盤422、424より高いため、被加工物から冷却盤422、424に向って熱の移動が発生し、被加工物の温度は低下する。従って、ホットプレス機構300によって熱圧締された被加工物をコールドプレス機構400によって冷却することができる。なお、上部冷却盤422及び下部冷却盤424の搬送方向寸法は、グリッパ150による一回の送り量よりもわずかに大きいので、ホットプレス機構300から順次排出される熱圧締済の被加工物は、漏れなくコールドプレス機構400によって冷却されるようになっている。

【0055】

また、図9に示されているように、ホットプレス機構300の搬送方向両端には、スチールベルト123、143を支持するためのニップロール機構361、362、363、364が設けられている。ニップロール機構361はホットプレス機構300の下流側でスチールベルト123を、362は上流側でスチールベルト123を、363は下流側でスチールベルト143を、364は上流側でスチールベルト143を、夫々支持している。

【0056】

次に、各ニップロール機構361〜364の構造につき、以下説明する。図9に示されているように、ニップロール361a〜364aと、このニップロールを両端で回転可能に支持する軸受部361b〜364bとを有する。次いで、ニップロール機構の付勢手段につき、詳説する。図11は、下流側のニップロール機構361及び363を示す側面図である。図示されているように、ニップロール361a、363aの各々はシリンダ機構361c、363cによって、弾性的に付勢されている。すなわち、上側ベルト機構120のスチールベルト123を支持するニップロール361aは、下方に付勢されており、一方、下側ベルト機構140のスチールベルト143を支持するニップロール363aは、上方に付勢されている。なお、上流側のニップロール機構362及び364にも、夫々ニップロール機構361及び363と略同一のシリンダ機構が設けられている。

【0057】

上部熱盤322と下部熱盤324とが離間している、すなわち熱圧締が行われていない時は、ニップロール機構361〜364は、スチールベルト123、143と上部及び下部熱盤322、324とがわずかに離れるように、スチールベルト123、143を付勢する。また、この状態から上部熱盤322を下降させると、上側ベルト機構120のスチールベルト123が上部熱盤322と当接し、次いでスチールベルト123は上部熱盤322と一体となって下方に移動する。この時、ニップロール361a、362aもまた、スチールベルト123に当接したまま下方に移動するよう、ニップロール機構361、362のシリンダ機構が制御される。次いで、上側ベルト機構120のスチールベルト123は被加工物を介して下側ベルト機構140のスチールベルト143と当接し、さらに上部熱盤322が下降すると、上部熱盤322の移動に伴って下側ベルト機構140のスチールベルト143もまた下降して下部熱盤324と当接する。この時、ニップロール363a、364aもまた、スチールベルト143に当接したまま下方に移動する。以上のようなプロセスによって、被加工物が熱盤間でプレスされる。このように、本実施形態においては、スチールベルト123、143は熱盤322及び324の角に強くは当たらないようにニップロール機構361〜364に付勢されており、ベルトが破損しにくくなっている。

【0058】

また、プレス終了後、上部熱盤322は下部熱盤324から急速に離れる。この時、ニップロール機構361〜364のシリンダ機構は、しばらくの間(例えば1秒間)上部スチールベルト123、143と被加工物Mが当接するよう制御され、次いで、スチールベルト123、143を徐々に上部及び下部熱盤322、324に向って移動させる。従って、急速なスチールベルトの上下動によって、被加工物が破損することは無い。

【0059】

また、グリッパ150(図4)が被加工物を把持している時は、スチールベルト123、143の移動に伴って、上流側のニップロール362a及び364aは互いに近接するように移動し、スチールベルト123の下の部分123a及びスチールベルト143の上の部分143aが略水平となるように、スチールベルト123、143を付勢する。従って、グリッパの把持プレート151、152のエッジによってスチールベルトを破損することは無い。

【0060】

本実施形態においては、図2に示されるように、スチールベルト123の上の部分123b及びスチールベルト143の下の部分143bには、リムーバ125及び145が設けられている。リムーバ125、145は、例えばドクターブレードなどを備えており、プレス処理によってスチールベルト123、143の外周面に付着した樹脂片を除去する。

【0061】

以上説明した本実施形態のプレス装置1による、被加工物のプレス手順につき説明する。なお、以下の説明においては熱硬化樹脂を含むプリプレグシートを被加工物Mとして成形する。また、被加工物Mの先端からグリッパ150による送り量分の長さの部分を第1部分、第1部分に対して上流側に隣接する送り量分の長さの部分を第2部分、第2部分に対して上流側に隣接する送り量分の長さの部分を第3部分、第3部分に対して上流側に隣接する送り量分の長さの部分を第4部分と定義する。

【0062】

まず、グリッパ150(図4)によって、第1部分をホットプレス機構300の予熱ゾーン300a(図9)に送る。次いで、熱盤移動用シリンダ機構370(図10)を駆動して、熱盤322、324の間に被加工物Mの第1部分が挟まれるようにする。さらに、プレスシリンダ機構340を駆動して被加工物Mの第1部分がプレスされる。ここで、予熱ゾーン300aにおける熱盤322、324の温度は被加工物の樹脂成分の硬化温度より低く、ガラス転位温度程度の温度に制御されている。このため、第1部分の樹脂部分は軟化するが、温度が低いために被加工物の熱硬化はほとんど進行せず、第1部分は所望の厚みに整えられる。

【0063】

次いで、プレスシリンダ機構340の油圧を低減させると共に熱盤移動用シリンダ機構370によって熱盤322、324を互いに離間させて被加工物Mを開放する。さらに、グリッパ150によって、被加工物Mを搬送方向に送る。この結果、被加工物Mの第1部分は第1加熱ゾーン300bに移動し、また、第2部分が予熱ゾーン300aに移動する。次いで、熱盤322、324を互いに近接させるように熱盤移動用シリンダ機構370を駆動するとともに、プレスシリンダ機構340を駆動して上部熱盤322に荷重を加える。これによって、被加工物Mの第1部分は第1加熱ゾーン300bで、また第2部分は予熱ゾーン300aで、それぞれプレスされる。ここで、第1加熱ゾーン300bにおける熱盤322、324の温度は予熱ゾーン300aにおける熱盤温度よりも高いため、被加工物Mの第1部分では熱硬化反応がある程度進行する。また、予熱ゾーン300aでは、第2部分の形状が整えられる。なお、被加工物Mは熱硬化反応によって多少収縮するため、第1加熱ゾーン300bにて被加工物をプレスする際の熱盤の間隔が、予熱ゾーン300aにおける熱盤間隔よりも多少狭くなるように、ディスタンスバー352、354(図10)の間隔は定められている。

【0064】

次いで、プレスシリンダ機構340の油圧を低減させると共に熱盤移動用シリンダ機構370によって熱盤322、324を互いに離間させて被加工物Mを開放する。さらに、グリッパ150によって、被加工物Mを搬送方向に送る。この結果、被加工物Mの第1部分は第2加熱ゾーン300cに移動し、第2部分が第1加熱ゾーン300bに移動し、且つ第3部分が予熱ゾーン300aに移動する。次いで、熱盤322、324を互いに近接させるように熱盤移動用シリンダ機構370を駆動するとともに、プレスシリンダ機構340を駆動して上部熱盤322に荷重を加える。これによって、被加工物Mの第1部分は第2加熱ゾーン300cで、第2部分は第1加熱ゾーン300bで、第3部分は予熱ゾーン300aで、それぞれプレスされる。ここで、第2加熱ゾーン300cにおける熱盤322、324の温度は第1加熱ゾーン300bと大凡同じである。被加工物Mは、第1、第2加熱ゾーン300b、300cで順次加熱されることによって、熱硬化反応を最後まで進行させる。従って、被加工物Mの第1部分は、所望の断面形状に成形される。また、第1加熱ゾーンでは、第2部分の熱硬化反応がある程度進行する。また、予熱ゾーン300aでは、第3部分の形状が整えられる。なお、第2加熱ゾーンにて被加工物Mの熱硬化反応がさらに進行して被加工物が収縮するので、第2加熱ゾーン300cにて被加工物をプレスする際の熱盤の間隔が、第1加熱ゾーン300bにおける熱盤間隔よりも多少狭くなるように、ディスタンスバー352、354の間隔は定められている。

【0065】

次いで、プレスシリンダ機構340の油圧を低減させると共に熱盤移動用シリンダ機構370によって熱盤322、324を互いに離間させて被加工物Mを開放する。さらに、グリッパ150によって、被加工物Mを搬送方向に送る。この結果、被加工物Mの第1部分はホットプレス機構300から排出され、コールドプレス機構400の冷却盤422、424の間に搬送される。また、第2部分は第2加熱ゾーン300cに移動し、第3部分が第1加熱ゾーン300bに移動し、且つ第4部分が予熱ゾーン300aに移動する。次いで、熱盤322と324及び冷却盤422と424を互いに近接させるように熱盤移動用シリンダ機構370及びプレスシリンダ440(図2)を駆動し、プレスシリンダ機構340を駆動して上部熱盤322に荷重を加える。これによって、被加工物Mの第1部分と冷却盤422、424が当接して第1部分は冷却される。また、第2部分は第2加熱ゾーン300cで、第3部分は第1加熱ゾーン300bで、第4部分は予熱ゾーン300aで、それぞれプレスされる。

【0066】

このように、本実施形態のプレス装置1においては、被加工物の搬送とプレスとを交互に行って、熱盤や冷却盤よりも搬送方向寸法が大きい、長尺の被加工物Mを成形することができる。また、被加工物Mは、予熱ゾーン300aでまず形状が整えられ、次いで第1加熱ゾーン300bと第2加熱ゾーン300cで熱硬化反応によって成形され、そしてコールドプレス機構400にて冷却される。このように、まず予熱を行って形状を整えた後に熱圧締を行う構成としているので、形状が整っていない状態で熱硬化反応が進行することによる被加工物Mの欠陥(プリプレグの繊維の乱れ、樹脂の流れ、被加工物の白化、厚みむらなど)は発生しない。また、本実施形態においては、予熱及び熱圧締の双方を一対の継ぎ目のない大型の熱盤322、324で行っている。このため、熱盤よりも搬送方向寸法の大きい被加工物を成形する場合であっても、継ぎ目のような欠陥は発生しない。

【0067】

また、本実施形態においては、被加工物Mの加熱を第1加熱ゾーン300bと第2加熱ゾーン300cの二箇所で行っている。すなわち、熱圧締を行う時間は、予熱時間の2倍である。低温でプレスを行う予熱ゾーン300aであっても、被加工物Mの熱硬化はわずかに進行する。本実施形態においては、このように予熱時間よりも熱圧締時間を長くとることができるため、熱硬化をほとんど進行させることなく予熱ゾーン300aで被加工物Mの形状を整え、且つ、加熱ゾーンで熱硬化を完了させることができる。なお、本実施形態においては、予熱ゾーン1つに対して加熱ゾーンを2つ用意しているが、本発明は上記構成に限定されるものではなく、各ゾーンの数は被加工物を形成する樹脂材料に応じて適宜変更することができる。

【0068】

また、本実施形態においては熱硬化性樹脂を含む材料を熱圧締しているが、本発明はこの構成に限定されるものではなく、熱可塑性樹脂を含む被加工物にも適用可能である。すなわち、熱可塑性樹脂を含む被加工物を熱圧締する場合は、まず予熱ゾーンにて低温で被加工物の形状を整える。この時、被加工物はあまり加熱されないので粘度が高くなり、樹脂の流動は防止される。次いで、第1、第2加熱ゾーンにて高温で被加工物の成形を行い、冷却盤にて形状を固定する。

【0069】

また、本実施形態においては、グリッパ150はホットプレス機構300に対して後退方向側に配置されている。しかしながら、本発明はこの構成に限定されるものではなく、グリッパ150はホットプレス機構300に対して搬送方向側、すなわち、ホットプレス機構300とコールドプレス機構400の間や、コールドプレス機構に対して搬送方向側に配置されていても良い。

【0070】

また、本実施形態においては、鋼製のスチールベルト123、143を回動させることによって被加工物Mを搬送するようになっているが、本発明はこの構成に限定されるものではない。すなわち、スチールベルト123、143の代わりに他の金属の無端ベルトや、ポリイミドなどの耐熱性の樹脂にて形成される無端ベルトを使用しても良い。

【0071】

また、本実施形態においては、上部熱盤322及び下部熱盤324にヒータが内蔵され、これによって両熱盤が加熱されるようになっている。しかしながら、本発明はこの構成に限定されるものではなく、例えば熱盤に熱媒体を循環させることによって加熱を行う構成としてもよい。

【図面の簡単な説明】

【0072】

【図1】本発明の実施の形態のプレス装置の側面図である。

【図2】本発明の実施の形態のプレス装置の装置本体の側面図である。

【図3】本発明の実施の形態のプレス装置の上側ベルト機構のプーリの側面図である。

【図4】本発明の実施の形態のプレス装置のグリッパの側面図である。

【図5】図2のI−I矢視図である。

【図6】本発明の実施の形態のグリッパの上面図である。

【図7】図5のIII−III線図である。

【図8】本発明の実施の形態における、グリッパによる被加工物の搬送手順を説明するための側面図である。

【図9】本発明の実施の形態のホットプレス機構の側断面図である。

【図10】図2のII−II線図である。

【図11】本発明の実施の形態のプレス装置における下流側のニップロール機構を示す側面図である。

【符号の説明】

【0073】

1 プレス装置

2 装置本体

10 真空チャンバ

100 搬送機構

120 上側ベルト機構

121、122 プーリ

121b、122b 軸受

121c シリンダ

122c ねじ

123 スチールベルト

140 下側ベルト機構

141、142 プーリ

141b、142b 軸受

143 スチールベルト

150 グリッパ

151、152 把持プレート

153 シリンダ

154 ピストン

200 フレーム部

210 上部フレーム部

212 ガイドフレーム

230 下部フレーム部

231 レール

300 ホットプレス機構

300a 予熱ゾーン

300b 第1加熱ゾーン

300c 第2加熱ゾーン

322 上部熱盤

324 下部熱盤

340 プレスシリンダ機構

352、354 ディスタンスバー

361〜364 ニップロール機構

370 熱盤移動用シリンダ機構

400 コールドプレス機構

422 上部冷却盤

424 下部冷却盤

B ベース

M 被加工物

【技術分野】

【0001】

本発明は、プリプレグなどのシート状の材料を熱圧締し、同一断面形状の被加工物を連続成形する、連続プレス装置に関する。

【背景技術】

【0002】

プリプレグを積層した構造材料、特に炭素繊維をプリプレグの補強材として使用するものは、軽量かつ比剛性、比強度が高く、航空宇宙用途(例えば航空機の尾翼などを補強するビーム)などに利用されている。特に、航空宇宙用途においては、長さ方向の寸法が数10メートルに達する同一断面形状のものが利用される。このような部材(被加工物)を成形するために、特許文献1に記載のもののような間欠プレス装置が利用されている。

【特許文献1】特開昭61−242816

【0003】

特許文献1に記載の間欠プレス装置は、周期的に開閉するよう制御された熱盤対と、被加工物を送る搬送手段とを有する。すなわち、熱盤対が開いている時に成型前の被加工物を所定量熱盤対の間に送る。次いで、熱盤対が閉じ、被加工物のうち熱盤対の間にある部分が熱圧締される。続いて、熱盤対が開き、成型後の被加工物が熱盤対から送り出されると共に、成型前の被加工物が熱盤対の間に送り込まれる。このプロセスを継続して行うことによって、同一断面形状の長尺状の部材が成型される。

【発明の開示】

【発明が解決しようとする課題】

【0004】

このような間欠プレス装置においては、以下のような課題があった。第1に、熱可塑性樹脂であれば加熱・成型・冷却、熱硬化性樹脂であれば加熱・成型・熱硬化の全てのプロセスを一対の熱盤対にて行う必要があるため、被加工物が常温・常圧から急激に加熱・加圧される。このため、プリプレグが局所的にガラス転移温度まで急激に加熱され、流動する。そして、これによって、成型後の被加工物に、繊維の乱れや樹脂流れの跡、ボイドの発生による白化、樹脂流れによる厚みむら、などの欠陥が発生する可能性がある。第2に、熱盤の端部においては、被加工物の成型前の部分と成型中の部分物との間に厚み方向の段差が発生し、製品の強度に影響を与える。すなわち、この段差も一種の欠陥といえる。

【0005】

このような欠陥の発生を防止するため、特許文献1に記載の構成においては、熱盤に厚み方向の傾斜若しくは段差を付け、前段部の熱盤間隔を後段部のものよりも大きくしている。被加工物は、まず前段部でその形状が整えられ、次いで後段部にて熱圧締が行われる。前段部においては、熱盤間隔を大きくとっているため、樹脂の流動が起こりにくくなっている。

【0006】

しかしながら、この方式においても、熱盤は被加工物のガラス転位温度よりも充分に高い温度に加熱されているため、樹脂の流動を完全には防止出来ない。また、熱盤に段差を設けている場合は、成型後の被加工物に段差が発生する可能性がある。

【0007】

本発明は上記の問題に鑑みてなされたものである。すなわち、本発明は、成型時に被加工物に欠陥を発生させずに長尺の製品を製造可能な連続プレス装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明の連続プレス装置は、下面が平坦に形成された上部熱盤と、上部熱盤の下面と対向するよう設けられ、上面が平坦に形成された下部熱盤を有し、上部及び下部熱盤には、夫々第1の領域と第1の領域から熱盤の面方向に離れている第2の領域とが定められており、両熱盤の第1の領域を第1の温度に加熱する第1の加熱手段と、両熱盤の第2の領域を第1の温度より高い第2の温度に加熱する第2の加熱手段と、上部及び下部熱盤の少なくとも一方を駆動して両熱盤間に配置された被加工物を押圧する押圧手段と、第1の領域から該第2の領域に向う搬送方向に、両熱盤によって熱圧締される被加工物を搬送する、被加工物搬送手段と、を有する。

【0009】

このような構成とすると、第1の領域では低温でプレスされて被加工物の形状が整えられ、次いで被加工物が第2の領域に搬送されて高温で熱圧締される。従って、被加工物の急激な加熱に起因する欠陥を防止することができる。また、本発明においては、被加工物と当接する面が平坦に形成された一対の熱盤にて被加工物の形状を整え、且つ熱圧締を行う構成としているので、継ぎ目状の欠陥も発生しない。

【0010】

また、被加工物が押圧されている時の上部熱盤と前記下部熱盤との間隔を規定する熱盤間隔規定手段であって、第1の領域と第2の領域とでは熱盤の間隔が異なるよう構成されたものをさらに有する、構成としてもよい。このような構成とすることによって、第1の領域と第2の領域とで被加工物の厚みや荷重を変えることができる。例えば、第1の領域においては熱盤の間隔を大きめにとることによって被加工物に加わる荷重を小さくし、且つ第2の領域においては熱盤の間隔を小さくして被加工物に大きな荷重を加えることができる。また、被加工物が熱圧締の過程で反応して収縮又は膨張するような材料を用いている場合は、各領域の熱盤間隔を収縮または膨張の程度を考慮した大きさに調整することによって、最終的に所望の厚みの被加工物を得ることができる。例えば、熱圧締の工程中に収縮する材料を被加工物とする場合は、第2の領域における熱盤の間隔をより一層小さくして所望の荷重、厚みで熱圧締が行われるようにする。

【0011】

また、熱盤間隔規定手段は、上部熱盤側と下部熱盤側とに設けられたディスタンスバーの対であり、上部熱盤側のディスタンスバーと下部熱盤側のディスタンスバーとが当接することによって、上部熱盤と下部熱盤との間隔が規定され、ディスタンスバーの対は、第1の領域と第2の領域に夫々少なくとも一対ずつ設けられている。

【0012】

また、第1の領域に配された該被加工物を押圧する第1押圧部と、第2の領域に配された被加工物を押圧する第2押圧部とを押圧手段が有する構成としてもよい。これによって、第1押圧部は第1の領域の被加工物を充分に押圧できる程度の低い荷重で熱盤を駆動させることができるようになり、単一の押圧部で第1及び第2の領域の双方を押圧する場合と比べて、動力のロスを抑えることができる。

【0013】

ここで、第1の温度は被加工物のガラス転位温度に略等しい。また、第2の温度は被加工物の成形温度に略等しい。被加工物が熱硬化性樹脂である場合は、成形温度は、例えば熱硬化性樹脂の硬化温度域に設定される。

【0014】

また、被加工物搬送手段が、第1及び第2の押圧手段が被加工物を押圧していない時に該被加工物を移動させる構成としてもよい。例えば、被加工物搬送手段は、一対のプーリを有する下側プーリ対に掛け渡され、その上に被加工物が載置される下側無端ベルトと、一対のプーリを有する上側プーリ対に掛け渡され、被加工物を介して下側無端ベルトと対向するように配置されている上側無端ベルトと、上側無端ベルトと前記下側無端ベルトとを駆動するベルト駆動手段と、を有し、下側無端ベルトの上側の部分及び前記上側無端ベルトの下側の部分は上部及び下部熱盤の間に配置されており、被加工物は下側無端ベルトの上側の部分と上側無端ベルトの下側の部分とに挟まれた状態で搬送されるとともに、上部及び下部熱盤によって前記下側無端ベルトの上側の部分と前記上側無端ベルトの下側の部分ごと押圧されるようになっている。また、ベルト駆動手段は、例えば上側及び下側無端ベルトを介して被加工物を把持可能なグリッパと、搬送方向及び、搬送方向の反対方向である後退方向に前記グリッパを往復移動させるグリッパ駆動手段と、を有する。また、グリッパ駆動手段は、例えばシリンダ機構によってグリッパを往復移動させる。また、グリッパは、例えば上部及び下部熱盤に対して搬送方向側又は後退方向側のいずれかに配置されている。

【0015】

また、下側プーリ対のプーリの一方は他方に対して離間する方向に付勢されており、上側プーリ対のプーリの一方は他方に対して離間する方向に付勢されている。これによって、無端ベルトにテンションを与えることができる。また、下側プーリ対のプーリの一方は、他方に対して搬送方向及び後退方向に微小移動可能に支持されており、上側プーリ対のプーリの一方は、他方に対して搬送方向及び後退方向に微小移動可能に支持されている。本構成においては、無端ベルトの一部が熱盤間に配置されているため、上部熱盤が下部熱盤に近接すると、ベルトが引っ張られることになる。この構成においては、プーリ対の一方を微小移動可能とすることによって、ベルトが熱盤によって引っ張られた時に生じる過度の張力を緩和し、ベルトの破断が防止される。

【0016】

また、無端ベルトは、例えばスチールなどの金属製のベルトである。或いは、耐熱性の樹脂(ポリイミド)等によって形成された樹脂製のベルトである。

【0017】

また、上側無端ベルト及び下側無端ベルトの上部熱盤と下部熱盤の間にある部分同士を互いに近接させる方向に付勢するベルト付勢手段をさらに有する構成としてもよい。このような構成とすると、熱盤によって被加工物が押圧されていない時に無端ベルトを熱盤から離すことができる。また、ベルト付勢手段が、上部及び下部熱盤による該被加工物の押圧が終了して両熱盤が互いに離間した後、所定時間上側及び下側無端ベルトと被加工物とが当接した状態を保持し、次いで両無端ベルトの少なくとも一方が被加工物から徐々に離れるよう、上側及び下側無端ベルトを付勢する構成としてもよい。このような構成とすると、熱盤が被加工物を開放した時に急に無端ベルトが跳ね上がって製品が破損することはない。

【0018】

また、例えば、ベルト付勢手段は、上部熱盤の上流側及び下流側に設けられ、上側無端ベルトの下側の部分を上面側から付勢するとともに、上側無端ベルトの進行にともなって回動するよう構成されている一対の上側付勢ローラと、下部熱盤双方の上流側及び下流側に設けられ、下側無端ベルトの上側の部分を下面側から付勢するとともに、下側無端ベルトの進行にともなって回動するよう構成されている一対の下側付勢ローラを有する。

【0019】

また、上部及び下部熱盤において、第2の領域よりも搬送方向側に第3の領域が定められており、両熱盤の第3の領域を第3の温度に加熱する第3の加熱手段をさらに有し、被加工物搬送手段は、被加工物を第2の領域から第3の領域に搬送する構成としてもよい。このような構成とすると、熱圧締を二回に分けて行うことが可能であり、第1の領域での被加工物のプレス時間を長くすることなく、熱圧締に掛ける時間を長くすることができる。また、押圧手段は第3の領域に配された被加工物を押圧する第3押圧部を有する構成としてもよい。

【0020】

また、例えば第3の温度は第2の温度に略等しく、熱盤間隔規定手段は、被加工物が押圧されている時の第3の領域における上部熱盤と前記下部熱盤との間隔を、第2の領域における該間隔に略等しい間隔に規定する。

【発明の効果】

【0021】

以上のように、本発明によれば成型時に被加工物に欠陥を発生させずに長尺状の製品を製造可能な連続プレス装置が実現される。

【発明を実施するための最良の形態】

【0022】

以下、本発明の実施の形態につき、図面を用いて詳細に説明する。図1は、本実施形態のプレス装置1の全体図を示したものである。本実施形態のプレス装置1は、合成繊維シートに樹脂を含浸させたプリプレグシートを複数積層させた被加工物を熱圧締し、所定の厚さの板状の製品を生成する装置である。なお、製品は、数メートル毎にカットされた長尺状の部材である。図1に示されるように、プレス装置1の装置本体2は、真空チャンバ10の中に配置されており、装置本体2による一連のプレス動作は、真空チャンバ10の中で真空状態にて行われるようになっている。

【0023】

図1に示されているように、装置本体2は、真空チャンバ10の略中央に配置されており、装置本体の図中右側にはプリプレグシートのロールRが複数配置されるシート配置エリア16が、図中左側には製品が配置される製品配置エリア17が、夫々配置されている。シート配置エリア16及び製品配置エリア17の近傍の真空チャンバ10側面には、夫々入口扉18及び出口扉19が設けられている。従って、入口扉18からプリプレグシートのロールRを補充し、出口扉19から製品を取り出すことができる。また、製品配置エリア17と装置本体2との間にはカッタ22が配置されており、装置本体2によって連続成形される製品を適度な長さにカットするようになっている。

【0024】

以下、真空チャンバ10の構造に付き説明する。真空チャンバ10には、真空チャンバ10からエアを抜くための真空ポンプ15aと、真空チャンバ10にエアを導入するための弁15bが設けられている。本実施形態においては、真空ポンプ15aの作動及び弁15bの開閉を制御することにより、真空チャンバ10の内部の気圧を真空と大気圧の間で変化させることができる。すなわち、プリプレグシートの補充や製品の取り出し時には、真空チャンバ10内の気圧を大気圧とし、また、被加工物の熱圧締時には真空チャンバ10内の気圧を真空とする。

【0025】

また、図1に示されているように、装置本体2は、主脚部242を介して、ベースBに剛体支持されるようになっている。真空チャンバ10は、チャンバ支持脚11によって、ベースBに支持されるようになっている。また、真空チャンバ10の底面12には開口部12aが複数設けられており、主脚部242の各々は開口部12aを貫通するよう配置されている。また、開口部12aの外縁からベースBに渡って、装置本体2の主脚部242はベローズ管14に覆われている。ベローズ管14の上端14aと開口部12a、及びベローズ管14の下端14bとベースBとは、全周溶接によって接合されており、開口部12aを介して真空チャンバ10内にエアが入ることを防止している。

【0026】

本実施形態においては、このように、装置本体2の主脚部242と真空チャンバとが接触しないようになっている。また、真空チャンバ10の内壁部と装置本体もまた、互いに接触してはいない。従って、真空チャンバ10の内外の気圧差により、真空チャンバ10にゆがみが発生したとしても、真空チャンバ10と接触していない装置本体2にはゆがみは発生しない。これによって、真空下においても、装置本体2によって、精密なプレス加工が可能となる。

【0027】

次いで、装置本体2の構成に付き説明する。図2は、装置本体2の側面図である。図2に示されるように、装置本体2は、上下方向に配列された一対のベルト機構120、140で被加工物を挟んで搬送する搬送機構100と、搬送機構100の中に配置され、搬送される被加工物を熱圧締するホットプレス機構300と、搬送機構100の中に配置され、熱圧締後の被加工物の熱を奪いながらプレスするコールドプレス機構400と、を有する。搬送機構100、ホットプレス機構300、コールドプレス機構400は、フレーム部200を介してベースBに剛体支持されている。より詳細には、ベースBにはレベリングプレート241が固定されており、フレーム部200の主脚部242は、レベリングボルト243を介してレベリングプレート241上に取り付けられるようになっている。

【0028】

以下、搬送機構100の構成に付き、詳細に説明する。本実施形態においては、図1に示されているように、シート配置エリア16に配置されているプリプレグシートのロールRからプリプレグシートSを引き出し、これを製品配置エリア17に搬送するよう構成されている。以下の説明においては、シート配置エリア16のある側(図中右側)を「上流側」、製品配置エリア17のある側(図中左側)を「下流側」と定義する。また、上流側から下流側に向う方向を「搬送方向」、下流側から上流側に向う方向を「後退方向」と定義する。

【0029】

搬送機構100の上側ベルト機構120は、下流側のプーリ121、上流側のプーリ122及び両プーリ121、122に掛け渡されている無端ベルトであるスチールベルト123を有する。プーリ121、122の回転軸121a、122aは、夫々軸受121b、122bを介してフレーム200の上部フレーム部210に回転可能に取り付けられている。ここで、軸受121b及び122bは、互いに離れる方向に付勢されており、スチールベルト123には所定の張力が付与されている。このため、スチールベルト123の下側の部分123aを上流側から下流側に移動させると、スチールベルト123とプーリ121、122との間に働いている摩擦力によって、プーリ121、122は図中時計回り方向に回動する。

【0030】

次に、スチールベルト123にテンションを与えるための機構につき説明する。図3は、上側ベルト機構のプーリ121及び122近傍の側面図である。図示されているように、軸受122bはフレーム200の上部フレーム部210の上流側端に、軸受121bは下流側端に、それぞれ取り付けられている。

【0031】

上部フレーム部210の上流側端部(図中右側)には、搬送方向に伸びる一対のレール部212a、212bと、下流側でレール部212a、212bを連結する連結部212cを備えたコの字状のガイドフレーム212が形成されている。軸受122bは、ガイドフレーム212のレール部212a、212bに挟まれ、搬送方向及び後退方向のみに移動可能となっている。また、連結部212cには搬送/後退方向に伸びるねじ122cが取り付けられている。ねじ122cの上流側先端は軸受122bと係合しており、ねじ122cを回動させることによって、軸受122bの位置決めを行うことができる。位置決めを行った後、ナットによって、連結部212c及び軸受122bとねじ122cとを固定する。これによって、軸受122bが固定される。

【0032】

また、上部フレーム210の下流側端部には、搬送方向に伸びる一対のレール部211a、211bを備えたガイドフレーム211が形成されている。上側ベルト機構120における下流側の軸受121bは、ガイドフレーム211のレール部211a、211bに挟まれ、搬送/後退方向のみに移動可能となっている。また、上部フレーム210にはシリンダ121cが取り付けられている。シリンダ121cの下流側先端は軸受121bと係合しており、シリンダ121cによって、軸受121bは下流側に付勢されるようになっている。これによって、スチールベルト123にテンションが付与される。なお、下流側の軸受121bについては、搬送/後退方向に微小移動可能としている。ホットプレス機構300及びコールドプレス機構400によって、スチールベルト123の下側の部分123aが下方に引っ張られるが、このような場合に本実施形態においてはスチールベルト123に従属して軸受121b及びプーリ121が後退方向に微小移動するため、スチールベルト123に過度の張力が加わることはない。従って、本実施形態においてはスチールベルト123がホットプレス機構300及びコールドプレス機構400に引っ張られても破断しないようになっている。

【0033】

また、図2に示されているように、搬送機構100の下側ベルト機構140は、下流側のプーリ141、上流側のプーリ142及び両プーリ141、142に掛け渡されている無端ベルトであるスチールベルト143を有する。プーリ141、142の回転軸141a、142aは、夫々軸受141b、142bを介してフレーム200の下部フレーム部230に回転可能に取り付けられている。ここで、軸受141b及び142bは、互いに離れる方向に付勢されており、スチールベルト143には所定の張力が付与されている。このため、スチールベルト143の上側の部分143aを上流側から下流側に移動させると、スチールベルト143とプーリ141、142との間に働いている摩擦力によって、プーリ141、142は図中反時計回り方向に回動する。

【0034】

下側ベルト機構140のプーリ141、142を支持する軸受141b、142bを付勢するための機構は、上側ベルト機構120のものと同様である。すなわち、上流側の軸受142bは、ねじによって位置決め、固定される。また、下流側の軸受141bは搬送/後退方向に微小移動可能となっており、シリンダ機構によって搬送方向に付勢されている。

【0035】

上側ベルト機構120のスチールベルト123の下の部分123a、下側ベルト機構140のスチールベルト143の上の部分143a、及び両スチールベルトに挟まれた被加工物は、グリッパ150によって搬送方向に送られるようになっている。以下、このグリッパ150の構造につき説明する。

【0036】

図2に示されているように、グリッパ150は、一対の把持プレート151、152と、この把持プレート151、152を支持する一対のボディ155(後述)とを有している。上側把持プレート151は、上側ベルト機構120のスチールベルト123の上側の部分123bと下側の部分123aの間に配置されており、また、下側把持プレート152は、下側ベルト機構140のスチールベルト143の上側の部分143aと下側の部分143bの間に配置されている。この把持プレート151、152を互いに近づけるよう駆動すると、両把持プレート151、152の間にスチールベルト123、143及びスチールベルト143の上に配置された被加工物Mが挟み込まれるようになっている。

【0037】

次に、グリッパ150の構造の詳細を説明する。図4は、本実施形態のグリッパ150の側面図、図5は、グリッパ150を搬送方向側から投影した正面図である(図2におけるI−I線図)。また、図6は、グリッパ150の上面図であり、図7はグリッパ150の下側把持プレート152を下方から投影した図である(図5におけるIII−III線図)。また、図8は、グリッパ150によって被加工物Mを搬送する手順を示した側面図である。

【0038】

図4、5に示されているように、把持プレート151、152は、スチールベルトの幅方向に伸びる板状の部材であり、夫々グリッパ150のボディ155に対して鉛直方向にスライド可能に構成されている。より具体的には、ボディ155の搬送方向側の側面には、把持プレート支持レール155bが設けられており、この把持プレート支持レール155bと各把持プレートに設けられた係合部151a、152a(図6、7)とが係合することによって、把持プレート151、152の移動方向が鉛直方向のみとなるよう規制されている。把持プレート151、152は油圧又は空圧駆動のシリンダ156a、156bとシリンダロッド157a、157bを有する第1及び第2シリンダ駆動機構156、157によって、互いに近接/離間するように駆動される。シリンダ駆動機構156のシリンダ156aはボディ155に固定されており、シリンダ156bの先端は下側把持プレート152に固定されている。従って、シリンダ駆動機構156を駆動することによって下側把持プレート152を上下動させることができる。また、シリンダ駆動機構157のシリンダ157aは下側把持プレート152の下面に固定されており、シリンダロッド157bは上側把持プレート151に固定されている。従って、シリンダ駆動機構157を駆動することによって、上側把持プレート151を下側把持プレート152に対して近接/離間させることができる。なお、図4及び5に示されているように、第1シリンダ機構156のシリンダ156aは、ボディ155の夫々に一つずつ(すなわち下側把持プレート152の幅方向両端に)設けられており、また、第2シリンダ機構157のシリンダ157aは、下側把持プレート152の4隅に一つずつ配置されている。

【0039】

シリンダ駆動機構156を駆動して下側把持プレート152を第1の量持ち上げ、同時に、シリンダ駆動機構157を駆動して上側把持プレート151が下側把持プレートに第1の量より多い第2の量だけ近づくようにすると、下側把持プレート152が上昇すると共に上側把持プレート151が降下し、両プレート151、152は互いに近づく。一方、シリンダ駆動機構156を駆動して下側把持プレート152を第1の量降下させ、同時に、シリンダ駆動機構157を駆動して上側把持プレート151が下側把持プレートに第1の量より多い第2の量だけ遠ざかるようにすると、下側把持プレート152が降下すると共に上側把持プレート151が上昇し、両プレート151、152は互いに遠ざかる。

【0040】

図2、4、5に示されるように、下部フレーム部230には、レール231が搬送/後退方向に沿って設けられている。グリッパ150のボディ155の底面にはこのレール231と係合する脚部155aが設けられている。この係合によって、グリッパ150はレール231に沿って上流側から下流側へ、また、下流側から上流側へ移動可能となっている。なお、図5に示されているように、レール231は、幅方向に2本並べて設けられている。

【0041】

グリッパ150による被加工物Mの搬送は以下の手順で行われる。まず、グリッパ150が上流側に後退した初期状態(図8(a))から、シリンダ156、157を駆動して把持プレート151、152を互いに近接させる。すると、図8(b)のように、グリッパ150の把持プレート151、152がスチールベルト123、143及び被加工物を挟んだ状態となる。

【0042】

この状態から、グリッパ150を搬送方向に移動すると、スチールベルト123、143及びプーリ121、122、141、142は、グリッパ150の移動に伴って回動し、図8(c)のように被加工物が搬送方向に向けて搬送される。

【0043】

グリッパ150は、ホットプレス機構300の手前まで移動した(図4中一点鎖線にて示されている位置)後、把持プレート151、152を互いに遠ざけるように駆動してスチールベルト123、143及び被加工物Mを開放する(図8(d))。次いで、グリッパ150は後退方向に後退する。この時、把持プレート151、152はスチールベルト123、143を挟み込んでいないので、グリッパ150が後退してもスチールベルト123、143及びその間にある被加工物Mは動かない。この結果、図8(a)の初期状態に戻る。そして、再び把持プレート151、152の間にスチールベルト123、143及び被加工物Mを挟み込んで搬送方向に移動する。このように、把持プレート151、152を開閉させながらグリッパ150を往復移動させることによって、間欠的にスチールベルトを搬送方向に移動させることができ、これによって被加工物が搬送される。

【0044】

グリッパ150の前進/後退は、シリンダ機構によって行われる。図2に示されるように、シリンダ機構を構成するシリンダ153は、下部フレーム230に固定されている。そして、シリンダ153の中に一端が挿置されるピストン154は、リンク機構154aを介してグリッパ150のボディ155に取り付けられる。そして、シリンダ153を駆動してピストン154を進退させることによって、グリッパ150は前進/後退する。なお、図5及び6に示されているように、シリンダ153とピストン154、リンク機構154aは夫々2つずつ設けられている。

【0045】

次いで、ホットプレス機構300の構造につき説明する。図9は、ホットプレス機構300の側断面図であり、また、図10はホットプレス機構を下流側から投影した正面図(図2のII−II線図)である。図9に示されるように、ホットプレス機構300は、上下方向に移動可能に構成された上部熱盤322と、固定されている下部熱盤324との間で被加工物を熱圧締するよう構成された装置である。上部フレーム部210に搬送方向側及び後退方向側から上部熱盤支持フレーム312が固定支持されており、上部熱盤322は、上部熱盤支持フレーム312の下から熱盤移動用シリンダ機構370及び可動定盤336を介して吊り下げられている。また、下部熱盤324は、下部フレーム部230の上に支柱244を介して固定支持されているテーブル定盤314上に固定されている。

【0046】

本実施形態においては、図2及び10に示されるように、上部熱盤322は、3対(6つ)の熱盤移動用シリンダ機構370によって上部熱盤支持フレーム312から吊り下げられている。図10に示されるように、シリンダ機構370は、シリンダ371と、このシリンダ371から下方に伸びるロッド372と、このロッド372の先端に設けられているリンク機構373とを有する。シリンダ371は、上部熱盤支持フレーム312の側面に固定されている。また、ロッド372と可動定盤336とは、リンク機構373によって連結されている。従って、ロッド372を駆動することによって、可動定盤336を上下動させることができる。なお、熱盤移動用シリンダ機構370は空圧又は油圧機構によってロッド372を進退させるようになっている。

【0047】

また、本実施形態においては、熱盤移動用シリンダ機構370によって上部熱盤322を降下させて被加工物が熱盤間に挟まれた状態とした後に、上部熱盤322を下方に押圧してプレスを行うプレスシリンダ機構340が、上部熱盤支持フレーム312に6つ備えられている。各プレスシリンダ機構340は、ピストン342と、ピストン342が挿置されるスリーブ344と、スリーブ344を上部熱盤支持フレーム312の下面に固定するための固定用プレート346と、を有する。固定用プレート346は、例えば溶接などの手段によってスリーブ344と一体化しており、固定プレート346をボルト348(図10)によって上部熱盤支持フレーム312に締結することによって、スリーブ344は上部熱盤支持フレーム312に取り付けられる。また、可動定盤336は、ピストン342の下端に固定されている。従って、図示しない油圧ポンプによってスリーブ344内の油圧を制御することによって、所望の荷重で被加工物をプレスすることができる。

【0048】

また、図9及び10に示されているように、可動定盤336の下面からは、上部熱盤の幅方向両側に、鉛直下向きに伸びる上部ディスタンスバー352が複数設けられている。同様に、テーブル定盤314の上面からは、下部熱盤の幅方向両側に、鉛直上向きに伸びる下部ディスタンスバー354が複数設けられている。上部ディスタンスバー352の各々は、下部ディスタンスバー354の各々と対向して配置されており、プレスシリンダ機構340によって上部熱盤322を下部熱盤324に近づけるよう駆動すると、上部ディスタンスバー352の下面は下部ディスタンスバー354の上面と当接し、上部熱盤322はそれ以上下がらなくなる。すなわち、ディスタンスバー352、354によって、熱圧締時における上部熱盤322と下部熱盤324との間隔、すなわち被加工物の厚みを制御することができる。

【0049】

上部熱盤322、下部熱盤324共に、ヒータ(不図示)を内蔵しており、各熱盤を所望の温度に昇温させることができる。また、上部熱盤322の熱がピストン側に逃げないように、可動定盤336と上部熱盤322との間には、断熱材334が設けられている。同様に、下部熱盤324の熱がテーブル定盤314側に逃げないように、テーブル定盤314と下部熱盤との間には断熱材338が設けられている。

【0050】

本実施形態においては、ホットプレス機構300には、上流側にある予熱ゾーン300a、搬送/後退方向において略中央部にある第1加熱ゾーン300b及び下流側にある第2加熱ゾーン300cが定められている。各ゾーンの搬送方向寸法はほぼ同じであり、各ゾーンには2つのプレスシリンダ機構340が配置されている。また、各ゾーンの搬送方向の寸法と、グリッパ150(図2)による被加工物の送り量はほぼ等しく構成されている。従って、本実施形態においては、被加工物は、順次予熱ゾーン300a、第1加熱ゾーン300b、第2加熱ゾーン300cにてプレスされる。

【0051】

また、上部及び下部熱盤322、324の温度、ディスタンスバー352、354の長さ(すなわち熱盤間隔)は、ゾーン300a、300b、300c毎に異なるものとすることができる。すなわち、被加工物の厚みは、被加工物の物性に応じて、対応するディスタンスバー352、354の長さを調節することにより、ゾーン毎に別個に制御可能である。

【0052】

また、プレスシリンダ機構340は、ゾーン300a、300b、300c毎に別個に駆動されるようになっている。本実施形態においては、各ゾーンの被加工物に加えられる荷重は、ディスタンスバー352、354の長さ及び、被加工物の寸法及び物性のみによって決まる。すなわち、ディスタンスバー352と354が当接した後は、スリーブ344内の油圧を上昇させて可動定盤336に加える荷重を増大させたとしても、その荷重増大分はディスタンスバー352、354を介してテーブル定盤314が受けることになり、熱盤322、324が被加工物Mに加える荷重に影響を与えることはない。換言すれば、各プレスシリンダ機構340は被加工物Mを充分にプレスできるだけの荷重を可動定盤336に与えられればよく、それ以上の荷重を与えても動力のロスにしかならない。そして、本実施形態においては被加工物の反応の程度やディスタンスバー352、354の長さがゾーンごとに異なるものとすることができるため、一般に、被加工物に加えるべき荷重の大きさはゾーン毎に異なる。従って、プレスシリンダ機構340のピストン342に加えられる荷重をゾーン毎に別個に制御することによって、ゾーン300a、300b、300cの各々に配置された被加工物Mをプレスするのに必要な荷重のみで上部熱盤322を駆動することができるようになり、動力のロスを必要最低限に抑えることができる。

【0053】

ホットプレス機構300によって熱圧締された被加工物は、次にグリッパ150によってコールドプレス機構400に送られる。図2に示されるように、コールドプレス機構400は、プレスシリンダ機構440を介して上部フレーム部210から吊り下げられている上部冷却盤422と、下部フレーム部230の上に支持バー248を介して固定されている下部冷却盤424とを有する。上部冷却盤422、下部冷却盤424共に、内部に冷媒(水、空気、オイルなど)を循環させるための管路が設けられており、冷媒を循環させることによって冷却盤422、424の温度は熱盤322、324よりも低く保たれている。また、プレスシリンダ機構440は、上部冷却盤422を下部冷却盤424に対して離間/近接させるよう駆動することができる。

【0054】

本実施形態においては、プレスシリンダ440を駆動して上部冷却盤422を降下させることによって、被加工物を上部冷却盤422と下部冷却盤424に密着させることができる。この時、被加工物の温度は両冷却盤422、424より高いため、被加工物から冷却盤422、424に向って熱の移動が発生し、被加工物の温度は低下する。従って、ホットプレス機構300によって熱圧締された被加工物をコールドプレス機構400によって冷却することができる。なお、上部冷却盤422及び下部冷却盤424の搬送方向寸法は、グリッパ150による一回の送り量よりもわずかに大きいので、ホットプレス機構300から順次排出される熱圧締済の被加工物は、漏れなくコールドプレス機構400によって冷却されるようになっている。

【0055】

また、図9に示されているように、ホットプレス機構300の搬送方向両端には、スチールベルト123、143を支持するためのニップロール機構361、362、363、364が設けられている。ニップロール機構361はホットプレス機構300の下流側でスチールベルト123を、362は上流側でスチールベルト123を、363は下流側でスチールベルト143を、364は上流側でスチールベルト143を、夫々支持している。

【0056】

次に、各ニップロール機構361〜364の構造につき、以下説明する。図9に示されているように、ニップロール361a〜364aと、このニップロールを両端で回転可能に支持する軸受部361b〜364bとを有する。次いで、ニップロール機構の付勢手段につき、詳説する。図11は、下流側のニップロール機構361及び363を示す側面図である。図示されているように、ニップロール361a、363aの各々はシリンダ機構361c、363cによって、弾性的に付勢されている。すなわち、上側ベルト機構120のスチールベルト123を支持するニップロール361aは、下方に付勢されており、一方、下側ベルト機構140のスチールベルト143を支持するニップロール363aは、上方に付勢されている。なお、上流側のニップロール機構362及び364にも、夫々ニップロール機構361及び363と略同一のシリンダ機構が設けられている。

【0057】

上部熱盤322と下部熱盤324とが離間している、すなわち熱圧締が行われていない時は、ニップロール機構361〜364は、スチールベルト123、143と上部及び下部熱盤322、324とがわずかに離れるように、スチールベルト123、143を付勢する。また、この状態から上部熱盤322を下降させると、上側ベルト機構120のスチールベルト123が上部熱盤322と当接し、次いでスチールベルト123は上部熱盤322と一体となって下方に移動する。この時、ニップロール361a、362aもまた、スチールベルト123に当接したまま下方に移動するよう、ニップロール機構361、362のシリンダ機構が制御される。次いで、上側ベルト機構120のスチールベルト123は被加工物を介して下側ベルト機構140のスチールベルト143と当接し、さらに上部熱盤322が下降すると、上部熱盤322の移動に伴って下側ベルト機構140のスチールベルト143もまた下降して下部熱盤324と当接する。この時、ニップロール363a、364aもまた、スチールベルト143に当接したまま下方に移動する。以上のようなプロセスによって、被加工物が熱盤間でプレスされる。このように、本実施形態においては、スチールベルト123、143は熱盤322及び324の角に強くは当たらないようにニップロール機構361〜364に付勢されており、ベルトが破損しにくくなっている。

【0058】

また、プレス終了後、上部熱盤322は下部熱盤324から急速に離れる。この時、ニップロール機構361〜364のシリンダ機構は、しばらくの間(例えば1秒間)上部スチールベルト123、143と被加工物Mが当接するよう制御され、次いで、スチールベルト123、143を徐々に上部及び下部熱盤322、324に向って移動させる。従って、急速なスチールベルトの上下動によって、被加工物が破損することは無い。

【0059】

また、グリッパ150(図4)が被加工物を把持している時は、スチールベルト123、143の移動に伴って、上流側のニップロール362a及び364aは互いに近接するように移動し、スチールベルト123の下の部分123a及びスチールベルト143の上の部分143aが略水平となるように、スチールベルト123、143を付勢する。従って、グリッパの把持プレート151、152のエッジによってスチールベルトを破損することは無い。

【0060】

本実施形態においては、図2に示されるように、スチールベルト123の上の部分123b及びスチールベルト143の下の部分143bには、リムーバ125及び145が設けられている。リムーバ125、145は、例えばドクターブレードなどを備えており、プレス処理によってスチールベルト123、143の外周面に付着した樹脂片を除去する。

【0061】

以上説明した本実施形態のプレス装置1による、被加工物のプレス手順につき説明する。なお、以下の説明においては熱硬化樹脂を含むプリプレグシートを被加工物Mとして成形する。また、被加工物Mの先端からグリッパ150による送り量分の長さの部分を第1部分、第1部分に対して上流側に隣接する送り量分の長さの部分を第2部分、第2部分に対して上流側に隣接する送り量分の長さの部分を第3部分、第3部分に対して上流側に隣接する送り量分の長さの部分を第4部分と定義する。

【0062】

まず、グリッパ150(図4)によって、第1部分をホットプレス機構300の予熱ゾーン300a(図9)に送る。次いで、熱盤移動用シリンダ機構370(図10)を駆動して、熱盤322、324の間に被加工物Mの第1部分が挟まれるようにする。さらに、プレスシリンダ機構340を駆動して被加工物Mの第1部分がプレスされる。ここで、予熱ゾーン300aにおける熱盤322、324の温度は被加工物の樹脂成分の硬化温度より低く、ガラス転位温度程度の温度に制御されている。このため、第1部分の樹脂部分は軟化するが、温度が低いために被加工物の熱硬化はほとんど進行せず、第1部分は所望の厚みに整えられる。

【0063】

次いで、プレスシリンダ機構340の油圧を低減させると共に熱盤移動用シリンダ機構370によって熱盤322、324を互いに離間させて被加工物Mを開放する。さらに、グリッパ150によって、被加工物Mを搬送方向に送る。この結果、被加工物Mの第1部分は第1加熱ゾーン300bに移動し、また、第2部分が予熱ゾーン300aに移動する。次いで、熱盤322、324を互いに近接させるように熱盤移動用シリンダ機構370を駆動するとともに、プレスシリンダ機構340を駆動して上部熱盤322に荷重を加える。これによって、被加工物Mの第1部分は第1加熱ゾーン300bで、また第2部分は予熱ゾーン300aで、それぞれプレスされる。ここで、第1加熱ゾーン300bにおける熱盤322、324の温度は予熱ゾーン300aにおける熱盤温度よりも高いため、被加工物Mの第1部分では熱硬化反応がある程度進行する。また、予熱ゾーン300aでは、第2部分の形状が整えられる。なお、被加工物Mは熱硬化反応によって多少収縮するため、第1加熱ゾーン300bにて被加工物をプレスする際の熱盤の間隔が、予熱ゾーン300aにおける熱盤間隔よりも多少狭くなるように、ディスタンスバー352、354(図10)の間隔は定められている。

【0064】

次いで、プレスシリンダ機構340の油圧を低減させると共に熱盤移動用シリンダ機構370によって熱盤322、324を互いに離間させて被加工物Mを開放する。さらに、グリッパ150によって、被加工物Mを搬送方向に送る。この結果、被加工物Mの第1部分は第2加熱ゾーン300cに移動し、第2部分が第1加熱ゾーン300bに移動し、且つ第3部分が予熱ゾーン300aに移動する。次いで、熱盤322、324を互いに近接させるように熱盤移動用シリンダ機構370を駆動するとともに、プレスシリンダ機構340を駆動して上部熱盤322に荷重を加える。これによって、被加工物Mの第1部分は第2加熱ゾーン300cで、第2部分は第1加熱ゾーン300bで、第3部分は予熱ゾーン300aで、それぞれプレスされる。ここで、第2加熱ゾーン300cにおける熱盤322、324の温度は第1加熱ゾーン300bと大凡同じである。被加工物Mは、第1、第2加熱ゾーン300b、300cで順次加熱されることによって、熱硬化反応を最後まで進行させる。従って、被加工物Mの第1部分は、所望の断面形状に成形される。また、第1加熱ゾーンでは、第2部分の熱硬化反応がある程度進行する。また、予熱ゾーン300aでは、第3部分の形状が整えられる。なお、第2加熱ゾーンにて被加工物Mの熱硬化反応がさらに進行して被加工物が収縮するので、第2加熱ゾーン300cにて被加工物をプレスする際の熱盤の間隔が、第1加熱ゾーン300bにおける熱盤間隔よりも多少狭くなるように、ディスタンスバー352、354の間隔は定められている。

【0065】

次いで、プレスシリンダ機構340の油圧を低減させると共に熱盤移動用シリンダ機構370によって熱盤322、324を互いに離間させて被加工物Mを開放する。さらに、グリッパ150によって、被加工物Mを搬送方向に送る。この結果、被加工物Mの第1部分はホットプレス機構300から排出され、コールドプレス機構400の冷却盤422、424の間に搬送される。また、第2部分は第2加熱ゾーン300cに移動し、第3部分が第1加熱ゾーン300bに移動し、且つ第4部分が予熱ゾーン300aに移動する。次いで、熱盤322と324及び冷却盤422と424を互いに近接させるように熱盤移動用シリンダ機構370及びプレスシリンダ440(図2)を駆動し、プレスシリンダ機構340を駆動して上部熱盤322に荷重を加える。これによって、被加工物Mの第1部分と冷却盤422、424が当接して第1部分は冷却される。また、第2部分は第2加熱ゾーン300cで、第3部分は第1加熱ゾーン300bで、第4部分は予熱ゾーン300aで、それぞれプレスされる。

【0066】

このように、本実施形態のプレス装置1においては、被加工物の搬送とプレスとを交互に行って、熱盤や冷却盤よりも搬送方向寸法が大きい、長尺の被加工物Mを成形することができる。また、被加工物Mは、予熱ゾーン300aでまず形状が整えられ、次いで第1加熱ゾーン300bと第2加熱ゾーン300cで熱硬化反応によって成形され、そしてコールドプレス機構400にて冷却される。このように、まず予熱を行って形状を整えた後に熱圧締を行う構成としているので、形状が整っていない状態で熱硬化反応が進行することによる被加工物Mの欠陥(プリプレグの繊維の乱れ、樹脂の流れ、被加工物の白化、厚みむらなど)は発生しない。また、本実施形態においては、予熱及び熱圧締の双方を一対の継ぎ目のない大型の熱盤322、324で行っている。このため、熱盤よりも搬送方向寸法の大きい被加工物を成形する場合であっても、継ぎ目のような欠陥は発生しない。

【0067】

また、本実施形態においては、被加工物Mの加熱を第1加熱ゾーン300bと第2加熱ゾーン300cの二箇所で行っている。すなわち、熱圧締を行う時間は、予熱時間の2倍である。低温でプレスを行う予熱ゾーン300aであっても、被加工物Mの熱硬化はわずかに進行する。本実施形態においては、このように予熱時間よりも熱圧締時間を長くとることができるため、熱硬化をほとんど進行させることなく予熱ゾーン300aで被加工物Mの形状を整え、且つ、加熱ゾーンで熱硬化を完了させることができる。なお、本実施形態においては、予熱ゾーン1つに対して加熱ゾーンを2つ用意しているが、本発明は上記構成に限定されるものではなく、各ゾーンの数は被加工物を形成する樹脂材料に応じて適宜変更することができる。

【0068】

また、本実施形態においては熱硬化性樹脂を含む材料を熱圧締しているが、本発明はこの構成に限定されるものではなく、熱可塑性樹脂を含む被加工物にも適用可能である。すなわち、熱可塑性樹脂を含む被加工物を熱圧締する場合は、まず予熱ゾーンにて低温で被加工物の形状を整える。この時、被加工物はあまり加熱されないので粘度が高くなり、樹脂の流動は防止される。次いで、第1、第2加熱ゾーンにて高温で被加工物の成形を行い、冷却盤にて形状を固定する。

【0069】

また、本実施形態においては、グリッパ150はホットプレス機構300に対して後退方向側に配置されている。しかしながら、本発明はこの構成に限定されるものではなく、グリッパ150はホットプレス機構300に対して搬送方向側、すなわち、ホットプレス機構300とコールドプレス機構400の間や、コールドプレス機構に対して搬送方向側に配置されていても良い。

【0070】

また、本実施形態においては、鋼製のスチールベルト123、143を回動させることによって被加工物Mを搬送するようになっているが、本発明はこの構成に限定されるものではない。すなわち、スチールベルト123、143の代わりに他の金属の無端ベルトや、ポリイミドなどの耐熱性の樹脂にて形成される無端ベルトを使用しても良い。

【0071】

また、本実施形態においては、上部熱盤322及び下部熱盤324にヒータが内蔵され、これによって両熱盤が加熱されるようになっている。しかしながら、本発明はこの構成に限定されるものではなく、例えば熱盤に熱媒体を循環させることによって加熱を行う構成としてもよい。

【図面の簡単な説明】

【0072】

【図1】本発明の実施の形態のプレス装置の側面図である。

【図2】本発明の実施の形態のプレス装置の装置本体の側面図である。

【図3】本発明の実施の形態のプレス装置の上側ベルト機構のプーリの側面図である。

【図4】本発明の実施の形態のプレス装置のグリッパの側面図である。

【図5】図2のI−I矢視図である。

【図6】本発明の実施の形態のグリッパの上面図である。

【図7】図5のIII−III線図である。

【図8】本発明の実施の形態における、グリッパによる被加工物の搬送手順を説明するための側面図である。

【図9】本発明の実施の形態のホットプレス機構の側断面図である。

【図10】図2のII−II線図である。

【図11】本発明の実施の形態のプレス装置における下流側のニップロール機構を示す側面図である。

【符号の説明】

【0073】

1 プレス装置

2 装置本体

10 真空チャンバ

100 搬送機構

120 上側ベルト機構

121、122 プーリ

121b、122b 軸受

121c シリンダ

122c ねじ

123 スチールベルト

140 下側ベルト機構

141、142 プーリ

141b、142b 軸受

143 スチールベルト

150 グリッパ

151、152 把持プレート

153 シリンダ

154 ピストン

200 フレーム部

210 上部フレーム部

212 ガイドフレーム

230 下部フレーム部

231 レール

300 ホットプレス機構

300a 予熱ゾーン

300b 第1加熱ゾーン

300c 第2加熱ゾーン

322 上部熱盤

324 下部熱盤

340 プレスシリンダ機構

352、354 ディスタンスバー

361〜364 ニップロール機構

370 熱盤移動用シリンダ機構

400 コールドプレス機構

422 上部冷却盤

424 下部冷却盤

B ベース

M 被加工物

【特許請求の範囲】

【請求項1】

下面が平坦に形成された上部熱盤と、

前記上部熱盤の下面と対向するよう設けられ、上面が平坦に形成された下部熱盤であって、前記上部及び下部熱盤には、夫々第1の領域と、該第1の領域から前記熱盤の面方向に隣接する第2の領域とが定められているものと、

両熱盤の該第1の領域を第1の温度に加熱する第1の加熱手段と、

両熱盤の該第2の領域を該第1の温度より高い第2の温度に加熱する第2の加熱手段と、

前記上部及び下部熱盤の少なくとも一方を駆動して両熱盤間に配置された被加工物を押圧する押圧手段と、

該第1の領域から該第2の領域に向う搬送方向に、両熱盤によって熱圧締される被加工物を搬送する、被加工物搬送手段と、

を有する、連続プレス装置。

【請求項2】

該被加工物が押圧されている時の前記上部熱盤と前記下部熱盤との間隔を規定する熱盤間隔規定手段であって、第1の領域と第2の領域とでは該間隔が異なるよう構成されたものをさらに有する、ことを特徴とする請求項1に記載の連続プレス装置。

【請求項3】

前記熱盤間隔規定手段は、前記上部熱盤側と下部熱盤側とに設けられたディスタンスバーの対であり、

前記上部熱盤側のディスタンスバーと前記下部熱盤側のディスタンスバーとが当接することによって、前記上部熱盤と前記下部熱盤との間隔が規定され、

前記ディスタンスバーの対は、該第1の領域と第2の領域に夫々少なくとも一対ずつ設けられている、

ことを特徴とする請求項2に記載の連続プレス装置。

【請求項4】

前記押圧手段は、該第1の領域に配された該被加工物を押圧する第1押圧部と、該第2の領域に配された該被加工物を押圧する第2押圧部と、を有する、ことを特徴する請求項2又は3に記載の連続プレス装置。

【請求項5】

前記第1の温度は該被加工物のガラス転位温度に略等しい、ことを特徴とする請求項1から4の何れかに記載の連続プレス装置。

【請求項6】

前記第2の温度は該被加工物の成形温度に略等しい、ことを特徴とする請求項1から5のいずれかに記載の連続プレス装置。

【請求項7】

該被加工物が熱硬化性樹脂を含み、該成形温度は該熱硬化性樹脂の硬化温度域に設定されている、ことを特徴とする請求項6に記載の連続プレス装置。

【請求項8】

前記被加工物搬送手段は、前記第1及び第2の押圧手段が該被加工物を押圧していない時に該被加工物を移動させる、ことを特徴とする請求項1から7のいずれかに記載の連続プレス装置。

【請求項9】

前記被加工物搬送手段は、

一対のプーリを有する下側プーリ対に掛け渡され、その上に該被加工物が載置される下側無端ベルトと、

一対のプーリを有する上側プーリ対に掛け渡され、該被加工物を介して前記下側無端ベルトと対向するように配置されている上側無端ベルトと、

前記上側無端ベルトと前記下側無端ベルトとを駆動するベルト駆動手段と、

を有し、

前記下側無端ベルトの上側の部分及び前記上側無端ベルトの下側の部分とは、前記上部及び下部熱盤の間に配置されており、

該被加工物は前記下側無端ベルトの上側の部分と前記上側無端ベルトの下側の部分とに挟まれた状態で搬送されるとともに、前記上部及び下部熱盤によって前記下側無端ベルトの上側の部分と前記上側無端ベルトの下側の部分ごと押圧されるようになっている、

ことを特徴とする請求項1から8のいずれかに記載の連続プレス装置。

【請求項10】

前記ベルト駆動手段は、

前記上側無端ベルトの下側の部分及び前記下側無端ベルトの上側の部分を介して該被加工物を把持可能なグリッパと、

該搬送方向及び、該搬送方向の反対方向である後退方向に前記グリッパを往復移動させるグリッパ駆動手段と、

を有する、ことを特徴とする請求項9に記載の連続プレス装置。

【請求項11】

前記グリッパ駆動手段は、シリンダ機構によって前記グリッパを往復移動させる、ことを特徴とする請求項10に記載の連続プレス装置。

【請求項12】

前記グリッパは、前記上部及び下部熱盤に対して、搬送方向側又は後退方向側のいずれかに配置されている、ことを特徴とする請求項10又は11に記載の連続プレス装置。

【請求項13】

前記下側プーリ対のプーリの一方は他方に対して離間する方向に付勢されており、

前記上側プーリ対のプーリの一方は他方に対して離間する方向に付勢されている、

ことを特徴とする請求項9から12のいずれかに記載の連続プレス装置。

【請求項14】

前記下側プーリ対のプーリの一方は、他方に対して該搬送方向及び該後退方向に微小移動可能に支持されており、

前記上側プーリ対のプーリの一方は、他方に対して該搬送方向及び該後退方向に微小移動可能に支持されている、

ことを特徴とする請求項13に記載の連続プレス装置。

【請求項15】

前記上側無端ベルト及び下側無端ベルトは金属製のベルトである、ことを特徴とする請求項9から14のいずれかに記載の連続プレス装置。

【請求項16】

前記上側無端ベルト及び下側無端ベルトは樹脂製ベルトである、ことを特徴とする請求項9から14のいずれかに記載の連続プレス装置。

【請求項17】

前記上側無端ベルトの下側の部分と下側無端ベルトの上側の部分とを互いに近接させる方向に付勢するベルト付勢手段をさらに有する、ことを特徴とする請求項9から16のいずれかに記載の連続プレス装置。

【請求項18】

前記ベルト付勢手段は、上部及び下部熱盤による該被加工物の押圧が終了して両熱盤が互いに離間した後、所定時間上側及び下側無端ベルトと該被加工物とが当接した状態を保持し、次いで両無端ベルトの少なくとも一方が他方から徐々に離れるよう、前記上側及び下側無端ベルトを付勢する、ことを特徴とする請求項17に記載の連続プレス装置。

【請求項19】

前記ベルト付勢手段は、

前記上部熱盤の上流側及び下流側に設けられ、前記上側無端ベルトの下側の部分を上面側から付勢するとともに、前記上側無端ベルトの進行にともなって回動するよう構成されている一対の上側付勢ローラと、

前記下部熱盤双方の上流側及び下流側に設けられ、前記下側無端ベルトの上側の部分を下面側から付勢するとともに、前記下側無端ベルトの進行にともなって回動するよう構成されている一対の下側付勢ローラと、

を有する、ことを特徴とする請求項17又は18に記載の連続プレス装置。

【請求項20】

前記上部及び下部熱盤の、前記第2の領域よりも搬送方向側には第3の領域が定められており、

両熱盤の該第3の領域を第3の温度に加熱する第3の加熱手段をさらに有し、

前記被加工物搬送手段は、該被加工物を該第2の領域から該第3の領域に搬送する、

ことを特徴とする請求項1から19のいずれかに記載の連続プレス装置。

【請求項21】

前記押圧手段は、該第3の領域に配された該被加工物を押圧する第3押圧部を有する、ことを特徴とする請求項20に記載の連続プレス装置。

【請求項22】

該第3の温度は該第2の温度に略等しく、

前記熱盤間隔規定手段は、該被加工物が押圧されている時の該第3の領域における前記上部熱盤と前記下部熱盤との間隔を、該第2の領域における該間隔に略等しい間隔に規定する、

ことを特徴とする請求項21に記載の連続プレス装置。

【請求項23】

前記上部及び下部熱盤に対して搬送方向側に配置された、互いに対向する第1及び第2の冷却盤をさらに有し、

前記被加工物搬送手段は、該被加工物を前記上部及び下部熱盤の間から、前記第1及び第2の冷却盤の間に移動させ、

前記上部及び下部熱盤によって熱圧締されたあとの該被加工物の熱が該第1及び第2の冷却盤に移動できるように前記第1及び第2の冷却盤の温度を制御する冷却盤温度制御手段と、

前記第1及び第2の冷却盤の少なくとも一方を駆動して、該被加工物に該第1及び第2の冷却盤を当接させる冷却盤駆動手段と、

をさらに有する、ことを特徴とする請求項1から22のいずれかに記載の連続プレス装置。

【請求項24】

前記冷却盤温度制御手段は、前記第1及び第2の冷却盤を前記第1の温度よりも低い第4の温度に維持する、ことを特徴とする請求項23に記載の連続プレス装置。

【請求項1】

下面が平坦に形成された上部熱盤と、

前記上部熱盤の下面と対向するよう設けられ、上面が平坦に形成された下部熱盤であって、前記上部及び下部熱盤には、夫々第1の領域と、該第1の領域から前記熱盤の面方向に隣接する第2の領域とが定められているものと、

両熱盤の該第1の領域を第1の温度に加熱する第1の加熱手段と、

両熱盤の該第2の領域を該第1の温度より高い第2の温度に加熱する第2の加熱手段と、

前記上部及び下部熱盤の少なくとも一方を駆動して両熱盤間に配置された被加工物を押圧する押圧手段と、

該第1の領域から該第2の領域に向う搬送方向に、両熱盤によって熱圧締される被加工物を搬送する、被加工物搬送手段と、

を有する、連続プレス装置。

【請求項2】

該被加工物が押圧されている時の前記上部熱盤と前記下部熱盤との間隔を規定する熱盤間隔規定手段であって、第1の領域と第2の領域とでは該間隔が異なるよう構成されたものをさらに有する、ことを特徴とする請求項1に記載の連続プレス装置。

【請求項3】

前記熱盤間隔規定手段は、前記上部熱盤側と下部熱盤側とに設けられたディスタンスバーの対であり、

前記上部熱盤側のディスタンスバーと前記下部熱盤側のディスタンスバーとが当接することによって、前記上部熱盤と前記下部熱盤との間隔が規定され、

前記ディスタンスバーの対は、該第1の領域と第2の領域に夫々少なくとも一対ずつ設けられている、

ことを特徴とする請求項2に記載の連続プレス装置。

【請求項4】

前記押圧手段は、該第1の領域に配された該被加工物を押圧する第1押圧部と、該第2の領域に配された該被加工物を押圧する第2押圧部と、を有する、ことを特徴する請求項2又は3に記載の連続プレス装置。

【請求項5】

前記第1の温度は該被加工物のガラス転位温度に略等しい、ことを特徴とする請求項1から4の何れかに記載の連続プレス装置。

【請求項6】

前記第2の温度は該被加工物の成形温度に略等しい、ことを特徴とする請求項1から5のいずれかに記載の連続プレス装置。

【請求項7】

該被加工物が熱硬化性樹脂を含み、該成形温度は該熱硬化性樹脂の硬化温度域に設定されている、ことを特徴とする請求項6に記載の連続プレス装置。

【請求項8】

前記被加工物搬送手段は、前記第1及び第2の押圧手段が該被加工物を押圧していない時に該被加工物を移動させる、ことを特徴とする請求項1から7のいずれかに記載の連続プレス装置。

【請求項9】

前記被加工物搬送手段は、

一対のプーリを有する下側プーリ対に掛け渡され、その上に該被加工物が載置される下側無端ベルトと、

一対のプーリを有する上側プーリ対に掛け渡され、該被加工物を介して前記下側無端ベルトと対向するように配置されている上側無端ベルトと、

前記上側無端ベルトと前記下側無端ベルトとを駆動するベルト駆動手段と、

を有し、

前記下側無端ベルトの上側の部分及び前記上側無端ベルトの下側の部分とは、前記上部及び下部熱盤の間に配置されており、

該被加工物は前記下側無端ベルトの上側の部分と前記上側無端ベルトの下側の部分とに挟まれた状態で搬送されるとともに、前記上部及び下部熱盤によって前記下側無端ベルトの上側の部分と前記上側無端ベルトの下側の部分ごと押圧されるようになっている、

ことを特徴とする請求項1から8のいずれかに記載の連続プレス装置。

【請求項10】

前記ベルト駆動手段は、

前記上側無端ベルトの下側の部分及び前記下側無端ベルトの上側の部分を介して該被加工物を把持可能なグリッパと、

該搬送方向及び、該搬送方向の反対方向である後退方向に前記グリッパを往復移動させるグリッパ駆動手段と、

を有する、ことを特徴とする請求項9に記載の連続プレス装置。

【請求項11】

前記グリッパ駆動手段は、シリンダ機構によって前記グリッパを往復移動させる、ことを特徴とする請求項10に記載の連続プレス装置。

【請求項12】

前記グリッパは、前記上部及び下部熱盤に対して、搬送方向側又は後退方向側のいずれかに配置されている、ことを特徴とする請求項10又は11に記載の連続プレス装置。

【請求項13】

前記下側プーリ対のプーリの一方は他方に対して離間する方向に付勢されており、

前記上側プーリ対のプーリの一方は他方に対して離間する方向に付勢されている、

ことを特徴とする請求項9から12のいずれかに記載の連続プレス装置。

【請求項14】

前記下側プーリ対のプーリの一方は、他方に対して該搬送方向及び該後退方向に微小移動可能に支持されており、

前記上側プーリ対のプーリの一方は、他方に対して該搬送方向及び該後退方向に微小移動可能に支持されている、

ことを特徴とする請求項13に記載の連続プレス装置。

【請求項15】

前記上側無端ベルト及び下側無端ベルトは金属製のベルトである、ことを特徴とする請求項9から14のいずれかに記載の連続プレス装置。

【請求項16】

前記上側無端ベルト及び下側無端ベルトは樹脂製ベルトである、ことを特徴とする請求項9から14のいずれかに記載の連続プレス装置。

【請求項17】

前記上側無端ベルトの下側の部分と下側無端ベルトの上側の部分とを互いに近接させる方向に付勢するベルト付勢手段をさらに有する、ことを特徴とする請求項9から16のいずれかに記載の連続プレス装置。

【請求項18】

前記ベルト付勢手段は、上部及び下部熱盤による該被加工物の押圧が終了して両熱盤が互いに離間した後、所定時間上側及び下側無端ベルトと該被加工物とが当接した状態を保持し、次いで両無端ベルトの少なくとも一方が他方から徐々に離れるよう、前記上側及び下側無端ベルトを付勢する、ことを特徴とする請求項17に記載の連続プレス装置。

【請求項19】

前記ベルト付勢手段は、

前記上部熱盤の上流側及び下流側に設けられ、前記上側無端ベルトの下側の部分を上面側から付勢するとともに、前記上側無端ベルトの進行にともなって回動するよう構成されている一対の上側付勢ローラと、

前記下部熱盤双方の上流側及び下流側に設けられ、前記下側無端ベルトの上側の部分を下面側から付勢するとともに、前記下側無端ベルトの進行にともなって回動するよう構成されている一対の下側付勢ローラと、

を有する、ことを特徴とする請求項17又は18に記載の連続プレス装置。

【請求項20】

前記上部及び下部熱盤の、前記第2の領域よりも搬送方向側には第3の領域が定められており、

両熱盤の該第3の領域を第3の温度に加熱する第3の加熱手段をさらに有し、

前記被加工物搬送手段は、該被加工物を該第2の領域から該第3の領域に搬送する、

ことを特徴とする請求項1から19のいずれかに記載の連続プレス装置。

【請求項21】

前記押圧手段は、該第3の領域に配された該被加工物を押圧する第3押圧部を有する、ことを特徴とする請求項20に記載の連続プレス装置。

【請求項22】

該第3の温度は該第2の温度に略等しく、

前記熱盤間隔規定手段は、該被加工物が押圧されている時の該第3の領域における前記上部熱盤と前記下部熱盤との間隔を、該第2の領域における該間隔に略等しい間隔に規定する、

ことを特徴とする請求項21に記載の連続プレス装置。

【請求項23】

前記上部及び下部熱盤に対して搬送方向側に配置された、互いに対向する第1及び第2の冷却盤をさらに有し、

前記被加工物搬送手段は、該被加工物を前記上部及び下部熱盤の間から、前記第1及び第2の冷却盤の間に移動させ、

前記上部及び下部熱盤によって熱圧締されたあとの該被加工物の熱が該第1及び第2の冷却盤に移動できるように前記第1及び第2の冷却盤の温度を制御する冷却盤温度制御手段と、

前記第1及び第2の冷却盤の少なくとも一方を駆動して、該被加工物に該第1及び第2の冷却盤を当接させる冷却盤駆動手段と、

をさらに有する、ことを特徴とする請求項1から22のいずれかに記載の連続プレス装置。

【請求項24】

前記冷却盤温度制御手段は、前記第1及び第2の冷却盤を前記第1の温度よりも低い第4の温度に維持する、ことを特徴とする請求項23に記載の連続プレス装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−28730(P2009−28730A)

【公開日】平成21年2月12日(2009.2.12)

【国際特許分類】

【出願番号】特願2007−191859(P2007−191859)

【出願日】平成19年7月24日(2007.7.24)

【出願人】(000242242)北川精機株式会社 (26)

【出願人】(000107619)スターライト工業株式会社 (62)

【Fターム(参考)】

【公開日】平成21年2月12日(2009.2.12)

【国際特許分類】

【出願日】平成19年7月24日(2007.7.24)

【出願人】(000242242)北川精機株式会社 (26)

【出願人】(000107619)スターライト工業株式会社 (62)

【Fターム(参考)】

[ Back to top ]