連続ロール、並びに、液晶表示素子の製造方法及び製造システム

【課題】ロール式貼り合せシステムで使用され、光学フィルム積層体が変形するのを防止することができる連続ロール、並びに、液晶表示素子の製造方法及び製造システムを提供する。

【解決手段】温度が23±5℃、湿度が35〜80%の環境下においてロール式貼り合せシステムで使用される連続ロールR1,R2を、当該環境下で光学フィルム積層体F1,F2の引き出しを開始する際の当該光学フィルム積層体F1,F2の1m2当たりの水分量が7.8g以下となるように調整する。これにより、連続ロールR1,R2から光学フィルム積層体F1,F2が全て引き出されるまでに、偏光フィルムを含む光学フィルム積層体F1,F2の水分量が増加して変形するのを効果的に防止することができる。

【解決手段】温度が23±5℃、湿度が35〜80%の環境下においてロール式貼り合せシステムで使用される連続ロールR1,R2を、当該環境下で光学フィルム積層体F1,F2の引き出しを開始する際の当該光学フィルム積層体F1,F2の1m2当たりの水分量が7.8g以下となるように調整する。これにより、連続ロールR1,R2から光学フィルム積層体F1,F2が全て引き出されるまでに、偏光フィルムを含む光学フィルム積層体F1,F2の水分量が増加して変形するのを効果的に防止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成され、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるための連続ロール、並びに、液晶表示素子の製造方法及び製造システムに関する。

【背景技術】

【0002】

従来、液晶パネルの表面に貼り合せられる光学機能フィルムは、予め液晶パネルに対応するサイズに打ち抜かれた状態で梱包され、光学機能フィルム製造メーカーからパネル加工メーカーへと搬送されていた。偏光フィルムを含む光学機能フィルムの場合には、偏光フィルムが吸湿性を有するため、比較的湿度の低い環境下で打ち抜き及び脱気、梱包を行い、液晶パネルに貼り合せる直前に光学機能フィルムを開封することにより、外部の湿度の影響で偏光フィルムの品質が劣化するのを防止することができる。また、偏光フィルムがカールするのを防止するために、偏光フィルムの水分率を調整することが提案されている(例えば、特許文献1)。

【0003】

一方、液晶表示素子の製造方法として、光学機能フィルムを含む長尺の光学フィルム積層体を巻回することにより形成された連続ロールから、前記光学フィルム積層体を引き出し、所定サイズに切断することにより枚葉の光学機能フィルムを形成して、当該光学機能フィルムを液晶パネルの表面に貼り合せる方法が提案されている(例えば、特許文献2)。このようなロール式貼り合せシステムでは、連続ロールが梱包された状態で納品されたとしても、当該連続ロールを開封してシステムにセットした後は、特別の事情がない限り、当該連続ロールから光学フィルム積層体が全て引き出されるまで、連続ロールが外気に晒された状態で使用されることとなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−326531号公報

【特許文献2】特開2007−140046号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のようなロール式貼り合せシステムでは、連続ロールから光学フィルム積層体が全て引き出されるまで、吸湿性を有する偏光フィルムが長時間にわたって外気に晒される。そのため、当該偏光フィルムを含む光学フィルム積層体の水分量が増加して変形し、光学機能フィルムの品質が劣化するという問題がある。

【0006】

また、ロール式貼り合せシステムでは、連続ロールがセットされているシステム内を液晶パネルが搬送され、連続ロールから引き出される光学フィルム積層体に含まれる光学機能フィルムが、同システム内で液晶パネルに貼り合せられる。液晶パネルは、静電気の影響で破損する場合があるため、湿潤環境で搬送されることが望ましい。ところが、このような湿潤環境のシステムでは、同システム内にセットされている連続ロールの周囲の湿度が高くなるため、光学フィルム積層体の水分量が増加しやすく、光学フィルム積層体の変形による光学機能フィルムの品質劣化が生じやすいという問題がある。

【0007】

さらに、ロール状に巻回された光学フィルム積層体においては、その幅方向の両端部が常に外気に晒されるため、当該両端部において偏光フィルムが外気に含まれる水分を吸湿し、当該両端部がうねって波打った状態に変形してしまう場合がある。このように両端部が変形した光学フィルム積層体を用いて、当該光学フィルム積層体に含まれる光学機能フィルムの両端部を切り落とすことなく液晶パネルに貼り合せた場合には、当該両端部において光学機能フィルムと液晶パネルの間に気泡が発生しやすいという問題がある。

【0008】

本発明は、上記実情に鑑みてなされたものであり、ロール式貼り合せシステムで使用され、光学フィルム積層体が変形するのを防止することができる連続ロール、並びに、液晶表示素子の製造方法及び製造システムを提供することを目的とする。また、本発明は、ロール式貼り合せシステムで使用され、液晶パネルに対して光学機能フィルムを良好に貼り合せることができる連続ロール、並びに、液晶表示素子の製造方法及び製造システムを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る連続ロールは、少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成され、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるための連続ロールであって、温度が23±5℃、湿度が35〜80%の環境下において使用され、当該環境下で前記光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする。

【0010】

本発明によれば、温度が23±5℃、湿度が35〜80%の環境下においてロール式貼り合せシステムで使用される連続ロールを、当該連続ロールから光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整することにより、連続ロールから光学フィルム積層体が全て引き出されるまでに、偏光フィルムを含む光学フィルム積層体の水分量が増加して変形するのを効果的に防止することができる。

【0011】

また、湿度が80%以下のある程度高い範囲で連続ロールが使用された場合でも、光学フィルム積層体が変形するのを防止することができる。そのため、液晶パネルを湿潤環境で搬送するような場合であっても、その湿度の影響によって光学フィルム積層体が変形するのを効果的に防止することができる。

【0012】

本発明に係る液晶表示素子の製造方法は、液晶パネルと、前記液晶パネルの表面に貼り合せられた光学機能フィルムとを有する液晶表示素子の製造方法であって、少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成された連続ロールから、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せる貼合工程を含み、前記連続ロールは、温度が23±5℃、湿度が35〜80%の環境下において使用され、当該環境下で前記光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする。

【0013】

本発明によれば、温度が23±5℃、湿度が35〜80%の環境下においてロール式貼り合せシステムで使用される連続ロールを、当該連続ロールから光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整することにより、連続ロールから光学フィルム積層体が全て引き出されるまでに、偏光フィルムを含む光学フィルム積層体の水分量が増加して変形するのを効果的に防止することができる。

【0014】

また、湿度が80%以下のある程度高い範囲で連続ロールが使用された場合でも、光学フィルム積層体が変形するのを防止することができる。そのため、液晶パネルを湿潤環境で搬送するような場合であっても、その湿度の影響によって光学フィルム積層体が変形するのを効果的に防止することができる。

【0015】

前記連続ロールは、湿度40%以下の環境下で12時間以上保管する工程を経て、前記光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることが好ましい。

【0016】

本発明によれば、連続ロールを湿度40%以下の環境下で12時間以上保管することにより、ロール状に巻回されている光学フィルム積層体を十分に乾燥させ、光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整することができる。これにより、光学フィルム積層体が変形するのをより効果的に防止することができる。

【0017】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を巻回することにより形成されており、前記連続ロールから前記光学フィルム積層体を引き出して、当該光学フィルム積層体のうち少なくとも前記光学機能フィルムを、前記液晶パネルの長辺又は短辺に対応する長さに切断した後、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるようになっていてもよい。

【0018】

本発明によれば、長方形状の液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた光学フィルム積層体を連続ロールから引き出して、当該光学フィルム積層体のうち少なくとも光学機能フィルムを液晶パネルの長辺又は短辺に対応する長さに切断することにより、液晶パネルに対応する形状の光学機能フィルムを形成し、当該光学機能フィルムを液晶パネルの表面に貼り合せることができる。このように光学フィルム積層体に含まれる光学機能フィルムの幅方向の両端部を切り落とすことなく液晶パネルに貼り合せる場合であっても、当該両端部の変形を防止することができるので、当該両端部において光学機能フィルムと液晶パネルの間に気泡が発生するのを防止することができ、液晶パネルに対して光学機能フィルムを良好に貼り合せることができる。

【0019】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を、前記キャリアフィルムを除いて前記光学機能フィルム及び前記粘着層を前記液晶パネルの長辺又は短辺に対応する長さに切断した状態で巻回することにより形成されており、前記連続ロールから前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるようになっていてもよい。

【0020】

本発明によれば、長方形状の液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた光学フィルム積層体を、前記キャリアフィルムを除いて前記光学機能フィルム及び前記粘着層を前記液晶パネルの長辺又は短辺に対応する長さに切断することにより、液晶パネルに対応する形状の光学機能フィルムを形成し、当該光学機能フィルムを液晶パネルの表面に貼り合せることができる。このように光学フィルム積層体に含まれる光学機能フィルムの幅方向の両端部を切り落とすことなく液晶パネルに貼り合せる場合であっても、当該両端部の変形を防止することができるので、当該両端部において光学機能フィルムと液晶パネルの間に気泡が発生するのを防止することができ、液晶パネルに対して光学機能フィルムを良好に貼り合せることができる。

【0021】

本発明に係る液晶表示素子の製造システムは、液晶パネルと、前記液晶パネルの表面に貼り合せられた光学機能フィルムとを有する液晶表示素子の製造システムであって、少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成された連続ロールから、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せる貼合装置を含み、前記連続ロールは、温度が23±5℃、湿度が35〜80%の環境下において使用され、当該環境下で前記光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする。

【0022】

前記連続ロールは、湿度40%以下の環境下で12時間以上保管する工程を経て、前記光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることが好ましい。

【0023】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を巻回することにより形成されており、前記連続ロールから前記光学フィルム積層体を引き出して、当該光学フィルム積層体のうち少なくとも前記光学機能フィルムを、前記液晶パネルの長辺又は短辺に対応する長さに切断した後、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるようになっていてもよい。

【0024】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を、前記キャリアフィルムを除いて前記光学機能フィルム及び前記粘着層を前記液晶パネルの長辺又は短辺に対応する長さに切断した状態で巻回することにより形成されており、前記連続ロールから前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるようになっていてもよい。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態に係る液晶表示素子の製造方法の一例を示したフローチャートである。

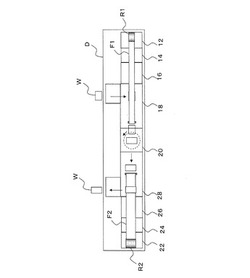

【図2】液晶表示素子の製造システムの一例を示した概略平面図である。

【図3】光学機能フィルムを液晶パネルに貼り合せる際の態様の一例を示した断面図である。

【発明を実施するための形態】

【0026】

本発明の一実施形態について以下に説明する。図1は、本発明の一実施形態に係る液晶表示素子の製造方法の一例を示したフローチャートである。図2は、液晶表示素子の製造システムの一例を示した概略平面図である。

【0027】

(液晶パネル)

本発明により製造される液晶表示素子に用いられる液晶パネルWは、例えば対向する1対のガラス基板間に液晶が配置されたガラス基板ユニットである。液晶パネルWは、例えば長方形状に形成される。

【0028】

(光学機能フィルム)

本発明により製造される液晶表示素子に用いられる光学機能フィルムは、偏光フィルムを有している。光学機能フィルムの一方の面には、液晶パネルWに貼り合せるための粘着層が形成され、この粘着層を保護するためのキャリアフィルムが設けられる。すなわち、光学機能フィルムと、粘着層と、キャリアフィルムとが、この順に積層された構成となっている。また、光学機能フィルムの他方の面には、粘着層を介して表面保護フィルムが設けられる。以下において、表面保護フィルムおよびキャリアフィルムが積層された光学機能フィルムを光学フィルム積層体と称することがある。

【0029】

図3は、光学機能フィルムを液晶パネルWに貼り合せる際の態様の一例を示した断面図である。本実施形態では、液晶パネルWの一方表面に貼り合せられる第1光学機能フィルムF11を含む第1光学フィルム積層体F1と、液晶パネルWの他方表面に貼り合せられる第2光学機能フィルムF21を含む第2光学フィルム積層体F2とが用いられる。ただし、本発明は、液晶パネルWの両面に光学機能フィルムが貼り合せられるような構成に限らず、液晶パネルWの一方表面にのみ光学機能フィルムが貼り合せられるような構成にも適用可能である。

【0030】

第1光学フィルム積層体F1は、第1光学機能フィルムF11と、第1キャリアフィルムF12と、表面保護フィルムF13とが積層された構造を有する。本実施形態において、第1光学機能フィルムF11は偏光フィルムを有している。第1光学機能フィルムF11は、第1偏光子F11aと、その一方面に接着剤層(不図示)を介して貼り合せられた第1フィルムF11bと、その他方面に接着剤層(不図示)を介して貼り合せられた第2フィルムF11cとで構成されている。第1偏光子F11aは、例えばポリビニルアルコール(PVA)フィルムを延伸することにより形成される。第1偏光子F11aは、ポリビニルアルコールフィルム以外のフィルムを用いて形成されるものであってもよいが、本発明は、第1偏光子F11aが吸湿率10%以上の材料で形成されている場合により効果的である。ここで、「吸湿率」とは、温度23℃、相対湿度45%で飽和吸湿率を測定したときの値である。

【0031】

第1、第2フィルムF11b、F11cは、例えば、保護フィルム(例えばトリアセチルセルロースフィルム、PETフィルム等)である。第2フィルムF11cは、第1粘着層F14を介して液晶パネルWに貼り合わされる。第1フィルムF11bには、表面処理を施すことができる。表面処理としては、例えば、ハードコート処理や反射防止処理、スティッキングの防止や拡散ないしアンチグレア等を目的とした処理等が挙げられる。第1キャリアフィルムF12は、第2フィルムF11cに第1粘着層F14を介して貼り合せられている。また、表面保護フィルムF13は、第1フィルムF11bに粘着層F15を介して貼り合せられている。

【0032】

また、第2光学フィルム積層体F2の積層構造は、第1光学フィルム積層体F1と同様の構成であるが、これに限定されない。第2光学フィルム積層体F2は、第2光学機能フィルムF21と、第2キャリアフィルムF22と、表面保護フィルムF23とが積層された構造を有する。本実施形態において、第2光学機能フィルムF21は偏光フィルムを有している。第2光学機能フィルムF21は、第2偏光子F21aと、その一方面に接着剤層(不図示)を介して貼り合せられた第3フィルムF21bと、その他方面に接着剤層(不図示)を介して貼り合せられた第4フィルムF21cとで構成されている。第2偏光子F21aは、例えばポリビニルアルコール(PVA)フィルムを乾燥することにより形成される。第2偏光子F21aは、ポリビニルアルコールフィルム以外のフィルムを用いて形成されるものであってもよいが、本発明は、第2偏光子F21aが吸湿率10%以上の材料で形成されている場合により効果的である。

【0033】

第3、第4フィルムF21b、F21cは、例えば、保護フィルム(例えばトリアセチルセルロースフィルム、PETフィルム等)である。第4フィルムF21cは、第2粘着層F24を介して液晶パネルWに貼り合わされる。第3フィルムF21bには、表面処理を施すことができる。表面処理としては、例えば、ハードコート処理や反射防止処理、スティッキングの防止や拡散ないしアンチグレア等を目的とした処理等が挙げられる。第2キャリアフィルムF22は、第4フィルムF21cに第2粘着層F24を介して貼り合せられている。また、表面保護フィルムF23は、第3フィルムF21bに粘着層F25を介して貼り合せられている。

【0034】

(製造フローチャート)

(1)第1連続ロール準備工程(図1、S1)。長尺の第1光学フィルム積層体F1がロール状に巻回されることにより形成された第1連続ロールR1を準備する。第1連続ロールR1の幅は、液晶パネルWの貼り合せサイズに依存している。すなわち、第1連続ロールR1は、液晶パネルWの短辺又は長辺に対応する幅の第1光学機能フィルムF11を有する第1光学フィルム積層体F1を巻回することにより形成されている。より具体的には、第1連続ロールR1は、第1光学機能フィルムF11と第1粘着層F14と第1キャリアフィルムF12とがこの順に積層された長尺原反を、液晶パネルWの短辺又は長辺に対応する幅にスリットすることにより得られた長尺の第1光学フィルム積層体F1を巻回することにより形成されている。上記長尺原反に含まれる偏光フィルムは、長手方向に沿って延伸されることにより形成されていることが好ましく、この場合には、長手方向に沿って偏光フィルムの吸収軸が形成される。当該長尺原反を長手方向に平行にスリットすることにより、長手方向に沿って精度よく吸収軸が延びる第1光学フィルム積層体F1を形成することができる。なお、本実施形態では、液晶パネルWの短辺に対応する幅の第1連続ロールR1が用いられている。

【0035】

(2)搬送工程(図1、S2)。第1搬送装置12が、準備され設置された第1連続ロールR1から第1光学フィルム積層体F1を繰り出し、下流側に搬送する。

【0036】

(3)第1検査工程(図1、S3)。第1光学フィルム積層体F1の欠点を第1欠点検査装置14を用いて検査する。ここでの欠点検査方法としては、第1光学フィルム積層体F1の両面に対し、透過光、反射光による画像撮影・画像処理する方法、検査用偏光フィルムをCCDカメラと検査対象物との間に、検査対象である偏光フィルムの吸収軸とクロスニコルとなるように配置(0度クロスと称することがある)して画像撮影・画像処理する方法、検査用偏光フィルムをCCDカメラと検査対象物との間に、検査対象である偏光フィルムの吸収軸と所定角度(例えば、0度より大きく10度以内の範囲)になるように配置(x度クロスと称することがある)して画像撮影・画像処理する方法が挙げられる。なお、画像処理のアルゴリズムとしては、例えば二値化処理による濃淡判定によって欠点を検出することができる。

【0037】

第1欠点検査装置14で得られた欠点の情報は、その位置情報(例えば、位置座標)とともに紐付けされて、制御装置に送信され、第1切断装置16による切断方法に寄与させることができる。

【0038】

(4)第1切断工程(図1、S4)。第1切断装置16は、第1連続ロールR1から引き出された第1光学フィルム積層体F1のうち少なくとも第1光学機能フィルムF11を切断する。この例では、第1キャリアフィルムF12を切断せずに、当該第1キャリアフィルムF12が貼り合せられている第1光学機能フィルムF11と、第1光学機能フィルムF11に貼り合せられている表面保護フィルムF13とを所定サイズに切断する。ただし、このような構成に限らず、例えば第1光学フィルム積層体F1を完全に切断して、枚葉の第1光学フィルム積層体F1を形成するような構成であってもよい。切断手段としては、例えば、レーザ装置、カッターなどが挙げられる。第1欠点検査装置14で得られた欠点の情報に基づいて、欠点を避けるように切断するように構成されることが好ましい。これにより、第1光学フィルム積層体F1の歩留まりが大幅に向上する。欠点を含む第1光学フィルム積層体F1は、第1排除装置(図示せず)によって排除され、液晶パネルWには貼り付けされないように構成される。本実施形態では、第1光学機能フィルムF11が液晶パネルWの長辺に対応する長さで切断されるようになっているが、第1連続ロールR1の幅が液晶パネルWの長辺に対応している場合には、液晶パネルWの短辺に対応する長さで切断されてもよい。

【0039】

これらの第1連続ロール準備工程、第1検査工程、第1切断工程のそれぞれの工程は連続した製造ラインとされることが好ましい。以上の一連の製造工程において、液晶パネルWの一方表面に貼り合せるための切断された第1光学機能フィルムF11が形成される。以下では、液晶パネルWの他方表面に貼り合せるための切断された第2光学機能フィルムF21を形成する工程について説明する。

【0040】

(5)第2連続ロール準備工程(図1、S11)。長尺の第2光学フィルム積層体F2がロール状に巻回されることにより形成された第2連続ロールR2を準備する。第2連続ロールR2の幅は、液晶パネルWの貼り合せサイズに依存している。すなわち、第2連続ロールR2は、液晶パネルWの長辺又は短辺に対応する幅の第2光学機能フィルムF21を有する第2光学フィルム積層体F2を巻回することにより形成されている。より具体的には、第2連続ロールR2は、第2光学機能フィルムF21と第2粘着層F24と第2キャリアフィルムF22とがこの順に積層された長尺原反を、液晶パネルWの長辺又は短辺に対応する幅にスリットすることにより得られた長尺の第2光学フィルム積層体F2を巻回することにより形成されている。上記長尺原反に含まれる偏光フィルムは、長手方向に沿って延伸されることにより形成されていることが好ましく、この場合には、長手方向に沿って偏光フィルムの吸収軸が形成される。当該長尺原反を長手方向に平行にスリットすることにより、長手方向に沿って精度よく吸収軸が延びる第2光学フィルム積層体F2を形成することができる。第2連続ロールR2は、例えば第1連続ロールR1とは異なる幅で形成されている。すなわち、第1連続ロールR1が液晶パネルWの長辺に対応する幅で形成されている場合には、第2連続ロールR2が液晶パネルWの短辺に対応する幅で形成されており、第1連続ロールR1が液晶パネルWの短辺に対応する幅で形成されている場合には、第2連続ロールR2が液晶パネルWの長辺に対応する幅で形成されている。なお、本実施形態では、液晶パネルWの長辺に対応する幅の第2連続ロールR2が用いられている。本実施形態において、「液晶パネルWの長辺又は短辺に対応させる」とは、液晶パネルWの長辺又は短辺の長さに対応する光学機能フィルムF11,F21の貼り合わせの長さ(露出部分を除いた長さ)を指し、液晶パネルWの長辺又は短辺の長さと光学機能フィルムF11,F21の幅とが同じである必要はない。

【0041】

(6)搬送工程(図1、S12)。第2搬送装置22が、準備され設置された第2連続ロールR2から第2光学フィルム積層体F2を繰り出し、下流側に搬送する。

【0042】

(7)第2検査工程(図1、S13)。第2光学フィルム積層体F2の欠点を第2欠点検査装置24を用いて検査する。ここでの欠点検査方法は、上述した第1欠点検査装置14による方法と同様である。ただし、第1検査工程(S3)及び第2検査工程(S13)を省略することも可能である。この場合、第1連続ロールR1及び第2連続ロールR2を製造する段階で、第1光学フィルム積層体F1及び第2光学フィルム積層体F2の欠点検査が行われ、その欠点検査により得られた欠点情報が付された第1連続ロールR1及び第2連続ロールR2を用いて液晶表示素子が製造されるような構成であってもよい。

【0043】

(8)第2切断工程(図1、S14)。第2切断装置26は、第2連続ロールR2から引き出された第2光学フィルム積層体F2のうち少なくとも第2光学機能フィルムF21を切断する。この例では、第2キャリアフィルムF22を切断せずに、当該第2キャリアフィルムF22が貼り合せられている第2光学機能フィルムF21と、第2光学機能フィルムF21に貼り合せられている表面保護フィルムF23とを所定サイズに切断する。ただし、このような構成に限らず、例えば第2光学フィルム積層体F2を完全に切断して、枚葉の第2光学フィルム積層体F2を形成するような構成であってもよい。切断手段としては、例えば、レーザ装置、カッターなどが挙げられる。第2欠点検査装置24で得られた欠点の情報に基づいて、欠点を避けるように切断するように構成されることが好ましい。これにより、第2光学フィルム積層体F2の歩留まりが大幅に向上する。欠点を含む第2光学フィルム積層体F2は、第2排除装置(図示せず)によって排除され、液晶パネルWには貼り付けされないように構成される。本実施形態では、第2光学機能フィルムF21が液晶パネルWの短辺に対応する長さで切断されるようになっているが、第2連続ロールR2の幅が液晶パネルWの短辺に対応している場合には、液晶パネルWの長辺に対応する長さで切断されてもよい。

【0044】

上記のような切断された第1光学機能フィルムF11及び第2光学機能フィルムF21をそれぞれ形成する工程と並行して、液晶パネルWを搬送する工程が行われる。液晶パネルWには、その搬送中に下記のような処理が行われる。

【0045】

(9)洗浄工程(図1、S6)。液晶パネルWは、研磨洗浄、水洗浄等によって、その表面が洗浄される。

【0046】

(10)第1光学機能フィルム貼合工程(図1、S5)。切断された第1光学機能フィルムF11は、第1キャリアフィルムF12が剥離されながら、第1貼合装置18により粘着層F14を介して液晶パネルWの一方表面に貼り合せられる。貼り合せの際には、互いに対向する1対のロールの間に第1光学機能フィルムF11及び液晶パネルWを挟持して圧着する。

【0047】

(11)第2光学機能フィルム貼合工程(図1、S15)。切断された第2光学機能フィルムF21は、第2キャリアフィルムF22が剥離されながら、第2貼合装置28により粘着層F24を介して液晶パネルWの他方表面に貼り合せられる。貼り合せの際には、互いに対向する1対のロールの間に第2光学機能フィルムF21及び液晶パネルWを挟持して圧着する。なお、第2光学機能フィルムF21を液晶パネルWに貼り合せる前には、第1光学機能フィルムF11と第2光学機能フィルムF21がクロスニコルの関係になるように、第1光学機能フィルムF11を貼り合せた後の液晶パネルWが旋回機構20により90度回転されるようになっている。ただし、液晶パネルWを90度回転させるような構成に限らず、第1光学フィルム積層体F1と第2光学フィルム積層体F2とが互いに直交する方向に搬送されるような構成であっても、第1光学機能フィルムF11と第2光学機能フィルムF21をクロスニコルの関係にすることができる。

【0048】

(12)液晶パネルの検査工程(図1、S16)。光学機能フィルムF11,F21が両面に貼着された液晶パネルWは、検査装置により検査される。検査方法としては、液晶パネルWの両面に対し、透過光及び反射光による画像撮影・画像処理する方法が例示される。また他の方法として、検査用偏光フィルムをCCDカメラと検査対象物との間に設置する方法も例示される。なお、画像処理のアルゴリズムとしては、例えば二値化処理による濃淡判定によって欠点を検出することができる。

【0049】

(13)検査装置で得られた欠点の情報に基づいて、液晶パネルWの良品判定がなされる。良品判定された液晶パネルWは、次の実装工程に搬送される。不良品判定された場合、リワーク処理が施され、新たに光学機能フィルムF11,F21が貼られ、次いで検査され、良品判定の場合、実装工程に移行し、不良品判定の場合、再度リワーク処理に移行するかあるいは廃棄処分される。

【0050】

以上の一連の製造工程において、第1光学機能フィルムF11の貼合工程と第2光学機能フィルムF21の貼合工程とを連続した製造ラインとすることによって、液晶表示素子を好適に製造することができる。

【0051】

上記第1及び第2切断工程では、キャリアフィルムF12,F22を切断せずに、光学フィルム積層体F1,F2のその他の部材を切断する方式(ハーフカット方式)について説明した。しかし、このような構成に限らず、例えば光学フィルム積層体F1,F2におけるキャリアフィルムF12,F22以外の部材が予め切断されたハーフカット済みの連続ロールを用いることも可能である。この場合、連続ロールは、長方形状の液晶パネルWの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた長尺の光学フィルム積層体F1,F2を、キャリアフィルムF12,F22を除いて光学機能フィルムF11,F21及び粘着層F14,F24を液晶パネルWの長辺又は短辺に対応する長さに切断した状態で巻回することにより形成される。このような連続ロールから光学フィルム積層体F1,F2を引き出して、キャリアフィルムF12,F22を剥離しながら、粘着層F14,F24を介して光学機能フィルムF11,F21を液晶パネルWの表面に貼り合せることにより、液晶表示素子を製造することができる。また、光学機能フィルムF11,F21を切断した後に貼り合せるような構成に限らず、貼り合せ中又は貼り合せ後に切断するような構成であってもよい。

【0052】

本実施形態では、液晶パネルWに対して上方から第1光学機能フィルムF11が貼り合せられ、液晶パネルWに対して下方から第2光学機能フィルムF21が貼り合せられるようになっている。ただし、液晶パネルWに対して下方から第1光学機能フィルムF11が貼り合せられ、液晶パネルWに対して上方から第2光学機能フィルムF21が貼り合せられるような構成であってもよい。また、第1光学機能フィルムF11が貼り合せられた後の液晶パネルWを上下反転させる機構を設けた場合には、第1光学機能フィルムF11及び第2光学機能フィルムF21がいずれも同じ方向から液晶パネルWに貼り合せられるような構成とすることも可能である。液晶パネルWを上下反転させる機構を設ける場合には、液晶パネルWを90度回転させるための上記旋回機構20とは別個に上下反転機構を設けてもよいし、液晶パネルWを上下反転させながら90度回転させるような機構を設けてもよい。

【0053】

以上のようなロール式貼り合せシステムでは、連続ロールR1,R2から光学フィルム積層体F1,F2が全て引き出されるまで、吸湿性を有する偏光フィルムが長時間にわたって外気に晒される。具体的には、光学フィルム積層体F1,F2の長さは、例えば3000〜15000mであることが好ましく、例えば2〜10m/minの速度で搬送されることが好ましい。連続ロールR1,R2から光学フィルム積層体F1,F2が全て引き出されるまでの時間は、少なくとも20時間以上、好ましくは25時間以上、より好ましくは30時間以上である。このような長時間にわたって偏光フィルムが外気に晒される場合には、当該偏光フィルムを含む光学フィルム積層体F1,F2の水分量が増加して変形し、光学機能フィルムF11,F21の品質が劣化するという問題がある。

【0054】

また、図2に示すように、ロール式貼り合せシステムでは、連続ロールR1,R2がセットされているシステム内を液晶パネルWが搬送され、連続ロールR1,R2から引き出される光学フィルム積層体F1,F2に含まれる光学機能フィルムF11,F21が、同システム内で液晶パネルWに貼り合せられる。当該システムは、隔壁構造D(例えばクリーンルーム)の内部に設けられることが好ましく、これにより、清浄度が確保された環境で光学機能フィルムF11,F21を液晶パネルWに貼り合わせることができ、高品質の液晶表示素子を製造することができる。

【0055】

液晶パネルWは、静電気の影響で破損する場合があるため、湿潤環境で搬送されることが好ましい。そこで、本実施形態では、上記隔壁構造Dの内部の温度を23±5℃、湿度を35〜80%とすることにより、液晶パネルWが乾燥環境下で搬送されないようになっている。ただし、上記隔壁構造Dを設けないような構成であっても、液晶パネルWが搬送される領域を上記環境とすることは可能である。

【0056】

しかしながら、上記のようなシステムでは、同システム内にセットされている連続ロールR1,R2の周囲の湿度が高くなるため、光学フィルム積層体F1,F2の水分量が増加しやすく、光学フィルム積層体F1,F2の変形による光学機能フィルムF11,F21の品質劣化が生じやすいという問題がある。

【0057】

また、ロール状に巻回された光学フィルム積層体F1,F2においては、その幅方向の両端部が常に外気に晒されるため、当該両端部において偏光フィルムが外気に含まれる水分を吸湿し、当該両端部がうねって波打った状態に変形してしまう場合がある。このように両端部が変形した光学フィルム積層体F1,F2を用いて、当該光学フィルム積層体F1,F2に含まれる光学機能フィルムF11,F21の両端部を切り落とすことなく液晶パネルWに貼り合せた場合には、当該両端部において光学機能フィルムF11,F21と液晶パネルWの間に気泡が発生しやすいという問題がある。

【0058】

上記のような気泡発生の問題については、以下の理由が考えられる。すなわち、ロール状に巻回された光学フィルム積層体F1,F2においては、幅方向中央部では表面からのみ外気に含まれる水分が吸湿されるのに対し、幅方向両端部では表面と端面の両方から吸湿される。そのため、光学フィルム積層体F1,F2の幅方向両端部の吸湿量は、幅方向中央部と比較して多くなる。これにより、光学フィルム積層体F1,F2の幅方向両端部の膨張率が大きくなり、その面積差により両端部にうねりが発生する結果、貼り合わせ時に当該両端部において気泡が発生するものと考えられる。

【0059】

偏光フィルムの膨張は、主に、PVAなどにより形成された偏光子F11a,F21aの吸湿によるところが大きい。連続ロールR1,R2の移動やスリット時など、外部環境の変化に応じて常に多少の吸湿が起こっており、徐々にではあるが上記のような連続ロールR1,R2の幅方向中央部と両端部との吸湿量の差が生じていく。その状態から連続ロールR1,R2をロール式貼り合せシステムにセットした場合には、連続ロールR1,R2の両端部からさらなる吸湿が起こり、当該両端部にうねりが発生しやすくなる。一方、ロール式貼り合せシステムにセットする際に連続ロールR1,R2を低い水分量とした場合には、各工程中又は搬送経路内で生じた連続ロールR1,R2の幅方向中央部と両端部との吸湿量の差を強制的になくすことができるため(もしくは、うねりが発生する水分量に到達するまでに時間的余裕があるため)、液晶表示素子の製造時間全体にわたって連続ロールR1,R2の幅方向両端部にうねりが発生するのを防止することができるものと推察される。

【0060】

また、PVAなどにより形成された偏光子F11a,F21aは、吸湿初期段階では、一度吸湿し始めればより吸湿しやすくなる性質を持っている。そのため、初期の水分量が多い連続ロールR1,R2ほど、その後に吸湿しやすくなる傾向がある。すなわち、初期の水分量が多い連続ロールR1,R2ほど、幅方向両端部がより吸湿しやすく、幅方向中央部と両端部との吸湿量の差が顕著になっていくものと推察される。

【0061】

ロール式貼り合せシステムは、同一品種の光学機能フィルムF11,F21を高速で大量に液晶パネルWに貼り合わせることが目的の1つであるため、1バッチあたりの連続製造時間は長い方がよく、その製造時間中の吸湿挙動によりうねりが発生する場合もある。

【0062】

そこで、本実施形態では、温度が23±5℃、湿度が35〜80%の環境下においてロール式貼り合せシステムで使用される連続ロールR1,R2を、当該環境下で光学フィルム積層体F1,F2の引き出しを開始する際の当該光学フィルム積層体F1,F2の1m2当たりの水分量が7.8g以下となるように調整している。これにより、連続ロールR1,R2から光学フィルム積層体F1,F2が全て引き出されるまでに、偏光フィルムを含む光学フィルム積層体F1,F2の水分量が増加して変形するのを効果的に防止することができる。

【0063】

また、湿度が80%以下のある程度高い範囲で連続ロールR1,R2が使用された場合でも、光学フィルム積層体F1,F2が変形するのを防止することができる。そのため、液晶パネルWを湿潤環境で搬送するような場合であっても、その湿度の影響によって光学フィルム積層体F1,F2が変形するのを効果的に防止することができる。

【0064】

上記のような効果を奏する連続ロールR1,R2を製造する際には、例えば、湿度40%以下の環境下で12時間以上保管する工程を経て、光学フィルム積層体F1,F2の1m2当たりの水分量が7.8g以下となるように調整される。連続ロールR1,R2を湿度40%以下の環境下で12時間以上保管することにより、ロール状に巻回されている光学フィルム積層体F1,F2を十分に乾燥させ、光学フィルム積層体F1,F2の1m2当たりの水分量が7.8g以下となるように調整することができる。これにより、光学フィルム積層体F1,F2が変形するのをより効果的に防止することができる。上記保管工程は、温度が20〜25℃、湿度が18〜30%に調湿された室内で行われることがより好ましい。

【0065】

また、本実施形態では、光学フィルム積層体F1,F2に含まれる光学機能フィルムF11,F21の幅方向の両端部を切り落とすことなく液晶パネルWに貼り合せるようになっているが、このような場合であっても、当該両端部の変形を防止することができるので、当該両端部において光学機能フィルムF11,F21と液晶パネルWの間に気泡が発生するのを防止することができ、液晶パネルWに対して光学機能フィルムF11,F21を良好に貼り合せることができる。

【0066】

以下では、初期の水分量が異なる複数の連続ロールを用いてロール式貼り合せシステムで液晶表示素子を製造し、各連続ロールの幅方向両端部に生じるうねりによって液晶表示素子に異常が生じるまでの時間を測定した結果について説明する。上記測定は、温度が25℃、湿度が70%の環境下に連続ロールを設置し、当該連続ロールを用いて上述のロール式貼り合せシステムで液晶表示素子を製造することにより行った。連続ロールとしては、日東電工株式会社製VEGQ1724DU150Tを使用し、予め光学機能フィルムが切断されておらず液晶表示素子の製造工程中に切断される連続ロール(切り目なし原反)と、光学フィルム積層体におけるキャリアフィルム以外の部材が予め切断されたハーフカット済みの連続ロール(切り目入り原反)とを用意した。

【0067】

各連続ロールの初期の水分量については、ロール式貼り合せシステムにセットする直前に各連続ロールの幅方向中央部における500cm2の領域をサンプリングし、キャリアフィルム及び表面保護フィルムを剥離した状態で重量を測定した後、120℃で2時間オーブンに投入して乾燥させ、乾燥前後の重量の差を水分量として測定した。このような水分量の測定を各連続ロールにつき5回ずつ行い、その平均値を各連続ロールの初期の水分量とした。

【0068】

各連続ロールを用いて製造した液晶表示素子の異常については、各連続ロールを用いて液晶表示素子を300枚製造し、その移動平均をとった不良率が1%を超えた時点の製造時間を0.5時間刻みで測定した。連続ロールから光学フィルム積層体が全て引き出されるまでの時間を最大30時間とし、30時間の製造に耐え得るか否かを判定した。

【0069】

切り目なし原反を用いた測定結果を下記表1に示す。

【表1】

【0070】

切り目入り原反を用いた測定結果を下記表2に示す。

【表2】

【0071】

上記のような測定結果から、切り目なし原反及び切り目入り原反のいずれにおいても、初期の水分量が7.8g/m2以下であれば30時間の製造に耐え得ることが推測される。

【符号の説明】

【0072】

12 第1搬送装置

14 第1欠点検査装置

16 第1切断装置

18 第1貼合装置

20 旋回機構

22 第2搬送装置

24 第2欠点検査装置

26 第2切断装置

28 第2貼合装置

F1 第1光学フィルム積層体

F11 第1光学機能フィルム

F12 第1キャリアフィルム

F2 第2光学フィルム積層体

F21 第2光学機能フィルム

F22 第2キャリアフィルム

R1 第1連続ロール

R2 第2連続ロール

W 液晶パネル

【技術分野】

【0001】

本発明は、少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成され、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるための連続ロール、並びに、液晶表示素子の製造方法及び製造システムに関する。

【背景技術】

【0002】

従来、液晶パネルの表面に貼り合せられる光学機能フィルムは、予め液晶パネルに対応するサイズに打ち抜かれた状態で梱包され、光学機能フィルム製造メーカーからパネル加工メーカーへと搬送されていた。偏光フィルムを含む光学機能フィルムの場合には、偏光フィルムが吸湿性を有するため、比較的湿度の低い環境下で打ち抜き及び脱気、梱包を行い、液晶パネルに貼り合せる直前に光学機能フィルムを開封することにより、外部の湿度の影響で偏光フィルムの品質が劣化するのを防止することができる。また、偏光フィルムがカールするのを防止するために、偏光フィルムの水分率を調整することが提案されている(例えば、特許文献1)。

【0003】

一方、液晶表示素子の製造方法として、光学機能フィルムを含む長尺の光学フィルム積層体を巻回することにより形成された連続ロールから、前記光学フィルム積層体を引き出し、所定サイズに切断することにより枚葉の光学機能フィルムを形成して、当該光学機能フィルムを液晶パネルの表面に貼り合せる方法が提案されている(例えば、特許文献2)。このようなロール式貼り合せシステムでは、連続ロールが梱包された状態で納品されたとしても、当該連続ロールを開封してシステムにセットした後は、特別の事情がない限り、当該連続ロールから光学フィルム積層体が全て引き出されるまで、連続ロールが外気に晒された状態で使用されることとなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−326531号公報

【特許文献2】特開2007−140046号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のようなロール式貼り合せシステムでは、連続ロールから光学フィルム積層体が全て引き出されるまで、吸湿性を有する偏光フィルムが長時間にわたって外気に晒される。そのため、当該偏光フィルムを含む光学フィルム積層体の水分量が増加して変形し、光学機能フィルムの品質が劣化するという問題がある。

【0006】

また、ロール式貼り合せシステムでは、連続ロールがセットされているシステム内を液晶パネルが搬送され、連続ロールから引き出される光学フィルム積層体に含まれる光学機能フィルムが、同システム内で液晶パネルに貼り合せられる。液晶パネルは、静電気の影響で破損する場合があるため、湿潤環境で搬送されることが望ましい。ところが、このような湿潤環境のシステムでは、同システム内にセットされている連続ロールの周囲の湿度が高くなるため、光学フィルム積層体の水分量が増加しやすく、光学フィルム積層体の変形による光学機能フィルムの品質劣化が生じやすいという問題がある。

【0007】

さらに、ロール状に巻回された光学フィルム積層体においては、その幅方向の両端部が常に外気に晒されるため、当該両端部において偏光フィルムが外気に含まれる水分を吸湿し、当該両端部がうねって波打った状態に変形してしまう場合がある。このように両端部が変形した光学フィルム積層体を用いて、当該光学フィルム積層体に含まれる光学機能フィルムの両端部を切り落とすことなく液晶パネルに貼り合せた場合には、当該両端部において光学機能フィルムと液晶パネルの間に気泡が発生しやすいという問題がある。

【0008】

本発明は、上記実情に鑑みてなされたものであり、ロール式貼り合せシステムで使用され、光学フィルム積層体が変形するのを防止することができる連続ロール、並びに、液晶表示素子の製造方法及び製造システムを提供することを目的とする。また、本発明は、ロール式貼り合せシステムで使用され、液晶パネルに対して光学機能フィルムを良好に貼り合せることができる連続ロール、並びに、液晶表示素子の製造方法及び製造システムを提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る連続ロールは、少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成され、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるための連続ロールであって、温度が23±5℃、湿度が35〜80%の環境下において使用され、当該環境下で前記光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする。

【0010】

本発明によれば、温度が23±5℃、湿度が35〜80%の環境下においてロール式貼り合せシステムで使用される連続ロールを、当該連続ロールから光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整することにより、連続ロールから光学フィルム積層体が全て引き出されるまでに、偏光フィルムを含む光学フィルム積層体の水分量が増加して変形するのを効果的に防止することができる。

【0011】

また、湿度が80%以下のある程度高い範囲で連続ロールが使用された場合でも、光学フィルム積層体が変形するのを防止することができる。そのため、液晶パネルを湿潤環境で搬送するような場合であっても、その湿度の影響によって光学フィルム積層体が変形するのを効果的に防止することができる。

【0012】

本発明に係る液晶表示素子の製造方法は、液晶パネルと、前記液晶パネルの表面に貼り合せられた光学機能フィルムとを有する液晶表示素子の製造方法であって、少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成された連続ロールから、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せる貼合工程を含み、前記連続ロールは、温度が23±5℃、湿度が35〜80%の環境下において使用され、当該環境下で前記光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする。

【0013】

本発明によれば、温度が23±5℃、湿度が35〜80%の環境下においてロール式貼り合せシステムで使用される連続ロールを、当該連続ロールから光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整することにより、連続ロールから光学フィルム積層体が全て引き出されるまでに、偏光フィルムを含む光学フィルム積層体の水分量が増加して変形するのを効果的に防止することができる。

【0014】

また、湿度が80%以下のある程度高い範囲で連続ロールが使用された場合でも、光学フィルム積層体が変形するのを防止することができる。そのため、液晶パネルを湿潤環境で搬送するような場合であっても、その湿度の影響によって光学フィルム積層体が変形するのを効果的に防止することができる。

【0015】

前記連続ロールは、湿度40%以下の環境下で12時間以上保管する工程を経て、前記光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることが好ましい。

【0016】

本発明によれば、連続ロールを湿度40%以下の環境下で12時間以上保管することにより、ロール状に巻回されている光学フィルム積層体を十分に乾燥させ、光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整することができる。これにより、光学フィルム積層体が変形するのをより効果的に防止することができる。

【0017】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を巻回することにより形成されており、前記連続ロールから前記光学フィルム積層体を引き出して、当該光学フィルム積層体のうち少なくとも前記光学機能フィルムを、前記液晶パネルの長辺又は短辺に対応する長さに切断した後、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるようになっていてもよい。

【0018】

本発明によれば、長方形状の液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた光学フィルム積層体を連続ロールから引き出して、当該光学フィルム積層体のうち少なくとも光学機能フィルムを液晶パネルの長辺又は短辺に対応する長さに切断することにより、液晶パネルに対応する形状の光学機能フィルムを形成し、当該光学機能フィルムを液晶パネルの表面に貼り合せることができる。このように光学フィルム積層体に含まれる光学機能フィルムの幅方向の両端部を切り落とすことなく液晶パネルに貼り合せる場合であっても、当該両端部の変形を防止することができるので、当該両端部において光学機能フィルムと液晶パネルの間に気泡が発生するのを防止することができ、液晶パネルに対して光学機能フィルムを良好に貼り合せることができる。

【0019】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を、前記キャリアフィルムを除いて前記光学機能フィルム及び前記粘着層を前記液晶パネルの長辺又は短辺に対応する長さに切断した状態で巻回することにより形成されており、前記連続ロールから前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるようになっていてもよい。

【0020】

本発明によれば、長方形状の液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた光学フィルム積層体を、前記キャリアフィルムを除いて前記光学機能フィルム及び前記粘着層を前記液晶パネルの長辺又は短辺に対応する長さに切断することにより、液晶パネルに対応する形状の光学機能フィルムを形成し、当該光学機能フィルムを液晶パネルの表面に貼り合せることができる。このように光学フィルム積層体に含まれる光学機能フィルムの幅方向の両端部を切り落とすことなく液晶パネルに貼り合せる場合であっても、当該両端部の変形を防止することができるので、当該両端部において光学機能フィルムと液晶パネルの間に気泡が発生するのを防止することができ、液晶パネルに対して光学機能フィルムを良好に貼り合せることができる。

【0021】

本発明に係る液晶表示素子の製造システムは、液晶パネルと、前記液晶パネルの表面に貼り合せられた光学機能フィルムとを有する液晶表示素子の製造システムであって、少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成された連続ロールから、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せる貼合装置を含み、前記連続ロールは、温度が23±5℃、湿度が35〜80%の環境下において使用され、当該環境下で前記光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする。

【0022】

前記連続ロールは、湿度40%以下の環境下で12時間以上保管する工程を経て、前記光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることが好ましい。

【0023】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を巻回することにより形成されており、前記連続ロールから前記光学フィルム積層体を引き出して、当該光学フィルム積層体のうち少なくとも前記光学機能フィルムを、前記液晶パネルの長辺又は短辺に対応する長さに切断した後、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるようになっていてもよい。

【0024】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を、前記キャリアフィルムを除いて前記光学機能フィルム及び前記粘着層を前記液晶パネルの長辺又は短辺に対応する長さに切断した状態で巻回することにより形成されており、前記連続ロールから前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるようになっていてもよい。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態に係る液晶表示素子の製造方法の一例を示したフローチャートである。

【図2】液晶表示素子の製造システムの一例を示した概略平面図である。

【図3】光学機能フィルムを液晶パネルに貼り合せる際の態様の一例を示した断面図である。

【発明を実施するための形態】

【0026】

本発明の一実施形態について以下に説明する。図1は、本発明の一実施形態に係る液晶表示素子の製造方法の一例を示したフローチャートである。図2は、液晶表示素子の製造システムの一例を示した概略平面図である。

【0027】

(液晶パネル)

本発明により製造される液晶表示素子に用いられる液晶パネルWは、例えば対向する1対のガラス基板間に液晶が配置されたガラス基板ユニットである。液晶パネルWは、例えば長方形状に形成される。

【0028】

(光学機能フィルム)

本発明により製造される液晶表示素子に用いられる光学機能フィルムは、偏光フィルムを有している。光学機能フィルムの一方の面には、液晶パネルWに貼り合せるための粘着層が形成され、この粘着層を保護するためのキャリアフィルムが設けられる。すなわち、光学機能フィルムと、粘着層と、キャリアフィルムとが、この順に積層された構成となっている。また、光学機能フィルムの他方の面には、粘着層を介して表面保護フィルムが設けられる。以下において、表面保護フィルムおよびキャリアフィルムが積層された光学機能フィルムを光学フィルム積層体と称することがある。

【0029】

図3は、光学機能フィルムを液晶パネルWに貼り合せる際の態様の一例を示した断面図である。本実施形態では、液晶パネルWの一方表面に貼り合せられる第1光学機能フィルムF11を含む第1光学フィルム積層体F1と、液晶パネルWの他方表面に貼り合せられる第2光学機能フィルムF21を含む第2光学フィルム積層体F2とが用いられる。ただし、本発明は、液晶パネルWの両面に光学機能フィルムが貼り合せられるような構成に限らず、液晶パネルWの一方表面にのみ光学機能フィルムが貼り合せられるような構成にも適用可能である。

【0030】

第1光学フィルム積層体F1は、第1光学機能フィルムF11と、第1キャリアフィルムF12と、表面保護フィルムF13とが積層された構造を有する。本実施形態において、第1光学機能フィルムF11は偏光フィルムを有している。第1光学機能フィルムF11は、第1偏光子F11aと、その一方面に接着剤層(不図示)を介して貼り合せられた第1フィルムF11bと、その他方面に接着剤層(不図示)を介して貼り合せられた第2フィルムF11cとで構成されている。第1偏光子F11aは、例えばポリビニルアルコール(PVA)フィルムを延伸することにより形成される。第1偏光子F11aは、ポリビニルアルコールフィルム以外のフィルムを用いて形成されるものであってもよいが、本発明は、第1偏光子F11aが吸湿率10%以上の材料で形成されている場合により効果的である。ここで、「吸湿率」とは、温度23℃、相対湿度45%で飽和吸湿率を測定したときの値である。

【0031】

第1、第2フィルムF11b、F11cは、例えば、保護フィルム(例えばトリアセチルセルロースフィルム、PETフィルム等)である。第2フィルムF11cは、第1粘着層F14を介して液晶パネルWに貼り合わされる。第1フィルムF11bには、表面処理を施すことができる。表面処理としては、例えば、ハードコート処理や反射防止処理、スティッキングの防止や拡散ないしアンチグレア等を目的とした処理等が挙げられる。第1キャリアフィルムF12は、第2フィルムF11cに第1粘着層F14を介して貼り合せられている。また、表面保護フィルムF13は、第1フィルムF11bに粘着層F15を介して貼り合せられている。

【0032】

また、第2光学フィルム積層体F2の積層構造は、第1光学フィルム積層体F1と同様の構成であるが、これに限定されない。第2光学フィルム積層体F2は、第2光学機能フィルムF21と、第2キャリアフィルムF22と、表面保護フィルムF23とが積層された構造を有する。本実施形態において、第2光学機能フィルムF21は偏光フィルムを有している。第2光学機能フィルムF21は、第2偏光子F21aと、その一方面に接着剤層(不図示)を介して貼り合せられた第3フィルムF21bと、その他方面に接着剤層(不図示)を介して貼り合せられた第4フィルムF21cとで構成されている。第2偏光子F21aは、例えばポリビニルアルコール(PVA)フィルムを乾燥することにより形成される。第2偏光子F21aは、ポリビニルアルコールフィルム以外のフィルムを用いて形成されるものであってもよいが、本発明は、第2偏光子F21aが吸湿率10%以上の材料で形成されている場合により効果的である。

【0033】

第3、第4フィルムF21b、F21cは、例えば、保護フィルム(例えばトリアセチルセルロースフィルム、PETフィルム等)である。第4フィルムF21cは、第2粘着層F24を介して液晶パネルWに貼り合わされる。第3フィルムF21bには、表面処理を施すことができる。表面処理としては、例えば、ハードコート処理や反射防止処理、スティッキングの防止や拡散ないしアンチグレア等を目的とした処理等が挙げられる。第2キャリアフィルムF22は、第4フィルムF21cに第2粘着層F24を介して貼り合せられている。また、表面保護フィルムF23は、第3フィルムF21bに粘着層F25を介して貼り合せられている。

【0034】

(製造フローチャート)

(1)第1連続ロール準備工程(図1、S1)。長尺の第1光学フィルム積層体F1がロール状に巻回されることにより形成された第1連続ロールR1を準備する。第1連続ロールR1の幅は、液晶パネルWの貼り合せサイズに依存している。すなわち、第1連続ロールR1は、液晶パネルWの短辺又は長辺に対応する幅の第1光学機能フィルムF11を有する第1光学フィルム積層体F1を巻回することにより形成されている。より具体的には、第1連続ロールR1は、第1光学機能フィルムF11と第1粘着層F14と第1キャリアフィルムF12とがこの順に積層された長尺原反を、液晶パネルWの短辺又は長辺に対応する幅にスリットすることにより得られた長尺の第1光学フィルム積層体F1を巻回することにより形成されている。上記長尺原反に含まれる偏光フィルムは、長手方向に沿って延伸されることにより形成されていることが好ましく、この場合には、長手方向に沿って偏光フィルムの吸収軸が形成される。当該長尺原反を長手方向に平行にスリットすることにより、長手方向に沿って精度よく吸収軸が延びる第1光学フィルム積層体F1を形成することができる。なお、本実施形態では、液晶パネルWの短辺に対応する幅の第1連続ロールR1が用いられている。

【0035】

(2)搬送工程(図1、S2)。第1搬送装置12が、準備され設置された第1連続ロールR1から第1光学フィルム積層体F1を繰り出し、下流側に搬送する。

【0036】

(3)第1検査工程(図1、S3)。第1光学フィルム積層体F1の欠点を第1欠点検査装置14を用いて検査する。ここでの欠点検査方法としては、第1光学フィルム積層体F1の両面に対し、透過光、反射光による画像撮影・画像処理する方法、検査用偏光フィルムをCCDカメラと検査対象物との間に、検査対象である偏光フィルムの吸収軸とクロスニコルとなるように配置(0度クロスと称することがある)して画像撮影・画像処理する方法、検査用偏光フィルムをCCDカメラと検査対象物との間に、検査対象である偏光フィルムの吸収軸と所定角度(例えば、0度より大きく10度以内の範囲)になるように配置(x度クロスと称することがある)して画像撮影・画像処理する方法が挙げられる。なお、画像処理のアルゴリズムとしては、例えば二値化処理による濃淡判定によって欠点を検出することができる。

【0037】

第1欠点検査装置14で得られた欠点の情報は、その位置情報(例えば、位置座標)とともに紐付けされて、制御装置に送信され、第1切断装置16による切断方法に寄与させることができる。

【0038】

(4)第1切断工程(図1、S4)。第1切断装置16は、第1連続ロールR1から引き出された第1光学フィルム積層体F1のうち少なくとも第1光学機能フィルムF11を切断する。この例では、第1キャリアフィルムF12を切断せずに、当該第1キャリアフィルムF12が貼り合せられている第1光学機能フィルムF11と、第1光学機能フィルムF11に貼り合せられている表面保護フィルムF13とを所定サイズに切断する。ただし、このような構成に限らず、例えば第1光学フィルム積層体F1を完全に切断して、枚葉の第1光学フィルム積層体F1を形成するような構成であってもよい。切断手段としては、例えば、レーザ装置、カッターなどが挙げられる。第1欠点検査装置14で得られた欠点の情報に基づいて、欠点を避けるように切断するように構成されることが好ましい。これにより、第1光学フィルム積層体F1の歩留まりが大幅に向上する。欠点を含む第1光学フィルム積層体F1は、第1排除装置(図示せず)によって排除され、液晶パネルWには貼り付けされないように構成される。本実施形態では、第1光学機能フィルムF11が液晶パネルWの長辺に対応する長さで切断されるようになっているが、第1連続ロールR1の幅が液晶パネルWの長辺に対応している場合には、液晶パネルWの短辺に対応する長さで切断されてもよい。

【0039】

これらの第1連続ロール準備工程、第1検査工程、第1切断工程のそれぞれの工程は連続した製造ラインとされることが好ましい。以上の一連の製造工程において、液晶パネルWの一方表面に貼り合せるための切断された第1光学機能フィルムF11が形成される。以下では、液晶パネルWの他方表面に貼り合せるための切断された第2光学機能フィルムF21を形成する工程について説明する。

【0040】

(5)第2連続ロール準備工程(図1、S11)。長尺の第2光学フィルム積層体F2がロール状に巻回されることにより形成された第2連続ロールR2を準備する。第2連続ロールR2の幅は、液晶パネルWの貼り合せサイズに依存している。すなわち、第2連続ロールR2は、液晶パネルWの長辺又は短辺に対応する幅の第2光学機能フィルムF21を有する第2光学フィルム積層体F2を巻回することにより形成されている。より具体的には、第2連続ロールR2は、第2光学機能フィルムF21と第2粘着層F24と第2キャリアフィルムF22とがこの順に積層された長尺原反を、液晶パネルWの長辺又は短辺に対応する幅にスリットすることにより得られた長尺の第2光学フィルム積層体F2を巻回することにより形成されている。上記長尺原反に含まれる偏光フィルムは、長手方向に沿って延伸されることにより形成されていることが好ましく、この場合には、長手方向に沿って偏光フィルムの吸収軸が形成される。当該長尺原反を長手方向に平行にスリットすることにより、長手方向に沿って精度よく吸収軸が延びる第2光学フィルム積層体F2を形成することができる。第2連続ロールR2は、例えば第1連続ロールR1とは異なる幅で形成されている。すなわち、第1連続ロールR1が液晶パネルWの長辺に対応する幅で形成されている場合には、第2連続ロールR2が液晶パネルWの短辺に対応する幅で形成されており、第1連続ロールR1が液晶パネルWの短辺に対応する幅で形成されている場合には、第2連続ロールR2が液晶パネルWの長辺に対応する幅で形成されている。なお、本実施形態では、液晶パネルWの長辺に対応する幅の第2連続ロールR2が用いられている。本実施形態において、「液晶パネルWの長辺又は短辺に対応させる」とは、液晶パネルWの長辺又は短辺の長さに対応する光学機能フィルムF11,F21の貼り合わせの長さ(露出部分を除いた長さ)を指し、液晶パネルWの長辺又は短辺の長さと光学機能フィルムF11,F21の幅とが同じである必要はない。

【0041】

(6)搬送工程(図1、S12)。第2搬送装置22が、準備され設置された第2連続ロールR2から第2光学フィルム積層体F2を繰り出し、下流側に搬送する。

【0042】

(7)第2検査工程(図1、S13)。第2光学フィルム積層体F2の欠点を第2欠点検査装置24を用いて検査する。ここでの欠点検査方法は、上述した第1欠点検査装置14による方法と同様である。ただし、第1検査工程(S3)及び第2検査工程(S13)を省略することも可能である。この場合、第1連続ロールR1及び第2連続ロールR2を製造する段階で、第1光学フィルム積層体F1及び第2光学フィルム積層体F2の欠点検査が行われ、その欠点検査により得られた欠点情報が付された第1連続ロールR1及び第2連続ロールR2を用いて液晶表示素子が製造されるような構成であってもよい。

【0043】

(8)第2切断工程(図1、S14)。第2切断装置26は、第2連続ロールR2から引き出された第2光学フィルム積層体F2のうち少なくとも第2光学機能フィルムF21を切断する。この例では、第2キャリアフィルムF22を切断せずに、当該第2キャリアフィルムF22が貼り合せられている第2光学機能フィルムF21と、第2光学機能フィルムF21に貼り合せられている表面保護フィルムF23とを所定サイズに切断する。ただし、このような構成に限らず、例えば第2光学フィルム積層体F2を完全に切断して、枚葉の第2光学フィルム積層体F2を形成するような構成であってもよい。切断手段としては、例えば、レーザ装置、カッターなどが挙げられる。第2欠点検査装置24で得られた欠点の情報に基づいて、欠点を避けるように切断するように構成されることが好ましい。これにより、第2光学フィルム積層体F2の歩留まりが大幅に向上する。欠点を含む第2光学フィルム積層体F2は、第2排除装置(図示せず)によって排除され、液晶パネルWには貼り付けされないように構成される。本実施形態では、第2光学機能フィルムF21が液晶パネルWの短辺に対応する長さで切断されるようになっているが、第2連続ロールR2の幅が液晶パネルWの短辺に対応している場合には、液晶パネルWの長辺に対応する長さで切断されてもよい。

【0044】

上記のような切断された第1光学機能フィルムF11及び第2光学機能フィルムF21をそれぞれ形成する工程と並行して、液晶パネルWを搬送する工程が行われる。液晶パネルWには、その搬送中に下記のような処理が行われる。

【0045】

(9)洗浄工程(図1、S6)。液晶パネルWは、研磨洗浄、水洗浄等によって、その表面が洗浄される。

【0046】

(10)第1光学機能フィルム貼合工程(図1、S5)。切断された第1光学機能フィルムF11は、第1キャリアフィルムF12が剥離されながら、第1貼合装置18により粘着層F14を介して液晶パネルWの一方表面に貼り合せられる。貼り合せの際には、互いに対向する1対のロールの間に第1光学機能フィルムF11及び液晶パネルWを挟持して圧着する。

【0047】

(11)第2光学機能フィルム貼合工程(図1、S15)。切断された第2光学機能フィルムF21は、第2キャリアフィルムF22が剥離されながら、第2貼合装置28により粘着層F24を介して液晶パネルWの他方表面に貼り合せられる。貼り合せの際には、互いに対向する1対のロールの間に第2光学機能フィルムF21及び液晶パネルWを挟持して圧着する。なお、第2光学機能フィルムF21を液晶パネルWに貼り合せる前には、第1光学機能フィルムF11と第2光学機能フィルムF21がクロスニコルの関係になるように、第1光学機能フィルムF11を貼り合せた後の液晶パネルWが旋回機構20により90度回転されるようになっている。ただし、液晶パネルWを90度回転させるような構成に限らず、第1光学フィルム積層体F1と第2光学フィルム積層体F2とが互いに直交する方向に搬送されるような構成であっても、第1光学機能フィルムF11と第2光学機能フィルムF21をクロスニコルの関係にすることができる。

【0048】

(12)液晶パネルの検査工程(図1、S16)。光学機能フィルムF11,F21が両面に貼着された液晶パネルWは、検査装置により検査される。検査方法としては、液晶パネルWの両面に対し、透過光及び反射光による画像撮影・画像処理する方法が例示される。また他の方法として、検査用偏光フィルムをCCDカメラと検査対象物との間に設置する方法も例示される。なお、画像処理のアルゴリズムとしては、例えば二値化処理による濃淡判定によって欠点を検出することができる。

【0049】

(13)検査装置で得られた欠点の情報に基づいて、液晶パネルWの良品判定がなされる。良品判定された液晶パネルWは、次の実装工程に搬送される。不良品判定された場合、リワーク処理が施され、新たに光学機能フィルムF11,F21が貼られ、次いで検査され、良品判定の場合、実装工程に移行し、不良品判定の場合、再度リワーク処理に移行するかあるいは廃棄処分される。

【0050】

以上の一連の製造工程において、第1光学機能フィルムF11の貼合工程と第2光学機能フィルムF21の貼合工程とを連続した製造ラインとすることによって、液晶表示素子を好適に製造することができる。

【0051】

上記第1及び第2切断工程では、キャリアフィルムF12,F22を切断せずに、光学フィルム積層体F1,F2のその他の部材を切断する方式(ハーフカット方式)について説明した。しかし、このような構成に限らず、例えば光学フィルム積層体F1,F2におけるキャリアフィルムF12,F22以外の部材が予め切断されたハーフカット済みの連続ロールを用いることも可能である。この場合、連続ロールは、長方形状の液晶パネルWの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた長尺の光学フィルム積層体F1,F2を、キャリアフィルムF12,F22を除いて光学機能フィルムF11,F21及び粘着層F14,F24を液晶パネルWの長辺又は短辺に対応する長さに切断した状態で巻回することにより形成される。このような連続ロールから光学フィルム積層体F1,F2を引き出して、キャリアフィルムF12,F22を剥離しながら、粘着層F14,F24を介して光学機能フィルムF11,F21を液晶パネルWの表面に貼り合せることにより、液晶表示素子を製造することができる。また、光学機能フィルムF11,F21を切断した後に貼り合せるような構成に限らず、貼り合せ中又は貼り合せ後に切断するような構成であってもよい。

【0052】

本実施形態では、液晶パネルWに対して上方から第1光学機能フィルムF11が貼り合せられ、液晶パネルWに対して下方から第2光学機能フィルムF21が貼り合せられるようになっている。ただし、液晶パネルWに対して下方から第1光学機能フィルムF11が貼り合せられ、液晶パネルWに対して上方から第2光学機能フィルムF21が貼り合せられるような構成であってもよい。また、第1光学機能フィルムF11が貼り合せられた後の液晶パネルWを上下反転させる機構を設けた場合には、第1光学機能フィルムF11及び第2光学機能フィルムF21がいずれも同じ方向から液晶パネルWに貼り合せられるような構成とすることも可能である。液晶パネルWを上下反転させる機構を設ける場合には、液晶パネルWを90度回転させるための上記旋回機構20とは別個に上下反転機構を設けてもよいし、液晶パネルWを上下反転させながら90度回転させるような機構を設けてもよい。

【0053】

以上のようなロール式貼り合せシステムでは、連続ロールR1,R2から光学フィルム積層体F1,F2が全て引き出されるまで、吸湿性を有する偏光フィルムが長時間にわたって外気に晒される。具体的には、光学フィルム積層体F1,F2の長さは、例えば3000〜15000mであることが好ましく、例えば2〜10m/minの速度で搬送されることが好ましい。連続ロールR1,R2から光学フィルム積層体F1,F2が全て引き出されるまでの時間は、少なくとも20時間以上、好ましくは25時間以上、より好ましくは30時間以上である。このような長時間にわたって偏光フィルムが外気に晒される場合には、当該偏光フィルムを含む光学フィルム積層体F1,F2の水分量が増加して変形し、光学機能フィルムF11,F21の品質が劣化するという問題がある。

【0054】

また、図2に示すように、ロール式貼り合せシステムでは、連続ロールR1,R2がセットされているシステム内を液晶パネルWが搬送され、連続ロールR1,R2から引き出される光学フィルム積層体F1,F2に含まれる光学機能フィルムF11,F21が、同システム内で液晶パネルWに貼り合せられる。当該システムは、隔壁構造D(例えばクリーンルーム)の内部に設けられることが好ましく、これにより、清浄度が確保された環境で光学機能フィルムF11,F21を液晶パネルWに貼り合わせることができ、高品質の液晶表示素子を製造することができる。

【0055】

液晶パネルWは、静電気の影響で破損する場合があるため、湿潤環境で搬送されることが好ましい。そこで、本実施形態では、上記隔壁構造Dの内部の温度を23±5℃、湿度を35〜80%とすることにより、液晶パネルWが乾燥環境下で搬送されないようになっている。ただし、上記隔壁構造Dを設けないような構成であっても、液晶パネルWが搬送される領域を上記環境とすることは可能である。

【0056】

しかしながら、上記のようなシステムでは、同システム内にセットされている連続ロールR1,R2の周囲の湿度が高くなるため、光学フィルム積層体F1,F2の水分量が増加しやすく、光学フィルム積層体F1,F2の変形による光学機能フィルムF11,F21の品質劣化が生じやすいという問題がある。

【0057】

また、ロール状に巻回された光学フィルム積層体F1,F2においては、その幅方向の両端部が常に外気に晒されるため、当該両端部において偏光フィルムが外気に含まれる水分を吸湿し、当該両端部がうねって波打った状態に変形してしまう場合がある。このように両端部が変形した光学フィルム積層体F1,F2を用いて、当該光学フィルム積層体F1,F2に含まれる光学機能フィルムF11,F21の両端部を切り落とすことなく液晶パネルWに貼り合せた場合には、当該両端部において光学機能フィルムF11,F21と液晶パネルWの間に気泡が発生しやすいという問題がある。

【0058】

上記のような気泡発生の問題については、以下の理由が考えられる。すなわち、ロール状に巻回された光学フィルム積層体F1,F2においては、幅方向中央部では表面からのみ外気に含まれる水分が吸湿されるのに対し、幅方向両端部では表面と端面の両方から吸湿される。そのため、光学フィルム積層体F1,F2の幅方向両端部の吸湿量は、幅方向中央部と比較して多くなる。これにより、光学フィルム積層体F1,F2の幅方向両端部の膨張率が大きくなり、その面積差により両端部にうねりが発生する結果、貼り合わせ時に当該両端部において気泡が発生するものと考えられる。

【0059】

偏光フィルムの膨張は、主に、PVAなどにより形成された偏光子F11a,F21aの吸湿によるところが大きい。連続ロールR1,R2の移動やスリット時など、外部環境の変化に応じて常に多少の吸湿が起こっており、徐々にではあるが上記のような連続ロールR1,R2の幅方向中央部と両端部との吸湿量の差が生じていく。その状態から連続ロールR1,R2をロール式貼り合せシステムにセットした場合には、連続ロールR1,R2の両端部からさらなる吸湿が起こり、当該両端部にうねりが発生しやすくなる。一方、ロール式貼り合せシステムにセットする際に連続ロールR1,R2を低い水分量とした場合には、各工程中又は搬送経路内で生じた連続ロールR1,R2の幅方向中央部と両端部との吸湿量の差を強制的になくすことができるため(もしくは、うねりが発生する水分量に到達するまでに時間的余裕があるため)、液晶表示素子の製造時間全体にわたって連続ロールR1,R2の幅方向両端部にうねりが発生するのを防止することができるものと推察される。

【0060】

また、PVAなどにより形成された偏光子F11a,F21aは、吸湿初期段階では、一度吸湿し始めればより吸湿しやすくなる性質を持っている。そのため、初期の水分量が多い連続ロールR1,R2ほど、その後に吸湿しやすくなる傾向がある。すなわち、初期の水分量が多い連続ロールR1,R2ほど、幅方向両端部がより吸湿しやすく、幅方向中央部と両端部との吸湿量の差が顕著になっていくものと推察される。

【0061】

ロール式貼り合せシステムは、同一品種の光学機能フィルムF11,F21を高速で大量に液晶パネルWに貼り合わせることが目的の1つであるため、1バッチあたりの連続製造時間は長い方がよく、その製造時間中の吸湿挙動によりうねりが発生する場合もある。

【0062】

そこで、本実施形態では、温度が23±5℃、湿度が35〜80%の環境下においてロール式貼り合せシステムで使用される連続ロールR1,R2を、当該環境下で光学フィルム積層体F1,F2の引き出しを開始する際の当該光学フィルム積層体F1,F2の1m2当たりの水分量が7.8g以下となるように調整している。これにより、連続ロールR1,R2から光学フィルム積層体F1,F2が全て引き出されるまでに、偏光フィルムを含む光学フィルム積層体F1,F2の水分量が増加して変形するのを効果的に防止することができる。

【0063】

また、湿度が80%以下のある程度高い範囲で連続ロールR1,R2が使用された場合でも、光学フィルム積層体F1,F2が変形するのを防止することができる。そのため、液晶パネルWを湿潤環境で搬送するような場合であっても、その湿度の影響によって光学フィルム積層体F1,F2が変形するのを効果的に防止することができる。

【0064】

上記のような効果を奏する連続ロールR1,R2を製造する際には、例えば、湿度40%以下の環境下で12時間以上保管する工程を経て、光学フィルム積層体F1,F2の1m2当たりの水分量が7.8g以下となるように調整される。連続ロールR1,R2を湿度40%以下の環境下で12時間以上保管することにより、ロール状に巻回されている光学フィルム積層体F1,F2を十分に乾燥させ、光学フィルム積層体F1,F2の1m2当たりの水分量が7.8g以下となるように調整することができる。これにより、光学フィルム積層体F1,F2が変形するのをより効果的に防止することができる。上記保管工程は、温度が20〜25℃、湿度が18〜30%に調湿された室内で行われることがより好ましい。

【0065】

また、本実施形態では、光学フィルム積層体F1,F2に含まれる光学機能フィルムF11,F21の幅方向の両端部を切り落とすことなく液晶パネルWに貼り合せるようになっているが、このような場合であっても、当該両端部の変形を防止することができるので、当該両端部において光学機能フィルムF11,F21と液晶パネルWの間に気泡が発生するのを防止することができ、液晶パネルWに対して光学機能フィルムF11,F21を良好に貼り合せることができる。

【0066】

以下では、初期の水分量が異なる複数の連続ロールを用いてロール式貼り合せシステムで液晶表示素子を製造し、各連続ロールの幅方向両端部に生じるうねりによって液晶表示素子に異常が生じるまでの時間を測定した結果について説明する。上記測定は、温度が25℃、湿度が70%の環境下に連続ロールを設置し、当該連続ロールを用いて上述のロール式貼り合せシステムで液晶表示素子を製造することにより行った。連続ロールとしては、日東電工株式会社製VEGQ1724DU150Tを使用し、予め光学機能フィルムが切断されておらず液晶表示素子の製造工程中に切断される連続ロール(切り目なし原反)と、光学フィルム積層体におけるキャリアフィルム以外の部材が予め切断されたハーフカット済みの連続ロール(切り目入り原反)とを用意した。

【0067】

各連続ロールの初期の水分量については、ロール式貼り合せシステムにセットする直前に各連続ロールの幅方向中央部における500cm2の領域をサンプリングし、キャリアフィルム及び表面保護フィルムを剥離した状態で重量を測定した後、120℃で2時間オーブンに投入して乾燥させ、乾燥前後の重量の差を水分量として測定した。このような水分量の測定を各連続ロールにつき5回ずつ行い、その平均値を各連続ロールの初期の水分量とした。

【0068】

各連続ロールを用いて製造した液晶表示素子の異常については、各連続ロールを用いて液晶表示素子を300枚製造し、その移動平均をとった不良率が1%を超えた時点の製造時間を0.5時間刻みで測定した。連続ロールから光学フィルム積層体が全て引き出されるまでの時間を最大30時間とし、30時間の製造に耐え得るか否かを判定した。

【0069】

切り目なし原反を用いた測定結果を下記表1に示す。

【表1】

【0070】

切り目入り原反を用いた測定結果を下記表2に示す。

【表2】

【0071】

上記のような測定結果から、切り目なし原反及び切り目入り原反のいずれにおいても、初期の水分量が7.8g/m2以下であれば30時間の製造に耐え得ることが推測される。

【符号の説明】

【0072】

12 第1搬送装置

14 第1欠点検査装置

16 第1切断装置

18 第1貼合装置

20 旋回機構

22 第2搬送装置

24 第2欠点検査装置

26 第2切断装置

28 第2貼合装置

F1 第1光学フィルム積層体

F11 第1光学機能フィルム

F12 第1キャリアフィルム

F2 第2光学フィルム積層体

F21 第2光学機能フィルム

F22 第2キャリアフィルム

R1 第1連続ロール

R2 第2連続ロール

W 液晶パネル

【特許請求の範囲】

【請求項1】

少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成され、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるための連続ロールであって、

温度が23±5℃、湿度が35〜80%の環境下において使用され、当該環境下で前記光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする連続ロール。

【請求項2】

液晶パネルと、前記液晶パネルの表面に貼り合せられた光学機能フィルムとを有する液晶表示素子の製造方法であって、

少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成された連続ロールから、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せる貼合工程を含み、

前記連続ロールは、温度が23±5℃、湿度が35〜80%の環境下において使用され、当該環境下で前記光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする液晶表示素子の製造方法。

【請求項3】

前記連続ロールは、湿度40%以下の環境下で12時間以上保管する工程を経て、前記光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする請求項2に記載の液晶表示素子の製造方法。

【請求項4】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を巻回することにより形成されており、

前記連続ロールから前記光学フィルム積層体を引き出して、当該光学フィルム積層体のうち少なくとも前記光学機能フィルムを、前記液晶パネルの長辺又は短辺に対応する長さに切断した後、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せることを特徴とする請求項2又は3に記載の液晶表示素子の製造方法。

【請求項5】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を、前記キャリアフィルムを除いて前記光学機能フィルム及び前記粘着層を前記液晶パネルの長辺又は短辺に対応する長さに切断した状態で巻回することにより形成されており、

前記連続ロールから前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せることを特徴とする請求項2又は3に記載の液晶表示素子の製造方法。

【請求項6】

液晶パネルと、前記液晶パネルの表面に貼り合せられた光学機能フィルムとを有する液晶表示素子の製造システムであって、

少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成された連続ロールから、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せる貼合装置を含み、

前記連続ロールは、温度が23±5℃、湿度が35〜80%の環境下において使用され、当該環境下で前記光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする液晶表示素子の製造システム。

【請求項7】

前記連続ロールは、湿度40%以下の環境下で12時間以上保管する工程を経て、前記光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする請求項6に記載の液晶表示素子の製造システム。

【請求項8】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を巻回することにより形成されており、

前記連続ロールから前記光学フィルム積層体を引き出して、当該光学フィルム積層体のうち少なくとも前記光学機能フィルムを、前記液晶パネルの長辺又は短辺に対応する長さに切断した後、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せることを特徴とする請求項6又は7に記載の液晶表示素子の製造システム。

【請求項9】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を、前記キャリアフィルムを除いて前記光学機能フィルム及び前記粘着層を前記液晶パネルの長辺又は短辺に対応する長さに切断した状態で巻回することにより形成されており、

前記連続ロールから前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せることを特徴とする請求項6又は7に記載の液晶表示素子の製造システム。

【請求項1】

少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成され、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せるための連続ロールであって、

温度が23±5℃、湿度が35〜80%の環境下において使用され、当該環境下で前記光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする連続ロール。

【請求項2】

液晶パネルと、前記液晶パネルの表面に貼り合せられた光学機能フィルムとを有する液晶表示素子の製造方法であって、

少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成された連続ロールから、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せる貼合工程を含み、

前記連続ロールは、温度が23±5℃、湿度が35〜80%の環境下において使用され、当該環境下で前記光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする液晶表示素子の製造方法。

【請求項3】

前記連続ロールは、湿度40%以下の環境下で12時間以上保管する工程を経て、前記光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする請求項2に記載の液晶表示素子の製造方法。

【請求項4】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を巻回することにより形成されており、

前記連続ロールから前記光学フィルム積層体を引き出して、当該光学フィルム積層体のうち少なくとも前記光学機能フィルムを、前記液晶パネルの長辺又は短辺に対応する長さに切断した後、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せることを特徴とする請求項2又は3に記載の液晶表示素子の製造方法。

【請求項5】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を、前記キャリアフィルムを除いて前記光学機能フィルム及び前記粘着層を前記液晶パネルの長辺又は短辺に対応する長さに切断した状態で巻回することにより形成されており、

前記連続ロールから前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せることを特徴とする請求項2又は3に記載の液晶表示素子の製造方法。

【請求項6】

液晶パネルと、前記液晶パネルの表面に貼り合せられた光学機能フィルムとを有する液晶表示素子の製造システムであって、

少なくとも偏光フィルムを含む光学機能フィルムと、粘着層と、キャリアフィルムとがこの順に積層された長尺の光学フィルム積層体を巻回することにより形成された連続ロールから、前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せる貼合装置を含み、

前記連続ロールは、温度が23±5℃、湿度が35〜80%の環境下において使用され、当該環境下で前記光学フィルム積層体の引き出しを開始する際の当該光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする液晶表示素子の製造システム。

【請求項7】

前記連続ロールは、湿度40%以下の環境下で12時間以上保管する工程を経て、前記光学フィルム積層体1m2当たりの水分量が7.8g以下となるように調整されていることを特徴とする請求項6に記載の液晶表示素子の製造システム。

【請求項8】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を巻回することにより形成されており、

前記連続ロールから前記光学フィルム積層体を引き出して、当該光学フィルム積層体のうち少なくとも前記光学機能フィルムを、前記液晶パネルの長辺又は短辺に対応する長さに切断した後、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せることを特徴とする請求項6又は7に記載の液晶表示素子の製造システム。

【請求項9】

前記連続ロールは、長方形状の前記液晶パネルの短辺又は長辺に対応する幅に長尺原反をスリットすることにより得られた前記光学フィルム積層体を、前記キャリアフィルムを除いて前記光学機能フィルム及び前記粘着層を前記液晶パネルの長辺又は短辺に対応する長さに切断した状態で巻回することにより形成されており、

前記連続ロールから前記光学フィルム積層体を引き出して、前記粘着層を介して前記光学機能フィルムを液晶パネルの表面に貼り合せることを特徴とする請求項6又は7に記載の液晶表示素子の製造システム。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−53349(P2012−53349A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−196864(P2010−196864)

【出願日】平成22年9月2日(2010.9.2)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年9月2日(2010.9.2)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]