連続合成装置および方法

【課題】 原料の成分の濃度を一定にした状態で反応を進行させ、効率よく連続ペプチド合成を行うことができる連続合成装置を提供する。

【解決手段】 この連続合成装置は、水溶性縮合剤と、N保護アミノ酸およびC保護ペプチドの混合液とを連続流れで混合し反応させる混合反応手段5と、合成後の液中から未反応の水相成分を分離し除去する油水分離手段6と、水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う気体触媒反応手段7とを有する。

【解決手段】 この連続合成装置は、水溶性縮合剤と、N保護アミノ酸およびC保護ペプチドの混合液とを連続流れで混合し反応させる混合反応手段5と、合成後の液中から未反応の水相成分を分離し除去する油水分離手段6と、水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う気体触媒反応手段7とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、水溶性縮合剤と有機溶媒に溶解した原料を用いるペプチドの合成を、連続流方式を用いて微細空間で行うための連続合成装置および方法に関する。

【背景技術】

【0002】

医薬品等の重要な原料であるペプチドは、分子設計された順序で、素材となるアミノ酸を順次ペプチド結合することによって合成される。必要なペプチド結合をさせるために、通常、結合すべきでない官能基(アミノ基又はカルボキシル基)を不活性化し、結合させる官能基の対を活性化する処理を行う。従来行われているペプチドの化学合成は、リンカーを付加させたスチレン樹脂粒子(担体)に、ベースとなるアミノ酸のカルボキシル基側末端(C末端)のアミノ酸を結合させ、他端のアミノ基側末端(N末端)に順次各構成アミノ酸を1個づつ付加して、最終的に所定数のアミノ酸残基を有するペプチドを合成する固相法が一般的である。

【0003】

このような固相法では、反応部位が担体のごく一部であるので反応効率が低い上、反応中間体を精製することができないため、各反応を定量的に進行させねばならず、各試薬を常に過剰に使用する必要が有る。過剰に使用した試薬は大量の溶媒で洗って除去しなければならない。このようにして、どのようなペプチドも同じ操作の繰り返しにより合成することは可能ではあるが、担体粒子の寸法、形状など細部の性質が少しづつ異なるため、毎回再現性ある合成が得られないという問題があった。

【0004】

一方、液相でペプチド合成が行われる場合においても、バッチ処理反応容器内において混合が機械的な攪拌で行われる。このため、釜内部に濃度の不均一が生じ、反応液どうしの濃度のバランスが一様でない状態で反応が進行し、その結果、不要な副反応が生じたりして不純物を多く生産し、収率を落とす結果をもたらしている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、前記事情に鑑みて為されたもので、微細な流路において、成分の濃度を一定にした状態で反応を進行させて効率よく連続ペプチド合成を行うことができる連続合成装置および方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的を達成するために、請求項1に記載の連続合成装置は、水溶性縮合剤と、N保護アミノ酸およびC保護ペプチドの混合液とを連続流れで混合し反応させる混合反応手段と、合成後の液中から未反応の水相成分を分離し除去する油水分離手段と、水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う気体触媒反応手段とを有することを特徴とする。

【0007】

請求項1に記載の発明においては、混合反応手段において、水溶性縮合剤と、N保護アミノ酸とC保護ペプチドの有機溶媒混合液とが連続流れで混合・反応し、油水分離手段により、合成後の液中から未反応の水相成分が分離・除去され、気体触媒反応手段において、有機相成分液中に水素ガスを混合させ、触媒を介して生成ペプチドの脱保護反応が行われる。これによりペプチドへのアミノ酸残基の付加と、その前後の処理が連続流れによる処理プロセスによって達成され、成分の濃度を一定にした状態で反応を進行させて効率よく連続ペプチド合成を行うことができる。バッチ式ではなく、連続流方式であるため液のリアクタ内の滞在時間は流量さえ維持すれば常に均一になるため、滞留による生成物の変質を防ぐことも出来る。

【0008】

請求項2に記載の連続合成装置は、請求項1に記載の発明において、さらに、脱保護した前記生成ペプチド溶液とC保護ペプチドとを予備混合し、混合液として混合反応手段に供給する予備混合手段を有することを特徴とする。

請求項2に記載の発明においては、予備混合手段において、脱保護した前記生成ペプチド溶液とC保護ペプチドとが予備混合され、混合液として混合反応手段に供給される。これにより、生成したペプチドを順次原料として使用して、必要なアミノ酸残基を有するペプチドを連続的に合成することができる。

【0009】

請求項3に記載の連続合成装置は、請求項2に記載の発明において、前記予備混合した混合液と水溶性縮合剤を前記混合反応手段に導く流路手段を有することを特徴とする。

請求項3に記載の発明においては、流路手段によって、予備混合した混合液と水溶性縮合剤が同じ混合反応手段に導かれ、低装置コストにより、順次ペプチド合成が進行する。

【0010】

請求項4に記載の連続合成装置は、請求項2に記載の発明において、n回のペプチド合成を連続に行うため、水溶性縮合剤を溜める縮合剤貯槽と、生成したC保護ペプチド/有機溶媒をN保護アミノ酸と混合させるn個の予備混合手段とを備え、前記予備混合手段は前記気体触媒反応手段の出口と流体移送管路で接続されていることを特徴とする。

請求項4に記載の発明においては、予備混合手段を気体触媒反応手段の出口と流体移送管路で接続することにより、脱保護されたペプチドが直接に次の原料としてN保護アミノ酸と予備混合されるので、余分の過程を経ることがなく、変質を防止することができる。

【0011】

請求項5に記載の連続合成装置は、請求項2に記載の発明において、さらに、前記予備混合した混合液と水溶性縮合剤を連続流れで混合し反応させてこれらをペプチド結合させる第2次混合反応手段と、合成後の液中から未反応の水相成分を分離し除去する第2次油水分離手段と、水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う第2次気体触媒反応手段とを有することを特徴とする。

請求項5に記載の発明においては、第2次混合反応手段、第2次油水分離手段と、第2次気体触媒反応手段という、先の装置と異なる装置により第2段の反応を進行させるので、処理が並行的に実行され、生産効率が向上する。

【0012】

請求項6に記載の連続合成装置は、連続流路中において複数液を混合して有機合成を行う液体混合反応手段と、該液体混合反応手段から流出する生成液を油性成分と水性成分とに分離する油水分離手段と、分離された油性成分液に気体を混合させる気液混合手段と、成分液の流路に触媒を付与した気体触媒反応手段とを具備したことを特徴とする。

【0013】

請求項7に記載の連続合成装置は、請求項1ないし請求項6のいずれかに記載の発明において、前記油水分離手段の一部が孔径が1μm以下の多孔質膜で構成されていることを特徴とする。

【0014】

請求項8に記載の連続合成装置は、請求項1ないし請求項7のいずれかに記載の発明において、前記気液混合手段の一部が孔径が1μm以下の多孔質膜で構成されていることを特徴とする。

【0015】

請求項9に記載の連続合成装置は、請求項1ないし請求項8のいずれかに記載の発明において、気体触媒反応手段が、表面にPd触媒を担持した粒径1mm以下の微粒子を充填した流路からなることを特徴とする。

【0016】

請求項10に記載の連続合成装置は、請求項1ないし請求項9のいずれかに記載の発明において、前記混合反応手段は、500μm以下の流路幅を含む混合流路を有するマイクロリアクタであることを特徴とする。

請求項10に記載の発明においては、500μm以下の流路幅を含むマイクロリアクタ内において、2液の混合が、混合比率を厳密に制御した状態で、層流領域の分子拡散下で行われるため、2液の濃度のアンバランスを最小限に抑えることができる。さらに流路が微小であることで、反応温度を均一にでき、かつ吸熱応答性にも優れるため、選択性の高い反応が可能になる。

【0017】

請求項11に記載の連続合成装置は、請求項1ないし請求項9のいずれかに記載の発明において、前記混合反応手段は、孔径が1μm以下の多孔質膜を有する液体分散手段であることを特徴とする。

【0018】

請求項12に記載の連続合成方法は、水溶性縮合剤と、N保護アミノ酸とC保護ペプチド/有機溶媒の混合液を連続流れで混合し反応させてこれらをペプチド結合させる混合反応工程と、合成後の液中から未反応の水相成分を分離し除去する油水分離工程と、水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う気体触媒反応工程とを有することを特徴とする。

【0019】

請求項13に記載の連続合成方法は、請求項12に記載の発明において、さらに、脱保護した前記生成ペプチドにN保護アミノ酸を混合し、これと水溶性縮合剤の混合液を連続流れで混合し反応させてこれらをペプチド結合させる第2次混合反応工程と、合成後の液中から未反応の水相成分を分離し除去する第2次油水分離工程と、水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う第2次気体触媒反応工程とを、所定回数繰り返すことによって所定数のアミノ酸残基を有するペプチドを合成することを特徴とする。

【発明の効果】

【0020】

請求項1ないし請求項13に記載の発明によれば、ペプチドへのアミノ酸残基の付加と、その前後の処理が連続流れによる処理プロセスによって達成され、成分の濃度を一定にした状態で反応を進行させて効率よく連続ペプチド合成を行うことができる。バッチ式ではなく、連続流方式であるため液のリアクタ内の滞在時間は流量さえ維持すれば常に均一になるため、滞留による生成物の変質を防ぐことも出来る。

【発明を実施するための最良の形態】

【0021】

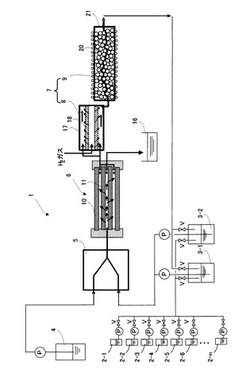

図1は、この発明の連続流式ペプチド合成装置の1つの実施の形態を示すもので、アミノ酸付加ステップを行うための合成ユニット1を主体として構成されている。この合成ユニット1は、原料であるN保護アミノ酸を有機溶媒に溶解させた混合液を収容するn個の原料液容器2(2−1,2−2,・・,2−n)と、同じく原料であるC保護ペプチドとN保護アミノ酸を予備混合して保持する予備混合容器(予備混合手段)3−1,3−2と、縮合剤を収容する縮合剤容器4と、これらを導入して混合・反応させる流路を有するマイクロリアクタ5と、マイクロリアクタ5の下流側に設置した油水分離器6と、分離された流体に水素ガスを混合させ、触媒によって水素化反応を行わせる気液反応器7とを備えて構成されている。気液反応器7は、気液混合器8と触媒反応器9から構成されている。

原料液容器2と触媒反応器9の出口は、それぞれ予備混合容器3−1,3−2に、開閉弁VおよびポンプPを有する管路を介して接続されている。

【0022】

N保護アミノ酸は、アミノ基に保護基を結合させて不活性化したアミノ酸であり、C保護ペプチドはカルボキシル基に保護基を結合させて不活性化した(k)ペプチドである。なお、ここで(k)ペプチドとは、k番目の処理において用いるアミノ酸残基k個を有するペプチドを言う。つまり、k回目の反応では、

(k)ペプチド+アミノ酸→(k+1)ペプチド

の反応が起き、生成されたペプチドが次回の反応の原料となる。

【0023】

N保護アミノ酸としては、例えば、カルボベンゾキシルアミノ酸(k)、C保護ペプチドとしては、例えば(k)ペプチド−t−ブチルエステルが挙げられる。これらも、k番目の反応に用いるアミノ酸あるいはペプチドを意味している(k=1〜n)。

【0024】

縮合剤は、N保護アミノ酸とC保護ペプチドのカルボキシル基とアミノ基を脱水縮合してペプチド結合させるもので、反応に応じて適宜のものを使用するが、本発明では、後段で反応生成物から分離を容易にするために、有機溶媒への溶解性とともに水溶性を有する縮合剤が好ましい。特に、副生する尿素誘導体が水溶性であるような、1−エチル−3−(3−ジメチルアミノプロピル)カルボジイミド(EDC)やジイソプロビルカルボジイミド(DIPCDI)が好ましい。

【0025】

マイクロリアクタ(混合反応手段)5は、流路幅(流れ方向と直角方向の分子の拡散移動距離)が500μm以下の微細流路を合流させる混合流路を含む基板ユニットとして構成されており、流路寸法や形状は、実行する反応に合わせて設計される。この例では、単純なY字流路を用いているが、後述するような複数流路を交互に合流させる形式のものでもよい。一方の導入流路には予備混合容器(予備混合手段)3−1,3−2が、他方の流路には縮合剤容器4が、それぞれポンプPを有する管路を介して接続されている。マイクロリアクタ5には、反応に応じて、加熱・保温手段を設けるとともに、圧力計、分析手段等を設置し、反応をモニターすることが好ましい。

【0026】

油水分離器6は、図2に示すように、この例では筒状の容器10の内部に撥水性を有する多孔質膜から構成された濾過管11が配置された二重管構造となっており、濾過管11に所定の圧力で反応生成流体を流すことにより、濾過管11の細孔15から油分のみを排出して分離するものである。撥水性を有する多孔質膜の素材としては、PTFE(polytetrafluoroethylene)、PCTFE(polychlorotrifluoroethylene)等が好適に用いられ、平均孔径は、1μm以下、好ましくは0.1〜0.5μm、さらに好ましくは0.1〜0.2μmである。PTFEとしては、ゴアテックス(商品名:ジャパンゴアテックス株式会社製)が好適である。多孔質膜を形成する方法は、焼結による方法、ハニカム構造を形成する方法、あるいはその他の濾過膜を製造する各種の方法を適宜に採用することができる。

【0027】

なお、図示するように、圧力計12と圧力制御弁13を設け、制御部14によって検出された差圧が所定値となるように圧力制御弁13を操作するようにしてもよい。圧力計12は、濾過管11の入口と出口に設置され、片側又は両方の圧力信号を監視しながら圧力制御弁13を調整するようになっている。

【0028】

このような構成の油水分離器6において、油性成分と水性成分が分離される過程を、図3を参照して説明する。同図(a)は濾過管11の断面を細孔15を誇張して描いたもので、油性成分と水性成分がエマルジョン状態にある流体が流入すると、撥水性素材からなる内壁の表面に油が付着する。孔径が小さい場合は細孔15内が油で満たされた状態となる(同図(b))。圧力制御弁13により徐々に濾過管11内の圧力を上げていくと、孔15から油が外部に出てきて筒状容器10に溜まる。さらに圧力を上げると細孔15の中心から水が押し出され(同図(c))、水と油の混合体が新たなエマルジョンを形成する。水と油を分離するには油分が細孔内を移動して且つ油分のみが細孔から押し出される最適な圧力を確保する必要がある。濾過管11を通過した水性成分(未反応のアミノ酸誘導体、水溶性縮合剤、副生物である水溶性の尿素誘導体等)は排出容器16に排出され、油性成分中の縮合ジペプチドは気液混合器8に導入される。

【0029】

なお、濾過効率は、濾過管11の管径、細孔径、流体に負荷される圧力、濾過管11内を通過する時間(管長)等に影響される。圧力は、装置の耐圧性向上のためのコスト上昇を抑えるために、1m水柱圧以下が好ましいので、この範囲内で良い濾過率を得ることができるように、他の条件を揃えるようにする。比較的低圧で良い分離特性を得るには、管長を長くするのが好ましいが、図4のように、濾過管11を螺旋状にすることで、コンパクトな形状を維持することができる。もちろん、濾過管11の配置は適宜であり、また、濾過水/濾過油を収容する外側の容器10の形状も適宜である。

【0030】

また、濾過管11の素材として、親水性材料を使えば、壁面から外に出るのは水分であり、そのまま通過して出てくるのは油分となる。親水性材料としては、SiC、アルミナなどのセラミックやポリエチレン、ポリプロピレンなどが挙げられる。いずれを用いるかは、分離する対象の流体の油性成分と水性成分の混合比率等を考慮して決めればよい。

【0031】

気液反応器7は、前段で生成されたペプチドのアミノ基側末端の保護基(カルボベンゾキシ基、ベンジル基等)の接触水素化による脱保護反応を行う。例えば、図5(a)はオキシフェニールアラニンに水素が作用して保護基(カルボベンゾキシ基)が外れる反応であり、図5(b)はベンゾイルフェニールアラニンに水素が作用して保護基(ベンジル基)が外れる反応である。このようにして、脱C保護反応を行って次のペプチド結合反応に備えるようになっている。

【0032】

気液反応器7は、この実施の形態では、気液混合器8と触媒反応器9が直列に配置されて構成されている。気液混合器8は、図6(a)に示すように、筒状の容器(外管)17の内部に多孔質膜から構成された送気管(内管)18が配置された二重管構造となっており、送気管18の内側には反応ガス(水素ガス)が、外側には前段で生成した油性の液体が流れるようになっている。外管17の外周には、加熱又は冷却用の熱媒体を流すジャケット19が形成されている。内管18を構成する多孔質膜の孔の径は、気体は通し、液体は通さないような値に設定され、0.5μm以下、好ましくは0.1〜0.2μmで、材料はPTFEが好ましい。気体は孔内を通過する際に微細化され、外側を流れる液体中に拡散する。これにより、水素は液中に一時的に許容溶解度を超えて存在することになり、反応に対する効率が上昇する。反応が終えた液は出口から排出される。

【0033】

触媒反応器9は、図6(b)に示すように、多孔質シリカ、アルミナ、SiC等からなる微粒子20の表面にPd等の触媒を担持させたものを筒状容器21に充填したもので、筒状容器21の両端に入口と出口が設けられている。筒状容器21には、加熱冷却媒体を流通させる配管22が設けられている。筒状容器21内に水素と流体を通過させることにより、Pd等の触媒効果により水素による還元反応が促進される。触媒反応は固液界面の相互作用で行われる反応であるため、触媒の表面積比率が高いほど好ましいが、一方、粒子径が小さすぎると流れの圧力損失が大きくなる。従って、粒子径は、1μm以下で0.1μm以上が好ましい。粒度が揃っていれば、より小さい粒径を選定できる。また、多孔質粒子を用いることで、表面積比率は格段に向上する。たとえば平均粒径0.4μmの多孔質シリカは1gあたりの表面積が1m2にも達する。

【0034】

触媒はPd, Pt, Cu, Zr, Nb, Co, Ni等から選ばれるが、水素吸蔵量の高いPdが最も好ましい。図6(c)に示すように、Pdを孔内に均一に成膜するには、スパッタリング等のドライプロセスより、ウェット処理が好ましい。Pdの場合は、塩化パラジウムによる無電解めっきか、Pd錯塩を使った還元吸着が好ましい。真空蒸着では孔内への均一な膜は得られなかった。

【0035】

このような連続式の気液反応器7では、バッチ方式に比較して反応器が小型であること、連続流であるため常に反応器全域で液が充満していること、メンテナンス時は反応器ごと交換すればよいことなどにより、爆発の危険性が激減するという利点が得られる。

【0036】

次に、上記のように構成された合成ユニット1を用いて、(n+1)個のアミノ残基を有するペプチド(=(n+1)ペプチド)を合成する装置について説明する。

図7は、合成ユニット1を1台だけ用いてペプチド合成を行うもので、1回目の反応で所定量のジペプチド(=(2)ペプチド)を製造した後、それを原料として同じ合成ユニット1で2回目の反応を行ってトリ(3)ペプチドを製造し、以下、順次n回目までの反応を行って、最終的に(n+1)個のアミノ残基を有する(n+1)ペプチドを合成する。

【0037】

以上のように構成された連続ペプチド合成装置によるペプチド合成の工程を説明する。第1の予備混合容器3−1には、事前にN末端が活性化されたアミノ酸、例えば、アミノ酸−t−ブチルエステルの有機系溶媒液が準備されている。1回目の合成では、その予備混合容器3−1にN保護アミノ酸、例えば、カルボベンゾキシルアミノ酸(1)が導入され、適当な手段、例えば、容器に設置した撹拌翼で混合される。このアミノ酸−t−ブチルエステルとカルボベンゾキシルアミノ酸(1)を含む有機系溶媒液はポンプPで圧送され、マイクロリアクタ5の片側の入口に導入される。水溶性縮合剤であるカルボジイミド水溶液はポンプPで圧送され、マイクロリアクタ5のもう一つの入口から導入される。

【0038】

マイクロリアクタ5の中で2液は1:1の当量で混合され、選択性が高く収率が高い脱水縮合反応が行われ、2個のアミノ酸残基を有するジペプチドが生成される。マイクロリアクタ5からの流出液は、生成したペプチドを含む有機溶媒と、未反応のアミノ酸誘導体、カルボジイミド試薬および副生物の水溶性ウレアが含まれる二相混合液である。

【0039】

この二相混合液は、連続式油水分離器6に導入され、有機相(油性成分)と水性成分とに分離される。分離された水性成分は排出容器16に排出されて系外に出され、有機相中のジペプチドはさらに気液混合器8に導入されて、水素が導入される。水素を溶解したジペプチド溶液は、触媒反応器9に導入され、Pd触媒の効果により接触水素化反応が行われる。これにより、カルボベンゾキシル基が除去され、ジペプチド−t−ブチルエステルが生成される。これは、有機系溶媒と一緒に、予備混合容器3−2に溜められる。ここまでが1回目のペプチド合成反応となる。

【0040】

2回目の合成反応では、予備混合容器3−2に溜められたジペプチド−t−ブチルエステルに、カルボベンゾキシルアミノ酸(2)が導入され、混合される。この混合液はポンプPにより、マイクロリアクタ5の片側の入口に導入され、1回目と同じように水溶性カルボジイミド水溶液と混合反応し、1回目と同じ工程を経て、トリ(3)ペプチド−t−ブチルエステルが生成される。生成された溶液は、既に空になり、洗浄した予備混合容器3−1に溜められる。予備混合容器3−1、3−2は繰り返される合成ごとに交替して使用されるが、勿論3個以上の予備混合容器を使うようにしてもよい。同様の反応操作をn回繰り返した後で、トリフルオロ酢酸(TFA)によりt−ブチルエステルを除去することで、(n+1)ペプチドが得られる。

【0041】

この実施の形態の連続合成装置により、ペプチドの液相合成をマイクロリアクタ5を用いて連続的に実行することが可能になった。またカルボベンゾキシルアミノ酸の量がマイクロリアクタ5を用いて等当量で済むこと、および任意の段階で必要に応じてカラムクロマト精製が可能であることから、ペプチド固相合成法、従来の液相合成法と比較して、純度の高い目的のペプチドがより容易にかつ経済的に得られる。

また、マイクロリアクタ5から触媒反応器9までの工程を連続流方式にしたことで、滞留個所が無く、反応に掛かる滞留時間、分離や混合に掛かる時間を全て均一に制御できるため、高品質なペプチドを製造することが可能になった。

【0042】

図8は、この発明の合成ユニット1を用いたペプチド合成装置の他の実施の形態を示すものである。先の実施の形態では、1台の合成ユニット1を用いたので、装置コストは安いが、多量の製品を製造するには多くの時間を要する。そこで、この実施の形態では、複数の合成ユニット1を配置して、各合成ユニット1で並行的に反応を行わせるようにして、多量に生産する場合の効率化を図るようにした。各合成ユニット1には、それぞれ少なくとも2つの予備混合容器が設置され、これには前段の合成ユニット1で製造され、脱C保護された(k)ペプチド−t−エステルと、N保護アミノ酸(k)が配管および弁を介して供給されるようになっている。

【0043】

なお、予備混合容器を少なくとも2つ設置したのは、(k)ペプチド−t−エステルとN保護アミノ酸(k)の混合をバッチ的に行うからである。すなわち、前段で製造されたペプチド溶液が或る量に達したところで、その予備混合容器への流入を止め、それに当量のN保護アミノ酸(k)を供給し、混合して次の合成ユニット1の原料として用いる。その間、前段から流出するペプチド溶液は他の予備混合容器に受け、第1の予備混合容器の原料が無くなる時に、第2の予備混合容器にN保護アミノ酸(k)を供給して原料として用いる。この切換時の原料使用を連続的に行うために、第3の予備混合容器を配置するようにしてもよい。

【0044】

図9は、この発明の合成ユニット1を用いたペプチド合成装置のさらに他の実施の形態を示すものである。ここでは、予備混合をマイクロリアクタ5によって行っている。すなわち、マイクロリアクタ5は、3つの原料が合流可能なタイプとし、(k)ペプチド−t−エステルとN保護アミノ酸(k)をまず混合させ、さらにこれに縮合剤を混合させるようにしている。このように、(k)ペプチド−t−エステルとN保護アミノ酸(k)の混合を連続的に行うことで、全体のプロセスと装置をより単純化することができる。なお、各反応段階での生産速度に差がある場合、ポンプの供給速度等で調整するか、あるいは予め生産速度に見合う装置構成とする。

【0045】

図9の連続合成装置において、合成ユニット1を反応の数(n)だけ設置すれば、はじめから終わりまで連続的に製造することができる。一方、定常的に又は多量に製造するのでない場合には、適宜に段数を設置して、これを繰り返して用いるようにしてもよい。例えば、合成ユニット1を3段設置すれば、1〜3段の反応をまず行い、1段目の反応が終了したところで、その合成ユニット1を4段目に用いるようにすればよい。段数を増やせば、その分時間当たりの生産量は増えるが、装置コストは上昇する。目標とする生産効率に応じた装置構成とすればよい。

【0046】

図10は、予備加熱と混合を行うためのマイクロリアクタ40を示すもので、3枚の薄板状の基材である上板44a、中板44b、下板44cが接合されて全厚さ5mmの混合基板40が形成されている。流路を形成する溝はいずれも中板44bに形成されており、図において、実線は中板44bの上面に形成された溝、鎖線は中板44bの下面に形成された溝を示している。すなわち、上板44aを貫通して形成された2つの流入ポート47は、中板44bの上面に形成されたそれぞれ2つの予備加熱流路48に連通する。これらの予備加熱流路48はそれぞれ途中で分岐しかつそれぞれ拡大し、再度合流して出口流路50,51に通じ、さらに混合部52に通じている。一方の出口流路50は、中板44bの上面に、他方の出口流路51は中板44bの下面に形成されている。

【0047】

混合部52は、図11に拡大して示すように、中板44bの上下面にそれぞれ出口流路50,51と通じる円弧状の溝として形成されたヘッダ部54,55と、このヘッダ部54,55の各点から円弧の中心に向かって延びる複数の分液流路56,57と、これらの表裏の径方向流路が合流するように形成された合流空間58とを有している。分液流路56,57と合流空間58は中板44bの上面に形成され、分液流路56,57はそれぞれのヘッダ部54,55に通じるものが交互に配置されている。下面側のヘッダ部55に通じる分液流路57は、中板44bを貫通する連絡孔57aにより連通している。合流空間58は、他端の出口側に向けて徐々に幅が小さくなるように形成され、他端側の中板44bおよび下板44cを貫通して形成された流出ポート60に開口している。

【0048】

図示の例では、合流空間58の入口側の開口面59においてA液の分液流路56が5本、B液の分液流路57が4本、交互に配置されている。流出したA液とB液は交互の層状で縞状の流れのまま徐々に流路幅が縮小し、この場合は40μmに達し、強制的に両液が混合されるようになる。幅はその後徐々に大きくなっており、定常流速が得られるようになっている。このような構成によって、拡散混合性能を向上させたマイクロリアクタ40を用いることにより、図1の単純形状のマイクロリアクタの場合よりも多くの反応処理を行うことができ、生産効率を向上させることができる。

【0049】

図12は、混合反応手段の他の実施の形態を示すもので、微細流路を持つマイクロリアクタ5の代わりに、多孔質膜70を用いた油水混合器71を使うものである。すなわち、この油水混合器71は、筒状の容器72の内部に多孔質膜70ら構成された内管73が配置されて構成されている。内管73は一端側に流入口があり、流出口は設けられていない。この場合の細孔の孔径は1μm以下で、膜材はPTFE、SiC、シリカ等から選ばれる。このような装置において、内側の流体(この例では水溶成分)に多孔質膜70を通過させるに充分な圧力を掛けることにより、内側流体を微細化して外側流体中に分散させたエマルジョンが形成される。両者の混合比率は、外側空間の寸法や流体の流通速度、多孔質膜70の細孔の径や孔密度、あるいは内側流体の圧力等によって調整される。

【図面の簡単な説明】

【0050】

【図1】この発明の連続合成装置の要部である合成ユニットを示す図である。

【図2】油水分離装置を示す図である。

【図3】油水分離装置による分離作用の原理を示す図である。

【図4】油水分離装置の他の実施の形態を示す図である。

【図5】(a)および(b)はそれぞれ脱保護反応の例を示す図である。

【図6】(a)は気液混合装置を、(b)は触媒反応器を、(c)触媒を付加した微粒子を示す図である。

【図7】この発明の連続合成装置の1つの実施の形態を示す図である。

【図8】この発明の連続合成装置の他の実施の形態を示す図である。

【図9】この発明の連続合成装置のさらに他の実施の形態を示す図である。

【図10】マイクロリアクタの他の実施の形態の構成を示す(a)平面図、(b)断面図である。

【図11】図10のマイクロリアクタの混合部を拡大して示す図である。

【図12】混合反応装置の他の実施の形態を示す図である。

【符号の説明】

【0051】

1 合成ユニット

2 原料液容器

3 予備混合容器(予備混合手段)

4 縮合剤容器

5 マイクロリアクタ(混合反応手段)

6 油水分離器(油水分離手段)

7 気液反応器(気体触媒反応手段)

8 気液混合器

9 触媒反応器

11 濾過管

15 細孔

17 外管

18 送気管

20 微粒子

21 筒状容器

40 マイクロリアクタ

70 多孔質膜

71 油水混合器

【技術分野】

【0001】

本発明は、例えば、水溶性縮合剤と有機溶媒に溶解した原料を用いるペプチドの合成を、連続流方式を用いて微細空間で行うための連続合成装置および方法に関する。

【背景技術】

【0002】

医薬品等の重要な原料であるペプチドは、分子設計された順序で、素材となるアミノ酸を順次ペプチド結合することによって合成される。必要なペプチド結合をさせるために、通常、結合すべきでない官能基(アミノ基又はカルボキシル基)を不活性化し、結合させる官能基の対を活性化する処理を行う。従来行われているペプチドの化学合成は、リンカーを付加させたスチレン樹脂粒子(担体)に、ベースとなるアミノ酸のカルボキシル基側末端(C末端)のアミノ酸を結合させ、他端のアミノ基側末端(N末端)に順次各構成アミノ酸を1個づつ付加して、最終的に所定数のアミノ酸残基を有するペプチドを合成する固相法が一般的である。

【0003】

このような固相法では、反応部位が担体のごく一部であるので反応効率が低い上、反応中間体を精製することができないため、各反応を定量的に進行させねばならず、各試薬を常に過剰に使用する必要が有る。過剰に使用した試薬は大量の溶媒で洗って除去しなければならない。このようにして、どのようなペプチドも同じ操作の繰り返しにより合成することは可能ではあるが、担体粒子の寸法、形状など細部の性質が少しづつ異なるため、毎回再現性ある合成が得られないという問題があった。

【0004】

一方、液相でペプチド合成が行われる場合においても、バッチ処理反応容器内において混合が機械的な攪拌で行われる。このため、釜内部に濃度の不均一が生じ、反応液どうしの濃度のバランスが一様でない状態で反応が進行し、その結果、不要な副反応が生じたりして不純物を多く生産し、収率を落とす結果をもたらしている。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、前記事情に鑑みて為されたもので、微細な流路において、成分の濃度を一定にした状態で反応を進行させて効率よく連続ペプチド合成を行うことができる連続合成装置および方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的を達成するために、請求項1に記載の連続合成装置は、水溶性縮合剤と、N保護アミノ酸およびC保護ペプチドの混合液とを連続流れで混合し反応させる混合反応手段と、合成後の液中から未反応の水相成分を分離し除去する油水分離手段と、水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う気体触媒反応手段とを有することを特徴とする。

【0007】

請求項1に記載の発明においては、混合反応手段において、水溶性縮合剤と、N保護アミノ酸とC保護ペプチドの有機溶媒混合液とが連続流れで混合・反応し、油水分離手段により、合成後の液中から未反応の水相成分が分離・除去され、気体触媒反応手段において、有機相成分液中に水素ガスを混合させ、触媒を介して生成ペプチドの脱保護反応が行われる。これによりペプチドへのアミノ酸残基の付加と、その前後の処理が連続流れによる処理プロセスによって達成され、成分の濃度を一定にした状態で反応を進行させて効率よく連続ペプチド合成を行うことができる。バッチ式ではなく、連続流方式であるため液のリアクタ内の滞在時間は流量さえ維持すれば常に均一になるため、滞留による生成物の変質を防ぐことも出来る。

【0008】

請求項2に記載の連続合成装置は、請求項1に記載の発明において、さらに、脱保護した前記生成ペプチド溶液とC保護ペプチドとを予備混合し、混合液として混合反応手段に供給する予備混合手段を有することを特徴とする。

請求項2に記載の発明においては、予備混合手段において、脱保護した前記生成ペプチド溶液とC保護ペプチドとが予備混合され、混合液として混合反応手段に供給される。これにより、生成したペプチドを順次原料として使用して、必要なアミノ酸残基を有するペプチドを連続的に合成することができる。

【0009】

請求項3に記載の連続合成装置は、請求項2に記載の発明において、前記予備混合した混合液と水溶性縮合剤を前記混合反応手段に導く流路手段を有することを特徴とする。

請求項3に記載の発明においては、流路手段によって、予備混合した混合液と水溶性縮合剤が同じ混合反応手段に導かれ、低装置コストにより、順次ペプチド合成が進行する。

【0010】

請求項4に記載の連続合成装置は、請求項2に記載の発明において、n回のペプチド合成を連続に行うため、水溶性縮合剤を溜める縮合剤貯槽と、生成したC保護ペプチド/有機溶媒をN保護アミノ酸と混合させるn個の予備混合手段とを備え、前記予備混合手段は前記気体触媒反応手段の出口と流体移送管路で接続されていることを特徴とする。

請求項4に記載の発明においては、予備混合手段を気体触媒反応手段の出口と流体移送管路で接続することにより、脱保護されたペプチドが直接に次の原料としてN保護アミノ酸と予備混合されるので、余分の過程を経ることがなく、変質を防止することができる。

【0011】

請求項5に記載の連続合成装置は、請求項2に記載の発明において、さらに、前記予備混合した混合液と水溶性縮合剤を連続流れで混合し反応させてこれらをペプチド結合させる第2次混合反応手段と、合成後の液中から未反応の水相成分を分離し除去する第2次油水分離手段と、水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う第2次気体触媒反応手段とを有することを特徴とする。

請求項5に記載の発明においては、第2次混合反応手段、第2次油水分離手段と、第2次気体触媒反応手段という、先の装置と異なる装置により第2段の反応を進行させるので、処理が並行的に実行され、生産効率が向上する。

【0012】

請求項6に記載の連続合成装置は、連続流路中において複数液を混合して有機合成を行う液体混合反応手段と、該液体混合反応手段から流出する生成液を油性成分と水性成分とに分離する油水分離手段と、分離された油性成分液に気体を混合させる気液混合手段と、成分液の流路に触媒を付与した気体触媒反応手段とを具備したことを特徴とする。

【0013】

請求項7に記載の連続合成装置は、請求項1ないし請求項6のいずれかに記載の発明において、前記油水分離手段の一部が孔径が1μm以下の多孔質膜で構成されていることを特徴とする。

【0014】

請求項8に記載の連続合成装置は、請求項1ないし請求項7のいずれかに記載の発明において、前記気液混合手段の一部が孔径が1μm以下の多孔質膜で構成されていることを特徴とする。

【0015】

請求項9に記載の連続合成装置は、請求項1ないし請求項8のいずれかに記載の発明において、気体触媒反応手段が、表面にPd触媒を担持した粒径1mm以下の微粒子を充填した流路からなることを特徴とする。

【0016】

請求項10に記載の連続合成装置は、請求項1ないし請求項9のいずれかに記載の発明において、前記混合反応手段は、500μm以下の流路幅を含む混合流路を有するマイクロリアクタであることを特徴とする。

請求項10に記載の発明においては、500μm以下の流路幅を含むマイクロリアクタ内において、2液の混合が、混合比率を厳密に制御した状態で、層流領域の分子拡散下で行われるため、2液の濃度のアンバランスを最小限に抑えることができる。さらに流路が微小であることで、反応温度を均一にでき、かつ吸熱応答性にも優れるため、選択性の高い反応が可能になる。

【0017】

請求項11に記載の連続合成装置は、請求項1ないし請求項9のいずれかに記載の発明において、前記混合反応手段は、孔径が1μm以下の多孔質膜を有する液体分散手段であることを特徴とする。

【0018】

請求項12に記載の連続合成方法は、水溶性縮合剤と、N保護アミノ酸とC保護ペプチド/有機溶媒の混合液を連続流れで混合し反応させてこれらをペプチド結合させる混合反応工程と、合成後の液中から未反応の水相成分を分離し除去する油水分離工程と、水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う気体触媒反応工程とを有することを特徴とする。

【0019】

請求項13に記載の連続合成方法は、請求項12に記載の発明において、さらに、脱保護した前記生成ペプチドにN保護アミノ酸を混合し、これと水溶性縮合剤の混合液を連続流れで混合し反応させてこれらをペプチド結合させる第2次混合反応工程と、合成後の液中から未反応の水相成分を分離し除去する第2次油水分離工程と、水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う第2次気体触媒反応工程とを、所定回数繰り返すことによって所定数のアミノ酸残基を有するペプチドを合成することを特徴とする。

【発明の効果】

【0020】

請求項1ないし請求項13に記載の発明によれば、ペプチドへのアミノ酸残基の付加と、その前後の処理が連続流れによる処理プロセスによって達成され、成分の濃度を一定にした状態で反応を進行させて効率よく連続ペプチド合成を行うことができる。バッチ式ではなく、連続流方式であるため液のリアクタ内の滞在時間は流量さえ維持すれば常に均一になるため、滞留による生成物の変質を防ぐことも出来る。

【発明を実施するための最良の形態】

【0021】

図1は、この発明の連続流式ペプチド合成装置の1つの実施の形態を示すもので、アミノ酸付加ステップを行うための合成ユニット1を主体として構成されている。この合成ユニット1は、原料であるN保護アミノ酸を有機溶媒に溶解させた混合液を収容するn個の原料液容器2(2−1,2−2,・・,2−n)と、同じく原料であるC保護ペプチドとN保護アミノ酸を予備混合して保持する予備混合容器(予備混合手段)3−1,3−2と、縮合剤を収容する縮合剤容器4と、これらを導入して混合・反応させる流路を有するマイクロリアクタ5と、マイクロリアクタ5の下流側に設置した油水分離器6と、分離された流体に水素ガスを混合させ、触媒によって水素化反応を行わせる気液反応器7とを備えて構成されている。気液反応器7は、気液混合器8と触媒反応器9から構成されている。

原料液容器2と触媒反応器9の出口は、それぞれ予備混合容器3−1,3−2に、開閉弁VおよびポンプPを有する管路を介して接続されている。

【0022】

N保護アミノ酸は、アミノ基に保護基を結合させて不活性化したアミノ酸であり、C保護ペプチドはカルボキシル基に保護基を結合させて不活性化した(k)ペプチドである。なお、ここで(k)ペプチドとは、k番目の処理において用いるアミノ酸残基k個を有するペプチドを言う。つまり、k回目の反応では、

(k)ペプチド+アミノ酸→(k+1)ペプチド

の反応が起き、生成されたペプチドが次回の反応の原料となる。

【0023】

N保護アミノ酸としては、例えば、カルボベンゾキシルアミノ酸(k)、C保護ペプチドとしては、例えば(k)ペプチド−t−ブチルエステルが挙げられる。これらも、k番目の反応に用いるアミノ酸あるいはペプチドを意味している(k=1〜n)。

【0024】

縮合剤は、N保護アミノ酸とC保護ペプチドのカルボキシル基とアミノ基を脱水縮合してペプチド結合させるもので、反応に応じて適宜のものを使用するが、本発明では、後段で反応生成物から分離を容易にするために、有機溶媒への溶解性とともに水溶性を有する縮合剤が好ましい。特に、副生する尿素誘導体が水溶性であるような、1−エチル−3−(3−ジメチルアミノプロピル)カルボジイミド(EDC)やジイソプロビルカルボジイミド(DIPCDI)が好ましい。

【0025】

マイクロリアクタ(混合反応手段)5は、流路幅(流れ方向と直角方向の分子の拡散移動距離)が500μm以下の微細流路を合流させる混合流路を含む基板ユニットとして構成されており、流路寸法や形状は、実行する反応に合わせて設計される。この例では、単純なY字流路を用いているが、後述するような複数流路を交互に合流させる形式のものでもよい。一方の導入流路には予備混合容器(予備混合手段)3−1,3−2が、他方の流路には縮合剤容器4が、それぞれポンプPを有する管路を介して接続されている。マイクロリアクタ5には、反応に応じて、加熱・保温手段を設けるとともに、圧力計、分析手段等を設置し、反応をモニターすることが好ましい。

【0026】

油水分離器6は、図2に示すように、この例では筒状の容器10の内部に撥水性を有する多孔質膜から構成された濾過管11が配置された二重管構造となっており、濾過管11に所定の圧力で反応生成流体を流すことにより、濾過管11の細孔15から油分のみを排出して分離するものである。撥水性を有する多孔質膜の素材としては、PTFE(polytetrafluoroethylene)、PCTFE(polychlorotrifluoroethylene)等が好適に用いられ、平均孔径は、1μm以下、好ましくは0.1〜0.5μm、さらに好ましくは0.1〜0.2μmである。PTFEとしては、ゴアテックス(商品名:ジャパンゴアテックス株式会社製)が好適である。多孔質膜を形成する方法は、焼結による方法、ハニカム構造を形成する方法、あるいはその他の濾過膜を製造する各種の方法を適宜に採用することができる。

【0027】

なお、図示するように、圧力計12と圧力制御弁13を設け、制御部14によって検出された差圧が所定値となるように圧力制御弁13を操作するようにしてもよい。圧力計12は、濾過管11の入口と出口に設置され、片側又は両方の圧力信号を監視しながら圧力制御弁13を調整するようになっている。

【0028】

このような構成の油水分離器6において、油性成分と水性成分が分離される過程を、図3を参照して説明する。同図(a)は濾過管11の断面を細孔15を誇張して描いたもので、油性成分と水性成分がエマルジョン状態にある流体が流入すると、撥水性素材からなる内壁の表面に油が付着する。孔径が小さい場合は細孔15内が油で満たされた状態となる(同図(b))。圧力制御弁13により徐々に濾過管11内の圧力を上げていくと、孔15から油が外部に出てきて筒状容器10に溜まる。さらに圧力を上げると細孔15の中心から水が押し出され(同図(c))、水と油の混合体が新たなエマルジョンを形成する。水と油を分離するには油分が細孔内を移動して且つ油分のみが細孔から押し出される最適な圧力を確保する必要がある。濾過管11を通過した水性成分(未反応のアミノ酸誘導体、水溶性縮合剤、副生物である水溶性の尿素誘導体等)は排出容器16に排出され、油性成分中の縮合ジペプチドは気液混合器8に導入される。

【0029】

なお、濾過効率は、濾過管11の管径、細孔径、流体に負荷される圧力、濾過管11内を通過する時間(管長)等に影響される。圧力は、装置の耐圧性向上のためのコスト上昇を抑えるために、1m水柱圧以下が好ましいので、この範囲内で良い濾過率を得ることができるように、他の条件を揃えるようにする。比較的低圧で良い分離特性を得るには、管長を長くするのが好ましいが、図4のように、濾過管11を螺旋状にすることで、コンパクトな形状を維持することができる。もちろん、濾過管11の配置は適宜であり、また、濾過水/濾過油を収容する外側の容器10の形状も適宜である。

【0030】

また、濾過管11の素材として、親水性材料を使えば、壁面から外に出るのは水分であり、そのまま通過して出てくるのは油分となる。親水性材料としては、SiC、アルミナなどのセラミックやポリエチレン、ポリプロピレンなどが挙げられる。いずれを用いるかは、分離する対象の流体の油性成分と水性成分の混合比率等を考慮して決めればよい。

【0031】

気液反応器7は、前段で生成されたペプチドのアミノ基側末端の保護基(カルボベンゾキシ基、ベンジル基等)の接触水素化による脱保護反応を行う。例えば、図5(a)はオキシフェニールアラニンに水素が作用して保護基(カルボベンゾキシ基)が外れる反応であり、図5(b)はベンゾイルフェニールアラニンに水素が作用して保護基(ベンジル基)が外れる反応である。このようにして、脱C保護反応を行って次のペプチド結合反応に備えるようになっている。

【0032】

気液反応器7は、この実施の形態では、気液混合器8と触媒反応器9が直列に配置されて構成されている。気液混合器8は、図6(a)に示すように、筒状の容器(外管)17の内部に多孔質膜から構成された送気管(内管)18が配置された二重管構造となっており、送気管18の内側には反応ガス(水素ガス)が、外側には前段で生成した油性の液体が流れるようになっている。外管17の外周には、加熱又は冷却用の熱媒体を流すジャケット19が形成されている。内管18を構成する多孔質膜の孔の径は、気体は通し、液体は通さないような値に設定され、0.5μm以下、好ましくは0.1〜0.2μmで、材料はPTFEが好ましい。気体は孔内を通過する際に微細化され、外側を流れる液体中に拡散する。これにより、水素は液中に一時的に許容溶解度を超えて存在することになり、反応に対する効率が上昇する。反応が終えた液は出口から排出される。

【0033】

触媒反応器9は、図6(b)に示すように、多孔質シリカ、アルミナ、SiC等からなる微粒子20の表面にPd等の触媒を担持させたものを筒状容器21に充填したもので、筒状容器21の両端に入口と出口が設けられている。筒状容器21には、加熱冷却媒体を流通させる配管22が設けられている。筒状容器21内に水素と流体を通過させることにより、Pd等の触媒効果により水素による還元反応が促進される。触媒反応は固液界面の相互作用で行われる反応であるため、触媒の表面積比率が高いほど好ましいが、一方、粒子径が小さすぎると流れの圧力損失が大きくなる。従って、粒子径は、1μm以下で0.1μm以上が好ましい。粒度が揃っていれば、より小さい粒径を選定できる。また、多孔質粒子を用いることで、表面積比率は格段に向上する。たとえば平均粒径0.4μmの多孔質シリカは1gあたりの表面積が1m2にも達する。

【0034】

触媒はPd, Pt, Cu, Zr, Nb, Co, Ni等から選ばれるが、水素吸蔵量の高いPdが最も好ましい。図6(c)に示すように、Pdを孔内に均一に成膜するには、スパッタリング等のドライプロセスより、ウェット処理が好ましい。Pdの場合は、塩化パラジウムによる無電解めっきか、Pd錯塩を使った還元吸着が好ましい。真空蒸着では孔内への均一な膜は得られなかった。

【0035】

このような連続式の気液反応器7では、バッチ方式に比較して反応器が小型であること、連続流であるため常に反応器全域で液が充満していること、メンテナンス時は反応器ごと交換すればよいことなどにより、爆発の危険性が激減するという利点が得られる。

【0036】

次に、上記のように構成された合成ユニット1を用いて、(n+1)個のアミノ残基を有するペプチド(=(n+1)ペプチド)を合成する装置について説明する。

図7は、合成ユニット1を1台だけ用いてペプチド合成を行うもので、1回目の反応で所定量のジペプチド(=(2)ペプチド)を製造した後、それを原料として同じ合成ユニット1で2回目の反応を行ってトリ(3)ペプチドを製造し、以下、順次n回目までの反応を行って、最終的に(n+1)個のアミノ残基を有する(n+1)ペプチドを合成する。

【0037】

以上のように構成された連続ペプチド合成装置によるペプチド合成の工程を説明する。第1の予備混合容器3−1には、事前にN末端が活性化されたアミノ酸、例えば、アミノ酸−t−ブチルエステルの有機系溶媒液が準備されている。1回目の合成では、その予備混合容器3−1にN保護アミノ酸、例えば、カルボベンゾキシルアミノ酸(1)が導入され、適当な手段、例えば、容器に設置した撹拌翼で混合される。このアミノ酸−t−ブチルエステルとカルボベンゾキシルアミノ酸(1)を含む有機系溶媒液はポンプPで圧送され、マイクロリアクタ5の片側の入口に導入される。水溶性縮合剤であるカルボジイミド水溶液はポンプPで圧送され、マイクロリアクタ5のもう一つの入口から導入される。

【0038】

マイクロリアクタ5の中で2液は1:1の当量で混合され、選択性が高く収率が高い脱水縮合反応が行われ、2個のアミノ酸残基を有するジペプチドが生成される。マイクロリアクタ5からの流出液は、生成したペプチドを含む有機溶媒と、未反応のアミノ酸誘導体、カルボジイミド試薬および副生物の水溶性ウレアが含まれる二相混合液である。

【0039】

この二相混合液は、連続式油水分離器6に導入され、有機相(油性成分)と水性成分とに分離される。分離された水性成分は排出容器16に排出されて系外に出され、有機相中のジペプチドはさらに気液混合器8に導入されて、水素が導入される。水素を溶解したジペプチド溶液は、触媒反応器9に導入され、Pd触媒の効果により接触水素化反応が行われる。これにより、カルボベンゾキシル基が除去され、ジペプチド−t−ブチルエステルが生成される。これは、有機系溶媒と一緒に、予備混合容器3−2に溜められる。ここまでが1回目のペプチド合成反応となる。

【0040】

2回目の合成反応では、予備混合容器3−2に溜められたジペプチド−t−ブチルエステルに、カルボベンゾキシルアミノ酸(2)が導入され、混合される。この混合液はポンプPにより、マイクロリアクタ5の片側の入口に導入され、1回目と同じように水溶性カルボジイミド水溶液と混合反応し、1回目と同じ工程を経て、トリ(3)ペプチド−t−ブチルエステルが生成される。生成された溶液は、既に空になり、洗浄した予備混合容器3−1に溜められる。予備混合容器3−1、3−2は繰り返される合成ごとに交替して使用されるが、勿論3個以上の予備混合容器を使うようにしてもよい。同様の反応操作をn回繰り返した後で、トリフルオロ酢酸(TFA)によりt−ブチルエステルを除去することで、(n+1)ペプチドが得られる。

【0041】

この実施の形態の連続合成装置により、ペプチドの液相合成をマイクロリアクタ5を用いて連続的に実行することが可能になった。またカルボベンゾキシルアミノ酸の量がマイクロリアクタ5を用いて等当量で済むこと、および任意の段階で必要に応じてカラムクロマト精製が可能であることから、ペプチド固相合成法、従来の液相合成法と比較して、純度の高い目的のペプチドがより容易にかつ経済的に得られる。

また、マイクロリアクタ5から触媒反応器9までの工程を連続流方式にしたことで、滞留個所が無く、反応に掛かる滞留時間、分離や混合に掛かる時間を全て均一に制御できるため、高品質なペプチドを製造することが可能になった。

【0042】

図8は、この発明の合成ユニット1を用いたペプチド合成装置の他の実施の形態を示すものである。先の実施の形態では、1台の合成ユニット1を用いたので、装置コストは安いが、多量の製品を製造するには多くの時間を要する。そこで、この実施の形態では、複数の合成ユニット1を配置して、各合成ユニット1で並行的に反応を行わせるようにして、多量に生産する場合の効率化を図るようにした。各合成ユニット1には、それぞれ少なくとも2つの予備混合容器が設置され、これには前段の合成ユニット1で製造され、脱C保護された(k)ペプチド−t−エステルと、N保護アミノ酸(k)が配管および弁を介して供給されるようになっている。

【0043】

なお、予備混合容器を少なくとも2つ設置したのは、(k)ペプチド−t−エステルとN保護アミノ酸(k)の混合をバッチ的に行うからである。すなわち、前段で製造されたペプチド溶液が或る量に達したところで、その予備混合容器への流入を止め、それに当量のN保護アミノ酸(k)を供給し、混合して次の合成ユニット1の原料として用いる。その間、前段から流出するペプチド溶液は他の予備混合容器に受け、第1の予備混合容器の原料が無くなる時に、第2の予備混合容器にN保護アミノ酸(k)を供給して原料として用いる。この切換時の原料使用を連続的に行うために、第3の予備混合容器を配置するようにしてもよい。

【0044】

図9は、この発明の合成ユニット1を用いたペプチド合成装置のさらに他の実施の形態を示すものである。ここでは、予備混合をマイクロリアクタ5によって行っている。すなわち、マイクロリアクタ5は、3つの原料が合流可能なタイプとし、(k)ペプチド−t−エステルとN保護アミノ酸(k)をまず混合させ、さらにこれに縮合剤を混合させるようにしている。このように、(k)ペプチド−t−エステルとN保護アミノ酸(k)の混合を連続的に行うことで、全体のプロセスと装置をより単純化することができる。なお、各反応段階での生産速度に差がある場合、ポンプの供給速度等で調整するか、あるいは予め生産速度に見合う装置構成とする。

【0045】

図9の連続合成装置において、合成ユニット1を反応の数(n)だけ設置すれば、はじめから終わりまで連続的に製造することができる。一方、定常的に又は多量に製造するのでない場合には、適宜に段数を設置して、これを繰り返して用いるようにしてもよい。例えば、合成ユニット1を3段設置すれば、1〜3段の反応をまず行い、1段目の反応が終了したところで、その合成ユニット1を4段目に用いるようにすればよい。段数を増やせば、その分時間当たりの生産量は増えるが、装置コストは上昇する。目標とする生産効率に応じた装置構成とすればよい。

【0046】

図10は、予備加熱と混合を行うためのマイクロリアクタ40を示すもので、3枚の薄板状の基材である上板44a、中板44b、下板44cが接合されて全厚さ5mmの混合基板40が形成されている。流路を形成する溝はいずれも中板44bに形成されており、図において、実線は中板44bの上面に形成された溝、鎖線は中板44bの下面に形成された溝を示している。すなわち、上板44aを貫通して形成された2つの流入ポート47は、中板44bの上面に形成されたそれぞれ2つの予備加熱流路48に連通する。これらの予備加熱流路48はそれぞれ途中で分岐しかつそれぞれ拡大し、再度合流して出口流路50,51に通じ、さらに混合部52に通じている。一方の出口流路50は、中板44bの上面に、他方の出口流路51は中板44bの下面に形成されている。

【0047】

混合部52は、図11に拡大して示すように、中板44bの上下面にそれぞれ出口流路50,51と通じる円弧状の溝として形成されたヘッダ部54,55と、このヘッダ部54,55の各点から円弧の中心に向かって延びる複数の分液流路56,57と、これらの表裏の径方向流路が合流するように形成された合流空間58とを有している。分液流路56,57と合流空間58は中板44bの上面に形成され、分液流路56,57はそれぞれのヘッダ部54,55に通じるものが交互に配置されている。下面側のヘッダ部55に通じる分液流路57は、中板44bを貫通する連絡孔57aにより連通している。合流空間58は、他端の出口側に向けて徐々に幅が小さくなるように形成され、他端側の中板44bおよび下板44cを貫通して形成された流出ポート60に開口している。

【0048】

図示の例では、合流空間58の入口側の開口面59においてA液の分液流路56が5本、B液の分液流路57が4本、交互に配置されている。流出したA液とB液は交互の層状で縞状の流れのまま徐々に流路幅が縮小し、この場合は40μmに達し、強制的に両液が混合されるようになる。幅はその後徐々に大きくなっており、定常流速が得られるようになっている。このような構成によって、拡散混合性能を向上させたマイクロリアクタ40を用いることにより、図1の単純形状のマイクロリアクタの場合よりも多くの反応処理を行うことができ、生産効率を向上させることができる。

【0049】

図12は、混合反応手段の他の実施の形態を示すもので、微細流路を持つマイクロリアクタ5の代わりに、多孔質膜70を用いた油水混合器71を使うものである。すなわち、この油水混合器71は、筒状の容器72の内部に多孔質膜70ら構成された内管73が配置されて構成されている。内管73は一端側に流入口があり、流出口は設けられていない。この場合の細孔の孔径は1μm以下で、膜材はPTFE、SiC、シリカ等から選ばれる。このような装置において、内側の流体(この例では水溶成分)に多孔質膜70を通過させるに充分な圧力を掛けることにより、内側流体を微細化して外側流体中に分散させたエマルジョンが形成される。両者の混合比率は、外側空間の寸法や流体の流通速度、多孔質膜70の細孔の径や孔密度、あるいは内側流体の圧力等によって調整される。

【図面の簡単な説明】

【0050】

【図1】この発明の連続合成装置の要部である合成ユニットを示す図である。

【図2】油水分離装置を示す図である。

【図3】油水分離装置による分離作用の原理を示す図である。

【図4】油水分離装置の他の実施の形態を示す図である。

【図5】(a)および(b)はそれぞれ脱保護反応の例を示す図である。

【図6】(a)は気液混合装置を、(b)は触媒反応器を、(c)触媒を付加した微粒子を示す図である。

【図7】この発明の連続合成装置の1つの実施の形態を示す図である。

【図8】この発明の連続合成装置の他の実施の形態を示す図である。

【図9】この発明の連続合成装置のさらに他の実施の形態を示す図である。

【図10】マイクロリアクタの他の実施の形態の構成を示す(a)平面図、(b)断面図である。

【図11】図10のマイクロリアクタの混合部を拡大して示す図である。

【図12】混合反応装置の他の実施の形態を示す図である。

【符号の説明】

【0051】

1 合成ユニット

2 原料液容器

3 予備混合容器(予備混合手段)

4 縮合剤容器

5 マイクロリアクタ(混合反応手段)

6 油水分離器(油水分離手段)

7 気液反応器(気体触媒反応手段)

8 気液混合器

9 触媒反応器

11 濾過管

15 細孔

17 外管

18 送気管

20 微粒子

21 筒状容器

40 マイクロリアクタ

70 多孔質膜

71 油水混合器

【特許請求の範囲】

【請求項1】

水溶性縮合剤と、N保護アミノ酸およびC保護ペプチドの有機溶媒混合液とを連続流れで混合し反応させる混合反応手段と、

合成後の液中から未反応の水相成分を分離し除去する油水分離手段と、

水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う気体触媒反応手段とを有することを特徴とする連続合成装置。

【請求項2】

さらに、脱保護した前記生成ペプチド溶液とC保護ペプチドとを予備混合し、混合液として混合反応手段に供給する予備混合手段を有することを特徴とする請求項1に記載の連続合成装置。

【請求項3】

前記予備混合した混合液と水溶性縮合剤を前記混合反応手段に導く流路手段を有することを特徴とする請求項2に記載の連続合成装置。

【請求項4】

n回のペプチド合成を連続に行うため、水溶性縮合剤を溜める縮合剤貯槽と、生成したC保護ペプチド/有機溶媒をN保護アミノ酸と混合させるn個の予備混合手段とを備え、前記予備混合手段は前記気体触媒反応手段の出口と流体移送管路で接続されていることを特徴とする請求項2に記載の連続合成装置。

【請求項5】

さらに、前記予備混合した混合液と水溶性縮合剤を連続流れで混合し反応させてこれらをペプチド結合させる第2次混合反応手段と、

合成後の液中から未反応の水相成分を分離し除去する第2次油水分離手段と、

水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う第2次気体触媒反応手段とを有することを特徴とする請求項2に記載の連続合成装置。

【請求項6】

連続流路中において複数液を混合して有機合成を行う液体混合反応手段と、

該液体混合反応手段から流出する生成液を油性成分と水性成分とに分離する油水分離手段と、

分離された油性成分液に気体を混合させる気液混合手段と、

成分液の流路に触媒を付与した気体触媒反応手段とを具備したことを特徴とする連続合成装置。

【請求項7】

前記油水分離手段の一部が孔径が1μm以下の多孔質膜で構成されていることを特徴とする請求項1ないし請求項6のいずれかに記載の連続合成装置。

【請求項8】

前記気液混合手段の一部が孔径が1μm以下の多孔質膜で構成されていることを特徴とする請求項1ないし請求項7のいずれかに記載の連続合成装置。

【請求項9】

気体触媒反応手段が、表面にPd触媒を担持した粒径1mm以下の微粒子を充填した流路からなることを特徴とする請求項1ないし請求項8のいずれかに記載の連続合成装置。

【請求項10】

前記混合反応手段は、500μm以下の流路幅を含む混合流路を有するマイクロリアクタであることを特徴とする請求項1ないし請求項9のいずれかに記載の連続合成装置。

【請求項11】

前記混合反応手段は、孔径が1μm以下の多孔質膜を有する液体分散手段であることを特徴とする請求項1ないし請求項9のいずれかに記載の連続合成装置。

【請求項12】

水溶性縮合剤と、N保護アミノ酸とC保護ペプチド/有機溶媒の混合液を連続流れで混合し反応させてこれらをペプチド結合させる混合反応工程と、

合成後の液中から未反応の水相成分を分離し除去する油水分離工程と、

水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う気体触媒反応工程とを有することを特徴とする連続合成方法。

【請求項13】

さらに、脱保護した前記生成ペプチドにN保護アミノ酸を混合し、これと水溶性縮合剤の混合液を連続流れで混合し反応させてこれらをペプチド結合させる第2次混合反応工程と、

合成後の液中から未反応の水相成分を分離し除去する第2次油水分離工程と、

水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う第2次気体触媒反応工程とを、

所定回数繰り返すことによって所定数のアミノ酸残基を有するペプチドを合成することを特徴とする請求項12に記載の連続合成方法。

【請求項1】

水溶性縮合剤と、N保護アミノ酸およびC保護ペプチドの有機溶媒混合液とを連続流れで混合し反応させる混合反応手段と、

合成後の液中から未反応の水相成分を分離し除去する油水分離手段と、

水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う気体触媒反応手段とを有することを特徴とする連続合成装置。

【請求項2】

さらに、脱保護した前記生成ペプチド溶液とC保護ペプチドとを予備混合し、混合液として混合反応手段に供給する予備混合手段を有することを特徴とする請求項1に記載の連続合成装置。

【請求項3】

前記予備混合した混合液と水溶性縮合剤を前記混合反応手段に導く流路手段を有することを特徴とする請求項2に記載の連続合成装置。

【請求項4】

n回のペプチド合成を連続に行うため、水溶性縮合剤を溜める縮合剤貯槽と、生成したC保護ペプチド/有機溶媒をN保護アミノ酸と混合させるn個の予備混合手段とを備え、前記予備混合手段は前記気体触媒反応手段の出口と流体移送管路で接続されていることを特徴とする請求項2に記載の連続合成装置。

【請求項5】

さらに、前記予備混合した混合液と水溶性縮合剤を連続流れで混合し反応させてこれらをペプチド結合させる第2次混合反応手段と、

合成後の液中から未反応の水相成分を分離し除去する第2次油水分離手段と、

水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う第2次気体触媒反応手段とを有することを特徴とする請求項2に記載の連続合成装置。

【請求項6】

連続流路中において複数液を混合して有機合成を行う液体混合反応手段と、

該液体混合反応手段から流出する生成液を油性成分と水性成分とに分離する油水分離手段と、

分離された油性成分液に気体を混合させる気液混合手段と、

成分液の流路に触媒を付与した気体触媒反応手段とを具備したことを特徴とする連続合成装置。

【請求項7】

前記油水分離手段の一部が孔径が1μm以下の多孔質膜で構成されていることを特徴とする請求項1ないし請求項6のいずれかに記載の連続合成装置。

【請求項8】

前記気液混合手段の一部が孔径が1μm以下の多孔質膜で構成されていることを特徴とする請求項1ないし請求項7のいずれかに記載の連続合成装置。

【請求項9】

気体触媒反応手段が、表面にPd触媒を担持した粒径1mm以下の微粒子を充填した流路からなることを特徴とする請求項1ないし請求項8のいずれかに記載の連続合成装置。

【請求項10】

前記混合反応手段は、500μm以下の流路幅を含む混合流路を有するマイクロリアクタであることを特徴とする請求項1ないし請求項9のいずれかに記載の連続合成装置。

【請求項11】

前記混合反応手段は、孔径が1μm以下の多孔質膜を有する液体分散手段であることを特徴とする請求項1ないし請求項9のいずれかに記載の連続合成装置。

【請求項12】

水溶性縮合剤と、N保護アミノ酸とC保護ペプチド/有機溶媒の混合液を連続流れで混合し反応させてこれらをペプチド結合させる混合反応工程と、

合成後の液中から未反応の水相成分を分離し除去する油水分離工程と、

水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う気体触媒反応工程とを有することを特徴とする連続合成方法。

【請求項13】

さらに、脱保護した前記生成ペプチドにN保護アミノ酸を混合し、これと水溶性縮合剤の混合液を連続流れで混合し反応させてこれらをペプチド結合させる第2次混合反応工程と、

合成後の液中から未反応の水相成分を分離し除去する第2次油水分離工程と、

水相成分が除去された有機相成分液中に水素ガスを混合させ、触媒を介して生成したペプチドの脱保護反応を行う第2次気体触媒反応工程とを、

所定回数繰り返すことによって所定数のアミノ酸残基を有するペプチドを合成することを特徴とする請求項12に記載の連続合成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−186452(P2007−186452A)

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【出願番号】特願2006−5613(P2006−5613)

【出願日】平成18年1月13日(2006.1.13)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【出願日】平成18年1月13日(2006.1.13)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]