連続式成膜装置および方法

【課題】オゾン導入手段により基板洗浄と酸化物薄膜の形成を連続的に行うことを可能とする連続式成膜装置及び方法を提供する。

【解決手段】排気手段を備える真空槽、基板表面に成膜材料を堆積させる成膜手段、成膜手段に対面する成膜位置に順次基板を供給する搬送手段、および、基板表面にオゾンを吹き付けるオゾン導入手段を備える連続式成膜装置において、オゾン導入手段を用いて成膜位置に供給される直前の基板にオゾンを吹き付ける構成とした。

【解決手段】排気手段を備える真空槽、基板表面に成膜材料を堆積させる成膜手段、成膜手段に対面する成膜位置に順次基板を供給する搬送手段、および、基板表面にオゾンを吹き付けるオゾン導入手段を備える連続式成膜装置において、オゾン導入手段を用いて成膜位置に供給される直前の基板にオゾンを吹き付ける構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続式成膜における基板の洗浄および酸化物薄膜の作製に関するものである。

【背景技術】

【0002】

成膜装置において、オゾンの酸化作用を利用した基板の洗浄手段は、例えば特許文献1に開示される。特許文献1は、基板の洗浄工程と成膜工程とをインライン化した真空成膜装置であり、ローディング室に設けた基板加熱機構、紫外線照射機構、および、複数個の吹き出し孔を有するオゾン散布管からなるオゾン散布機構により、オゾン雰囲気下で加熱基板に紫外線を照射し有機物汚染に対する洗浄を行うものである。

【0003】

オゾンの酸化作用を利用する他の例として、成膜雰囲気にオゾンを導入し、酸化膜を形成するものが、例えば特許文献2または特許文献3に開示される。特許文献2は、反応性スパッタリングによる酸化物薄膜の製造方法であり、酸化反応速度を大きくするためにスパッタガス中にオゾンを含ませるものである。特許文献3は、スパッタリングによる大面積酸化物薄膜の作製方法であり、大面積基板においても均一な酸化膜を得るために、基板付近にオゾンを供給しながらスパッタリングを行うものである。

【特許文献1】特開平3−287767号

【特許文献2】特開昭63−317670号

【特許文献3】特開平3−140465号

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1は、洗浄工程と成膜工程とをインライン化した装置であるが、成膜前の基板を保管するローディング室において洗浄工程を行うため、ローディング室における洗浄機構が面積を占有しコストにも影響を及ぼしていた。また、装置をインライン化することによりパーティクルの低減に貢献するが、基板洗浄後ローディング室から成膜室に基板を搬入し成膜工程を施すまでの過程で付着するパーティクルを回避することは困難であった。

【0005】

特許文献2および特許文献3は、成膜雰囲気にオゾンを導入することにより酸化膜を形成するものであるが、導入するオゾンは酸化膜の形成にのみ寄与するものであり、基板の洗浄に効果を及ぼすことはない。具体的に特許文献2は、ターゲットをスパッタリングするスパッタガス中にオゾンを含有させるものであるため、成膜前の基板にオゾンが供給されることはなく、洗浄の作用はない。特許文献3は、基板付近にオゾンを供給しながらスパッタリングを行うものであるため、特許文献2同様に洗浄の作用はない。

【0006】

また、反応性スパッタリングにおける酸化膜形成の場合、反応性ガスとして導入した酸素が基板上に酸化膜を形成するのみでなく、ターゲット上で酸化物を形成し成膜速度を低下させることが大きな課題となっている。特許文献2および特許文献3は酸化作用の強いオゾンを利用するためターゲット上において酸化物を形成する可能性も高いが、ターゲット近傍にオゾンが拡散することを防止する手段が設けられておらず成膜速度低下の問題を避けられなかった。

【0007】

本発明は、オゾン導入手段により基板洗浄と酸化物薄膜の形成を連続的に行うことを目的とするものである。

【課題を解決するための手段】

【0008】

本発明の第1の側面は、排気手段を備える真空槽、基板表面に成膜材料を堆積させる成膜手段、成膜手段に対面する成膜位置に順次基板を供給する搬送手段、および、基板表面にオゾンを吹き付けるオゾン導入手段を備え、オゾン導入手段を用いて成膜位置に供給される直前の基板にオゾンを吹き付ける連続式成膜装置である。オゾン導入手段は、成膜直前の基板のみでなく、成膜位置にある基板にもオゾンを吹き付ける構成とした。オゾン導入手段は、酸素ボンベ、オゾナイザー、オゾナイザー用マスフローコントローラ、および、ノズルを備え、ノズルからオゾンシャワーを噴出する機構である。

【0009】

本発明の第2の側面は、排気手段を備える真空槽、真空槽内部の所定の成膜位置に基板を順次供給する搬送手段、成膜位置に供給された基板について基板面の外周方向からオゾンを吹き付けるオゾン導入手段、及び成膜位置に供給された基板面の正面方向から成膜材料を堆積させる成膜手段からなる連続式成膜装置である。

【0010】

上記第1又は第2の側面において、オゾン導入手段には、オゾンが基板表面以外に拡散するのを防止するための拡散防止手段を設けた。拡散防止手段は、基板の近接位置に配置したオゾン導入手段を成膜手段に対して遮蔽する遮蔽板とする。また、搬送手段には非接触駆動伝達機構を用い、成膜位置に基板を間隙なく連続的に供給する構成としてもよい。更に、成膜手段は、真空槽内に固定配置されターゲット材料を備えるスパッタリング電極であり、真空槽内に不活性ガスを導入するガス供給手段を備えた。

【0011】

本発明の第3の側面は、成膜室内の基板搬送経路上の成膜位置直前にオゾン雰囲気を形成し、オゾンにより基板を洗浄した後、直ちに成膜を行う連続式成膜方法である。オゾン雰囲気は成膜位置においても形成され、該オゾン雰囲気が基板洗浄のみでなく基板表面における成膜材料の酸化にも貢献する。また、反応性DCスパッタリング法を用い、成膜室内の基板搬送経路上のターゲット前面にオゾン雰囲気を形成し、オゾンによる基板上の有機汚染物質除去とスパッタリングされたターゲット物質の酸化の双方を行う方法である。

【0012】

本発明第4の側面は、連続式成膜方法であって、真空槽内で搬送手段によって基板を成膜位置に搬送する工程、オゾン導入手段によって成膜位置に供給された基板の外周方向からオゾンを吹き付ける工程、及び成膜手段によって成膜位置に供給された基板面の正面から成膜材料を堆積させる工程からなる連続式成膜方法である。さらに、オゾンを吹き付ける工程と成膜材料を堆積させる工程とが同時に行われるようにした。

【発明の効果】

【0013】

本発明は成膜の直前に基板を洗浄するため、洗浄後に汚染物質が再付着することなく、清浄な基板状態で成膜を行うことが可能となる。また、基板洗浄手段に用いたオゾン雰囲気をそのまま成膜に利用し基板上に酸化物薄膜を形成することにより、簡略な構成で基板洗浄と酸化物薄膜の形成を連続的に行うことを可能とする。

【発明を実施するための最良の形態】

【0014】

本発明の成膜装置は、所定の搬送経路に沿って基板を移動させる搬送手段を備え、搬送経路には成膜手段およびオゾン導入手段が対向配置される。成膜手段には例えばスパッタリング電極が用いられ、スパッタリング電極に取付けられたターゲット材料の前面において基板を通過もしくは停止させることにより、スパッタリングされたターゲット原子を基板表面に堆積させればよい。成膜手段は成膜材料の原子または分子を基板上に堆積させる手段であればよく、スパッタリングに限らず真空蒸着やイオンプレーティング等の他の手段を用いてもよい。オゾン導入手段は搬送経路上の所定位置に配置される基板表面にオゾン雰囲気を形成するものであればよく、基板表面にオゾンガスを吹き付けるシャワー機構等を用いればよい。

【0015】

搬送手段は成膜位置に順次基板を供給し、オゾン導入手段は成膜位置に供給される直前の基板にオゾンガスを吹き付ける。これにより、オゾンによる洗浄の直後に成膜が施され、基板洗浄後成膜までの間に汚染物質が再付着する可能性を極めて低くすることを可能となる。

【0016】

また前記オゾン導入手段が、成膜直前の基板のみでなく成膜中の基板に対してもオゾンガスを吹き付けることにより、基板表面に到達した成膜材料がオゾンの酸化作用により反応し基板表面に酸化物薄膜が形成される。オゾン導入手段には、オゾンが基板方向以外の方向に拡散することを防止する拡散防止手段を併設することが望ましい。例えば、オゾン導入手段を基板の近接位置に配置し、オゾン導入手段と成膜手段の間に遮蔽板を設ければよい。遮蔽板は、基板面への垂直投影が基板の成膜面に重ならない形状に設計すればよく、基板成膜面の周囲を覆う形状等にすればよい。

【0017】

本発明により、基板面にオゾンガスを吹き付けて洗浄した直後に成膜を施し、基板洗浄に用いたオゾンを成膜材料の酸化反応にも利用することにより、簡単な構成で基板洗浄と酸化物薄膜形成の効果を同時に得ることができる。

【0018】

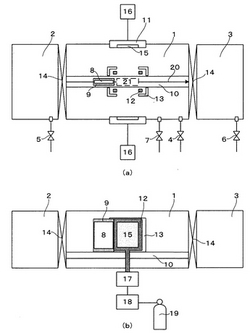

図1は本発明の一実施形態を示す連続式スパッタリング装置の概略図であり、反応性DCスパッタリング法を用いている。図1(a)は水平断面図を、図1(b)は垂直断面図を示す。同図の装置は、不活性ガスで金属ターゲットをスパッタリングし、スパッタリングされた金属又は金属原子を活性ガスと反応させ誘電体物質を基板上に堆積するものである。

【0019】

成膜室1は、不活性ガス導入口7、排気系統4、基板トレー9の搬送手段10、成膜手段であるスパッタリング電極11、オゾン導入手段であるシャワー機構12、および遮蔽板13を備え、成膜室1の左右には仕切バルブ14を介して真空圧と大気圧に変更自在の仕込室2と取出室3とが設けられている。仕込室2および取出室3には各々独立の排気系統5,6が備えられる。シャワー機構12には酸素ボンベ19、オゾナイザー18、オゾナイザー用マスフローコントローラ17が接続され、酸素ボンベ19から供給される酸素はオゾナイザー18によりオゾン化され、オゾン用マスフローコントローラ17を介してシャワー機構12に供給される。オゾンシャワーのON/OFFは図示しない制御装置を用いて操作すればよい。スパッタリング電極11には成膜材料となるターゲット15が取付けられ、DC電源16から電力が印加される。不活性ガス導入口7からは例えばAr等のスパッタリングガスが導入されてプラズマを生成し、スパッタリングガスのイオンがターゲット15に衝突してターゲット原子をスパッタリングする。スパッタリング電極11のターゲット15表面に磁界を形成するマグネトロンスパッタリングを採用し、スパッタリングの処理効率を向上させてもよい。また、スパッタリング電極はDC電源に限らずRF電源を用いてもよい。

【0020】

基板8は基板トレー9に搭載され、搬送手段10により搬送経路20上を矢印方向に移動する。搬送経路20には図中破線にて示す成膜位置21が設けられ、基板8が成膜位置21を所定の速度で通過することにより基板8の表面にスパッタリングされたターゲット原子が堆積する。成膜は搬送速度と成膜速度により制御すればよい。図示は省略するが装置には複数枚の基板トレーが搭載され、搬送手段10は仕込室2から搬入した基板トレー9を成膜位置21に順次供給し、成膜を終了した基板トレー9を取出室3に順次搬出する。実施例は通過成膜による連続式成膜装置を示すが、成膜位置21に基板8を停止させて成膜を施してもよい。この場合は成膜手段に対して基板を遮蔽もしくは露出するシャッター等を設けて膜厚を制御すればよい。あるいはスパッタ電源のON/OFFで膜厚を制御してもよい。

【0021】

通過成膜の場合、成膜位置21に基板8を間隙なく連続して搬送することが望ましく、実施例は特願2005−062005号に開示される非接触駆動伝達機構を採用した搬送手段を用いるものとするが、搬送手段10はこれに限らずギア等を用いた接触式の駆動伝達機構も含め適宜選択すればよい。成膜位置21への基板供給についても、間隙なく連続搬送するものに限らず基板間に一定間隔設けて搬送してもよい。また、実施例は基板トレー9に1枚の基板8を搭載するものとするが、基板トレーに搭載する基板の数は適宜選択すればよく、基板トレーを省略して搬送手段により基板を直接搬送してもよい。

【0022】

図2を参照に図1(b)に示すシャワー機構12および遮蔽板13を説明する。図2(b)は図2(a)に示すXX´の概略断面図であり、図2(c)は図2(a)に示すYY´の概略断面図である。シャワー機構12は、複数の孔31を形成したノズル30により構成され、ノズル30内に導入したオゾンガスを孔31から噴出させるものである。孔31はノズル30の表面のみに形成され、ノズル30は基板8の近接位置に、表面を基板8の成膜面に対面して配置される。ノズル30の背面および側面には遮蔽板13が覆設される。ノズル30および遮蔽板13は、成膜位置21においてノズル30および遮蔽板13の中空部から基板8がターゲット15に露呈するよう環状に設計される。図は方形リング状のシャワー機構を用いたが、シャワー機構12の形状はこれに限定されるものではない。例えば、基板の左右又は上下のみから吹き付け可能な形状としてもよいし、基板の辺又は角に対応する4方向から吹き付け可能な独立した形状としてもよいし、基板の辺及び角に対応する8方向から吹き付け可能な独立した形状としてもよい。なお、上述の形状の部分的な使用や組み合わせによる使用は本発明の範疇である。遮蔽板13は、ターゲット15に対して基板8を露出しながらシャワー機構12を遮蔽するものであればよく、形状はシャワー機構12に合わせて設計すればよい。

【0023】

遮蔽板13は、オゾンの拡散を防止し効率の良い有機汚染物質除去を可能にすると同時に、ターゲット表面における酸化物の形成を抑止し成膜速度を低下させることなく反応性スパッタリングを行うことを可能とする。

【0024】

図3に遮蔽板の他の実施例を示す。40は成膜領域を画定するマスク機構であり、他の機構は図2と同様のため、説明を省略する。図3(b)は図3(a)に示すZZ´の概略断面図である。マスク機構は成膜手段と基板との間に設けられるが、基板8とマスク機構40の間にオゾン導入手段であるシャワー機構12を配設することにより、マスク機構40がオゾンの拡散防止手段を兼用し、遮蔽板として代用することができる。

【0025】

以下、同図における成膜動作を説明する。仕込室2には図示はしないが基板トレー9が複数枚収容され、基板トレー9は仕切バルブ14を介して順次成膜室1内へ送り込まれる。搬送手段10を用いて基板トレー9がシャワー機構12から噴出するオゾン雰囲気中を通過する際、有機汚染物質が除去され、清浄な基板状態となる。図2は洗浄時における基板位置を示し、基板面に図中矢印にて示すオゾンシャワーが吹き付けられる様子を図2(b)および図2(c)に示す。基板8面へのオゾンシャワー吹き付け後、基板8は図2(b)の紙面垂直奥方向、即ち図2(c)に示す成膜位置21に移動し、直ちにターゲット15に於いてスパッタリング成膜される。この時、拡散したオゾンは不活性ガスによりスパッタリングされたターゲットの金属原子を酸化させる役目も同時に果たし、基板8の表面にはターゲット材料と反応して生成した酸化物薄膜が形成される。ターゲット15前を通過し成膜を終了した基板トレー9は仕切バルブ14を介して取出室3から取出される。実施例は成膜位置21に順次基板を供給するため成膜開始後シャワー機構12を常時ON状態に維持するが、シャワー機構12はON/OFF制御してもよい。

【図面の簡単な説明】

【0026】

【図1】連続式スパッタリング装置概略図

【図2】シャワー機構・遮蔽板概略図

【図3】マスク機構概略図

【符号の説明】

【0027】

1 成膜室

2 仕込室

3 取出室

4 排気系統

5 排気系統

6 排気系統

7 不活性ガス導入口

8 基板

9 基板トレー

10 搬送手段

11 スパッタリング電極

12 シャワー機構

13 遮蔽板

14 仕切バルブ

15 ターゲット

16 DC電源

17 マスフローコントローラ

18 オゾナイザー

19 酸素ボンベ

20 搬送経路

21 成膜位置

30 ノズル

31 孔

40 マスク機構

【技術分野】

【0001】

本発明は、連続式成膜における基板の洗浄および酸化物薄膜の作製に関するものである。

【背景技術】

【0002】

成膜装置において、オゾンの酸化作用を利用した基板の洗浄手段は、例えば特許文献1に開示される。特許文献1は、基板の洗浄工程と成膜工程とをインライン化した真空成膜装置であり、ローディング室に設けた基板加熱機構、紫外線照射機構、および、複数個の吹き出し孔を有するオゾン散布管からなるオゾン散布機構により、オゾン雰囲気下で加熱基板に紫外線を照射し有機物汚染に対する洗浄を行うものである。

【0003】

オゾンの酸化作用を利用する他の例として、成膜雰囲気にオゾンを導入し、酸化膜を形成するものが、例えば特許文献2または特許文献3に開示される。特許文献2は、反応性スパッタリングによる酸化物薄膜の製造方法であり、酸化反応速度を大きくするためにスパッタガス中にオゾンを含ませるものである。特許文献3は、スパッタリングによる大面積酸化物薄膜の作製方法であり、大面積基板においても均一な酸化膜を得るために、基板付近にオゾンを供給しながらスパッタリングを行うものである。

【特許文献1】特開平3−287767号

【特許文献2】特開昭63−317670号

【特許文献3】特開平3−140465号

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1は、洗浄工程と成膜工程とをインライン化した装置であるが、成膜前の基板を保管するローディング室において洗浄工程を行うため、ローディング室における洗浄機構が面積を占有しコストにも影響を及ぼしていた。また、装置をインライン化することによりパーティクルの低減に貢献するが、基板洗浄後ローディング室から成膜室に基板を搬入し成膜工程を施すまでの過程で付着するパーティクルを回避することは困難であった。

【0005】

特許文献2および特許文献3は、成膜雰囲気にオゾンを導入することにより酸化膜を形成するものであるが、導入するオゾンは酸化膜の形成にのみ寄与するものであり、基板の洗浄に効果を及ぼすことはない。具体的に特許文献2は、ターゲットをスパッタリングするスパッタガス中にオゾンを含有させるものであるため、成膜前の基板にオゾンが供給されることはなく、洗浄の作用はない。特許文献3は、基板付近にオゾンを供給しながらスパッタリングを行うものであるため、特許文献2同様に洗浄の作用はない。

【0006】

また、反応性スパッタリングにおける酸化膜形成の場合、反応性ガスとして導入した酸素が基板上に酸化膜を形成するのみでなく、ターゲット上で酸化物を形成し成膜速度を低下させることが大きな課題となっている。特許文献2および特許文献3は酸化作用の強いオゾンを利用するためターゲット上において酸化物を形成する可能性も高いが、ターゲット近傍にオゾンが拡散することを防止する手段が設けられておらず成膜速度低下の問題を避けられなかった。

【0007】

本発明は、オゾン導入手段により基板洗浄と酸化物薄膜の形成を連続的に行うことを目的とするものである。

【課題を解決するための手段】

【0008】

本発明の第1の側面は、排気手段を備える真空槽、基板表面に成膜材料を堆積させる成膜手段、成膜手段に対面する成膜位置に順次基板を供給する搬送手段、および、基板表面にオゾンを吹き付けるオゾン導入手段を備え、オゾン導入手段を用いて成膜位置に供給される直前の基板にオゾンを吹き付ける連続式成膜装置である。オゾン導入手段は、成膜直前の基板のみでなく、成膜位置にある基板にもオゾンを吹き付ける構成とした。オゾン導入手段は、酸素ボンベ、オゾナイザー、オゾナイザー用マスフローコントローラ、および、ノズルを備え、ノズルからオゾンシャワーを噴出する機構である。

【0009】

本発明の第2の側面は、排気手段を備える真空槽、真空槽内部の所定の成膜位置に基板を順次供給する搬送手段、成膜位置に供給された基板について基板面の外周方向からオゾンを吹き付けるオゾン導入手段、及び成膜位置に供給された基板面の正面方向から成膜材料を堆積させる成膜手段からなる連続式成膜装置である。

【0010】

上記第1又は第2の側面において、オゾン導入手段には、オゾンが基板表面以外に拡散するのを防止するための拡散防止手段を設けた。拡散防止手段は、基板の近接位置に配置したオゾン導入手段を成膜手段に対して遮蔽する遮蔽板とする。また、搬送手段には非接触駆動伝達機構を用い、成膜位置に基板を間隙なく連続的に供給する構成としてもよい。更に、成膜手段は、真空槽内に固定配置されターゲット材料を備えるスパッタリング電極であり、真空槽内に不活性ガスを導入するガス供給手段を備えた。

【0011】

本発明の第3の側面は、成膜室内の基板搬送経路上の成膜位置直前にオゾン雰囲気を形成し、オゾンにより基板を洗浄した後、直ちに成膜を行う連続式成膜方法である。オゾン雰囲気は成膜位置においても形成され、該オゾン雰囲気が基板洗浄のみでなく基板表面における成膜材料の酸化にも貢献する。また、反応性DCスパッタリング法を用い、成膜室内の基板搬送経路上のターゲット前面にオゾン雰囲気を形成し、オゾンによる基板上の有機汚染物質除去とスパッタリングされたターゲット物質の酸化の双方を行う方法である。

【0012】

本発明第4の側面は、連続式成膜方法であって、真空槽内で搬送手段によって基板を成膜位置に搬送する工程、オゾン導入手段によって成膜位置に供給された基板の外周方向からオゾンを吹き付ける工程、及び成膜手段によって成膜位置に供給された基板面の正面から成膜材料を堆積させる工程からなる連続式成膜方法である。さらに、オゾンを吹き付ける工程と成膜材料を堆積させる工程とが同時に行われるようにした。

【発明の効果】

【0013】

本発明は成膜の直前に基板を洗浄するため、洗浄後に汚染物質が再付着することなく、清浄な基板状態で成膜を行うことが可能となる。また、基板洗浄手段に用いたオゾン雰囲気をそのまま成膜に利用し基板上に酸化物薄膜を形成することにより、簡略な構成で基板洗浄と酸化物薄膜の形成を連続的に行うことを可能とする。

【発明を実施するための最良の形態】

【0014】

本発明の成膜装置は、所定の搬送経路に沿って基板を移動させる搬送手段を備え、搬送経路には成膜手段およびオゾン導入手段が対向配置される。成膜手段には例えばスパッタリング電極が用いられ、スパッタリング電極に取付けられたターゲット材料の前面において基板を通過もしくは停止させることにより、スパッタリングされたターゲット原子を基板表面に堆積させればよい。成膜手段は成膜材料の原子または分子を基板上に堆積させる手段であればよく、スパッタリングに限らず真空蒸着やイオンプレーティング等の他の手段を用いてもよい。オゾン導入手段は搬送経路上の所定位置に配置される基板表面にオゾン雰囲気を形成するものであればよく、基板表面にオゾンガスを吹き付けるシャワー機構等を用いればよい。

【0015】

搬送手段は成膜位置に順次基板を供給し、オゾン導入手段は成膜位置に供給される直前の基板にオゾンガスを吹き付ける。これにより、オゾンによる洗浄の直後に成膜が施され、基板洗浄後成膜までの間に汚染物質が再付着する可能性を極めて低くすることを可能となる。

【0016】

また前記オゾン導入手段が、成膜直前の基板のみでなく成膜中の基板に対してもオゾンガスを吹き付けることにより、基板表面に到達した成膜材料がオゾンの酸化作用により反応し基板表面に酸化物薄膜が形成される。オゾン導入手段には、オゾンが基板方向以外の方向に拡散することを防止する拡散防止手段を併設することが望ましい。例えば、オゾン導入手段を基板の近接位置に配置し、オゾン導入手段と成膜手段の間に遮蔽板を設ければよい。遮蔽板は、基板面への垂直投影が基板の成膜面に重ならない形状に設計すればよく、基板成膜面の周囲を覆う形状等にすればよい。

【0017】

本発明により、基板面にオゾンガスを吹き付けて洗浄した直後に成膜を施し、基板洗浄に用いたオゾンを成膜材料の酸化反応にも利用することにより、簡単な構成で基板洗浄と酸化物薄膜形成の効果を同時に得ることができる。

【0018】

図1は本発明の一実施形態を示す連続式スパッタリング装置の概略図であり、反応性DCスパッタリング法を用いている。図1(a)は水平断面図を、図1(b)は垂直断面図を示す。同図の装置は、不活性ガスで金属ターゲットをスパッタリングし、スパッタリングされた金属又は金属原子を活性ガスと反応させ誘電体物質を基板上に堆積するものである。

【0019】

成膜室1は、不活性ガス導入口7、排気系統4、基板トレー9の搬送手段10、成膜手段であるスパッタリング電極11、オゾン導入手段であるシャワー機構12、および遮蔽板13を備え、成膜室1の左右には仕切バルブ14を介して真空圧と大気圧に変更自在の仕込室2と取出室3とが設けられている。仕込室2および取出室3には各々独立の排気系統5,6が備えられる。シャワー機構12には酸素ボンベ19、オゾナイザー18、オゾナイザー用マスフローコントローラ17が接続され、酸素ボンベ19から供給される酸素はオゾナイザー18によりオゾン化され、オゾン用マスフローコントローラ17を介してシャワー機構12に供給される。オゾンシャワーのON/OFFは図示しない制御装置を用いて操作すればよい。スパッタリング電極11には成膜材料となるターゲット15が取付けられ、DC電源16から電力が印加される。不活性ガス導入口7からは例えばAr等のスパッタリングガスが導入されてプラズマを生成し、スパッタリングガスのイオンがターゲット15に衝突してターゲット原子をスパッタリングする。スパッタリング電極11のターゲット15表面に磁界を形成するマグネトロンスパッタリングを採用し、スパッタリングの処理効率を向上させてもよい。また、スパッタリング電極はDC電源に限らずRF電源を用いてもよい。

【0020】

基板8は基板トレー9に搭載され、搬送手段10により搬送経路20上を矢印方向に移動する。搬送経路20には図中破線にて示す成膜位置21が設けられ、基板8が成膜位置21を所定の速度で通過することにより基板8の表面にスパッタリングされたターゲット原子が堆積する。成膜は搬送速度と成膜速度により制御すればよい。図示は省略するが装置には複数枚の基板トレーが搭載され、搬送手段10は仕込室2から搬入した基板トレー9を成膜位置21に順次供給し、成膜を終了した基板トレー9を取出室3に順次搬出する。実施例は通過成膜による連続式成膜装置を示すが、成膜位置21に基板8を停止させて成膜を施してもよい。この場合は成膜手段に対して基板を遮蔽もしくは露出するシャッター等を設けて膜厚を制御すればよい。あるいはスパッタ電源のON/OFFで膜厚を制御してもよい。

【0021】

通過成膜の場合、成膜位置21に基板8を間隙なく連続して搬送することが望ましく、実施例は特願2005−062005号に開示される非接触駆動伝達機構を採用した搬送手段を用いるものとするが、搬送手段10はこれに限らずギア等を用いた接触式の駆動伝達機構も含め適宜選択すればよい。成膜位置21への基板供給についても、間隙なく連続搬送するものに限らず基板間に一定間隔設けて搬送してもよい。また、実施例は基板トレー9に1枚の基板8を搭載するものとするが、基板トレーに搭載する基板の数は適宜選択すればよく、基板トレーを省略して搬送手段により基板を直接搬送してもよい。

【0022】

図2を参照に図1(b)に示すシャワー機構12および遮蔽板13を説明する。図2(b)は図2(a)に示すXX´の概略断面図であり、図2(c)は図2(a)に示すYY´の概略断面図である。シャワー機構12は、複数の孔31を形成したノズル30により構成され、ノズル30内に導入したオゾンガスを孔31から噴出させるものである。孔31はノズル30の表面のみに形成され、ノズル30は基板8の近接位置に、表面を基板8の成膜面に対面して配置される。ノズル30の背面および側面には遮蔽板13が覆設される。ノズル30および遮蔽板13は、成膜位置21においてノズル30および遮蔽板13の中空部から基板8がターゲット15に露呈するよう環状に設計される。図は方形リング状のシャワー機構を用いたが、シャワー機構12の形状はこれに限定されるものではない。例えば、基板の左右又は上下のみから吹き付け可能な形状としてもよいし、基板の辺又は角に対応する4方向から吹き付け可能な独立した形状としてもよいし、基板の辺及び角に対応する8方向から吹き付け可能な独立した形状としてもよい。なお、上述の形状の部分的な使用や組み合わせによる使用は本発明の範疇である。遮蔽板13は、ターゲット15に対して基板8を露出しながらシャワー機構12を遮蔽するものであればよく、形状はシャワー機構12に合わせて設計すればよい。

【0023】

遮蔽板13は、オゾンの拡散を防止し効率の良い有機汚染物質除去を可能にすると同時に、ターゲット表面における酸化物の形成を抑止し成膜速度を低下させることなく反応性スパッタリングを行うことを可能とする。

【0024】

図3に遮蔽板の他の実施例を示す。40は成膜領域を画定するマスク機構であり、他の機構は図2と同様のため、説明を省略する。図3(b)は図3(a)に示すZZ´の概略断面図である。マスク機構は成膜手段と基板との間に設けられるが、基板8とマスク機構40の間にオゾン導入手段であるシャワー機構12を配設することにより、マスク機構40がオゾンの拡散防止手段を兼用し、遮蔽板として代用することができる。

【0025】

以下、同図における成膜動作を説明する。仕込室2には図示はしないが基板トレー9が複数枚収容され、基板トレー9は仕切バルブ14を介して順次成膜室1内へ送り込まれる。搬送手段10を用いて基板トレー9がシャワー機構12から噴出するオゾン雰囲気中を通過する際、有機汚染物質が除去され、清浄な基板状態となる。図2は洗浄時における基板位置を示し、基板面に図中矢印にて示すオゾンシャワーが吹き付けられる様子を図2(b)および図2(c)に示す。基板8面へのオゾンシャワー吹き付け後、基板8は図2(b)の紙面垂直奥方向、即ち図2(c)に示す成膜位置21に移動し、直ちにターゲット15に於いてスパッタリング成膜される。この時、拡散したオゾンは不活性ガスによりスパッタリングされたターゲットの金属原子を酸化させる役目も同時に果たし、基板8の表面にはターゲット材料と反応して生成した酸化物薄膜が形成される。ターゲット15前を通過し成膜を終了した基板トレー9は仕切バルブ14を介して取出室3から取出される。実施例は成膜位置21に順次基板を供給するため成膜開始後シャワー機構12を常時ON状態に維持するが、シャワー機構12はON/OFF制御してもよい。

【図面の簡単な説明】

【0026】

【図1】連続式スパッタリング装置概略図

【図2】シャワー機構・遮蔽板概略図

【図3】マスク機構概略図

【符号の説明】

【0027】

1 成膜室

2 仕込室

3 取出室

4 排気系統

5 排気系統

6 排気系統

7 不活性ガス導入口

8 基板

9 基板トレー

10 搬送手段

11 スパッタリング電極

12 シャワー機構

13 遮蔽板

14 仕切バルブ

15 ターゲット

16 DC電源

17 マスフローコントローラ

18 オゾナイザー

19 酸素ボンベ

20 搬送経路

21 成膜位置

30 ノズル

31 孔

40 マスク機構

【特許請求の範囲】

【請求項1】

排気手段を備える真空槽、基板表面に成膜材料を堆積させる成膜手段、該成膜手段に対面する成膜位置に順次該基板を供給する搬送手段、および、該基板表面にオゾンを吹き付けるオゾン導入手段を備え、該オゾン導入手段を用いて該成膜位置に供給される直前の該基板にオゾンを吹き付けることを特徴とする連続式成膜装置。

【請求項2】

請求項1記載の連続式成膜装置であって、

該オゾン導入手段が、該成膜位置にある該基板にオゾンを吹き付けることを特徴とする連続式成膜装置。

【請求項3】

排気手段を備える真空槽、

該真空槽内部の所定の成膜位置に基板を順次供給する搬送手段、

該成膜位置に供給された基板について該基板面の外周方向からオゾンを吹き付けるオゾン導入手段、及び

該成膜位置に供給された基板面の正面方向から成膜材料を堆積させる成膜手段

からなる連続式成膜装置。

【請求項4】

請求項2又は3記載の連続式成膜装置であって、

該オゾン導入手段は、酸素ボンベ、オゾナイザー、オゾナイザー用マスフローコントローラ、および、ノズルを備え、該ノズルからオゾンシャワーを噴出する機構であることを特徴とする連続式成膜装置。

【請求項5】

請求項1乃至4記載の連続式成膜装置であって、

該オゾン導入手段に、オゾンが該基板表面以外へ拡散するのを防止するための拡散防止手段を設けたことを特徴とする連続式成膜装置。

【請求項6】

請求項5記載の連続式成膜装置であって、

該拡散防止手段は、該基板の近接位置に配置した該オゾン導入手段を該成膜手段に対して遮蔽する遮蔽板であることを特徴とする連続式成膜装置。

【請求項7】

請求項1乃至4記載の連続式成膜装置であって、

該搬送手段に非接触駆動伝達機構を用い、該成膜位置に該基板を間隙なく連続的に供給することを特徴とする連続式成膜装置。

【請求項8】

請求項1乃至4記載の連続式成膜装置であって、

該成膜手段は、該真空槽内に固定配置されターゲット材料を備えるスパッタリング電極であり、該真空槽内に不活性ガスを導入するガス供給手段を備えたことを特徴とする連続式成膜装置。

【請求項9】

成膜室内の基板搬送経路上の成膜位置直前にオゾン雰囲気を形成し、該オゾン雰囲気により該基板を洗浄した後、直ちに成膜を行うことを特徴とする連続式成膜方法。

【請求項10】

請求項9記載の連続式成膜方法であって、

該オゾン雰囲気が該成膜位置においても形成され、該オゾン雰囲気が該基板表面における成膜材料の酸化を行うことを特徴とする連続式成膜方法。

【請求項11】

請求項9記載の連続式成膜方法であって、

反応性DCスパッタリング法を用い、該成膜室内の該基板搬送経路上のターゲット前面にオゾン雰囲気を形成し、該オゾン雰囲気が該基板上の有機汚染物質除去とスパッタされたターゲット物質の酸化の双方を行うことを特徴とする連続式成膜方法。

【請求項12】

連続式成膜方法であって、

真空槽内で搬送手段によって基板を成膜位置に搬送する工程、

オゾン導入手段によって該成膜位置に供給された基板の外周方向からオゾンを吹き付ける工程、及び

成膜手段によって該成膜位置に供給された基板面の正面から成膜材料を堆積させる工程

からなる連続式成膜方法。

【請求項13】

請求項12記載の連続式成膜方法において、

前記オゾンを吹き付ける工程と前記成膜材料を堆積させる工程とが同時に行われることを特徴とする連続式成膜方法。

【請求項1】

排気手段を備える真空槽、基板表面に成膜材料を堆積させる成膜手段、該成膜手段に対面する成膜位置に順次該基板を供給する搬送手段、および、該基板表面にオゾンを吹き付けるオゾン導入手段を備え、該オゾン導入手段を用いて該成膜位置に供給される直前の該基板にオゾンを吹き付けることを特徴とする連続式成膜装置。

【請求項2】

請求項1記載の連続式成膜装置であって、

該オゾン導入手段が、該成膜位置にある該基板にオゾンを吹き付けることを特徴とする連続式成膜装置。

【請求項3】

排気手段を備える真空槽、

該真空槽内部の所定の成膜位置に基板を順次供給する搬送手段、

該成膜位置に供給された基板について該基板面の外周方向からオゾンを吹き付けるオゾン導入手段、及び

該成膜位置に供給された基板面の正面方向から成膜材料を堆積させる成膜手段

からなる連続式成膜装置。

【請求項4】

請求項2又は3記載の連続式成膜装置であって、

該オゾン導入手段は、酸素ボンベ、オゾナイザー、オゾナイザー用マスフローコントローラ、および、ノズルを備え、該ノズルからオゾンシャワーを噴出する機構であることを特徴とする連続式成膜装置。

【請求項5】

請求項1乃至4記載の連続式成膜装置であって、

該オゾン導入手段に、オゾンが該基板表面以外へ拡散するのを防止するための拡散防止手段を設けたことを特徴とする連続式成膜装置。

【請求項6】

請求項5記載の連続式成膜装置であって、

該拡散防止手段は、該基板の近接位置に配置した該オゾン導入手段を該成膜手段に対して遮蔽する遮蔽板であることを特徴とする連続式成膜装置。

【請求項7】

請求項1乃至4記載の連続式成膜装置であって、

該搬送手段に非接触駆動伝達機構を用い、該成膜位置に該基板を間隙なく連続的に供給することを特徴とする連続式成膜装置。

【請求項8】

請求項1乃至4記載の連続式成膜装置であって、

該成膜手段は、該真空槽内に固定配置されターゲット材料を備えるスパッタリング電極であり、該真空槽内に不活性ガスを導入するガス供給手段を備えたことを特徴とする連続式成膜装置。

【請求項9】

成膜室内の基板搬送経路上の成膜位置直前にオゾン雰囲気を形成し、該オゾン雰囲気により該基板を洗浄した後、直ちに成膜を行うことを特徴とする連続式成膜方法。

【請求項10】

請求項9記載の連続式成膜方法であって、

該オゾン雰囲気が該成膜位置においても形成され、該オゾン雰囲気が該基板表面における成膜材料の酸化を行うことを特徴とする連続式成膜方法。

【請求項11】

請求項9記載の連続式成膜方法であって、

反応性DCスパッタリング法を用い、該成膜室内の該基板搬送経路上のターゲット前面にオゾン雰囲気を形成し、該オゾン雰囲気が該基板上の有機汚染物質除去とスパッタされたターゲット物質の酸化の双方を行うことを特徴とする連続式成膜方法。

【請求項12】

連続式成膜方法であって、

真空槽内で搬送手段によって基板を成膜位置に搬送する工程、

オゾン導入手段によって該成膜位置に供給された基板の外周方向からオゾンを吹き付ける工程、及び

成膜手段によって該成膜位置に供給された基板面の正面から成膜材料を堆積させる工程

からなる連続式成膜方法。

【請求項13】

請求項12記載の連続式成膜方法において、

前記オゾンを吹き付ける工程と前記成膜材料を堆積させる工程とが同時に行われることを特徴とする連続式成膜方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−307257(P2006−307257A)

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願番号】特願2005−129044(P2005−129044)

【出願日】平成17年4月27日(2005.4.27)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願日】平成17年4月27日(2005.4.27)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]