連続式攪拌装置、並びに、静電荷像現像用トナーの製造方法及び製造装置

【課題】ショートパスと共に、被処理物による絞り部の閉塞を抑制した連続式攪拌装置を提供すること。

【解決手段】被処理物を収容する筒状の収容部10であって、一端から他端へ被処理物が連続的に流動する筒状の収容部10と、収容部10をその軸方向に区分すると共に、収容部10の径方向中央部に開口12Aを有し、収容部の一端から他端へ連続的に流動する被処理物を、開口12Aに流通させて収容部の径方向中央部側に絞る絞り部12と、絞り部12により区分された収容部10の各領域内に設けられた攪拌翼14と、絞り部12の開口12Aの内部に設けられ、被処理物の流動を促進する流動促進部材16と、を備えた連続式攪拌装置101である。

【解決手段】被処理物を収容する筒状の収容部10であって、一端から他端へ被処理物が連続的に流動する筒状の収容部10と、収容部10をその軸方向に区分すると共に、収容部10の径方向中央部に開口12Aを有し、収容部の一端から他端へ連続的に流動する被処理物を、開口12Aに流通させて収容部の径方向中央部側に絞る絞り部12と、絞り部12により区分された収容部10の各領域内に設けられた攪拌翼14と、絞り部12の開口12Aの内部に設けられ、被処理物の流動を促進する流動促進部材16と、を備えた連続式攪拌装置101である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続式攪拌装置、連続式攪拌装置、並びに、静電荷像現像用トナーの製造方法及び製造装置に関する。

【背景技術】

【0002】

近年、電子写真業界においては、色再現性の獲得や付加価値向上のため、様々な色、性能の電子写真用トナーの開発、導入が進められている。

トナーの製造においては、これら多品種化に対応するため、従来のバッチ式の大量生産方式から、必要な量を必要なだけ生産可能な連続方式への転換が望まれている。

一方で、高画質化の観点から、トナーの小粒径、狭粒度分布化の必要性が高まり、また、例えばポリエステル樹脂を用いた乳化重合凝集法トナーへの要求が高まっている。

【0003】

乳化重合凝集法トナーの製造における連続化技術としては、例えば、特許文献1や2に記載の方式が知られている。

特許文献1には、着色剤とラテックスエマルジョンを凝集させる凝集ゾーンと、合一ゾーンと、洗浄ゾーンとを含む単一反応容器が開示されており、この単一反応容器を用いたトナーの製造方法が記載されている。この単一反応容器中にはスクリューが設けられており、このスクリューにより被処理物の輸送、混合、分散等が行われることが記載されている。

特許文献2には、混合分散工程、凝集工程、及び融着工程を有し、連続的にトナー粒子を製造方法が記載されている。凝集工程においては、ピン型翼やアンカ型翼を用いた連続式凝集器が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−350340号公報

【特許文献2】特開2007−156244号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、非ニュートン流体を被処理物としても、収容部内部の径方向外側で被処理物が滞留し、収容部内部の径方向中央部に存在する被処理物のみが収容部の一端から他端へ流動する現象(以下、「ショートパス」と称する)と共に、被処理物による絞り部の閉塞を抑制した連続式攪拌装置を提供することである。

【課題を解決するための手段】

【0006】

上記課題は、以下の手段により解決される。即ち、

請求項1に係る発明は、

被処理物を収容する筒状の収容部であって、一端から他端へ被処理物が連続的に流動する筒状の収容部と、

前記収容部をその軸方向に区分すると共に、前記収容部の径方向中央部に開口を有し、前記収容部の一端から他端へ連続的に流動する前記被処理物を、前記開口に流通させて前記収容部の径方向中央部側に絞る絞り部と、

前記絞り部により区分された前記収容部の各領域内に設けられた攪拌翼と、

前記絞り部の開口の内部に設けられ、前記被処理物の流動を促進する流動促進部材と、

を備える連続式攪拌装置。

【0007】

請求項2に係る発明は、

前記絞り部により区分された前記収容部の各領域内に設けられた邪魔板を更に備え、且つ、

前記収容部の内径Dと前記攪拌翼の最大径d1との関係が、下記式(1)を満たす請求項1に記載の連続式攪拌装置。

0.3D≦d1≦0.8D ・・・式(1)

【0008】

請求項3に係る発明は、

前記流動促進部材が、軸部材と、前記軸部材の外周面に螺旋状に配置された螺旋板と、を備えて構成され、

前記螺旋板の最大径dsと前記絞り部の開口の開口径Dnとの関係が、下記式(2)を満たす請求項1又は請求項2に記載の連続式攪拌装置。

0.7≦ds/Dn≦0.97 ・・・式(2)

【0009】

請求項4に係る発明は、

前記収容部に収容する前記被処理物を加熱するため加熱部を更に有する請求項1〜請求項3のいずれか1項に記載の連続式攪拌装置。

【0010】

請求項5に係る発明は、

請求項4に記載された連続式攪拌装置を用いて、少なくとも樹脂粒子が分散された原料分散液を加熱・攪拌しつつ、前記原料分散液中で、前記樹脂粒子を少なくとも凝集させ、凝集粒子を形成する工程と、

前記凝集粒子が分散された凝集粒子分散液を加熱して、前記凝集粒子を融合・合一し、トナー粒子を形成する工程と、

を有する静電荷像現像用トナーの製造方法。

【0011】

請求項6に係る発明は、

請求項4に記載された連続式攪拌装置を備え、前記連続式攪拌装置により、少なくとも樹脂粒子が分散された原料分散液を加熱・攪拌しつつ、前記原料分散液中で、前記樹脂粒子を少なくとも凝集させ、凝集粒子を形成する凝集粒子形成手段と、

前記凝集粒子が分散された凝集粒子分散液を加熱して、前記凝集粒子を融合・合一し、トナー粒子を形成するトナー粒子形成手段と、

を備える静電荷像現像用トナーの製造装置。

【発明の効果】

【0012】

請求項1に係る発明によれば、非ニュートン流体を被処理物としても、絞り部の開口の内部に流動促進部材を設置しない場合に比べ、ショートパスと共に、被処理物による絞り部の閉塞を抑制した連続式攪拌装置が提供できる。

請求項2に係る発明によれば、邪魔板を備えず、収容部の内径Dと攪拌翼の最大径d1との関係が上記式(1)を満たさない場合に比べ、均質な被処理物の攪拌が実現された連続式攪拌装置が提供できる。

請求項3に係る発明によれば、流動促進部材の螺旋板の最大径dsと絞り部の開口の開口径Dnとの関係が、上記式(2)を満たさない場合に比べ、ショートパスと共に、被処理物による絞り部の閉塞を抑制した連続式攪拌装置が提供できる。

請求項4に係る発明によれば、絞り部の開口の内部に流動促進部材を設置しない場合に比べ、均質な被処理物の加熱が実現された連続式攪拌装置が提供できる。

【0013】

請求項5に係る発明によれば、絞り部の開口の内部に流動促進部材を設置しない連続式攪拌装置により凝集粒子を形成した場合に比べ、粒度分布が狭いトナーが得られる静電荷像現像用トナーの製造方法が提供できる。

【0014】

請求項6に係る発明によれば、絞り部の開口の内部に流動促進部材を設置しない連続式攪拌装置を凝集粒子形成手段に備えない場合に比べ、粒度分布が狭いトナーが得られる静電荷像現像用トナーの製造装置が提供できる。

【図面の簡単な説明】

【0015】

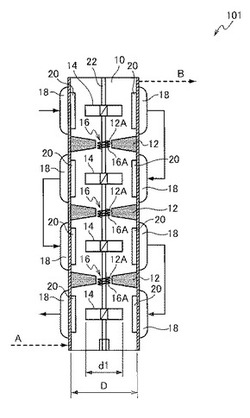

【図1】本実施形態に係る連続式攪拌装置の一例を示す概略構成図である。

【図2】図1の連続式攪拌装置の要部拡大構成図である。

【図3】本実施形態に係る連続式攪拌装置の別の一例を示す概略構成図である。

【図4】本実施形態に係る連続式攪拌装置の更に別の一例を示す概略構成図である。

【図5】本実施形態に係る静電荷像現像用トナーの製造装置の一例を示す概略構成図である。

【発明を実施するための形態】

【0016】

以下、本発明の一例である実施形態について詳細に説明する。

【0017】

(連続式攪拌装置)

図1は、本実施形態に係る連続式攪拌装置の一例を示す概略構成図である。

本実施形態に係る連続式攪拌装置101は、図1に示すように、例えば、被処理物を収容する筒状の収容部10であって、一端から他端へ被処理物が連続的に流動する筒状の収容部10と、収容部10をその軸方向に区分すると共に、収容部10の径方向中央部に開口12Aを有し、収容部の一端から他端へ連続的に流動する被処理物を、開口12Aに流通させて収容部の径方向中央部側に絞る絞り部12と、絞り部12により区分された収容部10の各領域内に設けられた攪拌翼14と、絞り部12の開口12Aの内部に設けられ、被処理物の流動を促進する流動促進部材16と、を備えている。

【0018】

また、本実施形態に係る連続式攪拌装置101は、収容部10に収容する被処理物を加熱するため加熱部18を更に備えている。加熱部18は、収容部10の内部において、攪拌翼14により攪拌されながら、一端から他端へ流動する被処理物を加熱する。

【0019】

また、図示しないが、本実施形態に係る連続式攪拌装置101は、筒状の収容部10の一端と連結され、収容部10に被処理物を供給する供給部と、筒状の収容部10の他端と連結され、収容部10から被処理物を排出する排出部と、を備えている。収容部10の一端へ供給部により被処理物を供給し、収容部10の他端から排出部により被処理物を排出することで、収容部10では、一端(収容部10の軸方向一端、以下同様)から他端(収容部10の軸方向他端、以下同様)へ被処理物が連続的に流動する。

なお、図1中、収容部10へ供給される被処理物の流動方向を点線矢印Aで、収容部10から排出される被処理物の流動方向を点線矢印Bで、模式的に示している。

【0020】

以下、本実施形態に係る連続式攪拌装置101の構成部位について詳細に説明する。

【0021】

収容部10は、例えば、円筒体で構成されている。

収容部10は、その内部が収容部10の軸方向に複数区分されるようにして、絞り部12で仕切られている。

なお、絞り部12を設ける数、つまり、収容部10が区分された領域数は、特に制限はないが、例えば、本実施形態では、3つの絞り部12によって、軸方向に4つの領域に区分されている収容部10を示している。

【0022】

絞り部12により区分された収容部10の各領域の外壁面には、例えば、加熱部18として、ジャケット温水が流通するジャケットが設けられている。加熱部18としてのジャケット内にジャケット温水を流通させることにより、収容部10内部を一端から他端へ流動する被処理物が加熱される。

なお、図1中、加熱部18としてのジャケットに流通するジャケット温水の流通方向を、実線矢印で模式的に示している。

【0023】

なお、加熱部18としては、ジャケット温水が流通するジャケットに限られず、周知の加熱源を有する構成とすればよい。

【0024】

絞り部12により区分された収容部10の各領域内には、それぞれ、例えば、攪拌翼14と共に、邪魔板20が設けられている。

【0025】

攪拌翼14は、絞り部12により区分された収容部10の各領域内に一つ設けてもよいし、複数設けてもよい。

攪拌翼14は、例えば、複数枚(例えば4枚)の傾斜パドル翼、タービン翼、アンカー翼等が採用される。

特に、攪拌翼14と被処理物との共回りを抑制し、均質な攪拌を実現する観点から、邪魔板を配置した上で、攪拌翼14として、複数枚(例えば4枚)の傾斜パドル翼、又はタービン翼を採用することがよい。

【0026】

攪拌翼14は、例えば、収容部10の径方向中央部に位置し、収容部10の中心軸と同心の回転軸となる軸部材22に連結されている。軸部材22は、例えば、絞り部12の開口12Aを通じて、収容部10の一端から他端まで至る長さで、収容部10の軸方向に沿って配置されている。この一つの軸部材22に対して、例えば、区分された収容部10の各領域内に設けられた各攪拌翼14が連結されている。

つまり、攪拌翼14は、例えば、収容部10の内壁の周方向に沿って回転するように、軸部材22に連結されている。

【0027】

邪魔板20は、例えば、板状体、円筒状、又は円柱状で構成され、区分された収容部10の各領域内における収容部10内壁に接触して複数枚設けられている。なお、邪魔板20は、収容部10内壁と離間して設けられていてもよい。

【0028】

ここで、邪魔板20を備えた上で、収容部10の内径Dと攪拌翼14の最大径d1との関係は、下記式(1)を満たすことがよく、望ましくは下記式(1−2)、より望ましくは(1−3)を満たすことがよい(図1参照)。

0.3D≦d1≦0.8D ・・・式(1)

0.35D≦d1≦0.75D ・・・式(1−2)

0.4D≦d1≦0.7D ・・・式(1−3)

【0029】

邪魔板20を備えた上で、収容部10の内径Dと攪拌翼14の最大径d1との関係が式(1)を満たすことにより、区分された収容部10の各領域内において、攪拌翼の回転軸付近から収容部10の内壁付近にわたって、被処理物が乱流状態で攪拌され易くなり、その結果、均質な攪拌を実現され易くなる。

特に、本実施形態に係る連続式攪拌装置101をトナーの製造方法における凝集粒子形成工程に適用する場合、攪拌翼14の最大径d1を0.3D以上とすることで、攪拌翼14の先端の剪断力が収容部10の内壁側に伝わり難くなり、被処理物に対する伝熱性能の低下による収容部10の内壁側での粗粉発生が抑制され易くなる。また、攪拌翼14の最大径d1を0.8D未満とすることで、攪拌翼14の回転軸側で被処理物の撹拌状態が悪化することによる粒度分布の悪化(微粉の増加)が抑制され易くなる。

【0030】

ここで、攪拌翼14の最大径とは、攪拌翼14が回転したとき、最も径方向外側に描かれる軌跡の外径を意味する。

【0031】

絞り部12は、収容部10の径方向中央部に開口12Aが設けられ、収容部10をその軸方向に区分されるようにして配置されている。つまり、絞り部12は、収容部10の内径が部分的に絞られるように配置されている。

絞り部12では、収容部10の一端から他端へ連続的に流動する被処理物が、開口12Aに流通し、収容部10の径方向中央部側に絞られて、区分された収容部10の隣合う各領域へ流動する。

【0032】

絞り部12は、具体的には、例えば、厚み(収容部10軸方向長さ)が0.5mm以上数mm以下の非中空又は中空の円盤で構成され、この円盤における収容部10の径方向中央部に開口12Aが設けられたオリフィス形状となっている。

そして、絞り部12は、例えば、開口12Aが設けられた収容部10の径方向中央部から径方向外側に向かって、漸次厚みが厚くなるようにして構成されている。これにより、絞り部12と収容部10との連結部付近に存在する被処理物も絞り部12の開口12Aへ流動し易くなり、ショウートパスが抑制され易くなる。

【0033】

絞り部12の開口12Aの開口径は、絞り部の開口の開口径Dnとしたとき、ショートパスを抑制する観点から、0.1Dn以上(望ましくは0.2Dn以上、より望ましくは0.3Dn以上)がよく、絞り部の被処理物による閉塞を抑制する観点から、0.8Dn以下(望ましくは0.7Dn以下、より望ましくは0.6Dn以下)であることがよい。

絞り部12の開口12Aの開口径は、被処理物の流通入口から流通出口に向かって、一定であってもよく、漸次拡大、漸次縮小していてもよい。

【0034】

なお、絞り部12の構成は、上記構成に限られず、例えば、図3に示すように、開口12Aが設けられた収容部10の径方向中央部から径方向外側に向かって、厚みの変動がない構成(厚みが一定の構成)としてもよいし、図4に示すように、開口12Aが設けられた収容部10の径方向中央部から径方向外側に向かって、厚みの変動がない部位と漸次厚みが厚くなる部位とで構成してもよい。

【0035】

流動促進部材16は、例えば、絞り部12の開口12Aの内部及び周囲に存在する被処理物の流動を促進する部材である。つまり、流動促進部材16は、絞り部12の開口12Aの内部及び周囲で、流動が停止し、絞り部12の開口12Aを閉塞しようとする被処理物を流動化させる部材である。

また、流動促進部材16は、絞り部12の開口12Aの周囲に存在する被処理物の流動を促進(被処理物を流動化)させることから、ショートパスも抑制させ易くなる。

【0036】

流動促進部材16は、絞り部12の開口12Aの内部及び周囲に存在する被処理物の流動を促進(被処理物を流動化)させる部材であれば、特に制限はないが、例えば、被処理物を攪拌する攪拌部材(攪拌翼)や、被処理物を攪拌しながら搬送する攪拌・搬送部材が採用される。

特に、攪拌・搬送部材は、絞り部12の開口12Aの内部及び周囲に存在する被処理物を攪拌、そして、絞り部12の開口12Aに流通するように搬送することから、ショートパスと共に、絞り部12の閉塞が抑制され易くなる。

【0037】

流動促進部材16は、具体的には、例えば、軸部材22と、軸部材22の外周面に螺旋状に配置された螺旋板16Aと、を備えた攪拌・搬送部材で構成されている。

【0038】

螺旋板16Aは、例えば、収容部10の径方向中央部に位置し、収容部10の中心軸と同心の回転軸となる軸部材22であって、攪拌翼14が連結された一つの軸部材22に対して、絞り部12の開口12Aの内部に位置するようにして、それぞれ連結して、各流動促進部材16を構成している。

つまり、螺旋板16Aは、例えば、絞り部12の開口12Aを構成する内壁の周方向に沿って回転するように、軸部材22に連結されている。

【0039】

螺旋板16Aは、例えば、絞り部12の開口12Aの内部と共に、開口12Aにおける被処理物の流入入口側及び流入出口側の外側に向かって突出(食み出る)ようにして設けられている。螺旋板16Aは、絞り部12の開口12Aの内部のみに設けてもよいが、ショートパスと共に、絞り部12の閉塞が抑制され易くなる観点から、絞り部12の開口12Aから突出するようにして設けることがよい。つまり、流動促進部材16は、絞り部12の開口12Aから突出するようにして設けることがよい。

【0040】

螺旋板16Aは、軸部材22の回転により、収容部10の一端から他端へ被処理物が流動する方向、つまり収容部10において、被処理物の供給部が連結された側から被処理物の排出部が連結された側へと、被処理物が流動する方向に、絞り部12の開口12Aに被処理物が流通するように、軸部材22の外周面に螺旋状に配置されている。

【0041】

螺旋板16Aの幅、配置間隔(ピッチ)及び傾斜角度については、螺旋板16Aの幅、配置間隔(ピッチ)及び傾斜角と回転数とから算出される被処理物の理論搬送量が、絞り部12の開口12Aでの理論通過流量(スラリーの供給量+添加物の供給量)に対して±20%の範囲内となるように設定することがよい。理論搬送量が理論通過流量に対して本範囲内となるように設定することにより、被処理物の搬送能力低下による供給用ポンプ(不図示)等の負荷増大や、撹拌翼14の回転負荷増大が抑制され易くなる。

【0042】

ここで、流動促進部材16において、螺旋板16Aの最大径(流動促進部材16の最大径)dsと絞り部12の開口12Aの開口径Dnとの関係が、下記式(2)(望ましくは式(2−1)、より望ましくは(2−2))を満たすことがよい(図2参照)

0.7≦ds/Dn≦0.97 ・・・式(2)

0.73≦ds/Dn≦0.93 ・・・式(2−2)

0.75≦ds/Dn≦0.9 ・・・式(2−3)

【0043】

螺旋板16Aの最大径dsと絞り部12の開口12Aの開口径Dnとの関係が、式(2)を満たすことにより、螺旋板16Aと絞り部12の開口12A内壁との間隙が適度となり、ショートパスと共に、被処理物による絞り部の閉塞を抑制し易くなる。また、螺旋板16Aと絞り部12の開口12A内壁との間隙が狭すぎることによる発熱も抑制される。

特に、本実施形態に係る連続式攪拌装置101をトナーの製造方法における凝集粒子形成工程に適用する場合、螺旋板16Aの最大径dsと絞り部12の開口12Aの開口径Dnとの関係が、式(2)を満たすことにより、ショートパスによる粒度分布の悪化、及び発熱による粗分発生が抑制され易くなる。

【0044】

ここで、螺旋板16A(流動促進部材16)の最大径とは、螺旋板16A(流動促進部材16)が回転したとき、最も径方向外側に描かれる軌跡の外径を意味する。

【0045】

以上説明した本実施形態に係る連続式攪拌装置101では、まず、不図示の供給部から被処理物を収容部10内部へその一端から供給する。

収容部10内部へ供給された被処理物は、絞り部12で区切られた収容部10の各領域において、攪拌翼14の回転により剪断力が付与されて、攪拌されつつ、絞り部12で区切られた収容部10の隣合う各領域へ、絞り部12の開口12Aを通じて流動する。

そして、収容部10内部へ供給された被処理物は、収容部10内部において、被処理物が流動しつつ連続的に攪拌処理された後、収容部10の他端から排出部へ排出する。

【0046】

ここで、収容部10内部へ供給された被処理物は、絞り部12で区切られた収容部10の隣合う各領域へ流動する際、絞り部12の開口12Aに流入することにより、収容部10径方向中央部に絞られるようにして流動する。これにより、収容部10内部の径方向外側で被処理物が滞留し難くなり、収容部10内部の径方向中央部に存在する被処理物と共に、収容部10内部の径方向外側に位置する被処理物も流動し、ショートパスが抑制される。

【0047】

一方で、攪拌翼14の剪断部から離れるにつれ粘度が指数的に上昇する非ニュートン流体を被処理物として適用した場合、攪拌翼14から離れた絞り部12の開口12A周囲に存在する被処理物は、粘度が上昇し易いことに加え、絞り部12の開口12Aにおいて被処理物が絞られ、絞り部12の開口12Aを通過するのに必要な流動力が上昇するため、絞り部12の開口12A周囲では流動が停止し易く、被処理物による絞り部12(その開口12A)の閉塞が発生し易くなる。

【0048】

そこで、本実施形態に係る連続式攪拌装置101では、流動促進部材16を絞り部12の開口12A内部に設け、流動促進部材16により、絞り部12の開口12Aの内部及び周囲で、流動が停止し、絞り部12の開口12Aを閉塞しようとする被処理物を流動化させる。このため、被処理物による絞り部12(その開口12A)の閉塞が抑制される。

【0049】

以上から、本実施形態に係る連続式攪拌装置101では、ショートパスと共に、被処理物による絞り部の閉塞が抑制される。

【0050】

本実施形態に係る連続式攪拌装置101では、ショートパスが抑制されることから、収容部10内部における被処理物の滞留時間の均一化が図れることに加え、絞り部12で区切られた収容部10の各領域において、攪拌翼14による均質な攪拌が実現され易くなることから、加熱部18を設けた場合、当該加熱部により被処理物に対する均質な加熱も実現され易くなる。

【0051】

(静電荷像現像用トナーの製造方法/製造装置)

本実施形態に係る静電荷像現像用トナー(以下、「トナー」と称することがある)の製造方法は、少なくとも樹脂粒子が分散された原料分散液を準備する工程と、原料分散液中で、樹脂粒子を少なくとも凝集させ、凝集粒子を形成する工程と、凝集粒子が分散された凝集粒子分散液を加熱して、凝集粒子を融合・合一し、トナー粒子を形成する工程と、

を有する。

そして、凝集粒子を形成する工程(凝集粒子形成工程)では、上記本実施形態に係る連続式攪拌装置を用いて、原料分散液を加熱・攪拌しつつ、樹脂粒子を少なくとも凝集させ、凝集粒子を形成する。

【0052】

ここで、凝集粒子形成工程を実施するにあたっては、原料分散液の滞留を抑制し、均一に撹拌し続けることと、均質な加熱を行うこと(伝熱面の温度境膜を薄くすること、つまり伝熱面の原料分散液が過剰な熱履歴を受けて粗粉を発生しないようにすること)が重要となる。

また、凝集粒子形成工程中の粒子は、温度の上昇と時間の経過とともに、粒子との凝集を繰り返すことで、時間の経過とともに徐々に粒径が成長し、シャープな粒度分布となる。

一方、凝集粒子形成工程を連続化した場合、つまり、連続式攪拌装置を用いて、被処理物としての原料分散液に対して凝集粒子形成工程を実施した場合、原料分散液が非ニュートン流体の挙動を示すことから、ショートパスが発生し易く、ショートパスが発生すると、温度の低い原料分散液(収容部内部の径方向中央部で流動する原料分散液)が温度の高い原料分散液(収容部内部の径方向外側で滞留して過剰に加熱された原料分散液)と接触し、急激な凝集による粗大粒子が発生するとともに、凝集力が粗大粒子の形成に消費されるため結果的に微粉も増加し、粒度分布が広がり易くなる(粒度分布がブロード化し易くなる)。

【0053】

また、ショートパスを抑制する目的で、連続式攪拌装置(その収容部)に絞り部を設けた場合であっても、絞り部(その開口)に原料分散液による閉塞が生じると、流量の低下が生じ、その結果、粗大粒子が発生し易くなる。

【0054】

これに対して、本実施形態に係るトナーの製造方法では、ショートパスと共に、被処理物による絞り部の閉塞が抑制され、しかも均質な加熱が実現される上記本実施形態に係る連続式攪拌装置を用いて、凝集工程を実施することにより、粒度分布のブロード化(拡大化)、粗大粒子の発生が抑制され、その結果、狭い粒度分布(シャープな粒度分布)のトナーが得られる。

【0055】

以下、本実施形態に係るトナーの製造方法に用いられる製造装置(本実施形態に係るトナーの製造装置)について説明する。

【0056】

本実施形態に係るトナーの製造装置201は、例えば、図5に示すように、凝集粒子形成装置30(凝集粒子形成手段の一例)と、凝集粒子形成装置30で形成された凝集粒子(少なくとも樹脂粒子が凝集した凝集粒子)の融合・合一装置40(トナー粒子形成手段の一例)と、を備える。

なお、凝集粒子形成装置30により形成した凝集粒子分散液を昇温し、融合・合一装置40に供給する凝集粒子分散液昇温装置(昇温手段)を設けてもよい。

【0057】

ここで、凝集粒子形成装置30として、上記本実施形態に係る連続式攪拌装置101が採用されている。

一方は、融合・合一装置40は、例えば、融合・合一槽41と、攪拌機42と、加熱・冷却源(不図示:例えば熱媒又は冷媒が流通するジャケット等)と、で構成されている。

そして、凝集粒子形成装置30と、融合・合一装置40とは、配管43で連結されている。配管43の経路途中には、送液ポンプ44が設けられている。

【0058】

次に、本実施形態に係るトナーの製造方法について、工程毎に詳細に説明する。

また、以下の説明では、結着樹脂、着色剤、及び離型剤を含むトナー粒子を得る方法について説明するが、着色剤、離型剤は、必要に応じてトナーに含ませるものである。無論、着色剤、離型剤以外のその他添加剤を用いてもよい。

【0059】

−樹脂粒子分散液準備工程−

まず、結着樹脂で構成された樹脂粒子が分散された樹脂粒子分散液と共に、例えば、着色剤粒子が分散された着色剤粒子分散液、離型剤粒子が分散された離型剤分散液を準備する。

【0060】

ここで、樹脂粒子分散液は、例えば、樹脂粒子を界面活性剤により分散媒中に分散させることにより調製する。

【0061】

樹脂粒子分散液に用いる分散媒としては、例えば水系媒体が挙げられる。

水系媒体としては、例えば、蒸留水、イオン交換水等の水、アルコール類などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0062】

界面活性剤としては、特に限定されるものでは無いが、例えば、硫酸エステル塩系、スルホン酸塩系、リン酸エステル系、せっけん系等のアニオン界面活性剤;アミン塩型、4級アンモニウム塩型等のカチオン界面活性剤;ポリエチレングリコール系、アルキルフェノールエチレンオキサイド付加物系、多価アルコール系等の非イオン系界面活性剤などが挙げられる。これらの中でも特に、アニオン界面活性剤、カチオン界面活性剤が挙げられる。非イオン系界面活性剤は、アニオン界面活性剤又はカチオン界面活性剤と併用されてもよい。

界面活性剤は、1種単独で使用してもよいし、2種以上を併用してもよい。

【0063】

樹脂粒子分散液において、樹脂粒子を分散媒に分散する方法としては、例えば、例えば回転せん断型ホモジナイザーや、メディアを有するボールミル、サンドミル、ダイノミルなどの一般的な分散方法が挙げられる。また、用いる樹脂粒子の種類によっては、例えば転相乳化法を用いて樹脂粒子分散液中に樹脂粒子を分散させてもよい。

なお、転相乳化法とは、分散すべき樹脂を、その樹脂が可溶な疎水性有機溶剤中に溶解せしめ、有機連続相(O相)に塩基を加えて、中和したのち、水媒体(W相)を投入することによって、W/OからO/Wへの、樹脂の変換(いわゆる転相)が行われて不連続相化し、樹脂を、水媒体中に粒子状に分散する方法である。

【0064】

樹脂粒子分散液中に分散する樹脂粒子の体積平均粒径としては、例えば0.01μm以上1μm以下の範囲が挙げられ、0.08μm以上0.8μm以下であってもよく、0.1μm以上0.6μmであってもよい。

なお、樹脂粒子の体積平均粒径は、レーザ回析式粒度分布測定装置(堀場製作所製、LA−920)で測定される。以下、他に断りがないかぎり、粒子の体積平均粒径は同様に測定される。

【0065】

樹脂粒子分散液に含まれる樹脂粒子の含有量としては、例えば、5質量%以上50質量%以下が挙げられ、10質量%以上40質量%以下であってもよい。

【0066】

なお、樹脂粒子分散と同様にして、例えば、着色剤分散液、離型剤分散液も調製される。つまり、樹脂粒子分散における粒子の体積平均粒径、分散媒、分散方法、及び粒子の含有量に関しては、着色剤分散液中に分散する着色剤粒子、及び離型剤分散液中に分散する離型剤粒子についても同様である。

【0067】

ここで、樹脂粒子を構成する樹脂、着色剤、離型剤、その他添加剤、つまり、トナー粒子を構成する各成分について説明する。

【0068】

・結着樹脂

結着樹脂としては、例えば、スチレン、パラクロロスチレン、α−メチルスチレン等のスチレン類;アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸n−ブチル、アクリル酸ラウリル、アクリル酸2−エチルヘキシル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸ラウリル、メタクリル酸2−エチルヘキシル等の(メタ)アクリル酸エステル類;アクリロニトリル、メタクリロニトリル等のエチレン性不飽和ニトリル類;ビニルメチルエーテル、ビニルイソブチルエーテル等のビニルエーテル類;ビニルメチルケトン、ビニルエチルケトン、ビニルイソプロペニルケトン等のビニルケトン類;エチレン、プロピレン、ブタジエンなどのポリオレフィン類;等の単量体などの重合体、若しくはこれらを2種以上組み合せた共重合体、又はこれらの混合物等が挙げられる。

結着樹脂としては、例えば、エポキシ樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリアミド樹脂、セルロース樹脂、ポリエーテル樹脂等、非ビニル縮合系樹脂、これらと前記ビニル系樹脂との混合物、これらの共存下でビニル系単量体を重合して得られるグラフト重合体等も挙げられる。

これらの樹脂は、1種類単独で用いてもよいし、2種以上を併用してもよい。

【0069】

結着樹脂としては、上記樹脂の中でも、ポリエステル樹脂を用いることがよい。

結着樹脂としては、ポリエステル樹脂として、非晶性ポリエステル樹脂を単独で用いてもよいし、非晶性ポリエステル樹脂と共に、結晶性ポリエステル樹脂を併用してもよい。

【0070】

なお、非晶性樹脂(非晶性ポリエステル樹脂)とは、示差走査熱量測定(DSC)を用いた熱分析測定において、明確な吸熱ピークではなく、階段状の吸熱変化のみを有するものであり、常温固体で、ガラス転移温度以上の温度において熱可塑化するものを指す。 一方、結晶性樹脂(結晶性ポリエステル樹脂)とは、示差走査熱量測定(DSC)において、階段状の吸熱量変化ではなく、明確な吸熱ピークを有するものをいう。

具体的には、例えば、結晶性樹脂(結晶性ポリエステル樹脂)とは、昇温速度10℃/minで測定した際の吸熱ピークの半値幅が10℃以内であることを意味し、非晶性樹脂(非晶性ポリエステル樹脂)とは、半値幅が10℃を超える樹脂や、明確な吸熱ピークが認められない樹脂を意味する。

【0071】

・着色剤

着色剤としては、特に制限はなく、例えば、カーボンブラック、クロムイエロー、ハンザイエロー、ベンジジンイエロー、スレンイエロー、キノリンイエロー、ピグメントイエロー、パーマネントオレンジGTR、ピラゾロンオレンジ、バルカンオレンジ、ウオッチヤングレッド、パーマネントレッド、ブリリアンカーミン3B、ブリリアンカーミン6B、デュポンオイルレッド、ピラゾロンレッド、リソールレッド、ローダミンBレーキ、レーキレッドC、ピグメントレッド、ローズベンガル、アニリンブルー、ウルトラマリンブルー、カルコオイルブルー、メチレンブルークロライド、フタロシアニンブルー、ピグメントブルー、フタロシアニングリーン、マラカイトグリーンオキサレートなどの種々の顔料、又は、アクリジン系、キサンテン系、アゾ系、ベンゾキノン系、アジン系、アントラキノン系、チオインジコ系、ジオキサジン系、チアジン系、アゾメチン系、インジコ系、フタロシアニン系、アニリンブラック系、ポリメチン系、トリフェニルメタン系、ジフェニルメタン系、チアゾール系などの各種染料等が挙げられる。

着色剤は、1種類単独で用いてもよいし、2種以上を併用してもよい。

【0072】

着色剤としては、必要に応じて表面処理された着色剤を使用したり、顔料分散剤を併用したりしてもよい。

着色剤の種類を選択することにより、イエロートナー、マゼンタトナー、シアントナー、ブラックトナー等が得られる。

【0073】

・離型剤

離型剤としては、特に制限はなく、例えば、ポリエチレン、ポリプロピレン、ポリブテン等の低分子量ポリオレフィン類;加熱により軟化点を有するシリコーン類;オレイン酸アミド、エルカ酸アミド、リシノール酸アミド、ステアリン酸アミド等の脂肪酸アミド類;エステルワックス、カルナウバワックス、ライスワックス、キャンデリラワックス、木ロウ、ホホバ油等の植物系ワックス;ミツロウ等の動物系ワックス;モンタンワックス、オゾケライト、セレシン、パラフィンワックス、マイクロクリスタリンワックス、フィッシャートロプシュワックス等の鉱物、石油系ワックス、及びそれらの変性物が挙げられる。

離型剤の融解温度としては、例えば、50℃以上100℃以下の範囲が挙げられる。

【0074】

・その他添加剤

その他添加剤としては、例えば、帯電制御剤等が挙げられる。

帯電制御剤としては、公知のものを使用してもよいが、アゾ系金属錯化合物、サリチル酸の金属錯化合物、極性基を含有するレジンタイプの帯電制御剤を用いてもよい。

【0075】

−凝集粒子形成工程−

次に、樹脂粒子分散液と共に、着色剤粒子分散液と、離型剤分散液と、を混合する。

そして、これら粒子が混合して分散された原料分散液中で、樹脂粒子と着色剤粒子と離型剤粒子とをヘテロ凝集させ目的とするトナー粒子の径に近い径を持つ、樹脂粒子と着色剤粒子と離型剤粒子とを含む凝集粒子を形成する。

【0076】

具体的には、不図示の攪拌槽に、例えば、原料分散液を投入し、凝集剤を添加すると共に、原料分散液のpHを酸性(例えばpHが2以上5以下)に調整し、必要に応じて分散安定剤を添加した後、被処理物としての原料分散液を凝集粒子形成装置30(本実施形態に係る連続式攪拌装置101)に供給し、原料分散液を攪拌すると共に、樹脂粒子のガラス転移温度(具体的には、例えば、樹脂粒子のガラス転移温度−30℃以上ガラス転移温度−10℃以下)の温度に加熱し、原料分散液に分散された粒子を凝集させて、凝集粒子を形成する。

【0077】

凝集剤としては、例えば、原料分散液に添加される分散剤として用いる界面活性剤と逆極性の界面活性剤、例えば無機金属塩、2価以上の金属錯体が挙げられる。特に、凝集剤として金属錯体を用いた場合には、界面活性剤の使用量が低減され、帯電特性が向上する。

凝集剤の金属イオンと錯体もしくは類似の結合を形成する添加剤を必要に応じて用いてもよい。この添加剤としては、キレート剤が好適に用いられる。

【0078】

無機金属塩としては、例えば、塩化カルシウム、硝酸カルシウム、塩化バリウム、塩化マグネシウム、塩化亜鉛、塩化アルミニウム、硫酸アルミニウムなどの金属塩、及び、ポリ塩化アルミニウム、ポリ水酸化アルミニウム、多硫化カルシウム等の無機金属塩重合体などが挙げられる。

キレート剤としては、水溶性のキレート剤を用いてもよい。キレート剤としては、例えば、酒石酸、クエン酸、グルコン酸などのオキシカルボン酸、イミノジ酸(IDA)、ニトリロトリ酢酸(NTA)、エチレンジアミンテトラ酢酸(EDTA)などが挙げられる。

キレート剤の添加量としては、例えば、ポリエステル樹脂粒子100質量部に対して0.01質量部以上5.0質量部以下の範囲内が挙げられ、0.1質量部以上3.0質量部未満であってもよい。

【0079】

−融合・合一工程−

次に、凝集粒子が分散された凝集粒子分散液に対して、例えば、凝集粒子が融合・合一が進行する温度(例えば樹脂粒子のガラス転移温度より10から30℃高い温度以上)に加熱し、凝集粒子を融合・合一し、トナー粒子を形成し、その後、冷却する。

【0080】

具体的には、融合・合一装置40において、攪拌機42(その駆動部)を駆動し、攪拌機42により攪拌を行いながら、融合・合一槽41に、送液ポンプ44により配管43を通じて凝集粒子分散液を投入し、融合・合一槽41に設けられた加熱・冷却源(不図示)ジャケットに熱媒体を流通させることにより、例えば、凝集粒子が融合・合一が進行する温度(例えば樹脂粒子のガラス転移温度より10から30℃高い温度以上)に、凝集粒子分散液を加熱し、凝集粒子を融合・合一し、トナー粒子を形成する。

【0081】

次に、凝集粒子が融合・合一し、トナー粒子が形成された後、融合・合一槽41に設けられた加熱・冷却源(不図示)ジャケットに冷熱媒体を流通させることにより、例えば、トナー粒子が分散したトナー粒子分散液を冷却する。

【0082】

以上の工程を経て、トナー粒子が得られる。

なお、凝集粒子が分散された凝集粒子分散液を得た後、当該凝集粒子分散液と、樹脂粒子が分散された樹脂粒子分散液と、をさらに混合し、凝集粒子の表面にさらに樹脂粒子を付着するように凝集して、第2凝集粒子を形成する工程と、第2凝集粒子が分散された第2凝集粒子分散液に対して加熱をし、第2凝集粒子を融合・合一して、コア/シェル構造のトナー粒子を形成する工程と、を経て、トナー粒子を製造してもよい。

【0083】

融合・合一工程終了後は、形成されたトナー粒子を、公知の洗浄工程、固液分離工程、乾燥工程を経て乾燥した状態のトナー粒子を得る。

洗浄工程は、帯電性の点から充分にイオン交換水による置換洗浄を施すことが望ましい。また、固液分離工程は、特に制限はないが、生産性の点から吸引濾過、加圧濾過等が望ましく用いられる。更に乾燥工程も特に方法に制限はないが、生産性の点から凍結乾燥、フラッシュジェット乾燥、流動乾燥、振動型流動乾燥等が望ましく用いられる。

【0084】

そして、例えば、得られた乾燥状態のトナー粒子に、外添剤を添加し、混合することにより製造してもよい。混合は、例えばVブレンダーやヘンシュルミキサー、レディーゲミキサーなどによっておこなうことがよい。更に、必要に応じて、振動師分機、風力師分機などを使ってトナーの粗大粒子を取り除いてもよい。

【0085】

外添剤としては、例えば、無機粒子が挙げられ、該無機粒子として、SiO2、TiO2、Al2O3、CuO、ZnO、SnO2、CeO2、Fe2O3、MgO、BaO、CaO、K2O、Na2O、ZrO2、CaO・SiO2、K2O・(TiO2)n、Al2O3・2SiO2、CaCO3、MgCO3、BaSO4、MgSO4等が挙げられる。

【0086】

外添剤としての無機粒子の表面は、予め疎水化処理をしてもよい。疎水化処理は、例えば疎水化処理剤に無機粒子を浸漬する等して行う。疎水化処理剤は特に制限されないが、例えば、シラン系カップリング剤、シリコーンオイル、チタネート系カップリング剤、アルミニウム系カップリング剤等が挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

疎水化処理剤の量としては、通常、例えば、無機粒子100質量部に対して、1質量部以上10質量部程度である。

【0087】

外添剤としては、樹脂粒子(ポリスチレン、PMMA、メラミン樹脂等の樹脂粒子)、クリーニング活剤(例えば、ステアリン酸亜鉛に代表される高級脂肪酸の金属塩、フッ素系高分子量体の粒子粉末)等も挙げられる。

【実施例】

【0088】

以下、実施例を挙げて本実施形態を具体的に説明するが、本実施形態は以下に示す実施例にのみ限定されるものではない。なお、実施例中において「部」及び「%」は、特に断りのない限り「質量部」及び「質量%」を意味する。

【0089】

[各種特性の測定方法]

まず、実施例、比較例で用いたトナー等の物性測定方法について説明する。

(体積平均粒径、及び粒度分布)

体積平均粒径、及び粒度分布は、以下の通り測定される。

まず、粒度分布(体積粒度分布、個数粒度分布)の測定装置として、コールターマルチサイザーII(コールター社製)を用いる。電解液は、1級塩化ナトリウムを用いて、1%NaCl水溶液を調製する。例えば、ISOTON−II(コールターサイエンティフィックジャパン社製)を用いる。測定方法としては、電解水溶液100ml以上150ml以下中に分散剤として、界面活性剤(望ましくはアルキルベンゼンスルホン酸塩)を、0.1ml以上5ml以下加え、さらに測定試料を2mg以上20mg以下加える。試料を懸濁した電解液は、超音波分散器で1分間以上3分間以下分散処理を行ない、測定装置により、アパーチャーとして100μmアパーチャーを用いて、トナー(トナー粒子)の体積又は個数を各チヤンネルごとに測定して、トナーの体積粒度分布又は個数粒度分布を算出する。また、上記測定はトナーを電解質水溶液(アイソトン水溶液)に分散させ、超音波により30秒以上分散させた後に行う。

【0090】

そして、測定される粒度分布を基にして分割された粒度範囲(チャネル)に対して体積、数をそれぞれ小径側から累積分布を描いて、累積16%となる粒径を体積粒径D16v、数平均粒径D16P、累積50%となる粒径を体積平均粒径D50v、数平均粒径D50P、累積粒径84%となる粒径を体積粒径D84v、数粒径D84Pと定義する。そして、上記体積平均粒径は、体積平均粒径D50に相当する。また、体積平均粒度分布指標(GSDv)は(D84v/D16V)1/2として算出され、大径側体積平均粒度指標(上GSDv)は(D84v/D50v)より算出され、小径側体積平均粒度指標(下GSDp)は(D50P/D16P)により算出される。

【0091】

なお、チャンネルとしては、2.00μm以上2.52μm以下;2.52μm以上3.17μm以下;3.17μm以上4.00μm以下;4.00μm以上5.04μm以下;5.04μm以上6.35μm以下;6.35μm以上8.00μm以下;8.00μm以上10.08μm以下;10.08μm以上12.70μm以下;12.70μm以上16.00μm以下;16.00μm以上20.20μm以下;20.20μm以上25.40μm以下;25.40μm以上32.00μm以下;32.00μm以上40.30μm以下の13チャンネルを用いる。

【0092】

一方、測定する粒子直径が2μm未満の場合、マイクロトラック(日機装(株)製、マイクロトラックUPA9340)を用いて測定した。測定法としては分散液となっている状態の試料を固形分で約2gになるように調整し、これにイオン交換水を添加して、約40mlにする。これをセルに適当な濃度になるまで投入し、約2分待って、セル内の濃度がほぼ安定になったところで測定する。得られたチャンネルごとの体積平均粒径を、体積平均粒径の小さい方から累積し、累積50%になったところを体積平均粒径とした。

【0093】

(粒径15μm以下の粒子の割合(≧15μm量(質量%)と表記)

粒径15μm以下の粒子の割合は、次のようにして求めた。

粒子分散液を15μmのナイロン網に通過させ、網上および網下の粒子分散液を乾燥させ、以下の式から算出した。

粒径15μm以下の粒子の割合(≧15μm量(質量%))=網上の粒子乾燥重量×100/(網上の粒子乾燥重量+網下の粒子乾燥重量)

【0094】

(樹脂の溶解温度、ガラス転移温度の測定方法)

非晶性樹脂のガラス転移温度(Tg)及び結晶性樹脂の溶解温度(Tm)は、ASTMD3418−8に準拠して、示差走査熱量計(島津社製:DSC−50)を用い、室温(25℃)から150℃まで昇温速度10℃/分の条件下で測定することにより求めた。なお、ガラス転移点は吸熱部におけるベースラインと立ち上がりラインとの延長線の交点の温度とし、溶解温度は、JIS規格(JIS K−7121参照)により解析して、吸熱ピークの頂点の温度とした。

【0095】

(樹脂の分子量)

樹脂の分子量は、テトラヒドロフラン可溶分(THF可溶物)を、東ソー製GPC・HLC−8120、東ソー製カラム・TSKgel SuperHM−M(15cm)を使用し、THF溶媒で測定し、単分散ポリスチレン標準試料により作成した分子量校正曲線を使用して分子量を算出したものである。

(分散液の固形分濃度)

固形分濃度は、水分率計MA35 (ザルトリウス・メカトロニクス・ジャパン(株)社製)を用いて求めた。

【0096】

(流体粘度)

流体粘度は、振動式粘度計VM−10A (セコニック社製)を用いて測定した。

【0097】

[実施例1]

(樹脂粒子分散液の作製)

加熱乾燥した二口フラスコに、ポリオキシエチレン(2,0)−2,2−ビス(4−ヒドロキシフェニル)プロパン10モル部と、ポリオキシプロピレン(2,2)−2,2−ビス(4−ヒドロキシフェニル)プロパン90モル部と、テレフタル酸10モル部と、フマル酸67モル部と、n−ドデセニルコハク酸3モル部と、トリメリット酸20モル部と、これらの酸成分(テレフタル酸、n−ドデセニルコハク酸、トリメリット酸、フマル酸の合計モル数に対して0.05モル部のジブチル錫オキサイドとを入れ、容器内に窒素ガスを導入して不活性雰囲気に保ち昇温した後、150℃乃至230℃で12時間から20時間共縮重合反応させ、その後、210℃乃至250℃で徐々に減圧して、非結晶性ポリエステル樹脂を合成した。この樹脂の重量平均分子量Mwは55000、ガラス転移温度Tgは55℃であった。

【0098】

次に、高温・高圧乳化装置(キャビトロンCD1010、スリット:0.4mm)の乳化タンクに、得られた非結晶性ポリエステル樹脂3000部、イオン交換水10000部、界面活性剤ドデシルベンゼンスルフォン酸ナトリウム90部を投入した後、130℃に加熱溶融後、110℃で流量3L/m3にて10000回転で30分間分散させ、冷却タンクを通過させて非結晶性樹脂粒子分散液(高温・高圧乳化装置(キャビトロンCD1010 スリット0.4mm)を回収し、分散樹脂粒子の体積平均粒径が150nmの樹脂粒子分散液を得た。樹脂粒子分散液の固形分濃度は、40質量%であった。

【0099】

(着色剤粒子分散液の作製)

カーボンブラック(キャボット社製、モーガルL) 50質量部、アニオン性界面活性剤(第一工業製薬社製、ネオゲンRK) 6質量部、イオン交換水 200質量部、上記成分を常温にて十分混合した後、分散機で60分間分散し、体積平均粒径(D50v)が200nmの着色剤粒子分散液を得た。着色剤粒子分散液の固形分濃度は、20質量%であった。

【0100】

(離型剤粒子分散液の作製)

パラフィンワックス(日本精蝋社製、HNP0190、溶解温度85℃) 50質量部、アニオン性界面活性剤(第一工業製薬社製、ネオゲンR) 3質量部、イオン交換水 150質量部、上記成分を混合し120℃に加熱した後、圧力吐出型ホモジナイザ(ゴーリン社製、高圧ホモジナイザ)に通して分散処理を行い、体積平均粒径(D50v)が200nmの離型剤粒子分散液を得た。離型剤粒子分散液の固形分濃度は、20質量%であった。

【0101】

(凝集粒子の作製)

樹脂粒子分散液 200重量部、着色剤粒子分散液140重量部、離型剤粒子分散液145重量部、硫酸アルミニウム 1重量部、イオン交換水 300重量部を、加熱冷却可能なジャケットを有した攪拌槽に投入し、pHを4.0に調整し、分散機(大平洋機工株式会社製、キャビトロン)を用いて混合分散させ、原料分散液を得た。

【0102】

次に、得られた原料分散液を図1に示す連続式攪拌装置に供給し、連続して原料分散液を加熱・攪拌しつつ、原料分散液中で、各粒子を凝集させ、凝集粒子を形成し、凝集粒子分散液を得た。

ここで、連続式攪拌装置の設定条件は、表1中の実施例1の項目に記載された事項とした。

なお、連続式攪拌装置の設定条件において、撹拌翼・流動促進部材の回転数については、撹拌モーターの電力量から、単位体積あたりの撹拌所要動力(Pv=(処理時の電力−空運転での電力)/収容部内部容積))が2kW/m3となるように回転数を設定した。

また、加熱部となるジャケットに流入させるジャケット温水のジャケット入口温度を50℃として設定し、収容部から排出される凝集粒子分散液中の体積平均粒径が4.8μmとなるようにフィードレート(収容部内部での被処理物の流動速度)を調整した。

【0103】

(トナー粒子の形成)

次に、得られた凝集粒子分散液を、融合・合一槽に投入し、攪拌機としての4枚傾斜パドルにて200rpmで攪拌しながら、90℃に加熱した。その後、攪拌しながら、内温を90℃で、2時間保持した。

次に、凝集粒子分散液の凝集粒子が融合・合一し、トナー粒子が形成されたことを確認した後、40℃まで冷却し、トナー粒子分散液を得た。

そして、得られたトナー粒子分散液を、目開き20μm網で篩分した後、ろ過し、イオン交換水で繰り返し洗浄し、真空乾燥機で乾燥し、トナー粒子を得た。

【0104】

(評価)

得られたトナー(トナー粒子)の中間生成物である凝集粒子分散液から、凝集粒子を採取し、その特性を調べた。結果を表1に示す。

また、凝集粒子分散液の作製において、連続式攪拌装置の絞り部(その開口)に被処理物(原料分散液)による閉塞の発生状況については、閉塞した場合には処理スラリーの流量低下が発生することから運転中の流量変化を観察して、調べた。運転中の流量は処理開始後30分後の流量を処理開始時の流量で割って、流量維持率として判定した。

【0105】

[実施例2〜12、比較例1]

凝集粒子分散液の作製において、連続式攪拌装置の設定条件を表1及び表2中、該当実施例番号の項目に記載された事項に変更した以外は、実施例1と同様にして、トナー(トナー粒子)を作製した。

そして、得られたトナー(トナー粒子)の中間生成物である凝集粒子分散液から、凝集粒子を採取し、その特性を調べた。結果を表1及び表2に示す。

また、凝集粒子分散液の作製において、連続式攪拌装置の絞り部(その開口)に被処理物(原料分散液)による閉塞の発生状況についても、実施例1と同様にして調べた。

【0106】

【表1】

【0107】

【表2】

【0108】

上記結果から、本実施例では、比較例に比べ、凝集粒子の形成において、連続式攪拌装置のショートパス、及び絞り部(その開口)に原料分散液(被処理物)による閉塞の発生が抑制され、粒度分布の狭い凝集粒子が得られる。そして、その結果、粒度分布の狭いトナー(トナー粒子)が得られることがわかる。

【符号の説明】

【0109】

10 収容部

12 絞り部

12A 開口

14 攪拌翼

16 流動促進部材

16A 螺旋板

18 加熱部

20 邪魔板

22 軸部材

30 凝集粒子形成装置

40 融合・合一装置

41 融合・合一槽

42 攪拌機

43 配管

44 送液ポンプ

101 連続式攪拌装置

201 トナーの製造装置

【技術分野】

【0001】

本発明は、連続式攪拌装置、連続式攪拌装置、並びに、静電荷像現像用トナーの製造方法及び製造装置に関する。

【背景技術】

【0002】

近年、電子写真業界においては、色再現性の獲得や付加価値向上のため、様々な色、性能の電子写真用トナーの開発、導入が進められている。

トナーの製造においては、これら多品種化に対応するため、従来のバッチ式の大量生産方式から、必要な量を必要なだけ生産可能な連続方式への転換が望まれている。

一方で、高画質化の観点から、トナーの小粒径、狭粒度分布化の必要性が高まり、また、例えばポリエステル樹脂を用いた乳化重合凝集法トナーへの要求が高まっている。

【0003】

乳化重合凝集法トナーの製造における連続化技術としては、例えば、特許文献1や2に記載の方式が知られている。

特許文献1には、着色剤とラテックスエマルジョンを凝集させる凝集ゾーンと、合一ゾーンと、洗浄ゾーンとを含む単一反応容器が開示されており、この単一反応容器を用いたトナーの製造方法が記載されている。この単一反応容器中にはスクリューが設けられており、このスクリューにより被処理物の輸送、混合、分散等が行われることが記載されている。

特許文献2には、混合分散工程、凝集工程、及び融着工程を有し、連続的にトナー粒子を製造方法が記載されている。凝集工程においては、ピン型翼やアンカ型翼を用いた連続式凝集器が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−350340号公報

【特許文献2】特開2007−156244号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、非ニュートン流体を被処理物としても、収容部内部の径方向外側で被処理物が滞留し、収容部内部の径方向中央部に存在する被処理物のみが収容部の一端から他端へ流動する現象(以下、「ショートパス」と称する)と共に、被処理物による絞り部の閉塞を抑制した連続式攪拌装置を提供することである。

【課題を解決するための手段】

【0006】

上記課題は、以下の手段により解決される。即ち、

請求項1に係る発明は、

被処理物を収容する筒状の収容部であって、一端から他端へ被処理物が連続的に流動する筒状の収容部と、

前記収容部をその軸方向に区分すると共に、前記収容部の径方向中央部に開口を有し、前記収容部の一端から他端へ連続的に流動する前記被処理物を、前記開口に流通させて前記収容部の径方向中央部側に絞る絞り部と、

前記絞り部により区分された前記収容部の各領域内に設けられた攪拌翼と、

前記絞り部の開口の内部に設けられ、前記被処理物の流動を促進する流動促進部材と、

を備える連続式攪拌装置。

【0007】

請求項2に係る発明は、

前記絞り部により区分された前記収容部の各領域内に設けられた邪魔板を更に備え、且つ、

前記収容部の内径Dと前記攪拌翼の最大径d1との関係が、下記式(1)を満たす請求項1に記載の連続式攪拌装置。

0.3D≦d1≦0.8D ・・・式(1)

【0008】

請求項3に係る発明は、

前記流動促進部材が、軸部材と、前記軸部材の外周面に螺旋状に配置された螺旋板と、を備えて構成され、

前記螺旋板の最大径dsと前記絞り部の開口の開口径Dnとの関係が、下記式(2)を満たす請求項1又は請求項2に記載の連続式攪拌装置。

0.7≦ds/Dn≦0.97 ・・・式(2)

【0009】

請求項4に係る発明は、

前記収容部に収容する前記被処理物を加熱するため加熱部を更に有する請求項1〜請求項3のいずれか1項に記載の連続式攪拌装置。

【0010】

請求項5に係る発明は、

請求項4に記載された連続式攪拌装置を用いて、少なくとも樹脂粒子が分散された原料分散液を加熱・攪拌しつつ、前記原料分散液中で、前記樹脂粒子を少なくとも凝集させ、凝集粒子を形成する工程と、

前記凝集粒子が分散された凝集粒子分散液を加熱して、前記凝集粒子を融合・合一し、トナー粒子を形成する工程と、

を有する静電荷像現像用トナーの製造方法。

【0011】

請求項6に係る発明は、

請求項4に記載された連続式攪拌装置を備え、前記連続式攪拌装置により、少なくとも樹脂粒子が分散された原料分散液を加熱・攪拌しつつ、前記原料分散液中で、前記樹脂粒子を少なくとも凝集させ、凝集粒子を形成する凝集粒子形成手段と、

前記凝集粒子が分散された凝集粒子分散液を加熱して、前記凝集粒子を融合・合一し、トナー粒子を形成するトナー粒子形成手段と、

を備える静電荷像現像用トナーの製造装置。

【発明の効果】

【0012】

請求項1に係る発明によれば、非ニュートン流体を被処理物としても、絞り部の開口の内部に流動促進部材を設置しない場合に比べ、ショートパスと共に、被処理物による絞り部の閉塞を抑制した連続式攪拌装置が提供できる。

請求項2に係る発明によれば、邪魔板を備えず、収容部の内径Dと攪拌翼の最大径d1との関係が上記式(1)を満たさない場合に比べ、均質な被処理物の攪拌が実現された連続式攪拌装置が提供できる。

請求項3に係る発明によれば、流動促進部材の螺旋板の最大径dsと絞り部の開口の開口径Dnとの関係が、上記式(2)を満たさない場合に比べ、ショートパスと共に、被処理物による絞り部の閉塞を抑制した連続式攪拌装置が提供できる。

請求項4に係る発明によれば、絞り部の開口の内部に流動促進部材を設置しない場合に比べ、均質な被処理物の加熱が実現された連続式攪拌装置が提供できる。

【0013】

請求項5に係る発明によれば、絞り部の開口の内部に流動促進部材を設置しない連続式攪拌装置により凝集粒子を形成した場合に比べ、粒度分布が狭いトナーが得られる静電荷像現像用トナーの製造方法が提供できる。

【0014】

請求項6に係る発明によれば、絞り部の開口の内部に流動促進部材を設置しない連続式攪拌装置を凝集粒子形成手段に備えない場合に比べ、粒度分布が狭いトナーが得られる静電荷像現像用トナーの製造装置が提供できる。

【図面の簡単な説明】

【0015】

【図1】本実施形態に係る連続式攪拌装置の一例を示す概略構成図である。

【図2】図1の連続式攪拌装置の要部拡大構成図である。

【図3】本実施形態に係る連続式攪拌装置の別の一例を示す概略構成図である。

【図4】本実施形態に係る連続式攪拌装置の更に別の一例を示す概略構成図である。

【図5】本実施形態に係る静電荷像現像用トナーの製造装置の一例を示す概略構成図である。

【発明を実施するための形態】

【0016】

以下、本発明の一例である実施形態について詳細に説明する。

【0017】

(連続式攪拌装置)

図1は、本実施形態に係る連続式攪拌装置の一例を示す概略構成図である。

本実施形態に係る連続式攪拌装置101は、図1に示すように、例えば、被処理物を収容する筒状の収容部10であって、一端から他端へ被処理物が連続的に流動する筒状の収容部10と、収容部10をその軸方向に区分すると共に、収容部10の径方向中央部に開口12Aを有し、収容部の一端から他端へ連続的に流動する被処理物を、開口12Aに流通させて収容部の径方向中央部側に絞る絞り部12と、絞り部12により区分された収容部10の各領域内に設けられた攪拌翼14と、絞り部12の開口12Aの内部に設けられ、被処理物の流動を促進する流動促進部材16と、を備えている。

【0018】

また、本実施形態に係る連続式攪拌装置101は、収容部10に収容する被処理物を加熱するため加熱部18を更に備えている。加熱部18は、収容部10の内部において、攪拌翼14により攪拌されながら、一端から他端へ流動する被処理物を加熱する。

【0019】

また、図示しないが、本実施形態に係る連続式攪拌装置101は、筒状の収容部10の一端と連結され、収容部10に被処理物を供給する供給部と、筒状の収容部10の他端と連結され、収容部10から被処理物を排出する排出部と、を備えている。収容部10の一端へ供給部により被処理物を供給し、収容部10の他端から排出部により被処理物を排出することで、収容部10では、一端(収容部10の軸方向一端、以下同様)から他端(収容部10の軸方向他端、以下同様)へ被処理物が連続的に流動する。

なお、図1中、収容部10へ供給される被処理物の流動方向を点線矢印Aで、収容部10から排出される被処理物の流動方向を点線矢印Bで、模式的に示している。

【0020】

以下、本実施形態に係る連続式攪拌装置101の構成部位について詳細に説明する。

【0021】

収容部10は、例えば、円筒体で構成されている。

収容部10は、その内部が収容部10の軸方向に複数区分されるようにして、絞り部12で仕切られている。

なお、絞り部12を設ける数、つまり、収容部10が区分された領域数は、特に制限はないが、例えば、本実施形態では、3つの絞り部12によって、軸方向に4つの領域に区分されている収容部10を示している。

【0022】

絞り部12により区分された収容部10の各領域の外壁面には、例えば、加熱部18として、ジャケット温水が流通するジャケットが設けられている。加熱部18としてのジャケット内にジャケット温水を流通させることにより、収容部10内部を一端から他端へ流動する被処理物が加熱される。

なお、図1中、加熱部18としてのジャケットに流通するジャケット温水の流通方向を、実線矢印で模式的に示している。

【0023】

なお、加熱部18としては、ジャケット温水が流通するジャケットに限られず、周知の加熱源を有する構成とすればよい。

【0024】

絞り部12により区分された収容部10の各領域内には、それぞれ、例えば、攪拌翼14と共に、邪魔板20が設けられている。

【0025】

攪拌翼14は、絞り部12により区分された収容部10の各領域内に一つ設けてもよいし、複数設けてもよい。

攪拌翼14は、例えば、複数枚(例えば4枚)の傾斜パドル翼、タービン翼、アンカー翼等が採用される。

特に、攪拌翼14と被処理物との共回りを抑制し、均質な攪拌を実現する観点から、邪魔板を配置した上で、攪拌翼14として、複数枚(例えば4枚)の傾斜パドル翼、又はタービン翼を採用することがよい。

【0026】

攪拌翼14は、例えば、収容部10の径方向中央部に位置し、収容部10の中心軸と同心の回転軸となる軸部材22に連結されている。軸部材22は、例えば、絞り部12の開口12Aを通じて、収容部10の一端から他端まで至る長さで、収容部10の軸方向に沿って配置されている。この一つの軸部材22に対して、例えば、区分された収容部10の各領域内に設けられた各攪拌翼14が連結されている。

つまり、攪拌翼14は、例えば、収容部10の内壁の周方向に沿って回転するように、軸部材22に連結されている。

【0027】

邪魔板20は、例えば、板状体、円筒状、又は円柱状で構成され、区分された収容部10の各領域内における収容部10内壁に接触して複数枚設けられている。なお、邪魔板20は、収容部10内壁と離間して設けられていてもよい。

【0028】

ここで、邪魔板20を備えた上で、収容部10の内径Dと攪拌翼14の最大径d1との関係は、下記式(1)を満たすことがよく、望ましくは下記式(1−2)、より望ましくは(1−3)を満たすことがよい(図1参照)。

0.3D≦d1≦0.8D ・・・式(1)

0.35D≦d1≦0.75D ・・・式(1−2)

0.4D≦d1≦0.7D ・・・式(1−3)

【0029】

邪魔板20を備えた上で、収容部10の内径Dと攪拌翼14の最大径d1との関係が式(1)を満たすことにより、区分された収容部10の各領域内において、攪拌翼の回転軸付近から収容部10の内壁付近にわたって、被処理物が乱流状態で攪拌され易くなり、その結果、均質な攪拌を実現され易くなる。

特に、本実施形態に係る連続式攪拌装置101をトナーの製造方法における凝集粒子形成工程に適用する場合、攪拌翼14の最大径d1を0.3D以上とすることで、攪拌翼14の先端の剪断力が収容部10の内壁側に伝わり難くなり、被処理物に対する伝熱性能の低下による収容部10の内壁側での粗粉発生が抑制され易くなる。また、攪拌翼14の最大径d1を0.8D未満とすることで、攪拌翼14の回転軸側で被処理物の撹拌状態が悪化することによる粒度分布の悪化(微粉の増加)が抑制され易くなる。

【0030】

ここで、攪拌翼14の最大径とは、攪拌翼14が回転したとき、最も径方向外側に描かれる軌跡の外径を意味する。

【0031】

絞り部12は、収容部10の径方向中央部に開口12Aが設けられ、収容部10をその軸方向に区分されるようにして配置されている。つまり、絞り部12は、収容部10の内径が部分的に絞られるように配置されている。

絞り部12では、収容部10の一端から他端へ連続的に流動する被処理物が、開口12Aに流通し、収容部10の径方向中央部側に絞られて、区分された収容部10の隣合う各領域へ流動する。

【0032】

絞り部12は、具体的には、例えば、厚み(収容部10軸方向長さ)が0.5mm以上数mm以下の非中空又は中空の円盤で構成され、この円盤における収容部10の径方向中央部に開口12Aが設けられたオリフィス形状となっている。

そして、絞り部12は、例えば、開口12Aが設けられた収容部10の径方向中央部から径方向外側に向かって、漸次厚みが厚くなるようにして構成されている。これにより、絞り部12と収容部10との連結部付近に存在する被処理物も絞り部12の開口12Aへ流動し易くなり、ショウートパスが抑制され易くなる。

【0033】

絞り部12の開口12Aの開口径は、絞り部の開口の開口径Dnとしたとき、ショートパスを抑制する観点から、0.1Dn以上(望ましくは0.2Dn以上、より望ましくは0.3Dn以上)がよく、絞り部の被処理物による閉塞を抑制する観点から、0.8Dn以下(望ましくは0.7Dn以下、より望ましくは0.6Dn以下)であることがよい。

絞り部12の開口12Aの開口径は、被処理物の流通入口から流通出口に向かって、一定であってもよく、漸次拡大、漸次縮小していてもよい。

【0034】

なお、絞り部12の構成は、上記構成に限られず、例えば、図3に示すように、開口12Aが設けられた収容部10の径方向中央部から径方向外側に向かって、厚みの変動がない構成(厚みが一定の構成)としてもよいし、図4に示すように、開口12Aが設けられた収容部10の径方向中央部から径方向外側に向かって、厚みの変動がない部位と漸次厚みが厚くなる部位とで構成してもよい。

【0035】

流動促進部材16は、例えば、絞り部12の開口12Aの内部及び周囲に存在する被処理物の流動を促進する部材である。つまり、流動促進部材16は、絞り部12の開口12Aの内部及び周囲で、流動が停止し、絞り部12の開口12Aを閉塞しようとする被処理物を流動化させる部材である。

また、流動促進部材16は、絞り部12の開口12Aの周囲に存在する被処理物の流動を促進(被処理物を流動化)させることから、ショートパスも抑制させ易くなる。

【0036】

流動促進部材16は、絞り部12の開口12Aの内部及び周囲に存在する被処理物の流動を促進(被処理物を流動化)させる部材であれば、特に制限はないが、例えば、被処理物を攪拌する攪拌部材(攪拌翼)や、被処理物を攪拌しながら搬送する攪拌・搬送部材が採用される。

特に、攪拌・搬送部材は、絞り部12の開口12Aの内部及び周囲に存在する被処理物を攪拌、そして、絞り部12の開口12Aに流通するように搬送することから、ショートパスと共に、絞り部12の閉塞が抑制され易くなる。

【0037】

流動促進部材16は、具体的には、例えば、軸部材22と、軸部材22の外周面に螺旋状に配置された螺旋板16Aと、を備えた攪拌・搬送部材で構成されている。

【0038】

螺旋板16Aは、例えば、収容部10の径方向中央部に位置し、収容部10の中心軸と同心の回転軸となる軸部材22であって、攪拌翼14が連結された一つの軸部材22に対して、絞り部12の開口12Aの内部に位置するようにして、それぞれ連結して、各流動促進部材16を構成している。

つまり、螺旋板16Aは、例えば、絞り部12の開口12Aを構成する内壁の周方向に沿って回転するように、軸部材22に連結されている。

【0039】

螺旋板16Aは、例えば、絞り部12の開口12Aの内部と共に、開口12Aにおける被処理物の流入入口側及び流入出口側の外側に向かって突出(食み出る)ようにして設けられている。螺旋板16Aは、絞り部12の開口12Aの内部のみに設けてもよいが、ショートパスと共に、絞り部12の閉塞が抑制され易くなる観点から、絞り部12の開口12Aから突出するようにして設けることがよい。つまり、流動促進部材16は、絞り部12の開口12Aから突出するようにして設けることがよい。

【0040】

螺旋板16Aは、軸部材22の回転により、収容部10の一端から他端へ被処理物が流動する方向、つまり収容部10において、被処理物の供給部が連結された側から被処理物の排出部が連結された側へと、被処理物が流動する方向に、絞り部12の開口12Aに被処理物が流通するように、軸部材22の外周面に螺旋状に配置されている。

【0041】

螺旋板16Aの幅、配置間隔(ピッチ)及び傾斜角度については、螺旋板16Aの幅、配置間隔(ピッチ)及び傾斜角と回転数とから算出される被処理物の理論搬送量が、絞り部12の開口12Aでの理論通過流量(スラリーの供給量+添加物の供給量)に対して±20%の範囲内となるように設定することがよい。理論搬送量が理論通過流量に対して本範囲内となるように設定することにより、被処理物の搬送能力低下による供給用ポンプ(不図示)等の負荷増大や、撹拌翼14の回転負荷増大が抑制され易くなる。

【0042】

ここで、流動促進部材16において、螺旋板16Aの最大径(流動促進部材16の最大径)dsと絞り部12の開口12Aの開口径Dnとの関係が、下記式(2)(望ましくは式(2−1)、より望ましくは(2−2))を満たすことがよい(図2参照)

0.7≦ds/Dn≦0.97 ・・・式(2)

0.73≦ds/Dn≦0.93 ・・・式(2−2)

0.75≦ds/Dn≦0.9 ・・・式(2−3)

【0043】

螺旋板16Aの最大径dsと絞り部12の開口12Aの開口径Dnとの関係が、式(2)を満たすことにより、螺旋板16Aと絞り部12の開口12A内壁との間隙が適度となり、ショートパスと共に、被処理物による絞り部の閉塞を抑制し易くなる。また、螺旋板16Aと絞り部12の開口12A内壁との間隙が狭すぎることによる発熱も抑制される。

特に、本実施形態に係る連続式攪拌装置101をトナーの製造方法における凝集粒子形成工程に適用する場合、螺旋板16Aの最大径dsと絞り部12の開口12Aの開口径Dnとの関係が、式(2)を満たすことにより、ショートパスによる粒度分布の悪化、及び発熱による粗分発生が抑制され易くなる。

【0044】

ここで、螺旋板16A(流動促進部材16)の最大径とは、螺旋板16A(流動促進部材16)が回転したとき、最も径方向外側に描かれる軌跡の外径を意味する。

【0045】

以上説明した本実施形態に係る連続式攪拌装置101では、まず、不図示の供給部から被処理物を収容部10内部へその一端から供給する。

収容部10内部へ供給された被処理物は、絞り部12で区切られた収容部10の各領域において、攪拌翼14の回転により剪断力が付与されて、攪拌されつつ、絞り部12で区切られた収容部10の隣合う各領域へ、絞り部12の開口12Aを通じて流動する。

そして、収容部10内部へ供給された被処理物は、収容部10内部において、被処理物が流動しつつ連続的に攪拌処理された後、収容部10の他端から排出部へ排出する。

【0046】

ここで、収容部10内部へ供給された被処理物は、絞り部12で区切られた収容部10の隣合う各領域へ流動する際、絞り部12の開口12Aに流入することにより、収容部10径方向中央部に絞られるようにして流動する。これにより、収容部10内部の径方向外側で被処理物が滞留し難くなり、収容部10内部の径方向中央部に存在する被処理物と共に、収容部10内部の径方向外側に位置する被処理物も流動し、ショートパスが抑制される。

【0047】

一方で、攪拌翼14の剪断部から離れるにつれ粘度が指数的に上昇する非ニュートン流体を被処理物として適用した場合、攪拌翼14から離れた絞り部12の開口12A周囲に存在する被処理物は、粘度が上昇し易いことに加え、絞り部12の開口12Aにおいて被処理物が絞られ、絞り部12の開口12Aを通過するのに必要な流動力が上昇するため、絞り部12の開口12A周囲では流動が停止し易く、被処理物による絞り部12(その開口12A)の閉塞が発生し易くなる。

【0048】

そこで、本実施形態に係る連続式攪拌装置101では、流動促進部材16を絞り部12の開口12A内部に設け、流動促進部材16により、絞り部12の開口12Aの内部及び周囲で、流動が停止し、絞り部12の開口12Aを閉塞しようとする被処理物を流動化させる。このため、被処理物による絞り部12(その開口12A)の閉塞が抑制される。

【0049】

以上から、本実施形態に係る連続式攪拌装置101では、ショートパスと共に、被処理物による絞り部の閉塞が抑制される。

【0050】

本実施形態に係る連続式攪拌装置101では、ショートパスが抑制されることから、収容部10内部における被処理物の滞留時間の均一化が図れることに加え、絞り部12で区切られた収容部10の各領域において、攪拌翼14による均質な攪拌が実現され易くなることから、加熱部18を設けた場合、当該加熱部により被処理物に対する均質な加熱も実現され易くなる。

【0051】

(静電荷像現像用トナーの製造方法/製造装置)

本実施形態に係る静電荷像現像用トナー(以下、「トナー」と称することがある)の製造方法は、少なくとも樹脂粒子が分散された原料分散液を準備する工程と、原料分散液中で、樹脂粒子を少なくとも凝集させ、凝集粒子を形成する工程と、凝集粒子が分散された凝集粒子分散液を加熱して、凝集粒子を融合・合一し、トナー粒子を形成する工程と、

を有する。

そして、凝集粒子を形成する工程(凝集粒子形成工程)では、上記本実施形態に係る連続式攪拌装置を用いて、原料分散液を加熱・攪拌しつつ、樹脂粒子を少なくとも凝集させ、凝集粒子を形成する。

【0052】

ここで、凝集粒子形成工程を実施するにあたっては、原料分散液の滞留を抑制し、均一に撹拌し続けることと、均質な加熱を行うこと(伝熱面の温度境膜を薄くすること、つまり伝熱面の原料分散液が過剰な熱履歴を受けて粗粉を発生しないようにすること)が重要となる。

また、凝集粒子形成工程中の粒子は、温度の上昇と時間の経過とともに、粒子との凝集を繰り返すことで、時間の経過とともに徐々に粒径が成長し、シャープな粒度分布となる。

一方、凝集粒子形成工程を連続化した場合、つまり、連続式攪拌装置を用いて、被処理物としての原料分散液に対して凝集粒子形成工程を実施した場合、原料分散液が非ニュートン流体の挙動を示すことから、ショートパスが発生し易く、ショートパスが発生すると、温度の低い原料分散液(収容部内部の径方向中央部で流動する原料分散液)が温度の高い原料分散液(収容部内部の径方向外側で滞留して過剰に加熱された原料分散液)と接触し、急激な凝集による粗大粒子が発生するとともに、凝集力が粗大粒子の形成に消費されるため結果的に微粉も増加し、粒度分布が広がり易くなる(粒度分布がブロード化し易くなる)。

【0053】

また、ショートパスを抑制する目的で、連続式攪拌装置(その収容部)に絞り部を設けた場合であっても、絞り部(その開口)に原料分散液による閉塞が生じると、流量の低下が生じ、その結果、粗大粒子が発生し易くなる。

【0054】

これに対して、本実施形態に係るトナーの製造方法では、ショートパスと共に、被処理物による絞り部の閉塞が抑制され、しかも均質な加熱が実現される上記本実施形態に係る連続式攪拌装置を用いて、凝集工程を実施することにより、粒度分布のブロード化(拡大化)、粗大粒子の発生が抑制され、その結果、狭い粒度分布(シャープな粒度分布)のトナーが得られる。

【0055】

以下、本実施形態に係るトナーの製造方法に用いられる製造装置(本実施形態に係るトナーの製造装置)について説明する。

【0056】

本実施形態に係るトナーの製造装置201は、例えば、図5に示すように、凝集粒子形成装置30(凝集粒子形成手段の一例)と、凝集粒子形成装置30で形成された凝集粒子(少なくとも樹脂粒子が凝集した凝集粒子)の融合・合一装置40(トナー粒子形成手段の一例)と、を備える。

なお、凝集粒子形成装置30により形成した凝集粒子分散液を昇温し、融合・合一装置40に供給する凝集粒子分散液昇温装置(昇温手段)を設けてもよい。

【0057】

ここで、凝集粒子形成装置30として、上記本実施形態に係る連続式攪拌装置101が採用されている。

一方は、融合・合一装置40は、例えば、融合・合一槽41と、攪拌機42と、加熱・冷却源(不図示:例えば熱媒又は冷媒が流通するジャケット等)と、で構成されている。

そして、凝集粒子形成装置30と、融合・合一装置40とは、配管43で連結されている。配管43の経路途中には、送液ポンプ44が設けられている。

【0058】

次に、本実施形態に係るトナーの製造方法について、工程毎に詳細に説明する。

また、以下の説明では、結着樹脂、着色剤、及び離型剤を含むトナー粒子を得る方法について説明するが、着色剤、離型剤は、必要に応じてトナーに含ませるものである。無論、着色剤、離型剤以外のその他添加剤を用いてもよい。

【0059】

−樹脂粒子分散液準備工程−

まず、結着樹脂で構成された樹脂粒子が分散された樹脂粒子分散液と共に、例えば、着色剤粒子が分散された着色剤粒子分散液、離型剤粒子が分散された離型剤分散液を準備する。

【0060】

ここで、樹脂粒子分散液は、例えば、樹脂粒子を界面活性剤により分散媒中に分散させることにより調製する。

【0061】

樹脂粒子分散液に用いる分散媒としては、例えば水系媒体が挙げられる。

水系媒体としては、例えば、蒸留水、イオン交換水等の水、アルコール類などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0062】

界面活性剤としては、特に限定されるものでは無いが、例えば、硫酸エステル塩系、スルホン酸塩系、リン酸エステル系、せっけん系等のアニオン界面活性剤;アミン塩型、4級アンモニウム塩型等のカチオン界面活性剤;ポリエチレングリコール系、アルキルフェノールエチレンオキサイド付加物系、多価アルコール系等の非イオン系界面活性剤などが挙げられる。これらの中でも特に、アニオン界面活性剤、カチオン界面活性剤が挙げられる。非イオン系界面活性剤は、アニオン界面活性剤又はカチオン界面活性剤と併用されてもよい。

界面活性剤は、1種単独で使用してもよいし、2種以上を併用してもよい。

【0063】

樹脂粒子分散液において、樹脂粒子を分散媒に分散する方法としては、例えば、例えば回転せん断型ホモジナイザーや、メディアを有するボールミル、サンドミル、ダイノミルなどの一般的な分散方法が挙げられる。また、用いる樹脂粒子の種類によっては、例えば転相乳化法を用いて樹脂粒子分散液中に樹脂粒子を分散させてもよい。

なお、転相乳化法とは、分散すべき樹脂を、その樹脂が可溶な疎水性有機溶剤中に溶解せしめ、有機連続相(O相)に塩基を加えて、中和したのち、水媒体(W相)を投入することによって、W/OからO/Wへの、樹脂の変換(いわゆる転相)が行われて不連続相化し、樹脂を、水媒体中に粒子状に分散する方法である。

【0064】

樹脂粒子分散液中に分散する樹脂粒子の体積平均粒径としては、例えば0.01μm以上1μm以下の範囲が挙げられ、0.08μm以上0.8μm以下であってもよく、0.1μm以上0.6μmであってもよい。

なお、樹脂粒子の体積平均粒径は、レーザ回析式粒度分布測定装置(堀場製作所製、LA−920)で測定される。以下、他に断りがないかぎり、粒子の体積平均粒径は同様に測定される。

【0065】

樹脂粒子分散液に含まれる樹脂粒子の含有量としては、例えば、5質量%以上50質量%以下が挙げられ、10質量%以上40質量%以下であってもよい。

【0066】

なお、樹脂粒子分散と同様にして、例えば、着色剤分散液、離型剤分散液も調製される。つまり、樹脂粒子分散における粒子の体積平均粒径、分散媒、分散方法、及び粒子の含有量に関しては、着色剤分散液中に分散する着色剤粒子、及び離型剤分散液中に分散する離型剤粒子についても同様である。

【0067】

ここで、樹脂粒子を構成する樹脂、着色剤、離型剤、その他添加剤、つまり、トナー粒子を構成する各成分について説明する。

【0068】

・結着樹脂

結着樹脂としては、例えば、スチレン、パラクロロスチレン、α−メチルスチレン等のスチレン類;アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸n−ブチル、アクリル酸ラウリル、アクリル酸2−エチルヘキシル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸ラウリル、メタクリル酸2−エチルヘキシル等の(メタ)アクリル酸エステル類;アクリロニトリル、メタクリロニトリル等のエチレン性不飽和ニトリル類;ビニルメチルエーテル、ビニルイソブチルエーテル等のビニルエーテル類;ビニルメチルケトン、ビニルエチルケトン、ビニルイソプロペニルケトン等のビニルケトン類;エチレン、プロピレン、ブタジエンなどのポリオレフィン類;等の単量体などの重合体、若しくはこれらを2種以上組み合せた共重合体、又はこれらの混合物等が挙げられる。

結着樹脂としては、例えば、エポキシ樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリアミド樹脂、セルロース樹脂、ポリエーテル樹脂等、非ビニル縮合系樹脂、これらと前記ビニル系樹脂との混合物、これらの共存下でビニル系単量体を重合して得られるグラフト重合体等も挙げられる。

これらの樹脂は、1種類単独で用いてもよいし、2種以上を併用してもよい。

【0069】

結着樹脂としては、上記樹脂の中でも、ポリエステル樹脂を用いることがよい。

結着樹脂としては、ポリエステル樹脂として、非晶性ポリエステル樹脂を単独で用いてもよいし、非晶性ポリエステル樹脂と共に、結晶性ポリエステル樹脂を併用してもよい。

【0070】

なお、非晶性樹脂(非晶性ポリエステル樹脂)とは、示差走査熱量測定(DSC)を用いた熱分析測定において、明確な吸熱ピークではなく、階段状の吸熱変化のみを有するものであり、常温固体で、ガラス転移温度以上の温度において熱可塑化するものを指す。 一方、結晶性樹脂(結晶性ポリエステル樹脂)とは、示差走査熱量測定(DSC)において、階段状の吸熱量変化ではなく、明確な吸熱ピークを有するものをいう。

具体的には、例えば、結晶性樹脂(結晶性ポリエステル樹脂)とは、昇温速度10℃/minで測定した際の吸熱ピークの半値幅が10℃以内であることを意味し、非晶性樹脂(非晶性ポリエステル樹脂)とは、半値幅が10℃を超える樹脂や、明確な吸熱ピークが認められない樹脂を意味する。

【0071】

・着色剤

着色剤としては、特に制限はなく、例えば、カーボンブラック、クロムイエロー、ハンザイエロー、ベンジジンイエロー、スレンイエロー、キノリンイエロー、ピグメントイエロー、パーマネントオレンジGTR、ピラゾロンオレンジ、バルカンオレンジ、ウオッチヤングレッド、パーマネントレッド、ブリリアンカーミン3B、ブリリアンカーミン6B、デュポンオイルレッド、ピラゾロンレッド、リソールレッド、ローダミンBレーキ、レーキレッドC、ピグメントレッド、ローズベンガル、アニリンブルー、ウルトラマリンブルー、カルコオイルブルー、メチレンブルークロライド、フタロシアニンブルー、ピグメントブルー、フタロシアニングリーン、マラカイトグリーンオキサレートなどの種々の顔料、又は、アクリジン系、キサンテン系、アゾ系、ベンゾキノン系、アジン系、アントラキノン系、チオインジコ系、ジオキサジン系、チアジン系、アゾメチン系、インジコ系、フタロシアニン系、アニリンブラック系、ポリメチン系、トリフェニルメタン系、ジフェニルメタン系、チアゾール系などの各種染料等が挙げられる。

着色剤は、1種類単独で用いてもよいし、2種以上を併用してもよい。

【0072】

着色剤としては、必要に応じて表面処理された着色剤を使用したり、顔料分散剤を併用したりしてもよい。

着色剤の種類を選択することにより、イエロートナー、マゼンタトナー、シアントナー、ブラックトナー等が得られる。

【0073】

・離型剤

離型剤としては、特に制限はなく、例えば、ポリエチレン、ポリプロピレン、ポリブテン等の低分子量ポリオレフィン類;加熱により軟化点を有するシリコーン類;オレイン酸アミド、エルカ酸アミド、リシノール酸アミド、ステアリン酸アミド等の脂肪酸アミド類;エステルワックス、カルナウバワックス、ライスワックス、キャンデリラワックス、木ロウ、ホホバ油等の植物系ワックス;ミツロウ等の動物系ワックス;モンタンワックス、オゾケライト、セレシン、パラフィンワックス、マイクロクリスタリンワックス、フィッシャートロプシュワックス等の鉱物、石油系ワックス、及びそれらの変性物が挙げられる。

離型剤の融解温度としては、例えば、50℃以上100℃以下の範囲が挙げられる。

【0074】

・その他添加剤

その他添加剤としては、例えば、帯電制御剤等が挙げられる。

帯電制御剤としては、公知のものを使用してもよいが、アゾ系金属錯化合物、サリチル酸の金属錯化合物、極性基を含有するレジンタイプの帯電制御剤を用いてもよい。

【0075】

−凝集粒子形成工程−

次に、樹脂粒子分散液と共に、着色剤粒子分散液と、離型剤分散液と、を混合する。

そして、これら粒子が混合して分散された原料分散液中で、樹脂粒子と着色剤粒子と離型剤粒子とをヘテロ凝集させ目的とするトナー粒子の径に近い径を持つ、樹脂粒子と着色剤粒子と離型剤粒子とを含む凝集粒子を形成する。

【0076】

具体的には、不図示の攪拌槽に、例えば、原料分散液を投入し、凝集剤を添加すると共に、原料分散液のpHを酸性(例えばpHが2以上5以下)に調整し、必要に応じて分散安定剤を添加した後、被処理物としての原料分散液を凝集粒子形成装置30(本実施形態に係る連続式攪拌装置101)に供給し、原料分散液を攪拌すると共に、樹脂粒子のガラス転移温度(具体的には、例えば、樹脂粒子のガラス転移温度−30℃以上ガラス転移温度−10℃以下)の温度に加熱し、原料分散液に分散された粒子を凝集させて、凝集粒子を形成する。

【0077】

凝集剤としては、例えば、原料分散液に添加される分散剤として用いる界面活性剤と逆極性の界面活性剤、例えば無機金属塩、2価以上の金属錯体が挙げられる。特に、凝集剤として金属錯体を用いた場合には、界面活性剤の使用量が低減され、帯電特性が向上する。

凝集剤の金属イオンと錯体もしくは類似の結合を形成する添加剤を必要に応じて用いてもよい。この添加剤としては、キレート剤が好適に用いられる。

【0078】

無機金属塩としては、例えば、塩化カルシウム、硝酸カルシウム、塩化バリウム、塩化マグネシウム、塩化亜鉛、塩化アルミニウム、硫酸アルミニウムなどの金属塩、及び、ポリ塩化アルミニウム、ポリ水酸化アルミニウム、多硫化カルシウム等の無機金属塩重合体などが挙げられる。

キレート剤としては、水溶性のキレート剤を用いてもよい。キレート剤としては、例えば、酒石酸、クエン酸、グルコン酸などのオキシカルボン酸、イミノジ酸(IDA)、ニトリロトリ酢酸(NTA)、エチレンジアミンテトラ酢酸(EDTA)などが挙げられる。

キレート剤の添加量としては、例えば、ポリエステル樹脂粒子100質量部に対して0.01質量部以上5.0質量部以下の範囲内が挙げられ、0.1質量部以上3.0質量部未満であってもよい。

【0079】

−融合・合一工程−

次に、凝集粒子が分散された凝集粒子分散液に対して、例えば、凝集粒子が融合・合一が進行する温度(例えば樹脂粒子のガラス転移温度より10から30℃高い温度以上)に加熱し、凝集粒子を融合・合一し、トナー粒子を形成し、その後、冷却する。

【0080】

具体的には、融合・合一装置40において、攪拌機42(その駆動部)を駆動し、攪拌機42により攪拌を行いながら、融合・合一槽41に、送液ポンプ44により配管43を通じて凝集粒子分散液を投入し、融合・合一槽41に設けられた加熱・冷却源(不図示)ジャケットに熱媒体を流通させることにより、例えば、凝集粒子が融合・合一が進行する温度(例えば樹脂粒子のガラス転移温度より10から30℃高い温度以上)に、凝集粒子分散液を加熱し、凝集粒子を融合・合一し、トナー粒子を形成する。

【0081】

次に、凝集粒子が融合・合一し、トナー粒子が形成された後、融合・合一槽41に設けられた加熱・冷却源(不図示)ジャケットに冷熱媒体を流通させることにより、例えば、トナー粒子が分散したトナー粒子分散液を冷却する。

【0082】

以上の工程を経て、トナー粒子が得られる。

なお、凝集粒子が分散された凝集粒子分散液を得た後、当該凝集粒子分散液と、樹脂粒子が分散された樹脂粒子分散液と、をさらに混合し、凝集粒子の表面にさらに樹脂粒子を付着するように凝集して、第2凝集粒子を形成する工程と、第2凝集粒子が分散された第2凝集粒子分散液に対して加熱をし、第2凝集粒子を融合・合一して、コア/シェル構造のトナー粒子を形成する工程と、を経て、トナー粒子を製造してもよい。

【0083】

融合・合一工程終了後は、形成されたトナー粒子を、公知の洗浄工程、固液分離工程、乾燥工程を経て乾燥した状態のトナー粒子を得る。

洗浄工程は、帯電性の点から充分にイオン交換水による置換洗浄を施すことが望ましい。また、固液分離工程は、特に制限はないが、生産性の点から吸引濾過、加圧濾過等が望ましく用いられる。更に乾燥工程も特に方法に制限はないが、生産性の点から凍結乾燥、フラッシュジェット乾燥、流動乾燥、振動型流動乾燥等が望ましく用いられる。

【0084】

そして、例えば、得られた乾燥状態のトナー粒子に、外添剤を添加し、混合することにより製造してもよい。混合は、例えばVブレンダーやヘンシュルミキサー、レディーゲミキサーなどによっておこなうことがよい。更に、必要に応じて、振動師分機、風力師分機などを使ってトナーの粗大粒子を取り除いてもよい。

【0085】

外添剤としては、例えば、無機粒子が挙げられ、該無機粒子として、SiO2、TiO2、Al2O3、CuO、ZnO、SnO2、CeO2、Fe2O3、MgO、BaO、CaO、K2O、Na2O、ZrO2、CaO・SiO2、K2O・(TiO2)n、Al2O3・2SiO2、CaCO3、MgCO3、BaSO4、MgSO4等が挙げられる。

【0086】

外添剤としての無機粒子の表面は、予め疎水化処理をしてもよい。疎水化処理は、例えば疎水化処理剤に無機粒子を浸漬する等して行う。疎水化処理剤は特に制限されないが、例えば、シラン系カップリング剤、シリコーンオイル、チタネート系カップリング剤、アルミニウム系カップリング剤等が挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

疎水化処理剤の量としては、通常、例えば、無機粒子100質量部に対して、1質量部以上10質量部程度である。

【0087】

外添剤としては、樹脂粒子(ポリスチレン、PMMA、メラミン樹脂等の樹脂粒子)、クリーニング活剤(例えば、ステアリン酸亜鉛に代表される高級脂肪酸の金属塩、フッ素系高分子量体の粒子粉末)等も挙げられる。

【実施例】

【0088】

以下、実施例を挙げて本実施形態を具体的に説明するが、本実施形態は以下に示す実施例にのみ限定されるものではない。なお、実施例中において「部」及び「%」は、特に断りのない限り「質量部」及び「質量%」を意味する。

【0089】

[各種特性の測定方法]

まず、実施例、比較例で用いたトナー等の物性測定方法について説明する。

(体積平均粒径、及び粒度分布)

体積平均粒径、及び粒度分布は、以下の通り測定される。

まず、粒度分布(体積粒度分布、個数粒度分布)の測定装置として、コールターマルチサイザーII(コールター社製)を用いる。電解液は、1級塩化ナトリウムを用いて、1%NaCl水溶液を調製する。例えば、ISOTON−II(コールターサイエンティフィックジャパン社製)を用いる。測定方法としては、電解水溶液100ml以上150ml以下中に分散剤として、界面活性剤(望ましくはアルキルベンゼンスルホン酸塩)を、0.1ml以上5ml以下加え、さらに測定試料を2mg以上20mg以下加える。試料を懸濁した電解液は、超音波分散器で1分間以上3分間以下分散処理を行ない、測定装置により、アパーチャーとして100μmアパーチャーを用いて、トナー(トナー粒子)の体積又は個数を各チヤンネルごとに測定して、トナーの体積粒度分布又は個数粒度分布を算出する。また、上記測定はトナーを電解質水溶液(アイソトン水溶液)に分散させ、超音波により30秒以上分散させた後に行う。

【0090】

そして、測定される粒度分布を基にして分割された粒度範囲(チャネル)に対して体積、数をそれぞれ小径側から累積分布を描いて、累積16%となる粒径を体積粒径D16v、数平均粒径D16P、累積50%となる粒径を体積平均粒径D50v、数平均粒径D50P、累積粒径84%となる粒径を体積粒径D84v、数粒径D84Pと定義する。そして、上記体積平均粒径は、体積平均粒径D50に相当する。また、体積平均粒度分布指標(GSDv)は(D84v/D16V)1/2として算出され、大径側体積平均粒度指標(上GSDv)は(D84v/D50v)より算出され、小径側体積平均粒度指標(下GSDp)は(D50P/D16P)により算出される。

【0091】

なお、チャンネルとしては、2.00μm以上2.52μm以下;2.52μm以上3.17μm以下;3.17μm以上4.00μm以下;4.00μm以上5.04μm以下;5.04μm以上6.35μm以下;6.35μm以上8.00μm以下;8.00μm以上10.08μm以下;10.08μm以上12.70μm以下;12.70μm以上16.00μm以下;16.00μm以上20.20μm以下;20.20μm以上25.40μm以下;25.40μm以上32.00μm以下;32.00μm以上40.30μm以下の13チャンネルを用いる。

【0092】

一方、測定する粒子直径が2μm未満の場合、マイクロトラック(日機装(株)製、マイクロトラックUPA9340)を用いて測定した。測定法としては分散液となっている状態の試料を固形分で約2gになるように調整し、これにイオン交換水を添加して、約40mlにする。これをセルに適当な濃度になるまで投入し、約2分待って、セル内の濃度がほぼ安定になったところで測定する。得られたチャンネルごとの体積平均粒径を、体積平均粒径の小さい方から累積し、累積50%になったところを体積平均粒径とした。

【0093】

(粒径15μm以下の粒子の割合(≧15μm量(質量%)と表記)

粒径15μm以下の粒子の割合は、次のようにして求めた。

粒子分散液を15μmのナイロン網に通過させ、網上および網下の粒子分散液を乾燥させ、以下の式から算出した。

粒径15μm以下の粒子の割合(≧15μm量(質量%))=網上の粒子乾燥重量×100/(網上の粒子乾燥重量+網下の粒子乾燥重量)

【0094】

(樹脂の溶解温度、ガラス転移温度の測定方法)

非晶性樹脂のガラス転移温度(Tg)及び結晶性樹脂の溶解温度(Tm)は、ASTMD3418−8に準拠して、示差走査熱量計(島津社製:DSC−50)を用い、室温(25℃)から150℃まで昇温速度10℃/分の条件下で測定することにより求めた。なお、ガラス転移点は吸熱部におけるベースラインと立ち上がりラインとの延長線の交点の温度とし、溶解温度は、JIS規格(JIS K−7121参照)により解析して、吸熱ピークの頂点の温度とした。

【0095】

(樹脂の分子量)

樹脂の分子量は、テトラヒドロフラン可溶分(THF可溶物)を、東ソー製GPC・HLC−8120、東ソー製カラム・TSKgel SuperHM−M(15cm)を使用し、THF溶媒で測定し、単分散ポリスチレン標準試料により作成した分子量校正曲線を使用して分子量を算出したものである。

(分散液の固形分濃度)

固形分濃度は、水分率計MA35 (ザルトリウス・メカトロニクス・ジャパン(株)社製)を用いて求めた。

【0096】

(流体粘度)

流体粘度は、振動式粘度計VM−10A (セコニック社製)を用いて測定した。

【0097】

[実施例1]

(樹脂粒子分散液の作製)

加熱乾燥した二口フラスコに、ポリオキシエチレン(2,0)−2,2−ビス(4−ヒドロキシフェニル)プロパン10モル部と、ポリオキシプロピレン(2,2)−2,2−ビス(4−ヒドロキシフェニル)プロパン90モル部と、テレフタル酸10モル部と、フマル酸67モル部と、n−ドデセニルコハク酸3モル部と、トリメリット酸20モル部と、これらの酸成分(テレフタル酸、n−ドデセニルコハク酸、トリメリット酸、フマル酸の合計モル数に対して0.05モル部のジブチル錫オキサイドとを入れ、容器内に窒素ガスを導入して不活性雰囲気に保ち昇温した後、150℃乃至230℃で12時間から20時間共縮重合反応させ、その後、210℃乃至250℃で徐々に減圧して、非結晶性ポリエステル樹脂を合成した。この樹脂の重量平均分子量Mwは55000、ガラス転移温度Tgは55℃であった。

【0098】

次に、高温・高圧乳化装置(キャビトロンCD1010、スリット:0.4mm)の乳化タンクに、得られた非結晶性ポリエステル樹脂3000部、イオン交換水10000部、界面活性剤ドデシルベンゼンスルフォン酸ナトリウム90部を投入した後、130℃に加熱溶融後、110℃で流量3L/m3にて10000回転で30分間分散させ、冷却タンクを通過させて非結晶性樹脂粒子分散液(高温・高圧乳化装置(キャビトロンCD1010 スリット0.4mm)を回収し、分散樹脂粒子の体積平均粒径が150nmの樹脂粒子分散液を得た。樹脂粒子分散液の固形分濃度は、40質量%であった。

【0099】

(着色剤粒子分散液の作製)

カーボンブラック(キャボット社製、モーガルL) 50質量部、アニオン性界面活性剤(第一工業製薬社製、ネオゲンRK) 6質量部、イオン交換水 200質量部、上記成分を常温にて十分混合した後、分散機で60分間分散し、体積平均粒径(D50v)が200nmの着色剤粒子分散液を得た。着色剤粒子分散液の固形分濃度は、20質量%であった。

【0100】

(離型剤粒子分散液の作製)

パラフィンワックス(日本精蝋社製、HNP0190、溶解温度85℃) 50質量部、アニオン性界面活性剤(第一工業製薬社製、ネオゲンR) 3質量部、イオン交換水 150質量部、上記成分を混合し120℃に加熱した後、圧力吐出型ホモジナイザ(ゴーリン社製、高圧ホモジナイザ)に通して分散処理を行い、体積平均粒径(D50v)が200nmの離型剤粒子分散液を得た。離型剤粒子分散液の固形分濃度は、20質量%であった。

【0101】

(凝集粒子の作製)

樹脂粒子分散液 200重量部、着色剤粒子分散液140重量部、離型剤粒子分散液145重量部、硫酸アルミニウム 1重量部、イオン交換水 300重量部を、加熱冷却可能なジャケットを有した攪拌槽に投入し、pHを4.0に調整し、分散機(大平洋機工株式会社製、キャビトロン)を用いて混合分散させ、原料分散液を得た。

【0102】

次に、得られた原料分散液を図1に示す連続式攪拌装置に供給し、連続して原料分散液を加熱・攪拌しつつ、原料分散液中で、各粒子を凝集させ、凝集粒子を形成し、凝集粒子分散液を得た。

ここで、連続式攪拌装置の設定条件は、表1中の実施例1の項目に記載された事項とした。

なお、連続式攪拌装置の設定条件において、撹拌翼・流動促進部材の回転数については、撹拌モーターの電力量から、単位体積あたりの撹拌所要動力(Pv=(処理時の電力−空運転での電力)/収容部内部容積))が2kW/m3となるように回転数を設定した。

また、加熱部となるジャケットに流入させるジャケット温水のジャケット入口温度を50℃として設定し、収容部から排出される凝集粒子分散液中の体積平均粒径が4.8μmとなるようにフィードレート(収容部内部での被処理物の流動速度)を調整した。

【0103】

(トナー粒子の形成)

次に、得られた凝集粒子分散液を、融合・合一槽に投入し、攪拌機としての4枚傾斜パドルにて200rpmで攪拌しながら、90℃に加熱した。その後、攪拌しながら、内温を90℃で、2時間保持した。

次に、凝集粒子分散液の凝集粒子が融合・合一し、トナー粒子が形成されたことを確認した後、40℃まで冷却し、トナー粒子分散液を得た。

そして、得られたトナー粒子分散液を、目開き20μm網で篩分した後、ろ過し、イオン交換水で繰り返し洗浄し、真空乾燥機で乾燥し、トナー粒子を得た。

【0104】

(評価)

得られたトナー(トナー粒子)の中間生成物である凝集粒子分散液から、凝集粒子を採取し、その特性を調べた。結果を表1に示す。

また、凝集粒子分散液の作製において、連続式攪拌装置の絞り部(その開口)に被処理物(原料分散液)による閉塞の発生状況については、閉塞した場合には処理スラリーの流量低下が発生することから運転中の流量変化を観察して、調べた。運転中の流量は処理開始後30分後の流量を処理開始時の流量で割って、流量維持率として判定した。

【0105】

[実施例2〜12、比較例1]

凝集粒子分散液の作製において、連続式攪拌装置の設定条件を表1及び表2中、該当実施例番号の項目に記載された事項に変更した以外は、実施例1と同様にして、トナー(トナー粒子)を作製した。

そして、得られたトナー(トナー粒子)の中間生成物である凝集粒子分散液から、凝集粒子を採取し、その特性を調べた。結果を表1及び表2に示す。

また、凝集粒子分散液の作製において、連続式攪拌装置の絞り部(その開口)に被処理物(原料分散液)による閉塞の発生状況についても、実施例1と同様にして調べた。

【0106】

【表1】

【0107】

【表2】

【0108】

上記結果から、本実施例では、比較例に比べ、凝集粒子の形成において、連続式攪拌装置のショートパス、及び絞り部(その開口)に原料分散液(被処理物)による閉塞の発生が抑制され、粒度分布の狭い凝集粒子が得られる。そして、その結果、粒度分布の狭いトナー(トナー粒子)が得られることがわかる。

【符号の説明】

【0109】

10 収容部

12 絞り部

12A 開口

14 攪拌翼

16 流動促進部材

16A 螺旋板

18 加熱部

20 邪魔板

22 軸部材

30 凝集粒子形成装置

40 融合・合一装置

41 融合・合一槽

42 攪拌機

43 配管

44 送液ポンプ

101 連続式攪拌装置

201 トナーの製造装置

【特許請求の範囲】

【請求項1】

被処理物を収容する筒状の収容部であって、一端から他端へ被処理物が連続的に流動する筒状の収容部と、

前記収容部をその軸方向に区分すると共に、前記収容部の径方向中央部に開口を有し、前記収容部の一端から他端へ連続的に流動する前記被処理物を、前記開口に流通させて前記収容部の径方向中央部側に絞る絞り部と、

前記絞り部により区分された前記収容部の各領域内に設けられた攪拌翼と、

前記絞り部の開口の内部に設けられ、前記被処理物の流動を促進する流動促進部材と、

を備える連続式攪拌装置。

【請求項2】

前記絞り部により区分された前記収容部の各領域内に設けられた邪魔板を更に備え、且つ、

前記収容部の内径Dと前記攪拌翼の最大径d1との関係が、下記式(1)を満たす請求項1に記載の連続式攪拌装置。

0.3D≦d1≦0.8D ・・・式(1)

【請求項3】

前記流動促進部材が、軸部材と、前記軸部材の外周面に螺旋状に配置された螺旋板と、を備えて構成され、

前記螺旋板の最大径dsと前記絞り部の開口の開口径Dnとの関係が、下記式(2)を満たす請求項1又は請求項2に記載の連続式攪拌装置。

0.7≦ds/Dn≦0.97 ・・・式(2)

【請求項4】

前記収容部に収容する前記被処理物を加熱するため加熱部を更に有する請求項1〜請求項3のいずれか1項に記載の連続式攪拌装置。

【請求項5】

請求項4に記載された連続式攪拌装置を用いて、少なくとも樹脂粒子が分散された原料分散液を加熱・攪拌しつつ、前記原料分散液中で、前記樹脂粒子を少なくとも凝集させ、凝集粒子を形成する工程と、

前記凝集粒子が分散された凝集粒子分散液を加熱して、前記凝集粒子を融合・合一し、トナー粒子を形成する工程と、

を有する静電荷像現像用トナーの製造方法。

【請求項6】

請求項4に記載された連続式攪拌装置を備え、前記連続式攪拌装置により、少なくとも樹脂粒子が分散された原料分散液を加熱・攪拌しつつ、前記原料分散液中で、前記樹脂粒子を少なくとも凝集させ、凝集粒子を形成する凝集粒子形成手段と、

前記凝集粒子が分散された凝集粒子分散液を加熱して、前記凝集粒子を融合・合一し、トナー粒子を形成するトナー粒子形成手段と、

を備える静電荷像現像用トナーの製造装置。

【請求項1】

被処理物を収容する筒状の収容部であって、一端から他端へ被処理物が連続的に流動する筒状の収容部と、

前記収容部をその軸方向に区分すると共に、前記収容部の径方向中央部に開口を有し、前記収容部の一端から他端へ連続的に流動する前記被処理物を、前記開口に流通させて前記収容部の径方向中央部側に絞る絞り部と、

前記絞り部により区分された前記収容部の各領域内に設けられた攪拌翼と、

前記絞り部の開口の内部に設けられ、前記被処理物の流動を促進する流動促進部材と、

を備える連続式攪拌装置。

【請求項2】

前記絞り部により区分された前記収容部の各領域内に設けられた邪魔板を更に備え、且つ、

前記収容部の内径Dと前記攪拌翼の最大径d1との関係が、下記式(1)を満たす請求項1に記載の連続式攪拌装置。

0.3D≦d1≦0.8D ・・・式(1)

【請求項3】

前記流動促進部材が、軸部材と、前記軸部材の外周面に螺旋状に配置された螺旋板と、を備えて構成され、

前記螺旋板の最大径dsと前記絞り部の開口の開口径Dnとの関係が、下記式(2)を満たす請求項1又は請求項2に記載の連続式攪拌装置。

0.7≦ds/Dn≦0.97 ・・・式(2)

【請求項4】

前記収容部に収容する前記被処理物を加熱するため加熱部を更に有する請求項1〜請求項3のいずれか1項に記載の連続式攪拌装置。

【請求項5】

請求項4に記載された連続式攪拌装置を用いて、少なくとも樹脂粒子が分散された原料分散液を加熱・攪拌しつつ、前記原料分散液中で、前記樹脂粒子を少なくとも凝集させ、凝集粒子を形成する工程と、

前記凝集粒子が分散された凝集粒子分散液を加熱して、前記凝集粒子を融合・合一し、トナー粒子を形成する工程と、

を有する静電荷像現像用トナーの製造方法。

【請求項6】

請求項4に記載された連続式攪拌装置を備え、前記連続式攪拌装置により、少なくとも樹脂粒子が分散された原料分散液を加熱・攪拌しつつ、前記原料分散液中で、前記樹脂粒子を少なくとも凝集させ、凝集粒子を形成する凝集粒子形成手段と、

前記凝集粒子が分散された凝集粒子分散液を加熱して、前記凝集粒子を融合・合一し、トナー粒子を形成するトナー粒子形成手段と、

を備える静電荷像現像用トナーの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−56322(P2013−56322A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−197469(P2011−197469)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]