連続溶融亜鉛めっき装置における炉内雰囲気調整方法

【課題】鋼板を連続的に熱処理する定常操業を行うに先立ち、若しくは定常操業中に炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、炉内雰囲気の露点を定常操業に適したレベルまで速やかに低減できるようにする。

【解決手段】

連続溶融亜鉛メッキ装置(CGL)の炉内雰囲気の露点を低減させる際に、無酸化性ガスを炉内に供給して炉内雰囲気の置換を行うとともに、これと並行して、鋼板を600℃以上に加熱し、その際、指数Qが、Q>2を満たすようにして鋼板を通板して、鋼中炭素と炉内雰囲気中の水分及び/または酸素を反応させ、炉内雰囲気の露点を低減させる。但し、Q=35.36×(−0.000000244×Te3+0.000707×Te2−0.5823×Te+148.96)×C×Ti0.5、Te:炉内の最高到達鋼板温度(℃)、Ti:鋼板温度が600℃以上の温度域にある時間(分)、C:鋼中C濃度(質量%)

【解決手段】

連続溶融亜鉛メッキ装置(CGL)の炉内雰囲気の露点を低減させる際に、無酸化性ガスを炉内に供給して炉内雰囲気の置換を行うとともに、これと並行して、鋼板を600℃以上に加熱し、その際、指数Qが、Q>2を満たすようにして鋼板を通板して、鋼中炭素と炉内雰囲気中の水分及び/または酸素を反応させ、炉内雰囲気の露点を低減させる。但し、Q=35.36×(−0.000000244×Te3+0.000707×Te2−0.5823×Te+148.96)×C×Ti0.5、Te:炉内の最高到達鋼板温度(℃)、Ti:鋼板温度が600℃以上の温度域にある時間(分)、C:鋼中C濃度(質量%)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続溶融亜鉛めっき装置における炉内雰囲気調整方法に関するものである。

【背景技術】

【0002】

鋼板の連続溶融亜鉛めっき装置(CGL)の焼鈍炉においては、炉の大気開放後の立ち上げ時や炉内雰囲気に大気が侵入した場合等に炉内雰囲気の水分や酸素濃度を低減させるには、炉内温度を上昇させることにより炉内の水分を気化させ、これと相前後して不活性ガス等の無酸化性ガスを炉内雰囲気の置換ガスとして炉内に供給し、同時に炉内のガスを排気することで炉内雰囲気を無酸化性ガスに置換する方法が広く行われている。

【0003】

しかし、このような従来の方法では、炉内雰囲気の露点を定常操業に適した所定のレベルまで減少させるのに長時間を要し、その間は操業ができないため、生産性を低下させる問題がある。

【0004】

近年、自動車,家電,建材等の分野において、構造物の軽量化等に寄与可能な高張力鋼(ハイテン材)の需要が高まっている。このハイテン技術では、鋼中にSiを添加すると穴広げ性の良好な高張力鋼板が製造出来る可能性があり、またSiやAlを含有すると残留γが形成しやすく延性の良好な鋼板が提供出来る可能性が示されている。

【0005】

鋼板がSi、Mn等の易酸化性元素を含有していると、焼鈍中にこれら易酸化性元素が鋼板表面で単独または複合酸化物を形成し、めっき性を阻害して不めっき欠陥を誘発し、めっき後再加熱して合金化処理を行う場合には、合金化速度を低下させる問題がある。このうちSiは、鋼板表面にSiO2の酸化膜を形成し鋼板と溶融めっき金属との濡れ性を著しく低下させると同時に、SiO2の酸化膜が合金化処理時の地鉄とめっき金属との拡散の障害となることから、めっき性、合金化処理性阻害の問題が特に発生しやすい。

【0006】

この問題を防止する方法として、焼鈍雰囲気中の酸素ポテンシャルを下げる方法と酸素ポテンシャルを上げる方法が考えられる。

【0007】

酸素ポテンシャルを上げる手法については、例えば特許文献1に開示されるように加熱帯後段から均熱帯の露点を-30℃以上の高露点に制御する方法が考えられる。この手法は、効果がある程度期待でき、また高露点への制御が容易であるという利点があるが、高露点で操業することが望ましくない鋼種(例えばTi系-IF鋼)の製造を簡易に行なうことができないという欠点がある。これは、一旦高露点にした炉を低露点にするには長時間かかるためである。またこの手法では、炉内雰囲気を高露点(酸化性)にするため、制御を誤ると、炉内ロールに酸化物が付着しピックアップ欠陥発生の問題や炉壁損傷の問題がある。

【0008】

別の手法として、低酸素ポテンシャルとする手法が考えられるが、Si、Mn等は非常に酸化しやすいため、CGLに配置されるような大型の連続焼鈍炉において、Si、Mn等の易酸化性元素が酸化しにくい低露点の雰囲気を安定的に得ることは非常に困難であると考えられてきた。

【0009】

低露点を実現する技術として、特許文献2、特許文献3がある。これは、炉内ガスの一部を炉外に排出、炉外で炉内ガス中の不純物成分を除去して清浄化したのち炉内に再供給する技術である。この技術は、炉外で不純物を除去するため、ガス温度を一旦下げる必要があるため、エネルギー的に不利であり、ランニングコストが高くなるという問題がある。

【0010】

さらに低露点を実現する技術として、特許文献4があるが、鋼板温度を900〜1300℃の高温に加熱する浸珪処理炉を対象としており、浸珪処理に比べて加熱温度が低い連続溶融亜鉛めっき装置(CGL)のような焼鈍炉を対象とするものではない。

【0011】

非特許文献1は、発明を実施するための形態で説明する。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】WO2007/043273

【特許文献2】特開平4-116127号公報

【特許文献3】特開平4-13817号公報

【特許文献4】特開平10-46237号公報

【非特許文献】

【0013】

【非特許文献1】N.Birks、G.H.Meier(原著者)、西田恵三、他1名(翻訳者)、「金属の高温酸化入門」、丸善、p.189

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、鋼板を連続的に熱処理する定常操業を行うに先立ち、あるいは定常操業中に炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、炉内雰囲気の露点を定常操業に適したレベルまで速やかに低減できる連続溶融亜鉛めっき装置における炉内雰囲気調整方法を提供することである。

【0015】

また、本発明の別の目的は、ピックアップ欠陥の発生、炉壁損傷の問題が少なく、鋼中のSi、Mn等の易酸化性元素が焼鈍時に鋼板表面に濃化してSi、Mn等の易酸化性元素の酸化物が形成されにくい低露点の雰囲気を得ることができる連続溶融亜鉛めっき装置における炉内雰囲気調整方法を提供することである。

【課題を解決するための手段】

【0016】

発明者らは、連続溶融亜鉛めっき装置(CGL)の炉内雰囲気中の水分濃度及び/または酸素濃度を低減させる方法を高温下でのCの吸水反応性に着目して検討した結果、無酸化性ガスを炉内に供給して炉内雰囲気の置換を行い、その際、鋼板温度600℃以上で、鋼中炭素濃度、最高到達鋼板温度および鋼板温度600℃以上の時間が特定の式を満足するようにして鋼板を通板することで、露点を有効に低減できることを知見した。

【0017】

本発明は、この知見に基づくもので、上記課題を解決する本発明の手段は、連続溶融亜鉛めっき装置(CGL)の炉内雰囲気の露点を低減させる際に、無酸化性ガスを炉内に供給して炉内雰囲気の置換を行うとともに、これと並行して、鋼板を600℃以上に加熱し、その際、下式で定義される指数Qが、Q>2を満たすようにして鋼板を通板して、鋼中炭素と炉内雰囲気中の水分及び/または酸素を反応させ、炉内雰囲気の露点を低減させることを特徴とする連続溶融亜鉛めっき装置における炉内雰囲気調整方法である。

Q=35.36×(−0.000000244×Te3+0.000707×Te2−0.5823×Te+148.96)×C×Ti0.5

ただし、

Te:炉内の最高到達鋼板温度(℃)

Ti:鋼板温度が600℃以上の温度域にある時間(分)

C:鋼中C濃度(質量%)

【発明の効果】

【0018】

本発明によれば、以下の効果が奏される。

1)鋼板を連続的に熱処理する定常操業を行うに先立ち、あるいは定常操業中に炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、炉内雰囲気中の水分濃度および/または酸素濃度を低下し、露点を定常操業に適した-30℃以下まで速やかに低減可能で、従って、生産性を向上させることが可能になる。

2)通常では達成できない-45℃以下の低露点を実現可能で、低露点でハイテン材の製造できる可能性がある。この方法では、炉内ロールへの酸化物付着によるピックアップ欠陥発生の問題や炉壁損傷の問題がなくなる。

3)炉内ガスを外部循環させる必要がないため、特別な設備が不要で、エネルギーの無駄も最小限で済むため、低コストで低露点化が可能になる。

【図面の簡単な説明】

【0019】

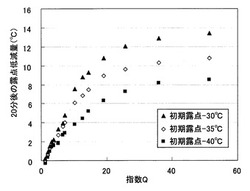

【図1】指数Qと20分後の露点低減量を示す図である。

【図2】図1の指数Qが4以下の領域の拡大図である。

【図3】高露点になった炉の露点の低減トレンドを示す図である。

【発明を実施するための形態】

【0020】

以下、本発明について具体的に説明する。なお、炉内雰囲気ガス成分の「%」は「容積%」、「ppm」は「容積ppm」である。

【0021】

本発明では連続溶融亜鉛めっき装置(CGL)の焼鈍炉において、鋼板を連続的に熱処理する定常操業を行うに先立ち、あるいは定常操業中に炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、以下のようにして炉内雰囲気の改善を行う。すなわち、通常は炉内温度を上昇させて炉内の水分を気化させ、これと相前後して無酸化性ガス(不活性ガス等)を炉内供給すると同時に炉内のガスを排気する炉内雰囲気の置換を行うが、この炉内雰囲気の置換と並行して、鋼板を600℃以上に加熱し、その際、下式で定義される指数Qが、Q>2を満たすようにして鋼板を通板して、鋼中炭素と炉内雰囲気中の水分及び/または酸素を反応させ、炉内雰囲気の露点を低減させる。

Q=35.36×(−0.000000244×Te3+0.000707×Te2−0.5823×Te+148.96)×C×Ti0.5

ただし、

Te:炉内の最高到達鋼板温度(℃)

Ti:鋼板温度が600℃以上の温度域にある時間(分)

C:鋼中C濃度(質量%)

【0022】

この鋼板は、定常操業を行うに先立って通板する所謂ダミー材、生産材(営業材)のどちらであっても構わない。機能的には、炉内雰囲気中の水分や酸素と反応(鋼板側では脱炭反応)させてCOの生成に消費される炭素を連続的に供給する役目を果たす。

【0023】

ここで、炉内反応を考察する。通常焼鈍炉内雰囲気は、H2とN2および不可避のH2O、CO2、CO等から構成される。ここにC(炭素)を存在させた場合、以下の反応が考えられる。炉温が800℃の場合を説明する。

(i) C+CO2=2CO (K=7.65)

(ii) H2O+CO=H2+CO2 (K=1.042)

(iii) C+2H2=CH4 (K=0.0472)

但し、Kは各反応式の平衡定数で、炉温が800℃の場合である。

【0024】

初期状態として、炉温:800℃、H2:8%、露点:-35℃(水分220ppm)、残りN2とすると、平衡状態のガス成分は以下の通りとなる。

CO2=0.0062ppm、CO=217.8ppm、

H2O=2.176ppm(露点:-64℃)、

CH4=299.3ppm、H2=7.963%、残りN2

したがって十分な量のCが存在すれば、露点が-64℃となることが理論的に示される。

ここで、固体Cの反応量は、CO2、CO、CH4の総量と等しいので、炉ガス流量800Nm3/hrの場合、18.47モル/hr(=221.6g/hr)となる。つまりこの値の炭素と反応できれば、露点は-64℃に達することになる。

【0025】

C(炭素)の供給源として、焼鈍時の脱炭反応によるCが考えられる。脱炭後の鋼板炭素濃度については、例えば非特許文献1に次式が提案されている。

【0026】

【数1】

【0027】

ここで、

C:脱炭後の深さ位置x(mm)の鋼板の炭素濃度(質量%)、

C0:原板のC濃度(質量%)、

D:炭素の拡散係数(mm2/s)

erfc:相補誤差関数、

Kc:腐食定数

t:脱炭時間(分)

T:鋼板温度(K)

である。CGLの炉内雰囲気では鋼板は腐食しないので、Kc=0とみなしてよい。実際に炉内通板した鋼板の鋼中C濃度を測定したところ、実機CGLではDの係数-17540を-20171に変更した方が非特許文献1の式によく一致することもわかった。また、以上の結果から、脱炭反応によるCによって露点を低下できる可能性のあることがわかった。そこで、さらに、実機CGLにおける鋼板の脱炭を調査した。

【0028】

1)鋼中の炭素濃度は、鋼板深さ方向で異なるので、GDS、SIMSなどの測定手法で鋼板深さ方向のC濃度分布を測定し、脱炭量(総量)を算出する。

【0029】

2)上記(i)〜(iii)から、脱炭された炭素と雰囲気中の水の反応式を下式(iv)とすると、1)で算出した脱炭量(総量)と(iv)から、脱炭反応によって吸収される水の量Qを算出できる。

(iv) C+H2O=CO+H2

種々の条件で上記1)、2)を行い、脱炭反応によって吸収される水の量Q(NL/hr)が近似的に下式で表されることを見出した。

Q=35.36×(−0.000000244×Te3+0.000707×Te2−0.5823×Te+148.96)×C×Ti0.5

ここで、Te:炉内の最高到達鋼板温度(℃)、Ti:鋼板温度が600℃以上の温度域にある時間(分)、C:鋼中C濃度(質量%)である。

【0030】

この脱炭反応によって吸収される水の量Q(以下、指数Qと記載する。)が大きいほど、脱炭反応に伴い減少する炉内の水の量が多いこと、すなわち露点減少量が大きいことを意味する。従って、指数Qを適切な範囲に規定することで、炉内雰囲気中の水分濃度及び/または酸素濃度を効果的に低減させることができると考えられる。

【0031】

そこで、ART型(オールラジアントチューブ型)CGL(焼鈍炉パス長420m)で露点変動測定試験を行った。板厚0.8〜1.6mm、板巾950〜1050mmの範囲の鋼板(C濃度0.005〜0.1質量%)で、初期露点を-30℃、-35℃、-40℃の3条件とし、無酸化性ガスとして、N2-H2混合ガス(H2濃度10%、露点-60℃)、800Nm3/hrを炉内に供給しながら、焼鈍温度(最高到達鋼板温度)を600〜900℃、ライン速度を40〜150mpm(600℃以上の滞留時間0.2〜3分)の範囲内の条件で通板した時の通板20分後の露点を計測し、指数Qと20分後の露点低減量の関係を調査した。図1及び図2はその調査結果である。図2は図1の指数Qが4以下の領域の拡大図である。

【0032】

初期露点によりその効果は異なるが、いずれの初期露点でも指数Qが大きい方が、露点低減効果が大きい。前記の調査に用いた露点計の露点測定誤差が±1℃程度なので、露点低減量が1℃超の場合は露点低減効果が認められることになる。図1及び図2から、Q>2でその効果が認められることが分かった。そのため、本発明では、Q>2を満足させることを規定する。

【0033】

定常操業を行うに先立ち、あるいは定常操業中に炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、炉内雰囲気の露点が-30℃以下に低減すれば、安定操業を行うことができる。初期露点が-30℃であるときに20分後の露点の低減量が5℃以上であるような条件であれば、炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、炉内雰囲気の露点を安定操業が可能になる-30℃以下に短時間で低減できるようになる。そのためには、図1から、指数Qは、Q>8を満足させるようにすることが好ましい。

【0034】

また、鋼中のSi、Mn等の易酸化性元素が焼鈍時に鋼板表面に濃化してSi、Mn等の易酸化性元素の酸化物が形成されるのを防止するには、炉内雰囲気の露点をより低露点の-40℃以下にできることが好ましい。短時間で-40℃以下の低露点に低減できることがより好ましい。初期露点が-40℃であるときに20分後の露点の低減量が5℃以上であるような条件であれば、炉内雰囲気の露点を-40℃以下の露点に短時間で低減でき、また露点を安定して-40℃以下にすることができる。そのためには、図1から、指数Qは、Q>14を満足させるようにすることが好ましい。

【0035】

指数Qが大きくなると、露点低減効果が大きくなる。焼鈍温度(最高到達鋼板温度)を高温、600℃以上の滞留時間を長くするためライン速度を低速とする方が有利である。同一条件では、低C含有鋼は、高C含有鋼より指数Qが小さくなるので、低C含有鋼は、高C含有鋼より焼鈍温度を高温、ライン速度を低速とする方が有利である。低下すべき露点レベルを考慮して指数Qを設定する。鋼板のC含有量、焼鈍温度範囲、通板性等を考慮して、通板する鋼板のC含有量、ライン速度、焼鈍温度が設定した指数Qになるようにすればよい。

【0036】

通板する鋼板は、ダミー材、生産材のどちらでも構わないが、ダミー材で実施すると高コストとなるので、生産材で実施するのが有利である。CGLの生産材は、焼鈍温度は700〜880℃、ライン速度は40〜160mpm、鋼中C含有量は0.3質量%以下がほとんどであるので、この範囲内で指数Qが本発明で規定する条件を満足するように鋼中C含有量に応じて焼鈍温度、ライン速度を調整するのがよい。

【0037】

本発明によれば、鋼板を連続的に熱処理する定常操業を行うに先立ち、あるいは定常操業中に炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、炉内雰囲気中の水分濃度および/または酸素濃度を定常操業に適した-30℃以下のレベルまで速やかに低減できる。また、ハイテン材を製造する際に、ピックアップ欠陥の発生、炉壁損傷の問題の少ない、また、鋼中のSi、Mn等の易酸化性元素が焼鈍時に鋼板表面に濃化してSi、Mn等の易酸化性元素の酸化物が形成されるのを防止できる-40℃以下のレベルを安定して得ることができる。

【0038】

DFF、NOFとRTFが併設されるタイプのCGLでも、ART型CGLでも本発明の効果を発揮できる。

【実施例1】

【0039】

ART型CGL(焼鈍炉パス長420m)のラインで露点変動測定試験を行った。無酸化性ガスとして、N2-H2混合ガス(H2濃度10%、露点-60℃)、800Nm3/hrを炉内に供給し、露点を-30℃、-35℃、-40℃の3条件(露点計の露点測定誤差±1℃)に調整した。なお、露点調整は、ライン立ち上げ後72hr以上経過後に行い、その際、露点調整時間を短くするため、焼鈍炉内の圧力を低めに調整し、N2-H2混合ガスの炉内への供給量が増加するようにした。前記各露点を初期露点として、板厚0.8〜1.6mm、板巾950〜1050mmの範囲の鋼板で、焼鈍温度(最高到達鋼板温度)を600〜900℃、ライン速度を40〜150mpmの範囲内の条件で通板した時の通板20分後の露点を計測し、初期露点に対する通板20分後の露点低減量を調査した。鋼板の鋼中C濃度、焼鈍温度、ライン速度、600℃以上の滞留時間、20分後の露点低減量を表1に示す。

【0040】

【表1】

【0041】

指数Qが2超のものは露点減少効果が認められる。初期露点が-30℃の場合、指数Qが8超になると20分後の露点低減量が5℃以上である。初期露点が-40℃の場合、指数Qが14超になると20分後の露点低減量が5℃以上であり、通常では達成できない-45℃以下の低露点が実現できている。

【実施例2】

【0042】

ART型CGL(焼鈍炉パス長420m)のラインで、炉内雰囲気の露点が高露点であるときに、無酸化性ガスとして、N2-H2混合ガス(H2濃度10%、露点-60℃)、800Nm3/hrを炉内に供給して炉内雰囲気の置換を行うとともに、これと並行して、寸法1.2mm×1000mmの鋼板を表2に記載する条件で通板し、露点の推移を調査した。調査結果を図3に示す。

【0043】

【表2】

【0044】

本発明例は、雰囲気の露点が4hrで-30℃以下に低減しているのに対して、比較例は8hr経過しても雰囲気の露点が-20℃に低減しただけである。なお、比較例は雰囲気の露点が-30℃まで低減するのに20hr要した。このことから、本発明例は、比較例に比べて、雰囲気の露点が高露点になったときに、露点を安定操業が可能な-30℃以下のレベルに低減する時間を大幅に短縮できていることがわかる。

【産業上の利用可能性】

【0045】

本発明によれば、鋼板を連続的に熱処理する定常操業を行うに先立ち、あるいは定常操業中に炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、炉内雰囲気中の水分濃度および/または酸素濃度を定常操業に適した-30℃以下まで速やかに低減可能で、従って、設備稼働率を上昇させることが可能になる。また、通常では達成できない-45℃以下の低露点を実現でき、低露点でハイテン材を製造できる可能性がある。

【技術分野】

【0001】

本発明は、連続溶融亜鉛めっき装置における炉内雰囲気調整方法に関するものである。

【背景技術】

【0002】

鋼板の連続溶融亜鉛めっき装置(CGL)の焼鈍炉においては、炉の大気開放後の立ち上げ時や炉内雰囲気に大気が侵入した場合等に炉内雰囲気の水分や酸素濃度を低減させるには、炉内温度を上昇させることにより炉内の水分を気化させ、これと相前後して不活性ガス等の無酸化性ガスを炉内雰囲気の置換ガスとして炉内に供給し、同時に炉内のガスを排気することで炉内雰囲気を無酸化性ガスに置換する方法が広く行われている。

【0003】

しかし、このような従来の方法では、炉内雰囲気の露点を定常操業に適した所定のレベルまで減少させるのに長時間を要し、その間は操業ができないため、生産性を低下させる問題がある。

【0004】

近年、自動車,家電,建材等の分野において、構造物の軽量化等に寄与可能な高張力鋼(ハイテン材)の需要が高まっている。このハイテン技術では、鋼中にSiを添加すると穴広げ性の良好な高張力鋼板が製造出来る可能性があり、またSiやAlを含有すると残留γが形成しやすく延性の良好な鋼板が提供出来る可能性が示されている。

【0005】

鋼板がSi、Mn等の易酸化性元素を含有していると、焼鈍中にこれら易酸化性元素が鋼板表面で単独または複合酸化物を形成し、めっき性を阻害して不めっき欠陥を誘発し、めっき後再加熱して合金化処理を行う場合には、合金化速度を低下させる問題がある。このうちSiは、鋼板表面にSiO2の酸化膜を形成し鋼板と溶融めっき金属との濡れ性を著しく低下させると同時に、SiO2の酸化膜が合金化処理時の地鉄とめっき金属との拡散の障害となることから、めっき性、合金化処理性阻害の問題が特に発生しやすい。

【0006】

この問題を防止する方法として、焼鈍雰囲気中の酸素ポテンシャルを下げる方法と酸素ポテンシャルを上げる方法が考えられる。

【0007】

酸素ポテンシャルを上げる手法については、例えば特許文献1に開示されるように加熱帯後段から均熱帯の露点を-30℃以上の高露点に制御する方法が考えられる。この手法は、効果がある程度期待でき、また高露点への制御が容易であるという利点があるが、高露点で操業することが望ましくない鋼種(例えばTi系-IF鋼)の製造を簡易に行なうことができないという欠点がある。これは、一旦高露点にした炉を低露点にするには長時間かかるためである。またこの手法では、炉内雰囲気を高露点(酸化性)にするため、制御を誤ると、炉内ロールに酸化物が付着しピックアップ欠陥発生の問題や炉壁損傷の問題がある。

【0008】

別の手法として、低酸素ポテンシャルとする手法が考えられるが、Si、Mn等は非常に酸化しやすいため、CGLに配置されるような大型の連続焼鈍炉において、Si、Mn等の易酸化性元素が酸化しにくい低露点の雰囲気を安定的に得ることは非常に困難であると考えられてきた。

【0009】

低露点を実現する技術として、特許文献2、特許文献3がある。これは、炉内ガスの一部を炉外に排出、炉外で炉内ガス中の不純物成分を除去して清浄化したのち炉内に再供給する技術である。この技術は、炉外で不純物を除去するため、ガス温度を一旦下げる必要があるため、エネルギー的に不利であり、ランニングコストが高くなるという問題がある。

【0010】

さらに低露点を実現する技術として、特許文献4があるが、鋼板温度を900〜1300℃の高温に加熱する浸珪処理炉を対象としており、浸珪処理に比べて加熱温度が低い連続溶融亜鉛めっき装置(CGL)のような焼鈍炉を対象とするものではない。

【0011】

非特許文献1は、発明を実施するための形態で説明する。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】WO2007/043273

【特許文献2】特開平4-116127号公報

【特許文献3】特開平4-13817号公報

【特許文献4】特開平10-46237号公報

【非特許文献】

【0013】

【非特許文献1】N.Birks、G.H.Meier(原著者)、西田恵三、他1名(翻訳者)、「金属の高温酸化入門」、丸善、p.189

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明の目的は、鋼板を連続的に熱処理する定常操業を行うに先立ち、あるいは定常操業中に炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、炉内雰囲気の露点を定常操業に適したレベルまで速やかに低減できる連続溶融亜鉛めっき装置における炉内雰囲気調整方法を提供することである。

【0015】

また、本発明の別の目的は、ピックアップ欠陥の発生、炉壁損傷の問題が少なく、鋼中のSi、Mn等の易酸化性元素が焼鈍時に鋼板表面に濃化してSi、Mn等の易酸化性元素の酸化物が形成されにくい低露点の雰囲気を得ることができる連続溶融亜鉛めっき装置における炉内雰囲気調整方法を提供することである。

【課題を解決するための手段】

【0016】

発明者らは、連続溶融亜鉛めっき装置(CGL)の炉内雰囲気中の水分濃度及び/または酸素濃度を低減させる方法を高温下でのCの吸水反応性に着目して検討した結果、無酸化性ガスを炉内に供給して炉内雰囲気の置換を行い、その際、鋼板温度600℃以上で、鋼中炭素濃度、最高到達鋼板温度および鋼板温度600℃以上の時間が特定の式を満足するようにして鋼板を通板することで、露点を有効に低減できることを知見した。

【0017】

本発明は、この知見に基づくもので、上記課題を解決する本発明の手段は、連続溶融亜鉛めっき装置(CGL)の炉内雰囲気の露点を低減させる際に、無酸化性ガスを炉内に供給して炉内雰囲気の置換を行うとともに、これと並行して、鋼板を600℃以上に加熱し、その際、下式で定義される指数Qが、Q>2を満たすようにして鋼板を通板して、鋼中炭素と炉内雰囲気中の水分及び/または酸素を反応させ、炉内雰囲気の露点を低減させることを特徴とする連続溶融亜鉛めっき装置における炉内雰囲気調整方法である。

Q=35.36×(−0.000000244×Te3+0.000707×Te2−0.5823×Te+148.96)×C×Ti0.5

ただし、

Te:炉内の最高到達鋼板温度(℃)

Ti:鋼板温度が600℃以上の温度域にある時間(分)

C:鋼中C濃度(質量%)

【発明の効果】

【0018】

本発明によれば、以下の効果が奏される。

1)鋼板を連続的に熱処理する定常操業を行うに先立ち、あるいは定常操業中に炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、炉内雰囲気中の水分濃度および/または酸素濃度を低下し、露点を定常操業に適した-30℃以下まで速やかに低減可能で、従って、生産性を向上させることが可能になる。

2)通常では達成できない-45℃以下の低露点を実現可能で、低露点でハイテン材の製造できる可能性がある。この方法では、炉内ロールへの酸化物付着によるピックアップ欠陥発生の問題や炉壁損傷の問題がなくなる。

3)炉内ガスを外部循環させる必要がないため、特別な設備が不要で、エネルギーの無駄も最小限で済むため、低コストで低露点化が可能になる。

【図面の簡単な説明】

【0019】

【図1】指数Qと20分後の露点低減量を示す図である。

【図2】図1の指数Qが4以下の領域の拡大図である。

【図3】高露点になった炉の露点の低減トレンドを示す図である。

【発明を実施するための形態】

【0020】

以下、本発明について具体的に説明する。なお、炉内雰囲気ガス成分の「%」は「容積%」、「ppm」は「容積ppm」である。

【0021】

本発明では連続溶融亜鉛めっき装置(CGL)の焼鈍炉において、鋼板を連続的に熱処理する定常操業を行うに先立ち、あるいは定常操業中に炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、以下のようにして炉内雰囲気の改善を行う。すなわち、通常は炉内温度を上昇させて炉内の水分を気化させ、これと相前後して無酸化性ガス(不活性ガス等)を炉内供給すると同時に炉内のガスを排気する炉内雰囲気の置換を行うが、この炉内雰囲気の置換と並行して、鋼板を600℃以上に加熱し、その際、下式で定義される指数Qが、Q>2を満たすようにして鋼板を通板して、鋼中炭素と炉内雰囲気中の水分及び/または酸素を反応させ、炉内雰囲気の露点を低減させる。

Q=35.36×(−0.000000244×Te3+0.000707×Te2−0.5823×Te+148.96)×C×Ti0.5

ただし、

Te:炉内の最高到達鋼板温度(℃)

Ti:鋼板温度が600℃以上の温度域にある時間(分)

C:鋼中C濃度(質量%)

【0022】

この鋼板は、定常操業を行うに先立って通板する所謂ダミー材、生産材(営業材)のどちらであっても構わない。機能的には、炉内雰囲気中の水分や酸素と反応(鋼板側では脱炭反応)させてCOの生成に消費される炭素を連続的に供給する役目を果たす。

【0023】

ここで、炉内反応を考察する。通常焼鈍炉内雰囲気は、H2とN2および不可避のH2O、CO2、CO等から構成される。ここにC(炭素)を存在させた場合、以下の反応が考えられる。炉温が800℃の場合を説明する。

(i) C+CO2=2CO (K=7.65)

(ii) H2O+CO=H2+CO2 (K=1.042)

(iii) C+2H2=CH4 (K=0.0472)

但し、Kは各反応式の平衡定数で、炉温が800℃の場合である。

【0024】

初期状態として、炉温:800℃、H2:8%、露点:-35℃(水分220ppm)、残りN2とすると、平衡状態のガス成分は以下の通りとなる。

CO2=0.0062ppm、CO=217.8ppm、

H2O=2.176ppm(露点:-64℃)、

CH4=299.3ppm、H2=7.963%、残りN2

したがって十分な量のCが存在すれば、露点が-64℃となることが理論的に示される。

ここで、固体Cの反応量は、CO2、CO、CH4の総量と等しいので、炉ガス流量800Nm3/hrの場合、18.47モル/hr(=221.6g/hr)となる。つまりこの値の炭素と反応できれば、露点は-64℃に達することになる。

【0025】

C(炭素)の供給源として、焼鈍時の脱炭反応によるCが考えられる。脱炭後の鋼板炭素濃度については、例えば非特許文献1に次式が提案されている。

【0026】

【数1】

【0027】

ここで、

C:脱炭後の深さ位置x(mm)の鋼板の炭素濃度(質量%)、

C0:原板のC濃度(質量%)、

D:炭素の拡散係数(mm2/s)

erfc:相補誤差関数、

Kc:腐食定数

t:脱炭時間(分)

T:鋼板温度(K)

である。CGLの炉内雰囲気では鋼板は腐食しないので、Kc=0とみなしてよい。実際に炉内通板した鋼板の鋼中C濃度を測定したところ、実機CGLではDの係数-17540を-20171に変更した方が非特許文献1の式によく一致することもわかった。また、以上の結果から、脱炭反応によるCによって露点を低下できる可能性のあることがわかった。そこで、さらに、実機CGLにおける鋼板の脱炭を調査した。

【0028】

1)鋼中の炭素濃度は、鋼板深さ方向で異なるので、GDS、SIMSなどの測定手法で鋼板深さ方向のC濃度分布を測定し、脱炭量(総量)を算出する。

【0029】

2)上記(i)〜(iii)から、脱炭された炭素と雰囲気中の水の反応式を下式(iv)とすると、1)で算出した脱炭量(総量)と(iv)から、脱炭反応によって吸収される水の量Qを算出できる。

(iv) C+H2O=CO+H2

種々の条件で上記1)、2)を行い、脱炭反応によって吸収される水の量Q(NL/hr)が近似的に下式で表されることを見出した。

Q=35.36×(−0.000000244×Te3+0.000707×Te2−0.5823×Te+148.96)×C×Ti0.5

ここで、Te:炉内の最高到達鋼板温度(℃)、Ti:鋼板温度が600℃以上の温度域にある時間(分)、C:鋼中C濃度(質量%)である。

【0030】

この脱炭反応によって吸収される水の量Q(以下、指数Qと記載する。)が大きいほど、脱炭反応に伴い減少する炉内の水の量が多いこと、すなわち露点減少量が大きいことを意味する。従って、指数Qを適切な範囲に規定することで、炉内雰囲気中の水分濃度及び/または酸素濃度を効果的に低減させることができると考えられる。

【0031】

そこで、ART型(オールラジアントチューブ型)CGL(焼鈍炉パス長420m)で露点変動測定試験を行った。板厚0.8〜1.6mm、板巾950〜1050mmの範囲の鋼板(C濃度0.005〜0.1質量%)で、初期露点を-30℃、-35℃、-40℃の3条件とし、無酸化性ガスとして、N2-H2混合ガス(H2濃度10%、露点-60℃)、800Nm3/hrを炉内に供給しながら、焼鈍温度(最高到達鋼板温度)を600〜900℃、ライン速度を40〜150mpm(600℃以上の滞留時間0.2〜3分)の範囲内の条件で通板した時の通板20分後の露点を計測し、指数Qと20分後の露点低減量の関係を調査した。図1及び図2はその調査結果である。図2は図1の指数Qが4以下の領域の拡大図である。

【0032】

初期露点によりその効果は異なるが、いずれの初期露点でも指数Qが大きい方が、露点低減効果が大きい。前記の調査に用いた露点計の露点測定誤差が±1℃程度なので、露点低減量が1℃超の場合は露点低減効果が認められることになる。図1及び図2から、Q>2でその効果が認められることが分かった。そのため、本発明では、Q>2を満足させることを規定する。

【0033】

定常操業を行うに先立ち、あるいは定常操業中に炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、炉内雰囲気の露点が-30℃以下に低減すれば、安定操業を行うことができる。初期露点が-30℃であるときに20分後の露点の低減量が5℃以上であるような条件であれば、炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、炉内雰囲気の露点を安定操業が可能になる-30℃以下に短時間で低減できるようになる。そのためには、図1から、指数Qは、Q>8を満足させるようにすることが好ましい。

【0034】

また、鋼中のSi、Mn等の易酸化性元素が焼鈍時に鋼板表面に濃化してSi、Mn等の易酸化性元素の酸化物が形成されるのを防止するには、炉内雰囲気の露点をより低露点の-40℃以下にできることが好ましい。短時間で-40℃以下の低露点に低減できることがより好ましい。初期露点が-40℃であるときに20分後の露点の低減量が5℃以上であるような条件であれば、炉内雰囲気の露点を-40℃以下の露点に短時間で低減でき、また露点を安定して-40℃以下にすることができる。そのためには、図1から、指数Qは、Q>14を満足させるようにすることが好ましい。

【0035】

指数Qが大きくなると、露点低減効果が大きくなる。焼鈍温度(最高到達鋼板温度)を高温、600℃以上の滞留時間を長くするためライン速度を低速とする方が有利である。同一条件では、低C含有鋼は、高C含有鋼より指数Qが小さくなるので、低C含有鋼は、高C含有鋼より焼鈍温度を高温、ライン速度を低速とする方が有利である。低下すべき露点レベルを考慮して指数Qを設定する。鋼板のC含有量、焼鈍温度範囲、通板性等を考慮して、通板する鋼板のC含有量、ライン速度、焼鈍温度が設定した指数Qになるようにすればよい。

【0036】

通板する鋼板は、ダミー材、生産材のどちらでも構わないが、ダミー材で実施すると高コストとなるので、生産材で実施するのが有利である。CGLの生産材は、焼鈍温度は700〜880℃、ライン速度は40〜160mpm、鋼中C含有量は0.3質量%以下がほとんどであるので、この範囲内で指数Qが本発明で規定する条件を満足するように鋼中C含有量に応じて焼鈍温度、ライン速度を調整するのがよい。

【0037】

本発明によれば、鋼板を連続的に熱処理する定常操業を行うに先立ち、あるいは定常操業中に炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、炉内雰囲気中の水分濃度および/または酸素濃度を定常操業に適した-30℃以下のレベルまで速やかに低減できる。また、ハイテン材を製造する際に、ピックアップ欠陥の発生、炉壁損傷の問題の少ない、また、鋼中のSi、Mn等の易酸化性元素が焼鈍時に鋼板表面に濃化してSi、Mn等の易酸化性元素の酸化物が形成されるのを防止できる-40℃以下のレベルを安定して得ることができる。

【0038】

DFF、NOFとRTFが併設されるタイプのCGLでも、ART型CGLでも本発明の効果を発揮できる。

【実施例1】

【0039】

ART型CGL(焼鈍炉パス長420m)のラインで露点変動測定試験を行った。無酸化性ガスとして、N2-H2混合ガス(H2濃度10%、露点-60℃)、800Nm3/hrを炉内に供給し、露点を-30℃、-35℃、-40℃の3条件(露点計の露点測定誤差±1℃)に調整した。なお、露点調整は、ライン立ち上げ後72hr以上経過後に行い、その際、露点調整時間を短くするため、焼鈍炉内の圧力を低めに調整し、N2-H2混合ガスの炉内への供給量が増加するようにした。前記各露点を初期露点として、板厚0.8〜1.6mm、板巾950〜1050mmの範囲の鋼板で、焼鈍温度(最高到達鋼板温度)を600〜900℃、ライン速度を40〜150mpmの範囲内の条件で通板した時の通板20分後の露点を計測し、初期露点に対する通板20分後の露点低減量を調査した。鋼板の鋼中C濃度、焼鈍温度、ライン速度、600℃以上の滞留時間、20分後の露点低減量を表1に示す。

【0040】

【表1】

【0041】

指数Qが2超のものは露点減少効果が認められる。初期露点が-30℃の場合、指数Qが8超になると20分後の露点低減量が5℃以上である。初期露点が-40℃の場合、指数Qが14超になると20分後の露点低減量が5℃以上であり、通常では達成できない-45℃以下の低露点が実現できている。

【実施例2】

【0042】

ART型CGL(焼鈍炉パス長420m)のラインで、炉内雰囲気の露点が高露点であるときに、無酸化性ガスとして、N2-H2混合ガス(H2濃度10%、露点-60℃)、800Nm3/hrを炉内に供給して炉内雰囲気の置換を行うとともに、これと並行して、寸法1.2mm×1000mmの鋼板を表2に記載する条件で通板し、露点の推移を調査した。調査結果を図3に示す。

【0043】

【表2】

【0044】

本発明例は、雰囲気の露点が4hrで-30℃以下に低減しているのに対して、比較例は8hr経過しても雰囲気の露点が-20℃に低減しただけである。なお、比較例は雰囲気の露点が-30℃まで低減するのに20hr要した。このことから、本発明例は、比較例に比べて、雰囲気の露点が高露点になったときに、露点を安定操業が可能な-30℃以下のレベルに低減する時間を大幅に短縮できていることがわかる。

【産業上の利用可能性】

【0045】

本発明によれば、鋼板を連続的に熱処理する定常操業を行うに先立ち、あるいは定常操業中に炉内雰囲気中の水分濃度及び/または酸素濃度が上昇した際に、炉内雰囲気中の水分濃度および/または酸素濃度を定常操業に適した-30℃以下まで速やかに低減可能で、従って、設備稼働率を上昇させることが可能になる。また、通常では達成できない-45℃以下の低露点を実現でき、低露点でハイテン材を製造できる可能性がある。

【特許請求の範囲】

【請求項1】

連続溶融亜鉛めっき装置(CGL)の炉内雰囲気の露点を低減させる際に、無酸化性ガスを炉内に供給して炉内雰囲気の置換を行うとともに、これと並行して、鋼板を600℃以上に加熱し、その際、下式で定義される指数Qが、Q>2を満たすようにして鋼板を通板して、鋼中炭素と炉内雰囲気中の水分及び/または酸素を反応させ、炉内雰囲気の露点を低減させることを特徴とする連続溶融亜鉛めっき装置における炉内雰囲気調整方法。

Q=35.36×(−0.000000244×Te3+0.000707×Te2−0.5823×Te+148.96)×C×Ti0.5

ただし、

Te:炉内の最高到達鋼板温度(℃)

Ti:鋼板温度が600℃以上の温度域にある時間(分)

C:鋼中C濃度(質量%)

【請求項1】

連続溶融亜鉛めっき装置(CGL)の炉内雰囲気の露点を低減させる際に、無酸化性ガスを炉内に供給して炉内雰囲気の置換を行うとともに、これと並行して、鋼板を600℃以上に加熱し、その際、下式で定義される指数Qが、Q>2を満たすようにして鋼板を通板して、鋼中炭素と炉内雰囲気中の水分及び/または酸素を反応させ、炉内雰囲気の露点を低減させることを特徴とする連続溶融亜鉛めっき装置における炉内雰囲気調整方法。

Q=35.36×(−0.000000244×Te3+0.000707×Te2−0.5823×Te+148.96)×C×Ti0.5

ただし、

Te:炉内の最高到達鋼板温度(℃)

Ti:鋼板温度が600℃以上の温度域にある時間(分)

C:鋼中C濃度(質量%)

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−132072(P2012−132072A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−285669(P2010−285669)

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月22日(2010.12.22)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]