連続焼鈍炉における温度制御方法および連続焼鈍炉

【課題】最終スタンドでダルワークロールにより圧延された表面粗度が変化する金属ストリップの連続焼鈍炉における温度を高精度に制御し、材質にバラツキのない安定した金属ストリップを連続焼鈍炉で製造することを可能とする。

【解決手段】連続焼鈍炉10の上流の表面光沢測定装置4において金属ストリップSの表面状態を測定し、予め鋼種毎に定められる金属ストリップSの表面状態と放射率の関係から放射率を求め、求まった放射率と放射温度計11で求めた温度によって、連続焼鈍炉10内における金属ストリップSの表面温度が所望の温度となるように温度制御を行う工程と、を有することを特徴とする、連続焼鈍炉10における温度制御方法が提供される。

【解決手段】連続焼鈍炉10の上流の表面光沢測定装置4において金属ストリップSの表面状態を測定し、予め鋼種毎に定められる金属ストリップSの表面状態と放射率の関係から放射率を求め、求まった放射率と放射温度計11で求めた温度によって、連続焼鈍炉10内における金属ストリップSの表面温度が所望の温度となるように温度制御を行う工程と、を有することを特徴とする、連続焼鈍炉10における温度制御方法が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、連続焼鈍炉における温度制御方法および連続焼鈍炉に関する。

【背景技術】

【0002】

冷間タンデムで金属ストリップを冷間圧延すると、冷間圧延された金属ストリップは塑性変形によって生じた転位がからみ合って硬化する。硬化した金属ストリップは、プレス加工性などの二次加工性が悪いため、硬化した金属ストリップを軟化させるために焼鈍を行う。焼鈍工程は、一般に金属ストリップを加熱・保時・冷却する工程から成り立っている。加熱することによって鉄原子は移動しやすくなるので、加工によって硬化した鋼の結晶は回復し、再結晶する。この過程で、からみ合った転位は消滅し、加熱、保持条件に対応した大きさの新しい結晶粒が生成し、成長する。さらに、加熱、保持の時に、析出物は分解し固溶原子になる。固溶した原子は、冷却時、冷却速度に応じた大きさと分布でふたたび析出する。このような結晶粒や析出物の変化も材料の硬さに影響を及ぼす。この一連のプロセスは連続的に行われ、連続焼鈍炉と呼ばれている。

【0003】

上述したように、連続焼鈍炉では圧延された金属ストリップを熱処理するため、その温度制御精度が材質に大きな影響を及ぼす。一般に連続焼鈍炉内の加熱された金属ストリップの温度は、非接触方式の放射温度計で測定される。放射温度計は被測定物の表面状態の影響を受けるので、温度測定精度を向上させるためには被測定物の表面状態(粗度、スケール等)に応じて、上記放射温度計の放射率を正しく設定する必要がある。放射率が適正でないと、実際の加熱された金属ストリップの温度を、実際の温度よりも高くあるいは低く検出し、その検出された温度を元に炉の温度制御が行われるため連続焼鈍炉で熱処理された後の金属ストリップに材質上のバラツキが生じてしまう。近年、品質管理の厳格化が進み、このバラツキが問題として浮上した。このため、連続焼鈍炉における高精度な温度制御が望まれていた。

【0004】

これを解決するため、例えば鋼板の表面温度を高精度に測定するために、複数の波長の放射輝度を複数の偏光角の成分において測定し、その測定された複数の偏光角成分における信号と表面温度にもとづいて放射率を算出する鋼板温度計測方法(特許文献1)や、外部酸化層の酸化物の組成比率をオンライン測定しその組成比率に基づいて放射率を補正する方法(特許文献2)や、炉温とストリップ温度とライン速度と炉内ロール温度を測定して放射率を算出設定する方法(特許文献3)などがある。

【0005】

【特許文献1】特開2007−10476号公報

【特許文献2】特開平08−219891号公報

【特許文献3】特開平07―34140号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

これらの方法は有効であるものの、最終スタンドでダルワークロールにより圧延された表面粗度が変化する金属ストリップ(粗度変化の要因はダルワークロールの摩耗による粗度の平滑化による)のようなものには、あまり効果がないという問題がある。

【0007】

従来の連続焼鈍炉の温度制御方法では、放射率に及ぼす金属ストリップの粗度等の表面状態の影響が考慮されていないため、最終スタンドでダルワークロールにより圧延された表面粗度が変化する金属ストリップの温度制御は十分でなく、材質にバラツキが生じてしまう。

【0008】

本発明は、最終スタンドでダルワークロールにより圧延された表面状態が変化する金属ストリップの連続焼鈍炉における温度を高精度に制御し、材質にバラツキのない安定した金属ストリップを連続焼鈍炉で製造することが可能な連続焼鈍炉における温度制御方法を提供することを課題としている。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明によれば、連続焼鈍炉における金属ストリップの温度制御方法であって、連続焼鈍炉上流において金属ストリップの表面状態を測定する工程と、予め鋼種毎に定められる前記金属ストリップの表面状態と放射率の関係から放射率を求める工程と、求まった放射率を用いて前記放射温度計で測定した温度に基づいて、前記連続焼鈍炉内における前記金属ストリップの表面温度が所望の温度となるように温度制御を行う工程と、を有することを特徴とする、連続焼鈍炉における温度制御方法が提供される。

【0010】

また、前記金属ストリップの表面状態の測定は、断続的に表面粗度を測定することで行われてもよく、前記金属ストリップの表面状態の測定は、連続的または断続的に表面光沢を測定することで行われてもよい。

【0011】

さらに、請求項1〜3に記載の温度制御方法において、連続焼鈍設備の金属ストリップと接触するロール表面近傍に熱電対を設置し定常状態の温度を測定し、前記熱電対で測定されたロール温度と前記放射温度計で測定された温度とが一致する放射率を求めるとともに、測定された金属ストリップの表面状態と放射率を用いて金属ストリップ表面状態と放射率の関係式を学習することとしてもよい。

【0012】

また、別の観点からの本発明によれば、金属ストリップの温度制御を行う予熱帯、均熱帯および冷却帯によって構成される連続焼鈍炉であって、前記連続焼鈍炉内に設けられる放射温度計と、前記連続焼鈍炉の上流に配置される前記金属ストリップの表面状態測定装置と、前記表面状態測定装置の測定結果から放射率を演算し、前記放射率と前記放射温度計で求めた温度に基づいて、前記予熱帯、均熱帯および冷却帯の温度制御を行う演算制御部と、を備えることを特徴とする、連続焼鈍炉が提供される。

【発明の効果】

【0013】

本発明では、最終スタンドでダルワークロールにより圧延された表面状態が変化する金属ストリップの表面状態(表面粗度あるいは表面光沢)を測定し、その結果に基づいて該金属ストリップの温度を測定するための放射温度計の放射率を設定して炉の温度を高精度に制御することが可能となる。

【発明を実施するための最良の形態】

【0014】

本発明の形態をここでは、TRIP鋼の圧延を例に挙げて説明する。このTRIP鋼の合金成分は質量%で0.11%C,1.3%Si,1.6%Mnである。熱間圧延された板厚3.0mm、板幅1240mmのコイルを酸洗し、冷間タンデム圧延機で板厚1.01mmまで圧延しその後、電清した材料が連続焼鈍炉用の金属ストリップとして用いられた。なお、冷間タンデム圧延機の最終スタンドでは放電ダル加工されたワークロール(初期ワークロール表面粗度:3.5μmRa)が用いられており、圧下率3%程度の圧延が行われ該金属ストリップの表面にワークロール粗度が20〜40%程度転写されている。

【0015】

冷間タンデム圧延機の最終スタンドのワークロール粗度は摩耗により圧延本数と共に低下し、それに伴い、該金属ストリップの表面粗度も低減する。一般にTRIP鋼は普通鋼と比較して変形抵抗が大きく圧延荷重が高いので、この摩耗による最終スタンドのワークロール粗度低下は普通鋼と比べて早いという特徴がある。このため、一般には許容される該金属ストリップの表面粗度範囲内に納まるように、予め試験を行い連続圧延可能なコイル本数を求め、その範囲に収まるように圧延スケジュールを調整したり、あるいは、ワークロールを交換したりして製造されている。

【0016】

このように徐々に表面粗度が低減するような金属ストリップを連続焼鈍炉で熱処理する際、連続焼鈍炉内の放射温度計の放射率が一定の場合には、測定された温度と実際の温度とに差が生じるため、機械的性質としては許容範囲内に納まるものの材質にバラツキが生じる。焼鈍前の上記サンプルを採取し、温度850℃の雰囲気の実験炉を用いて定常状態で熱電対を用いて測定した真の温度と放射温度計で測定した温度とを比較した結果、最大で30℃程度の差が認められた。

【0017】

これらのサンプルを用いて、真の温度と一致する放射温度計の放射率を求め、この放射率と金属ストリップの表面粗度との回帰式を作成した。このようにして求めた表面粗度と放射率の関係を図1に示す。図1より、表面粗度が大きくなるにつれて放射率も増大すること、また、表面粗度と放射率の関係は1次式で近似可能であることが分かる。重回帰を行い、上記表面粗度と放射率の1次式の定数を求めれば良い。

【0018】

別の圧延チャンスで採取した金属ストリップのサンプルを用い温度850℃の雰囲気の実験炉を用いて定常状態で熱電対で測定した真の温度と表面粗度を測定しその結果を用いて上記放射率と金属ストリップの表面粗度との回帰式から求められた放射率を用いて放射温度計で測定した温度とを比較した結果、温度差は最大でも2℃であった。

【0019】

同様にして、真の温度と一致する放射温度計の放射率を求め、この放射率と金属ストリップの表面光沢との回帰式を作成した。このようにして求めた表面光沢と放射率の関係を図2に示す。図2より、表面光沢が大きくなるにつれて放射率は減少すること、また、表面光沢と放射率の関係は1次式で近似可能であることが分かる。重回帰を行い、上記表面光沢と放射率の1次式の定数を求めれば良い。

【0020】

別の圧延チャンスで採取した金属ストリップのサンプルを用い温度850℃の雰囲気の実験炉を用いて定常状態で熱電対を用いて測定した真の温度と表面光沢を測定しその結果を用いて上記放射率と金属ストリップの表面光沢との回帰式から求められた放射率を用いて放射温度計で測定した温度とを比較した結果、温度差は最大でも4℃であった。

【0021】

このように、焼鈍される金属ストリップの表面粗度あるいは表面光沢を測定し、予め求めた放射率と金属ストリップの表面粗度あるいは表面光沢の回帰式から、放射率を算出し、算定された放射率を用いて焼鈍炉内の金属ストリップの温度を測定し温度制御することによって、材質のバラツキを減少できる可能性があることが明らかとなった。

【0022】

連続焼鈍炉で、本発明を実施するに当たり上述した放射率と金属ストリップの表面粗度あるいは表面光沢の回帰式が必要となるが、実験炉と実際の連続焼鈍炉では雰囲気やスケール等の条件が必ずしも一致してはいないので、連続焼鈍炉で測定された放射率と金属ストリップの表面粗度あるいは表面光沢の回帰式を学習する必要がある。このため、放射温度計で測定される金属ストリップが接触しているロール表面近傍に熱電対を設置し、ロールの温度を測定する。定常状態時にはこのロールの温度と金属ストリップの温度とは等しいので、定常状態時にロール温度と測定された金属ストリップ温度とが一致する放射率を求めその値を真の放射率として学習すれば良い。

【0023】

表面粗度は例えばJISB0651に、表面光沢は例えばJISZ8741に準じてそれぞれ測定する。表面粗度は金属ストリップが停止していないと測れないので断続的な測定値になる。表面光沢も金属ストリップが停止している方が好ましいが、平均的な値の場合には金属ストリップが停止していなくても良い。この場合には連続的な測定値となる。

【実施例1】

【0024】

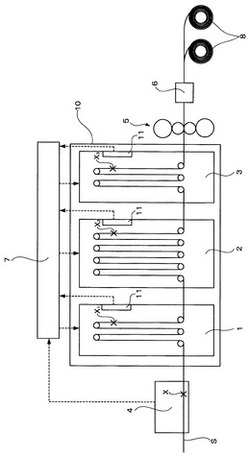

図3は本発明の実施例の1例を示す連続焼鈍炉10の図である。図示してはいないがこの連続焼鈍炉の上流に冷間タンデム圧延機が配置されており、熱間圧延され酸洗されたコイルが冷間圧延される。本実施例では、使用した金属ストリップは合金成分質量%で0.11%C,1.3%Si,1.6%MnのTRIP鋼であり、熱間圧延された板厚3.0mm、板幅1240mmのコイルを酸洗し、冷間タンデム圧延機で板厚1.01mmまで圧延したもので、その後電清され連続化された金属ストリップSが連続焼鈍炉に供給されている。

なお、冷間タンデム圧延機の最終スタンドでは放電ダル加工されたワークロール(初期ワークロール表面粗度:3.5μmRa)が用いられており、圧下率3%程度の圧延が行われ該金属ストリップの表面にワークロール粗度が20〜40%程度転写されている。

【0025】

図3において、上記金属ストリップSの表面光沢は連続焼鈍炉10の上流に設置された表面光沢測定装置4によって連続的に測定される。その測定結果は演算機7に伝達され、予め鋼種毎に求められた焼鈍される金属ストリップ表面光沢と放射率の関係式から金属ストリップSの表面温度を測定する放射温度計11の放射率が求められ、連続焼鈍炉10の放射温度計11の放射率が設定される。

連続焼鈍炉10は,予熱帯1と均熱帯2と冷却帯3から構成されており、熱処理が施された金属ストリップSは,連続焼鈍炉の下流に配置された六重圧延機5である調質圧延機で形状を矯正した後,精整装置のサイドトリマーで金属ストリップ巾方向の両端部を切断して所定寸法にするとともに塗油機で防錆油を塗布して簡易防錆処理を施した後,塗油機下流のシャー6によって所望の長さで切断され,巻き取りリール8に巻き取られ,金属ストリップコイルが製造されている。

【0026】

例えば、図3において、金属ストリップSの任意の点が位置Xにあるとき、当該位置Xの放射率が表面光沢測定装置4によって測定され、演算機7に入力される。演算機7は、入力された表面光沢から前記任意の点の金属ストリップS表面の放射率を演算する。そして、前記任意の点が図3中の位置X1に移動したときに、予め求められている放射率に基づいて放射温度計11によって前記任意の点の金属ストリップSの温度が求まる。その求まった温度が演算機7に入力され、演算機7の制御により予熱帯1の温度が所望の温度となる。

【0027】

なお、均熱帯2における位置X2および冷却帯3における位置X3においても同様の温度制御が行われる。この方法は上記位置X1の場合と同様のため説明は省略する。

【0028】

比較のため、放射率が一定であるとして放射温度計11で測定し温度制御した場合を従来技術とした。金属ストリップSとしては冷間タンデム圧延機の最終スタンドワークロール組み替え直後からの15コイル(連続的に表面粗度は低下)を熱処理するとともに調質圧延して、引っ張り試験を行い0.2%耐力を測定しそのバラツキで評価することとした。

従来技術である放射率が一定であるとして放射温度計11で測定し温度制御した場合には、バラツキとして0.2%耐力は80MPa程度あった。一方、表面光沢測定装置4によって連続的に測定され、その測定結果を基に、予め鋼種毎に求められた焼鈍される金属ストリップ表面光沢と放射率の関係式をから該金属ストリップの表面温度を測定する放射温度計11の放射率が求められ、その放射率に基づいて、放射温度計によって温度測定を行い、連続焼鈍炉の温度制御した場合には、バラツキとして0.2%耐力は10MPa程度であった。

【実施例2】

【0029】

実施例1と同様であるが、ここでは上記表面光沢測定装置4を用いて測定する表面光沢ではなく、表面粗度の測定を用いた。上述したようにこの連続焼鈍炉の上流に冷間タンデム圧延機が配置されており、熱間圧延され酸洗されたコイルが冷間圧延される。冷間圧延されたコイルは搬送され、電清装置の上流に設置された接合機で連続化される。このとき一時的にコイルは静止状態になるのでその時の表面粗度を測定した。この時、冷間タンデム圧延機の圧延ロールの粗度を測定することによりコイルの粗度が測定されることとなる。即ち、図示しない冷間タンデム圧延機の圧延ロールの粗度を測定する表面粗度測定装置が用いられることとなる。なお、ここでは表面粗度測定は接合時の例を示しているが、冷間タンデム圧延後から連続焼鈍炉の入側までのどこのタイミングで測定しても構わない。

【0030】

比較のため、放射温度計の放射率を一定で測定し温度制御した場合を従来技術とした。

金属ストリップとしては冷間タンデム圧延機の最終スタンドワークロール組み替え直後からの15コイル(連続的に表面粗度は低下)を熱処理するとともに調湿圧延して、引っ張り試験を行い0.2%耐力を測定しそのバラツキで評価することとした。

従来技術である放射温度計の放射率を一定で測定し温度制御した場合には、バラツキとして0.2%耐力は80MPa程度あったが、本発明である表面粗度測定装置によって断続的に測定され、その測定結果を基に、予め鋼種毎に求められた焼鈍される金属ストリップ表面粗度と放射率の関係式をから該金属ストリップの表面温度を測定する放射温度計の放射率が求められ連続焼鈍炉の放射温度計の放射率が設定されて測定して温度制御した場合には、バラツキとして0.2%耐力は19MPa程度であった。

【0031】

本発明は、上記最良の形態に限定されるものではない。例えば、操業速度によってスケールの生成が若干異なり、放射率が変化する場合には上記、表面粗度あるいは表面光沢と放射率の回帰式ではなく、表面粗度あるいは表面光沢と操業速度と放射率の回帰式を用いることが好ましいことは言うまでもない。

【産業上の利用可能性】

【0032】

この発明は、連続焼鈍炉における温度制御方法および連続焼鈍炉に適用できる。

【図面の簡単な説明】

【0033】

【図1】表面粗度と放射率の関係を示す図である。

【図2】表面光沢と放射率の関係を示す図である。

【図3】本発明の実施例を実施する装置を示す図である。

【符号の説明】

【0034】

S 金属ストリップ

1 予熱帯

2 均熱帯

3 冷却帯

4 表面光沢測定装置

5 六重圧延機

6 シャー

7 演算機

8 巻き取りリール

10 連続焼鈍炉

11 放射温度計

【技術分野】

【0001】

この発明は、連続焼鈍炉における温度制御方法および連続焼鈍炉に関する。

【背景技術】

【0002】

冷間タンデムで金属ストリップを冷間圧延すると、冷間圧延された金属ストリップは塑性変形によって生じた転位がからみ合って硬化する。硬化した金属ストリップは、プレス加工性などの二次加工性が悪いため、硬化した金属ストリップを軟化させるために焼鈍を行う。焼鈍工程は、一般に金属ストリップを加熱・保時・冷却する工程から成り立っている。加熱することによって鉄原子は移動しやすくなるので、加工によって硬化した鋼の結晶は回復し、再結晶する。この過程で、からみ合った転位は消滅し、加熱、保持条件に対応した大きさの新しい結晶粒が生成し、成長する。さらに、加熱、保持の時に、析出物は分解し固溶原子になる。固溶した原子は、冷却時、冷却速度に応じた大きさと分布でふたたび析出する。このような結晶粒や析出物の変化も材料の硬さに影響を及ぼす。この一連のプロセスは連続的に行われ、連続焼鈍炉と呼ばれている。

【0003】

上述したように、連続焼鈍炉では圧延された金属ストリップを熱処理するため、その温度制御精度が材質に大きな影響を及ぼす。一般に連続焼鈍炉内の加熱された金属ストリップの温度は、非接触方式の放射温度計で測定される。放射温度計は被測定物の表面状態の影響を受けるので、温度測定精度を向上させるためには被測定物の表面状態(粗度、スケール等)に応じて、上記放射温度計の放射率を正しく設定する必要がある。放射率が適正でないと、実際の加熱された金属ストリップの温度を、実際の温度よりも高くあるいは低く検出し、その検出された温度を元に炉の温度制御が行われるため連続焼鈍炉で熱処理された後の金属ストリップに材質上のバラツキが生じてしまう。近年、品質管理の厳格化が進み、このバラツキが問題として浮上した。このため、連続焼鈍炉における高精度な温度制御が望まれていた。

【0004】

これを解決するため、例えば鋼板の表面温度を高精度に測定するために、複数の波長の放射輝度を複数の偏光角の成分において測定し、その測定された複数の偏光角成分における信号と表面温度にもとづいて放射率を算出する鋼板温度計測方法(特許文献1)や、外部酸化層の酸化物の組成比率をオンライン測定しその組成比率に基づいて放射率を補正する方法(特許文献2)や、炉温とストリップ温度とライン速度と炉内ロール温度を測定して放射率を算出設定する方法(特許文献3)などがある。

【0005】

【特許文献1】特開2007−10476号公報

【特許文献2】特開平08−219891号公報

【特許文献3】特開平07―34140号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

これらの方法は有効であるものの、最終スタンドでダルワークロールにより圧延された表面粗度が変化する金属ストリップ(粗度変化の要因はダルワークロールの摩耗による粗度の平滑化による)のようなものには、あまり効果がないという問題がある。

【0007】

従来の連続焼鈍炉の温度制御方法では、放射率に及ぼす金属ストリップの粗度等の表面状態の影響が考慮されていないため、最終スタンドでダルワークロールにより圧延された表面粗度が変化する金属ストリップの温度制御は十分でなく、材質にバラツキが生じてしまう。

【0008】

本発明は、最終スタンドでダルワークロールにより圧延された表面状態が変化する金属ストリップの連続焼鈍炉における温度を高精度に制御し、材質にバラツキのない安定した金属ストリップを連続焼鈍炉で製造することが可能な連続焼鈍炉における温度制御方法を提供することを課題としている。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明によれば、連続焼鈍炉における金属ストリップの温度制御方法であって、連続焼鈍炉上流において金属ストリップの表面状態を測定する工程と、予め鋼種毎に定められる前記金属ストリップの表面状態と放射率の関係から放射率を求める工程と、求まった放射率を用いて前記放射温度計で測定した温度に基づいて、前記連続焼鈍炉内における前記金属ストリップの表面温度が所望の温度となるように温度制御を行う工程と、を有することを特徴とする、連続焼鈍炉における温度制御方法が提供される。

【0010】

また、前記金属ストリップの表面状態の測定は、断続的に表面粗度を測定することで行われてもよく、前記金属ストリップの表面状態の測定は、連続的または断続的に表面光沢を測定することで行われてもよい。

【0011】

さらに、請求項1〜3に記載の温度制御方法において、連続焼鈍設備の金属ストリップと接触するロール表面近傍に熱電対を設置し定常状態の温度を測定し、前記熱電対で測定されたロール温度と前記放射温度計で測定された温度とが一致する放射率を求めるとともに、測定された金属ストリップの表面状態と放射率を用いて金属ストリップ表面状態と放射率の関係式を学習することとしてもよい。

【0012】

また、別の観点からの本発明によれば、金属ストリップの温度制御を行う予熱帯、均熱帯および冷却帯によって構成される連続焼鈍炉であって、前記連続焼鈍炉内に設けられる放射温度計と、前記連続焼鈍炉の上流に配置される前記金属ストリップの表面状態測定装置と、前記表面状態測定装置の測定結果から放射率を演算し、前記放射率と前記放射温度計で求めた温度に基づいて、前記予熱帯、均熱帯および冷却帯の温度制御を行う演算制御部と、を備えることを特徴とする、連続焼鈍炉が提供される。

【発明の効果】

【0013】

本発明では、最終スタンドでダルワークロールにより圧延された表面状態が変化する金属ストリップの表面状態(表面粗度あるいは表面光沢)を測定し、その結果に基づいて該金属ストリップの温度を測定するための放射温度計の放射率を設定して炉の温度を高精度に制御することが可能となる。

【発明を実施するための最良の形態】

【0014】

本発明の形態をここでは、TRIP鋼の圧延を例に挙げて説明する。このTRIP鋼の合金成分は質量%で0.11%C,1.3%Si,1.6%Mnである。熱間圧延された板厚3.0mm、板幅1240mmのコイルを酸洗し、冷間タンデム圧延機で板厚1.01mmまで圧延しその後、電清した材料が連続焼鈍炉用の金属ストリップとして用いられた。なお、冷間タンデム圧延機の最終スタンドでは放電ダル加工されたワークロール(初期ワークロール表面粗度:3.5μmRa)が用いられており、圧下率3%程度の圧延が行われ該金属ストリップの表面にワークロール粗度が20〜40%程度転写されている。

【0015】

冷間タンデム圧延機の最終スタンドのワークロール粗度は摩耗により圧延本数と共に低下し、それに伴い、該金属ストリップの表面粗度も低減する。一般にTRIP鋼は普通鋼と比較して変形抵抗が大きく圧延荷重が高いので、この摩耗による最終スタンドのワークロール粗度低下は普通鋼と比べて早いという特徴がある。このため、一般には許容される該金属ストリップの表面粗度範囲内に納まるように、予め試験を行い連続圧延可能なコイル本数を求め、その範囲に収まるように圧延スケジュールを調整したり、あるいは、ワークロールを交換したりして製造されている。

【0016】

このように徐々に表面粗度が低減するような金属ストリップを連続焼鈍炉で熱処理する際、連続焼鈍炉内の放射温度計の放射率が一定の場合には、測定された温度と実際の温度とに差が生じるため、機械的性質としては許容範囲内に納まるものの材質にバラツキが生じる。焼鈍前の上記サンプルを採取し、温度850℃の雰囲気の実験炉を用いて定常状態で熱電対を用いて測定した真の温度と放射温度計で測定した温度とを比較した結果、最大で30℃程度の差が認められた。

【0017】

これらのサンプルを用いて、真の温度と一致する放射温度計の放射率を求め、この放射率と金属ストリップの表面粗度との回帰式を作成した。このようにして求めた表面粗度と放射率の関係を図1に示す。図1より、表面粗度が大きくなるにつれて放射率も増大すること、また、表面粗度と放射率の関係は1次式で近似可能であることが分かる。重回帰を行い、上記表面粗度と放射率の1次式の定数を求めれば良い。

【0018】

別の圧延チャンスで採取した金属ストリップのサンプルを用い温度850℃の雰囲気の実験炉を用いて定常状態で熱電対で測定した真の温度と表面粗度を測定しその結果を用いて上記放射率と金属ストリップの表面粗度との回帰式から求められた放射率を用いて放射温度計で測定した温度とを比較した結果、温度差は最大でも2℃であった。

【0019】

同様にして、真の温度と一致する放射温度計の放射率を求め、この放射率と金属ストリップの表面光沢との回帰式を作成した。このようにして求めた表面光沢と放射率の関係を図2に示す。図2より、表面光沢が大きくなるにつれて放射率は減少すること、また、表面光沢と放射率の関係は1次式で近似可能であることが分かる。重回帰を行い、上記表面光沢と放射率の1次式の定数を求めれば良い。

【0020】

別の圧延チャンスで採取した金属ストリップのサンプルを用い温度850℃の雰囲気の実験炉を用いて定常状態で熱電対を用いて測定した真の温度と表面光沢を測定しその結果を用いて上記放射率と金属ストリップの表面光沢との回帰式から求められた放射率を用いて放射温度計で測定した温度とを比較した結果、温度差は最大でも4℃であった。

【0021】

このように、焼鈍される金属ストリップの表面粗度あるいは表面光沢を測定し、予め求めた放射率と金属ストリップの表面粗度あるいは表面光沢の回帰式から、放射率を算出し、算定された放射率を用いて焼鈍炉内の金属ストリップの温度を測定し温度制御することによって、材質のバラツキを減少できる可能性があることが明らかとなった。

【0022】

連続焼鈍炉で、本発明を実施するに当たり上述した放射率と金属ストリップの表面粗度あるいは表面光沢の回帰式が必要となるが、実験炉と実際の連続焼鈍炉では雰囲気やスケール等の条件が必ずしも一致してはいないので、連続焼鈍炉で測定された放射率と金属ストリップの表面粗度あるいは表面光沢の回帰式を学習する必要がある。このため、放射温度計で測定される金属ストリップが接触しているロール表面近傍に熱電対を設置し、ロールの温度を測定する。定常状態時にはこのロールの温度と金属ストリップの温度とは等しいので、定常状態時にロール温度と測定された金属ストリップ温度とが一致する放射率を求めその値を真の放射率として学習すれば良い。

【0023】

表面粗度は例えばJISB0651に、表面光沢は例えばJISZ8741に準じてそれぞれ測定する。表面粗度は金属ストリップが停止していないと測れないので断続的な測定値になる。表面光沢も金属ストリップが停止している方が好ましいが、平均的な値の場合には金属ストリップが停止していなくても良い。この場合には連続的な測定値となる。

【実施例1】

【0024】

図3は本発明の実施例の1例を示す連続焼鈍炉10の図である。図示してはいないがこの連続焼鈍炉の上流に冷間タンデム圧延機が配置されており、熱間圧延され酸洗されたコイルが冷間圧延される。本実施例では、使用した金属ストリップは合金成分質量%で0.11%C,1.3%Si,1.6%MnのTRIP鋼であり、熱間圧延された板厚3.0mm、板幅1240mmのコイルを酸洗し、冷間タンデム圧延機で板厚1.01mmまで圧延したもので、その後電清され連続化された金属ストリップSが連続焼鈍炉に供給されている。

なお、冷間タンデム圧延機の最終スタンドでは放電ダル加工されたワークロール(初期ワークロール表面粗度:3.5μmRa)が用いられており、圧下率3%程度の圧延が行われ該金属ストリップの表面にワークロール粗度が20〜40%程度転写されている。

【0025】

図3において、上記金属ストリップSの表面光沢は連続焼鈍炉10の上流に設置された表面光沢測定装置4によって連続的に測定される。その測定結果は演算機7に伝達され、予め鋼種毎に求められた焼鈍される金属ストリップ表面光沢と放射率の関係式から金属ストリップSの表面温度を測定する放射温度計11の放射率が求められ、連続焼鈍炉10の放射温度計11の放射率が設定される。

連続焼鈍炉10は,予熱帯1と均熱帯2と冷却帯3から構成されており、熱処理が施された金属ストリップSは,連続焼鈍炉の下流に配置された六重圧延機5である調質圧延機で形状を矯正した後,精整装置のサイドトリマーで金属ストリップ巾方向の両端部を切断して所定寸法にするとともに塗油機で防錆油を塗布して簡易防錆処理を施した後,塗油機下流のシャー6によって所望の長さで切断され,巻き取りリール8に巻き取られ,金属ストリップコイルが製造されている。

【0026】

例えば、図3において、金属ストリップSの任意の点が位置Xにあるとき、当該位置Xの放射率が表面光沢測定装置4によって測定され、演算機7に入力される。演算機7は、入力された表面光沢から前記任意の点の金属ストリップS表面の放射率を演算する。そして、前記任意の点が図3中の位置X1に移動したときに、予め求められている放射率に基づいて放射温度計11によって前記任意の点の金属ストリップSの温度が求まる。その求まった温度が演算機7に入力され、演算機7の制御により予熱帯1の温度が所望の温度となる。

【0027】

なお、均熱帯2における位置X2および冷却帯3における位置X3においても同様の温度制御が行われる。この方法は上記位置X1の場合と同様のため説明は省略する。

【0028】

比較のため、放射率が一定であるとして放射温度計11で測定し温度制御した場合を従来技術とした。金属ストリップSとしては冷間タンデム圧延機の最終スタンドワークロール組み替え直後からの15コイル(連続的に表面粗度は低下)を熱処理するとともに調質圧延して、引っ張り試験を行い0.2%耐力を測定しそのバラツキで評価することとした。

従来技術である放射率が一定であるとして放射温度計11で測定し温度制御した場合には、バラツキとして0.2%耐力は80MPa程度あった。一方、表面光沢測定装置4によって連続的に測定され、その測定結果を基に、予め鋼種毎に求められた焼鈍される金属ストリップ表面光沢と放射率の関係式をから該金属ストリップの表面温度を測定する放射温度計11の放射率が求められ、その放射率に基づいて、放射温度計によって温度測定を行い、連続焼鈍炉の温度制御した場合には、バラツキとして0.2%耐力は10MPa程度であった。

【実施例2】

【0029】

実施例1と同様であるが、ここでは上記表面光沢測定装置4を用いて測定する表面光沢ではなく、表面粗度の測定を用いた。上述したようにこの連続焼鈍炉の上流に冷間タンデム圧延機が配置されており、熱間圧延され酸洗されたコイルが冷間圧延される。冷間圧延されたコイルは搬送され、電清装置の上流に設置された接合機で連続化される。このとき一時的にコイルは静止状態になるのでその時の表面粗度を測定した。この時、冷間タンデム圧延機の圧延ロールの粗度を測定することによりコイルの粗度が測定されることとなる。即ち、図示しない冷間タンデム圧延機の圧延ロールの粗度を測定する表面粗度測定装置が用いられることとなる。なお、ここでは表面粗度測定は接合時の例を示しているが、冷間タンデム圧延後から連続焼鈍炉の入側までのどこのタイミングで測定しても構わない。

【0030】

比較のため、放射温度計の放射率を一定で測定し温度制御した場合を従来技術とした。

金属ストリップとしては冷間タンデム圧延機の最終スタンドワークロール組み替え直後からの15コイル(連続的に表面粗度は低下)を熱処理するとともに調湿圧延して、引っ張り試験を行い0.2%耐力を測定しそのバラツキで評価することとした。

従来技術である放射温度計の放射率を一定で測定し温度制御した場合には、バラツキとして0.2%耐力は80MPa程度あったが、本発明である表面粗度測定装置によって断続的に測定され、その測定結果を基に、予め鋼種毎に求められた焼鈍される金属ストリップ表面粗度と放射率の関係式をから該金属ストリップの表面温度を測定する放射温度計の放射率が求められ連続焼鈍炉の放射温度計の放射率が設定されて測定して温度制御した場合には、バラツキとして0.2%耐力は19MPa程度であった。

【0031】

本発明は、上記最良の形態に限定されるものではない。例えば、操業速度によってスケールの生成が若干異なり、放射率が変化する場合には上記、表面粗度あるいは表面光沢と放射率の回帰式ではなく、表面粗度あるいは表面光沢と操業速度と放射率の回帰式を用いることが好ましいことは言うまでもない。

【産業上の利用可能性】

【0032】

この発明は、連続焼鈍炉における温度制御方法および連続焼鈍炉に適用できる。

【図面の簡単な説明】

【0033】

【図1】表面粗度と放射率の関係を示す図である。

【図2】表面光沢と放射率の関係を示す図である。

【図3】本発明の実施例を実施する装置を示す図である。

【符号の説明】

【0034】

S 金属ストリップ

1 予熱帯

2 均熱帯

3 冷却帯

4 表面光沢測定装置

5 六重圧延機

6 シャー

7 演算機

8 巻き取りリール

10 連続焼鈍炉

11 放射温度計

【特許請求の範囲】

【請求項1】

連続焼鈍炉における金属ストリップの温度制御方法であって、

連続焼鈍炉上流において金属ストリップの表面状態を測定する工程と、

予め鋼種毎に定められる前記金属ストリップの表面状態と放射率の関係から放射率を求める工程と、

求まった放射率を用いて前記放射温度計で測定した温度に基づいて、前記連続焼鈍炉内における前記金属ストリップの表面温度が所望の温度となるように温度制御を行う工程と、を有することを特徴とする、連続焼鈍炉における温度制御方法。

【請求項2】

前記金属ストリップの表面状態の測定は、断続的に表面粗度を測定することで行われることを特徴とする、請求項1に記載の連続焼鈍炉における温度制御方法。

【請求項3】

前記金属ストリップの表面状態の測定は、連続的または断続的に表面光沢を測定することで行われることを特徴とする、請求項1に記載の連続焼鈍炉における温度制御方法。

【請求項4】

請求項1〜3に記載の温度制御方法において、連続焼鈍設備の金属ストリップと接触するロール表面近傍に熱電対を設置し定常状態の温度を測定し、前記熱電対で測定されたロール温度と前記放射温度計で測定された温度とが一致する放射率を求めるとともに、測定された金属ストリップの表面状態と放射率を用いて金属ストリップ表面状態と放射率の関係式を学習することを特徴とする連続焼鈍炉における温度制御方法。

【請求項5】

金属ストリップの温度制御を行う予熱帯、均熱帯および冷却帯によって構成される連続焼鈍炉であって、

前記連続焼鈍炉内に設けられる放射温度計と、

前記連続焼鈍炉の上流に配置される前記金属ストリップの表面状態測定装置と、

前記表面状態測定装置の測定結果から放射率を演算し、前記放射率と前記放射温度計で求めた温度に基づいて、前記予熱帯、均熱帯および冷却帯の温度制御を行う演算制御部と、を備えることを特徴とする、連続焼鈍炉。

【請求項1】

連続焼鈍炉における金属ストリップの温度制御方法であって、

連続焼鈍炉上流において金属ストリップの表面状態を測定する工程と、

予め鋼種毎に定められる前記金属ストリップの表面状態と放射率の関係から放射率を求める工程と、

求まった放射率を用いて前記放射温度計で測定した温度に基づいて、前記連続焼鈍炉内における前記金属ストリップの表面温度が所望の温度となるように温度制御を行う工程と、を有することを特徴とする、連続焼鈍炉における温度制御方法。

【請求項2】

前記金属ストリップの表面状態の測定は、断続的に表面粗度を測定することで行われることを特徴とする、請求項1に記載の連続焼鈍炉における温度制御方法。

【請求項3】

前記金属ストリップの表面状態の測定は、連続的または断続的に表面光沢を測定することで行われることを特徴とする、請求項1に記載の連続焼鈍炉における温度制御方法。

【請求項4】

請求項1〜3に記載の温度制御方法において、連続焼鈍設備の金属ストリップと接触するロール表面近傍に熱電対を設置し定常状態の温度を測定し、前記熱電対で測定されたロール温度と前記放射温度計で測定された温度とが一致する放射率を求めるとともに、測定された金属ストリップの表面状態と放射率を用いて金属ストリップ表面状態と放射率の関係式を学習することを特徴とする連続焼鈍炉における温度制御方法。

【請求項5】

金属ストリップの温度制御を行う予熱帯、均熱帯および冷却帯によって構成される連続焼鈍炉であって、

前記連続焼鈍炉内に設けられる放射温度計と、

前記連続焼鈍炉の上流に配置される前記金属ストリップの表面状態測定装置と、

前記表面状態測定装置の測定結果から放射率を演算し、前記放射率と前記放射温度計で求めた温度に基づいて、前記予熱帯、均熱帯および冷却帯の温度制御を行う演算制御部と、を備えることを特徴とする、連続焼鈍炉。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−66132(P2010−66132A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−232814(P2008−232814)

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]