連続生地及びその編成方法

【課題】連続生地において、身頃部分5の編成開始位置で糸端の編み込みが目立った状態で現れることを可及的に防止して、良質で且つ高質な外観性が得られるようにする。

【解決手段】分離帯2を介して身頃部分5が編成された連続生地において、分離帯2と身頃部分5との間に、複数コースにわたってヘム処理部6が設けられており、このヘム処理部6の全コース又は数コースおきの分散配置で、ポリウレタン弾性糸と身頃部分5を編成する地糸とによる添え糸編が編み込まれている構成とする。

【解決手段】分離帯2を介して身頃部分5が編成された連続生地において、分離帯2と身頃部分5との間に、複数コースにわたってヘム処理部6が設けられており、このヘム処理部6の全コース又は数コースおきの分散配置で、ポリウレタン弾性糸と身頃部分5を編成する地糸とによる添え糸編が編み込まれている構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続生地及びその編成方法に関するものである。

【背景技術】

【0002】

丸編機により筒状(シームレス)の連続生地を編成する場合、筒長手方向に一定間隔をおいて1〜数コースの分離帯を形成させつつ身頃部分の編成を繰り返すピース編は周知である。多くの場合、分離帯は熱溶融糸により編成する。またこのピース編では、分離帯を編成してから身頃部分を編み始めるまでの間にヘム処理を施すようにすることも、広く知られている(例えば、特許文献1や2など参照)。

【0003】

ヘム処理を施した部分(以下、本明細書では「ヘム処理部」と言う)は、この連続生地を用いて衣類を製作した場合に衣類の裾とする箇所であって、衣類着用時のフィット性や洗濯による伸び防止性を付与させることが主目的である。ヘム処理は、ポリウレタン糸などの芯糸の外周にナイロン糸などの被覆糸を一重巻きしたシングルカバリング糸や被膜糸を二重巻きしたダブルカバリング糸などのカバリング糸と、身頃部分を編成する綿糸などの地糸とを交編させて行うのが普通であった。

【0004】

なお、交編の場合、カバリング糸及び地糸のいずれもが編成生地の表面側に現れるので、ヘム処理部は身頃部分と一見して風合いが異なっている。また、このように表面側に現れるカバリング糸と地糸では、染着性の違いや使用する染料の違いから、計2回以上の染色が必要になるといった事情があった。

その他、次のような事情もあった。カバリング糸の給糸は、地糸の給糸に比べて周糸長を短くし、度目を小さくさせる(小さなループにする)のが好適とされており、これによって衣類着用時における十分なフィット性が得られるようにしている。そのため、カバリング糸を給糸するための給糸口は、度目設定の関係上、カバリング糸に専用させる必要がある(即ち、地糸の給糸口と兼用させることはできない)。

【0005】

例えば、給糸口が16口備えられた丸編機の場合、16口のうちの4口の給糸口をカバリング糸専用とすると、交編を行うヘム処理部においてはカバリング糸の給糸口数に対応する4口の給糸口から地糸を給糸して、合計8口からの給糸による編成を行うことになり、その他の8口の給糸口は、ヘム処理中は非給糸となる。

また、ヘム処理を終えて次に身頃部分の編成に切り替える際には、4口のカバリング糸専用給糸口において給糸を止め(カバリング糸を切断し)、そのうえでそれまで非給糸とさせていた8口の給糸口からも地糸の給糸を開始させる。すなわち、この8口の給糸口と、ヘム処理部において地糸を給糸していた4口の給糸口とを合わせた合計12口の給糸口からの給糸で、身頃部分の編成を行うことになる。つまり、身頃部分の編成時においては、カバリング糸専用給糸口を活用することができない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−239142号公報

【特許文献2】特開2009−97128号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

筒状の連続生地をピース編したものにおいて、ヘム処理部を編成した後に身頃部分の編成へ切り替えることにより、身頃部分の編成開始位置(ヘム処理部との境界)に、糸端の編み込みが目立った状態で現れることがあった。この糸端の編み込みは、この連続生地を用いて製作した衣類の購入者や着用者等にとって敬遠されることが少なからずあり、場合によっては商品価値を下げてしまうおそれもあった。

【0008】

糸端の編み込みは、ヘム処理部の編成終了時に行うカバリング糸の切断(ニッティングポイントからの抜糸)によって、生地側にカバリング糸の尾端が発生することが大きな原因であった。糸端の編み込みは、身頃部分を編成する前にヘム処理部を編成することにより必然的に起こる現象であるから、これを防ぐにはヘム処理そのものを不採用とするしかない。しかし、ヘム処理を不採用としたのでは、衣類着用時のフィット性や洗濯による伸び防止効果が得られなくなるという問題がある。

【0009】

一方、ヘム処理に関しては、従来、交編を採用していることで衣類製作時の染色が2回以上必要になる点や、衣類全体として見たときに、ヘム処理部と身頃部分とで風合いが異なる点などの問題もあった。更に、身頃部分を編成する際に、丸編機が備える給糸口の数を最大限に活用できないことにより、編成効率が悪いという問題があった。

本発明は、上記事情に鑑みてなされたものであって、身頃部分の編成開始位置において糸端の編み込みが目立った状態で現れることを可及的に防止し、衣類を製作した場合にも、良質で且つ高質な外観性が得られるようにした連続生地及びその編成方法を提供することを目的とする。

【0010】

また本発明は、衣類製作時において染色の手間を軽減でき、衣類全体としての風合いの統一感が図れ、連続生地の編成効率を可及的に高められる(丸編機の給糸口数を最大活用できる)連続生地及びその編成方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、本発明は次の手段を講じた。

即ち、本発明に係る連続生地は、分離帯を介して身頃部分が編成されたものであって、前記分離帯と身頃部分との間に、身頃部分を編成する地糸にポリウレタン弾性糸を添え糸として添えて編成した添え糸編組織部が、少なくとも1コース設けられている。なお、前記添え糸編とは、あたかも金属にメッキを施したように編地の表面を一本の糸で覆った概観を作り出し、いわゆる添え糸が地糸の裏面に現れることを特徴とする。

【0012】

前記ポリウレタン弾性糸とは、ポリウレタンを含む弾性糸であれば特に限定されないが、ポリウレタン糸そのままであるベア糸(裸糸)、ポリウレタン糸からなる芯糸の外周にナイロン糸を一重巻きにしたシングルカバリング糸、ナイロン糸を二重巻きにしたダブルカバリング糸、ポリウレタンを芯部としナイロンを鞘部としたコンジュゲート糸などが好ましく、特にベア糸(裸糸)が好ましい。

【0013】

地糸に対して添え糸であるポリウレタン弾性糸を添えて編成する添え糸編によれば、この添え糸編を終えて身頃部分の編成に切り替える際、即ち、ポリウレタン弾性糸の給糸を停止(切断)してニッティングポイントから抜糸する際に、ポリウレタン弾性糸の尾端が生地中(地糸の編組織中)に入り込みやすいという特徴を有利に活用できる。そのため、この編成切り替え位置では、ポリウレタン弾性糸の尾端が外からは目立ちにくくなる。

【0014】

これらのことから、この連続生地では身頃部分の編成開始位置で糸端の編み込みが目立った状態で現れることを可及的に防止できる。そのため、この連続生地を用いて製作した衣類は良質で且つ高質な外観性が得られるようになる。

分離帯と身頃部分との間に複数コースにわたってヘム処理部が設けられており、このヘム処理部の全コース又は数コースおきの分散配置で、前記した添え糸編(地糸にポリウレタン弾性糸を添える編成)が編み込まれているものとしてもよい。

【0015】

言うまでもなく、このようにヘム処理部を設けることで、この連続生地を用いて製作した衣類は、着用時のフィット性や洗濯による伸び防止性を付与させることができる。

以上のようにヘム処理部は、添え糸編を行っていることで身頃部分と同様に、生地表面には主として地糸が現れる状態になり、身頃部分との外見的な差異は殆どないものとなる。従って、この連続生地を用いて製作した衣類は、衣類全体(身頃部分及び裾)としての風合いが統一されて、見栄えが向上する。

【0016】

またこのような構成の連続生地を編成する場合、ポリウレタン弾性糸を給糸する給糸口では、身頃部分の編成時には単にポリウレタン弾性糸の給糸を停止(切断)すればよいものであり、地糸の給糸はそのまま続けることができる。すなわち、身頃部分の編成時は、丸編機が備える給糸口数を最大限に活用できることになるから、編成効率も可及的に高められる利点がある。

【0017】

更に、この連続生地を用いた衣類の製作時において、染色は身頃部分を対象とした回数だけでよい。すなわち、従来のヘム処理部ではカバリング糸を用いた交編をしていたために、地糸とカバリング糸における染色性の違いや使用する染料の違いから余計に染色回数が必要であったが、地糸が染色する回数のみでよいので衣類の製作効率が高まるという利点もある。

【0018】

なお、分離帯と身頃部分との間に添え糸編を複数コース行う場合、身頃部分の最初の1コース目に接する配置で、添え糸編が編み込まれているのが好適である。また、分離帯に次ぐ1コース目に、添え糸編が編み込まれているのが好適である。

一方、本発明に係る連続生地の編成方法では、丸編機により熱溶融糸を用いた分離帯の編成を行ってから地糸を用いた身頃部分の編成を行って筒状の連続生地を編成する編成方法において、分離帯の編成後にポリウレタン弾性糸と地糸とによる添え糸編を少なくとも1コース行い、しかる後に前記ポリウレタン弾性糸の給糸を停止させて身頃部分の編成を行うものである。

【発明の効果】

【0019】

本発明に係る連続生地及びその編成方法は、身頃部分の編成開始位置で糸端の編み込みが目立った状態で現れることを可及的に防止して、衣類を製作した場合にも良質で且つ高質な外観性が得られるものとなる。また、衣類製作時において染色の手間を軽減でき、衣類全体としての風合いの統一感が図れ、連続生地としての編成効率を可及的に高められる(丸編機の給糸口数を最大活用できる)ようになる。

【図面の簡単な説明】

【0020】

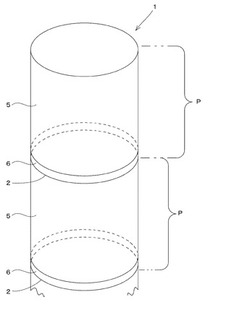

【図1】本発明に係る連続生地の一実施形態を示した斜視図である。

【図2】本発明に係る連続生地を用いて製作した衣類の一例を示した正面図である。

【図3】丸編機の正面断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態を、図面に基づき説明する。

図1は、本発明に係る連続生地1の一実施形態を示している。この連続生地1は、周方向に縫目のない筒状生地であって、筒長手方向に一定間隔をおいて1〜数コース(コース方向は筒形状の周方向に相当)の分離帯2を形成して、ピース編みされたものである。

分離帯2は熱溶融糸を用いて編成されており、連続生地1の状態でスチームを吹き付ける等の加熱処理をすることで、この分離帯2を熱融着させ、連続生地1を一定長さに分断できるようになっている。なお、以下の説明では、分離帯2を除いた長さとして取り出される生地範囲を「ピース素材P」と言うものとする。そして、このようにして取り出された個々のピース素材Pにより、それぞれ、図2に示すような1着の衣類3が製作される。

【0022】

本実施形態において、ピース素材Pは身頃部分5とヘム処理部6とを有したものとしてある。ヘム処理部6は、衣類3の裾を形成するに際して、特に周方向の伸縮性が豊富に得られるようにして、着用時のフィット性や洗濯による伸び防止性を付与させるためのヘム処理を施した部分である。連続生地1の編成は分離帯2を編成し、次にヘム処理部6を編成し、次に身頃部分5を編成するという順序になっている。

【0023】

なお、図2に例示した衣類3は、丸首半袖タイプのアンダーシャツとしてある。この衣類3は、ピース素材Pの筒径をそのまま利用して身生地としてあり、従って連続生地1は、筒径がボディサイズ(裁断や縫製を加えずに筒径をそのまま身生地に適用できるサイズ)として編成されたものである。

ヘム処理部6は、身頃部分5を編成するのに用いる綿糸などの地糸に対し、ポリウレタン弾性糸を添える添え糸編を行うことで形成してある。ポリウレタン弾性糸は、ポリウレタンを含む弾性糸であって、例えばポリウレタン糸そのままのベア糸(裸糸)、ポリウレタン糸を芯糸としその外周にナイロン糸を一重巻きしたシングルカバリング糸、ポリウレタン糸を芯糸としその外周にナイロン糸を二重巻きしたダブルカバリング糸、ポリウレタンを芯部としナイロンを鞘部としたコンジュゲート糸が好適である。

【0024】

このヘム処理部6は複数コース編成することにより形成されており、このうち添え糸編は全コース又は数コースおきの分散配置となるようにして編み立ててある。分離帯2に次ぐ1コース目(ヘム処理部6の開始コース)及び身頃部分5の最初の1コース目に接する配置(ヘム処理部6の最終コース)では、添え糸編が行われることが好ましい。

このようにヘム処理部6を編成した後に身頃部分5の編成へと切り替える際には、添え糸編の終了時にポリウレタン弾性糸の給糸を停止(切断)しても、ポリウレタン弾性糸の尾端は生地中(地糸による編組織)に入り込みやすく、生地外からは目立ちにくくなるという利点がある。すなわち、身頃部分5の編成開始位置では、ポリウレタン弾性糸の尾端が目立った状態で現れるといったことを可及的に防止できる。従って、このような連続生地1を用いて製作した衣類3は良質で且つ高質な外観性が得られるようになる。

【0025】

なお、連続生地1の編成には、図3に示すようなシリンダ11とダイヤル12とを有したダブルの丸編機10を用いる。この丸編機10では、シリンダ11まわりに設けられたシリンダ針13と、ダイヤル12上に設けられたダイヤル針14との各針先部(フック部)が、シリンダ11及びダイヤル12の一体回転に伴って周方向に複数のニッティングポイント(編成点)15を形成しつつ編成動作をする。

【0026】

そして、これら各ニッティングポイント15に対応して設けられたストライパー装置(給糸切替装置)16から、各ストライパー装置16が装備するフィンガー部に各対応して設けられた給糸口17を介してニッティングポイント15へ給糸される。これにより、各ニッティングポイント15での編成を受けて連続生地1がシリンダ11内へ編み降ろされ、シリンダ11下方の巻取装置18によって巻き取られることになる。

【0027】

次に、上記丸編機10によって連続生地1を編成する編成方法を説明する。

なお、丸編機10には給糸口17が16口備えられている場合を挙例する。まずシリンダ11及びダイヤル12を一体回転させて捨て編みをした後、1口の給糸口17から熱溶融糸を給糸して1〜数コースの分離帯2を編成する。

例えば地糸を給糸する16口の給糸口17中、8口の給糸口17に対応させてポリウレタン弾性糸を給糸する。これにより、例えば1コースおきに添え糸編が分散配置されるようにしつつ、全70コース程度のヘム処理部6を形成する。

【0028】

その後、ポリウレタン弾性糸の給糸を全て停止させ(切断し)てニッティングポイント15から抜糸し、16口の給糸口17から給糸する地糸により身頃部分5を編み降ろす。

このようにすれば、添え糸編を行った部分も、身頃部分5と同様に生地表面には主として地糸が現れる状態になり、身頃部分5との外見的な差異は殆どないものとなる。従って、複数コースの添え糸編を行ってヘム処理部6を形成する場合では、衣類3全体としての風合いが統一されて見栄えが向上する。

【0029】

また、添え糸編を行うに際してポリウレタン弾性糸を給糸する給糸口17では、身頃部分5を編成するに際して単にポリウレタン弾性糸の給糸を停止(切断)すればよく、地糸の給糸はそのまま続けることができる。すなわち、身頃部分5を編成するに際しては、丸編機10が備える給糸口17の数を最大限に活用できることになるから、編成効率も可及的に高められる利点がある。

【0030】

更に、衣類3の製作過程において染色は身頃部分5を対象とした回数で十分となる。すなわち、従来にあっては、カバリング糸を用いた交編をしていたために、カバリング糸を対象とした染色が余計に必要であったが、この余計な染色が不要になるので、衣類3の製作効率を高めることができることになる。

【実施例】

【0031】

以下、実施例を用いて実施形態をさらに詳細に説明する。なお、本発明はこれに限定されない。

(実施例1)

実施例1では、50番手の綿糸を地糸とし、56デシテックスのベアのポリウレタン糸を添え糸として地糸に添えて、64コース添え糸編を編成しヘム処理部を形成した。

(実施例2)

実施例2では、50番手の綿糸を地糸とし、78デシテックスのポリウレタン糸を芯糸としてその外周に33デシテックスのナイロン糸を一重巻きしたシングルカバリング糸を添え糸として地糸に添えて、64コース添え糸編を編成しヘム処理部を形成した。

(実施例3)

実施例3では、50番手の綿糸を地糸とし、78デシテックスのポリウレタン糸を芯糸としてその外周に33デシテックスのナイロン糸を二重巻きしたダブルカバリング糸を添え糸として地糸に添えて、64コース添え糸編を編成しヘム処理部を形成した。

(実施例4)

実施例4では、50番手の綿糸を地糸とし、ポリウレタンを芯部としナイロンを鞘部とした56デシテックスのコンジュゲート糸を添え糸として地糸に添えて、64コース添え糸編を編成しヘム処理部を形成した。

[その他]

本発明は、上記実施形態に限定されるものではなく、実施の形態に応じて適宜変更可能である。

【0032】

例えば、衣類3のタイプについては何ら限定されるものではなく、アンダーウエアとして実施するかアウターウエアとして実施するかの選択、或いは上衣として実施するか下衣として実施するかも、何ら限定されるものではない。もとより、本発明に係る連続生地1は、それ自体を衣類3の身生地として利用することが限定されるものではなく、各種生地パーツとして、或いはタオルなどの別製品として利用することも可能である。

【0033】

連続生地1の編成にはシングルの丸編機などを使用することも可能である。

ポリウレタン弾性糸は、ベア糸(裸糸)、シングルカバリング糸、ダブルカバリング糸、コンジュゲート糸に限定されず、その他、ポリウレタンを含む弾性糸であれば、適宜採用可能である。また、地糸についても綿糸に限定されず、適宜採用可能である。

【符号の説明】

【0034】

1 連続生地

2 分離帯

5 身頃部分

6 ヘム処理部

10 丸編機

17 給糸口

【技術分野】

【0001】

本発明は、連続生地及びその編成方法に関するものである。

【背景技術】

【0002】

丸編機により筒状(シームレス)の連続生地を編成する場合、筒長手方向に一定間隔をおいて1〜数コースの分離帯を形成させつつ身頃部分の編成を繰り返すピース編は周知である。多くの場合、分離帯は熱溶融糸により編成する。またこのピース編では、分離帯を編成してから身頃部分を編み始めるまでの間にヘム処理を施すようにすることも、広く知られている(例えば、特許文献1や2など参照)。

【0003】

ヘム処理を施した部分(以下、本明細書では「ヘム処理部」と言う)は、この連続生地を用いて衣類を製作した場合に衣類の裾とする箇所であって、衣類着用時のフィット性や洗濯による伸び防止性を付与させることが主目的である。ヘム処理は、ポリウレタン糸などの芯糸の外周にナイロン糸などの被覆糸を一重巻きしたシングルカバリング糸や被膜糸を二重巻きしたダブルカバリング糸などのカバリング糸と、身頃部分を編成する綿糸などの地糸とを交編させて行うのが普通であった。

【0004】

なお、交編の場合、カバリング糸及び地糸のいずれもが編成生地の表面側に現れるので、ヘム処理部は身頃部分と一見して風合いが異なっている。また、このように表面側に現れるカバリング糸と地糸では、染着性の違いや使用する染料の違いから、計2回以上の染色が必要になるといった事情があった。

その他、次のような事情もあった。カバリング糸の給糸は、地糸の給糸に比べて周糸長を短くし、度目を小さくさせる(小さなループにする)のが好適とされており、これによって衣類着用時における十分なフィット性が得られるようにしている。そのため、カバリング糸を給糸するための給糸口は、度目設定の関係上、カバリング糸に専用させる必要がある(即ち、地糸の給糸口と兼用させることはできない)。

【0005】

例えば、給糸口が16口備えられた丸編機の場合、16口のうちの4口の給糸口をカバリング糸専用とすると、交編を行うヘム処理部においてはカバリング糸の給糸口数に対応する4口の給糸口から地糸を給糸して、合計8口からの給糸による編成を行うことになり、その他の8口の給糸口は、ヘム処理中は非給糸となる。

また、ヘム処理を終えて次に身頃部分の編成に切り替える際には、4口のカバリング糸専用給糸口において給糸を止め(カバリング糸を切断し)、そのうえでそれまで非給糸とさせていた8口の給糸口からも地糸の給糸を開始させる。すなわち、この8口の給糸口と、ヘム処理部において地糸を給糸していた4口の給糸口とを合わせた合計12口の給糸口からの給糸で、身頃部分の編成を行うことになる。つまり、身頃部分の編成時においては、カバリング糸専用給糸口を活用することができない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−239142号公報

【特許文献2】特開2009−97128号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

筒状の連続生地をピース編したものにおいて、ヘム処理部を編成した後に身頃部分の編成へ切り替えることにより、身頃部分の編成開始位置(ヘム処理部との境界)に、糸端の編み込みが目立った状態で現れることがあった。この糸端の編み込みは、この連続生地を用いて製作した衣類の購入者や着用者等にとって敬遠されることが少なからずあり、場合によっては商品価値を下げてしまうおそれもあった。

【0008】

糸端の編み込みは、ヘム処理部の編成終了時に行うカバリング糸の切断(ニッティングポイントからの抜糸)によって、生地側にカバリング糸の尾端が発生することが大きな原因であった。糸端の編み込みは、身頃部分を編成する前にヘム処理部を編成することにより必然的に起こる現象であるから、これを防ぐにはヘム処理そのものを不採用とするしかない。しかし、ヘム処理を不採用としたのでは、衣類着用時のフィット性や洗濯による伸び防止効果が得られなくなるという問題がある。

【0009】

一方、ヘム処理に関しては、従来、交編を採用していることで衣類製作時の染色が2回以上必要になる点や、衣類全体として見たときに、ヘム処理部と身頃部分とで風合いが異なる点などの問題もあった。更に、身頃部分を編成する際に、丸編機が備える給糸口の数を最大限に活用できないことにより、編成効率が悪いという問題があった。

本発明は、上記事情に鑑みてなされたものであって、身頃部分の編成開始位置において糸端の編み込みが目立った状態で現れることを可及的に防止し、衣類を製作した場合にも、良質で且つ高質な外観性が得られるようにした連続生地及びその編成方法を提供することを目的とする。

【0010】

また本発明は、衣類製作時において染色の手間を軽減でき、衣類全体としての風合いの統一感が図れ、連続生地の編成効率を可及的に高められる(丸編機の給糸口数を最大活用できる)連続生地及びその編成方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記目的を達成するために、本発明は次の手段を講じた。

即ち、本発明に係る連続生地は、分離帯を介して身頃部分が編成されたものであって、前記分離帯と身頃部分との間に、身頃部分を編成する地糸にポリウレタン弾性糸を添え糸として添えて編成した添え糸編組織部が、少なくとも1コース設けられている。なお、前記添え糸編とは、あたかも金属にメッキを施したように編地の表面を一本の糸で覆った概観を作り出し、いわゆる添え糸が地糸の裏面に現れることを特徴とする。

【0012】

前記ポリウレタン弾性糸とは、ポリウレタンを含む弾性糸であれば特に限定されないが、ポリウレタン糸そのままであるベア糸(裸糸)、ポリウレタン糸からなる芯糸の外周にナイロン糸を一重巻きにしたシングルカバリング糸、ナイロン糸を二重巻きにしたダブルカバリング糸、ポリウレタンを芯部としナイロンを鞘部としたコンジュゲート糸などが好ましく、特にベア糸(裸糸)が好ましい。

【0013】

地糸に対して添え糸であるポリウレタン弾性糸を添えて編成する添え糸編によれば、この添え糸編を終えて身頃部分の編成に切り替える際、即ち、ポリウレタン弾性糸の給糸を停止(切断)してニッティングポイントから抜糸する際に、ポリウレタン弾性糸の尾端が生地中(地糸の編組織中)に入り込みやすいという特徴を有利に活用できる。そのため、この編成切り替え位置では、ポリウレタン弾性糸の尾端が外からは目立ちにくくなる。

【0014】

これらのことから、この連続生地では身頃部分の編成開始位置で糸端の編み込みが目立った状態で現れることを可及的に防止できる。そのため、この連続生地を用いて製作した衣類は良質で且つ高質な外観性が得られるようになる。

分離帯と身頃部分との間に複数コースにわたってヘム処理部が設けられており、このヘム処理部の全コース又は数コースおきの分散配置で、前記した添え糸編(地糸にポリウレタン弾性糸を添える編成)が編み込まれているものとしてもよい。

【0015】

言うまでもなく、このようにヘム処理部を設けることで、この連続生地を用いて製作した衣類は、着用時のフィット性や洗濯による伸び防止性を付与させることができる。

以上のようにヘム処理部は、添え糸編を行っていることで身頃部分と同様に、生地表面には主として地糸が現れる状態になり、身頃部分との外見的な差異は殆どないものとなる。従って、この連続生地を用いて製作した衣類は、衣類全体(身頃部分及び裾)としての風合いが統一されて、見栄えが向上する。

【0016】

またこのような構成の連続生地を編成する場合、ポリウレタン弾性糸を給糸する給糸口では、身頃部分の編成時には単にポリウレタン弾性糸の給糸を停止(切断)すればよいものであり、地糸の給糸はそのまま続けることができる。すなわち、身頃部分の編成時は、丸編機が備える給糸口数を最大限に活用できることになるから、編成効率も可及的に高められる利点がある。

【0017】

更に、この連続生地を用いた衣類の製作時において、染色は身頃部分を対象とした回数だけでよい。すなわち、従来のヘム処理部ではカバリング糸を用いた交編をしていたために、地糸とカバリング糸における染色性の違いや使用する染料の違いから余計に染色回数が必要であったが、地糸が染色する回数のみでよいので衣類の製作効率が高まるという利点もある。

【0018】

なお、分離帯と身頃部分との間に添え糸編を複数コース行う場合、身頃部分の最初の1コース目に接する配置で、添え糸編が編み込まれているのが好適である。また、分離帯に次ぐ1コース目に、添え糸編が編み込まれているのが好適である。

一方、本発明に係る連続生地の編成方法では、丸編機により熱溶融糸を用いた分離帯の編成を行ってから地糸を用いた身頃部分の編成を行って筒状の連続生地を編成する編成方法において、分離帯の編成後にポリウレタン弾性糸と地糸とによる添え糸編を少なくとも1コース行い、しかる後に前記ポリウレタン弾性糸の給糸を停止させて身頃部分の編成を行うものである。

【発明の効果】

【0019】

本発明に係る連続生地及びその編成方法は、身頃部分の編成開始位置で糸端の編み込みが目立った状態で現れることを可及的に防止して、衣類を製作した場合にも良質で且つ高質な外観性が得られるものとなる。また、衣類製作時において染色の手間を軽減でき、衣類全体としての風合いの統一感が図れ、連続生地としての編成効率を可及的に高められる(丸編機の給糸口数を最大活用できる)ようになる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る連続生地の一実施形態を示した斜視図である。

【図2】本発明に係る連続生地を用いて製作した衣類の一例を示した正面図である。

【図3】丸編機の正面断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態を、図面に基づき説明する。

図1は、本発明に係る連続生地1の一実施形態を示している。この連続生地1は、周方向に縫目のない筒状生地であって、筒長手方向に一定間隔をおいて1〜数コース(コース方向は筒形状の周方向に相当)の分離帯2を形成して、ピース編みされたものである。

分離帯2は熱溶融糸を用いて編成されており、連続生地1の状態でスチームを吹き付ける等の加熱処理をすることで、この分離帯2を熱融着させ、連続生地1を一定長さに分断できるようになっている。なお、以下の説明では、分離帯2を除いた長さとして取り出される生地範囲を「ピース素材P」と言うものとする。そして、このようにして取り出された個々のピース素材Pにより、それぞれ、図2に示すような1着の衣類3が製作される。

【0022】

本実施形態において、ピース素材Pは身頃部分5とヘム処理部6とを有したものとしてある。ヘム処理部6は、衣類3の裾を形成するに際して、特に周方向の伸縮性が豊富に得られるようにして、着用時のフィット性や洗濯による伸び防止性を付与させるためのヘム処理を施した部分である。連続生地1の編成は分離帯2を編成し、次にヘム処理部6を編成し、次に身頃部分5を編成するという順序になっている。

【0023】

なお、図2に例示した衣類3は、丸首半袖タイプのアンダーシャツとしてある。この衣類3は、ピース素材Pの筒径をそのまま利用して身生地としてあり、従って連続生地1は、筒径がボディサイズ(裁断や縫製を加えずに筒径をそのまま身生地に適用できるサイズ)として編成されたものである。

ヘム処理部6は、身頃部分5を編成するのに用いる綿糸などの地糸に対し、ポリウレタン弾性糸を添える添え糸編を行うことで形成してある。ポリウレタン弾性糸は、ポリウレタンを含む弾性糸であって、例えばポリウレタン糸そのままのベア糸(裸糸)、ポリウレタン糸を芯糸としその外周にナイロン糸を一重巻きしたシングルカバリング糸、ポリウレタン糸を芯糸としその外周にナイロン糸を二重巻きしたダブルカバリング糸、ポリウレタンを芯部としナイロンを鞘部としたコンジュゲート糸が好適である。

【0024】

このヘム処理部6は複数コース編成することにより形成されており、このうち添え糸編は全コース又は数コースおきの分散配置となるようにして編み立ててある。分離帯2に次ぐ1コース目(ヘム処理部6の開始コース)及び身頃部分5の最初の1コース目に接する配置(ヘム処理部6の最終コース)では、添え糸編が行われることが好ましい。

このようにヘム処理部6を編成した後に身頃部分5の編成へと切り替える際には、添え糸編の終了時にポリウレタン弾性糸の給糸を停止(切断)しても、ポリウレタン弾性糸の尾端は生地中(地糸による編組織)に入り込みやすく、生地外からは目立ちにくくなるという利点がある。すなわち、身頃部分5の編成開始位置では、ポリウレタン弾性糸の尾端が目立った状態で現れるといったことを可及的に防止できる。従って、このような連続生地1を用いて製作した衣類3は良質で且つ高質な外観性が得られるようになる。

【0025】

なお、連続生地1の編成には、図3に示すようなシリンダ11とダイヤル12とを有したダブルの丸編機10を用いる。この丸編機10では、シリンダ11まわりに設けられたシリンダ針13と、ダイヤル12上に設けられたダイヤル針14との各針先部(フック部)が、シリンダ11及びダイヤル12の一体回転に伴って周方向に複数のニッティングポイント(編成点)15を形成しつつ編成動作をする。

【0026】

そして、これら各ニッティングポイント15に対応して設けられたストライパー装置(給糸切替装置)16から、各ストライパー装置16が装備するフィンガー部に各対応して設けられた給糸口17を介してニッティングポイント15へ給糸される。これにより、各ニッティングポイント15での編成を受けて連続生地1がシリンダ11内へ編み降ろされ、シリンダ11下方の巻取装置18によって巻き取られることになる。

【0027】

次に、上記丸編機10によって連続生地1を編成する編成方法を説明する。

なお、丸編機10には給糸口17が16口備えられている場合を挙例する。まずシリンダ11及びダイヤル12を一体回転させて捨て編みをした後、1口の給糸口17から熱溶融糸を給糸して1〜数コースの分離帯2を編成する。

例えば地糸を給糸する16口の給糸口17中、8口の給糸口17に対応させてポリウレタン弾性糸を給糸する。これにより、例えば1コースおきに添え糸編が分散配置されるようにしつつ、全70コース程度のヘム処理部6を形成する。

【0028】

その後、ポリウレタン弾性糸の給糸を全て停止させ(切断し)てニッティングポイント15から抜糸し、16口の給糸口17から給糸する地糸により身頃部分5を編み降ろす。

このようにすれば、添え糸編を行った部分も、身頃部分5と同様に生地表面には主として地糸が現れる状態になり、身頃部分5との外見的な差異は殆どないものとなる。従って、複数コースの添え糸編を行ってヘム処理部6を形成する場合では、衣類3全体としての風合いが統一されて見栄えが向上する。

【0029】

また、添え糸編を行うに際してポリウレタン弾性糸を給糸する給糸口17では、身頃部分5を編成するに際して単にポリウレタン弾性糸の給糸を停止(切断)すればよく、地糸の給糸はそのまま続けることができる。すなわち、身頃部分5を編成するに際しては、丸編機10が備える給糸口17の数を最大限に活用できることになるから、編成効率も可及的に高められる利点がある。

【0030】

更に、衣類3の製作過程において染色は身頃部分5を対象とした回数で十分となる。すなわち、従来にあっては、カバリング糸を用いた交編をしていたために、カバリング糸を対象とした染色が余計に必要であったが、この余計な染色が不要になるので、衣類3の製作効率を高めることができることになる。

【実施例】

【0031】

以下、実施例を用いて実施形態をさらに詳細に説明する。なお、本発明はこれに限定されない。

(実施例1)

実施例1では、50番手の綿糸を地糸とし、56デシテックスのベアのポリウレタン糸を添え糸として地糸に添えて、64コース添え糸編を編成しヘム処理部を形成した。

(実施例2)

実施例2では、50番手の綿糸を地糸とし、78デシテックスのポリウレタン糸を芯糸としてその外周に33デシテックスのナイロン糸を一重巻きしたシングルカバリング糸を添え糸として地糸に添えて、64コース添え糸編を編成しヘム処理部を形成した。

(実施例3)

実施例3では、50番手の綿糸を地糸とし、78デシテックスのポリウレタン糸を芯糸としてその外周に33デシテックスのナイロン糸を二重巻きしたダブルカバリング糸を添え糸として地糸に添えて、64コース添え糸編を編成しヘム処理部を形成した。

(実施例4)

実施例4では、50番手の綿糸を地糸とし、ポリウレタンを芯部としナイロンを鞘部とした56デシテックスのコンジュゲート糸を添え糸として地糸に添えて、64コース添え糸編を編成しヘム処理部を形成した。

[その他]

本発明は、上記実施形態に限定されるものではなく、実施の形態に応じて適宜変更可能である。

【0032】

例えば、衣類3のタイプについては何ら限定されるものではなく、アンダーウエアとして実施するかアウターウエアとして実施するかの選択、或いは上衣として実施するか下衣として実施するかも、何ら限定されるものではない。もとより、本発明に係る連続生地1は、それ自体を衣類3の身生地として利用することが限定されるものではなく、各種生地パーツとして、或いはタオルなどの別製品として利用することも可能である。

【0033】

連続生地1の編成にはシングルの丸編機などを使用することも可能である。

ポリウレタン弾性糸は、ベア糸(裸糸)、シングルカバリング糸、ダブルカバリング糸、コンジュゲート糸に限定されず、その他、ポリウレタンを含む弾性糸であれば、適宜採用可能である。また、地糸についても綿糸に限定されず、適宜採用可能である。

【符号の説明】

【0034】

1 連続生地

2 分離帯

5 身頃部分

6 ヘム処理部

10 丸編機

17 給糸口

【特許請求の範囲】

【請求項1】

分離帯(2)を介して身頃部分(5)が編成された連続生地において、前記分離帯(2)と身頃部分(5)との間に、ポリウレタン弾性糸と身頃部分(5)を編成する地糸とによる添え糸編が少なくとも1コース編み込まれていることを特徴とする連続生地。

【請求項2】

前記分離帯(2)と身頃部分(5)との間に複数コースにわたってヘム処理部(6)が設けられており、このヘム処理部(6)の全コース又は数コースおきの分散配置で前記添え糸編が編み込まれていることを特徴とする請求項1記載の連続生地。

【請求項3】

前記身頃部分(5)の最初の1コース目に接する配置で前記添え糸編が編み込まれていることを特徴とする請求項1又は請求項2記載の連続生地。

【請求項4】

前記分離帯(2)に次ぐ1コース目に前記添え糸編が編み込まれていることを特徴とする請求項1乃至請求項3のいずれか1項に記載の連続生地。

【請求項5】

丸編機(10)により熱溶融糸を用いた分離帯(2)の編成を行ってから地糸を用いた身頃部分(5)の編成を行って筒状の連続生地を編成する編成方法において、分離帯(2)の編成後にポリウレタン弾性糸と地糸とによる添え糸編を少なくとも1コース行い、しかる後に前記ポリウレタン弾性糸の給糸を停止させて身頃部分(5)の編成を行うことを特徴とする連続生地の編成方法。

【請求項1】

分離帯(2)を介して身頃部分(5)が編成された連続生地において、前記分離帯(2)と身頃部分(5)との間に、ポリウレタン弾性糸と身頃部分(5)を編成する地糸とによる添え糸編が少なくとも1コース編み込まれていることを特徴とする連続生地。

【請求項2】

前記分離帯(2)と身頃部分(5)との間に複数コースにわたってヘム処理部(6)が設けられており、このヘム処理部(6)の全コース又は数コースおきの分散配置で前記添え糸編が編み込まれていることを特徴とする請求項1記載の連続生地。

【請求項3】

前記身頃部分(5)の最初の1コース目に接する配置で前記添え糸編が編み込まれていることを特徴とする請求項1又は請求項2記載の連続生地。

【請求項4】

前記分離帯(2)に次ぐ1コース目に前記添え糸編が編み込まれていることを特徴とする請求項1乃至請求項3のいずれか1項に記載の連続生地。

【請求項5】

丸編機(10)により熱溶融糸を用いた分離帯(2)の編成を行ってから地糸を用いた身頃部分(5)の編成を行って筒状の連続生地を編成する編成方法において、分離帯(2)の編成後にポリウレタン弾性糸と地糸とによる添え糸編を少なくとも1コース行い、しかる後に前記ポリウレタン弾性糸の給糸を停止させて身頃部分(5)の編成を行うことを特徴とする連続生地の編成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−144479(P2011−144479A)

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2010−7131(P2010−7131)

【出願日】平成22年1月15日(2010.1.15)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成22年1月15日(2010.1.15)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

[ Back to top ]