連続発酵による化学品の製造方法

【課題】濾過液の分離を安定的に行い、かつ排水処理コストを低減することが可能な連続発酵の運転方法を提供する。

【解決手段】発酵原料を微生物の発酵培養により化学品を含有する発酵液へと変換する発酵工程と、該発酵液から分離膜モジュール2により濾過液として化学品を回収する膜分離工程と、該濾過液を逆浸透膜に通じて透過水と化学品を含有する濃縮水とを得る濃縮工程と、濃縮水を蒸留して化学品の純度を高める精製工程を含む連続発酵による化学品の製造方法であって、逆浸透膜の透過水または蒸留工程の凝縮液の少なくとも一部を逆浸透膜の洗浄液に使用して、逆浸透膜の1次側において洗浄液を循環または浸漬することで逆浸透膜の洗浄を行うことを特徴とする、連続発酵による化学品の製造方法。

【解決手段】発酵原料を微生物の発酵培養により化学品を含有する発酵液へと変換する発酵工程と、該発酵液から分離膜モジュール2により濾過液として化学品を回収する膜分離工程と、該濾過液を逆浸透膜に通じて透過水と化学品を含有する濃縮水とを得る濃縮工程と、濃縮水を蒸留して化学品の純度を高める精製工程を含む連続発酵による化学品の製造方法であって、逆浸透膜の透過水または蒸留工程の凝縮液の少なくとも一部を逆浸透膜の洗浄液に使用して、逆浸透膜の1次側において洗浄液を循環または浸漬することで逆浸透膜の洗浄を行うことを特徴とする、連続発酵による化学品の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発酵原料を微生物の発酵培養により化学品を含有する発酵液へと変換する発酵工程と、該発酵液から分離膜により濾過液として化学品を回収する膜分離工程と、該濾過液を逆浸透膜に通じて透過水と化学品を含有する濃縮水とを得る濃縮工程と、濃縮水を蒸留して化学品の純度を高める精製工程を含む連続発酵による化学品の製造方法に関するものである。

【背景技術】

【0002】

微生物や培養細胞の培養を伴う物質生産方法である発酵法は、大きく(1)回分発酵法(Batch発酵法)および流加発酵法(Fed−Batch発酵法)と、(2)連続発酵法とに分類することができる。

【0003】

上記(1)の回分発酵法および流加発酵法は、設備的には簡素であり、短時間で培養が終了し雑菌汚染による被害が少ないという利点がある。しかしながら、時間経過と共に発酵培養液中の化学品濃度が高くなり、浸透圧あるいは化学品阻害等の影響により生産性および収率が低下してくる。そのため、長時間にわたり安定して高収率かつ高生産性を維持することが困難である。

【0004】

また、上記(2)の連続発酵法は、発酵槽内で目的化学品が高濃度に蓄積することを回避することによって、長時間にわたって高収率かつ高生産性を維持できるという特徴がある。この連続発酵法については、L−グルタミン酸やL−リジンの発酵についての連続培養法が開示されている(非特許文献1参照)。しかしながら、この例では、発酵培養液に原料の連続的な供給を行うと共に、微生物や培養細胞を含んだ発酵培養液を抜き出すために、発酵培養液中の微生物や培養細胞が希釈されることから、生産効率の向上は限定されたものであった。

【0005】

そこで、連続発酵法において、微生物や培養細胞を分離膜で濾過し、濾液から化学品を回収すると同時に濃縮液中の微生物や培養細胞を発酵培養液に保持または還流させることにより、発酵培養液中の微生物や培養細胞濃度を高く維持する方法が提案されている。例えば、分離膜として有機高分子からなる平膜を用いた連続発酵装置において、連続発酵する技術が提案されている。(特許文献1参照)。

【0006】

一方、発酵液を分離膜で濾過し、得られた濾過液に含まれる化学品を回収するための方法として、蒸留法で発酵液に含まれる水分を除去する方法が知られている。しかし発酵で化学品を得るバイオプロセスでは、発酵工程において化学品量に対して10〜20倍程度の多量の水を必要とするのが一般的である。連続発酵を行う際には、連続的に供給する発酵の原料や、発酵を効率良く行うために発酵に寄与する微生物に適したpHに調整するために添加するpH調整液を調整する際に使用する多量の水が必要となる。また発酵液中の化学品の濃度が高い場合、または発酵液に添加する原料中の微生物による変換前物質濃度が高いことにより、発酵阻害による生産性の低下や、発酵阻害により発酵液に残存する原料中の微生物による変換前物質が、濾過液に含まれて流出し収率が低下する問題、さらには化学品が金属イオンなどと結合して塩を形成し、飽和溶解度以上となって析出し化学品の回収が困難となる問題があるため、発酵液を適正な水分に調整するために、水を添加する必要がある。水の蒸発潜熱は他の化学品に比べ大きいこともあり、この多量の水を蒸留で除去して化学品を得るために、多大なエネルギーを必要としている。また加熱や減圧下で行う蒸留について、水の蒸発速度が遅く、多大な時間を要するという問題もある。

【0007】

近年、省エネルギー型の分離精製プロセスとして、膜分離法が広く普及し始めている。膜分離法の中で逆浸透(RO;Reverse Osmosis)法は、海水、または低濃度の塩水(かん水)を脱塩して淡水化し、工業用、農業用または家庭用の水を提供する造水分野や、低分子量有機物の濃縮回収方法などに利用されており、発酵液を分離膜で濾過し、得られた濾過液に含まれる化学品を回収するために、蒸留を行う前に、逆浸透膜を用いて濾過液を濃縮して、水を除去する方法が提案されている(特許文献2参照)。

【0008】

しかし、長期間にわたって濾過を行った場合や、逆浸透膜に供給される膜分離工程の濾過液に目的とする化学品の他に、菌体、タンパク質、脂質、低分子量の有機物などを多く含むため、逆浸透膜の1次側の膜表面に有機物やスケール成分の無機物などの汚染物質が堆積し、沈着して膜の分離性能や透過水量を低下させ、さらには逆浸透膜を破損させる懸念もある。

【0009】

そのため、発酵工程および膜分離工程で連続発酵を行い、得られた発酵液の濾過液を、分離工程で逆浸透膜により長期間、安定して運転できるようにする必要がある。特許文献2には、逆浸透膜を安定して用いるため記載や示唆は無い。

【0010】

また、膜の2次側から1次側に向けて、水または空気を圧力で押し込み、堆積物質を膜から剥離する方法が知られているが、洗浄流体を圧入させる装置を設置する必要があり、多大のコストを必要とした。

【0011】

海水の淡水化などで、特定の洗浄剤を膜の1次側から流して、堆積物質を溶かして膜面から除去する方法(特許文献3)が知られている。また、透過水に洗浄剤を使用する方法(特許文献4)が知られている。しかし、発酵液に含まれるタンパク質などの有機物の効率的な洗浄について、また多量の水を含有する前記の発酵液の濾過液に対し、さらに水を加えることに対し、水の確保と、水を除去して化学品を得る後工程での負担が増大する課題とその解決方法についての記載や示唆は無く、効率的な連続発酵による化学品の製造は困難である。

【0012】

また、薬液にて分離膜モジュールを洗浄した後、分離膜モジュール内の薬液を排出し、分離膜モジュール内部に残留する該薬液を精製水にて洗浄する膜モジュールの薬液洗浄方法において、膜モジュールから排出される洗浄精製水を、回収膜モジュールにて処理し、再利用する薬液洗浄方法が提案されている(特許文献5)。しかし、再利用するために新たに回収膜モジュールが必要になり設備や運転コストが増加する問題があり、また膜モジュールの薬液洗浄液について言及するのみであり、効率的な連続発酵における化学品の製造は困難である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2007−252367号公報

【特許文献2】特開2010−57389号公報

【特許文献3】特開昭61−11108号公報

【特許文献4】特開2000−79328号公報

【特許文献5】特開2005−333886号公報

【非特許文献】

【0014】

【非特許文献1】Toshihiko Hirao et al.(ヒラノ・トシヒコ ら)、 Appl. Microbiol. Biotechnol.(アプライド マイクロバイアル アンド マイクロバイオロジー),32,269−273(1989)

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明の目的は、発酵原料を微生物の発酵培養により化学品を含有する発酵液へと変換する発酵工程と、該発酵液から分離膜により濾過液として化学品を回収する膜分離工程と、該濾過液を逆浸透膜に通じて透過水と化学品を含有する濃縮水とを得る濃縮工程と、濃縮水を蒸留して化学品の純度を高める精製工程を含む連続発酵による化学品の製造方法において、濃縮及び精製工程で発生する水を再利用し、濃縮工程の逆浸透膜の濾過性を低下させず、かつ排水処理コストを低減し連続発酵による化学品の製造方法を提供することである。

【課題を解決するための手段】

【0016】

本発明は、前記目標を達成するために、次のような構成をとる。

【0017】

(1)発酵原料を微生物の発酵培養により化学品を含有する発酵液へと変換する発酵工程と、該発酵液から分離膜により濾過液として化学品を回収する膜分離工程と、該濾過液を逆浸透膜に通じて透過水と化学品を含有する濃縮水とを得る濃縮工程と、濃縮水を蒸留して化学品の純度を高める精製工程を含む連続発酵による化学品の製造方法であって、逆浸透膜の透過水または蒸留工程の凝縮液の少なくとも一部を逆浸透膜の洗浄液に使用して、逆浸透膜の1次側において洗浄液を循環または浸漬することで逆浸透膜の洗浄を行うことを特徴とする、連続発酵による化学品の製造方法。

【0018】

(2)洗浄液にアルカリを添加し、pH10以上12以下に調整して、逆浸透膜の洗浄を行うことを特徴とする、(1)に記載の連続発酵による化学品の製造方法。

【発明の効果】

【0019】

本発明によれば、分離工程で使用する水を逆浸透膜の洗浄液に再利用することから、逆浸透膜の濾過性を維持し、新たに供給する水量を削減でき、かつ排水量を削減でき、生産物である化学品を低コストで安定に生産することが可能となる。

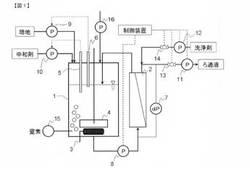

【図面の簡単な説明】

【0020】

【図1】本発明で用いられる膜分離型連続発酵装置の例を説明するための概略図である。

【図2】本発明で用いられる逆浸透膜濾過装置の一実施態様を示す概略図である。

【図3】本発明で用いられる逆浸透膜濾過装置の逆浸透膜が装着されたセル断面図の一実施態様を示す概要図である。

【図4】本発明で用いられる逆浸透膜の洗浄装置の一実施態様を示す概略図である。

【図5】本発明で用いられる蒸留装置の一実施態様を示す概略図である。

【発明を実施するための形態】

【0021】

本発明を用いた連続発酵による化学品の製造で使用する、微生物または培養細胞について述べる。

【0022】

本発明の連続発酵による化学品の製造において使用される微生物や培養細胞については特に制限はなく、例えば、発酵工業においてよく使用されるパン酵母などの酵母、大腸菌、コリネ型細菌などのバクテリア、糸状菌、放線菌、動物細胞、昆虫細胞などが挙げられる。また、使用する微生物や培養細胞は、自然環境から単離されたものでもよく、突然変異や遺伝子組換えによって一部性質が改変されたものであってもよい。

【0023】

本発明の製造方法で得られる化学品すなわち変換後物質は、上記の微生物や培養細胞が発酵液中に生産する物質である。化学品としては、例えば、アルコール、有機酸、アミノ酸および核酸など発酵工業において大量生産されている物質を挙げることができる。また、本発明は、酵素、抗生物質および組換えタンパク質のような物質の生産に適用することも可能である。例えば、アルコールとしては、エタノール、1,3−ブタンジオール、1,4−ブタンジオールおよびグリセロール等が挙げられる。また、有機酸としては、酢酸、乳酸、ピルビン酸、コハク酸、リンゴ酸、イタコン酸およびクエン酸等を挙げることができ、核酸であればイノシン、グアノシンおよびシチジン等を挙げることができる。

【0024】

また、本発明の製造方法で得られる化学品は、化成品、乳製品、医薬品、食品または醸造品のうち、少なくとも1種を含む流体物、または排水であることが好ましい。ここで化成品としては、例えば、有機酸、アミノ酸および核酸のように、膜分離濾過後の工程により化学製品を作ることに適用可能な物質、乳製品としては、例えば、低脂肪牛乳など、膜分離濾過後の工程により乳製品として適用可能な物質、医薬品としては、例えば、酵素、抗生物質、組み換えタンパク質のように、膜分離濾過後の工程により医薬品を作ることに適用可能な物質、食品としては、例えば、乳酸飲料など、膜分離濾過後の工程により食品として適用可能な物質、醸造品としては、例えば、ビール、焼酎など、膜分離濾過後の工程によりアルコールを含む飲料として適用可能な物質、排水としては、例えば、食品洗浄排水、乳製品洗浄排水などの生産品洗浄後の排水や、有機物を豊富に含む家庭排水などが挙げられる。

【0025】

本発明で乳酸を製造する場合、真核細胞であれば酵母、原核細胞であれば乳酸菌を用いることが好ましい。このうち酵母は、乳酸脱水素酵素をコードする遺伝子を細胞に導入した酵母が好ましい。このうち乳酸菌は、消費したグルコースに対して対糖収率として50%以上の乳酸を産生する乳酸菌を用いることが好ましく、更に好ましくは対糖収率として80%以上の乳酸菌であることが好適である。

【0026】

本発明で乳酸を製造する場合に好ましく用いられる乳酸菌としては、例えば、野生型株では、乳酸を合成する能力を有するラクトバチラス属(Lactobacillus)、バチラス属(Bacillus)属、ペディオコッカス(Pediococcus)、テトラゲノコッカス属(Genus Tetragenococcus)、カルノバクテリウム属(Genus Carnobacterium)、バゴコッカス属(Genus Vagococcus)、ロイコノストック属(Genus Leuconostoc)、オエノコッカス属(Genus Oenococcus)、アトポビウム属(Genus Atopobium)、ストレプトコッカス属(Genus Streptococcus)、エンテロコッカス属(Genus Enterococcus)、ラクトコッカス属(Genus Lactococcus)およびスポロラクトバチルス属(Genus Sporolactobacillus)に属する細菌が挙げられる。

【0027】

また、乳酸の対糖収率や光学純度が高い乳酸菌を選択して用いることができ、例えば、D−乳酸を選択して生産する能力を有する乳酸菌としてはスポロラクトバチルス属に属するD−乳酸生産菌が挙げられ、好ましい具体例として、スポロラクトバチルス・ラエボラクティカス(Sporolactobacillus laevolacticus)またはスポロラクトバチルス・イヌリナス(Sporolactobacillus inulinus)が使用できる。さらに好ましくは、スポロラクトバチルス・ラエボラクティカス ATCC 23492、ATCC 23493、ATCC 23494、ATCC 23495、ATCC 23496、ATCC 223549、IAM12326、IAM 12327、IAM 12328、IAM 12329、IAM 12330、IAM 12331、IAM 12379、DSM 2315、DSM 6477、DSM 6510、DSM 6511、DSM 6763、DSM 6764、DSM 6771などとスポロラクトバチルス・イヌリナスJCM 6014などが挙げられる。

【0028】

L−乳酸の対糖収率が高い乳酸菌としては、例えば、ラクトバシラス・ヤマナシエンシス(Lactobacillus yamanashiensis)、ラクトバシラス・アニマリス(Lactobacillus animalis)、ラクトバシラス・アジリス(Lactobacillus agilis)、ラクトバシラス・アビアリエス(Lactobacillus aviaries)、ラクトバシラス・カゼイ(Lactobacillus casei)、ラクトバシラス・デルブレッキ(Lactobacillus delbruekii)、ラクトバシラス・パラカゼイ(Lactobacillus paracasei)、ラクトバシラス・ラムノサス(Lactobacillus rhamnosus)、ラクトバシラス・ルミニス(Lactobacillus ruminis)、ラクトバシラス・サリバリス(Lactobacillus salivarius)、ラクトバシラス・シャーピイ(Lactobacillus sharpeae)、ラクトバシラス・デクストリニクス(Pediococcus dextrinicus)、およびラクトコッカス・ラクティス(Lactococcus lactis)などが挙げられ、これらを選択して、L−乳酸の生産に用いることが可能である。

【0029】

本発明の連続発酵による化学品の製造は、発酵原料を使用する。使用される発酵原料としては、培養する微生物の生育を促し、目的とする発酵生産物である化学品を良好に生産させ得るものであればよい。

【0030】

使用される発酵原料は、炭素源、窒素源、無機塩類、および必要に応じてアミノ酸やビタミンなどの有機微量栄養素を適宜含有する通常の液体培地が良い。炭素源としては、グルコース、シュークロース、フラクトース、ガラクトースおよびラクトース等の糖類、これら糖類を含有する澱粉糖化液、甘藷糖蜜、甜菜糖蜜、ハイテストモラセス、酢酸等の有機酸、エタノールなどのアルコール類、およびグリセリンなどが使用される。窒素源としては、アンモニアガス、アンモニア水、アンモニウム塩類、尿素、硝酸塩類、その他補助的に使用される有機窒素源、例えば油粕類、大豆加水分解液、カゼイン分解物、その他のアミノ酸、ビタミン類、コーンスティープリカー、酵母または酵母エキス、肉エキス、ペプトン等のペプチド類、各種発酵菌体およびその加水分解物などが使用される。無機塩類としては、リン酸塩、マグネシウム塩、カルシウム塩、鉄塩およびマンガン塩等を適宜添加することができる。

【0031】

連続発酵による化学品の製造に使用する微生物または培養細胞が生育のために特定の栄養素を必要とする場合には、その栄養物を標品もしくはそれを含有する天然物として添加する。また、消泡剤を必要に応じて使用することができる。連続発酵による化学品の製造において、培養液とは、発酵原料に微生物または培養細胞が増殖した結果得られる液のことを言う。追加する発酵原料の組成は、目的とする化学品の生産性が高くなるように、培養開始時の発酵原料組成から適宜変更しても良い。

【0032】

また、適当な時期から原料培養液の供給および培養物、また必要に応じて発酵槽内から微生物または培養細胞の引き抜きを行うことが可能である。

【0033】

本発明において、発酵・膜分離工程において用いられる分離膜について説明する。

【0034】

本発明に用いられる分離膜は、有機膜、無機膜を問わず、耐薬品性を持つ分離膜であれば良い。分離性能及び透水性能、さらには耐汚れ性の観点から、有機高分子化合物を好適に使用することができる。例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリ塩化ビニル系樹脂、ポリフッ化ビニリデン系樹脂、ポリスルホン系樹脂、ポリエーテルスルホン系樹脂、ポリアクリロニトリル系樹脂、セルロース系樹脂およびセルローストリアセテート系樹脂などが挙げられ、これらの樹脂を主成分とする樹脂の混合物であってもよい。

【0035】

本発明においては、溶液による製膜が容易で物理的耐久性や耐薬品性にも優れているポリ塩化ビニル系樹脂、ポリフッ化ビニリデン系樹脂、ポリスルホン系樹脂、ポリエーテルスルホン系樹脂およびポリアクリロニトリル系樹脂が好ましく、ポリフッ化ビニリデン系樹脂またはそれを主成分とする樹脂が、化学的強度(特に耐薬品性)と物理的強度を併せ有する特徴をもつため最も好ましく用いられる。

【0036】

ここで、ポリフッ化ビニリデン系樹脂としては、フッ化ビニリデンの単独重合体が好ましく用いられる。さらに、ポリフッ化ビニリデン系樹脂は、フッ化ビニリデンと共重合可能なビニル系単量体との共重合体を用いても構わない。フッ化ビニリデンと共重合可能なビニル系単量体としては、テトラフルオロエチレン、ヘキサフルオロプロピレンおよび三塩化フッ化エチレンなどが例示される。

【0037】

さらに好ましくは、フッ素樹脂系高分子を含む中空糸膜であり、三次元網目構造と球状構造の両方を有し、親水性を持たせるために、三次元網目構造中に脂肪酸ビニルエステル、ビニルピロリドン、エチレンオキサイド、プロピレンオキサイドから選ばれる少なくとも1種を有する親水性高分子、またはセルロースエステルを含有する中空糸膜である。

【0038】

ここで、三次元網目構造とは、固形分が三次元的に網目状に広がっている構造をいう。三次元網目構造は、網を形成する固形分に仕切られた細孔およびボイドを有する。

【0039】

また、球状構造とは、多数の球状もしくは略球状の固形分が、直接もしくは筋状の固形分を介して連結している構造のことをいう。

【0040】

さらに、球状構造層と三次元網目構造層の両方を有していれば特に限定されないが、球状構造層と三次元網目構造層とが積層されたものであることが好ましい。一般に層を多段に重ねると、各層の界面では層同士が互いに入り込むために緻密になり、透過性能が低下する。層同士が互いに入り込まない場合は、透過性能は低下しないが、界面の剥離強度が低下する。従って、各層の界面の剥離強度と透過性能を考慮すると、球状構造層と三次元網目構造層の積層数は少ない方が好ましく、球状構造層1層と三次元網目構造層1層の合計2層からなるようにすることが特に好ましい。また、球状構造層と三次元網目構造層以外の層、例えば多孔質基材などの支持体層を含んでいても良い。多孔質基材としては、有機材料、無機材料等、特に限定されないが、軽量化しやすい点から有機繊維が好ましい。さらに好ましくは、セルロース系繊維、酢酸セルロース系繊維、ポリエステル系繊維、ポリプロピレン系繊維、ポリエチレン系繊維などの有機繊維からなる織布や不織布である。

【0041】

三次元網目構造層と球状構造層の上下や内外の配置は、濾過方式によって変えることができるが、三次元網目構造層が分離機能を担い、球状構造層が物理的強度を担うため、三次元網目構造層を分離対象側に配置することが好ましい。特に、汚れ物質の付着による透過性能の低下を抑制するためには、分離機能を担う三次元網目構造層を分離対象側の最表層に配置することが好ましい。

【0042】

また平均細孔径は、透水性能が上述の範囲にあれば使用する目的や状況に応じて適宜決定することができるが、ある程度小さい方が好ましく、通常は0.01μm以上1μm以下であることが良い。中空糸膜の平均細孔径が0.01μm未満であると、糖や蛋白質などの成分やその凝集体などの膜汚れ成分が細孔を閉塞して、安定運転ができなくなる。透水性能とのバランスを考慮した場合、好ましくは0.02μm以上であり、さらに好ましくは0.03μm以上である。また、1μmを超える場合、膜表面の平滑性と膜面の流れによる剪断力や、逆洗やエアースクラビングなどの物理洗浄による細孔からの汚れの成分の剥離が不十分となり、安定運転ができなくなる。さらに中空糸膜の平均細孔径が微生物もしくは培養細胞の大きさに近づくと、これらが直接孔を塞いでしまう場合がある。また発酵培養液中の微生物もしくは培養細胞の一部が死滅することにより細胞の破砕物が生成する場合があり、これらの破砕物によって中空糸膜の閉塞することから回避するために、平均細孔径は0.4μm以下が好ましく、0.2μm以下であれば、より好適に実施することができる。

【0043】

ここで、平均細孔径は、倍率10,000倍以上の走査型電子顕微鏡観察で観察される複数の細孔の直径を測定し、平均することにより求めることができる。10個以上、好ましくは20個以上の細孔を無作為に選び、それら細孔の直径を測定し、数平均して求めることが好ましい。細孔が円状でない場合などは画像処理装置等によって、細孔が有する面積と等しい面積を有する円、すなわち等価円を求め、等価円直径を細孔の直径とする方法により求めることも好ましく採用できる。

【0044】

本発明の発酵・膜分離工程で用いられる分離膜の形状は、平膜、中空糸膜、スパイラル式などいずれの形状のものも採用することができ、中空糸膜モジュールであれば、外圧式、内圧式のいずれの形状のものも採用することができる。

【0045】

本発明において、微生物や培養細胞の発酵液を膜モジュール中の分離膜で濾過処理する際の膜間差圧は、微生物や培養細胞および培地成分が容易に目詰まりしない条件であればよいが、膜間差圧を0.1kPa以上20kPa以下の範囲にして濾過処理することが重要である。膜間差圧は、好ましくは0.1kPa以上10kPa以下の範囲であり、さらに好ましくは0.1kPa以上5kPaの範囲である。上記膜間差圧の範囲を外れた場合、原核微生物および培地成分の目詰まりが急速に発生し、透過水量の低下を招き、連続発酵運転に不具合を生じることがある。

【0046】

濾過の駆動力としては、発酵液と多孔性膜処理水の液位差(水頭差)を利用したサイホン、またはクロスフロー循環ポンプにより分離膜に膜間差圧を発生させることができる。また、濾過の駆動力として分離膜処理水側に吸引ポンプを設置してもよい。また、クロスフロー循環ポンプを使用する場合には、吸引圧力により膜間差圧を制御することができる。更に、発酵液側の圧力を導入する気体または液体の圧力によっても膜間差圧を制御することができる。これら圧力制御を行う場合には、発酵液側の圧力と多孔性膜処理水側の圧力差をもって膜間差圧とし、膜間差圧の制御に用いることができる。

【0047】

連続発酵による化学品の製造において、原料に糖類を使用する場合は、発酵培養液中の糖類濃度は5g/l以下に保持されることが好ましい。発酵培養液中の糖類濃度を5g/l以下に保持することが好ましい理由は、発酵培養液の引き抜きによる糖類の流失を最小限にするためである。

【0048】

微生物もしくは培養細胞の培養は、通常、pH3以上8以下、温度20℃以上60℃以下の範囲で行われる。発酵培養液のpHは、無機の酸あるいは有機の酸、アルカリ性物質、さらには尿素、炭酸カルシウムおよびアンモニアガスなどによって、通常、pH3以上8以下のあらかじめ定められた値に調節する。酸素の供給速度を上げる必要があれば、空気に酸素を加えて酸素濃度を21%以上に保つ、発酵培養液を加圧する、攪拌速度を上げる、あるいは通気量を上げるなどの手段を用いることができる。

【0049】

また連続発酵における化学品の製造において、分離膜の洗浄に逆圧洗浄や薬液浸漬による洗浄などを行うため、これらに対する耐久性を有することが要求される。例えば逆圧洗浄液には、水や濾過液を用いる他、発酵に大きく阻害しない範囲で、アルカリ、酸または酸化剤、還元剤を使用することができる。ここで、アルカリは、水酸化ナトリウム水溶液、水酸化カルシウム水溶液などを挙げることができる。酸は、シュウ酸、クエン酸、塩酸、硝酸などを挙げることができる。また酸化剤は、次亜塩素酸塩水溶液、過酸化水素水など、還元剤は、亜硫酸水素ナトリウム、亜硫酸ナトリウム、チオ硫酸ナトリウムなどの無機系還元剤などを挙げることができる。

【0050】

分離膜を複数系列とし、分離膜を逆圧洗浄液で浸漬洗浄する際に、系列を切り替えて、濾過が全停止しないようにすることも好ましく採用できる。

【0051】

洗浄剤保管タンク、洗浄剤供給ポンプ、洗浄剤保管タンクからモジュールまでの配管およびバルブは、耐薬品性に優れるものを使用すれば良い。逆圧洗浄剤の注入は手動でも可能だが、濾過・逆洗制御装置を設け、濾過ポンプおよび濾過側バルブ、洗浄剤供給ポンプおよび洗浄剤供給バルブを、タイマーなどにより自動的に制御して注入することが望ましい。

【0052】

連続発酵による化学品の製造では、培養初期にBatch培養またはFed−Batch培養を行って、微生物濃度を高くした後に、連続発酵(引き抜き)を開始しても良い。または、微生物濃度を高くした後に、高濃度の菌体をシードし、培養開始とともに連続発酵を行っても良い。連続発酵による化学品の製造では、適当な時期から原料培養液の供給および培養物の引き抜きを行うことが可能である。原料培養液供給と培養物の引き抜きの開始時期は必ずしも同じである必要はない。また、原料培養液の供給と培養物の引き抜きは連続的であってもよいし、間欠的であってもよい。

【0053】

原料培養液には菌体増殖に必要な栄養素を添加し、菌体増殖が連続的に行われるようにすればよい。発酵培養液中の微生物または培養細胞の濃度は、発酵培養液の環境が微生物または培養細胞の増殖にとって不適切となって死滅する比率が高くならない範囲で、高い状態で維持することが、効率よい生産性を得る上で好ましい態様である。発酵培養液中の微生物または培養細胞の濃度は、一例として、SL乳酸菌を用いたD−乳酸発酵では、乾燥重量として、微生物濃度を5g/L以上に維持することにより良好な生産効率が得られる。

【0054】

連続発酵の運転においては、微生物発酵槽の微生物濃度をモニタリングすることが望ましい。微生物濃度の測定はサンプルを採取し、測定することでも可能だが、微生物発酵槽に、MLSS測定器など、微生物濃度センサーを設置し、微生物濃度の変化状況を連続的にモニタリングすることが望ましい。

【0055】

連続発酵による化学品の製造では、必要に応じて発酵槽内から微生物または培養細胞を引き抜くことができる。例えば、発酵槽内の微生物または培養細胞濃度が高くなりすぎると、分離膜の閉塞が発生しやすくなることから、引き抜くことで、閉塞から回避することができる。また、発酵槽内の微生物または培養細胞濃度によって化学品の生産性能が変化することがあり、生産性能を指標として微生物または培養細胞を引き抜くことで生産性能を維持させることも可能である。

【0056】

連続発酵による化学品の製造では、発酵生産能力のあるフレッシュな菌体を増殖させつつ行う連続培養操作は、菌体を増殖させつつ生産物を生成する連続培養法であれば、発酵反応槽の数は問わない。連続発酵による化学品の製造では、連続培養操作は、通常、培養管理上単一の発酵反応槽で行うことが好ましい。発酵反応槽の容量が小さい等の理由から、複数の発酵反応槽を用いることも可能である。この場合、複数の発酵反応槽を配管で並列または直列に接続して連続培養を行っても発酵生産物の高生産性は得られる。

【0057】

本発明で用いられる連続発酵装置について、図を用いて説明する。

【0058】

図1は、本発明の逆圧洗浄液の供給方法で用いられる連続発酵装置を例示説明するための概略側面図である。図1は、分離膜モジュールが、発酵槽の外部に設置された代表的な連続発酵装置の例である。図1において、連続発酵装置は、発酵槽1と分離膜モジュール2と洗浄剤供給部で基本的に構成されている。ここで、分離膜モジュール2には、多数の中空糸膜が組み込まれている。また、洗浄剤供給部は、濾過バルブ13と洗浄液供給ポンプ12と洗浄液バルブ14で構成される。また、分離膜モジュール2は、循環ポンプ8を介して発酵槽1に接続されている。

【0059】

図1において、培地供給ポンプ9によって培地を発酵槽1に投入し、必要に応じて、撹拌装置4で発酵槽1内の発酵液を撹拌し、また、必要に応じて、気体供給装置15によって必要とする気体を供給することができる。このとき、供給された気体を回収リサイクルして再び気体供給装置15で供給することができる。また必要に応じて、pHセンサー・制御装置5および中和剤供給ポンプ10によって発酵液のpHを調節することにより、生産性の高い発酵生産を行うことができる。

【0060】

さらに、装置内の発酵液は、循環ポンプ8によって発酵槽1と分離膜モジュール2の間を循環する。発酵生産物を含む発酵液は、分離膜モジュール2によって微生物と発酵生産物に濾過・分離され、装置系から取り出すことができる。また、濾過・分離された微生物は、装置系内にとどまることにより装置系内の微生物濃度を高く維持することができ、生産性の高い発酵生産を可能としている。ここで、分離膜モジュール2による濾過・分離には、循環ポンプ8による圧力によって、特別な動力を使用することなく実施可能であるが、必要に応じて濾過ポンプ11を設け、差圧センサー・制御装置7によって発酵液量を適当に調整することができる。必要に応じて、温度制御装置3によって、発酵槽1の温度を一定に維持することができ、微生物濃度を高く維持することができる。

【0061】

洗浄液の供給方法で用いられる洗浄液供給部は、濾過バルブ13と洗浄液供給ポンプ12と洗浄液バルブ14で構成される。

【0062】

また発酵槽1には直接、水を添加することができ、水供給部は、水供給ポンプ16で構成される。連続発酵装置に添加される物質は、コンタミによる汚染を防止し、発酵を効率よく行うため、滅菌されていることが必要である。例えば、培地原料については、培地原料を調製後に加熱して滅菌しても良い。また、培地原料、pH調製液および発酵槽に添加する水は、必要に応じて、滅菌用フィルターを通すなどして無菌化したものを用いる。

【0063】

次に本発明の、濃縮工程において用いられる逆浸透膜について説明する。

【0064】

本発明の化学品の製造方法における化学品を分離する工程での、「逆浸透膜に通じる」とは、微生物の発酵培養により生産された化学品を含む培養液を、膜分離工程において分離膜により濾過して化学品を回収し、その濾過液を、逆浸透膜に通じて濾過し、非透過液(濃縮水)側に化学品を含んだ水溶液を濾別回収し、透過水側に化学品以外の物質を濾液として透過させることを意味する。ただし、操作条件によっては一部の化学品が透過水側に含まれることもある。

【0065】

逆浸透膜の透過性の評価方法としては、化学品の透過率を算出して評価する方法が挙げられるが、この方法に限定されるものではない。化学品の透過率は、高速液体クロマトグラフィーに代表される分析により、原水中に含まれる化学品濃度(原水化学品濃度)および透過水中に含まれる化学品濃度(透過水化学品濃度)を測定することで、式1によって算出することができる。

【0066】

化学品透過率(%)=(透過水化学品濃度/原水化学品濃度)×100 ・・・(式1)

また、式1と同様に、化学品以外の副生成物等の透過率を式2によって算出することができる。

【0067】

副生成物透過率(%)=(透過水副生成物濃度/原水副生成物濃度)×100 ・・・(式2)

膜単位面積、単位圧力あたりの透過流量(膜透過流束)の評価方法としては、透過水量および透過水量を採取した時間および膜面積を測定することで、式3によって算出することができる。

【0068】

膜透過流束(m3/(m2・日))=透過水量/(膜面積×採水時間) ・・・(式3)

ここで、本発明の化学品の製造方法で用いる逆浸透膜の膜分離性能としては、温度25℃、pH6.5に調整した塩化ナトリウム(原水塩化ナトリウム濃度3.5%)を5.5MPaの濾過圧で評価したときの塩化ナトリウム除去率が40%以上のものが好ましく用いられ、60%以上のものがより好ましく用いられる。塩化ナトリウム除去率は、前記の透過水塩化ナトリウム濃度を測定することにより、式4により算出することができる。

【0069】

塩化ナトリウム除去率(%)=100×(1−(透過水中の塩化ナトリウム濃度/原水中の塩化ナトリウム濃度)) ・・・(式4)

また、逆浸透膜の透過性能としては、塩化ナトリウム(3.5%)を5.5MPaの濾過圧において、膜透過流束(m3/(m2・日))が0.2以上のものであれば、濃縮水側の化学品と透過水側の不純物を分離する速度を高めることができることから、好ましく用いられる。

【0070】

本発明で用いられる逆浸透膜の膜素材としては、一般に市販されている酢酸セルロース系ポリマー、ポリアミド、ポリエステル、ポリイミド、ビニルポリマーなどの高分子素材を使用することができるが、該一種類の素材で構成させる膜に限定されず、複数の膜素材を含む膜であっても良い。またその膜構造は、膜の少なくとも片面に緻密層を持ち、緻密層から膜内部、あるいはもう片方の面に向けて徐々に大きな孔径の微細孔を有する非対称膜や、非対称膜の緻密層の上に、別の素材で形成された非常に薄い機能層を有する複合膜のいずれでも良い。

【0071】

本発明で好ましく使用される逆浸透膜としては、酢酸セルロース系のポリマーを機能層とした複合膜(以下、酢酸セルロース系の逆浸透膜ともいう)、またはポリアミドを機能層とした複合膜(以下、ポリアミド系の逆浸透膜ともいう)、またはポリスルホンを機能層とした複合膜(ポリスルホン系の逆浸透膜ともいう)が挙げられる。ここで、酢酸セルロース系のポリマーとしては、酢酸セルロース、二酢酸セルロース、三酢酸セルロース、プロピオン酸セルロース、酪酸セルロース等のセルロースの有機酸エステルの単独もしくはこれらの混合物並びに混合エステルを用いたものが挙げられる。ポリアミドとしては、脂肪族および/または芳香族のジアミンをモノマーとする線状ポリマーまたは架橋ポリマーが挙げられる。

【0072】

逆浸透膜の形態としては、平膜型、スパイラル型、中空糸膜型などの適宜の形態のものが使用できる。

【0073】

本発明の化学品の製造方法で使用する逆浸透膜の具体例としては、例えば、東レ(株)製ポリアミド系逆浸透膜UTC−70、SU−710、SU−720、SU−720F、SU−710L、SU−720L、SU−720LF、SU−720R、SU−710P、SU−720P、SU−810、SU−820、SU−820L、SU−820FA、SU−610、SU−620、SUL−G10、SUL−G20、SUL−G20F、SUL−G10P、SUL−G20P、TM800、TM800C、TM800A、TM800H、TM800E、TM800L、同社酢酸セルロース系逆浸透膜SC−L100R、SC−L200R、SC−1100、SC−1200、SC−2100、SC−2200、SC−3100、SC−3200、SC−8100、SC−8200、日東電工(株)製NTR−759HR、NTR−729HF、NTR−70SWC、ES10−D、ES20−D、ES−20U、ES−15D、ES−15U、LF10−D、アルファラバル製R098pHt、RO99、HR98PP、CE4040C−30D、NF99、NF99HF、GE製A Series、GE Sepa、OSMO BEV NF Series、HL Series、Duraslick Series、MUNI RO Series、MUNI NF Series、MUNI RO LE Series、Duratherm RO HF Series、CK Series、DK Series、Seasoft Series、Duratherm RO HF Series、Duratherm HWS Series、PRO RO Series、PRO RO LE Series、SAEHAN CSM製のBLFシリーズ、BLRシリーズ、BEシリーズ、KOCH製のSelRO Series、Filmtec製BW30−4040、TW30−4040、XLE−4040、LP−4040、LE−4040、SW30−4040、SW30HRLE−4040、NF45、NF90、NF200、NF400などが挙げられる。

【0074】

上記の逆浸透膜を使用した逆浸透膜モジュールは直列または並列に配置することもできる。直列に配置した場合は、前段の逆浸透膜モジュールの濃縮水を原水として濾過を行い、透過水と濃縮水に分離する。これを繰り返すことで、濃縮水側で化学品の濃縮をすることができる。

【0075】

本発明の化学品の製造方法において、微生物培養液の逆浸透膜による濾過は、圧力をかけて行うが、その濾過圧は、1MPaより低ければ膜透過速度が低下し、8MPaより高ければ、膜の損傷の可能性があるため、1MPa以上8MPa以下の範囲であることが好ましい。また濾過圧が1MPa以上7MPa以下の範囲であれば、膜透過流束が高いことから、化学品溶液を効率的に通じることができ、膜の損傷の可能性が少ないことから好ましく、2MPa以上6MPa以下の範囲であることがさらに好ましい。

【0076】

逆浸透膜による分離に供される培養液中の化学品の濃度は、特に限定されないが、高濃度であれば、化学品生産量あたりの濾過時間を短縮することができることから、コスト削減に好適であり、例えば、10g/L以上100g/L以下が好ましい。

【0077】

逆浸透膜の透過水は、一つの槽でまとめても良いし、透過水に含まれる水以外の物質の含有量に違いがある場合は、個別に回収しても良く、必要に応じてpH調製や濾過処理をしても良いが、前記の逆浸透膜の透過水は、多くの場合、透過水に含まれる水以外の物質は少量であり、発酵阻害などの懸念は少なく、生産管理上の観点からも区分せずに使用することが好ましい。

【0078】

ここで、濃縮工程に用いられる逆浸透膜の洗浄について説明する。

【0079】

逆浸透膜を用いて、膜分離工程の濾過液の濃縮を行うと、濾過液に含まれる化学品や低分子量の有機物などにより、逆浸透膜の表面に種々の有機物やスケール成分の無機物などの汚染物質が堆積し沈着して膜の分離性能や透過水量を低下させ、さらには逆浸透膜を破損させる懸念もある。そこで、汚染物質にて汚染された逆浸透膜を洗浄する必要がある。

【0080】

濃縮工程の洗浄液には、逆浸透膜の材質に応じて選択することが必要で、逆浸透膜の性能を低下させたり劣化させたりしない範囲で、アルカリ、酸、酸化剤、還元剤、界面活性剤、酵素などを添加して逆浸透膜の洗浄液として使用することができる。

【0081】

アルカリは、水酸化ナトリウム、水酸化カルシウムなどのアルカリ金属の水酸化物やアンモニアを挙げることができる。酸は、シュウ酸、クエン酸などの有機酸、塩酸、硝酸などの無機酸を挙げることができる。アルカリでは、タンパク質由来物質の変性作用が促進され、逆浸透膜の高い洗浄効果を得ることができる。発酵液の濾過液にはタンパク質などの有機物を含んでおり、アルカリにより洗浄することで、逆浸透膜の濾過性を維持できる。

【0082】

アルカリの濃度は任意に調製することができるが、逆浸透膜の耐久性や薬液調製の作業性などから、pH10以上12以下に調製して、好ましく用いることができる。

【0083】

また酸化剤は、次亜塩素酸、次亜塩素酸塩、過酸化水素などを挙げることができる。酸化剤により、逆浸透膜に付着した汚れ物質を酸化分解することができる。還元剤は、ヒドラジン、ヒドラジン水和物などを挙げることができる。例えば次亜塩素酸ナトリウムは強い酸化剤でおり、酸化剤により洗浄を行うことによって、炭水化物由来膜付着物質の酸化作用が促進される。

【0084】

界面活性剤は、例えば、アルキルベンゼンスルフォン酸ナトリウム、ドデシル硫酸ナトリウムなどのアニオン系界面活性剤や、ポリアルキレングリコールなどのノニオン系界面活性剤が挙げられる。汚染物質に対し親和性の高い界面活性剤を選択することで、汚染物質を除去することができる。

【0085】

また酵素は、例えばキチン分解作用を持つ酵素としてキチナーゼを挙げることができる。キチンはN−アセチルグルコサミンのポリマーおよびタンパクなどからなる糖タンパク複合体であり、キチナーゼはこのポリマーを分解するため、酵母などの細胞壁はキチンなのでキチナーゼで分解できる。

【0086】

洗浄液は発酵温度以上100℃未満に昇温して高温水とした後で逆浸透膜の洗浄水として使用することもできる。発酵温度以上100℃未満の高温にて洗浄を行うことで、膜付着物が逆浸透膜から剥がれやすくなる。逆浸透膜付着物が炭水化物由来物質である場合、高温水によって溶解しやすい状況となり、逆浸透膜に付着されていた状況から、高温水へ溶解されるようになる。前記、逆浸透膜付着物質がタンパク質由来物質である場合、高温水によるタンパク質の変性が生じ、逆浸透膜付着の特性が変わることで、逆浸透膜から剥がれやすい状況になる。

【0087】

以上の洗浄液は、単独で使用しても良いし、幾つかの種類の洗浄液を順番に使用して洗浄を行っても良い。また、逆浸透膜の洗浄を行った後に、水洗をすることで、未溶解物質や不溶性物質を洗い流すこともできる。

【0088】

洗浄は、逆浸透膜へ洗浄液を送液し、逆浸透膜の1次側で洗浄液を循環させることもできるし、洗浄液にて逆浸透膜を浸漬させることもできる。ここで、逆浸透膜の1次側に浸透圧よりも高い圧力をかけて透過させて洗浄をすることもできる。また、逆浸透膜の1次側の圧を浸透圧より低くして、逆浸透膜の2次側から1次側に逆流させて洗浄をすることもできる。以上の洗浄液の循環、浸漬などを組み合わせて行うこともできる。洗浄が終了した後は、水を逆浸透膜の1次側に送液して薬液を洗い流すことが好ましい。

【0089】

洗浄液の循環や浸漬の時間は、洗浄による長時間の運転休止により生産性は低下することを考慮し、洗浄効率から任意に設定することができる。例えば、はじめに1時間循環運転し、その後、1時間浸漬運転、再び1時間循環運転して、水ですすぎ洗浄液を洗い流すといった方法にて逆浸透膜を洗浄することができる。

【0090】

洗浄液を使用する際は、槽に溜めてから使用しても良いし、送液ラインにインジェクションする形で使用しても良い。

【0091】

洗浄液を使用する場合は、濾過液での汚染を防止するため、滅菌をしてから使用しても良い。滅菌の方法としては、火炎滅菌、乾熱滅菌、煮沸滅菌、蒸気滅菌、紫外線滅菌、ガンマ線滅菌、ガス滅菌等の方法が挙げられるが、逆浸透膜が乾燥してしまうと分離機能がなくなってしまうことに留意する必要がある。そのため、逆浸透膜中の水分を損なうことなく滅菌するには、蒸気滅菌(通常は121℃、15分間から20分間)が適した滅菌方法である。

【0092】

逆浸透膜の洗浄は、逆浸透膜のエレメントの許容値に達する懸念がある場合や、逆浸透膜の透過液量が運転初期に比べて低下した場合、逆浸透膜1次側の通液時の差圧が、上昇傾向を続ける懸念がある場合に行なう。洗浄の頻度は、対象濾過液の性状、要求濾過特性にも影響するが、運転開始時の逆浸透膜1次側の通液時の初期差圧の1.5倍程度まで上昇すると、逆浸透膜の洗浄を行なう方が良い。

【0093】

逆浸透膜の洗浄液の調製には、逆浸透膜の透過水や蒸留工程の凝縮液を用いることができる。洗浄液の調製に用いる水には、逆浸透膜の透過水や蒸留工程の凝縮液の少なくとも一部を使用する。この際、連続的または間欠的に使用しても良い。洗浄液の調製に用いる際は、槽に溜めてから洗浄液の調製槽に送液しても良いし、洗浄液の送液ラインにインジェクションする形で使用しても良い。

【0094】

洗浄に用いた洗浄液は、そのまま排水として処理しても良いが、排水負荷を減らすため水を再利用するには、含有物は主にタンパク質等を含む有機物であることから、蒸留して水を再利用することが好ましい。

【0095】

本発明で用いられる逆浸透膜装置について、図を用いて説明する。

【0096】

図2は、逆浸透膜装置による発酵液の濃縮工程を例示説明するための概略側面図である。図3は、逆浸透膜が装着されたセルの構造を例示説明するための概略側面図である。図2及び図3において、逆浸透膜装置は、原水槽17、逆浸透膜が装着されたセル18、送液ポンプ19で基本的に構成されている。原水槽17から送液ポンプ19により、逆浸透膜が装着されたセル18へ原水が供給される。逆浸透膜23に通じて濾過し、非透過液側に化学品を含んだ濃縮水21を濾別回収し、透過液側に化学品以外の物質を透過水20として透過させる。逆浸透膜23は、支持板24と共に、セル18に装着されている。

【0097】

図4は、逆浸透膜装置の逆浸透膜を洗浄する装置を例示説明するための概略側面図である。洗浄液タンク25から、送液ポンプ19により、逆浸透膜が装着されたセル18へ、洗浄液を送液する。洗浄液は、逆浸透膜の1次側で循環させて洗浄することもでき、逆浸透膜の1次側を通液した洗浄液27を洗浄液タンク25に循環し、これを繰り返し洗浄することもできる。

【0098】

また、洗浄液タンク25から、送液ポンプ19により、逆浸透膜が装着されたセル18へ、洗浄液を送液し、洗浄液にて逆浸透膜を浸漬して洗浄することもできる。

【0099】

洗浄液タンク25は、原水槽17と兼用して、原水槽に洗浄液を入れて使用しても良い。

【0100】

次に本発明の精製工程について説明する。

【0101】

精製工程において、逆浸透膜による濃縮工程を経た発酵液をさらに濃縮し、化学品の純度を高めるため、本発明においては蒸留の操作を行う。化学品の分解や副反応を防止するため、蒸留を行う際の操作温度を低くするため減圧での操作も行うことができる。

【0102】

蒸留は、単蒸留を用いることもできるが、多段の蒸留塔を用いることもでき、また幾つかの蒸留塔を並列または直列に配置することもできる。特に化学品の純度を高める場合は、多段の蒸留塔を用いることが好ましい。蒸留塔では、リボイラー等で缶出液を加熱し、気液平衡により組成が定まる蒸気を冷却器で凝縮し回収する。化学品の純度を高めるために必要により凝縮液を還流して、蒸留塔内での気液接触することにより、低沸点の物質は蒸発し、高沸点の物質は凝縮することにより、化学品の濃縮を行うこともできる。

【0103】

凝縮液は、一つの槽でまとめても良いし、蒸留塔ごとに分けても良い。凝縮液に含まれる水以外の物質の含有量に違いがある場合は、個別に回収しても良く、必要に応じてpH調製や濾過処理をしても良い。

【0104】

凝縮液に化学品と水以外の物質が含まれる場合、発酵槽中の発酵液の組成とほぼ同じ組成であれば、発酵の阻害などの問題もなく、凝縮液を発酵工程における分離膜の洗浄などに使用できる。ただし目的とする化学品が精製工程において分解などする可能性もあり、好ましくは、凝縮液に含まれる水以外の成分であって、連続発酵により得られる化学品よりも沸点が低い成分の総重量が、凝縮液の重量の1%以下であることが好ましい。組成が大きく異なる場合は、必要により、再度、蒸留を行うこともできるし、中和塩として濾過処理するなどの分離操作を行うこともできる。

【0105】

凝縮液に含まれる成分の測定方法としては、測定対象物質に対して適当なカラム、検出器を用い、液体クロマトグラフィーやガスクロマトグラフィーを用いることができる。

【0106】

凝縮液は、分離膜の洗浄のために逆圧洗浄や薬液浸漬による洗浄に使用することができる。洗浄に用いる水には、凝縮液を一部または全て使用して良く、また連続的または間欠的に使用しても良い。凝縮液を使用する際は、槽に溜めてから洗浄液の調製槽に送液しても良いし、洗浄液の送液ラインにインジェクションする形で使用しても良い。

【0107】

図5は、発酵液を濃縮するためのロータリーエバポレータ蒸留装置を例示説明するための概略側面図である。

【0108】

温度センサー32で温度を測定し、温度制御装置34にて、恒温槽33を設定の温度に制御する。ここで、恒温槽33に浸かっている、ナス型フラスコ29に、濃縮された発酵液を入れて、恒温槽33で所定の温度に昇温する。また、ロータリーエバポレータ冷却部28に冷媒を供給し、発酵液から蒸発した蒸気を凝縮させ、丸底フラスコ30に凝縮液を回収する。

【0109】

蒸留に際しては、減圧ポンプ39により、ロータリーエバポレータ内を減圧雰囲気とし、圧力センサー40にて圧力を測定し、減圧蒸留を行うこともできる。減圧状態では、化学品の沸点が大気圧下よりも低下するため、高温に昇温することなく、蒸留を行うことができ、高温での分解や副反応を防止することができる。減圧する際は、温度センサー35で温度を測定し、温度制御装置38にて、冷却槽37を設定の温度に制御し、ロータリーエバポレータで蒸発し、ロータリーエバポレータ冷却部28で冷却しきれなかった蒸気が、減圧ポンプ39まで到達しないように、トラップ36にて蒸気を凝縮させる。

【0110】

化学品を含む発酵培養液から、公知の方法により化学品が回収されるが、ここで化学品は塩類として発酵培養液中に溶解していても良い。例えば、化学品が乳酸の場合は、乳酸無機塩が挙げられる。ここでいう無機塩としては、乳酸リチウム塩、乳酸ナトリウム塩、乳酸カリウム塩、乳酸マグネシウム塩、乳酸カルシウム塩、乳酸アンモニウム塩などであり、これらの混合物であっても良い。乳酸を含んだ水溶液から、逆浸透膜を用いて濃縮することにより、非解離の乳酸(フリー体)を得ることができる。

【0111】

例えば、化学品が乳酸の場合は、一般的に発酵培養液中にアルカリ性物質を添加することで、微生物発酵に最適なpHに保持されながら行われる。微生物発酵により生産された酸性物質である乳酸の多くは、アルカリ性物質が添加されているために、発酵培養液中では、乳酸塩として存在している。この場合、非解離の乳酸(フリー体)は、発酵終了後、発酵培養液に酸性物質、例えば硫酸を添加することで得られる。

【0112】

高純度の化学品を回収する場合、化学品を一旦、晶析して回収し、不純物を低減することが好ましい。ここで発酵培養液は、そのまま晶析しても良いし、晶析操作の前に蒸発缶を用いて加熱、減圧濃縮することにより、または逆浸透膜に通じることにより、さらに濃縮しても良い。または、晶析缶内を減圧下とし、水を蒸発させながら晶析しても良い。

【0113】

晶析後の母液については、逆浸透膜に通じることで、晶析操作によって回収できなかった化学品を濃縮・回収できる。そのため、晶析後の母液は乳酸塩を含んだ培養液と混合して、再度晶析または晶析前の濃縮を行うことが好ましい。

【実施例】

【0114】

以下、本発明の効果をさらに詳細に、上記化学品としてD−乳酸を選定し、実施例を挙げて説明するが、本発明は以下の実施例に限定されるものではない。

【0115】

(参考例1)中空糸膜の作製

重量平均分子量41.7万のフッ化ビニリデンホモポリマーとγ−ブチロラクトンとを、それぞれ38重量%と62重量%の割合で170℃の温度で溶解した。この高分子溶液をγ−ブチロラクトンを中空部形成液体として随伴させながら口金から吐出し、温度20℃のγ−ブチロラクトン80重量%水溶液からなる冷却浴中で固化して球状構造からなる中空糸膜を作製した。次いで、重量平均分子量28.4万のフッ化ビニリデンホモポリマーを14重量%、セルロースアセテートプロピオネート(イーストマンケミカル社製、CAP482−0.5)を1重量%、N−メチル−2−ピロリドンを77重量%、ポリオキシエチレンヤシ油脂肪酸ソルビタン(三洋化成株式会社、商品名イオネット(登録商標)T−20C)を5重量%、水を3重量%の割合で95℃の温度で混合溶解して高分子溶液を調製した。この製膜原液を、球状構造からなる中空糸膜の表面に均一に塗布し、すぐに水浴中で凝固させて球状構造層の上に三次元編目構造を形成させた中空糸膜を作製した。得られた中空糸膜の被処理水側表面の平均細孔径は、0.04μmであった。次に、上記の分離膜である中空糸多孔性膜について純水透水量を評価したところ、5.5×10-9m3/m2/s/Paであった。透水量の測定は、逆浸透膜による25℃の温度の精製水を用い、ヘッド高さ1mで行った。

【0116】

(参考例2) 逆浸透膜の塩化ナトリウム除去性評価

超純水10Lに塩化ナトリウム(和光純薬製)を添加して25℃1時間撹拌し、3.5%塩化ナトリウム水溶液を調整した。次に、図2に示す逆浸透膜濾過装置の原水槽17に上記で調整した3.5%塩化ナトリウム水溶液10Lを注入した。図3の符号23に示される逆浸透膜として、ポリアミド系逆浸透膜“UTC−70”(東レ製)をステンレス製(SUS316製)のセルにセットし、原水温度を25℃、高圧ポンプ19の圧力を5.5MPaに調整し、透過水20を回収した。原水槽17、透過水20に含まれる、塩化ナトリウムの濃度をイオンクロマトグラフィー(DIONEX製)により以下の条件で分析し、塩化ナトリウムの透過率を計算した。

【0117】

陰イオン;カラム(AS4A−SC(DIONEX製))、溶離液(1.8mM炭酸ナトリウム/1.7mM炭酸水素ナトリウム)、温度(35℃)

陽イオン;カラム(CS12A(DIONEX製))、溶離液(20mMメタンスルホン酸)、温度(35℃)

測定の結果、原水塩化ナトリウム35g/Lに対し、透過水塩化ナトリウム濃度0.21g/Lで、塩化ナトリウム除去率は99.4%であった。

【0118】

(参考例3) 連続発酵による化学品の製造

参考例1の中空糸膜を用いて分離膜モジュールを製作した。分離膜モジュールケースにはポリスルホン樹脂製筒状容器である成型品を用いて中空糸膜モジュールを作製した。製作した多孔性中空糸膜および膜濾過モジュールを用いて、参考例3を行った。参考例3における運転条件は、特に断らない限り、以下のとおりである。

発酵槽容量:20(L)

発酵槽有効容積:15(L)

使用分離膜:ポリフッ化ビニリデン中空糸膜60本(有効長80cm、総有効膜面積 0.20(m2))

温度調整:37(℃)

発酵槽通気量:窒素ガス1(L/min)

発酵槽攪拌速度:60(rpm)

pH調整:3N Ca(OH)2によりpH6に調整

乳酸発酵培地供給:発酵槽液量が約15Lで一定になる様に制御して添加

発酵液循環装置による循環液量:20(L/min)

膜濾過流量制御:吸引ポンプによる流量制御

間欠的な濾過処理:濾過処理(9分間)〜濾過停止・逆圧洗浄処理(1分間)の周期運転

膜濾過流束:0.01(m/day)以上0.3(m/day)以下の範囲で膜間差圧が20kPa以下となる様に可変。膜間差圧が範囲を超えて上昇し続けた場合は、連続発酵を終了した。

【0119】

培地は121℃、20分での飽和水蒸気下の蒸気滅菌をして用いた。微生物としてSporolactobacillus laevolacticus JCM2513(SL株)を用い、培地として表1に示す組成の乳酸発酵培地を用い、生産物である乳酸の濃度の評価には、下記に示したHPLCを用いて以下の条件下で行った。

【0120】

【表1】

【0121】

カラム:Shim-Pack SPR-H(島津社製)

移動相:5 mM p-トルエンスルホン酸(0.8 mL/min)

反応相:5 mM p-トルエンスルホン酸、20 mM ビストリス、0.1 mM EDTA・2Na(0.8 mL/min)

検出方法:電気伝導度

カラム温度:45℃

なお、乳酸の光学純度の分析は、以下の条件下で行った。

カラム:TSK-gel Enantio L1(東ソー社製)

移動相 :1 mM 硫酸銅水溶液

流速:1.0 mL/分

検出方法 :UV 254 nm

温度 :30℃

L-乳酸の光学純度は、次式(5)で計算される。

【0122】

光学純度(%)=100×(L-D)/(D+L) ・・・(5)

また、D-乳酸の光学純度は、次式(6)で計算される。

【0123】

光学純度(%)=100×(D-L)/(D+L) ・・・(6)

ここで、LはL-乳酸の濃度を表し、DはD-乳酸の濃度を表す。

【0124】

培養は、まずSL株を試験管で20mLの乳酸発酵培地で一晩振とう培養した(前々々培養)。得られた培養液を新鮮な乳酸発酵培地500mLに植菌し、1000mL容坂口フラスコで24時間、30℃で振とう培養した(前々培養)。前々培養液を、図1に示す連続発酵装置の15Lの発酵槽に培地を入れて植菌し、発酵槽1を付属の攪拌装置4によって攪拌し、発酵槽1の通気量の調整、温度調整、pH調整を行い、循環ポンプ8を稼働させることなく、24時間培養を行った(前培養)。前培養完了後直ちに、循環ポンプ8を稼働させ、前培養時の運転条件に加え、乳酸発酵培地の連続供給を行い、連続発酵装置の発酵液量を15Lとなるよう膜透過水量の制御を行いながら連続培養し、連続発酵によるD−乳酸の製造を行った。連続発酵試験を行うときの膜透過水量の制御は、濾過ポンプ11により濾過量が発酵培地供給流量と同一となるように制御した。適宜、膜透過発酵液中の生産されたD−乳酸濃度および残存グルコース濃度を測定した。

【0125】

連続発酵試験を行った結果、図1に示す連続発酵装置において化学品を製造したことにより、連続発酵を570時間行うことができた。

【0126】

(実施例1)

図2に示す、逆浸透膜濾過装置の原水槽17に、参考例3で得られた濾過液を注入した。図3の逆浸透膜23として、ポリアミド系逆浸透膜“UTC−70”(東レ製、膜面積1m2)をセルにセットし、高圧ポンプ19の圧力を4MPaに調整し、透過水20を回収した。原水槽17、透過水20に含まれる乳酸濃度を、前記に示す条件で高速液体クロマトグラフィー(株式会社島津製作所製)により分析した。

【0127】

逆浸透膜の非透過側から回収した濃縮水21における乳酸回収率を式7の方法で算出した。

【0128】

乳酸回収率(%)=濃縮水から回収した総乳酸量/原水槽に注入した総乳酸量・・・(式7)

分析した結果、透過水に含まれる乳酸の濃度は1.9g/Lであり、濃縮水に含まれる乳酸の濃度は98.0g/Lであった。

【0129】

この逆浸透膜による濃縮を連続で行った。逆浸透膜は、5日運転毎に、pH10の水酸化ナトリウム水溶液を1L/分で循環する洗浄を1時間ずつ行った後、水でアルカリを洗い流す洗浄を行った。逆浸透膜の洗浄には、逆浸透膜の透過水を使用した。

【0130】

逆浸透膜の濾過量は、初期の濾過量に対して、5日後は71%に低下したが、洗浄を行うことで、92%まで回復し、発酵液の濃縮を行うことができた。

【0131】

洗浄に使用した透過水は、バッチでロータリーエバポレータ(東京理化器械製)を用いて、減圧下で蒸留処理した。蒸留時の温度は、40℃、40Torrで蒸留を開始し濃縮を行い、蒸気をコンデンサで凝縮し、凝縮液として水を回収し、洗浄に使用した水の99%以上を回収することができた。

【0132】

(比較例1)

実施例1において、5日運転毎に、pH10の水酸化ナトリウム水溶液を1L/分で循環する洗浄を1時間ずつ行った後、水でアルカリを洗い流す洗浄を実施しなかった以外は、実施例1と同様に逆浸透膜による濃縮を連続で行った。

【0133】

逆浸透膜を連続で濾過した結果、初期の濾過量に対して、5日後は71%、10日後には60%に低下し、発酵液の濃縮効率が低下した。

【産業上の利用可能性】

【0134】

本発明の方法によれば、簡便な運転条件で、長時間にわたり安定して高生産性を維持した連続発酵および発酵液からの化学品の分離が可能となり、広く発酵工業において、発酵生産物である化学品を低コストで安定に生産することが可能となる。

【符号の説明】

【0135】

1:発酵槽

2:分離膜モジュール

3:温度制御装置

4:撹拌装置

5:pHセンサー・制御装置

6:レベルセンサー・制御装置

7:差圧センサー・制御装置

8:循環ポンプ

9:培地供給ポンプ

10:中和剤供給ポンプ

11:濾過ポンプ

12:洗浄液供給ポンプ

13:濾過バルブ

14:洗浄液バルブ

15:気体供給装置

16:水供給ポンプ

17:原水槽

18:逆浸透膜が装着されたセル

19:送液ポンプ

20:透過水

21:濃縮水

22:高圧ポンプにより送液された原水

23:逆浸透膜

24:支持板

25:洗浄液タンク

26:洗浄液タンクより送液された洗浄液

27:逆浸透膜の1次側を通液した洗浄液

28:ロータリーエバポレータ冷却部

29:ナス型フラスコ

30:丸底フラスコ

31:冷媒

32:温度センサー

33:恒温槽

34:温度制御装置

35:温度センサー

36:トラップ

37:冷却槽

38:温度制御装置

39:減圧ポンプ

40:圧力センサー

【技術分野】

【0001】

本発明は、発酵原料を微生物の発酵培養により化学品を含有する発酵液へと変換する発酵工程と、該発酵液から分離膜により濾過液として化学品を回収する膜分離工程と、該濾過液を逆浸透膜に通じて透過水と化学品を含有する濃縮水とを得る濃縮工程と、濃縮水を蒸留して化学品の純度を高める精製工程を含む連続発酵による化学品の製造方法に関するものである。

【背景技術】

【0002】

微生物や培養細胞の培養を伴う物質生産方法である発酵法は、大きく(1)回分発酵法(Batch発酵法)および流加発酵法(Fed−Batch発酵法)と、(2)連続発酵法とに分類することができる。

【0003】

上記(1)の回分発酵法および流加発酵法は、設備的には簡素であり、短時間で培養が終了し雑菌汚染による被害が少ないという利点がある。しかしながら、時間経過と共に発酵培養液中の化学品濃度が高くなり、浸透圧あるいは化学品阻害等の影響により生産性および収率が低下してくる。そのため、長時間にわたり安定して高収率かつ高生産性を維持することが困難である。

【0004】

また、上記(2)の連続発酵法は、発酵槽内で目的化学品が高濃度に蓄積することを回避することによって、長時間にわたって高収率かつ高生産性を維持できるという特徴がある。この連続発酵法については、L−グルタミン酸やL−リジンの発酵についての連続培養法が開示されている(非特許文献1参照)。しかしながら、この例では、発酵培養液に原料の連続的な供給を行うと共に、微生物や培養細胞を含んだ発酵培養液を抜き出すために、発酵培養液中の微生物や培養細胞が希釈されることから、生産効率の向上は限定されたものであった。

【0005】

そこで、連続発酵法において、微生物や培養細胞を分離膜で濾過し、濾液から化学品を回収すると同時に濃縮液中の微生物や培養細胞を発酵培養液に保持または還流させることにより、発酵培養液中の微生物や培養細胞濃度を高く維持する方法が提案されている。例えば、分離膜として有機高分子からなる平膜を用いた連続発酵装置において、連続発酵する技術が提案されている。(特許文献1参照)。

【0006】

一方、発酵液を分離膜で濾過し、得られた濾過液に含まれる化学品を回収するための方法として、蒸留法で発酵液に含まれる水分を除去する方法が知られている。しかし発酵で化学品を得るバイオプロセスでは、発酵工程において化学品量に対して10〜20倍程度の多量の水を必要とするのが一般的である。連続発酵を行う際には、連続的に供給する発酵の原料や、発酵を効率良く行うために発酵に寄与する微生物に適したpHに調整するために添加するpH調整液を調整する際に使用する多量の水が必要となる。また発酵液中の化学品の濃度が高い場合、または発酵液に添加する原料中の微生物による変換前物質濃度が高いことにより、発酵阻害による生産性の低下や、発酵阻害により発酵液に残存する原料中の微生物による変換前物質が、濾過液に含まれて流出し収率が低下する問題、さらには化学品が金属イオンなどと結合して塩を形成し、飽和溶解度以上となって析出し化学品の回収が困難となる問題があるため、発酵液を適正な水分に調整するために、水を添加する必要がある。水の蒸発潜熱は他の化学品に比べ大きいこともあり、この多量の水を蒸留で除去して化学品を得るために、多大なエネルギーを必要としている。また加熱や減圧下で行う蒸留について、水の蒸発速度が遅く、多大な時間を要するという問題もある。

【0007】

近年、省エネルギー型の分離精製プロセスとして、膜分離法が広く普及し始めている。膜分離法の中で逆浸透(RO;Reverse Osmosis)法は、海水、または低濃度の塩水(かん水)を脱塩して淡水化し、工業用、農業用または家庭用の水を提供する造水分野や、低分子量有機物の濃縮回収方法などに利用されており、発酵液を分離膜で濾過し、得られた濾過液に含まれる化学品を回収するために、蒸留を行う前に、逆浸透膜を用いて濾過液を濃縮して、水を除去する方法が提案されている(特許文献2参照)。

【0008】

しかし、長期間にわたって濾過を行った場合や、逆浸透膜に供給される膜分離工程の濾過液に目的とする化学品の他に、菌体、タンパク質、脂質、低分子量の有機物などを多く含むため、逆浸透膜の1次側の膜表面に有機物やスケール成分の無機物などの汚染物質が堆積し、沈着して膜の分離性能や透過水量を低下させ、さらには逆浸透膜を破損させる懸念もある。

【0009】

そのため、発酵工程および膜分離工程で連続発酵を行い、得られた発酵液の濾過液を、分離工程で逆浸透膜により長期間、安定して運転できるようにする必要がある。特許文献2には、逆浸透膜を安定して用いるため記載や示唆は無い。

【0010】

また、膜の2次側から1次側に向けて、水または空気を圧力で押し込み、堆積物質を膜から剥離する方法が知られているが、洗浄流体を圧入させる装置を設置する必要があり、多大のコストを必要とした。

【0011】

海水の淡水化などで、特定の洗浄剤を膜の1次側から流して、堆積物質を溶かして膜面から除去する方法(特許文献3)が知られている。また、透過水に洗浄剤を使用する方法(特許文献4)が知られている。しかし、発酵液に含まれるタンパク質などの有機物の効率的な洗浄について、また多量の水を含有する前記の発酵液の濾過液に対し、さらに水を加えることに対し、水の確保と、水を除去して化学品を得る後工程での負担が増大する課題とその解決方法についての記載や示唆は無く、効率的な連続発酵による化学品の製造は困難である。

【0012】

また、薬液にて分離膜モジュールを洗浄した後、分離膜モジュール内の薬液を排出し、分離膜モジュール内部に残留する該薬液を精製水にて洗浄する膜モジュールの薬液洗浄方法において、膜モジュールから排出される洗浄精製水を、回収膜モジュールにて処理し、再利用する薬液洗浄方法が提案されている(特許文献5)。しかし、再利用するために新たに回収膜モジュールが必要になり設備や運転コストが増加する問題があり、また膜モジュールの薬液洗浄液について言及するのみであり、効率的な連続発酵における化学品の製造は困難である。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2007−252367号公報

【特許文献2】特開2010−57389号公報

【特許文献3】特開昭61−11108号公報

【特許文献4】特開2000−79328号公報

【特許文献5】特開2005−333886号公報

【非特許文献】

【0014】

【非特許文献1】Toshihiko Hirao et al.(ヒラノ・トシヒコ ら)、 Appl. Microbiol. Biotechnol.(アプライド マイクロバイアル アンド マイクロバイオロジー),32,269−273(1989)

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明の目的は、発酵原料を微生物の発酵培養により化学品を含有する発酵液へと変換する発酵工程と、該発酵液から分離膜により濾過液として化学品を回収する膜分離工程と、該濾過液を逆浸透膜に通じて透過水と化学品を含有する濃縮水とを得る濃縮工程と、濃縮水を蒸留して化学品の純度を高める精製工程を含む連続発酵による化学品の製造方法において、濃縮及び精製工程で発生する水を再利用し、濃縮工程の逆浸透膜の濾過性を低下させず、かつ排水処理コストを低減し連続発酵による化学品の製造方法を提供することである。

【課題を解決するための手段】

【0016】

本発明は、前記目標を達成するために、次のような構成をとる。

【0017】

(1)発酵原料を微生物の発酵培養により化学品を含有する発酵液へと変換する発酵工程と、該発酵液から分離膜により濾過液として化学品を回収する膜分離工程と、該濾過液を逆浸透膜に通じて透過水と化学品を含有する濃縮水とを得る濃縮工程と、濃縮水を蒸留して化学品の純度を高める精製工程を含む連続発酵による化学品の製造方法であって、逆浸透膜の透過水または蒸留工程の凝縮液の少なくとも一部を逆浸透膜の洗浄液に使用して、逆浸透膜の1次側において洗浄液を循環または浸漬することで逆浸透膜の洗浄を行うことを特徴とする、連続発酵による化学品の製造方法。

【0018】

(2)洗浄液にアルカリを添加し、pH10以上12以下に調整して、逆浸透膜の洗浄を行うことを特徴とする、(1)に記載の連続発酵による化学品の製造方法。

【発明の効果】

【0019】

本発明によれば、分離工程で使用する水を逆浸透膜の洗浄液に再利用することから、逆浸透膜の濾過性を維持し、新たに供給する水量を削減でき、かつ排水量を削減でき、生産物である化学品を低コストで安定に生産することが可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明で用いられる膜分離型連続発酵装置の例を説明するための概略図である。

【図2】本発明で用いられる逆浸透膜濾過装置の一実施態様を示す概略図である。

【図3】本発明で用いられる逆浸透膜濾過装置の逆浸透膜が装着されたセル断面図の一実施態様を示す概要図である。

【図4】本発明で用いられる逆浸透膜の洗浄装置の一実施態様を示す概略図である。

【図5】本発明で用いられる蒸留装置の一実施態様を示す概略図である。

【発明を実施するための形態】

【0021】

本発明を用いた連続発酵による化学品の製造で使用する、微生物または培養細胞について述べる。

【0022】

本発明の連続発酵による化学品の製造において使用される微生物や培養細胞については特に制限はなく、例えば、発酵工業においてよく使用されるパン酵母などの酵母、大腸菌、コリネ型細菌などのバクテリア、糸状菌、放線菌、動物細胞、昆虫細胞などが挙げられる。また、使用する微生物や培養細胞は、自然環境から単離されたものでもよく、突然変異や遺伝子組換えによって一部性質が改変されたものであってもよい。

【0023】

本発明の製造方法で得られる化学品すなわち変換後物質は、上記の微生物や培養細胞が発酵液中に生産する物質である。化学品としては、例えば、アルコール、有機酸、アミノ酸および核酸など発酵工業において大量生産されている物質を挙げることができる。また、本発明は、酵素、抗生物質および組換えタンパク質のような物質の生産に適用することも可能である。例えば、アルコールとしては、エタノール、1,3−ブタンジオール、1,4−ブタンジオールおよびグリセロール等が挙げられる。また、有機酸としては、酢酸、乳酸、ピルビン酸、コハク酸、リンゴ酸、イタコン酸およびクエン酸等を挙げることができ、核酸であればイノシン、グアノシンおよびシチジン等を挙げることができる。

【0024】

また、本発明の製造方法で得られる化学品は、化成品、乳製品、医薬品、食品または醸造品のうち、少なくとも1種を含む流体物、または排水であることが好ましい。ここで化成品としては、例えば、有機酸、アミノ酸および核酸のように、膜分離濾過後の工程により化学製品を作ることに適用可能な物質、乳製品としては、例えば、低脂肪牛乳など、膜分離濾過後の工程により乳製品として適用可能な物質、医薬品としては、例えば、酵素、抗生物質、組み換えタンパク質のように、膜分離濾過後の工程により医薬品を作ることに適用可能な物質、食品としては、例えば、乳酸飲料など、膜分離濾過後の工程により食品として適用可能な物質、醸造品としては、例えば、ビール、焼酎など、膜分離濾過後の工程によりアルコールを含む飲料として適用可能な物質、排水としては、例えば、食品洗浄排水、乳製品洗浄排水などの生産品洗浄後の排水や、有機物を豊富に含む家庭排水などが挙げられる。

【0025】

本発明で乳酸を製造する場合、真核細胞であれば酵母、原核細胞であれば乳酸菌を用いることが好ましい。このうち酵母は、乳酸脱水素酵素をコードする遺伝子を細胞に導入した酵母が好ましい。このうち乳酸菌は、消費したグルコースに対して対糖収率として50%以上の乳酸を産生する乳酸菌を用いることが好ましく、更に好ましくは対糖収率として80%以上の乳酸菌であることが好適である。

【0026】

本発明で乳酸を製造する場合に好ましく用いられる乳酸菌としては、例えば、野生型株では、乳酸を合成する能力を有するラクトバチラス属(Lactobacillus)、バチラス属(Bacillus)属、ペディオコッカス(Pediococcus)、テトラゲノコッカス属(Genus Tetragenococcus)、カルノバクテリウム属(Genus Carnobacterium)、バゴコッカス属(Genus Vagococcus)、ロイコノストック属(Genus Leuconostoc)、オエノコッカス属(Genus Oenococcus)、アトポビウム属(Genus Atopobium)、ストレプトコッカス属(Genus Streptococcus)、エンテロコッカス属(Genus Enterococcus)、ラクトコッカス属(Genus Lactococcus)およびスポロラクトバチルス属(Genus Sporolactobacillus)に属する細菌が挙げられる。

【0027】

また、乳酸の対糖収率や光学純度が高い乳酸菌を選択して用いることができ、例えば、D−乳酸を選択して生産する能力を有する乳酸菌としてはスポロラクトバチルス属に属するD−乳酸生産菌が挙げられ、好ましい具体例として、スポロラクトバチルス・ラエボラクティカス(Sporolactobacillus laevolacticus)またはスポロラクトバチルス・イヌリナス(Sporolactobacillus inulinus)が使用できる。さらに好ましくは、スポロラクトバチルス・ラエボラクティカス ATCC 23492、ATCC 23493、ATCC 23494、ATCC 23495、ATCC 23496、ATCC 223549、IAM12326、IAM 12327、IAM 12328、IAM 12329、IAM 12330、IAM 12331、IAM 12379、DSM 2315、DSM 6477、DSM 6510、DSM 6511、DSM 6763、DSM 6764、DSM 6771などとスポロラクトバチルス・イヌリナスJCM 6014などが挙げられる。

【0028】

L−乳酸の対糖収率が高い乳酸菌としては、例えば、ラクトバシラス・ヤマナシエンシス(Lactobacillus yamanashiensis)、ラクトバシラス・アニマリス(Lactobacillus animalis)、ラクトバシラス・アジリス(Lactobacillus agilis)、ラクトバシラス・アビアリエス(Lactobacillus aviaries)、ラクトバシラス・カゼイ(Lactobacillus casei)、ラクトバシラス・デルブレッキ(Lactobacillus delbruekii)、ラクトバシラス・パラカゼイ(Lactobacillus paracasei)、ラクトバシラス・ラムノサス(Lactobacillus rhamnosus)、ラクトバシラス・ルミニス(Lactobacillus ruminis)、ラクトバシラス・サリバリス(Lactobacillus salivarius)、ラクトバシラス・シャーピイ(Lactobacillus sharpeae)、ラクトバシラス・デクストリニクス(Pediococcus dextrinicus)、およびラクトコッカス・ラクティス(Lactococcus lactis)などが挙げられ、これらを選択して、L−乳酸の生産に用いることが可能である。

【0029】

本発明の連続発酵による化学品の製造は、発酵原料を使用する。使用される発酵原料としては、培養する微生物の生育を促し、目的とする発酵生産物である化学品を良好に生産させ得るものであればよい。

【0030】

使用される発酵原料は、炭素源、窒素源、無機塩類、および必要に応じてアミノ酸やビタミンなどの有機微量栄養素を適宜含有する通常の液体培地が良い。炭素源としては、グルコース、シュークロース、フラクトース、ガラクトースおよびラクトース等の糖類、これら糖類を含有する澱粉糖化液、甘藷糖蜜、甜菜糖蜜、ハイテストモラセス、酢酸等の有機酸、エタノールなどのアルコール類、およびグリセリンなどが使用される。窒素源としては、アンモニアガス、アンモニア水、アンモニウム塩類、尿素、硝酸塩類、その他補助的に使用される有機窒素源、例えば油粕類、大豆加水分解液、カゼイン分解物、その他のアミノ酸、ビタミン類、コーンスティープリカー、酵母または酵母エキス、肉エキス、ペプトン等のペプチド類、各種発酵菌体およびその加水分解物などが使用される。無機塩類としては、リン酸塩、マグネシウム塩、カルシウム塩、鉄塩およびマンガン塩等を適宜添加することができる。

【0031】

連続発酵による化学品の製造に使用する微生物または培養細胞が生育のために特定の栄養素を必要とする場合には、その栄養物を標品もしくはそれを含有する天然物として添加する。また、消泡剤を必要に応じて使用することができる。連続発酵による化学品の製造において、培養液とは、発酵原料に微生物または培養細胞が増殖した結果得られる液のことを言う。追加する発酵原料の組成は、目的とする化学品の生産性が高くなるように、培養開始時の発酵原料組成から適宜変更しても良い。

【0032】

また、適当な時期から原料培養液の供給および培養物、また必要に応じて発酵槽内から微生物または培養細胞の引き抜きを行うことが可能である。

【0033】

本発明において、発酵・膜分離工程において用いられる分離膜について説明する。

【0034】

本発明に用いられる分離膜は、有機膜、無機膜を問わず、耐薬品性を持つ分離膜であれば良い。分離性能及び透水性能、さらには耐汚れ性の観点から、有機高分子化合物を好適に使用することができる。例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリ塩化ビニル系樹脂、ポリフッ化ビニリデン系樹脂、ポリスルホン系樹脂、ポリエーテルスルホン系樹脂、ポリアクリロニトリル系樹脂、セルロース系樹脂およびセルローストリアセテート系樹脂などが挙げられ、これらの樹脂を主成分とする樹脂の混合物であってもよい。

【0035】

本発明においては、溶液による製膜が容易で物理的耐久性や耐薬品性にも優れているポリ塩化ビニル系樹脂、ポリフッ化ビニリデン系樹脂、ポリスルホン系樹脂、ポリエーテルスルホン系樹脂およびポリアクリロニトリル系樹脂が好ましく、ポリフッ化ビニリデン系樹脂またはそれを主成分とする樹脂が、化学的強度(特に耐薬品性)と物理的強度を併せ有する特徴をもつため最も好ましく用いられる。

【0036】

ここで、ポリフッ化ビニリデン系樹脂としては、フッ化ビニリデンの単独重合体が好ましく用いられる。さらに、ポリフッ化ビニリデン系樹脂は、フッ化ビニリデンと共重合可能なビニル系単量体との共重合体を用いても構わない。フッ化ビニリデンと共重合可能なビニル系単量体としては、テトラフルオロエチレン、ヘキサフルオロプロピレンおよび三塩化フッ化エチレンなどが例示される。

【0037】

さらに好ましくは、フッ素樹脂系高分子を含む中空糸膜であり、三次元網目構造と球状構造の両方を有し、親水性を持たせるために、三次元網目構造中に脂肪酸ビニルエステル、ビニルピロリドン、エチレンオキサイド、プロピレンオキサイドから選ばれる少なくとも1種を有する親水性高分子、またはセルロースエステルを含有する中空糸膜である。

【0038】

ここで、三次元網目構造とは、固形分が三次元的に網目状に広がっている構造をいう。三次元網目構造は、網を形成する固形分に仕切られた細孔およびボイドを有する。

【0039】

また、球状構造とは、多数の球状もしくは略球状の固形分が、直接もしくは筋状の固形分を介して連結している構造のことをいう。

【0040】

さらに、球状構造層と三次元網目構造層の両方を有していれば特に限定されないが、球状構造層と三次元網目構造層とが積層されたものであることが好ましい。一般に層を多段に重ねると、各層の界面では層同士が互いに入り込むために緻密になり、透過性能が低下する。層同士が互いに入り込まない場合は、透過性能は低下しないが、界面の剥離強度が低下する。従って、各層の界面の剥離強度と透過性能を考慮すると、球状構造層と三次元網目構造層の積層数は少ない方が好ましく、球状構造層1層と三次元網目構造層1層の合計2層からなるようにすることが特に好ましい。また、球状構造層と三次元網目構造層以外の層、例えば多孔質基材などの支持体層を含んでいても良い。多孔質基材としては、有機材料、無機材料等、特に限定されないが、軽量化しやすい点から有機繊維が好ましい。さらに好ましくは、セルロース系繊維、酢酸セルロース系繊維、ポリエステル系繊維、ポリプロピレン系繊維、ポリエチレン系繊維などの有機繊維からなる織布や不織布である。

【0041】

三次元網目構造層と球状構造層の上下や内外の配置は、濾過方式によって変えることができるが、三次元網目構造層が分離機能を担い、球状構造層が物理的強度を担うため、三次元網目構造層を分離対象側に配置することが好ましい。特に、汚れ物質の付着による透過性能の低下を抑制するためには、分離機能を担う三次元網目構造層を分離対象側の最表層に配置することが好ましい。

【0042】

また平均細孔径は、透水性能が上述の範囲にあれば使用する目的や状況に応じて適宜決定することができるが、ある程度小さい方が好ましく、通常は0.01μm以上1μm以下であることが良い。中空糸膜の平均細孔径が0.01μm未満であると、糖や蛋白質などの成分やその凝集体などの膜汚れ成分が細孔を閉塞して、安定運転ができなくなる。透水性能とのバランスを考慮した場合、好ましくは0.02μm以上であり、さらに好ましくは0.03μm以上である。また、1μmを超える場合、膜表面の平滑性と膜面の流れによる剪断力や、逆洗やエアースクラビングなどの物理洗浄による細孔からの汚れの成分の剥離が不十分となり、安定運転ができなくなる。さらに中空糸膜の平均細孔径が微生物もしくは培養細胞の大きさに近づくと、これらが直接孔を塞いでしまう場合がある。また発酵培養液中の微生物もしくは培養細胞の一部が死滅することにより細胞の破砕物が生成する場合があり、これらの破砕物によって中空糸膜の閉塞することから回避するために、平均細孔径は0.4μm以下が好ましく、0.2μm以下であれば、より好適に実施することができる。

【0043】

ここで、平均細孔径は、倍率10,000倍以上の走査型電子顕微鏡観察で観察される複数の細孔の直径を測定し、平均することにより求めることができる。10個以上、好ましくは20個以上の細孔を無作為に選び、それら細孔の直径を測定し、数平均して求めることが好ましい。細孔が円状でない場合などは画像処理装置等によって、細孔が有する面積と等しい面積を有する円、すなわち等価円を求め、等価円直径を細孔の直径とする方法により求めることも好ましく採用できる。

【0044】

本発明の発酵・膜分離工程で用いられる分離膜の形状は、平膜、中空糸膜、スパイラル式などいずれの形状のものも採用することができ、中空糸膜モジュールであれば、外圧式、内圧式のいずれの形状のものも採用することができる。

【0045】

本発明において、微生物や培養細胞の発酵液を膜モジュール中の分離膜で濾過処理する際の膜間差圧は、微生物や培養細胞および培地成分が容易に目詰まりしない条件であればよいが、膜間差圧を0.1kPa以上20kPa以下の範囲にして濾過処理することが重要である。膜間差圧は、好ましくは0.1kPa以上10kPa以下の範囲であり、さらに好ましくは0.1kPa以上5kPaの範囲である。上記膜間差圧の範囲を外れた場合、原核微生物および培地成分の目詰まりが急速に発生し、透過水量の低下を招き、連続発酵運転に不具合を生じることがある。

【0046】

濾過の駆動力としては、発酵液と多孔性膜処理水の液位差(水頭差)を利用したサイホン、またはクロスフロー循環ポンプにより分離膜に膜間差圧を発生させることができる。また、濾過の駆動力として分離膜処理水側に吸引ポンプを設置してもよい。また、クロスフロー循環ポンプを使用する場合には、吸引圧力により膜間差圧を制御することができる。更に、発酵液側の圧力を導入する気体または液体の圧力によっても膜間差圧を制御することができる。これら圧力制御を行う場合には、発酵液側の圧力と多孔性膜処理水側の圧力差をもって膜間差圧とし、膜間差圧の制御に用いることができる。

【0047】

連続発酵による化学品の製造において、原料に糖類を使用する場合は、発酵培養液中の糖類濃度は5g/l以下に保持されることが好ましい。発酵培養液中の糖類濃度を5g/l以下に保持することが好ましい理由は、発酵培養液の引き抜きによる糖類の流失を最小限にするためである。

【0048】

微生物もしくは培養細胞の培養は、通常、pH3以上8以下、温度20℃以上60℃以下の範囲で行われる。発酵培養液のpHは、無機の酸あるいは有機の酸、アルカリ性物質、さらには尿素、炭酸カルシウムおよびアンモニアガスなどによって、通常、pH3以上8以下のあらかじめ定められた値に調節する。酸素の供給速度を上げる必要があれば、空気に酸素を加えて酸素濃度を21%以上に保つ、発酵培養液を加圧する、攪拌速度を上げる、あるいは通気量を上げるなどの手段を用いることができる。

【0049】

また連続発酵における化学品の製造において、分離膜の洗浄に逆圧洗浄や薬液浸漬による洗浄などを行うため、これらに対する耐久性を有することが要求される。例えば逆圧洗浄液には、水や濾過液を用いる他、発酵に大きく阻害しない範囲で、アルカリ、酸または酸化剤、還元剤を使用することができる。ここで、アルカリは、水酸化ナトリウム水溶液、水酸化カルシウム水溶液などを挙げることができる。酸は、シュウ酸、クエン酸、塩酸、硝酸などを挙げることができる。また酸化剤は、次亜塩素酸塩水溶液、過酸化水素水など、還元剤は、亜硫酸水素ナトリウム、亜硫酸ナトリウム、チオ硫酸ナトリウムなどの無機系還元剤などを挙げることができる。

【0050】

分離膜を複数系列とし、分離膜を逆圧洗浄液で浸漬洗浄する際に、系列を切り替えて、濾過が全停止しないようにすることも好ましく採用できる。

【0051】

洗浄剤保管タンク、洗浄剤供給ポンプ、洗浄剤保管タンクからモジュールまでの配管およびバルブは、耐薬品性に優れるものを使用すれば良い。逆圧洗浄剤の注入は手動でも可能だが、濾過・逆洗制御装置を設け、濾過ポンプおよび濾過側バルブ、洗浄剤供給ポンプおよび洗浄剤供給バルブを、タイマーなどにより自動的に制御して注入することが望ましい。

【0052】

連続発酵による化学品の製造では、培養初期にBatch培養またはFed−Batch培養を行って、微生物濃度を高くした後に、連続発酵(引き抜き)を開始しても良い。または、微生物濃度を高くした後に、高濃度の菌体をシードし、培養開始とともに連続発酵を行っても良い。連続発酵による化学品の製造では、適当な時期から原料培養液の供給および培養物の引き抜きを行うことが可能である。原料培養液供給と培養物の引き抜きの開始時期は必ずしも同じである必要はない。また、原料培養液の供給と培養物の引き抜きは連続的であってもよいし、間欠的であってもよい。

【0053】

原料培養液には菌体増殖に必要な栄養素を添加し、菌体増殖が連続的に行われるようにすればよい。発酵培養液中の微生物または培養細胞の濃度は、発酵培養液の環境が微生物または培養細胞の増殖にとって不適切となって死滅する比率が高くならない範囲で、高い状態で維持することが、効率よい生産性を得る上で好ましい態様である。発酵培養液中の微生物または培養細胞の濃度は、一例として、SL乳酸菌を用いたD−乳酸発酵では、乾燥重量として、微生物濃度を5g/L以上に維持することにより良好な生産効率が得られる。

【0054】

連続発酵の運転においては、微生物発酵槽の微生物濃度をモニタリングすることが望ましい。微生物濃度の測定はサンプルを採取し、測定することでも可能だが、微生物発酵槽に、MLSS測定器など、微生物濃度センサーを設置し、微生物濃度の変化状況を連続的にモニタリングすることが望ましい。

【0055】

連続発酵による化学品の製造では、必要に応じて発酵槽内から微生物または培養細胞を引き抜くことができる。例えば、発酵槽内の微生物または培養細胞濃度が高くなりすぎると、分離膜の閉塞が発生しやすくなることから、引き抜くことで、閉塞から回避することができる。また、発酵槽内の微生物または培養細胞濃度によって化学品の生産性能が変化することがあり、生産性能を指標として微生物または培養細胞を引き抜くことで生産性能を維持させることも可能である。

【0056】

連続発酵による化学品の製造では、発酵生産能力のあるフレッシュな菌体を増殖させつつ行う連続培養操作は、菌体を増殖させつつ生産物を生成する連続培養法であれば、発酵反応槽の数は問わない。連続発酵による化学品の製造では、連続培養操作は、通常、培養管理上単一の発酵反応槽で行うことが好ましい。発酵反応槽の容量が小さい等の理由から、複数の発酵反応槽を用いることも可能である。この場合、複数の発酵反応槽を配管で並列または直列に接続して連続培養を行っても発酵生産物の高生産性は得られる。

【0057】

本発明で用いられる連続発酵装置について、図を用いて説明する。

【0058】

図1は、本発明の逆圧洗浄液の供給方法で用いられる連続発酵装置を例示説明するための概略側面図である。図1は、分離膜モジュールが、発酵槽の外部に設置された代表的な連続発酵装置の例である。図1において、連続発酵装置は、発酵槽1と分離膜モジュール2と洗浄剤供給部で基本的に構成されている。ここで、分離膜モジュール2には、多数の中空糸膜が組み込まれている。また、洗浄剤供給部は、濾過バルブ13と洗浄液供給ポンプ12と洗浄液バルブ14で構成される。また、分離膜モジュール2は、循環ポンプ8を介して発酵槽1に接続されている。

【0059】

図1において、培地供給ポンプ9によって培地を発酵槽1に投入し、必要に応じて、撹拌装置4で発酵槽1内の発酵液を撹拌し、また、必要に応じて、気体供給装置15によって必要とする気体を供給することができる。このとき、供給された気体を回収リサイクルして再び気体供給装置15で供給することができる。また必要に応じて、pHセンサー・制御装置5および中和剤供給ポンプ10によって発酵液のpHを調節することにより、生産性の高い発酵生産を行うことができる。

【0060】

さらに、装置内の発酵液は、循環ポンプ8によって発酵槽1と分離膜モジュール2の間を循環する。発酵生産物を含む発酵液は、分離膜モジュール2によって微生物と発酵生産物に濾過・分離され、装置系から取り出すことができる。また、濾過・分離された微生物は、装置系内にとどまることにより装置系内の微生物濃度を高く維持することができ、生産性の高い発酵生産を可能としている。ここで、分離膜モジュール2による濾過・分離には、循環ポンプ8による圧力によって、特別な動力を使用することなく実施可能であるが、必要に応じて濾過ポンプ11を設け、差圧センサー・制御装置7によって発酵液量を適当に調整することができる。必要に応じて、温度制御装置3によって、発酵槽1の温度を一定に維持することができ、微生物濃度を高く維持することができる。

【0061】

洗浄液の供給方法で用いられる洗浄液供給部は、濾過バルブ13と洗浄液供給ポンプ12と洗浄液バルブ14で構成される。

【0062】

また発酵槽1には直接、水を添加することができ、水供給部は、水供給ポンプ16で構成される。連続発酵装置に添加される物質は、コンタミによる汚染を防止し、発酵を効率よく行うため、滅菌されていることが必要である。例えば、培地原料については、培地原料を調製後に加熱して滅菌しても良い。また、培地原料、pH調製液および発酵槽に添加する水は、必要に応じて、滅菌用フィルターを通すなどして無菌化したものを用いる。

【0063】

次に本発明の、濃縮工程において用いられる逆浸透膜について説明する。

【0064】

本発明の化学品の製造方法における化学品を分離する工程での、「逆浸透膜に通じる」とは、微生物の発酵培養により生産された化学品を含む培養液を、膜分離工程において分離膜により濾過して化学品を回収し、その濾過液を、逆浸透膜に通じて濾過し、非透過液(濃縮水)側に化学品を含んだ水溶液を濾別回収し、透過水側に化学品以外の物質を濾液として透過させることを意味する。ただし、操作条件によっては一部の化学品が透過水側に含まれることもある。

【0065】

逆浸透膜の透過性の評価方法としては、化学品の透過率を算出して評価する方法が挙げられるが、この方法に限定されるものではない。化学品の透過率は、高速液体クロマトグラフィーに代表される分析により、原水中に含まれる化学品濃度(原水化学品濃度)および透過水中に含まれる化学品濃度(透過水化学品濃度)を測定することで、式1によって算出することができる。

【0066】

化学品透過率(%)=(透過水化学品濃度/原水化学品濃度)×100 ・・・(式1)

また、式1と同様に、化学品以外の副生成物等の透過率を式2によって算出することができる。

【0067】

副生成物透過率(%)=(透過水副生成物濃度/原水副生成物濃度)×100 ・・・(式2)

膜単位面積、単位圧力あたりの透過流量(膜透過流束)の評価方法としては、透過水量および透過水量を採取した時間および膜面積を測定することで、式3によって算出することができる。

【0068】

膜透過流束(m3/(m2・日))=透過水量/(膜面積×採水時間) ・・・(式3)

ここで、本発明の化学品の製造方法で用いる逆浸透膜の膜分離性能としては、温度25℃、pH6.5に調整した塩化ナトリウム(原水塩化ナトリウム濃度3.5%)を5.5MPaの濾過圧で評価したときの塩化ナトリウム除去率が40%以上のものが好ましく用いられ、60%以上のものがより好ましく用いられる。塩化ナトリウム除去率は、前記の透過水塩化ナトリウム濃度を測定することにより、式4により算出することができる。

【0069】

塩化ナトリウム除去率(%)=100×(1−(透過水中の塩化ナトリウム濃度/原水中の塩化ナトリウム濃度)) ・・・(式4)

また、逆浸透膜の透過性能としては、塩化ナトリウム(3.5%)を5.5MPaの濾過圧において、膜透過流束(m3/(m2・日))が0.2以上のものであれば、濃縮水側の化学品と透過水側の不純物を分離する速度を高めることができることから、好ましく用いられる。

【0070】

本発明で用いられる逆浸透膜の膜素材としては、一般に市販されている酢酸セルロース系ポリマー、ポリアミド、ポリエステル、ポリイミド、ビニルポリマーなどの高分子素材を使用することができるが、該一種類の素材で構成させる膜に限定されず、複数の膜素材を含む膜であっても良い。またその膜構造は、膜の少なくとも片面に緻密層を持ち、緻密層から膜内部、あるいはもう片方の面に向けて徐々に大きな孔径の微細孔を有する非対称膜や、非対称膜の緻密層の上に、別の素材で形成された非常に薄い機能層を有する複合膜のいずれでも良い。

【0071】

本発明で好ましく使用される逆浸透膜としては、酢酸セルロース系のポリマーを機能層とした複合膜(以下、酢酸セルロース系の逆浸透膜ともいう)、またはポリアミドを機能層とした複合膜(以下、ポリアミド系の逆浸透膜ともいう)、またはポリスルホンを機能層とした複合膜(ポリスルホン系の逆浸透膜ともいう)が挙げられる。ここで、酢酸セルロース系のポリマーとしては、酢酸セルロース、二酢酸セルロース、三酢酸セルロース、プロピオン酸セルロース、酪酸セルロース等のセルロースの有機酸エステルの単独もしくはこれらの混合物並びに混合エステルを用いたものが挙げられる。ポリアミドとしては、脂肪族および/または芳香族のジアミンをモノマーとする線状ポリマーまたは架橋ポリマーが挙げられる。

【0072】

逆浸透膜の形態としては、平膜型、スパイラル型、中空糸膜型などの適宜の形態のものが使用できる。

【0073】

本発明の化学品の製造方法で使用する逆浸透膜の具体例としては、例えば、東レ(株)製ポリアミド系逆浸透膜UTC−70、SU−710、SU−720、SU−720F、SU−710L、SU−720L、SU−720LF、SU−720R、SU−710P、SU−720P、SU−810、SU−820、SU−820L、SU−820FA、SU−610、SU−620、SUL−G10、SUL−G20、SUL−G20F、SUL−G10P、SUL−G20P、TM800、TM800C、TM800A、TM800H、TM800E、TM800L、同社酢酸セルロース系逆浸透膜SC−L100R、SC−L200R、SC−1100、SC−1200、SC−2100、SC−2200、SC−3100、SC−3200、SC−8100、SC−8200、日東電工(株)製NTR−759HR、NTR−729HF、NTR−70SWC、ES10−D、ES20−D、ES−20U、ES−15D、ES−15U、LF10−D、アルファラバル製R098pHt、RO99、HR98PP、CE4040C−30D、NF99、NF99HF、GE製A Series、GE Sepa、OSMO BEV NF Series、HL Series、Duraslick Series、MUNI RO Series、MUNI NF Series、MUNI RO LE Series、Duratherm RO HF Series、CK Series、DK Series、Seasoft Series、Duratherm RO HF Series、Duratherm HWS Series、PRO RO Series、PRO RO LE Series、SAEHAN CSM製のBLFシリーズ、BLRシリーズ、BEシリーズ、KOCH製のSelRO Series、Filmtec製BW30−4040、TW30−4040、XLE−4040、LP−4040、LE−4040、SW30−4040、SW30HRLE−4040、NF45、NF90、NF200、NF400などが挙げられる。

【0074】

上記の逆浸透膜を使用した逆浸透膜モジュールは直列または並列に配置することもできる。直列に配置した場合は、前段の逆浸透膜モジュールの濃縮水を原水として濾過を行い、透過水と濃縮水に分離する。これを繰り返すことで、濃縮水側で化学品の濃縮をすることができる。

【0075】

本発明の化学品の製造方法において、微生物培養液の逆浸透膜による濾過は、圧力をかけて行うが、その濾過圧は、1MPaより低ければ膜透過速度が低下し、8MPaより高ければ、膜の損傷の可能性があるため、1MPa以上8MPa以下の範囲であることが好ましい。また濾過圧が1MPa以上7MPa以下の範囲であれば、膜透過流束が高いことから、化学品溶液を効率的に通じることができ、膜の損傷の可能性が少ないことから好ましく、2MPa以上6MPa以下の範囲であることがさらに好ましい。

【0076】

逆浸透膜による分離に供される培養液中の化学品の濃度は、特に限定されないが、高濃度であれば、化学品生産量あたりの濾過時間を短縮することができることから、コスト削減に好適であり、例えば、10g/L以上100g/L以下が好ましい。

【0077】

逆浸透膜の透過水は、一つの槽でまとめても良いし、透過水に含まれる水以外の物質の含有量に違いがある場合は、個別に回収しても良く、必要に応じてpH調製や濾過処理をしても良いが、前記の逆浸透膜の透過水は、多くの場合、透過水に含まれる水以外の物質は少量であり、発酵阻害などの懸念は少なく、生産管理上の観点からも区分せずに使用することが好ましい。

【0078】

ここで、濃縮工程に用いられる逆浸透膜の洗浄について説明する。

【0079】

逆浸透膜を用いて、膜分離工程の濾過液の濃縮を行うと、濾過液に含まれる化学品や低分子量の有機物などにより、逆浸透膜の表面に種々の有機物やスケール成分の無機物などの汚染物質が堆積し沈着して膜の分離性能や透過水量を低下させ、さらには逆浸透膜を破損させる懸念もある。そこで、汚染物質にて汚染された逆浸透膜を洗浄する必要がある。

【0080】

濃縮工程の洗浄液には、逆浸透膜の材質に応じて選択することが必要で、逆浸透膜の性能を低下させたり劣化させたりしない範囲で、アルカリ、酸、酸化剤、還元剤、界面活性剤、酵素などを添加して逆浸透膜の洗浄液として使用することができる。

【0081】

アルカリは、水酸化ナトリウム、水酸化カルシウムなどのアルカリ金属の水酸化物やアンモニアを挙げることができる。酸は、シュウ酸、クエン酸などの有機酸、塩酸、硝酸などの無機酸を挙げることができる。アルカリでは、タンパク質由来物質の変性作用が促進され、逆浸透膜の高い洗浄効果を得ることができる。発酵液の濾過液にはタンパク質などの有機物を含んでおり、アルカリにより洗浄することで、逆浸透膜の濾過性を維持できる。

【0082】

アルカリの濃度は任意に調製することができるが、逆浸透膜の耐久性や薬液調製の作業性などから、pH10以上12以下に調製して、好ましく用いることができる。

【0083】

また酸化剤は、次亜塩素酸、次亜塩素酸塩、過酸化水素などを挙げることができる。酸化剤により、逆浸透膜に付着した汚れ物質を酸化分解することができる。還元剤は、ヒドラジン、ヒドラジン水和物などを挙げることができる。例えば次亜塩素酸ナトリウムは強い酸化剤でおり、酸化剤により洗浄を行うことによって、炭水化物由来膜付着物質の酸化作用が促進される。

【0084】

界面活性剤は、例えば、アルキルベンゼンスルフォン酸ナトリウム、ドデシル硫酸ナトリウムなどのアニオン系界面活性剤や、ポリアルキレングリコールなどのノニオン系界面活性剤が挙げられる。汚染物質に対し親和性の高い界面活性剤を選択することで、汚染物質を除去することができる。

【0085】

また酵素は、例えばキチン分解作用を持つ酵素としてキチナーゼを挙げることができる。キチンはN−アセチルグルコサミンのポリマーおよびタンパクなどからなる糖タンパク複合体であり、キチナーゼはこのポリマーを分解するため、酵母などの細胞壁はキチンなのでキチナーゼで分解できる。

【0086】

洗浄液は発酵温度以上100℃未満に昇温して高温水とした後で逆浸透膜の洗浄水として使用することもできる。発酵温度以上100℃未満の高温にて洗浄を行うことで、膜付着物が逆浸透膜から剥がれやすくなる。逆浸透膜付着物が炭水化物由来物質である場合、高温水によって溶解しやすい状況となり、逆浸透膜に付着されていた状況から、高温水へ溶解されるようになる。前記、逆浸透膜付着物質がタンパク質由来物質である場合、高温水によるタンパク質の変性が生じ、逆浸透膜付着の特性が変わることで、逆浸透膜から剥がれやすい状況になる。

【0087】

以上の洗浄液は、単独で使用しても良いし、幾つかの種類の洗浄液を順番に使用して洗浄を行っても良い。また、逆浸透膜の洗浄を行った後に、水洗をすることで、未溶解物質や不溶性物質を洗い流すこともできる。

【0088】

洗浄は、逆浸透膜へ洗浄液を送液し、逆浸透膜の1次側で洗浄液を循環させることもできるし、洗浄液にて逆浸透膜を浸漬させることもできる。ここで、逆浸透膜の1次側に浸透圧よりも高い圧力をかけて透過させて洗浄をすることもできる。また、逆浸透膜の1次側の圧を浸透圧より低くして、逆浸透膜の2次側から1次側に逆流させて洗浄をすることもできる。以上の洗浄液の循環、浸漬などを組み合わせて行うこともできる。洗浄が終了した後は、水を逆浸透膜の1次側に送液して薬液を洗い流すことが好ましい。

【0089】

洗浄液の循環や浸漬の時間は、洗浄による長時間の運転休止により生産性は低下することを考慮し、洗浄効率から任意に設定することができる。例えば、はじめに1時間循環運転し、その後、1時間浸漬運転、再び1時間循環運転して、水ですすぎ洗浄液を洗い流すといった方法にて逆浸透膜を洗浄することができる。

【0090】

洗浄液を使用する際は、槽に溜めてから使用しても良いし、送液ラインにインジェクションする形で使用しても良い。

【0091】

洗浄液を使用する場合は、濾過液での汚染を防止するため、滅菌をしてから使用しても良い。滅菌の方法としては、火炎滅菌、乾熱滅菌、煮沸滅菌、蒸気滅菌、紫外線滅菌、ガンマ線滅菌、ガス滅菌等の方法が挙げられるが、逆浸透膜が乾燥してしまうと分離機能がなくなってしまうことに留意する必要がある。そのため、逆浸透膜中の水分を損なうことなく滅菌するには、蒸気滅菌(通常は121℃、15分間から20分間)が適した滅菌方法である。

【0092】

逆浸透膜の洗浄は、逆浸透膜のエレメントの許容値に達する懸念がある場合や、逆浸透膜の透過液量が運転初期に比べて低下した場合、逆浸透膜1次側の通液時の差圧が、上昇傾向を続ける懸念がある場合に行なう。洗浄の頻度は、対象濾過液の性状、要求濾過特性にも影響するが、運転開始時の逆浸透膜1次側の通液時の初期差圧の1.5倍程度まで上昇すると、逆浸透膜の洗浄を行なう方が良い。

【0093】

逆浸透膜の洗浄液の調製には、逆浸透膜の透過水や蒸留工程の凝縮液を用いることができる。洗浄液の調製に用いる水には、逆浸透膜の透過水や蒸留工程の凝縮液の少なくとも一部を使用する。この際、連続的または間欠的に使用しても良い。洗浄液の調製に用いる際は、槽に溜めてから洗浄液の調製槽に送液しても良いし、洗浄液の送液ラインにインジェクションする形で使用しても良い。

【0094】

洗浄に用いた洗浄液は、そのまま排水として処理しても良いが、排水負荷を減らすため水を再利用するには、含有物は主にタンパク質等を含む有機物であることから、蒸留して水を再利用することが好ましい。

【0095】

本発明で用いられる逆浸透膜装置について、図を用いて説明する。

【0096】

図2は、逆浸透膜装置による発酵液の濃縮工程を例示説明するための概略側面図である。図3は、逆浸透膜が装着されたセルの構造を例示説明するための概略側面図である。図2及び図3において、逆浸透膜装置は、原水槽17、逆浸透膜が装着されたセル18、送液ポンプ19で基本的に構成されている。原水槽17から送液ポンプ19により、逆浸透膜が装着されたセル18へ原水が供給される。逆浸透膜23に通じて濾過し、非透過液側に化学品を含んだ濃縮水21を濾別回収し、透過液側に化学品以外の物質を透過水20として透過させる。逆浸透膜23は、支持板24と共に、セル18に装着されている。

【0097】

図4は、逆浸透膜装置の逆浸透膜を洗浄する装置を例示説明するための概略側面図である。洗浄液タンク25から、送液ポンプ19により、逆浸透膜が装着されたセル18へ、洗浄液を送液する。洗浄液は、逆浸透膜の1次側で循環させて洗浄することもでき、逆浸透膜の1次側を通液した洗浄液27を洗浄液タンク25に循環し、これを繰り返し洗浄することもできる。

【0098】

また、洗浄液タンク25から、送液ポンプ19により、逆浸透膜が装着されたセル18へ、洗浄液を送液し、洗浄液にて逆浸透膜を浸漬して洗浄することもできる。

【0099】

洗浄液タンク25は、原水槽17と兼用して、原水槽に洗浄液を入れて使用しても良い。

【0100】

次に本発明の精製工程について説明する。

【0101】

精製工程において、逆浸透膜による濃縮工程を経た発酵液をさらに濃縮し、化学品の純度を高めるため、本発明においては蒸留の操作を行う。化学品の分解や副反応を防止するため、蒸留を行う際の操作温度を低くするため減圧での操作も行うことができる。

【0102】

蒸留は、単蒸留を用いることもできるが、多段の蒸留塔を用いることもでき、また幾つかの蒸留塔を並列または直列に配置することもできる。特に化学品の純度を高める場合は、多段の蒸留塔を用いることが好ましい。蒸留塔では、リボイラー等で缶出液を加熱し、気液平衡により組成が定まる蒸気を冷却器で凝縮し回収する。化学品の純度を高めるために必要により凝縮液を還流して、蒸留塔内での気液接触することにより、低沸点の物質は蒸発し、高沸点の物質は凝縮することにより、化学品の濃縮を行うこともできる。

【0103】

凝縮液は、一つの槽でまとめても良いし、蒸留塔ごとに分けても良い。凝縮液に含まれる水以外の物質の含有量に違いがある場合は、個別に回収しても良く、必要に応じてpH調製や濾過処理をしても良い。

【0104】

凝縮液に化学品と水以外の物質が含まれる場合、発酵槽中の発酵液の組成とほぼ同じ組成であれば、発酵の阻害などの問題もなく、凝縮液を発酵工程における分離膜の洗浄などに使用できる。ただし目的とする化学品が精製工程において分解などする可能性もあり、好ましくは、凝縮液に含まれる水以外の成分であって、連続発酵により得られる化学品よりも沸点が低い成分の総重量が、凝縮液の重量の1%以下であることが好ましい。組成が大きく異なる場合は、必要により、再度、蒸留を行うこともできるし、中和塩として濾過処理するなどの分離操作を行うこともできる。

【0105】

凝縮液に含まれる成分の測定方法としては、測定対象物質に対して適当なカラム、検出器を用い、液体クロマトグラフィーやガスクロマトグラフィーを用いることができる。

【0106】

凝縮液は、分離膜の洗浄のために逆圧洗浄や薬液浸漬による洗浄に使用することができる。洗浄に用いる水には、凝縮液を一部または全て使用して良く、また連続的または間欠的に使用しても良い。凝縮液を使用する際は、槽に溜めてから洗浄液の調製槽に送液しても良いし、洗浄液の送液ラインにインジェクションする形で使用しても良い。

【0107】

図5は、発酵液を濃縮するためのロータリーエバポレータ蒸留装置を例示説明するための概略側面図である。

【0108】

温度センサー32で温度を測定し、温度制御装置34にて、恒温槽33を設定の温度に制御する。ここで、恒温槽33に浸かっている、ナス型フラスコ29に、濃縮された発酵液を入れて、恒温槽33で所定の温度に昇温する。また、ロータリーエバポレータ冷却部28に冷媒を供給し、発酵液から蒸発した蒸気を凝縮させ、丸底フラスコ30に凝縮液を回収する。

【0109】

蒸留に際しては、減圧ポンプ39により、ロータリーエバポレータ内を減圧雰囲気とし、圧力センサー40にて圧力を測定し、減圧蒸留を行うこともできる。減圧状態では、化学品の沸点が大気圧下よりも低下するため、高温に昇温することなく、蒸留を行うことができ、高温での分解や副反応を防止することができる。減圧する際は、温度センサー35で温度を測定し、温度制御装置38にて、冷却槽37を設定の温度に制御し、ロータリーエバポレータで蒸発し、ロータリーエバポレータ冷却部28で冷却しきれなかった蒸気が、減圧ポンプ39まで到達しないように、トラップ36にて蒸気を凝縮させる。

【0110】

化学品を含む発酵培養液から、公知の方法により化学品が回収されるが、ここで化学品は塩類として発酵培養液中に溶解していても良い。例えば、化学品が乳酸の場合は、乳酸無機塩が挙げられる。ここでいう無機塩としては、乳酸リチウム塩、乳酸ナトリウム塩、乳酸カリウム塩、乳酸マグネシウム塩、乳酸カルシウム塩、乳酸アンモニウム塩などであり、これらの混合物であっても良い。乳酸を含んだ水溶液から、逆浸透膜を用いて濃縮することにより、非解離の乳酸(フリー体)を得ることができる。

【0111】

例えば、化学品が乳酸の場合は、一般的に発酵培養液中にアルカリ性物質を添加することで、微生物発酵に最適なpHに保持されながら行われる。微生物発酵により生産された酸性物質である乳酸の多くは、アルカリ性物質が添加されているために、発酵培養液中では、乳酸塩として存在している。この場合、非解離の乳酸(フリー体)は、発酵終了後、発酵培養液に酸性物質、例えば硫酸を添加することで得られる。

【0112】

高純度の化学品を回収する場合、化学品を一旦、晶析して回収し、不純物を低減することが好ましい。ここで発酵培養液は、そのまま晶析しても良いし、晶析操作の前に蒸発缶を用いて加熱、減圧濃縮することにより、または逆浸透膜に通じることにより、さらに濃縮しても良い。または、晶析缶内を減圧下とし、水を蒸発させながら晶析しても良い。

【0113】

晶析後の母液については、逆浸透膜に通じることで、晶析操作によって回収できなかった化学品を濃縮・回収できる。そのため、晶析後の母液は乳酸塩を含んだ培養液と混合して、再度晶析または晶析前の濃縮を行うことが好ましい。

【実施例】

【0114】

以下、本発明の効果をさらに詳細に、上記化学品としてD−乳酸を選定し、実施例を挙げて説明するが、本発明は以下の実施例に限定されるものではない。

【0115】

(参考例1)中空糸膜の作製

重量平均分子量41.7万のフッ化ビニリデンホモポリマーとγ−ブチロラクトンとを、それぞれ38重量%と62重量%の割合で170℃の温度で溶解した。この高分子溶液をγ−ブチロラクトンを中空部形成液体として随伴させながら口金から吐出し、温度20℃のγ−ブチロラクトン80重量%水溶液からなる冷却浴中で固化して球状構造からなる中空糸膜を作製した。次いで、重量平均分子量28.4万のフッ化ビニリデンホモポリマーを14重量%、セルロースアセテートプロピオネート(イーストマンケミカル社製、CAP482−0.5)を1重量%、N−メチル−2−ピロリドンを77重量%、ポリオキシエチレンヤシ油脂肪酸ソルビタン(三洋化成株式会社、商品名イオネット(登録商標)T−20C)を5重量%、水を3重量%の割合で95℃の温度で混合溶解して高分子溶液を調製した。この製膜原液を、球状構造からなる中空糸膜の表面に均一に塗布し、すぐに水浴中で凝固させて球状構造層の上に三次元編目構造を形成させた中空糸膜を作製した。得られた中空糸膜の被処理水側表面の平均細孔径は、0.04μmであった。次に、上記の分離膜である中空糸多孔性膜について純水透水量を評価したところ、5.5×10-9m3/m2/s/Paであった。透水量の測定は、逆浸透膜による25℃の温度の精製水を用い、ヘッド高さ1mで行った。

【0116】

(参考例2) 逆浸透膜の塩化ナトリウム除去性評価

超純水10Lに塩化ナトリウム(和光純薬製)を添加して25℃1時間撹拌し、3.5%塩化ナトリウム水溶液を調整した。次に、図2に示す逆浸透膜濾過装置の原水槽17に上記で調整した3.5%塩化ナトリウム水溶液10Lを注入した。図3の符号23に示される逆浸透膜として、ポリアミド系逆浸透膜“UTC−70”(東レ製)をステンレス製(SUS316製)のセルにセットし、原水温度を25℃、高圧ポンプ19の圧力を5.5MPaに調整し、透過水20を回収した。原水槽17、透過水20に含まれる、塩化ナトリウムの濃度をイオンクロマトグラフィー(DIONEX製)により以下の条件で分析し、塩化ナトリウムの透過率を計算した。

【0117】

陰イオン;カラム(AS4A−SC(DIONEX製))、溶離液(1.8mM炭酸ナトリウム/1.7mM炭酸水素ナトリウム)、温度(35℃)

陽イオン;カラム(CS12A(DIONEX製))、溶離液(20mMメタンスルホン酸)、温度(35℃)

測定の結果、原水塩化ナトリウム35g/Lに対し、透過水塩化ナトリウム濃度0.21g/Lで、塩化ナトリウム除去率は99.4%であった。

【0118】

(参考例3) 連続発酵による化学品の製造

参考例1の中空糸膜を用いて分離膜モジュールを製作した。分離膜モジュールケースにはポリスルホン樹脂製筒状容器である成型品を用いて中空糸膜モジュールを作製した。製作した多孔性中空糸膜および膜濾過モジュールを用いて、参考例3を行った。参考例3における運転条件は、特に断らない限り、以下のとおりである。

発酵槽容量:20(L)

発酵槽有効容積:15(L)

使用分離膜:ポリフッ化ビニリデン中空糸膜60本(有効長80cm、総有効膜面積 0.20(m2))

温度調整:37(℃)

発酵槽通気量:窒素ガス1(L/min)

発酵槽攪拌速度:60(rpm)

pH調整:3N Ca(OH)2によりpH6に調整

乳酸発酵培地供給:発酵槽液量が約15Lで一定になる様に制御して添加

発酵液循環装置による循環液量:20(L/min)

膜濾過流量制御:吸引ポンプによる流量制御

間欠的な濾過処理:濾過処理(9分間)〜濾過停止・逆圧洗浄処理(1分間)の周期運転

膜濾過流束:0.01(m/day)以上0.3(m/day)以下の範囲で膜間差圧が20kPa以下となる様に可変。膜間差圧が範囲を超えて上昇し続けた場合は、連続発酵を終了した。

【0119】

培地は121℃、20分での飽和水蒸気下の蒸気滅菌をして用いた。微生物としてSporolactobacillus laevolacticus JCM2513(SL株)を用い、培地として表1に示す組成の乳酸発酵培地を用い、生産物である乳酸の濃度の評価には、下記に示したHPLCを用いて以下の条件下で行った。

【0120】

【表1】

【0121】

カラム:Shim-Pack SPR-H(島津社製)

移動相:5 mM p-トルエンスルホン酸(0.8 mL/min)

反応相:5 mM p-トルエンスルホン酸、20 mM ビストリス、0.1 mM EDTA・2Na(0.8 mL/min)

検出方法:電気伝導度

カラム温度:45℃

なお、乳酸の光学純度の分析は、以下の条件下で行った。

カラム:TSK-gel Enantio L1(東ソー社製)

移動相 :1 mM 硫酸銅水溶液

流速:1.0 mL/分

検出方法 :UV 254 nm

温度 :30℃

L-乳酸の光学純度は、次式(5)で計算される。

【0122】

光学純度(%)=100×(L-D)/(D+L) ・・・(5)

また、D-乳酸の光学純度は、次式(6)で計算される。

【0123】

光学純度(%)=100×(D-L)/(D+L) ・・・(6)

ここで、LはL-乳酸の濃度を表し、DはD-乳酸の濃度を表す。

【0124】

培養は、まずSL株を試験管で20mLの乳酸発酵培地で一晩振とう培養した(前々々培養)。得られた培養液を新鮮な乳酸発酵培地500mLに植菌し、1000mL容坂口フラスコで24時間、30℃で振とう培養した(前々培養)。前々培養液を、図1に示す連続発酵装置の15Lの発酵槽に培地を入れて植菌し、発酵槽1を付属の攪拌装置4によって攪拌し、発酵槽1の通気量の調整、温度調整、pH調整を行い、循環ポンプ8を稼働させることなく、24時間培養を行った(前培養)。前培養完了後直ちに、循環ポンプ8を稼働させ、前培養時の運転条件に加え、乳酸発酵培地の連続供給を行い、連続発酵装置の発酵液量を15Lとなるよう膜透過水量の制御を行いながら連続培養し、連続発酵によるD−乳酸の製造を行った。連続発酵試験を行うときの膜透過水量の制御は、濾過ポンプ11により濾過量が発酵培地供給流量と同一となるように制御した。適宜、膜透過発酵液中の生産されたD−乳酸濃度および残存グルコース濃度を測定した。

【0125】

連続発酵試験を行った結果、図1に示す連続発酵装置において化学品を製造したことにより、連続発酵を570時間行うことができた。

【0126】

(実施例1)

図2に示す、逆浸透膜濾過装置の原水槽17に、参考例3で得られた濾過液を注入した。図3の逆浸透膜23として、ポリアミド系逆浸透膜“UTC−70”(東レ製、膜面積1m2)をセルにセットし、高圧ポンプ19の圧力を4MPaに調整し、透過水20を回収した。原水槽17、透過水20に含まれる乳酸濃度を、前記に示す条件で高速液体クロマトグラフィー(株式会社島津製作所製)により分析した。

【0127】

逆浸透膜の非透過側から回収した濃縮水21における乳酸回収率を式7の方法で算出した。

【0128】

乳酸回収率(%)=濃縮水から回収した総乳酸量/原水槽に注入した総乳酸量・・・(式7)

分析した結果、透過水に含まれる乳酸の濃度は1.9g/Lであり、濃縮水に含まれる乳酸の濃度は98.0g/Lであった。

【0129】

この逆浸透膜による濃縮を連続で行った。逆浸透膜は、5日運転毎に、pH10の水酸化ナトリウム水溶液を1L/分で循環する洗浄を1時間ずつ行った後、水でアルカリを洗い流す洗浄を行った。逆浸透膜の洗浄には、逆浸透膜の透過水を使用した。

【0130】

逆浸透膜の濾過量は、初期の濾過量に対して、5日後は71%に低下したが、洗浄を行うことで、92%まで回復し、発酵液の濃縮を行うことができた。

【0131】

洗浄に使用した透過水は、バッチでロータリーエバポレータ(東京理化器械製)を用いて、減圧下で蒸留処理した。蒸留時の温度は、40℃、40Torrで蒸留を開始し濃縮を行い、蒸気をコンデンサで凝縮し、凝縮液として水を回収し、洗浄に使用した水の99%以上を回収することができた。

【0132】

(比較例1)

実施例1において、5日運転毎に、pH10の水酸化ナトリウム水溶液を1L/分で循環する洗浄を1時間ずつ行った後、水でアルカリを洗い流す洗浄を実施しなかった以外は、実施例1と同様に逆浸透膜による濃縮を連続で行った。

【0133】

逆浸透膜を連続で濾過した結果、初期の濾過量に対して、5日後は71%、10日後には60%に低下し、発酵液の濃縮効率が低下した。

【産業上の利用可能性】

【0134】

本発明の方法によれば、簡便な運転条件で、長時間にわたり安定して高生産性を維持した連続発酵および発酵液からの化学品の分離が可能となり、広く発酵工業において、発酵生産物である化学品を低コストで安定に生産することが可能となる。

【符号の説明】

【0135】

1:発酵槽

2:分離膜モジュール

3:温度制御装置

4:撹拌装置

5:pHセンサー・制御装置

6:レベルセンサー・制御装置

7:差圧センサー・制御装置

8:循環ポンプ

9:培地供給ポンプ

10:中和剤供給ポンプ

11:濾過ポンプ

12:洗浄液供給ポンプ

13:濾過バルブ

14:洗浄液バルブ

15:気体供給装置

16:水供給ポンプ

17:原水槽

18:逆浸透膜が装着されたセル

19:送液ポンプ

20:透過水

21:濃縮水

22:高圧ポンプにより送液された原水

23:逆浸透膜

24:支持板

25:洗浄液タンク

26:洗浄液タンクより送液された洗浄液

27:逆浸透膜の1次側を通液した洗浄液

28:ロータリーエバポレータ冷却部

29:ナス型フラスコ

30:丸底フラスコ

31:冷媒

32:温度センサー

33:恒温槽

34:温度制御装置

35:温度センサー

36:トラップ

37:冷却槽

38:温度制御装置

39:減圧ポンプ

40:圧力センサー

【特許請求の範囲】

【請求項1】

発酵原料を微生物の発酵培養により化学品を含有する発酵液へと変換する発酵工程と、該発酵液から分離膜により濾過液として化学品を回収する膜分離工程と、該濾過液を逆浸透膜に通じて透過水と化学品を含有する濃縮水とを得る濃縮工程と、濃縮水を蒸留して化学品の純度を高める精製工程を含む連続発酵による化学品の製造方法であって、逆浸透膜の透過水または蒸留工程の凝縮液の少なくとも一部を逆浸透膜の洗浄液に使用して、逆浸透膜の1次側において洗浄液を循環または浸漬することで逆浸透膜の洗浄を行うことを特徴とする、連続発酵による化学品の製造方法。

【請求項2】

洗浄液にアルカリを添加し、pH10以上12以下に調整して、逆浸透膜の洗浄を行うことを特徴とする、請求項1に記載の連続発酵による化学品の製造方法。

【請求項1】

発酵原料を微生物の発酵培養により化学品を含有する発酵液へと変換する発酵工程と、該発酵液から分離膜により濾過液として化学品を回収する膜分離工程と、該濾過液を逆浸透膜に通じて透過水と化学品を含有する濃縮水とを得る濃縮工程と、濃縮水を蒸留して化学品の純度を高める精製工程を含む連続発酵による化学品の製造方法であって、逆浸透膜の透過水または蒸留工程の凝縮液の少なくとも一部を逆浸透膜の洗浄液に使用して、逆浸透膜の1次側において洗浄液を循環または浸漬することで逆浸透膜の洗浄を行うことを特徴とする、連続発酵による化学品の製造方法。

【請求項2】

洗浄液にアルカリを添加し、pH10以上12以下に調整して、逆浸透膜の洗浄を行うことを特徴とする、請求項1に記載の連続発酵による化学品の製造方法。

【図2】

【図4】

【図1】

【図3】

【図5】

【図4】

【図1】

【図3】

【図5】

【公開番号】特開2012−210184(P2012−210184A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−77707(P2011−77707)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]